Изучите материалы из чистого серебра и серебряных сплавов, используемые для изготовления ювелирных изделий

Исчерпывающее руководство по свойствам и особенностям материалов из чистого серебра и серебряных сплавов

Серебро обладает манящим белым блеском, высокой химической устойчивостью и коллекционной эстетической ценностью, что делает его очень любимым среди людей (особенно женщин), заслужив звание "металла женщин". Он широко используется для изготовления ювелирных украшений, декоративных изделий, столового серебра, поздравительных подарков, медалей и памятных монет. Серебряные украшения имеют широкий рынок в развивающихся странах, а серебряная посуда популярна среди семей. Серебряные памятные монеты отличаются изысканным дизайном, выпускаются в ограниченном количестве и выполняют функцию сохранения и увеличения стоимости, что делает их весьма востребованными среди коллекционеров монет и инвесторов.

Оглавление

Раздел Ⅰ Основные свойства серебра

1. Физические свойства серебра

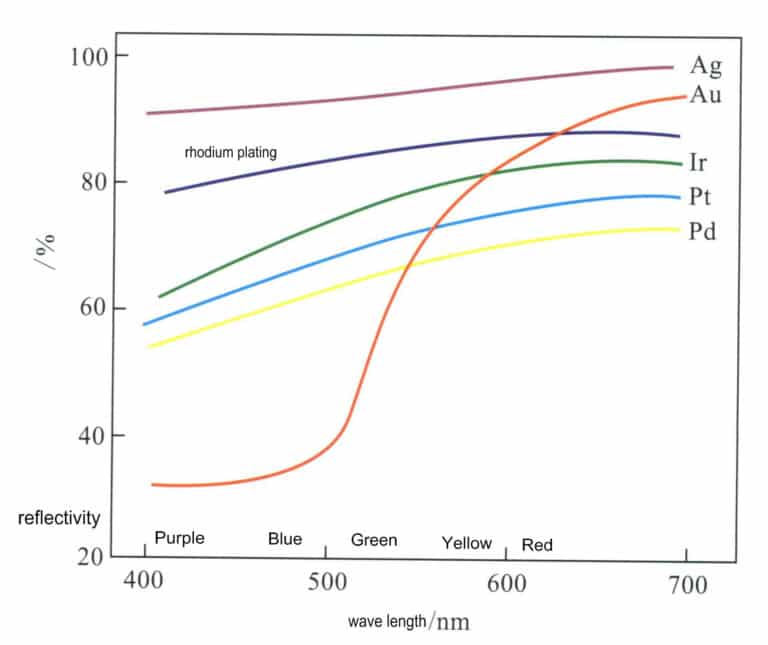

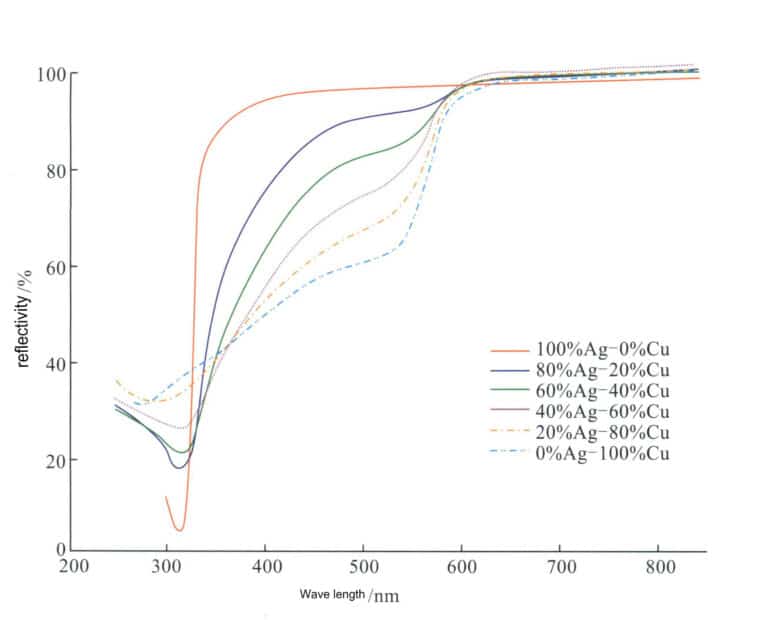

Серебро - элемент группы IB 5-го периода периодической таблицы, с символом элемента Ag, атомным номером 47 и относительной атомной массой 107,870. Серебро обладает очень высокой отражательной способностью для видимого света, достигающей 92%-96% в диапазоне длин волн 380-780 нм, самой высокой среди всех металлических элементов, значительно выше, чем у других элементов из драгоценных металлов (рис. 4-1). Поэтому серебро выглядит ярким

Основные физические свойства серебра приведены в таблице 4-1. При комнатной температуре плотность серебра составляет 10,49 г/см3а с повышением температуры плотность серебра уменьшается, снижаясь до 9,35 г/см3 перед тем, как расплавиться. Серебро - лучший проводник электричества и тепла среди всех металлов, что повышает сложность 3D-печати и лазерной сварки, поскольку тепло, подаваемое локально, быстро уходит в окружающее пространство, затрудняя концентрацию тепла.

Таблица 4-1 Основные физические свойства и значения индексов серебра

| Физические свойства | Значения индексов | Физические свойства | Значения индексов |

|---|---|---|---|

| Координаты цвета | L* = 95,8, a* =-0,7, b* = 5,3 | Коэффициент линейного расширения (0-100℃) | 19.2 x 10-6/℃ |

| Плотность (20℃) | 10,49 г/см3 | Удельное сопротивление (25℃) | 1.59 x 10-6Ω⸳cm |

| Температура плавления | 961.78 | Удельная теплоемкость (25℃) | 25,41 Дж/(моль⸳K) |

| Температура кипения | 2177 | Теплота плавления | 11,30 кДж/моль |

| Давление пара (плавление) | 0,38 Па | Теплота парообразования | 284,6 кДж/моль |

| Теплопроводность (25℃) | 433 Вт/(м⸳K) | Температура Дебая ϴd | 215 K |

| Тепловая диффузия (0℃) | 1.75 m2/s | Магнитная восприимчивость | -0.15 x 10-6 см3/g |

2. Химические свойства серебра

Химические свойства серебра не вызывают реакций, а его химическая устойчивость выше, чем у таких металлов, как железо и медь. При комнатной температуре оно не реагирует с кислородом, водородом, инертными и органическими газами, и даже при высоких температурах оно не вступает в реакцию с водородом и инертными газами, что делает его не подверженным коррозии и обесцвечиванию.

Серебро имеет сильное сродство к сере, и в атмосфере, содержащей такие вредные вещества, как H2S, SO2, COS (карбонилсульфид), а в водных растворах, содержащих сульфиды, он подвержен коррозии, образуя нерастворимый черный Ag2S на его поверхности, а коррозионное поведение в основном проявляет электрохимические характеристики. Когда серебро остается на воздухе, на его поверхности постепенно образуется черный Ag2S, что приводит к потускнению и обесцвечиванию ювелирных изделий. Это свойство серебра сильно влияет на его ценность как драгоценного металла. Ag2S может разлагаться на металлическое серебро и SO2 при нагревании на воздухе.

При комнатной температуре серебро растворяется в азотной и концентрированной серной кислоте, но нерастворимо в соляной и разбавленной серной кислоте. При нагревании оно растворяется в соляной, серной, азотной кислотах и водной регии. Как и золото, серебро легко реагирует с акварелью и насыщенными хлорноватистыми кислотами; серебро образует осадок AgCl, который можно использовать для разделения золота и серебра.

Как и золото, серебро обладает хорошей коррозионной стойкостью в щелочных растворах и расплавленных щелочных металлах, что делает его распространенным материалом для тиглей с расплавленными NaOH и KOH.

Серебро медленно соединяется с галогенами при комнатной температуре, но при нагревании серебро может очень быстро реагировать с галогенами, образуя галогениды серебра. Серебро растворяется в некоторых комплексообразователях, насыщенных воздухом (например, в цианидах щелочных металлов из группы ⅠA и щелочноземельных металлов из группы ⅡAкислородсодержащие растворы цианидов, кислые растворы тиомочевины, содержащие Fe3+ ), образуя устойчивые комплексы (табл. 4-2).

Таблица 4-2 Поведение серебра в различных коррозионных средах

| Коррозионные среды | Среднее состояние | Температура | Степень коррозии серебра | |||

|---|---|---|---|---|---|---|

| Коррозионные среды | Среднее состояние | Температура | Коррозия практически отсутствует | Небольшая коррозия | Умеренная коррозия | Сильная коррозия |

| Серная кислота | 98% | 18℃ | Да | |||

| Серная кислота | 98% | 100℃ | Да | |||

| Азотная кислота | 0,1 моль/л | Комнатная температура | Да | |||

| Азотная кислота | 70% | Комнатная температура | Да | |||

| Азотная кислота | Smoke (>90%) | Комнатная температура | Да | |||

| Соляная кислота | 36% | 18℃ | Да | |||

| Соляная кислота | 36% | 100℃ | Да | |||

| Фтористоводородная кислота | 40% | Комнатная температура | Да | |||

| Акварегия | 75%HCl + 25%HNO3 | Комнатная температура | Да | |||

| Сульфид водорода | Влажность | Комнатная температура | Да | |||

| Фосфорная кислота | > 90% | Комнатная температура-100℃ | Да | |||

| Хлор | Сухой хлор | Комнатная температура | Да | |||

| Хлор | Влажный хлор | Комнатная температура | Да | |||

| Лимонная кислота | Комнатная температура-100℃ | Да | ||||

| Ртуть | Комнатная температура | Да | ||||

| Раствор хлорида железа(I II) | Комнатная температура | Да | ||||

| Раствор гидроксида натрия | Комнатная температура | Да | ||||

| Раствор аммиака | Комнатная температура | Да | ||||

| Раствор цианида калия | Комнатная температура ~ 100℃ | Да | ||||

| Расплавленный гидроксид натрия | 350℃ | Да | ||||

| Расплавленный пероксид натрия | 350℃ | Да | ||||

| Расплавленный сульфат натрия | 350℃ | Да | ||||

Серебро может образовывать соединения с различными веществами и существует в этих соединениях в виде моновалентных ионов, таких как AgNO3, Ag2O, AgCl, AgBr, AgCN, Ag2SO4, и т.д. AgNO3 обычно используется в качестве основной соли для бесцианистого серебрения и является источником ионов серебра. Раствор нитрата серебра содержит большое количество ионов серебра, поэтому он сильно окисляется, легко разлагается на свету, может вызывать коагуляцию белков и оказывает определенное коррозионное воздействие на кожу, поэтому его следует хранить в коричневых бутылках. Ag2O представляет собой черно-коричневый порошок с плохой термической стабильностью, при нагревании разлагающийся на серебро и кислород. AgCl нерастворим в воде, но легко растворим в KCN, NaCN и других веществах. AgCl, взвешенный в разбавленной серной кислоте, легко восстанавливается до серебра отрицательно заряженными металлами, такими как цинк, железо и т. д., и этот простой метод широко используется для аффинажа серебра.

Свойства AgBr аналогичны AgCl: он растворяется в аммонийных солях, тиосульфатах, сульфитах и цианистых растворах и легко восстанавливается до металлического серебра. Фоточувствительные свойства галогенидов серебра являются наиболее важными характеристиками; под воздействием света они разлагаются на серебро и свободные галогены. Это свойство галогенидов серебра используется для производства фотопленки, фотобумаги и сенсибилизированных мембран.

3. Механические свойства

Основные механические свойства чистого серебра приведены в таблице 4-3. Чистое серебро очень мягкое, с хорошей пластичностью и ковкостью, уступая по пластичности только золоту, способно прессоваться в тонкие листы и вытягиваться в тонкую проволоку; 1 грамм серебра может быть вытянут в проволоку длиной 1800 м и свернут в фольгу толщиной 10 мкм. Однако, когда серебро содержит небольшое количество примесей, таких как Sb, Bi и Pb, оно становится хрупким, а пластичность значительно снижается, причем влияние Pb наиболее выражено.

В таблице 4-3 приведены основные механические свойства отожженного чистого серебра.

| Механические свойства | Значения индексов | Механические свойства | Значения индексов |

|---|---|---|---|

| Твердость по Бринеллю HB/N/мм2 | 25 | Скорость поперечной усадки /% | 80 ~ 95 |

| Прочность на разрыв /МПа | 140 ~ 160 | Модуль упругости E/ГПа | 82 |

| Предел текучести /МПа | 20 ~ 25 | Модуль сдвига G/GPa | 28 |

| Скорость удлинения /% | 40 ~ 50 | Модуль сжатия B/GPa | 101.8 |

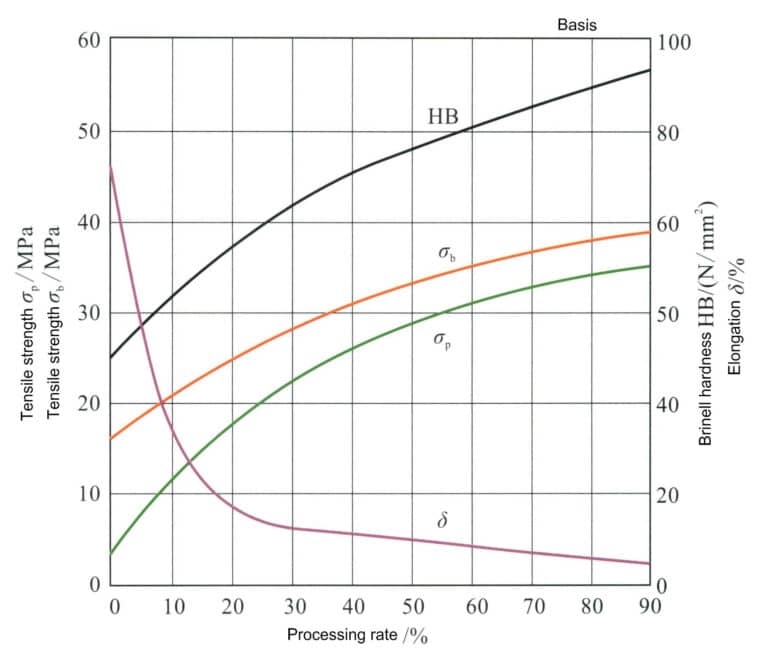

Чистое серебро может быть упрочнено холодной обработкой Рисунок 4-2. Скорость обработки влияет на механические свойства серебра. Первая степень обработки отожженного чистого серебра может достигать 99%. По мере увеличения скорости обработки твердость, прочность на растяжение и предел текучести серебра возрастают, в то время как скорость удлинения быстро уменьшается, а скорость упрочнения происходит по схеме: сначала быстро, а затем медленно. Однако из-за низкой энергии разрушения при укладке чистого серебра эффект упрочнения незначителен, а прочность и твердость после обработки остаются очень низкими, что затрудняет удовлетворение требований к прочности при изготовлении ювелирных изделий.

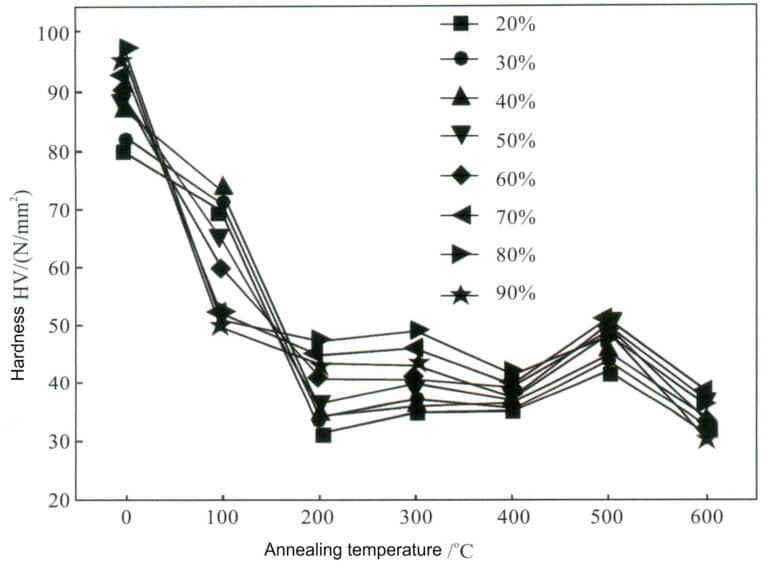

Низкая энергия разрушения при укладке чистого серебра означает, что его эффект упрочнения незначителен, а прочность и твердость после обработки остаются очень низкими, что затрудняет удовлетворение требований к прочности при изготовлении ювелирных изделий. Механические свойства серебра в закаленном состоянии быстро меняются после отжига. По мере повышения температуры отжига твердость чистого серебра постепенно снижается при различных скоростях обработки, но скорость снижения должна быть более последовательной. Когда скорость обработки ниже 50%, твердость уменьшается быстрее всего при температуре отжига 200℃; когда скорость обработки выше 70%, твердость уменьшается быстрее всего при температуре отжига 100℃ (рис. 4-3).

Еще одной особенностью чистого серебра в обработанном состоянии является то, что оно подвержено "размягчению при естественном старении", то есть прочность и твердость обработанного профиля или изделия постепенно снижаются при естественном размещении, что неблагоприятно для ношения ювелирных изделий. Размягчение чистого серебра при естественном старении на самом деле вызвано восстановлением или даже образованием рекристаллизованных структур. Исследования показывают, что изменение прочности чистого серебра после холодной деформации зависит от чистоты материала, степени деформации, температуры старения и времени размещения. Поликристаллическое чистое серебро может даже испытывать естественное размягчение при старении при температуре ниже 20℃; скорость размягчения зависит от деформации и содержания примесей в чистом серебре. Величина деформации при обработке также сильно влияет на размягчение при старении. Серебро чистотой 99,999% начинает размягчаться после деформации 99% и выдерживания в течение 10 часов при температуре 20℃, в то время как после деформации 50% оно может выдерживаться в течение 100 часов при температуре 20℃, прежде чем начнет размягчаться.

4. Производительность процесса

Серебро имеет относительно низкую температуру плавления и может быть расплавлено с помощью пламенного нагрева, индукционного нагрева и резистивного нагрева. Однако при плавлении серебра часто возникает явление, известное как "серебряный дождь", характеризующееся разбрызгиванием металла, что приводит к значительным потерям. При плавлении серебра в среде с плохими атмосферными или вакуумными условиями летучесть серебра относительно высока, причем в окислительной атмосфере она еще выше, чем в восстановительной.

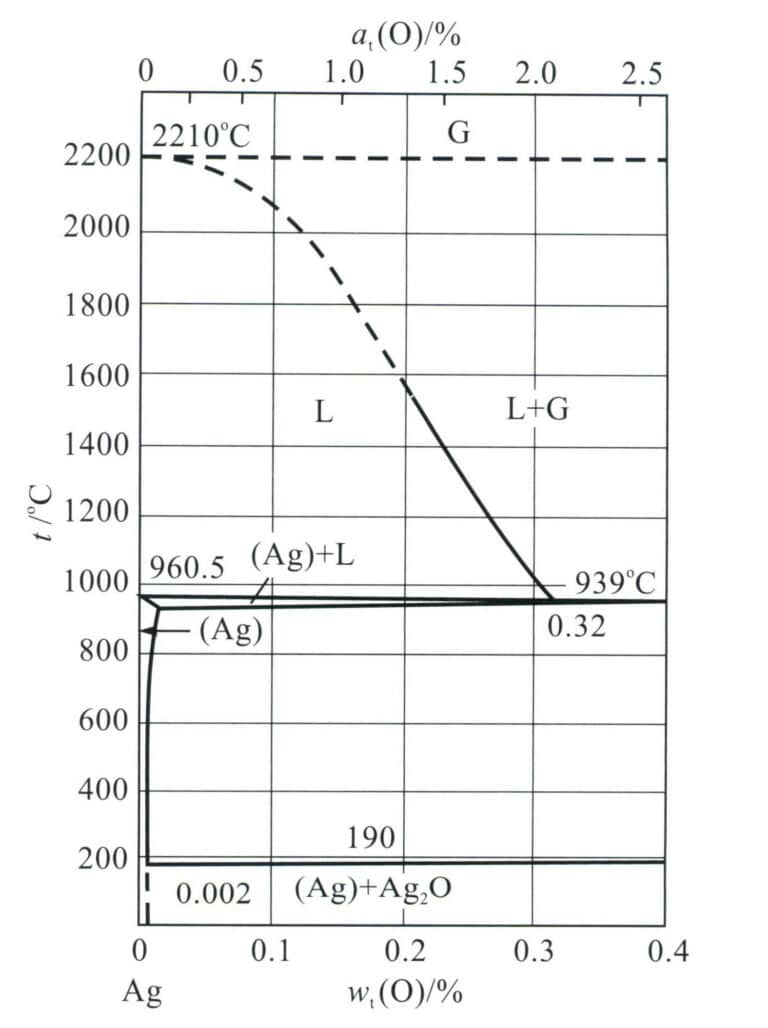

Серебро склонно к образованию дефектов пористости при литье, и принцип их образования тесно связан со свойствами серебра. Согласно теории формирования отливок, основная причина образования пористости заключается в том, что в процессе затвердевания растворимость газа в расплавленном металле уменьшается с понижением температуры, что приводит к пересыщению газа, выпадению осадка и росту пузырьков, которые не успевают выводиться, в результате чего образуются поры. Поры в серебряных отливках связаны с поглощением кислорода расплавленным металлом. Из бинарной фазовой диаграммы Ag-O (рис. 4-4) видно, что при застывании насыщенного кислородом серебряного расплава, он начинает застывать при температуре около 951℃ ниже температуры плавления серебра (961,78℃), а застывание завершается при температуре около 931℃.

Примечание: G - газовая фаза; (Ag)+L - твердо-жидкостная двухфазная область,

где (Ag) представляет собой твердый раствор на основе серебра, а L - жидкую фазу.

В таблице 4-4 приведена растворимость кислорода, растворенного в виде атомов в серебре в атмосфере кислорода при давлении 1 атм. Растворимость кислорода в расплавленном серебре чуть выше точки плавления самая высокая, примерно 3200 x 10-6достигая 21-кратного собственного объема. При повышении температуры степень перегрева серебряной жидкости увеличивается, а растворимость кислорода уменьшается.

Когда серебряная жидкость застывает, растворимость кислорода в твердом серебре значительно уменьшается. Растворимость кислорода в твердом серебре при температуре 931℃ достигает своего максимума, примерно 60 x10-6. При понижении температуры растворимость кислорода в твердом серебре быстро уменьшается, и при комнатной температуре серебро практически не поглощает кислород. Растворимость кислорода зависит не только от температуры, но и от парциального давления кислорода. При увеличении парциального давления кислорода растворимость увеличивается, и реакция между серебром и кислородом также изменяется.

В таблице 4-4 приведена растворимость кислорода в серебре в атмосфере кислорода при давлении 1 атм.

| Температура /℃ | Температура /℃ | 200 | 400 | 600 | 800 | 973 | 1024 | 1075 | 1125 |

|---|---|---|---|---|---|---|---|---|---|

| Содержание кислорода | x10-6 | 0.03 | 1.4 | 10.6 | 38.1 | 3050 | 2950 | 2770 | 2640 |

| Содержание кислорода | мм3/g | - | - | - | - | 2135 | 2056 | 1939 | 1849 |

Во время затвердевания растворенные в серебряной жидкости вещества, такие как O, N и H, выходят на границу раздела твердое тело-жидкость. Как только их растворимость в насыщенном состоянии превысит допустимую, они будут высвобождены. Формирование газовых пор состоит из двух стадий: зарождения и роста. При зарождении необходимо преодолеть совместное воздействие атмосферного давления, статического давления металла и дополнительного давления от поверхностного натяжения. Только когда давление осаждаемого газа превысит суммарное значение внешних давлений, может образоваться ядро пузырька. Далее пузырь растет, и когда он становится достаточно большим, плавучесть, действующая на него, увеличивается, что приводит к его подъему и отрыву. Если угол смачивания пузырька с поверхностью твердой фазы составляет ϴ> 90, он легко отделяется; если ϴ< 90, отрыв затруднен. Если скорость роста дендритов во время затвердевания больше скорости подъема, то растущие дендриты будут полностью окружать пузырьки, образуя газовые поры.

Серебро обладает мягкой текстурой, что делает его подходящим для изготовления украшений ручной работы. В традиционном ювелирном деле чистое серебро широко используется для создания филигранных и плетеных украшений, при этом для создания декоративных узоров на поверхности украшений часто применяются такие техники, как молотковая обработка и гравировка. В современном ювелирном производстве для обработки серебряных украшений также широко используются такие методы холодной обработки, как прокатка, волочение, штамповка и гидравлическое прессование, использующие превосходную пластичность чистого серебра. Для создания серебряных чаш, серебряных кубков и других поделок часто используются такие техники, как прядение, глубокая вытяжка и глубокая штамповка.

Раздел II Чистота и классификация серебряных украшений

1. Маркировка чистоты серебряных украшений

Для серебряных украшений чистота обозначается сочетанием тысячной доли чистоты и серебра, Ag или S (S - сокращение от английского silver). Например, серебряные украшения, содержащие 92,5%, могут быть отмечены такими знаками чистоты, как 925 silver, 925Ag, 925 S или 925. Для серебряных украшений с чистотой не ниже 99% клеймо чистоты обозначается как fine silver, 990 silver, 990 Ag или S 990. Обычно тысячное серебро на рынке (с содержанием серебра не ниже 99,9%) единообразно маркируется как чистое серебро.

2. Классификация чистоты ювелирных изделий из серебра

Серебро широко используется в производстве ювелирных изделий, поделок и других предметов декора. В зависимости от чистоты серебра его можно разделить на ювелирное серебро высокой чистоты и ювелирное серебро обычной чистоты.

2.1 Ювелирное серебро высокой чистоты

Как следует из названия, ювелирное серебро высокой чистоты относится к серебру с высоким уровнем чистоты, которое можно дополнительно разделить на:

(1) Чистое серебро.

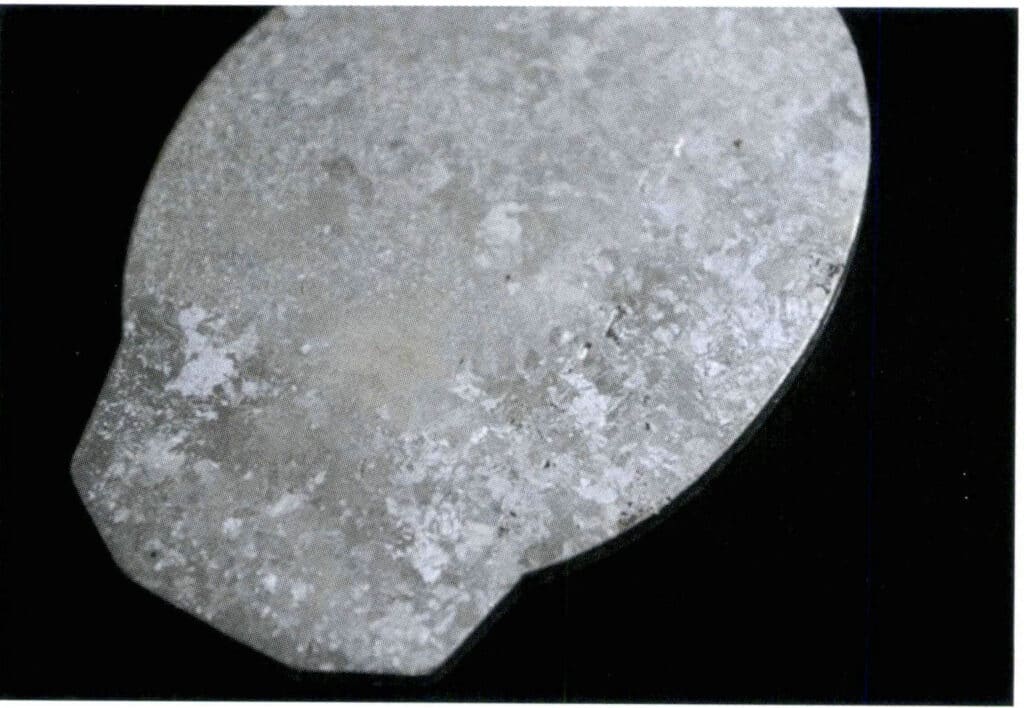

Теоретически содержание серебра должно быть 100%. Однако, как "золото не бывает абсолютно чистым", так и серебро не является таковым. Даже при современном научно-техническом уровне очень сложно выплавить серебро чистотой 100%, можно лишь приблизиться к этому значению чистоты. Чистое серебро также называют "мелкозернистым", а свое название оно получило благодаря уникальным узорам, которые образуются на его поверхности в процессе плавки, рафинирования и конденсации. С точки зрения ювелирных материалов, чрезмерная погоня за чистотой серебра не нужна и нецелесообразна. Поэтому серебро с чистотой не ниже 99,6% в промышленности принято классифицировать как чистое серебро. Серебро с содержанием не ниже 99,9% называют чистым серебром.

(2) Серебро 990 пробы.

Содержание серебра должно быть не менее 990‰. Серебро 990 пробы широко использовалось в прошлом в качестве стандартного серебра для обращения и торговли. Оно может использоваться в качестве залога под недвижимость, в качестве серебряного обеспечения корпоративных консорциумов, а также в качестве средства обмена при торговле.

Чистое серебро и серебро 990 пробы имеют более высокую пробу, что делает их более мягкими по текстуре. Они обычно используются только для изготовления серебряных украшений без украшений, причем наиболее распространены серебряные украшения в традиционном стиле.

2.2 Ювелирное серебро обыкновенной чистоты

Ювелирное серебро обыкновенной чистоты получают путем добавления небольшого количества других металлов к чистому серебру или стерлинговому серебру, в результате чего серебро приобретает более твердую текстуру. В основе таких видов серебра обычно лежат сплавы Ag-Cu, так как физико-химические свойства меди схожи со свойствами серебра, что позволяет придать цветному серебру прочность и сохранить хорошую пластичность. Кроме того, некоторые легирующие элементы могут в определенной степени подавлять эффект потускнения серебряных украшений под воздействием воздуха. Поэтому блеск поверхности многих украшений из цветного серебра менее подвержен изменениям по сравнению с чистым и стерлинговым серебром. Ювелирное серебро обыкновенной чистоты в основном включает в себя следующие категории:

(1) 980 серебра.

Означает содержание серебра 98%, проба чистоты 980 S. Это цветное серебро немного тверже чистого серебра и стерлингового серебра и используется в основном для изготовления ювелирных изделий, сохраняющих ценность.

(2) 958 серебро.

Содержание серебра в нем составляет 95,8%, что соответствует второму стандартному сплаву ювелирного серебра в Англии XII века, известному как британское серебро. Оно обладает меньшей твердостью и не подходит для оправы драгоценных камней.

(3) Серебро 925 пробы.

Означает содержание серебра 92,5%, известное как "стерлинговое серебро", когда в качестве легирующего элемента используется только Cu. Это первый стандартный сплав ювелирного серебра, созданный в Англии в XII веке и используемый до сих пор, история которого насчитывает более 800 лет, и который широко признан и используется во всем мире. Это серебро обладает определенной твердостью и прочностью, что делает его пригодным для изготовления колец, ожерелий, брошей, заколок и других украшений, а также благоприятным для оправы драгоценных камней.

(4) Серебро 900 пробы.

Содержание серебра составляет 90%, обладает хорошей прочностью и твердостью. Изначально предназначалось в основном для изготовления серебряных монет, поэтому также известно как монетное серебро, а позже использовалось для изготовления ювелирных изделий.

(5) 800 серебра.

Содержание серебра 80%; это серебро обладает высокой твердостью и хорошей эластичностью, что делает его пригодным для изготовления колокольчиков, зажимов для ошейников и других украшений.

Существуют серебро более низкой чистоты, например, серебро 700, 600 и 500 пробы. Следует отметить, что химические свойства серебра не так стабильны, как у золота, особенно при контакте с воздухом, что может привести к его потускнению и потере блеска. Поэтому его статус в ювелирном деле всегда был невысоким и относился к украшениям из драгоценных металлов низкой пробы, стоимость которых ниже, чем у платины и золота.

Раздел III Легирование чистого серебра и серебра

1. Декоративное чистое серебро

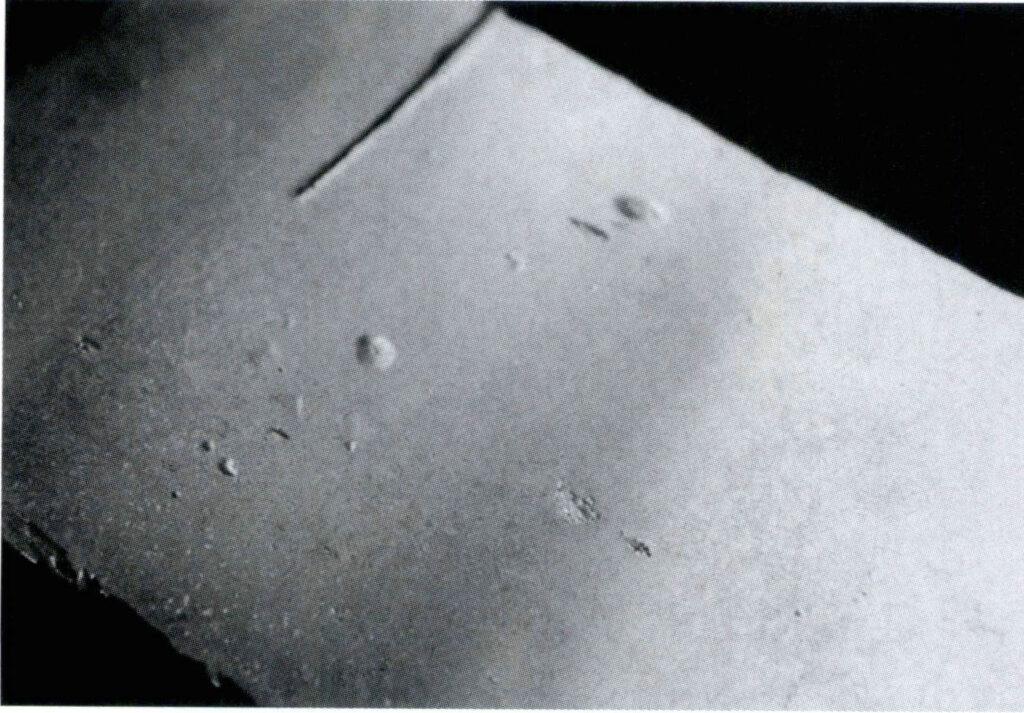

Культура традиционных серебряных украшений ручной работы насчитывает тысячелетнюю историю. В традиционных серебряных украшениях в основном используются такие ремесленные техники, как молотковая, литьевая, филигранная и гравировка, требующие мягких и легко поддающихся формовке материалов. Поэтому материалом для них служит в основном чистое серебро, а в форме и узорах - виноградные лозы, цветы, благоприятные звери и благоприятные символы. Эта традиционная ремесленная культура передается по сей день и по-прежнему имеет определенный рынок (рис. 4-5).

Ювелирные компании обычно приобретают в качестве сырья для производства серебряных украшений зерна чистого серебра или слитки чистого серебра (Рисунок 4-6. Рисунок 4-7).

Чтобы обеспечить качество изделий из чистого серебра, необходимо начать с определения марки сырья. По химическому составу чистое серебро делится на три марки: IC-Ag99.99, IC-Ag99.95 и IC-Ag99.90. Отраслевой стандарт "Серебряные гранулы" (YS/T 856-2012) устанавливает требования к техническим характеристикам серебряных гранул с размером частиц 1-15 мм, а химический состав должен соответствовать требованиям международного стандарта для серебряных слитков. Международный стандарт "Серебряные слитки" четко определяет химический состав и содержание примесей в этих трех сортах чистых серебряных слитков, как показано в таблице 4-5.

Таблица 4-5 Требования к химическому составу слитков чистого серебра

| Класс | wt (Ag) (≥)% | Содержание примесей (wt≤)/% | ||||||||

|---|---|---|---|---|---|---|---|---|---|---|

| Класс | wt (Ag) (≥)% | Cu | Pb | Fe | Сб | Se | Te | Bi | Pd | Общее количество примесей |

| IC-Ag99.99 | 99.99 | 0.0025 | 0.001 | 0.001 | 0.001 | 0.0005 | 0.0008 | 0.0008 | 0.001 | 0.01 |

| IC-Ag99.95 | 99.95 | 0.0250 | 0.015 | 0.002 | 0.002 | - | - | 0.001 | - | 0.05 |

| IC-Ag99. 90 | 99.90 | 0.0500 | 0.025 | 0.002 | - | - | - | 0.002 | - | 0.10 |

Как уже говорилось, прочность и твердость традиционных украшений из чистого серебра очень низки. Даже при холодной обработке уровень упрочнения может быть выше, поскольку серебро - металл с низкой энергией дефекта стачивания. Кроме того, чистое серебро в закаленном состоянии подвержено естественному старческому размягчению, что делает его легко деформируемым и изнашиваемым при ежедневной носке. Из-за низкой прочности оно также не подходит для оправы драгоценных камней, что затрудняет создание дизайна с трехмерным эффектом. Кроме того, чистое серебро склонно к потускнению и обесцвечиванию на воздухе.

Чтобы устранить недостатки чистого серебра, необходимо модифицировать его с помощью легирования или специальных технологий обработки, чтобы модифицированный материал отвечал соответствующим стандартам ювелирного цвета и имел хорошие комплексные характеристики в физическом, химическом, механическом и технологическом аспектах.

2. Микролегированное серебро

Промышленность разработала серебро высокой чистоты, которое противостоит естественному старению, размягчению и потускнению благодаря методам микролегирования, или создала ювелирные изделия из серебра высокой твердости и чистоты с помощью специальных технологий обработки.

2.1 Микролегированное серебро

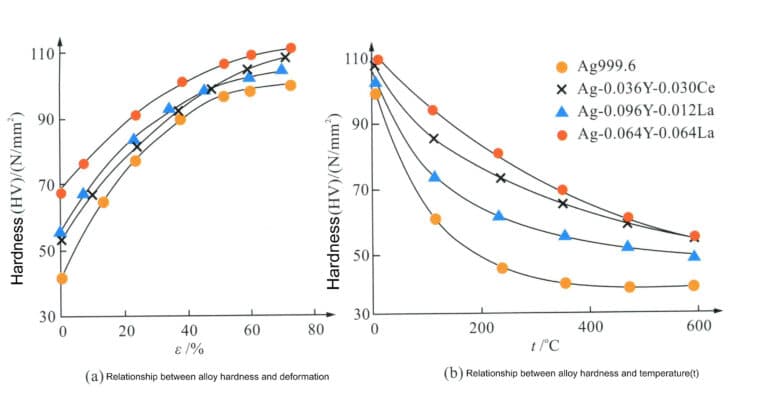

Исследования показали, что добавление микролегирующих элементов в чистое серебро позволяет повысить его прочность и скорость затвердевания, в некоторой степени подавить процесс восстановления, повысить температуру рекристаллизации, а также улучшить характеристики затвердевания сплава и его устойчивость к естественному старческому размягчению. Например, добавление следов редкоземельных элементов (Y, La, Ce) к чистому серебру чистотой 99,96% в количестве менее 0,11% приводит к получению сплава твердого раствора для пайки серебра, который обладает лучшей коррозионной стойкостью и большей устойчивостью к размягчению при старении по сравнению с чистым серебром, что делает его пригодным для использования в качестве материала для серебряных украшений (рис. 4-8).

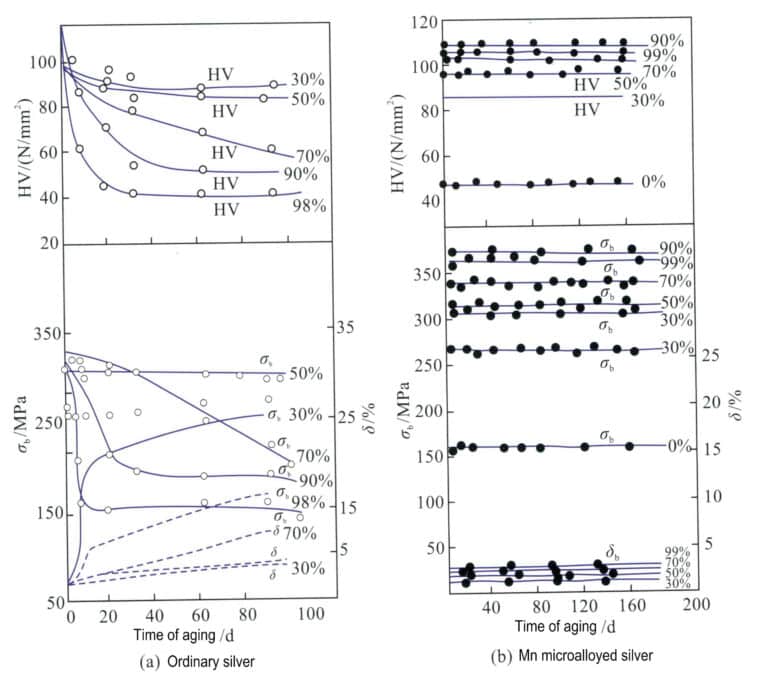

Аналогично, добавление 0,01% Mn к обычному чистому серебру при степени обработки 97% приводит к прочности на растяжение 340 МПа и твердости HV103 для микролегированного Mn чистого серебра, которое может оставаться стабильным в течение 365 дней при температуре 25℃, в то время как обычное чистое серебро возвращается к своим уровням прочности и твердости до деформации менее чем за 30 дней, его прочность и твердость в основном восстанавливаются до уровня до деформации (рис. 4-9). Добавление Mn может эффективно рафинировать зерно серебра, увеличить количество границ зерен, повысить сопротивление деформации и сыграть роль в укреплении и стабилизации механических свойств.

σb. Прочность на разрыв; δ. Удлинение; HV. Микротвердость по Виккерсу; Обычное чистое серебро; Mn микролегированное чистое серебро

2.2 Электроформованное твердое стерлинговое серебро

Процесс электроформования твердым серебром 999 пробы - это ювелирная техника, основанная на принципе электрохимического осаждения. Благодаря улучшению рецептуры раствора для электроформования и таких параметров, как значение pH, рабочая температура, содержание органического отбеливателя и скорость перемешивания, внутренняя структура серебра улучшается, достигая плотной структуры, близкой к нанокристаллам, что значительно повышает прочность и твердость серебра. Это представляет собой прорыв и инновацию в традиционных ювелирных изделиях из стерлингового серебра.

Содержание серебра в гальванопластическом твердом серебре 999 пробы составляет не менее 99,9%, что соответствует стандарту качества для серебра 999 пробы, а его твердость более чем в три раза выше, чем у обычных серебряных украшений 999 пробы. По твердости оно сопоставимо с серебром 925 пробы, что значительно повышает устойчивость украшений из чистого серебра к деформации и износу и отвечает требованиям, предъявляемым к инкрустации драгоценными камнями. Кроме того, благодаря полой внутренней части украшения, его объем в четыре раза больше, чем у обычных украшений из чистого серебра при том же весе, что позволяет создавать объемные и яркие формы. Изделие обладает хорошим трехмерным эффектом и сочетает в себе качество чистого серебра, твердость серебра 925 пробы и традиционный для серебряных украшений вес в 1/3 (рис. 4-10).

3. Системы серебряных сплавов для ювелирных изделий

Прочностные характеристики микролегированного серебра во многом зависят от упрочнения при холодной деформации. Однако, как только ювелирные изделия подвергаются нагреву в ходе таких процессов, как сварка и полировка, их твердость быстро снижается, что затрудняет удовлетворение требований производства и использования. Поэтому основным подходом на рынке серебряных украшений является соответствующее уменьшение тонкости серебра путем легирования для получения серебряного сплава с хорошими общими характеристиками, при этом наиболее широко используются сплавы серебра с содержанием 92,5%. Теоретически все элементы, способные растворяться в серебре, могут оказывать укрепляющее действие, но степень укрепления у разных легирующих элементов различна. Кроме того, многие элементы имеют серьезную тенденцию к сегрегации по границам зерен в серебре. При микролегировании для усиления серебра количество добавляемых элементов очень мало и они могут служить полезными легирующими элементами. Однако, как только их содержание превысит предел растворимости, это может привести к охрупчиванию серебра. В качестве легирующих элементов для серебряных сплавов обычно используются Cu, Zn, Pd, Pt, Sn, In, Si, Ge и другие.

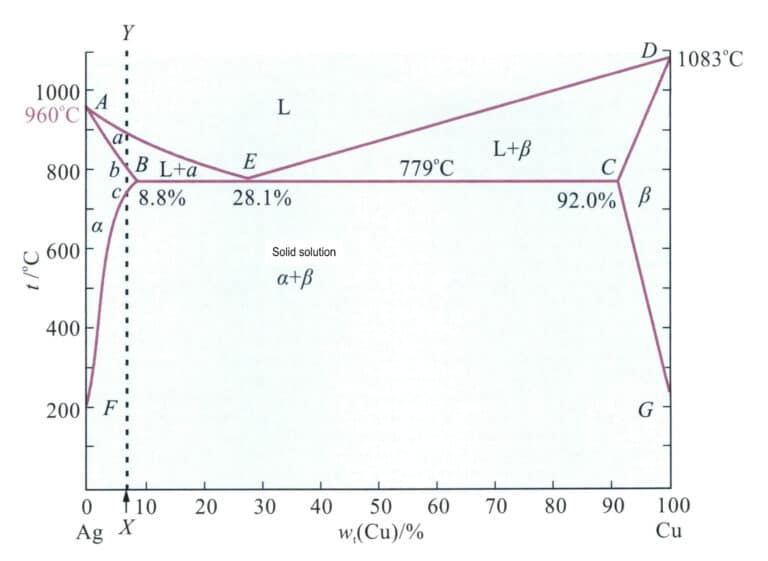

3.1 Сплав Ag-Cu

Фазовая диаграмма бинарного сплава Ag-Cu показана на рисунке 4-11. Сплав Ag-Cu представляет собой эвтектический сплав с содержанием меди в эвтектической точке 28,1%, возникающей при температуре 779℃. Максимальная растворимость меди в серебре составляет 8,8%. В этом диапазоне с увеличением содержания меди температура плавления сплава снижается, пока не достигнет эвтектической температуры сплава. Поэтому добавление меди в серебро улучшает его литейные характеристики. После затвердевания сплав Ag-Cu образует несмешивающиеся твердые растворы с высоким содержанием серебра и меди, что значительно повышает прочность сплава. Старение сплава с твердым раствором при низких температурах может привести к дальнейшему упрочнению осадка. Таким образом, медь может оказывать заметное упрочняющее действие на серебро и повышать температуру его рекристаллизации.

Примечание: 960℃ - температура плавления чистого серебра; 1083℃ - температура плавления чистой меди; 8,8% - максимальная растворимость меди в серебре; 28,1% - содержание меди в эвтектической точке; 779℃ - эвтектическая температура; 92.0% указывает, что максимальная растворимость серебра в меди составляет 100%-92,0% = 8,0%; точка A точка E представляет собой линию ликвидуса; a - твердый раствор на основе серебра; 0 - твердый раствор на основе меди; G - температура, при которой растворимость серебра в меди уменьшается до 0 при равновесных условиях.

Основные механические свойства сплава приведены в таблице 4-6. С увеличением содержания Cu прочность и твердость сплава Ag-Cu повышаются, а удлинение, соответственно, снижается.

В таблице 4-6 приведены основные механические свойства сплава Ag-Cu.

| Марка сплава | Твердость HB/(N/mm2) | Прочность на разрыв/МПа | Удлинение/% | |||

|---|---|---|---|---|---|---|

| Марка сплава | Аннея возглавила штат | Обработанное состояние | Отожженное состояние | Обработанное состояние | Аннея возглавила штат | Обработанное состояние |

| 95%Ag-5%Cu | 50 | 119 | 240 | 450 | 43 | 5 |

| 92,5%Ag-7,5%Cu | 57 | 118 | 260 | 470 | 41 | 4 |

| 90%Ag-10%Cu | 64 | 125 | 270 | 450 | 35 | 4 |

| 87,5%Ag-12,5%Cu | 70 | 127 | 260 | - | 38 | 4 |

| 80%Ag-20%Cu | 79 | 134 | 310 | 500 | 35 | 4 |

| 75%Ag-25%Cu | 82 | 135 | 320 | 540 | 33 | 4 |

После добавления Cu в серебро его цвет оказывает определенное влияние. С увеличением содержания Cu отражательная способность сплава Ag-Cu к видимому свету постепенно снижается (рис. 4-12), а цвет сплава постепенно меняется от серебристо-белого к светло-розовому, розовому и даже красному.

Cu является наиболее часто используемым легирующим элементом Ag, и традиционный серебряный цвет представляет собой бинарный сплав с Cu в качестве легирующего элемента, с основными сортами, включая серебро 980, серебро 925, серебро 900 и серебро 800. Сплавы серебра на современном рынке также в основном основаны на сплаве Ag-Cu в качестве базового сплава. Хотя медь может повысить прочность, твердость и литейные характеристики серебра, она не улучшает его устойчивость к потемнению и обесцвечиванию. Более того, из-за двухфазной структуры сплава в агрессивных средах возникает эффект коррозионной микробатареи, что делает его коррозионную стойкость хуже, чем у однофазного твердого раствора серебра.

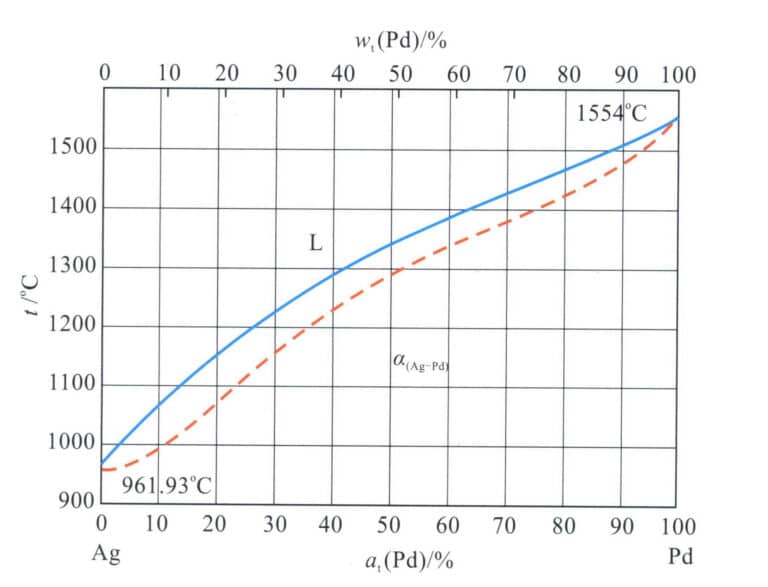

3.2 Сплав Ag-Pd

Исследования показывают, что добавление определенного количества драгоценных металлов к серебру эффективно повышает его устойчивость к потемнению и обесцвечиванию. Pd является предпочтительным элементом драгоценного металла для серебра, а на рисунке 4-13 показана фазовая диаграмма бинарного сплава Ag-Pd.

Сплав бесконечно растворим в жидкой и твердой фазах, образуя непрерывный твердый раствор. Поэтому упрочняющее действие палладия на серебро в целом незначительно, как показано в табл. 4-7. Холодная деформация может в определенной степени повысить прочность и твердость сплава. Однако он все равно не может полностью удовлетворить требования к прочности ювелирных изделий, что требует добавления других легирующих элементов для дальнейшего упрочнения.

Таблица 4-7 Основные свойства отожженного сплава

| Марка сплава | Температура плавления /℃ | Плотность /(г/см3) | Твердость HV/(Н/мм2) | Прочность на разрыв /МПа | Теплопроводность /[Вт/(см⸳K)] |

|---|---|---|---|---|---|

| 95%Ag - 5%Pd | 980 ~ 1020 | 10.5 | 28 | 170 | 2.20 |

| 90%Ag - 10%Pd | 1000 ~ 1060 | 10.6 | 35 | 210 | 1.42 |

| 80%Ag - 20%Pd | 1070 ~ 1150 | 10.7 | 45 | 260 | 0.92 |

Палладий эффективно повышает устойчивость серебра к сульфидному потускнению. При увеличении содержания палладия тенденция серебра к потускнению и обесцвечиванию из-за сульфидов значительно снижается. Однако температура плавления сплава повышается, интервал кристаллизации также увеличивается, а палладий склонен к поглощению газа при плавлении, что увеличивает сложность выплавки и литья, требуя плавки в вакууме или под защитой инертного газа.

Из-за постоянного роста цен на палладий его добавление значительно увеличивает стоимость серебряных сплавов. Поэтому в последние годы применение палладия в серебре значительно сократилось, а существующие способы использования основаны в основном на небольших добавках.

Копирайт @ Sobling.Jewelry - Пользовательские ювелирные изделия производителя, OEM и ODM ювелирный завод

Раздел IV Стерлинговое серебро и его модификации

Стерлинг произошел от названия немецкого монетного мастера Истерлинга в XII веке. Во времена правления Генриха II он привез в Англию передовые технологии изготовления серебряных монет и серебряных сплавов, создав серебряный сплав, состоящий из 92,5% Ag и 7,5% Cu. Этот сплав получил широкое распространение и стал первой маркой серебряного сплава в Англии XII века. В честь этого производителя монет сплав был назван стерлинговым серебром. Изначально стерлинговое серебро относилось именно к сплаву 92,5%Ag-7,5%Cu, но позже диапазон сплавов расширился, став общим термином для всего серебра 925 пробы. С 12 века стерлинговое серебро широко используется в столовом серебре и серебряных украшениях, неизменно выступая в качестве сплава стандартной пробы, и является самым старым декоративным серебряным сплавом в истории.

1. Характеристики стерлингового серебра

1.1 Механические свойства

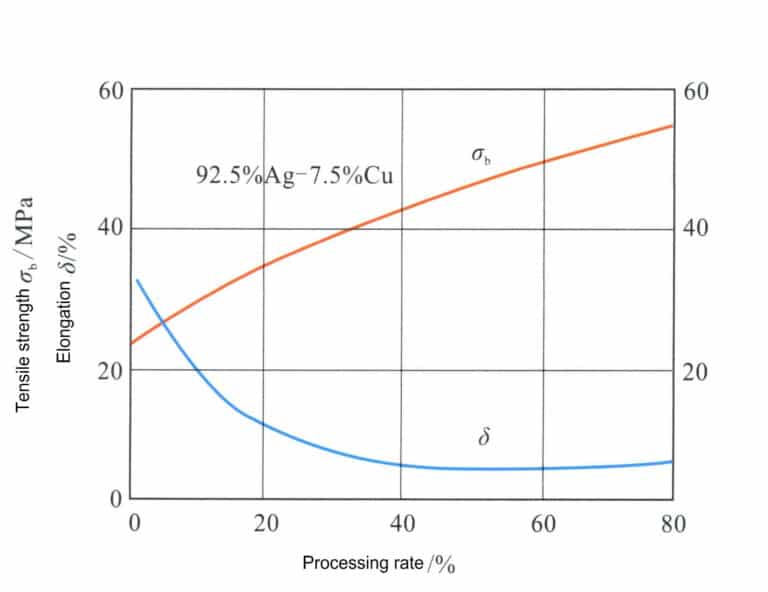

Согласно рисунку 4-11, состав сплава стерлингового серебра соответствует пунктирной линии XY, а точками пересечения с фазовой границей являются точки A, B, C. Диапазон от точки B до точки C представляет собой единый твердый раствор, и после медленного охлаждения ниже точки C из твердого раствора выпадает фаза твердого раствора с высоким содержанием меди. Нагрев стерлингового серебра до 800℃ для обработки твердым раствором приводит к образованию единого твердого раствора, который может придать сплаву отличную пластичность и обрабатываемость. Таблица 4-6 показывает, что прочность и твердость твердого раствора в стерлинговом серебре значительно выше, чем у чистого серебра. Холодная обработка твердых растворов стерлингового серебра позволяет добиться хорошего эффекта упрочнения (рис. 4-14).

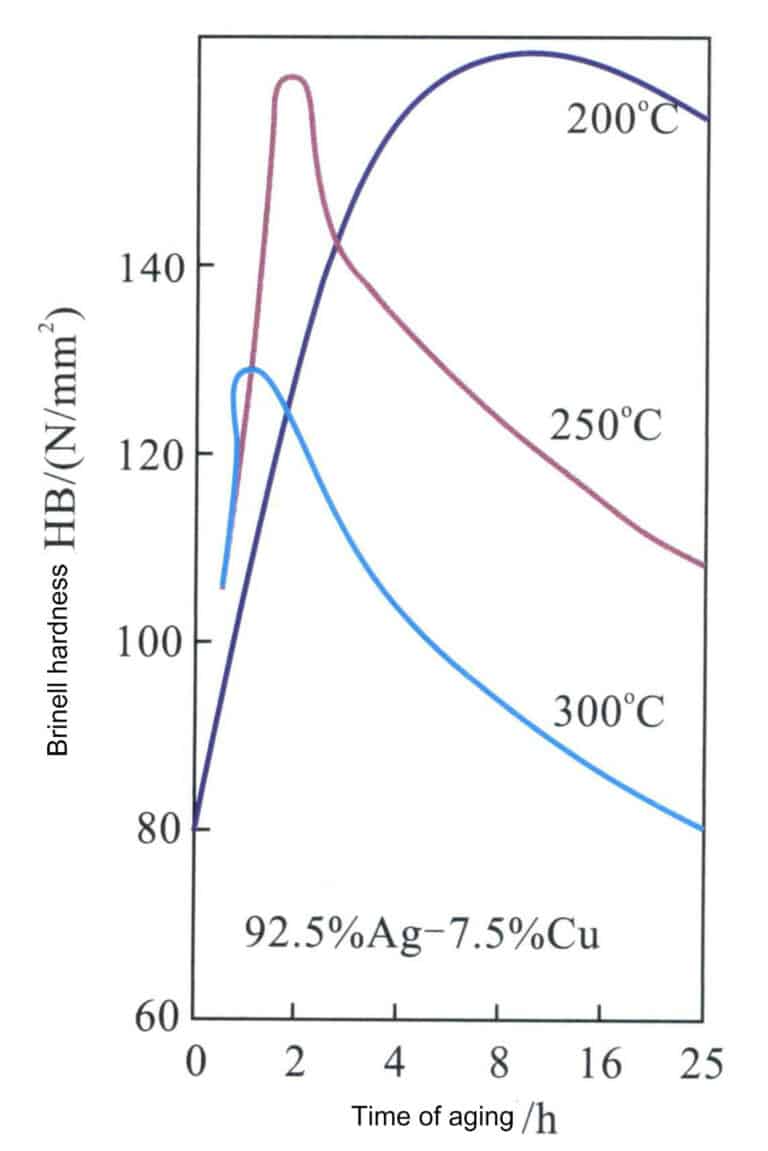

Выдающейся особенностью сплава стерлингового серебра являются его превосходные характеристики возрастного упрочнения, которые могут быть изменены путем обработки старением (рис. 4-15). Твердый раствор стерлингового серебра подвергается обработке старением при температуре 200-300℃, и когда температура старения составляет 200℃, достигается максимальная твердость, близкая к HV160, сопоставимая с твердостью сплава золота 18К; однако для достижения этого пикового значения требуется более длительное время старения. С повышением температуры старения время достижения пиковой твердости значительно сокращается, но и пиковая твердость соответственно уменьшается. Когда температура старения достигает 300℃, эффект возрастного упрочнения значительно снижается.

1.2 Характеристики литья

Температура жидкости серебра составляет 898℃, и сплав имеет низкую температуру плавления, что делает его пригодным для плавления в графитовом тигле.

Однако в расплавленном состоянии стерлинговое серебро поглощает большое количество кислорода, что создает проблемы при выплавке и литье. Это свойство делает сплав склонным к улетучиванию при высоких температурах или вызывает значительные потери при высокотемпературном охлаждении из-за разбрызгивания. Для стерлингового серебра без достаточного количества раскислителей, если не применять защиту во время выплавки, кислород может легко накапливаться, что приводит к окислению меди, а ювелирные отливки склонны к таким дефектам, как пористость и окисленные включения. Окисленная медь в отливках может вызвать два типа проблем: (1) вся отливка может иметь включения окисленной меди, которые образуют твердые пятна, когда включения находятся вблизи поверхности, выступая на полированной поверхности; (2) включения окисленной меди вблизи усадочных полостей выглядят как пестрые мутные пятна на полированной поверхности, которые глубоко и трудно очищаются. Предположим, что расплав стерлингового серебра сильно перегрет или не защищен в течение длительного времени. В этом случае медь сильно окисляется, образуя вязкую жидкую поверхность, снижая текучесть расплавленного металла, что приводит к неполному заполнению некоторых небольших участков отливки, а зачастую и к недоливу. Поверхность вблизи места заливки становится красной. Кроме того, интервал кристаллизации стерлингового серебра относительно велик, достигая 90℃, со значительными различиями между компонентами жидкой и твердой фаз, с тенденцией к пастообразному застыванию, с сильным дендритным ростом, в то время как текучесть ниже, что приводит к большей склонности к усадочной пористости.

Чтобы предотвратить накопление кислорода в расплаве стерлингового серебра, необходимо максимально избегать контакта расплавленного металла с атмосферой во время процесса плавки или литья. Поэтому следует обратить внимание на следующие моменты.

(1) При выплавке в электропечи используется вакуумная защита или инертные газы, такие как аргон или азот, которые могут устранить кислород в плавильной камере и уменьшить окисление расплавленного металла.

(2) При использовании огнестрельного оружия для выплавки пламя должно быть настроено на восстановительное желтое пламя, охватывающее всю поверхность жидкости, чтобы предотвратить поглощение кислорода расплавленным металлом. При выплавке в электропечи восстановительное пламя иногда добавляют в устье тигля, чтобы охватить расплавленный металл.

(3) Посыпьте поверхность расплавленного металла древесным углем или безводной борной кислотой; они плавают на поверхности серебряной жидкости и могут защитить серебряную жидкость двумя способами: a. образуя барьер между расплавленным металлом и воздухом; b. восстанавливая оксид меди. Этот метод не подходит для центробежных литейных машин, но очень хорошо работает на вакуумных литейных машинах с ручным управлением.

(4) В вышеописанном методе также важно усилить защиту расплавленного металла во время процесса заливки. Особенно при использовании вакуумной литейной машины для заливки, поскольку это ручная заливка в условиях вакуума, необходимо защитить поток расплавленного металла. Обычно используется восстановительное пламя; когда гипсовая форма помещается, пламя зажигается, и пламя должно охватывать заливочные ворота формы, что может устранить воздух внутри формы.

1.3 Полировка феномена "красного пятна"

При полировке стерлингового серебра на его поверхности часто образуются темно-красные пятна, что сильно влияет на яркость и эстетику полированной поверхности, а также на адгезию гальванического слоя. Это явление более выражено на поверхностях изделий, подвергшихся термической обработке, такой как отжиг и сварка.

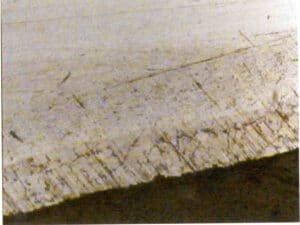

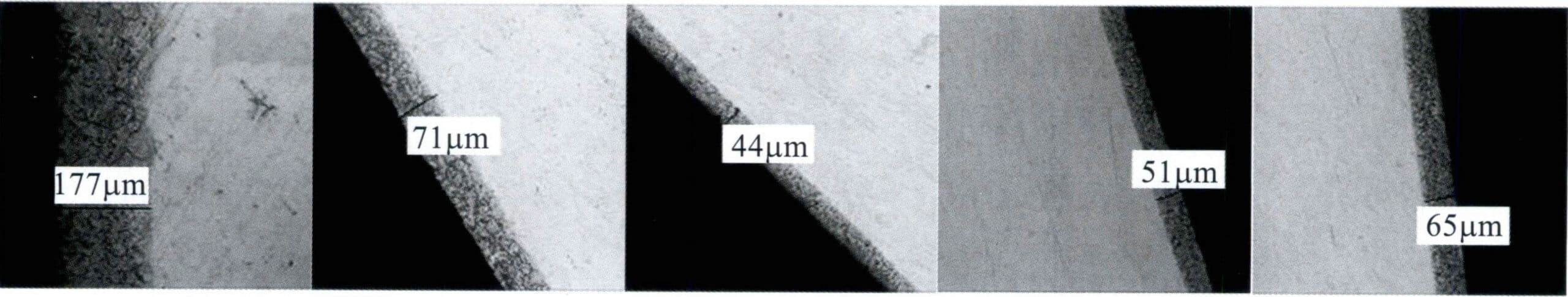

После нагревания блока стерлингового серебра при температуре 700℃ в течение 1,5 часов состояние окисления наблюдалось под микроскопом, и было обнаружено, что сплав не только образовал оксидный слой на поверхности, но и развил внутреннюю зону окисления под поверхностью (рис. 4-16).

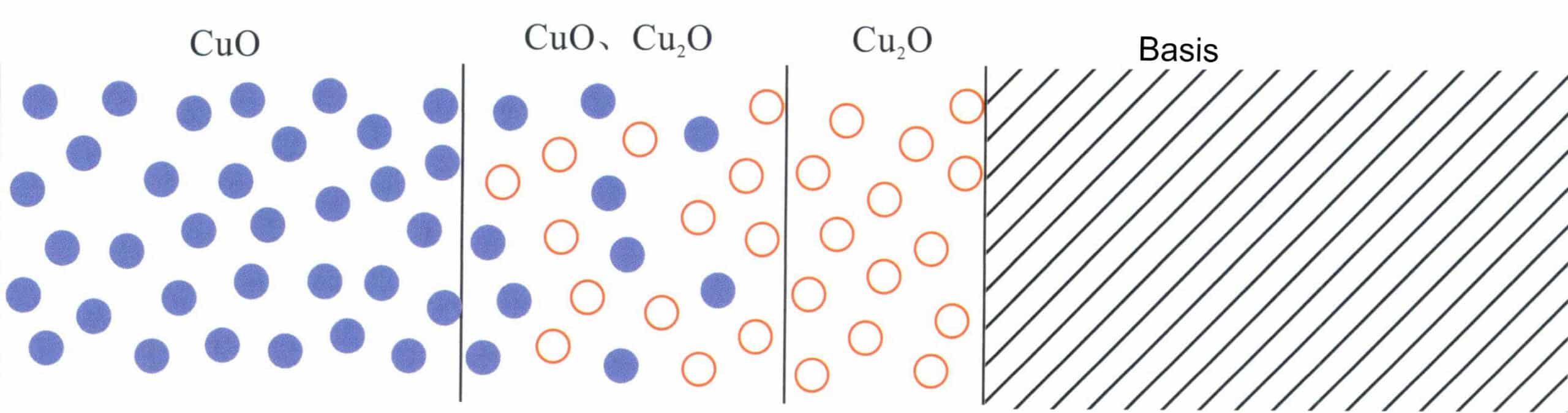

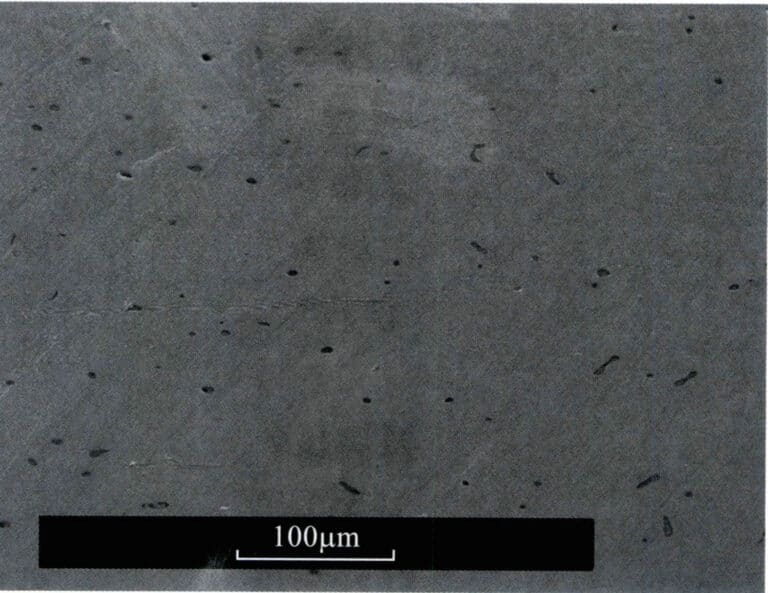

Стерлинговое серебро относится к сплаву Ag-Cu. Когда сплав контактирует с кислородом воздуха при высоких температурах, селективное окисление меди происходит только после того, как температура превысит 400K. При погружении образца в разбавленную серную кислоту поверхностный слой оксида меди может быть удален. Поэтому после легкой полировки образец приобретает серебристо-белый цвет. Однако после дальнейшей полировки на полированной поверхности появляются темно-красные пятна, нарушающие отражающие свойства полированной серебряной поверхности (рис. 4-17), что указывает на то, что в этой области все еще присутствуют продукты окисления меди.

Когда медь вступает в контакт с кислородом воздуха при высоких температурах, например, во время горячей прокатки, отжига или сварки, поверхность медной заготовки сначала окисляется, образуя красную Cu2O и далее окисляется, превращаясь в черный CuO. Окисление меди не ограничивается поверхностью серебряных сплавов, а может проникать на определенную глубину (рис. 4-18). Согласно теории кинетики высокотемпературного окисления сплавов, при одновременной диффузии двух с Cu должно происходить накопление Cu2O в зоне внутреннего окисления, а в сплаве, не прошедшем внутреннее окисление на фронте внутреннего окисления, будет наблюдаться обеднение Cu. Ag обладает сильной способностью поглощать кислород и переносить его вглубь металла при высоких температурах. Таким образом, диффузия кислорода является доминирующей, а его проницаемость намного выше, чем у Cu. Поэтому кислород может проникать в подслой поверхности сплава, образуя внутренние оксидные осадки. Для удаления оксида меди из подслоя путем кислотного травления должен существовать прямой путь от оксида к поверхности сплава. Содержание меди в стерлинговом серебре составляет всего 7,5%, а его структура представляет собой двухфазный твердый раствор без образования оксидной сети, что означает отсутствие прямого пути внутрь при погружении в кислоту, что позволяет внутреннему Cu2O, чтобы остаться нетронутым. В результате на поверхности окисленного образца стерлингового серебра остаются черные и неравномерные пятна, известные как "красные пятна".

Исследования показали, что выраженность красных пятен на поверхности стерлингового серебра тесно связана с температурой нагрева и временем нагрева (рис. 4-19). Чем выше температура нагрева и дольше время нагрева, тем толще становится поверхностная оксидная пленка и тем глубже внутренний оксидный слой проникает в субстрат, что затрудняет его удаление обычными методами полировки.

1.4 Феномен изменения цвета потемнения

Серебро само по себе склонно к потемнению и обесцвечиванию. Добавление элементов Cu в стерлинговое серебро не улучшает склонность сплава к обесцвечиванию. Более того, сплав стерлингового серебра имеет двухфазную структуру как в литом, так и в состаренном состоянии, состоящую из твердого раствора с высоким содержанием серебра и твердого раствора с высоким содержанием меди, которые являются двумя несовместимыми фазами. Разность потенциалов между этими двумя фазами образует локальные микрореакции, увеличивая электрохимическую коррозию сплава стерлингового серебра и снижая его коррозионную стойкость. Поэтому ювелирные изделия из стерлингового серебра подвержены коррозии и обесцвечиванию, что сильно ухудшает внешний вид серебряных украшений.

2. Влияние легирующих элементов на стерлинговое серебро

Из-за склонности стерлингового серебра к образованию полировочных красных пятен и тусклых пятен, а также подверженности металлургическим и литейным дефектам при плавке, требуется модификационная обработка. Она включает в себя легирование для улучшения общих характеристик при сохранении хороших механических свойств. К распространенным легирующим элементам относятся Si, Zn, Sn, Ce, Ge и другие.

2.1 Влияние кремния (Si) на стерлинговое серебро

Традиционные сплавы стерлингового серебра склонны к поглощению газа при плавлении и заливке, что делает их склонными к окислению и приводит к увеличению газовых пор в отливках. В верхней части находятся каналы для выхода газа из-за поглощения газа при затвердевании, сопровождаемые окисленными включениями, а также включениями, существующими внутри отливок. Добавление небольшого количества кремния в стерлинговое серебро может эффективно улучшить его склонность к газопоглощению и устойчивость к окислению, что приводит к улучшению качества литья, уменьшению дефектов газовых пор и включений, а также улучшению качества поверхности после полировки. С точки зрения термодинамики, значение свободной энергии Гиббса для оксидов, образующих кремний, выше, чем для оксидов меди. Поэтому после добавления соответствующего количества кремния кремний в расплавленном металле предпочтительно реагирует с кислородом, уменьшая дефекты газовых пор. Благодаря низкой плотности и высокой вязкости кремния, его можно удалить с поверхности расплавленного металла с помощью флюса, как только он всплывет на поверхность. Кремний, добавленный в стерлинговое серебро, также помогает повысить устойчивость сплава к окислению и сульфидному обесцвечиванию.

По мере увеличения содержания Si зерновая структура постепенно становится более грубой, что ухудшает эффект полировки поверхности и приводит к появлению эффекта "апельсиновой корки" на поверхности. Когда содержание кремния превышает определенное значение, хрупкость сплава значительно возрастает, что делает его склонным к растрескиванию в процессе обработки.

2.2 Влияние цинка (Zn) на стерлинговое серебро

Zn может снизить температуру плавления стерлингового серебра, увеличить текучесть расплава, уменьшить усадочные дефекты и сделать структуру отливки более плотной, но не оказывает существенного влияния на размер зерна. Будучи кислородно-активным элементом, Zn при добавлении в стерлинговое серебро преимущественно реагирует с кислородом в расплавленном металле, что может помочь уменьшить окисление расплавленного металла за счет поглощенного кислорода. Однако, если содержание цинка слишком велико, это может привести к увеличению количества окисленных включений в расплавленном металле.

Разница в атомном размере между Zn и Ag составляет 7,76%, Cu, а разница в атомном размере с Ag - 11,50%, Zn. Усиливающий эффект Ag менее сильный, чем у Cu. Когда Zn частично заменяет Cu в стерлинговом серебре, твердость при литье и отжиге снижается. Когда содержание Zn превышает 3,36%, литейная твердость стерлингового серебра составляет всего около HV50, что затрудняет удовлетворение требований к ювелирной инкрустации и износостойкости. Zn оказывает негативное влияние на технологические характеристики сплава, снижая его пластичность. Чрезмерное содержание Zn приводит к таким проблемам, как расслоение, образование окалины и растрескивание в процессе обработки.

Электродный потенциал Zn ниже, чем Ag и Cu, и на поверхности стерлингового серебра самопроизвольно образуется пассивирующая пленка, замедляющая электрохимическую коррозию и повышающая устойчивость сплава к сульфидному выцветанию и окислению. По мере увеличения содержания Zn, стерлинговое серебро. Толщина оксидной пленки постепенно уменьшается. Однако, когда содержание Zn превышает 3,5%, стерлинговое серебро становится более склонным к образованию окислительных включений, что негативно сказывается на его устойчивости к электрохимической коррозии и защите от сульфидного обесцвечивания.

2.3 Влияние станнума (Sn) на стерлинговое серебро

Добавление Sn в стерлинговое серебро позволяет снизить температуру плавления сплава, увеличить текучесть расплава и уменьшить усадку сплава, что приводит к образованию более плотной литой структуры. Небольшое количество Sn также может улучшить структуру сплава; однако, когда содержание Sn превышает 2%, структура сплава заметно огрубляется, образуются относительно крупные дендриты, происходит усадка и сегрегация.

В сплавах стерлингового серебра частичная замена Cu на Sn обычно повышает исходную твердость сплава в литом состоянии. По мере увеличения содержания Sn твердость сплава сначала повышается, а затем снижается. Когда содержание Sn приближается к 1%, твердость достигает максимального значения, однако при этом значительно снижается пластичность сплава, что может привести к образованию трещин при холодной обработке.

Sn также является кислородоактивным элементом. Определенное количество Sn может образовывать плотную оксидную пленку на поверхности сплава, защищая подложку. Sn может улучшить электрохимическую коррозионную стойкость стерлингового серебра. С увеличением содержания Sn электрохимическая коррозионная стойкость сплава повышается. Когда содержание Sn превышает 2%, сульфидное обесцвечивание и устойчивость сплава к окислению значительно повышаются.

2.4 Влияние церия (Ce) на стерлинговое серебро

Добавление редкоземельного элемента Ce в стерлинговое серебро существенно влияет на его структуру. Ce может эффективно очищать металлическую жидкость и снижать содержание газов. Если содержание Ce ниже 0,05%, он может рафинировать структуру зерна, главным образом потому, что Ce действует как рафинер зерна в процессе затвердевания металлической жидкости, уменьшая степень усадочной пористости и улучшая плотность при отжиге; Ce также может препятствовать миграции границ зерна, тем самым сохраняя мелкозернистую структуру.

Следовые количества Ce могут улучшить механические свойства стерлингового серебра, повышая его прочность и твердость, увеличивая пластичность и улучшая эффект упрочнения сплава. При дальнейшем увеличении содержания Ce возникает вероятность сегрегации по границам зерен, что ухудшает технологические характеристики сплава и делает его более восприимчивым к окислительным включениям.

После добавления небольшого количества Ce электрохимическая коррозионная стойкость, стойкость к пятнам окисления и стойкость к обесцвечиванию сульфидов стерлингового серебра могут быть значительно улучшены. Когда содержание Ce превышает 0,075%, коррозионная стойкость стерлингового серебра снижается.

2.5 Влияние Ge на стерлинговое серебро

Когда Ge добавляется в стерлинговое серебро, и его содержание составляет от 0,2% до 0,8%, литая твердость стерлингового серебра выше, а его рабочие характеристики упрочнения, устойчивость к электрохимической коррозии и устойчивость к обесцвечиванию улучшаются по сравнению со стерлинговым серебром, что отражает лучшие общие характеристики. При слишком низком содержании Ge улучшение характеристик стерлингового серебра незначительно; однако при слишком высоком содержании Ge может легко вызвать огрубление сплава, что приведет к снижению общих характеристик сплава.

Раздел V Обесцвечивание и защита серебра

Серебро и его сплавы широко используются в ювелирной промышленности, и у них есть существенная особенность: они легко подвергаются потускнению и обесцвечиванию. После обесцвечивания серебряных сплавов блеск поверхности значительно снижается, что сильно ухудшает качество внешнего вида украшений и увеличивает сложность обработки сплавов.

1. Причина потускнения серебра

Химический потенциал чистого серебра составляет +0,799 В, что относительно выше стандартного потенциала водорода, что относит его к инертным металлам. В обычных условиях оно не вступает в химическую реакцию с кислотами или основаниями, реагируя только с сильными окислительными концентрированными кислотами (такими как концентрированная азотная кислота и горячая концентрированная серная кислота). Однако серебряные украшения постепенно тускнеют после длительного ношения или даже при помещении в ящик для хранения на определенное время, а традиционное стерлинговое серебро особенно подвержено потускнению. Причины потускнения серебра можно свести к следующему.

1.1 Обесцвечивание сульфидом серебра

Серебро и его сплавы подвержены коррозии и обесцвечиванию в средах, содержащих H2S, SO2, и COS. Серебро очень чувствительно к H2S, и когда концентрация H2S в атмосфере достигает 0,2 x 10-9 (объемная доля), этого достаточно для коррозии серебра, в результате чего образуется черный Ag2S, а именно:

4Ag + 2 H2S + O2 = 2Ag2S + 2H2O

Скорость обесцвечивания сульфида серебра в атмосфере H2S происходит по кинетическому механизму диффузии Вагнера, и когда содержание H2S увеличивается или когда H2S сосуществует с другими газами, такими как NO2, O2При этом скорость обесцвечивания сульфида серебра усиливается. При этом в процессе окрашивания в воде может содержаться SO2 в воздухе также может быть преобразована в S2-для формирования Ag2S, вызывая обесцвечивание серебра. Чувствительность SO2 не так высока, как у H2S, но когда SO2 сосуществует с другими газами, такими как NO2 и О2При этом скорость обесцвечивания сульфидов также усиливается.

Серебро очень чувствительно к кислородсодержащим растворам сульфидов. При погружении серебра в бескислородный раствор Na2S обесцвечивание происходит медленно. Однако если образец вынуть и раствор сульфида натрия, приставший к поверхности серебра, вступит в контакт с кислородом, образец серебра быстро обесцветится. Чем дольше он находится на воздухе, тем сильнее обесцвечивается. Последовательность изменения цвета серебра такова: белый → желтый → коричневый → синий. Это связано с тем, что стандартный электродный потенциал Ag (0,779 В) ниже, чем у O (1,229 В). Ag термодинамически неустойчив в присутствии кислорода, сначала под действием O2 окисляясь до Ag+ и затем соединить с Ag+ и С2-с образованием нерастворимого соединения Ag2S. Чем выше концентрация сульфидов, тем сильнее обесцвечивание. Химическая реакция серебра в кислородсодержащем водном растворе Na2S такова:

4Ag + 2H2O + O2 + 2S2-= 2Ag2S↓+4OH–

Сплавы Ag-Cu более склонны к образованию сульфидов и дают черный Cu2 S, поскольку Cu легче сульфидируется, чем Ag; таким образом, они обесцвечиваются легче, чем чистое серебро.

1.2 Электрохимическая коррозия во влажной среде

Во влажной среде неравномерность состояния поверхности серебра (неоднородный состав сплава или физические состояния, такие как внутреннее напряжение, гладкость поверхности и т. д.) может вызвать разницу потенциалов на разных участках поверхности металла под пленкой воды, создавая разность потенциалов между этими участками. Две соседние области с разными потенциалами соединяются, при этом водная пленка действует как электролит для переноса ионов, а металл служит проводником для переноса электронов, образуя электрический цикл. Это создает эффект батареи короткого замыкания, образуя множество коррозионных микробатарей на поверхности металла. Литая структура стерлингового серебра обычно состоит из двухфазной структуры, состоящей из твердого раствора с высоким содержанием серебра и твердого раствора с высоким содержанием меди. Во влажной среде фаза твердого раствора с высоким содержанием меди становится анодом коррозионной микробатареи, что делает сплав более восприимчивым к коррозии и обесцвечиванию. Высокопробное серебро также может подвергаться электрохимической коррозии из-за примесей, а во влажной среде, содержащей соль, поверхность серебра часто превращается в хлорид серебра - серо-коричневое клейкое вещество, напоминающее почву.

1.3 Влияние ультрафиолетового света на обесцвечивание серебра

Свет, как внешний источник энергии, может способствовать ионизации ионов металла, тем самым ускоряя реакцию между серебром и коррозионной средой, то есть ускоряя реакцию обесцвечивания серебра. Когда поверхность посеребренного слоя облучают светом с различной длиной волны, результаты показаны в таблице 4-8. Видно, что посеребренный слой подвержен обесцвечиванию после поглощения ультрафиолетового света, причем способность облучаемого света вызывать обесцвечивание увеличивается по мере уменьшения длины волны.

Таблица 4-8 Влияние длины волны облучающего света и времени облучения на обесцвечивание посеребренного слоя

| Длина волны облученного света/нм | Время облучения /часы | ||||

|---|---|---|---|---|---|

| Длина волны облученного света/нм | 6 | 12 | 18 | 24 | 48 |

| 253.7 | Без изменений | Очаговая макула | Желто-коричневый | Коричнево-черный | Весь черный |

| 365.0 | Без изменений | Без изменений | Без изменений | Желтый | - |

| Солнечный свет | Без изменений | Без изменений | Без изменений | Локализованная макулатура | - |

Согласно результатам рентгеновской фотоэлектронной спектроскопии и Оже-спектроскопии, изменение цвета посеребренного слоя под действием ультрафиолетового света происходит в основном за счет Ag2O, AgO, AgCl и соответствующие соединения серебра.

2. Способы предотвращения обесцвечивания серебра

Что касается обесцвечивания серебра и его сплавов, то как на внутреннем, так и на международном уровне были проведены значительные исследования по улучшению устойчивости серебра к обесцвечиванию. С точки зрения повышения устойчивости к обесцвечиванию, их можно разделить на две основные категории: модификация поверхности серебряных сплавов и разработка устойчивых к обесцвечиванию серебряных сплавов.

2.1 Технология модификации поверхности для предотвращения обесцвечивания серебра

Модификация поверхности подразумевает использование химических или физических методов для формирования инертной пленки на поверхности серебряных украшений, изолирующей серебряную подложку от агрессивных сред в окружающей среде, блокирующей реакции между светом, окислителями, агрессивными средами и серебром, а также предотвращающей появление обесцвечивания. В зависимости от типа образуемой пленки модификацию поверхности можно разделить на несколько основных видов: гальваническое покрытие, погружение, химическая пассивация, электрохимическая пассивация, органическая адсорбционная пассивация, покрытие смолой и самосборные пленки.

Родирование - наиболее распространенный метод модификации поверхности ювелирных изделий из стерлингового серебра. Нанесение тонкой пленки родия на поверхность ювелирных изделий позволяет добиться яркого, зеркального внешнего вида, а слой родия обладает высокой твердостью и хорошей химической стабильностью, что позволяет повысить износостойкость и устойчивость к обесцвечиванию серебряных украшений. Однако из-за стоимости производства и эффекта яркости поверхности слой родия на ювелирных изделиях обычно очень тонкий и может легко стираться в процессе использования, теряя свой защитный эффект.

Методы химической пассивации или электрохимической пассивации могут образовывать неорганическую пассивирующую пленку на поверхности серебра. Хроматная пассивация - это широко используемый метод химической пассивации серебряных украшений, при котором образуется слой оксида и хромата серебра в кислом или щелочном растворе, содержащем соединения шестивалентного хрома. Электрохимическая пассивация использует принцип катодного восстановления для создания на поверхности серебра пленочного слоя, состоящего из хромата серебра, хромовой кислоты, основного хромата серебра и основной хромовой кислоты. Эти пленочные слои обладают хорошим пассивирующим эффектом, могут снижать свободную энергию поверхности сплава и служат для предотвращения обесцвечивания, не оказывая при этом существенного влияния на внешний вид серебряных поделок. Однако существуют проблемы: слой пленки должен быть более плотным, плохая механическая стабильность, сложная структура, трудности с покрытием краев и воздействие на окружающую среду.

Применение таких методов, как погружение, распыление и покрытие, для формирования органической защитной пленки на поверхности серебра может улучшить его антипокрытие, и в этой области были проведены значительные исследования как в стране, так и за рубежом. Бензотриазол, тетразолий и различные серосодержащие соединения могут образовывать комплексы на серебре. Могут образовываться композитные пленки, и некоторые водорастворимые полимеры добавляются для создания пленочных агентов, но полученный слой пленки должен быть более плотным, а эффект защиты от потускнения может быть лучше. Некоторые защитные средства представляют собой маслорастворимые антипотускневшие агенты на основе парафина и длинноцепочечных четвертичных аммониевых солей, которые могут образовывать твердый смазочный слой на поверхности серебра, обеспечивая хороший антипотускневший эффект. Однако они плохо противостоят коррозии в растворе, а использование горячего бензина в качестве растворителя сопряжено со значительными рисками. Кроме того, после нанесения на поверхность слоя воска яркость и отражающая способность сплава значительно снижаются. Напыление акрилового лака, полиуретанового лака и органического силиконового прозрачного лака на поверхность серебряных сплавов может повысить их антипотускнение. Тем не менее, покрытие должно иметь достаточную толщину, чтобы обеспечить определенный антипокрывающий эффект, что также может повлиять на внешний вид серебряных украшений.

Традиционные защитные средства плохо защищают зазоры серебряных украшений, в то время как молекулярные системы самосборки, такие как алкил-тиолы, силанорганические соединения и основания Шиффа, могут образовывать защитные пленки на поверхности серебряных украшений. Эти пленки обладают такими характеристиками, как плотная и однородная структура, не зависящая от формы поверхности подложки, не содержащая металлических примесей, не влияющая на внешний вид подложки и демонстрирующая отличную антипотускневшую способность для серебра, что делает их одним из перспективных процессов для обработки поверхности потускневших серебряных украшений.

В целом, процессы модификации поверхности обладают такими характеристиками, как низкая стоимость, простота и практичность процессов, а также определенная эффективность против потускнения. Однако из-за тонкости созданной пленки обнаженная серебряная подложка все равно будет контактировать с агрессивными средами и потускнеет, если ее поцарапать.

2.2 Сплавы серебра против потускнения путем общего легирования

Еще в 1927 году Национальное бюро стандартов США после проведенных исследований пришло к выводу, что не существует другого способа полностью предотвратить реакцию сульфидирования серебра, если не сплавлять его с другими элементами из драгоценных металлов. Чтобы подавить образование сульфидов серебра, необходимо создавать сплавы с 40% палладия, 70% золота или 60% платины. Однако неоспоримо, что повышение устойчивости серебряных сплавов к потускнению путем легирования по-прежнему является необходимым и эффективным методом. Многие страны мира до сих пор стремятся разработать новые виды устойчивых к потускнению серебряных сплавов, добиваясь определенных результатов в исследованиях. Основные легирующие элементы, образующие устойчивые к потускнению серебряные сплавы, можно разделить на три категории.

(1) Легирование драгоценными металлами.

Среди всех элементов драгоценных металлов серебро обладает относительно активными химическими свойствами. Добавление элементов из драгоценных металлов с более высоким химическим потенциалом, таких как Au, Pd и Pt, может улучшить электродный потенциал серебряных сплавов и повысить их устойчивость к потускнению. Например, добавление 5% Pd в стерлинговое серебро значительно повысило устойчивость серебряного сплава к потускнению, который не показал значительного обесцвечивания или коррозии после десяти дней пребывания в атмосфере хлора или аммиака. Удлинение сплава составляет 15%-26%, и он может быть изготовлен с использованием обычных методов литья и механической формовки. Аналогично, в серии устойчивых к потускнению серебряных сплавов, содержащих платину, при содержании Pt 1% устойчивость к потускнению более чем в три раза выше, чем у стерлингового серебра; при содержании Pt 3,5% устойчивость к потускнению более чем в шесть раз выше, чем у стерлингового серебра; при содержании Pt 5% устойчивость к потускнению более чем в восемь раз выше, чем у стерлингового серебра. Сплавы серебра, содержащие платину, позволяют значительно уточнить размер зерна при увеличении твердости; сплав также обладает отличной пластичностью; он усиливает яркость сплава, приближаясь к цвету платины, и предотвращает появление красных пятен. Легирование драгоценными металлами значительно повышает стоимость материала устойчивое к потускнению серебро, и его применение на рынке относительно ограничено.

(2) Легирование редкоземельными металлами.

Многие исследования показали, что добавление следовых количеств редкоземельных элементов в серебро или серебряные сплавы помогает повысить устойчивость сплава к сульфидному обесцвечиванию. Наиболее широко используемые редкоземельные элементы включают иттрий (Y), церий (Ce), лантан (La) и т. д. Например, при добавлении редкоземельных элементов к чистому серебру, если содержание редкоземельных элементов составляет менее 0,11%, оно может демонстрировать лучшую устойчивость к сульфидному обесцвечиванию, чем чистое серебро. Добавление редкоземельных элементов улучшает размер зерна холодно-деформированной рекристаллизационной структуры, а дисперсная вторая фаза соединения серебра и редкоземельных элементов, образующаяся в результате фрагментации и повторной агрегации, эффективно укрепляет серебряный сплав и улучшает термическую стабильность сплава, демонстрируя высокую устойчивость к старческому размягчению. В большинстве отечественных разработок серебра, устойчивого к потускнению, в качестве легирующих элементов используются редкоземельные элементы.

(3) Легирование другими кислородно-активными элементами.

Добавление кислородоактивных элементов, таких как Zn, Si, Sn, In и Ge, в сплав Ag-Cu позволяет повысить устойчивость серебряных сплавов к сульфидации и окислительному обесцвечиванию. В настоящее время это самый распространенный на рынке тип серебряного сплава, устойчивого к потускнению. Италия, США, Германия и другие страны разработали различные наполнители для серебряных сплавов, устойчивых к потускнению, и добились эффекта обесцвечивания сульфидации, который более чем в пять раз превосходит таковой для стерлингового серебра. Принцип устойчивости к потускнению: эти элементы относятся к кислородно-активным элементам, а их оксиды обладают более низкой свободной энергией, чем оксиды меди, и более сильным сродством к кислороду, что позволяет образовывать более стабильные оксиды. Прежде чем образовать Ag2S, эти оксиды формируют плотный защитный слой, выступающий в качестве барьера, защищающего серебряную матрицу.

Раздел VI Оценка эффективности и общие проблемы потускневшего серебра

1. Оценка эффективности серебра против потускнения

На рынке появились различные антидисколоритные серебряные пломбировочные материалы, эффективность которых сильно варьируется. Необходимо использовать соответствующие методы для оценки их эффективности, что позволит выбрать подходящие пломбировочные материалы.

1.1 Методы оценки эффективности защиты от обесцвечивания

Антидисколоритные характеристики - один из важнейших показателей серебряных сплавов, включающий в себя, главным образом, устойчивость к сульфидному обесцвечиванию и окислительным красным пятнам, которые должны быть проверены в ходе экспериментов.

1.1.1 Метод оценки устойчивости к сульфидному обесцвечиванию

В зависимости от условий и мест проведения экспериментов, они подразделяются на методы испытаний на открытом воздухе и лабораторные.

(1) Метод испытания на открытом воздухе

Метод испытания на открытом воздухе предполагает помещение образцов серебряного сплава в реальную окружающую среду для наблюдения за временем, в течение которого цвет образцов остается неизменным, и специфическими явлениями изменения цвета, которые происходят для оценки устойчивости сплава к изменению цвета. Этот метод может более точно отразить устойчивость сплава к изменению цвета, но у него есть свои недостатки: (1) Время получения результатов испытаний относительно велико; например, в определенных условиях сплавам с хорошей коррозионной стойкостью могут потребоваться годы для получения результатов; (2) Воспроизводимость результатов низкая. Из-за различий в регионах и времени природная среда будет в определенной степени отличаться. Поэтому результаты испытаний одного и того же сплава в разных регионах будут существенно отличаться; даже в одном и том же регионе в разное время результаты испытаний также будут отличаться.

Из-за длительного времени испытаний в естественных условиях для более быстрого получения результатов иногда используются методы ускоренной коррозии. Например, сплав помещают в жесткие условия окружающей среды, например, вблизи гальванических цехов или дымовых газов котлов, или подвергают его воздействию ультрафиолетового излучения в атмосфере для проведения испытаний. Однако эти методы легко подвержены влиянию загрязнения окружающей среды и других факторов, что приводит к значительным различиям в степени сходства, достоверности и воспроизводимости результатов испытаний по сравнению с естественным изменением цвета коррозии. Поэтому их применение нецелесообразно.

(2) Метод лабораторных испытаний

В зависимости от того, какие агрессивные среды используются в лабораторных испытаниях, их можно разделить на два метода: испытания в жидкой и газовой фазах.

(2.1) Метод испытания в жидкой фазе.

Наиболее часто используемыми методами являются методы погружения в раствор сульфида и искусственного пота. В первом случае образец погружают в раствор сульфида натрия или сульфида аммония определенной концентрации по методу Туччилло-Нильсена, который является достаточно общим. Образец закрепляется на вращающемся колесе и периодически погружается в раствор концентрации 0,5% или 2% Na2S со скоростью 1 об/мин. Он позволяет эффективно определять устойчивость серебряных сплавов к обесцвечиванию под действием оксигенированного раствора сульфида натрия. Последний способ включает в себя приготовление искусственного пота в соответствии с соответствующими стандартами, погружение образца в пот с определенным значением рН и температурой, обычно около рН 6,5, при температуре 30℃ или 37℃. Во время испытания на погружение необходимо поддерживать стабильность температуры раствора, а образец и образец сравнения должны испытываться в одинаковых условиях. Изменения цвета образца сравнения после различного времени погружения могут быть точно измерены с помощью колориметра для определения степени обесцвечивания образца.

(2.2) Метод испытания в газовой фазе.

Использование газофазных методов испытаний для определения устойчивости к обесцвечиванию серебряных сплавов и серебряных покрытий стало довольно распространенным, сформировав международные и отечественные стандарты. Газофазные испытания могут проводиться в статическом или текучем газе. Газ содержит вещества, которые могут вызвать обесцвечивание материалов из серебряных сплавов, такие как H2S, SO2, Cl2, и NO2Газ, который может быть одним газом или смесью двух или более газов; газ может быть введен или образован в результате химических реакций. К распространенным методам испытания газовой фазы относятся:

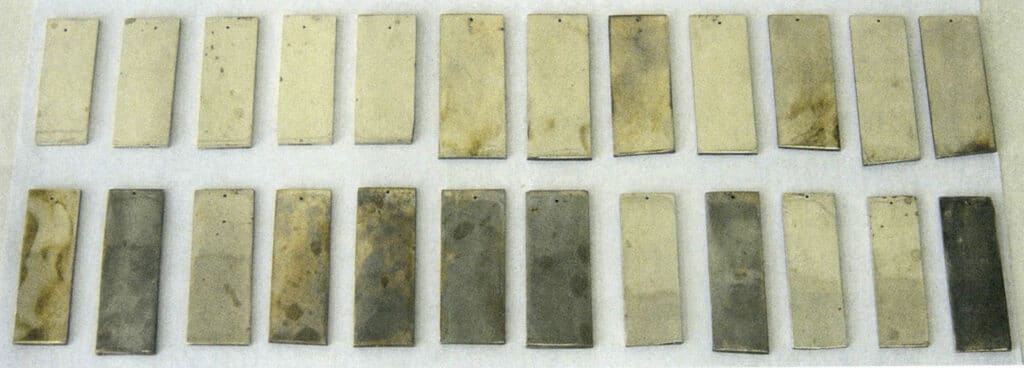

A. H2Метод испытания S. В этом методе используется H2S для проведения ускоренных коррозионных испытаний, широко используемых в электронной промышленности для оценки устойчивости к обесцвечиванию электронных компонентов и материалов электрических контактов, в соответствии с многочисленными международными и национальными стандартами. Эти стандарты включают в себя стандарты с использованием высококонцентрированной H2S, так и в атмосфере с низкой концентрацией. Однако в ювелирной промышленности не существует специального стандарта испытаний на устойчивость к обесцвечиванию, что приводит к различным практикам, некоторые из которых ссылаются на стандарты электронной промышленности для тестирования, в то время как другие выбирают свои условия тестирования. Типичным методом тестирования является метод тиоацетамида (TAA), который является строгим стандартом для измерения серебряных украшений, соответствующим международному стандарту Metallic Coatings-Thioacetamide corrosion test (TAA test) (BS EN ISO 4538-1995). Из-за высокой концентрации H2S, некоторые поверхности серебряных сплавов подвержены обесцвечиванию, а слой коррозионной пленки может стать рыхлым и отслаиваться, что может в определенной степени повлиять на точность и воспроизводимость результатов. Условия обесцвечивания различных типов серебряных сплавов после воздействия H2S коррозии в течение 3 часов сравниваются, как показано на рисунке 4-20, где концентрация H2S составляет 13 x 10-6Относительная влажность воздуха составляет 75%, а температура - 30℃.

B. SO2 Метод испытания. SO2 Может ускорить коррозию серебряных сплавов, типичные методы включают "Коррозионный тест металлов и других неорганических покрытий в условиях конденсации диоксида серы", в котором используется определенный объем, нагретая закрытая акриловая испытательная камера, в которую вводится определенная концентрация SO2 газ, протестированный в течение трех циклов (непрерывное воздействие). Использование одного SO2 Газ для коррозионных испытаний имеет более длительный цикл испытаний, и оценка результатов коррозии между образцами несколько затруднена.

C. Метод испытания смешанным газом. Продукты коррозии при этом методе относительно близки к реальным условиям, а результаты испытаний относительно стабильны. Этот метод проводится в специально разработанной испытательной среде, с влажностью 75%, температурой 25℃, H2S, и концентрации 0,8 мг/л, SO2и 3 мг/л, обновляется три раза в час. В Японии был изобретен метод ускоренной коррозии в смешанном газе для проверки коррозионного состояния серебряных сплавов в электронных устройствах, состоящий из воздуха, H2S, и NO2, где H2S является основным фактором, вызывающим обесцвечивание, а NO2 действует как катализатор, ускоряя реакцию между серебром и H2S, что позволяет образовывать продукты коррозии за более короткое время.

1.1.2 Метод оценки эффективности антиокислительного красного пятна

Обычно существует два метода оценки эффективности антиокислительных красных пятен серебряных сплавов. (1) Поместите образец в электрическую печь для нагрева, контролируя атмосферу, температуру нагрева и время изоляции, затем сделайте поперечный срез образца для наблюдения окислительной пленки под микроскопом (рис. 4-21). Отполируйте образец и наблюдайте за состоянием красного пятна на полированной поверхности. Этот метод позволяет стабильно контролировать условия испытания, и точность испытания относительно высока. (2) Нагрейте образец горелкой до определенной температуры, затем прекратите нагрев и дайте образцу остыть естественным образом до комнатной температуры, повторите вышеуказанную операцию несколько раз, делая срез образца для наблюдения за состоянием окислительной пленки и полируя для наблюдения за состоянием красного пятна на поверхности образца; этот метод имеет больший человеческий фактор.

1.2 Оценка эффективности процесса

Серебряные сплавы, используемые для изготовления ювелирных изделий, должны обладать хорошей устойчивостью к сульфидному обесцвечиванию и пятнам окисления, а также иметь хорошие механические и технологические характеристики, что часто создает противоречия при совместной разработке. Некоторые легирующие элементы благотворно влияют на устойчивость к обесцвечиванию. Тем не менее, когда их содержание достигает определенного уровня, они могут негативно повлиять на качество литья и обработки сплава, что приведет к снижению общих характеристик сплава; напротив, некоторые легирующие элементы могут улучшить механические свойства серебра, но не могут благоприятно повлиять на его устойчивость к обесцвечиванию. Поэтому при выборе серебряных сплавов, устойчивых к обесцвечиванию, необходимо оценивать их устойчивость к обесцвечиванию, полностью учитывая требования к характеристикам сплава при различных методах обработки. Например, метод плавки может влиять на стойкость сплава к окислению; один и тот же сплав может давать разные результаты при плавке с использованием горелки, индукционного нагрева в атмосфере или плавки в защитной атмосфере или вакууме; аналогично, в ювелирном производстве могут использоваться методы литья, штамповки или сварки, каждый из которых по-разному влияет на требования к технологичности сплава, требуя отдельных оценок с точки зрения способности к литью, способности к холодной обработке, способности к сварке и т. д., и полностью учитывать технологичность сплава, чтобы избежать проблем с эксплуатацией, которые могут возникнуть из-за слишком узкого технологического диапазона.

1.3 Оценка безопасности и экономической эффективности

Серебряный сплав, используемый для изготовления ювелирных изделий, должен отвечать требованиям безопасности, а содержание токсичных и вредных примесей не должно превышать международных стандартов. Кроме того, необходимо оценить комплексные характеристики серебряного сплава и стоимость материала с точки зрения экономической эффективности.

2. Общие проблемы с антипокрытием серебра для ювелирных изделий

Проблемы с антипокрытием серебра для ювелирных изделий на рынке в основном включают следующие аспекты.

2.1 Недостаточная эффективность защиты от потускнения