Проверка качества ювелирных изделий и анализ дефектов

Процесс литья по выплавляемым моделям

Введение

Процесс "потерянного воска" широко используется в массовом ювелирном производстве и включает в себя множество методов, в том числе изготовление резиновых форм, впрыскивание воска, застывание воскового дерева, литье в гипсовую форму, запекание с удалением воска и литье металла. Анализ каждого этапа процесса показывает, что каждый успешный шаг основывается на предыдущем, и любые проблемы на последнем этапе могут повлиять на качество всего изделия. В этой главе рассматриваются главным образом три важных аспекта: резиновые формы, восковые формы и дефекты металла.

Оглавление

Раздел I: Проверка качества резиновых пресс-форм и распространенные дефекты

Как уже упоминалось, ювелирные резиновые формы изготавливаются из таких материалов, как натуральный каучук, высокотемпературный вулканизированный каучук и вулканизированный каучук комнатной температуры. Независимо от типа используемого каучука, необходимо следовать рекомендациям поставщика и использовать соответствующие инструменты и методы для изготовления каучуковой формы. Если резиновая форма имеет дефекты, это неизбежно скажется на качестве восковой формы, поэтому перед производством резиновая форма должна быть проверена.

1. Проверка качества резиновых пресс-форм Содержание

Для оценки качества резиновой формы следует в основном рассматривать такие аспекты, как структура резиновой формы, качество поверхности внутренней полости, механические свойства резиновой формы и технологические показатели резиновой формы.

1.1 Структура пресс-формы.

При изготовлении и резке формы следует учитывать рациональность конструкции формы, чтобы обеспечить точное позиционирование формы и удобство распалубки.

1.2 Качество поверхности полости пресс-формы.

Внутренняя поверхность полости пресс-формы должна быть гладкой и чистой, без явных воздушных отверстий, спаек, царапин, скоплений пыли и других дефектов.

1.3 Механические свойства пресс-формы.

В том числе эластичность, твердость, сопротивление разрыву и другие свойства формы.

1.4 Меры по обеспечению процесса формовки.

В том числе, разумна ли система налива и установка вкладышей.

2. Распространенные дефекты резиновых форм

2.1 Неправильное положение среза резиновой формы

Анализ [Пример 6-1]:

Форма обычно состоит из двух или более частей, чтобы восковую форму можно было извлечь из формы. Поверхность стыка разных частей формы является поверхностью раздела, и на поверхности раздела неизбежно образуется вспышка или заусенец. В этом случае поверхность раздела проходит через центральную линию кольца, создавая симметричную форму из двух половин. В результате восковая форма образует линию раздела в верхней части кольца, что увеличивает объем работы по полировке и нарушает ровность и яркость поверхности.

Решение:

В процессе литья ювелирных изделий с потерей воска при изготовлении восковых форм с использованием форм из силиконовой резины нет необходимости отделять наиболее значительное сечение, как в случае с металлическими формами, для плавной распалубки, поскольку формы из силиконовой резины легко гнутся и раскрываются. Поэтому, чтобы уменьшить влияние поверхности раздела на внешний вид лицевой стороны заготовки, поверхность раздела обычно выбирается на краю кольца, при этом большая часть кольца располагается на одной стороне формы.

2.2 Несовпадение двух половин пресс-формы

Анализ [Пример 6-2]:

Когда пресс-форма разделена на две или более частей, необходимо принять меры по позиционированию, чтобы обеспечить правильную подгонку компонентов пресс-формы и избежать проблем с несоосностью. Однако в данном случае эффективные меры по позиционированию не были приняты, что привело к проблемам с несоосностью пресс-формы.

Решение:

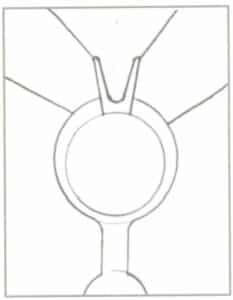

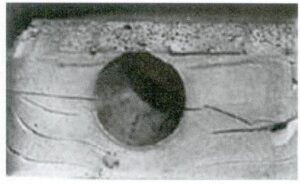

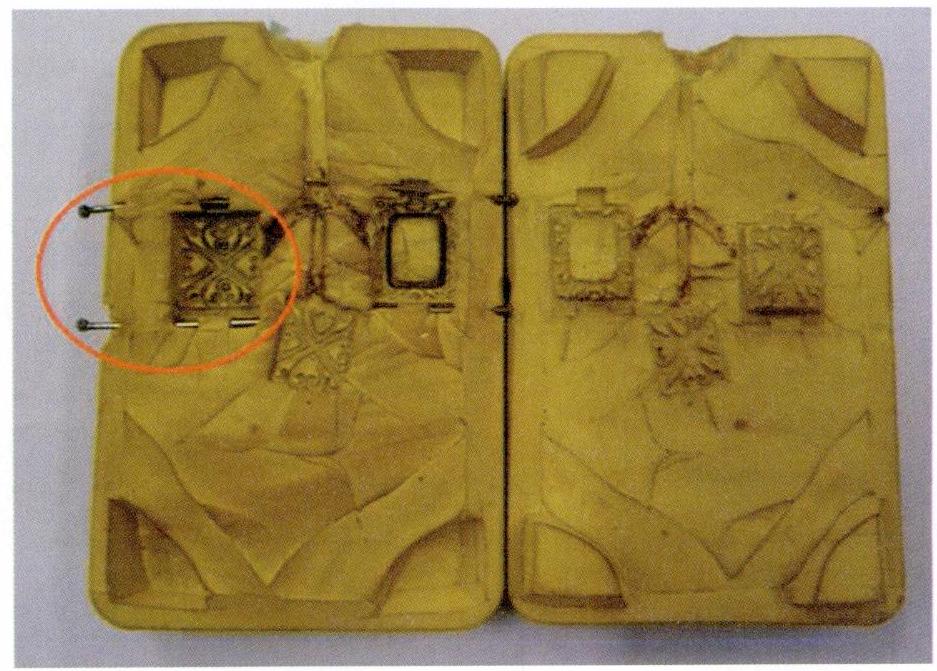

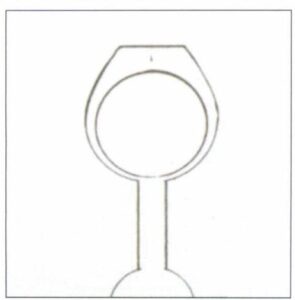

При изготовлении пресс-формы необходимо в первую очередь продумать способ ее позиционирования и зарезервировать достаточное пространство при компоновке исходного варианта. Как правило, существует два широко используемых метода позиционирования пресс-форм: первый - позиционирование по четырем угловым выступам, как показано на рисунке 6-3; второй - позиционирование по линии сопряжения "крайний зуб", как показано на рисунке 6-4.

2.3 Внутри резиновой формы не предусмотрено отверстие для выпуска воздуха

Анализ [Кейс 6-3]:

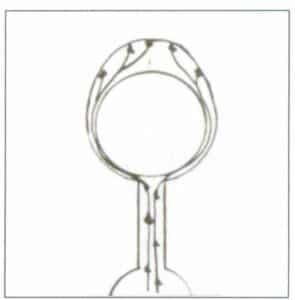

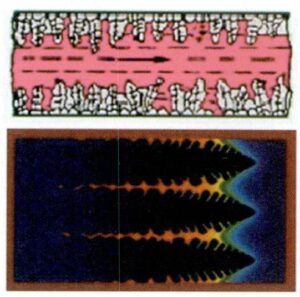

Во время процесса впрыска воска газ внутри полости формы движется вперед по направлению потока воска. Когда он достигает мертвого угла, ему препятствует резиновая стенка формы, образуя противодавление при заполнении, что может привести к неполному заполнению, появлению пузырьков воздуха в восковой модели и неполному формированию деталей. В случае с кольцом, хотя вентиляционные отверстия открыты в середине боковой стороны и когтя, они открыты против направления потока жидкости, что не способствует выходу газа. Более того, вентиляционная линия в положении когтя открывается посередине, что не оказывает большого влияния на вентиляцию в мертвом углу.

Решение:

Только плавно удаляя воздух из полости резиновой формы во время впрыска воска и не создавая сопротивления восковой заливке, можно получить восковую модель с точными контурами. Резиновая форма должна не только иметь вентиляционные отверстия, но и обращать внимание на расположение и направление вентиляционных отверстий. В случае с кольцом применение метода открытия вентиляционных отверстий, показанного на рис. 6-6, позволит эффективно уменьшить явление захвата воздуха.

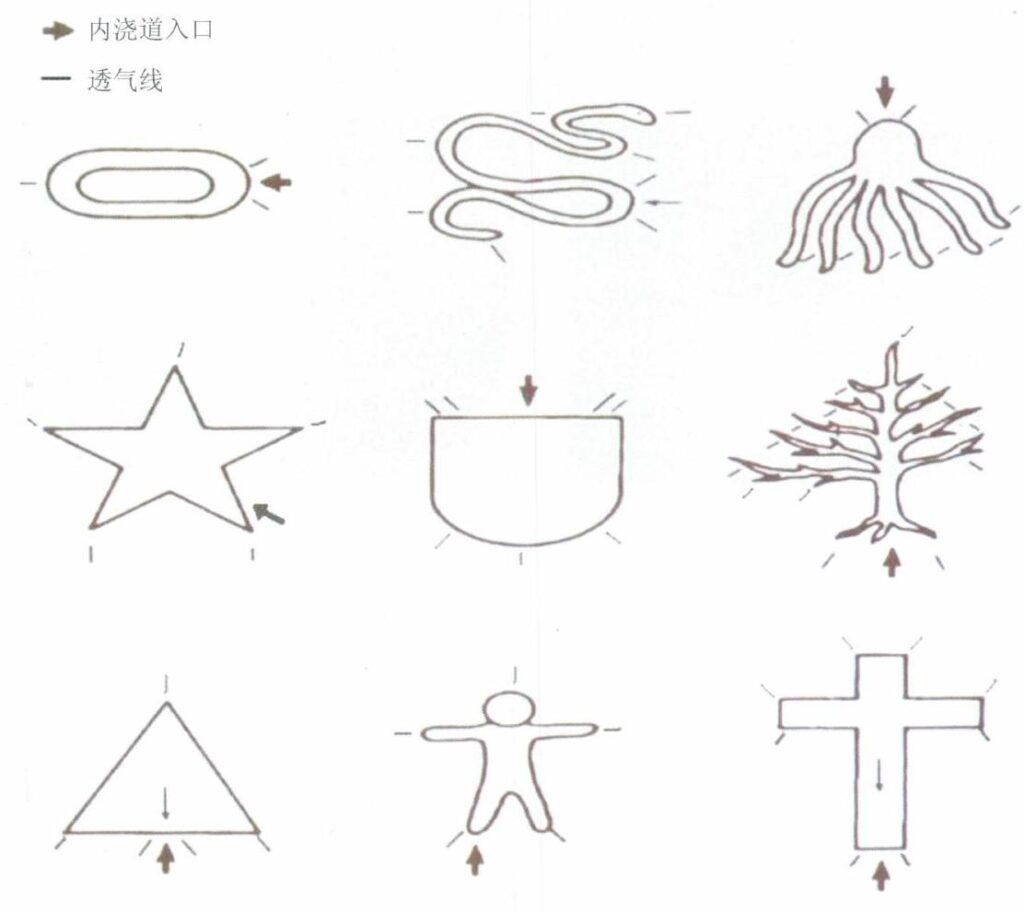

Положение отверстия вентиляционной линии варьируется в зависимости от конструкции изделия. Тем не менее, основной принцип одинаков: вентиляционная линия должна быть открыта в направлении потока жидкости в мертвом углу, а ее размер должен контролироваться. Как правило, хирургическим ножом вырезается только щель, а иногда из-за притока воска могут быть заблокированы значительные вентиляционные отверстия. На рис. 6-7 показано, как открываются вентиляционные линии некоторых типичных заготовок.

2.4 Несоответствие сопла для впрыска воска в резиновую форму

Анализ [Пример 6-4]:

Сопло для впрыска воска в резиновую форму - это устройство, используемое во время впрыска воска для взаимодействия с клапаном машины для впрыска воска. Только при тесном взаимодействии этих двух устройств воск может беспрепятственно поступать в полость резиновой формы. В этом случае сопла для впрыска воска в резиновую форму вдавливаются в слой резины по отдельности, что приводит к перекосу. Такие сопла для впрыска воска приведут к утечке воска во время впрыска, что повлияет на качество восковой формы.

Способ открытия вентиляционной линии в каучуковой пресс-форме для ювелирных изделий с различной структурой на рисунке 6-7

Решение:

Вариант двух половинок сопла для впрыска воска должен иметь устройство позиционирования, или же весь шаблон зерна может быть встроен в слой резины, как показано на рис. 6-9.

2.5 Сопло для впрыска воска в резиновую форму не является гладким.

Анализ [Пример 6-5]:

Если проблема возникла, как в этом случае, с соплом для впрыска воска в резиновую форму, это может привести к следующим проблемам: сопло будет давить на резиновую форму, вызывая большое количество вспышек или неполное заполнение; утечка воска во время впрыска воска, впрыск восковой жидкости не является гладким; впрыск воска может вызвать

Популярность тела влияет на качество воскового рисунка. Поэтому перед впрыском воска проверьте сопло резиновой формы. Если там скопился восковой материал, загрязнения и т. д., сначала очистите его перед впрыском воска.

2.6 Резиновая форма мягкая и липкая.

Анализ [Пример 6-6]:

Резиновая форма должна обладать хорошей эластичностью, не прилипать к восковой форме и обладать высокой прочностью на разрыв.

В противном случае детали не будут точными, а срок службы резиновой формы сократится. Если резиновая форма становится мягкой и липкой, это в основном связано с недостаточной вулканизацией резины, вызванной коротким временем вулканизации или слишком низкой температурой. Поэтому необходимо соответствующим образом повысить рабочую температуру пресс-формы и увеличить время формовки.

2.7 Резиновая форма слишком твердая, ее невозможно выровнять.

Анализ [Случай 6-7]:

Если резиновая форма слишком твердая, она обладает высокой эластичностью и не может быть выровнена, а две половины резиновой формы не могут быть сомкнуты вместе, как показано на рис. 6-11, что облегчает повреждение восковой формы при ее извлечении. Эта проблема в основном вызвана чрезмерной вулканизацией резины, которая может быть вызвана чрезмерным давлением в пресс-форме, длительным временем вулканизации или слишком высокой температурой вулканизации:

Решение:

Определите подходящую температуру вулканизации, время вулканизации и давление в пресс-форме, исходя из особенностей строения резиновой формы. Температура и время вулканизации резины в основном следуют определенным функциональным отношениям, которые связаны с толщиной, длиной, шириной и сложностью первой версии резиновой формы. Обычно температура вулканизации устанавливается на уровне 150℃. Если толщина резиновой формы составляет три слоя (около 10 мм), время вулканизации обычно составляет 20 ~ 25 минут. Если она имеет толщину в четыре слоя (около 13 мм), время вулканизации может составлять 30 ~ 35 минут, и так далее. Предположим, что первая версия - это сложный и небольшой стиль. В этом случае температура вулканизации должна быть снижена, а время вулканизации увеличено (например, с помощью метода снижения температуры на 10℃ и удвоения времени). При заливке резины контролируйте количество листов резины таким образом, чтобы после вдавливания в раму пресс-формы она была немного выше плоскости рамы примерно на 2 мм.

2.8 Резиновый слой отслаивается.

Анализ [Case 6-8]:

Во время работы, если защитная пленка на поверхности резинового листа удалена преждевременно, а поверхность склеивания резинового слоя загрязнена маслом с рук, резиновый слой не может сплавиться во время вулканизации, что приводит к расслоению; распыление слишком большого количества разделительного средства, часть которого погружается в резиновый материал, что приводит к расслоению и растрескиванию резинового слоя; плохая пластичность резинового материала.

Решение:

Выберите лучший пластиковый материал для формовки. Необходимо следить за чистотой рамы пресс-формы и необработанного резинового листа. Перед формовкой максимально очистите раму пресс-формы, а оператор должен вымыть руки и верстак. Не прикасайтесь непосредственно руками к поверхности необработанного резинового листа, а наклейте необработанный резиновый лист, а затем оторвите защитную пленку на поверхности необработанного резинового листа. Не распыляйте слишком много разделительного средства при заливке клея.

2.9 Резиновая форма заполнена порами и кажется пористой.

Анализ [Примеры 6-9]:

Существует несколько причин, по которым резиновая форма может иметь поры или губчатый вид:

(1) Резиновая форма и алюминиевая рамка заполнены неплотно;

(2) Во время вулканизации давление недостаточно, и газ и вулканические летучие вещества, попавшие в полость пресс-формы, не могут быть своевременно удалены, поэтому давление должно быть соответствующим образом увеличено;

(3) Недостаточная вулканизация, слишком низкая температура или слишком короткое время, в результате чего летучие вещества, образующиеся во время вулканизации из-за пор в резиновой форме, показанной на рис. 6-12, не могут быть полностью удалены;

(4) Неправильная вентиляция или ее отсутствие; воздух и влага задерживаются в резиновом материале.

Решение:

Используйте чистый и сухой клеящий материал; установите вытяжные прорези в раме пресс-формы. При заливке клея используйте метод заглушки, обертывания и заливки, чтобы заполнить зазоры, углубления и каменные вставки на первой версии, следя за тем, чтобы между сырым клеем и первой версией не было зазоров. Правильно установите температуру и время вулканизации. На начальном этапе вулканизации проверьте, плотно ли прижата нагревательная пластина, и затяните ручку, чтобы прижать нагревательную пластину к раме пресс-формы.

2.10 Крошечные резиновые нити в резиновой форме подвержены разрушению.

Анализ [Примеры 6-10]:

Маленькие отверстия слишком малы, чтобы полагаться на резиновую резьбу; необходимо добавить вставки.

Решение:

Добавьте большой штифт в качестве вставки и установите его в резиновую форму, как показано на рис. 6-13. После впрыска воска вытащите штифт, чтобы получить обычные сквозные отверстия.

2.11 Внутренняя стенка полости резиновой формы имеет шероховатую поверхность

Анализ [Пример 6-11]:

Гладкая внутренняя стенка резиновой формы - необходимое условие для обеспечения качества поверхности восковой формы. При использовании медной пластины она легко прилипает к резине и влияет на качество поверхности. Во время процесса впрыска воска для плавной распалубки в полость резиновой формы часто распыляется разделитель формы или тальк. Если тальк накапливается, это приводит к появлению шероховатостей на внутренней стенке полости резиновой формы.

Решение:

Для обеспечения гладкости стенок внутренней полости резиновой формы.

На рисунке 6-14 показаны шероховатости на стенке внутренней полости резиновой формы.

Чтобы предотвратить склеивание оригинальной формы и резины, сначала следует использовать серебряную форму. Если используется медная форма, ее следует посеребрить перед формовкой. Во время впрыска воска следует контролировать количество разделителя формы или талька и не использовать оба средства одновременно, чтобы предотвратить комкование и накопление талька. Избегайте частого постукивания тальком, так как однократное постукивание обычно дает 4-6 восковых моделей.

2.12 Неправильный метод резки резиновой формы затрудняет снятие формы

Анализ [пример 6-12]:

В этом случае контур вогнутой части кольца значительно больше, чем открывающейся части. В процессе извлечения восковой формы из резиновой формы восковую форму трудно извлечь из-за препятствий, а насильственная формовка может легко привести к поломке или деформации восковой формы.

Решение:

При разрезании резиновой формы подумайте, удобно ли удалять восковую форму. Как правило, резиновые формы часто разрезают с интервалами, что способствует вентиляции и облегчает формовку после сгибания резиновой формы. Для заготовок, у которых контур вогнутой части значительно больше, чем открывающаяся часть, при разрезании резинового материала вогнутой части можно применить метод отрывной резки, чтобы вытащить его из внутренней полости с помощью упругой деформации резиновой полосы, как показано на рис. 6-16.

Раздел II: Проверка качества и распространенные дефекты восковых моделей

3. Содержание проверки качества восковых моделей

Качество восковых шаблонов напрямую влияет на конечное качество ювелирных изделий. Внимание к качеству восковых узоров имеет решающее значение. Некачественные восковые узоры не допускаются к использованию для высадки воскового дерева, что позволяет сократить ненужные расходы на производство и обработку, а также потери драгоценного металла.

Оценка качества воскового рисунка включает в себя следующие аспекты:

3.1 Форма и размер.

Восковой шаблон должен точно передавать исходную форму, не иметь явных деформаций, соответствовать требованиям к размерам, не размягчаться и не деформироваться, а также легко свариваться.

3.2 Качество внешнего вида.

Поверхность воскового рисунка должна быть гладкой, утонченной и чистой, без видимых усадок, трещин, морщин, пузырей или вспышек.

3.3 Внутреннее качество.

Восковой рисунок должен быть плотным, без явных пузырьков воздуха внутри, и при сгорании оставлять мало пепла.

3.4 Механические свойства.

Ювелирный восковой шаблон должен обладать хорошей прочностью, гибкостью и эластичностью, достаточной твердостью поверхности при комнатной температуре, чтобы исключить истирание поверхности в процессе литья с депарафинизацией; восковой шаблон должен быть способен гнуться и не ломаться при извлечении из резиновой формы, а также автоматически возвращаться в исходную форму после извлечения. Восковой шаблон должен быть надежно приварен к восковому стержню во время воскования дерева и не должен легко отваливаться.

4. Распространенные дефекты восковых моделей

4.1 На восковом изделии появляются излишние хлопья воска или заусенцы

Анализ [Примеры 6-13]:

Описание дефекта: На восковой детали появляются излишние хлопья воска или заусенцы. Если не устранить этот дефект, это приведет к увеличению объема работ по очистке плохих деталей ювелирного литья, увеличению вероятности растрескивания плохих деталей и увеличению потерь драгоценных металлов.

Причины, по которым на восковой форме образуются заусенцы, могут быть следующими:

(1) Слишком высокое давление воздуха в воскотопке.

Ювелирные изделия относительно хрупкие и требуют приложения внешней силы для введения в воск.4

Рисунок 6-17 Для впрыска воска в полость резиновой формы на воскотопке обычно используется сжатый воздух, что относительно просто. Давление впрыска воска зависит от давления воздуха. Если давление воздуха слишком велико, это может привести к расширению резиновой формы на поверхности раздела, что приведет к образованию заусенцев.

(2) Слишком высокая температура воска.

Текучесть воска тесно связана с его вязкостью, а вязкость в основном зависит от температуры. Чем выше температура, тем ниже вязкость, тем лучше текучесть и тем легче воск образует заусенцы в глубине следов от ножа резиновой формы.

(3) Сила зажима с обеих сторон клеящей формы слишком мала.

Для открытия форма делится на две половины или несколько частей. При нанесении воска их собирают и зажимают пластинами, чтобы образовалась закрытая полость с верхней и нижней стороны. Если сила зажима недостаточна, восковая жидкость легко выталкивается наружу под действием давления воздуха, что приводит к вспышке.

(4) Форма плохо режется, деформируется или имеет высокую эластичность.

Если форма не закрыта плотно во время формовки, вспышки неизбежны.

Поэтому необходимо принять соответствующие меры:

(1) Уменьшите давление воздуха в воскотопке, как правило, более плоские образцы воска, простой формы с 0,5-0,8 кг/см2 давление; восковые образцы с более тонкими стенками, с более узкой щелью и узким камнем, с давлением 1,0-2,0 кг/см2

(2) Правильно снижайте температуру воска. Для типичных заготовок температура воска должна составлять 70-75℃, что обеспечивает текучесть воска.

(3) Увеличьте силу зажима с обеих сторон резиновой формы. При работе обратите внимание на технику, используйте обе руки, чтобы зажать резиновую форму в зажимной пластине, и убедитесь, что пальцы равномерно распределены для оказания давления на резиновую форму; совместите вход воды в резиновую форму с соплом для впрыска воска и вставьте его параллельно, плотно прижмите сопло для впрыска воска, и держите обе руки неподвижными.

(4) Проверьте качество резки и деформацию резиновой формы. Для изготовления резиновой формы используются высококачественные резиновые материалы, которые обладают хорошими антивозрастными свойствами и могут сохранять хорошую мягкость, прочность на разрыв и эластичность в течение длительного времени. Во время формования разумно регулируйте параметры процесса формования, не используйте чрезмерное давление, температуру формования и время вулканизации.

4.2 Следы неполного или холодного перекрытия потока на восковых деталях

[Пример 6-14] Неполные или холодные следы проточки на восковых деталях, как показано на рис. 6-18.

Описание дефекта: Некоторые части восковой детали не полностью сформированы, или имеются линии холодного затвора, следы потеков, расслоение и т.д.

Возможные причины таких дефектов, как неполная форма воска, включают следующие аспекты:

(1) В воскотопке низкое давление воздуха, восковая жидкость не имеет достаточной внешней движущей силы, поток блокируется, заполнение происходит медленно, и когда поток жидкости не может слиться.

(2) Температура восковой жидкости низкая; перегрев недостаточен для поддержания потока восковой жидкости.

(3) Резиновая форма зажимается слишком туго. Для некоторых тонкостенных заготовок, если сила зажима резиновой формы слишком велика, толщина стенок полости резиновой формы уменьшается, что увеличивает сложность заполнения и формования.

(4) Восковое сопло машины для впрыска воска блокируется, что уменьшает количество выбрасываемой восковой жидкости и увеличивает время заполнения восковой жидкостью полости резиновой формы.

(5) У резиновой формы есть проблема: внутренний газ не может выходить, образуя противодавление при заполнении и препятствуя плавному заполнению восковой жидкостью.

(6) Слишком низкая температура резиновой формы, поглощающая большое количество тепла из восковой жидкости, в результате чего текучая восковая жидкость быстро теряет текучесть.

Решение:

(1) Увеличение давления воздуха в воскотопке - наиболее широко используемый метод, более эффективный для заготовок со сложной и тонкой структурой.

(2) Повысьте температуру восковой жидкости. Повышение температуры восковой жидкости не повлияет на ее качество, но сделает ее более текучей и позволит дольше сохранять жидкое состояние.

(3) Правильно уменьшите давление на обе стороны резиновой формы. Резиновая форма относительно мягкая и эластичная, поэтому используемое усилие зажима не должно расплющивать и деформировать полость резиновой формы.

(4) Очистите и прочистите сопло воскотопки. Сопло клапана впрыска воска представляет собой небольшой проход. Если восковой материал нечистый и содержит посторонние примеси, его легко заблокировать. Перед повторным использованием восковой материал должен быть отфильтрован для удаления примесей.

(5) Откройте вентиляционные линии в мертвых углах внутри резиновой формы, чтобы газ мог беспрепятственно выводиться без создания противодавления при заполнении.

(6) Если погода слишком холодная, предварительно разогрейте резиновую форму, чтобы придать ей определенную температуру перед началом впрыска воска.

4.3 Появление пузырьков воздуха в восковой форме

[Пример 6-15] В восковой форме появляются пузырьки воздуха, как показано на рисунке 6-19.

Описание дефекта: На поверхности или внутри воскового изделия имеются пузырьки, цвет области пузырьков при освещении явно светлее, чем окружающей области. Влияют ли пузырьки в восковой детали на отливку, зависит от структуры отливки и расположения пузырьков. Если пузырьки находятся на поверхности, это, несомненно, напрямую приводит к появлению отверстий в отливке в этом месте. Когда пузырьки находятся под поверхностью воскового рисунка, в процессе вакуумирования гипсовой формы не исключено, что пузырьки в восковом рисунке могут лопнуть под действием внешнего вакуума.

Возможные причины появления воздушных отверстий в восковом рисунке в восковой форме следующие:

(1) Слишком высокое давление в воскотопке. Во время процесса впрыска воска жидкость заполняет полость формы в турбулентном потоке, что может привести к захвату воздуха и образованию пузырьков.

(2) Необходимость увеличения количества воска в воскотопке. Когда уровень восковой жидкости находится на одном уровне с выходным отверстием воскотопки или даже ниже его, газ, находящийся в резервуаре для воска, будет впрыснут в полость формы вместе с восковой жидкостью.

(3) Слишком высокая температура восковой жидкости. В это время восковая жидкость поглощает большое количество газа, который после охлаждения конденсируется и образует пузырьки.

(4) Входное отверстие для воска в резиновой форме не совмещено с выходным отверстием воскотопки. При впрыскивании воска воздух попадает сбоку вместе с восковой жидкостью.

(5) Резиновая форма не имеет вентиляционных отверстий, и они заблокированы. Когда газ в полости резиновой формы не может беспрепятственно выводиться, он заворачивается в восковую жидкость или остается в мертвых углах, образуя пузыри.

Поэтому необходимо принимать соответствующие решения:

(1) Отрегулируйте давление воздуха в воскотопке, чтобы обеспечить плавное наполнение и не слишком высокое давление.

(2) Увеличьте количество воска в воскотопке так, чтобы восковая жидкость не менее чем на 1/2 превышала вместимость воскотопки.

(3) Отрегулируйте температуру воска в нужном диапазоне.

(4) Совместите сопло для впрыска воска в резиновую форму с отверстием для выхода воска в воскотопке и плотно прижмите, не оставляя зазора.

(5) Откройте вентиляционную линию на резиновой пресс-форме и регулярно проверяйте вентиляционную линию, чтобы она была чистой.

4.4 В восковых моделях появляются трещины или полные разломы

[Пример 6-16] На некоторых участках восковой детали появляются трещины или полные изломы, как показано на рис. 6-20.

Возможные причины разрушения восковой части включают следующие аспекты:

(1) В цикле необходимо повторно использовать больше старого воска. Восковой материал состоит из парафина, стеариновой кислоты и различных добавок. Каждый раз, когда его расплавляют и вводят, его характеристики ухудшаются, эластичность и пластичность соответственно снижаются, а хрупкость увеличивается.

(2) Восковая заготовка слишком долго находится в резиновой форме, прежде чем ее удаляют. Хрупкость воскового изделия зависит от температуры. Если форму снимают через соответствующий промежуток времени после впрыска воска, восковая деталь сохраняет хорошую мягкость при определенной температуре. При слишком низкой температуре жесткость увеличивается.

(3) Использование воска низкого качества или слишком жесткого воска приводит к снижению прочности и легкому разрушению под нагрузкой.

(4) Неправильная резка резиновой формы затрудняет процесс распалубки.

(5) Техника работы с восковой формой проста и груба.

Решения:

(1) Сократите количество используемого старого воска так, чтобы на новый воск приходилось более 60% от общего количества воска в машине.

(2) При циркуляции воска в больших количествах вводите несколько резиновых форм за один раз и быстро удаляйте восковые формы по окончании времени формовки.

(3) Перейдите на высококачественный воск или воск с более мягкой текстурой.

(4) Улучшить способ резки резиновых форм и, при необходимости, дополнительно вырезать мешающие участки форм.

(5) Будьте осторожны при работе с модулем.

4.5 Деформация восковой формы

[Пример 6-17] Деформация восковой формы, как показано на рис. 6-21.

Возможные причины деформации восковой формы:

(1) Слишком раннее извлечение восковой заготовки из резиновой формы после впрыска воска приводит к тому, что восковая заготовка имеет низкую устойчивость к деформации и подвержена деформации.

(2) Я использую слишком мягкий воск. Мягкий воск обладает низкой устойчивостью к деформации, особенно при высоких температурах, когда деформация может возникнуть.

(3) Резиновая форма не выровнена должным образом, что приводит к смещению и деформации после впрыска воска.

(4) Структура воска неоправданна и не имеет достаточной поддержки, что делает его склонным к деформации во время формовки.

Решения:

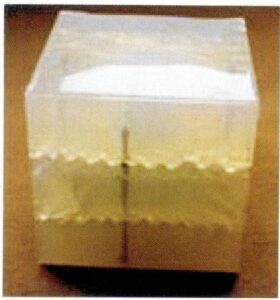

(1) После впрыска воска необходимо дать восковому изделию остыть в резиновой форме в течение определенного времени перед извлечением. Для обычных ювелирных изделий подождите 1 минуту. Для толстостенных изделий, чтобы сократить время формовки, резиновую форму можно погрузить в холодную воду, чтобы ускорить застывание и охлаждение воска.

(2) Выберите более твердый воск. Температура зависит от региона и сезона. Для сезонов с высокими температурами выбирайте воск с большей устойчивостью к размягчению и деформации.

(3) Резиновая форма должна быть оснащена эффективными устройствами позиционирования, а резиновая форма должна быть соответствующим образом выровнена во время нанесения воска.

(4) Для заготовок с мелкими полостями в мастер-форму следует добавить опору, чтобы повысить устойчивость восковой заготовки к деформации.

4.6 Поверхность восковой формы шероховатая

[Пример 6-18] Поверхность восковой формы шероховатая, как показано на рис. 6-22.

Возможные причины шероховатости поверхности восковой формы включают:

(1) Чрезмерное использование талька или разделительного средства во время работы с воском. Если форму не чистить регулярно, эти вещества будут постепенно накапливаться, что приведет к шероховатой поверхности воскового изделия.

(2) Использование загрязненного переработанного воска. Когда в переработанный восковой материал примешиваются гранулированные вещества, они также попадают в восковую форму, образуя дисперсные шероховатые участки. Когда эти частицы попадают на поверхность отливки, результат становится еще хуже.

(3) Среда, в которую помещается восковая форма, должна быть чище; она находится там слишком долго, и на поверхности оседает большое количество пыли.

(4) После восстановления воска на его поверхности остаются восковые крошки.

Решения:

(1) Разделительный агент или тальк следует использовать умеренно, чтобы избежать одновременного использования талька и разделительного агента. Уделяйте внимание осмотру резиновой формы во время использования и регулярно очищайте стенки внутренней полости.

(2) Убедитесь в качестве воска и очистите повторно используемый воск перед применением.

(3) Поддерживайте чистоту на рабочем месте. Если на поверхность восковой формы попадает пыль или остатки восковых крошек, тщательно очистите их.

Приготовьте мыльный раствор концентрации 0,2% - 0,3%нейтральный, восковую форму сначала опустите в мыльный раствор для мытья, мягкой щеткой удалите с поверхности масляные серые пятна, а затем промойте водой.

4.7 Восковые модели с избыточным весом

[Пример 6-19] Восковая часть с избыточным весом

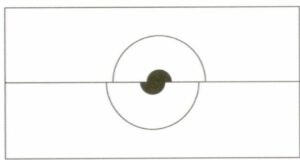

Многие украшения из драгоценных металлов требуют контроля веса металла, что требует строгого контроля веса восковой заготовки. Однако во время впрыска воска, если сила удержания резиновой формы недостаточна или давление впрыска воска слишком велико, полость резиновой формы может выпятиться, как показано на рис. 6-23. На линии раздела может возникнуть вспышка, что приведет к избыточному весу восковых заготовок.

Рис. 6-23 Резиновая форма вспучивается и деформируется при чрезмерном давлении впрыска воска, что приводит к образованию излишнего веса восковых заготовок.

При ручном удержании резиновой формы для впрыска воска разные люди или один и тот же человек в разных состояниях могут иметь разную силу удержания. Для поддержания стабильности веса восковой заготовки можно использовать автоматическую машину для впрыска воска с механическим зажимным устройством, как показано на рис. 6-24. Поместите резиновую форму в зажимное устройство, введите номер программы и нажмите кнопку "Пуск". Форма будет готова к впрыску.

Задний зажим пресс-формы, движение вперед, автоматическое выравнивание порта для впрыска воска, вакуум, первый впрыск воска, второй впрыск воска, удержание формы для застывания воска, открытие формы и другие действия полностью автоматизированы. Контроль температуры является точным, а эффект впрыска воска - идеальным.

Тонкостенные восковые детали необходимо формировать при высоком давлении впрыска воска. В отличие от этого, толстостенные восковые детали требуют более высокого дополнительного давления усадки для компенсации усадки восковых деталей, что иногда трудно гарантировать с точки зрения устойчивости резиновой формы к деформации. Поэтому для конструктивно простых восковых деталей можно использовать литье под давлением, которое обеспечивает очень высокое давление впрыска и хорошую стабильность веса восковой формы.

Раздел III: Проверка качества и распространенные дефекты заготовок литейных форм

5. Содержание контроля качества деталей литейной формы

Качество заготовки для литья по выплавляемым моделям оказывает значительное влияние на последующую обработку и качество готовой продукции ювелирных изделий. Необходимо усилить контроль качества в этом процессе и классифицировать проблемы, существующие в заготовке. Для некоторых значительных или трудно устранимых дефектов литья лучше рассматривать их как отходы в этом процессе, чтобы минимизировать потери.

Проверка качества заготовок для литья по выплавляемым моделям в основном сосредоточена на следующих аспектах:

5.1 Внешний вид:

Проверьте целостность заготовки, соответствуют ли размеры требованиям, нет ли каких-либо дефектов, таких как изъяны, деформации, трещины и т.д. Проверьте, соответствует ли цвет требованиям.

5.2 Качество поверхности:

Является ли поверхность отливки гладкой и плотной, нет ли дефектов, таких как песчаные отверстия, отверстия от металлической проволоки, воздушные отверстия и т.д.

5.3 Внутреннее качество:

Правильно ли залит металл, нет ли неправильных или недостаточных цветов, а также соответствуют ли механические свойства, такие как твердость, прочность и формуемость требованиям.

5.4 Другие аспекты

В частности, есть ли в нем магнетизм, может ли он отвечать требованиям, предъявляемым к выпуску металла, и т.д.

6. Факторы, влияющие на качество форм для литья по выплавляемым моделям

В процессе инвестиционного литья ювелирных изделий участвует множество факторов, все из которых прямо или косвенно влияют на качество форм для инвестиционного литья. Во многих случаях дефекты литья по выплавляемым моделям являются результатом воздействия различных факторов, накапливающихся в течение всего процесса. Факторы, влияющие на процесс, делятся на следующие категории:

6.1 Физические и химические свойства металлических материалов.

В том числе общий состав сплава, содержание и типы микроэлементов, типы и распределение раскислителей и рафинеров зерна, диапазон затвердевания сплава, соотношение нового и переработанного металла, чистота нового и переработанного металла, история нагрева переработанного металла, характеристики усадки металла при затвердевании, поверхностное натяжение металлической жидкости при температуре литья, теплопроводность металла, характеристики скрытой теплоты металла, смачиваемость металлической жидкости на кристаллизаторе, теплофизические и химические взаимодействия между металлической жидкостью и кристаллизатором и т.д.

6.2 Параметры процесса плавления.

В том числе атмосфера плавки, влажность плавильной камеры, форма тигля, состав тигля, источник плавильного тепла, срок службы тигля, температура тигля, время выдержки металлической жидкости при определенной температуре перед заливкой, время выдержки отливок после заливки, состав и состояние флюсов и т.д.

6.3 Параметры процесса литья.

В том числе теплопроводность формы, атмосфера в полости формы, температура формы, структура формы, равномерность температуры формы, проницаемость формы, механическая прочность формы, прочность сцепления поверхности формы, размер формы и характеристики усадки при заливке и охлаждении формы.

6.4 Параметры процесса заливки.

В том числе давление воздуха при заливке, высота заливочной головки, фактическая температура формы и расплавленного металла, направление потока расплавленного металла относительно заготовки во время литья, скорость заливки при вакуумном литье, размер и форма выходного отверстия тигля, скорость вращения при центробежном литье, расстояние между формой и тиглем при центробежном литье, время поддержания вакуума при вакуумной заливке, время от извлечения формы из печи прокалки до заливки, время закалки после затвердевания отливки, метод взрыва гипса и др.

7. Распространенные дефекты форм для литья по выплавляемым моделям

7.1 Дефекты пористости

Пористость - дефект, образованный газом, застрявшим в металле из-за внешнего или внутреннего газа в расплавленном металле, характеризуется круглыми или неправильными отверстиями, обычно гладкой внутренней стенкой отверстий, цветом металла или цветом окисления, трудно различим, когда сопровождается шлаковыми и усадочными отверстиями. Пористость влияет на качество поверхности отливок, затрудняя получение гладкой и яркой полированной поверхности. Пористость уменьшает эффективное поперечное сечение заготовки, в определенной степени влияя на механические свойства, причем степень влияния зависит от размера и формы пор. По механизму образования поры можно разделить на реактивные поры, экссудативные поры и увлеченные поры.

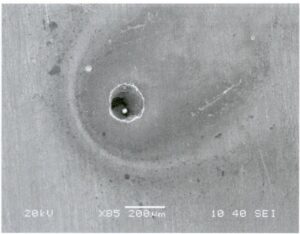

[Пример 6-20] Внутри отливки появляются реактивные поры.

Реактивные поры, образующиеся в результате химической реакции металлической жидкости с внутренними или внешними факторами с выделением газа, называются реактивными порами. Реактивные поры можно разделить на два типа: эндогенные и экзогенные. Эндогенные реактивные поры относятся к газовым порам, образующимся в результате химической реакции металлических элементов или соединений, растворенных в металлической жидкости во время затвердевания металлической жидкости, с выделением газа. Экзогенные реактивные поры относятся к газовым порам, образующимся в результате химической реакции металлической жидкости с внешними факторами, такими как плесень, шлак и оксидная пленка, с образованием газа. По своим характеристикам экзогенные реактивные поры можно разделить на подкожные поры, поверхностные поры и внутренние поры.

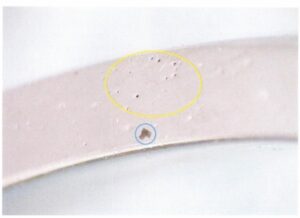

Чтобы проанализировать причины возникновения реактивных пор, необходимо сначала внимательно изучить характеристики и места их появления. Предположим, что поры почти равномерно распределены по сечению заготовки, с гладкой внутренней поверхностью. В таком случае это указывает на то, что поры могут образовываться не в результате разложения гипса во время литья, а, скорее всего, в самой металлической жидкости. Например, при использовании повторно используемых материалов, содержащих гипсовый инвестиционный порошок, сульфат кальция в гипсе будет разлагаться и выделять газ, а оксид меди в пластыре будет реагировать с гипсом, образуя газ, что приведет к появлению типичных пор. Если поры расположены только под кожей, то причиной является разложение гипса во время литья. Присутствие остаточного углерода снижает температуру разложения гипса, увеличивая риск образования реактивных пор.

Если взять в качестве примера поры на рис. 6-25, то отверстия внутри желтых кругов на рисунке - это гладкие, типичные поры. В отличие от них, неровные отверстия, отмеченные синими кружками в близлежащей области, можно считать частицами, попавшими в полость с металлической жидкостью после отслаивания пресс-формы. Оказавшись в металлической жидкости, они разлагаются и вступают в реакцию, выделяя газ. Газ образует большое количество пор.

Решение:

(1) Если используются переработанные материалы, остатки литейного порошка должны быть тщательно удалены, так как они вступают в реакцию с расплавленным металлом, образуя газ. Отходы литья с большим количеством пор должны быть очищены перед переплавкой.

(2) Процесс запекания формы должен быть тщательным, чтобы удалить остатки углерода.

(3) Повышение прочности формы, уменьшение воздействия расплавленного металла на форму и предотвращение отслаивания стенок формы.

(4) Правильно снижайте температуру расплавленного металла и формы, чтобы свести к минимуму риск разложения формы.

7.2 Отверстия с сегрегацией в отливках

[Пример 6-21] Точечные отверстия с сегрегацией в отливках, беспорядочно распределенные по сечению отливки, как показано на рисунке 6-26.

Анализ:

Газ обладает высокой растворимостью в высокотемпературной жидкости; растворимость уменьшается с понижением температуры, при переходе из жидкого состояния в твердое растворимость резко снижается, и нерастворенный газ выпадает в осадок. Если осажденный газ вовремя не удаляется и обволакивается затвердевшими дендритами, образуются отверстия с сегрегацией.

Возможные конкретные причины включают:

(1) Использование влажных, промасленных металлических материалов.

(2) Отсутствие защиты во время плавки или чрезмерное поглощение газа. Металлическая жидкость быстро поглощает газ при высоких температурах; чем выше температура, тем серьезнее поглощение газа. После выплавки металлическая жидкость не подвергается эффективной дегазации.

Для решения проблемы проколов при сегрегации следует использовать сухие и чистые металлические материалы, контролировать соотношение новых и переработанных металлов, уделять внимание контролю температуры и атмосферы при выплавке, а для металлов, склонных к поглощению газов, выплавка и литье должны проводиться по возможности в защитной атмосфере.

7.3 Втягивающая пористость в отливках

[Пример 6-22] Захватная пористость в отливках, как показано на рис. 6-27.

Анализ:

Захваченный газ в процессе литья, газ, попавший внутрь отливки во время затвердевания и не вышедший вовремя, образует пористость. Ее характерными особенностями являются неравномерное распределение, в основном изолированное распределение, а некоторые поры имеют относительно большой объем. Возможные причины возникновения пористости в отливках включают следующие аспекты:

(1) Разбрызгивание расплавленного металла при заливке из тигля. В этом случае расплавленный металл контактирует с воздухом на большой площади, который не только быстро окисляется, но и неизбежно захватывает большое количество газа.

(2) Литейный литник установлен необоснованно, и канал для металлической жидкости должен быть более гладким. Если литник выполнен закрытым, то во время разливки легко вызвать турбулентность и захват газа.

(3) Давление заливки слишком высокое, и наполнение металлической жидкостью нестабильно.

Решения:

(1) Обратите внимание на состояние горловины тигля. Если есть зазубрины, узелки, повреждения и т. д., отремонтируйте и обработайте их перед использованием. Если их невозможно отремонтировать, выбросьте их.

(2) При установке литника учитывайте пропорции различных секций. Используйте закругленные переходы в местах соединения литника и отливки, чтобы избежать образования горловины и предотвратить явление захвата газа, вызванное соединениями под прямым углом.

(3) Правильно контролируйте давление заливки, например, скорость центробежного литья и напор при вакуумном литье, чтобы обеспечить плавное заполнение металлической жидкостью без разбрызгивания.

7.3 Дефекты усадочной пористости

(1) Усадка литых сплавов. При охлаждении жидкого сплава из жидкого состояния в твердое вследствие постепенного перехода атомов металла от ближнего порядка к дальнему, а также уменьшения и исчезновения пустот, как правило, происходит уменьшение объема. После затвердевания жидкого сплава, по мере дальнейшего снижения температуры, межатомные расстояния сокращаются еще больше, что приводит к дальнейшему уменьшению объема. В процессе охлаждения литых сплавов из жидкого состояния в твердое явление уменьшения объема из-за снижения температуры называется усадкой литых сплавов. Усадка является основной причиной возникновения многих дефектов в отливках, таких как усадочные полости, усадочная пористость, напряжения, деформации и трещины. Она является одним из важнейших литейных свойств литейных сплавов. Она оказывает значительное влияние на отливки (например, получение геометрических форм и размеров, соответствующих требованиям, а также плотных, высококачественных отливок).

Изменение объема сплава, когда он переходит из жидкого состояния в состояние комнатной температуры, выражается как объемная усадка. Помимо изменения объема, усадка сплава в твердом состоянии может быть представлена изменением длины, известным как линейная усадка. Усадка сплава проходит три стадии: стадия усадки в жидкости, стадия усадки при затвердевании и стадия усадки в твердом состоянии.

Жидкая усадка: Усадка жидкого сплава от температуры заливки до температуры линии жидкости в начале затвердевания называется жидкой усадкой. Поскольку сплав находится в жидком состоянии, это называется жидкой усадкой, проявляющейся в снижении уровня жидкости в полости формы.

Усадка при затвердевании: Для сплавов с определенным температурным диапазоном, когда они переходят из жидкого состояния в твердое, это называется усадкой при затвердевании, поскольку сплав находится в затвердевшем состоянии. Усадка при затвердевании таких сплавов в основном включает в себя две части: снижение температуры (связанное с температурным диапазоном кристаллизации сплава) и изменение состояния (изменение объема при изменении состояния).

Твердая усадка: Усадка литого сплава от температуры линии солидус до комнатной температуры называется твердой усадкой, поскольку сплав находится в твердом состоянии. В реальном производстве, поскольку твердая усадка часто проявляется в виде уменьшения внешних размеров отливки, для представления обычно используется линейная скорость усадки. Если линейной усадке сплава не препятствуют внешние стержни формы, она называется свободной усадкой; в противном случае она называется ограниченной линейной усадкой. Линейная усадка литейных сплавов не только напрямую влияет на точность размеров отливок, но и является основной причиной возникновения напряжений, трещин и деформаций в отливках.

Величина усадки отливки зависит не только от свойств используемого сплава, но и от особенностей процесса литья, структурной формы отливки и количества растворенного газа в сплаве в процессе плавки.

Жидкостная усадка и усадка при затвердевании являются основными причинами образования усадочных полостей и усадочных пористостей в отливках.

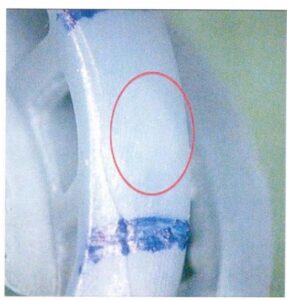

[Пример 6-23] Отливка имеет усадочные отверстия или поверхностную усадку, как показано на рисунках 6-28 и 6-29.

(2) Усадочные полости и усадочные пористости в отливках. В процессе охлаждения и затвердевания отливок из-за усадки жидкости и усадки сплава при затвердевании в последней затвердевшей части отливки часто появляются отверстия. Отверстия с большим и относительно концентрированным объемом называются усадочными полостями; отверстия с малым и рассеянным объемом называются усадочными порами. Усадочные пустоты имеют неправильную форму, шероховатую поверхность и развитые дендритные кончики, поэтому их можно четко отличить от газовых пор.

Предположим, что в отливках имеются усадочные отверстия и усадка. В этом случае эффективная площадь опоры отливки уменьшится, что приведет к концентрации напряжений, значительному снижению механических свойств отливки, а также снижению физико-химических свойств отливки, ухудшению плотности поверхности и полировочных характеристик.

Основная причина образования усадки та же, что и усадочных отверстий. В основном это связано с широким диапазоном температур кристаллизации сплава, развитыми дендритами, практически одновременным затвердеванием жидкости в сплаве, а также мелкодисперсными отверстиями, образовавшимися в результате усадки жидкости и затвердевания, не дополненными внешней металлической жидкостью.

Существует определенная закономерность между тенденцией к усадке и усушке в отливках и составом сплава. Сплавы направленного твердения склонны к образованию концентрированной усадки; сплавы пастообразного твердения - к усадке, причем количество усадочных отверстий и усадка могут переходить друг в друга, но их общий объем остается в основном неизменным.

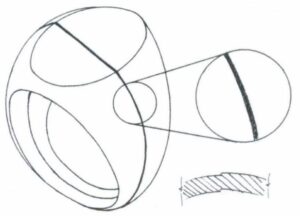

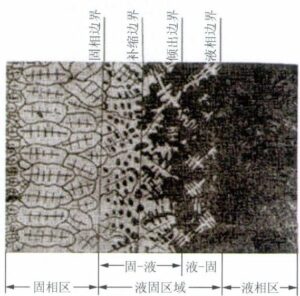

Два вышеприведенных изображения относятся к одному типу дефектов усадки, и процесс их образования можно объяснить на рис. 6-30. После того как металлическая жидкость заполняет полость формы, на стенке формы образуется оболочка из-за охлаждающего эффекта стенки формы; в то же время происходит объемная усадка, и уровень металлической жидкости постепенно снижается. По мере того как тепло металлической жидкости продолжает отводиться к стенке формы, граница затвердевания непрерывно переходит в жидкую фазу, слой затвердевания становится все толще и толще, а усадочные полости, образованные жидкой фазой и усадкой затвердевания, также становятся все больше и больше. После завершения застывания образуется грушевидная усадочная полость. Если стояк не обеспечивает достаточного количества металлической жидкости для заполнения этой полости

Тогда внутри отливки останутся остатки усадочной полости, как, например, усадочная полость в кольцевой ручке, показанной на рис. 6-28. Если поверхность отливки представляет собой открытую плоскую плоскость, то затвердевший слой на поверхности под действием внешнего атмосферного давления и низкого давления или вакуума внутри усадочной полости образует усадочную впадину, показанную на рис. 6-29.

Рисунок 6-30 Схема процесса образования усадочного отверстия

Усадочные отверстия имеют следующие характеристики: Усадочные отверстия часто возникают в литых сплавах, которые затвердевают послойно, например, в чистых металлах, сплавах эвтектического состава и сплавах с узким диапазоном температур кристаллизации. Они затвердевают послойно от поверхности к внутренней поверхности при общих условиях литья; они в основном сосредоточены в верхней части отливки и в последней затвердевшей части; усадочные отверстия также часто появляются в местах, где затвердевание происходит позже или медленнее, таких как толстостенные участки отливки, пересечения двух стенок и около внутреннего литника (так называемые горячие точки). Усадочные отверстия относительно велики, имеют неправильную форму и шероховатую поверхность.

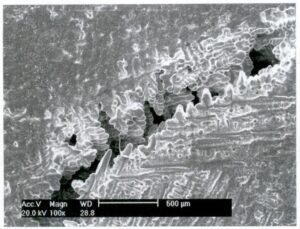

[Пример 6-24] В отливке возникла усадочная пористость, как показано на рис. 6-31 и 6-32.

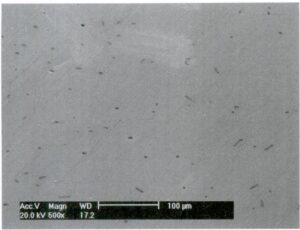

В приведенных выше двух случаях кольцевых поверхностей скопления отверстий видны невооруженным глазом, часто встречаются в больших сечениях, что приводит к образованию шероховатых поверхностей на заготовке. При наблюдении под лупой видна более явная дендритная поверхность. При наблюдении под микроскопом внутренние стенки отверстий не являются гладкими и имеют дендритную скелетную структуру, как показано на рис. 6-33. Из-за особенностей внешнего вида таких отверстий этот тип дефекта широко известен в ювелирной промышленности как "увядание металла".

Усадка, как и усадочные полости, также является дефектом отверстия, вызванным сжатием металла. Тем не менее, он имеет свои особенности в образовании. Затвердевание металла проявляется как зарождение и рост кристаллов. Для сплавов с определенным расстоянием между кристаллами их затвердевание представляет собой процесс образования кристаллических ядер и роста кристаллов в дендритной форме; особенно для сплавов с широким диапазоном температур кристаллизации, они обычно затвердевают объемным способом. Мелкие кристаллы в зоне затвердевания быстро превращаются в хорошо развитые дендритные кристаллы. Когда твердая фаза достигает определенного количества для формирования кристаллического скелета, незатвердевший жидкий металл разделяется на изолированные небольшие бассейны расплава, как показано на рис. 6-34. В процессе последующего охлаждения жидкость в небольших бассейнах расплава подвергается усадке в жидком состоянии и усадке при затвердевании.

В отличие от этого, затвердевший металл подвергается твердой усадке. Поскольку сумма усадки жидкости и усадки при затвердевании металла в расплаве более значительна, чем его усадка в твердом состоянии, разница между ними приводит к образованию небольших дисперсных усадочных полостей в соответствующих местах, а именно усадочных дефектов. Предположим, что металлическая жидкость не смачивает форму, а гипс разлагается с образованием сернистого газа. В этом случае оставшаяся металлическая жидкость будет оттеснена от поверхности, оставляя за собой дендритный скелет, что приведет к образованию типичной дендритной структуры поверхности.

Возможные причины и факторы, влияющие на возникновение усадочных полостей и усадочной пористости

(1) Факторы литейных сплавов. Чистые металлы, сплавы с эвтектическими компонентами и сплавы с узким диапазоном температур кристаллизации имеют тенденцию застывать слоисто, образуя концентрированные усадочные полости. При использовании соответствующих процессов литья усадочные полости могут быть перенесены в стояки и стержни для получения плотных отливок. Сплавы с широким диапазоном затвердевания имеют тенденцию затвердевать пастообразно, образуя дисперсную усадочную пористость. При выборе сплавов следует по возможности использовать сплавы с небольшим диапазоном затвердевания.

Если в процессе выплавки металла происходит вторичное использование металла или сильное окисление, это способствует разложению гипсового инвестиционного порошка, в результате чего

Газ в определенной степени способствует образованию дендритных граней кристаллов.

(2) Факторы, влияющие на процесс литья в форму. Температура формы оказывает значительное влияние на дефекты усадки и рыхлости. Высокая температура формы уменьшает количество поверхностных ядер, что способствует развитию дендритных кристаллов. Поверхностное затвердевание является хрупким, что способствует образованию дендритных поверхностных и усадочных дефектов. Гипсовые формы обладают плохой термической стабильностью. Если температура формы или температура металлической жидкости слишком высока, легко вызвать разложение гипса. Предположим, что гипсовая форма не была тщательно прокалена, и на стенках формы появились остатки углерода. В таком случае это снизит температуру разложения гипса, увеличит риск разложения гипса и будет способствовать образованию дендритной поверхности.

(3) Факторы системы заливки: Если конструкция системы заливки противоречит принципам затвердевания отливки, это может привести к возникновению усадки или усадочной пористости в отливке. Основные проявления: размер стержня должен соответствовать требованиям всего металлического дерева к питанию и усадке и должен поддерживать определенную высоту для облегчения последовательного затвердевания; размер, количество, расположение и структура охладителей оказывают значительное влияние на затвердевание отливки. Охладители должны располагаться в самой поздней затвердевающей части отливки, а их размер и структура должны обеспечивать их затвердевание позже, чем отливки. Количество охладителей должно обеспечивать охват всего диапазона подачи и усадки отливки; положение заготовки также влияет на возникновение усадки или усадочной пористости. Она должна находиться на определенном расстоянии от литника, чтобы обеспечить достаточное давление подачи. Заготовки не должны находиться слишком близко друг к другу, чтобы избежать перегрева формы между заготовками, что приведет к термическому разложению.

(4) Факторы процесса заливки. Достаточное количество расплавленного металла является необходимым условием для устранения дефектов усадочной пористости. Температура заливки расплавленного металла влияет на усадку и усадочную пористость. Если температура заливки слишком высока, жидкая усадка металла увеличивается. В этом случае охлаждение и затвердевание происходят медленно, образуются дендриты, что значительно способствует возникновению дефектов усадки и усадочной пористости.

Микроусадочная пористость чаще всего возникает между дендритами, при этом мелкие и изогнутые отверстия рассредоточены по всему сечению отливки. Ее трудно избежать или устранить при недостаточном давлении питания. Поэтому необходимо поддерживать каналы подачи и усадки стержня, охладителей и расплавленного металла в отливку, преодолевать сопротивление на этом пути и требовать достаточного внешнего давления подачи.

При создании восковых деревьев необходимо избегать отливки заготовок со значительно отличающимися структурами на одном и том же дереве, поскольку различные структуры требуют различных процессов литья, что приводит к возникновению проблем, связанных с игнорированием одного аспекта при одновременной отливке другого.

(5) Аспект структуры заготовки. Дефекты усадки и ослабления также чувствительны к толщине стенок отливок. Толстостенные отливки более склонны к усадке и ослаблению, особенно детали с толстыми поперечными сечениями или центральными бегунками. Расплавленный металл содержит большое количество тепла, что значительно повышает температуру поверхности формы, увеличивает вероятность разложения гипса и способствует образованию газовых усадочных полостей (рыхлости). С этой точки зрения необходимо уменьшить толщину стенки отливки. Однако предположим, что толщина стенок отливки слишком мала, а поверхность слишком гладкая. В этом случае вероятность появления дисперсных усадочных дефектов возрастает. Если толщина стенки отливки неравномерна, в толстостенных частях и горячих точках легко образуются усадочные полости или рыхлость. Поэтому толщину стенок следует контролировать в определенном диапазоне, разницу в толщине стенок необходимо максимально уменьшить, а также принять комплексные меры в отношении количества литейных стержней и их расположения, температуры формы, температуры расплавленного металла, свойств металла и т. д.

7.4 Шероховатость поверхности

Шероховатость поверхности - это неровная и шероховатая поверхность отливок, которая обычно вызвана двумя причинами: одна из них вызвана шероховатостью мастер-формы, а другая - низким качеством формы в процессе литья.

[Пример 6-25]

При использовании восковых шаблонов или шаблонов из смолы для быстрого прототипирования для отливки серебряных деталей, на поверхности восковых шаблонов или шаблонов из смолы обычно остаются крошечные ступеньки, образованные при многослойном производстве, которые будут воспроизведены на поверхности серебряных отливок, что приведет к появлению шероховатостей на поверхности отлитых серебряных деталей, как показано на рисунке 6-35.

[Пример 6-26] Литье кулона из серебра 925 пробы Поверхность грубая, как показано на рисунке 6-36.

Поверхность мастер-формы очень гладкая, но из-за низкого качества восковой формы или формы для литья и неправильного процесса литья на поверхности отлитых деталей появляется большое количество точечных дефектов, грубых и неровных.

Анализ:

Шероховатость поверхности ювелирных отливок тесно связана с качеством мастер-формы, восковой формы, литейной формы и процесса литья. Возможные причины шероховатости поверхности литых деталей следующие:

(1) Если поверхность оригинальной или восковой формы шероховатая, отливки, сделанные с нее, обязательно будут шероховатыми.

(2) Форма для литья имеет низкую прочность и склонна к растрескиванию и отслаиванию. Например, низкосортные литейные порошки, длительное хранение литейных порошков без использования, хранение литейных порошков во влажной среде, слишком высокое соотношение воды и порошка при разрыхлении порошка - все это снижает прочность литейной формы.

(3) При посадке воскового дерева, если сварочные детали не обработаны должным образом, появляются острые углы или небольшие отверстия, а форма для литья может треснуть от удара залитого металла.

(4) Во время литья металлическая жидкость ударяется о стенки формы, что приводит к растрескиванию и отслаиванию стенок формы. Чем выше скорость заполнения формы металлической жидкостью, тем больше сила притирания к форме и тем выше риск отслаивания частиц литейного порошка. При центробежном литье вероятность образования таких дефектов выше, чем при статическом литье.

Решения:

(1) Улучшение качества поверхности мастер-шаблонов для быстрого прототипирования, уменьшение размера шага при ламинированном формовании и полировка поверхности мастер-шаблона после формования.

(2) Улучшите качество поверхности восковых форм, избегайте чрезмерного использования талька во время впрыскивания воска, не оставляйте восковые формы надолго и очищайте восковые формы, в которых накопилась пыль, перед использованием.

(3) Контролируйте качество литейных порошков и процесс порошкования. Выбирайте порошки для литья с гарантированным качеством и храните их в герметичной упаковке в сухом помещении в течение ограниченного времени. Предположим, что порошок теряет свой блеск в течение необычно долгого времени во время порошкования. В этом случае это может свидетельствовать о том, что срок годности литьевого порошка истек, что значительно повышает риск образования шероховатых поверхностей. Разумно контролировать соотношение воды и порошка во время смешивания порошка, соответствующим образом уменьшая соотношение воды и порошка и обеспечивая текучесть суспензии.

(4) При изготовлении восковых деревьев обеспечьте гладкое соединение литника восковой формы с центральным бегунком.

(5) Правильно уменьшайте напор металла, контролируйте скорость разливки и избегайте использования чрезмерных скоростей центробежного литья.

7.5 Пи Фэн/Флэши

Pi Feng означает неравномерные хлопья материала, прилипшие к краю отливки, также известные как "летящий край".

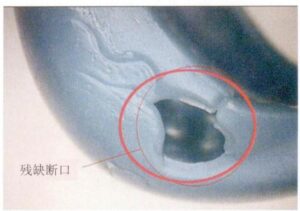

В полом отверстии кулона из литого серебра 925 пробы появились большие куски Пи Фенг/Флешс, как показано на рисунке 6-37.

Анализ[Случай 6-27]:

Пи Фенг/Вспышки - это излишки на отливке, которые могут быть вызваны двумя причинами: одна из них - это Пи Фенг на самой восковой форме, который копируется на отливку; другая - образуется в процессе литья, что вызвано трещинами в форме, и металлическая жидкость проникает и образует Пи Фенг. Этот тип дефекта должен рассматриваться со следующих точек зрения:

(1) Повышение прочности формы. Если прочность формы недостаточна, она склонна к растрескиванию. Следует использовать высококачественные и правильно хранящиеся литейные порошки, а соотношение воды и порошка при разрыхлении не должно быть слишком высоким.

(2) После затирки форму для литья следует держать неподвижной не менее 1 часа и не перемещать.

(3) Применяйте разумную систему обжига, температура должна повышаться и понижаться медленно, чтобы избежать быстрого охлаждения или нагревания, особенно обращая внимание на изменения температуры на чувствительных этапах.

(4) После обжига формы ее следует сразу же отлить, не повторяя обжига. Будьте осторожны, когда берете форму для заливки, и не сталкивайтесь с формой.

7.6 Песчаная скважина

Песчаные отверстия - это пустоты, образующиеся в металле в процессе затвердевания, вызванные тем, что посторонние вещества или примеси в металле задерживаются и заключены внутри металла.

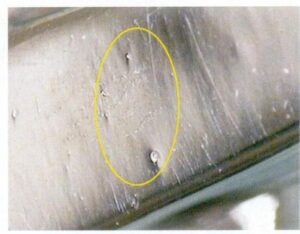

[Пример 6-28]

На боковой поверхности семян дыни 18KR появились неравномерные крупные песчаные ямки, как показано на рисунке 6-38.

Некоторые песчаные отверстия выступают на поверхности отливки, заполненные явными неметаллическими веществами, или изначально заполнены неметаллическими включениями, которые удаляются в ходе последующих процессов, таких как удаление раковин и кислотное травление.

[Пример 6-29 ]

На подповерхностной поверхности кольца 18KW, обнажившейся после полировки, появляются песчаные отверстия, как показано на рис. 6-39.

Некоторые отверстия от песка лишь частично достигают поверхности или скрываются под кожей, обычно обнажаясь только после шлифовки и полировки; дальнейшая полировка может увеличить отверстия, не оказывая существенного влияния на механические свойства, в основном влияя на качество поверхности и эффективность полировки.

Анализ:

Песчаные отверстия, появляющиеся на ювелирных отливках, имеют сходство с шероховатостью поверхности, вспышкой и другими дефектами, тесно связанными с качеством формы и процессом литья. При низкой прочности формы и отслаивании частиц литейного порошка образуется шероховатая поверхность; при растрескивании формы возникает вспышка литья; при несвоевременном удалении отслаивающихся частиц литейного порошка или инородных включений из полости формы они задерживаются в определенной части полости формы, что приводит к образованию дефектов в виде песчаных отверстий. Поскольку эти вещества легче расплавленного металла, при наличии времени и условий они всплывают на поверхность отливки. Поэтому песчаные отверстия часто появляются на поверхности отливки или рядом с ней. Чтобы решить проблему песчаных отверстий, следует обратить внимание на качество формы, процесс литья и т. д., как это было указано выше для шероховатости поверхности и дефектов вспышки.

7.7 Включение шлака

Шлаковые включения - это дефект, образующийся в результате попадания шлака в расплавленный металл без своевременного отделения, который возникает в процессе литья. Его характерными признаками являются неправильные и грубые формы отверстий, полностью или частично заполненные шлаком, большая часть которого может быть удалена взрывом гипса и очисткой отливки.

[Пример 6-30] На поверхности подвески мощностью 18 кВт появились шлаковые включения, как показано на рис. 6-40.

Анализ:

Из рисунка 6-40 можно сделать вывод, что шлаковые включения - это примеси, попавшие извне в расплавленный металл, причем по крайней мере часть примесей, находящихся в жидком состоянии во время плавки, попадает в полость формы во время заливки. Когда металл еще жидкий, он всплывает на поверхность отливки, застывает и образует типичную дендритную структуру на поверхности металла. Возможные причины этого дефекта включают:

(1) Металлическая шихта или тигель не очищены, что приводит к увеличению количества шлака после плавки и низкой чистоте расплавленного металла.

(2) Чрезмерное добавление шлакообразующих веществ во время плавки приводит к образованию большого количества шлака.

(3) Недостаточное удаление шлака перед заливкой и плохое блокирование шлака во время заливки.

(4) Заливочный стакан не заполнен или поток прерывается во время заливки; шлак попадает в полость формы вместе с расплавленным металлом из-за того, что система заливки неэффективно блокирует шлак.

Для устранения таких дефектов необходимо принять соответствующие меры, касающиеся таких аспектов, как металлическая шихта, тигель, методы блокировки шлака, конструкция системы разливки и процесс разливки.

7.8 Дефекты холода

Неполная - неполная отливка, вызванная тем, что металлическая жидкость не заполнила полость формы, характеризуется ровными перфорациями с круглыми краями на стенках отливки.

Холодный затвор - это отливка с явными прерывистыми дефектами на месте слияния двух потоков металла из-за неполного сплавления, часто похожими на трещины, но с более гладкими краями и легкой морщинистостью вокруг следов.

[Пример 6-31]

Подвеска из серебра 925 пробы демонстрирует незавершенность, как показано на рисунке 6-41. В кулоне использована технология восковой инкрустации, участок не сформирован после отливки, закруглен на конце, а драгоценный камень отсутствует.

[Пример 6-32].

В ювелирном литье наблюдаются дефекты холодного затвора, как показано на рисунке 6-42.

Анализ:

Такие дефекты, как неполное заполнение и холодные пробки, относятся к той же категории и в основном вызваны плохой текучестью металлической жидкости. Незначительные дефекты приводят к образованию холодных швов или следов течения, в то время как серьезные дефекты приводят к неполному заполнению. Эти дефекты серьезно ухудшают качество поверхности, и даже полировка или шлифовка не позволяет добиться хорошей чистоты поверхности. Они также могут повлиять на механические свойства, вызывая трещины в местах неполного заполнения или холодного закрытия, когда ювелирное изделие находится под нагрузкой.

Возможные факторы, приводящие к дефектам литья, и соответствующие решения следующие:

(1) Непродуманная конструкция изделия. Например, отливка слишком тонкая или имеет большую площадь поверхности с тонкими стенками, что затрудняет заполнение формы металлической жидкостью. Как правило, при толщине стенок менее 0,3 мм формовка затруднена и чревата подобными дефектами. В возможных случаях в такие конструкции следует вносить изменения, соответствующим образом увеличивая толщину стенок. Если изменение конструкции не представляется возможным, следует использовать более сложную литниковую систему, чтобы избежать этих дефектов.

(2) Плохая текучесть самого металлического материала. Различные сплавы имеют разные характеристики текучести. Как правило, сплавы с низкими точками плавления, малыми интервалами кристаллизации и низким поверхностным натяжением обладают лучшей текучестью. Поэтому такие материалы могут быть приоритетными, если они не влияют на другие эксплуатационные требования.

(3) Конструкция системы заливки не соответствует требованиям. Например, размер поперечного сечения литника слишком мал, количество литников слишком мало, расположение неправильное, распределение неравномерное, в результате чего путь потока металлической жидкости слишком длинный, и проход блокируется до завершения заливки. Литейный литник должен определяться в соответствии со структурой отливки.

Помимо рассмотрения состояния потока металлической жидкости в общих условиях, необходимо также учитывать трение металлической жидкости о стенки пресс-формы, ситуацию охлаждения металлической жидкости и текучесть металлической жидкости. Обеспечьте достаточную высоту напора и максимально сократите путь потока металлической жидкости, чтобы обеспечить плавное течение металлической жидкости.

(4) Низкая температура литейной формы. Это ускоряет поглощение тепла металлической жидкостью, и она может сконденсироваться до того, как металлическая жидкость заполнит полость формы, поэтому температура литейной формы должна быть соответствующим образом повышена. При плохой проницаемости формы легко возникает противодавление, препятствующее заполнению. При проектировании системы заливки и воскового дерева необходимо добавить дополнительные вентиляционные отверстия для улучшения проницаемости.

(5) Плавление и заливка являются одной из основных причин дефектов. Если качество расплавленного металла низкое, в нем содержится много газа или включений, что снижает его текучесть. Если температура заливки металлической жидкости слишком низкая, ее заполняющая способность низкая, что может легко привести к неполному затвердеванию. Операции заливки оказывают значительное влияние на качество отливок. Прерывистая заливка приведет к неравномерному заполнению металлической жидкостью. При возобновлении заливки легко образуется оксидная пленка или поглощается газ, что препятствует плавлению расплавленного металла. Предположим, что во время заливки металлической жидкости недостаточно или скорость заливки должна быть выше. В этом случае уменьшится давление, необходимое для заполнения полости формы металлической жидкостью, что приведет к дефектам неполного затвердевания. Поэтому перед плавкой необходимо рассчитать количество металлической жидкости. Следует обратить внимание на защиту металлической жидкости, соответствующим образом повысить температуру заливки металлической жидкости, скорость заливки должна быть быстрой, а во время заливки следует избегать прерывания потока жидкости.

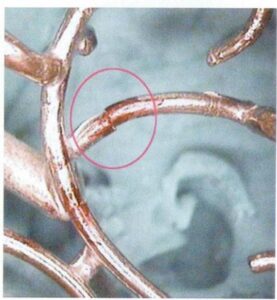

7.9 Металлические бусины

На дефектной отливке появились лишние металлические шарики, как показано на рис. 6-43.

Анализ:

Металлические шарики не существовали на этапе изготовления восковой формы, что указывает на наличие пустот в процессе изготовления формы, где металлическая жидкость заполняла эти пустоты во время заливки. Очевидно, что это в основном связано с процессом депарафинизации. Возможные факторы, влияющие на этот дефект, и способы их устранения следующие:

(1) Низкое соотношение воды и порошка и густая суспензия затрудняют удаление пузырьков воздуха. Таким образом, необходимо увеличить долю воды, чтобы уменьшить толщину суспензии.

(2) Слишком длительное время депарафинизации приводит к тому, что литейная форма начинает затвердевать во время процесса удаления воздуха.

На рисунке 6-43 на внутренней стенке браслета видны металлические бусины. Поэтому операция депарафинизации должна проводиться в пределах установленного рабочего времени, обычно не более 8-9 минут для гипсового инвестиционного порошка.

(3) Вакуумный насос не работает нормально, и чаша пресс-формы не полностью откачивается. Перед изготовлением пресс-формы необходимо проверить правильность работы вакуумного насоса и постоянно постукивать по вибростолу во время вакуумирования, что способствует отделению пузырьков и их подъему на поверхность.

7.10 Перелом

Трещины возникают в металле после литья, серьезно нарушая механические свойства заготовки. В зависимости от времени и условий образования трещин их можно разделить на следующие категории: хрупкое разрушение, вызванное составом, разрушение, вызванное внешними механическими воздействиями

напряжения; разрушение, вызванное тепловым ударом; разрушение, вызванное микроструктурными превращениями; разрушение, вызванное оксидными включениями и холодными затворами.

(1) Хрупкое разрушение, обусловленное составом. В сплавах золото-серебро, помимо примесных элементов, таких как

Pb Bi Как уже говорилось, этот элемент быстро вызывает хрупкие разрушения в металлах; другие элементы быстро образуют низкоплавкие сплавы и вызывают хрупкость.

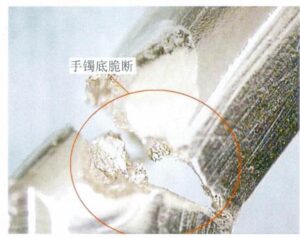

[Пример 6-34] Нижняя часть браслета имеет хрупкий излом, как показано на рисунке 6-44.

Анализ: Нет никаких проблем с источником нового металла, и тот же новый металл, использованный в предыдущие разы, не имел никаких проблем. Предполагается, что проблемы возникли у повторно используемого переработанного металла, и материал был загрязнен. При осмотре производственного цеха было обнаружено, что низкотемпературные металлические формы использовались партиями для изготовления восковых форм, а место для изготовления металлических форм находилось в том же помещении, что и процесс впрыска воска. Низкотемпературный металл содержит свинец, олово, висмут и другие элементы.

Рисунок 6-44 18KW Хрупкое разрушение кольца происходит из-за металлической пыли, летящей во время процесса изготовления формы, часть которой прилипает к восковой форме, а затем переходит в металл после литья. После накопления в течение некоторого времени примесные элементы достигают определенного количества, вызывая хрупкое разрушение. Поэтому место изготовления форм с низкой температурой плавления следует перенести в другое место, а весь переработанный металл прекратить, рафинировать, а затем переработать.

(2) Трещины, вызванные внешним механическим воздействием.

[Пример 6-35] В определенной части литой заготовки из серебра 925 пробы произошел излом.

Описание: Чтобы уменьшить объем работы по промывке, после заливки формы гипсовое дерево выдавливается из стальной колбы с помощью машины, как показано на рисунке 6-45. Из-за неправильной точки приложения силы усилие выдавливания действует непосредственно на головку дерева, что приводит к разрушению большинства заготовок в двух нижних рядах литого дерева, как показано на рисунке 6-46.

Чтобы избежать появления трещин, следует обратить внимание на то, чтобы на заготовку не действовали внешние силы. Стальное кольцо должно быть помещено на инвестиционный порошок, чтобы передать давление на инвестиционный порошок с помощью стального кольца. Время экструзии должно контролироваться в соответствии с требованиями процесса. При высокой температуре металла его прочность ниже, и незначительное внешнее воздействие может легко вызвать трещины.

(3) Трещины, вызванные оксидными включениями и остыванием.

Описание дефекта: Трещины или изломы возникают в заготовке вскоре после литья, при этом на поверхности излома появляются оксидные включения или он не сплавляется.

[Пример 6-36]

Трещины появились в нескольких местах на отливках 18KW, причем некоторые трещины имеют круглые края, а в некоторых трещинах видны заметные включения оксида, как показано на рис. 6-47.

Анализ: Прочность металла связана с площадью поперечного сечения. Когда возникают окисление и включения, это эквивалентно уменьшению эффективной площади поперечного сечения здесь, снижению прочности здесь. Когда заготовка имеет окисление и включения, с одной стороны, это уменьшает эффективную площадь поперечного сечения металла

область. Кроме того, когда оксидные включения представляют собой многоугольники или острые углы, сцепление с металлом плохое, что быстро вызывает концентрацию напряжений в этих областях, образуя источники трещин. Если металл образует холодный затвор, сила сцепления между двумя металлами неполноценна, и при воздействии внешней силы он ломается. Поэтому необходимо принять соответствующие меры по устранению этих факторов; можно привести конкретные ссылки.

Предыдущие дела.

(4) Разрушение, вызванное тепловым ударом.

Описание дефекта: В некоторых частях отливки при закалке непосредственно в воде при высоких температурах появились трещины, причем трещины имели линейную форму.

[Пример 6-37]

Трещины, вызванные тепловым ударом, на отливке мощностью 18 кВт, как показано на рис. 6-48.

Анализ причины: При переходе металла от высокой температуры к низкой происходит переход от пластичности к жесткости. Когда металл находится в пластичном состоянии, он обладает хорошей пластичностью и низкой прочностью. С другой стороны, когда металл находится в жестком состоянии, он обладает большей прочностью, но меньшей пластичностью. В процессе охлаждения различные участки испытывают разную скорость охлаждения и разное время для перехода из пластичного в упругое состояние, что приводит к взаимным ограничениям и, как следствие, к растягивающим напряжениям. Когда растягивающее напряжение превышает прочность металла, это приводит к разрушению. Если закалить отливку слишком рано, она испытает тепловой твердый удар, усиливающий термические напряжения в различных частях и делающий ее более склонной к растрескиванию. Поэтому необходимо определить время закалки, исходя из таких факторов, как свойства сплава, размер отливки и условия окружающей среды. Для каждого сплава существует свое подходящее время закалки. Слишком ранняя закалка может легко привести к образованию трещин от теплового удара. Однако слишком поздняя закалка также не является идеальным вариантом, поскольку чрезмерное снижение температуры делает закалку неэффективной.

(5) Трещины, вызванные структурной перестройкой.

[Пример 6-38 ]

Закалка в 18KR немного позже может легко привести к образованию трещин, как показано на рис. 6-49.

Анализ:

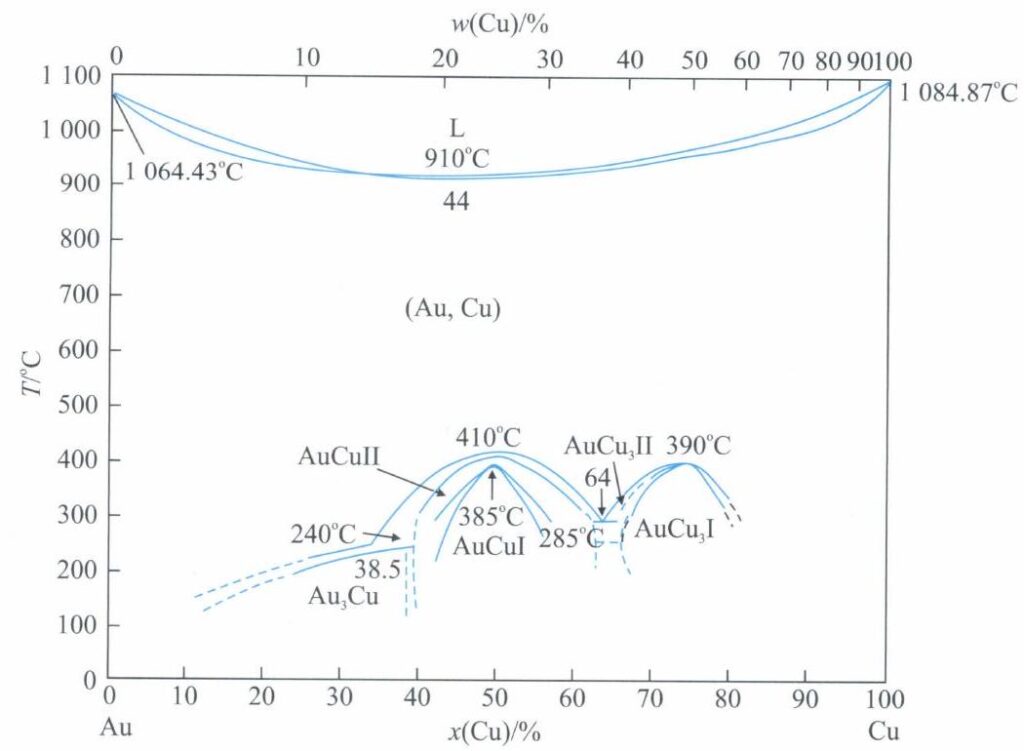

18KR - это сплав красного золота, состоящий в основном из меди. Согласно фазовой диаграмме бинарного сплава на рисунке 6-50, когда содержание меди составляет 30~80%, после литья и в процессе охлаждения, когда температура выше 410 градусов, бинарный сплав находится в состоянии отличного раствора. При снижении температуры ниже 410 градусов образуются различные промежуточные фазы в зависимости от состава сплава. Эти промежуточные фазы демонстрируют упорядоченное расположение атомов с малым или даже большим радиусом действия, что в металлургии материалов известно как упорядочивающее превращение. Упорядоченная структура существенно влияет на механические свойства сплава Au Cu. Наличие искажений решетки и упорядоченных доменных границ увеличивает сопротивление пластической деформации, значительно повышая прочность и твердость сплава, но существенно снижая его пластичность. Сплав приобретает заметную хрупкость, что делает его склонным к разрушению при незначительном внешнем усилии или ударе во время послелитейной обработки декоративных деталей.

Факторы, влияющие на охрупчивание красного золота K при закалке, и ведущие решения включают: