Как выполнить финишную обработку ювелирных изделий?

Освоение финишной обработки ювелирных изделий: руководство по технике и оборудованию

Процесс финишной обработки ювелирных изделий включает в себя сборку, подгонку, сварку и грубую обработку поверхности дефектных ювелирных изделий, полученных в результате литья с потерянным воском (заливки формы), с использованием ручных методов и оборудования.

Инструменты, используемые в процессе отделки ювелирных изделий, разнообразны, но чаще всего они включают сварочные инструменты, шлифовальный станок с гибким валом, кольцевую оправку, питрон, ручные измерительные инструменты, штангенциркуль, различные напильники (грубые, тонкие, круглые, плоские, треугольные), различные типы машинных боров, пильные луки, пильные полотна, ножницы, плоскогубцы, молотки, сварочные зажимы, сварочный флюс, пинцеты, наждачную бумагу, шлифовальные палочки и различные штампы.

Обычно используется следующее оборудование: таблеточный пресс, аппарат для сварки в воде, лазерный сварочный аппарат, туннельная печь и т.д.

В ювелирном деле финишная обработка ювелирных изделий - очень важная процедура, и от качества формы для литья ювелирных изделий напрямую зависит качество конечного ювелирного изделия. Специалисты, занимающиеся финишной обработкой ювелирных изделий, должны владеть следующими навыками, чтобы производить квалифицированную и изысканную ювелирную инкрустацию.

(1) Шлифовальный станок с гибким валом - один из наиболее часто используемых инструментов в процессе отделки ювелирных изделий. Во-первых, нужно уметь пользоваться шлифовальным станком с гибким валом и выбирать различные типы боров в зависимости от целей и требований работы. Во-вторых, необходимо понимать устройство шлифовального станка с гибким валом и уметь заменять и обслуживать основные компоненты, такие как двигатель, ось, наконечники для шлифовального станка с гибким валом и педаль скорости; а также уметь квалифицированно использовать шлифовальный станок с гибким валом для выполнения таких операций, как шлифование, сверление, полировка и финишная обработка.

(2) Пила-бабочка широко используется для отделки ювелирных изделий. Например, литники, оставшиеся на ювелирных отливках, нужно спилить ювелирной пилой; если вы хотите увеличить или уменьшить отверстие в кольце, также потребуется ювелирная пила. В процессе отделки ювелирных изделий необходимо овладеть мастерством использования ювелирной пилы, чтобы свободно видеть на металлических листах различные узоры и геометрические фигуры.

Базовые навыки - Видео о технике пиления

Базовые навыки - Видео о технике подачи документов

Базовые навыки - Видео о технике сварки

(5) Использование молотков (в том числе железных, резиновых и т.д.) во время формовки также очень часто. Использование молотка кажется простым, но если не обладать навыками ювелирной обработки, можно легко оставить следы на поверхности ювелирного изделия, что может сильно повлиять на последующую обработку (например, шлифовку, полировку и т. д.). Размер кольца немного маловат, поэтому его необходимо поместить на оправку и расширить молотком; при этом нужно аккуратно постукивать молотком, не прилагая слишком больших усилий. В противном случае хвостовик кольца может сломаться. Овладение силой удара молотка - один из основных навыков, которым необходимо овладеть в процессе формовки.

(6) Наличие определенных эстетических способностей также является одним из основных требований для участия в процессе формовки. Если украшение, полученное после формовки, будет кривым и с изъянами, это сильно ухудшит его качество.

В общем, процесс формовки - один из самых важных навыков в ювелирном деле.

Оглавление

РАЗДЕЛ I Процессы формовки для различных типов ювелирных изделий

1. Процесс формовки ювелирной цепочки

Для бракованных цепных украшений (включая браслеты, ожерелья и т. д.) обычно необходимо исправить форму бракованного изделия, чтобы оно соответствовало требованиям дизайна, затем соединить звенья цепи и пройти через такие процессы, как обработка напильником, сборка, сварка, шлифовка и отделка, чтобы соединить их в идеальное украшение. Процесс формовки цепных украшений включает следующие этапы.

1.1 Формирование

Формирование - это процесс корректировки формы заготовки ювелирной цепи в соответствии с требованиями дизайна.

В качестве основных инструментов используются плоскогубцы, пинцеты, железные пластины, резиновые молотки, маленькие ножи, палочки для колец и т.д.

Ключевые моменты процесса эксплуатации:

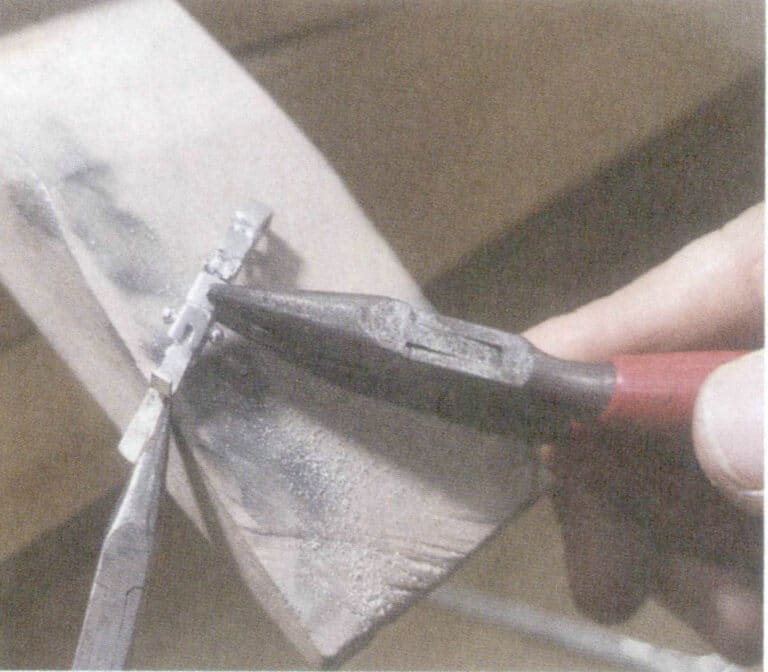

Обратите внимание на деформацию дефектных деталей и выберите инструменты для исправления. Используйте плоскогубцы для исправления деформированной ювелирной заготовки (рис. 4-1) или положите ювелирную заготовку на железную пластину и используйте резиновый молоток. Прикладывайте усилие равномерно при зажатии и ударах молотком, чтобы предотвратить деформацию ювелирной заготовки в обратном направлении.

1.2 Шприц

Обработка литника означает шлифовку каждого дефектного украшения цепи, чтобы сделать его плоским.

Основные инструменты: напильник, круглогубцы, плоскогубцы и т.д.

Ключевые моменты процесса эксплуатации:

Держите заготовку левой рукой или зажмите ее плоскогубцами, затем обоприте ее о верстак, а правой рукой используйте напильник, чтобы заполнить плоскую поверхность литника (рис. 4-2). При использовании напильника, как правило, используйте плоскую поверхность напильника (иногда, в зависимости от состояния дефектной детали, можно использовать другую часть напильника). Будьте осторожны при обработке литника; прилагайте равномерное усилие, чтобы не допустить износа других частей ювелирной заготовки.

1.3 Соединение и сборка цепи

Собрать цепочку - значит соединить каждое звено/сегмент ювелирной цепочки, чтобы сформировать предварительную форму.

В качестве основных инструментов используются плоскогубцы, плоскогубцы для резки, круглогубцы и т.д.

Ключевые моменты процесса эксплуатации:

Существует пять распространенных способов соединения цепочек: петлевой, средний, нижний, боковой и петельный. Для соединения ожерелий обычно используется боковое звено. Для соединения браслетов обычно используются нижнее и петельное звенья. Ниже мы остановимся на методах с использованием нижнего и петельного звеньев.

- Нижняя ссылка. Сначала выпрямите соединительный язычок и проверьте, может ли он пройти через соответствующее соединительное отверстие. Если отверстие маленькое, увеличьте его с помощью зубчатого бора. С помощью плоскогубцев слегка согните язычок звена и вставьте его в соединительное отверстие соответствующей заготовки. Точки соединения между звеньями цепи должны быть компактными и плотно прилегать друг к другу, иметь гибкие комбинации и равномерные расстояния. Общее тело цепи должно быть сбалансированным, без подъемов и спадов (рис. 4-3).

- Шарнирное соединение. Выберите металлическую проволоку того же цвета, что и поврежденная деталь, в соответствии с размером отверстия для петли и соберите каждую поврежденную деталь так, как требуется. Пропустите проволоку через отверстие для петли, а затем с помощью плоскогубцев соедините ее. После соединения убедитесь, что корпус цепи не согнут и не имеет подъемов и спадов (рис. 4-4).

Рисунок 4-3 Цепь нижних звеньев

Рисунок 4-4 Цепь для крюка с опущенной леской

Видео о цепочке звеньев

1.4 Формование под сварку

Под сваркой понимается сваривание соединенных звеньев цепи для обеспечения надежности соединений.

В качестве основных инструментов используются сварочные инструменты, сварочные зажимы, пинцеты, сварочный флюс, сварочные плитки, клещи для резки и т.д.

Ключевые моменты процесса эксплуатации:

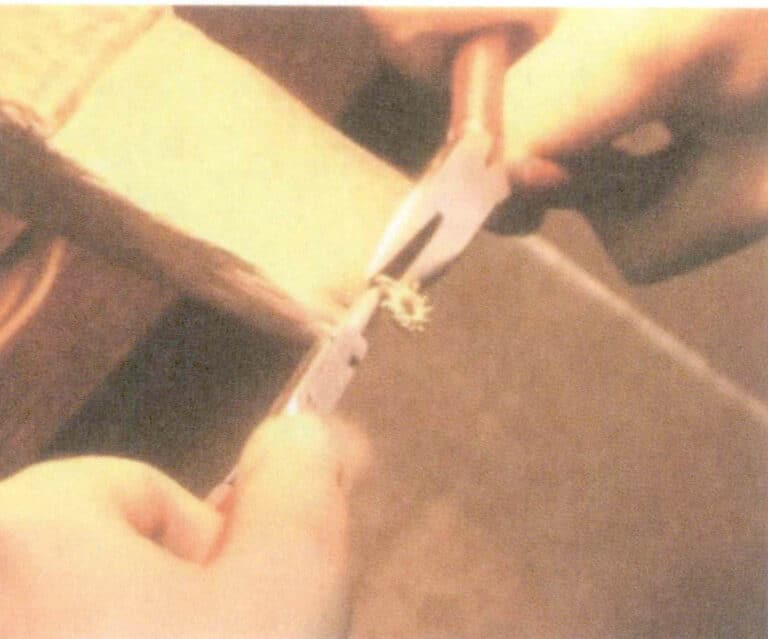

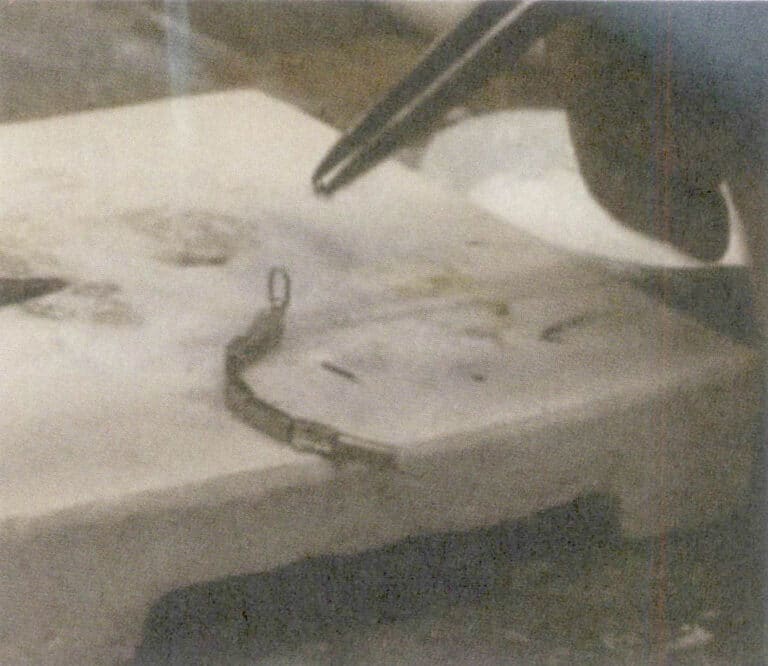

С помощью плоскогубцев разрежьте металлическую сварочную деталь (материал) на тонкие полоски или небольшой отрезок, затем с помощью горелки расплавьте ее на сварочной плитке до сферических частиц. Опустите соединенную цепь в воду с бурой (бура + спирт), зажгите горелку и направьте ее на сварочный шов, затем с помощью небольшой деревянной палочки нанесите немного буры на сварочный шов. Возьмите пинцетом расплавленную металлическую сварку, слегка обмакните ее в буру и перенесите на место сварного шва (рис. 4-5). С помощью горелки расплавьте металлическую заварку в сварном шве, закрепив ее.

При сварке следует выбирать припой одинакового состава и цвета. Сварные звенья цепи должны гибко перемещаться между собой, не должно быть неподвижных сварных швов, ложных сварных швов или неполных сварных швов. При наличии ложных, неполных сварных швов или мертвых неподвижных звеньев требуется повторная сварка.

Видео о сварочной цепи

1.5 Ручная обработка застежек для языка

Производство язычковых застежек можно разделить на машинную и ручную обработку. Застежка с язычком, обработанная машинным способом, может быть сварена после опиливания литника. Затем можно выполнить сварку для окончательной отделки ожерелья. Застежка-язычок ручной обработки должна быть изготовлена из сырья вручную.

Основные инструменты: напильник, плоскогубцы, лучковая пила, пильный диск, штангенциркуль, плоскогубцы и т.д.

Ключевые моменты процесса эксплуатации:

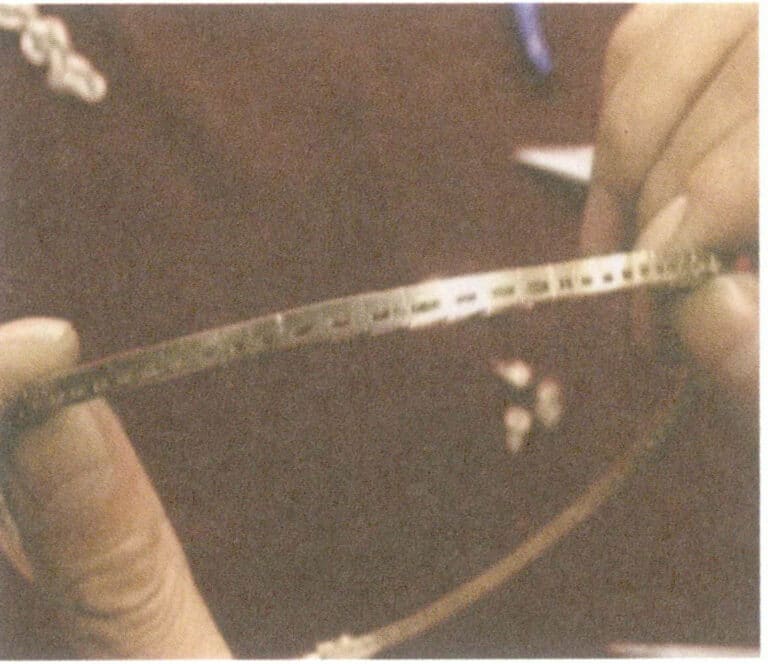

Выберите подходящие металлические пружины, придайте им форму с помощью напильника или плоскогубцев в соответствии с размером цепочки и измерьте штангенциркулем длину язычка застежки, чтобы определить длину язычка застежки. Согните пружину в нужном месте плоскогубцами, чтобы придать ей форму утиного язычка, и приварите пуговицу на конце короткой стороны язычка застежки (рис. 4-6).

Обработка колье из язычковых застежек Видео

1.6 Регулировка застежки

Регулировка означает подрезку язычка застежки и коробки, чтобы они плотно прилегали друг к другу и плавно открывались/закрывались.

В качестве основных инструментов используются шлифовальная машинка для гибких валов, сварочные инструменты, напильники, лучковая пила, пильный диск, плоскогубцы, пинцет, зубной бор, сварочная плитка, отрезные клещи и т.д.

Ключевые моменты процесса эксплуатации:

Установите зубчатый бор на наконечники для шлифовки гибких валов, включите выключатель и с помощью зубчатого бора счистите заусенцы и металлические шарики внутри язычковой коробки, сделав ее квадратной и гладкой. Вставьте язычок в язычковую коробку, проверьте их прилегание друг к другу (рис. 4-7), определите места, требующие ремонта, и выполните регулировку. После регулировки и подгонки язычка и язычковой коробки сделайте с помощью бора небольшой паз на расстоянии 1 мм от отверстия и небольшой паз на пружинной части язычка, обеспечив сцепление двух небольших пазов. После зацепления не должно быть зазоров, а соединение должно быть плотным.

Пропустите металлическую проволоку через боковой конец язычка и с помощью плоскогубцев согните ее в квадратный виток, закрепив его на колонне с защелкой на боковой стороне язычка. Затем обожгите небольшой кусок металлической проволоки горелкой, чтобы получилась бусина, и приварите эту бусину к отверстию металлического кольца. Закрепите кольцо из металлической проволоки и с помощью круглогубцев сожмите его центр, придав кольцу из металлической проволоки форму цифры "8" (рис. 4-8). Отрегулируйте форму цифры "8", чтобы она была достаточно плотной.

Рисунок 4-7 Форма цифры "8" надежной защелки

Рисунок 4-8 Обработка защелки в форме цифры "8"

1.7 Кипячение воды с квасцами

После сварки ювелирных изделий на их поверхности образуется черно-серое вещество. В основном его можно удалить с помощью процесса кипячения квасцов в воде, который помогает очистить загрязнения на поверхности ювелирного изделия.

В качестве основных инструментов используются сварочные инструменты, пинцет, сварочная плитка, керамический горшок, зажигалка и т.д.

Ключевые моменты процесса эксплуатации:

Поместите ювелирную заготовку в кастрюлю с квасцами и поставьте кастрюлю на сварочную плитку. Включите воздушный насос, зажгите горелку и направьте пламя на нижний конец кастрюли с квасцами, чтобы нагревать, пока вода в квасцах не закипит. Пинцетом поверните ювелирную заготовку и удалите с нее черное вещество. Затем выньте ювелирное изделие из квасцовой кастрюли и промойте его чистой водой. В противном случае после высыхания ювелирного изделия к его поверхности прилипнут белые квасцы.

1.8 Цепное шлифование

Процесс шлифовки цепочки включает в себя удаление грубых заусенцев, межслойной вспышки и металлических шариков с поверхности ювелирной заготовки, исправление углов для придания гладкой и ровной формы поверхности, а также обеспечение гибкого вращения.

В качестве основных инструментов используются напильник, шлифовальная машинка для гибких валов, зубчатый бор, шариковый бор и т.д.

Ключевые моменты процесса эксплуатации:

С помощью напильника сгладьте шероховатости на поверхности ювелирной заготовки и удалите заусенцы. Затем присоедините бор с зубьями к шлифовальному станку с гибким валом, чтобы очистить межслойную прослойку, флэш, металлические шарики и те места, до которых напильник не может добраться. Дно ювелирной заготовки следует зачистить шариковым бором, чтобы соблюсти требования технологического процесса.

В процессе цепной шлифовки общий угол ювелирной заготовки не должен быть нарушен. Если появляются песочные отверстия, к наконечнику шлифовального станка с гибким валом следует прикрепить стержень для удаления песочных отверстий (см. рис. 4-9). После этого ювелирную заготовку следует снова правильно закрепить.

1.9 Шлифовка

Цель шлифовки - удалить следы от напильника на ювелирном изделии, сделав его поверхность более гладкой и утонченной.

В качестве основных инструментов используются шлифовальная машинка с гибким валом, шлифовальный диск, шлифовальная палочка, шлифовальный наконечник, наждачная бумага с иглами, шлифовальный деревянный брусок и т.д.

Ключевые моменты процесса эксплуатации:

Используйте наждачную бумагу 400 # для изготовления шлифовальных палочек, наконечников, шлифовальных кругов, наждачной бумаги в виде иглы, шлифовального деревянного бруска и т. д. Выберите подходящий инструмент в зависимости от положения ювелирной заготовки и отшлифуйте каждую часть ювелирной заготовки до гладкости (рис. 4-10). При шлифовке не повредите узоры, линии или общие углы ювелирной заготовки. Если на ювелирном изделии появились следы шлифовки, их следует заделать перед шлифовкой.

Видео о шлифовке

Видео о литье ювелирных цепочек

2. Процесс ювелирной отделки браслета

2.1 Заливка литника (метод формовки для украшений типа цепочки)

2.2 Сборка деталей

Сборка деталей означает соединение различных компонентов браслета в соответствии с требованиями дизайна для формирования предварительной формы.

В качестве основных инструментов используются плоскогубцы, плоскогубцы для резки, круглогубцы, пилы, пильные диски, шлифовальная машина для гибких валов, сварочные инструменты и т.д.

Ключевые моменты процесса эксплуатации:

Выберите металлический штифт в соответствии с размером отверстия трубки шарнира браслета. Соберите браслет так, как требуется, следя за тем, чтобы отверстия трубки были совмещены. Пропустите выбранный металлический штифт через трубку (рис. 4-11) и с помощью плоскогубцев обрежьте излишки соединительного металлического штифта, оставив металлический штифт слегка обнаженным на обоих концах трубки. Отрегулируйте места соединения аксессуаров браслета, чтобы обеспечить их плавное вращение.

Если внутри трубки петли браслета есть металлические шарики или заусенцы, мешающие проходу металлического штифта, на шлифовальную машинку с гибким валом можно установить маленький бор, чтобы счистить их. Если концы металлического штифта закреплены с помощью сварки, металлический штифт должен быть заподлицо с обоими концами трубки; если концы металлического штифта закреплены с помощью штырей, концы металлического штифта должны быть немного длиннее.

2.3 Изготовление застежки-язычка вручную (метод изготовления формы для изготовления ювелирных изделий)

Браслет Обработка языковой застежки Видео

2.4 Сварка

Сварка - это процесс надежного соединения различных компонентов сформированного браслета.

В качестве основных инструментов используются плоскогубцы, плоскогубцы с плоским носом, сварочные инструменты, сварочные плитки, сварочные зажимы, напильники и т.д.

Ключевые моменты процесса эксплуатации:

Нажмите на педаль воздушного насоса, зажгите горелку и крепко приварите металлический штифт на обоих концах трубки. Выберите золотую пластину K по размеру трубки браслета, размягчите ее с помощью резака, согните по изгибу трубки шарнира браслета плоскогубцами, подровняйте напильником, затем приварите пластину к нижней части язычка и приваривайте язычок к браслету по мере необходимости.

Цвет и содержание металла сварного шва должны соответствовать ювелирному изделию, и не должно быть никаких фальшивых сварных швов или фальшивых явлений.

2.5 Формирование

Формирование - это коррекция формы браслета, придание ему овальной формы и подходящего размера.

Основные инструменты, которые используются, - это оправка и резиновый молоток.

Ключевые моменты процесса эксплуатации:

Вставьте язычок браслета в язычок, затем поместите браслет на оправку для браслета. Выровняйте положение браслета и слегка постучите резиновым молотком по корпусу браслета, чтобы обеспечить плотное прилегание без зазоров (рис. 4-12). При постукивании молотком усилие не должно быть слишком сильным. В противном случае это может привести к деформации трубки шарнира браслета или оставить следы на его поверхности.

Видео о формировании браслетов

2.6 Регулировка застежки (аналогично методу изготовления цепных украшений, Рисунок 4-13)

2.7 Кипячение квасцовой воды (аналогично методу изготовления ювелирных цепочек)

2.8 Шлифовка браслетов

Шлифовка браслета заключается в удалении грубых заусенцев, металлических бусин и межслойных флэш-краев с браслета, что делает его поверхность более гладкой и обтекаемой.

В качестве основных инструментов используются шлифовальная машинка с гибким валом, зубчатый бор, шариковый бор, напильник, наждачная бумага и т.д.

Ключевые моменты процесса эксплуатации:

Установите зубчатый бор на шлифовальный станок с гибким валом, с помощью зубчатого бора удалите заусенцы и металлические шарики внутри язычковой коробки и придайте коробке квадратную форму. С помощью зубчатого бора зачистите мертвые углы и свободные края браслета, сделав эти участки гладкими. Установите шариковый бор на шлифовальный станок для гибких валов и отшлифуйте дно (Рисунок 4-14). Скользящим напильником сгладьте заусенцы и шероховатости на браслете, обеспечив гладкую форму (Рисунок 4-15). Установите шлифовальную палочку на шлифовальный станок с гибким валом, чтобы отшлифовать появившиеся на браслете отверстия.

При обработке напильником особое внимание следует уделять тому, чтобы не допустить дефектов на ювелирном изделии или его поломки.

Рисунок 4-14 Шлифование дна

Рисунок 4-15 Напильник (металлообработка и деревообработка)

Шлифовка браслетов Видео

2.9 Шлифовка (аналогично методу обработки формы для цепных украшений)

Если на ювелирном изделии остались пятна, после шлифовки необходимо провести дробеструйную обработку.

3. Процесс ювелирной отделки кольца

3.1 Формирование

Формирование - это процесс использования определенных техник для придания внутреннему хвостовику кольца круглой и стандартизированной формы.

Основные инструменты - оправка для колец и молоток.

Ключевые моменты процесса эксплуатации:

Наденьте кольцо на кольцевую оправку и правильно расположите его. Ударьте молотком по торцу кольцевой оправки, чтобы создать вибрацию, и проверьте, круглый ли хвостовик кольца. Если внутренний хвостовик кольца не совпадает с кольцевой оправкой, слегка постучите молотком по литниковой части кольца, чтобы оно встало на место (Рисунок 4-16). Если размер кольца слишком мал, используйте оправку для колец, чтобы увеличить его до нужного размера. Будьте осторожны, чтобы не ударить молотком по декоративной головке кольца, и не прилагайте чрезмерных усилий при увеличении размера, так как это может привести к браку кольца из-за превышения размера.

3.2 Напильник

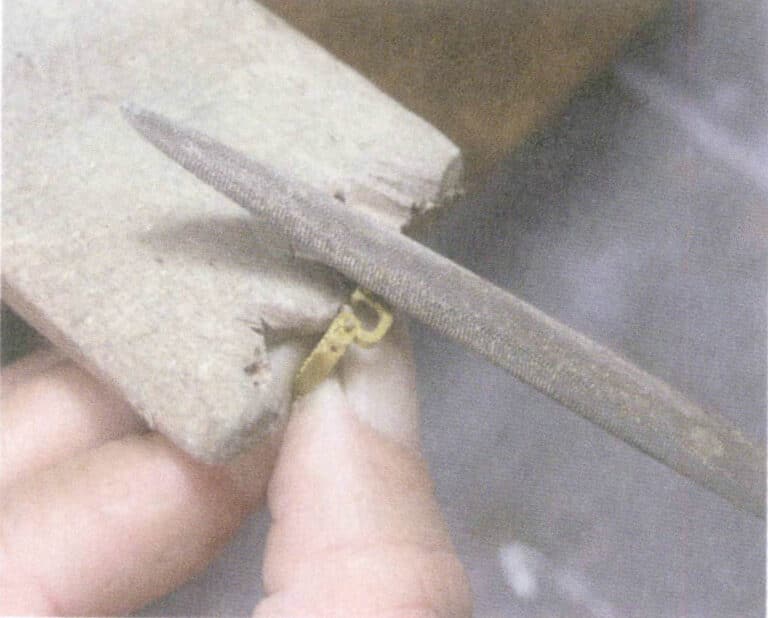

Напильник для литника - это шлифовка следов литника на заготовках колец, чтобы сделать их гладкими.

В качестве основных инструментов используются грубые напильники, плоские, полукруглые, треугольные и т.д.

Ключевые моменты процесса эксплуатации:

Сначала грубым напильником обработайте литник, а затем плоским напильником подгоните размер краев хвостовика кольца, чтобы сделать его гладким.

3.3 Гравировка

Гравировка - это выгравированные буквы или знаки на соответствующих частях ювелирного изделия, обозначающие такие характеристики, как содержание, вес карата и размер.

В качестве основных инструментов используются молоток, печать букв, факел, платформа для сургуча и т.д.

Ключевые моменты процесса эксплуатации:

Подготовьте штамп для букв в соответствии с требованиями, закрепите ювелирную заготовку на желобке для сургуча, при необходимости используйте сургуч для фиксации. Прижмите штамп с буквами к области маркировки и ударите по верхней части штампа молотком, чтобы на ювелирном изделии остался четкий след от букв (рис. 4-17).

Усилие должно быть равномерным при ударе молотком по буквенному штампу. Штамп с буквами не должен двигаться, чтобы избежать наложения и нечеткости букв.

3.4 Инкрустированные аксессуары

Инкрустированные аксессуары - это приваривание различных цветных аксессуаров в соответствующих местах ювелирного изделия для его украшения.

В качестве основных инструментов используются сварочные инструменты, сварочные плитки, сварочные зажимы, пинцеты, плоскогубцы, напильники и плоскогубцы.

Ключевые моменты процесса эксплуатации:

С помощью плоскогубцев обрежьте литники на инкрустированных аксессуарах и обработайте их напильником до гладкости. Осторожно поместите инкрустированную фурнитуру в указанное место с помощью пинцета и расположите ее так, как требуется. Если есть несовпадающие участки, подгоните ювелирную заготовку плоскогубцами, а затем прочно приварите инкрустированные аксессуары (Рисунок 4-18).

Инкрустированные аксессуары должны быть гладкими, а после сварки проверьте, нет ли ложных, пропущенных и слабых сварных швов. Аксессуары для золотых и серебряных колец можно сваривать вручную с помощью сварочных инструментов. Аксессуары для платиновых колец требуют более высокой температуры и должны свариваться с помощью аппарата для сварки в воде.

Видео об инкрустированных аксессуарах

3.5 Шлифовка колец

Удержание кольца означает обработку поверхности каждой части кольца для придания ей гладкости.

В качестве основных инструментов используются напильник, шлифовальная машинка для гибких валов, зубчатый бор, шариковый бор, шлифовальная палочка, наждачная бумага и т.д.

Ключевые моменты процесса эксплуатации:

Плоским напильником обработайте отдельно внутреннюю, внешнюю и боковую стороны хвостовика кольца, придав поверхности гладкую, без заусенцев, обтекаемую форму (рис. 4-19). Установите зубчатый бор на шлифовальный станок для гибкого вала, чтобы зачистить участки, которые не поддаются обработке напильником, удалив все заусенцы и металлические шарики, имеющиеся на кольце. Затем на шлифовальный станок с гибким валом устанавливается шариковый бор для шлифования нижней части кольца. Установите на шлифовальный станок с гибким валом узкую палочку для шлифования и удаления песочных отверстий.

Во время обработки напильником и шлифовки необходимо защищать общий угол и линии и узоры поверхности ювелирной заготовки. Полукруглая сторона напильника в основном используется для обработки внутреннего хвостовика кольца или поверхности дуги. Если на ювелирном изделии имеются большие ямки от песка, требуется ремонт сварного шва (рис. 4-20).

Рисунок 4-19 Заправка кольца

Рисунок 4-20 Сварные большие песчаные карьеры

Кольцевая шлифовка Видео

3.6 Кипячение квасцов в воде (тот же метод для отделки ювелирных изделий цепного типа, рис. 4-21)

Кипячение квасцовой воды Видео

3.7 Шлифовка

Шлифовка используется для удаления следов, оставленных на поверхности ювелирной заготовки при использовании напильников, зубчатых и шариковых боров, делая поверхность ювелирной заготовки более гладкой.

В качестве основных инструментов используются шлифовальная машинка с гибким валом, наждачная палочка, наждачный диск/наконечник/игла, деревянный брусок и резиновый круг.

Ключевые моменты процесса эксплуатации:

Используйте наждачную бумагу 400 #s для изготовления шлифовальных палочек, шлифовальных кругов и других полировальных инструментов и шлифуйте каждую часть ювелирного изделия, чтобы сделать его поверхность более гладкой (рис. 4-22). Деревянный брусок из наждачной бумаги в основном используется для шлифовки плоских поверхностей ювелирных изделий. Если ювелирное изделие платиновое, отшлифуйте его один раз наждачной бумагой 1200#, а затем с помощью резинового круга отполируйте блестящую поверхность ювелирного изделия.

Перед шлифовкой проверьте, нет ли на ювелирной заготовке таких дефектов, как ямки от песка, сломанные когти или трещины. При наличии любого из вышеперечисленных дефектов необходимо провести ремонт до шлифовки.

3.8 Полировка щеткой для волос

Полировка с помощью щетки означает, что места расположения штифтов и когтей должны быть отполированы до блеска перед установкой камня. После закрепления камня в кольцах с зубцами и когтями отполировать эти участки сложно.

Основные используемые инструменты - шлифовальная машинка с гибким валом и волосяная щетка.

Ключевые моменты процесса эксплуатации:

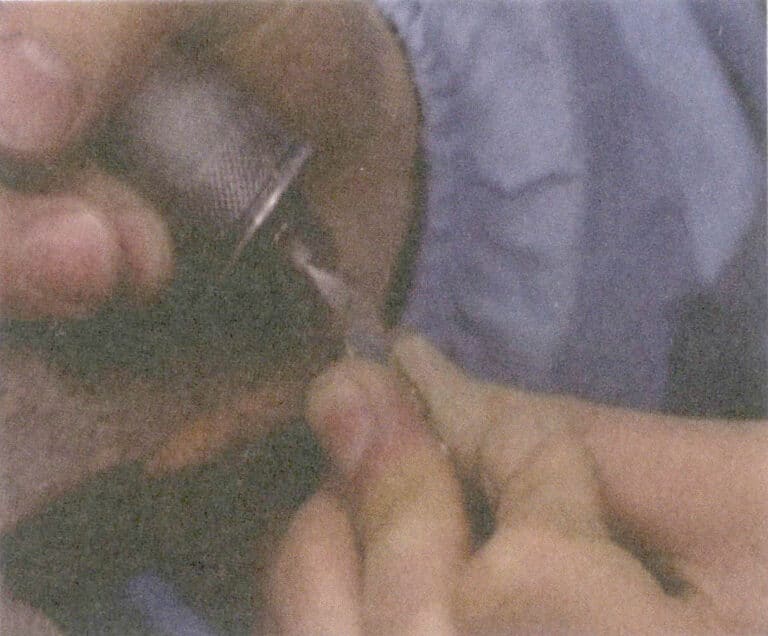

Нажмите на выключатель, поверните щетку для волос, чтобы зеленый полировочный воск попал на щетку для волос, и покройте щетку для волос воском. Крепко держите ювелирное изделие обеими руками, прижмите штифты и когти к щетке для волос и отполируйте штифты и когти ювелирного изделия до блеска через щетку для волос (рис. 4-23). Новую волосяную щетку перед использованием следует слегка обжечь огнем, чтобы избежать неровной щетины, а ювелирное изделие после волосяной щетки должно пройти процедуру удаления воска.

Видео о формовке колец

4. Брошь (булавка для рубашки)

4.1 Придание формы (аналогично процессу отделки ювелирных изделий типа цепочки)

4.2 Зачистка литника (аналогично процессу отделки ювелирных изделий типа цепочки)

4.3 Инкрустированные аксессуары (аналогично процессу отделки колец)

4.4 Сварка деталей штифтов

В качестве основных инструментов используются плоскогубцы, сварочные инструменты, плоскогубцы, пинцет, сварочные плитки и сварочные зажимы.

Ключевые моменты процесса эксплуатации:

С помощью плоскогубцев отрежьте подходящий по цвету и диаметру кусок металлической проволоки, чтобы сделать булавку для броши. Сначала выпрямите металлическую проволоку, затем один конец проволоки сожгите в форме бусины, расплющите ее молотком до нужной степени и наденьте на петлю. Проделав в расплющенной части небольшое отверстие, совпадающее с петлей, ее приваривают к петле. Булавка для броши устанавливается на трубку петли броши, а один конец булавки для застежки приваривается к трубке.

Отмерьте длину металлической проволоки и приварите застежку булавки к указанному месту на броши (рис. 4-24 - 4-26). Отрегулируйте штифт застежки, шлифуя, и убедитесь, что диапазон его движения достигает 90℃, при этом он должен быть упругим и свободно двигаться.

Рисунок 4-24 Установка петли

Рисунок 4-25 Положение петли для сварочной броши

Рисунок 4-26 Сварка детали застежки

Сварка штифтовых деталей Видео

4.5 Регулировка

Основные инструменты - плоскогубцы, плоскогубцы для резки и напильники.

Ключевые моменты процесса эксплуатации:

Измерьте длину булавки, с помощью плоскогубцев отрежьте лишнюю часть, отрегулируйте брошь и застежку, чтобы они плотно прилегали друг к другу, и с помощью напильника заточите хвостик булавки.

4.6 Кипячение квасцов в воде (тот же метод для формовки ювелирных изделий цепного типа)

4.7 Шлифовка броши (тот же метод, что и при формовке украшений с цепочкой)

4.8 Шлифовка (тот же метод, что и при формовке ювелирных изделий типа цепочки)

4.9 Полировка порошком из грецкого ореха (см. раздел "Процесс полировки")

5. Серьги и подвески

В качестве основных инструментов используются плоскогубцы, сварочные инструменты, сварочные плитки, пинцеты и плоскогубцы.

Ключевые моменты процесса эксплуатации:

Заготовка литника, формовка, кипячение в квасцовой воде, шлифовка и зачистка такие же, как и для цепочек. Ниже мы расскажем о методах сварки серег и подвесок.

5.1 Сварка ушных штифтов

Положите серьги на сварочную плитку и с помощью плоскогубцев отрежьте металлическую проволоку подходящей длины того же цвета, что и штифт. С помощью горелки расплавьте металлическую часть для сварки, затем возьмите пинцетом штифт и приваривайте его точечной сваркой. После этого возьмите небольшое количество буры, поместите штифт в место сварки серьги и надежно приварите его (рис. 4-27).

Ушной штифт должен быть приварен прямо; он не должен быть перекошен. Пламя во время сварки не должно быть слишком сильным, чтобы не расплавить штифт, не сделать его короче или не испортить. После сварки штифта отрегулируйте его так, чтобы он и серьга плотно прилегали друг к другу.

Сварочные ушные штифты Видео

5.2 Сварка каплевидного поручня

Закрепите каплевидный бейл на кольце и с помощью плоскогубцев обожмите открытое кольцо. Поместите кулон на сварочную пластину и надежно заварите отверстие (Рисунок 4-28).

Сварка каплевидного засова Видео

Подвесные молдинги Видео

РАЗДЕЛ II Технология механической полировки

Конкуренция в отрасли обработки ювелирных изделий сегодня чрезвычайно жесткая. Прибыль компаний от платы за обработку гораздо меньше, чем в прошлом, что вынуждает компании укреплять менеджмент, разрабатывать и внедрять новые процессы и технологии для снижения себестоимости, повышая тем самым свою конкурентоспособность. Поскольку к ювелирным изделиям предъявляются высокие требования к качеству поверхности, производственные затраты во многом обусловлены необходимостью получения гладкой поверхности. Традиционные методы ручной полировки неэффективны, требуют больших трудозатрат и приводят к значительным потерям металла, что делает их все более сложными для удовлетворения требований современного ювелирного производства.

Технология механической полировки применяется в промышленности уже более десяти лет. Традиционное полировальное оборудование включает в себя одноствольные вибраторы, шестигранные барабаны и вибраторы. Трение между ювелирным изделием и средой позволяет обрабатывать поверхность и края ювелирного изделия. По сравнению с ручной работой использование станков для шлифовки и полировки имеет много преимуществ. В последние годы технология механической полировки быстро развивается, и многие передовые полировальные устройства все чаще внедряются в ювелирную промышленность, заменяя традиционную ручную полировку.

1. Преимущества механической полировки

(1) Повышение эффективности производства за счет использования современного полировочного оборудования для одновременной обработки партий ювелирных изделий, что позволяет сократить время обработки ювелирных изделий и количество операторов.

(2) Механическая полировка придает ювелирным изделиям большую яркость поверхности и позволяет добиться стабильного качества.

(3) Механическая полировка уменьшает потерю металла.

(4) Некоторые ювелирные изделия с особой структурой могут быть эффективно очищены только в определенных зонах с помощью современной технологии механической полировки.

2. Типы полировальных станков, используемых в ювелирном деле.

2.1 Вибрационная полировальная машина

Вибрационный полировальник (рис. 4-29) обычно имеет большую производительность и требует больше абразивов, но работает на более низкой скорости с более длительным циклом. Он очень подходит для полировки цепных изделий и часто используется со стальными шариками. Из-за отсутствия сброса сточных вод во время работы и непрерывного воздействия добиться зеркального блеска других ювелирных изделий сложно.

2.2 Магнитный полировальный станок

Магнитная полировальная машина (рис. 4-30) используется в сочетании с другими полировальными машинами, результаты получаются очень хорошими, хотя на поверхности часто остаются вмятины, но очень яркими даже в ямках. Однако следует отметить, что этот процесс должен выполняться до шлифовки и полировки, иначе он оставит вмятины на подготовленной поверхности.

2.3 Барабанный полировщик

Роликовый полировальный станок (рис. 4-31) является наиболее традиционным полировальным оборудованием и может работать с различными ювелирными изделиями. Самым большим недостатком является отсутствие выхода для сточных вод во время работы, и все виды отходов от шлифовки остаются внутри цилиндра. Шестигранный цилиндр непрерывно вращается и ударяется, небольшая часть отходов вдавливается в поверхность ювелирного изделия (пыль, фрикционное вещество, остатки литейного порошка и т.д.), оставляя на поверхности пятна, которые невозможно удалить полировкой.

2.4 Полировальная машина для погружения

Полировальная машина для погружения (рис. 4-32) большого объема, единовременная производительность высокая, потери ювелирных изделий небольшие; но потребление абразива, полировальной жидкости больше, длительный рабочий цикл. Подходит для полировки всех ювелирных изделий.

Копирайт @ Sobling.Jewelry - Пользовательские ювелирные изделия производителя, OEM и ODM ювелирный завод

2.5 Поворотный полировальный станок

С помощью ротационного полировального станка (рис. 4-33), оснащенного недавно разработанной системой зазоров, можно добиться гладкой шлифовки и высокой яркости полировки, характерной для ручной полировки. Его шасси представляет собой вращающийся диск внутри контейнера, верхняя часть контейнера открыта, стенки контейнера не вращаются, а зазор между контейнером и диском может составлять менее 0,05 мм, что позволяет использовать самые мелкие частицы скорлупы грецкого ореха.

2.6 Полировальная машина для драг

Волочильный полировальник показан на рисунке 4-34. Эта технология полировки поверхности появилась в ювелирной промышленности в 1992 году и значительно отличается от предыдущих методов. Во время работы ювелирная заготовка волочится по частицам скорлупы грецкого ореха, при этом частицы скорлупы грецкого ореха не двигаются. Каждая ювелирная заготовка имеет свое опорное положение, и поверхности заготовок не соприкасаются, что предотвращает повреждение поверхности. По сравнению с традиционными методами полировки, он создает большее относительное движение и большую силу обработки, значительно сокращая время обработки. Он имеет большие преимущества при работе с тяжелыми ювелирными изделиями. Метод волочильной полировки особенно подходит для тяжелых колец, застежек и корпусов часов, а также для многих других ювелирных изделий, которые могут быть подвешены на неподвижных опорах.

В таблице 4-1 приведены некоторые типичные характеристики и особенности полировальных машин.

Таблица 4-1 Сравнение производительности и характеристик различных типов полировальных машин

| Тип машины | Расширяющееся полировочное средство | Средство для измельчения | Преимущества | Недостатки | Подходящая ювелирная заготовка |

|---|---|---|---|---|---|

| Вибрационная полировальная машина | Древесная стружка, кусочки фарфора, частицы скорлупы грецкого ореха, кукурузная мука, стальные шарики | Керамика, пластмассы | Дешевые, крупные изделия, штампованные детали | Длительное время обработки, низкое давление, наличие вмятин, плохой эффект разглаживания, невозможность достижения идеальных результатов при сухой обработке | Малая цепь, машинная цепь |

| Магнитный полировальный станок | Стальные иглы | нет | Светлая поверхность, короткое время обработки | Не гладкая, имеет вмятины, стальная игла протыкает поверхность, яркость недостаточная | Золотая шелковая жемчужина, внутренняя стенка украшения |

| Полировальная машина для галтовки | Деревянные кубики, деревянные булавки, частицы скорлупы грецкого ореха, нефритовая рисовая мука, стальные шарики | Керамика, пластик | Недорогие | Длительное время обработки, неудобство обработки, пыль на поверхности, сжатие поверхности | Различные ювелирные украшения |

| Полировальный станок с поворотным столом | Частицы скорлупы грецкого ореха, кусочки фарфора, пластик | Керамика, пластик | Высокая эффективность, короткое время обработки, машина выполняет 70% рабочей нагрузки, меньше процессов, ювелирные изделия чистые, легко обрабатываются, высокое качество поверхности | Может обрабатывать только нетяжелые ювелирные изделия (до 20 г), не может обрабатывать места для драгоценных камней на маленьких цепочках | Большинство ювелирных изделий, промышленные товары, корпуса часов |

| Полировальная машина для драг | Частицы скорлупы грецкого ореха | Частицы скорлупы грецкого ореха | Можно полировать большие и тяжелые ювелирные изделия, без ударов | Без мокрого измельчения | Различные украшения, которые можно закрепить на стойке |

3. Методы полировки

Методы полировки можно разделить на два типа: мокрый и сухой.

3.1 Влажная полировка

Для влажной полировки обычно используются керамические, пластиковые или стальные полировальные среды. Кроме того, при мокрой обработке фрикционная среда и ювелирное изделие окружены полировочной жидкостью, которая впитывает отшлифованный материал, сохраняя поверхность ювелирного изделия чистой, а шлифовальную среду острой. Поэтому эффект трения при мокрой обработке более выражен, чем при сухой полировке. Основными целями использования полировальной жидкости являются:

- Обезжиривание (например, замасленных ювелирных изделий).

- Предотвращение коррозии или окисления.

- Осветление ювелирных изделий.

- Удаление окалины с ювелирных изделий, прошедших термическую обработку (например, раствором кислоты).

- Формирование буфера между ювелирным изделием и средством для предотвращения слишком глубокого врезания средства в ювелирное изделие.

Однако при влажной полировке серебряных сплавов, латуни и других ювелирных изделий иногда может возникнуть окисление. Окисление приводит к образованию пятен и затвердений на поверхности ювелирных изделий, что затрудняет их регулировку при ручной полировке. Поэтому важно контролировать время полировки.

3.2 Сухая полировка

Сухая полировка - это обработка поверхности, которая делает ювелирное изделие гладким и блестящим, часто приводя к более тонкой поверхности, чем при мокрой полировке. Если требуется получить глянцевую полированную поверхность с помощью сухой полировки, ювелирное изделие следует очистить в ультразвуковом растворе в течение 2-3 минут, чтобы удалить пыль, оставшуюся на поверхности во время шлифовки. В качестве носителя обычно используются частицы скорлупы грецкого ореха, так как их малый размер увеличивает контакт с поверхностью, что позволяет достичь лучшего эффекта полировки. Следует отметить, что из-за малого размера полировальной среды уменьшается буферный эффект между ювелирными изделиями, что делает их склонными к столкновению и повреждению поверхности. Поэтому при использовании сухой полировки количество ювелирных изделий, обрабатываемых за один раз, должно быть соответствующим образом уменьшено. Если после полировки поверхность не является гладкой, для ее улучшения можно использовать крупные частицы скорлупы грецкого ореха для предварительной полировки. Для труднополируемых сплавов (например, серебра) между мокрым и сухим полированием можно установить промежуточный процесс сухого шлифования, чтобы добиться лучших результатов обработки поверхности. Если ювелирное изделие изготовлено методами прессования или штамповки, для получения хорошей поверхности достаточно сухой шлифовки.

4. Влияние полировочной среды

4.1 Форма носителя

Использование полировальника разной формы приводит к различным эффектам полировки. Существует две типичные формы средства: одна - пирамидальная, а другая - коническая. Конические средства шлифуют более тонко, чем пирамидальные, поэтому они особенно подходят для внутренних сторон колец и отверстий. В отличие от них, пирамидальная форма обладает более сильным шлифовальным эффектом и лучше формирует ювелирную заготовку. Пирамидальные 50% и конические 50% часто комбинируются.

4.2 Плотность и степень адгезии среды

Плотность среды и степень сцепления с эффектом трения также будут иметь влияние. Чем выше плотность, чем тяжелее средство, тем лучше эффект; чем плотнее сцепление фрикционного средства, тем слабее эффект трения. Слабое сцепление, округлое фрикционное средство легче ломается, часто вызывая эффект самозатачивания; и сильное сцепление, средний эффект самозатачивания плохой, срок службы большой, но эффект шлифования небольшой, склонный к образованию апельсиновой корки поверхности.

4.3 Размер носителя

Подходящий размер средства следует выбирать в зависимости от структуры ювелирного изделия. Если размер слишком велик, усиливается эффект трения о ювелирное изделие, что затрудняет полировку небольших участков, приводит к негладкой поверхности и плохому эффекту полировки; если размер слишком мал, эффективность полировки низкая, и столкновения между ювелирными изделиями могут легко повредить поверхность. Для достижения хорошего эффекта полировки необходима разумная градация размера полировальной среды.

4.4 Материал носителя

Использование различных материалов для полировальной среды может существенно различаться по эффекту полировки. Необходимо определить подходящий материал среды в зависимости от материала и состояния поверхности ювелирной заготовки.

(1) Стальной носитель.

Средняя полировка стали основана на поверхностном упрочнении, при котором на поверхность ювелирного изделия оказывается воздействие без износа. Вершины на поверхности не удаляются, а сплющиваются, что может увеличить поверхностную плотность ювелирного изделия, делая его более плотным. Тяжелые стальные шарики могут сделать поверхность ювелирной заготовки плоской. Однако они могут легко создавать вмятины или царапины на поверхности ювелирной заготовки. Кроме того, когда стальные шарики проходят по поверхности ювелирного изделия, они могут вызвать нагрев изделия, что приведет к окислению поверхности. Поэтому эффект полировки не очень хороший; под лупой поверхность выглядит оранжево-чистой, что требует дополнительной ручной обработки для достижения хорошего качества поверхности. Это особенно очевидно для серебряных ювелирных изделий, где даже ручная полировка с трудом удаляет окисленную пленку после обработки.

(2) Керамическая фрикционная среда.

Керамическая фрикционная среда широко используется в промышленности, например, для шлифования закаленной стали. По сравнению с пластмассой керамическая среда легче в производстве, дешевле и может быть изготовлена в различных формах и размерах. Сильное фрикционное действие керамических фрикционных сред делает их более эффективными при работе с твердыми и грубыми сплавами, чем обычно используемые пластиковые средства для тонкого шлифования, что также важно для ювелирной промышленности. Благодаря большей массе они также оказывают укрепляющее воздействие на поверхность ювелирной заготовки.

Если ювелирные изделия слишком сильно отполированы сухой полировкой или поверхность слишком твердая, использование керамической полировальной среды может дать лучшие результаты. Это особенно актуально для ювелирных изделий из латуни, палладия и т. д. Использование керамической полировальной среды позволяет увеличить плотность поверхности, удалив при этом некоторое количество материала; чем больше керамической полировальной среды используется, тем сильнее полирующая способность и тем более гладкой становится поверхность. Однако удалить царапины, оставленные трением во время обработки, довольно сложно. Особенно это касается серебряных ювелирных изделий, что может привести к вредным последствиям, так как частицы, отделенные SiO2 из керамики может поцарапать поверхность ювелирного изделия или впитаться в нее, в результате чего поверхность станет неровной и потеряет свой привлекательный блеск. Поэтому рекомендуется избегать использования керамической фрикционной среды для полировки серебряных ювелирных изделий.

(3) Пластичная фрикционная среда.

Пластиковые фрикционные средства обладают средним и приятным шлифовальным эффектом и обычно используются для предварительной шлифовки металлических и серебряных ювелирных отливок. Их также можно использовать для тонкой шлифовки; мягкие и нежные пластиковые фрикционы хорошо работают с мягкими сплавами металлов и серебра. Наиболее часто используемые пластиковые фрикционы имеют коническую и пирамидальную форму.

(4) Частицы скорлупы грецкого ореха.

Частицы скорлупы грецкого ореха относительно мягкие и обладают прекрасным полирующим эффектом, поэтому они широко используются при сухой обработке ювелирных изделий. Различные широко используемые полировальные средства приведены в таблице 4-2.

Таблица 4-2 Типы полировальных средств

| Влажная обработка | Сухая обработка | ||

|---|---|---|---|

| Шлифование | Полировка | Шлифование | Полировка |

| Керамическое зерно | Зерно фарфора | Гранулы из скорлупы грецкого ореха | Гранулы из скорлупы грецкого ореха |

| Пластиковые гранулы | Стальной шар | Кукурузная крупа | Кукурузная крупа |

| Пластиковые гранулы | Стальной шар | Древесная стружка | Древесная стружка |

| Пластиковые гранулы | Стальной шар | Пластик | Пластик |

| Пластиковые гранулы | Стальной шар | Другие | Другие |

РАЗДЕЛ III Процесс механической полировки

Из-за разнообразия и постоянно меняющихся форм ювелирных изделий различные факторы, такие как скорость и продолжительность работы оборудования, размер и количество абразивов, свойства и объем химических растворов, последовательность использования различного оборудования в процессе полировки, влияют на качество полировки ювелирных изделий при удалении заусенцев, царапин, сварных швов, окисления и других дефектов.

Чтобы полировка ювелирных изделий была более качественной, необходимо соблюдать определенный технологический процесс.

1. Технологический поток

1.1 Сортировка и классификация товаров

В связи с тем, что процесс полировки для разных типов изделий протекает по-разному, перед началом полировки ювелирные изделия должны быть отсортированы и классифицированы. После определения метода полировки можно приступать к организации производства.

1.2 Основные моменты процесса полировки различных видов товаров

(1) Золотые товары.

Его можно разделить на два типа:

- Ювелирные изделия простой формы, без явных углов, без плотных зубцов и с большими полированными участками.

- Ювелирные изделия более сложной формы, с микрошлифованными зубцами, короткими когтями и большими углами требуют более короткого времени полировки, при этом необходимо следить за эффектом полировки, чтобы не допустить истирания. Некоторые мужские кольца нуждаются в шлифовке и полировке, а камни в оправе.

- Товары с небольшими полированными участками, например, небольшие ювелирные заготовки цепочек, сережек, кулонов и т.д.

(2) Платиновые товары.

Для изделий с большими углами время сокращается за счет полировки стальными шариками и полировки Dipping; некоторые изделия, например мужские кольца, перед установкой камней необходимо отполировать на шлифовальном станке с гибким валом.

(3) Серебряные изделия.

После полировки порошком грецкого ореха некоторые изделия могут больше не требовать полировки шлифовальной машиной с гибким валом (в зависимости от эффекта полировки ювелирной заготовки).

(4) Товары из 24-каратного золота.

Перед полировкой можно оценить эффект литой ювелирной заготовки, чтобы скорректировать отдельные процессы полировки.

2. Вырезание литника

Обрезка литника означает обрезание лишних линий литника с ювелирной заготовки, повышение эффективности резки литника и снижение потерь металла при полировке.

2.1 Основные используемые инструменты

Плоскогубцы для резки литников

2.2 Ключевые моменты операционного процесса

(1) При резке литника ювелирных изделий из чистого металла и чистого серебра клещи не должны плотно прилегать к ювелирному изделию, а должны находиться на небольшом расстоянии; в противном случае они могут врезаться в ювелирное изделие.

(2) При разрезании литника ювелирных изделий из золота K устье клещей должно быть плотно прижато к ювелирной заготовке.

(3) При резке литника усилие, прилагаемое клещами, должно быть равномерным, следует избегать скручивания или смещения усилия во избежание деформации ювелирной заготовки.

(4) В некоторых ювелирных изделиях есть такие детали, как застежки и булавки, которые можно легко спутать с литниковой заготовкой. Перед резкой необходимо убедиться, что разрезаемая деталь - это литник, а не часть ювелирной заготовки.

(5) При разрезании литника заблокируйте губки рукой, чтобы предотвратить разбрызгивание.

Вырезание литника Видео

3. Шлифование стальным диском

Шлифовка стальным диском предполагает удаление остаточных следов литника, оставшихся на ювелирной заготовке после резки литника, что позволяет уменьшить объем работы для следующего процесса. Характерными особенностями являются высокая скорость и значительные потери металла. Подходит для различных ювелирных заготовок с литников.

3.1 Основное используемое оборудование

Трехфазный асинхронный двигатель, стальной диск

3.2 Ключевые моменты операционного процесса

Во-первых, отрегулируйте скорость потока охлаждающей воды. Обычно скорость капель составляет 2-3 капли в секунду. Наблюдайте за положением литника ювелирной заготовки, чтобы определить угол шлифования ювелирной заготовки. После начала работы используйте прерывистый метод, точно следуя за стальным диском (рис. 4-35). Во время шлифования следите за тем, чтобы литник был ровным и не повредил ювелирную заготовку, особенно обращая внимание на положение крючка, когтя и канавки.

При шлифовке ювелирных изделий контейнеры с золотым и платиновым порошком K должны храниться отдельно. После окончания шлифовки металлический порошок и ювелирные изделия необходимо быстро очистить, руки вымыть в специально отведенном ведре, а зону станка тщательно очистить, чтобы максимально снизить потери металла.

Шлифование стальными дисками Видео

4. Шлифование эмеритальным кругом

Шлифование наждачным кругом - это повторное шлифование после шлифования стальным диском, чтобы сгладить и выровнять заготовку с небольшим литником, устраняя следы литника.

4.1 Основное используемое оборудование

Трехфазный асинхронный двигатель, полировальный наждачный круг, пылеуловитель.

4.2 Ключевые моменты операционного процесса

Сначала включите пылеудаляющую машину и обратите внимание на внешнюю форму ювелирной заготовки на литнике. Запустите двигатель, чтобы заставить вращаться шлифовальный круг. Если литник не плоский и имеет квадратную или полукруглую форму, следует использовать соответствующие инструменты (например, круглые, квадратные или полукруглые напильники), чтобы создать на шлифовальном круге канавки, повторяющие форму ювелирного изделия, и обеспечить плавность работы. Прежде чем приступить к обычной обработке, протестируйте ювелирную заготовку и постоянно регулируйте ее до тех пор, пока не будут соблюдены все требования. При шлифовании ювелирной заготовки осторожно вращайте ее на шлифовальном круге (рис. 4-36) до тех пор, пока литник и полированные участки не станут гладкими, а края, углы и поверхности - равномерными и однородными, соответствующими требованиям к качеству ювелирной заготовки. После шлифовки сразу же очистите верстак и вымойте руки в специально отведенном ведре для очистки, чтобы максимально снизить потери металла.

Шлифование эмеритальным кругом Видео

5. Формирование

Формирование - это исправление деформированных ювелирных изделий, таких как кольца и крестообразные подвески.

5.1 Основные используемые инструменты

Кольцевая оправка, плоский утюг, плоскогубцы с заусенцами, плоскогубцы с плоским носом, резиновый молоток, железный молоток.

5.2 Ключевые моменты операционного процесса

(1) Кулон.

Обратите внимание, не скошены ли края кулона. Если да, используйте плоскогубцы, чтобы выпрямить заготовку. Если ювелирная заготовка относительно толстая и твердая, ее можно положить на плоский утюг и простучать резиновым молотком (для золота и меди можно использовать железный молоток).

(2) Кольцо.

Вставьте кольцо в кольцевую оправку и тщательно проверьте пространство между кольцом и кольцевой оправкой. Если есть зазоры, используйте резиновый молоток для постукивания и интеграции; в то же время надавливайте рукой для достижения лучшего эффекта. Сняв кольцо с кольцевой оправки, положите его на плоскую поверхность, чтобы проверить плоскость. Неплоские участки можно обстучать молотком (для золота и меди можно использовать металлический молоток). Прижимая кольцо к оправке, не прилагайте слишком много усилий; следите за кольцом, чтобы не допустить увеличения размера.

Формирование видео

6. Грубая полировка

Грубая полировка - это процесс удаления заусенцев и придания гладкости поверхности ювелирного изделия за счет трения, возникающего при относительном движении между полирующей средой и ювелирным изделием. Для грубой полировки обычно используется такое оборудование, как вибрационные машины, галтовочные машины и погружные баки, а ключевыми моментами их работы являются следующие.

6.1 Основные моменты виброполировки

Перед полировкой ювелирного изделия приготовьте полировочную жидкость, соотношение полировочной жидкости и чистой воды должно составлять 1:50. Поместите подготовленную полировочную жидкость в резервуар для воды с помощью водяного насоса. Добавьте крупные конические частицы серо-белого камня 50% и крупные треугольные частицы серо-белого камня 50% в ствол вибрационной полировальной машины. Включите питание, включите насос, отрегулируйте скорость потока, обычно 2-3 капли/с. Запустите вибрационную машину, равномерно распределите заготовки ювелирных изделий, максимальная нагрузка должна определяться исходя из модели вибрационной машины. Время работы каждого станка составляет 2,5-6 часов, затем остановите станок и удалите ювелирные изделия.

6.2 Основные моменты операции погружной полировки

Для полировальной машины Dipping, смешайте бисер, крупный круглый бисер, цилиндры, заостренные колонны, наклонные колонны, диски и т.д., в барабан. Соотношение абразивов: круглый бисер 50%, остальные 10%. Общее количество составляет около 1/3 от общего объема барабана. Приготовьте полировочный раствор в соотношении 3 части полировочного порошка на 1 часть ингибитора ржавчины и добавьте в барабан водопроводную воду до тех пор, пока она не погрузится во вращающийся вал. Модель станка определяет максимальное количество обрабатываемых ювелирных изделий, а время полировки составляет восемь 8-12 часов. По окончании работы отключите питание и удалите ювелирные изделия.

6.3 Основные моменты операции полировки барабана

Для барабанной полировальной машины соотношение абразивных материалов такое же, как и для полировки осадочного ящика, и составляет около 1/3 от общего объема барабана. Приготовьте полировальную жидкость, смешав полировальный порошок и ингибитор ржавчины в соотношении 31, и добавьте в барабан водопроводную воду, составляющую около 2/3 от общего объема барабана. Модель машины определяет максимальное общее количество обрабатываемых ювелирных изделий, а время работы составляет 2-3 часа. По окончании работы выключите питание и удалите ювелирные изделия.

Видео о погружении и полировке барабана

7. Летающий диск Шлифование

Шлифовальный диск относится к процессу полировки сторон колец или других плоских ювелирных изделий, чтобы удалить заусенцы и сделать поверхности более гладкими. наждачная бумага из деревянного бруска и шлифовальный диск одинаковы по назначению в процессе шлифовки ювелирных изделий, но шлифовальный диск быстрее и эффективнее, что делает его более подходящим для колец.

7.1 Основное используемое оборудование

Полировальный диск, машина для удаления пыли.

7.2 Основные материалы

Шлифовальные ленты (280#, 320#, 400#), летучие диски (твердые, нейтральные, мягкие), шлифовальный камень, полировочный воск.

7.3 Основные моменты процесса эксплуатации

Выберите полировальный летающий диск в зависимости от состояния ювелирного изделия, плоской стороной вниз, и установите его на станок. С помощью шлифовального камня сошлифуйте заусенцы на нижней поверхности летучего диска, сделав ее гладкой и без острых краев.

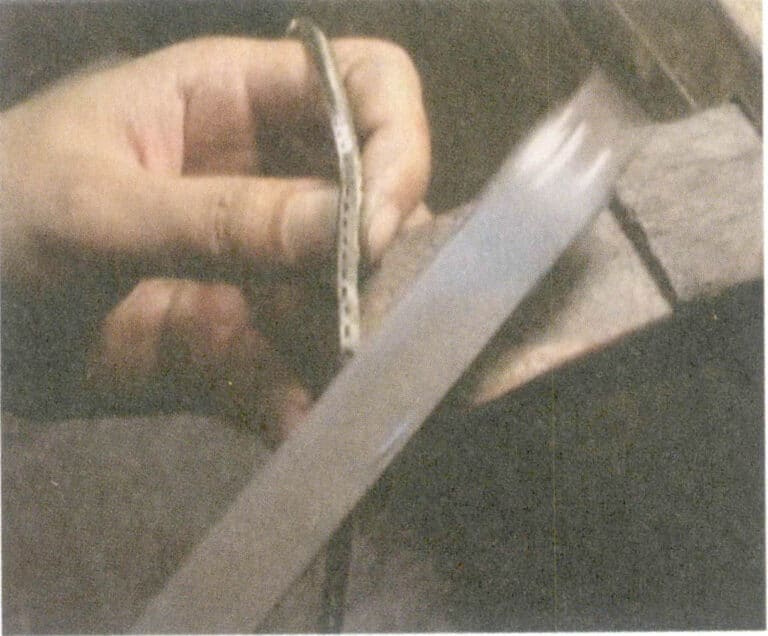

Главное в работе с летающим диском - это плавность движений, сосредоточенность и свободный контроль над действиями. В процессе работы с летающим диском освоение жестов и движений рук для кольца является основополагающим, благодаря чему методы работы с летающим диском для других видов ювелирных изделий становятся второй натурой и легко управляемыми. Во время работы следует надевать на пальцы защитные манжеты, а руки не должны касаться высокоскоростной вращающейся линии летучего диска. Руки должны плотно обхватывать ювелирную заготовку, чтобы кольцо не выпало из руки (рис. 4-37).

Шлифование летающим диском Видео

8. Магнитная полировка

Магнитная полировка позволяет отполировать поверхность ювелирных изделий до блеска. Мелкие абразивы позволяют устранить "мертвые" углы, такие как углубления и канавки, которые невозможно отполировать при грубой полировке, что делает ее подходящей для полировки всех ювелирных изделий.

8.1 Основное используемое оборудование

Магнитный полировальный станок.

8.2 Основные материалы

Стальные иглы диаметром 0,5 мм и 0,3 мм, полировочный порошок и моющее средство (агент).

8.3 Основные моменты процесса эксплуатации

Сначала приготовьте полировочную жидкость с полировочным порошком; полировочный порошок и воду можно смешать в соотношении 3,5%. Затем поместите стальные иглы (диаметром 0,5 мм и 0,3 мм в соотношении 4:1) в контейнер весом около 500 г. Максимальное количество ювелирных заготовок, которое можно добавлять каждый раз, составляет 500 г. Для заготовок из желтого, белого и серебра используйте скорость 1900 об/мин; для заготовок из чистых металлов - скорость 850-1200 об/мин; для заготовок из платины - скорость 800 об/мин. Время прямого и обратного вращения устанавливайте отдельно, обычно меняя направление каждые 5 минут, общее время составляет 20-30 минут.

После настройки скорости нажмите кнопку ENTER для подтверждения скорости; в противном случае скорость машины будет постоянно колебаться, что может привести к повреждению машины. Оборудование может работать непрерывно в течение 8 часов. Если ювелирные изделия в контейнере слишком большие или их слишком много, или если установленное время прямого и обратного вращения слишком частое, это приведет к срочной остановке работы станка. В таких случаях немедленно отключите питание, извлеките несколько ювелирных изделий, выберите правильное время прямого и обратного вращения и перезапустите машину. В конце каждого рабочего дня очищайте оборудование, чтобы оно оставалось сухим и чистым. Когда цвет стальных игл потемнеет, очистите их нейтральным моющим средством. Новые и старые стальные иглы не следует смешивать, а полировочную жидкость следует заменить, когда она станет коричневой.

Видео о магнитной полировке

9. Полировка проигрывателя

Перед полировкой ювелирных изделий подготовьте полировочную жидкость, соотношение полировочной жидкости и чистой воды составляет 2%-5%, залейте подготовленную полировочную жидкость в резервуар для воды, заполнив емкость на 8 см от верха. Включите питание, включите главный выключатель и установите скорость на передачу 3, затем включите выключатель подбака. Отрегулируйте подачу водяного насоса на передачу 10%, отрегулируйте передачу скорости, равномерно распределите ювелирные изделия, при максимальной нагрузке в зависимости от модели машины, установите таймер на автоматическое отключение, выключите выключатель подбака и удалите ювелирные изделия.

Полировальная жидкость должна быть чистой и постоянно обновляться в процессе полировки. При недостаточном количестве пены, образующейся в бочке, необходимо увеличить количество полировочной жидкости. После каждой полировки ювелирного изделия промывайте полость вибростола 1-2 чашками чистой воды, при этом вода должна автоматически сливаться во время работы станка, чтобы достичь эффекта очистки швов станка; она не должна выливаться из отверстия ствола. Если в конце рабочего дня станок продолжает непрерывно работать, убедитесь, что полировочной жидкости в резервуаре для воды достаточно, чтобы предотвратить ее высыхание; в противном случае ювелирное изделие полностью почернеет. Если это произошло, промойте изделие 1-2 стаканами чистой воды. Регулярно проверяйте ротационную полировальную машину, следите за зазором между бочонком и основанием спирали (нормальный показатель - 0,25-3 мм) и своевременно регулируйте его (зазор при сухой полировке составляет 0,05 мм).

10. Полировочный ореховый порошок

Полировочный ореховый порошок - самый изысканный метод полировки. Он позволяет удалить заусенцы с отштампованных букв, песочные отверстия и оправы камней, делая поверхность ювелирного изделия более яркой. Она подходит для окончательной полировки различных ювелирных изделий и известна как сухая полировка.

10.1 Основное используемое оборудование

Роторная полировальная машина, полировальная машина волочильного типа.

10.2 Основные материалы

Ореховый порошок, полировочная паста.

10.3 Основные моменты процесса эксплуатации

(1) Роторная полировальная машина.

Поместите порошок грецкого ореха в ведро, добавляя его до верхнего края на 8 см, и одновременно добавьте 1-2 ложки полировальной пасты. Запустите машину и дайте полировальной пасте смешаться с абразивом в течение 5 минут; затем можно поместить ювелирное изделие. Максимальное количество ювелирных изделий, которое можно поместить каждый раз, зависит от типа машины и размера ювелирного изделия, а установка времени зависит от типа ювелирного изделия.

(2) Полировальная машина для драг.

Поместите порошок грецкого ореха в бак для материалов полировальной машины, при этом максимальное количество добавляемого материала не должно превышать 1/2 бака, и одновременно добавьте 4 чайные ложки полировальной пасты. Максимальное количество ювелирных изделий, помещаемых каждый раз, не должно превышать номинальное значение оборудования.

При размещении ювелирного изделия его необходимо закрепить, а затем закрыть дверцу станка. Время полировки составляет 5-10 часов (ювелирные изделия без шлифовки полируются 10 часов, со шлифовкой - 5 часов), в основном в зависимости от шероховатости поверхности ювелирного изделия. Отрегулируйте передачу скорости, установите девятую передачу как оптимальную. Полировке обычно подвергаются ювелирные изделия с явно выраженными углами.

10.4 Вопросы, на которые следует обратить внимание в процессе эксплуатации

(1) Порошок грецкого ореха должен храниться в сухом месте.

(2) Во время полировки, если абразив образует пыль, необходимо добавить полировальную пасту. Около 500 г порошка грецкого ореха, возьмите 2-3 ложки и смешайте с ним, затем равномерно посыпьте смесь на абразив в процессе полировки, следя за тем, чтобы она хорошо перемешалась.

(3) Если роторный полировальный станок работает непрерывно слишком долго, температура оборудования становится слишком высокой, поэтому при полировке ювелирных изделий старайтесь не превышать 5 часов. Если производство является срочным, необходимо добавить электрический вентилятор для охлаждения.

(4) Если абразив изнашивается в процессе работы, его необходимо дополнить, добавив новый абразив и отсеяв мелкие абразивы.

11. Удаление воска

Под удалением воска понимается очистка загрязнений, оставшихся на поверхности ювелирной заготовки и в смежных областях.

11.1 Основное используемое оборудование

Ультразвуковая очистительная машина.

11.2 Ключевые моменты операционного процесса

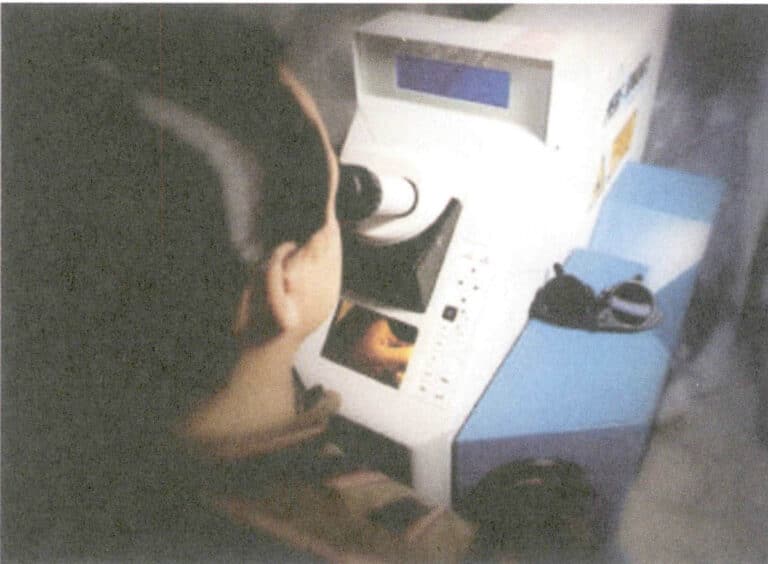

Приготовьте чистящий раствор, смешав средство для удаления воска и чистую воду в соотношении 1:30; залейте его в резервуар для воды ультразвуковой машины, соблюдая расстояние 5 см между верхом и поверхностью чистящего раствора. Включите выключатель питания, и примерно через 30 минут, когда температура воды достигнет 60℃, установите ультразвуковой выключатель в положение "включено" и поместите ювелирное изделие (рис. 4-38). Непрерывно наблюдайте за ювелирным изделием, и как только оно станет чистым, снимите его и выключите ультразвуковую машину.

Со временем количество воды в резервуаре уменьшается из-за испарения, поэтому вы можете пропорционально готовить чистящий раствор и добавлять его по мере необходимости.

Видео об удалении воска

Видео о механической полировке

РАЗДЕЛ IV Технология лазерной сварки

Изначально аббревиатура LASER расшифровывается как Light Amplification by Stimulated Emission of Radiation. Первый в мире лазер появился на свет в 1960 году. За последние 40 лет лазерные технологии и их применение стремительно развивались. Лазерная технология - это комплексная технология, включающая в себя множество дисциплин, таких как оптика, механика, электроника, материалы и тестирование. Лазерная обработка является основной областью применения лазеров. Технология лазерной обработки использует характеристики взаимодействия лазерных лучей с материалами (включая металлы и неметаллы) для резки, сварки, обработки поверхности, сверления, микрообработки, а также в качестве источника света для распознавания объектов.

1. Введение в лазеры

1.1 Основные характеристики лазера

Лазеры обладают четырьмя основными характеристиками: высокой яркостью, высокой направленностью, высокой монохроматичностью и высокой когерентностью.

(1) Высокая яркость лазера.

Яркость твердотельных лазеров может достигать 1011 Вт/см2 Sr. Более того, лазерный луч с высокой яркостью может генерировать чрезвычайно высокие температуры от тысяч до десятков тысяч градусов вблизи фокальной точки после фокусировки линзой, что делает его пригодным для обработки практически всех материалов.

(2) Высокая направленность лазера.

Высокая направленность лазеров позволяет им эффективно передавать излучение на большие расстояния, обеспечивая при этом чрезвычайно высокую плотность мощности в фокусе, что является важным условием для лазерной обработки.

(3) Высокая монохроматичность лазера.

Благодаря чрезвычайно высокой монохроматичности лазеров обеспечивается точная фокусировка луча в фокальной точке, что позволяет достичь очень высокой плотности мощности.

(4) Высокая когерентность лазеров.

Когерентность в основном описывает фазовое соотношение различных частей световой волны. Благодаря особым характеристикам лазеров, они нашли чрезвычайно широкое применение в промышленной обработке.

1.2 Основные компоненты лазеров

Лазер - это реальное устройство, которое производит лазерное излучение; оно активирует рабочую среду, генерирует вынужденное усиление и поддерживает вынужденное излучение внутри полости для формирования непрерывных колебаний. Слабый свет, первоначально созданный спонтанным излучением, подвергается селективному вынужденному усилению, преимущественно усиливая свет вдоль оптической оси. Интенсивность света продолжает накапливаться и увеличиваться, и когда она превышает порог потерь в полости, часть колеблющегося света может выйти из пары и стать лазерным излучением. Любой лазер состоит из трех основных частей: рабочей среды, системы возбуждения и оптического резонатора.

Промышленные лазерные системы можно разделить на четыре основные категории по уровню мощности и классифицировать на лазеры непрерывной волны и импульсные лазеры по методу возбуждения. Эффективность лазера зависит от свойств поглощения, отражения и реакции целевого материала. Лазеры непрерывной волны в основном используются для печати, гравировки и сварки, где области, поглощающие лазерную энергию, нагреваются, плавятся, испаряются или претерпевают химические изменения, такие как окисление, что приводит к интерференции или изменению цвета в спектре видимого света. Используя принципы CAD/CAM, можно точно перемещать фокусную точку в системе координат X- Y для создания оттисков. Импульсные лазеры используются в основном для сварки, модификации поверхности и резки, отличаются более высокой энергией импульса, но имеют ограничения по частоте импульсов. Большинство промышленных лазеров относятся к классу 4 и требуют соблюдения мер безопасности, в то время как большинство лазеров, используемых в ювелирной промышленности, относятся к классу 1 и оснащены встроенными устройствами безопасности.

В настоящее время используются в основном лазеры YAG и CO2 лазеры.

2. Процесс лазерной сварки

С момента внедрения технологии лазерной обработки в ювелирную промышленность она находит все более широкое применение. Он популярен благодаря своей высокой скорости, точности и удобству, постепенно становясь незаменимым оборудованием для предприятий по обработке ювелирных изделий.

2.1 Преимущества лазерной сварки

Лазерная сварка - самое масштабное применение лазерных технологий в ювелирной промышленности. Лазерная сварка имеет множество преимуществ по сравнению с традиционной сваркой пламенем и припоем.

(1) Высокая скорость лазерной сварки.

Основная причина, по которой компании, занимающиеся обработкой ювелирных изделий, стремятся внедрить лазерную технологию, - это ее скорость. Чем выше частота импульсов лазерного луча, тем большее количество раз он воздействует на металл. Когда лазеры только появились, частота импульсов обычно составляла 2 Гц, то есть два раза в секунду. Сейчас частота импульсов лазерных сварочных аппаратов обычно достигает 20-25 Гц, и аппараты с высокой частотой импульсов больше подходят для промышленного применения. Некоторые модели лазерных сварочных аппаратов могут даже достигать частоты импульсов до 70 Гц, но это слишком быстро для обычных операторов. Поэтому некоторые компании выпускают лазерные сварочные аппараты, которые для удобства работы ограничивают частоту импульсов максимум до 30 Гц, что все равно намного быстрее, чем у более ранних моделей.

Конечно, скорость импульса не эквивалентна скорости производства. Хотя лазерная сварка может быть быстрее пламенной, она может сваривать только одно ювелирное изделие за раз. Когда операторы сваривают ювелирные изделия, они обычно держат их вручную или используют зажимы по одному, а большинство станков для лазерной сварки имеют относительно небольшое рабочее пространство, поэтому они не могут обрабатывать много ювелирных изделий одновременно, что может увеличить время производства. Однако после перехода на лазерную сварку объем работы по очистке ювелирных изделий значительно сокращается, а сэкономленных рабочих часов достаточно, чтобы компенсировать время, необходимое для производства сварки. Лазерная сварка может выполняться под защитой инертного газа, не оставляя следов ожогов на изделии, поэтому нет необходимости добавлять флюс во время сварки, а также не требуется последующая обработка кислотой. Таким образом, в целом лазерная сварка эффективно повышает эффективность сварочного производства.

(2) Обеспечивает качество сварных ювелирных изделий.

Использование лазерной сварки позволяет улучшить качество ювелирных изделий и снизить процент брака. При использовании пламенной сварки из-за отжига и размягчения на ювелирных изделиях появляются вмятины во время полировки, что увеличивает количество брака. После применения лазерной сварки твердость улучшается, а количество вмятин значительно уменьшается, что снижает процент брака. Например, ювелирные изделия из сплава 14К, содержащего металл 58% и серебро 42%, при использовании пламенной сварки подвергаются отжигу, в результате чего общая твердость украшения снижается с HV145 примерно вдвое. Если его уронить с высоты пояса на землю, на нем появятся вмятины; однако лазерная сварка, благодаря концентрированному теплу, низкой мощности и высокой скорости, позволяет предотвратить отжиг и повысить прочность ювелирного изделия. Кроме того, благодаря отсутствию перегрева обеспечивается хорошее прилегание свариваемых деталей. Кроме того, при использовании пламенной сварки, иногда даже если для ее фиксации используются зажимы, некоторые точки сварки могут открыться из-за нагрева; однако лазерная сварка не затрагивает даже близлежащие точки сварки.

(3) Можно разработать новые производственные процессы.

Благодаря применению этой новой технологии в ювелирной промышленности люди меняют традиционные представления о дизайне и производстве украшений. С помощью лазерной технологии можно проектировать и создавать особые структурные стили, которые раньше было трудно достичь или гарантировать качество из-за ограничений традиционных методов сварки пламенем, пайки или склеивания с помощью печного нагрева. Еще одно преимущество лазерного нагрева в определенной точке заключается в том, что по сравнению с методами, которые расплавляют большую площадь, лазерная сварка может быть выполнена в очень узкой зоне сварки, что облегчает соединение различных типов сплавов. Таким образом, цвет или структура двух компонентов могут резко меняться без смешивания, в то время как при обычной сварке в печи цвета обычно смешиваются. Узкая рабочая зона лазерной сварки приводит к различиям в смачиваемости, целостности соединения и размере зерна в зоне термического влияния по сравнению с традиционными методами сварки.

(4) Содержание ювелирных изделий не меняется во время лазерной сварки.

Лазерная сварка обычно не требует присадочного металла; лазер может частично расплавить ювелирную заготовку и непосредственно сварить ее, поэтому цвет украшения не меняется.

(5) Он может эффективно ремонтировать ювелирные изделия, повышая их эффективность.

Например, ремонт металлического корпуса вблизи драгоценных камней и его очистка. При идеальных условиях он также может сваривать сложные термочувствительные детали толщиной до 0,2 мм, такие как петли, крючки, застежки, инкрустированные аксессуары, большинство драгоценных камней и даже жемчуг и органические материалы.

(6) Экологически чистый.

Поскольку лазерная сварка не требует использования припоя и флюса, а также химических растворителей для очистки сваренных ювелирных изделий, она не загрязняет окружающую среду, и не возникает проблем с утилизацией отходов.

(7) Лазерная сварка также позволяет экономить металлические материалы.

Традиционная сварка пламенем обычно требует толщины металла 0,2 мм, чтобы учесть потери при сварке. В отличие от этого, лазерная сварка позволяет уменьшить толщину до 0,1 мм, что значительно облегчает качество ювелирных изделий на 35%-40%, что очень важно для процессов гальванопластики. Использование лазеров позволяет экономить материалы из драгоценных металлов, снижает затраты на припой и избавляет от необходимости использовать разные типы припоя при многократных сварках.

2.2 Процесс лазерной сварки

Лазерная сварка состоит из трех типичных этапов. Первый - центральная сварка, которая соединяет ювелирные изделия; второй этап - заполнение, когда в качестве наполнителя используется легированная проволока для заполнения зазоров, оставшихся после первоначальной сварки; третий этап - выравнивание поверхности, когда точки сварки обрабатываются лазером до минимизации объема работ по полировке и очистке.

При ударе лазерного импульса о поверхность металла образуются три отдельные зоны воздействия, представляющие собой три концентрические окружности. Крайний круг - это нагретый металл, который относительно горячий, но не показывает значительных изменений; средний круг - это разжиженный металл; в этот момент сам материал становится частью наполнителя и подвергается самосварке, позволяя ему двигаться и принимать нужную форму; в центре трех кругов энергия лазерного луча наиболее сконцентрирована, испаряя металл, что означает его потерю. Добиться более высокой частоты импульсов проще на этапах заполнения и сглаживания. Преимущество высокочастотных моделей заключается в возможности лучше контролировать скорость нагрева металла.

Использование автоматических импульсов обеспечивает большое удобство в работе, позволяя прокатывать металлические шарики или формировать ямки, сохраняя металл в жидком состоянии, что дает возможность формования с помощью мелких импульсов. Иногда этап заполнения можно пропустить; некоторые пользователи используют только центральную сварку и сглаживание. Если заготовки ювелирных изделий хорошо подогнаны, то нет необходимости заполнять их дополнительным материалом.

2.3 Распространенные лазерные сварочные аппараты, используемые в ювелирной промышленности

Лазерные сварочные аппараты, используемые в ювелирных компаниях, имеют относительно небольшую мощность, разработаны для обеспечения максимальной безопасности и имеют компактную и портативную конструкцию, позволяющую оператору удобно расположиться рядом с аппаратом во время работы (рис. 4-39).

Оператор должен определить энергию возбуждения в ранних одноимпульсных лазерных сварочных аппаратах. Лучше всего, если величина возбуждения достаточна для завершения работы; если она недостаточна, необходимо повторное возбуждение; если она чрезмерна, на ювелирном изделии останутся отверстия. Использование нового типа лазерного сварочного аппарата значительно снижает вероятность повреждения ювелирного изделия. Хороших результатов сварки можно добиться, используя устройство с малой мощностью нагрева. Мощность может быть достаточно низкой, чтобы возбуждение одного импульса не влияло на металл. Однако предположим, что маломощный прибор возбуждает импульсы с высокой частотой. В этом случае металл все равно будет медленно нагреваться, предоставляя оператору больше контроля и свободы, что очень важно, особенно для ювелирных изделий из тонкого металла. Например, толщина некоторых гальванопластических украшений составляет всего 0,1 мм. В ювелирной промышленности, когда рассматривается возможность использования лазеров для соединения аксессуаров с гальванопластикой без полного прожигания металла, маломощное и высокоскоростное лазерное устройство может удовлетворить это требование, а результаты будут очень стабильными.

Типичный лазерный сварочный аппарат для ювелирных изделий может быстро, надежно и точно сваривать большинство металлов и сплавов, но эффективность во многом зависит от свойств целевого материала. Соединение компонентов или ремонт отливок может быть выполнен под визуальным контролем с помощью одного или нескольких лазерных импульсов. Обычно импульс длится 1-20 мс. Использование стереомикроскопа и перекрестия позволяет точно позиционировать зону сварки и вносить небольшие коррективы в положение ювелирной заготовки в поле зрения стереомикроскопа.