Что делает нержавеющую сталь и титановый сплав идеальным материалом для ювелирных изделий? Производственная информация и тенденции рынка

Изготовление украшений из нержавеющей стали и титана: Техники для современных дизайнеров

Нержавеющая сталь изначально использовалась в часах и элитных ручках от Rolex и других известных модных брендов. Этот материал прочен, обладает отличной коррозионной стойкостью и сохраняет свой цвет при комнатной температуре, в отличие от серебряных украшений, которые легко тускнеют, или украшений из сплавов, которые могут быть токсичными из-за содержания свинца. Благодаря этому она находит все большее применение в ювелирной промышленности, становясь распространенным материалом для модных аксессуаров. Украшения из нержавеющей стали отличаются прочным, минималистичным, стабильным и сдержанным стилем с холодным металлическим блеском, заслужив признание и любовь многих любителей моды.

Титан обладает высокой коррозионной стойкостью и стабильностью, а его уникальный серебристо-серый оттенок хорошо сочетается с высокой полировкой, шелковой и матовой отделкой. Он является одним из наиболее подходящих декоративных металлов, помимо драгоценных, и часто используется в современном ювелирном дизайне за рубежом. Титан обладает футуристическими качествами, демонстрируя элегантность и оставаясь при этом вне времени. Он легкий, но при этом исключительно прочный, что делает его популярным материалом для ювелирных украшений за рубежом, особенно среди молодых профессионалов.

Кольцо из нержавеющей стали

Оглавление

Раздел I Продукция и производственные процессы из нержавеющей стали

1. Введение в нержавеющую сталь

1.1 Определение нержавеющей стали

Нержавеющая сталь - это общий термин для обозначения стали, обладающей определенной химической устойчивостью в таких растворах, как атмосфера, вода, кислоты, щелочи, соли и другие агрессивные среды. Как правило, нержавеющей называют сталь, устойчивую к коррозии в слабых средах, таких как атмосфера, пар и вода. Сталь, устойчивая к коррозии под воздействием кислых, щелочных и солевых агрессивных сред, называется коррозионно-стойкой или кислотостойкой. Нержавеющая сталь устойчива к ржавчине, но не всегда устойчива к коррозии, в то время как коррозионно-стойкая сталь обычно обладает лучшей устойчивостью к ржавчине.

Считается, что коррозионная стойкость нержавеющей стали обусловлена образованием на ее поверхности "пассивирующей пленки" под воздействием агрессивных сред. Способность противостоять коррозии зависит от стабильности "пассивирующей пленки". Это зависит не только от химического состава нержавеющей стали, но и от типа, концентрации, температуры, давления, скорости потока агрессивной среды и других факторов.

Нержавеющая сталь обладает хорошей коррозионной стойкостью благодаря добавлению хрома в железоуглеродистый сплав. Хотя другие элементы, такие как медь, алюминий, кремний, никель и тантал, также могут повысить коррозионную стойкость стали, их эффективность ограничена в отсутствие хрома. Поэтому хром является самым важным элементом в нержавеющей стали. Минимальное содержание хрома, необходимое для получения нержавеющей стали с хорошей коррозионной стойкостью, зависит от коррозионной среды. Американский институт чугуна и стали (The AISI) определяет границу между нержавеющей сталью и другими сталями с содержанием хрома 4%. Японский промышленный стандарт JIS G 0203 гласит, что нержавеющая сталь - это сплав, содержащий хром или хромоникелевый сплав для повышения коррозионной стойкости, как правило, с содержанием хрома более 11%. Немецкий стандарт DIN и европейский стандарт EN10020 определяют, что содержание хрома в нержавеющей стали составляет не менее 10,5%. Содержание углерода составляет не более 1,2%. В нашей стране содержание хрома в нержавеющей стали обычно определяется как не менее 12%.

1.2 Общие легирующие элементы нержавеющей стали

Различные элементы в основном определяют характеристики и структуру нержавеющей стали. В настоящее время известно более 100 химических элементов, среди которых наибольшее влияние на характеристики и структуру нержавеющей стали оказывают углерод, хром, никель, марганец, азот, титан, ниобий, молибден, медь, алюминий, кремний, цирконий, иттрий, бор и еще более десятка других. Добавление этих элементов приводит к изменению внутренней структуры стали, придавая ей особые свойства. Чтобы углубить наше понимание нержавеющей стали, необходимо сначала понять влияние различных элементов на характеристики и структуру нержавеющей стали.

(1) Хром

Хром является наиболее фундаментальным элементом, определяющим коррозионную стойкость нержавеющей стали. В окислительной среде хром может быстро образовать на поверхности стали слой, непроницаемый и нерастворимый для коррозионной среды, который представляет собой оксидную пленку с высоким содержанием хрома. Эта оксидная пленка очень плотная и прочно связана с металлом, защищая сталь от дальнейшего окисления и коррозии под воздействием внешних сред; хром также может эффективно повышать электродный потенциал стали. Когда содержание хрома составляет не менее 12,5% атомов, он может вызывать резкое изменение электродного потенциала стали, поднимаясь от отрицательного потенциала к положительному электродному потенциалу. Таким образом, это может значительно повысить коррозионную стойкость стали. Чем выше содержание хрома, тем выше коррозионная стойкость стали. Когда содержание хрома достигает 25%, 37,5% атомов, происходит второе и третье резкие изменения, что придает стали еще большую коррозионную стойкость.

(2) Никель

Влияние никеля на коррозионную стойкость нержавеющей стали может быть полностью продемонстрировано только в сочетании с хромом. Это связано с тем, что низкоуглеродистая никелевая сталь требует содержания никеля 24% для достижения чистой аустенитной структуры (аустенит - немагнитный твердый раствор, содержащий небольшое количество углерода в γ-Fe, с гранецентрированной кубической кристаллической структурой); чтобы существенно изменить коррозионную стойкость стали в определенных средах, содержание никеля должно быть выше 27%. Таким образом, никель сам по себе не может представлять собой нержавеющую сталь. Однако при добавлении никеля 9% к хромосодержащей стали 18%, сталь может достичь единой аустенитной структуры при комнатной температуре, что может повысить коррозионную стойкость стали к неокисляющим средам (таким как разбавленная серная кислота, соляная кислота, фосфорная кислота и т.д.) и улучшить технологические характеристики стали при сварке и холодной гибке.

(3) Марганец и азот - может заменить никель в хромоникелевой нержавеющей стали

Марганец и азот играют в нержавеющей стали роль, аналогичную никелю. Стабилизирующий эффект марганца на аустенит сравним с эффектом 1/2 никеля, в то время как эффект азота намного больше, примерно в 40 раз, чем у никеля. Поэтому марганец и азот могут заменить никель для получения единой аустенитной структуры. Однако добавление марганца снижает коррозионную стойкость низкохромистой нержавеющей стали. Кроме того, высокомарганцевая аустенитная сталь нелегко поддается обработке. Поэтому марганец не используется отдельно в нержавеющей стали, а лишь частично заменяет никель.

(4) Углерод

Содержание и распределение углерода в нержавеющей стали в значительной степени влияют на ее характеристики и структуру. С одной стороны, углерод является стабилизирующим элементом для аустенита, причем его влияние примерно в 30 раз превышает влияние никеля. Высокоуглеродистая мартенситная нержавеющая сталь (мартенсит - это пересыщенный твердый раствор углерода, растворяющийся в α-Fe, который является метастабильной фазой, превращающейся из аустенита путем бездиффузионного фазового перехода) может полностью принять закалочное упрочнение, значительно улучшая свои механические свойства; с другой стороны, из-за сильного сродства между углеродом и хромом, хром, который занимает в 17 раз больше углерода в нержавеющей стали, соединяется с ним, образуя карбид хрома. При увеличении содержания углерода в стали все больше хрома образует с углеродом карбиды, что значительно снижает коррозионную стойкость стали. Таким образом, с точки зрения прочности и коррозионной стойкости роль углерода в нержавеющей стали противоречива. В практическом применении для достижения коррозионной стойкости содержание углерода в нержавеющей стали обычно низкое, в основном около 0,1%. Для дальнейшего повышения коррозионной стойкости стали, особенно стойкости к межкристаллитной коррозии, часто используется нержавеющая сталь с ультранизким содержанием углерода, с содержанием углерода 0,03% или даже ниже; однако для производства подшипников качения, пружин, инструментов и других нержавеющих сталей требуется более высокое содержание углерода из-за необходимости обеспечения высокой твердости и износостойкости, обычно в пределах 0,85%~1,00%, например, сталь 9Cr18 и т.д.

(5) Титан и ниобий

Когда нержавеющая сталь нагревается до 450~800℃, содержание хрома вблизи границ зерен часто уменьшается из-за осаждения карбидов хрома на границах зерен, образуя зону, обедненную хромом, что приводит к снижению электродного потенциала вблизи границ зерен, вызывая тем самым электрохимическую коррозию, известную как межкристаллитная коррозия. Часто встречается межкристаллитная коррозия в зоне термического влияния вблизи сварных швов. Натрий и ниобий - сильные карбидообразующие элементы, и их сродство к углероду гораздо больше, чем у хрома. При добавлении в сталь титана или ниобия углерод в стали может сначала образовать карбиды с титаном или ниобием, а не с хромом, что гарантирует отсутствие межкристаллитной коррозии из-за истощения хрома вблизи границ зерен. Поэтому натрий и ниобий часто используются для фиксации углерода в стали, повышения устойчивости нержавеющей стали к межкристаллитной коррозии и улучшения сварочных характеристик стали.

Количество добавляемого титана или ниобия должно определяться исходя из содержания углерода. Как правило, титан добавляется в пятикратном размере от содержания углерода, а ниобий - в восьмикратном размере от содержания углерода.

(6) Молибден и медь

Молибден и медь повышают коррозионную стойкость нержавеющей стали к воздействию агрессивных сред, таких как серная и уксусная кислоты. Молибден также может значительно повысить устойчивость к средам, содержащим хлорид-ионы (например, соляной кислоте) и органическим кислотам. Однако молибденсодержащая нержавеющая сталь не подходит для использования в азотной кислоте, так как скорость коррозии молибденсодержащей нержавеющей стали в кипящей азотной кислоте 65% удваивается по сравнению со скоростью коррозии без молибдена; добавление меди в хромо-марганцево-азотную нержавеющую сталь может ускорить межкристаллитную коррозию нержавеющей стали.

Молибден препятствует получению единой аустенитной структуры в стали, поэтому в молибденсодержащей стали необходимо соответственно увеличить содержание таких элементов, как никель и марганец, чтобы сталь имела единую аустенитную структуру после термообработки.

(7) Кремний и алюминий

Роль кремния в повышении стойкости хромистой стали к окислению очень велика. Сталь, содержащая 5% хрома и 1% кремния, может иметь стойкость к окислению, сравнимую со стойкостью хромовой стали 12%. Если сталь в 1000 ℃ может противостоять химическим, содержащие 0,5% кремния необходимо 22% хрома, таких как добавление 2,5% в 3% кремния позже, только 12% хрома может быть. Информация показывает, что добавление 2,5% кремния в хромоникелевую сталь Cr15Ni20 позволяет достичь стойкости к окислению, сравнимой со стойкостью хромоникелевого сплава Cr15Ni60.

Добавление алюминия в высокохромистую сталь также может значительно повысить ее стойкость к окислению, а его функция аналогична добавлению кремния.

Добавление кремния и алюминия в высокохромистую сталь призвано еще больше повысить ее стойкость к окислению и сохранить хром.

Хотя кремний и алюминий значительно повышают устойчивость хромистой стали к окислению, у них есть и множество недостатков. Главный из них заключается в том, что они вызывают огрубление зерна стали и увеличивают ее склонность к хрупкости.

(8) Вольфрам и ванадий

Основная роль вольфрама и ванадия в стали заключается в повышении ее термической прочности.

(9) Бор

0.005% Бор (феррит, который представляет собой твердый раствор углерода в α-Fe, с центрированной по телу кубической решеткой), добавленный в высокохромистую ферритную нержавеющую сталь (Cr17Mo2Ti), может улучшить коррозионную стойкость стали в кипящей уксусной кислоте 65%; добавление следовых количеств (0.006‰~0.007‰) бора в аустенитную нержавеющую сталь может улучшить горячую пластичность стали; бор оказывает хорошее влияние на улучшение термической прочности стали, значительно повышая термическую прочность нержавеющей стали; содержащая бор хромоникелевая аустенитная нержавеющая сталь находит особое применение в атомной энергетике. Однако присутствие бора в нержавеющей стали может снизить пластичность и ударную вязкость стали.

Помимо вышеперечисленных элементов, некоторые нержавеющие стали содержат редкие металлы и редкоземельные элементы для улучшения их характеристик. В нержавеющих сталях, используемых в промышленности, многие стали содержат от нескольких до десятков легирующих элементов одновременно. Когда несколько элементов сосуществуют в этом едином теле нержавеющей стали, структура нержавеющей стали определяется суммой влияний различных элементов.

Влияние различных элементов на микроструктуру нержавеющей стали можно разделить на два основных типа на основе их общности: один тип состоит из элементов, образующих или стабилизирующих аустенит, к которым относятся углерод, никель, марганец, азот и медь, причем углерод и азот оказывают наибольшее влияние; другой тип состоит из элементов, образующих феррит, к которым относятся хром, вольфрам, тантал, ниобий, кремний, титан, ванадий и алюминий. Если сравнивать с хромом как эталоном, то влияние этого типа элементов на образование феррита для всех остальных элементов больше, чем для хрома.

Когда эти два типа элементов сосуществуют в нержавеющей стали, структура нержавеющей стали зависит от результатов их взаимного влияния. Если роль элементов, стабилизирующих аустенит, преобладает, структура нержавеющей стали будет преимущественно аустенитной, с небольшим количеством феррита или без него; если их влияние недостаточно для поддержания аустенита в стали при комнатной температуре, этот нестабильный аустенит при охлаждении подвергнется мартенситному превращению, в результате чего образуется мартенситная структура; если роль элементов, образующих феррит, становится преобладающей, структура стали будет преимущественно ферритной.

Помимо технологических факторов, эксплуатационные характеристики нержавеющей стали в основном зависят от состава ее внутренней структуры, который определяется суммой различных легирующих элементов в стали. Таким образом, легирующие элементы в конечном итоге определяют эксплуатационные характеристики нержавеющей стали.

1.3 Классификация нержавеющей стали

Нержавеющая сталь - это специальная серия стали с широким ассортиментом. В нашей стране производится более 100 видов нержавеющей стали. Исходя из основных компонентов сплава, металлографической структуры и основного промышленного применения, нержавеющая сталь может быть условно классифицирована следующим образом.

(1) Классификация на основе состава сплава нержавеющей стали

В соответствии с основными компонентами сплава нержавеющая сталь может быть разделена на следующие три категории.

① Хромированная нержавеющая сталь. Помимо железной основы, этот тип нержавеющей стали в основном содержит хром в качестве легирующего элемента. Некоторые из них также содержат один или несколько элементов: кремний, алюминий, вольфрам, молибден, никель, титан, ванадий и другие, причем содержание этих элементов в стали составляет 1%~3%.

② Хромоникелевая нержавеющая сталь. Помимо железной основы, этот тип нержавеющей стали содержит в основном хром и никель в качестве легирующих элементов. Некоторые из них также содержат один или несколько элементов, таких как титан, кремний, молибден, алюминий, ванадий и бор, причем эти элементы присутствуют в количествах ниже 4% до следовых уровней.

③ Хромо-марганцево-азотная нержавеющая сталь. Этот тип нержавеющей стали, помимо железной основы, содержит в основном хром и марганец в качестве легирующих элементов. Большинство сталей также содержат азот в концентрации ниже 0,5%, а некоторые - один или несколько элементов, таких как никель, кремний и медь. Содержание этих элементов в стали соответственно только ниже 5%.

(2) Классификация на основе структуры нержавеющей стали

Нержавеющая сталь обычно делится на три категории в зависимости от ее структуры (металлографической организации).

① Ферритный тип. Это нержавеющая сталь, содержащая хром, но не никель. Этот тип стали можно до определенной степени закалить холодной обработкой, но не термической. Этот тип стали всегда магнитный.

② Мартенситный тип. Этот тип нержавеющей стали, за исключением нескольких марок, содержащих небольшое количество никеля, в основном содержит только хром. Ее преимущество в том, что термическая обработка позволяет закалить ее. Этот тип стали всегда магнитный.

③ Аустенитный тип. То есть нержавеющая сталь, содержащая такие элементы, как хром, никель, или хром, никель, марганец, или хром, марганец, азот и т. д. Этот вид стали можно упрочнить только холодной обработкой; термическая обработка может только смягчить ее. В отожженном состоянии она немагнитна. После холодной обработки некоторые из них могут стать магнитными.

Приведенные выше три классификации основаны исключительно на матричной структуре стали. Из-за неспособности элементов, стабилизирующих аустенит и образующих феррит в стали, уравновесить друг друга, фактические микроструктуры нержавеющей стали, используемой в промышленности, также включают мартенсит-феррит, аустенит-феррит, аустенит-мартенсит и другие переходные дуплексные нержавеющие стали, а также мартенситно-карбидную структуру нержавеющей стали.

2. Аксессуары из нержавеющей стали

2.1 Требования к материалам ювелирных изделий из нержавеющей стали

(1) Механические свойства

Технология пластической обработки широко применяется в производстве ювелирных изделий из нержавеющей стали. Помимо использования волочильного и прокатного оборудования для производства листов, проволоки, труб и других профилей, она также часто применяется для формообразующей обработки ювелирных изделий, например, с помощью станков для финишной обработки, с использованием штамповочного станка и гидравлического пресса для гидравлических операций. Для обеспечения качества продукции переработки пластмасс, помимо правильной формулировки и строгого соблюдения технологических требований, предъявляются четкие требования к механическим свойствам материалов. Механические свойства материалов в основном отражаются в таких показателях, как предел прочности, предел текучести, твердость, удлинение и вязкость. К материалам из нержавеющей стали предъявляются требования по хорошей пластической обработке, особенно при таких операциях, как волочение, прокатка, штамповка и гидравлическое прессование. Твердость материалов не должна быть слишком высокой, а скорость закалки материалов должна быть медленной, чтобы облегчить работу; материалы должны обладать хорошей пластичностью, иначе возможно появление трещин.

(2) Эффективность полировки

Ювелирные изделия предъявляют четкие требования к качеству поверхности, и большинство украшений необходимо полировать, чтобы добиться зеркального блеска. Это требует не только правильного выполнения процесса полировки, но и существенного влияния свойств, присущих материалу. Например, заготовка должна иметь плотную структуру с мелкими и однородными зернами, без дефектов, таких как поры и включения. Если зерна заготовки крупные или имеются дефекты усадки или поры, то легко образуется апельсиновая корка, впадины от полировки и явления "хвоста кометы". Аналогично, при наличии твердых включений легко возникают царапины и дефекты типа "хвост кометы".

Факторы, влияющие на эффективность полировки ювелирных изделий из нержавеющей стали, в основном включают следующие моменты:

- Поверхностные дефекты сырья, такие как царапины, точечная коррозия и чрезмерное травление.

- Проблемы с качеством сырья. Если твердость слишком низкая, трудно добиться яркой полировки, а поверхность склонна к образованию апельсиновой корки при глубокой растяжке, что влияет на полируемость. Более высокая твердость обычно приводит к лучшей полируемости.

- На изделиях, подвергшихся глубокому растяжению, могут появиться небольшие черные точки на участках со значительной деформацией, что может повлиять на качество полировки.

(3) Устойчивость к коррозии

Коррозионная стойкость очень важна для ювелирных изделий. Коррозионная стойкость материалов зависит от состава; 316 обладает лучшей коррозионной стойкостью, чем 304, но состав - не единственный фактор, влияющий на потускнение. Потускнение и обесцвечивание являются результатом сочетания химического состава, факторов окружающей среды, микроструктуры и состояния поверхности.

Для определения коррозионной стойкости ювелирных изделий обычно требуются ускоренные коррозионные испытания, которые обычно включают испытания в соляном тумане и погружение в воду.

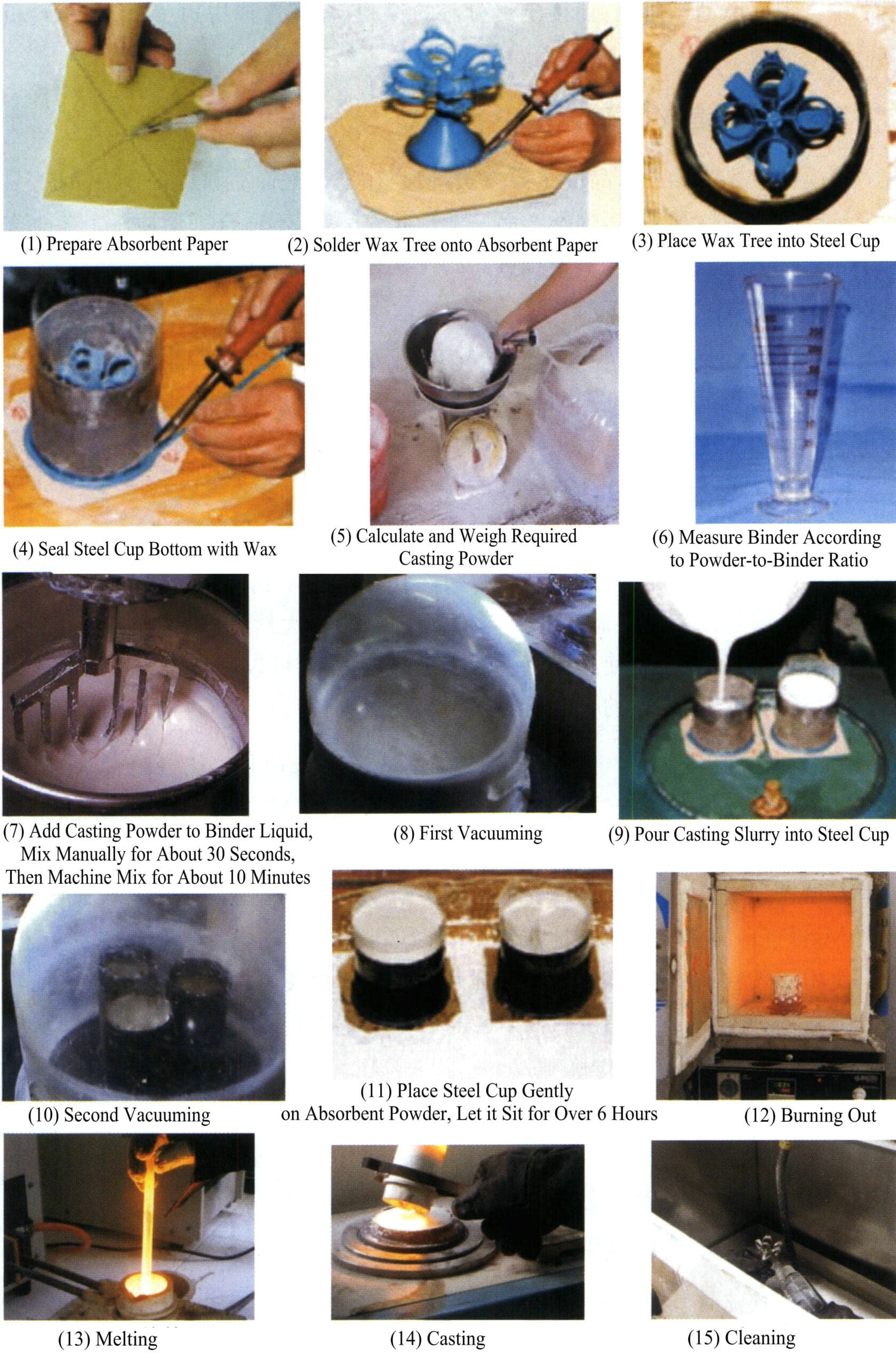

(4) Кастинг

Качество литья сплавов существенно влияет на качество поверхности литых ювелирных изделий. Качество литья сплавов можно оценить по нескольким параметрам, включая текучесть расплавленного металла, склонность к усадке и пористости, а также склонность к термическому растрескиванию при деформации. Нержавеющая сталь, используемая для литья, должна иметь меньший интервал кристаллизации и низкую склонность к окислению из-за поглощения газов, хорошую текучесть и заполняемость. Она не должна легко образовывать дисперсную пористость или давать деформационные трещины, что способствует получению литых ювелирных изделий, которые имеют законченную форму, четкий профиль, плотную кристаллизацию и прочную структуру.

(5) Эффективность повторного использования

При литье ювелирных изделий коэффициент выхода продукции обычно составляет всего около 50% или даже ниже, а при каждом литье образуется большое количество литниковой системы, лома и т.д. Ювелирные компании, исходя из себестоимости и эффективности производства, всегда надеются использовать как можно больше вторичного сырья. Из-за неизбежных проблем улетучивания, окисления и поглощения газов в процессе плавления сплава, состав сплава будет в некоторой степени меняться при каждой отливке, что повлияет на его металлургическое качество и литейные характеристики.

Ухудшение характеристик сплавов в процессе рециркуляции связано не только с процессом эксплуатации, но и с характеристиками самого сплава. В основном оно зависит от склонности сплава к газопоглотительному окислению и его реакционной способности по отношению к тиглям и литейным материалам. Чем меньше склонность к абсорбционному окислению газа и чем ниже реакционная способность по отношению к тиглям и литейным материалам, тем выше эффективность переработки.

(6) Безопасность

Безопасность ювелирных материалов - важный фактор, который необходимо учитывать, ведь украшения находятся в непосредственном контакте с телом человека в течение длительного времени. Материалы должны исключать использование вредных элементов, таких как кадмий, свинец и радиоактивные элементы. Кроме того, следует обратить внимание на то, чтобы избежать аллергических реакций, вызванных контактом с кожей, и связанных с этим проблем, связанных с бактериями.

Никель - типичный сенсибилизирующий элемент, который может вызывать аллергические реакции и наносить вред коже человека. Никельсодержащие украшения выделяют сенсибилизирующие ионы никеля во время ношения, вызывая аллергический контактный дерматит. В зависимости от тяжести реакции могут проявляться различные симптомы. У пациентов с более легкими симптомами реакция может проявляться только в местах контакта украшения с кожей, таких как уши, шея, запястья и пальцы, с кожным зудом, эритемой, сыпью, волдырями, эрозией, экссудацией, шелушением и шелушением, с четкими границами поражения кожи, часто напоминающими форму украшения. Напротив, у пациентов с более тяжелыми симптомами могут наблюдаться системные аллергические реакции, начинающиеся с покраснения и отека кожи, за которыми следуют небольшие папулы и волдыри. Существует также риск канцерогенеза и тератогенного воздействия. В связи с распространенностью и вредом аллергии на никель Европейский союз учредил программу Nickel. Директива 94/27/EC в 1990-х годах и стандарт испытаний на выделение никеля EN1811:1998. Впоследствии, в связи с сохраняющимся высоким уровнем сенсибилизации к никелю, стандарты были ужесточены и пересмотрены, что привело к изданию Директивы по никелю 2004/96/EC и стандарта испытаний на выделение никеля EN1811:1998+A1:2008. В 2011 году был введен еще более строгий стандарт EN1811:2011 для испытаний на выделение никеля, в котором отменено корректирующее значение для скорости выделения никеля. Учитывая, что в традиционной хромоникелевой нержавеющей стали в качестве легирующего элемента используется большое количество никеля, очень важно оценить, соответствует ли материал требованиям стандарта по выделению никеля, прежде чем выбирать его для использования в ювелирных изделиях.

Исследования показывают, что ювелирные изделия склонны к размножению бактерий, особенно в летнее время года, когда люди чаще потеют. Кожа, покрытая украшениями, плохо дышит, что позволяет бактериям размножаться и, возможно, приводить к кожным заболеваниям и инфекциям. Это особенно серьезно при пирсинге, где риск бактериальной инфекции гораздо выше, чем при использовании поверхностных украшений, поскольку пирсинг - это хирургическая рана. Пирсинг создает туннель в тканях без эпителиального покрова, поддерживаемый впоследствии имплантированным украшением. Окружающие ткани не могут вступать в контакт для заживления, и в процессе заживления эпителиальная ткань на обеих поверхностях постепенно слипается вдоль внутренней поверхности туннеля, образуя свищ, что в конечном итоге приводит к образованию эпителиального канала. Во время процесса заживления, если в него попадают внешние бактерии, это может легко привести к инфекции. Например, при прокалывании мочки уха кожа в этой области тонкая, с небольшим количеством подкожной клетчатки, а кровеносные сосуды мелкие и поверхностные, что приводит к замедлению кровотока. После пирсинга дермальная ткань несколько повреждается. Из-за постоянного трения и контакта поврежденных тканей с украшением в них легко попадает пыль, плесень, бактерии и т. д., что приводит к инфекции, которая может вызвать зуд вокруг отверстия в мочке уха, а в тяжелых случаях - покраснение, отек, папулы, волдыри, нагноение и эрозию, вплоть до инфекционного эндокардита. Учитывая серьезные последствия ношения украшений с бактериями, Всемирная организация здравоохранения рекомендует медицинским работникам не носить кольца и другие аксессуары во время оказания помощи в больнице. Что касается самого украшения, то если его материал обладает хорошими антибактериальными свойствами, это, несомненно, имеет большое значение для снижения или устранения бактерий в украшениях. Поскольку нержавеющая сталь широко используется в качестве ювелирного материала, особенно в процессе заживления пирсинга, стержни из нержавеющей стали чаще всего применяются для расширения отверстия пирсинга и предотвращения слипания стенок пирсинга. Традиционная нержавеющая сталь не обладает антибактериальными свойствами, поэтому антибактериальная модификационная обработка имеет большое значение для безопасности использования украшений.

(7) Экономика

Цена материалов для ювелирных изделий из нержавеющей стали является одним из факторов, влияющих на себестоимость продукции. Принцип выбора материалов должен заключаться в том, чтобы выбирать материалы с широким предложением и низкой ценой, а также минимизировать или избегать использования дорогих драгоценных металлов для снижения материальных затрат.

2.2 Основные материалы из нержавеющей стали для ювелирных изделий

(1) Традиционная хромоникелевая аустенитная нержавеющая сталь

Традиционно в ювелирном деле используется преимущественно хромоникелевая аустенитная нержавеющая сталь, включая несколько типичных марок, таких как 303, 304, 304L, 316 и 316L, с диапазонами химического состава, приведенными в таблице 5-1.

Таблица 5-1 Диапазоны химического состава некоторых декоративных аустенитных нержавеющих сталей

| Стали | Углерод (C) | Кремний (Si) | Марганец (Mn) | Фосфор (P) | Сера (S) | Никель (Ni) | Хром (Cr) | Молибден(Mo) |

|---|---|---|---|---|---|---|---|---|

| 303 | ≤0. 15 | ≤1. 00 | ≤2.00 | ≤0. 20 | ≥0. 15 | 8.00~10.00 | 17.00 ~19.00 | ≤0. 6 |

| 304 | ≤0.08 | ≤1. 00 | ≤2.00 | ≤0.045 | ≤0.030 | 8.00~10.50 | 18.00 ~20.00 | - |

| 304L | ≤0.03 | ≤1.00 | ≤2.00 | ≤0.045 | ≤0.030 | 9.00 ~13.50 | 18.00~20.00 | - |

| 316 | ≤0.08 | ≤1.00 | ≤2.00 | ≤0.045 | ≤0.030 | 10.00 ~14.50 | 10.00 ~18.00 | 2.00 ~3.00 |

| 316L | ≤0.03 | ≤1.00 | ≤2.00 | ≤0.045 | ≤0.030 | 12.00~15.00 | 16.00 ~18.00 | 2.00 ~3.00 |

| (Zhu Zhongping, 2004; Gu Jiqing, 2008) | ||||||||

Аустенитная нержавеющая сталь ① 303. Аустенитная нержавеющая сталь типа 303 обладает очень хорошей режущей способностью, а качество поверхности обработанной заготовки высокое, что благоприятно сказывается на декоративных характеристиках ювелирных изделий. Поэтому этот материал иногда выбирают в качестве материала для ювелирных изделий. Однако нержавеющая сталь 303 содержит большое количество сульфидов, которые могут стать источниками точечной коррозии в агрессивных средах, что приводит к преимущественной коррозии и образованию ям, ускоряет анодное растворение окружающего металла и увеличивает скорость выделения никеля. Однако измеренные значения значительно превышают этот порог. Согласно стандарту EN1811:2011, нержавеющая сталь 303 не соответствует требованиям по выделению никеля, будь то ювелирные изделия, находящиеся в прямом контакте с кожей в течение длительного времени, или украшения для пирсинга, что создает риск сенсибилизации к никелю. Рекомендуется избегать использования этого материала для изготовления украшений, которые находятся в прямом контакте с кожей в течение длительного времени, особенно украшений для пирсинга. Нержавеющая сталь 303 обычно используется в состоянии твердого раствора, при этом специфика обработки твердого раствора заключается в выдерживании при температуре 1010℃~1150℃ в течение соответствующего времени с последующей закалкой. Механические свойства 303 и других типов нержавеющей стали приведены в таблице 5-2.

Таблица 5-2 Механические свойства декоративной нержавеющей стали в состоянии твердого раствора

| Стали | Прочность на разрыв σb /МПа | Предел текучести σ0.2/МПа | Скорость удлинения δ/% | Скорость поперечной усадки ψ/% | Твердость/ВВ | |||

|---|---|---|---|---|---|---|---|---|

| 303 | ≥520 | ≥205 | ≥40 | ≥50 | ≤187 | |||

| 304 | ≥520 | ≥205 | ≥40 | ≥60 | ≤187 | |||

| 304L | ≥480 | ≥175 | ≥40 | ≥60 | ≤187 | |||

| 316 | ≥520 | ≥205 | ≥40 | ≥55 | ≤187 | |||

| 316L | ≥480 | ≥175 | ≥40 | ≥60 | ≤187 | |||

| (Zhu Zhongping, 2004; Gu Jiqing, 2008) | ||||||||

② 304 и 304L аустенитная нержавеющая сталь. 304 - это универсальная нержавеющая сталь, которая обычно маркируется на рынке тремя способами: 06Cr19Ni10 обычно указывает на производство по национальным стандартам, S30408 - на производство по стандартам ASTM, а SUS 304 - на производство по японским стандартам. Чтобы сохранить присущую нержавеющей стали коррозионную стойкость, сталь должна содержать более 17% хрома и 8% никеля.

Нержавеющая сталь 304 обладает отличной коррозионной стойкостью, хорошей стойкостью к межкристаллитной коррозии, а также отличными свойствами для горячей и холодной обработки и формовки. Она может быть переработана в различные изделия, такие как листы, трубы, проволока, полосы и формы, и подходит для производства деталей холодной штамповки, глубокой вытяжки и глубокого растяжения. Она обладает хорошими низкотемпературными характеристиками, прочностью, удлинением и уменьшенной площадью - все это хорошо при температуре -180℃. Она обладает хорошими сварочными характеристиками и может быть сварена с использованием обычных методов сварки. Однако нержавеющая сталь 304 имеет и некоторые недостатки, такие как чувствительность к межкристаллитной коррозии после сварки, высокая чувствительность к коррозии под напряжением в воде, содержащей хлорид-ионы (включая влажную атмосферу), относительно низкая механическая прочность и плохая режущая способность.

Нержавеющая сталь 304 L - это разновидность нержавеющей стали 304 с пониженным содержанием углерода, используемая в сварочных работах. Пониженное содержание углерода минимизирует выпадение карбидов в зоне термического влияния вблизи сварного шва, поскольку выпадение карбидов может привести к межкристаллитной коррозии (разрушению сварного шва) нержавеющей стали в определенных условиях.

③ 316 и 316L из нержавеющей стали. Нержавеющая сталь 316 содержит определенное количество молибдена, а содержание никеля в ней выше, чем в нержавеющей стали 304. Таким образом, ее коррозионная стойкость, стойкость к атмосферной коррозии и высокотемпературная прочность выше, что позволяет использовать ее в более жестких условиях, особенно потому, что ее стойкость к точечной коррозии значительно выше, чем у нержавеющей стали 304, а критическая температура точечной коррозии выше, чем у нержавеющей стали 304, демонстрируя лучшую стойкость к температуре точечной коррозии. Исследования показывают, что критическая температура точечной коррозии нержавеющей стали 316 значительно чувствительна к концентрации раствора NaCl от 0,1% до 0,5%; в этом диапазоне критическая температура точечной коррозии материала резко снижается от почти 90℃ до 50℃. В отличие от этого, критическая температура точечной коррозии нержавеющей стали 304 демонстрирует значительную чувствительность к концентрации раствора NaCl от 0,01% до 0,05%, в этом диапазоне критическая температура точечной коррозии материала резко снижается от почти 90℃ до примерно 55℃. С точки зрения чувствительности к хлорид-ионам, нержавеющая сталь 316 также относительно превосходит нержавеющую сталь 304 по устойчивости к точечной коррозии.

Нержавеющая сталь 316 L - это разновидность нержавеющей стали 316 с содержанием углерода не более 0,03%. Она обладает лучшей устойчивостью к выпадению карбидов, чем нержавеющая сталь 316, что делает ее пригодной для применения в тех случаях, когда после сварки нельзя отжигать и требуется максимальная коррозионная стойкость.

Нержавеющая сталь 316L предпочтительна в качестве материала для аксессуаров, поскольку она обеспечивает хорошую коррозионную стойкость. В часовых цепочках и корпусах высокого класса в часовой промышленности также в основном используется этот тип стали.

(2) Новый тип безникелевой/низконикелевой аустенитной нержавеющей стали

① Альтернативные элементы для безникелевой/низконикелевой аустенитной нержавеющей стали. Традиционная хромоникелевая аустенитная нержавеющая сталь расширяет область аустенитной фазы за счет никеля, задерживая ее превращение для получения однофазной структуры. Поскольку никель является сенсибилизатором, никельсодержащая нержавеющая сталь может представлять риск аллергии при длительном контакте с кожей или тканями человека. Поэтому исследование и разработка аустенитной нержавеющей стали, не содержащей никеля и безопасной для человеческого организма, стало актуальным направлением в области металлических биоматериалов, материалов для часов и ювелирных изделий.

Для получения однофазной аустенитной структуры в безникелевой нержавеющей стали необходим поиск аустенитостабилизирующих элементов, способных заменить никель. Влияние легирующих элементов на структуру нержавеющей стали можно перевести в соответствующий показатель хрома Creq и никелевый эквивалент Nieq. Чтобы достичь однофазного аустенита и избежать присутствия феррита δ, соотношение состава каждого легирующего элемента должно быть разумно подобрано таким образом, чтобы никелевый эквивалент попадал в область однофазного аустенита над областью наклонной тени. Для этого должны быть выполнены следующие условия:

Nieq≥Creq – 8

Крeq, Nieq Формула расчета такова:

Creq=Cr+1.5Mo+1.5W+0.48Si+2.3V+1.75Nb+2.5Al

Nieq=Ni+Co+0.1Mn-0.01Mn2+18N+30C

Углерод, кобальт, марганец и азот являются более экономичными альтернативными элементами для стабилизации аустенита. Углерод оказывает наиболее сильное влияние на расширение области аустенитной фазы, но может сенсибилизировать нержавеющую сталь; способность кобальта стабилизировать аустенит схожа со способностью никеля, но он также несет риск аллергии, поэтому никель не подходит в качестве основной замены. Марганец стабилизирует аустенит в определенном диапазоне, но когда содержание хрома превышает 13%, добавление одного лишь марганца не позволяет достичь единой аустенитной фазы. Когда содержание марганца превышает 10%, марганец становится стабилизатором феррита. Азот является сильным стабилизирующим аустенит элементом; добавление азота в нержавеющую сталь подавляет образование ферритных фаз в стали, значительно снижая содержание феррита, делая аустенитную фазу более стабильной и даже предотвращая мартенситное превращение, вызванное напряжением, в тяжелых условиях холодной обработки. Таким образом, азот является очень подходящей заменой никелю. Однако термодинамика системы Fe-Cr-N показывает, что при содержании хрома 12% азот может достичь аустенита в узком диапазоне; за пределами этого диапазона Cr2N и CrN, а при высоком содержании хрома образуются феррит, аустенит и Cr2образуется N, а сплав также склонен к образованию Cr2N при низкотемпературном старении, что не может подавить мартенситное превращение. Поэтому в Fe-Cr-N необходимо добавлять марганец, используя синергетический эффект азота и марганца, что благоприятно для получения стабильной аустенитной структуры.

② Безникелевое покрытие с высоким содержанием азота / с низким содержанием никеляel аустенитной нержавеющей стали. Такие страны, как Германия, Болгария, Швейцария, Австрия и Япония, придают большое значение исследованиям и разработкам высокоазотистой нержавеющей стали и последовательно разработали несколько новых типов высокоазотистых безникелевых материалов из нержавеющей стали, таких как сплав BioDur 108, разработанный Carpenter Technology Corp в США, P2000 от VSG в Германии, P548 от Bolher в Австрии и NFS от Daido Steel в Японии (Таблица 5-3). Некоторые из них уже поступили в продажу и используются в таких изделиях, как биомедицинские приборы, часы и ювелирные украшения. Однако при производстве небольших прецизионных деталей трудно добиться точной степени обработки, а стоимость их высока.

Таблица 5-3 Химический состав нескольких высокоазотистых безникелевых нержавеющих сталей

| Страна | Классы | Состав /wt% | ||||

|---|---|---|---|---|---|---|

| C | Cr | Mn | Мо | N | ||

| Швейцария | PANACEA | ≤0. 15 | 16. 5~17. 5 | 10~12 | 3.0~3. 5 | 0.8~1.0 |

| Австрия | P548 | 0.15 | 16.0 | 10.0 | 2.0 | 0.5 |

| Болгария | CrMnN18- 11 | ≤0.08 | 17~19 | 10~12 | - | 0. 4~1. 2 |

| Германия | P900 | 0.05 | 18.0 | 18.0 | - | 0. 6~0. 8 |

| Германия | P2000 | ≤0.05 | 16.0 | 14.0 | 3.0 | 0.75~1.0 |

| Япония | NFS | 0.02 | 16.0 | 18.0 | - | 0.43 |

| Соединенные Штаты | Сплав BioDur 108 | 19~23 | 21~24 | 0. 5~1. 5 | 0.9 | |

| (Юань Цзюньпин, 2012) | ||||||

③ Механические свойства высокоазотистых безникелевых сплавоваустенитная нержавеющая сталь с низким содержанием никеля. Традиционная никельсодержащая аустенитная нержавеющая сталь классифицируется как низкопрочный материал в условиях обработки раствором и часто упрочняется в процессе холодной обработки. Некоторые стали подвергаются деформационно-индуцированному мартенситному превращению при значительной деформации, что придает материалу магнитные свойства. Прочность, пластичность и другие механические свойства высокоазотистой нержавеющей стали тесно связаны с размером зерна и содержанием азота, при этом предел прочности и предел текучести значительно увеличиваются с повышением содержания азота. В таблице 5-4 приведены механические свойства некоторых новых высокоазотистых аустенитных нержавеющих сталей как в обработанном раствором при комнатной температуре, так и в обработанном состоянии, и показано, что прочность в обработанном состоянии значительно выше, чем в обработанном раствором. В то же время пластичность и пластичность остаются высокими, что затрудняет образование ферритов и мартенситное превращение, вызванное деформацией.

Основными способами повышения прочности нержавеющей стали с помощью азота являются упрочнение в твердом растворе, упрочнение по размеру зерна и деформационное упрочнение. Как и углерод, азот занимает октаэдрические междоузельные участки гранецентрированной кубической решетки аустенита. Благодаря меньшему атомному радиусу, чем у углерода, он оказывает более сильное влияние на расширение решетки. Атомы азота взаимодействуют с дислокациями, обеспечивая больший эффект пиннинга дислокаций, а также могут оказывать максимальное упрочняющее воздействие на границы зерен аустенита. Кроме того, важным механизмом упрочнения является мелкозернистое упрочнение. Путь превращения показывает, что по сравнению с нержавеющей сталью 304 высокоазотистая аустенитная нержавеющая сталь обладает значительно более выраженным эффектом мелкозернистого упрочнения. Влияние азота на деформационное упрочнение аустенитной нержавеющей стали также очень значительно; увеличение содержания азота приводит к увеличению количества плоскостей скольжения и деформационных двойников, а активные плоскости скольжения и двойниковые слои эффективно препятствуют движению дислокаций и расширению двойников, тем самым значительно увеличивая скорость деформационного упрочнения аустенитной стали.

Таблица 5-4 Механические свойства типичной высокоазотистой аустенитной нержавеющей стали при комнатной температуре

| Марка сплава | Статус | Прочность на разрыв / МПа | Предел текучести/ МПа | Ставка продления /% | Скорость усадки поперечного сечения /% | Твердость |

|---|---|---|---|---|---|---|

| 15-15HS-® | Твердый раствор | 828 | 490 | 56 | 79 | HRB95 |

| Кроманит | Твердый раствор | 850 | 550 | 50 | HB250 | |

| УРАНУС-® B46 | Твердый раствор | 650 | 420 | 40 | ||

| УРАНУС-® B66 | Твердый раствор | 750 | 420 | 50 | ||

| AL4565TM | Твердый раствор | 903 | 469 | 47 | HRB90 | |

| Даталлой 2TM | Твердый раствор | 827 | 760 | 18 | 45 | HRC33 |

| P2000 | Твердый раствор | 930 | 615 | 56.2 | 77.5 | |

| NMS 140 | Обработка | 1010~1117 | 876~1020 | 30~22 | 68~60 | HB311 - 341 |

| P550 | Обработка | 1034 | 965 | 20 | 50 | HB300 - 400 |

| P580 | Обработка | 1034 | 965 | 20 | 50 | HB350 - 450 |

| Амагнит 600 | Обработка | 1034 | 965 | 20 | 50 | HB300 |

| (Юань Цзюньпин, 2012) | ||||||

④ Устойчивость к коррозии. Азот может значительно повысить стойкость аустенитной нержавеющей стали к точечной коррозии и щелевой коррозии в среде, содержащей хлорид-ионы. Для описания взаимосвязи между количеством легирующих элементов и коррозионными характеристиками обычно используется питтинговый эквивалент:

PRE= %Cr + 3,3%Mo + x%N

Наиболее часто используемое значение x составляет 16~30. Таким образом, азот оказывает хорошее влияние на стойкость нержавеющей стали к точечной коррозии. Однако механизм действия азота пока не совсем ясен, и в основном предполагается, что существуют следующие механизмы.

- Теория потребления кислот. Азот образует NH4+ в процессе растворения и потребляет H+, тем самым препятствуя снижению pH, замедляя локальное подкисление раствора и растворение анода, а также подавляя самокаталитический процесс питтинга, что в большей степени способствует реакции пиннинга.

- Обогащение азотом на границе раздела фаз. Благодаря высокой реакционной способности азота, он накапливается вблизи металлической стороны границы раздела пассивирующей пленки и металла, влияя на кинетику репассивации и обеспечивая быструю пассивацию, тем самым препятствуя стабильному росту питтинговой коррозии.

- Синергетический эффект азота с другими элементами. Азот дополнительно обогащает хром в подслое азотированной пленки, повышая ее стабильность и плотность. Азот повышает коррозионную стойкость хрома, молибдена и других элементов в аустенитной нержавеющей стали, подавляя чрезмерное пассивирующее растворение хрома и молибдена. Он также может формировать более стойкий поверхностный слой во время локальных коррозионных процессов.

- Биосовместимость. Высокоазотистая безникелевая аустенитная нержавеющая сталь обладает хорошей коррозионной стойкостью, особенно против точечной и межкристаллитной коррозии, и высокой износостойкостью. Отсутствие никеля в стали позволяет избежать сенсибилизации и других тканевых реакций, вызываемых осадком никеля в организме человека и на поверхности тела, что свидетельствует о хорошей биосовместимости.

3. Характеристики ювелирных изделий из нержавеющей стали

У украшений из нержавеющей стали много преимуществ:

① Металлический блеск нержавеющей стали очень похож на блеск платины. Она одновременно благородна, элегантна и современна.

② Нержавеющая сталь устойчива к коррозии и высоким температурам, противостоит коррозии от пыли и легко чистится, для этого достаточно протереть ее сухой тряпкой. Для нее не требуются полировочные салфетки или чистящие средства.

Нержавеющая сталь тверже серебра, не поддается деформации и не окисляется так легко, как серебро или другие металлы. Она может сохранять блестящий, гладкий и привлекательный вид даже при длительном ношении, что позволяет использовать ее в минималистичных стилях, не опасаясь деформации.

④ Нержавеющая сталь может быть представлена в различных стилях, обычно с очень гладкой или матовой поверхностью.

⑤ Стоимость украшений из нержавеющей стали вполне приемлема для населения. Хотя за последние несколько лет цена на серебро значительно выросла, стоимость нержавеющей стали остается на приемлемом уровне.

⑥ Нержавеющая сталь обладает отличными красящими свойствами и может быть окрашена с помощью различных процессов, таких как химическое окисление, электрохимическое окисление, ионное осаждение оксида, высокотемпературное окисление и газофазное растрескивание, что значительно обогащает эффекты декорирования поверхности. ювелирные изделия.

4. Категории ювелирных изделий из нержавеющей стали

Кольцо из нержавеющей стали

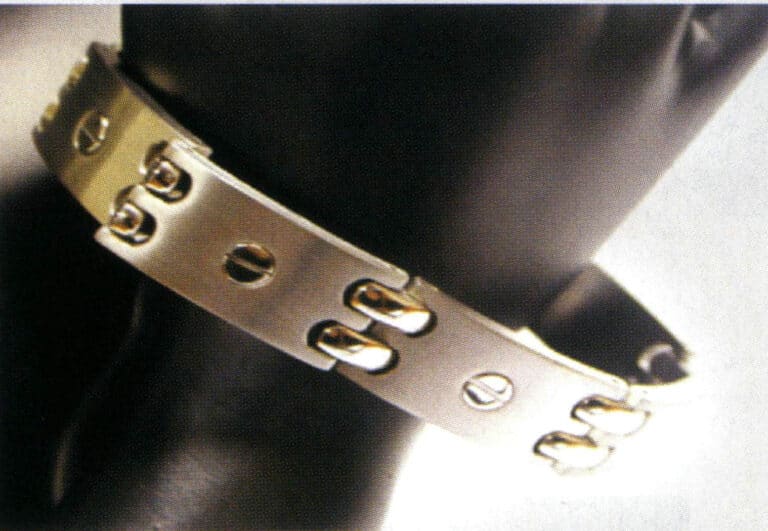

Браслет из нержавеющей стали

Браслеты из нержавеющей стали

Серьги из нержавеющей стали

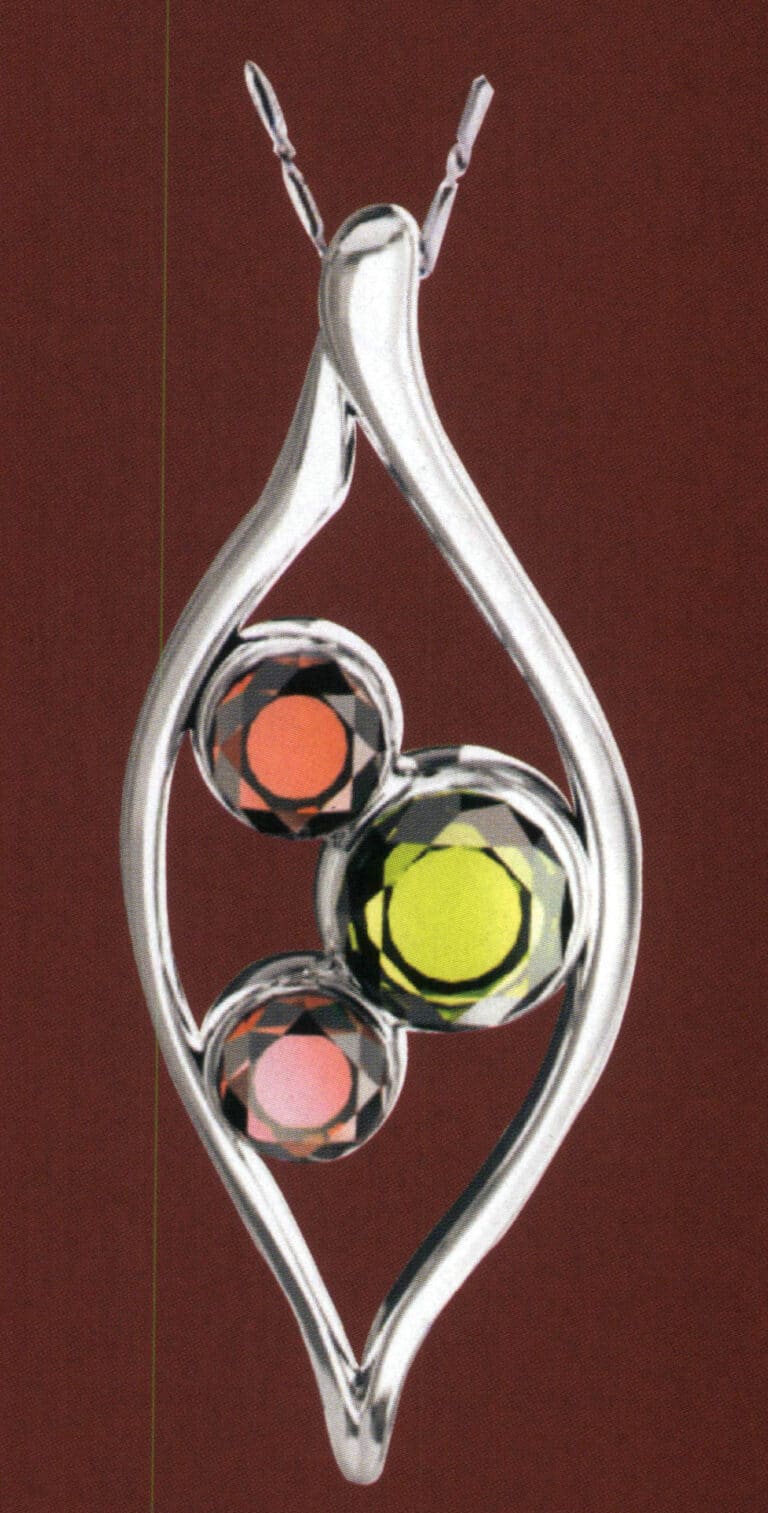

Подвески из нержавеющей стали

Запонки из нержавеющей стали

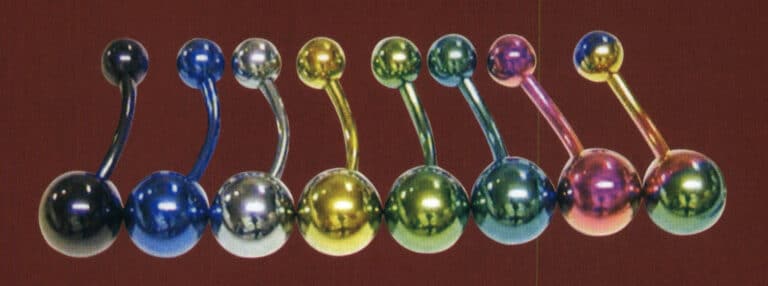

Кольцо для пупка из нержавеющей стали

Раздел II Продукция из титановых сплавов

1. Введение в титановые сплавы

(1) Открытие титана

Титан был открыт британским химиком Грегором Р. У. (1762-1817) в 1791 году при изучении ильменита и рутила. Четыре года спустя, в 1795 году, немецкий химик Клапрот М. Х. (1743-1817) также обнаружил этот элемент при анализе красного рутила из Венгрии. Он предложил назвать его в честь греческой мифологической расы богов - "титанов", следуя методу, использованному для урана (открытого Клапротом в 1789 году). В китайском языке он носит название "Tài", основанное на фонетическом произношении.

Титан, открытый Грегором и Клапротом в то время, был порошкообразным диоксидом титана, а не металлическим титаном. Поскольку оксиды титана чрезвычайно стабильны, а металлический титан может бурно реагировать с кислородом, азотом, водородом, углеродом и другими веществами, получить элементарный титан нелегко. Только в 1910 году чистый металлический титан с чистотой 99,9% был впервые получен американским химиком Хантером (Hunter M A).

(2) Свойства титана

Чистый титан имеет серебристый металлический блеск и пластичен. Плотность 4,51 г/см3Температура плавления составляет 1668℃, а температура кипения - 3287℃. Валентность составляет +2, +3 и +4. Основными характеристиками титана являются низкая плотность и высокая механическая прочность. Пластичность титана в основном зависит от его чистоты. Чем чище титан, тем выше его пластичность. Он обладает хорошей коррозионной стойкостью и не подвержен воздействию атмосферы и морской воды. При комнатной температуре титан устойчив на воздухе, его не разъедают ни разбавленная соляная кислота, ни разбавленная серная кислота, ни азотная кислота, ни разбавленные растворы щелочей; на него могут действовать только плавиковая кислота, горячая концентрированная соляная кислота и концентрированная серная кислота. Благодаря низкой плотности, высокой удельной прочности, высокой температуре и коррозионной стойкости титановые сплавы хорошо подходят для изготовления корпусов ракетных двигателей, искусственных спутников и космических кораблей. Титан известен как "космический металл". Благодаря этим преимуществам с 1950-х годов титан стал одним из самых распространенных редких металлов.

Благодаря коррозионной стойкости и высокой стабильности натрия, он не изменяет своей сущности после длительного контакта с человеком и не вызывает аллергии; это единственный металл, который не влияет на вегетативные нервы и вкусовые ощущения человека. Титан имеет уникальное медицинское применение и известен как "биологически чистый металл".

Из-за высокой температуры плавления титана выплавка натрия должна проводиться при высоких температурах, а при высоких температурах химические свойства титана становятся очень реактивными. Поэтому плавка должна проводиться под защитой инертных газов, а использование кислородосодержащих материалов должно быть исключено, что предъявляет высокие требования к плавильному оборудованию и процессам.

(3) Основные категории титановых сплавов

По составу сплава титан делится на две категории: промышленный чистый титан и титановые сплавы. Промышленный чистый титан включает три типа: TA1, TA2 и TA3. Титановые сплавы - это сплавы, состоящие из титана как основы с добавлением других элементов, включая TA4~TA8, TB1 ~ TB2, TC1 ~ TC10 и другие категории, среди которых наиболее широко используемые в промышленности титановые сплавы - TC4, TA7 и промышленный чистый титан (TA1, TA2 и TA3). Основные химические составы различных титановых сплавов приведены в таблице 5-5, допустимое содержание примесных элементов - в таблице 5-6, а механические свойства различных материалов из титановых сплавов - в таблице 5-7.

Таблица 5-5 Основной химический состав титановых сплавов

| Классы | Основные компоненты (массовая доля) (%) | |||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Ti | A1 | Cr | Мо | Sn | Mn | V | Fe | Cu | Si | Zr | B | |

| TA0 | База | |||||||||||

| TA1 | База | |||||||||||

| TA2 | База | |||||||||||

| TA3 | База | |||||||||||

| TA4 | База | 2.0~3. 3 | ||||||||||

| TA5 | База | 3. 3~4.3 | 0.005 | |||||||||

| TA6 | База | 4.0~5.5 | ||||||||||

| TA7 | База | 4.0~5.5 | 2. 0~3.0 | 2. 5~3.2 | 1. 0~1.5 | |||||||

| TA8 | База | 4. 5~5.5 | 2.0~3.0 | |||||||||

| TB1 | База | 3.0~4.0 | 10.0~11.5 | 7. 0~8. 0 | ||||||||

| TB2 | База | 2. 5~3.5 | 7.5~8.5 | 4. 7~ 5.7 | 4. 7~ | |||||||

| TC1 | База | 1. 0~2.5 | 0.8~2.0 | |||||||||

| TC2 | База | 2.0~3. 5 | 0. 8~2.0 | |||||||||

| TC3 | База | 4. 5~6.0 | 3. 5~4.5 | |||||||||

| TC4 | База | 5. 5~6.8 | 3. 5~4.5 | |||||||||

| TC5 | База | 4. 0~6.2 | 2.0~3.0 | |||||||||

| TC6 | База | 4.5~6.2 | 1.0~2.5 | 1.0~2.8 | 0. 5~1.5 | |||||||

| TC7 | База | 5.0~6.5 | 0. 4~0.9 | 0. 25~0. 60 | 0. 25~0. 60 | 0.01 | ||||||

| TC8 | База | 5. 8~6.8 | 2. 8~3.8 | 0. 20~0. 35 | ||||||||

| TC9 | База | 5. 8~6.8 | 2. 8~3.8 | 0. 20~0. 40 | ||||||||

| TC10 | База | 5. 5~6.5 | 5. 5~6.5 | 0. 35~1.0 | 0. 35~1.0 | |||||||

| (Xie Chengmu, 2005; Zhang Xiyan et al., 2005) | ||||||||||||

Таблица 5-6 Допустимое содержание примесных элементов в титановых сплавах

| Классы | Примеси не более (массовая доля) (%) | |||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Fe | Si | C | N | H | O | |||||||

| TA0 | 0.03 | 0.3 | 0.03 | 0.01 | 0.015 | 0.05 | ||||||

| TA1 | 0. 15 | 0.1 | 0.05 | 0.03 | 0.015 | 0.1 | ||||||

| TA2 | 0. 3 | 0.15 | 0.1 | 0.05 | 0. 015 | 0.15 | ||||||

| TA3 | 0.3 | 0.15 | 0.1 | 0.05 | 0.015 | 0.15 | ||||||

| TA4 | 0. 3 | 0.05 | 0.1 | 0.05 | 0. 015 | 0.15 | ||||||

| TA5 | 0. 3 | 0.15 | 0.1 | 0.04 | 0.015 | 0.15 | ||||||

| TA6 | 0. 3 | 0.15 | 0.1 | 0.05 | 0.015 | 0.15 | ||||||

| TA7 | 0. 3 | 0.15 | 0.1 | 0.05 | 0.015 | 0.2 | ||||||

| TA8 | 0.3 | 0.15 | 0.1 | 0.05 | 0.015 | 0.15 | ||||||

| TB1 | 0.3 | 0.15 | 0.1 | 0.04 | 0.015 | 0.15 | ||||||

| TB2 | 0.3 | 0.05 | 0.05 | 0.04 | 0. 015 | 0.15 | ||||||

| TC1 | 0.4 | 0.15 | 0.1 | 0.05 | 0.015 | 0.15 | ||||||

| TC2 | 0.4 | 0.15 | 0.1 | 0.05 | 0. 015 | 0.15 | ||||||

| TC3 | 0.3 | 0.15 | 0.1 | 0.05 | 0.015 | 0.15 | ||||||

| TC4 | 0. 3 | 0.15 | 0.1 | 0.05 | 0.015 | 0.15 | ||||||

| TC5 | 0. 5 | 0.4 | 0.1 | 0.05 | 0.015 | 0.2 | ||||||

| TC6 | 0.4 | 0.1 | 0.05 | 0.015 | 0.2 | |||||||

| TC7 | 0.1 | 0.05 | 0.025 | 0.3 | ||||||||

| TC8 | 0.1 | 0.05 | 0.015 | 0.15 | ||||||||

| TC9 | 0.1 | 0.05 | 0. 015 | 0.15 | ||||||||

| TC10 | 0.15 | 0.1 | 0.04 | 0.015 | 0.2 | |||||||

| (Xie Chengmu, 2005; Zhang Xiyan et al., 2005) | ||||||||||||

Таблица 5-7 Механические свойства титановых сплавов

| Классы | Статус | Производительность при комнатной температуре | Высокотемпературные характеристики | Примечания | |||||

|---|---|---|---|---|---|---|---|---|---|

| σ b | δ | ψ | ɑ k | T | σ b | σ 100 | |||

| МПа | % | % | МДж/м2 | ℃ | МПа | МПа | |||

| TA0 | Отжиг | ||||||||

| TA1 | Отжиг | 350 | 25 | 50 | 0.8 | запас прутков | |||

| TA2 | Отжиг | 450 | 20 | 45 | 0.7 | запас прутков | |||

| TA3 | Отжиг | 550 | 15 | 40 | 0.5 | запас прутков | |||

| TA4 | Отжиг | запас прутков | |||||||

| TA5 | Отжиг | 700 | 15 | 40 | 0.6 | запас прутков | |||

| TA6 | Отжиг | 700 | 10 | 27 | 0.3 | 350 | 430 | 400 | запас прутков |

| TA7 | Отжиг | 800 | 10 | 27 | 0.3 | 350 | 500 | 450 | запас прутков |

| TA8 | Утоление своевременности | 1000 | 10 | 25 | 0. 2 ~ 0. 3 | 500 | 700 | 500 | запас прутков |

| TB1 | Утоление своевременности | ≤1 000 | 18 | 30 | 0.3 | запас прутков | |||

| 1 300 | 5 | 10 | 0.15 | ||||||

| TB2 | Утоление своевременности | ≤1 000 | 18 | 40 | 0.3 | запас прутков | |||

| 1 400 | 7 | 10 | 0.15 | ||||||

| TC1 | Отжиг | 600 | 15 | 30 | 0.45 | 350 | 350 | 300 | запас прутков |

| TC2 | Отжиг | 700 | 12 | 30 | 0.4 | 350 | 430 | 400 | запас прутков |

| TC3 | Отжиг | 900 | 10 | 400 | 600 | 550 | Лист (1. 0~2. 0) | ||

| TC4 | Отжиг | 950 | 10 | 30 | 0.4 | 400 | 630 | 580 | запас прутков |

| TC5 | Отжиг | 950 | 10 | 23 | 0. 3 | 400 | 600 | 560 | запас прутков |

| TC6 | Отжиг | 950 | 10 | 23 | 0.3 | 450 | 600 | 550 | запас прутков |

| TC7 | Отжиг | 1000 | 10 | 23 | 0. 35 | 550 | 600 | запас прутков | |

| TC8 | Отжиг | 1050 | 10 | 30 | 0.3 | 450 | 720 | 700 | запас прутков |

| TC9 | Отжиг | 1140 | 10 | 25 | 0. 3 | 500 | 650 | 620 | запас прутков |

| TC10 | Отжиг | 1 050 | 12 | 25 | |||||

| 1 050 | 12 | 30 | |||||||

| (Xie Chengmu, 2005; Zhang Xiyan et al., 2005) | |||||||||

(4) Влияние легирующих элементов на свойства титановых сплавов

В титане существует два типа однородных и неоднородных кристаллов: ниже 882℃ находится близкоупакованная гексагональная структура α титана, а выше 882℃ - телесно-центрированная кубическая β титана. Легирующие элементы можно разделить на три категории в зависимости от их влияния на температуру фазового перехода.

① Стабильность α фазы: Элементы, повышающие температуру фазового перехода, - это α-стабильные элементы, в том числе алюминий, углерод, кислород и азот. Алюминий - основной легирующий элемент в титановых сплавах, он значительно повышает прочность сплава при комнатной и высоких температурах, снижает удельный вес и увеличивает модуль упругости.

② Стабильная β-фаза: Элементы, понижающие температуру фазового перехода, - это β-стабильные элементы, которые можно разделить на два типа: изоморфные и эвтектоидные. К первым относятся молибден, ниобий и вольфрам, ко вторым - хром, марганец, медь, железо и кремний.

③ Нейтральные элементы, такие как кобальт и олово, мало влияют на температуру фазового перехода.

④ Кислород, азот, углерод и водород являются основными примесями в титановых сплавах. Кислород и азот обладают относительно высокой растворимостью в α-фазе, значительно упрочняя титановый сплав, но снижая пластичность. Обычно предусматривается, что содержание кислорода и азота в натрии должно быть ниже 0,15%~0,2% и 0,04%~0,05%, соответственно. Растворимость водорода в α-фазе очень низкая, и избыток водорода, растворенного в титановых сплавах, может образовывать гидриды, делая сплав хрупким. Обычно содержание водорода в титановых сплавах контролируется на уровне менее 0,015%. Растворение водорода в титане обратимо и может быть удалено вакуумным отжигом.

(5) Характеристики титановых сплавов

- Благодаря высокой удельной прочности, предел прочности на разрыв может достигать 1000~1400 МПа, в то время как плотность составляет всего 60% по сравнению со сталью.

- Среднетемпературная прочность хорошая, а рабочая температура на несколько сотен градусов выше, чем у алюминиевых сплавов. Он может сохранять необходимую прочность при средних температурах и может работать в течение длительного времени при температуре 450~500℃.

- Хорошая коррозионная стойкость: В атмосфере на поверхности титана сразу же образуется равномерная и плотная оксидная пленка, которая может противостоять эрозии под воздействием различных сред. В целом, титан обладает хорошей коррозионной стойкостью в окислительных и нейтральных средах, а в морской воде, влажном хлорном газе и растворах хлоридов его коррозионная стойкость еще выше.

- Хорошие низкотемпературные характеристики, сохраняющие определенный уровень пластичности даже при очень низких температурах.

- Низкий модуль упругости, низкая теплопроводность, неферромагнитный.

2. Декоративный титановый сплав

Титановые сплавы, используемые для изготовления ювелирных изделий, как правило, представляют собой промышленно чистый титан. Отличие промышленного чистого титана от химически чистого в том, что он содержит больше кислорода, азота, углерода и других примесных элементов (таких как железо, кремний и т. д.). Это титановый сплав с низким содержанием легирующих элементов. По сравнению с химически чистым титаном наличие большего количества примесных элементов значительно повышает его прочность, а механические свойства и химические характеристики схожи с характеристиками нержавеющей стали (но все же ниже по прочности по сравнению с титановыми сплавами).

Характеристики чистого промышленного титана: низкая прочность, но хорошая пластичность, определенные возможности обработки и формовки, возможность обработки такими методами, как штамповка, сварка и резка; хорошая коррозионная стойкость в атмосфере, морской воде, влажном хлорном газе, окислительных, нейтральных и слабовосстановительных средах, стойкость к окислению лучше, чем у большинства аустенитных нержавеющих сталей, но жаростойкость относительно низкая, с не очень высокой рабочей температурой.

В зависимости от содержания различных примесей промышленный чистый титан подразделяется на три сорта: TA1, TA2 и TA3. Содержание промежуточных примесей в этих трех сортах чистого промышленного титана постепенно увеличивается, что приводит к соответствующему увеличению механической прочности и твердости, в то время как пластичность и вязкость соответственно уменьшаются.

В ювелирной промышленности используется чистый натрий TA2 благодаря его умеренной коррозионной стойкости и комплексным механическим свойствам. Если требуется более высокая коррозионная стойкость и прочность, можно использовать TA3, а если необходимы лучшие формовочные характеристики, можно использовать TA1.

В настоящее время в стране существует множество аксессуаров, называемых титановой сталью, но используемый материал - не титан, а нержавеющая сталь. Чтобы привлечь внимание, ее называют титановой сталью; некоторые даже называют ее аксессуарами из титанового сплава, которые представляют собой аксессуары из нержавеющей стали, не содержащие титана. Титановая сталь и нержавеющая сталь - это два разных материала, которые можно легко отличить:

- По весу титан легче стали; при том же объеме титан весит примерно в два раза меньше стали. Плотность титана составляет 4,5 г/см3, а из стали - 7,845 г/см3.

- По цвету титан немного темнее стали, а сталь белее; разница между двумя цветами довольно очевидна.

3. Характеристики ювелирных изделий из титанового сплава

(1) Основные характеристики

① Свет. Удельный вес титана составляет 4,5, что примерно в два раза меньше, чем у таких сплавов, как нержавеющая сталь, кобальт и хром. Кроме того, он намного легче золота и серебра, что позволяет использовать его для изготовления серег, ожерелий и других украшений.

② Титан обладает хорошей коррозионной стойкостью. Титан - высокореактивный элемент, который легко вступает в реакцию с кислородом, образуя TiO2. Тем не менее, оксидная пленка, образующаяся на поверхности титана, чрезвычайно полная и плотная, способная мгновенно самовосстанавливаться после локального повреждения, и она стабильна в большинстве сред. Такова теоретическая основа коррозионной стойкости титана. Преимущества, которые он демонстрирует в ювелирных изделиях, заключаются в том, что он не ржавеет и не меняет цвет, может долго сохранять хороший блеск и не боится воды.

③ Титан может быть окрашен. Металл титан обладает очень интересным свойством: если поместить титан в электролит и подать определенный ток, на его поверхности образуется слой оксидной пленки, и по толщине оксидной пленки можно определить изменение цвета без необходимости использования дополнительных элементов. Среди цветов, которые сейчас можно получить, - золотой, черный, синий, коричневый и другие. Эта особенность позволяет создавать более красочные и модные дизайны ювелирных изделий.

④ Натрий не поддается деформации и не нуждается в изменении формы. Титан обладает высокой твердостью, не поддается деформации и, в отличие от обычных золотых и серебряных украшений, не нуждается в изменении формы после некоторого времени ношения.

(2) Характеристика моды

① Новый символ материала. Появление титановых украшений знаменует собой разрыв традиций с новыми материалами, бросая вызов доминированию старинных золотых и серебряных украшений в индустрии. Помимо украшения, ювелирные изделия давно стали символом статуса и индивидуальности. Появление в ювелирной промышленности третьего вида металла - титана - добавляет изделиям здоровья, элегантности и модной привлекательности.

② Символ женского духа. Титан очень легкий и в то же время чрезвычайно прочный, олицетворяя собой городских женщин - легких, красивых и выносливых.

③ Символ мужского духа. В 1795 году немецкий ученый Клапрот открыл титан, изучая рутил. Он назвал его в честь Титана (титана) из древнегреческой мифологии, который олицетворяет то же значение духа и мужества. Его природная прочность и текстура отражают героический дух Титана, демонстрируя "титанический" дух городских мужчин как сыновей земли.

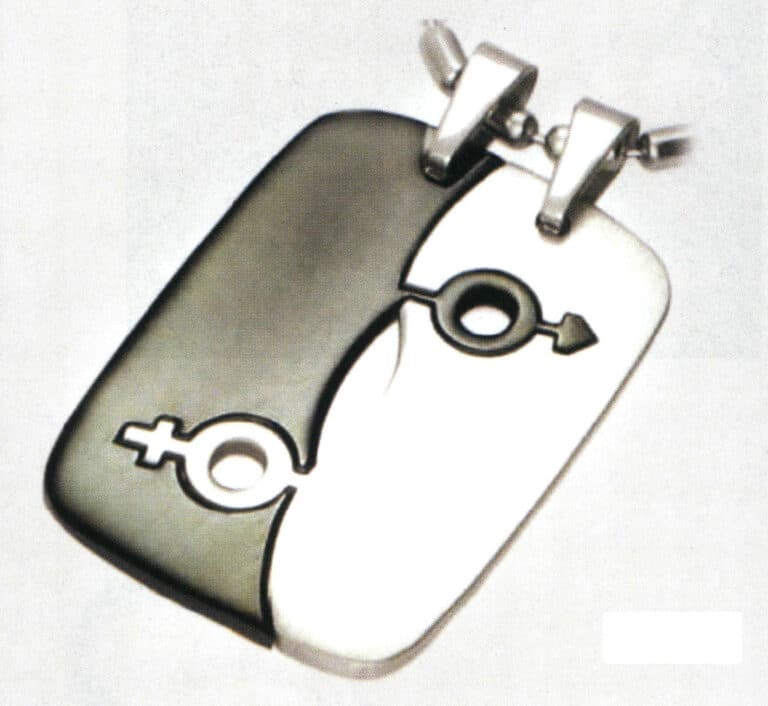

④ Символ любви. Титан обладает высокой коррозионной стойкостью, он не тускнеет, как серебро, и сохраняет свой цвет в течение всей жизни при комнатной температуре. Украшения для пары олицетворяют верность любви, никогда не предавая и всегда сохраняя высочайшее качество.

(3) Характеристика здоровья

Металл титан не наносит вреда человеческому организму. Медицинская практика доказала, что титановые органы могут быть имплантированы в человеческое тело в течение длительного времени, демонстрируя свою безвредность для организма. Титановые украшения после длительного контакта с телом не вызывают аллергии или негативного воздействия на кожу, нервы или вкус, демонстрируя хорошую биосовместимость и стабильность. Поэтому металл титан также известен как биосовместимый металл. Он безвреден для человеческого организма и может стать предпочтительным украшением для современных людей с кожной аллергией.

(4) Авиационные характеристики

Натрий также известен как космический металл. В стремительно развивающейся аэрокосмической промышленности нашей страны общественность, несомненно, будет уделять больше внимания авиации, и титан, как предпочтительный материал для космических кораблей, неизбежно войдет в жизнь современных людей, увлеченных аэрокосмической отраслью. Во время многократных полетов космического корабля "Шэньчжоу" в космос титан может стать для простых людей символом, напоминающим об аэрокосмических достижениях нашей страны.

Копирайт @ Sobling.Jewelry - Пользовательские ювелирные изделия производителя, OEM и ODM ювелирный завод

4. Категории ювелирных изделий из титанового сплава

Благодаря уникальному серебристо-серому оттенку титан, будь то полированный, сатинированный или матовый, отлично держит форму и является наиболее подходящим ювелирным металлом после драгоценных металлов, таких как платина и золото. Он часто используется в современном ювелирном дизайне за рубежом и является популярным материалом во всем мире, высоко ценимым молодыми профессионалами. Кроме того, титановые поделки - это новое поколение элитных подарков на рынке. Они представляют собой яркое сочетание традиционного мастерства и современных достижений науки и техники. Они обладают практической, складской, эстетической и художественной ценностью, что делает их незаменимыми подарками высокого класса для друзей и гостей за рубежом.

Основная серия титановых украшений включает следующие девять видов.

- Титановые кольца - это изделия, в том числе уде-эконом, камнерезные, плакированные, полые, резные, простые и декоративные серии гравировки.

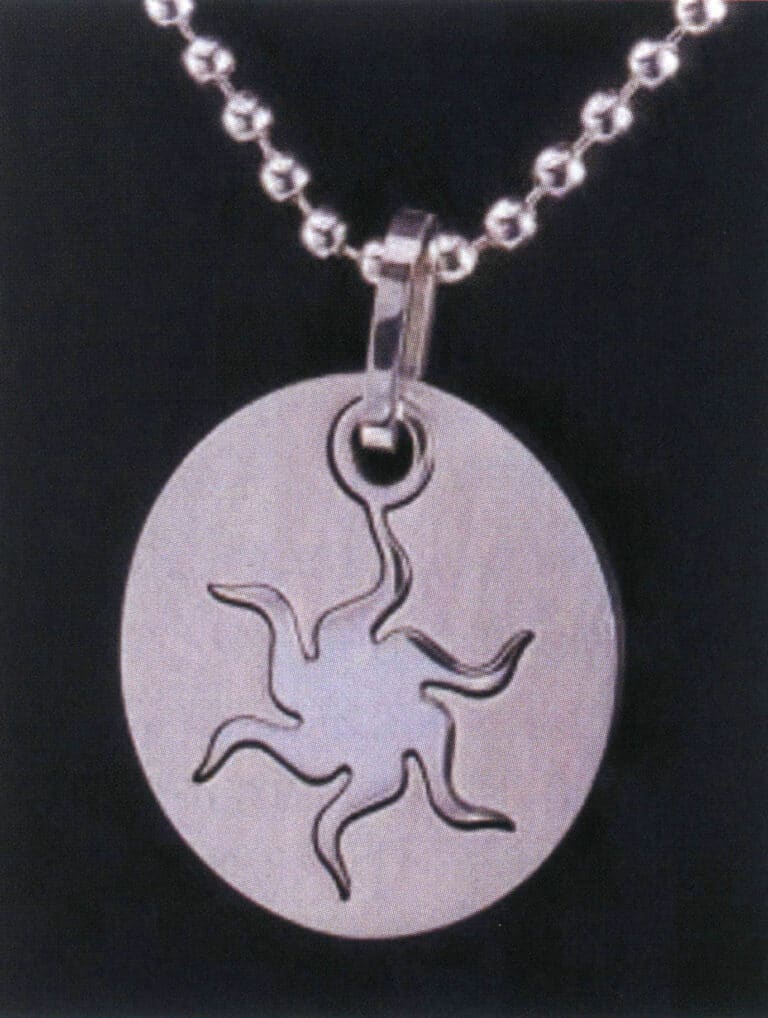

- Титановая подвеска.

- Титановая цепочка. В комплект входят браслеты и ожерелья, основное внимание уделяется браслетам.

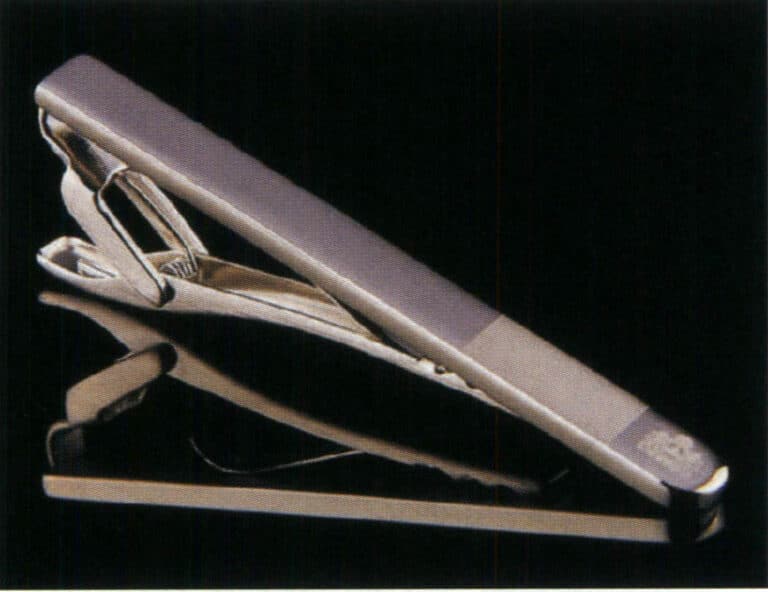

- Титановые запонки, зажимы для галстуков и т.д.

- Серьги и украшения для пирсинга тела. Украшения для пирсинга весьма популярны за рубежом и только начинают появляться на отечественном рынке; титановый металл не представляет никакого вреда для человеческого организма и в первую очередь направлен на стремление к здоровью и долголетию. Медицинская практика доказала, что титановые органы могут быть имплантированы в человеческое тело в течение длительного времени, что свидетельствует об их безвредности для организма человека.

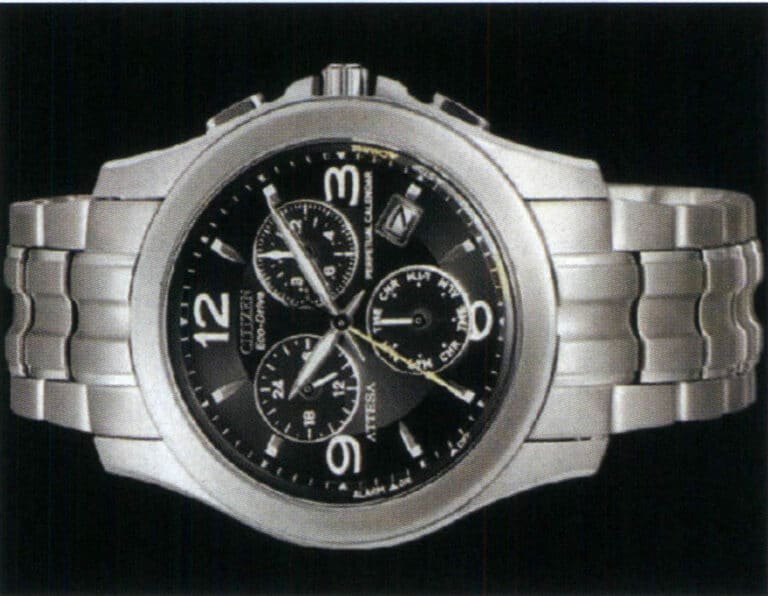

- Титановые часы.

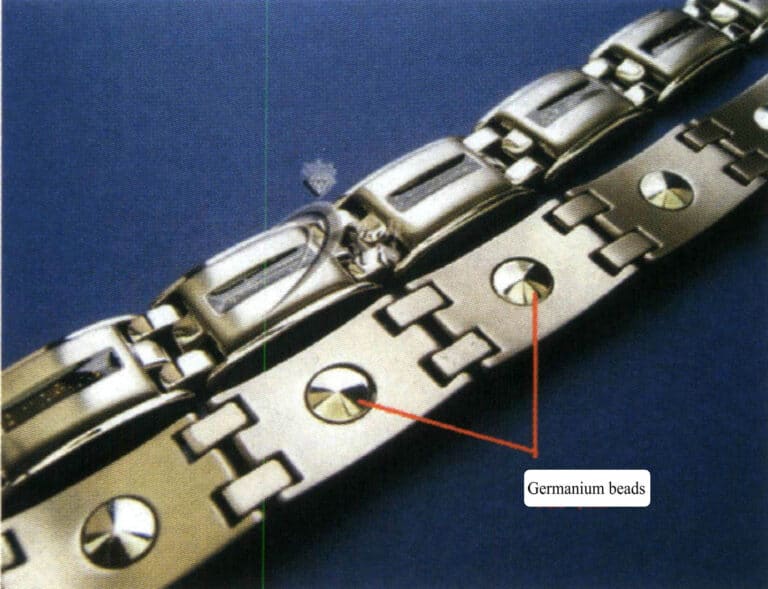

- Изделия для здоровья с использованием металлов, таких как титан и германий. В основном это изделия натриевой серии, которые в настоящее время в основном импортные и довольно дорогие; титановые украшения могут способствовать циркуляции крови и усиливать естественную способность к заживлению, а германий может также заменить функциональные характеристики кислорода. После контакта с кожей, начиная с повышения температуры примерно на 0,5℃, он может улучшить циркуляцию крови и помочь в плавном выведении отходов (катионов, протонов) из крови. Германий может восстановить электрический потенциал организма до нормального сбалансированного состояния. Одно из объяснений этого явления заключается в том, что германий может начать перемещать электроны на внешнюю орбиту, основываясь на энергии температуры тела, позволяя свободным электронам свободно входить и выходить, восстанавливая тем самым хаотичный баланс электрического потенциала нервных цепей для нормальной работы. Этот электронный эффект полупроводников может стимулировать активацию нервных клеток и облегчать симптомы дискомфорта в организме.

- В серии Daily Necessities представлен широкий ассортимент продукции. Например, титановые оправы для очков, титановые канцелярские принадлежности, титановые трости, титановые мечи, титановые пепельницы, титановые гравюры, титановая посуда для вина и титановая посуда.

- Серия спортивного оборудования. Такие как клюшки для гольфа, теннисные ракетки, ракетки для бадминтона и т.д.

Титановое кольцо

Титановые подвески

Титановые браслеты

Титановые запонки

Титановые зажимы для галстуков

Титановые серьги

Титановые часы

Титановый браслет для здоровья со встроенными германиевыми бусинами

5. Ситуация на рынке титановых ювелирных изделий

Титановые украшения - это новый вид ювелирной продукции, который постепенно узнают и принимают все больше и больше людей. Поскольку металл титан обладает множеством превосходных свойств, он очень хорошо подходит для ювелирной обработки. Благодаря усовершенствованию технологии обработки титановые украшения завоевали популярность во всем мире с 2000 года. Многие люди теперь принимают титан как металл для производства ювелирных изделий, и спрос на титановые украшения растет с каждым годом. Некоторые всемирно известные ювелирные бренды также начали выпускать титановые украшения, что может привлечь внимание к изделиям из титанового металла и стимулировать спрос.

Из-за высоких технических требований к обработке натрия его трудно отливать и формовать на обычном оборудовании, а также сваривать обычными инструментами, что создает значительные трудности для достижения масштабов производства. Кроме того, технология и знания по изготовлению титановых украшений слабо распространены в стране. Поэтому, хотя титановые украшения уже давно популярны в западных странах, для китайцев они все еще остаются новым понятием, а отечественные производственные мощности невелики. В настоящее время потребление титановых изделий в стране только началось, и оно не находится на том же уровне, что и традиционные золотые и серебряные украшения. В настоящее время рынок расширяется, но это редкая возможность. Диверсификация ювелирных материалов станет основной тенденцией на рынке, и титан, как третий металл, неизбежно нарушит традиционное господство золотых и серебряных украшений благодаря своим неотъемлемым характеристикам.

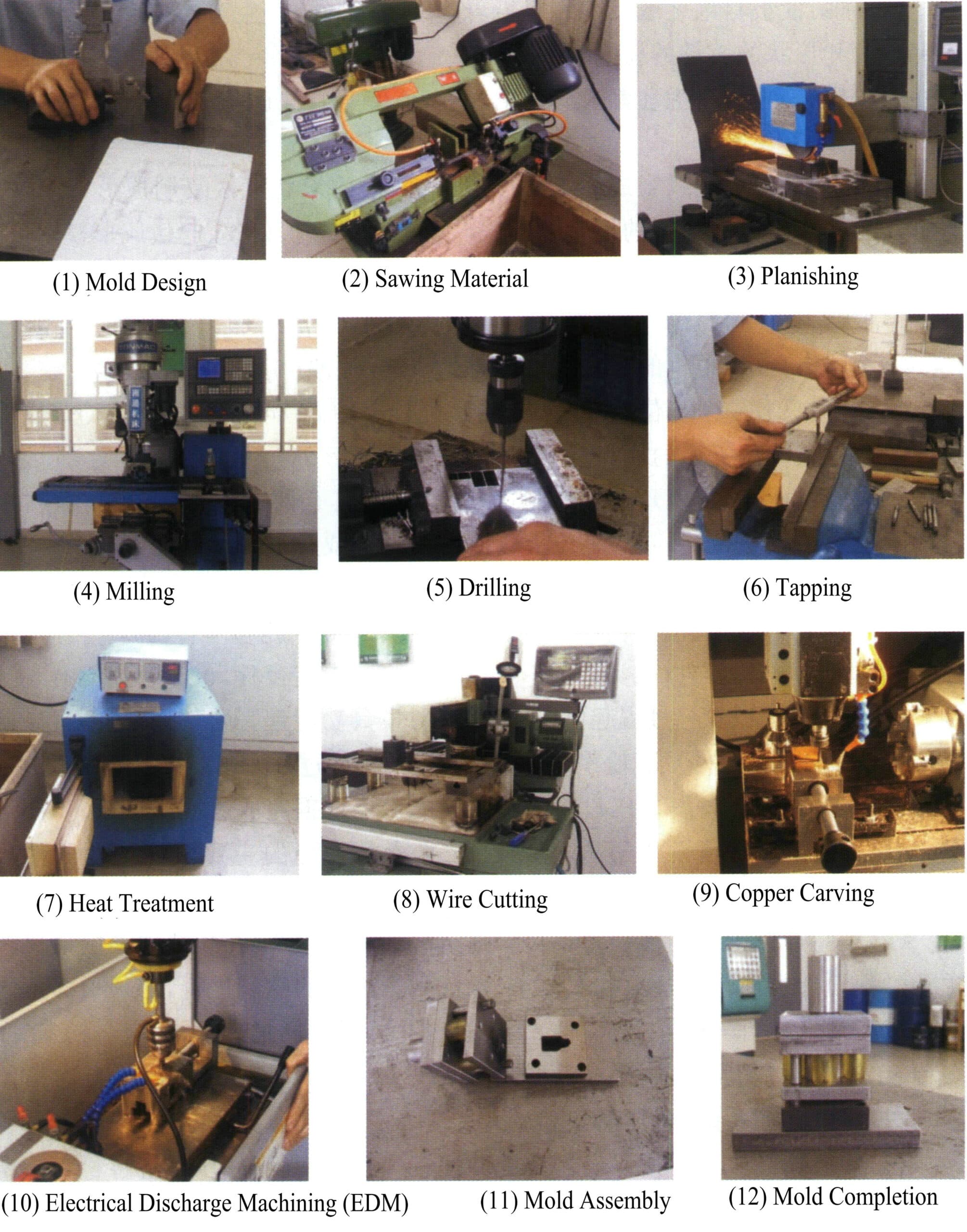

Раздел III Процесс формования изделий из нержавеющей стали и титановых сплавов

1. Процесс механической формовки

1.1 Обработка и формовка

Некоторые конструктивно простые изделия могут быть непосредственно обработаны и сформированы для производства ювелирных изделий из нержавеющей стали и титановых сплавов. К распространенным методам относятся механическая обработка, электроэрозионная обработка и травление.

(1) Резка и формовка

Использование токарного станка для прямой обработки профилей из нержавеющей стали или титанового сплава в ювелирных изделиях наиболее распространено в украшениях для колец и браслетов, составляя большую часть. На рисунках 5-1 и 5-2 показаны кольца из нержавеющей стали и титанового сплава, изготовленные на токарном станке.

Рисунок 5-1 Кольцо из нержавеющей стали, обработанное на токарном станке

Рисунок 5-2 Кольцо из титанового сплава, обработанное на токарном станке

Финишная обработка затруднена из-за особенностей материала нержавеющей стали и титанового сплава. Исходя из этих свойств, необходимо выбрать и сформулировать соответствующие параметры обработки, чтобы обеспечить точность обработки и качество поверхности ювелирных изделий.

① Обработка колец из нержавеющей стали. В реальном производстве обработка нержавеющей стали относительно сложна. Если вы не сможете освоить ее свойства, то не добьетесь желаемого качества обработки при резании и нанесете значительный ущерб инструментам.

Причины сложности обработки нержавеющей стали в основном заключаются в следующих пяти аспектах.

- Всесторонние механические свойства нержавеющей стали высоки. Из-за повышенного содержания в нержавеющей стали таких легирующих элементов, как хром и никель, механические свойства материала значительно изменились. С точки зрения различных показателей механических свойств, механические свойства нержавеющей стали имеют характеристики, отличающие ее от обычной стали, при этом показатели прочности и пластической вязкости относительно высоки. Это привело к тому, что нержавеющая сталь трудно поддается механической обработке.

- Сильная адгезия к стружке облегчает наращивание инструмента. Нержавеющая сталь обладает более высокой адгезией, что приводит к "сцеплению" материала с инструментом во время обработки, в результате чего происходит "наращивание инструмента".

- Низкая теплопроводность; тепло при резке не успевает отводиться. Тепло, передаваемое инструменту, может достигать 20%, и режущая кромка инструмента подвержена перегреву, теряя способность к резанию.

- Чипсы нелегко разбить. При резании металлов образование стружки из вязких материалов (прочных материалов) проходит четыре стадии: выдавливание, скольжение, разрушение и отделение. Благодаря высоким значениям удлинения, поперечной усадки и ударной вязкости нержавеющей стали, особенно аустенитных хромоникелевых нержавеющих сталей 304(L) и 316(L), используемых в ювелирном деле, и удлинение, и вязкость являются хорошими, что затрудняет скручивание и разрушение стружки в процессе резания. При растачивании, сверлении и резке удаление стружки затруднено, и стружка может легко поцарапать обрабатываемую поверхность.

- Склонность к закалке очень велика, что делает инструменты склонными к износу. Аустенитная нержавеющая сталь имеет сильную тенденцию к закалке, с высокой твердостью закаленного слоя и определенной глубиной закалки, что увеличивает сложность обработки и износ инструмента.

При резке нержавеющей стали необходимо соблюдать следующие меры.

Во-первых, выберите разумную геометрическую форму режущего инструмента, которая облегчает деформацию при резании, снижает силу резания и позволяет стружке образовываться и плавно отводиться. Различные инструменты должны отвечать следующим требованиям к геометрии режущей части:

- Угол наклона граблей. Больший угол наклона уменьшает силу резания и нагрев, снижает вибрацию при резании и ослабляет эффект упрочнения. Угол резания в пределах 12°~30° обычно выбирается в зависимости от типа инструмента, материала инструмента и условий резания. В то же время положительный угол резания повышает прочность режущей кромки, а отрицательная фаска на главной режущей кромке укрепляет лезвие.

- Форма спереди. При обработке нержавеющей стали, поскольку материал относительно прочный и мягкий, стружка испытывает сильное трение о переднюю часть инструмента в процессе своего формирования и скручивания, в результате чего на передней части инструмента постепенно образуется ямка в форме полумесяца. Центр ямки в форме полумесяца является центром давления стружки на переднюю часть инструмента. Исходя из вышеуказанных характеристик, на передней части инструмента предварительно шлифуется изогнутая стружечная канавка, которая замедляет износ режущей кромки и повышает прочность наконечника.

- Угол рельефа. Влияние угла рельефа на процесс резания обычно не так чувствительно, как влияние угла ракеля. Однако из-за значительной деформации металла при резке нержавеющей стали, если угол рельефа инструмента мал, он подвержен сильному трению с поверхностью заготовки, что приводит к увеличению шероховатости поверхности, закалке и повышенному износу инструмента. В то же время это ухудшает условия для последующих процессов резания. Когда угол рельефа отделочного инструмента составляет α<6°, поверхность заготовки приобретает шероховатость. Это явление особенно сильно проявляется, когда скорость подачи и величина обратного резания относительно малы. Поэтому при резке нержавеющей стали обычно выбирают немного больший угол рельефа. Однако если задний угол слишком велик, прочность режущей кромки будет снижена.

Во-вторых, выберите подходящие материалы для инструмента. Из-за особенностей самой нержавеющей стали режущая часть инструмента должна обладать высокой износостойкостью и красной твердостью во время обработки, и зачастую важнее сосредоточиться на выборе прочности, чем долговечности.

Третий момент - выбор параметров резки. При выборе параметров резания необходимо учитывать следующие факторы: параметры резания должны выбираться с учетом твердости нержавеющей стали и различных видов сырья; параметры резания должны выбираться с учетом материала инструмента, качества сварки и условий заточки токарного инструмента; параметры резания должны выбираться с учетом диаметра детали, величины припуска на обработку и точности токарного станка.

В-четвертых, требования к охлаждению и смазке. Охлаждающая жидкость, используемая для резки нержавеющей стали, должна обладать высокими охлаждающими свойствами, чтобы отводить большое количество тепла. Она также должна обладать хорошими смазывающими свойствами, чтобы обеспечить эффективную внешнюю смазку. Она должна обладать хорошей проницаемостью для облегчения расклинивания, диффузии и внутренней смазки. Кроме того, она должна обладать хорошими характеристиками промывки и методами подачи для удовлетворения потребностей в удалении стружки.

② Обработка колец из титанового сплава. Низкая производительность обработки титановых сплавов может быть оценена по стойкости инструмента, качеству обработанной поверхности, сложности образования и удаления стружки. Причины сложности обработки материалов из натрия и титановых сплавов в основном отражаются в следующих аспектах.

- Коэффициенты теплопроводности и температуропроводности низкие. Коэффициенты теплопроводности и температуропроводности титановых сплавов составляют лишь 1/15 от коэффициентов теплопроводности алюминия и алюминиевых сплавов, 1/5 от коэффициентов теплопроводности стали. Они ниже, чем коэффициенты теплопроводности нержавеющей стали и высокотемпературных сплавов. Низкая теплопроводность и диффузия приводят к значительным перепадам температур и высоким тепловым напряжениям во время обработки, затрудняют отвод тепла при резании и приводят к адгезионным явлениям при обработке.

- Контакт между режущей кромкой и передней поверхностью резания невелик, что приводит к высоким напряжениям на режущей кромке. Такая концентрация напряжений делает инструмент склонным к износу и повреждениям.

- Высокая химическая реактивность приводит к образованию в процессе обработки оксидного слоя, который является очень твердым и ускоряет износ инструмента.

- Большой коэффициент трения, малый модуль упругости и высокий предел текучести вызывают значительные деформации отскока на поверхности обрабатываемых изделий, что влияет на точность их обработки.

Меры, принимаемые при обработке титановых сплавов резанием, аналогичны мерам, принимаемым при обработке нержавеющей стали, но из-за особого характера материалов из титановых сплавов при обработке резанием следует обращать внимание на следующие три момента.