Что нужно знать о литье ювелирных изделий: От подготовки материала до продвинутых техник

Основные принципы и навыки работы для 5 типичных задач

Для изготовления ювелирных изделий широко используется литье - процесс расплавления металлического сырья и заливки его в форму для получения отливок после охлаждения. Существует два метода литья ювелирных изделий: ручной и автоматический. В первом случае металл плавится с помощью горелки или индукционной печи, а затем вручную заливается в литейную форму, во втором - в автоматической литейной машине, которая объединяет плавку и заливку. Для достижения превосходных результатов литья при плавке металлов часто используется метод сначала вакуумирования, а затем заполнения инертным газом для защиты, чтобы улучшить качество плавки, а точный контроль температуры плавки достигается с помощью программных настроек. Из-за относительно хрупкой структуры ювелирных изделий, полагаясь только на гравитационную заливку, невозможно гарантировать, что отливки заполнят форму и затвердеют должным образом, поэтому необходимо вводить внешние силы, чтобы способствовать заполнению металла и увеличить давление компенсации. В зависимости от метода введения внешней силы, заливка ювелирных изделий может осуществляться путем вакуумного всасывания, вакуумного литья под давлением, вакуумного центробежного литья и т.д. При производстве необходимо выбирать подходящие процессы плавки и заливки, исходя из свойств материала и конструктивных особенностей изделия. Кроме того, в ювелирном производстве часто обрабатываются профили (материалы с фиксированной формой, такие как проволока и трубы), а профили в основном получают путем вакуумного непрерывного литья расплавленного металла. Плавление и заливка сырых металлических материалов требуют знаний из различных дисциплин, таких как материаловедение, машиностроение, металлургия и литье, при этом на качество отливки влияет множество факторов. Для обеспечения высокого и стабильного качества литья необходимо разработать и строго соблюдать научный производственный процесс.

Этот проект позволит вам освоить основные принципы и навыки работы с вакуумным всасывающим литьем, вакуумным литьем под давлением, вакуумным центробежным литьем и вакуумным непрерывным литьем с помощью 5 типовых и дополнительных заданий после занятий.

Вакуумная всасывающая литейная машина

Оглавление

Раздел I Подготовка материалов

1. Общие знания

(1) Состав зарядных материалов

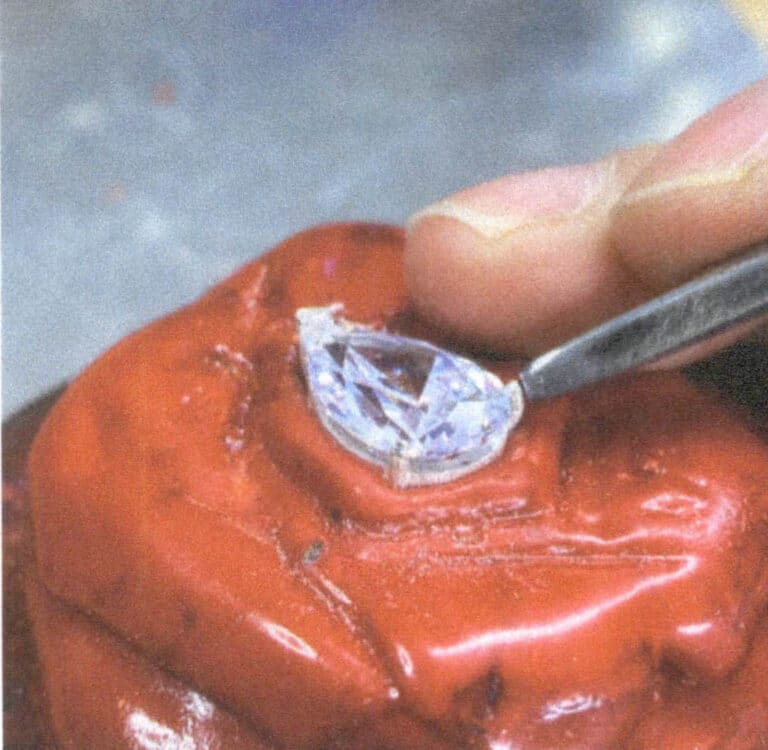

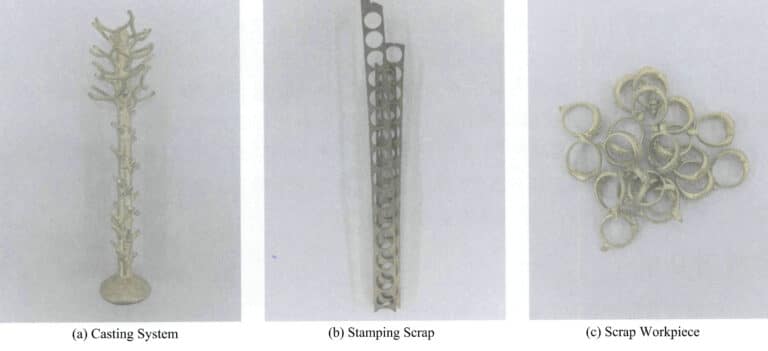

В ювелирном производстве не все материалы превращаются в изделия, поэтому образуются различные отходы, в том числе литейная система при заливке, обрезки кромок при штамповке и бракованные заготовки в процессе производства, как показано на рисунке 7-1. Эти отходы обычно перерабатываются, чтобы уменьшить количество новых материалов.

Отходы часто имеют загрязнения на поверхности; например, литейная система может иметь остатки гипсового литейного порошка и окисленные примеси, обрезки кромок от штамповки могут иметь масляные пятна, а бракованные заготовки могут содержать примеси и т. д. Если их перерабатывать напрямую без обработки, это повлияет на цвет и металлургическое качество материалов. Поэтому для отходов производственного процесса перед повторным использованием необходимо определить категорию материала, чтобы избежать смешивания; при очистке отходов следует избегать окисленных примесей, грязи и т. д.

Чтобы обеспечить стабильность качества продукции, необходимо правильно регулировать соотношение новых и переработанных материалов при дозировке. Многие поставщики наполнителей предлагают, чтобы доля переработанных материалов в каждой партии составляла 30%; однако в реальном производстве, за исключением некоторых простых деталей с более высоким выходом литья, выход многих изделий составляет всего около 50% или даже ниже. При соблюдении требуемого коэффициента переработки большое количество перерабатываемого материала, образующегося ежедневно, не может быть использовано вовремя и быстро накапливается, что приводит к значительным проблемам управления материалами и производственными затратами для компаний, занимающихся производством ювелирных изделий. Поэтому многие компании используют при дозировке долю вторичного сырья, превышающую 50%, а иногда и доходящую до 70%. Важно отметить, что сплавы неизбежно загрязняются в процессе плавки и литья. Если доля вторичного сырья слишком велика, это может привести к колебаниям в наполнении и других свойствах сплава. Содержание легколетучих элементов в сплаве уменьшится, что увеличит вероятность появления окислительных включений и дефектов заливки.

(2) Плотность

Плотность - это масса, приходящаяся на единицу объема вещества, обозначаемая символом ρ. В Международной системе единиц и китайских законодательных единицах измерения в качестве единицы плотности часто используется кг/см3, в то время как в производстве часто используется единица г/см3. В металлических материалах часто используются металлы с плотностью менее 5,0×103 кг/см3 называются легкими металлами, в то время как металлы с более высокой плотностью называются тяжелыми. Согласно этому методу классификации, все ювелирные материалы из драгоценных металлов относятся к категории тяжелых металлов.

В ювелирных сплавах из драгоценных металлов выбор элементов сплава-присадки довольно широк. Каждый элемент сплава имеет свою атомную массу и соответствующую плотность, и различные составы присадочных материалов будут иметь различную плотность. Плотность материалов одной категории не является постоянной, а зависит от химического состава и внутренней структуры материала. Материалы с плотной внутренней структурой имеют более высокую плотность, чем материалы с внутренними пустотами. Если в ювелирном изделии из определенного материала обнаруживается, что его плотность ниже теоретической, это может косвенно отражать ситуацию с внутренними пустотами в изделии. Изменения внешних факторов окружающей среды, таких как температура и давление, также могут в определенной степени влиять на плотность материала, но степень влияния зависит от их диапазона. При нагревании до определенной температуры при комнатной температуре плотность материалов обычно немного уменьшается с повышением температуры. Когда температура достигает точки плавления металла, и металл переходит в жидкое состояние, плотность материала значительно уменьшается.

Плотность - важная характеристика материалов. С ее помощью можно определить тип материала, выявить содержание драгоценных металлов, таких как золото и серебро, а также определить, является ли материал плотным, полым или рыхлым, основываясь на его плотности. В производстве ювелирного литья относительная плотность материалов из драгоценных металлов и воска часто используется для расчета необходимого количества материалов для замеса.

2. Выполнение задачи

В этом задании используется предварительная плавка розового золота 18 карат и переработанные материалы, чтобы добиться чистоты 18 карат и розово-красного цвета.

(1) Очистка переработанных материалов

Проверьте типы переработанных материалов и выберите детали с чистыми компонентами, такие как металлические сердцевины деревьев, заливочные головки деревьев, остатки литников, обрезки отливок и т. д.; затем проверьте состояние поверхности переработанных материалов. Если имеются остатки литейных порошков, поверхностное окисление, шлак, масляные пятна и другие загрязнения, используйте магнитный галтовщик или пескоструйный аппарат для очистки поверхности, как показано на рис. 7-2.

(2) Предварительное легирование новых материалов

Подготовьте материалы в соответствии с требованиями внутреннего контроля для золота 18 карат; конкретные операции см. в Проекте 6.

(3) Разложение зарядного материала

Негабаритные или слишком длинные шихтовые материалы должны быть разделены на более мелкие части для точного смешивания и плавления в печи. Для обработки можно использовать большие болторезы или электрические вырубные машины, а метод работы приведен в проекте 6.

(4) Смешивание

Проверьте вес дерева восковой модели, измеренный во время производства каждой гипсовой литейной формы, и рассчитайте необходимый металлический шихтовый материал для этой формы для литья в стальную колбу на основе сравнения плотности воскового материала и металлического шихтового материала. В данном случае вес дерева восковой модели составляет 30 г, плотность воска - 0,95 г/см3, а плотность розового золота составляет 16 г/см3Таким образом, необходимо 505 г материала. Чтобы металлическая голова модели дерева имела определенную высоту после заливки, в процессе производства ее обычно увеличивают примерно на 20 г сверх расчетного значения, в результате чего общее количество материала составляет 525 г.

Чтобы обеспечить металлургическое качество и избежать накопления отходов, настройте переработанный материал на соотношение новый материал : старый материал = 6 : 4. Количество добавляемого нового материала составляет 315 г, а количество добавляемого переработанного материала - 210 г.

(5) Маркировка

Поместите подготовленную печную шихту в материальный резервуар, промаркируйте ее, указав тип материала, качество и номер стальной колбы, и попросите персонал, осуществляющий заливку, забрать ее.

(6) Окончание работы

После завершения дозирования сдайте материалы из драгоценных металлов, выключите электронные весы и уберите рабочую зону.

Раздел II Вакуумное литье

1. Общие знания

1.1 Методы заливки металлической жидкости

Заливка - это процесс вливания расплавленного металла в полость литейной формы. Поскольку ювелирные изделия являются относительно мелкими изделиями, расплавленный металл в процессе заливки быстро застывает и теряет текучесть. Поэтому обычной гравитационной заливкой трудно обеспечить правильное формообразование, необходимо приложить внешнюю силу, способствующую быстрому заполнению полости расплавленным металлом, в результате чего отливки приобретают законченную форму и четкие контуры.

По способу использования внешней силы в процессе заливки, методы заливки металлических жидкостей можно разделить на две основные категории: центробежное литье и литье с вакуумным всасыванием; по степени автоматизации заливки, ее можно разделить на ручную заливку и автоматическую заливку с помощью литейных машин.

(1) Центробежное литье и вакуумное всасывающее литье

Центробежное литье предполагает заливку расплавленного металла во вращающуюся литейную форму, где расплавленный металл заполняет литейную форму и застывает под действием центробежной силы. Центробежное литье имеет высокую эффективность производства, значительное давление металла и высокую скорость заливки, что благоприятно сказывается на формировании отливок, особенно подходит для заливки небольших аксессуаров, таких как звенья цепи и ушные шпильки, а также ювелирных изделий из платины с высокой температурой плавления. По сравнению с вакуумно-всасывающим литьем, традиционное центробежное литье имеет некоторые недостатки: из-за высокой скорости заливки расплавленный металл испытывает сильную турбулентность во время заливки, что увеличивает вероятность захвата газа; скорость выхода газа в полости относительно медленная, что приводит к высокому противодавлению внутри литейной формы, что увеличивает вероятность образования газовых отверстий; при слишком высоком давлении заливки расплавленный металл может сильно повредить стенки формы, что легко приводит к растрескиванию или отслаиванию литейной формы; кроме того, во время заливки шлак может попасть в полость вместе с расплавленным металлом. Из-за высокого давления, создаваемого центробежной силой, максимальное количество металла, которое можно безопасно отлить с помощью центробежного литья, меньше, чем при литье с вакуумным всасыванием.

Литье с вакуумным всасыванием - это процесс, при котором внешний вакуум используется для снижения внутреннего давления в литейной форме до уровня ниже атмосферного, что позволяет расплавленному металлу заполнять полость не только за счет своего веса, но и за счет дополнительной разницы давлений. По сравнению с центробежным литьем, процесс заливки при вакуумно-всасывающем литье происходит относительно мягко, с меньшим эффектом задирания расплавленного металла о стенки формы; благодаря эффекту вакуума, противодавление газа в полости меньше, а максимальное количество металла, заливаемого за один раз, больше. Поэтому этот метод литья широко используется в ювелирном литье, особенно подходит для литья крупных и средних украшений, таких как мужские кольца, подвески, браслеты и т.д.

(2) Ручная заливка и автоматическая заливка на литейных машинах

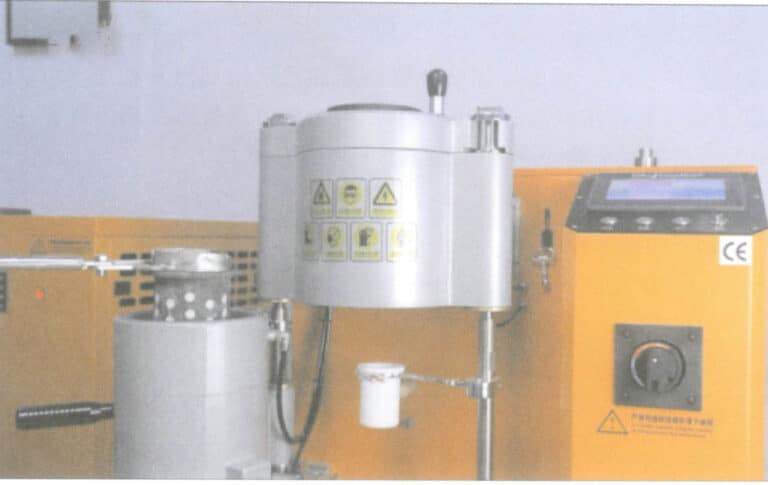

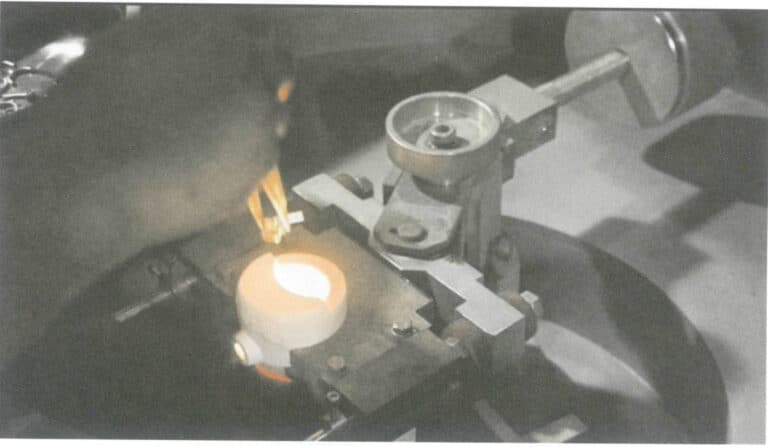

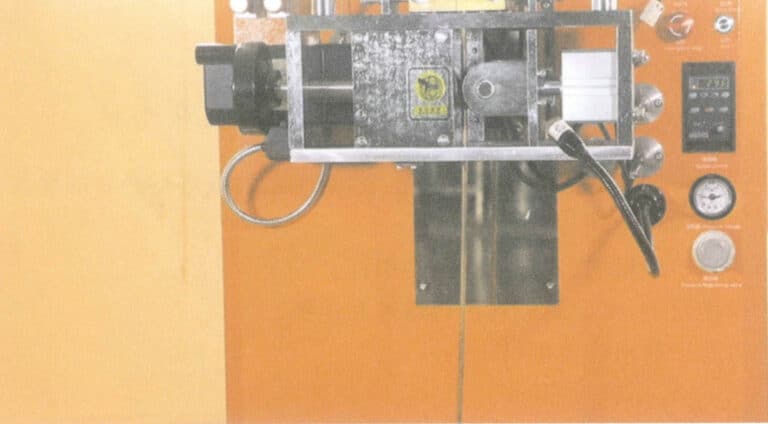

Ручная заливка, как правило, производится в факельных или индукционных плавильных печах. После рафинирования расплавленного металла и удаления шлака температура регулируется до температурного диапазона заливки, а затем форма извлекается из печи выжигания для подготовки к заливке. В зависимости от типа используемого оборудования ручная заливка в основном включает центробежную заливку и литье с вакуумным отсосом. При ручной центробежной заливке используется простая центробежная машина с механической передачей, применяемая на некоторых небольших ювелирных заводах. Она не комплектуется индукционным нагревателем, кислородом или сжиженным нефтяным газом для расплавления металла или индукционной печью для расплавления металла и заливки расплавленного металла в тигель для центробежной заливки. Ручная заливка под отрицательным давлением является простейшей формой вакуумно-отсасывающего литья, при этом используется оборудование, известное как вакуумно-отсасывающие литейные машины, как показано на рис. 7-3. Основным компонентом этой машины является вакуумная система, которая не имеет нагревательного плавильного устройства, поэтому ее необходимо использовать в сочетании с резаком или плавильной печью. После плавления расплавленный металл вручную заливается в форму. Операция относительно проста, при этом эффективность производства выше, и она широко используется на малых и средних ювелирных заводах. Поскольку заливка производится в атмосферных условиях, существует проблема вторичного окисления и поглощения газов расплавленным металлом. Весь процесс заливки, включая температуру заливки, скорость заливки, высоту напора и обработку шлака на поверхности жидкости, контролируется оператором, поэтому многие факторы могут повлиять на качество.

1.2 Характеристики заполнения расплавленного металла

Способность расплавленного металла заполнять полость формы, в результате чего отливки приобретают законченную форму и четкие очертания, называется заполняющей способностью расплавленного металла. Основными факторами, влияющими на заполняемость расплавленного металла, являются текучесть самого расплавленного металла, а также свойства формы, условия заливки и структура отливки.

(1) Влияние текучести расплавленного металла на заполнение

Хорошая отливка может быть получена только тогда, когда расплавленный металл заполняет полость. Эта способность расплавленного металла заполнять полость называется текучестью. Текучесть жидкого металла - одно из важных литейных свойств металлов. Хорошая текучесть расплавленного металла позволяет удалять газы и неметаллические включения перед заливкой или всплывать им в процессе заливки и затвердевания, улучшая внутреннее качество отливки, что благоприятно для получения отливок с точными размерами и четкими контурами, что благоприятно для своевременного пополнения отливки расплавленным металлом в процессе затвердевания, предотвращая образование усадочных полостей и дефектов пористости.

Внутренние факторы, влияющие на текучесть расплавленного металла, в основном зависят от химического состава сплава, и существует определенная закономерность между текучестью сплава и его составом. Например, при одинаковой степени перегрева текучесть чистого золота выше, чем у чистой платины. Если ювелирный материал содержит легко окисляемые элементы сплава, то в процессе плавления они могут окисляться в нерастворимые оксидные включения, ухудшая текучесть расплавленного металла. Таким образом, любой фактор, увеличивающий сопротивление трению между расплавленным металлом и формой или вызывающий снижение температуры металла, снижает текучесть расплавленного металла.

(2) Влияние свойств литейной формы на заполнение

Если материал литейной формы (например, металлические формы) обладает хорошей теплопроводностью, расплавленный металл будет быстро остывать после заливки, что приведет к сокращению времени изоляции, а текучесть резко снизится, что приведет к снижению заполняемости, и наоборот, если литейная форма (например, гипсовые литейные формы) обладает плохой теплопроводностью, расплавленный металл будет остывать медленно, что улучшит заполняемость. Предварительный нагрев литейной формы может уменьшить разницу температур между расплавленным металлом и литейной формой, замедлить скорость охлаждения расплавленного металла и продлить время вытекания жидкости, тем самым улучшая наполняемость. Если газ не выходит плавно из полости литейной формы, он будет препятствовать течению расплавленного металла.

(3) Влияние условий заливки на заполнение

Повышение температуры заливки благоприятно для улучшения наполняемости. Чем больше давление, оказываемое на расплавленный металл в направлении потока, тем лучше наполняемость.

(4) Влияние структуры отливки на заполнение

При одинаковом объеме отливки и одинаковых условиях заливки отливки с большей эквивалентной толщиной (отношение объема отливки к площади поверхности) имеют относительно меньшую площадь контакта с формой, что приводит к замедлению потери тепла и повышению заполняемости. Чем тоньше стенки отливки, тем труднее ее заполнить. Чем сложнее отливка, тем сложнее структура полости формы, с большим количеством изгибов, что приводит к большему сопротивлению потоку и затрудняет заполнение формы.

1.3 Способы образования вакуума

2. Выполнение задачи

(1) Проверка материала и структуры изделия

Перед плавкой и заливкой определите материал продукта, который необходимо залить, проверьте подготовленную шихту и чистоту шихты, чтобы избежать загрязнения печи. В то же время проверьте тип и структуру изделия в литейной форме и установите температуру заливки на 1010℃.

(2) Подготовка к плавлению и заливке

Тигель для плавления должен быть предназначен для латуни, а чистоту внутренней поверхности тигля следует тщательно проверить, удалив все остатки металлических шариков, шлака и т. д., чтобы избежать загрязнения расплавленного металла. Поместите тигель в индукционную катушку, подложив под дно термостойкую подкладку. Включите охлаждающую воду, включите индукционный источник питания, проверьте состояние оборудования и используйте его только после того, как убедитесь, что оно в норме.

Проверьте состояние вакуумной литейной машины, поместите графитовую набивку в гнездо и установите в него специальную необожженную гипсовую литейную форму. Включите вакуумный насос и проверьте, нормально ли вакуумируется оборудование; стрелка должна быстро переместиться на отметку -0,1 МПа, если она в норме. Если уровень вакуума не снижается в течение длительного времени, проверьте наличие утечек воздуха в графитовой набивке, отрегулируйте положение графитовой набивки, очистите фланец колбы, а затем снова проведите вакуумное испытание. Если уровень вакуума не соответствует требованиям, необходимо заменить вакуумное масло.

(3) Загрузочные материалы для плавильной печи

Добавьте латунные материалы в тигель, следя за тем, чтобы они не были упакованы слишком плотно, чтобы избежать проблемы "застревания материалов" (когда материалы прижимаются друг к другу, не позволяя им равномерно опускаться). Нажмите кнопку "Нагрев", чтобы начать нагрев; регулировка тока во время нагрева не должна быть слишком быстрой, особенно после расплавления материалов, чтобы избежать перегрева расплавленного металла (рис. 7-8). В процессе плавления следите за движением материалов вниз; если происходит "застревание материалов", немедленно освободите их. Чтобы уменьшить окисление расплавленного металла под воздействием воздуха, покройте поверхность расплавленного металла толченым древесным углем для защиты. Добавляйте возвращаемые материалы для продолжения плавления после того, как предварительно расплавленные материалы полностью расплавятся. После плавления перемешайте расплавленный металл стеклянной палочкой, чтобы обеспечить равномерный состав и температуру. Отрегулируйте мощность индукционной печи, чтобы поддерживать расплавленный металл в теплосохраняющем состоянии.

(4) Установка формы для отливки гипса

Зажим стальной колбы вынимает гипсовую литейную форму из печи выжигания и помещает ее в гнездо вакуумной литейной машины, как показано на рис. 7-9. Попытайтесь создать вакуум и проверьте герметичность. Поверните литейную форму, чтобы обеспечить хорошее прилегание между фланцем и графитовой набивкой, добиваясь требуемого уровня вакуума.

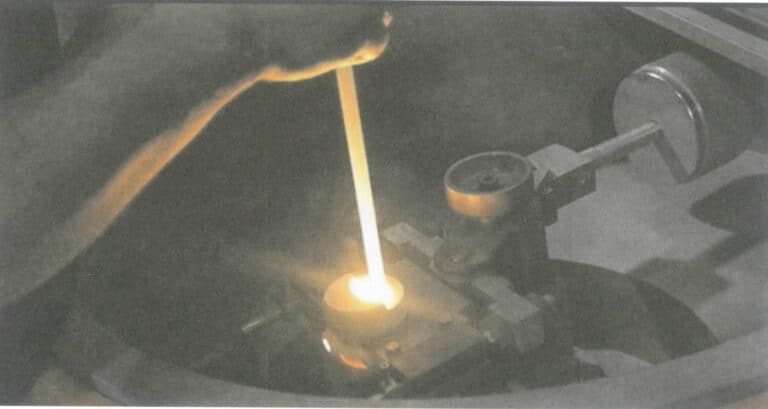

(5) Заливка

Стеклянной палочкой удалите шлак с поверхности расплавленного металла, прекратите нагрев, с помощью тигельных клещей удерживайте тигель, совместив носик тигля с заливочной чашей формы, и непрерывно заливайте расплавленный металл в форму. Во время заливки поток не должен прерываться; контролируйте скорость, начиная медленно, затем быстро и, наконец, снова медленно. Следите за тем, чтобы расплавленный металл не выливался из заливочной чаши, как показано на рис. 7-10.

(6) Извлечение литейной формы

После заливки вакуумируйте в течение 2~3 минут, пока расплавленный металл в заливочной чаше не застынет. Затем выключите вакуумный экстрактор и откройте газовый клапан, дождавшись, пока давление воздуха в заливочной камере вернется к нормальному, затем с помощью щипцов для стальной колбы возьмитесь за край стальной колбы и вертикально вытащите литейную форму, поместив ее в указанное место для охлаждения.

(7) Окончание работы

После заливки всех литейных форм поставьте тигель в указанное место и накройте его огнеупорной ватой. Индукционная плавильная печь должна продолжать циркуляцию охлаждающей воды в течение 30 минут, после чего ее можно отключать. Очистите оборудование и рабочую зону с помощью веника, пылесоса, тряпки и т. д.

Раздел III Вакуумное литье под давлением

1. Общие знания

В процессе литья ювелирных изделий необходимо уделять внимание литейным характеристикам металла. Литейные свойства сплава в основном определяются такими показателями, как способность к заполнению, усадка, сегрегация и газопоглощение. Сильная заполняющая способность облегчает получение отливок с четкими контурами и изысканным рисунком, уменьшая такие дефекты, как нечеткие контуры, недостаточная заливка и холодные шурфы; она благоприятствует подъему и выходу газов и неметаллических включений в расплавленном металле, уменьшая такие дефекты, как пористость и шлаковые включения. Усадка - это явление уменьшения объема, которое происходит в отливках во время затвердевания и охлаждения. Чем меньше усадка, создаваемая жидким металлом, залитым в форму во время затвердевания, тем легче получить безупречную отливку. Если затвердевание и усадка не контролируются должным образом, в отливке появляются такие дефекты, как усадочные полости, усадочная пористость, деформация и трещины. Под сегрегацией понимается явление неравномерного химического состава отливки. Сегрегация - это дефект литья, которого следует избегать или сводить к минимуму при изготовлении ювелирных изделий из драгоценных металлов, поскольку он напрямую влияет на качество изделия. Поглощение газа - свойство сплава поглощать газ во время плавления и заливки. Чрезмерное поглощение газа приводит к образованию пор в отливке. Поры могут нарушить сплошность сплава, уменьшить эффективную несущую площадь и вызвать концентрацию напряжений вблизи пор, что приведет к снижению механических свойств отливки и ухудшению качества поверхности.

Процесс литья ювелирных изделий включает в себя множество технологических элементов, каждый из которых может прямо или косвенно влиять на производительность литья и качество заготовки. Дефекты литья часто являются результатом накопления различных факторов на протяжении всего процесса. Ручные методы плавки и заливки - это традиционные эмпирические методы производства, где субъективные факторы оператора играют значительную роль, что приводит к большим колебаниям качества продукции. В связи с повышением требований к качеству ювелирной продукции и технологическим прогрессом в ювелирной промышленности автоматические литейные машины стали очень важным оборудованием для литья ювелирных изделий с потерянным воском, служащим важной основой для обеспечения качества продукции. Индукционная плавильная машина вакуумного литья под давлением является наиболее широко используемым автоматическим литейным оборудованием. Существует множество моделей таких машин, и литейные машины, выпускаемые разными компаниями, имеют свои особенности. Но, как правило, они состоят из системы индукционного нагрева, вакуумной системы, системы управления и т.д. Конструктивно они обычно имеют вертикальную форму, верхняя часть которой представляет собой плавильную камеру, средняя часть - литейную камеру, а нижняя часть - подъемный цилиндр, как показано на рис. 7-11.

Литейная камера имеет цилиндрическую форму, в центре верхнего отверстия установлено уплотнительное резиновое кольцо, а внутри расположено фланцевое гнездо, сопряженное с фланцевой плитой колбы посредством графитовой набивки, аналогично устройству вакуумной всасывающей литейной машины. На дне внутренней полости литейной камеры установлен подъемный цилиндр. Когда литейная камера вращается наружу по часовой стрелке, подъемный цилиндр автоматически поднимается для установки формы; когда литейная камера вращается внутрь против часовой стрелки, цилиндр автоматически опускается, позволяя фланцу формы зависнуть на фланцевом гнезде. Непосредственно под литейной камерой также установлен подъемный цилиндр, который, поднимаясь, обеспечивает плотный контакт уплотнительного кольца в верхней части литейной камеры с дном плавильной камеры. Плавильная камера также имеет цилиндрическую форму, сверху закрыта крышкой печи и имеет смотровое окно. Уплотнительное резиновое кольцо установлено в центре верхнего отверстия плавильной камеры, и после блокировки крышки печи, поднимая литейную камеру, содержащую форму, можно создать независимые герметичные камеры для плавильной камеры и литейной камеры, что позволяет заливать и затвердевать металлическую жидкость при разном давлении воздуха.

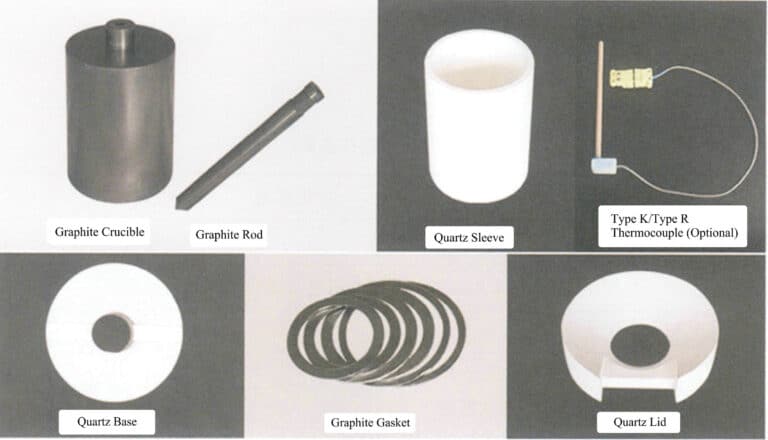

Распространенные расходные материалы для вакуумных машин для литья под давлением включают графитовые тигли, графитовые стержни, кварцевые внешние оболочки, термопары, кварцевые основания и прокладки, как показано на рис. 7-12. При плавке обычных ювелирных материалов, таких как золото, серебро и медь, используются графитовые тигли, причем кварцевые внешние оболочки устанавливаются снаружи графитовых тиглей для уменьшения потерь при горении графитовых тиглей. При использовании метода донного литья на дне тигля открывается заливочное отверстие, открытие и закрытие которого контролируется графитовым стержнем. Во время плавления графитовый стержень полностью перекрывает заливочное отверстие под давлением воздуха, чтобы предотвратить утечку металлической жидкости; во время заливки графитовый стержень поднимается, позволяя металлической жидкости вытекать в полость формы. Внутри графитового стержня установлена термопара для измерения температуры, которая может точно отражать температуру металлической жидкости. Вакуумные машины для литья под давлением обычно плавят и разливают металлы в вакууме или инертном газе, что эффективно снижает вероятность окисления металла и поглощения газа; в них широко используется компьютерное программное управление, достигается высокая степень автоматизации; качество отлитых изделий относительно стабильно, с меньшим количеством дефектов отверстий, благодаря чему это оборудование высоко ценится многими производителями и широко используется для вакуумного литья таких металлов, как золото, серебро и медь. Некоторые модели даже оснащены устройствами грануляции, позволяющими готовить гранулированные промежуточные сплавы.

Видео 7-1 Ручное управление вакуумным литьем под давлением

Видео 7-2 Автоматическая программа вакуумного литья под давлением

Копирайт @ Sobling.Jewelry - Пользовательские ювелирные изделия производителя, OEM и ODM ювелирный завод

2. Выполнение задачи

В этой задаче используется вакуумная машина для литья под давлением, чтобы расплавить и отлить ювелирные изделия из серебра 925 пробы.

(1) Проверка материала и структуры изделия

Перед плавкой и заливкой определите материал изделия, которое будет заливаться, проверьте подготовленную шихту из серебра 925 пробы и убедитесь в чистоте шихты, чтобы избежать попадания грязи в печь. В то же время проверьте тип и структуру изделия в литейной форме и установите температуру заливки 980℃.

(2) Подготовка к плавлению и заливке

Проверьте, нет ли в тигле остатков металлических шариков; если они есть, их необходимо вычистить, чтобы избежать загрязнения расплавленного металла. Включите охладитель и воздушный компрессор, совместите графитовый стержень с заливочным отверстием на дне тигля и плотно прижмите его с помощью цилиндра, проверяя герметичность соединения. Включите питание вакуумной машины для литья под давлением и проверьте, нормально ли отображается термопара. Протрите смотровое окно плавильной камеры мягкой тканью и безводным спиртом. Проверьте состояние герметичности литейной камеры, поместите графитовую набивку в гнездо и поставьте внутрь специальную форму для литья из неспеченного гипса, затем включите вакуумный насос, чтобы проверить, нормально ли функционирует вакуум оборудования.

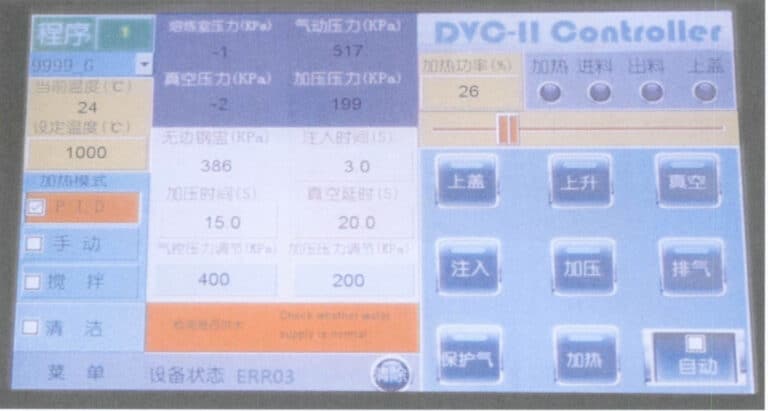

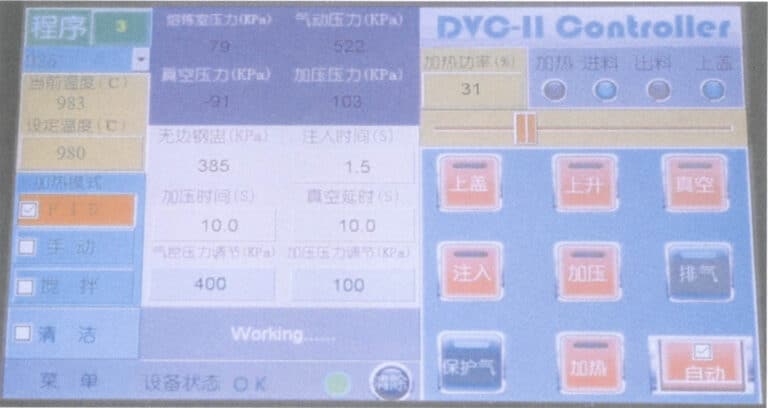

Войдите в интерфейс управления, выберите заданную программу литья серебра 925 пробы, выберите режим PID и проверьте каждый заданный параметр процесса на пригодность.

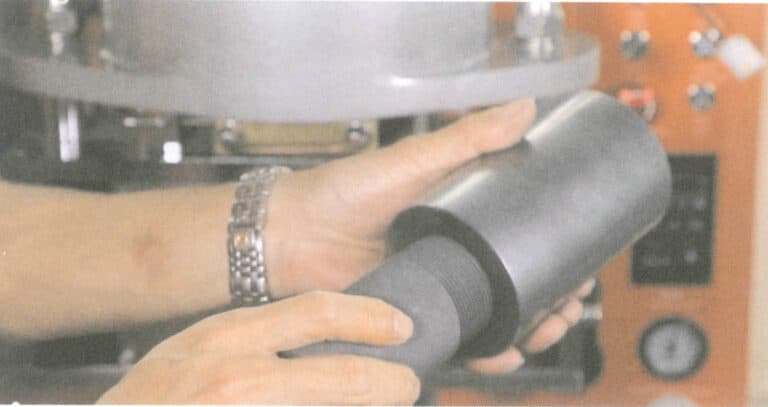

(3) Плавление материалов для зарядки

Добавьте в тигель предварительный расплав серебра 925 пробы и переработанные материалы, как показано на рисунке 7-14. Будьте осторожны, не упаковывайте материалы слишком плотно, чтобы избежать проблемы "застревания материала". Закройте и заблокируйте крышку печи, поднимите литейную камеру и нажмите кнопку "автоматический"; оборудование сначала вакуумируется до заданного значения, затем заполняется защитным газом для достижения заданного давления и автоматически переходит в режим PID для нагрева загружаемых материалов. Оборудование будет автоматически регулировать мощность нагрева до достижения заданной температуры плавления (рис. 7-15).

(4) Установка литейной формы

Литейная камера автоматически опускается, когда на интерфейсе управления появляется напоминание "Пожалуйста, поместите стальную колбу". Рукой поверните литейную камеру по часовой стрелке до конца, и когда она коснется ограничительного блока, нижний цилиндр литейной камеры поднимется. С помощью зажима стальной колбы удерживайте колбу, расположив заливное отверстие вверх на опорной пластине цилиндра, как показано на рис. 7-16. Поверните литейную камеру против часовой стрелки; цилиндр приводит форму в движение и автоматически опускается, позволяя литейной камере плавно повернуться в нужное положение и автоматически подняться, образуя уплотнение с дном плавильной камеры. Нижний цилиндр литейной камеры поднимается, прижимая верхнюю поверхность формы к нижней поверхности плавильной камеры.

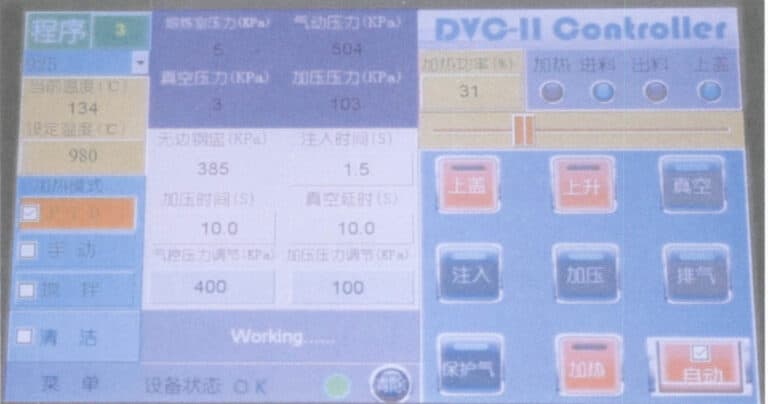

(5) Заливка

Под программным управлением литейная камера вакуумируется до заданного значения, графитовый стержень поднимается, расплавленный металл впрыскивается в форму, а затем давление в плавильной камере быстро увеличивается до заданного значения, позволяя расплавленному металлу в форме затвердеть под давлением, что способствует повышению плотности отливки, как показано на рис. 7-17.

(6) Извлечение литейной формы

По достижении заданного времени разгерметизации система автоматически отключает вакуумный насос, а кнопки "впрыск", "подъем" и "разгерметизация" также переводятся в выключенное состояние. После этого оборудование переходит в фазу выхлопа. Когда давление воздуха в плавильной и литейной камерах возвращается к нормальному, литейная камера автоматически опускается и вращается по часовой стрелке до конца. Цилиндр в нижней части литейной камеры поднимается, чтобы поднять стальную колбу. Стальная колба зажимается стальными чашечными зажимами, извлекается вертикально вверх и помещается в указанное место для охлаждения.

(7) Окончание работы

После того как все литейные формы будут залиты, индукционная плавильная печь должна продолжать циркулировать охлаждающей водой до тех пор, пока температура тигля не станет ниже 100℃, после чего ее следует выключить. Используйте такие инструменты, как щетки и пинцеты, чтобы собрать пролитый металлический мусор, очистите плавильную и литейную комнаты с помощью пылесоса, протрите смотровое окно тканью, смоченной в безводном спирте, и очистите поверхность литейной машины и рабочее место.

Раздел IV Вакуумное центробежное литье

1. Общие знания

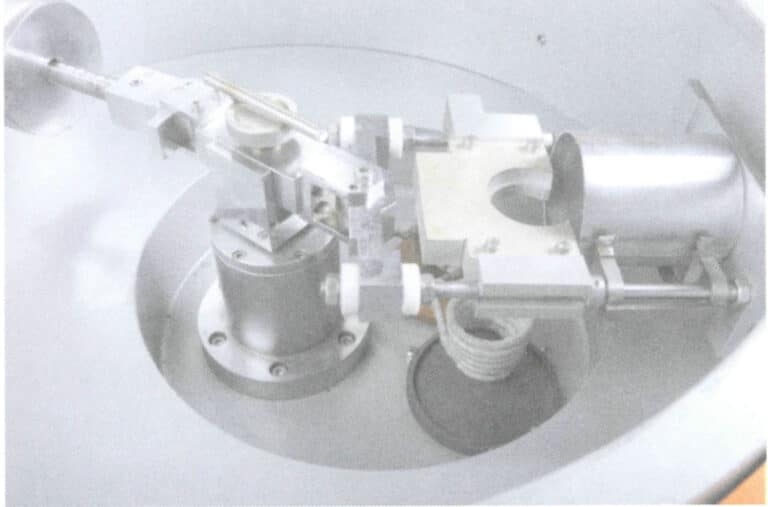

(1) Вакуумная центробежная литейная машина

Центробежное литье отличается высокой скоростью заполнения, что выгодно для материалов с тонкой структурой или высокой температурой плавления, поскольку помогает расплавленному металлу преодолеть сопротивление потока и повысить скорость заполнения. Однако если полость формы заполнена воздухом или инертным газом, расплавленный металл может создавать противодавление при заполнении на высокой скорости, затрудняя выход газа и препятствуя полному заполнению. Кроме того, в традиционных простых центробежных литейных машинах процессы плавления и заливки управляются вручную, а конструкция литейной машины не соответствует гидродинамике расплавленного металла, что приводит к плохой равномерности распределения заливки. Некоторые центробежные машины имеют только функцию заливки, что приводит к низкой эффективности производства и нестабильному качеству отливок. Поэтому современные центробежные литейные машины претерпели значительные усовершенствования в области функциональной интеграции, автоматического управления и вакуумной защиты, и были разработаны различные модели. С точки зрения размещения тигля, есть вертикальные и горизонтальные тигли; с точки зрения размещения формы, есть также вертикальные и горизонтальные формы; и с точки зрения методов заливки, есть синхронная центробежная заливка с тиглем и формой, вращающимися вместе, и опрокидывание тигля с формой, вращающейся центробежной заливкой. Среди них в литье платиновых украшений широко используются вакуумные литейные машины с вертикальными тиглями, горизонтальными формами и синхронной центробежной заливкой, типичный структурный вид которых показан на рисунке 7-18. Она объединяет плавильную и заливочную камеры с функциями индукционного нагрева и центробежной заливки. Она образует полностью герметичную камеру, которая облегчает вакуумную вытяжку, позволяя проводить плавление и заливку под вакуумом. Угол между центральной осью пресс-формы и вращающимся рычагом является переменным и может изменяться от 90° до 0°, как показано на рис. 7-19. Это позволяет всесторонне учитывать роль центробежной силы и тангенциальной инерционной силы при вытеснении расплавленного металла из тигля в кристаллизатор, что помогает улучшить баланс потока расплавленного металла и предотвратить его преимущественное вытекание на стенку разливочного канала при обратном направлении вращения.

Рисунок 7-18 Внешний вид вакуумной центробежной литейной машины

Рисунок 7-19 Регулируемый рычаг вакуумной центробежной литейной машины

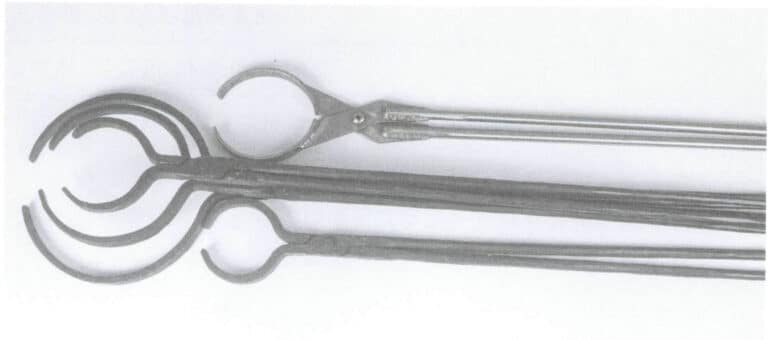

(2) Котлы для центробежного литья

Для обеспечения чистоты и металлургического качества расплавленного металла необходимо избегать попадания в него примесей в процессе плавки, поэтому выбор материала тигля имеет решающее значение. В ювелирном производстве условия работы тиглей жесткие, они неоднократно подвергаются высокотемпературной эрозии, очистке металлической жидкостью, попеременному нагреву и охлаждению. Поэтому тигель должен отвечать следующим требованиям: во-первых, высокая огнеупорность, чтобы выдерживать высокие температуры расплавленного металла без плавления и размягчения; во-вторых, хорошая устойчивость к тепловому удару, чтобы выдерживать быстрый нагрев и охлаждение при индукционной плавке и литье без растрескивания; в-третьих, хорошая химическая инертность, чтобы избежать химических реакций с расплавленным металлом и предотвратить перфорацию при его эрозии; в-четвертых, достаточная механическая прочность, чтобы выдерживать воздействие металлической шихты и внешних сил при центробежной заливке, что делает его устойчивым к растрескиванию и отслоению.

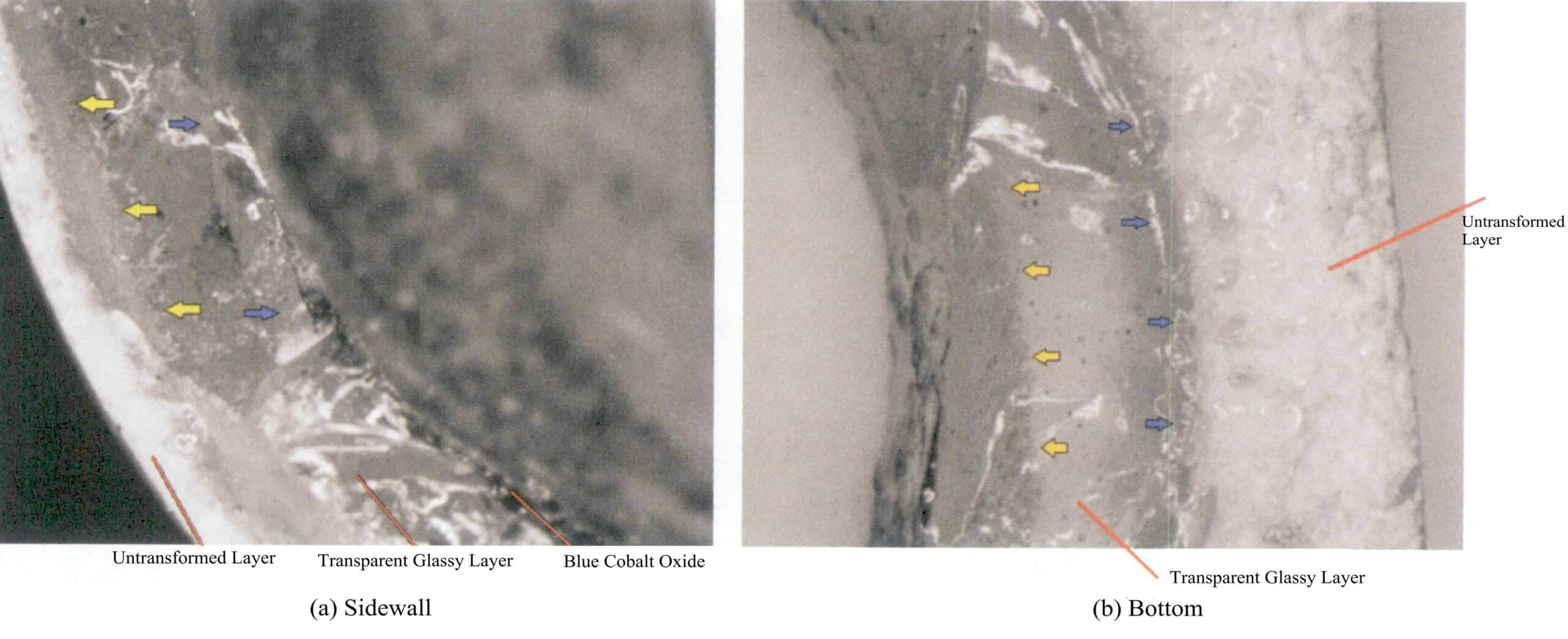

Тигли, используемые для центробежного литья, можно разделить на две основные категории материалов: графитовые и керамические. Графитовые тиглиобладает такими преимуществами, как высокая тугоплавкость, хорошая устойчивость к тепловым ударам и определенная механическая прочность. При использовании для ювелирных изделий таких материалов, как золото, серебро и медь, смачиваемость расплавленного металла графитом низкая, и сопротивление при вытекании расплавленного металла из тигля невелико. Поэтому графит является предпочтительным материалом тигля для этого типа ювелирного литья. Однако для ювелирных изделий из драгоценных металлов, таких как платина и палладий, углерод может растворяться в платине при высоких температурах, и растворимость увеличивается с ростом температуры. При охлаждении углерод выпадает в осадок, делая свойства платины и палладия хрупкими - это явление известно как отравление углеродом. Поэтому при плавлении платины и палладия нельзя использовать графитовые тигли; можно применять только керамические тигли с высокой температурой плавления. При плавлении таких материалов, как нержавеющая сталь и кобальтовые сплавы, углерод вступает в реакцию с расплавленным металлом, образуя карбиды, поэтому для этих ювелирных материалов также нельзя использовать графитовые тигли.

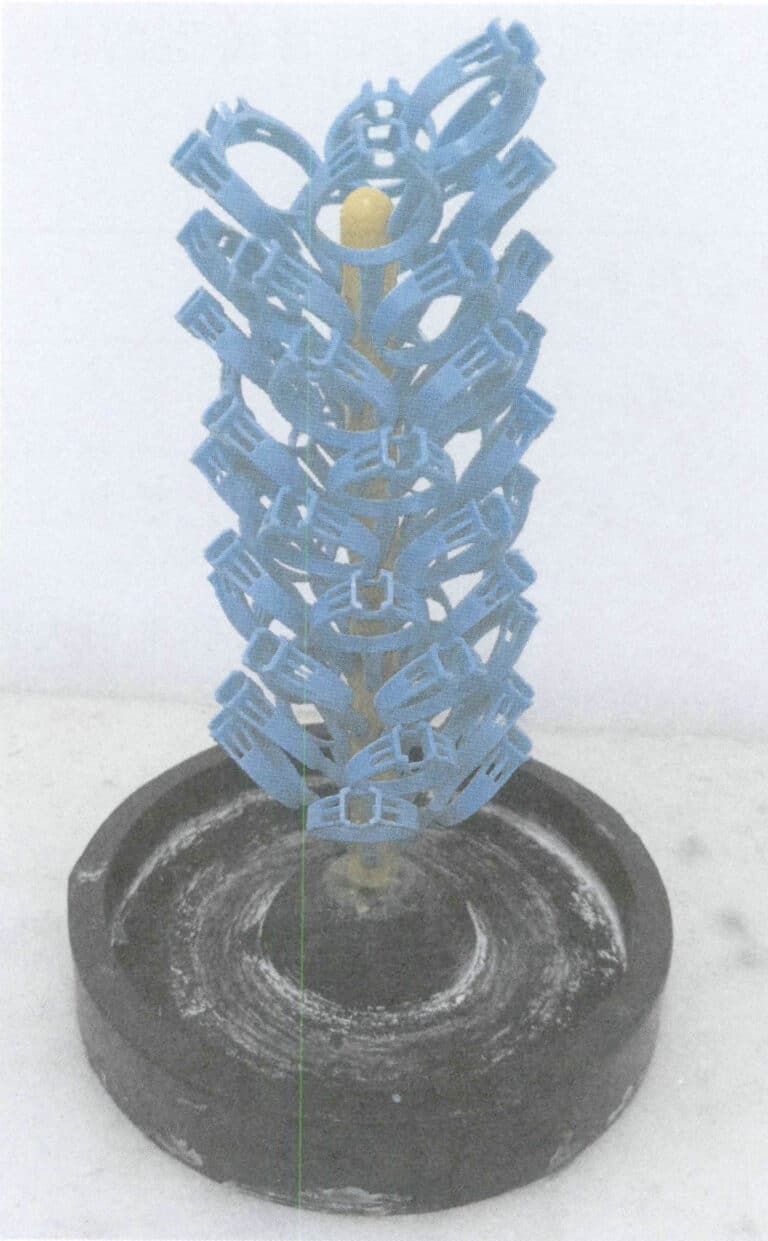

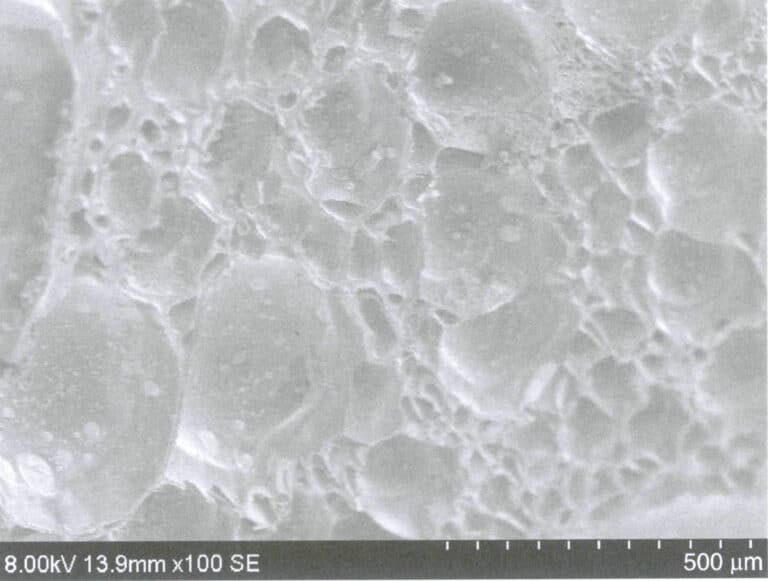

Графитовые тигли обычно используются не сами по себе, а в сочетании с кварцевой внешней оболочкой. На рисунке 7-20 показан комплект вертикальных тиглей, используемых для центробежного литья, где тигель имеет большую верхнюю часть и меньшую нижнюю, с заливочным отверстием, открытым в верхней части тигля. Когда заливка начинает вращаться, расплавленный металл под действием центробежной силы поднимается по внутренней стенке тигля и ускоряется наружу у заливочного отверстия.

В промышленности используется множество видов керамических тиглей, таких как глинозем, цирконий, магнезия, бериллий, оксид кальция и карбид кремния. Их температуры плавления и тугоплавкость значительно выше, чем у кварца. Тем не менее, их устойчивость к тепловым ударам невысока и не позволяет быстро нагревать и охлаждать ювелирное литье. Поэтому для плавки платины, палладия, нержавеющей стали и других ювелирных материалов в основном используются кварцевые тигли.

Ювелирные материалы с высокой температурой плавления, такие как платина и палладий, обладают такими характеристиками, как высокая температура плавления, короткое время сохранения жидкого состояния, легко загрязняются металлической жидкостью, и их трудность плавления намного выше, чем у сплавов золота и серебра. Температура плавления чистого кварца составляет 1750℃. Тем не менее, в реальном производстве, материал тигля неизбежно смешивается с некоторыми примесями, что снижает его температуру плавления до 1650 ~ 1700℃, в то время как температура плавления платины обычно выше 1850℃, поэтому, что касается температуры плавления, кварц не является предпочтительным материалом тигля для плавления платины. Однако, поскольку кварц имеет тонкую структуру, низкую теплопроводность, небольшое тепловое расширение, хорошую устойчивость к тепловым ударам, хорошие электрические свойства, хорошую химическую стойкость и т.д., чтобы удовлетворить требования ювелирного литья производства, поэтому стать платины, палладия и других ювелирных отливок основного материала тигля. Проблема низкой температуры плавления обычно решается за счет небольшой емкости и быстрого нагрева и плавления, что может сократить время одного плавления и увеличить количество раз использования тигля соответственно.

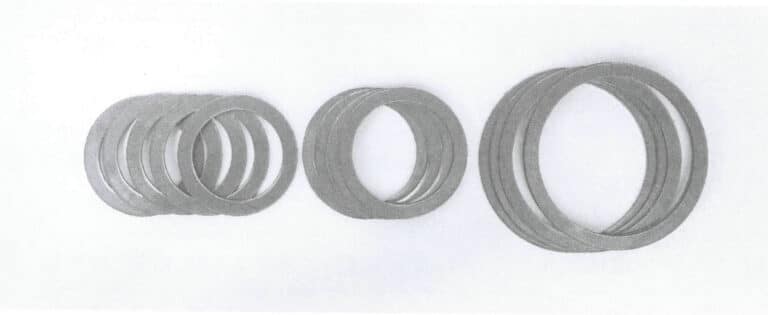

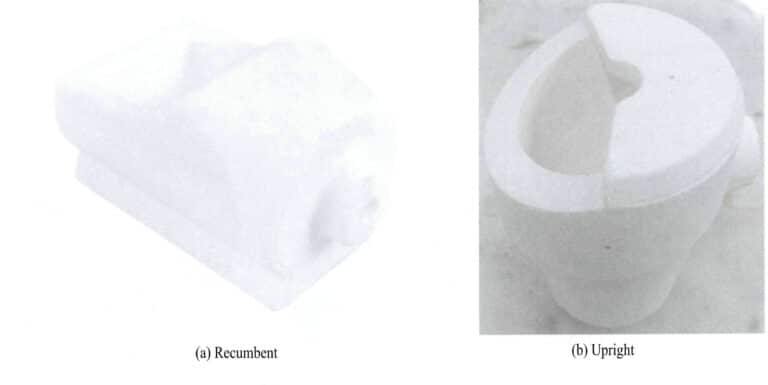

Кварцевые тигли, используемые для плавки платины, бывают двух типов: лежачие и вертикальные, как показано на рис. 7-21. Лежачий тигель относительно более удобен для течения расплавленного металла.

2. Выполнение задачи

В этом задании используется вакуумная центробежная литейная машина для плавления и заливки ювелирных изделий Pt950.

(1) Проверка материала и структуры изделия

Перед плавлением и заливкой определите материал изделия, которое будет заливаться, проверьте подготовленный предварительный расплав Pt950 и переработанные материалы, а также проверьте чистоту загрузочных материалов, чтобы избежать загрязнения. В то же время проверьте тип и структуру продукта внутри формы и установите температуру заливки на 1900℃.

(2) Работы по подготовке к плавке и заливке

Установите угол 150° между центральной осью литейной формы и поворотным рычагом. Проверьте кварцевый тигель на наличие остатков металлических шариков; если они присутствуют, их необходимо вычистить, чтобы избежать загрязнения металлической жидкости. Протрите окно инфракрасного прибора для измерения температуры в плавильной комнате мягкой тканью с безводным спиртом. Поднимите индукционную катушку и поместите тигель внутрь индукционной катушки, следя за тем, чтобы отверстие для заливки совпадало с центром опоры формы. Включите охладитель, включите питание литейной машины и проверьте, нормально ли отображается панель управления.

Войдите в интерфейс управления, выберите предустановленную программу литья Pt 950, выберите ручной режим работы и проверьте каждый заданный параметр процесса на пригодность.

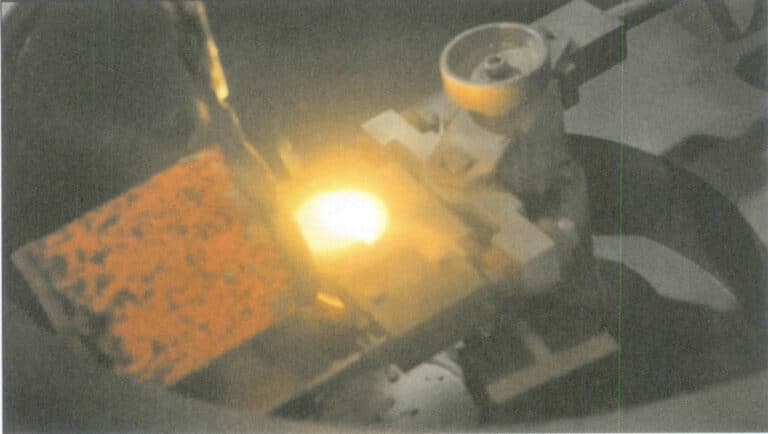

(3) Плавление материалов для зарядки

Добавьте загрузочные материалы в тигель, как показано на рис. 7-25, следя за тем, чтобы материалы не были упакованы слишком плотно, чтобы избежать проблемы "застревания материалов". Нажмите кнопку нагрева и увеличьте мощность, чтобы быстро расплавить материалы. Продолжайте добавлять оставшиеся материалы в тигель; когда все материалы будут расплавлены, используйте специальную стеклянную палочку для перемешивания металлической жидкости, чтобы обеспечить однородный состав, как показано на рисунке 7-26, затем уменьшите мощность, чтобы снизить температуру металлической жидкости до температуры, близкой к температуре плавления.

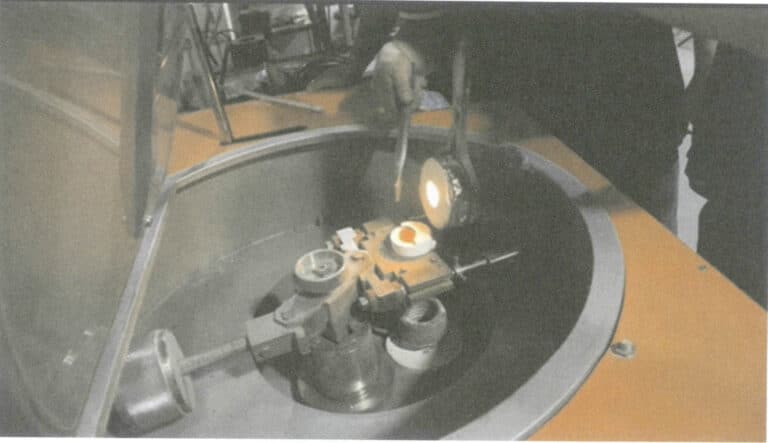

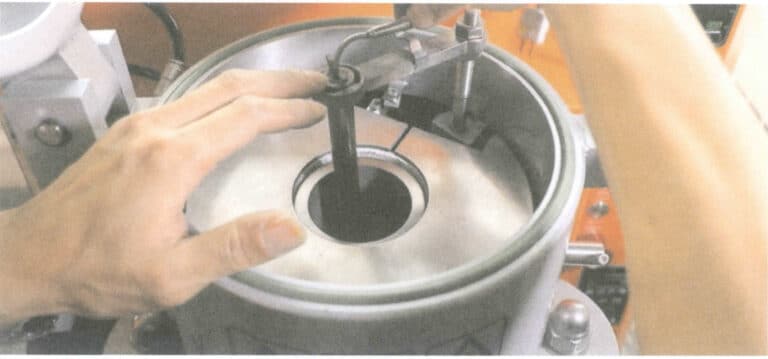

(4) Установка литейной формы

С помощью зажима для стальной колбы выньте тигель из печи выжигания и положите его горизонтально на подставку для пресс-формы так, чтобы чаша для заливки формы была обращена к носику для заливки тигля, как показано на рис. 7-27. Закройте крышку печи, включите вакуумный экстрактор и одновременно увеличьте мощность нагрева, чтобы повысить температуру расплавленного металла.

(5) Вакуумное центробежное литье

Когда температура расплавленного металла достигнет и стабилизируется на уровне температуры заливки, нажмите кнопку заливки, индукционная катушка опустится, и вращающийся рычаг немедленно начнет вращаться с высокой скоростью, заполняя полость формы расплавленным металлом под действием центробежной силы, как показано на рисунке 7-28.

(6) Извлечение литейной формы

По достижении заданного времени вращения система автоматически поворачивает двигатель. Как только скорость вращения падает до нуля, вакуумный экстрактор выключается и запускает функцию вытяжки, чтобы снять вакуум в литейной камере. Откройте крышку печи, используйте зажим для стальной колбы, чтобы удержать стальную колбу, и вертикально извлеките форму, поместив ее в указанное место для охлаждения, как показано на рис. 7-29.

(7) Окончание работы

После заливки всех литейных форм поставьте тигель в указанное место и накройте его огнеупорной ватой. Продолжайте подавать охлаждающую воду в индукционную плавильную печь, которую можно отключить только через 30 минут. Используйте такие инструменты, как веники и пинцеты, чтобы собрать выпавшие металлические остатки, очистите литейную камеру с помощью пылесоса, протрите смотровое окно тканью, смоченной в безводном спирте, и очистите внешнюю поверхность литейной машины и рабочее место.

Раздел V Вакуумное непрерывное литье

1. Общие знания

1.1 Принцип непрерывной разливки

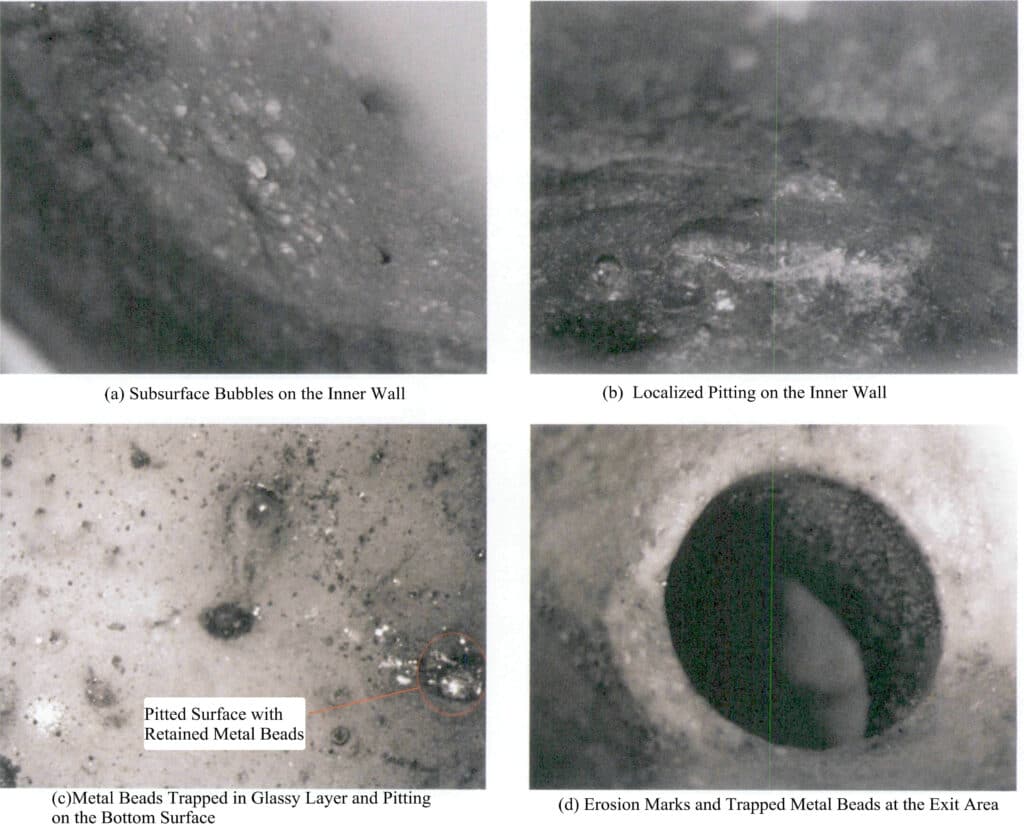

В ювелирном производстве, помимо использования точного литья для придания формы, широко применяется технология обработки на станках с ЧПУ, что требует производства профилей различной формы, таких как прутки, пластины и трубы. Традиционный метод производства профилей предполагает ручную заливку литых заготовок с последующей прокаткой и прессованием. При таком способе производства расплавленный металл неизбежно долгое время находится в контакте с воздухом, что увеличивает вероятность окисления и поглощения кислорода. Кроме того, из-за ударов и разбрызгивания потока расплавленного металла в литой заготовке могут появиться включения и поверхностная точечная коррозия. Кроме того, в литой заготовке часто встречаются такие дефекты, как усадка, отверстия, трещины и поверхностные холодные выступы. Проблемы с качеством традиционных литых заготовок затрудняют производство высококачественной продукции, поэтому совершенствование процесса литья заготовок приобретает решающее значение.

Благодаря своим преимуществам технология непрерывного литья заменила традиционную технологию ручной отливки слитков, став важным средством обработки профилей из золота и серебра. В 1990-х годах технология непрерывного литья широко применялась для производства профилей из цветных металлов и была внедрена в производство профилей из драгоценных металлов. Непрерывное литье - это передовой метод литья, принцип которого заключается в непрерывной заливке расплавленного металла в специальную металлическую форму (тигель), а из другого конца тигля вытягиваются непрерывно застывающие (оболочковые) профили, что позволяет изготавливать профили любой длины или определенной длины. Внутренняя структура тигля определяет форму поперечного сечения литого профиля.

Процесс непрерывного литья в основном делится на две категории в зависимости от движения профиля: вертикальное непрерывное литье и горизонтальное непрерывное литье. Среди них первый является самым ранним процессом непрерывного литья ювелирных сплавов, который до сих пор широко используется для производства различных профилей, особенно с большим поперечным сечением. В зависимости от способа разливки он также подразделяется на две категории: нижневытяжной и верхневытяжной.

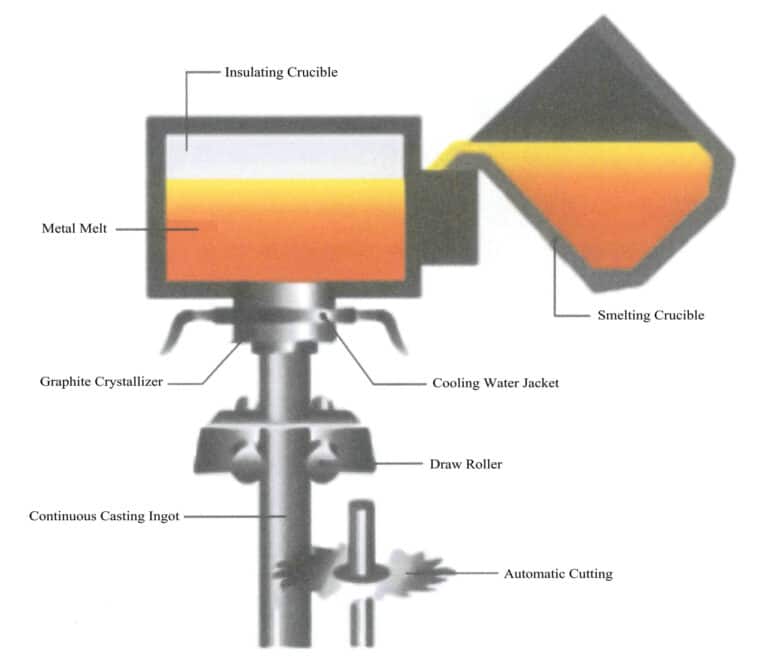

(1) Непрерывное литье с донной вытяжкой

Принцип работы донной непрерывной разливки показан на рисунке 7-29. Он осуществляется в закрытой плавильной печи, где металл расплавляется и непрерывно заливается в кристаллизатор. После охлаждения тяговые ролики непрерывно тянут вниз затвердевший металлический профиль. Метод литья с донным вытягиванием использует силу тяжести металла, что приводит к повышению эффективности производства, а также способствует увеличению плотности литого профиля и уменьшению усадочных пустот. При непрерывной разливке профилей ювелирных металлов, таких как золото, серебро и медь, как правило, используется метод донного вытягивания.

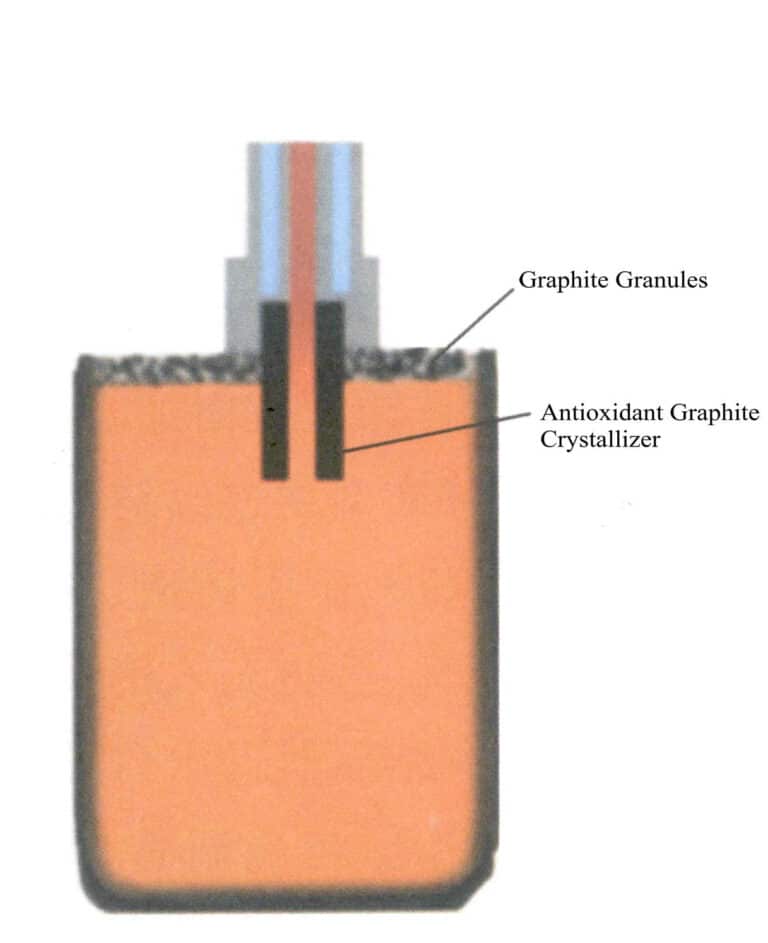

(2) Непрерывное литье с верхней вытяжкой

При методе непрерывной разливки с верхним вытягиванием металлический расплав поступает снизу в кристаллизатор, подключенный к тому же вакуумному устройству, затвердевает и формуется, как показано на рис. 7-30. Машина непрерывного литья с верхней разливкой состоит из кристаллизатора, установленного в верхней части изоляционной печи, закрепленного в охладителе (нижний конец которого погружен в металлическую жидкость на определенную глубину), тянущего механизма для слитка и направляющего механизма, который изгибает слиток вбок. При разливке на машине непрерывного литья заготовок с верхней заливкой металлический расплав поступает в кристаллизатор под отрицательным давлением, и фронт кристаллизации расплава находится немного выше уровня жидкости металлического расплава в изоляционной печи. Это объясняется тем, что кристаллизатор установлен в охладителе, подключенном к тому же вакуумному устройству, где давление ниже атмосферного. Метод непрерывной разливки с верхним извлечением может производить металлические слитки с различной формой поперечного сечения, такие как полосы, прутки и трубы, с высокой эффективностью производства, более коротким производственным циклом, простой эксплуатацией и низкой трудоемкостью; оборудование простое, занимает небольшую площадь, требует небольших инвестиций и имеет высокую экономическую выгоду. Однако центральная структура получаемых профилей склонна к расшатыванию, что делает их непригодными для высокопрочных изделий и мелкосерийного производства.

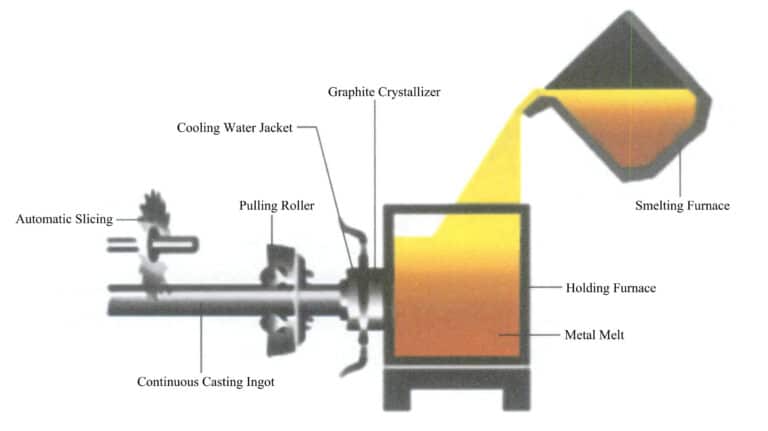

(3) Горизонтальная непрерывная разливка

При горизонтальной непрерывной разливке металлическая жидкость стекает с боковой стенки изоляционной печи в горизонтально расположенный графитовый кристаллизатор, образуя твердую оболочку, которая вытягивается в горизонтальном направлении, и профиль отрезается на фиксированной длине, как показано на рис. 7-31. По сравнению с вертикальной непрерывной разливкой горизонтальная непрерывная разливка имеет такие преимущества, как простое оборудование, отсутствие необходимости в глубоких скважинах и кранах, более короткий процесс, более высокая эффективность производства и непрерывное производство. Однако он подходит для относительно узкого диапазона сортов сплавов, имеет большой расход внутренней гильзы кристаллизатора, а однородность кристаллической структуры в поперечном сечении слитка нелегко контролировать. Нижняя часть слитка непрерывно охлаждается о внутреннюю стенку кристаллизатора под действием силы тяжести, что приводит к образованию более мелких зерен; верхняя часть застывает позже из-за образования газовых зазоров и более высокой температуры расплава, что замедляет скорость охлаждения. При больших размерах слитков кристаллическая структура получается более грубой. Поэтому данный метод подходит только для производства профилей небольшого размера.

1.2 Профили ювелирных изделий для вакуумного непрерывного литья

Технические характеристики профилей, используемых в ювелирном производстве, как правило, невелики, и количество металла, отливаемого за одну операцию, также относительно невелико, однако требования к качеству профилей высоки. В связи с жесткими требованиями к тонкости ювелирных изделий из драгоценных металлов необходимо, чтобы все детали профиля соответствовали стандартным требованиям. Поэтому в процессе плавки и литья драгоценных металлов необходимо обеспечить однородность состава металл-жидкость. Кроме того, к ювелирным изделиям предъявляются высокие требования к качеству поверхности, зачастую требующие высокой степени полировки и нанесения поверхностного покрытия. Металлургическое качество профиля является основой для достижения превосходных поверхностных эффектов. Предположим, что профиль имеет явные дефекты, такие как окислительные включения, поры, усадка или чешуйки (кольцевые узоры на поверхности). В таком случае это существенно повлияет на эффект обработки поверхности ювелирного изделия. Поэтому необходимо приложить усилия для улучшения металлургического качества профиля при непрерывной разливке.

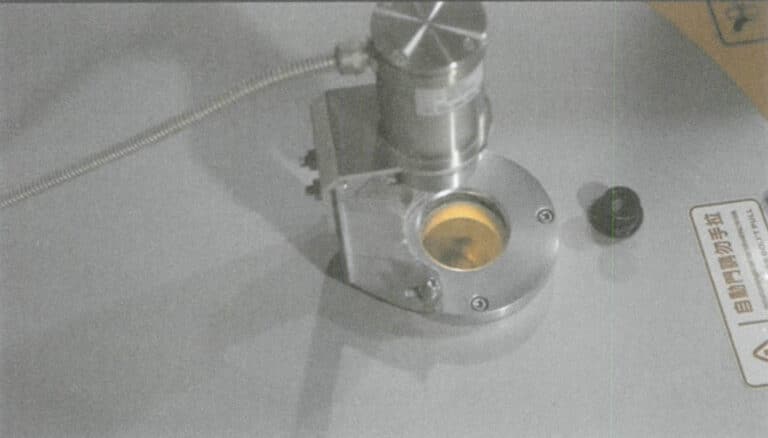

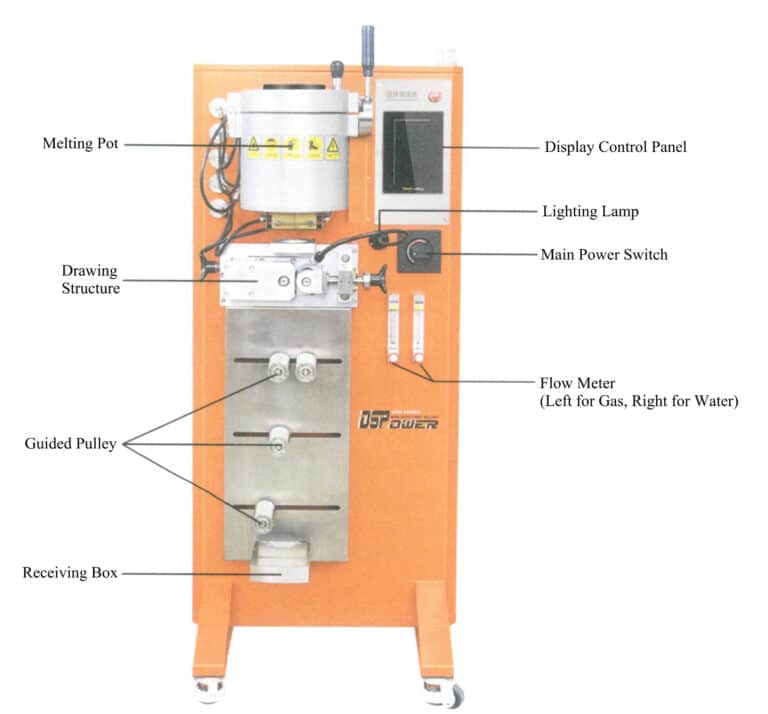

В настоящее время для непрерывного литья ювелирных профилей используется вакуумная машина непрерывного литья с нисходящей вытяжкой, которая объединяет в себе индукционную плавку, электромагнитное перемешивание, вакуумную защиту, литье с вытяжкой и системы управления, с типичным внешним видом, как показано на рисунке 7-32. Во время плавки из плавильной камеры сначала удаляется воздух, а затем вводится инертный газ для защиты металлической жидкости от окисления. Термопара встроена в графитовую пробку, а другая термопара установлена рядом с выходом кристаллизатора, чтобы отслеживать изменения температуры в процессе непрерывной разливки в режиме онлайн, что позволяет соответствующим образом регулировать температуру и скорость вытягивания для обеспечения стабильного управления процессом непрерывной разливки. Электромагнитное перемешивание делает температуру и состав металлической жидкости более равномерными. Направляющие шкивы контролируют направление волочения, а благодаря прижимной посадке прессующего колеса и рисунку ножей на поверхностях шкивов и прессующих колес процесс непрерывной разливки протекает плавно. Общая структура оборудования компактна, занимает небольшую площадь и имеет высокую эффективность работы.

2. Выполнение задачи

Для производства слитков розового золота 18 карат используется вакуумная машина непрерывного литья с нижней вытяжкой.

(1) Подготовительная работа

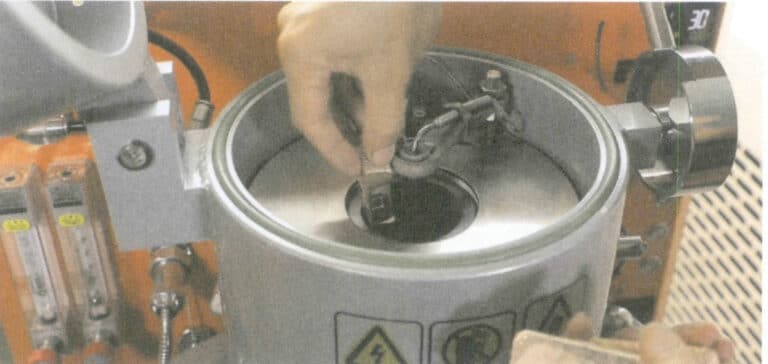

Проверьте состояние графитового тигля и кристаллизатора и очистите внутреннюю стенку от остатков металла, шлака и т. д. Затяните форму для формовки и плавильный тигель, чтобы они составляли единое целое, как показано на рис. 7-34. Проверьте прямолинейность и состояние поверхности тяги, а также состояние кольцевой канавки на тянущем конце. Нанесите графитовую суспензию на тянущий конец, чтобы облегчить плавное отделение литого профилированного материала от тянущего стержня после литья. Проверьте качество и размеры шихты для печи, чтобы убедиться, что она может беспрепятственно войти в печь. Протрите смотровое окно мягкой тканью, смоченной в безводном спирте.

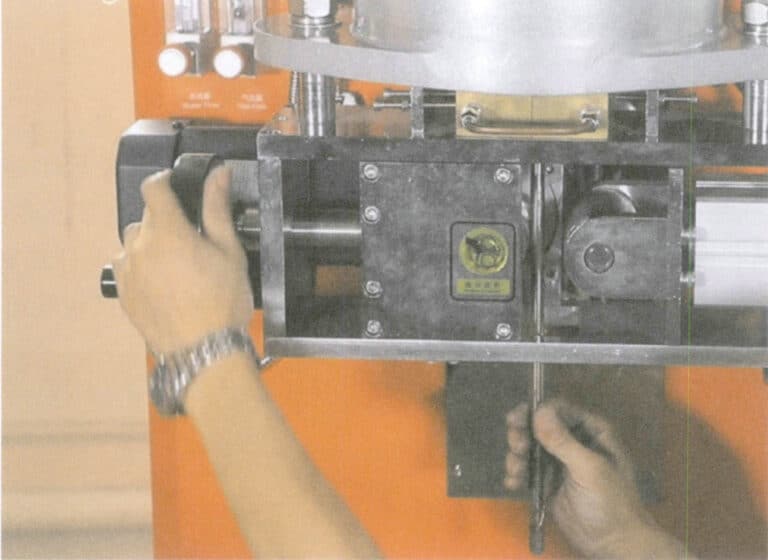

(2) Узел системы плавления

Поместите кварцевую внешнюю оболочку в индукционную катушку, затем поместите тигель и пресс-форму в кварцевую внешнюю оболочку, при этом пресс-форма должна войти в кристаллизатор с водяным охлаждением, а ее внешняя стенка прилегает к внутренней стенке кристаллизатора. Поместите слюдяную крышку поверх тигля. Установите графитовый стержень на балку подъемного механизма и нажмите кнопку опускания стержня, чтобы полностью перекрыть заливочное отверстие тигля. Вставьте термопару в центральное отверстие графитового стержня, как показано на рис. 7-35. Вставьте тянущий стержень вверх в отверстие кристаллизатора, при этом тянущий конец должен упираться в кончик стержня пробки. Отрегулируйте положение направляющего шкива в тяговом устройстве так, чтобы тяговый стержень был прямым и плотно прилегал к поверхности направляющего шкива, как показано на рисунке 7-36. Нажмите кнопку "Затянуть", чтобы затяжное колесо плотно прижалось к тяговому стержню.

(3) Материал плавильного заряда

Добавьте шихту в тигель, как показано на рис. 7-37, стараясь распределить ее равномерно, чтобы избежать чрезмерного уплотнения, которое может привести к "застреванию материала" во время плавления. После добавления шихты закройте крышку печи, удалите воздух из области ниже 20 Па и заполните ее чистым газом аргоном при атмосферном давлении. Установите температуру нагрева 1050℃, начните нагрев и увеличьте мощность нагрева. Когда металлическая шихта полностью расплавится, включается электромагнитное перемешивание для обеспечения однородности состава и температуры расплавленного металла.

(4) Тяговое литье

Когда температура расплавленного металла стабилизируется на заданном уровне, графитовый стержень поднимается, и расплавленный металл соприкасается с головкой тягового стержня. Запускается тяговое устройство, и тяговый стержень непрерывно движется вниз под действием трения направляющего и прижимного колес, при этом расплавленный металл стекает вниз вместе с тяговым стержнем. Под воздействием охлаждающего эффекта кристаллизатора на графитовую форму расплавленный металл внутри формы застывает, и граница раздела твердой и жидкой фаз стабилизируется на определенной высоте, обеспечивая непрерывный и стабильный ход процесса непрерывной разливки, как показано на рис. 7-38.

(5) Резка и удаление профильных материалов

Когда длина материала прутка непрерывного литья достигнет примерно 500 мм, отрежьте его с помощью большого болтореза, чтобы не мешать материалу прутка непрерывного литья в процессе вытяжки. Отпустите прижимное колесо и удалите оставшийся профиль, когда расплавленный металл будет залит. Часть прутка, обернутая вокруг тянущего стержня, отсоединяется несколькими сильными толчками.

(6) Окончание работы

После того как все формы для литья будут залиты, продолжайте подавать охлаждающую воду в индукционную плавильную печь, пока ее температура не опустится ниже 100℃, после чего выключите ее. Используйте такие инструменты, как веники и пинцеты, чтобы собрать выпавшие металлические обрезки, очистите плавильную камеру пылесосом, протрите смотровое окно тканью, смоченной в безводном спирте, и очистите внешнюю поверхность литейной машины и рабочее место.