Что нужно знать о предварительном плавлении металла в процессе литья ювелирных изделий

Техники и навыки смешивания ингредиентов, плавления на факеле и индукционного плавления

Сплавы для ювелирных изделий изготавливаются путем смешивания чистых металлов и промежуточных сплавов в соответствии с требуемым составом. При непосредственном расплавлении и заливке чистых металлов и промежуточных сплавов легко возникают такие проблемы, как неравномерность состава, сильные потери и дефекты, например, отверстия. Чтобы создать однородный состав, пригодный для загрузки в печь, их необходимо предварительно расплавить на производстве. К распространенным методам предварительной плавки ювелирных сплавов относятся плавка в горелке и индукционная плавка. Расплавленный металл превращается в слитки или бусины, при этом слитки разлагаются на материалы для ювелирного литья, а бусины могут использоваться напрямую.

Этот проект позволит вам освоить основные принципы и навыки работы со смешиванием ингредиентов, плавлением в факеле и индукционным плавлением с помощью трех типовых и дополнительных заданий после урока.

Факелы для плавки

Оглавление

Раздел I Подготовка материалов

1. Общие знания

1.1 Виды ювелирных металлических материалов

Традиционные ювелирные материалы в основном состоят из драгоценных металлов, таких как золото, серебро, платина и их сплавы. Драгоценные металлы относятся к ценным металлам из числа цветных металлов, обладающих высокой плотностью, низкой производительностью и высокой ценой, к которым относятся золото (Au), серебро (Ag), рутений (Ru), родий (Rh), палладий (Pd), осмий (Os), иридий (Ir) и платина (Pt).

С повышением уровня жизни ювелирные изделия перешли от ориентации на сохранение и оценку ценностей к акцентированию внимания на моде и декоративных функциях. Категории материалов ювелирных сплавов становятся все более разнообразными: в ювелирном производстве широко используются сплавы недрагоценных металлов, такие как медь, нержавеющая сталь, палладий, кобальт и цинк.

(1) Золото и его сплавы

Золото имеет красивый цвет, хорошую химическую стабильность, обладает большой эстетической и коллекционной ценностью, а также функциями сохранения и оценки стоимости. Оно также обладает отличной пластичностью и с древних времен используется в качестве декоративного и валютного материала для ювелирных изделий, ремесел и памятных монет. Температура плавления золота составляет 1063 ℃, а его плотность при комнатной температуре - 19,3 г/см3, что придает ему ощутимый вес.

Под качеством золота понимается чистота золота, то есть минимальное содержание качества в золоте. Традиционно существует три метода выражения качества золота: процентный метод, тысячный метод и метод числа К. Процентный метод выражает содержание золота в процентах (%); тысячный метод выражает содержание золота в частях на тысячу (‰); метод числа K происходит от английского слова karat, которое является международно признанным символом единицы для расчета чистоты или качества золота, сокращенно K.

Качество золота делится на 24 части, при этом наивысшая чистота чистого золота составляет 24 К, а наименьшая - 1 К. Теоретически чистота чистого золота составляет 100%, что можно вычислить из 24К=100%, чтобы получить 1К=4,16666666------%. Поскольку процентное значение 1 K - это бесконечно повторяющаяся десятичная дробь, в разных странах и регионах стоимость 1 K немного отличается.

В зависимости от качества золота ювелирное золото можно условно разделить на две категории: чистое золото и золото K. В настоящее время с точки зрения содержания золота на китайском рынке существует в основном три типа материалов, используемых для изготовления ювелирных изделий из чистого золота: "золото четыре девятки" с качеством 99,99%, то есть золото 24 К; "золото три девятки" с качеством 99,9%, известное как "золото 999 пробы"; и "золото две девятки" с качеством 99%, известное как "золото девять девяток" или "чистое золото".

Чистое золото обладает низкой прочностью и твердостью, поэтому добавление определенной доли промежуточных сплавов к чистому золоту для получения золота K соответствующего качества может увеличить прочность и твердость золота, что делает золото K популярным выбором для ювелирных изделий на международном уровне. Эти промежуточные сплавы, добавляемые к чистому золоту или другим драгоценным металлам, обычно называют "присадочным материалом", и на рынке представлены различные их виды. На рисунке 6-1 показан внешний вид нескольких типичных материалов для ювелирного золота.

Таблица 6-1 Распространенные пробы золота для ювелирных изделий в разных странах и регионах

| Страна или регион | Общее содержание золота | Соответствующее минимальное содержание золота |

|---|---|---|

| Китай | 24-каратное золото, 18 карат | 24K gold:99.9%;18K:75.0% |

| Индия | 22K | 91.6% |

| Арабские страны | 21K | 87.5% |

| Великобритания | В основном 9K, с небольшим количеством 22K и 18K | 9K:37.5%;22K:91.6%;18K:75.0% |

| Германия | 8K, 14K | 8K:33.3%;14K:58.5% |

| Соединенные Штаты | 14K, 18K | 14K:58.5%;18K:75.0% |

| Италия, Франция | 18K | 75.0% |

| Россия | 9K〜18K | 37.5%〜75.0% |

| Соединенные Штаты | 10K〜18K | 41.6%〜75.0% |

(2) Серебро и его сплавы

Серебро широко используется в ювелирном производстве, его отражательная способность в видимом свете составляет 94%, что делает его самым высоким среди всех металлических элементов. Температура плавления серебра составляет 960,8℃, а плотность - 10,49 г/см3 при комнатной температуре.

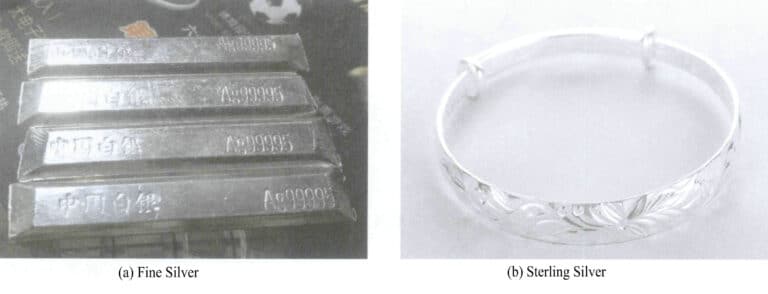

Ювелирное серебро подразделяется на две основные категории по чистоте: чистое серебро и стерлинговое серебро. Первое имеет содержание серебра выше 99%. В отличие от него, второе имеет несколько типичных чистот, наиболее распространенной из которых является серебро 925 пробы, обладающее определенной твердостью и пластичностью, что делает его пригодным для изготовления колец, ожерелий, брошей, заколок и других ювелирных изделий, а также благоприятным для оправы драгоценных камней. Кроме того, иногда используется серебро 950 и 980 пробы. Типичный внешний вид чистого серебра и серебряных сплавов для ювелирных изделий показан на рисунке 6-2.

(3) Платина и ее сплавы

Температура плавления платины составляет 1768,3℃, а ее плотность при комнатной температуре - 21,45г/см3что выше, чем у золота, и примерно в два раза выше, чем у серебра, что придает ей заметную увесистость. Платина обладает высокой отражательной способностью во всем видимом спектре света, причем отражательная способность постепенно увеличивается с ростом длины волны, поэтому кажется серовато-белой.

Платина способна адсорбировать газы, особенно водород. Способность платины адсорбировать водород связана с ее физическим состоянием; платиновая чернь (очень тонкий порошок металлической платины) может адсорбировать водород в 502 раза больше своего объема.

Платина обладает превосходной устойчивостью к окислению и коррозии. Соляная, азотная, серная и органические кислоты не вступают в реакцию с платиной при комнатной температуре. Углерод может растворяться в платине при высоких температурах, причем растворимость увеличивается с ростом температуры. При охлаждении углерод выпадает в осадок, делая платину хрупкой; это явление известно как отравление углеродом. Поэтому при плавке платины нельзя использовать графитовые тигли; обычно применяют тигли из корунда или оксида свинца, а плавку проводят в вакууме или под защитой инертного газа.

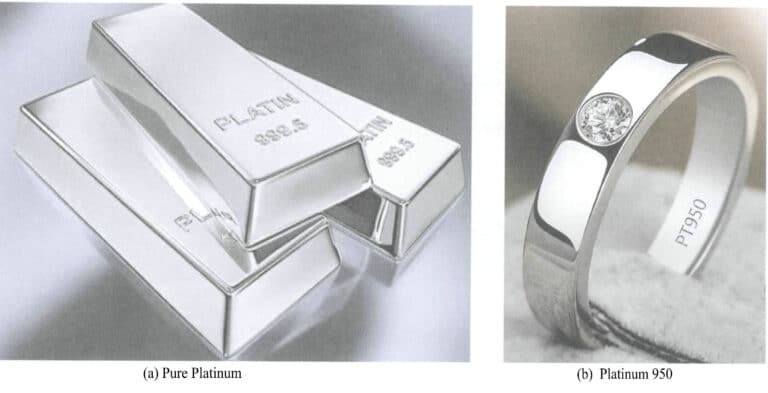

Украшения из платины можно разделить на две категории: украшения из чистой платины без драгоценных камней и украшения из платинового сплава с драгоценными камнями. Чистая платина мягкая, и из-за ограничений по прочности материала драгоценные камни в украшения обычно не вставляют. Добавление легирующих элементов в платину позволяет повысить ее прочность. Для легирования платины используется множество металлических элементов, и усиливающее воздействие различных легирующих элементов на платину существенно различается. Количество одного и того же легирующего элемента также может приводить к разным эффектам укрепления. Типичный внешний вид ювелирных изделий из чистой платины и платиновых сплавов показан на рис. 6-3.

(4) Медь и ее сплавы

В популярных ювелирных изделиях, особенно в имитационных украшениях и многих ремесленных изделиях, для производства используются медь и медные сплавы.

Чистая медь - розово-красный металл. После образования на ее поверхности оксидной пленки она становится фиолетово-красной, поэтому ее называют пурпурной медью. Ее плотность составляет 8,9 г/см3, а температура плавления - 1083℃. Характеристики чистой меди включают низкую твердость, отличную пластичность и способность выдерживать различные виды горячей и холодной обработки давлением, образуя проволоку, трубы, прутки и листы. Прочность на растяжение чистой меди относительно низкая, что делает ее непригодной для использования в качестве конструкционного материала. Она плохо поддается литью и при плавлении легко поглощает такие газы, как окись углерода и двуокись серы, образуя газовые отверстия.

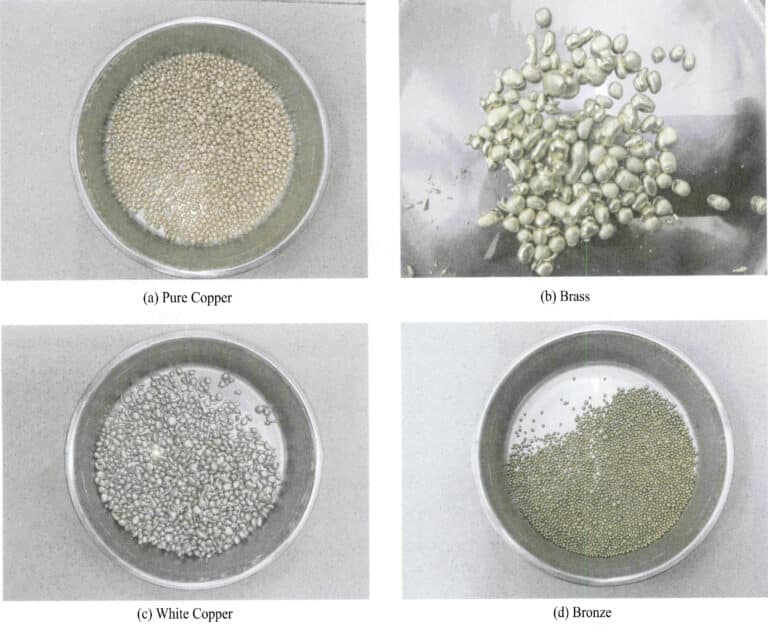

Существует множество категорий медных сплавов. Для медных сплавов, используемых в современных ювелирных изделиях, не существует специальных технических стандартов ни на национальном, ни на международном уровне. Обычно используются промышленные марки медных сплавов, и их применение довольно хаотично, что сказывается на качестве продукции. Поэтому медные сплавы для ювелирных изделий нуждаются в дальнейшей стандартизации. Основные медные сплавы, используемые в ювелирном деле, - это латунь, никель, серебро и бронза, типичный внешний вид которых показан на рис. 6-4.

Латунь - это сплав на основе меди с цинком в качестве основного легирующего элемента, названный так за свой обычный желтый цвет. Латунь имеет привлекательный цвет, хорошо поддается обработке и обладает механическими свойствами. Она устойчива к коррозии в атмосфере, пресной и морской воде, легко режется и полируется, хорошо сваривается и стоит недорого, благодаря чему широко используется в ювелирной промышленности. По составу латунь можно разделить на две основные категории: простая латунь и специальная латунь. Простая латунь представляет собой бинарный сплав, состоящий из меди и цинка. Специальная латунь - это многоэлементный сплав, образованный путем добавления таких элементов, как олово, алюминий, кремний, железо, марганец и никель, для улучшения характеристик простой латуни. Они называются в зависимости от добавленных элементов, например, оловянная латунь, алюминиевая латунь, марганцевая латунь и алюминиево-марганцевая латунь.

Латунь обычно обозначается буквой H, а число, следующее за H, указывает на содержание меди в сплаве. Например, H68 обозначает латунь с содержанием меди 68%. ZH обозначает латунь, используемую для литья. Среди них латуни Н62 и Н68 обладают высокой пластичностью и прочностью, хорошей формуемостью и красивым цветом, напоминающим 24-каратное золото, что делает их основными сортами латуни для ювелирных изделий. Характеристики латуни тесно связаны с содержанием цинка; с увеличением содержания цинка ее цвет постепенно меняется с пурпурно-красного на желтый, золотисто-желтый и белый. Как правило, латунь имеет меньший диапазон застывания, поэтому текучесть жидкого металла хорошая, с отличной способностью к заполнению и небольшой склонностью к усадке. Во время выплавки цинк создает большое давление пара, эффективно удаляя газы из медной жидкости и затрудняя образование пор в латуни. Температура плавления латуни ниже, чем у оловянной бронзы, что делает литье более удобным; из нее можно легко отливать небольшие ювелирные изделия, а также она широко используется для литья медных поделок.

Белая медь получила свое название благодаря серо-белому цвету, который достигается путем добавления легирующих элементов, создающих эффект отбеливания меди. Изобретение белой меди - выдающееся достижение древнекитайской металлургии. Жители Юньнани изобрели и произвели белую медь, сделав ее одной из самых ранних в мире, что признано как отечественными, так и международными научными кругами. Белая медь, произведенная в древней Юньнани, была и самой знаменитой, известной как "юньская белая медь". Согласно исследованиям, еще во времена династий Цинь и Хань в царстве Дакся к западу от Синьцзяна отливались монеты из белой меди с содержанием никеля 20%. Во времена династий Тан и Сун китайская белая медь уже экспортировалась в арабский регион, где персы называли белую медь "китайским камнем". После XVI века китайская белая медь продавалась по всему миру, получив широкое признание; она экспортировалась из Гуанчжоу и продавалась в Европе Британской Ост-Индской компанией. Термин "пактонг" - это транслитерация слова "белая медь" на кантонском языке, обозначающего медно-никелевый сплав, производимый в Юньнани. В XVII и XVIII веках белая медь была широко представлена в Европе и считалась драгоценным материалом, называемым "китайским серебром" или "китайской белой медью", что оказало значительное влияние на современные западные химические процессы. В 1823 году братья Хенингер в Германии успешно воспроизвели юньнаньскую белую медь. Впоследствии на Западе началось крупномасштабное промышленное производство, и этот сплав получил название "немецкое серебро" или "никелевое серебро".

По химическому составу белая медь может быть разделена на две основные категории: простая белая медь и сложная белая медь. Обычная белая медь - это бинарный сплав, образованный никелем в качестве легирующего элемента, где медь и никель могут бесконечно застывать вместе, образуя непрерывный твердый раствор, то есть, независимо от их пропорций, это всегда α-однофазный сплав. Когда никель вплавляется в фиолетовую медь и его содержание превышает 16%, полученный сплав становится чисто белым, как серебро; чем выше содержание никеля, тем белее цвет. Чистая медь в сочетании с никелем может значительно повысить прочность, коррозионную стойкость и твердость металла. Обычная белая медь обычно обозначается буквой B, а следующая за ней цифра указывает на содержание никеля, например, B3\0 обозначает медно-никелевый сплав, содержащий 30% Ni. Модели включают B0.6, B19, B25, B30 и т.д. Сложная белая медь производится путем добавления легирующих элементов, таких как марганец, железо, цинк и алюминий, к обычной белой меди, обозначаемой буквой B, и легирующих элементов, например, BMn3-12, обозначающей медно-никелево-марганцевый сплав, содержащий 3% Ni и 12% Mn. Сложная белая медь включает такие категории, как железная белая медь, марганцевая белая медь, цинковая белая медь и алюминиевая белая медь.

Белая медь - очень хороший декоративный материал, широко используемый в ювелирной промышленности, часто применяется для изготовления имитирующих серебро и имитирующих платину украшений. В связи с риском сенсибилизации кожи человека никелем существует необходимость в разработке белой меди без никеля. Исследователи использовали способность марганца отбеливать или выцветать медь и полностью использовали его преимущества в повышении яркости сплава, уменьшении красноты и улучшении литейных характеристик, разработав серию многоэлементных безникелевых белых сплавов Cu-Mn-Zn, которые имеют серебристо-белый цвет и хорошие показатели горячей и холодной обработки.

Бронза - это общий термин для медных сплавов, кроме латуни и белой меди, и она делится на две основные категории: обычная бронза и специальная бронза. Обычная бронза - это бинарный сплав меди и олова, также известный как оловянная бронза. К ее основным характеристикам относятся хорошая износостойкость, высокая коррозионная стойкость (но плохая кислотостойкость), достаточная прочность на разрыв, определенная степень пластичности при относительно низкой плотности. Марка бронзы обозначается начальной буквой "Q" китайского пиньина "qing", плюс элемент олова и число, например QSn6.5-0.4, что означает содержание олова 6,5% и фосфора 0,4% в бронзе.

Оловянная бронза - великое изобретение в истории человечества; это сплав чистой меди с оловом и свинцом и самый ранний сплав в истории металлического литья. Диапазон температур затвердевания оловянной бронзы довольно велик, до 146%. Хотя ее текучесть не идеальна, при хорошем контроле температуры заливки можно добиться хороших характеристик. Жидкий металл оловянной бронзы имеет низкую склонность к окислению, а процесс литья прост. В тонкостенных отливках используется метод вертикальной заливки сверху, и даже при большой капле заливки внутри отливки остается меньше окисленных примесей. Скорость усадки оловянной бронзы меньше, чем у латуни, что предотвращает значительные усадочные деформации, обеспечивая точность формы и размеров отливок. Затвердевание жидкого металла оловянной бронзы происходит пастообразным способом, что, как правило, не приводит к образованию концентрированных усадочных полостей, но может привести к дисперсной усадке. Чем толще стенки отливки, тем больше склонность к усадке; и наоборот, чем тоньше стенки, тем плотнее структура металла и лучше механические свойства. Оловянная бронза склонна к растрескиванию в горячем состоянии, поэтому в процессе литья необходимо принимать меры по предотвращению горячего растрескивания. Жидкий металл оловянной бронзы склонен к поглощению газа, поэтому необходимо контролировать температуру и время плавления сплава.

(5) Нержавеющая сталь

Нержавеющая сталь - это общий термин для обозначения стали, обладающей определенной химической устойчивостью в таких растворах, как атмосфера, вода, кислоты, щелочи, соли и другие агрессивные среды. Как правило, нержавеющей называют сталь, устойчивую к коррозии в слабых средах, таких как атмосфера, пар и вода. Напротив, сталь, устойчивая к коррозии под воздействием кислых, щелочных и соленых агрессивных сред, называется коррозионно-стойкой или кислотостойкой. Нержавеющая сталь обладает устойчивостью к ржавчине, но не обязательно коррозионностойкая, в то время как коррозионностойкая сталь обычно обладает хорошей устойчивостью к ржавчине.

Различные элементы в основном определяют характеристики и микроструктуру нержавеющей стали. В настоящее время известно более 100 химических элементов, среди которых элементы, существенно влияющие на характеристики и структуру нержавеющей стали, - углерод, хром, никель, марганец, азот, натрий, ниобий, молибден, медь, алюминий, кремний, титан, цирконий, бор и еще более десятка других. Добавление этих элементов вызывает изменения во внутренней структуре стали, придавая ей особые свойства. Нержавеющую сталь можно разделить на три категории по составу сплава: хромистая нержавеющая сталь, хромоникелевая нержавеющая сталь и хромомарганцево-азотная нержавеющая сталь. По микроструктуре (металлографической структуре) ее можно разделить на ферритную нержавеющую сталь, мартенситную нержавеющую сталь, аустенитную нержавеющую сталь и другие виды дуплексной нержавеющей стали.

Нержавеющая сталь, используемая для изготовления ювелирных изделий, включает в себя несколько типичных марок, таких как 304, 304L, 316 и 316L. Нержавеющая сталь 304 - это универсальная нержавеющая сталь с температурой плавления 1454℃ и плотностью 8 г/г.см3. Она широко используется для изготовления оборудования и компонентов, от которых требуются хорошие общие характеристики (коррозионная стойкость и пластичность). Ее разновидностью является низкоуглеродистая нержавеющая сталь 304L. Нержавеющая сталь 316 имеет температуру плавления 1398% и плотность 8г/см3. Ее устойчивость к локальной коррозии в морской и химической промышленной среде значительно выше, чем у нержавеющей стали 304. Среди разновидностей нержавеющей стали 316 можно выделить низкоуглеродистую нержавеющую сталь 316L, азотосодержащую высокопрочную нержавеющую сталь 316N и богатую серой легко режущуюся нержавеющую сталь 316F. В качестве ювелирного материала лучше всего выбирать нержавеющую сталь 316L, чтобы обеспечить хорошую коррозионную стойкость, как показано на рис. 6-5.

(6) Титановый сплав

Железо обладает такими прекрасными свойствами, как низкая плотность, высокая удельная прочность, высокая температура и коррозионная стойкость. Сплавы железа являются хорошим материалом для изготовления корпусов ракетных двигателей, искусственных спутников и космических кораблей, за что получили прозвище "космический металл". Благодаря сильной коррозионной стойкости и высокой стабильности скандий не вызывает аллергических реакций при длительном контакте с человеком и является единственным металлом, который не влияет на вегетативные нервы и вкусовые ощущения человека. Он имеет уникальное медицинское применение и называется "биологически чистым металлом". Таллий имеет серебристо-серый оттенок, как показано на рис. 6-6. Он хорошо поддается зеркальной полировке, волочению проволоки и пескоструйной обработке, что делает его одним из наиболее подходящих декоративных металлов, помимо драгоценных, часто используемых в современном ювелирном дизайне за рубежом.

Плотность чистого натрия составляет 4,51 г/см3Температура плавления составляет 1668℃, а температура кипения - 3287℃. Из-за высокой температуры плавления натрия, его необходимо выплавлять при высоких температурах, а его химические свойства становятся очень реактивными при высоких температурах. Поэтому плавка должна проводиться под защитой инертного газа, а использование кислородосодержащих материалов должно быть исключено, что предъявляет высокие требования к плавильному оборудованию и процессам.

1.2 Цвет металлических материалов

1.3 Электронные весы

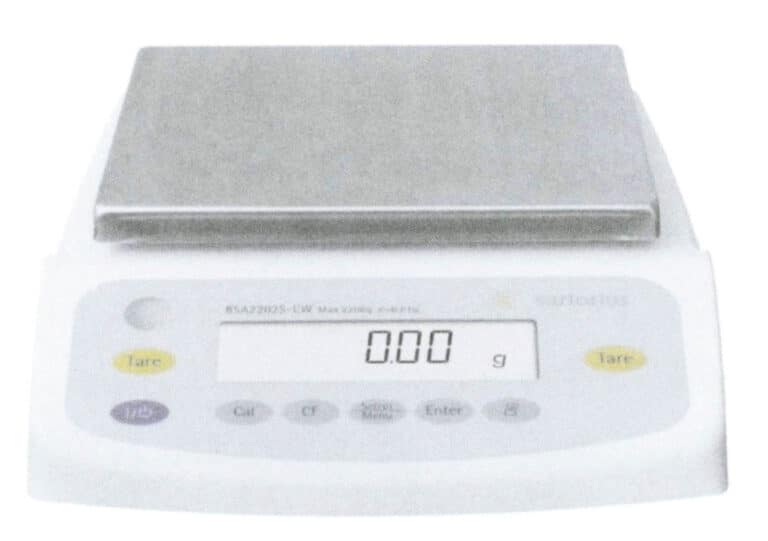

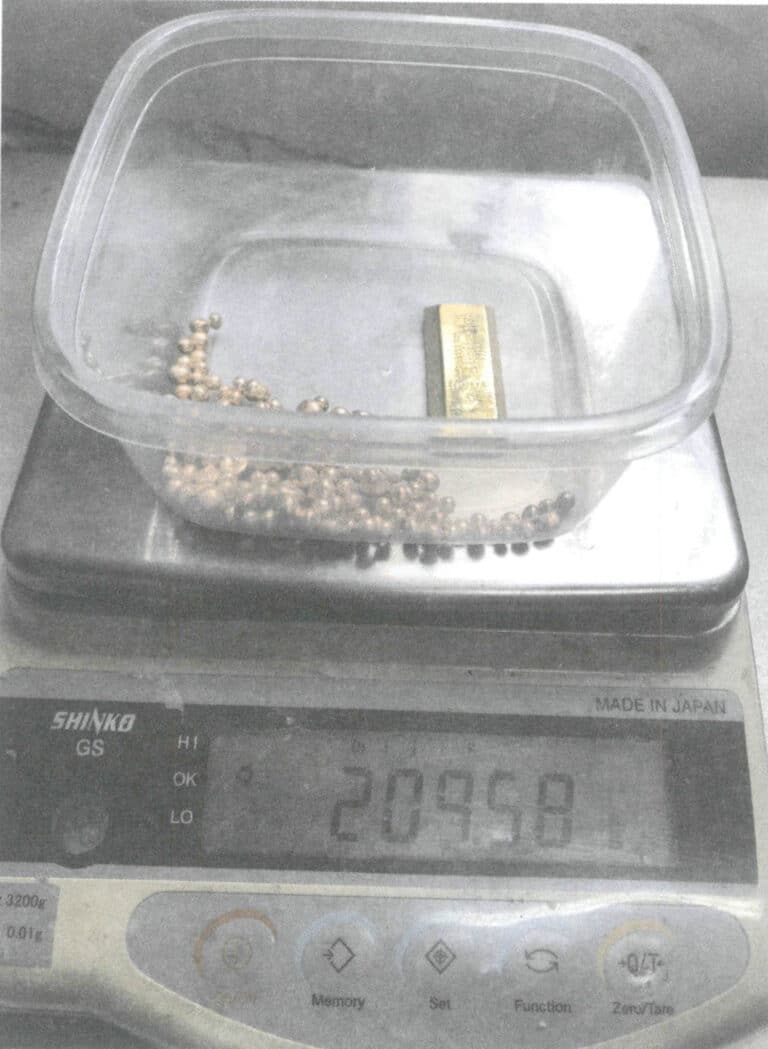

Качество ювелирных изделий, как правило, очень низкое. Оно включает в себя драгоценные камни и металлы, поэтому приборы, используемые для определения качества, требуют высокой точности и должны быстро и надежно получать желаемые результаты в процессе производства. Традиционные механические весы не могут удовлетворить этим требованиям, поэтому сейчас для взвешивания используются электронные весы. Электронные весы используют принцип электромагнитной силы, уравновешивая вес объекта. Они подключают взвешивающий элемент к катушке с питанием в магнитном поле. Когда взвешиваемый объект помещается на поддон, нисходящая гравитационная сила создает в катушке электромагнитную силу, равную по величине, но противоположную по направлению весу взвешиваемого объекта. В этот момент датчик выдает электрический сигнал, который выпрямляется и усиливается, изменяя силу тока в катушке до тех пор, пока она не вернется в исходное положение. Сила этого тока пропорциональна весу взвешиваемого объекта. Вес, определяемый массой материала, отображается на дисплее после прохождения генерируемого электрического сигнала через аналоговую систему. По сравнению с механическими весами электронные весы обладают такими характеристиками, как высокая скорость взвешивания, высокое разрешение, надежность, простота эксплуатации и разнообразие функций.

Точность весов, используемых для взвешивания ингредиентов, обычно составляет 0,01 г, а диапазон определяется необходимостью, обычно 3200 г, как показано на рисунке 6-7. При использовании электронных весов их следует размещать на устойчивом верстаке, чтобы избежать вибраций, воздушных потоков и солнечного света; перед использованием пузырек уровня следует установить в центральное положение; при взвешивании агрессивных продуктов их следует помещать в герметичный контейнер, чтобы избежать коррозии электронных весов; не перегружайте весы во время взвешивания, чтобы избежать повреждений. Электронные весы должны проходить периодическую калибровку в соответствии с правилами отдела метрологии, а также управляться и обслуживаться специально назначенным персоналом для обеспечения их оптимального состояния. Основное содержание периодической калибровки включает в себя чувствительность и дискриминацию весов, максимально допустимую погрешность в каждой точке нагрузки (линейная погрешность взвешивания), повторяемость, погрешность эксцентрической нагрузки или угла, функцию балансировки и т.д. После калибровки на основании фактических результатов калибровки должен быть выдан сертификат или этикетка.

1.4 Тонкость и контроль материалов из драгоценных металлов

Для ювелирных изделий из драгоценных металлов чистота (т.е. тонкость) драгоценных металлов всегда была ключевой проблемой для потребителей. В разных странах и регионах установлены стандарты чистоты ювелирных изделий из драгоценных металлов, требующие, чтобы украшения определенной чистоты гарантировали соответствующее минимальное содержание.

Чистота материалов для ювелирных аксессуаров должна соответствовать основному корпусу. В связи с требованиями к прочности и эластичности допускается использование аксессуаров с чуть меньшей чистотой. Тем не менее, они должны соответствовать минимальным требованиям, например, золотые украшения с чистотой не менее 22 К, платиновые украшения с содержанием платины не менее 950‰, палладиевые украшения с содержанием палладия не менее 900‰. Содержание золота, платины или палладия в используемых аксессуарах должно быть не менее ; содержание серебра в аксессуарах из стерлингового серебра должно быть не менее 925‰.

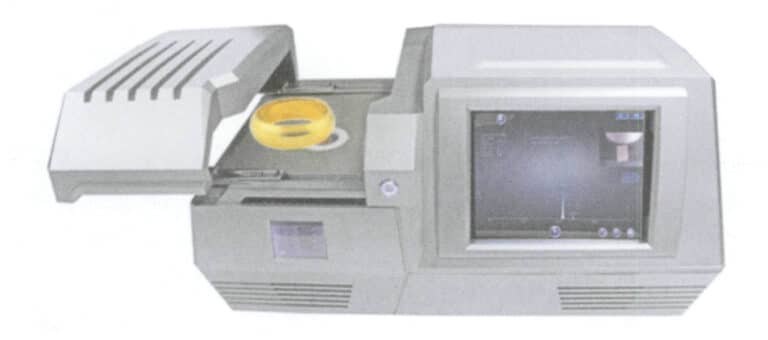

Содержание золота, серебра, платины и других драгоценных металлов в ювелирных материалах можно определить с помощью методов химического анализа или рентгенофлуоресцентной спектроскопии (рис. 6-8). Химический анализ - это разрушающий метод контроля с более длительным циклом и относительно высокой точностью; рентгенофлуоресцентная спектроскопия - неразрушающий метод контроля, удобный, быстрый и широко используемый для контроля качества при производстве ювелирных изделий.

Основной принцип рентгенофлуоресцентного анализа схож с принципом работы электронных зондов, которые определяют длину волны (или энергию) и интенсивность характерных рентгеновских спектральных линий, испускаемых возбужденным образцом. Рентгенофлуоресцентный анализ похож на этот, но отличается от электронного зондирования тем, что падающий свет является рентгеновским. Облученный образец поглощает первичные рентгеновские лучи и возбуждается, испуская вторичные рентгеновские лучи. Различные вторичные рентгеновские лучи называются рентгеновской флуоресценцией, и, определив длину волны (или энергию) и интенсивность этих характерных спектральных линий, можно определить содержание элементов.

Существует несколько методов обнаружения примесных элементов в ювелирных материалах из драгоценных металлов. Как правило, материал сначала растворяют, а затем анализируют с помощью пламенной атомно-абсорбционной спектрометрии, атомно-эмиссионной спектрометрии с плазмой постоянного тока, спектрометрии с индуктивно-связанной плазмой, масс-спектрометрии и других методов.

В ювелирном производстве, помимо определения общего среднего содержания материалов, иногда необходимо использовать электронные зонды, спектрометры и т.д., чтобы сосредоточиться на определенной части образца для локального тестирования. Например, если ювелирное изделие имеет дефекты, такие как трещины или твердые участки в определенной области, можно использовать зонды для анализа состава этих участков. Это особенно важно на практике, поскольку многие вредные примесные элементы имеют тенденцию к сегрегации на границах зерен, в зонах искажения кристаллической решетки и т.д., в результате чего содержание примесных элементов в этих зонах во много раз превышает среднее содержание, что может привести к проблемам с качеством продукции.

1.5 Инструменты для разделения материалов

Рисунок 6-9 Болторезы

Рисунок 6-10 Силовой пресс

2. Выполнение задачи

В этом задании используются слитки чистого золота и розовое золото 18 карат для изготовления нашивок.

(1) Подготовка сырья

Из-за большого размера слиток чистого золота необходимо разбить на более мелкие части для точного взвешивания и плавления в печи. Большие болторезы могут разрезать слиток чистого золота на мелкие куски размером 30 мм × 30 мм, как показано на рис. 6-11. Во время работы держите болторезы боком: один конец закреплен на земле, а другой приподнят, чтобы открыть губки. Поместите золотой слиток в губки, определите положение реза и приложите усилие вниз на верхнюю рукоятку, чтобы разрезать. Если золотой слиток не прорезается за один раз, его можно перевернуть и снова разрезать в исходном положении, повторяя этот процесс до тех пор, пока он не будет прорезан. Обратите внимание, что пальцы не должны находиться в зоне действия губок во время работы.

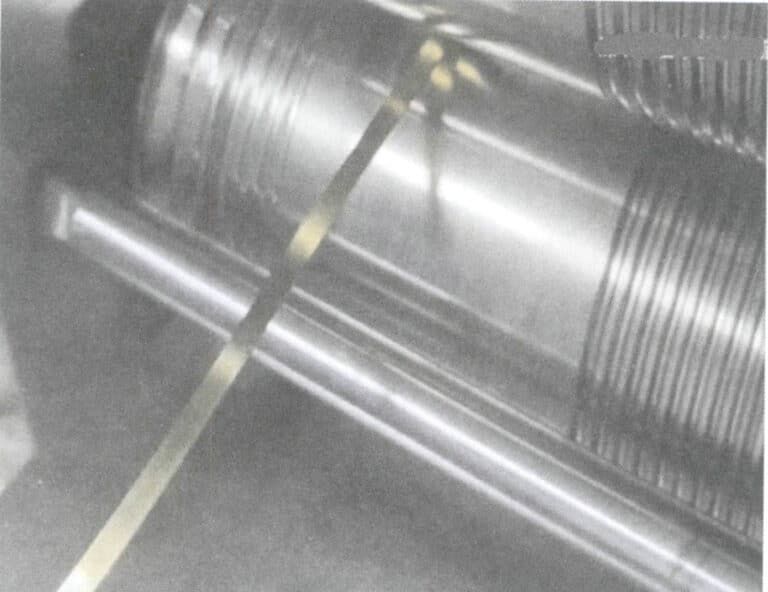

Прокатный стан также можно использовать для уменьшения толщины слитка чистого золота, а затем с помощью небольших болторезов разрезать золотой лист на мелкие кусочки, как показано на рис. 6-12.

Рисунок 6-11 Резка материала большими болторезами

Рисунок 6-12 Резка материала с помощью прокатного пресса

(2) Материалы для смешивания

Для розового золота 18K минимальная чистота золота составляет 75%. Чтобы избежать потенциальных колебаний состава в процессе производства, что вызывает риск некачественной продукции, компании устанавливают внутренние стандарты контроля в процессе рецептуры, смешивая в соответствии с содержанием золота 75,2%~76,0%, то есть в рецептуру 100 г новых материалов добавляют 75,2~76,0 г чистого золота на 100 г нового материала, а остальное - в качестве наполнителя, как показано на рисунке 6-13.

(3) Окончание работы

После смешивания ингредиентов подайте материалы из драгоценных металлов, выключите электронные весы и очистите рабочее место.

Раздел II Факельное плавление

1. Общие знания

1.1 Температура плавления и диапазон температур плавления ювелирных металлических материалов

Температура плавления - это температура перехода вещества из твердого состояния (плавления) в жидкое, а температура перехода из жидкого состояния в твердое называется температурой замерзания. При определенных условиях окружающей среды точки плавления чистых металлов фиксированы. Различные категории чистых металлов обычно имеют разные точки плавления, и эти различия могут быть значительными; например, точка плавления чистого серебра отличается от точки плавления чистой платины более чем на 800℃. Когда другие легирующие элементы добавляются к чистым металлическим материалам для получения сплавов, атомы легирующих элементов входят в решетку основного материала, вызывая искажение решетки, что увеличивает общую внутреннюю энергию металла, приводя к температуре плавления, которая в разной степени отличается от температуры плавления чистых металлов. Типы и количество добавляемых легирующих элементов влияют на разницу в температурах плавления. Если добавленные легирующие элементы являются материалами с низкой температурой плавления или могут вступать в эвтектические реакции с основным материалом, температура плавления сплава будет снижаться. Вообще говоря, сплавы не имеют фиксированной температуры плавления, а обладают определенным диапазоном температур плавления.

Температура плавления имеет определяющее значение для производства металлических украшений. Металлические материалы должны быть подготовлены путем плавления, а вязкость и текучесть расплавленного металла тесно связаны с его температурой, причем температура расплавленного металла определяется температурой плавления сплава. В большинстве случаев для изготовления ювелирных изделий используется гипсовая форма для литья по выплавляемым моделям. Однако гипс обладает плохой термической стабильностью и может подвергаться термическому разложению при высоких температурах, что приводит к появлению таких дефектов, как пористость и песчаные отверстия в отливках. Поэтому процесс литья в гипсовые формы требует температуры плавления металлов; если температура плавления материалов (таких как платина и палладий) слишком высока, этот процесс литья не подходит. В ювелирном производстве дефекты часто устраняются путем сварки или сборки компонентов вместе, и температуры плавления основного материала и материала для сварки также являются важными параметрами процесса. Как правило, чем ниже температура плавления металла, тем легче он поддается рафинированию, литью и сварке.

1.2 Условия плавления

(1) Горелка

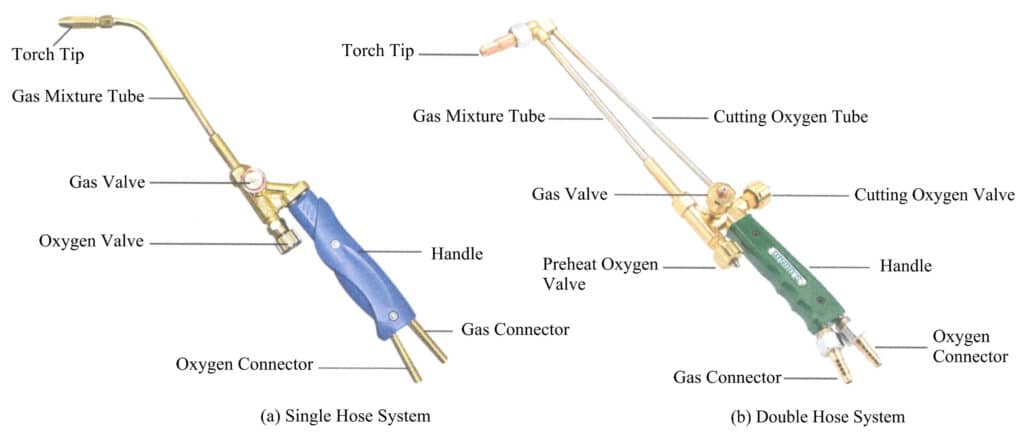

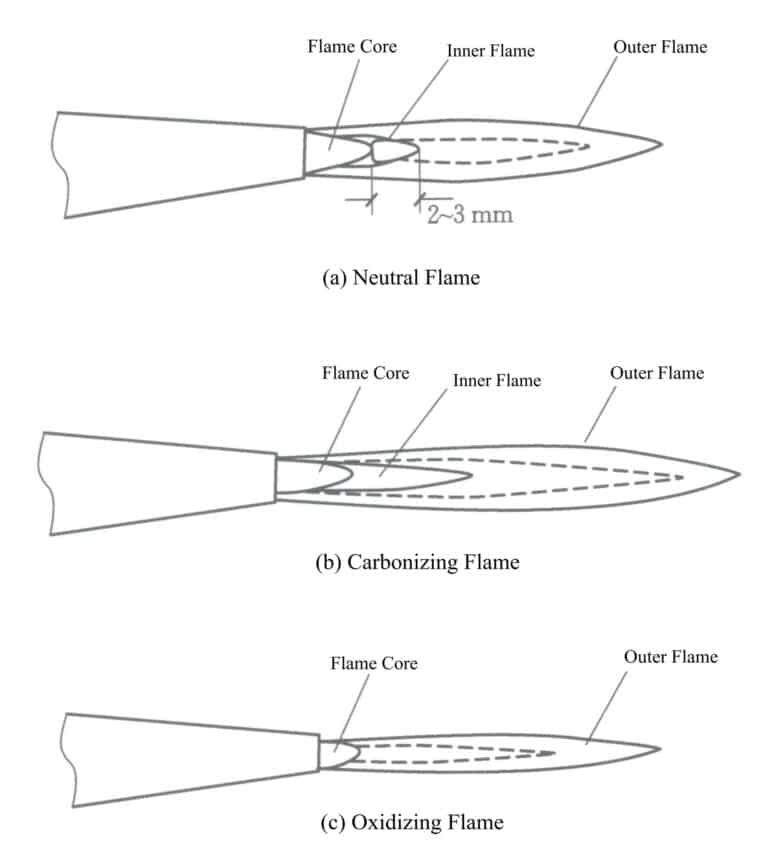

При плавке обычно используется традиционный метод плавления в пламени, и основным инструментом для плавления является резак. Резаки, используемые для плавки, обычно представляют собой резаки всасывающего типа, подразделяющиеся на однотрубные и двухтрубные, их форма и компоненты показаны на рис. 6-14. Однотрубный резак является наиболее распространенным, в основном использует сжиженный природный газ в качестве топлива, подходит для плавления ювелирных материалов со средней и низкой температурой плавления, таких как золото, серебро и медь; двухтрубный резак использует ацетилен в качестве топлива, в основном для плавления ювелирных сплавов с высокой температурой плавления, таких как платина и палладий. С помощью материальной регулировки клапанов подачи газа и кислорода можно управлять размером, характером и формой пламени.

(2) Газ

Свойства и расход газа, а также чистота и расход кислорода влияют на характер пламени. В ювелирном производстве для плавления металлических материалов с помощью резака используются в основном два вида газов: ацетилен и сжиженный нефтяной газ. Ацетилен - органическое соединение с химической формулой C2H2Известен как карбид или ацетиленовый газ. Это самый маленький представитель алкиновых соединений, бесцветный при комнатной температуре и давлении, легковоспламеняющийся и представляющий опасность взрыва в жидком и твердом состоянии или в газообразном состоянии при определенном давлении. Такие факторы, как тепло, вибрация и электрические искры, могут спровоцировать взрыв, поэтому их нельзя хранить или транспортировать после сжижения под давлением. Сжиженный нефтяной газ является побочным продуктом при разработке нефтяных месторождений или крекинге нефти на нефтеперерабатывающих заводах, его основными компонентами являются пропан (C3H8), бутан (C4H10), а также некоторые другие незначительные углеводороды. При комнатной температуре и давлении углеводороды, составляющие сжиженный нефтяной газ, существуют в газообразной форме, но при давлении 0,8~1,5 МПа они превращаются в жидкость, что делает его удобным для хранения и транспортировки в баллонах. Сжиженный нефтяной газ образует взрывоопасную смесь с воздухом или кислородом. Однако диапазон соотношения взрывоопасных смесей гораздо меньше, чем у ацетилена, а температура воспламенения выше, чем у ацетилена, что делает его более безопасным в использовании. Физические и химические свойства основных компонентов ацетилена и сжиженного нефтяного газа приведены в таблице 6-4. Когда пламя нейтрально, разложение пропана в области ядра пламени является эндотермическим процессом. Разложение в ядре пламени потребляет энергию, производимую внутренним пламенем, и на тепло ядра пламени и внутреннего пламени приходится 9% общего тепла, по сравнению с только 49% тепла ацетилена во внутреннем пламени и ядре пламени, а длина внешнего пламени в 2,3 раза больше длины внешнего пламени кислородно-ацетиленового пламени. В это время объем внешнего пламени велик, диапазон широк, но температура очень низкая. Поэтому длину пламени следует регулировать, увеличивая долю предварительно нагретого кислорода, чтобы горение внешнего пламени стало частью процесса диффузионного горения в атмосфере с предварительным смешением.

Таблица 6-4 Физико-химические свойства основных компонентов ацетилена и сжиженного нефтяного газа

| Индикатор | Ацетилен | Пропан | Бутан |

|---|---|---|---|

| Молекулярная формула | C2H2 | C3H8 | C4H10 |

| Молекулярная масса | 26 | 44 | 58 |

| Плотность(15.6℃)/(кг-м -3) | 1.099 | 1.818 | 2.460 |

| Относительная плотность по отношению к воздуху(15.6℃) | 0.906 | 1.520 | 2.010 |

| Общая теплотворная способность/(кДж-кг-1) | 50 208 | 51 212 | 49 380 |

| Потребление кислорода нейтральным пламенем/м3 | 2.5 | 5 | 6.5 |

| Нейтральная температура пламени (при сжигании кислорода) /℃ | 3100 | 2520 | - |

| Скорость горения пламени (при сжигании кислорода) /(m - s-1) | 8 | 4 | - |

| Температура воспламенения при 0,1 МПа (в кислороде) /℃ | 416〜440 | 490〜570 | 610 |

(3) Газовый баллон

В ювелирном производстве для факельной плавки в основном используются сжиженный нефтяной газ и ацетилен, а в качестве окислителя - кислород. Все они должны храниться и транспортироваться в газовых баллонах.

Кислородный баллон - это специализированный контейнер высокого давления для хранения и транспортировки кислорода, обычно изготовленный из высококачественной углеродистой или низколегированной конструкционной стали, свернутый в бесшовные цилиндрические контейнеры, как показано на рисунке 6-16. Обычно используемый объем баллона составляет 40 л, внутреннее давление кислорода 15 МПа, что позволяет хранить 6 м3 кислорода. Перед выпуском с завода, помимо строгой проверки всех компонентов кислородного баллона, необходимо также провести гидростатическое испытание корпуса баллона, как правило, при испытательном давлении, в 1,5 раза превышающем рабочее давление. На верхней сферической части корпуса баллона имеется четкая маркировка с указанием номера баллона, рабочего давления, испытательного давления, даты следующего испытания, штампа инспектора, штампа инспекционного отдела производителя, емкости и веса баллона, производителя, даты изготовления и т. д. Кроме того, в процессе эксплуатации кислородный баллон должен регулярно подвергаться осмотру внутренней и внешней поверхности и гидростатическим испытаниям. Поверхность кислородного баллона небесно-голубого цвета с надписью "Oxygen", нанесенной черной краской.

Ацетиленовый баллон - это специальная емкость для хранения и транспортировки ацетиленового газа. По форме он похож на кислородный баллон. Его конструкция сложнее, чем у кислородного баллона, главным образом потому, что ацетилен нельзя сжать в обычный газовый баллон под высоким давлением, а нужно использовать свойство ацетилена растворяться в ацетоне. Сначала в стальной баллон засыпают пористые материалы, такие как асбест, позволяя пористому материалу впитывать ацетон, а затем сжимают ацетилен для хранения и транспортировки. Корпус ацетиленового баллона изготавливается из высококачественной углеродистой конструкционной стали или низколегированной конструкционной стали путем прокатки и сварки. Объем ацетиленового баллона составляет 40 л, и, как правило, в нем может быть растворено 6~7 кг ацетилена. Рабочее давление ацетиленового баллона составляет 1,5 МПа, а давление при гидравлическом испытании - 6 МПа. Поверхность ацетиленового баллона белая, с красной надписью "Ацетилен" и "Беречь от огня", а резиновый газовый шланг обычно черный, как показано на рисунке 6-17.

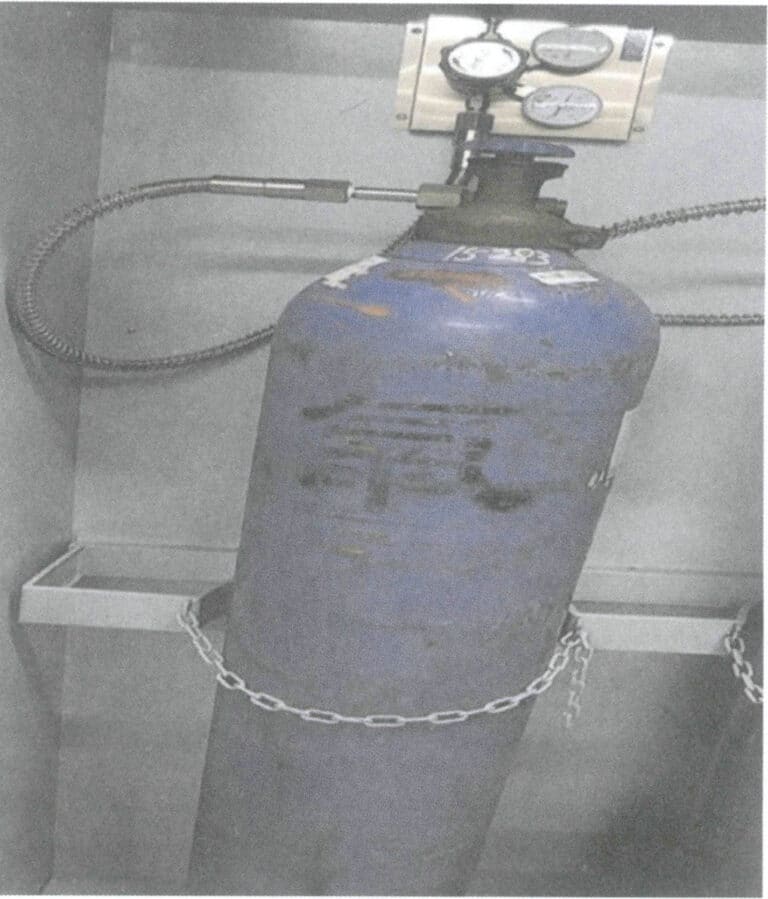

Баллон для сжиженного углеводородного газа - это специальная емкость для хранения сжиженного углеводородного газа. В зависимости от способа использования и метода хранения баллон может быть разной вместимости: 10 кг, 15 кг и 36 кг. Баллон изготавливается из стали 16Mn, A3 или высококачественной углеродистой стали № 20. Максимальное рабочее давление цилиндра составляет 1,6 МПа, а давление при гидравлическом испытании - 3 МПа. После прохождения испытания баллон также должен отображать на своей металлической табличке содержание, аналогичное содержанию на поверхности кислородного баллона. Цвет поверхности баллона не ограничен, и на ней имеется надпись "Liquefied Petroleum Gas", как показано на рис. 6-18.

Рисунок 6-17 Ацетиленовый баллон

Рисунок 6-18 Баллон для сжиженного нефтяного газа

(4) Крусиблы и аксессуары

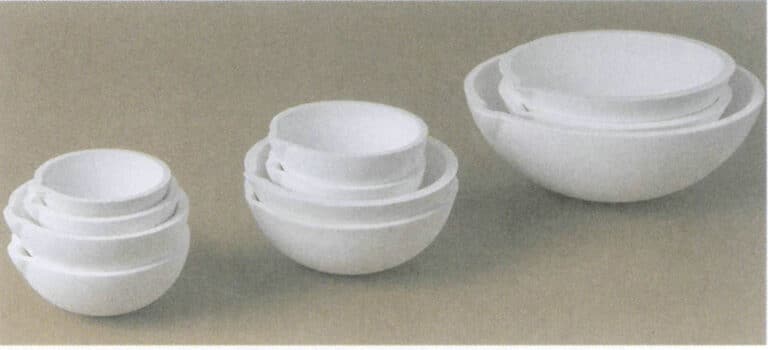

Основными типами тиглей для кислородной плавки являются тигли на основе глины и на основе высокочистого кварца. Первый имеет низкую устойчивость к высоким температурам и термическим ударам, что делает его склонным к растрескиванию, приводящему к проникновению расплавленного металла на внутреннюю стенку тигля. Поэтому в настоящее время он используется реже, а основным выбором является кварц высокой чистоты. Кварцевые плавильные тигли могут быть использованы для плавки таких металлов, как золото, серебро, платина и медь, изготовленные из отборного плавленого кварца в качестве основного сырья, содержание SiO2 более 99%, произведенные с использованием современных технологий обработки керамики, способные выдерживать высокие температуры 1800℃, устойчивые к коррозии и имеющие высокую прочность, с нормальной температурой прочность на сжатие выше 70MPa, он имеет сильную устойчивость к тепловому удару, и он не трескается даже после многократного быстрого закаливания под 1100℃, что приводит к длительному сроку службы. Тигель обычно имеет чашеобразную форму с округлым носиком для удобства наливания, что затрудняет проливание расплавленного металла. Тигли поставляются с различными техническими характеристиками, как показано на рисунке 6-19.

(5) Флюсующий агент

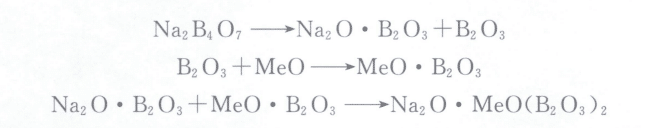

Когда металл приближается к плавлению, на его поверхность обычно посыпают небольшое количество флюса. Он не только способствует плавлению, но и образует на поверхности расплавленного металла защитный слой, предотвращающий окисление и собирающий шлак на поверхности расплавленного металла. Боракс, представляющий собой декагидрат тетрабората натрия (Na2B4O7-10H2O). Это хороший флюсующий агент для плавления ювелирных сплавов, таких как золото, серебро и медь. Он имеет низкую температуру плавления и теряет свою кристаллическую воду, превращаясь в пористое вещество при прокаливании до 320℃. После нагрева и плавления он обладает хорошей текучестью, покрывает поверхность расплавленного металла, предотвращает поглощение газа и окисление металла, а также может отделять борный ангидрид (B2O3). Борный ангидрид крайне нестабилен при высоких температурах и при разделении бурно реагирует с оксидами металлов. Уравнение химической реакции выглядит следующим образом:

Копирайт @ Sobling.Jewelry - Пользовательские ювелирные изделия производителя, OEM и ODM ювелирный завод

1.3 Резервуар для масла

1.4 Меры предосторожности

(1) Меры предосторожности при работе с кислородными баллонами

Кислородные баллоны следует перевозить на специальных транспортных средствах, при этом не следует перевозить кислородные баллоны, ацетиленовые баллоны или другие легковоспламеняющиеся газы. При погрузке кислородные баллоны должны быть снабжены колпаками и антивибрационными резиновыми кольцами, уложены плашмя в одном направлении и закреплены во избежание столкновений баллонов и сильных вибраций. Запрещается катать кислородные баллоны по земле.

В производственных помещениях расстояние между кислородными баллонами и ацетиленовыми генераторами, легковоспламеняющимися материалами или другими источниками открытого пламени, как правило, не должно быть менее 10 метров. Если условия окружающей среды не позволяют этого сделать, следует обеспечить расстояние не менее 5 метров и принять дополнительные меры защиты. Газовые баллоны должны располагаться вертикально и закрепляться скобами для предотвращения опрокидывания при использовании.

При установке редуктора давления на вентиль баллона гайка, соединяющая отверстие вентиля, должна быть затянута во избежание ее срыва при открытии газа, а корпус должен располагаться в стороне от направления выпуска газа из вентиля. Запрещается затягивать винт баллонного вентиля под давлением или использовать такие методы, как удар по регулировочному винту редуктора давления, для устранения утечек из баллонов.

Летом важно предохранять газовые баллоны от воздействия солнечных лучей. При использовании на открытом воздухе следует устанавливать временные укрытия или чехлы. Кроме того, следует избегать прямого излучения от высокотемпературных источников тепла, чтобы газ внутри баллона не расширился и не вызвал взрыв.

Перед установкой редуктора давления на вентиль баллона необходимо открыть вентиль и выдуть загрязнения из газоотвода. Затем вентиль следует осторожно закрыть. После установки редуктора давления вентиль следует открывать медленно; слишком быстрое открытие может привести к возгоранию или взрыву редуктора. Во избежание пожара или взрыва строго запрещается загрязнять вентили кислородных баллонов, редукторы давления кислорода, паяльные лампы, кислородные шланги и т. д. легковоспламеняющимися веществами и маслами.

Кислород в газовом баллоне не должен быть полностью израсходован; необходимо оставить не менее 0,1~0,2 Мпа остаточного газа, чтобы определить природу газа во время заправки кислородом и предотвратить попадание воздуха или горючих газов обратно в кислородный баллон. Баллон с газом следует размещать в хорошо проветриваемом месте, вдали от источников тепла и электрооборудования.

В процессе эксплуатации кислородного баллона необходимо проводить регулярные проверки в соответствии с "Правилами технического надзора за безопасностью газовых баллонов" (TSG R0006-2014). Запрещается использовать баллоны, не соответствующие требованиям.

(2) Меры предосторожности при работе с ацетиленовыми баллонами

Ацетиленовые баллоны не должны подвергаться сильным вибрациям и ударам во избежание риска взрыва. Во время использования ацетиленовые баллоны следует держать в вертикальном положении и не класть на землю, чтобы предотвратить вытекание ацетона, что может привести к возгоранию и взрыву. Соединение между ацетиленовым регулятором и вентилем ацетиленового баллона должно быть надежным, и его использование в случае утечки газа категорически запрещено. Открывать вентиль ацетиленового баллона следует медленно, не поворачивая его более чем на 1,5 оборота; обычно требуется не более 3/4 оборота. Температура поверхности ацетиленового баллона не должна превышать 40℃, так как при высоких температурах растворимость ацетилена в ацетоне снижается, что приводит к быстрому повышению давления внутри баллона. Ацетилен в баллоне не должен быть полностью израсходован; должно оставаться не менее 0,03 МПа газа. Вентиль баллона должен быть плотно закрыт, чтобы предотвратить утечку.

(3) Меры предосторожности при работе с баллонами со сжиженным нефтяным газом

Необходимо выбирать и регулярно проверять баллоны для сжиженного углеводородного газа, произведенные постоянными производителями, имеющими квалификационные сертификаты на продукцию. Использование неквалифицированных баллонов или баллонов, не прошедших проверку в течение длительного периода времени, строго запрещено. С баллонами для сжиженного газа следует обращаться осторожно, стучать или ударять по ним запрещено. После подсоединения баллона к резаку перед первым использованием проверьте мыльным раствором наличие утечек газа на регуляторе давления и соединениях шланга. Если утечка обнаружена, следует незамедлительно провести ремонт. Вентиль баллона открывается по часовой стрелке и закрывается против часовой стрелки; не путайте их. Баллоны должны использоваться в вертикальном положении, их категорически запрещается размещать в горизонтальном или перевернутом положении. Баллоны нельзя использовать в одном помещении с другим открытым огнем. Категорически запрещается подвергать баллоны воздействию солнечного света и размещать их в помещениях с чрезмерно высокой температурой. Баллоны следует хранить во взрывобезопасных шкафах, чтобы обеспечить циркуляцию воздуха в нижней части. При обнаружении утечки газа во время использования следует немедленно закрыть вентиль баллона и открыть окна и двери для проветривания. Шланги должны избегать контакта с высокотемпературными предметами и тепловым излучением и, как правило, должны заменяться каждые два года.

(4) Меры предосторожности при проведении плавильных работ

Операторы должны пройти специальное обучение и строго придерживаться рабочих процедур, надевая защитное снаряжение во время работы. Вблизи зоны плавки также должны быть установлены соответствующие типы и количество противопожарного оборудования и средств аварийного реагирования на утечки. Курение на рабочем месте строго запрещено.

При использовании всасывающего резака проверьте мощность перед подключением газового шланга. Метод проверки заключается в подключении только кислородного шланга, открытии газового клапана и (предварительном нагреве) кислородного клапана на резаке и помещении пальца над газовым входом резака. Если ощущается всасывание, это свидетельствует о хорошей мощности всасывания. Затем проверьте, нормально ли поступает газ из газового шланга, прежде чем подсоединять газовый шланг к резаку.

Прежде чем зажечь резак, проверьте, нет ли утечки газа на соединениях и на каждом газовом клапане. После открытия кислородного и газового клапанов не блокируйте сопло резака руками или другими предметами, чтобы не допустить обратного поступления кислорода в систему подачи газа, что может привести к обратному возгоранию.

При розжиге сначала откройте газовый клапан, а после того как он загорится, откройте кислородный клапан, чтобы отрегулировать пламя. При обнаружении признаков обратного удара кислородный клапан можно немедленно закрыть, чтобы погасить пламя. Недостатком является то, что вначале образуется черный дым. Если сначала слегка приоткрыть кислородный вентиль, затем открыть газовый вентиль, а затем произвести розжиг, черного дыма можно избежать. Однако в условиях работы резака всасывающего типа, если внутри резака есть утечка газа или сопло заблокировано, возможно возникновение обратного огня. Перед зажиганием резак следует направить немного вниз, чтобы пламя не поранило тело после зажигания. Для розжига следует использовать специальный запальный пистолет или зажигалку. Зажженный резак нельзя случайно класть на заготовку или на землю.

При возникновении обратного огня следует немедленно закрыть газовый клапан, а затем кислородный. После прекращения обратного огня отпустите регулятор давления, и только после выявления причины обратного огня можно повторить попытку зажигания. Перед розжигом следует выдуть дым и золу из шланга и трубки смешанного газа резака и поместить резак в воду для остывания.

При тушении однотрубного резака всасывающего типа сначала следует закрыть кислородный клапан, а затем газовый. Для двухтрубного резака всасывающего типа сначала следует закрыть вентиль режущего кислорода, затем газовый вентиль и, наконец, вентиль подогревающего кислорода.

Когда резак не используется, его не следует класть в яму, траншею, под заготовку или запирать в ящик для инструментов, чтобы предотвратить утечку газа из клапана из-за плохой герметичности, который может смешаться с воздухом и вызвать взрыв при попадании искры. В конце каждого рабочего дня регулятор давления и резак должны быть разобраны, а вентили газового баллона и газопровода закрыты.

2. Выполнение задачи

В этом задании для выплавки платины 18 К используется факел, сжиженный нефтяной газ и кислород.

(1) Подготовительная работа

Очистите емкость для масла, используемого для заливки, убедившись, что в ней нет воды, металлических отходов, примесей или шлака. В соответствии с требуемым размером слитка поместите стальные блоки, используемые для регулировки размера слитка, в емкость для масла и разогрейте емкость для масла до температуры около 200℃ с помощью горелки. Налейте в бак небольшое количество растительного масла глубиной около 3 мм, как показано на рис. 6-23, чтобы после заливки расплавленного металла верхняя поверхность расплавленного металла была погружена в масло, что уменьшит окисление на поверхности слитка.

(2) Регулировка пламени

Подключите резак и в соответствии с правилами безопасной эксплуатации откройте предохранительные клапаны газового и кислородного баллонов. Откройте кислородный вентиль предварительного нагрева, чтобы удалить все примеси в газовой линии резака, затем закройте кислород, откройте небольшое количество газа, подожгите газ зажигалкой, а затем увеличьте поток газа, одновременно увеличивая поток кислорода, чередуя их до тех пор, пока пламя резака не приобретет структуру внешнего пламени, внутреннего пламени и ядра пламени, что сопровождается заметным звуком потока воздуха.

(3) Плавление чистого золота

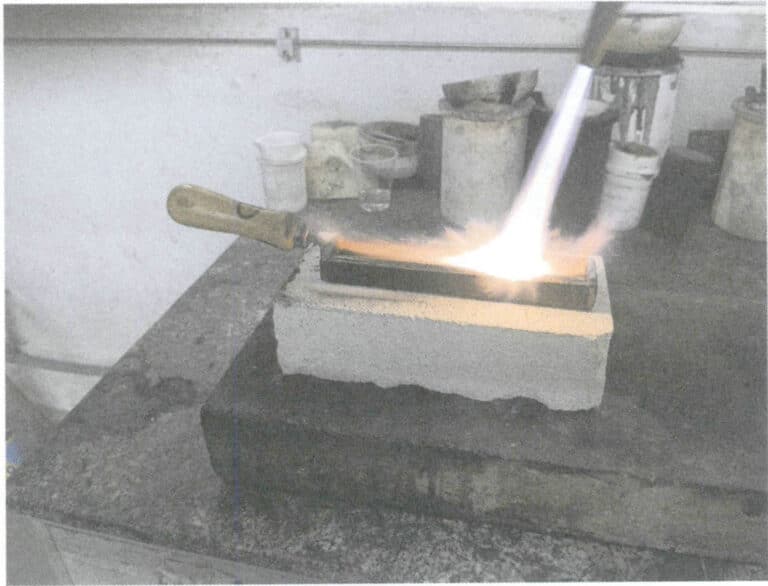

Направьте внешнее пламя на золотой материал, чтобы нагреть его, и когда чистое золото начнет плавиться, насыпьте на него маленькую ложку порошка буры, продолжая нагревать, пока чистое золото полностью не расплавится.

(4) Расплавление материала наполнителя

Уберите пламя, добавьте наполнитель из материала печи в расплавленное чистое золото, а затем направьте пламя на металлический материал, чтобы нагреть его. Чтобы эффективно защитить расплавленный металл и уменьшить окисление металлических элементов, необходимо желтое нейтральное пламя, а на поверхность расплавленного металла насыпьте 1~2 ложки порошка буры. Используйте стеклянную палочку для перемешивания расплавленного металла, проверяя, полностью ли расплавился присадочный материал, при этом непрерывно помешивая расплавленный металл, чтобы ускорить плавление присадочного материала и обеспечить однородный состав и температуру, и дайте шлаку стечь на стенку тигля, как показано на рис. 6-24.

(5) Заливка заготовок

Наблюдайте за состоянием поверхности расплавленного металла; когда она станет яркой, как зеркало, осторожно поднимите тигель и аккуратно взболтайте расплавленный металл, чтобы увидеть его вязкость и текучесть. Слегка наклоните тигель к носику для разлива, одновременно перемещая пламя, чтобы нагреть носик. Направьте носик тигля на один конец желоба для масла и еще больше наклоните тигель, чтобы расплавленный металл плавно стекал в желоб для масла, а по длине желоба для масла равномерно перемещайте тигель, чтобы сократить путь потока расплавленного металла в желобе. После того как расплавленный металл вылит начисто, с помощью горелки нагрейте верхнюю поверхность слитка вперед-назад один-два раза, чтобы сделать верхнюю поверхность слитка более гладкой и плотной после застывания, как показано на рис. 6-25. Проверьте, нет ли остатков металлических шариков на внутренней стенке тигля; если да, используйте горелку, чтобы расплавить металлические шарики, выдуть их в сторону носика и извлечь. После завершения плавки закройте кислородный и газовый клапаны и погасите пламя.

(6) Разберитесь с заготовкой

Пожалуйста, подождите, пока слиток затвердеет и остынет при температуре ниже 300℃, затем с помощью плоскогубцев извлеките слиток и закалите его в воде. Очистите поверхность слитка моющим средством, затем высушите его феном. Ножницами разрежьте слиток на мелкие кусочки для удобного дозирования и подачи в печь.

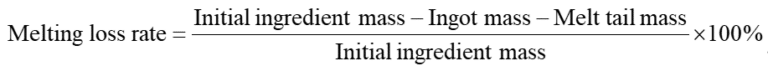

(7) Рассчитайте коэффициент потерь

С помощью электронных весов взвесьте разрезанные слитки и хвосты плавки и рассчитайте скорость потери при плавке, исходя из массы исходной партии.

(8) Проверка тонкости

Случайно выберите сегмент литейного слитка, используйте рентгенофлуоресцентный спектрометр для определения содержания золота, установите, соответствует ли качество слитка стандартам, и оцените его однородность.

(9) Окончание работы

После завершения предварительной плавки уберите все материалы, закройте баллоны со сжиженным нефтяным газом и кислородом, правильно уложите резак и газовые трубы в отведенное место, выключите соответствующие источники питания и уберите рабочее место.

Раздел III Индукционная плавка

1. Общие знания

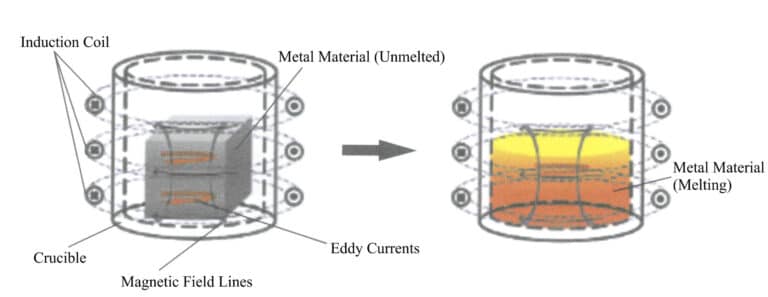

1.1 Принцип индукционной плавки

В процессе индукционной плавки распределение индукционного тока в металле происходит неравномерно: плотность тока максимальна на поверхности шихты и уменьшается по направлению к внутренней части, что приводит к так называемому скин-эффекту. Скин-эффект тесно связан с частотой тока; чем выше частота тока, тем сильнее выражен скин-эффект. При большой емкости тигля сильный скин-эффект негативно сказывается на плавлении. Поэтому существует определенное соответствие между емкостью тигля и частотой тока. Для материалов с низкой температурой плавления, таких как золото, серебро и медь, количество плавления обычно относительно велико, в основном используется среднечастотная индукционная мощность, в то время как для платиновых материалов с высокой температурой плавления количество плавления невелико, часто используется высокочастотная индукционная мощность.

При индукционной плавке в металлической жидкости под действием электромагнитного поля возникает электродинамический эффект, способствующий циркуляции металлической жидкости и создающий эффект электромагнитного перемешивания, что благоприятно сказывается на равномерности температуры и состава металлической жидкости, а также на подъеме неметаллических включений в металлической жидкости. Чем ниже частота тока, тем сильнее эффект электромагнитного перемешивания.

1.2 Индукционная плавильная печь

Во время плавки металл нагревается индукционным способом, а затем поступает в шлак, поэтому температура шлака относительно низкая, а конструкция печи определяет, что бассейн расплава и граница раздела невелики. Эти факторы не влияют на физические и химические реакции между расплавленным бассейном и шлаком. Поэтому эффект рафинирования через шлак при индукционной плавке не очень хорош, и рекомендуется использовать более качественное сырье для плавки.

Для ювелирных материалов, в которых в качестве легирующих элементов используются неблагородные металлы, особенно содержащие химически активные металлы, такие как железо и редкие земли, прямая плавка в атмосфере может легко привести к окислительным потерям и снижению металлургического качества. Поэтому добавление мер вакуумной защиты на основе индукционной плавки является широко распространенным методом в промышленности, который включает в себя сначала эвакуацию плавильной камеры перед плавкой, а затем нагрев и плавку в вакууме или заполнение камеры защитными газами, такими как чистый аргон или чистый азот, после эвакуации. Это позволяет значительно снизить потери на окисление реакционноспособных металлических элементов, уменьшить количество газа, поглощаемого расплавленным металлом, снизить содержание газов и неметаллических включений в расплавленном металле, а также улучшить металлургическое качество.

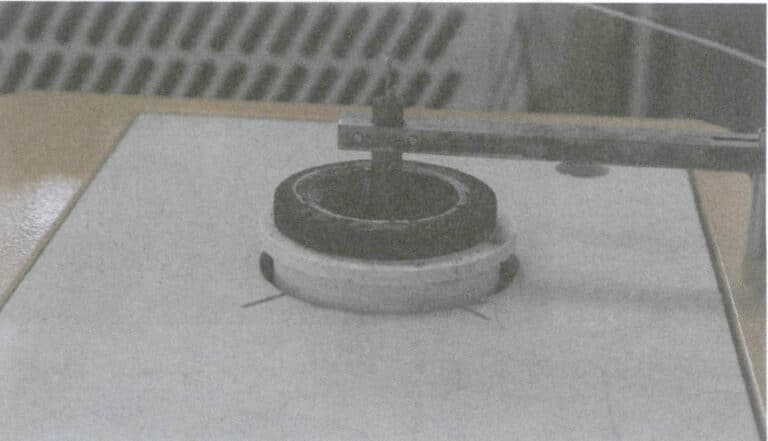

1.3 Гранулятор

1.4 Плавильный тигель

В зависимости от свойств ювелирных материалов и способа заливки расплавленного металла для плавки могут использоваться тигли различных материалов и конструкций. Требования к материалам тиглей для плавки в основном касаются таких аспектов, как тугоплавкость, плотность, термическая стабильность и реакционная способность с расплавленным металлом. Распространенные материалы для тиглей включают две категории: графит и керамику.

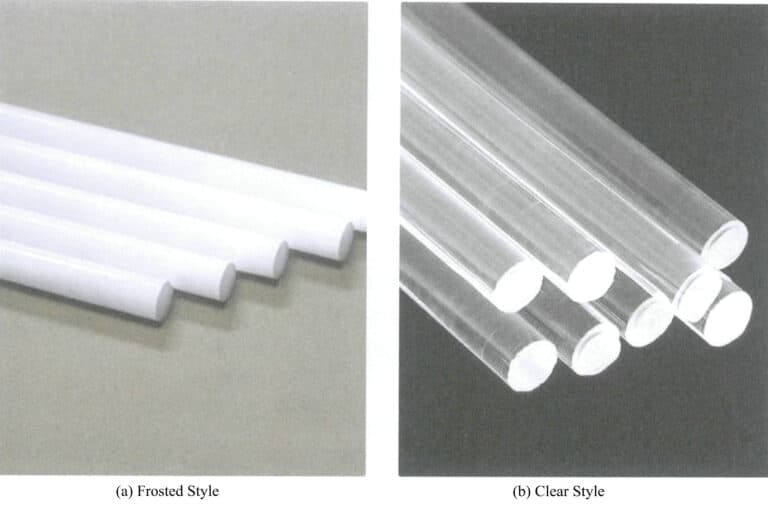

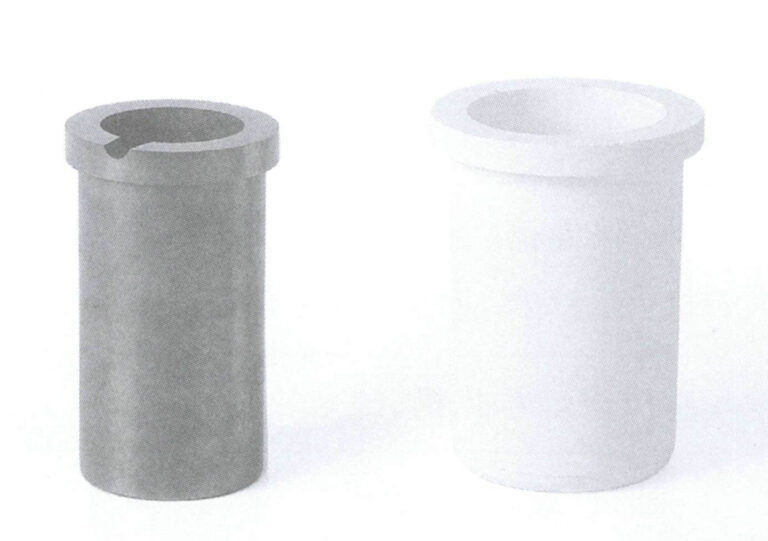

(1) Графитовый тигель

Графитовые тигли широко используются в ювелирном литье. Они отличаются высокой огнеупорностью, хорошей теплопроводностью, высокой тепловой эффективностью, низкой скоростью теплового расширения, хорошей стойкостью к тепловому удару и стойкостью к эрозии шлака, обеспечивая определенный защитный эффект на расплавленный металл и достигая лучшего металлургического качества. Графитовые тигли подходят для плавки таких материалов, как золото, серебро и медь, при этом расплавленный металл хорошо не смачивается на их поверхности, предотвращая налипание. Графитовые тигли являются проводящими, и когда через них проходит индукционный ток, графит выделяет тепло благодаря своему сопротивлению, способствуя передаче тепла металлическим материалам. Графит окисляется при нагревании, поэтому при плавлении необходимо использовать кварцевую внешнюю оболочку, как показано на рис. 6-29; кварцевая внешняя оболочка обеспечивает определенный защитный эффект. У тиглей, используемых для заливки, дно закрыто; у тиглей с донной заливкой дно имеет отверстия, в которых используется графитовая пробка для контроля открытия и закрытия донного отверстия для заливки.

Качество графитовых тиглей зависит от их материала, плотности и других факторов. Тигли из высокочистого графита плотные, равномерно окисляются при нагревании, имеют длительный срок службы, не склонны к налипанию металла, что приводит к низким потерям драгоценного металла; тигли из обычного графита имеют крупные частицы, неравномерную плотность, меньший срок службы и высокие потери драгоценного металла. Тигли из графита высокой чистоты должны быть приоритетными при производстве.

(2) Керамический тигель

При плавке платины, палладия, нержавеющей стали и других ювелирных сплавов графитовые тигли не подходят, поскольку эти металлические материалы вступают в реакцию с углеродом; необходимо использовать керамические тигли. Чтобы соответствовать требованиям плавки, керамические тигли должны обладать хорошими показателями тугоплавкости, плотности, устойчивости к тепловым ударам и реакционной способности по отношению к расплавленному металлу. В настоящее время в промышленности наиболее широко используются кварцевые тигли. В зависимости от объема плавки и способа заливки тигли имеют различные конструкции и технические характеристики, как показано на рис. 6-30.

1.5 Тающая атмосфера

2. Выполнение задачи

Для производства золотых шариков 18 KY использовался гранулятор индукционной плавки.

(1) Подготовительная работа

Оберните теплоизоляционный хлопок вокруг внешней стенки графитового тигля, затем вставьте тигель в кварцевую внешнюю оболочку, проверьте плотность прилегания, чтобы графитовый тигель не шатался, как показано на рис. 6-31, затем поместите тигель в индукционную катушку.

Вставьте термопару в центральное отверстие графитового пробкового стержня, затем поместите пробковый стержень в тигель. Включите воздушный компрессор, активируйте цилиндр, плотно прижмите стержень-пробку и полностью закройте нижнее заливочное отверстие тигля, как показано на рис. 6-32.

Рисунок 6-31 Поместите графитовый тигель во внешнюю оболочку из кварца

Рисунок 6-32 Установите графитовый стержень-заглушку

(2) Плавление чистого золота

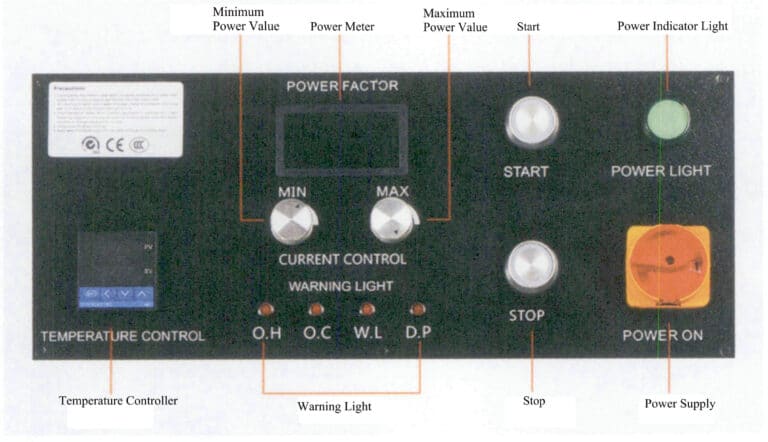

Установите температуру 1150 ℃ с помощью регулятора температуры на приборной панели оборудования, а ручку регулировки тока установите на минимум. С помощью загрузочной воронки добавьте слиток чистого золота в тигель, затем нажмите кнопку "Старт". Отрегулируйте ток по часовой стрелке, и мощность нагрева будет отображаться на ЖК-дисплее, как показано на рис. 6-34. Примечание: Не устанавливайте мощность на максимум одновременно, чтобы избежать перегрева.

(3) Расплавление материала наполнителя

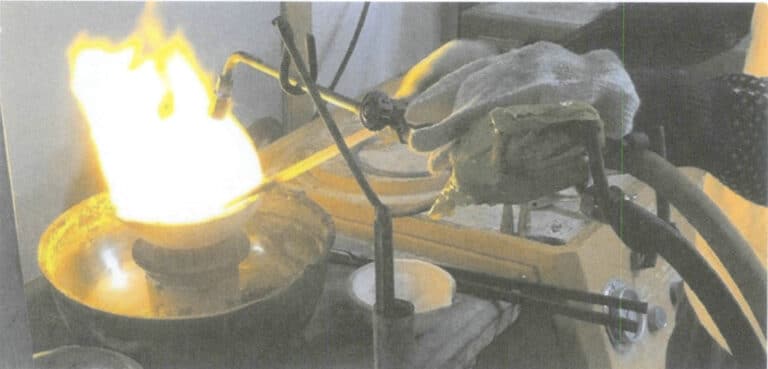

Добавьте наполнитель в расплавленный металл, когда чистое золото полностью расплавится. После того как наполнитель полностью расплавится, установите температуру 1050℃ на термостате и поддерживайте ее в течение 1~2 минут, тщательно перемешивая.

(4) Заливка и гранулирование

Откройте пробку, чтобы расплавленный металл вытек в грануляционный ковш. При закалке в холодной воде жидкость превращается в мелкие капли под действием сил испарения, кипения и кавитации в окружающей холодной воде. Капли образуют гранулы под действием поверхностного натяжения, как показано на рисунке 6-35 и в видеоролике 6-1.

Видео 6-1 Гранулирование воды

(5) Сушильные бусы

Снимите приемный бункер с бочки грануляции; из зазора вытекает вода. Извлеките бисер из бочки для гранулирования, как показано на рисунке 6-36 и в видеоролике 6-2. Поместите бисер в сушильный шкаф для просушки.

Видео 6-2 Извлечение бусин

(6) Расчет нормы потерь

Извлеките остаток металла из тигля, взвесьте отдельно бусины и остаток металла, сравните с количеством использованных материалов и рассчитайте коэффициент потерь.

(7) Проверка чистоты

Возьмите случайные образцы бусин и с помощью рентгенофлуоресцентного спектрометра проверьте их чистоту.

(8) Окончание работы

После завершения предварительной плавки подайте все материалы. Держите охладитель во включенном положении, пока температура гранулятора индукционного плавления не станет ниже 100℃; затем можно выключить охладитель. Выключите воздушный компрессор и соответствующие источники питания. Храните различные инструменты в специально отведенных местах, очистите оборудование и рабочее место.