Как сделать резиновые формы для ювелирных изделий

Методы и процесс изготовления ювелирной резиновой формы

Введение:

В процессе формовки и литья ювелирных изделий важное значение имеет изготовление форм. Чтобы повторить изделие, необходимо освоить изготовление формы. Для изготовления форм для ювелирных изделий и мелких предметов мы обычно используем каучук или силикон.

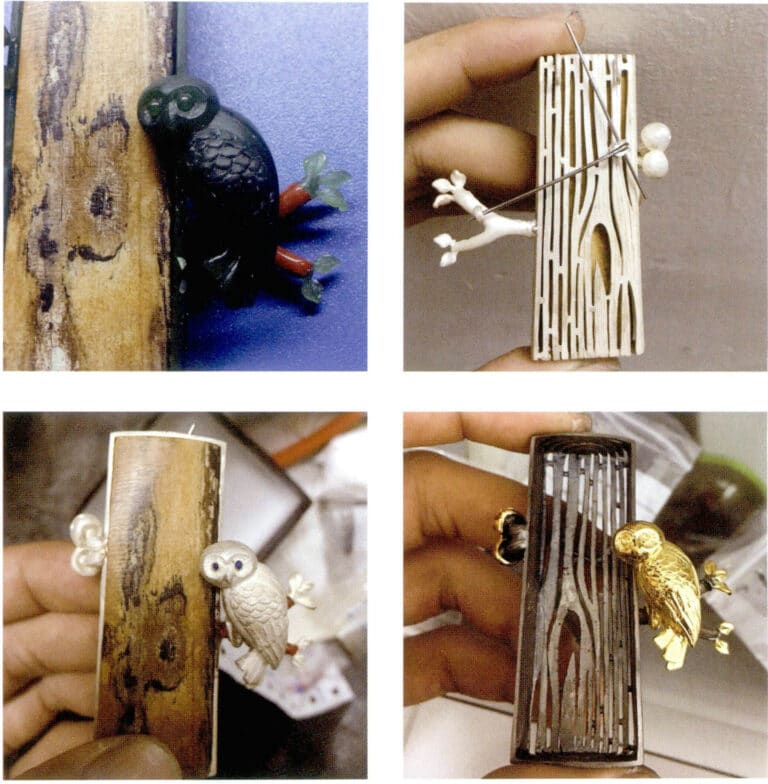

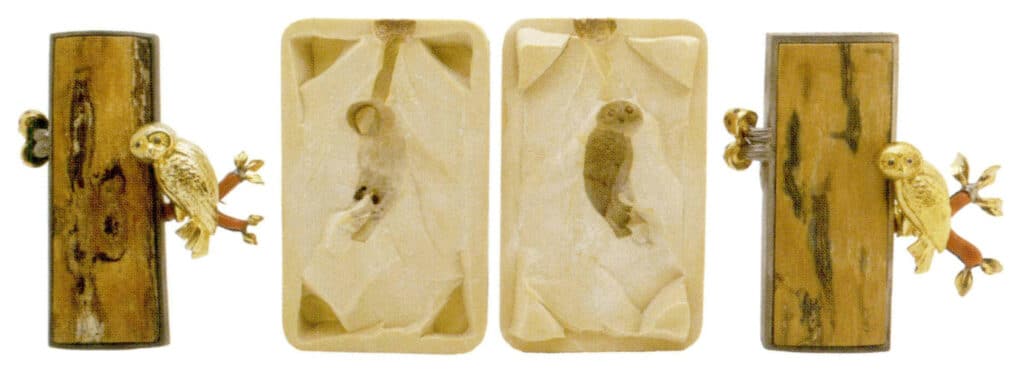

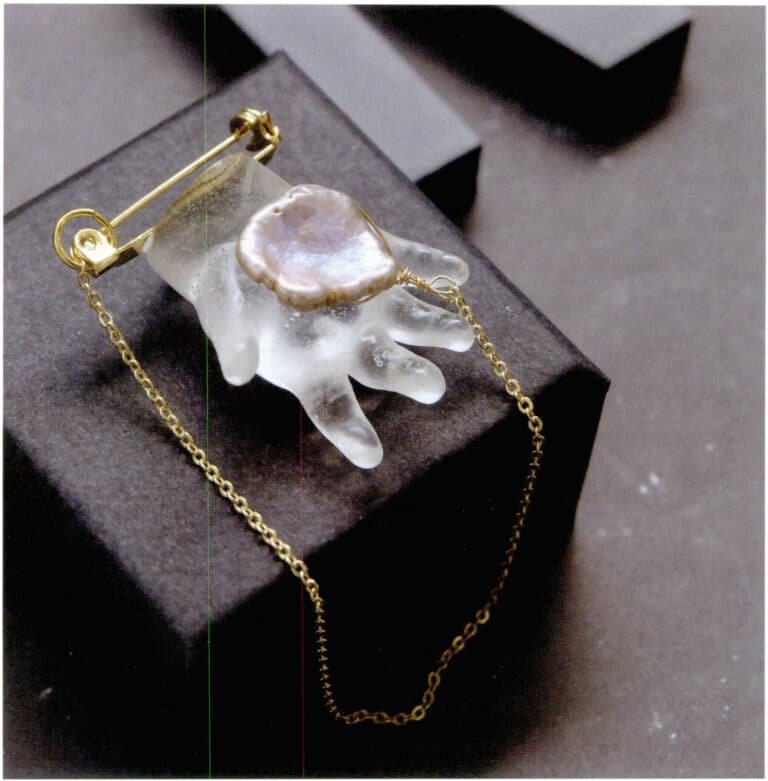

При создании "Ночного стража" использовалась традиционная техника ручной резной восковой модели, а в металлическом изделии он был отлит методом литья по выплавляемым моделям.

Резиновая форма для изготовления детали совы

После того как металлическая деталь готова, изготавливается резиновая форма. Сова в левой части изображения вырезана вручную из воска, а та, что справа, изготовлена с помощью резиновой формы для инжекционного моделирования воска.

Оглавление

Раздел Ⅰ Производство резиновых форм для ювелирных изделий и восковых моделей

Изготовление резиновых форм - неотъемлемая часть ювелирной обработки, поскольку они позволяют воспроизводить прототипы ювелирных изделий в больших количествах, что делает их широко используемыми в массовом производстве коммерческих ювелирных изделий. Процесс изготовления резиновых форм в ювелирной промышленности называется литьем резины, и с его помощью можно изготовить множество ювелирных изделий с замысловатым дизайном. При правильной эксплуатации резиновая форма может прослужить более 10 лет, и обычно резиновые формы изготавливаются на специализированных заводах.

1. Инструменты и материалы для производства резиновых форм

Алюминиевый сплав Рамка пресс-формы:

Обычно изготавливаются из алюминиевого сплава или алюминия, доступны в различных размерах.

Сырая резина:

Для изготовления пресс-форм используется невулканизированная сырая резина, в основном в виде листов, так как сырая резина обладает хорошей пластичностью. После вулканизации при нагревании форма будет зафиксирована, и она обладает хорошей эластичностью и гибкостью.

Скальпель:

Основной инструмент для резки резиновых форм.

Ручка для ремонта плесени:

Подобно особому электрическому паяльнику, он может использоваться для устранения дефектов в резиновых формах.

Основа для литников:

Обычно на край резиновой формы надевается основание для литника, образующее расклешенное отверстие, облегчающее последующую операцию впрыскивания восковых моделей.

Вулканизатор резиновых форм для ювелирных изделий:

Также известная как формовочная машина, это устройство для вулканизации сырой резины в формах, с регулируемой температурой электрических нагревательных проводов в верхней и нижней нажимных плитах. Верхняя нажимная плита соединена с винтом для регулировки расстояния и давления между двумя нажимными плитами.

Рама пресс-формы из алюминиевого сплава

Вулканизатор ювелирных резиновых форм

2. Основной процесс изготовления резиновых форм

Зажмите прототип ювелирного изделия с литейной линией в резине, поместите его в алюминиевую раму, а затем придайте ему форму после прессования и нагревания в вулканизаторе Jewelry Rubber Mold Vulcanizer. Резина, используемая для изготовления, должна обладать такими свойствами, как коррозионная стойкость, устойчивость к старению и хорошая гибкость.

2.1 Вода для сварки

Приварите литник к прототипу украшения или приклейте его с помощью сильного клея.

2.2 Очистите поверхность

Поверхность прототипа ювелирного изделия перед формовкой должна быть чистой.

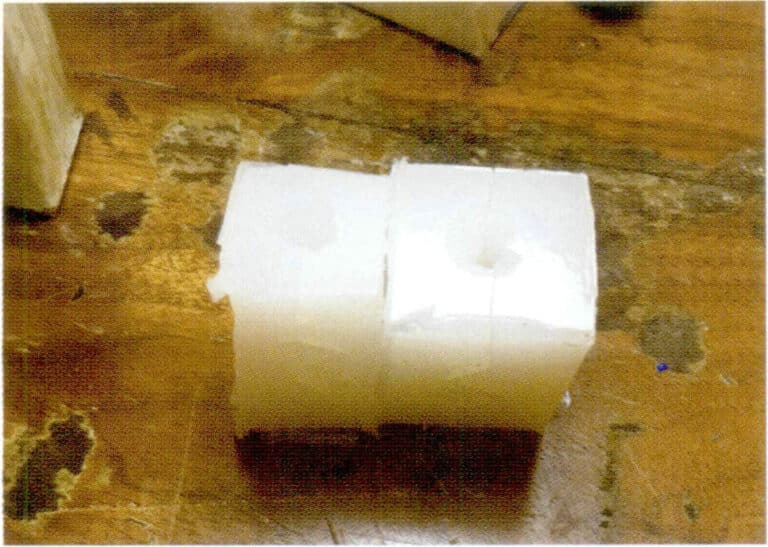

2.3 Разрежьте резину и положите ее в коробку

Выберите раму из алюминиевого сплава подходящего размера и вырежьте два куска сырой резины такого же размера, как и коробка из алюминиевого сплава.

Зажмите прототип ювелирного изделия с приваренным литейным листом между листами сырой резины и поместите его в каркас из алюминиевого сплава. Если есть зазоры, вырежьте листы резины соответствующего размера, чтобы заполнить их, не допуская зазоров между прототипом ювелирного изделия и листами резины, и поместите металлические гвозди для крепления по внутренним краям коробки, наконец, плотно закройте коробку из алюминиевого сплава.

Резка резины и установка ее в раму

2.4 Нагрев и нагнетание давления

Резка резины и установка ее в раму

Поместите раму из алюминиевого сплава в предварительно нагретый автоматический пресс, нагревая и нагнетая давление сверху и снизу одновременно, при этом температура обычно контролируется на уровне около 150 ℃, примерно на 45 минут (регулируйте время в зависимости от размера прототипа украшения и количества слоев необработанной резины). После нагрева и давления необработанные листы резины в каркасе из алюминиевого сплава вулканизируются и затвердевают. Когда форма остынет, ее можно будет снять.

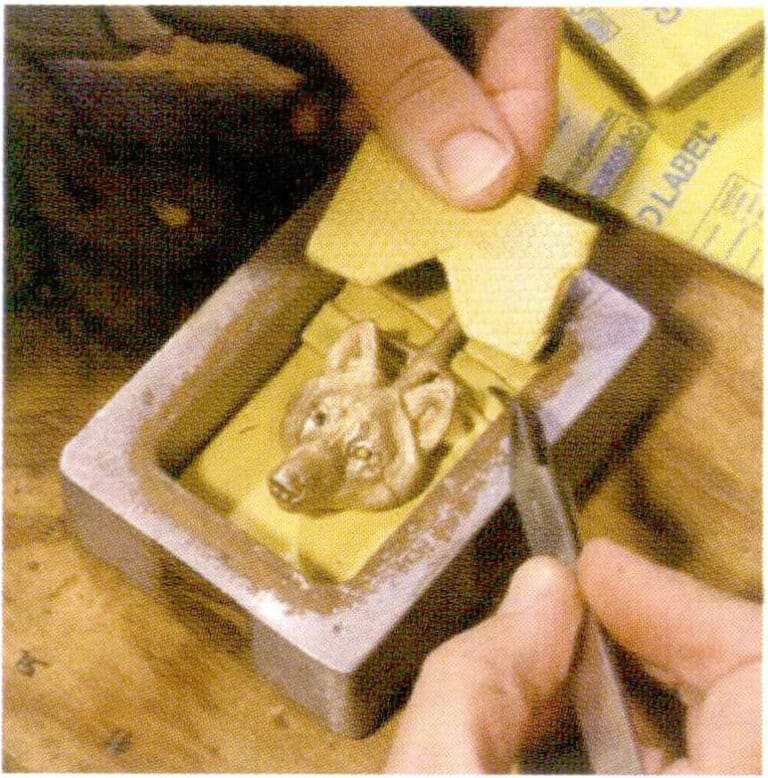

2.5 Вырезание резиновой формы

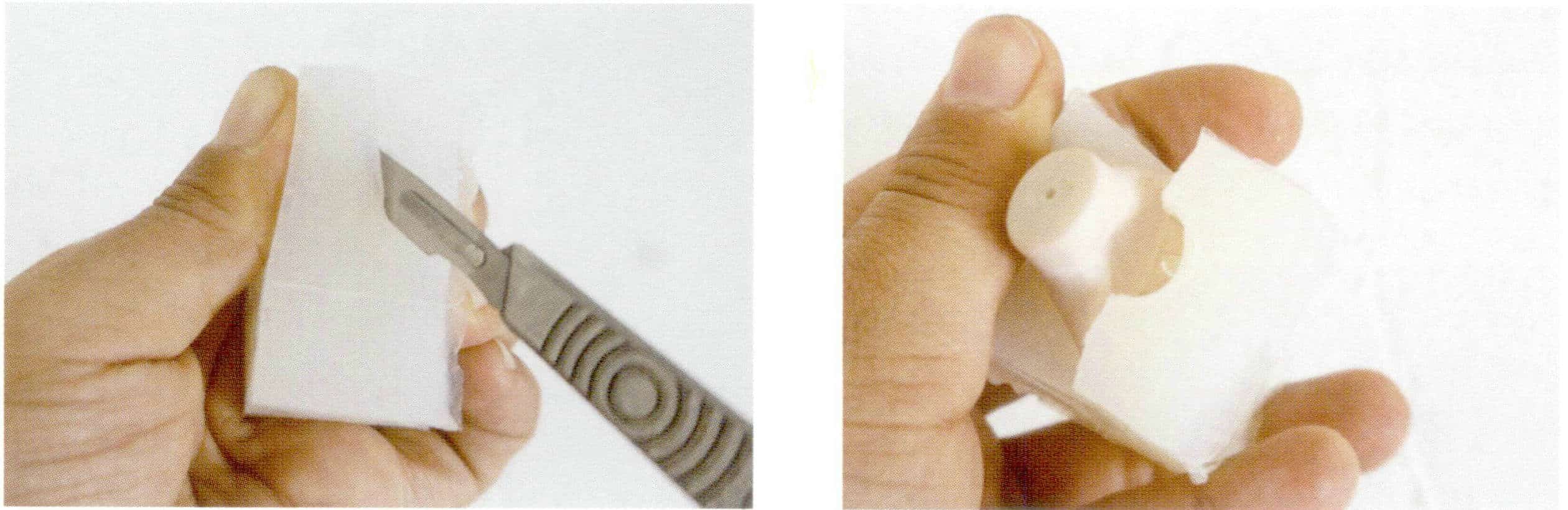

Удалите металлические гвозди, которыми крепилась резиновая форма, проведите линию разреза от заливочного ворота и скальпелем разрежьте резиновую форму на две части, позволяя извлечь прототип украшения. Поверхность разреза обычно имеет форму зубцов или изгибов, что помогает сделать посадку между двумя резиновыми формами более плотной и точной при введении восковой модели. При разрезании каучуковой формы необходимо соблюдать осторожность: можно капнуть водой на лезвие скальпеля, чтобы обеспечить гладкий срез, и следить за тем, чтобы не поцарапать внутренний прототип ювелирного изделия, чтобы каучуковая форма осталась неповрежденной и нераспечатанной.

Резка резиновой пленки

3. Основной процесс изготовления восковых моделей

Восковые формы для ювелирных изделий изготавливаются с помощью резиновых форм, которые в промышленности обычно называют восковыми инжекторами или заливками. В качестве материала для воска можно выбрать гранулированный воск точного литья.

3.1 Впрыскивание воска

Для изготовления парафиновых моделей мы обычно используем вакуумную машину для впрыска парафина под давлением. Сначала отрегулируйте температуру парафиноплавильного котла и сопла, обычно контролируя температуру на уровне 73℃ и 75℃. Чем ниже температура, тем меньше усадка парафина. Если температура впрыска воска слишком высока, воск будет проникать в зазоры резиновой формы, поглощать воздух и образовывать крошечные пузырьки в воске во время охлаждения, нарушая целостность восковой формы. Во-вторых, давление впрыска, время впрыска и время всасывания устанавливаются в зависимости от формы пресс-формы.

При впрыскивании воска необходимо обратить внимание на следующие моменты: Во-первых, для того чтобы парафин плавно заполнил все части формы и облегчил последующую распаковку формы, перед инъекцией следует нанести тальк или силиконовое масло внутрь резиновой формы, чтобы обеспечить определенную степень смазки; во-вторых, рабочая температура резиновой формы также очень важна. Чем больше раз одна и та же форма используется для впрыска парафина, тем горячее становится форма и тем медленнее скорость затвердевания парафиновой модели. В это время следует немного подождать, прежде чем удалять парафиновую модель.

Ручная операция впрыска воска

3.2 Снятие восковой формы и обрезка деталей

Время снятия парафиновой формы должно быть тщательно проконтролировано: если сделать это слишком рано, парафин может не успеть полностью застыть и легко деформироваться; если сделать это слишком поздно, он может стать слишком твердым и хрупким, что сделает его склонным к поломке при снятии. Чтобы не повредить парафиновую модель, с ней следует обращаться аккуратно. Из-за проблем, возникающих в процессе впрыскивания парафина, на поверхности парафиновой формы иногда могут появляться небольшие дефекты. После извлечения парафиновую форму следует внимательно осмотреть. Если есть пузырьки воздуха, пятна или зазоры, их можно устранить с помощью паяльника для добавления парафина и инструментов для соскабливания. На этом изготовление парафиновой модели завершено.

Полуавтоматическая машина для впрыска воска с цифровым дисплеем

Полностью автоматическая машина для впрыска воска

Раздел II Основной процесс изготовления силиконовых форм

В небольших студиях или домашних мастерских, где нет профессиональных условий для формовки, если вы хотите воспроизвести некоторые украшения простой формы или небольшие предметы, вы можете использовать нетоксичный и безопасный для здоровья силикон для изготовления форм.

1. Химические и физические свойства силикона

Силикон, также известный как силикагель, имеет английское название Silica gel; его основной компонент - диоксид кремния. Он обладает стабильными химическими свойствами, огнестойкостью и устойчивостью к низким температурам. Обычно силикон, с которым мы соприкасаемся, представляет собой тип высокоактивных адсорбционных материалов, нерастворимых в воде и любых растворителях, нетоксичных и не имеющих запаха, обладающих хорошей эластичностью и гибкостью. Силикон используется с отвердителями, что делает его удобным и легким для придания формы.

В зависимости от процесса формования силиконовые изделия можно разделить на следующие категории.

(1) Формовочные и компрессионные силиконовые изделия

Это самый распространенный тип силикона, который в основном используется для изготовления промышленных деталей, лотков для кубиков льда, форм для тортов и т.д. Существует также множество дизайнерских форм и произведений искусства, выполненных из силикона в художественном дизайне.

(2) Экструдированные силиконовые изделия

В основном он имеет длинную трубчатую форму, которую можно свободно разрезать, и широко используется в медицинских приборах и пищевом оборудовании.

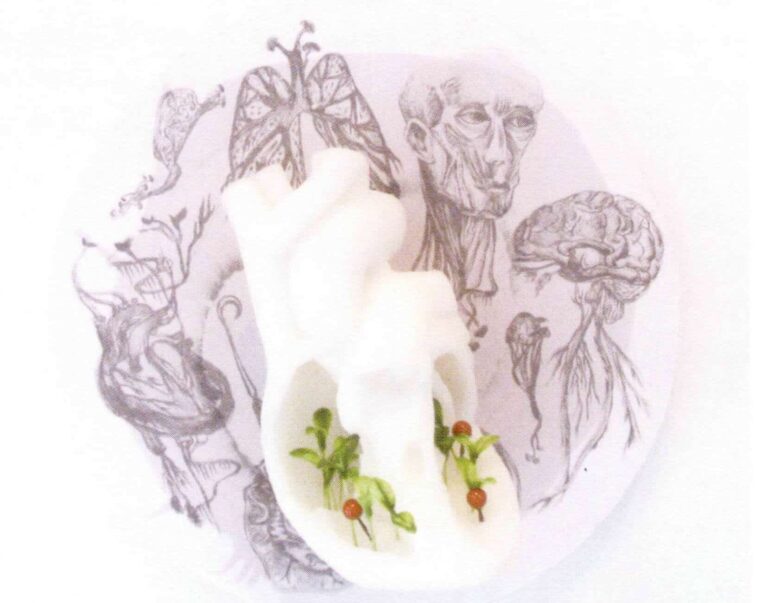

(3) Жидкие силиконовые продукты

Сформированный методом литья под давлением силикон, благодаря своим мягким свойствам, часто используется для изготовления реалистичных человеческих органов и т.д.

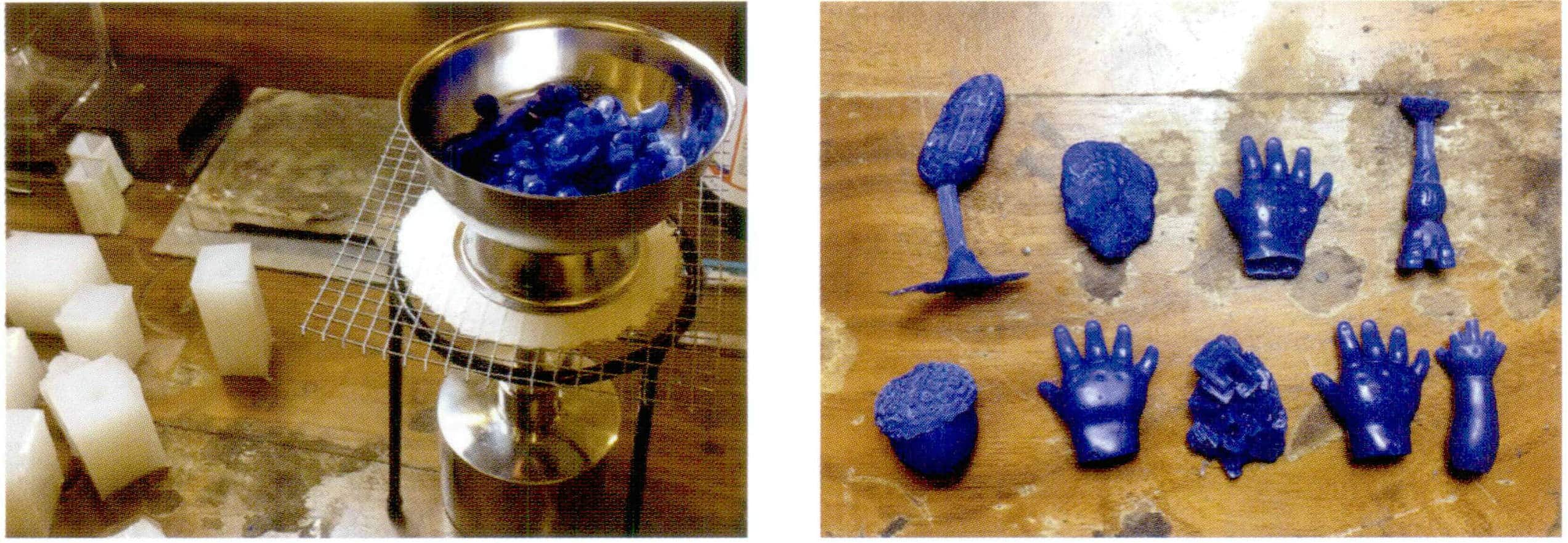

Се Бай, Се Чжоуцян, Прикоснись к моему телу - дом, силикон, синтезированный материал, 30 см x 30 см, 2011 г.

Се Бай, Се Чжоуцян, Прикоснись к моему телу - органика, силикон, синтезированный материал, 30 см x 30 см, 2011 г.

2. Стандартные методы обработки силикона

Без добавления отвердителя силикон находится в текучем вязкотекучем жидком состоянии. Если требуется отверждение и формование силикона, его необходимо смешать в соотношении 100:2 или 100:2,5 с отвердителем (или в соответствии с инструкциями бренда). Например, возьмите 100 граммов силикона, добавьте около 2 граммов отвердителя и перемешайте по часовой стрелке до затвердевания. Обратите внимание, что отвердитель и силикон должны перемешиваться равномерно в одном направлении; при неравномерном перемешивании силикон может не затвердеть. При нормальных условиях силикон начнет затвердевать через полчаса и затвердеет через 2~3 часа. Чтобы ускорить процесс затвердевания, можно добавить еще немного отвердителя или нагреть феном. Если силикон используется для изготовления форм, то для достижения большего успеха рекомендуется снимать форму через 12 часов. Если при перемешивании силикона образуются пузырьки, их можно устранить с помощью вакуумного насоса. Поскольку силикон относительно густой, если вам нужно улучшить его текучесть, вы можете добавить силиконовое масло в соотношении 100:10 и равномерно перемешать.

Обычно используется полупрозрачный и белый силикон. Если вы хотите изменить цвет силикона, можно добавить специальную силиконовую цветную пасту или масляную краску и равномерно перемешать по часовой стрелке.

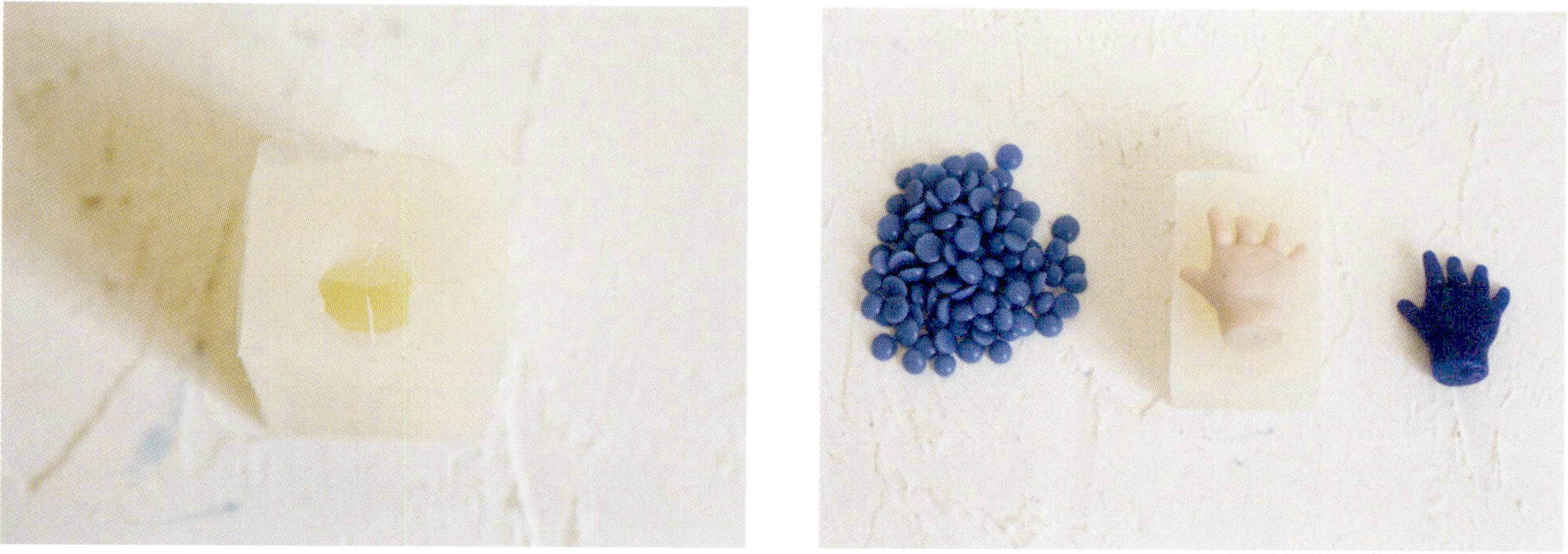

Прозрачный силикон (с высокой гибкостью)

Молочно-белый силикон

3. Основные материалы и инструменты для изготовления силиконовых форм

Пищевой силикон; силиконовый отвердитель; одноразовые пластиковые стаканчики или небольшие пластиковые миски для взвешивания и смешивания силикона; одноразовые палочки для перемешивания силикона и создания отверстий для воды; пластиковые блоки или жесткие картонные коробки для создания каналов для заливки; масляная глина для фиксации моделей и герметизации протечек; прозрачная лента, нанесенная на внутреннюю сторону картонной коробки для облегчения плавного распаковывания после застывания силикона; ножницы; скальпель; хозяйственный нож.

4. Процесс изготовления силиконовых форм

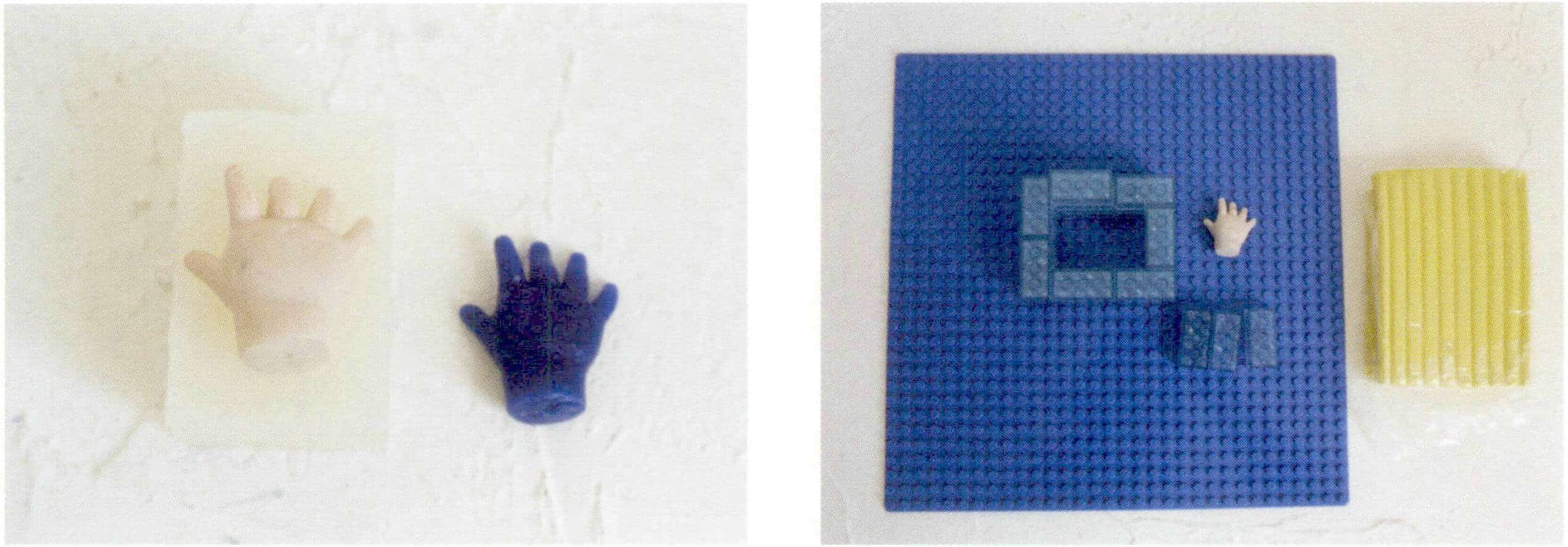

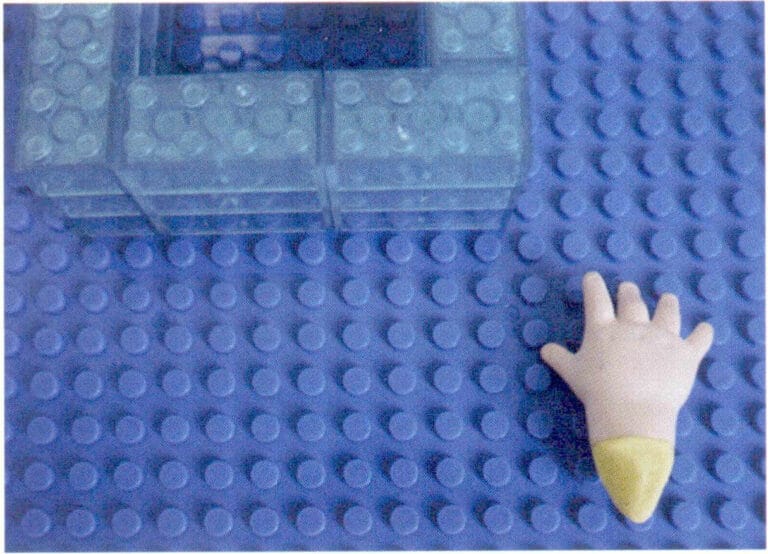

4.1 Процесс изготовления силиконовой формы Fat Baby Hand Block Version

1. Подготовьте модельные блоки для заливки силикона, масляной глины, силикона и других материалов и инструментов и обведите блоки, чтобы сформировать канал для заливки подходящего размера.

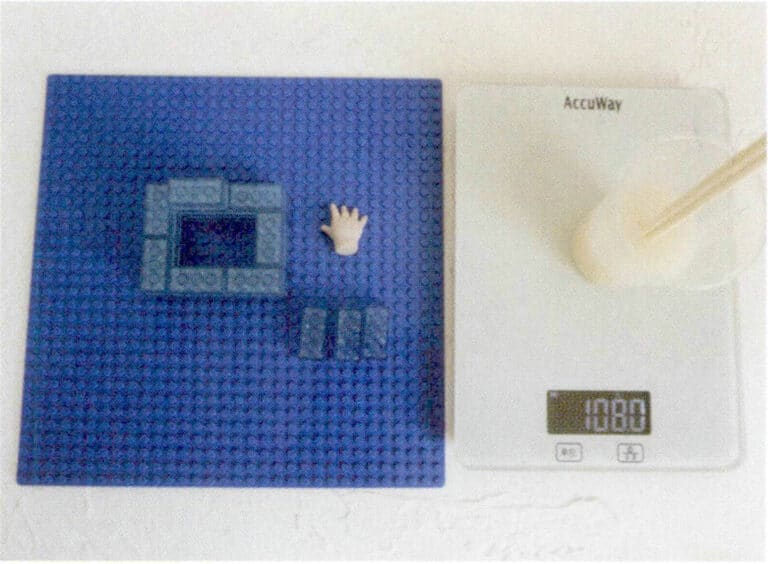

2. В соответствии с требованиями инструкции по эксплуатации силиконовой марки взвесьте соответствующее количество силикона и силиконового отвердителя в пропорции.

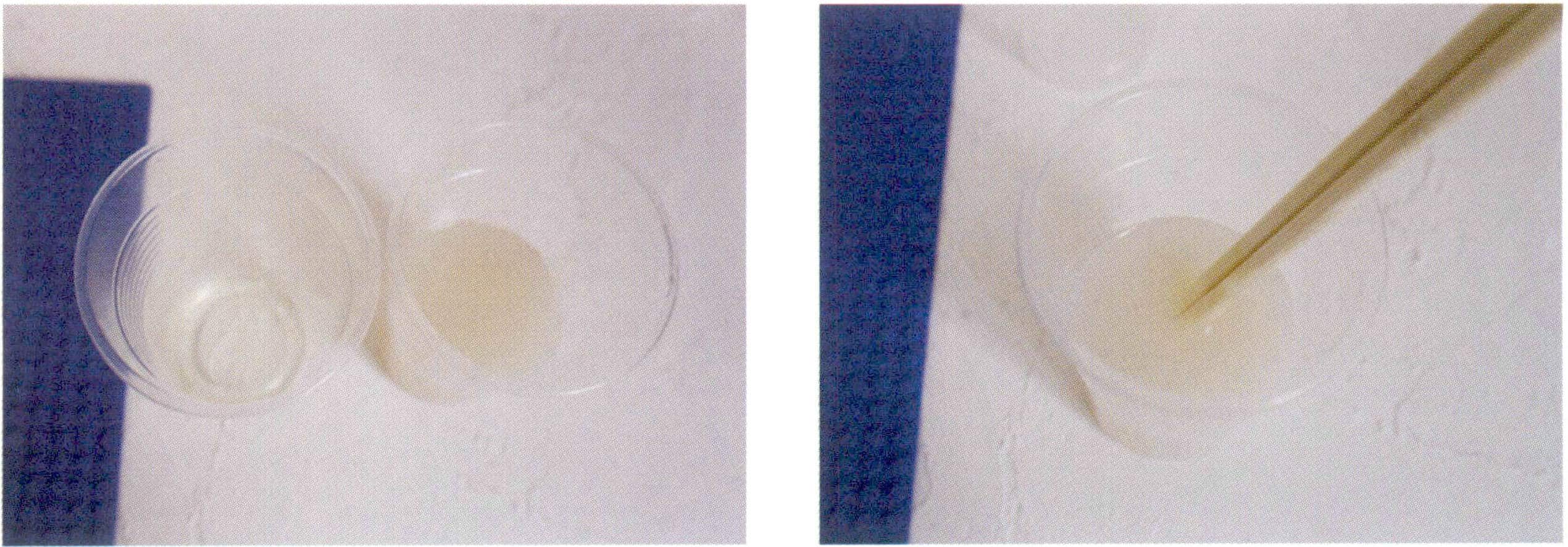

3. Налейте отвердитель в силикон и перемешайте по часовой стрелке, чтобы убедиться, что отвердитель и силикон равномерно перемешаны; неравномерное перемешивание может привести к тому, что часть силикона не отвердеет.

4. Возьмите соответствующее количество масляной глины и прилепите ее к одному концу модели.

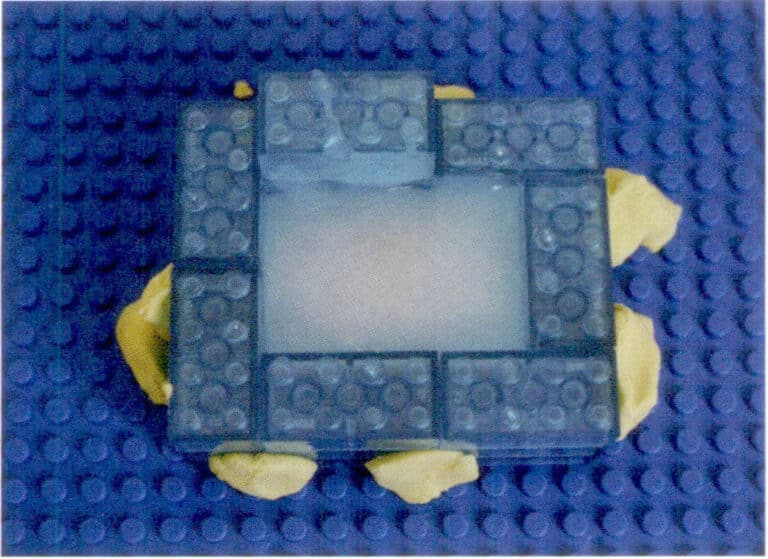

5. Вылейте равномерно перемешанный силикон в деревянную форму; в это время влейте только половину количества силикона, а затем приклейте подготовленную модель к одной стороне формы; часть модели должна касаться силикона и будьте осторожны, чтобы не задеть дно и бока формы; модель должна находиться на расстоянии не менее 6 мм от дна, чтобы избежать перфорации силиконовой формы после ее застывания.

6. Закрепив модель, залейте оставшийся силикон в форму, чтобы покрыть всю модель.

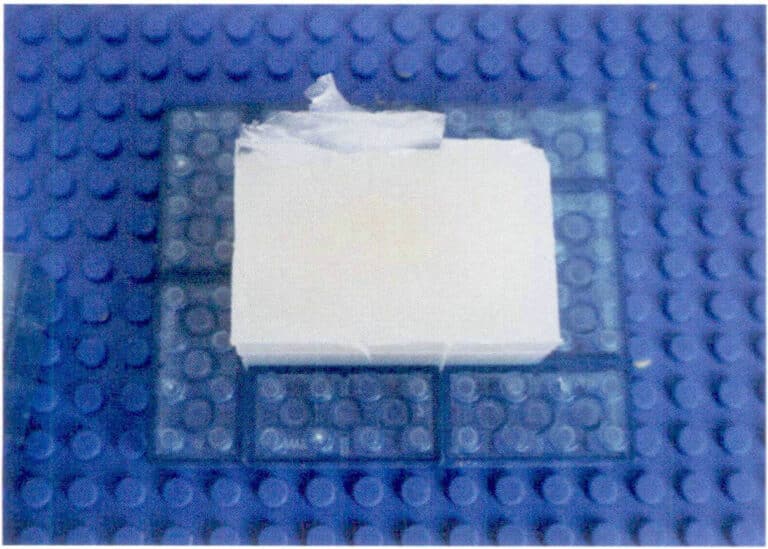

7. Подождите, пока силикон застынет; время застывания для разных марок силикона различно. Если вы не торопитесь, рекомендуется вынуть его через 12 часов, чтобы убедиться, что силикон внутри полностью затвердел и обладает хорошей гибкостью.

8. Скальпелем разрежьте силикон, обращая внимание на то, что линия разреза должна быть S-образной или Z-образной, что может улучшить посадку формы. Для простых и небольших изделий нет необходимости вырезать всю силиконовую форму; достаточно вырезать отверстие, чтобы извлечь модель

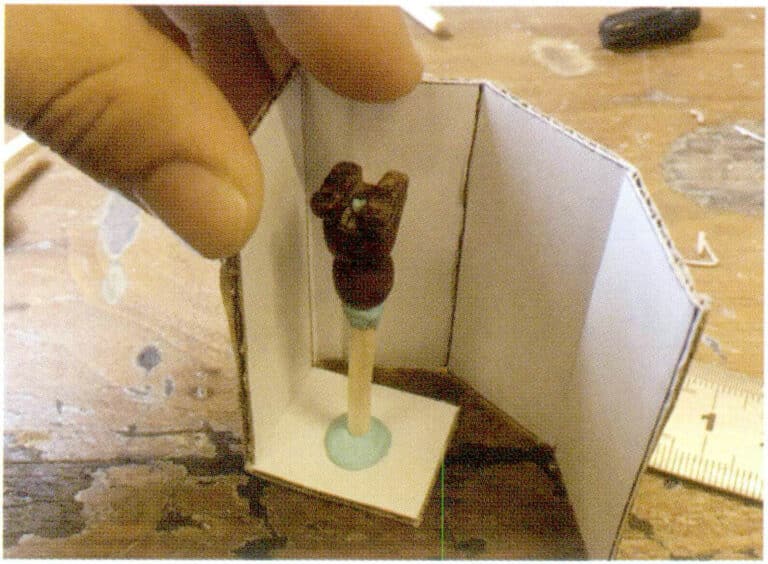

9. После снятия модели силиконовая форма завершается, а место нанесения масляной глины естественным образом образует литейный литник; затем, расплавив воск для литья и введя его в силиконовую форму, можно получить небольшую восковую руку, которая затем может быть отлита в металл методом утраченного воска; в силиконовую форму также можно непосредственно вводить смолу, цемент, гипс и другие формовочные материалы для получения моделей с различными текстурами.

4.2 Процесс производства многопозиционной бумажной коробки с силиконовой формой для впрыска воска

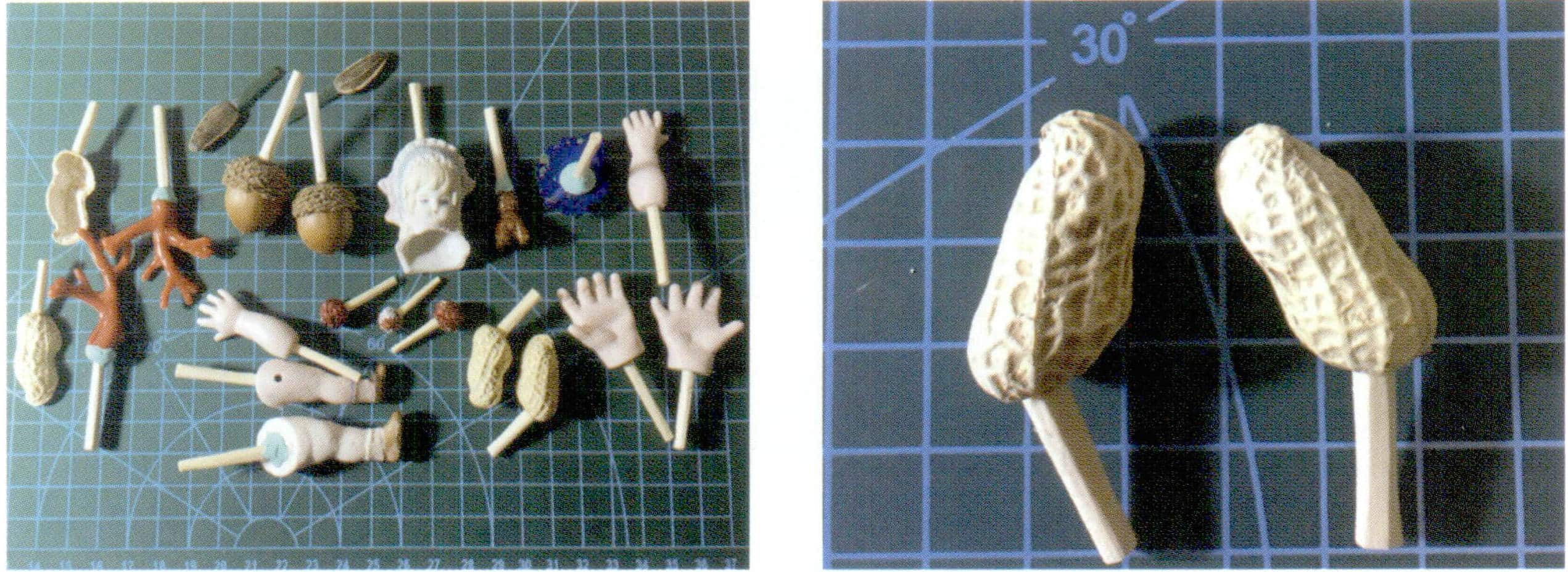

1. Подготовьте силикон, отвердитель, электронные весы, бумажную коробку, одноразовые стаканчики, палочки для еды, хирургический нож и другие материалы и инструменты.

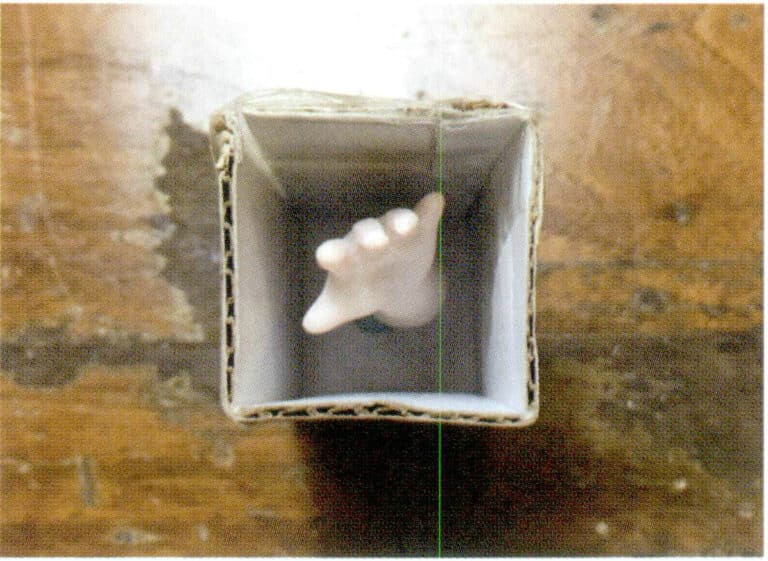

2. Выберите интересные небольшие предметы для изготовления форм, следите за тем, чтобы их структура и форма не были слишком сложными

3. Разрежьте одноразовые палочки для еды на короткие палочки соответствующего размера, которые будут служить входным каналом для литника, и с помощью масляной глины приклейте их к объекту.

4. Из жесткого картона сделайте коробку для отливки подходящего размера. Если картонная коробка слишком мала, сначала приклейте подготовленный литник ко дну, убедившись, что он надежно закреплен, поскольку жидкий силикон обладает определенной плавучестью. Если литник не будет надежно закреплен, он может всплыть во время заливки, что приведет к неудачной формовке.

5. Закрепив предмет, заклейте всю картонную коробку. Если внутренняя поверхность коробки не покрыта пластиковой пленкой и не очень гладкая, вы можете обклеить ее прозрачным скотчем. Таким образом, после застывания силикона его можно будет легко снять. В то же время все щели на внешней стороне коробки должны быть закрыты прозрачной лентой, чтобы силикон не вытекал во время заливки.

6. Подождите, пока силикон застынет.

7. Достаньте застывшую силиконовую форму и с помощью скальпеля откройте форму, обращая внимание на то, что линия разреза должна быть S-образной или Z-образной.

8. После удаления элемента силиконовая форма готова

9. Разогрев воск для литья с помощью спиртовой лампы, введите его в силиконовую форму, и после охлаждения вы сможете получить восковую модель. Важно отметить, что если структура изделия относительно вытянута или имеет мелкие детали, ручное впрыскивание воска может привести к неполной восковой модели из-за проблем с давлением. В этом случае для заливки восковой формы необходимо использовать вакуумно-нагнетательную машину.