Исчерпывающее руководство по ювелирным изделиям из медных сплавов и технологии их производства

Mastering Copper Alloy Jewelry: Техники, материалы и тенденции

Введение:

Эта статья погружает в увлекательный мир украшений из медных сплавов и методов их производства. Она разделена на четыре основных раздела:

1. Обзор: Узнайте об истории меди, ее свойствах и роли в ювелирном деле. Медные сплавы, такие как латунь, бронза и мельхиор, выделяются своей универсальностью и красотой.

2. Чистая медь и сплавы с высоким содержанием меди: Узнайте о различных видах чистой меди, таких как бескислородная медь и микролегированная медь, и о том, как они используются в ювелирных изделиях благодаря своей прочности и уникальным цветам.

3. Медные сплавы: Изучите такие популярные сплавы, как латунь (медно-цинковая), бронза (медно-оловянная) и мельхиор (медно-никелевая), каждый из которых отличается цветом, устойчивостью к коррозии и удобством обработки для создания потрясающих изделий.

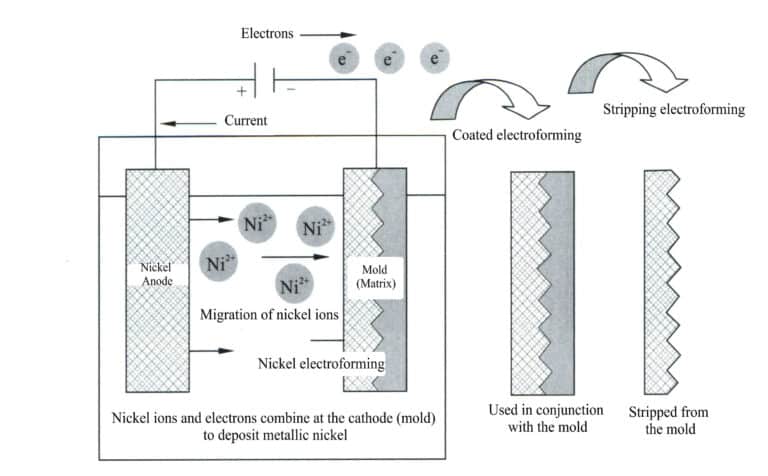

4. Техника производства: Ознакомьтесь с такими передовыми методами, как литье с потерянным воском, штамповка и гальванопластика, а также с такими видами обработки поверхности, как золочение и полировка, для создания высококачественных и привлекательных ювелирных изделий.

Целебный браслет из красной меди

Оглавление

Раздел I Обзор

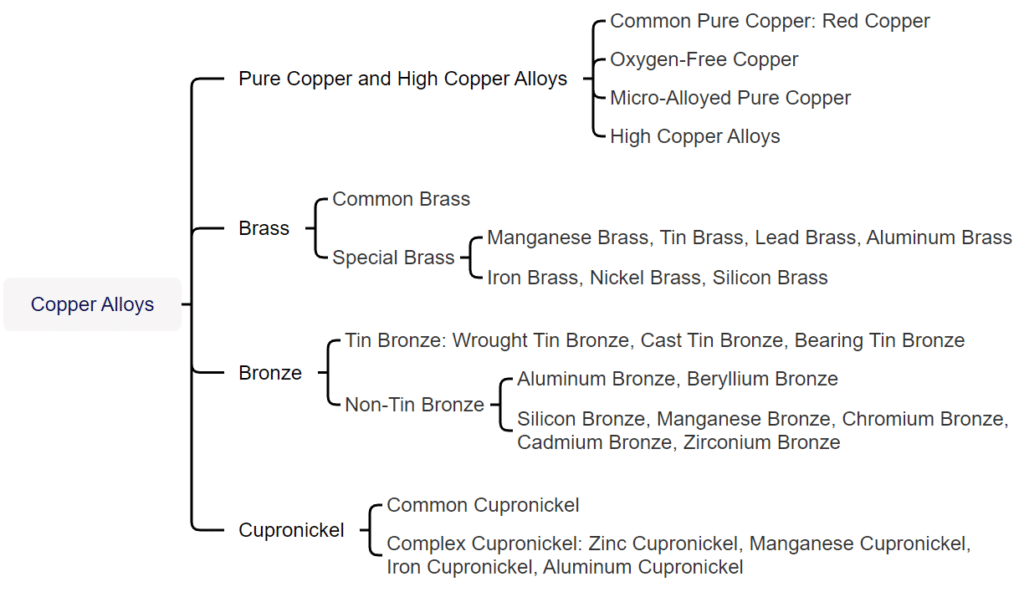

Медь и медные сплавы можно разделить на две основные категории в зависимости от процесса производства: обработка и литье. Все сплавы с префиксом Z в обозначении относятся к литейным сплавам. В отличие от этого, обозначения обработанной меди и медных сплавов в Китае традиционно делятся на четыре категории: фиолетовые, желтые, зеленые и белые. Среди них фиолетовые медные сплавы поставляются в обработанном виде. Префикс T обозначает код фиолетовой меди. Первая буква H в пиньине, обозначающая желтый цвет, означает желтую медь. Аналогично, Q обозначает бронзу, B - мельхиор, а последующие символы и цифры химических элементов представляют собой номинальный весовой процент добавленных элементов.

Медь и медные сплавы можно разделить на две категории по назначению: общего и специального назначения. Медные сплавы, используемые в ювелирном деле, относятся к типу специальных медных сплавов с особыми требованиями к оттенку, коррозионной стойкости, качеству литья, механической обработке, сварке и окраске. К основным видам меди и медных сплавов, используемых в ювелирном производстве, относятся чистая медь и сплавы с высоким содержанием меди, оловянная бронза, латунь, цинковый мельхиор, сплавы с имитацией золота и меди, а также сплавы с имитацией серебра и меди.

Раздел II Чистая медь и сплавы с высоким содержанием меди

1. Чистый Поппер и его свойства

Чистую медь можно разделить на несколько категорий по химическому составу: обычная чистая медь, бескислородная чистая медь и микролегированная чистая медь.

(1) Обычная чистая медь

Обычная чистая медь имеет массовую долю меди не менее 99,7%, с очень малым содержанием примесей, и имеет пурпурно-красный цвет. Поэтому ее также называют пурпурной медью. Основными сортами обычной чистой меди являются T1, T2 и T3. Согласно GB/T 5231-2001, общепринятый химический состав обычной чистой меди приведен в таблице 2-1.

Таблица 2-1 Общий химический состав обычной чистой меди (единица качественной фракции: %)

| Класс | Cu+Ag | P | Bi | Сб | Как | Fe | Ni | Pb | Sn | S | Zn | O | Сумма примесей |

| Не менее | Не более | ||||||||||||

| T1 | 99. 95 | 0.001 | 0.001 | 0.002 | 0.002 | 0.005 | 0.002 | 0.003 | 0.002 | 0.005 | 0.005 | 0.02 | 0.05 |

| T2 | 99. 90 | - | 0.001 | 0.002 | 0.002 | 0.005 | - | 0.005 | - | 0.005 | - | - | 0.1 |

| T3 | 99. 70 | - | 0.002 | - | - | - | - | 0.01 | - | - | - | - | 0.3 |

| (Лю Пин, 2007; Ван Бивэнь, 2007; Тянь Жунчжан и Ван Шитан, 2002; Национальный технический комитет по стандартизации цветных металлов, 2012) | |||||||||||||

Таблица 2-2 Физические свойства обычной чистой меди

| Название спектакля | Числовое значение | Название спектакля | Числовое значение |

|---|---|---|---|

| Тип решетки | Гранецентрированный кубический | Электронная конфигурация | Это2 2s2 2P6 3s2 3P6 3d10 4s1 |

| Атомный вес | 63.54 | Сопротивление | 0. 016 73 Ω-м |

| Атомный радиус | 0. 157 нм | Теплопроводность(273-373K) | 399 Вт/(м - K) |

| Ионный радиус | 0. 073 нм | Температурный коэффициент сопротивления | 0. 003 93/℃ |

| Плотность | 8. 92 г/см3 | Магнитная восприимчивость | -0. 86 X 10-3/кг |

| Температура плавления | 1 083. 4℃ | Удельная теплоемкость | 0.39X 103Дж/(кг -℃) |

| Температура кипения | 2 567℃ | Коэффициент линейного расширения | 17. 6X10-6/℃ |

| (Лю Пин, 2007; Ван Бивэнь, 2007; Тянь Жунчжан и Ван Шитан, 2002; Национальный технический комитет по стандартизации цветных металлов, 2012) | |||

Медь - относительно неактивный тяжелый металл с хорошей коррозионной стойкостью. Она стабильна в сухом воздухе при комнатной температуре и может образовывать черный оксид меди при нагревании. При дальнейшем прокаливании при высоких температурах образуется красный оксид меди. После длительного пребывания во влажном воздухе на поверхности меди медленно образуется слой вердигриса (основного карбоната меди). Вердигрис может предотвратить дальнейшую коррозию металла; его состав разнообразен, он растворим в азотной и горячей концентрированной серной кислоте, слабо растворим в соляной кислоте и легко разъедается щелочами. В электрохимическом ряду (ряду активности металлов) медь стоит после водорода, поэтому она не может вытеснить водород из разбавленных кислот. Однако медь может медленно растворяться на воздухе в этих разбавленных кислотах. Медь может реагировать с нагретой концентрированной соляной кислотой и легко растворяется в азотной кислоте и окислительных кислотах, таких как горячая концентрированная серная кислота. Медь также может реагировать с хлористым железом. В ювелирной промышленности раствор хлористого железа часто используется для травления меди с целью создания различных декоративных текстур и узоров.

Механические свойства обычной чистой меди тесно связаны с ее состоянием, как показано в таблице 2-3.

Таблица 2-3 Механические свойства обычной чистой меди в различных состояниях

| Производительность | Обработка меди | Возвратная медь | Литье меди |

|---|---|---|---|

| Предел упругости/ МПа | 280 ~ 300 | 20 ~ 50 | - |

| Точка текучести / МПа | 340 ~ 350 | 50 ~ 70 | - |

| Прочность на разрыв/ МПа | 370 ~ 420 | 220 ~ 240 | 170 |

| Скорость удлинения / % | 4 ~ 6 | 45 ~ 50 | - |

| Коэффициент усадки/ % | 35 ~ 45 | 65 ~ 75 | - |

| Твердость по Бринеллю / HB | 1 100 ~ 1 300 | 350 ~ 450 | 400 |

| Прочность на сдвиг/ МПа | 210 | 150 | - |

| Ударная вязкость/Дж-см-2 | - | 16 ~ 18 | - |

| Прочность на сжатие / МПа | - | - | 1570 |

| Коэффициент расстроенности/ % | - | - | 65 |

| (Лю Пин, 2007; Ван Бивэнь, 2007; Тянь Жунчжан и Ван Шитан, 2002; Национальный технический комитет по стандартизации цветных металлов, 2012) | |||

(2) Бескислородная чистая медь

Бескислородная чистая медь - это чистая медь со значительно сниженным содержанием кислорода, полученная различными методами рафинирования. Согласно GB/T5231, бескислородная медь подразделяется на несколько сортов: нулевой, первый и второй сорта бескислородной меди, с соответствующим содержанием меди и кислорода, приведенным в таблице 2-4. Бескислородная медь не подвержена водородному охрупчиванию, обладает высокой электропроводностью, хорошей обрабатываемостью, сваркой, коррозионной стойкостью и низкотемпературными характеристиками. Бескислородная медь обычно предпочтительна при подготовке присадочного материала из сплавов золота и серебра для уменьшения содержания примесей в соединении.

Таблица 2-4 Требования к содержанию кислорода в бескислородной меди

| Классы | Код | Медь + серебро ≥ | Кислород≯ |

|---|---|---|---|

| Бескислородная медь № 0 | TU0 | 99. 99 | 0. 0005 |

| Бескислородная медь № 1 | 99. 97 | 0.002 | |

| Бескислородная медь № 2 | TU2 | 99. 95 | 0.003 |

| (Национальный технический комитет по стандартизации цветных металлов, 2012) | |||

(3) Микролегированная чистая медь

В микролегированной чистой меди используются легирующие элементы, такие как хром, цирконий, серебро, алюминий, фосфор, сера и сурьма, которые могут эффективно улучшить характеристики чистой меди при добавлении в незначительных количествах. Микролегированная чистая медь имеет множество марок, таких как TUAg0.06, TUAg0.05, TUAg0.08, TUAg0.1, TUAg0.2, TUAg0.3, TUA10.12, TUZr0.15, TAg0.15, TAg0.1-0.01, TP3, TP4, TTe0.3, TTe0.5-0.008, TTe0.5-0.02, TZr0.15 и др. Если взять в качестве примера чистую медь, легированную цирконием, то в таблице 2-5 показаны ее механические свойства, которые значительно улучшены по сравнению с обычной чистой медью, а температура размягчения достигла 500℃.

Таблица 2-5 Механические свойства циркония - микролегированной чистой меди QZr0.2

| Состояние материала | Прочность на разрыв/МПа | Предел текучести/МПа | Ставка/% | Твердость по Виккерсу/HV | Модуль упругости/ГПа |

|---|---|---|---|---|---|

| Закалка при 980℃, выдержка при 500℃ в течение 1 часа | 260 | 134 | 19. 0 | 83 | - |

| 900 ℃ закалка, 500 ℃ старение 1 час | 230 | 160 | 40. 0 | - | - |

| 900C нагрев 30 минут закалка, холодная обработка 90% | 450 | 385 | 3.0 | 137 | 136 |

| 980℃ отопления 1 час, 90% холодной обработки, 400℃ старения 1 час | 492 | 428 | 10.0 | 150 | 133 |

| 900℃ закалка, холодная обработка 90%, 400℃ старение 1 час | 470 | 430 | 10.0 | 140 | |

| (Liu Ping, 2007; Wang, B., 2007; Tian, R. Z. and Wang, S. T., 2002; Национальный технический комитет по стандартизации цветных металлов, 2012) | |||||

2. Высокомедный сплав

Высокомедные сплавы, также известные как низколегированная медь, относятся к медным сплавам, которые содержат один или несколько легирующих элементов для достижения определенных особых свойств. Содержание меди составляет 99,3%~96% и не может быть отнесено к какой-либо группе медных сплавов для обработанных изделий. Для литых изделий содержание меди должно быть больше 94%, которая может быть добавлена для получения определенных характеристик.

Упрочнение твердым раствором и упрочнение осадками - важные методы упрочнения медных сплавов. К распространенным легирующим элементам относятся Cr, Zr, Ti, Si, Mg, Te и др. Их растворимость в меди резко уменьшается с понижением температуры. Эти элементы выпадают в осадок в твердом состоянии в виде чистых веществ или металлических соединений, что приводит к упрочнению твердым раствором и упрочнению осадком. Американские литейные марки сплавов с высоким содержанием меди включают C81300~C19600 и обработанные марки сплавов с высоким содержанием меди от C16200 до C19600. В недавно пересмотренном документе GB/T5231-2012 "Марки и химический состав обработанной меди и медных сплавов" Китай перечисляет такие марки сплавов меди, как TTi3.0 - 0.2, TNi2.4 - 0.6 - 0.5, TPb1.0, TC r1 - 0.18, TCr0.3 - 0.3, TCr0.5 - 0.1, TCr0.7, TCr0.8, TCr1 - 0.15.

3. Технологические характеристики чистой меди и сплавов с высоким содержанием меди

(1) Процесс плавки

Чистая медь и высокомедные сплавы склонны к поглощению водорода и кислорода в процессе литья, что приводит к образованию пористости и окислительных включений, влияющих на качество поверхности отливок. Содержание водорода и кислорода тесно связано с температурой материала. В таблице 2-6 приведены данные о растворимости водорода в меди при различных температурах.

Таблица 2-6 Растворимость водорода в меди при 0,1 МПа (Nie Xiaowu, 2006)

| Температура /℃ | 400 | 500 | 600 | 700 | 800 | 900 | 1000 | 1100 | 1200 | 1300 | 1400 | 1500 |

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Растворимость /см3 - (100 г меди)-1 | 0.06 | 0.16 | 0. 3 | 0.49 | 0. 72 | 1.08 | 1.58 | 6.3 | 8. 1 | 10.9 | 11.8 | 13.6 |

Кислород не растворяется в меди и образует хрупкие соединения Cu с высокой температурой плавления.2O с медью. Когда кислородсодержащая медь конденсируется, кислород выпадает в осадок в виде эвтектики (Cu+Cu2O), распределенных по границам зерен. Температура эвтектики очень высока (1066℃ ) и не влияет на характеристики термической деформации, но она твердая и хрупкая, что затрудняет холодную деформацию и приводит к "холодной хрупкости" металла. Когда кислородсодержащая медь отжигается в водороде или восстановительной атмосфере, происходит "водородное охрупчивание". Суть "водородного охрупчивания" заключается в том, что во время отжига водород или восстановительная атмосфера легко проникают в медь и вступают в реакцию с кислородом в CuO с образованием водяного пара или CO2. Поэтому во время плавки должны быть установлены и реализованы четкие технологические требования.

Чистая медь может быть выплавлена в отражательной или стержневой индукционной электропечи. Во время плавки в отражательной печи плотные слитки могут быть получены в процессе рафинирования с использованием железных или медных форм для литья, а полунепрерывное или непрерывное литье также может быть выполнено с использованием печи для выдерживания. Для процесса индукционной плавки можно использовать следующую технологическую схему.

① Сначала нагрейте тигель до темно-красного цвета, затем добавьте слой сухого древесного угля или покровного вещества (63% буры + 37% толченого стекла) толщиной около 30~50 см на дно тигля, затем угловые обрезки, отходы блоков и стержневые материалы, и, наконец, добавьте чистую медь.

② Добавляемые легирующие элементы могут быть предварительно нагреты на платформе печи, а добавление холодных материалов в расплавленный металл строго запрещено. В течение всего процесса плавки шихту следует часто перемешивать, чтобы предотвратить образование мостиков.

③ После полного расплавления сплава в результате нагрева, когда температура достигает 1200~1250℃, добавьте фосфорный раскислитель меди, который составляет 0,3%~0,4% от веса расплавленного сплава. Фосфор реагирует с оксидом меди следующим образом:

5Cu2O + 2P = P2O5 + 10Cu

Cu2O + P2O5 = 2CuPO3

Образовавшийся газ P2O5 выходит из сплава, а фосфат меди может плавать на поверхности, обеспечивая удаление шлака для достижения цели раскисления. Кроме того, в процессе раскисления требуется непрерывное перемешивание.

④ Наконец, шлак удаляется, и температура заливки жидкого сплава обычно составляет 1150℃~1230℃.

(2) Технология обработки

Чистая медь и сплавы с высоким содержанием меди обладают превосходными свойствами при холодной и горячей обработке. Их можно обрабатывать традиционными методами давления, такими как растяжение, прокатка, глубокая вытяжка, гибка, точное прессование и прядение. На рис. 2-2 приведен пример штампованной заготовки для ювелирных изделий из чистой меди. Во время горячей обработки атмосфера нагревательной среды должна контролироваться до 380~650℃. Температура отжига 800 ~ 900 ℃ может быть выбрана между для обычной обработки чистой меди, горячая рабочая температура 360 ℃ может быть выбрана, и типичная температура размягчения составляет около. Для высокого сплава меди, температура размягчения имеет большую связь с его химическим составом, таких как Cr и Zr легирования высокого сплава меди (Cr0.25-0.65, Zr0.08-0.20), и его температура размягчения может достигать 550 ℃. При сварке чистая медь и сплавы с высоким содержанием меди легко поддаются сварке оловом и пайке, газовой дуговой сварке в защитной оболочке, сварке пламенем, сварке электронным лучом и газовой сварке.

Рисунок 2-3 Медный электрод для штамповки форм для ювелирных изделий

Рисунок 2-4 Украшения из чистой меди, изготовленные методом травления

Раздел III Медные сплавы

Из-за низких механических и литейных свойств чистой меди большинство медных материалов, используемых для изготовления популярных ювелирных изделий, представляют собой медные сплавы. Существует множество категорий медных сплавов, и в настоящее время не существует специальных технических стандартов для медных сплавов, используемых в ювелирных изделиях, как на внутреннем, так и на международном уровне. Как правило, используются промышленные марки медных сплавов, и их применение довольно хаотично, что сказывается на качестве продукции. Поэтому медные сплавы для ювелирных изделий нуждаются в дальнейшей стандартизации. Медные сплавы для ювелирных изделий не полностью совпадают с промышленными медными сплавами и имеют уникальные требования.

(1) Сплав должен соответствовать требованиям, предъявляемым к ювелирным изделиям. Она должна обладать определенными механическими свойствами, отвечать требованиям по настройке, обладать хорошей коррозионной стойкостью, не иметь склонности к коррозионному растрескиванию под напряжением, иметь определенный цвет и т.д.

(2) Сплав должен отвечать различным технологическим требованиям, в том числе: ① Хорошие литейные характеристики. Медный сплав должен обладать хорошей текучестью и минимальной усадкой при застывании при изготовлении украшений методом литья по выплавляемым моделям. ② Сварочные характеристики. Он не должен легко давать трещины, окисляться, поглощать газ и менять цвет во время сварки. ③ Обрабатываемость. Твердость должна быть умеренной; если она слишком высока, износ инструмента будет значительным, а при слишком низкой твердости будет трудно добиться высокой яркости поверхности. ④ Эффективность обработки поверхности. Большинство медных украшений требуют обработки поверхности, которая должна способствовать окрашиванию и антикоррозийной обработке с хорошим качеством цвета.

Медные сплавы, используемые для изготовления ювелирных изделий, в основном включают в себя несколько видов, таких как латунь, мельхиор и бронза.

1. Латунь

1.1 Виды латуни

По составу латунь можно разделить на две основные категории: простая латунь и специальная латунь.

(1) Простая латунь

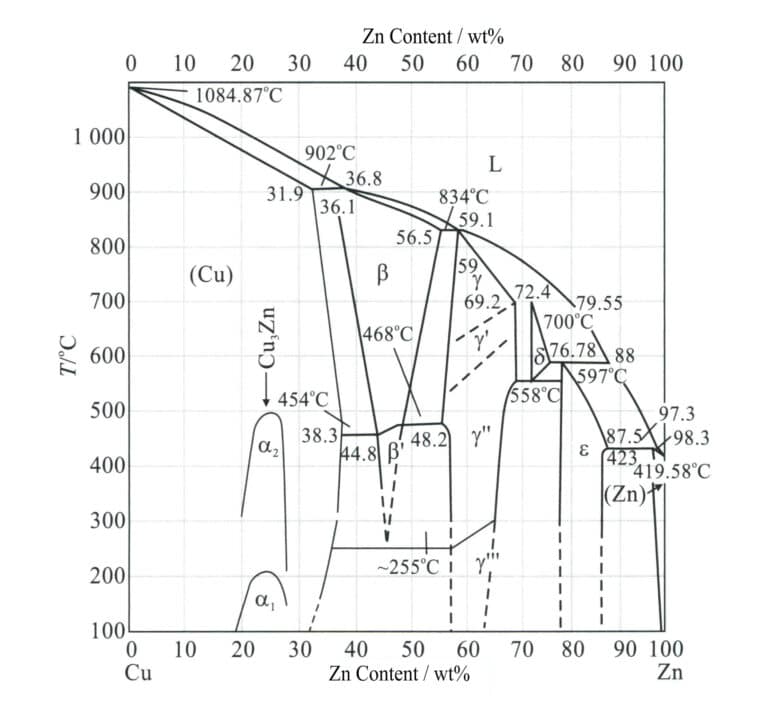

Simple brass is a binary alloy composed of copper and zinc, where the role of zinc in brass is mainly to increase strength, adjust color, and improve casting performance. There are three common equilibrium microstructures of binary brass (Figure 2-5): when the zinc content is less than 38%, it is a single phase α; when the zinc content is 38%~47%, it is α+β; when the zinc content is 47%~50%, it is a single phase β, and called small brass, α+β brass, and β brass. When the zinc content exceeds 39%, the alloy becomes hard and brittle, affecting its application value. Therefore, the copper content of ordinary brass used for jewelry generally exceeds 60%.

Таблица 2-7 Распространенные марки и химический состав латуни

| Серийный номер | Номер класса | Химический состав/% | |||||

|---|---|---|---|---|---|---|---|

| Cu | Fe | Pd | Ni | Zn | Общее количество примесей | ||

| 95.0 ~ 97. 5 | 0.10 | 0.03 | 0.5 | Маржа | 0.2 | ||

| 2 | H90 | 88. 0 ~ 91.0 | 0.10 | 0.03 | 0.5 | Маржа | 0.2 |

| 3 | H85 | 84. 0 ~ 86. 0 | 0.10 | 0.03 | 0.5 | Маржа | 0.3 |

| 4 | H80 | 79. 0 ~ 81.0 | 0.10 | 0.03 | 0.5 | Маржа | 0.3 |

| 5 | H70 | 68. 5 ~ 71. 5 | 0.10 | 0.03 | 0.5 | Маржа | 0.3 |

| 6 | H68 | 67.0 ~ 70.0 | 0.10 | 0.03 | 0.5 | Маржа | 0.3 |

| 7 | H65 | 63. 5 ~ 68. 0 | 0.10 | 0.03 | 0.5 | Маржа | 0.3 |

| 8 | H63 | 62.0 ~ 65.0 | 0.15 | 0.08 | 0.5 | Маржа | 0.5 |

| 9 | H62 | 60. 5 ~ 63. 5 | 0.15 | 0.08 | 0.5 | Маржа | 0.5 |

| 10 | H59 | 57. 0 ~ 60. 0 | 0.30 | 0.5 | 0.5 | Маржа | 1.0 |

| (Лю Пин, 2007; Ван Бивэнь, 2007; Тянь Жунчжан и Ван Шитан, 2002; Национальный технический комитет по стандартизации цветных металлов, 2012) | |||||||

Таблица 2-8 Цвета поверхности обычной латуни

| Классы | Содержание меди /wt% | Содержание цинка /wt% | Цвет |

|---|---|---|---|

| H59 | 59 ~ 63 | Маржа | Светло-коричневый - золотистый цвет |

| H65 | 63 ~ 68. 5 | Маржа | Чистый желтый |

| H68, H70 | 68. 5 ~ 71. 5 | Маржа | Зеленый - Золотой |

| H80 | 78. 5 ~ 81. 5 | Маржа | Золотистый цвет с оттенком красного |

| H85 | 84 ~ 86 | Маржа | Коричневато-желтый - золотистый |

| H90 | 89 ~ 91 | Маржа | Античная бронза - золотой цвет |

| H96 | 94 ~ 96 | Маржа | Красновато-коричневый |

Due to zinc’s much lower electrode potential than copper, alloys are prone to electrochemical corrosion in neutral saline solutions. The lower potential zinc dissolves, while copper remains as a porous film on the surface, forming micro-batteries with the brass composition beneath the surface, causing the brass to act as an anode and accelerating corrosion. Therefore, brass jewelry generally require surface protection treatments, such as electroplating with a layer of precious metal or applying a protective coating.

(2) Специальная латунь

Для улучшения характеристик простой латуни в сплав добавляют 1%~5% элементов, таких как олово, свинец, алюминий, кремний, железо, марганец и никель, образуя тройные, четверные или даже четверные сплавы, называемые специальными или сложными латунями, а в названии латуни указывают добавленные элементы, например, оловянная латунь, свинцовая латунь, алюминиевая латунь, марганцевая латунь, алюминиево-марганцевая латунь и т. д. Олово может препятствовать коррозии от обесцинкования и повышать коррозионную стойкость латуни. Свинец имеет очень низкую растворимость в латуни и распределяется в виде свободных частиц в матрице, что может вызвать разрушение стружки и обеспечить смазку, тем самым улучшая обрабатываемость и износостойкость материала. Алюминий играет роль упрочнителя твердого раствора, образуя на поверхности защитную пленку оксида алюминия. Кремниевая латунь обладает высокой коррозионной стойкостью, механическими и литейными свойствами, а также сильной коррозионной стойкостью под напряжением. Никелевая латунь обладает высокой прочностью, вязкостью и коррозионной стойкостью, выдерживает холодную и горячую пластическую обработку.

Сложную структуру латуни можно оценить по "коэффициенту цинкового эквивалента" элементов, добавленных в латунь. Добавление небольшого количества других легирующих элементов в медно-цинковый сплав обычно лишь смещает фазовую область α/(α+β) на диаграмме состояния Cu-Zn влево или вправо. Например, добавление 1% оловянного эквивалента к влиянию 2% цинка на структурные свойства означает, что цинковый эквивалент олова равен 2. Цинковые эквиваленты различных легирующих элементов приведены в таблице 2-9.

Таблица 2-9 Цинковый эквивалент различных легирующих элементов

| Элементы сплава | Кремний | Алюминий | Олово | Вести | Железо | Марганцовка | Никель |

|---|---|---|---|---|---|---|---|

| Цинковый эквивалент | + 10 | + 6 | + 2 | + 1 | + 0. 9 | + 0. 5 | -1. 3 |

Поэтому структура специальной латуни обычно соответствует структуре обычной латуни с повышенным или пониженным содержанием цинка. Фаза α и фаза β в сложной латуни представляют собой многокомпонентные сложные твердые растворы с большим упрочняющим эффектом. В отличие от этого, фаза α и фаза β в обычной латуни представляют собой простые твердые растворы Cu-Zn с меньшим упрочняющим эффектом. Хотя эквиваленты цинка сопоставимы, свойства многокомпонентного твердого раствора отличаются от свойств простого бинарного твердого раствора. Поэтому небольшое количество мультиупрочнения является способом улучшения характеристик сплава.

В специальной латуни сплав на основе меди, имитирующий золото, известен как "редкое золото", широко используемое в ювелирном и ремесленном деле. Известно, что золото имеет яркий золотистый цвет, хорошую химическую устойчивость, не меняет цвет при нагревании и обладает отличной стойкостью к окислению, что делает его давним выбором для декоративных художественных изделий. Однако его высокая цена заставляет широко использовать в качестве заменителей недорогие сплавы с аналогичными свойствами. В последние годы исследователи, как отечественные, так и зарубежные, соревновались в разработке сплавов на основе меди, имитирующих золото, чтобы заменить его, и добились значительного прогресса. По цвету золота эти материалы могут соперничать с золотом 16К~22К, обладают хорошей коррозионной стойкостью и обрабатываемостью.

В сплавах для имитации золота на основе редкометаллической меди в качестве легирующих элементов обычно используются цинк, алюминий, кремний и редкоземельные элементы, и влияние каждого элемента на цвет и стойкость к окислению выглядит следующим образом.

① Цинк. Zn может изменить цвет меди с красного на желтый, при этом основной элемент образует золотисто-желтый блеск. Zn может улучшить устойчивость сплавов к обесцвечиванию, причем с увеличением содержания Zn устойчивость к обесцвечиванию улучшается.

② Алюминий. Al - еще один важный элемент, влияющий на цвет сплавов. Содержание алюминия существенно влияет на цвет сплава; с увеличением содержания алюминия уменьшается основная длина волны света, отражаемого сплавом, и оттенок меняется с красного на желтый. Дальнейшее увеличение содержания алюминия заметно ослабляет желтый оттенок сплава, что приводит к большему различию в цвете между сплавом и чистым золотом. Структура сплава становится более однородной при добавлении алюминия в латунные сплавы. Он способствует образованию фазы β, которая помогает уменьшить децинковую коррозию в латуни и улучшает антидисколоритные характеристики золотоподобных сплавов в искусственном поте. Причина заключается в том, что при достаточно высоком содержании алюминия на поверхности сплава образуется плотная и прочно закрепленная защитная пленка из смешанного оксида меди и алюминия, которая обладает способностью к самовосстановлению при повреждении. При слишком низком содержании алюминия для образования плотной защитной пленки эффективность защиты от обесцвечивания низкая.

③ Кремний. Si может улучшить цвет и устойчивость сплавов к обесцвечиванию. При добавлении 0,05%~2,50% Si в сплав, по сравнению с тем же сплавом без Si, время сопротивления обесцвечиванию в искусственном поте увеличивается на 50%~100%; при той же температуре нагрева, время сопротивления обесцвечиванию увеличивается на 50%. Добавление Si также может улучшить текучесть и износостойкость сплава.

④ Редкоземельные. Добавление редкоземельных элементов в латунные сплавы позволяет повысить яркость сплава, улучшить его цвет, обеспечить хорошую износостойкость, твердость и цвет, похожий на золотой, который не так легко выцветает. В ювелирной промышленности его принято называть "редким золотым материалом". Ювелирные изделия из редкого золотого материала могут иметь цвет, напоминающий золото 18 или 20 карат, не окисляются и не тускнеют, что делает их пригодными для ежедневного ношения, и стоят недорого, становясь материалом для производства имитации золотых украшений более высокого класса.

В таблице 2-10 приведены несколько распространенных имитационных золото-медных сплавов, которые можно разделить на сплавы на основе меди системы Cu-Al и системы Cu-Zn.

Таблица 2-10 Химический состав нескольких имитирующих золото медных сплавов (единица качественной фракции: %)

| Количество оценок | Алюминий | Олово | Никель | Кремний | Цинк | Марганцовка | Редкие земли | Медь | Примечания |

|---|---|---|---|---|---|---|---|---|---|

| Cu - 12. 5Zn - 1Sn | 1.0 | 12. 5 | Остальное | Красновато-золотистый | |||||

| Cu - 22Zn - 2Sn - 1P | 2.0 | 22.0 | Фосфор 1.0 | Остальное | Светло-золотисто-желтый | ||||

| Cu - 35Zn - 1. 5Sn | 1.5 | 30.0 ~ 40.0 | Остальное | Золотисто-желтый | |||||

| Cu - 6Al - 15Zn - 0. 5Si | 6 | 0. 5 | 15 | Остальное | |||||

| Суб - золото | 5.6 | 0. 26 | 0.70 | 92.6 | Пробирный состав | ||||

| Суб - золото | 0.38 | 0.03 | 48.74 | 50.64 | Пробирный состав | ||||

| Редкоземельное золото | 5 ~ 6 | 1 ~ 3 | 25 ~ 32 | 0. 8 ~ 1.5 | 0.1 | Остальное | Золотой цвет 18 карат | ||

| Редкоземельное золото | 2 ~ 10 | 1 ~ 1.5 | 0. 05 ~ 2. 5 | 5 ~ 30 | 0. 05 ~ 0. 50 | Остальное | Золотой цвет 18 карат | ||

| (Wang Biwen et al., 1998) | |||||||||

1.2 Свойства латуни

(1) Характеристики коррозионной стойкости

Латунь плохо противостоит коррозии при высокой температуре, высокой влажности и в атмосфере соляного тумана, а также может подвергаться "децинковой коррозии" в проточной горячей морской воде (цинк растворяется первым, оставляя на поверхности детали пористую губку, похожую на чистую медь). Во влажной атмосфере, особенно содержащей аммиак и SO2 Латунь подвергается коррозионному растрескиванию под напряжением. Поверхность только что отполированных латунных украшений становится тусклой или на ней появляются темные пятна в некоторых местах даже после того, как они некоторое время находятся на воздухе. Поэтому латунные украшения обычно требуют окрашивания поверхности или гальванической обработки для повышения их коррозионной стойкости.

(2) Производительность процесса литья

Диапазон застывания латуни очень мал, поэтому текучесть жидкого металла хорошая, способность к заполнению отличная, а склонность к образованию усадочных полостей низкая. Во время плавления цинк создает большое давление пара, эффективно удаляя газы из медной жидкости, что затрудняет образование пор в латуни. Температура плавления ниже, чем у оловянной бронзы, и литье относительно удобно, что позволяет легко отливать небольшие ювелирные изделия. Она также широко используется для литья медных поделок.

(3) Механические свойства

Из-за разного содержания цинка в латуни механические свойства также различаются. Для α-латуни с увеличением содержания цинка σb и δ постоянно растут. Для (α+β) латуни прочность при комнатной температуре постоянно повышается, когда содержание цинка увеличивается примерно до 45%. При дальнейшем увеличении содержания цинка прочность резко снижается из-за появления более хрупкой фазы γ (твердый раствор на основе соединений Cu5 Zn8 ) в структуре сплава. Пластичность при комнатной температуре зависит от содержания цинка. С другой стороны, (α+β) латуни последовательно уменьшается с увеличением содержания цинка. Поэтому медно-цинковые сплавы с содержанием цинка более 45% не имеют практической ценности.

(4) Обрабатываемость

Однофазная α-латунь (от H96 до H65) обладает хорошей пластичностью и может выдерживать холодную и горячую обработку. Однако однофазная α-латунь склонна к среднетемпературной хрупкости при горячей обработке, такой как ковка, с конкретным температурным диапазоном, варьирующимся в зависимости от содержания Zn, обычно в пределах 200~700℃. Поэтому температура при горячей обработке должна быть выше 700℃. Основной причиной среднетемпературной хрупкости в однофазной α-латуни является наличие двух упорядоченных соединений Cu3 Zn и Cu9 Zn в упорядоченной фазе α системы сплава Cu-Zn, которые при средне- и низкотемпературном нагреве претерпевают упорядоченные превращения, делая сплав хрупким; кроме того, следовые количества вредных примесей свинца и висмута образуют эвтектические пленки с низкой температурой плавления, распределенные по границам зерен с медью, вызывая межкристаллитное растрескивание при горячей обработке. Практика показывает, что добавление следовых количеств церия может эффективно устранить среднетемпературную хрупкость.

Двухфазная латунь (от H63 до H59) помимо вязкой фазы α в структуре сплава имеет твердый раствор β на основе электронного соединения CuZn. Эта фаза обладает высокой пластичностью при высоких температурах, в то время как фаза β' (упорядоченный твердый раствор) тверда и хрупка при низких температурах. Поэтому (α+β)латунь следует ковать в горячем состоянии. Латунь с содержанием цинка более 46%~50% по своим свойствам является твердой и хрупкой и не поддается обработке давлением.

Для относительно деликатных украшений латунь обычно обрабатывают холодным способом. Для получения конечного продукта путем холодной обработки можно использовать такие латунные материалы, как проволока, лист и пластина. Конечно, в процессе обработки используется промежуточный отжиг, чтобы восстановить пластичность латуни и предотвратить растрескивание из-за закалки. На рис. 2-7 показана застежка-лобстер, изготовленная из латуни, а на рис. 2-8 - браслет, изготовленный из латуни. Латунные пластины также можно использовать для гравировки, применяя различные ручные приемы, такие как надавливание, сверление, ковыряние, скручивание и вытягивание, чтобы вырезать изображения на поверхности медной пластины. Затем на выгравированные изображения наносится гальванический защитный слой из 24-каратного золота, в результате чего получается "золотая скульптурная живопись".

(5) Выполнение сварочных работ

Латунь хорошо поддается сварке. Для крупных поделок обычно используется газовая сварка, а для тонких украшений - сварка горелкой.

(6) Эффективность полировки

Латунь хорошо поддается резке и выдерживает такие операции, как исправление, полировка и отделка. Ювелирные изделия можно отполировать до блеска, используя обычные методы ювелирной обработки.

Рисунок 2-7 Застежка-лобстер из обработанной латуни

Рисунок 2-8 Латунный браслет

2. Купроникель

2.1 Типы мельхиора

Купроникель можно разделить на три категории: обычный купроникель, сложный купроникель и промышленный купроникель.

(1) Обычный мельхиор

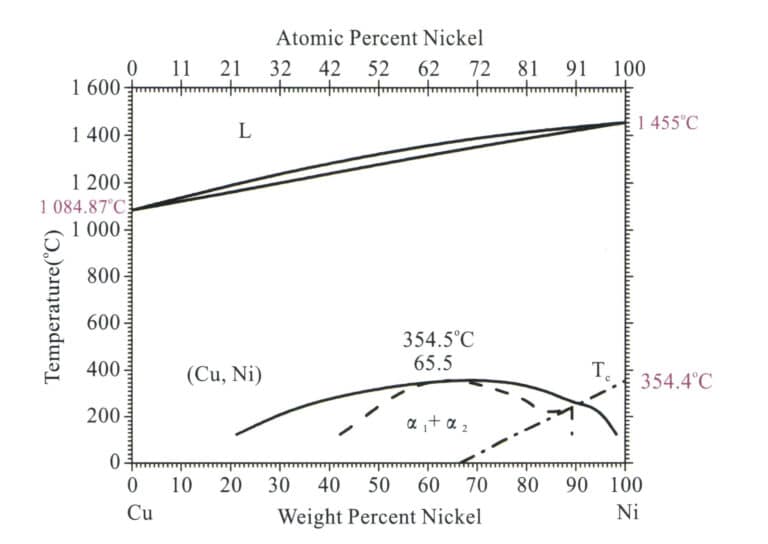

Медно-никелевый бинарный сплав называется обычным мельхиором, обычно обозначается буквой B, с последующим номером, указывающим на содержание меди, например, B30, обозначающим медно-никелевый сплав, содержащий Ni 30%. Модели включают B0.6, B19, B25, B30 и т.д.

(2) Комплексный купроникель

Сложный латунный сплав, содержащий такие элементы, как марганец, железо, цинк и алюминий, называется сложной латунью, обозначается буквой B, а элементы сплава, например, BMn3-12, указывают на медно-никелево-марганцевый сплав, содержащий Ni3% и Mn12%. Существует четыре модели сложной латуни.

- Феррокупроникель. Модели включают BFe5-1.5(Fe)-0.5(Mn), BFe10-1(Fe)-1(Mn), BFe30-1(Fe)-1(Mn). Количество железа, добавляемого в феррокупроникель, не превышает 2% для предотвращения коррозионного растрескивания, а его характеристики включают высокую прочность и значительно улучшенную коррозионную стойкость, особенно против коррозии в проточной морской воде.

- Марганец-купроникель. Модели: БМн3-12, БМн40-1,5, БМн43-0,5. Марганец-купроникель имеет низкотемпературный коэффициент сопротивления, может использоваться в широком диапазоне температур, обладает хорошей коррозионной стойкостью и хорошей обрабатываемостью.

- Цинк-купроникель. Модели: БЦн18-18, БЦн18-26, БЦн18-18, БЦн15-12 (Zn) - 1,8(Pb), БЦн15-24 (Zn)-1,5(Pb). Цинк-купроникель обладает превосходными комплексными механическими свойствами, отличной коррозионной стойкостью, хорошей пластичностью при холодной и горячей обработке, легко режется, из него можно изготавливать проволоку, прутки и пластины, используемые для производства точных деталей в таких областях, как приборы, счетчики, медицинские приборы, предметы повседневной необходимости и средства связи.

- Алюминий-купроникель. Модели включают BAl13-3 и BAl16-1,5. Свинцовая бронза - это сплав, образующийся при добавлении алюминия в медно-никелевый сплав. Свойства сплава зависят от соотношения содержания никеля и алюминия в сплаве, причем наилучшие свойства проявляются при соотношении Ni:Al=10:1. Распространенными сплавами алюминий-купроникель являются Cu6Ni1.5Al, Cu13Ni3Al, используемые в основном в судостроении, электроэнергетике, химической промышленности, и высокопрочные коррозионно-стойкие компоненты в этих отраслях промышленности.

(3) Промышленный купроникель

Промышленный мельхиор делится на конструкционный мельхиор и мельхиор из прецизионных сплавов (электротехнический мельхиор).

- Структурный мельхиор. Характеристики конструкционной латуни - это хорошие механические свойства и коррозионная стойкость, а также привлекательный внешний вид. Среди конструкционных латуней наиболее часто используются B30, B10 и цинковая латунь. Кроме того, к конструкционным латуням относятся такие сложные латуни, как алюминиевая латунь, железная латунь и ниобиевая латунь. Латунь марки В30 обладает самой высокой коррозионной стойкостью среди латуней, но стоит относительно дорого. Цинковая латунь производится и используется в Китае с 15 века. Она известна как "китайское серебро", а так называемое никелевое или немецкое серебро относится к этому типу цинковой латуни. Цинк может быть растворен в больших количествах в медно-никелевом сплаве, создавая твердый раствор, укрепляющий эффект и коррозионную стойкость. После добавления свинца цинковая латунь может быть обработана в прецизионные детали. Таким образом, он широко используется в инструментах и медицинских приборах. Этот сплав обладает высокой прочностью и коррозионной стойкостью, хорошей упругостью, привлекательным внешним видом и стоит недорого. Алюминий в составе мельхиора может значительно повысить прочность и коррозионную стойкость сплава, а его преципитаты могут также вызывать эффект осадкового упрочнения. Характеристики алюминиевого мельхиора близки к характеристикам сплава B30, при этом он недорогой, что делает его заменителем сплава B30.

- Купроникель для прецизионных сплавов сопротивления (электротехнический купроникель). Купроникель для прецизионных сплавов сопротивления (электротехнический купроникель) имеет хорошие термоэлектрические характеристики. Марганцевая медь BMn 3-12, константан BMn 40-1,5, ковар BMn 43-0,5 и новый константан с марганцем вместо никеля (также известный как безникелевый марганцевый мельхиор, содержащий 10,8%~12,5% марганца, 2,5%~4,5% алюминия и 1,0%~1,6% железа) являются марганцевым мельхиором с различным содержанием марганца. Марганцевый мельхиор обладает высоким удельным сопротивлением и низкотемпературным коэффициентом удельного сопротивления, что делает его пригодным для производства стандартных компонентов сопротивления и прецизионных компонентов сопротивления, и используется в производстве точных электрических приборов, реостатов, счетчиков, прецизионных резисторов, тензорезисторов и других материалов.

2.2 Краткая история купроникеля

Изобретение мельхиора - выдающееся достижение в технологии металлургии Древнего Китая. В древнем Китае мельхиор называли "ган". В "Старой книге Тан - трактате об одежде" говорится следующее: "Только волы, тянущие повозки чиновников первого ранга, могут быть украшены мельхиором". Это означает, что во времена династии Тан было предписано украшать мельхиором только волов придворных чиновников первого ранга, что говорит о том, что мельхиор в те времена был весьма ценен. Жители Юньнани изобрели и произвели мельхиор, став одними из самых ранних в Китае и мире, что признано научным сообществом как внутри страны, так и за рубежом. Купроникель, произведенный в древней Юньнани, был также самым известным, известным как "Юньский купроникель".

Купроникелевые артефакты, изготовленные в древнем Китае, продавались по всей стране и экспортировались за границу. Согласно исследованиям, еще во времена династий Цинь и Хань в царстве Дакся, расположенном к западу от Синьцзяна, отливались мельхиоровые монеты с содержанием никеля до 20%. Судя по их форме, составу и историческим условиям того времени, весьма вероятно, что они были привезены из Китая. Во времена династий Тан и Сун китайский никелевый мельхиор уже экспортировался в арабский регион, где персы называли мельхиор "китайским камнем". После XVI века китайский мельхиор стал продаваться по всему миру и получил широкое признание. Он экспортировался через Гуанчжоу и продавался в Европе Британской Ост-Индской компанией. Английский термин "Paktong" или "Petong" - это транслитерация кантонского "cupronickel", что означает "китайский мельхиор", а конкретно - медно-никелевый сплав, производимый в Юньнани.

В XVII-XVIII веках никелевый мельхиор был широко распространен в Европе и считался ценным изделием. Его называли "китайским серебром" или "китайским мельхиором", и он оказал значительное влияние на современную химическую промышленность на Западе. После XVI века некоторые европейские химики и металлурги начали изучать и имитировать китайский мельхиор.

В 1823 году немецкие братья Хайнегер успешно воспроизвели юньнаньский мельхиор. Вскоре после этого на Западе началось крупномасштабное промышленное производство, и этот сплав стал называться "немецким серебром" или "никелевым серебром", а подлинный юньнаньский мельхиор стал малоизвестным. После того как западные страны успешно воспроизвели юньнаньский мельхиор, объем экспорта китайского мельхиора значительно сократился. К концу XIX века немецкое серебро вытеснило китайский мельхиор на международном рынке, что привело к упадку добычи и металлургии мельхиора в Китае.

2.3 Применение мельхиора в ювелирном деле

Когда никель переплавляется в медь, и его содержание превышает 16%, полученный сплав становится белым, как серебро. Чем выше содержание никеля, тем белее цвет. Сочетание чистой меди и никеля также позволяет значительно повысить прочность, коррозионную стойкость и твердость. Таким образом, несмотря на относительно хорошие механические и физические свойства меди, она имеет привлекательный внешний вид, устойчива к коррозии и обладает отличными характеристиками глубокой вытяжки, что делает ее прекрасным материалом для ювелирных изделий. Из нее часто изготавливают имитацию серебра и имитацию платины, по твердости и блеску очень близкие к серебряным украшениям, но по гораздо более низкой цене.

В ювелирных изделиях из мельхиора чаще всего используется цинковый мельхиор, типичные марки и состав которого приведены в таблице 2-11, а свойства цинкового мельхиора - в таблице 2-12.

Таблица 2-11 Химический состав отечественного цинк-купроникеля

| Классы | Химический состав /% | ||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Ni+Co | Fe | Mn | Zn | Pb | Si | P | S | C | Mg | Sn | Cu | Общее количество примесей | |

| BZn 18-18 | 16. 5 ~ 19. 5 | 0.25 | 0.50 | Маржа | 0.05 | - | - | - | - | - | - | 63. 5 ~ 66. 5 | - |

| BZn 18-26 | 16. 5 ~ 19. 5 | 0.25 | 0.50 | Маржа | 0.05 | - | - | - | - | - | - | 53. 5 ~ 56. 5 | - |

| BZn 15-20 | 13.5 ~ 16. 5 | 0.5 | 0.3 | Маржа | 0.02 | 0.15 | 0.005 | 0.01 | 0.03 | 0.05 | 0.002 | 62.0 ~ 65.0 | 0.9 |

| BZnl5-21-1.8 | 14. 0 ~ 16.0 | 0.3 | 0.5 | Маржа | 1. 5 ~ 2.0 | 0.15 | - | - | - | - | - | 60. 0 ~ 63.0 | 0. 9 |

| BZnl5 -24-1.5 | 12. 5 ~ 15.5 | 0.25 | 0. 05 ~ 0. 5 | Маржа | 1. 4 ~ 1. 7 | - | 0.02 | 0. 005 | - | - | - | 58. 0 ~ 60. 0 | 0.75 |

| (Лю Пин, 2007; Ван Бивэнь, 2007; Тянь Жунчжан и Ван Шитан, 2002; Национальный технический комитет по стандартизации цветных металлов, 2012) | |||||||||||||

Таблица 2-12 Физико-механические свойства цинк-купроникеля

| Производительность | Сплав | |

|---|---|---|

| BZnl5-20 | BZnl7-18-1.8 | |

| Точка жидкой фазы /℃ | 1 081.5 | 1 121.5 |

| Точка твердой фазы/℃ | - | 966 |

| Плотность ρ/г-см-3 | 8. 70 | 8.82 |

| Теплоемкость c/J - (г-°C)-1 | 0.40 | - |

| 20-100℃ Коэффициент линейного расширения α/℃-1 | 16. 6X10-6 | - |

| Теплопроводность λ/Вт-(м-℃)-1 | 25 ~ 360 | - |

| Удельное сопротивление ρ/μΩ-м | 0.26 | - |

| Температурный коэффициент сопротивления αR/℃-1 | 2X10-4 | - |

| Модуль упругости E/GPa | 126 ~ 140 | 127 |

| Прочность на разрыв σb/MPa | 380 ~ 450 мягкое состояние, 800 жесткое состояние | 400 мягкое состояние,650 жесткое состояние |

| Удлинение δ/% | 35 ~ 45 мягкое состояние,2 ~ 4 жесткое состояние | 40 мягкое состояние,2.0 жесткое состояние |

| Предел текучести σ0.2 /МПа | 140 | - |

| Твердость по Бринеллю HB | 70 мягкое состояние, 160 ~ 175 жесткое состояние | - |

| Производительность резки(сопоставима с HPb63 - 3)/% | - | 50 |

| (Лю Пин, 2007; Ван Бивэнь, 2007; Тянь Жунчжан и Ван Шитан, 2002; Национальный технический комитет по стандартизации цветных металлов, 2012) | ||

2.4 Развитие купроникелевых материалов

Никель имеет много отличных свойств в качестве материала для ювелирных изделий, но у него есть и некоторые недостатки. Поскольку основной добавочный элемент, никель, является дефицитным материалом, цена на мельхиор относительно высока. Кроме того, из-за широко распространенной в разных странах обеспокоенности по поводу вредного воздействия никеля изделия, изготовленные для контакта с кожей человека, такие как молнии, оправы для очков, монеты, столовые приборы и ювелирные украшения, могут вызывать кожные аллергические реакции. Поэтому в последние годы никель-купроникелевые материалы сталкиваются с проблемами, что делает разработку новых безникелевых сплавов купроникеля особенно важной.

До сих пор большинство исследований безникелевого мельхиора было сосредоточено на сплаве Cu-Mn-Zn, и основные роли каждого легирующего элемента сводятся к следующему.

(1) Марганец

Марганец является основным добавочным элементом в безникелевых сплавах мельхиора. Он может уменьшать желтые и красные компоненты в цвете поверхности меди, действуя как отбеливающий или выцветающий агент, изменяя цвет сплава с цветного на бесцветный. Марганец может улучшить механические свойства сплава за счет укрепления твердого раствора. Частичная замена цинка марганцем может улучшить состояние трещин при старении. Марганец может подавить испарение цинка при выплавке и снизить затраты на материал. Однако если содержание марганца превышает 15%, сплав будет иметь многофазную структуру α+β, что приведет к ухудшению характеристик обработки. Марганец негативно сказывается на литейных характеристиках сплава; при выплавке марганец легко окисляется, образуя включения оксида марганца с высокой температурой плавления, которые имеют высокую плотность и трудно выплывают из расплавленного металла, что приводит к образованию дефектов включения в отливках. Кроме того, марганец увеличивает скорость усадки сплава, снижая его текучесть, а высокое содержание марганца может ухудшить технологические характеристики сплава. Поэтому, с точки зрения производительности процесса, содержание марганца не должно быть слишком высоким.

(2) Цинк

Цинк может повысить прочность и твердость сплавов за счет упрочнения твердым раствором, снизить температуру плавления сплавов, улучшить формовочные характеристики и снизить стоимость сплавов. При слишком низком содержании цинка эффект упрочнения слабый; увеличение содержания цинка может улучшить эффект упрочнения. Однако цинк значительно снижает коррозионную стойкость меди, особенно если содержание цинка превышает 22%, что приводит к превращению сплава в α+β-многофазную структуру, которая ухудшает качество обработки и подвержена образованию трещин, вызванных остаточным напряжением. При содержании цинка менее 30% увеличение содержания цинка уменьшает красную составляющую в цвете сплава Cu-Mn-Zn, увеличивая при этом желтую составляющую и яркость. Цинк также оказывает важное влияние на стабильность цвета сплавов; с увеличением содержания цинка снижается устойчивость сплава к обесцвечиванию при искусственном потении.

(3) Алюминий

Алюминий является одним из важнейших красящих элементов в сплавах, имитирующих золото. При увеличении содержания алюминия в тройном сплаве Cu-Zn-Al яркость и желтая составляющая увеличиваются, а красная составляющая уменьшается. Коэффициент цинкового эквивалента алюминия очень высок; каждые 1% алюминия эквивалентны 6% цинка, поэтому область α-фазы значительно уменьшается после добавления алюминия. Алюминий может образовывать плотную оксидную пленку на поверхности сплава, что может улучшить трещины при старении и проблемы коррозии при обесцинковании сплава, и он также производит упрочнение твердого раствора, что благоприятно для улучшения механических свойств сплава. При слишком низком содержании алюминия эффект упрочнения недостаточен и не позволяет противостоять трещинам при старении. Однако если его содержание превышает 4%, становится трудно очистить расплавленный металл при выплавке сплава, и появляется сложная α+β-фазовая структура, ухудшающая характеристики холодной обработки.

(4) Олово

Коэффициент цинкового эквивалента олова равен 2, поэтому добавление небольшого количества олова практически не влияет на структуру, и сплав остается однофазным. Олово обладает определенным эффектом упрочнения твердого раствора. Тем не менее, если его содержание превышает определенный уровень, оно склонно к образованию фаз с низкой температурой плавления на границах зерен, что негативно сказывается на механических свойствах. Небольшое количество олова также мало влияет на цвет сплава Cu-Mn-Zn; его основная роль заключается в образовании защитной пленки SO2 на поверхности сплава, что может значительно повысить устойчивость сплава к обесцвечиванию. Олово может увеличить текучесть сплава и улучшить литейные характеристики, но оно увеличивает стоимость сплава.

(5) Редкие земли

Следовые количества редкоземельного элемента церия могут уточнить размер зерна, улучшить прочность на разрыв и удлинение сплава, а также повысить эффективность холодной обработки сплава.

By comprehensively utilizing these elements, researchers at home and abroad have developed a series of multi-element nickel-free white Cu-Mn-Zn alloys, such as Cu- 12Mn -8Zn – 1Al – 0.04%Ce, Cu – 15Mn – 15Zn – 1Al, Cu – 20Mn – 20Zn – 0.3Al – 0.2Sn – 0.05Mg, etc.

3. Бронза

Другие медные сплавы, кроме латуни и мельхиора, называются бронзой. Бронзой обычно называют сплав красной меди с оловом, свинцом и другими химическими элементами, получивший свое название за голубовато-серый цвет. Бронза подразделяется на оловянную и безоловянную, причем оловянная бронза - самый древний сплав для художественного литья в истории. Безоловянная бронза - это новый вид бронзы, разработанный в наше время, в котором используются такие элементы, как кремний и алюминий, заменяющие более дорогое олово и улучшающие некоторые свойства оловянной бронзы. Самым большим преимуществом бронзы является ее превосходная износостойкость, а также высокая коррозионная стойкость в паре, морской воде и щелочных растворах, что является важной причиной того, что древние бронзовые произведения искусства прекрасно сохранились до наших дней. Кроме того, бронза имеет более низкую температуру плавления, лучше поддается литью и обладает хорошими механическими свойствами.

Для художественного литья обычно используют бронзу оловянную, кремнистую, алюминиевую и т.д.

3.1 Оловянная бронза

Оловянная бронза - это древний медный сплав, история которого насчитывает более 5000 лет. Большинство сокровищ древнего литейного искусства китайской нации были отлиты из оловянной бронзы, такие как Симуву Дин династии Шан, ритуальные сосуды периодов Весны и Осени и Воюющих государств, бяньчжун (бронзовые колокольчики) и другие.

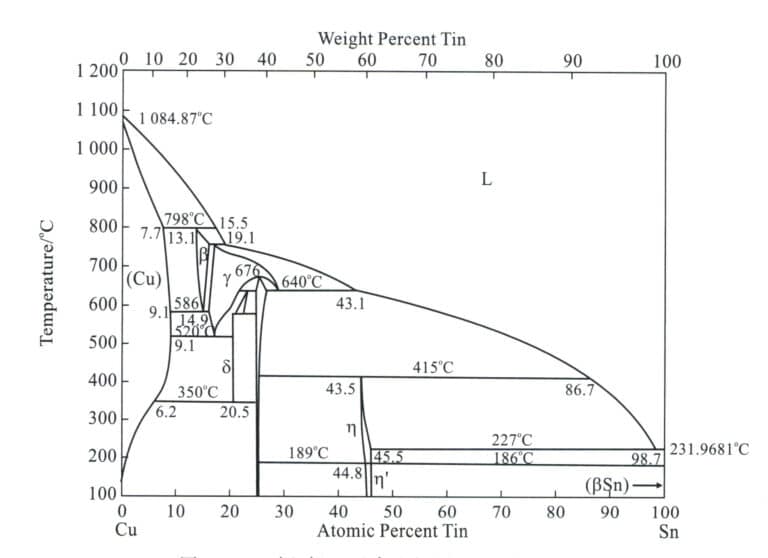

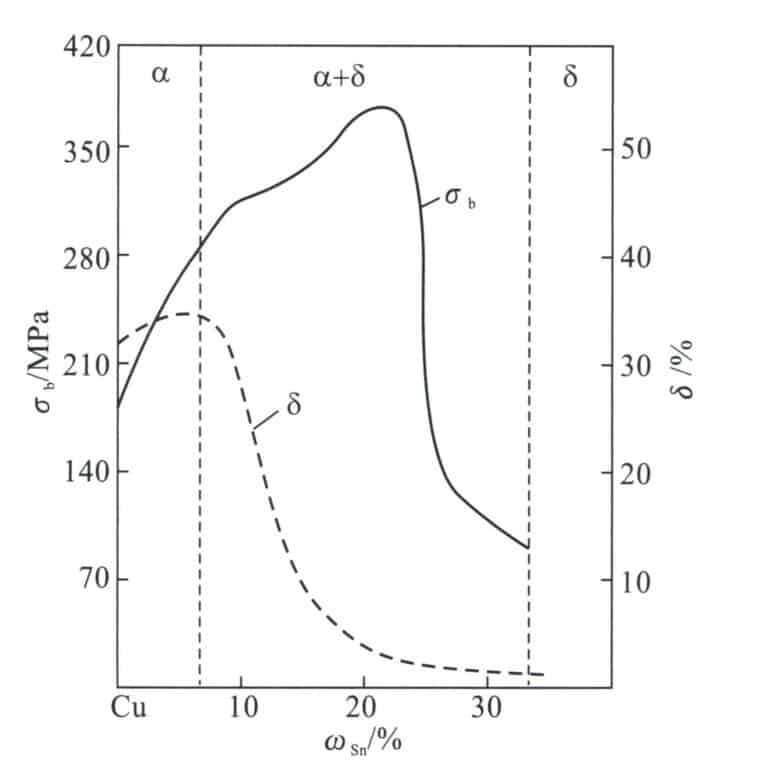

(1) Структура и эксплуатационные характеристики оловянной бронзы

Оловянная бронза основана на сплаве меди и олова; диаграмма (рис. 2-11) представляет собой бинарную фазовую диаграмму Cu-Sn и выходит из α, β, γ, δ фаз, среди которых α фаза представляет собой замещенный твердый раствор олова, растворенный в чистой меди, с гранецентрированной кубической решеткой, сохраняющей хорошую пластичность чистой меди. Β-фаза - твердый раствор на основе электронного соединения Cu5 Sn с телецентрированной кубической решеткой, существующей при высоких температурах и разлагающейся в процессе охлаждения. Γ-фаза - твердый раствор на основе CuSn, по свойствам схожий с β-фазой. δ-фаза - твердый раствор на основе электронного соединения Cu31 Sn8 , со сложной кубической решеткой, существующий при комнатной температуре, твердый и хрупкий.

(2) Роль легирующих элементов в оловянной бронзе

① Цинк. Добавление цинка в оловянную бронзу позволяет уменьшить температурный диапазон кристаллизации оловянной бронзы, улучшить текучесть сплава и уменьшить склонность к образованию усадочных полостей. Кроме того, цинк имеет относительно высокое давление пара при плавлении, и образующийся пар цинка может предотвратить окисление элементов меди и олова, очищая сплав и уменьшая склонность к образованию пор. Влияние цинка на структуру и свойства оловянной бронзы аналогично влиянию олова: добавление 2% цинка эквивалентно роли 1% олова. Однако цена цинка намного ниже цены олова, поэтому цинк можно использовать для замены олова, чтобы снизить затраты. Если содержание цинка превышает 5%, это может сделать узоры нечеткими, повысить восприимчивость к коррозии и затруднить создание элегантного зеленого внешнего слоя.

② Свинец. Свинец имеет очень низкую твердость и распределяется в оловянной бронзе в виде частиц, повышая износостойкость сплава и облегчая обработку бронзы. В то же время низкая температура плавления свинца повышает текучесть оловянной бронзы. Во время затвердевания свинец накапливается в зазорах между дендритами, уменьшая усадку и предотвращая утечку, причем наилучший эффект против утечки обычно достигается при содержании свинца около 5%. Свинец имеет относительно высокий удельный вес в бронзе, и его избыток может вызвать гравитационную сегрегацию, поэтому важно перемешивать свинецсодержащую оловянную бронзу перед заливкой и использовать водяное охлаждение или металлические формы для ускорения охлаждения и предотвращения сегрегации.

③ Никель. Никель бесконечно растворим в твердом растворе бронзы, способствуя развитию α-дендритов; таким образом, добавление небольшого количества никеля может уменьшить сегрегацию олова и свинца. Добавление никеля 1%~2% может рафинировать зерна, улучшить механические свойства, коррозионную стойкость и термическую стабильность, а также повысить эффективность литья бронзы. При добавлении большего количества никеля бронза становится белее.

④ Железо. Основная функция железа схожа с функцией никеля: оно может рафинировать зерно, повышать прочность и улучшать окраску. Однако его содержание должно быть ниже 5%, иначе он сделает бронзу хрупкой и снизит коррозионную стойкость.

⑤ Алюминий. В оловянной бронзе алюминий является вредной примесью, которая затрудняет окрашивание. При наличии 0,5% алюминия поверхность изменяется от темно-красного до золотисто-желтого, а затем до серебристо-белого. Однако алюминий может улучшить прочность, коррозионную стойкость и литейные характеристики бессвинцовой бронзы.

⑥ Фосфор. 0,03%~0,06% фосфор должен быть добавлен в оловянную бронзу для раскисления и улучшения литейных характеристик; чрезмерное количество может легко привести к образованию хрупкой фазы Cu3 P и уменьшить эффект окрашивания.

⑦ Кремний. Добавление кремния в бронзу ухудшает ее механические и литейные свойства, но может повысить коррозионную стойкость. Кремний придает поверхности темно-красный или коричневый цвет, иногда кажущийся фиолетовым, благодаря очень плотному слою SiO2 пленка, покрывающая поверхность, что затрудняет окрашивание.

Оловянная бронза имеет красивый внешний вид и отличные технологические характеристики. Она широко использовалась в литейном ремесле с древних времен. В таблице 2-13 перечислены некоторые широко используемые материалы из оловянной бронзы для художественного литья.

Таблица 2-13 Оловянная бронза для художественного литья

| Имя, оценки | Основные химические компоненты /% | Примеси /%≯ | Примечания | ||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|

| Sn | Zn | Pb | A1 | Cu | Сб | Fe | Эл | Всего | |||

| ZCuSn2Zn3 | 1.8 ~ 2.2 | 2.5 ~ 3.5 | Маржа | Китайский стандарт | |||||||

| ZCuSn3A12 | 2.5 ~ 3.5 | 1.5 ~ 3.5 | Маржа | Китайский стандарт | |||||||

| ZCuSnl2Mnl | 10 ~ 15 | 0. 15 ~ 0. 25 | 0. 2 ~ 0. 3 | Mn 1.0 ~ 1. 25 | Маржа | Китайский стандарт | |||||

| ZCuSn5Zn5Pb5 | 4.0 ~ 6.0 | 4.0 ~ 6.0 | 4.0 ~ 6.0 | Маржа | Китайский стандарт | ||||||

| ZCuSn10Zn2 | 9.0 ~ 11.0 | 1.0 ~ 2.0 | Маржа | Китайский стандарт | |||||||

| BC1 | 2.0 ~ 4.0 | 8.0 ~ 12.0 | 3.0 ~ 7.0 | 79. 0 ~ 83. 0 | 2.0 | Японский стандарт | |||||

| BC6 | 4.0 ~ 6.0 | 4.0 ~ 6.0 | 4.0 ~ 6.0 | 82. 0 ~ 87.0 | 2.0 | Японский стандарт | |||||

| BC7 | 5.0 ~ 7.0 | 3.0 ~ 5.0 | 1.0 ~ 3.0 | 86. 0 ~ 90. 0 | 1.5 | Японский стандарт | |||||

| G - CuSn5ZnPb | 4.0 ~ 6.0 | 4.0 ~ 6.0 | 4.0 ~ 6.0 | 84. 0 ~ 86. 0 | 0.3 | 0.3 | P0. 05 | S0. 10 | Немецкий стандарт | ||

| C90300 | 7.5 ~ 9.0 | 3.0 ~ 7.0 | 86.0 ~ 89. 0 | 0.2 | 0.15 | 0. 005 | Si0. 005 | 1.76 | Американский стандарт | ||

| (Тянь Жунчжан и Ван Чжутан, 2002) | |||||||||||

Оловянистая бронза используется для литья художественных изделий и способна выдерживать высокие температуры, повышенную влажность и воздействие газов городских отходов (в основном CO2, SO2, NO-газы) и даже кислотные дожди. В обычной атмосфере скорость коррозии оловянной бронзы составляет 0,001 мм/год; в прибрежной атмосфере - 0,002 мм/год; в промышленной атмосфере - 0,002~0,006 мм/год.

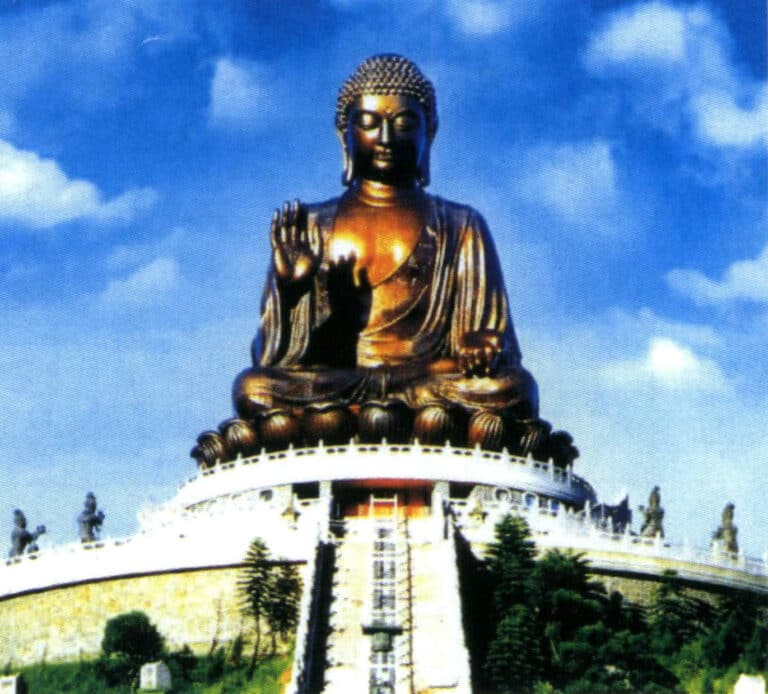

Крупные литые художественные изделия на открытом воздухе могут растрескаться из-за напряжения, вызванного солнечным светом, перепадами температур и сваркой в коррозионной атмосфере. Оловянная бронза имеет низкую склонность к растрескиванию под напряжением, что позволяет эффективно снизить этот риск. Например, Будда Тянь Тань в Гонконге изготовлен из 8% Sn и 4%, остальное - медь, отлит и сварен вместе, и был завершен в 1989 году. С тех пор он надежно стоит на пике Мук Ю на острове Лантау в Гонконге.

3.2 Применение бронзы в ремесленных украшениях

Благодаря красивому внешнему виду и отличным технологическим характеристикам бронзы, она широко использовалась в качестве материала для изготовления ювелирных изделий с древних времен и до наших дней.

В древности бронза не только широко использовалась в качестве посуды, но и применялась для изготовления тонких и замысловатых украшений, таких как бронзовые браслеты времен династии Хань и бронзовые кольца времен династии Ляо. Сегодня применение бронзы в ремесле и ювелирном деле имеет большой потенциал развития, особенно с повышением уровня экономики, быстрым развитием бронзового литья, высоким рыночным спросом, широким разнообразием продукции и различными методами тиражирования, имитации и создания. Она широко используется в качестве городских скульптур, храмовых ритуальных сосудов, статуй Будды, декоративных картин и предметов коллекционирования. В ювелирном деле бронза также используется для изготовления различных украшений и аксессуаров. Например, известный греческий модный бренд Folli Follie специализируется на разработке, производстве и распространении ювелирных изделий, часов и аксессуаров. Компания выпустила серию Precious Bronze, в которой сочетаются бронза и серебро. Ожерелья, браслеты и серьги неправильной круглой формы вызывают ностальгические чувства, напоминающие о стране, купающейся в золотых солнечных лучах. Смешение различных материалов и свежесть серебра создают красивые изгибы. Эти роскошные сокровища несут в себе блестящие черты Folli Follie, излучая элегантность и красоту истинных модниц.

Гонконгский Будда Тянь Тан (Бронза)

Бронзовое кольцо династии Ляо

Бронзовый браслет времен династии Хань

Драгоценные украшения из бронзы (бронза + серебро) от компании Folli Follie

Копирайт @ Sobling.Jewelry - Пользовательские ювелирные изделия производителя, OEM и ODM ювелирный завод

Section IV The Craftsmanship of Copper jewelry

1. The Lost Wax Casting Process for Copper jewelry

Литье в гипсовую форму стало основным методом изготовления ювелирных изделий, и типичный технологический процесс для литья медных украшений с потерянным воском выглядит следующим образом:

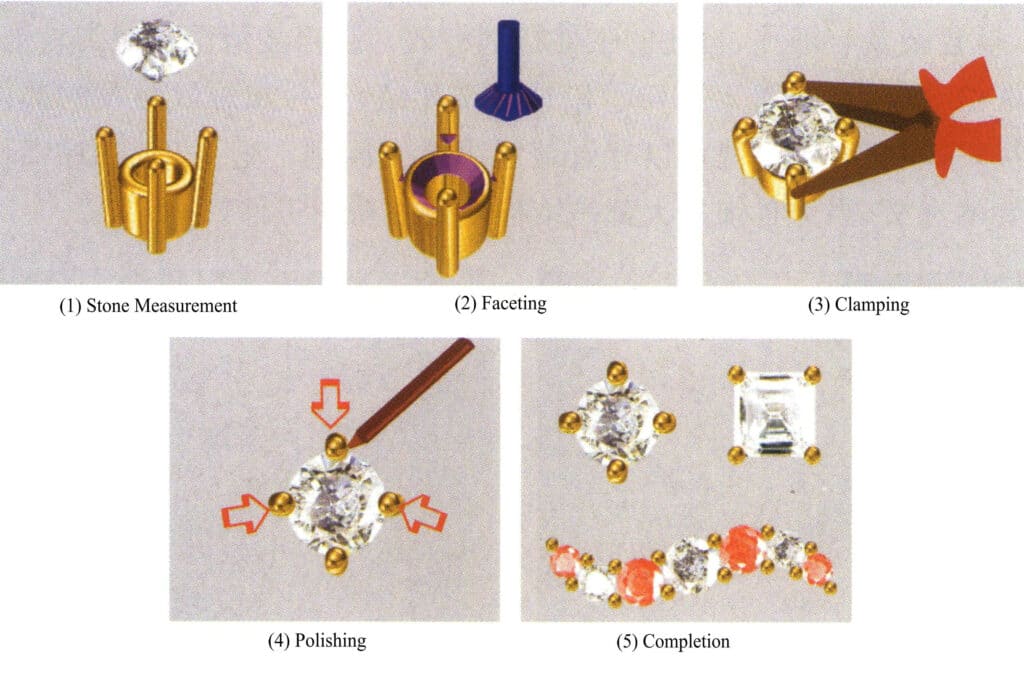

Изготовление оригинальных моделей→ Изготовление резиновых форм (пресс-формы, вулканизация, раскрытие форм)→ Изготовление восковых форм (впрыск воска, отделка воском)→ Посадка восковых моделей деревьев→ Изготовление литейных форм (смешивание суспензии литейного порошка, вакуумирование, заливка суспензии, вакуумирование, депарафинизация, выжигание)→ Выплавка и заливка (предварительная обработка сплава, выплавка, заливка)→ Очистка отливки (удаление литейного порошка, погружение в кислоту, предварительная полировка)→ Постобработка (отделка формы, установка, полировка, гальваническое покрытие).

1.1 Оригинальная модель

Определите подходящий метод изготовления оригинальной модели в зависимости от сложности изделия, технических условий и требований заказчика к качеству. Методы производства оригинальных моделей ювелирных изделий делятся на три категории: вырезанные вручную восковые модели, модели, сгенерированные компьютером, и модели из серебра ручной работы. Если взять в качестве примера восковые модели, вырезанные вручную, то основной процесс включает в себя следующие аспекты: изучение заказа и резка материала→ грубая отделка→ тонкая отделка→ удаление нижнего груза→ открытие места для установки камня→ ремонт.

(1) Просмотр заказа и раскрой материала

Поймите требования клиента на основе заказа, такие как размер, размер камня, предельный вес воска и т.д. Выберите подходящий восковой материал для заготовки, затем отметьте линии на восковом материале и с помощью пильного диска или лучковой пилы разрежьте его по отмеченным линиям.

(2) Черновая отделка

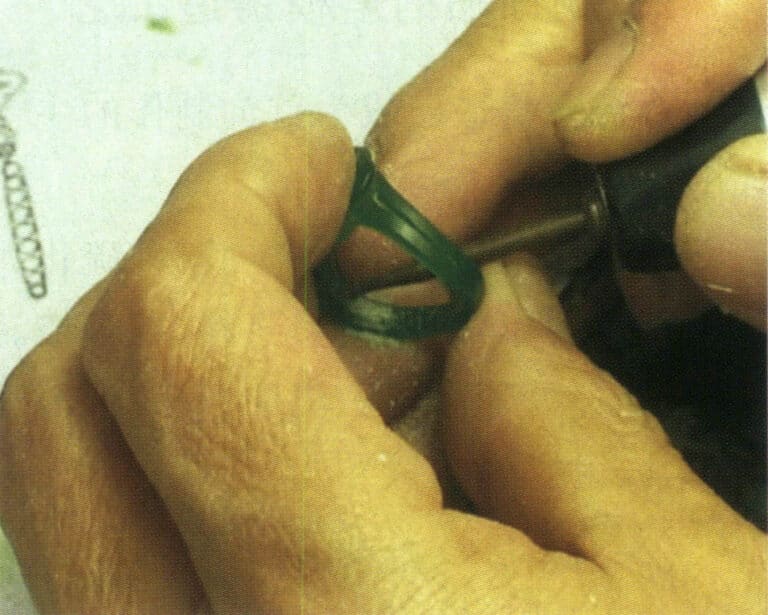

Нарисуйте на материале основные линии, включая внутренний и внешний контуры. С помощью грубой ленты сшейте лишние части. Установите финишный бор на электрическую подвесную шлифовальную машину с гибким валом для предварительной обработки, сначала создав грубый контур. Затем переключитесь на стальной бор и зачистите глубокие следы, оставленные грубой лентой и чистовым бором (рис. 2-13). Наконец, напильником удалите следы, оставленные стальным бором, сделав поверхность гладкой.

Рисунок 2-13 Черновая обработка

(3) Тонкая отделка

Тонкая отделка основывается на грубой отделке и дальнейшей обработке, чтобы сделать весь восковой образец более изысканным и эстетичным. Сначала с помощью компаса определяют размеры каждой детали на шаблоне воскового образца и проводят вспомогательные линии. На основе этих вспомогательных линий удалите излишки воска финишным бором, а затем стальным бором сгладьте грубые следы, оставшиеся от предыдущего процесса. С помощью большого и маленького шпателей выровняйте углы и выступающие части воскового образца и доработайте его скальпелем. Наконец, большие и маленькие пилочки сглаживают образец воска в целом.

(4) Снятие нижнего груза

Цель удаления донной массы - уменьшить вес заготовки. Установите шарошечный бор и круглый бор на подвесной электрический шлифовальный станок с гибким валом и с помощью шарошечного бора удалите излишки воскового материала в нижней части головки детали или по внутренней окружности хвостовика кольца (рис. 2-14). Как правило, толщина резервного дна для паве составляет 1,1 мм; для светлого золота и заподлицо - 0,7 мм; для ободка и канала - 1,6 мм. Затем с помощью стоматологического бора, бормашины, хирургического ножа и т. д. подрежьте нижнюю оправу воскового образца. Во время удаления нижней массы важно часто измерять размеры в положении светлого золота, в положении установки паве, в положении установки канала и т. д. с помощью внутреннего штангенциркуля, чтобы избежать отклонений.

Рисунок 2-14 Снятие нижнего груза

(5) Установите камень в нужное положение

В соответствии с размером камня и методом закрепления откройте положение камня, используйте соответствующие алмазные сверла для закрепления каналов и ободков, просверлите отверстия в указанном положении камня, а затем используйте стальные боры, маленькие напильники, скальпели и т.д. для регулировки; стальные боры также могут быть использованы для непосредственного открытия положения камня.

(6) Ремонт

Ремонт предполагает корректировку некоторых деталей, чтобы отремонтированная заготовка лучше соответствовала требованиям заказа. Во время ремонта следует обратить внимание на регулировку и согласование соотношения между весом и размерами воска в соответствии с требованиями заказа к весу и размерам изделия.

(7) Полировка

Протрите поверхность восковой пластины нейлоновой тканью, чтобы сделать ее гладкой и тонкой.

(8) Тиражирование серебряной модели

После того как вырезанная вручную восковая модель завершена, ее необходимо отлить в серебряную модель, чтобы повторить резиновую форму. Поверхность отлитой серебряной модели затем обрабатывается (рис. 2-15), чтобы обеспечить хорошую отделку поверхности, избегая любых дефектов на серебряной модели, которые могут быть воспроизведены на отливке. Форма, размеры и вес серебряной модели проверяются на соответствие требованиям заказа. Кроме того, некоторые процессы, которые не может выполнить вырезанная вручную восковая модель, дополняются, например, посадка штифтов, создание застежек и пуговиц, подвеска серег и т. д.

(9) Сварочные шплинты

Литник предназначен для того, чтобы оставить канал для потока расплавленного металла в процессе литья. В ювелирном литье, так как на заготовке нет установленных стояков для восполнения сужения, литник стал каналом для заполнения жидким металлом, но также должен выдерживать сужение при затвердевании жидкого металла в пределах грима для сужения задачи, правильная установка литника является обеспечение качества литья основных условий литья многих дефектов литья расплавленной формы прямо или косвенно с помощью установки литника вызвано нерациональность дефектов, таких как недостаточное заполнение, рыхление, пористость и другие общие дефекты.

Рисунок 2-15 Завершение работы над серебряной моделью

1.2 Изготовление резиновых форм

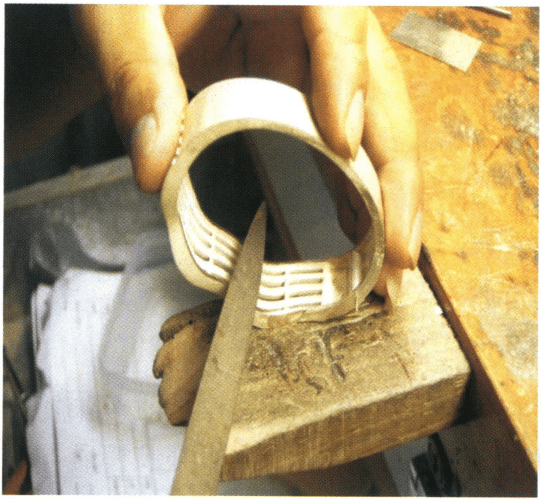

(1) Наполнение и прессование сырой резины

С помощью ручки на масляной основе нарисуйте линию разделения по краю формы модели как место разделения для резки резиновой формы. Положение линии раздела определяется по принципу облегчения удаления формы. Подготовьте резиновую пластину и резиновые частицы в соответствии с размерами серебряной модели, поместите серебряную модель в соответствующее положение на резиновую пластину и заполните пробелы, углубления и места установки камней на мастер-модели с помощью таких методов, как закупорка, обертывание, заделка и заполнение, следя за тем, чтобы между силиконовой резиновой пластиной и мастер-моделью не оставалось зазоров (Рисунок 2-16). Затем накладывается оставшаяся резиновая пластина; для обеспечения долговечности резиновой формы она обычно прессуется более чем четырьмя слоями силиконовой пленки. После запрессовки в рамку пресс-формы толщина резиновой формы немного превышает плоскость рамки примерно на 2 мм. Во время работы силиконовая резиновая пластина должна быть чистой, и следует избегать прямого контакта с поверхностью силиконовой резиновой пластины; вместо этого защитную резиновую пластину на поверхности следует отрывать после наклеивания силиконовой пленки.

Рисунок 2-16 Заправка резины

(2) Вулканизация

Сначала разогрейте вулканизатор, затем поместите внутрь формовочную раму с предварительно спрессованным силиконовым листом и затяните ручку, чтобы прижать нагревательную пластину к формовочной раме. Внимательно проверьте, плотно ли прижата нагревательная пластина (рис. 2-17). Обычно используемая резина имеет температуру вулканизации в диапазоне 143~173℃, а оптимальная температура зависит от типа резины. Перед нагревом нажмите на несколько минут, затем постепенно увеличивайте давление. Выберите время вулканизации в зависимости от толщины модели; например, 30 минут для толщины 12 мм, 45 минут для 18 мм и 75 минут для 36 мм. По окончании времени вулканизации быстро снимите резиновую форму, и после того, как она остынет до комнатной температуры, можно приступать к операции открытия формы.

Рисунок 2-17 Сероочистка

(3) Открытие резиновой формы

Вскрытие резиновой формы предполагает разрезание спрессованной резиновой формы для извлечения исходной модели (рис. 2-18) и разделение резиновой формы на несколько частей в зависимости от сложности формы образца, чтобы восковая форма могла быть плавно удалена после впрыска воска. При вскрытии резиновой формы обычно используется метод позиционирования на четыре фута.

Рисунок 2-18 Открытие пресс-формы

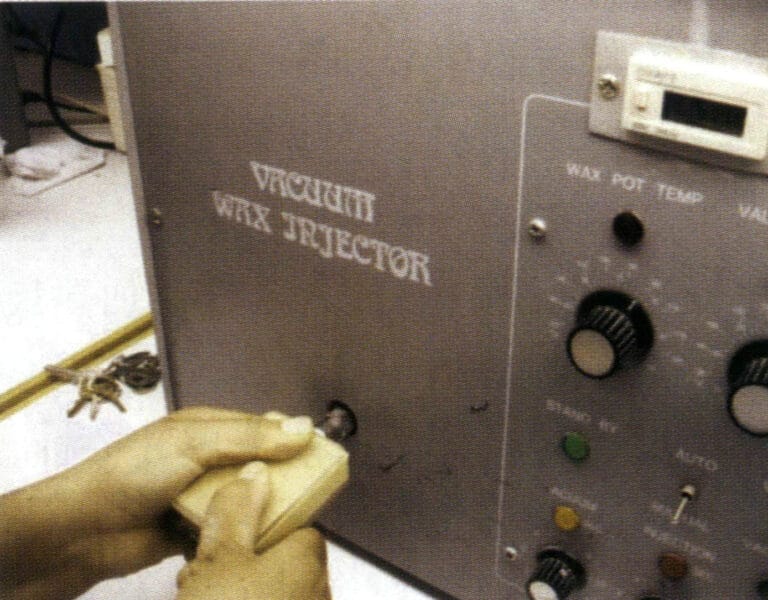

1.3 Изготовление восковых форм

Из-за тонкости ювелирных изделий при изготовлении восковых форм необходимо использовать давление машины для впрыска воска, чтобы впрыснуть восковую жидкость в полость резиновой модели. Существует множество машин для впрыска воска, включая обычные машины для впрыска воска под давлением воздуха, вакуумные машины для впрыска воска и цифровые автоматические машины для впрыска воска. Поместите восковой материал в резервуар для воска. Восковой материал должен быть чистым, а температура воскового резервуара и сопла должна быть отрегулирована до необходимой температуры.

Перед нанесением воска откройте силиконовую форму и проверьте ее целостность и чистоту. Распылите разделительное средство в мелких, более сложных местах формы (или насыпьте небольшое количество талька), чтобы облегчить удаление восковой формы.

Запустите вакуумный насос во время впрыска воска и проверьте, находится ли температура воска в пределах 0~75℃. Отрегулируйте время впрыска и давление воздуха в зависимости от сложности восковых деталей в пресс-форме, затем равномерно зажмите пресс-форму для выполнения операции впрыска воска (рис. 2-19). Восковую деталь можно вынуть из формы после охлаждения в течение 1 минуты. При извлечении формы следует соблюдать осторожность, чтобы не сломать и не деформировать восковую деталь.

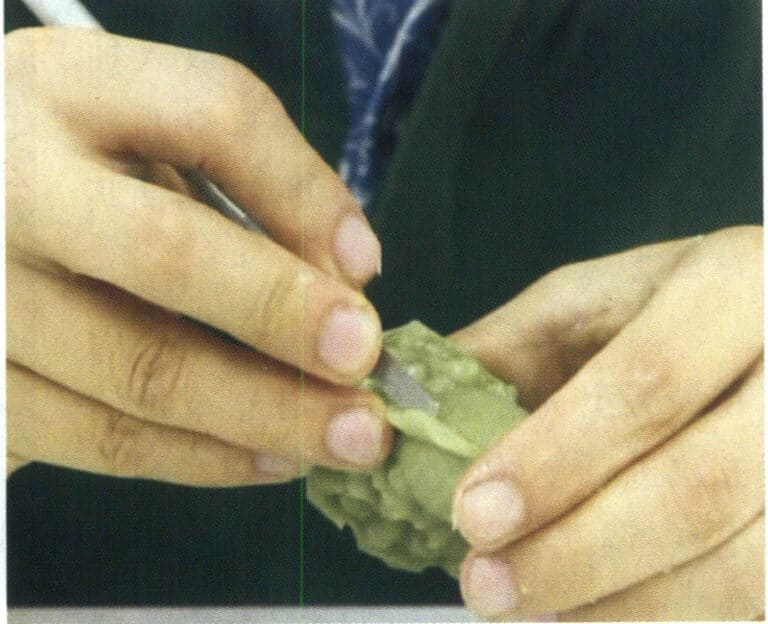

После извлечения восковой формы внимательно осмотрите ее. Если есть дефекты, такие как вспышки, следы от зажимов, нечеткие головки цветов или перекрывающиеся головки цветов, их нужно обрезать хирургическим лезвием; отверстия от песка и сломанные когти можно отремонтировать с помощью воскосварщика; небольшие отверстия, которые заблокированы, можно проделать сварочной иглой; деформацию восковой формы можно исправить в горячей воде при температуре 40~50℃. Наконец, вата, смоченная в спирте, удаляет восковую стружку с формы.

Рисунок 2-19 Впрыскивание воска

1.4 Восковая модель дерева

Рисунок 2-20 Посадка восковой модели дерева

1.5 Производство гипсовых форм

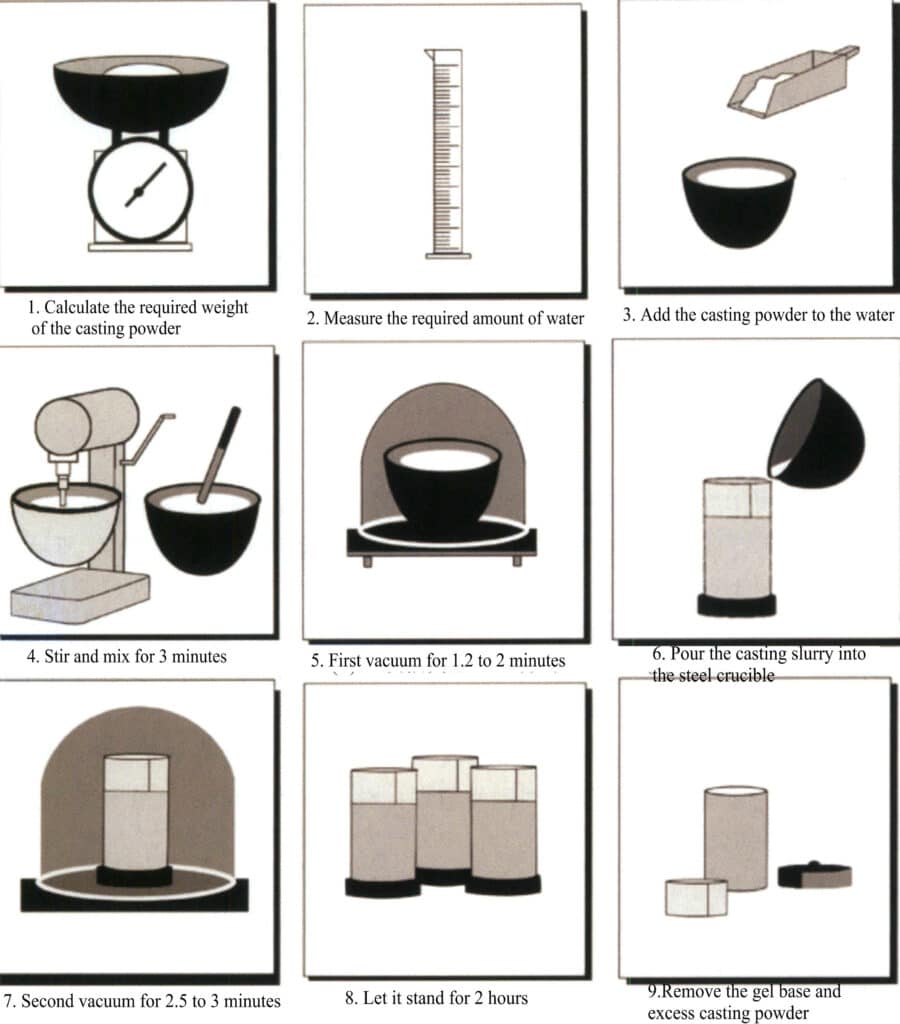

(1) Инвестиции - порошок для смешивания и затирка

В процессе изготовления форм используются некоторые типичные машины и оборудование, включая простые порошковые смесители, вакуумные экстракторы, автоматические вакуумные порошковые смесители и т. д. Типичный процесс смешивания и затирки порошка для гипсового литья показан на рис. 2-21.

Рисунок 2-21 Схема процесса смешивания и затирки гипсового литьевого порошка

Из-за статического электричества, возникающего на восковой модели дерева, которая легко притягивает пыль, перед затиркой ее можно погрузить в ПАВ или разбавленное моющее средство, промыть дистиллированной водой и высушить. В процессе смешивания порошка и затирки следует обратить внимание на то, чтобы правильно контролировать время схватывания гипсового раствора. Если он схватывается слишком быстро, то газ не успевает выходить; если он схватывается слишком медленно, то порошок может легко осесть в суспензии, что приведет к локальному изменению соотношения твердых и жидких частиц, вызывая различную шероховатость на верхней и нижней частях украшения.

После того как литейная форма готова и проведена операция вакуумирования, ей необходимо дать постоять 1,5~2 часа для полного застывания и затвердевания гипсовой формы. Затем удалите резиновое основание, оберточный материал вокруг стальной колбы и разбрызганный шлам и сделайте отметки на боковых сторонах и поверхности литейной формы.

(2) Удаление воска из формы

После застывания суспензии существует два различных метода удаления воска: депарафинизация паром или депарафинизация сушкой в печи выжигания.

Паровая депарафинизация позволяет более эффективно удалять воск и благоприятно воздействует на окружающую среду. Обратите внимание, что кипячение воды не должно быть слишком интенсивным, а время паровой депарафинизации должно контролироваться; в противном случае брызги воды могут попасть в форму и повредить ее поверхность. Кроме того, при литье с восковой заливкой использование паровой депарафинизации может привести к разбавлению протектора борной кислоты в литьевом порошке, что приведет к помутнению или обесцвечиванию драгоценных камней.

Депарафинизация выжиганием - это метод, при котором для нагрева формы используется непосредственно выжигательная печь, что позволяет восковому материалу расплавиться и вытечь из формы. Из-за низкой температуры кипения воскового материала при использовании этого метода, если восковая жидкость сильно кипит, она может повредить поверхность формы, или если восковая жидкость вытекает неравномерно, она может просочиться в поверхностный слой формы, что ухудшит качество поверхности отливки. Поэтому важно контролировать температуру и скорость нагрева на этапе депарафинизации и установить соответствующую изоляционную платформу.

(3) Выгорание формовки

Целью выжигания является удаление влаги из гипсовой формы и остатков воска, достижение необходимой высокотемпературной прочности и воздухопроницаемости формы, а также соблюдение требований к температуре формы при заливке. Система и оборудование для выжигания в значительной степени влияют на конечные характеристики гипсовой формы.

Печи для выжигания гипса, используемые в ювелирной промышленности, как правило, используют печи сопротивления, а некоторые - печи, работающие на масле. Независимо от типа печи, распределение температуры внутри печи должно быть максимально равномерным. Обычно используется печь сопротивления, которая, как правило, имеет трехсторонний нагрев, а некоторые используют четырехсторонний нагрев. Они обычно оснащены устройствами контроля температуры и могут достигать сегментированного контроля температуры. Тем не менее, распределение температуры внутри печи не достаточно равномерно, и также трудно регулировать атмосферу внутри печи во время выжигания. В последние годы постоянно появляются передовые технологии выжигания, направленные на достижение равномерного распределения температуры внутри печи, устранение остатков воска и автоматизацию управления печью. Например, в одном из типов печей используется метод вращающегося слоя, при котором нагрев осуществляется со всех четырех сторон, обеспечивая равномерное и стабильное тепло. Гипсовая форма может быть равномерно нагрета, что делает ее особенно подходящей для требований процессов литья с восковой заливкой.

При обжиге формы необходимо создать подходящую систему обжига, а также установить платформу для сохранения тепла на нескольких чувствительных этапах. Форма обжигается при самой высокой температуре в течение 3~4 часов. После того как весь остаточный углерод сгорит, температуру формы необходимо снизить до определенной температуры, чтобы предотвратить такие дефекты, как усадка и пористость в отливке из-за чрезмерной температуры формы; однако, поскольку ювелирные изделия обычно довольно хрупкие и трудно поддаются формовке, холодная заливка формы не используется для обеспечения полного заполнения. В противном случае на поверхности отливки могут появиться шероховатости и нечеткие контуры. Как правило, в зависимости от структуры изделия и объема отливки, температура формы при заливке находится в пределах 520~650℃.

1.6 Плавление и заливка

(1) Предварительная обработка сплава

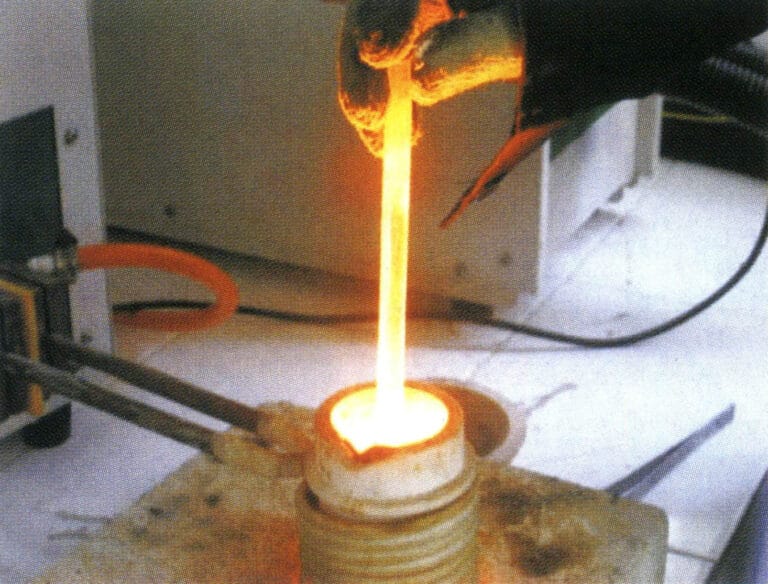

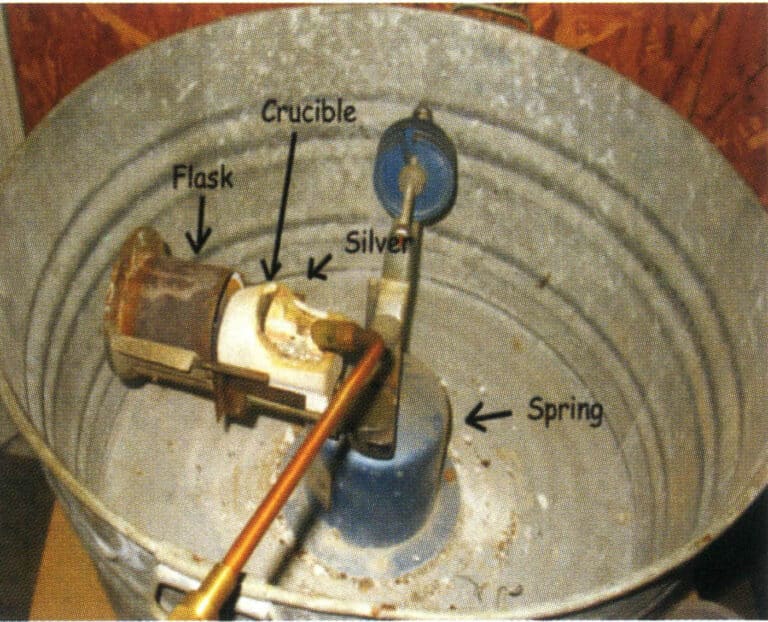

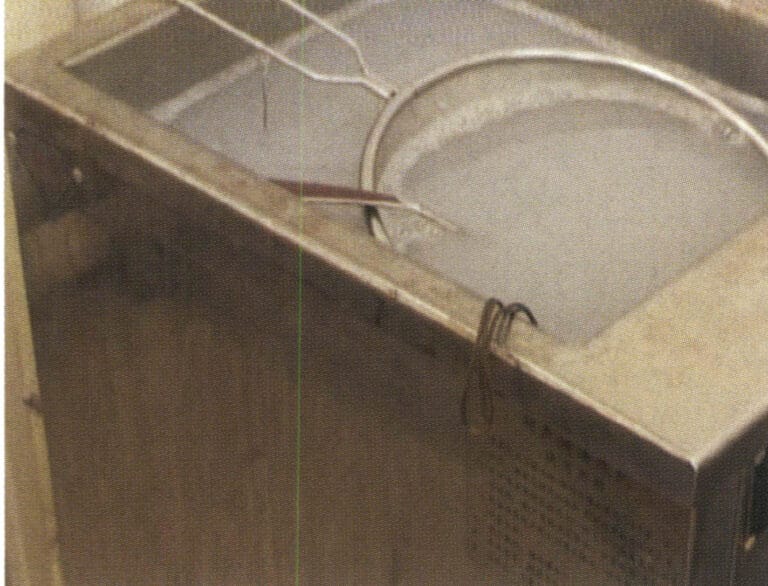

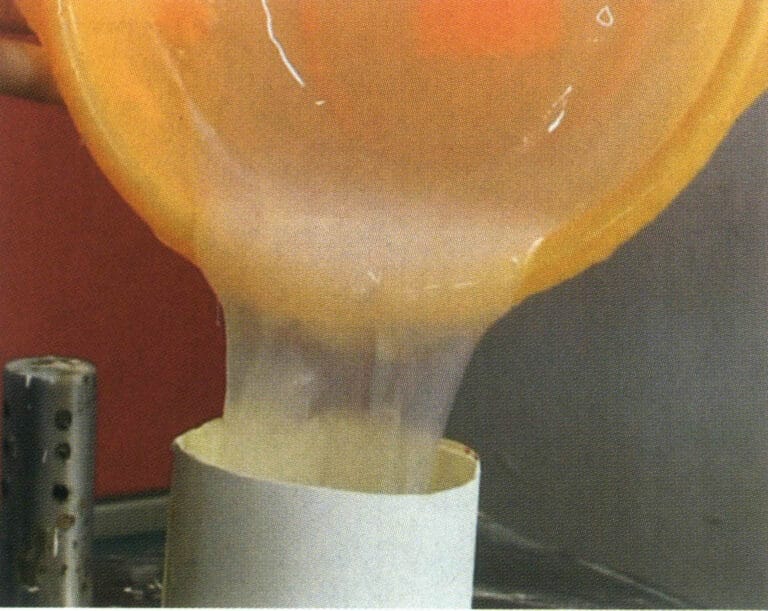

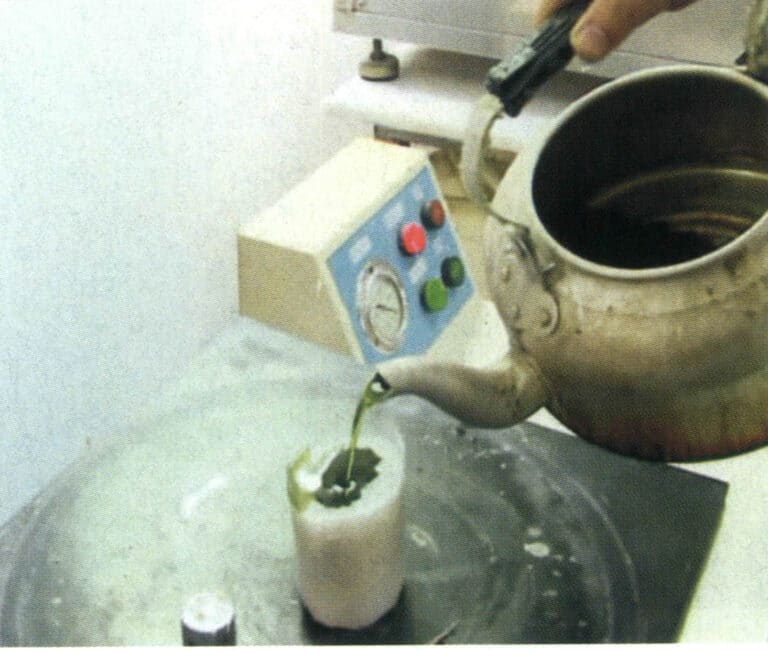

При производстве ювелирных изделий методом литья эффект ювелирного литья тесно связан с состоянием ювелирного сплава. При непосредственном смешивании и заливке чистых металлов и промежуточных сплавов легко возникают такие проблемы, как неравномерность состава, сильные потери и дефекты, например, отверстия. Поэтому, как правило, необходимо предварительно обработать ювелирный сплав, расплавив и разлив различные чистые металлы и сплавы в бусины или отлив их в слитки, а затем пропорционировать их в соответствии с требуемым весом. Обычно предпочтительным является метод готовых бусин, при котором расплавленный металл вытекает из тигля, мгновенно охлаждается и разделяется на капли при попадании в охлаждающую воду, образуя твердые металлические частицы (рис. 2-22-2-24). Круглые и подходящие по размеру частицы сплава благоприятны для обеспечения однородности состава в процессе плавки, контроля температуры и уменьшения дефектов, таких как отверстия, песчаные лунки и твердые пятна, которые также тесно связаны с контролем потерь металла.

Рисунок 2-22 Латунные частицы

Рисунок 2-23 Гранулы мельхиора

Рисунок 2-24 Бронзовые частицы

(2) Выплавка сплавов

Распространенные методы плавки ювелирных сплавов делятся на две основные категории: плавка в резаке и индукционная плавка.

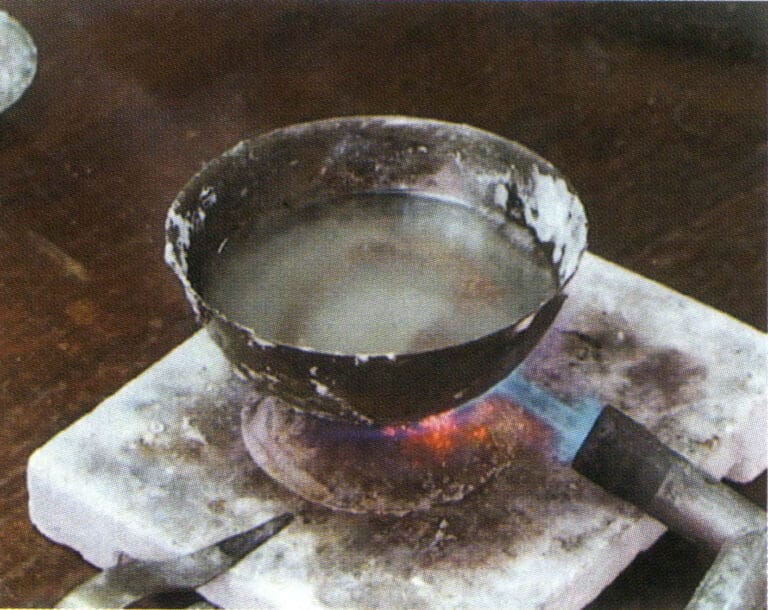

① Выплавка факелов. Факельная плавка для литья ювелирных изделий - это традиционный способ производства с использованием простых инструментов и оборудования. Сначала металл расплавляется с помощью пламени, а затем вручную отливается с помощью простого заливочного оборудования. В качестве газов сгорания при факельной плавке используются газ и кислород, природный газ и кислород и т. д. Как правило, кислородно-ацетиленовая плавка не используется, поскольку ее температура слишком высока, что приводит к значительным потерям металла и затрудняет контроль.

Для выплавки факелов обычно используются глиняные тигли. Перед плавкой тщательно проверьте качество тигля; внутренняя стенка должна иметь гладкий и плотный глазурованный слой без остатков шлака. Подготовьте флюс для образования шлака, обычно для этого используется безводная бура. Сначала предварительно нагрейте тигель, затем добавьте медные частицы, регулируя интенсивность и характер пламени до подходящего уровня. Когда медный материал будет близок к расплавлению, насыпьте небольшое количество буры на поверхность жидкости и осторожно равномерно перемешайте расплавленный металл стеклянной палочкой (рис. 2-25). Когда температура достигнет требуемой для заливки температуры, форму можно вынимать для заливки.

Во время процесса плавки необходимо контролировать температуру и атмосферу пламени, иначе произойдет серьезное окисление, что приведет к потере металла и загрязнению шлаком расплавленного металла, особенно в латунных сплавах, которые подвержены значительной потере цинка от окисления. Температура плавки обычно контролируется между 980 ~ 1020℃, чтобы уменьшить потерю металла и избежать длительного.

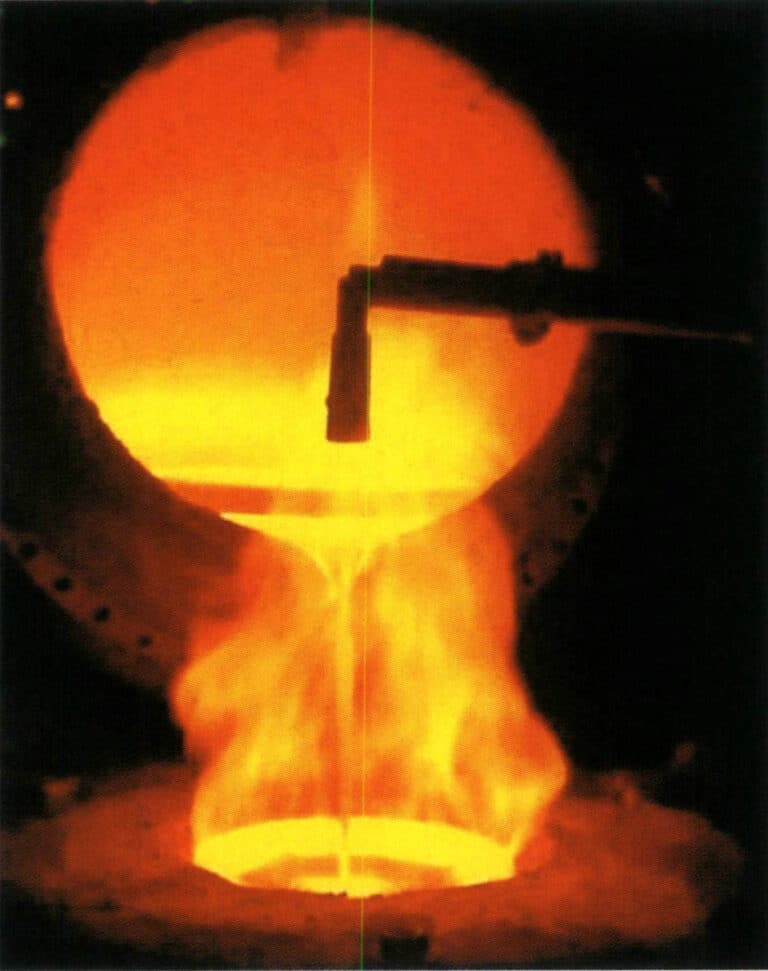

Рисунок 2-25 Факельная плавка медных сплавов

② Индукционное плавление. При производстве медных ювелирных изделий широко используется метод индукционной плавки медных сплавов (Рисунок 2-26). Контроль атмосферы во время плавки существенно влияет на качество расплавленного металла. В общем случае существует несколько методов, таких как вакуумная плавка, плавка с защитой инертным газом и плавка с защитой от уменьшения пламени. Вакуумная плавка благоприятна для металлургического качества, однако она не подходит для медных сплавов, особенно для латунных сплавов с высоким содержанием цинка, поскольку вакуум усиливает улетучивание цинка, что приводит к серьезным потерям металла, значительным колебаниям состава, а плавильный дым может легко повредить вакуумную систему. Поэтому для изоляции и защиты поверхности расплавленного металла для достижения превосходного металлургического качества при индукционной плавке медных сплавов обычно используются инертные газы, такие как аргон и азот, или восстановительное пламя.

Рисунок 2-26 Индукционная плавка медных сплавов

(3) Наливание