O que torna as jóias com ligas de baixo ponto de fusão únicas: Um guia para produção e cuidados

Descobrir a arte do artesanato: Por dentro do mundo das jóias com ligas de baixo ponto de fusão

As ligas de baixo ponto de fusão ou fusíveis são ligas binárias, ternárias ou quaternárias compostas por elementos metálicos como o chumbo, o estanho, o bismuto e o cádmio. As suas caraterísticas incluem um tom de cor frio cinzento-azulado ou branco-prateado, baixo ponto de fusão, fusão fácil, fundição simples, qualidade de liga macia e facilidade de escultura, o que as torna muito utilizadas para criar ornamentos artesanais de design complexo.

Devido ao seu ponto de fusão relativamente baixo, as ligas de zinco são também introduzidas com ligas fusíveis. As jóias de liga de zinco são outro tipo importante de material de joalharia popular fabricado a partir de ligas de baixo ponto de fusão, sendo os principais tipos de ligas de zinco utilizadas em joalharia as ligas de zinco-alumínio, as ligas de zinco-alumínio-magnésio e as ligas de zinco-alumínio-cobre.

Pregadeira em liga de zinco

Índice

Secção I Acessórios de ligas de baixo ponto de fusão

1. Introdução a vários elementos metálicos típicos de baixo ponto de fusão

(1) Estanho

O estanho é o quarto metal raro, a seguir à platina, ao ouro e à prata. O seu símbolo químico é Sn, o seu número atómico é 50, o peso atómico é 119, a densidade é 7,31g/cm3e o ponto de fusão é 232 ℃. O estanho é um metal branco-prateado, dúctil, com baixo coeficiente de atrito, muito macio e com boa plasticidade e ductilidade. A taxa de alongamento do estanho fundido a 17 ℃ é 45%-60%, a resistência à tração é 25-40MPa e a resistência ao escoamento é 12-25MPa. O estanho é oxidado rapidamente no ar pelo oxigênio, água e dióxido de carbono, formando uma película protetora em sua superfície. Devido às suas caraterísticas não manchadas, não oxidantes e não tóxicas, o estanho é muito adequado para o contacto com o corpo humano. Dado o elevado custo do ouro e a tendência da prata para manchar, as jóias feitas em estanho têm muitas vantagens. É reconhecido como um dos excelentes materiais para jóias fora do ouro e da prata, apresentando um aspeto de alta qualidade e boas propriedades metálicas.

No estanho puro comercial, o teor total de impurezas não excede 0,25%, e na norma ASTMB-339, o teor mínimo de estanho exigido para lingotes de estanho de grau A é de 99,8%. O estanho tem um fraco desempenho de corte e tende a aderir às ferramentas, pelo que os produtos de estanho não são adequados para processamento mecânico e moldagem, mas são adequados para moldagem por pressão e fundição.

A China possui abundantes recursos de estanho, com reservas comprovadas de mais de 3 milhões de toneladas, representando cerca de um terço das reservas totais mundiais.

(2) Chumbo

O chumbo é um dos primeiros metais utilizados pelo homem, com o símbolo químico Pb, peso atómico de 207 e número atómico de 82, sendo o número atómico mais elevado de todos os elementos químicos estáveis. A densidade é de 11,33g/cm3e o ponto de fusão é 327 ℃. O chumbo é um metal pesado branco-prateado de cor azul, macio, de baixa resistência à tração e um metal dúctil do grupo principal. O chumbo tem quatro isótopos estáveis na natureza: chumbo-204, chumbo-206, chumbo-207 e chumbo-208, bem como mais de 20 isótopos radioativos. O chumbo metálico é rapidamente oxidado no ar por oxigénio, água e dióxido de carbono, formando uma película protetora na sua superfície; quando aquecido, o chumbo pode reagir rapidamente com oxigénio, enxofre e halogéneos; o chumbo é quase inerte com ácido clorídrico frio e ácido sulfúrico frio, mas pode reagir com ácido clorídrico quente ou concentrado e ácido sulfúrico; o chumbo reage com ácido nítrico diluído, mas não reage com ácido nítrico concentrado; o chumbo pode dissolver-se lentamente em soluções fortemente alcalinas. O chumbo e os seus compostos são altamente tóxicos para o corpo humano e podem acumular-se no organismo.

(3) Antimónio

O antimónio é um sólido branco-prateado, quebradiço e brilhante, com o símbolo químico Sb, número atómico 51, peso atómico 121,76, ponto de fusão de 631℃ e densidade de 6,65g/cm3. O antimónio foi descoberto na antiguidade, com um teor de 1×10-6 na crosta terrestre, e sua abundância na crosta terrestre existe principalmente na forma do próprio elemento ou estibnita e valentinita. O antimónio tem dois alótropos: a variante amarela é estável apenas a -90℃; a variante metálica é a forma estável do antimónio. O antimônio reage com a água para liberar gás hidrogênio apenas quando está em brasa; a altas temperaturas, pode reagir com o oxigênio para formar trióxido de antimônio, que é um óxido anfotérico, pouco solúvel em água, mas solúvel em ácidos e bases; pode reagir com ácido nítrico concentrado.

(4) Bismuto

O bismuto é um metal branco-prateado que é frágil e facilmente esmagado, com o símbolo químico Bi, número atómico 83, peso atómico 209, ponto de fusão de 271 ℃ e densidade de 9,81g/cm3. O teor de bismuto na crosta terrestre é de 20×10-6O bismuto é um elemento de grande importância na natureza, existindo principalmente como elemento ou composto, com dois alótropos mas apenas um isótopo estável. Reage com o ar quando incandescente; o bismuto pode reagir diretamente com enxofre e halogéneos; é insolúvel em ácidos não oxidantes, mas solúvel em ácido nítrico e ácido sulfúrico concentrado a quente. Uma caraterística típica do bismuto é o facto de o seu volume aumentar quando passa de líquido a sólido, o que significa que se expande após a solidificação.

(5) Cádmio

O cádmio é um metal brilhante e macio, de cor branca prateada ou cinzenta-chumbo, tem ductilidade, o símbolo do elemento químico é Cd, o número atómico é 48, o peso atómico é 112 e a densidade é 8,64 g/cm3O ponto de fusão é 321℃. O cádmio tem 8 isótopos naturais estáveis e 11 isótopos radioactivos artificiais instáveis. Ele rapidamente perde seu brilho no ar e é coberto com uma camada de filme de óxido, que impede a oxidação adicional. É insolúvel em água e solúvel na maioria dos ácidos.

(6) Zinco

O zinco é um metal branco-azulado com uma densidade de 7,14g/cm3 e ponto de fusão de 419,5 ℃. É relativamente frágil a 100-150 ℃, amolece e torna-se frágil novamente após exceder 200 ℃.

O zinco tem propriedades químicas activas. No ar, à temperatura ambiente, forma-se uma camada fina e densa de película básica de carbonato de zinco na superfície, o que impede a oxidação posterior. Devido à fácil formação de uma película protetora na superfície do zinco à temperatura ambiente, seu maior uso é na indústria de galvanização. Quando a temperatura atinge 225 ℃, o zinco oxida vigorosamente. Quando queimado, emite uma chama de cor azul-esverdeada. O zinco é facilmente solúvel em ácido e pode facilmente deslocar ouro, prata, cobre, etc., da solução.

O zinco tem fortes propriedades redutoras e pode libertar gás hidrogénio inflamável quando em contacto com água, ácidos ou hidróxidos de metais alcalinos. As reacções com oxidantes ou enxofre podem causar combustão ou explosões. O pó de zinco pode formar misturas explosivas com o ar, que podem ser facilmente inflamadas por uma chama aberta, levando a explosões, e o pó húmido pode facilmente aquecer-se e inflamar-se no ar.

Os vários elementos de liga típicos de baixo ponto de fusão acima referidos são apresentados no Quadro 4-1.

Tabela 4-1 Vários elementos típicos de ligas com baixo ponto de fusão

| Nome do elemento | Símbolo do elemento | Número atómico | Peso atómico | Densidade /g - cm-3 | Ponto de fusão/℃ |

|---|---|---|---|---|---|

| Antimónio | Sb | 51 | 121. 76 | 6.65 | 631 |

| Bismuto | Bi | 83 | 209 | 9.81 | 271 |

| Cádmio | Cd | 48 | 112 | 8.64 | 321 |

| Chumbo | Pb | 82 | 207 | 11. 33 | 327 |

| Lata | Sn | 50 | 119 | 7.31 | 232 |

| Zinco | Zn | 30 | 65 | 7. 14 | 419. 5 |

2. Ligas típicas de baixo ponto de fusão

2.1 Liga de estanho

O estanho tem três alótropos: estanho branco, estanho cinzento e estanho quebradiço. O mais comum é o estanho branco, que é branco-prateado, mas abaixo de 13 ℃, ele se transforma em estanho cinza em pó, um fenômeno conhecido como "praga de estanho". Para evitar essa situação, elementos de liga como antimônio, bismuto, chumbo e cádmio podem ser adicionados ao estanho para evitar a ocorrência de "pragas de estanho". Além disso, a adição de elementos de liga pode melhorar as propriedades mecânicas do estanho e o desempenho da fundição.

(1) O efeito dos elementos de liga nas propriedades das ligas de estanho

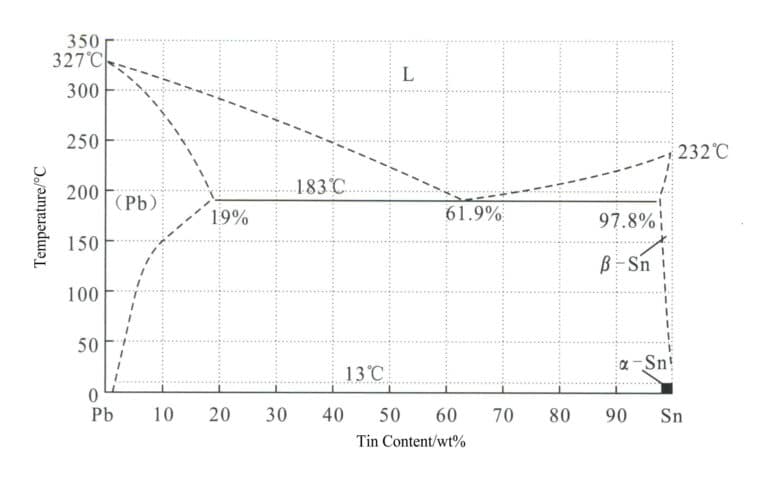

① Chumbo. Estanho e chumbo formam uma liga eutética binária típica, como mostrado no diagrama de fase na Figura 4-1, com uma temperatura eutética de 183 ℃ e um ponto eutético de 38,1 ℃ Pb. Ele reduz o ponto de fusão, melhora o desempenho de fundição das ligas de estanho, tem boa fluidez, reduz a porosidade, refina os grãos e diminui a capacidade de calor específica e a condutividade térmica das ligas de estanho. O chumbo aumenta a dureza do estanho enquanto a ductilidade da liga permanece intacta. O chumbo é um elemento tóxico e um elevado teor de chumbo pode afetar o brilho da superfície da liga.

② Antimónio. O antimónio aumenta a resistência e a dureza das ligas de estanho, reduz a ductilidade, expande-se durante a solidificação, ajuda na replicação da superfície e ajuda a criar letras nítidas e claras. No entanto, também traz a questão da descoloração do revestimento da superfície. A solubilidade sólida do antimónio no estanho atinge um máximo de 10,4% a 246°C. A solubilidade sólida do antimónio à temperatura ambiente é de cerca de 2%. Um teor de antimónio de 20% ou menos quando a liga tem ductilidade pode ser processada mas não perde o seu belo brilho. Por conseguinte, a adição de uma quantidade adequada de estanho à liga pode atingir uma certa dureza, tornando-a trabalhável sem perder a forma.

③ Bismuto. É um metal frágil, vermelho pálido, com um brilho elevado e expande-se após a solidificação, o que é mais pronunciado do que noutros metais. O bismuto ajuda a reduzir a contração de solidificação das ligas e melhora o desempenho da replicação da superfície. No entanto, o bismuto pode aumentar a fragilidade das ligas, pelo que o seu teor deve ser controlado.

④ Cobre. O cobre aumenta a dureza das ligas e melhora a resistência à tração, sendo normalmente utilizado em ligas de estanho-chumbo-antimónio.

⑤ Cádmio. O cádmio é um metal branco-azulado, macio e dúctil que é tóxico. O cádmio reduz o ponto de fusão das ligas, permitindo a sua fundição a temperaturas mais baixas, e também melhora a ductilidade e reduz a contração de solidificação, o que é benéfico para a fundição de peças grandes e planas.

(2) Liga de estanho Categorias

As principais categorias de ligas de estanho utilizadas na joalharia artesanal são as seguintes.

① Cera branca. Também conhecida como "estanho branco", é um termo comum para ligas de estanho-chumbo, com uma longa história de utilização desde a época romana em utensílios e outras necessidades diárias, como mesas de estanho, taças, pratos, castiçais ou vestuário. A cera branca tradicional tem um elevado teor de chumbo, é tóxica e afecta o brilho da superfície. A cera branca contemporânea é uma liga com elevado teor de estanho, contendo aproximadamente 6% de antimónio e 1%-2% de cobre. O teor de antimónio é geralmente limitado a menos de 4% para a cera branca destinada ao desenho, mas a cera branca fundida pode conter até 8% de antimónio e 2% de cobre. Podem também ser adicionadas pequenas quantidades de bismuto ou prata, se necessário, para melhorar as propriedades de endurecimento da cera branca.

Atualmente, existe uma norma específica para o estanho na Europa, a EN611-1996, que também inclui a norma de solda (EN29453) utilizada para unir acessórios com produtos de estanho. O International Tin Research Institute publicou um guia de produtos de estanho a nível mundial. Dependendo da composição da liga, o ponto de fusão do estanho é 240-295 ℃, e essas ligas podem ser fundidas usando várias técnicas, incluindo fundição por gravidade e fundição centrífuga. Embora os produtos de estanho tenham sido tradicionalmente fundidos, as técnicas modernas de fabricação utilizaram as excelentes propriedades de estampagem, alongamento e fiação do estanho para produzir a partir de folhas laminadas. Os fabricantes de produtos de estanho contemporâneos começaram a mudar de artigos tradicionais como taças, caixas de chá e cafeteiras para satisfazer as necessidades da vida moderna, e existem agora isqueiros, cinzeiros, candeeiros e relógios de estanho.

② Ligas de fundição injectada à base de estanho. As ligas à base de estanho são preferidas para a fundição sob pressão porque o seu baixo ponto de fusão e fluidez única ajudam a produzir peças fundidas fortes com estruturas ou formas complexas sem requisitos especiais ou danos nos moldes. Geralmente, para a maioria das aplicações, as ligas de fundição injetada à base de estanho têm boa resistência à corrosão e podem ser galvanizadas, se necessário.

③ Ligas de baixo ponto de fusão à base de estanho. O bismuto, o estanho, o chumbo, o cádmio e o índio são todos metais de baixo ponto de fusão. Quando estes metais são combinados em diferentes proporções (ligas binárias, ternárias ou quaternárias), podem ser obtidas ligas com pontos de fusão ainda mais baixos, normalmente designadas por "ligas de baixo ponto de fusão". Além disso, estas ligas têm algumas propriedades valiosas, incluindo baixa pressão de vapor, boa condutividade térmica, facilidade de processamento, alta fluidez adequada para moldes de fundição, dimensões controláveis durante a solidificação, reprodução de detalhes finos na fundição e reutilização.

2.2 Liga de chumbo

A liga de chumbo é uma liga composta por chumbo como base e outros elementos. A superfície da liga de chumbo gera óxidos, sulfuretos ou outros sais complexos durante o processo de corrosão, o que ajuda a evitar a oxidação, sulfuração, dissolução ou volatilização, proporcionando assim uma boa resistência à corrosão no ar, ácido sulfúrico, água doce e água do mar. Se as ligas de chumbo contiverem impurezas como bismuto, magnésio ou zinco que não sejam solúveis no chumbo ou formem uma segunda fase, a sua resistência à corrosão diminuirá; a adição de telúrio e selénio pode eliminar os efeitos nocivos do bismuto na resistência à corrosão. A adição de antimónio e telúrio às ligas de chumbo que contêm bismuto pode refinar a estrutura do grão, aumentar a resistência, suprimir os efeitos nocivos do bismuto e melhorar a resistência à corrosão.

As ligas de chumbo têm uma baixa resistência à deformação e os lingotes fundidos podem ser transformados em folhas, tiras, tubos, barras e fios utilizando processos como a laminagem e a extrusão sem aquecimento ou recozimento intermédio. A resistência à tração das ligas de chumbo é de 0,3-0,7MPa, muito inferior à da maioria das outras ligas metálicas. O antimónio é um elemento importante que reforça a matriz; é apenas parcialmente solúvel no chumbo e pode ser utilizado para o reforço da solução sólida e do envelhecimento. No entanto, se o teor for demasiado elevado, a tenacidade e a resistência à corrosão da liga de chumbo podem deteriorar-se.

O chumbo, o estanho e o antimónio podem formar ligas eutécticas. As ligas de chumbo utilizadas para ornamentos de artesanato geralmente tomam a liga ternária Pb-Sn-Sb perto do ponto eutéctico, que tem boa fluidez, quase nenhuma retração de solidificação e uma bela superfície de fundição.

2.3 Seleção de materiais de liga de baixo ponto de fusão para joalharia

Tabela 4-2 Materiais domésticos de joalharia artesanal com ligas de baixo ponto de fusão

| Nome do produto | Modelo | Nome do produto Conteúdo do elemento Composição/% | Ponto de fusão/ ℃ | Aplicação principal | |||

|---|---|---|---|---|---|---|---|

| Lata | Outros | Antimónio | Chumbo | ||||

| Liga de babbitt | 0 # A | 96 | 2 | 2 | Nenhum | 200 | Peso leve, dureza moderada, boa tenacidade, cristalização a baixa temperatura, sem chumbo e não tóxico, adequado para a produção de jóias de alta qualidade, utensílios de cozinha, utensílios para beber e uma grande variedade de artesanato brilhante de alta qualidade. |

| 0 # B | 92 | 2 | 6 | Nenhum | 200 | Peso leve, dureza forte, boa densificação, cristalização a baixa temperatura, sem chumbo e não tóxico, aplicável à produção de jóias de alta qualidade, utensílios de cozinha, utensílios para beber e uma grande variedade de artesanato brilhante de alta qualidade. | |

| 0 # C | 88 | 4 | 8 | Nenhum | 200 | Peso leve, dureza forte, boa densificação, cristalização a baixa temperatura, sem chumbo e não tóxico. Adequado para o fabrico de jóias de alta qualidade, utensílios de cozinha, utensílios para beber e várias peças de artesanato de alta qualidade com grande superfície brilhante (como sinos de vento). | |

| Liga de chumbo-estanho n.º 1 | 1 # A | 92 | 3 | 2 | Residual | 200 | É adequado para a produção de jóias e artesanato de alta qualidade com forte resistência, baixa densidade e grande superfície brilhante. |

| 1 # B | 90 | 4 | 3 | Residual | 215 | ||

| 1 # C | 85 | 5 | 4 | Residual | 220 | ||

| Liga de chumbo-estanho n.º 2 | 2 # A | 72 | 5 | 3 | Residual | 230 | Adequado para o fabrico de vários tipos de jóias e artesanato de alta qualidade com forte resistência, pequena densidade e superfície estreita e brilhante. |

| 2 # B | 63 | 5 | 4 | Residual | 230 | Adequado para a produção de jóias e artesanato de gama média com melhor resistência, menor densidade, superfície polida mais estreita ou superfície polida maior sem polimento. | |

| 2 # C | 50 | 4 | 4 | Residual | 250 | ||

| Liga de chumbo-estanho n.º 3 | 3 # A | 35 | 4 | 4 | Residual | 270 | Adequado para a produção de uma variedade de jóias e artesanato de gama média com melhor resistência, menor densidade e maior superfície de polimento. |

| 3 # B | 30 | 3 | 3 | Residual | 270 | ||

| 3 # C | 25 | 1 | 2.8 | Residual | 270 | ||

| Liga de chumbo-estanho n.º 4 | 4 # A | 15 | 1 | 3 | Residual | 280 | Adequado para fazer vários tipos de jóias de gama média ou artesanato com melhor resistência, menor densidade, superfície de polimento mais estreita ou sem polimento. |

| 4 # B | 12 | 1 | 3 | Residual | 280 | ||

| 4 # C | 10 | 1 | 3 | Residual | 280 | ||

| Liga de chumbo-estanho n.º 5 | 5 # A | 8 | 2 | 3 | Residual | 286 | É adequado para fazer todos os tipos de jóias ou artesanato de gama média com melhor resistência, menor densidade, superfície de polimento mais estreita ou sem polimento. |

| 5 # B | 6 | 2 | 3 | Residual | 290 | ||

| Liga de chumbo-estanho n.º 6 | 6 # A | 5 | 1 | 3.5 | Residual | 300 | Adequado para fazer todos os tipos de jóias em geral e artesanato pesado. |

| 6 # B | 3 | 1 | 3.5 | Residual | 300 | ||

| 6 # C | 2 | 1 | 3 | Residual | 320 | ||

| (Tan Derui e Chen Guanyi, 1996) | |||||||

Quadro 4-3 Materiais de joalharia para artesanato em liga de estanho estrangeira

| Número de série | Sn | Sb | Cu | Impurezas | Observações | ||||

|---|---|---|---|---|---|---|---|---|---|

| Pb | Como | Fe | Zn | Cd | |||||

| 1 | 91 ~ 93 | 6 ~ 8 | 0. 25 ~ 2 | 0.05 | 0.05 | 0.015 | 0.005 | Tipo American Standard ASTMB5601, liga de fundição | |

| 2 | 95 ~ 98 | 1.0 ~ 3.0 | 1.0 ~ 2.0 | 0.05 | 0.05 | 0.015 | 0.005 | - | American Standard ASTMB5603 Ligas especiais |

| 3 | Residual | 5 ~ 7 | 1.0 ~ 2. 5 | 0.5 | - | - | - | 0.05 | Norma britânica BS5140 |

| 4 | Residual | 3 ~ 5 | 1.0 ~ 2. 5 | 0.5 | - | - | - | 0.05 | Norma britânica BS5140 |

| 5 | Residual | 1 ~ 3 | 1 ~ 2 | 0.5 | - | - | - | - | Norma alemã DIN17810 |

| 6 | Residual | 3. 1 ~ 7 | 1 ~ 2 | 0.5 | - | - | - | - | Norma alemã DIN17810 |

| 7 | 92 | 6 | 2 | - | - | - | - | - | Adequado para a fundição de produtos de paredes finas e de grão fino |

| 8 | 90 | 6 | 2 | Mais Bi | - | - | - | - | Bom efeito de polimento |

| 9 | 82 | - | Pb18 | - | - | - | - | - | Estanho francês |

| 10 | 80 | - | Pb20 | - | - | - | - | - | Estanho de Inglaterra |

| 11 | 85 | 7 | 4 | 4(Ingrediente principal) | - | - | - | - | Estanho de Inglaterra |

| 12 | 83 | 7 | 2 | 3(Ingrediente principal) | - | - | 5(Ingrediente principal) | - | Empress metal |

| 13 | 89 | 11 | - | - | - | - | - | - | A CABE (Itália) é especializada em ligas de fundição centrífuga moldadas em borracha de silicone resistente ao calor. A primeira para a fundição de jóias sem chumbo, a segunda pode ser utilizada para soldar jóias. |

| 14 | 61 | 4 | - | 35(Ingrediente principal) | - | - | - | - | |

| (Tan Derui e Chen Guanyi, 1996) | |||||||||

Ao escolher uma liga, a consideração mais importante é a categoria do produto, e a liga deve satisfazer os requisitos de "moldagem, saúde e funcionalidade" tanto dos produtores como dos clientes. Algumas empresas acreditam que as ligas com menor teor de estanho são mais baratas porque o preço do material das ligas com baixo teor de estanho é mais baixo. O custo global da liga deve ser considerado; as ligas com elevado teor de chumbo têm maiores efeitos nocivos e têm de ser fundidas a altas temperaturas, o que pode reduzir a vida útil dos moldes. Para além disso, a densidade do estanho é de 7,31g/cm3enquanto a densidade do chumbo é de 11,33g/cm3Assim, o mesmo peso de estanho pode produzir mais ornamentos, devendo ser considerados vários factores na escolha de uma liga.

Atualmente, o estanho puro ou as ligas de estanho ricas em estanho são utilizados principalmente no artesanato de topo de gama, enquanto na joalharia popular em geral, a liga de chumbo-estanho 1# - liga de chumbo-estanho 6# é normalmente utilizada, sendo a liga de chumbo-estanho 3# a mais comum. As jóias de gama alta utilizam frequentemente ligas com um teor de estanho mais elevado, enquanto as jóias de gama baixa e de qualidade inferior utilizam principalmente ligas com um teor de estanho mais baixo.

2.4 Caraterísticas das ligas de baixo ponto de fusão utilizadas na joalharia artesanal

(1) Desempenho estável, baixo ponto de fusão, boa fluidez, pequeno encolhimento.

(2) Os grãos são finos, com boa tenacidade, dureza adequada, superfície lisa, poucos buracos de areia, manchas, fissuras e bons efeitos de polimento e galvanoplastia.

(3) A fundição centrífuga tem um bom desempenho e uma forte resistência e pode fundir formas complexas e peças de precisão de paredes finas com uma superfície lisa nas peças fundidas.

(4) O produto pode ser submetido a tratamento de superfície: galvanoplastia, pulverização e pintura.

(5) A estrutura cristalina densa assegura pequenas tolerâncias dimensionais para as peças fundidas em termos de matérias-primas. Tem uma superfície fina e poucos defeitos pós-processamento.

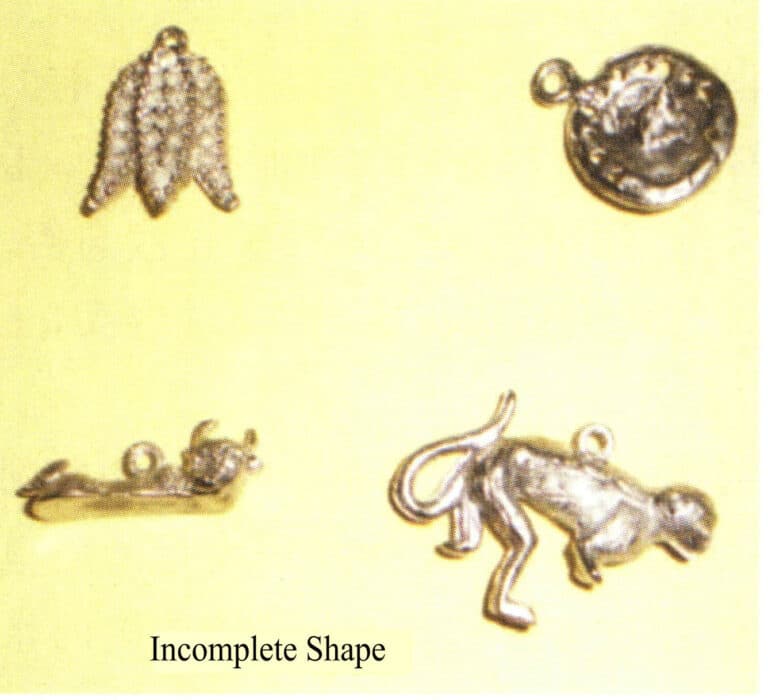

3. Categorias e caraterísticas das jóias artesanais em ligas de baixo ponto de fusão

Os ornamentos artesanais em liga de chumbo-estanho de baixo ponto de fusão são um tipo de produto de liga que é simultaneamente decorativo e prático. Representam uma das aplicações que consomem uma grande quantidade de estanho metálico, com uma grande variedade de temas criativos e um enorme potencial de desenvolvimento do mercado.

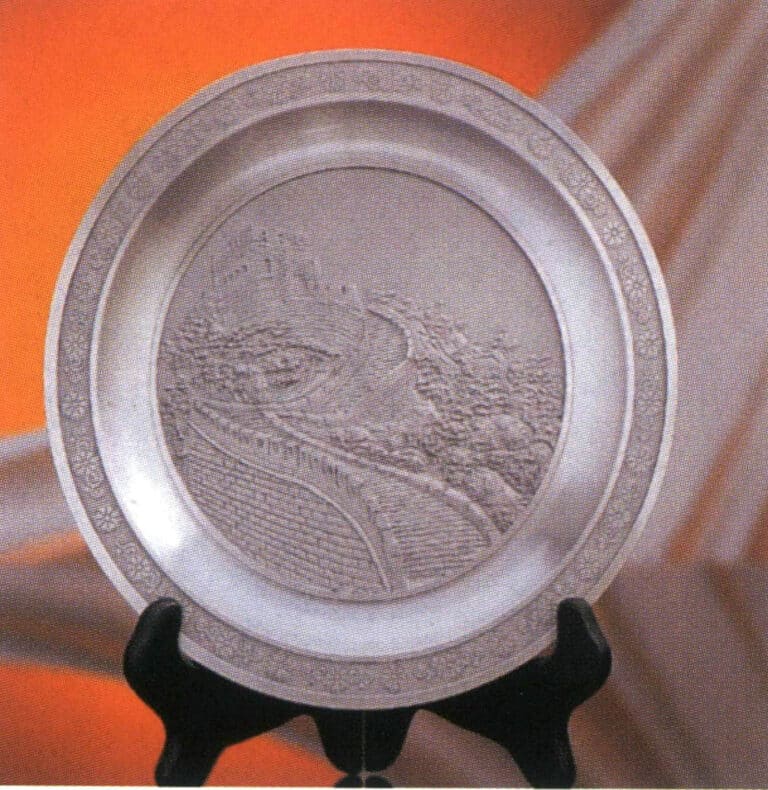

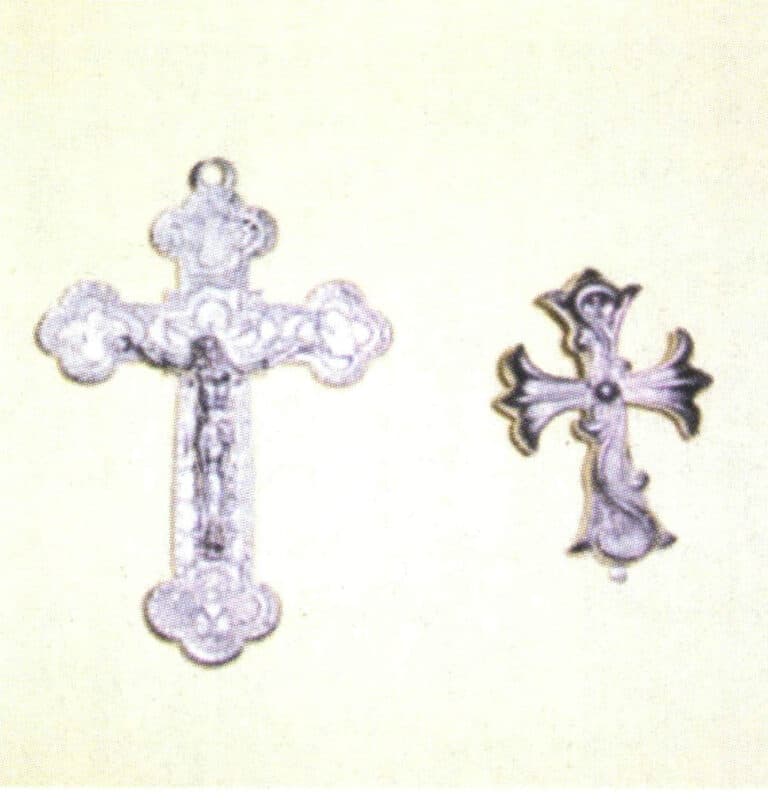

(1) Artesanato em lata

As ligas de estanho podem ser transformadas em vários tipos de recipientes, tais como utensílios para vinho, jogos de chá, loiça de mesa, troféus e outros produtos com padrões em relevo, ou artesanato decorativo, molduras de ligas para fotografias, emblemas religiosos, esculturas em miniatura, lembranças e outros objectos de artesanato. Estes produtos são geralmente fabricados a partir de estanho puro ou de estanho com elevado teor de estanho, apresentando as caraterísticas de aparência da prataria, com preços inferiores aos da prataria, combinando utilizações tanto ornamentais como práticas. Podem incorporar diferentes significados culturais e são amplamente utilizados para brindes de empresas, lembranças de vários eventos, lembranças de viagens e artigos decorativos para casa, oferecendo um amplo espaço de mercado.

Placa de estanho

Panela e copo de lata

Cinzeiro em liga de estanho

Ornamento em liga de estanho

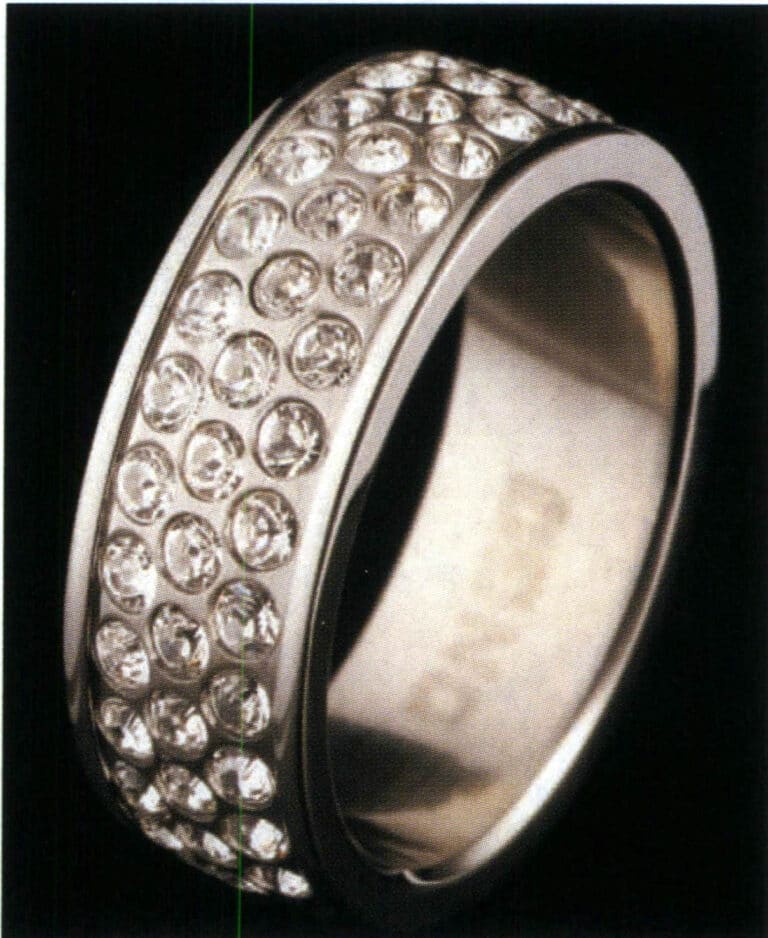

(2) Bijutaria

As ligas de chumbo-estanho de baixo ponto de fusão podem ser transformadas em várias jóias requintadas para o corpo. Estas jóias são caracterizadas pela individualidade e pela moda, são baratas e cada vez mais preferidas por homens e mulheres na moda. A maioria das jóias de liga tem uma camada galvanizada (ouro branco 18K, ouro 18K, prata 925). É incrustada com zircão, diamantes de cristal, pérolas ou jade, tornando a sua aparência comparável à das jóias de ouro e prata de preço elevado. Os artigos mais comuns incluem anéis, colares, pulseiras, brincos, broches, botões, ganchos para gravatas e acessórios para o cabelo, sendo o material principal a liga de chumbo-estanho 3#.

Pendente de strass em liga de chumbo-estanho

Brincos de strass em liga de chumbo-estanho

Coroa de strass em liga de chumbo-estanho

Grampos de cabelo com strass em liga de chumbo-estanho

Anéis de strass em liga de chumbo-estanho

Porta-chaves em liga de chumbo-estanho

Colar em liga de chumbo-estanho

Corpete em liga de chumbo-estanho

4. Manutenção de jóias de ligas de baixo ponto de fusão

As jóias em liga de chumbo-estanho com baixos pontos de fusão têm um bom efeito de simulação após o tratamento de superfície. No entanto, se não forem devidamente mantidas ou usadas, as jóias podem rapidamente apresentar problemas como corrosão, descoloração ou mesmo quebra. Por conseguinte, é necessário mantê-las correta e razoavelmente, como se explica a seguir:

(1) As jóias devem ser mudadas frequentemente. Deve evitar-se usar as mesmas jóias durante longos períodos de tempo, especialmente no tempo quente de verão, uma vez que o revestimento das jóias pode desgastar-se facilmente devido ao contacto prolongado com o suor. Por conseguinte, é melhor preparar várias peças de joalharia para substituição regular.

(2) O contacto com drogas químicas pode danificar facilmente as jóias. A fragrância durante o banho, o cloro na natação e o sal na água do mar podem provocar a corrosão do revestimento das jóias, pelo que todas as jóias devem ser retiradas antes do banho ou da natação.

(3) As colisões podem facilmente causar riscos; guarde-as com cuidado. Não empilhar as jóias; devem ser guardadas na sua embalagem original ou colocadas numa caixa de jóias com compartimentos separados para evitar colisões que podem riscar a superfície.

(4) Limpar regularmente as jóias, utilizando uma escova de cerdas finas e macias para varrer e limpar a superfície das jóias e remover manchas superficiais.

5. A segurança das jóias de ligas de baixo ponto de fusão

Os elementos metálicos desempenham um papel extremamente importante na saúde humana; a deficiência e o excesso podem conduzir a doenças. No entanto, alguns elementos metálicos são prejudiciais para a saúde humana, causando doenças e até a morte.

(1) Chumbo

O chumbo é um metal pesado e uma toxina altamente poluente. Pode danificar o sangue, provocando a degradação dos glóbulos vermelhos, e espalhar-se através da corrente sanguínea para todos os órgãos e tecidos, entrando nos ossos, provocando paralisia dos nervos ósseos e tremores nos dedos. Em casos graves, pode resultar em envenenamento por chumbo, encefalopatia e morte. Os antigos romanos utilizavam recipientes de chumbo para armazenar açúcar e vinho e fundiam canos de água de chumbo, o que aumentava o teor de chumbo nos alimentos e na água, causando envenenamento crónico. Um exemplo é a presença de manchas negras de sulfureto de chumbo nos ossos após a morte.

De todas as substâncias tóxicas conhecidas, o chumbo é a mais documentada nos livros. Textos antigos registam que a utilização de tubos de chumbo para transportar água potável apresenta riscos. Muitos produtos químicos podem degradar-se em compostos finais inofensivos depois de permanecerem no ambiente durante algum tempo. No entanto, o chumbo não se pode degradar e permanece disponível durante muito tempo depois de libertado. Devido à sua persistência a longo prazo no ambiente e à sua forte toxicidade potencial para muitos organismos vivos, o chumbo tem sido consistentemente classificado como um poluente forte.

(2) Cádmio

O envenenamento por cádmio pode causar atrofia muscular, deformações articulares, dores ósseas insuportáveis, incapacidade de dormir, fracturas patológicas e mesmo a morte. A principal fonte de cádmio são as águas residuais contendo cádmio descarregadas das fábricas nos leitos dos rios, irrigando os campos de arroz, sendo absorvidas pelas plantas e acumulando-se no arroz. O consumo a longo prazo de arroz contaminado com cádmio ou de água potável poluída com cádmio pode facilmente levar à "doença da dor óssea".

(3) Antimónio

As experiências realizadas pela Associação Internacional do Antimónio nos seus primeiros anos mostraram que, se os ratos fossem expostos a concentrações elevadas de antimónio durante muito tempo, ocorreria uma inflamação nos pulmões, que poderia levar ao cancro do pulmão. No entanto, na realidade, as pessoas não trabalham durante longos períodos em ambientes com elevadas concentrações de antimónio, e não foram registados casos de cancro do pulmão devido à inalação excessiva de antimónio. No entanto, o seu potencial perigo para o corpo humano não pode ser excluído.

Para além dos elementos tóxicos, como o Cd e o Pd, os trabalhadores da fundição também devem estar cientes dos efeitos nocivos de outros elementos de liga no corpo, como o Cu, o Sn, o Bi e o Zn. Por conseguinte, é importante assegurar uma boa ventilação durante a fundição e cumprir a legislação relativa à utilização correta destes elementos e aos limites de exposição. A "Poluição Industrial" nos Estados Unidos enumera alguns elementos metálicos típicos e os seus perigos para várias partes do corpo (Tabela 4-4).

A investigação mostra que algumas ligas sem Pb e Cd podem melhorar o seu desempenho de fundição, melhorando a composição da borracha, o que, se for viável, eliminaria a necessidade de utilizar elementos tóxicos.

Tabela 4-4 O dano dos elementos metálicos aos órgãos do corpo

| Órgãos afectados | Bi | Cd | Cu | Pb | Sn | Zn |

|---|---|---|---|---|---|---|

| Rim | √ | √ | √ | |||

| Nervos | √ | √ | √ | |||

| Fígado | √ | |||||

| Gastrointestinal | √ | √ | √ | √ | √ | |

| Órgãos respiratórios | √ | |||||

| Tecidos hematopoiéticos | √ | √ | √ | |||

| Ossos | √ | √ | ||||

| Pele | √ | √ | ||||

| Cardiovascular | √ |

Secção II Produtos de ligas de zinco

1. Liga de zinco

A liga de zinco é uma liga não ferrosa composta por zinco como base e pela adição de outros elementos como o alumínio, o cobre e o magnésio. É branco-azulada, brilhante, dura e quebradiça. As ligas de zinco podem ser divididas em duas categorias com base na tecnologia de processamento: zinco deformado e zinco fundido. As ligas de zinco fundido têm boa fluidez e resistência à corrosão, o que as torna adequadas para produtos de processo de fundição, como jóias, instrumentos e caixas de peças automóveis.

As ligas de zinco são principalmente utilizadas na fundição centrífuga de borracha de silicone e na fundição sob pressão, de acordo com o método de fundição.

1.1 Liga de zinco para fundição centrífuga de borracha de silicone

Tabela 4-5 Tabela de composição de ligas de zinco de baixo ponto de fusão (de acordo com a norma americana ASTMB240-01)

| Elemento | Zn | Al | Cu | Mg | Fe | Pb | Cd | Sn |

|---|---|---|---|---|---|---|---|---|

| Conteúdo /wt% | Margem | 3. 9 ~ 4. 3 | 0.75 ~ 1.25 | 0.03 ~ 0.06 | < 0.075 | < 0. 005 | < 0.03 | < 0. 002 |

Esta liga ecológica é isenta de chumbo, cádmio e níquel. É leve, tem um bom acabamento de superfície, forma-se rapidamente, suprime eficazmente a corrosão nos limites do grão e evita a formação de rugosidade da superfície e buracos de areia. É adequada para várias indústrias, como a automóvel, electrodomésticos, máquinas, relógios, aparelhos eléctricos, instrumentos, acessórios de hardware, presentes decorativos e marcas comerciais de brinquedos.

Para aumentar o brilho das superfícies dos acessórios e satisfazer as necessidades de fundição de acessórios de alto brilho, foi desenvolvida uma liga de zinco-magnésio com magnésio como principal elemento de liga. Esta liga é amplamente utilizada em acessórios de hardware de alta dureza e alto brilho, como pingentes, brincos, grampos de cabelo, vestuário, fivelas de bolsas, fivelas de cintos, fivelas de sapatos, placas de identificação, etc. A sua composição química típica é apresentada no Quadro 4-6.

Tabela 4-6 Composição típica da liga de zinco-magnésio para acessórios

| Elemento | Zn | Mg | Al | Cu | Bi | Ag | Em | Pb | Ni | Cd |

|---|---|---|---|---|---|---|---|---|---|---|

| Conteúdo /wt% | Margem | 12.4 | 3.5 | 0.06 | 0.06 | 0. 05 | 0.01 | 0.0003 | 0.0002 | 0.0019 |

A faixa de ponto de fusão da liga de zinco-magnésio é 320-330 ℃. Geralmente, a temperatura de fundição é 380-400 ℃, o grão é fino e uniforme, os produtos produzidos têm uma superfície lisa e brilhante, sem buracos de areia, um brilho branco com uma sensação oleosa, boa fluidez, menos oxidação e inclusão de escória, fácil de polir, resfriamento rápido, adequado para os requisitos de grandes produtos de superfície lisa. A liga é isenta de chumbo, cádmio e níquel, classificada como uma liga amiga do ambiente, com um custo de apenas 1/3 do material de liga de chumbo-estanho 0#, e a superfície lisa é melhor do que o material de chumbo-estanho 0#. Esta liga é leve, 50% mais leve do que o material da liga de chumbo-estanho 3# e 20% mais leve do que a liga de zinco.

Além disso, como materiais correspondentes às ligas de zinco-magnésio, existem também no mercado materiais de liga à base de magnésio que utilizam o zinco e o alumínio como principais elementos de liga, normalmente designados por ligas de magnésio-zinco. Os materiais decorativos de ligas de magnésio-zinco habitualmente utilizados dividem-se principalmente em três categorias.

(1) Liga de magnésio-zinco A Material

Esta liga é adequada para a produção de ornamentos e artesanato que requerem um acabamento de alto brilho (mais de 5 cm). Tem boa fluidez, tenacidade e brilho, é fácil de polir e soldar, não borbulha durante a galvanoplastia e tem um ponto de fusão de cerca de 300 ℃. Está no mesmo nível do material 1# da liga de chumbo-estanho, mas o preço é apenas metade do material 1# da liga de chumbo-estanho.

(2) Liga de magnésio-zinco B Material

Esta liga é adequada para superfícies lisas moderadamente difíceis (cerca de 3 cm). Tem boa fluidez, dureza e suavidade e é fácil de polir e soldar. É 20% mais leve que o material A e adequado para a produção de jóias e artesanato, com um ponto de fusão de cerca de 320 ℃.

(3) Liga de magnésio-zinco C Material

Esta liga é adequada para a produção de pequenos produtos de superfície lisa com elevada resistência e dureza (inferior a 2 cm), tem boa fluidez e suavidade, é fácil de soldar e polir e é mais leve do que as duas anteriores, sendo o 1/3 da liga de chumbo-estanho #3. No entanto, sua tenacidade é mais pobre do que as duas anteriores, tornando-a adequada para a produção de produtos de alta resistência, como grampos de cabelo e fivelas de cinto, mas não para produtos ocos ou perfurados com um ponto de fusão de 350-380 ℃.

A gama de aplicações das ligas de magnésio-zinco é bastante vasta, sendo adequadas para o fabrico de várias peças de fundição artísticas requintadas, tais como anéis, colares, pulseiras, brincos, broches, botões, clipes de gravata, decorações para chapéus, ornamentos artesanais, emblemas religiosos, estátuas em miniatura, lembranças, fivelas de cintos e outros acessórios artesanais. Estes materiais têm as seguintes caraterísticas

- Desempenho estável, baixo ponto de fusão, boa fluidez, pequeno encolhimento.

- Os grãos são finos, com boa tenacidade e dureza adequada, uma superfície lisa, poucos buracos de areia, manchas e fissuras, e bons efeitos de polimento e galvanoplastia.

- Cumprimento dos requisitos de proteção ambiental e das normas sanitárias.

- O seu ponto de fusão mais baixo torna-o adequado para moldes de silicone. Assim, o custo de consumo do molde é baixo, tornando-o particularmente adequado para a produção de peças fundidas em entregas rápidas e pequenos lotes.

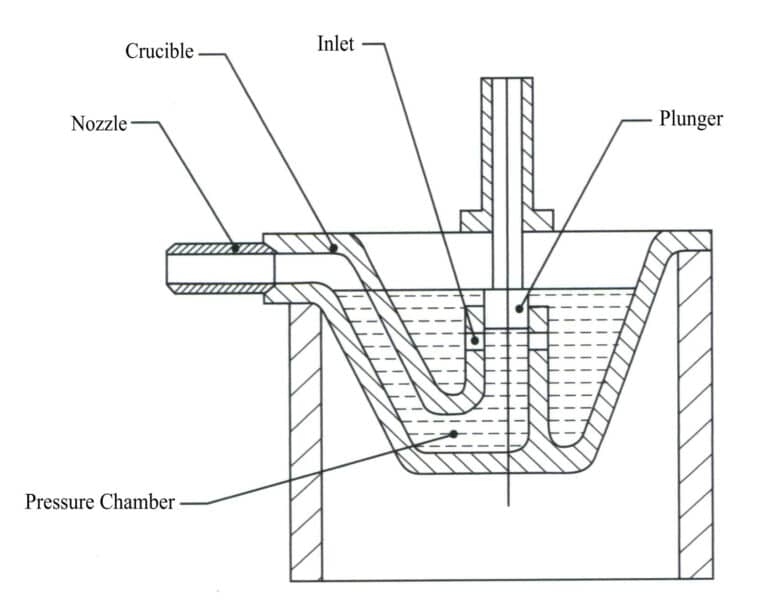

1.2 Liga de zinco para fundição injectada

(1) Caraterísticas da liga de zinco fundido sob pressão

As ligas de zinco são amplamente utilizadas na indústria de fundição injectada para produzir várias peças estruturais e funcionais fundidas sob pressão, que estão intimamente relacionadas com as caraterísticas do material. As ligas de zinco para fundição injectada têm um baixo ponto de fusão e uma boa fluidez, e o processo de fundição permite que as peças pequenas do molde sejam preenchidas, oferecendo muitas vantagens que outras ligas de fundição injectada não têm, tais como velocidade de fundição rápida, baixa temperatura, baixo consumo de energia e longa vida útil do molde. Isto levou à sua adoção por muitas empresas de joalharia, com uma variedade gradualmente crescente e uma utilização em expansão, formando uma série de produtos de liga. Uma das caraterísticas destas ligas é que podem ser processadas utilizando máquinas de fundição injetada de câmara quente, o que é muito mais rápido do que a velocidade de produção de ligas de zinco com alto teor de alumínio e ligas de alumínio que têm de ser fundidas em máquinas de fundição injetada de câmara fria, e são fáceis de processar em peças fundidas injetadas de paredes finas relativamente económicas, com superfícies que também são fáceis de processar, pintar e galvanizar. Além disso, em comparação com as ligas de bronze, as ligas de alumínio fundido e o ferro fundido, as ligas de zinco têm as vantagens de um baixo consumo de energia de processamento, baixo custo e boas propriedades mecânicas.

(2) Tipos de ligas de zinco fundidas sob pressão

Com a melhoria dos graus de zinco dos produtos, desenvolveram-se as ligas de zinco. No início da década de 1930, a composição tinha-se estabilizado. Durante este período, a New Jersey Company nos Estados Unidos (atualmente conhecida como American Zinc Company) desenvolveu a famosa série de ligas Zamak, que ganhou reconhecimento mundial e se tornou sinónimo de ligas de fundição injetada. A série de ligas Zamak foi desenvolvida de acordo com os requisitos de diferentes processos de produção e desempenho estrutural do produto, e diferentes ligas de zinco têm diferentes propriedades físicas e mecânicas, o que proporciona opções para a conceção de peças fundidas sob pressão.

Os tipos comuns de ligas de zinco fundidas sob pressão incluem:

- Zamak 3. As peças fundidas com boa fluidez e propriedades mecânicas são utilizadas para aplicações que requerem baixa resistência mecânica, como brinquedos, lâmpadas, decorações e componentes eléctricos.

- Zamak 5. A boa fluidez e as boas propriedades mecânicas são utilizadas em peças fundidas com determinados requisitos de resistência mecânica, tais como peças para automóveis, peças electromecânicas, componentes mecânicos e conjuntos eléctricos.

- Zamak 2. Utilizado para peças mecânicas com requisitos especiais de desempenho mecânico, requisitos de elevada dureza e requisitos gerais de precisão dimensional.

- ZA8. Boa fluidez e estabilidade dimensional, mas fraca fluidez, aplicada a pequenas peças fundidas sob pressão com requisitos de elevada precisão e resistência mecânica, tais como componentes eléctricos.

- Superloy. Tem a melhor fluidez e é utilizado para a fundição injectada de peças de paredes finas, de grandes dimensões, de alta precisão e de formas complexas, tais como componentes eléctricos e respectivos invólucros.

Os requisitos de composição das ligas acima mencionadas são apresentados no Quadro 4-7.

Quadro 4-7 Composição normalizada das ligas de zinco

| Categoria de liga metálica | Zamak 2 | Zamak 3 | Zamak 5 | ZA8 | Superloy | AcuZinc 5 |

|---|---|---|---|---|---|---|

| Alumínio | 3.8 ~ 4. 3 | 3.8 ~ 4. 3 | 3.8 ~ 4. 3 | 8. 2 ~ 8. 8 | 6. 6 ~ 7. 2 | 2. 8 ~ 3. 3 |

| Cobre | 2. 7 ~ 3. 3 | < 0.030 | 0. 7 ~ 1. 1 | 0. 9 ~ 1. 3 | 3. 2 ~ 3. 8 | 5. 0 ~ 6.0 |

| Magnésio | 0.035 ~ 0.06 | 0.035 ~ 0.06 | 0.035 ~ 0.06 | 0.02 ~ 0.035 | < 0. 005 | 0.025 ~ 0.05 |

| Ferro | < 0.020 | < 0.020 | < 0.020 | < 0.035 | < 0. 020 | < 0.075 |

| Chumbo | < 0. 003 | < 0. 003 | < 0. 003 | < 0.005 | < 0. 003 | < 0.005 |

| Cádmio | < 0.003 | < 0.003 | < 0.003 | < 0. 005 | < 0.003 | < 0. 004 |

| Lata | < 0.001 | < 0.001 | < 0.001 | < 0.001 | < 0.001 | < 0. 003 |

| Zinco | Margem | Margem | Margem | Margem | Margem | Margem |

| (Lu Hongyuan, 1997; Wu Chunmiao, 2003) | ||||||

(3) O Efeito dos Elementos de Liga nas Propriedades das Ligas de Zinco

Na composição das ligas de zinco fundido sob pressão, estão presentes elementos de liga eficazes, como o alumínio, o cobre e o magnésio, e elementos de impureza nocivos, como o chumbo, o cádmio, o estanho e o ferro. Os efeitos destes elementos nas propriedades da liga são os seguintes.

① Alumínio. O alumínio pode melhorar o desempenho da fundição das ligas, aumentar a fluidez das ligas, refinar os grãos, provocar o reforço da solução sólida e melhorar as propriedades mecânicas; além disso, o alumínio pode reduzir a reatividade do zinco com o ferro, diminuindo o impacto nos materiais ferrosos, como o pescoço de ganso, o molde e a erosão do cadinho.

O teor de alumínio é geralmente controlado entre 3,8%-4,3%. Isto deve-se principalmente à resistência e fluidez exigidas; uma boa fluidez é uma condição necessária para obter peças fundidas com formas completas, dimensões precisas e superfícies lisas.

② Cobre. O papel do cobre nas ligas de zinco inclui o aumento da dureza e da resistência da liga, a melhoria da resistência ao desgaste da liga e a redução da corrosão intergranular.

No entanto, para controlar o teor de cobre nas ligas de zinco, quando o teor de cobre excede 1,25%, provocará alterações nas dimensões e na resistência mecânica das peças fundidas sob pressão devido ao envelhecimento; além disso, reduzirá a ductilidade da liga.

③ Magnésio. O papel do magnésio nas ligas de zinco inclui a redução da corrosão intergranular, o refinamento da estrutura da liga, aumentando assim a resistência da liga, e a melhoria da sua resistência ao desgaste.

O magnésio é um elemento muito ativo que se oxida facilmente e se perde no estado fundido das ligas. Quando o teor de magnésio é superior a 0,08%, a liga torna-se termicamente frágil, com tenacidade e fluidez reduzidas.

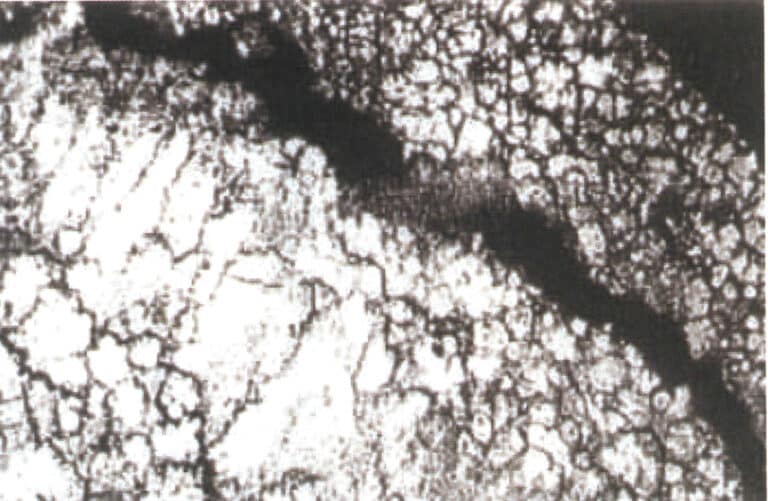

④ Elementos de impureza: chumbo, cádmio, estanho. Os elementos de impureza acima mencionados tornam a corrosão intergranular das ligas de zinco muito sensível, acelerando a sua corrosão intergranular em ambientes quentes e húmidos (Figura 4-2), reduzindo a resistência ao impacto da liga, diminuindo a resistência à tração da liga, reduzindo assim as propriedades mecânicas e causando alterações dimensionais nas peças fundidas. O teor de cádmio e chumbo na liga não deve exceder 0,003%, o teor de estanho em lingotes de liga de zinco não deve exceder 0,001% e o teor em peças fundidas de grandes dimensões não deve exceder 0,002%. Quando o teor de elementos de impureza chumbo e cádmio na liga de zinco é demasiado elevado, a qualidade da superfície da peça de trabalho parece normal imediatamente após a fundição sob pressão, mas depois de ser armazenada à temperatura ambiente durante algum tempo (8 semanas a vários meses), aparecem bolhas na superfície.

⑤ Elemento de impureza: Ferro. O elemento ferro pode aumentar a dureza das ligas de zinco, mas o teor de ferro nas ligas de zinco não deve exceder 0,02%; caso contrário, aumentará a fragilidade da liga. O ferro reage com o alumínio na liga de zinco para formar compostos intermetálicos Al5Fe2, causando a perda de alumínio e formando escória; forma pontos duros em peças fundidas sob pressão, afectando o processamento e o polimento subsequentes, e é provável que apareçam riscos na superfície durante o polimento; aumenta a fragilidade da liga.

⑥ Elemento de impureza: Silício. O teor de silício nas ligas de zinco não deve exceder 0,02%. Caso contrário, aumentará a temperatura de transição de fragilidade da liga de zinco e reduzirá o seu desempenho de processamento.

(4) Seleção de ligas de zinco fundidas sob pressão

Existem muitas ligas de zinco fundidas sob pressão, e a escolha da liga de zinco a utilizar depende principalmente de três aspectos.

① O objetivo da própria peça fundida sob pressão. Os requisitos de desempenho que devem ser cumpridos incluem:

- Propriedades mecânicas, como a resistência à tração, o alongamento, a dureza, etc. A resistência à tração é a resistência máxima do material no momento da fratura; o alongamento é uma medida da fragilidade e plasticidade do material; a dureza é a resistência da superfície do material à deformação plástica causada pela pressão ou fricção com objectos duros.

- Condições ambientais de trabalho, incluindo a temperatura de trabalho, a humidade, o meio em contacto com a peça de trabalho e os requisitos de estanquidade ao ar.

- Requisitos de precisão, incluindo a precisão alcançável e a estabilidade dimensional.

② Bom desempenho do processo. Inclui o desempenho do processo de fundição, a maquinabilidade e o desempenho do processo de tratamento de superfície.

③ Boa economia. O custo das matérias-primas, os requisitos de equipamento de produção (incluindo equipamento de fusão, máquinas de fundição injectada, moldes, etc.) e os custos de produção.

2. Exemplos de jóias em liga de zinco

Pendente em liga de zinco

Anel em liga de zinco

Porta-chaves em liga de zinco

Caixa em liga de zinco

Fivela da correia em liga de zinco

Botões de punho em liga de zinco

Pregadeira em liga de zinco

Clipe de gravata em liga de zinco

Secção III O processo de produção de jóias artesanais em ligas de baixo ponto de fusão

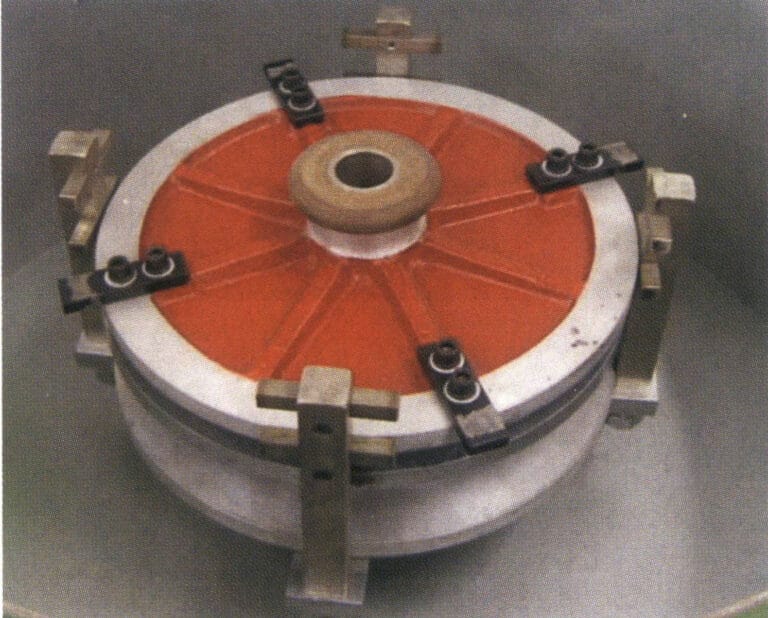

1. Processo de fundição centrífuga de borracha de silicone

1.1 Introdução ao Processo de Fundição Centrífuga

1.2 Caraterísticas do processo de fundição centrífuga de borracha de silicone

Devido ao baixo ponto de fusão das jóias de liga, não é necessário criar um molde de gesso como as ligas de ouro, prata e cobre fundidas. Em vez disso, são utilizados moldes macios feitos de borracha de silicone resistente ao calor para a produção, o que pode reduzir significativamente os custos de produção e melhorar a eficiência da produção.

A fundição centrífuga de jóias de ouro é efectuada utilizando o método de fundição por pressão centrífuga. Depois de o metal fundido ser vertido no molde, à medida que o molde roda, o metal fundido é sujeito a uma força centrífuga, gerando uma pressão de enchimento que força o metal fundido a preencher a cavidade de forma suave. A força centrífuga F=m-r-w2, onde F é a força centrífuga, m é a massa do metal fundido, w é o raio de rotação do molde, e é a velocidade angular. Pode-se observar que quanto maior o raio de rotação e maior a velocidade de rotação, maior a força centrífuga gerada. Uma vez que o metal fundido se enche e solidifica sob força centrífuga, o metal tem uma boa compensação da contração, resultando numa estrutura densa e em boas propriedades mecânicas das peças fundidas; as peças fundidas ocas não necessitam de risers, melhorando significativamente a utilização do metal.

No entanto, em comparação com a fundição por pressão negativa, a fundição centrífuga tem desvantagens como a turbulência severa do metal fundido durante o vazamento, uma tendência para produzir buracos de gás, forte erosão da parede do molde pelo metal fundido e uma quantidade máxima relativamente pequena de metal que pode ser fundido. Além disso, as peças fundidas produzidas pelo método de fundição centrífuga são propensas a defeitos de fissuração térmica, especialmente a altas velocidades de rotação.

1.3 Processo de produção de fundição centrífuga de borracha de silicone

As jóias de liga de baixo ponto de fusão utilizam principalmente um processo de fundição centrífuga de borracha de silicone, e o seu processo inclui principalmente os seguintes aspectos.

(1) Desenvolvimento de jóias

O desenvolvimento de jóias é o primeiro passo na criação de jóias a partir do zero, servindo de guia e referência para os passos seguintes, e é também um elo importante para expressar plenamente a individualidade das jóias. Os designers formam as suas ideias iniciais sintetizando e categorizando informações de vários aspectos e representando-as depois em desenhos planos. Uma vez concluídos, os desenhos são entregues à sala de fabrico de amostras, onde o fabricante de amostras cria um modelo mestre tridimensional utilizando materiais de liga metálica de acordo com os requisitos dos desenhos. A conclusão do modelo mestre conclui o processo principal de desenvolvimento de jóias.

(2) Moldagem

O modelo mestre completo é transferido para a sala de moldagem, onde o fabricante de moldes cria moldes feitos de borracha especial. O processo de moldagem é fundamental para a transição de uma única peça de joalharia para a produção em massa, e a qualidade do molde afecta diretamente o rendimento do processo seguinte.

① Tipos de matérias-primas de borracha. Na produção de fundição centrífuga de ligas de baixo ponto de fusão, os modelos feitos de borracha de silicone são amplamente utilizados, com uma pequena quantidade de borracha natural e borracha de silicone. A comparação dos dois tipos de materiais de modelos de borracha é apresentada na Tabela 4-8.

Quadro 4-8 Comparação entre borracha natural e borracha de silicone

| Parâmetro | Borracha natural | Borracha de silicone | |||||||

|---|---|---|---|---|---|---|---|---|---|

| 1#preto | 2#preto | 3#preto | Branco | Natural | 60 - D | 70 - D | 58 - D | 65 - D | |

| Dureza relativa | 60 | 65 | 70 | 66 | 42 | 60 | 70 | 58 | 65 |

| Densidade/(g-cm-3 ) | 1.24 | 1.26 | 1.17 | 1. 55 | 1.07 | 1.6 | 1. 73 | 1.44 | 1.56 |

| Resistência ao rasgamento/MPa | 2.34 | 2.09 | 3. 00 | 1.94 | 0.68 | 0. 74 | 0.69 | 1.01 | 0. 63 |

| Módulo de flexão/MPa | 2.20 | 2.17 | 3. 58 | 2.41 | 1.72 | 1. 86 | 2.41 | 1.31 | 2.27 |

| Resistência à tração/MPa | 3.79 | 3.79 | 2.41 | 3.45 | 3.93 | 2. 55 | 2.41 | 3.58 | 1.38 |

A borracha contém geralmente cargas, catalisadores, agentes activos, retardadores, antioxidantes, plastificantes e outros materiais. Os materiais não curados devem ser armazenados num local fresco e os modelos curados devem ser mantidos o mais longe possível da luz, uma vez que o ozono pode danificar os materiais.

Durante a produção, os materiais de borracha ligeiramente mais macios são geralmente preferidos porque são mais fáceis de moldar e permitem blocos móveis. A dureza da borracha utilizada para acessórios após a vulcanização é geralmente de cerca de 60-80 e, na produção atual, cerca de 70% dos tipos de borracha têm uma dureza relativa de 65, havendo também 5% com uma dureza de 70.

Quanto mais baixa for a dureza do modelo de borracha, mais ele encolhe, pelo que os trabalhadores da fundição e os fabricantes de modelos devem colaborar na adoção de medidas para compensar o seu valor de encolhimento. O valor de contração está relacionado com a colocação da peça de trabalho durante a fundição; para o mesmo produto, o valor de contração pode variar significativamente utilizando diferentes métodos de colocação. A produção de algumas peças especiais depende da experiência do operador.

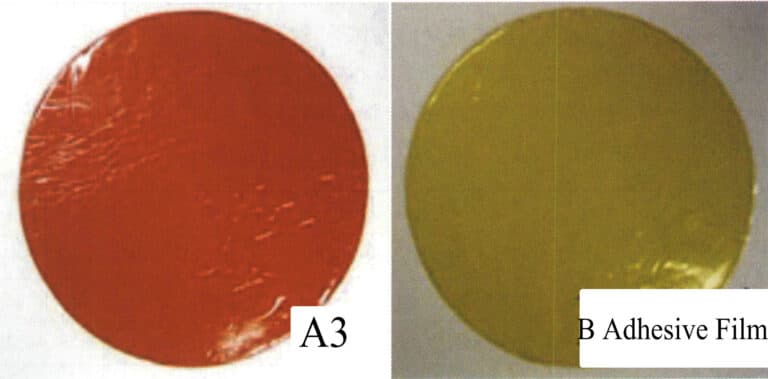

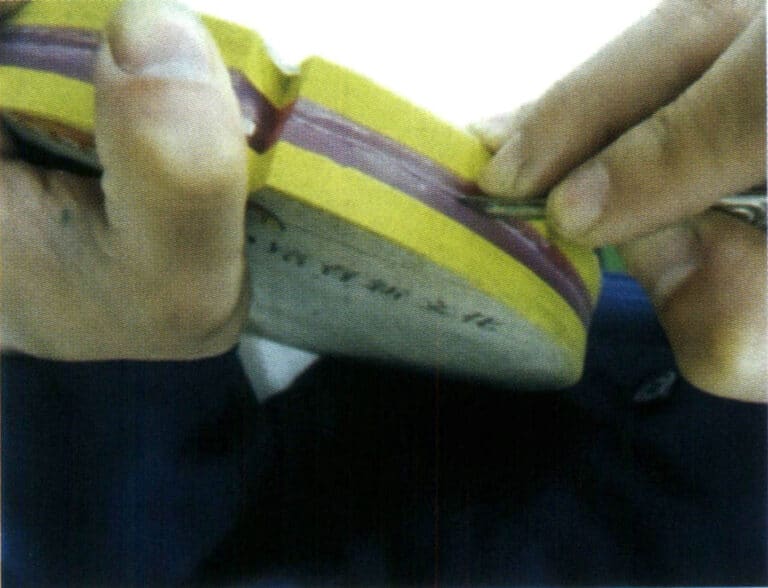

② Produção de folhas de borracha. Misturar borracha nova e borracha reciclada, utilizando uma proporção de 50/50. A borracha é aquecida numa máquina de moldagem e prensada em folhas com uma espessura de 1,3-1,5 mm, o que constitui uma camada do molde de borracha. O material é enrolado num barril cilíndrico e cortado em pequenos pedaços com o tamanho pretendido. O material é empilhado em um palete e colocado em uma câmara de resfriamento (a temperatura da câmara de resfriamento é de cerca de 6 ℃), por 3-4 dias, permitindo que a borracha encolha até seu tamanho final. O encolhimento total do material durante todo o processo pode chegar a 11%. Se a forma final do material for em forma de ovo, pode ser devido a um arrefecimento insuficiente. O material é normalmente retirado da câmara de arrefecimento e cortado em pedaços circulares com o diâmetro pretendido, normalmente 8''-18''. Na Figura 4-3, a borracha A é utilizada como camada superficial do modelo, apresentando resistência a altas temperaturas, baixa retração, forte resistência ao rasgamento e durabilidade. Em contrapartida, a borracha B é utilizada como camada de reforço do modelo de borracha, servindo principalmente de suporte e reforço.

Figura 4-3 Folha de borracha de silicone

A película A é utilizada como camada de superfície; a película B é utilizada como camada de reforço

③ Pressione o molde de borracha. A qualidade do molde de borracha determina diretamente a qualidade da peça fundida. Um molde de borracha de alta qualidade requer uma distribuição razoável do modelo original, sprues que facilitem o enchimento e a ventilação, fácil remoção da peça fundida e resistência à deformação e quebra, entre outros factores. Seguem-se os passos básicos para fazer um molde de borracha.

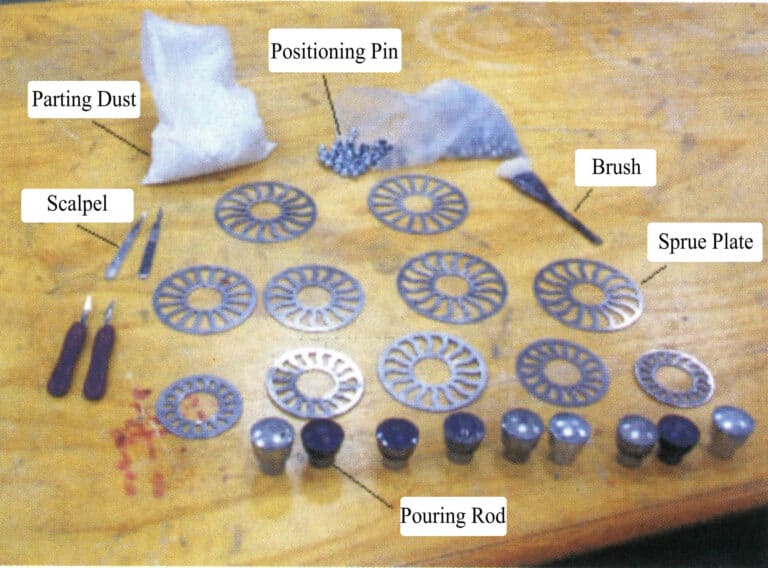

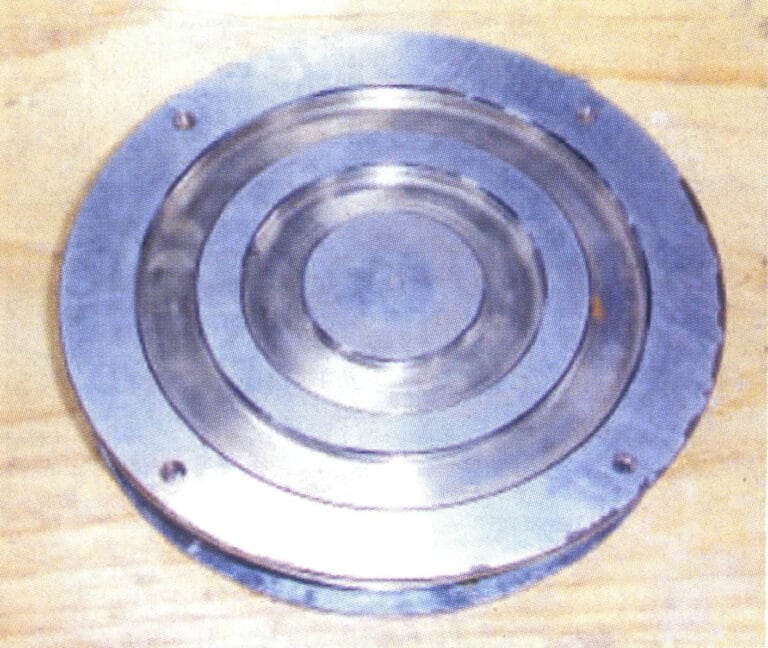

O primeiro passo é a preparação. Preparar várias ferramentas e materiais auxiliares necessários para a prensagem do molde (Figura 4-4).

Coloque a estrutura do molde na prensa para pré-aquecimento a 150 ℃ ou de acordo com a temperatura recomendada pelo fornecedor de borracha, geralmente 146-157 ℃; separe a parte superior e inferior da base do molde e polvilhe com um agente desmoldante para evitar que as duas metades grudem ou grudem na estrutura do molde; limpe a poeira da superfície do modelo original, borrife com silicone para facilitar a separação do molde de borracha de silicone, evitando a aderência. Colocar um jornal por baixo da placa de aço e colocar o disco redondo no anel de aço (Figura 4-5).

Figura 4-4 Ferramentas e materiais auxiliares necessários para a moldagem

Figura 4-5 Placa de silicone colocada no interior do anel de aço.

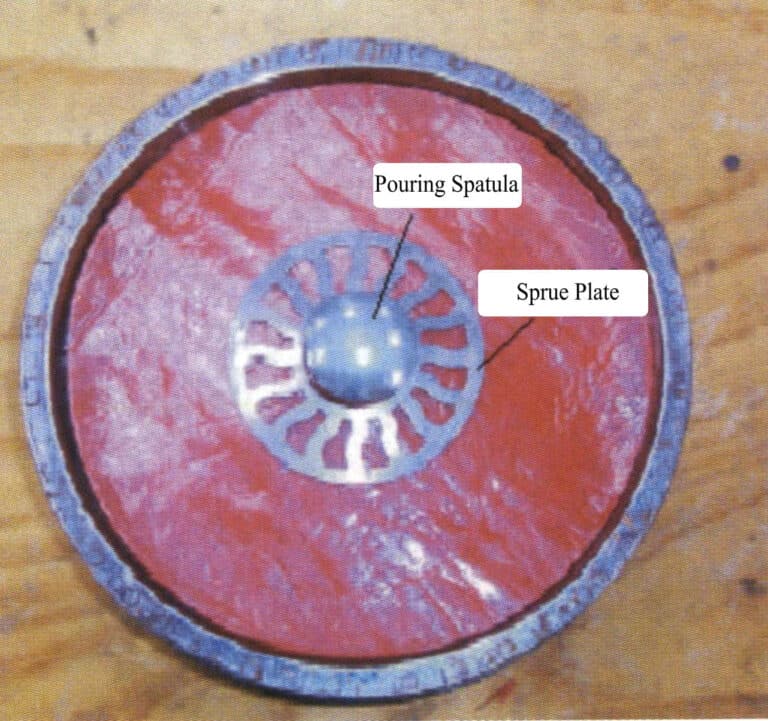

Na segunda etapa, é efectuado um furo no centro da metade superior do disco de membrana e a vareta de vazamento e a bacia de vazamento são colocadas no centro (Figura 4-6).

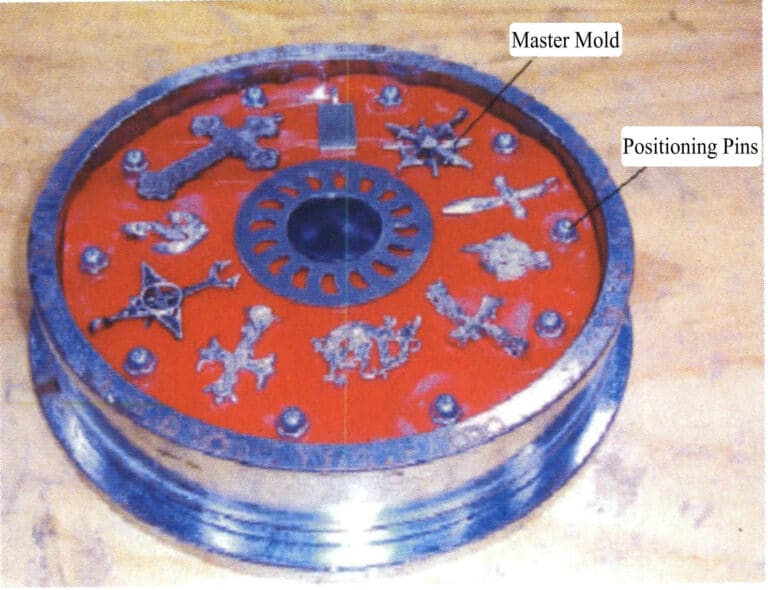

Na terceira etapa, dispor o modelo mestre e os pinos de posicionamento numa ordem razoável e à distância necessária em torno da placa de vazamento na superfície do molde inferior (Figura 4-7). Se o modelo original for muito grande, é necessário retirar parte da borracha do molde inferior.

Figura 4-6 Colocação do disco de vazamento

Figura 4-7 Colocar o modelo mestre e o pino de posicionamento na metade inferior do molde

As experiências mostram que a distância entre a periferia exterior e a porta central do molde tem um impacto significativo na qualidade da fundição. Quanto mais próxima estiver a peça de trabalho da porta central, maior deve ser a secção transversal do canal para garantir a taxa de formação e a densidade da estrutura solidificada. Além disso, os modelos originais dentro do mesmo modelo de borracha devem, de preferência, ter formas semelhantes, uma vez que isto não só melhora a taxa de conclusão das peças fundidas, como também resulta numa composição mais uniforme dos produtos acabados; se as diferenças de forma forem demasiado grandes, pode perder o equilíbrio e vibrar durante a rotação da peça fundida.

No quarto passo, polvilhar uniformemente o pó de libertação na superfície de libertação do molde e utilizar um pincel para remover o pó de libertação do modelo (Figura 4-9).

No quinto passo, coloque a metade superior do molde na estrutura do molde, posicione-a cuidadosamente e coloque a placa de pressão superior na estrutura do molde, certificando-se de que ambas estão na vertical (Figura 4-10).

Figura 4-9 Pulverização de pó na superfície de perfilagem

Figura 4-10 Montagem do molde

No sexto passo, colocar a estrutura do molde na máquina de prensagem, assegurando que está direita e posicionada no centro da máquina de prensagem. Levante a plataforma e a estrutura do molde para engatar na plataforma superior e observe a condição de encaixe (Figura 4-11). Aplique suavemente pressão para levantar a plataforma, liberte a pressão e repita a operação anterior, aplicando pressão em pequenas quantidades de cada vez. Uma máquina de moldagem geral baseia-se no tato, enquanto uma máquina de moldagem automática tem um manómetro de pressão. Repita este passo durante 8-15 minutos até que a borracha esteja muito macia e a placa esteja completamente selada.

No sétimo passo: definir o tempo de vulcanização, geralmente pelo menos 1 hora por cada polegada de espessura. Quando o tempo de cura terminar, libertar a pressão e retirar a estrutura do molde.

Copywrite @ Sobling.Jewelry - Fabricante de jóias personalizadas, fábrica de jóias OEM e ODM

(3) Molde de corte

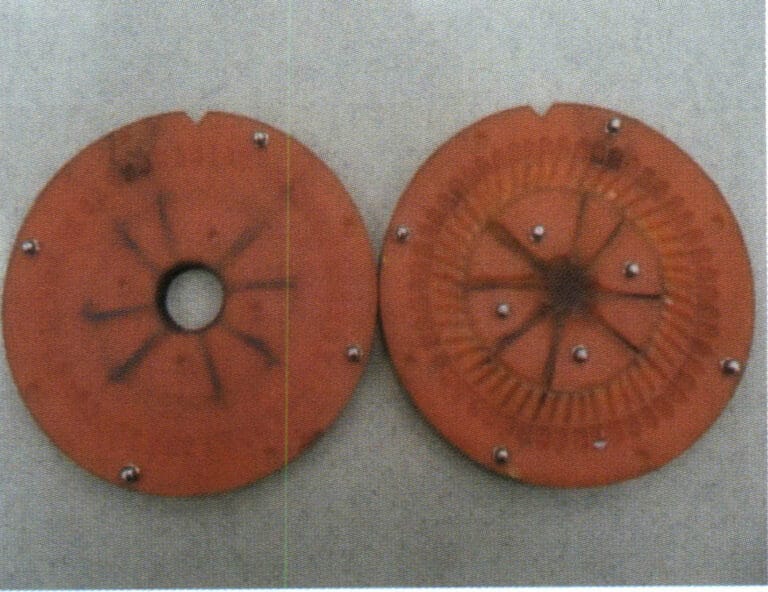

① Abra a estrutura do molde com uma chave inglesa ou uma chave de fendas, retire o molde de borracha da estrutura do molde, corte as duas metades do molde de borracha com um bisturi ou uma lâmina de serra, faça marcas de alinhamento nas extremidades do molde de borracha e retire o excesso de flash (Figuras 4-12 e 4-13).

Figura 4-12 Molde de corte

Figura 4-13 Molde de borracha adesiva aberto

② Retire o modelo original do molde e corte o sprue e a linha de ventilação.

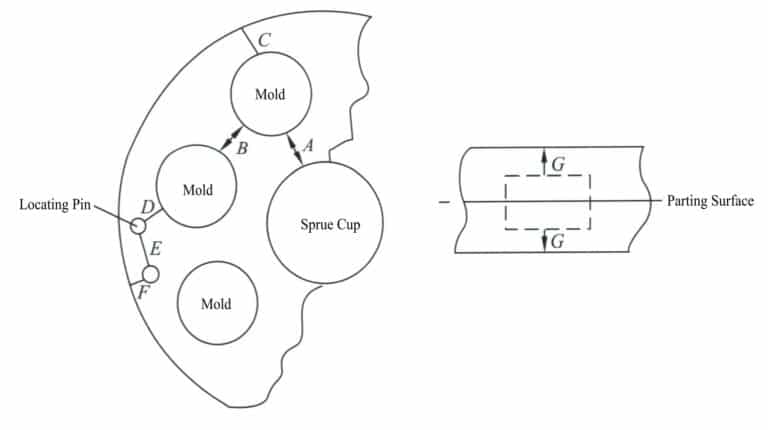

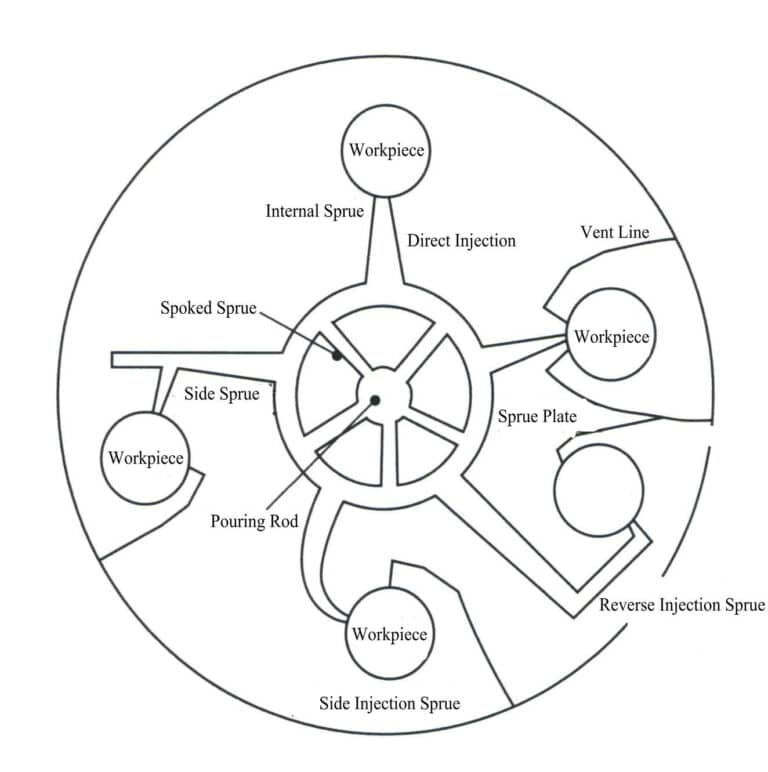

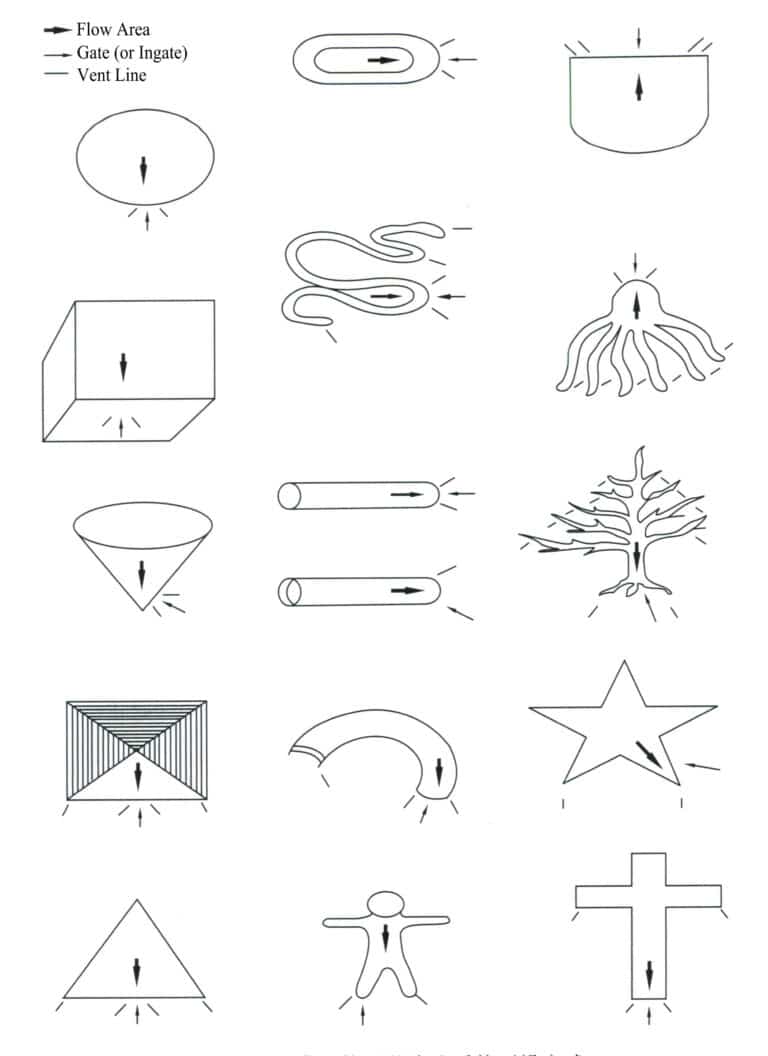

O estabelecimento de jitos e linhas de ventilação tem um impacto significativo na qualidade da fundição centrífuga. Na fundição centrífuga de jóias de ligas de baixo ponto de fusão, o metal fundido entra na cavidade do molde através do copo de vazamento, do canal horizontal e do canal de entrada. O princípio básico da abertura dos jitos é semelhante ao da fundição de metais preciosos; o jito deve ser suficientemente grande para assegurar uma boa compensação do encolhimento, e devem ser estabelecidas linhas de ventilação para permitir que o gás seja descarregado sem problemas. O corte do molde deve ser efectuado suavemente para reduzir a turbulência durante o fluxo de metal fundido, e o canal de entrada deve estar localizado na parte mais espessa da peça fundida.

a. Sistema de vazamento. Um modelo de copo de vazamento forma um copo de vazamento no fundo do molde de borracha.

O sistema de vazamento horizontal consiste numa série de canais que permitem que o metal fundido flua do copo de vazamento para o canal interior. Os canais irradiam primeiro para fora do copo de vazamento para se ligarem ao círculo do canal e depois ligam-se do círculo do canal ao canal interior (Figura 4-14). Este sistema de vazamento é benéfico para o enchimento e evita que a escória e as impurezas entrem na cavidade do molde.

O canal interno fornece metal fundido à cavidade do molde; é o canal através do qual o metal fundido flui do canal horizontal para a cavidade do molde. O canal interno deve ser suficientemente grande para compensar continuamente a contração do metal fundido à medida que este solidifica na cavidade, e deve estar localizado na parte mais espessa. No ponto de ligação com a peça de trabalho, é geralmente cónico para facilitar a separação do canal interior da peça de trabalho, a menos que seja necessário torná-lo da mesma espessura que a peça de trabalho.

b. Tipo de sistema de fecho. Gating de vazamento direto: normalmente utilizado apenas para peças simples, este tipo de gating provoca uma turbulência significativa e tem a vantagem de aumentar a quantidade de cada tipo de peça.

Sistema de canais invertidos: O sistema de comportas passa primeiro pela peça de trabalho e depois liga-se à cavidade a partir da parte de trás da peça de trabalho, perto da extremidade do molde. As suas vantagens são que a qualidade da fundição é boa, as impurezas e a escória não entram na cavidade e reduz a turbulência durante o enchimento.

Sistema de portinhola lateral: Entra pelo lado da peça de trabalho e, tal como o portão invertido, ocupa o espaço do molde, mas a qualidade da peça de trabalho é melhor. Este tipo de portão pode ter várias propriedades.

Sistema de canais horizontais: Refere-se aos canais no círculo de passagem e ao sistema de passagem de raios, que serve para garantir um enchimento suave, evitar o enchimento direto de metal fundido e, assim, ajudar a obter peças de trabalho limpas.

Sistema de porta superior: Este tipo de porta de vazamento é o oposto da porta de vazamento inferior, em que o material entra na cavidade a partir da parte superior da peça de trabalho. Geralmente, a porta de vazamento está localizada na metade inferior do molde, mas se houver problemas durante o enchimento, ela pode ser colocada na metade superior do molde. Este tipo de porta de vazamento é benéfico para peças de trabalho com grandes superfícies e paredes finas.

Para além de direcionar o metal fundido para a cavidade do molde, o sistema de vazamento tem outras funções. Por exemplo, para além do sistema de passagem direta, outros sistemas de vazamento podem ter uma área de recolha de escória para recolher escória e impurezas do metal fundido, impedindo-as de entrar na cavidade do molde; podem também permitir a saída de gases da cavidade do molde. No entanto, devido à elevada velocidade da fundição centrífuga, confiar apenas no sistema de vazamento é insuficiente para expulsar todos os gases, pelo que é necessário estabelecer linhas de ventilação. A Figura 4-15 é um diagrama esquemático de diferentes tipos de sistemas de vazamento.

c. Cortar o jito de borracha do molde. A definição do jito para o molde de borracha é a tarefa mais hábil na produção do molde de borracha, e os passos básicos são os seguintes:

Após a vulcanização do molde de borracha, é melhor cortar o molde quando há uma sensação de calor à mão. O primeiro passo para cortar o molde é determinar a posição do jito e a porta de vazamento. Quando não é utilizado um copo de vazamento moldado, o copo de vazamento deve ser cortado primeiro, e a disposição do portão de vazamento pode ser desenhada usando uma bússola e outras ferramentas de traçado, incluindo o portão de vazamento e os raios do copo de vazamento para o círculo de vazamento, o portão de vazamento transversal e o canal do círculo de jito para a peça de trabalho. É preferível evitar encher diretamente a cavidade com metal líquido, que deve primeiro fluir através da porta de vazamento transversal e do sistema de vazamento para garantir o enchimento do molde e ajudar a evitar a entrada de impurezas e escórias na cavidade.

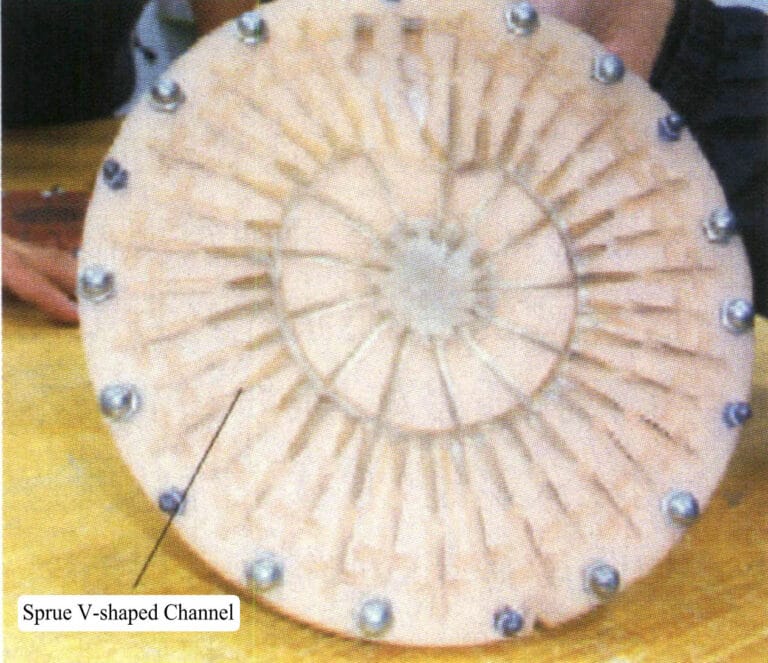

A faca de corte do molde é colocada num ângulo de 45º em relação à linha traçada. Primeiro, corte o círculo do canal de vazamento (Figura 4-16), com cerca de 12,5 mm de largura e 6 mm de profundidade no centro. Corte continuamente ao longo dos lados interior e exterior do círculo de canal desenhado para garantir a suavidade e, em seguida, retire o material de borracha cortado para obter um círculo de canal com a forma de um "V" (Figura 4-17).

Figura 4-16 Técnica do molde de corte

Figura 4-17 Aba de proteção em forma de V

O corredor e o corredor de raios devem ser cortados através do corte do círculo do corredor, e deve ser fornecido um número suficiente de corredores para garantir um bom enchimento do metal fundido. Geralmente, é suficiente um número de 4 a 5 corredores de raios desde o copo de vazamento até ao círculo do corredor.

Cortar a corrediça interna do círculo de vazamento para a peça de trabalho. A corrediça interior é a parte que liga a corrediça à peça de trabalho; não deve ser uma continuação da corrediça transversal, mas sim uma compensação para que se obtenha uma eficiência óptima. A corrediça interior compensa e encolhe a peça de trabalho; durante a limpeza, deve ser retirada da peça fundida. O canal interior deve ser suficientemente grande, mas não deve causar dificuldades de limpeza. É preferível começar a cortar o canal interior na peça de trabalho da seguinte forma: do pescoço para baixo na peça de trabalho, cortar um canal muito estreito com uma espessura de cerca de 5 mm; cortar um canal em direção ao círculo de vazamento, aumentando gradualmente a profundidade e a largura, com uma largura de 12,5 mm e uma profundidade de 6 mm no círculo de vazamento (aproximadamente igual à largura do círculo de vazamento na junção dos dois canais interiores).

Se for necessário um sistema de canais superiores, deve ser utilizado o mesmo método descrito acima para o corte. No entanto, deve ser utilizado pó de talco para completar a disposição do canal; o pó de talco imprimirá a posição da peça de trabalho na metade inferior do molde na posição correspondente na metade superior do molde e o corte pode ser efectuado com base nestas impressões.

d. Instalar os tubos de ventilação. As linhas de ventilação do molde de borracha devem assegurar que o gás na cavidade é descarregado sem problemas durante o processo de fundição para obter peças fundidas de alta qualidade. As linhas de ventilação aqui são muito semelhantes às do molde de borracha durante a injeção de cera na fundição de investimento. Tal como o pó de talco é polvilhado no molde de borracha durante a injeção de cera, o pó de talco também é polvilhado no molde de borracha durante a fundição centrífuga de ligas de baixo ponto de fusão para permitir que o gás seja descarregado suavemente para fora do molde de borracha.

Existem duas formas comummente utilizadas de linhas de ventilação, e o seu tamanho depende do tamanho da peça fundida e da quantidade de gás que precisa de ser descarregada. Uma é a linha de ventilação cónica, que é muito semelhante à do canal interior, mas muito mais pequena, afunilando gradualmente da peça de trabalho para fora. A outra, mais comummente utilizada, é a linha de ventilação do canal interior, semelhante à linha de ventilação cónica, mas maior, permitindo a descarga de mais gás. Ao criar linhas de ventilação, a abertura na peça de trabalho deve ser tão pequena quanto possível para evitar que o metal fundido flua para dentro, mas também deve ser suficientemente grande para permitir que o gás saia rapidamente.

Uma vez que a peça de trabalho é enchida a partir da parede exterior da cavidade em direção ao centro, o corredor interior deve ser colocado na última área enchida. Se seguirmos a linha reta imaginária desde o copo de vazamento até ao centro da peça de trabalho, este ponto deve ser o mais próximo do copo de vazamento. O canal interior está normalmente localizado na extremidade da peça de trabalho mais próxima do copo de vazamento. A maioria das linhas de ventilação são cortadas de forma semelhante ao corredor interior, mas são muito mais pequenas e estabelecidas a partir dos pontos-chave da peça de trabalho em direção à periferia da cavidade. Por vezes, as linhas de ventilação também são passadas através do fundo do molde e, em seguida, as linhas de ventilação são estabelecidas na parte de trás, conduzindo à borda do molde. Alguns fabricantes também utilizam o vácuo durante a fundição para ajudar na ventilação, um processo de fundição centrífuga a vácuo. As formas das linhas de ventilação são as seguintes:

Linha de ventilação do corredor: Frequentemente utilizada com o canal interior direto, ligada à peça de trabalho num ângulo de 45°, depois aberta de um ou ambos os lados da peça de trabalho até à borda do molde.

Perfuração da linha de ventilação: Utilizado em situações em que o espaço no molde é insuficiente, é definido um ponto de recolha de gás dentro da cavidade e é efectuado um furo na parte de trás do molde neste ponto, sendo depois desenhada uma linha de ventilação a partir do furo na parte de trás do molde até à extremidade do molde. No fabrico de peças de grandes dimensões, podem por vezes ser efectuados vários orifícios de ventilação, perfurando num ângulo de 45° a partir da parte da peça de trabalho próxima do canal interior em direção à parte de trás do molde e, em seguida, desenhando linhas de ventilação a partir destes orifícios até ao bordo do molde na parte de trás.

Furos de ventilação: Este método de ventilação envolve a perfuração de orifícios em qualquer parte da peça de trabalho em direção à parte de trás do molde e a criação de linhas de ventilação. A razão para criar tais orifícios de ventilação é que o gás pode facilmente formar contrapressão durante o enchimento quando existem orifícios cegos na cavidade, levando a um enchimento deficiente. O diâmetro de um orifício de ventilação típico é de 1 mm.

Linhas de ventilação para recolha de ar: São compostas por uma série de linhas de ventilação cónicas perfuradas na parte de trás do molde e depois abertas na parte de trás. São normalmente utilizadas em áreas da peça de trabalho que são difíceis de preencher completamente.

Linha de ventilação auxiliar: É aberta ao longo do lado do canal interior no sentido da rotação ou na extremidade do canal interior invertido, perfurada na parte de trás do molde, e a sua função é ajudar a capacidade de ventilação do canal interior.

A Figura 4-18 mostra os métodos de abertura do sistema de vazamento para alguns ornamentos típicos.

e. Utilizar um bisturi para marcar o lado do disco para alinhamento.

(4) Fundição

A fusão de ligas é uma parte importante do processo de fundição. O processo de fusão não só obtém metal fundido mas, mais importante ainda, consegue uma composição química que cumpre as especificações, permitindo que as peças fundidas tenham uma boa estrutura cristalina e um mínimo de gases e inclusões no metal fundido.

Durante o processo de fusão, a interação entre o metal e o gás e entre o metal fundido e o cadinho provoca alterações nos componentes, resultando em inclusões e absorção de gás. Por conseguinte, a formulação das especificações corretas do processo de fusão e o seu cumprimento rigoroso é uma garantia importante para a obtenção de peças fundidas de elevada qualidade.

① Oxidação e perda por combustão de metais. A oxidação e a perda por queima ocorrem inevitavelmente durante o processo de fundição de metais, e os seguintes factores influenciam a sua extensão:

a. As propriedades dos metais e dos óxidos. A afinidade dos metais pelo oxigénio e as propriedades da película de óxido têm um impacto significativo na perda por oxidação. Os elementos com uma elevada afinidade pelo oxigénio e uma película de óxido solta e porosa sofrem uma maior perda por oxidação, como o magnésio e o lítio, que oxidam preferencialmente; o alumínio e o berílio têm uma elevada afinidade pelo oxigénio, mas o a da película de óxido é > 1, permitindo a formação de uma película de óxido densa que reduz a perda por oxidação. A Tabela 4-9 mostra os valores de a de alguns óxidos à temperatura ambiente.

Tabela 4-9 Valores aproximados de a de certos óxidos à temperatura ambiente (Geng Haoran et al, 2006)

| Eu | Mg | Cd | Al | Pb | Sn | Ti | Zn | Ser | Ni | Cu | Cr | Fe |

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| EuxOy | MgO | CdO | Al2O3 | PbO | SnO2 | Ti2O3 | ZnO | BeO | NiO | Cu2O | Cr2O3 | Fe2O3 |

| a | 0.78 | 1.21 | 1.28 | 1.27 | 1.33 | 1.46 | 1.57 | 1.68 | 1. 60 | 1.74 | 2.04 | 2. 16 |

b. Temperatura de fusão. Quanto mais elevada for a temperatura, mais a película de óxido metálico se dissolve e perde o seu efeito protetor. No entanto, a fusão rápida em altas temperaturas também pode reduzir as perdas por oxidação. A temperatura de fusão é geralmente 10-20 ℃ acima da temperatura de liquidus da liga. A temperatura atual de liquidus para zinco de fundição industrial é 387 ℃ (incluindo alumínio 3%) -493 ℃ (incluindo alumínio 27%). A temperatura de fundição deve ser mais baixa, geralmente 100-150 ℃ acima da temperatura de liquidus da liga.

c. Propriedades do gás de forno. No gás de forno oxidante, a perda oxidativa é difícil de evitar. A natureza oxidante do gás do forno é forte e o grau de perda oxidativa é geralmente elevado.

d. Outros factores. Quanto menor for o tamanho da carga, maior será a área de superfície e mais grave será a perda de combustão. Em determinadas condições, quanto maior for o tempo de fusão, maior será a perda por combustão oxidativa. O sopro enriquecido com oxigénio encurta o tempo de fusão e reduz a perda por combustão oxidativa. Quando operações como a mistura e a escória não são razoáveis, é fácil quebrar a película protetora de óxido na superfície da fusão, aumentando a perda por combustão. Polvilhar uma fina camada de fundente na superfície da carga durante o carregamento pode também reduzir a perda por combustão oxidativa.

A perda por queima por oxidação do metal deteriora o desempenho do material e afecta a qualidade da superfície do produto. Por conseguinte, devem ser adoptadas medidas para reduzir a perda por oxidação, geralmente nos seguintes aspectos

Em primeiro lugar, escolha um tipo de forno razoável. Utilize um forno com uma área de poça de fusão mais pequena e uma velocidade de aquecimento mais rápida.

Em segundo lugar, deve ser adoptada uma sequência de carga razoável e um processo de manuseamento da carga. Os materiais facilmente oxidados e queimados devem ser adicionados à camada inferior da carga ou adicionados à massa fundida após a fusão de outros materiais, ou podem ser adicionados como ligas intermédias.

A terceira é a utilização de um agente de cobertura. Os metais facilmente oxidáveis e as várias sucatas metálicas devem ser fundidos e refinados sob a cobertura do fundente.

Em quarto lugar, controlar corretamente a temperatura do forno. Para garantir a fluidez do metal fundido e os requisitos do processo de refinação, a temperatura do fundido deve ser controlada de forma adequada. Antes da fusão, é aconselhável usar aquecimento e fusão rápidos a alta temperatura; após a fusão, a temperatura do forno deve ser ajustada para evitar o superaquecimento da fusão.

O quinto é um método de funcionamento razoável, evitando a agitação frequente.

Em sexto lugar, a adição de uma pequena quantidade de elemento ativo de a>1 melhora as propriedades da película de óxido da superfície fundida e reduz eficazmente a perda por queima.

② Perda volátil. Os vapores e óxidos metálicos poluem o ambiente e prejudicam a saúde humana. A perda de voláteis dos metais depende principalmente da sua pressão de vapor. O zinco e o cádmio são mais propensos à perda de voláteis, e os métodos para prevenir ou reduzir a perda de voláteis são os mesmos que os utilizados para reduzir a perda oxidativa.

③ Absorção de gás. Durante o processo de fundição, os gases encontrados incluem o hidrogénio (H2), oxigénio (O2), vapor de água (H2O), azoto (N2), CO2CO, etc. Estes gases podem dissolver-se no metal fundido ou reagir quimicamente. Os gases podem entrar no líquido da liga através de várias fontes, como o gás, o revestimento do forno, as matérias-primas, o fundente e as ferramentas.

④ Controlo da temperatura de fusão. Quando as temperaturas de fusão e de vazamento são demasiado elevadas, podem agravar a oxidação e a perda de elementos de liga, acelerar a taxa de reação entre o metal fundido e o material do cadinho e afetar as propriedades mecânicas da liga. Por conseguinte, é necessário reforçar o controlo da temperatura do metal fundido durante os processos de fusão e fundição. Os cadinhos ou fornos de fusão actuais estão equipados com sistemas de medição e controlo da temperatura e, nas operações diárias, são efectuados controlos regulares para garantir a precisão dos instrumentos de medição da temperatura, com medições periódicas da temperatura real do forno utilizando termómetros portáteis (termómetros) para calibração.

Os trabalhadores de fundição experientes observam o líquido fundido a olho nu. Se, depois de escumar a escória, encontrarem o líquido fundido não demasiado viscoso e relativamente claro, e a escória não se formar rapidamente, isso indica que a temperatura é adequada; se o líquido fundido for demasiado viscoso, isso indica que a temperatura é demasiado baixa; se uma camada de geada branca aparecer rapidamente na superfície depois de escumar a escória e a escória se formar demasiado rapidamente, isso indica que a temperatura é demasiado elevada e deve ser ajustada rapidamente.

Para manter a estabilidade da temperatura de fundição, pode ser utilizado um forno de fusão central, e a adição de todo o lingote de liga pode ser alterada de uma só vez para múltiplas adições de pequenos lingotes de liga, reduzindo a variação de temperatura causada pela alimentação.

⑤ Remoção de sucata. O material de jito, os resíduos, as peças de trabalho descartadas, etc., não devem ser colocados diretamente no cadinho para refusão. A razão é que as superfícies destes materiais residuais oxidam durante o processo de fundição, e o conteúdo dos seus óxidos excede em muito o do lingote de liga original. Quando estes resíduos são diretamente refundidos, é gerada uma grande quantidade de escória na superfície do metal fundido, e a remoção desta escória retira uma quantidade significativa de componentes da liga.

Os resíduos galvanizados devem ser fundidos separadamente dos resíduos não galvanizados porque metais como o cobre, o níquel e o crómio contidos nos resíduos galvanizados são insolúveis no zinco e existirão como partículas duras na liga de zinco, causando dificuldades no polimento e na maquinagem.

Durante a refusão dos resíduos de galvanoplastia, deve prestar-se atenção à separação do material de revestimento da liga. Em primeiro lugar, colocar os resíduos de galvanoplastia num cadinho que contenha a liga fundida. Nesta altura, não agitar a fusão nem adicionar fluxo, uma vez que o ponto de fusão do material de revestimento é elevado e o revestimento não se fundirá na liga, mas flutuará na superfície do líquido fundido durante algum tempo. Depois de tudo ter derretido, deixe o cadinho repousar durante 15-20 minutos para ver se aparece alguma escória a flutuar na superfície e raspe a escória. Após esta etapa, verificar se é necessário adicionar agentes de refinação.

⑥ Precauções durante a operação de fundição.

a. O cadinho deve ser limpo antes de remover o óleo da superfície, ferrugem, escória e óxidos. Para evitar que os elementos de ferro no cadinho de ferro fundido se dissolvam na liga, o cadinho deve ser pré-aquecido a 150-200 ℃, uma camada de revestimento deve ser pulverizada na superfície de trabalho e depois aquecida a 200-300 ℃ para remover completamente a umidade do revestimento.