Um guia completo para jóias de liga de cobre e tecnologia de produção

Dominar a joalharia em liga de cobre: Técnicas, materiais e tendências

Introdução:

Este artigo mergulha no fascinante mundo das jóias em liga de cobre e nos seus métodos de produção. Está dividido em quatro secções principais:

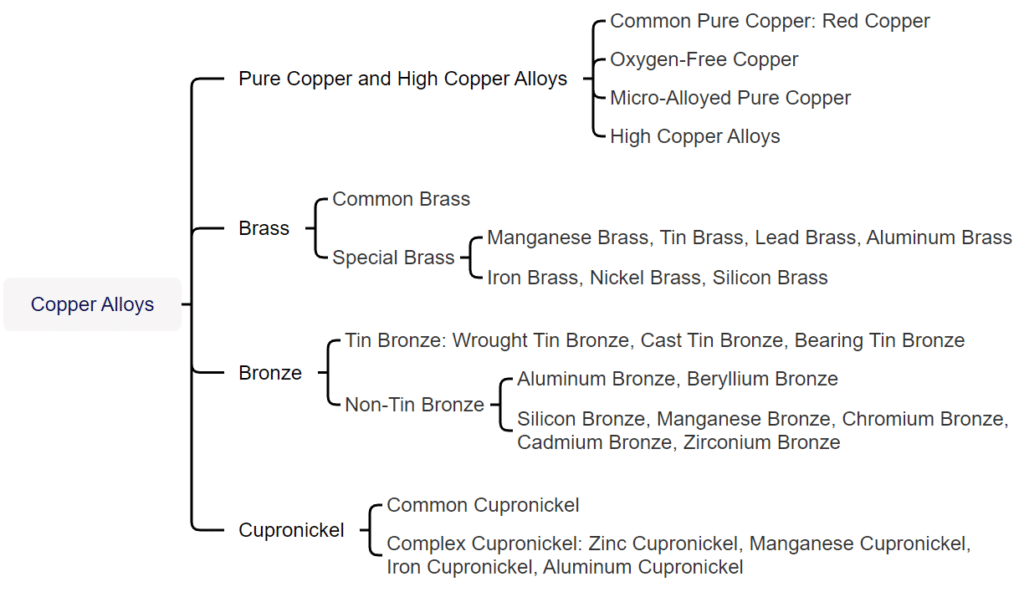

1. Visão geral: Conheça a história do cobre, as suas propriedades e o seu papel no fabrico de jóias. As ligas de cobre como o latão, o bronze e o cuproníquel são destacadas pela sua versatilidade e beleza.

2. Cobre puro e ligas com elevado teor de cobre: Descubra os diferentes tipos de cobre puro, como o cobre sem oxigénio e o cobre microligado, e como são utilizados na joalharia pela sua durabilidade e cores únicas.

3. Ligas de cobre: Explore ligas populares como o latão (cobre-zinco), o bronze (cobre-estanho) e o cuproníquel (cobre-níquel), cada uma delas oferecendo cores distintas, resistência à corrosão e capacidade de trabalho para criar peças deslumbrantes.

4. Técnicas de produção: Obtenha informações sobre métodos avançados como a fundição por cera perdida, estampagem e eletrodeposição, juntamente com tratamentos de superfície como o revestimento a ouro e o polimento para criar jóias de alta qualidade e apelativas.

pulseira de cura em cobre vermelho

Índice

Secção I Panorama geral

O cobre e as ligas de cobre podem ser divididos em duas categorias principais com base no processo de produção: processamento e fundição. Todas as ligas com um prefixo Z na sua designação pertencem às ligas de fundição. Em contrapartida, as designações do cobre processado e das ligas de cobre na China são tradicionalmente classificadas em quatro categorias: roxo, amarelo, verde e branco. Entre estas, as ligas de cobre púrpura são todas fornecidas sob forma processada. O prefixo T representa o código para o cobre púrpura. A primeira letra H do pinyin para amarelo representa o cobre amarelo. Do mesmo modo, Q representa o bronze, B representa o cuproníquel e os símbolos e números dos elementos químicos subsequentes representam a percentagem nominal em peso dos elementos adicionados.

O cobre e as ligas de cobre podem ser divididos em duas categorias com base na sua função: uso geral e uso especial. As ligas de cobre utilizadas na joalharia pertencem a um tipo de liga de cobre especial com requisitos específicos de tonalidade, resistência à corrosão, desempenho de fundição, desempenho de maquinagem, desempenho de soldadura e desempenho de coloração. As principais ligas de cobre e de cobre utilizadas na produção de jóias incluem cobre puro e ligas com alto teor de cobre, bronze de estanho, latão, cuproníquel de zinco, imitação de ligas de ouro-cobre e imitação de ligas de prata-cobre.

Secção II Cobre puro e ligas com elevado teor de cobre

1. Popper puro e suas propriedades

O cobre puro pode ser dividido em várias categorias com base na composição química: cobre puro comum, cobre puro sem oxigénio e cobre puro microligado.

(1) Cobre puro comum

O cobre puro comum tem uma fração mássica de cobre não inferior a 99,7%, com um teor de impurezas muito reduzido, e tem um aspeto vermelho-púrpura. Por conseguinte, é também designado por cobre púrpura. Os principais graus de cobre puro comum são T1, T2 e T3. De acordo com a norma GB/T 5231-2001, a composição química do cobre puro comum é apresentada na Tabela 2-1.

Quadro 2-1 Composição química comum do cobre puro comum (unidade de fração de qualidade: %)

| Grau | Cu+Ag | P | Bi | Sb | Como | Fe | Ni | Pb | Sn | S | Zn | O | Soma das impurezas |

| Não inferior a | Não mais de | ||||||||||||

| T1 | 99. 95 | 0.001 | 0.001 | 0.002 | 0.002 | 0.005 | 0.002 | 0.003 | 0.002 | 0.005 | 0.005 | 0.02 | 0.05 |

| T2 | 99. 90 | - | 0.001 | 0.002 | 0.002 | 0.005 | - | 0.005 | - | 0.005 | - | - | 0.1 |

| T3 | 99. 70 | - | 0.002 | - | - | - | - | 0.01 | - | - | - | - | 0.3 |

| (Liu Ping, 2007; Wang Biwen, 2007; Tian Rongzhang e Wang Shitang, 2002; Comité Técnico Nacional de Normalização dos Metais Não Ferrosos, 2012) | |||||||||||||

Quadro 2-2 Propriedades físicas do cobre puro comum

| Nome do desempenho | Valor numérico | Nome do desempenho | Valor numérico |

|---|---|---|---|

| Tipo de rede | Cúbico de face centrada | Configuração eletrónica | É2 2s2 2P6 3s2 3P6 3d10 4s1 |

| Peso atómico | 63.54 | Resistividade | 0. 016 73 Ω-m |

| Raio atómico | 0. 157nm | Condutividade térmica(273-373K) | 399W/(m - K) |

| Raio iónico | 0. 073nm | Coeficiente de temperatura da resistência | 0. 003 93/℃ |

| Densidade | 8. 92g/cm3 | Suscetibilidade magnética | -0. 86 X 10-3/kg |

| Ponto de fusão | 1 083. 4℃ | Capacidade térmica específica | 0.39X 103J/(kg -℃) |

| Ponto de ebulição | 2 567℃ | Coeficiente de expansão linear | 17. 6X10-6/℃ |

| (Liu Ping, 2007; Wang Biwen, 2007; Tian Rongzhang e Wang Shitang, 2002; Comité Técnico Nacional de Normalização dos Metais Não Ferrosos, 2012) | |||

O cobre é um metal pesado relativamente inativo com boa resistência à corrosão. É estável no ar seco à temperatura ambiente e pode produzir óxido de cobre preto quando aquecido. O óxido cuproso vermelho forma-se se for posteriormente calcinado a altas temperaturas. Depois de ser colocado em ar húmido durante muito tempo, forma-se lentamente uma camada de verdete (carbonato básico de cobre) na superfície do cobre. O verdete pode impedir a continuação da corrosão do metal; a sua composição é variável, sendo solúvel em ácido nítrico e ácido sulfúrico concentrado a quente, ligeiramente solúvel em ácido clorídrico e facilmente corroído por álcalis. Na série eletroquímica (série de atividade metálica), o cobre está depois do hidrogénio, pelo que não pode deslocar o hidrogénio dos ácidos diluídos. No entanto, o cobre pode dissolver-se lentamente no ar nestes ácidos diluídos. O cobre pode reagir com ácido clorídrico concentrado aquecido e é facilmente solúvel em ácido nítrico e em ácidos oxidantes como o ácido sulfúrico concentrado quente. O cobre também pode reagir com o cloreto férrico. Na indústria da joalharia, a solução de cloreto férrico é frequentemente utilizada para gravar o cobre e criar várias texturas e padrões decorativos.

As propriedades mecânicas do cobre puro comum estão intimamente relacionadas com o seu estado, como se mostra na Tabela 2-3.

Tabela 2-3 Propriedades mecânicas do cobre puro comum em diferentes estados

| Desempenho | Processamento de cobre | Retorno do cobre | Cobre fundido |

|---|---|---|---|

| Limite elástico/ MPa | 280 ~ 300 | 20 ~ 50 | - |

| Ponto de elasticidade / MPa | 340 ~ 350 | 50 ~ 70 | - |

| Resistência à tração/ MPa | 370 ~ 420 | 220 ~ 240 | 170 |

| Taxa de alongamento / % | 4 ~ 6 | 45 ~ 50 | - |

| Taxa de retração/ % | 35 ~ 45 | 65 ~ 75 | - |

| Dureza Brinell / HB | 1 100 ~ 1 300 | 350 ~ 450 | 400 |

| Resistência ao cisalhamento/ MPa | 210 | 150 | - |

| Dureza de impacto/J-cm-2 | - | 16 ~ 18 | - |

| Resistência à compressão / MPa | - | - | 1570 |

| Rácio de perturbação/ % | - | - | 65 |

| (Liu Ping, 2007; Wang Biwen, 2007; Tian Rongzhang e Wang Shitang, 2002; Comité Técnico Nacional de Normalização dos Metais Não Ferrosos, 2012) | |||

(2) Cobre puro isento de oxigénio

O cobre puro isento de oxigénio é um cobre puro com um teor de oxigénio significativamente reduzido, obtido através de vários métodos de refinação. De acordo com a norma GB/T5231, o cobre isento de oxigénio divide-se em vários graus: zero, um e dois graus de cobre isento de oxigénio, com os correspondentes teores de cobre e de oxigénio apresentados na Tabela 2-4. O cobre isento de oxigénio não apresenta fragilização por hidrogénio e tem elevada condutividade eléctrica, bom processamento, soldadura, resistência à corrosão e desempenho a baixas temperaturas. O cobre isento de oxigénio é geralmente preferido na preparação de material de enchimento de ligas de ouro e prata para reduzir as impurezas na junta.

Quadro 2-4 Requisitos para o teor de oxigénio no cobre isento de oxigénio

| Notas | Código | Cobre + prata ≥ | Oxigénio≯ |

|---|---|---|---|

| Cobre isento de oxigénio n.º 0 | TU0 | 99. 99 | 0. 0005 |

| Cobre isento de oxigénio n.º 1 | 99. 97 | 0.002 | |

| Cobre isento de oxigénio n.º 2 | TU2 | 99. 95 | 0.003 |

| (Comité Técnico Nacional de Normalização dos Metais Não Ferrosos, 2012) | |||

(3) Cobre puro microligado

O cobre puro microligado utiliza elementos de liga como o crómio, o zircónio, a prata, o alumínio, o fósforo, o enxofre e o antimónio, que podem melhorar eficazmente o desempenho do cobre puro quando adicionados em quantidades vestigiais. O cobre puro microligado tem vários graus, tais como TUAg0.06, TUAg0.05, TUAg0.08, TUAg0.1, TUAg0.2, TUAg0.3, TUA10.12, TUZr0.15, TAg0.15, TAg0.1-0.01, TP3, TP4, TTe0.3, TTe0.5-0.008, TTe0.5-0.02, TZr0.15, etc. Tomando o cobre puro microligado de zircônio como exemplo, a tabela 2-5 mostra suas propriedades mecânicas, que são significativamente melhoradas em comparação com o cobre puro comum, e a temperatura de amolecimento atingiu 500 ℃.

Quadro 2-5 Propriedades mecânicas do zircónio - cobre puro microligado QZr0.2

| Estado do material | Resistência à tração/MPa | Resistência ao escoamento/MPa | Taxa de estiramento/% | Dureza Vickers/HV | Módulo de elasticidade/GPa |

|---|---|---|---|---|---|

| Temperado a 980 ℃, envelhecido a 500 ℃ por 1 hora | 260 | 134 | 19. 0 | 83 | - |

| 900 ℃ arrefecimento, 500 ℃ envelhecimento 1 hora | 230 | 160 | 40. 0 | - | - |

| 900C aquecimento 30 minutos têmpera, trabalho a frio 90% | 450 | 385 | 3.0 | 137 | 136 |

| 980℃ aquecimento 1 hora, 90% trabalho a frio, 400℃ envelhecimento 1 hora | 492 | 428 | 10.0 | 150 | 133 |

| 900 ℃ têmpera, trabalho a frio 90%, 400 ℃ envelhecimento 1 hora | 470 | 430 | 10.0 | 140 | |

| (Liu Ping, 2007; Wang, B., 2007; Tian, R. Z. e Wang, S. T., 2002; Comité Técnico Nacional para a Normalização dos Metais Não Ferrosos, 2012) | |||||

2. Liga de alto teor de cobre

As ligas com elevado teor de cobre, também conhecidas como cobre de baixa liga, referem-se a ligas de cobre que contêm um ou vários oligoelementos para obter determinadas propriedades especiais. O teor de cobre é de 99,3%~96% e não pode ser classificado em nenhum grupo de ligas de cobre para produtos transformados. Para os produtos fundidos, o teor de cobre deve ser superior a 94%, que pode ser adicionado para obter determinadas caraterísticas.

O reforço por solução sólida e o reforço por precipitação são métodos de reforço importantes para as ligas de cobre. Os elementos de liga comuns incluem Cr, Zr, Ti, Si, Mg, Te, etc. A sua solubilidade no cobre diminui acentuadamente com a diminuição da temperatura. Estes elementos precipitam no estado sólido como substâncias puras ou compostos metálicos, resultando em reforço por solução sólida e reforço por precipitação. Os tipos de ligas de cobre de alta qualidade da fundição americana incluem C81300~C19600 e os tipos de ligas de cobre de alta qualidade processadas que vão de C16200 a C19600. Na nova versão revista da norma GB/T5231-2012 "Graus e composição química do cobre processado e das ligas de cobre", a China enumera os graus de liga de cobre de alta qualidade, como TTi3.0 - 0.2, TNi2.4 - 0.6 - 0.5, TPb1.0, TC r1 - 0.18, TCr0.3 - 0.3, TCr0.5 - 0.1, TCr0.7, TCr0.8, TCr1 - 0.15.

3. Desempenho do processo de cobre puro e ligas de alto teor de cobre

(1) Processo de fundição

O cobre puro e as ligas com elevado teor de cobre são propensos a absorver hidrogénio e oxigénio durante o processo de fundição, conduzindo a inclusões de porosidade e oxidação que afectam a qualidade da superfície das peças fundidas. O teor de hidrogénio e oxigénio está intimamente relacionado com a temperatura do material. A Tabela 2-6 mostra a solubilidade do hidrogénio no cobre a diferentes temperaturas.

Quadro 2-6 Solubilidade do hidrogénio no cobre a 0,1 MPa (Nie Xiaowu, 2006)

| Temperatura /℃ | 400 | 500 | 600 | 700 | 800 | 900 | 1000 | 1100 | 1200 | 1300 | 1400 | 1500 |

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Solubilidade /cm3 - (100g de cobre)-1 | 0.06 | 0.16 | 0. 3 | 0.49 | 0. 72 | 1.08 | 1.58 | 6.3 | 8. 1 | 10.9 | 11.8 | 13.6 |

O oxigénio não se dissolve no cobre e forma compostos frágeis de elevado ponto de fusão Cu2O com o cobre. Quando o cobre contendo oxigénio condensa, o oxigénio precipita como um eutéctico (Cu+Cu2O), distribuído ao longo dos limites dos grãos. A temperatura eutética é muito alta (1066 ℃) e não afeta o desempenho da deformação térmica, mas é dura e quebradiça, dificultando a deformação a frio e levando à "fragilidade a frio" no metal. Quando o cobre contendo oxigênio é recozido em uma atmosfera de hidrogênio ou redutor, ocorre "fragilização por hidrogênio". A essência da "fragilização por hidrogénio" é que, durante o recozimento, o hidrogénio ou a atmosfera redutora penetra facilmente no cobre e reage com o oxigénio do CuO para formar vapor de água ou CO2. Por conseguinte, devem ser estabelecidas e aplicadas especificações claras do processo durante a fundição.

O cobre puro pode ser fundido utilizando um forno elétrico de reflexão ou de indução de núcleo. Durante a fundição num forno de reflexão, podem ser obtidos lingotes densos através de processos de refinação utilizando moldes de ferro ou cobre para fundição, e a fundição semi-contínua ou contínua pode também ser efectuada utilizando um forno de espera. O seguinte fluxo de processo pode ser referenciado para o processo de fundição por indução.

① Primeiro, pré-aqueça o cadinho até uma cor vermelha escura e, em seguida, adicione uma camada de carvão seco ou agente de cobertura (63% bórax + 37% vidro triturado) com uma espessura de cerca de 30 ~ 50cm no fundo do cadinho, seguido pelos restos de canto, blocos de resíduos e materiais de hastes e, finalmente, adicione cobre puro.

② Os elementos de liga adicionados podem ser pré-aquecidos na plataforma do forno, e a adição de materiais frios ao metal fundido é estritamente proibida. A carga deve ser agitada com frequência durante todo o processo de fusão para evitar a formação de pontes.

③ Depois que a liga estiver completamente derretida devido ao aquecimento, quando a temperatura atingir 1200 ~ 1250 ℃, adicione o desoxidante de cobre de fósforo, que representa 0,3% ~ 0,4% do peso da liga fundida. O fósforo reage com o óxido cuproso da seguinte forma:

5Cu2O + 2P = P2O5 + 10Cu

Cu2O + P2O5 = 2CuPO3

O gás gerado P2O5 escapa da liga e o fosfato de cobre pode flutuar na superfície, permitindo a remoção da escória para atingir o objetivo da desoxidação. Além disso, é necessária uma agitação contínua durante o processo de desoxidação.

④ Finalmente, a escória é removida e a temperatura de vazamento do líquido da liga é geralmente 1150 ℃ ~ 1230 ℃.

(2) Tecnologia de processamento

O cobre puro e as ligas com elevado teor de cobre têm excelentes propriedades de trabalho a frio e a quente. Podem ser processadas utilizando técnicas tradicionais de pressão, tais como estiramento, laminagem, estampagem profunda, dobragem, prensagem de precisão e fiação. A Figura 2-2 é um exemplo de uma peça de joalharia de cobre puro estampado. Durante o processamento a quente, a atmosfera do meio de aquecimento deve ser controlada para 380 ~ 650 ℃. A temperatura de recozimento de 800 ~ 900 ℃ pode ser selecionada entre o processamento de cobre puro comum, a temperatura de trabalho a quente de 360 ℃ pode ser selecionada e a temperatura típica de amolecimento é aproximadamente. Para alta liga de cobre, a temperatura de amolecimento tem uma relação maior com sua composição química, como Cr e Zr ligando alta liga de cobre (Cr0.25-0.65, Zr0.08-0.20), e sua temperatura de amolecimento pode chegar a 550 ℃. Na soldagem, o cobre puro e as ligas de cobre alto são fáceis para soldagem e brasagem de estanho, soldagem a arco com proteção de gás, soldagem a flash, soldagem por feixe de elétrons e soldagem a gás.

Figura 2-3 Elétrodo de cobre para estampagem de moldes de jóias

Figura 2-4 Jóias de cobre puro produzidas através do processo de gravura

Secção III Ligas de cobre

Devido às fracas propriedades mecânicas e de fundição do cobre puro, a maioria dos materiais de cobre utilizados na joalharia popular são ligas de cobre. Existem muitas categorias de ligas de cobre e, atualmente, não existem normas técnicas específicas para as ligas de cobre utilizadas em joalharia, tanto a nível nacional como internacional. Normalmente, são utilizadas ligas de cobre industriais e a aplicação é bastante caótica, afectando a qualidade do produto. Por conseguinte, as ligas de cobre para joalharia necessitam de uma maior normalização. As ligas de cobre para joalharia não são inteiramente iguais às ligas de cobre industriais e têm requisitos únicos.

(1) A liga deve cumprir os requisitos de utilização para jóias. Deve ter determinadas propriedades mecânicas, cumprir os requisitos de fixação, possuir boa resistência à corrosão, não ter tendência para fissuras por corrosão sob tensão e ter determinadas cores, etc.

(2) A liga deve satisfazer vários requisitos do processo, incluindo: ① Bom desempenho de fundição. A liga de cobre deve ter boa fluidez e encolhimento mínimo de solidificação ao produzir ornamentos usando o processo de fundição por cera perdida. ② Desempenho de soldadura. Não deve produzir facilmente rachaduras, oxidação, absorção de gás e diferenças de cor durante a soldagem. ③ Usinabilidade. A dureza deve ser moderada; se for muito alta, o desgaste da ferramenta será significativo, e será difícil obter um alto brilho superficial se for muito baixo. ④ Desempenho do tratamento de superfície. A maioria dos ornamentos de cobre requer tratamento de superfície, o que deve facilitar a coloração e o tratamento anticorrosivo com boa qualidade de cor.

As ligas de cobre utilizadas na joalharia incluem principalmente vários tipos, como o latão, o cuproníquel e o bronze.

1. Latão

1.1 Tipos de latão

A composição do latão pode ser dividida em duas categorias principais: latão simples e latão especial.

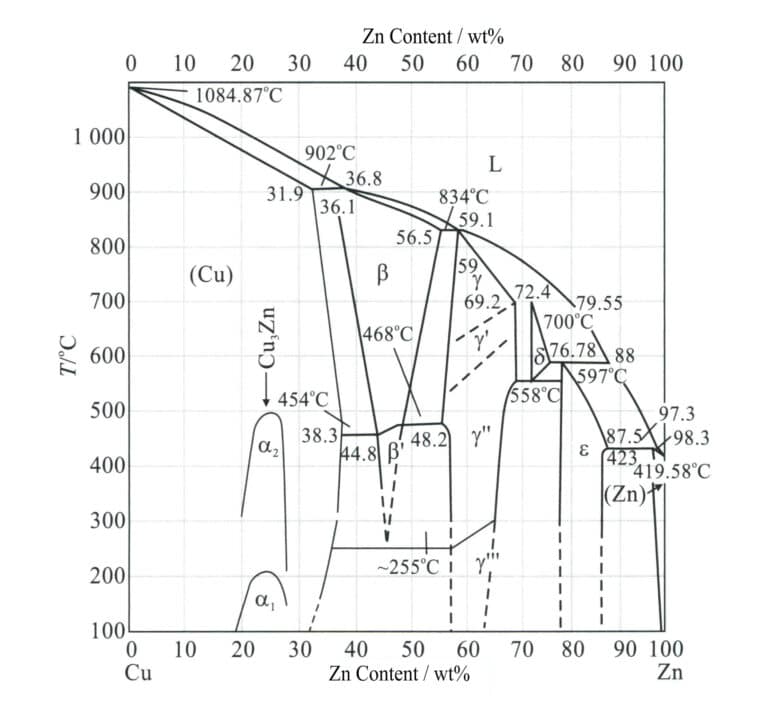

(1) Latão simples

O latão simples é uma liga binária composta por cobre e zinco, onde o papel do zinco no latão é principalmente aumentar a resistência, ajustar a cor e melhorar o desempenho da fundição. Existem três microestruturas de equilíbrio comuns de latão binário (Figura 2-5): quando o teor de zinco é inferior a 38%, é uma fase única α; quando o teor de zinco é 38% ~ 47%, é α + β; quando o teor de zinco é 47% ~ 50%, é uma fase única β, e chamada de latão pequeno, latão α + β e latão β. Quando o teor de zinco excede 39%, a liga torna-se dura e quebradiça, afectando o seu valor de aplicação. Por conseguinte, o teor de cobre do latão comum utilizado em joalharia é geralmente superior a 60%.

Tabela 2-7 Classes comuns de latão e composição química

| Número de série | Número do grau | Composição química/% | |||||

|---|---|---|---|---|---|---|---|

| Cu | Fe | Pd | Ni | Zn | Impurezas totais | ||

| 95.0 ~ 97. 5 | 0.10 | 0.03 | 0.5 | Margem | 0.2 | ||

| 2 | H90 | 88. 0 ~ 91.0 | 0.10 | 0.03 | 0.5 | Margem | 0.2 |

| 3 | H85 | 84. 0 ~ 86. 0 | 0.10 | 0.03 | 0.5 | Margem | 0.3 |

| 4 | H80 | 79. 0 ~ 81.0 | 0.10 | 0.03 | 0.5 | Margem | 0.3 |

| 5 | H70 | 68. 5 ~ 71. 5 | 0.10 | 0.03 | 0.5 | Margem | 0.3 |

| 6 | H68 | 67.0 ~ 70.0 | 0.10 | 0.03 | 0.5 | Margem | 0.3 |

| 7 | H65 | 63. 5 ~ 68. 0 | 0.10 | 0.03 | 0.5 | Margem | 0.3 |

| 8 | H63 | 62.0 ~ 65.0 | 0.15 | 0.08 | 0.5 | Margem | 0.5 |

| 9 | H62 | 60. 5 ~ 63. 5 | 0.15 | 0.08 | 0.5 | Margem | 0.5 |

| 10 | H59 | 57. 0 ~ 60. 0 | 0.30 | 0.5 | 0.5 | Margem | 1.0 |

| (Liu Ping, 2007; Wang Biwen, 2007; Tian Rongzhang e Wang Shitang, 2002; Comité Técnico Nacional de Normalização dos Metais Não Ferrosos, 2012) | |||||||

Tabela 2-8 Cores da superfície do latão comum

| Notas | Teor de cobre /wt% | Teor de zinco /wt% | Cor |

|---|---|---|---|

| H59 | 59 ~ 63 | Margem | Castanho claro - cor dourada |

| H65 | 63 ~ 68. 5 | Margem | Amarelo puro |

| H68,H70 | 68. 5 ~ 71. 5 | Margem | Verde - Dourado |

| H80 | 78. 5 ~ 81. 5 | Margem | Cor dourada com um toque de vermelho |

| H85 | 84 ~ 86 | Margem | Amarelo acastanhado - dourado |

| H90 | 89 ~ 91 | Margem | Bronze antigo - cor dourada |

| H96 | 94 ~ 96 | Margem | Castanho-avermelhado |

Devido ao potencial de elétrodo do zinco ser muito inferior ao do cobre, as ligas são propensas à corrosão eletroquímica em soluções salinas neutras. O zinco de potencial mais baixo dissolve-se, enquanto o cobre permanece como uma película porosa na superfície, formando micro-baterias com a composição do latão por baixo da superfície, fazendo com que o latão actue como um ânodo e acelerando a corrosão. Por conseguinte, as jóias de latão requerem geralmente tratamentos de proteção da superfície, como a galvanoplastia com uma camada de metal precioso ou a aplicação de um revestimento protetor.

(2) Latão especial

Para melhorar o desempenho do latão simples, são adicionados à liga 1%~5% elementos como estanho, chumbo, alumínio, silício, ferro, manganês e níquel, formando ligas ternárias, quaternárias ou mesmo quinárias, designadas por latão especial ou latão complexo, e o nome do latão é prefixado com os elementos adicionados, como latão estanho, latão chumbo, latão alumínio, latão manganês, latão alumínio-manganês, etc. O estanho pode inibir a corrosão por dezincificação e aumentar a resistência à corrosão do latão. O chumbo tem uma solubilidade muito baixa no latão e é distribuído como partículas livres na matriz, o que pode provocar a quebra de aparas e proporcionar lubrificação, melhorando assim a maquinabilidade e a resistência ao desgaste do material. O alumínio desempenha um papel de reforço da solução sólida, formando uma película protetora de óxido de alumínio na superfície. O latão silício tem uma elevada resistência à corrosão, propriedades mecânicas e de fundição, e uma forte resistência à corrosão sob tensão. O latão com níquel tem elevada resistência, tenacidade e resistência à corrosão e pode suportar o processamento de plástico a frio e a quente.

A estrutura complexa do latão pode ser estimada com base no "coeficiente equivalente de zinco" dos elementos adicionados ao latão. A adição de uma pequena quantidade de outros elementos de liga à liga de cobre-zinco normalmente apenas desloca a região de fase α/(α+β) no diagrama de estado Cu-Zn para a esquerda ou para a direita. Por exemplo, a adição de 1% de estanho equivalente ao efeito de 2% de zinco nas propriedades estruturais significa que o equivalente de zinco do estanho é 2. Os equivalentes de zinco de vários elementos de liga são mostrados na Tabela 2-9.

Tabela 2-9 Equivalente de zinco de vários elementos de liga

| Elementos de liga | Silício | Alumínio | Lata | Chumbo | Ferro | Manganês | Níquel |

|---|---|---|---|---|---|---|---|

| Equivalente de zinco | + 10 | + 6 | + 2 | + 1 | + 0. 9 | + 0. 5 | -1. 3 |

Por conseguinte, a estrutura do latão especial corresponde normalmente à estrutura do latão comum com um teor de zinco aumentado ou diminuído. A fase α e a fase β no latão complexo são soluções sólidas complexas multicomponentes com um maior efeito de reforço. Em contraste, a fase α e a fase β no latão comum são soluções sólidas simples de Cu-Zn com um efeito de reforço inferior. Embora os equivalentes de zinco sejam comparáveis, as propriedades de uma solução sólida múltipla diferem das de uma solução sólida binária simples. Por conseguinte, uma pequena quantidade de reforço múltiplo é uma forma de melhorar o desempenho da liga.

Em latão especial, uma liga de imitação de ouro à base de cobre é conhecida como "ouro raro", amplamente utilizada em joalharia e artesanato. É sabido que o ouro tem uma cor dourada brilhante, boa estabilidade química, não muda de cor quando aquecido e tem uma excelente resistência à oxidação, o que faz dele uma escolha de longa data para peças de arte decorativas. No entanto, o seu elevado preço faz com que ligas de baixo custo com propriedades semelhantes sejam amplamente utilizadas como substitutos. Nos últimos anos, os investigadores, tanto a nível nacional como internacional, têm competido para desenvolver ligas de imitação de ouro à base de cobre para substituir o ouro, tendo-se registado progressos significativos. A cor do ouro destes materiais pode rivalizar com o ouro de 16K~22K e tem boa resistência à corrosão e trabalhabilidade.

Nas ligas de imitação de ouro à base de cobre de metais raros, o zinco, o alumínio, o silício e os elementos de terras raras são geralmente utilizados como elementos de liga, e os efeitos de cada elemento na cor e na resistência à oxidação são os seguintes.

① Zinco. O Zn pode mudar o cobre de vermelho para amarelo, formando o elemento principal um brilho amarelo-dourado. O Zn pode melhorar a resistência à descoloração das ligas, e à medida que o teor de Zn aumenta, a resistência à descoloração melhora.

② Alumínio. O alumínio é outro elemento importante que contribui para a cor das ligas. O teor de alumínio afecta significativamente a cor da liga; à medida que o teor de alumínio aumenta, o principal comprimento de onda da luz reflectida pela liga diminui e a tonalidade muda de vermelho para amarelo. O aumento do teor de alumínio enfraquece visivelmente a tonalidade amarela da liga, levando a uma maior diferença de cor entre a liga e o ouro puro. A estrutura da liga torna-se mais uniforme quando o alumínio é adicionado às ligas de latão. Promove a formação da fase β, que ajuda a reduzir a corrosão por dezincificação no latão e melhora o desempenho anti-descoloração de ligas semelhantes ao ouro no suor artificial. A razão é que, quando o teor de alumínio é suficientemente elevado, forma-se na superfície da liga uma película protetora de óxido misto de cobre e alumínio, densa e firmemente fixada, e esta película tem capacidades de auto-cura quando danificada. O desempenho anti-descoloração é fraco quando o teor de alumínio é demasiado baixo para formar uma película protetora densa.

③ Silício. O Si pode melhorar a cor e a resistência à descoloração das ligas. Quando 0,05%~2,50% Si é adicionado à liga, em comparação com a mesma liga sem Si, o tempo de resistência à descoloração no suor artificial aumenta 50%~100%; à mesma temperatura de aquecimento, o tempo de resistência à descoloração aumenta 50%. A adição de Si também pode melhorar a fluidez e a resistência ao desgaste da liga.

④ Terras raras. A adição de elementos de terras raras às ligas de latão pode aumentar o brilho da liga, melhorar a sua cor e proporcionar uma boa resistência ao desgaste, dureza e uma cor semelhante ao ouro que não se desvanece facilmente. Na indústria da joalharia, é comummente referido como "material de ouro raro". As jóias feitas de material de ouro raro podem ter uma cor semelhante ao ouro de 18K ou 20K, não são facilmente oxidadas ou desbotadas, tornando-as adequadas para o uso diário, e são baratas, tornando-se um material para a produção de jóias de imitação de ouro de gama alta.

A Tabela 2-10 mostra várias imitações comuns de ligas de ouro-cobre, que podem ser classificadas no sistema Cu-Al de ligas à base de cobre e no sistema Cu-Zn.

Quadro 2-10 Composição química de várias ligas de cobre de imitação de ouro (unidade de fração de qualidade: %)

| Número de notas | Alumínio | Lata | Níquel | Silício | Zinco | Manganês | Terras Raras | Cobre | Observações |

|---|---|---|---|---|---|---|---|---|---|

| Cu - 12. 5Zn - 1Sn | 1.0 | 12. 5 | O resto | Ouro avermelhado | |||||

| Cu - 22Zn - 2Sn - 1P | 2.0 | 22.0 | Fósforo 1.0 | O resto | Amarelo dourado claro | ||||

| Cu - 35Zn - 1. 5Sn | 1.5 | 30.0 ~ 40.0 | O resto | Amarelo dourado | |||||

| Cu - 6Al - 15Zn - 0. 5Si | 6 | 0. 5 | 15 | O resto | |||||

| Sub - ouro | 5.6 | 0. 26 | 0.70 | 92.6 | Composição ensaiada | ||||

| Sub - ouro | 0.38 | 0.03 | 48.74 | 50.64 | Composição ensaiada | ||||

| Ouro de terras raras | 5 ~ 6 | 1 ~ 3 | 25 ~ 32 | 0. 8 ~ 1.5 | 0.1 | O resto | Cor de ouro 18K | ||

| Ouro de terras raras | 2 ~ 10 | 1 ~ 1.5 | 0. 05 ~ 2. 5 | 5 ~ 30 | 0. 05 ~ 0. 50 | O resto | Cor de ouro 18K | ||

| (Wang Biwen et al., 1998) | |||||||||

1.2 As propriedades do latão

(1) Desempenho de resistência à corrosão

O latão tem uma fraca resistência à corrosão em atmosferas com temperaturas elevadas, humidade elevada e névoa salina e pode também sofrer "corrosão por dezincificação" em água do mar quente corrente (o zinco dissolve-se primeiro, deixando um cobre puro poroso, semelhante a uma esponja, na superfície da peça de trabalho). Em atmosferas húmidas, especialmente as que contêm amoníaco e SO2 O latão sofre fissuração por corrosão sob tensão. Como os ornamentos de latão recém-polido, a superfície tornar-se-á baça ou desenvolverá manchas escuras em certas áreas, mesmo depois de ser exposta ao ar durante algum tempo. Por conseguinte, os ornamentos de latão requerem geralmente uma coloração da superfície ou um tratamento de galvanoplastia para melhorar a sua resistência à corrosão.

(2) Desempenho do processo de fundição

O intervalo de solidificação do latão é muito pequeno, pelo que a fluidez do metal líquido é boa, a capacidade de enchimento é excelente e a tendência para a formação de cavidades de contração é baixa. Durante a fusão, o zinco gera uma grande pressão de vapor, removendo efetivamente os gases do líquido de cobre, dificultando a formação de poros no latão. A temperatura de fusão é inferior à do bronze estanhado, e a fundição é relativamente conveniente, permitindo a fácil fundição de pequenas peças de joalharia. Também é comummente utilizado para a fundição de artesanato em cobre.

(3) Propriedades mecânicas

Devido aos diferentes teores de zinco no latão, as propriedades mecânicas também variam. Para o latão α, à medida que o teor de zinco aumenta, tanto σb como δ aumentam continuamente. Para o latão (α+β), a resistência à temperatura ambiente melhora continuamente quando o teor de zinco aumenta para cerca de 45%. Se o teor de zinco aumentar ainda mais, a resistência diminui drasticamente devido ao aparecimento de uma fase mais frágil γ (uma solução sólida baseada em compostos Cu5 Zn8 ) na estrutura da liga. A plasticidade à temperatura ambiente do teor de zinco. Por outro lado, o latão (α+β) diminui consistentemente com o aumento do teor de zinco. Por conseguinte, as ligas de cobre-zinco com um teor de zinco superior a 45% não têm valor prático.

(4) Maquinabilidade

O latão α monofásico (de H96 a H65) tem boa plasticidade e pode suportar o processamento a frio e a quente. No entanto, o latão α monofásico é propenso a fragilidade de temperatura média durante o processamento a quente, como forjamento, com a faixa de temperatura específica variando dependendo do conteúdo de Zn, geralmente entre 200 ~ 700 ℃. Portanto, a temperatura durante o processamento a quente deve estar acima de 700 ℃. A principal razão para a zona de fragilidade de média temperatura no latão α monofásico é a presença de dois compostos ordenados Cu3 Zn e Cu9 Zn na região da fase ordenada α do sistema liga Cu-Zn, que sofre uma transformação ordenada durante o aquecimento a média e baixa temperatura, tornando a liga frágil; além disso, vestígios de impurezas nocivas de chumbo e bismuto formam películas eutécticas de baixo ponto de fusão distribuídas nos limites do grão com o cobre, causando fissuração intergranular durante o processamento a quente. A prática mostra que a adição de quantidades vestigiais de cério pode efetivamente eliminar a fragilidade a média temperatura.

O latão bifásico (de H63 a H59) tem, para além da fase dúctil α na sua estrutura de liga, uma solução sólida β baseada no composto eletrónico CuZn. Esta fase tem uma ductilidade elevada a altas temperaturas, enquanto a fase β' (solução sólida ordenada) é dura e quebradiça a baixas temperaturas. Por conseguinte, o latão (α+β)deve ser forjado a quente. Β O latão com um teor de zinco superior a 46%~50% é duro e quebradiço devido às suas propriedades e não pode ser processado por pressão.

Para jóias relativamente delicadas, o latão é geralmente processado através do trabalho a frio. Para obter o produto final através do processamento a frio, podem ser utilizados materiais de latão, tais como arame, folha e placa. Naturalmente, durante o processamento, o recozimento intermédio é utilizado para restaurar a plasticidade do latão e evitar fissuras devido ao endurecimento por trabalho. A Figura 2-7 mostra um fecho de lagosta feito de latão e a Figura 2-8 mostra uma pulseira feita de latão. As placas de latão também podem ser utilizadas para gravação, empregando várias técnicas manuais, tais como empurrar, furar, apanhar, torcer e puxar para esculpir imagens na superfície da placa de cobre. As imagens gravadas são depois galvanizadas com uma camada protetora de ouro de 24K, resultando na "pintura de escultura em ouro".

(5) Desempenho da soldadura

O desempenho de soldadura do latão é bom. Para trabalhos de maior dimensão, utiliza-se normalmente a soldadura a gás; para jóias delicadas, utiliza-se geralmente a soldadura com maçarico.

(6) Desempenho de polimento

O desempenho de corte do latão é bom e pode suportar operações como correção, polimento e acabamento. As jóias podem ser polidas até um acabamento muito brilhante utilizando métodos convencionais de acabamento de jóias.

Figura 2-7 Fecho de lagosta processado em latão

Figura 2-8 Bracelete de latão

2. Cuproníquel

2.1 Tipos de cuproníquel

O cuproníquel pode ser dividido em três categorias: cuproníquel comum, cuproníquel complexo e cuproníquel industrial.

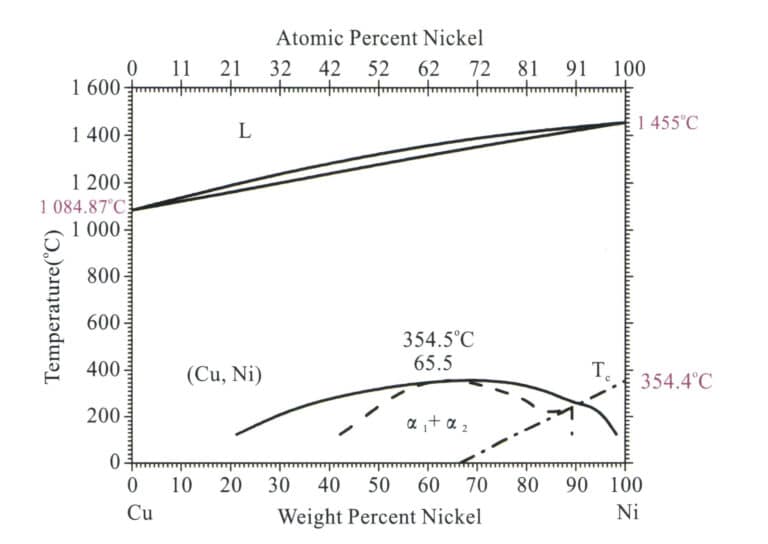

(1) Cuproníquel comum

A liga binária de cobre-níquel é designada por cuproníquel comum, normalmente representada pela letra B, com o número seguinte a indicar o teor de cobre, tal como B30, que indica uma liga de cobre-níquel contendo Ni 30%. Os modelos incluem B0.6, B19, B25, B30, etc.

(2) Cuproníquel complexo

Uma liga de latão complexa que contenha elementos como manganês, ferro, zinco e alumínio é designada por latão complexo, representada pela letra B, e os elementos de liga, como BMn3-12, indicam uma liga de cobre-níquel-manganês que contém Ni3% e Mn12%. Existem quatro modelos de latão complexo.

- Ferro-cuproníquel. Os modelos incluem BFe5-1,5(Fe)-0,5(Mn), BFe10-1(Fe)-1(Mn), BFe30-1(Fe)-1(Mn). A quantidade de ferro adicionada ao ferro-cuproníquel não excede 2% para evitar a fissuração por corrosão, e as suas caraterísticas incluem uma elevada resistência e uma resistência à corrosão significativamente melhorada, especialmente contra a corrosão da água do mar corrente.

- Manganês-cuproníquel. Os modelos incluem BMn3-12, BMn40-1.5, BMn43-0.5. O manganês-cuproníquel tem um coeficiente de resistência a baixas temperaturas, pode ser utilizado numa vasta gama de temperaturas, tem boa resistência à corrosão e tem boa maquinabilidade.

- Zinco-cuproníquel. Os modelos incluem BZn18-18, BZn18-26, BZn18-18, BZn15-12 (Zn) - 1,8(Pb), BZn15-24(Zn)-1,5(Pb). O zinco-cuproníquel tem excelentes propriedades mecânicas globais, excelente resistência à corrosão, boa formabilidade no processamento a frio e a quente, é fácil de cortar e pode ser transformado em materiais de arame, barras e placas, utilizados para o fabrico de peças de precisão em domínios como instrumentos, contadores, dispositivos médicos, necessidades diárias e comunicações.

- Alumínio-cuproníquel. Os modelos incluem BAl13-3 e BAl16-1.5. O bronze de chumbo é uma liga formada pela adição de alumínio a uma liga de cobre-níquel. As propriedades da liga estão relacionadas com o rácio do teor de níquel e alumínio na liga, sendo que as melhores propriedades ocorrem quando Ni:Al=10:1. As ligas de alumínio-cuproníquel mais utilizadas são Cu6Ni1.5Al, Cu13Ni3Al, utilizadas principalmente na construção naval, energia eléctrica, indústria química e componentes resistentes à corrosão de alta resistência nestes sectores industriais.

(3) Cuproníquel industrial

O cuproníquel industrial divide-se em cuproníquel estrutural e cuproníquel de liga de resistência de precisão (cuproníquel elétrico).

- Cuproníquel estrutural. As caraterísticas do latão estrutural são boas propriedades mecânicas e resistência à corrosão, com um aspeto atraente. Entre os latões estruturais, os mais utilizados são o B30, o B10 e o latão de zinco. Além disso, o latão complexo, como o latão de alumínio, o latão de ferro e o latão de nióbio, também pertence ao latão estrutural. O B30 tem a maior resistência à corrosão entre os latões, mas é relativamente caro. O latão de zinco tem sido produzido e utilizado na China desde o século XV. É conhecido como "prata chinesa", a chamada prata de níquel ou prata alemã pertence a este tipo de latão de zinco. O zinco pode ser dissolvido em grandes quantidades em cobre-níquel, produzindo efeitos de reforço de soluções sólidas e resistência à corrosão. O cuproníquel de zinco pode ser maquinado em peças de precisão após a adição de chumbo. Assim, é amplamente utilizado em instrumentos e dispositivos médicos. Esta liga tem uma elevada força e resistência à corrosão, boa elasticidade, um aspeto atraente e é pouco dispendiosa. O alumínio no cuproníquel de alumínio pode melhorar significativamente a força e a resistência à corrosão da liga, e seus precipitados também podem produzir efeitos de endurecimento por precipitação. O desempenho do cuproníquel de alumínio é próximo ao do B30 e é barato, tornando-o um substituto do B30.

- Cuproníquel para ligas de resistência de precisão (cuproníquel elétrico). O cuproníquel para ligas de resistência de precisão (cuproníquel elétrico) tem um bom desempenho termoelétrico. O cobre-manganês BMn 3-12, o constantan BMn 40-1,5, o kovar BMn 43-0,5 e o novo constantan com manganês em vez de níquel (também conhecido como cuproníquel de manganês sem níquel, contendo 10,8%~12,5% de manganês, 2,5%~4,5% de alumínio e 1,0%~1,6% de ferro) são cuproníqueis de manganês com diferentes teores de manganês. O cuproníquel manganês tem alta resistividade e coeficiente de resistividade a baixa temperatura, o que o torna adequado para a produção de componentes de resistência padrão e componentes de resistência de precisão, e é utilizado no fabrico de instrumentos eléctricos de precisão, reóstatos, medidores, resistências de precisão, extensómetros e outros materiais.

2.2 Uma breve história do cuproníquel

A invenção do cuproníquel é um feito notável na tecnologia metalúrgica da China antiga. Na China antiga, o cuproníquel era designado por "Gan". O "Livro Antigo de Tang - Tratado sobre Vestuário" afirma: "Apenas os bois que puxam as carruagens dos oficiais de primeiro escalão podem ser adornados com cuproníquel." Isto significa que, durante a dinastia Tang, foi estipulado que apenas os bois dos oficiais da corte de primeiro escalão podiam ser decorados com cuproníquel, o que indica que o cuproníquel era bastante valioso nessa altura. O povo de Yunnan inventou e produziu o cuproníquel, sendo um dos primeiros na China e no mundo, o que é reconhecido pela comunidade académica nacional e internacional. O cuproníquel produzido na antiga Yunnan era também o mais famoso, conhecido como "Cuproníquel Yun".

Os artefactos de cuproníquel fabricados na China antiga eram vendidos em todo o país e exportados para o estrangeiro. De acordo com a investigação, já nas dinastias Qin e Han, foram fundidas moedas de cuproníquel no Reino de Daxia, localizado a oeste de Xinjiang, contendo níquel até 20%. Tendo em conta a sua forma, composição e as condições históricas da época, é muito provável que tenham sido transportadas da China. Durante as dinastias Tang e Song, o níquel cuproníquel chinês já estava a ser exportado para a região árabe, onde os persas se referiam ao cuproníquel como "pedra chinesa". A partir do século XVI, o cuproníquel chinês passou a ser vendido em todo o mundo e a ser amplamente aclamado. Era exportado através de Guangzhou e vendido na Europa pela Companhia Britânica das Índias Orientais. O termo inglês "Paktong" ou "Petong" é uma transliteração do cantonês "cupronickel", que significa cuproníquel da China, referindo-se especificamente à liga de cobre-níquel produzida em Yunnan.

Nos séculos XVII e XVIII, o níquel-cuproníquel foi amplamente introduzido na Europa e era considerado um artigo precioso. Era designado por "prata chinesa" ou "cuproníquel chinês" e teve um impacto significativo na indústria química moderna do Ocidente. Após o século XVI, alguns químicos e metalúrgicos europeus começaram a estudar e a imitar o cuproníquel chinês.

Em 1823, os irmãos alemães Heineger reproduziram com êxito o cuproníquel de Yunnan. Pouco tempo depois, o Ocidente iniciou a produção industrial em grande escala e mudou o nome desta liga para "prata alemã" ou "prata níquel", enquanto o genuíno cuproníquel de Yunnan se tornou obscuro. Depois de os países ocidentais terem reproduzido com êxito o cuproníquel de Yunnan, a quantidade exportada de cuproníquel chinês diminuiu significativamente. No final do século XIX, a prata alemã substituiu o cuproníquel chinês no mercado internacional, levando ao declínio da mineração e da metalurgia do cuproníquel na China.

2.3 A aplicação do cuproníquel na joalharia

Quando o níquel é fundido em cobre, e o teor excede 16%, a liga resultante torna-se tão branca como a prata. Quanto mais elevado for o teor de níquel, mais branca será a cor. A combinação de cobre puro e níquel também pode melhorar significativamente a força, a resistência à corrosão e a dureza. Por conseguinte, embora as propriedades mecânicas e físicas do cobre sejam relativamente boas, tem um aspeto atraente, é resistente à corrosão e tem um excelente desempenho de estampagem profunda, o que o torna um excelente material para jóias. É frequentemente utilizado para fabricar jóias de imitação de prata e de imitação de platina, com dureza e brilho muito próximos das jóias de prata, mas a um preço muito inferior.

Nas jóias feitas de materiais de cuproníquel, o mais utilizado é o cuproníquel de zinco, com os seus graus e composição típicos mostrados na Tabela 2-11 e as propriedades do cuproníquel de zinco mostradas na Tabela 2-12.

Quadro 2-11 Composição química do cuproníquel de zinco nacional

| Notas | Composição química /% | ||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Ni+Co | Fe | Mn | Zn | Pb | Si | P | S | C | Mg | Sn | Cu | Impurezas totais | |

| BZn 18-18 | 16. 5 ~ 19. 5 | 0.25 | 0.50 | Margem | 0.05 | - | - | - | - | - | - | 63. 5 ~ 66. 5 | - |

| BZn 18-26 | 16. 5 ~ 19. 5 | 0.25 | 0.50 | Margem | 0.05 | - | - | - | - | - | - | 53. 5 ~ 56. 5 | - |

| BZn 15-20 | 13.5 ~ 16. 5 | 0.5 | 0.3 | Margem | 0.02 | 0.15 | 0.005 | 0.01 | 0.03 | 0.05 | 0.002 | 62.0 ~ 65.0 | 0.9 |

| BZnl5-21-1.8 | 14. 0 ~ 16.0 | 0.3 | 0.5 | Margem | 1. 5 ~ 2.0 | 0.15 | - | - | - | - | - | 60. 0 ~ 63.0 | 0. 9 |

| BZnl5 -24-1.5 | 12. 5 ~ 15.5 | 0.25 | 0. 05 ~ 0. 5 | Margem | 1. 4 ~ 1. 7 | - | 0.02 | 0. 005 | - | - | - | 58. 0 ~ 60. 0 | 0.75 |

| (Liu Ping, 2007; Wang Biwen, 2007; Tian Rongzhang e Wang Shitang, 2002; Comité Técnico Nacional de Normalização dos Metais Não Ferrosos, 2012) | |||||||||||||

Quadro 2-12 Propriedades físicas e mecânicas do cuproníquel de zinco

| Desempenho | Liga metálica | |

|---|---|---|

| BZnl5-20 | BZnl7-18-1.8 | |

| Ponto de fase líquida /℃ | 1 081.5 | 1 121.5 |

| Ponto de fase sólida/℃ | - | 966 |

| Densidade ρ/ g-cm-3 | 8. 70 | 8.82 |

| Capacidade térmica c/J - (g-°C)-1 | 0.40 | - |

| 20-100℃ Coeficiente de expansão linear α/℃-1 | 16. 6X10-6 | - |

| Condutividade térmica λ/W-(m-℃)-1 | 25 ~ 360 | - |

| Resistividade ρ/μΩ-m | 0.26 | - |

| Coeficiente de temperatura de resistência αR/℃-1 | 2X10-4 | - |

| Módulo de elasticidade E/GPa | 126 ~ 140 | 127 |

| Resistência à tração σb/MPa | 380 ~ 450 estado suave,800 estado duro | 400 estado suave,650 estado duro |

| Alongamento δ/% | 35 ~ 45 estado suave,2 ~ 4 estado duro | 40 estado suave,2.0 estado duro |

| Resistência ao escoamento σ0.2 /MPa | 140 | - |

| Dureza Brinell HB | 70 estado suave,160 ~ 175 estado duro | - |

| Desempenho de corte(comparável ao HPb63 - 3)/% | - | 50 |

| (Liu Ping, 2007; Wang Biwen, 2007; Tian Rongzhang e Wang Shitang, 2002; Comité Técnico Nacional de Normalização dos Metais Não Ferrosos, 2012) | ||

2.4 O desenvolvimento de materiais de cuproníquel

O cuproníquel tem muitas propriedades excelentes como material para joalharia, mas também tem alguns inconvenientes. Uma vez que o principal elemento aditivo, o níquel, é um material escasso, o preço do cuproníquel é relativamente elevado. Além disso, devido à preocupação generalizada com os efeitos nocivos do níquel em vários países, os produtos feitos para entrar em contacto com a pele humana, como fechos de correr, armações de óculos, moedas, talheres e jóias, podem causar reacções alérgicas na pele. Por conseguinte, os materiais de níquel-cuproníquel têm enfrentado desafios nos últimos anos, tornando o desenvolvimento de novas ligas de cuproníquel sem níquel particularmente importante.

Até agora, a maior parte da investigação sobre o cuproníquel sem níquel tem-se centrado na liga Cu-Mn-Zn, e os principais papéis de cada elemento de liga são os seguintes.

(1) Manganês

O manganês é o principal elemento aditivo nas ligas de cuproníquel sem níquel. Pode reduzir os componentes amarelos e vermelhos na cor da superfície do cobre, actuando como um agente de branqueamento ou desvanecimento, alterando a cor da liga de colorida para incolor. O manganês pode melhorar as propriedades mecânicas da liga, reforçando a solução sólida. A substituição parcial do zinco por manganês pode melhorar as condições de fissuração por envelhecimento. O manganês pode suprimir a evaporação do zinco durante a fundição e reduzir os custos de material. No entanto, se o teor de manganês exceder 15%, a liga apresentará uma estrutura multifásica α + β, levando a um desempenho de processamento mais pobre. O manganês é prejudicial para o desempenho de fundição da liga; durante a fundição, o manganês oxida facilmente para formar inclusões de óxido de manganês de alto ponto de fusão, que têm uma alta densidade e são difíceis de flutuar para fora do metal fundido, tornando mais fácil para as peças fundidas terem defeitos de inclusão. Além disso, o manganês aumenta a taxa de contração da liga, reduzindo a sua fluidez, e um elevado teor de manganês pode piorar o desempenho do processamento da liga. Por conseguinte, do ponto de vista do desempenho do processo, o teor de manganês não deve ser demasiado elevado.

(2) Zinco

O zinco pode melhorar a resistência e a dureza das ligas através do reforço da solução sólida, baixar o ponto de fusão das ligas, melhorar o desempenho da conformação e reduzir o custo das ligas. Quando o teor de zinco é demasiado baixo, o efeito de reforço é fraco; o aumento do teor de zinco pode melhorar o efeito de reforço. No entanto, o zinco reduz significativamente a resistência à corrosão do cobre, especialmente quando o zinco excede 22%, fazendo com que a liga se transforme em uma estrutura multifásica α + β, que deteriora o desempenho do processamento e é propensa a problemas de trincas por envelhecimento induzidos por tensão residual. Quando o teor de zinco é inferior a cerca de 30%, o aumento do teor de zinco reduz o componente vermelho na cor da liga Cu-Mn-Zn enquanto aumenta o componente amarelo e o valor do brilho. O zinco também tem um impacto importante na estabilidade da cor das ligas; à medida que o teor de zinco aumenta, a resistência da liga à descoloração no suor artificial diminui.

(3) Alumínio

O alumínio é um dos elementos corantes mais importantes nas ligas de imitação de ouro. À medida que o teor de alumínio aumenta, o valor de brilho e o componente amarelo da liga ternária Cu-Zn-Al aumentam, enquanto o componente vermelho diminui. O coeficiente equivalente de zinco do alumínio é muito elevado; cada 1% de alumínio é equivalente a 6% de zinco, pelo que a região da fase α é significativamente reduzida após a adição de alumínio. O alumínio pode formar uma película de óxido densa na superfície da liga, o que pode melhorar as fissuras de envelhecimento e os problemas de corrosão por dezincificação da liga, e também produz o fortalecimento da solução sólida, o que é benéfico para melhorar as propriedades mecânicas da liga. Quando o teor de alumínio é demasiado baixo, o efeito de reforço é insuficiente e não é suficiente para resistir às fissuras de envelhecimento. No entanto, se seu conteúdo exceder 4%, torna-se difícil purificar o metal fundido durante a fundição da liga, e uma estrutura de fase α + β complexa aparece, deteriorando o desempenho do trabalho a frio.

(4) Estanho

O coeficiente equivalente de zinco do estanho é 2, pelo que a adição de uma pequena quantidade de estanho tem pouco efeito na estrutura e a liga permanece monofásica. O estanho tem um certo efeito de reforço da solução sólida. No entanto, se o seu teor exceder um determinado nível, é suscetível de formar fases de baixo ponto de fusão nos limites dos grãos, o que é prejudicial para as propriedades mecânicas. Uma pequena quantidade de estanho também tem pouco efeito na cor da liga Cu-Mn-Zn; o seu papel principal é formar uma película protetora de SO2 na superfície da liga, o que pode melhorar significativamente a resistência da liga à descoloração. O estanho pode aumentar a fluidez da liga e melhorar o desempenho da fundição, mas aumenta o custo da liga.

(5) Terras raras

Quantidades vestigiais do elemento de terras raras cério podem refinar o tamanho do grão, melhorar a resistência à tração e o alongamento da liga e melhorar o desempenho do trabalho a frio da liga.

By comprehensively utilizing these elements, researchers at home and abroad have developed a series of multi-element nickel-free white Cu-Mn-Zn alloys, such as Cu- 12Mn -8Zn – 1Al – 0.04%Ce, Cu – 15Mn – 15Zn – 1Al, Cu – 20Mn – 20Zn – 0.3Al – 0.2Sn – 0.05Mg, etc.

3. Bronze

As outras ligas de cobre são designadas por bronze, exceto o latão e o cuproníquel. Em geral, o bronze refere-se à liga de cobre vermelho com estanho, chumbo e outros elementos químicos, designada pela sua cor cinzento-azulada. O bronze divide-se em bronze estanhado e bronze não-estanhado, sendo o bronze estanhado a liga de fundição artística mais antiga da história. O bronze não-estanho é um novo tipo de bronze desenvolvido nos tempos modernos, que utiliza elementos como o silício e o alumínio para substituir o estanho, mais dispendioso, melhorando ao mesmo tempo algumas propriedades do bronze-estanho. A maior vantagem do bronze é a sua excelente resistência ao desgaste, e tem também uma elevada resistência à corrosão em vapor, água do mar e soluções alcalinas, o que é uma razão importante para que as antigas obras de arte em bronze tenham sido perfeitamente preservadas até aos dias de hoje. Além disso, o bronze tem um ponto de fusão mais baixo, um melhor desempenho de fundição e boas propriedades mecânicas.

O bronze utilizado nas fundições artísticas inclui normalmente o bronze de estanho, o bronze de silício, o bronze de alumínio, etc.

3.1 Bronze estanho

O bronze de estanho é uma liga de cobre de arte de fundição antiga com uma história de mais de 5000 anos. A maior parte dos tesouros da antiga arte de fundição da nação chinesa foram fundidos em bronze-estanho, como o Simuwu Ding da dinastia Shang, os vasos rituais dos períodos da primavera e outono e dos Reinos Combatentes, e os bianzhong (sinos de bronze), entre outros.

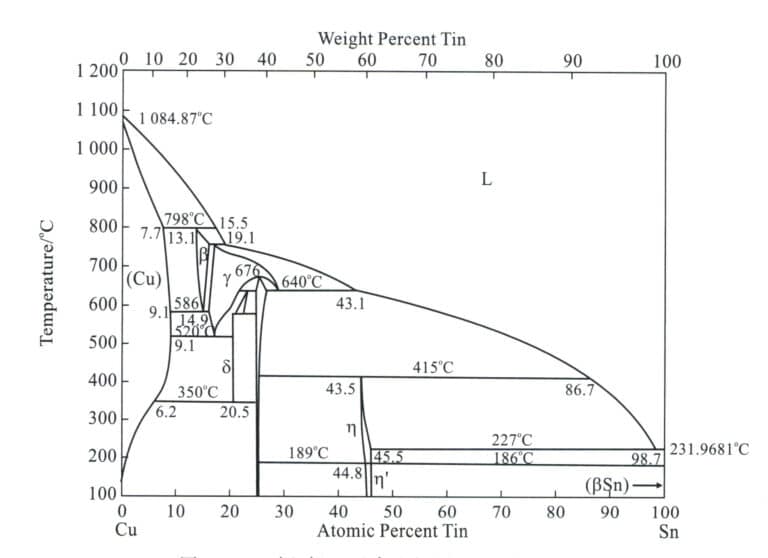

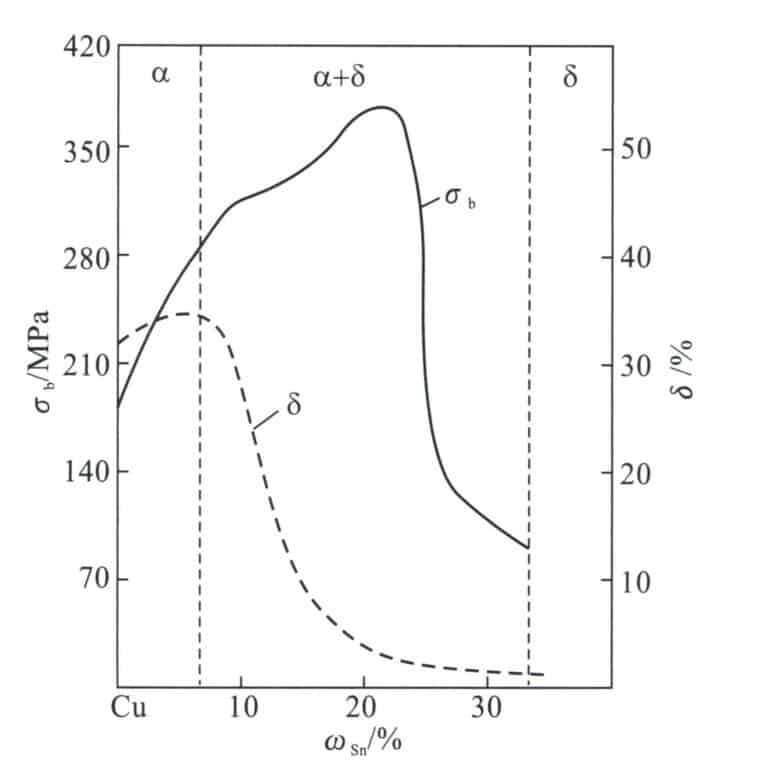

(1) Estrutura e caraterísticas de desempenho do bronze-estanho

O bronze de estanho é baseado em uma liga de cobre-estanho; o diagrama (Figura 2-11) é o diagrama de fase binária Cu-Sn e sai das fases α, β, γ, δ, entre as quais a fase α é uma solução sólida substitucional de estanho dissolvido em cobre puro, com uma rede cúbica centrada na face, mantendo assim a boa plasticidade do cobre puro. A fase Β é uma solução sólida baseada no composto eletrónico Cu5 Sn, com uma rede cúbica centrada no corpo, existente a altas temperaturas e decomposta durante o processo de arrefecimento. A fase Γ é uma solução sólida à base de CuSn, com propriedades semelhantes à fase β. A fase δ é uma solução sólida baseada no composto eletrónico Cu31 Sn8 com uma rede cúbica complexa, existente à temperatura ambiente, dura e quebradiça.

(2) O papel dos elementos de liga no bronze estanhado

① Zinco. A adição de zinco ao bronze de estanho pode reduzir a gama de temperaturas de cristalização do bronze de estanho, melhorar a fluidez da liga e diminuir a tendência para produzir cavidades de contração. Além disso, o zinco tem uma pressão de vapor relativamente elevada durante a fusão, e o vapor de zinco formado pode impedir a oxidação dos elementos de cobre e estanho, purificando a liga e reduzindo a tendência para formar poros. O efeito do zinco na estrutura e nas propriedades do bronze de estanho é semelhante ao do estanho, sendo a adição de 2% de zinco equivalente ao papel de 1% de estanho. No entanto, o preço do zinco é muito inferior ao do estanho, pelo que o zinco pode ser utilizado para substituir o estanho e reduzir os custos. Se o teor de zinco exceder 5%, pode tornar os padrões pouco claros, aumentar a suscetibilidade à corrosão e dificultar a criação de uma elegante camada exterior verde.

② Chumbo. O chumbo tem uma dureza muito baixa e distribui-se sob a forma de partículas no bronze-estanho, melhorando a resistência ao desgaste da liga e facilitando o processamento do bronze. Ao mesmo tempo, o baixo ponto de fusão do chumbo aumenta a fluidez do bronze-estanho. Durante a solidificação, o chumbo acumula-se nos espaços entre as dendrites, reduzindo a contração e evitando fugas, sendo o melhor efeito anti-fugas geralmente obtido com um teor de chumbo de cerca de 5%. O chumbo tem uma gravidade específica relativamente elevada no bronze, e o excesso de chumbo pode causar segregação gravitacional, pelo que é importante agitar o bronze estanhado com chumbo antes de o verter e utilizar o arrefecimento com água ou moldes metálicos para acelerar o arrefecimento e evitar a segregação.

③ Níquel. O níquel é infinitamente solúvel na solução sólida de bronze, promovendo o desenvolvimento de dendrites α; assim, a adição de uma pequena quantidade de níquel pode reduzir a segregação de estanho e chumbo. A adição de níquel 1%~2% pode refinar os grãos, melhorar as propriedades mecânicas, a resistência à corrosão e a estabilidade térmica, e melhorar o desempenho de fundição do bronze. Uma maior quantidade de níquel fará com que o bronze pareça mais branco.

④ Ferro. A principal função do ferro é semelhante à do níquel; pode refinar os grãos, aumentar a resistência e melhorar o desempenho da coloração. No entanto, o teor deve ser controlado abaixo de 5%; caso contrário, tornará o bronze quebradiço e reduzirá a resistência à corrosão.

⑤ Alumínio. No bronze de estanho, o alumínio é uma impureza prejudicial que dificulta a coloração. Enquanto o alumínio 0,5% estiver presente, a superfície muda de vermelho escuro para amarelo dourado e depois para branco prateado. No entanto, o alumínio pode melhorar a força, a resistência à corrosão e o desempenho da fundição no bronze sem chumbo.

⑥ Fósforo. 0,03%~0,06% O fósforo deve ser adicionado ao bronze de estanho para o desoxidar e melhorar o desempenho da fundição; quantidades excessivas podem facilmente produzir uma fase frágil de Cu3 P e reduzir os efeitos de coloração.

⑦ Silício. A adição de silício ao bronze deteriora as suas propriedades mecânicas e de fundição, mas pode aumentar a resistência à corrosão. O silício confere à superfície uma cor vermelha escura a castanha, por vezes com um aspeto púrpura, devido a uma camada muito densa de SiO2 película que cobre a superfície, dificultando a coloração.

O bronze estanhado tem um aspeto bonito e um excelente desempenho de processamento. Tem sido amplamente utilizado no artesanato de fundição desde os tempos antigos. A Tabela 2-13 apresenta uma lista de alguns materiais de bronze-estanho comummente utilizados em fundições artísticas.

Tabela 2-13 Bronze estanhado para peças de fundição artística

| Nome, grau de escolaridade | Principais componentes químicos /% | Impureza /%≯ | Observações | ||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|

| Sn | Zn | Pb | A1 | Cu | Sb | Fe | Al | Total | |||

| ZCuSn2Zn3 | 1.8 ~ 2.2 | 2.5 ~ 3.5 | Margem | Norma da China | |||||||

| ZCuSn3A12 | 2.5 ~ 3.5 | 1.5 ~ 3.5 | Margem | Norma da China | |||||||

| ZCuSnl2Mnl | 10 ~ 15 | 0. 15 ~ 0. 25 | 0. 2 ~ 0. 3 | Mn 1.0 ~ 1. 25 | Margem | Norma da China | |||||

| ZCuSn5Zn5Pb5 | 4.0 ~ 6.0 | 4.0 ~ 6.0 | 4.0 ~ 6.0 | Margem | Norma da China | ||||||

| ZCuSn10Zn2 | 9.0 ~ 11.0 | 1.0 ~ 2.0 | Margem | Norma da China | |||||||

| BC1 | 2.0 ~ 4.0 | 8.0 ~ 12.0 | 3.0 ~ 7.0 | 79. 0 ~ 83. 0 | 2.0 | Padrão japonês | |||||

| BC6 | 4.0 ~ 6.0 | 4.0 ~ 6.0 | 4.0 ~ 6.0 | 82. 0 ~ 87.0 | 2.0 | Padrão japonês | |||||

| BC7 | 5.0 ~ 7.0 | 3.0 ~ 5.0 | 1.0 ~ 3.0 | 86. 0 ~ 90. 0 | 1.5 | Padrão japonês | |||||

| G - CuSn5ZnPb | 4.0 ~ 6.0 | 4.0 ~ 6.0 | 4.0 ~ 6.0 | 84. 0 ~ 86. 0 | 0.3 | 0.3 | P0. 05 | S0. 10 | Alemanha Standard | ||

| C90300 | 7.5 ~ 9.0 | 3.0 ~ 7.0 | 86.0 ~ 89. 0 | 0.2 | 0.15 | 0. 005 | Si0. 005 | 1.76 | Padrão americano | ||

| (Tian Rongzhang e Wang Zhutang, 2002) | |||||||||||

O bronze estanhado é utilizado para a fundição de obras de arte e é capaz de suportar temperaturas elevadas, humidade elevada e exposição a gases residuais urbanos (principalmente CO2, SO2(gases de escape, gases NO) e até chuva ácida. Na atmosfera normal, a taxa de corrosão do bronze de estanho é de 0,001mm/a; na atmosfera costeira, é de 0,002mm/a; na atmosfera industrial, é de 0,002~0,006mm/a.

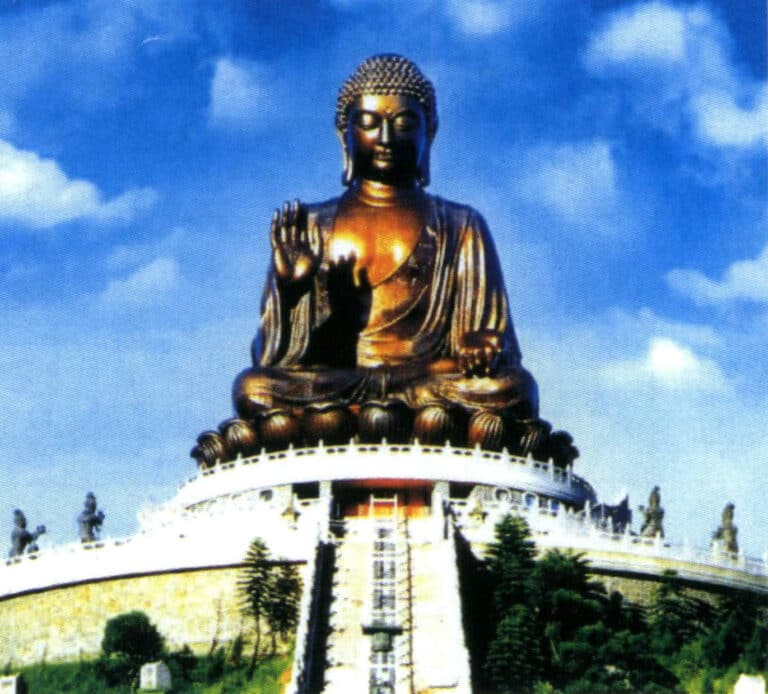

As grandes peças de arte fundidas no exterior podem rachar devido ao stress causado pela luz solar, diferenças de temperatura e soldadura numa atmosfera corrosiva. O bronze de estanho tem uma baixa tendência para fissuras por tensão, o que pode reduzir eficazmente este risco. Por exemplo, o Buda Tian Tan em Hong Kong é feito de 8% Sn e 4%, sendo o resto cobre, fundido e soldado, e foi concluído em 1989. Desde então, tem-se mantido em segurança no pico Muk Yu da ilha de Lantau, em Hong Kong.

3.2 A aplicação do bronze em ornamentos artesanais

Devido à bela aparência e ao excelente desempenho de processamento do bronze, este tem sido amplamente utilizado como material para jóias artesanais desde os tempos antigos até ao presente.

Na antiguidade, para além de ser muito utilizado como utensílio, era também utilizado para ornamentos delicados e intrincados, como as pulseiras de bronze da dinastia Han e os anéis de bronze da dinastia Liao. Atualmente, a aplicação do bronze no artesanato e na joalharia tem um grande potencial de desenvolvimento, especialmente com a melhoria dos níveis económicos, o rápido desenvolvimento da fundição de bronze, a elevada procura do mercado, uma grande variedade de produtos e vários métodos de reprodução, imitação e criação. É amplamente utilizado como esculturas urbanas, vasos rituais de templos, estátuas de Buda, pinturas decorativas e objectos de coleção. Em termos de joalharia, o bronze é também utilizado para fazer vários ornamentos e acessórios. Por exemplo, a famosa marca de moda grega Folli Follie é especializada na conceção, fabrico e distribuição de jóias, relógios e acessórios. A empresa lançou a série Precious Bronze, que combina bronze e prata. Os colares, pulseiras e brincos são irregularmente redondos, evocando um sentimento nostálgico que lembra uma terra banhada pela luz dourada do sol. A mistura de diferentes materiais e a frescura da prata criam belas curvas. Estes tesouros luxuosos têm as caraterísticas brilhantes da Folli Follie, exalando a elegância e a beleza das verdadeiras fashionistas.

Hong Kong Tian Tan Buddha (Bronze)

Anel de bronze da dinastia Liao

Pulseira de bronze da dinastia Han

Jóias em bronze precioso da empresa Folli Follie (bronze + prata)

Copywrite @ Sobling.Jewelry - Fabricante de jóias personalizadas, fábrica de jóias OEM e ODM

Secção IV O artesanato da joalharia em cobre

1. O processo de fundição por cera perdida para jóias de cobre

A fundição em molde de gesso tornou-se o principal método de fabrico de jóias, e o fluxo típico do processo de fundição por cera perdida de jóias de cobre é o seguinte:

Fabrico de modelos originais→ Fabrico de moldes de borracha (moldes de compressão, vulcanização, abertura de moldes)→ Fabrico de moldes de cera (injeção de cera, acabamento de cera)→ Plantação de árvores modelo de cera→ Fabrico de moldes de fundição (mistura de pasta de pó de fundição, aspiração, vazamento de pasta, aspiração, desparafinagem, queima)→ Fundição e vazamento (pré-tratamento de ligas, fundição, vazamento)→ Limpeza de fundição (remoção de pó de fundição, imersão em ácido, pré-polimento)→ Pós-processamento (acabamento de moldes, ajuste, polimento, galvanoplastia).

1.1 Modelo original

Determinar o método de produção da versão original adequado com base na complexidade da peça de trabalho, nas especificações e nos requisitos de qualidade do cliente. Os métodos de produção de modelos originais de jóias dividem-se em três categorias: modelos de cera esculpidos à mão, modelos gerados por computador e modelos de prata feitos à mão. Tomando como exemplo os modelos de cera esculpidos à mão, o processo principal inclui os seguintes aspectos: olhar para a encomenda e cortar o material→ acabamento grosseiro→ acabamento fino→ remover o peso do fundo→ abrir a posição de fixação da pedra→ reparar.

(1) Análise da encomenda e corte do material

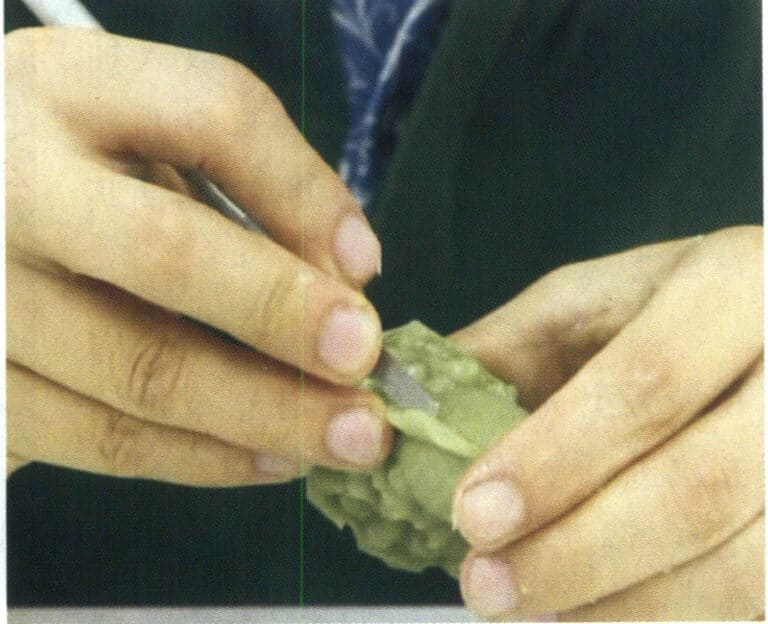

Compreender os requisitos do cliente com base na encomenda, como o tamanho, o tamanho da pedra, o limite de peso da cera, etc. Selecionar um material de cera adequado para a peça de trabalho, marcar linhas no material de cera e utilizar uma lâmina de serra ou uma serra de arco para cortar ao longo das linhas marcadas.

(2) Acabamento em bruto

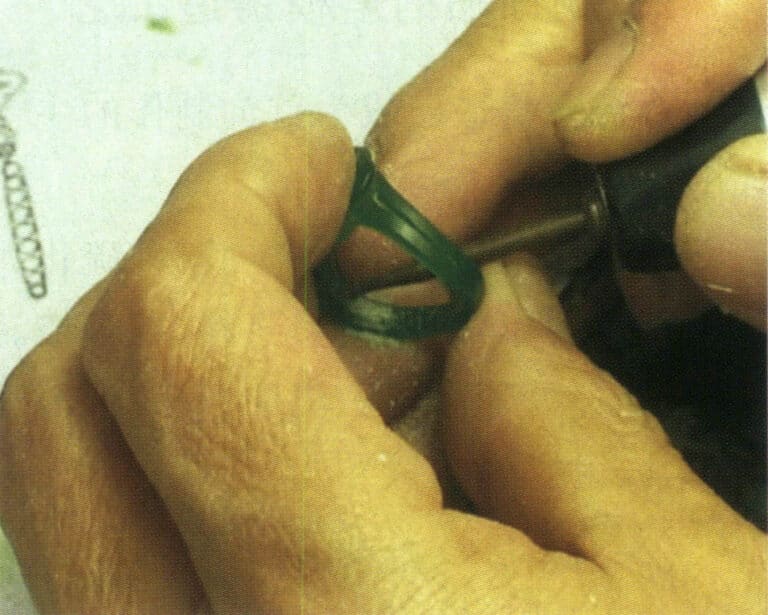

Desenhe as linhas principais no material, incluindo os contornos interiores e exteriores. Utilizar uma tira grossa para coser as partes em excesso. Instale a broca de acabamento na rebarbadora eléctrica de eixo flexível suspensa para o processamento preliminar, criando primeiro um contorno grosseiro. Em seguida, mude para a broca de aço e raspe as marcas profundas deixadas pela ferramenta de tira grossa e broca de acabamento (Figura 2-13). Finalmente, utilizar uma lima para remover as marcas deixadas pela broca de aço, tornando a superfície lisa.

Figura 2-13 Processamento do acabamento em bruto

(3) Acabamento fino

O acabamento fino baseia-se no acabamento grosseiro e no processamento posterior para tornar toda a amostra de cera mais refinada e esteticamente agradável. Em primeiro lugar, é utilizado um compasso para obter as dimensões de cada peça no modelo de amostra de cera e desenhar algumas linhas auxiliares. Com base nestas linhas auxiliares, remover o excesso de cera com uma broca de acabamento e, em seguida, utilizar uma broca de aço para alisar as marcas ásperas deixadas pelo processo anterior. Utilizar espátulas grandes e pequenas para nivelar os cantos ou partes salientes da amostra de cera e afiná-la com um bisturi. Por fim, limas grandes e pequenas alisam toda a amostra de cera.

(4) Remoção do peso inferior

O objetivo da remoção do peso inferior é reduzir o peso da peça de trabalho. Instale a broca esférica e a broca de roda na rebarbadora eléctrica de eixo flexível suspensa, e use a broca esférica para remover o excesso de material de cera na parte inferior da cabeça do modelo ou no círculo interno da haste do anel (Figura 2-14). Geralmente, a espessura do fundo reservado para o engaste em pavé é de 1,1 mm; para o engaste em ouro claro e em flush, é de 0,7 mm; para o engaste em bezel e em canal, é de 1,6 mm. Em seguida, utilizar uma broca dentária, broca de perfuração, faca cirúrgica, etc., para aparar a estrutura inferior da amostra de cera. Durante a remoção do peso do fundo, é importante medir frequentemente as dimensões na posição do ouro claro, na posição de colocação do pavé, na posição de colocação do canal, etc., utilizando paquímetros internos para evitar desvios.

Figura 2-14 Remoção do peso inferior

(5) Definir a posição de colocação da pedra

De acordo com o tamanho da pedra e o método de engaste, abrir a posição da pedra, utilizar brocas de diamante adequadas para o engaste de canal e engaste de luneta, fazer furos na posição designada da pedra e, em seguida, utilizar brocas de aço, pequenas limas, bisturis, etc. para ajustes; as brocas de aço também podem ser utilizadas para abrir diretamente a posição da pedra.

(6) Reparação

A reparação implica o ajuste de determinados pormenores para garantir que a peça reparada cumpre melhor os requisitos da encomenda. Durante a reparação, deve prestar-se atenção ao ajuste e à coordenação da relação entre o peso e a dimensão da cera, de acordo com os requisitos da encomenda relativos ao peso e às dimensões do produto.

(7) Polimento

Limpar a superfície da placa de cera com um pano de nylon para a tornar lisa e fina.

(8) Replicação do modelo Silver

Após a conclusão do modelo de cera esculpido à mão, este deve ser fundido num modelo de prata para replicar o molde de borracha. A superfície do modelo de prata fundido é então refinada (Figura 2-15) para assegurar um bom acabamento superficial, evitando que quaisquer defeitos no modelo de prata sejam replicados na peça fundida. A forma, as dimensões e o peso do modelo em prata são verificados para cumprir os requisitos da encomenda. Para além disso, são complementados alguns processos que o modelo de cera esculpido à mão não consegue realizar, tais como a colocação de pinos, a criação de fivelas e botões, a colocação de brincos pendentes, etc.

(9) Espirais de soldadura

O jito é concebido para deixar um canal para o fluxo de metal fundido durante o processo de fundição. Na fundição de jóias, porque não há risers definidos na peça de trabalho para compensar a contração, o jito tornou-se um canal para o enchimento de metal líquido, mas também precisa suportar a contração de solidificação de metal líquido dentro da maquiagem para a contração da tarefa, a configuração correta do jito é para garantir que a qualidade da fundição das condições básicas da fundição de muitos dos defeitos da fundição do molde fundido direta ou indiretamente pela configuração do jito causada pela irracionalidade dos defeitos, tais como enchimento insuficiente, afrouxamento, porosidade, e outros defeitos comuns.

Figura 2-15 Acabamento do modelo prateado

1.2 Fabrico de moldes de borracha

(1) Enchimento e prensagem de borracha em bruto

Utilize uma caneta à base de óleo para desenhar a linha de separação ao longo da borda da forma do modelo como a posição de separação para cortar o molde de borracha. A posição da linha de separação é determinada com base no princípio de facilitar a remoção do molde. Preparar a placa de borracha e as partículas de borracha de acordo com as dimensões do modelo de prata, colocar o modelo de prata na posição apropriada na placa de borracha e preencher as lacunas, reentrâncias e posições de assentamento de pedras no modelo mestre, utilizando métodos como tamponamento, envolvimento, remendo e enchimento, assegurando que não existem lacunas entre a placa de borracha de silicone e a placa mestre (Figura 2-16). De seguida, é aplicada a restante placa de borracha; para garantir a longevidade do molde de borracha, este é normalmente prensado com mais de quatro camadas de película de silicone. Depois de ser pressionado na estrutura do molde, a espessura do molde de borracha é ligeiramente superior ao plano da estrutura em cerca de 2 mm. Durante a operação, a placa de borracha de silicone deve ser mantida limpa, e o contacto direto com a superfície da placa de borracha de silicone deve ser evitado; em vez disso, a placa de borracha protetora na superfície deve ser arrancada após a aderência da película de silicone.

Figura 2-16 borracha de enchimento

(2) Vulcanização

Primeiro, pré-aqueça o vulcanizador, depois coloque a estrutura de moldagem com a folha de silicone pré-prensada no interior e aperte a pega para pressionar a placa de aquecimento contra a estrutura de moldagem. Verifique cuidadosamente se a placa de aquecimento está bem pressionada (Figura 2-17). A borracha comumente usada tem uma faixa de temperatura de vulcanização de 143 ~ 173 ℃, e a temperatura ideal depende do tipo de borracha. Antes de aquecer, pressione durante alguns minutos e depois aumente gradualmente a pressão. Escolha o tempo de vulcanização com base na espessura do modelo; por exemplo, 30 minutos para 12 mm de espessura, 45 minutos para 18 mm e 75 minutos para 36 mm. Uma vez terminado o tempo de vulcanização, retire rapidamente o molde de borracha e, depois de arrefecer naturalmente até à temperatura ambiente, pode prosseguir com a operação de abertura do molde.

Figura 2-17 Sulfurização

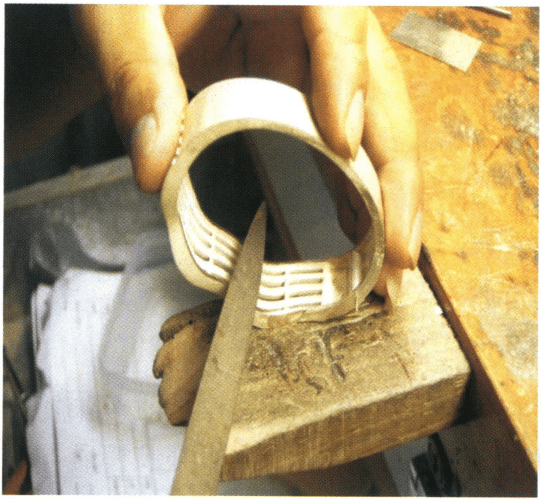

(3) Abertura do molde de borracha

A abertura do molde de borracha envolve o corte do molde de borracha prensada para retirar o modelo original (Figura 2-18) e a divisão do molde de borracha em várias partes, de acordo com a complexidade da forma da amostra, de modo a que o molde de cera possa ser suavemente removido após a injeção de cera. A abertura do molde de borracha geralmente emprega um método de posicionamento de quatro pés.

Figura 2-18 Abertura do molde

1.3 Fabrico de moldes de cera

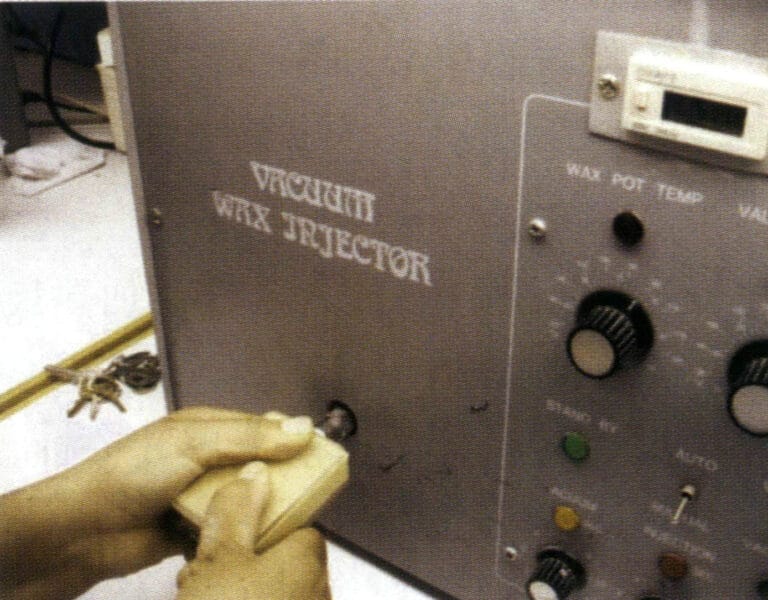

Devido à natureza fina das jóias, ao fazer moldes de cera, é necessário utilizar a pressão de uma máquina de injeção de cera para injetar o líquido de cera na cavidade do modelo de borracha. Existem muitas máquinas de injeção de cera, incluindo máquinas normais de injeção de cera com pressão de ar, máquinas de injeção de cera com vácuo e máquinas automáticas digitais de injeção de cera. Colocar o material de cera no depósito de cera. O material de cera deve ser mantido limpo e a temperatura do tanque de cera e do bocal deve ser ajustada à temperatura necessária.

Antes de aplicar a cera, abra o molde de silicone e verifique a sua integridade e limpeza. Pulverize desmoldante nas áreas mais pequenas e complexas do molde (ou polvilhe uma pequena quantidade de pó de talco) para facilitar a remoção do molde de cera.

Inicie a bomba de vácuo durante a injeção de cera e verifique se a temperatura da cera está entre 0 ~ 75 ℃. Ajuste o tempo de injeção e a pressão do ar de acordo com a complexidade das peças de cera no molde e, em seguida, prenda uniformemente o molde para realizar a operação de injeção de cera (Figura 2-19). A peça de cera pode ser removida do molde depois de arrefecer durante cerca de 1 minuto. Deve-se ter cuidado ao remover o molde para evitar quebrar ou deformar a peça de cera.

Depois de retirar o molde de cera, inspeccioná-lo cuidadosamente. Se houver defeitos como flash, marcas de fixação, cabeças de flores pouco claras ou cabeças de flores sobrepostas, elas precisam ser aparadas com uma lâmina cirúrgica; para buracos de areia e garras quebradas, eles podem ser reparados com um soldador de cera; pequenos buracos que estão bloqueados podem ser penetrados com uma agulha de soldagem; para a deformação do molde de cera, ele pode ser corrigido em água quente a 40~50°C. Finalmente, o algodão embebido em álcool remove as aparas de cera do molde.

Figura 2-19 Injeção de cera

1.4 Árvore modelo de cera para revestimento

Figura 2-20 Plantação da árvore modelo de cera

1.5 Produção de moldes de gesso

(1) Investimento - Pó de mistura e betume

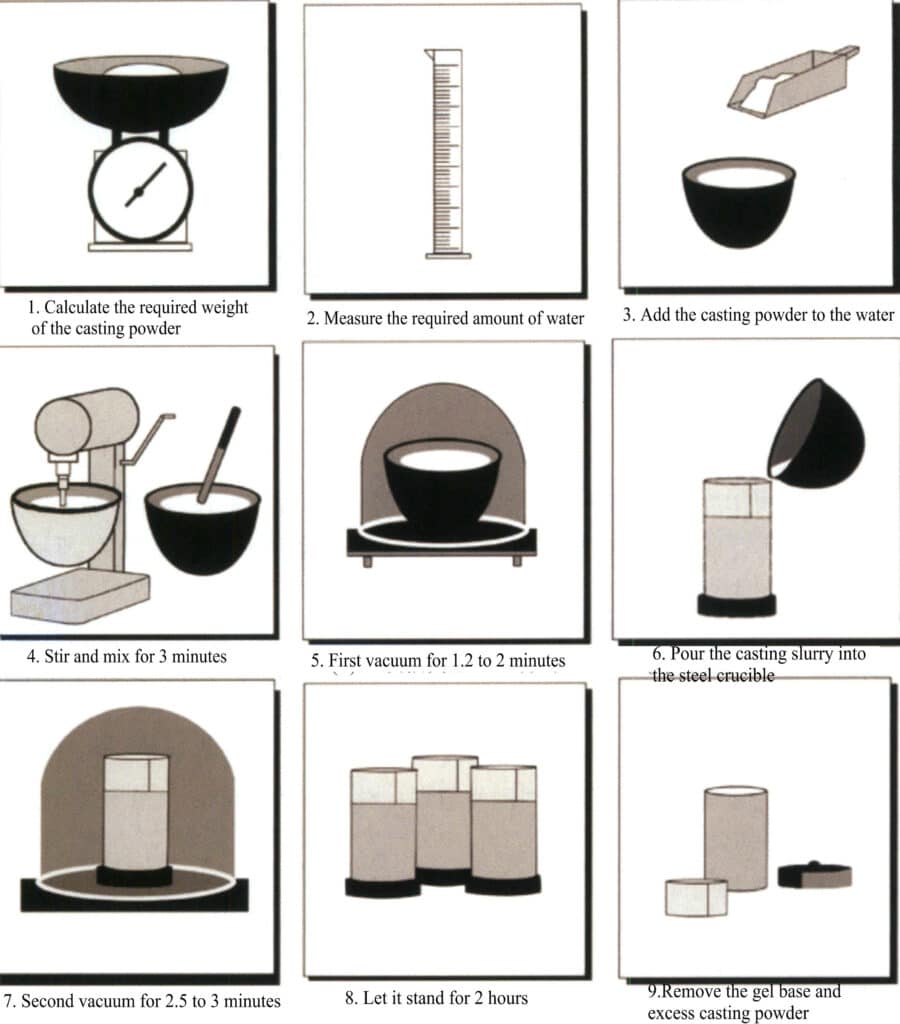

No processo de fabrico de moldes, serão utilizadas algumas máquinas e equipamentos típicos, incluindo misturadores de pó simples, extractores de vácuo, misturadores de pó automáticos a vácuo, etc. A Figura 2-21 mostra o processo típico de mistura de pó de fundição de gesso e de aplicação de calda de cimento.

Figura 2-21 Diagrama esquemático do processo de mistura do pó de gesso e da calda de injeção

Devido à eletricidade estática gerada na árvore-modelo de cera, que atrai facilmente o pó, esta pode ser imersa num tensioativo ou detergente diluído antes da betumação, lavada com água destilada e seca. Durante o processo de mistura do pó e de betumação, deve prestar-se atenção ao controlo adequado do tempo de presa da pasta de gesso. Se a presa for demasiado rápida, o gás não pode ser expelido a tempo; se a presa for demasiado lenta, o pó pode assentar facilmente na pasta, resultando numa alteração local da relação sólido-líquido, causando diferentes rugosidades na parte superior e inferior da joia.

Após o molde de fundição estar concluído e a operação de vácuo ser efectuada, deve deixar-se repousar durante 1,5~2 horas para solidificar completamente e endurecer o molde de gesso. Em seguida, retire a base de borracha, o material de envolvimento à volta do frasco de aço e a lama salpicada, e faça marcas na lateral e na superfície do molde de fundição.

(2) Remoção da cera do molde

Após a solidificação da pasta, existem dois métodos diferentes para remover a cera: desparafinagem a vapor ou desparafinagem por secagem num forno de queima.

A desparafinação a vapor pode remover a cera de forma mais eficaz e beneficiar o ambiente. Note-se que a ebulição da água não deve ser demasiado vigorosa e o tempo de desparafinação a vapor deve ser controlado; caso contrário, a água salpicada pode entrar no molde e danificar a superfície do molde. Adicionalmente, na fundição com cera, a utilização da desparafinação a vapor pode diluir o protetor de ácido bórico no pó de fundição, levando a problemas como pedras preciosas turvas ou descoloradas.

A desparafinação por queima é um método que utiliza diretamente uma urna de queima para aquecer o molde, permitindo que o material de cera derreta e flua para fora do molde. Devido ao baixo ponto de ebulição do material de cera, quando se utiliza este método, se o líquido de cera ferver violentamente, pode danificar a superfície do molde, ou se o líquido de cera não for descarregado suavemente, pode infiltrar-se na camada superficial do molde, o que irá deteriorar a qualidade da superfície da fundição. Por conseguinte, é importante controlar a temperatura e a velocidade de aquecimento durante a fase de desparafinagem e criar uma plataforma de isolamento correspondente.

(3) Queimadura de moldes

O objetivo do burnout é eliminar a humidade do molde de gesso e a cera residual, obtendo a resistência desejada a altas temperaturas e a permeabilidade ao ar do molde e cumprir os requisitos de temperatura do molde durante o vazamento. O sistema e o equipamento de queima influenciam largamente o desempenho final do molde de gesso.

Os fornos de queima de gesso utilizados na indústria da joalharia adoptam geralmente fornos de resistência, e alguns utilizam fornos a óleo. Independentemente do tipo de forno, a distribuição da temperatura no interior do forno deve ser tão uniforme quanto possível. O forno de queima por resistência é normalmente utilizado, que geralmente adopta um aquecimento de três lados, e alguns utilizam um aquecimento de quatro lados. Normalmente, são equipados com dispositivos de controlo da temperatura e podem obter um controlo segmentado da temperatura. No entanto, a distribuição da temperatura no interior do forno não é suficientemente uniforme e também é difícil ajustar a atmosfera no interior do forno durante o burnout. Nos últimos anos, têm surgido continuamente algumas tecnologias avançadas de queima, centradas na obtenção de uma distribuição uniforme da temperatura no interior do forno, na eliminação de resíduos de cera e na automatização do controlo do forno. Por exemplo, um tipo de forno utiliza um método de leito rotativo, com aquecimento nos quatro lados, proporcionando um calor uniforme e estável. O molde de gesso pode ser aquecido uniformemente, o que o torna particularmente adequado para os requisitos dos processos de fundição por cera.

Ao assar o molde, deve ser estabelecido um sistema de assar adequado e deve ser criada uma plataforma de preservação de calor durante várias fases sensíveis. O molde é queimado à temperatura mais elevada durante 3 a 4 horas. Depois que todo o carbono residual é queimado, a temperatura do molde precisa ser reduzida a uma certa temperatura para evitar defeitos como encolhimento e porosidade na fundição devido à temperatura excessiva do molde; no entanto, como as peças de joalheria são geralmente muito delicadas e difíceis de formar, o vazamento a frio do molde não é usado para garantir o enchimento completo. Caso contrário, a superfície da peça fundida é suscetível de apresentar rugosidade e contornos pouco nítidos. Geralmente, dependendo da estrutura da peça de trabalho e da quantidade de fundição, a temperatura do molde durante o vazamento está entre 520 ~ 650 ℃.

1.6 Fusão e vazamento

(1) Pré-tratamento da liga

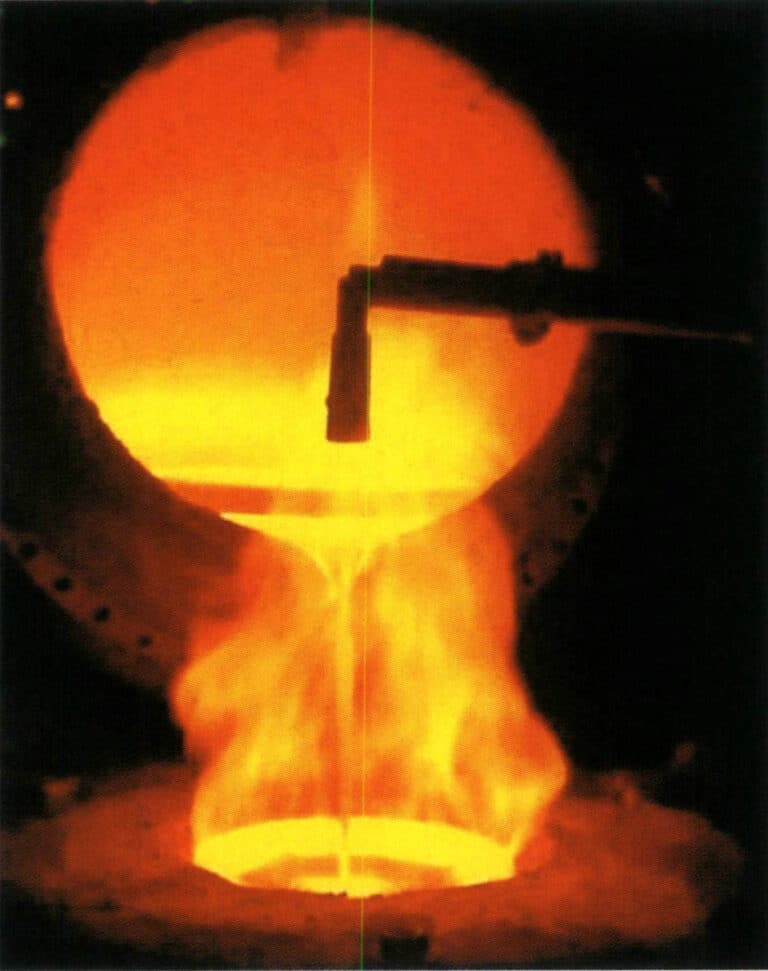

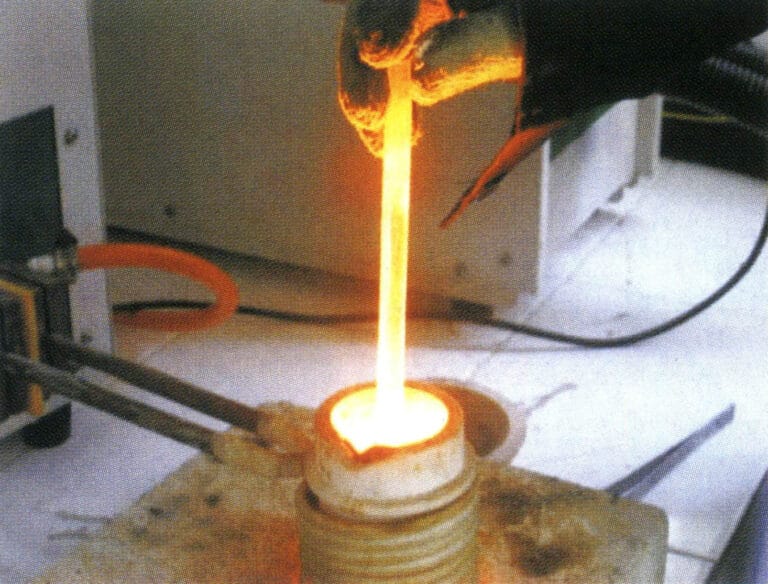

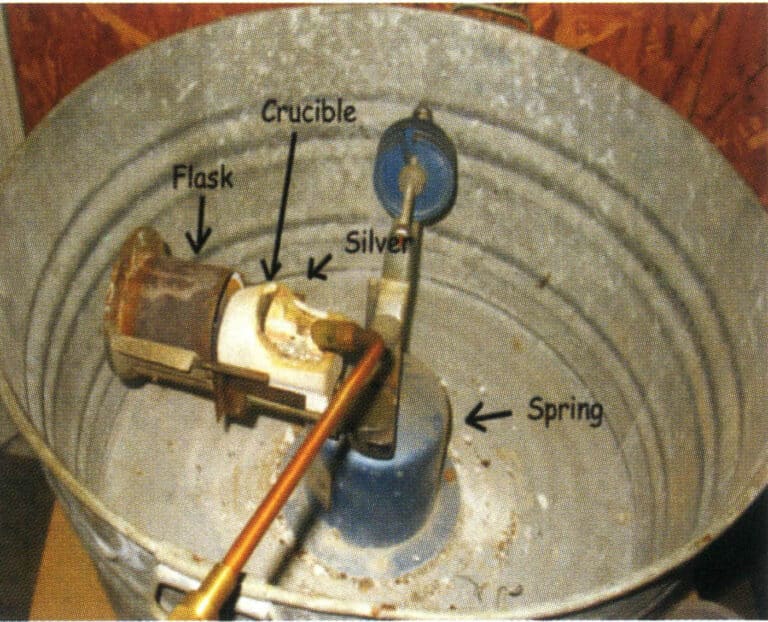

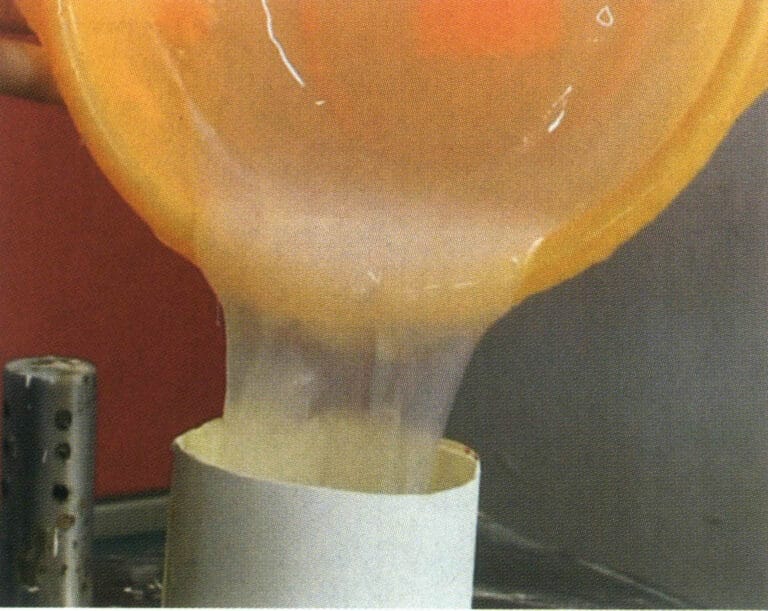

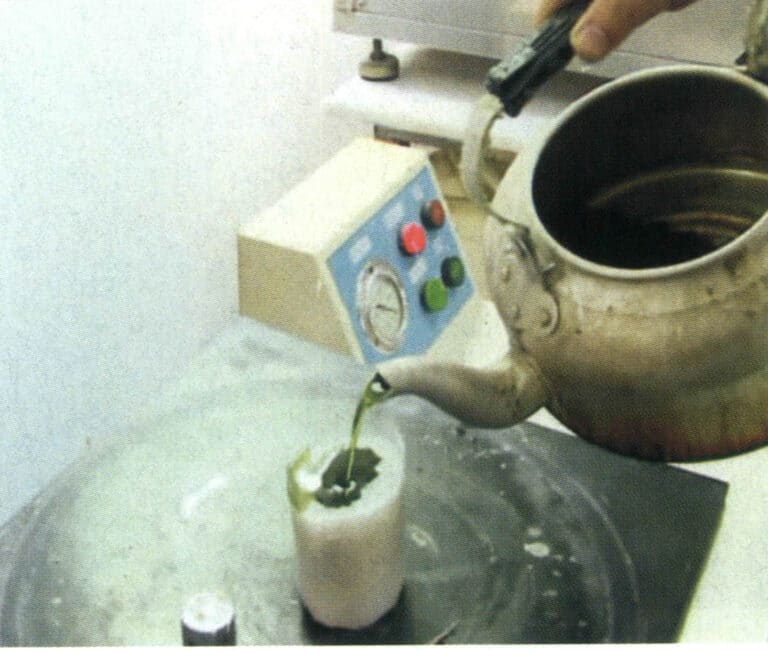

Na produção de jóias por fundição, o efeito das peças fundidas de jóias está intimamente relacionado com o estado da liga de jóias. Quando os metais puros e as ligas intermédias são diretamente misturados e vazados, é fácil produzir problemas como composição irregular, perdas graves e defeitos como buracos. Por conseguinte, é geralmente necessário pré-tratar a liga de jóias derretendo e despejando vários metais puros e materiais de liga em pérolas ou fundindo-os em lingotes e, em seguida, proporcioná-los de acordo com o peso necessário. O método das pérolas pré-fabricadas é geralmente preferido, em que o metal fundido sai do cadinho e arrefece instantaneamente e divide-se em gotículas quando é gotejado na água de arrefecimento, solidificando partículas sólidas de metal (Figuras 2-22 a 2-24). As partículas de liga redondas e de tamanho adequado são benéficas para uma composição uniforme durante o processo de fusão, para o controlo da temperatura e para a redução de defeitos como buracos, buracos de areia e pontos duros, que também estão intimamente relacionados com o controlo da perda de metal.

Figura 2-22 Partículas de latão

Figura 2-23 Granulado de cuproníquel

Figura 2-24 Partículas de bronze

(2) Fundição de ligas

Os métodos de fusão comuns para ligas de joalharia dividem-se em duas categorias principais: fusão por maçarico e fusão por indução.