Como produzir pedras preciosas sintéticas --- 8 tipos de métodos Synthesid

Conheça a história, os princípios e os 8 tipos de métodos e processos Synthesid de pedras preciosas sintéticas

Introdução:

O campo das pedras preciosas sintéticas tem registado avanços notáveis, colmatando a lacuna entre a raridade natural e a replicação artificial. Desde a histórica fusão de rubis por E. D. Clarke até à moderna síntese de diamantes a alta pressão e alta temperatura, o percurso tem sido transformador. Os princípios da síntese de gemas, enraizados na compreensão da formação natural de gemas através de processos endogénicos, exogénicos e metamórficos, abriram caminho para técnicas laboratoriais avançadas. Métodos como a fusão por chama, o crescimento hidrotérmico e a fusão por fluxo têm sido fundamentais na criação de pedras preciosas como o corindo e as esmeraldas. A avaliação económica destes métodos sintéticos garante a sua rentabilidade, mantendo a qualidade e o aspeto requintados das gemas naturais. O futuro da síntese de pedras preciosas reside no aperfeiçoamento destas técnicas, garantindo a estabilidade e a beleza das pedras preciosas sintéticas e expandindo as suas aplicações na indústria da joalharia e não só. À medida que a procura de pedras preciosas cresce, as pedras preciosas sintéticas oferecem uma alternativa sustentável e ética, prometendo um futuro brilhante para este campo dinâmico.

Índice

Secção I História da síntese de gemas

A história das pedras preciosas sintéticas começou em 1819, quando E. D. Clarke fundiu dois rubis utilizando uma chama de maçarico de hidrogénio-oxigénio. Ao longo de 200 anos, o processo de desenvolvimento evoluiu de simples para complexo, de baixo nível para alto nível. Embora a investigação e desenvolvimento de pedras preciosas sintéticas no nosso país tenha começado relativamente tarde (na década de 1950), progrediu rapidamente, e várias pedras preciosas sintéticas podem agora ser produzidas para satisfazer a procura do mercado.

Para ajudar os leitores a compreender a história do desenvolvimento das pedras preciosas sintéticas, foi compilada uma breve história das pedras preciosas sintéticas (Tabela 2-1) para referência.

Quadro 2-1 Breve história das pedras preciosas sintéticas

| Ano | Inventores e aperfeiçoadores | Método | Variedades de pedras preciosas sintéticas |

|---|---|---|---|

| 1902 | A. Werner Leaf (França) | Método de fusão por chama | Rubi sintético |

| 1908 | G. Spezia (Itália) | Método hidrotérmico | Cristal sintético |

| 1910 | A. Vernay (França) | Método de fusão por chama | Espinélio azul sintético |

| 1928 | Richard Nacken (Alemanha) | Método do fluxo | Esmeralda sintética (1ct) |

| 1934 | H. Espik (Alemanha) | Método do fluxo | Esmeralda sintética |

| 1940 | C. Chatham (EUA) | Método do fluxo | Esmeralda sintética |

| 1947 | Lind, Inc. EUA | Método de fusão por chama | Rubi estrela sintético, safira |

| 1948 | National Lead Company, EUA | Método de fusão por chama | Rutilo sintético |

| 1955 | Riley Company (EUA) | Método de Precipitação em Fase de Vapor | Moissanite sintética |

| 1958 | Laodis e Bauman | Método Hidrotermal | Rubi sintético e safira verde e incolor |

| 1959 | Shchepanov (União Soviética) | Método de molde com guia de fusão | Safira branca |

| 1960 | Estados Unidos, antiga União Soviética | Método de Precipitação em Fase de Vapor | Película policristalina de diamante sintético de safira branca |

| 1960 | Schepanov (União Soviética) | Método de molde guiado por fusão | Síntese do rubi, da safira e do olho de gato, etc. |

| 1964 | Mei e J.C. Shaa | Método hidrotérmico | Safira branca |

| 1965 | Grupo Linde, EUA | Método hidrotérmico | Esmeralda sintética (produção comercial) produção comercial) |

| 1966 | D.L. Wood e A Bauman | Método Hidrotermal | Cristal azul |

| 1970 | General Electric Company | Método de alta temperatura e alta pressão | Diamante sintético (diamante com qualidade de gema) |

| 1971 | Rótulo (EUA) | Método de orientação do molde | Safira branca |

| 1972 | P. Gilson (França) | Método de precipitação química | Opala sintética, turquesa sintética |

| 1987 | Wang Chonglu (China) | Método de molde com guia de fusão | Rubi sintético Olho de gato |

| 1990 | A.S. Kliber (União Soviética) | Método Hidrotermal | Água-marinha sintética |

| 1990 | Laboratório De Beers África do Sul | Alta temperatura e ultra-alta pressão pressão | Diamante sintético de 14,2 quilates |

| 1993 | Instituto de Investigação de Gemas de Guangxi, China | Método hidrotérmico | Rubi sintético |

| 1995 | China | Método de Precipitação em Fase de Vapor | Diamante sintético policristalino preto |

| 2001 | Instituto de Investigação de Pedras Preciosas de Guangxi, China | Método hidrotérmico | Esmeralda sintética (próxima da natural) |

Secção II Princípios da síntese de gemas

Antes de sintetizar uma pedra preciosa artificial, é essencial compreender como se formam as pedras preciosas naturais na natureza.

As pedras preciosas são belos minerais. Os minerais são substâncias cristalinas naturais com uma composição química e uma estrutura interna específicas, formadas por processos geológicos ou cósmicos e relativamente estáveis em determinadas condições físicas e químicas. São os blocos de construção básicos das rochas (como o jade). Os minerais (gemas) têm composições químicas específicas, estruturas internas e determinadas formas e propriedades físicas e químicas, o que nos permite identificar diferentes tipos de minerais (gemas). No entanto, devido à complexidade do ambiente de formação, a composição, estrutura, forma e propriedades dos minerais (gemas) podem variar dentro de um determinado intervalo.

Quando as condições externas alteram ou excedem a gama estável dos minerais (gemas), estes podem transformar-se noutros minerais (gemas) estáveis sob as novas condições.

Por conseguinte, antes de sintetizar gemas, é necessário estudar minuciosamente a composição, a estrutura, a forma, as propriedades, a génese, a ocorrência, as utilizações e as relações intrínsecas entre as gemas naturais correspondentes (minerais), bem como os padrões de distribuição temporal e espacial das gemas naturais e os seus processos de formação e alteração.

A composição química das pedras preciosas é a base material para a sua formação e é um dos factores mais essenciais que determinam as várias propriedades das pedras preciosas. É muito sensível a ligeiras alterações nas condições de formação das pedras preciosas, especialmente os elementos corantes. A forma em que os elementos corantes existem nas pedras preciosas depende do comportamento químico dos elementos com átomos ou iões e do ambiente geológico e das condições físico-químicas em que se encontram. Por conseguinte, antes de desenvolver pedras preciosas sintéticas, é necessário compreender as razões e os processos de formação das pedras preciosas naturais.

1. A formação das pedras preciosas naturais

A formação de pedras preciosas é geralmente classificada de acordo com os processos geológicos de mineralização. De acordo com a natureza e a fonte de energia do processo, o processo geológico de formação de pedras preciosas pode ser dividido em três tipos: processo endógeno, processo exógeno e metamorfismo.

(1) Processos endogénicos

Os processos endogénicos referem-se a vários processos geológicos que levam à formação de pedras preciosas devido ao calor interno da Terra. Isto inclui uma variedade de processos de mineralização complexos, tais como processos magmáticos, processos vulcânicos, ação pegmatítica e processos hidrotermais.

(a) Ação magmática:

Refere-se ao processo de formação de gemas (minerais) a partir de magmas fundidos ricos em componentes voláteis sob alta temperatura (700-1300) e alta pressão (5 x 108 –20 x 108 Pa), que arrefecem e cristalizam sob tensão geológica. Exemplos incluem a peridoto, o piroxénio, a hornblenda, o feldspato, o quartzo, o diamante puro, os elementos naturais do grupo da platina, etc., todos formados durante a ação magmática.

(b) Ação vulcânica:

Refere-se a todo o processo de formação e mineralização de rochas quando o magma das profundezas do subsolo se intromete ao longo de zonas fracas da crosta até à superfície ou entra em erupção diretamente, arrefecendo rapidamente. As pedras preciosas relacionadas com a ação vulcânica incluem zeólito, opala, ágata, calcite, realgar, orpiment, peridoto, rubi e safira encontrados em inclusões de origem profunda.

(c) Ação pegmatítica:

Refere-se ao processo de formação e mineralização de rochas que ocorre sob altas temperaturas (400-700) e alta pressão (1 x 108 - 3 x 108 Pa) a maiores profundidades subterrâneas (3-8 km). As pedras preciosas formadas por

A ação pegmatítica apresenta cristais grandes, ricos em Si, K, Na e voláteis (F, Cl, B, OH), tais como quartzo, feldspato, ametista, topázio, turmalina, berilo, espodumena e amazonite.

(d) Ação hidrotermal:

Refere-se ao processo de formação de gemas a partir de soluções de água gasosa para soluções de água quente, classificado em três

Tipos baseados na temperatura: alta temperatura (500-300), média temperatura (300-200) e baixa temperatura (200-50). As pedras preciosas relacionadas com a ação hidrotermal incluem o berilo, o topázio, a turmalina, o quartzo, a fluorite, a barite, a calcite, o cinábrio, bem como a cassiterite, a bismutinite, o ouro natural, a argentite, etc. O método hidrotermal nos processos sintéticos imita a mineralização hidrotermal.

(2) Ação exógena

Os processos exogénicos referem-se a vários processos geológicos, incluindo a meteorização e a sedimentação, que formam pedras preciosas a baixa temperatura e pressão na superfície ou perto da superfície devido à participação da energia solar, da água, da atmosfera e de factores biológicos.

(a) Intemperismo:

Sob forças externas, a rocha original (minério bruto) sofre fragmentação mecânica e decomposição química. As pedras preciosas resistentes às intempéries são desintegradas em depósitos de areia, tais como diamantes, rubis, safiras, opalas e zircão, enquanto os minerais facilmente desgastados formam pedras preciosas superficiais como a calcedónia, a opala, a malaquite e a azurite à superfície.

(b) Sedimentação:

Ocorre principalmente em rios, lagos e oceanos, referindo-se ao processo em que produtos intemperizados da superfície são transportados para ambientes adequados e depositados para formar novos minerais (pedras preciosas) ou combinações de minerais. Por exemplo, os sedimentos mecânicos incluem o ouro natural, a platina, os diamantes, a cassiterite e o zircão; os sedimentos bioquímicos incluem a calcite, a apatite, o jato, o âmbar e o coral.

(3) Processos metamórficos

O metamorfismo é o processo pelo qual as rochas que já se formaram a maiores profundidades abaixo da superfície alteram as suas condições geológicas e físico-químicas devido a movimentos tectónicos, atividade magmática e mudanças no fluxo geotérmico, resultando em mudanças na composição e estrutura, embora mantendo em grande parte um estado sólido, levando à formação de uma série de minerais metamórficos (gemas) que formam rochas (jade).

Com base nas diferentes causas e condições físico-químicas, o metamorfismo pode ser dividido em metamorfismo de contacto e metamorfismo regional.

(a) Metamorfismo de contacto:

Refere-se a um metamorfismo causado pela atividade magmática que ocorre na zona de contacto entre a intrusão magmática e a rocha circundante a uma profundidade pouco profunda (2-3 km) no subsolo. De acordo com os diferentes factores e caraterísticas metamórficas, pode ser dividido em metamorfismo térmico e metamorfismo de contacto.

- Metamorfismo térmico: Refere-se ao processo em que a intrusão de magma na rocha circundante faz com que os minerais da rocha circundante sofram recristalização devido ao calor e aos voláteis do magma intruso, resultando em grãos maiores ou cristalização metamórfica, e a recombinação de componentes para formar novos minerais e conjuntos de minerais. As gemas mais comuns incluem o rubi, a cordierite, a wollastonite e a sanidina.

- Metassomatismo de contacto: Ocorre quando os voláteis e fluidos hidrotermais que são libertados durante a cristalização tardia do magma no contacto com a rocha circundante provocam alterações metassomáticas significativas na rocha circundante e na intrusão, formando novas rochas (jade). O metassomatismo de contacto é mais provável perto da zona de contacto entre intrusões intermédias-ácidas e rochas carbonatadas. Devido ao metassomatismo duplo, o resultado é que as rochas próximas da zona de contacto mudam de composição, estrutura e textura, formando uma série de gemas ou jade, sendo as mais comuns o diopsídio, a augite, a andradite e a grossularite, bem como ocorrências posteriores de tremolite, actinolite, epidoto, plagioclase e hornblenda. Novos conjuntos de minerais podem formar tipos de jade como o piroxénio, a hornblenda, a serpentina e o jade carbonatado.

(b) Metamorfismo regional:

Refere-se aos processos metamórficos que ocorrem em grandes áreas devido a movimentos tectónicos regionais. A composição mineral e as caraterísticas estruturais da rocha original alteram-se em resultado dos efeitos combinados dos principais factores físicos e químicos, como a temperatura (200-800), a pressão (4 x 108- 12 x 108 Pa ), tensão e fluidos quimicamente activos compostos principalmente por H2O CO2.

Os minerais metamórficos (gemas) e as suas combinações formadas pelo metamorfismo regional dependem principalmente da composição e do grau de metamorfismo da rocha original. Se os principais componentes da rocha original forem SiO, CaO, MgO, FeO, é fácil formar tremolita, actinolita, tremolita e piroxénio cálcio-ferro após a metamorfose. Se a rocha original for constituída principalmente por minerais de argila compostos por SiO2 IA2O3Os seus produtos metamórficos incluem o quartzo ou o corindo e a simbiose mineral de uma das variantes trifásicas homogéneas Al2SiO5. Os ambientes de baixa temperatura e alta pressão favorecem a formação da cianite, enquanto a temperatura e a pressão para a formação da andaluzite são relativamente baixas.

Deve ser mencionado que os processos geológicos que formam as gemas são uma manifestação abrangente de vários factores. Os processos endogénicos, exogénicos e metamórficos acima referidos não estão isolados ou completamente separados uns dos outros. Por outras palavras, a formação, a estabilidade e a evolução das gemas dependem do ambiente geológico e das condições físicas e químicas em que se encontram, o que significa que dependem de processos geológicos e de factores como a temperatura, a pressão, a concentração de componentes, a acidez e a alcalinidade (PH) do meio, o potencial redox, o potencial químico (µi), a fugacidade (fi), a atividade (ai) e o tempo. As gemas são o produto dos efeitos combinados de vários factores físicos e químicos em processos geológicos específicos, e as condições físicas e químicas podem variar significativamente em diferentes processos geológicos e fases do mesmo processo geológico. É de salientar que a relação entre a formação das gemas e algumas das suas propriedades e energia livre. A formação e o enriquecimento das gemas são condicionados pela atividade dos componentes químicos do sistema, e a estabilidade das gemas depende do grau de abertura e fechamento do sistema geológico. Ao analisar a génese das gemas, deve ser feita uma consideração abrangente para tirar conclusões razoáveis e estabelecer uma base teórica para a síntese artificial de gemas naturais.

2. Conceber esquemas experimentais para a síntese de gemas

Com base no ambiente e nas condições de formação das pedras preciosas naturais correspondentes, os materiais cristalinos são sintetizados em laboratório através da simulação de processos de mineralização semelhantes. Por exemplo, os mineralogistas reconheceram em 1797 que os diamantes são cristais puros compostos por átomos de carbono com uma estrutura cristalina cúbica formada sob condições de alta temperatura e alta pressão nas profundezas do subsolo. Em seguida, foram criados ambientes de alta temperatura e alta pressão em laboratório para cristalizar o carbono em cristais de diamante. Em 1953, o laboratório suíço ASEA finalmente sintetizou diamantes de qualidade industrial usando métodos de alta temperatura e alta pressão. Em 1970, a General Electric, nos Estados Unidos, sintetizou diamantes de qualidade de gema. No final de 1995, os produtos de película policristalina de diamante negro sintetizados pelo método CVD entraram no mercado da joalharia no nosso país.

Por conseguinte, a síntese de pedras preciosas deve basear-se nos mecanismos de formação de pedras preciosas naturais, concebendo vários métodos de síntese. Na síntese de pedras preciosas em laboratório, um plano de processo razoável é gradualmente estabelecido através da seleção das melhores opções.

3. Tecnologia do processo e avaliação dos benefícios económicos

Através de vários ensaios experimentais, são estabelecidos métodos de síntese eficazes e são avaliados os benefícios económicos dos métodos selecionados. Por outras palavras, ao sintetizar pedras preciosas sintéticas ideais utilizando métodos razoáveis, é necessário avaliar o valor económico das pedras preciosas sintetizadas por estes métodos para determinar se são rentáveis. Se o preço das pedras preciosas sintetizadas for superior ao das pedras naturais correspondentes, não é adequado para uma produção em grande escala; estes métodos apenas têm significado científico e não têm valor comercial.

4. Selecionar processos de crescimento de cristais e testar taxas de qualificação de cristais.

Atualmente, os gemólogos desenvolveram muitos métodos para o crescimento artificial de cristais. Embora estes métodos se possam adaptar à produção de várias pedras preciosas sintéticas, deve ser realizado um estudo abrangente e detalhado do método sintético selecionado durante o processo de produção. Isto inclui a determinação exacta de vários parâmetros de crescimento de cristais para garantir o tamanho e as especificações dos cristais, e a eliminação de vários defeitos que ocorrem durante o crescimento de cristais, a fim de alcançar a qualidade requintada de pedras preciosas naturais de alta qualidade sem diferenças óbvias em relação às pedras preciosas naturais.

Secção III Processo de síntese de pedras preciosas

As pedras preciosas sintéticas (cristalitos) são sólidos cristalinos com uma estrutura de treliça e a sua síntese é, na realidade, um processo de disposição dos pontos (átomos, iões ou moléculas) que compõem o cristal de acordo com a lei da estrutura de treliça em determinadas condições controladas artificialmente. Embora a síntese de pedras preciosas de muitas maneiras, mas a partir da transformação da fase física, o processo de crescimento do cristal pode ser dividido em: fase gasosa uma cristalização da fase sólida e → a fase líquida uma cristalização da fase sólida → fase sólida amorfa uma cristalização da fase sólida → uma cristalização da fase sólida → outra cristalização da fase sólida e assim por diante quatro tipos de tipos.

A fase líquida pode ser uma solução ou uma fusão. As condições termodinâmicas que levam às duas primeiras transições de fase são a supersaturação (concentração maior que a solubilidade), que leva à terceira transição de fase, nucleação e crescimento espontâneos, e a quarta transição de fase, que se deve a mudanças nas condições externas de temperatura e pressão que tornam a fase sólida cristalina original instável e formam outro tipo de cristal. Com base nisto, atualmente, os principais processos de produção utilizados para sintetizar pedras preciosas são o método de fusão por chama, o método hidrotérmico, o método de fluxo, o método de fusão, o método de alta temperatura e pressão ultra-alta, o método de precipitação química e assim por diante.

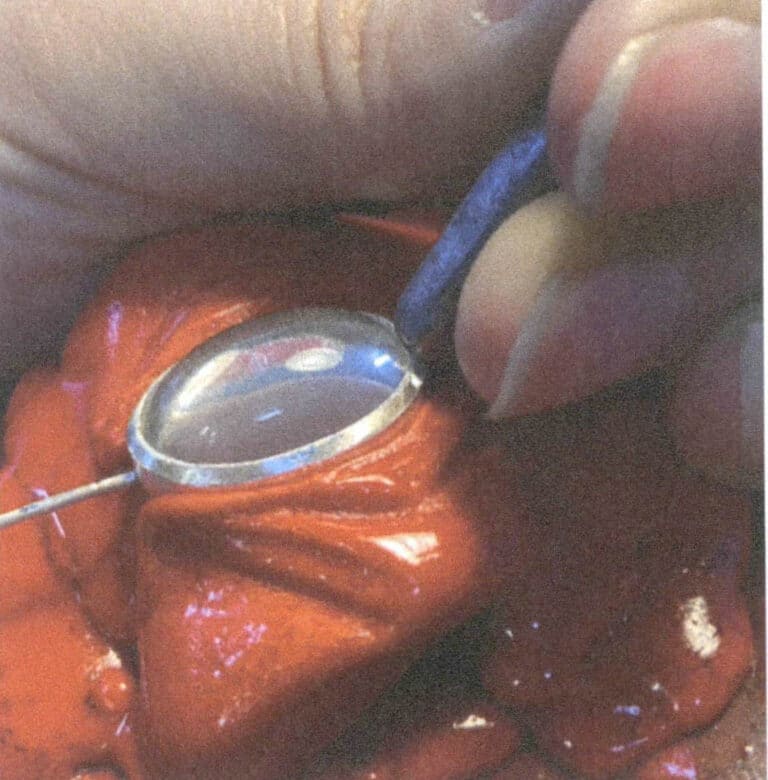

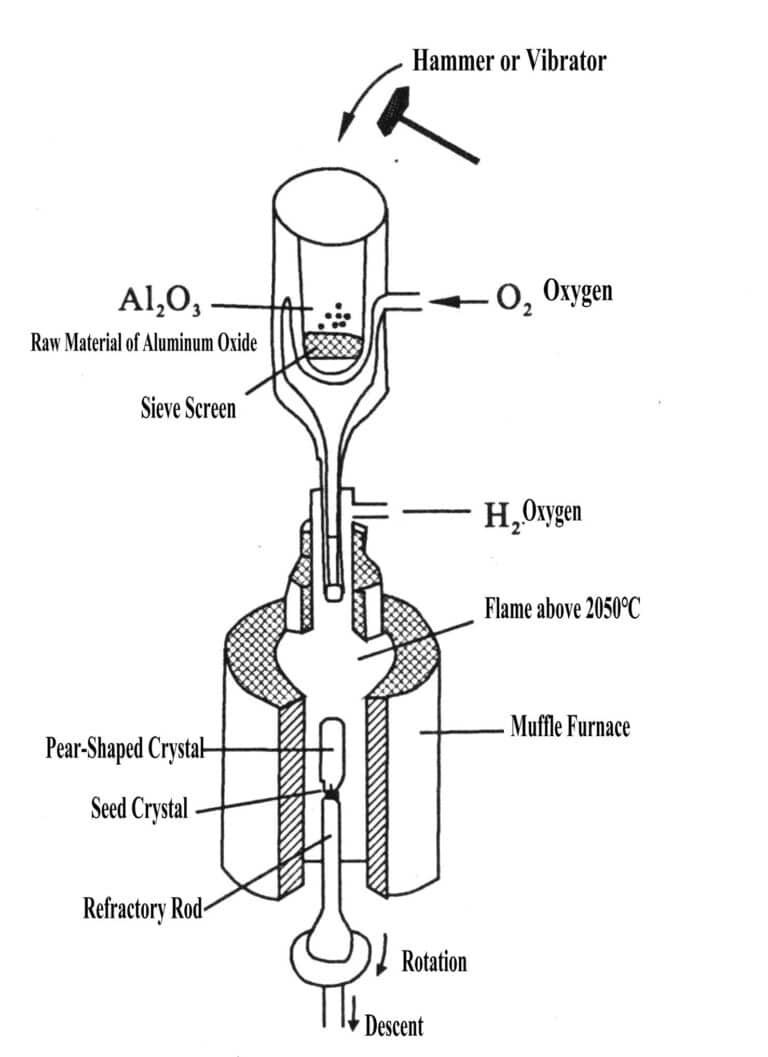

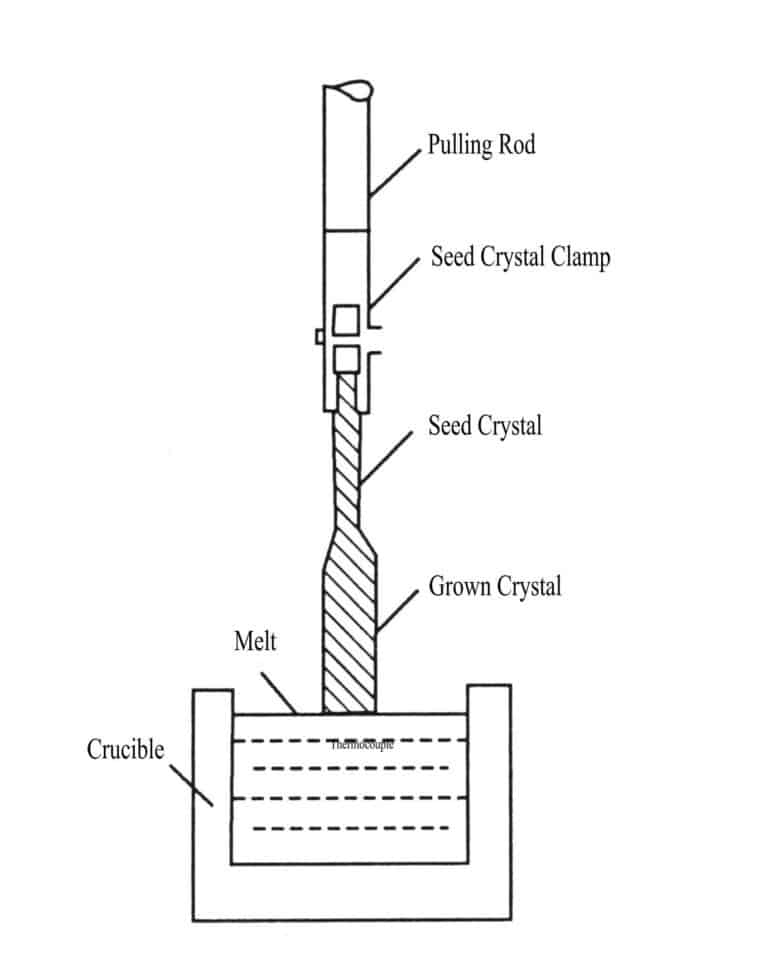

1. Método de fusão por chama

Utilizando a alta temperatura gerada por uma chama de hidrogénio-oxigénio, a matéria-prima em pó para sintetizar pedras preciosas é aquecida e derretida durante a sua descida num tubo de alimentação vibratório. A massa fundida cai sobre o cristal semente no topo da barra de cristal no suporte e, à medida que desce lentamente devido à dissipação de calor, condensa-se e cristaliza-se em cristais em forma de pera (Figura 2-1). O processo de crescimento de cristais utilizando este método simula a transição da fase líquida (fusão) para a fase cristalina no processo de mineralização magmática.

1.1 Fluxo do processo

O processo de crescimento de cristais de gema por fusão de chama inclui principalmente quatro etapas: purificação da matéria-prima, preparação do pó, crescimento do cristal e tratamento de recozimento.

(1) Purificação de matérias-primas

As matérias-primas devem ser abundantes e de baixo custo, e o método de purificação deve ser simples e eficaz.

(2) Preparação do pó

O material em pó requer alta pureza, reação química completa e pequena capacidade de volume, e a estrutura cristalina deve ser propícia ao crescimento de cristais.

(3) Crescimento de cristais

O processo de crescimento de cristais pode ser dividido em três fases: cristal semente, expansão e crescimento isométrico.

Ao longo do crescimento do cristal, o sistema de alimentação deve fornecer um fornecimento uniforme de material para garantir que todo o pó seja derretido em pequenas contas líquidas; A temperatura do queimador de gás atinge 2900°C, e constitui a forma da chama de três camadas e a mudança ordenada de temperatura; O forno de cristalização é necessário para criar boas condições de preservação do calor para os cristais em crescimento e facilitar o fluxo de gás e nenhum acúmulo de pó; O mecanismo de abaixamento é necessário para garantir que a posição inicial possa tornar a temperatura superior do cristal mais alta do que o ponto de fusão do cristal, mas menor do que o ponto de ebulição do cristal, e garantir que haja uma camada de fusão de 2 ~ 3 mm de espessura.

(4) Tratamento de recozimento

Depois de colocar o cristal sintético num forno de alta temperatura, aumente lentamente a temperatura até ao nível predeterminado, depois mantenha uma temperatura constante durante muito tempo e recozinhe lentamente para libertar o stress térmico do cristal sintético de pedras preciosas, evitando que o cristal se parta devido ao calor.

1.2 Equipamento de produção

(1) Sistema de alimentação

O material em pó deve cair de forma suave e uniforme, fundindo-se em pequenas gotas ao passar pelo queimador.

(2) Queimador de hidrogénio-oxigénio

A estrutura do gás deve ser boa, com uma relação adequada de fornecimento de hidrogénio-oxigénio, uma chama com três camadas e uma temperatura estável a 2900 ℃, minimizando ao máximo a perda de pó.

(3) Forno de cristalização

O corpo do forno deve manter um isolamento estável, a câmara do forno deve ser aerodinâmica, sem acumulação de pó, e não deve causar turbulência de gás, com um pequeno gradiente de temperatura.

(4) Mecanismo de descida

Deve ser adaptado à temperatura de crescimento do cristal para garantir que a interface sólido-líquido dos cristais é estável e a descida é uniforme e suave, o mesmo que a taxa de cristalização. E garantir que o topo do cristal de semente tenha uma camada fundida de 2-3 mm.

1.3 Exemplo específico: Método de fusão por chama para sintetizar pedras preciosas de corindo

(1) Seleção das matérias-primas

Atualmente, tanto a nível nacional como internacional, o método de fusão por chama para sintetizar pedras preciosas de corindo utiliza sulfato de alumínio e amónio (também conhecido como alúmen de amónio) é a matéria-prima preferida para preparar γ-AI2O3 pó, com as seguintes vantagens:

① O sulfato de alumínio e amónio tem matérias-primas abundantes, preços baixos e métodos de purificação simples e eficazes;

② O produto torrado de sulfato de alumínio e amónio é solto e tem boa fluidez;

③ O sulfato de alumínio e amónio tem alta solubilidade e pode ser purificado usando um método de cristalização simples. Além disso, durante o processo de recristalização e seu efeito de remoção de impurezas são muito bons. Requer apenas 3 a 4 vezes de recristalização para que a pureza do sulfato de alumínio e amónio atinja 99,9% - 99,99%.

(2) Preparação e purificação das matérias-primas

① Preparação de sulfato de alumínio e amónio. Misture o sulfato de alumínio e o sulfato de amônio em uma proporção de = 2,5: 1 e misture uniformemente, em seguida, prepare com uma proporção de material para água de 1: 1,5 calor para ferver, dissolva completamente e resfrie lentamente para cristalizar para obter sulfato de alumínio e amônio.

② Purificação do sulfato de alumínio e amónio. Dissolver o sulfato de alumínio e amónio sintetizado em água destilada ou desionizada, a água é então recristalizada repetidamente 3- 5 vezes para obter uma matéria-prima com uma pureza superior a 99,9% ou superior.

(3) Preparação de pó de pedras preciosas de corindo sintético colorido.

A composição do pó de pedras preciosas de corindo sintético colorido é γ-AI2O3 e uma pequena quantidade de corante. Os corantes são, na sua maioria, óxidos de elementos de transição ou elementos de terras raras, que introduzem iões cromóforos na rede, fazendo com que o cristal absorva seletivamente a luz visível, colorindo assim o cristal.

O pó de corindo sintético colorido é obtido através da adição de agentes corantes à matéria-prima sulfato de alumínio e amónio, desidratação e calcinação. O método específico é preparar o agente corante numa solução de uma certa concentração e adicioná-lo ao sulfato de alumínio e amónio conforme necessário. Após aquecimento, o sulfato de alumínio e amónio dissolve-se e o agente corante é distribuído uniformemente na solução de sulfato de alumínio e amónio. A mistura de sulfato de alumínio e amónio e agente corante é então colocada num forno de desidratação para desidratação e num forno de calcinação para calcinação, assegurando assim que o agente corante é distribuído uniformemente no pó.

Nas pedras preciosas sintéticas de corindo, os tipos e quantidades de corantes adicionados variam, resultando em cores diferentes das pedras preciosas.

(4) Crescimento das pedras preciosas de corindo sintético

As condições do processo e as etapas operacionais para o crescimento da fusão por chama de todas as pedras preciosas de corindo são semelhantes.

Primeiro, coloque o cristal de semente no topo da barra de argila refractária para controlar a orientação da cristalização, sendo a orientação preferida de 60°.

Depois que o forno é aberto, o sistema de alimentação, o queimador e o mecanismo de descida começam a operar. O ponto de fusão do corindo é 2050 ℃ e a temperatura de trabalho da chama de hidrogênio-oxigênio é 2900 ℃; o crescimento do rubi sintético é H2 : O2 = (2,0 - 2,5); o crescimento da safira sintética é H2 : O 2 = (2,8-3,0) 1 ; o crescimento da safira sintética é H2 : O2 = (3.6-4). Ajuste a posição da haste de cristal para que a temperatura no topo do cristal esteja acima do ponto de fusão 2050 e abaixo do ponto de ebulição 2150 ℃, garantindo que haja uma camada fundida de 2-3 mm . Depois que o cristal de semente se expandir, continue a crescer até o tamanho desejado com diâmetro constante. Finalmente, o cristal deve ser deixado no forno para esfriar em seu estado original. As condições de arrefecimento neste momento também têm um impacto significativo na qualidade do cristal; se for utilizado um arrefecimento rápido, uma grande diferença de temperatura dentro e fora do cristal aumentará a tensão interna, tornando a superfície do cristal mais frágil e propensa a rachar.

Durante o crescimento de cristais de corindo sintético colorido, a adição de agentes corantes reduz o ponto de fusão do pó, o que também reduz a temperatura de crescimento do cristal. Além disso, certos iões corantes têm um coeficiente de distribuição inferior a 1 no corindo, o que leva a defeitos como a cor irregular ou a fragilidade dos cristais produzidos a partir destes iões.

A qualidade dos cristais das pedras preciosas do tipo corindo varia, sendo geralmente cristais em forma de pera de tamanho 150-750ct, com um diâmetro até 17-19 mm. Atualmente, os maiores cristais produzidos podem ter um diâmetro de até 32 mm.

(5) Tratamento de recozimento de pedras preciosas sintéticas do tipo corindo

As principais condições para o tratamento de recozimento são a temperatura e o tempo. Os cristais de pedras preciosas do tipo corindo cultivados por fusão de chama têm estresse interno significativo devido a um grande gradiente de temperatura, necessitando de tratamento de recozimento. Normalmente, um cristal em forma de pera de 50 mm tem uma temperatura de camada de fusão de 2050 ℃ na parte superior, enquanto a parte inferior pode ser apenas 100 ℃, resultando em tensão interna no cristal durante o processo de cristalização que pode chegar a 80-lOOMpa. Se a tensão interna não for aliviada através do recozimento, os cristais são muito propensos a quebrar durante o processamento e uso. Os cristais de corindo sintético fundido por chama utilizados em joalharia não são geralmente recozidos, mas todos eles fissuram ao longo do eixo de crescimento, onde a tensão interna é maior, e a superfície fissurada é utilizada como superfície de trabalho para corte e retificação.

Exemplo específico: safira sintética incolor

IA-γ de elevada pureza2O3 obtido a partir de sulfato de alumínio e amónio calcinado é uniformemente alimentado através do forno de combustão [H2: O 2 = (2.0-2.5): 1], derretendo a altas temperaturas de 2900 ℃ e pingando em cristais de sementes de alta qualidade com uma camada fundida.

No topo, o mecanismo descendente desce, expandindo o ombro do cristal semente, condensando e cristalizando. Quando atinge o tamanho pré-determinado, o forno é fechado, permitindo que o cristal arrefeça dentro do forno.

Para eliminar o estresse interno no cristal, o tratamento de recozimento ainda é necessário, com uma temperatura de recozimento em torno de 1800 ℃ e um tempo de cerca de 2 horas. Geralmente, as safiras usadas em jóias não são submetidas a tratamento de recozimento, mas a superfície da mesa deve ser cortada na direção do eixo de crescimento com o estresse interno máximo.

1.4 Vantagens e desvantagens do método de fusão por chama

Em comparação com outros métodos, o método de fusão por chama para a produção de cristais tem as seguintes caraterísticas

(1) Não é necessário cadinho, o que pode evitar a contaminação do cadinho;

(2) A alta temperatura pode ser utilizada para produzir pedras preciosas com pontos de fusão mais elevados;

(3) Rápida taxa de crescimento de cristais, grande produção;

(4) Equipamento simples, elevada produtividade do trabalho;

(5) Grande gradiente de temperatura da chama, má qualidade do cristal;

(6) A temperatura é difícil de controlar e os cristais são propensos a grandes tensões internas, pelo que é necessário um tratamento de recozimento;

(7) Requisitos rigorosos em matéria de pureza e de dimensão das partículas do pó, elevado brilho e elevado custo das matérias-primas;

(8) Para materiais voláteis e facilmente oxidáveis, este método não é normalmente aplicável à síntese de pedras preciosas.

2. Método Hidrotermal

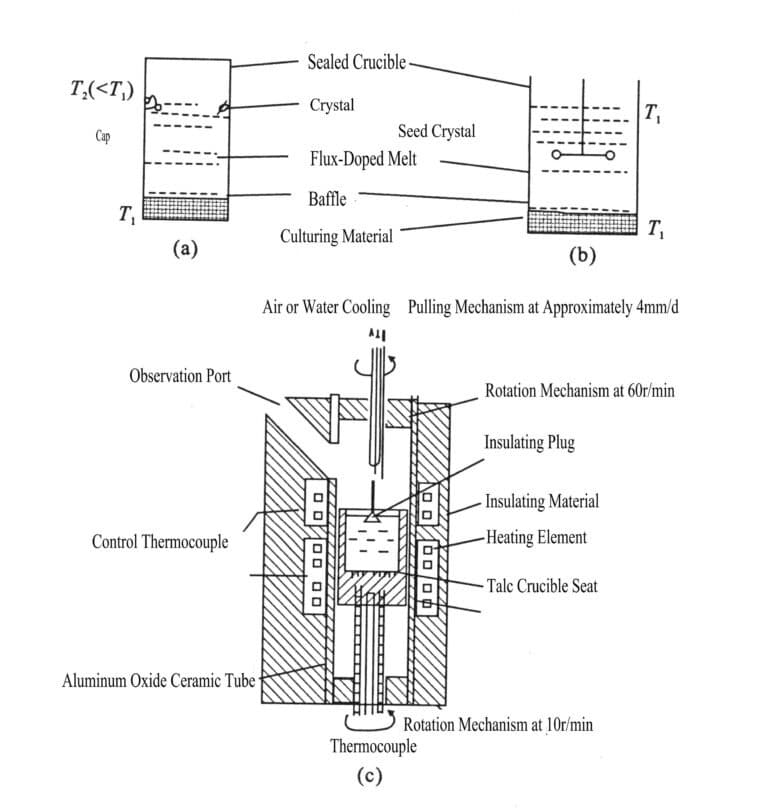

Simulando o processo de mineralização hidrotermal na natureza, o método hidrotermal para o crescimento de pedras preciosas cristalinas é conduzido pela transição da fase líquida (solução) para a fase cristalina num sistema contendo água. A mineralização hidrotérmica natural ocorre sob determinadas condições de temperatura e pressão, e a solução de mineralização tem concentrações e valores de PH específicos (as propriedades da solução de mineralização variam consoante o tipo de cristal de pedra preciosa que está a ser cultivado). As experiências mostraram que apenas num recipiente de alta pressão podem ser cumpridas as condições para simular o crescimento natural de cristais de pedras preciosas. Por conseguinte, o método hidrotérmico distingue-se de outros sistemas de crescimento de cristais de pedras preciosas. Este método é adequado para materiais com baixa solubilidade a temperatura e pressão normais, mas com elevada solubilidade a alta temperatura e pressão.

2.1 Processo de produção

De acordo com o método de transporte do crescimento do cristal, este pode ser dividido em três processos de produção.

(1) Método isotérmico

O método isotérmico utiliza principalmente a diferença de solubilidade para o crescimento de cristais, sendo as matérias-primas substâncias metaestáveis e os cristais de semente estáveis. Não há diferença de temperatura dentro da caldeira de alta pressão, o que é uma caraterística deste método.

A desvantagem do método isotérmico é o facto de não poder produzir cristais grandes com formas cristalinas completas.

(2) Método de oscilação

O dispositivo de oscilação consiste em dois cilindros a temperaturas diferentes. Um cilindro contém a solução de cultura, enquanto o outro contém o cristal de semente. Os dois cilindros são oscilados em intervalos definidos para acelerar a convecção entre eles. Os cristais são cultivados num ambiente de alta pressão utilizando a diferença de temperatura entre os dois cilindros.

(3) Método da diferença de temperatura

O método da diferença de temperatura é um método de crescimento de cristais numa autoclave vertical, que é principalmente utilizado para sintetizar cristais, rubis, esmeraldas, águas-marinhas, etc. As condições de crescimento dos cristais são as seguintes:

① Os minerais devem ter uma certa solubilidade na solução mineralizadora e ser capazes de formar a fase cristalina única e estável desejada;

② Os minerais podem atingir a supersaturação em diferenças de temperatura apropriadas sem nucleação espontânea;

③ O crescimento de cristais requer cristais de sementes com determinadas formas e especificações, e a relação entre a área total da superfície das matérias-primas e a área total da superfície dos cristais de sementes deve ser suficientemente grande;

④ O coeficiente de temperatura da densidade da solução deve ser suficientemente grande para facilitar a convecção da solução de crescimento do cristal e o transporte de solutos;

⑤ O recipiente de alta pressão deve ter resistência a altas temperaturas e resistência à corrosão.

2.2 Equipamento de base

O aparelho básico para o método hidrotérmico inclui principalmente um reator de alta pressão, um aquecedor, um controlador de temperatura e um registador de temperatura (Figura 22).

2.3 Exemplo concreto: Síntese hidrotérmica de cristais

(1) Princípio da síntese hidrotérmica de cristais

O princípio básico é o crescimento de cristais numa solução supersaturada, em que a temperatura no fundo do reator de alta pressão é

mais elevada e dissolve-se gradualmente na solução, enquanto a temperatura no topo é mais baixa, o SiO2 e precipita-se lentamente, crescendo sobre o cristal de semente colocado. Durante a síntese dos cristais, deve ser adicionada uma certa quantidade de mineralizador para alterar a composição original e as propriedades do solvente, de modo a aumentar a solubilidade do SiO2.

(2) O método hidrotérmico de síntese de cristais.

O fluxo do processo de síntese de cristais utilizando o método hidrotérmico pode ser dividido em quatro fases.

① Fase de preparação. Inclui a preparação da solução, o corte e a limpeza dos cristais de semente, o cálculo do volume do material de cultura (quartzo fundido), dos cristais de semente, das placas de suporte dos cristais de semente, a amarração dos fios metálicos dos cristais de semente e o volume do espaço livre do recipiente de alta pressão, os cálculos do grau de enchimento, bem como a verificação das dimensões do anel de pressão do anel de vedação, do aquecimento e dos sistemas de medição da temperatura.

② Fase de carregamento. Coloque o quartzo derretido no recipiente de alta pressão, posicione o suporte de cristal de semente, despeje a solução alcalina (solução mineralizadora), meça a altura do nível do líquido, instale o anel de vedação, sele o recipiente de alta pressão e, em seguida, coloque o recipiente de alta pressão no forno, insira o termopar e cubra com uma tampa de isolamento, etc.

③ Fase de crescimento. Ligue o forno de aquecimento para aquecer, aumente a temperatura do vaso de alta pressão e ajuste a temperatura, regulando-a para a temperatura desejada e controlando a diferença de temperatura. Durante o processo de produção, é necessário manter uma temperatura estável (geralmente exigindo flutuações de temperatura dentro de 5 ℃). Após o crescimento, pare o forno e abra a tampa de isolamento, permitindo que o calor superior se dissipe mais rapidamente do que a parte inferior. Após o arrefecimento, o recipiente de alta pressão pode ser removido do forno.

④ Abertura da fase de autoclave. Quando a temperatura dentro da autoclave cai para a temperatura ambiente, a autoclave pode ser aberta para retirar os cristais. Em seguida, despeje a solução residual e o quartzo fundido restante, e limpe e inspecione os cristais crescidos e a autoclave de alta pressão.

2.4 Caraterísticas do método hidrotérmico

As condições típicas para o crescimento de cristais usando o método hidrotérmico são a temperatura 300-700 ℃, pressão 5,0 x 107- 3.0x 108 Pa.

(1) Capaz de cultivar materiais que sofrem transições de fase (como o α-quartzo, etc.) e materiais com elevada pressão de vapor perto do seu ponto de fusão (como o ZnO) ou materiais a decompor (VO2 ).

(2) Capaz de produzir cristais grandes e limpos de alta qualidade.

(3) Os cristais cultivados são os mais próximos dos cristais de pedras preciosas naturais.

(4) O equipamento é caro e não é seguro.

(5) São necessários cristais-semente de alta qualidade, de tamanho apropriado e com facetas adequadas.

(6) Devido à vedação do recipiente de alta pressão, não é possível observar diretamente todo o processo de crescimento.

(7) O tamanho do recipiente de alta pressão controla o tamanho dos cristais.

3. Método do fluxo

O método de fluxo, como o nome sugere, é um método em que os minerais fundem a uma temperatura mais baixa com a ajuda de um fluxo a altas temperaturas, permitindo que os cristais de gema cresçam a partir do corpo fundido.

O processo de crescimento de cristais utilizando o método de fluxo é semelhante à formação de minerais durante o processo de diferenciação de cristalização do magma. É semelhante ao método de crescimento de cristais hidrotérmico, exceto que o fluxo substitui o solvente aquoso. Por conseguinte, o método de fluxo também pode ser referido como solução de fusão a alta temperatura, método de fluxo ou método de sal fundido. Este método desempenha um papel importante na síntese de cristais; já em meados do século XIX, alguém utilizou este método para sintetizar rutilo, mas foi negligenciado devido ao aparecimento de métodos de fusão por chama, e só nos últimos anos é que foi amplamente aplicado.

3.1 Classificação do método dos fluxos

O método de fluxo pode ser dividido em duas categorias principais com base nos métodos de nucleação e crescimento dos cristais.

(1) Método de nucleação espontânea

O primeiro passo no processo de crescimento de cristais é a formação de núcleos de cristais. A nucleação é um processo de transição de fase, ou seja, a formação de pequenos botões de cristais sólidos na fase líquida mãe.

A variação da energia livre do sistema durante este processo de transição de fase é: △G = △G µ + △Gs .

Na fórmula: △G µ, é a mudança na energia livre do sistema quando a nova fase é formada, e △G µ 0. Isso significa que a formação de núcleos cristalinos causa uma diminuição na energia livre do sistema à medida que o sistema transita da fase líquida para a fase cristalina com menor energia interna, enquanto também aumenta a energia livre do sistema devido à interface líquido-sólido adicionada. As experiências mostram que os principais factores externos que afectam a nucleação são o super-arrefecimento e a supersaturação. Existe um fenómeno de atraso na transição de fase da nucleação, o que significa que quando a temperatura desce até ao ponto de transição de fase, ou quando a concentração atinge a saturação, a nucleação não pode ser observada. A nucleação requer sempre um certo grau de super-arrefecimento ou supersaturação.

Além disso, a nucleação pode ser dividida em nucleação homogénea e nucleação heterogénea. A nucleação homogénea ocorre a uma taxa igual em qualquer ponto do sistema, enquanto a nucleação heterogénea ocorre em determinados pontos do sistema onde a taxa de nucleação é mais elevada do que noutros pontos.

A nucleação homogénea só pode ocorrer em condições ideais; na realidade, o processo de nucleação é sempre heterogéneo, o que significa que existem sempre impurezas, fluxo de calor irregular e paredes de recipiente irregulares no sistema. Estas homogeneidades reduzem efetivamente a barreira energética para a nucleação, permitindo que os núcleos se formem preferencialmente nestes locais. Por conseguinte, a síntese artificial de pedras preciosas cria sempre deliberadamente homogeneidades para facilitar a nucleação, como a adição de cristais de semente ou agentes de nucleação.

Este método pode ser dividido em três tipos, com base nas diferentes formas de obtenção de soluções supersaturadas: método de arrefecimento lento, método de reação e método de evaporação, entre os quais o método de arrefecimento lento é amplamente utilizado devido ao seu equipamento simples (Figura 2-3).

① O método de arrefecimento lento envolve a fusão de todos os materiais cristalinos num fluxo e, em seguida, arrefece-os lentamente num forno de alta temperatura, permitindo que os cristais nucleiem espontaneamente e cresçam gradualmente. Este método pode ser utilizado para produzir corindo sintético e granada de ítrio-alumínio sintética.

② O método de reação envolve a fusão do fundente com as matérias-primas do cristal a ser cultivado, provocando uma reação química. Sob certas condições de supersaturação, os cristais nucleiam e depois crescem.

③ O método de evaporação envolve a evaporação do solvente sob condições de temperatura constante, fazendo com que a fusão atinja um estado supersaturado, permitindo assim que os cristais precipitem e cresçam a partir da fusão. Por exemplo, o crescimento de cristais como o CeO2, YbCrO3

Copywrite @ Sobling.Jewelry - Fabricante de jóias personalizadas, fábrica de jóias OEM e ODM

(2) Método de crescimento do cristal de semente

Este método é uma técnica de crescimento de cristais que envolve a adição de cristais de semente à massa fundida. A sua caraterística é que apenas permite que os cristais cristalizem e cresçam sobre os cristais de semente, ultrapassando a desvantagem da formação excessiva de grãos durante a nucleação espontânea. Pode ser dividido em vários métodos baseados em diferentes processos de crescimento de cristais.

① Método de rotação do cristal de semente. A rotação do cristal de semente ajuda a agitar o fluxo fundido, permitindo que ele se difunda em direção ao cristal, acelerando o crescimento do cristal e reduzindo as inclusões [Figura 2-3 (b)].

② Método de rotação e elevação do cristal de semente superior. Este método combina o método de rotação e elevação de cristais de sementes com o método de elevação de fusão. Permite que as matérias-primas derretam no fluxo na zona de alta temperatura na parte inferior do cadinho, formando um líquido fundido saturado; sob a ação de rotação e agitação, difunde-se e convence a zona de temperatura relativamente baixa no topo, formando um líquido fundido supersaturado, que cristaliza e cresce no cristal de semente. À medida que o cristal semente continua a rodar e a elevar-se, o cristal cresce gradualmente sobre o cristal semente. A vantagem deste método é que pode evitar o stress térmico nos cristais, e a fusão restante pode ser reutilizada com materiais de cristal e fluxo.

③ Método de resfriamento de água de cristal de semente inferior. Quando o fluxo é altamente volátil, este método pode obter bons cristais. O resfriamento com água garante o crescimento do cristal de semente e suprime a nucleação na superfície do fundido e em outras partes do cadinho, garantindo assim que os cristais cresçam apenas no cristal de semente.

3.2 Seleção do fluxo

O crescimento de cristais utilizando métodos de fluxo requer a presença de um fluxo. Como fundente, ele deve ter a propriedade de dissolver o material a ser cristalizado quando derretido e, ao mesmo tempo, ser resistente à decomposição e volatilização. Por conseguinte, a seleção de um fundente torna-se um fator chave no crescimento de cristais, uma vez que afectará a qualidade do crescimento dos cristais e o processo de crescimento (Tabela 2-2).

Quadro 2-2 Níveis de brilho das pérolas de água doce

| Fluxo | Ponto de fusão/ ℃ | Ponto de ebulição/ ℃ | Densidade (g/cm3 ) | Solvente (fluxos de fusão) | Exemplo de crescimento de cristais |

|---|---|---|---|---|---|

| B2O3 | 450 | 1250 | 1.8 | Água quente | Li0.5Fe2.5O4, FeBO3 |

| BaCl2 | 962 | 1189 | 3.9 | Água | BaTiO3, BaFe12O19 |

| BaO - 0,62 B2O3 | 915 | - | Cerca de 4,6 | Ácido clorídrico, ácido nítrico | YIG, YAG, NiFe2O4 |

| BaO - Ba F2 -B2O3 | 800± | - | Cerca de 4,7 | Ácido clorídrico, ácido nítrico | YIG, RFeO3 |

| BiF3 | 727 | 1027 | 5.3 | Ácido clorídrico, ácido nítrico | HfO2 |

| Bi2O3 | 817 | 1890 decomposição | 8.5 | Álcalis, ácido nítrico | Fe2O3 , Bi2Fe4O9 |

| CaCO3 | 782 | 1627 | 2.2 | Água | CaFeO4 |

| CdCO3 | 568 | 960 | 4.05 | Água | CdCrO4 |

| KCl | 772 | 1407 | 1.9 | Água | KNbO3 |

| KF | 856 | 1502 | 2.5 | Água | BaTiO3, CeO2 |

| LiCl | 610 | 1382 | 2.1 | Água | CaCrO4 |

| MoO3 | 795 | 1155 | 4.7 | Ácido nítrico | Bi2M02O9 |

| Na2B4O7 | 724 | 1575 | 2.4 | Água, ácido | TiO2, Fe2O3 |

| NaCl | 808 | 1465 | 2.2 | Água | SrSO4, BaSO4 |

| Na | 995 | 1704 | 2.2 | Água | BaTiO3 |

| PbCl2 | 498 | 954 | 5.8 | Água | PbTiO3 |

| PbF2 | 822 | 1290 | 8.2 | Ácido nítrico | IA2O3, MgAl2O4 |

| PbO | 886 | 1472 | 9.5 | Ácido nítrico | YIG, YFeO3 |

| PbO - 0,2 B2O3 | 500 | - | Cerca de 5,6 | Ácido nítrico | YIG, YAG |

| PbO - 0,85 | 500± | - | Cerca de 9 | Ácido nítrico | YIG, YAG, RFeO3 |

| PbF2 | 580± | - | Cerca de 9 | Ácido nítrico | ( Bi, Ca)3 (Fe, V)5O12 |

| PbO - B2O3 | 720 | - | Cerca de 6 | Ácido clorídrico, ácido nítrico | YAG, YIG |

| 2PbO - V2O5 | 670 | 2052 | 3.4 | Ácido clorídrico | RVO4, TiO2, Fe2O3 |

| V2O5 | 705 | - | 2.66 | Alcalino quente, ácido | RVO4 |

| Li2NãoO4 | 698 | - | 4.18 | água | BaMoO4 |

| Na2WO4 | Fe2O3, IA2O3 |

Os princípios básicos para selecionar um fluxo são

(1) Alta solubilidade que varia com a temperatura, facilitando o crescimento de cristais.

(2) Ponto de fusão e viscosidade tão baixos quanto possível e ponto de ebulição tão elevado quanto possível para permitir o rápido crescimento de cristais numa vasta gama de temperaturas.

(3) A volatilidade deve ser baixa, a toxicidade e a corrosividade devem ser mínimas, e deve ser fácil de remover para proteção ambiental e produção segura.

(4) Não deve formar compostos intermédios com componentes cristalinos, permitindo que o crescimento de cristais seja a única fase estável.

3.3 Caraterísticas do método do fluxo

O método dos fluxos tem as seguintes caraterísticas em comparação com outros métodos:

(1) Forte aplicabilidade, capaz de produzir vários materiais de pedras preciosas.

(2) Baixa temperatura de crescimento, o que não só poupa o consumo de energia, mas também conserva os materiais de alta temperatura.

(3) Pode produzir cristais de pedras preciosas com componentes voláteis que se decompõem perto do ponto de fusão.

(4) O método de fluxo pode fazer crescer cristais abaixo da sua temperatura de transição de fase, evitando mudanças de fase destrutivas.

(5) Os cristais cultivados têm boa qualidade e o equipamento é simples e fácil de operar.

(6) A taxa de crescimento do cristal é lenta, o ciclo de crescimento é longo e os cristais são pequenos e propensos a conter catiões do fluxo.

(7) Muitos fluxos têm vários graus de toxicidade e os seus voláteis corroem ou contaminam frequentemente o corpo do forno.

4. Método de fusão

O método de produção de cristais utilizando um cadinho é comummente referido como o método de fusão. Os processos de produção de pedras preciosas incluem principalmente o método de extração de cristais, o método de fundição por fusão, o método de arrefecimento do fundo fundido, o método de descida do cadinho, o método de crescimento de bolhas e o método de fusão por arco, entre outros. Os métodos de extração de cristais e de fundição são atualmente os mais utilizados entre estes. O método de fusão para o crescimento de cristais pertence ao tipo de nucleação não uniforme do método de síntese.

4.1 Método de extração de cristais

Este processo de produção utiliza cristais de semente para extrair cristais da fusão. Este método pode produzir cristais individuais grandes e de alta qualidade sem deslocamentos. Este método tem produzido com sucesso muitos materiais de pedras preciosas de valor prático. Por exemplo, a Zhejiang Juhua Gem Factory produziu com sucesso, em 1999, cristais LED de safira incolor avançados internacionalmente para iluminação, utilizando o método de extração por crescimento de bolhas; também produziu cristais de safira incolor com um diâmetro de 250 mm e um peso de cerca de 20 kg para materiais de janela de qualidade ótica utilizados em mísseis e drones, utilizando o método de extração por fusão; em 2001, foram produzidos cristais de granada de alumina dopada com terras raras para laser através deste método.

(1) Princípios e procedimentos do processo

Colocar as matérias-primas no cadinho, aquecê-las e derretê-las e ajustar a temperatura no interior do forno de modo a que a temperatura da parte superior da fusão seja ligeiramente superior ao ponto de fusão. Permitir que o cristal de semente na haste de cristal de semente entre em contacto com a superfície de fusão, e depois da superfície do cristal de semente derreter ligeiramente, baixar a temperatura para o ponto de fusão, puxar e rodar a haste de cristal de semente, fazendo com que a parte superior da fusão esteja num estado super-resfriado e cristalize no cristal de semente. Desta forma, os cristais cilíndricos crescem durante a tração e rotação contínuas da vareta de cristal-semente (ver Figura 2-4). Quando o cristal em crescimento atinge um determinado tamanho e deixa a superfície de fusão, deve ser gradualmente arrefecido no pós-aquecedor para evitar que o cristal se parta devido à tensão interna causada por uma rápida queda de temperatura.

(2) Factores de controlo da qualidade

① Qualidade do cristal de semente: não requer deslocações ou requer uma baixa densidade de deslocações com uma superfície livre de camadas danificadas, capaz de molhar completamente a fusão com o cristal de semente.

② Controlo da temperatura: requer que a distribuição da temperatura na fusão na interface sólido-líquido seja exatamente o ponto de fusão, garantindo que a fusão em torno do cristal de semente tenha um certo grau de super-resfriamento, enquanto a temperatura em outras áreas está acima do ponto de fusão.

③ A velocidade de tração e a velocidade de rotação dependem do diâmetro do cristal a ser cultivado, da temperatura de fusão, das deslocações, das inclusões e do super-arrefecimento do componente. Além disso, a forma da interface sólido-líquido (plano) também é um parâmetro importante que determina a qualidade do cristal.

④ Impurezas: Os tipos e quantidades de impurezas têm efeitos diferentes na qualidade do cristal.

(3) Caraterísticas dos cristais produzidos pelo método de tração

① Todo o processo de crescimento do cristal pode ser observado diretamente.

② O cristal em crescimento não entra em contacto com o cadinho, evitando a nucleação na parede do cadinho e a tensão de compressão da parede do cadinho sobre o cristal.

③ Existem poucos defeitos nos cristais e podem ser obtidos cristais orientados de alta qualidade com relativa rapidez.

④ Cadinhos e outros materiais contaminam facilmente os cristais.

⑤ A vibração dos dispositivos de transmissão mecânica, as flutuações de temperatura e o complexo fluxo de líquido na fusão podem afetar a qualidade do cristal.

4.2 Método guiado por fusão

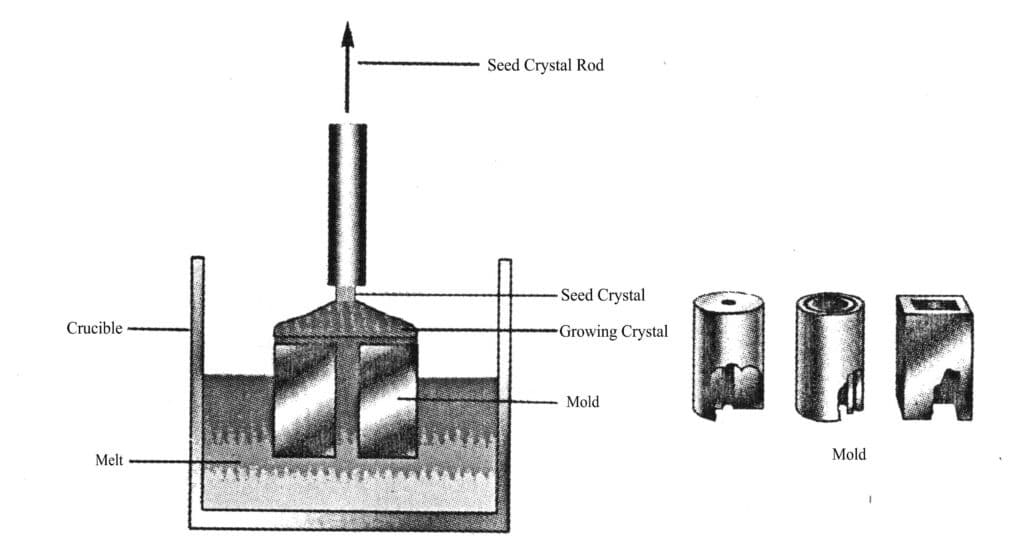

(1) Princípios e procedimentos do processo

Na década de 1960, o método guiado por fusão desenvolvido a partir do método de tração é uma tecnologia de crescimento que pode extrair diretamente da fusão cristais com várias formas de secção transversal, essencialmente uma variante do método de tração. O seu nome deveria ser tecnologia de crescimento por tração de alimentação de película fina com limites de borda (método EPG).

Este método envolve o aquecimento e a fusão do material para o crescimento de cristais num cadinho de alta temperatura, colocando um molde com capilares na fusão e, em seguida, subindo ao longo dos capilares até ao topo do molde com uma determinada forma de secção transversal. O cristal de semente é imerso na massa fundida no topo do molde e, depois que a superfície do cristal de semente é removida, ele é gradualmente puxado para cima. Isto continua até que a fusão se expanda até à borda da secção transversal no topo do molde, altura em que a tração é retomada, permitindo que o cristal entre na fase de crescimento equacionado, onde o cristal cresce continuamente de acordo com o tamanho e a forma da secção transversal no topo do molde (Figura 2-5).

A chave para o crescimento de cristais utilizando o método do molde de fusão é a conceção do molde e o campo de temperatura dentro do forno. A conceção do molde deve ter em conta se a fusão tem propriedades molhantes com o material do molde e se existem reacções químicas, e o ponto de fusão do material do molde deve ser superior ao do cristal; a conceção do campo de temperatura deve assegurar que a temperatura na abertura do molde é adequada.

Existem dois tipos diferentes de métodos de moldagem:

① Método de Scepanov: Schepanov propôs este método a partir da União Soviética na década de 1960. Envolve a colocação de um molde com uma fenda estreita na massa fundida, permitindo que a massa fundida suba até ao topo do molde através de ação capilar e, em contacto com o cristal semente, o cristal é continuamente puxado para a forma definida pela fenda estreita do molde à medida que o cristal semente é levantado. A vantagem deste método é que não requer que o material do molde seja molhado pela massa fundida.

② Método EPG: É um método de moldagem pesquisado com sucesso pelo Dr. H.E. Rapeal do laboratório TYCO nos Estados Unidos no início da década de 1970, também conhecido como tecnologia de crescimento de alimentação de película fina limitada pela borda. A condição principal para este método é que o material fundido deve molhar o material do molde e não deve haver qualquer reação química entre eles. Sob as condições em que o ângulo de umedecimento ɵ ,o < ɵ < 90 °, o fundido sobe para o topo do molde devido à ação capilar, e a forma e o tamanho da seção transversal do cristal são estritamente determinados pela forma e tamanho da borda superior do molde, em vez de pela fenda capilar.

Os materiais de cristal especialmente moldados deste método podem eliminar o corte pesado, a formação e outros procedimentos de processamento mecânico necessários para o processamento de cristais de pedras preciosas, reduzir as perdas de processamento de material, poupar tempo de processamento e, assim, reduzir significativamente os custos do produto.

(2) Caraterísticas do método de moldagem por fusão

① Pode retirar diretamente da fusão formas específicas, tais como fios, tubos, varetas, folhas, placas e outros cristais especiais.

② Pode obter cristais dopados uniformemente compostos.

③ Cristais compostos eutécticos de fácil crescimento com composição constante e boa uniformidade ótica sem padrões de crescimento.

④ Os cristais podem conter metal condutor e traços e defeitos de cristal de semente.

⑤ Os cristais contêm frequentemente inclusões gasosas.

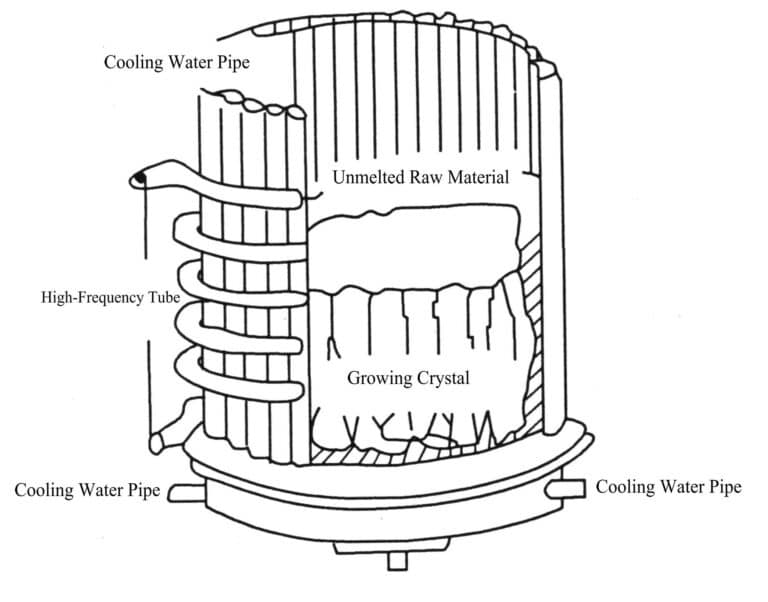

5. Método da concha de fusão em cadinho frio

O método de fusão em cadinho frio para o crescimento de cristais não requer um cadinho especial de material de alta temperatura. No entanto, utiliza o material cristalino a ser cultivado como "molde", fundindo-o internamente através de um oscilador de alta frequência, servindo como "cadinho" condutor de fusão. Um dispositivo de arrefecimento é instalado externamente para manter a superfície não derretida, formando um invólucro não derretido que actua como cadinho. O material cristalino já fundido cristaliza e cresce com base no princípio do crescimento de cristais pelo método do cadinho descendente (Figura 2-6). Este método faz crescer cristais através da transformação de uma fase sólida amorfa noutra forma próxima de uma fase sólida através de uma fase líquida (fusão).

Este método é utilizado principalmente para produzir materiais cristalinos de óxido de chumbo cúbico. Desde que a China começou a produzir óxido de chumbo cúbico artificial em 1983, foram efectuadas melhorias significativas no equipamento. Inicialmente, cada forno de alta frequência só podia produzir 5 kg por lote, mas agora pode produzir 400 kg de zircónio cúbico artificial, aumentando consideravelmente a produção e reduzindo os custos; ao mesmo tempo, os cristais produzidos anteriormente eram relativamente pequenos, pesando apenas algumas dezenas de gramas, mas agora podem atingir mais de 1980g por unidade, e as cores são também mais diversificadas.

O método da casca de fusão para a produção de cristais de zircónio cúbico requer normalmente a pureza do ZrO2 pó e estabilizador para ser Y2O3 O estabilizador deve ser de 99%-99,9%. O teor de impurezas deve ser inferior a 0,005%-0,01% (NiO, TiO2, Fe2O3etc.), para produzir zircónio cúbico colorido, só é necessário adicionar agentes corantes à mistura para produzir cristais de várias cores, especialmente os cristais azuis e verdes, que podem imitar safiras e esmeraldas (Tabela 2-3).

Quadro 2-3 Agentes corantes e respectivos corantes em CZ sintético

| Corante | Teor percentual em massa | Cor de cristal |

|---|---|---|

| Ce2O3 | 0.15 | Vermelho |

| Pr2O3 | 0.1 | Amarelo |

| Nd2O3 | 2.0 | Púrpura |

| Ho2O3 | 0.13 | Amarelo claro |

| Er2O3 | 0.1 | Cor-de-rosa |

| V2O5 | 0.1 | Amarelo-verde |

| Cr2O3 | 30.3 | Verde azeitona |

| Co2O3 | 0.3 | Púrpura profunda |

| CuO | 0.15 | Verde claro |

| Nd2O3 + Ce2O3 | 0.09 + 0.15 | Vermelho rosa |

| Nd2O3 + CuO | 1.1 + 1.1 | Azul claro |

| CO2O3 + CuO | 0.15 + 1.0 | Azul púrpura |

| CO2O3 + V2O5 | 0.08 + 0.08 | Castanho |

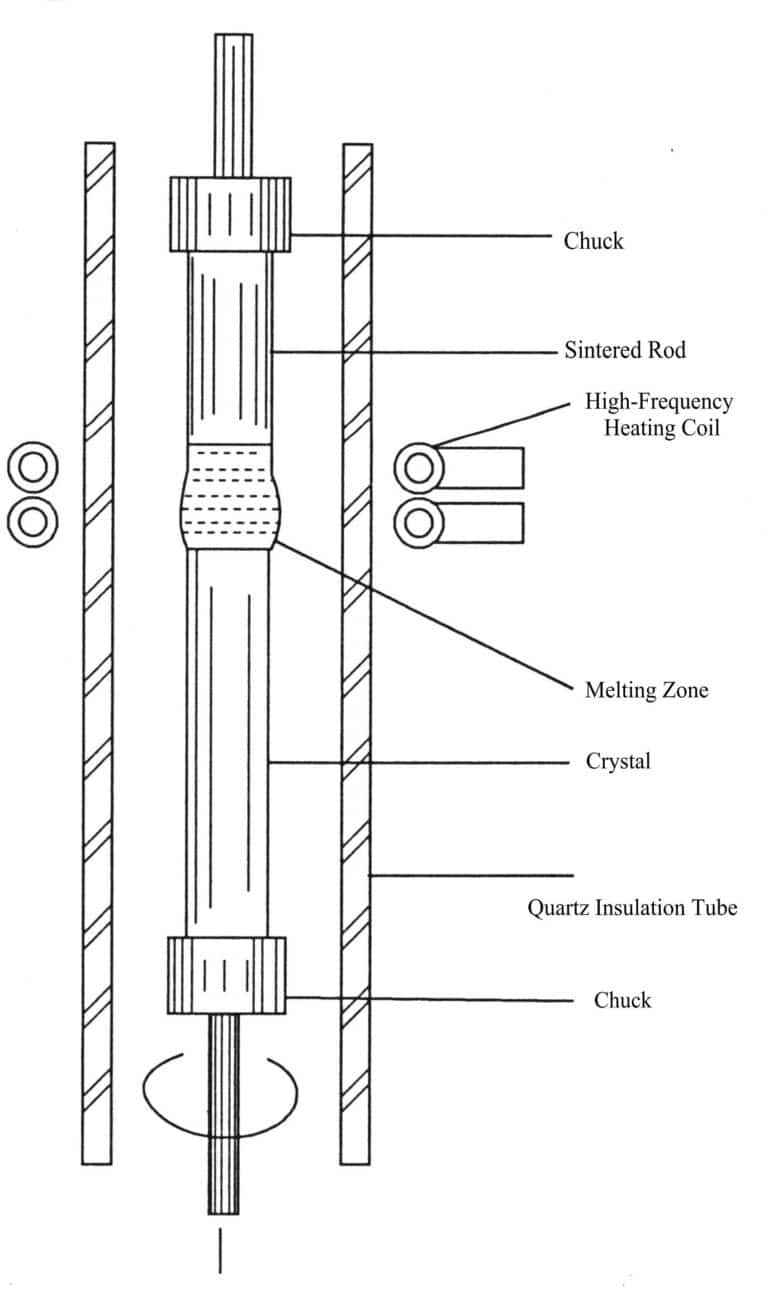

6. Método de fusão por zona

6.1 Princípio

De acordo com a investigação de cientistas como Pu Fan, durante o processo de crescimento regional de cristais por fusão, a força motriz para o transporte de material provém da diferença de densidade entre uma fase sólida e uma fase líquida de uma substância. Se a densidade da fase líquida for superior à densidade da fase sólida (contração de volume durante a fusão), o material é transportado para a zona de fusão; caso contrário, o material é transportado na direção oposta. Por conseguinte, a tecnologia de fusão regional pode controlar ou redistribuir as impurezas fusíveis nas matérias-primas. Ao utilizar uma ou várias zonas de fusão para passar repetidamente através das matérias-primas na mesma direção para remover impurezas nocivas, o processo de homogeneização regional (em que a zona de fusão passa para trás e para a frente em ambas as direcções) pode também eliminar eficazmente o efeito de segregação, incorporando uniformemente as impurezas desejadas no cristal, e pode, em certa medida, controlar e eliminar defeitos estruturais como deslocações e inclusões.

6.2 Processo

O método de fusão regional divide-se em fusão regional em contentor (Figura 2-7) e fusão regional sem contentor. O crescimento de cristais de pedras preciosas utiliza frequentemente o método de fusão regional não-crucificante, também conhecido como método da zona flutuante (FZM).

O processo do método da zona flutuante é o seguinte: em primeiro lugar, o material cristalino é sinterizado ou prensado em forma de haste e depois fixado com dois mandris; a haste sinterizada é colocada verticalmente no tubo de isolamento, rodada e baixada (ou movida por um acelerador) para fundir o material da haste; a zona fundida está num estado flutuante, suportada apenas pela tensão superficial sem permitir que o líquido caia, obtendo assim um cristal único purificado ou recristalizado.

O aquecimento por indução é o método mais utilizado na síntese de cristais de pedras preciosas em zona flutuante, que pode ser aplicado no vácuo ou em qualquer atmosfera inerte oxidante ou redutora.

O movimento da zona fundida pode ser conseguido de duas maneiras: uma é que a barra sinterizada de matéria-prima permanece estacionária enquanto o aquecedor se move; a outra é que o aquecedor permanece estacionário enquanto a barra sinterizada de matéria-prima se move.

A distribuição real da temperatura na zona fundida depende frequentemente das caraterísticas da fonte de energia e de calor, do dispositivo de arrefecimento, da condutividade térmica da barra sinterizada e da concentração de soluto na fase líquida, entre outros factores. O requisito geral é que a temperatura dentro da zona fundida deve ser superior à temperatura de fusão da matéria-prima, enquanto a temperatura fora da zona fundida deve ser inferior à temperatura de fusão da matéria-prima.

6.3 Caraterísticas do método de fusão por zona

(1) Não há contaminação do cristal por impurezas do cadinho.

(2) Boa qualidade de cristal, com muito poucas inclusões e linhas de crescimento.

(3) Alta pureza, muito limpo internamente.

(4) Uma mudança repentina nas condições do processo durante o crescimento do cristal pode causar linhas de crescimento caóticas e cores irregulares no cristal.

7. Método da alta temperatura e da ultra-alta pressão

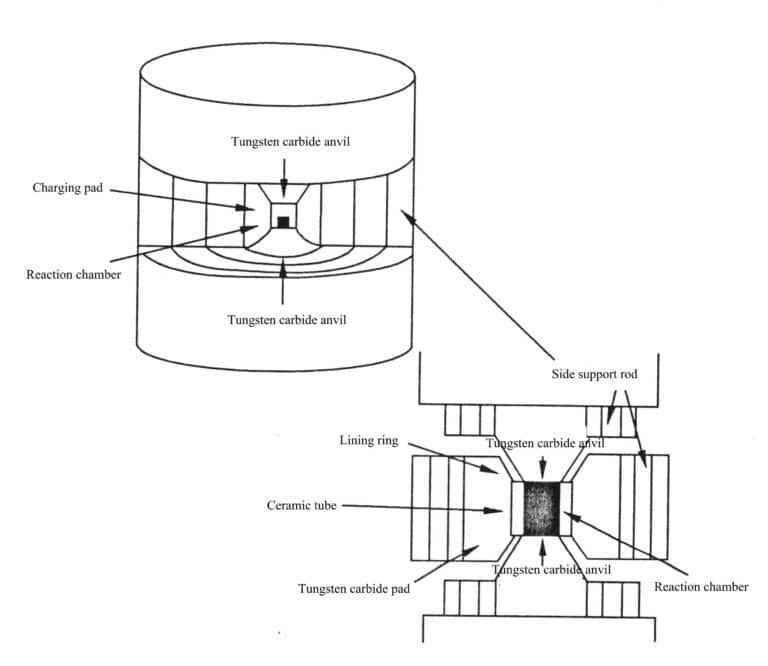

O método de alta temperatura e ultra-alta pressão para sintetizar materiais de cristal de pedras preciosas refere-se ao uso de alta temperatura (acima de 500 ℃) e pressão ultra-alta (acima de 1,0x 109 Pa) para fazer com que as matérias-primas das pedras preciosas sintéticas (amostras de pó) sofram alterações de fase ou fusão e, subsequentemente, cristalizem em condições de alta temperatura e pressão ultra-alta, semelhantes aos processos metamórficos. Este método é utilizado principalmente para produzir diamantes, jade e outros.

Os métodos para atingir altas temperaturas e pressões ultra-elevadas incluem métodos de pressão estática e métodos explosivos (explosivos, explosões nucleares).

7.1 Métodos de síntese de diamantes

Existem dezenas de métodos para fabricar diamantes artificialmente e os métodos bem sucedidos podem ser divididos em três categorias principais:

(1) Método da pressão estática

① Método do catalisador de pressão estática

② Pressão estática Método de conversão direta

③ Método do catalisador de sementes

(2) Método explosivo (método dinâmico)

① Método de explosão

② Método de descarga de líquidos

③ Transformação direta do método do diamante hexagonal

(3) Método de crescimento na região metaestável

① Método da fase de vapor

② Método de epitaxia em fase líquida

③ Método de epitaxia em fase gás-líquido-sólido

④ Método de síntese a alta temperatura e pressão atmosférica

O método normalmente utilizado para sintetizar diamantes é o método do catalisador de sementes (Figura 2-8). Em 1963, a China produziu diamantes sintéticos de grau industrial usando métodos de alta temperatura e ultra-alta pressão, onde cada síntese só podia produzir pequenas partículas de diamantes sintéticos. Cada síntese pode produzir 60ct de diamantes sintéticos com partículas significativamente maiores.

7.2 Métodos de síntese da jadeíte

(1) Pesar os reagentes químicos (silicato de sódio e silicato de alumínio), misturar, aquecer e fundir para formar material de vidro de jade (NaAlSi2O5).

(2) Esmague o material de vidro de jade em pó, misture com agentes corantes e carregue em um cadinho de grafite de alta pureza em 140 ℃ para assar por mais de 24 horas e, em seguida, execute pressão ultra-alta de alta temperatura (1100 ℃ tratamento para 5,9 x 107 Pa (4 horas), corta a energia para arrefecer e condensa-se cristalizando num agregado de jade duro.

Observação em laboratório: Sob o filtro de cor, alguns produtos sintéticos aparecem a vermelho, enquanto outros aparecem a verde, indicando que alguns iões de crómio entraram na rede enquanto outros ainda não entraram.

A chave para sintetizar a jadeíte para atender aos requisitos de grau de pedra preciosa é fazer com que ela atinja a clareza e permita que o Cr3+ para entrar na rede.

Os tipos de corantes que podem colorir a jadeíte são mostrados na Tabela 2-4.

Tabela 2-4 O efeito de diferentes corantes em diferentes concentrações na cor da jadeíte

| Corante | A mudança de cor do material de vidro de jade varia de 0,01%-10% de pequeno a grande porte |

|---|---|

| Óxido de crómio | Amarelo-limão → Amarelo-verde → Verde-amarelo→ Verde-amarelo→ Verde-escuro→ Verde-azeitona→ Azul-claro |

| Óxido de cobalto | Azul-azul→Azul-cobalto escuro |

| Óxido de níquel | Cor de lótus clara→Cor de lótus → Roxo→Azul-púrpura →Azul escuro |

| Óxido de cobre | Azul claro→Azul celeste→Azul marinho→Azul tinta profundo |

| Óxido de manganês | Lilás claro →Lilás → Lilás profundo→ Púrpura |

| Óxido de ferro | Branco→Verde-amarelo-claro→Castanho-amarelo-claro |

| Óxido de titânio | Cinzento→ Cinzento claro → Branco |

| Óxido de neodímio | Vermelho-arroxeado sob luz fluorescente → Roxo-azulado sob luz solar (efeito de mudança de cor) |

| Óxido de lutécio | Com uma tonalidade verde fresca |

| Pentóxido de vanádio | Branco com uma tonalidade azul →Branco com uma tonalidade vermelha |

| Óxido de cério | Branco→ com uma ligeira tonalidade avermelhada |

| Dióxido de estanho | Branco com uma tonalidade esverdeada → branco com uma ligeira tonalidade avermelhada |

| Óxido férrico | Branco com uma ligeira tonalidade amarelada |

| Selenite | Uma cor branca com um tom rosado |

8. Método de precipitação química

O método de precipitação química inclui principalmente a deposição de vapor químico e a deposição química em fase líquida. O crescimento dos cristais ocorre através da transformação da fase líquida ou gasosa em fase cristalina. Por exemplo, a utilização do método de deposição química em fase líquida para sintetizar materiais policristalinos de pedras preciosas, como opala, turquesa, lápis-lazúli e malaquite, bem como a utilização do método de deposição química em fase vapor para sintetizar películas de diamante policristalino, diamantes de grão grosso e materiais monocristalinos de carboneto de silício.

8.1 Síntese em fase de vapor de filmes de diamante

O gás produzido a partir de hidrocarbonetos de baixo peso molecular misturados com hidrogénio é dissociado em determinadas condições de temperatura e pressão, gerando iões de carbono em estado de plasma. Em seguida, guiados por um campo elétrico, os iões de carbono crescem em camadas de película de diamante policristalino sobre um substrato de diamante ou não diamante (Si, SiO2, Al2O3SiC, Cu, etc.).

Existem vários métodos de CVD: CVD por fio quente, CVD por plasma de micro-ondas, CVD por plasma de corrente contínua, CVD por plasma de laser, PECVD com plasma e métodos de chama. Com base no princípio da geração de plasma, todos os métodos CVD podem ser divididos em quatro categorias: CVD pirolítico, CVD de plasma DC, plasma de radiofrequência e CVD de plasma de micro-ondas.

8.2 Método de Precipitação na Fase de Vapor para sintetizar o carboneto de silício

A estrutura do carboneto de silício SiC tem mais de 150 configurações. Atualmente, apenas as configurações 4H e 6H do α-SiC podem crescer em grandes cristais pertencentes à fase hexagonal.

(1) Método Ajfa: Misturar carbono (coque de petróleo ou antracite C) com areia (SiO2) e uma pequena quantidade de serradura e sal, colocá-lo numa vareta de grafite envolvida com a mistura, aplicar eletricidade e aquecer a 2700℃ para produzir SiC(SiO2 + 3C→SiC + 2CO) .

(2) Método Lely: O pó bruto para a produção de monocristais de carboneto de silício é aquecido e sublimado em gás após passar por um tubo de grafite poroso, cristalizando diretamente na semente sem passar pela fase líquida, resultando em monocristais de SiC em forma de pera.

8.3 Exemplo: Síntese de Opala por Precipitação Química

(1) Princípio da síntese da opala

Do ponto de vista da composição química, os componentes da opala consistem em 3%-10%sílica contendo água, em que as esferas na sua estrutura são constituídas por sílica amorfa ou quartzo e água. A proporção de sílica para água varia ligeiramente, contendo geralmente mais sílica, proporcionando diferenças de índice de refração suficientes para a difração. Por estas razões, a opala tem um efeito especial de jogo de cores. As cores do jogo de cores estão relacionadas com o tamanho das esferas de sílica: quando o diâmetro das esferas é inferior a 138 nm, apenas a luz ultravioleta é difractada e o efeito de jogo de cores não é observado; quando o diâmetro é de 138 nm, predomina o jogo de cores púrpura; com um diâmetro de 241 nm, aparecem várias cores, desde o vermelho de primeira ordem até ao púrpura de primeira ordem, que é também a opala de melhor qualidade e mais ricamente colorida; quando o diâmetro excede 333 nm, a difração é limitada à luz infravermelha e a opala não apresenta o efeito de jogo de cores. A opala é geralmente composta por agregados de partículas diferentes, cada partícula disposta em camadas de esferas de tamanho uniforme, formando uma grelha tridimensional. Por conseguinte, numa superfície de polimento de opala, podem ver-se alguns mapas de cores compostos por pequenos pedaços de cor, o tamanho da área de cor situa-se entre 1 - 10 mm, o que é determinado pelo tamanho do SiO2 partículas esféricas.

A revelação dos mistérios da opala fornece uma base teórica para a síntese e imitação da opala. Embora o princípio seja simples, só em 1972 é que P. Gilson sintetizou com sucesso a opala sintética pela primeira vez. A opala sintética prática começou a ser comercializada em 1974.

(2) O processo de sintetizar artificialmente a opala.

Embora o método de síntese da opala seja um segredo comercial estritamente confidencial, pensa-se geralmente que o processo de produção da opala sintética pode ser dividido em três etapas:

① Formação de esferas de sílica. Isto é geralmente conseguido utilizando certos compostos de organossilício de alta pureza, como o ortossilicato de tetraetilo, que geram esferas de sílica monodispersas através de hidrólise controlada. Tipicamente, o ortossilicato de tetraetilo é normalmente disperso sob a forma de pequenas gotas na solução aquosa de etanol, adicionando amoníaco e outras bases fracas e agitando, de modo a ser convertido em esferas de sílica contendo água.

Durante o processo de reação, é necessário controlar a velocidade e a concentração dos reagentes, de modo a que as esferas de sílica preparadas tenham o mesmo tamanho. Consoante o tipo de opala pretendido, o diâmetro das esferas resultantes pode variar. (O diâmetro da esfera é de 200 nm, 300 nm, etc.)

② Precipitação das esferas de sílica. As esferas de sílica dispersas são precipitadas numa solução com acidez e alcalinidade controladas. Esta etapa pode demorar mais de um ano. Uma vez precipitadas, estas esferas apresentarão automaticamente o arranjo mais compactado.

③ Compactação das esferas e criação da opala sintética. Este passo é crucial para atingir os requisitos de qualidade das gemas e é o mais difícil. O produto do segundo passo é semelhante ao feldspato de bário, que é muito frágil e secará rapidamente e perderá a sua cor, pelo que as esferas devem ser compactadas. O método de compactação das esferas consiste em aplicar-lhes uma pressão hidrostática. Estas são colocadas num pistão de aço durante a pressurização e é-lhes adicionado um líquido transmissor de pressão. À medida que a quantidade adicionada aumenta, a pressão hidrostática é aplicada em todas as direcções às esferas precipitadas sem causar deformação.

Existem diversas variedades de opala sintética, incluindo a opala branca, a opala negra e a opala de fogo. Os principais países produtores são a França e o Japão.