Inspeção de Qualidade de Jóias e Análise de Defeitos

Do processo de fundição por cera perdida

Introdução

O processo de cera perdida é amplamente utilizado na produção de jóias em massa, envolvendo muitos métodos, incluindo o fabrico de moldes de borracha, a injeção de cera, a fixação de árvores de cera, a fundição de moldes de gesso, a cozedura para remoção de cera e a fundição de metal. A análise de cada etapa do processo revela que cada etapa bem sucedida se baseia na anterior e que quaisquer problemas na última etapa podem afetar a qualidade de toda a peça de trabalho. Este capítulo aborda principalmente três aspectos significativos dos moldes de borracha, moldes de cera e defeitos de metal.

Índice

Secção I: Inspeção da qualidade do molde de borracha e defeitos comuns

Como mencionado anteriormente, os moldes de borracha para jóias são feitos de materiais como a borracha natural, a borracha vulcanizada a alta temperatura e a borracha vulcanizada a temperatura ambiente. Independentemente do tipo de material de borracha utilizado, é necessário seguir as directrizes do fornecedor e utilizar ferramentas e técnicas adequadas para fazer o molde de borracha. Quando um molde de borracha tem defeitos, irá inevitavelmente afetar a qualidade do molde de cera, pelo que o molde de borracha deve ser inspeccionado antes da produção.

1. Conteúdo da inspeção da qualidade do molde de borracha

A qualidade de um molde de borracha deve ser avaliada principalmente a partir de aspectos como a estrutura do molde de borracha, a qualidade da superfície da cavidade interna, as propriedades mecânicas do molde de borracha e as medidas do processo do molde de borracha.

1.1 Estrutura do molde.

Ao fazer e cortar o molde, a racionalidade da estrutura do molde deve ser considerada para garantir um posicionamento preciso do molde e uma desmoldagem conveniente.

1.2 Qualidade da superfície da cavidade do molde.

A superfície interna da cavidade do molde deve ser lisa e limpa, sem buracos de ar óbvios, aderências, arranhões, acumulação de pó e outros defeitos.

1.3 Propriedades mecânicas do molde.

Incluindo a elasticidade, a dureza, a resistência ao rasgamento e outras propriedades do molde.

1.4 Medidas do processo do molde.

Incluindo se o sistema de vazamento e o ajuste das pastilhas são razoáveis.

2. Defeitos comuns do molde de borracha

2.1 Posição incorrecta do corte do molde de borracha

Análise [Caso 6-1]:

O molde é normalmente composto por duas ou mais partes para que o molde de cera possa ser removido do molde. A superfície de junção das diferentes partes do molde é a superfície de separação e, inevitavelmente, formar-se-á um brilho ou uma rebarba na superfície de separação. Neste caso, a superfície de separação passa pela linha central do anel, criando um molde simétrico em duas metades. Como resultado, o molde de cera formará uma linha de separação na parte superior do anel, aumentando a carga de trabalho de polimento e danificando a planura e o brilho da superfície.

Solução:

No processo de fundição por cera perdida de jóias, ao fazer moldes de cera com moldes de borracha de silicone, não é necessário separar a secção transversal mais significativa como nos moldes de metal para desmoldar suavemente, pois os moldes de borracha de silicone são facilmente dobrados e abertos. Por conseguinte, para reduzir os danos da superfície de separação na aparência da parte frontal da peça de trabalho, a superfície de separação é geralmente escolhida na extremidade do anel, com a maior parte do anel colocada num dos lados do molde.

2.2 Desalinhamento de duas metades do molde

Análise [Caso 6-2]:

Quando o molde é dividido em duas ou mais partes, devem ser tomadas medidas de posicionamento para garantir que os componentes do molde se encaixam corretamente e evitar problemas de desalinhamento. No entanto, neste caso, não foram tomadas medidas de posicionamento eficazes, o que levou a problemas de desalinhamento do molde.

Solução:

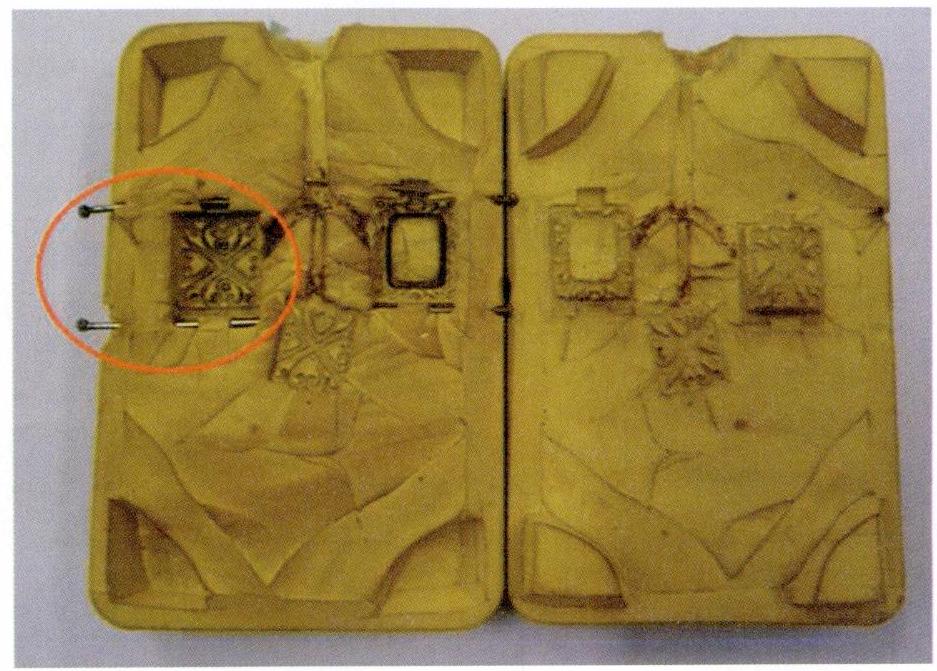

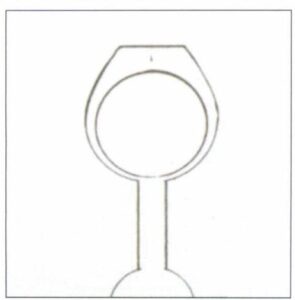

Ao fazer o molde, o método de posicionamento do molde deve ser considerado em primeiro lugar, e espaço suficiente deve ser reservado ao organizar a versão original. Geralmente, existem dois métodos de posicionamento de moldes comummente utilizados: um é o posicionamento da saliência de quatro cantos, como se mostra na Figura 6-3; o outro é o posicionamento da linha de acoplamento do dente de serra da aresta, como se mostra na Figura 6-4.

2.3 Não existe orifício de ventilação no interior do molde de borracha

Análise [Caso 6-3]:

Durante o processo de injeção de cera, o gás no interior da cavidade do molde é impulsionado para a frente ao longo da direção do fluxo da cera. Quando atinge o canto morto, é impedido pela parede de borracha do molde, formando uma contrapressão de enchimento, que pode causar enchimento incompleto, bolhas de ar no modelo de cera e formação incompleta de peças detalhadas. No caso do anel, embora as aberturas de ventilação estejam abertas no meio do lado e da garra, estão abertas contra a direção do fluxo do líquido, o que não é propício à descarga de gás. Além disso, a linha de ventilação na posição da garra é aberta a meio, o que não tem grande efeito na ventilação no canto morto.

Solução:

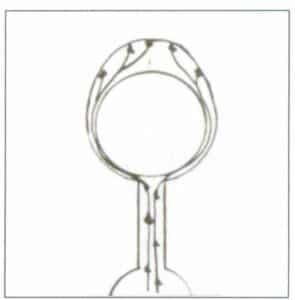

Só removendo suavemente o ar dentro da cavidade do molde de borracha durante a injeção de cera, sem gerar resistência ao enchimento de cera, é que se pode obter um modelo de cera com contornos precisos. O molde de borracha não deve apenas ter aberturas de ar, mas também prestar atenção à localização e direção das aberturas. Para o anel, neste caso, a adoção do método de abertura das aberturas de ventilação mostrado na Figura 6-6 reduzirá eficazmente o fenómeno de aprisionamento de ar.

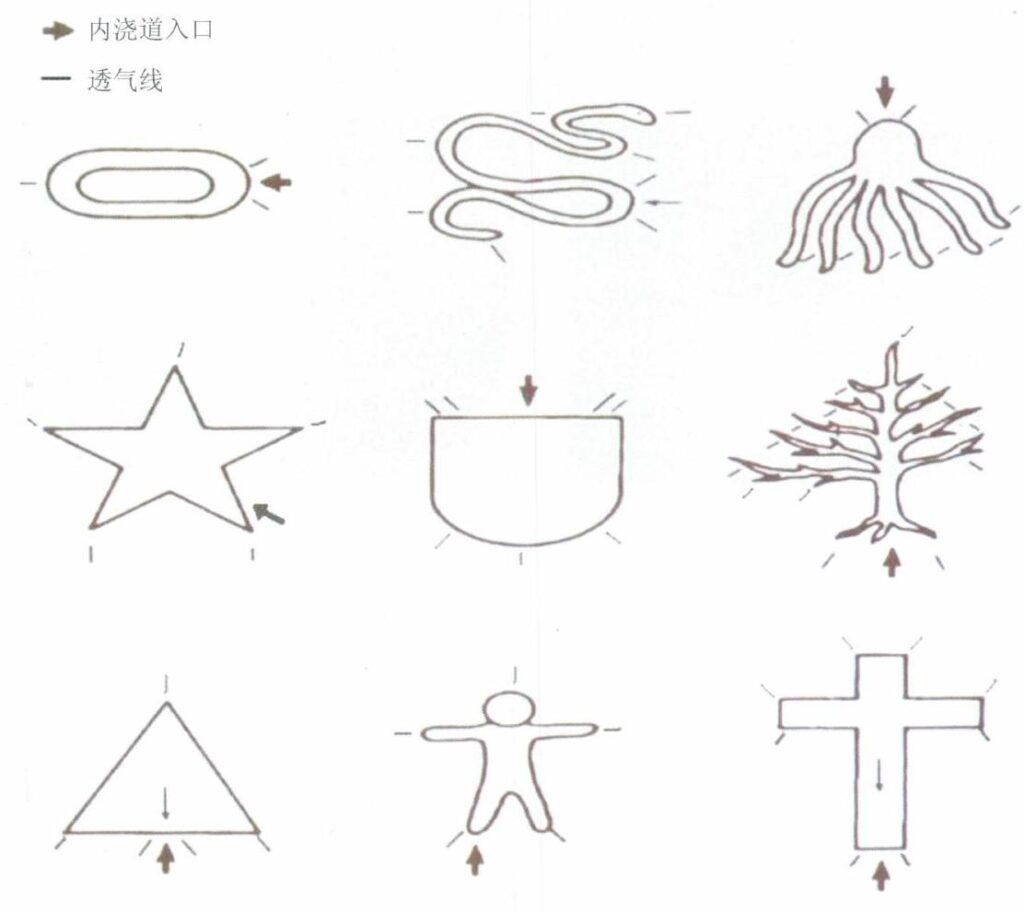

A posição de abertura da linha de ventilação varia consoante as diferentes estruturas do produto. No entanto, o princípio básico é o mesmo: a linha de ventilação deve ser aberta na direção do fluxo de líquido no canto morto, e o seu tamanho deve ser controlado. Geralmente, apenas uma abertura é cortada com uma faca cirúrgica e, por vezes, podem ser bloqueadas ranhuras de ventilação substanciais devido ao influxo de cera. A Figura 6-7 mostra a forma como são abertas as linhas de ventilação de algumas peças típicas.

2.4 Desalinhamento do bico de injeção de cera no molde de borracha

Análise [Caso 6-4]:

O bico de injeção de cera no molde de borracha é um dispositivo utilizado durante a injeção de cera para cooperar com a válvula de injeção da máquina de injeção de cera. Só quando os dois estão em perfeita sintonia é que a cera pode fluir suavemente para a cavidade do molde de borracha. Neste caso, os bicos de injeção de cera no molde de borracha são pressionados para dentro da camada de borracha separadamente, causando desalinhamento. Estes bicos de injeção de cera causarão fugas de cera durante a injeção, afectando a qualidade do molde de cera.

A forma de abrir a linha de ventilação no molde de borracha para peças de joalharia com diferentes estruturas na Figura 6-7

Solução:

A versão das duas metades do bico de injeção de cera deve ter um dispositivo de posicionamento, ou todo o modelo de grão pode ser incorporado na camada de borracha, como mostra a Figura 6-9.

2.5 O bocal de injeção de cera no molde de borracha não é liso.

Análise [Caso 6-5]:

Se o problema existir, como neste caso, com o bocal de injeção de cera no molde de borracha, isso poderá causar os seguintes problemas: o bocal empurrará o molde de borracha para abrir, causando uma grande quantidade de flash ou enchimento incompleto; fuga de cera durante a injeção de cera, a injeção de cera líquida não é suave; a injeção de cera pode causar

A popularidade do corpo afecta a qualidade do padrão de cera. Por conseguinte, antes da injeção de cera, verifique o bocal do molde de borracha. Se houver uma acumulação de material de cera, impurezas, etc., limpe-o primeiro antes de injetar cera.

2.6 O molde de borracha é macio e pegajoso.

Análise [Caso 6-6]:

O molde de borracha deve ter uma boa elasticidade, não pode aderir ao molde de cera e deve ter uma elevada resistência à tração.

Caso contrário, os pormenores não serão precisos e a vida útil do molde de borracha será reduzida. Quando o molde de borracha fica mole e pegajoso, isso deve-se principalmente à vulcanização insuficiente da borracha, que é causada por um tempo de cura curto ou por uma temperatura demasiado baixa. Portanto, é necessário aumentar adequadamente a temperatura de trabalho do molde e prolongar o tempo de moldagem.

2.7 O molde de borracha é demasiado duro, não pode ser nivelado.

Análise [Caso 6-7]:

Quando o molde de borracha é muito duro, ele tem alta elasticidade e não pode ser nivelado, e as duas metades do molde de borracha não podem ser fechadas juntas, como mostrado na Figura 6-11. tornando mais fácil danificar o molde de cera ao retirá-lo. Este problema é causado principalmente pela vulcanização excessiva da borracha, que pode ser devida a uma pressão excessiva do molde, a um tempo de vulcanização prolongado ou a uma temperatura de vulcanização demasiado elevada:

Solução:

Determine a temperatura de vulcanização apropriada, o tempo de vulcanização e a pressão do molde com base na estrutura específica do molde de borracha. A temperatura de vulcanização e o tempo de borracha seguem basicamente uma relação funcional específica, que está relacionada à espessura, comprimento, largura e complexidade da primeira versão do molde de borracha. Normalmente, a temperatura de vulcanização é definida em torno de 150 ℃. Se o molde de borracha tiver três camadas de espessura (cerca de 10 mm), o tempo de vulcanização é geralmente de 20 ~ 25 min. Se tiver quatro camadas de espessura (cerca de 13 mm), o tempo de vulcanização pode ser de 30 ~ 35 min, e assim por diante. Suponhamos que a primeira versão é um estilo complexo e pequeno. Nesse caso, a temperatura de vulcanização deve ser reduzida e o tempo de vulcanização deve ser estendido (como usar o método de baixar a temperatura em 10 ℃ e dobrar o tempo). Ao encher a borracha, controle a quantidade de folhas de borracha razoavelmente para que, depois de pressionar na estrutura do molde, seja ligeiramente maior do que o plano da estrutura em cerca de 2mm.

2.8 A camada de borracha descola-se.

Análise [Caso 6-8]:

Durante a operação, se a película protetora na superfície da folha de borracha for removida prematuramente e a superfície de ligação da camada de borracha estiver contaminada com óleo das mãos, a camada de borracha não se pode fundir durante a vulcanização, causando delaminação; pulverização de demasiado agente de libertação, alguns dos quais mergulham no material de borracha, causando delaminação e fissuração da camada de borracha; fraca plasticidade do material de borracha.

Solução:

Escolha um melhor material plástico para moldagem. É necessário assegurar a limpeza da estrutura do molde e da folha de borracha em bruto. Antes de moldar, limpe a estrutura do molde tanto quanto possível, e o operador deve lavar as mãos e a bancada de trabalho. Não toque diretamente na superfície da folha de borracha em bruto com as mãos, mas cole a folha de borracha em bruto e depois rasgue a película protetora na superfície da folha de borracha em bruto. Não pulverizar demasiado agente de libertação ao encher a cola.

2.9 O molde de borracha está cheio de poros e parece esponjoso.

Análise [Caso 6-9]:

Existem várias razões possíveis para que o molde de borracha produza poros ou um aspeto esponjoso:

(1) O molde de borracha e a estrutura de alumínio não estão bem cheios;

(2) A pressão é insuficiente durante a vulcanização, e o gás e os voláteis de vulcanização presos na cavidade do molde não podem ser descarregados a tempo, pelo que a pressão deve ser adequadamente aumentada;

(3) Vulcanização insuficiente, temperatura demasiado baixa ou tempo demasiado curto, fazendo com que os voláteis gerados durante a vulcanização devido aos poros no molde de borracha mostrado na Figura 6-12 não sejam totalmente removidos;

(4) Ventilação inadequada ou falta de ventilação; o ar e a humidade ficam retidos no material de borracha.

Solução:

Utilizar material adesivo limpo e seco; colocar as ranhuras de escape na estrutura do molde. Ao encher o adesivo, utilize o método de tapar, envolver e encher para preencher os espaços, as reentrâncias e as incrustações de pedra na primeira versão, assegurando que não existem espaços entre o adesivo em bruto e a primeira versão. Definir corretamente a temperatura e o tempo de vulcanização. Na fase inicial da vulcanização, verifique se a placa de aquecimento está bem pressionada e aperte a pega para empurrar a placa de aquecimento contra a estrutura do molde.

2.10 As pequenas roscas de borracha no molde de borracha são susceptíveis de se partir.

Análise [Caso 6-10]:

Os orifícios pequenos são demasiado pequenos para depender de roscas de borracha; é necessário acrescentar inserções.

Solução:

Adicionar um pino grande como inserção e montá-lo no molde de borracha, como se mostra na Figura 6-13. Após a injeção de cera, puxar o pino para obter orifícios de passagem regulares.

2.11 A parede da cavidade interior do molde de borracha é rugosa

Análise [Caso 6-11]:

Uma parede interna lisa do molde de borracha é um requisito essencial para garantir a qualidade da superfície do molde de cera. Quando se utiliza uma placa de cobre, é fácil aderir à borracha e afetar a qualidade da superfície. Durante o processo de injeção de cera, para desmoldar suavemente, é frequentemente pulverizado um agente de libertação do molde ou pó de talco na cavidade do molde de borracha. Se o pó de talco se acumular, causará rugosidade na parede da cavidade interna do molde de borracha.

Solução:

Para garantir que a parede da cavidade interior do molde de borracha é lisa.

A Figura 6-14 mostra a rugosidade na parede da cavidade interna do molde de borracha.

Para evitar a aderência entre o molde original e a borracha, deve ser utilizado primeiro um molde de prata. Se for utilizado um molde de cobre, este deve ser revestido a prata antes da moldagem. Durante a injeção de cera, a quantidade de agente de libertação do molde ou de pó de talco deve ser controlada, e ambos não devem ser utilizados simultaneamente para evitar que o pó de talco se aglomere e acumule. Evitar bater frequentemente com o pó de talco, uma vez que bater uma vez produz geralmente 4-6 peças de cera de modelos de cera.

2.12 O método de corte incorreto do molde de borracha dificulta a desmoldagem

Análise [Caso 6-12]:

Neste caso, o contorno da parte côncava do anel é significativamente maior do que a parte da abertura. Durante o processo de remoção do molde de cera do molde de borracha, o molde de cera é difícil de remover devido à obstrução, e a desmoldagem à força pode facilmente fazer com que o molde de cera se parta ou deforme.

Solução:

Ao cortar o molde de borracha, considere se é conveniente remover o molde de cera. Em geral, os moldes de borracha são frequentemente abertos em intervalos, o que favorece a ventilação e facilita a desmoldagem depois de o molde de borracha ser dobrado. Para peças de trabalho em que o contorno da parte côncava é significativamente maior do que a parte de abertura ao cortar o material de borracha da parte côncava, um método de corte descascado pode ser adaptado para puxá-lo para fora da cavidade interna usando a deformação elástica da tira de borracha, como mostrado na Figura 6-16.

Secção II: Inspeção da qualidade e defeitos comuns dos modelos de cera

3. Conteúdo da inspeção da qualidade dos modelos de cera

A qualidade dos moldes em cera afecta diretamente a qualidade final das jóias. Prestar atenção à qualidade dos padrões de cera é crucial. Os padrões de cera não qualificados não podem ser utilizados para a plantação de árvores de cera, o que pode reduzir custos de produção e processamento desnecessários, bem como perdas de metais preciosos.

A avaliação da qualidade de um modelo de cera envolve os seguintes aspectos:

3.1 Forma e tamanho.

O padrão de cera deve refletir com precisão a forma original, não ter deformações aparentes, cumprir os requisitos de tamanho, não amolecer ou deformar facilmente e ser fácil de soldar.

3.2 Qualidade do aspeto.

A superfície do molde de cera deve ser lisa, refinada e limpa, sem retração aparente da superfície, fissuras, rugas, bolhas ou flashes.

3.3 Qualidade intrínseca.

O padrão de cera deve ser denso, sem bolhas de ar evidentes no interior, e deixar poucos resíduos de cinzas quando queimado.

3.4 Propriedades mecânicas.

O padrão de cera para jóias deve ter boa resistência, flexibilidade e elasticidade, com dureza superficial suficiente à temperatura ambiente para garantir que não haja abrasão superficial durante o processo de fundição por desparafinagem; o padrão de cera deve ser capaz de dobrar sem quebrar quando retirado do molde de borracha e retornar automaticamente à sua forma original após a remoção. O padrão de cera deve ser firmemente soldado ao núcleo de cera durante o enceramento da árvore e não deve cair facilmente.

4. Defeitos comuns dos modelos de cera

4.1 Aparecimento de flocos de cera ou rebarbas em excesso na peça de cera

Análise [Caso 6-13]:

Descrição do defeito: Aparecem flocos de cera em excesso ou rebarbas na peça de cera. Se este defeito não for removido, aumentará a carga de trabalho de limpeza das peças defeituosas da fundição de jóias, aumentará a possibilidade de as peças defeituosas racharem e aumentará a perda de metais preciosos.

As razões para que o molde de cera produza rebarbas podem incluir os seguintes aspectos:

(1) A pressão de ar da máquina de cera é demasiado elevada.

As peças de joalharia são relativamente delicadas e requerem força externa para serem injectadas na cera.4

Figura 6-17 A injeção de cera na cavidade do molde de borracha no molde de cera utiliza geralmente ar comprimido, o que é relativamente simples. A pressão da injeção de cera depende da pressão do ar. Se a pressão do ar for muito alta, pode fazer com que o molde de borracha se expanda na superfície de separação, resultando em rebarbas.

(2) A temperatura da cera é demasiado elevada.

A fluidez da cera está intimamente relacionada com a sua viscosidade, e a viscosidade depende principalmente da temperatura. Quanto mais elevada for a temperatura, mais baixa será a viscosidade, melhor será a fluidez e mais fácil será para a cera formar rebarbas profundamente nas marcas de faca do molde de borracha.

(3) A força de aperto em ambos os lados do molde adesivo é demasiado pequena.

O molde é dividido em duas metades ou em várias partes para abertura. Ao encerar, são montados e fixados com placas para formar uma cavidade fechada nos lados superior e inferior. Se a força de aperto for insuficiente, a cera líquida é facilmente empurrada para fora pela pressão do ar exterior, provocando um clarão.

(4) O molde não é bem cortado, deformado ou tem alta elasticidade.

Quando o molde não está bem fechado durante a moldagem, é inevitável que ocorra um flash.

Por conseguinte, devem ser adoptadas medidas correspondentes:

(1) Reduzir a pressão de ar da máquina de cera, geralmente mais amostras de cera plana, forma simples com 0,5-0,8kg/cm2 pressão; amostras de cera com paredes mais finas, pedra de assentamento um pouco mais e a fenda um pouco mais estreita e fina com 1,0-2,0kg/cm2

(2) Reduzir corretamente a temperatura da cera. Para peças de trabalho típicas, controlar a temperatura da cera entre 70 ~ 75 ℃ garante a fluidez da cera.

(3) Aumentar a força de aperto em ambos os lados do molde de borracha. Ao operar, preste atenção à técnica, use as duas mãos para prender o molde de borracha na placa de fixação e certifique-se de que os dedos estão distribuídos uniformemente para aplicar pressão ao molde de borracha; alinhe a entrada de água do molde de borracha com o bico de injeção de cera e empurre-o em paralelo, pressione firmemente o bico de injeção de cera e mantenha as duas mãos imóveis.

(4) Verificar a qualidade do corte e a deformação do molde de borracha. Materiais de borracha de alta qualidade são usados para fazer o molde de borracha, que tem bom desempenho anti-envelhecimento e pode manter boa maciez, resistência à tração e elasticidade por um longo tempo. Ajuste os parâmetros do processo de moldagem razoavelmente durante a moldagem e não use pressão de moldagem excessiva, temperatura de moldagem e tempo de vulcanização.

4.2 Marcas de fluxo incompletas ou de fecho a frio em peças de cera

[Caso 6-14] Marcas de fluxo incompletas ou de fecho a frio em peças de cera, como se mostra na Figura 6-18.

Descrição do defeito: Algumas partes da peça de cera não estão completamente formadas, ou existem linhas de fecho a frio, marcas de fluxo, delaminação, etc.

As possíveis razões para defeitos como o molde de cera incompleto incluem os seguintes aspectos:

(1) A máquina de cera tem baixa pressão de ar, o líquido de cera não tem força motriz externa suficiente, o fluxo é bloqueado, o enchimento é lento e quando o fluxo de líquido não se pode fundir.

(2) A temperatura do líquido de cera é baixa; não há sobreaquecimento suficiente para manter o fluxo do líquido de cera.

(3) O molde de borracha é apertado com demasiada força. Para algumas peças de paredes finas, se a força de fixação do molde de borracha for demasiado grande, a espessura da parede da cavidade do molde de borracha será reduzida, aumentando a dificuldade de enchimento e formação.

(4) O bocal de cera da máquina de injeção de cera está bloqueado, reduzindo a quantidade de líquido de cera ejectado e prolongando o tempo para o líquido de cera encher a cavidade do molde de borracha.

(5) O molde de borracha tem um problema: o gás interno não pode transbordar, formando uma contrapressão de enchimento e dificultando o enchimento suave do líquido de cera.

(6) A temperatura do molde de borracha é demasiado baixa, absorvendo uma grande quantidade de calor do líquido de cera, fazendo com que o líquido de cera que flui perca rapidamente a sua fluidez.

Solução:

(1) Aumentar a pressão de ar da máquina de cera, que é o método mais utilizado e mais eficaz para peças com estruturas complexas e delicadas.

(2) Aumentar a temperatura do líquido de cera. Sem afetar a qualidade do líquido de cera, o aumento da temperatura do líquido de cera torná-lo-á mais fluido, mantendo o seu estado líquido durante mais tempo.

(3) Reduzir corretamente a pressão em ambos os lados do molde de borracha. O molde de borracha é relativamente macio e elástico, e a força de aperto utilizada não deve achatar e deformar a cavidade do molde de borracha.

(4) Limpar e desobstruir o bocal de cera da máquina de cera. O bocal da válvula de injeção de cera é uma pequena passagem. Quando o material de cera está sujo e contém impurezas estranhas, é fácil bloqueá-lo. O material de cera reutilizado deve ser filtrado para remover as impurezas antes de ser reutilizado.

(5) Abrir linhas de ventilação nos cantos mortos no interior do molde de borracha para que o gás possa ser descarregado sem gerar contrapressão de enchimento.

(6) Quando o tempo estiver demasiado frio, pré-aqueça primeiro o molde de borracha para lhe dar uma temperatura específica antes de iniciar a injeção de cera.

4.3 Aparecem bolhas de ar no molde de cera

[Caso 6-15] Aparecem bolhas de ar no molde de cera, como mostra a Figura 6-19.

Descrição do defeito: Existem bolhas na superfície ou no interior da peça de cera, e a cor da área da bolha é obviamente mais clara do que a área circundante sob a luz. Se as bolhas no padrão de cera afectam a fundição depende da estrutura da fundição e da posição das bolhas. Quando as bolhas são expostas na superfície, sem dúvida que conduzem diretamente a buracos na peça fundida nessa posição. Quando as bolhas estão abaixo da superfície do molde de cera, durante o processo de aspiração do molde de gesso, não é de excluir que as bolhas no molde de cera possam rebentar sob um vácuo externo.

As possíveis razões para o aparecimento de orifícios de ar no padrão de cera no molde de cera são as seguintes

(1) A pressão da máquina de cera é demasiado elevada. Durante o processo de injeção de cera, o líquido de cera preenche a cavidade do molde num estado de fluxo turbulento, o que pode causar o aprisionamento de ar e a formação de bolhas.

(2) Necessidade de mais quantidade de cera na máquina de cera. Quando o nível do líquido de cera estiver ao mesmo nível ou até mais baixo do que a saída de cera, o gás no depósito de cera será injetado na cavidade do molde juntamente com o líquido de cera.

(3) A temperatura do líquido de cera é demasiado elevada. Neste momento, o líquido de cera absorve uma grande quantidade de gás, que se condensa e forma bolhas após o arrefecimento.

(4) A entrada de cera do molde de borracha não está alinhada com a saída da máquina de cera. Ao injetar a cera, o ar entra lateralmente juntamente com o líquido da cera.

(5) O molde de borracha não tem saídas de ar, e elas estão bloqueadas. Quando o gás na cavidade do molde de borracha não pode ser descarregado suavemente, ele se envolverá no líquido de cera ou permanecerá em cantos mortos, formando bolhas.

Por conseguinte, devem ser adoptadas as soluções correspondentes:

(1) Ajustar a pressão de ar da máquina de cera para garantir um enchimento suave e não demasiado elevado.

(2) Aumentar a quantidade de cera na máquina de cera de modo a que o líquido de cera não seja inferior a 1/2 acima da capacidade da máquina de cera.

(3) Ajustar a temperatura da cera para o intervalo correto.

(4) Alinhar o bocal de injeção de cera do molde de borracha com a saída de cera da máquina de cera e pressionar firmemente sem deixar qualquer espaço.

(5) Abrir uma linha de ventilação no molde de borracha e verificar regularmente a linha de ventilação para a manter desimpedida.

4.4 Ocorrem fissuras ou fracturas completas nos modelos de cera

[Caso 6-16] Ocorrem fissuras ou fracturas completas em certas partes da peça de cera, como se mostra na Figura 6-20.

As possíveis razões para a fratura da peça de cera incluem os seguintes aspectos:

(1) É necessário reutilizar mais cera antiga no ciclo. O material de cera é composto por parafina, ácido esteárico e vários aditivos. Cada vez que é derretida e injectada, o seu desempenho deteriora-se, a elasticidade e a plasticidade diminuem correspondentemente e a fragilidade aumenta.

(2) A peça de cera é deixada no molde de borracha durante demasiado tempo antes de ser removida. A fragilidade da peça de cera está relacionada com a temperatura. Quando o molde é retirado no intervalo adequado após a injeção de cera, a peça de cera ainda mantém uma boa suavidade a uma temperatura específica. Quando a temperatura é demasiado baixa, a rigidez aumenta.

(3) A utilização de cera de qualidade inferior ou de cera demasiado rígida resulta numa fraca resistência e numa quebra fácil sob tensão.

(4) O corte incorreto do molde de borracha dificulta a desmoldagem.

(5) A técnica de operação para tirar o molde de cera é simples e grosseira.

Soluções:

(1) Reduzir a quantidade de cera antiga utilizada de modo a que a cera nova represente mais de 60% da cera total na máquina.

(2) Quando a cera circular em grandes quantidades, injetar um número menor de moldes de borracha de cada vez e retirar imediatamente os moldes de cera quando o tempo de moldagem terminar.

(3) Mudar para cera de alta qualidade ou cera com uma textura mais macia.

(4) Melhorar a forma como os moldes de borracha são cortados e, se necessário, cortar mais as áreas obstruídas dos moldes.

(5) Ter cuidado com a operação do módulo.

4.5 Deformação do molde de cera

[Caso 6-17] Deformação do molde de cera, como mostrado na Figura 6-21.

Possíveis razões para a deformação do molde de cera:

(1) Retirar a peça de cera do molde de borracha demasiado cedo após a injeção de cera faz com que a peça de cera tenha uma baixa resistência à deformação e seja propensa à deformação.

(2) Estou a utilizar cera demasiado mole. A cera macia tem baixa resistência à deformação, especialmente a altas temperaturas, onde é provável que ocorra deformação.

(3) O molde de borracha não está corretamente alinhado, causando desalinhamento e deformação após a injeção de cera.

(4) A estrutura da cera não é razoável e não tem suporte adequado, tornando-a suscetível de deformação durante a moldagem.

Soluções:

(1) Após a injeção de cera, a peça de cera deve arrefecer dentro do molde de borracha durante um determinado período de tempo antes de ser retirada. Para peças de joalharia em geral, aguardar 1 minuto. Para peças com paredes espessas, para encurtar o tempo de moldagem, o molde de borracha pode ser imerso em água fria para acelerar a solidificação e o arrefecimento da cera.

(2) Escolher uma cera mais dura. As temperaturas variam consoante a região e a estação do ano. Para as estações com temperaturas elevadas, selecionar uma cera com melhor resistência ao amolecimento e à deformação.

(3) O molde de borracha deve estar equipado com dispositivos de posicionamento eficazes e o molde de borracha deve estar corretamente alinhado durante o enceramento.

(4) Para peças de trabalho com cavidades finas, deve ser adicionado suporte ao molde mestre para melhorar a resistência à deformação da peça de cera.

4.6 A superfície do molde de cera é rugosa

[Caso 6-18] A superfície do molde de cera é rugosa, como se mostra na Figura 6-22.

As possíveis razões para a rugosidade da superfície do molde de cera incluem:

(1) Uso excessivo de pó de talco ou agente desmoldante durante o enceramento. Quando o molde não é limpo regularmente, estas substâncias vão-se acumulando gradualmente, resultando numa superfície rugosa da peça de cera.

(2) Utilização de cera reciclada contaminada. Quando as substâncias granulares são misturadas no material de cera reciclada, também serão injectadas no molde de cera, formando áreas rugosas dispersas. Quando estas partículas se transferem para a superfície da peça fundida, o resultado é ainda pior.

(3) O ambiente onde o molde de cera é colocado precisa de ser mais limpo; é colocado durante demasiado tempo, e uma grande quantidade de pó é depositada na superfície.

(4) Após a reparação com cera, ficam migalhas de cera na superfície da peça de cera.

Soluções:

(1) O agente desmoldante ou o pó de talco devem ser utilizados com moderação para evitar a utilização simultânea de pó de talco e agente desmoldante. Prestar atenção à inspeção do molde de borracha durante a utilização e limpar regularmente as paredes da cavidade interior.

(2) Assegurar a qualidade da cera e limpar a cera reutilizada antes de a utilizar.

(3) Manter a limpeza no local de trabalho. Quando o pó ou as migalhas de cera residuais se depositam na superfície do molde de cera, limpe-os cuidadosamente.

Preparar a concentração de 0,2% - 0,3% solução de sabão neutro, molde de cera primeiro na solução de sabão para lavar, com uma escova macia para remover as manchas cinzentas de óleo da superfície, e depois limpar com água.

4.7 Os modelos de cera com excesso de peso

[Caso 6-19] Parte da cera com excesso de peso

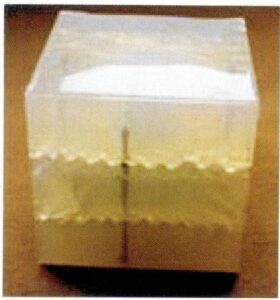

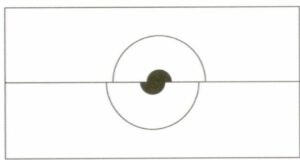

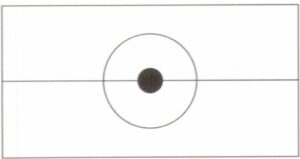

Muitas jóias de metais preciosos requerem o controlo do peso do metal, o que exige um controlo rigoroso do peso da peça de cera. No entanto, durante a injeção de cera, se a força de retenção do molde de borracha for insuficiente ou se a pressão de injeção da cera for demasiado elevada, a cavidade do molde de borracha pode inchar, como se mostra na Figura 6-23. Poderá ocorrer um fulgor na linha de separação, resultando em peças de cera com excesso de peso.

Figura 6-23 O molde de borracha incha e deforma-se sob pressão excessiva de injeção de cera, resultando em peças de cera com excesso de peso.

Quando se segura manualmente o molde de borracha para a injeção de cera, pessoas diferentes ou a mesma pessoa noutros estados podem ter forças de fixação diferentes. Para manter a estabilidade do peso da peça de cera, pode ser utilizada uma máquina automática de injeção de cera com um dispositivo de fixação mecânico, como se mostra na Figura 6-24. Colocar o molde de borracha no dispositivo de fixação, introduzir o número do programa e premir o botão de arranque. O molde estará pronto para ser injetado.

A fixação traseira do molde, o movimento para a frente, o alinhamento automático da porta de injeção de cera, o vácuo, a primeira injeção de cera, a segunda injeção de cera, a retenção da solidificação do molde de cera, a abertura do molde e outras acções são totalmente automáticas. O controlo da temperatura é preciso e o efeito da injeção de cera é perfeito.

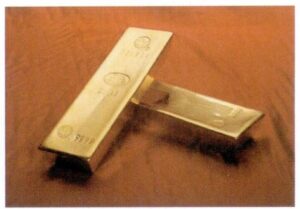

As peças de cera com paredes finas têm de ser formadas com uma pressão de injeção de cera elevada. Em contrapartida, as peças de cera com paredes espessas requerem uma pressão de contração suplementar mais elevada para compensar a contração das peças de cera, o que por vezes é difícil de garantir para a resistência à deformação do molde de borracha. Por conseguinte, para peças de cera estruturalmente simples, pode ser utilizada a fundição sob pressão de metal, que permite uma pressão de injeção muito elevada e uma boa consistência no peso do molde de cera.

Secção III: Inspeção da Qualidade e Defeitos Comuns dos Blanks do Molde de Fundição

5. Conteúdo do controlo de qualidade das peças do molde de fundição

A qualidade do molde de fundição de investimento tem um impacto significativo no processamento subsequente e na qualidade do produto acabado das jóias. É necessário reforçar a inspeção da qualidade neste processo e classificar os problemas existentes no molde. Para alguns defeitos de fundição significativos ou difíceis de reparar, é melhor julgá-los como resíduos neste processo para minimizar as perdas.

A inspeção da qualidade das peças em bruto de fundição por cera perdida incide principalmente nos seguintes aspectos:

5.1 Aspeto:

Verificar a integridade da peça em bruto, se as dimensões cumprem os requisitos e se existem defeitos, tais como defeitos, deformações, fissuras, etc. Verificar se a cor cumpre os requisitos.

5.2 Qualidade da superfície:

Se a superfície da peça fundida é lisa e densa e se existem defeitos como buracos de areia, buracos de fios metálicos, buracos de ar, etc.

5.3 Qualidade intrínseca:

Se o metal vazado está correto, se existem cores erradas ou cores insuficientes e se as propriedades mecânicas, como a dureza, a resistência e a formabilidade, cumprem os requisitos.

5.4 Outros aspectos

incluem se existe magnetismo, se pode cumprir os requisitos para a libertação de metal, etc.

6. Factores que afectam a qualidade dos moldes de fundição por cera perdida

Existem muitos factores de processo envolvidos no processo de fundição de investimento em jóias, todos eles com um impacto direto ou indireto na qualidade dos moldes de fundição de investimento. Muitas vezes, os defeitos de fundição de investimento são o resultado de vários factores acumulados ao longo do processo. Os factores de processo envolvidos enquadram-se nas seguintes categorias:

6.1 Propriedades físicas e químicas dos materiais metálicos.

Incluindo a composição global da liga, o teor e os tipos de oligoelementos, os tipos e a distribuição de desoxidantes e refinadores de grão, o intervalo de solidificação da liga, a proporção de metal novo e reciclado, a limpeza do metal novo e reciclado, o historial de aquecimento do metal reciclado, as características de retração do metal durante a solidificação, a tensão superficial do metal líquido à temperatura de fundição, a condutividade térmica do metal, as características do calor latente do metal, o comportamento de molhagem do metal líquido no molde, as interacções termofísicas e químicas entre o metal líquido e o molde, etc.

6.2 Parâmetros do processo de fusão.

Incluindo a atmosfera de fusão, a humidade da câmara de fusão, a forma do cadinho, a composição do cadinho, a fonte de calor de fusão, a vida útil do cadinho, a temperatura do cadinho, o tempo de retenção do líquido metálico a uma temperatura específica antes do vazamento, o tempo de permanência das peças fundidas após o vazamento, a composição e o estado dos fundentes, etc.

6.3 Parâmetros do processo de fundição.

Incluindo a condutividade térmica do molde, a atmosfera da cavidade do molde, a temperatura do molde, a estrutura do molde, a uniformidade da temperatura do molde, a permeabilidade do molde, a resistência mecânica do molde, a força de ligação da superfície do molde, o tamanho do molde e as características de encolhimento durante o vazamento e o resfriamento do molde.

6.4 Parâmetros do processo de vazamento.

Incluindo a pressão do ar de vazamento, a altura da cabeça de vazamento, a temperatura atual do molde e do metal fundido, a direção do fluxo do metal fundido em relação à peça de trabalho durante o vazamento, a velocidade de vazamento no vazamento a vácuo, o tamanho e a forma da saída do cadinho, a velocidade de rotação no vazamento centrífugo, a distância entre o molde e o cadinho durante o vazamento centrífugo, o tempo para manter o vácuo durante o processo de vazamento a vácuo, o intervalo de tempo entre a remoção do molde do forno de calcinação e o vazamento, o tempo de arrefecimento após a solidificação do vazamento, o método de explosão do gesso, etc.

7. Defeitos comuns dos moldes de fundição por cera perdida

7.1 Defeitos de porosidade

Defeitos de porosidade formados por gás preso no metal devido a gás externo ou interno no metal fundido, caracterizados por orifícios redondos ou irregulares, parede interna dos orifícios geralmente lisa, cor do metal ou cor de oxidação, difíceis de distinguir quando acompanhados de orifícios de escória e orifícios de retração. A porosidade afecta a qualidade da superfície das peças fundidas, dificultando a obtenção de uma superfície polida lisa e brilhante. A porosidade reduz a secção transversal efectiva da peça de trabalho, afectando as propriedades mecânicas até certo ponto, e o grau de impacto depende do tamanho e da forma dos poros. De acordo com o mecanismo de formação dos poros, estes podem ser divididos em poros reactivos, poros exsudativos e poros arrastados.

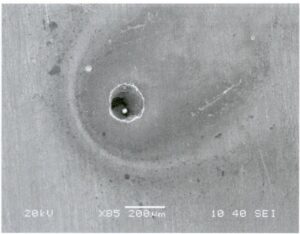

[Caso 6-20] Aparecem poros reactivos no interior da peça fundida.

Os poros reactivos formados pela reação química do metal líquido com factores internos ou externos, gerando gás, são designados por poros reactivos. Os poros reactivos podem ser divididos em dois tipos: endógenos e exógenos. Os poros reactivos endógenos referem-se aos poros de gás formados pela reação química de elementos ou compostos metálicos dissolvidos no metal líquido durante a solidificação do metal líquido, produzindo gás. Os poros reactivos exógenos referem-se aos poros de gás formados pela reação química do metal líquido com factores externos como o molde, a escória e a película de óxido, produzindo gás. De acordo com as suas características, os poros reactivos exógenos podem ser divididos em poros subcutâneos, poros superficiais e poros internos.

Para analisar as causas dos poros reactivos, deve-se primeiro observar cuidadosamente as características e os locais onde os poros aparecem. Suponhamos que os poros estão distribuídos quase uniformemente na secção da peça, com uma superfície interior lisa. Nesse caso, isso indica que os poros podem não ser gerados pela decomposição do gesso durante a fundição, mas mais provavelmente pelo próprio líquido metálico. Por exemplo, quando são utilizados materiais reutilizados que contêm pó de revestimento de gesso, o sulfato de cálcio no gesso decompõe-se e liberta gás, e o óxido de cobre no remendo reage com o gesso para formar gás, originando os poros típicos. Se os poros estiverem distribuídos apenas por baixo da pele, a razão comum é a decomposição do gesso durante a fundição. A presença de carbono residual diminui a temperatura de decomposição do gesso, aumentando o risco de formação de poros reactivos.

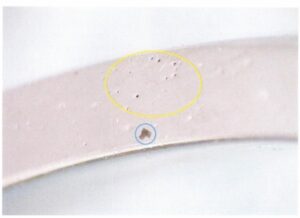

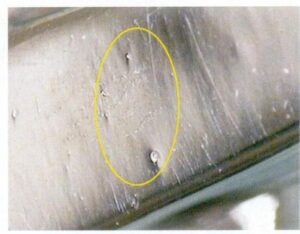

Tomando os poros da Figura 6-25 como exemplo, os buracos dentro dos círculos amarelos na figura são lisos, poros típicos. Em contraste, os orifícios irregulares marcados com círculos azuis na área próxima podem ser inferidos como sendo partículas que entraram na cavidade com o líquido metálico depois de o molde se ter descolado. Depois de serem envolvidas pelo líquido metálico, decompõem-se e reagem, libertando gás. O gás forma um grande número de poros.

Solução:

(1) Se forem utilizados materiais reciclados, o pó de fundição residual deve ser cuidadosamente removido, uma vez que irá reagir com o metal fundido para formar gás. Os resíduos de fundição com um grande número de poros devem ser purificados antes da refusão.

(2) O processo de cozedura do molde deve ser minucioso para eliminar o carbono residual.

(3) Aumentar a resistência do molde, reduzir o impacto do metal fundido no molde e evitar a descamação da parede do molde.

(4) Reduzir corretamente a temperatura do metal fundido e do molde para minimizar o risco de decomposição do molde.

7.2 Furos com segregação em peças fundidas

[Caso 6-21] Furos com segregação em peças fundidas, distribuídos aleatoriamente na secção da peça fundida, como mostra a Figura 6-26.

Análise:

O gás tem uma elevada solubilidade no líquido a alta temperatura; a solubilidade diminui com a queda da temperatura, passando do líquido para o sólido, a solubilidade diminui drasticamente e o gás não dissolvido precipita. Quando o gás precipitado não é expelido a tempo e é envolvido por dendritos solidificados, formam-se buracos com segregação.

As possíveis razões específicas incluem:

(1) A utilização de materiais metálicos húmidos e oleosos.

(2) Não há proteção durante a fundição ou absorção excessiva de gás. O metal líquido absorve rapidamente o gás a altas temperaturas; quanto mais alta a temperatura, mais grave é a absorção de gás. Após a fundição, não existe um tratamento eficaz de desgaseificação do líquido metálico.

Para resolver o problema dos orifícios com segregação, devem ser utilizados materiais metálicos secos e limpos, a proporção de metais novos e reciclados deve ser controlada, deve prestar-se atenção ao controlo da temperatura e da atmosfera durante a fundição e, no caso dos metais propensos à absorção de gases, a fundição e a moldagem devem ser efectuadas, tanto quanto possível, sob uma atmosfera protetora.

7.3 Porosidade de aprisionamento em peças fundidas

[Caso 6-22] Porosidade de aprisionamento em peças fundidas, como mostrado na Figura 6-27.

Análise:

Gás aprisionado durante o processo de fundição, gás aprisionado no interior da fundição durante a solidificação sem escapar a tempo, formando porosidade. As suas características são a distribuição irregular, a distribuição maioritariamente isolada, e alguns poros são relativamente grandes em volume. As possíveis razões para a ocorrência de porosidade aprisionada em peças fundidas incluem os seguintes aspectos:

(1) Salpicos de metal fundido durante o vazamento do cadinho. Neste caso, o metal fundido entra em contacto com o ar numa grande área, que não só se oxida rapidamente como também retém inevitavelmente uma grande quantidade de gás.

(2) O jito de fundição é definido de forma não razoável, e o canal de metal líquido precisa de ser mais suave. Quando o jito de fundição é concebido de forma fechada, é fácil causar turbulência e aprisionamento de gás durante o enchimento.

(3) A pressão de vazamento é demasiado elevada e o enchimento do líquido metálico é instável.

Soluções:

(1) Prestar atenção ao estado da boca do cadinho. Se houver entalhes, nódulos, danos, etc., repare-os e manuseie-os antes de os utilizar. Se não puderem ser reparados, deite-os fora.

(2) Ao preparar o jito de fundição, considere as proporções das várias secções. Utilize transições arredondadas na ligação entre a calha de fundição e a peça fundida para evitar o estrangulamento e prevenir o fenómeno de aprisionamento de gás causado por ligações em ângulo reto.

(3) Controlar corretamente a pressão de vazamento, como a velocidade da fundição centrífuga e a cabeça de pressão na fundição a vácuo, para garantir um enchimento suave do líquido metálico sem salpicos.

7.3 Defeitos de porosidade de retração

(1) Contração das ligas fundidas. Quando uma liga líquida arrefece do estado líquido para o estado sólido, devido à transição gradual dos átomos metálicos da ordem de curto alcance para a ordem de longo alcance, bem como à redução e ao desaparecimento de vazios, ocorre geralmente uma diminuição do volume. Após a solidificação da liga líquida, à medida que a temperatura continua a diminuir, a distância interatómica encurta ainda mais, levando a uma nova redução de volume. Durante o processo de arrefecimento das ligas fundidas do estado líquido para o estado sólido, um fenómeno de redução de volume devido à diminuição da temperatura é designado por retração das ligas fundidas. A contração é a causa fundamental de muitos defeitos nas peças fundidas, tais como cavidades de contração, porosidade de contração, tensões, deformações e fissuras. É uma das propriedades essenciais das ligas fundidas. Tem um impacto significativo nas peças fundidas (tais como a obtenção de formas geométricas e dimensões que cumpram os requisitos, bem como peças fundidas densas e de alta qualidade).

A variação de volume de uma liga, quando passa do estado líquido para a temperatura ambiente, é expressa como retração volumétrica. Para além de ser representada pela variação de volume, a contração da liga no estado sólido também pode ser representada pela variação de comprimento, conhecida como contração linear. A contração da liga passa por três fases: fase de contração do líquido, fase de contração da solidificação e fase de contração do sólido.

Contração líquida: A contração de uma liga líquida desde a temperatura de vazamento até à temperatura da linha de líquido no início da solidificação é chamada contração líquida. Uma vez que a liga se encontra no estado líquido, é designada por contração líquida, manifestada pela diminuição do nível de líquido na cavidade do molde.

Contração de solidificação: Para ligas com um intervalo de temperatura específico, quando se transformam de líquido em sólido, chama-se contração de solidificação porque a liga está num estado solidificado. A contração de solidificação destas ligas inclui principalmente duas partes: diminuição da temperatura (relacionada com a gama de temperaturas de cristalização da liga) e mudança de estado (mudança de volume durante a mudança de estado).

Contração sólida: A contração de uma liga fundida desde a temperatura da linha de solidus até à temperatura ambiente é designada por contração sólida porque a liga está no estado sólido. Na produção atual, uma vez que a contração sólida se manifesta frequentemente como uma diminuição das dimensões externas da peça fundida, é geralmente utilizada uma taxa de contração linear para representação. Se a retração linear da liga não for impedida pelas barras exteriores do molde, é designada por retração livre; caso contrário, é designada por retração linear condicionada. A retração linear das ligas fundidas não só afecta diretamente a precisão dimensional das peças fundidas, como também é a causa fundamental de tensões, fissuras e deformações nas peças fundidas.

A taxa de retração da fundição não está apenas relacionada com os factores da liga utilizada, mas também com as características do processo de fundição, a forma estrutural da fundição e a quantidade de gás dissolvido na liga durante o processo de fusão.

A contração por líquido e a contração por solidificação são as principais razões para a formação de cavidades de contração e porosidades de contração em peças fundidas.

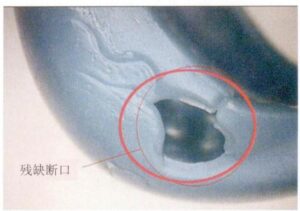

[Caso 6-23] A peça fundida tem furos de retração ou retração superficial, como se mostra nas Figuras 6-28 e 6-29.

(2) Cavidades de contração e porosidades de contração em peças fundidas. Durante o processo de arrefecimento e solidificação das peças fundidas, devido à contração do líquido e à contração de solidificação da liga, aparecem frequentemente buracos na última parte solidificada da peça fundida. Os orifícios com volumes grandes e relativamente concentrados são designados por cavidades de contração; os orifícios pequenos e dispersos são designados por porosidades de contração. As cavidades de retração têm formas irregulares, superfícies rugosas e pontas dendríticas desenvolvidas, pelo que podem ser claramente distinguidas dos poros de gás.

Suponhamos que existem furos de retração e retração nas peças fundidas. Nesse caso, a área de suporte efectiva das peças fundidas será reduzida, causando concentração de tensões, reduzindo significativamente as propriedades mecânicas das peças fundidas e reduzindo também as propriedades físicas e químicas das peças fundidas, prejudicando a densidade da superfície e o desempenho do polimento.

A principal razão para a formação de retração é a mesma que a dos furos de retração. Deve-se principalmente à ampla gama de temperaturas de cristalização da liga, aos dendritos desenvolvidos, à solidificação quase simultânea do líquido da liga e aos orifícios finos e dispersos formados pela contração do líquido e da solidificação, que não são complementados por líquido metálico externo.

Existe uma certa regularidade entre a tendência de contração e contração nas peças fundidas e a composição da liga. As ligas de solidificação direcional tendem a produzir retração concentrada; as ligas de solidificação pastosa tendem a produzir retração, e o número de furos de retração e a retração podem ser convertidos um no outro, mas o seu volume total permanece basicamente inalterado.

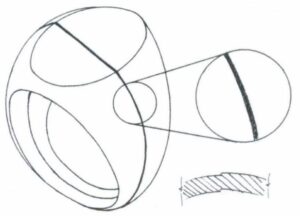

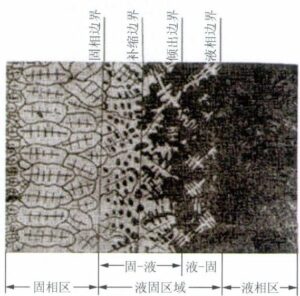

As duas imagens acima pertencem ao mesmo tipo de defeito de retração, e o seu processo de formação pode ser explicado na Figura 6-30. Depois de o metal líquido encher a cavidade do molde, forma-se uma casca na parede do molde devido ao efeito de arrefecimento da parede do molde; ao mesmo tempo, ocorre a contração do volume e o nível do metal líquido diminui gradualmente. À medida que o calor do metal líquido continua a dissipar-se para a parede do molde, a interface de solidificação avança continuamente para a fase líquida, a camada de solidificação torna-se cada vez mais espessa e as cavidades de contração formadas pela fase líquida e pela contração da solidificação também se tornam cada vez maiores. Após a solidificação estar completa, forma-se uma cavidade de contração em forma de pera. Se o riser não fornecer líquido metálico suficiente para preencher esta cavidade

Então, o resíduo da cavidade de retração será deixado dentro da peça fundida, tal como a cavidade de retração na pega do anel mostrada na Figura 6-28. Se a superfície de fundição for um plano aberto e plano, então a camada de solidificação na superfície, sob a pressão atmosférica externa e a baixa pressão ou vácuo dentro da cavidade de retração, formará a depressão de retração mostrada na Figura 6-29.

Figura 6-30 Diagrama esquemático do processo de formação do furo de retração

Os furos de retração têm as seguintes características: Os furos de retração ocorrem frequentemente em ligas fundidas que solidificam de forma estratificada, tais como metais puros, ligas de composição eutéctica e ligas com uma gama estreita de temperaturas de cristalização. Solidificam de forma estratificada, da superfície para o interior, em condições gerais de fundição; concentram-se principalmente na parte superior da peça fundida e na última parte solidificada; os furos de retração também aparecem frequentemente em locais onde a solidificação é mais tardia ou mais lenta, tais como áreas de paredes espessas da peça fundida, intersecções de duas paredes e perto do jito interior (referidos como pontos quentes). Os furos de retração são relativamente grandes, de forma irregular e têm superfícies rugosas.

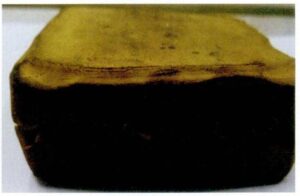

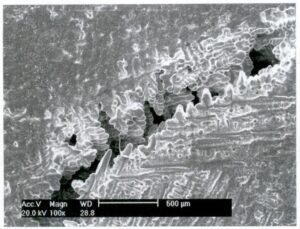

[Caso 6-24]. A porosidade de retração ocorreu na peça fundida, como mostram as Figuras 6-31 e 6-32.

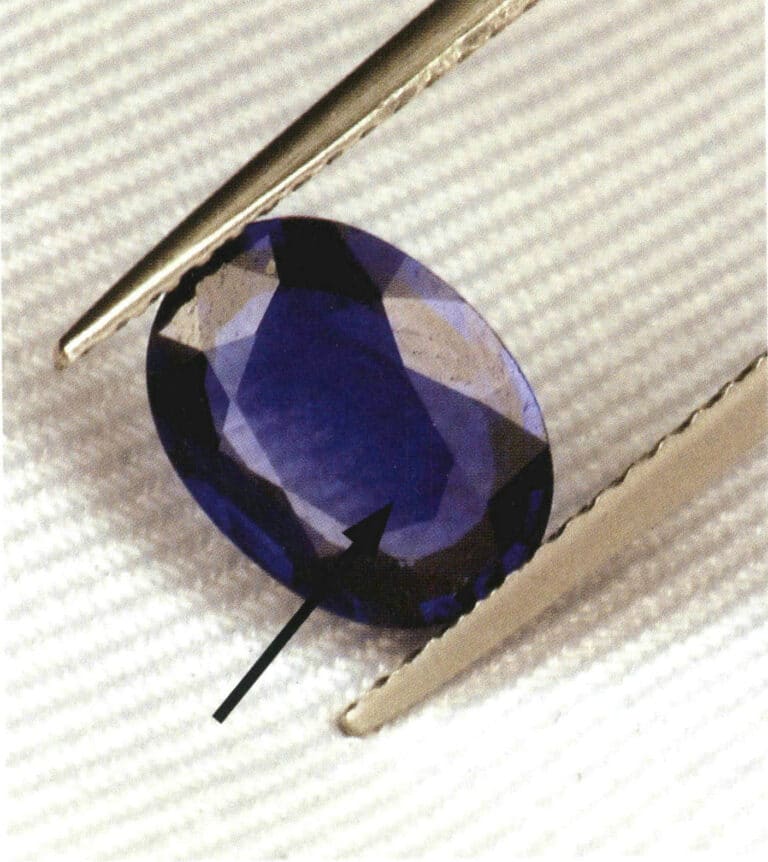

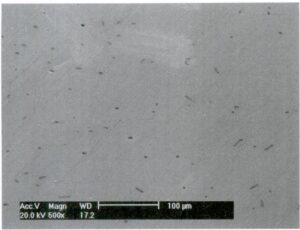

Nos dois casos acima referidos de superfícies anelares, os aglomerados de furos são visíveis a olho nu, ocorrendo frequentemente em grandes secções transversais, resultando em superfícies rugosas na peça de trabalho. Quando observados sob uma lupa, uma superfície dendrítica mais aparente pode ser vista. Quando observadas ao microscópio, as paredes internas dos furos não são lisas, mostrando uma estrutura esquelética dendrítica, como mostra a Figura 6-33. Devido às características de aparência de tais furos, este tipo de defeito é amplamente referido como "murchamento do metal" na indústria de jóias.

A retração, tal como as cavidades de retração, é também um defeito de furo causado pela contração do metal. No entanto, tem as suas características na formação. A solidificação do metal manifesta-se pela nucleação e crescimento de cristais. Para ligas com um espaçamento cristalino específico, a sua solidificação é o processo de formação de núcleos de cristais e de crescimento de cristais numa forma dendrítica; especialmente para ligas com uma vasta gama de temperaturas de cristalização, solidificam geralmente de uma forma de solidificação volumétrica. Os pequenos cristais na zona de solidificação desenvolvem-se rapidamente em cristais dendríticos bem desenvolvidos. Quando a fase sólida atinge uma certa quantidade para formar um esqueleto cristalino, o metal líquido não solidificado divide-se em pequenas poças de fusão isoladas, como se mostra na Figura 6-34. Durante o processo de arrefecimento subsequente, o líquido nas pequenas poças de fusão sofrerá retração líquida e retração de solidificação.

Em contrapartida, o metal solidificado sofrerá uma contração sólida. Uma vez que a soma da contração líquida e da contração por solidificação do metal fundido é mais significativa do que a sua contração sólida, a diferença entre as duas provoca a formação de pequenas cavidades de contração dispersas nas posições correspondentes, nomeadamente defeitos de contração. Suponhamos que o metal líquido não molha o molde e que o gesso se decompõe para formar gás de dióxido de enxofre. Nesse caso, o líquido metálico restante será empurrado para longe da superfície, deixando para trás um esqueleto dendrítico, produzindo assim uma estrutura de superfície dendrítica típica.

Possíveis causas e factores que influenciam as cavidades de retração e a porosidade de retração

(1) Factores das ligas de fundição. Os metais puros, as ligas de componentes eutécticos e as ligas com uma gama estreita de temperaturas de cristalização tendem a solidificar de forma estratificada, formando cavidades de contração concentradas. Através da adoção de processos de fundição adequados, as cavidades de retração podem ser transferidas para os tubos e núcleos para obter peças fundidas densas. As ligas com um amplo intervalo de solidificação tendem a solidificar de forma pastosa, formando porosidade de retração dispersa. Ao selecionar as ligas, devem ser utilizadas, tanto quanto possível, ligas com um pequeno intervalo de solidificação.

Quando os materiais recicláveis de metal ou a oxidação severa ocorrem durante o processo de fundição de metal, isso promoverá a decomposição do pó de revestimento de gesso, resultando em

O gás promove a formação de faces cristalinas dendríticas até um certo ponto.

(2) Factores do processo de fundição do molde. A temperatura do molde tem um impacto significativo nos defeitos de encolhimento e soltura. Uma temperatura elevada do molde reduz o número de núcleos superficiais, o que favorece o desenvolvimento de cristais dendríticos. A solidificação da superfície é frágil, promovendo a formação de superfície dendrítica e defeitos de retração. Os moldes de gesso têm uma fraca estabilidade térmica. Quando a temperatura do molde ou a temperatura do líquido metálico é demasiado elevada, é fácil provocar a decomposição do gesso. Suponhamos que o molde de gesso não é completamente calcinado, e o carbono residual aparece na parede do molde. Nesse caso, a temperatura de decomposição do gesso diminui, aumenta o risco de decomposição do gesso e promove ainda mais a formação de uma superfície dendrítica.

(3) Factores do sistema de vazamento: Quando a conceção do sistema de vazamento entra em conflito com os princípios de solidificação da peça fundida, pode levar à ocorrência de retração ou porosidade de retração na peça fundida. As principais manifestações são: o tamanho do núcleo deve satisfazer os requisitos de toda a árvore metálica para alimentação e contração e deve manter uma certa altura para facilitar a solidificação sequencial; o tamanho, a quantidade, a posição e a estrutura dos arrefecedores têm um impacto significativo na solidificação da peça fundida. As caldeiras devem ser colocadas na parte de solidificação mais recente da peça fundida, e o seu tamanho e estrutura devem garantir que solidificam mais tarde do que a peça fundida. O número de calafrios deve garantir que cobrem toda a gama de alimentação e retração da peça fundida; a posição da peça de trabalho também afecta a ocorrência de retração ou porosidade de retração. Deve estar a uma certa distância do jito para obter uma pressão de alimentação suficiente. As peças de trabalho não devem estar demasiado próximas umas das outras para evitar o sobreaquecimento do molde entre as peças de trabalho, levando à decomposição térmica.

(4) Factores do processo de vazamento. Uma quantidade suficiente de metal fundido é um pré-requisito para a eliminação de defeitos de porosidade de contração. A temperatura de vazamento do metal fundido é suscetível de retração e porosidade de retração. Se a temperatura de vazamento for demasiado elevada, a contração líquida do metal aumenta. Nesse caso, o arrefecimento e a solidificação são lentos, e os dendritos desenvolvem-se, o que irá promover significativamente a contração e os defeitos de porosidade de contração.

É mais provável que a porosidade de micro retração ocorra entre dendritos, com orifícios pequenos e curvos dispersos por toda a secção da peça fundida. É difícil de evitar ou eliminar quando a pressão de alimentação é insuficiente. Por conseguinte, é necessário manter os canais de alimentação e contração do núcleo, arrefecimentos e metal fundido para a fundição, ultrapassar a resistência ao longo do caminho e exigir uma pressão de alimentação externa suficiente.

Quando as árvores de cera são modeladas, é essencial evitar a fundição de peças com estruturas significativamente diferentes na mesma árvore, uma vez que estruturas diferentes requerem processos de fundição diferentes, tornando fácil encontrar problemas de negligência de um aspeto enquanto se concentra noutro quando são fundidas simultaneamente.

(5) O aspeto da estrutura da peça de trabalho. Os defeitos de contração e de folga são também sensíveis à espessura da parede das peças fundidas. As peças fundidas com paredes espessas são mais propensas a encolhimento e folga, especialmente em componentes com secções transversais espessas ou corredores centrais. O metal fundido contém uma grande quantidade de calor, aumentando significativamente a temperatura da superfície do molde, aumentando a possibilidade de decomposição do gesso e promovendo a geração de cavidades de contração de gás (folga). Nesta perspetiva, é necessário reduzir a espessura da parede da peça fundida. No entanto, suponhamos que a espessura da parede da peça fundida é demasiado fina e a superfície é demasiado lisa. Nesse caso, a probabilidade de defeitos de retração dispersos aumenta. Quando a espessura da parede da peça fundida é irregular, as cavidades de contração ou a folga são facilmente geradas nas partes de parede espessa e nos pontos quentes. Por conseguinte, a espessura da parede deve ser controlada dentro de um intervalo específico, a diferença de espessura da parede deve ser minimizada tanto quanto possível, e devem ser tomadas medidas abrangentes em termos do número de jitos de fundição e suas posições, temperatura do molde, temperatura do metal fundido, propriedades do metal, etc.

7.4 Rugosidade da superfície

A rugosidade da superfície refere-se à superfície irregular e rugosa das peças fundidas, geralmente causada por duas situações: uma é causada pela rugosidade do molde principal e a outra é causada pela má qualidade do molde durante o processo de fundição.

[Caso 6-25].

Quando se utilizam padrões de cera de prototipagem rápida ou padrões de resina para fundir padrões de prata, existem normalmente pequenos degraus formados por fabrico laminado na superfície dos padrões de cera ou padrões de resina, que serão replicados na superfície das peças fundidas de prata, resultando em rugosidade na superfície dos padrões de prata fundida, como se mostra na Figura 6-35.

[Caso 6-26] Fundição de pingente de prata 925 Superfície áspera, como mostrado na Figura 6-36.

A superfície do molde principal é muito lisa, mas devido à má qualidade do molde de cera ou do molde de fundição e ao processo de fundição inadequado, um grande número de pontos de corrosão aparece na superfície das peças ruins de fundição, ásperas e irregulares.

Análise:

A rugosidade da superfície das peças fundidas de joalharia está intimamente relacionada com a qualidade do molde mestre, do molde de cera, do molde de fundição e do processo de fundição. As possíveis razões para a rugosidade da superfície das peças de fundição são as seguintes:

(1) Quando a superfície do molde original ou de cera é rugosa, as peças fundidas feitas a partir dele serão definitivamente rugosas.

(2) O molde de fundição tem pouca resistência e é propenso a rachar e descascar. Por exemplo, os pós de fundição de baixa qualidade, o armazenamento prolongado de pós de fundição sem utilização, o armazenamento de pós de fundição num ambiente húmido e uma relação água/pó excessivamente elevada durante a abertura do pó reduzirão a resistência do molde de fundição.

(3) Quando a árvore de cera é plantada, se as peças de soldadura não forem tratadas adequadamente, aparecem ângulos agudos ou pequenos orifícios, e o molde de fundição pode rachar devido ao impacto do metal derramado.

(4) Durante a fundição, o líquido metálico escova contra a parede do molde, fazendo com que a parede do molde se rache e descasque. Quanto mais rápida for a velocidade de enchimento do líquido metálico, maior será a força de escovagem no molde e maior será o risco de as partículas de pó de fundição se descolarem. A fundição centrífuga é mais suscetível de formar tais defeitos do que a fundição estática.

Soluções:

(1) Melhorar a qualidade da superfície dos padrões mestre de prototipagem rápida, reduzir o tamanho do passo durante a moldagem laminada e polir a superfície do padrão mestre após a moldagem.

(2) Melhorar a qualidade da superfície dos moldes de cera, evitar a utilização excessiva de pó de talco durante a injeção de cera, não deixar os moldes de cera durante demasiado tempo e limpar os moldes de cera que acumularam pó antes da utilização.

(3) Controlar a qualidade dos pós de fundição e o processo de fundição. Escolha pós de fundição com qualidade garantida e armazene os pós de fundição selados num ambiente seco durante um período de tempo limitado. Suponha que o pó perde o seu brilho durante um período de tempo invulgarmente longo durante a fundição. Nesse caso, pode indicar que o pó de fundição expirou, aumentando significativamente o risco de superfícies rugosas. Controlar razoavelmente a proporção de água para pó durante a pulverização, reduzindo adequadamente a proporção de água para pó, garantindo ao mesmo tempo a fluidez da pasta.

(4) Ao fazer árvores de cera, assegurar uma ligação suave entre o sprue do molde de cera e a calha central.

(5) Reduzir corretamente a cabeça de pressão do metal, controlar a velocidade de vazamento e evitar a utilização de velocidades de fundição centrífuga excessivas.

7.5 Pi Feng/Flashs

Pi Feng refere-se a flocos irregulares de material que aderem à borda da peça fundida, também conhecida como "borda voadora".

Grandes pedaços de Pi Feng/Flashs apareceram no orifício oco do pingente de prata 925 fundida, como mostra a Figura 6-37.

Análise [Caso 6-27]:

Pi Feng/Flashs é a parte em excesso na peça fundida, que pode ser causada por duas possibilidades: uma é que existe Pi Feng no próprio molde de cera, que é copiado para a peça fundida; a outra é gerada durante o processo de fundição, que é causada por fissuras no molde, e o líquido metálico infiltra-se e forma Pi Feng. Este tipo de defeito deve ser abordado sob os seguintes aspectos:

(1) Melhorar a resistência do molde. Quando a resistência do molde é insuficiente, é propenso a rachaduras. Devem ser utilizados pós de fundição de alta qualidade e devidamente armazenados, e a proporção de água para pó não deve ser muito alta ao abrir o pó.

(2) Após o rejuntamento, o molde de fundição deve ser mantido imóvel durante pelo menos 1 hora e não deve ser movido à vontade.

(3) Adotar um sistema de queima razoável e a temperatura deve subir e descer lentamente para evitar o arrefecimento ou aquecimento rápidos, prestando especial atenção às mudanças de temperatura em fases sensíveis.

(4) Após a cozedura do molde, este deve ser vazado imediatamente, sem repetição da cozedura. Ter cuidado ao pegar no molde para vazar e não colidir com o molde.

7.6 Buraco de areia

Os buracos de areia são vazios formados no metal durante o processo de solidificação, causados por matérias estranhas ou impurezas no metal que ficam presas e fechadas dentro do metal.

[Caso 6-28].

Surgiram grandes buracos irregulares de areia na superfície lateral das sementes de melão 18KR, como mostra a Figura 6-38.

Alguns buracos de areia são expostos na superfície da peça fundida, preenchidos com substâncias não metálicas óbvias, ou inicialmente preenchidos com inclusões não metálicas, que são removidas em processos subsequentes, tais como a remoção da casca e a decapagem ácida.

[Caso 6-29].

Aparecem buracos de areia na sub-superfície do anel de 18KW, que fica exposto após o polimento, como mostra a Figura 6-39.

Alguns orifícios de areia atingem apenas parcialmente a superfície ou espreitam por baixo da pele, geralmente apenas expostos após o lixamento e o polimento; o polimento posterior pode aumentar os orifícios, não afectando significativamente as propriedades mecânicas, afectando principalmente a qualidade da superfície e o desempenho do polimento.

Análise:

Os buracos de areia que aparecem nas peças fundidas de joalharia têm semelhanças com a rugosidade da superfície, flash e outros defeitos intimamente relacionados com a qualidade do molde e o processo de fundição. Quando a resistência do molde é baixa e as partículas de pó de fundição se desprendem, forma-se uma superfície rugosa; quando o molde racha, provoca um flash de fundição; quando as partículas de pó de fundição que se desprendem ou as inclusões estranhas não são descarregadas atempadamente para fora da cavidade do molde, ficam presas numa parte específica da cavidade do molde, originando defeitos de buracos de areia. Uma vez que estas substâncias são mais leves do que o metal fundido, se o tempo e as condições o permitirem, flutuarão para a superfície da peça fundida. Assim, os buracos de areia aparecem frequentemente na superfície da peça fundida ou perto dela. Para resolver o problema dos buracos de areia, deve prestar-se atenção à qualidade do molde, ao processo de fundição, etc., tal como mencionado acima para a rugosidade da superfície e os defeitos de flash.

7.7 Inclusão de escórias

A inclusão de escória é um defeito formado pelo aprisionamento de escória no metal fundido sem separação atempada, que ocorre durante o processo de fundição. As suas características são formas irregulares e rugosas de orifícios, preenchidos total ou parcialmente com escória, a maior parte da qual pode ser removida por reboco de explosão e limpeza da peça fundida.

[Caso 6-30] Apareceram inclusões de escória na superfície do pingente de 18KW, como mostra a Figura 6-40.

Análise:

A partir da Figura 6-40, pode inferir-se que a inclusão de escória é constituída por impurezas introduzidas a partir do exterior no metal fundido, com pelo menos algumas impurezas em estado líquido durante a fundição, arrastadas para a cavidade do molde durante o vazamento. Quando o metal ainda está fluido, flutua para a superfície da peça fundida, solidifica e forma esta estrutura dendrítica típica na superfície do metal. As possíveis razões para este defeito incluem:

(1) A carga metálica ou o cadinho não estão limpos, o que resulta numa maior quantidade de escórias após a fundição e numa baixa pureza do metal fundido.

(2) A adição excessiva de agentes de escória durante a fundição resulta na formação de uma grande quantidade de escória.

(3) Remoção inadequada da escória antes do vazamento e bloqueio deficiente da escória durante o vazamento.

(4) O copo de vazamento não está cheio, ou o fluxo é interrompido durante o vazamento; a escória entra na cavidade do molde juntamente com o metal fundido devido ao facto de o sistema de vazamento não bloquear eficazmente a escória.

Para resolver esses defeitos, devem ser tomadas medidas correspondentes em aspectos como a carga metálica, o cadinho, os métodos de bloqueio das escórias, a conceção do sistema de vazamento e o processo de vazamento.

7.8 Defeitos de fecho a frio

Incompleto refere-se à fundição incompleta causada pelo facto de o líquido metálico não encher a cavidade do molde, caracterizada por perfurações suaves de bordos redondos na parede da fundição.

A obturação a frio refere-se à fundição com defeitos descontínuos óbvios na convergência de duas correntes de metal devido a uma fusão incompleta, muitas vezes com um aspeto semelhante a fissuras, mas com arestas mais suaves e ligeiro enrugamento em torno dos traços.

[Caso 6-31]

O pendente em prata 925 mostra-se incompleto, como se pode ver na Figura 6-41. O pendente utiliza a tecnologia de incrustação de cera, com uma secção não formada após a fundição, arredondada na extremidade e sem a gema.

[Caso 6-32].

A fundição de jóias apresenta defeitos de fechamento a frio, como mostrado na Figura 6-42.

Análise:

Defeitos como o enchimento incompleto e o fecho a frio pertencem à mesma categoria, sendo causados principalmente pela fraca fluidez do metal líquido. Os casos mais ligeiros resultam em fechos a frio ou marcas de fluxo, enquanto os casos mais graves levam a um enchimento incompleto. Estes defeitos prejudicam seriamente a qualidade da superfície, e mesmo o polimento ou a retificação não conseguem obter um bom acabamento superficial. Podem também afetar as propriedades mecânicas, provocando fissuras nas zonas de enchimento incompleto ou de fecho a frio quando a joia está sob tensão.

Os possíveis factores que levam a defeitos na fundição e as soluções correspondentes são os seguintes

(1) Conceção estrutural não razoável do produto. Por exemplo, a fundição é demasiado fina ou tem uma grande área de superfície com paredes finas, dificultando o preenchimento do molde pelo líquido metálico. Geralmente, quando a espessura da parede é inferior a 0,3 mm, é difícil de moldar e propenso a tais defeitos. Em casos possíveis, devem ser feitas modificações a esses projectos, aumentando adequadamente a espessura da parede. Se as alterações ao projeto não forem viáveis, deve ser utilizado um sistema de canais mais complexo para evitar estes defeitos.

(2) Fraca fluidez do próprio material metálico. Diferentes ligas têm diferentes características de fluidez. Geralmente, as ligas com baixos pontos de fusão, pequenos intervalos de cristalização e baixa tensão superficial têm melhor fluidez. Por conseguinte, pode ser dada prioridade a estes materiais, desde que não afectem outros requisitos de desempenho.

(3) A conceção do sistema de vazamento não é razoável. Por exemplo, o tamanho da secção transversal do jito de fundição é muito pequeno, o número de jitos de fundição é muito pequeno, o posicionamento é impróprio e a distribuição é desigual, fazendo com que o caminho do fluxo do líquido metálico seja muito longo e a passagem seja bloqueada antes que o enchimento seja concluído. O jito de fundição deve ser determinado de acordo com a estrutura da peça fundida.

Para além de considerar o estado de fluxo do metal líquido em condições gerais, é também necessário considerar o atrito do metal líquido na parede do molde, a situação de arrefecimento do metal líquido e a fluidez do metal líquido. Assegurar uma altura de pressão de cabeça suficiente e encurtar o caminho do fluxo do líquido metálico tanto quanto possível para garantir um fluxo suave do líquido metálico.

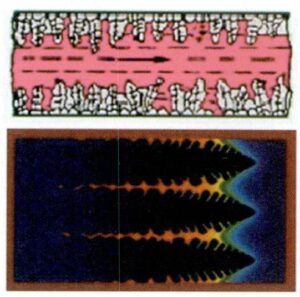

(4) A temperatura do molde de fundição é baixa. Acelera a absorção de calor do líquido metálico, e pode condensar antes que o líquido metálico preencha a cavidade do molde, pelo que a temperatura do molde de fundição deve ser adequadamente aumentada. Quando a permeabilidade do molde é fraca, é fácil gerar contrapressão de enchimento, dificultando o enchimento. Ao projetar o sistema de vazamento e a árvore de cera, é necessário acrescentar aberturas adicionais para melhorar a permeabilidade.

(5) A fusão e o vazamento são uma das principais causas de defeitos. Quando a qualidade do metal fundido é má, este contém muito gás ou inclusões, reduzindo a sua fluidez. Quando a temperatura de vazamento do metal líquido é demasiado baixa, a capacidade de enchimento é fraca, o que pode facilmente levar a uma solidificação incompleta. As operações de vazamento têm um impacto significativo na qualidade das peças fundidas. O vazamento intermitente causará um enchimento desigual do metal líquido. Quando o vazamento é reiniciado, é fácil produzir uma película de óxido ou absorver gás, o que impedirá a fusão do metal fundido. Suponhamos que o líquido metálico é insuficiente durante o vazamento ou que a velocidade de vazamento precisa de ser mais rápida. Nesse caso, reduzir-se-á a pressão necessária para que o líquido metálico preencha a cavidade do molde, conduzindo a defeitos de solidificação incompletos. Por conseguinte, a quantidade de metal líquido deve ser calculada antes da fusão. Deve ser dada atenção à proteção do metal líquido, aumentando adequadamente a temperatura de vazamento do metal líquido, a velocidade de vazamento deve ser rápida e devem ser evitadas interrupções no fluxo do líquido durante o vazamento.

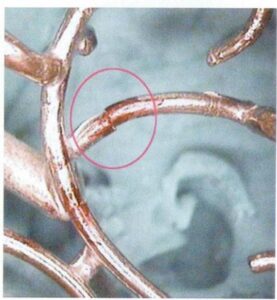

7.9 Contas metálicas

Apareceram contas de metal em excesso na peça fundida defeituosa, como se mostra na Figura 6-43.

Análise:

Os grânulos metálicos não existiam durante a fase de molde de cera, indicando a presença de vazios no processo de fabrico do molde, onde o líquido metálico preencheu esses vazios durante o vazamento. Obviamente, este facto está principalmente relacionado com o processo de desparafinação. Os possíveis factores que afectam este defeito e as soluções são os seguintes:

(1) A baixa proporção de água para pó e a lama espessa dificultam a remoção das bolhas de ar. Assim, é necessário aumentar a proporção de água de forma adequada para reduzir a espessura da pasta.

(2) O tempo de operação de desparafinação é demasiado longo, fazendo com que o molde de fundição comece a solidificar durante o processo de remoção de ar.

Na Figura 6-43, aparecem contas de metal na parede interior da bracelete. Por conseguinte, a operação de desparafinagem deve ser mantida dentro do tempo de trabalho especificado, geralmente no máximo 8 a 9 minutos para o pó de revestimento de gesso.

(3) A bomba de vácuo não está a funcionar normalmente e o copo do molde não está completamente evacuado. É necessário verificar se a bomba de vácuo está a funcionar corretamente antes de fazer o molde e bater continuamente na mesa de vibração durante a evacuação, o que é benéfico para que as bolhas se soltem e subam à superfície.

7.10 Fratura

As fracturas ocorrem no metal após a fundição, danificando gravemente as propriedades mecânicas da peça de trabalho. De acordo com o tempo e as condições de formação da fissura, esta pode ser dividida nas seguintes categorias: fratura frágil causada pela composição, fratura causada por processos mecânicos externos

tensão; fratura causada por choque térmico; fratura causada por transformação microestrutural; fratura causada por inclusões de óxido e cortes a frio.

(1) Fratura frágil causada pela composição. Nas ligas de ouro-prata, para além dos elementos de impureza, tais como

Pb Bi Como já foi referido, este elemento provoca rapidamente fracturas frágeis nos metais; outros elementos formam rapidamente ligas de baixo ponto de fusão e provocam fragilidade.

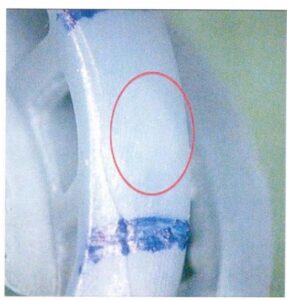

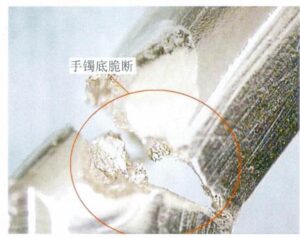

[Caso 6-34] A parte inferior da bracelete apresenta uma fratura frágil, como se mostra na Figura 6-44.

Análise: Não existe qualquer problema com a origem do novo metal e o mesmo metal novo utilizado em alturas anteriores não apresentava quaisquer problemas. Especula-se que o metal reciclado reutilizado tenha problemas e que o material tenha sido contaminado. Após a inspeção da oficina de produção, verificou-se que os moldes de metal a baixa temperatura eram utilizados em lotes para fazer moldes de cera, e o local para fazer moldes de metal estava na mesma sala que o processo de injeção de cera. O metal de baixa temperatura contém chumbo, estanho, bismuto e outros elementos.

Figura 6-44 18KW A fratura frágil do anel deve-se à poeira metálica que voa durante o processo de fabrico do molde, alguma da qual adere ao molde de cera e depois é transferida para o metal após a fundição. Depois de se acumularem durante algum tempo, os elementos de impureza atingem uma certa quantidade, provocando uma fratura frágil. Por conseguinte, o local de fabrico de moldes com baixo ponto de fusão deve ser transferido para outro local, e todo o metal reciclado deve ser descontinuado, refinado e depois misturado de novo.

(2) Fissuras causadas por tensões mecânicas externas.

[Caso 6-35] Ocorreu uma fratura numa parte específica do molde de prata 925.

Descrição: Para reduzir a carga de trabalho de descarga, após o vazamento do molde, a árvore de gesso é pressionada para fora do frasco de aço usando uma máquina, como mostrado na Figura 6-45. Devido ao ponto de força inadequado, a força de extrusão actua diretamente sobre a cabeça da árvore, provocando a fratura da maior parte das peças das duas filas inferiores da árvore fundida, como se mostra na Figura 6-46.