Como melhorar as suas jóias com técnicas de tratamento de superfície

Dominar os tratamentos de superfície para jóias: Do polimento à nano-pulverização

O processo de tratamento de superfície de jóias é um tratamento técnico que utiliza vários métodos, tais como físicos, químicos, electroquímicos e mecânicos, para alterar a textura, a cor e o toque da superfície do acessório, evitar a corrosão, embelezar a decoração e prolongar a sua vida útil. Enriquece muito o efeito decorativo dos produtos acessórios, alarga os meios disponíveis de design de acessórios, apresenta um estilo mais vibrante e diversificado para a joalharia e proporciona aos consumidores escolhas mais personalizadas. Melhora significativamente o efeito de superfície, a vida útil e o valor económico acrescentado dos produtos acessórios.

Existem muitos tipos de processos de tratamento de superfície para a joalharia popular moderna, sendo que os métodos mais utilizados incluem principalmente o polimento, a galvanoplastia, a galvanoplastia química, as películas de conversão eletroquímica química, a deposição física de vapor, o esmalte, a resina epóxi e a nano-pulverização da superfície.

Opções de cor do banho de natação

Índice

Secção I Tecnologia de polimento

1. Polimento mecânico

O polimento mecânico consiste em tratar a superfície das jóias utilizando máquinas de polir e meios abrasivos. Os métodos comuns de polimento mecânico incluem as seguintes categorias.

(1) Roda de polimento em tecido

O polimento com roda de tecido é efectuado com uma roda de polimento montada numa máquina. A pasta de polimento é aplicada periodicamente na superfície de trabalho do disco de polimento. Em contrapartida, a superfície da peça a ser processada é pressionada com força contra a superfície de trabalho do disco de polimento, que se encontra num estado de rotação a alta velocidade. Com a ajuda das fibras do disco de polimento e da pasta de polimento, a superfície da peça a ser processada atinge um aspeto espelhado (Figura 11-1). Atualmente, acredita-se geralmente que o princípio das máquinas de polir com rodas de tecido é que a alta temperatura gerada pelo atrito entre a roda de polir rotativa de alta velocidade e a superfície da peça a ser processada pode causar deformação plástica da superfície da peça, preenchendo os recessos microscópicos na superfície da peça a ser processada; ao mesmo tempo, a alta temperatura gerada durante o polimento também pode formar rapidamente uma camada muito fina de filme de óxido na superfície da peça a ser processada. A superfície exposta do substrato é novamente oxidada aquando da remoção desta camada de película de óxido. O processo continua neste ciclo até o polimento estar completo, resultando numa superfície plana e lisa.

(2) Polimento por vibração

É instalado com um motor vibratório no disco vibratório da máquina de polimento vibratório, e o disco vibratório é ligado à base através de molas vibratórias. Quando a máquina de polir vibratória é ligada, o motor vibratório gera uma forte força de excitação, levando o material de moagem no disco vibratório a produzir movimento em três direcções: vibração vertical, rotação de dentro para fora e rotação em espiral no sentido dos ponteiros do relógio, criando assim um efeito de moagem na superfície da joia para obter um acabamento polido (Figura 11-2 ).

Figura 11-1 Polimento com rodas de tecido

Figura 11-2 Polimento por vibração

(3) Polimento com rolos

O seu princípio de funcionamento é o seguinte: Quatro rolos hexagonais são montados uniformemente na circunferência do corpo rotativo. Os rolos rodam com o corpo rotativo e giram em torno do seu eixo sob a ação do sistema de rodas dentadas (no sentido oposto). O movimento planetário dos rolos faz com que o material no interior dos rolos permaneça sempre de um lado da parede exterior dos rolos devido à força centrífuga, criando uma camada de fluxo na superfície. Dentro desta camada de fluxo, as pedras de retificação e as peças de trabalho geram um movimento relativo, efectuando um corte fino e pressionando a superfície da peça de trabalho, obtendo assim uma superfície polida na peça de trabalho (Figura 11-3).

(4) Polimento por vórtice

O seu princípio de funcionamento é o seguinte: utilizando a força centrífuga gerada pela rotação a alta velocidade do prato giratório inferior, é produzida uma forte fricção entre a peça de trabalho e o abrasivo sob a ação de uma ranhura fixa, formando uma operação de vórtice em espiral, causando fricção rotacional a alta velocidade e rotação em espiral da peça de trabalho e do abrasivo. Isto permite que as jóias polidas tenham as rebarbas removidas e polidas uniformemente num tempo muito curto, alcançando um efeito de polimento ideal. A base da máquina de polir é um disco rotativo dentro de um recipiente, com a parte superior do recipiente aberta e as paredes do recipiente sem rotação. A distância entre o recipiente e o disco pode ser inferior a 0,05 mm, permitindo a utilização das partículas mais finas de casca de noz (Figura 11-4).

Figura 11-3 Polimento com rolo

Figura 11-4 Polimento por vórtice

(5) Polimento por arrastamento

Durante o trabalho, a peça de trabalho é arrastada sobre o meio de polimento enquanto não se move. Cada peça de trabalho tem a sua própria posição de apoio, as superfícies entre as peças de trabalho não entrarão em contacto, evitando assim danos na superfície. Em comparação com os métodos de polimento tradicionais, cria um maior movimento relativo e uma força de processamento mais forte, reduzindo significativamente o tempo de processamento. Tem grandes vantagens para peças de trabalho pesadas. O método de polimento de arrasto é particularmente adequado para anéis pesados, fechos e caixas de relógio e também é adequado para muitas outras peças que podem ser suspensas em suportes fixos (Figura 11-5).

Tabela 11-1 Caraterísticas dos diferentes processos de polimento

| Métodos de polimento | Meio de polimento | Meio de moagem | Vantagens | Desvantagens | Peça de trabalho adequada |

|---|---|---|---|---|---|

| Polimento por vibração | Lascas de madeira, pedaços de porcelana, partículas de casca de noz, farinha de milho, bolas de aço | Cerâmica, plástico | Artigos grandes e baratos, peças estampadas | Devido ao longo tempo de processamento, à baixa pressão, às indentações e ao fraco efeito de suavidade, é impossível obter resultados ideais durante o processamento a seco. | Corrente pequena, corrente mecânica |

| Polimento do cano | Cubo de madeira, agulha de madeira, partículas de casca de noz, farinha de milho, bola de aço | Cerâmica, plástico | Barato | Tempo de processamento longo, processamento inconveniente, a superfície tem pó, a superfície é pressionada | Várias peças de joalharia |

| Polimento por vórtice | Partículas de casca de noz, pedaços de porcelana, plástico | Cerâmica, plástico | Com elevada eficiência e tempo de processamento curto, a máquina completa o volume de trabalho da 70%, menos processos, jóias limpas, manuseamento fácil, elevada qualidade de superfície | Só pode manusear peças de trabalho leves (máximo 20 g) e não pode processar pequenas correntes de pedras preciosas. | A maioria das jóias, produtos industriais e caixas de relógio |

| Polimento de arrasto | Partículas de casca de noz | Granulado de casca de noz | Pode polir peças de trabalho grandes e pesadas sem impacto ou colisão, com um tempo de processamento curto, fácil manuseamento e elevada qualidade de superfície | Sem trituração a húmido | Várias peças de joalharia que podem ser fixadas numa prateleira |

2. Polimento químico

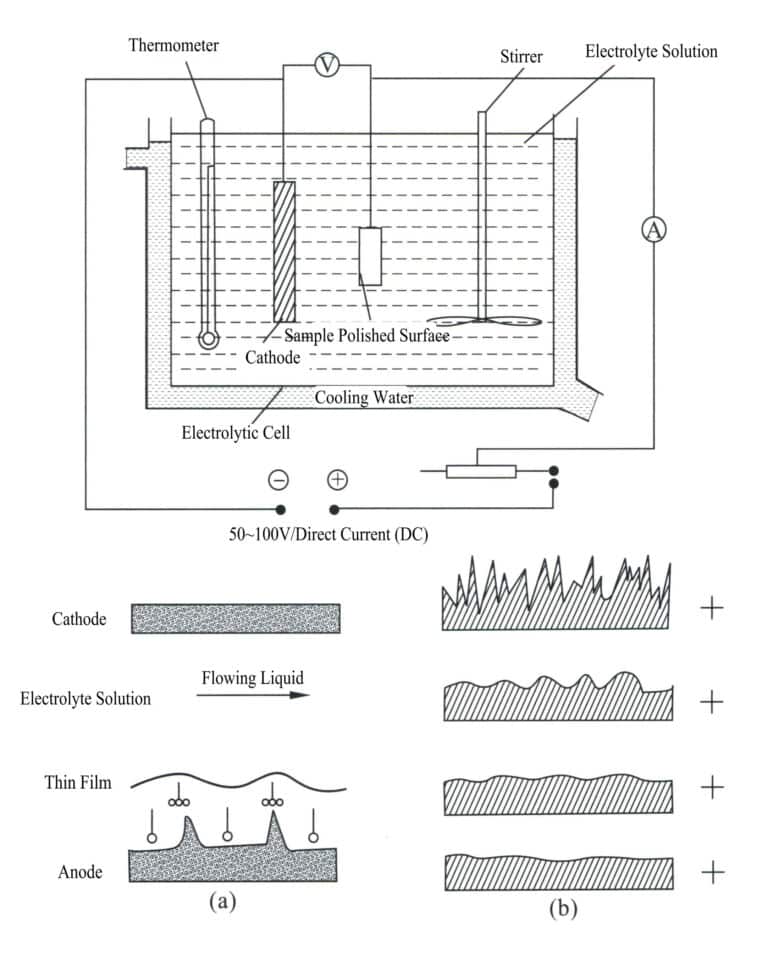

3. Polimento eletroquímico

Secção II Processo de galvanoplastia

1. Conhecimentos básicos de galvanoplastia para jóias

(1) Tipos de galvanoplastia para jóias

De acordo com a finalidade do revestimento, a galvanoplastia para jóias pode ser dividida em revestimentos protectores e revestimentos decorativos.

- Revestimentos de proteção. O principal objetivo é evitar a corrosão do metal. Os revestimentos habitualmente utilizados, como as camadas galvanizadas e de estanho, pertencem a esta categoria. Os metais negros são normalmente protegidos por camadas galvanizadas em condições atmosféricas gerais, enquanto as camadas de estanho são geralmente utilizadas para proteger os metais negros que entram em contacto com ácidos orgânicos.

- Revestimentos decorativos. Principalmente para fins decorativos, mas também com um certo nível de proteção. Os revestimentos compósitos são, na sua maioria, constituídos por várias camadas, uma vez que é difícil encontrar um único revestimento que satisfaça os requisitos dos revestimentos decorativos. Normalmente, é primeiro aplicada uma camada de base no substrato, seguida de uma camada superficial e, por vezes, é também aplicada uma camada intermédia. Por exemplo, a galvanoplastia de metais preciosos e a galvanoplastia de imitação de ouro são amplamente utilizadas, especialmente em algumas jóias valiosas e pequenas jóias de hardware, com uma utilização e um volume de produção relativamente elevados. Trata-se principalmente de metais preciosos galvanizados e de várias ligas.

De acordo com a relação eletroquímica entre o revestimento e o metal do substrato durante a corrosão, a galvanoplastia decorativa pode ser dividida em revestimentos anódicos e catódicos.

- Revestimento anódico. Refere-se ao revestimento que actua como ânodo e que se dissolve primeiro quando se forma uma microbateria de corrosão com o metal do substrato, como o revestimento de zinco sobre ferro. Este tipo de revestimento não só proporciona proteção mecânica ao substrato, como também oferece proteção química.

- Revestimento catódico. Refere-se ao revestimento que actua como cátodo quando forma uma microbateria de corrosão com o metal do substrato. Por exemplo, revestimento de estanho sobre ferro. Este tipo de revestimento só pode fornecer proteção mecânica ao substrato; uma vez danificado, o revestimento deixa de proteger o substrato e acelera a taxa de corrosão do substrato.

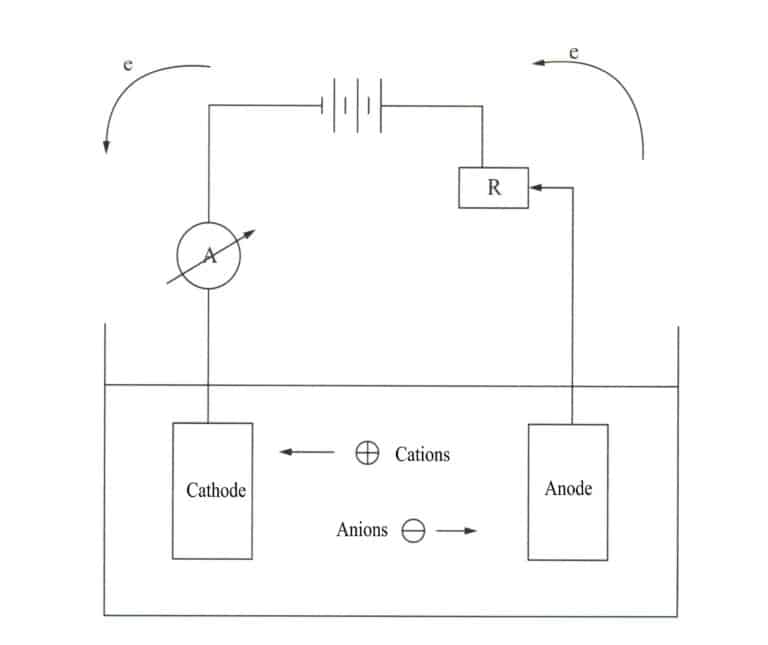

(2) O processo básico de galvanoplastia de metais

A eletrodeposição é um processo eletroquímico e redox. Durante a eletrodeposição, o componente metálico actua como cátodo, o metal ou liga a ser galvanizado actua como ânodo solúvel ou uma malha de titânio é utilizada como ânodo insolúvel, ligada aos terminais negativo e positivo da fonte de alimentação e imersa num eletrólito que contém os componentes de galvanização. Sob a ação da corrente, pode obter-se uma camada de deposição na superfície do ornamento (Figura 11-7).

O processo de galvanoplastia de metais reduz o metal ou os seus iões complexos a metal no cátodo. Uma vez que o metal galvanizado tem uma estrutura cristalina como os metais comuns, o processo de galvanoplastia é também conhecido como processo de electrocristalização. Inclui as três etapas seguintes.

- Processo de transferência de massa. Os iões metálicos ou os iões de complexos metálicos são continuamente transportados do eletrólito para a superfície do elétrodo através de etapas como a difusão, a convecção e a electromigração.

- Processo eletroquímico. Os iões metálicos ou os iões de complexos metálicos desidratam-se e adsorvem-se na superfície do cátodo para libertar eletricidade e reduzir-se a átomos metálicos.

- Processo de cristalização. Os átomos de metal dispõem-se no cátodo para formar cristais metálicos com uma determinada forma, e a cristalização ocorre normalmente por nucleação e crescimento.

A finura dos cristais é determinada pela taxa de nucleação e pela taxa de crescimento. Se a taxa de nucleação for mais rápida do que a taxa de crescimento, serão produzidos mais cristais, resultando em grãos mais finos e mais densos; pelo contrário, os grãos serão mais grosseiros.

2. Cobre galvanizado e ligas de cobre

O revestimento de cobre é cor-de-rosa, uniforme e delicado, com diferentes tonalidades consoante o processo. Na galvanoplastia, o revestimento de cobre é amplamente utilizado, principalmente como camada de base e camada intermédia, e pode também ser utilizado como camada de superfície, tal como o revestimento de imitação de ouro.

Os processos de revestimento de cobre atualmente utilizados incluem principalmente o cianeto, o sulfato ácido e o revestimento de cobre com pirofosfato. Entre eles, a solução de revestimento de cobre com cianeto é altamente tóxica, polui gravemente o ambiente, prejudica a saúde humana e foi classificada como um processo a eliminar. Além disso, o revestimento de cobre com amino-sulfonato, o revestimento de cobre com amina orgânica, o revestimento de cobre com citrato-tartarato e o revestimento de cobre com HEDP também têm sido desenvolvidos e aplicados nos últimos anos.

Na década de 1970, a investigação centrou-se na substituição da galvanoplastia com cianeto por uma galvanoplastia sem cianeto, o que conduziu à galvanoplastia com pirofosfato e sulfato de cobre. No entanto, não podiam ser diretamente revestidos em substratos de aço como camada de base.

2.1 Revestimento de cobre com sulfato

O revestimento de cobre com sulfato é amplamente utilizado na galvanoplastia decorativa de proteção, na galvanoplastia de plástico e no revestimento espesso de cobre para a eletrodeposição de placas de circuitos impressos. Pode ser dividida em dois tipos: uma é uma solução de galvanização com alto teor de cobre e baixo teor de ácido utilizada para a galvanização de peças, que tem um revestimento liso e brilhante com boa tenacidade; a outra é uma solução de galvanização com alto teor de ácido e baixo teor de cobre utilizada para a galvanização de placas de circuitos impressos, que tem excelentes capacidades de dispersão e cobertura, tornando-a muito adequada para a galvanização de orifícios, com um revestimento uniforme e delicado.

(1) Principais componentes da solução de galvanização

① Sulfato de cobre. É o principal sal que fornece o Cu2+ para a eletrodeposição. Quando a concentração é demasiado baixa, reduz o limite superior da densidade da corrente, diminui a velocidade de deposição e afecta o brilho do revestimento. Quando a concentração é demasiado elevada, reduz a capacidade de dispersão da solução de revestimento e, devido ao limite de solubilidade do sulfato de cobre, os cristais de sulfato de cobre precipitam, sendo adequado 180~220g/L.

② Ácido sulfúrico. A sua principal função é aumentar a condutividade da solução. Quando a concentração é demasiado baixa, conduz a uma oxidação incompleta do cobre do ânodo, produzindo Cu2O, resultando em "pó de cobre" ou rebarbas no revestimento. Ao mesmo tempo, a capacidade de dispersão da solução de revestimento diminui. Quando a concentração de ácido sulfúrico é adequada, a gama de densidade de corrente do revestimento é ampla, o revestimento é brilhante e a capacidade de nivelamento atinge resultados óptimos. Se a concentração de ácido sulfúrico for demasiado elevada, afecta o brilho e o nivelamento do revestimento.

③ iões cloreto. São activadores do ânodo que podem ajudar o ânodo a dissolver-se normalmente, inibir a produção de Cu+A concentração de iões de cloreto é demasiado baixa, o que leva à formação de revestimentos dendríticos, com a área de alta corrente propensa a queimar, e o revestimento é suscetível de desenvolver buracos ou fendas. Se a concentração de iões de cloreto for demasiado baixa, conduz à formação de revestimentos dendríticos, com a área de alta corrente propensa a queimar, e o revestimento é suscetível de desenvolver poços ou buracos. Se a concentração de iões cloreto for demasiado elevada, aparece uma camada de película branca tipo gel na superfície do ânodo e, independentemente da quantidade de abrilhantador adicionada, o revestimento não será brilhante. A concentração adequada de iões cloreto é de 40~100ml/L.

④ Aditivos. Uma excelente combinação de aditivos pode produzir soluções de revestimento estáveis, altas taxas de qualificação de produtos e alta eficiência de trabalho. Atualmente, foram comercializados muitos aditivos e respectivos materiais. Os requisitos para os aditivos variam consoante o tipo de revestimento. Por exemplo, os revestimentos decorativos dão mais importância ao brilho, à velocidade e ao nivelamento do revestimento; os revestimentos decorativos protectores dão mais importância ao nivelamento e à flexibilidade do revestimento; os revestimentos de placas de circuitos exigem um excelente desempenho na zona de baixa corrente, uma distribuição uniforme do revestimento e a ductilidade do revestimento, entre outros. Os aditivos para revestimento de cobre são constituídos principalmente por quatro partes: agentes de transporte, branqueadores, agentes de nivelamento e agentes molhantes.

- Transportadora: Um bom agente de transporte pode maximizar a eficácia dos agentes de branqueamento e de nivelamento. Os agentes de transporte são, na sua maioria, formulados a partir de tensioactivos, sendo impossível obter o melhor efeito com um único material, como os compostos de poliéter, os compostos aniónicos de tetraéter de etilenodiamina, etc.

- Agentes de brilho e agentes de nivelamento: Os compostos orgânicos de polissulfureto, os polissulfuretos orgânicos, os sulfonatos orgânicos de polissulfureto, os corantes orgânicos, etc., têm efeitos de branqueamento e de nivelamento em combinação com os transportadores. Ambos os efeitos podem aparecer no mesmo material, com os corantes a concentrarem-se mais na capacidade de nivelamento.

- Agentes humectantes: podem melhorar a ação molhante da solução de revestimento. São normalmente utilizados tensioactivos não iónicos ou aniónicos, como o polietilenoglicol, emulsionantes OP, etc. O cobre ácido brilhante utiliza a agitação do ar e só pode escolher agentes molhantes com baixo teor de espuma.

(2) Reação do elétrodo de revestimento de cobre com ácido sulfúrico

Cátodo: Cu2+ + 2e=Cu φ0Cu2+/Cu = +0.34V

Cu2+ + e=Cu+ φ0Cu2+/Cu+ = +0.17V

Cu+ + e=Cu φ0Cu+/Cu = +0.51V

Devido ao potencial de elétrodo padrão do Cu2+ sendo muito mais positivo do que o hidrogénio, o hidrogénio gasoso não será libertado no cátodo, mas quando não for suficientemente reduzido, aparecerá o Cu+. Do ponto de vista do potencial padrão do elétrodo, é mais provável que ocorra a reação de redução a Cu, e a redução de Cu conduzirá a um revestimento rugoso, que deve ser evitado.

Ânodo: O ânodo de cobre em solução de ácido sulfúrico sofre uma dissolução anódica, fornecendo os iões de cobre necessários na solução de revestimento, nomeadamente Cu-2e=Cu2+.

Ao mesmo tempo que o Cu2+ é gerado, é inevitavelmente gerado Cu+nomeadamente: Cu-e=Cu+. Quando o Cu+ Aparece e entra na solução; se houver ácido sulfúrico e ar suficientes na solução, o Cu+ podem ser oxidados, nomeadamente:4Cu++O2+4H+=4Cu2++2H2O, Quando a concentração de ácido sulfúrico na solução é insuficiente, o Cu+ hidrolisará, nomeadamente: 2Cu++2H2O=2CuOH+2H+=Cu2O+H2O. Nesta altura, o Cu2O depositar-se-á no cátodo por eletroforese, produzindo rebarbas. Devido à instabilidade do Cu+podem também ocorrer reacções de desproporção, nomeadamente:2Cu+=Cu2++Cu, e o Cu gerado também se depositará no revestimento por eletroforese, produzindo pó de cobre, rebarbas e rugosidade. Por conseguinte, durante o processo de galvanoplastia, o aspeto do Cu+ deve ser evitado tanto quanto possível; a utilização de ânodos de cobre contendo fósforo e a agitação da solução de revestimento com ar podem resolver o problema.

2.2 Revestimento de cobre com pirofosfato

O revestimento de cobre com pirofosfato não pode ser diretamente revestido em substratos de ferro e zinco. É utilizado principalmente em substratos de liga de zinco antes do revestimento de cobre com sulfato ácido para proteger o substrato da forte corrosão ácida e garantir a qualidade da combinação de revestimento. É também utilizado em processos de galvanoplastia de metalização de plástico, mas a sua aplicação na galvanoplastia de hardware é limitada.

Os cristais brilhantes de revestimento de cobre com ácido fosfórico têm boas capacidades de dispersão e cobertura. A eficiência da corrente catódica é elevada, mas a utilização a longo prazo pode levar à acumulação de fosfato, o que reduz a taxa de deposição.

(1) Principais componentes da solução de galvanização

- Pirofosfato de cobre. É o principal sal da solução de revestimento, fornecendo iões de cobre. Se o teor de cobre for demasiado baixo, diminui a densidade da corrente, o que resulta num brilho e nivelamento deficientes do revestimento; se o teor de cobre for demasiado elevado, reduz a polarização catódica, o que resulta num revestimento rugoso. O teor de cobre na solução de revestimento deve ser mantido numa determinada proporção com o pirofosfato de potássio.

- Pirofosfato de potássio. É o principal agente complexante, e quando o valor de pH é 8, a principal forma do complexo é [Cu(P2O7)2]6-, mantendo [P2O74-]:[Cu2+Se o rácio for demasiado elevado, conduz a uma redução da eficiência da corrente, a furos no revestimento e a uma solução de revestimento propensa a turvação.

- Amina de ácido cítrico. É um agente complexante auxiliar e despolarizador de ânodo. Pode melhorar a dissolução do ânodo, aumentar a capacidade de dispersão da solução de revestimento e aumentar o brilho do revestimento. Se o conteúdo for demasiado baixo, a dissolução do ânodo será fraca, a capacidade de dispersão da solução de revestimento diminuirá e será produzido "pó de cobre". Geralmente, o teor adequado é de cerca de 10~30g/L.

(2) Reação do elétrodo de revestimento de cobre com pirofosfato

Reação catódica:[Cu(P2O7)2]6- + 2e6- = Cu + 2P2O74-

2H2O + e = H2 + 2OH–

Reação anódica:Cu + 2P2O74- -2e = [Cu(P2O7)2]6-

Quando o ânodo é passivado, o oxigénio é libertado:4OH– - 4e = O2 + 2H2O

Quando a oxidação anódica é incompleta, o Cu + ocorre: Cu - e = Cu+

As duas últimas reacções têm de ser cuidadosamente monitorizadas para evitar a sua ocorrência.

2.3 Eletrodeposição de ouro de imitação

Nos últimos anos, devido ao desenvolvimento da galvanoplastia decorativa na construção, hardware, iluminação e ornamentos, o revestimento de ouro de imitação tem sido amplamente utilizado.

(1) Principais categorias de galvanoplastia de ouro de imitação

O revestimento de imitação de ouro pode ser feito de ligas de cobre-zinco, cobre-estanho ou cobre-estanho-zinco, ou o pós-processamento de ligas de cobre-zinco pode produzir um efeito realista de ouro. O efeito de imitação de ouro pode atingir cores como o ouro de 18K, 4K e rosa. As ligas de cobre-estanho (bronze) podem ser divididas em três categorias com base no teor de estanho: bronze com baixo teor de estanho, com um teor de estanho de 5%~15%, que parece rosa a amarelo dourado; bronze com teor de estanho médio, com um teor de estanho de 15%~40%, que parece amarelo; e bronze com alto teor de estanho, com um teor de estanho de 40%~50%, que parece branco prateado.

O revestimento dourado tem um tempo de eletrodeposição muito curto e o seu brilho depende principalmente da camada subjacente de suporte, normalmente revestida por uma camada de níquel brilhante ou outro revestimento branco e brilhante. O revestimento de latão pode também servir como base decorativa de uma fina camada de ouro e como camada protetora e lubrificante. O latão é propenso a descoloração no ar, pelo que deve ser submetido a um tratamento anti-descoloração quando utilizado como camada de superfície ou base de uma camada fina de ouro, tal como ser pulverizado com um revestimento orgânico ou revestido com tinta electroforética catódica. Nos últimos anos, para evitar alergias cutâneas ao níquel no revestimento de jóias, a liga de cobre-zinco branco pode ser utilizada como um substituto de baixo grau para o revestimento de níquel, e pode também servir de base para o crómio e para revestimentos brancos e brancos necessários em decorações de brinquedos metálicos.

A chave para obter uma liga através da co-deposição simultânea de dois metais é que os seus potenciais de deposição devem ser próximos e a polarização catódica deve assegurar que os dois metais se depositam na proporção desejada. Os iões complexos presentes na solução de revestimento de cianeto são principalmente Cu(CN)32- e Zn(CN)42-. A estabilidade dos iões de cianeto de cobre é muito superior à dos iões de cianeto de zinco, e a polarização catódica do cobre é muito superior à do zinco. Por conseguinte, para obter um revestimento que cumpra os requisitos, é necessário controlar rigorosamente o cianeto total, o cianeto livre, a relação cobre-zinco, o valor do pH e factores como a temperatura, a densidade da corrente e a agitação.

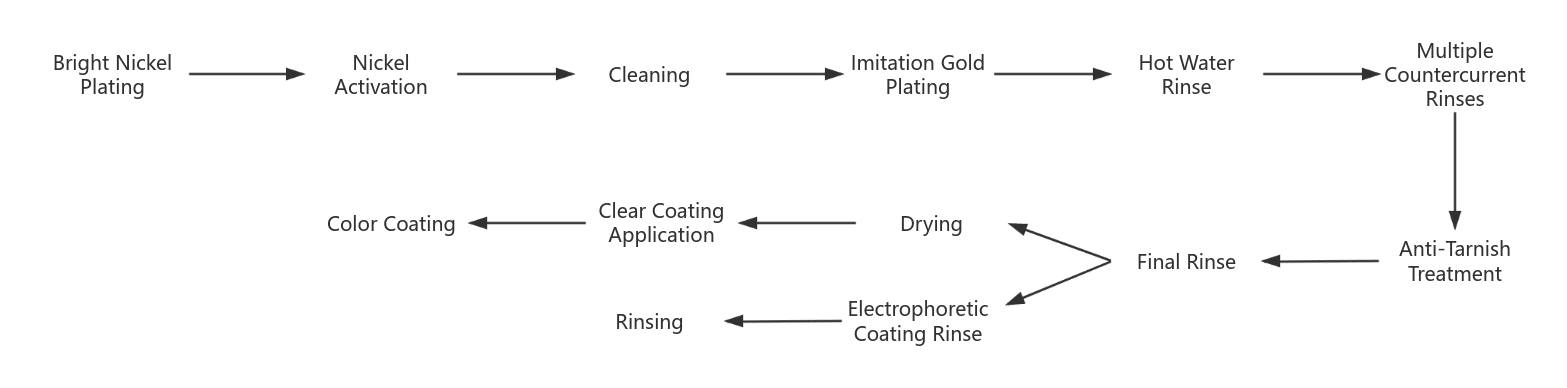

(2) Fluxo do processo de galvanoplastia de ouro de imitação

Existem dois grandes desafios no revestimento de ouro de imitação de liga de cobre: um é como manter o brilho do revestimento e evitar a descoloração do revestimento de liga de cobre; o segundo é como conseguir um efeito realista. Por conseguinte, torna-se crucial um processo de galvanoplastia e um pós-tratamento razoáveis. O processo de galvanoplastia de imitação de ouro normalmente utilizado é o seguinte

- Antes de a peça ser niquelada com níquel brilhante, deve ser submetida a um pré-tratamento. O revestimento de níquel brilhante acaba por ter um tom esbranquiçado, que pode realçar o brilho da camada de imitação de ouro.

- A ativação do níquel tem como objetivo remover a camada de passivação na superfície de níquel brilhante para melhorar a força de ligação com a camada superficial. O método envolve o tratamento catódico na solução electro-desengordurante durante 3 a 5 minutos, seguido de ativação com ácido sulfúrico 5% após enxaguamento com água e enxaguamento completo antes de entrar no tanque de imitação de ouro.

- Após o revestimento de ouro de imitação galvanizado, a superfície da peça de trabalho é limpa com água quente e enxaguada com lavagem em contracorrente.

- Tratamento anti-descoloração destinado a evitar a descoloração do revestimento após a lavagem. Os processos comuns de passivação incluem dicromato de potássio ou benzotriazol.

- A eletroforese catódica é tratada com tinta de eletroforese catódica do tipo acrílico ou com revestimentos transparentes, como verniz do tipo acrílico, ou pulverizada ou mergulhada em revestimentos transparentes de silicone orgânico.

- Coloração com verniz ou tinta. Para criar um efeito realista de imitação de ouro na aparência e para compensar as deficiências do tom do revestimento de imitação de ouro, pode ser aplicado um revestimento transparente de cor dourada.

3. Níquel electrodepositado

3.1 Níquel brilhante

O níquel brilhante é um dos revestimentos mais utilizados atualmente. Baseia-se no níquel watt, com aditivos adicionados para obter um revestimento de níquel brilhante e suave.

(1) Principais componentes da solução de galvanização

① Níquel. As fontes de iões de níquel podem ser o sulfato de níquel, o cloreto de níquel, o aminossulfonato de níquel, etc. Os iões de níquel são o principal componente da solução de revestimento, geralmente com um teor de 52~70g/L. Uma concentração elevada de iões de níquel permite um aumento da densidade da corrente. Melhora a taxa de deposição, mas se a concentração for demasiado elevada, a capacidade de dispersão da solução de revestimento diminui, o que pode levar a que não haja revestimento em áreas de baixa corrente. Se a concentração de iões de níquel for demasiado baixa, a taxa de deposição diminui e, em casos graves, a área de alta corrente pode ficar queimada.

② Tampão. O ácido bórico é o melhor tampão na solução de revestimento de níquel, e a sua concentração mínima efectiva não é inferior a 30g/L; geralmente, a absorção na solução de revestimento é apropriadamente 40~50g/L. O ácido bórico pode também aumentar a polarização catódica, melhorar a condutividade da solução e melhorar as propriedades mecânicas do revestimento.

③ Agentes humectantes. Durante o processo de galvanoplastia, o hidrogénio é libertado no cátodo. Os agentes molhantes podem reduzir a tensão superficial da solução de galvanoplastia, aumentando o efeito molhante da solução na superfície da peça, dificultando a permanência das bolhas de hidrogénio geradas durante a galvanoplastia na superfície do cátodo, impedindo assim a formação de orifícios e manchas. Os agentes molhantes são compostos por tensioactivos, que podem ser classificados em agentes molhantes com elevada formação de espuma e agentes molhantes com baixa formação de espuma. Os agentes molhantes de alta espuma incluem o dodecil sulfato de sódio, enquanto os agentes molhantes de baixa espuma incluem o dietilhexil sulfato de sódio.

④ Agentes de brilho. Incluindo agentes branqueadores primários, agentes branqueadores secundários e agentes branqueadores auxiliares.

- Branqueador primário: A sua principal função é refinar o tamanho do grão e reduzir a sensibilidade da solução de revestimento às impurezas metálicas, com uma dosagem geral de aproximadamente 1~10g/L, uma camada de revestimento de níquel contendo aproximadamente 0,03%S. Os branqueadores primários típicos incluem a sacarina, o difenil sulfónio amónio (BB1), o tolueno sulfónio amónio, o ácido benzenossulfónico, o ácido 1,3,6 naftaleno sulfónico, o ácido benzeno sulfónico e o ácido benzeno sulfónico de sódio (BSS), etc.

- Os branqueadores secundários criam um brilho percetível no revestimento, mas também introduzem tensão e fragilidade no revestimento e sensibilidade às impurezas. A dosagem deve ser rigorosamente controlada e, quando utilizados em conjunto com branqueadores primários, podem produzir um revestimento totalmente brilhante. Os branqueadores secundários típicos incluem o 1,4-butanodiol, o álcool propargílico, o hexanol, a piridina, a tioureia, etc.

- Branqueadores auxiliares: Ajudam a dar brilho ao revestimento, melhoram a capacidade de cobertura do revestimento e reduzem a sensibilidade da solução de revestimento às impurezas metálicas. Os branqueadores auxiliares típicos incluem alil sulfonato de sódio, vinil sulfonato de sódio, propargil sulfonato de sódio, etc.

⑤ Aditivos de produtos de base niquelados. Vários produtos intermédios são combinados com base nas suas respectivas caraterísticas de desempenho, dando origem a vários tipos.

- Agente de arranque para o banho (agente amaciador): composto principalmente por agentes branqueadores primários e auxiliares.

- Agente de branqueamento (agente de branqueamento principal): Constituído por um ou mais compostos, sendo o componente principal um agente branqueador secundário, complementado por outros componentes.

- Tensioactivos: Existem dois tipos: baixa espuma e alta espuma.

- Agentes de purga: tais como removedores de ferro, removedores de cobre, removedores de zinco, agentes de posicionamento em zonas baixas, etc.

(2) Reação do elétrodo

Cátodo: Ni2+ + 2e = Ni 2H+ + 2e = H2

Ânodo: Ni = Ni2+ + 2e 4OH– = 2H2O + O2 + 4e

3.2 Níquel preto electrodepositado e bronze acetinado

O revestimento de níquel preto e de bronze (pérola negra) é utilizado principalmente para revestimentos ópticos e revestimentos decorativos antigos, geralmente revestidos de níquel brilhante, cobre, bronze e zinco, com uma espessura não superior a 2μm. Este tipo de revestimento é duro e quebradiço, com fraca resistência à corrosão, e a superfície do revestimento tem de ser protegida com verniz.

O aparecimento das cores preta e bronze deve-se aos diferentes materiais de escurecimento presentes na solução de revestimento. A camada de niquelagem preta contém uma maior quantidade de fases não metálicas, como a niquelagem preta contendo zinco, que geralmente tem uma fração mássica de níquel de 40%~60%, zinco de 20%~30%, enxofre de 10%~15% e matéria orgânica de cerca de 10%, o que a torna uma mistura de níquel, zinco, sulfureto de níquel, sulfureto de zinco e matéria orgânica.

A temperatura de trabalho da solução de revestimento, o valor do pH e a densidade da corrente afectam a escuridão do revestimento. Se o revestimento não for escuro ou tiver cores ou parecer amarelo, verificar primeiro a condutividade, depois verificar se a corrente é demasiado alta ou demasiado baixa; se a temperatura for demasiado alta, e depois verificar se as concentrações de tiocianato, sulfato de zinco, molibdato de amónio, etc., na solução de revestimento são insuficientes.

3.3 Níquel Pérola Electrodepositado

O níquel pérola (níquel acetinado) tem uma cristalização fina, baixa porosidade, baixa tensão interna, boa resistência à corrosão e um tom suave. Não deixa marcas quando tocado à mão, é valorizado e apreciado na galvanoplastia decorativa, é amplamente utilizado como camada de base de crómio, prata e ouro e pode ser utilizado diretamente para camadas superficiais, especialmente em aplicações como relógios e jóias.

O processo principal da galvanoplastia de níquel acetinado consiste em adicionar à solução de galvanização certas substâncias orgânicas, tais como aniões e substâncias anfotéricas, que, em condições electrolíticas, formam precipitados com um diâmetro semelhante ao das partículas coloidais. Estes precipitados co-depositam com o níquel no cátodo, produzindo um revestimento de níquel acetinado com um brilho perolado. Ao selecionar os tipos e concentrações de aditivos, o diâmetro dos precipitados pode ser controlado. O processo de níquel perolado é quase inteiramente composto por aditivos comerciais patenteados.

O defeito que ocorre normalmente no níquel pérola são os "pontos brilhantes", que podem ser resolvidos através da remoção de contaminantes e da agitação completa da solução de revestimento antes da utilização.

4. Prata electrodepositada e ligas de prata

O símbolo do elemento prata é Ag, a massa atómica relativa é 107,9; o potencial de elétrodo padrão é 0,799 V e o equivalente eletroquímico é 4,025/(A.h)

Os revestimentos de prata e de ligas de prata têm excelente condutividade, baixa resistência ao contacto, soldabilidade e fortes propriedades reflectoras e decorativas. São amplamente utilizados em louça de mesa, instrumentos musicais, jóias e muito mais como revestimentos decorativos.

A camada prateada reage com o enxofre no ar, formando óxido de prata e sulfureto de prata preto. Também pode escurecer facilmente quando em contacto com materiais que contêm enxofre, como plásticos e borracha, e o oxigénio no ar contribui para o escurecimento. A descoloração da camada revestida a prata afecta gravemente o aspeto dos componentes e tem impacto na soldabilidade e no desempenho elétrico do revestimento.

As soluções de revestimento de prata continuam a basear-se principalmente no revestimento de prata com cianeto, que produz uma camada branca fina e pura com boas capacidades de dispersão e cobertura, e o processo é relativamente estável. No entanto, tem um elevado teor de cianeto e é altamente tóxico. A investigação nacional e internacional tem sido conduzida em processos de revestimento de prata sem cianeto, e existem agora materiais comerciais disponíveis, tais como o revestimento de prata NS, o revestimento de prata niacina, o revestimento de prata tiossulfato, o revestimento de prata imida dibutiril e o revestimento de prata ácido imidazol-sulfónico, entre outros. A prateação sem cianeto tem progredido lentamente devido ao seu aspeto menos delicado do que a prateação com cianeto, à manutenção menos conveniente e ao fornecimento inconsistente de matérias-primas.

4.1 Revestimento de prata com cianeto

Desde a primeira patente de revestimento de prata em 1840 até à atualidade, o revestimento de prata com cianeto tem mais de 160 anos de história. O banho de prata com cianeto foi sempre dominante na geração do banho de prata. O desenvolvimento do revestimento de prata com cianeto na década de 1970 introduziu branqueadores que revestiam diretamente uma camada de prata brilhante a partir da solução de revestimento, eliminando o processo de polimento, melhorando a eficiência e poupando uma grande quantidade de prata. O revestimento de prata brilhante tornou-se a corrente principal do revestimento de prata com cianeto.

(1) Principais componentes da solução de cianeto para revestimento de prata

① Prata. É o principal sal da solução de revestimento, existindo como iões complexos de cianeto de prata. A fonte de prata pode ser AgNO3AgCl, AgCN, KAg(CN)2mas o AgNO3 e o AgCl é melhor convertido em AgCN ou KAg(CN)2e depois adicionada à solução de revestimento. A Ag na solução de revestimento é mantida a 20~40g/L. Se a concentração de prata for demasiado elevada, o revestimento cristaliza de forma grosseira e parece amarelo; se a concentração de prata for demasiado baixa, a gama de densidade de corrente é demasiado estreita e a taxa de deposição diminui.

Cianeto de potássio. É um agente complexante; para além de complexar com Ag, uma certa quantidade de cianeto de potássio livre é benéfica para a estabilidade da solução de revestimento, a dissolução normal do ânodo e a capacidade de dispersão da solução de revestimento. Os dados, em geral, referem-se principalmente ao KCN livre. Se a sua concentração for demasiado elevada, a taxa de deposição da solução de revestimento é lenta; se a concentração for demasiado baixa, a camada de revestimento é suscetível de amarelecer e o ânodo de prata é facilmente passivado, resultando numa taxa de deposição lenta.

③ Hidróxido de potássio, carbonato de potássio. Pode melhorar a condutividade da solução de revestimento, ajudar na capacidade de dispersão da solução de revestimento e aumentar o brilho do revestimento.

④ Tartarato de sódio. Pode reduzir a polarização do ânodo, evitar a passivação e promover a dissolução do ânodo de prata.

⑤ Agentes de brilho. A adição de agentes abrilhantadores pode obter um revestimento totalmente brilhante e expandir a gama de densidade de corrente, mas é necessário selecionar agentes abrilhantadores adequados para revestimentos de prata utilizados para diferentes fins. Para revestimentos decorativos, o requisito de espessura não é elevado, mas os requisitos para a cor do revestimento (brancura e brilho) são particularmente elevados, tornando inadequada a utilização de aditivos que contenham metais. Para os revestimentos funcionais utilizados em aplicações eléctricas e electrónicas, os requisitos de espessura do revestimento e de desempenho elétrico são mais elevados, e alguns podem considerar os requisitos de dureza do revestimento, permitindo a adição de sais metálicos, como o antimonato de potássio.

Os branqueadores não metálicos contêm frequentemente enxofre, que pode produzir um revestimento prateado branco e brilhante, mas a sua vida útil não é suficientemente longa. Decompõe-se se não for utilizado rapidamente na solução de revestimento. Os branqueadores metálicos, como o antimónio, o selénio, o telúrio, o cobalto e o níquel, podem melhorar o brilho do revestimento e aumentar a dureza, tornando-os mais adequados para o revestimento de prata dura.

(2) Reação do elétrodo de revestimento de prata com cianeto

Cátodo:

O ião complexo de cianeto de prata é diretamente reduzido no cátodo: Ag(CN)2- + e = Ag + 2CN–

Reação adversa: 2H2O + 2e = H2 + 2OH–

Ânodo:

Utilizar um ânodo de prata solúvel: Ag + 2CN– = Ag(CN)2- + e

Quando se utilizam ânodos insolúveis:4OH– = 2H2O + O2 + 4e

A eficiência atual do revestimento de prata com cianeto é elevada, com eficiências de corrente tanto no cátodo como no ânodo próximas de 100%.

4.2 Descoloração do revestimento de prata

As jóias prateadas, quando colocadas no ar ou utilizadas durante algum tempo, entram em contacto com gases nocivos ou substâncias que contêm enxofre no ar, provocando a corrosão e a descoloração do revestimento, afectando seriamente o aspeto das jóias. As principais razões para este facto são as seguintes.

- A própria camada prateada pode reagir facilmente e tornar-se amarela numa atmosfera húmida que contenha sulfuretos e, em casos graves, pode tornar-se preta.

- Operação incorrecta do processo de revestimento de prata. Uma limpeza inadequada após o revestimento deixa vestígios de sais de prata na superfície e esta prata ionizada é propensa a descoloração. A solução de revestimento está contaminada ou não é suficientemente pura, com iões metálicos como o cobre, o ferro e o zinco, o que resulta numa baixa pureza da camada de revestimento. Uma operação incorrecta conduz a uma camada de revestimento rugosa com elevada porosidade. As superfícies com elevada porosidade são propensas a acumular humidade e meios corrosivos.

- Embalagem e armazenamento incorrectos após o banho de prata. As razões para a descoloração incluem principalmente: em primeiro lugar, as jóias prateadas são diretamente expostas à luz, fazendo com que os átomos de prata sejam afectados pelos raios ultravioleta, transformando-se em iões de prata, o que acelera a velocidade de descoloração; em segundo lugar, o armazenamento num ambiente húmido e de alta temperatura é propenso a descoloração; em terceiro lugar, a má vedação da embalagem pode fazer com que os materiais de embalagem reajam com o revestimento de prata.

4.3 Processo de tratamento anti-descoloração da camada revestida a prata

Para evitar a descoloração da camada de prata, são frequentemente utilizados na produção processos de passivação da camada de prata, que incluem normalmente os seguintes métodos: passivação química, passivação eletroquímica, imersão em agentes anti-descoloração, galvanoplastia com metais preciosos e imersão em películas protectoras orgânicas.

(1) Passivação química

Após uma lavagem cuidadosa com água, as peças revestidas que não tenham sido revestidas com prata brilhante devem ser imediatamente tratadas com ácido crómico.

- Tratamento com ácido crómico. Anidrido de crómio: 80~85g/L; cloreto de sódio: 15~20g/L; temperatura: temperatura ambiente; tempo: 5~15 segundos. Após o tratamento com ácido crómico, forma-se uma película amarela relativamente solta na superfície do revestimento de prata.

- Processo de decapagem. Água com amoníaco: 300~500ml/L; temperatura ambiente; tempo: 20~30 segundos.

- Idemitsu. Ácido nítrico ou ácido clorídrico, fração mássica de 5%~10%; temperatura ambiente; tempo: 5~20 segundos. Depois de a camada de revestimento de prata ser submetida aos processos acima referidos, é sujeita a uma fixação química para obter melhores resultados. A camada de película de passivação química é muito fina, o que tem pouco efeito na resistência de contacto. Ainda assim, a estrutura da película de passivação não é suficientemente densa e a sua capacidade de evitar a descoloração não é forte, pelo que a passivação eletroquímica pode ser efectuada a seguir.

(2) Passivação eletroquímica

Pode ser feito após a passivação química ou diretamente após o revestimento de prata brilhante. Utilizar a camada de revestimento de prata como cátodo e o aço inoxidável como ânodo. Através da eletrólise, forma-se uma película relativamente densa em forma de agulha na superfície da camada de prata, que tem uma maior resistência à descoloração do que a película de passivação química. Se a passivação química for combinada com a eletrólise, o efeito é ainda melhor.

(3) Agente de proteção contra contacto elétrico por imersão

Dissolver o agente protetor num solvente orgânico e mergulhá-lo durante 1~2 minutos a uma determinada temperatura, o que tem um efeito protetor na superfície.

(4) Galvanoplastia de metais preciosos

Ouro galvanizado, ródio, paládio, liga de paládio-níquel (80%), espessura de 0,1~0,2μm.

(5) Película protetora orgânica

A espessura é geralmente superior a 5μm, e o efeito protetor é melhor. Os revestimentos protectores transparentes à base de acrílico ou silicone podem ser imersos (pulverizados) ou tinta electroforética acrílica catódica electroforética. Os requisitos para a película protetora orgânica incluem principalmente uma boa densidade de revestimento, elevada transparência, dureza do revestimento não inferior a HV4 e boa aderência ao substrato.

5. Ouro galvanizado e ligas de ouro

A massa atómica relativa do ouro é de 197, o potencial de elétrodo padrão do ouro monovalente é de +1,68 V, o equivalente eletroquímico do ouro trivalente é de +1,5 V e o equivalente eletroquímico do Au+ é de 7,357g/(A.h) e o equivalente eletroquímico do Au3+ é de 2,44977g/(A.h).

O ouro tem uma estabilidade química extremamente elevada e não é corroído por ácido clorídrico, ácido sulfúrico, ácido nítrico, ácido fluorídrico ou álcalis. A condutividade eléctrica do ouro só fica atrás da prata e do cobre. A condutividade térmica do ouro é 70% da da prata, e o ouro tem uma excelente ductilidade. Devido à sua estabilidade química, condutividade e boa soldabilidade, o ouro é amplamente utilizado na indústria da decoração.

Um revestimento decorativo em ouro é geralmente utilizado para jóias artesanais, exigindo que o revestimento tenha uma boa cor, brilho, resistência ao desgaste e sem descoloração. A pureza do revestimento pode ser dividida em ouro puro e ouro K, sendo que o ouro puro tem um teor de ouro superior a 99,9% e os tipos de ouro K normalmente utilizados, incluindo 22K, 18K e 14K. A espessura do revestimento pode ser dividida em ouro fino e ouro espesso, podendo o ouro fino ser diretamente revestido em substratos como o níquel, o cobre e o bronze, enquanto o ouro espesso requer primeiro uma camada de base.

O revestimento a ouro começou no início do século XIX, com o aparecimento de patentes para aplicações de revestimento a ouro no final da década de 1840, baseadas em soluções de revestimento alcalino à base de cianeto. Devido à extrema toxicidade do cianeto, tanto a nível nacional como internacional, tem havido uma investigação contínua para desenvolver soluções de douramento sem cianeto e com baixo teor de cianeto, o que levou ao aparecimento do douramento ácido puro, do douramento ácido duro, do douramento neutro e do douramento sem cianeto. As soluções de revestimento de ouro podem ser divididas em quatro tipos: cianeto alcalino, cianeto ácido baixo, cianeto neutro baixo e não cianeto. De um modo geral, as soluções de revestimento de ouro com baixo teor de cianeto e sem cianeto apresentam ainda certas lacunas em termos de estabilidade e de efeitos de revestimento, em comparação com as soluções de revestimento de ouro com cianeto alcalino.

5.1 Douradura com cianeto

(1) Revestimento a ouro com cianeto alcalino

① Os principais componentes da solução alcalina de cianeto para revestimento de ouro. A solução alcalina de revestimento de ouro com cianeto tem uma boa capacidade de dispersão, é uma solução de revestimento estável, é fácil de operar e manter e pode facilmente incorporar diferentes elementos de liga, como Cu, Ni, Co, Ag, Cd, etc. para produzir ligas de ouro de diferentes tonalidades. Por exemplo, a adição de níquel pode produzir uma cor de ouro ligeiramente branca, a adição de Cu e Cd produz ouro rosa; a adição de Ag pode resultar num revestimento de ouro verde claro. Ao controlar a concentração dos elementos de liga na solução de revestimento e as condições de trabalho, é possível obter quase todas as tonalidades de revestimento de ouro desejadas. A porosidade do revestimento de ouro com cianeto é relativamente elevada e a sua resistência ao desgaste e à corrosão é fraca. Devido ao elevado teor de cianeto no revestimento de ouro, a sua utilização diminuiu significativamente nos últimos anos; no entanto, na indústria da joalharia, o revestimento de ouro com cianeto continua a ser o tipo mais comum. Os principais componentes da solução alcalina de revestimento de ouro com cianeto são os seguintes

- Cianeto de ouro de potássio (contendo 68,3% de ouro). É o principal sal na solução de revestimento e a fonte de ouro na camada de revestimento. A camada de revestimento parecerá vermelha e áspera se o teor de Au for demasiado baixo. A qualidade do cianeto de ouro e potássio é muito importante, pelo que se deve ter cuidado durante a seleção e utilização do mesmo. O cianeto de ouro potássico deve ser dissolvido em água desionizada antes de ser adicionado à solução de revestimento.

- Cianeto de potássio (cianeto de sódio). É um agente complexante que pode estabilizar a solução de revestimento e permitir que o processo do elétrodo decorra normalmente. Se o teor for demasiado baixo, a solução de galvanização torna-se instável, resultando num revestimento rugoso com uma cor fraca.

- Fosfato. É um tampão que estabiliza a solução de revestimento e melhora o brilho do revestimento.

- Carbonato. É um sal condutor que pode melhorar a condutividade da solução de revestimento e aumentar a sua capacidade de dispersão. No entanto, se o carbonato não for adicionado aquando da abertura do tanque e a solução for alcalina, com o tempo, o CO2 do ar acumular-se-ão na solução de revestimento. Quando a acumulação de carbonatos é excessiva, pode fazer com que o revestimento se torne áspero e produza manchas.

- A composição das ligas de Cu, Ni, Co, Ag e Cd é maioritariamente adicionada com sais de cianeto, existindo também as que são adicionadas com sais de EDTA. As suas concentrações devem ser corretamente controladas para obter revestimentos de liga 14K, 16K, 18K e 23K de diferentes proporções. Além disso, os revestimentos de ouro-prata 16K e os revestimentos de ouro-cobre-cádmio 18K podem ser utilizados como camadas intermédias em combinações espessas de revestimento de ouro e revestidos com a espessura necessária.

② Reação do elétrodo de revestimento de ouro com cianeto alcalino. O sal principal da solução de cianeto para douramento é o cianeto de ouro e potássio KAu(CN)2. O ião complexo de cianeto Au(CN)2– está na solução e é descarregado no cátodo, gerando uma camada de revestimento de ouro.

Cátodo:[Au(CN)2]– + e = Au + 2CN–

Reação adversa:2H+ + 2e = H2

Ânodo:

Utilizando um ânodo de prata solúvel: Au + 2CN– - e = [Au(CN)2]–

Quando se utilizam ânodos insolúveis:2H2O - 4e = 4H+ + O2

Uma parte da CN– que permanece na solução é oxidado pelo oxigénio no ecossistema inicial, e os produtos possíveis incluem CNO–, DIRECTOR DE OPERAÇÕES–, CO32-, NH3(CN)2etc., que se acumulam na solução e se tornam poluentes.

(2) Processo de revestimento de ouro com cianeto ácido

A base para uma solução ácida de microcianeto para revestimento de ouro é que os iões complexos de cianeto de ouro não se decompõem a um pH de 3,1. O pH da solução ácida de revestimento de ouro é de 3,5~5,5. O revestimento de ouro puro é brilhante, uniforme, delicado e tem uma tonalidade vermelho-amarelada. A adição de elementos de liga Co, Ni, Sb, Cu, Cd e outros à solução de revestimento produz ligas de ouro que satisfazem os requisitos da indústria decorativa para diferentes tonalidades, tais como as camadas de revestimento de ouro 22,5~23,5 de 1N14, 2N18, 3N.

Na produção, o revestimento ácido de ouro divide-se principalmente em dois tipos: ouro fino e ouro espesso. O banho de ouro fino inclui o ouro pré-dourado e o ouro decorativo. O pré-dourado requer uma excelente aderência ao substrato e à camada de ouro, enquanto a solução de pré-douramento evita a contaminação da solução de douramento espesso. O ouro decorativo pode ser ouro puro ou liga de ouro, consoante os requisitos de aparência. As soluções de revestimento de ouro espesso incluem soluções de revestimento de ouro normais e de alta velocidade. A solução de revestimento pode ser revestida com a espessura necessária, conforme necessário. Os principais componentes da solução ácida de revestimento de ouro com cianeto são os seguintes

- Cianeto de potássio. Com um teor suficiente, o sal principal pode produzir um revestimento de ouro brilhante e finamente cristalino. Um teor insuficiente resulta numa gama estreita de densidade de corrente, com o revestimento a parecer vermelho, áspero e com elevada porosidade.

- Citrato. Tem efeitos de complexação, associação e tamponamento. Se a concentração for demasiado elevada, a eficiência da corrente diminui e a solução é suscetível de envelhecer; se a concentração for demasiado baixa, a capacidade de dispersão da solução de revestimento é fraca.

- Fosfato. Um agente tampão que pode estabilizar a solução de revestimento e melhorar o brilho do revestimento.

- O cobalto, o níquel, o antimónio, o cobre, o cádmio, a prata, etc., são elementos de liga que podem melhorar a dureza e o aspeto do revestimento, devendo a sua concentração ser rigorosamente controlada.

5.2 Douradura sem cianeto

Na década de 1960, era utilizada na produção a cromagem de ouro sem cianetos, com soluções de cromagem contendo sulfitos, tiossulfatos, halogenetos, ácido succínico, etc., mas a mais utilizada era a solução de cromagem de sulfitos com [Au(SO3)2]3- como o anião complexo.

As caraterísticas da solução de revestimento de sulfito são as seguintes: a solução de revestimento tem uma boa capacidade de dispersão e cobertura, a camada de revestimento tem um bom nivelamento e ductilidade (o alongamento pode atingir 70%~90%), pode atingir um brilho espelhado e a pureza da camada de revestimento é elevada, com boa soldabilidade. Rápida taxa de sedimentação, poucos poros. O revestimento tem boa aderência a metais de níquel, cobre e prata.

A desvantagem da solução de revestimento com sulfito é que a sua estabilidade não é tão boa como a da solução de revestimento com cianeto e a resistência ao desgaste do ouro duro é fraca. Atualmente, este processo tem uma pequena quota de mercado, mas tem potencial.

6. Eletrodeposição de ródio

O banho de ródio é branco-prateado, tem um forte brilho superficial, não é afetado por gases corrosivos como o dióxido de carbono e sulfuretos na atmosfera e tem uma elevada estabilidade contra ácidos e bases, apresentando uma forte resistência à corrosão. A dureza do revestimento de ródio é dez vezes superior à do revestimento de prata, com boa resistência ao desgaste. Como camada decorativa de ródio, tem uma tonalidade ligeiramente azulada em branco, um brilho vivo, resistência ao desgaste e elevada dureza, o que a torna no revestimento decorativo de maior qualidade. Devido à elevada dureza e fragilidade do ródio, se o revestimento for demasiado espesso, pode descolar-se facilmente. Por conseguinte, para as jóias de moda em geral, é comum aplicar primeiro prata, paládio ou níquel como camada de base antes de aplicar o ródio.

A solução de revestimento de ródio contém sulfatos, fosfatos ou aminossulfonatos, os sulfatos mais utilizados. A sua solução de revestimento é fácil de manter, tem uma elevada eficiência de corrente e uma velocidade de deposição rápida, tornando-a adequada para o processamento de jóias.

(1) Principais componentes da solução de revestimento de sulfato de ródio

- Sulfato de ródio. É o principal sal da solução de revestimento e, quando o teor de ródio é adequado, pode produzir um revestimento brilhante finamente cristalino. Se o teor for demasiado elevado, o revestimento não será branco e rugoso; se o teor for demasiado baixo, o revestimento ficará amarelo e com pouco brilho. Geralmente, o teor de ródio é controlado entre 1,6~2,2.g/L.

- Ácido sulfúrico. A sua principal função é manter a estabilidade da solução de revestimento e aumentar a condutividade, e um baixo teor de ácido sulfúrico afectará o brilho da camada de revestimento.

(2) Reação do elétrodo de revestimento de ródio

Reação anódica:4OH - 4e = 2H2O + O2 ↑

Reação catódica: Rh2+ + 2e = Rh

Reação catódica lateral:2H+ + 2e = H2 ↑

Secção III Processo de revestimento químico

1. Caraterísticas da galvanização química

Em comparação com a galvanoplastia, a galvanoplastia química apresenta as seguintes vantagens

(1) A galvanização electrolítica adapta-se a vários materiais de substrato, incluindo metais, semicondutores e materiais não metálicos.

(2) A espessura do revestimento químico é uniforme e consistente, independentemente da forma ou complexidade da peça de trabalho; desde que sejam tomadas medidas técnicas adequadas, pode ser obtido um revestimento uniforme na peça de trabalho.

(3) No caso da galvanização química autocatalítica, podem obter-se revestimentos de qualquer espessura, sendo mesmo possível a eletrodeposição. Os revestimentos obtidos por galvanização química têm excelentes propriedades químicas, mecânicas e magnéticas (tais como revestimentos densos e elevada dureza).

No entanto, a galvanização química também tem algumas desvantagens: em primeiro lugar, o tempo de vida da solução de galvanização química é relativamente curto; em segundo lugar, a velocidade de galvanização é lenta e só abaixo da velocidade crítica de galvanização é que a qualidade do revestimento pode ser garantida.

2. Princípio da galvanização química

A galvanização química é um processo de deposição de metal no qual os iões metálicos são reduzidos na superfície metálica através de auto-catálise por agentes redutores adequados na solução. Trata-se de uma reação química redox que envolve a transferência de electrões e um processo de deposição química sem uma fonte de energia externa. Este tipo de deposição química pode ser dividido em três categorias.

(1) Revestimento de substituição

Colocar um metal com fortes propriedades redutoras (o substrato, a peça de trabalho a ser revestida) numa solução de outro sal metálico com fortes propriedades oxidantes. O metal do substrato actua como um forte agente redutor, e os electrões que doa são aceites pelos iões metálicos na solução, depositando-se na superfície do substrato para formar um revestimento. Este processo é também designado por revestimento por imersão. Por exemplo, cobre deslocando prata, onde a peça de trabalho de cobre como substrato desloca a prata da solução, e a camada de prata depositada cobre a superfície de cobre. A reação de redução pára imediatamente quando está totalmente coberta, resultando num revestimento muito fino. Uma vez que a reação se baseia na corrosão do metal do substrato, a força de ligação do revestimento ao substrato é relativamente fraca. Não existem muitos sistemas adequados para o processo de revestimento por imersão em termos de substrato e solução de revestimento, pelo que a aplicação deste processo é limitada.

(2) Chapeamento dos contactos

Depois de o metal a dourar entrar em contacto com outro metal auxiliar, é imerso numa solução de sais metálicos, e o potencial do metal auxiliar deve ser inferior ao do metal depositado. Depois de a peça metálica e o metal auxiliar serem imersos na solução, formam uma bateria primária, sendo o metal auxiliar o ânodo devido à sua forte atividade, dissolvendo e libertando electrões. Em contraste, a peça metálica é o cátodo, onde os iões metálicos na solução são reduzidos e depositados como uma camada metálica na peça. Este método não tem significado na aplicação prática, mas pode ser utilizado para iniciar a galvanização química em substratos activos não catalíticos.

(3) Método de redução

Em primeiro lugar, a solução de revestimento químico contém iões metálicos para o revestimento e, em seguida, são adicionados electrões fornecidos por um agente redutor adequado para reduzir os iões metálicos e depositar um revestimento metálico. Esta reação de revestimento químico deve ser bem controlada em termos de velocidade; caso contrário, a deposição ao longo da solução deixa de fazer sentido. O método de redução envolve a deposição de um revestimento metálico numa superfície ativa com capacidade catalítica. Devido à capacidade auto-catalítica da camada depositada durante o processo de revestimento, esta técnica pode depositar continuamente para formar um revestimento de uma certa espessura que tem valor prático, que é o verdadeiro significado do processo de "revestimento químico". O método de obtenção da deposição de metal utilizando um agente redutor numa superfície ativa auto-catalítica é o único processo de deposição húmida que pode substituir a galvanoplastia.

3. Douradura química

O revestimento químico de ouro pode ser dividido em tipo redutor e tipo de deslocamento, dependendo da utilização ou não de um agente redutor na solução de revestimento. A solução de revestimento químico de ouro do tipo redutor inclui sal de ouro, agente complexante, agente redutor, tampão de pH e outros aditivos. A sua reação utiliza o agente redutor para reduzir o ouro, que é depois depositado uniformemente no substrato para atingir a espessura desejada. Geralmente, pode ser depositada uma camada de ouro mais espessa, com uma espessura de cerca de 1μm. O revestimento químico de ouro do tipo deslocamento é efectuado sem um agente redutor externo. Devido à diferença de potencial entre metais, um metal mais ativo pode deslocar um metal menos ativo da solução através de uma reação de deslocamento. Por exemplo, no revestimento de ouro por deslocamento num substrato de níquel, a diferença de potencial entre o ouro e o níquel permite que o níquel desloque o ouro da solução de revestimento para a superfície da camada de níquel. O potencial padrão do ouro é de 1,68 V, enquanto o potencial padrão do níquel é de apenas -0,25 V, o que indica uma diferença de potencial significativa. Quando o substrato de níquel é imerso na solução de revestimento de ouro por deslocamento, ocorre uma reação de deslocamento e uma camada de ouro substitui rapidamente a superfície do níquel. No entanto, os átomos de ouro têm um volume maior, resultando num arranjo relativamente solto na superfície do níquel com muitos poros. Por conseguinte, no processo subsequente de imersão em ouro, à medida que o tempo se prolonga, os iões de ouro na solução de revestimento continuam a sofrer reacções de deslocamento com átomos de níquel através dos poros na superfície da camada de ouro.

(1) Composição e condições do processo da solução química de douradura

A solução química de revestimento de ouro contém compostos de iões de ouro (isto é, sais de ouro), agentes complexantes, tampões de pH, agentes redutores, estabilizadores e outros componentes principais.

① Sais de ouro e agentes complexantes. Os compostos iónicos de ouro adequados incluem sais de ouro cianetados KAu(CN)2, KAu(CN)4, compostos de ouro hidrossolúveis HAuCl4, KAuCl4, NH4AuCl4, Na3Au(SO3)2, Na3Au(S2O3)2e compostos de ouro Au(OH)3 com menor solubilidade. Podem ser utilizados isoladamente ou em combinação. A concentração de iões de ouro é geralmente de 0,001~0,1mol/L. Se a concentração de iões de ouro for inferior a 0,001mol/L, não é possível obter taxas práticas de deposição de ouro; se a concentração de iões de ouro for superior a 0,1mol/L, é provável que se formem precipitados de ouro e os compostos de ouro não podem exercer plenamente o seu papel no revestimento químico, levando ao desperdício de ouro, o que é economicamente desfavorável. A adição de agentes complexantes à solução de revestimento tem por objetivo formar complexos com os componentes metálicos da solução, actuando simultaneamente como tampão para suprimir as alterações do pH da solução de revestimento. Os agentes complexantes disponíveis incluem EDTA-2Na, K2SO3, Na2SO3, K2S2O3 e outros.

② Agentes redutores e aditivos. Os principais agentes redutores atualmente utilizados na investigação incluem o dimetilamina borano (DMAB), o hipofosfito de sódio, a hidrazina, os borohidretos, a hidrazina borano, a tioureia, o ascorbato de sódio e o tricloreto de titânio, entre outros.

③ Condições do processo. O valor de pH da solução de revestimento é geralmente 5~9, com uma gama óptima de 6~8. Um valor de pH mais baixo melhora a aderência da camada de revestimento de ouro, mas valores de pH excessivamente baixos podem facilmente produzir gases nocivos e corrosão. Um valor de pH elevado torna a solução de revestimento fortemente alcalina, o que pode dissolver o revestimento na superfície do artigo revestido. Em função do tipo e da concentração dos compostos de iões de ouro e dos agentes complexantes, é conveniente selecionar soluções alcalinas de NaOH, KOH, NH4OH ou soluções de ácido inorgânico H2SO4, H3PO4, H3BO3 para ajustar o valor do pH da solução de revestimento. A temperatura de revestimento é geralmente 50 ~ 90 ℃, sendo a melhor 60 ~ 85 ℃. Uma temperatura de operação mais baixa é particularmente adequada para itens que não são resistentes ao calor, e também pode economizar energia e garantir uma operação segura.

(2) Revestimento químico de ouro sem cianeto

Desenvolvimento de um revestimento químico de ouro sem cianeto, que substitui o CN– na solução de revestimento de ouro com alternativas não cianetadas, é uma direção importante no revestimento químico de ouro. Representa um avanço significativo em relação ao revestimento de ouro com cianeto e tem registado um desenvolvimento nacional e internacional considerável nos últimos anos. As actuais soluções de revestimento de ouro sem cianeto incluem principalmente o revestimento de ouro com sulfito, o revestimento de ouro com tiossulfato, o revestimento de ouro com halogeneto e o revestimento de ouro com tiocianato, entre os quais o revestimento de ouro com sulfito tem melhor valor prático. A seguir, apresenta-se principalmente o sistema de revestimento de ouro com sulfito.

Sistema de sulfito: Em 1842, o sal de ouro sulfitado foi utilizado pela primeira vez como fonte de ouro para a galvanoplastia de ouro sem cianetos; foi posteriormente aplicado em soluções químicas de revestimento de ouro, referidas como soluções de revestimento de ouro sulfitado. Os agentes redutores utilizados nesta solução de revestimento de ouro incluem hipofosfito de sódio, formaldeído, hidrazina, borohidretos, DMAB, ascorbato de sódio, tioureia e seus derivados, e compostos fenílicos, entre outros. Para obter uma solução prática de revestimento de ouro sem cianetos, é necessário adicionar uma pequena quantidade de estabilizadores à solução de revestimento, tais como EDTA, trietanolamina, NTA, benzotriazol, 2-mercaptobenzotiazol, etc. Estes aditivos podem formar agentes quelantes complexos com os iões de ouro monovalentes no sal de ouro sulfito, melhorando assim a estabilidade da solução de revestimento.

4. Niquelagem química

A camada de niquelagem química é independente da espessura do revestimento e da forma da peça e tem elevada dureza, boa resistência ao desgaste, lubricidade natural e excelente resistência à corrosão, razão pela qual é conhecida como o "revestimento do projetista". Os projectistas podem encontrar opções adequadas no sistema de revestimento com base nas propriedades necessárias para as peças.

Composição e condições do processo da solução de niquelagem química

A solução de niquelagem química é crucial para a estabilidade do processo de niquelagem química e para a qualidade do revestimento. Desde o desenvolvimento da niquelagem química, foram desenvolvidos muitos tipos de soluções de niquelagem. Entre elas, a solução mais comummente utilizada combina sulfato de níquel como sal principal e hipofosfito de sódio como agente redutor, juntamente com componentes adicionais adequados para ajustar a estabilidade, a complexação e outras propriedades.

(1) Sais de níquel. Existem principalmente dois tipos: sulfato de níquel e cloreto de níquel. Durante o processo de revestimento, se a concentração de sais de níquel for demasiado baixa, a taxa de reação é lenta, dificultando a formação de uma camada de revestimento. Se a concentração for demasiado elevada, alguns iões de níquel ficam livres na solução de revestimento, reduzindo a estabilidade da solução, o que pode facilmente resultar numa camada de revestimento rugosa e até provocar a decomposição da solução de revestimento. Por conseguinte, é essencial manter um teor adequado de sais de níquel na solução de revestimento e analisar com exatidão e complementar adequadamente o teor de sais de níquel durante o processo.

(2) Agente redutor. O agente redutor comum é o hipofosfito de sódio. O papel do agente redutor é catalisar a desidrogenação para fornecer átomos de hidrogénio primários vivos para reduzir os iões de níquel a níquel metálico. O teor do agente redutor tem um impacto significativo na taxa de deposição; o aumento da concentração do agente redutor pode acelerar a taxa de deposição, mas a concentração do agente redutor não deve ser demasiado elevada. Caso contrário, a solução de revestimento tem tendência para se auto-decompor, o que destrói a estabilidade da solução de revestimento, e a taxa de deposição também atingirá um valor limite.

(3) Agentes complexantes. Os agentes complexantes habitualmente utilizados incluem o ácido glicólico, o ácido málico, o ácido tartárico, o ácido cítrico e o ácido lático. A adição de agentes complexantes controla a taxa de deposição de iões de níquel. A adição de agentes complexantes deve ter em conta a capacidade de complexar todos os iões de níquel e a taxa de deposição da solução de revestimento para manter uma proporção adequada dos componentes. Os agentes complexantes podem reduzir a concentração de iões livres e o potencial de equilíbrio na solução, ao mesmo tempo que se adsorvem na superfície das peças galvanizadas, aumentando a atividade superficial das peças galvanizadas e acelerando a libertação de iões de hidrogénio do hipofosfito. A utilização de agentes complexantes compostos pode efetivamente melhorar a estabilidade da solução de galvanização e a taxa de deposição e tornar a superfície do revestimento brilhante e densa.

(4) Ajustadores de pH e tampões. O valor do pH da solução de revestimento tem um impacto significativo na taxa de deposição, na utilização do agente redutor e no desempenho do revestimento. Uma vez que o H+ é um subproduto da reação de redução, o valor do pH da solução de revestimento diminui à medida que a reação prossegue. Por conseguinte, é crucial ajustar e controlar o valor do pH durante a metalização química. Os ajustadores do valor do pH são geralmente NaOH, KOH ou compostos alcalinos, tais como carbonatos, amoníaco, etc. Se for necessário baixar o valor do pH, devem ser adicionados ácidos inorgânicos ou orgânicos. A adição de tampões evita a instabilidade na taxa de deposição causada por alterações drásticas no valor do pH durante a reação de deposição. Os aniões do tampão combinam-se para formar moléculas de ácido fracas com uma ionização muito baixa, controlando assim as mudanças drásticas no valor do pH da solução de revestimento.

(5) Estabilizadores. Durante o processo de revestimento, os núcleos cristalinos activos formam-se inevitavelmente na solução de revestimento por várias razões, causando a decomposição e a falha da solução. Ao adicionar estabilizadores, estes núcleos cristalinos activos podem ser envenenados, perdendo o seu efeito auto-catalítico, impedindo assim a decomposição da solução de revestimento. Os estabilizadores tornaram-se um segredo técnico no processo de niquelagem química. Os estabilizadores comuns incluem iões de chumbo, sulfuretos de estanho, etc.

(6) Promotores. A adição de agentes complexantes à solução de niquelagem química conduz geralmente a uma diminuição da taxa de deposição. Se forem adicionados em excesso, podem fazer com que a taxa de deposição se torne muito lenta ou mesmo inutilizável. São frequentemente adicionadas pequenas quantidades de ácidos orgânicos à solução de niquelagem para aumentar a taxa de deposição, sendo estes ácidos orgânicos designados por promotores.

(7) Temperatura. A temperatura é o parâmetro mais importante que afecta a taxa de deposição da niquelagem química. A reação catalítica do revestimento de níquel químico geralmente só pode ser alcançada em condições de aquecimento, e muitas etapas de reação individuais do revestimento de níquel químico mostram apenas uma taxa de deposição significativa acima de 50 ℃. A temperatura de operação da solução de revestimento ácido para liga química de níquel-fósforo é geralmente em torno de 85 ~ 95 ℃, enquanto as soluções gerais de revestimento químico alcalino podem depositar dentro de uma faixa de temperatura moderada. À medida que a temperatura aumenta, a taxa de deposição acelera. No entanto, aumentar a temperatura da solução de revestimento irá acelerar o aumento do hipofosfito, tornando a solução de revestimento instável. Durante o funcionamento, a solução de revestimento deve ser agitada uniformemente e deve ter-se o cuidado de evitar o sobreaquecimento local da solução de revestimento, mantendo uma temperatura de trabalho estável para evitar a auto-decomposição grave da solução de revestimento e consequências adversas, como a delaminação do revestimento.

(8) Valor do pH. Com o aumento do valor do pH da solução de revestimento, a taxa de deposição acelera e a solubilidade do fosfito diminui, o que pode facilmente levar à auto-decomposição da solução de revestimento. Suponhamos que o valor do pH da solução de revestimento é demasiado elevado. Nesse caso, a reação de oxidação do hipofosfito em fosfito acelera-se e a reação catalítica transforma-se numa reação espontânea, fazendo com que a solução de revestimento falhe rapidamente. À medida que o valor do pH aumenta, o teor de fósforo no revestimento diminui. Quando o valor de pH é muito baixo, a reação não pode prosseguir, como em soluções de revestimento ácido, quando o valor de pH < 3, não é fácil depositar um revestimento de liga de níquel-fósforo.

(9) O efeito da agitação. O processo de difusão influencia o processo de niquelagem química, e a agitação da solução de niquelagem química ajuda a aumentar a taxa de transferência dos reagentes para a superfície da peça de trabalho, ao mesmo tempo que facilita a remoção dos produtos da reação. Essencialmente, a agitação altera a composição química e o valor do pH na camada de difusão na interface peça/solução. Os métodos de agitação incluem a agitação mecânica, a agitação magnética, a dispersão ultra-sónica e os métodos de dispersão química. Além disso, quando a niquelagem química é realizada em condições de aquecimento, a grande quantidade de gás hidrogénio libertado pode criar um efeito de "auto-agitação". Entre estes, a agitação mecânica é simples e fácil de implementar, utilizando geralmente forças externas de cisalhamento e de impacto para dispersar totalmente as partículas no meio; no entanto, não aborda eficazmente a agitação global da solução de revestimento, especialmente no fundo do copo. A agitação magnética utiliza um rotor magnético para gerar agitação através da rotação na solução de revestimento. É muito eficaz para agitar a solução no fundo, tornando-a benéfica para soluções de galvanização compostas que contêm partículas de sedimentação. No entanto, os agitadores magnéticos normalmente só aquecem o fundo do tanque de revestimento, e este método de aquecimento pode facilmente causar sobreaquecimento local da solução de fundo, o que pode afetar negativamente a estabilidade da solução de revestimento e o desempenho do revestimento. A dispersão por ultra-sons tem sido amplamente reconhecida e eficaz nos últimos anos, utilizando a elevada energia dos ultra-sons e o efeito de cavitação para esmagar micropartículas agregadas para dispersão. No entanto, devido à imensa energia dos ultra-sons, esta dispersão deve ser aplicada de forma intermitente durante o revestimento. Podem ser obtidos melhores resultados se forem complementados com uma certa intensidade de agitação mecânica.

5. Revestimento químico de cobre

A tecnologia de revestimento químico de cobre é aplicada principalmente a superfícies não metálicas, como plásticos e madeira, em artigos decorativos. Quer se trate de galvanoplastia decorativa ou funcional de plástico, a maioria requer galvanização química de cobre para garantir uma boa camada de base condutora e obter um bom revestimento. Em comparação com outros métodos de metalização de superfícies de plástico, a galvanização química de cobre é o método mais económico e mais simples.

(1) Métodos comuns de revestimento químico de cobre

A solução química de revestimento de cobre consiste principalmente em sais de cobre, agentes redutores, agentes complexantes, estabilizadores, agentes de ajuste e outros componentes. Atualmente, a solução química de revestimento de cobre amplamente utilizada utiliza o sulfato de cobre como sal principal e o formaldeído como agente redutor, composto principalmente por duas partes: uma é uma solução que contém sulfato de cobre, tartarato de sódio e potássio, hidróxido de sódio, carbonato de sódio e cloreto de níquel; a outra é uma solução que contém o agente redutor formaldeído. Estas duas soluções devem ser preparadas separadamente com antecedência e depois misturadas para utilização. Em soluções alcalinas, o formaldeído existe principalmente como metilenoglicol e seus aniões. Durante o processo químico de revestimento de cobre, o formaldeído sofre rapidamente uma reação de desproporção, produzindo os seus produtos redox e levando ao envelhecimento prematuro da solução de revestimento. Uma vez que não existem agentes de coordenação na solução de revestimento, apenas uma pequena quantidade destes óxidos pode ser dissolvida, enquanto a maioria continua a acumular-se. Uma fórmula típica de solução de galvanização e condições de trabalho são 5g/L de sulfato de cobre, 25g/L de tartarato de sódio e potássio, 7g/L de hidróxido de sódio, 10ml/L de formaldeído e tempo de 20~30 segundos.

(2) Cobreagem química de superfícies não metálicas

Com a expansão do campo de aplicação do revestimento químico de cobre, a tecnologia de revestimento químico de cobre em superfícies não metálicas também amadureceu gradualmente. Por exemplo, a produção sem máscara de fios de interconexão de cobre em substratos cerâmicos foi conseguida através da combinação da tecnologia de micro-corrosão a laser com a galvanização química. Nesta base, foi estabelecido e implementado um método de revestimento químico de cobre nas superfícies de materiais não metálicos, como a cerâmica, sem necessidade de ativação catalítica. Este método simplifica o processo de revestimento químico de cobre, tem um bom desempenho de revestimento, uma solução de revestimento estável e uma velocidade de revestimento rápida; também poupa metais preciosos e reduz os custos de produção. A metalização química é um dos principais métodos de metalização de superfícies de plástico.

Depois de o plástico ser metalizado, pode ser processado através de revestimento químico ou galvanoplastia para obter produtos de plástico com resistência ao desgaste, resistência ao calor, estabilidade térmica e funções especiais.