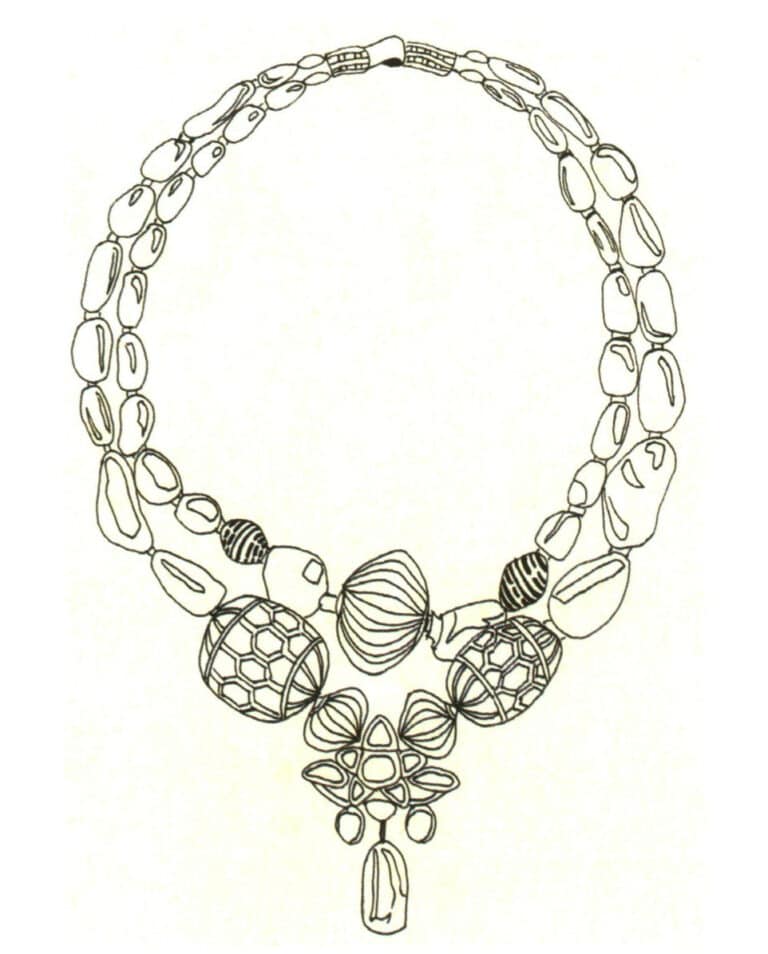

Como fazer jóias de ouro puro: Um guia passo-a-passo

Tecnologia de processamento de jóias de ouro puro, como jóias de corrente, pulseiras e anéis, pingentes e brincos

A tecnologia de processamento de jóias de ouro puro consiste principalmente em fundição (vazamento), fecho, processos auxiliares e polimento. Entre eles, os processos auxiliares incluem o polimento com lixa, o acabamento com areia brilhante, a imersão em ácido, o jato de areia, o polimento com areia de nylon, os padrões de gravação e a colagem de pedras. Os chamados processos auxiliares são organizados de acordo com os requisitos específicos da ordem de processamento, e nem todas as peças de trabalho precisam de passar por estes processos. Em comparação com a tecnologia de processamento das jóias de ouro K, a tecnologia de processamento das jóias de ouro puro é relativamente independente. De seguida, o processo de ouro puro e os seus procedimentos operacionais serão apresentados separadamente.

O processo de fabrico de jóias de ouro puro pode ser resumido em fundição (vazamento), fecho, processos auxiliares, polimento e outras etapas.

Enchimento do sprue

Índice

Secção I O processo de fecho das jóias em ouro puro do tipo corrente

1. O fluxo do processo de fecho das jóias de ouro puro do tipo corrente

1.1 Enchimento do jito

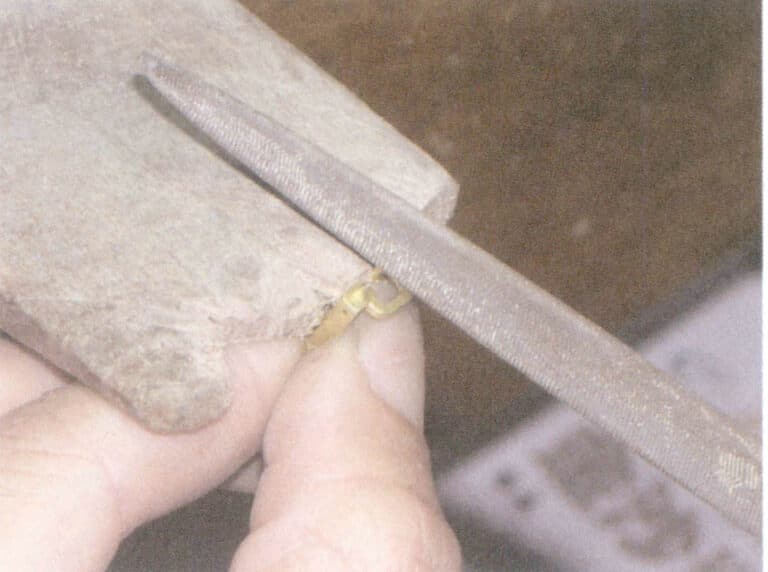

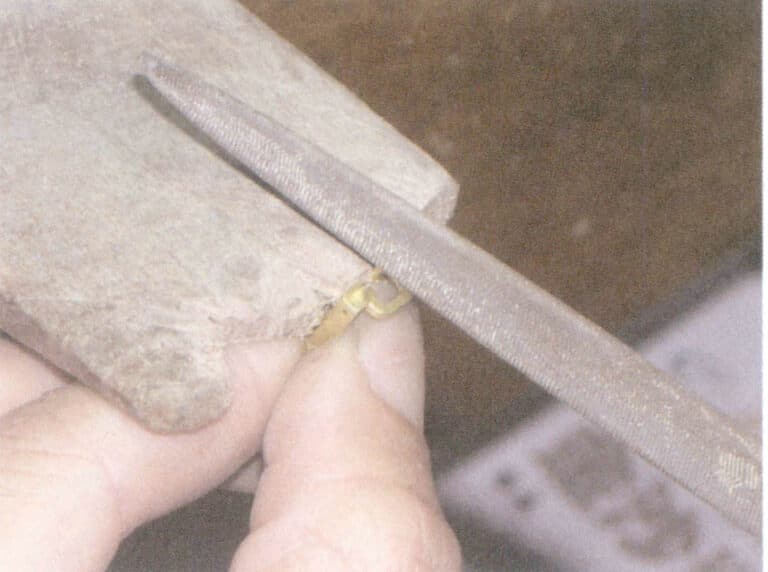

A limagem do jito remove as partes salientes da superfície da peça de trabalho que não cumprem os requisitos do projeto, limando o jito cortado para se alinhar com a superfície da peça de trabalho, tornando a superfície da peça de trabalho num todo sem costuras.

(1) Principais ferramentas utilizadas

Lixagem grosseira, lixagem suave.

(2) Etapas do processo operacional

Em primeiro lugar, utilizar uma lima grossa para limar o canal de corte da peça de trabalho de modo a ficar mais ou menos nivelado com a superfície circundante e, em seguida, utilizar uma lima lisa para o acabamento, de modo a que a superfície da peça de trabalho não tenha limites óbvios e se torne um todo perfeito (Figura 7-1).

(3) Notas

① Preste atenção ao controlo da força e direção da sua mão e não lixe áreas que não necessitem de ser limadas.

② Deve ser utilizada uma lima lisa para aparar corretamente a peça de trabalho de acordo com a forma e a curvatura. Para peças de trabalho planas, a lima deve ser plana, reta e verdadeira; para peças de trabalho curvas, a lima deve seguir uma linha curva de baixo para cima.

Vídeo do preenchimento do jito

1.2 Ligação

A ligação refere-se à montagem das peças dispersas após o preenchimento do sprue de acordo com os requisitos do desenho, transformando-as numa pulseira ou colar completo.

(1) Principais ferramentas utilizadas

Alicate de ligação, pinça, alicate de corte.

(2) Etapas do processo operacional

① As peças devem ser classificadas de acordo com os requisitos de processamento, distinguindo entre grandes, médias, pequenas ou vários padrões, e depois ligadas entre si.

② Utilize um alicate para virar o fecho e segurar as peças soltas ligadas (Figura 7-2). Utilize um alicate de corte para aparar a parte em excesso da língua do fecho, permitindo que as duas partes soltas sejam dobradas de forma flexível. Certifique-se de que a corrente do fecho é flexível e está bem conservada.

(3) Notas

① O processamento de jóias em cadeia deve seguir rigorosamente os requisitos de ordem para classificação, garantindo a correspondência adequada dos grampos sem erros.

② Cada peça de ligação deve ser fixada de forma plana, rodar de forma flexível, dobrar facilmente e ter pontos de soldadura seguros; caso contrário, pode facilmente deformar-se ou partir-se.

Ligação de vídeo

1.3 Correntes de soldadura

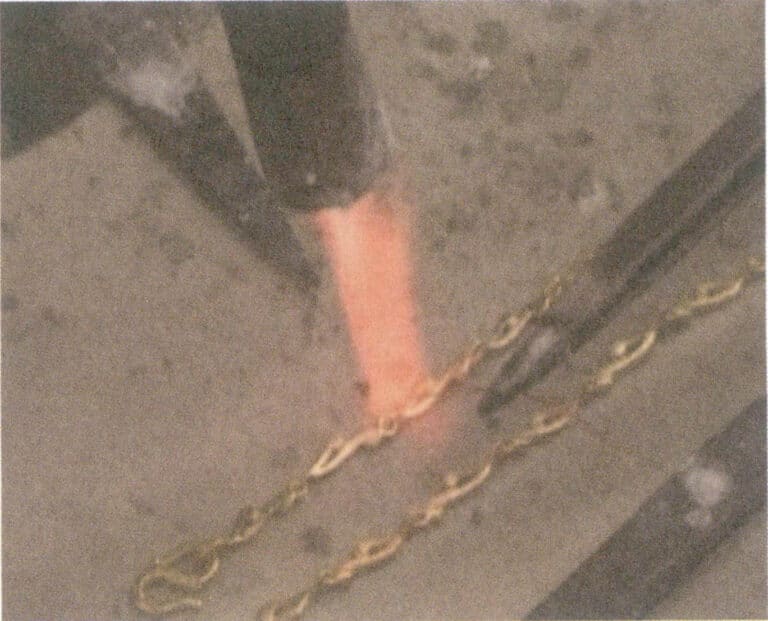

A soldadura de correntes consiste em soldar as aberturas de cada fecho que foram corretamente ligadas de acordo com os requisitos, assegurando que estão bem presas e que não se partem facilmente. Durante o processo de soldadura, devem ser efectuadas reparações atempadas para garantir a integridade se forem encontrados defeitos na peça de trabalho, tais como orifícios de areia.

(1) Principais ferramentas e materiais

As principais ferramentas utilizadas incluem ferramentas de soldadura combinadas, pinças, um prato de bórax, um isqueiro, uma placa de soldadura e um alicate de corrente. Os principais materiais utilizados são o fio de soldadura, as chapas de soldadura e o bórax.

(2) Etapas do processo operacional

① Mergulhe o pó de bórax em água, use uma tesoura para cortar a folha de soldadura em tiras com cerca de 1mm×60mm de comprimento e coloque-as no prato de bórax.

② Coloque as correntes a soldar na placa de soldadura pela ordem das suas aberturas, com as mais difíceis colocadas 1〜2 tiras e as mais fáceis colocadas 5 ~ 7 tiras.

Segurar a tocha na mão esquerda, pisar na bola de vento com o pé esquerdo e acender a tocha. Utilize o grampo de soldadura para segurar a folha de soldadura, faça contacto com o fecho de corrente incandescente para soldadura por pontos e mova-se lentamente para a direita de acordo com a ordem dos pontos de soldadura (Figura 7-3). O processo de soldadura é melhor quando é feito no ponto.

(3) Notas

Durante o processo de soldadura, a coordenação das mãos e dos pés deve ser adequada e oportuna. De acordo com os requisitos dos pontos de soldadura da peça de trabalho, a intensidade da chama deve ser sempre controlada. Se a chama for demasiado forte, pode arruinar a peça de trabalho ou criar pontos mortos imóveis; se a chama for demasiado fraca, os pontos de soldadura podem não aquecer o suficiente para derreter, dando origem a soldaduras falsas ou inadequadas. Demasiados pontos de soldadura podem afetar a estética e desperdiçar tempo de trabalho, exigindo que os pontos em excesso sejam limados.

Vídeo da corrente de soldadura

1.4 Modelação

A moldagem consiste em ajustar e corrigir peças deformadas após o acabamento em cadeia ou outros processos, de modo a cumprir os requisitos do projeto.

(1) Principais ferramentas utilizadas

Alicates de corrente, raspadores, brocas de ferro, martelos, etc.

(2) Etapas do processo operacional

Observar cuidadosamente se a forma geral da peça de trabalho está enviesada; se isso acontecer, pode ser corrigida suavemente com um alicate de corrente ou pressionada com as mãos sobre uma mesa (Figura 7-4).

(3) Notas

Durante o processo de correção da prensagem ou martelagem da peça de trabalho, a força não deve ser demasiado elevada; caso contrário, pode provocar a deformação da peça de trabalho durante a moldagem, ou o comprimento pode não cumprir os requisitos do projeto.

Moldar o vídeo

1.5 Acabamento da cadeia

O objetivo do acabamento em cadeia é remover as irregularidades, o baixo brilho, as arestas vivas e as rebarbas da superfície da peça de trabalho, tornando-a mais lisa e brilhante.

(1) Principais ferramentas utilizadas

Limas grandes e pequenas, raspadores (feitos em casa), rebarbadoras suspensas, brocas dentárias, brocas esféricas, partículas de pedra rosa.

(2) Etapas do processo operacional

① Antes de iniciar o trabalho, observe cuidadosamente toda a corrente para determinar o ângulo de processamento.

② Durante o polimento, é necessário proceder de acordo com os requisitos do projeto, realizando diferentes processos de limagem para peças que requerem jato de areia, polimento com areia, acabamento com areia brilhante e abrilhantamento (Figura 7-5).

③ Lime os pontos de soldadura e de reparação de cada peça para tornar as superfícies lisas, arredondadas e esteticamente agradáveis.

④ Um raspador caseiro é utilizado para alisar e polir os cantos mortos que a lima pequena não consegue alcançar.

⑤ Depois de encher todas as partes da corrente, verifique novamente se existem rebarbas nas superfícies limadas e acabadas. Se tais situações ocorrerem, utilize uma rebarbadora suspensa para instalar uma broca dentária e mergulhe-a em óleo de máquina para terminar as rebarbas até ficarem lisas.

(3) Notas

① Verifique cuidadosamente os desenhos do projeto para determinar as áreas que necessitam de ser acabadas e não as envolva incorretamente.

② A peça de trabalho não deve ser deformada durante o processo de acabamento. Se ocorrer deformação, é necessário remodelar a peça.

③ Ao utilizar uma broca dentária para polir a peça de trabalho, tenha cuidado para não quebrar a borda da peça de trabalho.

Vídeo de acabamento de correntes

2. Fluxo do processo para pulseiras e colares

2.1 Fluxo da tecnologia de processamento de pulseiras e colares

2.2 Tipos comuns de artesanato de correntes de tração por fio

Os tipos comuns de pulseiras e colares fabricados através do processamento de puxar o fio incluem principalmente as seguintes categorias.

(1) Corrente de pérolas. Uma corrente de fecho semi-circular com uma ranhura para dentro.

(2) Cadeia de milho. Cada secção assemelha-se a um milho. Normalmente, três secções formam um fio, misturado com correntes de pérolas, para formar uma corrente.

(3) Corrente de fecho simples. Cada laço simples é ligado para formar uma cadeia.

(4) Corrente de gancho duplo. Dois laços sobrepostos formam cada laço simples para criar uma corrente.

2.3 O fluxo do processo de fabrico de pulseiras e colares

(1) Cabo de tração

Puxar o fio significa puxar as barras de ouro para um fio de ouro que cumpra as especificações de acordo com os requisitos do projeto. O estiramento do fio é a primeira etapa do processamento e fabrico de correntes de fio estirado.

① Principais ferramentas utilizadas. Maçarico de sopro, máquina de prensagem, pinças de corte de extremidades, placa de arame de tração.

② Etapas do processo operacional. Em primeiro lugar, acende-se o maçarico para aquecer a barra de ouro até ficar vermelha e depois deixa-se arrefecer naturalmente; em seguida, utilizam-se as ranhuras de pressão nos dois rolos da prensa para comprimidos para desbastar gradualmente a barra de ouro; finalmente, quando a barra de ouro é prensada até atingir o tamanho necessário para o processamento, uma extremidade deve ser esmerilada e arredondada com um martelo ou lima, depois passada através do orifício da placa de trefilagem e gradualmente desbastada até serem cumpridas as especificações necessárias.

③ Precauções. Após a trefilação do fio, o diâmetro do fio de ouro deve ser medido com um paquímetro. Não pode ser determinado com base nas especificações dos orifícios da placa de trefilagem porque os orifícios do molde aumentam devido ao desgaste após uma utilização prolongada, resultando em problemas de excesso de peso após a produção.

(2) Fazer anéis

Depois de desenhar no fio, o passo seguinte é fazer correntes de acordo com os requisitos de processamento da encomenda, e o primeiro passo para fazer correntes é formar o fio de ouro em anéis individuais.

① Fazer anéis. Se o diâmetro da secção transversal do fio de ouro for inferior a 1 mm, pode ser instalada uma barra de aço redonda e lisa especial na cabeça do moinho suspenso, com uma extremidade do fio de ouro fixada à cabeça do moinho suspenso. Ligar o moinho suspenso e guiar o fio de ouro com os dedos para o enrolar em anéis uniformes à volta da barra de aço.

Se o diâmetro do fio de ouro for superior a 1 mm, deve ser utilizado um mecanismo de enrolamento manual. Da mesma forma, uma extremidade do fio de ouro é fixada e a máquina de enrolamento é acionada manualmente. Dependendo do tamanho, são instaladas diferentes especificações de barras de aço para assegurar que o fio de ouro é enrolado uniformemente à volta da barra de aço (Figura 7-6).

Fabrico de anéis de pérolas. Em primeiro lugar, puxar o fio de ouro para satisfazer os requisitos especificados e, em seguida, utilizar uma máquina de prensagem para o achatar. Em seguida, utilizar um alicate de bico de agulha para fixar a extremidade do fio de ouro num semicírculo plano, selecionar um orifício da placa de desenho que cumpra o diâmetro especificado e puxar o fio plano para um semicírculo côncavo (a largura da peça de ouro deve ser ligeiramente superior à do orifício). Retirar o fio em espiral enrolado da barra de aço e cortá-lo de acordo com os requisitos de produção.

A forma do milho é feita cortando-o num determinado comprimento ao longo da secção transversal, criando segmentos de "núcleo de milho".

Outras correntes são cortadas a direito ao longo da secção longitudinal para formar laços individuais.

② Precauções. A barra de aço utilizada para enrolar o fio de ouro deve ter as especificações corretas. Ao cortar o fio, este deve ser cortado a direito, sem deformações, e as dimensões dos laços cortados devem ser uniformes.

(3) Anel de encurvadura

Tal como o diagrama de ordem requer, o anel de encurvadura é feito ligando os vários anéis cortados nas formas correspondentes, formando uma longa cadeia.

Etapas do processo de operação. O método de prender uma corrente de pérolas é ligar uma argola a outra para formar uma corrente (Figura 7-7); a corrente de milho é feita começando por moldar o fio de ouro numa pirâmide de quatro lados sobre uma base circular, enchendo-a depois com "grãos de milho", geralmente agrupando três "grãos", e depois prendendo uma argola de pérola no topo, continuando desta forma até atingir o comprimento desejado; a corrente de dupla fixação (dupla fixação) liga duas argolas, ligando-as numa corrente.

(4) Fecho de soldadura

Por fecho de soldadura entende-se a soldadura das aberturas de cada anel e círculo ligados entre si, de modo a que não possam ser separados.

① Etapas do processo de operação.

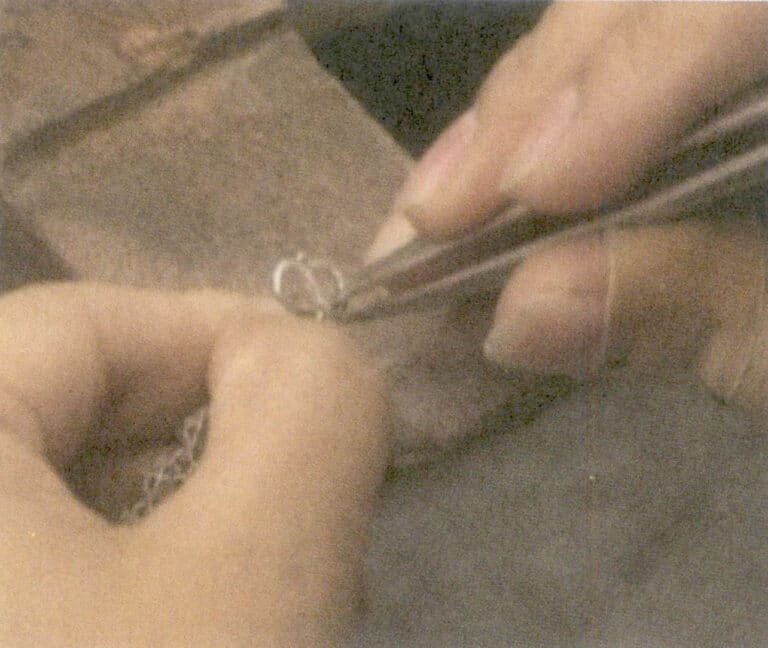

Primeiro método: Acender o maçarico, aquecer a abertura do anel até ficar vermelha, usar uma pinça para segurar uma peça fina de ouro imersa em água de bórax e colocá-la na abertura aquecida; o líquido de soldadura derretido solda rapidamente a abertura do anel sob a ação do bórax (Figura 7-8).

Método 2: Utilizar uma colher pequena para retirar o pó de ouro embebido em água de bórax e aplicá-lo na abertura para derreter, o que também pode obter um efeito de soldadura rápido (este método é geralmente utilizado para soldar anéis pequenos).

A corrente de milho deve também ser soldada firmemente entre cada anel do "núcleo de milho" e entre o "núcleo de milho" e a estrutura exterior.

② Precauções. Durante a soldadura, é necessário garantir que a soldadura é uniforme, que os pontos de soldadura não são excessivos e que é necessário prestar especial atenção à soldadura da corrente de milho.

(5) Correntes de torção

Torcer a corrente significa torcer a corrente com uma abertura soldada num determinado ângulo para garantir ligações boas e uniformes entre cada elo.

① Principais ferramentas utilizadas. Berbequim manual, alicate de pontas.

② Passos do procedimento de funcionamento. Fixe uma extremidade da corrente, prenda a outra extremidade ao berbequim manual e puxe com força e a direito; uma pessoa roda o punho do berbequim manual enquanto a outra utiliza o alicate de pontas para corrigir as áreas torcidas, assegurando que os ângulos entre cada elo da corrente são consistentes e bem ligados (Figura 7 - 9).

③ Precauções. É essencial fazê-lo com moderação durante a torção e a correção da corrente. Se for demasiado torcida ou apertada, pode provocar a rutura da corrente.

(6) Achatamento

Aplanar significa tornar o ângulo de cada elo da corrente consistente e a superfície uniforme.

① Principais ferramentas utilizadas. Martelo, mesa de soldadura, máquina de prensagem.

② Etapas do processo operacional. Em primeiro lugar, coloque a corrente torcida sobre a mesa de soldadura e bata suavemente com um martelo; em seguida, ajuste a altura da folga entre os rolos da máquina de prensagem de acordo com os requisitos de produção e introduza a corrente na máquina de prensagem para enrolar (Figura 7-10); depois, use uma pistola de ar para aquecer a corrente que foi prensada uma vez até ficar vermelha e deixe-a arrefecer naturalmente; por fim, repita os passos acima para a corrente aquecida.

③ Requisitos técnicos do artesanato. Independentemente da forma como a corrente acabada é colocada, desde que uma extremidade seja levantada, o resto alinhar-se-á suavemente sem qualquer dobra ou emaranhamento.

(7) Padrões de gravação

Padrões de entalhe significa gravar desenhos decorativos na corrente para melhorar o aspeto da joia, tornando-a mais bonita e única.

① Gravação de padrões firmes. Ajustar a escala de acordo com a largura necessária do padrão. Colocar a fita de dupla face num bloco de madeira quadrado, endireitar a corrente para evitar nós, colocá-la na horizontal sobre a fita de dupla face e bater suavemente com um martelo de borracha para garantir que a corrente adere à superfície adesiva. Utilize um pincel embebido em óleo de gaultéria e aplique uniformemente o óleo na superfície da corrente a esculpir. Coloque o bloco de madeira com a corrente presa na bancada da máquina de esculpir, certificando-se de que a superfície da corrente está alinhada com a faca de esculpir. Pressione o interrutor de alimentação e empurre lenta e uniformemente o bloco de madeira com a mão esquerda enquanto usa a mão direita para controlar a alavanca para mover a faca de entalhar para cima e para baixo, permitindo que a faca entalhe padrões na superfície da corrente (Figura 7-11).

② Gravação de padrões em cruz. Determine a ferramenta de torneamento utilizada com base na peça de trabalho e fixe a base da peça de trabalho (utilize uma base com rodas para correntes manuais). Colar a fita de dupla face na base, prender a corrente à fita e fixá-la. Determinar a posição da peça de trabalho a gravar e ajustar o ângulo entre a faca de corte e a base. Rodar a base com a mão esquerda enquanto se segura a alavanca de controlo com a mão direita para controlar o ângulo de gravação e a profundidade do corte. Se houver um desvio na posição de gravação, este pode ser ajustado alterando o ângulo da base para atingir o objetivo de processamento.

③ Precauções. A corrente deve estar plana e segura no bloco de madeira para evitar que se solte durante a gravação. Não se esqueça de aplicar óleo na corrente antes de gravar para evitar que a peça de trabalho adira ao pó metálico. Durante o processo de gravação, as duas mãos devem coordenar-se para controlar a velocidade de avanço do bloco de madeira e a profundidade do padrão.

Vídeo de padrões de gravação

(8) Superfície de arquivamento

① Principais ferramentas utilizadas. Lima grossa, lima lisa, chave inglesa, calibre de fixação.

② Passos do procedimento operacional. Ajuste a altura da ranhura de limagem do dispositivo de fixação de acordo com a largura da corrente, de modo a que a parte da corrente exposta na ranhura seja a única parte a ser processada. Depois de ajustar adequadamente a altura e a profundidade da corrente e da ranhura, aperte os parafusos de fixação da extremidade do dispositivo com uma chave para fixar a corrente no dispositivo. Utilize uma lima grossa para limar a borda saliente da corrente na fixação e, em seguida, utilize uma lima lisa para polir a borda que foi limada com a lima grossa. Depois de terminar uma extremidade da corrente, limar a outra extremidade. Uma vez terminada uma borda da corrente, a profundidade da ranhura do dispositivo de fixação é agora igual à largura da corrente, altura em que a altura do dispositivo de fixação deve ser ajustada para a altura necessária para o processamento da corrente. Depois de ambos os lados da corrente terem sido processados, utilize uma escova para varrer o pó metálico restante e, em seguida, proceda ao processo de polimento do disco.

③ Precauções. Cumprir rigorosamente os requisitos de limite de peso da ordem de processamento. Aplicar giz nas limas grossas e lisas para evitar que o pó metálico adira às limas e minimizar o consumo de metal tanto quanto possível. Procure obter uma suavidade geral e não limar a corrente de forma côncava ou convexa.

(9) Instalação do fecho

Instalar o fecho significa fixar o fecho da corrente à corrente. O fecho da corrente é o dispositivo de abertura e fecho das pulseiras ou colares e é um componente essencial para a comodidade de usar e retirar cada corrente.

① Classificação dos fechos de corrente. Inclui: Tipo W (geralmente utilizado para colares), tipo S (geralmente utilizado para pulseiras), tipo roscado, tipo de fecho, etc.

② Etapas do processo operacional. Cortar a corrente longa processada com o comprimento exigido pela ordem de processamento. Instalar o fecho numa das extremidades da corrente (Figura 7-12) e, em seguida, utilizar um maçarico para o soldar. Deve garantir-se que as extremidades da corrente se unem de forma flexível, facilitando o seu uso e remoção.

Os processos posteriores da cadeia de fios de tração, tais como o lixamento, a lavagem com ácido, o polimento, etc., são semelhantes às operações acima referidas.

Vídeo de instalação do fecho

Vídeo de trabalhos manuais com pulseiras e colares

Copywrite @ Sobling.Jewelry - Fabricante de jóias personalizadas, fábrica de jóias OEM e ODM

Secção II O processo de fecho das pulseiras em ouro puro

1. O fluxo do processo de fixação das pulseiras de ouro puro

O fluxo do processo de fixação da pulseira de ouro puro inclui: limar o jito → fixar a pulseira → soldar a placa de base→ soldar o tubo de calibragem → serrar o tubo→ soldar a lingueta da pulseira→ serrar a posição de operação da mão→ ajustar→ moldar→ terminar a lima→ soldar o sistema de aperto em forma de "8".

A descrição acima é o fluxo geral do processo de fixação para uma pulseira de ouro puro; para tipos especiais de pulseiras de ouro integral, o fluxo do processo pode variar consoante o estilo.

2. Procedimento de funcionamento

2.1 Enchimento do canal de injeção

2.2 Bracelete de fixação

A bracelete de aperto é fabricada vazando o molde da bracelete numa forma oval, o que lhe permite ajustar-se confortavelmente ao pulso.

(1) Principais ferramentas e materiais

As principais ferramentas utilizadas incluem um conjunto de ferramentas de soldadura combinadas, azulejos de soldadura, um prato de bórax, pinças de soldadura, uma estrutura de serra, alicates de bico fino, uma broca de núcleo de bracelete e um topo de bracelete. Os principais materiais utilizados são o bórax, o fio de soldadura e as folhas de soldadura.

(2) Etapas do processo operacional

① Para as pulseiras de secção única, distinguir entre a face da pulseira e a base da pulseira e verificar se existem problemas de qualidade com os blocos de fundição da pulseira (tais como fendas, ranhuras, etc.).

② Emparelhe a face e a base da pulseira e use uma régua de aço para medir se o tamanho da pulseira atende aos requisitos de tamanho do pedido.

③ Fixe uma face da bracelete no bloco de soldadura com um grampo de soldadura e faça uma soldadura por pontos na abertura da face da bracelete, depois pegue na base da bracelete e alinhe-a com a face da bracelete, utilizando um maçarico para soldar a base e a face em conjunto de forma segura.

④ Molde a canga de mão que foi soldada de um lado no cilindro da canga de modo a que a canga de mão fique completa através da moldagem (Figura 7-13).

⑤ Meça novamente o tamanho total da pulseira com uma régua de aço para verificar se cumpre os requisitos padrão.

(3) Notas

① A face e o fundo da bracelete não devem estar desalinhados; a soldadura da face e do fundo da bracelete deve ser limpa e regular, sem desalinhamento.

② Evite usar força excessiva para bater durante a moldagem, pois isso pode causar marcas na superfície da pulseira, dificultando o acabamento e a limagem.

Vídeo do processo de fixação de braceletes

2.3 Placa de suporte de soldadura

O objetivo da placa de suporte de soldadura é processar e fabricar a caixa de linguetas para braceletes.

(1) Principais ferramentas utilizadas

Pistola de sopro, pinças, pinça de soldadura, broca de perfuração de bracelete.

(2) Etapas do processo operacional

① Escolha uma placa de base de ouro maciço adequada de acordo com o tamanho da pulseira, amoleça-a, dobre-a em um arco de acordo com a curvatura da broca da pulseira e use uma lima para ajustá-la, garantindo que o comprimento da placa de base corresponda à posição côncava do tubo da pulseira e se encaixe firmemente.

② Utilize a braçadeira de soldadura para segurar a bracelete horizontalmente, coloque a placa de base corretamente, solde ligeiramente um ponto na extremidade da placa de base para posicionamento e, em seguida, retire a bracelete da braçadeira de soldadura, coloque-a na horizontal sobre o ladrilho de soldadura e utilize ferramentas de soldadura para soldar ao longo da placa de base até estar totalmente soldada (Figura 7-14).

2.4 Soldar o veio rotativo

O tubo de soldadura liga a superfície e a base da bracelete, permitindo-lhe abrir e fechar de forma flexível depois de aberta.

(1) Principais ferramentas utilizadas

Pistola de sopro, pinças, placa de soldadura, fio de solda, bórax, alicate de bico fino, lima de rabo de rato.

(2) Etapas do processo operacional

① Prepare um par adequado de tubos rotativos, assegurando um bom ajuste à bracelete, e aplique pasta de dentes nas mangas para evitar que fiquem soldadas.

② Use um arco de serra para serrar uma abertura quadrada ligeiramente menor do que o diâmetro externo do tubo de calibração ao longo da linha de solda original e, em seguida, use uma lima de cauda de rato para moldar a abertura quadrada para combinar com o tubo, limando enquanto mede contra o tubo de calibração para garantir um ajuste confortável.

③ Coloque um par de tubos giratórios no centro da posição de calibração do bracelete, com o tubo de calibração plano e a parte superior paralela à superfície do bracelete.

④ Utilize um grampo de soldadura para segurar a superfície da bracelete e utilize a soldadura por pontos para soldar com segurança o ponto de contacto entre o tubo e a bracelete (Figura 7-15).

Figura 7-15 Soldagem do tubo de calibração

(3) Notas

As duas metades da bracelete não devem estar desalinhadas (presas). O tubo é suscetível de ser serrado, atravessado ou limado de forma incorrecta, pelo que deve ser prestada especial atenção. Além disso, ao soldar por pontos, tenha cuidado para não deixar que o líquido de soldadura se infiltre no tubo; caso contrário, provocará a obstrução do tubo e exigirá um novo trabalho.

2.5 Serrar o tubo

Serrar o tubo significa permitir que o tubo soldado da bracelete abra e feche livremente.

(1) Principais ferramentas utilizadas

Serra de arco (serra de arco).

(2) Etapas do processo operacional

Soltar o arco de serra e a lâmina de serra, inseri-los no círculo interior da bracelete e, em seguida, apertar o arco de serra e abrir o ponto de soldadura no lado com o tubo de calibragem ao longo da fenda onde as duas metades da bracelete estão ligadas (Figura 7-16).

(3) Notas

Ao serrar a bracelete, tenha o cuidado de ver ao longo da abertura onde as duas metades da bracelete estão ligadas; caso contrário, a bracelete pode não abrir ou fechar corretamente, tornando inúteis os esforços anteriores.

2.6 Soldar a língua da bracelete

A lingueta da pulseira é um dispositivo importante para abrir e fechar a pulseira de ouro.

(1) As principais ferramentas utilizadas

Maçaricos, pinças, azulejos de soldadura, fio de soldadura, bórax, alicates de bico afiado e limas de rabo de rato.

(2) Etapas do processo de funcionamento

① Selecionar a língua da pulseira adequada, tocando a marca nominativa "900", com uma lima grossa que será limada num trapézio.

② Tratamento de recozimento da língua da pulseira, com arco curvo de alicate e, em seguida, arquive um pouco de corte, a extremidade longa da pulseira na parte inferior da caixa da língua da pulseira e a soldagem por pontos será fixada na língua da pulseira e, em seguida, a língua da pulseira e a parte inferior da pulseira entre em contato, sob a soldagem, para completamente sólido (parte saliente dos 5 ~ 6 mm, Figura 7-17).

③ Use as duas mãos para apertar a pulseira em ambos os lados e teste se a língua da pulseira pode ser inserida suavemente na caixa da língua da pulseira (após a inserção, a língua da pulseira deve ser completamente invisível do lado de fora).

2.7 Botão de operação manual da serra

O botão de acionamento manual foi concebido para facilitar a abertura e o fecho da bracelete, assegurando ao mesmo tempo que as duas partes são posicionadas com precisão e firmemente combinadas.

(1) Principais ferramentas utilizadas

Serra de arco, lima pequena, cortador de parafusos, esmeril para pendurar, broca dentária.

(2) Etapas do processo operacional

Inserir a lingueta da bracelete na caixa da lingueta da bracelete e, em seguida, utilizar o arco de serra para serrar para baixo a uma distância de 3 ~ 4 mm da interface. Quando atingir metade da altura da placa da porta, rodar 90° na direção e continuar a serrar até atingir a posição intermédia entre as linguetas da bracelete, altura em que a posição do botão está pronta. De seguida, soldar um botão adequado na posição do botão.

(3) Notas

Ao serrar a posição de operação manual, deve ser dada especial atenção para garantir que a posição da serra é a correta para facilitar a soldadura da decoração da costura.

2.8 Ajustamento

O ajuste garante que as duas partes da bracelete são posicionadas com exatidão, firmemente combinadas e cumprem os requisitos de abertura e fecho flexíveis e suaves.

(1) Principais ferramentas utilizadas

Serra de arco, lima pequena, alicate de corte, rebarbadora de suspensão, broca dentária.

(2) Etapas do processo operacional

① Utilize uma lima pequena para aparar a língua da bracelete e utilize uma broca dentária para limpar a escória de soldadura e as contas de ouro no interior da caixa da língua da bracelete, assegurando que a caixa fica quadrada.

② Na caixa da língua da pulseira da face da pulseira, vi uma linha paralela a cerca de 1 mm de distância da borda da caixa da língua da pulseira, com uma profundidade de 0,5 mm.

③ Insira a língua da bracelete na caixa da língua da bracelete, juntando as duas partes da bracelete, depois siga a ranhura que foi inicialmente serrada, utilizando a serra para descer a ranhura, riscando ligeiramente a língua da bracelete para deixar uma ranhura pouco profunda (a ranhura serve como ponto de posicionamento para o fecho da bracelete).

④ Escolha uma peça de metal adequada como fecho, instale-a na abertura que acabou de ser serrada e solde-a com segurança depois de limar o excesso.

(3) Notas

Depois de concluído todo o trabalho, a língua do bracelete deve ser repetidamente inserida na caixa de língua do bracelete para teste. Quando a língua da bracelete é inserida na caixa, deve ouvir-se um "clique" nítido, indicando que o encaixe entre a língua da bracelete e a caixa está correto; caso contrário, devem ser feitos ajustes.

2.9 Modelação

A moldagem consiste em tratar as deformações que podem ocorrer durante a produção através de uma série de procedimentos, assegurando que o produto final cumpre integralmente as normas.

(1) Principais instrumentos utilizados

Martelo, broca para bracelete, bigorna, lima grossa, lima lisa, topo de bracelete.

(2) Etapas do processo operacional

① Coloque um lado da pulseira na bigorna e rebite suavemente a linha exposta com um pequeno martelo, dando-lhe a forma de um rebite; repita a mesma operação no outro lado.

② Depois de montar a bracelete, coloque-a na broca de perfuração da bracelete e pressione para baixo para garantir que encaixa perfeitamente na broca, formando uma forma de bracelete padrão.

2.10 Acabamento de ficheiros

O acabamento com limas elimina as marcas deixadas na superfície da peça durante a maquinagem, tornando a bracelete mais completa e esteticamente mais agradável.

(1) Principais ferramentas utilizadas

Ficheiro grande, ficheiro médio.

(2) Etapas do processo operacional

Utilize uma lima grande para aplanar grosseiramente a peça de trabalho e, em seguida, utilize uma lima média para a terminar, tornando a bracelete globalmente lisa.

(3) Notas

Ao limar, é importante controlar a força e a direção da mão, evitando o contacto com áreas que não precisam de ser limadas. Ao utilizar uma lima para o acabamento, esta deve ser aplicada corretamente de acordo com a forma e a curvatura da peça de trabalho; para peças planas, a lima deve ser plana, reta e verdadeira, enquanto que para peças curvas, a lima deve seguir um arco ascendente de baixo para cima.

2.11 Soldadura do sistema de aperto em forma de "8

O sistema de soldadura em forma de "8" liga mais firmemente as duas partes da bracelete para evitar que esta caia.

(1) Principais ferramentas utilizadas

Pistola de sopro, bórax, pinças, alicate de bico fino, fio de soldar.

(2) Etapas do processo operacional

① Tome o ponto de ligação das duas secções do jugo com o posicionamento da língua da bracelete como linha central, e solde uma conta de ouro em cada lado na posição de 3 〜4 mm em direção à superfície da bracelete. Faça um furo passante de 0,6 mm na conta de ouro no lado, garantindo que o diâmetro do furo seja paralelo ao lado da pulseira.

② Utilize 92 fios de ouro (∅0,5 mm x 32 mm) para passar através do orifício de passagem da conta de ouro e, em seguida, dobre-o ao meio. As duas extremidades do fio irão encontrar-se e sobrepor-se na outra extremidade da conta dourada e, em seguida, a pistola de ar irá fundir as duas extremidades do fio.

③ Corte o excesso de fio de ouro e use um alicate de bico fino para o prender em forma de "8" entre as duas contas.

(3) Notas

O aperto da forma de "8" deve ser adequado; se for demasiado apertado, pode partir-se devido à fricção a longo prazo e, se for demasiado solto, não serve o seu objetivo. Por conseguinte, deve encaixar com um pouco de força ao apertar.

Secção III O trabalho artesanal de anéis, pingentes e brincos em ouro puro

1. O processo de fecho de anéis, pingentes e brincos de ouro

2. Soldar pinos de orelha, argolas e anéis de salto

Os pinos de orelha são um componente essencial dos brincos. Devido à dificuldade de fundição direta, têm de ser soldados após a fundição. As argolas e os anéis de salto são componentes importantes para pendurar os pingentes, que também são soldados posteriormente. Os procedimentos operacionais são os seguintes.

(1) Principais ferramentas e materiais utilizados

As principais ferramentas utilizadas incluem ferramentas de soldadura combinadas, um prato de bórax, pinças de soldadura e azulejos de soldadura. Os materiais incluem bórax, alfinetes de orelha de tamanho adequado, fivelas, anéis de salto e fio de soldadura.

(2) Etapas do processo operacional

① Coloque os brincos bem formados e combinados na placa de soldadura e insira os pinos da orelha corretamente.

② Segure o maçarico aceso com a mão esquerda, utilize a pinça de soldadura para segurar o fio de soldadura para soldar por pontos até que o orifício da orelha esteja preenchido até cerca de 2/3, e aplique um pouco de bórax na posição do orifício da orelha, queimando-o com o maçarico até estar totalmente soldado.

③ Ao soldar os arcos e as argolas, comece por soldar os arcos e, em seguida, fixe as argolas antes de proceder à soldadura por pontos, assegurando que os pontos de soldadura são lisos e não se separam.

(3) Notas

(1) Ao soldar os pinos auriculares, deve prestar-se especial atenção ao controlo do tamanho e da intensidade da chama, não devendo provocar a fusão e o encurtamento dos pinos auriculares (porque o fio de soldadura tem uma pureza de 95%, enquanto os pinos auriculares têm uma pureza de 92%).

(2) Os pontos de soldadura devem ser uniformes quando se efectua a soldadura por pontos no orifício da orelha.

(3) Ao soldar os arcos e as argolas, se o ponto de soldadura for demasiado grande, deve ser reparado e polido para o tornar liso e uniforme.

O processo de fixação do vídeo pendente

Secção IV Processos auxiliares no fabrico de jóias em ouro puro

1. Polimento com lixa

O polimento com lixa é utilizado para eliminar as marcas que podem ser deixadas durante o processo de acabamento e modelação, tornando a superfície da peça de trabalho mais lisa e polida.

(1) Principais ferramentas utilizadas

Rebarbadora suspensa, rolos de lixa (cónicos, circulares), discos de lixa, brocas de aço, resíduos de brocas dentárias.

(2) Etapas do processo operacional

① Instale a lixa enrolada na cabeça da rebarbadora suspensa e polir as partes necessárias da peça de trabalho (Figura 7-18).

② Lixe o anel interior com um disco de lixa.

Vídeo de polimento com lixa

2. Acabamento cintilante tipo areia

O acabamento tipo areia cintilante refere-se à criação de uma rede de pontos na superfície da peça de trabalho nos locais de desenho pretendidos, apresentando um aspeto irregular e texturado e melhorando o efeito tridimensional da peça de trabalho.

(1) Principais ferramentas utilizadas

Esmeril suspenso, broca de diamante, fisga.

(2) Etapas do processo operacional

① Segure a peça de trabalho com a mão esquerda, segure a broca com a mão direita, aponte para a área a ser acabada e perfure enquanto se move de forma pontilhada ordenada, formando uma rede de matriz de pontos na área processada (Figura 7-19).

② Verificar se os desníveis da grelha estão ordenados e se a profundidade e a superficialidade são adequadas, e efetuar os ajustes necessários.

(3) Notas

① Aplique força de forma uniforme e moderada, com uma disposição de grelha ordenada e consistente em profundidade.

② Não danificar a superfície não processada.

③ Não causar deformação significativa da peça de trabalho.

3. Imersão em ácido

A imersão em ácido destina-se a remover manchas e nódoas da superfície da peça de trabalho, facilitando o polimento através do tratamento com ácido. É adequado para vários tipos de jóias que requerem processamento.

(1) Principais ferramentas utilizadas

As principais ferramentas utilizadas incluem um maçarico, pinça de soldagem longa, tijolo de soldagem, isqueiro, pote Corning (um recipiente resistente a ácidos e corrosão comumente usado para conter ácido sulfúrico, ácido clorídrico, etc.) e um balde de plástico. O material é uma solução de ácido clorídrico 36% 〜38%.

(2) Etapas do processo operacional

① Disponha as peças de trabalho no tijolo de soldadura, utilize o isqueiro para acender o maçarico, utilize o maçarico para queimar as peças de trabalho no tijolo de soldadura a vermelho e, em seguida, coloque-as no pote de corning cheio de ácido para embeber (Figura 7-20).

② Quando a peça de trabalho está no pote de solução, haverá muita espuma até que o pote de espuma desapareça automaticamente; pode retirar a peça de trabalho para limpeza.

③ Quando o trabalho estiver concluído, a solução ácida deve ser embalada num balde especial e devolvida ao armazém da oficina para armazenamento.

(3) Notas

Se acidentalmente salpicar ácido clorídrico para a pele enquanto trabalha, não lave com água, mas utilize uma toalha de papel ou um pano seco para absorver o ácido na pele e depois lave com água.

Imersão em ácido Vídeo

4. Jato de areia

O jato de areia é o processo de criação de uma superfície de areia na peça de trabalho, de acordo com os requisitos do projeto, resultando num efeito de contraste suave e rugoso na superfície da peça de trabalho.

(1) Principais ferramentas utilizadas

O principal equipamento utilizado é a máquina de jato de areia. As máquinas de jato de areia dividem-se em dois tipos: jato de areia húmido e jato de areia seco. O jato de areia húmido pode ainda ser classificado em máquinas de jato de areia grandes e pequenas. Ao operar uma máquina de jato de areia grande e uma máquina de jato de areia seca, basta segurar a peça de trabalho com as duas mãos e alinhar a área a jato de areia com o bocal de jato de areia fixo da máquina. A escolha entre jato de areia seco e húmido deve ser determinada com base nos requisitos da ordem de processamento. Segue-se o método de funcionamento de uma pequena máquina de jato de areia húmida. Os três tipos de máquinas de jato de areia têm os mesmos métodos e procedimentos de funcionamento.

(2) Etapas do processo operacional

① Desligue a fonte de alimentação da máquina de jato de areia, abra a tampa da máquina de jato de areia e adicione areia nº 0 (areia fina) ou areia nº 2 (areia grossa) de acordo com os requisitos do processo. A quantidade de areia adicionada não deve exceder a linha de marcação da escala; caso contrário, bloqueará o tubo de areia. Depois de adicionar areia, aperte a tampa e ligue a corrente eléctrica.

② Ajuste a pressão de ar da máquina de jato de areia; o requisito de ouro puro é de 6 atmosferas.

③ Segure a peça de trabalho com a mão esquerda, segure o bocal de jato de areia com a mão direita e pise no pedal para premir o interrutor de ponto, feche o bocal e aponte-o para a peça a ser processada, pulverizando areia uniformemente (Figura 7-21).

④ Enxagúe a peça de trabalho jacteada com água da torneira e, em seguida, seque-a com um secador de cabelo.

(3) Notas

① Depois de adicionar areia, verifique se os tubos de água e de jato de areia estão corretamente ligados antes de ligar a alimentação.

② A pressão de ar não deve ser demasiado alta nem demasiado baixa; uma pressão de ar excessiva pode causar buracos de areia na peça de trabalho, enquanto uma pressão insuficiente dificulta a obtenção de um efeito de jato de areia.

③ Se aparecerem buracos de areia após o jato de areia, devem ser reparados imediatamente.

Vídeo de jato de areia

5. Polimento em areia de nylon

O polimento com areia abrasiva de nylon refere-se à criação de linhas semelhantes a fios na superfície da peça de trabalho.

(1) Principais ferramentas utilizadas

Rectificadora suspensa, roda de areia de nylon (Figura 7-22).

(2) Etapas do processo operacional

① Instale uma mó de nylon no eixo roscado cónico da rebarbadora e ligue a iluminação e o interrutor de corrente da rebarbadora.

② Segure a peça de trabalho com as duas mãos, pressione a área a ser processada contra o rebolo de nylon rotativo de alta velocidade, mova-se para a frente e para trás em linha reta e rode ou esmerilhe de forma flexível (Figura 7-23).

③ Após o polimento da peça de trabalho para atender aos requisitos do projeto, garanta a limpeza e recuperação adequadas do pó metálico.

(3) Notas

① A peça de trabalho não deve ser deformada, ter ranhuras ou tornar-se demasiado fina.

② As linhas devem ser claras, uniformes e suaves.

③ Ao polir, a peça de trabalho deve mover-se em linha reta, evitando qualquer inclinação ou oscilação de um lado para o outro, o que pode levar a linhas tortas.

④ Se a peça de trabalho for demasiado pequena, é necessário ter cuidado para evitar que escorregue durante a retificação.

Figura 7-22 Roda de polimento de nylon

Figura 7 - 23 Polimento com areia de nylon

Secção V O processo de polimento de jóias de ouro puro

O processo de polimento (também conhecido como abrilhantamento) de jóias de ouro puro envolve o polimento das linhas, arestas ou outros requisitos de design da peça de trabalho para tornar a sua superfície mais brilhante. É adequado para várias peças de trabalho com requisitos de processamento.

(1) Principais ferramentas utilizadas

Faca de polir em ágata, prensa de aço.

(2) Etapas do processo operacional

① Utilizar um calcador de aço (um tipo de haste de aço cónica) para rolar para a frente e para trás na área da peça de trabalho que necessita de ser processada até ficar lisa e brilhante (Figura 7-24).

② Quando utilizar a prensagem de aço, utilize uma escova de dentes mergulhada no extrato de olho de madeira (o fruto da árvore do sabão, que tem um caroço semelhante a um olho de madeira; por isso, em Guangzhou, é chamada de árvore do olho de madeira. A sua imersão em água pode produzir uma espuma semelhante à do sabão, que pode ser utilizada para lavar as mãos e a roupa) para limpar a peça prensada. Isto pode ajudar a remover manchas de óleo ou outras impurezas que aderem à peça de trabalho durante o processamento. O seu efeito é semelhante ao do detergente, mas o extrato de olho de madeira não danifica a pele dos trabalhadores, mesmo com uma utilização prolongada.

③ Utilizar uma faca de polimento de ágata para repetir as áreas pressionadas com aço, tornando a peça mais polida e brilhante, exalando uma aura espiritual (Figura 7-25).

Figura 7-24 Alisamento do calcador de aço

Figura 7-25 Lustração da faca de polimento de ágata

Vídeo de polimento de ouro puro