Como limpar e inspecionar peças fundidas de joalharia: Técnicas para diferentes tipos de molde

Os princípios básicos e as competências operacionais para 4 tarefas típicas

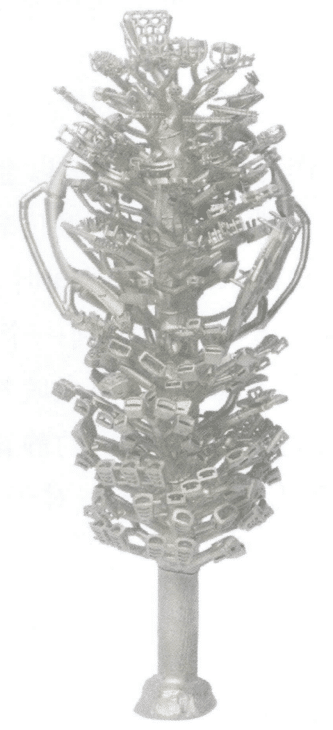

Depois de o metal líquido solidificar no molde, o processo de limpeza da peça fundida tem de ser determinado com base em factores como a utilização ou não de cera, as propriedades da liga, a estrutura do produto e a natureza do molde. A utilização do calor residual do molde para a limpeza por explosão de água é um método eficaz para a desmoldagem de peças fundidas. No entanto, só é adequado para peças fundidas de jóias em ouro, prata e platina que não sejam muito sensíveis ao choque térmico. Para peças de joalharia fundidas em cera, para evitar o risco de quebra das pedras preciosas devido ao choque térmico, a desmoldagem mecânica só pode ser efectuada depois de o molde ter arrefecido até uma determinada temperatura. Após a desmoldagem, a árvore de metal fundido permanece um pouco envolvida no molde residual, exigindo jactos de água a alta pressão para a lavar, limpando eficazmente o molde residual. As peças fundidas de joalharia, após a lavagem, retêm inevitavelmente uma pequena quantidade de molde em certas áreas, e a superfície forma frequentemente óxidos, aumentando a dificuldade de polimento subsequente e causando contaminação para a reutilização de materiais de carga. Por conseguinte, é necessário utilizar soluções como o ácido fluorídrico para a imersão até se obter uma árvore de fundição limpa. Ferramentas como alicates de corte e serras são utilizadas para remover as peças fundidas, uma a uma, da árvore metálica e são classificadas de acordo com as ordens e os materiais. Utiliza-se uma mó de diamante para triturar os sprues residuais e um tambor magnético para limpar as peças de fundição de jóias.

Este projeto permite que os alunos dominem os métodos de limpeza correspondentes e as competências operacionais para fundições de jóias de diferentes materiais e tipos de produtos através de quatro tarefas típicas e exercícios de extensão após a aula.

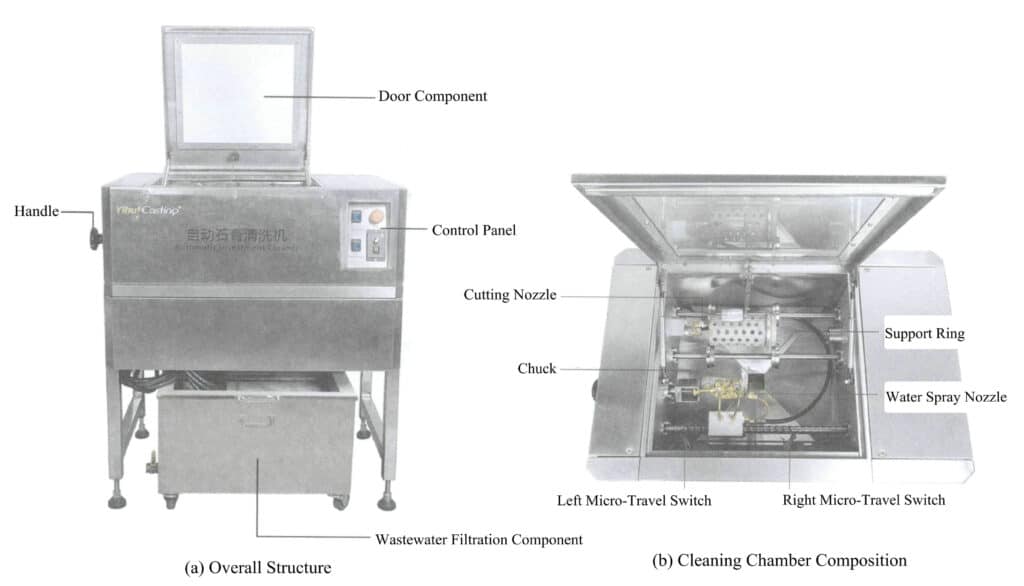

Limpador automático de revestimento de gesso

Índice

Secção I Limpeza de peças fundidas de joalharia utilizando moldes de gesso comuns

1. Conhecimentos de base

1.1 Tensões de fundição

A tensão de fundição é a tensão elástica gerada depois de a fundição entrar completamente no estado elástico devido à contração restrita ou à contração assíncrona. A tensão de fundição pode enfraquecer a resistência estrutural da peça fundida, levando à deformação ou mesmo à fissuração. A tensão de fundição inclui três tipos: mudança de fase, tensão térmica e tensão mecânica.

Durante o processo de arrefecimento da peça fundida, ocorrem mudanças de fase no estado sólido, resultando em alterações de volume. Devido à composição desigual da peça fundida e à distribuição da temperatura, diferentes partes da peça fundida sofrem mudanças de fase em momentos diferentes, levando a mudanças de volume desiguais. Este constrangimento mútuo entre as peças gera tensão residual, conhecida como tensão de mudança de fase. Por exemplo, as peças fundidas em ouro rosa 18K são propensas a transições de ordem durante o arrefecimento, formando fases ordenadas como Au3Cu, AuCu e AuCu3que têm volumes inconsistentes com a matriz, e o momento das mudanças de fase em diferentes áreas também varia, resultando em tensão de mudança de fase dentro da peça fundida.

A tensão térmica ocorre durante a fase final de solidificação da peça fundida (perto da linha de solidus, altura em que a estrutura solidificada formou uma estrutura de rede dendrítica) e durante o processo de arrefecimento subsequente. Devido às diferenças de temperatura, a tensão de fundição surge em diferentes áreas da secção transversal da peça fundida, tanto no interior como no exterior, e em áreas de espessura variável. As taxas de arrefecimento diferem em várias partes da peça fundida, o que leva a taxas de contração no estado sólido inconsistentes. No entanto, as diferentes partes da peça fundida estão interligadas como um todo, restringindo-se mutuamente, gerando assim tensões térmicas. A magnitude da tensão térmica é proporcional à diferença de temperatura entre as secções de parede grossa e fina quando a peça de parede grossa transita de um estado plástico para um estado elástico; quanto maior for a diferença de espessura da parede na peça fundida, maior será a tensão térmica.

A tensão mecânica é causada pelo facto de a peça fundida ser impedida pelo molde de fundição ou por outros obstáculos durante a retração por arrefecimento. Esta tensão pode ser de tração ou de cisalhamento. A tensão mecânica desaparece quando a peça fundida é desmoldada e os obstáculos à sua contração são removidos.

1.2 Tempo de desmoldagem

Durante o processo de arrefecimento após a solidificação da peça fundida, as taxas de arrefecimento em diferentes locais variam. A taxa de arrefecimento nas zonas de paredes finas é rápida e lenta nas zonas de paredes espessas. A diferença na espessura da parede é um fator importante que afecta a tensão da peça fundida. Uma vez que os moldes de gesso são maus condutores térmicos, a taxa de arrefecimento da peça fundida dentro do molde de gesso é muito lenta, o que ajuda a reduzir a diferença nas taxas de arrefecimento entre as várias partes. Quando a peça fundida é desmoldada a altas temperaturas, a sua taxa de arrefecimento aumenta significativamente. Se o tempo de desmoldagem for demasiado curto, a peça fundida a alta temperatura é diretamente exposta ao ar ou entra em contacto com a água, o que pode provocar deformações, fissuras e tensões internas elevadas na peça fundida. Por conseguinte, prolongar adequadamente o tempo de desmoldagem para permitir que a peça fundida seja desmoldada a uma temperatura mais baixa é benéfico para reduzir a tensão térmica na peça fundida. No entanto, se o tempo de desmoldagem for demasiado longo, aumentará a dificuldade de desmoldagem, afectará a eficiência da produção e aumentará os custos de produção.

O tempo de desmoldagem da peça fundida tem um impacto significativo na eficiência da produção e na qualidade do produto. É necessário considerar de forma abrangente factores como as propriedades do material da peça fundida, o tempo de solidificação e as alterações na microestrutura durante o processo de solidificação e arrefecimento, bem como a estrutura da peça fundida, para determinar um tempo de desmoldagem razoável. Para jóias de metais preciosos de alta pureza, como o ouro puro e a prata pura, devido ao facto de os materiais terem uma plasticidade muito boa e sofrerem alterações estruturais durante o arrefecimento, quase não há risco de fissuração quando desmoldados a altas temperaturas. No entanto, para materiais como o ouro de 18K, o ouro de 14K e a prata 925, a sua plasticidade a altas temperaturas é significativamente inferior à do ouro puro e da prata pura, e podem ocorrer mudanças de fase no estado sólido durante o arrefecimento. Se a desmoldagem e a limpeza forem efectuadas demasiado cedo, a probabilidade de deformação e fissuração na fundição aumentará significativamente.

1.3 Métodos de limpeza de desmoldagem

Na produção de fundição de jóias, os métodos de desmoldagem de peças fundidas incluem principalmente a limpeza mecânica, a limpeza por explosão de água e a limpeza hidráulica.

(1) Limpeza mecânica

Para peças fundidas, como jóias em cera e jóias em vidro, que são muito sensíveis ao choque térmico, a limpeza mecânica é geralmente realizada a baixas temperaturas para evitar a desmoldagem a alta temperatura que pode causar fissuras nas peças fundidas. O método tradicional de limpeza mecânica envolve uma operação manual, utilizando ferramentas como martelos e varas de ferro para limpar os moldes, que têm uma elevada intensidade de trabalho, baixa eficiência de trabalho e más condições de trabalho, sendo raramente utilizados na produção.

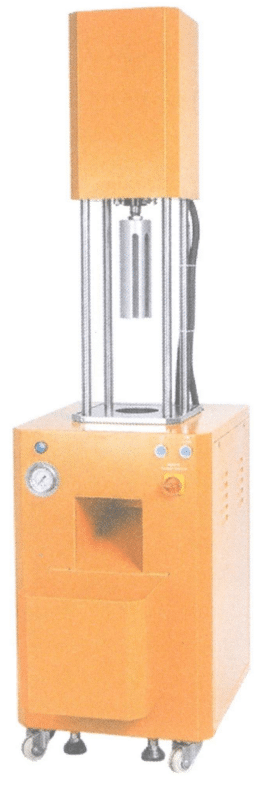

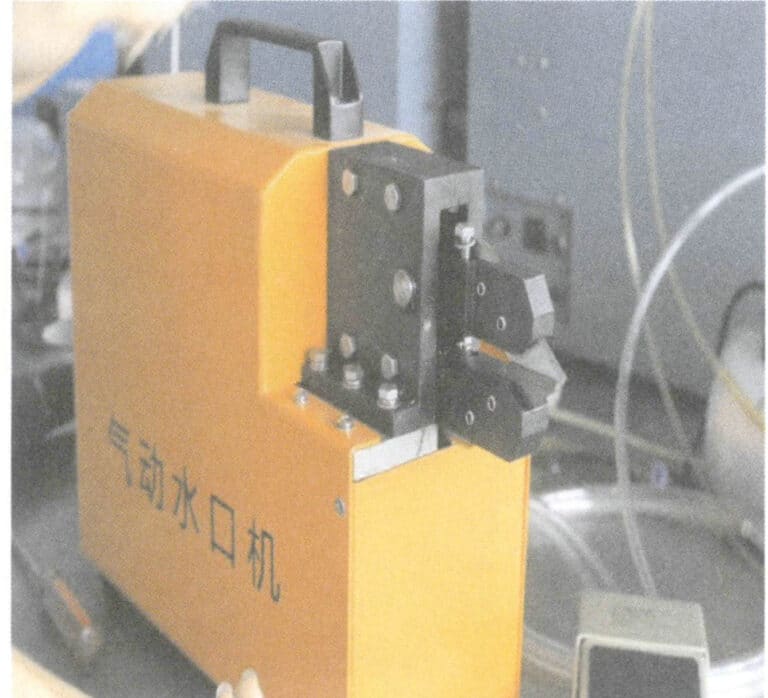

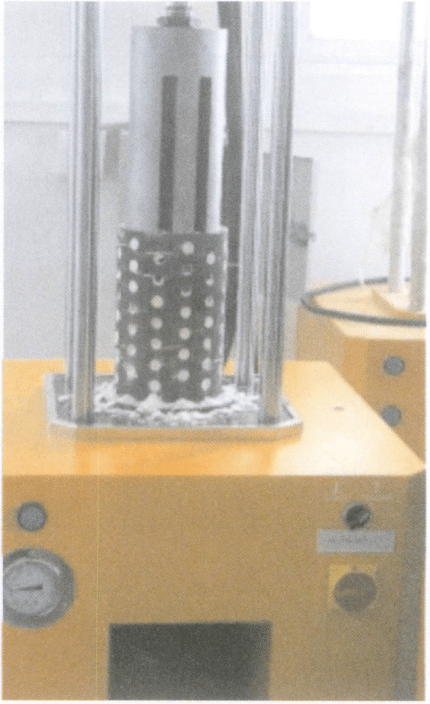

O método de desmoldagem por extrusão mecânica é utilizado principalmente para estes produtos, com o equipamento apresentado na Figura 8-1. Utiliza um mecanismo hidráulico, e a cabeça da haste de pressão pode pressionar para baixo ao longo da parede interior do frasco de aço, extrudindo a árvore de metal juntamente com o molde de gesso encapsulado, tornando a desmoldagem simples e rápida, especialmente adequada para o tratamento de desmoldagem de produtos de fundição por cera a baixas temperaturas. Uma vez que o pó é gerado durante o processo de limpeza da desmoldagem por extrusão, são geralmente necessárias instalações de ventilação especializadas na área de trabalho para melhorar as condições de trabalho.

(2) Limpeza por explosão de água

A limpeza por explosão de água consiste em colocar as peças fundidas, que foram vertidas e arrefecidas a uma determinada temperatura, juntamente com os moldes, numa piscina de água, permitindo que a água entre rapidamente nos moldes, provocando uma rápida vaporização e um aumento de pressão, resultando numa explosão que desprende os moldes das peças fundidas. Consiste em três fases: entrada de água, vaporização e explosão de pressão.

① Entrada de água. A água entra no material do molde sob a cabeça de pressão dinâmica e a cabeça de pressão estática, e a ação "capilar" das lacunas entre os materiais do molde também penetra nas camadas internas através das lacunas entre as partículas de pó de fundição e vaporiza devido ao calor. Portanto, tomar todas as medidas para promover rapidamente uma grande quantidade de entrada de água é a primeira condição básica para formar uma explosão de água.

② Vaporização. Depois de a água entrar no molde quente, vaporiza-se devido ao calor e o vapor expande-se continuamente. Quando a pressão de vapor é inferior à pressão de infiltração de água, a água continua a penetrar profundamente no molde e a quantidade de vapor continua a aumentar, elevando a pressão de vapor. Quando a pressão do vapor é igual ou superior à pressão de infiltração da água, ocorre um fenómeno em que a pressão do vapor impede que a água continue a infiltrar-se ou reduz a taxa de entrada de água, afectando a eficácia da limpeza por explosão de água. Durante a operação de explosão de água, balançar o molde na água pode induzir fissuras no molde, aumentar a cabeça de pressão dinâmica da água e acelerar a velocidade de entrada e vaporização. Portanto, a entrada de água suficiente e a vaporização acelerada são as segundas condições básicas para formar a explosão de água.

③ Explosão pressurizada. A explosão pressurizada é a fase final do processo de limpeza por explosão de água. A sua pressão provém principalmente de dois aspectos: por um lado, a vaporização contínua da água aumenta a pressão; por outro lado, o vapor já vaporizado expande-se e aumenta a pressão em condições de aquecimento contínuo. Além disso, o vapor deve estar rodeado por uma determinada área fechada; caso contrário, se o vapor vazar e a pressão não cumprir os requisitos, o efeito da explosão de água será enfraquecido. Por conseguinte, a criação de determinadas condições de fecho e a promoção de um rápido aumento da pressão do vapor são as terceiras condições básicas para a formação da explosão de água.

Uma vez que os moldes de fundição de jóias são geralmente pequenos, os dispositivos de limpeza por explosão de água são geralmente pequenos. Algumas empresas utilizam mesmo barris de água para completar a limpeza por explosão de água com um longo caudal de água. Quando se produzem lotes maiores ou se fundem ornamentos artesanais de maiores dimensões e outras peças fundidas, é necessário criar piscinas de limpeza por explosão de água, normalmente feitas de aço inoxidável ou de estruturas de aço inoxidável revestidas de PVC. Estas piscinas de limpeza por explosão de água têm boas propriedades de suporte de pressão e de resistência à corrosão, como se mostra na Figura 8-2.

(3) Limpeza hidráulica

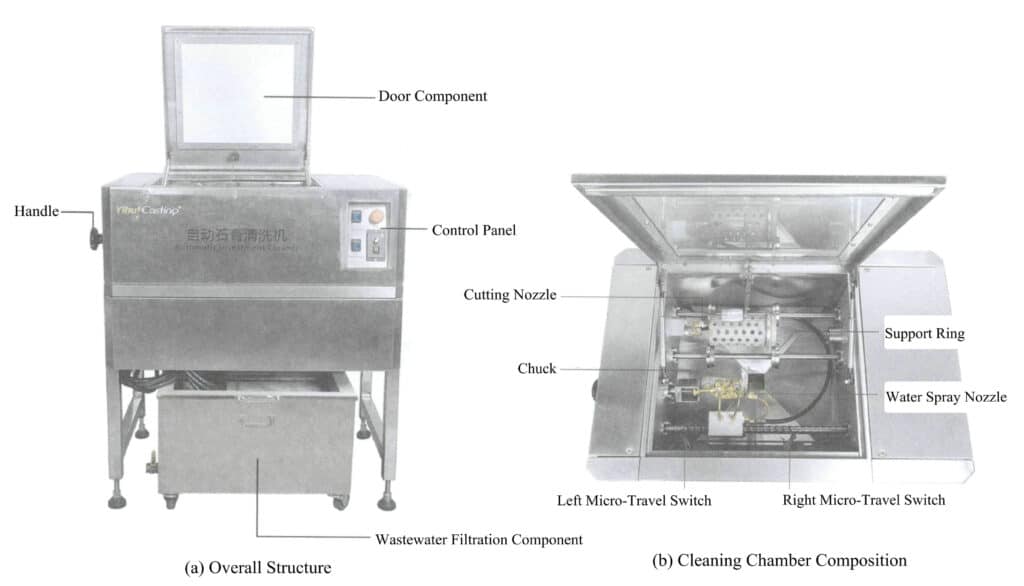

A limpeza hidráulica é o processo que utiliza a força de impacto da água para limpar os materiais do molde envolvidos na superfície ou no interior das peças fundidas. Em comparação com a limpeza mecânica a seco, este método evita a produção de grandes quantidades de pó durante o processo de limpeza e é amplamente utilizado. Os equipamentos relacionados com a limpeza hidráulica podem ser divididos em duas categorias com base no grau de automatização: máquinas de limpeza de moldes de gesso para fundição a alta pressão e máquinas de limpeza automática de revestimento de gesso.

O limpador de moldes de gesso de fundição de alta pressão é um dispositivo de limpeza muito usado para moldes de jóias, como mostrado na Figura 8-3. O seu princípio consiste em converter a água da torneira em água a alta pressão através de uma bomba de alta pressão e direccioná-la através de tubos para o bocal da pistola de água a alta pressão. A água de alta pressão e baixa velocidade é então transformada em jactos de água de baixa pressão e alta velocidade, que actuam continuamente na superfície da árvore metálica com energia cinética de alto impacto, fazendo com que o pó de fundição caia e atingindo o objetivo de limpeza. As luvas são colocadas de ambos os lados na parte da frente da máquina de limpeza para evitar que a água seja projectada para fora; uma cobertura de vidro é colocada no topo para facilitar a observação das condições internas da câmara de lavagem.

1.4 Tratamento de resíduos líquidos de gesso

Quer se utilize a limpeza por explosão de água ou os métodos de limpeza hidráulica, será produzido um líquido residual branco leitoso contendo uma grande quantidade de resíduos de material de fundição de gesso. Se este líquido residual for descarregado diretamente, prejudicará o ambiente. Por conseguinte, é necessário tomar medidas para tratar o líquido residual.

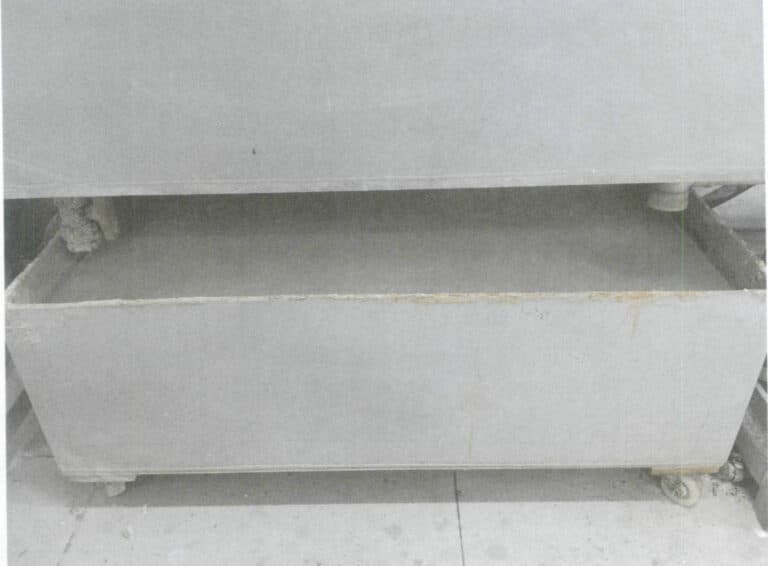

Atualmente, o principal método de tratamento do líquido residual de gesso é a sedimentação, que se baseia no princípio de permitir que as partículas sólidas em suspensão no fluxo de água se depositem num período de tempo inferior ao tempo necessário para a água sair do tanque de sedimentação, separando assim os sólidos em suspensão do fluxo de água e conseguindo a purificação da água. Para este efeito, são instalados tanques de recolha de líquidos residuais nos locais de limpeza por explosão de água e de limpeza hidráulica, que incluem componentes como uma entrada, um tanque de sedimentação e uma saída, como se mostra na Figura 8-5. No tanque de sedimentação, são colocados vários deflectores ao longo da direção do fluxo do líquido residual para abrandar o caudal do líquido residual, dando tempo suficiente para que os sólidos do líquido residual se depositem. Para purificar ainda mais o líquido residual, algumas empresas de joalharia instalaram também grandes tanques de sedimentação exteriores para purificar ainda mais o líquido residual que foi submetido a sedimentação primária, como mostra a figura 8-6.

1.5 Imersão em ácido de peças fundidas

Após o enxaguamento, a árvore de metal da joalharia retém inevitavelmente materiais de fundição em algumas fendas, recessos e orifícios cegos. Além disso, a superfície do metal retém frequentemente uma película castanha ou óxido de metal preto. Antes de proceder à operação seguinte na árvore de metal, é necessário limpar a superfície do metal utilizando um método de imersão química.

Os materiais de fundição de gesso são compostos principalmente por agregados refractários e aglutinantes de gesso. Os agregados refractários são geralmente feitos de materiais de sílica. Após a torrefação a alta temperatura e o arrefecimento da fundição, a sílica sofre múltiplas transformações cristalinas e a parte de gesso transforma-se em sulfato de cálcio anidro, reduzindo a força de ligação. A imersão numa solução química tem como objetivo reagir com a maioria dos componentes do molde residual para formar substâncias solúveis, permitindo uma maior limpeza da superfície da peça fundida. Vários ácidos inorgânicos podem dissolver a película de óxido na superfície do metal. No entanto, apenas o ácido fluorídrico afecta significativamente o dióxido de silício, com a seguinte fórmula de reação SiO2+4HFF==SiF4↑+2H2O. O produto tetrafluorosilano (SiF4) é um gás incolor, tóxico e com um odor pungente à temperatura ambiente.

Por conseguinte, o ácido fluorídrico é amplamente utilizado para embeber árvores metálicas de jóias na produção real. A concentração da solução de ácido fluorídrico e o tempo de imersão devem ser selecionados com base na resistência à corrosão do material metálico. O tempo de imersão para fundições de jóias de ouro K, ouro puro e prata é de 20 minutos, com uma concentração de ácido fluorídrico de 20% ~ 30%; O tempo de imersão para fundições de jóias de cobre roxo e latão é de 20 minutos, com uma concentração de ácido fluorídrico de 5% ~ 10%; O tempo de imersão para fundições de jóias de platina é de 60 minutos e a concentração de ácido fluorídrico é de 50% ~ 60%. Devido à forte corrosividade do ácido fluorídrico, este deve ser armazenado em recipientes de plástico especializados e não em recipientes de vidro; devem ser tomadas precauções de segurança durante a operação, incluindo o uso de luvas de plástico e óculos de proteção.

1.6 Polimento do canal de entrada residual

1.7 Limpeza por polimento magnético

A superfície das peças fundidas após a imersão em ácido pode ainda apresentar problemas como sujidade, película de óxido, rebarbas e pó de fundição residual, aumentando a carga de trabalho do acabamento. Por conseguinte, a maioria dos fabricantes efectua a limpeza por polimento magnético das peças fundidas.

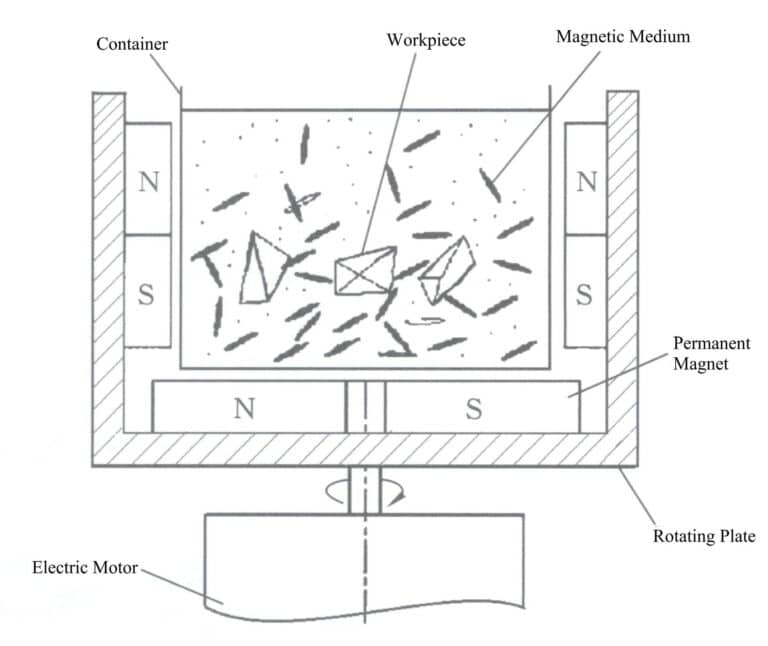

O princípio da limpeza por polimento magnético é apresentado na Figura 8-8. Utiliza um acionamento magnético de alta frequência para gerar efeitos magnéticos fortes e estáveis, fazendo com que as brocas de esmerilagem de aço inoxidável executem acções de salto, fluxo e rotação a alta velocidade, criando uma fricção abrangente e multi-ângulo nas fendas, recessos, cantos mortos e superfícies das peças fundidas, conseguindo uma rápida remoção de sujidade, rebarbas e películas de óxido, ao mesmo tempo que não danifica a superfície da peça de trabalho nem afecta a precisão da peça de trabalho e pode também aumentar a dureza da sua superfície.

2. Execução da tarefa

Esta tarefa é o método de limpeza de peças fundidas de jóias de platina 18K feitas a partir de moldes de gesso.

(1) Determinação do tempo de limpeza da explosão de água

A platina comercial de 18K utiliza principalmente o níquel como elemento de branqueamento e é um material de liga composto essencialmente por ouro, níquel, cobre, etc. Este tipo de material é uma solução sólida contínua com boa plasticidade a altas temperaturas. No entanto, sofre uma separação de fases a temperaturas mais baixas, aumentando a resistência e a dureza e reduzindo a tenacidade e a plasticidade. Ao determinar o tempo de limpeza por explosão de água, é necessário considerar de forma abrangente factores como o tamanho do frasco de aço e a estrutura do produto, procurando alcançar um equilíbrio ótimo entre a redução do stress da fundição e a eficácia da limpeza por explosão de água. Se a limpeza por explosão de água for efectuada demasiado cedo, a tensão excessiva da fundição pode provocar deformações ou fissuras; se for efectuada demasiado tarde, o efeito da limpeza será fraco. Para frascos de aço com um diâmetro exterior inferior a 4 polegadas, o tempo de permanência do molde no ar após o vazamento é geralmente de cerca de 10~15 min; para frascos de aço com um diâmetro exterior de 4~6 polegadas, o tempo de permanência é geralmente de cerca de 15~20 min; para frascos de aço maiores, o tempo de permanência deve ser adequadamente alargado e ajustado de acordo com a estrutura do produto.

(2) Limpeza por explosão de água

Utilize um alicate para fixar o molde e mergulhe-o no tanque de limpeza de explosão de água, como mostrado na Figura 8-9. Quando o molde a alta temperatura entra em contacto com a água fria, ocorre instantaneamente um efeito de explosão de água e ouve-se um som baixo de explosão. Mova suavemente o molde para garantir um contacto suficiente com a água para obter um bom efeito de explosão de água. Durante a produção, é necessário limpar prontamente os resíduos de material de molde sedimentados no fundo do tanque de explosão de água para manter uma profundidade de água suficiente no tanque de limpeza.

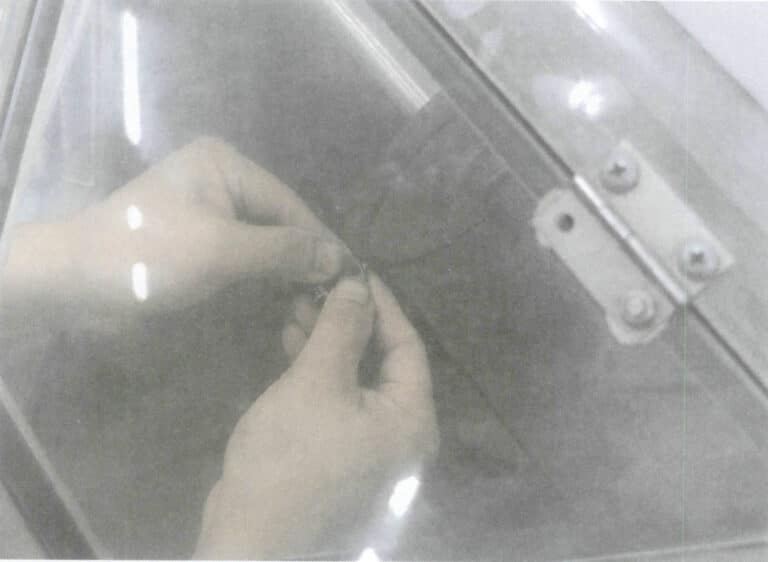

(3) Lavagem a alta pressão

Retirar a árvore metálica do frasco de aço, colocá-la na máquina de limpeza de moldes de gesso para fundição a alta pressão e fechar a janela de observação. Introduza as mãos na câmara de lavagem através das luvas de borracha, fixe a árvore de metal e aponte-a para o bocal. Pisar o pedal para ligar a máquina de limpeza e lavar a árvore de metal com um jato de água de alta pressão. Mova e vire a árvore de metal com as duas mãos para lavar bem todas as peças, como mostra a Figura 8-10.

(4) Imersão em ácido

Utilizar ácido fluorídrico com uma concentração de 25%, usar equipamento de proteção, fixar a árvore metálica com um alicate e colocá-la cuidadosamente na solução ácida, como se mostra na Figura 8-11. Cobrir a árvore e deixá-la repousar. Após 20 minutos de imersão, retire a árvore metálica, enxagúe-a num balde de recuperação específico e lave-a cuidadosamente em água corrente. Verificar se existe algum resíduo de pó de fundição na árvore de metal; se existir, deve ser novamente mergulhada. Após um período de utilização, a eficácia da solução de ácido fluorídrico diminui, exigindo um prolongamento do tempo de imersão ou a adição de novo ácido.

(5) Limpeza e secagem

Limpar bem a árvore metálica, secá-la com um secador de cabelo ou com um forno de ar quente, como mostra a Figura 8-12, pesá-la e calcular as perdas por fusão e por vazamento para este lote.

Figura 8-11 Árvore metálica mergulhada em ácido

Figura 8-12 Secagem

(6) Blocos de corte

As peças fundidas de joalharia limpas ainda estão em forma de árvore e devem ser cortadas no jito, ordenadas por categoria e tipo, para se prepararem para o processo de produção seguinte.

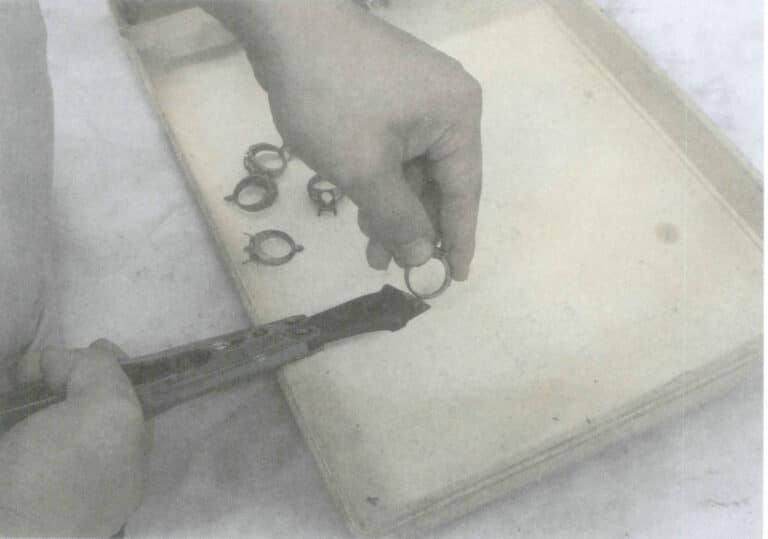

Uma vez que os sprues das peças fundidas estão todos ligados ao núcleo da árvore e estão relativamente próximos uns dos outros, e os sprues estão num determinado ângulo em relação ao núcleo da árvore, não é fácil cortar os sprues para baixo. Por conseguinte, as peças vazadas devem ser cortadas do núcleo da árvore pela ordem do copo de vazamento adjacente até ao topo da árvore. Para evitar danificar as peças fundidas, é geralmente utilizado um método de corte em duas fases: cortar o jito a uma certa distância da peça fundida e depois cortar o excesso de jito. Para melhorar a eficiência da produção e reduzir a intensidade do trabalho, pode ser utilizada uma máquina de cravar pneumática para cortar de uma só vez, como se mostra na Figura 8-13. Os cortadores manuais são utilizados para a operação de corte de cada peça fundida separadamente, como se mostra na Figura 8-14, o que facilita o controlo da direção de corte e do jito residual. Geralmente, é melhor a uma distância de 1,5 mm da peça em bruto. Quando o jito residual é demasiado curto, pode facilmente deformar ou danificar a peça em bruto; quando é demasiado longo, aumenta a carga de trabalho para o processamento subsequente.

Figura 8-13 Corte do canal de entrada com uma máquina de cravar pneumática

Figura 8-14 Utiliza uma fresa para aparar o jito residual

(7) Polimento do canal de saída residual

Para melhorar a eficiência do trabalho, é dada prioridade à utilização de máquinas de polimento de jitos para transformar a linha de água residual durante a produção. Após o arranque, ajuste o jito de arrefecimento, sendo a velocidade geral das gotas de 2~3 gotas por segundo a ideal. Observe a posição da linha de água da peça de trabalho para determinar o ângulo de retificação da peça de trabalho. Depois de começar, utilizar um método descontínuo perto da roda de aço, como mostra a Figura 8-15, enquanto observa e tenta manter o jito liso, tendo o cuidado de não danificar a peça de trabalho, especialmente prestando atenção às posições do pino, da garra e da ranhura. Ao tornear a peça de trabalho, classificar o pó metálico em recipientes de acordo com o material. Depois de cada peça de trabalho ser polida, limpe imediatamente o pó metálico e lave as mãos no contentor de reciclagem designado para minimizar a perda de metais preciosos.

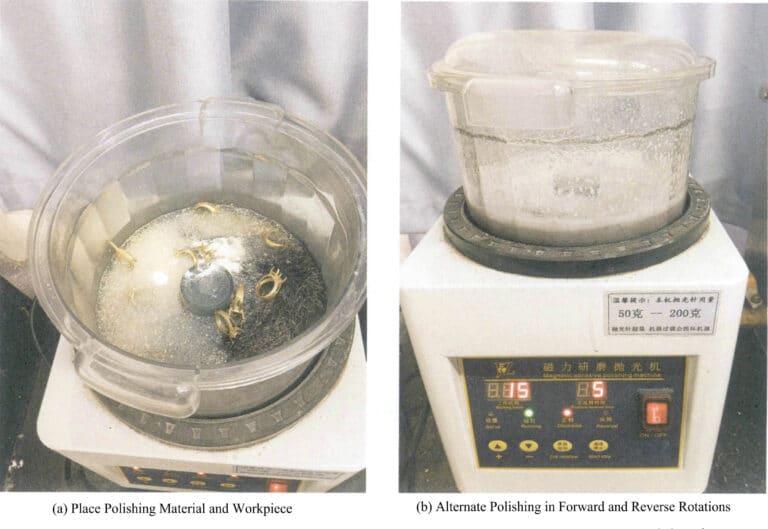

(8) Limpeza por polimento magnético

Primeiro, preparar o líquido de polimento misturando o pó de polimento com água numa proporção em massa de 3.5%. Em seguida, coloque as brocas de aço (diâmetro de 0,5 mm e 0,3 mm, numa proporção de 4:1) no recipiente, como mostra a Figura 8-16. A massa da peça é determinada pelo modelo do tambor, que geralmente não excede 500 g. A velocidade de rotação deve ser selecionada com base no material da joia; para a platina K pode geralmente escolher 1800~2000 r/min. Defina o tempo de rotação no sentido horário e anti-horário, normalmente mudando de direção a cada 5 minutos, com um tempo total de 15~30 min. Nota: Se a peça de trabalho no recipiente for demasiado grande, se forem colocadas demasiadas peças ou se a direção definida mudar com demasiada frequência, isso pode fazer com que a máquina pare de funcionar com urgência. Após a conclusão do trabalho diário, o equipamento deve ser limpo para o manter seco e arrumado. Quando a cor das brocas de aço escurecer, devem ser limpas com um detergente neutro. As brocas de aço novas e velhas não devem ser misturadas e o líquido de polimento deve ser substituído quando ficar castanho.

Copywrite @ Sobling.Jewelry - Fabricante de jóias personalizadas, fábrica de jóias OEM e ODM

Secção II Limpeza de peças fundidas de joalharia utilizando moldes de gesso com cera

1. Conhecimentos de base

(1) O afrouxamento e a quebra de pedras preciosas engastadas com cera

Em comparação com as técnicas tradicionais de engaste de ouro, o processo de fundição de engaste de cera pode melhorar significativamente a eficiência da produção e reduzir os custos de produção, tornando-o assim amplamente utilizado no fabrico de jóias. Um indicador importante da qualidade da fixação da cera é a estabilidade das pedras preciosas; após a fundição da fixação da cera, as pedras preciosas não devem soltar-se, descolorir-se ou partir-se. No entanto, a fundição em cera é um processo complexo, uma vez que as pedras preciosas têm de suportar uma série de mudanças de temperatura, tensões térmicas causadas por choques térmicos e contração da fundição. A tensão mecânica gerada durante o processo de retração apresenta riscos como o afrouxamento, a fissuração e a descoloração, especialmente quando se colocam várias pedras preciosas, o que pode facilmente levar a problemas de quebra, causando perdas económicas significativas para as empresas. Além disso, quando uma pedra preciosa se parte, é difícil de manusear; a pedra preciosa partida tem de ser removida e depois reparada no lugar utilizando métodos de engaste de ouro, o que afecta grandemente os custos de produção e a eficiência.

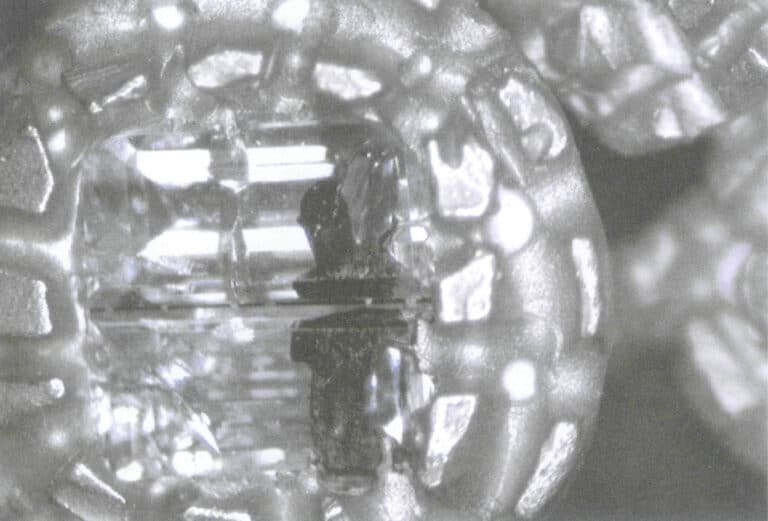

As pedras preciosas têm uma fraca resistência ao choque térmico. Suponhamos que a peça fundida em cera é desmoldada a altas temperaturas. Nesse caso, as pedras preciosas podem gerar um stress térmico significativo durante o arrefecimento rápido, levando a um elevado risco de quebra, especialmente quando se utilizam pedras preciosas com fissuras internas para a fundição com cera, como se mostra na Figura 8-17. Portanto, as peças fundidas de jóias feitas com cera de engaste não são adequadas para limpeza por explosão de água; o molde deve ser resfriado lentamente a uma temperatura baixa antes da desmoldagem. Um método de limpeza por desmoldagem mais adequado é a desmoldagem por extrusão mecânica.

Para obter uma boa aparência das pedras preciosas, não é geralmente aconselhável utilizar grandes pontas (garras) ou bordos largos e grossos para as fixar durante a cravação. Em vez disso, devem ser utilizadas pinças de cera mais finas (garras) ou bordos de cera estreitos e de paredes finas para a cravação, que são substituídos por metal após a fundição para fixar as pedras preciosas no lugar. Esta estrutura proporciona um suporte relativamente fraco para as pedras preciosas; quando sujeita a forças externas, se a força exceder a resistência do metal, pode causar deformação no local de engaste do metal, levando à deslocação ou afrouxamento da pedra preciosa, como se mostra na Figura 8-18.

Durante o processo de limpeza das peças fundidas, quando se utiliza a desmoldagem por extrusão mecânica, se a força de extrusão atuar diretamente na árvore de metal, certas partes da peça fundida na árvore de metal podem deformar-se sob o obstáculo do molde, fazendo com que as pedras preciosas se soltem. Isto é especialmente verdade quando a haste de extrusão é um cilindro sólido, uma vez que transmite facilmente a força de extrusão para a fundição, causando deformação e quebra, levando a uma queda da pedra preciosa. Por isso, a haste de extrusão tem de ser concebida como uma placa dispersiva, como se mostra na Figura 8-19, para que a maior parte da força de extrusão actue apenas na área de contacto, fazendo com que o molde nessa área colapse sem afetar a peça fundida mais afastada. Se a cabeça de extrusão for definida como uma forma cilíndrica de paredes finas, com um diâmetro exterior ligeiramente inferior ao diâmetro interior do balão de aço, então, durante o processo de extrusão, apenas a parede do cilindro entra no molde, provocando o colapso da fina camada de molde adjacente à parede do cilindro, sem ter praticamente qualquer efeito no molde circundante, reduzindo significativamente o impacto da extrusão na peça fundida.

Figura 8-18 Pedras preciosas que caem de jóias fundidas em cera

Figura 8-19 Estrutura da cabeça utilizada na desmoldagem por extrusão mecânica

(2) Tratamento por imersão em ácido de peças fundidas em cera

Após a lavagem, a árvore de fundição de jóias precisa geralmente de ser embebida em ácido fluorídrico para remover o pó de fundição residual, a película de óxido, as inclusões, etc., da superfície da fundição. No entanto, para as peças fundidas em cera, as pedras preciosas são também incrustadas na peça fundida, para além do corpo metálico. Por conseguinte, é necessário determinar se a imersão em ácido é adequada com base nas propriedades das pedras preciosas. Entre as pedras preciosas comuns, o quartzo, a obsidiana e outras pedras preciosas à base de sílica, bem como a água-marinha, a esmeralda e o topázio, que são à base de silicato, podem ser corroídos pelo ácido fluorídrico, pelo que não são adequados para a imersão em ácido fluorídrico.

2. Execução da tarefa

Esta tarefa utiliza uma extrusora de fundição e um limpador automático de fundição de gesso para limpar a árvore de fundição de metal de jóias de pedras preciosas fixadas em cera.

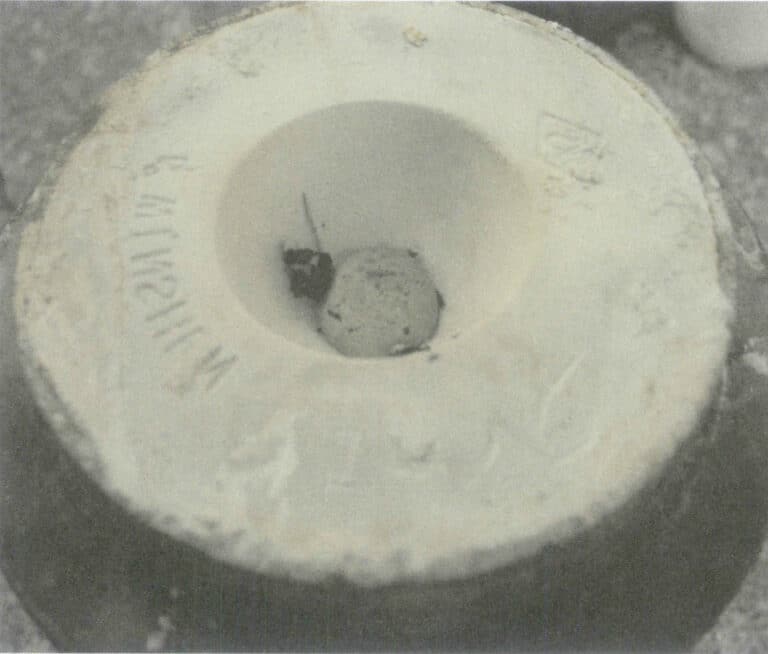

(1) Fundição estática

Após a fundição, o molde é suspenso em um rack, como mostrado na Figura 8-20, para permitir que todo o molde esfrie uniformemente até que a temperatura do molde caia para cerca de 100 ℃.

(2) Desmoldagem por extrusão mecânica

Inverta o molde com a borda do flange da taça de aço presa na boca da câmara de extrusão, mantendo o molde na vertical. Ligar a extrusora, permitindo que a haste de extrusão desça lentamente, extrudindo a árvore metálica, como se mostra na Figura 8-21.

Figura 8-20 Arrefecimento do molde no local

Figura 8-21 Desmoldagem por extrusão do balão de aço

(3) Limpeza a alta pressão

Quando a temperatura do molde de fundição, junto com a árvore de metal embrulhada, cair abaixo de 50 ℃, coloque-o no limpador automático de fundição de gesso e coloque o frasco de aço dentro. Defina a pressão nominal da água para 11MPa, inicie o limpador e lave a árvore de metal e o frasco de aço. O balão de aço e a árvore metálica devem rodar continuamente durante o processo de lavagem para garantir que todas as peças são adequadamente limpas, como se mostra na Figura 8-22. Além disso, deve ser colocada uma tela de filtragem na porta de retorno do dispositivo de limpeza para evitar que as gemas sejam arrastadas e fluam para o tanque de sedimentação, aumentando a dificuldade de recuperação.

(4) Corte do Sprue

Após a limpeza da árvore metálica, secá-la, pesá-la e calcular a perda por fusão e fundição. Em seguida, são efectuadas as operações de corte e polimento do jito residual. O método de operação é o mesmo do capítulo 2 da secção I do caso de referência.

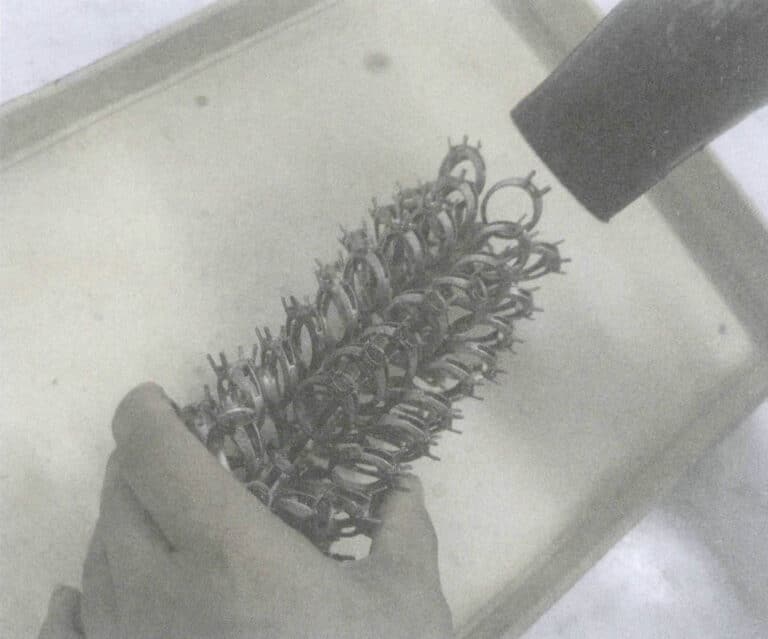

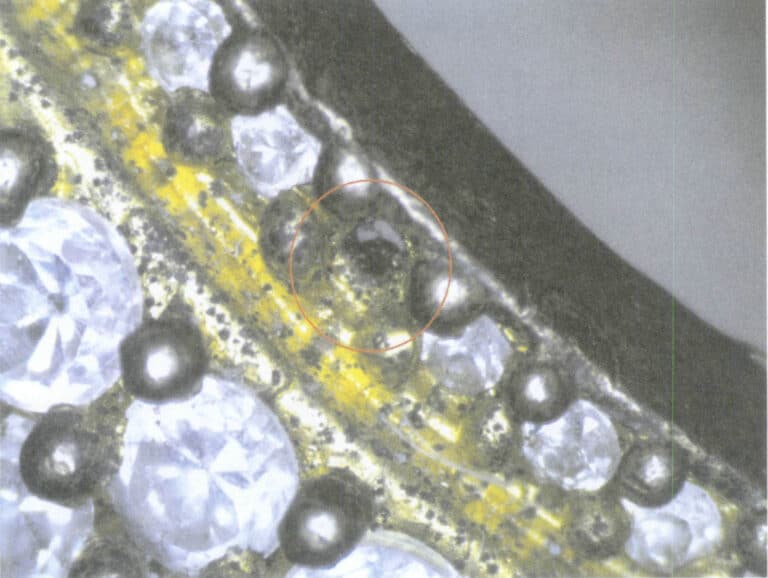

(5) Limpeza por polimento magnético

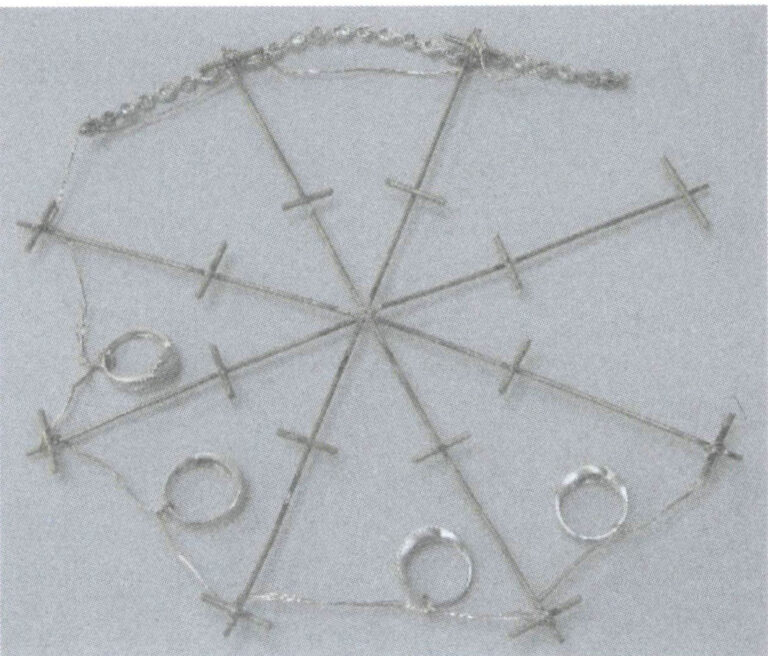

O polimento magnético e a limpeza dos núcleos das árvores de metal cortado e das peças fundidas em cera são efectuados separadamente. O primeiro facilita a reutilização do metal, enquanto o segundo permite a limpeza adicional de áreas que não foram suficientemente lavadas sob alta pressão, como a base de fixação e em torno da moldura. Para evitar que as peças fundidas em cera colidam e rachem durante o processo de limpeza magnética, pode ser feita uma fixação especial, como se mostra na figura, para prender as peças fundidas à fixação separadamente, evitando colisões mútuas. No entanto, cada peça fundida pode rodar e mudar de direção de forma flexível, o que não afecta significativamente o efeito de limpeza.

Secção III Limpeza de peças fundidas de joalharia utilizando moldes de cerâmica ligada com ácido

1. Conhecimentos de base

(1) Limpeza de moldes cerâmicos ligados a ácido com limpeza por explosão de água

Para a fundição de jóias feitas de materiais de alto ponto de fusão, como platina, paládio, aço inoxidável e ligas de cobalto, os moldes cerâmicos ligados com ácido são atualmente o principal método de formação. Após a torrefação a alta temperatura da pasta de pó de fundição ligada com ácido, os modelos originais são queimados e vaporizados, a humidade é completamente removida e os materiais refractários do molde são consolidados e ceramizados sob a ação do aglutinante. Em comparação com os moldes de gesso, os moldes cerâmicos ligados por ácido têm uma resistência muito elevada a altas temperaturas e mantêm uma resistência residual relativamente elevada após o vazamento do líquido metálico. Ainda assim, o rendimento do molde é fraco, dificultando a contração da solidificação e a contração do arrefecimento da peça fundida, levando a um aumento da tensão interna da peça fundida e resultando em riscos de fissuração térmica, deformação e fissuração a frio na peça fundida.

A resistência residual dos moldes cerâmicos é elevada e a sua colapsabilidade é muito pior do que a dos moldes de gesso. Por conseguinte, a dificuldade de desmoldagem e limpeza de peças fundidas de metal é muito maior. É necessário compreender completamente as propriedades físicas, químicas e mecânicas dos materiais metálicos e desenvolver planos de limpeza correspondentes para as peças fundidas. Suponhamos que apenas são utilizados métodos mecânicos de compressão ou vibração para a desmoldagem devido à elevada dureza dos moldes cerâmicos. Nesse caso, não são fáceis de partir, tornando a limpeza mais difícil, o que pode facilmente levar à deformação e a riscos na superfície das peças fundidas, bem como à deformação do balão de aço. Partindo do princípio de que as peças metálicas fundidas podem suportar choques térmicos, deve ser dada prioridade à combinação do processo de limpeza por explosão de água, utilizando a força explosiva do vapor a altas temperaturas para rebentar o molde e facilitar a limpeza com água a alta pressão. Quanto mais elevada for a temperatura da água durante a limpeza por explosão de água, mais forte será o efeito explosivo, mas o efeito de choque térmico nas peças fundidas também será maior. Por conseguinte, é necessário combinar estreitamente as propriedades dos materiais metálicos das jóias e as caraterísticas estruturais dos produtos para determinar o plano do processo de limpeza por explosão de água.

Os materiais para jóias de platina com elevada ductilidade e plasticidade, como o Pt950Ir50 e o Pt950Pd50, não são sensíveis ao choque térmico. Pode ser adotado um método de limpeza por explosão de água a alta temperatura para moldes feitos com estes materiais. Mesmo que o molde seja temperado em água alguns segundos após o vazamento, as peças fundidas geralmente não apresentarão problemas de fissuração. Contudo, para as ligas de platina Pt900 e Pt850 de menor finura e algumas ligas Pt950 que são sensíveis ao choque térmico, é necessário baixar adequadamente a temperatura da água de arrefecimento do molde.

Os materiais de joalharia não preciosos, como o aço inoxidável e as ligas de cobalto, têm normalmente uma condutividade térmica pior do que os metais preciosos. Durante o processo de arrefecimento das peças fundidas, ocorrem mudanças de fase e a ductilidade e a plasticidade diminuem. Por conseguinte, é necessário considerar de forma abrangente a tensão térmica, a mudança de fase e a resistência mecânica para determinar a temperatura adequada para o arrefecimento do molde.

(2) Corte do Sprue

Devido à elevada viscosidade do metal fundido durante o processo de fundição das jóias de platina, que mantém um estado líquido durante um curto período de tempo e tem uma fraca fluidez, o canal de fundição das jóias de platina é geralmente mais espesso do que o das jóias de ouro e prata para melhorar o desempenho de enchimento e retração do metal fundido. Por conseguinte, a dificuldade de cortar o canal de fundição para jóias de platina aumenta, tornando mais fácil causar a deformação das peças fundidas. Ao cortar o jito, é necessário escolher o método de corte adequado com base no diâmetro do jito para evitar a deformação das peças fundidas. O corte deve ser combinado com uma serra ou pequenas fatias, se necessário.

(3) Limpeza por polimento magnético

O polimento magnético é um meio eficaz de limpar peças fundidas, mas diferentes tipos de materiais metálicos têm diferentes resistências e durezas, o que leva a diferentes requisitos para o processo de polimento magnético. A platina comum de alta qualidade, como a Pt990 e a Pt950, tem uma dureza baixa; se for limpa a velocidades excessivamente elevadas, pode facilmente causar riscos na superfície e aumentar a rugosidade. Quando as jóias de platina são misturadas com jóias de ouro K para limpeza por polimento magnético, a superfície é propensa a marcas e riscos.

2. Execução da tarefa

Esta tarefa envolve a limpeza de moldes de cerâmica ligados com ácido e a fundição centrífuga a vácuo de peças fundidas de jóias em Pt950.

(1) Limpeza por explosão de água

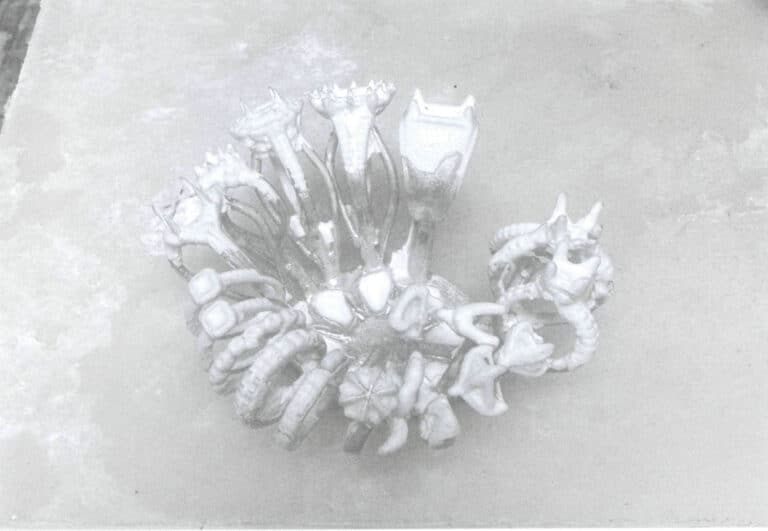

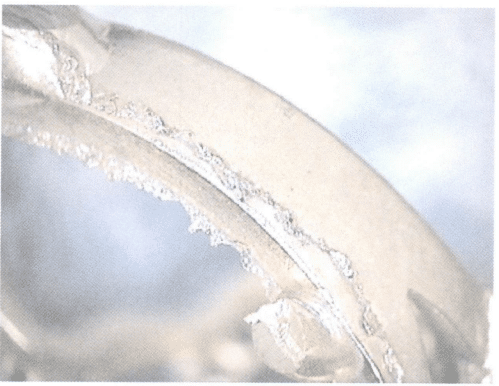

Usando fundição centrífuga a vácuo para jóias Pt950, o frasco de aço é cilíndrico, sem furos na parede. A temperatura de fundição do molde é de 900 ℃ e a temperatura do metal fundido é de 1880 ℃. Após o vazamento, espere o equipamento parar de funcionar, use um alicate para remover o molde e tempere em água para a piscina de limpeza de explosão de água, resultando em uma árvore de metal envolta em material de molde, com material de molde residual formando redes de rachaduras interconectadas, como mostrado na Figura 8-24.

(2) Limpeza a alta pressão

Utilize um produto de limpeza de moldes de gesso a alta pressão para limpar o molde enrolado à volta da árvore de metal e os moldes embutidos nas reentrâncias, costuras e outras áreas da fundição. Uma vez que o molde de cerâmica residual não se dispersa facilmente, confiar apenas na lavagem a jato não pode limpar completamente alguns moldes ocultos. Por isso, por vezes é necessário utilizar pequenas ferramentas, como varas de aço e brocas de máquina para limpeza auxiliar, como se mostra na Figura 8-25, e continuar a lavagem.

(3) Imersão em ácido

Devido à elevada resistência residual do molde cerâmico ligado por ácido e à sua estrutura densa, e porque a liga Pt950 tem uma excelente resistência à corrosão, pode ser utilizado ácido fluorídrico de alta concentração, ajustando normalmente a sua concentração a 55% com um tempo de imersão de cerca de 1 hora, o que pode obter bons resultados de limpeza por imersão.

(4) Corte da linha de água

Os alicates de corte podem geralmente ser utilizados para peças fundidas com um diâmetro de jito inferior a 3,5 mm. No entanto, quando o diâmetro do jito atinge 4 mm ou mais, existe um risco de deformação ao cortar com um alicate. É aconselhável utilizar primeiro um alicate de cravar pneumático para cortar perto do núcleo da árvore e, em seguida, utilizar uma serra para cortar perto da superfície da peça fundida, como se mostra na Figura 8-26.

(5) Polimento do canal de saída residual

Como mencionado anteriormente, será utilizada uma máquina de polimento de jitos para remover os jitos residuais.

(6) Limpeza por polimento magnético

Colocar a peça fundida no tambor magnético, definir a velocidade e a direção para 800~900 r/min, mudar de 5 em 5 minutos, com um tempo total de polimento de 20~30 min.

Secção IV Inspeção da qualidade da fundição de jóias

1. Conhecimentos de base

A fundição de jóias é um processo complexo que envolve múltiplos procedimentos, com muitos factores que afectam a qualidade da fundição, tornando-a propensa a vários problemas.

(1) Ferramentas e equipamento de inspeção do aspeto

Durante a inspeção da qualidade da aparência das jóias, é necessário inspecionar a qualidade das peças detalhadas, e o olho humano tem uma capacidade limitada para distinguir detalhes de objectos objectivos, sendo geralmente capaz de discernir o comprimento mais pequeno entre 0,15 e 0,30 mm. Por conseguinte, é necessário utilizar lupas, microscópios e outros instrumentos de observação.

A lupa é um dispositivo ótico visual simples utilizado para observar os pormenores dos objectos, constituído por uma lente convergente com uma distância focal muito menor do que o ponto próximo do olho. O princípio da ampliação é que o tamanho da imagem formada na retina do olho humano é proporcional ao ângulo subtendido pelo objeto no olho (ângulo visual). Quanto maior for o ângulo visual, maior é a imagem e mais pormenores do objeto podem ser distinguidos. Quando se utiliza uma lupa, uma mão segura a lupa junto ao olho. Em contrapartida, a outra mão usa o indicador e o polegar para segurar a joia e aproximá-la da lupa até que a parte desejada da joia possa ser observada. Aproximar o objeto pode aumentar o ângulo visual, mas a capacidade de focagem do olho limita-o. A lupa mais usada na indústria de jóias tem uma ampliação de 10 vezes, como mostrado na Figura 8-27, e consiste em 3 lentes. Uma lupa qualificada deve ter uma elevada nitidez e eliminar a aberração esférica e cromática que afecta a observação de pedras preciosas.

O estereomicroscópio tem as seguintes caraterísticas: ① grande diâmetro de campo e grande profundidade de focagem, o que facilita a observação de todas as camadas do objeto a ser inspeccionado; ② embora a ampliação não seja tão elevada como a dos microscópios convencionais, a sua distância de trabalho é muito longa; ③ devido ao prisma por baixo da ocular que inverte a imagem, a imagem aparece na vertical, o que facilita a sua operação.

Os parâmetros técnicos típicos do estereomicroscópio para inspeção de jóias são os seguintes: a ampliação da ocular é de 10 vezes, o diâmetro do campo é de 20 mm; a lente objetiva utiliza um tambor rotativo para zoom contínuo, com uma gama de 0,7~4,5 vezes; a ampliação total é de 7~45 vezes; a relação de zoom é de 6,5:1.

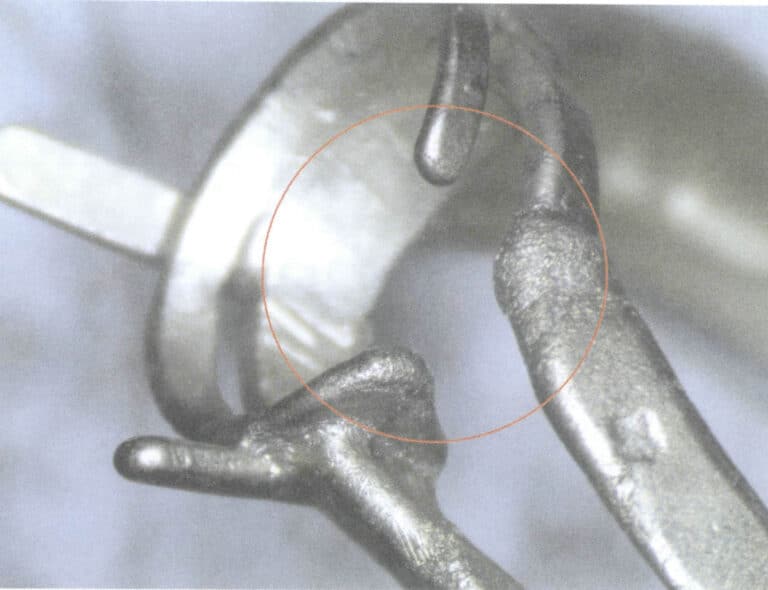

(2) Defeitos de porosidade

Os defeitos de porosidade são orifícios formados por gases estranhos ou gases precipitados do metal fundido que ficam presos dentro do metal. Suas caraterísticas incluem furos redondos ou irregulares com paredes internas geralmente lisas, como mostrado na Figura 8-29. A cor é metálica ou oxidada, e é difícil distingui-los quando coexistem com furos de escória ou furos de retração. A porosidade pode afetar a qualidade da superfície das peças fundidas, dificultando a obtenção de uma superfície polida lisa e brilhante. A presença de poros reduz a secção transversal efectiva da peça de trabalho, o que pode ter um certo impacto nas propriedades mecânicas da peça de trabalho; a extensão do impacto depende do tamanho e da forma dos poros. De acordo com os diferentes mecanismos de formação, os poros podem ser classificados em poros reactivos, poros precipitativos e poros aprisionados.

Os poros reactivos são formados pela reação química entre o metal fundido e factores internos ou externos, gerando gás. Podem ser divididos em endógenos e exógenos. Os poros reactivos endógenos são formados quando o metal fundido solidifica, onde os elementos químicos do próprio metal reagem com compostos dissolvidos no metal fundido ou entre compostos, gerando gás. Os poros reactivos exógenos são formados pela reação química entre o metal fundido e factores externos, tais como moldes, escórias e películas de óxido, resultando na geração de gás. Com base nas suas caraterísticas, os poros reactivos exógenos podem ser classificados em poros subcutâneos, superficiais e internos.

Os poros precipitativos referem-se aos poros formados pela precipitação de gás dissolvido no metal fundido. A solubilidade do gás é elevada quando se encontra num estado líquido a alta temperatura e, à medida que a temperatura diminui, a solubilidade também diminui. Quando o metal passa do estado líquido para o estado sólido, a solubilidade do gás diminui drasticamente, e o gás que não pode ser dissolvido precipita-se. Se o gás precipitado não puder escapar a tempo e for retido pelas dendrites de solidificação, formará poros precipitativos.

Os poros aprisionados são formados por gás aprisionado durante o processo de vazamento, onde o gás não pode escapar a tempo durante o processo de solidificação e permanece dentro da peça fundida. A sua caraterística é o facto de estarem irregularmente distribuídos, aparecendo frequentemente em distribuições isoladas, e alguns poros podem ser relativamente grandes.

(3) Defeitos de retração

O fenómeno de redução de volume devido à diminuição da temperatura durante o processo de arrefecimento de ligas de fundição nos estados líquido, de solidificação e sólido é designado por retração das ligas de fundição. A contração é uma causa fundamental de muitos defeitos nas peças fundidas, tais como cavidades de contração, porosidade de contração, tensão, deformação e fissuras. É uma das propriedades de fundição importantes das ligas de fundição. Tem um impacto significativo nas peças fundidas (como a obtenção da forma geométrica e das dimensões necessárias e a produção de peças fundidas densas e de alta qualidade).

A mudança de volume quando a liga de fundição passa do estado líquido para a temperatura ambiente é chamada de retração volumétrica. A contração da liga no estado sólido pode ser expressa não só em termos de alteração de volume, mas também em termos de alteração de comprimento, conhecida como contração linear. A liga passa por três fases durante a contração: fase de contração do líquido, fase de contração da solidificação e fase de contração no estado sólido.

Retração do líquido: Refere-se à contração que ocorre quando a liga líquida arrefece desde a temperatura de vazamento até à temperatura liquidus na qual se inicia a solidificação, manifestada como uma diminuição do nível de líquido dentro da cavidade do molde.

Contração de solidificação: Para ligas com um determinado intervalo de temperatura, a contração que ocorre na transição do estado líquido para o estado sólido é designada por contração de solidificação devido ao estado de solidificação da liga. A contração de solidificação destas ligas inclui principalmente a redução da temperatura (relacionada com a gama de temperaturas de cristalização da liga) e a mudança de estado (mudança de volume durante a mudança de estado).

Contração em estado sólido: Refere-se à contração que ocorre quando as ligas de fundição arrefecem desde a temperatura de solidificação até à temperatura ambiente. Na produção real, a contração de solidificação manifesta-se frequentemente como uma redução nas dimensões da peça fundida, pelo que é geralmente utilizada uma taxa de contração linear para a representar. A retração linear das ligas de fundição não só afecta diretamente a precisão dimensional das peças fundidas, como também é uma causa fundamental de tensões, fissuras e deformações nas peças fundidas.

A taxa de retração da peça fundida não está apenas relacionada com os factores da liga utilizada, mas também com as caraterísticas do processo de fundição, a forma estrutural da peça fundida e a quantidade de gás dissolvido durante o processo de fusão da liga. A contração do líquido e da solidificação são as causas fundamentais das cavidades de contração e da porosidade nas peças fundidas.

Durante o processo de arrefecimento e solidificação da peça fundida, devido à contração líquida da liga e à contração de solidificação, aparecem frequentemente buracos nas áreas onde a peça fundida solidifica por último. Os buracos grandes e concentrados são chamados de cavidades de retração, enquanto que os buracos pequenos e dispersos são referidos como porosidade de retração, como mostrado na Figura 8-30. As formas das cavidades de retração e da porosidade são irregulares, com superfícies rugosas, e podem ser vistas pontas dendríticas desenvolvidas. Assim, eles podem ser claramente distinguidos dos buracos de gás. Suponha que existem cavidades de contração ou porosidade na peça fundida. Nesse caso, reduzirá a área de suporte efectiva da peça fundida, causará concentração de tensões, diminuirá significativamente as propriedades mecânicas da peça fundida e também reduzirá as propriedades físicas e químicas da peça fundida, prejudicando a densidade da superfície e o desempenho do polimento.

(4) Defeitos de fluidez

Quando o desempenho de enchimento do metal fundido é fraco, é provável que ocorram defeitos como o enchimento incompleto e o fecho a frio. O enchimento incompleto ocorre quando o metal fundido não consegue encher completamente a cavidade do molde, resultando numa fundição incompleta, como se mostra na Figura 8-31. A sua caraterística é a existência de orifícios lisos e arredondados nas paredes da peça fundida, ou uma ou mais extremidades da peça fundida não estão preenchidas com metal fundido. O corte a frio refere-se a um defeito de descontinuidade significativo na peça fundida devido à falha de duas áreas de metal em se fundirem completamente. O seu aspeto manifesta-se frequentemente como estrias semelhantes a fissuras, mas, em comparação com as fissuras, os seus bordos são mais suaves e a superfície à volta das estrias é ligeiramente enrugada.

(5) Defeitos de rugosidade da superfície

A rugosidade da superfície refere-se à superfície irregular e não lisa das peças em bruto de fundição, que podem ter defeitos como rebarbas e buracos de areia, como se mostra na Figura 8-32. Uma rebarba refere-se a uma camada fina e irregular de material que adere à borda da peça fundida, também conhecida como "flash". Os defeitos de rugosidade da superfície que aparecem nas peças fundidas de jóias estão intimamente relacionados com a qualidade do modelo original, a qualidade do molde de cera, a qualidade do molde de fundição e o processo de fundição. Quando a resistência do molde é baixa e as partículas de pó de fundição se desprendem, forma-se uma superfície rugosa; quando o molde racha, isso dá origem a rebarbas na fundição; quando as partículas de pó de fundição desprendidas ou inclusões estranhas não são prontamente removidas da cavidade, ficam presas em certas áreas da cavidade, dando origem a defeitos de buracos de areia. Uma vez que estas substâncias são mais leves do que o metal fundido, se o tempo e as condições o permitirem, flutuarão para a superfície da peça fundida, pelo que os buracos de areia aparecem frequentemente na superfície da peça fundida ou perto dela.

2. Execução da tarefa

Tabela 8-8 Defeitos e possíveis causas de amostras de fundição de jóias

| Defeito de fundição | Legenda do defeito | Causas possíveis |

|---|---|---|

| Aspeto de clarão, rebarba |

|

① proporção inadequada de pó de fundição e água, a água é demais ② a fundição de pó aberto no molde estático foi misturada ③O forno de queima é muito rápido para aumentar a temperatura ④ fundição no forno antes de colocar muito tempo, a cavidade dentro das rachaduras secas |

| Contas douradas em relevo na superfície |

|

① relação água-pó imprópria, a água é muito pequena ② o tempo de trabalho da operação do pó de mistura é muito longo ③O funcionamento do extrator de vácuo não é normal |

| Rugosidade da superfície |

|

① Superfície áspera das peças fundidas ②Pouca qualidade ou falha do pó de fundição ③A temperatura de queima é muito rápida |

| Fundição defeituosa |

|

①Ajuste irracional do sprue ou plantação de árvores de modelo de cera ②Baixa temperatura de fundição do metal ③Baixa temperatura de fundição durante o vazamento ④Quantidade insuficiente de metal de fundição |

| Aspeto da porosidade |

|

① a temperatura do metal de fundição é elevada ② o molde de fundição não está completamente queimado ③A proporção de material reutilizado na fundição é muito alta ④Absorção severa de gás durante a fusão |

| Aspeto da cavidade de retração |

|

① a temperatura de vazamento do metal líquido é muito alta ② a temperatura do molde de fundição é demasiado elevada ③ localização ou tamanho incorreto do jito ④Pressão de vazamento insuficiente |