Como cortar pedras preciosas?

Técnicas, Abrasivos e Ferramentas Comuns Utilizados no Processamento de Gemas e no Corte de Materiais de Gemas

Introdução:

Este artigo abrangente cobre os fundamentos do processamento de pedras preciosas, incluindo abrasivos comuns e as suas funções, o design de ferramentas abrasivas frequentemente utilizadas e os princípios de corte. Aprofunda as técnicas de corte, o equipamento, a seleção da lâmina de serra e os meandros da tecnologia de corte de pedras preciosas. Desde cálculos de tamanho a ferramentas de medição, é um guia valioso para qualquer pessoa da indústria da joalharia envolvida na elaboração e polimento de pedras preciosas.

Máquina de corte de lâminas grandes e diagrama esquemático

Índice

Secção I Abrasivos e ferramentas comuns utilizados no processamento de gemas

1. Abrasivos mais utilizados no processamento de pedras preciosas

1.1 Propriedades básicas dos abrasivos

Os abrasivos são materiais que desempenham um papel na retificação, polimento e afiação. Os materiais granulares ou em pó utilizados para lixar, polir ou afiar pedras preciosas são chamados abrasivos.

Os abrasivos são as principais matérias-primas que compõem as ferramentas de retificação. Os abrasivos são materiais naturais ou sintéticos com forma granular e função de corte, e devem possuir as seguintes propriedades básicas.

(1) Dureza

A capacidade de um material de resistir à penetração de objectos duros na sua superfície. Durante o processo de retificação, quanto maior for a dureza do abrasivo, mais facilmente as partículas abrasivas cortam as pedras preciosas, como mostra a Tabela 3-1.

Quadro 3-1 Dureza de vários abrasivos normalmente utilizados no processamento de pedras preciosas

| Nome | Microdureza | Dureza de Mohs |

|---|---|---|

| Diamante natural | Ligeiramente superior ao diamante sintético | 10 |

| Diamante sintético | 86000 ~ 106000 | 10 |

| Corindo castanho | 19600 ~ 21600 | 9.0 ~ 9.2 |

| Zircão corindo | 14700 | 9.0 ~ 9.2 |

| Carboneto de silício verde | 31000 ~ 34000 | 9.2 ~ 9.3 |

| Carboneto de boro | 40000 ~ 45000 | 9.3 ~ 9.5 |

| Carboneto de boro cúbico | 73000 ~ 100000 | Perto de 10 |

| Crómio Corindo | 21600 ~ 22600 | 9.0 ~ 9.3 |

A classificação da dureza do abrasivo no processamento de pedras preciosas é a seguinte.

Abrasivos macios: Dureza de Mohs 1~5 (giz).

Abrasivos de dureza média: Dureza de Mohs 6〜7 (pó de ágata, óxido férrico).

Abrasivos duros: Dureza de Mohs de 8 a menos de 10 (carboneto de silício, carboneto de boro).

Abrasivos superduros: Dureza de Mohs 10 a próxima de 10 (diamante, carboneto de boro cúbico).

(2) Resistência

O desempenho das partículas abrasivas é resistente e não se parte.

(3) Força

Refere-se à capacidade de um material resistir a danos. A capacidade das partículas abrasivas para suportar forças mecânicas; quanto maior for a resistência à compressão, melhor será o desempenho da retificação.

(4) Desempenho da fratura térmica

O fenómeno de quebra das partículas abrasivas sob tensão térmica.

(5) Estabilidade química

A redução ou perda da capacidade de corte das partículas abrasivas em reacções químicas.

(6) Uniformidade

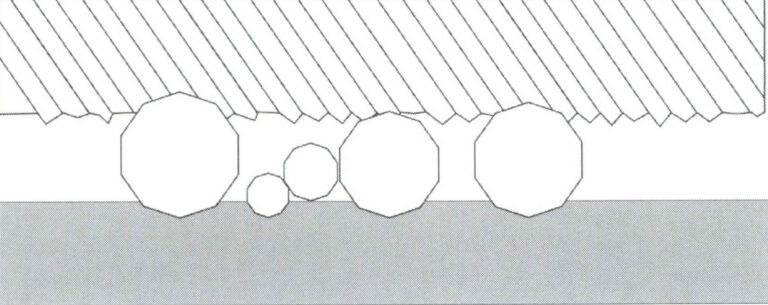

Refere-se ao grau de uniformidade no tamanho das partículas abrasivas com a mesma especificação. A Figura 3-1 mostra o impacto da morfologia irregular das partículas na retificação.

(7) Auto-afiamento

As partículas abrasivas continuam a ter novas arestas e pontas afiadas depois de se partirem.

1.2 Classificação dos abrasivos

1.3 Abrasivos comuns utilizados no processamento de pedras preciosas

O modelo dos abrasivos é expresso pelo tamanho da partícula; um tamanho de partícula maior indica um abrasivo grosseiro, resultando numa superfície áspera na pedra preciosa processada; um tamanho de partícula menor indica um abrasivo fino, resultando numa superfície lisa na pedra preciosa processada. Os modelos de abrasivos comuns usados no processamento de pedras preciosas são mostrados na Tabela 3-2.

Tabela 3-2 Modelos de abrasivos comuns utilizados no processamento de gemas

| Classificação do tamanho das partículas | Japão (JIS6002.63) | China (GB 1182-71) | ||

| Tamanho das partículas Número | Tamanho das partículas (μm) | Número de tamanho das partículas | Tamanho das partículas ( μm ) | |

| Partícula abrasiva | 46# | 420-350 | 46# | 400-315 |

| 60# | 290-250 | 60# | 315-250 | |

| 70 # | 250-210 | 70 # | 250-200 | |

| 80# | 210-177 | 80# | 200-160 | |

| 90# | 177-149 | |||

| 100# | 149-125 | 100# | 160-125 | |

| 120# | 125-105 | 120# | 125-100 | |

| 150# | 105-88 | 150# | 100-80 | |

| 180# | 88-73 | 180# | 80-63 | |

| 220# | 73-63 | |||

| 240# | 63-53 | 240# | 63-50 | |

| 280# | 53-44 | 280# | 50-40 | |

| Classificação do tamanho das partículas | Japão (JIS6002.63) | China (GB 1182-71) | ||

| Tamanho das partículas Número | Tamanho das partículas (μm) | Número de tamanho das partículas | Tamanho das partículas ( μm ) | |

| Micropartículas | 320# | 44-37 | W40 | 40-48 |

| 400# | 37-34 | |||

| 500# | 34-28 | |||

| 600# | 28-24 | W28 | 28-20 | |

| 700# | 24-20 | |||

| 800# | 20-16 | W20 | 20-14 | |

| 1000# | 16-13 | |||

| 1200# | 13-10 | W14 | 14-10 | |

| 1500# | 10-8 | W10 | 10-7 | |

| 2000# | 8-6 | W7 | 7-5 | |

| 2500# | 6-5 | |||

| 3000 # | 5-4 | W5 | 5-3.5 | |

| 4000 # | 4-3 | |||

| W3.5 | 3.5-2.5 | |||

| W2.5 | 2.5-1.5 | |||

| W1.5 | 1. 5-1 | |||

| W1 | 1-0.5 | |||

| W0.5 | ≤ 0.5 | |||

2. O Papel dos Abrasivos Comuns no Processamento de Gemas

Os abrasivos são materiais importantes no processamento de pedras preciosas. Os abrasivos são os principais materiais que podem efetuar operações de moagem. A escolha e a qualidade dos abrasivos afectam diretamente a eficiência e a qualidade do processamento no trabalho com pedras preciosas. Os papéis dos abrasivos no processamento de gemas são os seguintes.

2.1 Os abrasivos podem ser utilizados para fabricar várias pedras preciosas e ferramentas

(1) A mó é colocada verticalmente no anel exterior de diferentes mós de aço. Podem ser fabricados vários tipos ou formas de mós e discos para a retificação de pedras preciosas utilizando o método abrasivo de galvanoplastia, como se mostra na Figura 3-2.

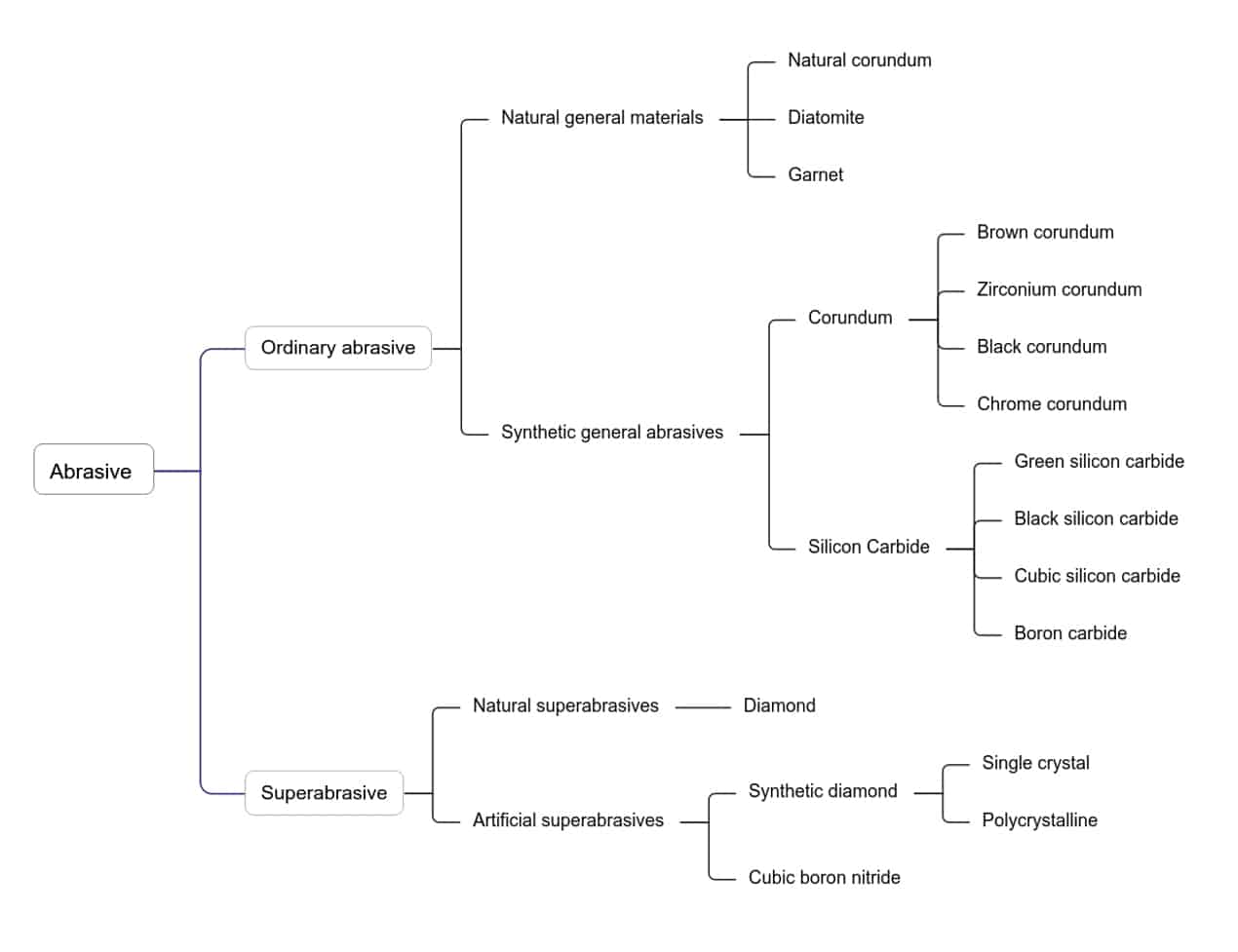

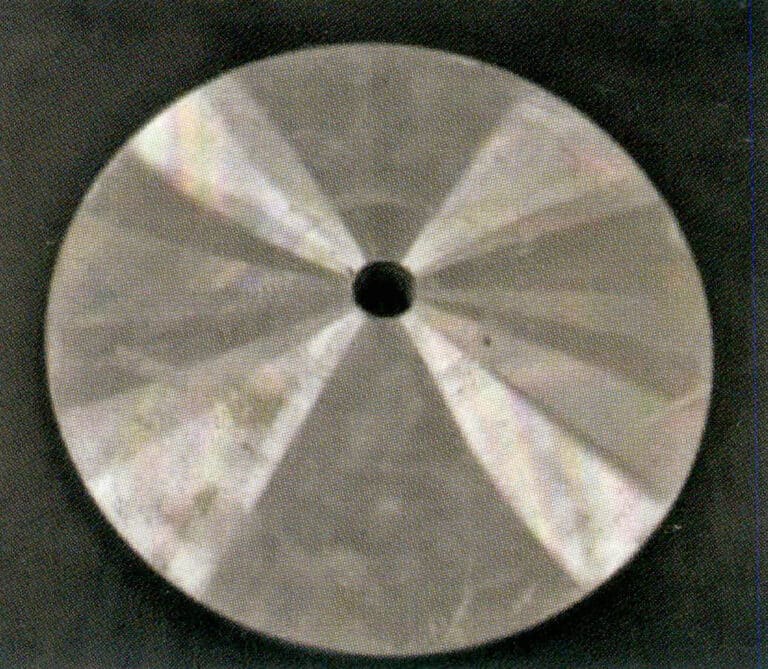

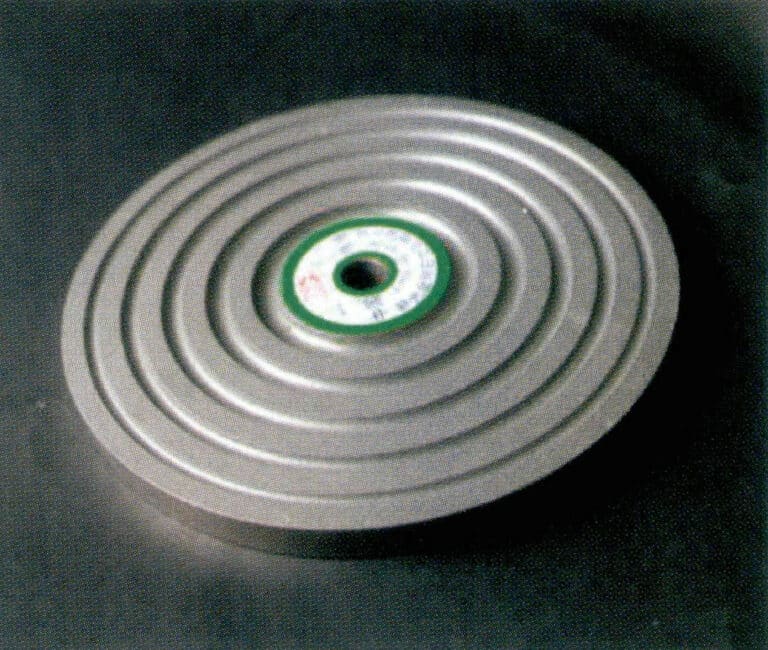

(2) Podem ser fabricadas lâminas de serra de vários tamanhos para cortar pedras preciosas no anel exterior de um substrato de disco metálico utilizando o método abrasivo de galvanoplastia, como se mostra na Figura 3-3.

Figura 3-2 Roda de moagem

Figura 3-3 Lâmina de serra

(3) Os abrasivos são aderidos a materiais especializados, como tecido e couro, para criar lixas, como mostra a Figura 3-4.

2.2 Abrasivos para o processamento direto de pedras preciosas

(1) Os abrasivos podem lixar e polir pedras preciosas numa máquina de polir vibratória. Coloca-se uma quantidade adequada de pedras preciosas a serem processadas juntamente com os abrasivos no cilindro vibratório, liga-se a máquina para criar vibrações que geram fricção entre as pedras preciosas e os abrasivos, obtendo-se efeitos de lixamento e polimento (Figura 3-5).

(2) Os abrasivos podem ser colocados em discos de polimento para lixar e polir pedras preciosas. As pedras preciosas a processar entram em contacto com o disco de polimento revestido de abrasivos, gerando fricção para obter efeitos de desbaste e polimento (Figura 3-6).

Figura 3-5 Máquina de polimento vibratório

Figura 3-6 Roda de pano de polimento

3. Ferramentas Abrasivas Comuns Utilizadas no Processamento de Gemas

Os abrasivos são ferramentas que unem abrasivos de diferentes tamanhos de partículas com ligantes e moldes para criar várias formas e tamanhos. São utilizados para lixar e polir e têm uma certa resistência e rigidez.

No processamento de pedras preciosas, os abrasivos dividem-se em abrasivos ligados e abrasivos revestidos.

Os abrasivos ligados incluem principalmente lâminas de serra, mós de diamante, discos de diamante, cabeças de diamante, lixas, etc.

Os abrasivos revestidos incluem principalmente discos de polimento, rodas de tecido, pó de polimento e pasta.

3.1 Ferramentas de Abrasivos Ligados

(1) Lâminas de serra

É fabricado por galvanoplastia de abrasivos no diâmetro exterior de um anel de substrato metálico.

Especificações comuns para lâminas de serra para pedras preciosas: 110 mm, 150 mm, 200 mm, 300 mm, 400 mm, 500 mm. Espessura da lâmina 0,18- 3 mm, como mostra a Figura 3-7.

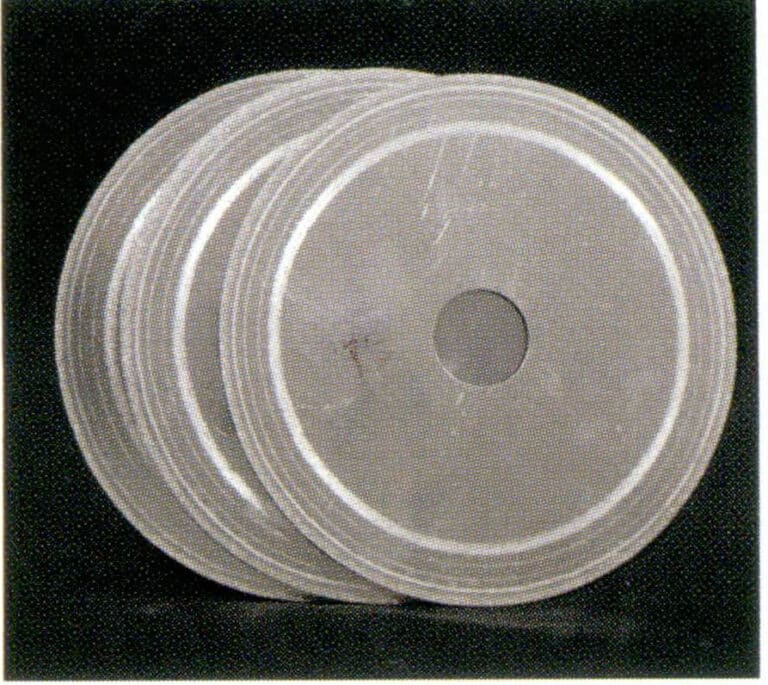

(2) Mó de diamante

① Roda de arco

A forma rectificada na superfície da pedra preciosa é designada por roda de arco se tiver a forma de arco. É feita através do revestimento da superfície do diâmetro exterior de uma roda metálica em forma de arco com abrasivo de diamante. A roda de arco concebida de acordo com a forma do produto é mostrada na Figura 3-8.

② Roda reta

A forma linear retificada na superfície da gema é chamada de rebolo reto, e o rebolo linear de metal é feito revestindo a superfície do diâmetro externo com material abrasivo de diamante. A Figura 3-9 mostra a mó (ou roda de lapidação).

Seleção de mós na produção: Quanto mais grosseiras forem as partículas abrasivas na mó, maior será a eficiência da retificação da gema, mas o acabamento da superfície torna-se mais áspero. De acordo com a finura das partículas abrasivas, existem mós grossas, mós médias grossas e mós finas. Rebolos grosseiros 60-180 #, rebolos médios grosseiros 220-320 #, rebolos finos 400-600 #.

De acordo com o tamanho do diâmetro da roda, 50-150 #, e de acordo com a espessura da roda, 5〜50 #.

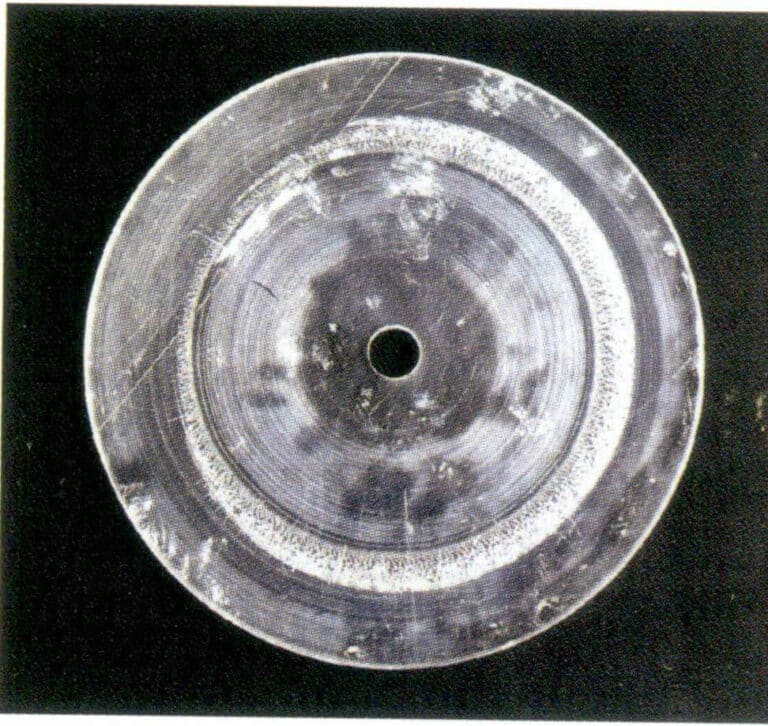

(3) Disco de lixa de diamante

Os abrasivos diamantados de galvanoplastia fazem com que o disco de desbaste diamantado seja colocado na superfície de um substrato metálico circular. Quanto mais grossas forem as partículas abrasivas do disco de retificação, mais eficaz será a retificação das pedras preciosas e mais rugosa será a superfície trabalhada. Os principais tipos de discos de lixa de diamante existentes no mercado são os seguintes.

① Disco de lixa de diamante comum:

Espessura 1,5-2 mm, dividida em disco de areia grossa 120-180 #, disco de areia média 220-320 #, disco de areia fina 400~800 #, e disco de areia extrafina 1000~2000 #, como mostra a Figura 3-10.

② Disco de lixa misto:

Para melhorar a eficiência do processamento e reduzir o número de ciclos de retificação inversa durante o processamento de pedras preciosas, um material de retificação grosseira de 320 # é revestido no anel exterior do disco e um material de retificação fina de 1000 # é revestido no anel interior para criar um disco de areia de pato mandarim, como se mostra na Figura 3-11.

③ Disco esférico de diamante:

São feitos buracos na base do disco de metal de acordo com o tamanho das pedras preciosas que estão a ser processadas, e os materiais de moagem de diamante são electrodepositados sobre ele. A Figura 3-12 mostra discos esféricos de diamante com diferentes tamanhos de furos, e a Figura 3-13 mostra exemplos de processamento de discos esféricos de diamante.

(4) Cabeças de retificação de diamante

O abrasivo diamantado é galvanizado em substratos metálicos de diferentes formas e tamanhos, que podem ser utilizados para esculpir pedras preciosas. São fabricadas várias formas de cabeças de retificação de acordo com os requisitos do padrão de desenho (Figura 3-14).

(5) Lixa

O papel principal da lixa no processamento de pedras preciosas é a retificação, o polimento e a modelação.

- Os tipos de lixas incluem lixas de diamante, lixas de diamante artificial, lixas de vidro, etc. Além disso, a lixa pode ser dividida em duas categorias com base na sua resistência à água: lixa de moagem a seco e lixa resistente à água, e precisa de ter propriedades de moagem a seco e de resistência à água. A lixa normalmente utilizada no processamento de pedras preciosas é a lixa de diamante e a lixa de corindo.

- Modelos comumente usados: 150 #, 280 #, 320 #, 300 #, 500 #, 600 #, 800 #, 1000 #, 1200 #, 1500 #, 2000 # [O número representa o tamanho do grão, que se refere ao número de partículas contidas na área de lin x lin (lin = 2,54 cm)], conforme mostrado na Figura 3-15.

(6) A aplicação de abrasivos na produção

Os princípios para a seleção de ferramentas de retificação são apresentados no Quadro 3-3.

- De acordo com o tamanho da pedra preciosa que está a ser processada.

- De acordo com a forma e o comprimento da pedra preciosa.

Tabela 3-3 Aplicações de várias ferramentas de retificação na produção

| Grosso | Médio | Ótimo | Extrafino | Tamanhos comuns | ||

| Diâmetro | Espessura (mm) | |||||

| Roda de lapidação | 60~180 # | 220~320 # | 400~600 # | ¢ 50~¢ 150 | 5~50 | |

| Placa de areia | 60~180 # | 220~320 # | 400~800 # | 1000~2000 # | ¢150~¢500 | Espessura 1.5~5 |

| Pedra bruta grande | Pequena pedra bruta | |||||

| Moer pedras preciosas acima de ¢10 | Moer ¢4 a ¢10 pedras preciosas | Moer ¢3 a ¢4 gemas | Moer ¢2〜 ¢3 Pedra Preciosa | |||

3.2 Abrasivos revestidos

O polimento é o passo mais importante no processamento de pedras preciosas, e o brilho da pedra preciosa reflecte a qualidade do polimento. Uma pedra preciosa perfeitamente polida pode cintilar com um brilho deslumbrante. Em princípio, o polimento de pedras preciosas não está muito relacionado com a escolha dos materiais do disco de polimento, mas está significativamente relacionado com a nitidez das arestas das facetas.

(1) Disco de polimento duro

Os discos de polimento duros são feitos de ligas com uma certa dureza. Os tipos comuns de discos duros utilizados na facetagem de pedras preciosas incluem discos de ferro fundido, frequentemente utilizados para polir diamantes ou várias pedras preciosas de elevada dureza, como se mostra na Figura 3-16; discos de polimento compostos, com um anel exterior feito de ferro fundido e um anel interior feito de várias ligas, normalmente utilizados para polir várias pedras preciosas de elevada dureza, como se mostra na Figura 3-17; discos de liga de zinco, frequentemente utilizados para polir pedras preciosas com uma dureza superior a 7, como se mostra na Figura 3-18: discos de liga de chumbo-estanho (discos de polimento de pó verde), normalmente utilizados para polir pedras preciosas com uma dureza inferior a 7, tais como cristais de polimento, ágatas, etc., como mostra a figura 3-19; discos de cobre, frequentemente utilizados para polir rubis e safiras, como mostra a figura 3-20; discos de polimento de liga de resina abrasiva de diamante, como mostra a figura 3-21.

Figura 3-16 Tabuleiro de ferro fundido

Figura 3-17 Disco de polimento de compósito

Figura 3-18 Disco em liga de zinco

Figura 3-19 Disco em liga de chumbo-estanho

Figura 3-20 Placa de cobre púrpura

As caraterísticas dos discos de polimento diamantados de liga de resina abrasiva são as seguintes

- Os abrasivos de diamante misturados num aglutinante de resina não requerem a aplicação de abrasivos de polimento ao polir pedras preciosas; eles são arrefecidos com água durante a utilização, o que também ajuda a lavar os resíduos de polimento.

- Em comparação com os discos de polimento comuns, não é necessário adicionar pó de polimento ao polir pedras preciosas; este tipo de disco de polimento pode acelerar a eficiência do processamento automático de pedras preciosas e é normalmente utilizado em máquinas automáticas de moagem de pedras preciosas.

- A desvantagem é que não pode polir pedras preciosas acima de 2A.

(2) Disco de polimento de dureza média

Os discos de polimento feitos de materiais de dureza média são normalmente utilizados para polir pedras preciosas com uma dureza inferior a 6; têm uma elevada eficiência de polimento, mas as facetas das pedras preciosas não são nítidas. Os discos de polimento comuns de dureza média incluem discos de vidro orgânico (Figura 3-22), discos de plástico (Figura 3-23) e discos de madeira (Figura 3-24).

Figura 3-22 Placa de acrílico

Figura 3-23 Placa de plástico

Figura 3-24 Placa de madeira

(3) Almofada de polimento macia

As almofadas de polimento são feitas de materiais macios. Especialmente adequados para o polimento de pedras preciosas curvas, onde não são necessárias arestas vivas para pedras preciosas facetadas. Os materiais duros podem ser ligados com bombas de máquina, por exemplo, utilizando discos macios para polir vidro, o que melhora muito a eficiência do polimento. A almofada de feltro é mostrada na Figura 3-25, a almofada de couro na Figura 3-26, a almofada de lona na Figura 3-27 e a almofada de poliéster na Figura 3-28.

Figura 3-26 Disco de couro

Figura 3-27 Disco de lona

Figura 3-28 Disco de poliéster

3.3 Aplicação de pó de polimento e pasta de polimento em abrasivos revestidos

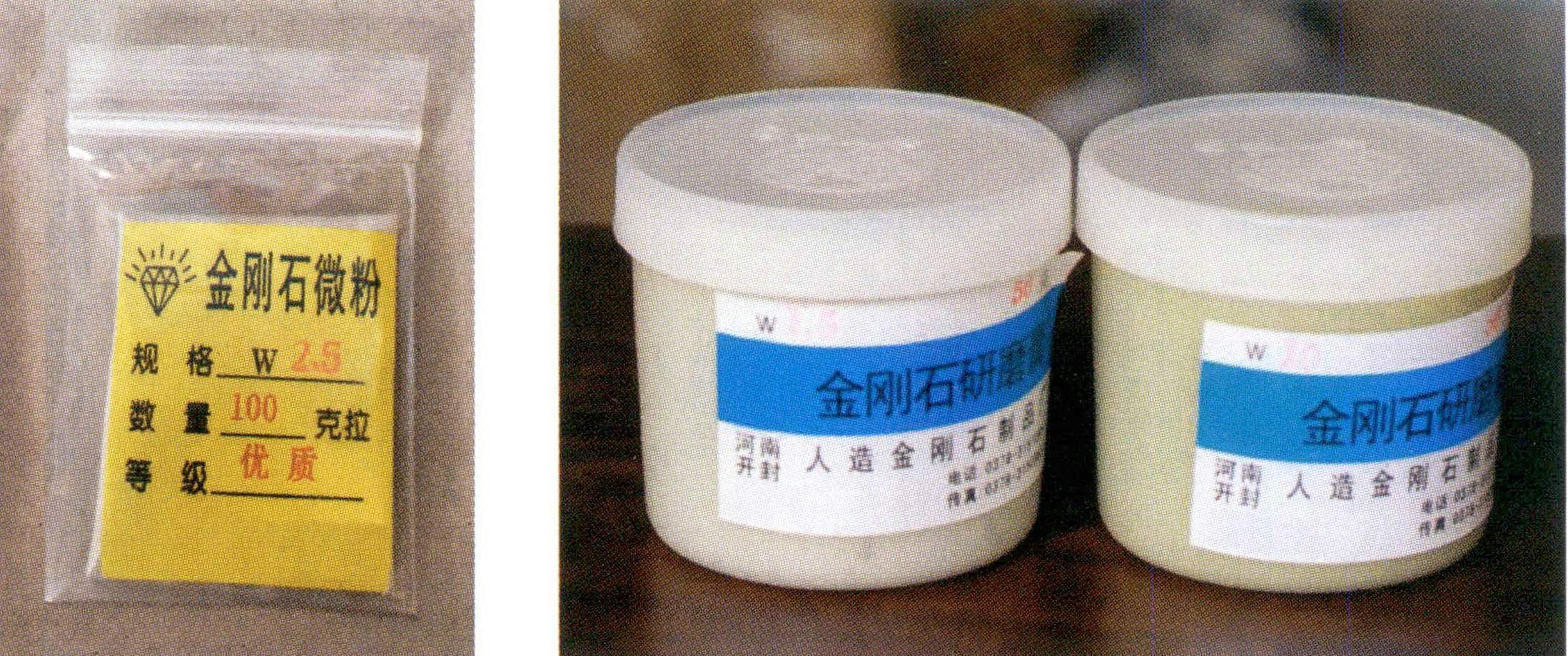

Todos os abrasivos ultra-finos podem ser utilizados como pó de polimento. A pasta de polimento é feita através da mistura de pó de polimento com materiais como a vaselina. O processamento de pedras preciosas inclui o polimento grosseiro e o polimento fino. W5-W3.5` Os abrasivos são utilizados para o polimento grosseiro, e W2.5 Os seguintes são utilizados para o polimento fino. A Figura 3-29 mostra que estes são o pó de polimento e a pasta de polimento. Existem muitos tipos de pó de polimento, que podem ser selecionados de acordo com os diferentes materiais de processamento. A gama de utilização e o desempenho são apresentados na Tabela 3-4.

Quadro 3-4 Tipos e utilizações comuns de pó para polimento de gemas

| Nome | Composição química | Âmbito de aplicação |

|---|---|---|

| Pó de diamante natural | C | O diamante mais duro e processado |

| Pó de diamante sintético | C | Dureza ligeiramente inferior à natural, polimento de todas as pedras preciosas |

| Óxido de crómio Pó verde | Cr3O3 | Jade, cristal, turquesa, malaquite, várias pedras preciosas, esmeralda, pedra da lua, granada |

| Óxido de alumínio Pó de rubi | Al2O3 | Polimento de pedras preciosas de baixa dureza |

| Óxido de cério | Ce2O3 | Cristal, Olivina, Água-marinha, Turmalina, Fluorite, Vidro, Granada, Ágata |

| Sílica Terra de diatomáceas | SiO2 | Rubi, Safira, Água-marinha, Coral, Âmbar |

| Óxido férrico Chumbo vermelho | Fe2 O3 | Pedras preciosas de baixa qualidade, Vidro |

4. Conceção de ferramentas de retificação comuns para o processamento de gemas

O processamento de formas individuais de pedras preciosas é efectuado à mão. A produção em massa requer máquinas de moldagem semi-automáticas em conjunto com mós de moldagem. A curva do diâmetro exterior da mó é a curva de forma do produto produzido, como se mostra na Figura 3-30. As Figuras 3-31 a 3-33 apresentam exemplos de várias formas. A placa do talão é concebida de acordo com o tamanho dos talões (os tamanhos de talão normalmente utilizados são de 1 a 10 mm), como mostra a Figura 3-34.

Figura 3-30 Rodas de calibragem de várias formas

Figura 3-31 Conceção da roda de cinco estrelas

Figura 3-32 Desenho da roda de flores

Figura 3-33 Desenho da roda em forma de coração

Figura 3-34 Conceção da placa do talão

Copywrite @ Sobling.Jewelry - Fabricante de jóias personalizadas, fábrica de jóias OEM e ODM

Secção II Corte de materiais de gema

1. Princípios do corte com lâminas de serra de diamante

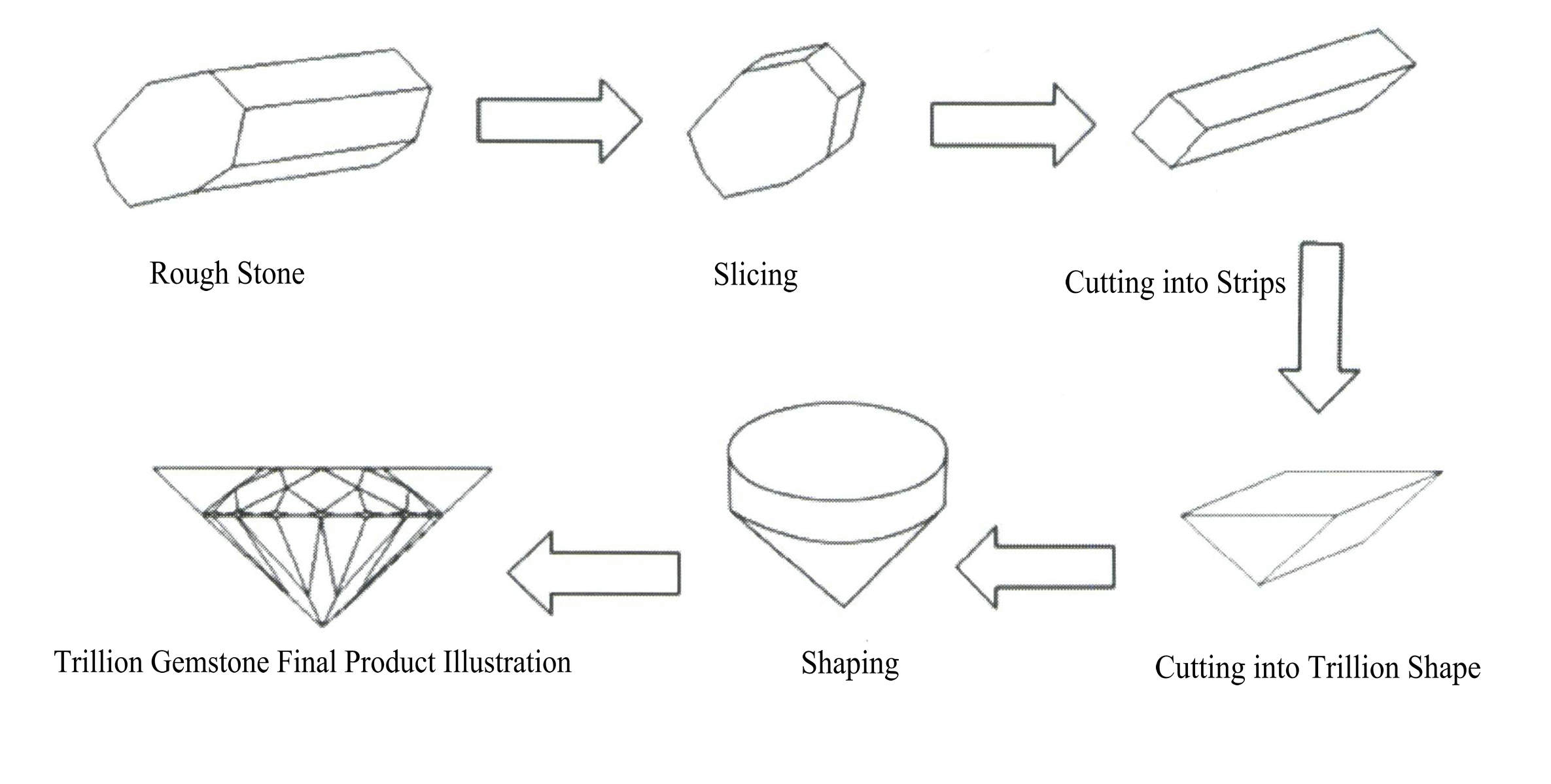

Tecnologia de processamento de pedras preciosas naturais: Método de divisão do braço e método de corte para remover fissuras e impurezas - corte da matéria-prima - moldagem - colagem da pedra - polimento da coroa - pedra invertida - polimento do pavilhão - polimento da cintura - limpeza, embalagem e armazenamento.

Tecnologia de transformação de pedras preciosas artificiais: Corte da matéria-prima, modelação, polimento (polimento da cintura e da mesa), colagem da pedra, polimento da coroa, inversão da pedra, polimento do pavilhão, limpeza, embalagem e armazenamento.

A partir da tecnologia de transformação de pedras preciosas naturais e artificiais, o corte é o primeiro processo após a aquisição das matérias-primas. O corte no processo de processamento de pedras preciosas (vulgarmente conhecido como corte de forma bruta) refere-se ao corte da lâmina de serra de diamante de materiais de pedras preciosas em bruto em espaços em branco de pedra de uma determinada forma, de acordo com o design ou os requisitos do cliente. A essência deste corte consiste em dividir materiais grandes em pequenos e remover impurezas ou fissuras, o que é tecnicamente designado por corte.

1.1 Princípio de corte dos abrasivos ligados

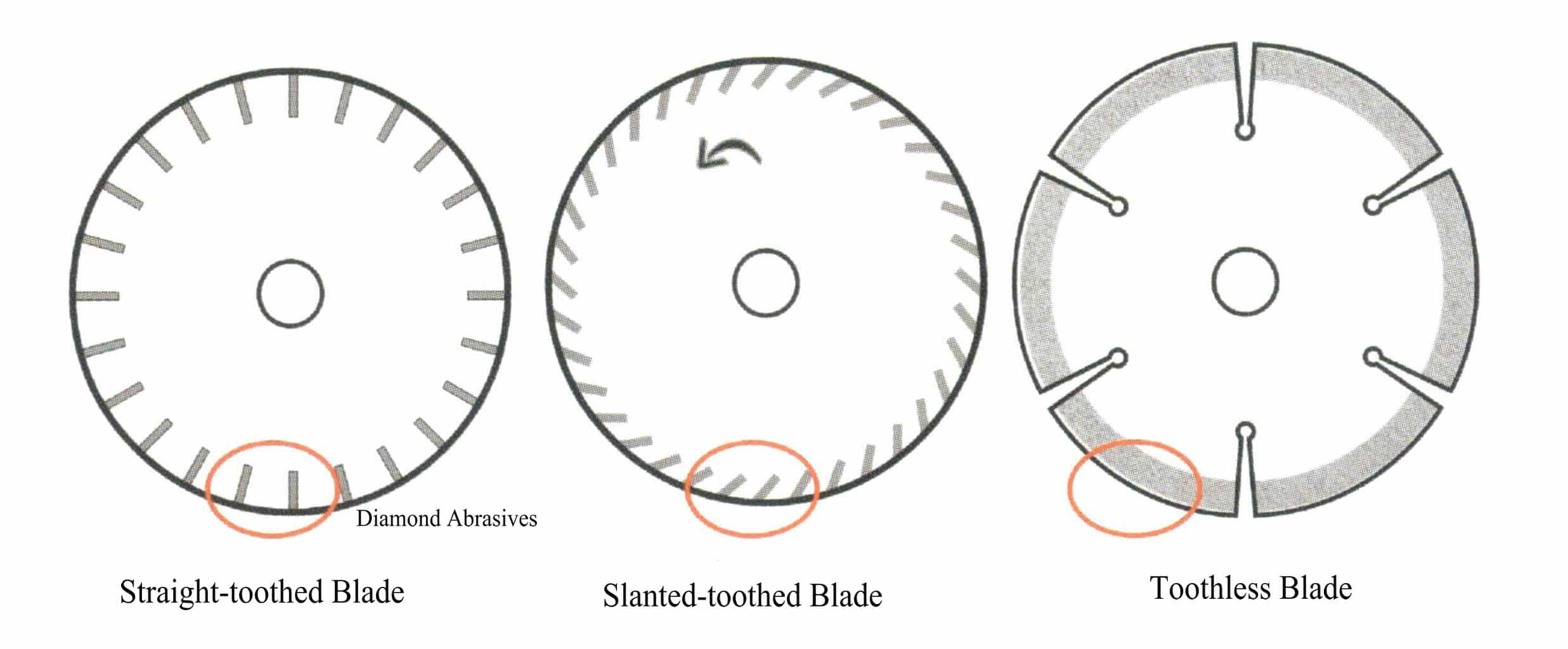

(1) Estrutura das lâminas de serra de diamante (Figura 4-1)

A estrutura da lâmina de serra diamantada indica que esta liga os abrasivos diamantados ao anel exterior do substrato metálico da lâmina. O seu princípio é semelhante ao de uma mó fina de diamante. A dureza e a resistência ao calor dos diamantes na lâmina de serra são muito elevadas, e cada partícula de diamante pode ser vista como um pequeno dente. Toda a camada de diamante da lâmina de serra pode ser considerada como uma ferramenta de vários gumes com inúmeros dentes.

(2) Princípio de corte do disco de serra de diamante

Quando a lâmina de serra de diamante está em funcionamento, as partículas de diamante na superfície ou na face final em torno da lâmina, em contacto com o material de pedra preciosa, uma vez que o motor acciona a lâmina de serra para rodar a alta velocidade, são pressionadas firmemente contra o material de pedra preciosa pela força de alimentação, fazendo com que ambos sejam comprimidos e deformados. Quando a força aplicada pelos abrasivos excede a força de ligação entre as moléculas do material de pedra preciosa, algumas lascas de pedra preciosa serão separadas de todo o material. Todo o processo é uma ação de "aragem", cortando lascas finas, que são lavadas com a participação da água, completando todo o processo de corte.

(3) Precauções na utilização de lâminas de corte de gemas

① Por que razão é utilizado líquido de refrigeração no corte de materiais de pedras preciosas?

Durante o corte, a temperatura média na área de moagem está dentro de 400 ℃, e a temperatura na qual o abrasivo entra em contato com a pedra preciosa é de 1000-2000 ℃. Isso cria um estresse térmico significativo em áreas localizadas. O resfriamento deficiente durante o corte de pedras preciosas pode levar a faíscas e rachaduras podem aparecer para materiais frágeis de pedras preciosas. Ao cortar, à medida que o abrasivo passa pela área de corte, a alta temperatura e o contato de pressão podem fazer com que os detritos de pedras preciosas adiram ao abrasivo, levando ao entupimento da lâmina de corte. Quando a adesão é grave, a lâmina de serra de corte pode perder rapidamente a sua capacidade de corte, resultando em fissuras na pedra preciosa. Para reduzir a aderência, é essencial selecionar e utilizar corretamente o líquido de refrigeração.

② Porque é que a eficiência de corte de uma nova lâmina de serra é mais rápida do que a de uma lâmina de serra antiga?

Devido à disposição inconsistente dos abrasivos na lâmina de serra, as lâminas de serra novas têm abrasivos mais afiados. Após um período de corte, as arestas dos abrasivos tornam-se baças. Os abrasivos baços não são propícios ao corte, resultando numa profundidade de corte muito rasa, e só podem criar arranhões na superfície do material da pedra preciosa.

1.2 O princípio do corte com abrasivos soltos

O princípio de corte do corte de grãos abrasivos é o mesmo que o do corte de abrasivos fixos, com a diferença de que os grãos abrasivos não são pressionados na matriz da lâmina de serra de corte de grãos abrasivos. Em vez disso, a lâmina de serra rotativa transporta os abrasivos aderentes aos dentes da ranhura do material para a área de corte. Ao cortar pedras preciosas com grãos abrasivos, os abrasivos aderem à lâmina de serra de ferro e pressionam contra a superfície da pedra preciosa, fazendo com que pequenos fragmentos se formem na superfície da pedra preciosa sob a ação de "aragem" dos abrasivos. À medida que os abrasivos continuam a mover-se, com a participação da água, estes fragmentos são "escavados" da pedra preciosa e "empurrados", completando o processo de corte.

Este método de corte ainda é utilizado no tratamento de diamantes. A sua vantagem é que a lâmina da serra é muito fina, resultando num corte pequeno, poupando assim matéria-prima. No entanto, devido à lenta eficiência de corte, este método já não é utilizado para o corte de pedras preciosas naturais e sintéticas.

2. Tecnologia de corte para materiais de pedras preciosas naturais

Os materiais de pedras preciosas naturais ou sintéticas partilham um ponto comum antes do corte e da moagem; precisam de ser cortados para transformar grandes pedaços de material em tamanhos exigidos pelo cliente ou de acordo com as especificações da encomenda. As caraterísticas das pedras preciosas naturais exigem o corte para maximizar o rendimento e remover as impurezas, transformando os materiais em bruto na forma de pedras preciosas através de determinadas competências de corte.

2.1 Métodos de corte de materiais de pedras preciosas

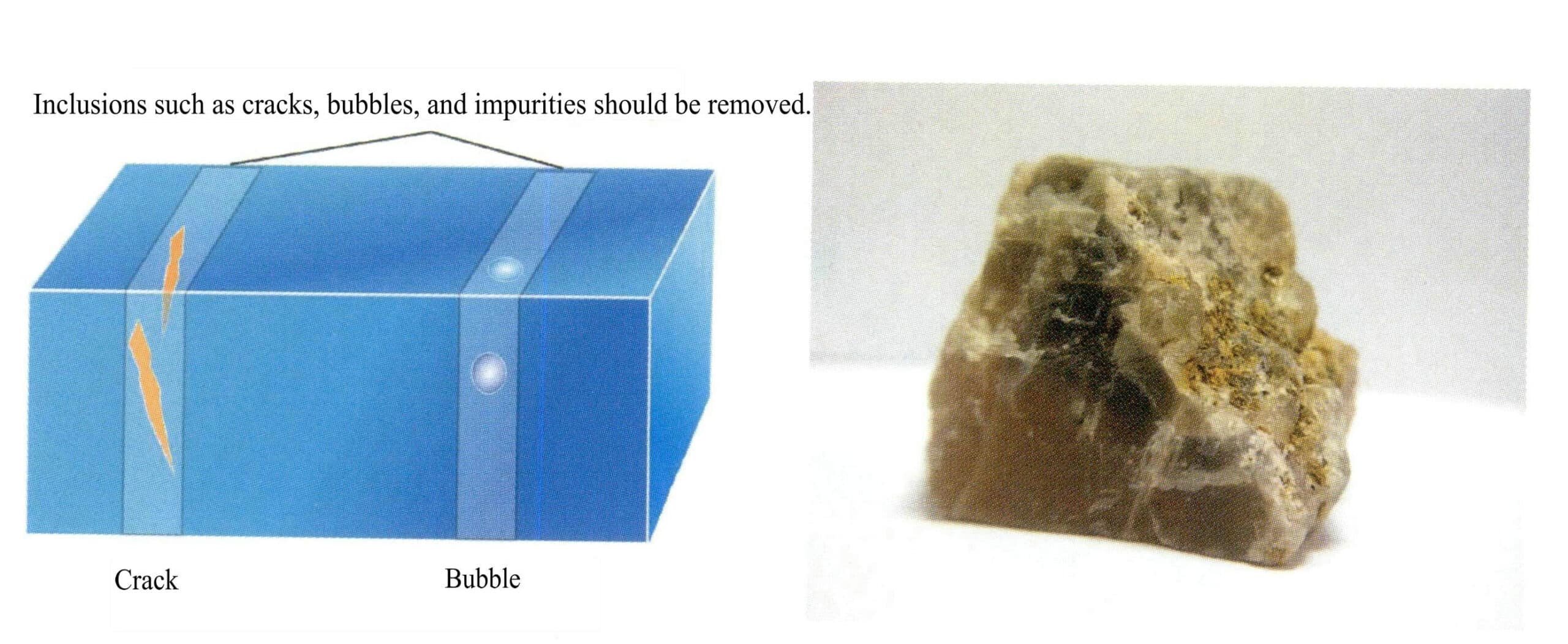

Se houver clivagem ou fissuras no material bruto da pedra preciosa, elas devem ser removidas antes do processamento. Suponhamos que as fissuras e clivagens não são removidas. Nesse caso, podem ocorrer as seguintes situações durante o processamento de produtos de pedra preciosa: podem fissurar devido à tensão durante a modelação ou contorno, fissurar durante o processo de aquecimento das pedras adesivas, fissurar devido à fricção e ao calor durante a moagem, fissurar devido a colisões durante o processamento e fissurar durante a limpeza.

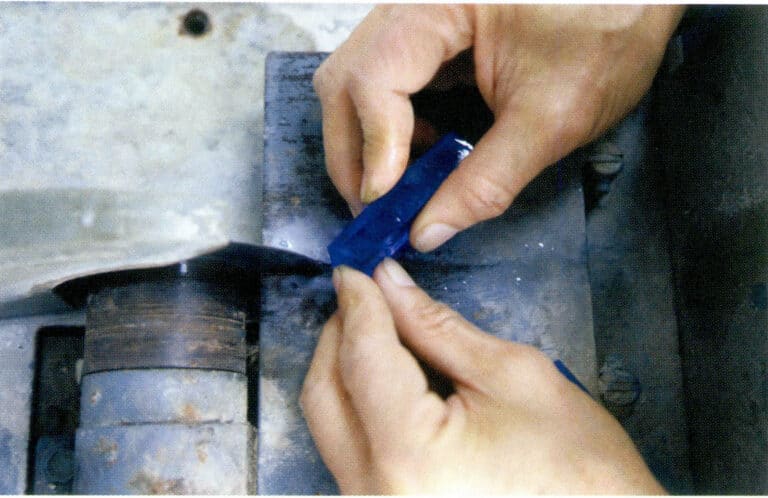

(1) Método de divisão

O método para lidar com clivagens e fissuras consiste em bater ao longo da direção da fissura ou clivagem com um martelo pontiagudo ou bater com uma faca em forma de cunha e um martelo, como se mostra na Figura 4-2.

(2) Método de corte

O método para remover a clivagem, as impurezas das bolhas e a moldagem inicial - lâminas de serra de diamante comummente utilizadas, como se mostra na Figura 4-3.

2.2 O objetivo da lapidação de pedras preciosas

(1) Antes de processar as pedras preciosas, é necessário cortá-las em vários pedaços pequenos sem fissuras ao longo da direção de clivagem original para as desenhar e processar, como mostra a Figura 4-4.

(2) Remover as impurezas de clivagem, fissuras e bolhas, deixando o material limpo necessário sem impurezas e bolhas. O princípio do corte para remoção de impurezas é mostrado na Figura 4-5.

(3) De acordo com a forma projectada, remover algumas partes desnecessárias e cortar materiais de tamanho adequado. O princípio do corte de aparas de arestas é apresentado na Figura 4-6.

(4) Utilizar as inclusões das pedras naturais para conceber e cortar peças de artesanato distintas, como mostra a figura 4-7.

3. Equipamento de corte de gemas comummente utilizado

3.1 Máquina de corte de gemas de lâmina única

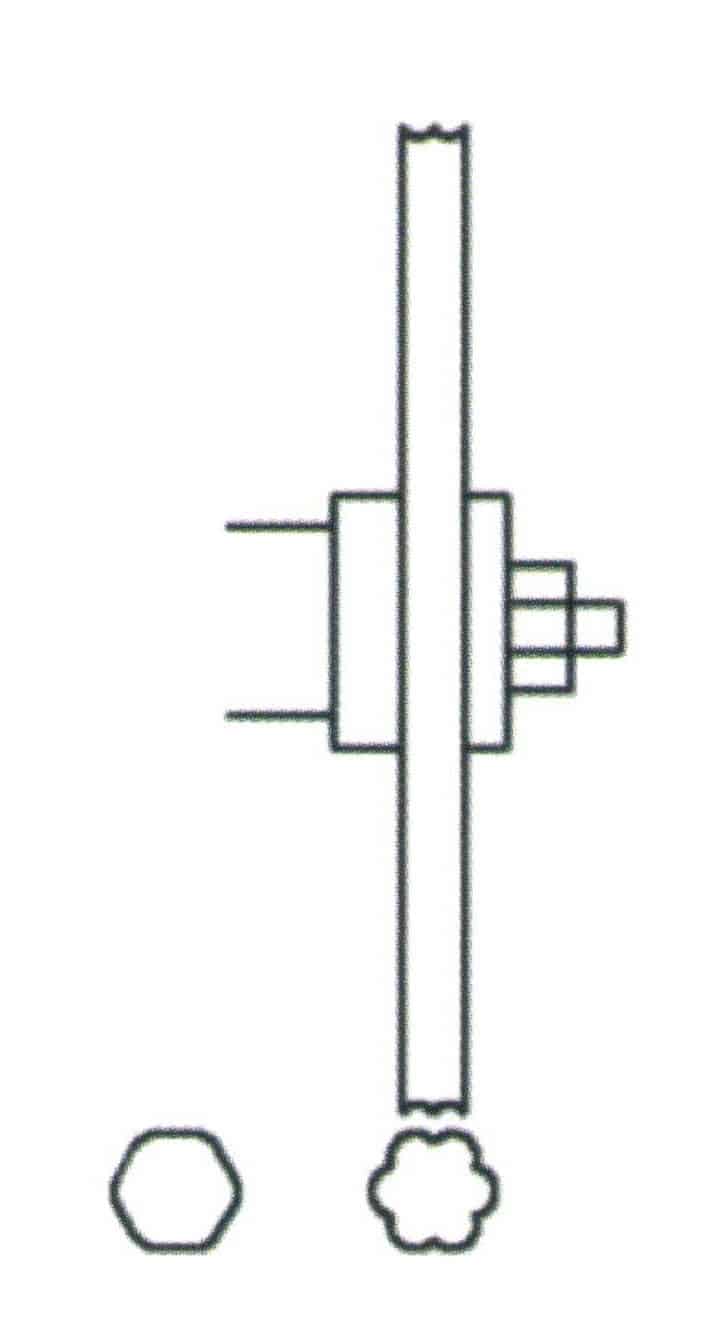

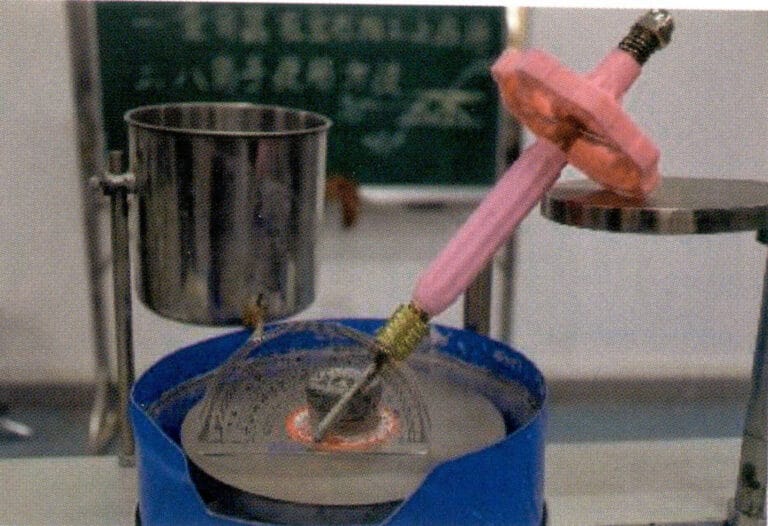

(1) Máquina de corte de lâmina de serra única e diagrama esquemático (Figura 4-8)

1. Motor; 2. Polia grande; 3. Polia pequena; 4. Eixo; 5. Lâmina de serra de diamante; 6. Depósito de água; 7. Estrutura

(2) Estrutura e princípio do equipamento

A potência do equipamento é produzida pelo motor (1) de 250 W, 2800 r/min, instalado na estrutura (7), a polia grande (2) no motor (1) acciona a polia pequena (3) no fuso (4) através de uma correia trapezoidal, e sob a mudança de velocidade da polia, a velocidade do fuso atinge 5600 r/min. Uma lâmina de serra de diamante (5) é instalada na outra extremidade do fuso, e o fuso (4) é montado no painel do tanque de água (6) através de uma manga do fuso. O painel do tanque de água (6) também está equipado com uma cobertura à prova de água e uma bancada de trabalho da máquina de corte de pedra. Ao cortar materiais, a matéria-prima é colocada na bancada e empurrada na direção da lâmina de serra.

(3) Gama de aplicações do equipamento

A máquina de corte com lâmina de serra única é adequada para cortar pedras preciosas com menos de 30 mm.

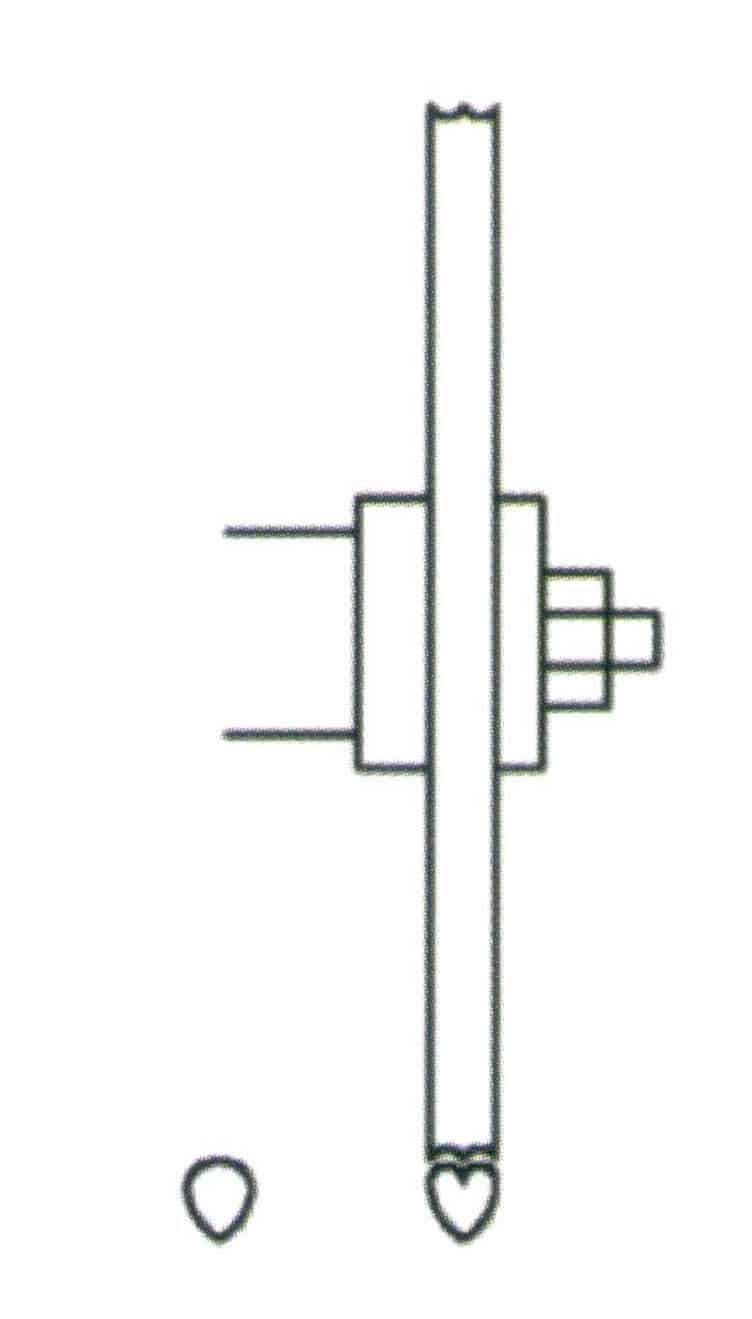

3.2 Máquina de corte de pedras preciosas com lâmina de serra múltipla

(1) Máquina de corte de pedras preciosas com lâmina de serra múltipla e diagrama do princípio (Figura 4-9)

1. Motor; 2. Polia grande; 3. Polia pequena; 4. Eixo; 5. Lâmina de serra diamantada multi-lâmina; 6. Depósito de água; 7. Estrutura

(2) Estrutura e princípio do equipamento

A máquina de corte multi-lâmina difere da máquina de corte de lâmina única no eixo ③ o comprimento da cabeça da lâmina de serra montada é estendido, e o tamanho da extensão é projetado de acordo com o comprimento do material cortado. Há um espaçador entre cada lâmina de serra, e a espessura do espaçador determina a largura de corte.

(3) Gama de aplicabilidade do equipamento.

A máquina de corte multi-lâminas é adequada para a produção de corte automatizado de grandes quantidades de produtos de pedras preciosas.

Com a instalação de um mecanismo de alimentação automática de lâminas de serra, o equipamento pode completar o corte automático de materiais em folha; com a instalação de mecanismos de alimentação automática de corte de tiras e de corte de grânulos, pode completar o corte de pedras preciosas em tiras e grânulos.

3.3 Máquina de corte de pedras preciosas com lâmina grande

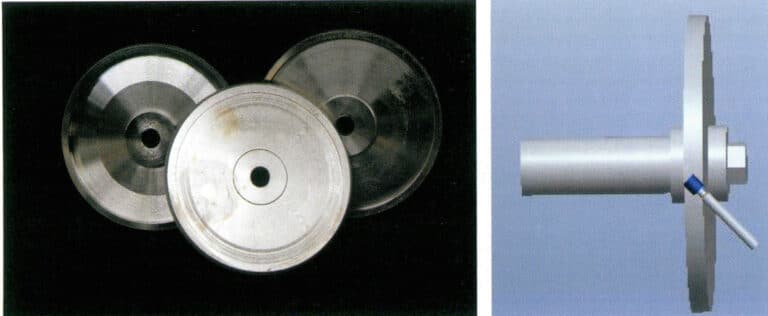

(1) Estrutura e princípio do equipamento (Figura 4-10)

1. Polia pequena; 2. Polia grande e motor; 3. Fuso; 4. Depósito de água; 5. Estrutura; 6. Volante; 7. Guias cilíndricas paralelas; 8. Bancada de trabalho; 9. Parafuso; 10. Pega; 11. Parafuso de fixação do material; 12. Alicate de fixação do material

Semelhante ao princípio de uma máquina de corte com uma única lâmina de serra. Diferença: A máquina de corte com lâmina de serra grande corta grandes peças de matéria-prima com elevados requisitos de potência. A potência é produzida por um motor de 550 W instalado na estrutura (5) com uma velocidade de 1400r/min, e uma polia grande (2) está instalada no eixo do motor, que acciona a polia pequena (1) para rodar através de uma correia em V. A polia pequena (1) está instalada numa extremidade do eixo (3) e uma lâmina de serra está instalada na outra extremidade. O eixo (3) é montado no lado do tanque de água (4) através de um assento de rolamento, e o tanque de água (4) é soldado à estrutura (5). Duas calhas de guia cilíndricas paralelas (7) são também instaladas no tanque de água, e a bancada de trabalho (8) é montada nas calhas de guia paralelas (7), que movem a bancada de trabalho (8) para a frente e para trás através do parafuso (9) e do volante (6). A bancada de trabalho (8) está também equipada com um alicate de fixação de material (12) que fixa as matérias-primas através do parafuso de fixação de material (11) e da pega (10).

O dispositivo tem dois tipos: alimentação manual e alimentação automática.

(2) Âmbito de aplicação do equipamento.

Este equipamento é adequado para cortar materiais de pedras preciosas de 50-200 mm.

3.4 O papel do líquido de refrigeração na lapidação de pedras preciosas

O corte de pedras preciosas é efectuado sob a rotação a alta velocidade de lâminas de corte de diamante, e o processo de corte gera temperaturas muito elevadas. Se não for arrefecido a tempo, pode provocar fissuras nas matérias-primas. As funções do líquido de refrigeração são as seguintes.

- Para transportar o calor gerado pela trituração.

- Para limpar as aparas produzidas durante a moagem.

- Ação de fissuração em cunha: Quando as pedras preciosas são submetidas a uma ação abrasiva, surgem fissuras na superfície. O líquido de refrigeração penetra nas fissuras, criando uma pressão elevada, resultando numa ação de fissuração em cunha.

- Ação lubrificante.

4. Tipos e seleção de lâminas de serra para corte de pedras preciosas

4.1 Tipos de lâminas de serra

Atualmente, estão disponíveis no mercado três tipos principais de lâminas de corte ultra-finas de diamante.

(1) Disco de corte ultra-fino de diamante ligado a resina

Utilizando resina como aglutinante, o micro-pó de diamante é ligado entre si. Este tipo de disco de corte ultrafino de diamante tem geralmente uma vida útil curta, não é muito afiado e é propenso a desvios.

(2) Disco de corte ultrafino de diamante electrodepositado (Figura 4-11)

Uma camada de micro-pó de diamante é galvanizada em torno do bordo metálico da lâmina de serra, o que resolve fundamentalmente a deficiência de resistência do substrato ultrafino e compensa algumas deficiências do método da resina. Atualmente, é um disco de corte muito utilizado no processamento de pedras preciosas.

(3) Disco de corte ultra-fino de diamante ligado a metal

Misturado com pó metálico e micro-pó de diamante, é sinterizado para formar; embora haja alguns avanços na vida útil e na força geral, a sua espessura só pode ser feita acima de 0,3 mm e não pode ser feita abaixo de 0,3 mm, o que também é uma das razões pelas quais os discos de corte ultrafinos de diamante ligado a metal são caros.

4.2 Desempenho técnico e seleção de lâminas de serra de corte diamantadas

(1) Requisitos para o desempenho técnico da lâmina de serra

O tamanho das partículas de pó de diamante na aresta de corte da lâmina de serra deve ser uniforme e firmemente aderido, e a planura da base da lâmina deve ser suficientemente boa para garantir que não há saltos durante o corte.

(2) Princípios de seleção das lâminas de serra

- Para gemas naturais e pedras preciosas de partículas pequenas, é aconselhável escolher lâminas de serra com uma base fina e uma pequena quantidade de pó de diamante com uma vida útil curta e folgas estreitas da lâmina.

- Para jade, pedras preciosas de baixa qualidade e materiais de grandes dimensões, é aconselhável escolher lâminas de serra com uma base espessa e uma grande quantidade de pó de diamante, que têm uma vida útil mais longa e grandes aberturas na lâmina.

Os modelos de lâmina de serra comumente usados para corte de pedras preciosas são: ¢110mm, ¢150mm, ¢200mm, ¢300mm, ¢400mm, ¢500mm. Espessura 0,15-3 mm. Diâmetros de furo comuns ¢25mm, ¢20mm.

5. Técnicas e tecnologias de corte de gemas

Estojo de corte de gemas artificiais

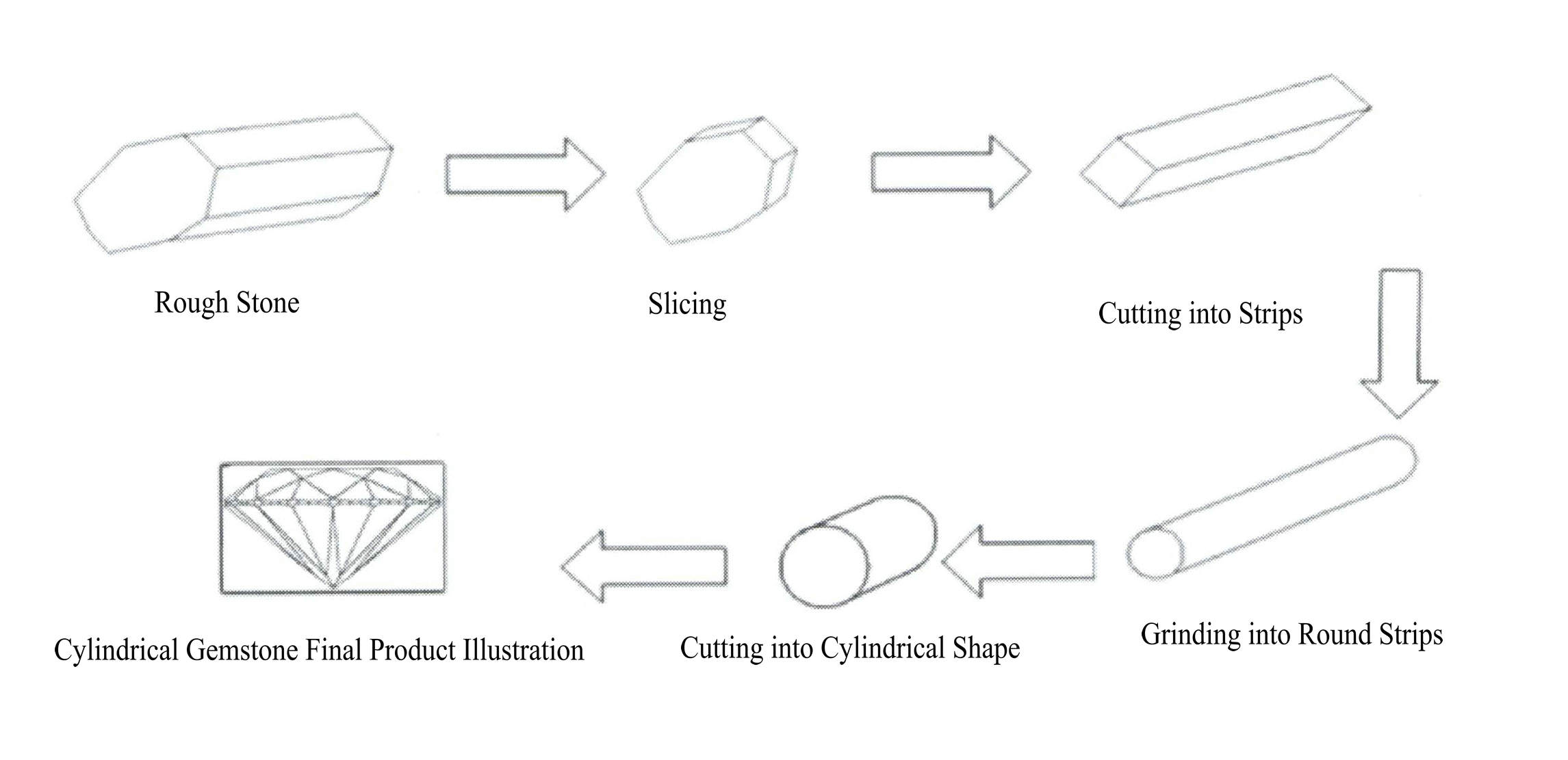

(1) Fluxo do processo de corte de azulejos triangulares

O principal processo de corte de ladrilhos triangulares consiste em cortar, cortar tiras e cortar partículas triangulares numa determinada forma, como mostra a Figura 4-12. Os resíduos de pedra produzidos a partir do material dos ladrilhos triangulares são apresentados na Figura 4-13.

(2) Fluxo do processo de corte do bloco do cilindro

O principal processo de corte de peças em bruto de cilindros é o corte - corte de tiras - retificação de barras redondas - corte de partículas de cilindros, como mostra a Figura 4-14. O corte completo do cilindro em bruto é mostrado na Figura 4-15.

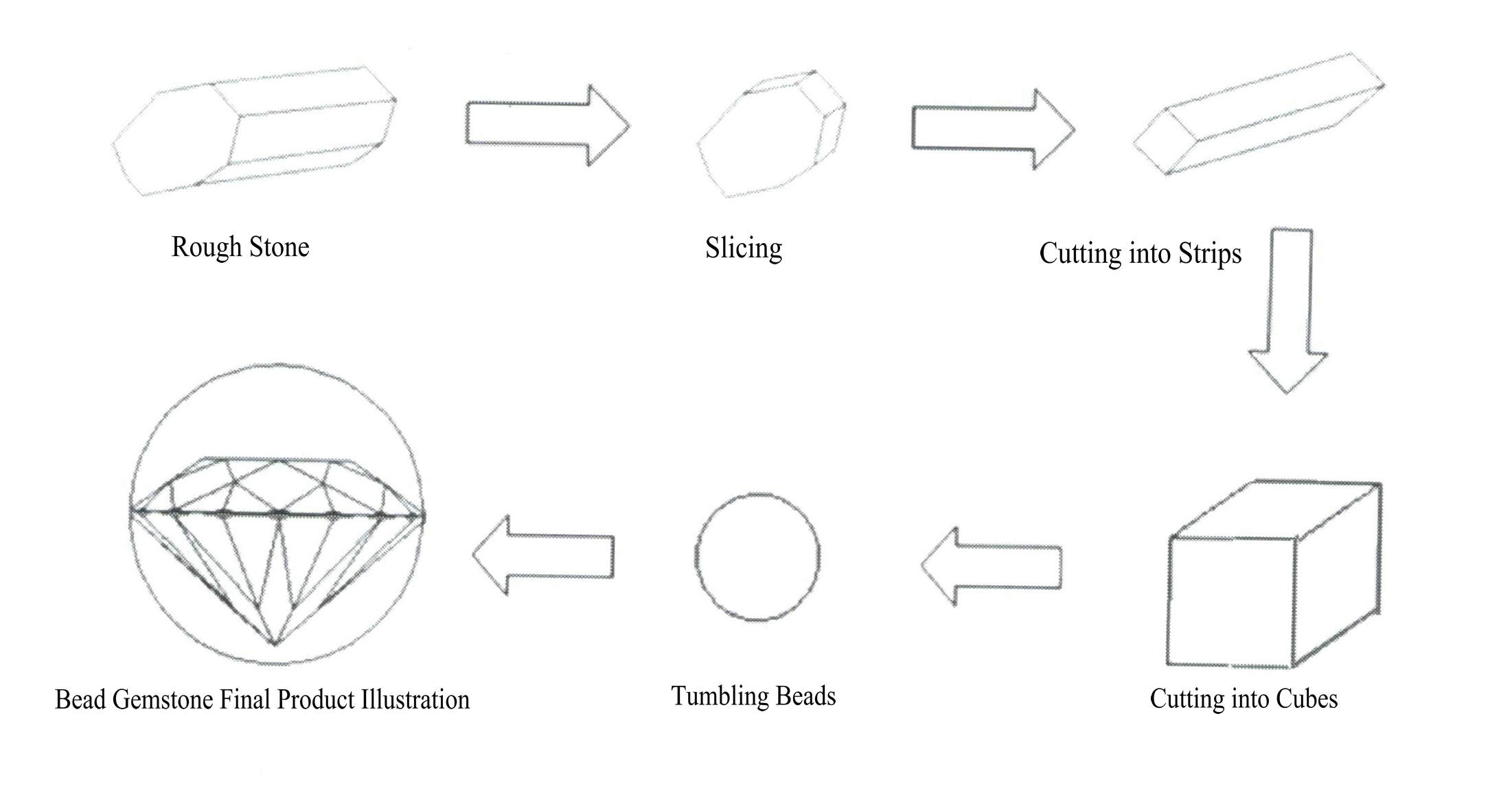

(3) Fluxo do processo de corte em branco de pérolas arredondadas

O processo principal da tecnologia de corte de contas redondas em branco é cortar - cortar tiras - cortar cubos num lote de contas redondas, como mostra a Figura 4-16. As contas redondas cortadas estão representadas na Figura 4-17.

6. Cálculo das dimensões de corte da gema

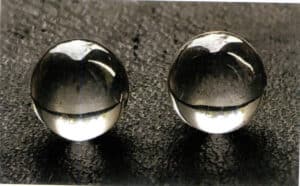

6.1 Cálculo e requisitos para as dimensões de corte da gema

O designer determina o tamanho dos produtos acabados de pedras preciosas com base no tamanho da joia. Durante o processamento efetivo, cada etapa deve também reservar subsídios de processamento, como no processo de corte da pedra, no processo de moldagem da pedra, no processo de polimento da cintura da pedra e do tampo da mesa, no processo de moagem e polimento da pedra preciosa, etc. O Quadro 4-1 enumera os dados da tecnologia de corte para produtos de pedras preciosas sintéticas, detalhando as tolerâncias de processamento para cada etapa, que também podem ser referenciadas para pedras preciosas naturais.

Tabela 4-1 Dados da tecnologia de corte para produtos de zircónio cúbico sintético

| Legenda |

|

|

|

||||

| Diâmetro D | Tamanho do produto | Tamanho do corte da pedra | Tamanho da pedra semi-acabada | ||||

| Altura total A | Altura da coroa B | Largura da correia C | Altura total A' | Largura D' | Altura total A' | Altura acima da cintura F | |

| 2 | 1.2〜1.3 | 0. 46 | 0.04 | 1. 5〜1. 6 | 2.3 | 1. 5〜1. 6 | 0.53 |

| 2.25 | 1. 35〜1. 46 | 0.52 | 0.045 | 1. 65〜1. 76 | 2.6 | 1. 65〜1. 76 | 0.60 |

| 2.5 | 1. 5〜1. 63 | 0.58 | 0.5 | 1. 8〜1. 93 | 2.8 | 1. 8〜1. 93 | 0.66 |

| 2.75 | 1. 65〜1. 79 | 0.63 | 0.055 | 1. 95〜2. 09 | 3.1 | 1. 95〜2. 09 | 0. 72 |

| 3 | 1. 8〜1. 95 | 0.69 | 0.06 | 2. 1〜2. 25 | 3.4 | 2. 1〜2. 25 | 0.8 |

| 3.5 | 2. 1〜2. 28 | 0.81 | 0.07 | 2. 4〜2. 58 | 3. 8〜4 | 2. 4〜2. 58 | 0.93 |

| 4 | 2. 4〜2. 6 | 0.92 | 0.08 | 2. 7〜2. 9 | 4. 3〜4. 5 | 2. 7〜2. 9 | 1.05 |

| 4.5 | 2. 7〜2. 93 | 1.04 | 0.09 | 3〜3. 32 | 4. 8〜5. | 3〜3. 32 | 1.15 |

| 5 | 3〜3. 35 | 1.15 | 0.1 | 3. 3〜3. 55 | 5. 3〜5. 5 | 3. 3〜3. 55 | 1.2 |

| 5.25 | 3. 15〜3. 41 | 1.2 | 0.105 | 3. 45〜3. 71 | 5. 55〜5. 75 | 3. 45〜3. 71 | 1.36 |

| 5.5 | 3. 3〜3. 58 | 1.27 | 0.11 | 3. 6〜3. 88 | 5.8 〜6 | 3. 6〜3. 88 | 1.45 |

| 6 | 3. 6〜3. 9 | 1.38 | 0.12 | 3. 9〜4. 2 | 6. 3〜6. 5 | 3. 9〜4. 2 | 1.55 |

| 7 | 4. 2〜4. 55 | 1.61 | 0.14 | 4. 5〜4. 85 | 7. 3〜7. 5 | 4. 5〜4. 85 | 1.0 |

| 8 | 4. 8〜5. 2 | 1.84 | 0.02 | 5. 1〜5. 5 | 8.3〜 8.5 | 5. 1〜5. 5 | 1.92 |

Nota: Esta tabela é calculada com base em materiais de zircónio cúbico sintético; outros materiais podem ser referenciados.

6.2 Rendimento de corte de pedras preciosas

Na produção empresarial, o custo dos produtos de pedras preciosas depende principalmente do rendimento e do custo do polimento. As pedras preciosas naturais são calculadas com base no número de pedras em bruto extraídas por quilograma de matéria-prima. O corte de pedras preciosas naturais requer a remoção de fissuras e impurezas, com rendimentos que variam entre 5% e 30%. O rendimento do corte manual depende principalmente do nível de habilidade do cortador de pedras, enquanto o rendimento do corte mecanizado depende principalmente do desempenho do equipamento. O equipamento de corte a fio tem o rendimento mais elevado, seguido das máquinas de corte com várias lâminas, e o rendimento do corte manual de pedras preciosas é calculado com base no número de peças com a mesma especificação que podem ser cortadas a partir de um quilograma de matéria-prima (Quadro 4-2).

Tabela 4-2 Taxa de extração combinada da ferramenta de corte de zircónio cúbico

Unidade: Grão/kg

| Especificações circulares | Quantidade | Especificações irregulares (mm x mm ) | Quantidade |

|---|---|---|---|

| ¢1 | 23000 | 2x4 | 3000 |

| ¢1.5 | 13000 | 3x5 | 1500 |

| ¢ 2 | 7000 | 4x6 | 1200 |

| ¢ 2.5 | 5000 | 5x7 | 800 |

| ¢ 3 | 3200 | 6x8 | 550 |

| ¢ 3.5 | 2400 | 7x9 | 400 |

| ¢ 4 | 1700 | 8 x 10 | 290 |

| ¢ 4.5 | 1500 | 9 x 11 | 210 |

| ¢ 5 | 1300 | 10 x 12 | 160 |

| ¢ 5.5 | 870 | 12 x 14 | 100 |

7. Ferramentas de medição comuns para o processamento de gemas

7.1 Estrutura e utilização do compasso de Vernier

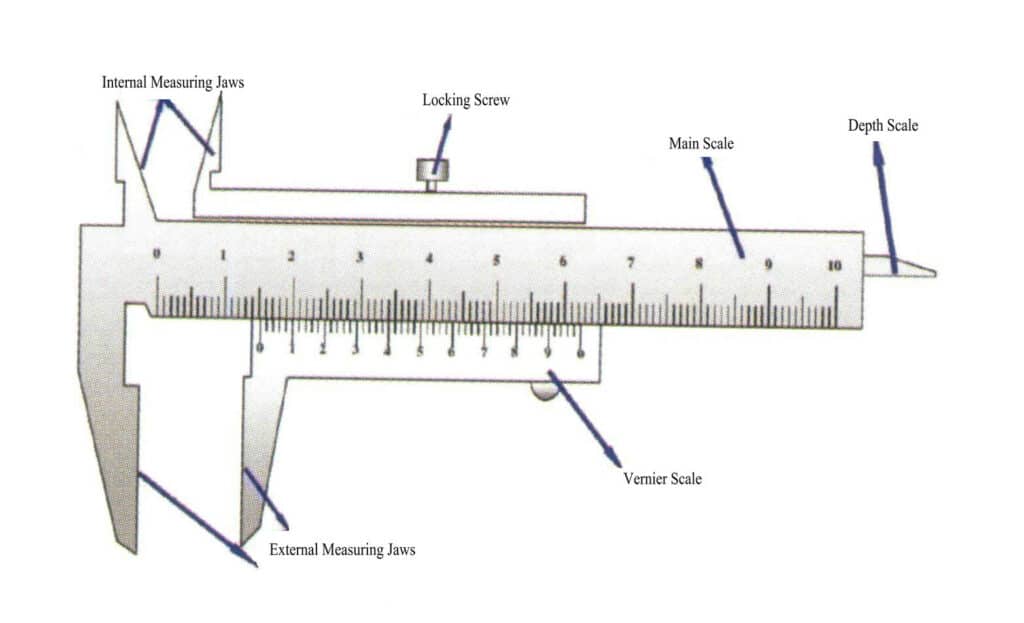

(1) Estrutura do compasso de Vernier (Figura 4-18)

O paquímetro Vernier é composto por uma escala principal, uma escala deslizante, um medidor de profundidade, um parafuso de bloqueio, maxilas de medição externas e maxilas de medição internas.

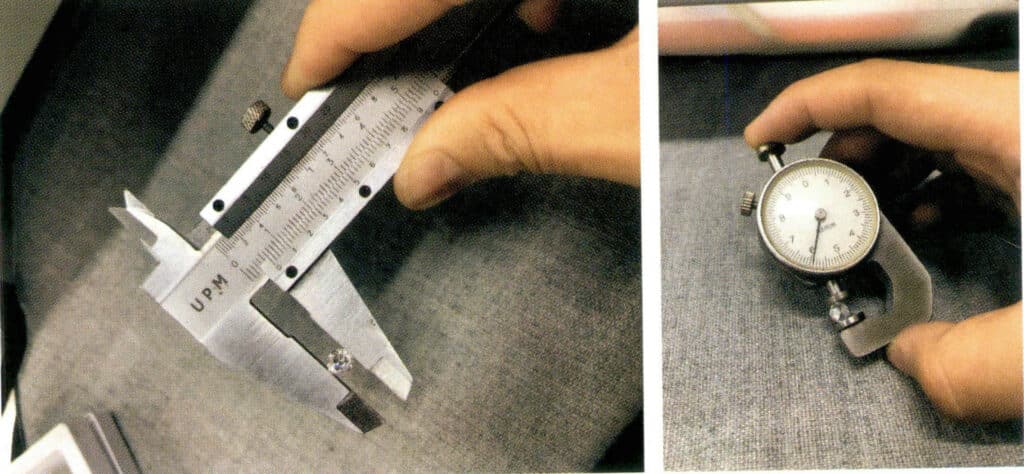

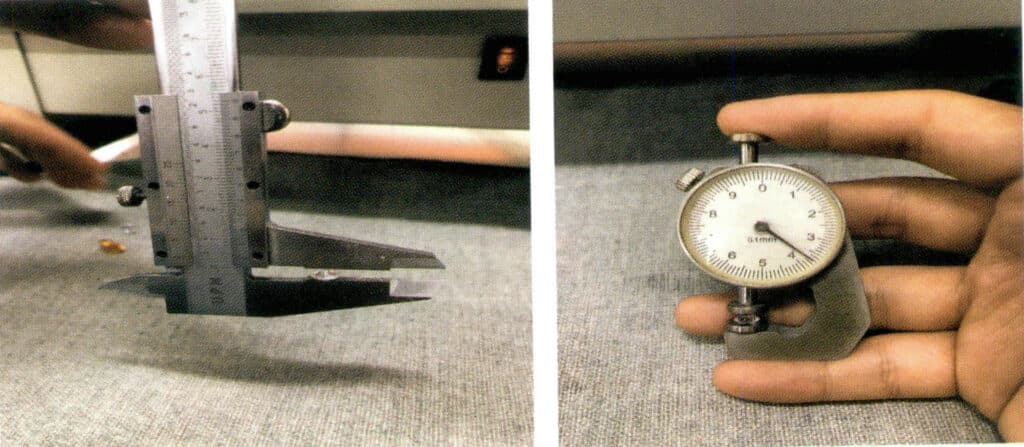

(2) Utilização do Vernier Caliper no processamento de gemas

Medir os diâmetros interior e exterior da gema, como se mostra na Figura 4-19. Medir a profundidade, altura e vários outros objectivos de medição, como se mostra na Figura 4-20.

(3) Leitura do compasso de calibre vernier e erro de medição

Tanto a escala principal como a escala vernier têm graduações. Tomando como exemplo um compasso de calibre vernier com uma precisão de 0,1 mm, a divisão mais pequena da escala principal é de 1 mm e a escala vernier tem dez pequenas divisões iguais, com um comprimento total de 9 mm, sendo cada divisão de 0,9 mm, o que difere da divisão mais pequena da escala principal em 0,1 mm. Quando as maxilas de medição estão fechadas, as linhas de graduação zero da escala principal e do vernier alinham-se, com a primeira linha de graduação a diferir em 0,1 mm, a segunda linha de graduação a diferir em 0,2 mm e a 10ª linha de graduação a diferir em 1 mm, o que significa que a 10ª linha de graduação do vernier se alinha exatamente com a linha de graduação de 9 mm da escala principal.

(4) Precauções na utilização de um paquímetro

- Um paquímetro é uma ferramenta de medição de precisão e deve ser manuseado com cuidado para evitar colisões ou quedas de altura. Não é adequado para medir objectos ásperos para evitar danos nos mordentes de medição e, quando não estiver a ser utilizado, deve ser guardado num local seco para evitar a ferrugem.

- Ao efetuar medições, desaperte primeiro os parafusos de fixação e não aplique força excessiva ao mover o calibrador. As duas maxilas de medição não devem estar demasiado apertadas quando fixam o objeto a medir, mas o objeto não deve mover-se dentro das maxilas.

- Ao ler a medição, a linha de visão deve ser perpendicular à escala. Se for necessária uma leitura fixa, o paquímetro pode ser fixado ao corpo da balança com parafusos de fixação para evitar o deslizamento.

- Durante as medições efectivas, o mesmo comprimento deve ser medido várias vezes, e o valor médio deve ser tomado para eliminar erros aleatórios.

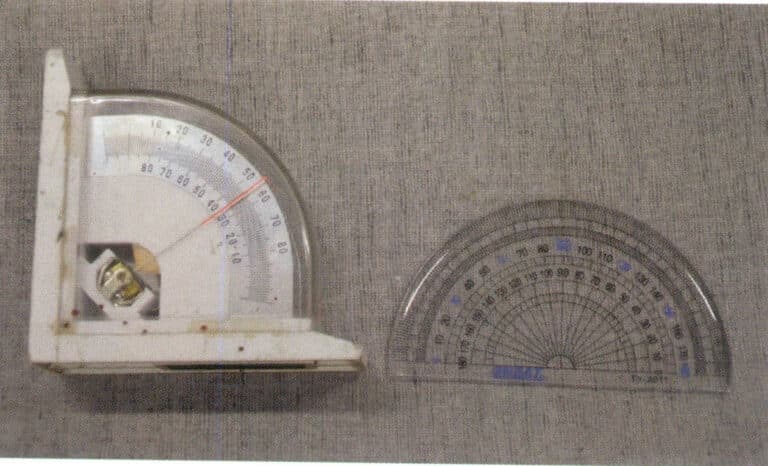

7.2 Ferramentas de medição de ângulos

O ângulo de desenho da pedra preciosa é medido utilizando ferramentas de medição de ângulos durante o processamento da pedra preciosa. As ferramentas de medição habitualmente utilizadas incluem transferidores de ponteiro magnético e ferramentas de medição de ângulos (Figura 4-21).

(1) Como utilizar o transferidor de ponteiro magnético

Insira uma barra de ferro não adesiva na mão octogonal e, em seguida, coloque a mão octogonal na plataforma de elevação da máquina de pedras preciosas. Ajustar a altura da plataforma de elevação até que o transferidor indique o ângulo de polimento concebido para a pedra preciosa, como se mostra na Figura 4-22.

(2) Como utilizar um transferidor

Um transferidor padrão é mostrado na Figura 4-23. Alinhar o centro do transferidor com a linha central da barra de ferro, depois colocar a pega octogonal na plataforma de elevação da máquina de gemas e ajustar a altura da plataforma de elevação até que o eixo central da barra de ferro seja consistente com o ângulo concebido para a gema.

8. Exemplos de empresas de produção de pedras preciosas

(1) Exemplo de corte com uma única lâmina de materiais com pedras preciosas (Figura 4-24)

Vídeo tutorial de corte de gemas com uma única lâmina

(2) Exemplos de corte de pedras preciosas com várias lâminas

Vídeo tutorial de corte de gemas com várias lâminas

2 respostas

Me gustó mucho el artículo sobre el trabajo con Gemas, Muy instructivo, gracias.

Saludos desde Córdoba, Argentina.

Muchas Gracias.

Olá Córdoba, Fico feliz por saber que este artigo é útil para si. Desejo-lhe sempre boa sorte.