Como criar modelos de cera Árvores para fundição de jóias em ouro, prata e platina

Os princípios básicos e as competências operacionais para 3 tarefas típicas

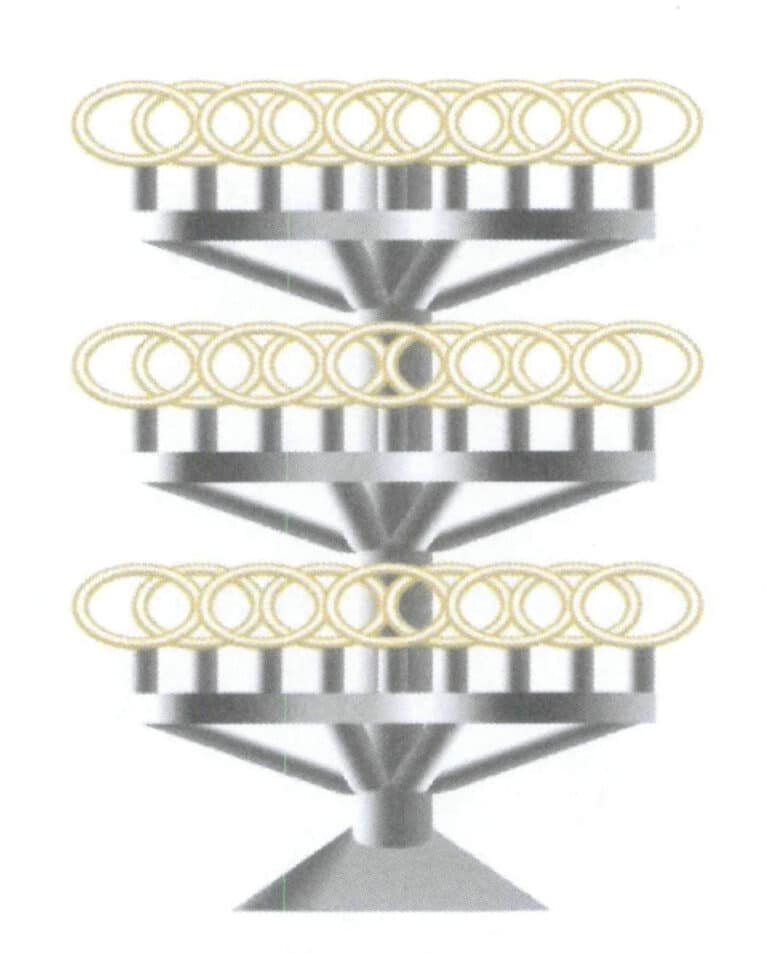

O fabrico de modelos de árvores em cera, também conhecido como plantação de modelos de árvores em cera, envolve a soldagem dos moldes de cera preparados numa barra de cera em camadas, de acordo com requisitos específicos e ordem de disposição, utilizando um soldador de cera, resultando finalmente numa árvore de modelos de cera que se assemelha a uma árvore de grande porte. Mais tarde, a árvore de cera é utilizada para processos como o vazamento de gesso. O requisito básico para a plantação de uma árvore de modelos de cera é que os moldes de cera devem ser dispostos de forma ordenada, mantendo um certo intervalo enquanto se solda o maior número possível de moldes de cera na árvore de modelos de cera para satisfazer as necessidades de produção em massa.

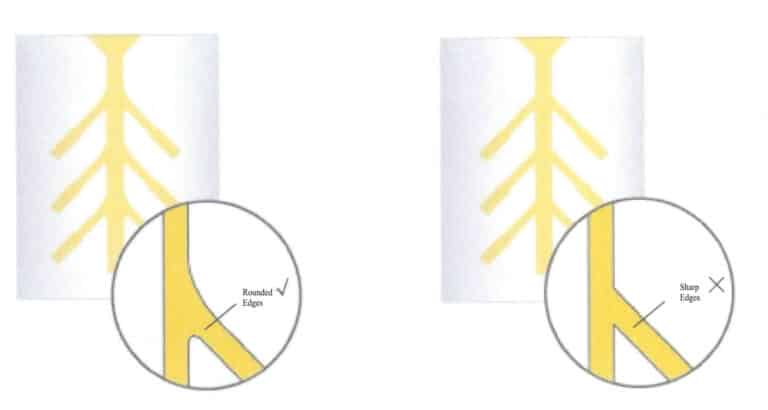

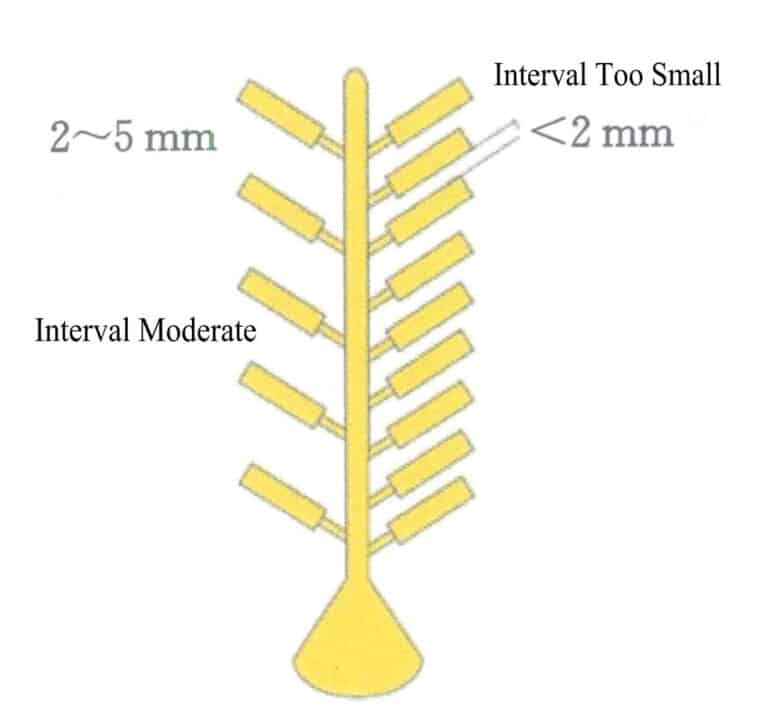

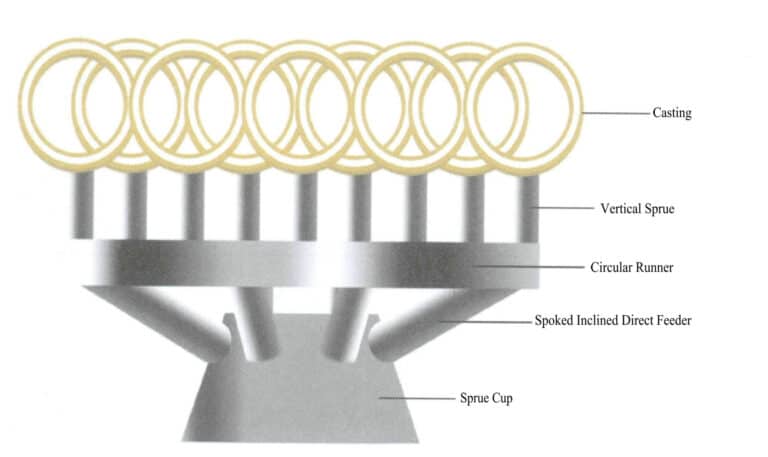

A árvore de modelos de cera é constituída por um sistema de vazamento e moldes de cera. O sistema de vazamento é um canal que introduz metal líquido na cavidade do molde. O facto de o sistema de vazamento ter sido concebido de forma razoável ou não afectará significativamente o enchimento do molde, a qualidade das peças fundidas e o rendimento do processo. O sistema de vazamento inclui geralmente componentes como o cabeçote da árvore, o núcleo da árvore e o canal de entrada; por vezes, também são definidas linhas de ventilação. A cabeça da árvore actua como um copo de vazamento, utilizado para receber o metal fundido; o núcleo da árvore é equivalente a um canal de vazamento direto e também serve a função de um riser; o canal que liga o núcleo da árvore e o molde de cera é chamado de sprue, que serve como um canal de vazamento interno e um canal de riser. O sprue deve ser suficientemente espesso e os pontos de ligação com o molde de cera e o núcleo da árvore devem ser lisos, sem ângulos agudos ou reentrâncias. Devem ser colocados sprues múltiplos ou auxiliares para moldes de cera com formas complexas. O comprimento do jito deve ser adequado e a sua posição está relacionada com factores como a estrutura da fundição, o material e o método de vazamento. Ao plantar a árvore de modelos de cera, os moldes de cera podem ser distribuídos no núcleo da árvore de acordo com a sua forma, tamanho e tipo. Os moldes de cera plantados não devem estar demasiado próximos uns dos outros; caso contrário, a parede do molde de gesso nessa área será demasiado fina e suscetível de rachar.

Este projeto permite-lhe dominar os princípios básicos e as competências operacionais da construção de árvores de modelos de cera para fundição a vácuo de jóias de ouro e prata, fundição centrífuga de jóias de ouro e prata e jóias de platina através de três tarefas típicas e de extensão pós-aula.

Estrutura do molde de cera

Índice

Secção I Fabrico de modelos de cera Árvores para fundição a vácuo de jóias de ouro e prata

1. Conhecimentos de base

1.1 Modificação do canal de injeção

1.2 Conceção do canal de injeção para peças fundidas em cera

1.3 Produção da árvore de modelos de cera (criação da árvore de modelos de cera)

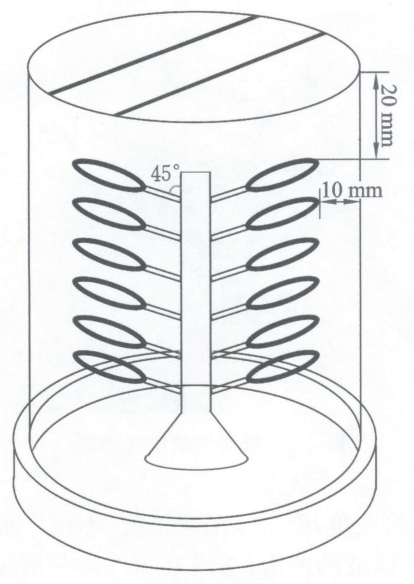

Ao plantar uma árvore de modelos de cera, inserir o núcleo de cera (ou seja, o sprue principal) na base de borracha é geralmente melhor. O núcleo de cera pode ser feito usando um molde de liga de alumínio, como mostrado na Figura 4-2. O núcleo de cera é geralmente cilíndrico, e a altura do prato de aço pode determinar o seu comprimento. A base de borracha para plantar a cera é equivalente às raízes da árvore; pode manter a árvore de modelos de cera na vertical para facilitar a plantação e serve para selar o passo seguinte de verter a pasta de gesso, formando o copo de verter do molde.

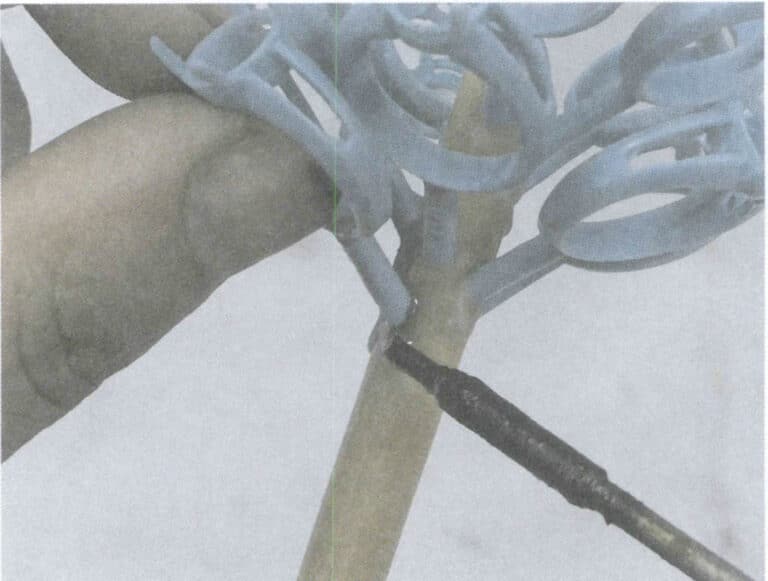

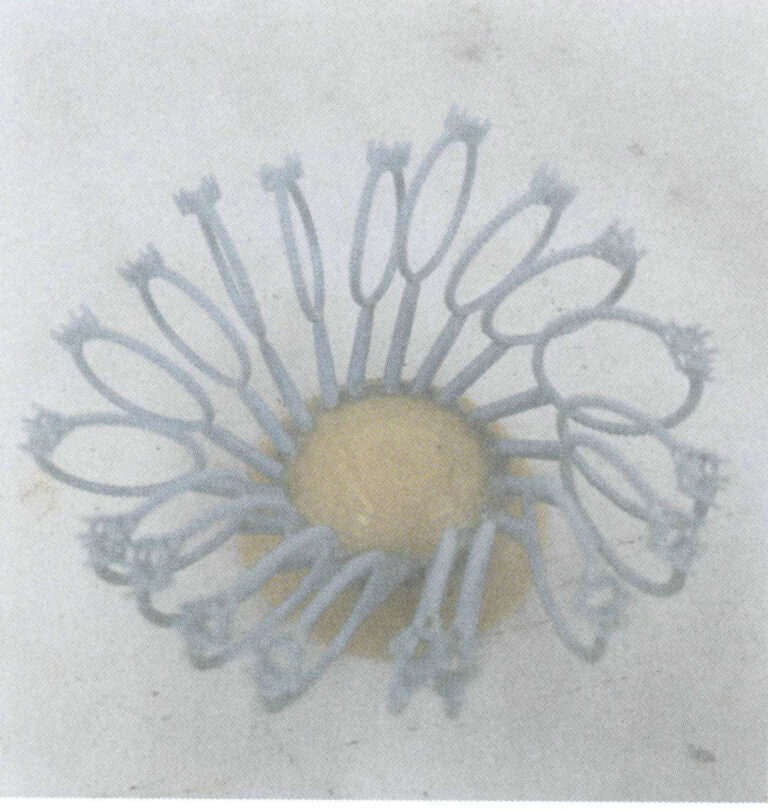

Ao plantar o molde de cera no núcleo de cera, é melhor usar um método em espiral, como mostrado na Figura 4-3. Em primeiro lugar, em comparação com uma disposição caótica ou plana da plantação, o método em espiral não só é esteticamente agradável e economiza espaço, permitindo a plantação de mais moldes de cera e reduzindo os custos de produção, como também pode acelerar significativamente o processo de corte das peças fundidas da árvore de fundição, melhorando a eficiência da produção. Além disso, permite um enchimento mais suave do metal fundido e uma dissipação de calor mais uniforme, evitando temperaturas locais excessivamente elevadas dentro do molde de gesso que poderiam causar reacções entre o metal fundido e o pó de gesso, conduzindo a defeitos como buracos de gás e buracos de areia. Por último, o método de plantação em espiral permite a saída de mais bolhas aquando da adição da pasta de gesso e da aspiração, reduzindo a probabilidade de defeitos como a formação de grânulos nas peças fundidas.

Figura 4-2 Molde metálico para núcleo de cera de liga de alumínio

Figura 4-3 Moldes de cera dispostos num método em espiral

Figura 4-4 O ângulo entre o núcleo de cera e o jito de derivação

Figura 4-5 Distância entre os moldes de cera

Figura 4-6 Posição da árvore de modelos de cera no frasco de aço

1.4 Ferramentas auxiliares para fazer modelos de árvores em cera

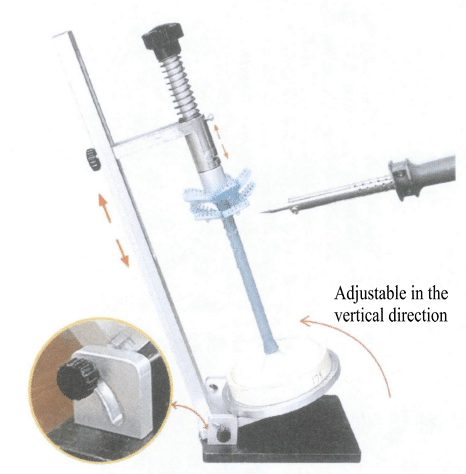

(1) Máquina de plantação de árvores modelo cera (Figura 4-7)

Este dispositivo é fácil de utilizar e tem uma elevada relação custo/desempenho. O disco de base e a haste lateral são integrados e feitos de liga de alumínio com um dispositivo de ajuste que permite o ajuste flexível de vários ângulos. O dispositivo de haste móvel pode mover-se para cima e para baixo, e o disco de base pode rodar 360 ° livremente.

(2) Base giratória de borracha (Figura 4-8)

Esta ferramenta tem uma estrutura simples e é fácil de utilizar, sendo principalmente utilizada para fixar bases de borracha. A mesa giratória pode rodar livremente e está equipada com um dispositivo de regulação para ajuste multi-ângulo, permitindo uma operação flexível em vários ângulos ao plantar árvores modelo Wax.

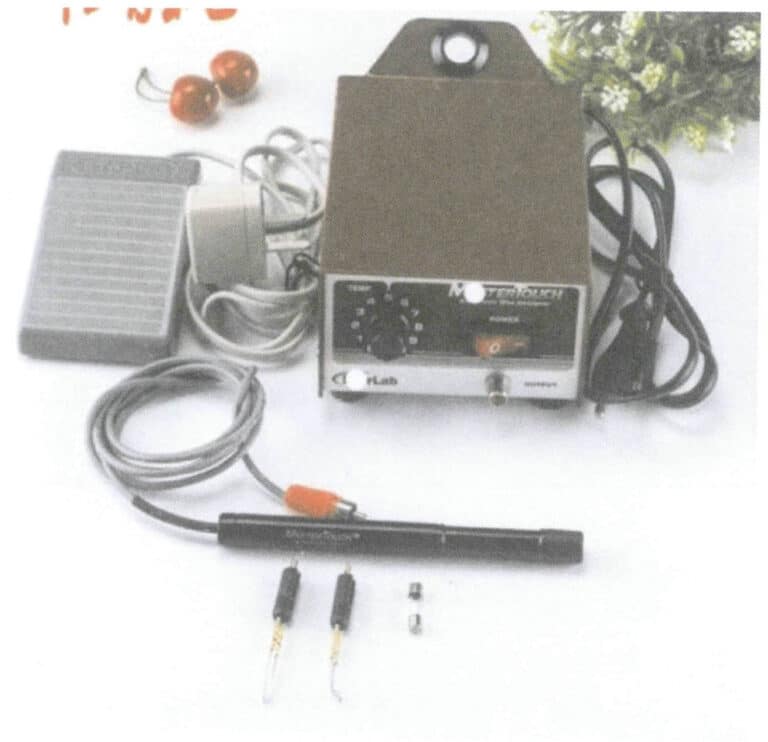

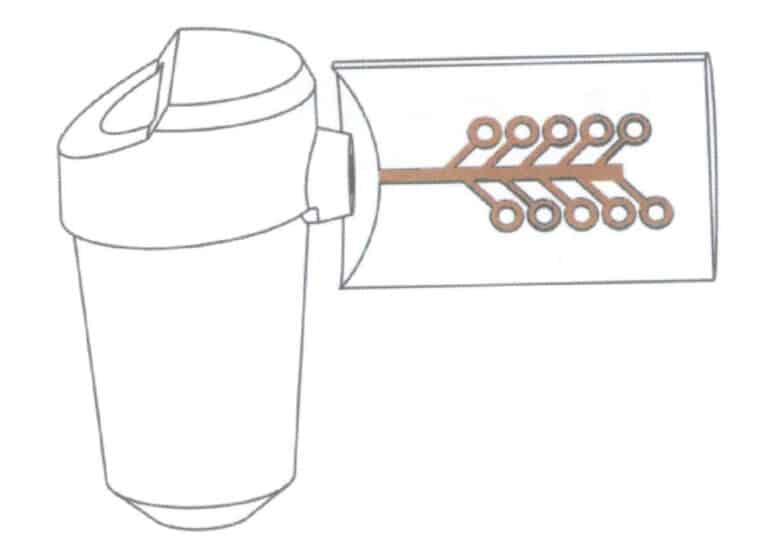

(3) Soldador de cera (Figura 4-9) ou ferro de soldar elétrico

A temperatura do soldador de cera pode ser ajustada com uma velocidade de aquecimento rápida e uma faixa de temperatura de 50 ~ 200 ℃; possui uma caneta de solda de cera flexível, tornando a operação de depilação mais suave; a ponta da caneta pode ser aquecida e resfriada instantaneamente por meio de um controlador de pé.

Figura 4-8 Mesa giratória com base de borracha

Figura 4-9 Soldador de cera

2. Execução da tarefa

(1) Trabalhos de preparação

Preparar o molde de cera para anéis de homem embutidos, um núcleo de cera com um diâmetro de 10 mm, um ferro de soldar elétrico, uma base de borracha com um diâmetro interior de 4 pol., um prato giratório com fundo de borracha ou uma máquina de plantar árvores de modelos de cera. O comprimento do núcleo de cera pode ser selecionado de acordo com a altura do frasco de aço, como se mostra na Figura 4-11.

(2) Plantação da árvore de modelos de cera

O molde de cera deve ser colocado numa base de borracha circular, e o diâmetro interior desta base de borracha deve corresponder ao diâmetro exterior do frasco de aço. Geralmente, os diâmetros internos das bases de borracha têm especificações de 3 pol., 3,5 pol. e 4 pol. No centro da base há uma saliência esférica côncava, com um recesso circular no meio, cujo diâmetro é comparável ao do núcleo de cera. Os passos para plantar a árvore modelo Wax são os seguintes.

① A base de borracha deve ser pesada, marcada e registada antes de plantar a árvore modelo Wax, como mostra a Figura 4-12.

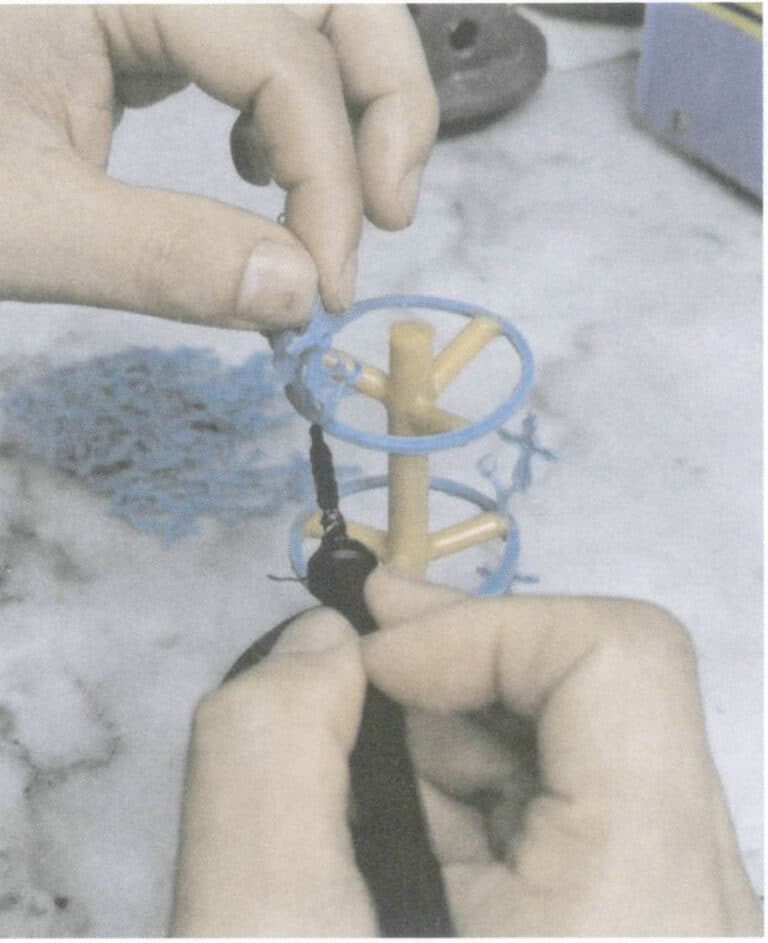

② Insira o núcleo de cera no orifício circular da base de borracha e fixe-o com uma pequena quantidade de líquido de cera. A base de borracha pode ser operada com uma máquina de plantação de árvores de modelos de cera (ou mesa giratória de base de borracha) ou apoiada e inclinada. Ajustar a temperatura do ferro de soldar elétrico, utilizar a ponta de soldar para fazer pequenos orifícios no núcleo de cera, inserir rapidamente o sprue do molde de cera, manter o molde de cera estável e esperar que o líquido de cera solidifique ligeiramente antes de o libertar, como se mostra na Figura 4-13. Neste momento, o ângulo entre o jito e o núcleo de cera é de 45°, e deve haver pelo menos um espaço de 2 mm entre os moldes de cera.

Figura 4-12 Pesagem da base de borracha

Figura 4-13 Plantação de uma árvore de modelos de cera

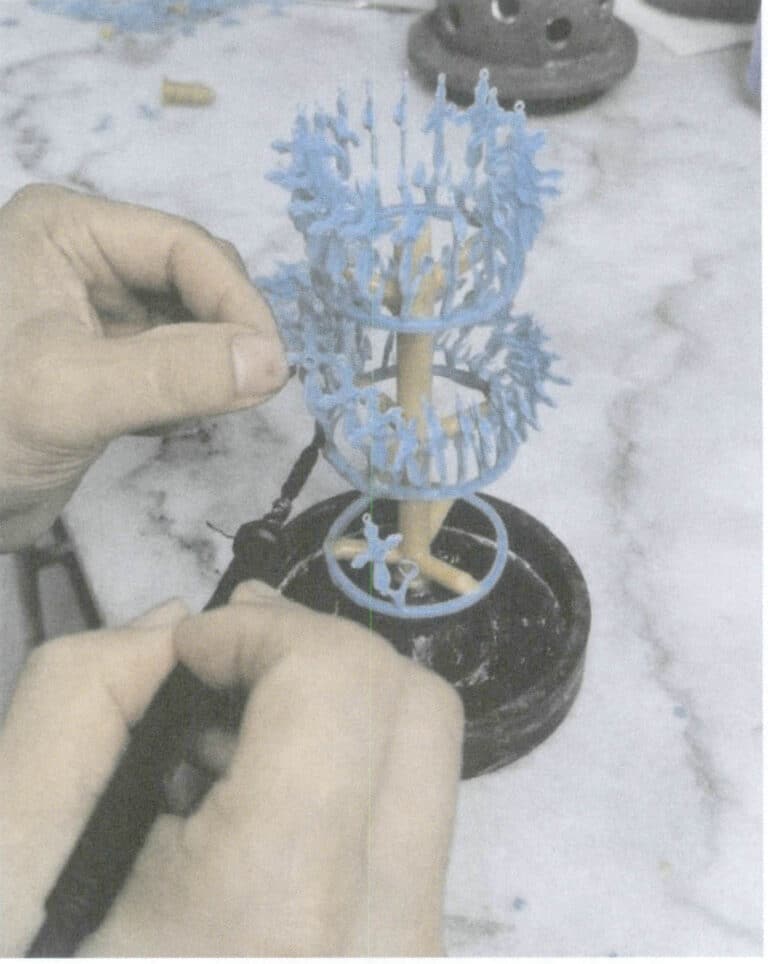

Soldar o molde de cera no núcleo de cera, camada por camada, até que toda a árvore de modelos de cera esteja concluída e, finalmente, obter uma coleção de moldes de cera em forma de árvore. Ao soldar o molde de cera, pode-se começar da parte inferior do núcleo de cera (de baixo para cima), como mostrado na Figura 4-14, ou da parte superior do núcleo de cera (de cima para baixo), como mostrado na Figura 4-15. Se a árvore de modelos de cera for operada com habilidade, não há muita diferença entre os dois métodos. No entanto, o método de iniciar a partir da parte superior do núcleo de cera (de cima para baixo) é geralmente utilizado porque a maior vantagem deste método é que impede que a cera derretida escorra para os moldes de cera soldados, evitando assim o retrabalho devido ao escorrimento da cera.

Figura 4-14 Plantação de uma árvore de modelos de cera de baixo para cima

Figura 4-15 Plantação de uma árvore de modelos de cera de cima para baixo

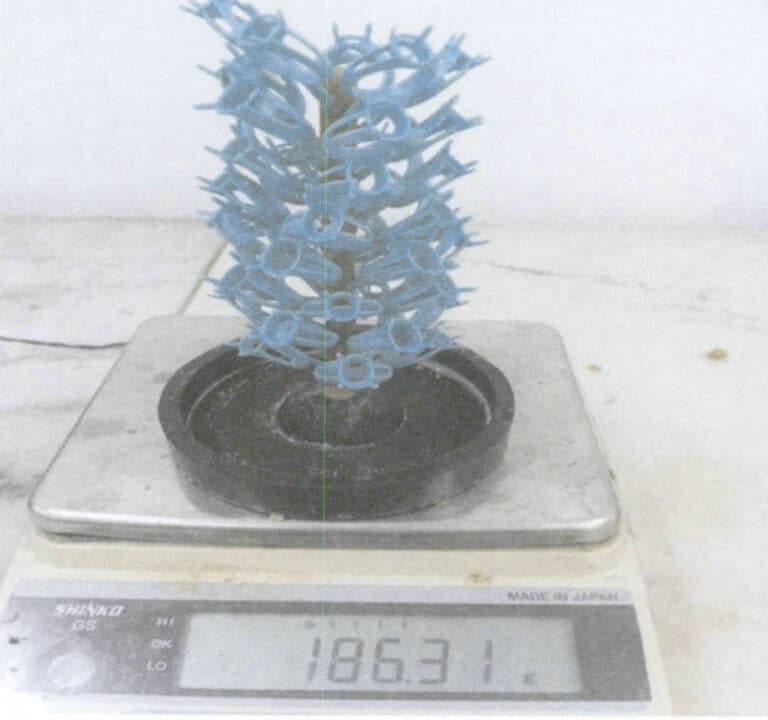

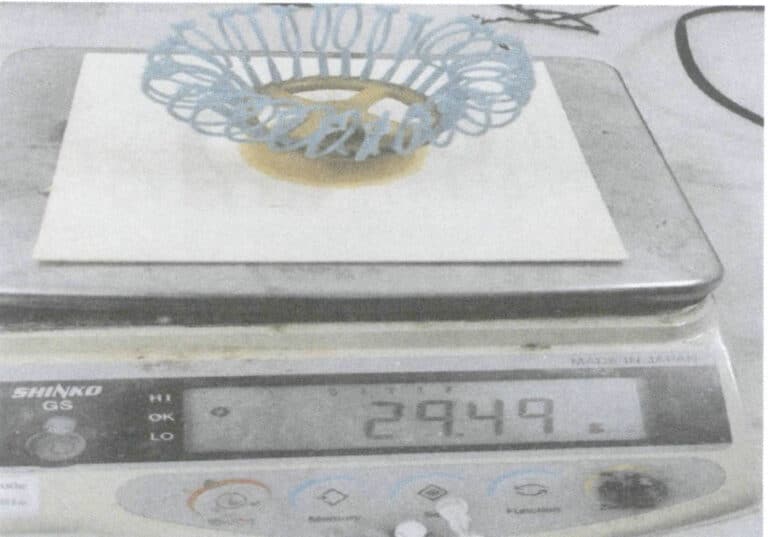

④ Depois de plantar a árvore de modelos de cera, efectue novamente uma pesagem, conforme ilustrado na Figura 4-16. A massa da árvore de modelos de cera pode ser obtida subtraindo os resultados das duas pesagens. A massa da árvore de modelos em cera pode ser convertida em massa de metal com base na relação de densidade da cera de parafina para o metal de fundição, o que permite uma estimativa da quantidade de metal necessária para o vazamento. Tipicamente, latão H65: cera=8,5:1; prata: cera= 10,5:1; ouro: cera= 15,5:1.

Copywrite @ Sobling.Jewelry - Fabricante de jóias personalizadas, fábrica de jóias OEM e ODM

Secção II Realização da árvore de modelos em cera para a fundição centrífuga de jóias em ouro e prata

1. Conhecimentos de base

1.1 Fundição centrífuga

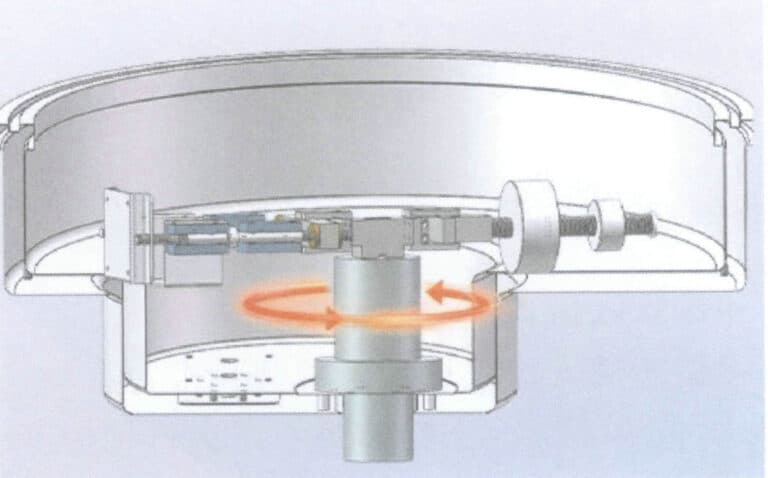

A fundição centrífuga consiste em verter metal fundido num molde rotativo, onde o metal fundido preenche o molde e solidifica sob força centrífuga, como se mostra na Figura 4-17. As vantagens e desvantagens do processo de fundição centrífuga são as seguintes.

(1) Vantagens

Durante a rotação, o metal líquido enche o molde sob força centrífuga (Figura 4-18), com uma velocidade de enchimento rápida e elevada eficiência de produção, tornando-o particularmente adequado para vazar pequenos acessórios, como correntes e brincos. Os metais mais densos são empurrados para a parede exterior, enquanto os gases mais leves e a escória se movem livremente para a superfície, formando uma solidificação direcional de fora para dentro. Por conseguinte, as condições de contração são boas, a estrutura de fundição é densa e as propriedades mecânicas são boas.

Figura 4-17 Método de rotação da fundição centrífuga

Figura 4-18 Enchimento de fundição centrífuga

(2) Desvantagens

Em comparação com a fundição estática, a fundição centrífuga tradicional tem algumas desvantagens: devido à rápida velocidade de enchimento, o líquido metálico sofre forte turbulência durante o vazamento, aumentando a probabilidade de aprisionamento de gás e a formação de poros; a velocidade de descarga do gás dentro da cavidade do molde é relativamente lenta, resultando em alta contrapressão dentro do molde, o que aumenta a probabilidade de formação de poros; quando a capacidade de enchimento é muito forte, o líquido metálico exerce forte abrasão na parede do molde, levando facilmente a rachaduras ou descascamento do molde; além disso, a escória pode entrar na cavidade do molde junto com o líquido metálico durante o vazamento. A alta pressão de enchimento gerada pela força centrífuga determina que a quantidade máxima de metal que pode ser fundida dentro de uma faixa segura da centrífuga é menor do que a de uma máquina de fundição estática. Além disso, devido ao maior tamanho da câmara de fundição centrífuga, a fusão com gás inerte é geralmente menos utilizada.

1.2 Precauções para a produção de modelos de árvores em cera utilizando métodos de fundição centrífuga

(1) O molde de cera é inclinado para cima e soldado ao núcleo de cera, geralmente com um ângulo de 45-60° entre o molde de cera e o núcleo de cera e um comprimento de jito de 10 mm. Em comparação com o método de fundição a vácuo, o ângulo entre o núcleo de cera e a linha de água é menor quando se utiliza o método de fundição centrífuga.

(2) O ângulo de inclinação pode ser menor quando o molde de cera é pequeno e tem uma estrutura complexa. Um ângulo de inclinação menor é benéfico para o líquido metálico fluir para baixo, aumentando a probabilidade de uma fundição bem sucedida (durante o vazamento, a cavidade da árvore de modelos de cera está num estado invertido). Ao plantar a árvore de modelos em cera, soldar primeiro o canal de vazamento horizontal radial, como se mostra na Figura 4-19. Em seguida, soldar verticalmente o molde de cera no canal de vazamento horizontal para melhor acomodar o fluxo horizontal do líquido metálico, como mostra a Figura 4-20.

(3) O molde de cera é colocado camada a camada, de forma ordenada, em torno do núcleo de cera, a partir do topo da árvore de modelos de cera para baixo. Os moldes de cera devem ser dispostos de perto, mas sem se tocarem, mantendo uma distância mínima de 3 mm. A distância mínima entre o molde de cera e o núcleo de cera é de 8 mm, e o molde de cera mais alto deve estar abaixo do topo do frasco de aço.

Figura 4-19 Canal de vazamento horizontal radial

Figura 4-20 Sistema de fundição centrífuga

2. Execução da tarefa

Para fazer uma árvore de modelos em cera, esta tarefa utiliza um molde de cera com um estilo de pendente incorporado e uma base de borracha com um diâmetro interior de 3,5 polegadas.

(1) Trabalhos de preparação

Preparar o molde de cera tipo pendente, um núcleo de cera com um diâmetro de 8 mm, um ferro de soldar, uma base de borracha com um núcleo interior de 3,5 pol., um prato giratório de base de cola ou uma máquina de plantação de árvores de modelos de cera; o comprimento do núcleo de cera pode ser escolhido com base na altura do frasco de aço.

(2) Plantação da árvore de modelos de cera

O molde de cera deve ser plantado numa base de borracha circular, com um diâmetro interior compatível com o diâmetro exterior do frasco de aço. Os passos para plantar a árvore de modelos de cera são os seguintes.

① a base de borracha deve ser primeiro pesada e marcada antes de plantar a árvore de modelos Wax.

② Insira o núcleo de cera no orifício redondo da base de borracha e fixe-o com uma pequena quantidade de líquido de cera; levante a base de borracha e coloque-a em um ângulo, ajuste a temperatura do ferro de solda elétrico, primeiro solde o corredor horizontal radial no núcleo de cera e, em seguida, solde sequencialmente os sprues do molde de cera verticalmente no corredor horizontal radial, deixando um espaço de 3 mm entre os moldes de cera, conforme mostrado na Figura 4-21.

③ Solde os moldes de cera, camada por camada, no rolo horizontal até que toda a árvore de cera esteja completa, obtendo finalmente um conjunto de moldes de cera em forma de árvore, como se mostra na Figura 4-22.

Figura 4-21 Soldagem do molde de cera no corredor horizontal radial

Figura 4-22 Soldadura camada a camada do molde de cera no corredor horizontal

(3) Verificação da qualidade da árvore de modelos de cera

Depois de plantar a árvore de modelos de cera, pode verificar se os moldes de cera estão bem soldados, agitando ou vibrando suavemente a árvore de modelos de cera. Se não estiverem bem soldados, é fácil que os moldes de cera caiam durante o vazamento do gesso, afectando a qualidade da fundição. Finalmente, verifique se existe espaço suficiente entre os moldes de cera. Se os moldes de cera estiverem colados uns aos outros, devem ser separados; os pingos de cera na árvore de modelos de cera devem ser aparados com uma lâmina.

(4) Pesagem secundária

Pesar novamente toda a árvore de modelos de cera e, subtraindo os resultados das duas pesagens, pode obter a massa da árvore de modelos de cera. Em seguida, de acordo com a relação entre a densidade da árvore de modelos em cera e o metal de fundição, converta-a na massa do metal, o que lhe permite estimar a quantidade de metal necessária para o vazamento.

Secção III Modelos de cera Produção de árvores para jóias de platina

1. Conhecimentos de base

1.1 Propriedades de fundição da platina

1.2 Métodos de fundição para platina

O atual processo de fundição da platina utiliza principalmente os seguintes métodos de fundição:

(1) Método de colocação de um grande canal de vazamento direto

Este método utiliza uma técnica semelhante à fundição de jóias de ouro e prata quando se fazem árvores de cera, com o canal de vazamento interno formando um ângulo de 45° com o canal de vazamento direto. O canal de vazamento é muito longo, como mostrado na Figura 4-23. Isto faz com que a platina fundida se precipite rapidamente para a extremidade do molde sob a ação da força centrífuga durante o vazamento e depois se dobre para preencher a cavidade, o que facilmente conduz a uma turbulência grave, resultando num enchimento incompleto da peça fundida. A forte força centrífuga também representa um risco de explosão no topo do molde. Para além disso, este método tem um baixo rendimento do processo.

(2) O método de ligação direta da peça vazada ao copo de vazamento

Este método não tem um canal de vazamento direto, mas liga a peça fundida diretamente ao copo de vazamento, com cada peça fundida tendo um canal de vazamento interno independente, como mostrado na Figura 4-24. Embora este método possa melhorar o rendimento do processo, o número de peças fundidas produzidas por molde é muito pequeno. Na produção, para aumentar o número de peças fundidas, a distância entre os canais de vazamento internos das peças fundidas é reduzida, tornando mais fácil que as paredes do molde entre os canais de vazamento internos sejam lavadas e se partam durante o vazamento, levando a defeitos como buracos de areia ou inclusões no molde, que afectam a qualidade das peças fundidas.

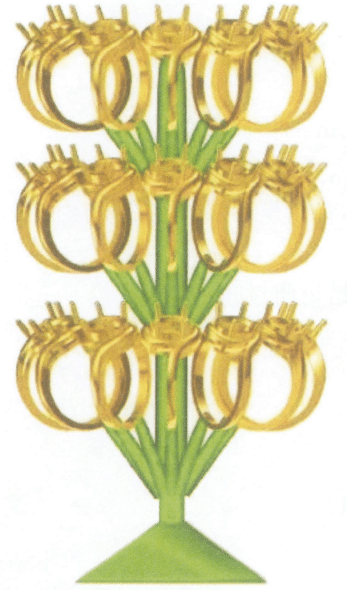

(3) O método de instalação de um sistema de vazamento radial

Este método configura copos de jito em forma de funil, jito reto e jito cruzado, formando um jito em forma de anel em forma de raio, e várias jóias fundidas são ligadas verticalmente ao jito cruzado em forma de anel através do jito interno, como mostrado na Figura 4-25. Esta forma é propícia à direção do metal líquido para a cavidade, reduzindo a turbulência, reduzindo o impacto do metal líquido na peça fundida, aumentando o número de peças fundidas. Figura 4-24 Ligação direta da peça fundida ao copo do jito.

2. Execução da tarefa

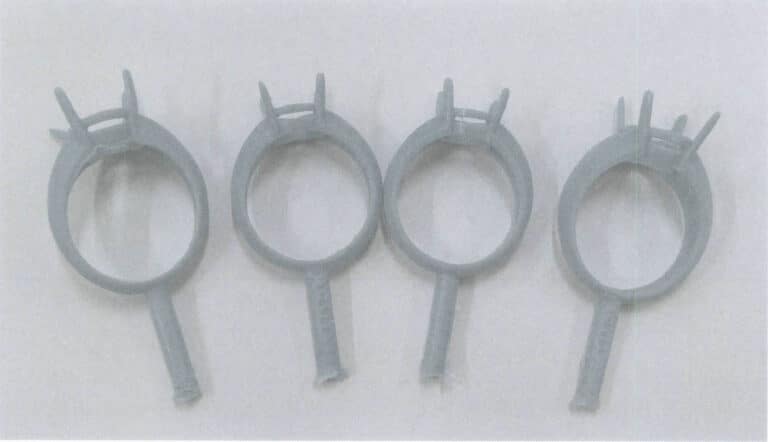

Esta tarefa utiliza modelos de cera de anéis com aberturas de engaste, ferros de soldar eléctricos, papel absorvente, frascos de aço, etc., para fazer árvores de cera para jóias de platina.

(1) Trabalhos de preparação

Em primeiro lugar, pesar a qualidade do papel absorvente utilizando uma balança eletrónica e fazer um registo, como se mostra na Figura 4-26. Soldar o copo de verter do modelo de cera preparado ao centro do papel absorvente com um ferro de soldar elétrico, selando ao longo do bordo exterior do copo de verter sem deixar quaisquer espaços.

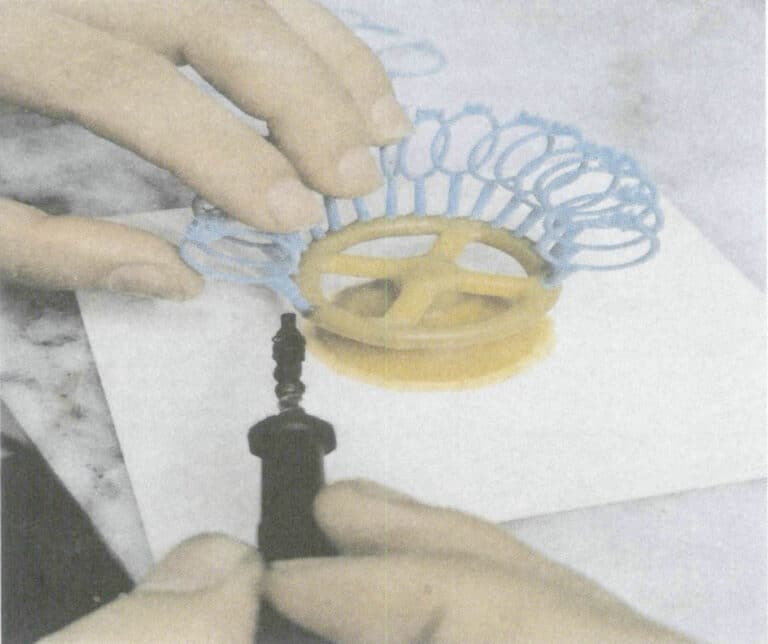

(2) Soldadura do canal de vazamento horizontal radial

Soldar a corrediça horizontal radial no centro do copo, assegurando uma transição suave na junta sem cantos afiados.

(3) Soldadura do modelo de cera

Selar o modelo de cera com uma pequena quantidade de cera líquida na calha anular, posicionar o modelo de cera na vertical num ângulo, ajustar a temperatura do ferro de soldar e, em seguida, soldar sequencialmente o sprue do modelo de cera na calha horizontal radial, assegurando que os modelos de cera estão dispostos ordenadamente num círculo com um intervalo de 3 mm entre eles, como se mostra na Figura 4-27.

(4)Pesagem dos modelos de cera Árvore

Depois de todos os moldes de cera estarem plantados, pesá-los; subtrair o peso do papel absorvente do peso final para obter o peso do molde de cera. Em seguida, o peso do metal foi calculado de acordo com a razão entre a densidade da árvore de modelos de cera e a platina, como mostra a Figura 4-28.

Uma resposta

Estou a tentar orientar a minha turma no processo de criação de jóias. Temos uma impressora solidscape e estamos à procura de algumas sugestões.