Como a magia da joalharia acontece: Criando do Metal ao Bling!

Tecnologia de processamento mecânico de jóias

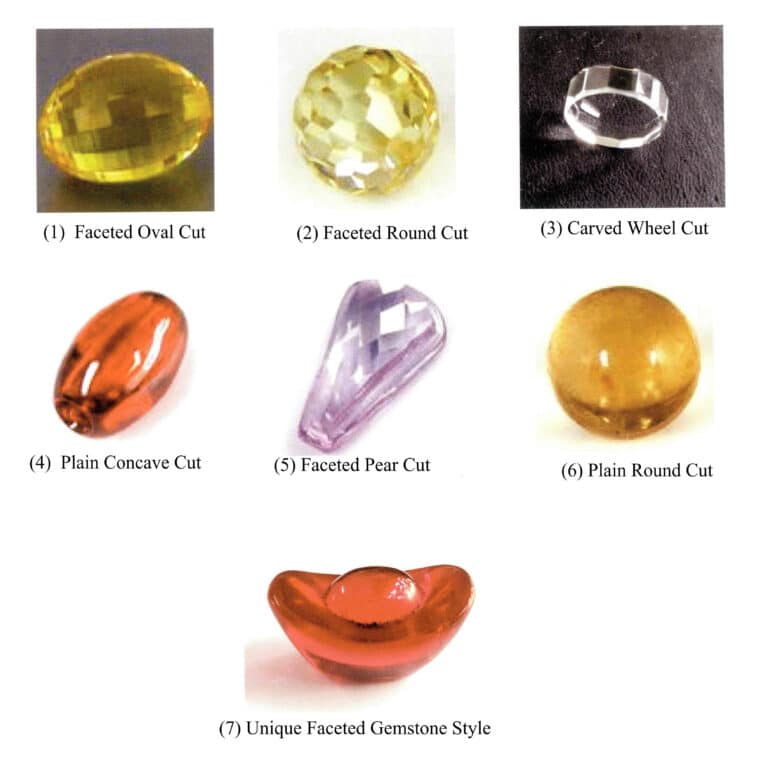

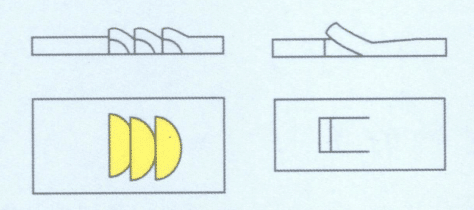

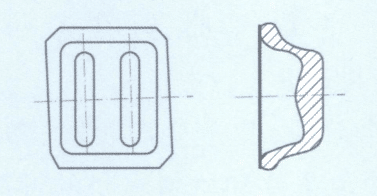

Perfis típicos de cobre de fundição contínua

Índice

Secção I Perfis de vazamento contínuo

Ao produzir peças de joalharia utilizando a tecnologia de processamento mecânico, é necessário, em primeiro lugar, preparar várias formas de materiais em bruto. O método de produção tradicional envolve o vazamento manual do molde de lingote de fundição e a abertura e laminação do molde em branco. Este método de produção utiliza geralmente uma concha para verter metal fundido no molde de lingote, o que inevitavelmente permite que o metal fundido esteja em contacto com o ar durante muito tempo, aumentando as hipóteses de oxidação e absorção de oxigénio; além disso, devido ao impacto e salpicos do fluxo de metal fundido, ocorrem defeitos como orifícios de ar e inclusões de oxidação na fundição. Além disso, o gradiente irregular do molde e do metal durante o arrefecimento torna inevitáveis defeitos como a contração, os orifícios, as fissuras e os cortes a frio na superfície da peça fundida. Devido aos problemas de qualidade acima mencionados na fundição tradicional de lingotes, não é fácil produzir produtos de alta qualidade, pelo que é crucial melhorar a tecnologia de fundição em bruto.

Devido às suas vantagens, a tecnologia de fundição contínua tornou-se um método alternativo à tradicional fundição manual em lingote para o processamento de ouro e prata. Na década de 1990, a tecnologia de fundição contínua foi amplamente aplicada no processamento de perfis de metais não ferrosos e introduzida na produção de perfis de metais preciosos. A produção de lingotes planos, lingotes redondos, lingotes ocos e tiras finas de ligas de metais não ferrosos e preciosos, tanto a nível nacional como internacional, é quase inteiramente efectuada utilizando métodos de fundição contínua ou semi-contínua.

1. Introdução à tecnologia de lingotamento contínuo

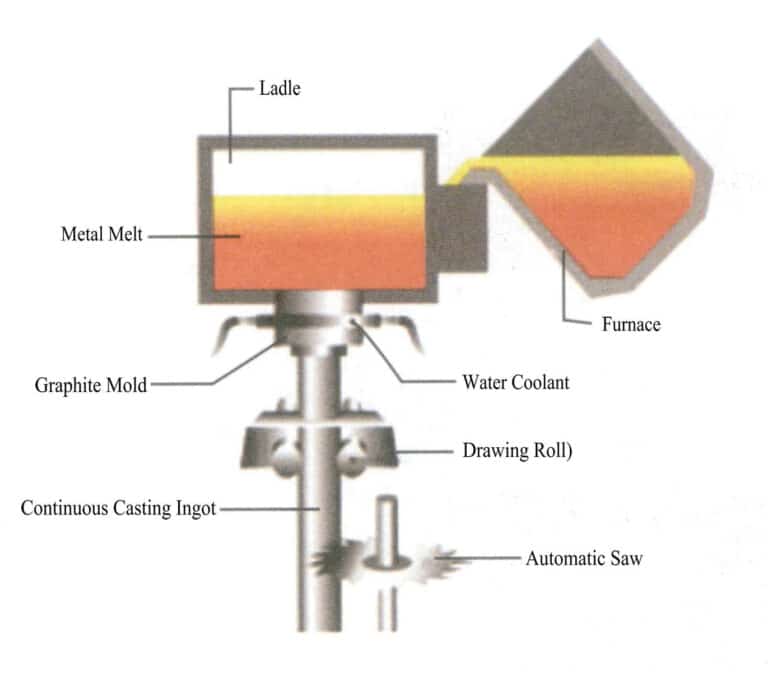

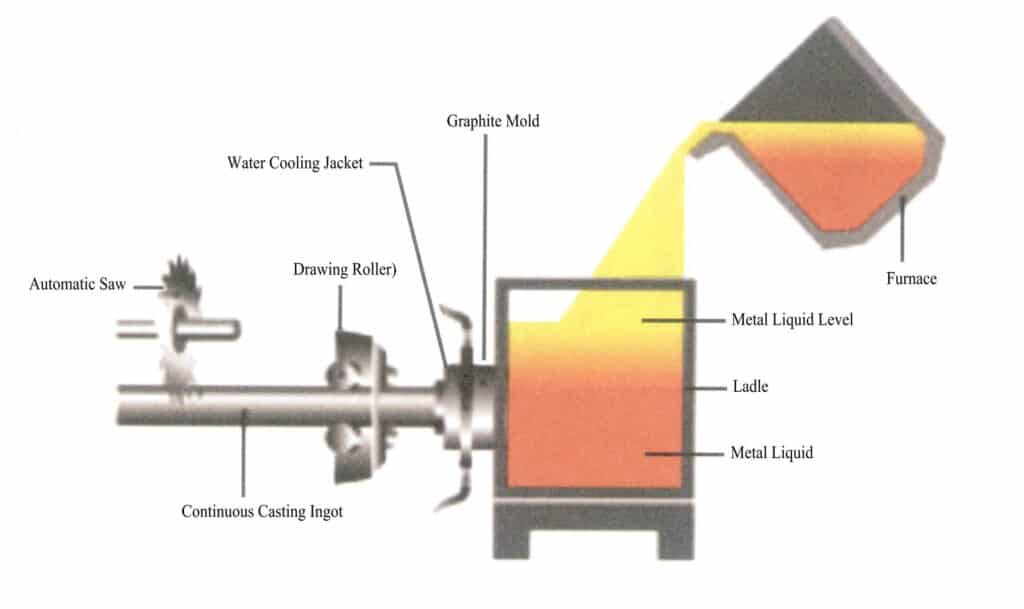

A fundição contínua é um método avançado de derramar continuamente metal fundido num molde de metal especial (cadinho), e o perfil fundido solidifica (forma uma concha). É continuamente puxado para fora da outra extremidade do cadinho. Pode obter perfis fundidos de qualquer comprimento ou de um comprimento específico. A estrutura interna do cadinho também determina a forma da secção transversal do perfil fundido.

O processo de fundição contínua divide-se principalmente em duas categorias: fundição contínua vertical e fundição contínua horizontal.

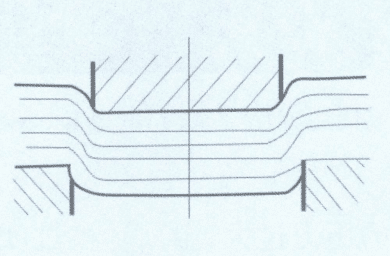

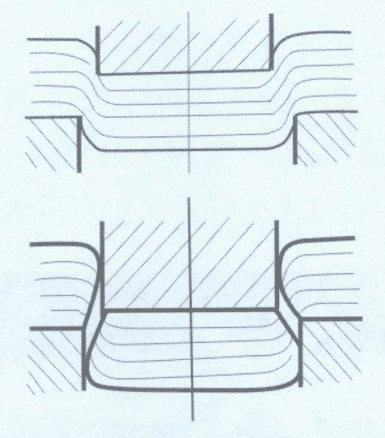

(1) Fundição contínua vertical

O vazamento contínuo vertical é o processo de vazamento contínuo mais antigo desenvolvido para ligas de jóias e ainda é amplamente utilizado na produção de vários perfis, especialmente aqueles com secções transversais maiores. Dependendo do método de tração, pode ser dividido em dois tipos: tração para baixo e tração para cima, conforme ilustrado nas Figuras 8-1 e 8-2.

Figuras 8-1 Princípio do vazamento contínuo

Figura 8-2 O princípio do vazamento contínuo por estiramento ascendente

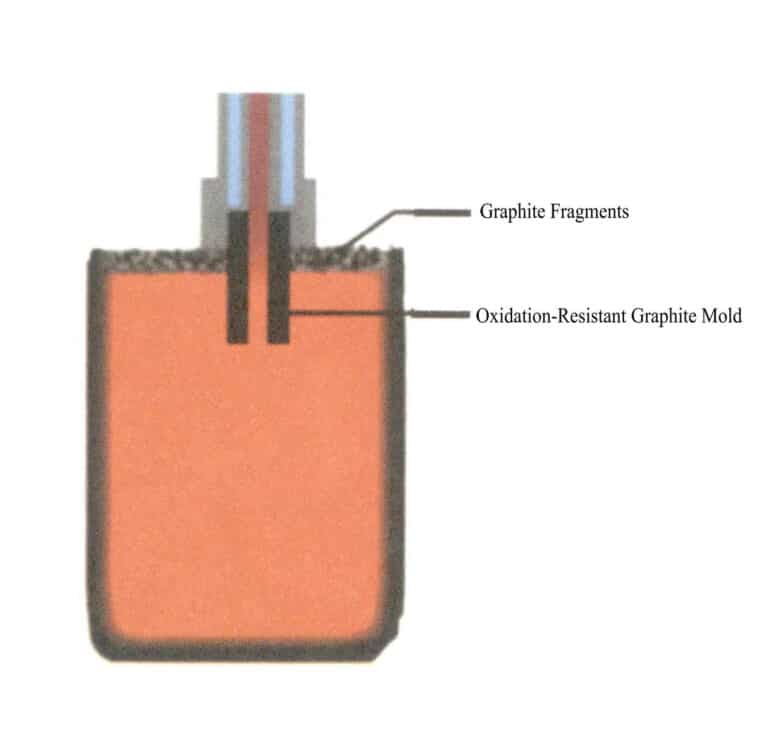

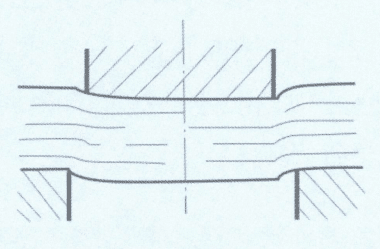

(2) Fundição contínua horizontal

Em comparação com a tecnologia de fundição contínua vertical, a fundição contínua horizontal tem vantagens como equipamento simples, sem necessidade de poços profundos e guindastes, cristalizadores curtos, maior velocidade de fundição, facilidade de mecanização e automação, e a capacidade de produção contínua. No entanto, só é adequado para a produção de perfis de pequena especificação e não é fácil produzir perfis de maior diâmetro. O princípio da fundição contínua horizontal é mostrado na Figura 8-3.

2. Vantagens do vazamento contínuo

A fundição contínua tem as seguintes vantagens em comparação com a fundição centrífuga e a fundição em areia normal.

(1) No processo de fundição contínua, devido ao rápido arrefecimento do metal, a liga cristaliza densamente, tem uma estrutura uniforme e apresenta melhores propriedades mecânicas. Em contraste, na fundição centrífuga, a força centrífuga afecta de forma diferente os componentes da liga com diferentes gravidades específicas, tornando a liga propensa à segregação, enquanto que na fundição em areia, o arrefecimento é mais lento, resultando numa estrutura de grão mais grosseira e numa densidade fraca.

(2) Durante a fundição contínua, não existem risers do sistema de vazamento nas peças fundidas, pelo que os biletes de fundição contínua não necessitam de ser cortados em ambas as extremidades durante a laminagem, o que permite poupar metal e melhorar o rendimento.

(3) A fundição contínua simplifica o processo, eliminando a modelação e outros procedimentos, reduzindo assim a intensidade do trabalho e diminuindo significativamente a área de produção necessária.

(4) A produção de fundição contínua é fácil de mecanizar e automatizar e, durante a fundição de lingotes, é possível obter fundição e laminação contínuas, melhorando consideravelmente a eficiência da produção e resultando em custos mais baixos na produção em grande escala.

(5) O comprimento de produção da fundição centrífuga é limitado, e o seu diâmetro determina o comprimento de fundição do produto. A fundição contínua não está limitada pelo comprimento da fundição e pode atingir uma produção em grande escala num curto período de tempo. Ao mesmo tempo, durante o processo de fundição centrífuga, a camada de oxidação da superfície é relativamente espessa, resultando numa diferença significativa entre a fundição e as dimensões brutas finais. Em contrapartida, a fundição contínua permite obter dimensões mais exactas.

(6) A fundição centrífuga não pode produzir produtos com estruturas de secção transversal complexas de acordo com os requisitos do cliente. Em contrapartida, a fundição contínua pode produzir vários perfis moldados com controlo de baixo custo.

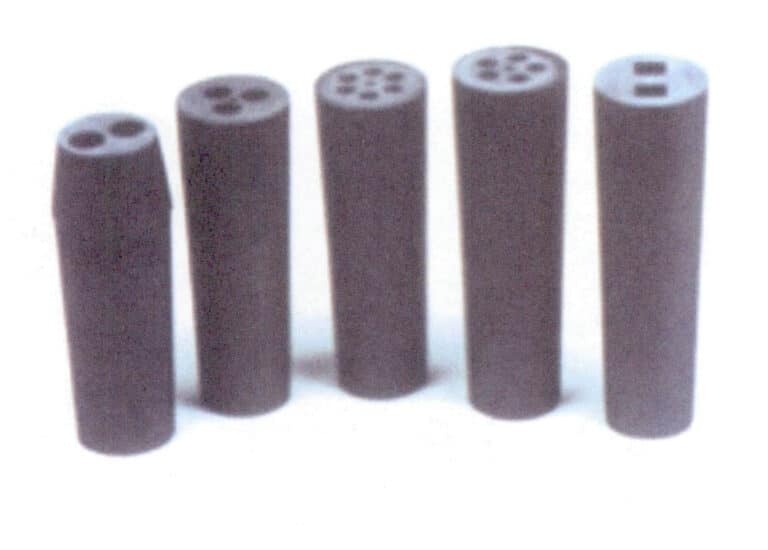

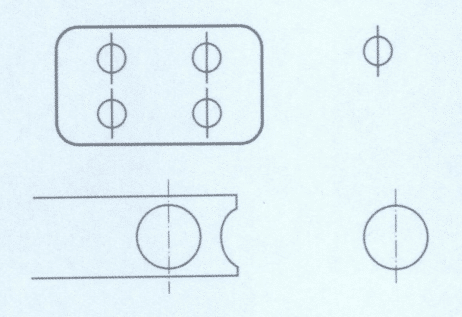

3. Categorias de perfis de vazamento contínuo

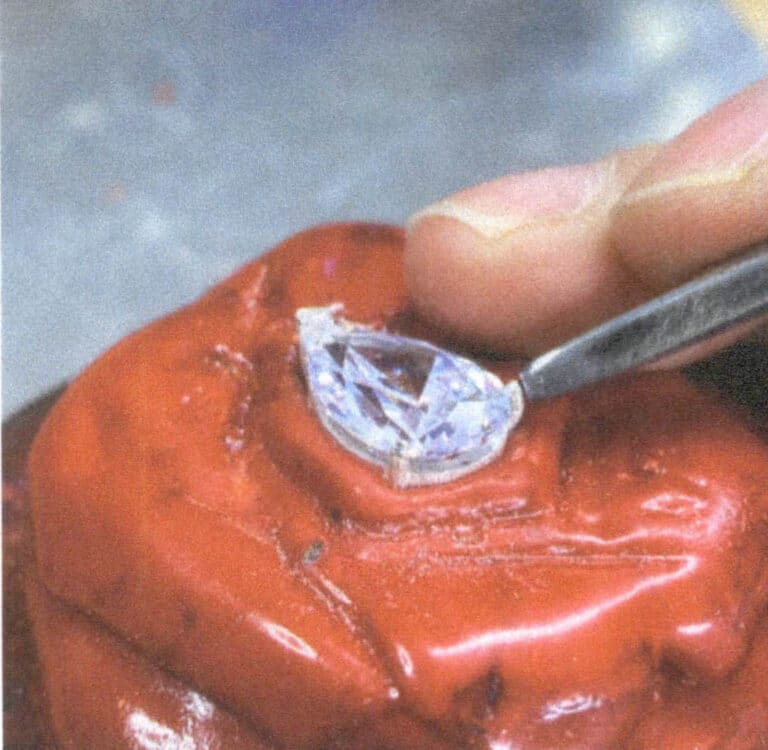

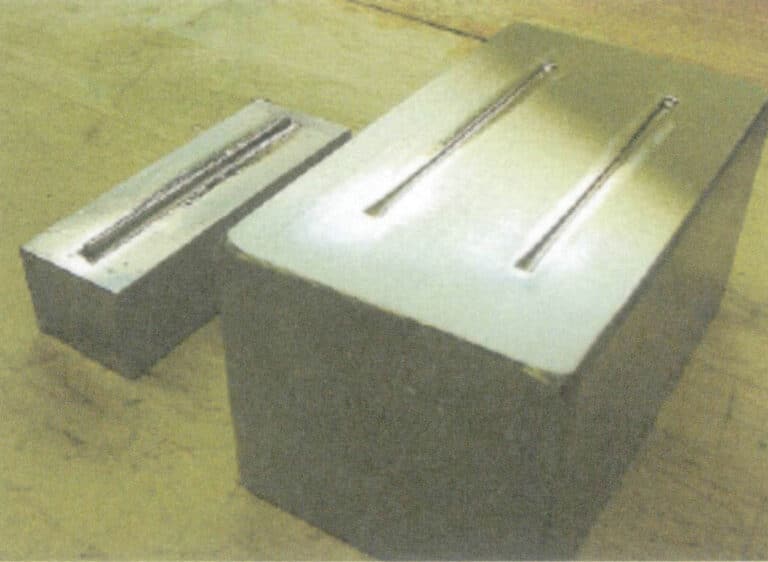

Figura 8-4 Moldes de grafite poroso

Figura 8-5 Perfis típicos de cobre de fundição contínua

Secção II Maquinação de chapas, tubos e fios Materiais

1. Processamento de materiais em folhas

As barras de ouro são prensadas em várias espessuras de folhas de ouro utilizando uma máquina de prensar folhas (de rolo) para o processamento de jóias. Por exemplo, as folhas de ouro são necessárias para o fabrico de acessórios como o interrutor de língua da pulseira, o interrutor de calibração e outros tipos.

(1) Principais equipamentos e ferramentas

Máquina de prensar (rolo), caneta de traçar, cortadores de ferro e alicates de ferro.

(2) Pontos-chave do processo operacional

Antes da prensagem, limpar os resíduos da máquina de prensagem e as barras de ouro, ajustar a distância entre os rolos e assegurar que a distância de cada prensagem durante a formação da pastilha não é demasiado grande. Determinar o número de rolos com base nas diferentes qualidades de ouro e, após completar as diferentes contagens de prensagem, efetuar o recozimento enquanto controla a direção de curvatura da folha de ouro (Figura 8-6). Ao selecionar as barras de ouro laminadas, é importante dominar o comprimento e a qualidade para garantir que as folhas de ouro prensadas cumprem os requisitos de tamanho.

No fabrico de jóias, são frequentemente necessárias muitas formas diferentes de folhas de ouro. Durante o fabrico, de acordo com as dimensões exigidas pelos desenhos do projeto, utilize uma caneta para desenhar as formas na folha de ouro e, em seguida, corte-as nas formas pretendidas com cortadores de ferro. Depois, limar as rebarbas (para a produção em série, pode recorrer-se à perfuração mecânica).

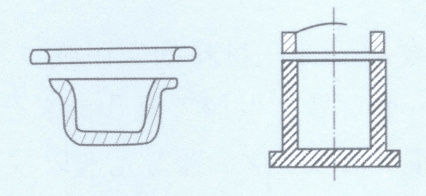

2. Processamento de materiais de tubagem

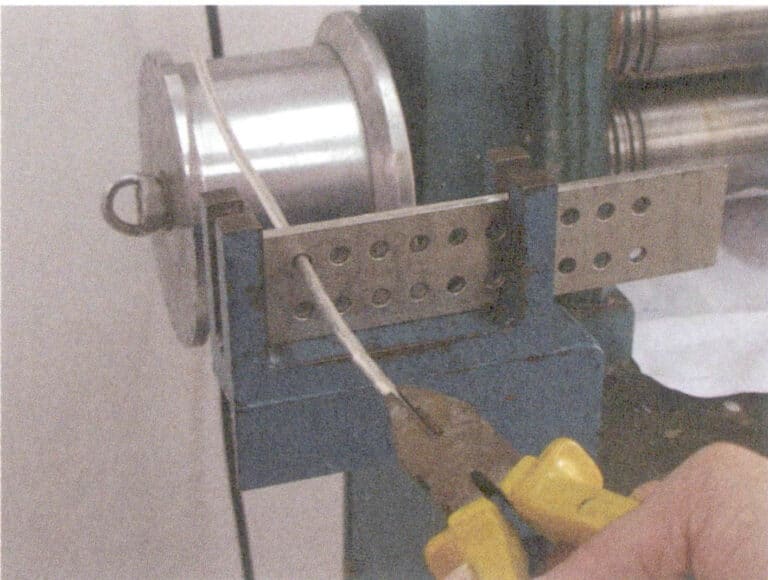

Os tubos são geralmente fabricados a partir de chapas, mas apresentam caraterísticas de processamento sob a forma de linhas. Os tubos finos são produzidos com uma máquina de trefilagem e uma placa de trefilagem.

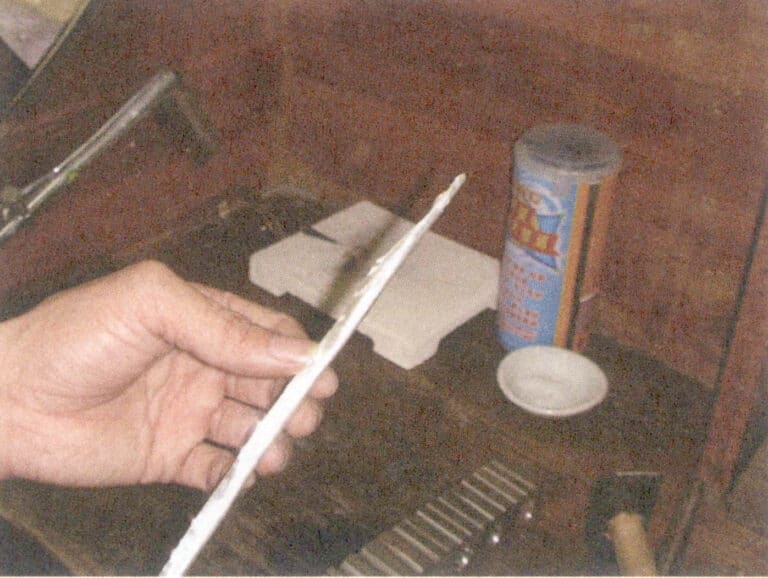

Para o processamento manual de materiais para tubos, selecionar a forma da secção transversal adequada e o tamanho da placa de trefilagem de acordo com a circunferência do diâmetro do tubo. Em primeiro lugar, utilizar uma máquina de prensagem para enrolar a folha com a largura e espessura adequadas, depois recozer e aplanar ligeiramente ambos os lados. Escolher um núcleo de ferro adequado e utilizar um ferro de cravar e um martelo para enrolar a folha numa forma de tubo rugoso (Figura 8-7) e, em seguida, aparar as extremidades para permitir a passagem através do orifício de tamanho correspondente na placa de trefilagem (Figura 8-8).

Figura 8-7 Enrolar o vazio do tubo

Figura 8-8 Aparar a extremidade do tubo em branco

Figura 8-9 Puxar o tubo

Figura 8-10 Soldar o tubo

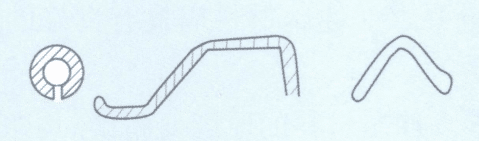

3. Processamento de fio de ouro

A placa de trefilação é embutida com uma série de orifícios de trefilação de fio de liga dura, e a secção transversal do fio é em forma de funil, entrando sempre pela extremidade maior e saindo pela extremidade menor durante o processo de trefilação; não pode ser invertido. A placa de trefilação será danificada e a qualidade do fio não pode ser garantida.

O fio de ouro pode ser transformado em vários produtos semi-acabados. Os produtos semi-acabados feitos a partir de desenhos de arame são amplamente utilizados em produtos de joalharia. Geralmente, o processo de desenho de fio K requer várias etapas intermediárias de recozimento. Normalmente, um recozimento é necessário após o desenho através de 3〜5 orifícios de grãos de arame. Os anéis radiais são geralmente formados usando um alicate de bico chato em uma superfície plana, enquanto os anéis axiais são enrolados em torno de um núcleo duro e redondo de madeira ou aço. Naturalmente, também podem ser moldados em forma redonda, em forma de faisão, hemisférica, etc., conforme necessário.

Secção III Processo de estampagem

1. Caraterísticas das peças de joalharia estampadas

(1) Em comparação com as peças de joalharia fundidas por cera perdida, as peças estampadas são finas, uniformes, leves e fortes. O método de estampagem pode reduzir significativamente a espessura da parede da peça de trabalho, reduzindo assim o peso das peças de joalharia e melhorando os benefícios económicos.

(2) As peças de joalharia produzidas por estampagem têm menos orifícios e uma boa qualidade de superfície, o que melhora a qualidade das jóias e reduz a taxa de defeitos.

(3) A estampagem tem uma elevada eficiência de produção, boas condições de trabalho e baixos custos de produção durante a produção em massa.

(4) Quando a precisão do molde é elevada, a exatidão das peças de joalharia estampadas é elevada, com boa repetibilidade e especificações consistentes reduzem eficazmente a carga de trabalho de corte, retificação e polimento.

(5) A estampagem pode atingir um elevado grau de mecanização e automatização.

2. Condições para a adoção da tecnologia de estampagem

A estampagem é um método de processamento relativamente avançado que apresenta vantagens significativas tanto a nível económico como técnico. O objetivo da conversão de peças de joalharia de fundição de investimento em peças estampadas é melhorar a eficiência da produção, reduzir os custos de produção e aumentar os benefícios económicos. No entanto, a viabilidade deste processo requer ainda uma análise específica das seguintes condições.

(1) Depois de adotar o processo de estampagem para jóias, os requisitos de desempenho originais não devem ser comprometidos. A escolha da espessura do metal é importante na produção de jóias utilizando a tecnologia de estampagem. Se a espessura for demasiado grande, é difícil assegurar a integridade e a precisão da forma, e é provável que ocorram fissuras nos pontos de dobragem; se for demasiado fina, afectará a resistência mecânica da peça de trabalho.

(2) As jóias devem ter um lote de produção considerável. Uma vez que a estampagem requer a criação de moldes especializados, que têm um ciclo mais longo e custos mais elevados, a utilização de métodos de estampagem para substituir a fundição por cera perdida para produtos de pequenos lotes não apresenta vantagens em termos de custos.

(3) A estrutura das peças de joalharia deve ter uma boa estabilidade. É aconselhável evitar pequenos orifícios, ranhuras estreitas e ângulos agudos; as estruturas com fundo oco não podem ser estampadas e devem ser concebidos ângulos de inclinação. A forma das peças estampadas deve ser tão simétrica quanto possível para evitar problemas como a concentração de tensões, a carga excêntrica e o desgaste irregular do molde.

(4) As ligas utilizadas para a produção de estampagem devem ter determinadas propriedades de trabalho a frio. As ligas de joalharia com fraca ductilidade e endurecimento por trabalho significativo são propensas a problemas de qualidade quando se aplica este processo.

3. Ferramentas e equipamento necessários para a estampagem

3.1 Máquinas de estampagem

Figura 8-13 Prensa eléctrica de perfuração

Figura 8-14 Máquina de prensagem manual

3.2 Moldes de estampagem

As máquinas de estampagem processam materiais através do carregamento de moldes de estampagem; a estampagem não pode ser efectuada sem moldes. Geralmente, a conceção e o fabrico de moldes demoram bastante tempo, o que prolonga o tempo de preparação para a produção de novas peças estampadas. Após a determinação do plano inicial de design do produto, deve ser efectuada uma análise abrangente e científica da sua processabilidade para garantir um bom processo de conformação, que deve ser a base para a produção de moldes. A precisão e a estrutura dos moldes afectam diretamente a produtividade do processo de estampagem e a precisão das peças estampadas; o custo de fabrico e a vida útil dos moldes são factores importantes que influenciam o custo e a qualidade das peças estampadas. Por conseguinte, os moldes desempenham um papel extremamente importante na estampagem e pode dizer-se que são a "chave" para o processamento da estampagem.

(1) Tipos de moldes

Existem muitos métodos de processamento de estampagem, como o corte, a dobragem, a torção, a conformação, o forjamento e a união, todos eles abrangidos pelo processamento de estampagem. De forma correspondente, muitos tipos de moldes podem ser divididos em várias categorias principais; diferentes tipos de moldes podem efetuar diferentes operações.

① Processamento de corte. Isto inclui a perfuração de curvas fechadas, o corte de perfis e o corte lateral de curvas abertas, a perfuração, o corte, o entalhe, a separação parcial, etc.

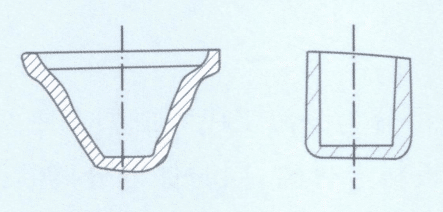

② Flexão. Isto inclui a dobragem em "V", a dobragem em "L", a dobragem em "Z" escalonada, a dobragem em "N", a dobragem em forma de chapéu, a laminagem de arestas cilíndricas, a dobragem circular e a dobragem por torção, etc.

③ Torcer e dobrar. Produzir produtos em forma de recipiente que se adaptam às formas do perfurador e que são cortados com um fundo.

④ Outros aspectos. Por exemplo, semi-perfuração, saliência, perfuração, corte de dobras, prensagem, estampagem, corte, perfuração fina, etc.

(2) Conceção do molde

A conceção do molde é a base da viabilidade do processo de estampagem e da vida útil do molde.

① Conceção da estrutura do molde. As peças estampadas devem evitar estruturas com pequenos orifícios, ranhuras estreitas e ângulos agudos que sejam difíceis de moldar e desmoldar; a forma deve ser tão simétrica quanto possível. Os ângulos de inclinação devem ser concebidos para evitar a concentração de tensões e o aumento da pressão da unidade de estampagem, ultrapassando defeitos como a carga excêntrica e o desgaste irregular do molde. Ao conceber os moldes, as funções dos sistemas CAD devem ser totalmente utilizadas para realizar desenhos bidimensionais e tridimensionais de peças de joalharia, garantindo a uniformidade e a precisão da informação original do produto, evitando erros causados por factores humanos e melhorando a qualidade do desenho do molde.

② Conceção da cavidade do molde. O raio R dos bordos e do fundo da cavidade do molde deve ser maximizado tanto quanto possível, assegurando ao mesmo tempo que a cavidade é facilmente preenchida. Se o raio for demasiado pequeno, os bordos da cavidade podem colapsar sob alta pressão e, em casos graves, podem formar um cone invertido, afectando a ejeção da peça forjada. Se o raio inferior R for demasiado pequeno e não tiver uma transição suave, é suscetível de fissuras, que continuarão a expandir-se.

③ Materiais do molde. A escolha dos materiais para os moldes deve basear-se nas condições de trabalho, no volume de produção e na resistência inerente dos materiais. Os aços para ferramentas de elevado desempenho devem ser selecionados tanto quanto possível para garantir a qualidade interna e evitar defeitos como a segregação de componentes e o excesso de impurezas. Devem ser utilizadas técnicas de ensaio não destrutivas, como os ensaios ultra-sónicos, para verificar e garantir que cada peça forjada tem boa qualidade interna, evitando potenciais defeitos metalúrgicos e garantindo que o molde tem dureza, resistência e tenacidade suficientes para suportar impactos repetidos, fadiga e desgaste.

(3) Fabrico de moldes

① Processamento e conformação de moldes. Devem ser utilizados equipamentos e tecnologias avançadas para o processamento e fabrico, de modo a garantir a precisão necessária para a estampagem de peças de joalharia, assegurando que o molde tem elevada precisão e que a deformação e a tensão residual após o processamento não são demasiado grandes. A rugosidade da cavidade do molde afecta diretamente a sua vida útil; uma rugosidade elevada dificulta a desmoldagem das peças de joalharia, especialmente em áreas com partes elevadas; quanto mais profunda for a peça de trabalho, mais apertada fica. Além disso, valores de rugosidade elevados aumentam a resistência ao fluxo de metal, afectando a formação de peças estampadas e tornando o molde propenso a falhas precoces. Os moldes com baixa rugosidade superficial têm menos resistência ao atrito e fortes capacidades anti-mordida e anti-fadiga, com rugosidade superficial geralmente necessária para ser Ra = 0,4 〜0,8μm. As marcas de ferramentas e as marcas de retificação deixadas na superfície da cavidade do molde são áreas de concentração de tensões e são também fontes de fissuras precoces e de fadiga, pelo que é essencial afiar as ferramentas antes da prensagem. A quantidade de corte deve ser pequena durante o acabamento, e não são permitidas marcas de ferramentas. Para cavidades de molde complexas, deve ser deixada uma margem suficiente para a retificação; se a retificação aquecer demasiado, pode causar fissuras microscópicas invisíveis a olho nu e perpendiculares à direção da retificação. Para a retificação de precisão de moldes de precisão, é necessário ter em atenção a influência da temperatura ambiente, exigindo uma retificação constante. A precisão de fabrico e montagem do molde afecta significativamente a sua vida útil; uma elevada precisão de montagem, uma superfície inferior plana, um bom paralelismo, uma elevada perpendicularidade entre o punção e a matriz e folgas uniformes são benéficos para melhorar a vida útil do molde.

② Tratamento térmico do molde. O tratamento térmico do molde inclui o recozimento após o forjamento dos materiais do molde, a têmpera a alta temperatura ou a baixa temperatura após o processamento em bruto, a têmpera e o revenido após o acabamento e a têmpera a baixa temperatura para aliviar a tensão após a maquinagem por descarga eléctrica e o corte por fio. Uma boa vida útil do molde só pode ser assegurada com uma boa coordenação entre o processamento a frio e a quente. Dependendo do processo de tratamento térmico utilizado, o mesmo material de molde pode diferir significativamente em termos de vida útil; um tratamento térmico incorreto pode levar à falha precoce do molde.

③ Tratamento da superfície do molde. A qualidade e a dureza da superfície do molde têm um impacto significativo na vida útil do molde e na qualidade do aspeto das peças. Por isso, antes de utilizar o molde, que é também a fase final do fabrico do molde, são normalmente efectuados tratamentos de retificação e polimento para melhorar a qualidade da superfície do molde. Após a retificação e o polimento, podem também ser utilizadas várias tecnologias de tratamento de superfície para aumentar ainda mais a dureza da superfície do molde, prolongar a vida útil do molde, melhorar a qualidade de processamento das peças e reduzir os custos de funcionamento do molde. As tecnologias de tratamento da superfície do molde incluem a cementação da cavidade, a nitruração, a boretação, a co-difusão carbono-nitrogénio, a pulverização local, a escovagem e o revestimento da cavidade. Entre estas, a deposição física de vapor (PVD), a deposição química de vapor (CVD) e outras tecnologias de endurecimento de revestimentos de superfície, como a deposição a vácuo, a pulverização catódica a vácuo e o revestimento iónico, progrediram significativamente nos últimos anos.

(4) Processo típico de fabrico de moldes para jóias

① Determinar o plano específico para a produção de moldes com base nas dimensões da estrutura do produto e nos processos de fabrico e identificar o tipo e a estrutura do molde.

② Corte o cobre roxo e molde os materiais de aço conforme necessário (Figura 8-15).

③ Um leito de ferro é utilizado para processar a superfície dos materiais de aço e cobre, e a superfície é moída após o processamento com uma máquina de moagem (Figura 8-16).

Figura 8-15 Corte de material

Figura 8-16 Retificação de superfícies

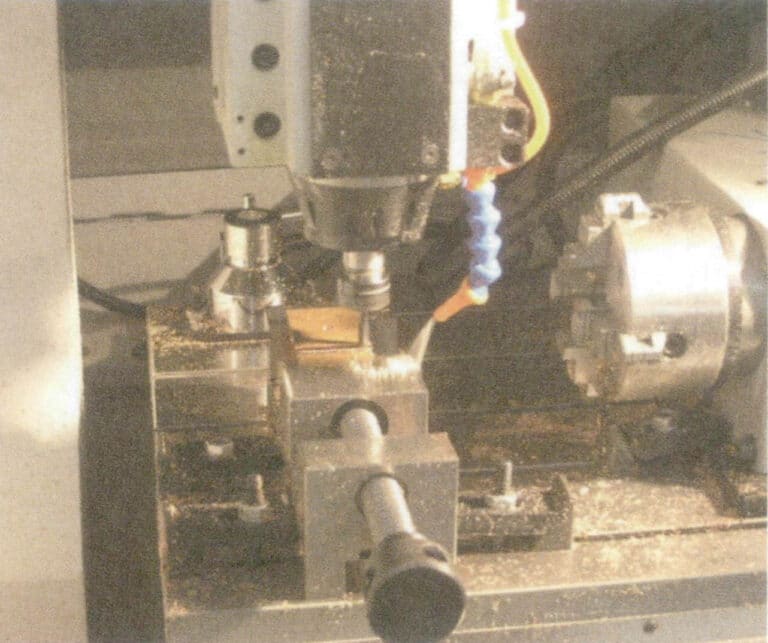

④ Desenho e programação do caminho de corte, usando uma máquina de gravação de precisão para fresar material de cobre roxo para fazer um eletrodo de cobre (Figura 8-17, Figura 8-18).

Figura 8-17 Processamento de gravura e fresagem

Figura 8-18 Elétrodo de cobre

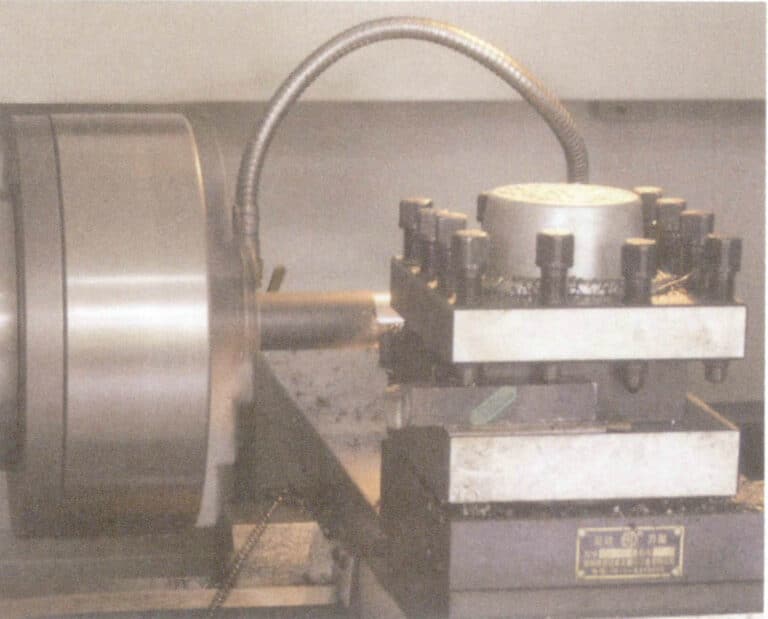

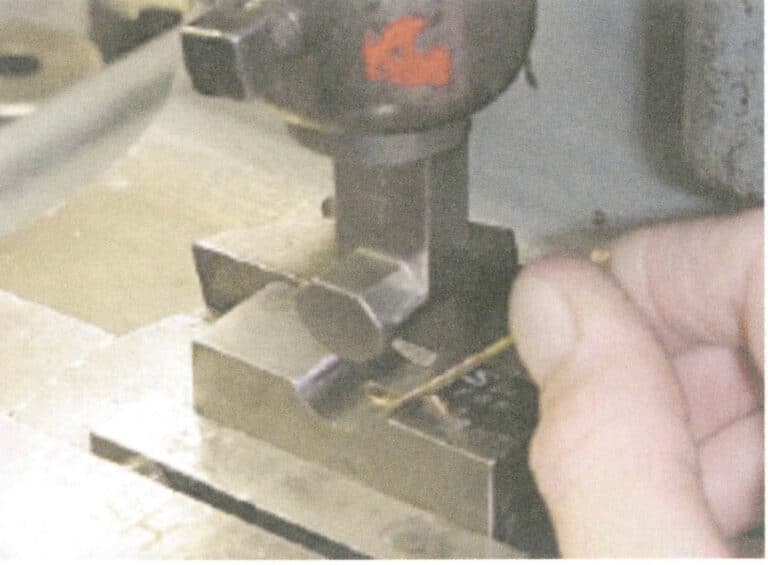

⑤ Processamento de componentes relacionados ao molde, como hastes de matriz, pinos de punção, etc. (Figura 8-19).

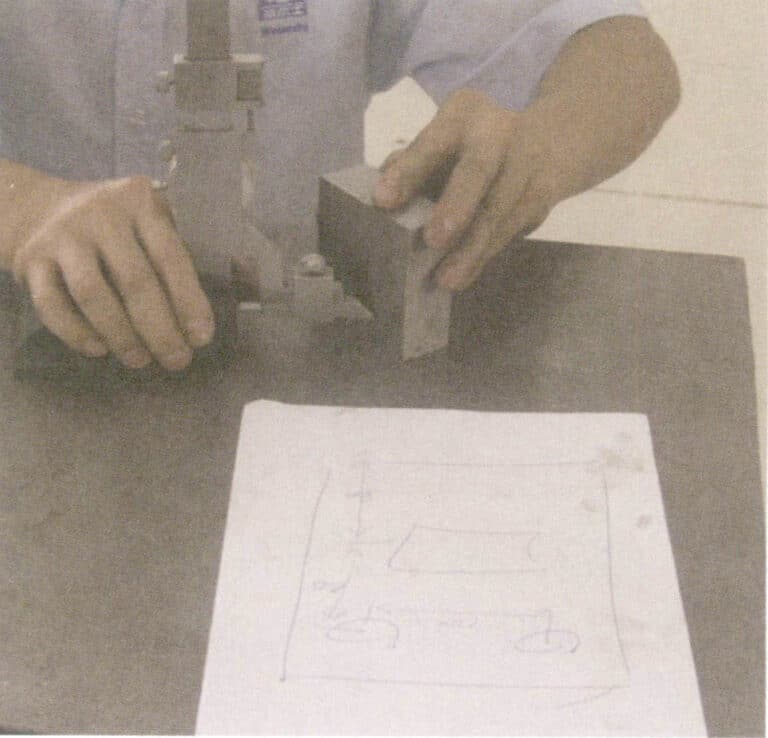

⑥ Marcação e posicionamento do material de acordo com o desenho (Figura 8-20) e perfuração de orifícios com uma prensa de perfuração.

Figura 8-19 Retificação das hastes do coto

Figura 8-20 Posicionamento da linha

⑦ Tratamento térmico do bloco de aço do molde (Figura 8-21).

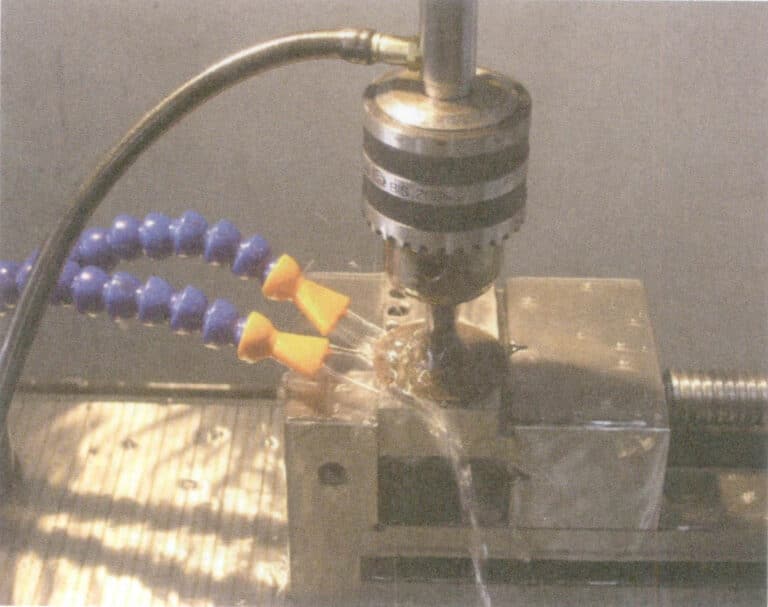

⑧ Programação por computador, corte por fio ou maquinação por descarga eléctrica de blocos de moldes, punções, inserções, etc. (Figura 8-22).

Figura 8-21 Tratamento térmico de materiais de aço

Figura 8-22 Maquinação por Descarga Eléctrica de Moldes

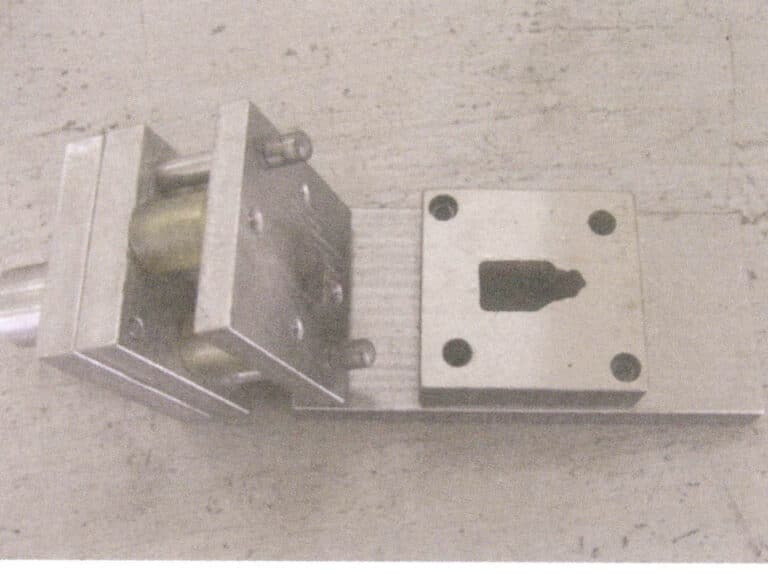

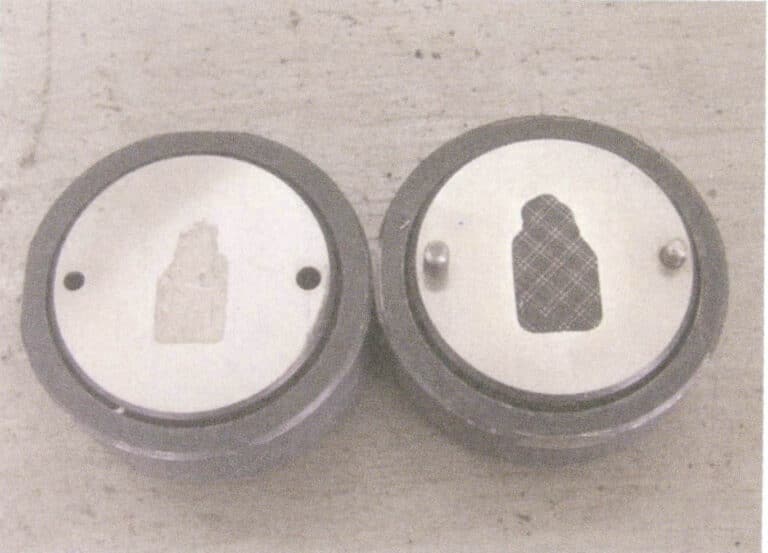

⑨ Monte os blocos de molde usinados, as hastes de matriz, os pinos de punção e os insertos de acordo com o plano de projeto do molde (Figuras 8-23, 8-24).

⑩ Teste os moldes usando uma prensa de punção, prensa hidráulica, etc., para determinar se os moldes são qualificados e modifique os moldes com base nos resultados do teste.

Figura 8-23 Molde de estampagem

Figura8-24 Molde de pressão de óleo

Copywrite @ Sobling.Jewelry - Fabricante de jóias personalizadas, fábrica de jóias OEM e ODM

4. Requisitos do processo de estampagem para materiais de estampagem

O estado da superfície e as propriedades intrínsecas da chapa metálica utilizada para estampagem têm um impacto significativo na qualidade dos produtos estampados. Os materiais de estampagem devem cumprir os seguintes requisitos.

(1) Deve cumprir os requisitos de desempenho das peças estampadas. O limite de elasticidade dos materiais de estampagem deve ser uniforme, sem resistência direcional significativa, com boa plasticidade, baixo rácio de limite de elasticidade e baixo endurecimento por trabalho. Para algumas ligas de ouro K que são propensas ao endurecimento por trabalho, deve prestar-se atenção ao processamento intermédio quando se utilizam processos de estampagem para evitar fissuras. As inclusões, os elementos nocivos e os defeitos, tais como a contração e a porosidade do material, podem facilmente conduzir a problemas de qualidade nas peças estampadas.

(2) Deve cumprir os requisitos de qualidade da superfície das peças estampadas. Os materiais de estampagem devem ter uma boa qualidade de superfície, garantindo superfícies lisas sem manchas, cicatrizes, riscos ou fissuras.

(3) Deve cumprir os requisitos de espessura das peças estampadas. A espessura dos materiais de estampagem deve ser exacta e uniforme.

5. Processo de estampagem

Tabela 8-1 Classificação dos processos de estampagem e suas caraterísticas (De acordo com Fu Hongsheng, 2005)

| Natureza do trabalho | Título do emprego | Fluxograma do processo de trabalho | Caraterísticas e âmbito de aplicação | |

|---|---|---|---|---|

| Processo de separação | Corte |

|

Corte de chapas com tesouras ou matrizes de perfuração, sem fecho da linha de corte | |

| Branqueamento | Bloqueio e perfuração |

|

Perfuração e corte da folha ao longo da linha fechada com uma matriz de perfuração, sendo a parte perfurada um resíduo | |

| Entalhe |

|

Perfuração de um entalhe na peça em bruto ao longo de uma linha não fechada, com dobragem da parte cortada, por exemplo, painéis de ventilação. | ||

| Corte de arestas |

|

Cortar a aresta de uma peça de trabalho | ||

| Processo de formação | Dobragem |

|

Dobrar uma folha numa determinada forma | |

| Desenhar em profundidade |

|

Realização de uma peça de trabalho a partir de uma peça plana | ||

| Formação | Ondulante |

|

Estampagem parcial de chapas em formas elevadas e côncavas | |

Tabela 8-2 Três fases e caraterísticas do processo de apagamento (de acordo com Fu Hongsheng, 2005)

| Fase | Caraterísticas | Caraterísticas da secção | |

|---|---|---|---|

| Fase 1 | Folha na pressão do molde convexo, a primeira compressão elástica e deformação por estiramento; neste momento, o molde convexo é uma folha ligeiramente lotada, o outro lado da folha também é ligeiramente lotado borda do molde côncavo, extremidade do molde convexo do material abaixo de uma ligeira curvatura, borda do molde côncavo acima do material começou a flambagem a lacuna é mais proeminente, flexão e flambagem mais grave, a folha no convexo, borda do molde côncavo na formação do rolo de rebarba inicial do ângulo, o material neste momento, a tensão interna não excedeu o limite elástico, quando a remoção de forças externas, o material pode ser restaurado ao seu estado original. O material pode ser restaurado ao seu estado original quando a força externa é removida. Esta fase é designada por fase de deformação elástica. |

|

Rolo de rebarba inicial, rolo de rebarba permanente |

| Fase 2 | Deformação plástica, força externa para além do limite de resistência do material, resultando em linhas de fratura, quando o molde convexo continua a pressionar as pessoas, a pressão aumenta, a tensão no interior do material também é aumentada, a tensão no material atinge o limite de rendimento começará a entrar na fase de deformação plástica. Nesta fase, à medida que a profundidade da extrusão do molde convexo no material aumenta gradualmente, a deformação plástica do programa do material também aumenta gradualmente. Devido à existência da fenda na borda, a tensão de tração interna e o momento de flexão do material também aumentam, de modo que o endurecimento do material na zona de deformação aumenta até o material perto da borda, devido à tensão de tração e concentração de tensão do papel do início das microfissuras, neste momento, a força de deformação de apagamento também atinge o valor máximo. O aparecimento de microfissuras indica que o material começa a ficar danificado e que a fase de deformação plástica termina. |

|

Geração de bandas brilhantes perpendiculares à folha e à rebarba inicial |

| Fase 3 | As microfissuras da fase de separação da fratura continuam a estender-se ao material dentro da extensão da sobreposição, a separação da fratura do material. O convexo continuou a cair, produzindo as microfissuras superiores e inferiores que continuaram a expandir-se e a estender-se para o interior do material; quando as fissuras superiores e inferiores se encontraram e se sobrepuseram, começaram a separar a zona de fratura rugosa, quando o convexo voltou a descer, será perfurado para fora da parte dos orifícios do molde até este ponto, o convexo volta a subir para completar todo o processo de apagamento. |

|

Produz um alongamento inicial da rebarba da zona de fratura áspera e cónica |

6. O processo de estampagem de peças típicas de joalharia

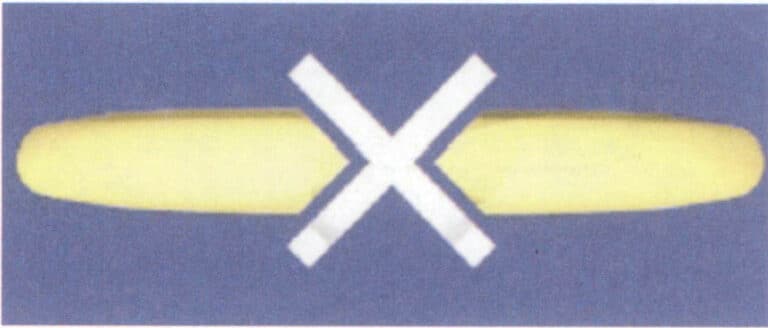

Figura 8-25 Molde para barra de ouro quadrada utilizada na haste do anel (segundo Klotz F, 2003)

Figura 8-26 Montagem do molde (de acordo com Klotz F, 2003)

Se a pressão for demasiado elevada, a chapa metálica sofrerá um impacto excessivo, fazendo com que o molde rache facilmente na parte inferior ou que as paredes se desmoronem. Em casos graves, pode partir o molde ao meio como uma cunha. Além disso, a quantidade de chapa metálica também é muito importante; se for adicionado demasiado material, a peça de trabalho ficará com rebarbas. Para continuar a processar o material, deve ser utilizada uma ferramenta de corte para remover as rebarbas. Por outro lado, se o material adicionado for insuficiente, o molde não pode ser preenchido e a peça estampada não pode ser formada.

Durante o processo de trabalho, é importante reforçar a manutenção da ferramenta de corte, uma vez que esta é crucial para a conformidade da forma e a estabilidade da peça de trabalho. Se a lâmina de corte da ferramenta de corte estiver demasiado afiada, a abertura alargar-se-á, causando degraus na área de corte. Pelo contrário, se for demasiado apertada, cortará a peça de trabalho, resultando em arestas planas que não correspondem ao desenho.

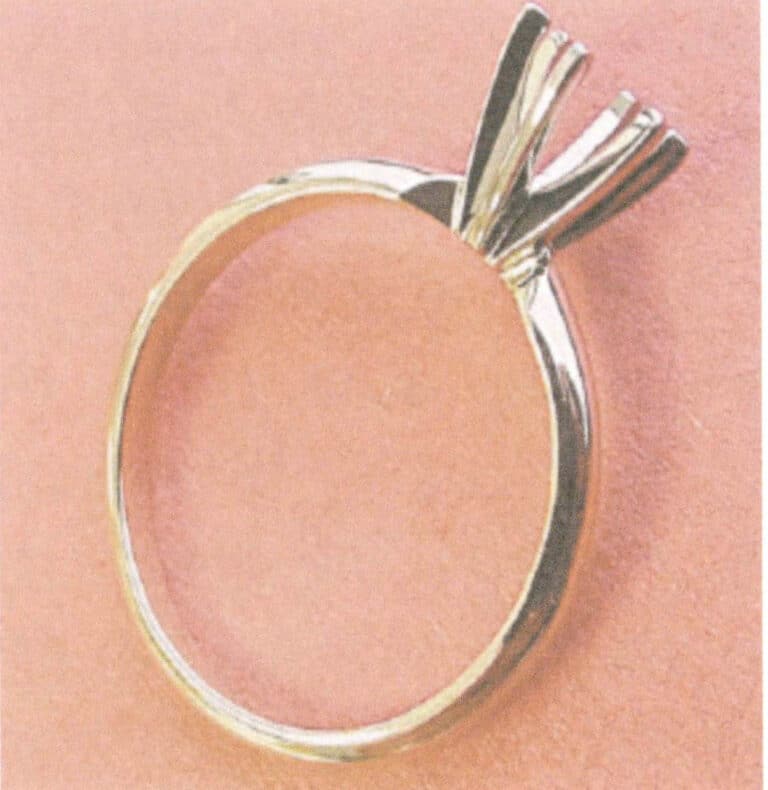

Depois de obter uma tira de metal retangular reta através de punção, as dimensões externas necessárias devem ser estampadas no molde final para formar a haste do anel desejada. Antes de arredondar a haste do anel, as duas extremidades devem ser processadas primeiro para acomodar os engastes (Figuras 8-27, 8-28). Para um engaste de quatro garras, a extremidade da haste do anel é cortada num ângulo de 90°, enquanto que para um engaste de seis garras, a extremidade da haste do anel é cortada num ângulo de 60°.

Figura 8-27 Para um engaste de quatro pinos, a extremidade da haste do anel é cortada num ângulo de 90° (De acordo com Klotz F, 2003)

Figura 8-28 Para um engaste de seis pontas, a extremidade da haste do anel é cortada num ângulo de 60° (De acordo com Klotz F, 2003)

Existem geralmente três métodos para fazer a extremidade inclinada da haste do anel: um método simples é usar um punção e uma placa de metal para a cinzelar, mas a qualidade da configuração cinzelada é relativamente fraca. Outro método consiste em retificar a posição de ajuste numa máquina de retificação horizontal, fixar a haste do anel numa fixação e permitir que o rebolo funcione para uma retificação precisa e limpa, o que é um método melhor. O terceiro método consiste em dobrar a extremidade da haste do anel em forma de gancho (Figura 8-29), depois fixar e retificar. Isto é semelhante ao segundo método, mas pode evitar deformar a posição de ajuste na extremidade da haste do anel durante a dobragem, uma vez que a precisão da posição de ajuste é crucial para a repetibilidade. Quando se utilizam os dois últimos métodos de processamento, deve prestar-se atenção ao ângulo de retificação, que é muito importante para assegurar o encaixe preciso entre a posição de regulação e as lunetas, de modo a que não haja folgas entre as duas.

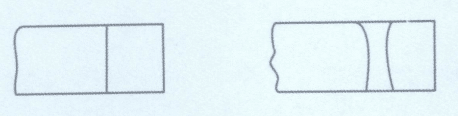

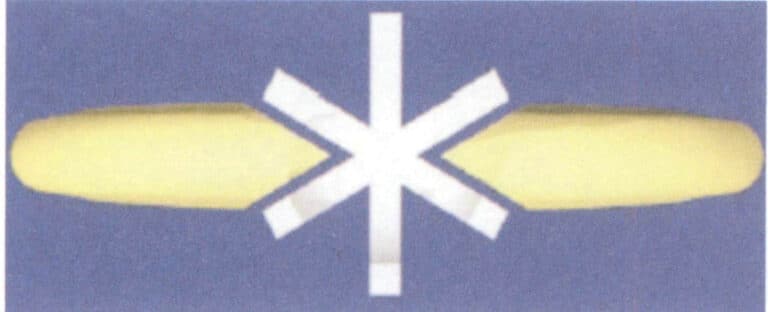

O arredondamento é composto por uma série de etapas de dobragem, devendo ter-se o cuidado de proteger a extremidade da haste do anel, uma vez que esta posição está diretamente relacionada com o encaixe do engaste. O método de arredondamento é simples; pode ser efectuado com duas matrizes de aço semi-redondas. Por vezes, para evitar a formação de impressões profundas na peça de trabalho, um bloco de plástico é embutido na área da primeira matriz de aço que entra em contacto com a peça de trabalho (Figura 8-30). A forma final da curvatura é formada na segunda matriz de aço.

Figura 8-29 Dobrar a extremidade da haste do anel (de acordo com Klotz F, 2003)

Figura 8-30 Arredondamento da haste do anel (de acordo com Klotz F, 2003)

Figura 8-31 A haste do anel após o polimento de toda a volta (De acordo com Klotz F, 2003)

Figura 8-32 O anel montado (De acordo com Klotz F, 2003)

7. Problemas comuns de qualidade em peças de joalharia estampadas

(1) Defeitos resultantes de lingotes de fundição ou de esboços de fundição contínua

① Retração central e furos de retração. As depressões no topo do lingote resultam do encolhimento da solidificação, que pode fazer com que as placas, tiras ou fios processados se dividam ao longo dos defeitos da linha central durante o processamento subsequente (forjamento ou laminação). Este problema é particularmente provável de ocorrer quando a superfície das depressões estiver oxidada, e este defeito também é conhecido como rachadura crocodilo. Para evitar este defeito, as áreas deprimidas devem ser cortadas antes do processamento e os orifícios de contração internos devem ser soldados. Geralmente, se a superfície interna estiver limpa e livre de óxidos, pode ser soldada para eliminar o problema.

② Formação de bolhas. A formação de bolhas na superfície de placas e tiras pode ser causada por buracos de gás no lingote ou por reacções entre o lingote e a atmosfera durante o recozimento. Este problema pode geralmente ser evitado através do controlo das condições de fundição ou de recozimento. Por exemplo, aumenta a desoxidação durante o processo de fusão, reduz a absorção de gás e a oxidação do metal fundido, controla a temperatura de recozimento e evita a utilização de atmosferas de recozimento ricas em hidrogénio.

③ Inclusões. As inclusões no lingote são partículas não decomponíveis, tais como óxidos e silicatos, que podem causar fissuras durante o processamento. Existem várias fontes de inclusões; para as reduzir, é necessário verificar regularmente o estado do cadinho e do revestimento do forno e a limpeza do ambiente de trabalho e considerar possíveis reacções durante a fusão.

④ Contaminação. A contaminação de metais pode levar à fragilidade ou a fissuras durante o processamento. A introdução de quantidades vestigiais de chumbo em materiais reciclados ou de soldadura pode contaminar os materiais de liga. Outros contaminantes frágeis incluem o silício, o enxofre e outros metais de baixo ponto de fusão. É importante gerir cuidadosamente os materiais reciclados; os materiais com composições pouco claras não devem ser utilizados indiscriminadamente e devem ser analisados primeiro para verificar a existência de tais impurezas.

⑤ Qualidade da superfície. A qualidade da superfície do produto final depende da qualidade da superfície do lingote inicial. Suponhamos que a superfície do lingote inicial tem óxidos. Nesse caso, estes devem ser removidos por imersão em ácido antes do processamento, uma vez que estes óxidos se tornam muito difíceis de remover uma vez pressionados na superfície do material laminado. O uso excessivo de óleo de máquina ou fluxo no molde pode causar grandes depressões na superfície do lingote quando uma grande quantidade de metal fundido entra no molde. Uma película fina e contínua de óleo deve ser pincelada na parede do molde e o excesso de solvente deve ser removido antes do vazamento. Durante o vazamento, se o metal fundido entrar em contacto com a parede do molde, a oxidação da superfície pode formar contas de metal, que não se fundem bem com o corpo metálico, levando à delaminação da superfície oxidada durante o processamento e a uma superfície irregular.

Antes do processamento, a superfície do lingote deve ser verificada e, se necessário, deve ser limada para garantir que é plana, sem depressões ou grânulos metálicos, e quaisquer partículas incrustadas na superfície do metal devem ser removidas.

(2) Defeitos ocorridos durante a laminagem de chapas, bandas e materiais em folha

① Má qualidade dos rolos de produto acabado. Quando a superfície dos rolos de produto acabado apresenta riscos ou danos locais, a qualidade da superfície do material laminado deteriora-se. O diâmetro dos rolos de produto acabado deve ser pequeno e a superfície deve ser polida ou galvanizada para obter um efeito de espelho. Durante a produção, a superfície dos rolos deve ser limpa com frequência para evitar a acumulação de pó e outras partículas, que podem riscar os rolos ou a superfície da tira laminada. Os rolos devem ser cobertos para proteger a superfície quando não estão a ser utilizados.

② Os rolos não são endireitados. Se os rolos não estiverem endireitados e estiverem a ser enroladas tiras mais grossas, estas ficarão dobradas para um lado. Se as tiras forem mais finas, criará arestas dentadas num dos lados. Os parafusos dos rolos devem ser ajustados para garantir que as fendas ficam direitas.

③ Os rolos estão dobrados. Se os rolos se dobrarem sob a pressão de laminagem, a espessura da secção transversal da tira será desigual ou os bordos serão irregulares em ambos os lados. A quantidade laminada de cada vez deve ser reduzida e o número de processos de recozimento intermédios deve ser aumentado para reduzir a força de laminagem. Também podem ser utilizados quatro rolos, com rolos de pequeno diâmetro suportados por rolos de maior diâmetro, o que ajuda a melhorar a resistência dos rolos à flexão.

④ Fendas nas extremidades. Normalmente causadas por um processamento excessivo entre dois ciclos de recozimento, devem ser prontamente reparadas quando aparecem fissuras nos bordos. Durante a continuação da laminagem, algumas fissuras podem expandir-se repentinamente para o centro da tira, conduzindo à sucata do produto.

⑤ Controlo da espessura. Durante a operação de laminagem, é essencial garantir que a espessura do material laminado é uniforme nas direcções do comprimento e da largura. Variações na espessura podem levar a alterações na força de laminação durante o processo subsequente de formação da chapa, aumentando assim a taxa de refugo e exacerbando o desgaste e os danos da ferramenta.

(3) Defeitos ocorridos durante a laminagem das barras

Os principais defeitos são as aletas e o empilhamento. As aletas são causadas pela introdução de demasiado metal no espaço entre os rolos, o que significa que a quantidade de redução tentada de cada vez é demasiado grande, fazendo com que os rolos sejam afastados e o excesso de metal seja espremido para os lados, formando aletas. Se as aletas forem posteriormente laminadas nas barras, empilhar-se-ão, criando pontos fracos propensos a fissuras durante processos posteriores, especialmente durante a torção ou a dobragem, onde é mais provável que ocorram fissuras. Uma quantidade de redução adequada e a laminagem a 90° em sequência ajudarão a evitar este defeito.

(4) Defeitos que ocorrem durante a extração do fio

Os defeitos mais comuns na trefilagem são a rutura ou o estrangulamento, com quatro causas possíveis.

① A quantidade de estiramento é demasiado grande e requer um recozimento intermédio.

② Aparecem inclusões no fio, tornando-se pontos fracos.

③ Cada quantidade de desenho é muito grande para barras de grande diâmetro; com base na ductilidade do material, cada vez, a redução da seção transversal talvez 25% ~ 45%, mas com a redução do diâmetro, deve ser reduzida para 15% ~ 20%.

④ Uma interrupção da lubrificação durante o processo de trefilação aumenta o atrito entre o arame e a ranhura, reduzindo ainda mais a quantidade de processamento permitida a cada vez.

(5) Defeitos de recozimento

Suponhamos que o tempo de recozimento da peça de trabalho é demasiado longo. Nesse caso, a temperatura de recozimento é demasiado elevada, ou ambas conduzirão a grãos excessivamente grandes, fazendo com que a peça de trabalho forme uma superfície de casca de laranja quando deformada, dificultando o polimento até um estado qualificado.

Vídeo do processo de estampagem (óleo)