O que faz com que as jóias de aço de tungsténio se destaquem: Materiais, caraterísticas e técnicas de produção

Descubra as jóias em aço de tungsténio: opções de alta qualidade, duradouras e com estilo para a sua coleção

Anel de aço de tungsténio simples

Índice

Secção I Introdução aos materiais de aço ao tungsténio

1. Tungsténio metálico

1.1 A descoberta do tungsténio

O significado latino de tungsténio é "espuma branca na boca do lobo". Como é que o tungsténio pode estar associado a animais carnívoros? Acontece que há muito tempo atrás, quando as pessoas estavam a refinar o estanho a partir do minério, descobriram que sempre que o minério continha um certo tipo de pedra castanha pesada, o rendimento do estanho caía drasticamente. Esta pedra pesada consumia o estanho tal como um lobo devora uma ovelha. Por isso, o tungsténio recebeu o nome de "espuma branca na boca do lobo".

O gálio representa cerca de cem milésimos da crosta terrestre, pertence aos metais raros e é um importante material estratégico. Na natureza, existem minérios de tungsténio-manganês-ferro (também designados minérios de tungsténio preto) e minérios de tungstato de cálcio amarelo-cinzento (também designados minérios de tungsténio branco). A China possui as maiores reservas de minério de tungsténio do mundo. A região de Nanling, na China, é a área mais rica em minério de gálio do mundo, especialmente o sul de Jiangxi, conhecida como a "cidade natal dos metais". Dayu, em Jiangxi, e Shizhu Garden, em Hunan, possuem as maiores minas de gálio do mundo.

Já no século XVIII, o homem descobriu o tungsténio, mas só em 1850 é que o tungsténio metálico puro foi produzido por Wöhler, após o que o tungsténio passou a ser amplamente utilizado.

1.2 Propriedades do tungsténio

(1) Propriedades físicas

O tungsténio é um metal raro de ponto de fusão elevado, pertencente ao grupo VIB do sexto período (o segundo período mais longo) da tabela periódica. O símbolo do elemento é W, o número atómico é 74 e a massa atómica relativa é 183,85. As principais propriedades físicas do tungsténio são as seguintes

① Cor. O tungsténio puro é um metal branco prateado semelhante ao aço; apenas o tungsténio em pó ou em fios finos é cinzento ou preto. As lâmpadas tornam-se pretas após uma utilização prolongada porque existe uma camada de pó de tungsténio na parede interna da lâmpada.

② Ponto de fusão. O tungsténio tem um ponto de fusão elevado, uma pressão de vapor muito baixa e uma taxa de evaporação relativamente baixa. Entre todos os metais, o tungstênio é o mais difícil de derreter e o menos provável de vaporizar, por isso é chamado de "metal de alto ponto de fusão". Seu ponto de fusão atinge 3410 ℃, e seu ponto de ebulição é 5927 ℃. Quando a lâmpada está acesa, a temperatura do filamento excede 3000 ℃. A uma temperatura tão alta, apenas o tungstênio pode resistir, enquanto a maioria dos outros metais derrete em líquido ou até mesmo se transforma em vapor.

③ Densidade. A densidade do tungsténio é muito elevada, atingindo 19,35 g/cm3O seu significado original em sueco é "pesado".

④ Dureza. O tungsténio é muito duro e, utilizando o diamante mais duro como matriz de estiramento, um fio de tungsténio com 1 mm de diâmetro é estirado através de mais de 20 orifícios de diamante gradualmente mais pequenos, reduzindo-o a um filamento com um diâmetro de apenas alguns centésimos de milímetro. 1 kg de lingote de tungsténio pode ser transformado num fio fino de até 400 km de comprimento. As lâmpadas incandescentes, os tubos de vácuo e mesmo as novas "lâmpadas de tungsténio com iodo", desenvolvidas no nosso país nos últimos anos, utilizam todas o tungsténio como filamento.

(2) Propriedades químicas

As propriedades químicas do tungsténio são muito estáveis; mesmo quando aquecido, não reage com ácido clorídrico ou ácido sulfúrico e não se dissolve em água régia. Em água régia, o tungsténio apenas sofre uma oxidação superficial lenta. Apenas uma mistura altamente corrosiva de ácido fluorídrico e nítrico pode dissolver o tungsténio.

1.3 Utilizações do tungsténio

O tungsténio é amplamente utilizado na tecnologia moderna, tanto no estado de metal puro como no estado de liga. As ligas mais importantes são as ligas de aço, as ligas duras à base de carboneto de tungsténio, as ligas resistentes ao desgaste e as ligas de alta temperatura. O tungsténio é principalmente aplicado nos seguintes domínios industriais.

(1) Indústria siderúrgica

O tungsténio é sobretudo utilizado para produzir aço especial. O aço rápido amplamente utilizado contém 9%~24% tungsténio, 3.8%~4.6% crómio, 1%~5% vanádio, 4%~7% cobalto, e 0.7%~1.5% carbono. A caraterística do aço de alta velocidade é que ele pode ser auto-estimulado a uma alta temperatura de revenimento no ar (700 ~ 800 ℃), mantendo assim alta dureza e resistência ao desgaste abaixo de 600 ~ 650 ℃. A liga de aço ferramenta contendo tungstênio contém 0.8% ~ 1.2% tungstênio; aço silício cromo tungstênio contém 2% ~ 2.7% tungstênio; aço cromo tungstênio contém 2% ~ 9% tungstênio; aço manganês cromo tungstênio contém 0.5% ~ 1.6% tungstênio. O aço que contém tungsténio é utilizado para fabricar várias ferramentas, como brocas, fresas, matrizes de trefilagem, moldes fêmea e macho, peças de ferramentas pneumáticas, etc. O aço magnético de tungsténio é um íman permanente que contém 5,2%~6,2% de tungsténio, 0,68%~0,78% de carbono e 0,3%~0,5% de tungsténio. O aço magnético de tungsténio-cobalto contém 11,5%~14,5% de tungsténio, 5,5%~6,5% de molibdénio e 11,5%~12,5% de cobalto como materiais magnéticos duros. Têm uma elevada força magnética e coercividade.

(2) Carboneto cimentado à base de carboneto de tungsténio

O carboneto de tungsténio tem elevada dureza, resistência ao desgaste e propriedades refractárias. Estas ligas contêm carboneto de tungsténio 85%~95% e cobalto 5%~14%, servindo o cobalto como metal aglutinante, proporcionando a resistência necessária à liga. São principalmente utilizados em certas ligas para o processamento de aço, contendo carbonetos de titânio, tântalo e nióbio. Todas estas ligas são fabricadas através da metalurgia do pó. Quando aquecidos a 1000 ~ 1100 ℃, eles ainda têm alta dureza e resistência ao desgaste. A velocidade de corte das ferramentas de metal duro excede em muito a das melhores ferramentas de aço. O metal duro é usado principalmente para ferramentas de corte, ferramentas de mineração e matrizes de desenho.

(3) Ligas resistentes ao calor e ao desgaste

Sendo o metal mais difícil de fundir, o tungsténio é um componente de muitas ligas resistentes ao calor, como o tungsténio 3%~15%, o crómio 25%~35%, o cobalto 45%~65% e o carbono 0,5%~2,75%, utilizado principalmente em peças que requerem elevada resistência ao desgaste. Por exemplo, componentes de válvulas em motores de aeronaves, peças de trabalho de ferramentas de corte a quente para moldes, impulsores de máquinas de rodas de banho, equipamento de escavação e revestimentos de superfície de arados. Na tecnologia aeronáutica e de foguetões, bem como noutros sectores que exigem uma elevada resistência térmica para peças de máquinas, motores e alguns instrumentos, o tungsténio e outras ligas metálicas fundidas (tântalo, nióbio, molibdénio, rénio) são utilizados como materiais resistentes ao calor.

(4) Materiais de contacto e ligas de alta densidade

As ligas de alumínio-cobre (cobre 10%~40%) e de tungsténio-prata fabricadas através de métodos de metalurgia do pó têm boa condutividade eléctrica, condutividade térmica do cobre e da prata e resistência ao desgaste do tungsténio. Por conseguinte, tornam-se materiais de contacto muito eficazes para o fabrico de componentes de trabalho, tais como interruptores de faca, disjuntores e eléctrodos de soldadura por pontos. As ligas de alta densidade compostas por 90%~95% de tungsténio, 1%~6% de níquel e 1%~4% de cobre, bem como as ligas que utilizam ferro em vez de cobre ( ~5%), são utilizadas para fabricar rotores de giroscópios, aviões, pesos de equilíbrio para superfícies de controlo, escudos de radiação para isótopos radioactivos, cestos de materiais, etc.

(5) Materiais de iluminação eléctrica de vácuo

O tungsténio produz tubos electrónicos, eletrónica de rádio e tecnologia de raios X através de fio de tungsténio, tiras e vários componentes forjados. O tungsténio é o melhor material para filamentos de lâmpadas incandescentes e fios em espiral. As elevadas temperaturas de funcionamento (2200-2500 °C) asseguram uma elevada eficiência luminosa, enquanto as baixas taxas de evaporação garantem uma longa vida útil dos filamentos. O fio de tungsténio produz cátodos e grelhas diretamente aquecidos para osciladores electrónicos, rectificadores de alta tensão e cátodos aquecidos lateralmente em vários instrumentos electrónicos. O tungsténio é utilizado nos ânodos e cátodos dos tubos de raios X e dos tubos de descarga de gás, bem como nos contactos de equipamentos de rádio e nos eléctrodos das pistolas de soldar a hidrogénio atómico. O fio de berílio e as barras de berílio são aquecedores para fornos de alta temperatura (até 3000 °C). Os aquecedores de tungsténio funcionam em atmosferas de hidrogénio, atmosferas inertes ou vácuo.

(6) Compostos de tungsténio

O tungstato de sódio é utilizado na produção de certos tipos de tintas e pigmentos, na indústria têxtil para a pesagem de tecidos, e misturado com sulfato de amónio e fosfato de amónio para fabricar tecidos à prova de fogo e à prova de água; é também utilizado na produção de tungsténio metálico, sulfato de tungsténio e sais de tungsténio, bem como em corantes, pigmentos, tintas, galvanoplastia, etc.; é também utilizado como catalisador, entre outras coisas. O ácido túngstico é um mordente e corante na indústria têxtil e é utilizado como catalisador para a produção de gasolina de alta octanagem na indústria química. O dissulfureto de tungsténio é utilizado como lubrificante sólido e catalisador na síntese orgânica, como na produção de gasolina sintética.

2. Carboneto de tungsténio Carboneto cimentado

2.1 Carboneto de tungsténio

(1) Propriedades físicas do carboneto de tungsténio

O principal composto de carbono e tungsténio é o carboneto de tungsténio, com a fórmula química WC. É um cristal hexagonal preto com uma dureza de brilho metálico semelhante a um diamante e é um bom condutor de eletricidade e calor. O ponto de fusão é 2870 ℃, o ponto de ebulição é 6000 ℃, a dureza é HV 2200 e a densidade relativa é 15,63g / cm3. O carboneto de tungsténio puro é frágil, mas a adição de uma pequena quantidade de metais como o titânio e o cobalto pode reduzir a fragilidade. Outro composto de tungstênio e carbono é o dicarbeto de tungstênio, com a fórmula química W2C, ponto de fusão de 2860 ℃, ponto de ebulição de 6000 ℃, dureza de HV 3000 e densidade relativa de 17,15g / cm3. As suas propriedades, métodos de fabrico e utilizações são os mesmos que os do carboneto de tungsténio.

No tungsténio carbonizado, os átomos de carbono são incorporados nas lacunas da estrutura metálica do tungsténio sem destruir a estrutura metálica original, formando uma solução sólida de lacunas. Por conseguinte, estes compostos são também designados por compostos intersticiais.

(2) Propriedades químicas do carboneto de tungsténio

As propriedades químicas do carboneto de tungsténio são estáveis, insolúveis em água, ácido clorídrico e ácido sulfúrico, mas facilmente solúveis num ácido misto de ácido nítrico e ácido fluorídrico.

Existem dois óxidos de tungsténio estáveis, WO2 e WO3. Entre eles, WO3 é o mais estável termodinamicamente em condições de baixa temperatura e pressão atmosférica. Por conseguinte, a oxidação direta do tungsténio conduz frequentemente à sua formação. A taxa de oxidação de W está intimamente relacionada com a temperatura e também é influenciada pela atmosfera; em uma atmosfera úmida, a taxa de oxidação aumenta significativamente acima de 300 ℃.

A oxidação do WC sob gás seco é muito lenta, formando WO3. Numa atmosfera húmida, o comportamento de oxidação do WC é semelhante ao do W, mas comparado com o W, o WC tem propriedades antioxidantes mais fortes. Quando o WC é exposto ao ar com humidade relativa, a camada de óxido formada é significativamente mais fina do que a camada de óxido formada em W nas mesmas condições. A razão para a passivação da superfície do WC ainda não é totalmente compreendida. No entanto, pode assumir-se que a estrutura cristalina de diamante do WC é perturbada na região da superfície, resultando em átomos de W não saturados. Estes átomos de W oxidar-se-ão rapidamente, formando facilmente WO3 e dissolver-se em água. Quando todos os átomos de W insaturados são oxidados e dissolvidos desta forma, a camada mais externa do cristal conterá apenas átomos de carbono. Uma possibilidade é que estes átomos de carbono formem ligações covalentes com os átomos de carbono da segunda camada, resultando numa estrutura de superfície muito estável, que confere aos materiais decorativos de aço de tungsténio, compostos principalmente por carboneto, boas propriedades antioxidantes.

(3) Indicadores de composição do carboneto de tungsténio em pó

O material de aço de tungsténio é produzido utilizando a metalurgia do pó, e o pó de carboneto de tungsténio é o material de base para a metalurgia do pó, que tem requisitos de qualidade específicos. O quadro 6-1 apresenta as especificações de qualidade do pó de carboneto de tungsténio e o quadro 6-2 apresenta os indicadores da composição química do pó de carboneto de tungsténio.

Quadro 6-1 Especificações de qualidade do pó de carboneto de tungsténio

| Categoria | Tamanho médio das partículas de Fisher /μm) | Quantidade total de carbono /% | Carbono livre/% |

|---|---|---|---|

| WC-1 | ≤1.0 | 6.08~6.18 | ≤0.08 |

| WC-2 | 1~1. 99 | 6.08~6. 18 | ≤0.08 |

| WC-3 | 2~3. 99 | 6.08~6.18 | ≤0.08 |

| WC-4 | 4~5. 99 | 6.08~6.18 | ≤0.08 |

| WC-5 | 6~7. 99 | 6.08~6.18 | ≤0.08 |

| WC-6 | 8~11. 99 | 6.08~6. 18 | ≤0.08 |

| WC-7 | 12~15.99 | 6.08~6. 18 | ≤0.08 |

| WC-8 | ≥16 | 6.08~7. 18 | ≤0.08 |

| (Administração Estatal de Supervisão Técnica, 1990) | |||

Quadro 6-2 Indicadores da composição química do pó de carboneto de tungsténio

| WC | Fe | Mo | Al | Si | Ca | Mn | Mg | Ni | Na |

|---|---|---|---|---|---|---|---|---|---|

| ≥99.8 | ≤0.04 | ≤0.010 | ≤0.001 | ≤0.01 | ≤0. 005 | ≤0.002 | ≤0.002 | ≤0.005 | ≤0.003 |

| ≥99. 7 | ≤0. 06 | ≤0. 015 | ≤0.002 | ≤0. 01 | ≤0.008 | ≤0.002 | ≤0.004 | ≤0.008 | ≤0.005 |

| (Administração Estatal de Supervisão Técnica, 1990) | |||||||||

(4) Tamanho da partícula do pó de carboneto de tungsténio

A dimensão das partículas do pó de carboneto de tungsténio afecta significativamente o desempenho do material. O refinamento dos grãos de WC pode melhorar significativamente o desempenho da liga. O aço de tungsténio de grão ultrafino tem elevada dureza, boa resistência ao desgaste e uma resistência e tenacidade muito elevadas.

2.2 Fichário

Na metalurgia do pó de aço de tungsténio, um ligante une o pó. Consoante as diferentes fases e funções da produção, os aglutinantes dividem-se em orgânicos e metálicos.

(1) Aglutinante orgânico

Na moldagem por injeção de metalurgia do pó, os ligantes orgânicos são frequentemente utilizados para unir partículas de pó metálico, permitindo que a mistura tenha propriedades reológicas e lubrificantes após o aquecimento no cilindro da máquina de injeção. Ou seja, o aglutinante actua como um transportador que impulsiona o fluxo do pó. Por conseguinte, a seleção do ligante é fundamental para todo o processo de moldagem por injeção de pó. Os requisitos para os aglutinantes orgânicos são: ① baixa dosagem, capaz de alcançar melhores propriedades reológicas com menos aglutinante; ② não reativo, durante o processo de remoção do aglutinante, não há reação química com o pó metálico; ③ fácil de remover, não deixando resíduos de carbono no produto.

O aglutinante orgânico é removido após a sinterização e não constitui a composição final do material.

(2) Pasta metálica

Em geral, a metalurgia do pó utiliza ligantes metálicos para unir o pó. Os carbonetos e o metal de ligação determinam as propriedades do aço de tungsténio. Estas variam significativamente devido ao teor de WC, à dimensão do grão de WC e aos aditivos da liga. O impacto dos carbonetos no desempenho dos materiais compósitos reflecte-se na dureza e na resistência ao desgaste, enquanto o ligante de metal ou liga se reflecte na força e na tenacidade. Os metais normalmente utilizados como ligantes do aço de tungsténio incluem Co, Ni, Fe, Fe-Ni, Ni-Co, Ni-Cr3C2-P, Fe-Ni-Co e assim por diante.

① Cobalto. O cobalto é um excelente ligante para carboneto cimentado à base de WC e WC-TiC. Desde a invenção das ligas duras WC-Co em 1926, as ligas de cobalto deste tipo têm dominado o mercado devido às propriedades únicas dos sistemas ternários Co e Co-W-C. É bem sabido que a solubilidade do WC e do Co é muito elevada e varia muito com a temperatura. A excelente molhabilidade do WC e do Co líquido, bem como o bom desempenho dos ligantes metálicos Co-W-C, tornaram a utilização do Co dominante nas ligas duras.

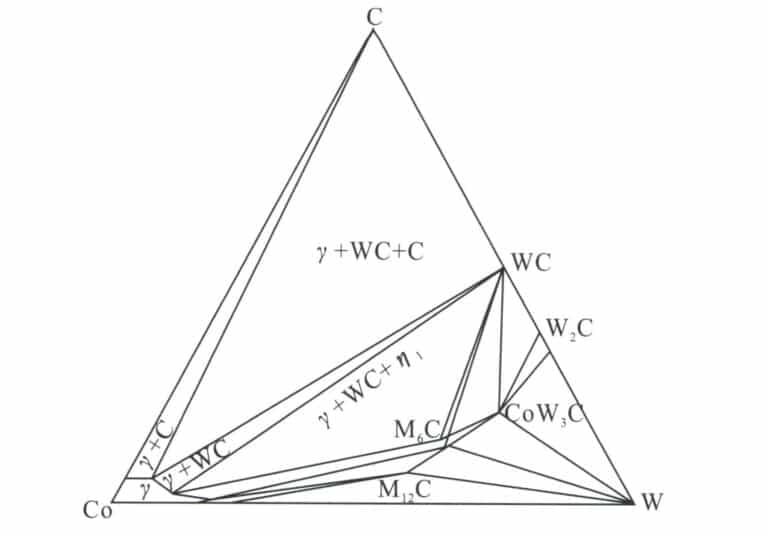

Na liga dura WC-Co, a secção transversal vertical do diagrama de fases ternárias W-C-Co ao longo da linha Co-WC é apresentada na Figura 6-1. Tomando a liga WC-Co com um teor de WC de 60% como exemplo, antes do aparecimento da fase líquida, a solubilidade do WC em Co aumenta com o aumento da temperatura e, na temperatura eutética (aproximadamente 1340 ℃), a fase líquida da composição eutética começa a aparecer no corpo sinterizado. Na temperatura de sinterização (1400 ℃) e quando mantida a essa temperatura, o corpo sinterizado consiste na fase líquida e na fase sólida restante do WC. Durante o arrefecimento, o WC precipita primeiro a partir da fase líquida, e quando a temperatura desce abaixo da temperatura eutéctica, forma-se uma liga com uma estrutura bifásica WC+γ.

A composição de fases da liga está relacionada com a composição da liga, o processo de sinterização, etc. Na produção atual, é relativamente fácil controlar a composição de fases da liga para evitar a geração de fases que possam levar à deterioração do desempenho da liga. A adição de alguns outros componentes às ligas de WC-Co pode alterar a largura da região bifásica γ+WC; por exemplo, a adição de uma pequena quantidade de TaC (0,5%~3%) à liga WC-10%Co aumenta a largura da região de fase de 6,03%~6,22%, e a largura da região de fase aumenta com a quantidade de TaC adicionada, tendo o TiC e o NbC efeitos semelhantes. Além disso, o Ni pode expandir rapidamente a região de fase de baixo teor de carbono, reduzindo a sensibilidade da composição da fase da liga ao teor de carbono.

O desempenho do aço de tungsténio do tipo WC-Co está diretamente relacionado com a morfologia da camada de Co da fase de ligação. Quando o Co transita da estrutura fcc para a estrutura hcp, reduz a capacidade de deformação plástica e suprime a formação de fissuras. A adição de elementos de terras raras tem um impacto significativo na estrutura de fase, na composição e na transformação de fase das ligas WC-Co, principalmente porque os elementos de terras raras podem inibir a transição da camada de fase de ligação Co para a estrutura hcp.

O cobalto é um metal caro e escasso, com reservas extremamente limitadas. Consequentemente, está a enfrentar um grave problema de escassez de recursos e os preços estão a aumentar continuamente, pelo que é necessário encontrar materiais alternativos para o cobalto.

② Níquel. Sendo um elemento metálico relativamente barato e abundante, o níquel é bastante rico em recursos no nosso país. Se o níquel puder substituir o cobalto como aglutinante de ligas duras, reduzirá consideravelmente o custo de produção das ligas duras. O níquel e o cobalto pertencem ao grupo de elementos do ferro; o níquel tem uma estrutura e propriedades semelhantes às do cobalto, mas existem ainda algumas diferenças. Há muito que se tenta utilizar níquel puro em vez de cobalto como ligante para ligas duras, mas o desempenho das ligas duras resultantes é fraco. A molhabilidade do níquel nos grãos de carboneto de tungsténio não é tão boa como a do cobalto, levando à agregação do níquel, ao crescimento anormal dos grãos de carboneto de tungsténio e a vazios nos produtos. Por conseguinte, a substituição do cobalto por níquel puro para produzir ligas duras não pode garantir um bom desempenho da liga; é necessário adicionar uma quantidade adequada de outros elementos metálicos ao aglutinante para melhorar e reforçar o desempenho da liga. A escolha dos aditivos é fundamental para o êxito da substituição do cobalto pelo níquel; os aditivos devem resolver os problemas de agregação do níquel e de crescimento anormal dos grãos de carboneto de tungsténio nas ligas de níquel-cobalto e devem também reforçar a fase de ligação e melhorar a molhabilidade do níquel nos grãos de carboneto de tungsténio, assegurando uma boa combinação de carboneto de tungsténio duro e quebradiço com níquel metálico macio e dúctil.

③ Ferro. As ligas duras ligadas ao aço têm uma vasta gama de caraterísticas de processo, boas propriedades físicas e mecânicas abrangentes e uma excelente estabilidade química. O ferro é o principal elemento da fase de ligação nas ligas duras ligadas ao aço e pode melhorar a resistência e a plasticidade da liga. Quando o ferro é utilizado apenas como aglutinante, apresenta uma elevada tensão superficial, fraca molhabilidade, grãos grosseiros e muitos poros. A adição de alguns outros elementos às ligas duras ligadas ao aço, tais como C, Cr, Mo, W, Mn, B, etc., é essencial para obter a estrutura e as propriedades necessárias.

④ Ni-Cr3C2-P. Uma vez que a resistência da liga WC-Ni pura é inferior à da liga WC-Co, é necessário ligar o Ni. Cr3C2 é um aditivo comummente utilizado que pode aumentar a resistência da liga, melhorar a sua resistência à oxidação e à corrosão e limitar o crescimento dos grãos de WC para obter uma estrutura fina. No entanto, quando o teor de Cr3C2 for demasiado elevado, o tamanho dos poros aumentará em conformidade.

Devido à temperatura de sinterização mais elevada da liga de WC-Ni, a solubilidade do carboneto de tungsténio no níquel é mais elevada, pelo que as ligas de WC-Ni têm frequentemente maior porosidade e os grãos de carboneto de tungsténio são também propensos a engrossar. Na liga Ni-P, é adicionada uma pequena quantidade de fósforo sob a forma de liga Ni-P intermédia; o baixo ponto de fusão tem uma elevada fluidez líquida e uma forte adesão a metais e compostos refractários; o fósforo pode tornar a fase de ligação WC-Ni mutável na liga, ativar o processo de sinterização e baixar a temperatura de sinterização, evitando assim o crescimento de grãos de carboneto e produzindo materiais com baixa porosidade e elevada resistência.

⑤ Fe-Ni-Co. Devido a certas propriedades únicas do cobalto, este continua a dominar o mercado como ligante. No entanto, a sua estrutura cristalina hexagonal (hcp) afecta as propriedades de deformação plástica da liga. O ligante Fe-Ni-Co recentemente desenvolvido pode melhorar a resistência à fadiga e a tenacidade da liga, selecionando a relação Fe:Ni:Co adequada. A liga tem uma estrutura cristalina mista e excelentes propriedades físicas, o que a torna uma alternativa potencial aos ligantes de ligas duras.

2.3 Sem aglutinante

Tal como referido, o material de carboneto de tungsténio cimentado é formado pela adição de um ligante ao pó de carboneto de ítrio. Devido ao elevado ponto de fusão do WC, é quase impossível sinterizar WC puro utilizando apenas métodos de sinterização convencionais (que requerem alguma fase líquida) sem um ligante de baixo ponto de fusão como o Co. A adição do ligante reduz a dureza, a resistência à corrosão e a resistência à oxidação do material e complica o processo de produção. É também propenso a tensões térmicas devido à diferença nos coeficientes de expansão térmica com o WC. Além disso, os métodos de sinterização convencionais não conseguem suprimir eficazmente o crescimento do grão durante o processo de sinterização, dificultando a obtenção de materiais duros ultrafinos.

Nos últimos anos, surgiu a tecnologia de sinterização por plasma de descarga, que aplica uma tensão pulsada de corrente contínua gerada por um dispositivo especial de controlo de potência à amostra de pó prensado. A descarga de faísca entre os pós permite a concentração de impulsos de alta energia (plasma de alta temperatura) nas áreas de ligação entre as partículas, fazendo com que a superfície do carboneto de tungsténio derreta e se una. Esta tecnologia permite a purificação da superfície e a sinterização a alta velocidade e suprime eficazmente o crescimento do grão durante o processo de sinterização, tornando-se uma nova direção nos processos de metalurgia do pó.

3. Material decorativo em aço de tungsténio

3.1 Requisitos para o material decorativo em aço de tungsténio

Na indústria da joalharia, o aço de tungsténio é muitas vezes referido como ouro de tungsténio, não só porque o tungsténio é um metal raro com pouca abundância na Terra, mas também devido às suas propriedades físicas e químicas relacionadas com o aço de tungsténio. O aço de tungsténio utilizado na joalharia não é o tradicional aço de liga de tungsténio, mas uma liga dura produzida utilizando carboneto de tungsténio como principal matéria-prima através de métodos de metalurgia do pó. Em comparação com as ligas duras em geral, tem os seguintes requisitos.

(1) Requisitos para o teor de carboneto de tungsténio

O WC é um novo material funcional com elevada dureza, estabilidade térmica e resistência ao desgaste. O efeito de superfície das jóias de aço de tungsténio está intimamente relacionado com a sua composição, exigindo que o teor de carboneto de tungsténio nos materiais de aço de tungsténio atinja uma determinada quantidade, normalmente exigindo que o componente de carboneto de tungsténio no material seja superior a 80% para ser chamado de ouro de tungsténio. Um laboratório de uma determinada universidade dos Estados Unidos descobriu, através de investigação e análise, que quando o teor de carboneto de tungsténio nos materiais de aço de tungsténio atinge 85,7%, o brilho de polimento das jóias é mais elevado e o efeito é melhor. Este número é também o padrão internacional na indústria, e a sua precisão determina diretamente a qualidade das jóias de aço de tungsténio. É claro que atingir esse padrão também é muito difícil, apresentando um gargalo técnico para a maioria dos fabricantes, dificultando a produção de jóias de aço de tungstênio de alta qualidade. Apenas alguns países, como a China, a Coreia do Sul e o Japão, conseguem cumprir esta norma.

(2) Requisitos da pasta

Os materiais de joalharia geralmente não requerem efeitos nocivos para o corpo humano, nem propriedades magnéticas, nem boa resistência à corrosão e à oxidação. Por conseguinte, o cobalto é raramente utilizado como ligante no aço de tungsténio para jóias, enquanto as ligas à base de níquel são amplamente utilizadas como ligantes. Ligas duras WC-Ni-Cr3C2-P são materiais ideais para fazer jóias.

(3) Factores que afectam o desempenho dos materiais de aço de tungsténio utilizados em acessórios

O desempenho dos materiais de aço de tungsténio não está apenas relacionado com a dimensão do grão de WC, mas também depende em grande medida da composição da fase, da microestrutura e da sua forma na liga. Na produção atual, devido à influência das matérias-primas e dos processos de sinterização, a liga contém normalmente uma estrutura organizacional mais complexa. Por conseguinte, durante a produção, é necessário controlar rigorosamente a qualidade das matérias-primas e formular e implementar processos de produção como a mistura, a moagem de bolas e a sinterização.

3.2 Problemas comuns com materiais de aço de tungsténio para jóias

(1) Olho de areia (furo)

Aparecem na superfície do produto buracos negros, circulares ou escamosos, e a quantidade de poros é representada pela porosidade, que é geralmente avaliada por comparação com imagens padrão. A principal razão para a formação de poros é a temperatura de sinterização insuficiente ou o tempo de retenção, levando a uma sinterização insuficiente. As causas dos buracos de areia podem incluir o seguinte.

① Elevado teor de impurezas. As impurezas das ligas duras WC-Ni são principalmente constituídas por trióxido de tungsténio e óxido de níquel, entre os quais o K2O, Na2O, MgO, CaO, SiO2, Al2O3 à temperatura de sinterização, não se fundem e não podem ser molhados pela fase líquida, mas pioram a molhabilidade da fase líquida aos carbonetos, portanto, quando seu conteúdo é ligeiramente alto, a porosidade do tipo B (10 ~ 25 ㎛) da liga aumenta significativamente.

② O rácio de atribuição de componentes é inadequado. Em primeiro lugar, quando o teor de Cr3C2 for demasiado elevado e o teor da liga dura WC-Ni for excessivo, a dimensão dos poros aumentará. Em segundo lugar, quando o teor de Ni-P é baixo, o Ni-P de baixo ponto de fusão tem uma fluidez líquida muito elevada e uma forte aderência a metais e compostos difíceis de molhar; o fósforo nas ligas WC-Ni pode tornar a fase de ligação mutável, ativar o processo de sinterização e baixar a temperatura de sinterização, evitando assim o crescimento de grãos de carboneto e produzindo materiais com menos poros e maior resistência. Se for adicionada uma quantidade demasiado pequena de Ni-P à liga WC-Ni, não servirá para o efeito de aditivo e não alcançará o efeito desejado.

③ O impacto da tecnologia e das operações reflecte-se nos seis aspectos seguintes.

Uma delas é a moagem húmida inadequada. Devido à adição incorrecta de etanol anidro, à quantidade insuficiente ou ao pequeno diâmetro das esferas, às correias frouxas que reduzem a velocidade do cilindro de moagem, ou mesmo a paragens ocasionais a meio do processo ou mais tarde, a eficiência da moagem é reduzida, levando a uma mistura desigual dos componentes. Como resultado, alguns carbonetos não têm uma fase líquida, o que dificulta a contração total durante o processo de sinterização, deixando poros residuais na liga.

A segunda é a agregação de níquel. Mesmo quando se utiliza pó de níquel muito fino como matéria-prima, durante a moagem a húmido, o pó de níquel irá engrossar em grandes agregados de níquel (contendo uma pequena quantidade de WC fino), que podem formar grandes defeitos nos poros durante a sinterização da mistura prensada.

Em terceiro lugar, o teor de oxigénio da mistura é relativamente elevado. Isto pode levar à deficiência de carbono, à oxidação e a uma maior sujidade na liga.

O quarto problema é a mistura desigual da cera. Devido à baixa solubilidade da parafina na gasolina à temperatura ambiente e ao facto de a quantidade de parafina utilizada ser normalmente mais do dobro da quantidade de borracha sintética, o volume da solução de parafina-gasolina necessária para uma determinada quantidade de mistura aumenta em conformidade. Este facto não só dificulta a mistura mecânica, como também leva a que uma quantidade significativa da solução flutue na mistura durante a mistura manual; se o processo de secagem não for atempado, uma quantidade considerável de parafina flutua frequentemente na superfície do material, resultando numa mistura desigual, que é expelida durante a fase de sinterização a baixa temperatura, deixando posteriormente poros maiores.

A quinta são as partículas de níquel duro. Devido à elevada temperatura de redução ou ao tempo de retenção prolongado durante a redução do óxido de níquel, o pó de níquel resultante contém partículas duras e as partículas de níquel excessivamente duras não podem ser esmagadas por pressão durante a compactação. Uma vez que as partículas individuais de níquel são relativamente densas, devem existir vazios maiores quando a densidade relativa esmagada é a mesma.

A sexta é a sinterização sob vácuo. Para as peças prensadas que foram submetidas a desparafinagem e pré-sinterização, durante a fase intermédia do processo de sinterização sob vácuo, o grau de vácuo no forno diminui devido à intensa reação carbono-oxigénio e à libertação de uma grande quantidade de gás. Nesta altura, a taxa de aquecimento deve ser abrandada para permitir que o gás seja descarregado para fora do forno. Para tornar a reação de carbono-oxigênio o mais completa possível, além de aumentar o vácuo dentro do forno, ele também deve ser mantido em 1200 ~ 1250 ℃ para isolamento, o que reduz efetivamente a porosidade da liga. Caso contrário, uma taxa de aquecimento rápida e um tempo de isolamento insuficiente aumentarão a porosidade da liga.

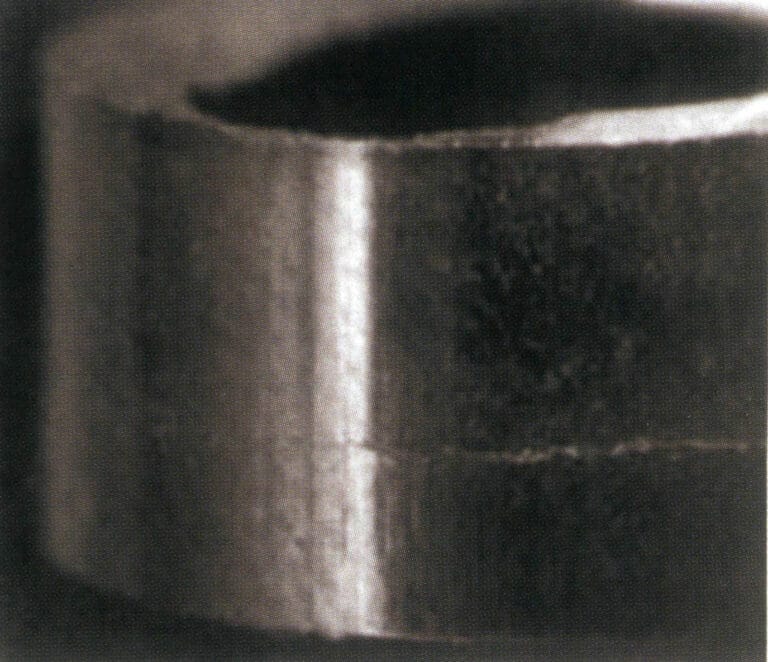

(2) Delaminação

Normalmente localizada nos bordos, parece semelhante à sujidade sob baixa ampliação (100X), mas é mais direita e mais comprida do que a sujidade. O seu comprimento total é medido com um micrómetro ocular durante a determinação. As principais razões para a delaminação em ligas de joalharia são a elevada pressão de prensagem, partículas finas de material, mistura irregular de cera, misturas demasiado húmidas ou secas, fraca suavidade do molde, etc.

(3) Acumulação de níquel

Sob uma pequena ampliação, a superfície da liga apresenta manchas semelhantes a flocos de neve que lembram flores de ameixa e folhas de bambu. As razões para a acumulação de níquel podem ser as seguintes.

- Moagem húmida. O pó de níquel torna-se grosseiro em grandes agregados de níquel durante a moagem húmida (contendo uma pequena quantidade de WC fino).

- A relação inadequada entre os componentes, a moagem húmida e a sinterização a vácuo são fracas. As partículas são finas e altamente activas. O fósforo também ativa o processo de sinterização, baixando a temperatura de sinterização da liga WC-Ni. Quando a temperatura de sinterização é elevada, o grau de vácuo é elevado, o teor de níquel é elevado e o tempo de sinterização é longo, o problema da agregação de níquel é mais prevalecente, conduzindo a uma evaporação significativa ou à perda de fase de níquel. Os agregados de níquel resultantes ou "piscinas de níquel" são causas internas, enquanto a proporção inadequada de componentes, a moagem húmida e a sinterização a vácuo deficiente são apenas causas externas; ou seja, a agregação da fase de níquel → evaporação (volatilização) → perda, deixando para trás WC finas.

(4) Carburação (inclusão de grafite)

Se forem observados pequenos poros em agregados semelhantes a ninhos ou formas escamosas sob baixa ampliação em discos de retificação não corroídos, estes são considerados inclusões de grafite. O grau de carburação pode ser verificado com base em imagens padrão e em resultados registados. As principais razões para o fenómeno de carburação nas ligas são o elevado teor total de carbono e de ácido livre, a desparafinagem insuficiente e o baixo teor de O2 no pó de níquel.

Secção II Caraterísticas das jóias em aço de tungsténio

1. Vantagens das jóias de aço de tungsténio

O aço de tungsténio, também conhecido como ouro de tungsténio no Ocidente, tem qualidades difíceis de comparar com outros materiais de joalharia, tal como se reflecte nos seguintes aspectos.

(1) Elevada dureza: O aço de tungsténio pode atingir uma dureza Mohs de 8,9~9,1, equivalente à da safira natural. Esta elevada dureza torna o aço de tungsténio muito resistente ao desgaste e não é facilmente suscetível a riscos, deformações e outros problemas.

(2) Brilho elevado: Depois de ser altamente polido, o aço de tungsténio irradia totalmente uma cor e um brilho semelhantes aos de uma joia, com um brilho semelhante ao de um espelho.

(3) O aço de tungsténio é resistente à corrosão; em testes de suor artificial, não corrói, não desvanece, não muda de cor, não provoca alergias e não enferruja, e o brilho pode ser mantido durante muito tempo, o que é algo que os outros metais não conseguem alcançar.

(4) O aço de tungsténio tem uma densidade elevada e uma textura forte, o que o torna uma escolha nobre para homens elegantes.

2. As desvantagens das jóias de aço de tungsténio

O aço de tungsténio é muito frágil e propenso a partir-se quando sujeito a impactos durante a produção e a utilização; por conseguinte, não pode ser incrustado com pedras preciosas.

O aço de tungsténio é muito difícil de processar, exigindo ferramentas de polimento de diamante para a maquinagem.

3. Identificação das jóias de aço de tungsténio

O aço de tungsténio é um material popular no atual mercado da joalharia de moda, com boa resposta do mercado e lucros do produto. No entanto, alguns comerciantes procuram obter lucros fazendo passar produtos inferiores por produtos de alta qualidade, o que dificulta a distinção para o consumidor comum.

(1) A diferença entre o aço de tungsténio, o aço inoxidável e a liga de titânio

O aço inoxidável e a liga de titânio foram introduzidos anteriormente, e os três materiais são fundamentalmente diferentes.

O aço inoxidável é um aço de alta liga que pode resistir à corrosão no ar ou em meios corrosivos químicos porque contém crómio, que forma uma película de crómio muito fina na superfície, isolando o aço do oxigénio que o invade e proporcionando resistência à corrosão. Para manter a resistência à corrosão inerente ao aço inoxidável, o aço deve conter pelo menos 12% de crómio. A gravidade específica do aço inoxidável é de cerca de 8g/cm3A sua cor, que é ligeiramente branca, e a sua dureza são apenas 1/7 da do aço de alumínio.

A liga de titânio utilizada para os acessórios é geralmente titânio industrial puro, com uma gravidade específica mais pequena, de apenas 4,51 g/cm3 cerca de 1/3 do aço de tungsténio. A sua cor é branco-acinzentada e a sua dureza é semelhante à do aço inoxidável.

(2) Identificação da qualidade do aço de tungsténio

Desde a introdução das jóias de aço de tungsténio, estas têm sido adoradas e procuradas por entusiastas da moda de todas as esferas da vida, especialmente na Europa e na América, onde as pessoas se orgulham de poder usar jóias de aço de tungsténio. No entanto, devido à dureza e raridade dos materiais de aço de tungsténio, as técnicas de fabrico e processamento são extremamente difíceis, o que leva à existência de muitos produtos de aço de tungsténio de qualidade inferior no mercado, alguns dos quais podem mesmo prejudicar o corpo das pessoas. As chamadas jóias de aço de tungsténio são proibidas de vender na Europa e na América. A qualidade das jóias de aço de tungsténio pode ser identificada principalmente a partir dos seguintes aspectos.

① Composição do material. O tungsténio é extremamente raro na Terra, e o teor de tungsténio nas jóias de aço de tungsténio deve atingir 80% ou mais para ser chamado de aço de tungsténio. Quando o teor de tungsténio no aço de tungsténio atinge 85,7%, o brilho é o mais elevado e o efeito é ótimo. Atualmente, muitas jóias em aço de tungsténio no mercado não atingem geralmente este teor e podem mesmo ser inferiores a 60%, pelo que essas jóias em aço de tungsténio não são, obviamente, muito valiosas.

② Aparência. Devido à sua dureza, as jóias de aço de tungsténio são difíceis de processar nas arestas e nos cantos. Se não forem bem manuseadas, podem ter arestas vivas que podem causar ferimentos no corpo e, se forem excessivamente processadas, não conseguem mostrar o estilo único das jóias de aço de tungsténio. As jóias de aço de tungsténio utilizam técnicas de corte e polimento de pedras preciosas e, após um polimento fino, podem atingir um brilho e um brilho semelhantes aos das pedras preciosas. As más técnicas de corte e polimento podem afetar grandemente o aspeto da superfície.

③ Tamanho. O polimento de jóias de aço de tungsténio é quase inteiramente um processo manual, o que torna o controlo do tamanho muito difícil. Quando o controlo é inadequado, é fácil ter problemas como desvios dimensionais e formas assimétricas.

④ Proteção e segurança ambiental. Esta é atualmente a questão mais preocupante, tanto a nível internacional como nacional. Em termos de significado, as jóias de aço de tungsténio são também uma liga e, uma vez que são uma liga, contêm outros componentes metálicos. É necessário determinar se os elementos metálicos contidos são prejudiciais para o corpo humano, como o cobalto.

Secção III Categorias de produtos de tungsténio em aço

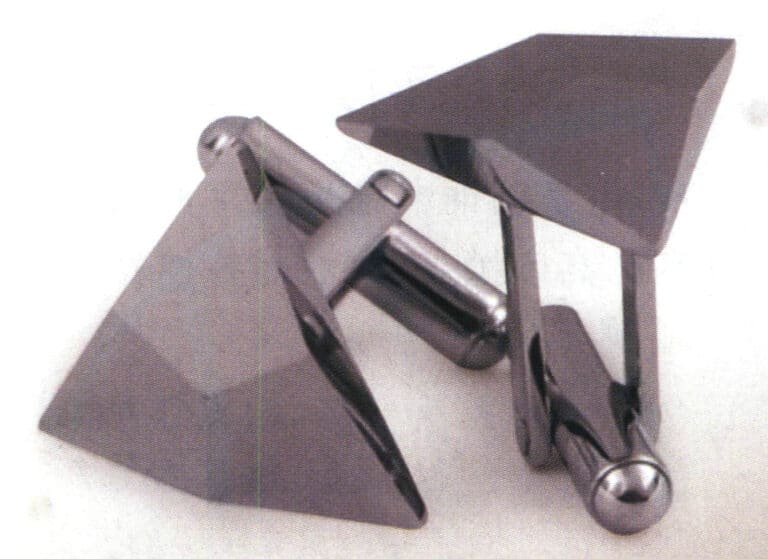

1. Jóias de aço de tungsténio simples

Anel de aço de tungsténio simples

Pulseiras de aço de tungsténio simples

Pendentes de tungsténio simples

Fivelas de cinto de tungsténio simples

Relógio de tungsténio simples

Botões de punho em tungsténio simples

Anel de tungsténio incrustado em ouro K

Anel de tungsténio com diamantes incrustados

2. Jóias com incrustações de aço de tungsténio

Copywrite @ Sobling.Jewelry - Fabricante de jóias personalizadas, fábrica de jóias OEM e ODM

Secção IV Processo de produção de acessórios de aço de tungsténio

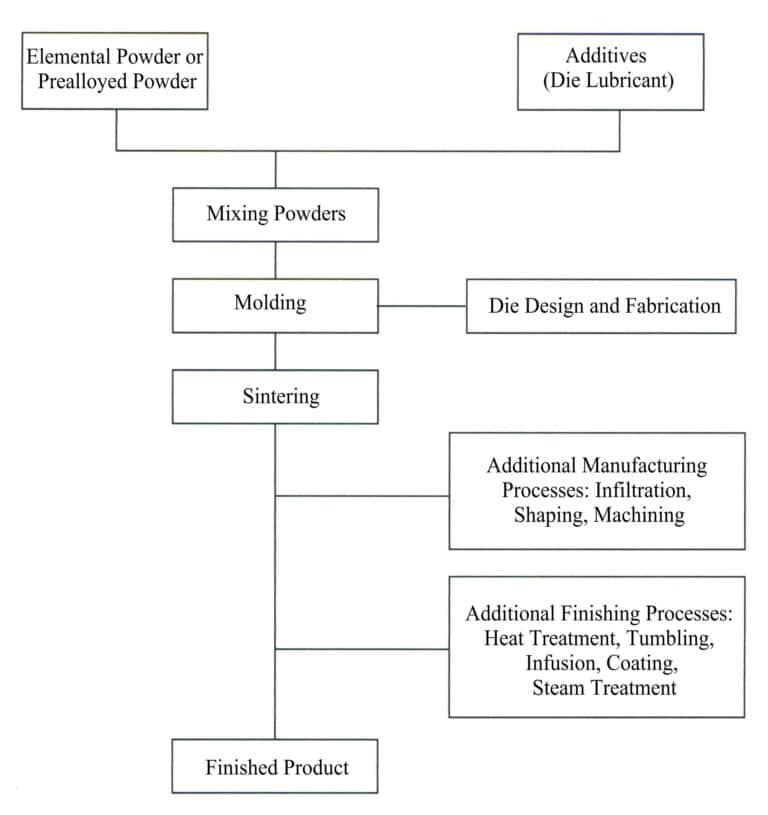

1. Introdução à tecnologia da metalurgia do pó

(1) A história do desenvolvimento da metalurgia do pó

A tecnologia moderna da metalurgia do pó, uma tecnologia industrial reconhecida mundialmente, tem três marcos importantes no seu desenvolvimento.

- Superou as dificuldades decorrentes do processo de fundição de metais refractários. Em 1909, a produção de fios de tungsténio para lâmpadas eléctricas promoveu o desenvolvimento da metalurgia do pó; o aparecimento das ligas duras da metalurgia do pó em 1923 foi saudado como uma revolução na maquinagem.

- Nos anos 30, foram produzidos com sucesso rolamentos porosos contendo óleo. Posteriormente, o desenvolvimento de peças mecânicas à base de ferro da metalurgia do pó utilizou plenamente as vantagens da metalurgia do pó com pouco ou nenhum corte.

- Desenvolver novos materiais e novos processos a um nível mais elevado. Após o aparecimento das cerâmicas metálicas e dos materiais reforçados por dispersão na década de 1940, o aço rápido em pó e as ligas de alta temperatura em pó apareceram sucessivamente desde o final da década de 1960 até ao início da década de 1970; as peças de alta resistência podem agora ser fabricadas utilizando a forja da metalurgia do pó e a prensagem isostática a quente.

No entanto, a tecnologia da metalurgia dos pós desenvolveu-se nos últimos anos, principalmente porque a indústria automóvel necessita de produzir grandes quantidades de produtos finais ou quase finais.

(2) Categorias de metalurgia do pó

① Do ponto de vista dos métodos de formação do produto, Existem geralmente dois tipos de formação de produtos de metalurgia do pó: prensagem e moldagem por injeção.

A moldagem por prensagem é o processo de enchimento de pó seco num molde com base na gravidade e a sua formação através de pressão externa. Existem muitos tipos e, nas aplicações industriais actuais, a moldagem por pressão é amplamente utilizada. A prensagem a quente, a prensagem a frio em molde de aço fechado, a prensagem isostática a frio e a prensagem isostática a quente pertencem todas à moldagem por prensagem.

A moldagem por injeção é o processo de injeção de um pó fino misturado com uma grande quantidade de aglutinante termoplástico num molde.

② Do ponto de vista dos materiais de matriz, A metalurgia do pó divide-se, grosso modo, em materiais à base de ferro, à base de cobre, à base de alumínio, aço inoxidável, materiais magnéticos, materiais de fricção, aço magnético, ligas duras, etc. No entanto, esta distinção é relativamente grosseira, uma vez que a adição de diferentes metais, não metais e outros aditivos aos materiais da matriz pode obter diferentes efeitos, que têm de ser determinados com base em diferentes requisitos de desempenho.

(3) Vantagens do processo de metalurgia do pó

- É possível produzir peças com cores que mudam continuamente ou combinar dois ou mais materiais que são difíceis de dissolver, o que não pode ser alcançado com métodos de produção convencionais.

- A peça em bruto prensada que pode ser comprimida até ao tamanho final tem um acabamento superficial elevado, exigindo muito pouco processamento e ajuste subsequente, o que pode poupar muito metal e ferramentas de corte, reduzindo os custos do produto.

- Durante o processo de produção, os materiais não derretem, pelo que não há receio de impurezas trazidas pelos cadinhos e agentes redutores, e a sinterização é geralmente efectuada em vácuo e numa atmosfera redutora, que não receia a oxidação e não contamina os materiais, permitindo a produção de materiais de elevada pureza.

- Pode garantir a correção e a uniformidade da relação de composição do material.

- A metalurgia do pó é adequada para produzir uma grande quantidade de produtos com a mesma forma, melhorando significativamente a eficiência da produção, encurtando os ciclos de produção e reduzindo consideravelmente os custos de produção.

2. O processo de produção de jóias de aço de tungsténio utilizando a tecnologia de metalurgia do pó

2.1 Preparação da matéria-prima em pó

(1) Requisitos para o pó

No processo de produção da metalurgia do pó, os produtos prensados devem ter uma resistência mecânica suficiente para que não ocorram fissuras durante a pulverização, o tratamento de prensagem e a transferência para o forno de sinterização. A resistência mecânica resulta da soldadura a frio entre partículas individuais de pó, mas deve-se principalmente à ligação mecânica mútua entre as partículas. Por conseguinte, existem determinados requisitos para o tamanho e a forma do pó; quando o pó é demasiado grosseiro, afecta negativamente a resistência verde da peça em bruto, facilitando a produção de fissuras ao remover as peças em bruto da matriz. Os pós finos têm mais pontos de contacto e são mais ideais do que os pós de partículas grosseiras, enquanto os pós de forma irregular se ligam menos bem, pelo que deve ser dada prioridade às partículas esféricas.

(2) Método de preparação do pó

Os métodos de moagem existentes podem ser divididos em duas categorias: métodos mecânicos e métodos físico-químicos. Os métodos mecânicos podem ainda ser divididos em métodos de trituração mecânica e métodos de atomização; os métodos físico-químicos dividem-se em métodos de corrosão eletroquímica, métodos de redução, métodos químicos, métodos de redução química, métodos de deposição em fase gasosa, métodos de deposição em fase líquida e métodos de eletrólise.

O método de atomização é o mais utilizado, particularmente adequado para a produção de pós de liga metálica. O seu método básico envolve o fluxo de gás ou água a alta pressão para atingir fluxos de líquidos metálicos finos em gotículas muito finas, solidificando partículas sólidas na câmara de atomização. A atomização pode ser dividida em atomização a gás e atomização a água. A atomização de gás tem uma taxa de solidificação relativamente lenta, e a superfície das gotículas tende a formar partículas esféricas devido à tensão superficial. A taxa de solidificação do método de atomização de água é muito mais rápida do que a do método de atomização de gás, e o tempo também é muito mais curto, de modo que o efeito da tensão superficial não é exercido, facilitando a formação de partículas irregulares. O tamanho dos pós atomizados é irregular, pelo que os pós têm de ser peneirados para obter tamanhos uniformes e finos.

Nos últimos anos, a investigação tem demonstrado que o refinamento dos grãos de WC pode melhorar significativamente o desempenho das ligas. O aço de tungsténio de grão ultrafino tem elevada dureza, boa resistência ao desgaste e uma resistência e tenacidade muito elevadas. Atualmente, os principais métodos de preparação do pó ultrafino de WC incluem o método de reação fixa, o método de redução da carburação in situ, o método de liga mecânica e o método de leito fluidizado por secagem por pulverização, entre outros.

(3) Parâmetros do processo de preparação do pó

Quanto maior a temperatura de fusão, maior a pressão da atomização por pulverização e mais fino o pó. O tamanho médio de partícula do pó obtido após a atomização é 45㎛, 50% do pó, menor que o tamanho médio.

(4) Armazenamento do pó

O pó exposto ao ar por algum tempo absorverá umidade ou gás, o que pode resultar em rachaduras nos espaços em branco da metalurgia do pó durante a laminação. Portanto, o pó deve ser submetido a tratamento térmico a vácuo, e os parâmetros do processo podem se referir à temperatura de 180 ℃, com o grau de vácuo sendo um milibar (1bar = 105Pa). O pó é tratado sob vácuo e depois vibrado para garantir uma distribuição uniforme, sendo depois ensacado e selado de acordo com a categoria de cor do pó.

2.2 Pó de mistura

Os pós na metalurgia do pó podem ser divididos em pós metálicos elementares ou pré-ligados. Os pós elementares são constituídos por elementos metálicos individuais e podem ser utilizados isoladamente ou misturados com outros pós elementares para formar uma liga. Os pós metálicos pré-ligados são ligados durante o fabrico do pó, pelo que cada partícula de pó contém a mesma composição nominal. Os materiais de carboneto de tungsténio são geralmente produzidos utilizando pós metálicos pré-ligados.

O pó misto é uma mistura uniforme dos componentes principais, como o pó de carboneto de tungsténio, o pó de carboneto de crómio, o pó de grafite, o pó de níquel e os aditivos. O lubrificante de moldes é um aditivo típico que pode reduzir a força necessária para ejetar produtos acabados defeituosos do molde. A adição de pó de grafite fornece carbono para a redução de óxidos, atingindo o teor final de carbono do produto sinterizado.

Depois de misturar o pó, coloque-o num molde específico para prensagem. A conceção do molde (e das peças prensadas) deve ter em conta tanto as caraterísticas de fluxo do pó como o efeito de prensagem do molde sobre o pó.

Embora o pó metálico seja esférico, não flui de acordo com os princípios da mecânica dos fluidos. Isto deve-se ao facto de existir fricção entre as partículas de pó e o molde. Por conseguinte, a conceção dos componentes deve garantir que o pó possa ser corretamente distribuído na cavidade do molde. Além disso, o fluxo lateral do pó metálico também é limitado, o que restringe as formas estruturais que podem ser produzidas.

2.3 Moldagem e prensagem

A moldagem tem como objetivo produzir um compacto com uma forma e tamanho específicos, garantindo uma certa densidade e resistência.

Os métodos de moldagem dividem-se basicamente em moldagem por pressão e moldagem sem pressão. A moldagem por pressão é mais comum, e o método mais utilizado na moldagem por pressão é a moldagem por compressão.

(1) Molde

A moldagem requer, em primeiro lugar, a criação de um molde correspondente com base na forma e dimensão da peça de trabalho. Uma vez que é utilizada uma pressão muito elevada na moldagem por prensagem de pó, existe uma fricção significativa entre o pó metálico e a parede do molde. É essencial garantir a qualidade e o desempenho do molde, cumprindo os requisitos de precisão, suavidade da superfície e resistência ao desgaste. O projeto da estrutura do molde deve facilitar a remoção fácil e suave das peças em bruto do molde.

(2) Processo de moldagem e principais pontos de operação

Os parâmetros de funcionamento do pó de carboneto de tungsténio devem ser seguidos durante a prensagem. Com base nas caraterísticas da peça de joalharia, como o tamanho e o peso, deve ser feito um trabalho preparatório antes da prensagem, ajustando a posição do êmbolo inferior para garantir que o peso da peça em bruto cumpre os requisitos e ajustando a pressão de prensagem para garantir que a altura e a densidade da peça em bruto cumprem os requisitos. Depois de concluídos os ajustes, o molde deve ser fixado ao êmbolo da prensa, e o pó é alimentado pelo tubo de alimentação para o vibrador e depois enviado para a cavidade do molde.

Após a conclusão do trabalho de preparação, o primeiro passo do processo de prensagem consiste em colocar a quantidade de controlo de pó numa matriz de tamanho preciso, com um volume de matriz aproximadamente 2,5 vezes superior ao do produto acabado. O pó é prensado por punções que se movem simultaneamente para cima e para baixo com uma pressão de 345~620MPa, e os componentes prensados são designados por "peças em bruto". As peças em bruto são retiradas do molde e o processo de enchimento e compactação do pó é repetido. O ciclo completo de formação e prensagem leva cerca de 6 ~ 10s. Portanto, a velocidade de produção pode chegar a 600Pcs/h, e a eficiência é muito alta.

(3) Considerações sobre a moldagem e a prensagem

Quando o equipamento e os parâmetros do processo de funcionamento são estáveis, a qualidade da peça em bruto prensada é muito estável, e o peso e a consistência dimensional dos produtos em lote são bons. No entanto, se os parâmetros do processo forem inadequados, se houver peças inadequadas e se houver problemas de qualidade com a prensagem, eles são fáceis de ter. Portanto, deve-se prestar atenção aos seguintes assuntos durante a operação.

- O volume da cavidade do molde determina a quantidade de pó carregado, o que afecta diretamente o peso das peças em bruto.

- A densidade da peça bruta está intimamente relacionada com a pressão de prensagem. À medida que a pressão de prensagem aumenta, a densidade aumenta, o que é benéfico para obter peças de trabalho densas com menos poros. No entanto, a pressão de prensagem é demasiado elevada. Nesse caso, a fricção entre as partículas de pó e a parede do molde danificará gradualmente o molde, afectando a precisão e a qualidade da peça em bruto e tendo um certo impacto na vida útil do molde e do punção.

- O atrito entre o pó e a parede do molde também afecta o acabamento da superfície da peça prensada, aumenta a dificuldade de remoção dos blanks do molde e torna o blank propenso a fissuras. Após a remoção da peça bruta, a tensão interna residual também pode levar à fissuração (Figura 6-4).

2.4 Sinterização de peças em bruto

O material prensado, após a conformação, atinge as propriedades físicas e mecânicas finais necessárias através da sinterização, um processo fundamental na metalurgia do pó. Durante o processo de sinterização, os átomos deslocam-se através da superfície das partículas de pó para os pontos de contacto formados durante o processo de prensagem. À medida que o tempo de sinterização aumenta, os pontos de contacto crescem e as partículas de pó unem-se numa massa sólida que contém poros de vários tamanhos e formas. A sinterização transforma a ligação mecânica entre as partículas de pó em ligação metalúrgica. Por conseguinte, as propriedades mecânicas do produto final podem rivalizar com as dos produtos fundidos ou forjados com a mesma composição química.

(1) Tipos de sinterização

De acordo com as reacções envolvidas no processo de sinterização, a sinterização divide-se em sinterização de componente único e sinterização de múltiplos componentes. De acordo com o estado da fase de ligação durante a sinterização, esta divide-se ainda em sinterização em fase sólida e sinterização em fase líquida. Para além da sinterização normal, existem processos de sinterização especiais, como a sinterização solta, a infiltração e a prensagem a quente.

A temperatura de sinterização é inferior ao ponto de fusão dos metais e ligas utilizados para a sinterização em fase sólida de sistemas monocomponentes e multicomponentes. É alcançada através de um tratamento térmico a alta temperatura, que faz com que as partículas de pó se unam e densifiquem a peça em bruto, resultando da difusão no estado sólido sem fusão. A energia para a difusão é fornecida pela energia térmica; por conseguinte, uma temperatura de sinterização mais elevada pode conduzir a uma ligação mais forte e a uma densidade mais elevada. Para a sinterização em fase líquida de sistemas multicomponentes, a temperatura de sinterização é geralmente inferior ao ponto de fusão dos componentes refractários e superior ao ponto de fusão dos componentes de fácil fusão.

Devido à presença de alguns elementos facilmente oxidáveis na composição do aço ao tungsténio, a sinterização tem de ser efectuada sob uma atmosfera controlada, e uma atmosfera redutora composta por 95%N2+5%H2 pode ser utilizado.

(2) Requisitos do forno de sinterização

São especificados alguns requisitos para o forno de sinterização, tais como uma determinada potência, a capacidade de sinterizar continuamente durante mais de 24 horas, a capacidade de atingir de forma estável a temperatura de sinterização necessária, a permissão para a utilização de uma atmosfera redutora e a presença de dispositivos para extinguir convenientemente as peças de trabalho.

Estes requisitos podem ser satisfeitos com a utilização de um forno rotativo. O forno está dividido em secções e cada secção pode conter um determinado número de peças de trabalho em recipientes refractários. O forno roda em intervalos regulares, o que permite a carga e descarga periódica de peças em bruto e garante uma boa uniformidade de temperatura.

Quando o tempo de sinterização necessário é atingido, o processo de sinterização termina e o pós-processamento pode ser efectuado após o arrefecimento das peças em bruto.

2.5 Defeitos comuns dos blocos de aço de tungsténio

As peças em bruto prensadas de alta qualidade são a base para garantir a qualidade das jóias em liga de tungsténio. Devido à particularidade do processo de produção, surgem inevitavelmente problemas de qualidade durante a produção de prensagem. De seguida, apresentam-se algumas causas típicas de defeitos em peças em bruto e medidas de melhoria.

(1) Desvio de densidade local

- A densidade intermédia é demasiado baixa. As causas incluem área lateral excessiva, parede do molde áspera, má lubrificação da parede do molde e má compressibilidade do pó. As medidas de melhoria incluem a mudança para a prensagem por fricção bidirecional, a redução da rugosidade da parede do molde e a adição de lubrificantes à parede do molde ou ao pó.

- Uma das extremidades tem uma densidade demasiado baixa. As causas incluem uma grande relação comprimento/diâmetro ou comprimento/espessura, uma parede do molde rugosa, má lubrificação da parede do molde e má compressibilidade do material em pó. As medidas de melhoria incluem a mudança para a prensagem bidirecional, a redução da rugosidade da parede do molde e a adição de lubrificantes à parede do molde ou ao material em pó.

- Alta ou baixa densidade. As causas incluem uma compensação incorrecta do pó. As medidas de melhoria incluem o ajuste da quantidade de pó de compensação.

- A densidade é baixa nas zonas de paredes finas. As razões para isso incluem o rácio de espessura da parede local ser demasiado grande e a prensagem unidirecional não ser adequada. As medidas de melhoria incluem a adoção da prensagem bidirecional, a redução da rugosidade da parede do molde e a adição de aditivos a áreas locais da parede do molde.

(2) Fenda

- Rachaduras nos cantos. As causas incluem uma compensação inadequada do enchimento do pó, uma fraca compressibilidade do pó e um método de desmoldagem incorreto. As medidas de melhoria incluem o ajuste da compensação do enchimento de pó, a melhoria da compressibilidade do pó e a utilização do método correto de desmoldagem; para produtos externos, deve ser utilizada uma manga de pressão e a flange deve ser desmoldada primeiro com a manga de pressão.

- Rachaduras laterais. As causas incluem a diminuição do tamanho do orifício interno do molde fêmea ao longo da direção de desmoldagem. Por exemplo, no processamento, a peça de formação foi severamente desgastada e há rebarbas na saída; o pó de grafite na matéria-prima é segregado e em camadas; as superfícies superior e inferior da prensa são desiguais, ou a verticalidade e o paralelismo do molde excedem o padrão; baixa compressibilidade do pó. As medidas de melhoria incluem a maquinação de um cone de desmoldagem ao longo da direção de desmoldagem do molde fêmea, a adição de algum lubrificante à matéria-prima para evitar a segregação da grafite, a melhoria da planicidade da prensa e do molde e a melhoria da compressibilidade da matéria-prima.

- Fendas diagonais. As causas incluem baixa rigidez do molde, pressão de prensagem excessiva e baixo desempenho de prensagem do pó. As medidas de melhoria incluem o aumento da espessura da parede do molde fêmea, a mudança para uma manga de molde circular, a melhoria do desempenho da prensagem do pó e a redução da pressão de prensagem (para obter a mesma densidade).

(3) Rugas

- Rugas no canto interior da plataforma. As causas incluem o facto de a haste do núcleo do furo grande ser pressionada demasiado cedo, a plataforma final já estar formada e, quando a manga de paredes finas continua a ser pressionada, o fluxo de pó rompe a área já formada e dá-lhe nova forma. Os ciclos repetidos podem levar ao enrugamento. As medidas de melhoria incluem o aumento da quantidade final de prensagem da haste do núcleo de furo grande, a redução adequada da densidade da área de parede fina e a redução adequada do raio nos cantos.

- Enrugamento esférico exterior. As causas incluem o facto de a superfície esférica já formada durante o processo de prensagem ser continuamente quebrada pelo pó que flui e, como resultado, ser constantemente reformada. As medidas de melhoria incluem a redução adequada da densidade de prensagem, a utilização de pós com uma maior densidade aparente solta, a laminagem final para eliminar e a mudança para moldagem elástica.

- Enrugamento por sobrepressão. As causas incluem pressão unitária local excessiva, esmagamento da superfície da peça formada, perda de plasticidade e incapacidade de remodelação durante a prensagem posterior. As medidas de melhoria incluem a compensação razoável do enchimento de pó para evitar a sobrepressão local e a melhoria do desempenho da prensagem de pó.

- Remoção de arestas afiadas. As causas incluem densidade irregular, baixa densidade local, desmoldagem incorrecta, como não estar direito durante a desmoldagem, estrutura de molde não razoável, ou saltar durante a desmoldagem, e armazenamento e manuseamento que causam danos. As medidas de melhoria incluem a melhoria do método de prensagem para evitar a baixa densidade local, a melhoria das condições de desmoldagem e o cuidado durante a operação.

- Ldescasque ocalizado à parte. As causas incluem lacunas nas costuras do molde montado e degraus nas costuras do molde montado, que inevitavelmente levam ao descascamento localizado durante a desmoldagem (ou seja, o diâmetro da esfera é maior do que o da coluna ou a esfera e a coluna não são concêntricas). As medidas de melhoria incluem: a montagem do molde deve ser sem costuras; só deve haver passos nas costuras que não afectem a desmoldagem (ou seja, o diâmetro da parte esférica na figura pode ser ligeiramente menor, mas não maior, e a esfera e a coluna devem ser concêntricas).

(4) Arranhões na superfície

As causas são a elevada rugosidade da superfície da cavidade do molde ou a baixa dureza, a formação de nódulos na parede do molde e as áreas locais da superfície da cavidade do molde que estão a ser roídas ou riscadas. As medidas de melhoria incluem o aumento da dureza da parede do molde, a redução da rugosidade, a eliminação de nódulos e o aumento da lubrificação.

(5) Desvio de dimensão

O desgaste excessivo do molde e a seleção pouco razoável dos parâmetros do processo são as razões para esta ocorrência. As medidas de melhoria incluem a utilização de moldes de liga dura e o ajuste dos parâmetros do processo.

(6) Excesso de excentricidade

As razões para a ocorrência são o mau alinhamento da instalação do molde, o enchimento desigual do pó, a folga excessiva do molde e a secção de guia curta do punção do molde. As medidas de melhoria incluem assegurar um bom alinhamento do molde, utilizar enchimento de pó por vibração ou sucção, selecionar razoavelmente a folga e aumentar a parte guia do punção do molde.

2.6 Retificação e polimento de jóias de aço de tungsténio

Os materiais de aço de tungsténio têm elevada dureza, grande fragilidade e baixa condutividade térmica, o que torna a moagem das jóias muito difícil, especialmente para as jóias de aço de tungsténio com grandes margens de moagem. A elevada dureza requer uma grande pressão de retificação, enquanto a baixa condutividade térmica não permite um calor de retificação excessivo e a elevada fragilidade conduz a uma maior tendência para fissuras de retificação. Por conseguinte, ao afiar jóias de aço de tungsténio, o rebolo deve ter boas propriedades de auto-afiação, um processo de afiação razoável e um bom arrefecimento para garantir melhores condições de dissipação de calor e reduzir a ocorrência de fissuras de afiação. Geralmente, ao moer jóias de aço de tungstênio, se a temperatura exceder 600 ℃, a camada superficial da joia sofrerá descoloração por oxidação, resultando em vários graus de queimaduras de moagem. Pode facilmente causar rachaduras nas jóias de aço de tungstênio em casos graves. Essas rachaduras geralmente são muito pequenas, e a superfície de retificação próxima às rachaduras geralmente mostra cores de diferentes índices de oxidação, como azul, roxo, marrom e amarelo. Quando a rachadura é quebrada ao longo da rachadura, geralmente há marcas de queimadura graves na fratura da rachadura, e toda a seção transversal da rachadura é frequentemente definida distintamente da fratura fresca devido à infiltração de óleo de moagem.

Os métodos de lixamento e polimento de superfícies para jóias de aço de tungsténio incluem principalmente lixamento e polimento mecânico e eletrolítico.

(1) Retificação e polimento mecânicos

① Máquinas para polir e retificar. O polimento e a retificação do aço de alumínio são muito semelhantes ao processamento de pedras preciosas, e o equipamento normalmente utilizado inclui os quatro tipos seguintes.

Máquina de moldar: Esta grelha tem formas circulares e contornadas, com dimensões uniformes e elevada precisão.

Equipamento de retificação: Existem vários tipos de retificação do aço de tungsténio para o moldar, incluindo rectificadoras de rodas, rectificadoras de discos, rectificadoras de cintas e rectificadoras de rolos, dependendo do método de retificação e das ferramentas utilizadas. Entre elas, as mós são utilizadas principalmente para chanfrar e dar forma ao material em bruto do aço de tungsténio; as mós de disco são utilizadas principalmente para a retificação plana do material em bruto; as mós de cinta são utilizadas principalmente para a retificação de superfícies curvas; as mós de rolo são utilizadas principalmente para retificar os bordos dos materiais em bruto para os tornar lisos.

Equipamento de polimento: O equipamento de polimento comum inclui tambores, barris vibratórios, etc.

Equipamento de perfuração: O equipamento de perfuração normalmente utilizado inclui máquinas de perfuração ultra-sónicas e a laser.

② Abrasivos e ferramentas para retificar e polir. As ferramentas são os instrumentos de corte, retificação e polimento mais importantes no processamento do tungsténio. Em função do seu papel no processamento, podem ser divididas em três categorias principais: ferramentas de corte, ferramentas de retificação e ferramentas de polimento. Se forem classificadas de acordo com a relação de fixação entre as ferramentas e os abrasivos, existem também ferramentas abrasivas livres e ligadas.

Devido à variedade de tipos, modelos e especificações de abrasivos e ferramentas, é necessário selecionar os parâmetros caraterísticos adequados para diferentes acessórios de aço de tungsténio, a fim de obter resultados satisfatórios.

a. Abrasivos para ferramentas de retificação. Existem muitos tipos de abrasivos disponíveis e a sua seleção está muitas vezes diretamente relacionada com as propriedades do material da peça a ser processada. Devido à elevada dureza do próprio material, os abrasivos superduros são geralmente selecionados para jóias de aço de tungsténio.

Os rebolos tradicionais de carboneto de silício para retificação de aço de tungstênio foram gradualmente eliminados devido à sua baixa eficiência de retificação, alta força de retificação, auto-afiação deficiente e altas temperaturas de superfície local na área de contato de retificação (até cerca de 1100 ℃), que resultam em baixa qualidade da borda da ferramenta, acabamento superficial áspero e altas taxas de sucata. Em contraste, os rebolos de diamante sintético são amplamente utilizados na retificação de ferramentas de aço de tungstênio devido à sua alta eficiência de retificação, menor força de retificação, boa auto-afiação, bordas de diamante afiadas que não são propensas a fixação e temperaturas de superfície locais mais baixas na área de contato de retificação (geralmente em torno de 400 ℃). As variedades, códigos e faixas de aplicação dos diamantes sintéticos são mostrados na Tabela 6-3.

Tabela 6-3 Tipos de Diamante Sintético, Códigos e Âmbito de Aplicação (GB/T 23536-2009)

| Tipos e códigos de diamantes sintéticos | Âmbito de utilização | ||

|---|---|---|---|

| Variedades | Código | Granularidade | Utilização recomendada |

| Gama estreita | |||

| Grau de abrasão | RVD | 35/40〜325/400 | Ferramentas de retificação em cerâmica e resina; ferramentas de retificação, etc |

| MBD | Ferramentas de retificação de ligas metálicas, produtos galvanizados, etc | ||

| Grau de corte | SMD | 16/18〜70/80 | Serras, ferramentas de perfuração, produtos galvanizados, etc |

| Grau de ajustamento | DMD | 30/35 | Ferramentas de aparar: aparadores de um ou vários grãos, etc. |

| Micro pó | MPD | M0/0. 5〜M36/54 | Retificação de precisão, ferramentas de polimento, materiais compósitos policristalinos, etc |

Nos últimos anos, com a aplicação de novos materiais, os rebolos de CBN (nitreto de boro cúbico) mostraram efeitos de processamento muito bons, e o acabamento em retificadoras de conformação CNC, retificadoras de coordenadas e retificadoras cilíndricas internas e externas CNC é melhor do que o de outros tipos de rebolos.

No processamento de retificação, é importante preparar a mó atempadamente para manter a sua nitidez. Quando o rebolo fica baço, desliza e aperta na superfície da peça de trabalho, causando queimaduras e reduzindo a sua resistência.

b. Agentes de ligação para abrasivos. Os agentes de ligação são materiais que unem muitas partículas abrasivas pequenas para formar abrasivos. Os agentes de ligação comuns incluem duas categorias principais: resina e metal. Diferentes agentes de ligação têm diferentes caraterísticas e aplicações (Tabela 6-4).

Quadro 6-4 Tipos, caraterísticas e âmbito de aplicação dos ligantes

| Nome da pasta | Código | Caraterísticas | Âmbito de aplicação |

|---|---|---|---|

| Aglutinante de resina | B | A ferramenta de moagem tem um bom auto-afiamento, não é facilmente obstruída, gera pouco calor, é fácil de preparar, tem boas propriedades de polimento, é resistente ao desgaste, mas tem uma fraca resistência ao calor e não é adequada para moagem de carga pesada. | As ferramentas de retificação de diamante são utilizadas para o semi-acabamento e acabamento de ligas duras, ferramentas e não metais; as ferramentas de nitreto de boro cúbico são utilizadas para o semi-acabamento e acabamento de aço rápido, aço para ferramentas, aço inoxidável e aço resistente ao calor. |

| Aglutinante metálico (níquel electrodepositado) | Eu | Força de ligação forte, aresta de corte afiada, elevada eficiência de processamento, mas limitada pelo revestimento, camada de trabalho fina, vida útil curta | É utilizado principalmente para o processamento de vidro e processamento de materiais magnéticos de ferrite. Tem boa precisão e é utilizada para retificação semi-fina, retificação fina e retificação de formas. Também pode ser utilizado para fabricar ferramentas de retificação de abertura ultrafina e de formato especial e rebolos de retificação de forma. |

| Pasta de bronze | M | Tem uma forte força de ligação, boa resistência ao desgaste, baixo consumo de ferramentas e pode suportar cargas maiores. No entanto, tem fracas propriedades de auto-afiação e pode aquecer e entupir se for utilizado incorretamente. | As ferramentas de diamante são utilizadas para cortar, desbastar, retificar e moldar vidro, cerâmica e pedras preciosas; as ferramentas de nitreto de boro cúbico são utilizadas para retificar materiais como ligas de aço. |

c. Gritura do abrasivo. O grão do abrasivo está intimamente relacionado com a eficiência da retificação, a precisão, etc. O princípio para selecionar o grão é escolher um grão mais grosso tanto quanto possível, satisfazendo os requisitos de rugosidade da superfície da peça de trabalho para melhorar a eficiência da retificação. Geralmente, a relação correspondente entre o grão abrasivo e a rugosidade da superfície da peça de trabalho é mostrada na Tabela 6-5.

Tabela 6-5 Correspondência entre o tamanho do grão da ferramenta e a rugosidade da superfície da peça

| Código do tamanho das partículas abrasivas | 70/80〜 100/120 | 100/120〜 140/170 | 140/170〜 230/270 | 270/325〜 10/20 | 8/12 〜 2.5/5 | 2.5/5〜 0/2 |

|---|---|---|---|---|---|---|

| Rugosidade da superfície da peça de trabalho Ra/㎛ | 3. 2 〜 0. 8 | 0.8 〜0.4 | 0.4 〜0.2 | 0. 2 ~ 0. 1 | 0. 1 ~ 0.05 | 0.05 〜 0.025 |

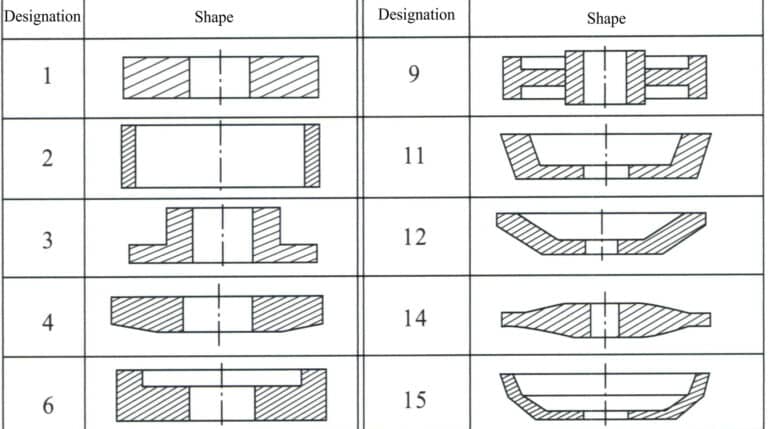

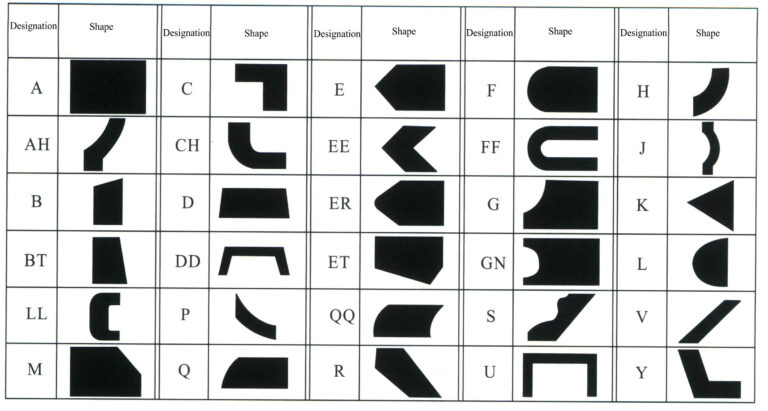

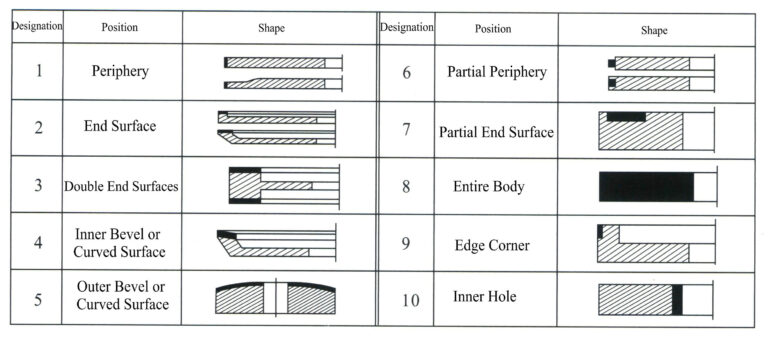

d. Forma da ferramenta. A forma da ferramenta envolve principalmente a forma básica do substrato, a forma da secção transversal da camada abrasiva e a posição da camada abrasiva no substrato. A norma nacional GB/T6409.1-94 (referenciando a ISO 6104-79) especifica o método de marcação da ferramenta para facilitar a normalização. A marcação da ferramenta consiste no código da forma + dimensões básicas + código do abrasivo + código da dimensão das partículas do abrasivo + código do ligante + código da concentração. Entre estes, o código de forma indica a forma básica do substrato e a forma da secção transversal da camada de retificação, bem como a relação posicional entre os dois (Figuras 6-5 a 6-7); as dimensões básicas representam as dimensões básicas do substrato e da camada de retificação; o código do abrasivo indica o código da variedade do diamante sintético ou do nitreto cúbico de boro; o código da granulometria indica o código da dureza do abrasivo; o código do ligante indica o código da categoria do ligante, com resina-B, metal-M, cerâmica-V; o código da concentração indica o código da proporção de abrasivo na camada abrasiva. Por exemplo, marcação da ferramenta: 1A14 100×25×127×10 CBN 100/120 B 100.

③ Materiais auxiliares. No processamento do aço de tungsténio, para além de vários abrasivos e ferramentas de moagem, são também necessários vários materiais auxiliares, incluindo fluidos de moagem, fluidos de arrefecimento, materiais de ligação, materiais de limpeza, etc.

- Fluido de moagem em aço de tungsténio. O aço de tungsténio é um material duro e quebradiço. Para reduzir o desgaste do meio abrasivo durante a retificação e o polimento e para evitar a fissuração da peça de trabalho, foi desenvolvida na indústria uma série de fluidos de retificação eficazes. São particularmente adequados para o aço de tungsténio e outros materiais de processamento que contêm cobalto. Durante o processamento, eles garantem que o cobalto no material da peça não se dissolva no fluido de retificação. A peça processada pode manter a sua resistência à flexão e resistência à fratura originais ao máximo, sem alterar a sua dureza. Podem ser utilizados com várias mós ou partículas de retificação na superfície da peça e são adequados para retificação sem centro, retificação cilíndrica externa, discos de retificação e outros processos. Apresentam uma rápida deposição de aparas e não formam espuma e não produzem resíduos em máquinas e peças.

- Líquido de refrigeração. Os líquidos de refrigeração normalmente utilizados incluem água, óleo de quinona e emulsões. A escolha do líquido de refrigeração correto é crucial. A utilização correta dos fluidos de arrefecimento e de lubrificação desempenha três papéis principais: arrefecimento, lavagem e lubrificação, mantendo o lubrificante de arrefecimento limpo, controlando assim o calor de retificação dentro de um intervalo permitido para evitar a deformação térmica da peça de trabalho. É importante melhorar as condições de arrefecimento durante a retificação, por exemplo, utilizando mós imersas em óleo ou mós de arrefecimento interno. A introdução do fluido de corte no centro da mó permite que o fluido de corte entre diretamente na área de retificação, proporcionando um arrefecimento eficaz e evitando queimaduras na superfície da peça. Por conseguinte, a utilização e manutenção corretas dos fluidos de retificação são essenciais durante o processo de retificação.

- Material de ligação. Utilizado principalmente para ligar o aço de tungsténio à barra de funcionamento para processamento.

- Materiais de limpeza. São utilizados principalmente para limpar manchas de óleo, pó e outros contaminantes de superfícies de aço adesivo e de tungsténio.

④ Processo de operação de moagem. Quando as jóias de aço de tungsténio estão a ser moídas, uma operação incorrecta ou uma seleção inadequada de mós pode facilmente levar a temperaturas de moagem excessivas, provocando o sobreaquecimento da superfície da liga ou reduzindo a sua tenacidade e aumentando a fragilidade, afectando a qualidade dos produtos de aço de tungsténio. Estabelecer um processo de moagem razoável é um pré-requisito, pois é a base para garantir o processamento de moagem de produtos de aço de tungsténio. É importante selecionar razoavelmente a quantidade de moagem, utilizando um método de moagem fina com uma taxa de alimentação radial menor ou mesmo moagem de precisão. Por exemplo, a redução adequada da velocidade de avanço radial e da velocidade da roda, enquanto se aumenta a velocidade de avanço axial, pode reduzir a área de contacto entre a roda e a peça de trabalho, melhorando as condições de dissipação de calor e controlando assim eficazmente o aumento da temperatura da superfície.

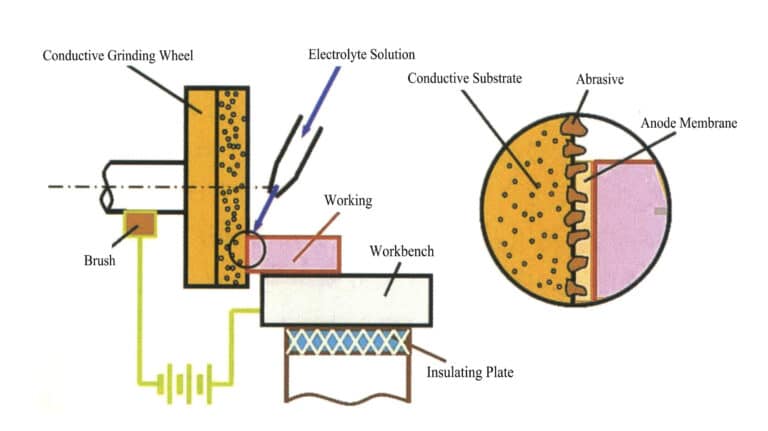

(2) Processamento de moagem electrolítica