O que precisa de saber sobre a pré-fusão de metais no processo de fundição de jóias

Técnicas e competências para a mistura de ingredientes, fusão com maçarico e fusão por indução

Os materiais de liga para jóias são fabricados através da mistura de metais puros e ligas intermédias de acordo com a composição necessária. Quando os metais puros e as ligas intermédias são diretamente fundidos e vertidos, é fácil produzir problemas como uma composição desigual, perdas graves e defeitos como buracos. Devem ser pré-derretidos na produção para criar uma composição uniforme adequada ao carregamento do forno. Os métodos comuns para a pré-fusão de ligas de jóias incluem a fusão por maçarico e a fusão por indução. O metal fundido é transformado em lingotes ou contas, decompondo os lingotes para materiais de fundição de jóias, enquanto as contas podem ser usadas diretamente.

Este projeto permite-lhe dominar os princípios básicos e as competências operacionais da mistura de ingredientes, da fusão com maçarico e da fusão por indução através de três tarefas típicas e de extensão após a aula.

Maçaricos para fusão

Índice

Secção I Preparação do material

1. Conhecimentos de base

1.1 Tipos de materiais metálicos de joalharia

Os materiais de joalharia tradicionais consistem principalmente em metais preciosos, como o ouro, a prata, a platina e as suas ligas. Os metais preciosos referem-se a metais valiosos entre os metais coloridos que têm alta densidade, baixa produção e preços elevados, que incluem o ouro (Au), a prata (Ag), o ruténio (Ru), o ródio (Rh), o paládio (Pd), o ósmio (Os), o irídio (Ir) e a platina (Pt).

Com a melhoria dos padrões de vida, a joalharia deixou de se centrar na preservação e apreciação do valor e passou a dar ênfase à moda e às funções decorativas. As categorias de materiais de ligas de jóias tornaram-se cada vez mais diversificadas, com materiais de metais não preciosos como o cobre, o aço inoxidável, o paládio, o cobalto e as ligas de zinco a serem amplamente utilizados na produção de jóias.

(1) Ouro e suas ligas

O ouro tem uma cor bonita, boa estabilidade química e possui um grande valor estético e de coleção, bem como funções de preservação e valorização do valor. Tem também uma excelente ductilidade e tem sido utilizado como material decorativo e monetário para jóias, artesanato e moedas comemorativas desde os tempos antigos. O ponto de fusão do ouro é de 1063 ℃ e a sua densidade à temperatura ambiente é de 19,3 g/cm3, o que lhe confere uma sensação de peso notável.

A qualidade do ouro refere-se à pureza do ouro, ou seja, o teor mínimo de qualidade do ouro. Tradicionalmente, existem três métodos para expressar a qualidade do ouro: o método da percentagem, o método da milésima e o método do número K. O método da percentagem exprime o teor de ouro em percentagem (%); o método do milésimo exprime o teor de ouro em partes por mil (‰); o método do número K provém da palavra inglesa karat, que é o símbolo de unidade internacionalmente reconhecido para calcular a pureza ou a qualidade do ouro, abreviado como K.

A qualidade do ouro está dividida em 24 partes, sendo a pureza mais elevada o ouro puro a 24 K e a pureza mais baixa a 1 K. Teoricamente, a pureza do ouro puro é 100%, que pode ser calculada a partir de 24K=100% para obter 1K=4,16666666------%. Uma vez que o valor percentual de 1 K é um decimal que se repete infinitamente, os diferentes países e regiões têm regulamentações ligeiramente diferentes sobre o valor de 1 K.

De acordo com a qualidade do ouro, as jóias de ouro podem ser divididas em duas categorias: ouro puro e ouro K. Atualmente, em termos de teor de ouro, existem principalmente três tipos de materiais utilizados para fabricar jóias de ouro puro no mercado chinês: "ouro de quatro noves", com uma qualidade de 99,99%, que é o ouro de 24 K; "ouro de três noves", com uma qualidade de 99,9%, vulgarmente conhecido como "ouro 999"; e "ouro de dois noves", com uma qualidade de 99%, vulgarmente conhecido como "ouro de nove noves" ou "ouro puro".

O ouro puro tem baixa resistência e dureza, pelo que a adição de uma certa proporção de ligas intermédias ao ouro puro para formar ouro K com a qualidade correspondente pode aumentar a resistência e a dureza do ouro, tornando o ouro K uma escolha popular para jóias a nível internacional. Estas ligas intermédias adicionadas ao ouro puro ou a outros metais preciosos são normalmente conhecidas como "material de enchimento", e existem vários tipos disponíveis no mercado. A Figura 6-1 mostra a aparência de vários materiais típicos de ouro para jóias.

Tabela 6-1 Graus de ouro comuns para jóias em diferentes países e regiões

| País ou região | Grau de ouro comum | Teor mínimo de ouro correspondente |

|---|---|---|

| China | Ouro de 24K, 18K | 24K gold:99.9%;18K:75.0% |

| Índia | 22K | 91.6% |

| Países árabes | 21K | 87.5% |

| Reino Unido | Principalmente 9K, com uma pequena quantidade de 22K e 18K | 9K:37.5%;22K:91.6%;18K:75.0% |

| Alemanha | 8K,14K | 8K:33.3%;14K:58.5% |

| Estados Unidos | 14K,18K | 14K:58.5%;18K:75.0% |

| Itália, França | 18K | 75.0% |

| Rússia | 9K〜18K | 37.5%〜75.0% |

| Estados Unidos | 10K〜18K | 41.6%〜75.0% |

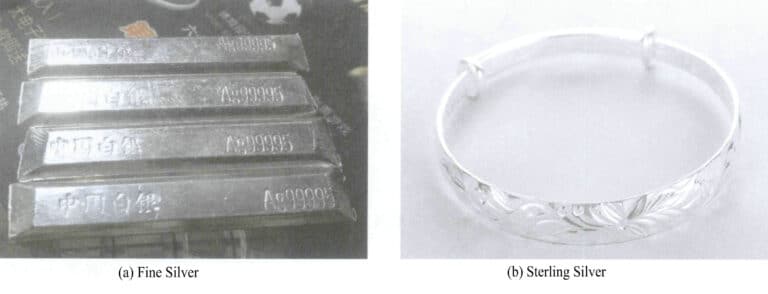

(2) Prata e suas ligas

A prata é amplamente utilizada na produção de jóias, com refletividade de luz visível de 94%, tornando-a a mais alta entre todos os elementos metálicos. A prata tem um ponto de fusão de 960,8℃ e densidade de 10,49 g/cm3 à temperatura ambiente.

A prata para joalharia é classificada em duas categorias principais com base na pureza: prata fina e prata esterlina. A primeira tem um teor de prata superior a 99%. Em contrapartida, a segunda tem várias purezas típicas, sendo a mais utilizada a prata 925, que tem uma certa dureza e ductilidade, o que a torna adequada para o fabrico de anéis, colares, broches, ganchos para o cabelo e outras jóias, e é propícia à cravação de pedras preciosas. Além disso, a prata 950 e a prata 980 são por vezes também utilizadas. A aparência típica da prata pura e das ligas de prata para jóias é mostrada na Figura 6-2.

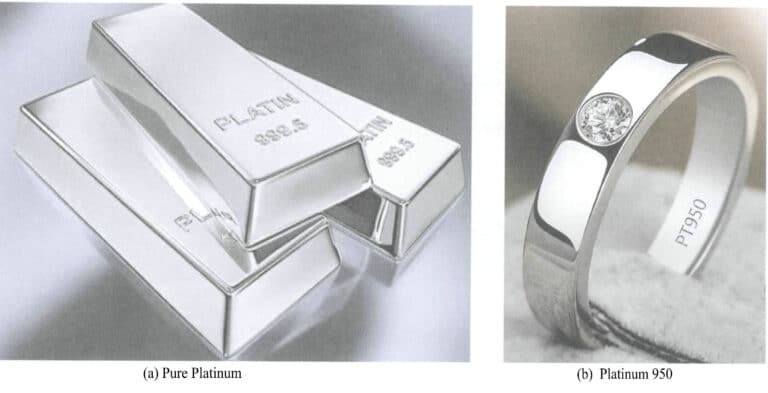

(3) Platina e suas ligas

O ponto de fusão da platina é 1768,3 ℃, e a sua densidade à temperatura ambiente é 21,45g/cm3O peso da platina é superior ao do ouro e cerca de duas vezes superior ao da prata, o que lhe confere uma sensação de peso notável. A platina tem uma elevada refletividade em todo o espetro da luz visível, e a refletividade aumenta gradualmente com o comprimento de onda, aparecendo assim como branco-acinzentado.

A platina pode adsorver gases, especialmente o hidrogénio. A capacidade da platina para adsorver hidrogénio está relacionada com o seu estado físico; o negro de platina (um pó muito fino de platina metálica) pode adsorver hidrogénio equivalente a 502 vezes o seu volume.

A platina tem uma excelente resistência à oxidação e à corrosão. O ácido clorídrico, o ácido nítrico, o ácido sulfúrico e os ácidos orgânicos não reagem com a platina à temperatura ambiente. O carbono pode dissolver-se na platina a altas temperaturas, e a solubilidade aumenta com a temperatura. O carbono precipita após o arrefecimento, tornando a platina quebradiça, um fenómeno conhecido como envenenamento por carbono. Por conseguinte, aquando da fusão da platina, não podem ser utilizados cadinhos de grafite; são normalmente utilizados cadinhos de corindo ou de óxido de chumbo e a fusão é efectuada sob vácuo ou sob proteção de gás inerte.

As jóias de platina podem ser divididas em duas categorias: jóias de platina pura sem pedras preciosas e jóias de liga de platina com pedras preciosas. A platina pura é macia e, devido às limitações de resistência do material, as pedras preciosas geralmente não são colocadas na fabricação de jóias. A adição de elementos de liga à platina pode aumentar a sua resistência. Muitos elementos metálicos são utilizados para a liga da platina e os efeitos de reforço dos diferentes elementos de liga na platina variam significativamente. A quantidade do mesmo elemento de liga adicionado pode igualmente conduzir a efeitos de reforço variáveis. A aparência típica da platina pura e das jóias com liga de platina é mostrada na Figura 6-3.

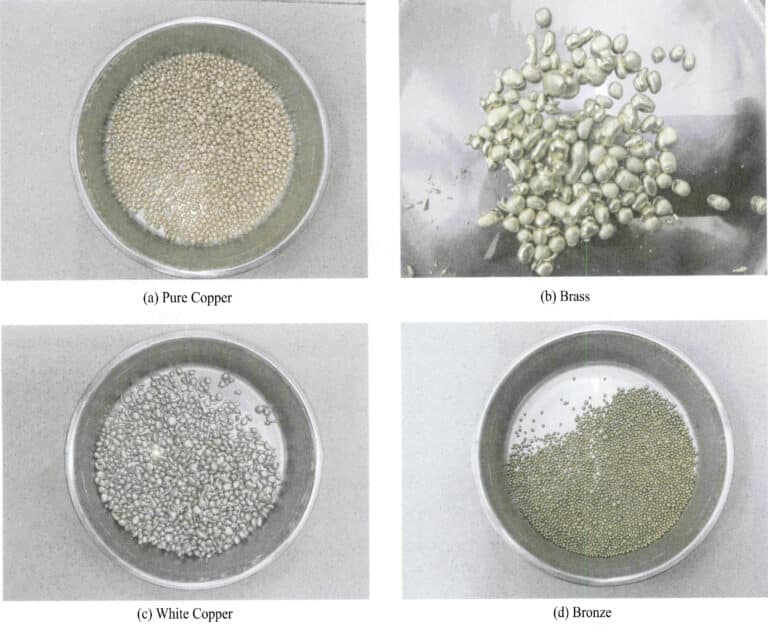

(4) Cobre e suas ligas

Na joalharia popular, especialmente na joalharia de imitação e em muitas peças de artesanato, são utilizados materiais de cobre e ligas de cobre para a produção.

O cobre puro é um metal vermelho-rosa. Depois de formar uma película de óxido em sua superfície, ele aparece vermelho-púrpura; portanto, é chamado de cobre roxo. Sua densidade é de 8,9 g / cm3 e seu ponto de fusão é de 1083 ℃. As caraterísticas do cobre puro incluem baixa dureza, excelente plasticidade e a capacidade de suportar várias formas de processamento de pressão quente e fria, formando fios, tubos, barras e folhas. A resistência à tração do cobre puro é relativamente baixa, tornando-o inadequado como material estrutural. Tem um fraco desempenho de fundição e absorve facilmente gases como o monóxido de carbono e o dióxido de enxofre quando derretido, formando buracos de gás.

Existem muitas categorias de ligas de cobre. Para as ligas de cobre utilizadas na joalharia atual, não existem normas técnicas específicas a nível nacional ou internacional. Normalmente, são utilizadas ligas de cobre industriais e a aplicação é bastante caótica, afectando a qualidade do produto. Por conseguinte, as ligas de cobre para joalharia necessitam de uma maior normalização. As principais ligas de cobre utilizadas em joalharia são o latão, o níquel, a prata e o bronze, com aparências típicas mostradas na Figura 6-4.

O latão é uma liga à base de cobre com zinco como principal elemento de liga, cujo nome deriva da sua cor amarela comum. O latão tem uma cor atractiva, bom acabamento e propriedades mecânicas. É resistente à corrosão na atmosfera, água doce e água do mar, fácil de cortar e polir, tem boa soldabilidade e é barato, o que o torna amplamente utilizado na indústria da joalharia. Com base na sua composição, o latão pode ser dividido em duas categorias principais: latão simples e latão especial. O latão simples é uma liga binária composta por cobre e zinco. O latão especial é uma liga multi-elemento formada pela adição de elementos como o estanho, o alumínio, o silício, o ferro, o manganês e o níquel para melhorar o desempenho do latão simples. É designado de acordo com os elementos adicionados, tais como latão de estanho, latão de alumínio, latão de manganês e latão de alumínio-manganês.

O latão é geralmente representado pela letra H, e o número a seguir a H indica o teor de cobre da liga. Por exemplo, H68 indica o latão com um teor de cobre de 68%. ZH representa o latão utilizado para fundição. Entre eles, os latões H62 e H68 têm elevada plasticidade e resistência, boa formabilidade e uma cor bonita, semelhante ao ouro de 24K, o que os torna as principais variedades de latão para joalharia. O desempenho do latão está intimamente relacionado com o teor de zinco; à medida que o teor de zinco aumenta, a sua cor muda gradualmente de vermelho-púrpura para amarelo, amarelo dourado e branco. Geralmente, o latão tem um intervalo de solidificação mais pequeno, pelo que a fluidez do metal líquido é boa, com uma excelente capacidade de enchimento e uma pequena tendência para a contração. Durante a fundição, o zinco gera uma grande pressão de vapor, removendo efetivamente os gases do líquido de cobre e dificultando a produção de poros pelo latão. A temperatura de fusão do latão é inferior à do bronze-estanho, o que torna a fundição mais conveniente; pode facilmente fundir pequenas peças de joalharia e é também vulgarmente utilizado para fundir artesanato em cobre.

O nome do cobre branco deve-se à sua cor branco-acinzentada, obtida através da adição de elementos de liga que produzem um efeito de branqueamento no cobre. A invenção do cobre branco é um feito notável na antiga metalurgia chinesa. O povo de Yunnan inventou e produziu o cobre branco, tornando-o um dos mais antigos do mundo, reconhecido pelos círculos académicos nacionais e internacionais. O cobre branco produzido na antiga Yunnan era também o mais famoso, conhecido como "cobre branco Yun". De acordo com a investigação, já nas dinastias Qin e Han, foram fundidas moedas de cobre branco no Reino de Daxia, a oeste de Xinjiang, com um teor de níquel de 20%. Durante as dinastias Tang e Song, o cobre branco chinês já estava a ser exportado para a região árabe, onde os persas se referiam ao cobre branco como "pedra chinesa". A partir do século XVI, o cobre branco chinês passou a ser vendido em todo o mundo, recebendo grande reconhecimento; era exportado de Guangzhou e vendido na Europa pela Companhia Britânica das Índias Orientais. O termo "paktong" é uma transliteração da palavra "cobre branco" em cantonês, referindo-se à liga de cobre-níquel produzida em Yunnan. Nos séculos XVII e XVIII, o cobre branco foi amplamente introduzido na Europa e considerado um artigo precioso, referido como "prata chinesa" ou "cobre branco chinês", o que teve um impacto significativo nos processos químicos ocidentais modernos. Em 1823, os irmãos Heninger, na Alemanha, reproduziram com sucesso o cobre branco de Yunnan. Posteriormente, o Ocidente iniciou a produção industrial em grande escala e passou a designar esta liga por "prata alemã" ou "prata de níquel".

De acordo com a composição química, o cobre branco pode ser dividido em duas categorias principais: cobre branco simples e cobre branco complexo. O cobre branco comum é uma liga binária formada com níquel como elemento de liga, onde o cobre e o níquel podem solidificar infinitamente juntos, formando uma solução sólida contínua, o que significa que, independentemente de suas proporções, é sempre uma liga monofásica α. Quando o níquel é fundido em cobre púrpura e o teor excede 16%, a liga resultante torna-se branca pura como a prata; quanto maior o teor de níquel, mais branca é a cor. O cobre puro combinado com o níquel pode melhorar significativamente a força, a resistência à corrosão e a dureza do metal. O cobre branco comum é geralmente representado pela letra B, com o número seguinte a indicar o teor de níquel, tal como B3\0 a indicar uma liga de cobre-níquel contendo 30% Ni. Os modelos incluem B0.6, B19, B25, B30, etc. O cobre branco complexo é produzido através da adição de elementos de liga, como manganês, ferro, zinco e alumínio, ao cobre branco comum, representado pela letra B, e os elementos de liga, como BMn3-12, indicam uma liga de cobre-níquel-manganês contendo 3% Ni e 12% Mn. O cobre branco complexo inclui categorias como o cobre branco de ferro, o cobre branco de manganês, o cobre branco de zinco e o cobre branco de alumínio.

O cobre branco é um material decorativo muito bom, amplamente utilizado na indústria da joalharia, frequentemente utilizado para fazer jóias de imitação de prata e de imitação de platina. Devido ao risco de sensibilização do níquel para a pele humana, é necessário desenvolver cobre branco sem níquel. Os investigadores utilizaram a capacidade do manganês para branquear ou desvanecer o cobre e aproveitaram plenamente as suas vantagens para aumentar o brilho da liga, reduzir a vermelhidão e melhorar o desempenho da fundição, desenvolvendo uma série de ligas Cu-Mn-Zn brancas sem níquel e com vários elementos, que são branco-prateadas e têm um bom desempenho no processamento a quente e a frio.

O bronze é um termo geral para as ligas de cobre, com exceção do latão e do cobre branco, e divide-se em duas categorias principais: o bronze comum e o bronze especial. O bronze comum é uma liga binária de cobre e estanho, também conhecida como bronze de estanho. As suas principais caraterísticas incluem boa resistência ao desgaste, elevada resistência à corrosão (mas fraca resistência aos ácidos), resistência à tração suficiente e um certo grau de plasticidade com uma densidade relativamente baixa. O grau do bronze é representado pelo "Q" inicial do pinyin chinês "qing", mais o elemento estanho e um número, como QSn6.5-0.4, que indica um teor de estanho de 6,5% e um teor de fósforo de 0,4% no bronze.

O bronze-estanho é uma grande invenção na história da humanidade; é uma liga de cobre puro com estanho e chumbo e a liga mais antiga na história da fundição de metais. A gama de temperaturas de solidificação do bronze de estanho é bastante ampla, até 146%. Embora a sua fluidez não seja ideal, é possível obter um bom desempenho de enchimento se a temperatura de vazamento for bem controlada. O metal líquido do bronze de estanho tem uma baixa tendência para oxidar e o processo de fundição é simples. As peças fundidas de paredes finas utilizam um método de vazamento superior vertical e, mesmo com uma grande queda de vazamento, há menos impurezas oxidadas no interior das peças fundidas. A taxa de contração do bronze de estanho é menor do que a do latão, o que evita uma deformação por contração significativa, garantindo assim a forma e a precisão dimensional das peças fundidas. A solidificação do metal líquido de bronze estanho segue um método de solidificação em pasta, que geralmente não causa cavidades de contração concentradas, mas pode levar a uma contração dispersa. Quanto mais espessa for a parede da peça fundida, maior será a tendência para a contração; pelo contrário, quanto mais fina for a parede, mais densa será a estrutura metálica e melhores serão as propriedades mecânicas. O bronze de estanho tende a fissurar a quente, pelo que devem ser tomadas medidas preventivas contra a fissuração a quente no processo de fundição. O metal líquido do bronze de estanho tende a absorver gás, pelo que a temperatura e o tempo da liga durante o processo de fusão devem ser controlados.

(5) Aço inoxidável

O aço inoxidável é um termo geral para o aço com uma certa estabilidade química em soluções como a atmosfera, a água, os ácidos, os álcalis, os sais ou outros meios corrosivos. De um modo geral, o aço resistente à corrosão em meios fracos, como a atmosfera, o vapor e a água, é designado por aço inoxidável. Em contrapartida, o aço resistente à corrosão por meios corrosivos ácidos, alcalinos e salinos é designado por aço resistente à corrosão ou aço resistente aos ácidos. O aço inoxidável tem resistência à ferrugem, mas não é necessariamente resistente à corrosão, enquanto o aço resistente à corrosão tem geralmente uma boa resistência à ferrugem.

Vários elementos determinam principalmente o desempenho e a microestrutura do aço inoxidável. Atualmente, existem mais de 100 elementos químicos conhecidos, entre os quais os elementos que afectam significativamente o desempenho e a estrutura do aço inoxidável incluem o carbono, o crómio, o níquel, o manganês, o azoto, o sódio, o nióbio, o molibdénio, o cobre, o alumínio, o silício, o titânio, o zircónio, o boro e mais de uma dúzia de outros. A adição destes elementos provoca alterações na estrutura interna do aço, conferindo-lhe assim propriedades especiais. O aço inoxidável pode ser dividido em três categorias com base na composição da liga: aço inoxidável ao crómio, aço inoxidável ao crómio-níquel e aço inoxidável ao crómio-manganês-nitrogénio. Com base na microestrutura (estrutura metalográfica), pode ser dividido em aço inoxidável ferrítico, aço inoxidável martensítico, aço inoxidável austenítico e outros aços inoxidáveis duplex.

O aço inoxidável usado para jóias inclui vários graus típicos, como 304, 304L, 316 e 316L. O aço inoxidável 304 é um aço inoxidável versátil com um ponto de fusão de 1454℃ e uma densidade de 8g/cm3. É amplamente utilizado para equipamentos e componentes que requerem um bom desempenho global (resistência à corrosão e formabilidade). A sua variante é o aço inoxidável 304L com baixo teor de carbono. O aço inoxidável 316 tem um ponto de fusão de 1398% e uma densidade de 8g/cm3. A sua resistência à corrosão localizada em ambientes marinhos e químicos industriais é significativamente melhor do que o aço inoxidável 304. Entre eles, as variantes do aço inoxidável 316 incluem o aço inoxidável 316L de baixo teor de carbono, o aço inoxidável 316N de alta resistência contendo nitrogénio e o aço inoxidável 316F rico em enxofre e fácil de cortar. Como material de joalharia, é melhor escolher o aço inoxidável 316L para garantir uma boa resistência à corrosão, como se mostra na Figura 6-5.

(6) Liga de titânio

O ferro tem excelentes propriedades, tais como baixa densidade, elevada resistência específica, alta temperatura e resistência à corrosão. As ligas de ferro são bons materiais para fabricar invólucros de motores de foguetões, satélites artificiais e naves espaciais, ganhando a alcunha de "metal espacial". Devido à sua forte resistência à corrosão e à sua elevada estabilidade, o escândio não provoca reacções alérgicas após um contacto prolongado com os seres humanos e é o único metal que não afecta os nervos autónomos e o paladar humanos. Tem aplicações médicas únicas e é chamado de "metal bio-amigável". O tálio tem um tom cinzento-prateado, como se mostra na Figura 6-6. Tem um bom desempenho no polimento de espelhos, trefilagem e jato de areia, o que o torna um dos metais decorativos mais adequados, para além dos metais preciosos, frequentemente utilizado no design de jóias modernas no estrangeiro.

A densidade do sódio puro é de 4,51g/cm3O ponto de fusão é 1668 ℃, e o ponto de ebulição é 3287 ℃. Devido ao alto ponto de fusão do sódio, ele precisa ser fundido em altas temperaturas, e suas propriedades químicas tornam-se muito reativas em altas temperaturas. Portanto, a fundição deve ser conduzida sob proteção de gás inerte, e o uso de materiais contendo oxigênio deve ser evitado, o que impõe altos requisitos aos equipamentos e processos de fundição.

1.2 A cor dos materiais metálicos

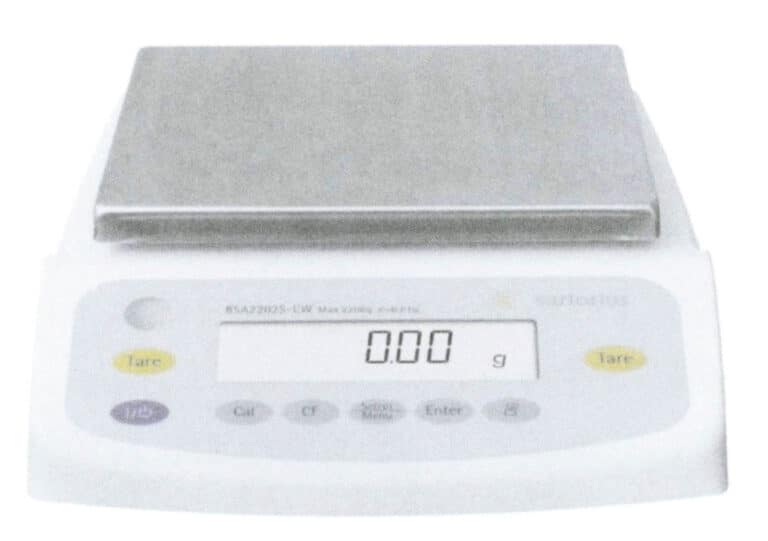

1.3 Balança eletrónica

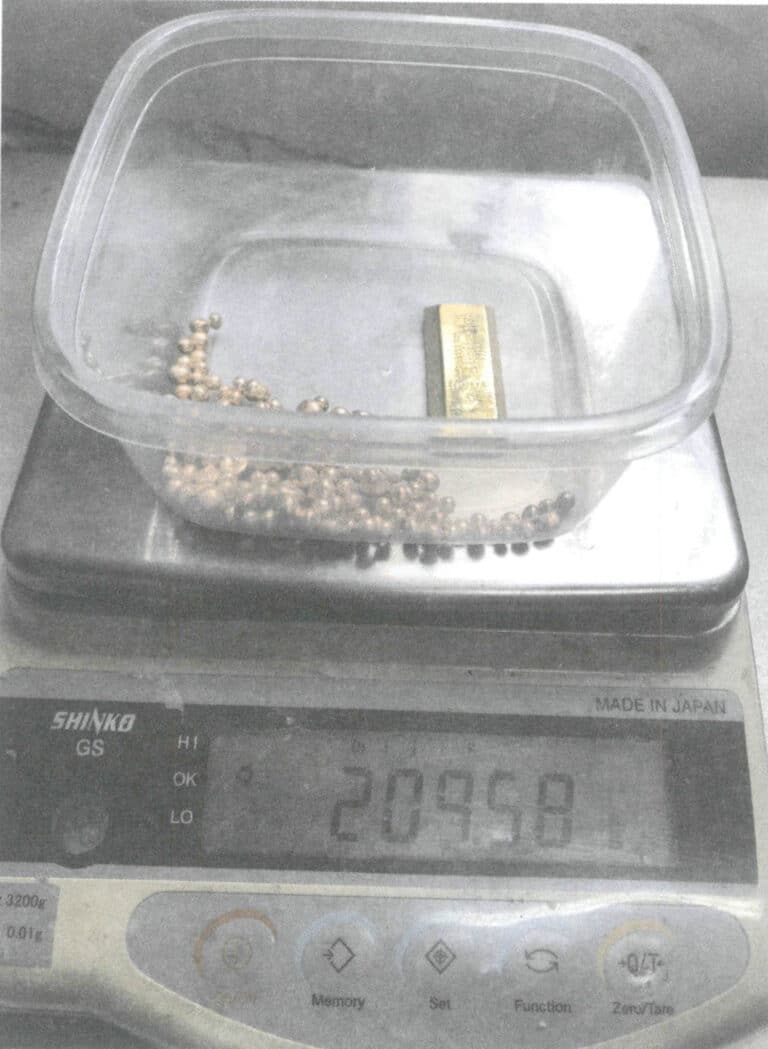

A qualidade da joalharia é geralmente muito ligeira. Envolve pedras preciosas e metais preciosos, pelo que os instrumentos utilizados para a deteção da qualidade requerem uma elevada precisão e devem obter rapidamente e de forma fiável os resultados desejados durante a produção. Os instrumentos de pesagem mecânicos tradicionais não conseguem satisfazer estes requisitos, pelo que atualmente são utilizadas balanças electrónicas para a pesagem. As balanças electrónicas utilizam o princípio da força electromagnética, equilibrando o peso de um objeto. Ligam o prato de pesagem a uma bobina alimentada num campo magnético. Quando o objeto a ser pesado é colocado no prato, a força gravitacional descendente gera uma força electromagnética na bobina que é igual em magnitude mas oposta em direção ao peso do objeto a ser pesado. Neste ponto, o sensor emite um sinal elétrico, que é rectificado e amplificado, alterando a corrente na bobina até que esta regresse à sua posição original. A intensidade desta corrente é proporcional ao peso do objeto a pesar. O peso, produzido pela massa do material, é então visualizado após a passagem do sinal elétrico gerado pelo sistema analógico. Em comparação com as balanças mecânicas, as balanças electrónicas têm as caraterísticas de velocidade de pesagem rápida, alta resolução, boa fiabilidade, operação simples e diversas funções.

A precisão da balança utilizada para pesar ingredientes é geralmente de 0,01 g, com um intervalo determinado pela necessidade, normalmente 3200 g, como se mostra na Figura 6-7. Quando se utiliza uma balança eletrónica, esta deve ser colocada sobre uma bancada estável para evitar vibrações, correntes de ar e luz solar; antes da utilização, a bolha do nível deve ser ajustada para a posição central; quando se pesam artigos corrosivos, estes devem ser colocados num recipiente selado para evitar a corrosão da balança eletrónica; não sobrecarregar a balança durante a pesagem para evitar danos. A balança eletrónica deve ser periodicamente calibrada de acordo com os regulamentos do departamento de metrologia e gerida e mantida por pessoal designado para garantir que se encontra em condições óptimas. O conteúdo principal da calibração periódica inclui a sensibilidade e a discriminação da balança, o erro máximo admissível em cada ponto de carga (erro linear de pesagem), a repetibilidade, a carga excêntrica ou o erro de canto, a função de equilíbrio, etc. Após a calibração, deve ser emitido um certificado ou uma etiqueta de calibração com base nos resultados efectivos da calibração.

1.4 A finura e o controlo dos materiais de metais preciosos

No caso das jóias com metais preciosos, a pureza (ou seja, o grau de pureza) dos metais preciosos sempre foi uma preocupação fundamental para os consumidores. Diferentes países ou regiões estabeleceram normas para o grau de pureza das jóias com metais preciosos, exigindo que as jóias de um determinado grau de pureza garantam o teor mínimo correspondente.

A pureza dos materiais para acessórios de joalharia deve ser consistente com o corpo principal. Devido aos requisitos de resistência e elasticidade, são permitidos acessórios com um grau de pureza ligeiramente inferior. Ainda assim, devem cumprir os requisitos mínimos, tais como jóias de ouro com uma finura não inferior a 22 K, jóias de platina com um teor de platina não inferior a 950‰ e jóias de paládio com um teor de paládio não inferior a 900‰. O teor de ouro, platina ou paládio nos acessórios utilizados não deve ser inferior a ; o teor de prata nos acessórios de jóias de prata esterlina não deve ser inferior a 925‰.

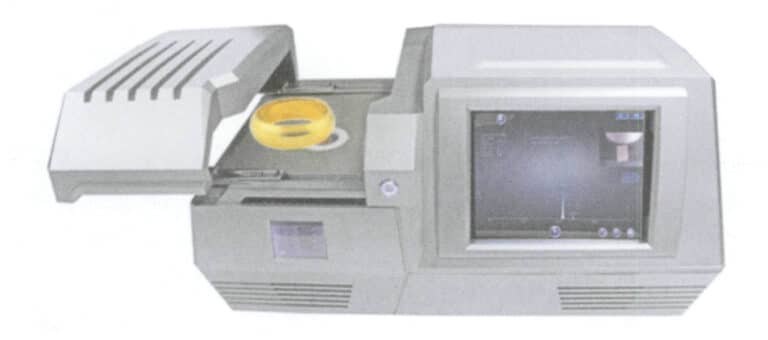

O teor de ouro, prata, platina e outros metais preciosos nos materiais de joalharia pode ser detectado utilizando métodos de análise química ou espetroscopia de fluorescência de raios X (Figura 6-8). A análise química é um método de ensaio destrutivo com um ciclo mais longo e uma precisão relativamente elevada; a espetroscopia de fluorescência de raios X é um método de ensaio não destrutivo que é conveniente, rápido e amplamente utilizado no controlo de qualidade durante a produção de jóias.

O princípio básico da análise de fluorescência de raios X é semelhante ao das sondas de electrões, que determina o comprimento de onda (ou energia) e a intensidade das linhas espectrais caraterísticas de raios X emitidas pela amostra excitada. A análise por fluorescência de raios X é semelhante a esta, mas difere das sondas de electrões na medida em que a luz incidente é de raios X. A amostra irradiada absorve os raios X primários e é excitada para emitir raios X secundários. Os vários raios X secundários são designados por fluorescência de raios X e, através da determinação do comprimento de onda (ou energia) e da intensidade destas linhas espectrais caraterísticas, é possível determinar o teor dos elementos.

Existem vários métodos para a deteção de elementos de impureza em materiais de jóias com metais preciosos. Geralmente, o material tem de ser primeiro dissolvido e depois analisado por espetrometria de absorção atómica com chama, espetrometria de emissão atómica com plasma de corrente contínua, espetrometria de plasma indutivamente acoplado, espetrometria de massa e outros métodos.

Na produção de jóias, para além de detetar o conteúdo médio global dos materiais, é por vezes necessário utilizar sondas electrónicas, espectrómetros, etc., para focar uma parte específica da amostra para testes localizados. Por exemplo, se uma peça de joalharia tiver defeitos como fracturas ou pontos duros numa determinada área, podem ser utilizadas sondas para analisar a composição dessas áreas. Isto é particularmente significativo na prática, porque muitos elementos de impureza nocivos tendem a segregar-se nos limites do grão, nas áreas de distorção da rede, etc., resultando num teor de elementos de impureza nessas áreas muitas vezes superior ao teor médio, o que pode levar a problemas de qualidade do produto.

1.5 Ferramentas de divisão de materiais

Figura 6-9 Cortador de parafusos

Figura 6-10 Máquina de prensagem eléctrica

2. Execução da tarefa

Esta tarefa utiliza lingotes de ouro puro e ouro rosa de 18K para os remendos.

(1) Preparação das matérias-primas

Devido ao grande tamanho do lingote de ouro puro, este deve ser dividido em pedaços mais pequenos para uma pesagem precisa e fusão no forno. Os alicates de corte de grandes dimensões podem cortar o lingote de ouro puro em pedaços mais pequenos de 30 mm×30 mm, como se mostra na Figura 6-11. Segurar os alicates de corte de lado durante a operação, com uma extremidade fixa no chão e a outra levantada para abrir as maxilas. Colocar o lingote de ouro nas maxilas, determinar a posição de corte e aplicar força para baixo no punho superior para cortar. Se não for cortado de uma só vez, o lingote de ouro pode ser virado e cortado novamente na posição de corte original, repetindo este processo até ser cortado. Note-se que os dedos não devem ser colocados dentro do alcance dos mordentes durante o funcionamento.

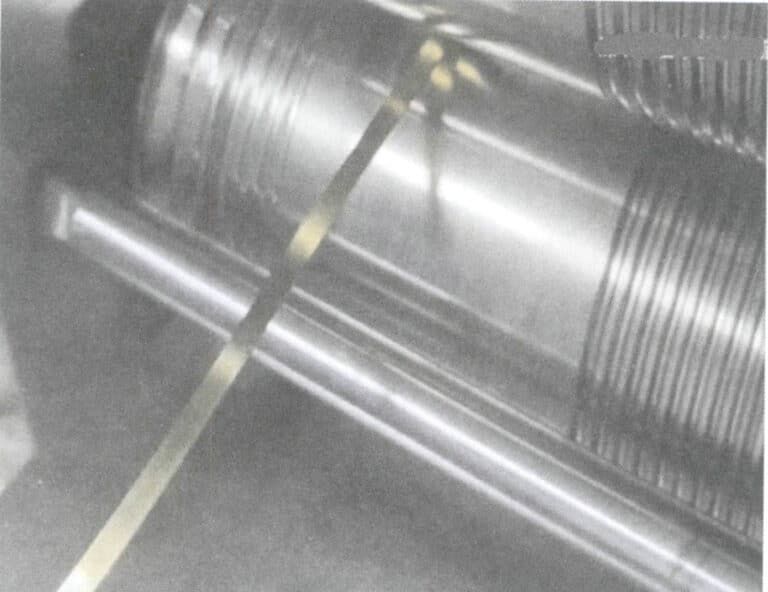

Um laminador também pode ser utilizado para diminuir a espessura do lingote de ouro puro e, em seguida, pequenos cortadores de parafuso podem ser utilizados para cortar a folha de ouro em pequenos pedaços, como mostrado na Figura 6-12.

Figura 6-11 Corte de material com alicates de corte de parafusos grandes

Figura 6-12 Corte de material com uma prensa de laminagem

(2) Materiais de mistura

Para o ouro rosa de 18K, a finura mínima é um teor de ouro de 75%. Para evitar potenciais flutuações na composição durante a produção, o que causa o risco de uma qualidade inferior, as empresas estabelecerão normas de controlo interno durante o processo de formulação, misturando de acordo com o teor de ouro de 75,2%~76,0%, ou seja, na formulação de 100g de novos materiais, adicionando 75,2~76,0 gramas de ouro puro por 100 gramas de novo material, sendo o restante material de enchimento, como mostra a Figura 6-13.

(3) Fim do trabalho

Depois de misturar os ingredientes, submeter os materiais de metais preciosos, desligar a balança eletrónica e limpar o local de trabalho.

Secção II Fusão com maçarico

1. Conhecimentos de base

1.1 Ponto de fusão e intervalo de temperatura de fusão de materiais metálicos para joalharia

O ponto de fusão refere-se à temperatura à qual uma substância transita do estado sólido (fusão) para o estado líquido, enquanto a temperatura à qual transita do estado líquido para o estado sólido é designada por ponto de congelação. Em determinadas condições ambientais, os pontos de fusão dos metais puros são fixos. As diferentes categorias de materiais metálicos puros têm geralmente pontos de fusão variáveis, e as diferenças podem ser significativas; por exemplo, o ponto de fusão da prata pura difere do da platina pura em mais de 800℃. Quando outros elementos de liga são adicionados a materiais metálicos puros para formar materiais de liga, os átomos dos elementos de liga entram na rede do material de base, causando distorção da rede, o que aumenta a energia interna geral do metal, levando a um ponto de fusão que difere em vários graus do dos metais puros. Os tipos e quantidades de elementos de liga adicionados influenciam as diferenças nos pontos de fusão. Quando os elementos de liga adicionados são materiais de baixo ponto de fusão ou podem sofrer reacções eutécticas com o material de base, o ponto de fusão do material de liga diminui. De um modo geral, as ligas não têm um ponto de fusão fixo, mas possuem uma determinada gama de temperaturas de fusão.

O ponto de fusão tem um significado orientador para a produção de jóias de metal. Os materiais metálicos têm de ser preparados através da fusão, e a viscosidade e fluidez do metal fundido estão intimamente relacionadas com a sua temperatura, sendo a temperatura do metal fundido determinada pelo ponto de fusão da liga. A maior parte da moldagem de jóias utiliza a fundição de investimento em molde de gesso. Ainda assim, o gesso tem uma estabilidade térmica fraca e pode sofrer decomposição térmica a altas temperaturas, levando a defeitos como porosidade e buracos de areia nas peças fundidas. Por conseguinte, o processo de fundição em molde de gesso requer o ponto de fusão dos metais; quando o ponto de fusão dos materiais (como a platina e o paládio) é demasiado elevado, este processo de fundição não é adequado. Na produção de jóias, os defeitos são frequentemente reparados através da soldadura ou montagem de componentes, e os pontos de fusão do material de base e do material de soldadura são também parâmetros importantes do processo. De um modo geral, quanto mais baixo for o ponto de fusão do metal, mais fácil é refinar, fundir e soldar.

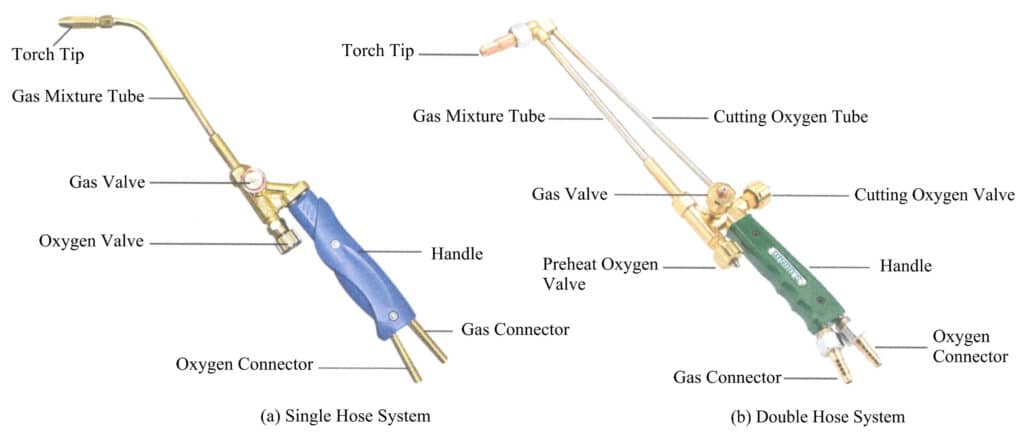

1.2 Condições de fusão

(1) Queimador

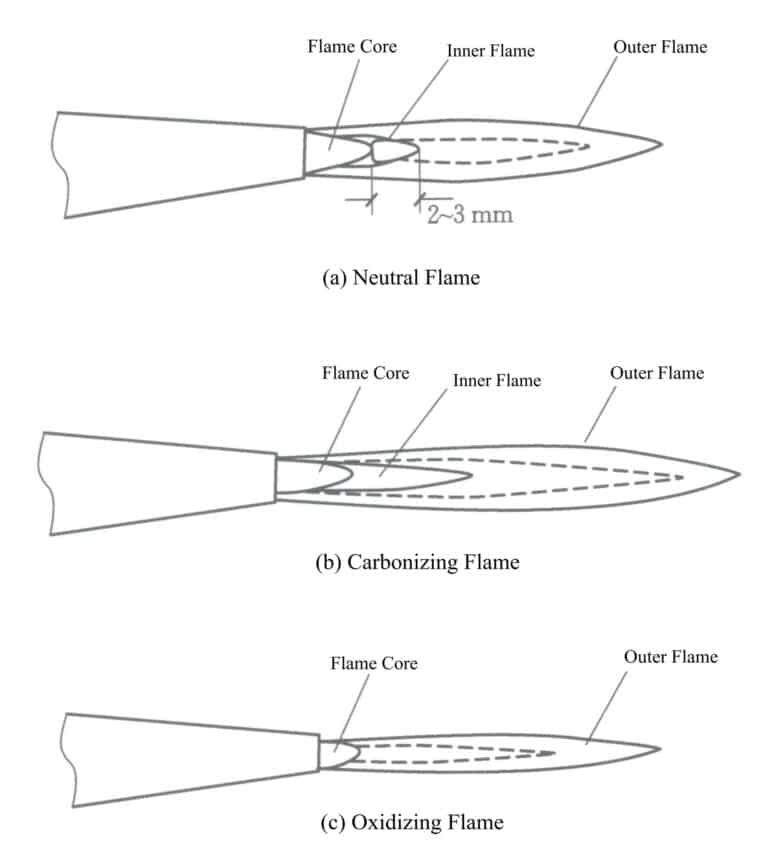

A fusão utiliza geralmente o método tradicional de fusão por chama e o maçarico é a ferramenta de base para a fusão por chama. Os maçaricos utilizados para a fusão são geralmente maçaricos de sucção divididos em tubos simples e tubos duplos, cuja forma e componentes são apresentados na Figura 6-14. O maçarico de tubo simples é o mais utilizado, usando maioritariamente gás natural liquefeito como combustível, adequado para fundir materiais de joalharia com pontos de fusão médios a baixos, como o ouro, a prata e o cobre; o maçarico de tubo duplo usa acetileno como combustível, principalmente para fundir ligas de joalharia com pontos de fusão elevados, como a platina e o paládio. Ajustando materialmente as válvulas de gás e de oxigénio, é possível controlar o tamanho, a natureza e a forma da chama.

(2) Gás

As propriedades e o fluxo do gás, bem como a pureza e o fluxo do oxigénio, afectam a natureza da chama. Na produção de jóias, os gases utilizados para fundir materiais metálicos com uma tocha incluem principalmente dois tipos: acetileno; o outro é o gás de petróleo liquefeito. O acetileno é um composto orgânico cuja fórmula química é C2H2conhecido como carbureto ou gás acetileno. É o membro mais pequeno dos compostos alquinos, incolor à temperatura e pressão ambiente, inflamável e apresenta um risco de explosão nos estados líquido e sólido ou na forma gasosa sob certas pressões. Factores como o calor, as vibrações e as faíscas eléctricas podem desencadear explosões, pelo que não podem ser armazenados ou transportados depois de pressurizados e liquefeitos. O gás de petróleo liquefeito é um subproduto do desenvolvimento dos campos petrolíferos ou do cracking do petróleo nas refinarias, sendo os seus principais componentes o propano (C3H8), butano (C4H10), e alguns outros hidrocarbonetos menores. À temperatura e pressão ambiente, os hidrocarbonetos que compõem o gás de petróleo liquefeito existem na forma gasosa, mas quando é aplicada uma pressão de 0,8~1,5Mpa, transformam-se em líquido, tornando-o conveniente para armazenamento e transporte em garrafas. O gás de petróleo liquefeito forma uma mistura explosiva com o ar ou o oxigénio. No entanto, a gama de proporções de mistura explosiva é muito menor do que a do acetileno e o seu ponto de ignição é mais elevado do que o do acetileno, tornando a sua utilização mais segura. As propriedades físicas e químicas dos principais componentes do acetileno e do gás de petróleo liquefeito são apresentadas na Tabela 6-4. Quando a chama é neutra, a decomposição do propano na área do núcleo da chama é um processo endotérmico. A decomposição no núcleo da chama consome a energia produzida pela chama interna, e o calor do núcleo da chama e da chama interna é responsável por 9% do calor total, em comparação com apenas 49% do calor do acetileno na chama interna e no núcleo da chama, enquanto o comprimento da chama externa é 2,3 vezes o da chama externa de uma chama de oxi-acetileno. Neste momento, o volume da chama exterior é grande e o alcance é amplo, mas a temperatura é muito baixa. Por conseguinte, o comprimento da chama deve ser ajustado aumentando a proporção de oxigénio pré-aquecido para que a combustão da chama exterior se torne parte do processo de combustão por difusão atmosférica pré-misturada.

Tabela 6-4 Propriedades físicas e químicas dos principais componentes do acetileno e do gás de petróleo liquefeito

| Indicador | Acetileno | Propano | Butano |

|---|---|---|---|

| Fórmula molecular | C2H2 | C3H8 | C4H10 |

| Peso molecular | 26 | 44 | 58 |

| Densidade(15,6℃)/(kg-m -3) | 1.099 | 1.818 | 2.460 |

| Densidade relativa ao ar(15,6℃) | 0.906 | 1.520 | 2.010 |

| Poder calorífico total/(kJ-kg-1) | 50 208 | 51 212 | 49 380 |

| Consumo de oxigénio da chama neutra/m3 | 2.5 | 5 | 6.5 |

| Temperatura neutra da chama (com combustão de oxigénio) /℃ | 3100 | 2520 | - |

| Velocidade de combustão da chama (com combustão de oxigénio) /(m - s-1) | 8 | 4 | - |

| Temperatura de ignição a 0,1 MPa (em oxigénio) /℃ | 416〜440 | 490〜570 | 610 |

(3) Cilindro de gás

Na produção de jóias, os gases utilizados principalmente para a fusão com maçarico são o gás de petróleo liquefeito e o acetileno, com o oxigénio como oxidante. Todos eles têm de ser armazenados e transportados em garrafas de gás.

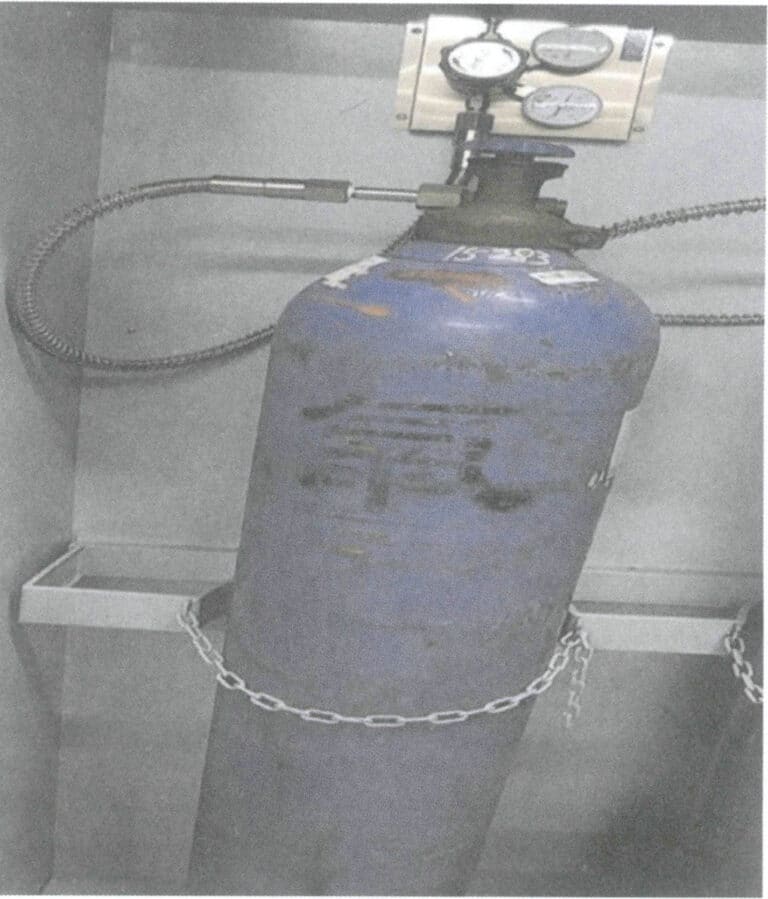

Uma garrafa de oxigénio é um recipiente especializado de alta pressão para armazenar e transportar oxigénio, geralmente feito de aço-carbono de alta qualidade ou de aço estrutural de baixa liga, enrolado em recipientes cilíndricos sem costura, como mostra a Figura 6-16. O volume do cilindro normalmente utilizado é de 40 L, com uma pressão interna de oxigénio de 15 MPa, capaz de armazenar 6 m3 de oxigénio. Antes de sair da fábrica, para além de inspecções rigorosas de todos os componentes da garrafa de oxigénio, é também necessário um ensaio hidrostático do corpo da garrafa, geralmente a uma pressão de ensaio 1,5 vezes superior à pressão de funcionamento. Na parte esférica superior do corpo da garrafa, uma marca clara indica o número da garrafa, a pressão de funcionamento, a pressão de ensaio, a data do próximo ensaio, o carimbo do inspetor, o carimbo do departamento de inspeção do fabricante, a capacidade e o peso da garrafa, o fabricante e a data de fabrico, etc. Além disso, a garrafa de oxigénio deve ser submetida a inspecções regulares da superfície interna e externa e a testes hidrostáticos durante a utilização. A superfície da garrafa de oxigénio é azul-celeste, com a palavra "Oxygen" marcada a preto.

A garrafa de acetileno é um recipiente especial para armazenar e transportar o gás acetileno. A sua forma é semelhante à de uma garrafa de oxigénio. A sua construção é mais complexa do que a de uma garrafa de oxigénio, principalmente porque o acetileno não pode ser comprimido numa garrafa de gás normal a alta pressão, mas deve utilizar a propriedade do acetileno de se dissolver em acetona. Em primeiro lugar, os materiais porosos, como o amianto, são enchidos na garrafa de aço, permitindo que o material poroso absorva a acetona e, em seguida, o acetileno é comprimido para ser armazenado e transportado. O corpo do cilindro de acetileno é feito de aço estrutural de carbono de alta qualidade ou de aço estrutural de baixa liga através de laminagem e soldadura. O volume do cilindro de acetileno é de 40 L e, geralmente, pode dissolver 6~7 kg de acetileno. A pressão de trabalho do cilindro de acetileno é 1.5MPa, e a pressão para o teste hidráulico é 6MPa. A superfície da garrafa de acetileno é branca, marcada com as palavras vermelhas "Acetileno" e "Manter afastado do fogo", e a mangueira de gás de borracha é geralmente preta, como mostra a Figura 6-17.

A garrafa de gás de petróleo liquefeito é um recipiente especial para armazenar gás de petróleo liquefeito. Dependendo da utilização e do método, a capacidade de armazenamento da garrafa varia em várias especificações, incluindo 10 kg, 15 kg e 36 kg. A garrafa é fabricada em aço 16Mn, A3 ou aço-carbono de alta qualidade n.º 20. A pressão máxima de trabalho do cilindro é de 1,6MPa e a pressão para o teste hidráulico é de 3MPa. Depois de passar o teste, o cilindro também tem de apresentar na sua placa de identificação metálica um conteúdo semelhante ao da superfície do cilindro de oxigénio. A cor da superfície da garrafa não é limitada e tem as palavras "Gás de Petróleo Liquefeito", como se mostra na Figura 6-18.

Figura 6-17 Cilindro de acetileno

Figura 6-18 Cilindro de gás de petróleo liquefeito

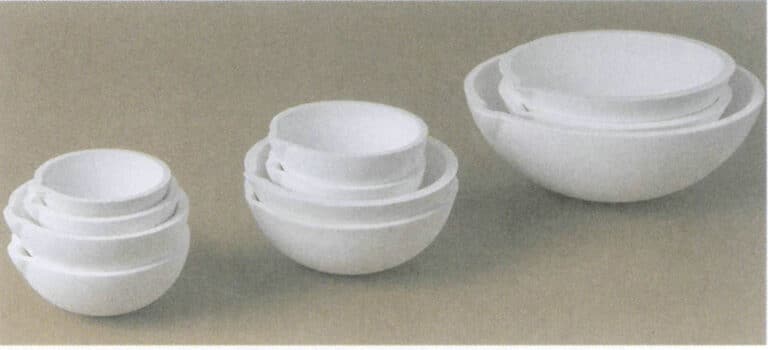

(4) Cadinhos e acessórios

Os principais tipos de cadinhos para fusão oxi-combustível são os à base de argila e os à base de quartzo de elevada pureza. O primeiro tem uma fraca resistência a altas temperaturas e a choques térmicos, o que o torna propenso a fissurar, levando o metal fundido a invadir a parede interna do cadinho. Por conseguinte, é atualmente utilizado com menos frequência, sendo o quartzo de elevada pureza a escolha principal. Os cadinhos de fusão de quartzo podem ser usados para fundir metais como ouro, prata, platina e cobre, feitos de quartzo fundido selecionado como principal matéria-prima, teor de SiO2 superior a 99%, produzido usando a moderna tecnologia de processamento de cerâmica, capaz de suportar altas temperaturas de 1800 ℃, resistente à corrosão e com alta resistência, com uma resistência à compressão de temperatura normal acima de 70MPa, tem forte resistência ao choque térmico e não racha mesmo após várias têmperas rápidas abaixo de 1100 ℃, resultando em uma longa vida útil. O cadinho é geralmente em forma de tigela, com um bico de derramamento arredondado para facilitar o derramamento, dificultando o derramamento do metal fundido. O cadinho vem em várias especificações, como mostrado na Figura 6-19.

(5) Agente de fluxo

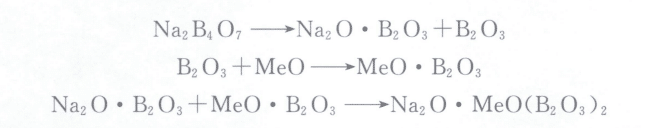

Um pequeno fundente é geralmente polvilhado na sua superfície quando o metal se aproxima da fusão. Não só auxilia a fusão, como também forma uma camada protetora na superfície do metal fundido para evitar a oxidação e reúne as escórias na superfície do metal fundido. O bórax, que é o tetraborato de sódio decahidratado (Na2B4O7-10H2O). É um bom agente de fluxo para fundir ligas de jóias como ouro, prata e cobre. Tem um baixo ponto de fusão e perde sua água cristalina, fazendo com que se torne uma substância porosa quando calcinada a 320 ℃. Após o aquecimento e a fusão, tem boa fluidez, cobre a superfície do metal fundido, evita a absorção de gás e a oxidação do metal, e pode separar o anidrido bórico (B2O3). O anidrido bórico é extremamente instável a altas temperaturas e reage violentamente com os óxidos metálicos quando separados. A equação da reação química é a seguinte

Copywrite @ Sobling.Jewelry - Fabricante de jóias personalizadas, fábrica de jóias OEM e ODM

1.3 Tanque de óleo

1.4 Precauções de segurança

(1) Precauções de segurança para as garrafas de oxigénio

As garrafas de oxigénio devem ser transportadas em veículos específicos e não devem ser transportadas com garrafas de oxigénio, garrafas de acetileno ou outros gases inflamáveis. Durante o carregamento, as garrafas de oxigénio devem ser equipadas com tampas e anéis de borracha antivibração, colocadas na mesma direção e fixadas de modo a evitar colisões entre as garrafas e vibrações fortes. É proibido fazer rolar as garrafas de oxigénio no chão.

Nas zonas de produção, a distância entre as garrafas de oxigénio e os geradores de acetileno, os materiais inflamáveis ou outras fontes de chama aberta não deve, em geral, ser inferior a 10 metros. Quando as condições ambientais não o permitirem, deve assegurar-se que a distância não seja inferior a 5 metros e devem ser tomadas medidas de proteção adicionais. As garrafas de gás devem ser colocadas na vertical e fixadas com suportes para evitar que tombem durante a utilização.

Ao instalar um redutor de pressão na válvula da garrafa, a porca que liga à abertura da válvula deve ser apertada para evitar que caia quando o gás é aberto, e o corpo deve evitar a direção da descarga de gás da válvula. É proibido apertar o parafuso da válvula da garrafa sob pressão ou utilizar métodos como bater no parafuso de regulação do redutor de pressão para manusear as garrafas com fugas.

No verão, é importante evitar a exposição das garrafas de gás à luz solar. Quando utilizadas no exterior, devem ser instaladas coberturas ou abrigos temporários. Além disso, deve evitar-se a radiação direta de fontes de calor de alta temperatura para evitar que o gás no interior da garrafa se expanda e provoque uma explosão.

A válvula deve ser aberta antes de instalar um redutor de pressão na válvula da garrafa, e as impurezas na saída de gás devem ser expelidas. Depois, a válvula deve ser fechada com cuidado. Após a instalação do redutor de pressão, a válvula deve ser aberta lentamente; uma abertura demasiado rápida pode facilmente provocar o incêndio ou a explosão do redutor de pressão. As válvulas das garrafas de oxigénio, os redutores de pressão de oxigénio, os maçaricos, as mangueiras de oxigénio, etc., estão estritamente proibidos de contaminar substâncias e óleos inflamáveis para evitar incêndios ou explosões.

O oxigénio na garrafa de gás não deve ser totalmente consumido; deve ser deixado pelo menos 0,1~0,2Mpa de gás residual para identificar a natureza do gás durante o reabastecimento de oxigénio e para evitar que o ar ou os gases combustíveis voltem a entrar na garrafa de oxigénio. A garrafa de gás deve ser colocada numa área bem ventilada, longe de fontes de calor e de equipamento elétrico.

Durante a utilização da garrafa de oxigénio, devem ser realizadas inspecções regulares de acordo com os "Regulamentos sobre a supervisão técnica de segurança das garrafas de gás" (TSG R0006-2014). As garrafas não conformes não devem ser utilizadas.

(2) Precauções de segurança para as garrafas de acetileno

As garrafas de acetileno não devem ser sujeitas a vibrações e impactos fortes para evitar o risco de explosão. As garrafas de acetileno devem ser mantidas na vertical durante a utilização e não devem ser deitadas para evitar a saída de acetona, o que poderia provocar uma combustão e uma explosão. A ligação entre o regulador de acetileno e a válvula da garrafa de acetileno deve ser segura e a sua utilização em caso de fuga de gás é estritamente proibida. Ao abrir a válvula da garrafa de acetileno, deve ser feito lentamente e a válvula não deve ser rodada mais de 1,5 voltas; geralmente, são necessárias apenas 3/4 voltas. A temperatura da superfície da garrafa de acetileno não deve exceder 40℃, uma vez que a solubilidade do acetileno na acetona diminui a temperaturas elevadas, provocando um aumento rápido da pressão no interior da garrafa. O acetileno na garrafa não deve ser completamente consumido; deve restar pelo menos 0,03MPa de gás. A válvula da garrafa deve estar bem fechada para evitar fugas.

(3) Precauções de segurança para as garrafas de gás de petróleo liquefeito

As garrafas de gás de petróleo liquefeito produzidas por fabricantes regulares com certificados de qualificação do produto devem ser selecionadas e regularmente inspeccionadas. É estritamente proibida a utilização de garrafas não qualificadas ou que não tenham sido inspeccionadas durante um período prolongado. As garrafas de gás de petróleo liquefeito devem ser manuseadas com cuidado, sendo proibido bater ou colidir com as garrafas. Depois de ligar a garrafa ao maçarico, verificar se existem fugas de gás no regulador de pressão e nas ligações da mangueira com água e sabão antes da primeira utilização. Se for detectada uma fuga, a reparação deve ser efectuada imediatamente. A válvula da garrafa abre-se no sentido dos ponteiros do relógio e fecha-se no sentido contrário; não as confundir. As garrafas devem ser utilizadas na vertical e é estritamente proibido colocá-las na horizontal ou de cabeça para baixo. As garrafas não devem ser utilizadas na mesma divisão que outras chamas abertas. É estritamente proibido expor as garrafas à luz solar e não devem ser colocadas em zonas com temperaturas excessivamente elevadas. As garrafas devem ser armazenadas em armários à prova de explosão para garantir a circulação de ar na parte inferior. Se for detectada uma fuga de gás durante a utilização, a válvula da garrafa deve ser imediatamente fechada e as janelas e portas devem ser abertas para ventilação. As mangueiras devem evitar o contacto com objectos de alta temperatura e radiação de calor e devem, geralmente, ser substituídas de dois em dois anos.

(4) Precauções de segurança para operações de fusão

Os operadores devem receber formação especializada e cumprir rigorosamente os procedimentos operacionais, usando equipamento de proteção durante as operações. Devem também ser instalados, perto da zona de fusão, equipamentos de combate a incêndios e dispositivos de emergência contra fugas de tipo e quantidade adequados. É estritamente proibido fumar no local de trabalho.

Verifique a potência antes de ligar a mangueira de gás quando utilizar um maçarico de sucção. O método de verificação consiste em ligar apenas a mangueira de oxigénio, abrir a válvula de gás e (pré-aquecer) a válvula de oxigénio no maçarico e colocar um dedo sobre a entrada de gás do maçarico. Se for sentida sucção, isso indica um bom poder de sucção. Em seguida, verifique se o gás flui normalmente da mangueira de gás antes de ligar a mangueira de gás ao maçarico.

Antes de acender o maçarico, verificar se existem fugas de gás nas ligações e em cada válvula de gás. Após a abertura das válvulas de oxigénio e de gás, não bloqueie o bico do maçarico com as mãos ou outros objectos para evitar que o oxigénio volte a entrar no sistema de fornecimento de gás, o que poderia provocar um contrafogo.

Ao acender, abrir primeiro a válvula de gás e, após a ignição, abrir a válvula de oxigénio para ajustar a chama. Se forem detectados sinais de contrafogo, a válvula de oxigénio pode ser imediatamente fechada para extinguir a chama. A desvantagem é que, no início, é produzido fumo negro. Se a válvula de oxigénio for ligeiramente aberta primeiro, depois a válvula de gás é aberta e, em seguida, ocorre a ignição, o fumo negro pode ser evitado. No entanto, no ambiente de trabalho de um maçarico de sucção, se houver uma fuga de gás no interior do maçarico ou se o bico estiver bloqueado, é provável que ocorra um tiro pela culatra. Antes da ignição, o maçarico deve ser apontado ligeiramente para baixo para evitar que a chama fira o corpo após a ignição. Para a ignição, deve ser utilizada uma pistola de ignição especial ou um isqueiro. A tocha acesa não pode ser colocada casualmente sobre a peça de trabalho ou sobre o chão.

Quando ocorre o contrafogo, a válvula de gás deve ser imediatamente fechada, seguida da válvula de oxigénio. Depois de cessar o contrafogo, soltar o regulador de pressão e só depois de identificar a causa do contrafogo é que se pode tentar novamente a ignição. Antes da ignição, o fumo e as cinzas na mangueira e no tubo de gás misto do maçarico devem ser soprados e o maçarico deve ser colocado em água para arrefecer.

Ao apagar um maçarico de tubo simples de sucção, a válvula de oxigénio deve ser fechada em primeiro lugar, seguida da válvula de gás. No caso de um maçarico de tubo duplo com aspiração, a válvula de oxigénio de corte deve ser fechada em primeiro lugar, depois a válvula de gás e, por fim, a válvula de oxigénio de pré-aquecimento.

Quando o maçarico não está a ser utilizado, não deve ser colocado num poço, numa vala, debaixo de uma peça de trabalho ou fechado numa caixa de ferramentas, para evitar fugas de gás da válvula devido a uma má vedação, que se pode misturar com o ar e provocar uma explosão ao encontrar faíscas. No final de cada dia de trabalho, o regulador de pressão e o maçarico devem ser desmontados e as válvulas da botija de gás e da conduta de gás devem ser fechadas.

2. Execução da tarefa

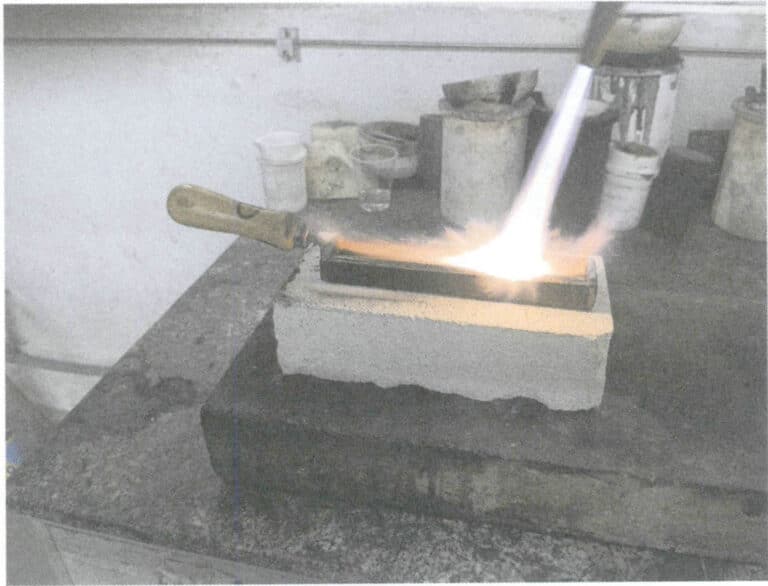

Esta tarefa utiliza um maçarico, gás de petróleo liquefeito e oxigénio para fundir platina de 18 K.

(1) Trabalhos de preparação

Limpe o tanque de óleo usado para derramar, garantindo que nenhuma água, resíduos de metal, impurezas ou escória sejam misturados no tanque. De acordo com o tamanho necessário do lingote, coloque os blocos de aço usados para ajustar o tamanho do lingote no tanque de óleo e pré-aqueça o tanque de óleo a cerca de 200 ℃ com uma tocha. Despeje uma pequena quantidade de óleo vegetal no tanque, com uma profundidade de cerca de 3 mm, como mostrado na Figura 6-23, de modo que após despejar o metal fundido, a superfície superior do metal fundido possa ser submersa em óleo, reduzindo a oxidação na superfície do lingote.

(2) Ajustar a chama

Ligar o maçarico e, de acordo com as normas de segurança, abrir as válvulas de descompressão das garrafas de gás e de oxigénio. Abrir a válvula de oxigénio de pré-aquecimento para expelir as impurezas do tubo de gás do maçarico, fechar o oxigénio, abrir uma pequena quantidade de gás, acender o gás com um isqueiro, aumentar o fluxo de gás e aumentar o fluxo de oxigénio, alternando entre os dois até que a chama do maçarico apresente uma estrutura de chama exterior, chama interior e núcleo de chama, acompanhada de um som de fluxo de ar percetível.

(3) Fusão de ouro puro

Apontar a chama exterior para o material dourado para o aquecer e, quando o ouro puro começar a derreter, polvilhar uma pequena colher de pó de bórax sobre o ouro puro, continuando a aquecer até o ouro puro estar completamente derretido.

(4) Fusão do material de enchimento

Retirar a chama, adicionar o material de enchimento do material do forno ao ouro puro fundido e, em seguida, apontar a chama para o material metálico para o aquecer. Para proteger eficazmente o metal fundido e reduzir a oxidação dos elementos metálicos, é necessária uma chama amarela neutra e polvilhar 1~2 colheres de pó de bórax na superfície do metal fundido. Utilizar uma vareta de vidro para agitar o metal fundido, verificando se o material de enchimento está completamente derretido, enquanto se agita continuamente o metal fundido para acelerar a fusão do material de enchimento e assegurar uma composição e temperatura uniformes, e deixar a escória fluir para a parede do cadinho, como se mostra na Figura 6-24.

(5) Verter o lingote

Observar o estado da superfície do metal fundido; quando esta estiver brilhante como um espelho, levantar cuidadosamente o cadinho e agitar suavemente o metal fundido para observar a sua viscosidade e fluidez. Inclinar ligeiramente o cadinho na direção do bico de vazamento, movendo a chama para aquecer o bico. Apontar o bico do cadinho para uma extremidade da calha de óleo e inclinar ainda mais o cadinho para permitir que o metal fundido flua suavemente para a calha de óleo, enquanto ao longo do comprimento da calha de óleo se move o cadinho uniformemente para encurtar o trajeto do fluxo do metal fundido na calha. Depois de o metal fundido ter sido vertido de forma limpa, utilizar o maçarico para aquecer a superfície superior do lingote para trás e para a frente uma a duas vezes, tornando a superfície superior do lingote mais lisa e mais densa após a solidificação, como se mostra na Figura 6-25. Verificar se existem contas de metal residuais na parede interior do cadinho; em caso afirmativo, utilizar o maçarico para fundir as contas de metal, soprá-las na direção do bico e recuperá-las. Quando a fusão estiver concluída, fechar as válvulas de oxigénio e de gás e apagar a chama.

(6) Desmontar o lingote

Aguarde o lingote solidificar e esfriar abaixo de 300 ℃, depois use um alicate para remover o lingote e tempere-o em água. Limpe a superfície do lingote com detergente e seque-o com um secador de cabelo. Use uma tesoura para cortar o lingote em pequenos pedaços para um lote conveniente e alimentação no forno.

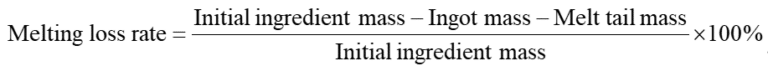

(7) Calcular a taxa de perda

Utilizar uma balança eletrónica para pesar os lingotes cortados e os rejeitos de fusão e calcular a taxa de perda de fusão com base na massa do lote inicial.

(8) Teste de finura

Selecionar aleatoriamente um segmento de lingote de fundição, utilizar um espetrómetro de fluorescência de raios X para detetar o teor de ouro, determinar se a qualidade do lingote cumpre as normas e avaliar a sua uniformidade.

(9) Fim dos trabalhos

Depois de concluída a tarefa de pré-derretimento, entregar todos os materiais, fechar as garrafas de gás de petróleo liquefeito e de oxigénio, guardar adequadamente o maçarico e os tubos de gás no local designado, desligar as fontes de energia relacionadas e limpar o local de trabalho.

Secção III Fusão por indução

1. Conhecimentos de base

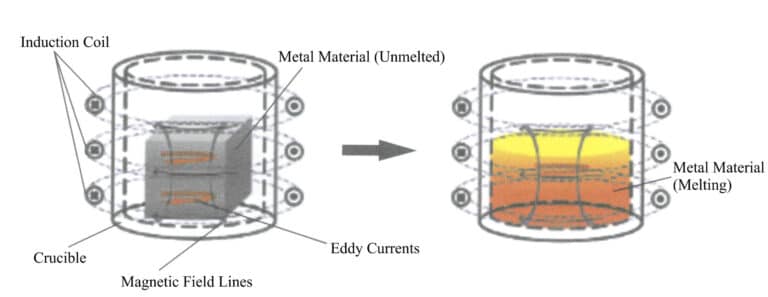

1.1 Princípio da fusão por indução

Durante o processo de fusão por indução, a distribuição da corrente induzida no metal é irregular, sendo a densidade da corrente mais elevada à superfície da carga e diminuindo para o interior, o que resulta no chamado efeito de pele. O efeito de pele está intimamente relacionado com a frequência da corrente; quanto mais elevada for a frequência da corrente, mais pronunciado é o efeito de pele. Quando a capacidade do cadinho é grande, o efeito de pele grave é prejudicial para a fusão. Por conseguinte, existe uma certa correspondência entre a capacidade do cadinho e a frequência da corrente. Para os materiais com pontos de fusão mais baixos, tais como o ouro, a prata e o cobre, a quantidade de fusão é geralmente relativamente grande, utilizando principalmente a potência de indução de média frequência, enquanto para os materiais de platina de elevado ponto de fusão, a quantidade de fusão única é pequena, utilizando frequentemente a potência de indução de alta frequência.

Na fusão por indução, o líquido metálico gera um efeito eletrodinâmico sob a ação do campo eletromagnético, promovendo a circulação do líquido metálico e produzindo um efeito de agitação electromagnética, que é benéfico para a uniformidade da temperatura e composição do líquido metálico, bem como para o aumento de inclusões não metálicas no líquido metálico. Quanto mais baixa for a frequência da corrente, mais forte será o efeito de agitação electromagnética.

1.2 Forno de fusão por indução

Durante a fusão, o metal é aquecido por indução e depois conduzido para a escória, pelo que a temperatura da escória é relativamente baixa, e a estrutura do tipo de forno determina que a poça de fusão e a interface são pequenas. Estes factores não afectam as reacções físicas e químicas entre a poça de fusão e a escória. Portanto, o efeito de refinação através da escória na fusão por indução não é bom, e é aconselhável usar melhores matérias-primas para a fusão.

Para os materiais de joalharia que utilizam metais comuns como elementos de liga, especialmente os que contêm metais reactivos como o ferro e as terras raras, a fusão direta na atmosfera pode facilmente levar a perdas por oxidação e a uma redução da qualidade metalúrgica. Por conseguinte, a adição de medidas de proteção contra o vácuo com base na fusão por indução é um método amplamente adotado na indústria, que envolve primeiro a evacuação da câmara de fusão antes da fusão e, em seguida, o aquecimento e a fusão no vácuo ou o enchimento da câmara com gases protectores, como o árgon puro ou o azoto puro, após a evacuação. Isto pode reduzir significativamente as perdas por oxidação de elementos metálicos reactivos, diminuir a quantidade de gás absorvido pelo metal fundido, diminuir o teor de gases e inclusões não metálicas no metal fundido e melhorar a qualidade metalúrgica.

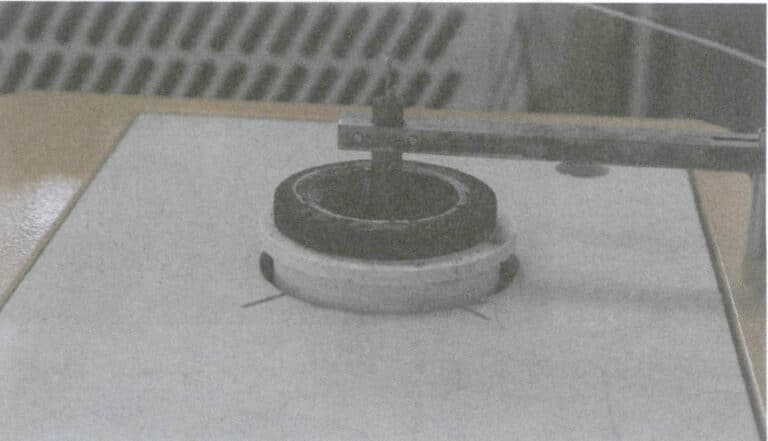

1.3 Granulador

1.4 Cadinho de fusão

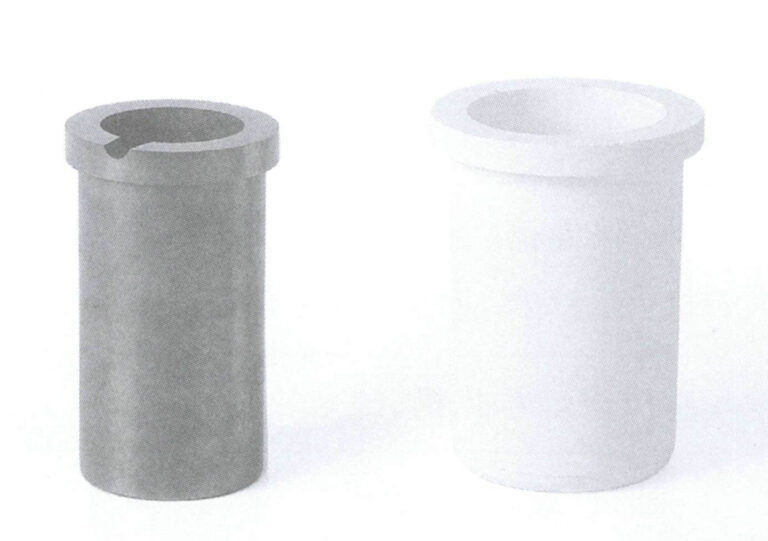

Dependendo das propriedades dos materiais de joalharia e do método de vazamento do metal fundido, podem ser utilizados diferentes materiais e estruturas de cadinhos para a fusão. Os requisitos dos materiais do cadinho para a fusão centram-se principalmente em aspectos como a refractariedade, a densidade, a estabilidade térmica e a reatividade com o metal fundido. Os materiais comuns para cadinhos incluem duas categorias: grafite e cerâmica.

(1) Cadinho de grafite

Os cadinhos de grafite são amplamente utilizados na fundição de jóias, apresentando elevada refractariedade, boa condutividade térmica, elevada eficiência térmica, baixa taxa de expansão térmica, boa resistência ao choque térmico e resistência à erosão da escória, proporcionando um certo efeito protetor no metal fundido e alcançando uma melhor qualidade metalúrgica. Os cadinhos de grafite são adequados para fundir materiais como o ouro, a prata e o cobre, com o metal fundido a apresentar uma boa não molhabilidade na sua superfície, evitando a aderência. Os cadinhos de grafite são condutores e, quando a corrente de indução passa através deles, a grafite gera calor devido à sua resistência, ajudando na transferência de calor para os materiais metálicos. A grafite oxida-se quando aquecida, pelo que é necessário um invólucro exterior de quartzo durante a fusão, como se mostra na Figura 6-29; o invólucro exterior de quartzo proporciona um certo efeito protetor. Nos cadinhos utilizados para vazamento, o fundo é fechado; nos cadinhos de vazamento, o fundo tem aberturas, utilizando um tampão de grafite para controlar a abertura e o fecho do orifício de vazamento do fundo.

A qualidade dos cadinhos de grafite está relacionada com o seu material, densidade e outros factores. Os cadinhos feitos de grafite de alta pureza são densos, oxidam uniformemente quando aquecidos, têm uma longa vida útil e não são propensos à adesão de metal, resultando em baixa perda de metal precioso; os feitos de grafite comum têm partículas grossas, densidade irregular, vida útil mais curta e alta perda de metal precioso. Os cadinhos de grafite de alta pureza devem ser priorizados durante a produção.

(2) Cadinho de cerâmica

Ao fundir platina, paládio, aço inoxidável e outras ligas de jóias, os cadinhos de grafite não são adequados porque estes materiais metálicos reagem com o carbono; devem ser utilizados cadinhos de cerâmica. Para satisfazer os requisitos de fusão, os cadinhos de cerâmica devem ter um bom desempenho em termos de refractariedade, densidade, resistência ao choque térmico e reatividade com o metal fundido. Atualmente, os cadinhos de quartzo são os mais utilizados na indústria. Dependendo da quantidade a fundir e do método de vazamento, os cadinhos têm várias estruturas e especificações, como se mostra na Figura 6-30.

1.5 Atmosfera de fusão

2. Execução da tarefa

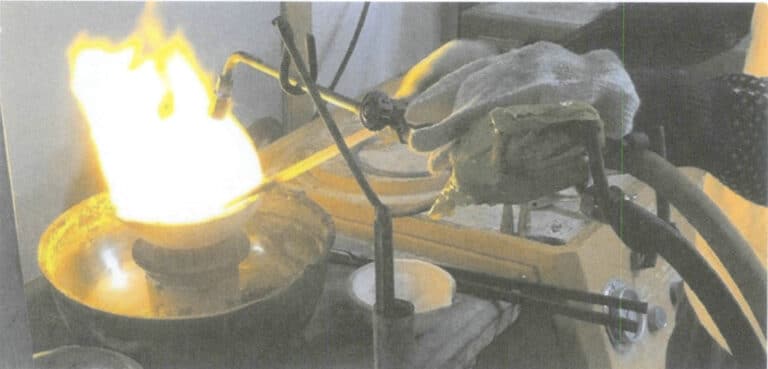

Foi utilizado um granulador de fusão por indução para produzir pérolas de ouro de 18 KY.

(1) Trabalhos de preparação

Enrolar algodão de isolamento térmico à volta da parede exterior do cadinho de grafite e, em seguida, inserir o cadinho no invólucro exterior de quartzo, verificar o encaixe dos dois, assegurando que o cadinho de grafite não oscila, como mostra a Figura 6-31, e, em seguida, colocar o cadinho na bobina de indução.

Inserir o termopar no orifício central da vareta de grafite e, em seguida, colocar a vareta de grafite no cadinho. Ligar o compressor de ar, ativar o cilindro, pressionar firmemente a haste do obturador e vedar completamente o orifício de vazamento inferior do cadinho, conforme ilustrado na Figura 6-32.

Figura 6-31 Colocar o cadinho de grafite no invólucro exterior de quartzo

Figura 6-32 Instalar a haste do obturador de grafite

(2) Fusão de ouro puro

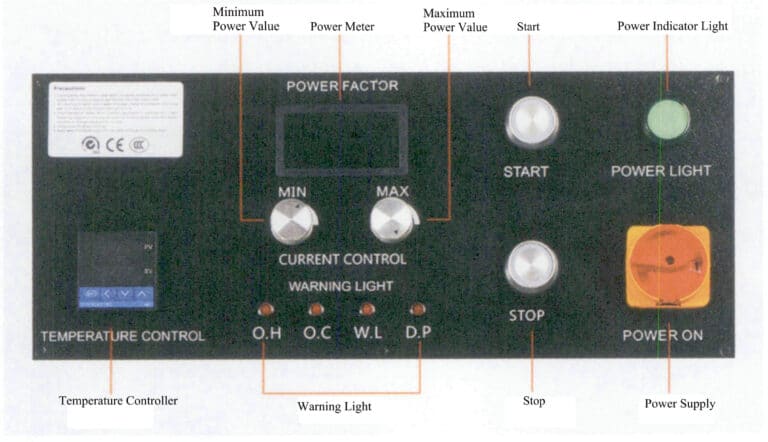

Definir a temperatura para 1150 ℃ utilizando o controlador de temperatura no painel de instrumentos do equipamento e ajustar o botão de controlo da corrente para o mínimo. Utilize o funil de carga para adicionar o lingote de ouro puro no cadinho e, em seguida, pressione o botão "Iniciar". Ajustar a corrente no sentido dos ponteiros do relógio e a potência de aquecimento será apresentada no ecrã LCD, como mostra a Figura 6-34. Nota: Não colocar a potência no máximo simultaneamente para evitar o sobreaquecimento.

(3) Fusão do material de enchimento

Adicione o material de enchimento ao metal fundido quando o ouro puro estiver completamente derretido. Depois que o material de enchimento estiver totalmente derretido, defina a temperatura para 1050 ℃ no medidor de controle de temperatura para manter essa temperatura por 1 ~ 2 min e mexa bem.

(4) Verter e granular

Abra a haste do tampão, deixando o metal fundido vazar para o balde de granulação. Ao ser arrefecido em água fria, o líquido flui em pequenas gotas devido às forças de vaporização, ebulição e cavitação da água fria circundante. As gotículas formam grânulos sob a ação da tensão superficial, como se mostra na Figura 6-35 e no Vídeo 6-1.

Vídeo 6-1 Granulação de água

(5) Pérolas de secagem

Retire a tremonha de receção do tambor de granulação; a água escorre pela abertura. Retirar as pérolas do tambor de granulação, como mostra a Figura 6-36 e o Vídeo 6-2. Colocar as pérolas na estufa de secagem para secar.

Vídeo 6-2 Extração de pérolas

(6) Cálculo da taxa de perdas

Retirar o metal residual do cadinho, pesar as pérolas e o metal residual separadamente, comparar com a quantidade de materiais utilizados e calcular a taxa de perda.

(7) Teste de pureza

Recolher aleatoriamente uma amostra das esferas e utilizar um espetrómetro de fluorescência de raios X para testar a pureza.

(8) Fim dos trabalhos

Após a conclusão da tarefa de pré-derretimento, envie todos os materiais. Mantenha o chiller na posição ligado até que a temperatura do granulador de fusão por indução seja mostrada abaixo de 100 ℃; então, você pode desligar o chiller. Desligue o compressor de ar e a fonte de alimentação relacionada. Armazene várias ferramentas no local designado e limpe o equipamento e o local de trabalho.