Czym jest galwanoplastyka złota i jak jest stosowana w przypadku materiałów specjalnych?

Zrozumieć złocenie: Techniki, korzyści i zastosowania

Wprowadzenie:

Elektroformowanie to zaawansowany proces produkcyjny oparty na galwanizacji, który tworzy wolnostojące części metalowe, głównie przy użyciu złota i jego stopów. W przeciwieństwie do konwencjonalnego galwanizowania, skupia się on na tworzeniu grubych, precyzyjnych warstw, które są następnie oddzielane od podłoża. Tekst wyjaśnia, w jaki sposób określone rozwiązania i metody galwaniczne, takie jak jednoczesne lub sekwencyjne osadzanie, są wykorzystywane do tworzenia złożonych elementów ze stopów złota, takich jak elementy dekoracyjne i korony dentystyczne. Wyjaśnia również, dlaczego specjalne przygotowanie powierzchni ma kluczowe znaczenie dla powlekania wymagających materiałów, takich jak stal nierdzewna i tytan, odnosząc się do ich warstw pasywacyjnych w celu zapewnienia przyczepności i wydajności funkcjonalnej w zastosowaniach od elektroniki po lotnictwo.

Czym jest galwanoplastyka złota i jak jest stosowana do materiałów specjalnych

Spis treści

Sekcja I Elektroformowane złoto i stopy złota

Elektroformowanie to proces produkcyjny oparty na galwanizacji metali, który różni się od galwanizacji mającej na celu powlekanie materiałów. Różnica w elektroformowaniu polega na tym, że różne metody oddzielają materiał po galwanizacji, a produktem jest tylko metalowa warstwa galwaniczna. Chociaż może się to wydawać podobne do galwanizacji, elektroformowanie jest bardziej zaawansowane i wymaga wyższej technologii galwanizacji. Szczególnie pod względem rozkładu prądu w warstwie galwanicznej i naprężeń wewnętrznych jest bardziej wyspecjalizowana niż galwanizacja.

Od momentu powstania, elektroformowanie ma ponad 100-letnią historię. W 1840 roku dr F. V. W. Netto po raz pierwszy opublikował artykuł na temat elektroformowania, wykorzystując roztwór miedzi do tworzenia gęstych miedzianych replik na płaskich lub trójwymiarowych obiektach, modelowania, podobnych modeli, drukowania lub odlewania.

Obecnie materiałami stosowanymi w elektroformowaniu są głównie miedź i nikiel, z niewielkimi ilościami dodatków dodawanych do roztworów galwanicznych o wysokim stężeniu. Rozwój elektroformowanego złota nastąpił niedawno, ale prawdziwie idealne roztwory do galwanizacji elektroformowej jeszcze nie istnieją.

1. Złocenie dla elektroformowania

Istnieje wiele rodzajów roztworów galwanicznych do elektroformowania. Powszechnie stosowanym roztworem galwanicznym jest roztwór cyjanku, podczas gdy inne obejmują siarczyn, chlorek lub mieszane roztwory tych związków. Ogólnie rzecz biorąc, cytrynianowe roztwory galwaniczne stosowane do galwanizacji nie mogą być stosowane do elektroformowania. Do tej pory w elektroformowaniu nadal stosowano roztwór do powlekania złotem wynaleziony przez Reid & Goldie (Tabela 1-118). Te technologie galwaniczne mają ograniczenia historyczne i pewne kwestie praktyczne. Rogers uzyskał warstwę złota o grubości 100 ~ 125 μm/h z roztworu galwanicznego zawierającego 14,1 g / l cyjanku złota potasu, 18,3 g / l cyjanku potasu, 14,1 g / l węglanu potasu i 11,4 g / l kwasu borowego w warunkach temperatury 65 ℃, 3,2A / dm2 (jednakże, zgodnie z równoważnymi obliczeniami elektrochemicznymi, nawet jeśli wydajność prądowa osiągnie 100%, można uzyskać tylko około 60 μm warstwy galwanicznej). W 1967 r. Japonia i Wielka Brytania uzyskały 7 kg elektroformowanego złota z neutralnego roztworu galwanicznego (pH 6,5) cyjanku złota potasowego zawierającego 28 ~ 36 g / l złota, zneutralizowanego kwasem fosforowym.

W roztworach siarczynu sodu, potasu lub jonów amonowych do elektroformowania złota, dodanie rafinatorów ziaren osadzania złota (DOS 2249658, 1972) zawierających związki arsenu do elektroformowania może wytworzyć warstwę złota o grubości 600 μm.

Tabela 1-118 Skład i warunki pracy roztworu do elektroformowania

| Roztwór do powlekania cyjankiem | Warunki pracy |

|---|---|

|

1. Cyjanek złota potasowego Wolny cyjanek potasu Wodorofosforan dipotasu Temperatura Aktualna gęstość Mieszanie |

6. 8 〜 10g/L 31g/L 31g/L 50 〜 60℃ 2. 5 A/dm2 Mieszanie katodowe |

|

2. Cyjanek złota potasowego Żelazocyjanek potasu Cyjanek potasu Temperatura Gęstość prądu |

30g/l 200g/L 7. 5g/L 85 ℃ 3 〜 5

|

|

3. cyjanek złota(II) potasu Cyjanek potasu Turecki czerwony olej Temperatura Aktualna gęstość |

30g/l 70g/L 0. 5mL/L 60 〜 65℃ 0. 4 〜 1 A/dm2 |

|

4. Cyjanek złota potasowego Cyjanek potasu Wodorotlenek potasu Sulfamat potasu

4-hydroksy-3-metoksybenzaldehyd Temperatura Gęstość prądu |

18g/L 120 g/l 4g/L 4g/L 4g/L 80℃ 0. 5 〜 1. 8A/dm2 |

| Chlorkowy roztwór galwaniczny | Warunki pracy |

|---|---|

|

Złoto (jako chlorek) Kwas solny Chlorek sodu Kwas siarkowy Temperatura Aktualna gęstość

|

25 〜 40g/L 23. 8 〜 55g/L 10 ~ 30g/L 10 〜 20g/L 23 ℃ 8. 6 〜 11. 0A/dm2 |

| Roztwór galwaniczny chlorku cyjanku | Warunki pracy |

|---|---|

|

Złoto (jako chlorek) Żelazocyjanek potasu Węglan potasu Temperatura Gęstość prądu |

10 g/l 40 g/l 40 g/l 30 〜 50℃ 0. 1A/dm2 |

| Kwasowy roztwór galwaniczny | Warunki pracy |

|---|---|

|

Cyjanek złota potasowego Etyloguanidyna Kwas mrówkowy (85%) рH Temperatura Gęstość prądu |

30g/l 10 g/l 250g/L 4. 0 50℃ 0. 2A/dm2 |

| Roztwór galwaniczny niezawierający cyjanków | Warunki pracy |

|---|---|

|

Złoty siarczyn sodu Fosforan potasu Siarczyn sodu Trójtlenek arsenu рH Temperatura Gęstość prądu |

10 g/l 30g/l 50g/l 30 mg/l 9 〜 10 90℃ 0. 1 〜 0. 6A/dm2 |

| Roztwór do galwanizacji stopów | Warunki pracy | |

|---|---|---|

|

1. roztwór do powlekania stopów Au-Cu Au (w postaci cyjanku złota i potasu) Cu (w postaci Na2Cu EDTA) Cu (w postaci Na2Cu EDTA) PO4-3 (w postaci 85% HPO3) Siarczyn sodu рH Temperatura Gęstość prądu Wielkość opadów Anoda Współczynnik stopu Au

|

(1) 6 〜 6. 5g/L 16 ~ 18g/L - 25 ml/l - 7. 0 〜 7.5 65℃ 0. 6 〜 0. 6 A/dm2 10 〜 12. 7μm/h Platyna 55% 〜 95%

|

(2) 6 〜 6. 5g/L - 16 〜 18g/L 25 ml/l 6 〜 8 ml/L 7. 0 〜 9. 0 65℃ 0. 6 〜 0. 6A/dm2 10 〜 12. 7/μm/h Platyna 55% 〜 95% |

|

2. Roztwór galwaniczny stopu Au-Cu-Cd Au (w postaci cyjanku złota potasowego) Cu (w postaci cyjanku miedziowo-potasowego) Cd (w postaci kadmu cyjanku potasu) Ag (jako cyjanek srebra potasowego) Wolny cyjanek potasu рH Temperatura Aktualny Warunki gęstości prądu dla galwanizacji: Gęstość prądu katody Czas galwanizacji Gęstość prądu anodowego Czas galwanizacji |

- 1 〜 3g/L 6 〜 13g/L 0. 1 〜 0,8 g/L 0. 01 〜 0.1g/L 3 〜 8g/L 9 〜 11 60 〜8 0℃ Metoda PR (katoda 60s, anoda 4s) 0. 5 〜 1. 5 A/dm2 4 〜 20s 1.0 〜 3. 0A/dm2 0. 5 〜 2s 18K Au-Cu-Cd Alloy Plating

|

|

2. Metody elektroformowania

Powszechnymi metodami elektroformowania stopów złota są: ① metoda jednoczesnego osadzania i ② metoda sekwencyjnego osadzania.

(1) Metoda jednoczesnego osadzania

Metoda ta polega na elektroformowaniu stopów poprzez jednoczesne osadzanie złota i 2 lub 3 innych metali. Skład osadzonego stopu zależy nie tylko od składu roztworu galwanicznego, ale także od gęstości prądu i temperatury. Aby utrzymać określony współczynnik osadzania stopu, grubość powłoki musi osiągnąć 100 ~ 300 μm. Podczas galwanizacji stopów, np. w celu zapewnienia spójności wytrącania galwanicznego 18-karatowego trójskładnikowego stopu złota z miedzią i kadmem, cały proces skomputeryzowanego zarządzania galwanizacją odbywa się w taki sposób, że temperatura roztworu galwanicznego i stężenie jonów metali są automatycznie kontrolowane przez czujniki, a komputer monitoruje pełny prąd i powierzchnię produktu.

Po galwanizacji warstwa galwaniczna ze stopu złoto-miedź-kadm musi zostać poddana obróbce cieplnej w atmosferze gazu obojętnego. Inwestycja w sprzęt do obróbki jest bardzo duża (skład roztworu galwanicznego jest taki sam jak w przypadku dwóch rodzajów roztworów galwanicznych ze stopów złota w tabeli 1-118).

W ostatnich latach, ze względu na obawy środowiskowe dotyczące kadmu i złożoność obróbki cieplnej, komponenty stopowe inne niż złoto zazwyczaj wykorzystują tylko srebro. Korzystając z warunków podanych w tabeli 1-119, stopy złota i srebra od 8K do 18K są poddawane elektroformowaniu. W japońskim patencie Showa 58-130293 uzyskano warstwy galwaniczne ze stopu złota i srebra o minimalnej zmienności składu i grubości 150 μm.

Tabela 1-119 Skład i warunki roztworu galwanicznego do jednoczesnego osadzania i elektroformowania stopu złota i srebra 8K

| Skład i warunki pracy | Parametry |

|---|---|

|

Cyjanek złota potasowego Cyjanek srebra potasowego Środek zwilżający Cyjanek potasu Kwas tellurowy pH Temperatura Gęstość prądu |

9g/L 4. 5g/L 1ml/L(częściowo estryfikowany kwasem fosforowym) 80g/L 2g/L(TeCl 4g/L, w postaci KTeO) 11. 0 40℃ 1.0A/dm2 (Powłoka galwaniczna 100/μm 12K ze stopu Au-Ag)

|

US PAT. 3427231 autorstwa Lechtzina rejestruje wyniki eksperymentalne, w tym metodę elektryfikacji PR (katoda 60 s - anoda 4 s). Szwajcarski patent CH 529843 wykorzystuje metodę PR ze stosunkiem cykli od 5 do 10 do 1.

US PAT. 3427231 opisuje efekt zastosowania ultradźwięków w elektroformowaniu, gdzie gęstość prądu można zwiększyć do ponad 100A/dm2 Dzięki zastosowaniu mieszania ultradźwiękowego i filtracji można uniknąć stosowania dodatków.

(2) Metoda opadu sekwencyjnego

Metoda ta powoduje sekwencyjne wytrącanie się różnych składników w elektroformowanym stopie, z cyklami od jednego do kilkudziesięciu lub setek razy. Osady tworzą wielowarstwowe warstwy różnych metali. Po obróbce cieplnej osadów, składniki metalowe dyfundują między sobą, tworząc jednolity stop. Obróbka cieplna jest wykonywana w celu stopienia po galwanizacji określonej grubości powłoki przy użyciu roztworu galwanicznego i warunków podanych w tabeli 1-120.

Tabela 1-120 Skład i warunki roztworu galwanicznego dla metody sekwencyjnego wytrącania

| Skład i warunki pracy | Parametry |

|---|---|

|

Au (jako cyjanek złota potasowego) Ag (jako cyjanek srebra potasowego) Cu (jako cyjanek miedzi potasowej) KCN Wodorowęglan potasu pH Temperatura |

6g/L 0. 5g/L 35 g/l 5 g/l 100 g/L 9.0 60℃ |

| Stosując powyższy roztwór galwaniczny jako warunek podstawowy, należy zmieniać gęstość prądu w celu wielokrotnego powlekania dwóch rodzajów stopów. Po powlekaniu dwuwarstwowej powłoki kompozytowej o grubości 300 μm, obróbce dyfuzyjnej cieplnej 800 ℃ przez 30 minut, można uzyskać stop 18-karatowego złota Au75%-Agl2%-Cul3%. | |

|

(1) Warunki galwanizacji stopu złota i srebra Gęstość prądu 0. 5A/dm2 Grubość warstwy galwanicznej 0,8 μm (4 min) (2) Warunki galwanizacji stopu złota i miedzi Gęstość prądu 1. 2A/dm2 Grubość warstwy galwanicznej 0. 64 μm (4 min) |

Skład osadów: Au 82% Ag 16% Cu 2% Skład osadów: Au 65% Ag 5% Cu 30%

|

Powłoka ze stopu złota uzyskana tą metodą ma następujące zalety:

① Skład stopu złota, srebra i miedzi można dowolnie regulować.

② Twardość stopu złoto-srebro-miedź po dyfuzji cieplnej jest znacznie wyższa niż w przypadku zwykłych warstw galwanicznych.

Dobra odporność na korozję. Warstwa galwaniczna ze stopu złoto-srebro-miedź nie jest stopem, lecz eutektyczną warstwą galwaniczną. Po dyfuzji cieplnej jest ona w pełni stopowa, z odpornością na korozję równoważną stopom wytwarzanym metalurgicznie, znacznie wyższą niż warstwy galwaniczne złoto-srebro lub złoto-miedź.

④ Brak użycia roztworu do powlekania stopem złota, miedzi i kadmu. Roztwór do powlekania warstwy 18K nie zawiera kadmu, dzięki czemu jest przyjazny dla środowiska i bezpieczny.

3. Zastosowania złota formowanego elektrolitycznie

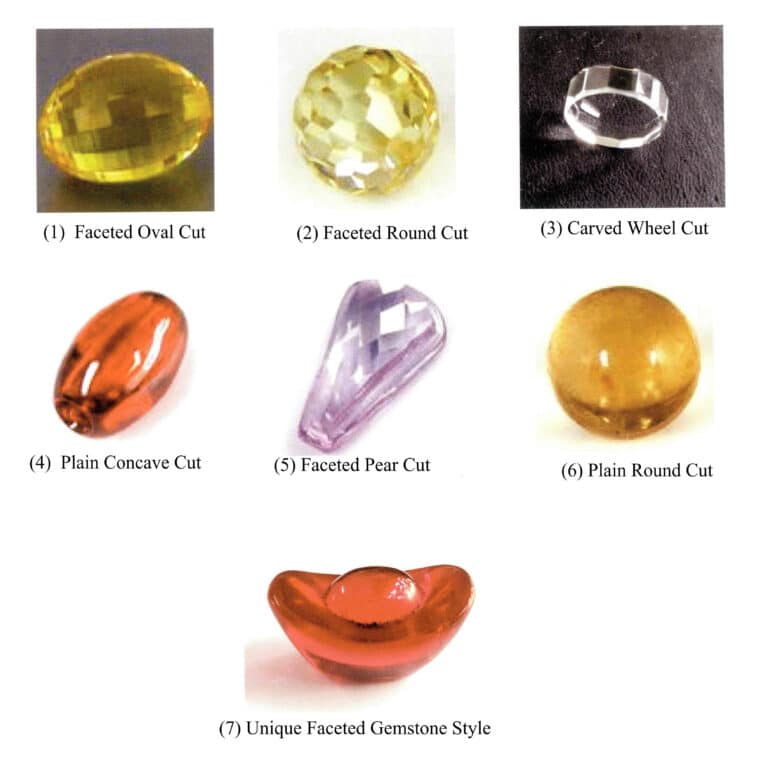

(1) Zastosowanie wisiorków i innych elementów dekoracyjnych

US PAT. 446421 Mała wydrążona kula wykonana przez elektroformowanie kulistych przedmiotów formowanych wtryskowo. Po elektroformowaniu w kuli wykonywane są małe otwory, a tworzywo sztuczne wewnątrz kuli jest usuwane przez ogrzewanie w celu uzyskania wydrążonej metalowej kuli. Ta opatentowana metoda obejmuje sekwencyjną galwanizację miedzi, srebra, złota i innych metali, a następnie obróbkę cieplną stopu w celu wytworzenia produktu.

GB PAT. 2031024 Po elektroformowaniu prawdziwych kwiatów należy umieścić je w piecu elektrycznym w celu obróbki cieplnej przez 24 godziny, a następnie użyć wody pod wysokim ciśnieniem do przedmuchania od góry łodygi kwiatu w celu usunięcia pozostałości, uzyskując elektroformowane dekoracje kwiatowe.

Inne patenty, takie jak patent japoński (Showa 59-80788), szczegółowo opisują metodę wytwarzania zewnętrznych części zegarków ze stopu złota przy użyciu elektroformowania. Metoda produkcji złotych zawieszek została przedstawiona w Tabeli 1-121.

Tabela 1-121 Metody wytwarzania przedmiotów dekoracyjnych ze stopu złota

| Kroki | Metoda |

|---|---|

| Model |

(1) Wykonanie dekoracji z parafiny zgodnie z projektem, odlanie modelu w srebrze i wykończenie go. Formowanie wtryskowe po wykonaniu gumowego modelu ze srebrnego modelu (2) Odlewanie niezbędnej liczby modeli. Obecnie używamy głównie stopów Pb-Zn-Bi i Zn (Zn96%-A14%). |

| Obróbka wstępna |

(1) Musi usunąć wosk parafinowy, zadziory na powierzchni metalowego podłoża i nierówną powierzchnię, w przeciwnym razie wpłynie to na końcową jakość produktu. (2) Gdy materiałem jest parafina, należy przeprowadzić półprzewodnictwo powierzchniowe, istnieją następujące dwie metody ① powlekanie tworzywem sztucznym, metalizacja miedziowaniem chemicznym ② pokryty przewodzącym lakierem nitro, impregnowana powierzchnia przewodząca |

| Podstawowa powłoka galwaniczna |

(1) gdy podłoże jest metalowe, wypolerowane i pokryte kwaśną miedzią. Celem jest zatkanie podłoża na otworach piaskowych, porach itp. (2) W przypadku materiału parafinowego konieczne jest dodanie warstwy bazowej metalu, jeśli złoto jest formowane elektrolitycznie bezpośrednio po przewodzeniu. Ponieważ wosk parafinowy jest wodnisty i ma temperaturę topnienia około 70°C, temperatura roztworu galwanicznego musi wynosić około 40°C. W przeciwnym razie nie jest możliwe elektroformowanie złota bezpośrednio na wosku parafinowym. |

| Elektroformowane złoto |

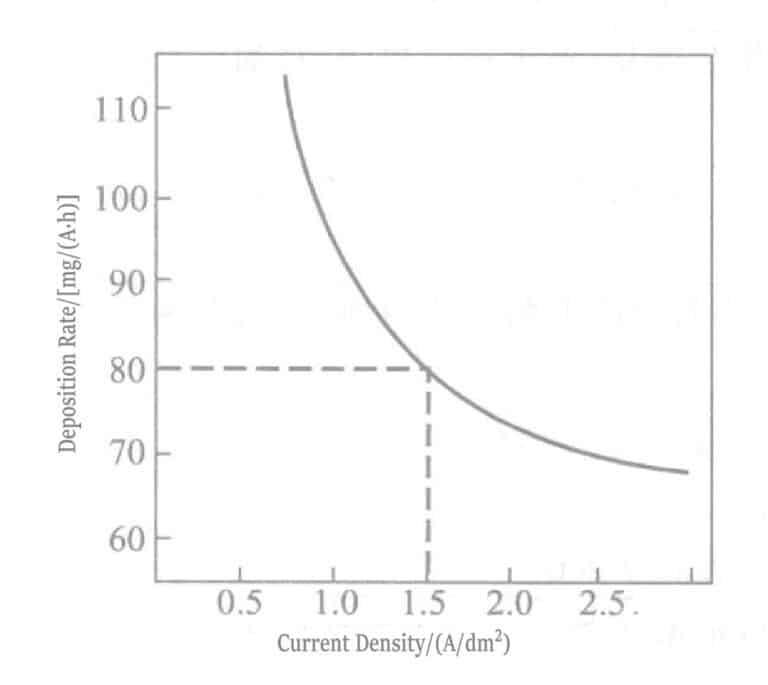

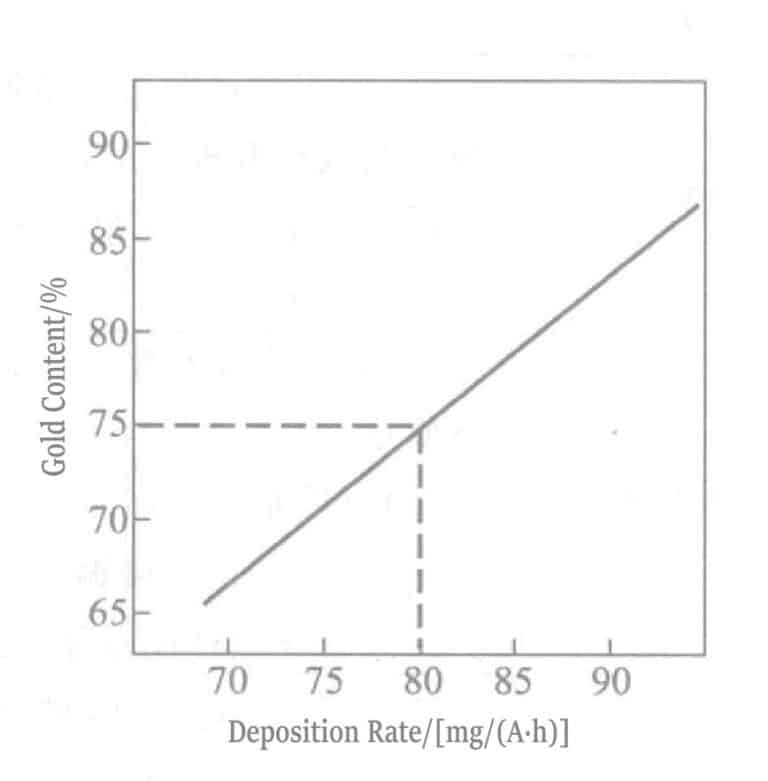

Najczęściej stosowanym roztworem galwanicznym jest roztwór stopu Au-Cu-Cd. Poniżej przedstawiono proces powlekania stopem Skład roztworu galwanicznego : Au 6g/L Temperatura roztworu galwanicznego 70℃. Cu 45g/L Gęstość prądu 0,5~2A/dm2 Cd 1g/L Wydajność prądowa 1,5A/dm2 , 1pm/min KCN 18g/L Skład stopu: Au 5% pH 10 Cu 13% Cd 7% |

| Podczas powlekania galwanicznego stopów trójskładnikowych, zmiany gęstości prądu powodują znaczne wahania wydajności prądowej i współczynnika osadzania złota, dlatego konieczne jest ścisłe kontrolowanie stężenia metalu w roztworze galwanicznym i gęstości prądu podczas powlekania galwanicznego. | |

| Przetwarzanie końcowe |

(1) elektroformowanie złota, należy użyć kwasu azotowego, kwasu solnego i innych kwasów nieorganicznych do rozpuszczenia stopu. Po rozpuszczeniu w gazie obojętnym, 400 ~ 500 ℃, 30-minutowa obróbka cieplna, w celu wyeliminowania naprężeń wewnętrznych w produkcie (2) Zamknięty otwór z materiałem spawalniczym ze stopu złota |

| Precyzyjne wykończenie | Drobne szlifowanie części, powierzchnia całego poszycia |

Rysunek 1-107 Zależność między gęstością prądu a szybkością osadzania

Rysunek 1-108 Zależność między zawartością złota a szybkością opadów

(2) Użytkowanie w stomatologii

Korony dentystyczne i zęby protetyczne mają złożone kształty i niewielką grubość, co wymaga wysokiej wytrzymałości i odporności na korozję. Oprócz medycyny obejmują one również technologie z wielu innych dziedzin. Rogers, Vr-ijhoef i inni zaproponowali wiele raportów badawczych dotyczących tych specjalistycznych technologii.

(3) Sprzęt do wykrywania celów funkcjonalnych

Testy funkcjonalne obejmują sprzęt związany z elektroniką, instrumentami, komunikacją i innymi dziedzinami.

Fotomaski rentgenowskie Nippon Patent Showa 58-224427

Nippon Patent Showa 58-200535

Kraty filtrów podczerwieni G. Chanin

Mikrometr spiralny Young Ogbum

Wystające linie padów US PAT.4125441

Mikrometry spiralne produkowane przez American Standards Bureau wykorzystują naprzemienne powlekanie złotem i niklem. Ponieważ grubość warstwy galwanicznej może być kontrolowana i mierzona za pomocą prądu, może być używana do kalibracji mikroskopów elektronowych.

Sekcja II Materiały specjalne Pozłacanie

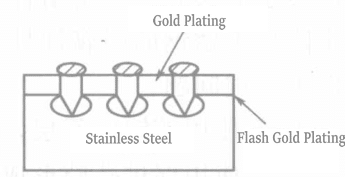

1. Galwanizacja stali nierdzewnej

Ze względu na pasywną warstwę tlenku na powierzchni, stal nierdzewna ma doskonałą odporność na korozję. Jednak galwanizacja na pasywnej warstwie stali nierdzewnej jest bardzo trudna. Obecnie metoda o doskonałej sile wiązania strąceniowego polega na wytrącaniu ultracienkiej warstwy niklu w impulsowym roztworze niklującym podczas aktywacji stali nierdzewnej, a warstwa złota powleczona na impulsowej warstwie niklu może być całkowicie i ściśle związana. Metoda ta ma jednak istotne wady, poważnie zmniejszając odporność stali nierdzewnej na korozję. Poniżej przedstawiono kluczowe kwestie związane z galwanicznym nakładaniem odpornej na korozję warstwy złota na stal nierdzewną.

① Nie należy stosować niklowanej warstwy pośredniej; złoto należy nakładać bezpośrednio galwanicznie na stal nierdzewną.

② Nie używaj kwasów halogenowodorowych do promowania tworzenia porów (aktywacja kwasem solnym jest zabroniona).

③ Zapewnić dobrą przyczepność.

Aby spełnić powyższe wymagania, w 1971 roku HAu(CN)4 metoda wytwarzania i HAu(CN)4 Opracowano metodę regulacji zakresu roztworów galwanicznych. Ten roztwór galwaniczny działa bardzo dobrze w zakresie pH 0,1 ~ 3,0, składając się ze złotych ligandów, kwasu cytrynowego, fosforanu lub słabych kwasów, takich jak kwas fosforowy.

W 1979 roku rozpoczęto metodę flashowania złotych płytek (złocenie uderzeniowe) na stali nierdzewnej przy użyciu roztworu cyjanku złota(III) potasu. Do roztworu galwanicznego dodano sól przewodzącą azotan potasu, chlorowodorek etylenodiaminy i składniki stopu, takie jak nikiel, kobalt, cynk i ind, i stosowano go przy pH kontrolowanym poniżej 1,5.

Bezchlorowe roztwory cyjankowe złota(III) potasowego zostały opracowane i szeroko stosowane, ponieważ roztwór galwaniczny zawierał chlor, który jest niekorzystny dla stali nierdzewnej. Te roztwory do powlekania cyjankiem złota(III) potasowego były szczególnie stosowane do powlekania złotem szczotkowym stopowym z kobaltem (patrz Tabela 1-122).

Tabela 1-122 Roztwór do powlekania złotem błyskowym stali nierdzewnej

| Skład i warunki pracy | Parametr | Skład i warunki pracy | Parametr |

|---|---|---|---|

| KAu(CN)4(obliczony jako Au) | 2g/l | pH | < 0. 8 |

| Kobalt | 0. 2g/L | Temperatura | 35 ℃ |

| Kwas siarkowy | 10 ml/l | Gęstość prądu | 1. 5A/dm2 |

| Kwas fosforowy | 100 ml/l | Czas galwanizacji | 30 〜 60s |

Tabela 1-123 Zasady korozji powłok pozłacanych na stali nierdzewnej

| Numer seryjny | Zasada działania korozji | Schemat korozji wżerowej |

|---|---|---|

| 1 |

Powierzchnie ze stali nierdzewnej są podatne na wgłębienia podczas procesu aktywacji wysokimi stężeniami kwasu solnego. Uszkodzone obszary, takie jak wgłębienia na powierzchni, są odpowiedzialne za promowanie powstawania porów podczas złocenia. |

|

| 2 | Podobnie jak w przypadku roztworu (1) zawierającego chlorki, na powierzchni chlorowanego podłoża powstają defekty. |

|

| 3 | W przypadku powlekania złotem przy użyciu roztworu fosforanu cyjanku złota potasowego [KAu(CN)4], na powierzchni stali nierdzewnej nie powstają wgniecenia, ponieważ nie stosuje się kwasu solnego i chlorków. |

![W przypadku powlekania złotem przy użyciu roztworu fosforanu cyjanku złota potasowego [KAu(CN)4], na powierzchni stali nierdzewnej nie powstają wgniecenia, ponieważ nie stosuje się kwasu solnego i chlorków.](https://sobling.jewelry/wp-content/uploads/2025/11/3.png)

|

Istnieją doniesienia dotyczące cienkiej warstwy złota na ołowianych ramach ze stali nierdzewnej dla układów scalonych, dotyczące tego, czy spawalność i wydajność wiązania drutu są dobre, gdy grubość powłoki złota wynosi powyżej 300Å (30 nm), wydajność spawania jest dobra około 450 ℃ 1 min; Gdy jest powyżej 200Å, wszystkie wiązania drutu złotego są dobre.

W tym momencie grubość warstwy złota wynosi 300Å, czyli jest bardzo cienka. Jeśli chropowatość powierzchni stali nierdzewnej jest gruba, wpłynie to na jednorodność warstwy złota, powodując defekty, takie jak pory. Dlatego też w procesie aktywacji powierzchni stali nierdzewnej, w celu wygładzenia powierzchni i poprawy przyczepności, nieorganiczne kwasy mieszane i organiczne inhibitory korozji mogą być stosowane jako środki do obróbki.

Oprócz odporności na korozję, warstwy złota i srebra na podłożach ze stali nierdzewnej IC (SUS430) są podgrzewane w atmosferze o temperaturze 460 ℃, odpowiednio 0s, 30s, 60s, 240s. Następnie testowana jest spawalność i wydajność spajania złotym drutem. Kąpiel Watta jest używana do niklowania uderzeniowego, a pośrednia warstwa galwaniczna jest dodawana do warstwy niklowania. Gdy najbardziej zewnętrzną warstwą jest złocenie, warstwa srebrzenia i warstwa niklowo-kobaltowa jako warstwy pośrednie wykazują lepsze efekty. Gdy najbardziej zewnętrzną warstwą jest srebrzenie, lepsze efekty wykazuje warstwa galwaniczna ze stopu palladowo-niklowego (0,1 μm) i bezprądowa warstwa niklowa (nikiel-fosfor, 0,1 μm) jako warstwy pośrednie. Lub bez warstwy pośredniej, zastąpienie warstwy niklowej warstwą stopu niklowo-kobaltowego (0,02 μm) może poprawić odporność cieplną warstwy poszycia z metali szlachetnych. Efekt ten jest szczególnie znaczący, gdy jest stosowany jako warstwa pośrednia do złocenia. Dzieje się tak, ponieważ warstwa poszycia ze stopu niklowo-kobaltowego może działać jako warstwa dyfuzji termicznej dla żelaza.

Copywrite @ Sobling.Jewelry - Producent biżuterii na zamówienie, fabryka biżuterii OEM i ODM

2. Powlekanie tytanem i stopami tytanu

Tytan metaliczny jest lekki, a jego wytrzymałość właściwa (wytrzymałość/gęstość) jest dwukrotnie większa niż stali. Ma doskonałą odporność na korozję i ciepło w środowiskach atmosferycznych i kwaśnych, dlatego jest szeroko stosowany w produkcji samolotów i przemyśle lotniczym. Standardowy potencjał elektrody igły wynosi E=-1,75 V, bardziej ujemny niż aluminium, ale tworzy warstwę tlenku w środowisku kwaśnym i łatwo się pasywuje. Grubość warstwy pasywacyjnej osiąga około 100Å, więc trudno jest osiągnąć dobrą przyczepność podczas galwanizacji tytanu.

(1) Metody korozji

Badania nad galwanizacją sodu odnotowały około 33 przypadków od 1952 roku. Wszystkie te metody wykorzystują korozję do usuwania warstwy tlenku na powierzchni sodu, koncentrując się na osadzaniu warstwy galwanicznej na odsłoniętej aktywowanej powierzchni. Podsumowanie przebiegu procesu z literatury przedstawiono w tabeli 1-124, a różne rozwiązania korozyjne podsumowano według serii w tabeli 1-125.

Tabela 1-124 Podsumowanie metod galwanizacji tytanu

| Numer seryjny | Skład roztworu trawiącego | Warunki pracy | Powlekanie powierzchni |

|---|---|---|---|

| 1 |

Glikol etylenowy HF |

Trawienie anodowe 15 〜 30min |

Powlekanie udarowe cyjankiem miedzi Powlekanie fluoroboranem miedzi |

| 2 |

(1) Glikol etylenowy 79% - HF 15% H2O2 6% (2) H3PO4 54% HF 12.5% New Hampshire4HF2 15. 5% H2O2 18. 1% (3) Glikol etylenowy 800 ml/l - HF 200 ml/l Fluorek cynku 100 g/L

|

Trawienie anodowe 55 〜 60min 5A/dm2 15 ~ 30 min Trawienie anodowe 3 ~ 5A/dm2 35 〜 45℃ 5 〜 10 min Trawienie anodowe 0. 6 〜 1. 2A/dm2 25℃ 3 〜 10min

|

Powlekanie udarowe cyjankiem miedzi - - - Powlekanie udarowe cyjankiem miedzi - - - - Powlekanie udarowe cyjankiem miedzi - - |

| 3 |

(1) Kwas octowy lodowaty 875 ml/l HF 125 ml/l (2) Kwas octowy lodowaty 875 ml/l HF 125 ml/l

|

Czas impregnacji 15 min Korozja katodowa 40 ~ 60V cykl elektrolizy - |

Powlekanie cyjankiem miedzi Miedź, nikiel Chrom - |

| 4 |

Stężony kwas solny 1000 ml - |

20 〜 40min 90 〜 100℃, 10 〜 15s

|

Bezpośrednie niklowanie udarowe bez mycia - |

| 5 |

(1) Glikol etylenowy 800 ml/l - HF 200 ml/l (2) Glikol etylenowy 800 ml/l - HF 200 ml/l ZnF2 100 ml/l

|

Korozja katodowa 5A/dm2 Korozja katodowa 20 〜25℃ - 6V 1 A/dm2

|

Miedź, nikiel - - - Miedź, nikiel - - |

| 6 |

(1) Dichromian sodu 390 g/l HF 50 ml/l (2) Dichromian sodu 250 g/l HF 25 ml/l (3) Dichromian sodu 250 g/l HF 25 ml/l CuSQ4 5 g/l (4) CUSO4 225g/L HF 10 ml/l

|

82 ℃ 20 min 82℃ 20 min 82℃ 1min - 93℃ 30s

|

|

| 7 |

Glikol etylenowy 800 ml/l - HF 200 ml/l ZnF2 100 ml/l -

|

4A/dm210-minutowe miedziowanie Elektroliza anodowa 2A/dm2, 10min Elektroliza katodowa 50%、HNO3

|

|

| 8 |

Fluorek chromu 40 g/l HCl 40 ml/l

|

80 ℃ 3 min

|

|

| 9 |

35% HCI 900 ml/l 40% HF 100mL/L FeCl2 50g/l

|

10 〜 15s 2-krotna impregnacja -

|

Niklowanie bezprądowe - - |

| 10 |

30% H2SO4 - - - - |

93 ℃ impregnacja 2. 7 A/dm2 Elektroliza anodowa 5 A/dm2 Elektroliza katodowa

|

Niklowanie udarowe - - - - |

| 11 |

- Kwas chloroplatynowy 0,5 g/l Stężony kwas solny 100 ml/l -

|

Po przemyciu czterowodnym (połączonym) winianem 5%, powlekanie w czterowodnym (połączonym) roztworze winianu miedzi do powlekania galwanicznego | |

| 12 |

HF 200 〜 250 ml/L HNO3 45 〜 50 ml/l H2SO4 400 ml/l

|

Impregnacja 70 〜 80℃ 0. 5 〜 10min

|

|

| 13 |

NaF 100g/L HCl 100g/L Kwas szczawiowy 50 〜 100g/L CTAB 0. 2 〜 10g/L

|

- Elektroliza anodowa 30 〜 80℃ 0. 5 〜 10min

|

|

| 14 |

HNO3 45 〜 50 ml/l Szczawian sodu 200 g/l

|

70℃、5min - |

Niklowanie alkaliczne - |

| 15 |

(1) HF 130 ml/l Kwas octowy lodowaty 830 ml/l HNO3 40 ml/l (2) Stężony kwas solny 82 ℃ (3) CrQ3 • 6 godzin2O 210 〜 250g/L - Stężony kwas solny 1L

|

- - - 82℃、Anodowa elektroliza 10 ~ 50A/dm2 100 ℃、Anodowa elektroliza 30 〜 100A/dm2

|

|

| 16 |

(1) HNO3 300 ml/l HF 200 ml/l Stężony kwas solny 100 ml/l (2) Glikol etylenowy 750 ml/l - HF 150 ml/l - ⑶ CuSO4-5H2O 225g/L H2SO4 50g/l Al2(SO4)3 50g/l Środki powierzchniowo czynne 1g/L Dichromian sodu 100 g/l CuSO4 5 g/l HCl 50 ml/l

|

5-minutowa impregnacja - Impregnacja przez gotowanie elektroliza katodowa 5A/dm2 50 ~ 60℃ 5 〜 30min impregnacja - - - 90℃ 1min impregnacji -

|

Poszycie żelazne - - - - - - - - - - - - - - |

| 17 |

HF 200 ml/l HNO3 45 〜 50 ml/l - CrO3 HF -

|

Impregnacja 25℃ 15 min Impregnacja 50℃ I 30min

|

Sulfamat niklu - Niklowanie bezprądowe - - - |

| 18 |

Stężony kwas solny - |

Impregnacja 3 min

|

Po impregnacji tetrahydratem winianu, galwanizacja w roztworze miedzi z tetrahydratem winianu. |

Tabela 1-125 Skład różnych roztworów trawiących

|

1. HF-HCl 2) HF-HCl-FeCl3 3) HF-HNO3 4) HF-CH3 COOH 5) HF-CUSO4 6) HF-CrO3 7) HF-Na2 Cr2 O7 8) HF-Na2 Cr2 O7 -CuSO4 9) HF-etylenodiamina 10. HF-etylenodiamina-ZnF2

|

11. HF-H3 PO4 -NH4 H F2 -H2 O 12. HCl 13. HCl-CrO3 14. HCl-CrF3 15. HCl-H2 PtCl6 16. HCl-NaCr2 O7 -CuSO4 17. HCl-NaF-kwas oksalowy-CTAB 18. H2 SO4 19. H2 SO4 -CuSO4 -Al2 (SO4 )3 -Środek powierzchniowo czynny 20. HNO3 -Cytrynian sodu

|

Tabela 1-126 Przegląd głównych procedur procesowych i wyników testów

| Nie. | Proces podstawowy | Powlekanie powierzchni | Łączenie | Kompleksowy osąd | ||

|---|---|---|---|---|---|---|

| Wygląd poszycia | Po zgięciu | 480 ℃ 2 godziny po podgrzaniu | ||||

| 1 |

Trawienie (12%HF + 1%HNO3) 15min Anoda (13%HF + 83%CH3COOH) Wytrawianie 40 ℃, 1,6 A/dm2 6 min

|

Sulfamat niklu 25μm

|

O | X | X | O |

| 2 |

Trawienie (5% HF + 40% HNO3) 15min Trawienie (10%HF + 10g/L CrO3) 30min

|

Niklowanie bezprądowe 3μm

|

X | X | X | X |

| 3 |

Trawienie (10%HF + 70%HNO3) 15min 3 minuty po zagotowaniu Wytwarzanie gazu CONCHCI Powlekanie udarowe cyjankiem miedzi 1min Niklowanie udarowe 3 min

|

Niklowanie bezprądowe 25μm

|

O | X | X | O |

| 4 |

Trawienie zanurzeniowe (10%HF + 70%HNO3) 15min Korozja anodowa (10%HF + 70%HNO3) 5min Powlekanie udarowe cyjankiem miedzi 1min Niklowanie udarowe 3 min

|

Niklowanie bezprądowe 30μm

|

X | X | X | O |

| 5 |

Trawienie (10%HF + 70%HNO3) 15min Wrzenie CONCHCl 10min Powlekanie udarowe cyjankiem miedzi 1min Niklowanie udarowe 3 min

|

Jasny nikiel 25μm

|

O | X | △ | △ |

| 6 |

Trawienie (10%HF + 70%HNO3) 15min Z wrzącym CONCHCl 10min Powlekanie udarowe cyjankiem miedzi 1min Niklowanie udarowe 3 min

|

Jasny nikiel 25μm

|

X | X | X | X |

| 7 |

Trawienie (Na2Cr2O7 + 60% HF) Niklowanie udarowe 3 min

|

Jasny nikiel 25μm

|

X | X | X | X |

| 8 |

Wytrawianie (20% HNO3 - 20% Cytrynian sodu) - |

Alkaliczne niklowanie bezprądowe 10μm

|

O | X | X | X |

| 9 |

Trawienie anodowe Kwas octowy lodowaty 875 ml/l HF 125 ml/l Trawienie (tak samo jak powyżej)

|

Jasny nikiel 25μm

|

O | X | X | X |

| 10 |

Trawienie anodowe Glikol etylenowy 800 ml/l HF 125 ml/l

|

Jasny nikiel 25μm

|

O | X | X | X |

| 11 |

Trawienie i Siarczan miedzi 200g/L Kwas siarkowy 48 g/l Siarczan glinu 24 g/l Trawienie ii Dichromian sodu 100g/L Siarczan miedzi 5g/L Kwas solny 5 ml/l

|

Jasny nikiel 25μm

|

O | X | X | X |

| UWAGA: ○ - korzystne, △ - ogólne, × - niekorzystne | ||||||

(2) Aktywacja kwasem solnym

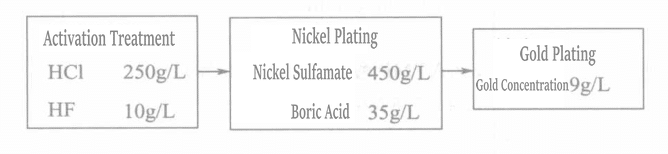

Po potraktowaniu kwasem solnym jako wytrawiaczem, powierzchnia tytanu pojawia się jako wzór czarnej siatki, a bezpośrednie powlekanie galwaniczne może również osiągnąć dobrą przyczepność. Wyniki porównania siły przyczepności warstwy niklowania w różnych etapach procesu przedstawiono w tabeli 1-127. Wśród nich wyniki testu siły przyczepności warstwy galwanicznej po obróbce cieplnej z wykorzystaniem procesu nr 3 przedstawiono w tabeli 1-128. W wynikach, wrzące próbki 1 + 1 HC1 poddano obróbce przez 30 minut, 2 + 1HC1 poddano obróbce przez 15 minut, 2 + 1HC1 poddano obróbce przez 5 minut, a następnie pokryto galwanicznie niklem. Następnie próbki poddano obróbce cieplnej w temperaturze 300 ℃ przez 30 minut i poddano próbie zginania. Efekt 2 + 1 był najlepszy spośród nich, co wskazuje, że konieczna jest obróbka cieplna w temperaturze 300 ℃ przez ponad 30 minut.

Tabela 1-127 Etapy procesu galwanizacji tytanu

| Proces | 1 | 2 | 3 |

|---|---|---|---|

| 1. czyszczenie rozpuszczalnikiem organicznym | O | O | O |

| 2. odtłuszczanie alkaliczne | O | O | O |

| 3. mycie wodą | O | O | O |

| 4. wytrawianie stężonym kwasem solnym | O | O | O |

| 5. mycie wodą | O | O | O |

| Leczenie 6.HF(46%) | O | O | X |

| 7. mycie wodą | O | O | O |

| 8.Udarowa elektroliza anody niklowej, 2,2 A/dm2, 2 min | O | O | O |

| 9.Udarowa elektroliza anody niklowej, 2,2 A/dm2, 2 min | O | O | O |

| 10. mycie wodą | O | O | O |

| 11. jasne niklowanie | O | O | O |

Tabela 1-128 Zależność między temperaturą i czasem obróbki cieplnej warstwy galwanizowanej a wytrzymałością wiązania

| Temperatura obróbki cieplnej / ℃ | Czas ogrzewania/min | |||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 30 | 60 | |||||||||||

| 400 | O | O | ||||||||||

| 300 | O | O | ||||||||||

| 250 | X | X | ||||||||||

| 200 | X | X | ||||||||||

(3) Pozłacanie

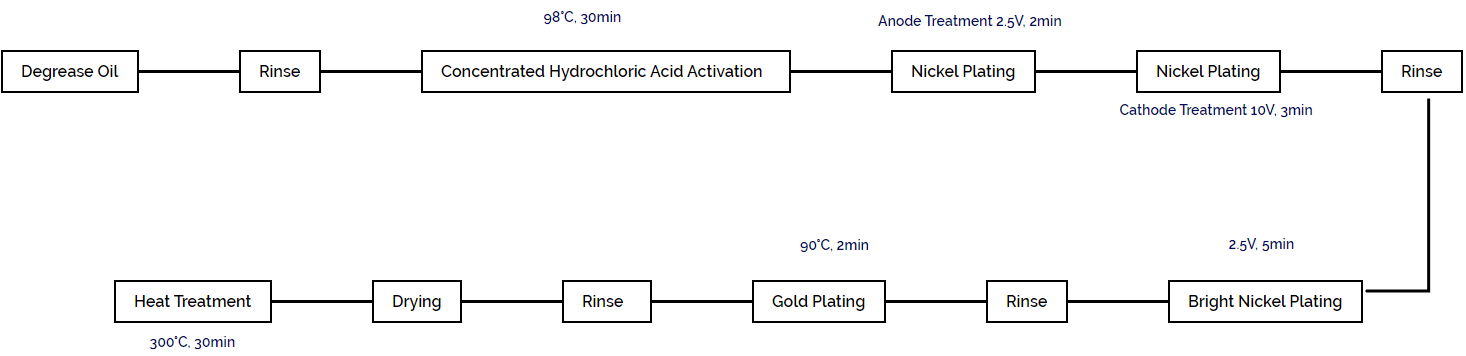

Proces pozłacania materiału igły pokazano na rysunku 1-109.

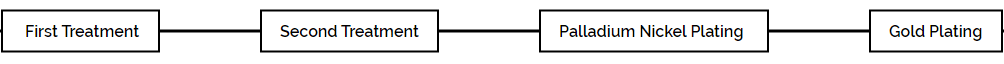

(4) Inne metody

Po obróbce cieplnej materiału tytanowego w atmosferze, na powierzchni powstaje stabilna warstwa tlenku, a warstwa tlenku jest usuwana za pomocą rozpuszczalnego w wodzie środka redukującego i roztworu do obróbki, który rozpuszcza tytan, a następnie natychmiast powlekana. Proces ten przedstawiono na rysunku 1-110.

Pierwszy etap obróbki: 100 ~ 600 ℃ obróbka cieplna przez 50 ~ 60 min.

Drugi etap obróbki: Obróbka aktywacyjna przy użyciu wodnego roztworu rozpuszczalnych w wodzie środków redukujących (podfosforyn sodu, hydrazyna itp.) oraz soli rozpuszczających tytan (kwaśny fluorek amonu, fluorek sodu).

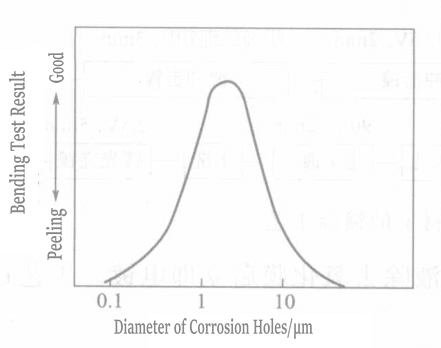

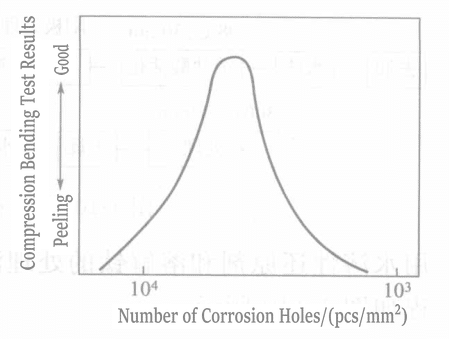

Liu i inni zastosowali metodę generowania mikroporów na powierzchni tytanu, w której bardzo ważne jest kontrolowanie liczby, wielkości i głębokości mikroporów. Proces ten pokazano na rysunku 1-111. Zależność między rozmiarem, liczbą mikroporów i siłą wiązania powłoki pokazano na rysunkach 1-112 i 1-113.

Rysunek 1-112 Zależność między średnicą wżeru a siłą wiązania

Rysunek 1-113 Zależność między liczbą wżerów a siłą wiązania

(5) Podsumowanie

Kluczem do uzyskania dobrej przyczepności warstwy złota na materiale tytanowym jest następująca zasada:

① Szybko usunąć tlenek z powierzchni tytanu i natychmiast nałożyć powłokę galwaniczną przed wystąpieniem utleniania.

② Efekt fiksacji mikroporów generowanych na powierzchni tytanu poprawia siłę wiązania.

③ Metody obróbki cieplnej usuwają sód z powierzchni i gazy z powłoki.