Kontrola jakości wykończenia biżuterii i analiza typowych wad

Wprowadzenie:

Wykańczanie biżuterii jest krytycznym procesem, który obejmuje przycinanie, mocowanie, spawanie i zgrubną obróbkę powierzchni półfabrykatów biżuterii wykonanych przez odlewanie lub tłoczenie przy użyciu technik ręcznych i sprzętu.

Spis treści

Sekcja I: Zawartość kontroli jakości wykończenia biżuterii

Celem wykańczania biżuterii jest utrzymanie i przywrócenie jej oryginalnego kształtu. Słabe wykończenie półfabrykatów biżuterii będzie miało bezpośredni wpływ na ostateczną jakość biżuterii. Ogólne wymagania jakościowe procesu wykańczania biżuterii obejmują głównie następujące aspekty:

(1) Półfabrykat biżuterii po wykończeniu biżuterii powinien być taki sam jak oryginalne próbki, z pięknym i hojnym kształtem, drobnym kunsztem, wyraźnymi i gładkimi liniami oraz schludnymi dekoracyjnymi inkrustacjami.

(2) Powierzchnia półfabrykatu biżuterii po wykończeniu biżuterii powinna być jasna i czysta, a odlewy biżuterii muszą być dokładnie przeszlifowane bez pozostawiania martwych kątów lub ostrych śladów.

(3) Spawanie każdej części powinno być mocne, bez luźnego spawania, nieudanego spawania, otworów piaskowych, zadziorów, haków, pęknięć i innych wad.

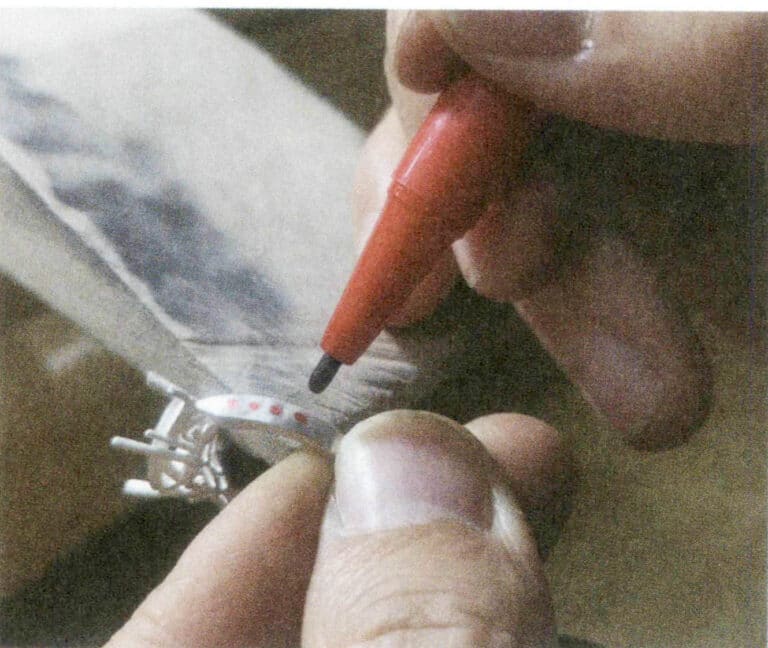

(4) Znak próby, znak materiału i znak nazwy fabrycznej biżuterii muszą być wyraźne i widoczne.

Różne rodzaje biżuterii mają unikalne wymagania dotyczące wykończenia. Na przykład pierścionki wymagają, aby oprawa i trzon pierścionka były skoordynowane i jednolite, z okrągłym trzonem i bez pominiętych zębów.

Kolczyki muszą być symetryczne, spójne pod względem rozmiaru i równej długości. Klips do kolczyków powinien mocno trzymać sztyft.

Łańcuszek naszyjnika lub bransoletki powinien być połączony prosto, z elastycznymi połączeniami między ogniwami łańcuszka. Zapięcie łańcuszka powinno być łatwe do noszenia, ale nie powinno odpinać się bez naciśnięcia przycisku. Kabłąk wisiorka powinien mieć odpowiedni rozmiar. Spawana część broszki powinna mieć odpowiednią długość.

Aby ułatwić pracę personelowi kontroli jakości, dział kontroli jakości w fabryce powinien określić dokładne wymagania. Przykładem mogą być pierścionki i wisiorki.

Oto treść, wymagania i metody inspekcji

Tabela 7-1 Zawartość, wymagania i metody kontroli wykończenia biżuterii.

| Pozycja | Treść | Metoda inspekcji | Wymagania |

|---|---|---|---|

| Wymiary | Hongkong/Japonia/Tajwan | Skala rozmiaru pierścienia | Odpowiednia pozycja linii rozmiaru pierścienia i skala rozmiaru pierścienia, ±1/5 |

| Stany Zjednoczone | Skala rozmiaru pierścienia | Odpowiednie położenie linii rozmiaru pierścienia i skala rozmiaru pierścienia, ±1/4 | |

| Europa | Skala rozmiaru pierścienia | Odpowiednie położenie linii rozmiaru pierścienia i skala rozmiaru pierścienia, ±1/4 | |

| Kształt | Rzeczywisty kształt produktu | Wizualny | Podążaj za kształtem wzoru zamówienia |

| Wygląd | Inay | Wizualny | Pasuje do kształtu próbki biżuterii, bez przekrzywienia w żadnym kierunku. |

| Burr, warstwa pośrednia | Wizualny | Czysty i gładki, nie do zarysowania | |

| Metal okaleczony | Szkło powiększające 10x | Nie widać otworów piaskowych, zwiędłego metalu, żużlu itp., powierzchnia metalu powinna być gładka. | |

| Pasek | Wizualny | Grzbiet z klatką jest nienaruszony, gładki i nie rysuje dłoni | |

| Pozycja spawania | Wizualny | Pozycja spawania powinna być wyraźna, a pozycja złącza nie powinna być widoczna | |

| Aktywna pozycja | Wizualny | Aktywna pozycja powinna się elastycznie kołysać, a po potrząśnięciu powinna naturalnie zwisać pionowo | |

| Dno trzpienia pierścienia | Kontrola wzrokowa, pomiar suwmiarką | Rozmiar i grubość dna trzpienia pierścienia powinny być jednolite, a wymagane kąty muszą być zachowane |

Tabela 7-2 Zawartość, wymagania i metody kontroli wykończenia biżuterii wiszącej.

| Pozycja | Treść | Metoda inspekcji | Wymagania |

|---|---|---|---|

| Kształt | Rzeczywisty kształt produktu | Wizualny | Podążaj za kształtem wzoru zamówienia |

| Wygląd | Inay | Wizualny | Kształt dopasowany do próbki biżuterii, brak przekrzywienia w dowolnym kierunku. |

| Zadzior, międzywarstwa | Wizualny | Czysty i gładki, nie do zarysowania | |

| Metal okaleczony | Szkło powiększające 10x | Brak otworów piaskowych, zwiędłego metalu, żużlu itp., powierzchnia metalu powinna być gładka i płaska. | |

| Pasek | Wizualny | nienaruszony tył z klatką, gładki bez szorstkich krawędzi, nie rysuje dłoni | |

| Solidne połączenie | Wizualny | Wyczyść pozycję spawania, wisząc prosto, główka klamry wisiorka i pierścień do zawieszania powinny znajdować się pośrodku, nie przechylone | |

| Pozycja akcji | Wizualny | Ruchoma pozycja powinna się elastycznie obracać i naturalnie zwisać pionowo po potrząśnięciu | |

| Głowica klamry z zawieszką | Wizualny | Pasuje do próbki biżuterii pod względem rozmiaru, wisi prawidłowo, otwór na łańcuszek umożliwia płynne nawlekanie |

Sekcja II: Typowe wady wykończenia biżuterii

Różne kategorie biżuterii mają zarówno standardowe, jak i unikalne aspekty w operacjach wykańczania biżuterii. Odpowiednio, jeśli chodzi o wady wykończeniowe biżuterii, istnieją kwestie wspólne i specyficzne dla danej kategorii.

1. typowe wady wykończenia biżuterii w różnych produktach

Wady te można napotkać w różnych rodzajach biżuterii, odnosząc się głównie do kwestii związanych z jakością powierzchni metalu.

1.1. Wady zgłoszenia

W procesie wykańczania biżuterii do obróbki powierzchni przedmiotu obrabianego używa się dużej liczby narzędzi, takich jak pilniki stalowe i papier ścierny. Efekt obróbki jest bezpośrednio związany z umiejętnościami, starannością i metodami oceny operatorów. Jeśli obróbka nie jest wykonywana prawidłowo, mogą wystąpić wady piłowania, takie jak niewystarczające szlifowanie, nadmierne szlifowanie i nierówne szlifowanie.

[Zgłoszenie nie wystarczy, jak pokazano na rysunku 7-1.

Analiza:

Po wykończeniu biżuterii, w niektórych obszarach nadal pozostają szorstkie powierzchnie w stanie początkowym lub szorstkie ślady obróbki z innych procesów powierzchniowych. Takie warunki powierzchniowe biżuterii nie mogą być usunięte przez opiłowanie i muszą być ponownie wypolerowane przez szlifowanie.

[Przypadek 7-2] wypełniając zbyt dużo, jak pokazano na rysunku 7-2.

Analiza:

Podczas analizy wykończenia biżuterii niektóre części przedmiotu obrabianego są zbyt mocno spiłowane, co powoduje, że części te nie mają kształtu i pojawiają się wady. Po wystąpieniu tego problemu, jedynym sposobem na jego naprawę jest spawanie.

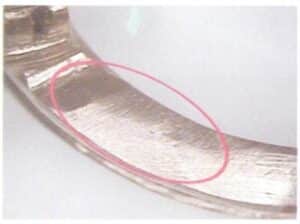

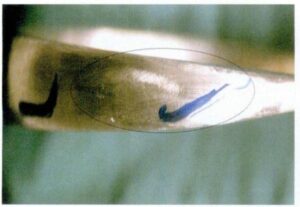

[Przypadek 7-3] szlifowanie nie jest gładkie, jak pokazano na rysunku 7-3.

Analiza:

Obrabiany przedmiot po zakończeniu biżuterii wygląda komfortowo, bez pofałdowań powierzchni, nierównych krawędzi itp. Tylna klatka w tym przypadku ma faliste krawędzie, a linie nie są gładkie.

[Przypadek 7-4] zapada się na biżuteryjnym przedmiocie obrabianym, jak pokazano na rysunku 7-4.

Analiza:

Wady utraconych części po wykończeniu biżuterii są bardziej powszechne na krawędziach produktu. Przyczyną może być to, że oryginalna wersja lub sam odlew miały tę wadę, której nie można było usunąć nawet po wykończeniu biżuterii, lub może to być spowodowane kolizjami lub nadmiernym grawerowaniem podczas wykańczania biżuterii i procesów czyszczenia biżuterii.

[Przypadek 7-5] Asymetryczna szerokość krawędzi, jak pokazano na rysunku 7-5.

Analiza:

Ten rodzaj wady często występuje w procesie wykańczania biżuterii, objawiając się jako niespójność szerokości między dwiema odpowiadającymi sobie metalowymi krawędziami (lub różnymi częściami tej samej metalowej krawędzi), które powinny być spójne pod względem szerokości. Główna przyczyna tego problemu leży w procesie wtryskiwania wosku w procesie odlewania, spowodowanym przesunięciem wzoru wosku. W przypadku wystąpienia różnych szerokości krawędzi, metoda ta powinna być stosowana na etapie wykańczania biżuterii w celu wygładzenia obu stron, a jeśli to konieczne, do naprawy należy użyć kombinacji piłowania i spawania.

1.2. Wady materiału metalowego

Wady te odnoszą się do niskiej zawartości metalu, które nie są generowane na etapie wykańczania biżuterii, ale są powodowane przez wcześniejsze procesy.

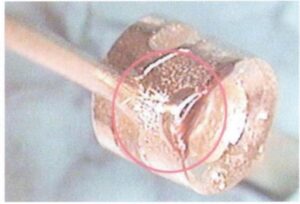

[Przypadek 7-6] Biżuteria wykazuje widoczne załamanie na powierzchni, jak pokazano na rysunku 7-6.

Analiza:

Analiza takich defektów powstaje na odlewanym półfabrykacie i jest trudna do usunięcia nawet po zakończeniu produkcji biżuterii. Często pojawiają się jako rozproszone piegi lub dendrytyczne kształty, poważnie wpływając na jakość powierzchni obrabianego przedmiotu. Aby naprawić takie defekty na etapie wykańczania biżuterii, zwykle konieczne jest zestalenie zapadniętej części za pomocą sztyftu z otworem piaskowym lub wykopanie warstwy zapadniętej części za pomocą igły maszynowej, a następnie zbudowanie wymaganego rozmiaru na powierzchni, co należy do trudnej do naprawy kategorii defektów. Aby całkowicie rozwiązać takie problemy, należy zacząć od źródła i ściśle kontrolować je na etapie odlewania.

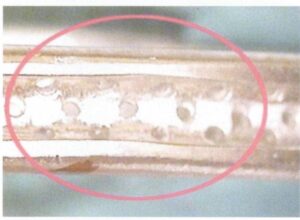

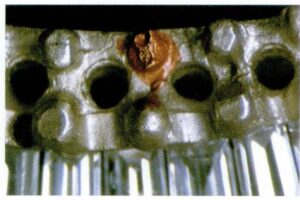

[Przypadek 7-7] Po zakończeniu produkcji biżuterii, w pewnej części biżuterii odsłonięte są otwory piaskowe, jak pokazano na Rysunku 7-7.

Analiza:

Wada ta nie powstała na etapie wykańczania biżuterii, lecz podczas procesu odlewania. Niektóre otwory piaskowe są bezpośrednio widoczne na powierzchni odlewu, podczas gdy inne są ukryte pod skórą i ujawniają się po wykończeniu biżuterii.

[Przypadek 7-8] Po zakończeniu obróbki biżuterii pozostają zadziory, jak pokazano na rysunku 7-8.

Analiza:

Gdy na odlewie lub wytłoczonym półfabrykacie pojawiają się zadziory, należy je usunąć podczas wykańczania biżuterii. Czasami jednak zadziory stanowią wyzwanie, prowadząc do niekompletnego szlifowania i pozostałości. Oprócz wzmocnienia kontroli elementów wykończeniowych biżuterii, źródłem jest sposób ograniczenia powstawania zadziorów w procesie odlewania.

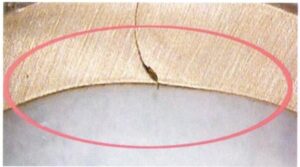

[Przypadek 7-9] Pęknięcia pojawiły się podczas wykańczania biżuterii, jak pokazano na rysunkach 7-9.

Analiza:

Analiza ujawnia obecność mikropęknięć lub pęknięć penetrujących w niektórych częściach biżuterii podczas jej wykańczania. Przyczyny pęknięć są wielopłaszczyznowe, takie jak nadmierna kruchość materiałów jubilerskich, nadmierne naprężenia termiczne odlewu oraz znaczne uderzenia i naprężenia mechaniczne podczas wykańczania biżuterii.

1.3. Wady spawalnicze

Biżuteria często wymaga spawania podczas wykańczania biżuterii w celu montażu komponentów, naprawy wad itp. Głównymi stosowanymi metodami spawania są spawanie laserowe i lutowanie płomieniowe. Nieprawidłowe operacje spawania mogą łatwo prowadzić do wad, takich jak otwory piaskowe, niepełne wtopienie i słabe spawanie.

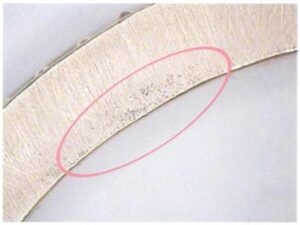

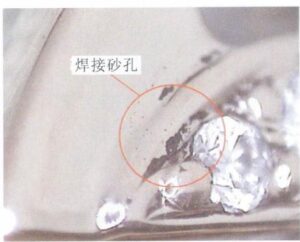

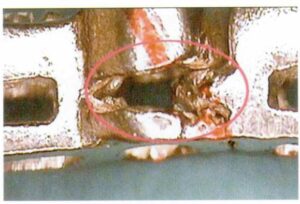

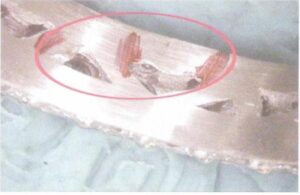

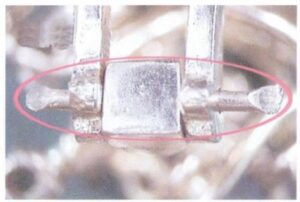

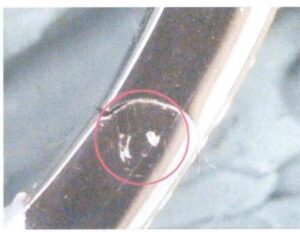

[Przypadek 7-10] W miejscu spawania biżuterii pojawiają się otwory po piasku spawalniczym, jak pokazano na rysunku 7-10.

Analiza:

W tym przypadku biżuteria wykorzystuje spawanie laserowe do naprawy metalowej krawędzi. Spawanie laserowe należy do spawania punktowego impulsowego, w którym drut spawalniczy jest układany punkt po punkcie, a następnie obszar spawania jest szlifowany na płasko. Jeśli blizny po spawaniu nie są ciasno ułożone, po szlifowaniu mogą pojawić się dziury.

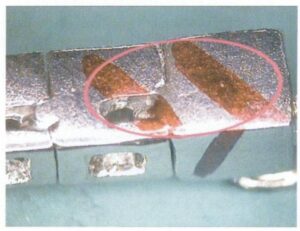

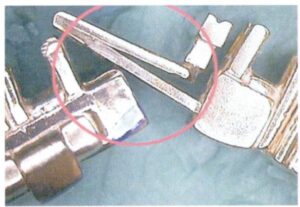

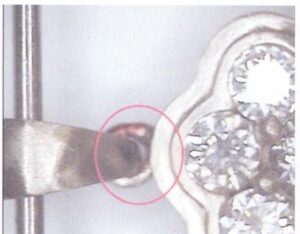

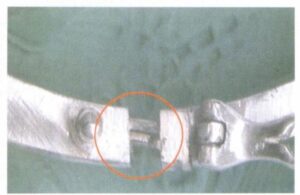

[Przypadek 7-11] Materiał spawalniczy nie przeniknął do wnętrza spoiny podczas spawania, powodując niepełne stopienie, jak pokazano na rysunku 7-11.

Analiza:

W tym przypadku biżuteria wykorzystuje spawanie płomieniowe do łączenia komponentów z korpusem biżuterii. Spawanie płomieniowe wykorzystuje materiał lutowniczy do stopienia i infiltracji pod wpływem ogrzewania płomieniowego. Jeśli pozycja spawania nie jest odpowiednio oczyszczona z tlenków lub zanieczyszczeń, lub jeśli penetracja materiału spawalniczego jest słaba, utrudniając infiltrację lutu, spowoduje to obecność niepełnego stopienia między materiałem podstawowym a materiałem podstawowym w złączu spawanym, znanym jako niepełne stopienie.

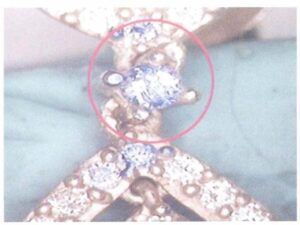

[Przypadek 7-12] Towar został stopiony podczas spawania, jak pokazano na rysunku 7-12.

Analiza:

Podczas spawania elementów biżuterii wymagana jest wystarczająca temperatura, aby stopić lut. Jednakże, gdy temperatura jest zbyt wysoka, istnieje możliwość spalenia próbki biżuterii, stopienia metalu w pobliżu spoiny lub wypłynięcia niektórych delikatnych części próbki biżuterii, a nawet stopienia całego elementu. Dlatego podczas spawania wymagana jest ścisła kontrola temperatury ogrzewania.

2. Klasyfikacja wad wykończenia biżuterii dla różnych rodzajów biżuterii

Oprócz typowych problemów z wykończeniem biżuterii, różne kategorie biżuterii często wykazują odpowiednie wady wykończenia biżuterii.

2.1. wady wykończenia biżuterii bransoletek i naszyjników

W przypadku bransoletek, naszyjników i półfabrykatów biżuterii konieczne jest skorygowanie kształtu półfabrykatów, aby spełnić wymagania projektowe, a następnie połączenie ogniw, przejście przez procesy takie jak piłowanie, łączenie i montaż, spawanie, szlifowanie itp. w celu złożenia idealnej biżuterii. Wymagane jest, aby połączenie między ogniwami było zwarte i ściśle dopasowane, połączenie było elastyczne, odległość była jednolita, cały łańcuch był zrównoważony i nie powinno być nierówności wysokości. Poniżej przedstawiono niektóre typowe wady bransoletek i naszyjników podczas wykańczania biżuterii.

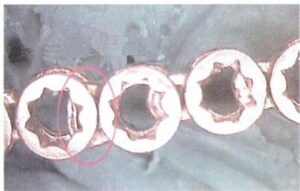

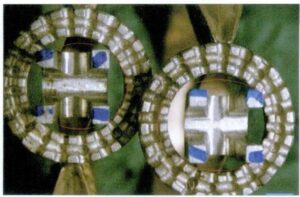

[Przypadek 7-13] Niespójne rozmiary pierścieni mocujących, jak pokazano na rysunku 7-13.

Analiza:

Różne ogniwa łańcucha są połączone pierścieniami mocującymi. Wymagane jest, aby rozmiary pierścieni mocujących były jednolite, co może nie tylko osiągnąć dobry efekt wizualny, ale także sprawić, że łańcuch będzie stosunkowo prosty. W tym przypadku niektóre pierścienie mocujące są zbyt duże, co obniża poziom jakości bransoletki.

【Przypadek 7-14】 Linki mocujące między ogniwami łańcucha są zbyt długie, jak pokazano na rysunku 7-14.

Analiza:

W przypadku łańcucha połączonego z boku, linie mocujące nie powinny zbytnio wykraczać poza obszar spawania. W przeciwnym razie znacząco wpłynie to na wygląd. W takim przypadku połączony drut jest zbyt długi, a nadmiar połączonego drutu należy odciąć, a następnie przyspawać podczas wykańczania biżuterii.

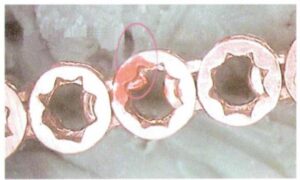

【Przypadek 7-15】 Szczelność między ogniwami różnych łańcuchów jest niespójna, jak pokazano na rysunku 7-15.

Analiza:

Bransoletki i naszyjniki mają zazwyczaj wiele ogniw w różnych łańcuchach, a połączenie między ogniwami różnych łańcuchów powinno utrzymywać stałą szczelność, aby cały łańcuch był gładki. Nie powinno być sytuacji, w których łańcuszek będzie się cofał, gdy jest zbyt luźny i nie będzie mógł się elastycznie obracać, gdy jest zbyt ciasny.

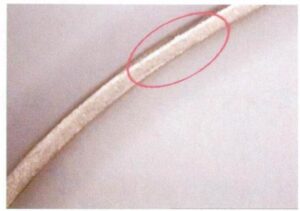

【Przypadek 7-16】 Pozycja spawania jest słaba, jak pokazano na rysunku 7-16.

Analiza:

Spawanie między ogniwami łańcucha powinno być mocne, a ilość materiału spawalniczego powinna być odpowiednio kontrolowana. Nadmierne ilości mogą powodować guzy spawalnicze, podczas gdy zbyt małe mogą prowadzić do słabych pozycji spawania, stwarzając ryzyko pęknięcia.

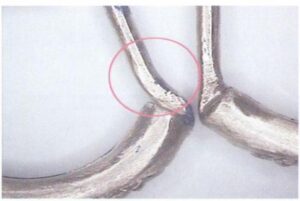

[Przypadek 7-17] niepełne spawanie, jak pokazano na rysunku 7-17.

Analiza:

Niedostateczne lutowanie, spawanie z oderwaniem i sytuacje, w których materiał spawalniczy nie może przeniknąć do miejsca spawania, są powszechnie znane jako niekompletne lutowanie. Przyczyny obejmują różne aspekty, takie jak niewłaściwa obróbka miejsca spawania, niepełne usunięcie tlenków lub zanieczyszczeń utrudniających penetrację lutu, słaba zwilżalność i przenikalność materiału lutowniczego, nieprawidłowe metody spawania i nadmierne nagrzewanie materiału lutowniczego prowadzące do silnego utleniania.

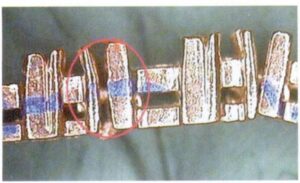

【Przypadek 7-18】 Przyspawany tak, aby był nieruchomy, jak pokazano na rysunku 7-18.

Analiza:

Podczas spawania lut przedostał się do szczelin między sąsiednimi ogniwami łańcucha, powodując ich zespawanie i uniemożliwiając niezależne poruszanie się, co wpływa na wygląd i podatność na zużycie. Głównymi przyczynami tego problemu są nieprawidłowe umieszczenie lutu, zbyt duża ilość lutu, topnik nałożony na szczelinę łączącą itp.

【Przypadek 7-19】 Połączone pierścienie nie są prawidłowo zespawane, jak pokazano na Rysunek 7-19.

Analiza:

Aby zachować gładkość łańcucha, najpierw wymagane jest, aby pozycje połączeń każdej części były w porządku. W tym przypadku połączone pierścienie między ogniwami bransoletki są połączone, a jeden z połączonych pierścieni jest oczywiście przekrzywiony, co utrudnia zachowanie prostoliniowości łańcucha po spawaniu.

【Przypadek 7-20】 Odkształcenie dolnej części gniazda ogniwa łańcucha, jak pokazano na rysunku 7-20.

Analiza:

W takim przypadku otwór ustalający ogniwa łańcucha uległ wydłużonemu odkształceniu, co będzie miało wpływ na operację ustalania. Przed montażem bransoletki należy sprawdzić, czy półfabrykat nie jest odkształcony. Jeśli występuje deformacja, należy wybrać odpowiednie narzędzie do jej skorygowania.

【Przypadek 7-21】 Długość łańcucha nie spełnia wymagań.

Analiza:

Aby ułatwić noszenie, większość bransoletek i naszyjników ma wymagania dotyczące długości. Długość bransoletki wynosi zazwyczaj 6,5 cala. Długość bransoletki wynosi zazwyczaj 16,5 cala lub 17 cali, a dopuszczalne odchylenie rozmiaru podczas kontroli wynosi ±1/4; długość bransoletki wynosi zazwyczaj 16,5 cala lub 17 cali, a dopuszczalne odchylenie rozmiaru podczas kontroli wynosi ±1/2 cala. Wymagana długość tej bransoletki wynosi 7 cali, a rzeczywista długość wynosi 7,8 cala, przekraczając maksymalną dopuszczalną tolerancję.

2.2. Wady wykończenia biżuterii pierścieni

Wykończenie jubilerskie pierścionków zazwyczaj obejmuje procesy takie jak wypełnianie śladów odlewu, kształtowanie, montaż okuć, spawanie, opiłowywanie, szlifowanie i polerowanie. W tych operacjach, oprócz typowych kwestii związanych z wykańczaniem biżuterii, często występują kwestie związane z wykańczaniem biżuterii specyficzne dla pierścionków, jak pokazano poniżej.

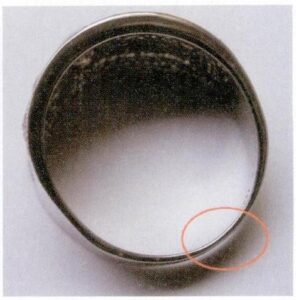

[Przypadek 7-22] Trzpień pierścienia nie jest gładki, jak pokazano na rysunku 7-22.

Analiza:

Podczas analizy biżuteryjnego wykończenia pierścionków wymagane jest przeszlifowanie trzonu pierścionka na okrągło i gładko, dopasowanie skali rozmiaru pierścionka do pierścionka i upewnienie się, że gołym okiem nie widać żadnej widocznej szczeliny.

【Przypadek 7-23】 Wewnętrzny okrąg pierścienia nie jest wystarczająco zaokrąglony, jak pokazano na rysunku 7-23.

Analiza:

Wiele pierścionków wymaga zaokrąglonego trzpienia wewnętrznego, aby zapewnić wygodę noszenia. W takim przypadku, niektóre części wewnętrznego trzpienia obrączki są prostopadłe i powinny zostać zeszlifowane do zaokrąglonej krawędzi.

[Przypadek 7-24] Dno trzpienia pierścienia jest zbyt cienkie, jak pokazano na Rysunek 7-24.

Analiza:

Oryginalna grubość dolnej części trzpienia pierścionka wynosi 2 mm. Podczas wykańczania biżuterii rozmiar pierścienia musi zostać zwiększony, a dno trzpienia pierścienia jest młotkowane i zbyt cienkie, co wpływa na komfort noszenia.

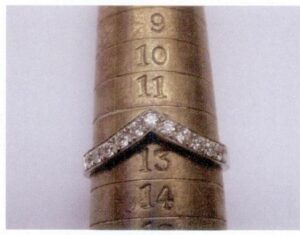

[Przypadek 7-25] Rozmiar pierścienia nie pasuje, jak pokazano na rysunku 7-25.

Analiza:

Istnieją określone wymagania dotyczące rozmiaru pierścionka. W tym przypadku rozmiar pierścionka musi wynosić 14, ale w rzeczywistości jest to tylko rozmiar 12. Podczas wykańczania biżuterii należy sprawdzić każdy rozmiar pierścionka, z ogólnym zakresem tolerancji ± 1/4. Jeśli rozmiar pierścionka jest nieco mniejszy, można użyć pręta pomiarowego i młotka, aby powiększyć go do wymaganego rozmiaru. Jeśli różnica jest znaczna, nadmiar musi zostać odcięty na dole trzonu pierścienia, a dodatkowa sekcja musi zostać dodana i bezpiecznie przyspawana. Jeśli rozmiar pierścienia jest zbyt duży, nadmiar długości należy odciąć od dołu trzpienia pierścienia.

[Przypadek 7-26] Pierścień z klatką z tyłu jest zdeformowany, jak pokazano na rysunku 7-26.

Analiza:

Wiele wysokiej klasy pierścionków wymaga tylnej klatki, aby zamknąć wewnętrzny trzon pierścionka. Tylna część obrączki jest zwykle wykonana z wydrążonych elementów z regularnymi wydrążonymi wzorami na górze. Podczas wykańczania biżuterii często pojawiają się problemy wynikające z nieostrożności, niewłaściwej obsługi itp.

[Przypadek 7-27] Odkształcenie pazura pierścienia, jak pokazano na rysunku 7-27.

Analiza:

Pazury pierścienia powinny być symetryczne, a nie przekrzywione. W tym przypadku jeden pazur jest skręcony na zewnątrz, a nie wyrównany z innymi pazurami. Pazury powinny zostać skorygowane podczas wykańczania biżuterii.

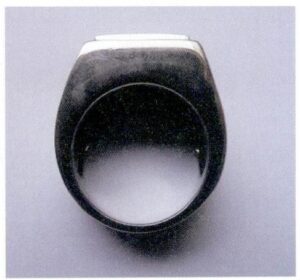

[Przypadek 7-28] Bok męskiego pierścienia jest nieforemny, jak pokazano na Rysunek 7-28.

Analiza:

Niektóre pierścionki męskie wymagają, aby obie strony były bardzo płaskie, tworząc stały kąt. Podczas piłowania i szlifowania należy stosować odpowiednie narzędzia i techniki, aby uniknąć uszkodzenia ogólnego kąta biżuterii.

[Opiłowanie śladów wlewu spowodowało uszkodzenie trzpienia pierścienia, jak pokazano na rysunku 7-29.

Analiza:

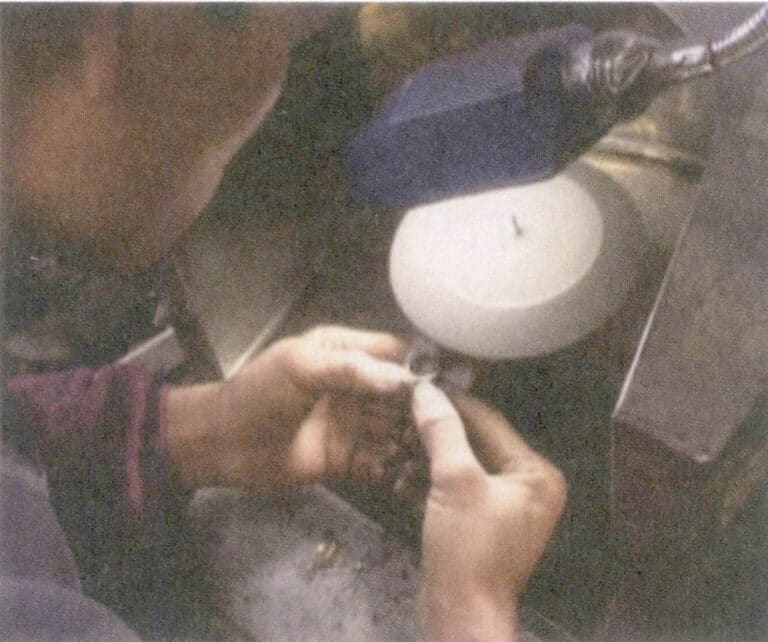

Podczas wykańczania pierścienia w procesie obróbki jubilerskiej należy najpierw spiłować pozostałe ślady wlewu odlewniczego na obrabianym przedmiocie. Aby poprawić wydajność produkcji, większość z nich używa obecnie maszyny do cięcia wlewków odlewniczych zamiast cięcia ręcznego. Ze względu na dużą siłę cięcia ściernicy, jeśli nie jest ona odpowiednio kontrolowana, łatwo jest uszkodzić obrabiany przedmiot podczas cięcia. W tym przypadku wlew pierścienia został przecięty zbyt mocno i uszkodził pierścień. Podczas cięcia należy zwracać uwagę na położenie wlewu odlewniczego, określić kąt szlifowania pierścienia, delikatnie obracać pierścień na ściernicy i obserwować podczas cięcia, aż będzie on zasadniczo gładki z zewnętrznym trzpieniem pierścienia.

[Przypadek 7-30] Główka pierścienia nie jest prosta, jak pokazano na rysunku 7-30.

Analiza:

Aby zmniejszyć trudności produkcyjne, czasami produkt jest dzielony na kilka części w celu oddzielnego odlewania, a następnie części te są montowane i spawane razem na etapie wykańczania biżuterii. W tym przypadku główka kwiatu i pierścień są odlewane oddzielnie, a podczas montażu główka kwiatu nie jest wyśrodkowana, co powoduje niewspółosiowość. Aby zaradzić takim wadom, podczas montażu należy zapewnić prawidłowe wyrównanie przed spawaniem; w razie potrzeby można ustawić proste urządzenia pozycjonujące w oryginalnej wersji lub użyć prostego przyrządu podczas spawania, aby pomóc w pozycjonowaniu.

2.3. Wady wykończenia biżuterii kolczyków

Biżuteryjne wykończenie kolczyków wymaga przejścia przez procesy takie jak odlewanie śladów wlewu, kształtowanie, mocowanie szpilek do uszu, spawanie, gotowanie w wodzie, piłowanie powierzchni, szlifowanie, polerowanie itp. W tym procesie widoczne są specjalne wady kolczyków związane z wykończeniem biżuterii

[Przypadek 7-31] Pozycja zawiasu kolczyka jest zbyt ciasna, a szpilka kolczyka nie pasuje do otworu igły, jak pokazano na rysunku 7-31.

Analiza:

W metodzie montażu kolczyków jedną z metod jest otwarcie pozycji zawiasu w środku kolczyka, aby podzielić go na dwie połowy, przyspawanie szpilki do ucha na jednym końcu otworu jednej połowy, otwarcie otworu na szpilkę do ucha w odpowiedniej pozycji drugiej połowy i zablokowanie go poprzez otwieranie i zamykanie w pozycji zawiasu oraz blokowanie przez dopasowanie szpilki do ucha i otworu na szpilkę do ucha. W tym przypadku pozycja zawiasu jest zbyt ciasna, co powoduje, że szpilka do ucha nie wchodzi do otworu w celu dopasowania.

[Przypadek 7-32] Igła jest zbyt długa, jak pokazano na Rysunek 7-32.

Analiza:

Długość szpilki do ucha dobierana jest głównie w zależności od kształtu kolczyka, zazwyczaj określonego w zleceniu produkcyjnym, z dopuszczalnym odchyleniem ±0,5 mm. Gdy biżuteria jest gotowa, jeśli jest nieostrożna, może zostać użyta niewłaściwa długość szpilki do ucha.

[Przypadek 7-33] Earpin stopił się, jak pokazano na rysunku 7-33.

Analiza:

Igła kolczyka jest bardzo cienka w porównaniu do korpusu kolczyka. Podczas lutowania igły należy zwrócić szczególną uwagę na kontrolowanie wielkości i siły płomienia. W przeciwnym razie kolczyk łatwo się stopi.

[Przypadek 7-34] Kolczyki są asymetryczne, jak pokazano na rysunku 7-34.

Analiza:

Ponieważ kolczyki są noszone w parach, wymagana jest symetria po obu stronach, w tym kształt i rozmiar. W tym przypadku występują niespójności w kolczykach, które wymagają dalszego wykończenia biżuterii.

[Przypadek 7-35] Odkształcenie otworu kolczyka, jak pokazano na rysunku 7-35.

Analiza:

W tym przypadku wymagany rozmiar otworu na kolczyk wynosi 8 mm, ale rozmiar otworu na kolczyk po prawej stronie przekracza określone wymagania, co powoduje asymetrię i należy go zmodyfikować.

[Przypadek 7-36] Zaczep na ucho jest zbyt ciasny, co wpływa na ruch, jak pokazano na Rysunek 7-36.

Analiza:

Klips do ucha jest blokowany przez zacisk i korpus kolczyka. Wymagane jest, aby klips do ucha otwierał się i zamykał płynnie, w pełni rozszerzając się po otwarciu i bezpiecznie zamykając po zamknięciu. Zawias klipsa w tym przypadku wymaga dalszej regulacji, aby uzyskać stałą szczelność podczas otwierania i zamykania, czemu towarzyszy dźwięk "pop".

[Przypadek 7-37] Kołek ucha nie jest prosty, jak pokazano na Rysunek 7-37.

Analiza:

Sztyft, jako część korpusu kolczyka, powinien być prosty. W tym przypadku lewa szpilka ma zauważalne wygięcie, które należy wyregulować i skorygować podczas wykańczania biżuterii.

[Przypadek 7-38] Linia łącząca przekłuwacz do uszu jest zbyt długa, jak pokazano na rysunku 7-38.

Analiza:

Zatyczka do uszu jest połączona z korpusem kolczyka za pomocą przewodu łączącego. Długość przewodu łączącego powinna być równa z obydwoma końcami zatyczki, ale nie za długa; w przeciwnym razie będzie to miało wpływ na noszenie.

2.4. Wady wykończenia biżuterii wisiorków

Wisiorek jest połączony z łańcuszkiem. Proces wykańczania biżuterii obejmuje wypełnianie śladów wlewu, regulację kształtu, lutowanie zawieszki, opiłowywanie, szlifowanie, polerowanie itp. Oprócz typowych wad wykończenia biżuterii, specjalne wady wykończenia biżuterii są następujące.

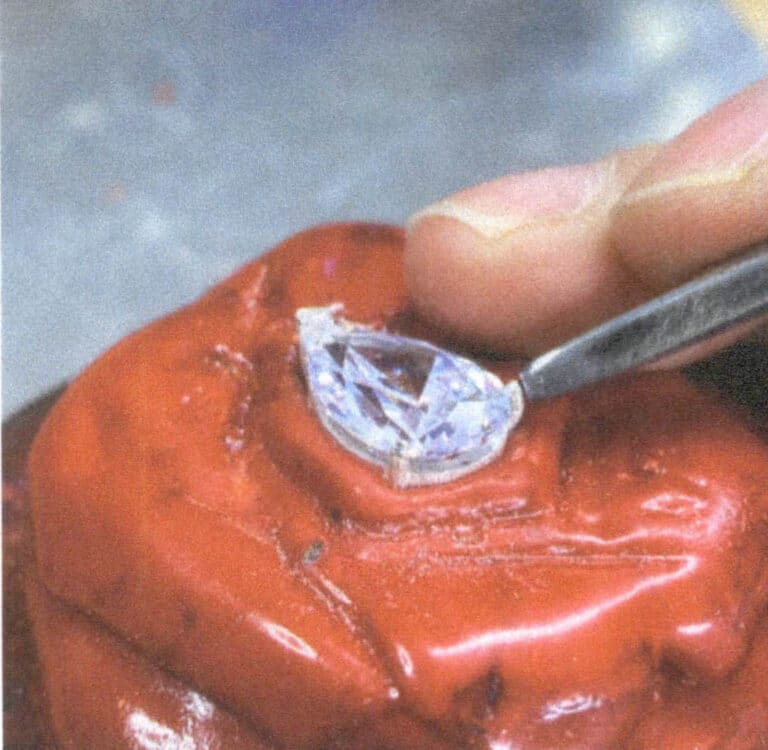

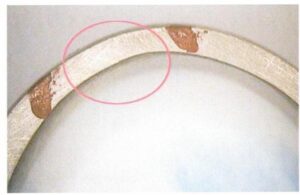

[Pierścień zawieszki nie jest okrągły, jak pokazano na rysunku 7-39.

Analiza:

Pierścień z zawieszką służy do noszenia zawieszki, wymagając okrągłości, aby zapewnić, że zawieszka jest pionowa w środku pierścienia z zawieszką, gdy wisi prosto. Okrąg w tym przypadku jest eliptyczny, co może być spowodowane wadami w oryginalnej wersji, niekompletną naprawą pękniętej formy woskowej lub wykończeniem biżuterii, które nie koryguje okrągłego pierścienia.

[Górny wiszący pierścień nie pasuje do rozmiaru kabłąka, jak pokazano na rysunku 7-40.

Analiza:

Końcówka kabłąka jest przyspawana po przejściu przez pierścień. Zapięcie powinno być w stanie stać pionowo i swobodnie poruszać się wewnątrz pierścienia. Jednak w tym przypadku wysokość wewnątrz pierścienia nie pasuje do kabłąka i nie ma wystarczająco dużo miejsca, aby kabłąk mógł stać pionowo.

[Przypadek 7-41] Otwór na kaucję jest zbyt mały, aby przejść przez łańcuch, jak pokazano na rysunku 7-41.

Analiza:

Gdy klient produkuje naszyjnik, średnica łańcuszka jest zazwyczaj określona. Przygotowując zawieszkę, należy upewnić się, że łańcuszek może płynnie przechodzić przez otwór zawieszki. W tym przykładzie wisiorek został nieprawidłowo dopasowany do zawieszki podczas wykańczania biżuterii i należy użyć modelu o większym rozmiarze.

[Przypadek 7-42] Zawieszka nie wisi prosto, jak pokazano na rysunku 7-42.

Analiza:

Wisiorek w tym przykładzie jest podzielony na dwie części, połączone przez środkowe ustawienie, a trzy elementy nie mogą wisieć w linii prostej po połączeniu. Powodem są wzajemne ograniczenia w ich dopasowaniu, które muszą zostać dostosowane i wyrównane podczas wykańczania.

[Przypadek 7-43] Pozycja kąta prostego wisiorka została spiłowana jako płaska, jak pokazano na Rysunku 7-43.

Analiza:

W tym przypadku narożniki wisiorka muszą mieć pozycję narożną, a podczas wykańczania i polerowania lewy narożnik został oszlifowany tak, aby miał pozycję narożną, ale prawy narożnik został przypadkowo wypolerowany do pozycji tępej.

[Przypadek 7-44] Zawieszana perforacja tylna, jak pokazano na Rysunku 7-44.

Analiza:

Wada w postaci przebitego otworu z tyłu wisiorka w tym przykładzie nie została spowodowana wykończeniem biżuterii, ale pojawiła się już na odlanym półfabrykacie, a jej powstanie może być związane z procesem odlewania, warunkami formy, topieniem i zalewaniem itp. Chociaż przebity otwór pojawia się z tyłu wisiorka, nie wpływa on bezpośrednio na jego wygląd; zamiast tego należy go przyspawać i naprawić podczas wykańczania biżuterii.

[Rozmiary otworów dekoracyjnych na zawieszce są niespójne, jak pokazano na rysunku 7-45.

Analiza:

Na wisiorku znajduje się okrąg ozdobnych otworów o nierównych kształtach i rozmiarach. Należy je przyciąć podczas wykańczania biżuterii, aby uzyskać jednolity rozmiar.

[Przypadek 7-46] Ustawienie zawieszki jest niekompletne, jak pokazano na Rysunek 7-46.

Analiza:

Kompletny ząb jest podstawą do zapewnienia jakości wkładki. Niekompletne zęby, w tym przypadku, są formowane podczas fazy odlewania. Naprawa spawalnicza ustawienia musi być przeprowadzona podczas wykańczania biżuterii.

2.5. Biżuteryjne wady wykończeniowe bransoletek

[Przypadek 7-47] Pudełko z zapięciem języka ma połamane krawędzie, jak pokazano na Rysunek 7-47.

Analiza:

W przypadku bransoletek z dwiema połówkami, które otwierają się i zamykają, zazwyczaj muszą być one zamykane i otwierane za pomocą zapięcia na język. Pudełko zapięcia powinno być kwadratowe i gładkie, ściśle przylegające do języka. W tym przypadku jedna strona pudełka zapięcia ma złamaną krawędź, co powoduje, że nie pasuje ona ściśle do języka i wymaga naprawy spawalniczej w celu naprawienia wady złamanej krawędzi....

[Język zapięcia nie blokuje się bezpiecznie, jak pokazano na Rysunek 7-48.

Analiza:

W takim przypadku sprężyna języka nie jest elastyczna, co powoduje, że język nie blokuje się bezpiecznie. Podczas wykańczania biżuterii należy wybrać odpowiednie materiały do wykonania sprężyny, nadając jej dobrą elastyczność. Po włożeniu języka do pudełka zapięcia powinien być słyszalny wyraźny dźwięk "kliknięcia", wskazujący na pełne i bezpieczne dopasowanie języka do pudełka zapięcia. W przeciwnym razie należy dokonać ponownej regulacji.

[Przypadek 7-49] Ogranicznik języka jest zbyt mocno dokręcony, co powoduje pęknięcie języka, jak pokazano na Rysunek 7-49.

Analiza:

Zapięcie językowe to mechanizm otwierający i zamykający utworzony przez połączenie języka i skrzynki zapięcia. W tym przypadku rozmiar języka jest nieco większy, przez co jest on zbyt ciasny w stosunku do skrzynki zapięcia. Każde otwarcie i zamknięcie powoduje odkształcenie i stwardnienie języka. Po wielokrotnym otwieraniu i zamykaniu odkształcenie i stwardnienie języka osiąga limit materiału, co prowadzi do pęknięcia. Dlatego po wykonaniu języka i skrzynki należy dokonać regulacji, aby upewnić się, że język i skrzynka idealnie do siebie pasują, zapewniając płynne działanie.

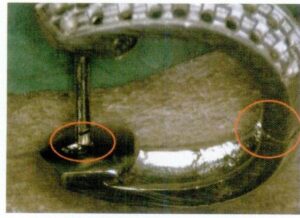

[Przypadek 7-50] Pozycja zawiasu bransolety jest przyspawana, aby była nieruchoma, jak pokazano na rysunku 7-50.

Analiza:

Bransoleta z dwiema połówkami otwiera się i zamyka, obracając się na zawiasie. Jeśli pręt obrotowy jest przyspawany do zawiasu, nie może on obracać się normalnie, jak w tym przypadku. Aby uniknąć tego problemu, podczas wykańczania biżuterii należy skorygować pozycję zawiasu, połączenie między obrotowym prętem a zawiasem bransoletki, zgrzewanie punktowe w celu mocnego zgrzania pozycji styku obrotowego pręta i zawiasu bransoletki oraz uważać, aby materiał spawalniczy nie przedostał się do obrotowego pręta. Pastę do zębów można nałożyć na obracający się pręt, aby zapobiec jego spawaniu.

[Przypadek 7-51] Obrotowy pasek bransoletki jest odłączony, jak pokazano na Rysunek 7-51.

Analiza:

Bransoletka obraca się między obrotowym prętem a zawiasem. Po włożeniu obrotowego pręta do pozycji zawiasu, oba końce muszą zostać spiłowane na płasko, a na koniec obrotowego pręta nakładany jest spaw, aby wygładzić go z korpusem bransoletki. W tym przypadku spawanie głowicy obrotowej nie jest solidne, a podczas szlifowania blizny po spawaniu nastąpiło oderwanie.

[Przypadek 7-52] Boczny zatrzask bezpieczeństwa bransoletki jest zbyt luźny, jak pokazano na Rysunek 7-52

Analiza:

Celem bocznego zatrzasku zabezpieczającego na bransolecie jest zapewnienie bardziej zwartego połączenia dwóch części i zapobieganie rozłączeniu. Szczelność bocznego zatrzasku zabezpieczającego powinna być odpowiednia. Gdy jest zbyt luźny, nie może się skutecznie "zacisnąć", więc powinien być łatwy do otwierania i zamykania przy użyciu niewielkiej siły podczas zapinania.

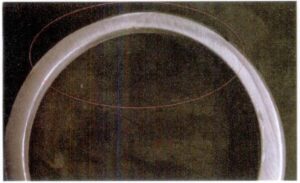

[Przypadek 7-53] Wewnętrzny okrąg bransoletki nie jest okrągły, jak pokazano na rysunku 7-53.

Analiza:

Aby zapewnić wygląd i łatwość noszenia, bransoletka wymaga gładkiego wewnętrznego okręgu. Podczas wykańczania biżuterii kształt bransoletki należy skorygować, zakładając bransoletkę na miedziany pręt bransoletki po jej zamknięciu, dociskając ją ręcznie, aby całkowicie dopasować bransoletkę do miedzianej skali bransoletki, tworząc standardowy kształt bransoletki o odpowiednim rozmiarze.

[Przypadek 7-54] Szlifowanie jest zbyt mocne, jak pokazano na Rysunek 7-54.

Analiza:

Wykończenie biżuterii bransoletkowej wymaga gładkości i braku gwałtownych zmian grubości. W tym przypadku nadmierne spiłowanie w niektórych obszarach bransoletki spowodowało przerzedzenie tych obszarów.

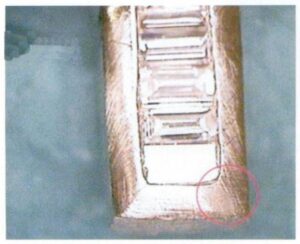

[Przypadek 7-55] Dolna pokrywa ma nieregularny, wydrążony kształt, jak pokazano na Rysunek 7-55.

Analiza:

Aby zmniejszyć wagę metalu i podkreślić efekt kamieni szlachetnych, czasami w bransoletce otwierany jest dolny otwór, co wymaga, aby jej kształt był okrągły. W przypadku wystąpienia problemów takich jak deformacje i nierówne krawędzie, należy je przyciąć do wymaganego kształtu poprzez wykończenie jubilerskie.