Jak produkować syntetyczne kamienie szlachetne --- 8 rodzajów metod syntetycznych

Poznaj historię, zasady i 8 rodzajów metod i procesów syntetycznych kamieni szlachetnych Synthesid

Wprowadzenie:

W dziedzinie syntetycznych kamieni szlachetnych nastąpił niezwykły postęp, wypełniając lukę między naturalną rzadkością a sztuczną replikacją. Od historycznej syntezy rubinów przez E. D. Clarke'a po nowoczesną wysokociśnieniową i wysokotemperaturową syntezę diamentów, podróż była transformacyjna. Zasady syntezy klejnotów, zakorzenione w zrozumieniu naturalnego tworzenia się klejnotów poprzez procesy endogeniczne, egzogeniczne i metamorficzne, utorowały drogę dla zaawansowanych technik laboratoryjnych. Metody takie jak synteza płomieniowa, wzrost hydrotermalny i topienie strumieniowe odegrały kluczową rolę w tworzeniu kamieni szlachetnych, takich jak korund i szmaragdy. Ocena ekonomiczna tych metod syntetycznych zapewnia ich rentowność, przy jednoczesnym zachowaniu wyjątkowej jakości i wyglądu naturalnych klejnotów. Przyszłość syntezy kamieni szlachetnych leży w udoskonaleniu tych technik, zapewnieniu stabilności i piękna syntetycznych kamieni szlachetnych oraz rozszerzeniu ich zastosowań w branży jubilerskiej i nie tylko. Wraz ze wzrostem popytu na kamienie szlachetne, syntetyczne kamienie szlachetne oferują zrównoważoną i etyczną alternatywę, obiecując wspaniałą przyszłość dla tej dynamicznej dziedziny.

Spis treści

Sekcja I Historia syntezy klejnotów

Historia syntetycznych kamieni szlachetnych rozpoczęła się w 1819 roku, kiedy E. D. Clarke połączył dwa rubiny za pomocą płomienia wodorowo-tlenowego. Przez ponad 200 lat proces rozwoju ewoluował od prostego do złożonego, od niskiego do wysokiego poziomu. Chociaż badania i rozwój syntetycznych kamieni szlachetnych w naszym kraju rozpoczęły się stosunkowo późno (w latach pięćdziesiątych XX wieku), szybko się rozwinęły i obecnie można produkować różne syntetyczne kamienie szlachetne, aby sprostać wymaganiom rynku.

Aby pomóc czytelnikom zrozumieć historię rozwoju syntetycznych kamieni szlachetnych, opracowano krótką historię syntetycznych kamieni szlachetnych (Tabela 2-1).

Tabela 2-1 Krótka historia syntetycznych kamieni szlachetnych

| Rok | Wynalazcy i ulepszacze | Metoda | Odmiany syntetycznych kamieni szlachetnych |

|---|---|---|---|

| 1902 | A. Werner Leaf (Francja) | Metoda fuzji płomieniowej | Syntetyczny rubin |

| 1908 | G. Spezia (Włochy) | Metoda hydrotermalna | Kryształ syntetyczny |

| 1910 | A. Vernay (Francja) | Metoda stapiania płomieniowego | Syntetyczny niebieski spinel |

| 1928 | Richard Nacken (Niemcy) | Metoda strumieniowa | Syntetyczny szmaragd (1ct) |

| 1934 | H. Espik (Niemcy) | Metoda strumieniowa | Syntetyczny szmaragd |

| 1940 | C. Chatham (USA) | Metoda strumieniowa | Syntetyczny szmaragd |

| 1947 | Lind, Inc. USA | Metoda stapiania płomieniowego | Syntetyczny rubin gwiaździsty, szafir |

| 1948 | National Lead Company, USA | Metoda stapiania płomieniowego | Syntetyczny rutyl |

| 1955 | Riley Company (USA) | Metoda wytrącania z fazy gazowej | Moissanit syntetyczny |

| 1958 | Laodis i Bauman | Metoda hydrotermalna | Syntetyczny rubin i zielony, bezbarwny szafir |

| 1959 | Szczepanow (Związek Radziecki) | Metoda formy z prowadzeniem stopu | Biały szafir |

| 1960 | Stany Zjednoczone, były Związek Radziecki | Metoda wytrącania z fazy gazowej | Syntetyczna diamentowa folia polikrystaliczna z biały szafir |

| 1960 | Schepanov (Związek Radziecki) | Metoda formowania z prowadzeniem wytopu | Synteza rubinu, szafiru i kociego oka, itd. |

| 1964 | Mei i J.C. Shaa | Metoda hydrotermalna | Biały szafir |

| 1965 | Linde Group, USA | Metoda hydrotermalna | Syntetyczny szmaragd (produkcja komercyjna Produkcja) |

| 1966 | D.L. Wood i A. Bauman | Metoda hydrotermalna | Niebieski kryształ |

| 1970 | General Electric Company | Metoda wysokiej temperatury i wysokiego metoda ciśnieniowa | Diament syntetyczny (diament o jakości klejnotu) |

| 1971 | Label (USA) | Metoda prowadzenia formy | Biały szafir |

| 1972 | P. Gilson (Francja) | Metoda strącania chemicznego | Syntetyczny opal, syntetyczny turkus |

| 1987 | Wang Chonglu (Chiny) | Metoda formy z prowadzeniem stopu | Syntetyczne rubinowe kocie oko |

| 1990 | A.S. Kliber (Związek Radziecki) | Metoda hydrotermalna | Syntetyczny akwamaryn |

| 1990 | De Beers Laboratory Republika Południowej Afryki | Wysoka temperatura i bardzo wysokie ciśnienie | Syntetyczny diament 14,2ct |

| 1993 | Guangxi Gem Research Institute, Chiny | Metoda hydrotermalna | Rubin syntetyczny |

| 1995 | Chiny | Metoda wytrącania z fazy gazowej | Czarny polikrystaliczny diament syntetyczny |

| 2001 | Instytut Badań Kamieni Szlachetnych Guangxi, Chiny | Metoda hydrotermalna | Syntetyczny szmaragd (zbliżony do naturalnego) |

Sekcja II Zasady syntezy klejnotów

Przed syntezą sztucznych kamieni szlachetnych należy zrozumieć, w jaki sposób powstają one w naturze.

Klejnoty to piękne minerały. Minerały to naturalnie występujące substancje krystaliczne o określonym składzie chemicznym i strukturze wewnętrznej, powstałe w wyniku procesów geologicznych lub kosmicznych i stosunkowo stabilne w określonych warunkach fizycznych i chemicznych. Są one podstawowym budulcem skał (takich jak jadeit). Minerały (kamienie szlachetne) mają specyficzny skład chemiczny, strukturę wewnętrzną i określone formy oraz właściwości fizyczne i chemiczne, co pozwala nam identyfikować różne rodzaje minerałów (kamieni szlachetnych). Jednak ze względu na złożoność środowiska formacji, skład, struktura, forma i właściwości minerałów (klejnotów) mogą się różnić w pewnym zakresie.

Gdy warunki zewnętrzne zmieniają się lub przekraczają stabilny zakres minerałów (klejnotów), mogą one przekształcić się w inne stabilne minerały (klejnoty) w nowych warunkach.

Dlatego przed syntezą klejnotów należy dokładnie zbadać skład, strukturę, formę, właściwości, genezę, występowanie, zastosowania i wewnętrzne relacje między odpowiednimi naturalnymi klejnotami (minerałami), a także czasowe i przestrzenne wzorce dystrybucji naturalnych klejnotów oraz ich procesy formowania i zmiany.

Skład chemiczny kamieni szlachetnych stanowi materialną podstawę ich powstawania i jest jednym z najważniejszych czynników determinujących różne właściwości kamieni szlachetnych. Jest on bardzo wrażliwy na niewielkie zmiany w warunkach formowania się kamieni szlachetnych, zwłaszcza pierwiastków barwiących. Forma, w jakiej elementy barwiące występują w kamieniach szlachetnych, zależy od chemicznego zachowania pierwiastków z atomami lub jonami oraz środowiska geologicznego i warunków fizykochemicznych, w których się znajdują. Dlatego przed opracowaniem syntetycznych kamieni szlachetnych konieczne jest zrozumienie przyczyn i procesów tworzenia naturalnych kamieni szlachetnych.

1. Powstawanie naturalnych kamieni szlachetnych

Powstawanie kamieni szlachetnych jest zwykle klasyfikowane zgodnie z geologicznymi procesami mineralizacji. Zgodnie z naturą i źródłem energii procesu, geologiczny proces powstawania kamieni szlachetnych można podzielić na trzy typy: proces endogeniczny, proces egzogeniczny i metamorfizm.

(1) Procesy endogeniczne

Procesy endogeniczne odnoszą się do różnych procesów geologicznych, które prowadzą do powstawania kamieni szlachetnych z powodu wewnętrznego ciepła Ziemi. Obejmuje to różnorodne złożone procesy mineralizacji, takie jak procesy magmowe, procesy wulkaniczne, działanie pegmatytów i procesy hydrotermalne.

(a) Działanie magmowe:

Odnosi się do procesu tworzenia klejnotów (minerałów) ze stopionej magmy bogatej w lotne składniki w wysokiej temperaturze (700-1300) i pod wysokim ciśnieniem (5 x 108 –20 x 108 Pa), które stygną i krystalizują pod wpływem naprężeń geologicznych. Przykłady obejmują perydot, piroksen, hornblendę, skaleń, kwarc, czysty diament, naturalne pierwiastki z grupy platynowców itp.

(b) Działanie wulkaniczne:

Odnosi się do całego procesu formowania i mineralizacji skał, gdy magma z głębokich podziemi intruzuje wzdłuż słabych stref w skorupie na powierzchnię lub wybucha bezpośrednio, szybko się ochładzając. Kamienie szlachetne związane z działaniem wulkanicznym obejmują zeolit, opal, agat, kalcyt, realgar, orpiment, perydot, rubin i szafir znalezione w głębokich inkluzjach.

(c) Działanie pegmatytu:

Odnosi się do procesu formowania i mineralizacji skał zachodzącego w wysokich temperaturach (400-700) i pod wysokim ciśnieniem (1 x 108 - 3 x 108 Pa) na większych głębokościach pod ziemią (3-8 km). Kamienie szlachetne utworzone przez

Pegmatyt ma duże kryształy, bogate w Si, K, Na i substancje lotne (F, Cl, B, OH), takie jak kwarc, skaleń, ametyst, topaz, turmalin, beryl, spodumen i amazonit.

(d) Działanie hydrotermalne:

Odnosi się do procesu tworzenia klejnotów z roztworów gazowo-wodnych do roztworów gorącej wody, sklasyfikowanych w trzech kategoriach

Rodzaje oparte na temperaturze: wysoka temperatura (500-300), średnia temperatura (300-200) i niska temperatura (200-50). Kamienie szlachetne związane z działaniem hydrotermalnym obejmują beryl, topaz, turmalin, kwarc, fluoryt, baryt, kalcyt, cynober, a także kasyteryt, bizmutynit, naturalne złoto, argentyt itp. Metoda hydrotermalna w procesach syntetycznych naśladuje mineralizację hydrotermalną.

(2) Działanie egzogenne

Procesy egzogeniczne odnoszą się do różnych procesów geologicznych, w tym wietrzenia i sedymentacji, które tworzą kamienie szlachetne w niskiej temperaturze i ciśnieniu na powierzchni lub w pobliżu powierzchni ze względu na udział energii słonecznej, wody, atmosfery i czynników biologicznych.

(a) Wietrzenie:

Pod wpływem sił zewnętrznych pierwotna skała (surowa ruda) ulega mechanicznej fragmentacji i rozkładowi chemicznemu. Odporne na warunki atmosferyczne kamienie szlachetne, takie jak diamenty, rubiny, szafiry, opale i cyrkonie, rozpadają się na osady piasku, podczas gdy łatwo wietrzejące minerały tworzą na powierzchni kamienie szlachetne, takie jak chalcedon, opal, malachit i azuryt.

(b) Sedymentacja:

Występuje głównie w rzekach, jeziorach i oceanach, odnosząc się do procesu, w którym zwietrzałe produkty z powierzchni są transportowane do odpowiednich środowisk i osadzane w celu utworzenia nowych minerałów (kamieni szlachetnych) lub kombinacji minerałów. Na przykład osady mechaniczne obejmują naturalne złoto, platynę, diamenty, kasyteryt i cyrkon; osady biochemiczne obejmują kalcyt, apatyt, jet, bursztyn i koral.

(3) Procesy metamorficzne

Metamorfizm odnosi się do procesu, w którym skały, które już uformowały się na większych głębokościach pod powierzchnią, zmieniają swoje warunki geologiczne i fizykochemiczne z powodu ruchów tektonicznych, aktywności magmowej i zmian w przepływie geotermalnym, powodując zmiany w składzie i strukturze, przy jednoczesnym zachowaniu w dużej mierze stanu stałego, co prowadzi do powstania serii minerałów metamorficznych (klejnotów), które tworzą skały (jadeit).

W oparciu o różne przyczyny i warunki fizykochemiczne, metamorfizm można podzielić na metamorfizm kontaktowy i metamorfizm regionalny.

(a) Metamorfizm kontaktowy:

Odnosi się do metamorfizmu spowodowanego aktywnością magmową, która występuje w strefie kontaktu między intruzją magmową a otaczającą skałą na płytkiej głębokości (2-3 km) pod ziemią. W zależności od różnych czynników i cech metamorficznych, można go podzielić na metamorfizm termiczny i metamorfizm kontaktowy.

- Metamorfizm termiczny: Odnosi się to do procesu, w którym wnikanie magmy do otaczającej skały powoduje, że minerały w otaczającej skale ulegają rekrystalizacji z powodu ciepła i substancji lotnych z wnikającej magmy, co skutkuje większymi ziarnami lub krystalizacją metamorficzną oraz rekombinacją składników w celu utworzenia nowych minerałów i zespołów mineralnych. Typowe kamienie szlachetne obejmują rubin, kordieryt, wollastonit, sanidynę.

- Metasomatyzm kontaktowy: Występuje, gdy substancje lotne i płyny hydrotermalne, które są uwalniane podczas późnej krystalizacji magmy w kontakcie z otaczającą skałą, powodują znaczące zmiany metasomatyczne w otaczającej skale i intruzji, tworząc nowe skały (jadeit). Metasomatyzm kontaktowy jest najbardziej prawdopodobny w pobliżu strefy kontaktu między intruzjami o średniej kwasowości a skałami węglanowymi. W wyniku podwójnego metasomatyzmu skały w pobliżu strefy kontaktu zmieniają skład, strukturę i teksturę, tworząc serię klejnotów lub jadeitów, z których najczęstsze to diopsyd, augit, andradyt i Grossularite, a także późniejsze tremolit, aktynolit, epidot, plagioklaz i hornblenda. Nowe zespoły minerałów mogą tworzyć jadeity, takie jak piroksen, hornblenda, serpentyn i jadeit węglanowy.

(b) Metamorfizm regionalny:

Odnosi się do procesów metamorficznych zachodzących na dużych obszarach w wyniku regionalnych ruchów tektonicznych. Skład mineralny i cechy strukturalne pierwotnej skały zmieniają się w wyniku połączonego działania głównych czynników fizycznych i chemicznych, takich jak temperatura (200-800), ciśnienie (4 x 108- 12 x 108 Pa ), naprężenia i chemicznie aktywne płyny składające się głównie z H2O CO2.

Minerały metamorficzne (klejnoty) i ich kombinacje powstałe w wyniku metamorfizmu regionalnego zależą głównie od składu i stopnia metamorfizmu pierwotnej skały. Jeśli głównymi składnikami pierwotnej skały są SiO, CaO, MgO, FeO, po metamorfozie łatwo jest utworzyć tremolit, aktynolit, tremolit i piroksen wapniowo-żelazowy. Jeśli pierwotna skała składa się głównie z minerałów ilastych składających się z SiO2 AI2O3Jego produkty metamorficzne będą obejmować kwarc lub korund oraz symbiozę mineralną jednego z jednorodnych wariantów trójfazowych Al2SiO5. Środowiska o niskiej temperaturze i wysokim ciśnieniu sprzyjają tworzeniu się kyanitu, podczas gdy temperatura i ciśnienie dla tworzenia andaluzytu są stosunkowo niskie.

Należy wspomnieć, że procesy geologiczne, które tworzą klejnoty, są kompleksową manifestacją różnych czynników. Powyższe procesy endogeniczne, egzogeniczne i metamorficzne nie są od siebie odizolowane ani całkowicie oddzielone. Innymi słowy, powstawanie, stabilność i ewolucja klejnotów zależy od środowiska geologicznego oraz warunków fizycznych i chemicznych, w których się znajdują, co oznacza, że zależą one od procesów geologicznych i czynników, takich jak temperatura, ciśnienie, stężenie składników, kwasowość i zasadowość (PH) ośrodka, potencjał redoks, potencjał chemiczny (µi), ulotność (fi), aktywność (ai) i czas. Klejnoty są produktami połączonych efektów różnych czynników fizycznych i chemicznych w określonych procesach geologicznych, a warunki fizyczne i chemiczne mogą się znacznie różnić w różnych procesach geologicznych i etapach tego samego procesu geologicznego. Należy zauważyć, że związek między tworzeniem się klejnotów a niektórymi ich właściwościami i wolną energią. Powstawanie i wzbogacanie klejnotów jest ograniczone przez aktywność składników chemicznych w systemie, a stabilność klejnotów zależy od stopnia otwartości i zamknięcia systemu geologicznego. Analizując genezę klejnotów, należy dokonać wszechstronnego rozważenia, aby wyciągnąć rozsądne wnioski i położyć teoretyczne podstawy dla sztucznej syntezy naturalnych klejnotów.

2. Projektowanie schematów eksperymentalnych do syntezy klejnotów

W oparciu o środowisko formowania i warunki odpowiednich naturalnych kamieni szlachetnych, materiały krystaliczne są syntetyzowane w laboratorium poprzez symulację podobnych procesów mineralizacji. Na przykład w 1797 r. mineralogowie uznali, że diamenty są czystymi kryształami składającymi się z atomów węgla o sześciennej strukturze krystalicznej utworzonej w warunkach wysokiej temperatury i wysokiego ciśnienia głęboko pod ziemią. Następnie ludzie stworzyli środowiska o wysokiej temperaturze i wysokim ciśnieniu w laboratorium, aby skrystalizować węgiel w kryształy diamentu. W 1953 roku szwajcarskie laboratorium ASEA ostatecznie zsyntetyzowało diamenty klasy przemysłowej przy użyciu metod wysokotemperaturowych i wysokociśnieniowych. Do 1970 roku firma General Electric w Stanach Zjednoczonych zsyntetyzowała diamenty klasy szlachetnej. Pod koniec 1995 roku na rynek jubilerski w naszym kraju weszły produkty z czarnego diamentu polikrystalicznego syntetyzowane metodą CVD.

Dlatego synteza kamieni szlachetnych musi opierać się na mechanizmach powstawania naturalnych kamieni szlachetnych, projektując różne metody syntezy. Podczas syntezy kamieni szlachetnych w laboratorium, rozsądny plan procesu jest stopniowo ustalany poprzez wybór najlepszych opcji.

3. Technologia procesu i ocena korzyści ekonomicznych

Poprzez różne próby eksperymentalne, ustalane są skuteczne metody syntezy, a korzyści ekonomiczne wybranych metod są oceniane. Innymi słowy, podczas syntezy idealnych syntetycznych kamieni szlachetnych przy użyciu rozsądnych metod, ocena wartości ekonomicznej kamieni szlachetnych zsyntetyzowanych tymi metodami jest niezbędna do ustalenia, czy są one opłacalne. Jeśli zsyntetyzowane kamienie szlachetne mają wyższą cenę niż odpowiadające im kamienie naturalne, nie nadają się do produkcji na dużą skalę; takie metody mają jedynie znaczenie naukowe i nie mają wartości handlowej.

4. Wybór procesów wzrostu kryształów i testowanie szybkości kwalifikacji kryształów.

Obecnie gemmolodzy opracowali wiele metod sztucznego hodowania kryształów. Chociaż metody te można dostosować do produkcji różnych syntetycznych kamieni szlachetnych, podczas procesu produkcji należy przeprowadzić kompleksowe i szczegółowe badanie wybranej metody syntetycznej. Obejmuje to precyzyjne określenie różnych parametrów wzrostu kryształów w celu zapewnienia odpowiedniego rozmiaru i specyfikacji kryształów oraz wyeliminowanie różnych wad występujących podczas wzrostu kryształów w celu uzyskania wyjątkowej jakości wysokiej jakości naturalnych kamieni szlachetnych bez widocznych różnic w stosunku do naturalnych kamieni szlachetnych.

Sekcja III Proces syntezy kamieni szlachetnych

Syntetyczne kamienie szlachetne (krystality) są krystalicznymi ciałami stałymi o strukturze sieciowej, a ich synteza jest w rzeczywistości procesem układania punktów (atomów, jonów lub cząsteczek), które tworzą kryształ zgodnie z prawem struktury sieciowej w pewnych sztucznie kontrolowanych warunkach. Chociaż synteza kamieni szlachetnych na wiele sposobów, ale z transformacji fazy fizycznej, proces wzrostu kryształów można podzielić na: fazę gazową krystalizację fazy stałej e → fazę ciekłą krystalizację fazy stałej → amorficzną fazę stałą krystalizację fazy stałej → krystalizację fazy stałej → kolejną krystalizację fazy stałej i tak dalej cztery rodzaje typów.

Faza ciekła może być roztworem lub stopem. Warunki termodynamiczne prowadzące do pierwszych dwóch przejść fazowych to przesycenie (stężenie większe niż rozpuszczalność), które prowadzi do trzeciego przejścia fazowego, spontanicznego zarodkowania i wzrostu oraz czwartego przejścia fazowego, które jest spowodowane zmianami zewnętrznej temperatury i ciśnienia, które powodują, że pierwotna krystaliczna faza stała jest niestabilna i tworzy inny rodzaj kryształu. Na tej podstawie obecnie głównymi procesami produkcyjnymi stosowanymi do syntezy kamieni szlachetnych są metoda topienia płomieniowego, metoda hydrotermalna, metoda strumieniowa, metoda topienia, metoda wysokotemperaturowa i ultrawysokociśnieniowa, metoda strącania chemicznego i tak dalej.

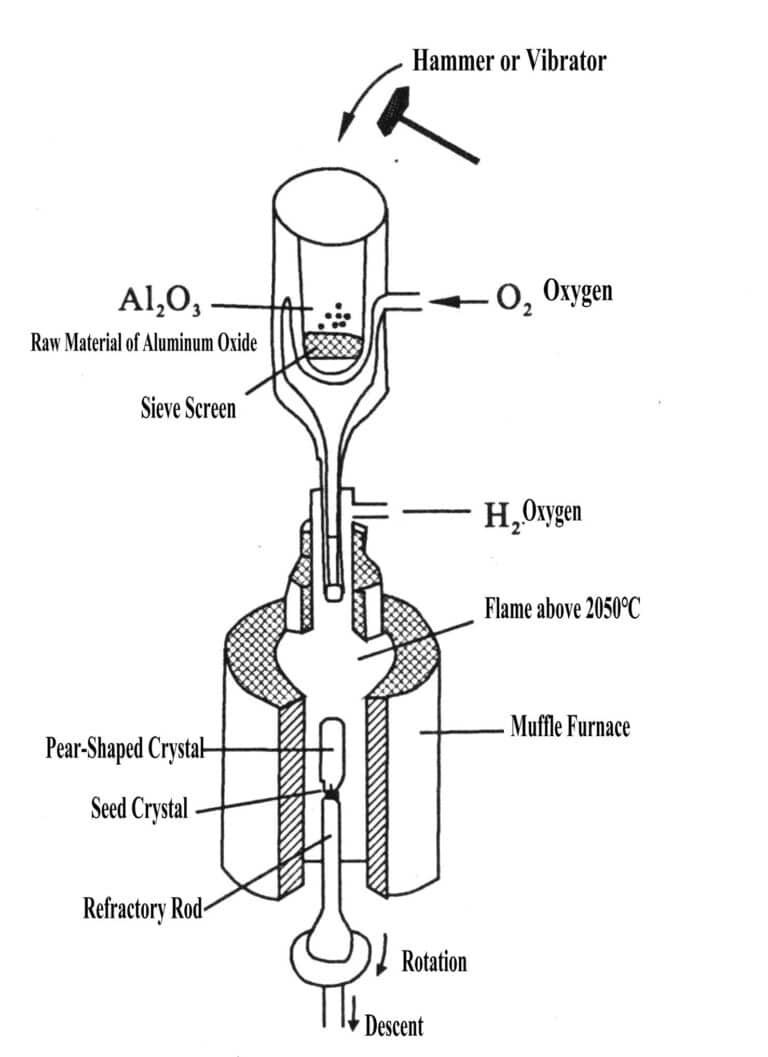

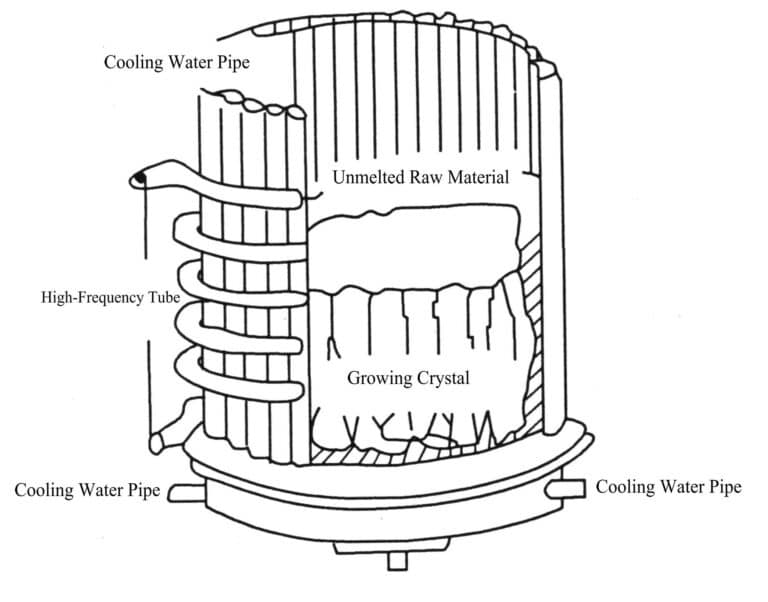

1. Metoda stapiania płomieniowego

Wykorzystując wysoką temperaturę generowaną przez płomień wodorowo-tlenowy, proszek surowca do syntezy kamieni szlachetnych jest podgrzewany i topiony podczas opadania w wibrującej rurze zasilającej. Stopiony materiał spada na kryształ nasienny w górnej części pręta krystalicznego na wsporniku, a gdy powoli opada z powodu rozpraszania ciepła, kondensuje się i krystalizuje w kryształy w kształcie gruszki (Rysunek 2-1). Proces wzrostu kryształów przy użyciu tej metody symuluje przejście z fazy ciekłej (stopionej) do fazy krystalicznej w procesie mineralizacji magmowej.

1.1 Przebieg procesu

Proces wzrostu kryształów klejnotów za pomocą fuzji płomieniowej obejmuje głównie cztery etapy: oczyszczanie surowca, przygotowanie proszku, wzrost kryształów i wyżarzanie.

(1) Oczyszczanie surowców

Surowce powinny być bogate w źródła i tanie, a metoda oczyszczania powinna być prosta i skuteczna.

(2) Przygotowanie proszku

Materiał proszkowy wymaga wysokiej czystości, pełnej reakcji chemicznej i małej objętości, a struktura krystaliczna powinna sprzyjać wzrostowi kryształów.

(3) Wzrost kryształów

Proces wzrostu kryształu można podzielić na trzy etapy: kryształ zalążkowy, ekspansja i wzrost izometryczny.

Podczas wzrostu kryształów system podawania musi zapewniać równomierne dostarczanie materiału, aby zapewnić, że cały proszek zostanie stopiony w małe płynne kulki; Temperatura palnika gazowego osiąga 2900 ℃ i stanowi kształt trójwarstwowego płomienia oraz uporządkowaną zmianę temperatury; Piec krystalizacyjny jest wymagany do stworzenia dobrych warunków zachowania ciepła dla rosnących kryształów oraz ułatwienia przepływu gazu i braku gromadzenia się proszku; Mechanizm obniżający jest wymagany, aby zapewnić, że pozycja wyjściowa może sprawić, że górna temperatura kryształu będzie wyższa niż temperatura topnienia kryształu, ale niższa niż temperatura wrzenia kryształu, i zapewnić, że istnieje warstwa topnienia o grubości 2 ~ 3 mm.

(4) Obróbka wyżarzania

Po umieszczeniu syntetycznego kryształu w piecu wysokotemperaturowym, powoli podnieść temperaturę do określonego poziomu, a następnie utrzymać stałą temperaturę przez długi czas i powoli wyżarzać, aby uwolnić naprężenia termiczne syntetycznego kryształu kamienia szlachetnego, zapobiegając pękaniu kryształu z powodu ciepła.

1.2 Sprzęt produkcyjny

(1) System karmienia

Proszek powinien opadać gładko i równomiernie, topiąc się na drobne kropelki podczas przechodzenia przez palnik.

(2) Palnik wodorowo-tlenowy

Struktura gazu powinna być dobra, z odpowiednim stosunkiem dopływu wodoru do tlenu, trójwarstwowym płomieniem i stabilną temperaturą 2900 ℃, przy jednoczesnym zminimalizowaniu strat proszku w jak największym stopniu.

(3) Piec krystalizacyjny

Korpus pieca powinien utrzymywać stabilną izolację, komora pieca powinna być opływowa, bez gromadzenia się proszku i nie powinna powodować turbulencji gazu, z małym gradientem temperatury.

(4) Mechanizm opadania

Powinien być dostosowany do temperatury wzrostu kryształów, aby zapewnić, że interfejs ciało stałe-ciecz kryształów jest stabilny, a zejście jest jednolite i gładkie, takie samo jak szybkość krystalizacji. I upewnić się, że górna część kryształu nasiennego ma 2-3 mm stopioną warstwę.

1.3 Konkretny przykład: Metoda syntezy płomieniowej do syntezy korundowych kamieni szlachetnych

(1) Wybór surowców

Obecnie, zarówno w kraju, jak i za granicą, metoda syntezy płomieniowej do syntezy korundowych kamieni szlachetnych wykorzystuje siarczan amonowo-glinowy (znany również jako ałun amonowy) jest preferowanym surowcem do przygotowania γ-AI2O3 proszek, z następującymi zaletami:

Siarczan amonowo-glinowy charakteryzuje się dużą ilością surowców, niskimi cenami oraz prostymi i skutecznymi metodami oczyszczania;

② Prażony produkt siarczanu amonowo-glinowego jest sypki i ma dobrą płynność;

Siarczan amonowo-glinowy ma wysoką rozpuszczalność i może być oczyszczany przy użyciu prostej metody krystalizacji. Co więcej, podczas procesu rekrystalizacji efekt usuwania zanieczyszczeń jest bardzo dobry. Wystarczy 3-4-krotna rekrystalizacja, aby czystość siarczanu amonu i glinu osiągnęła 99,9% - 99,99%.

(2) Przygotowanie i oczyszczanie surowców

① Przygotowanie siarczanu amonowo-glinowego. Wymieszać siarczan glinu i siarczan amonu w stosunku = 2,5 :1 i równomiernie wymieszać, a następnie przygotować w stosunku materiału do wody 1 : 1,5 podgrzać do wrzenia, całkowicie rozpuścić i powoli schłodzić do krystalizacji, aby uzyskać siarczan glinu amonu.

② Oczyszczanie siarczanu amonowo-glinowego. Rozpuścić zsyntetyzowany siarczan amonowo-glinowy w wodzie destylowanej lub dejonizowanej, a następnie wielokrotnie rekrystalizować wodę 3-5 razy w celu uzyskania surowca o wyższej czystości 99,9% lub wyższej.

(3) Przygotowanie kolorowego proszku z syntetycznego korundu.

Skład kolorowego syntetycznego proszku z korundu szlachetnego to γ-AI2O3 i niewielką ilość barwnika. Barwniki to głównie tlenki pierwiastków przejściowych lub pierwiastków ziem rzadkich, które wprowadzają jony chromoforowe do sieci krystalicznej, powodując selektywne pochłanianie światła widzialnego, a tym samym zabarwienie kryształu.

Kolorowy syntetyczny proszek z korundu otrzymuje się przez dodanie środków barwiących do surowca siarczanu amonu i glinu, odwodnienie i kalcynację. Specyficzna metoda polega na przygotowaniu środka barwiącego w roztworze o określonym stężeniu i dodaniu go do siarczanu amonu i glinu zgodnie z wymaganiami. Po podgrzaniu siarczan amonu i glinu rozpuszcza się, a środek barwiący jest równomiernie rozprowadzany w roztworze siarczanu amonu i glinu. Mieszanina siarczanu amonowo-glinowego i barwnika jest następnie umieszczana w piecu odwadniającym w celu odwodnienia i w piecu kalcynacyjnym w celu kalcynacji, zapewniając w ten sposób równomierne rozprowadzenie barwnika w proszku.

W przypadku syntetycznych kamieni szlachetnych z korundu, rodzaje i ilości dodawanych barwników różnią się, co skutkuje różnymi kolorami kamieni szlachetnych.

(4) Wzrost syntetycznych korundowych kamieni szlachetnych

Warunki procesu i etapy operacyjne dla wszystkich kamieni szlachetnych korundu są podobne.

Najpierw należy umieścić kryształ nasienny na szczycie pręta z gliny ogniotrwałej, aby kontrolować orientację krystalizacji, przy czym preferowana orientacja to 60°.

Po otwarciu pieca zaczyna działać system podawania, palnik i mechanizm opadania. Temperatura topnienia korundu wynosi 2050 ℃, a temperatura robocza płomienia wodorowo-tlenowego wynosi 2900 ℃; wzrost syntetycznego rubinu wynosi H2 : O2 = (2,0 - 2,5); wzrost syntetycznego szafiru wynosi H2 : O 2 = (2,8-3,0) 1 ; wzrost syntetycznego szafiru wynosi H2 : O2 = (3.6-4). Dostosuj położenie pręta kryształu tak, aby temperatura w górnej części kryształu była powyżej temperatury topnienia 2050 i poniżej temperatury wrzenia 2150 ℃, zapewniając, że warstwa stopiona ma 2-3 mm. Po rozszerzeniu się kryształu nasiennego należy kontynuować wzrost do pożądanego rozmiaru o stałej średnicy. Na koniec kryształ należy pozostawić w piecu do ostygnięcia w pierwotnym stanie. Warunki chłodzenia w tym czasie mają również znaczący wpływ na jakość kryształu; jeśli zastosowane zostanie szybkie chłodzenie, duża różnica temperatur wewnątrz i na zewnątrz kryształu zwiększy naprężenia wewnętrzne, czyniąc powierzchnię kryształu bardziej kruchą i podatną na pękanie.

Podczas wzrostu kolorowych kryształów korundu syntetycznego, dodanie barwników obniża temperaturę topnienia proszku, co również zmniejsza temperaturę wzrostu kryształów. Ponadto niektóre jony barwiące mają współczynnik dystrybucji mniejszy niż 1 w korundzie, co prowadzi do defektów, takich jak nierównomierny kolor lub kruchość kryształów wyhodowanych z tych jonów.

Jakość kryształów kamieni szlachetnych typu korund jest różna, zwykle są to kryształy w kształcie gruszki o wielkości 150-750ct, o średnicy do 17-19 mm. Obecnie największe produkowane kryształy mogą mieć średnicę do 32 mm.

(5) Obróbka wyżarzania syntetycznych kamieni szlachetnych typu korundowego

Głównymi warunkami obróbki wyżarzającej są temperatura i czas. Kryształy kamieni szlachetnych typu korundowego wyhodowane przez fuzję płomieniową mają znaczne naprężenia wewnętrzne z powodu dużego gradientu temperatury, co wymaga obróbki wyżarzania. Zazwyczaj 50 mm kryształ w kształcie gruszki ma temperaturę warstwy topnienia 2050 ℃ na górze, podczas gdy na dole może wynosić tylko 100 ℃, co powoduje wewnętrzne naprężenia w krysztale podczas procesu krystalizacji, które mogą osiągnąć 80-lOOMpa. Jeśli naprężenie wewnętrzne nie zostanie zmniejszone poprzez wyżarzanie, kryształy są bardzo podatne na pękanie podczas przetwarzania i użytkowania. Syntetyczne kryształy korundu używane w biżuterii nie są zazwyczaj wyżarzane, ale wszystkie pękają wzdłuż osi wzrostu, gdzie naprężenia wewnętrzne są największe, a pęknięta powierzchnia jest używana jako powierzchnia robocza do cięcia i szlifowania.

Konkretny przykład: bezbarwny szafir syntetyczny

Wysoka czystośćγ-AI2O3 proszek otrzymany z kalcynowanego siarczanu amonowo-glinowego jest równomiernie podawany przez piec do spalania [H2: O 2 = (2,0-2,5): 1], topiąc się w wysokich temperaturach 2900 ℃ i kapiąc na wysokiej jakości kryształy nasienne stopioną warstwą.

Na górze mechanizm opadający opada, rozszerzając ramię kryształu, kondensując i krystalizując. Gdy kryształ osiągnie określony rozmiar, piec zostaje zamknięty, umożliwiając schłodzenie kryształu wewnątrz pieca.

Aby wyeliminować wewnętrzne naprężenia w krysztale, nadal wymagana jest obróbka wyżarzania, z temperaturą wyżarzania około 1800 ℃ i czasem około 2 godzin. Ogólnie rzecz biorąc, szafiry używane w biżuterii nie są poddawane obróbce wyżarzania, ale powierzchnia stołu powinna być cięta z kierunku osi wzrostu z maksymalnym naprężeniem wewnętrznym.

1.4 Zalety i wady metody fuzji płomieniowej

W porównaniu z innymi metodami, metoda fuzji płomieniowej do hodowli kryształów ma następujące cechy.

(1) Nie jest potrzebny tygiel, co pozwala uniknąć zanieczyszczenia z tygla;

(2) Wysoka temperatura może być wykorzystywana do produkcji kamieni szlachetnych o wyższych temperaturach topnienia;

(3) Szybkie tempo wzrostu kryształów, duża wydajność;

(4) Prosty sprzęt, wysoka wydajność pracy;

(5) Duży gradient temperatury płomienia, niska jakość kryształów;

(6) Temperatura jest trudna do kontrolowania, a kryształy są podatne na duże naprężenia wewnętrzne, dlatego wymagane jest wyżarzanie;

(7) Surowe wymagania dotyczące czystości i wielkości cząstek proszku, wysoki połysk i wysokie koszty surowców;

(8) W przypadku lotnych i łatwo utleniających się materiałów metoda ta zwykle nie ma zastosowania do syntezy kamieni szlachetnych.

2. Metoda hydrotermalna

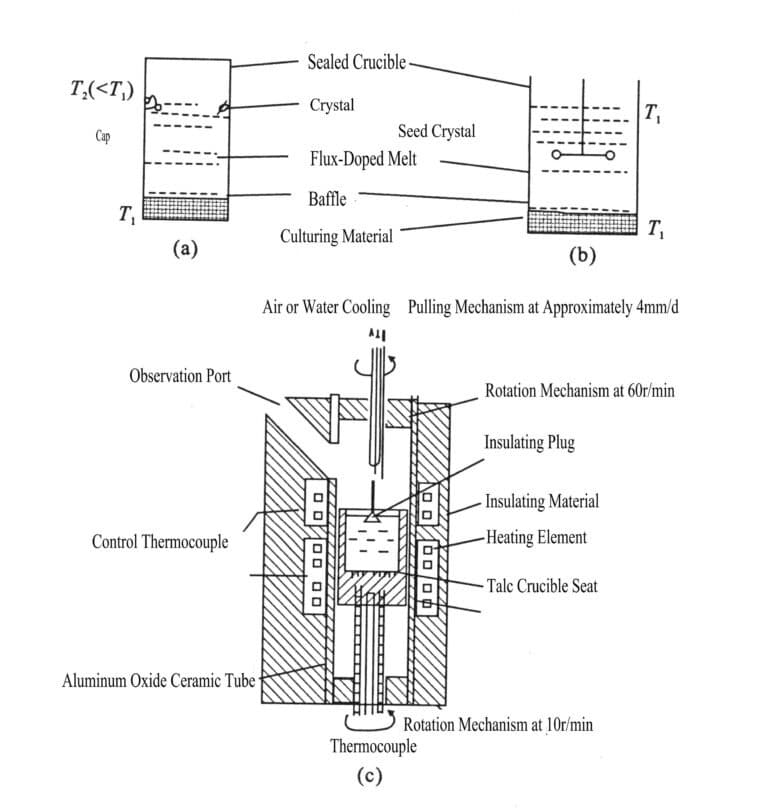

Symulując proces mineralizacji hydrotermalnej w naturze, hydrotermalna metoda hodowli kryształów kamieni szlachetnych jest przeprowadzana poprzez przejście z fazy ciekłej (roztworu) do fazy krystalicznej w układzie zawierającym wodę. Naturalna mineralizacja hydrotermalna zachodzi w określonych warunkach temperatury i ciśnienia, a roztwór mineralizujący ma określone stężenia i wartości pH (właściwości roztworu mineralizującego różnią się w zależności od rodzaju hodowanego kryształu kamienia szlachetnego). Eksperymenty wykazały, że tylko w zbiorniku wysokociśnieniowym można spełnić warunki symulacji naturalnego wzrostu kryształów kamieni szlachetnych. Dlatego metoda hydrotermalna różni się od innych systemów hodowli kryształów kamieni szlachetnych. Metoda ta nadaje się do materiałów o niskiej rozpuszczalności w normalnej temperaturze i ciśnieniu, ale wysokiej rozpuszczalności w wysokiej temperaturze i ciśnieniu.

2.1 Proces produkcji

Zgodnie z metodą transportu wzrostu kryształów, można go podzielić na trzy procesy produkcyjne.

(1) Metoda izotermiczna

Metoda izotermiczna wykorzystuje głównie różnicę w rozpuszczalności do wzrostu kryształów, przy czym surowce są substancjami metastabilnymi, a kryształy zalążkowe są stabilne. Nie ma różnicy temperatur wewnątrz czajnika wysokociśnieniowego, co jest cechą charakterystyczną tej metody.

Wadą metody izotermicznej jest to, że nie może ona wyhodować dużych kryształów z pełnymi formami krystalicznymi.

(2) Metoda oscylacji

Urządzenie oscylacyjne składa się z dwóch cylindrów o różnych temperaturach. Jeden cylinder zawiera roztwór hodowlany, podczas gdy drugi zawiera kryształ nasienny. Dwa cylindry są oscylowane w ustalonych odstępach czasu, aby przyspieszyć konwekcję między nimi. Kryształy są hodowane w środowisku wysokiego ciśnienia, wykorzystując różnicę temperatur między dwoma cylindrami.

(3) Metoda różnicy temperatur

Metoda różnicy temperatur to metoda wzrostu kryształów w pionowym autoklawie, która jest najczęściej stosowana do syntezy kryształów, rubinów, szmaragdów, akwamarynów i tak dalej. Warunki wzrostu kryształów są następujące:

① Minerały powinny mieć pewną rozpuszczalność w roztworze mineralizatora i być w stanie utworzyć pożądaną pojedynczą stabilną fazę krystaliczną;

② Minerały mogą osiągnąć przesycenie przy odpowiednich różnicach temperatur bez spontanicznej nukleacji;

③ Wzrost kryształów wymaga kryształów nasiennych o określonych kształtach i specyfikacjach, a stosunek całkowitej powierzchni surowców do całkowitej powierzchni kryształów nasiennych musi być wystarczająco duży;

④ Współczynnik temperaturowy gęstości roztworu musi być wystarczająco duży, aby ułatwić konwekcję roztworu wzrostu kryształów i transport substancji rozpuszczonych;

⑤ Zbiornik wysokociśnieniowy musi być odporny na wysokie temperatury i korozję.

2.2 Podstawowy sprzęt

Podstawowa aparatura do metody hydrotermalnej obejmuje głównie reaktor wysokociśnieniowy, grzałkę, regulator temperatury i rejestrator temperatury (rysunek 22).

2.3 Konkretny przykład: Hydrotermalna synteza kryształów

(1) Zasada hydrotermalnej syntezy kryształów

Podstawową zasadą jest wzrost kryształów w przesyconym roztworze, w którym temperatura na dnie reaktora wysokociśnieniowego wynosi

Wyższa i stopniowo rozpuszcza się w roztworze, podczas gdy temperatura na górze jest niższa, SiO2 i powoli wytrąca się, rosnąc na umieszczonym krysztale zalążkowym. Podczas syntezy kryształów należy dodać pewną ilość mineralizatora, aby zmienić pierwotny skład i właściwości rozpuszczalnika w celu zwiększenia rozpuszczalności SiO2.

(2) Metoda hydrotermalna do syntezy kryształów.

Proces syntezy kryształów metodą hydrotermalną można podzielić na cztery etapy.

① Etap przygotowawczy. Obejmuje to przygotowanie roztworu, cięcie i czyszczenie kryształów nasiennych, obliczanie objętości materiału hodowlanego (stopionego kwarcu), kryształów nasiennych, płyt nośnych kryształów nasiennych, wiązanie metalowych drutów kryształów nasiennych i objętości wolnej przestrzeni zbiornika wysokociśnieniowego, obliczenia stopnia napełnienia, a także sprawdzanie wymiarów pierścienia uszczelniającego, pierścienia dociskowego, systemów ogrzewania i pomiaru temperatury.

② Etap ładowania. Umieść stopiony kwarc w zbiorniku wysokociśnieniowym, ustaw wspornik kryształu nasiennego, wlej roztwór alkaliczny (roztwór mineralizatora), zmierz wysokość poziomu cieczy, zainstaluj pierścień uszczelniający, uszczelnij zbiornik wysokociśnieniowy, a następnie umieść zbiornik wysokociśnieniowy w piecu, włóż termoparę i przykryj pokrywą izolacyjną itp.

Etap wzrostu. Włączenie pieca grzewczego w celu podgrzania, podniesienia temperatury zbiornika wysokociśnieniowego i dostosowania temperatury, regulując ją do żądanej temperatury i kontrolując różnicę temperatur. Podczas procesu produkcyjnego konieczne jest utrzymanie stabilnej temperatury (zwykle wymagającej wahań temperatury w granicach 5 ℃). Po wzroście należy zatrzymać piec i otworzyć pokrywę izolacyjną, pozwalając, aby górne ciepło rozpraszało się szybciej niż dolna część. Po schłodzeniu zbiornik wysokociśnieniowy można wyjąć z pieca.

④ Otwieranie stopnia autoklawu. Gdy temperatura wewnątrz autoklawu spadnie do temperatury pokojowej, autoklaw można otworzyć w celu wyjęcia kryształów. Następnie należy wylać pozostały roztwór i resztki stopionego kwarcu oraz wyczyścić i sprawdzić wyhodowane kryształy i autoklaw wysokociśnieniowy.

2.4 Charakterystyka metody hydrotermalnej

Typowe warunki wzrostu kryształów przy użyciu metody hydrotermalnej to temperatura 300-700 ℃, ciśnienie 5,0 x 107- 3.0x 108 Pa.

(1) Zdolność do wytwarzania materiałów, które przechodzą przemiany fazowe (takich jak α-kwarc itp.) oraz materiałów o wysokim ciśnieniu pary w pobliżu ich temperatury topnienia (takich jak ZnO) lub materiałów ulegających rozkładowi (VO2 ).

(2) Potrafi wyhodować duże i czyste kryształy wysokiej jakości.

(3) Wyhodowane kryształy są najbardziej zbliżone do naturalnych kryształów kamieni szlachetnych.

(4) Sprzęt jest drogi i niebezpieczny.

(5) Potrzebne są wysokiej jakości kryształy nasienne o odpowiednim rozmiarze i odpowiednich fasetach.

(6) Ze względu na uszczelnienie zbiornika wysokociśnieniowego, cały proces wzrostu nie może być bezpośrednio obserwowany.

(7) Rozmiar zbiornika wysokociśnieniowego kontroluje wielkość kryształów.

3. Metoda strumieniowa

Metoda topnikowa, jak sama nazwa wskazuje, to metoda, w której minerały topią się w niższej temperaturze za pomocą topnika w wysokiej temperaturze, umożliwiając wzrost kryształów klejnotów ze stopionego ciała.

Proces wzrostu kryształów przy użyciu metody strumieniowej jest podobny do tworzenia się minerałów podczas procesu różnicowania krystalizacji magmy. Jest on podobny do hydrotermalnej metody wzrostu kryształów, z tą różnicą, że topnik zastępuje rozpuszczalnik wodny. Dlatego metoda strumieniowa może być również określana jako wysokotemperaturowy roztwór stopiony, metoda strumieniowa lub metoda stopionej soli. Metoda ta odgrywa ważną rolę w syntezie kryształów; już w połowie XIX wieku ktoś użył tej metody do syntezy rutylu, ale została przeoczona ze względu na rozwój metod fuzji płomieniowej i dopiero w ostatnich latach została szeroko zastosowana.

3.1 Klasyfikacja metody strumieniowej

Metodę strumieniową można podzielić na dwie główne kategorie w oparciu o metody zarodkowania i wzrostu kryształów.

(1) Metoda spontanicznego zarodkowania

Pierwszym krokiem w procesie wzrostu kryształów jest tworzenie się zarodków kryształów. Nukleacja jest procesem przejścia fazowego, czyli tworzenia małych stałych pąków kryształów w macierzystej fazie ciekłej.

Zmiana energii swobodnej układu podczas tego procesu przejścia fazowego wynosi: △G = △G µ + △Gs .

We wzorze: △G µ, jest zmianą energii swobodnej układu, gdy tworzy się nowa faza, a △G µ 0. Oznacza to, że tworzenie jąder krystalicznych powoduje spadek energii swobodnej układu, gdy układ przechodzi z fazy ciekłej do fazy krystalicznej o niższej energii wewnętrznej, jednocześnie zwiększając energię swobodną układu z powodu dodanego interfejsu ciecz-ciało stałe. Eksperymenty pokazują, że głównymi czynnikami zewnętrznymi wpływającymi na zarodkowanie są przechłodzenie i przesycenie. Istnieje zjawisko opóźnienia w przejściu fazowym nukleacji, co oznacza, że gdy temperatura spada do punktu przejścia fazowego lub gdy stężenie osiąga nasycenie, nie można zaobserwować nukleacji. Zarodkowanie zawsze wymaga pewnego stopnia przechłodzenia lub przesycenia.

Dodatkowo, zarodkowanie można podzielić na zarodkowanie homogeniczne i heterogeniczne. Zarodkowanie jednorodne zachodzi z jednakową szybkością w każdym punkcie układu, podczas gdy zarodkowanie niejednorodne zachodzi w niektórych punktach układu, w których szybkość zarodkowania jest wyższa niż w innych punktach.

Jednorodne zarodkowanie może wystąpić tylko w idealnych warunkach; w rzeczywistości proces zarodkowania jest zawsze niejednorodny, co oznacza, że w układzie zawsze występują zanieczyszczenia, nierównomierny przepływ ciepła i nierówne ścianki zbiornika. Te jednorodności skutecznie obniżają barierę energetyczną dla zarodkowania, umożliwiając preferencyjne tworzenie się jąder w tych miejscach. Dlatego sztuczna synteza kamieni szlachetnych zawsze celowo tworzy jednorodności, aby ułatwić zarodkowanie, na przykład poprzez dodanie kryształów nasiennych lub środków zarodkujących.

Metodę tę można podzielić na trzy rodzaje w oparciu o różne sposoby uzyskiwania roztworów przesyconych: metodę powolnego chłodzenia, metodę reakcji i metodę odparowywania, wśród których metoda powolnego chłodzenia jest szeroko stosowana ze względu na prosty sprzęt (rysunek 2-3).

① Metoda powolnego chłodzenia polega na stopieniu wszystkich materiałów krystalicznych w strumieniu, a następnie powolnym chłodzeniu ich w piecu wysokotemperaturowym, umożliwiając spontaniczne zarodkowanie i stopniowy wzrost kryształów. Metoda ta może być stosowana do produkcji syntetycznego korundu i syntetycznego granatu itrowo-glinowego.

② Metoda reakcyjna polega na stopieniu topnika z surowcami kryształu, który ma zostać wyhodowany, i wywołaniu reakcji chemicznej. W określonych warunkach przesycenia kryształy zarodkują, a następnie rosną.

③ Metoda odparowania polega na odparowaniu rozpuszczalnika w warunkach stałej temperatury, powodując, że stopiony materiał osiąga stan przesycenia, umożliwiając w ten sposób wytrącanie się i wzrost kryształów ze stopionego materiału. Na przykład, wzrost kryształów takich jak CeO2, YbCrO3

Copywrite @ Sobling.Jewelry - Producent biżuterii na zamówienie, fabryka biżuterii OEM i ODM

(2) Metoda wzrostu kryształów nasiennych

Metoda ta jest techniką wzrostu kryształów, która polega na dodawaniu kryształów zalążkowych do stopu. Jej cechą charakterystyczną jest to, że pozwala tylko na krystalizację i wzrost kryształów na kryształach nasiennych, przezwyciężając wadę nadmiernego tworzenia się ziaren podczas spontanicznej nukleacji. Można ją podzielić na kilka metod opartych na różnych procesach wzrostu kryształów.

① Metoda rotacji kryształu zalążkowego. Obrót kryształu zalążkowego pomaga mieszać stopiony strumień, umożliwiając jego dyfuzję w kierunku kryształu, przyspieszając wzrost kryształu i redukując wtrącenia [Rysunek 2-3(b)].

② Metoda obracania i podnoszenia kryształów nasiennych. Metoda ta łączy w sobie metodę obracania i podnoszenia kryształu ziarna z metodą podnoszenia stopionego materiału. Pozwala surowcom stopić się w strumieniu w strefie wysokiej temperatury na dnie tygla, tworząc nasyconą stopioną ciecz; pod działaniem rotacji i mieszania dyfunduje i skazuje do strefy o stosunkowo niskiej temperaturze na górze, tworząc przesycony stopiony płyn, który krystalizuje i rośnie na krysztale nasiennym. W miarę obracania się i podnoszenia kryształu nasiennego, kryształ stopniowo rośnie na krysztale nasiennym. Zaletą tej metody jest to, że pozwala ona uniknąć naprężeń termicznych na kryształach, a pozostały stop może być ponownie użyty z materiałami krystalicznymi i topnikiem.

③ Metoda chłodzenia wodą kryształów z dolnego ziarna. Gdy strumień jest bardzo lotny, metoda ta pozwala uzyskać dobre kryształy. Chłodzenie wodą zapewnia wzrost kryształu zalążkowego i tłumi zarodkowanie na powierzchni stopionego materiału i innych częściach tygla, zapewniając w ten sposób, że kryształy rosną tylko na krysztale zalążkowym.

3.2 Wybór strumienia

Wzrost kryształów przy użyciu metod topnikowych wymaga obecności topnika. Topnik musi mieć właściwość rozpuszczania materiału, który ma zostać skrystalizowany po stopieniu, a jednocześnie musi być odporny na rozkład i ulatnianie. Dlatego też wybór topnika staje się kluczowym czynnikiem we wzroście kryształów, ponieważ będzie on miał wpływ na jakość wzrostu kryształów i proces wzrostu (Tabela 2-2).

Tabela 2-2 Poziomy połysku pereł słodkowodnych

| Flux | Temperatura topnienia/ ℃ | Temperatura wrzenia/ ℃ | Gęstość (g/cm3 ) | Rozpuszczalnik (topniki) | Przykład wzrostu kryształów |

|---|---|---|---|---|---|

| B2O3 | 450 | 1250 | 1.8 | Gorąca woda | Li0.5Fe2.5O4FeBO3 |

| BaCl2 | 962 | 1189 | 3.9 | Woda | BaTiO3BaFe12O19 |

| BaO - 0,62 B2O3 | 915 | - | Około 4,6 | Kwas solny, kwas azotowy | YIG, YAG, NiFe2O4 |

| BaO - Ba F2 -B2O3 | 800± | - | Około 4,7 | Kwas solny, kwas azotowy | YIG, RFeO3 |

| BiF3 | 727 | 1027 | 5.3 | Kwas solny, kwas azotowy | HfO2 |

| Bi2O3 | 817 | 1890 rozkład | 8.5 | Zasady, kwas azotowy | Fe2O3 , Bi2Fe4O9 |

| CaCO3 | 782 | 1627 | 2.2 | Woda | CaFeO4 |

| CdCO3 | 568 | 960 | 4.05 | Woda | CdCrO4 |

| KCl | 772 | 1407 | 1.9 | Woda | KNbO3 |

| KF | 856 | 1502 | 2.5 | Woda | BaTiO3CeO2 |

| LiCl | 610 | 1382 | 2.1 | Woda | CaCrO4 |

| MoO3 | 795 | 1155 | 4.7 | Kwas azotowy | Bi2M02O9 |

| Na2B4O7 | 724 | 1575 | 2.4 | Woda, kwas | TiO2Fe2O3 |

| NaCl | 808 | 1465 | 2.2 | Woda | SrSO4, BaSO4 |

| Na | 995 | 1704 | 2.2 | Woda | BaTiO3 |

| PbCl2 | 498 | 954 | 5.8 | Woda | PbTiO3 |

| PbF2 | 822 | 1290 | 8.2 | Kwas azotowy | AI2O3, MgAl2O4 |

| PbO | 886 | 1472 | 9.5 | Kwas azotowy | YIG, YFeO3 |

| PbO - 0,2 B2O3 | 500 | - | Około 5,6 | Kwas azotowy | YIG, YAG |

| PbO - 0,85 | 500± | - | Około 9 | Kwas azotowy | YIG, YAG, RFeO3 |

| PbF2 | 580± | - | Około 9 | Kwas azotowy | ( Bi, Ca)3 (Fe, V)5O12 |

| PbO - B2O3 | 720 | - | Około 6 | Kwas solny, kwas azotowy | YAG, YIG |

| 2PbO - V2O5 | 670 | 2052 | 3.4 | Kwas solny | RVO4, TiO2Fe2O3 |

| V2O5 | 705 | - | 2.66 | Gorące zasady, kwasy | RVO4 |

| Li2NoO4 | 698 | - | 4.18 | woda | BaMoO4 |

| Na2WO4 | Fe2O3AI2O3 |

Podstawowe zasady wyboru strumienia są następujące:

(1) Wysoka rozpuszczalność, która zmienia się wraz z temperaturą, ułatwiając wzrost kryształów.

(2) Jak najniższa temperatura topnienia i lepkość oraz jak najwyższa temperatura wrzenia, aby umożliwić szybki wzrost kryształów w szerokim zakresie temperatur.

(3) Lotność powinna być niska, toksyczność i korozyjność powinny być minimalne i powinny być łatwe do usunięcia w celu ochrony środowiska i bezpiecznej produkcji.

(4) Nie powinny tworzyć związków pośrednich ze składnikami krystalicznymi, umożliwiając wzrost kryształów jako jedynej stabilnej fazy.

3.3 Charakterystyka metody strumieniowej

Metoda strumieniowa ma następujące cechy w porównaniu z innymi metodami:

(1) Silne zastosowanie, zdolne do produkcji różnych materiałów z kamieni szlachetnych.

(2) Niska temperatura wzrostu, która nie tylko oszczędza zużycie energii, ale także chroni materiały wysokotemperaturowe.

(3) Może wytwarzać kryształy kamieni szlachetnych z lotnymi składnikami, które rozkładają się w pobliżu temperatury topnienia.

(4) Metoda strumieniowa może hodować kryształy poniżej ich temperatury przejścia fazowego, unikając destrukcyjnych zmian fazowych.

(5) Wyhodowane kryształy mają dobrą jakość, a sprzęt jest prosty i łatwy w obsłudze.

(6) Tempo wzrostu kryształów jest powolne, cykl wzrostu jest długi, a kryształy są małe i podatne na kationy ze strumienia.

(7) Wiele topników ma różny stopień toksyczności, a ich substancje lotne często korodują lub zanieczyszczają korpus pieca.

4. Metoda topienia

Metoda produkcji kryształów przy użyciu tygla jest powszechnie określana jako metoda topienia. Procesy produkcji kamieni szlachetnych obejmują głównie metodę wyciągania kryształów, metodę odlewania stopu, metodę chłodzenia dna stopu, metodę opadania tygla, metodę wzrostu pęcherzyków i metodę topienia łukowego. Metody wyciągania i odlewania kryształów są obecnie najczęściej stosowane. Metoda topnienia do wzrostu kryształów należy do metody syntezy z niejednorodnym zarodkowaniem.

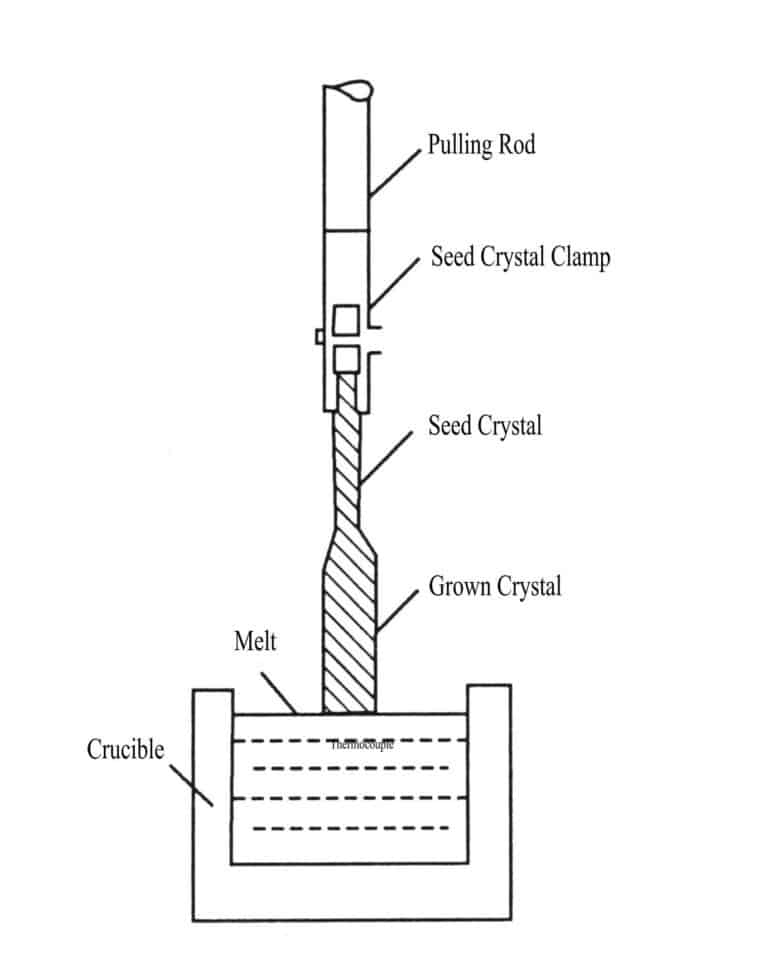

4.1 Metoda wyciągania kryształów

Ten proces produkcyjny wykorzystuje kryształy zalążkowe do wyciągania kryształów ze stopu. Metoda ta umożliwia hodowlę dużych, wysokiej jakości pojedynczych kryształów bez dyslokacji. Z powodzeniem wyhodowano w ten sposób wiele kamieni szlachetnych o praktycznej wartości. Na przykład, Zhejiang Juhua Gem Factory z powodzeniem wyhodowała w 1999 r. zaawansowane na skalę międzynarodową bezbarwne szafirowe kryształy LED do oświetlenia przy użyciu metody wyciągania pęcherzyków; wyhodowała również bezbarwne kryształy szafiru o średnicy 250 mm i wadze około 20 kg do materiałów okiennych klasy optycznej stosowanych w pociskach i dronach przy użyciu metody wyciągania stopu; w 2001 r. tą metodą wyhodowano kryształy granatu tlenku glinu domieszkowanego ziemią rzadką do laserów.

(1) Zasady i procedury procesu

Umieścić surowce w tyglu, podgrzać je i stopić, a następnie wyregulować temperaturę wewnątrz pieca tak, aby temperatura górnego stopu była nieco wyższa niż temperatura topnienia. Pozwól kryształowi nasiennemu na pręcie kryształu nasiennego zetknąć się z powierzchnią stopu, a po lekkim stopieniu powierzchni kryształu nasiennego obniż temperaturę do temperatury topnienia, pociągnij i obróć pręt kryształu nasiennego, powodując, że górna część stopu będzie w stanie przechłodzenia i krystalizacji na krysztale nasiennym. W ten sposób cylindryczne kryształy są hodowane podczas ciągłego ciągnięcia i obracania pręta kryształu nasiennego (patrz rysunek 2-4). Gdy rosnący kryształ osiągnie określony rozmiar i opuści powierzchnię stopu, należy go stopniowo schładzać w podgrzewaczu wtórnym, aby zapobiec pękaniu kryształu z powodu naprężeń wewnętrznych spowodowanych gwałtownym spadkiem temperatury.

(2) Czynniki kontroli jakości

① Jakość kryształu macierzystego: wymaga braku dyslokacji lub niskiej gęstości dyslokacji z powierzchnią wolną od uszkodzonych warstw, zdolną do pełnego zwilżenia stopionego materiału kryształem macierzystym.

② Kontrola temperatury: wymaga, aby rozkład temperatury w stopie na granicy faz ciało stałe-ciecz był dokładnie równy temperaturze topnienia, zapewniając, że stop wokół kryształu macierzystego ma pewien stopień przechłodzenia, podczas gdy temperatura w innych obszarach jest wyższa od temperatury topnienia.

③ Prędkość ciągnięcia i prędkość obrotowa zależą od średnicy kryształu, który ma być wyhodowany, temperatury stopu, dyslokacji, wtrąceń i przechłodzenia komponentu. Ponadto kształt interfejsu (płaszczyzny) ciało stałe-ciecz jest również ważnym parametrem, który określa jakość kryształu.

Zanieczyszczenia: Rodzaje i ilości zanieczyszczeń mają różny wpływ na jakość kryształu.

(3) Charakterystyka kryształów wyhodowanych metodą ciągnięcia

① Cały proces wzrostu kryształów może być bezpośrednio obserwowany.

② Rosnący kryształ nie styka się z tyglem, co pozwala uniknąć zarodkowania na ściance tygla i naprężeń ściskających od ścianki tygla na krysztale.

③ Istnieje niewiele defektów krystalicznych, a wysokiej jakości zorientowane kryształy można uzyskać stosunkowo szybko.

④ Tygle i inne materiały łatwo zanieczyszczają kryształy.

⑤ Wibracje mechanicznych urządzeń transmisyjnych, wahania temperatury i złożony przepływ cieczy w stopionym materiale mogą wpływać na jakość kryształów.

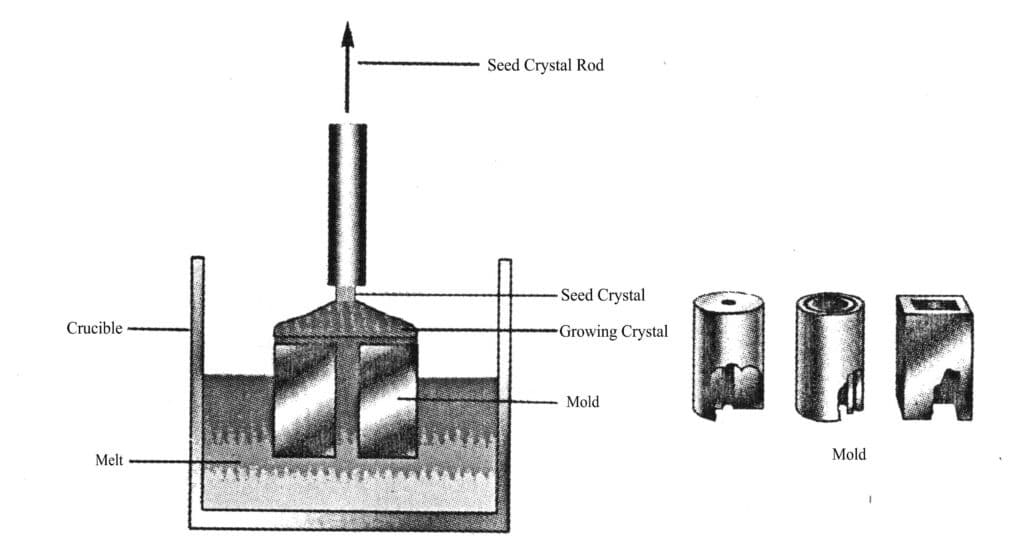

4.2 Metoda topienia

(1) Zasady i procedury procesu

W latach 60. ubiegłego wieku metoda kierowania stopem opracowana na podstawie metody ciągnięcia jest technologią wzrostu, która może bezpośrednio wyciągać kryształy o różnych kształtach przekroju poprzecznego ze stopu, zasadniczo stanowiąc wariant metody ciągnięcia. Jej nazwa powinna brzmieć: technologia wzrostu cienkowarstwowego z ograniczeniem krawędzi (metoda EPG).

Metoda ta polega na podgrzaniu i stopieniu materiału do wzrostu kryształów w tyglu wysokotemperaturowym, umieszczeniu formy z kapilarami w stopionym materiale, a następnie podniesieniu wzdłuż kapilar do górnej części formy o określonym kształcie przekroju. Kryształ nasienny jest zanurzany w stopionym materiale w górnej części formy, a po usunięciu powierzchni kryształu nasiennego jest on stopniowo podciągany. Trwa to do momentu, gdy stopiony materiał rozszerzy się do krawędzi przekroju poprzecznego w górnej części formy, w którym to momencie wznawiane jest ciągnięcie, umożliwiając kryształowi wejście w wyrównany etap wzrostu, w którym kryształ rośnie w sposób ciągły zgodnie z rozmiarem i kształtem przekroju poprzecznego w górnej części formy (rysunek 2-5).

Kluczem do wzrostu kryształów przy użyciu metody formy roztopionej jest konstrukcja formy i pole temperaturowe w piecu. Projekt formy musi uwzględniać, czy stopiony materiał ma właściwości zwilżające materiał formy i czy zachodzą reakcje chemiczne, a temperatura topnienia materiału formy musi być wyższa niż temperatura topnienia kryształu; projekt pola temperaturowego musi zapewniać odpowiednią temperaturę przy otworze formy.

Istnieją dwa różne rodzaje metod formowania:

Metoda Scepanowa: Schepanov zaproponował tę metodę w Związku Radzieckim w latach 60. ubiegłego wieku. Polega ona na umieszczeniu formy z wąską szczeliną w stopionym materiale, pozwalając stopionemu materiałowi wznieść się do górnej części formy poprzez działanie kapilarne, a po kontakcie z kryształem nasiennym, kryształ jest stale wciągany do kształtu określonego przez wąską szczelinę formy, gdy kryształ nasienny jest podnoszony. Zaletą tej metody jest to, że nie wymaga ona zwilżania materiału formy przez stopiony materiał.

Metoda EPG: Jest to metoda formowania z powodzeniem badana przez dr H.E. Rapeala z laboratorium TYCO w Stanach Zjednoczonych we wczesnych latach 70-tych, znana również jako technologia wzrostu cienkich warstw z ograniczeniem krawędzi. Podstawowym warunkiem tej metody jest to, że stopiony materiał musi zwilżać materiał formy i nie może między nimi zachodzić żadna reakcja chemiczna. W warunkach, w których kąt zwilżania ɵ ,o < ɵ < 90° , stopiony materiał unosi się do górnej części formy w wyniku działania kapilarnego, a kształt i rozmiar przekroju kryształu są ściśle określone przez kształt i rozmiar górnej krawędzi formy, a nie przez szczelinę kapilarną.

Specjalnie ukształtowane materiały krystaliczne tej metody mogą wyeliminować ciężkie cięcie, formowanie i inne mechaniczne procedury przetwarzania wymagane do przetwarzania kryształów kamieni szlachetnych, zmniejszyć straty w przetwarzaniu materiałów, zaoszczędzić czas przetwarzania, a tym samym znacznie obniżyć koszty produktu.

(2) Charakterystyka metody formowania w stanie stopionym

① Może bezpośrednio wyciągać ze stopu określone kształty, takie jak druty, rury, pręty, arkusze, płyty i inne specjalne kryształy.

② Pozwala uzyskać kryształy o jednolitym składzie domieszek.

③ Łatwy wzrost eutektycznych kryształów złożonych o stałym składzie i dobrej jednorodności optycznej bez wzorców wzrostu.

④ Kryształy mogą zawierać przewodzący metal oraz ślady i defekty kryształów.

Kryształy często zawierają wtrącenia gazowe.

5. Metoda topienia w tyglu na zimno

Metoda zimnego tygla do hodowli kryształów nie wymaga specjalnego tygla z materiału wysokotemperaturowego. Wykorzystuje ona jednak materiał krystaliczny, który ma zostać wyhodowany jako "formę", topiąc go wewnętrznie za pomocą oscylatora o wysokiej częstotliwości, służącego jako przewodzący "tygiel" stopu. Urządzenie chłodzące jest ustawione na zewnątrz, aby utrzymać powierzchnię w stanie nieroztopionym, tworząc nieroztopioną powłokę, która działa jak tygiel. Już stopiony materiał krystaliczny krystalizuje i rośnie w oparciu o zasadę wzrostu kryształów metodą zstępującego tygla (Rysunek 2-6). Metoda ta polega na wzroście kryształów poprzez przekształcenie amorficznej fazy stałej w inną formę zbliżoną do fazy stałej poprzez fazę ciekłą (stopioną).

Metoda ta jest stosowana głównie do produkcji sześciennych kryształów tlenku ołowiu. Odkąd Chiny rozpoczęły produkcję sztucznego sześciennego tlenku ołowiu w 1983 roku, wprowadzono znaczące ulepszenia w sprzęcie. Początkowo każdy piec wysokiej częstotliwości mógł produkować tylko 5 kg na partię, ale obecnie może wyprodukować 400 kg sztucznego sześciennego tlenku cyrkonu, znacznie zwiększając wydajność i obniżając koszty; jednocześnie produkowane wcześniej kryształy były stosunkowo małe, ważąc zaledwie kilkadziesiąt gramów, ale obecnie mogą osiągnąć ponad 1980 g na jednostkę, a kolory są również bardziej zróżnicowane.

Metoda topienia powłoki do produkcji sześciennych kryształów tlenku cyrkonu zwykle wymaga czystości ZrO2 proszek i stabilizator do Y2O3 stabilizator powinien wynosić 99%-99,9%. Zawartość zanieczyszczeń powinna być mniejsza niż 0,005%-0,01% (NiO, TiO2Fe2O3), do produkcji kolorowych cyrkonii sześciennych konieczne jest jedynie dodanie barwników do mieszaniny, aby uzyskać różne kolory kryształów, zwłaszcza niebieskie i zielone kryształy, które mogą imitować szafiry i szmaragdy (Tabela 2-3).

Tabela 2-3 Barwniki i odpowiadające im kolory nadwozia w syntetycznych CZ

| Środek barwiący | Procentowa zawartość masy | Kryształowy kolor |

|---|---|---|

| Ce2O3 | 0.15 | Czerwony |

| Pr2O3 | 0.1 | Żółty |

| Nd2O3 | 2.0 | Fioletowy |

| Ho2O3 | 0.13 | Jasnożółty |

| Er2O3 | 0.1 | Różowy |

| V2O5 | 0.1 | Żółto-zielony |

| Cr2O3 | 30.3 | Oliwkowa zieleń |

| Co2O3 | 0.3 | Deep Purple |

| CuO | 0.15 | Jasnozielony |

| Nd2O3 + Ce2O3 | 0.09 + 0.15 | Czerwony róż |

| Nd2O3 + CuO | 1.1 + 1.1 | Jasnoniebieski |

| CO2O3 + CuO | 0.15 + 1.0 | Fioletowo-niebieski |

| CO2O3 + V2O5 | 0.08 + 0.08 | Brązowy |

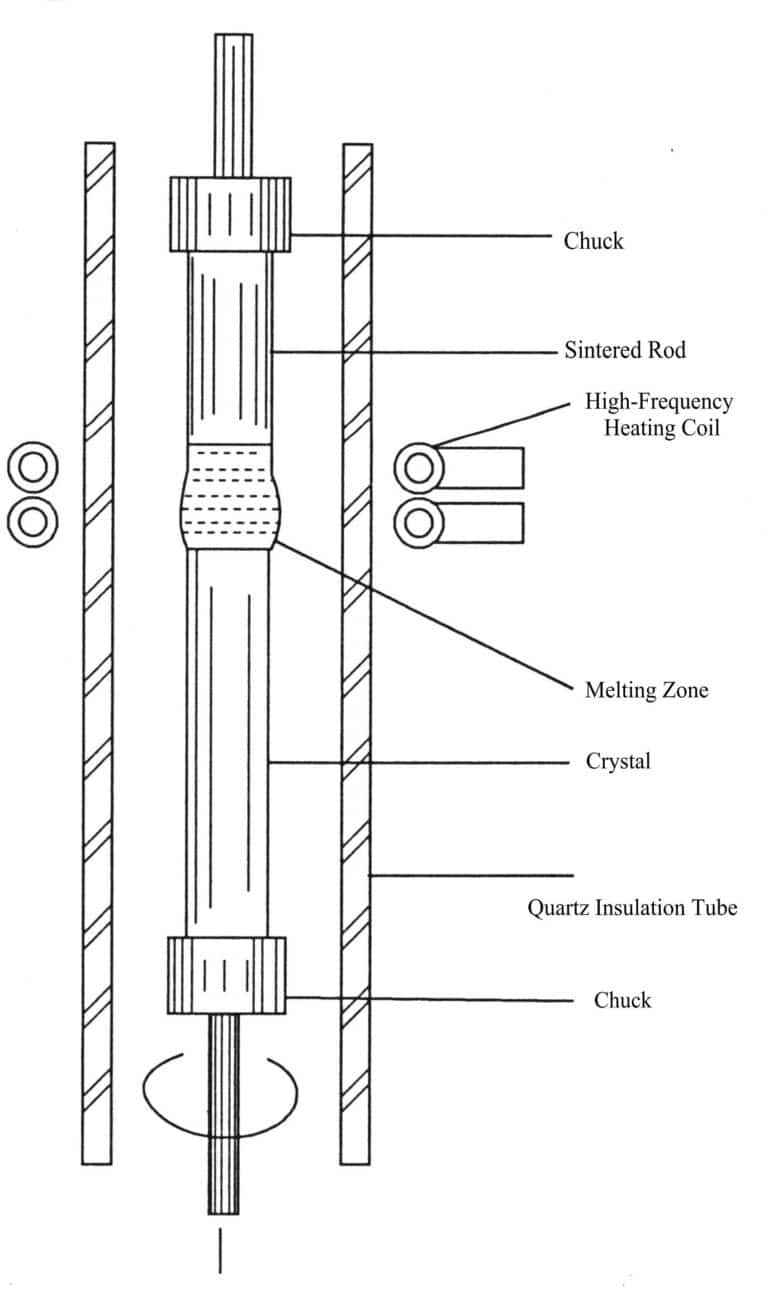

6. Metoda topienia strefowego

6.1 Zasada

Według badań naukowców takich jak Pu Fan, podczas procesu regionalnego wzrostu topnienia kryształów, siła napędowa transportu materiału pochodzi z różnicy gęstości między fazą stałą a fazą ciekłą substancji. Jeśli gęstość fazy ciekłej jest większa niż gęstość fazy stałej (kurczenie się objętości podczas topnienia), materiał jest transportowany w kierunku strefy topnienia; w przeciwnym razie materiał jest transportowany w przeciwnym kierunku. Dlatego też regionalna technologia topienia może kontrolować lub redystrybuować topliwe zanieczyszczenia w surowcach. Dzięki wykorzystaniu jednej lub kilku stref topienia do wielokrotnego przechodzenia przez surowce w tym samym kierunku w celu usunięcia szkodliwych zanieczyszczeń, regionalny proces homogenizacji (w którym strefa topienia przechodzi tam i z powrotem w obu kierunkach) może również skutecznie wyeliminować efekt segregacji, równomiernie wprowadzając pożądane zanieczyszczenia do kryształu i może do pewnego stopnia kontrolować i eliminować wady strukturalne, takie jak dyslokacje i wtrącenia.

6.2 Proces

Metoda topienia regionalnego dzieli się na topienie regionalne w pojemnikach (Rysunek 2-7) i topienie regionalne bez pojemników. Wzrost kryształów kamieni szlachetnych często wykorzystuje metodę regionalnego topienia bez pojemników, znaną również jako metoda pływającej strefy (FZM).

Proces metody strefy pływającej jest następujący: najpierw materiał krystaliczny jest spiekany lub prasowany do kształtu pręta, a następnie mocowany za pomocą dwóch uchwytów; spiekany pręt jest umieszczany pionowo w rurze izolacyjnej, obracany i opuszczany (lub przesuwany przez akcelerator) w celu stopienia materiału pręta; stopiona strefa jest w stanie pływającym, podtrzymywana jedynie przez napięcie powierzchniowe bez pozwalania cieczy na opadanie, uzyskując w ten sposób oczyszczony lub zrekrystalizowany pojedynczy kryształ.

Ogrzewanie indukcyjne jest najczęściej stosowaną metodą w syntezie kryształów kamieni szlachetnych w strefie pływającej, która może być stosowana w próżni lub w dowolnej obojętnej atmosferze utleniającej lub redukującej.

Ruch strefy stopionej można osiągnąć na dwa sposoby: pierwszy polega na tym, że pręt spiekany z surowca pozostaje nieruchomy, podczas gdy grzałka się porusza; drugi polega na tym, że grzałka pozostaje nieruchoma, podczas gdy pręt spiekany z surowca się porusza.

Rzeczywisty rozkład temperatury w strefie stopionej często zależy między innymi od charakterystyki źródła zasilania i ciepła, urządzenia chłodzącego, przewodności cieplnej spiekanego pręta oraz stężenia substancji rozpuszczonej w fazie ciekłej. Ogólnym wymogiem jest, aby temperatura w strefie stopionej była wyższa niż temperatura topnienia surowca, podczas gdy temperatura poza strefą stopioną powinna być niższa niż temperatura topnienia surowca.

6.3 Charakterystyka metody topienia strefowego

(1) Brak zanieczyszczeń tygla w krysztale.

(2) Dobra jakość kryształów, z nielicznymi inkluzjami i liniami wzrostu.

(3) Wysoka czystość, bardzo czysty wewnętrznie.

(4) Nagła zmiana warunków procesu podczas wzrostu kryształu może spowodować chaotyczne linie wzrostu i nierównomierny kolor kryształu.

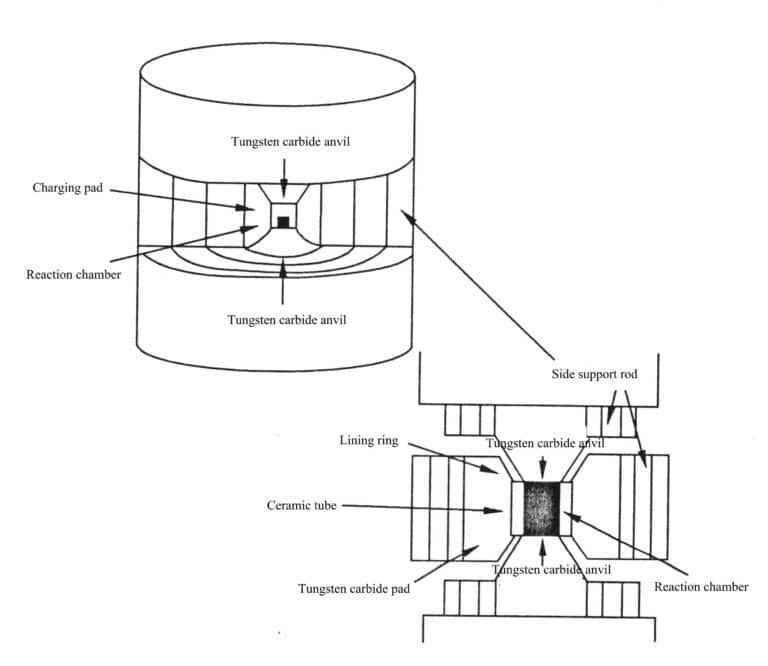

7. Metoda wysokotemperaturowa i ultrawysokociśnieniowa

Wysokotemperaturowa i ultrawysokociśnieniowa metoda syntezy materiałów krystalicznych kamieni szlachetnych odnosi się do zastosowania wysokiej temperatury (powyżej 500 ℃) i ultrawysokiego ciśnienia (powyżej 1,0x 109 Pa), aby spowodować, że syntetyczne surowce kamieni szlachetnych (próbki proszku) ulegną przemianom fazowym lub stopieniu, a następnie krystalizacji w warunkach wysokiej temperatury i bardzo wysokiego ciśnienia, podobnie jak w procesach metamorficznych. Metoda ta jest stosowana głównie do produkcji diamentów, jadeitu i innych.

Metody osiągania wysokiej temperatury i bardzo wysokiego ciśnienia obejmują metody ciśnienia statycznego i metody wybuchowe (materiały wybuchowe, eksplozje jądrowe).

7.1 Metody syntezy diamentów

Istnieją dziesiątki metod sztucznego wytwarzania diamentów, a skuteczne metody można podzielić na trzy główne kategorie:

(1) Metoda ciśnienia statycznego

① Metoda katalizatora ciśnienia statycznego

② Metoda bezpośredniej konwersji ciśnienia statycznego

③ Metoda katalizatora nasiennego

(2) Metoda wybuchowa (metoda dynamiczna)

① Metoda eksplozji

② Metoda odprowadzania cieczy

③ Metoda bezpośredniej transformacji sześciokątnego diamentu

(3) Metoda wzrostu w regionie metastabilnym

① Metoda fazy lotnej

② Metoda epitaksji z fazy ciekłej

③ Metoda epitaksji z fazy gaz-ciecz-ciało stałe

④ Metoda syntezy pod ciśnieniem atmosferycznym w wysokiej temperaturze

Metodą powszechnie stosowaną do syntezy diamentów jest metoda katalizatora nasiennego (rysunek 2-8). W 1963 r. Chiny produkowały syntetyczne diamenty klasy przemysłowej przy użyciu metod wysokotemperaturowych i ultra-wysokociśnieniowych, w których każda synteza mogła dawać tylko małe cząstki syntetycznych diamentów. Każda synteza może wyprodukować 60 ct syntetycznych diamentów o znacznie większych cząstkach.

7.2 Metody syntezy jadeitu

(1) Odważyć odczynniki chemiczne (krzemian sodu i krzemian glinu), wymieszać, podgrzać i stopić, aby utworzyć szkło jadeitowe (NaAlSi2O5).

(2) Rozdrobnić materiał ze szkła jadeitowego na proszek, wymieszać z barwnikami i załadować do tygla grafitowego o wysokiej czystości w 140 ℃ piec przez ponad 24 godziny, a następnie wykonać obróbkę w wysokiej temperaturze pod ultrawysokim ciśnieniem (1100 ℃ przez 5,9 x 107 Pa (4 godziny), odcina zasilanie w celu schłodzenia, a skropliny krystalizują się w twardy jadeitowy agregat.

Obserwacja laboratoryjna: Pod kolorowym filtrem niektóre syntetyczne produkty wydają się czerwone, podczas gdy inne wydają się zielone, co wskazuje, że niektóre jony chromu weszły do sieci, podczas gdy inne jeszcze nie weszły do sieci.

Kluczem do syntezy jadeitu w celu spełnienia wymagań klasy kamienia szlachetnego jest uzyskanie jego przejrzystości i umożliwienie Cr3+ aby wejść do sieci.

Rodzaje barwników, które mogą zabarwić jadeit przedstawiono w tabeli 2-4.

Tabela 2-4 Wpływ różnych barwników w różnych stężeniach na kolor jadeitu

| Barwnik | Zmiana koloru jadeitowego materiału szklanego, ponieważ zawartość waha się od 0,01%-10% od małych do dużych |

|---|---|

| Tlenek chromu | Żółty cytrynowy→Żółto-zielony→Zielono-żółty→Ciemnozielony→Oliwkowy→Jasnoniebieski |

| Tlenek kobaltu | Lazurowy niebieski→Ciemny kobaltowy niebieski |

| Tlenek niklu | Jasny kolor lotosu→Kolor lotosu → Fioletowy→Niebiesko-fioletowy →Ciemnoniebieski |

| Tlenek miedzi | Jasnoniebieski→Niebieski→Niebieski→Głęboki atramentowy niebieski |

| Tlenek manganu | Jasny liliowy → Liliowy → Głęboki liliowy → Fioletowy |

| Tlenek żelaza | Biały→Jasnożółto-zielony→Jasnożółto-brązowy |

| Tlenek tytanu | Szary→ Jasnoszary → Biały |

| Tlenek neodymu | Fioletowo-czerwony w świetle fluorescencyjnym → Niebiesko-fioletowy w świetle słonecznym (efekt zmiany koloru) |

| Tlenek lutetu | Ze świeżym zielonym odcieniem |

| Pięciotlenek wanadu | Biały z niebieskim odcieniem → Biały z czerwonym odcieniem |

| Tlenek ceru | Biały→ z lekkim czerwonawym odcieniem |

| Dwutlenek cyny | Biały z zielonkawym odcieniem → biały z lekkim czerwonawym odcieniem |

| Tlenek żelaza | Biały z lekkim żółtawym odcieniem |

| Selenit | Biały kolor z różowawym odcieniem |

8. Metoda strącania chemicznego

Metoda chemicznego wytrącania obejmuje głównie chemiczne osadzanie z fazy gazowej i chemiczne osadzanie z fazy ciekłej. Wzrost kryształów następuje poprzez transformację z fazy ciekłej lub gazowej do fazy krystalicznej. Na przykład, przy użyciu metody chemicznego osadzania z fazy ciekłej do syntezy polikrystalicznych materiałów z kamieni szlachetnych, takich jak opal, turkus, lapis lazuli i malachit, a także przy użyciu metody chemicznego osadzania z fazy gazowej do syntezy polikrystalicznych folii diamentowych, diamentów o dużych ziarnach i materiałów monokrystalicznych z węglika krzemu.

8.1 Synteza warstw diamentowych z fazy gazowej

Gaz wytwarzany z węglowodorów o niskiej masie cząsteczkowej zmieszanych z wodorem ulega dysocjacji w określonych warunkach temperatury i ciśnienia, generując jony węgla w stanie plazmy. Następnie, kierowane polem elektrycznym, jony węgla tworzą polikrystaliczne warstwy diamentowe na podłożu diamentowym lub niediamentowym (Si, SiO2Al2O3, SiC, Cu itp.).

Istnieją różne metody CVD: CVD z wykorzystaniem gorącego drutu, CVD z wykorzystaniem plazmy mikrofalowej, CVD z wykorzystaniem plazmy prądu stałego, CVD z wykorzystaniem plazmy laserowej, PECVD z wykorzystaniem plazmy oraz metody płomieniowe. W oparciu o zasadę generowania plazmy, wszystkie metody CVD można podzielić na cztery kategorie: CVD pirolityczne, CVD z plazmą prądu stałego, plazma o częstotliwości radiowej i CVD z plazmą mikrofalową.

8.2 Metoda wytrącania fazy lotnej do syntezy węglika krzemu

Struktura węglika krzemu SiC ma ponad 150 konfiguracji. Obecnie tylko konfiguracje 4H i 6H α-SiC mogą rosnąć w duże kryształy należące do fazy heksagonalnej.

(1) Metoda Ajfa: Wymieszać węgiel (koks naftowy lub antracyt C) z piaskiem (SiO2) oraz niewielką ilość trocin i soli, umieścić go w pręcie grafitowym owiniętym mieszaniną, przyłożyć prąd i podgrzać do 2700℃ w celu wytworzenia SiC(SiO2 + 3C→SiC + 2CO) .

(2) Metoda Lely'ego: Surowy proszek do produkcji monokryształów węglika krzemu jest podgrzewany i sublimowany do gazu po przejściu przez porowatą rurkę grafitową, krystalizując bezpośrednio na nasionach bez przechodzenia przez fazę ciekłą, w wyniku czego powstają monokryształy SiC w kształcie gruszki.

8.3 Przykład: Synteza opalu metodą strącania chemicznego

(1) Zasada syntezy opalu

Z punktu widzenia składu chemicznego, składniki opalu składają się z zawierającej wodę 3%-101TP1 krzemionki, gdzie kule w jego strukturze składają się z amorficznej krzemionki lub kwarcu i wody, stosunek krzemionki do wody zmienia się nieznacznie, zwykle zawiera więcej krzemionki, zapewniając wystarczające różnice współczynnika załamania światła dla dyfrakcji. Z powyższych powodów opal ma specjalny efekt gry kolorów. Kolory gry kolorów są związane z rozmiarem kulek krzemionki: gdy średnica kulek jest mniejsza niż 138 nm, rozpraszane jest tylko światło ultrafioletowe, a efekt gry kolorów nie jest obserwowany; gdy średnica wynosi 138 nm, dominuje fioletowa gra kolorów; przy średnicy 241 nm pojawiają się różne kolory od czerwieni pierwszego rzędu do fioletu pierwszego rzędu, co jest również najlepszą jakością i najbogatszym kolorem opalu; gdy średnica przekracza 333 nm, dyfrakcja jest ograniczona do światła podczerwonego, a opal nie wykazuje efektu gry kolorów. Opal zwykle składa się z agregatów różnych cząstek, z których każda ułożona jest w warstwy kul o jednakowej wielkości, tworząc trójwymiarową siatkę. Dlatego na powierzchni polerowania opalu można zobaczyć mapy kolorów składające się z małych kawałków koloru, rozmiar obszaru koloru wynosi od 1 do 10 mm, co zależy od wielkości SiO2 cząstek sferycznych.

Ujawnienie tajemnic kryjących się w opalu stanowi teoretyczną podstawę dla syntezy i imitacji opalu. Chociaż zasada jest prosta, dopiero w 1972 r. P. Gilson po raz pierwszy z powodzeniem zsyntetyzował syntetyczny opal. Praktyczny syntetyczny opal zaczął być sprzedawany w 1974 roku.

(2) Proces sztucznej syntezy opalu.

Chociaż metoda syntezy opalu jest ściśle poufną tajemnicą handlową, powszechnie uważa się, że proces produkcji syntetycznego opalu można podzielić na trzy etapy:

① Tworzenie sfer krzemionkowych. Osiąga się to zazwyczaj przy użyciu pewnych związków krzemoorganicznych o wysokiej czystości, takich jak ortokrzemian tetraetylu, które generują monodyspersyjne sfery krzemionkowe poprzez kontrolowaną hydrolizę. Zazwyczaj ortokrzemian tetraetylu jest zwykle rozpraszany w postaci małych kropli w wodnym roztworze etanolu, dodając amoniak i inne słabe zasady i mieszając, tak aby został przekształcony w zawierające wodę kule krzemionki.

Podczas procesu reakcji należy zachować ostrożność, aby kontrolować prędkość i stężenie reagentów, tak aby przygotowane kule krzemionkowe miały ten sam rozmiar. W zależności od rodzaju wymaganego opalu, średnica powstałych kulek może się różnić. (Średnica kuli wynosi 200 nm, 300 nm itd.).

② Wytrącanie kulek krzemionki. Zdyspergowane kulki krzemionki są wytrącane w roztworze o kontrolowanej kwasowości i zasadowości. Ten etap może trwać dłużej niż rok. Po wytrąceniu sfery te automatycznie przyjmują najbardziej upakowany układ.

③ Zagęszczanie kulek i wytwarzanie syntetycznego opalu. Ten etap ma kluczowe znaczenie dla osiągnięcia wymagań jakościowych klejnotu i jest najtrudniejszy. Produkt z drugiego etapu jest podobny do skalenia barowego, który jest bardzo kruchy i szybko wysycha i traci kolor, więc kule muszą być zagęszczone. Metoda zagęszczania kulek polega na wywieraniu na nie ciśnienia hydrostatycznego. Są one umieszczane w stalowym tłoku podczas zwiększania ciśnienia i dodawana jest ciecz przenosząca ciśnienie. Wraz ze wzrostem ilości dodawanej cieczy, ciśnienie hydrostatyczne jest przykładane we wszystkich kierunkach do wytrąconych kulek bez powodowania deformacji.

Istnieje kilka odmian opalu syntetycznego, w tym opal biały, opal czarny i opal ognisty. Głównymi krajami produkującymi są Francja i Japonia.