Jak wykonać model z wosku jubilerskiego i modele wzorcowe do odlewania biżuterii?

Podstawowe zasady i umiejętności operacyjne dla 5 typowych zadań

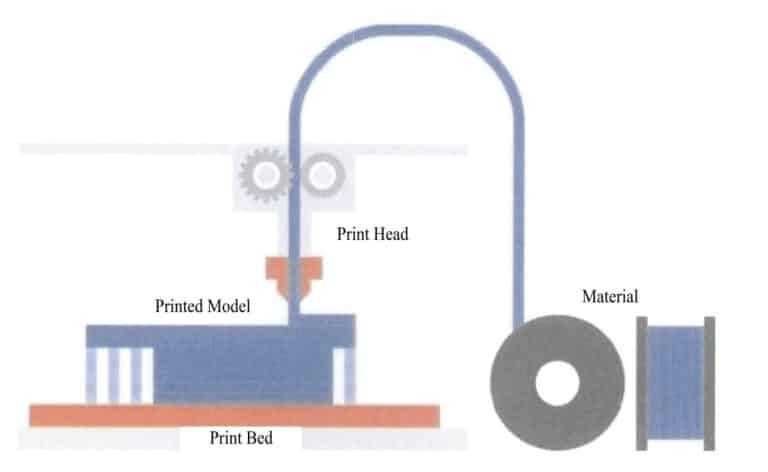

W produkcji biżuterii odlewanie metodą traconego wosku jest głównym procesem formowania. Produkcja oryginalnego modelu jest pierwszym krokiem w procesie odlewania, który ma znaczący wpływ na jakość odlewu, wydajność produkcji i inne aspekty. Tradycyjna metoda produkcji oryginalnych modeli obejmuje głównie ręczne rzeźbienie modeli woskowych. Ręcznie rzeźbione modele woskowe to technika modelowania, która integruje zarówno metody addytywne, jak i subtraktywne. Odnosząc się do rysunków projektowych biżuterii, wosk jest używany jako materiał, a narzędzia rzeźbiarskie są medium do rzeźbienia wosku w szablon woskowy odpowiadający rysunkom projektowym. Technika ta pozwala na swobodne kształtowanie oryginalnego modelu. Jednak ze względu na zależność od pracy ręcznej, wydajność produkcji jest niska, a stabilność jakości produktu jest trudna do zagwarantowania. Wraz z rozwojem technologii, produkcja oryginalnych modeli opiera się głównie na technologii formowania druku 3D. Druk 3D, znany w środowisku akademickim jako produkcja addytywna, odnosi się do tworzenia trójwymiarowych modeli poprzez krojenie modelu i układanie go warstwa po warstwie za pomocą sprzętu, ostatecznie tworząc trójwymiarowy model jednostki, który jest całkowicie zgodny z odpowiednim modelem danych. Zastosowanie technologii druku 3D znacznie poprawiło wydajność produkcji i zapewniło dokładność wymiarów produktów. W zależności od formy surowców, metody układania warstwa po warstwie w druku 3D również się różnią, w tym modelowanie utwardzane promieniami UV, modelowanie osadzania topionego i selektywne spiekanie laserowe. Modelowanie utwardzane promieniami UV i modelowanie osadzania topionego to najczęściej stosowane metody produkcji oryginalnych modeli biżuterii.

Po ukończeniu oryginalnego modelu należy ustawić wlew. Wlew jest zarezerwowanym kanałem dla przepływu stopionego metalu podczas procesu odlewania, a także kanałem kompensującym skurcz metalu podczas krzepnięcia odlewu. Prawidłowe ustawienie wlewu jest podstawowym warunkiem zapewnienia jakości odlewu, a wiele wad w odlewach woskowych spowodowanych nieuzasadnionymi ustawieniami wlewu bezpośrednio lub pośrednio powoduje odlewanie. Podczas ustawiania wlewu należy przestrzegać kilku podstawowych zasad, biorąc jednocześnie pod uwagę strukturę, materiał, rozmiar i inne cechy produktu jubilerskiego.

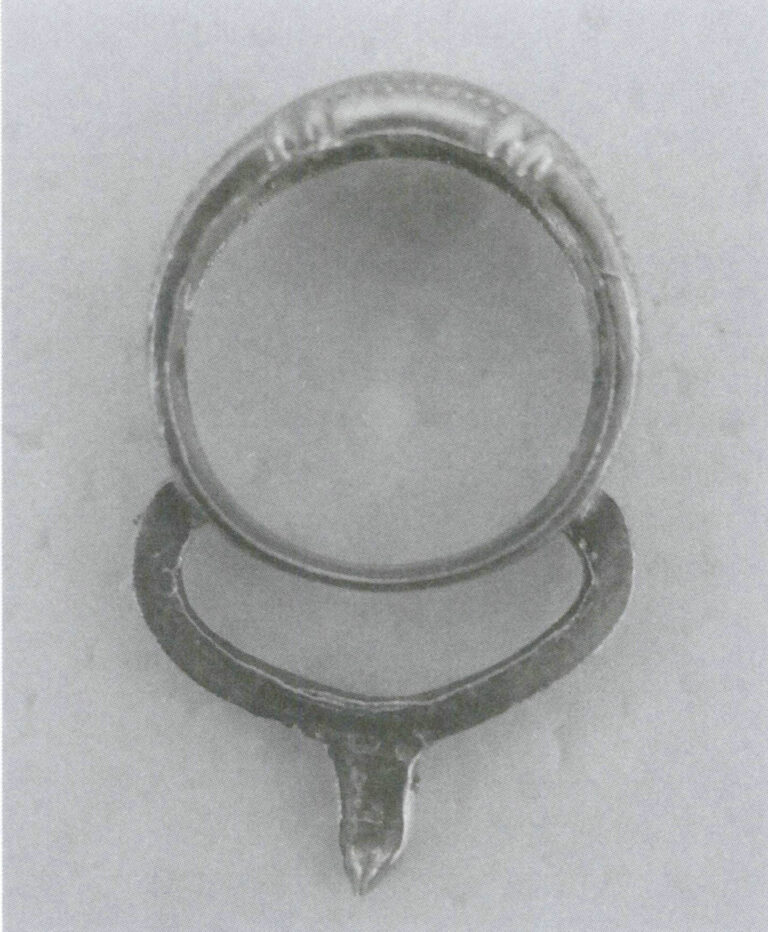

Ukończony półfabrykat pierścienia

Spis treści

Sekcja I Produkcja ręcznie rzeźbionych modeli woskowych

1. Wiedza ogólna

1.1 Właściwości materiałów woskowych

Wosk jest podstawowym materiałem do tworzenia oryginalnych modeli biżuterii. W branży jubilerskiej stosowane są różne rodzaje wosku, ale tylko kilka z nich ma odpowiednią równowagę między wytrzymałością i twardością odpowiednią do rzeźbienia modeli woskowych. Większość wosków jest albo zbyt krucha, albo zbyt miękka, co utrudnia ich rzeźbienie przy użyciu konwencjonalnych metod. Przydatność wosku do rzeźbienia modeli ocenia się głównie na podstawie pięciu aspektów: twardości, wytrzymałości, ciągliwości, jednorodności i temperatury topnienia.

Wosk używany do rzeźbienia modeli powinien mieć wystarczającą twardość, aby powierzchnia nie ulegała łatwo uszkodzeniu pod wpływem siły, umożliwiając rzeźbienie drobnych wzorów.

Ponieważ grubość ścianek biżuterii jest zazwyczaj niewielka, a niektóre elementy mają grubość ścianki mniejszą niż 0,3 mm, wymagane jest, aby wosk rzeźbiarski miał wystarczającą wytrzymałość i odporność, aby cienki materiał woskowy nie odkształcał się ani nie pękał.

Materiał woskowy powinien mieć również jednolitą gęstość. Aby zapewnić, że wzory na modelu woskowym mają taką samą wyrazistość, grubość ścianki wosku musi być stała. Gdy gęstość materiału woskowego jest jednolita, metoda oceny grubości ścianki jest zwykle dość prosta: spójrz na kolor modelu woskowego w różnych miejscach pod światło; jeśli grubość ścianki jest nierówna, kolory będą się różnić. Jednakże, gdy gęstość materiału woskowego jest nierówna, nawet jeśli grubość ścianki jest taka sama, może ona mieć różne kolory, co może prowadzić do błędnej oceny podczas pracy.

W przypadku modeli woskowych używanych bezpośrednio do odlewania metodą traconego wosku, materiał woskowy musi również łatwo topić się podczas procesu wypalania, mieć mały współczynnik rozszerzalności cieplnej i pozostawiać minimalne pozostałości po wypaleniu.

Znane w branży marki wosków do rzeźbienia to między innymi Ferris, Matt i Kerr.

1.2 Klasyfikacja materiałów woskowych

W zależności od różnych właściwości użytkowych i przetwórczych, wosk rzeźbiarski można sklasyfikować na różne sposoby.

(1) Klasyfikacja według twardości

W zależności od twardości, wosk do rzeźbienia można podzielić na trzy kategorie: wosk o wysokiej twardości, wosk o średniej twardości i wosk miękki. Aby ułatwić rozróżnienie, branża używa odpowiednich kolorów. Zielony, fioletowy i niebieski są używane do ich reprezentowania. Biorąc za przykład wosk do rzeźbienia marki Ferris, cechy zielonego, fioletowego i niebieskiego wosku są następujące.

Wosk zielony: Wosk ten charakteryzuje się najwyższą twardością oraz najniższą elastycznością i miękkością. Zielony wosk jest najczęściej stosowanym woskiem do rzeźbienia, odpowiednim do rzeźbienia ostrych kątów i skomplikowanych detali w modelach woskowych. Może być przetwarzany do grubości mniejszej niż 0,2 mm, zachowując swój kształt bez łatwego odkształcania i polerowany do gładkości szkła. Niska wytrzymałość zielonego wosku sprawia, że jest on podatny na pękanie podczas rzeźbienia dużych i cienkich zakrzywionych powierzchni. Temperatura topnienia zielonego wosku wynosi 110 ℃, a gdy się topi, może natychmiast zmienić się w ciecz bez przechodzenia przez gęsty etap. Różne piły do wosku, noże rzeźbiarskie, pilniki do wosku i wiertła maszynowe mogą wygodnie ciąć, wycinać i obrabiać tekstury powierzchni za pomocą zielonego wosku.

Fioletowy wosk: Fioletowy wosk ma średnią twardość, dobrą elastyczność i miękkość, dzięki czemu nadaje się do tworzenia bardziej złożonych modeli woskowych. Temperatura topnienia fioletowego wosku wynosi 107 ℃ i staje się on bardziej miękki po podgrzaniu, stając się zauważalnie bardziej miękki wraz ze wzrostem temperatury, aż zamieni się w ciecz, co czyni go nieodpowiednim do tworzenia drobnych wzorów.

Wosk niebieski: Niebieski wosk ma najniższą twardość i jest bardzo miękki, dzięki czemu nadaje się do tworzenia prostych modeli woskowych, zwłaszcza do prac o kulistych lub zakrzywionych powierzchniach. Kawałek niebieskiego wosku o grubości 3 mm można wygiąć w kształt półkuli po namoczeniu we wrzącej wodzie. Niebieski wosk najlepiej rzeźbić za pomocą noża, ponieważ nie wytwarza on proszku woskowego jak zielony wosk ani nie odchodzi jak fioletowy wosk. Niebieski wosk topi się w temperaturze 104°C, ale nie zamienia się w płynącą ciecz; zachowuje pewną lepkość. Bardzo wygodnie jest używać niebieskiego wosku do powielania wzorów powierzchni modelu wzorcowego, ale nie nadaje się on do tworzenia bardzo drobnych wzorów lub przetwarzania za pomocą szlifierki wiszącej.

(2) Klasyfikacja na podstawie kształtu i zastosowania

Pod względem kształtu, materiały woskowe mogą być blokami, arkuszami, rurkami, paskami, nitkami itp. Dostępne są różne wstępnie ukształtowane materiały woskowe lub akcesoria woskowe, takie jak wosk do pierścionków, wosk do bransoletek, wosk do ramek, wosk do zębów i inne pomocnicze woski do kształtowania, które ułatwiają produkcję, oszczędzają czas przetwarzania i zmniejszają straty materiału woskowego. Kształty, właściwości i zakresy zastosowań powszechnie stosowanych materiałów woskowych do rzeźbienia ręcznego przedstawiono w tabeli 1-1.

Tabela 1-1 Powszechnie stosowane materiały woskowe do rzeźbienia ręcznego

| Kategoria materiału wosku | Kształt | Charakterystyka | Zakres zastosowań |

|---|---|---|---|

| Wosk twardy (cegły woskowe, arkusze wosku itp.) |

|

Wysoka twardość, doskonała wydajność przetwarzania, bardzo odpowiednia do rzeźbienia | Modele woskowe do rzeźbienia biżuterii, ozdób i rękodzieła |

| Wosk miękki |

|

Niska twardość, łatwość gięcia i odkształcania, możliwość dowolnego kształtowania | Biomimetyczne akcesoria z wzorami linii, takimi jak liście roślin, pnącza i tekstury skrzydeł owadów |

| Wosk do pierścieni |

|

Konstrukcja pierścieni obejmuje platformy okrągłe i w kształcie litery "U", zarówno pełne, jak i puste, co pozwala zaoszczędzić czas przetwarzania. | Wykonywanie obrączek męskich i damskich |

| Bransoletka z wosku |

|

Może być używany do tworzenia okrągłych, owalnych i kwadratowych bransoletek, oszczędzając czas przetwarzania | Tworzenie bransoletek |

| Ustawianie wosku |

|

Standardowy kształt, rozmiar i wysoka wytrzymałość, niełatwe do złamania | Model woskowy do wykonywania standardowych ramek kamieni szlachetnych |

| Wosk z zębami |

|

Pełne rozmiary, dobra elastyczność, wosk może być zginany, niełatwy do złamania | Wykonywanie zębów i liniowych części z wosku do modelowania |

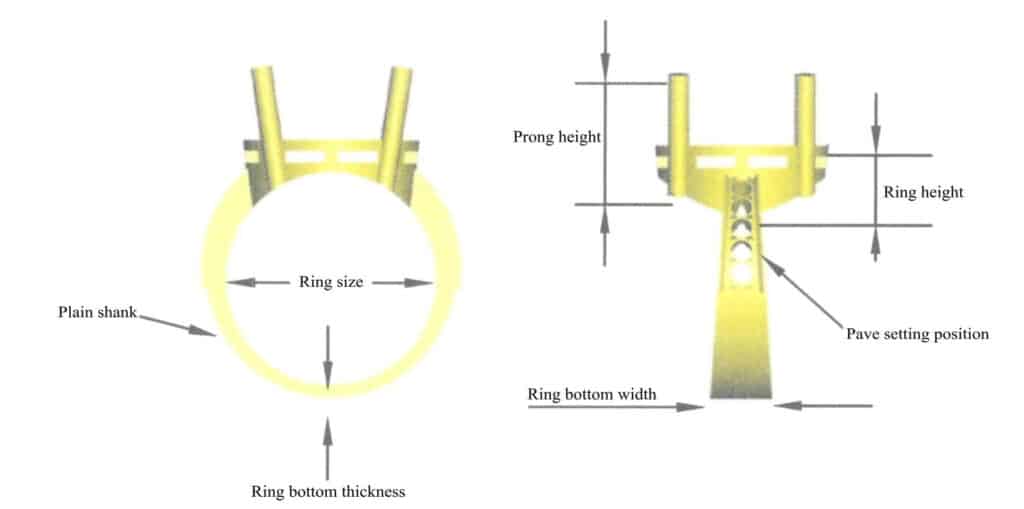

1.3 Terminologia wielkości struktury modelu woskowego

Gdy personel modelarski otrzyma zamówienie, musi najpierw zrozumieć wymagania klienta oparte na zamówieniu, takie jak rozmiar biżuterii, rozmiar kamienia szlachetnego itp. Biorąc za przykład pierścionki, konieczne jest zrozumienie konkretnych znaczeń następujących terminów.

Rozmiar pierścionka: Wewnętrzna średnica pierścienia, która może być mierzona w różnych standardach, takich jak rozmiary amerykańskie, hongkońskie, japońskie i włoskie.

Szerokość dna pierścienia: Powszechnie określana w branży jako "szerokość trzpienia obrączki", odnosi się do szerokości na samym dole obrączki.

Grubość dna pierścienia: Powszechnie określana w branży jako "grubość trzpienia pierścienia", odnosi się do grubości na samym dole pierścienia.

Wysokość pierścienia: Powszechnie określana w branży jako "wysokość ramion", odnosi się do pionowej wysokości krawędzi główki pierścienia.

Wysokość zęba: Powszechnie określana w branży jako "wysokość boczna", odnosi się do całkowitej wysokości głowicy, którą należy zmierzyć za pomocą suwmiarki.

Zwykły trzpień: Odnosi się do obszaru między trzpieniem pierścionka a główką, który jest pozostałą częścią po usunięciu kamieni lub innych wzorów.

Zwykła grubość trzpienia: Odnosi się do grubości obszarów po obu stronach głowicy bez pozycji osadzania bruku, mierzonej za pomocą wewnętrznych suwmiarek. Jeśli klient nie ma specjalnych wymagań, zwykle przyjmuje się 0,6 ~ 0,7 mm.

Grubość pozycji ustawienia bruku: Odnosi się do grubości miejsca osadzenia kostki brukowej, którą należy zmierzyć za pomocą wewnętrznej suwmiarki. Jeśli klient nie ma specjalnych wymagań, można przyjąć 1 ~ 1,2 mm.

Grubość krawędzi mocowania kamienia: Odnosi się do grubości wokół mocowania głowicy, którą można przyjąć jako 1,1 ~ 1,3 mm.

Konkretne lokalizacje powyższych terminów przedstawiono na rysunku 1-1.

Rozmiar kamienia szlachetnego: Odnosi się do wymiarów kamienia szlachetnego. Jeśli zamówienie obejmuje kamień szlachetny, pozycję ustawienia można otworzyć zgodnie z rzeczywistym rozmiarem; jeśli zamówienie nie obejmuje kamienia, zakres rozmiarów kamienia szlachetnego należy określić na podstawie kodu informacji o kamieniu szlachetnym w zamówieniu. Style cięcia kamieni szlachetnych zazwyczaj obejmują szlif okrągły brylantowy, szlif bagietki, szlif księżniczki itp.

1.4 Współczynnik rozszerzalności cieplnej

2. Realizacja zadania

Zadanie to bierze za przykład woskowy model pierścienia z czystego złota, głównie przy użyciu płytkiego rzemiosła reliefowego, aby zakończyć produkcję ręcznie rzeźbionego modelu woskowego.

(1) Cięcie materiału zgodnie z zamówieniem

Zgodnie ze specyfikacją i wymiarami wzoru, użyj suwmiarki, aby zmierzyć wymiary i narysować linie, a następnie użyj piły do metalu, aby wyciąć wymagany blok wosku, jak pokazano na rysunku 1-2.

(2) Kształtowanie zgrubne

Umieść wycięty blok wosku na kwadratowym pilniku, aby go wygładzić, tworząc trzy powierzchnie pod kątem prostym, a mianowicie widok z przodu i widok z góry pod kątem prostym, widok z przodu i widok z boku (z lewej lub prawej strony) pod kątem prostym oraz widok z góry i widok z boku pod kątem prostym, jak pokazano na rysunku 1-3. Po wypolerowaniu trzech kątów prostych, użyj suwmiarki do narysowania linii bazowej, która przecina się w środku i jest prostopadła wzdłuż krawędzi kąta prostego (w tym górnej i tylnej, zwanej środkową linią pionową) oraz linii konturu mocowania, jak pokazano na rysunku 1-4. Użyj kompasu z przecięciem linii konturu mocowania i środkowej linii pionowej jako punktu początkowego, z połową rozmiaru pierścienia jako promieniem, aby wziąć punkty na środkowej linii pionowej i użyć ich jako środka do narysowania wewnętrznej okrągłej krzywej pierścienia (w tym z tyłu), jak pokazano na rysunku 1-5.

Rysunek 1-2 Wosk do piłowania

Rysunek 1-3 Wypełnianie bloku woskowego

Rysunek 1-4 Rysowanie linii bazowej

Rysunek 1-5 Rysowanie linii łuku

Następnie wywierć mały otwór po wewnętrznej stronie łuku, przeprowadź przez niego brzeszczot i użyj ramy piły, aby wyciąć otwór wielkości pierścienia wzdłuż linii łuku, jak pokazano na rysunku 1-6.

Użyj woskowego wiertła maszynowego, aby przyciąć wewnętrzną okrągłą krawędź, a następnie użyj noża do rzeźbienia pierścieni woskowych, aby zeskrobać średnicę wewnętrznego okręgu do pozycji odczytu skali rozmiaru pierścienia, upewniając się, że dolna i górna powierzchnia otworu o rozmiarze pierścienia mają ten sam rozmiar, jak pokazano na rysunku 1-7.

Rysunek 1-6 Wycinanie otworu o rozmiarze pierścienia

Rysunek 1-7 Skrobanie rozmiaru pierścienia

(3) Drobne szczegóły

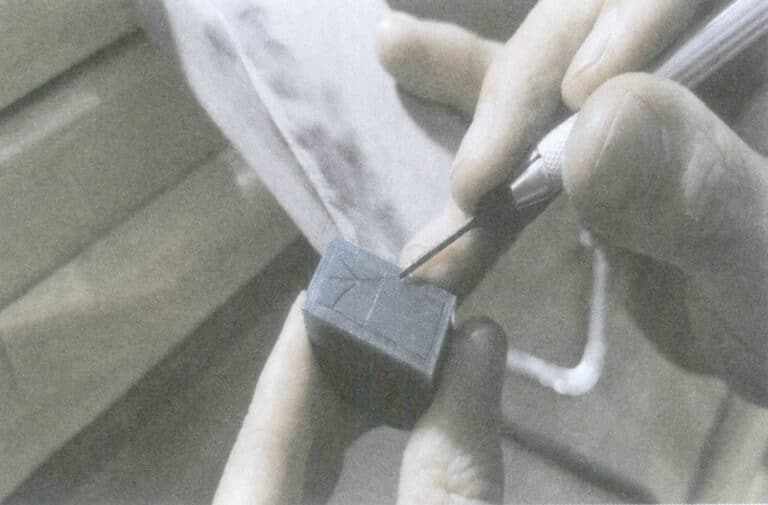

Po ukończeniu ogólnego kształtu, przejdź do następnego kroku naprawy detali. Użyj woskowego wiertła maszynowego do ukształtowania zewnętrznego kształtu pierścienia, użyj pilnika kwadratowego, aby lewa i prawa krawędź były symetryczne, i wygładź dolną krawędź, jak pokazano na Rysunku 1-8. Za pomocą suwmiarki narysuj linię środkową z boku, ustaw szerokość mocowania i dolnej krawędzi, a następnie użyj wiertła woskowego do ukształtowania obu krawędzi. Jeśli obrączka męska ma podwójnie skośne proste krawędzie, umieść ją na pilniku kwadratowym, aby zeszlifować ją do symetrycznego ukośnego kształtu. Uważaj, aby zachować ogólny kształt pierścienia i użyj małego pilnika woskowego, aby go dopracować, upewniając się, że wszystkie cztery strony są schludne i symetryczne. Użyj spiczastego wiertła, aby narysować wzór (litery, kształty lub wzory) na mocowaniu (powierzchni pierścienia) i użyj noża ukośnego lub średniej wielkości noża półksiężycowego, aby wyrzeźbić wewnętrzną linię graniczną, zewnętrzną linię graniczną lub wygrawerować litery w kolejności, jak pokazano na rysunku 1-9. Użyj noża bocznego, aby wydrążyć szczeliny między ramką a literami (lub kształtami), a następnie użyj noża flat-bottom, aby zakończyć.

Rysunek 1-8 Kształtowanie wyglądu

Rysunek 1-9 Wzory rzeźbienia

Obserwuj powierzchnię pierścienia z pewnej odległości, użyj noża, aby skorygować znaki i kształty, a następnie starannie dopracuj, aby odlew miał wyraźne warstwy i żywy obraz z gładkimi krzywiznami i płynnymi liniami.

(4) Zdejmij dolny obciążnik

Po upewnieniu się, że cały pierścień jest dokładny, użyj gruboziarnistego wiertła falistego, aby wydrążyć wosk wewnątrz pierścienia, jak pokazano na rysunku 1-10. Pozostawić ściankę o grubości 1 mm i pozostałą powierzchnię o grubości 0,5~0,8 mm. Należy pamiętać, że grubość ścianki powinna być jednolita, unikając zbyt cienkiej i powodującej perforację lub zbyt grubej i zwiększającej wagę.

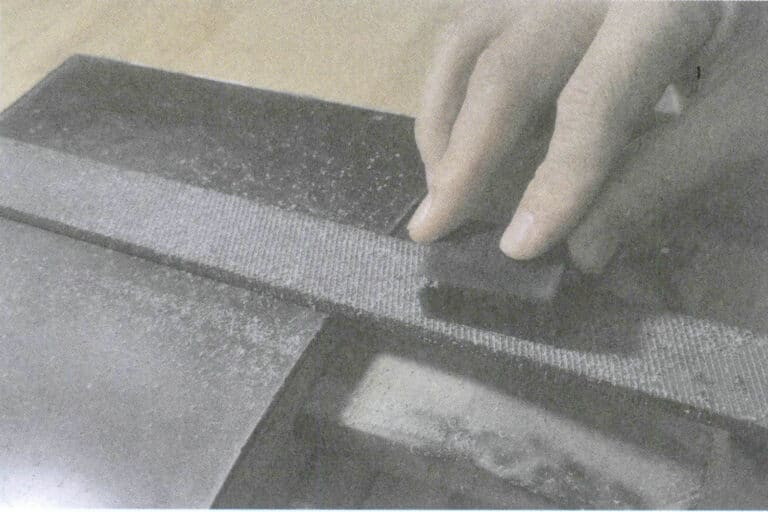

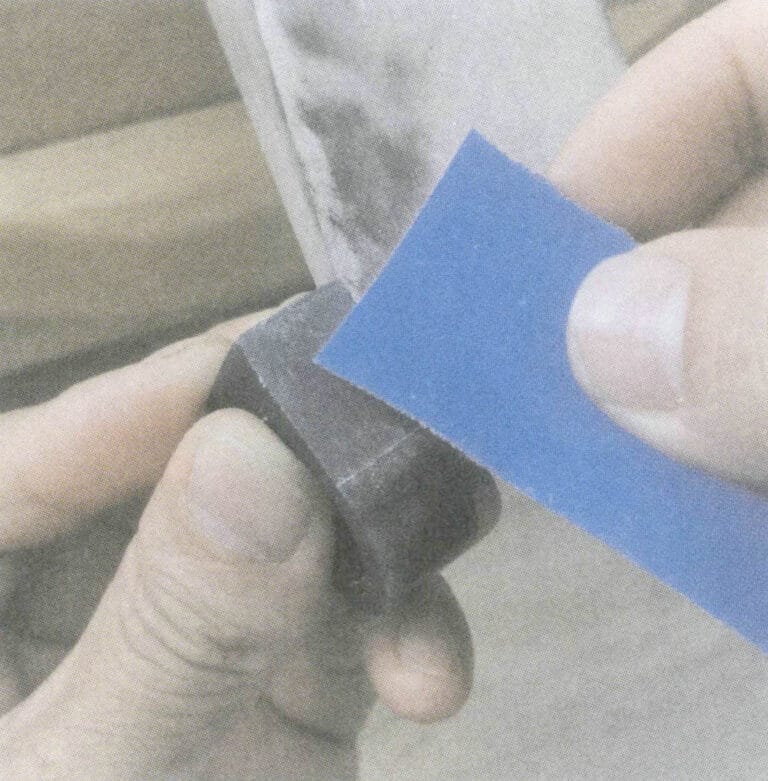

(5) Przycinanie

Za pomocą noża rzeźbiarskiego zeskrob rysy z powierzchni, użyj gruboziarnistego papieru ściernego 400#~600# do zgrubnego polerowania, a następnie użyj drobnoziarnistego papieru ściernego 800#~1200# do dokładnego szlifowania, jak pokazano na rysunku 1-11. Przetrzeć odlewy rozcieńczalnikiem do lakieru lub białym olejem.

Rysunek 1-10 Pogłębianie dna

Rysunek 1-11 Polerowanie papierem ściernym

Sekcja II Produkcja oryginalnego modelu światłoutwardzalnego

1. Wiedza ogólna

1.1 Zasady technologii szybkiego prototypowania

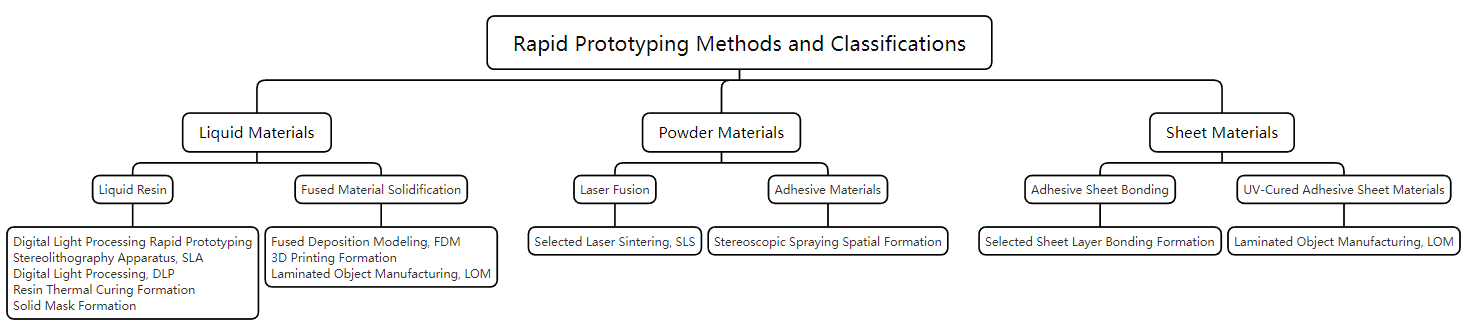

Technologia szybkiego prototypowania lub technologia szybkiego wytwarzania prototypów jest ważną częścią nowoczesnej zaawansowanej technologii produkcyjnej. Sprzęt do szybkiego prototypowania może bezpośrednio, szybko i dokładnie przekształcać koncepcje projektowe lub plany projektowe w rzeczywiste prototypy części lub bezpośrednio wytwarzać części poprzez procesy takie jak tworzenie modelu, przetwarzanie przybliżenia i przetwarzanie krojenia, zapewniając wydajne i tanie środki do produkcji prototypów i weryfikacji koncepcji projektowych, kompensując w ten sposób niedociągnięcia tradycyjnych metod produkcji.

Szybkie prototypowanie to nowa technologia produkcji opracowana w oparciu o projektowanie wspomagane komputerowo, produkcję wspomaganą komputerowo, komputerowe sterowanie numeryczne, technologię laserową i nowe materiały. Opiera się na zasadach dyskretyzacji i układania w stosy, umożliwiając dyskretyzację modelu CAD części w określony sposób na przetwarzalne dyskretne powierzchnie, dyskretne linie i dyskretne punkty. Następnie, za pomocą środków fizycznych lub chemicznych, te dyskretne powierzchnie, linie i punkty są układane w stosy, tworząc ogólny kształt części. Konkretna metoda obejmuje konwersję trójwymiarowego modelu CAD części do innego formatu i pocięcie go na warstwy w celu uzyskania dwuwymiarowych kształtów konturów przekroju każdej warstwy. Zgodnie z tymi kształtami konturów wiązka laserowa selektywnie zestala warstwy ciekłej żywicy światłoczułej, tnie warstwy papieru lub arkuszy metalu lub spieka warstwy sproszkowanych materiałów i selektywnie rozpyla warstwy kleju lub materiałów termoplastycznych za pomocą źródła strumieniowego, tworząc płaskie kształty konturów każdego przekroju, które są następnie stopniowo układane w celu utworzenia trójwymiarowej części. Technologia szybkiego prototypowania nie wykorzystuje tradycyjnych "subtraktywnych" metod przetwarzania (usuwanie nadmiaru materiału z przedmiotu obrabianego za pomocą narzędzi w celu uzyskania pożądanego kształtu części). Zamiast tego wykorzystuje nową metodę przetwarzania "addytywnego", która najpierw tworzy cienką warstwę szorstkiego materiału za pomocą punktów, linii lub powierzchni. Następnie stopniowo układa wiele warstw szorstkiego materiału, tworząc części o złożonych kształtach. Podstawową zasadą technologii szybkiego prototypowania jest rozkładanie złożonego przetwarzania trójwymiarowego na układanie prostego przetwarzania dwuwymiarowego. W związku z tym jest ona również określana jako "produkcja warstwowa", "produkcja addytywna" lub "produkcja przyrostowa".

1.2 Model Slicing

1.3 Zalety technologii szybkiego prototypowania

W tradycyjnym procesie opracowywania próbek produktów, projektanci muszą najpierw stworzyć trójwymiarowy obraz wymagań użytkownika w swoich umysłach, a następnie przekształcić go w dwuwymiarowe rysunki techniczne, które później muszą zostać przekształcone w trójwymiarowe próbki lub modele przez producentów. Jeśli wymagane są modyfikacje produktu, konwersja między trójwymiarowym a dwuwymiarowym musi być powtarzana wielokrotnie. Dlatego też tradycyjny proces projektowania i opracowywania próbek produktów przyjmuje podejście krok po kroku, często zajmując dużo czasu i wydłużając cykl rozwoju produktu.

Technologia szybkiego prototypowania integruje koncepcję inżynierii współbieżnej, rozwiązując problem szybkiej i intuicyjnej analizy i demonstracji produktów w projektowaniu inżynieryjnym. Pozwala to na bezpośrednie generowanie zaprojektowanych produktów jako trójwymiarowych modeli bryłowych bez pośrednich rysunków inżynieryjnych lub kroków. Ma to następujące oczywiste zalety: ① znacznie skraca cykl rozwoju nowego produktu, umożliwiając szybsze wprowadzanie produktów na rynek; ② znacznie obniża koszty badań i rozwoju nowych produktów; ③ zwiększa wskaźnik sukcesu przy pierwszym wprowadzeniu nowego produktu na rynek; ④ wspiera wdrażanie inżynierii współbieżnej; ⑤ wspiera innowacje technologiczne i poprawia projektowanie wyglądu produktu.

1.4 Metody procesu szybkiego prototypowania

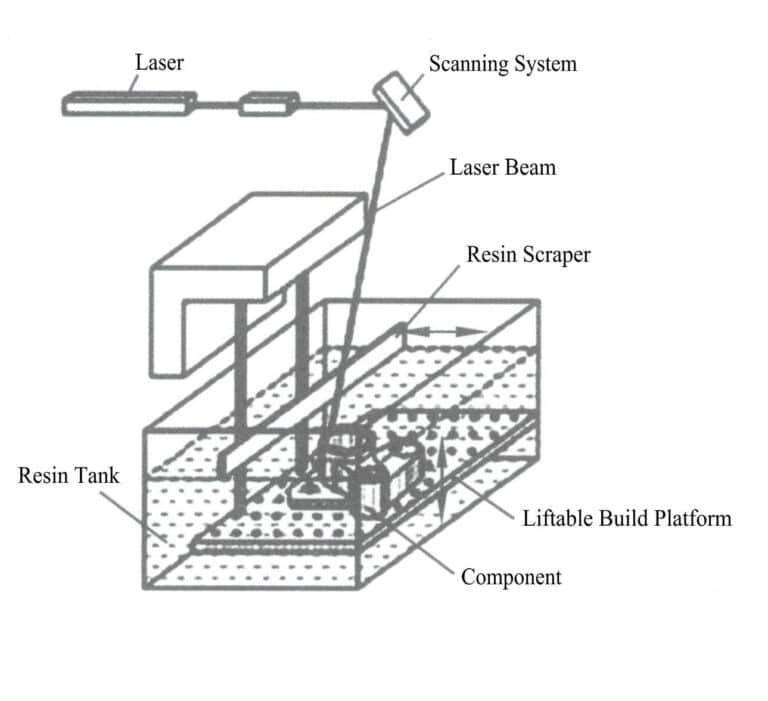

(1) Aparatura do stereolitografii (SLA)

Ta metoda formowania wykorzystuje światłoczułą żywicę jako surowiec. Pod kontrolą komputera laser UV skanuje powierzchnię ciekłej żywicy światłoczułej zgodnie z warstwowymi danymi przekroju części, powodując, że żywica w skanowanym obszarze ulega reakcji fotopolimeryzacji i zestala się, tworząc cienką warstwę części; po utwardzeniu jednej warstwy stół roboczy opada, a nowa warstwa ciekłej żywicy jest nakładana na poprzednio utwardzoną powierzchnię żywicy w celu wykonania następnej warstwy skanowania i utwardzania. Nowo utwardzona warstwa mocno wiąże się z poprzednią warstwą i proces ten jest powtarzany aż do ukończenia całego prototypu części, jak pokazano na rysunku 1-13.

Metoda SLA analizuje warstwowe dane przekroju na niezliczone punkty pikseli. Komputer kontroluje wszystkie punkty pikseli, łącząc je w linie ciągłe i rysując je w powierzchnie poprzez równoległe ułożenie linii ciągłych. Laser utwardza warstwowy przekrój punkt po punkcie wzdłuż liniowej ścieżki optycznej. Główne parametry procesu metody SLA obejmują średnicę plamki lasera, grubość warstwy przekroju, długość kroku plamki, czas przebywania plamki i kierunek przemieszczania się światła. Jakość powierzchni drukowanego modelu jest ograniczona nie tylko rozdzielczością sprzętu, ale także konstrukcją ścieżki optycznej komputera. Charakterystyka tej metody formowania obejmuje stosunkowo wysokie koszty sprzętu, dłuższy czas drukowania i ograniczoną żywotność lampy laserowej. Może tworzyć części o skomplikowanych kształtach (części wydrążone) i drobniejszych szczegółach (biżuteria i rękodzieło).

(2) Cyfrowe przetwarzanie światła (DLP)

Zasada działania technologii szybkiego prototypowania opartej na cyfrowym przetwarzaniu światła polega na wykorzystaniu projektora DLP do wyświetlania warstwowej grafiki modelu na powierzchni platformy drukującej pod zbiornikiem z żywicą w sposób planarny. Cała powierzchnia jest utwardzana jednocześnie. Po utwardzeniu jednej warstwy żywicy platforma drukująca podnosi się o jedną warstwę, a następnie utwardzana jest kolejna warstwa żywicy, kontynuując ten proces warstwa po warstwie, aż do wydrukowania całego modelu.

Cechą charakterystyczną metody DLP jest jednoczesne utwardzanie całej powierzchni warstwy poprzez projekcję, co skutecznie zwiększa szybkość druku 3D. Podczas procesu drukowania model znajduje się w odwróconym stanie zawieszenia, a warstwy są dodawane pojedynczo, co pozwala na drukowanie przy użyciu niewielkiej ilości materiału. Rysunek 1-14 przedstawia typową drukarkę 3D DLP. Główne parametry procesu metody DLP obejmują czas naświetlania pojedynczej warstwy, kierunek formowania i grubość warstwy plastra. Im mniejsza grubość warstwy, tym wyższa precyzja drukowania, ale odpowiedni czas drukowania również się wydłuży. Czas naświetlania każdej warstwy wpływa na rzeczywistą grubość drukowanej warstwy, a różne rodzaje żywicy wymagają różnych czasów naświetlania; dlatego czas naświetlania pojedynczej warstwy jest ważnym parametrem procesu DLP. Proces drukowania w metodzie DLP jest podobny do innych metod druku 3D, będąc procesem akumulacji warstwa po warstwie. Podczas procesu warstwowania i układania grafika jest przetwarzana w sposób przybliżony. W związku z tym metoda formowania modelu podczas procesu drukowania wpływa również na precyzję drukowania.

Najważniejszą cechą metody DLP jest to, że źródło światła zmieniło się ze skanowania punktowego na skanowanie obszarowe, umożliwiając formowanie powierzchni druku w jednym kroku, co znacznie oszczędza czas skanowania punkt po punkcie i sprawia, że proces drukowania jest szybszy i bardziej wydajny. W szczególności, metoda DLP ma następujące zalety.

① Szeroki obszar drukowania. Technologia DLP wykorzystuje konstrukcję powierzchniowego źródła światła, pozwalając na efektywne rozszerzenie obszaru modelu druku, umożliwiając szerszy zakres drukowanych rozmiarów.

② Wysoka dokładność druku i niski współczynnik zniekształceń. Metoda DLP nie ma ruchomej wiązki, co skutkuje minimalnym odchyleniem drgań druku. Dodatkowo, system optyczny DLP może być sparowany z technologią automatycznej kalibracji, umożliwiając wydajną i precyzyjną korektę rozmiaru, osiągając wyższą rozdzielczość powierzchni i ułatwiając późniejszą obróbkę.

③ Duża prędkość druku. W porównaniu do przejścia od punktu do linii do powierzchni w technologii druku 3D SLA, technologia druku 3D DLP pozwala na jednorazowy proces formowania, dzięki czemu proces drukowania jest szybszy i bardziej wydajny, lepiej zaspokajając zapotrzebowanie rynku na ilościową i wyrafinowaną produkcję. Sprzęt DLP nie ma ruchomych dysz, co eliminuje problemy z blokowaniem materiału i nie wymaga elementów grzewczych, zwiększając bezpieczeństwo elektryczne.

1.5 Wspólne narzędzia i materiały eksploatacyjne dla aparatury do litografii stereoskopowej

(1) Ściereczka do czyszczenia: Służy do czyszczenia wewnętrznej powierzchni elastycznej warstwy folii.

(2) Wacik bawełniany: Służy do czyszczenia chipa ID skrzynki z żywicą.

(3) Ogólny środek czyszczący (płyn do mycia szyb) lub detergent: Czyszczenie pokrywy drukarki, obudowy i ekranu wyświetlacza.

(4) Alkohol izopropylowy o stężeniu 90% lub wyższym: Służy do czyszczenia elementów optycznych drukarki, platformy roboczej i chipa ID pojemnika na żywicę, a także może być używany do czyszczenia powierzchni roboczej i narzędzi.

(5) Smar litowy do łożysk kulkowych: Używany do smarowania wału X i śruby wału Z.

(6) Ręczniki papierowe o niskiej zawartości włókien: Używane do czyszczenia powierzchni roboczych i narzędzi, ochrony wrażliwych komponentów, a także do wycierania pozostałości smaru, żywicy lub rozpuszczalników.

(7) Odporna na zużycie ściereczka z mikrofibry: Służy do czyszczenia pokrywy, obudowy i ekranu drukarki.

(8) Ściereczka czyszcząca z chlorowanego polietylenu: Służy do czyszczenia elementów optycznych drukarki i żywicznego układu identyfikacyjnego kartridża.

(9) Gumowa dmuchawa kulowa: Służy do usuwania kurzu z szyb optycznych.

(10) Narzędzie do czyszczenia zbiornika żywicy: Służy do sprawdzania i czyszczenia wewnętrznej powierzchni elastycznej warstwy filmu.

1.6 Kontrola i konserwacja drukarki

(1) Sprawdzanie przed każdym wydrukiem

Przed każdym drukowaniem należy sprawdzić środowisko pracy, wyczyścić platformę roboczą i sprawdzić zawory mocujące.

(2) Comiesięczna inspekcja

Chip identyfikacyjny zbiornika żywicy powinien być konserwowany co miesiąc, zewnętrzna część zbiornika żywicy powinna być sprawdzana pod kątem czystości, a rama zbiornika żywicy powinna być sprawdzana pod kątem uszkodzeń.

(3) Regularna konserwacja

Należy ustalić stały okres regularnego sprawdzania integralności pokrywy urządzenia, sprawdzania, czy ekran wyświetlacza i urządzenie zbierające działają prawidłowo, sprawdzania, czy nie ma uszkodzeń powłoki zewnętrznej oraz upewniania się, że operacje podnoszenia i wycofywania osi X i osi Z są stabilne.

2. Realizacja zadania

Zadanie to polega na stworzeniu prototypu biżuterii przy użyciu drukarki 3D SLA.

(1) Uzyskanie pliku modelu

Zakończ projektowanie modelu i wyeksportuj plik STL modelu.

(2) Krojenie modelu

Po zaimportowaniu pliku STL modelu wykonaj operację krojenia za pomocą oprogramowania do krojenia. Poszczególne kroki są następujące.

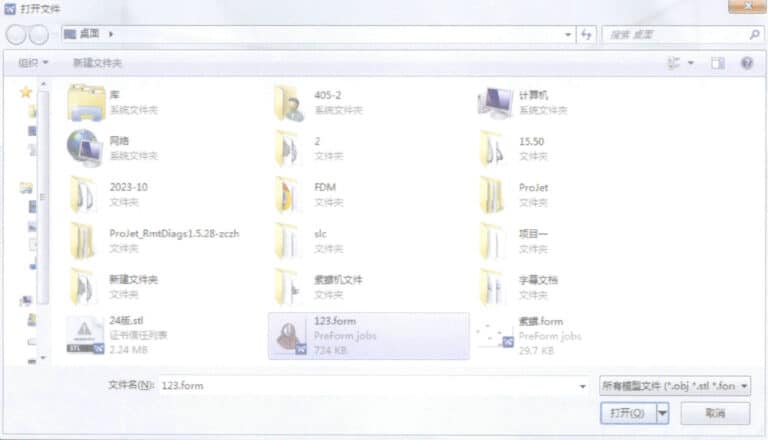

① Otwieranie modelu w aplikacji PreForm

Podczas otwierania PreForm, interfejs jest pokazany na Rysunkach 1-15. Kliknij "File" (Plik) - "Open" (Otwórz) na pasku menu, aby wyświetlić okno "Open File" (Otwórz plik). Wybierz plik do wydrukowania.

② Przygotowanie modelu w aplikacji PreForm

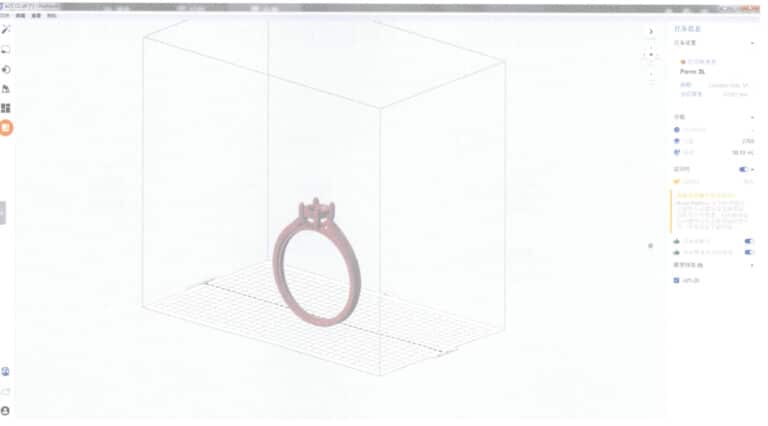

Zmień widok za pomocą przycisków funkcyjnych po lewej stronie, aby wyświetlić strukturę modelu, jak pokazano na rysunku 1-16. Następnie wybierz grubość warstwy wydruku.

1) Kliknij przycisk "<" w prawym górnym rogu. Otworzy się okno dialogowe "Informacje o zadaniu".

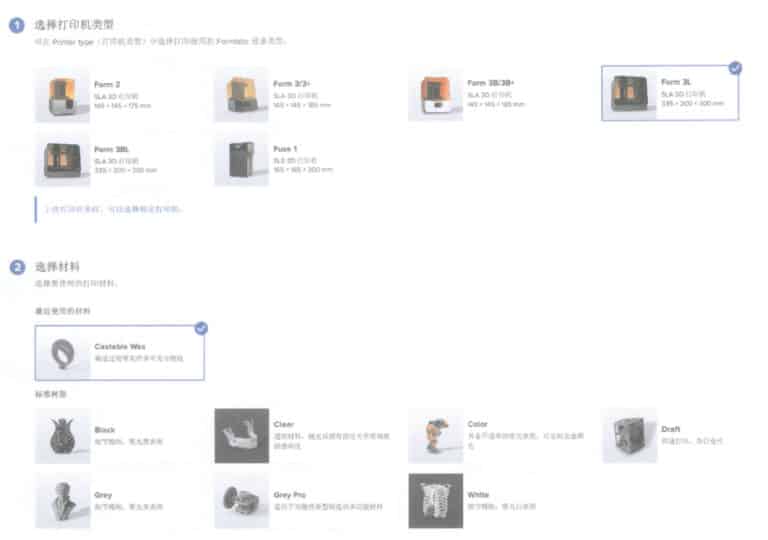

2) Kliknij nazwę drukarki. Otworzy się okno "Ustawienia zadania".

3) Przewiń w dół do sekcji "Wybierz materiał". Najedź kursorem na żądany materiał, aby wyświetlić dostępne wersje tego typu materiału. Kliknij, aby wybrać materiał i wersję, jak pokazano na rysunku 1-17.

4) Przejdź do sekcji "Wybierz grubość warstwy druku". Kliknij, aby wybrać grubość warstwy druku.

5) Kliknij przycisk "Zastosuj" dla wybranego materiału i ustawień grubości warstwy druku. Okno "Ustawienia zadania" zostanie natychmiast zamknięte.

6) Wybierz modele orientacji i wsparcia. Uzupełnij dane wsparcia. W aplikacji PreForm wybierz model. Kliknij "Support", aby otworzyć okno dialogowe. Kliknij "Auto-generate All", aby dodać obsługę do wszystkich modeli na platformie kompilacji.

(3) Przygotowanie do druku

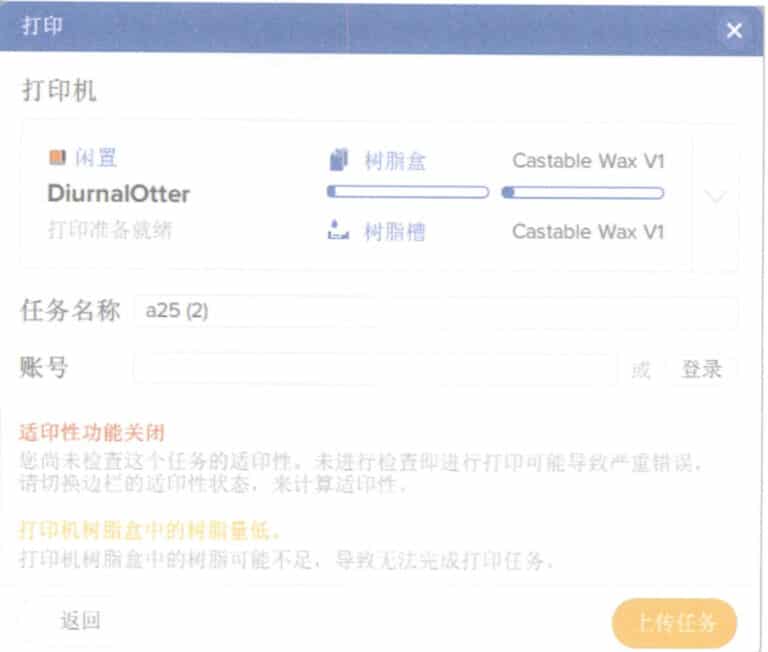

Po skonfigurowaniu modelu w programie PreForm wybierz drukarkę do uruchomienia zadania drukowania: wybierz lub ręcznie dodaj drukarkę w programie PreForm. Dopasuj materiały eksploatacyjne (zbiornik żywicy, wkład z żywicą) w programie PreForm do tych w drukarce. Po zakończeniu wyślij zadanie drukowania z PreForm do drukarki.

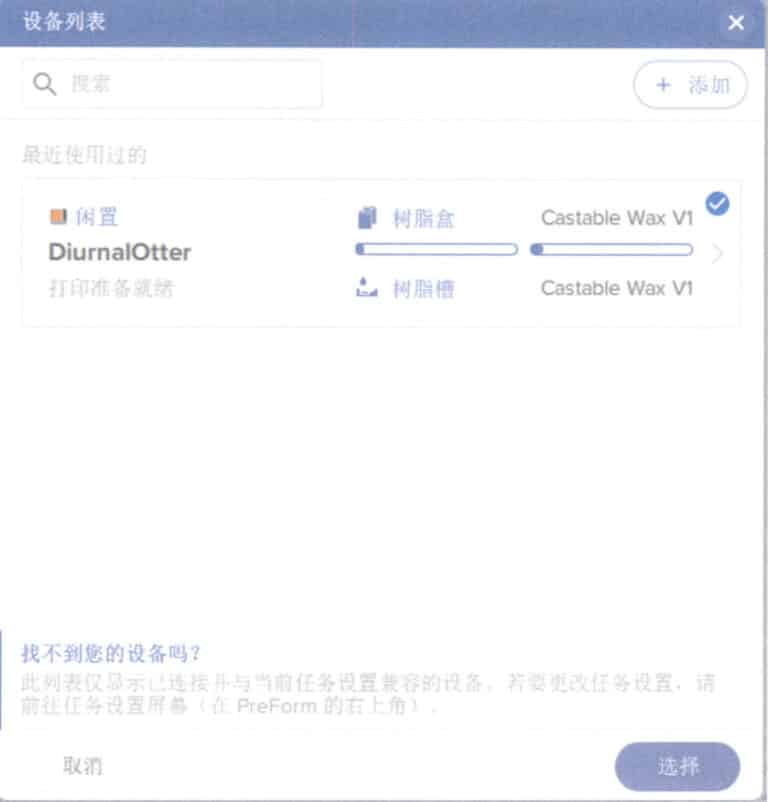

① Podczas wysyłania zadania drukowania do drukarki kliknij pomarańczowy przycisk "Print" (Drukuj). Otworzy się okno "Print" (Drukuj), jak pokazano na Rysunek 1-1

② Kliknij strzałkę "Select Device" (Wybierz urządzenie). Otworzy się okno "Device List" (Lista urządzeń), jak pokazano na rysunku 1-19.

③ Kliknij pole wyboru "Select Device" (Wybierz urządzenie) obok nazwy seryjnej drukarki.

④ Kliknij "Wybierz". Ponownie otworzy się okno "Print" (Drukuj). Wprowadź lub zaktualizuj nazwę zadania.

⑤ Kliknij "Prześlij zadanie".

(4) Drukowanie modelu

Po zakończeniu przygotowania do drukowania można przejść do etapu drukowania.

Po przesłaniu zadania drukowania do drukarki, można rozpocząć zadanie drukowania bezpośrednio lub uzyskać do niego dostęp później z "Kolejki" (wybierz używany model).

① Kliknij zadanie drukowania na ekranie głównym lub w "kolejce".

② Kliknij "Drukuj", aby potwierdzić. Pojawi się nowy interfejs.

③ Postępuj zgodnie z instrukcjami wyświetlanymi na ekranie dotykowym, aby sprawdzić, czy materiały eksploatacyjne są prawidłowo włożone, a następnie naciśnij przycisk "Zakończ". Drukowanie rozpocznie się, gdy temperatura w pomieszczeniu osiągnie około 35℃ (95℉).

(5) Przetwarzanie końcowe

Po zakończeniu drukowania półfabrykat modelu musi zostać usunięty i poddany obróbce końcowej.

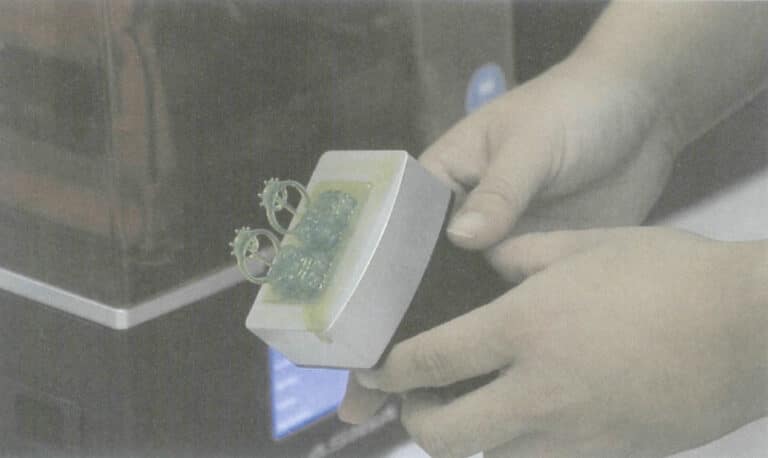

① Wyjmowanie zaślepki modelu

1) Po zakończeniu drukowania otwórz pokrywę drukarki i podnieś blokadę platformy.

2) Przytrzymaj uchwyt obiema rękami i zdejmij platformę roboczą z drukarki.

3) Zamknij pokrywę drukarki. Uzyskaj pusty model z ukończonego wydruku, jak pokazano na rysunku 1-20.

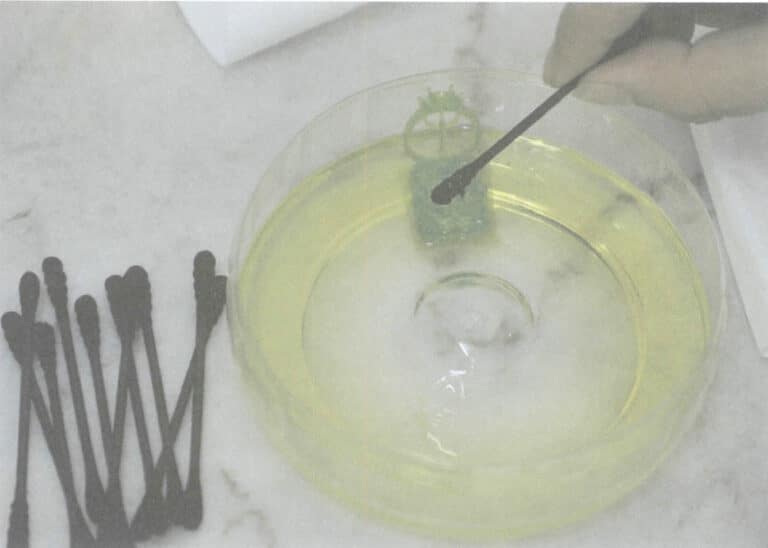

② Czyszczenie, suszenie powietrzem i utwardzanie półfabrykatu

1) Namoczyć półfabrykat w określonym środku czyszczącym przez pół minuty, a następnie delikatnie przetrzeć bawełnianym wacikiem, aby usunąć żywicę z powierzchni, jak pokazano na rysunku 1-21.

Uwaga: Środek czyszczący jest łatwopalną substancją chemiczną. Podczas pracy urządzenia należy trzymać je z dala od źródeł ognia, w tym otwartego ognia, iskier i skoncentrowanych źródeł ciepła.

2) Usunąć rozpuszczalnik z półfabrykatu.

Jeśli rozpuszczalnik łatwo odparowuje (np. izopropanol), pozostaw go na co najmniej 30 minut po czyszczeniu, aby umożliwić całkowite odparowanie rozpuszczalnika.

Jeśli rozpuszczalnik nie odparowuje łatwo (np. eter monometylowy glikolu propylenowego), można przemyć półfabrykaty wodą w celu usunięcia nadmiaru rozpuszczalnika.

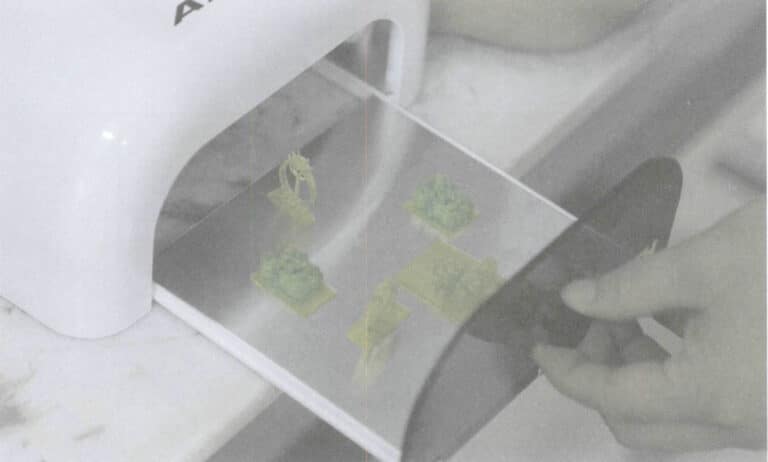

3) Pozostawić półfabrykaty do wyschnięcia na powietrzu. Przed obróbką po utwardzeniu upewnij się, że wszystkie półfabrykaty są całkowicie suche, bez nadmiaru rozpuszczalnika, żywicy lub innych płynów.

4) Użyj sprzętu do utwardzania, aby wykonać obróbkę po utwardzeniu na półfabrykatach, aby w pełni osiągnąć ich właściwości mechaniczne, jak pokazano na rysunku 1-22.

5) Kompletny model uzyskuje się poprzez usunięcie podpór, wypolerowanie powierzchni i dodanie powłok do obróbki końcowej półfabrykatu, jak pokazano na rysunku 1-23.

③ Wyłączanie drukarki

Po zakończeniu drukowania urządzenie automatycznie przejdzie w tryb uśpienia. Aby je wyłączyć, należy nacisnąć przełącznik zasilania znajdujący się obok przewodu zasilającego z tyłu drukarki, a drukarka włączy się.

Copywrite @ Sobling.Jewelry - Producent biżuterii na zamówienie, fabryka biżuterii OEM i ODM

Sekcja III Produkcja oryginalnego modelu w technologii Fused Deposition Modeling

1. Wiedza ogólna

1.1 Modelowanie topionego osadzania (FDM)

1.2 Rodzaje drukarek 3D FDM

Proces drukowania FDM polega na wyrównaniu położenia i ścieżki punktów drukowania z punktami wytłaczania, przekształcając przestrzeń cyfrową w obiekty fizyczne w celu uzyskania fizycznych próbek. W oparciu o matematyczne zasady trójosiowych współrzędnych punktów drukarki X, Y, Z, architekturę drukarek 3D FDM można podzielić na architekturę kartezjańskiego układu współrzędnych, architekturę biegunowego układu współrzędnych, architekturę sferycznego układu współrzędnych itp. Ze względu na złożoność operacji matematycznych w stosowaniu zasad biegunowego i sferycznego układu współrzędnych w oprogramowaniu układowym płyty głównej i oprogramowaniu do cięcia, drukarki 3D oparte na takich zasadach matematycznych mają mniejszy zakres obiegu na rynku. Obecnie główne drukarki 3D FDM nadal przyjmują architekturę kartezjańskiego układu współrzędnych.

Powyższe trzy architektury odpowiadają trzem typowym drukarkom 3D.

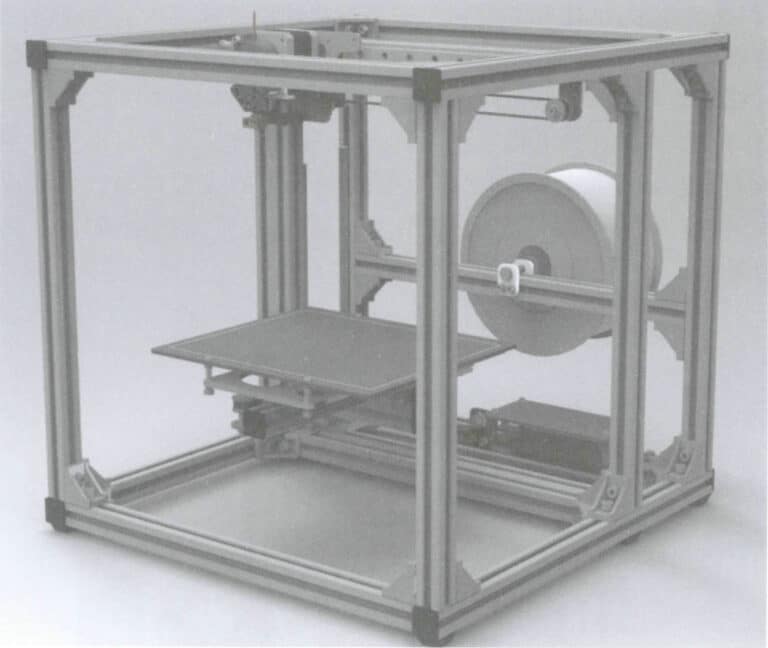

(1) Drukarka 3D typu kartezjańskiego układu współrzędnych

Typ kartezjańskiego układu współrzędnych zazwyczaj reprezentuje architekturę kartezjańskiego układu współrzędnych. Charakteryzuje się kwadratową konstrukcją, w której podstawa porusza się wzdłuż osi Z, podczas gdy ekstruder porusza się wzdłuż osi X i Y, a napęd trójosiowy działa niezależnie. Typowa drukarka 3D z kartezjańskim układem współrzędnych została przedstawiona na rysunku 1-25. Seria maszyn open-source RepRap, Ultimaker, Printrbot i wcześniejsza seria maszyn open-source Makebot przyjmują tę strukturę kartezjańskiego układu współrzędnych. Główni producenci produkują reprezentatywne modele o tej strukturze, która oferuje umiarkowaną jakość druku i wysoką stabilność. Zewnętrzna rama może również zapewnić temperaturę, wilgotność i inne warunki formowania w obszarze roboczym. Zalety: prosta konstrukcja, łatwa konserwacja i precyzyjne drukowanie szczegółów. Ograniczenia: niższa prędkość druku, największe ograniczenie drukarek 3D wykorzystujących architekturę kartezjańskiego układu współrzędnych.

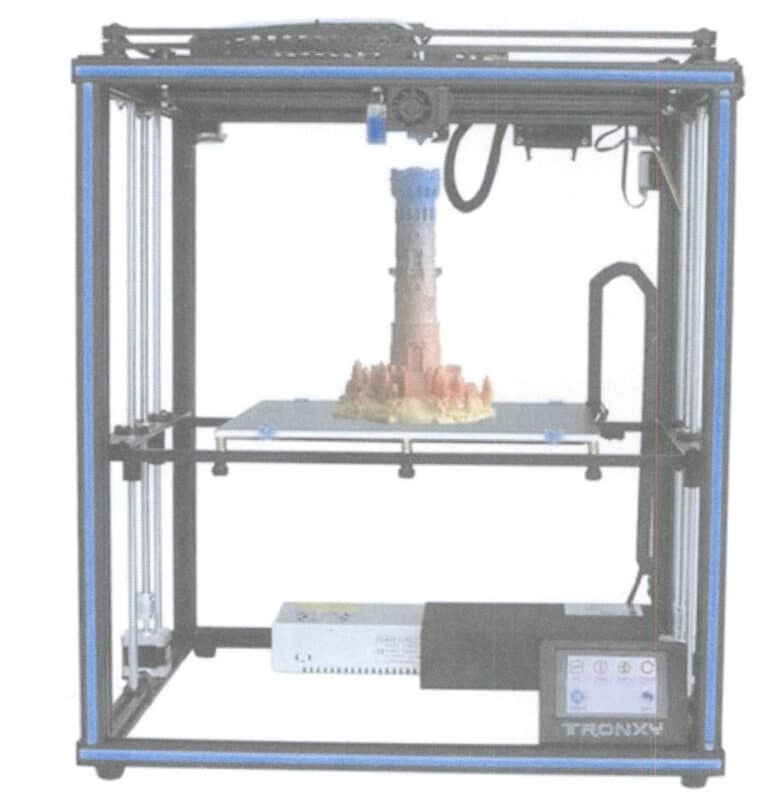

(2) Drukarka 3D o strukturze rdzenia XY

Struktura Core XY jest typowym przedstawicielem architektury współrzędnych biegunowych, wykorzystującym interaktywny ruch złożony w dwóch osiach X i Y. Z wyjątkiem osi Z, która wykorzystuje pojedynczy napęd silnikowy, osie X i Y wykorzystują dwa systemy silników, które naprzemiennie przechodzą przez synchroniczny pas w celu uzyskania przemieszczenia. W drukarce 3D o strukturze Core XY dwa przenośniki taśmowe wydają się przecinać, ale w rzeczywistości znajdują się na dwóch płaszczyznach, jedna nad drugą, jak pokazano na rysunku 1-26. Ten typ drukarki charakteryzuje się większą prędkością drukowania i wyższą stabilnością podczas pracy. Mimo to, ze względu na zbyt złożoną metodę montażu i wysokie wymagania dotyczące transmisji, stawia wyższe wymagania użytkownikom, co skutkuje słabą promocją sprzętu.

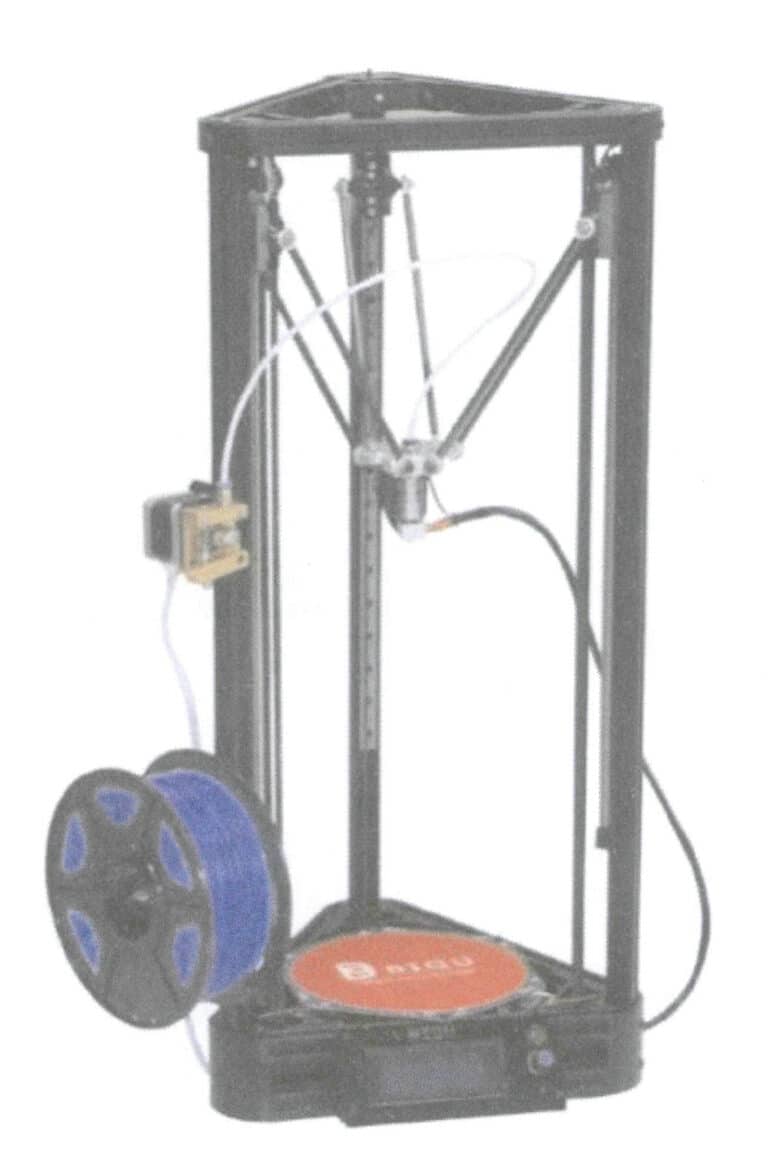

(3) Drukarka 3D Delta

Typ delta, trójkątny lub Deltal, jest typowy dla architektury współrzędnych sferycznych, z okrągłą podstawą z wytłaczarką zawieszoną na górze. Dysza jest podtrzymywana przez trzy metalowe ramiona tworzące trójkąt, jak pokazano na rysunku 1-27. Wyjątkowość drukarki 3D Delta polega na tym, że jej podstawa nigdy się nie porusza, co daje jej pewne zalety podczas tworzenia niektórych rodzajów obiektów. Zalety: Charakteryzuje się większą prędkością drukowania niż większość innych drukarek 3D, nowatorską konstrukcją i nieruchomą podstawą. Ograniczenia: Ze względu na sterowanie systemem dysz za pomocą sześciu prętów łączących, trzy osiowe elementy przekładni są zbyt skoncentrowane, co prowadzi do niewystarczającej stabilności podczas pracy i stosunkowo niskiej dokładności pozycjonowania w kierunkach osiowych X, Y i Z.

1.3 Biżuteryjna drukarka 3D FDM

Biżuteryjna drukarka 3D FDM posiada następujące funkcje.

(1) Pojedyncza dysza, konstrukcja wielodyszowa, główny materiał 100% wykorzystuje wosk, który można bezpośrednio wykorzystać do odlewania.

(2) Powłoka woskowa pozwala uzyskać ostre krawędzie modelu, wyraźne cechy i gładkie powierzchnie, umożliwiając bardziej realistyczne odtworzenie modelu projektowego. Ponieważ jednak model jest tworzony przez zestalenie stopionego materiału, który ma płynność, istnieje odchylenie wymiarowe między zestalonym modelem a rzeczywistym obiektem, co wpływa na dokładność drukowania.

(3) W procesie modelowania osadzania topionego, oprócz głównego produktu wymagającego użycia fioletowego wosku, materiałem nośnym jest tani, rozpuszczalny w wodzie wosk, a cały proces drukowania prawie nie generuje odpadów, co skutkuje bardzo wysokim stopniem wykorzystania surowców.

1.4 Porównanie technologii FDM i DLP

Tabela 1-6 Porównanie głównych parametrów technicznych FDM i DLP

| Wskaźniki techniczne | FDM | DLP |

|---|---|---|

| Zasada formowania | Formowanie topnienia warstwa po warstwie | Światłoutwardzalne formowanie warstwa po warstwie |

| Typowy sprzęt | ProJet MJP 2500W Plus | Envision One |

| Główny materiał produktu | Fioletowy wosk | Żywica światłoczuła |

| Obsługiwany materiał | Wosk rozpuszczalny w wodzie | Żywica światłoczuła |

| Rozmiar modelowania (model typowy)/mm | 295 X 211 X 144 | 90 X 96 X 104 |

| Zakres temperatur pracy/℃ | 18 〜 28 | 18 〜 28 |

| Obsługiwane typy plików | STL、CTL、OBJ、PLY、 XRP、ABD、3DS itp. | STL lub OBJ |

2. Realizacja zadania

Zadanie to wykorzystuje metodę FDM do wydrukowania oryginalnego modelu pierścienia.

(1) Uzyskanie pliku modelu

Ukończ projekt modelu, jak pokazano na rysunku 1-29, i wyeksportuj plik STL modelu.

(2) Przygotowanie do druku

Wykonaj program kontroli dysz, aby upewnić się, że wszystkie dysze działają prawidłowo. Podczas wysyłania zadania drukowania upewnij się, że zainstalowano czyste łoże drukujące, a worek na odpady jest wypoziomowany.

① Sprawdzanie platformy

Wybierz opcję "Access Platform" (Dostęp do platformy) z interfejsu sterowania drukarki i podnieś platformę, jak pokazano na Rysunek 1-30. Sprawdź platformę, aby upewnić się, że jest czysta i wolna od wad, zainstaluj ją z powrotem w drukarce i zamknij górną pokrywę.

② Sprawdzanie worka na odpady

Wybierz materiały, sprawdź procent materiałów w worku na odpady i upewnij się, że w worku na odpady jest wystarczająco dużo miejsca, aby zebrać odpady powstałe podczas drukowania.

③ Sprawdzanie/dodawanie materiałów w kasecie drukującej

Sprawdź materiały na karcie materiałów, aby upewnić się, że wymagania dotyczące drukowania zostały spełnione.

(3) Drukowanie modelu

Po zakończeniu przygotowań można przejść do etapu drukowania, wykonując następujące czynności.

① Importowanie pliku modelu

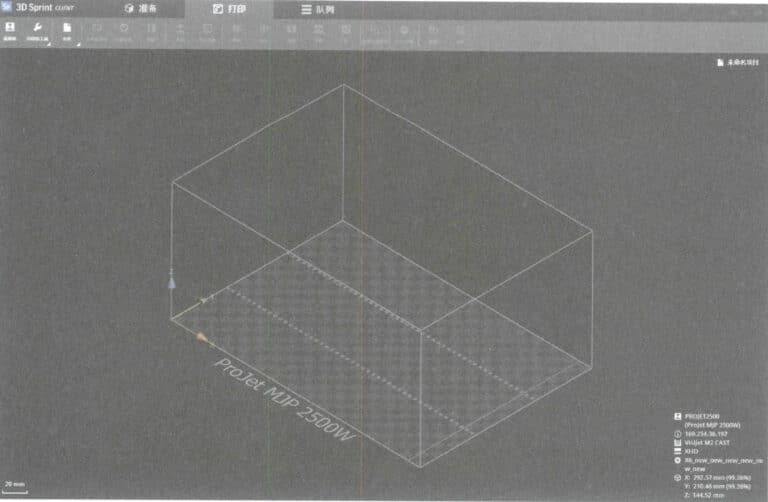

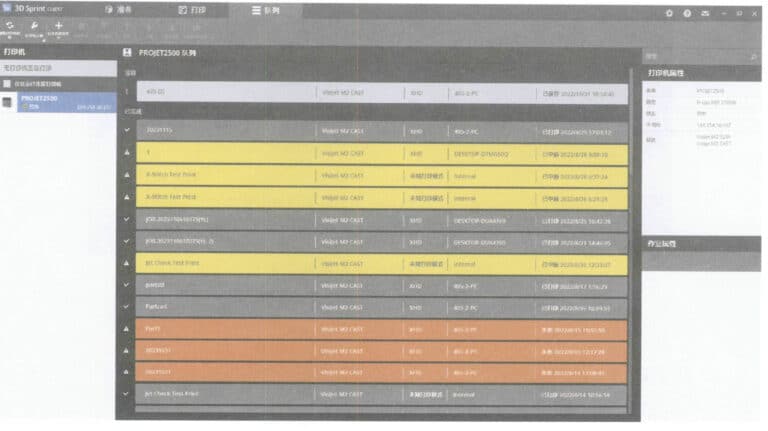

Kliknij dwukrotnie oprogramowanie 3D Sprint, aby je otworzyć, jak pokazano na rysunku 1-31. Zaimportuj plik modelu.

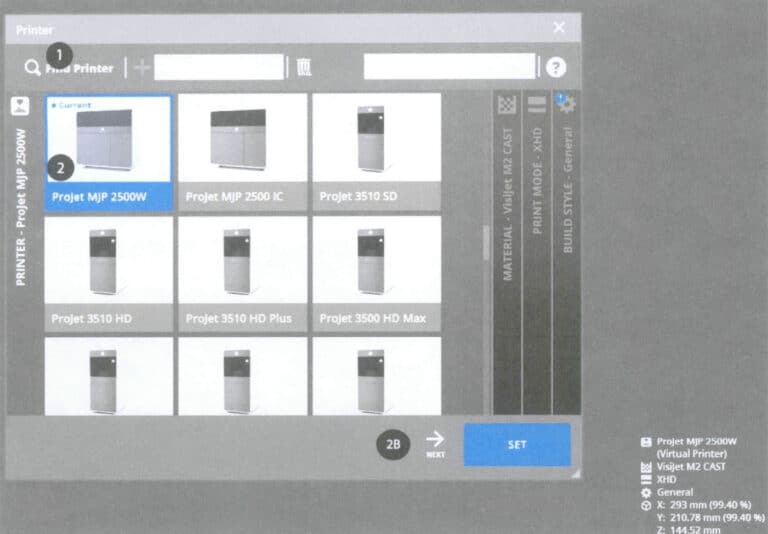

② Wybór drukarki

Kliknij przycisk "Drukarka" w lewym górnym rogu, aby wyświetlić listę dostępnych drukarek, wybierz drukarkę, która ma być używana do drukowania, jak pokazano na Rysunku 1-32, i wybierz ProJet MJP 2500W.

③ Wybór materiałów do drukowania

Wybierz materiały potrzebne do wydrukowania części i kliknij je dwukrotnie. Dostępne tryby drukowania zostaną automatycznie wypełnione; wybierz "Tryb HD".

④ Wysyłanie pliku wydruku

Na karcie wyboru drukowania zaimportuj plik modelu STL pokazany na rysunku 1-33, otwórz go, wybierz opcję "Auto Arrange" i kliknij ustawienia, aby automatycznie ułożyć plik na platformie. Następnie wybierz opcję dodaj do kolejki zadań drukowania, jak pokazano na rysunku 1-34, a plik pojawi się w kolejce drukarki.

⑤ Rozpoczęcie zadania drukowania

W interfejsie sterowania drukarki wybierz zadanie oczekujące na wydruk i kliknij przycisk "Start Printing" (Rozpocznij drukowanie), jak pokazano na rysunku 1-35; urządzenie automatycznie rozpocznie zadanie drukowania aż do jego zakończenia.

⑥ Drukowanie zakończone

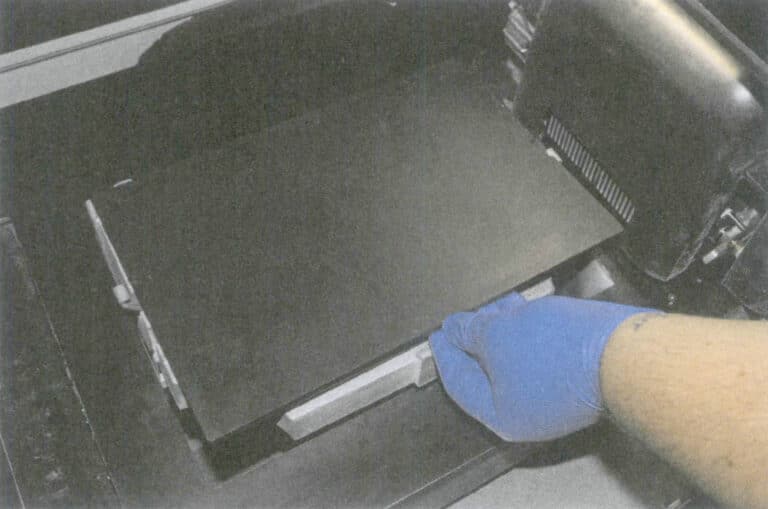

Po zakończeniu drukowania zdejmij półpierścień ze wspornikami (Rysunek 1-36) i wyłącz drukarkę na interfejsie sterowania.

(4) Przetwarzanie końcowe

① Usuwanie pustego miejsca

Po zakończeniu drukowania podgrzej platformę próbki, utrzymując temperaturę poniżej 38 ℃. Wraz ze wzrostem temperatury podpora próbki zaczyna się powoli topić, a gotowy półfabrykat można łatwo usunąć.

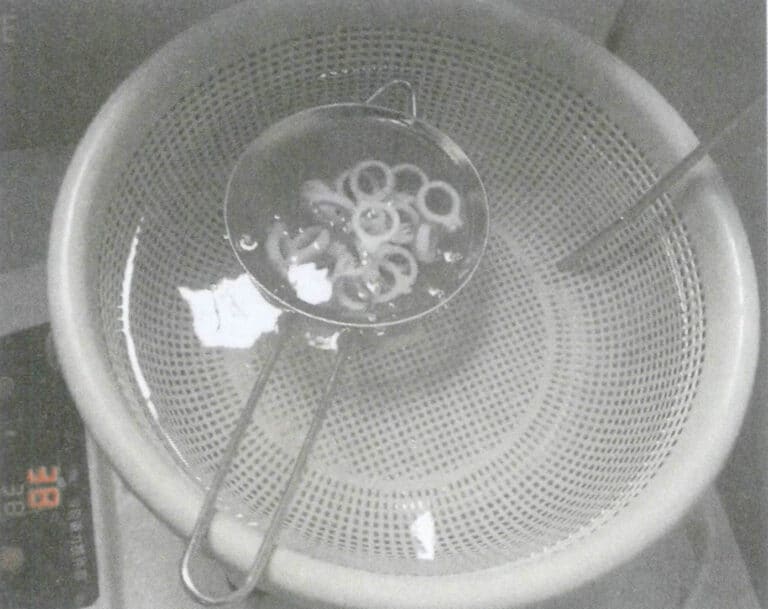

② Czyszczenie materiału pomocniczego

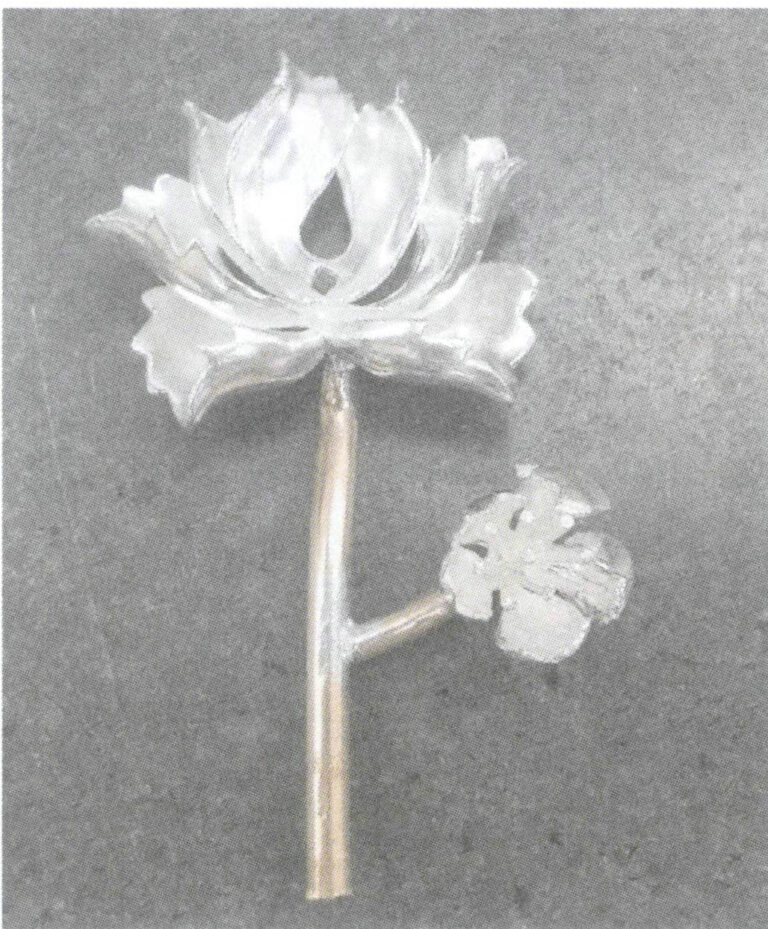

Umieść usunięty półwyrób w podgrzanym roztworze czyszczącym (Rysunek 1-37) i wymieszaj za pomocą wirnika magnetycznego. Materiał nośny rozpuści się w roztworze czyszczącym, pozostawiając sam model (Rysunek 1-38).

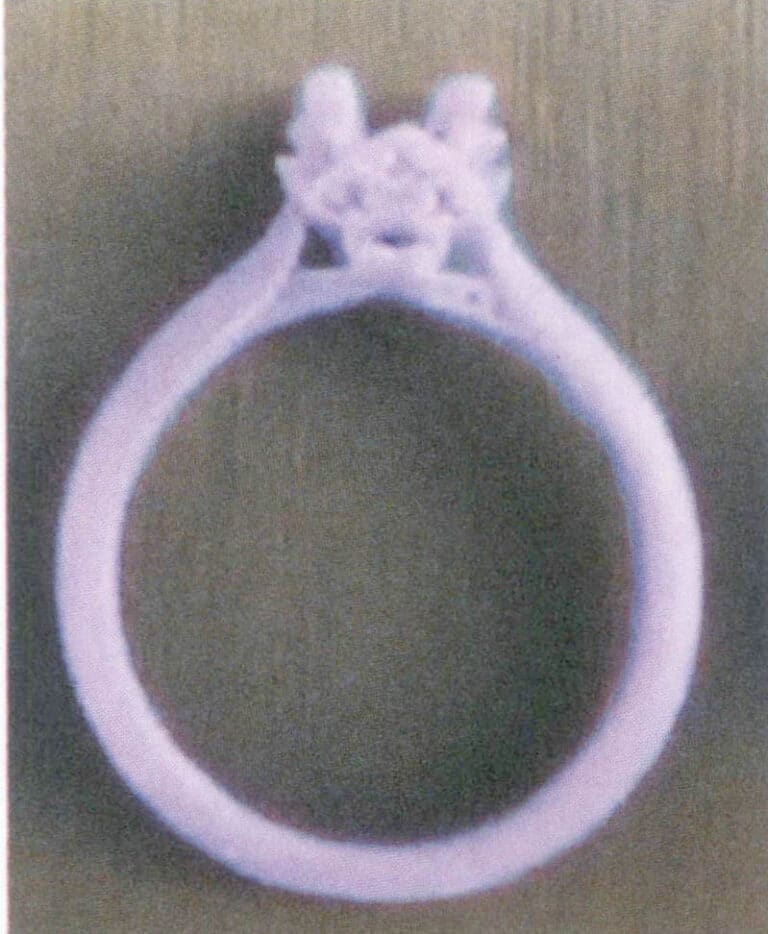

③ Suszenie modelu

Po usunięciu materiału nośnego model należy wyczyścić czystą wodą. Po wyczyszczeniu model należy wysuszyć zimnym powietrzem, aby uzyskać gotowy model (Rysunek 1-39).

Sekcja IV Ustawianie pojedynczego wlewu dla zwykłych pierścieni damskich

1. Wiedza ogólna

1.1 Wlew

Kanał wlewowy jest powszechnie nazywany wlewem w przemyśle jubilerskim. Wlew powinien umożliwiać łatwy przepływ stopionego metalu do gniazda formy, a ilość stopionego metalu zawartego we wlewie powinna być wystarczająca do skompensowania skurczu objętościowego, który występuje podczas krzepnięcia odlewu. Główne parametry wlewu obejmują jego położenie, ilość, kształt przekroju, rozmiar i sposób połączenia z przedmiotem obrabianym.

(1) Położenie wlewu

Czas wymagany do przepływu stopionego metalu od wtrysku do formy gipsowej do chłodzenia i krzepnięcia jest bardzo krótki; musi on szybko wypełnić odlew. Spełniając wymagania dotyczące wypełnienia i kompensacji skurczu, wlew powinien być umieszczony w pozycji o minimalnym wpływie na wykończenie powierzchni.

(2) Ilość wlewu

Istnieją różne wrzeciona, w tym pojedyncze, podwójne i wielokrotne. Liczba wlewków zależy od rozmiaru przedmiotu obrabianego i jest bezpośrednio związana z jego strukturą. W przypadku małych przedmiotów obrabianych o określonej zmienności grubości ścianki, zwykle stosuje się pojedynczy wlew; w przypadku średnich lub większych przedmiotów obrabianych (takich jak średniej wielkości pierścienie i duże bransoletki), a także gdy w strukturze występują rozproszone punkty grubości ścianki, często stosuje się podwójne lub nawet wielokrotne wlewy, aby zapewnić całkowite wypełnienie i dobrą kompensację skurczu. Jeśli istnieją odgałęzienia, ważne jest, aby upewnić się, że powierzchnia przekroju poprzecznego głównych wlewów jest wystarczająca do dostarczenia wystarczającej ilości stopionego metalu do odgałęzień i że prędkość przepływu stopionego metalu jest wystarczająco duża, aby szybko wypełnić wnękę.

(3) Kształt przekroju poprzecznego wlewu

Stopiony metal wchodzi do wnęki przez wlew podczas procesu zalewania. Ponieważ objętość stopionego metalu jest taka sama, a długość wlewu jest taka sama, wlew o przekroju kołowym ma mniejszą powierzchnię niż wlew o przekroju kwadratowym, co skutkuje mniejszym rozpraszaniem ciepła, co może zmniejszyć szybkość chłodzenia i wydłużyć czas krzepnięcia wlewu; dodatkowo wlew o przekroju kołowym ułatwia płynny przepływ stopionego metalu i zmniejsza turbulencje. Dlatego zaleca się stosowanie wlewów o przekroju kołowym.

(4) Rozmiar wlewu

Podczas ustawiania wymiarów wlewu należy upewnić się, że wnęka może być całkowicie wypełniona stopionym metalem. Dlatego średnica wlewu nie powinna być mniejsza niż grubość przedmiotu obrabianego, a długość wlewu powinna być umiarkowana, aby zapewnić, że wlew zestali się później niż odlew, unikając tworzenia się jam skurczowych.

(5) Metoda łączenia wlewu i przedmiotu obrabianego

Wlew powinien łączyć się z przedmiotem obrabianym za pomocą zaokrąglonego narożnika, aby stopiony metal mógł płynnie wypełniać formę, zmniejszając erozję na ścianie formy. Ważne jest, aby unikać szyjki w punkcie połączenia wlewu, aby zapobiec zablokowaniu, co poważnie wpłynęłoby na proces piłowania stopionego metalu.

1.2 Funkcja wlewu

Wlew ma następujące funkcje: mocowanie odlewu do drzewa woskowego (lub złotego), zapobiegając przesuwaniu się formy woskowej podczas wylewania gipsu; zapewnienie kanału dla stopionego metalu do wypełnienia odlewu; zapewnienie wylotu stopionego wosku podczas prażenia w wysokiej temperaturze lub odparowywania; oraz dostarczenie ostatniego dodatkowego stopionego metalu do zestalenia podczas procesu odlewania.

Konstrukcja wlewu odgrywa decydującą rolę w jakości odlewów biżuterii. Załóżmy, że stopiony metal przepływa nierównomiernie wewnątrz wlewu. W takim przypadku może to powodować turbulencje, obniżać temperaturę stopionego metalu i zatrzymywać zanieczyszczenia i powietrze w formie gipsowej, prowadząc do wad, takich jak niewystarczające zalewanie, zimne zamknięcia, wgłębienia skurczowe i wtrącenia, które poważnie wpływają na jakość odlewów. Wady odlewów spowodowane niewłaściwą konstrukcją wlewu są dość powszechne.

1.3 Konstrukcja wlewu

Ze względu na różnice w typach i stylach biżuterii, ich konstrukcja jest różna.

(1) Konstrukcja wlewu dla pierścieni

Podczas projektowania głównego wlewu dla pierścienia, generalnie zaleca się dodanie wlewu o możliwie największej grubości, o średnicy przekroju wlewu odpowiadającej szerokości trzonu pierścienia, jak pokazano na rysunku 1-40. W zależności od stylu pierścienia, można również dodać pomocnicze przewody wodne, aby zapewnić, że stopiony metal może szybko wypełnić wnękę. Efekt kompensacji skurczu wlewu zależy od jego wymiarów i rozmiaru trzpienia pierścienia. Na przykład ustawienie okrągłego wlewu o średnicy 3 mm na płaskim trzpieniu pierścienia o przekroju 1 mm × 2 mm nie zmniejsza wnęki skurczowej w grubej części górnej części pierścienia. Gdy którakolwiek strona wlewu zestali się, cienka część gładkiego trzonu pierścienia stanie się wlewem.

(2) Projektowanie wlewków do wisiorków i kolczyków

Podczas projektowania głównego wlewu dla wisiorków i kolczyków, jest on zazwyczaj dodawany w grubszej pozycji pośrodku. Pozycja gwintowania wisiorków i kolczyków jest często stosunkowo cienka; jeśli wlew zostanie ustawiony w tym miejscu, cieńszy obszar zestali się przed grubszą środkową częścią, gdy stopiony metal wejdzie do odlewu. Gdy środkowa część zestali się, nie otrzyma na czas kompensacji, co może łatwo prowadzić do wad skurczowych. Po zaprojektowaniu głównego wlewu, powinniśmy zaprojektować wlewy pomocnicze w oparciu o specyficzne cechy każdego wisiorka lub kolczyka. Doświadczeni mistrzowie odlewnictwa będą projektować wlewki w obszarach o złożonych warstwach i stosunkowo większej liczbie połączeń. Będą starali się zaprojektować wiele wlewów, aby zapewnić, że stopiony metal może szybko wypełnić wnękę, jak pokazano na rysunku 1-41, aby zmniejszyć występowanie wad.

(3) Projektowanie wlewków do naszyjników i akcesoriów

Ogólnie rzecz biorąc, obróbka wlewów dla głównej struktury naszyjników i akcesoriów jest podobna. Ponieważ rozmiar akcesoriów jest często mniejszy, podczas łączenia wlewu należy stosować różne rodzaje metod łączenia, aby dopasować je do rozmiaru akcesorium. Stopiony metal będzie miał pewne ciśnienie po wstrzyknięciu do formy gipsowej, a rozpylony stopiony metal może łatwo uszkodzić wnękę, powodując deformację odlewu. Wlewy pionowe i w kształcie trąbki umożliwiają płynny przepływ stopionego metalu do wnęki, zmniejszając wpływ na wnękę i poprawiając jakość odlewu. Wlewki o ostrych kątach mogą powodować przepływ stopionego metalu do wnęki w stanie natrysku, powodując turbulencje. Jednak w niektórych stosunkowo złożonych konstrukcjach naszyjników lub akcesoriów, w celu uzyskania większej prędkości napełniania stopionym metalem można wybrać wlewki o ostrych kątach. Rysunek 1-42 przedstawia konstrukcję wlewków z ostrym kątem dla akcesoriów.

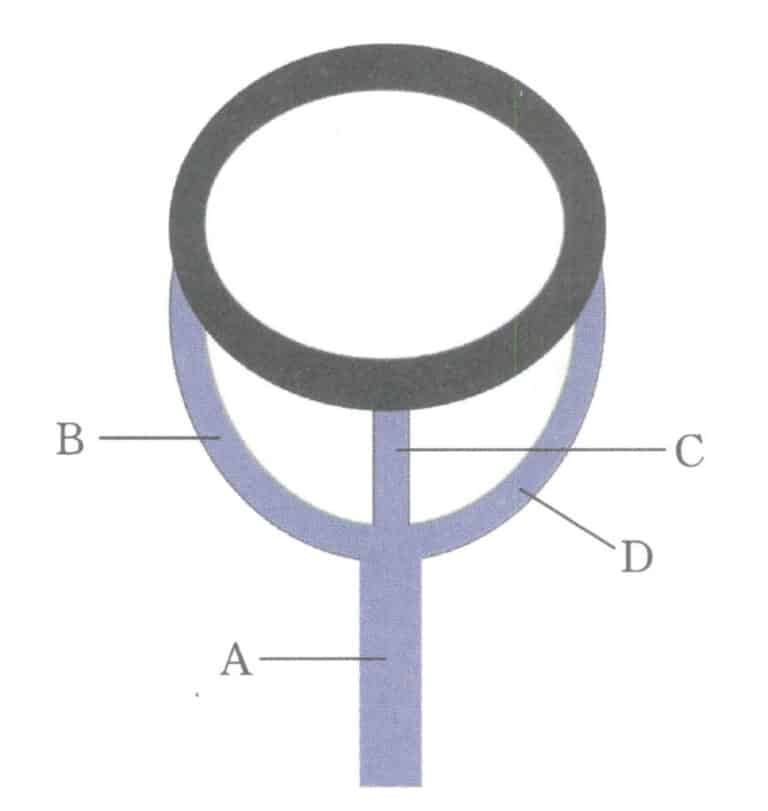

Rysunek 1-41 Schematyczny projekt oryginalnego modelu wielogałęziowego wlewu do kolczyków (A to oryginalny wlew główny, B, C i D to trzy wlewy pomocnicze)

Rysunek 1-42 Konstrukcja zaostrzonego wlewu

(4) Konstrukcja wlewu dla bransoletek

Ogólnie rzecz biorąc, bransoletki z większymi i liczniejszymi trzonami, czasami zachowujące pozycje osadzania kamieni, przyjmują wlew w stylu "trójzębu". Zasada jest taka sama jak w przypadku wlewu w kształcie litery "Y" dla pierścionków, ale styl "trójzębu" jest bardziej rozsądny, ponieważ bransoletki są znacznie większe niż pierścionki. Inną metodą jest zaprojektowanie wlewu po obu stronach bransoletki, dodając trzy wlewy po jednej stronie i dwa po drugiej, rozkładając pięć wlewów równomiernie na całej bransoletce, umożliwiając metalowej cieczy szybkie i równomierne wypełnienie bransoletki. Ta metoda projektowania wlewków nadaje się głównie do bransoletek woskowych z wieloma pozycjami osadzania kamieni, mniejszą liczbą złotych powierzchni i większą liczbą linii.

2. Realizacja zadania

Ta obudowa wykorzystuje konwencjonalny damski pierścień, ustawia wlew i kończy produkcję.

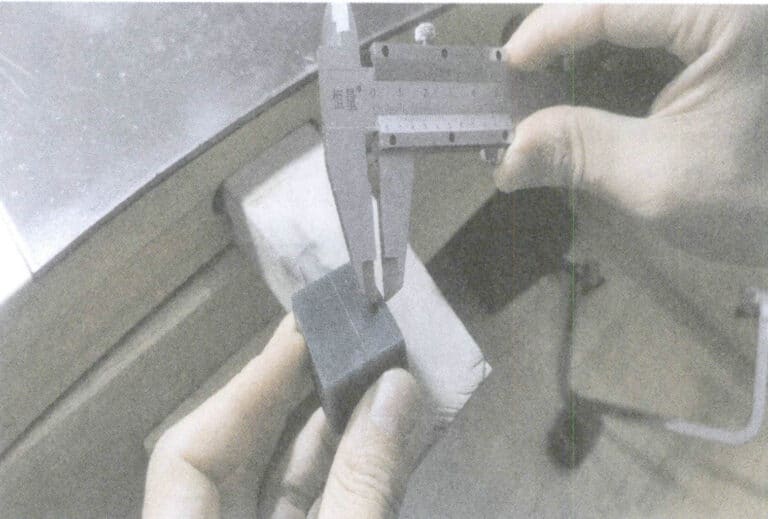

(1) Prace przygotowawcze

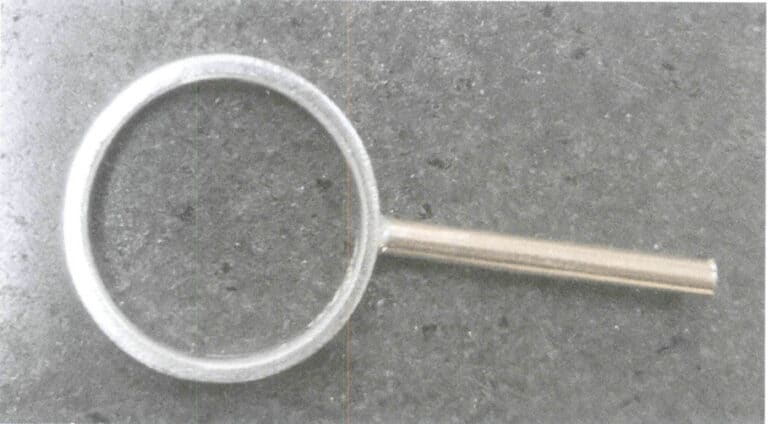

Przygotowanie z wyprzedzeniem może zapewnić płynne zakończenie osadzania wlewu dla damskiego pierścionka. Sprawdź jakość powierzchni oryginalnego modelu pierścionka, aby upewnić się, że jest gładka i wolna od wad. Obserwuj strukturę pierścienia i uzyskaj informacje o cechach strukturalnych, aby określić pozycję do ustawienia wlewu. Pierścień ma symetryczną strukturę, a wlew jest zazwyczaj ustawiany w pozycji trzpienia. Użyj suwmiarki, aby zmierzyć grubość i szerokość trzpienia, wybierz wlew o odpowiedniej grubości i odetnij 20 ~ 30 mm szczypcami w celu wykonania kopii zapasowej.

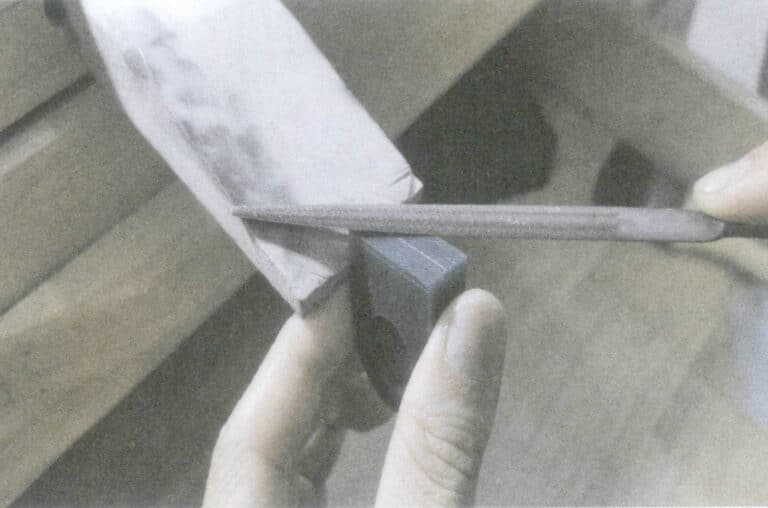

(2) Wypełnianie końców wlewu

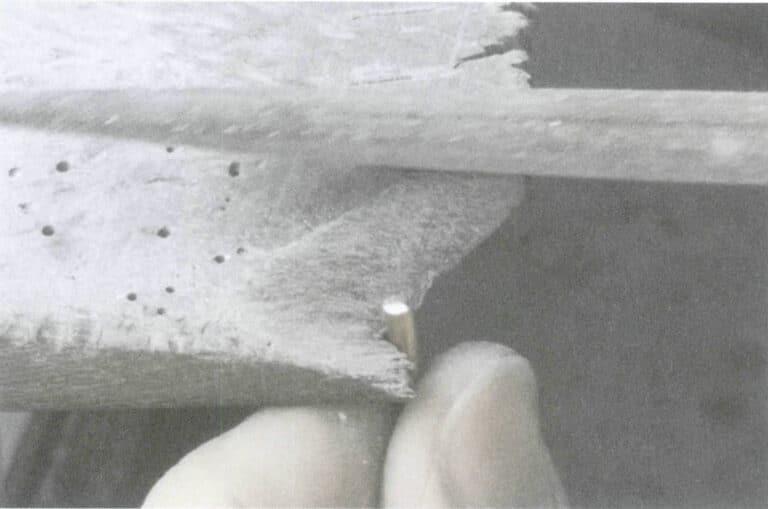

Aby uzyskać dobry efekt połączenia, konieczne jest przycięcie końców wlewu. Użyj pilnika, aby ukształtować końce wlewu tak, aby pasowały do krzywizny powierzchni trzpienia, umożliwiając ich ścisłe dopasowanie do siebie, jak pokazano na rysunku 1-43.

(3) Spawanie wlewu

Po zakończeniu przycinania końcówek należy wykonać połączenie między wlewem a korpusem pierścienia. Przytrzymaj zacisk spawalniczy w prawej ręce, zaciśnij wlew, użyj kombinowanego narzędzia spawalniczego do podgrzania wlewu, a następnie użyj proszku spawalniczego jako topnika do stopienia lutowia na powierzchni czołowej wlewu do późniejszego użycia. Podgrzej prototyp żeńskiego pierścienia, a gdy jego temperatura zbliży się do temperatury topnienia lutu, zbliż powierzchnię czołową wlewu przymocowanego lutem do ustalonej pozycji połączenia, kontynuuj podgrzewanie i przyspawaj wlew do pierścienia, jak pokazano na rysunku 1-44. Podczas procesu spawania należy kontrolować wielkość płomienia; po stopieniu lutowia należy usunąć płomień, a podczas krzepnięcia lutowia wlew i pierścień powinny unikać względnego przemieszczenia.

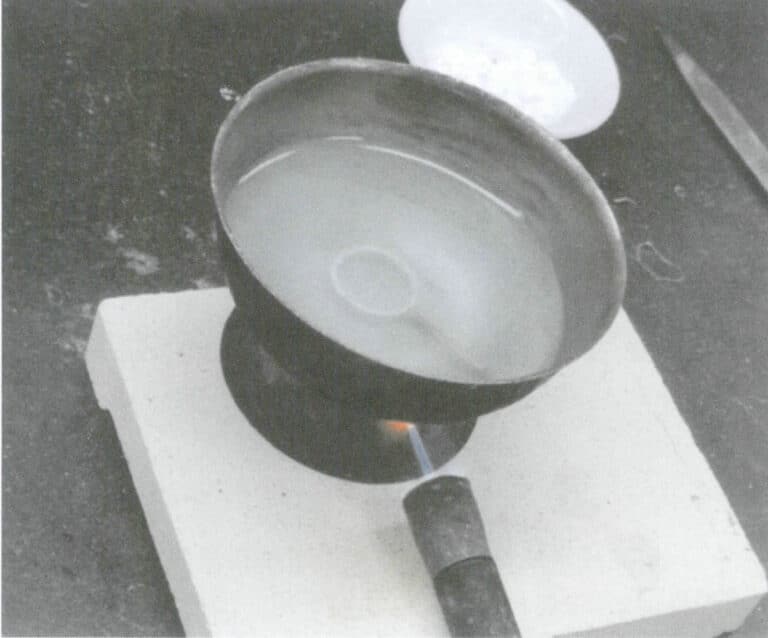

(4) Wrząca woda ałunowa

Po przyspawaniu wlewu do oryginalnego modelu pierścienia żeńskiego, na powierzchni pierścienia utworzy się czarny tlenek miedzi i inne zanieczyszczenia. Wrząca woda ałunowa może usunąć te zanieczyszczenia i zanieczyszczenia powierzchni oryginalnego modelu. Konkretna metoda: Umieść oryginalny model w garnku zawierającym wodę ałunową i umieść garnek na płytce spawalniczej; użyj kombinowanego narzędzia spawalniczego, aby podgrzać wodę ałunową aż do wrzenia, a następnie od czasu do czasu obracaj oryginalny element, aby umożliwić wodzie ałunowej pełny kontakt z czarną substancją na powierzchni w celu uzyskania czystszej powierzchni, jak pokazano na rysunku 1-45; następnie wyjmij oryginalny model z garnka z wodą ałunową i natychmiast spłucz czystą wodą. Jeśli nie zostanie spłukany, na powierzchni oryginalnego elementu utworzy się biała krystaliczna warstwa, gdy wilgoć z wody ałunowej wyparuje.

(5) Przycinanie

Oryginalny model żeńskiego pierścienia miał gładką powierzchnię przed osadzeniem wlewu. Jednak po operacji spawania powierzchnia może być porysowana, a w punktach spawania mogą pozostać ślady spawania, co wymaga regulacji. W przypadku obszarów z nagromadzonym lutowiem i szorstkimi powierzchniami należy użyć płaskiego pilnika, aby je wygładzić. Następnie papier ścierny jest używany do tworzenia narzędzi, takich jak sztyfty papieru ściernego, końcówki papieru ściernego, tarcze papieru ściernego i popychacze papieru ściernego. W zależności od pozycji różnic w oryginalnym modelu, należy wybrać odpowiednie narzędzia do wygładzenia każdej części oryginalnego modelu, jak pokazano na rysunku 1-46. Wzory, linie, ogólne kąty i jakość oryginalnego modelu nie mogą zostać uszkodzone podczas naprawy. Część z otworem piaskowym powinna zostać wypełniona przed naprawą.

Sekcja V Konfigurowanie podwójnych wlewków dla konwencjonalnych pierścieni męskich

1. Wiedza ogólna

Istnieją znaczące różnice między pierścieniami męskimi i damskimi w następujących aspektach.

(1) Szerokość trzpienia. Trzonki pierścionków damskich są często projektowane jako drobniejsze i węższe, aby podkreślić elegancję i delikatność kobiecych palców, osiągając lepszy efekt dekoracyjny. Z drugiej strony, trzony pierścionków męskich są zwykle szersze, aby pasowały do surowego temperamentu mężczyzn.

(2) Rozmiar pierścienia. Metody pomiaru rozmiarów pierścionków obejmują rozmiary hongkońskie, amerykańskie, japońskie, europejskie i włoskie, podzielone na różne rozmiary na podstawie ich wymiarów. Ze względu na różnice fizjologiczne, palce kobiet są zazwyczaj cieńsze niż palce mężczyzn, więc męskie pierścionki są zazwyczaj większe niż damskie. Zgodnie z danymi dotyczącymi konsumpcji rynkowej, rozmiary pierścionków damskich są zazwyczaj w Hongkongu w rozmiarze 11 ~ 14, podczas gdy rozmiary pierścionków męskich są zazwyczaj w Hongkongu w rozmiarze 17 ~ 20. W oparciu o rzeczywisty stan palców, mogą występować nakładki, w których większe rozmiary damskie pokrywają się z mniejszymi rozmiarami męskimi.

(3) Charakterystyka stylu. Proste pierścionki męskie mogą być gładkimi obrączkami lub obrączkami z pojedynczym kamieniem. Zwykłe obrączki są wykonane z czystego metalu bez żadnych kamieni szlachetnych, z gładką lub wieloaspektową powierzchnią, odzwierciedlającą prosty i elegancki styl. Powierzchnia może być ozdobiona różnymi wzorami, takimi jak zawiłe linie, tekstury pełnego pasma lub tekstury częściowego pasma. Z drugiej strony, pierścionki damskie często mają bardziej wyszukane wzory, wyglądające bardziej wdzięcznie i uroczo.

Obrączki męskie mają prostszą strukturę niż damskie, ale ich rozmiar jest większy, co wymaga większej ilości metalu podczas produkcji. Konstrukcja z podwójnym wlewem jest często stosowana w celu zapewnienia, że stopiony metal wypełnia wnękę i w pełni kompensuje podczas ustawiania linii wodnych.

2. Realizacja zadania

Ten przypadek wykorzystuje konwencjonalny męski pierścień do ustawienia podwójnych wlewków i zakończenia produkcji. Proces produkcji jest taki sam jak w przypadku pojedynczego wlewu dla konwencjonalnego pierścionka damskiego, ale istnieją szczegółowe różnice.

(1) Prace przygotowawcze

Wcześniejsze przygotowanie może zapewnić sprawne zakończenie konfiguracji wlewu męskiego pierścionka. Sprawdź jakość powierzchni oryginalnego modelu męskiej obrączki, aby upewnić się, że jest gładka i wolna od wad. Obserwuj strukturę pierścienia, aby uzyskać informacje o cechach strukturalnych i określić pozycję ustawienia wlewu. Pierścionek ma symetryczną strukturę, a wlewka jest zwykle osadzana po obu stronach trzonu pierścienia, przy użyciu metody połączenia w kształcie litery "Y". Użyj suwmiarki, aby zmierzyć grubość i szerokość trzpienia pierścienia, wybierz wlew o odpowiedniej grubości i wytnij jeden segment 20 ~ 30 mm i jeden segment 60 ~ 70 mm do tworzenia kopii zapasowych za pomocą szczypiec tnących.

(2) Wykonanie wlewu w kształcie litery "Y"

Aby ułatwić kolejne operacje, najpierw wykonaj wlew w kształcie litery "Y". W oparciu o kształt męskiego pierścienia, użyj szczypiec, aby ukształtować jeden długi i jeden krótki segment wlewu w odpowiedni kształt, oszacuj odpowiednie wymiary i pozycje, a następnie zespawaj dwa segmenty wlewu razem za pomocą lutu o wysokiej temperaturze topnienia, aby utworzyć stały kształt "Y". Dostosuj rozmiar otworu wlewu w kształcie litery "Y", aby dopasować go do kształtu męskiego pierścienia, jak pokazano na rysunku 1-47.

(3) Wypełnianie końca wlewu

Aby uzyskać dobry efekt połączenia, należy naprawić koniec wlewu. Użyj pilnika, aby ukształtować koniec wlewu tak, aby pasował do krzywizny trzonu pierścienia, umożliwiając ścisłe dopasowanie obu elementów.

(4) Spawanie wlewu

Po wyfrezowaniu końcówki należy wykonać połączenie między wlewem a pierścieniem. Użyj lutu o niskiej lub średniej temperaturze topnienia, najpierw zespawaj punktowo, przytrzymaj wlew za pomocą zacisku spawalniczego w prawej ręce, podgrzej wlew za pomocą kombinowanego narzędzia spawalniczego, a następnie użyj proszku spawalniczego, aby wspomóc topienie, i przygotuj lut do stopienia na powierzchni czołowej wlewu. Podgrzej oryginalny męski pierścień, a gdy jego temperatura zbliży się do temperatury topnienia lutu, zbliż powierzchnię czołową wlewu z przymocowanym lutem do ustalonej pozycji połączenia, kontynuuj podgrzewanie i przyspawaj wlew do pierścienia. Podczas procesu spawania należy kontrolować wielkość płomienia; po stopieniu lutowia należy usunąć płomień, a podczas krzepnięcia lutowia wlew i pierścień powinny unikać względnego przemieszczenia. Po zakończeniu pierwszego punktu spawania, sprawdź położenie wlewu i dopasowanie drugiego punktu spawania, a jeśli to konieczne, dokonaj odpowiednich regulacji, aby upewnić się, że drugi punkt spawania również pasuje do pierścienia, a następnie wykonaj bezpieczne spawanie.

(5) Wrząca woda ałunowa

Proces gotowania wody ałunowej dla oryginalnego męskiego modelu pierścienia jest taki sam jak proces gotowania wody ałunowej dla pierścienia damskiego. Więcej informacji na temat "Gotowania wody ałunowej" znajduje się w sekcji 1.4.3.

(6) Przycinanie

Przycinanie obrączki męskiej koncentruje się głównie na obróbce oryginalnej powierzchni, a operacja jest taka sama jak w przypadku obrączki damskiej. Więcej informacji na temat "Przycinania" znajduje się w sekcji 1.4.3.

2 odpowiedzi

Fajny post. Codziennie uczę się czegoś trudniejszego na zupełnie innych blogach. Cały czas będzie stymulujące, aby uczyć się treści od różnych autorów i śledzić trochę jedną rzecz z ich sklepu. Wolałbym wykorzystać niektóre treści na moim blogu, jeśli nie masz nic przeciwko. Naturalnie dam ci link na twoim blogu internetowym. Dzięki za udostępnienie.

lubię twoje posty na blogu, zapisane w zakładkach! .