Jak przetestować i odzyskać pozłacanie biżuterii?

Testowanie i odzyskiwanie powłok galwanicznych: Grubość, twardość, naprężenia, zużycie i ekologiczny recykling biżuterii

Wprowadzenie:

Zastanawiasz się, jak zapewnić jakość powłoki złotej na swojej biżuterii? W tym artykule omówiono różne metody testowania grubości powłoki złota, twardości, naprężeń wewnętrznych i odporności na zużycie. Dowiedz się, co mogą zrobić takie techniki, jak pomiar mikroskopowy, rozpuszczanie chemiczne i fluorescencyjne promieniowanie rentgenowskie. Ponadto dowiedz się, dlaczego odzyskiwanie złota z odpadów ma kluczowe znaczenie i jak to zrobić. Niezbędna lektura dla sklepów jubilerskich, studiów, marek i projektantów dążących do najwyższej jakości i zrównoważonego rozwoju.

Jak testować i odzyskiwać złocenia do biżuterii

Spis treści

Sekcja I Testowanie właściwości fizycznych warstwy pozłacającej

1. Grubość

Tabela 1-137 Przegląd metod pomiaru grubości warstwy złocenia

| Nie. | Metoda pomiaru | Model | Zakres pomiarowy/μm | Precyzja | Wymagany czas/min | Wymagana biegłość | Dostępny na rynku sprzęt | Uwagi |

|---|---|---|---|---|---|---|---|---|

| 1 | Metoda mikroskopowa (sekcja) | P,D | Powyżej 2 |

2%(5μm) 10%(2μm) 50%(lμm)

|

60〜90 | Wysoki | Dostępne | Nadaje się do pomiaru grubości 2 μm lub więcej w szerokim zakresie oraz do pomiaru powierzchni wewnętrznej. |

| 2 | Metoda akordów | P,D | Powyżej 2 | Tak samo jak 1 | 5 | Średni | Dostępne | Ma zastosowanie w miejscu pracy |

| 3 | Mikroskopia interferencyjna | P,N(D) | 0〜20 | 0. 5% | 5 | Wysoki | Dostępne | Pomiar niezawodności bardzo cienkich warstw |

| 4 | Metoda rozpuszczania chemicznego | S,D | Powyżej 0 | 0.5% 〜 1% | 20 | Wysoki | - | Ma zastosowanie do powlekania czystym złotem i złotą folią pozostałą po rozpuszczeniu podłoża. |

| 5 | Metoda grawimetryczna | S | Powyżej 0 | 0. 5%〜 1% | 3〜5 | Wysoki | - | Kontrola średniej grubości warstwy galwanicznej |

| 6 | Rozpuszczanie anodowe | S,D | 0. 5〜 0. 7 | Tak samo jak 1 | 3〜5 | Średni | Dostępne | Pomiar cienkich przewodów |

| 7 | Fluorescencja rentgenowska | S,N | 0〜5 | 0. 5% | 3〜5 | Średni | Dostępne | Nadaje się do kontroli jakości |

| 8 | Rozpraszanie wsteczne promieniowania beta | S,N | 0. 25〜 2. 5 | 1% 〜2% | 2〜3 | Średni | Dostępne | Nadaje się do kontroli jakości |

| 9 | Metoda sondy elektronowej | S,N | Powyżej 0 | - | - | Wysoki | Dostępne | - |

| 10 | Profilome-try | P,N(D) | 0〜10 | Tak samo jak 3 | 3〜5 | Średni | Dostępne | - |

Poniżej przedstawiono powszechnie stosowane metody codzienne.

(1) Metoda mikroskopowa

① Metoda przygotowania próbki: Osadzanie, szlifowanie itp. próbki musi być wykonywane przez wysoko wykwalifikowanych techników. Wymagana jest praca w niskiej temperaturze, aby zapobiec dyfuzji termicznej między materiałem a warstwą złota podczas osadzania próbki w żywicy.

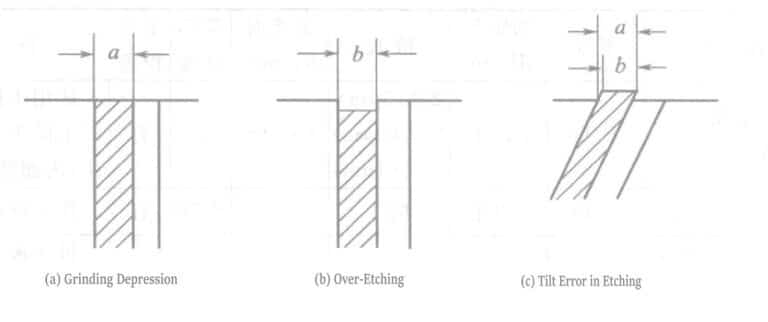

Od szlifowania zgrubnego do końcowego szlifowania dokładnego ścierniwem diamentowym poniżej 1 μm, należy unikać zbyt długiego czasu szlifowania, aby zapewnić gładkość szlifowanej powierzchni. Jest to szczególnie ważne w przypadku znacznej różnicy twardości między warstwą galwaniczną, materiałem podłoża lub warstwą ochronną. W szczególności łatwo dochodzi do zapadania się między wieloma warstwami metalu, co powoduje błędy pomiaru linii granicznej (Rysunek 1-114).

② Przyczyny błędów w mikroskopowych pomiarach przekrojów poprzecznych

- a. Błędy spowodowane niewłaściwym osadzeniem, zwłaszcza wysokie prawdopodobieństwo wystąpienia błędów w przekrojach pochyłych.

- b. Podczas szlifowania należy wykonać nadmierne wytrawianie, jeśli powłoka pęka lub zapada się, co łatwo prowadzi do błędów. Błędy z tego powodu są szczególnie prawdopodobne w przypadku przekrojów pochyłych. Co więcej, linia graniczna będzie niejasna, jeśli pozostałości po szlifowaniu zgrubnym nie zostaną dokładnie usunięte.

- c. Błędy spowodowane niewystarczającym powiększeniem mikroskopu (gdy 1 ~ 2 μm, pomiar jest wykonywany przy 1000x).

- d. Błędy spowodowane przez sprzęt instrumentu z powodu drgań obiektywu, obsługi itp.

- Podczas pomiaru grubości powłoki za pomocą mikroskopu mogą wystąpić błędy wynikające z ustawienia próbki i biegłości operatora. Jednak grubość powłoki wynosząca 2 μm jest zwykle mierzona w granicach limitu pomiarowego, przy czym dokładność wynosi około ±10%.

③ Zalety i wady metody mikroskopowej przedstawiono w tabeli 1-138.

Tabela 1-138 Porównanie zalet i wad metody mikroskopowej

| Zalety | Wady |

|---|---|

|

① Jest niezależny od grubości warstwy galwanicznej i może być mierzony bezpośrednio. ② Można zmierzyć rozkład grubości poszycia wzdłuż powierzchni cięcia i całego poszycia. ③ Można zmierzyć kombinację warstwy poszycia i warstwy bazowej, a każdą warstwę można zmierzyć osobno. ④ Pomiar jest możliwy ze wszystkich stron, niezależnie od kształtu próbki. ⑤ Strukturę i cechy jakościowe połączonych kryształów można ogólnie zbadać na podstawie przekroju, a twardość próbki można zmierzyć. ⑥ Jedna z najdokładniejszych metod pomiaru dla grubości 2,5um lub większej.

|

① Test niszczący ② Czasochłonne (60~90 min w zależności od czasu utwardzania żywicy) ③ Doświadczenie mierniczego jest bardzo ważne, ale nie jest łatwo być dokładnym w przypadku cienkiego poszycia.

|

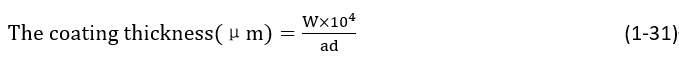

(2) Metoda rozpuszczania chemicznego

Odetnij część próbki i rozpuść ją w formie folii za pomocą kwasu azotowego. Po dokładnym przemyciu wodą, ponownie oczyścić alkoholem lub acetonem, wysuszyć i zważyć (jednak ta metoda może powodować błędy w przypadku powłok innych niż czyste złoto). Obliczenie grubości powłoki jest następujące:

W formule,

W- jakość powłoki, g;

a - powierzchnia powłoki, cm2;

d- gęstość powłoki, g/cm2.

Jeśli obszar powłoki jest wystarczający, ta metoda wykrywania ma wysoką dokładność. Ponieważ masa 1 cm21 μm złota wynosi 0,00193 g, a dokładność pomiaru wagi wynosi 0,00002 g, dokładność pomiaru wynosi 1%. Dlatego zwiększenie obszaru pomiarowego może również zapewnić dokładność, gdy warstwa złota jest bardzo cienka. Zalety i wady tej metody pomiaru przedstawiono w tabeli 1-139.

Tabela 1-139 Zalety i wady metody rozpuszczania chemicznego do pomiaru grubości

| Zalety | Wady |

|---|---|

|

Wysoka dokładność w szerokim zakresie grubości powłoki Pomiar jest niezależny od rozmiaru i kształtu próbki.

|

Trudno jest zmierzyć obszar zakrzywionych powierzchni i złożonych kształtów. Pośrednia metoda pomiarów niszczących Codzienne pomiary są wykonywane nieregularnie Wymaga wysokiego poziomu umiejętności Nie ma zastosowania do powlekania złotem podłoży, które nie rozpuszczają się w kwasie azotowym, takich jak stopy Zn-Pb i stal nierdzewna.

|

(3) Metoda złuszczania warstwy złocenia

Gdy materiał jest nierozpuszczalny w kwasie azotowym, złoto można selektywnie rozpuścić, a następnie zmierzyć. Złoto jest rozpuszczane elektrolitycznie w roztworze cyjanku sodu i wodorotlenku sodu, a grubość powłoki jest obliczana na podstawie masy złota.

(4) Metoda grawimetryczna przed i po pozłacaniu

Oblicz grubość warstwy galwanicznej na podstawie wzrostu masy w wyniku galwanizacji.

W powyższych punktach (2) ~ (4), podczas powlekania warstwy stopu złota, grubość warstwy powlekającej można obliczyć z dużą dokładnością za pomocą spektroskopii absorpcji atomowej do pomiaru współosadzonych metali innych niż złoto.

(5) Anodowa metoda elektrolityczna

Po pierwsze, małe wgłębienia są dociskane do próbki, a powłoka, która ma być mierzona, jest rozpuszczana w wgłębieniach przez pewien prąd anodowy. Wydajność anodowa w wgłębieniach służy jako 100%, a punkt końcowy jest osiągany, gdy napięcie zmienia się, gdy metal podstawowy jest odsłonięty. Grubość powłoki jest proporcjonalna do czasu rozpuszczania.

W zależności od mierzonego metalu można wybrać różne składy. Na przykład podczas pomiaru złota na srebrze, miedzi i niklu stosuje się roztwory chlorku magnezu (200 g/l) i chlorku sodu (100 g/l).

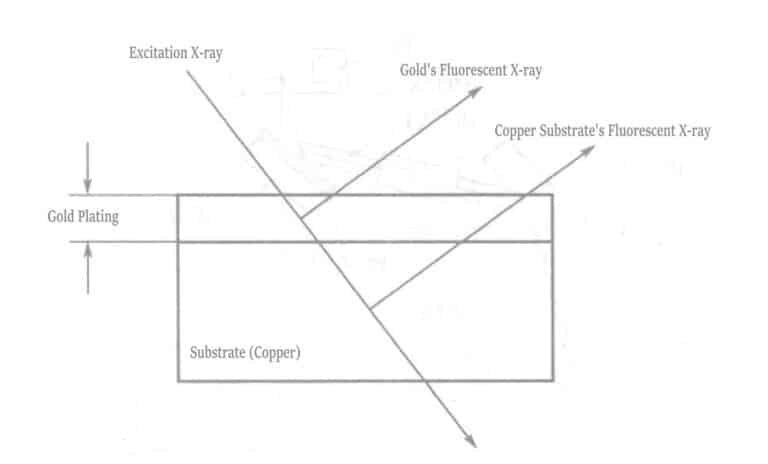

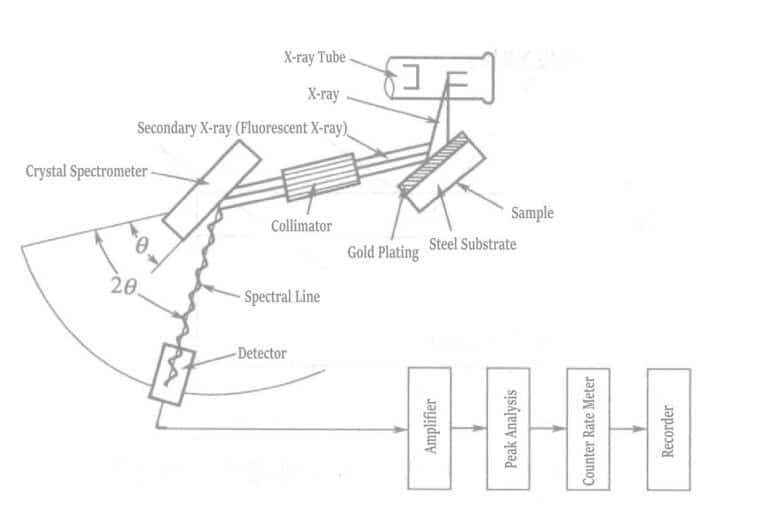

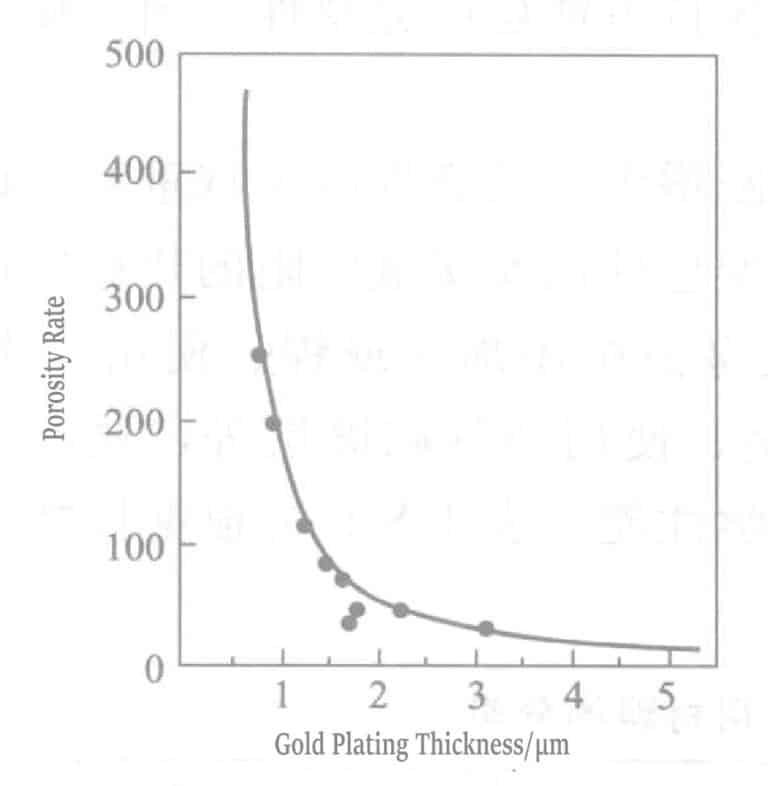

(6) Pomiar grubości promienia fluorescencyjnego

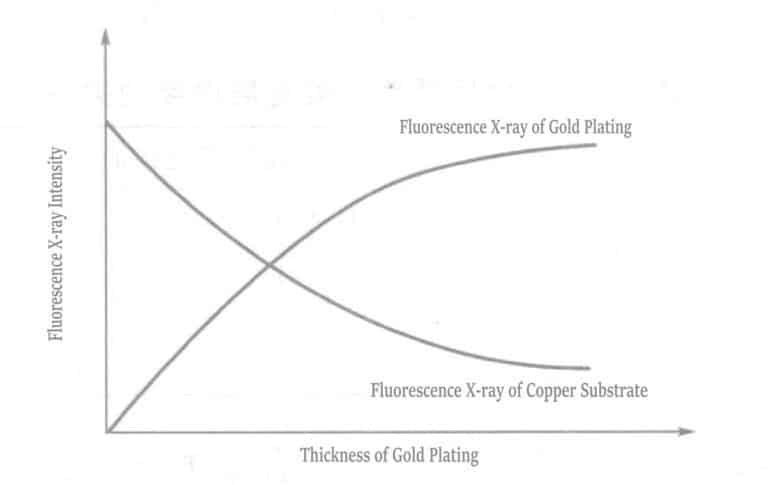

Gdy promieniowanie rentgenowskie lub inne promieniowanie zderza się z materią, wzbudzane jest charakterystyczne promieniowanie rentgenowskie pierwiastków wchodzących w skład materii. Takie promieniowanie rentgenowskie nazywane jest charakterystycznym promieniowaniem rentgenowskim lub fluorescencyjnym promieniowaniem rentgenowskim. Aby wygenerować fluorescencyjne promieniowanie rentgenowskie, pierwiastki tworzące materię muszą zostać wzbudzone, a promieniowanie, które wzbudza fluorescencyjne promieniowanie rentgenowskie podczas zderzenia z materią, nazywane jest promieniowaniem wzbudzającym. Rysunek 1-115 pokazuje, że gdy próbka składająca się z materiału podłoża i warstwy galwanicznej jest napromieniowana wzbudzającym promieniowaniem rentgenowskim, różne fluorescencyjne promieniowanie rentgenowskie jest wzbudzane z podłoża i warstwy galwanicznej. Zależność między grubością powłoki a intensywnością fluorescencyjnego promieniowania rentgenowskiego przedstawiono na rysunku 1-116. Wraz ze wzrostem grubości powłoki wzrasta intensywność fluorescencyjnego promieniowania rentgenowskiego warstwy powłoki. Z kolei intensywność fluorescencyjnego promieniowania rentgenowskiego materiału podłoża zmniejsza się z powodu absorpcji przez warstwę galwaniczną.

Zakres pomiaru grubości warstwy złota wynosi około 0,05 ~ 8,0 μm (z dokładnością do 0,5%). Materiały, które można mierzyć za pomocą warstwy pozłacanej obejmują miedź lub stopy miedzi, żelazo, kobalt, nikiel, aluminium, stal nierdzewną, stop 42, ceramikę itp. Pomiar jest stosunkowo trudny, gdy materiałem jest srebro, molibden, bizmut itp. z niklowaną warstwą bazową i pozłacaną warstwą powierzchniową. Powodem jest to, że na promieniowanie rentgenowskie złota wpływa promieniowanie rentgenowskie materiałów srebrnych i molibdenowych, powodując zmiany intensywności i trudno jest odróżnić promieniowanie rentgenowskie wolframu od złota.

Gdy materiał zawiera elementy warstwy galwanicznej, a liczby atomowe warstwy galwanicznej i materiału różnią się w granicach 3, pomiar jest trudny, a dokładność pomiaru jest również niska.

W przypadku dwustronnych warstw galwanicznych, gdy materiał podłoża jest , fluorescencyjne promieniowanie rentgenowskie z warstwy galwanicznej na odwrotnej stronie przenika przez materiał, powodując, że zmierzona wartość jest większa niż rzeczywista grubość warstwy galwanicznej. Zależność między grubością materiału podłoża a grubością warstwy galwanicznej przedstawiono w tabeli 1-140.

Tabela 1-140 Zależność między grubością materiału a grubością warstwy złota

| Grubość materiału/mm | Szybkość rośnie wraz z grubością/% | |

|---|---|---|

| Materiał:Cu | Materiał:Fe | |

| 0. 03 | 1.37 | 4.1 |

| 0. 04 | 0.33 | 1.4 |

| 0. 05 | - | 0.5 |

Gdy warstwa złota jest szczególnie nieczystą warstwą złota, mogą wystąpić błędy pomiaru ze względu na stosunek stopu, dlatego konieczne jest najpierw wyprodukowanie standardowych próbek i linii wykrywania.

B.J. Cross i inni szczegółowo opisali dokładność fluorescencyjnego rentgenowskiego pomiaru grubości poszycia.

2. Twardość

Twardość warstwy pozłacanej jest związana ze strukturą powłoki, współosadzonymi zanieczyszczeniami lub obydwoma tymi czynnikami. Twardość kwaśnych warstw złota ma liniową zależność od stężenia dodanego metalu. Zmieniając stężenie ligandów w roztworze galwanicznym, można regulować twardość warstwy galwanicznej.

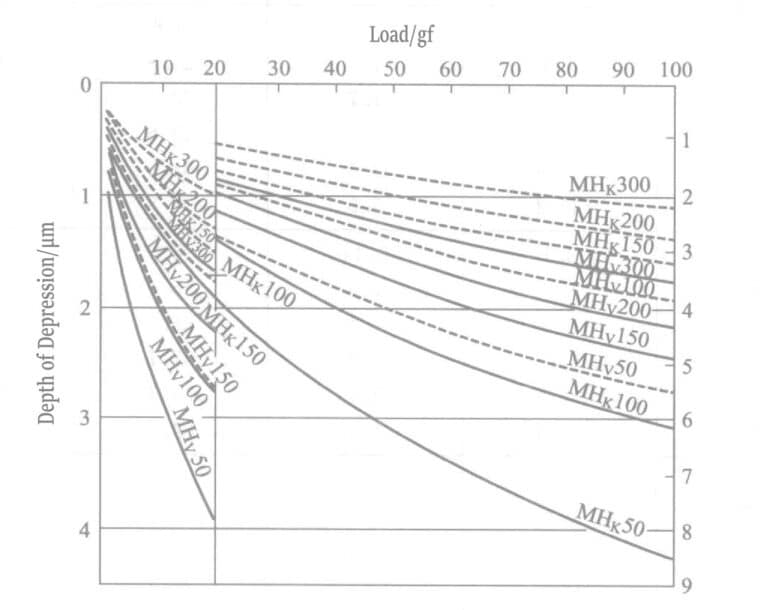

Jasność i twardość jasnych warstw galwanicznych przy użyciu organicznych rozjaśniaczy wzrasta proporcjonalnie do stężenia rozjaśniaczy w roztworze galwanicznym. Wynika to ze zwiększonej ilości współosadzonych substancji w warstwie galwanicznej i promowania rafinacji cząstek. Jednak obecna sytuacja, jak pokazano w tabeli 1-141, wskazuje, że zależność między twardością a odpornością na zużycie nie jest liniowa.

Tabela 1-141 Zależność między twardością a odpornością na ścieranie warstw powłoki ze stopu złota

| Zawartość metalu eutektycznego/% | Rodzaje roztworów galwanicznych | Twardość (obciążenie 25gf) /(kgf/mm2) | Odporność na zużycie① /[mg/(h - cm2)] |

|---|---|---|---|

| Brak | Kwasowość(65℃) | 52 〜 129 | 0.07 |

| Brak | Cyjanek potasu (65C) | 47 〜 86 | 0.15 |

| Brak | Neutralny (65 ℃) | 44 〜 82 | 0.50 |

| Cd 1.4% | Alkaliczno-cyjanek (50 ℃) | 176 〜 236 | 0.15 |

| Co 0. 1 % | Kwasowość(35℃) | 137 〜 196 | 0.68 |

| Co 0. 9% | Kwasowość(35℃) | 194 〜 238 | 0.70 |

| Ni 0. 1% | Kwasowość(35℃) | 135 〜 167 | 1.01 |

| Ni 1. 0% | Kwasowość(35℃) | 167 〜 206 | 0.23 |

| Ni 18% | Kwasowość(35℃) | 194 〜 238 | 0.51 |

Wilson i Cullent przedstawili szczegółowe wyjaśnienia dotyczące twardości warstwy złota. Podczas pomiaru twardości warstwy pozłacanej należy zwrócić uwagę na następujące trzy kluczowe kwestie.

(1) Grubość warstwy pozłacającej

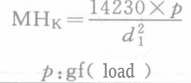

Zwykle rzeczywista grubość użytkowa warstwy pozłacanej to tylko cienka warstwa o grubości około 1 μm, a ze względu na silny wpływ leżącej poniżej warstwy poszycia, twardość powierzchni nie może być mierzona bezpośrednio. Tabela 1-142 przedstawia minimalną wymaganą grubość do pomiaru twardości powierzchni warstwy pozłacanej. Ogólna twardość warstwy pozłacanej wynosi Hv 200 do 300, a wymagana grubość do pomiaru wynosi około 20 μm. HK odpowiada 10 ~ 15 μm.

Tabela 1-142 Minimalna wymagana grubość do pomiaru twardości powierzchni złocenia (obciążenie 25 gf) Jednostka: μm

| Twardość | Twardość Vickersa | Twardość Nup | Twardość | Twardość Vickersa | Twardość Nup |

|---|---|---|---|---|---|

| 50 | 43 | 30 | 200 | 21 | 14 |

| 100 | 30 | 20 | 300 | 18 | 11 |

| 150 | 24 | 16 |

(2) Typ wcięcia

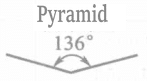

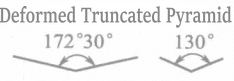

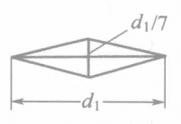

Stosowane są dwa główne typy wgłębników: metoda Vickersa i metoda Nup, która wykorzystuje wgłębnik w kształcie piramidy diamentowej. Charakterystyki obu wgłębników przedstawiono w tabeli 1-143.

Istnieje znacząca różnica między metodami testowania twardości Vickersa i Nup, odzwierciedlona w długości przekątnej i głębokości wgłębienia na powierzchni warstwy galwanicznej.

Tabela 1-143 Charakterystyka wgłębień diamentowych w testach twardości Vickersa i twardości Nup

| Pozycja | Vickers | Nup |

|---|---|---|

| Stan wcięcia |

|

|

| Kształt i rozmiar wgłębienia pod tym samym obciążeniem |

|

|

| Głębokość wcięcia | d/7 | d1/30 |

| Mniejsza twardość/(kg/cm2) |

|

|

(3) Wybór obciążenia

① Pomiar powierzchni: Aby uniknąć wpływu materiału podłoża, grubość warstwy galwanicznej do badania twardości musi być zasadniczo 10 razy większa od głębokości wgłębienia. Gdy twardość warstwy galwanicznej jest w przybliżeniu taka sama jak twardość materiału podłoża, dopuszczalna jest również grubość 3 ~ 5 razy. Tabela 1-144 przedstawia zależność między zmianą obciążenia w określonym zakresie twardości a głębokością wgłębienia w testach twardości Vickersa i Nupa.

Tabela 1-144 Długość przekątnej i głębokość wcięcia

| Twardość | Obciążenie/gf | Vickers | Nup | ||

|---|---|---|---|---|---|

| Długość przekątnej/μm | Głębokość wcięcia/μm | Długość przekątnej/μm | Głębokość wcięcia/μm | ||

| 50 |

1 5 10 20 50 100 |

6. 1 13. 6 19. 3 27. 2 43. 1 60. 9 |

0. 9 1. 9 2.8 3. 9 6. 2 8. 7 |

16. 9 37. 7 53. 4 84. 6 119. 3 168. 7 |

0. 6 1.3 1. 8 2. 8 4. 0 5. 6 |

| 100 |

1 5 10 20 50 100 |

4. 3 9. 6 13. 6 19. 3 30. 5 43. 1 |

0. 6 1. 4 1. 9 2. 8 4. 4 6. 2 |

11. 9 26. 7 37. 7 53. 4 84.4 119. 3

|

0. 4 0. 9 1. 3 1. 8 2.8 4.0 |

| 150 |

1 5 10 20 50 100 |

3. 5 7. 9 11. 1 15. 7 24. 3 35. 2 |

0. 5 1. 5 1. 7 2. 2 3. 5 5.0 |

9. 8 21. 8 30. 8 43. 6 68. 9 97. 5 |

0. 3 0. 6 0. 9 1. 3 2. 0 2. 8 |

| 200 |

1 5 10 20 50 100 |

3. 1 6. 8 9. 6 13. 6 21. 5 30. 5 |

0. 44 1.0 1. 4 1. 9 3. 1 4. 4 |

8.4 18.9 26. 7 37. 7 59. 7 84. 4 |

0. 3 0. 6 0. 9 1. 3 2. 0 2. 8 |

| 300 |

1 5 10 20 50 100 |

2. 5 5. 6 7. 9 11. 1 17. 6 24. 9 |

0. 35 0. 5 1. 1 1. 7 2. 5 3. 6 |

6. 9 15. 4 21.8 30. 8 48. 7 68. 9 |

0. 2 0. 5 0. 7 1. 0 1. 6 2. 3 |

Tabela 1-145 Zmiany twardości przy różnych obciążeniach warstw pozłacanych i bloków złota

| Warstwa pozłacana | Obciążenie /gf | 2 | 4 | 5 | 10 | 25 | 50 | 100 |

| Hv | 61.1 | 70 | 76 | 82 | 106 | 102 | 105 | |

| Złoty blok | Obciążenie /gf | 1 | 5 | 10 | 25 | 50 | 100 | |

| Hv | 29 | 40 | 54 | 65 | 68 | 72 |

② Pomiar przekrojowy

Na pomiar przekroju poprzecznego mniejszy wpływ mają właściwości materiału, ale pomiar jest bardzo trudny. Minimalna wymagana grubość do pomiaru twardości przekroju poprzecznego warstwy pozłacanej jest pokazana w tabeli 1-146, a zdjęcie pomiaru przekroju poprzecznego jest pokazane na rysunku 1-119.

Tabela 1-146 Minimalna wymagana grubość do pomiaru twardości przekroju poprzecznego (25 gf)

| Twardość | Minimalna grubość/μm | Twardość | Minimalna grubość/μm | ||

|---|---|---|---|---|---|

| Vickers | Nup | Vickers | Nup | ||

| 50 | 69 | 26 | 200 | 26 | 12 |

| 100 | 42 | 18 | 300 | 25 | 10 |

| 150 | 33 | 14 | |||

3. Stres wewnętrzny

3.1 Zasada naprężeń wewnętrznych

Prawie wszystkie warstwy galwaniczne mają naprężenia wewnętrzne. Naprężenia wewnętrzne powodują pęknięcia, pęcherzyki i złuszczanie w warstwie galwanicznej, a także zostały odrzucone jako bezpośrednie przyczyny. Dlatego też przyczyna naprężeń wewnętrznych nie została jeszcze ostatecznie ustalona. Poniższe dwie teorie mogą odnosić się do warstwy galwanicznej.

(1) Nadmiar energii: Jony metalu muszą pokonać barierę energetyczną, aby odłączyć się od ligandów i wejść w krystalizację metalu; ta bariera energetyczna jest przyczyną polaryzacji. Po przekroczeniu bariery energetycznej nadmiar energii posiadanej przez atomy jest przekształcany w ciepło. Dlatego nowo wytrącona warstwa galwaniczna jest gorętsza niż inne metale, generując naprężenia rozciągające podczas chłodzenia.

Teoria ta wyjaśnia wysoką wartość naprężenia kwaśnego złocenia i niską wartość naprężenia złocenia siarczynowego.

(2) Teoria transferu: Zanieczyszczenia wchodzące w krystalizację metalu tworzą defekty krystaliczne, które powodują naprężenia w kwaśnym złocie i złocie siarczynowym. Empirycznie stwierdzono, że wysokie naprężenia występują w warstwach galwanicznych zawierających więcej niż 0,3% kobaltu lub niklu, co jest zjawiskiem zgodnym z teorią transferu. Wiele czynników powoduje naprężenia, a pojedyncza teoria nie może ich kompleksowo wyjaśnić.

Ogólnie uznane naprężenie wewnętrzne odnosi się do naprężenia, które można zmierzyć za pomocą spiralnego manometru i przyrządu pomiarowego IS; ten rodzaj naprężenia nazywany jest "naprężeniem makroskopowym". Naprężenie, które można zmierzyć tylko za pomocą dyfrakcji rentgenowskiej i dyfrakcji wiązki elektronów, nazywane jest "naprężeniem mikroskopowym".

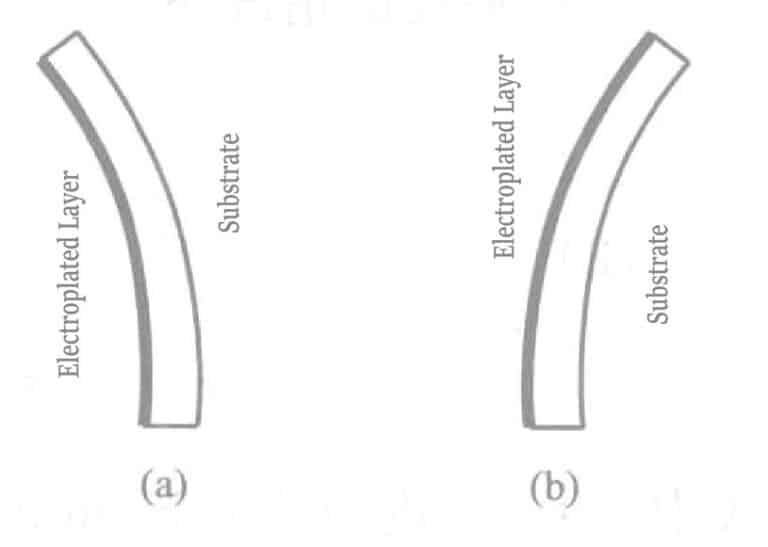

Podczas powlekania z jednej strony bardzo cienkiego materiału metalowego, jeśli w warstwie powłoki występuje naprężenie wewnętrzne (naprężenie makroskopowe), wystąpi zginanie, jak pokazano na rysunku 1-120. Zginanie na rysunku (a) wynika z naprężeń rozciągających, podczas gdy rysunek (b) wynika z naprężeń ściskających.

3.2 Określenie naprężenia wewnętrznego

Istnieje wiele metod określania makroskopowego naprężenia warstw galwanicznych. Powszechnie stosowane przyrządy obejmują miernik naprężenia typu Brenner-Senderoff (manometr spiralny) i przyrząd pomiarowy IS.

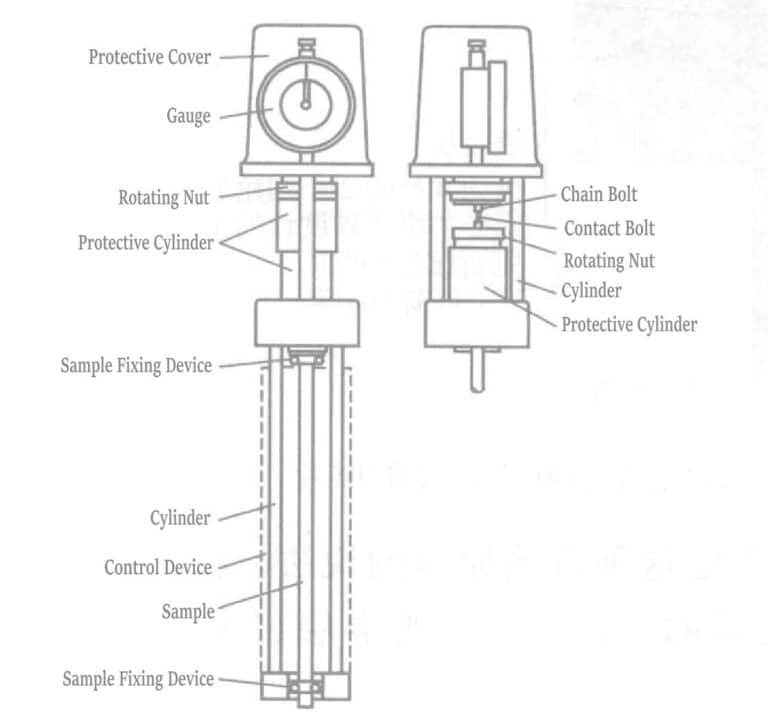

Budowa przyrządu pomiarowego IS została przedstawiona na rysunku 1-121.

Zgodnie z metodą Dvoraka, powlekanie odbywa się po obu stronach płaskiej, cienkiej płytki lub próbki przypominającej drut. Podczas procesu elektroosadzania dokładnie wykrywane jest wydłużenie lub skurcz próbki o znanej długości. Wykorzystując znany moduł sprężystości płaszczyzny oraz zmierzone wartości wydłużenia i skurczu podczas osadzania warstwy galwanicznej o określonej grubości, średnie wewnętrzne naprężenie rozciągające lub ściskające działające na cały przekrój warstwy galwanicznej jest obliczane przy użyciu wzorów (1-32) i (1-33).

(1) W przypadku płaskiej płyty

W formule,

σ - naprężenie wewnętrzne, N/mm2;

E- współczynnik sprężystości płaskiej płyty lub drutu żelaznego, N/mm2;

d-- Grubość płyty, mm;

x-- Zmiana długości, mm;

l - Długość płyty, mm;

t - Grubość warstwy galwanicznej, mm.

Charakterystyki naprężeń wewnętrznych i zużycia ciernego warstwy pozłacanej zmierzone za pomocą testera IS przedstawiono w tabeli 1-147.

Tabela 1-147 Charakterystyka twardości, naprężeń wewnętrznych i zużycia ciernego powłok ze złota i stopów złota

| Roztwór galwaniczny | Skład powłoki/% | Twardość Hv20 | Twardość Tarcie i zużycie | Naprężenie wewnętrzne (5μm)/(N/mm2) |

|---|---|---|---|---|

| Au | 99. 99 | 60〜70 | 1 | 13. 7〜27. 5 |

| Au-Co | 99. 8-0. 2 | 120〜180 | 10 | 137 |

| Au-Ni | 99. 6-0. 4 | 140〜170 | 10 | 132 |

| Au | 99.9 | 100〜180 | 2 | 13. 7〜27. 5 |

| Au-Cu | 99-1 | 160〜240 | 4 | 34. 3〜68. 7 |

| Au-Cu | 67-33 | 380〜400 | 7 | 15.7 |

|

Uwagi: 1. Złoto, złoto-kobalt, złoto-nikiel: słabo kwaśny roztwór galwaniczny chlorku złota potasowego; złoto, złoto-miedź, złoto-miedź: neutralny roztwór galwaniczny siarczynu. 2. 1 - wysokie zużycie; 10 - niskie zużycie.

|

||||

Dzięki odpowiedniemu stopowi lub współosadzaniu dodatków organicznych, odporność na zużycie warstwy złota jest znacznie lepsza, a ten rodzaj warstwy złota charakteryzuje się wysokim naprężeniem wewnętrznym.

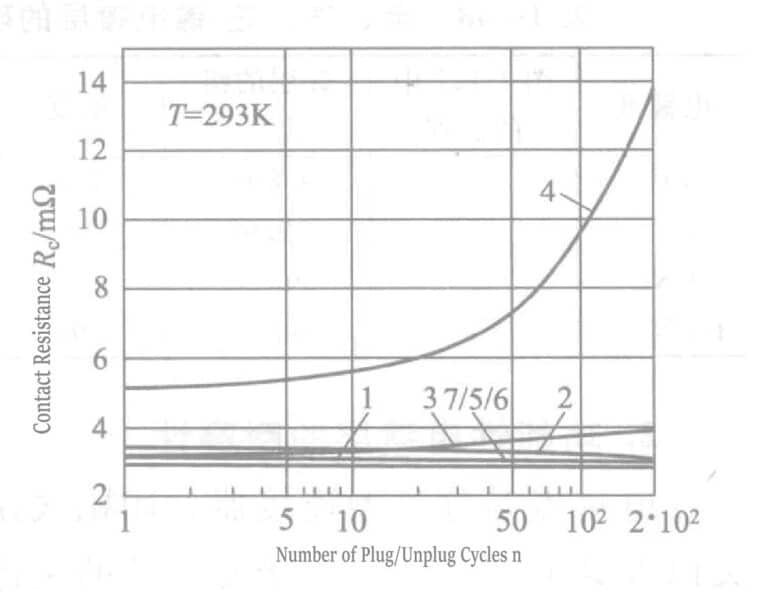

Pomiary przeprowadzono na powłokach ze stopu palladu i palladu z niklem jako alternatywy dla złocenia i uzyskano charakterystyczne wartości naprężeń wewnętrznych. Po 200-krotnym podłączeniu i odłączeniu wtyczki i gniazda złącza zmierzono rezystancję styku RC w celu porównania odporności na zużycie. W przypadku zwiększenia zawartości niklu w powłoce, w powłoce ze stopu palladu i niklu dochodzi do mieszanej krystalizacji palladu i niklu. Wraz ze wzrostem zawartości niklu w powłoce, rezystancja styku po 200 cyklach podłączania i odłączania znacznie wzrosła i zmniejszyło się naprężenie rozciągające.

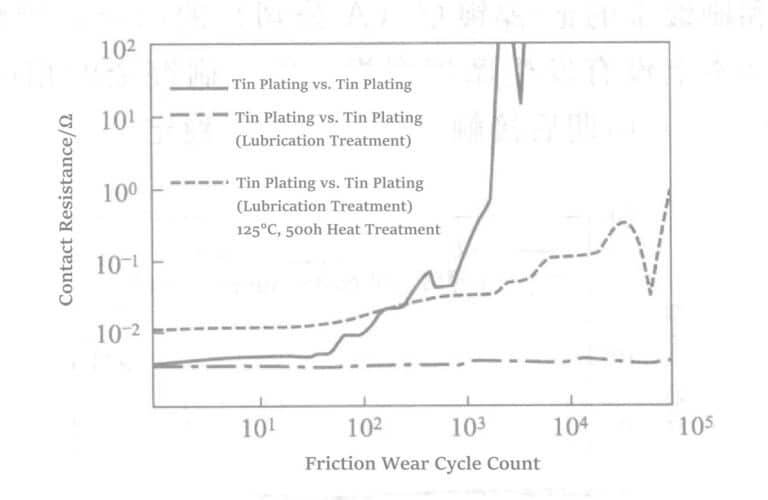

W warstwach galwanicznych na rysunku 1-122, krzywe od 1 do 7, szczotkowanie warstwy stopu złota i kobaltu z materiałem zmniejszającym zużycie (krzywe od 5 do 7) wykazuje te same doskonałe właściwości, co utwardzona warstwa złota ze stopu kobaltu z substancją organiczną, ze względu na wysoką twardość i znaczne zmniejszenie strat.

4. Odporność na zużycie

4.1 Odporność na zużycie dekoracyjnych warstw galwanicznych

Ponieważ warstwy pozłacania są zwykle cienkie ze względu na wysoką cenę złota, warstwy powłoki na produktach często dotykanych ręcznie wymagają produkcji próbek i okresu próbnego, zanim zostaną oficjalnie powleczone po przejściu oceny. Metoda ta często zajmuje dużo czasu i może nie dawać wiarygodnych wyników. Przyspieszone testowanie to metoda, która pozwala szybko porównać odporność na zużycie warstw galwanicznych w krótkim czasie.

Metoda R. Duvy i F. I. Nobla: Pewna ilość piasku jest zrzucana z określonej wysokości na powierzchnię galwaniczną, a następnie obliczana jest ilość zużytego złota. Alternatywnie, powlekana część jest obracana w piasku, aby porównać redukcję złota po tarciu piasku. Metoda testowania odporności na zużycie dla przedmiotów przenośnych: pocieranie powlekanej części o płótno lub skórę bydlęcą. Ta metoda badania odporności na zużycie jest stosunkowo praktyczna. Wielkość zużycia oblicza się poprzez pomiar grubości za pomocą miernika grubości powłoki. Tabela 1-148 przedstawia twardość, odporność na kontakt i wartości naprężeń wewnętrznych warstw złota i stopów złota.

Tabela 1-148 Twardość, rezystancja styku i naprężenia wewnętrzne warstw złota, palladu i stopów palladowo-niklowych

| Roztwór galwaniczny | Dane na rysunku 1-122 | Skład warstwy poszycia /% | Twardość | Rezystancja styku po 200 włożeniach i wyjęciach/mΩ | Naprężenie wewnętrzne (4/μm)/(N/mm2) |

|---|---|---|---|---|---|

| Au-Co | 1 | 99. 8-0. 2 | 180 | 2. 9〜2. 9 | 120 |

| Pd | 2 | 99. 99 | 318 | 3. 4〜3.0 | 220 |

| Pd-Ni | 3 | 80-20 | 316 | 3〜4 | 115 |

| Pd-Ni | 4 | 65-35 | 500 | 5〜14 | 60 |

4.2 Odporność na zużycie funkcjonalnej warstwy galwanicznej

Styki elektryczne są rozłącznymi złączami i są kluczowymi elementami w płytkach drukowanych, mechanicznych płytach przesuwnych urządzeń, przełącznikach i innych elementach elektronicznych do przesyłania prądu. Rezystancja powierzchni styku musi być niska, dlatego złoto i inne metale szlachetne są powszechnie stosowane. Złoto nie reaguje z atmosferą ani nie tworzy warstwy tlenku, podczas gdy inne metale szlachetne, takie jak pallad, platyna i rod, mają pewne warstwy tlenku. Chociaż te warstwy tlenków można usunąć metodami mechanicznymi, chemicznymi, elektrochemicznymi lub grzewczymi, projekt musi uwzględniać normalne połączenie elektryczne produktu w okresie jego eksploatacji.

Warstwa poszycia w punkcie styku jest zazwyczaj cienka, a podczas operacji ślizgowych konieczne jest unikanie ekspozycji materiału bazowego i leżącej pod nim warstwy poszycia w jak największym stopniu, a także utrzymanie integralności warstwy poszycia, co sprawia, że kompleksowa technologia smarowania jest bardzo ważna.

Liczba punktów styku w złączach rozłącznych stale rośnie, co sprawia, że niskie zużycie staje się coraz ważniejsze. Podczas projektowania schematów obróbki powierzchni ważnymi wskaźnikami jakości są odporność na korozję, odporność na odbarwienia i odporność termiczna styków. Na przykład, dodanie kobaltu lub niklu do roztworu do złocenia, użycie stopu palladu i niklu w celu zastąpienia złota, szczotkowanie złocenia na stopie palladu i niklu oraz użycie warstwy powłoki na bazie niklu to skuteczne metody poprawy właściwości trybologicznych warstw powłoki stykowej. Tabela 1-149 klasyfikuje materiały stosowane do styków elektrycznych w oparciu o wydajność.

Tabela 1-149 Klasyfikacja materiałów stosowanych na styki elektryczne

| Klasyfikacja | Właściwości złączy | Kontakt z metalem |

|---|---|---|

| Klasa A (najlepsza) | Metale, które zasadniczo nie generują warstwy powierzchniowej, z niskimi naprężeniami kontaktowymi w bezpośrednim kontakcie metal-metal | Złoto i wysokoprocentowe stopy złota |

| Klasa B | Metale o niewielkim lub zerowym wytwarzaniu warstwy powierzchniowej, wymagające większych naprężeń kontaktowych niż złoto (szczególnie w długim okresie) | Metale z grupy platynowców, platyna, pallad, iryd, ren itp. |

| Klasa C | Metale, które w określonych warunkach tworzą warstwy powierzchniowe, wymagające poślizgu i wyższych naprężeń kontaktowych | Stopy niklu, srebra i wysokoprocentowego złota |

| Klasa D | Metale z serii metali nieszlachetnych, generują grubą i mocną warstwę metalu, potrzebę dużego naprężenia kontaktowego, poprzez przewodność folii | Miedź, nikiel, wolfram, stopy miedzi, aluminium, cyna |

Copywrite @ Sobling.Jewelry - Producent biżuterii na zamówienie, fabryka biżuterii OEM i ODM

4.3 Zużycie kontaktowe

4.4 Pozłacanie styków

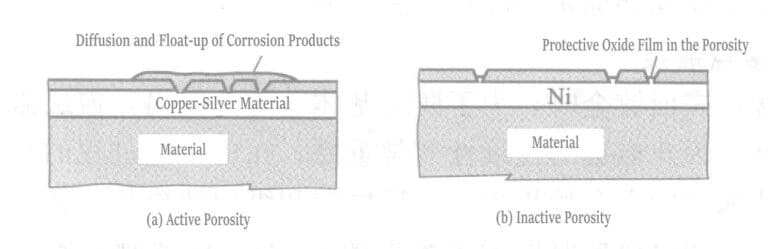

Porowatość powierzchni warstwy złota jest bardzo szkodliwa. Produkty reakcji korozji gromadzą się w porach warstwy galwanicznej i dyfundują w górę wzdłuż ścian porów. Po dotarciu do powierzchni styku izolują one styk, zwiększając rezystancję styku warstwy galwanicznej. Gdy metal podłoża jest nieaktywny, szkodliwe skutki porowatości są znacznie zmniejszone w przypadku metali odpornych na korozję (takich jak pallad) lub metali, które tworzą warstwy niedyfuzyjne (nikiel).

Jedną z funkcji niklowej warstwy bazowej w poszyciu z metali szlachetnych jest tworzenie cienkiej warstwy tlenku w porach warstwy poszycia z metali szlachetnych, a sam nikiel może również blokować dyfuzję produktów korozji. Odsłonięte krawędzie metalu nieszlachetnego stają się źródłem korozji, ale jeśli istnieje niklowa warstwa podstawowa, może ona hamować rozprzestrzenianie się korozji. Szybkość dyfuzji korozji w warstwie niklowania jest bardzo powolna, ale gdy produkty korozji dotrą do warstwy poszycia z metalu szlachetnego, szybko się rozprzestrzeniają. Nikiel ma również inną funkcję zapobiegającą dyfuzji, zapobiegając dyfuzji cynku lub miedzi z mosiężnych lub miedzianych podłoży i zanieczyszczeniu warstwy złota. Szybkość dyfuzji miedzi w niklu jest o dwa rzędy wielkości niższa niż w przypadku złota, palladu lub srebra. Dodatkowo, nikiel służy jako twarda warstwa nośna jako podstawowa warstwa galwaniczna, poprawiając żywotność warstwy galwanicznej złota. W rezultacie żywotność warstwy pozłacanej jest znacznie zwiększona. Rysunek 1-124 przedstawia schemat powyższego procesu korozji.

4.5 Zużycie kleju

Mechanizmem zużycia warstwy pozłacanej jest zużycie adhezyjne. M. Antler badał właściwości wpływające na zużycie. Tabela 1-139 przedstawia właściwości mechaniczne warstw pozłacanych uzyskanych metodą DC, wymieniając trwałość różnych stopów złota i złota od niskiej do wysokiej. Warstwa złota hartowanego kobaltem ma najlepszą odporność na zużycie, a następnie stopy złota ze srebrem i złota z kadmem.

Istnieją różne spekulacje na temat przyczyn słabego zużycia. W porównaniu z miękkim czystym złotem, kobaltowe i niklowe twarde warstwy złota mają lepszą odporność na zużycie adhezyjne, co uważa się za spowodowane twardością. Jednak w porównaniu z kutymi stopami złota o tej samej twardości, warstwy twardego złota działają gorzej, co wskazuje, że wyjaśnienie twardości nie jest całkowicie poprawne.

Dlatego słaba odporność na zużycie twardych, stosunkowo czystych warstw złota (24-karatowe twarde złoto w tabeli 1-150) nie może być wyjaśniona twardością. Później zaproponowano, że polimery organiczne w kobaltowych i niklowych warstwach twardego złota mogą działać jako smary.

Tabela 1-150 Właściwości różnych warstw pozłacających w galwanizacji DC

| Numer seryjny | Rodzaje złota | Rodzaje rozwiązań galwanicznych | Stop metali | C/% | Twardość /(kgf/mm2) | Rozszerzenie /% |

|---|---|---|---|---|---|---|

| 1 | Miękki, o wysokiej czystości, kwaśny, bez połysku | Cyjanek, buforowany cytrynianem | Brak | 0.01 | 50 | >10 |

| 2 | 24-karatowe, twarde złoto | Cyjanek | Brak | 0.01 | 200 | >10 |

| 3 | AFHG① | Cyjanek | Brak | 0.06 | 180 | 2.5 |

| 4 | Alloy Electroplate, alkaliczny, bez cyjanku, jasny | Siarczyn | 0. 7% Cd | Brak | 135 | 5 ~10 |

| 5 | Alloy Electroplate, alkaliczny, bez cyjanku, jasny | Cyjanek | 1% Ag | 0.07 | 140 | 0.75 |

| 6 | Kwaśny, twardy, jasny | Cyjanek | 0. 15% Co | 0.15 | 180 | <0. 4 |

Wyniki analizy średniego węgla w tabeli 1-150 wskazują na zawartość polimeru w warstwie galwanicznej. Jednak twarde złote warstwy galwaniczne zawierające pewne polimery organiczne ulegają zużyciu adhezyjnemu bardziej niż kobaltowe lub niklowe twarde złote warstwy galwaniczne, co również pokazuje, że wyjaśnienie oparte na twardości jest niewłaściwe. Alkaliczny roztwór do powlekania cyjankiem srebra i AFHG (twarde złoto bez dodatków, roztwór do powlekania czystym złotem zalecany przez dr Okinakę) są podobnymi przykładami. Co więcej, nawet utwardzane kobaltem warstwy złota zawierające dużą ilość polimeru mogą powodować zużycie z powodu tworzenia się wypukłości przy niskim obciążeniu, gdy powierzchnia nie jest czysta.

(1) Długotrwały brak prawidłowego zrozumienia zużycia warstw pozłacanych.

① Niewystarczająca wiedza na temat struktury polimerów eutektycznych.

② Niewystarczające zrozumienie właściwości fizycznych warstw pozłacanych poza twardością. Tabela 1-139 obejmuje również plastyczność warstw pozłacanych.

Struktura utwardzonej kobaltem warstwy galwanicznej wskazuje, że niektóre polimery są tworzone przez ligandy kobaltowe, z cząstkami 2 ~ 7 nm równomiernie rozmieszczonymi w warstwie galwanicznej, w tym niektórymi większymi cząstkami. Z metalurgicznej analizy teoretycznej wpływu rozproszonych cząstek na stałe właściwości mechaniczne, faza eutektyczna jest przyczyną twardości i niskiej ciągliwości. Najbardziej trwałe warstwy galwaniczne mają stosunkowo niską ciągliwość (np. wydłużenie 0,4%). Z wyjątkiem utwardzonej wiertłem warstwy galwanicznej złota w tabeli 1-139 (roztwór galwaniczny nr 6), twarde warstwy galwaniczne złota zawierające polimery, warstwy niklowo-złote 0,28%, kobalt 1,3% i ind 0,55% mają taką samą odporność na zużycie i właściwości mechaniczne.

(2) Wpływ na zużycie przyczepności styków, klucz do osiągnięcia najlepszej wydajności

① Zmniejszenie początkowego obszaru kontaktu i zwiększenie twardości.

② Zmniejszenie niskiej plastyczności spowodowanej wzrostem kości.

③ Smarowanie w celu zmniejszenia przyczepności w punktach styku.

Tak więc, niezależnie od obecności lub braku polimerów eutektycznych, sama twardość nie zapewnia dobrej odporności na zużycie. W połączeniu z twardością o niskiej przewodności można wykazać lepszą wydajność. Jednocześnie, jeśli warstwa złota jest zbyt krucha, zostanie ona również uszkodzona pod normalnym obciążeniem.

Smary kontaktowe mogą kompensować słabą odporność na zużycie ciągliwych warstw pozłacanych. Zmiana kształtu fali prądu galwanicznego może zmienić skład, strukturę i właściwości warstwy galwanicznej złota. Na przykład, w porównaniu do warstwy powlekanej prądem stałym przy użyciu tego samego roztworu galwanicznego, utwardzona cyjankiem warstwa złota nie zawiera prawie żadnych polimerów. Zarówno powłoka impulsowa, jak i powłoka DC mają taką samą zawartość kobaltu i twardość w warstwie złota. Jednak zgodnie z wynikami testu zginania, warstwa złota utwardzona kobaltem DC wykazuje bardzo niską ciągliwość, a wyniki testu ślizgowego wskazują, że trudno jest uzyskać zużycie adhezyjne. Fakty te są zgodne z analizą, zgodnie z którą plastyczność jest niekorzystna dla odporności na zużycie.

4.6 Zużycie przy szybkim złoceniu

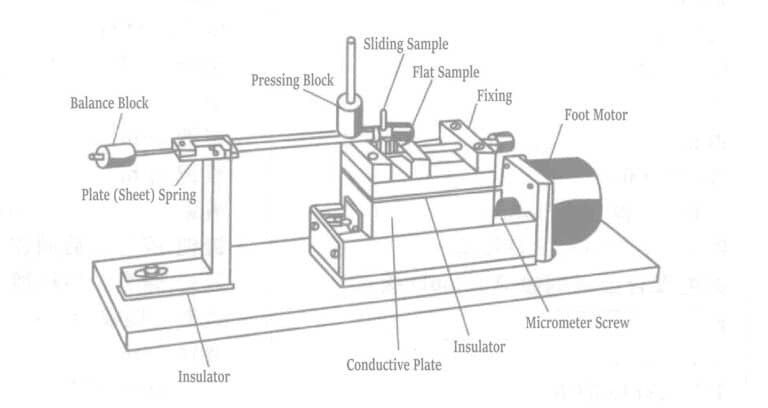

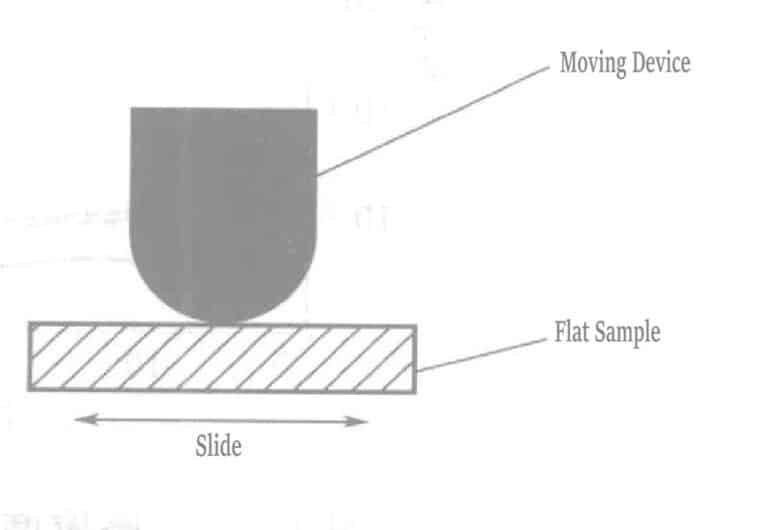

W szybkich roztworach do powlekania złotem zmieniono skład i warunki powlekania, a do testowania wydajności styków złącza wykorzystano urządzenie do badania tarcia zbudowane z suwaków / płaskich płyt. Wszystkie powierzchnie styku zostały pokryte złotem o grubości 5 μm, a test ślizgowy przeprowadzono dla 500 cykli pod obciążeniem 150 gf.

Rysunek 1-125 przedstawia częściowe wyniki testu zużycia. Odpowiednia zawartość kobaltu w warstwie galwanicznej, stężenie kobaltu w roztworze galwanicznym i gęstość prądu galwanicznego wskazują współczynnik tarcia warstwy galwanicznej. Zaznaczone obszary na krzywej reprezentują regiony o "dobrej" odporności na zużycie. Dobra odporność na zużycie odpowiada wartościom współczynnika tarcia poniżej 0,26, podczas gdy regiony o słabej odporności na zużycie odpowiadają wyższym wartościom.

Rysunek 1-125 Wpływ stężenia kobaltu i gęstości prądu w roztworze galwanicznym na wartość K warstwy galwanicznej

(+ oznacza "doskonałą" lub "bardzo dobrą" charakterystykę zużycia; wartości na krzywej to współczynniki tarcia)

4.7 Zużycie podczas cięcia

Zużycie skrawaniem występuje, gdy materiał stykający się z narzędziem jest szorstki i stosunkowo twardy, co powoduje żłobienie powierzchni. Cięty materiał oddziela się w postaci wiórów i przesuwa się wzdłuż boków rowka bez tworzenia wolnych cząstek. W porównaniu z wytrzymałością na ściskanie, materiały o niskiej wytrzymałości na rozciąganie są podatne na kruche uszkodzenia, powodując pęknięcia wzdłuż ścieżki zużycia podczas poślizgu. Wiele materiałów stykowych, takich jak rod i złoto-kobalt, jest stosunkowo kruchych i łatwo ulega uszkodzeniu podczas cięcia.

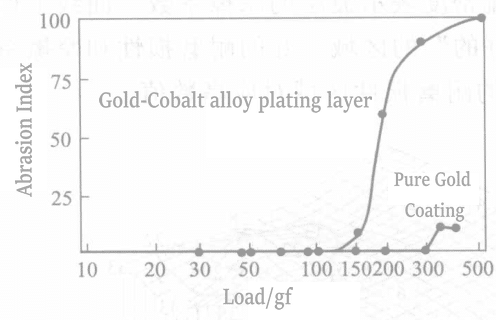

Na przykład, w porównaniu z kutymi materiałami stykowymi z metali szlachetnych z platerowaniem i tymi samymi materiałami po galwanizacji, te pierwsze charakteryzują się plastycznością i doskonałą odpornością na zużycie skrawające. Współczynnik zużycia dwóch warstw czystego złota i warstw galwanicznych ze stopu złota i kobaltu o tej samej grubości został zmierzony przy użyciu diamentowego rysika do zarysowania powierzchni warstwy galwanicznej.

Oznaczanie zużycia odbywa się metodą elektrochemiczną. Poddany obróbce chemicznej mokry papier jest umieszczany na zużytej próbce i przykładane jest napięcie prądu stałego. Na papierze pojawiają się ślady zużycia, a kolorowe części wskazują na odsłonięty materiał. Wartość zużycia jest 100-krotnością stosunku długości kolorowych śladów do całkowitej długości śladów.

Jak pokazano na rysunku 1-126, chociaż warstwa galwaniczna ze stopu złota i kobaltu jest wspierana przez twardą warstwę galwaniczną i podłoże, odporność na zużycie metalu nakładki jest lepsza. Podobnie, zużycie adhezyjne czystego złota jest gorsze niż w przypadku warstwy galwanicznej ze stopu złota i kobaltu. W przypadku szerokiego zastosowania styków z metali szlachetnych, zużycie adhezyjne jest ważniejsze niż kruche pęknięcia spowodowane cięciem. Początkowa charakterystyka zużycia adhezyjnego powinna być brana pod uwagę przy wyborze materiałów styków elektrycznych. W przypadku stosowania środków smarnych, które mogą zmniejszyć zużycie adhezyjne, należy w miarę możliwości stosować metale o dobrej odporności na zużycie podczas cięcia.

4.8 Zużycie cierne

Zużycie frettingowe występuje zazwyczaj przy drganiach o bardzo małej amplitudzie poniżej 130 μm.

(1) Przyczyny wibracji

Potrząsanie płytką drukowaną złącza krawędziowego;

② Drgania przenoszone na punkt styku przez przewody;

③ Drgania indukowane elektromagnetycznie lub odkształcenia termiczne między materiałami o różnych współczynnikach rozszerzalności cieplnej.

Tarcie przez długi czas było pomijane w pozłacanych stykach i zostało rozpoznane dopiero po zastosowaniu tanich zamienników łatwo ulegających uszkodzeniu w wyniku tarcia. Styki o niskiej wydajności, takie jak cyna lub stopy cynowo-ołowiowe, miały tarcie i były uważane za problem przez długi czas.

Cyna jest zawsze pokryta warstwą tlenku. Dlatego też złącza cynowane muszą usuwać warstwę tlenku, aby zachować kontakt metal-metal. Na szczęście warstwa tlenku na cynie jest cienka, twarda i krucha i może być łatwo przerwana przez pionowe naprężenia na powierzchni, dzięki czemu jest bardzo łatwa do usunięcia.

Cyna pod warstwą tlenku jest miękka i łatwo się odkształca. Gdy cyna płynie, pęknięcia w warstwie tlenku rozszerzają się. Cyna odsłonięta przez pęknięcia staje się powierzchnią styku. Dlatego przy niskim obciążeniu wartość rezystancji styku punktu styku cyny jest taka sama jak w przypadku złota pod tym samym obciążeniem. Jednak po utworzeniu styku międzymetalicznego interfejs nie utrudnia obszaru styku i jest bardzo stabilny. Jeśli interfejs zostanie zablokowany, cyna wystawiona na działanie atmosfery ponownie się utleni. Jest to zjawisko zaburzenia interfejsu. Małe okresowe wibracje (tarcie) powodują głównie degradację styku cyny.

Bardzo krótkie okresowe mikrowibracje niszczą punkty styku interfejsu cynowego, narażając części cyny na utlenianie, co powoduje powstawanie szczątków warstwy tlenku Sn/Sn, co zwiększa rezystancję styku. Ten ruch tarcia i utlenianie razem nazywane są zużyciem. Badania laboratoryjne nad zjawiskami tarcia i zużycia materiałów stykowych są również bardzo powszechne. M. Antler przeprowadził eksperymenty przy użyciu aparatu pokazanego na rysunku 1-127.

Tabela 1-151 Materiały doświadczalne

| Numer seryjny | Suwak | Płaska płyta |

|---|---|---|

|

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 |

Miedziane 5 μm Pozłacane kobaltem 3 μm Materiał palladowy Materiał palladowy Cynk-40 ołów Pozłacane kobaltem 3 μm Pokryte palladem 4 μm Powłoka palladowa 5 μm Pallad-20 stop niklu powlekany 5 μm Pozłacane, kobaltowe styki 3μm-206D Stop niklu pokryty palladem, a następnie szczotkowanie styku Au-206D Warstwa platerowana palladem, a następnie złocenie pędzlem Galwanizowany 12 μm Ocynkowane, smarowane na głębokość 12 μm Galwanizowane, smarowane 12 μm① |

Materiał do usuwania miedzi Materiał do usuwania miedzi Pokryte palladem 6 μm Srebrny materiał do usuwania izolacji Rozwiązanie srebrno-ołowiowe Rozwiązanie srebrno-ołowiowe Powłoka palladowa 2 μm Powłoka palladowa 5 μm Poszycie ze stopu niklu pallad-20 5pm Stop palladowo-niklowy po pokryciu szczotkowanym złotem-206A Palladowo-niklowa powłoka ze szczotkowanego złota-206A Pozłacanie palladem po szczotkowaniu Galwanizowany 7µm Ocynkowane 7um Smarowane Ocynkowane 7 μm Smarowane① |

|

① Po nałożeniu smaru należy poddać suwak i płaską płytkę obróbce cieplnej w temperaturze 250 ℃ przez 500 godzin przed testem zużycia. Uwaga: Warunki eksperymentalne: 105 cykli, obciążenie 50 gf, amplituda 20 μm, 1,4 Hz. |

||

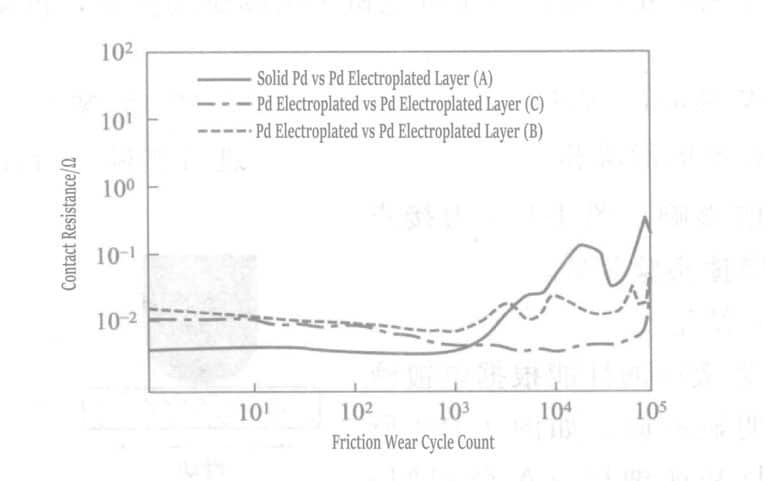

(2) Wniosek

① Wydajność palladowej warstwy galwanicznej różni się znacząco w zależności od rodzaju roztworu galwanicznego. Rysunek 1-129 pokazuje, że kombinacja materiału palladowego i palladowej warstwy galwanicznej (wyprodukowana przez firmę A) wykazuje wydajność powyżej 10°C.5 cykli. Wartość rezystancji styku gwałtownie wzrasta po ponad 2000 cykli. Zużycie palladu początkowo obejmuje ruch zużycia adhezyjnego, a następnie odpryskiwanie. Połączenie tej samej warstwy palladu (wyprodukowanej przez firmę B) wykazuje nieco lepszą wydajność. Jednak po 2000 cykli wartość rezystancji styku staje się niestabilna. Zużycie ślizgacza pokrytego palladem jest mniejsze niż w przypadku ślizgacza wykonanego z materiału palladowego.

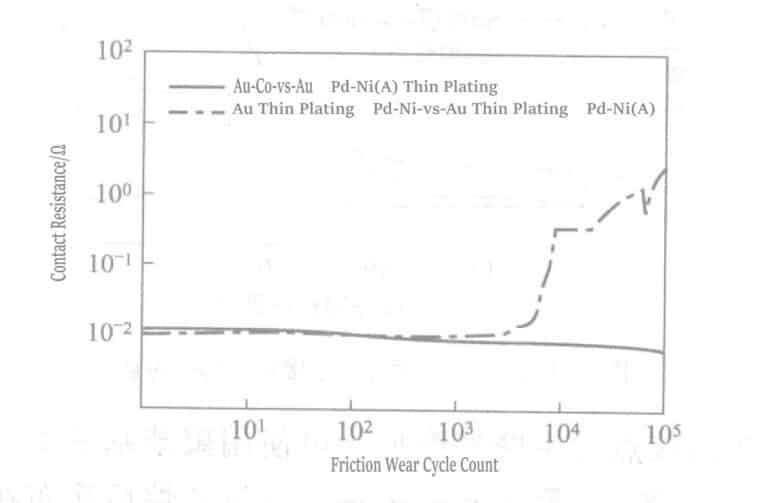

② Złoto powlekane pędzlem może znacznie poprawić wydajność palladu i warstw powlekanych palladem. Warstwa palladowo-niklowa ze złotem powlekanym pędzlem może wykazywać tarcie, ale można temu zaradzić, wybierając odpowiedni roztwór do powlekania. Szczotkowane złote warstwy palladowo-niklowe w połączeniu z twardym złotem mogą stać się doskonałą serią powlekania.

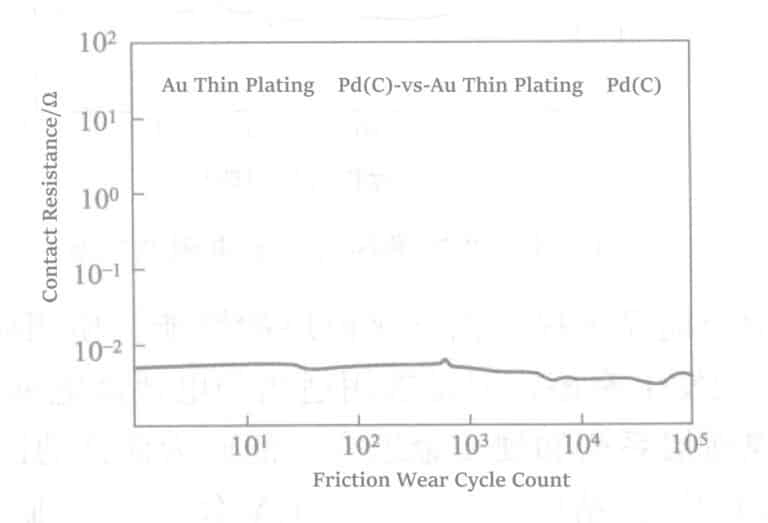

Rysunek 1-131 przedstawia warunki zużycia warstwy galwanicznej złoto-kobalt połączonej z warstwą palladowo-niklową (firma A) + szczotkowane złoto (0,1 ~ 0,2 μm) oraz kombinacji pallad-nikiel + ta sama szczotkowana warstwa galwaniczna złota. Połączenie warstwy galwanicznej złoto-kobalt i szczotkowanej złotej warstwy galwanicznej pallad-nikiel (firma A) nie zwiększyło wartości rezystancji styku i nie spowodowało zużycia ciernego. Jednakże, ta sama kombinacja złotej warstwy palladowo-niklowej pokrytej pędzlem wykazała niestabilne wartości rezystancji styku po około 6000 cyklach.

Tarcie powłoki cynowej można wyeliminować za pomocą środków smarnych, ale trwałość efektu smarowania pozostaje do zbadania.

Jak pokazano na rysunku 1-133, wartość rezystancji styku znacznie wzrasta po zaledwie kilkuset cyklach dla tej samej kombinacji warstw cynowania, a praktyczny stan otwartego obwodu powstał już w ciągu 3000 cykli.

Środki smarne na bazie eteru polifenylenowego (nazwa handlowa ETinerp) mogą być stosowane w celu zapobiegania zużyciu ciernemu na stykach cynowanych. Rozpuść eter polifenylenowy 2% w trichloroetanie i nałóż go na suwak i płaską płytkę; użyj po odparowaniu rozpuszczalnika.

Po 100 000 cykli tarcia na nasmarowanej warstwie ocynowanej nie wystąpiło żadne zużycie. Aby przetestować trwałość warstwy smaru, nasmarowany cynowany suwak i płaską płytkę poddano obróbce cieplnej w temperaturze 125 ℃ przez 500 godzin, a następnie przeprowadzono test tarcia. Wynik pokazał, że wartość rezystancji styku była nadal znacznie niższa niż w przypadku smarowanej cyny, co wskazuje, że nie można było utrzymać wysokiej wydajności przed obróbką cieplną.

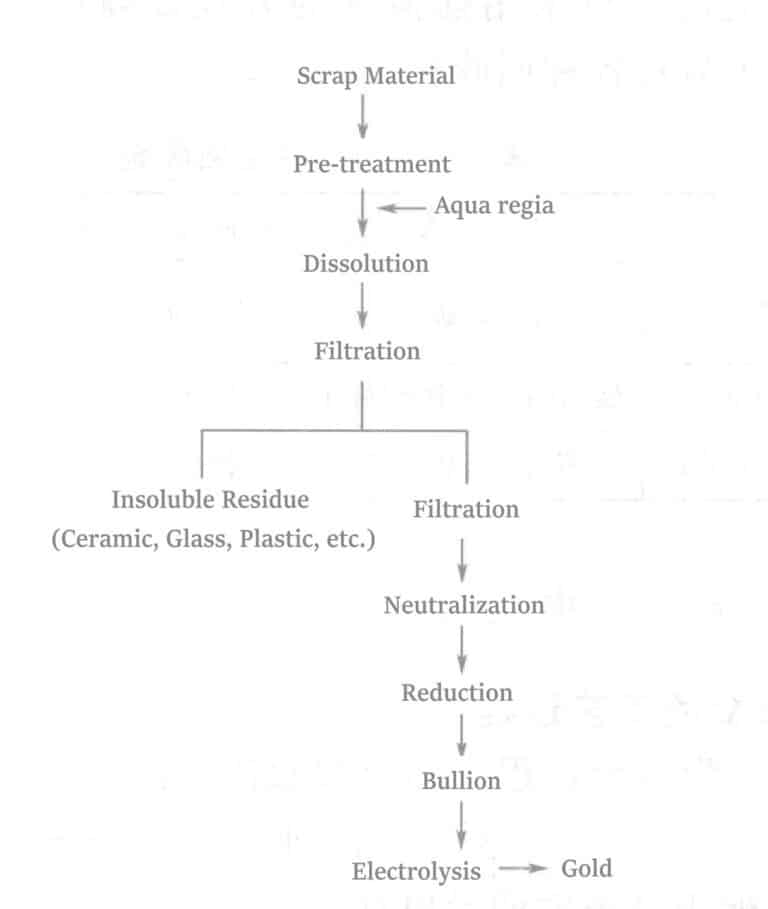

Sekcja II Metody odzyskiwania złota

1. Przegląd

Tabela 1-153 Odpady zawierające złoto i odpady ciekłe z galwanizacji

| Numer seryjny | Rodzaje odpadów zawierających złoto i odpadów płynnych | Charakterystyka | Metoda odzyskiwania |

|---|---|---|---|

| 1 | Złoto osadzone lub przymocowane do osprzętu używanego do pozłacania oraz odpady pozłacania | Mieszane samorodki złota, miedzi i niklu | Rozpuścić i zneutralizować za pomocą wody królewskiej, a następnie użyć środka redukującego do redukcji i wytrącenia złota, a następnie wyjąć surowe złoto. |

| 2 | Złoto dołączone do wadliwych produktów platerowanych. | Roztwór do usuwania złota | Zastąpić złoto proszkiem aluminium i cynku w roztworze alkalicznym i wyjąć surowe złoto. |

| 3 | Złoto w roztworze do usuwania powłok po usunięciu warstwy galwanicznej. | Roztwór do usuwania złota | Tak samo jak 2 |

| 4 | Złoto w proszku szlifierskim po zmieleniu warstwy galwanicznej. | Wióry zmieszane z proszkiem ściernym | Po spaleniu rozpuścić w wodzie królewskiej i odzyskać metodą 1. |

| 5 | Złoto w linii galwanicznej i wodzie czyszczącej | Roztwór o niskiej zawartości złota i woda czyszcząca |

Metoda wymiany jonowej; Metoda adsorpcji na adsorbencie nieorganicznym; Metoda odzysku elektrolitycznego

|

2Au + 2HNO3 + 6HCl → 4H2O + 2NO↑ + 2AuCl3

AuCl3 + HCl → HAuCl4

2HAuCl4 + 3SO2 + 6H2O → 3H2SO4 + 8HCl + 2Au

HAuCl4 + 3FeSO4 → Fe2(SO4)3 + FeCl3 + HCl + Au

2HAuCl4 + 3H2C2O4 → 8HCl + 6CO2↑ + 2Au

Podczas procesu galwanizacji powstają dwa rodzaje cieczy odpadowych zawierających złoto. Stężenie złota w zbiorniku odzysku wynosi około kilkuset 10-6 poziomy, podczas gdy stężenie złota ze zbiornika myjącego jest bardzo rozcieńczone, tylko 1×10-6 poziom.

Metoda elektrolityczna charakteryzuje się najwyższym współczynnikiem odzysku wśród metod odzyskiwania złota z cieczy odpadowej w zbiorniku odzyskiwania. Gdy złoto jest osadzane w stężeniach około poziomów, stężenie złota w pobliżu katody jest zbyt niskie, więc najpierw wydziela się wodór. W tym czasie silne mieszanie może zwiększyć dopływ jonów złota do katody. Tabela 1-154 zawiera opisy różnych zbiorników do odzyskiwania.

Tabela 1-154 Elektrolityczny odzysk złota

| Numer seryjny | Metoda | Kształt katody | Stan odzyskiwania złota | Metody odzyskiwania złota |

|---|---|---|---|---|

| 1 | Typ złoża fluidalnego | Płyta tytanowa i platynowa | Płyta, proszek | Usunąć katodę, rozpuścić złoto za pomocą chemikaliów lub zeskrobać złoto. |

| 2 | Typ cylindra obrotowego | Tytan, płyta platynowa, płyta ze stali nierdzewnej | Płyta, proszek | Usuń katodę i zeskrob złoto |

| 3 | Typ mikrocząsteczki metalu | Cząsteczki węgla, cząsteczki metalu | Cząsteczki | Rozpuścić złoto |

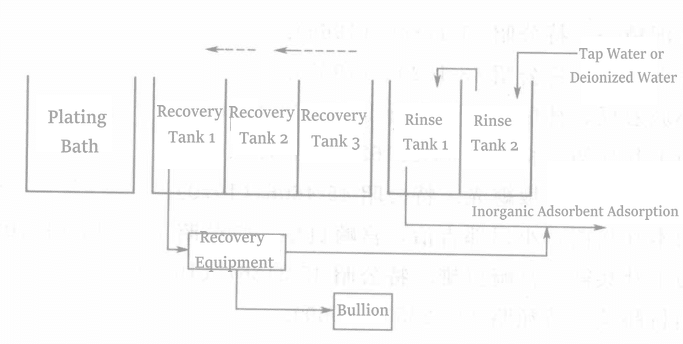

2. Odzyskiwanie złota podczas procesu złocenia

2.1 Proces recyklingu złota

Rysunek 1-135 przedstawia schemat odzyskiwania złota podczas procesu złocenia.

Stężenie złota (200~300)×10-6 w roztworze czystego złota ma najwyższy współczynnik odzysku; gdy stężenie złota jest wysokie, należy dodać wysokie stężenie soli przewodzącej.

2.2 Kluczowe punkty konfiguracji urządzeń do odzyskiwania danych na linii produkcyjnej do galwanizacji

① Zbiornik elektrolityczny i linia produkcyjna wraz z powiązanym wyposażeniem powinny być jak najtańsze.

② Struktura linii montażowej i niezbędne części funkcjonalne, takie jak prostowniki, zasilacze i systemy sprężyn cyrkulacyjnych, powinny być rozsądnie zaprojektowane i skonfigurowane.

③ Wymiana i konserwacja części powinna być łatwa w obsłudze.

④ Operacja odzyskiwania złota powinna być prosta (na przykład katoda może być łatwo usunięta z ogniwa elektrolitycznego).

⑤ Płyn odpadowy o bardzo niskim stężeniu złota może być również skutecznie odzyskiwany.

⑥ Możliwość selektywnego odzyskiwania złota.