W jaki sposób Sobling sprawdza jakość gotowej biżuterii?

Kontrola jakości produkcji galwanicznej i analiza wad gotowej biżuterii

Wprowadzenie:

Różne przedsiębiorstwa produkujące biżuterię mają różne struktury organizacyjne, a większość z nich integruje polerowanie biżuterii, galwanizację lub inne procesy obróbki powierzchni po odlaniu i ustawieniu w dziale galwanizacji. Galwanizacja należy do procesu produkcji półproduktów i jest końcowym procesem, w którym produkty stają się wyrobami gotowymi. W związku z tym kontrola towarów obejmuje zarówno kontrole półproduktów, jak i produktów gotowych, z wyższymi wymaganiami kontrolnymi. W produkcji biżuterii, chociaż każda partia towarów została sprawdzona i zatwierdzona przez inspektorów z różnych działów przed dotarciem do działu galwanizacji, kontrole są często przeprowadzane tylko częściowo w danym procesie, co prowadzi do niekompletnych kontroli i pominięć. W związku z tym oczekuje się, że przedsiębiorstwa produkujące biżuterię będą narażone na zakłócenia i gromadzenie przerobionych produktów w dziale galwanizacji.

Spis treści

Sekcja Ⅰ Kontrola jakości galwanizacji Zawartość i metody

Zgodnie z wymaganiami dotyczącymi dekoracji powierzchni towarów, proces produkcji w dziale galwanizacji można podzielić na kilka typów:

Pierwszy typ to towary o polerowanej powierzchni, które wymagają jedynie polerowania, z następującym przebiegiem procesu: szlifowanie - czyszczenie - gotowy produkt.

Drugi typ to towary wymagające jednokolorowej galwanizacji, z następującym przebiegiem procesu: szlifowanie - czyszczenie - galwanizacja - gotowy produkt.

Trzeci typ to towary wymagające galwanizacji, piaskowania powierzchni itp., z ogólnym przebiegiem procesu w następujący sposób: szlifowanie - czyszczenie - nakładanie papieru ochronnego - piaskowanie - odtłuszczanie - trawienie - galwanizacja - gotowy produkt.

Po usunięciu wosku i czyszczeniu, ustawiana jest kontrola jakości polerowania, zwykle do kontroli jakości półproduktu, a kontrola jakości gotowego produktu jest ustawiana po galwanizacji. Jako końcowy proces, inspektor jakości galwanizacji musi posiadać wszechstronne zdolności kontrolne, być zaznajomiony z procesami produkcyjnymi różnych towarów i procedurami pracy działów, podejmować prace kontrolne w sposób przemyślany i odpowiedzialny, niezwłocznie sprawdzać produkty przeniesione z poprzedniego procesu i szybko przekazywać informacje zwrotne na temat wszelkich znalezionych kwestii odpowiedniemu personelowi; ściśle kontrolować jakość gotowego produktu zgodnie ze standardami produktu firmy lub wymaganiami klienta, ściśle kontrolować jakość produktu i zapobiegać opuszczaniu fabryki przez produkty niezgodne.

Zawartość i metody kontroli jakości dla galwanizacji są następujące:

1. Zrozumienie wymogów zlecenia produkcyjnego.

Po sprawdzeniu przez personel QC liczby otrzymanych towarów, powinien on następnie przeczytać zamówienie, aby zrozumieć ogólną sytuację partii towarów, taką jak jakość towarów, wymagane grawerowane napisy, rozmiar towarów (rozmiar dłoni), dane kamienia, czy wymaga szlifowania krawędzi, szlifowania, czy obejmuje separację kolorów i pożądany efekt towarów. Personel kontroli jakości powinien znać ogólne standardy jakości produktów i brać pod uwagę wymagania każdego klienta.

2. Sprawdź jakość kamieni i ich oprawę.

Inspektor jakości powinien opanować podstawowe metody identyfikacji popularnych kamieni szlachetnych, porównać dane kamienia i wymagania dotyczące ustawienia na zamówieniu oraz dokładnie sprawdzić każdy kamień, aby sprawdzić, czy jakość, rozmiar, cięcie, kolor itp. są zgodne z wymaganiami zamówienia. Zgodnie z charakterystyką i wymaganiami różnych metod osadzania, należy dokładnie sprawdzić jakość osadzania, aby sprawdzić, czy występują problemy, takie jak zarysowane kamienie, złamane kamienie, luźne kamienie, pochylone kamienie, nierówne kamienie, skręcone kamienie i przechylone kamienie oraz czy zęby, mocowania i zęby są wypolerowane na jasny połysk.

3. Sprawdź rozmiar i charakter towarów.

Jeśli zamówienie określa rozmiar towarów, podczas kontroli należy zmierzyć rzeczywisty rozmiar, aby sprawdzić, czy jest on zgodny z wymaganiami zamówienia. Należy sprawdzić, czy nie brakuje napisu lub czy nie jest on nieprawidłowy, czy jego położenie jest prawidłowe i czy napis jest wyraźny.

4. Sprawdzić funkcjonalność towarów.

Na przykład podczas sprawdzania kolczyków należy zwrócić uwagę na to, czy szpilki do uszu są proste, elastyczność, sprężystość i szczelność klipsów do uszu; funkcję zapięcia bransoletki i zawiasu, czy porusza się płynnie podczas noszenia; czy przerwy między dwiema stronami są zbyt długie; czy zapięcie łańcuszka jest elastyczne; oprócz zwracania uwagi na elastyczność i elastyczność szpilki zapięcia broszki, należy również zwrócić uwagę na kierunek szpilki (zapięcie od prawej do lewej); kabłąk wisiorka powinien być elastyczny, a pętle powinny być okrągłe.

5. Sprawdź jakość metalu.

Powszechne problemy z jakością metalu obejmują więdnięcie metalu, otwory piaskowe, pęknięcia metalu, brak gładkości, pozostałości wtrąceń metalu i inne wady. W przypadku wystąpienia tych problemów wymagana jest przeróbka. W przypadku wyrobów do frezowania i piaskowania, dokładne szlifowanie i polerowanie musi być wykonane po frezowaniu i piaskowaniu, aby niekompletne wady polerowania mogły zostać zignorowane przed frezowaniem i piaskowaniem. Mimo to należy upewnić się, że towary nie mają żadnych problemów z ustawieniem, rozmiarem, funkcją ruchu, jakością metalu itp. przed frezowaniem lub piaskowaniem. Po frezowaniu należy zwrócić uwagę, czy krawędzie frezowania są jednolite, czy nie ma połamanych kamieni lub zapadniętych krawędzi; po piaskowaniu piasek powinien być schludny i na miejscu, bez przekraczania granic lub tworzenia zmarszczek. Przed galwanizacją należy ponownie sprawdzić, czy nie ma luźnych kamieni, okruchów wosku i okruchów metalu na dnie kamieni, a przed i po galwanizacji należy upewnić się, że towary są utrzymywane w czystości i porządku.

6. Sprawdzenie ogólnej jakości towarów.

Zgodnie z wymaganiami zamówienia lub próbkami referencyjnymi, sprawdź ogólną jakość towarów. Sprawdź, czy nie ma żadnych problemów z metalowymi liniami krawędzi, kątami i poziomami, zapewniając gładkie linie, precyzyjne kąty, wyraźne poziomy, okrągłość tam, gdzie powinna być okrągła i prostokątność tam, gdzie powinna być kwadratowa. Oprawy kamieni szlachetnych powinny być bezpieczne i prawidłowo umieszczone, a otwory na kamienie powinny być przezroczyste. Zawartość metalu powinna spełniać wymagania, a metalowa powierzchnia i krawędzie powinny być gładkie, bez deformacji, widocznych otworów piaskowych, pęknięć lub czystych warstw pośrednich. W powłoce galwanicznej nie powinny występować powierzchnie dodatnie i ujemne, a w powłoce rodowanej nie powinny występować szaro-czarne, żółte plamy ani zamglenia.

Należy zwrócić uwagę na specyficzne wymagania różnych rodzajów towarów. Na przykład, w przypadku towarów typu pierścionek, rozmiar pierścionka i trzpień pierścionka powinny być spójne, a rozmiar pierścionka powinien być prawidłowy okrągły; w przypadku towarów typu kolczyk, długość kolczyka powinna być zgodna z zamówieniem, szpilki do uszu powinny być proste, przylutowane, pętle powinny być asymetryczne, a klipsy do uszu powinny być elastyczne; w przypadku towarów typu wisiorek, kabłąk powinien być elastyczny, przylutowany, a pętle powinny być okrągłe; w przypadku towarów typu naszyjnik i bransoletka, ogniwa powinny być gładkie, a kąty powinny być spójne. Ponieważ metal łańcucha jest stosunkowo cienki, należy zwrócić szczególną uwagę na to, czy w ruchomych połączeniach nie ma żadnych oznak pęknięcia. Lutowanie połączonej pozycji powinno być kompletne i czyste, bez zauważalnych śladów lutowania w przypadku produktów typu bransoletka. Wyższa funkcja powinna być elastyczna, a po zamknięciu zapięcie powinno ściśle do siebie przylegać, bez przerw.

7. Metody rozwiązywania problemów.

Po tym, jak inspektor zidentyfikuje wady towarów, stosowane są różne techniki w zależności od wagi problemów. Ogólnie rzecz biorąc, zespół naprawczy jest tworzony w dziale galwanizacji. Oprócz metalowych tacek bazowych, na których występuje więdnięcie metalu, pęknięcia, brak gładkości i otwory piaskowe, istnieją również problemy, takie jak nieokrągły rozmiar pierścienia z powodu niewłaściwej obróbki, trzon pierścienia nie jest gładki, zawiasy są zbyt luźne lub zbyt ciasne, zapięcia nie są miękkie lub elastyczne, brakujące grawerunki, zerwane łańcuszki, nadmierne polerowanie, niespójne rozmiary zębów itp. Wszystkie kwestie muszą zostać rozwiązane przed galwanizacją, aby uniknąć naprawy lub szlifowania towarów po galwanizacji, ponieważ może to spowodować znaczne uszkodzenie przedmiotów.

Sekcja Ⅱ Typowe wady galwaniczne

Różne kategorie biżuterii mają zarówno standardowe, jak i unikalne wymagania jakościowe. Jeśli chodzi o wady galwaniczne, istnieje rozróżnienie między kwestiami powszechnymi a kwestiami specyficznymi dla danej kategorii.

Część 1. Powszechne wady galwaniczne w różnych rodzajach biżuterii

Wady te mogą występować w różnych rodzajach biżuterii, obejmując głównie takie aspekty jak jakość metalu, jakość oprawy, jakość galwanizacji lub inne efekty obróbki powierzchni.

1. Jakość metalu jubilerskiego

Zawartość i metody kontroli jakości dla galwanizacji są następujące:

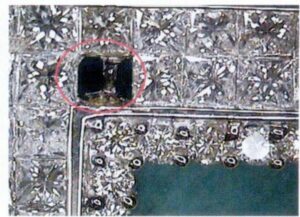

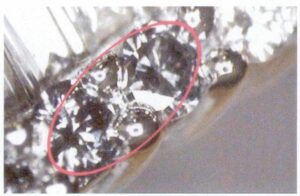

【Przypadek 9-1】 Zawartość nie spełnia standardowych wymagań

Opis problemu:

Materiał towarów musi być wykonany z 18-karatowego białego metalu. Spektrometr fluorescencyjny został użyty do przetestowania zawartości towarów, a zawartość metalu wynosiła tylko 74,6%, co nie spełnia minimalnego wymogu 75%.

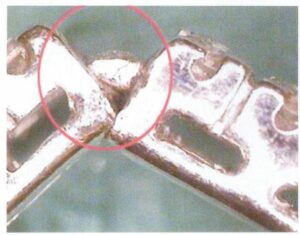

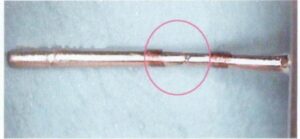

Analiza: Zawartość biżuterii z metali szlachetnych musi być ściśle zgodna ze standardowymi wymaganiami. Towary, które nie spełniają wymagań dotyczących zawartości, nie będą wysyłane. Proces odlewania określa zawartość. Podczas formułowania stopów należy określić wewnętrzne standardy kontroli w oparciu o sytuację strat w naszej fabryce. Na przykład metal 18K nie jest formułowany zgodnie z 75%, ale z niewielkim nadmiarem, formułowany zgodnie z 75,3% lub 75,5%. Oprócz procesu odlewania, spawanie w procesie wykańczania biżuterii może również wpływać na wykrywanie zawartości. Jeśli użyty materiał spawalniczy ma niższą zawartość niż korpus towaru, wpłynie to na ogólną zawartość stopu, jak pokazano na rysunku 9-1. Dlatego do spawania należy używać materiałów o takiej samej zawartości jak korpus.

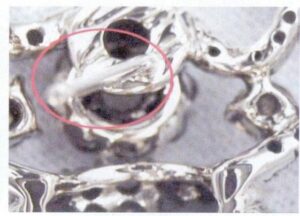

Przypadek 9-2】 Różowy metal jest podatny na przebarwienia, jak pokazano na rysunku 9-2.

Analiza:

Wśród serii stopów metali stosowanych w biżuterii, metal różany stał się trendem w dzisiejszym międzynarodowym przemyśle jubilerskim i zegarmistrzowskim ze względu na jego wspaniały i elegancki kolor. Jako dekoracyjny metal różany powinien mieć dobry różany kolor i jasność, dobrą odporność na matowienie i nie powinien łatwo odbarwiać się podczas przechowywania i użytkowania. Jednak biżuteria z różanego metalu często ma słaby kolor i przebarwienia, co powoduje wiele kłopotów dla firm produkcyjnych i użytkowników. Żaden metal różany nie odbarwia się, ale różne stopy znacznie różnią się pod względem odporności na matowienie i odbarwianie pod względem tendencji do odbarwiania i nasilenia. Firmy produkcyjne powinny dokonywać rozsądnych wyborów i przeprowadzać niezbędne testy. Mogą również wykorzystać sztuczne zanurzenie w pocie i testy elektrochemiczne, aby wywnioskować zdolność stopu do zapobiegania odbarwieniom.

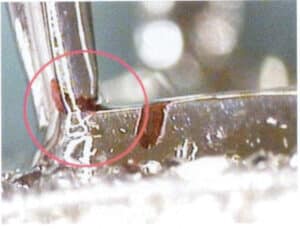

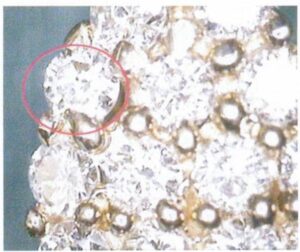

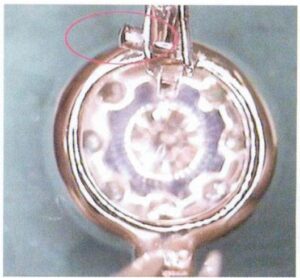

【Przypadek 9-3】 Otwory piaskowe są odsłonięte po wypolerowaniu towarów, jak pokazano na rysunku 9-3.

Analiza:

Otwory piaskowe powstają podczas odlewania, ale są ukryte pod powierzchnią. Otwory te są widoczne na powierzchni, gdy produkt jest polerowany. W tym czasie otwory po piasku powinny zostać dokładnie wyczyszczone, aby odsłonić jakość metalu, a następnie wada powinna zostać zespawana. Ponieważ towary mają już osadzone kamienie szlachetne, laser powinien być używany priorytetowo zamiast lutowania płomieniowego, aby uniknąć uszkodzenia kamieni szlachetnych przez ciepło.

Naprawę należy przeprowadzić, gdy otwory po piasku są widoczne na powierzchni po wypolerowaniu przedmiotu obrabianego. W przypadku małych otworów po piasku, podczas naprawy należy zamontować na szlifierce trzpień szlifierski, zeszlifować otwory po piasku na obrabianym przedmiocie za pomocą trzpienia szlifierskiego, wypolerować obrabiany przedmiot na gładko papierem ściernym, a następnie wypolerować go. W przypadku większych otworów należy zamontować wiertło jubilerskie na szlifierce silnikowej podczas naprawy, aby zeszlifować otwory. Zanurzyć w wodzie z kwasem borowym, podgrzać obrabiany przedmiot za pomocą palnika i stopić ziarna metalu używane do naprawy. Zanurz pęsetę w metalowych kulkach, a następnie zanurz w boraksie, umieść metalowe kulki w miejscu naprawy przedmiotu obrabianego i wypełnij wgłębienie. Umieść naprawiony element w garnku wypełnionym wodą ałunową i podgrzej wodę ałunową do wrzenia za pomocą palnika, aby usunąć boraks i inne zanieczyszczenia z elementu. Spłukać czystą wodą i wysuszyć. Oszlifuj naprawiany obszar na płasko za pomocą patyka szlifierskiego, a następnie wygładź papierem ściernym.

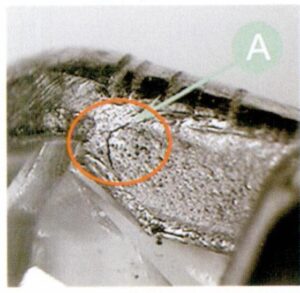

[Przypadek 9-4] Produkt wykazuje znaczne kurczenie się po polerowaniu, jak pokazano na rysunku 9-4.

Analiza:

Skurcz to standardowa wada jakości metalu, wada otworu powstająca w procesie odlewania, znacząco wpływająca na jakość powierzchni biżuterii. Skurcz często rozciąga się od powierzchni do wnętrza. Tylko powierzchnia jest zwykle polerowana podczas odlewania, a skurczu nie można wyeliminować. Nawet w przypadku użycia piasku, nie jest łatwo go zagęścić. Dlatego skurcz jest łatwo widoczny na powierzchni po polerowaniu. Konieczne jest wzmocnienie kontroli procesu odlewania i poprawa jakości odlewów w przypadku takich wad.

【Przypadek 9-5】 Po polerowaniu na powierzchni metalu pojawia się metalowy żużel, jak pokazano na rysunku 9-5.

Opis wady:

Podczas polerowania na powierzchni biżuterii znaleziono twarde plamy, wizualnie wyglądające jak żółto-brązowe twarde cząstki, zarówno w postaci dużych pojedynczych cząstek, jak i skupisk małych cząstek, powszechnie znanych jako żużel metalowy. Polerowanie powierzchni metalu do połysku jest trudne, co skutkuje wieloma śladami polerowania przypominającymi ogon komety.

Analiza:

Źródłem złożonych wad punktowych mogą być następujące aspekty:

(1) Segregacja niklu. Często objawia się jako stosunkowo skoncentrowane, wybrzuszone wypukłości na powierzchni biżuterii. Te złożone obiekty są głównie spowodowane niekompletnym wytopem i nierównomiernym mieszaniem, co powoduje segregację niklu. Ze względu na wysoką temperaturę topnienia i mniejszą gęstość niklu niż metalu, jeśli czas wytapiania jest zbyt krótki lub mieszanie nie jest wykonywane prawidłowo, może wystąpić segregacja niklu, tworząc twarde plamy.

(2) Tworzenie się krzemku niklu. Te twarde punkty są powszechne w stopach zawierających krzem. Podczas odlewania bielonego niklem białego metalu często dodaje się niewielką ilość krzemu, aby poprawić wydajność odlewania stopu. Pomaga to zwiększyć płynność stopu i wydajność napełniania, zmniejszyć absorpcję utleniania stopu, rozjaśnić powierzchnię odlewu, zmniejszyć tendencję stopu do kurczenia się i poprawić ogólną wydajność odlewania stopu. Jeśli jednak proces jest nieprawidłowy lub nie jest obsługiwany prawidłowo podczas wytapiania, w przypadku stopów zawierających nikiel i krzem bardziej prawdopodobne jest wystąpienie defektów punktowych kompleksu niklowo-krzemowego.

(3) Utlenianie krzemu. Gdy stop niklowo-platynowy zawierający krzem jest wytapiany w atmosferze utleniającej i w wysokiej temperaturze topnienia ze względu na intensywną aktywność krzemu, utlenia się on preferencyjnie, szybko tworząc dwutlenek krzemu, zwłaszcza gdy w tyglu pozostaje niewielka ilość cieczy metalowej. Późniejsze wytapianie odbywa się bezpośrednio, a utlenianie krzemu jest bardziej dotkliwe. Ponadto, dwutlenek krzemu będzie miał akumulacyjny wpływ na metal, więc jeśli użyje się zbyt dużej ilości materiału z recyklingu, po pewnym czasie szybko doprowadzi to do problemu utwardzania wsadowego.

Pojawia się problem hartowania wsadowego. Dwutlenek krzemu ma małą gęstość i ma tendencję do unoszenia się na powierzchni obrabianego przedmiotu, więc często pojawia się po jednej stronie odlewu.

(4) Segregacja rafinerii ziarna. Wyrafinowane i gęste ziarna są korzystne dla uzyskania doskonałych polerowanych powierzchni w stopach metali jubilerskich, zwłaszcza stopach krzemu. Ponieważ krzem ma znaczny efekt zgrubny, należy podjąć środki w celu uszlachetnienia ziaren. Iryd, kobalt, pierwiastki ziem rzadkich itp. są powszechnie stosowanymi uszlachetniaczami ziaren w stopach niklu i platyny. Mogą one tworzyć heterogeniczne jądra krystaliczne o wysokiej temperaturze topnienia, zwiększać liczbę jąder, a tym samym uszlachetniać ziarna. Jednak stopowanie tych pierwiastków jest stosunkowo trudne. Wymagana jest odpowiednia temperatura i czas wytapiania, aby równomiernie rozpuścić je w cieczy metalowej; w przeciwnym razie może wystąpić segregacja, prowadząca do powstawania twardych plam.

(5) Zewnętrzne włączenie złożonych substancji obcych. Sytuacja ta ma szeroki zakres, obejmując wiele aspektów, takich jak materiały pochodzące z recyklingu, operacje wytapiania itp. Najczęstszym z nich jest zanieczyszczenie materiałów pochodzących z recyklingu, takich jak pozostałości gipsowego proszku inwestycyjnego w materiałach pochodzących z recyklingu. Głównymi składnikami ogniotrwałymi proszku inwestycyjnego są kwarc i krystobalit, a spoiwem jest siarczan wapnia. Ze względu na słabą stabilność termiczną siarczanu wapnia, szybko rozkłada się on w wysokotemperaturowej cieczy metalowej, tworząc gazowy dwutlenek siarki, co prowadzi do stopniowego pojawiania się otworów wydmuchowych, a dwutlenek siarki zaostrza reakcję niklu i krzemu, tworząc krzemek niklu. Ponadto dwutlenek krzemu zawarty w proszku inwestycyjnym przedostaje się do metalowej cieczy, tworząc twarde plamy dwutlenku krzemu.

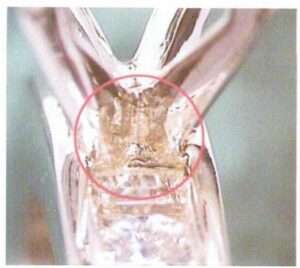

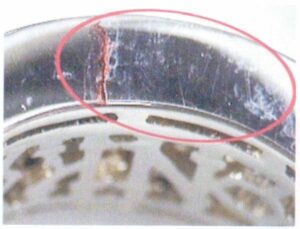

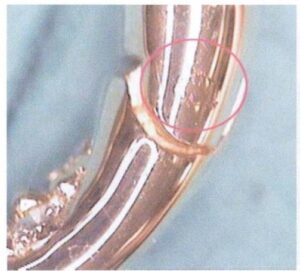

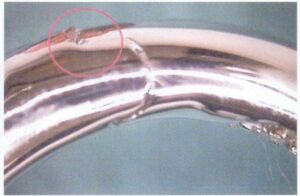

【Przypadek 9-6】 Pęknięcia pojawiły się w 18-karatowym czerwonym metalu, jak pokazano na rysunku 9-6.

Analiza:

18-karatowy czerwony metal to stop czerwonego metalu składający się głównie z miedzi, który przechodzi transformację porządkującą w temperaturze 410 ℃, znacznie poprawiając wytrzymałość i twardość stopu, ale znacznie zmniejszając ciągliwość materiału. Stop będzie wykazywał oczywistą kruchość, a niewielka siła zewnętrzna lub uderzenie może spowodować pęknięcie biżuterii. Przemiana ta zachodzi na etapie chłodzenia odlewu i może do pewnego stopnia wystąpić podczas wyżarzania lub spawania, jeśli chłodzenie jest powolne. Aby rozwiązać ten problem, oprócz wyboru odpowiednich stopów mieszanych, podczas obróbki biżuterii na gorąco konieczne jest zmniejszenie całkowitego naprężenia termicznego i naprężenia strukturalnego do najniższego poziomu, a nie tylko przyjęcie metody powolnego chłodzenia w celu zmniejszenia naprężeń termicznych.

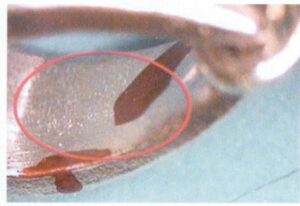

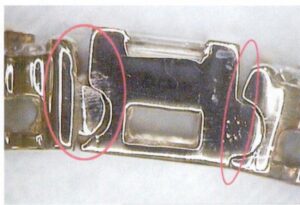

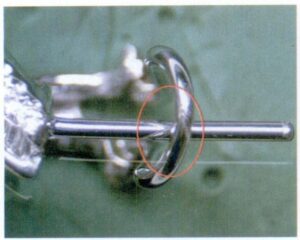

[Przypadek 9-7] Na dnie 18-karatowej białej siatki pojawiły się pęknięcia, jak pokazano na Rysunku 9-7.

Analiza:

Dno siatki jest elementem montowanym w wewnętrznym pierścieniu biżuterii, zazwyczaj smukłym. Podczas mocowania podczas montażu, czasami nieuniknione jest generowanie naprężeń szczątkowych wewnątrz dna siatki. Gdy naprężenie przekroczy jego wytrzymałość, doprowadzi to do pęknięć. Niektóre pęknięcia pojawiły się już na etapie wiązania wosku i są widoczne na powierzchni po szlifowaniu i polerowaniu. Z kolei inne powstają w wyniku zwiększenia naprężeń wewnętrznych podczas szlifowania i polerowania, co prowadzi do inicjacji pęknięć.

2. Kwestie kształtu biżuterii

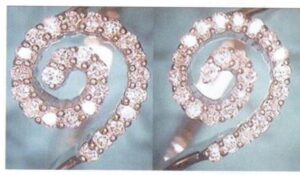

[Przypadek 9-8] Produkty końcowe nie są zgodne z oryginalną próbką, jak pokazano na rysunku 9-8, lewy obraz to próbka, a prawy obraz to

Analiza: W przypadku produktów wytwarzanych partiami, próbka jest zazwyczaj wykonywana jako pierwsza, potwierdzana przez klienta do kontroli i służy jako jedna z podstaw kontroli dla produkcji seryjnej. Jeśli podczas produkcji seryjnej wystąpi problem z towarami, które nie spełniają standardów, klient ma prawo je odrzucić. Powody, dla których towary nie spełniają standardów są różne, takie jak błędne zlecenia produkcyjne, niewłaściwe materiały form, niewłaściwy montaż części, deformacja produktu itp.

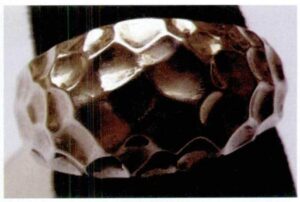

【Przypadek 9-9】 Odkształcenie produktu, jak pokazano na rysunku 9-9.

Analiza:

W tym przypadku krawędź oprawy cygańskiej nie jest okrągła, co skutkuje oczywistą deformacją. W przypadku takich problemów należy zwrócić uwagę na korektę podczas szlifowania i polerowania biżuterii, a także wzmocnioną kontrolę; ponadto, ze względu na cienką krawędź oprawy, należy zwrócić uwagę na kierunek i intensywność polerowania podczas szlifowania i polerowania.

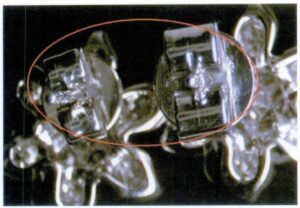

【 Przypadek 9-10 dolny wspornik nie został usunięty, jak pokazano na rysunku 9-10.

Analiza:

W przypadku produktów podobnych do tego przypadku, struktura przedstawia wiele okrągłych pierścieni z określonymi przerwami między nimi, co wymaga dobrej koncentryczności każdego pierścienia. Aby zmniejszyć problem mimośrodowych pierścieni okrągłych spowodowanych deformacją podczas produkcji, między pierścieniami okrągłymi dodaje się kilka podpór dolnych, aby zwiększyć wytrzymałość i zapobiec deformacji. Te dolne wsporniki są jedynie środkami procesowymi zapewniającymi płynną produkcję, a nie wymaganiami dotyczącymi samego produktu. Dlatego też dolne wsporniki powinny zostać usunięte, gdy produkt jest bliski ukończenia.

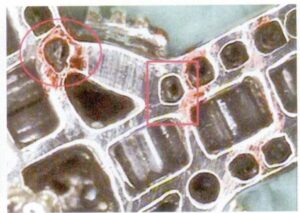

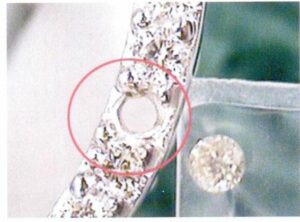

【Przypadki 9-11】 Nieprawidłowy dolny otwór produktu, jak pokazano na rysunkach 9-11.

Analiza:

Dolny otwór oprawy jest niezbędnym środkiem do poprawy właściwości optycznych oprawy kamienia szlachetnego, zmniejszenia ilości metalu użytego w produkcie i zwiększenia efektu dekoracyjnego produktu. Dolny otwór musi być regularny i przezroczysty. W tym przypadku niektóre z dolnych otworów mają poważne deformacje, które należy zmodyfikować na etapie szlifowania biżuterii, a nie przekazywać do działu galwanizacji.

[Przypadek 9-12] Krawędź nie jest gładka, jak pokazano na rysunku 9-12.

Analiza:

W tym przypadku metalowa krawędź diamentu bagietki na etapie ustawiania kanału może być gładsza po polerowaniu, głównie z powodu nierównomiernego przycinania krawędzi na etapie ustawiania.

[Przypadek 9-13] Rozmiar krawędzi jest niewygładzony, jak pokazano na rysunku 9-13.

Analiza:

W tym przypadku szerokość metalowych krawędzi po obu stronach powinna być spójna, ale szerokość jednej strony metalowej krawędzi jest znacznie zwężona i występuje zjawisko fluktuacji fal. Możliwe przyczyny obejmują formę wzorcową, formę woskową, szlifowanie, polerowanie i inne procesy, które mogą to powodować.

[Przypadek 9-14] Załamanie metalowej krawędzi, jak pokazano na rysunku 9-14.

Analiza:

Ten rodzaj problemu jest bardziej powszechny w procesie tworzenia biżuterii. Przyczyny mogą obejmować zapadnięcie się krawędzi formy wzorcowej biżuterii, uszkodzenie lub utratę podczas tworzenia wosku lub odlewania, uszkodzenie towarów podczas trzymania formy, pęknięcie metalowej krawędzi podczas osadzania kamienia i erozję metalowej krawędzi podczas polerowania.

3. Kwestie związane z polerowaniem biżuterii

[Przypadek 9-15] Polerowanie jest niewystarczające, jak pokazuje Rysunek 9-15.

Analiza:

Polerowanie jest niewystarczające, ponieważ niektóre części produktu nie zostały dokładnie wypolerowane, a pierwotny stan powierzchni lub ślady obróbki z poprzedniego procesu nadal muszą zostać zachowane. Problem ten występuje najczęściej w narożnikach końcowych, obszarach wklęsłych, szczelinach i innych obszarach produktu, ponieważ miejsca te często wymagają odpowiednich narzędzi lub operator jest skłonny je przeoczyć.

【Przypadek 9-16】 Napis produktu jest niejasny, jak pokazano na rysunku 9-16.

Analiza:

Prawidłowy i precyzyjny napis jest niezbędny dla produktów jubilerskich, a normy krajowe wprowadziły jasne przepisy. Ze względu na delikatny charakter produktów jubilerskich, napis jest stosunkowo mały i skomplikowany do odlania podczas odlewania. Napis powinien być wyraźny podczas wykonywania formy, zmniejszając trudność polerowania. Jeśli wymagany jest wysokiej jakości napis, najlepiej jest unikać odlewania i używać grawerowania laserowego po wypolerowaniu produktu, aby napis był zarówno delikatny, jak i wyraźnie zdefiniowany.

【Przypadek 9-17】 Perforacja powierzchni metalu, jak pokazano na rysunku 9-17.

Analiza:

Po polerowaniu biżuterii w niektórych obszarach na powierzchni pojawiła się perforacja. Przyczyny tego problemu obejmują zbyt małą grubość ścianek formy wzorcowej, modelu woskowego lub odlewanego półfabrykatu w niektórych obszarach, zbyt małą grubość niektórych obszarów podczas woskowania oraz zbyt małą grubość niektórych obszarów podczas szlifowania. Gdy półfabrykat ma wady, takie jak otwory piaskowe i wtrącenia żużlowe, aby uzyskać dobrą powierzchnię

Jakość polerowania często energicznie poleruje te obszary podczas pracy, powodując perforację.

[Przypadek 9-18] Rysunek 9-18 przedstawia nierówną metalową powierzchnię.

Analiza:

Biżuteria musi być szlifowana i polerowana, aby uzyskać gładką, wysoce błyszczącą powierzchnię metalu. Załóżmy jednak, że operacja jest nieprawidłowa, a powierzchnia metalu nie jest gładka podczas polerowania, co powoduje pojawienie się powierzchni dodatnich i ujemnych. W takim przypadku wpłynie to na wygląd i jasność powierzchni.

[Przypadek 9-19] Nadmierne polerowanie, jak pokazano na rysunku 9-19.

Analiza:

W takim przypadku, podczas polerowania korzenia zęba szczotką z włosiem, niewłaściwy dobór typu szczotki z włosiem, nadmierna siła lub wydłużony czas polerowania mogą spowodować usunięcie nadmiernej ilości metalu z korzenia, znacznie zmniejszając wytrzymałość osadzenia zęba, stwarzając ryzyko złamania zęba i utraty kamienia. Szczotki z włosiem są dostępne w różnych materiałach, strukturach i rozmiarach. Szczotki z włosiem o wysokiej twardości mają dużą siłę cięcia, ale należy zachować ostrożność, aby zapobiec nadmiernemu polerowaniu. Podczas polerowania ustawienia, zgięcia lub wklęsłości należy stale zmieniać kąt polerowania, nie polerować tego samego miejsca przez długi czas i nie polerować pod jednym kątem, aby uniknąć nadmiernego polerowania, które może spowodować załamanie krawędzi, spłaszczenie zębów lub zaostrzenie zębów.

[Przypadek 9-20] Zarysowania na polerowanej powierzchni, pokazuje Rysunek 9-20.

Analiza:

Celem polerowania biżuterii jest uzyskanie gładkiego, jasnego efektu lustra na metalowej powierzchni. Ze względu na niską twardość wielu metalowych materiałów jubilerskich, po polerowaniu mogą szybko pojawić się zarysowania spowodowane tarciem. Dlatego po polerowaniu należy delikatnie obchodzić się z biżuterią i unikać kolizji między produktami lub kontaktu z przedmiotami, takimi jak papier ścierny i szpilki, które mogą łatwo powodować zadrapania.

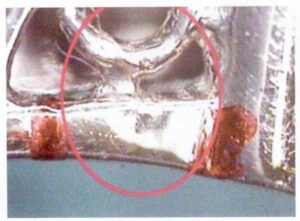

Przypadek 9-21】 Słaby efekt polerowania elektrolitycznego

Opis problemu:

Często spotykane w produkcji biżuterii W przypadku napotkania problemów, takich jak żółknięcie kamieni, czernienie i słaby połysk oprawy, poleganie na ręcznym polerowaniu mechanicznym jest nie tylko czasochłonne i pracochłonne, ale także nieskuteczne. W związku z tym powszechnie stosuje się metody polerowania chemicznego. Stosowanym w przeszłości procesem polerowania chemicznego był cyjanek potasu + nadtlenek wodoru, który charakteryzuje się dobrym efektem polerowania i wysoką wydajnością, ale ma istotne wady. Cyjanek potasu jest wysoce toksyczną substancją chemiczną, stwarzającą poważne zagrożenie dla środowiska i operatorów. Stosowanie bezcyjankowego polerowania elektrolitycznego jest nieuniknionym trendem. Jednak w przypadku stosowania polerowania elektrolitycznego bez cyjanku do przetwarzania produktów z metali K, często napotyka się problem słabego efektu przetwarzania.

Analiza:

Podstawową zasadą polerowania elektrolitycznego jest podłączenie przedmiotu obrabianego do anody. Po naelektryzowaniu na powierzchni tworzy się gruba i lepka warstwa o wysokiej rezystywności i nierównej grubości. Mikro-wypukłości na powierzchni są cienkie, o wysokiej gęstości prądu i szybkim rozpuszczaniu metalu, podczas gdy mikro-wgłębienia są grube, o niskiej gęstości prądu i powolnym rozpuszczaniu metalu. Ze względu na nierównomierne rozłożenie gęstej i lepkiej warstwy oraz gęstości prądu, mikrowgłębienia szybko się zmniejszają, a mikrowgłębienia zmniejszają się powoli, uzyskując gładką powierzchnię. Proces rozpuszczania anodowego polerowania elektrolitycznego metali jest dość złożony, na który wpływa wiele czynników, takich jak właściwości powierzchni metalu, jednorodność struktury metalograficznej, skład elektrolitu, temperatura roztworu elektrolitu, gęstość prądu roboczego, przepływ roztworu, czas polerowania, stosunek powierzchni anoda-katoda, odległość elektrod itp. Zmienność tych czynników ma bezpośredni wpływ na efekt i jakość polerowania. Jeśli rozpuszczanie anodowe jest nierównomierne, czasami przetworzona powierzchnia może być gorsza niż stan pierwotny lub może nie mieć połysku lub wykazywać wżery, miejscową korozję i inne warunki. Dlatego też, aby osiągnąć doskonały efekt polerowania elektrolitycznego, należy zwrócić uwagę na kilka aspektów:

(1) Wybór roztworu do polerowania elektrolitycznego. Przy wyborze roztworu do polerowania elektrolitycznego należy wziąć pod uwagę następujące czynniki: musi być pewna ilość tlenku, aby rozpuścić aktywne występy na powierzchni; musi być wystarczająca ilość jonów kompleksowych, aby chelatować i wytrącać produkty rozpuszczania na powierzchni; i utrzymać świeżość elektrolitu; musi być wystarczająca ilość anionów o dużym promieniu i małym ładunku, aby promować migrację jonów, poprawić wydajność rozpuszczania powierzchni, zwiększyć szybkość i jakość polerowania; musi być wystarczająca lepkość, aby utworzyć lepką warstwę na powierzchni anody, cieńszą na występach i grubszą na wgłębieniach, aby zapewnić jakość polerowania powierzchni; musi istnieć szeroki zakres temperatur roboczych, stabilna wydajność roztworu, długa żywotność; i nie powinien powodować zanieczyszczenia środowiska.

(2) Metoda podwieszania elektrolitycznego. Przed zawieszeniem elektrolitycznym należy wziąć pod uwagę odległość między elektrodami i położenie przedmiotów obrabianych; w razie potrzeby zastosować ekranowanie, aby zapewnić równomierny rozkład linii energetycznych; zapewnić dobry kontakt między drutem a przedmiotem obrabianym w celu przewodzenia prądu; wziąć pod uwagę terminowe odprowadzanie gazów wytrącanych podczas procesu polerowania elektrolitycznego. Rysunek 9-21 przedstawia metody zawieszania kilku typowych przedmiotów obrabianych.

(3) Parametry procesu elektrolitycznego. Rozsądny wybór napięcia, czasu, temperatury, mieszania i innych parametrów procesu w zależności od struktury przedmiotu obrabianego.

(4) Konserwacja i odzyskiwanie elektrolitów i metali szlachetnych. Podczas produkcji należy unikać przedostawania się kurzu i zanieczyszczeń do elektrolitu; co dwa tygodnie należy odzyskiwać metal, czyścić płytę elektrody i worek pochłaniający metal oraz usuwać kryształy z worka elektrody; podczas użytkowania należy niezwłocznie uzupełniać zużyte odczynniki; gdy ilość elektrolizy osiągnie określony poziom, należy odnowić elektrolit.

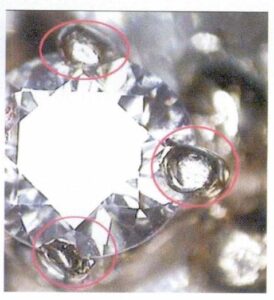

4. Kwestie ustawień biżuterii

[Przypadek 9-22] Klej nie został usunięty, jak pokazano na rysunku 9-22.

Analiza:

Podczas osadzania, niektóre organiczne kamienie szlachetne, takie jak perły, bursztyn itp. są zazwyczaj mocowane za pomocą kleju. Niektóre kamienie szlachetne są czasami dodawane z klejem w zagłębieniach do osadzania, aby zapobiec przesuwaniu się kamieni szlachetnych podczas procesu dokręcania przy użyciu metod takich jak wymuszanie osadzania i osadzanie ramek. Jeśli dodana zostanie zbyt duża ilość kleju, zostanie on wyciśnięty do podstawy oprawy i wypłynie na powierzchnię kamienia szlachetnego podczas jego dokręcania. Należy go wytrzeć do czysta natychmiast po ustawieniu; w przeciwnym razie usunięcie kleju po utwardzeniu kleju będzie trudne, co wpłynie na wygląd kamienia szlachetnego.

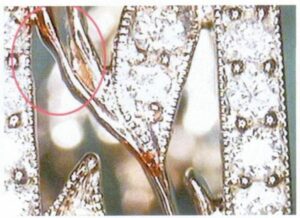

【Przypadek 9-23】 Kamienie odpadające podczas polerowania, jak pokazano na rysunku 9-23.

Analiza:

W tym przypadku wisiorek z ramką doświadczył utraty diamentu podczas polerowania. Podczas polerowania na tarczę wywierany jest nacisk w celu uzyskania pożądanego efektu. Stanowi to szczególne zagrożenie dla opraw kamieni szlachetnych (zwłaszcza niektórych wrażliwych metod oprawiania). Podczas polerowania należy zwrócić uwagę na kontrolowanie siły i kąta. Jeśli pojawią się oznaki poluzowania kamienia szlachetnego, należy natychmiast przerwać polerowanie, ponownie zabezpieczyć kamień szlachetny, a następnie kontynuować operację.

【Przypadek 9-24】 Powierzchnia perły jest porysowana, jak pokazano na rysunku 9-24.

Analiza:

Perły są zazwyczaj osadzane za pomocą ząbków, gdzie otwór jest wiercony w perle, klej jest nakładany na ząbek, wkładany do otworu perły i mocowany po stwardnieniu kleju. Proces ten jest zwykle organizowany jako ostatni krok, ponieważ perły są miękkie i nie mogą wejść w kontakt z żrącymi roztworami chemicznymi. W tym przypadku zarysowanie powierzchni perły wynika głównie z użycia nieczystej szmatki podczas wycierania. Ponieważ perły mają niższą twardość niż cząsteczki kurzu w powietrzu, tarcie nieczystą szmatką może łatwo spowodować ścieranie lub zadrapania.

Tabela 4-1 ASTM B562 maksymalna dopuszczalna zawartość zanieczyszczeń w bryłkach czystego złota

Analiza:

W tym przypadku, po wypolerowaniu biżuterii w oprawie pave, najbardziej zewnętrzny diament przesunął się, powodując zauważalną lukę. Stało się tak, ponieważ talia diamentu nie była w pełni zabezpieczona podczas osadzania, a diament poluzował się i przesunął podczas polerowania.

[Przypadek 9-26] Kawałki biżuterii są wyrzucane z dużą siłą podczas polerowania, powodując pęknięcia diamentów, jak pokazano na rysunku 9-26.

Analiza:

Podczas polerowania przedmiotów obrabianych należy w pełni się skoncentrować i unikać myślenia o innych rzeczach podczas pracy, zwłaszcza podczas polerowania szczelin i główek zębów. Chwila nieuwagi może prowadzić do "latania" (odnoszącego się do zjawiska wyślizgiwania się przedmiotu obrabianego z ręki i odlatywania), skutkującego uszkodzeniem kamienia szlachetnego, złomowaniem przedmiotu obrabianego i innymi konsekwencjami.

[Przypadek 9-27] Kamień odpada podczas czyszczenia ultradźwiękowego, jak pokazano na rysunku 9-27.

Analiza:

Czyszczenie ultradźwiękowe wykorzystuje wpływ kawitacji do generowania fal uderzeniowych, przykładając siłę do powierzchni przedmiotu obrabianego w celu usunięcia związków polerskich, wosków i innych zanieczyszczeń olejowych w celu osiągnięcia celów czyszczenia. Ten proces czyszczenia ma również wpływ na osadzone kamienie szlachetne. W przypadku ciągłego działania fali uderzeniowej mogą wystąpić problemy z oderwaniem, jeśli kamienie szlachetne nie są bezpiecznie osadzone.

Ma to również wpływ na oprawę kamieni szlachetnych. Problemy z odpadaniem kamieni mogą wystąpić, jeśli kamienie szlachetne nie są bezpiecznie osadzone pod ciągłym działaniem fali uderzeniowej.

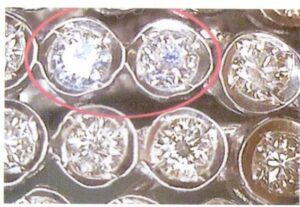

Przypadek 9-28】 Nierówna wysokość kamieni szlachetnych, jak pokazano na rysunku 9-28.

Analiza:

Podczas osadzania wielu kamieni szlachetnych w kanale, układ kamieni szlachetnych powinien być zgodny z metalową krawędzią, płaski i gładki oraz nie powinien mieć nierównych wysokości. Gdy takie kwestie zostaną przeniesione do procesu galwanizacji, personel naprawczy powinien najpierw zresetować i wypolerować nierówne kamienie szlachetne po spełnieniu wymagań.

Przypadek 9-29】 Kamienie szlachetne ciemnieją, jak pokazano na rysunku 9-29.

Analiza:

W tym przypadku diamenty z boku są osadzone za pomocą odlewu woskowego. Po wypolerowaniu i wyczyszczeniu produktu, dwa diamenty wydają się być ciemne. Po usunięciu diamentów okazuje się, że same diamenty nie stały się ciemne, co wskazuje, że jest to spowodowane głównie efektem wizualnym. Głównymi przyczynami efektu wizualnego są:

(1) Otwór w dolnej części oprawy jest zbyt mały. Kamień szlachetny musi zazwyczaj pochłaniać i odbijać światło, aby wykazywać dobry połysk i naturalny kolor. Kamienie szlachetne osadzone na metalowych podstawach polegają na pochłanianiu światła z dolnego otworu oprawy. Gdy dolny otwór jest zbyt mały, większa część pawilonu jest pokryta metalem, co wpływa na absorpcję światła przez kamień szlachetny. Dlatego podczas projektowania form głównych należy upewnić się, że dolny otwór oprawy ma wystarczający rozmiar. W odlewach woskowych średnica dolnego otworu oprawy jest zazwyczaj większa niż połowa średnicy kamienia szlachetnego, co jest korzystne dla mocowania kamienia szlachetnego podczas odlewania.

(2) Nawet jeśli rozmiar dolnego otworu formy wzorcowej jest wystarczająco duży, słabe dopasowanie pozycji ustawienia do średnicy kamienia szlachetnego może również powodować efekt wizualny. Dlatego przed ustawieniem kamienia należy go dopasować i zmierzyć. Jeśli nie jest odpowiednia, należy najpierw wyregulować pozycję ustawienia i umieścić kamień szlachetny na ustawieniu, aby obliczyć pozycję. Jeśli średnica kamienia szlachetnego jest większa niż rozmiar oprawy, konieczne jest użycie odpowiedniego wiertła szlifierskiego, aby dopasować pozycję oprawy do rozmiaru kamienia szlachetnego; po ustawieniu kamienia ostrożnie wyczyść spód oprawy.

(3) Podczas przygotowywania formy do osadzania z zawiesiną gipsową, jeśli pęcherzyki powietrza przylegają do dna oprawy, pęcherzyki zostaną zastąpione metalem po odlaniu, tworząc metalowe kulki. W tym czasie kamień szlachetny często wydaje się być ciemny w pobliżu dołka. Metalowe ziarna mogą być widoczne, jeśli biżuteria jest odwrócona do góry nogami na dnie oprawy. Gdy wytrzymałość gipsu jest niewystarczająca lub właściwości zwilżające między kamieniem szlachetnym a zawiesiną gipsu są słabe, kamień szlachetny zostanie pokryty metalem, co poważnie wpłynie na kolor i połysk kamienia szlachetnego. Aby rozwiązać ten problem, podczas mieszania zawiesiny gipsowej należy zwrócić uwagę na stosunek wody do gipsu, czas odkurzania, stopień próżni, właściwości zwilżające itp.

【Przypadek 9-30】 Ręka drapiąca z wysokim bolcem, jak pokazano na rysunku 9-30.

Analiza:

Gdy ząbek jest zbyt wysoki, nie tylko wpływa na efekt optyczny kamienia szlachetnego, ale także powoduje trudności w noszeniu i użytkowaniu, łatwo drapiąc ręce, zaczepiając ubrania, a nawet powodując odpadnięcie kamienia szlachetnego. Dlatego wysokość zęba powinna być rozsądnie kontrolowana, a wysokość zęba powinna być ogólnie nieco niższa niż powierzchnia kamienia. Tak więc, gdy wysokość zęba jest zbyt wysoka podczas ustawiania, użyj szczypiec, aby najpierw przyciąć ząb, a następnie spiłuj ząb do wysokości odpowiedniej do polerowania zęba i utrzymuj stałą wysokość zęba. Po przycięciu zęba, użyj trójkątnego pilnika do spiłowania zęba do wysokości idealnej do wypolerowania zęba i utrzymania stałej wysokości zęba. Następnie użyj bambusowego pilnika do liści, aby przyciąć wewnętrzną stronę zęba tak, aby pasowała do kamienia, a następnie zaokrąglij zewnętrzną stronę, aby ułatwić polerowanie i nawiercanie.

【Przypadek 9-31】 Prong nie jest okrągły, jak pokazuje Rysunek 9-31.

Analiza:

Jest to problem pozostawiony w procesie osadzania kamieni, który nie jest dokładnie sprawdzany przed polerowaniem, w wyniku czego gotowy produkt nadal ma problem z nieokrągłymi zębami. Wymagane jest sprawdzenie towarów przed polerowaniem, a jeśli istnieje problem z nieokrągłymi zębami, należy je przyciąć, aby były okrągłe przed polerowaniem.

【 Przypadek 9-32】 Główka bolca nie jest gładka, jak pokazano na rysunku 9-32.

Analiza:

W tym przypadku główka zęba oprawy kamienia nie jest gładka po polerowaniu, wykazując pozorne zjawisko "cappingu". Jest to spowodowane głównie nieuzasadnionym użyciem wiertła kielichowego i niewłaściwym działaniem zębów polerujących w procesie osadzania kamienia. Wewnętrzny otwór wiertła koronowego musi być wyśrodkowany, nie może być przekrzywiony, a wewnętrzna ściana powinna być gładka i okrągła. Otwór powinien być wywiercony tylko trochę głębiej lub płycej, a głębokość powinna być określona zgodnie z długością zęba do odwrotnego ustawienia. Rozmiar główki zęba określa rozmiar otworu w miseczce. Jeśli jest on zbyt duży lub zbyt głęboki, główka zęba nie będzie przylegać do kamienia, co doprowadzi do jego uszkodzenia. Jeśli jest zbyt mały, naciskanie na główkę zęba jest łatwe, powodując problem "cappingu".

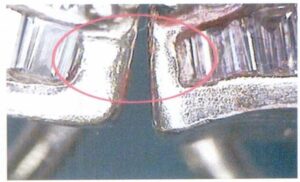

【Przypadek 9-33】 Ząb ustawienia cygańskiego jest złamany, jak pokazano na rysunku 9-33.

Analiza:

Oprawa cygańska otacza klejnot metalową krawędzią i ustawia zęby na metalowej krawędzi, aby przymocować klejnot. Zęby mają zazwyczaj kształt łopaty i są stosunkowo cienkie, aby uzyskać dobre efekty optyczne dla klejnotu. Szczególną uwagę należy zwrócić na intensywność i kierunek podczas szlifowania i polerowania. W przeciwnym razie łatwo jest go zmielić lub złamać.

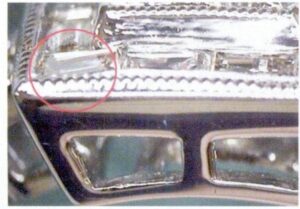

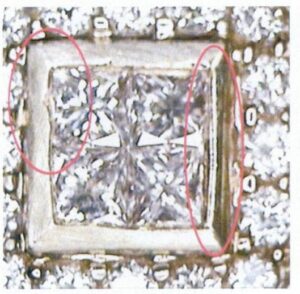

Rysunek 9-34 Metalowe krawędzie ustawienia kanału są nierówne.

Analiza:

W przypadku diamentów o szlifie księżniczki w oprawie kanałowej, diamenty muszą być rozmieszczone starannie i równomiernie, a metalowe krawędzie muszą być spójne. W tym przypadku problem niespójnych rozmiarów metalowych krawędzi jest głównie spowodowany niespójną podstawą kamienia lub krawędziami łopaty. Naprawę należy wykonać przed polerowaniem, a także należy zwrócić uwagę, aby stopień polerowania każdej krawędzi ustawienia był spójny.

Tabela 4-1 ASTM B562 maksymalna dopuszczalna zawartość zanieczyszczeń w bryłkach czystego złota

Analiza:

Czasami krawędź osadzania kamienia wymaga oddzielenia zębów i milgrain, które powinny być oddzielone i nie mieszane.

5. Kwestie związane z galwanizacją biżuterii

【Przypadek 9-36】 Usuwanie wosku polerskiego nie jest czyste, jak pokazano na Rysunek 9-36.

Analiza:

Po wypolerowaniu przedmiotu obrabianego powierzchnia i szczeliny zostaną pokryte woskiem polerskim i różnymi mieszankami, które należy usunąć w celu oczyszczenia przedmiotu obrabianego.

Jeśli usuwanie wosku nie jest czyste, mogą wystąpić problemy, takie jak niemożność nałożenia koloru poszycia i zanieczyszczenie roztworu poszycia. Aby osiągnąć zadowalające wyniki usuwania wosku, należy zadbać o kilka aspektów: Po pierwsze, obrabiany przedmiot powinien zostać zabrany do usunięcia wosku tak szybko, jak to możliwe po polerowaniu; w przeciwnym razie, jeśli pozostanie przez długi czas, pozostała warstwa wosku będzie się zbrylać, zwiększając trudność czyszczenia; po drugie, stosunek roztworu do usuwania wosku powinien być rozsądny, ani zbyt skoncentrowany, aby zmniejszyć siłę uderzenia, ani zbyt rozcieńczony lub używany zbyt długo, aby stać się nieskutecznym; po trzecie, wstrząs ultradźwiękowy powinien być wystarczająco silny, a czas czyszczenia powinien być wystarczający.

Podczas wykonywania operacji usuwania wosku, powiesić polerowane towary na wieszakach. W przypadku towarów, które są podatne na utratę kamienia, ustawienie kamienia powinno być skierowane do góry i zanurzyć je w łyżce zawierającej wodę do usuwania wosku w celu usunięcia wosku; podgrzej wodę do usuwania wosku do temperatury roboczej (60-80 ℃) i włącz fale ultradźwiękowe, aby usunąć brud woskowy z powierzchni przedmiotu obrabianego. W przypadku kamieni kryształowych i dużych diamentów należy dostosować temperaturę wody do usuwania wosku do około 40 ℃, aby uniknąć uszkodzeń spowodowanych znacznymi różnicami temperatur.

Przed usunięciem wosku należy podgrzać towar czystą wodą, a następnie zanurzyć go w wodzie do usuwania wosku. Po usunięciu wosku nie spłukiwać natychmiast czystą wodą o temperaturze pokojowej; najpierw spłukać podgrzaną czystą wodą, a następnie przystąpić do czyszczenia. Czyść powierzchnię towarów czystą wodą, stosując trzystopniową metodę płukania przeciwprądowego przez 3-5 minut; dokładnie sprawdź czystość powierzchni, zwróć uwagę, czy na kamiennym dnie (wzorze) i oprawie kamienia znajdują się resztki wosku i w razie potrzeby powtórz proces usuwania wosku, aż do całkowitego usunięcia wosku.

W przypadku niektórych towarów, które są trudne do czyszczenia, należy zastosować następujące metody czyszczenia: użyj pary, aby wycisnąć trochę wosku i polerować pozostałości po procesie polerowania; w przypadku tych, których nie można obsługiwać, użyj ręcznego zbierania szpilek (podczas używania ręcznych szpilek należy uważać, aby nie zarysować towarów). Po usunięciu wosku należy natychmiast spłukać, ponieważ po usunięciu wosku za pomocą fal ultradźwiękowych, na powierzchni pojawi się warstwa brudu olejowego. Załóżmy, że pozostanie ona w powietrzu przez pewien czas. W takim przypadku wyschnie i zestali się, utrudniając czyszczenie, nie osiągając efektu usuwania wosku i zanieczyszczając metalowy roztwór.

[Przypadek 9-37] Usuwanie oleju musi być dokładniejsze, jak pokazano na Rysunku 9-37.

Analiza:

Czystość powierzchni metalu determinuje efekt galwanizacji. Gdy olej nie zostanie całkowicie usunięty, a na powierzchni pozostaną resztki brudu i kurzu, utrudni to średnie osadzanie się metalu, powodując powolne osadzanie się warstwy galwanicznej, prowadząc do problemów, takich jak białe plamy, zamglenie, żółknięcie, plamy wodne, zbyt cienka warstwa galwaniczna lub nawet brak galwanizacji. Metodą powszechnie stosowaną do kontroli jakości usuwania oleju jest metoda zwilżania wodą, która opiera się na zasadzie, że dopóki na powierzchni przedmiotu obrabianego znajduje się smar, nie można go zwilżyć wodą. Obejmuje ona głównie dwa rodzaje: metodę testu kropli wody, w której woda jest upuszczana na powierzchnię przedmiotu obrabianego. Jeśli woda rozprzestrzenia się równomiernie i tworzy ciągły film wodny, oznacza to, że usuwanie oleju jest czyste; jeśli na powierzchni przedmiotu obrabianego tworzy się nieciągły i przerywany film wodny, sugeruje to, że olej nie został dokładnie usunięty.

Proces odtłuszczania elektrolitycznego jest wymagany w produkcji biżuterii, aby dokładnie usunąć olej z powierzchni metalowych części. Polega on na umieszczeniu przedmiotu obrabianego w roztworze o określonej formule. Elektryzuje go, przeprowadza obróbkę elektrolizy zgodnie z katodą, a następnie anodą, usuwa plamy oleju z powierzchni i promuje muskularne rozerwanie filmu olejowego na powierzchni przedmiotu obrabianego na nieciągłe kropelki oleju pod wpływem H2 i O2 osadza się na elektrodzie i wzmacnia proces odtłuszczania poprzez mieszanie roztworu.

W procesie odtłuszczania elektrolitycznego konieczne jest rozsądne dobranie parametrów procesu. Napięcie określa gęstość prądu. Wysoka gęstość prądu może odpowiednio zwiększyć prędkość odtłuszczania i poprawić jakość odtłuszczania głębokich otworów. Zasadniczo napięcie jest wybierane na poziomie 9-11 V. Czas odtłuszczania zależy od wielkości towarów i liczby zbiorników odtłuszczających dla pojedynczego odtłuszczania. W przypadku dużych towarów wynosi on około 100 sekund, a w przypadku towarów ogólnych około 60 sekund. Zwiększenie temperatury może zmniejszyć opór roztworu, zwiększając tym samym przewodność i zmniejszając wydajność. Gdy temperatura jest zbyt wysoka, środek odtłuszczający ulegnie rozkładowi i ulotni się, zanieczyszczając środowisko, a na powierzchni elektrolitu pojawi się warstwa plam oleju. Zaleca się wybór temperatury 65 ~ 70 ℃.

Zabrudzenia na powierzchni elektrolitycznego roztworu odtłuszczającego wpływają na jakość odtłuszczania. W procesie reakcji odtłuszczania elektrochemicznego, podczas rozkładu plam oleju, powstają substancje takie jak glicerol i estry kwasu stearynowego. Substancje te oraz wolne plamy oleju, które nie weszły jeszcze w reakcję z roztworem alkalicznym, są zawieszone na powierzchni roztworu. Gdy przedmiot obrabiany wchodzi i wychodzi z roztworu, przywierają one do powierzchni przedmiotu obrabianego, poważnie wpływając na jakość odtłuszczania. Konieczne jest regularne czyszczenie i konserwacja powierzchni elektrolitycznego roztworu odtłuszczającego.

Nieprawidłowa metoda zawieszenia przedmiotu obrabianego podczas odtłuszczania elektrolitycznego wpłynie na efekt odtłuszczania. Gdy obrabiany przedmiot jest poddawany odtłuszczaniu elektrochemicznemu, uwięzienie gazu w niektórych częściach wiąże się z usunięciem plam oleju w tych częściach, co prowadzi do niepełnego odtłuszczenia. Katoda może być przesuwana podczas odtłuszczania, a obrabiany przedmiot może być stale wstrząsany, aby zapobiec adsorpcji gazu. Podczas zawieszania przedmiotu obrabianego w zbiorniku odtłuszczającym należy najpierw wstrząsnąć nim w roztworze alkalicznym, aby usunąć brud przylegający do powierzchni przedmiotu obrabianego, gdy wejdzie on w kontakt z powierzchnią roztworu alkalicznego podczas procesu zawieszania. Po wyjęciu przedmiotu obrabianego ze zbiornika należy najpierw wstrząsnąć nim w roztworze alkalicznym i szybko go wyjąć, podczas gdy brud na powierzchni cieczy rozprzestrzenia się wokół.

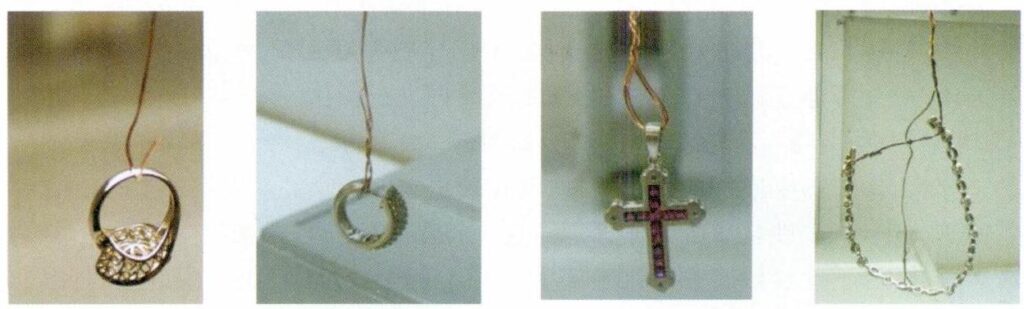

【Przypadek 9-38】 Kontrola koloru powłoki nie jest ustandaryzowana, a klient ma zastrzeżenia do wyników kontroli.

Analiza:

Kolor powłoki jest istotnym wskaźnikiem jakości powłoki galwanicznej. Wiele zakładów jubilerskich stosunkowo swobodnie podchodzi do kontroli koloru powłoki.

Subiektywnie, wyniki kontroli nie są akceptowane przez klientów. Aby temu zaradzić, należy w miarę możliwości ustanowić znormalizowane warunki, metody i procedury kontroli oraz uzgodnić je przez obie strony. Obecnie najczęściej stosowaną metodą jest tworzenie próbek kolorów galwanicznych i konfigurowanie standardowych skrzynek świetlnych o temperaturze barwowej.

Podczas procesu kontroli personel kontroli jakości powinien nosić cienkie białe bawełniane rękawiczki do testowania i sprawdzać, czy na rękawiczkach nie ma brudu lub skomplikowanych przedmiotów, aby zapobiec zarysowaniu powierzchni produktu, gdy rękawice wejdą z nim w kontakt. Włącz przełącznik lightbox i wyreguluj intensywność źródła światła, aby ustabilizować temperaturę barwową na standardowym poziomie 6500K. Umieść próbki kolorów galwanicznych i towary, które mają zostać sprawdzone, w standardowym polu świetlnym w celu porównania kolorów i wstępnej kontroli. Zmień pozycję produktu i sprawdź powierzchnię pod różnymi kątami pod kątem zamglenia, zażółcenia, zadrapań itp.; porównaj kolor i biel próbek kolorów galwanicznych i sprawdzanych towarów, jak pokazano na rysunku 9-38.

[Przypadek 9-39] Kolor powłoki rodowanej nie jest wystarczająco jasny, jak pokazano na rysunku 9-39.

Podczas galwanizacji białego rodu dla biżuterii wymagana jest dobra jasność, ale w rzeczywistej produkcji często napotyka się problem niewystarczającej jasności koloru. Główne przyczyny tego problemu są następujące:

(1) Należy zwiększyć zawartość rodu w roztworze galwanicznym. W określonych temperaturach i warunkach gęstości prądu stężenie rodu w roztworze do powlekania rodem znacząco wpływa na kolor powłoki. Gdy zawartość rodu jest mniejsza niż 1,0 g/L, powłoka wydaje się czerwona, nie ma połysku, pozwala na niską gęstość prądu i ma bardzo niską wydajność prądową, co powoduje wysoką kruchość powlekanych części; niektóre powłoki mogą pękać. Dlatego często konieczne jest dodanie roztworu siarczanu rodu o wysokim stężeniu podczas produkcji. Wraz ze wzrostem zawartości rodu, biel powłoki stopniowo wzrasta, a wydajność prądowa również wzrasta. Biel nie zmienia się znacząco, gdy zawartość rodu przekracza 1,5 g/l. Gdy zawartość rodu przekracza 3,0 g / l, powlekane części wydają się białe, prędkość galwanizacji jest zbyt duża, powłoka jest nierówna, a przyczepność do metalu nieszlachetnego jest słaba. Zawartość rodu podczas galwanizacji jest zazwyczaj kontrolowana w zakresie 1,0-2,5 g/L.

(2) Temperatura roztworu galwanicznego jest niewystarczająca. Gdy temperatura jest niższa niż 20 ℃, wydajność prądowa jest bardzo niska, naprężenie powłoki jest wysokie, a powłoka nie jest jasna. Wraz ze wzrostem temperatury wzrasta dopuszczalna wartość gęstości prądu, poprawia się wydajność prądowa i zmniejsza się naprężenie powłoki. Jeśli jednak temperatura jest zbyt wysoka, roztwór szybko odparowuje, a duża ilość mgły kwasu siarkowego jest porywana, co pogarsza warunki pracy. Galwanizacja jest zwykle przeprowadzana w temperaturze około 40 ℃.

(3) Nadmierna zawartość kwasu siarkowego w roztworze galwanicznym. Jony siarczanowe są głównymi jonami kompleksowymi jonów rodu. Zwiększenie stężenia kwasu siarkowego wzmacnia kompleksowanie trójwartościowego rodu z jonami siarczanowymi, zmniejszając tendencję do reakcji wypierania ligandów. Jednak silna korozja może wystąpić, gdy stężenie kwasu siarkowego jest zbyt wysokie, a obrabiany przedmiot nie jest odpowiednio uziemiony. Dodatek kwasu siarkowego może zwiększyć przewodność i kwasowość roztworu galwanicznego, stabilizując roztwór. Ogólnie rzecz biorąc, wraz ze wzrostem zawartości wolnego kwasu siarkowego w roztworze galwanicznym spada wydajność prądowa i wzrasta naprężenie powłoki. Jednak gdy zawartość jest zbyt wysoka, a obrabiany przedmiot nie jest prawidłowo uziemiony, może wystąpić silna korozja, a także może zwiększyć wewnętrzne naprężenie powłoki, prowadząc do pęknięć w powłoce. Gdy zawartość kwasu siarkowego jest mniejsza niż 15 ml / l, kolor powłoki ciemnieje, dlatego należy utrzymywać określoną zawartość kwasu siarkowego.

(4) Niewystarczająca ilość dodatków w roztworze galwanicznym prowadzi do pogorszenia jakości roztworu. Wraz ze wzrostem czasu powlekania rodem, kolor roztworu galwanicznego zmienia się z jasnożółtego na ciemnobrązowy, przez co roztwór staje się niestabilny. Wynika to głównie z reakcji wydzielania tlenu na anodzie, gdzie tlen ma silną zdolność utleniania, powodując pogorszenie jakości roztworu galwanicznego. Dlatego roztwór galwaniczny musi być często adaptacyjnie filtrowany za pomocą węgla aktywnego, a niektóre dodatki muszą być dodawane w celu poprawy wydajności roztworu galwanicznego. Dodatki, takie jak środki wyrównujące, środki zwilżające i rozjaśniacze, mają znaczący wpływ na roztwór galwaniczny, zmieniając właściwości kinetyczne metali osadzanych elektrolitycznie, właściwości warstwy osadu i elektrolitu, takie jak zmniejszenie naprężeń wewnętrznych powłoki, zapobieganie powstawaniu pęknięć, poprawa odporności powłoki na korozję, znaczący wpływ na biel powlekanych części, dzięki czemu powłoka jest cienka, gładka, jasna, a elektrolit stabilny.

[Przypadek 9-40] Biały kolor kamienia zmienia się na żółty po galwanizacji

Analiza:

W tym przypadku niektóre diamenty w zestawie biżuterii z 18-karatowego białego złota z oprawą z bolcem wydają się żółtawe po rodowaniu. Po wyjęciu i sprawdzeniu jednego diamentu okazuje się, że nie zmienił on koloru na żółty. W związku z tym problem ten należy przypisać złudzeniu spowodowanemu przez metal otaczający spód diamentu, co wynika ze słabego powlekania i żółknięcia warstwy powłoki. Czynniki wpływające na żółknięcie warstwy galwanicznej obejmują niską gęstość prądu katody, zbyt niską zawartość rodu, zbyt cienką warstwę galwaniczną i nieodpowiednie czyszczenie warstwy galwanicznej.

[Przypadek 9-41] Powierzchnia biżuterii staje się mętna po galwanizacji, jak pokazano na rysunku 9-41.

Analiza:

Po rodowaniu na powierzchni biżuterii miejscowo pojawiają się białe, mętne plamy. Możliwe przyczyny tego problemu obejmują: (1) Nieodpowiednie odtłuszczanie wadliwych części metalowych utrudnia średnie osadzanie metalu; (2) Jakość metalu nie jest gęsta, występują wady skurczowe, potencjał jest niski w tym obszarze, prędkość galwanizacji jest powolna lub trudna do galwanizacji, należy ją naprawić przed ponownym galwanizowaniem; (3) Wydłużony czas galwanizacji prowadzi do ciemnienia i szarzenia warstwy galwanicznej; (4) Nadmierna gęstość prądu spowoduje ciemne i szare zjawiska na powierzchni warstwy galwanicznej, które należy kontrolować w określonym zakresie; (5) Wydłużony czas galwanizacji.

[Spód kolczyka nie jest platerowany, a diament jest czarny, jak pokazano na rysunku 9-42.

Analiza:

Dolny otwór okrągłego diamentu jest zbyt mały, a wylot otworu ma zadziory. Usunięcie okruchów wosku podczas procesu woskowania jest skomplikowane, co powoduje niepowodzenie galwanizacji. Aby rozwiązać ten problem, po ustawieniu kamienia należy całkowicie usunąć zadziory, w połączeniu z procesem polerowania elektrolitycznego, aby dokładnie wypolerować spód kamienia i dokładnie wyczyścić te części przed galwanizacją.

[Przypadek 9-43] Dolna część pleców z klatką jest matowa, jak pokazano na rysunku 9-43.

Analiza:

Tak zwany matowy kolor odnosi się do braku jasności. W tym przypadku, mimo że puste ściany dna siatki zostały pokryte galwanicznie, brakuje im jasności w porównaniu do powierzchni dna siatki, głównie dlatego, że puste ściany nie mogą być polerowane lub nie są polerowane podczas polerowania.

[Przypadek 9-44] Zmiana koloru podczas elektrolitycznego usuwania oleju, jak pokazano na rysunku 9-44.

Analiza:

Podczas elektrolitycznego usuwania oleju, gdy przedmiot obrabiany jest podłączony do katody, powierzchnia podlega procesowi redukcji z wydzielaniem wodoru. Gdy obrabiany przedmiot jest podłączony do anody, powierzchnia ulega procesowi utleniania z wydzielaniem się tlenu. Zaletą katodowego usuwania oleju jest szybka prędkość usuwania oleju, generalnie nie powoduje korozji przedmiotu obrabianego, ale jest podatny na kruchość wodorową, wpływając na właściwości mechaniczne powłoki i szybko powodując otwory; anodowe usuwanie oleju nie powoduje kruchości wodorowej w matrycy, może usuwać pozostałości trawienia na powierzchni przedmiotu obrabianego, ale prędkość usuwania oleju jest.

Stosunkowo powolne działanie spowoduje, że obrabiany przedmiot ulegnie w pewnym stopniu korozji. Ponieważ korozja powierzchni metalu poważnie wpłynie na jasność i osadzanie powłoki, odtłuszczanie katodowe jest zwykle stosowane w produkcji, a odtłuszczanie katodowe jest również stosowane w tym przykładzie. Jednakże, gdy gęstość prądu jest zbyt wysoka, a obrabiany przedmiot znajduje się zbyt blisko anody, metalowa powierzchnia biżuterii może wejść w kontakt z tlenem uwalnianym przez anodę, powodując utlenianie i przebarwienia.

[Otwory w powłoce i wżery, jak pokazano na rysunku 9-45.

Analiza:

Pinholes odnoszą się do wyglądu delikatnych porów na powierzchni warstwy galwanicznej, przypominających ukłucie szpilką; są one zazwyczaj małe i niewidoczne gołym okiem, ale można je wykryć za pomocą szkła powiększającego lub metod testowych. Wżery odnoszą się do niepenetrujących wgłębień na warstwie galwanicznej, przy czym warstwa galwaniczna w części wgłębionej jest cieńsza niż warstwa odlewnicza w innych częściach, tworząc wgłębienie. Gołym okiem widać duże wżery, podczas gdy małe wżery można wykryć dopiero po powiększeniu. Otwory i wżery nie tylko wpływają na efekt dekoracyjny powłoki, ale także zmniejszają jej właściwości ochronne.

Głównym powodem powstawania otworów i wżerów jest to, że wodór wydziela się na katodzie podczas powlekania galwanicznego i jest adsorbowany na powierzchni powlekanej części, utrudniając osadzanie metalu powłoki. Jeśli pęcherzyki wodoru pozostają na powierzchni galwanizowanej części przez długi czas, powstają otwory; jeśli czekają przez krótki czas, powstają wżery. Na powstawanie otworów i wżerów wpływa wiele czynników, takich jak czystość obróbki wstępnej galwanizowanej części, nagromadzenie różnych zanieczyszczeń w roztworze galwanicznym, zawartość środka zwilżającego, wartość pH, gęstość prądu katodowego, ruch przedmiotu obrabianego itp. wszystkie te czynniki będą miały bezpośredni wpływ na adsorpcję pęcherzyków wodoru. Szczegółowa analiza jest następująca:

(1) Słaba obróbka wstępna. Nieodpowiednie odtłuszczanie lub niewłaściwe przechowywanie podczas obróbki może prowadzić do opadania pyłu na powierzchnię, mieszania się go ze smarem i utrudniać jego usunięcie. Podczas polerowania materiały ścierne i pasty polerskie osadzają się w mikrowgłębieniach na powierzchni, utrudniając ich czyszczenie. Jeśli obszary te nie mogą być pokrywane w sposób ciągły w celu utworzenia warstwy galwanicznej, tworzą się otwory. Plamki powstają, gdy warstwa galwaniczna rośnie tylko na zewnątrz, aby pokryć metal, ale jest cieńsza niż w czystych obszarach.

(3) Wpływ defektów podłoża. Pomimo tego, że gołym okiem wydaje się nienaruszona, powierzchnia podłoża zawiera wiele defektów, takich jak otwory piaskowe, pęknięcia i obszary bogate w zanieczyszczenia po badaniu mikroskopowym. W porównaniu do atomów metalu w warstwie galwanicznej, defekty te mają stosunkowo dużą objętość. Otwory powstają, gdy warstwa galwaniczna nie może całkowicie pokryć i uszczelnić tych defektów. Ponieważ znaczna ilość atomów metalu z warstwy galwanicznej jest zużywana do wypełnienia tych defektów, warstwa galwaniczna staje się znacznie cieńsza w mikroporach, co powoduje powstawanie drobnych plamek. Wodór ma niższy nadpotencjał na chropowatych powierzchniach, co prowadzi do bardziej intensywnego wydzielania wodoru podczas galwanizacji, co może generować więcej otworów i plamek.

(4) Niewystarczająca zawartość środka zwilżającego. Wodór wytrąca się na powierzchni warstwy galwanicznej, utrudniając osadzanie metalu i powodując powstawanie otworów lub plamek. Środki zwilżające pomagają zmniejszyć napięcie powierzchniowe roztworu galwanicznego, zwiększają hydrofilowość galwanizowanej powierzchni, zmniejszają przyczepność pęcherzyków wodoru i ułatwiają ich szybkie opuszczenie powierzchni galwanizowanej części bez retencji.

Niewłaściwa kontrola warunków pracy. Nadmierna gęstość prądu katodowego zwiększa wydzielanie wodoru na katodzie. Odporność na ucieczkę pęcherzyków wodoru wzrasta, gdy temperatura roztworu galwanicznego jest zbyt niska. Niska wartość pH pogarsza katodową reakcję uboczną wydzielania wodoru. Nieodpowiednia prędkość ruchu przedmiotu obrabianego powoduje większy ruch względny między roztworem galwanicznym a powierzchnią przedmiotu obrabianego i niewystarczające działanie płuczące. Utrudnia to ucieczkę pęcherzyków przylegających do powierzchni warstwy galwanicznej.

W rzeczywistej produkcji kształt, stopień rozproszenia oraz lokalizacja otworów i plamek na warstwie galwanicznej mogą być wykorzystane do określenia czynników wpływających. Następnie można podjąć ukierunkowane działania w celu ich wyeliminowania.

Część 2. Wady różnych rodzajów biżuterii w galwanizacji

1. Wady galwanizacji wiszącej

[Przypadek 9-46] Kabłąk i pierścień zabezpieczający nie mogą być zamocowane, jak pokazano na rysunku 9-46.

Analiza:

Kabłąk wisiorka musi być przymocowany za pomocą pierścienia zabezpieczającego, aby zapewnić wygląd i regularne użytkowanie wisiorka. Jeśli nie można go przymocować, łatwo się przechyli i będzie nieelastyczny podczas noszenia.

【Przypadek 9-47】 Kaucja jest zbyt mała, a łańcuch jest złożony.

Analiza:

Kabłąk jest używany w połączeniu z naszyjnikiem, wymagając, aby naszyjnik płynnie przechodził przez kabłąk i swobodnie się poruszał. Jeśli kabłąk jest zbyt mały, nawet jeśli naszyjnik może przez niego przejść, jest on podatny na sztywność podczas noszenia, co wpływa na komfort noszenia.

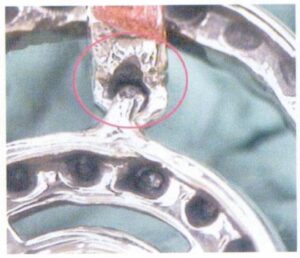

Przypadek 9-48】 Uszkodzenie pozycji zgrzewania kabłąka

Analiza:

Podczas montażu kabłąka z pierścieniem, kabłąk jest zwykle najpierw otwierany, a pierścień jest do niego wkładany, a następnie spawany na końcu otworu. Jakość spawania jest ważnym aspektem wpływającym na jakość wisiorka, a wady spawalnicze są niedopuszczalne. Jednak w rzeczywistej produkcji, wady spawalnicze, takie jak pory, wtrącenia żużla, perełki spawalnicze, pęknięcia itp. często występują w miejscu spawania. Wad tych nie można wyeliminować podczas szlifowania i polerowania, co wymaga ponownej obróbki szlifierskiej.

【Przypadek 9-49】 Pierścień zabezpieczający nie jest okrągły, a zawieszka nie jest wyrównana, jak pokazano na rysunku 9-47.

Analiza:

Pionowe zawieszenie jest niezbędnym wymogiem dla wisiorków. W tym przykładzie pierścień osadczy i boczne okienko ramki są połączone. Mimo to, ze względu na nieokrągły kształt pierścienia, nie można ich odpowiednio zawiesić po montażu, powodując przechylenie wisiorka na bok i wpływając na wygląd i komfort noszenia. Podczas sprawdzania wisiorka należy zwrócić uwagę na środek ciężkości w widoku z boku i środek ciężkości wisiorka w widoku z przodu. Podczas zawieszania wisiorka nie powinno być tendencji do pochylania się do przodu lub do tyłu, patrząc z góry, a ogólny środek ciężkości musi być pionowy, patrząc z przodu, bez przechylania.

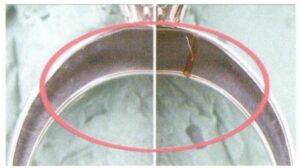

[Przypadek 9-50] Luźny skurcz na wewnętrznej ściance kabłąka, jak pokazano na rysunku 9-48.

Analiza:

Kabłąk ma stosunkowo niewielką powierzchnię, przez co jest podatny na kurczenie się wewnętrznych ścianek podczas odlewania. Jednak ze względu na niewielki rozmiar łańcucha w pozycji przelotowej, operacja jest ograniczona podczas szlifowania lub w wyniku zaniedbania mogą pozostać wady skurczowe. Dlatego konieczne jest wybranie odpowiednich narzędzi do obróbki, przerobienie obszaru skurczu, a następnie przystąpienie do szlifowania i piaskowania.

【 Przypadek 9-51】 Kaucja i pierścień zabezpieczający zespawane razem, niezdolne do ruchu

Analiza:

Podczas spawania, miejsce spawania powinno być odizolowane od pierścienia zgrzewanego, aby uniknąć przepływu materiału spawalniczego do obszaru styku pierścienia Bail i pierścienia zgrzewanego podczas nagrzewania, powodując ich zespawanie.

2. Wady galwanizacji obrączek na palce

【Przypadek 9-52】 Niewłaściwa pozycja napisu

Analiza:

Klienci zazwyczaj określają miejsce grawerowania. Jeśli nie zostanie to określone, grawerunek jest zwykle wykonywany w miejscu, które nie wpływa na wygląd biżuterii. W przypadku pierścionków, napis jest zwykle grawerowany na wewnętrznym okręgu pierścionka, ale nie powinien być wygrawerowany dokładnie w środku dolnej części trzonu pierścionka; powinien być nieco poza środkiem.

Przypadek 9-53】 Trzon pierścienia jest asymetryczny, jak pokazano na rysunku 9-49.

Analiza:

W przypadku pierścionków z pojedynczym dużym kamieniem, wymagana jest symetria wzdłuż środkowej pionowej linii po obu stronach, a kwestia asymetrii w tym przypadku nie powinna występować.

【Przypadek 9-54】 Wzór dekoracyjny jest zdeformowany, jak pokazano na rysunku 9-50.

Analiza:

Delikatna, wydrążona dekoracja kwiatowa z boku trzonu pierścionka jest podatna na odkształcenia lub nadmierne wypolerowanie z powodu siły podczas polerowania. Należy zwrócić uwagę na technikę i siłę podczas polerowania.

[Przypadek 9-55] Części inkrustowane przekrzywiają się, jak pokazuje Rysunek 9-51.

Analiza:

W tym przypadku korona główki pierścienia jest częścią inkrustowaną. Po zespawaniu z pierścieniem występuje widoczne przekrzywienie. Powodem jest to, że dwa równoległe otwory pozycjonujące korony są zbyt blisko, a jeden z otworów pozycjonujących ma zbyt dużą szczelinę z kołkiem pozycjonującym, co powoduje odchylenie pozycjonowania. Aby rozwiązać ten problem, dwa równoległe otwory pozycjonujące można zamienić na górny i dolny otwór pozycjonujący. Należy spróbować zmniejszyć odległość między nimi, a dopasowanie między otworem a sworzniem powinno być ścisłe.

[Przypadek 9-56] Pęknięcie korozyjne naprężeniowe zęba pierścienia 14 KW, jak pokazano na rysunku 9-52.

Analiza:

W tym przypadku materiałem pierścionka jest zawierający nikiel stop 14 K białego metalu. Naprężenia szczątkowe powstają na bolcu podczas procesu produkcyjnego. Po pewnym czasie noszenia pierścionka naprężenia szczątkowe i środowisko korozyjne mogą powodować korozję naprężeniową, prowadzącą do pękania zęba.

Naprężenie szczątkowe odnosi się do układu naprężeń wewnątrz obiektu bez przyłożenia siły zewnętrznej, utrzymując równowagę. Jest to naprężenie nieodłączne lub wewnętrzne. Istnieje wiele przyczyn pojawienia się naprężeń szczątkowych na zębie pierścienia, jak pokazano w Tabeli 9-1.

Tabela 9-1 Przyczyny występowania naprężeń szczątkowych w pierścieniach osadczych

| Proces działania | Przyczyny naprężeń szczątkowych | Możliwe konsekwencje związane ze stresem |

|---|---|---|

| Spawanie pazurów na opasce pierścienia | Nadmierna prędkość nagrzewania i temperatura uchwytu podczas spawania | Naprężenia termiczne mogą powodować pęknięcia |

| Spawanie pierścieniowe lub hartowanie po podgrzaniu | Przedwczesne utwardzanie elementów po spawaniu | Szybkie chłodzenie na zewnątrz i powolne chłodzenie w środku prowadzi do nierównomiernego skurczu cieplnego, powodując naprężenia i pęknięcia w pazurach. |

| Ustawianie pozycji na pazurach | Nieprawidłowe działanie może spowodować przegrzanie | Powoduje kruchość i pęknięcia pazurów |

| Dociśnij szczypce pazurowe do powierzchni kamienia szlachetnego | Pazury zaciskowe, gdy siła jest zbyt duża, zbyt duże zginanie, spowodowane zmianą organizacji ziarna pazura | Generowanie naprężeń szczątkowych, mikropęknięć i ewentualne pękanie |

Naprężenia szczątkowe z jednej strony zmniejszają potencjał elektrodowy stopu, obniżając odporność materiału na korozję. Jednocześnie same bolce są stosunkowo cienkie i mogą nawet powodować pękanie korozyjne naprężeniowe. Z drugiej strony, naprężenia szczątkowe mogą prowadzić do odsłoniętych lub potencjalnych mikropęknięć. Mikropęknięcia te są trudne do wykrycia i często służą jako miejsca gromadzenia się czynników korozyjnych. Ponieważ biżuteria jest często narażona na działanie różnych czynników korozyjnych podczas użytkowania, takich jak pot, woda z kranu, chlor w basenach, różne sole itp.

Pod wpływem działania tych czynników korozyjnych obszary narażone na wysokie naprężenia stają się obszarami anodowymi, ulegającymi korozji elektrochemicznej, osłabiającymi materiał, a nawet powodującymi pęknięcia. Im wyższe stężenie czynnika korozyjnego, im dłuższy czas kontaktu, im wyższa temperatura i im cieńsze ząbki, tym szybsze osłabienie ząbków, zaostrzające pękanie korozyjne naprężeniowe i prowadzące do awarii. Aby skutecznie zapobiegać pękaniu korozyjnemu naprężeniowemu białego metalu niklu K, należy podjąć wysiłki w celu wyeliminowania naprężeń szczątkowych i mikropęknięć w materiale podczas produkcji, a także zwrócić uwagę na czyszczenie biżuterii i ograniczenie gromadzenia się czynników korozyjnych we wrażliwych obszarach podczas użytkowania.

Case 9-57】 Zbyt cienki trzpień pierścienia

Analiza:

Grubość trzpienia pierścionka powinna wynosić co najmniej 0,8 mm. Gdy jest zbyt cienki, łatwo się odkształca i jest niewygodny w noszeniu.

[Przypadek 9-58] Rozmiar pierścienia nie spełnia wymagań.

Analiza:

Wszystkie gotowe pierścienie muszą zostać sprawdzone pod kątem rozmiaru. Gdy rzeczywisty rozmiar pierścienia przekracza standardową tolerancję rozmiaru pierścienia ±1/4, należy go przyciąć do wymaganego zakresu.

3. Wady galwanizacji bransoletek i naszyjników.

[Nadmierna przerwa i pęknięcie łańcucha, jak pokazano na rysunku 9-53.

Analiza:

W przypadku bransoletek i naszyjników korpus łańcucha musi być pionowy; ogniwa łańcucha muszą być jednolite, elastyczne i pozbawione węzłów. Jeśli występuje problem nadmiernego luzu, korpus łańcucha jest elementarnie zagięty.

[Przypadek 9-60] niejednolite połączone szczeliny, jak pokazano na rysunku 9-54.

Analiza:

Występowanie nierównomiernie połączonych szczelin wpływa na wygląd i sprawia, że łańcuch nie jest gładki w noszeniu.

【Przypadek 9-61】 spawanie niekompletne, jak pokazano na rysunku 9-55.

Analiza:

Spawana część tego przedmiotu obrabianego jest zespawana, ale nie osiągnęła jeszcze stopnia trwałego stopienia. Wytrzymałość powierzchni złącza jest niewielka, a oddzielenie następuje w kolejnej operacji przetwarzania, co jest typowym fałszywym spawaniem. Istotą jest to, że temperatura powierzchni złącza podczas spawania jest zbyt niska, rozmiar strefy wtopienia jest zbyt mały i może nawet nie osiągnąć temperatury topnienia. Materiał spawalniczy gromadzi się na spoinie, a metale po obu stronach ledwo łączą się ze sobą, więc wygląda to na dobrą spoinę, ale nie została jeszcze w pełni stopiona. Niezależnie od tego, czy jest to spawanie laserowe, czy spawanie płomieniowe, fałszywy ślub jest możliwy.

Aby rozwiązać ten problem, podczas pracy należy zwrócić uwagę na następujące kwestie: Przedmiot obrabiany przeznaczony do spawania należy dokładnie oczyścić, utrzymywać spoinę i materiał spawalniczy w czystości, usunąć utlenianie, smar, resztki kwasowej cieczy zanurzeniowej, resztki klejów polerskich itp. Ostrożnie wyrównaj spoiny przedmiotu obrabianego, co pomaga uzyskać mocny i czysty obszar spawania, zmniejszając ilość prac związanych z czyszczeniem. Przymocuj obrabiany przedmiot za pomocą zacisków łańcuchowych, zacisków spawalniczych itp. w celu uniknięcia przesunięcia podczas spawania. Przed spawaniem należy zanurzyć cały obrabiany przedmiot w alkoholu z kwasem borowym, a następnie lekko podgrzać obrabiany przedmiot, aby utworzyć ochronną warstwę kwasu borowego na powierzchni, aby zapobiec utlenianiu. Spoina powinna być dobrze zabezpieczona kwasem borowym, który działa jak topnik; może szybko wypalić się, zapewniając dobrą ochronę materiału spawalniczego i spoiny. Podczas spawania ciepło powinno być przenoszone z elementu spawanego na materiał spawalniczy. Nie należy intensywnie podgrzewać materiału spawalniczego płomieniem i wtłaczać go w spoinę, co zwykle skutkuje niską jakością spoiny.

【Przypadek 9-62】 Pęknięcie łańcucha, jak pokazano na rysunku 9-56.

Analiza:

Łańcuch to elastyczny element połączony ogniwami łańcucha. Wytrzymałość połączenia między ogniwami łańcucha ma kluczowe znaczenie dla bezpiecznego użytkowania łańcucha. Jeśli siła zewnętrzna działająca na łańcuch przekroczy wytrzymałość połączenia, może to spowodować zerwanie łańcucha. Obróbka łańcucha obejmuje odlewanie, łączenie, spawanie, szlifowanie, polerowanie, galwanizację itp. Różne czynniki wpływają na wytrzymałość połączenia między ogniwami łańcucha.

Wpływ zerwania łańcucha, na przykład jakość metalurgiczna ogniw łańcucha, metody łączenia, jakość spawania, metody szlifowania i polerowania itp. Jeśli jakość metalurgiczna ogniw łańcucha jest niska, z wadami takimi jak wtrącenia otworów piaskowych, zmniejszy to efektywne pole przekroju ogniw łańcucha, obniżając wytrzymałość mechaniczną łańcucha; jeśli ogniwa łańcucha są wielokrotnie wyginane w przód iw tył podczas łączenia, zmniejszy to plastyczność ogniw łańcucha; jeśli występują wady, takie jak niekompletne spawanie, wtrącenia żużla podczas spawania, zmniejszy to wytrzymałość obszaru spawania; jeśli nadmierna siła jest przykładana do ogniw łańcucha podczas szlifowania i polerowania, nawet powodując splątanie, może to łatwo doprowadzić do zerwania łańcucha.

[Przypadek 9-63] Specyfikacje łańcucha nie są zgodne.

Analiza:

Wymagane było użycie łańcucha krzyżowego o średnicy 1,5 mm, ale zastosowano łańcuch kostny o średnicy 1,3 mm.

[Przypadek 9-64] Wisiorek nie jest wyśrodkowany.

Analiza:

Długość łańcuszków po obu stronach powinna być taka sama w przypadku naszyjników z zawieszkami, z zawieszką i zapięciem karabińczykowym na środku naszyjnika. Jednak w tym przypadku naszyjnik został wyprodukowany z nierównymi długościami łańcuszków po obu stronach, co spowodowało przesunięcie zapięcia karabińczykowego na jedną stronę podczas noszenia.

[Przypadek 9-65] Długość łańcucha nie spełnia wymagań, jak pokazano na rysunku 9-57.

Analiza:

Wymagana długość bransoletki wynosi 7 cali, z dopuszczalną tolerancją rozmiaru ±0,5 cala. Rzeczywista długość wynosi jednak tylko 6,25 cala, przekraczając dopuszczalny zakres.

[Przypadek 9 - 66] Skórzany sznurek nie jest dobrze zamocowany i luzuje się z zapięcia skórzanego sznurka.

Analiza:

Bransoletki i naszyjniki są czasami wykonane ze skórzanych sznurków, a zwykłym sposobem zabezpieczenia skórzanego sznurka jest włożenie końca sznurka do klamry sznurka i przymocowanie go za pomocą kombinacji kleju i szczypiec. Problemy z odczepieniem mogą wystąpić, gdy nie są mocno zaciśnięte lub gdy siła kleju jest niewystarczająca.

4. Wady w galwanizacji kolczyków.

[Przypadek 9-67] Pozycja zgrzewania szpilki kolczyka jest nieprawidłowa, jak pokazano na Rysunek 9-58.

Analiza:

Istotnym wymogiem jakościowym jest, aby kolczyki były symetryczne po lewej i prawej stronie. Podczas zgrzewania szpilek kolczyka, szpilki po obu stronach powinny być rozmieszczone symetrycznie. W tym przypadku szpilka kolczyka po lewej stronie jest przyspawana do krawędzi kolczyka, podczas gdy szpilka kolczyka po prawej stronie jest przyspawana do wewnętrznej dolnej części oczka, co powoduje asymetrię.

[Przypadek 9-68] Krawędź kolczyka nie jest symetryczna, jak pokazano na rysunku 9-59.

Analiza:

W tym przypadku szerokość krawędzi kamienia w korpusie kolczyka musi być spójna, co nie spełnia wymogu ładności.

[Przypadek 9-69] Powierzchnia kolczyka nie jest symetryczna, jak pokazuje Rysunek 9-60.

Analiza:

W tym przypadku wysokość i kąt ozdobnej wypukłej platformy z przodu kolczyka mogłyby być bardziej spójne, co nie spełnia wymogu symetrii.

[Przypadek 9-70] Pierścień jest zdeformowany i niekompletny, jak pokazano na rysunku 9-61.

Analiza:

Wiszące kolczyki wymagają, aby zwisająca część wisiała pionowo i swobodnie. W tym przypadku pierścień łączący zwisającej części jest niekompletny i zdeformowany, co powoduje jego przekrzywienie.

[Przypadek 9-71] Słupek podpierający kolczatkę jest zbyt cienki, jak pokazano na rysunku 9-62.

Analiza:

W tym przypadku drążek podtrzymujący zatyczki do uszu jest zbyt cienki, co wpływa na jego wytrzymałość mechaniczną i sprawia, że jest podatny na odkształcenia.

[Przypadek 9-72] Sztyft kolczyka ze śladami szlifowania, jak pokazano na rysunku 9-63.

Analiza:

Średnica wkładki dousznej wynosi zazwyczaj 0,8 ~ 0,9 mm, a długość około 11 mm. Końcówka szpilki jest zwykle tępa, z rowkiem 5 mm od końcówki i rowkiem po każdej stronie klipsa, aby zapobiec ześlizgiwaniu się. Pozostała część szpilki do ucha powinna być gładka i wygodna w noszeniu, ale w tym przypadku w obszarze wymagającym gładkiej powierzchni pojawiają się głębokie ślady szlifowania.

[Przypadek 9-73] Przeciwciśnienie w uchu jest zbyt luźne, jak pokazuje Rysunek 9-64.

Analiza:

Tylna część ucha to specjalistyczny termin odnoszący się do biżuterii, odnoszący się do małego akcesorium używanego do mocowania sztyftów w kolczykach za uchem. Podczas noszenia kolczyków, po ich założeniu, zausznik jest przypinany za uchem, aby zabezpieczyć kolczyki. Materiał, z którego wykonane są zatyczki, musi mieć pewną elastyczność w strukturze, aby ułatwić noszenie i zdejmowanie. Typowe konstrukcje zauszników obejmują zauszniki motylkowe, zauszniki tarczowe, zauszniki ze sprężyną śrubową i ruchome zauszniki sprężynowe. W tym przypadku zastosowano ruchomą sprężynę, ale sprężyna jest zbyt luźna, aby zapewnić stabilność podczas noszenia.