Co sprawia, że biżuteria ze stopów o niskiej temperaturze topnienia jest wyjątkowa: Przewodnik po produkcji i pielęgnacji

Odkryj sztukę rzemiosła: Wewnątrz świata biżuterii ze stopów o niskiej temperaturze topnienia

Stopy o niskiej temperaturze topnienia lub stopy topliwe to dwu-, trój- lub czwartorzędowe stopy składające się z pierwiastków metalicznych, takich jak ołów, cyna, bizmut i kadm. Charakteryzują się niebiesko-szarym lub srebrno-białym zimnym odcieniem, niską temperaturą topnienia, łatwym topieniem, prostym odlewaniem, miękkością stopu i łatwością rzeźbienia, dzięki czemu są szeroko stosowane do tworzenia misternie zaprojektowanych ozdób rzemieślniczych.

Ze względu na stosunkowo niską temperaturę topnienia, stopy cynku są również wprowadzane ze stopami topliwymi. Biżuteria ze stopów cynku to kolejny ważny rodzaj popularnego materiału jubilerskiego wykonanego ze stopów o niskiej temperaturze topnienia, przy czym główne rodzaje stopów cynku stosowanych w biżuterii to stopy cynku i aluminium, stopy cynku i aluminium-magnezu oraz stopy cynku i aluminium-miedzi.

Broszka ze stopu cynku

Spis treści

Sekcja I Akcesoria ze stopów o niskiej temperaturze topnienia

1. Wprowadzenie do kilku typowych pierwiastków metali o niskiej temperaturze topnienia

(1) Cyna

Cyna jest czwartym rzadkim metalem po platynie, złocie i srebrze. Jej symbol chemiczny to Sn, a liczba atomowa to 50, masa atomowa 119, gęstość 7,31 g/cm.3a temperatura topnienia wynosi 232 ℃. Cyna jest srebrzystobiałym, ciągliwym metalem o niskim współczynniku tarcia, bardzo miękkim, o dobrej plastyczności i ciągliwości. Szybkość wydłużania odlewanej cyny w temperaturze 17 ℃ wynosi 45%-60%, wytrzymałość na rozciąganie wynosi 25-40 MPa, a granica plastyczności 12-25 MPa. Cyna szybko utlenia się w powietrzu pod wpływem tlenu, wody i dwutlenku węgla, tworząc na swojej powierzchni warstwę ochronną. Ze względu na brak matowienia, utleniania i nietoksyczności, cyna jest bardzo odpowiednia do kontaktu z ludzkim ciałem. Biorąc pod uwagę wysoki koszt złota i tendencję srebra do matowienia, biżuteria wykonana z cyny ma wiele zalet. Jest ona uznawana za jeden z doskonałych materiałów na biżuterię poza złotem i srebrem, charakteryzujący się zarówno wysokiej klasy wyglądem, jak i dobrymi właściwościami metalicznymi.

W komercyjnej czystej cynie całkowita zawartość zanieczyszczeń nie przekracza 0,25%, a w normie ASTMB-339 minimalna zawartość cyny wymagana dla wlewków cyny klasy A wynosi 99,8%. Cyna ma słabą wydajność cięcia i ma tendencję do przyklejania się do narzędzi, więc produkty cynowe nie nadają się do obróbki mechanicznej i kształtowania, ale nadają się do formowania ciśnieniowego i odlewania.

Chiny mają bogate zasoby cyny, z potwierdzonymi rezerwami wynoszącymi ponad 3 miliony ton, co stanowi około jednej trzeciej całkowitych światowych rezerw.

(2) Ołów

Ołów jest jednym z najwcześniej używanych przez ludzi metali, o symbolu chemicznym Pb, masie atomowej 207 i liczbie atomowej 82, i ma najwyższą liczbę atomową spośród wszystkich stabilnych pierwiastków chemicznych. Gęstość wynosi 11,33 g/cm3a temperatura topnienia wynosi 327 ℃. Ołów jest niebiesko zabarwionym srebrzystobiałym metalem ciężkim, miękkim, o niskiej wytrzymałości na rozciąganie i ciągliwym metalem z grupy głównej. Ołów ma w naturze cztery stabilne izotopy: ołów-204, ołów-206, ołów-207 i ołów-208, a także ponad 20 izotopów radioaktywnych. Metaliczny ołów jest szybko utleniany w powietrzu przez tlen, wodę i dwutlenek węgla, tworząc warstwę ochronną na swojej powierzchni; po podgrzaniu ołów może szybko reagować z tlenem, siarką i halogenami; ołów jest prawie obojętny wobec zimnego kwasu solnego i zimnego kwasu siarkowego, ale może reagować z gorącym lub stężonym kwasem solnym i kwasem siarkowym; ołów reaguje z rozcieńczonym kwasem azotowym, ale nie reaguje ze stężonym kwasem azotowym; ołów może powoli rozpuszczać się w silnie zasadowych roztworach. Ołów i jego związki są wysoce toksyczne dla ludzkiego organizmu i mogą gromadzić się w organizmie.

(3) Antymon

Antymon jest kruchym, błyszczącym srebrzystobiałym ciałem stałym o symbolu chemicznym Sb, liczbie atomowej 51, masie atomowej 121,76, temperaturze topnienia 631 ℃ i gęstości 6,65 g/cm3. Antymon został odkryty w czasach starożytnych, z zawartością 1×10-6 w skorupie ziemskiej, a jego obfitość w skorupie ziemskiej występuje głównie w postaci samego pierwiastka lub stibnitu i walentynitu. Antymon ma dwa alotropy: żółty wariant jest stabilny tylko w temperaturze -90 ℃; wariant metaliczny jest stabilną formą antymonu. Antymon reaguje z wodą, uwalniając wodór tylko wtedy, gdy jest rozgrzany do czerwoności; w wysokich temperaturach może reagować z tlenem, tworząc trójtlenek antymonu, który jest tlenkiem amfoterycznym, słabo rozpuszczalnym w wodzie, ale rozpuszczalnym w kwasach i zasadach; może reagować ze stężonym kwasem azotowym.

(4) Bizmut

Bizmut to srebrzystobiały metal, który jest kruchy i łatwy do kruszenia, o symbolu chemicznym Bi, liczbie atomowej 83, masie atomowej 209, temperaturze topnienia 271 ℃ i gęstości 9,81 g/cm3. Zawartość bizmutu w skorupie ziemskiej wynosi 20×10-6Występuje głównie w przyrodzie jako pierwiastki lub związki, z dwoma alotropami, ale tylko jednym stabilnym izotopem. Reaguje z powietrzem, gdy jest rozgrzany do czerwoności; bizmut może bezpośrednio reagować z siarką i halogenami; jest nierozpuszczalny w kwasach nieutleniających, ale rozpuszczalny w kwasie azotowym i gorącym stężonym kwasie siarkowym. Typową cechą bizmutu jest to, że jego objętość wzrasta, gdy przechodzi z cieczy w ciało stałe, co oznacza, że rozszerza się po zestaleniu.

(5) Kadm

Kadm jest błyszczącym, miękkim metalem w kolorze srebrno-białym lub ołowiano-szarym, ma ciągliwość, symbol pierwiastka chemicznego to Cd, liczba atomowa to 48, masa atomowa to 112, a gęstość to 8,64 g/cm3Temperatura topnienia wynosi 321 ℃. Kadm ma 8 naturalnych stabilnych izotopów i 11 niestabilnych sztucznych izotopów radioaktywnych. Szybko traci swój blask na powietrzu i pokrywa się warstwą tlenku, która zapobiega dalszemu utlenianiu. Jest nierozpuszczalny w wodzie i rozpuszczalny w większości kwasów.

(6) Cynk

Cynk jest niebiesko-białym metalem o gęstości 7,14 g/cm.3 i temperatura topnienia 419,5 ℃. Jest stosunkowo kruchy w temperaturze 100-150 ℃, mięknie i ponownie staje się kruchy po przekroczeniu 200 ℃.

Cynk ma aktywne właściwości chemiczne. W powietrzu o temperaturze pokojowej na powierzchni tworzy się cienka i gęsta warstwa zasadowego węglanu cynku, która zapobiega dalszemu utlenianiu. Ze względu na łatwe tworzenie się warstwy ochronnej na powierzchni cynku w temperaturze pokojowej, jego największe zastosowanie znajduje się w przemyśle galwanizacyjnym. Gdy temperatura osiągnie 225 ℃, cynk intensywnie się utlenia. Po spaleniu emituje niebiesko-zielony płomień. Cynk jest łatwo rozpuszczalny w kwasie i może łatwo wyprzeć z roztworu złoto, srebro, miedź itp.

Cynk ma silne właściwości redukujące i może uwalniać łatwopalny wodór w kontakcie z wodą, kwasami lub wodorotlenkami metali alkalicznych. Reakcje z utleniaczami lub siarką mogą powodować spalanie lub wybuchy. Proszek cynkowy może tworzyć wybuchowe mieszaniny z powietrzem, które mogą być łatwo zapalone przez otwarty płomień, prowadząc do eksplozji, a wilgotny pył może łatwo ulec samonagrzaniu i zapaleniu w powietrzu.

Powyższe kilka typowych pierwiastków stopowych o niskiej temperaturze topnienia przedstawiono w tabeli 4-1.

Tabela 4-1 Kilka typowych pierwiastków stopowych o niskiej temperaturze topnienia

| Nazwa elementu | Symbol elementu | Liczba atomowa | Masa atomowa | Gęstość /g - cm-3 | Temperatura topnienia/℃ |

|---|---|---|---|---|---|

| Antymon | Sb | 51 | 121. 76 | 6.65 | 631 |

| Bizmut | Bi | 83 | 209 | 9.81 | 271 |

| Kadm | Cd | 48 | 112 | 8.64 | 321 |

| Ołów | Pb | 82 | 207 | 11. 33 | 327 |

| Cyna | Sn | 50 | 119 | 7.31 | 232 |

| Cynk | Zn | 30 | 65 | 7. 14 | 419. 5 |

2. Typowe stopy o niskiej temperaturze topnienia

2.1 Stop cyny

Cyna ma trzy alotropy: białą cynę, szarą cynę i kruchą cynę. Najpopularniejsza jest biała cyna, która jest srebrno-biała, ale poniżej 13 ℃ przekształca się w sproszkowaną szarą cynę, zjawisko znane jako "szkodnik cynowy". Aby uniknąć tej sytuacji, do cyny można dodać pierwiastki stopowe, takie jak antymon, bizmut, ołów i kadm, aby zapobiec występowaniu "szkodników cynowych". Dodatkowo, dodanie pierwiastków stopowych może poprawić właściwości mechaniczne cyny i wydajność odlewania.

(1) Wpływ pierwiastków stopowych na właściwości stopów cyny

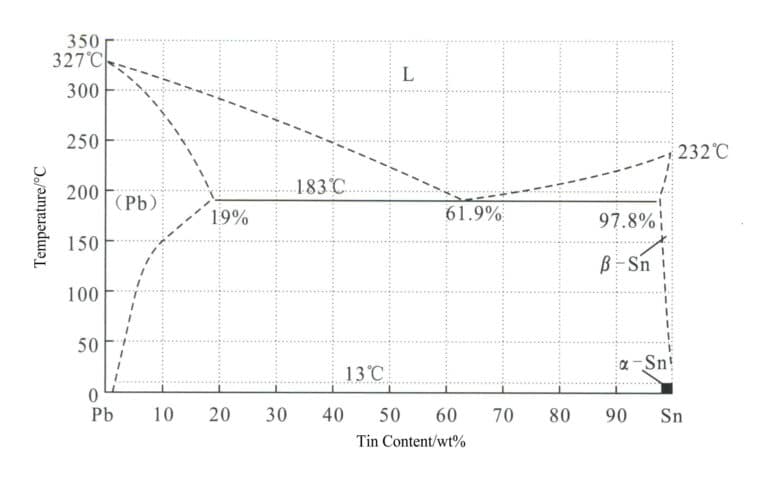

① Ołów. Cyna i ołów tworzą typowy binarny stop eutektyczny, jak pokazano na diagramie fazowym na rysunku 4-1, z temperaturą eutektyczną 183 ℃ i punktem eutektycznym 38,1 ℃ Pb. Obniża temperaturę topnienia, poprawia wydajność odlewania stopów cyny, ma dobrą płynność, zmniejsza porowatość, rafinuje ziarna i zmniejsza pojemność cieplną właściwą i przewodność cieplną stopów cyny. Ołów zwiększa twardość cyny, podczas gdy plastyczność stopu pozostaje nienaruszona. Ołów jest pierwiastkiem toksycznym, a jego wysoka zawartość może wpływać na połysk powierzchni stopu.

② Antymon. Antymon zwiększa wytrzymałość i twardość stopów cyny, zmniejsza plastyczność, rozszerza się podczas krzepnięcia, wspomaga replikację powierzchni i pomaga tworzyć ostre i wyraźne litery. Wiąże się to jednak z przebarwieniami powierzchni galwanicznych. Rozpuszczalność antymonu w cynie w stanie stałym osiąga maksymalną wartość 10,4% w temperaturze 246°C. Rozpuszczalność antymonu w stanie stałym w temperaturze pokojowej wynosi około 2%. Zawartość antymonu wynosząca 20% lub mniej, gdy stop ma plastyczność, może być przetwarzany, ale nie traci pięknego połysku. Dlatego dodanie odpowiedniej ilości cyny do stopu może osiągnąć pewną twardość, sprawiając, że będzie on obrabialny bez utraty kształtu.

③ Bizmut. Jest to metal kruchy, bladoczerwony, o wysokim połysku i rozszerzający się po zestaleniu, co jest bardziej wyraźne niż w przypadku innych metali. Bizmut pomaga zmniejszyć skurcz krzepnięcia stopów i poprawia wydajność replikacji powierzchni. Bizmut może jednak zwiększać kruchość stopów, a jego zawartość powinna być kontrolowana.

④ Miedź. Miedź zwiększa twardość stopów i wytrzymałość na rozciąganie, co jest powszechnie stosowane w stopach cyny, ołowiu i antymonu.

⑤ Kadm. Kadm to niebiesko-biały, miękki, ciągliwy metal, który jest toksyczny. Kadm obniża temperaturę topnienia stopów, umożliwiając ich odlewanie w niższych temperaturach, a także poprawia plastyczność i zmniejsza skurcz krzepnięcia, co jest korzystne przy odlewaniu dużych, płaskich elementów.

(2) Kategorie stopów cyny

Główne kategorie stopów cyny stosowanych w biżuterii rzemieślniczej są następujące.

① Biały wosk. Znany również jako "biała cyna", jest powszechnym określeniem stopów cyny i ołowiu, z długą historią stosowania od czasów rzymskich w naczyniach i innych przedmiotach codziennego użytku, takich jak blaszane stoły, kielichy, talerze, świeczniki lub ubrania. Tradycyjny biały wosk ma wysoką zawartość ołowiu, jest toksyczny i wpływa na połysk powierzchni. Współczesny biały wosk jest stopem o wysokiej zawartości cyny, zawierającym około 6% antymonu i 1%-2% miedzi. Zawartość antymonu jest zwykle ograniczona do poniżej 4% dla białego wosku przeznaczonego do rysowania, ale odlewany biały wosk może zawierać do 8% antymonu i 2% miedzi. W razie potrzeby można również dodać niewielkie ilości bizmutu lub srebra, aby poprawić właściwości utwardzające białego wosku.

Obecnie w Europie istnieje specjalna norma dla cyny, EN611-1996, która obejmuje również normę lutowniczą (EN29453) używaną do łączenia elementów z produktami z cyny. Międzynarodowy Instytut Badań Cyny opublikował przewodnik po produktach z cyny na całym świecie. W zależności od składu stopu, temperatura topnienia cyny wynosi 240-295 ℃, a stopy te mogą być odlewane przy użyciu różnych technik, w tym odlewania grawitacyjnego i odlewania odśrodkowego. Chociaż produkty z cyny były tradycyjnie odlewane, nowoczesne techniki produkcji wykorzystują doskonałe właściwości cyny w zakresie tłoczenia, rozciągania i przędzenia do produkcji z walcowanych arkuszy. Współcześni producenci wyrobów z cyny zaczęli odchodzić od tradycyjnych przedmiotów, takich jak kielichy, pojemniki na herbatę i dzbanki do kawy, aby zaspokoić potrzeby współczesnego życia, a obecnie dostępne są zapalniczki, popielniczki, lampy i zegary z cyny.

② Stopy odlewnicze na bazie cyny. Stopy na bazie cyny są preferowane do odlewania ciśnieniowego, ponieważ ich niska temperatura topnienia i wyjątkowa płynność pomagają wytwarzać mocne odlewy o złożonych strukturach lub kształtach bez specjalnych wymagań lub uszkodzeń form. Ogólnie rzecz biorąc, w przypadku większości zastosowań, stopy odlewnicze na bazie cyny mają dobrą odporność na korozję i w razie potrzeby mogą być powlekane galwanicznie.

③ Niskotopliwe stopy na bazie cyny. Bizmut, cyna, ołów, kadm i ind to metale o niskiej temperaturze topnienia. Po połączeniu tych metali w różnych proporcjach (stopy binarne, trójskładnikowe lub czwartorzędowe) można uzyskać stopy o jeszcze niższych temperaturach topnienia, powszechnie nazywane "stopami niskotopliwymi". Ponadto, stopy te mają pewne cenne właściwości, w tym niskie ciśnienie pary, dobrą przewodność cieplną, łatwość przetwarzania, wysoką płynność odpowiednią do form odlewniczych, kontrolowane wymiary podczas krzepnięcia, dokładne odwzorowanie szczegółów podczas odlewania i możliwość ponownego użycia.

2.2 Stop ołowiu

Stop ołowiu to stop składający się z ołowiu jako podstawy i innych pierwiastków. Powierzchnia stopu ołowiu generuje tlenki, siarczki lub inne złożone sole podczas procesu korozji, co pomaga zapobiegać utlenianiu, siarczanowaniu, rozpuszczaniu lub ulatnianiu, zapewniając w ten sposób dobrą odporność na korozję w powietrzu, kwasie siarkowym, słodkiej wodzie i wodzie morskiej. Jeśli stopy ołowiu zawierają zanieczyszczenia, takie jak bizmut, magnez lub cynk, które nie są rozpuszczalne w ołowiu lub tworzą drugą fazę, ich odporność na korozję spadnie; dodanie telluru i selenu może wyeliminować szkodliwy wpływ bizmutu na odporność na korozję. Dodanie antymonu i telluru do stopów ołowiu zawierających bizmut może udoskonalić strukturę ziarna, zwiększyć wytrzymałość, stłumić szkodliwe działanie bizmutu i poprawić odporność na korozję.

Stopy ołowiu mają niską odporność na odkształcenia, a odlewane wlewki mogą być przetwarzane na arkusze, taśmy, rury, pręty i druty przy użyciu procesów takich jak walcowanie i wytłaczanie bez podgrzewania lub wyżarzania pośredniego. Wytrzymałość na rozciąganie stopów ołowiu wynosi 0,3-0,7 MPa i jest znacznie niższa niż w przypadku większości innych stopów metali. Antymon jest ważnym pierwiastkiem wzmacniającym matrycę; jest on tylko częściowo rozpuszczalny w ołowiu i może być stosowany do wzmacniania roztworu stałego i starzenia. Jeśli jednak jego zawartość jest zbyt wysoka, wytrzymałość i odporność na korozję stopu ołowiu może ulec pogorszeniu.

Ołów, cyna i antymon mogą tworzyć stopy eutektyczne. Stopy ołowiu używane do produkcji ozdób rzemieślniczych zazwyczaj przyjmują trójskładnikowy stop Pb-Sn-Sb w pobliżu punktu eutektycznego, który charakteryzuje się dobrą płynnością, prawie zerowym skurczem krzepnięcia i piękną powierzchnią odlewu.

2.3 Wybór materiałów stopowych o niskiej temperaturze topnienia do biżuterii

Tabela 4-2 Krajowe materiały jubilerskie ze stopów o niskiej temperaturze topnienia

| Nazwa produktu | Model | Nazwa produktu Zawartość elementu Skład/% | Temperatura topnienia/ ℃ | Główne zastosowanie | |||

|---|---|---|---|---|---|---|---|

| Cyna | Inne | Antymon | Ołów | ||||

| Stop Babbitt | 0 # A | 96 | 2 | 2 | Brak | 200 | Lekka waga, umiarkowana twardość, dobra wytrzymałość, krystalizacja w niskiej temperaturze, bezołowiowa i nietoksyczna, odpowiednia do produkcji wysokiej jakości biżuterii, przyborów kuchennych, przyborów do picia i błyszczącej dużej różnorodności wysokiej jakości rękodzieła. |

| 0 # B | 92 | 2 | 6 | Brak | 200 | Lekka waga, duża twardość, dobra gęstość, krystalizacja w niskiej temperaturze, bezołowiowa i nietoksyczna, stosowana do produkcji wysokiej jakości biżuterii, przyborów kuchennych, przyborów do picia i błyszczącej dużej różnorodności wysokiej jakości rękodzieła. | |

| 0 # C | 88 | 4 | 8 | Brak | 200 | Lekka waga, duża twardość, dobre zagęszczenie, krystalizacja w niskiej temperaturze, bezołowiowy i nietoksyczny. Nadaje się do produkcji wysokiej jakości biżuterii, przyborów kuchennych, naczyń do picia i różnych wysokiej jakości wyrobów rzemieślniczych o dużej błyszczącej powierzchni (takich jak dzwonki wietrzne). | |

| Stop ołowiu i cyny nr 1 | 1 # A | 92 | 3 | 2 | Pozostały | 200 | Nadaje się do produkcji wysokiej jakości biżuterii i rękodzieła o dużej wytrzymałości, niskiej gęstości i dużej błyszczącej powierzchni. |

| 1 # B | 90 | 4 | 3 | Pozostały | 215 | ||

| 1 # C | 85 | 5 | 4 | Pozostały | 220 | ||

| Stop ołowiu i cyny nr 2 | 2 # A | 72 | 5 | 3 | Pozostały | 230 | Nadaje się do produkcji różnego rodzaju wysokiej jakości biżuterii i rękodzieła o dużej wytrzymałości, małej gęstości i wąskiej błyszczącej powierzchni. |

| 2 # B | 63 | 5 | 4 | Pozostały | 230 | Nadaje się do produkcji średniej klasy biżuterii i rękodzieła o lepszej wytrzymałości, niższej gęstości, węższej polerowanej powierzchni lub większej polerowanej powierzchni bez polerowania. | |

| 2 # C | 50 | 4 | 4 | Pozostały | 250 | ||

| Stop ołowiu i cyny nr 3 | 3 # A | 35 | 4 | 4 | Pozostały | 270 | Nadaje się do produkcji różnego rodzaju biżuterii i rękodzieła średniej klasy o lepszej wytrzymałości, niższej gęstości i większej powierzchni polerowania. |

| 3 # B | 30 | 3 | 3 | Pozostały | 270 | ||

| 3 # C | 25 | 1 | 2.8 | Pozostały | 270 | ||

| Stop ołowiu i cyny nr 4 | 4 # A | 15 | 1 | 3 | Pozostały | 280 | Nadaje się do produkcji różnego rodzaju biżuterii średniej klasy lub rękodzieła o lepszej wytrzymałości, niższej gęstości, węższej powierzchni polerowania lub bez polerowania. |

| 4 # B | 12 | 1 | 3 | Pozostały | 280 | ||

| 4 # C | 10 | 1 | 3 | Pozostały | 280 | ||

| Stop ołowiu i cyny nr 5 | 5 # A | 8 | 2 | 3 | Pozostały | 286 | Nadaje się do produkcji wszelkiego rodzaju biżuterii średniej klasy lub rękodzieła o lepszej wytrzymałości, mniejszej gęstości, węższej powierzchni polerowania lub bez polerowania. |

| 5 # B | 6 | 2 | 3 | Pozostały | 290 | ||

| Stop ołowiu i cyny nr 6 | 6 # A | 5 | 1 | 3.5 | Pozostały | 300 | Nadaje się do wykonywania wszelkiego rodzaju biżuterii i ciężkich prac rzemieślniczych. |

| 6 # B | 3 | 1 | 3.5 | Pozostały | 300 | ||

| 6 # C | 2 | 1 | 3 | Pozostały | 320 | ||

| (Tan Derui i Chen Guanyi, 1996) | |||||||

Tabela 4-3 Zagraniczne materiały jubilerskie ze stopu cyny

| Numer seryjny | Sn | Sb | Cu | Zanieczyszczenia | Uwagi | ||||

|---|---|---|---|---|---|---|---|---|---|

| Pb | Jak | Fe | Zn | Cd | |||||

| 1 | 91 ~ 93 | 6 ~ 8 | 0. 25 ~ 2 | 0.05 | 0.05 | 0.015 | 0.005 | Typ American Standard ASTMB5601, stop odlewniczy | |

| 2 | 95 ~ 98 | 1.0 ~ 3.0 | 1.0 ~ 2.0 | 0.05 | 0.05 | 0.015 | 0.005 | - | Stopy specjalne American Standard ASTMB5603 |

| 3 | Pozostały | 5 ~ 7 | 1.0 ~ 2. 5 | 0.5 | - | - | - | 0.05 | Brytyjska norma BS5140 |

| 4 | Pozostały | 3 ~ 5 | 1.0 ~ 2. 5 | 0.5 | - | - | - | 0.05 | Brytyjska norma BS5140 |

| 5 | Pozostały | 1 ~ 3 | 1 ~ 2 | 0.5 | - | - | - | - | Niemiecka norma DIN17810 |

| 6 | Pozostały | 3. 1 ~ 7 | 1 ~ 2 | 0.5 | - | - | - | - | Niemiecka norma DIN17810 |

| 7 | 92 | 6 | 2 | - | - | - | - | - | Nadaje się do odlewania produktów cienkościennych i drobnoziarnistych |

| 8 | 90 | 6 | 2 | Plus Bi | - | - | - | - | Dobry efekt polerowania |

| 9 | 82 | - | Pb18 | - | - | - | - | - | Francuska cyna |

| 10 | 80 | - | Pb20 | - | - | - | - | - | Anglia cyna |

| 11 | 85 | 7 | 4 | 4(Główny składnik) | - | - | - | - | Anglia cyna |

| 12 | 83 | 7 | 2 | 3(Główny składnik) | - | - | 5(Główny składnik) | - | Empress metal |

| 13 | 89 | 11 | - | - | - | - | - | - | CABE (Włochy) specjalizuje się w odlewaniu odśrodkowym stopów formowanych w żaroodpornej gumie silikonowej. Pierwszy z nich służy do odlewania biżuterii bezołowiowej, drugi może być używany do lutowania biżuterii. |

| 14 | 61 | 4 | - | 35(Główny składnik) | - | - | - | - | |

| (Tan Derui i Chen Guanyi, 1996) | |||||||||

Przy wyborze stopu najważniejsza jest kategoria produktu, a stop musi spełniać wymagania producentów i klientów w zakresie "formowania, zdrowia i funkcjonalności". Niektóre firmy uważają, że stopy o niższej zawartości cyny są tańsze, ponieważ cena materiału stopów o niskiej zawartości cyny jest niższa. Należy wziąć pod uwagę całkowity koszt stopu; stopy o wysokiej zawartości ołowiu mają bardziej szkodliwy wpływ i muszą być odlewane w wysokich temperaturach, co może skrócić żywotność form. Ponadto gęstość cyny wynosi 7,31 g/cm3podczas gdy gęstość ołowiu wynosi 11,33 g/cm3Tak więc ta sama waga cyny może wytworzyć więcej ozdób, a przy wyborze stopu należy wziąć pod uwagę różne czynniki.

Obecnie czysta cyna lub bogate w cynę stopy cyny są używane głównie w wysokiej klasy rzemiośle, podczas gdy w przypadku popularnej biżuterii powszechnie stosuje się stop cyny z ołowiem 1# - stop cyny z ołowiem 6#, przy czym najpopularniejszy jest stop cyny z ołowiem 3#. Biżuteria z wyższej półki często wykorzystuje stopy o wyższej zawartości cyny, podczas gdy biżuteria z niższej półki i niższej jakości wykorzystuje głównie stopy o niższej zawartości cyny.

2.4 Charakterystyka stopów o niskiej temperaturze topnienia stosowanych w biżuterii rzemieślniczej

(1) Stabilna wydajność, niska temperatura topnienia, dobra płynność, mały skurcz.

(2) Ziarna są drobne, o dobrej wytrzymałości, odpowiedniej twardości, gładkiej powierzchni, kilku otworach piaskowych, skazach, pęknięciach oraz dobrych efektach polerowania i galwanizacji.

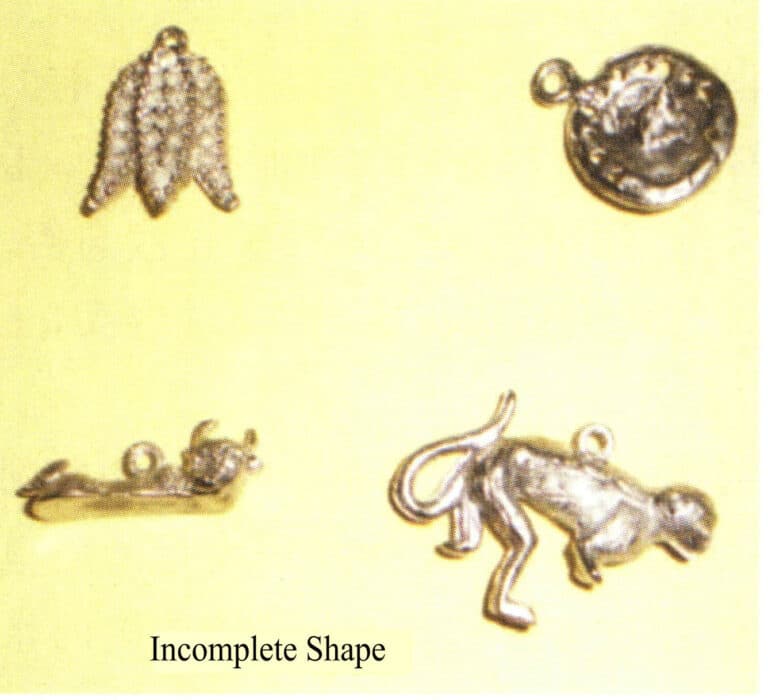

(3) Odlewanie odśrodkowe charakteryzuje się dobrą wydajnością i dużą wytrzymałością oraz umożliwia odlewanie skomplikowanych kształtów i cienkościennych precyzyjnych części o gładkiej powierzchni.

(4) Produkt może być poddawany obróbce powierzchniowej: galwanizacji, natryskiwaniu i malowaniu.

(5) Gęsta struktura krystaliczna zapewnia małe tolerancje wymiarowe odlewów pod względem surowców. Ma delikatną powierzchnię i niewiele wad po obróbce.

3. Kategorie i charakterystyka biżuterii rzemieślniczej ze stopów o niskiej temperaturze topnienia

Ozdoby rzemieślnicze ze stopu ołowiu i cyny o niskiej temperaturze topnienia to rodzaj produktu ze stopu, który jest zarówno dekoracyjny, jak i praktyczny. Stanowią one jedno z zastosowań zużywających duże ilości cyny metalicznej, z szeroką gamą kreatywnych motywów i ogromnym potencjałem rozwoju rynku.

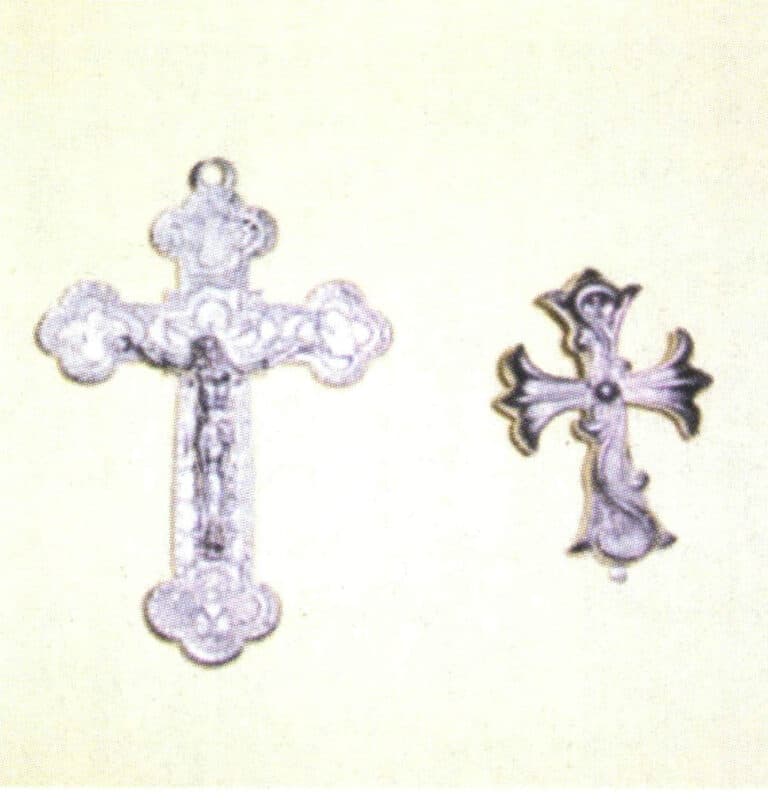

(1) Tin Crafts

Ze stopów cyny można wytwarzać różnego rodzaju naczynia, takie jak naczynia do wina, zestawy do herbaty, zastawy stołowe, trofea i inne produkty z wytłoczonymi wzorami lub wyroby dekoracyjne, ramki do zdjęć ze stopu, emblematy religijne, miniaturowe rzeźby, pamiątki i inne wyroby rękodzielnicze. Produkty te są zazwyczaj wykonane z czystej cyny lub cyny o wysokiej zawartości cyny, charakteryzując się cechami wyglądu wyrobów srebrnych, z cenami niższymi niż wyroby srebrne, łącząc zarówno zastosowania ozdobne, jak i praktyczne. Mogą ucieleśniać różne znaczenia kulturowe i są szeroko stosowane jako prezenty firmowe, pamiątki z różnych wydarzeń, pamiątki z podróży i przedmioty dekoracyjne do domu, oferując szeroką przestrzeń rynkową.

Płyta cynowa

Tinpot i blaszany kubek

Popielniczka ze stopu cyny

Ozdoba ze stopu cyny

(2) Biżuteria na ciało

Niskotopliwe stopy ołowiu i cyny mogą być wytwarzane w postaci różnorodnej biżuterii. Biżuteria ta charakteryzuje się indywidualnością i modą, jest niedroga i coraz częściej wybierana przez modnych mężczyzn i kobiety. Większość biżuterii ze stopów ma warstwę galwaniczną (18-karatowe białe złoto, 18-karatowe złoto, srebro 925). Jest inkrustowana cyrkoniami, kryształowymi diamentami, perłami lub jadeitem, dzięki czemu ich wygląd jest porównywalny do drogiej złotej i srebrnej biżuterii. Typowe przedmioty obejmują pierścionki, naszyjniki, bransoletki, kolczyki, broszki, guziki, spinki do krawatów i akcesoria do włosów, a głównym materiałem jest stop ołowiu i cyny 3#.

Wisiorek z dżetów ze stopu ołowiu i cyny

Kolczyki z kryształkami ze stopu ołowiu i cyny

Korona z kryształu górskiego ze stopu ołowiu i cyny

Spinki do włosów z kryształkami ze stopu ołowiu i cyny

Pierścionki z kryształkami ze stopu ołowiu i cyny

Brelok ze stopu cyny i ołowiu

Naszyjnik ze stopu cyny i ołowiu

Gorset ze stopu ołowiu i cyny

4. Konserwacja biżuterii ze stopów o niskiej temperaturze topnienia

Biżuteria ze stopu ołowiu i cyny o niskiej temperaturze topnienia ma dobry efekt symulacji po obróbce powierzchni. Jednakże, jeśli biżuteria nie jest odpowiednio konserwowana lub noszona, mogą szybko pojawić się problemy, takie jak korozja, przebarwienia, a nawet pęknięcia. W związku z tym, konieczna jest prawidłowa i rozsądna konserwacja, jak opisano poniżej:

(1) Biżuterię należy często zmieniać. Należy unikać noszenia tej samej biżuterii przez długi czas, zwłaszcza w gorące letnie dni, ponieważ powłoka biżuterii może łatwo zetrzeć się w wyniku długotrwałego kontaktu z potem. Dlatego najlepiej jest przygotować kilka sztuk biżuterii do regularnej wymiany.

(2) Kontakt z chemikaliami może łatwo uszkodzić biżuterię. Zapach podczas kąpieli, chlor podczas pływania i sól w wodzie morskiej mogą powodować korozję poszycia biżuterii, dlatego przed kąpielą lub pływaniem należy zdjąć całą biżuterię.

(3) Kolizje mogą łatwo spowodować zarysowania; należy przechowywać je ostrożnie. Biżuterii nie należy układać jedna na drugiej; należy ją przechowywać w oryginalnym opakowaniu lub w pudełku na biżuterię z oddzielnymi przegródkami, aby uniknąć kolizji, które mogą zarysować powierzchnię.

(4) Regularnie czyść biżuterię, używając miękkiej szczoteczki o drobnym włosiu do zamiatania i wycierania powierzchni biżuterii w celu usunięcia plam z powierzchni.

5. Bezpieczeństwo biżuterii ze stopów o niskiej temperaturze topnienia

Pierwiastki metalowe odgrywają niezwykle ważną rolę w zdrowiu człowieka; ich niedobór i nadmiar może prowadzić do chorób. Jednak niektóre pierwiastki metali są szkodliwe dla zdrowia ludzkiego, powodując choroby, a nawet śmierć.

(1) Ołów

Ołów jest metalem ciężkim i silnie zanieczyszczającą toksyną. Może uszkadzać krew, powodując rozpad czerwonych krwinek i rozprzestrzeniać się w krwiobiegu do wszystkich narządów i tkanek, przedostając się do kości, prowadząc do paraliżu nerwów kostnych i drżenia palców. W ciężkich przypadkach może prowadzić do zatrucia ołowiem, encefalopatii i śmierci. Starożytni Rzymianie używali ołowianych naczyń do przechowywania cukru i wina oraz odlewali rury wodociągowe z ołowiu, co zwiększało zawartość ołowiu w żywności i wodzie, powodując przewlekłe zatrucia. Przykładem jest obecność czarnych plam siarczku ołowiu na kościach po śmierci.

Spośród wszystkich znanych substancji toksycznych, ołów jest najbardziej udokumentowany w książkach. Starożytne teksty odnotowują, że używanie ołowianych rur do transportu wody pitnej stwarza ryzyko. Wiele chemikaliów może ulec degradacji do nieszkodliwych związków końcowych po pozostaniu w środowisku przez pewien czas. Jednak ołów nie może ulec degradacji i pozostaje dostępny przez długi czas po uwolnieniu. Ze względu na długotrwałe utrzymywanie się ołowiu w środowisku i jego silną potencjalną toksyczność dla wielu żywych organizmów, jest on konsekwentnie klasyfikowany jako silne zanieczyszczenie.

(2) Kadm

Zatrucie kadmem może powodować zanik mięśni, deformacje stawów, nieznośny ból kości, niezdolność do snu, złamania patologiczne, a nawet śmierć. Głównym źródłem kadmu są ścieki zawierające kadm odprowadzane z fabryk do koryt rzek, nawadniające pola ryżowe, wchłaniane przez rośliny i gromadzące się w ryżu. Długotrwałe spożywanie zanieczyszczonego kadmem ryżu lub wody pitnej zanieczyszczonej kadmem może łatwo doprowadzić do "choroby bólowej kości".

(3) Antymon

Eksperymenty przeprowadzone przez Międzynarodowe Stowarzyszenie Antymonu we wczesnych latach jego istnienia wykazały, że jeśli myszy były narażone na wysokie stężenia antymonu przez długi czas, w płucach wystąpi stan zapalny, który może prowadzić do raka płuc. Jednak w rzeczywistości ludzie nie pracują przez długi czas w środowiskach o wysokim stężeniu antymonu i nie odnotowano przypadków raka płuc z powodu nadmiernego wdychania antymonu. Niemniej jednak nie można wykluczyć jego potencjalnego zagrożenia dla ludzkiego organizmu.

Oprócz toksycznych pierwiastków, takich jak Cd, Pd, pracownicy odlewni powinni być również świadomi szkodliwego wpływu innych pierwiastków stopowych na organizm, takich jak Cu, Sn, Bi, Zn. Dlatego ważne jest, aby zapewnić dobrą wentylację podczas odlewania i przestrzegać przepisów dotyczących właściwego stosowania tych pierwiastków i limitów ekspozycji. "Zanieczyszczenie przemysłowe" w Stanach Zjednoczonych wymienia niektóre typowe pierwiastki metali i ich zagrożenia dla różnych części ciała (Tabela 4-4).

Badania pokazują, że niektóre stopy bez Pb i Cd mogą poprawić wydajność odlewania poprzez ulepszenie składu gumy, co, jeśli jest to wykonalne, wyeliminowałoby potrzebę stosowania toksycznych pierwiastków.

Tabela 4-4 Szkodliwość pierwiastków metalicznych dla organów ciała

| Dotknięte narządy | Bi | Cd | Cu | Pb | Sn | Zn |

|---|---|---|---|---|---|---|

| Nerka | √ | √ | √ | |||

| Nerwy | √ | √ | √ | |||

| Wątroba | √ | |||||

| Przewód pokarmowy | √ | √ | √ | √ | √ | |

| Narządy oddechowe | √ | |||||

| Tkanki krwiotwórcze | √ | √ | √ | |||

| Kości | √ | √ | ||||

| Skóra | √ | √ | ||||

| Układ sercowo-naczyniowy | √ |

Sekcja II Produkty ze stopów cynku

1. Stop cynku

Stop cynku to stop nieżelazny składający się z cynku jako podstawy z dodatkiem innych pierwiastków, takich jak aluminium, miedź i magnez. Jest niebiesko-biały, błyszczący, twardy i kruchy. Stopy cynku można podzielić na dwie kategorie w oparciu o technologię przetwarzania: zdeformowany i odlewany cynk. Odlewane stopy cynku mają dobrą płynność i odporność na korozję, dzięki czemu nadają się do odlewania produktów procesowych, takich jak biżuteria, instrumenty i obudowy części samochodowych.

Stopy cynku są stosowane głównie do odlewania odśrodkowego gumy silikonowej i odlewania ciśnieniowego zgodnie z metodą odlewania.

1.1 Stop cynku do odlewania odśrodkowego gumy silikonowej

Tabela 4-5 Tabela składu stopu cynku o niskiej temperaturze topnienia (zgodnie z amerykańskim standardem ASTMB240-01)

| Element | Zn | Al | Cu | Mg | Fe | Pb | Cd | Sn |

|---|---|---|---|---|---|---|---|---|

| Zawartość /wt% | Margines | 3. 9 ~ 4. 3 | 0.75 ~ 1.25 | 0.03 ~ 0.06 | < 0.075 | < 0. 005 | < 0.03 | < 0. 002 |

Ten przyjazny dla środowiska stop nie zawiera ołowiu, kadmu i niklu. Jest lekki, ma dobre wykończenie powierzchni, szybko się formuje, skutecznie tłumi korozję na granicy ziaren i zapobiega powstawaniu chropowatości powierzchni i otworów piaskowych. Nadaje się do różnych branż, takich jak motoryzacja, sprzęt AGD, maszyny, zegarki, urządzenia elektryczne, instrumenty, akcesoria sprzętowe, upominki dekoracyjne i znaki towarowe zabawek.

Aby zwiększyć połysk powierzchni akcesoriów i zaspokoić potrzeby odlewania akcesoriów o wysokim połysku, opracowano stop cynkowo-magnezowy z magnezem jako głównym pierwiastkiem stopowym. Stop ten jest szeroko stosowany w akcesoriach o wysokiej twardości i wysokim połysku, takich jak wisiorki, kolczyki, spinki do włosów, odzież, klamry do torebek, klamry do pasków, klamry do butów, tabliczki znamionowe itp. Jego typowy skład chemiczny przedstawiono w tabeli 4-6.

Tabela 4-6 Typowy skład stopu cynku i magnezu dla akcesoriów

| Element | Zn | Mg | Al | Cu | Bi | Ag | W | Pb | Ni | Cd |

|---|---|---|---|---|---|---|---|---|---|---|

| Zawartość /wt% | Margines | 12.4 | 3.5 | 0.06 | 0.06 | 0. 05 | 0.01 | 0.0003 | 0.0002 | 0.0019 |

Zakres temperatury topnienia stopu cynkowo-magnezowego wynosi 320-330 ℃. Ogólnie rzecz biorąc, temperatura odlewania wynosi 380-400 ℃, ziarno jest drobne i jednolite, wytwarzane produkty mają gładką i błyszczącą powierzchnię, brak otworów piaskowych, biały połysk z oleistym wyczuciem, dobrą płynność, mniejsze utlenianie i włączenie żużla, łatwe do polerowania, szybkie chłodzenie, odpowiednie do wymagań dużych produktów o gładkiej powierzchni. Stop ten nie zawiera ołowiu, kadmu i niklu, jest klasyfikowany jako stop przyjazny dla środowiska, a jego koszt wynosi tylko 1/3 kosztu stopu cyny z ołowiem 0#, a gładka powierzchnia jest lepsza niż w przypadku stopu cyny z ołowiem 0#. Stop ten jest lekki, 50% lżejszy niż stop cyny z ołowiem 3# i 20% lżejszy niż stop cynku.

Ponadto, jako odpowiednie materiały dla stopów cynkowo-magnezowych, na rynku dostępne są również materiały stopowe na bazie magnezu, które wykorzystują cynk i aluminium jako główne pierwiastki stopowe, powszechnie określane jako stopy magnezowo-cynkowe. Powszechnie stosowane dekoracyjne materiały ze stopów magnezu i cynku dzielą się głównie na trzy kategorie.

(1) Materiał stop magnezu i cynku A

Stop ten nadaje się do produkcji ozdób i wyrobów rzemieślniczych, które wymagają wykończenia na wysoki połysk (ponad 5 cm). Ma dobrą płynność, wytrzymałość i połysk, jest łatwy do polerowania i spawania, nie pęka podczas galwanizacji i ma temperaturę topnienia około 300 ℃. Jest na równi z materiałem ze stopu ołowiu i cyny 1#, ale cena jest tylko o połowę niższa niż w przypadku materiału ze stopu ołowiu i cyny 1#.

(2) Materiał stop magnezu i cynku B

Stop ten nadaje się do umiarkowanie trudnych, gładkich powierzchni (około 3 cm). Ma dobrą płynność, wytrzymałość i gładkość oraz jest łatwy do polerowania i spawania. Jest 20% lżejszy niż materiał A i nadaje się do produkcji biżuterii i rzemiosła, z temperaturą topnienia około 320 ℃.

(3) Materiał C ze stopu magnezu i cynku

Stop ten nadaje się do produkcji małych produktów o gładkiej powierzchni, wysokiej wytrzymałości i twardości (poniżej 2 cm), ma dobrą płynność i gładkość, jest łatwy do spawania i polerowania oraz jest lżejszy niż poprzednie dwa, będąc 1/3 stopu ołowiu i cyny #3. Jednak jego wytrzymałość jest gorsza niż dwóch poprzednich, co sprawia, że nadaje się do produkcji produktów o wysokiej wytrzymałości, takich jak spinki do włosów i klamry do pasków, ale nie do produktów wydrążonych lub perforowanych o temperaturze topnienia 350-380 ℃.

Zakres zastosowań stopów magnezu i cynku jest dość szeroki, odpowiedni do wykonywania różnych wykwintnych odlewów artystycznych, takich jak pierścionki, naszyjniki, bransoletki, kolczyki, broszki, guziki, spinki do krawatów, ozdoby kapeluszy, ozdoby rzemieślnicze, emblematy religijne, miniaturowe posągi, pamiątki, klamry do pasków i inne akcesoria rzemieślnicze. Materiały te mają następujące cechy:

- Stabilna wydajność, niska temperatura topnienia, dobra płynność, mały skurcz.

- Ziarna są drobne, mają dobrą wytrzymałość i odpowiednią twardość, gładką powierzchnię, niewiele otworów, skaz i pęknięć oraz dobre efekty polerowania i galwanizacji.

- Zgodność z wymogami ochrony środowiska i normami zdrowotnymi.

- Niższa temperatura topnienia sprawia, że nadaje się do form silikonowych. W związku z tym koszt zużycia formy jest niski, co czyni ją szczególnie odpowiednią do produkcji odlewów w szybkich dostawach i małych partiach.

1.2 Odlewany ciśnieniowo stop cynku

(1) Charakterystyka odlewanego ciśnieniowo stopu cynku

Stopy cynku są szeroko stosowane w przemyśle odlewniczym do produkcji różnych strukturalnych i funkcjonalnych części odlewanych ciśnieniowo, które są ściśle związane z właściwościami materiału. Stopy cynku do odlewania ciśnieniowego mają niską temperaturę topnienia i dobrą płynność, a proces odlewania pozwala na wypełnienie małych części formy, oferując wiele zalet, których brakuje innym stopom do odlewania ciśnieniowego, takich jak duża prędkość odlewania, niska temperatura, niskie zużycie energii i długa żywotność formy. Doprowadziło to do ich przyjęcia przez wiele firm jubilerskich, ze stopniowo rosnącą różnorodnością i rozszerzającym się zastosowaniem, tworząc serię produktów stopowych. Jedną z cech tych stopów jest to, że można je przetwarzać za pomocą maszyn do odlewania ciśnieniowego z gorącą komorą, co jest znacznie szybsze niż prędkość produkcji stopów cynku o wysokiej zawartości aluminium i stopów aluminium, które muszą być odlewane w maszynach do odlewania ciśnieniowego z zimną komorą, i są łatwe do przetworzenia na stosunkowo ekonomiczne cienkościenne części odlewane ciśnieniowo, z powierzchniami, które są również łatwe w obróbce, malowaniu i galwanizacji. Co więcej, w porównaniu ze stopami brązu, odlewanymi stopami aluminium i żeliwem, stopy cynku mają zalety niskiego zużycia energii podczas przetwarzania, niskich kosztów i dobrych właściwości mechanicznych.

(2) Rodzaje odlewanych ciśnieniowo stopów cynku

Wraz z udoskonaleniem gatunków cynku, rozwinęły się stopy cynku. Na początku lat trzydziestych XX wieku ich skład ustabilizował się. W tym okresie firma New Jersey Company w Stanach Zjednoczonych (obecnie znana jako American Zinc Company) opracowała słynną serię stopów Zamak, która zyskała uznanie na całym świecie i stała się synonimem stopów odlewniczych. Seria stopów Zamak została opracowana zgodnie z wymaganiami różnych procesów produkcyjnych i wydajności strukturalnej produktu, a różne stopy cynku mają różne właściwości fizyczne i mechaniczne, co zapewnia opcje projektowania części odlewanych ciśnieniowo.

Typowe rodzaje odlewanych ciśnieniowo stopów cynku obejmują:

- Zamak 3. Odlewy o dobrej płynności i właściwościach mechanicznych są wykorzystywane do zastosowań wymagających niskiej wytrzymałości mechanicznej, takich jak zabawki, lampy, dekoracje i elementy elektryczne.

- Zamak 5. Dobra płynność i właściwości mechaniczne są wykorzystywane w odlewach o określonych wymaganiach dotyczących wytrzymałości mechanicznej, takich jak części samochodowe, części elektromechaniczne, komponenty mechaniczne i zespoły elektryczne.

- Zamak 2. Stosowany do części mechanicznych o specjalnych wymaganiach dotyczących wydajności mechanicznej, wysokiej twardości i ogólnej dokładności wymiarowej.

- ZA8. Dobra płynność i stabilność wymiarowa, ale słaba płynność, stosowana do małych części odlewanych ciśnieniowo o wysokich wymaganiach dotyczących precyzji i wytrzymałości mechanicznej, takich jak komponenty elektryczne.

- Superloy. Charakteryzuje się najlepszą płynnością i jest stosowany do odlewania cienkościennych, dużych, precyzyjnych elementów o skomplikowanych kształtach, takich jak komponenty elektryczne i ich obudowy.

Wymagania dotyczące składu wyżej wymienionych stopów przedstawiono w tabeli 4-7.

Tabela 4-7 Standardowy skład stopów cynku

| Kategoria stopu | Zamak 2 | Zamak 3 | Zamak 5 | ZA8 | Superloy | AcuZinc 5 |

|---|---|---|---|---|---|---|

| Aluminium | 3.8 ~ 4. 3 | 3.8 ~ 4. 3 | 3.8 ~ 4. 3 | 8. 2 ~ 8. 8 | 6. 6 ~ 7. 2 | 2. 8 ~ 3. 3 |

| Miedź | 2. 7 ~ 3. 3 | < 0.030 | 0. 7 ~ 1. 1 | 0. 9 ~ 1. 3 | 3. 2 ~ 3. 8 | 5. 0 ~ 6.0 |

| Magnez | 0.035 ~ 0.06 | 0.035 ~ 0.06 | 0.035 ~ 0.06 | 0.02 ~ 0.035 | < 0. 005 | 0.025 ~ 0.05 |

| Żelazo | < 0.020 | < 0.020 | < 0.020 | < 0.035 | < 0. 020 | < 0.075 |

| Ołów | < 0. 003 | < 0. 003 | < 0. 003 | < 0.005 | < 0. 003 | < 0.005 |

| Kadm | < 0.003 | < 0.003 | < 0.003 | < 0. 005 | < 0.003 | < 0. 004 |

| Cyna | < 0.001 | < 0.001 | < 0.001 | < 0.001 | < 0.001 | < 0. 003 |

| Cynk | Margines | Margines | Margines | Margines | Margines | Margines |

| (Lu Hongyuan, 1997; Wu Chunmiao, 2003) | ||||||

(3) Wpływ pierwiastków stopowych na właściwości stopów cynku

W składzie odlewanych ciśnieniowo stopów cynku obecne są skuteczne pierwiastki stopowe, takie jak aluminium, miedź i magnez oraz szkodliwe zanieczyszczenia, takie jak ołów, kadm, cyna i żelazo. Wpływ tych pierwiastków na właściwości stopu jest następujący.

① Aluminium. Aluminium może poprawić wydajność odlewania stopów, zwiększyć płynność stopów, udoskonalić ziarna, spowodować wzmocnienie roztworu stałego i poprawić właściwości mechaniczne; ponadto aluminium może zmniejszyć reaktywność cynku z żelazem, zmniejszając wpływ na materiały żelazne, takie jak gęsia szyja, forma, erozja tygla.

Zawartość aluminium jest zazwyczaj kontrolowana w zakresie 3,8%-4,3%. Wynika to głównie z wymaganej wytrzymałości i płynności; dobra płynność jest warunkiem koniecznym do uzyskania odlewów o pełnych kształtach, precyzyjnych wymiarach i gładkich powierzchniach.

② Miedź. Rola miedzi w stopach cynku obejmuje zwiększenie twardości i wytrzymałości stopu, poprawę odporności stopu na zużycie i zmniejszenie korozji międzykrystalicznej.

Jednakże, aby kontrolować zawartość miedzi w stopach cynku, gdy zawartość miedzi przekracza 1,25%, spowoduje to zmiany wymiarów i wytrzymałości mechanicznej części odlewanych ciśnieniowo z powodu starzenia; dodatkowo zmniejszy plastyczność stopu.

Magnez. Rola magnezu w stopach cynku obejmuje zmniejszenie korozji międzykrystalicznej, udoskonalenie struktury stopu, a tym samym zwiększenie wytrzymałości stopu i poprawę jego odporności na zużycie.

Magnez jest bardzo aktywnym pierwiastkiem, który łatwo się utlenia i jest tracony w stanie stopionym stopów. Gdy zawartość magnezu przekracza 0,08%, stop staje się kruchy termicznie, o zmniejszonej wytrzymałości i płynności.

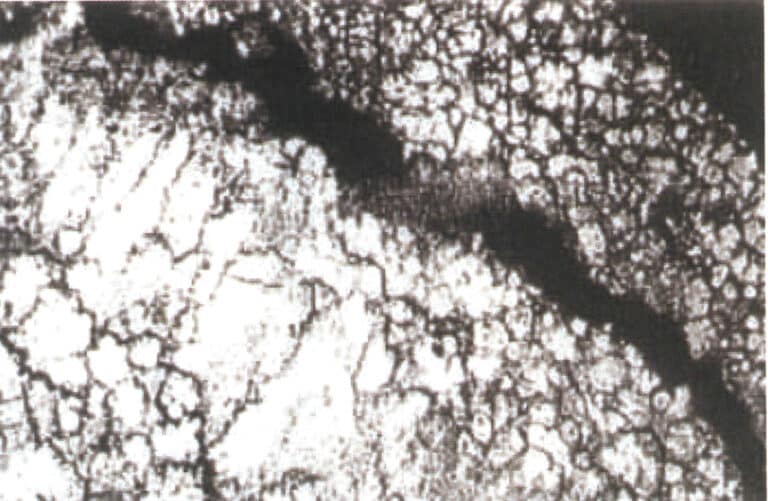

④ Pierwiastki zanieczyszczające: ołów, kadm, cyna. Wyżej wymienione zanieczyszczenia sprawiają, że korozja międzykrystaliczna stopów cynku jest bardzo wrażliwa, przyspieszając korozję międzykrystaliczną w ciepłym, wilgotnym środowisku (Rysunek 4-2), zmniejszając odporność stopu na uderzenia, obniżając wytrzymałość stopu na rozciąganie, zmniejszając w ten sposób właściwości mechaniczne i powodując zmiany wymiarowe w odlewach. Zawartość kadmu i ołowiu w stopie nie może przekraczać 0,003%, zawartość cyny we wlewkach ze stopu cynku nie może przekraczać 0,001%, a zawartość w dużych odlewach nie może przekraczać 0,002%. Gdy zawartość zanieczyszczeń ołowiem i kadmem w stopie cynku jest zbyt wysoka, jakość powierzchni przedmiotu obrabianego wydaje się normalna natychmiast po odlaniu ciśnieniowym, ale po pewnym czasie przechowywania w temperaturze pokojowej (od 8 tygodni do kilku miesięcy) na powierzchni pojawiają się pęcherze.

⑤ Element zanieczyszczający: Żelazo. Pierwiastek żelaza może zwiększyć twardość stopów cynku, ale zawartość żelaza w stopach cynku nie może przekraczać 0,02%; w przeciwnym razie zwiększy to kruchość stopu. Żelazo reaguje z aluminium w stopie cynku, tworząc związki międzymetaliczne Al5Fe2, powodując utratę aluminium i tworząc żużel; tworzy twarde plamy w częściach odlewanych ciśnieniowo, wpływając na późniejszą obróbkę i polerowanie, a podczas polerowania na powierzchni mogą pojawić się rysy; zwiększa kruchość stopu.

⑥ Element zanieczyszczający: Krzem. Zawartość krzemu w stopach cynku nie może przekraczać 0,02%. W przeciwnym razie zwiększy to temperaturę przejścia kruchości stopu cynku i zmniejszy jego wydajność przetwarzania.

(4) Wybór stopów cynku do odlewów ciśnieniowych

Istnieje wiele stopów cynku do odlewów ciśnieniowych, a wybór odpowiedniego stopu cynku zależy głównie od trzech aspektów.

① Przeznaczenie samej części odlewanej ciśnieniowo. Wymagania dotyczące wydajności, które muszą być spełnione, obejmują

- Właściwości mechaniczne, takie jak wytrzymałość na rozciąganie, wydłużenie, twardość itp. Wytrzymałość na rozciąganie to maksymalna wytrzymałość materiału w momencie pęknięcia; wydłużenie jest miarą kruchości i plastyczności materiału; twardość to odporność powierzchni materiału na odkształcenia plastyczne spowodowane naciskiem lub tarciem o twarde przedmioty.

- Warunki środowiskowe pracy, w tym temperatura pracy, wilgotność, medium mające kontakt z obrabianym przedmiotem i wymagania dotyczące szczelności.

- Wymagania dotyczące precyzji, w tym osiągalna precyzja i stabilność wymiarowa.

② Dobra wydajność procesu. Obejmuje to wydajność procesu odlewania, skrawalność i wydajność procesu obróbki powierzchni.

Dobra gospodarka. Koszt surowców, wymagania dotyczące sprzętu produkcyjnego (w tym sprzęt do topienia, maszyny do odlewania ciśnieniowego, formy itp.

2. Przykłady biżuterii ze stopu cynku

Zawieszka ze stopu cynku

Pierścień ze stopu cynku

Brelok ze stopu cynku

Obudowa ze stopu cynku

Klamra paska ze stopu cynku

Spinki do mankietów ze stopu cynku

Broszka ze stopu cynku

Spinka do krawata ze stopu cynku

Sekcja III Proces produkcji biżuterii rzemieślniczej ze stopów o niskiej temperaturze topnienia

1. Proces odlewania odśrodkowego z gumy silikonowej

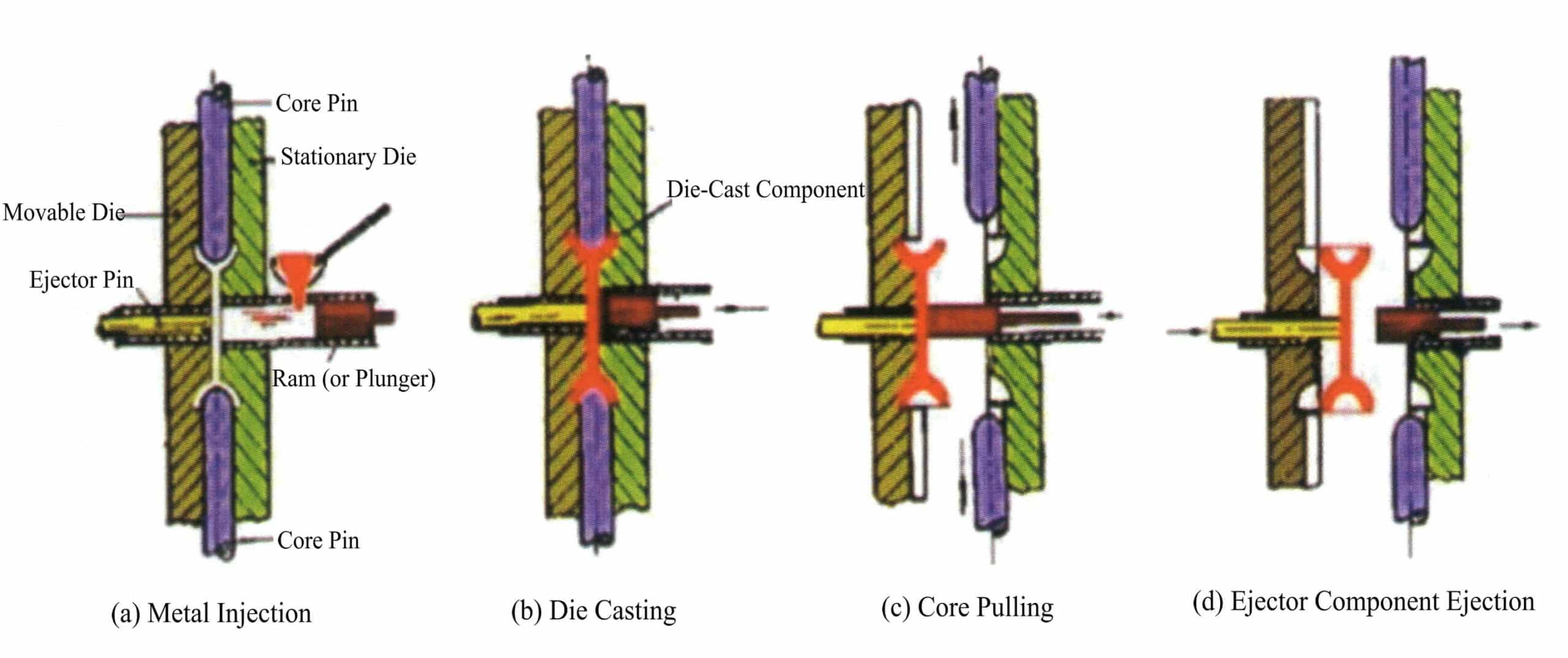

1.1 Wprowadzenie do procesu odlewania odśrodkowego

1.2 Charakterystyka procesu odlewania odśrodkowego gumy silikonowej

Ze względu na niską temperaturę topnienia biżuterii ze stopów, tworzenie form gipsowych, takich jak odlewy ze złota, srebra i stopów miedzi, nie jest konieczne. Zamiast tego do produkcji wykorzystywane są miękkie formy wykonane z odpornej na ciepło gumy silikonowej, co może znacznie obniżyć koszty produkcji i poprawić wydajność produkcji.

Odlewanie odśrodkowe złotej biżuterii odbywa się przy użyciu metody odlewania odśrodkowego ciśnieniowego. Po wlaniu stopionego metalu do formy, gdy forma się obraca, stopiony metal jest poddawany działaniu siły odśrodkowej, generując ciśnienie napełniania, które zmusza stopiony metal do płynnego wypełnienia wnęki. Siła odśrodkowa F=m-r-w2, gdzie F to siła odśrodkowa, m to masa stopionego metalu, w to promień obrotu formy, a w to prędkość kątowa. Można zauważyć, że im większy promień obrotu i im większa prędkość obrotowa, tym większa generowana siła odśrodkowa. Ponieważ stopiony metal wypełnia się i krzepnie pod wpływem siły odśrodkowej, metal ma dobrą kompensację skurczu, co skutkuje gęstą strukturą i dobrymi właściwościami mechanicznymi odlewów; odlewy drążone nie wymagają pionów, co znacznie poprawia wykorzystanie metalu.

Jednak w porównaniu z odlewaniem podciśnieniowym, odlewanie odśrodkowe ma wady, takie jak silne turbulencje stopionego metalu podczas odlewania, tendencja do tworzenia otworów gazowych, silna erozja ściany formy przez stopiony metal i stosunkowo niewielka maksymalna ilość metalu, który można odlać. Ponadto, odlewy produkowane metodą odlewania odśrodkowego są podatne na wady związane z pękaniem termicznym, szczególnie przy wysokich prędkościach obrotowych.

1.3 Proces produkcji odlewów odśrodkowych z gumy silikonowej

Biżuteria ze stopu o niskiej temperaturze topnienia wykorzystuje głównie proces odlewania odśrodkowego gumy silikonowej, a jego proces obejmuje głównie następujące aspekty.

(1) Rozwój biżuterii

Rozwój biżuterii jest pierwszym krokiem w tworzeniu biżuterii od podstaw, służąc jako przewodnik i odniesienie dla kolejnych kroków, a także jest ważnym ogniwem w pełnym wyrażaniu indywidualności biżuterii. Projektanci tworzą swoje wstępne pomysły, syntetyzując i kategoryzując informacje z różnych aspektów, a następnie przedstawiając je na płaskich rysunkach. Po ukończeniu rysunków są one przekazywane do wzorcowni, gdzie wzorcarz tworzy trójwymiarowy model wzorcowy przy użyciu materiałów stopowych zgodnie z wymaganiami rysunków. Ukończenie modelu wzorcowego kończy główny proces tworzenia biżuterii.

(2) Formowanie

Gotowy model wzorcowy jest przenoszony do formierni, gdzie formier tworzy formy ze specjalnej gumy. Proces formowania jest kluczem do przejścia od pojedynczej sztuki biżuterii do produkcji masowej, a jakość formy bezpośrednio wpływa na wydajność następnego procesu.

① Rodzaje surowców gumowych. W produkcji odlewów odśrodkowych ze stopów o niskiej temperaturze topnienia szeroko stosowane są modele wykonane z kauczuku silikonowego, z niewielką ilością kauczuku naturalnego i kauczuku silikonowego. Porównanie dwóch rodzajów gumowych materiałów modelowych przedstawiono w tabeli 4-8.

Tabela 4-8 Porównanie kauczuku naturalnego i silikonowego

| Parametr | Kauczuk naturalny | Guma silikonowa | |||||||

|---|---|---|---|---|---|---|---|---|---|

| 1#black | 2#black | 3#black | Biały | Naturalny | 60 - D | 70 - D | 58 - D | 65 - D | |

| Twardość względna | 60 | 65 | 70 | 66 | 42 | 60 | 70 | 58 | 65 |

| Gęstość/(g-cm-3 ) | 1.24 | 1.26 | 1.17 | 1. 55 | 1.07 | 1.6 | 1. 73 | 1.44 | 1.56 |

| Wytrzymałość na rozerwanie/MPa | 2.34 | 2.09 | 3. 00 | 1.94 | 0.68 | 0. 74 | 0.69 | 1.01 | 0. 63 |

| Moduł gięcia/MPa | 2.20 | 2.17 | 3. 58 | 2.41 | 1.72 | 1. 86 | 2.41 | 1.31 | 2.27 |

| Wytrzymałość na rozciąganie/MPa | 3.79 | 3.79 | 2.41 | 3.45 | 3.93 | 2. 55 | 2.41 | 3.58 | 1.38 |

Guma zazwyczaj zawiera wypełniacze, katalizatory, środki aktywne, opóźniacze, przeciwutleniacze, plastyfikatory i inne materiały. Nieutwardzone materiały powinny być przechowywane w chłodnym miejscu, a utwardzone modele powinny być przechowywane jak najdalej od światła, ponieważ ozon może uszkodzić materiały.

Podczas produkcji preferowane są nieco bardziej miękkie materiały gumowe, ponieważ są one łatwiejsze do formowania i umożliwiają ruchome bloki. Twardość gumy używanej do produkcji akcesoriów po wulkanizacji wynosi zwykle około 60-80, a w rzeczywistej produkcji około 70% rodzajów gumy ma względną twardość 65, a także 5% o twardości 70.

Im niższa twardość gumowego modelu, tym bardziej się on kurczy, więc pracownicy odlewni i twórcy modeli muszą współpracować w celu podjęcia działań kompensujących wartość skurczu. Wartość skurczu jest związana z umieszczeniem przedmiotu obrabianego podczas odlewania; dla tego samego produktu wartość skurczu może się znacznie różnić przy użyciu różnych metod umieszczania. Produkcja niektórych specjalnych elementów zależy od doświadczenia operatora.

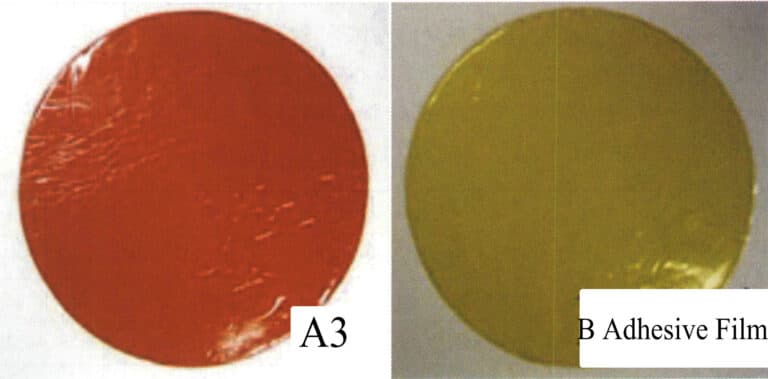

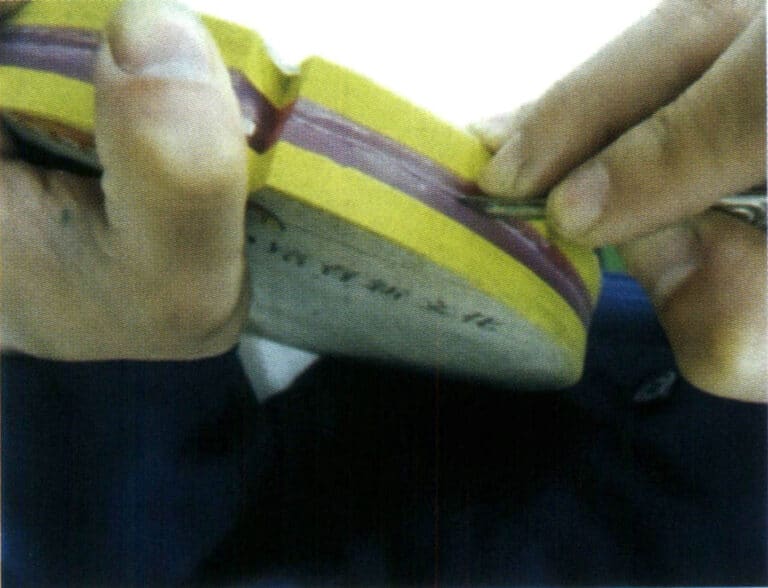

② Produkcja arkuszy gumy. Wymieszaj nową gumę i gumę pochodzącą z recyklingu w proporcji 50/50. Guma jest podgrzewana w maszynie do formowania i prasowana w arkusze o grubości 1,3-1,5 mm, co stanowi jedną warstwę gumowej formy. Materiał jest zwijany w cylindrycznej beczce i cięty na małe kawałki o wymaganym rozmiarze. Materiał jest układany na palecie i umieszczany w komorze chłodzącej (temperatura komory chłodzącej wynosi około 6 ℃) na 3-4 dni, co pozwala gumie skurczyć się do ostatecznego rozmiaru. Całkowity skurcz materiału podczas całego procesu może osiągnąć 11%. Jeśli ostateczny kształt materiału jest jajowaty, może to być spowodowane niewystarczającym chłodzeniem. Materiał jest zwykle usuwany z komory chłodzenia i cięty na okrągłe kawałki o pożądanej średnicy, zwykle 8-18 cali. Na rysunku 4-3 guma A jest używana jako warstwa wierzchnia modelu, charakteryzująca się odpornością na wysoką temperaturę, niskim skurczem, dużą odpornością na rozdarcie i trwałością. Natomiast guma B jest używana jako warstwa wzmacniająca modelu gumowego, służąca głównie do podparcia i wzmocnienia.

Rysunek 4-3 Arkusz gumy silikonowej

Folia A jest używana jako warstwa powierzchniowa; folia B jest używana jako warstwa wzmacniająca

③ Naciśnij gumową formę. Jakość gumowej formy bezpośrednio determinuje jakość odlewu. Wysokiej jakości forma gumowa wymaga między innymi rozsądnego rozmieszczenia oryginalnego modelu, wlewów ułatwiających napełnianie i odpowietrzanie, łatwego usuwania odlewu oraz odporności na odkształcenia i pękanie. Poniżej przedstawiono podstawowe kroki tworzenia formy gumowej.

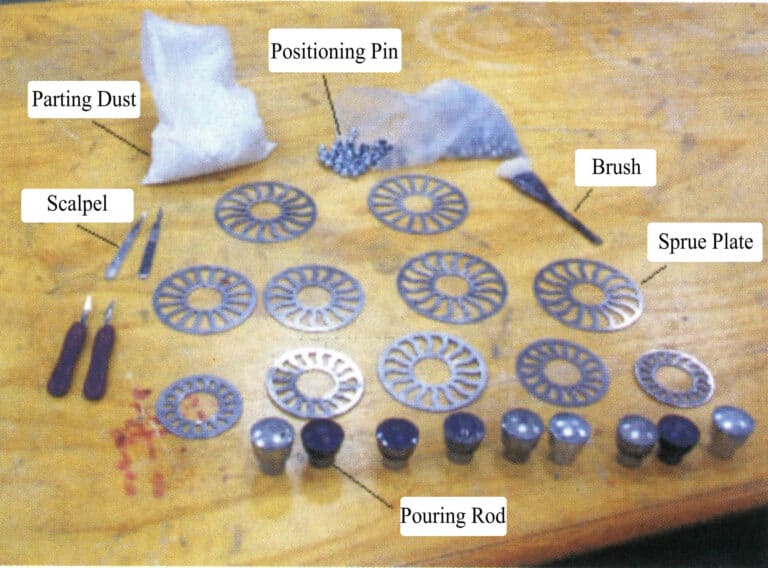

Krok pierwszy to przygotowanie. Przygotuj różne narzędzia i materiały pomocnicze potrzebne do prasowania formy (Rysunek 4-4).

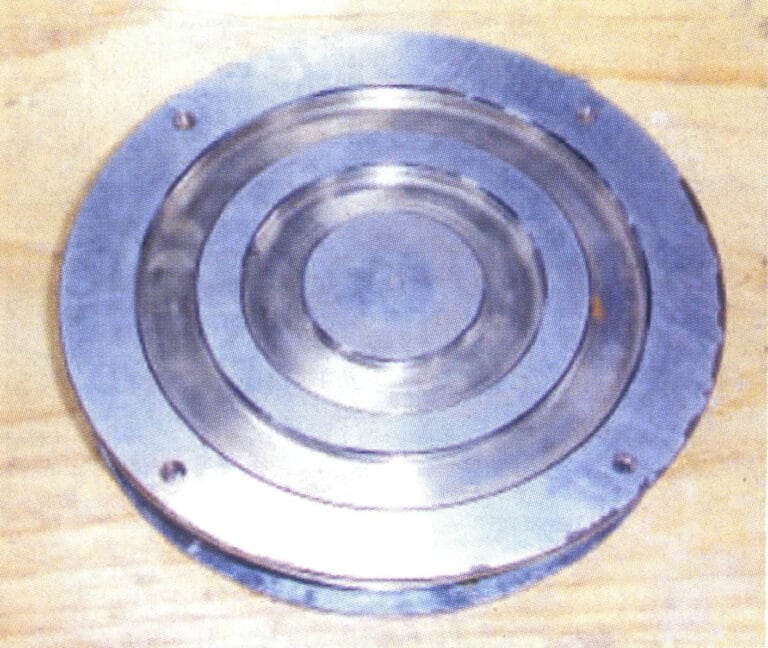

Umieść ramę formy w prasie w celu podgrzania do 150 ℃ lub zgodnie z zalecaną temperaturą od dostawcy gumy, zwykle 146-157 ℃; oddziel górną i dolną część podstawy formy i posyp środkiem antyadhezyjnym, aby zapobiec sklejaniu się dwóch połówek lub przyklejaniu się do ramy formy; oczyść kurz z powierzchni oryginalnego modelu, spryskaj silikonem, aby ułatwić oddzielenie od formy z gumy silikonowej, zapobiegając przywieraniu. Umieść gazetę pod stalową płytą i włóż okrągły dysk do stalowego pierścienia (Rysunek 4-5).

Rysunek 4-4 Narzędzia i materiały pomocnicze wymagane do formowania

Rysunek 4-5 Płytka silikonowa umieszczona wewnątrz stalowego pierścienia.

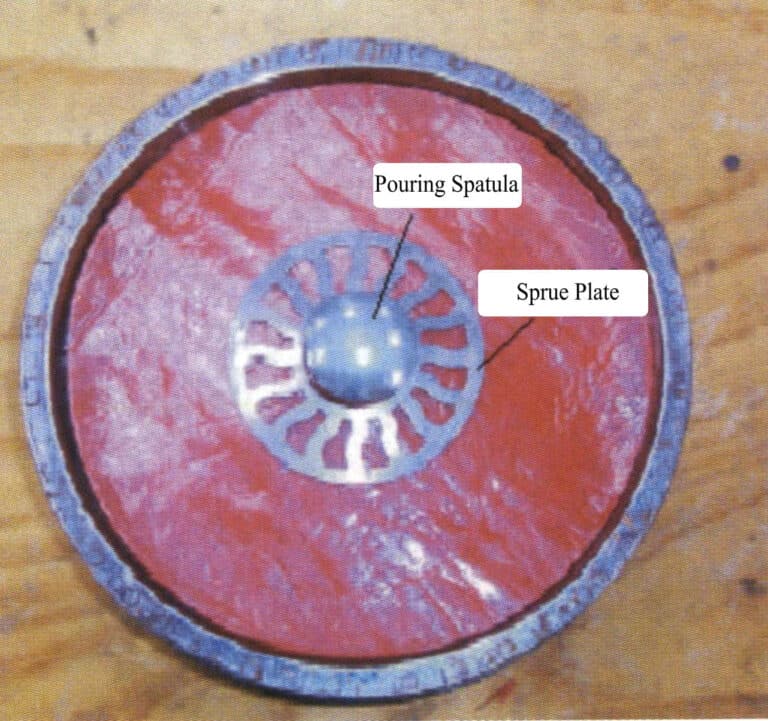

W drugim kroku, otwór jest wiercony w środku górnej połowy dysku membrany, a pręt do nalewania i zbiornik do nalewania są umieszczane w środku (Rysunek 4-6).

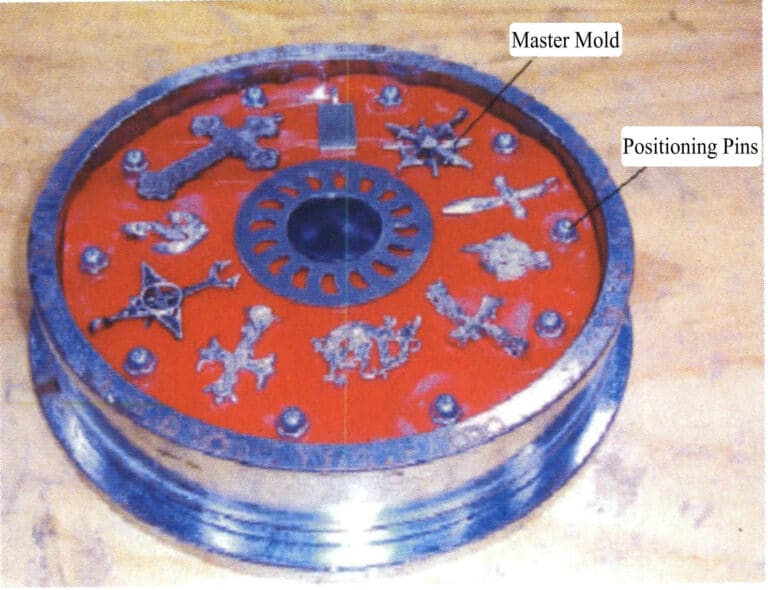

W trzecim kroku należy ułożyć model wzorcowy i kołki pozycjonujące w rozsądnej kolejności i w wymaganej odległości wokół płyty zalewowej na powierzchni dolnej formy (Rysunek 4-7). Jeśli oryginalny model jest bardzo duży, konieczne jest wykopanie części gumy z dolnej formy.

Rysunek 4-6 Umieszczanie tarczy do nalewania

Rysunek 4-7 Umieść model wzorcowy i kołek pozycjonujący w dolnej połowie formy.

Eksperymenty pokazują, że odległość od zewnętrznego obwodu do środkowego wlewu formy ma znaczący wpływ na jakość odlewu. Im bliżej środkowej bramy znajduje się przedmiot obrabiany, tym większy musi być przekrój kanału, aby zapewnić szybkość formowania i gęstość zestalonej struktury. Ponadto oryginalne modele w ramach tego samego gumowego modelu powinny mieć podobne kształty, ponieważ nie tylko poprawia to szybkość wykonania odlewów, ale także skutkuje bardziej jednolitym składem gotowych produktów; jeśli różnice w kształcie są zbyt duże, może to spowodować utratę równowagi i wibracje podczas obrotu odlewu.

W czwartym kroku równomiernie posyp proszek antyadhezyjny na powierzchni oddzielającej formy i użyj pędzla, aby usunąć proszek antyadhezyjny z modelu (rysunek 4-9).

W piątym kroku umieść górną połowę formy w ramie formy, ostrożnie ją ustaw i umieść górną płytę dociskową w ramie formy, upewniając się, że obie są ustawione pionowo (Rysunek 4-10).

Rysunek 4-9 Rozpylanie proszku na powierzchnię profilowania

Rysunek 4-10 Montaż formy

W szóstym kroku należy umieścić ramę formy w prasie, upewniając się, że jest prosta i umieszczona na środku prasy. Podnieść platformę i ramę formy, aby połączyć je z górną platformą i obserwować stan dopasowania (Rysunek 4-11). Delikatnie nacisnąć, aby podnieść platformę, zwolnić nacisk i powtórzyć poprzednią operację, za każdym razem wywierając nacisk w niewielkich ilościach. Ogólna maszyna do formowania opiera się na wyczuciu, podczas gdy automatyczna maszyna do formowania ma manometr. Powtarzaj ten krok przez 8-15 minut, aż guma będzie bardzo miękka, a płyta całkowicie uszczelniona.

W siódmym kroku: ustaw czas wulkanizacji, zazwyczaj co najmniej 1 godzinę na każdy cal grubości. Gdy czas utwardzania dobiegnie końca, zwolnij ciśnienie i zdejmij ramę formy.

Copywrite @ Sobling.Jewelry - Producent biżuterii na zamówienie, fabryka biżuterii OEM i ODM

(3) Forma do cięcia

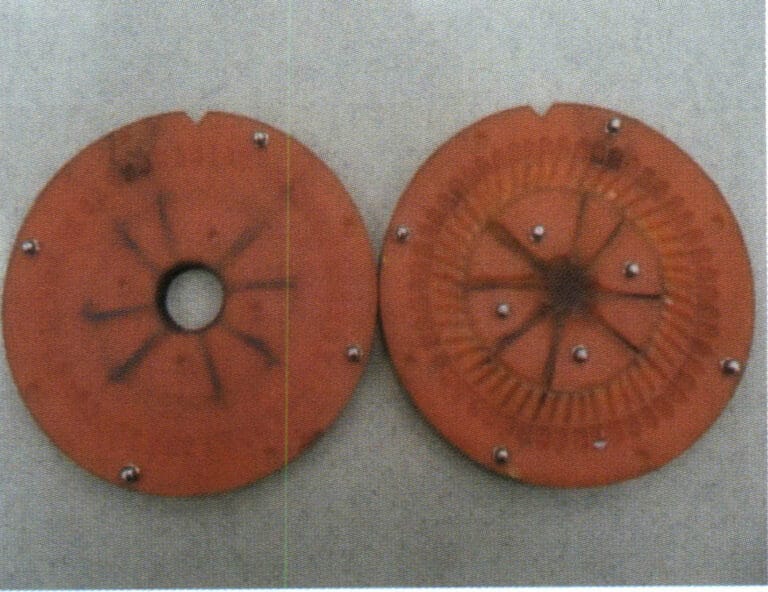

① Otworzyć ramkę formy za pomocą klucza lub śrubokręta, wyjąć gumową formę z ramki formy, przeciąć dwie połówki gumowej formy skalpelem lub brzeszczotem, wykonać oznaczenia wyrównania na krawędziach gumowej formy i usunąć nadmiar błysku (rysunki 4-12 i 4-13).

Rysunek 4-12 Forma do cięcia

Rysunek 4-13 Otwarta samoprzylepna forma gumowa

② Wyjmij oryginalny model z formy i odetnij wlew oraz przewód wentylacyjny.

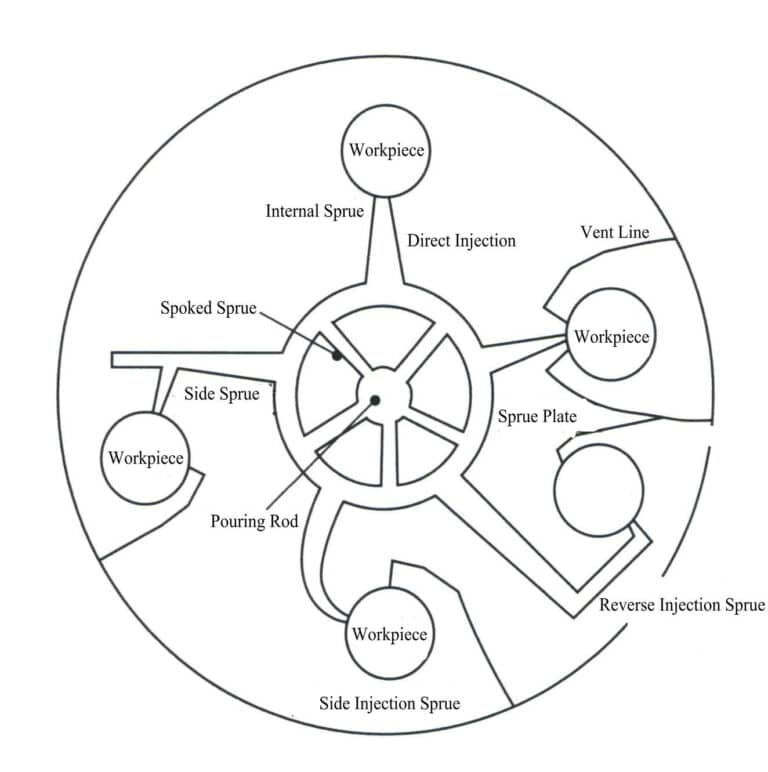

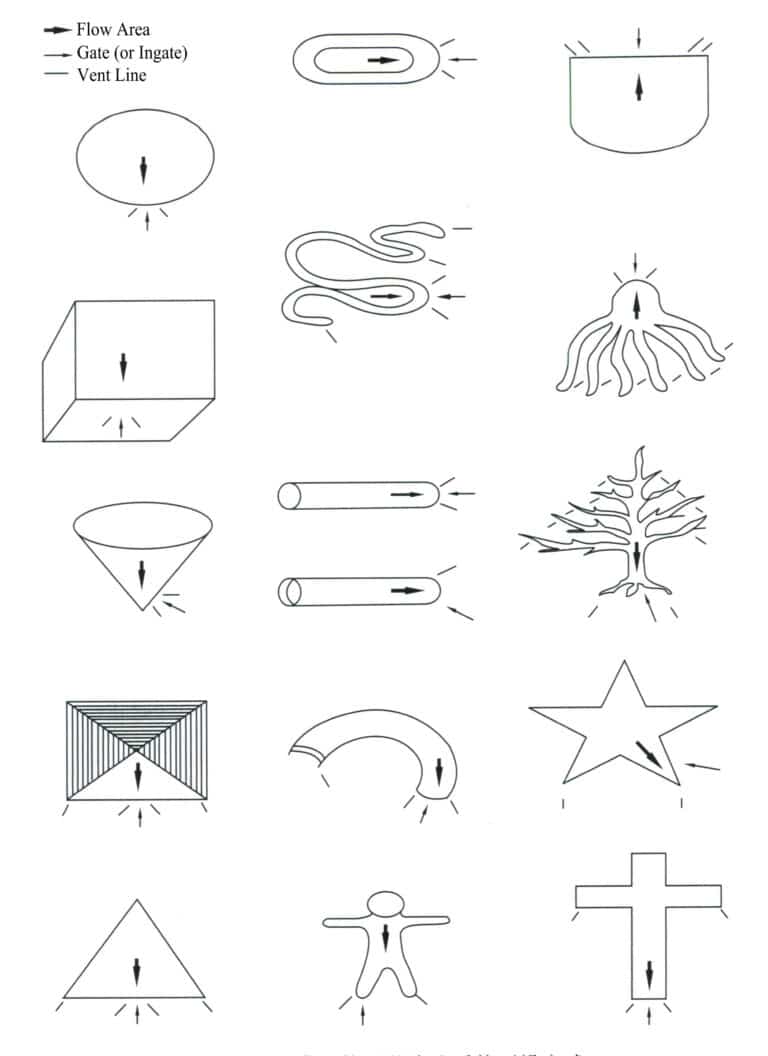

Ustawienie wlewów i linii wentylacyjnych ma znaczący wpływ na jakość odlewania odśrodkowego. W odlewaniu odśrodkowym biżuterii ze stopów o niskiej temperaturze topnienia, stopiony metal wchodzi do wnęki formy przez wlew, poziomy kanał i wlew. Podstawowa zasada otwierania wlewów jest podobna jak w przypadku odlewania metali szlachetnych; wlew musi być wystarczająco duży, aby zapewnić dobrą kompensację skurczu, a linie wentylacyjne muszą być ustanowione, aby umożliwić płynne odprowadzanie gazu. Cięcie formy powinno odbywać się płynnie, aby zmniejszyć turbulencje podczas przepływu stopionego metalu, a wlew powinien znajdować się w najgrubszej części odlewu.

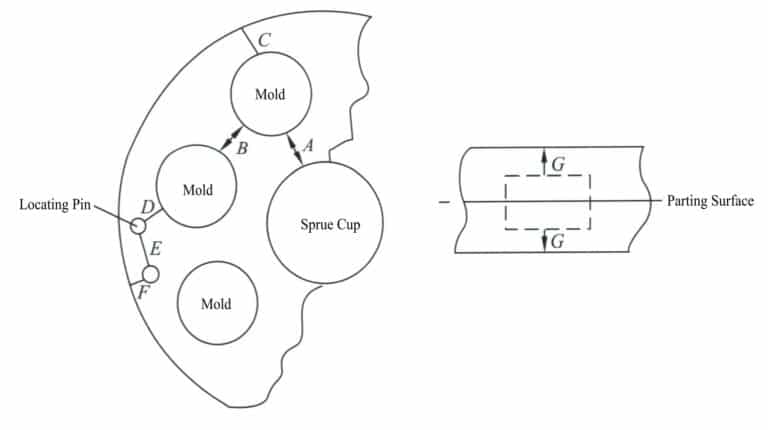

a.System zalewania. Model kubka do nalewania tworzy kubek do nalewania na dnie gumowej formy.

Poziomy system zalewania składa się z szeregu kanałów, które umożliwiają przepływ stopionego metalu z kubka zalewania do wewnętrznej prowadnicy. Kanały najpierw rozchodzą się promieniście na zewnątrz od kubka wlewowego, aby połączyć się z okręgiem prowadnicy, a następnie łączą się z okręgiem prowadnicy z prowadnicą wewnętrzną (rysunek 4-14). Ten system zalewania jest korzystny dla napełniania i zapobiega przedostawaniu się żużla i zanieczyszczeń do gniazda formy.

Prowadnica wewnętrzna dostarcza stopiony metal do gniazda formy; jest to kanał, przez który stopiony metal przepływa z poziomej prowadnicy do gniazda formy. Prowadnica wewnętrzna musi być wystarczająco duża, aby w sposób ciągły kompensować kurczenie się stopionego metalu podczas krzepnięcia w gnieździe i powinna znajdować się w najgrubszej części. W punkcie połączenia z przedmiotem obrabianym jest on zwykle zwężany, aby ułatwić oddzielenie wewnętrznego kanału od przedmiotu obrabianego, chyba że konieczne jest, aby miał on taką samą grubość jak przedmiot obrabiany.

b.Typ systemu bramkowania. Wlew bezpośredni: zwykle stosowany tylko w przypadku prostych przedmiotów obrabianych, ten typ wlewu powoduje znaczne turbulencje, a jego zaletą jest zwiększenie ilości każdego rodzaju przedmiotu obrabianego.

System odwrotnego wlewu: System wlewowy najpierw przechodzi przez przedmiot obrabiany, a następnie łączy się z wnęką od tyłu przedmiotu obrabianego w pobliżu krawędzi formy. Jego zaletą jest to, że jakość odlewu jest dobra, zanieczyszczenia i żużel nie dostają się do wnęki i zmniejsza turbulencje podczas napełniania.

Boczny system wlewowy: Wchodzi z boku przedmiotu obrabianego i, podobnie jak brama odwrotna, zajmuje przestrzeń formy, ale jakość przedmiotu obrabianego jest lepsza. Ten typ bramy może mieć różne właściwości.

Poziomy system wlewowy: Odnosi się do kanałów w kole wlewowym i szprychowego systemu wlewowego, który służy do zapewnienia płynnego napełniania, unikania bezpośredniego napełniania stopionym metalem, a tym samym pomaga uzyskać czyste elementy obrabiane.

Górny system wlewowy: Ten typ wlewu jest przeciwieństwem dolnego wlewu, w którym materiał wchodzi do wnęki od góry przedmiotu obrabianego. Zasadniczo zasuwa zalewania znajduje się w dolnej połowie formy, ale jeśli występują problemy podczas napełniania, można ją ustawić w górnej połowie formy. Ten typ wlewu jest korzystny w przypadku elementów o dużych powierzchniach i cienkich ściankach.

Oprócz kierowania stopionego metalu do gniazda formy, system zalewania ma inne funkcje. Na przykład, oprócz systemu bezpośredniego wlewu, inne systemy zalewania mogą mieć obszar zbierania żużla, aby zbierać żużel i zanieczyszczenia ze stopionego metalu, zapobiegając ich przedostawaniu się do wnęki formy; mogą również umożliwiać ucieczkę gazów z wnęki formy. Jednak ze względu na dużą prędkość odlewania odśrodkowego, poleganie wyłącznie na systemie zalewania jest niewystarczające do usunięcia wszystkich gazów, dlatego należy ustanowić linie odpowietrzające. Rysunek 4-15 przedstawia schemat różnych typów systemów zalewania.

c. Cięcie gumowego wlewu formy. Ustawienie wlewu dla gumowej formy jest najbardziej zręcznym zadaniem w produkcji gumowej formy, a podstawowe kroki są następujące:

Po zwulkanizowaniu gumowej formy, lepiej jest wyciąć ją ręcznie, gdy jest ciepła. Pierwszym krokiem cięcia formy jest określenie pozycji wlewu i wlewu. W przypadku braku ukształtowanego kubka wlewowego należy najpierw wyciąć kubek wlewowy, a układ wlewu można narysować za pomocą kompasu i innych narzędzi do rysowania, w tym wlewu i szprych od kubka wlewowego do koła wlewowego, poprzecznego wlewu i kanału od koła wlewowego do przedmiotu obrabianego. Najlepiej jest unikać bezpośredniego wypełniania wnęki ciekłym metalem, który powinien najpierw przepłynąć przez poprzeczną bramę zalewania i system zalewania, aby zapewnić wypełnienie formy i zapobiec przedostawaniu się zanieczyszczeń i żużla do wnęki.

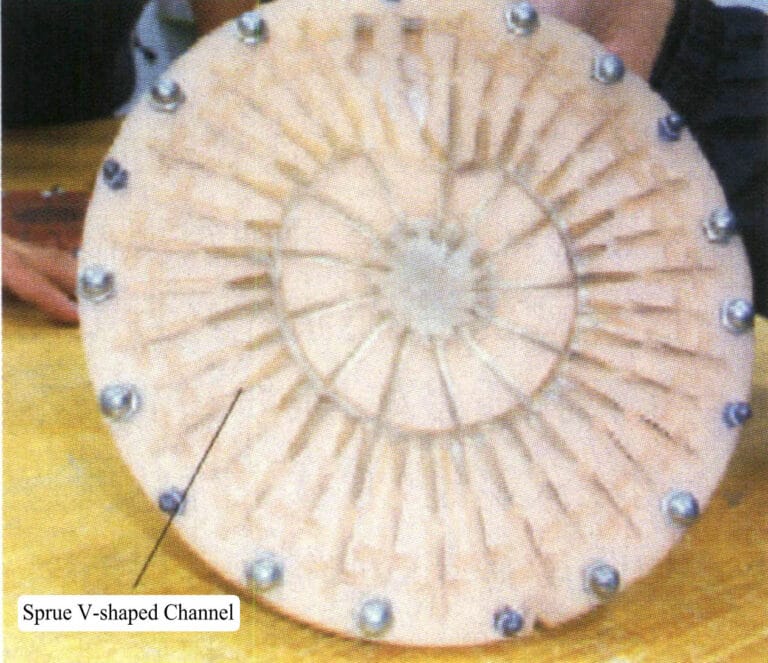

Nóż do cięcia formy należy ustawić pod kątem 45 do narysowanej linii. Najpierw należy wyciąć okrąg kanału wlewowego (Rysunek 4-16) o szerokości około 12,5 mm i głębokości 6 mm w środku. Ciągle tnij wzdłuż wewnętrznej i zewnętrznej strony narysowanego okręgu kanału, aby zapewnić gładkość, a następnie usuń wycięty materiał gumowy, aby uzyskać okrąg kanału w kształcie litery "V" (Rysunek 4-17).

Rysunek 4-16 Technika cięcia formy

Rysunek 4-17 Wlew w kształcie litery V

Prowadnicę i prowadnicę szprychową należy wyciąć, wycinając okrąg prowadnicy, i należy zapewnić wystarczającą liczbę prowadnic, aby zapewnić dobre wypełnienie stopionym metalem. Zasadniczo wystarcza 4-5 prowadnic szprychowych od kubka wlewowego do okręgu prowadnicy.

Wytnij wewnętrzną prowadnicę od okręgu zalewania do przedmiotu obrabianego. Prowadnica wewnętrzna to część, która łączy prowadnicę z przedmiotem obrabianym; nie powinna być kontynuacją prowadnicy poprzecznej, ale raczej jej kompensacją w celu osiągnięcia optymalnej wydajności. Prowadnica wewnętrzna kompensuje i kurczy obrabiany przedmiot; podczas czyszczenia należy ją oderwać od odlewu. Prowadnica wewnętrzna powinna być wystarczająco duża, ale nie powinna powodować trudności w czyszczeniu. Najlepiej jest rozpocząć cięcie prowadnicy wewnętrznej na przedmiocie obrabianym w następujący sposób: szyjką w dół na przedmiocie obrabianym wyciąć bardzo wąski kanał o grubości około 5 mm; wyciąć kanał w kierunku okręgu zalewania, stopniowo zwiększając głębokość i szerokość, o szerokości 12,5 mm i głębokości 6 mm na okręgu zalewania (w przybliżeniu równej szerokości okręgu zalewania na styku dwóch prowadnic wewnętrznych).

Jeśli potrzebny jest górny system wlewowy, do cięcia należy zastosować tę samą metodę opisaną powyżej. Należy jednak użyć talku do uzupełnienia układu prowadnic; talk odciśnie pozycję przedmiotu obrabianego w dolnej połowie formy na odpowiedniej pozycji w górnej połowie formy, a cięcie można wykonać na podstawie tych odcisków.

d. Ustawić przewody wentylacyjne. Przewody odpowietrzające formy gumowej muszą zapewniać płynne odprowadzanie gazu z wnęki podczas procesu odlewania w celu uzyskania wysokiej jakości odlewów. Przewody odpowietrzające są tutaj bardzo podobne do tych w gumowej formie podczas wtrysku wosku w odlewaniu inwestycyjnym. Podobnie jak talk jest posypywany na gumową formę podczas wtrysku wosku, talk jest również posypywany na gumową formę podczas odlewania odśrodkowego stopów o niskiej temperaturze topnienia, aby umożliwić płynne odprowadzanie gazu na zewnątrz gumowej formy.

Istnieją dwie powszechnie stosowane formy przewodów odpowietrzających, a ich rozmiar zależy od wielkości odlewu i ilości gazu, który ma zostać odprowadzony. Jednym z nich jest stożkowy przewód odpowietrzający, który jest bardzo podobny do wewnętrznego kanału, ale znacznie mniejszy, stopniowo zwężający się od przedmiotu obrabianego na zewnątrz. Drugim, najczęściej stosowanym, jest wewnętrzna linia odpowietrzająca, podobna do stożkowej linii odpowietrzającej, ale większa, umożliwiająca odprowadzanie większej ilości gazu. Podczas tworzenia linii odpowietrzających, otwór przy obrabianym przedmiocie powinien być jak najmniejszy, aby zapobiec przedostawaniu się stopionego metalu, ale powinien być również wystarczająco duży, aby umożliwić szybkie odprowadzanie gazu.

Ponieważ obrabiany przedmiot jest napełniany od zewnętrznej ściany wgłębienia w kierunku środka, wewnętrzna prowadnica powinna być ustawiona w ostatnim napełnionym obszarze. Jeśli podążamy za wyimaginowaną linią prostą od kubka do środka przedmiotu obrabianego, punkt ten powinien znajdować się najbliżej kubka. Wewnętrzna prowadnica znajduje się zwykle na końcu obrabianego przedmiotu, najbliżej wlewu. Większość linii odpowietrzających jest cięta podobnie jak wewnętrzna prowadnica, ale są one znacznie mniejsze i ustanowione od kluczowych punktów przedmiotu obrabianego w kierunku obrzeża wnęki. Czasami linie odpowietrzające przechodzą również przez dno formy, a następnie linie odpowietrzające są zakładane z tyłu, prowadząc do krawędzi formy. Niektórzy producenci używają również próżni podczas odlewania, aby wspomóc proces odlewania próżniowego odśrodkowego. Formy linii odpowietrzających są następujące:

Linia odpowietrzania kanału: Często używany z bezpośrednim kanałem wewnętrznym, połączony z przedmiotem obrabianym pod kątem 45°, a następnie otwarty z jednej lub obu stron przedmiotu obrabianego do krawędzi formy.

Wiercenie linii wentylacyjnej: Używany w sytuacjach, gdy w formie nie ma wystarczającej ilości miejsca, punkt zbierania gazu jest ustawiany w gnieździe, a otwór jest wiercony do tyłu formy w tym punkcie, a następnie linia wentylacyjna jest rysowana od otworu z tyłu formy do krawędzi formy. Podczas wykonywania dużych przedmiotów obrabianych można czasami wywiercić wiele otworów wentylacyjnych, wiercąc pod kątem 45 ° od części przedmiotu obrabianego blisko wewnętrznej prowadnicy w kierunku tyłu formy, a następnie rysując linie wentylacyjne od nich do krawędzi formy z tyłu.

Otwory wentylacyjne: Ta metoda wentylacji polega na wierceniu otworów w dowolnej części przedmiotu obrabianego w kierunku tyłu formy i tworzeniu linii wentylacyjnych. Powodem tworzenia takich otworów wentylacyjnych jest to, że gaz może łatwo tworzyć przeciwciśnienie podczas napełniania, gdy w gnieździe znajdują się ślepe otwory, co prowadzi do słabego wypełnienia. Średnica typowego otworu wentylacyjnego wynosi 1 mm.

Przewody odpowietrzające: Składają się z szeregu stożkowych przewodów odpowietrzających wywierconych w tylnej części formy, a następnie otwartych z tyłu. Są one zwykle używane w obszarach przedmiotu obrabianego, które są trudne do całkowitego wypełnienia.

Pomocniczy przewód odpowietrzający: Jest on otwierany wzdłuż boku prowadnicy wewnętrznej w kierunku obrotu lub na krawędzi odwrotnej prowadnicy wewnętrznej, wiercony do tylnej części formy, a jego funkcją jest wspomaganie możliwości odpowietrzania prowadnicy wewnętrznej.

Rysunek 4-18 przedstawia metody otwierania systemu zalewania dla niektórych typowych ozdób.

e. Użyj skalpela, aby zaznaczyć bok dysku w celu wyrównania.

(4) Wytapianie

Topienie stopów jest ważną częścią procesu odlewania. W procesie topienia nie tylko uzyskuje się stopiony metal, ale co ważniejsze, osiąga się skład chemiczny zgodny ze specyfikacjami, dzięki czemu odlewy mają dobrą strukturę krystaliczną i minimalną ilość gazu i wtrąceń w stopionym metalu.

Podczas procesu topienia, interakcja między metalem a gazem oraz między stopionym metalem a tyglem powoduje zmiany w komponentach, powodując wtrącenia i absorpcję gazu. Dlatego sformułowanie prawidłowych specyfikacji procesu topienia i ścisłe ich przestrzeganie jest ważną gwarancją uzyskania wysokiej jakości odlewów.

① Utlenianie i spalanie metali. Utlenianie i spalanie nieuchronnie występują podczas procesu wytapiania metali, a na ich zakres wpływają następujące czynniki:

a. Właściwości metali i tlenków. Powinowactwo metali do tlenu i właściwości warstwy tlenku mają znaczący wpływ na straty spowodowane utlenianiem. Pierwiastki o wysokim powinowactwie do tlenu i luźnej, porowatej warstwie tlenku doświadczają większych strat utleniania, takich jak magnez i lit, które utleniają się preferencyjnie; aluminium i beryl mają wysokie powinowactwo do tlenu, ale a warstwy tlenku > 1, co pozwala na tworzenie gęstej warstwy tlenku, która zmniejsza straty utleniania. Tabela 4-9 przedstawia wartości a niektórych tlenków w temperaturze pokojowej.

Tabela 4-9 Przybliżone wartości a niektórych tlenków w temperaturze pokojowej (Geng Haoran et al., 2006)

| Ja | Mg | Cd | Al | Pb | Sn | Ti | Zn | Być | Ni | Cu | Cr | Fe |

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| JaxOy | MgO | CdO | Al2O3 | PbO | SnO2 | Ti2O3 | ZnO | BeO | NiO | Cu2O | Cr2O3 | Fe2O3 |

| a | 0.78 | 1.21 | 1.28 | 1.27 | 1.33 | 1.46 | 1.57 | 1.68 | 1. 60 | 1.74 | 2.04 | 2. 16 |

b. Temperatura topnienia. Im wyższa temperatura, tym bardziej warstwa tlenku metalu rozpuszcza się i traci swoje działanie ochronne. Jednak szybkie topienie w wysokich temperaturach może również zmniejszyć straty spowodowane utlenianiem. Temperatura topnienia wynosi zazwyczaj 10-20 ℃ powyżej temperatury ciekłego stopu. Obecna temperatura ciekłego stopu dla cynku odlewanego przemysłowo wynosi 387 ℃ (w tym 3% aluminium) -493 ℃ (w tym 27% aluminium). Temperatura odlewania powinna być niższa, zwykle 100-150 ℃ powyżej temperatury ciekłego stopu.

c. Właściwości gazu piecowego. W utleniającym gazie piecowym trudno jest uniknąć strat oksydacyjnych. Utleniający charakter gazu piecowego jest silny, a stopień strat utleniających jest ogólnie wysoki.

d. Inne czynniki. Im mniejszy rozmiar wsadu, tym większa powierzchnia i tym większe straty podczas spalania. W pewnych warunkach, im dłuższy czas wytapiania, tym większe straty oksydacyjne. Nadmuch wzbogacony tlenem skraca czas wytapiania i zmniejsza straty oksydacyjne. Gdy operacje takie jak mieszanie i żużlowanie są nieuzasadnione, łatwo jest przerwać ochronną warstwę tlenku na powierzchni stopu, zwiększając straty spalania. Rozpylenie cienkiej warstwy topnika na powierzchni wsadu podczas załadunku może również zmniejszyć straty oksydacyjne.

Straty spowodowane utlenianiem metalu pogarszają wydajność materiału i wpływają na jakość powierzchni produktu. W związku z tym należy podjąć środki w celu zmniejszenia strat spowodowanych utlenianiem, ogólnie w następujących aspektach.

Po pierwsze, należy wybrać odpowiedni typ pieca. Należy użyć pieca o mniejszej powierzchni jeziorka i większej prędkości nagrzewania.

Po drugie, należy przyjąć rozsądną sekwencję ładowania i proces obsługi wsadu. Łatwo utleniające się i spalane materiały powinny być dodawane do dolnej warstwy wsadu lub dodawane do stopu po stopieniu innych materiałów, lub mogą być dodawane jako stopy pośrednie.

Trzecim jest użycie środka pokrywającego. Łatwo utleniające się metale i różne metalowe skrawki powinny być topione i rafinowane pod osłoną topnika.

Po czwarte, należy prawidłowo kontrolować temperaturę pieca. Aby zapewnić płynność stopionego metalu i wymagania procesu rafinacji, temperatura stopu powinna być odpowiednio kontrolowana. Przed stopieniem zaleca się zastosowanie szybkiego nagrzewania i topienia w wysokiej temperaturze; po stopieniu należy wyregulować temperaturę pieca, aby uniknąć przegrzania stopionego metalu.

Piąty to rozsądna metoda działania, pozwalająca uniknąć częstego mieszania.

Po szóste, dodanie niewielkiej ilości aktywnego pierwiastka a>1 poprawia właściwości warstwy tlenku na powierzchni stopu i skutecznie zmniejsza straty podczas spalania.

② Utrata lotności. Pary i tlenki metali zanieczyszczają środowisko i szkodzą zdrowiu ludzkiemu. Lotna utrata metali zależy przede wszystkim od ich prężności pary. Cynk i kadm są bardziej podatne na utratę substancji lotnych, a metody zapobiegania lub zmniejszania utraty substancji lotnych są takie same jak metody zmniejszania utraty oksydacyjnej.

③ Absorpcja gazu. Podczas procesu wytapiania napotkane gazy obejmują wodór (H2), tlen (O2), para wodna (H2O), azot (N2), CO2CO itp. Gazy te mogą rozpuszczać się w stopionym metalu lub reagować chemicznie. Gazy mogą przedostawać się do ciekłego stopu z różnych źródeł, takich jak gaz, wykładzina pieca, surowce, topnik i narzędzia.

④ Kontrola temperatury topnienia. Gdy temperatury topienia i odlewania są zbyt wysokie, może to zaostrzyć utlenianie i utratę pierwiastków stopowych, przyspieszyć szybkość reakcji między stopionym metalem a materiałem tygla i wpłynąć na właściwości mechaniczne stopu. Dlatego konieczne jest wzmocnienie kontroli temperatury stopionego metalu podczas procesów topienia i odlewania. Obecne tygle lub piece do topienia są wyposażone w systemy pomiaru i kontroli temperatury, a w codziennych operacjach przeprowadzane są regularne kontrole w celu zapewnienia dokładności przyrządów do pomiaru temperatury, z okresowymi rzeczywistymi pomiarami temperatury pieca przy użyciu przenośnych termometrów (termometrów) do kalibracji.

Doświadczeni pracownicy odlewni będą obserwować stopioną ciecz gołym okiem. Jeśli po odtłuszczeniu żużla stwierdzą, że stopiona ciecz nie jest zbyt lepka i stosunkowo klarowna, a żużel nie tworzy się szybko, oznacza to, że temperatura jest odpowiednia; jeśli stopiona ciecz jest zbyt lepka, oznacza to, że temperatura jest zbyt niska; jeśli warstwa białego szronu szybko pojawia się na powierzchni po odtłuszczeniu żużla, a żużel tworzy się zbyt szybko, oznacza to, że temperatura jest zbyt wysoka i należy ją niezwłocznie wyregulować.

Aby utrzymać stabilność temperatury odlewania, można użyć centralnego pieca do topienia, a dodanie całego wlewka stopowego można zmienić jednocześnie na wielokrotne dodawanie małych wlewków stopowych, zmniejszając wahania temperatury spowodowane podawaniem.

⑤ Przetapianie złomu. Materiału wlewowego, materiałów odpadowych, złomowanych elementów itp. nie należy umieszczać bezpośrednio w tyglu w celu przetopienia. Powodem jest to, że powierzchnie tych odpadów utleniają się podczas procesu odlewania, a zawartość ich tlenków znacznie przekracza zawartość oryginalnego wlewka stopowego. Gdy te odpady są bezpośrednio przetapiane, na powierzchni stopionego metalu powstaje duża ilość żużla, a usunięcie tego żużla spowoduje usunięcie znacznej ilości składników stopu.

Odpady galwaniczne powinny być wytapiane oddzielnie od odpadów nieelektroplaterowanych, ponieważ metale takie jak miedź, nikiel i chrom zawarte w odpadach galwanicznych są nierozpuszczalne w cynku i będą istnieć jako twarde cząstki w stopie cynku, powodując trudności w polerowaniu i obróbce skrawaniem.

Podczas przetapiania odpadów galwanicznych należy zwrócić uwagę na oddzielenie materiału powłoki od stopu. Najpierw należy umieścić odpady galwaniczne w tyglu zawierającym stopiony stop. W tym czasie nie należy mieszać stopu ani dodawać strumienia, ponieważ temperatura topnienia materiału powłoki jest wysoka, a powłoka nie stopi się ze stopem, ale będzie przez pewien czas unosić się na powierzchni stopionej cieczy. Po stopieniu wszystkich elementów należy pozostawić tygiel na 15-20 minut, aby sprawdzić, czy na powierzchni nie pojawił się żużel, a następnie go zeskrobać. Po tym kroku sprawdź, czy konieczne jest dodanie środków uszlachetniających.

⑥ Środki ostrożności podczas wytapiania.

a. Tygiel należy oczyścić przed usunięciem oleju powierzchniowego, rdzy, żużlu i tlenków. Aby zapobiec rozpuszczaniu się pierwiastków żelaza w tyglu żeliwnym w stopie, tygiel należy podgrzać do 150-200 ℃, na powierzchnię roboczą należy rozpylić warstwę powłoki, a następnie podgrzać do 200-300 ℃, aby całkowicie usunąć wilgoć z powłoki.

b. Narzędzia do topienia powinny być oczyszczone z zanieczyszczeń powierzchniowych przed użyciem, a części mające kontakt z metalem muszą być wstępnie podgrzane i pokryte powłoką. Narzędzia nie mogą być wilgotne. W przeciwnym razie stopiona ciecz może rozprysnąć się i eksplodować.

c. Kontrolowanie składu stopu poprzez nabywanie wlewków stopowych o ścisłych normach składu. Wysokiej jakości materiały stopowe gwarantują wysokiej jakości odlewy.

d. Zakupione wlewki stopowe muszą być przechowywane w czystym i suchym miejscu, aby uniknąć długotrwałej ekspozycji na wilgotne środowisko. Może to prowadzić do powstawania białej rdzy lub zanieczyszczenia brudem fabrycznym, co zwiększa produkcję żużla i utratę metalu.

e. Oczyścić i podgrzać przed topieniem, aby usunąć wilgoć zaadsorbowaną na powierzchni. Stosunek nowego materiału do materiału pochodzącego z recyklingu, takiego jak wlew, nie powinien przekraczać 50%. Ogólnie stosunek nowego materiału do starego materiału wynosi 70:30. Niektóre pierwiastki stopowe stopniowo zmniejszają się w stopach przetapianych w sposób ciągły.

f. Temperatura topnienia nie może przekraczać górnego limitu.

g. W odpowiednim czasie usuń kożuch żużlowy unoszący się na powierzchni garnka cynkowego i delikatnie wymieszaj za pomocą grabi, aby zebrać kożuch żużlowy unoszący się na stopionej cieczy w celu jego usunięcia.

(5) Odlewanie

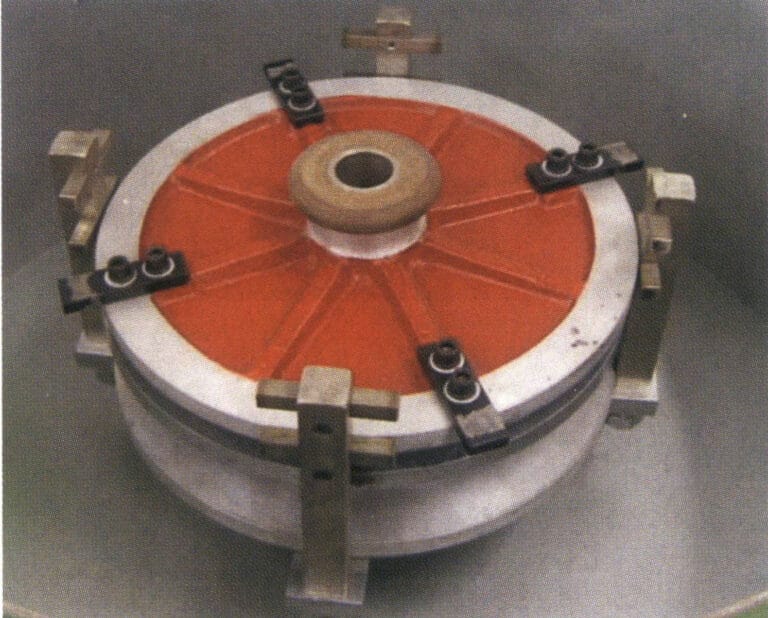

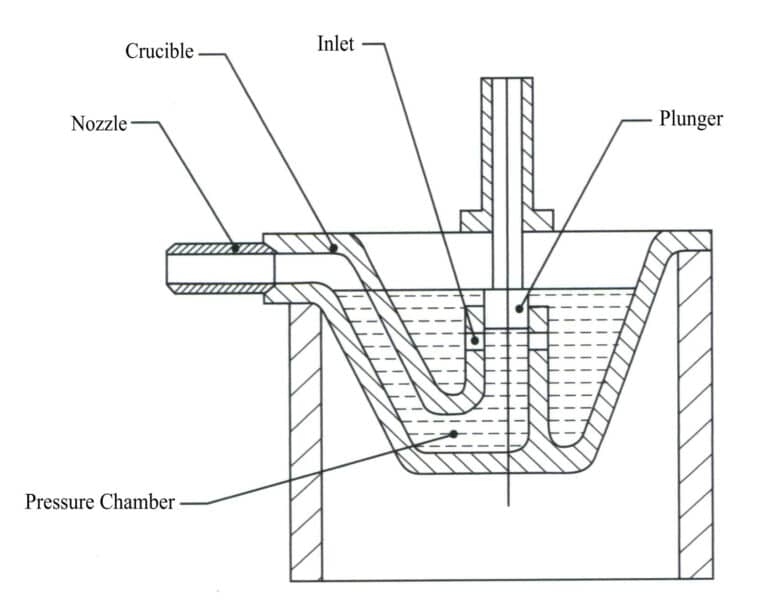

Typowy sprzęt zaangażowany w proces odlewania obejmuje odśrodkowe maszyny odlewnicze i elektryczne piece do topienia, których kształty pokazano odpowiednio na rysunkach 4-19 i 4-20.

Rysunek 4-19 Zarys maszyny do odlewania odśrodkowego

Rysunek 4-20 Schemat pieca elektrycznego

① Zgodnie z wymaganiami, dodaj materiał stopowy do pieca elektrycznego, zastosuj energię elektryczną do jego stopienia i utrzymuj temperaturę zgodnie z wymaganiami.

② Przygotuj gumową formę, posypując ją talkiem po obu stronach, a następnie stukając w obie połówki formy, aby usunąć nadmiar talku.

③ Rozgrzać gumową formę. Wlej stopiony metal do formy i przytrzymaj go przez pewien czas, aby podgrzać formę do odpowiedniej temperatury. Można również rozpocząć odlewanie, a po kilku razach temperatura formy wzrośnie.

④ Zgodnie z kierunkiem obrotów gumowej formy, ustawieniami ciśnienia i innymi oznaczeniami, gumową formę zainstalowaną w wirówce należy ustawić tak, aby ciśnienie powietrza było odpowiednie w przeciwnym kierunku do zablokowania gumowej formy (Rysunek 4-21).

Tabela 4-10 Ciśnienie odlewania wymagane dla różnych typów przedmiotów obrabianych

| Rozmiar obrabianego przedmiotu | Ciśnienie/MPa | Prędkość obrotowa/(r・min-1 ) | Temperatura metalu | Czas obrotu/min |

|---|---|---|---|---|

| Duże przedmioty (powyżej 3100 g) | 3. 92 | 250 | Najzimniejszy koniec | 4 ~ 5 |

| Pozycja średnia (620 ~ 1 240g) | 3.92 | 400 ~ 475 | Im cieńszy przedmiot obrabiany, tym wyższa temperatura | 2 ~ 3 |

| Mały przedmiot (155 ~ 620 g) | 1.96 | 475 ~ 550 | Najgorętszy koniec | 1 ~ 2 |

⑤ Prawidłowo zamknij pokrywę wirówki i sprawdź, czy ustawienie prędkości jest prawidłowe. Po zamknięciu pokrywy maszyny cykl odlewania rozpocznie się automatycznie. Użyj odpowiedniej kadzi, aby odepchnąć kożuch żużlowy na powierzchni roztopionego metalu i zgarnąć odpowiednią ilość roztopionego metalu z pieca.

⑥ Wlać stopiony metal równomiernie do formy (Rysunek 4-22). Metoda wlewania zależy od rodzaju przedmiotu obrabianego i umiejętności pracownika odlewni. Ilość stopionego metalu powinna być odpowiednia; zbyt duża ilość rozpryśnie się z formy do komory odlewniczej, podczas gdy zbyt mała ilość spowoduje niepełne wypełnienie formy.

⑦ Wlać pozostałą w kadzi ciecz metalową z powrotem do pieca, umieścić kadzię na krawędzi pieca i poczekać, aż wirówka zakończy wirowanie.