Co należy wiedzieć o wstępnym topieniu metalu w procesie odlewania biżuterii

Techniki i umiejętności mieszania składników, topienia palnikiem i topienia indukcyjnego

Materiały stopowe do produkcji biżuterii są wytwarzane poprzez mieszanie czystych metali i stopów pośrednich zgodnie z wymaganym składem. Gdy czyste metale i stopy pośrednie są bezpośrednio topione i wylewane, łatwo jest spowodować problemy, takie jak nierównomierny skład, poważne straty i wady, takie jak dziury. Muszą one zostać wstępnie stopione podczas produkcji, aby uzyskać jednolity skład odpowiedni do załadunku pieca. Powszechne metody wstępnego topienia stopów jubilerskich obejmują topienie palnikiem i topienie indukcyjne. Stopiony metal jest przetwarzany na wlewki lub kulki, rozkładając wlewki na materiały do odlewania biżuterii, podczas gdy kulki mogą być używane bezpośrednio.

Ten projekt umożliwia opanowanie podstawowych zasad i umiejętności operacyjnych w zakresie mieszania składników, topienia palnikiem i topienia indukcyjnego poprzez trzy typowe zadania rozszerzające po zajęciach.

Pochodnie do topienia

Spis treści

Sekcja I Przygotowanie materiału

1. Wiedza ogólna

1.1 Rodzaje metalowych materiałów jubilerskich

Tradycyjne materiały jubilerskie składają się głównie z metali szlachetnych, takich jak złoto, srebro, platyna i ich stopy. Metale szlachetne odnoszą się do cennych metali wśród metali kolorowych, które mają wysoką gęstość, niską produkcję i wysokie ceny, w tym złoto (Au), srebro (Ag), ruten (Ru), rod (Rh), pallad (Pd), osm (Os), iryd (Ir) i platyna (Pt).

Wraz z poprawą standardów życia, biżuteria przestała koncentrować się na zachowaniu i docenianiu wartości, a skupiła się na modzie i funkcjach dekoracyjnych. Kategorie stopów jubilerskich stały się coraz bardziej zróżnicowane, a materiały z metali nieszlachetnych, takie jak miedź, stal nierdzewna, pallad, kobalt i stopy cynku, są szeroko stosowane w produkcji biżuterii.

(1) Złoto i jego stopy

Złoto ma piękny kolor, dobrą stabilność chemiczną i posiada dużą wartość estetyczną i kolekcjonerską, a także funkcje zachowania i doceniania wartości. Ma również doskonałą ciągliwość i od czasów starożytnych było używane jako materiał dekoracyjny i walutowy do biżuterii, rzemiosła i monet okolicznościowych. Temperatura topnienia złota wynosi 1063 ℃, a jego gęstość w temperaturze pokojowej wynosi 19,3 g/cm3, co nadaje mu zauważalny ciężar.

Jakość złota odnosi się do czystości złota, czyli minimalnej zawartości jakościowej złota. Tradycyjnie istnieją trzy metody wyrażania jakości złota: metoda procentowa, metoda tysięczna i metoda liczby K. Metoda procentowa wyraża zawartość złota w procentach (%); metoda tysięczna wyraża zawartość złota w częściach na tysiąc (‰); metoda liczby K pochodzi od angielskiego słowa karat, które jest uznanym na całym świecie symbolem jednostki do obliczania czystości lub jakości złota, w skrócie K.

Jakość złota jest podzielona na 24 części, przy czym najwyższa czystość to czyste złoto o temperaturze 24 K, a najniższa czystość to 1 K. Teoretycznie czystość czystego złota wynosi 100%, co można obliczyć z 24K=100%, aby uzyskać 1K=4,16666666------%. Ponieważ wartość procentowa 1K jest nieskończenie powtarzającą się liczbą dziesiętną, różne kraje i regiony mają nieco inne przepisy dotyczące wartości 1K.

W zależności od jakości złota, złoto jubilerskie można z grubsza podzielić na dwie kategorie: czyste złoto i złoto K. Obecnie, pod względem zawartości złota, na chińskim rynku dostępne są głównie trzy rodzaje materiałów wykorzystywanych do produkcji biżuterii z czystego złota: "cztery-dziewięć-złoto" o jakości 99,99%, czyli złoto 24 K; "trzy-dziewięć-złoto" o jakości 99,9%, powszechnie znane jako "złoto 999"; oraz "dwa-dziewięć-złoto" o jakości 99%, powszechnie znane jako "dziewięć-dziewięć-złoto" lub "czyste złoto".

Czyste złoto ma niską wytrzymałość i twardość, więc dodanie pewnej proporcji stopów pośrednich do czystego złota w celu utworzenia złota K o odpowiedniej jakości może zwiększyć wytrzymałość i twardość złota, dzięki czemu złoto K jest popularnym wyborem dla biżuterii na całym świecie. Te pośrednie stopy dodawane do czystego złota lub innych metali szlachetnych są powszechnie znane jako "materiały wypełniające", a na rynku dostępne są różne ich rodzaje. Rysunek 6-1 przedstawia wygląd kilku typowych złotych materiałów jubilerskich.

Tabela 6-1 Gatunki złota powszechnie stosowane w biżuterii w różnych krajach i regionach

| Kraj lub region | Powszechny gatunek złota | Odpowiednia minimalna zawartość złota |

|---|---|---|

| Chiny | 24-karatowe złoto, 18-karatowe złoto | 24K gold:99.9%;18K:75.0% |

| Indie | 22K | 91.6% |

| Kraje arabskie | 21K | 87.5% |

| Wielka Brytania | Głównie 9K, z niewielką ilością 22K i 18K | 9K:37.5%;22K:91.6%;18K:75.0% |

| Niemcy | 8K,14K | 8K:33.3%;14K:58.5% |

| Stany Zjednoczone | 14K,18K | 14K:58.5%;18K:75.0% |

| Włochy, Francja | 18K | 75.0% |

| Rosja | 9K〜18K | 37.5%〜75.0% |

| Stany Zjednoczone | 10K〜18K | 41.6%〜75.0% |

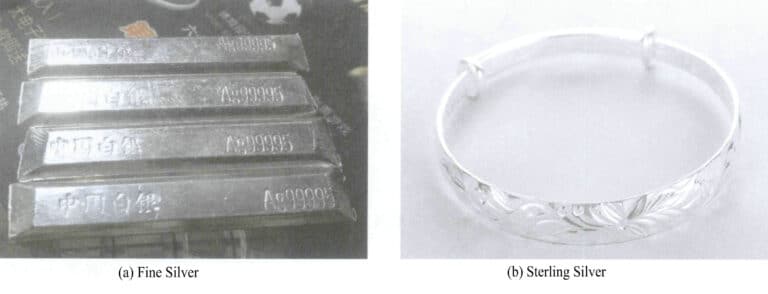

(2) Srebro i jego stopy

Srebro jest szeroko stosowane w produkcji biżuterii, a jego współczynnik odbicia światła widzialnego wynosi 94%, co czyni go najwyższym spośród wszystkich pierwiastków metalicznych. Srebro ma temperaturę topnienia 960,8 ℃ i gęstość 10,49 g/cm3 w temperaturze pokojowej.

Srebro jubilerskie dzieli się na dwie główne kategorie w oparciu o czystość: srebro próby 999 i srebro próby 925. Pierwsza z nich charakteryzuje się zawartością srebra powyżej 99%. Z kolei srebro próby 925 charakteryzuje się pewną twardością i plastycznością, dzięki czemu nadaje się do produkcji pierścionków, naszyjników, broszek, spinek do włosów i innej biżuterii, a także sprzyja osadzaniu kamieni szlachetnych. Dodatkowo, czasami stosuje się także srebro próby 950 i 980. Typowy wygląd czystego srebra i stopów srebra do wyrobu biżuterii pokazano na rysunku 6-2.

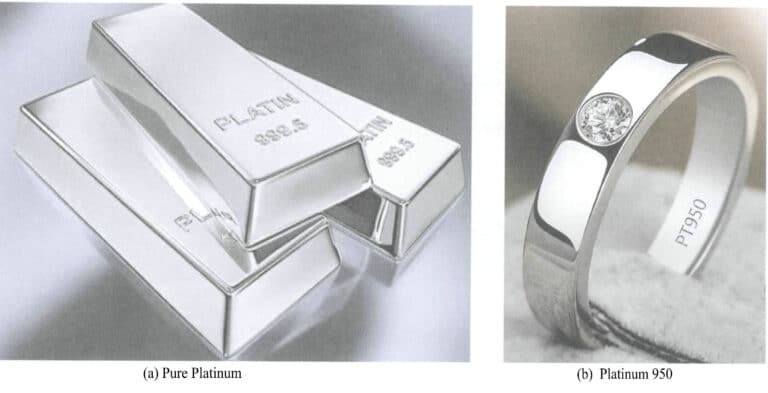

(3) Platyna i jej stopy

Temperatura topnienia platyny wynosi 1768,3 ℃, a jej gęstość w temperaturze pokojowej wynosi 21,45 g / kg.cm3która jest wyższa niż w przypadku złota i około dwa razy wyższa niż w przypadku srebra, co daje odczuwalny efekt ciężkości. Platyna ma wysoki współczynnik odbicia w całym spektrum światła widzialnego, a współczynnik odbicia stopniowo wzrasta wraz z długością fali, przez co wydaje się szaro-biała.

Platyna może adsorbować gazy, zwłaszcza wodór. Zdolność platyny do adsorpcji wodoru jest związana z jej stanem fizycznym; czerń platynowa (bardzo drobny proszek metalicznej platyny) może adsorbować wodór o objętości 502 razy większej niż jej objętość.

Platyna ma doskonałą odporność na utlenianie i korozję. Kwas solny, kwas azotowy, kwas siarkowy i kwasy organiczne nie reagują z platyną w temperaturze pokojowej. Węgiel może rozpuszczać się w platynie w wysokich temperaturach, a rozpuszczalność wzrasta wraz z temperaturą. Węgiel wytrąca się po schłodzeniu, czyniąc platynę kruchą, co jest zjawiskiem znanym jako zatrucie węglem. Dlatego podczas topienia platyny nie można używać tygli grafitowych; zwykle stosuje się tygle korundowe lub z tlenku ołowiu, a topienie odbywa się w próżni lub w osłonie gazu obojętnego.

Biżuterię platynową można podzielić na dwie kategorie: biżuterię z czystej platyny bez kamieni szlachetnych i biżuterię ze stopu platyny z kamieniami szlachetnymi. Czysta platyna jest miękka, a ze względu na ograniczenia wytrzymałości materiału, kamienie szlachetne zwykle nie są osadzane podczas tworzenia biżuterii. Dodanie pierwiastków stopowych do platyny może zwiększyć jej wytrzymałość. Wiele pierwiastków metalicznych jest wykorzystywanych do tworzenia stopów platyny, a efekty wzmacniające różnych pierwiastków stopowych na platynę znacznie się różnią. Ilość tego samego dodanego pierwiastka stopowego może również prowadzić do różnych efektów wzmacniających. Typowy wygląd biżuterii z czystej platyny i stopów platyny pokazano na rysunku 6-3.

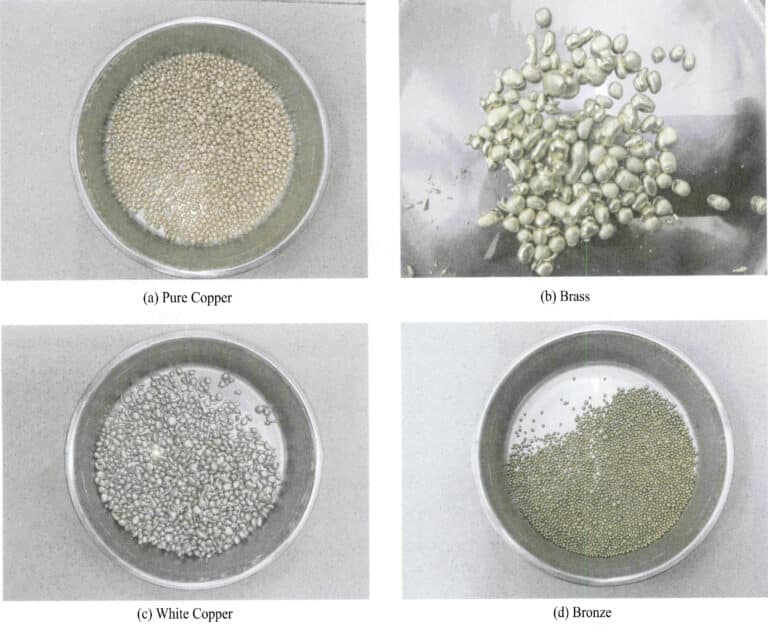

(4) Miedź i jej stopy

W popularnej biżuterii, zwłaszcza w biżuterii sztucznej i wielu wyrobach rzemieślniczych, do produkcji wykorzystuje się miedź i stopy miedzi.

Czysta miedź jest różowoczerwonym metalem. Po utworzeniu warstwy tlenku na jego powierzchni, wydaje się fioletowo-czerwony; stąd nazywany jest fioletową miedzią. Jej gęstość wynosi 8,9 g/cm3, a temperatura topnienia 1083 ℃. Charakterystyka czystej miedzi obejmuje niską twardość, doskonałą plastyczność i odporność na różne formy obróbki ciśnieniowej na gorąco i na zimno, tworząc druty, rury, pręty i arkusze. Wytrzymałość na rozciąganie czystej miedzi jest stosunkowo niska, co czyni ją nieodpowiednim materiałem konstrukcyjnym. Ma słabą wydajność odlewania i łatwo pochłania gazy, takie jak tlenek węgla i dwutlenek siarki po stopieniu, tworząc otwory gazowe.

Istnieje wiele kategorii stopów miedzi. W przypadku stopów miedzi stosowanych w obecnej biżuterii, nie ma określonych norm technicznych krajowych ani międzynarodowych. Zazwyczaj stosowane są przemysłowe gatunki stopów miedzi, a ich zastosowanie jest dość chaotyczne, co wpływa na jakość produktu. Dlatego też stopy miedzi do produkcji biżuterii wymagają dalszej standaryzacji. Główne stopy miedzi stosowane w jubilerstwie to mosiądz, nikiel, srebro i brąz, których typowy wygląd przedstawiono na rysunku 6-4.

Mosiądz jest stopem na bazie miedzi z cynkiem jako głównym pierwiastkiem stopowym, nazwanym tak ze względu na jego powszechny żółty kolor. Mosiądz ma atrakcyjny kolor, dobre właściwości rzemieślnicze i mechaniczne. Jest odporny na korozję w atmosferze, wodzie słodkiej i morskiej, łatwy do cięcia i polerowania, ma dobrą spawalność i jest niedrogi, dzięki czemu jest szeroko stosowany w przemyśle jubilerskim. Na podstawie składu mosiądz można podzielić na dwie główne kategorie: zwykły mosiądz i specjalny mosiądz. Zwykły mosiądz to dwuskładnikowy stop składający się z miedzi i cynku. Mosiądz specjalny to stop wieloelementowy utworzony przez dodanie pierwiastków takich jak cyna, aluminium, krzem, żelazo, mangan i nikiel w celu poprawy wydajności zwykłego mosiądzu. Jego nazwa zależy od dodanych pierwiastków, takich jak mosiądz cynowy, mosiądz aluminiowy, mosiądz manganowy i mosiądz aluminiowo-manganowy.

Mosiądz jest zwykle reprezentowany przez literę H, a liczba następująca po H wskazuje zawartość miedzi w stopie. Na przykład H68 oznacza mosiądz o zawartości miedzi 68%. ZH oznacza mosiądz używany do odlewania. Wśród nich mosiądz H62 i H68 mają wysoką plastyczność i wytrzymałość, dobrą odkształcalność i piękny kolor, przypominający 24-karatowe złoto, co czyni je głównymi odmianami mosiądzu do biżuterii. Wydajność mosiądzu jest ściśle związana z zawartością cynku; wraz ze wzrostem zawartości cynku jego kolor stopniowo zmienia się z fioletowo-czerwonego na żółty, złotożółty i biały. Ogólnie rzecz biorąc, mosiądz ma mniejszy zakres krzepnięcia, więc płynność ciekłego metalu jest dobra, z doskonałą zdolnością wypełniania i niewielką tendencją do kurczenia się. Podczas wytapiania cynk wytwarza duże ciśnienie pary, skutecznie usuwając gazy z cieczy miedzianej i utrudniając mosiądzowi wytwarzanie porów. Temperatura topnienia mosiądzu jest niższa niż brązu cynowego, dzięki czemu odlewanie jest wygodniejsze; można z niego łatwo odlewać małe elementy biżuterii i jest również powszechnie stosowany do odlewania miedzianych wyrobów rzemieślniczych.

Biała miedź zawdzięcza swoją nazwę szaro-białemu kolorowi, który uzyskuje się poprzez dodanie pierwiastków stopowych, które powodują efekt wybielania miedzi. Wynalezienie białej miedzi jest wybitnym osiągnięciem starożytnej chińskiej metalurgii. Mieszkańcy Yunnan wynaleźli i wyprodukowali białą miedź, co czyni ją jedną z najwcześniejszych na świecie, uznaną zarówno przez krajowe, jak i międzynarodowe kręgi akademickie. Biała miedź produkowana w starożytnym Yunnan była również najbardziej znana, znana jako "biała miedź Yun". Według badań, już w czasach dynastii Qin i Han, białe miedziane monety były odlewane w królestwie Daxia na zachód od Xinjiang, z zawartością niklu 20%. Podczas dynastii Tang i Song chińska biała miedź była już eksportowana do regionu arabskiego, gdzie Persowie nazywali białą miedź "chińskim kamieniem". Po XVI wieku chińska biała miedź była sprzedawana na całym świecie, ciesząc się powszechnym uznaniem; była eksportowana z Guangzhou i sprzedawana w Europie przez Brytyjską Kompanię Wschodnioindyjską. Termin "paktong" to transliteracja słowa "biała miedź" w języku kantońskim, odnosząca się do stopu miedzi i niklu produkowanego w Yunnan. W XVII i XVIII wieku biała miedź została szeroko wprowadzona do Europy i uznana za cenny przedmiot, określany jako "chińskie srebro" lub "chińska biała miedź", co znacząco wpłynęło na współczesne zachodnie procesy chemiczne. W 1823 roku bracia Heninger w Niemczech z powodzeniem odtworzyli białą miedź Yunnan. Następnie Zachód rozpoczął produkcję przemysłową na dużą skalę i zmienił nazwę tego stopu na "niemieckie srebro" lub "srebro niklowe".

W zależności od składu chemicznego, białą miedź można podzielić na dwie główne kategorie: zwykłą białą miedź i złożoną białą miedź. Zwykła biała miedź jest stopem binarnym utworzonym z niklu jako pierwiastka stopowego, w którym miedź i nikiel mogą nieskończenie zestalać się razem, tworząc ciągły stały roztwór, co oznacza, że niezależnie od ich proporcji, zawsze jest to stop jednofazowy α. Gdy nikiel jest stopiony z fioletową miedzią, a jego zawartość przekracza 16%, powstały stop staje się czysto biały jak srebro; im wyższa zawartość niklu, tym bielszy kolor. Czysta miedź w połączeniu z niklem może znacznie poprawić wytrzymałość, odporność na korozję i twardość metalu. Zwykła biała miedź jest zwykle oznaczana literą B, z następującą po niej liczbą wskazującą zawartość niklu, np. B3\0 oznaczającą stop miedzi i niklu zawierający 30% Ni. Modele obejmują B0.6, B19, B25, B30 itp. Złożona biała miedź jest wytwarzana przez dodanie pierwiastków stopowych, takich jak mangan, żelazo, cynk i aluminium do zwykłej białej miedzi, reprezentowanej przez literę B i pierwiastki stopowe, takie jak BMn3-12, wskazujące stop miedziowo-niklowo-manganowy zawierający 3% Ni i 12% Mn. Złożona biała miedź obejmuje kategorie takie jak biała miedź żelazowa, biała miedź manganowa, biała miedź cynkowa i biała miedź aluminiowa.

Biała miedź jest bardzo dobrym materiałem dekoracyjnym, szeroko stosowanym w przemyśle jubilerskim, często używanym do produkcji imitacji srebra i imitacji platyny. Ze względu na ryzyko uczulenia ludzkiej skóry na nikiel, istnieje potrzeba opracowania bezniklowej białej miedzi. Naukowcy wykorzystali zdolność manganu do wybielania lub blaknięcia miedzi i w pełni wykorzystali jego zalety w zwiększaniu jasności stopu, zmniejszaniu zaczerwienienia i poprawie wydajności odlewania, opracowując serię wieloelementowych bezniklowych białych stopów Cu-Mn-Zn, które są srebrno-białe i mają dobrą wydajność przetwarzania na gorąco i na zimno.

Brąz jest ogólnym terminem określającym stopy miedzi inne niż mosiądz i biała miedź i dzieli się na dwie główne kategorie: brąz zwykły i brąz specjalny. Zwykły brąz to binarny stop miedzi i cyny, znany również jako brąz cynowy. Jego główne cechy to dobra odporność na zużycie, wysoka odporność na korozję (ale słaba odporność na kwasy), wystarczająca wytrzymałość na rozciąganie i pewien stopień plastyczności przy stosunkowo niskiej gęstości. Gatunek brązu jest reprezentowany przez początkowe "Q" chińskiego pinyin "qing", plus element cyny i liczbę, taką jak QSn6.5-0.4, co wskazuje na zawartość cyny 6,5% i zawartość fosforu 0,4% w brązie.

Brąz cynowy jest wielkim wynalazkiem w historii ludzkości; jest to stop czystej miedzi z cyną i ołowiem oraz najwcześniejszy stop w historii odlewania metali. Zakres temperatur krzepnięcia brązu cynowego jest dość duży, do 146%. Chociaż jego płynność nie jest idealna, dobrą wydajność napełniania można osiągnąć, jeśli temperatura zalewania jest dobrze kontrolowana. Ciekły metal brązu cynowego ma niską tendencję do utleniania, a proces odlewania jest prosty. Cienkościenne odlewy wykorzystują pionową metodę zalewania od góry, a nawet przy dużej kropli zalewania wewnątrz odlewów jest mniej utlenionych zanieczyszczeń. Szybkość skurczu brązu cynowego jest mniejsza niż mosiądzu, co zapobiega znacznemu odkształceniu skurczowemu, zapewniając w ten sposób kształt i dokładność wymiarową odlewów. Krzepnięcie ciekłego metalu z brązu cynowego odbywa się metodą krzepnięcia podobną do pasty, która generalnie nie powoduje skoncentrowanych wnęk skurczowych, ale może prowadzić do rozproszonego skurczu. Im grubsza ścianka odlewu, tym większa tendencja do skurczu; odwrotnie, im cieńsza ścianka, tym gęstsza struktura metalu i lepsze właściwości mechaniczne. Brąz cynowy ma tendencję do pękania na gorąco, dlatego w procesie odlewania należy podjąć środki zapobiegające pękaniu na gorąco. Ciekły metal brązu cynowego ma tendencję do pochłaniania gazu, dlatego należy kontrolować temperaturę i czas stopu podczas procesu topienia.

(5) Stal nierdzewna

Stal nierdzewna to ogólny termin określający stal o pewnej stabilności chemicznej w roztworach takich jak atmosfera, woda, kwasy, zasady, sole lub inne media korozyjne. Ogólnie rzecz biorąc, stal odporna na korozję w słabych mediach, takich jak atmosfera, para wodna i woda, nazywana jest stalą nierdzewną. Z kolei stal odporna na korozję powodowaną przez kwaśne, zasadowe i słone media korozyjne nazywana jest stalą odporną na korozję lub stalą kwasoodporną. Stal nierdzewna jest odporna na rdzę, ale niekoniecznie jest odporna na korozję, podczas gdy stal odporna na korozję ma ogólnie dobrą odporność na rdzę.

Różne pierwiastki determinują głównie wydajność i mikrostrukturę stali nierdzewnej. Obecnie znanych jest ponad 100 pierwiastków chemicznych, wśród których pierwiastki znacząco wpływające na wydajność i strukturę stali nierdzewnej obejmują węgiel, chrom, nikiel, mangan, azot, sód, niob, molibden, miedź, aluminium, krzem, tytan, cyrkon, bor i kilkanaście innych. Dodatek tych pierwiastków powoduje zmiany w wewnętrznej strukturze stali, nadając jej tym samym specjalne właściwości. Stal nierdzewną można podzielić na trzy kategorie w oparciu o skład stopu: chromowa stal nierdzewna, chromowo-niklowa stal nierdzewna i chromowo-manganowo-azotowa stal nierdzewna. W oparciu o mikrostrukturę (strukturę metalograficzną) można ją podzielić na ferrytyczną stal nierdzewną, martenzytyczną stal nierdzewną, austenityczną stal nierdzewną i inną dupleksową stal nierdzewną.

Stal nierdzewna używana do produkcji biżuterii obejmuje kilka typowych gatunków, takich jak 304, 304L, 316 i 316L. Stal nierdzewna 304 jest uniwersalną stalą nierdzewną o temperaturze topnienia 1454 ℃ i gęstości 8 g / kg.cm3. Jest szeroko stosowana w urządzeniach i komponentach, które wymagają dobrej ogólnej wydajności (odporność na korozję i odkształcalność). Jej odmianą jest niskowęglowa stal nierdzewna 304L. Stal nierdzewna 316 ma temperaturę topnienia 1398% i gęstość 8g/cm3. Jej odporność na korozję lokalną w środowisku morskim i chemicznym jest znacznie lepsza niż stali nierdzewnej 304. Wśród nich, warianty stali nierdzewnej 316 obejmują niskowęglową stal nierdzewną 316L, zawierającą azot wysokowytrzymałą stal nierdzewną 316N i bogatą w siarkę, łatwą do cięcia stal nierdzewną 316F. Jako materiał na biżuterię najlepiej wybrać stal nierdzewną 316L, aby zapewnić dobrą odporność na korozję, jak pokazano na rysunku 6-5.

(6) Stop tytanu

Żelazo ma doskonałe właściwości, takie jak niska gęstość, wysoka wytrzymałość właściwa, odporność na wysokie temperatury i korozję. Stopy żelaza są dobrymi materiałami do produkcji obudów silników rakietowych, sztucznych satelitów i statków kosmicznych, zyskując przydomek "kosmicznego metalu". Ze względu na silną odporność na korozję i wysoką stabilność, skand nie powoduje reakcji alergicznych po długotrwałym kontakcie z ludźmi i jest jedynym metalem, który nie wpływa na ludzkie nerwy autonomiczne i smak. Ma unikalne zastosowania medyczne i jest nazywany "metalem przyjaznym biologicznie". Tal ma srebrno-szary odcień, jak pokazano na rysunku 6-6. Dobrze sprawdza się w polerowaniu lustrzanym, ciągnieniu drutu i piaskowaniu, co czyni go jednym z najbardziej odpowiednich metali dekoracyjnych oprócz metali szlachetnych, często używanych w nowoczesnym projektowaniu biżuterii za granicą.

Gęstość czystego sodu wynosi 4,51g/cm3Temperatura topnienia wynosi 1668 ℃, a temperatura wrzenia 3287 ℃. Ze względu na wysoką temperaturę topnienia sodu, musi on być wytapiany w wysokich temperaturach, a jego właściwości chemiczne stają się bardzo reaktywne w wysokich temperaturach. Dlatego też wytapianie musi odbywać się pod osłoną gazu obojętnego i należy unikać stosowania materiałów zawierających tlen, co nakłada wysokie wymagania na sprzęt i procesy wytapiania.

1.2 Kolor materiałów metalowych

1.3 Waga elektroniczna

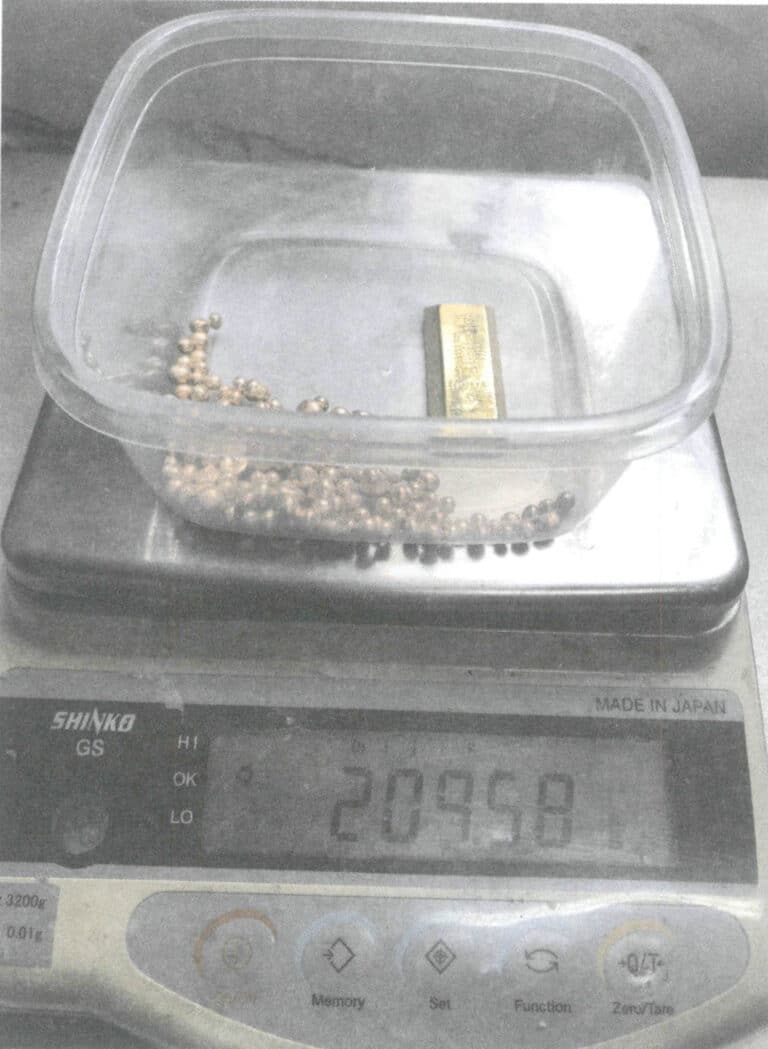

Jakość biżuterii jest zazwyczaj bardzo niska. Obejmuje ona kamienie szlachetne i metale szlachetne, więc przyrządy używane do wykrywania jakości wymagają wysokiej precyzji i muszą szybko i niezawodnie uzyskiwać pożądane wyniki podczas produkcji. Tradycyjne wagi mechaniczne nie są w stanie sprostać tym wymaganiom, dlatego obecnie do ważenia wykorzystywane są wagi elektroniczne. Wagi elektroniczne wykorzystują zasadę siły elektromagnetycznej, równoważąc ciężar obiektu. Podłączają one szalkę ważącą do zasilanej cewki w polu magnetycznym. Gdy ważony obiekt zostanie umieszczony na szalce, siła grawitacji skierowana w dół generuje siłę elektromagnetyczną w cewce, która jest równa pod względem wielkości, ale przeciwna w kierunku do masy ważonego obiektu. W tym momencie czujnik wysyła sygnał elektryczny, który jest prostowany i wzmacniany, zmieniając prąd w cewce, aż powróci do pierwotnej pozycji. Natężenie tego prądu jest proporcjonalne do masy ważonego obiektu. Waga, wytworzona przez masę materiału, jest następnie wyświetlana po przejściu wygenerowanego sygnału elektrycznego przez układ analogowy. W porównaniu z wagami mechanicznymi, wagi elektroniczne charakteryzują się dużą szybkością ważenia, wysoką rozdzielczością, dobrą niezawodnością, prostą obsługą i różnorodnymi funkcjami.

Precyzja wagi używanej do ważenia składników wynosi zazwyczaj 0,01 g, z zakresem określonym w zależności od potrzeb, zwykle 3200 g, jak pokazano na rysunku 6-7. Podczas korzystania z wagi elektronicznej należy ją umieścić na stabilnym stole warsztatowym, aby uniknąć wibracji, prądów powietrza i światła słonecznego; przed użyciem pęcherzyk poziomu należy ustawić w pozycji środkowej; podczas ważenia przedmiotów żrących należy je umieścić w szczelnym pojemniku, aby uniknąć korozji wagi elektronicznej; nie przeciążać wagi podczas ważenia, aby zapobiec uszkodzeniu. Waga elektroniczna powinna być okresowo kalibrowana zgodnie z przepisami działu metrologii oraz zarządzana i konserwowana przez wyznaczony personel w celu zapewnienia jej optymalnego stanu. Główny zakres okresowej kalibracji obejmuje czułość i dyskryminację wagi, maksymalny dopuszczalny błąd w każdym punkcie obciążenia (błąd liniowy ważenia), powtarzalność, obciążenie mimośrodowe lub błąd naroża, funkcję równoważenia itp. Po kalibracji należy wystawić certyfikat kalibracji lub etykietę na podstawie rzeczywistych wyników kalibracji.

1.4 Dokładność i kontrola materiałów z metali szlachetnych

W przypadku biżuterii z metali szlachetnych, czystość (tj. próba) metali szlachetnych zawsze była kluczową kwestią dla konsumentów. Różne kraje lub regiony ustanowiły standardy dotyczące próby biżuterii z metali szlachetnych, wymagając, aby biżuteria o określonej próbie gwarantowała odpowiednią minimalną zawartość.

Czystość materiałów na akcesoria do biżuterii powinna być zgodna z głównym korpusem. Ze względu na wymagania dotyczące wytrzymałości i elastyczności dozwolone są akcesoria o nieco niższej czystości. Muszą one jednak spełniać minimalne wymagania, takie jak złota biżuteria o próbie nie mniejszej niż 22 K, biżuteria platynowa o zawartości platyny nie mniejszej niż 950‰ i biżuteria palladowa o zawartości palladu nie mniejszej niż 900‰. Zawartość złota, platyny lub palladu w używanych akcesoriach nie może być mniejsza niż; zawartość srebra w srebrnych akcesoriach jubilerskich nie może być mniejsza niż 925‰.

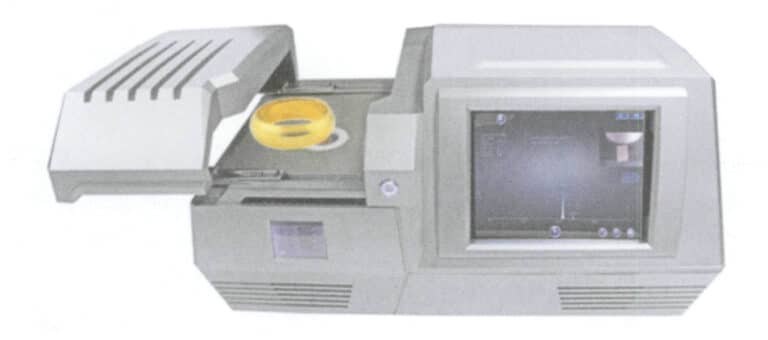

Zawartość złota, srebra, platyny i innych metali szlachetnych w materiałach jubilerskich można wykryć za pomocą metod analizy chemicznej lub spektroskopii fluorescencji rentgenowskiej (rysunek 6-8). Analiza chemiczna jest niszczącą metodą testowania o dłuższym cyklu i stosunkowo wysokiej precyzji; spektroskopia fluorescencji rentgenowskiej jest nieniszczącą metodą testowania, która jest wygodna, szybka i szeroko stosowana w kontroli jakości podczas produkcji biżuterii.

Podstawowa zasada analizy fluorescencji rentgenowskiej jest podobna do zasady działania sond elektronowych, które określają długość fali (lub energię) i intensywność charakterystycznych rentgenowskich linii widmowych emitowanych przez wzbudzoną próbkę. Analiza fluorescencji rentgenowskiej jest podobna do tej, ale różni się od sond elektronowych tym, że padające światło jest promieniowaniem rentgenowskim. Napromieniowana próbka pochłania pierwotne promieniowanie rentgenowskie i jest wzbudzana do emisji wtórnego promieniowania rentgenowskiego. Różne wtórne promieniowanie rentgenowskie jest określane jako fluorescencja rentgenowska, a poprzez określenie długości fali (lub energii) i intensywności tych charakterystycznych linii widmowych można określić zawartość pierwiastków.

Dostępnych jest kilka metod wykrywania zanieczyszczeń w materiałach jubilerskich z metali szlachetnych. Ogólnie rzecz biorąc, materiał musi najpierw zostać rozpuszczony, a następnie przeanalizowany przy użyciu atomowej spektrometrii absorpcyjnej z płomieniem, atomowej spektrometrii emisyjnej z plazmą prądu stałego, indukcyjnie sprzężonej spektrometrii plazmowej, spektrometrii masowej i innych metod.

W produkcji biżuterii, oprócz wykrywania ogólnej średniej zawartości materiałów, czasami konieczne jest użycie sond elektronicznych, spektrometrów itp. w celu skupienia się na określonej części próbki w celu przeprowadzenia lokalnych testów. Na przykład, jeśli element biżuterii ma wady, takie jak pęknięcia lub twarde plamy w określonym obszarze, sondy mogą być użyte do analizy składu tych obszarów. Jest to szczególnie istotne w praktyce, ponieważ wiele szkodliwych pierwiastków zanieczyszczeń ma tendencję do segregacji na granicach ziaren, obszarach zniekształceń sieci itp., co powoduje, że zawartość pierwiastków zanieczyszczeń w tych obszarach jest wielokrotnie wyższa niż średnia zawartość, co może prowadzić do problemów z jakością produktu.

1.5 Narzędzia do dzielenia materiałów

Rysunek 6-9 Obcinaki do śrub

Rysunek 6-10 Prasa mechaniczna

2. Realizacja zadania

W tym zadaniu wykorzystywane są sztabki czystego złota i 18-karatowe różowe złoto.

(1) Przygotowanie surowców

Ze względu na duży rozmiar wlewek czystego złota musi zostać podzielony na mniejsze kawałki w celu dokładnego zważenia i stopienia w piecu. Duże obcinaki do śrub mogą pociąć wlewek czystego złota na mniejsze kawałki o wymiarach 30 mm × 30 mm, jak pokazano na rysunku 6-11. Podczas pracy przecinaki należy trzymać bokiem, z jednym końcem przymocowanym do podłoża, a drugim uniesionym w celu otwarcia szczęk. Umieść sztabkę złota w szczękach, ustal pozycję cięcia i przyłóż siłę w dół do górnego uchwytu, aby przeciąć. Jeśli sztabka złota nie zostanie przecięta za jednym razem, można ją odwrócić i ponownie przeciąć w pierwotnej pozycji cięcia, powtarzając ten proces do momentu przecięcia. Należy pamiętać, że palce nie powinny znajdować się w zasięgu szczęk podczas pracy.

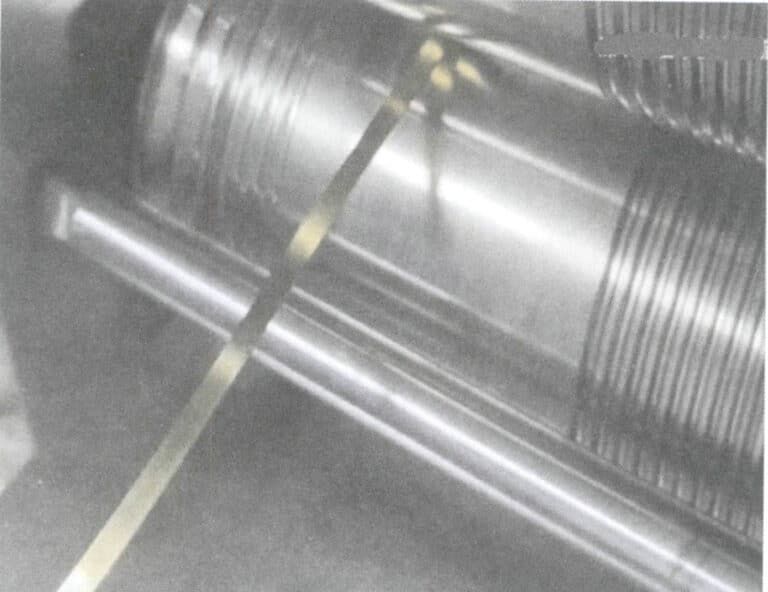

Walcarka może być również użyta do zmniejszenia grubości wlewka czystego złota, a następnie małe noże śrubowe mogą być użyte do cięcia arkusza złota na małe kawałki, jak pokazano na rysunku 6-12.

Rysunek 6-11 Cięcie materiału za pomocą dużych obcinaków do śrub

Rysunek 6-12 Cięcie materiału za pomocą prasy walcującej

(2) Materiały do mieszania

W przypadku 18-karatowego różowego złota minimalna próba wynosi 75%. Aby uniknąć potencjalnych wahań składu podczas produkcji, co powoduje ryzyko niskiej jakości, firmy ustanowią wewnętrzne standardy kontroli podczas procesu formułowania, mieszając zgodnie z zawartością złota 75,2% ~ 76,0%, to znaczy w składzie 100 g nowych materiałów, dodając 75,2 ~ 76,0 gramów czystego złota na 100 gramów nowego materiału, a resztę jako materiał wypełniający, jak pokazano na rysunku 6-13.

(3) Koniec pracy

Po wymieszaniu składników, podaj materiały z metali szlachetnych, wyłącz wagę elektroniczną i wyczyść miejsce pracy.

Sekcja II Topienie palnikiem

1. Wiedza ogólna

1.1 Temperatura topnienia i zakres temperatur topnienia metalowych materiałów jubilerskich

Temperatura topnienia odnosi się do temperatury, w której substancja przechodzi ze stanu stałego (topnienia) w ciecz, podczas gdy temperatura, w której przechodzi z cieczy w ciało stałe, nazywana jest temperaturą krzepnięcia. W pewnych warunkach środowiskowych temperatury topnienia czystych metali są stałe. Różne kategorie czystych materiałów metalowych mają zazwyczaj różne temperatury topnienia, a różnice mogą być znaczące; na przykład temperatura topnienia czystego srebra różni się od temperatury topnienia czystej platyny o ponad 800 ℃. Gdy inne pierwiastki stopowe są dodawane do czystych materiałów metalowych w celu utworzenia materiałów stopowych, atomy pierwiastków stopowych wchodzą do sieci materiału podstawowego, powodując zniekształcenie sieci, co zwiększa ogólną energię wewnętrzną metalu, prowadząc do temperatury topnienia, która różni się w różnym stopniu od temperatury topnienia czystych metali. Rodzaje i ilości dodanych pierwiastków stopowych wpływają na różnice w temperaturach topnienia. Gdy dodane pierwiastki stopowe są materiałami o niskiej temperaturze topnienia lub mogą ulegać reakcjom eutektycznym z materiałem bazowym, temperatura topnienia materiału stopowego spadnie. Ogólnie rzecz biorąc, stopy nie mają stałej temperatury topnienia, ale posiadają pewien zakres temperatur topnienia.

Temperatura topnienia ma kluczowe znaczenie dla produkcji biżuterii metalowej. Materiały metalowe muszą być przygotowywane poprzez topienie, a lepkość i płynność stopionego metalu są ściśle związane z jego temperaturą, przy czym temperatura stopionego metalu jest określana przez temperaturę topnienia stopu. Większość form jubilerskich wykorzystuje odlewanie inwestycyjne w formie gipsowej. Mimo to gips ma słabą stabilność termiczną i może ulegać rozkładowi termicznemu w wysokich temperaturach, co prowadzi do wad, takich jak porowatość i otwory piaskowe w odlewach. Dlatego proces odlewania form gipsowych wymaga temperatury topnienia metali; gdy temperatura topnienia materiałów (takich jak platyna i pallad) jest zbyt wysoka, ten proces odlewania jest nieodpowiedni. W produkcji biżuterii defekty są często naprawiane poprzez spawanie lub łączenie komponentów, a temperatury topnienia materiału bazowego i materiału spawalniczego są również ważnymi parametrami procesu. Ogólnie rzecz biorąc, im niższa temperatura topnienia metalu, tym łatwiej jest go rafinować, odlewać i spawać.

1.2 Warunki topnienia

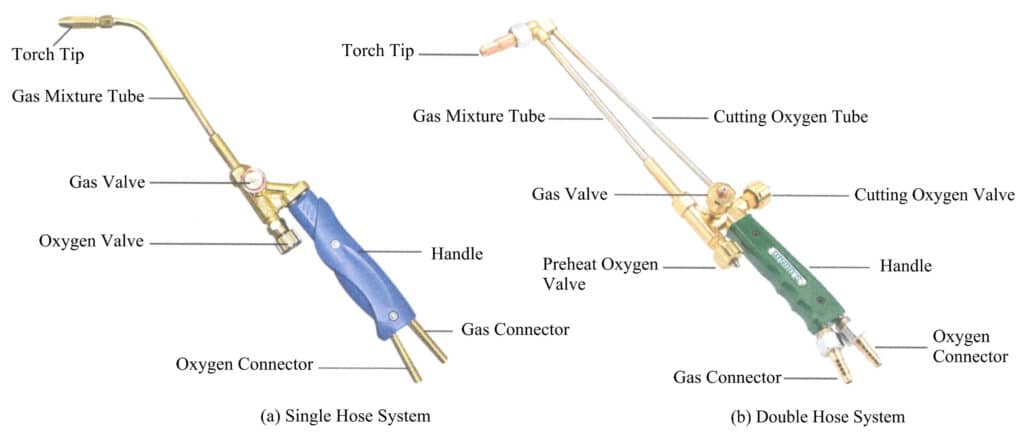

(1) Palnik

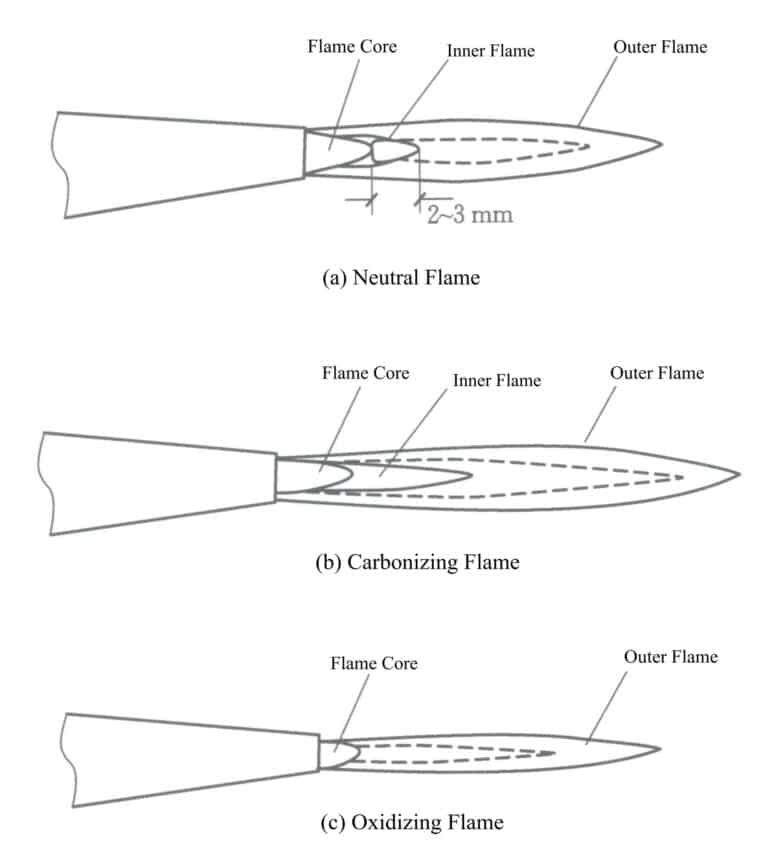

Topienie zazwyczaj wykorzystuje tradycyjną metodę topienia płomieniowego, a palnik jest podstawowym narzędziem do topienia płomieniowego. Palniki używane do topienia to zazwyczaj palniki typu ssącego podzielone na typy jednorurowe i dwururowe, których kształt i elementy pokazano na rysunku 6-14. Palnik jednorurowy jest najczęściej stosowany, głównie przy użyciu skroplonego gazu ziemnego jako paliwa, odpowiedniego do topienia materiałów jubilerskich o średnich i niskich temperaturach topnienia, takich jak złoto, srebro i miedź; palnik dwururowy wykorzystuje acetylen jako paliwo, głównie do topienia stopów jubilerskich o wysokiej temperaturze topnienia, takich jak platyna i pallad. Poprzez regulację zaworów gazu i tlenu można kontrolować wielkość, charakter i kształt płomienia.

(2) Gaz

Właściwości i przepływ gazu, a także czystość i przepływ tlenu wpływają na charakter płomienia. W produkcji biżuterii gazy używane do topienia materiałów metalowych za pomocą palnika obejmują głównie dwa rodzaje: acetylen; drugi to skroplony gaz ropopochodny. Acetylen jest związkiem organicznym o wzorze chemicznym C2H2znany jako karbid lub gaz acetylenowy. Jest to najmniejszy członek związków alkinowych, bezbarwny w temperaturze pokojowej i pod ciśnieniem, łatwopalny i stwarzający ryzyko wybuchu w stanie ciekłym i stałym lub w postaci gazowej pod pewnym ciśnieniem. Czynniki takie jak ciepło, wibracje i iskry elektryczne mogą wywołać eksplozję, dlatego nie można ich przechowywać ani transportować po zwiększeniu ciśnienia i skropleniu. Skroplony gaz ropopochodny jest produktem ubocznym eksploatacji pól naftowych lub krakingu ropy naftowej w rafineriach, a jego głównymi składnikami są propan (C3H8), butan (C4H10) i kilka innych pomniejszych węglowodorów. W temperaturze i ciśnieniu pokojowym węglowodory wchodzące w skład gazu płynnego występują w postaci gazowej, ale po przyłożeniu ciśnienia 0,8 ~ 1,5 MPa zamieniają się w ciecz, dzięki czemu są wygodne do przechowywania i transportu w butlach. Skroplony gaz ropopochodny tworzy mieszaninę wybuchową z powietrzem lub tlenem. Zakres proporcji mieszanki wybuchowej jest jednak znacznie mniejszy niż w przypadku acetylenu, a jego punkt zapłonu jest wyższy niż w przypadku acetylenu, co czyni go bezpieczniejszym w użyciu. Właściwości fizyczne i chemiczne głównych składników acetylenu i gazu płynnego przedstawiono w tabeli 6-4. Gdy płomień jest neutralny, rozkład propanu w obszarze rdzenia płomienia jest procesem endotermicznym. Rozkład w rdzeniu płomienia zużywa energię wytwarzaną przez płomień wewnętrzny, a ciepło rdzenia płomienia i płomienia wewnętrznego stanowi 9% całkowitego ciepła, w porównaniu do zaledwie 49% ciepła acetylenu w płomieniu wewnętrznym i rdzeniu płomienia, podczas gdy długość płomienia zewnętrznego jest 2,3 razy większa niż długość płomienia zewnętrznego płomienia tlenowo-acetylenowego. W tym czasie objętość zewnętrznego płomienia jest duża, a zakres jest szeroki, ale temperatura jest bardzo niska. Dlatego długość płomienia powinna być regulowana poprzez zwiększenie proporcji podgrzanego tlenu, aby spalanie płomienia zewnętrznego stało się częścią wstępnie zmieszanego procesu spalania dyfuzyjnego w atmosferze.

Tabela 6-4 Właściwości fizyczne i chemiczne głównych składników acetylenu i gazu płynnego

| Wskaźnik | Acetylen | Propan | Butan |

|---|---|---|---|

| Wzór cząsteczkowy | C2H2 | C3H8 | C4H10 |

| Masa cząsteczkowa | 26 | 44 | 58 |

| Gęstość (15,6 ℃)/(kg-m -3) | 1.099 | 1.818 | 2.460 |

| Gęstość względna do powietrza (15,6 ℃) | 0.906 | 1.520 | 2.010 |

| Całkowita wartość opałowa/(kJ-kg-1) | 50 208 | 51 212 | 49 380 |

| Zużycie tlenu przez płomień neutralny/m3 | 2.5 | 5 | 6.5 |

| Neutralna temperatura płomienia (przy spalaniu tlenu) /℃ | 3100 | 2520 | - |

| Prędkość spalania płomienia (przy spalaniu tlenu) / (m - s-1) | 8 | 4 | - |

| Temperatura zapłonu przy 0,1 MPa (w tlenie) / ℃ | 416〜440 | 490〜570 | 610 |

(3) Butla gazowa

W produkcji biżuterii gazy używane głównie do topienia palnikiem to skroplony gaz ropopochodny i acetylen, z tlenem jako utleniaczem. Wszystkie te gazy muszą być przechowywane i transportowane w butlach gazowych.

Butla tlenowa to specjalistyczny pojemnik wysokociśnieniowy do przechowywania i transportu tlenu, zwykle wykonany z wysokiej jakości stali węglowej lub niskostopowej stali konstrukcyjnej, walcowany w bezszwowe cylindryczne pojemniki, jak pokazano na rysunku 6-16. Powszechnie używana pojemność butli wynosi 40 l, przy wewnętrznym ciśnieniu tlenu 15 MPa, zdolnym do przechowywania 6 m3 tlenu. Przed opuszczeniem fabryki, oprócz rygorystycznych kontroli wszystkich elementów butli tlenowej, wymagany jest również test hydrostatyczny korpusu butli, zwykle przy ciśnieniu testowym 1,5 razy większym od ciśnienia roboczego. Na górnej kulistej części korpusu butli znajduje się wyraźne oznaczenie wskazujące numer butli, ciśnienie robocze, ciśnienie testowe, datę następnego testu, pieczęć inspektora, pieczęć działu kontroli producenta, pojemność i wagę butli, producenta i datę produkcji itp. Dodatkowo, butla tlenowa musi być poddawana regularnym wewnętrznym i zewnętrznym kontrolom powierzchni oraz testom hydrostatycznym podczas użytkowania. Powierzchnia butli tlenowej ma kolor błękitny z napisem "Oxygen" oznaczonym czarną farbą.

Butla acetylenowa to specjalny pojemnik do przechowywania i transportu gazu acetylenowego. Jej kształt jest podobny do butli tlenowej. Jej konstrukcja jest bardziej złożona niż w przypadku butli tlenowej, głównie dlatego, że acetylen nie może być sprężony w zwykłej butli gazowej pod wysokim ciśnieniem, ale musi wykorzystywać właściwość rozpuszczania acetylenu w acetonie. Najpierw porowate materiały, takie jak azbest, są wypełniane w stalowym cylindrze, umożliwiając porowatemu materiałowi wchłanianie acetonu, a następnie acetylen jest sprężany w celu przechowywania i transportu. Korpus butli acetylenowej jest wykonany z wysokiej jakości stali konstrukcyjnej węglowej lub niskostopowej stali konstrukcyjnej poprzez walcowanie i spawanie. Objętość butli acetylenowej wynosi 40 l i ogólnie może ona rozpuścić 6 ~ 7 kg acetylenu. Ciśnienie robocze butli acetylenowej wynosi 1,5 MPa, a ciśnienie dla testu hydraulicznego wynosi 6 MPa. Powierzchnia butli acetylenowej jest biała, oznaczona czerwonymi napisami "Acetylene" i "Keep Away from Fire", a gumowy wąż gazowy jest zazwyczaj czarny, jak pokazano na rysunku 6-17.

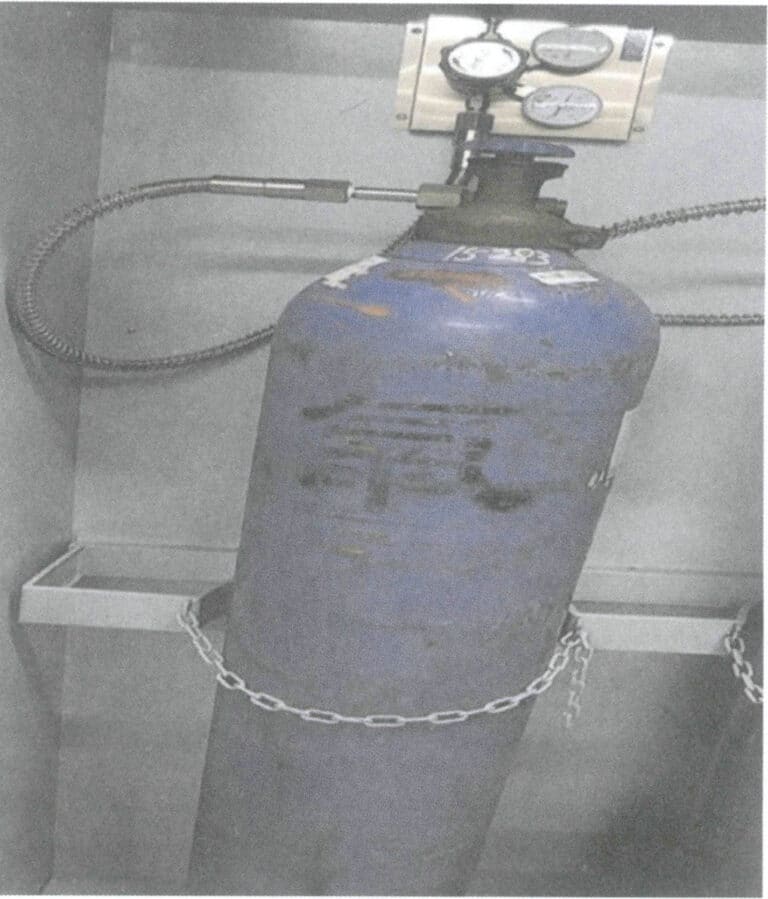

Butla na skroplony gaz ropopochodny to specjalny pojemnik do przechowywania skroplonego gazu ropopochodnego. W zależności od zastosowania i metody, pojemność butli różni się w zależności od specyfikacji, w tym 10 kg, 15 kg i 36 kg. Butla wykonana jest ze stali 16Mn, A3 lub wysokiej jakości stali węglowej nr 20. Maksymalne ciśnienie robocze cylindra wynosi 1,6 MPa, a ciśnienie dla testu hydraulicznego wynosi 3 MPa. Po przejściu testu butla musi również wyświetlać podobną zawartość na metalowej tabliczce znamionowej, jak na powierzchni butli tlenowej. Kolor powierzchni butli nie jest ograniczony i zawiera napis "Liquefied Petroleum Gas", jak pokazano na rysunku 6-18.

Rysunek 6-17 Butla z acetylenem

Rysunek 6-18 Butla ze skroplonym gazem ropopochodnym

(4) Tygle i akcesoria

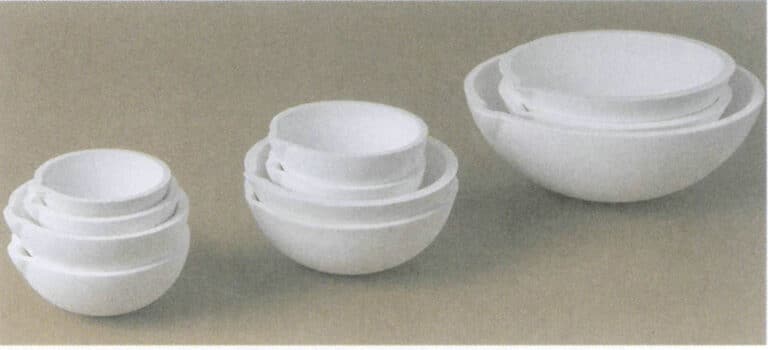

Głównymi rodzajami tygli do topienia tlenowo-paliwowego są tygle gliniane i tygle kwarcowe o wysokiej czystości. Te pierwsze charakteryzują się słabą odpornością na wysokie temperatury i szok termiczny, przez co są podatne na pękanie, co prowadzi do przedostawania się stopionego metalu do wewnętrznej ściany tygla. Dlatego też jest on obecnie rzadziej używany, a głównym wyborem jest kwarc o wysokiej czystości. Kwarcowe tygle do topienia mogą być używane do topienia metali, takich jak złoto, srebro, platyna i miedź, wykonane z wyselekcjonowanego topionego kwarcu jako głównego surowca, o zawartości SiO2 większej niż 99%, wyprodukowane przy użyciu nowoczesnej technologii obróbki ceramiki, zdolne do wytrzymania wysokich temperatur 1800 ℃, odporne na korozję i o wysokiej wytrzymałości, o normalnej wytrzymałości na ściskanie w temperaturze powyżej 70 MPa, ma silną odporność na szok termiczny i nie pęka nawet po wielokrotnym szybkim hartowaniu poniżej 1100 ℃, co skutkuje długą żywotnością. Tygiel ma zazwyczaj kształt misy z zaokrągloną wylewką ułatwiającą nalewanie, co utrudnia rozlanie stopionego metalu. Tygiel jest dostępny w różnych specyfikacjach, jak pokazano na rysunku 6-19.

(5) Środek topiący

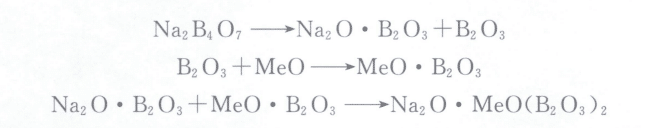

Gdy metal zbliża się do topnienia, na jego powierzchnię zwykle posypuje się niewielki topnik. Nie tylko wspomaga topienie, ale także tworzy warstwę ochronną na powierzchni stopionego metalu, aby zapobiec utlenianiu i zbiera żużel na powierzchni stopionego metalu. Boraks, który jest dekahydratem tetraboranu sodu (Na2B4O7-10H2O). Jest to dobry topnik do topienia stopów jubilerskich, takich jak złoto, srebro i miedź. Ma niską temperaturę topnienia i traci krystaliczną wodę, powodując, że staje się porowatą substancją po kalcynacji do 320 ℃. Po podgrzaniu i stopieniu ma dobrą płynność, pokrywa powierzchnię stopionego metalu, zapobiega absorpcji gazu i utlenianiu metalu oraz może oddzielać bezwodnik borowy (B2O3). Bezwodnik borowy jest niezwykle niestabilny w wysokich temperaturach i gwałtownie reaguje z tlenkami metali po oddzieleniu. Równanie reakcji chemicznej jest następujące:

Copywrite @ Sobling.Jewelry - Producent biżuterii na zamówienie, fabryka biżuterii OEM i ODM

1.3 Zbiornik oleju

1.4 Środki ostrożności

(1) Środki ostrożności dotyczące butli z tlenem

Butle z tlenem powinny być transportowane przy użyciu dedykowanych pojazdów, a butle z tlenem, acetylenem lub innymi łatwopalnymi gazami nie powinny być transportowane. Podczas załadunku butle z tlenem powinny być wyposażone w kołpaki i gumowe pierścienie antywibracyjne, ułożone płasko w tym samym kierunku i zabezpieczone, aby uniknąć kolizji między butlami i silnych wibracji. Zabrania się toczenia butli z tlenem po ziemi.

W obszarach produkcyjnych odległość między butlami tlenowymi a generatorami acetylenu, materiałami łatwopalnymi lub innymi źródłami otwartego ognia nie powinna być mniejsza niż 10 metrów. Jeśli warunki środowiskowe na to nie pozwalają, należy upewnić się, że odległość nie jest mniejsza niż 5 metrów i podjąć dodatkowe środki ochronne. Butle z gazem powinny być ustawione pionowo i zabezpieczone wspornikami przed przewróceniem się podczas użytkowania.

Podczas instalacji reduktora ciśnienia na zaworze butli, nakrętka łącząca się z otworem zaworu musi być dokręcona, aby zapobiec jej odpadnięciu podczas otwierania gazu, a korpus powinien unikać kierunku wypływu gazu z zaworu. Zabrania się dokręcania śruby zaworu butli pod ciśnieniem lub stosowania metod takich jak uderzanie w śrubę regulacyjną reduktora ciśnienia w celu obsługi nieszczelnych butli.

Latem ważne jest, aby chronić butle gazowe przed działaniem promieni słonecznych. W przypadku korzystania z butli na zewnątrz należy ustawić tymczasowe schronienia lub osłony. Ponadto należy unikać bezpośredniego promieniowania ze źródeł ciepła o wysokiej temperaturze, aby zapobiec rozprężeniu gazu wewnątrz butli i spowodowaniu wybuchu.

Przed zainstalowaniem reduktora ciśnienia na zaworze butli należy otworzyć zawór i wydmuchać zanieczyszczenia z wylotu gazu. Następnie należy delikatnie zamknąć zawór. Po zainstalowaniu reduktora ciśnienia zawór należy otwierać powoli; zbyt szybkie otwarcie może łatwo spowodować zapalenie się reduktora ciśnienia lub jego eksplozję. Zawory butli z tlenem, reduktory ciśnienia tlenu, lampy lutownicze, węże tlenowe itp. są surowo zabronione przed zanieczyszczeniem substancjami łatwopalnymi i olejami, aby zapobiec pożarowi lub wybuchowi.

Tlen w butli gazowej nie może być całkowicie zużyty; należy pozostawić co najmniej 0,1 ~ 0,2 MPa gazu resztkowego, aby zidentyfikować naturę gazu podczas uzupełniania tlenu i zapobiec przepływowi powietrza lub gazów palnych z powrotem do butli tlenowej. Butla z gazem powinna być umieszczona w dobrze wentylowanym miejscu, z dala od źródeł ciepła i urządzeń elektrycznych.

Podczas użytkowania butli z tlenem należy przeprowadzać regularne kontrole zgodnie z "Przepisami w sprawie technicznego nadzoru nad bezpieczeństwem butli z gazem" (TSG R0006-2014). Nie wolno używać butli niezgodnych z przepisami.

(2) Środki ostrożności dotyczące butli acetylenowych

Butle z acetylenem nie powinny być narażone na silne wibracje i uderzenia, aby uniknąć ryzyka wybuchu. Butle acetylenowe powinny być trzymane w pozycji pionowej podczas użytkowania i nie wolno ich kłaść, aby zapobiec wypływowi acetonu, co mogłoby doprowadzić do spalania i wybuchu. Połączenie między regulatorem acetylenu a zaworem butli acetylenowej musi być bezpieczne, a używanie go w przypadku wycieku gazu jest surowo zabronione. Podczas otwierania zaworu butli acetylenowej należy to robić powoli, a zawór nie powinien być obracany o więcej niż 1,5 obrotu; zazwyczaj potrzebne są tylko 3/4 obrotu. Temperatura powierzchni butli z acetylenem nie powinna przekraczać 40 ℃, ponieważ rozpuszczalność acetylenu w acetonie zmniejsza się w wysokich temperaturach, powodując szybki wzrost ciśnienia wewnątrz butli. Acetylen w butli nie może być całkowicie zużyty; należy pozostawić co najmniej 0,03 MPa gazu. Zawór butli powinien być szczelnie zamknięty, aby zapobiec wyciekom.

(3) Środki ostrożności dotyczące butli ze skroplonym gazem ropopochodnym

Butle ze skroplonym gazem ropopochodnym produkowane przez regularnych producentów posiadających certyfikaty kwalifikacji produktu powinny być wybierane i regularnie kontrolowane. Surowo zabrania się korzystania z butli nieposiadających odpowiednich kwalifikacji lub takich, które nie były kontrolowane przez dłuższy czas. Z butlami ze skroplonym gazem ropopochodnym należy obchodzić się delikatnie, a uderzanie lub zderzanie się z butlami jest zabronione. Po podłączeniu butli do palnika, przed pierwszym użyciem należy sprawdzić, czy nie ma wycieków gazu na reduktorze ciśnienia i połączeniach węży za pomocą wody z mydłem. W przypadku stwierdzenia nieszczelności należy niezwłocznie dokonać naprawy. Zawór butli otwiera się zgodnie z ruchem wskazówek zegara, a zamyka przeciwnie do ruchu wskazówek zegara; nie należy ich mylić. Butle muszą być używane w pozycji pionowej i surowo zabrania się umieszczania ich poziomo lub do góry nogami. Butli nie wolno używać w tym samym pomieszczeniu, co innych źródeł otwartego ognia. Zabrania się wystawiania butli na działanie promieni słonecznych i umieszczania ich w miejscach o zbyt wysokiej temperaturze. Butle należy przechowywać w szafach przeciwwybuchowych, aby zapewnić cyrkulację powietrza w dolnej części. W przypadku wykrycia wycieku gazu podczas użytkowania, należy natychmiast zamknąć zawór butli oraz otworzyć okna i drzwi w celu zapewnienia wentylacji. Węże powinny unikać kontaktu z obiektami o wysokiej temperaturze i promieniowaniem cieplnym i powinny być wymieniane co dwa lata.

(4) Środki ostrożności dotyczące operacji topienia

Operatorzy muszą przejść specjalistyczne szkolenie i ściśle przestrzegać procedur operacyjnych, nosząc sprzęt ochronny podczas operacji. Odpowiednie rodzaje i ilości sprzętu przeciwpożarowego i urządzeń do reagowania na wycieki powinny również znajdować się w pobliżu obszaru topienia. Palenie w miejscu pracy jest surowo zabronione.

Podczas korzystania z palnika z odsysaniem należy sprawdzić zasilanie przed podłączeniem węża gazowego. Metoda sprawdzania polega na podłączeniu tylko węża tlenowego, otwarciu zaworu gazu i (wstępnym podgrzaniu) zaworu tlenu na palniku i umieszczeniu palca nad wlotem gazu palnika. Jeśli wyczuwalne jest ssanie, oznacza to dobrą moc ssania. Następnie przed podłączeniem węża gazowego do palnika należy sprawdzić, czy gaz przepływa normalnie z węża gazowego.

Przed zapaleniem palnika należy sprawdzić szczelność połączeń i każdego zaworu gazowego. Po otwarciu zaworów tlenu i gazu nie należy blokować dyszy palnika rękami ani innymi przedmiotami, aby zapobiec przepływowi tlenu z powrotem do układu zasilania gazem, co mogłoby spowodować cofnięcie się płomienia.

Podczas zapalania należy najpierw otworzyć zawór gazu, a po zapaleniu otworzyć zawór tlenu, aby wyregulować płomień. Jeśli wykryte zostaną oznaki cofania się płomienia, zawór tlenu można natychmiast zamknąć, aby zgasić płomień. Wadą jest to, że na początku powstaje czarny dym. Jeśli zawór tlenu zostanie najpierw lekko otwarty, następnie otwarty zostanie zawór gazu, a następnie nastąpi zapłon, można uniknąć czarnego dymu. Jednak w środowisku pracy palnika z odsysaniem, w przypadku wycieku gazu wewnątrz palnika lub zablokowania dyszy, może dojść do zapłonu wstecznego. Przed zapłonem palnik powinien być skierowany lekko w dół, aby zapobiec zranieniu ciała przez płomień po zapłonie. Do zapłonu należy użyć specjalnego pistoletu lub zapalniczki. Zapalony palnik nie może być przypadkowo umieszczony na obrabianym przedmiocie lub podłożu.

Po wystąpieniu cofnięcia płomienia należy natychmiast zamknąć zawór gazu, a następnie zawór tlenu. Po ustaniu cofania się płomienia należy zwolnić regulator ciśnienia i dopiero po zidentyfikowaniu przyczyny cofania się płomienia można ponownie podjąć próbę zapłonu. Przed zapłonem należy wydmuchać dym i popiół z węża i przewodu gazu mieszanego palnika, a następnie umieścić palnik w wodzie w celu schłodzenia.

Podczas gaszenia palnika jednorurowego z odsysaniem należy najpierw zamknąć zawór tlenu, a następnie zawór gazu. W przypadku palnika dwururowego z odsysaniem należy najpierw zamknąć zawór tlenu do cięcia, następnie zawór gazu, a na końcu zawór tlenu do podgrzewania.

Gdy palnik nie jest używany, nie należy umieszczać go w wykopie, rowie, pod obrabianym przedmiotem lub zamykać w skrzynce narzędziowej, aby zapobiec wyciekowi gazu z zaworu z powodu słabego uszczelnienia, które mogłoby zmieszać się z powietrzem i spowodować wybuch w przypadku napotkania iskier. Pod koniec każdego dnia pracy należy zdemontować regulator ciśnienia i palnik oraz zamknąć zawory butli gazowej i przewodu gazowego.

2. Realizacja zadania

Zadanie to wykorzystuje palnik, skroplony gaz ropopochodny i tlen do wytapiania platyny o temperaturze 18 K.

(1) Prace przygotowawcze

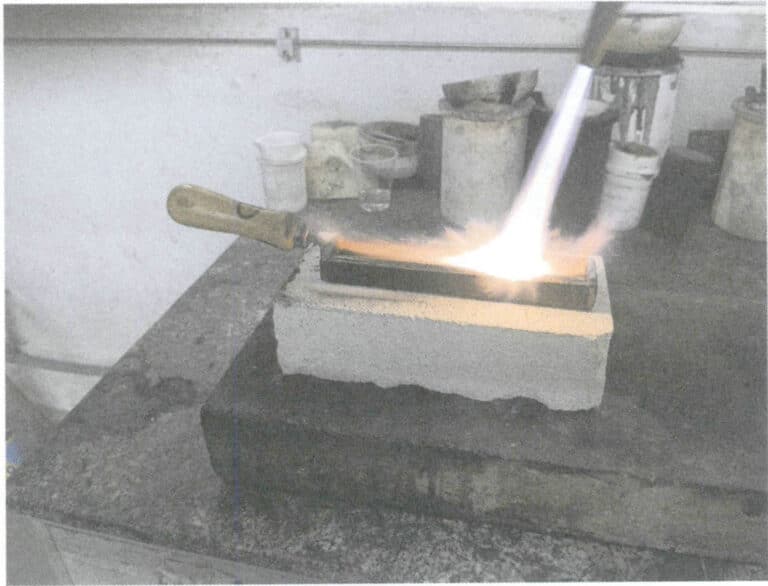

Wyczyść zbiornik oleju używany do nalewania, upewniając się, że w zbiorniku nie ma wody, odpadów metalowych, zanieczyszczeń ani żużla. Zgodnie z wymaganym rozmiarem wlewka, umieść stalowe bloki używane do regulacji rozmiaru wlewka w zbiorniku oleju i podgrzej zbiornik oleju do około 200 ℃ za pomocą palnika. Wlej niewielką ilość oleju roślinnego do zbiornika, na głębokość około 3 mm, jak pokazano na rysunku 6-23, tak aby po wlaniu stopionego metalu górna powierzchnia stopionego metalu mogła być zanurzona w oleju, zmniejszając utlenianie na powierzchni wlewka.

(2) Regulacja płomienia

Podłącz palnik i zgodnie z zasadami bezpieczeństwa otwórz zawory bezpieczeństwa butli z gazem i tlenem. Otworzyć zawór wstępnego podgrzewania tlenu, aby usunąć wszelkie zanieczyszczenia z przewodu gazowego palnika, a następnie zamknąć tlen, otworzyć niewielką ilość gazu, zapalić gaz zapalniczką, a następnie zwiększyć przepływ gazu, jednocześnie zwiększając przepływ tlenu, naprzemiennie, aż płomień z palnika będzie miał płomień zewnętrzny, płomień wewnętrzny i strukturę rdzenia płomienia, któremu towarzyszy zauważalny dźwięk przepływu powietrza.

(3) Topienie czystego złota

Skieruj zewnętrzny płomień na złoty materiał, aby go podgrzać, a gdy czyste złoto zacznie się topić, posyp czystym złotem małą łyżeczkę proszku boraksowego, kontynuując podgrzewanie, aż czyste złoto całkowicie się stopi.

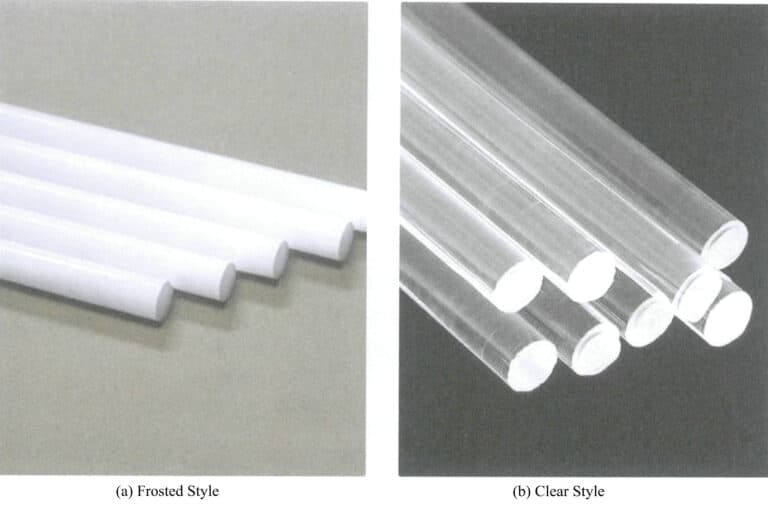

(4) Topienie materiału wypełniającego

Usunąć płomień, dodać materiał wypełniający z materiału pieca do stopionego czystego złota, a następnie skierować płomień na materiał metalowy, aby go podgrzać. Aby skutecznie chronić stopiony metal i zmniejszyć utlenianie elementów metalowych, wymagany jest żółty neutralny płomień i posypać powierzchnię stopionego metalu 1 ~ 2 łyżkami proszku boraksu. Użyj szklanego pręta do mieszania stopionego metalu, sprawdzając, czy materiał wypełniający jest całkowicie stopiony, jednocześnie stale mieszając stopiony metal, aby przyspieszyć topienie materiału wypełniającego i zapewnić jednolity skład i temperaturę oraz pozwolić żużlowi spłynąć na ścianę tygla, jak pokazano na rysunku 6-24.

(5) Wlewanie wlewka

Obserwować stan powierzchni stopionego metalu; gdy będzie ona jasna jak lustro, ostrożnie podnieść tygiel i delikatnie zawirować stopiony metal, aby zaobserwować jego lepkość i płynność. Lekko przechyl tygiel w kierunku wylewki, jednocześnie przesuwając płomień w celu podgrzania wylewki. Skieruj wylewkę tygla na jeden koniec koryta olejowego i dalej przechylaj tygiel, aby umożliwić płynny przepływ stopionego metalu do koryta olejowego, jednocześnie wzdłuż długości koryta olejowego, aby równomiernie przesuwać tygiel w celu skrócenia ścieżki przepływu stopionego metalu w korycie. Po czystym wylaniu stopionego metalu, użyj palnika, aby podgrzać górną powierzchnię wlewka tam i z powrotem jeden do dwóch razy, dzięki czemu górna powierzchnia wlewka będzie gładsza i gęstsza po zestaleniu, jak pokazano na rysunku 6-25. Sprawdź, czy na wewnętrznej ściance tygla znajdują się resztki metalowych kulek; jeśli tak, użyj palnika do stopienia metalowych kulek, zdmuchnij je w kierunku wylewki i odzyskaj. Po zakończeniu wytapiania zamknij zawory tlenu i gazu i zgaś płomień.

(6) Demontaż wlewki

Poczekaj, aż wlewek zestali się i ostygnie poniżej 300 ℃, a następnie użyj szczypiec, aby wyjąć wlewek i schłodzić go w wodzie. Oczyść powierzchnię wlewka detergentem, a następnie wysusz suszarką do włosów. Użyj nożyczek, aby pociąć wlewek na małe kawałki w celu wygodnego dozowania i podawania do pieca.

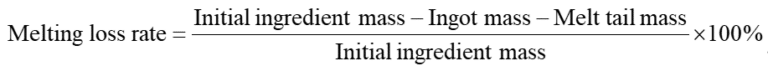

(7) Obliczenie wskaźnika strat

Za pomocą wagi elektronicznej zważyć pocięte wlewki i wytopione odpady i obliczyć współczynnik strat w wyniku wytopu na podstawie masy początkowej partii.

(8) Testowanie stopnia rozdrobnienia

Losowo wybierz segment wlewka odlewniczego, użyj spektrometru fluorescencji rentgenowskiej do wykrycia zawartości złota, określ, czy jakość wlewka spełnia normy i oceń jego jednorodność.

(9) Koniec pracy

Po zakończeniu zadania wstępnego wytapiania należy odłożyć wszystkie materiały, zamknąć butle z gazem płynnym i tlenem, prawidłowo przechowywać palnik i przewody gazowe w wyznaczonym miejscu, wyłączyć powiązane źródła zasilania i posprzątać miejsce pracy.

Sekcja III Topienie indukcyjne

1. Wiedza ogólna

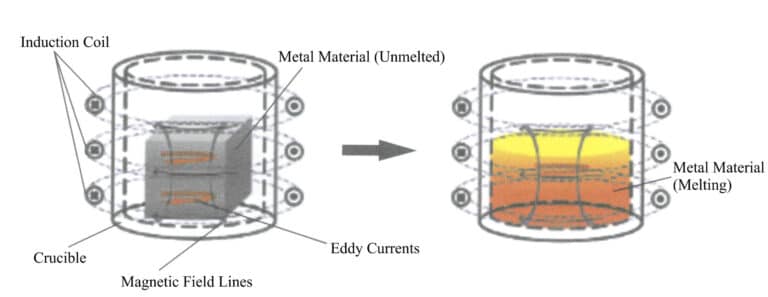

1.1 Zasada topienia indukcyjnego

Podczas procesu topienia indukcyjnego rozkład prądu indukowanego w metalu jest nierównomierny, przy czym gęstość prądu jest najwyższa na powierzchni ładunku i maleje w kierunku wnętrza, co powoduje tak zwany efekt naskórkowości. Efekt naskórkowości jest ściśle związany z częstotliwością prądu; im wyższa częstotliwość prądu, tym wyraźniejszy efekt naskórkowości. Gdy pojemność tygla jest duża, silny efekt naskórkowości jest szkodliwy dla topienia. Dlatego też istnieje pewna zależność między pojemnością tygla a częstotliwością prądu. W przypadku materiałów o niższej temperaturze topnienia, takich jak złoto, srebro i miedź, ilość stopionego metalu jest na ogół stosunkowo duża, głównie przy użyciu mocy indukcyjnej o średniej częstotliwości, podczas gdy w przypadku materiałów platynowych o wysokiej temperaturze topnienia pojedyncza ilość stopionego metalu jest niewielka, często przy użyciu mocy indukcyjnej o wysokiej częstotliwości.

Podczas topienia indukcyjnego ciecz metalowa generuje efekt elektrodynamiczny pod działaniem pola elektromagnetycznego, promując cyrkulację cieczy metalowej i wytwarzając efekt mieszania elektromagnetycznego, co jest korzystne dla jednorodności temperatury i składu cieczy metalowej, a także dla wzrostu wtrąceń niemetalicznych w cieczy metalowej. Im niższa częstotliwość prądu, tym silniejszy efekt mieszania elektromagnetycznego.

1.2 Indukcyjny piec do topienia

Podczas topienia metal jest podgrzewany przez indukcję, a następnie odprowadzany do żużla, więc temperatura żużla jest stosunkowo niska, a struktura typu pieca określa, że stopiony basen i interfejs są małe. Czynniki te nie wpływają na reakcje fizyczne i chemiczne między stopionym basenem a żużlem. Dlatego efekt rafinacji przez żużel w topieniu indukcyjnym nie jest dobry i zaleca się stosowanie lepszych surowców do topienia.

W przypadku materiałów jubilerskich wykorzystujących metale nieszlachetne jako pierwiastki stopowe, zwłaszcza tych zawierających metale reaktywne, takie jak żelazo i metale ziem rzadkich, bezpośrednie topienie w atmosferze może łatwo prowadzić do strat oksydacyjnych i obniżenia jakości metalurgicznej. Dlatego też dodanie środków ochrony próżniowej opartych na topieniu indukcyjnym jest szeroko przyjętą metodą w przemyśle, która obejmuje najpierw ewakuację komory topienia przed topieniem, a następnie ogrzewanie i topienie w próżni lub wypełnienie komory gazami ochronnymi, takimi jak czysty argon lub czysty azot po ewakuacji. Może to znacznie zmniejszyć straty utleniania reaktywnych elementów metalowych, zmniejszyć ilość gazu pochłanianego przez stopiony metal, obniżyć zawartość gazów i wtrąceń niemetalicznych w stopionym metalu oraz poprawić jakość metalurgiczną.

1.3 Granulator

1.4 Tygiel do topienia

W zależności od właściwości materiałów jubilerskich i metody wylewania stopionego metalu, do topienia można stosować różne materiały i struktury tygli. Wymagania dotyczące materiałów tyglowych do topienia koncentrują się głównie na takich aspektach, jak ogniotrwałość, gęstość, stabilność termiczna i reaktywność ze stopionym metalem. Typowe materiały tygli obejmują dwie kategorie: grafit i ceramikę.

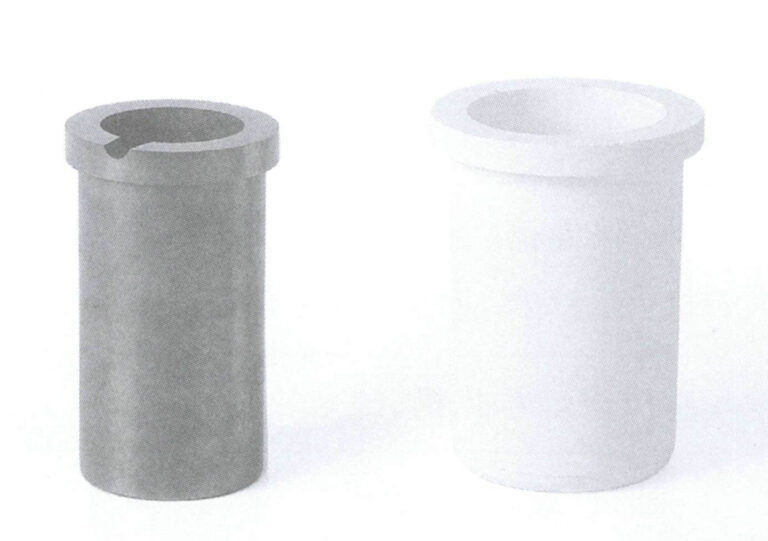

(1) Tygiel grafitowy

Tygle grafitowe są szeroko stosowane w odlewnictwie biżuterii, charakteryzując się wysoką ogniotrwałością, dobrą przewodnością cieplną, wysoką wydajnością cieplną, niskim współczynnikiem rozszerzalności cieplnej, dobrą odpornością na szok termiczny i odpornością na erozję żużla, zapewniając pewien efekt ochronny na stopiony metal i osiągając lepszą jakość metalurgiczną. Tygle grafitowe nadają się do topienia materiałów takich jak złoto, srebro i miedź, a stopiony metal wykazuje dobrą niezwilżalność na ich powierzchni, zapobiegając przywieraniu. Tygle grafitowe są przewodzące, a gdy przepływa przez nie prąd indukcyjny, grafit generuje ciepło ze względu na swoją rezystancję, wspomagając przenoszenie ciepła do materiałów metalowych. Grafit utlenia się po podgrzaniu, dlatego podczas topienia potrzebna jest zewnętrzna powłoka kwarcowa, jak pokazano na rysunku 6-29; zewnętrzna powłoka kwarcowa zapewnia pewien efekt ochronny. W przypadku tygli używanych do zalewania dno jest zamknięte; w przypadku tygli do zalewania dno ma otwory, wykorzystujące grafitowy korek do kontrolowania otwierania i zamykania dolnego otworu do zalewania.

Jakość tygli grafitowych zależy od ich materiału, gęstości i innych czynników. Tygle wykonane z grafitu o wysokiej czystości są gęste, utleniają się równomiernie po podgrzaniu, mają długą żywotność i nie są podatne na przywieranie metalu, co skutkuje niskimi stratami metali szlachetnych; te wykonane ze zwykłego grafitu mają gruboziarniste cząstki, nierównomierną gęstość, krótszą żywotność i wysokie straty metali szlachetnych. Tygle grafitowe o wysokiej czystości powinny być traktowane priorytetowo podczas produkcji.

(2) Tygiel ceramiczny

Do topienia platyny, palladu, stali nierdzewnej i innych stopów jubilerskich nie nadają się tygle grafitowe, ponieważ te materiały metalowe reagują z węglem. Aby spełnić wymagania dotyczące topienia, tygle ceramiczne powinny charakteryzować się dobrą ogniotrwałością, gęstością, odpornością na szok termiczny i reaktywnością ze stopionym metalem. Obecnie najczęściej stosowane w przemyśle są tygle kwarcowe. W zależności od ilości stopionego metalu i metody zalewania, tygle mają różne konstrukcje i specyfikacje, jak pokazano na rysunku 6-30.

1.5 Topniejąca atmosfera

2. Realizacja zadania

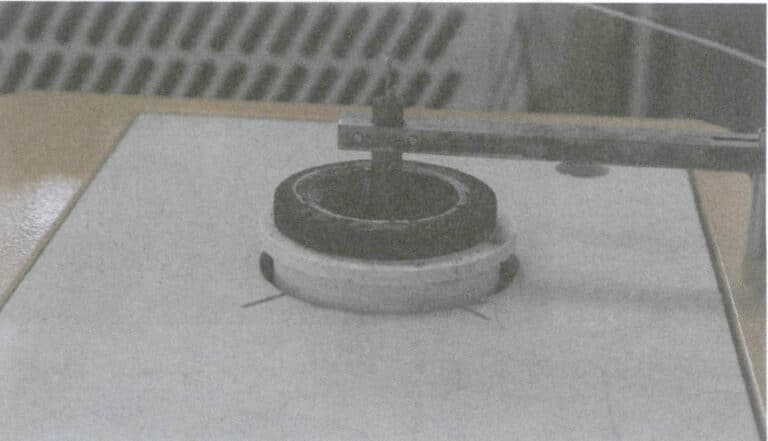

Do produkcji złotych kulek 18 KY wykorzystano granulator indukcyjny.

(1) Prace przygotowawcze

Owinąć bawełnę termoizolacyjną wokół zewnętrznej ścianki tygla grafitowego, a następnie włożyć tygiel do zewnętrznej powłoki kwarcowej, sprawdzić dopasowanie obu elementów, upewniając się, że tygiel grafitowy nie chwieje się, jak pokazano na Rysunku 6-31, a następnie umieścić tygiel w cewce indukcyjnej.

Włóż termoparę do środkowego otworu grafitowego pręta wtykowego, a następnie umieść pręt wtykowy w tyglu. Włącz sprężarkę powietrza, aktywuj cylinder, mocno dociśnij pręt korka i całkowicie uszczelnij dolny otwór wylewowy tygla, jak pokazano na Rysunku 6-32.

Rysunek 6-31 Umieszczenie tygla grafitowego w zewnętrznej powłoce kwarcowej

Rysunek 6-32 Montaż grafitowego pręta zaślepiającego

(2) Topienie czystego złota

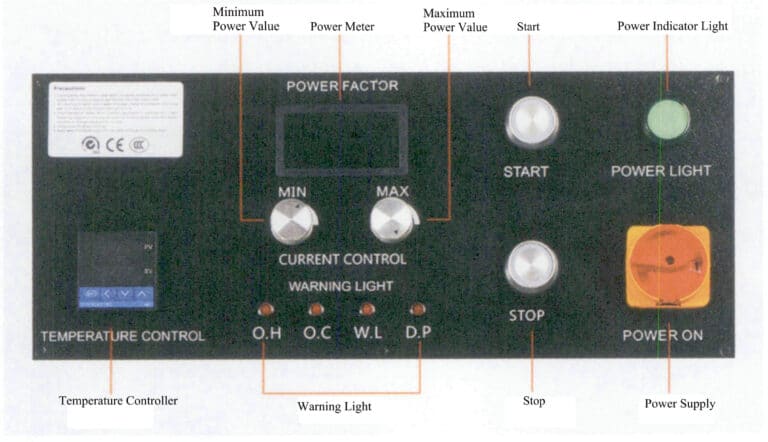

Ustaw temperaturę na 1150 ℃ za pomocą regulatora temperatury na desce rozdzielczej urządzenia i ustaw pokrętło regulacji prądu na minimum. Użyj leja zasypowego, aby dodać sztabkę czystego złota do tygla, a następnie naciśnij przycisk "Start". Wyreguluj natężenie prądu zgodnie z ruchem wskazówek zegara, a moc grzania zostanie wyświetlona na ekranie LCD, jak pokazano na Rysunek 6-34. Uwaga: Nie ustawiaj jednocześnie maksymalnej mocy, aby uniknąć przegrzania.

(3) Topienie materiału wypełniającego

Dodaj materiał wypełniający do stopionego metalu, gdy czyste złoto jest całkowicie stopione. Po całkowitym stopieniu materiału wypełniającego, ustaw temperaturę na 1050 ℃ na wskaźniku kontroli temperatury, aby utrzymać tę temperaturę przez 1 ~ 2 minuty i dokładnie wymieszaj.

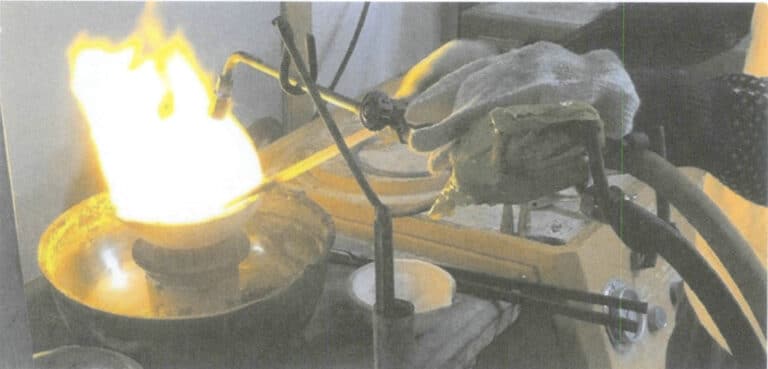

(4) Nalewanie i granulacja

Otworzyć pręt korka, umożliwiając wyciek stopionego metalu do wiadra granulacyjnego. Podczas hartowania w zimnej wodzie ciecz rozlewa się na małe kropelki w wyniku parowania, wrzenia i kawitacji otaczającej zimnej wody. Kropelki tworzą granulki pod wpływem napięcia powierzchniowego, jak pokazano na rysunku 6-35 i filmie 6-1.

Wideo 6-1 Granulacja wody

(5) Kulki suszące

Zdejmij lej odbiorczy z bębna do granulacji; ze szczeliny wycieka woda. Wyjmij kulki z bębna do granulacji, jak pokazano na Rysunek 6-36 i Wideo 6-2. Umieść kulki w suszarce, aby wyschły.

Wideo 6-2 Wyciąganie kulek

(6) Obliczanie wskaźnika strat

Usunąć resztki metalu z tygla, zważyć oddzielnie kulki i resztki metalu, porównać z ilością użytych materiałów i obliczyć współczynnik strat.

(7) Testowanie czystości

Losowo pobrać próbkę z kulek i użyć spektrometru fluorescencji rentgenowskiej do sprawdzenia czystości.

(8) Koniec pracy

Po zakończeniu zadania wstępnego topienia należy przesłać wszystkie materiały. Utrzymuj agregat chłodniczy w pozycji włączonej, aż temperatura granulatora do topienia indukcyjnego spadnie poniżej 100 ℃; następnie możesz wyłączyć agregat chłodniczy. Wyłącz sprężarkę powietrza i powiązane źródło zasilania. Przechowuj różne narzędzia w wyznaczonym miejscu i wyczyść sprzęt oraz miejsce pracy.