Jakie są główne metody i zastosowania platynowania w nowoczesnym przemyśle?

Techniki platerowania platyną: roztwory, stopy i zastosowania w biżuterii

Wprowadzenie:

Zastanawiasz się nad platerowaniem platyną? Ten poradnik obejmuje wszystko, od podstaw po zaawansowane techniki. Poznaj różne metody platerowania, w tym metody na bazie chlorków i siarczanów, i dowiedz się, jak je udoskonalić. Poznaj metody platerowania cienką i grubą warstwą do różnych zastosowań. Zainteresowały Cię stopy platyny? Omówimy popularne metody, takie jak Pt-Au, Pt-Co i Pt-Ir. Dodatkowo, zanurz się w platerowaniu chemicznym dla unikalnych zastosowań. Niezależnie od tego, czy jesteś projektantem biżuterii, sprzedawcą detalicznym, czy producentem na zamówienie, ten kompleksowy przegląd pomoże Ci udoskonalić Twoje produkty dzięki platerowaniu platyną.

Spis treści

Sekcja I Przegląd

Platyna ma liczbę atomową 78 w układzie okresowym, symbol pierwiastka Pt, względną masę atomową 195,7 i gęstość 21,09 g/cm33 (20℃) i temperaturze topnienia 1768℃.

Niektóre główne parametry platyny przedstawiono w tabeli 3-1.

Tabela 3-1 Niektóre główne parametry platyny

| Parametry charakterystyczne | Wartość charakterystyczna |

|---|---|

|

Nazwa pierwiastka, symbol pierwiastka, liczba atomowa Klasyfikacja Grupa, Okres Gęstość, twardość Kolor Względna masa atomowa Promień atomowy Promień wiązania kowalencyjnego Wartościowość chemiczna Struktura krystaliczna temperatura topnienia temperatura wrzenia Ciepło parowania Ciepło rozpuszczania Ciepło właściwe Przewodność Przewodność cieplna |

Platyna, Pt, 78 Metal przejściowy 10(Ⅷ),6 21090 kg/m3, 3.5 Szaro-biały 195.084 13:35 128 po południu 2、4 Sześcienny z centralną częścią twarzy 2041.4K (1768,3℃) 4098K (3825℃) 510 kJ/mol 19,6 kJ/mol 130J/(kg • K) 9. 66X 106m ・Ω 71,6 W/(m·K) |

Sekcja II Galwanizacja platyny

Tabela 3-2 Zastosowania przemysłowe powłok galwanicznych Pt

| Produkt | Materiały | Grubość powłoki/μm | Produkt | Materiały | Grubość powłoki/μm |

|---|---|---|---|---|---|

|

Komponenty lotnicze Komponenty lotnicze Tace grodzi bezpieczeństwa Elektrody |

Nadstopy zawierające niob SUS347 Tytan SUS316 |

10 10 5 10 |

Elektrody Elektrody Elektrody - |

Tytan Siatka tytanowa Drut wolframowy - |

2〜7 2〜7 10 - |

Tabela 3-3 Typowe sole platyny

| Sole 2, 4-wartościowe | Typowe sole platyny |

|---|---|

| Sole Pt(II) |

Kwas chloroplatynowy: H2PtCl6 • 6 godzin2O Azotyn diaminowy platyny: Pt(NH3)2(NIE2)2 Siarczan azotynu platyny: H2Pt(NIE2)2SO4 |

| Sole Pt(Ⅳ) | Hydroksyplatynian sodu: Na2Pt(OH)6 · 2 godziny2O |

1. Różne rozwiązania w zakresie platerowania platyną

Tabela 3-4 Różne składy roztworów do galwanizacji Pt i warunki procesu

| Skład i warunki procesu | Chlorek | Siarczyn diamonu | DNS | Sole hydroksyzasadowe | Kwas fosforowy | |||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Nr 1 | Nr 2 | Nr 3 | Nr 4 | Nr 5 | Nr 6 | Nr 7 | Nr 8 | Nr 9 | Nr 10 | Nr 11 | Nr 12 | Nr 13 | Nr 14 | |

| Kwas chloroplatynowy H2PtCl6/(g/l) | 10 〜50 | |||||||||||||

| Chloroplatynian amonu (NH4)2PtCl6/ (g/l) | 15 | |||||||||||||

| Azotyn diaminowy platyny Pt(NH3)2(NIE2)2/(g/l) | 8~16. 5 | 20 | 6~20 | 8 | 6~20 | 16.5 | ||||||||

| Siarczan azotynu platyny H2Pt(NIE2)2SO4/ (g/l) | 10 | |||||||||||||

| Hydroksyplatynian sodu Na2Pt(OH)6 ・ 2 godz.2O/(g/l) | 20 | 18.5 | ||||||||||||

| Kwas hydroksyplatynowy H2Pt (OH)6/ (g/l) | 20 | |||||||||||||

| Hydroksyplatynian potasu K2Pt(OH)6/ (g/l) | 20 | |||||||||||||

| Chlorek platyny PtCl4· 5 godzin2O/(g/l) | 7.5 | |||||||||||||

| Amoniak (28%)/(g/l) | ||||||||||||||

| Kwas solny/(g/l) | 180~300 | |||||||||||||

| Cytrynian sodu/(g/l) | 100 | 20~25 | ||||||||||||

| Chlorek amonu/(g/l) | 4~5 | |||||||||||||

| Azotan amonu/(g/l) | 100 | |||||||||||||

| Azotyn sodu/(g/l) | 10 | |||||||||||||

| Kwas fluoroborowy/(g/l) | 50~100 | |||||||||||||

| Fluoboran sodu/(g/l) | 80~120 | |||||||||||||

| Kwas sulfonowy/(g/l) | 20~100 | |||||||||||||

| Kwas fosforowy/(g/l) | 80 | 10~100 | ||||||||||||

| Kwas siarkowy/(g/l) | 10~100 | pH2 | ||||||||||||

| Octan sodu/(g/l) | 70 | |||||||||||||

| Węglan sodu/(g/l) | 100 | |||||||||||||

| Wodorotlenek sodu/(g/l) | 10 | 5.1 | ||||||||||||

| Szczawian sodu/(g/l) | 5.1 | |||||||||||||

| Siarczan sodu/(g/l) | 30.8 | |||||||||||||

| Wodorotlenek potasu/(g/l) | 15 | |||||||||||||

| Wodorofosforan amonu (g/l) | 20 | |||||||||||||

| Wodorofosforan sodu/(g/l) | 100 | |||||||||||||

| Siarczan potasu/(g/l) | 40 | |||||||||||||

| Temperatura roztworu galwanicznego/°C | 45~90 | 80~90 | 90~95 | 70~90 | 65~100 | 75~100 | 75~100 | 80~90 | 30~70 | 75 | 65~80 | 75 | 70~90 | 70~90 |

| Gęstość prądu/(A/dm2) | 3.0 | 0.5~1.0 | 0.3~2.0 | 2~5 | 0.2~2 | 0.5~0.3 | 0.5~0.3 | 0.5 | 2.5 | 0.8 | 0.8 | 0.75 | 0.3~1 | 0.3~1 |

| Sprawność prądowa/% | 15~20 | 70~10 | 10 | 14~18 | 15 | 15 | 15 | 35~40 | 10~15 | 100 | 80 | 100 | 10~50 | 15~50 |

(1) Roztwór do powlekania chlorkiem

Pierwszy technicznie udany roztwór do galwanizacji Pt zawierał kwas chloroplatynowy (H2PtCl6・6 godz.2O) jako sól zasadową. Zastosowano rozpuszczalną elektrodę Pt, a jej parametry to: 10–15 g/l kwasu chloroplatynowego, 180–300 g/l kwasu solnego, temperatura roztworu galwanicznego 45–90°C, gęstość prądu 2,5–3,5 A/dm3.2i wydajnością prądową katody 15%~20%. Warstwa galwaniczna uzyskana z tego roztworu może osiągnąć grubość 20 μm bez pęknięć i o dobrej ciągliwości. Należy jednak kontrolować pH w wąskim zakresie, aby zapobiec hydrolizie roztworu galwanicznego. Gdy pH roztworu galwanicznego zaczyna hydrolizować, osiąga ono 2,2.

(2) Roztwór do galwanizacji diaminonitrytem

Aby zapewnić odpowiednie stężenie dwuwartościowego Pt i zapobiec jego utlenieniu do Pt(II), należy dodać odpowiednią ilość związków aminowych, tworząc kompleks z Pt(II). Podstawowym składnikiem tego roztworu galwanicznego jest diaminonitrytoplatyna Pt(NH4).3)2(NIE2)2, często nazywana solą Pt-P (II). Roztwór galwaniczny z tą solą został odkryty przez W. Keitela w 1931 roku (roztwór galwaniczny nr 3 w tabeli 3-4). Wzrost stężenia azotynu w roztworze wpływa na dysocjację kompleksu Pt, wpływając tym samym na zachowanie się roztworu galwanicznego. Po wrzeniu, NH4Dodawany jest OH w celu reakcji z NaNO3 generować NH4NIE2 Aby przywrócić początkową wydajność prądową, wytwarza się tlenek azotu, który następnie rozkłada się na azot i wodór. W ten sposób prawie wszystkie niemetaliczne składniki soli Pt-P w roztworze galwanicznym przekształcają się w gazy i zanikają, co wydłuża żywotność roztworu galwanicznego w porównaniu z roztworami chlorkowymi. Zaletą tego roztworu galwanicznego jest stosunkowo łatwa regulacja jego składu.

AB Triper i inni wykorzystali PR jako źródło zasilania, osiągając prędkość galwanizacji 5 μm/h. Warunki były następujące: 5~6 A/dm2Czas elektrolizy katody wynosi 5 s, a anody 2 s. Roztwór galwaniczny nr 4 w tabeli 4-3 został zaproponowany w patencie Lacroix z 1967 roku we Francji. Ten roztwór galwaniczny może wytworzyć powłokę o grubości do 7,5 μm. Roztwór galwaniczny nr 5 pochodzi z patentu amerykańskiego (US PAT. 2984603, 2984604), zaproponowanego w 1961 roku, który polega na dodaniu kwasu sulfonowego do roztworu soli Pt-P. Roztwór nr 6 zawiera kwas fosforowy, podczas gdy w roztworze nr 7 jako roztwór zasadowy zastosowano kwas fosforowo-siarkowy, zaproponowany we francuskim patencie z 1960 roku (Fr PAT. 1299226). Zastosowano nierozpuszczalne anody i elastycznie zastosowano kluczowe metody, takie jak mieszanie i wstrząsanie.

W urządzeniu nr 8 zamiast soli amonowych zastosowano octan sodu i węglan sodu, co pozwala na osiągnięcie maksymalnej wydajności prądowej i poprawę stabilności roztworu galwanicznego. Powłoka uzyskana z tego roztworu jest gładka i płaska, o grubości do 10 μm, bez porów i pęknięć.

W Japonii ten roztwór galwaniczny jest szeroko stosowany w przemyśle. Poniżej znajduje się jeden przykład:

|

Platyna (azotyn diaminoplatyny) Azotan amonu Azotyn sodu Wodorotlenek amonu |

10 g/l 100 g/l 10 g/l 35 g/l |

Temperatura roztworu Gęstość prądu Sprawność prądowa - |

90~92℃ 1A/dm2 10%~20% - |

(3) Roztwór do galwanizacji kwasem platynowo-nitrosiarkowym

Ten roztwór galwaniczny nie zawiera amoniaku ani składników aminowych, ale wykorzystuje kwas platynowo-nitrosiarkowy[H2Pt (OH)6 · 2 godziny2O]jako składnik podstawowy. Przygotowanie roztworu galwanicznego obejmuje użycie soli nitrowych, soli potasowych chlorku platyny lub kwasu platynowo-siarkowego ([K2Pt(NIE2)3Cl, K2Pt (NIE2)2Cl2 lub K2Pt (NIE2)2SO4(]). Do galwanizacji błyszczącej stosuje się niską gęstość prądu, a w celu obniżenia pH poniżej 2,0 dodaje się kwas siarkowy. Przykładowe składy przedstawiono w tabeli 3-4, nr 9. Ten roztwór galwaniczny pozwala na uzyskanie stosunkowo grubych warstw galwanicznych.

(4) Alkaliczny roztwór soli metalicznej kwasu hydroksyplatynowego do powlekania

W typowym alkalicznym roztworze galwanicznym stosuje się sól sodową lub potasową kwasu hydroksyplatynowego, np. Na2Pt(OH)6 lub K2Pt(OH)6 jest używany. Reprezentatywne składy roztworów galwanicznych przedstawiono w tabeli 3-4, nr 11. Temperatura roztworu galwanicznego 75°C, gęstość prądu 0,8 A/dm2, a wydajność prądowa może osiągnąć 100%, a anoda wykorzystuje materiały Ni lub ze stali nierdzewnej.

Nr 10 został zaproponowany przez AR Powella w 1913 roku i uzyskał brytyjski patent (Brit PAT. 363569). Jasna powłoka porównywalna z roztworem Rh może

Można uzyskać z tego roztworu galwanicznego. Gdy stężenie Pt spadnie poniżej 3 g/l, wydajność prądowa gwałtownie spada. Gęstość prądu może sięgać nawet 2,5 A/dm3.2 Przy wysokim stężeniu (12 g/l). Przy temperaturze roztworu 65–70°C wydajność prądowa może osiągnąć około 80%. Jednak dalsze zwiększanie temperatury nie poprawia znacząco tego efektu.

(5) Roztwór do fosforanowania

Już w 1855 roku Roseleuer zaproponował metodę fosforanowania. Ten roztwór galwaniczny wykorzystuje czterowartościową sól koordynacyjną chlorku Pt, sole fosforanowe metali alkalicznych oraz sole amonowe jako sole przewodzące. W 1949 roku W. Pfanhauser zaproponował roztwór galwaniczny nr 14, który w tych warunkach może wytworzyć powłokę o grubości 0,5 μm.

Druve przedstawił wyniki eksperymentów z użyciem tego samego roztworu galwanicznego. Największą wadą tego roztworu galwanicznego jest trudność w jego regulacji. Osady tworzą się, gdy nowo przygotowany roztwór galwaniczny musi rozpuszczać się przez długi czas. Aby uniknąć porowatych i gąbczastych powłok, konieczne jest użycie fosforanu amonu. Fosforan amonu pomaga rozpuścić kompleks platyny. W pewnych warunkach na powierzchni anody w roztworze galwanicznym tworzy się nierozpuszczalna żółta sól, która tworzy warstwę izolacyjną, prawdopodobnie hydroksyplatynian amonu.

(6) Platerowanie platyną na bazie siarczanu

Platerowanie platyną tytanu lub tantalu nie jest problematyczne, nawet jeśli materiał nie jest błyszczący. Jednak w przypadku platerowania platyną przedmiotów dekoracyjnych, połysk staje się istotnym problemem, a pęknięcia są również problemem, którego nie można ignorować. Masashi i inni zaproponowali zastosowanie roztworu siarczanowego do galwanizacji w celu rozwiązania tego problemu. Charakterystyka tego roztworu galwanicznego polega na rozpuszczeniu soli platyny w siarczanie, dodaniu siarczynu do roztworu i dostosowaniu pH do wartości poniżej 2 za pomocą kwasu siarkowego. Ponieważ dodatek siarczynu może sprawić, że potencjał platyny będzie bardziej ujemny niż potencjał jonów wodoru, zapewnia to niską zawartość wodoru w warstwie platyny, co skutkuje niskim naprężeniem wewnętrznym i połyskiem warstwy galwanicznej. Jednakże, jeśli stężenie siarczynu jest zbyt wysokie, platyna może ulec zmniejszeniu. Jeśli pH > 2, siarczyn łatwo ulega hydrolizie. Również pH < 2 pomaga ustabilizować kompleks platyny.

Wstępne przygotowanie do galwanizacji obejmuje odtłuszczanie alkaliczne → zanurzanie w kwasie, a następnie 2-minutową elektrolizę katodową.

Proces galwanizacji pokazano w tabeli 3-5.

Tabela 3-5 Warunki procesu platynowania w szeregu kwasów siarkowych

| Skład i warunki procesu | Nr 1 | Nr 2 |

|---|---|---|

|

HAuCl4 (liczone jako Au) K2SO4 K2SO3 pH (regulowane kwasem siarkowym) temperatura Gęstość prądu Czas galwanizacji Grubość powłoki Warstwa galwaniczna |

10 g/l 50g/l 1,0 g/l 1.0 75℃ 2A/dm2 60 minut 7 mikrometrów Jasność |

10 g/l 100 g/l 2,0 g/l 2.0 65℃ 1 A/dm2 100 minut 5/μm Piękny wygląd, dobre wiązanie |

W tabeli 3-5 nr 1 przedstawiono powłokę dichroiczną Pt-Au, którą można uzyskać poprzez wstępne nałożenie powłoki błyskowej złota na podłoże, nałożenie grubej warstwy platyny o grubości 7 μm i nałożenie 2 μm warstwy złota na platynę.

2. Cienki roztwór galwaniczny

3. Roztwór do grubej galwanizacji

(1) Dekoracyjne platerowanie

Jak wspomniano wcześniej, produkty pokryte platyną, takie jak oprawki okularów i koperty zegarków, pojawiły się ze względu na nacisk na samą markę platyny. Grubość powłoki produktów pokrytych platyną wynosi zazwyczaj poniżej 5 μm.

Ostatnio w dziedzinie artykułów dekoracyjnych pojawiła się nowa technologia: galwanoplastyka.

Grubość wyrobów galwanizowanych wynosi zazwyczaj 100–150 μm, a ich wydrążenie pozwala zmniejszyć wagę i obniżyć koszty. Podczas galwanizacji standardowymi powłokami galwanicznymi, konwencjonalnymi metodami, pęknięcia pojawiają się, gdy grubość powłoki przekroczy 10 μm, co stanowi wyzwanie techniczne.

(2) Zastosowania przemysłowe

Powłoka Pt na elementach ze stali nierdzewnej dla lotnictwa znalazła praktyczne zastosowanie. Proces przebiega następująco:

Tabela 3-6 Wydajność materiałów anodowych Pt

| Właściwości | Pt | Ti | Uwaga | Ta |

|---|---|---|---|---|

|

Gęstość (20℃)/(g/cm3) Temperatura topnienia/°C Twardość (po obróbce cieplnej) Przewodność cieplna/[W/(m·K)] Rezystywność/μΩ·cm Współczynnik rozszerzalności liniowej (x105)/[mm/(mm·K)]

|

21. 45 1769 37〜42 (Vickers) 71. 6 10. 6 9. 1 |

4. 54 1668 120 (Brennel) 16.8 48 8. 5 |

8. 57 2468 84 (Vickers) 67. 4 13. 1 7. 1 |

16. 6 2996 E-60 (Rockwell) 54. 8 12.4 6. 5 |

Zazwyczaj grubość warstwy galwanicznej Pt wynosi około 2 μm, co zapewnia wysoką gęstość prądu. W warunkach takich jak zwarcia w kontakcie z katodą oraz w przypadku stosowania wodorofluorku amonu, kwasu fluoroborowego, silnych zasad i roztworów o wysokiej zawartości cyjanku, zużycie Pt ulega przyspieszeniu. Dlatego konieczne jest maksymalne wydłużenie jego żywotności, co można osiągnąć poprzez zwiększenie stosunku powierzchni anody do powierzchni katody. Podczas galwanizacji Pt na elektrodach Ti, Ti można najpierw zszorstkować poprzez piaskowanie, następnie aktywować kwasem w celu usunięcia warstwy tlenku powierzchniowego, a następnie poddać galwanizacji Pt.

Typowy proces starzenia anod tytanowych pokrytych platyną (Pt) wygląda następująco: ① warstwa tlenku Ti w otworze powłoki Pt ulega zniszczeniu; ② Ti zaczyna się rozpuszczać; ③ w miarę postępu procesu rozpuszczania na granicy faz Pt-Ti następuje korozja wżerowa, a warstwa Pt odkleja się. W tym przypadku, jeśli wystąpi to podczas złocenia, spowoduje to nagły wzrost odchylenia grubości powłoki. W przypadku wystąpienia takich problemów w praktyce, najlepszym rozwiązaniem jest kontrola anody.

4. Inne ulepszenia roztworu galwanicznego

(1) Ulepszenia wstępnego przetwarzania

Istnieją również metody poprawy adhezji między sodem i jego stopami a warstwą platynową poprzez udoskonalenie procesu obróbki wstępnej. Kamata zaproponował w patencie, aby galwanizować metodą kwaśnego uderzenia w roztworze galwanicznym o pH=1, a następnie nakładać warstwę platyny o wymaganej grubości w alkalicznym roztworze galwanicznym. Głównymi składnikami kwaśnego uderzenia w roztworze galwanicznym są 0,3–3 g/l kwasu chloroplatynowego (w przeliczeniu na platynę) oraz jony halogenkowe 5%–15% (ułamek masowy). Odczyn pH musi być utrzymywany poniżej 1; w przeciwnym razie aktywność tytanu spada, co prowadzi do słabej adhezji. Załóżmy, że stężenie jonów halogenkowych jest zbyt niskie. W takim przypadku usunięcie warstwy pasywnej z powierzchni tytanu może być niepełne, co z kolei wpływa na przyczepność warstwy galwanicznej. Warunki galwanizacji metodą kwaśnego uderzenia to temperatura roztworu galwanicznego 40–80°C i gęstość prądu 5–25 A/dm3.2Warunki galwanizacji i wyniki galwanizacji platynowej przedstawiono w tabeli 3-7.

Tabela 3-7 Warunki nakładania platyny i ich wyniki (wartości stężeń podano w nawiasach)

| Numer seryjny | Rozwiązanie do powlekania udarowego | Roztwór do platerowania platyną | Grubość powłoki/μm | Test strippingowy | ||

|---|---|---|---|---|---|---|

| Jon platyny/(g/l) | Jon halogenowy (ułamek masowy)/% | Jon platyny/(g/l) | pH | |||

|

1 2 3 4 5 6 7 8 9 |

H2PtCl6 (0. 1) H2PtCl6 (0. 1) H2PtCl6 (0. 1) H2PtCl6 (1. 0) H2PtCl6 (1. 0) H2PtCl6 (1.0) H2PtCl6 (5.0) H2PtCl6 (5.0) H2PtCl6( 5. 0) |

HCl (5) HCl (5) HCl (5) HCl (10) HCl (10) HCl (10) HCl (20) HCl (20) HCl (20) |

K2Pt(OH)6 (5) K2Pt(OH)6 (10) K2Pt(OH)6 ⑸ Dwuazotan platyny (5) Dwuazotan platyny (10) Dinitramid platyny (20) K2Pt(OH)6 ⑸ K2Pt(OH)6 (10) K2Pt(OH)6 (20) |

12. 0 13. 0 13. 5 12. 0 13. 0 13. 5 12.0 13. 0 13. 5 |

10 15 20 10 15 20 10 15 20 |

Dobry Dobry Dobry Dobry Dobry Dobry Dobry Dobry Dobry |

(2) Platerowanie platyną przy użyciu neutralnego roztworu galwanicznego

Zastosowanie prawie neutralnego roztworu galwanicznego jest korzystne w przypadku galwanizacji wzorowej, ponieważ pozwala uniknąć użycia metali alkalicznych, takich jak Na, zapobiegając niekorzystnym skutkom ich akumulacji. Roztwór galwaniczny platynowy zaproponowany przez Otaniego spełnia ten warunek. Tabela 3-8 przedstawia skład roztworu galwanicznego oraz testy warunków procesu.

Tabela 3-8 Skład i warunki procesu badania neutralnego roztworu do galwanizacji platyną

| Składniki i warunki ich przetwarzania | Nr 1 | Nr 2 | Nr 3 |

|---|---|---|---|

|

Dinitrodiamina platyny (stężenie Pt)/(g/l) Glicyna/(mol/L) Kwas iminodioctowy/(mol/l) Kwas diaminotrioctowy/(mol/l) рH Temperatura/°C Gęstość prądu/(A/dm2) Prędkość opadów/(μm/min) Sprawność prądowa/%

|

12 0. 57 - - 5.0 70 1. 0 0. 3 80 |

12 - 0. 3 - 5. 0 70 1. 0 0. 2 65 |

12 - 0. 1 0. 1 5. 0 70 1. 0 0. 1 65 |

Ponieważ ten roztwór galwaniczny jest zbliżony do neutralnego, jest korzystny dla galwanizacji wzorcowej i nie będzie miał negatywnego wpływu na warstwę przeciwległej galwanizacji.

Kamata z Japonii badał również wpływ metali ziem alkalicznych jako rozjaśniaczy. Stwierdzono, że metale ziem alkalicznych, takie jak Ca, Ba, Mg itp., mają działanie rozjaśniające na alkaliczne roztwory galwaniczne. Odpowiednie stężenie jonów ziem alkalicznych wynosi (2×100)×10-6Stopień jasności można również kontrolować poprzez zmianę stężenia dodawanych jonów metali ziem alkalicznych.

Główne składniki i warunki pracy roztworu galwanicznego są następujące:

| Główne składniki roztworu galwanicznego |

KOH 40g/l Pt [dodane w formie K2Pt(OH)6] 20g/l Ca [dodawany w formie CaCl2 [roztwór wodny] Odpowiednia ilość |

| Warunki pracy |

рH 13,5 Temperatura 80℃ Gęstość prądu 3A/dm2 Metal podstawowy: kalandrowana blacha miedziana Grubość powłoki 20μm |

Tabela 3-9 Wpływ stężenia jonów Ca na jasność warstwy galwanicznej Pt

| Stężenie jonów Ca/x10-6 | Wygląd | Stężenie jonów Ca/x10-6 | Wygląd |

|---|---|---|---|

|

0 0. 1 0. 3 0. 5 0. 7 1. 0 |

Niepołyskujący Niepołyskujący Niepołyskujący Niepołyskujący Niepołyskujący Półpołysk |

1. 5 2. 0 2. 5 3. 0 5. 0 - |

Półpołysk Półpołysk Półpołysk Półpołysk Lustro jasne - |

Copywrite @ Sobling.Jewelry - Producent biżuterii na zamówienie, fabryka biżuterii OEM i ODM

Sekcja III Platerowanie stopem platyny

(1) Stop platyny i irydu

Stop Pt-Ir powlekany galwanicznie można stosować na elektrodach w produkcji sody kalcynowanej i galwanizacji.

Warunki procesu galwanizacji stopu zaproponowane przez Kamadę i in. przedstawiono w tabeli 3-10.

Tabela 3-10 Warunki procesu galwanizacji stopu Pt-Ir

| Skład i warunki procesu | Nr 1 | Nr 2 |

|---|---|---|

|

Heksachlorek irydu sodu Kwas borowy Malonian disodowy Tetrachloroplatynian sodu Szczawian potasu Tetrabromoplatynian sodu рH Temperatura Gęstość prądu |

10 g/l 40 g/l 0,02 mola/l 0,5~3 g/l - - 5 85℃ 0,5 A/dm2 |

10 g/l 40 g/l - - 0,02 mola/l 0,5–3 g/l 2 85℃ 0,5 A/dm2 |

Etapy galwanizacji obejmują najpierw nałożenie 1 μm złota na blachę mosiężną, następnie usunięcie złota, a na koniec nałożenie stopu Pt-Ir. Powłoka uzyskana tą metodą charakteryzuje się dobrą twardością, przyczepnością, odpornością na ciepło i wytrzymałością połączeń drutów metalowych, a wydajność prądowa sięga 100%.

W przypadku tego roztworu galwanicznego, przy zbyt niskim pH, gęstość prądu jest zbyt mała, aby była praktyczna; przy zbyt wysokim pH łatwo tworzą się osady wodorotlenkowe. Przy zbyt niskiej temperaturze osadzanie stopu jest trudne; przy zbyt wysokiej temperaturze roztwór galwaniczny szybko odparowuje, co jest niekorzystne dla jego utrzymania. Przy zbyt niskiej gęstości prądu, szybkość osadzania jest zbyt niska; przy zbyt wysokiej gęstości prądu, reakcja katodowa polega głównie na wydzielaniu wodoru.

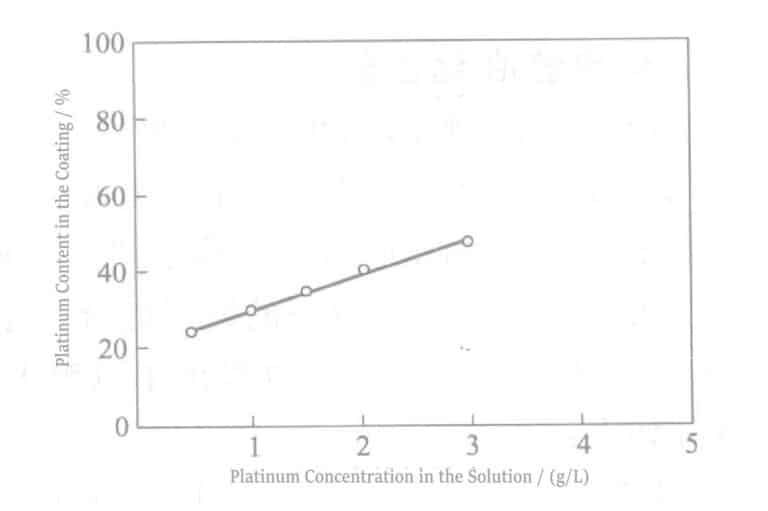

Jednocześnie skład stopu w warstwie galwanicznej można kontrolować poprzez regulację stężenia metalu w roztworze galwanicznym. Rysunek 3-1 przedstawia zależność składu powłoki stopowej od stężenia metalu w roztworze galwanicznym.

Jak widać na rysunku, w zakresie stężeń eksperymentalnych stosunek składu Pt-Ir w warstwie galwanicznej wykazuje liniową zależność od stosunku stężenia jonów metalu w roztworze galwanicznym.

(2) Galwanizacja stopu platyny i żelaza

Stopy zawierające żelazo są zazwyczaj stosowane jako materiały magnetyczne. Im wyższa gęstość zapisu, tym lepiej. Stopy platyny i żelaza charakteryzują się wysoką anizotropią magnetyczną, dobrą odpornością na korozję i zużycie, a ich stosowanie powinno poprawić wydajność warstw magnetycznych.

Katsutsugu Koda zaproponował formułę roztworu galwanicznego o dobrej stabilności, umożliwiającą ciągłe galwanizowanie. Ponieważ jony żelaza trójwartościowego w roztworze galwanicznym mają tendencję do tworzenia żeli, ma to niekorzystny wpływ na wygląd warstwy galwanicznej i zmniejsza stężenie żelaza dwuwartościowego, co negatywnie wpływa na stabilność roztworu galwanicznego. Żelazo trójwartościowe powstaje w wyniku następującej reakcji:

Pt4+ + 2e–→ Pkt.2+

2Fe2+ → 2 lutego3+ + 2e–

Z powyższego wzoru, biorąc pod uwagę stabilność jonów żelaza, jony platyny czterowartościowej odgrywają negatywną rolę, co doprowadziło do wynalezienia platyny dwuwartościowej, która miała zastąpić platynę czterowartościową. Praktyka dowiodła, że platyna dwuwartościowa może być stosowana w galwanizacji.

Tabela 3-11 przedstawia warunki procesu i wyniki galwanizacji stopu Pt-Fe metodą binarną. Z tabeli wynika, że stosunek atomowy metalu w powłoce ze stopu Pt-Fe uzyskanej w punktach 1–3 jest zbliżony do 50%. Stop o stosunku atomowym 50% jest optymalny jako warstwa magnetyczna do zapisu.

Tabela 3-11 Warunki procesu galwanizacji stopem binarnym Pt-Fe i ich wyniki

| Skład i warunki procesu | Nr 1 | Nr 2 | Nr 3 | Nr 4 | Nr 5 | |

|---|---|---|---|---|---|---|

| Sól platynowa | Typ | Pt(NH3)2(NIE2)2 | [Pt(NH3)4]Cl2 | Pt(NH3)2(NIE2)2 | Pt(NH3)2(NIE2)2 | Na[Pt(C2O4)2 |

| Treść | 5 g/l | 5 g/l | 5 g/l | 5 g/l | 10 g/l | |

| Sól żelaza | Typ | FeSO4 • 7 godzin2O | FeSO4 • 7 godzin2O | FeSO4 • 7 godzin2O | FeSO4 • 7 godzin2O | FeSO4 • 7 godzin2O |

| Treść | 2g/l | 30g/l | 30g/l | 10 g/l | 20 g/l | |

| Antyoksydanty | Typ | Siarczyn sodu | Chlorek hydroksyamonu | Kwas L-askorbinowy | Hydrat kwasu cytrynowego | Siarczan hydroksyamonu |

| Treść | 5 g/l | 3 g/l | 3 g/l | 40 g/l | 50g/l | |

| Środek kompleksujący | Typ | Cytrynian triamonowy | EDTA-2Na | Cytrynian triamonowy | EDTA-2Na | Szczawian sodu |

| Treść | 50g/l | 10 g/l | 15 g/l | 2g/l | 30g/l | |

| Dodatki | Typ | - | Dwuwodorofosforan potasu | Dwuwodorofosforan potasu | Fosforan askorbylu potasu | - |

| Treść | - | 15 g/l | 15 g/l | 5 g/l | - | |

| Temperatura roztworu galwanicznego | 40℃ | 30℃ | 60℃ | 50℃ | 70℃ | |

| рH | 8 | 2 | 3 | 4 | 8 | |

| Gęstość prądu | 1A/dm2 | 2A/dm2 | 1A/dm2 | 1A/dm2 | 1,5 A/dm2 | |

| Skład galwaniczny (atomizacja) | Pt | 51% | 49% | 55% | 72% | 37% |

| Fe | 49% | 51% | 45% | 28% | 63% | |

| Wygląd warstwy galwanizowanej | O | O | O | O | O | |

(3) Galwanizacja stopu platyny i kobaltu

Folia ze stopu Pt-Co charakteryzuje się bardzo wysoką gęstością zapisu magnetycznego, co jest bardzo korzystne w przypadku nośników magnetycznych o dużej pojemności. Optymalna wydajność jest szczególnie zauważalna przy stosunku atomowym 1:1.

Koda badał również stopy Pt-Co (patrz tabela 3-12).

Tabela 3-12 Warunki procesu i wyniki galwanizacji stopem binarnym Pt-Co

| Skład i warunki procesu | Nr 1 | Nr 2 | Nr 3 | Nr 4 | Nr 5 | |

|---|---|---|---|---|---|---|

| Sól platynowa | Typ | Pt(NH3)2(NIE2)2 | [Pt(NH3)4]Cl2 | Pt(NH3)2(NIE2)2 | Pt(NH3)2(NIE2)2 | Na[Pt(C2O4)2 |

| Treść | 2g/l | 5 g/l | 5 g/l | 2g/l | 10 g/l | |

| Sól żelaza | Typ | CoSO4 • 7 godzin2O | CoSO4 • 7 godzin2O | CoSO4 • 7 godzin2O | CoSO4 • 7 godzin2O | CoSO4 • 7 godzin2O |

| Treść | 30g/l | 30g/l | 2g/l | 45 g/l | 20 g/l | |

| Bufor(1) | Typ | EDTA-2Na | Cytrynian triamonowy | Cytrynian triamonowy | Kwas borowy | Szczawian amonu |

| Treść | 30g/l | 5 g/l | 50g/l | 30g/l | 30g/l | |

| Bufor(2) | Typ | Cytrynian triamonowy | - | - | EDTA-2Na | - |

| Treść | 5 g/l | - | - | 2g/l | - | |

| Sól przewodząca | Typ | Kwas sulfaminowy | Siarczan amonu | Siarczan amonu | Kwas sulfaminowy | Siarczan amonu |

| Treść | 15 g/l | 15 g/l | 15 g/l | 20 ml/l | 15 g/l | |

| Środek antystrągowy | Typ | - | Amoniak | - | - | - |

| Treść | - | 3 g/l | - | - | - | |

| Temperatura roztworu galwanicznego | 60℃ | 50℃ | 40℃ | 50℃ | 70℃ | |

| рH | 3 | 2 | 4 | 3 | 4 | |

| Gęstość prądu | 1A/dm2 | 2A/dm2 | 4A/dm2 | 3A/dm2 | 4A/dm2 | |

| Skład galwaniczny (atomizacja) | Pt | 65% | 49% | 30% | 40% | 37% |

| Fe | 35% | 51% | 70% | 60% | 63% | |

| Wygląd warstwy galwanizowanej | O | O | O | O | O | |

Stosunek atomowy stopu powłoki uzyskanej z tabeli 3-11 nr 2 wynosi około 50%.

Hu Zhongmin i wsp. zaproponowali również formułę stopu Pt-Co do powlekania. Jego główne składniki to:

|

Pt(NH3)2(NIE2)2 (jako Co) 0,2~15 g/l CoSO4 (w postaci kobaltu) 5~70g/l (utrzymujemy Co:Pt=30:1) |

|

pH 1,2 (skorygowane NH2SO3H) Temperatura 70℃ Gęstość prądu 2A/dm2

|

(4) Stop platyny i rodu

Ponieważ powłoka ze stopu Pt-W ma wyższą zdolność katalityczną utleniania niż powłoka Pt, wzrosło zainteresowanie powłokami ze stopu Pt-W. Matsunori Sawada i in. zaproponowali formułę stopu platynowo-wolframowego, która pozwala uzyskać jednolity wygląd, dobre właściwości katalityczne i dobrą stabilność roztworu do powlekania.

Stabilny roztwór galwaniczny uzyskuje się poprzez dodanie kwasów organicznych lub soli kwasów organicznych do głównych składników i poddanie mieszaniny starzeniu.

Do kwasów organicznych można stosować kwas octowy, kwas cytrynowy, kwas szczawiowy, kwas winowy itp. Poniżej przedstawiono typowe składniki i stężenia:

H2PtCl4 2 g/l (w przeliczeniu na Pt)

Na2WO4 • 2 godziny2O 25g/l (w przeliczeniu na masę)

Cytrynian sodu 5g/l

Kwas cytrynowy 5g/l

Siarczan sodu 15g/l

Warunki starzenia 60℃×8h

Warunki galwanizacji 65℃, 6mA/cm2 , 10 minut

Materiał powłoki Siatka druciana ze stali nierdzewnej o średnicy 0,3 mm

Zabiegi przygotowawcze przed platerowaniem obejmują:

Odtłuszczanie elektrolityczne → Płukanie wodą → Moczenie w kwasie solnym → Płukanie wodą → Błyskowe złocenie → Moczenie w kwasie siarkowym → Płukanie wodą → Galwanizacja stopu Pt-W

Załóżmy, że nie zastosowano obróbki starzeniowej, a galwanizacja zostanie przeprowadzona natychmiast z użyciem przygotowanego roztworu galwanicznego. W takim przypadku współosadzanie wolframu będzie niestabilne, zwłaszcza że początkowe osadzanie wolframu będzie niskie. Roztwór galwaniczny będzie stopniowo stabilizował się wraz z dalszym użytkowaniem, a współosadzanie wolframu będzie wzrastać. Stabilną warstwę galwaniczną zawierającą wolfram można uzyskać, stosując powyższą obróbkę starzeniową.

(5) Galwanizacja stopu platyny i niklu

Hu Zhongmin zaproponował następujące główne składniki formuły stopu galwanicznego Pt-Co:

(5) Galwanizacja stopu platyny i niklu

Hu Zhongmin zaproponował następujące główne składniki formuły stopu galwanicznego Pt-Co:

|

Pt(NH3)2(NIE2)2 (jako Pt) 0,2~15 g/l Sulfaminian niklu (jako Ni) 5~70g/l (utrzymuj Ni:Pt=30:1) Kwas sulfaminowy Odpowiednia ilość |

|

pH 1~1,4 (dostosowane kwasem sulfaminowym) Temperatura 70°C Gęstość prądu 2A/dm2 |

Rozdział IV Chemiczne platerowanie platyny

Oprócz zastosowania w jubilerstwie, katalizie i materiałach żaroodpornych, platyna może być również stosowana jako cienkowarstwowa elektroda do elementów półprzewodnikowych. Otrzymywanie cienkich warstw platyny poprzez powlekanie chemiczne to nowe podejście. Środkami redukującymi są zazwyczaj hydrazyna lub hydrat hydrazyny; czasami stosuje się podfosforyn.

Raitian rafinuje sole platyny, przepuszczając dwutlenek węgla przez roztwór kompleksu heksaminoplatyny [Pt(NH3)6(OH)4] powodując wytrącanie się soli platynowej i osiągając stabilne i szybkie galwanizowanie platyny.

Konkretna metoda rafinacji polega na wprowadzeniu dwutlenku węgla do roztworu kompleksu heksaminoplatyny [Pt(NH3)6(OH)4] przez około 3 godziny, aby uzyskać osad soli platynowej. Następnie należy odfiltrować, przemyć, wysuszyć osad i rozpuścić węglan w kwasie organicznym, aby uzyskać rafinowaną sól platynową do galwanizacji. Celem stosowania soli organicznych jest uniknięcie zanieczyszczenia jonami nieorganicznymi. Jony halogenkowe mają tendencję do adsorbowania się na platerowanych elementach, zmniejszając szybkość osadzania i powodując ciemnienie warstwy platyny. Obecność jonów siarczanowych i azotanowych może również powodować problemy z wyglądem powłoki. Stosowane kwasy organiczne to kwasy sulfonowe, takie jak kwas metanosulfonowy lub etanosulfonowy, lub niskocząsteczkowe organiczne kwasy karboksylowe, takie jak kwas octowy lub propionowy.

Aby ułatwić odparowanie i usunięcie dwutlenku węgla, roztwór można utrzymywać pod obniżonym ciśnieniem podczas rozpuszczania osadu węglanu platyny w kwasie organicznym.

Roztwór galwaniczny i warunki procesu:

Pt(NH3)6(CH3COO)4 (jako Pt rozpuszczony w kwasie octowym) 3 g/l

Hydrat hydrazyny 3 ml/l

Ester glicerolu (środek wyrównujący) 20×10-6

pH (dostosowane amoniakiem) 11

Temperatura 60℃

Części platerowane Płytka tlenku glinu (aktywowana)

Prędkość osadzania 1,8μm/h

Środkiem wyrównującym może być eter dodecylowy polioksyetylenu, a środek redukujący można zastąpić podfosforynem.

Stosując również hydrat hydrazyny jako środek redukujący, wzór Koslova Alexandra jest następujący:

Pt(NH3)2(NIE2)2 (jako Pt) 2g/l

Hydrat hydrazyny (środek redukujący) 3 g/l

New Hampshire2OH – HC1 (jako stabilizator) Wystarczająca ilość

pH (dostosowane kwasem octowym) 3

Temperatura 50℃

Prędkość osadzania 0,1μm/h

Tabela 3-13 Badanie powłoki chemicznej Pt

| Pozycja | Test 1 | Test 2 | Test 3 |

|---|---|---|---|

| Charakterystyka testu | Membrana jonowymienna nasączona 5% (NH4)4PtCl2 Roztwór umieszczono w roztworze 1 g/l chlorowodorku sodu + 1 mg/l węglanu magnezu w temperaturze 50℃ na 1 godz. | Membrana jonowymienna nasączona 5% (NH4)4PtCl2 Roztwór umieszczono w roztworze 1 g/l chlorowodorku sodu + 10 mg/l siarczanu magnezu w temperaturze 30℃ na 1 godz. |

HPtCl4 1g/l Wodoroborek sodu 1 g/l Węglan wapnia 10ml/l 80℃, 1 godz. Reakcja płytki Al w powyższym roztworze przez zanurzenie |

| Materiał bazowy | Membrana kationowymienna | Membrana kationowymienna | Płyta aluminiowa |

| Grubość platyny | 0,1 mm | 0,1 mm | 0,1 mm |

| Średnica cząstek platyny | Poniżej 10μm | Poniżej 10μm | Poniżej 10μm |

| Opór powierzchniowy | 10Ω/cm | 10Ω/cm | 10Ω/cm |

W tej reakcji wymagane są metale ziem alkalicznych; mogą one rozpuścić się w środku redukującym (jak w Eksperymencie 1 i Eksperymencie 2) lub zostać dodane do roztworu galwanicznego (jak w Eksperymencie 3). Mechanizm działania metali ziem alkalicznych jest jednak niejasny. Im większa zwartość warstwy galwanicznej, tym mniej defektów, takich jak pęknięcia, może zapewnić stosunkowo niską rezystancję, a tym samym zagwarantować jakość elektrody.

Kenji Takahashi zaproponował schemat galwanizacji chemicznej z wykorzystaniem soli amonowej platyny czterowartościowej jako soli głównej. Ogólna postać soli platynowej to [Pt(NH3)6X]. We wzorze X może być jonem halogenkowym, OH– grupa, SO42-itp.

Jego skład jest następujący:

Sól platyny (sól amoniowa czterowartościowej platyny) (w platynie) 0,5〜5,0g/L

Amoniak (28%) 10〜100 g/l

Woda i hydrazyna (środek redukujący) 0,5–5 g/l

рH 10〜12.5

Temperatura roztworu galwanicznego 50–70℃