Przyrządy do kontroli jakości i sprzęt wykorzystywany w produkcji biżuterii

Kompleksowy przewodnik po narzędziach i sprzęcie do kontroli jakości

Wprowadzenie

Podczas procesu kontroli jakości produkcji biżuterii, do wykonania zadań kontrolnych potrzebne są różne przyrządy, sprzęt i narzędzia. Opanowanie tych metod kontroli jest niezbędne dla inspektorów jakości. Zgodnie z metodami oceny jakości biżuterii, główne elementy kontroli jakości produktów jubilerskich obejmują następujące aspekty.

(1) Zawartość metali szlachetnych: czyli zawartość metali szlachetnych;

(2) Jakość kamieni szlachetnych: w tym autentyczność i klasa kamieni szlachetnych;

(3) Waga: w tym waga metali szlachetnych, waga kamieni szlachetnych itp;

(4) Wymiary: w tym rozmiar i kształt biżuterii;

(5) Jakość wyglądu: w tym druk, wzory, gładkość, jasność, kolor itp;

(6) Wydajność: taka jak wytrzymałość metalu, plastyczność, odporność na zużycie, stabilność osadzania, odporność na uderzenia, odporność na skręcanie, odporność na korozję, odporność na odbarwienia itp;

(7) Bezpieczeństwo: alergie skórne, toksyczność metali, przenoszenie bakterii itp.

W związku z tym przyrządy i sprzęt używane podczas kontroli są wybierane głównie w oparciu o powyższe treści kontroli.

Spis treści

Sekcja 1 Powszechnie używane przyrządy i urządzenia do kontroli jakości kolorów

W produkcji biżuterii z metali szlachetnych kontrola próby jest ważnym aspektem kontroli jakości, a inspekcja musi być wzmocniona. Powszechne metody kontroli próby obejmują metodę miedziowania i spektrometrię fluorescencji rentgenowskiej.

1. Metoda Cupellation

Metoda miedziowania to klasyczna metoda analizy metali szlachetnych, która polega na wzbogacaniu metali szlachetnych w materiale za pomocą próby ogniowej, a następnie oddzielnym oznaczaniu ich zawartości. Zasada polega na dodaniu odpowiedniej ilości srebra do badanej próbki, przy użyciu ołowiu jako środka zbierającego, umieszczeniu go w porowatym żeliwie i utlenieniu w piecu wysokotemperaturowym. Żeliwo absorbuje tlenki ołowiu i zanieczyszczenia, podczas gdy złoto i srebro są zatrzymywane i stapiane w kulki z metali szlachetnych. Są one następnie młotkowane na płasko, zwijane w małe zwoje i umieszczane w kwasie azotowym w celu oddzielenia srebra i uzyskania masy złota. Jednocześnie standardowe złoto jest wykorzystywane do analizy porównawczej w celu wyeliminowania błędów systematycznych w procesie analizy.

Metoda miedziowania ma szerokie zastosowanie i wysoką dokładność, co czyni ją standardową metodą oznaczania metali szlachetnych w różnych materiałach. Jest to również metoda kontroli stosowana w przypadku sporów między stronami podaży i popytu dotyczących próby i wymagana jest kontrola arbitrażowa. Jednak metoda cupellation obejmuje trzy etapy, przygotowanie materiału, topienie i rozdzielanie, aby zakończyć oddzielne oznaczanie złota i srebra, co czyni ją testem destrukcyjnym nieodpowiednim do testowania próby gotowej biżuterii. Ponadto ma ona wady, takie jak długi cykl analizy i wysokie koszty analizy.

Aby wykryć zawartość złota za pomocą metody kupelacji, należy ją przeprowadzić zgodnie z wymaganiami "ISO11426:1997, Oznaczanie złota w stopach złotej biżuterii - Metoda kupelacji (próba ogniowa)" lub GB/T 9288 - 2006 "Oznaczanie zawartości złota w biżuterii ze stopów złota - Metoda kupelacji (próba ogniowa)".

Główne oprzyrządowanie stosowane w metodzie miedziowania do testowania złota obejmuje głównie następujące aspekty :

(1) Ultra-mikro wyważenie.

Służy do ważenia masy próbek, z czułością 0,01 mg i poziomem dokładności klasy drugiej, szczegółowe informacje można znaleźć w sekcji wagi elektronicznej w tym rozdziale.

(2) Wysokotemperaturowy piec testowy.

Stosowany głównie do topienia próbek i prażenia tygli, musi zapewniać ciągłą atmosferę utleniającą o maksymalnej temperaturze 1300 ℃ i dokładności kontroli temperatury ± 20 ℃.

(3) Kruszarka.

Używany głównie do kruszenia próbek.

(4) Popielniczka.

Wydajność popielniczki może różnić się pod względem szybkości wchłaniania próbek i zanieczyszczeń, co również wpływa na oznaczanie zawartości złota i srebra metodą popielniczkową, znacznie podważając dokładność i wiarygodność wyników. Podczas produkcji można wybrać popielniczki z popiołu kostnego lub popielniczki z magnezji. Popielniczki mają różne kształty, w tym cylindryczne i płytowe. Te pierwsze były częściej używane w przeszłości, o średnicy 22 mm, zdolnej do pochłaniania 6 gramów ołowiu lub 26 mm, zdolnej do pochłaniania 10 gramów ołowiu; popielniczki w kształcie talerza mają podobne zdolności absorpcyjne. Obecnie zaawansowane instytucje testujące złoto w Europie i Stanach Zjednoczonych oraz instytucje testujące metale szlachetne w Hongkongu, Makau, Tajwanie i Singapurze używają tego typu popielniczek w kształcie talerza.

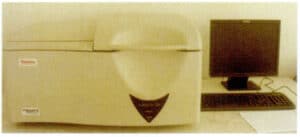

Ponadto, podczas analizy metodą szarej krwi, używane są również narzędzia takie jak porcelanowe tygle, kolby do oddzielania złota, szczypce ze stali nierdzewnej, pęsety ze stali nierdzewnej, żelazne kowadła, młotki, tabletkarki, nylonowe szczotki oraz odczynniki takie jak kwas azotowy, folia ołowiana, srebro i standardowe złoto. Zawartość złota w materiale można obliczyć za pomocą następującego wzoru:

We wzorze: WAu jest zawartością złota w próbce (%); d jest średnią stratą standardowego złota podczas spopielania (g);m1 to masa próbki przed wartością spopielania;m2 to masa próbki po spopieleniu (g).

2. Spektrometr fluorescencji rentgenowskiej

Fluorescencja rentgenowska każdego pierwiastka ma odpowiednią charakterystyczną energię lub charakterystyczną długość fali. Dlatego poprzez pomiar energii lub długości fali promieniowania rentgenowskiego można określić rodzaj atomu i skład pierwiastka. Na podstawie intensywności fluorescencyjnego promieniowania rentgenowskiego przy tej długości fali można ilościowo zmierzyć zawartość odpowiedniego pierwiastka. Fluorescencja rentgenowska jest nieniszczącą metodą analizy, która nie wymaga żadnej obróbki analizowanych próbek, nie pobiera próbek i nie jest ograniczona stanem, rozmiarem ani kształtem próbek, a jednocześnie jest szybka w analizie. Ogólnie rzecz biorąc, główne i drugorzędne pierwiastki w próbce można określić w ciągu kilku minut, a szeroki zakres analizy pozwala na identyfikację wszystkich pierwiastków w próbce jednocześnie.

Spektrometr fluorescencji rentgenowskiej ma dwa typy: dyspersję energii ED-XRF i dyspersję długości fali WD-XRF. Metoda generowania sygnałów dla obu typów instrumentów jest taka sama, a wynikowe widma są również podobne. Jednak WD-XRF wykorzystuje kryształ spektroskopowy do rozproszenia wiązki fluorescencyjnej, mierząc charakterystyczne długości fal rentgenowskich i intensywności różnych pierwiastków w celu określenia ich zawartości. Z kolei ED-XRF oddziela nierozproszoną fluorescencję rentgenowską zgodnie z energią fotonów przy użyciu czułego detektora półprzewodnikowego o wysokiej rozdzielczości i analizatora wielokanałowego, mierząc ilość każdego pierwiastka na podstawie jego poziomów energii. Ze względu na różne zasady wykrywania, struktura i funkcje przyrządów również się różnią. W przedsiębiorstwach jubilerskich ED-XRF jest zwykle używany do kontroli i kontroli jakości produkcji, co może zaspokoić potrzeby produkcyjne.

2.1 Kilka popularnych domowych spektrometrów fluorescencji rentgenowskiej w przemyśle jubilerskim

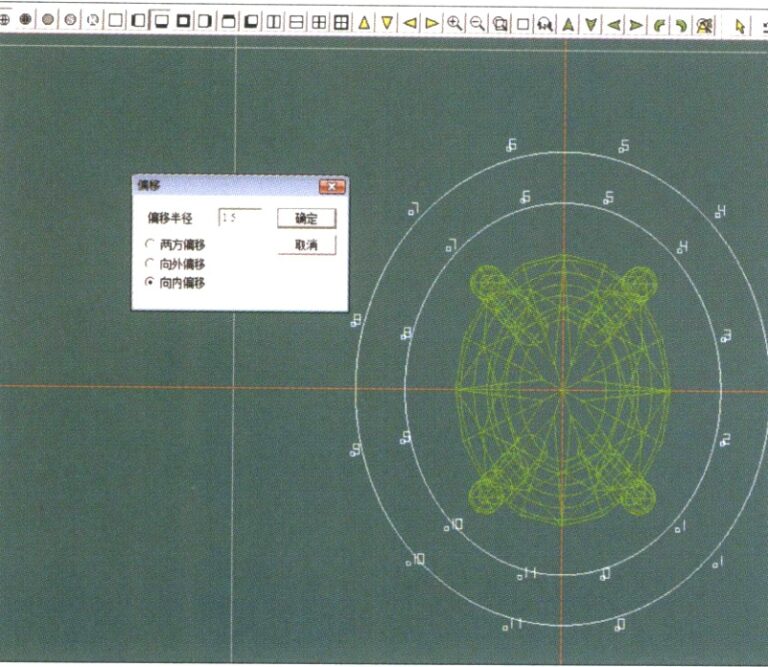

Wraz z ciągłym rozwojem technologii produkcji w Chinach, pojawiło się kilku producentów spektrometrów fluorescencji rentgenowskiej. Ich produkty są stosunkowo szeroko stosowane w przemyśle jubilerskim, w tym przyrządy do testowania złota, takie jak X-1600A, X-3000A, X-3680A i X-3600E produkowane przez Tianjin Bozhi Weiye Technology Co., Ltd.; analizatory metali szlachetnych serii GY-MARS/T produkowane przez Beijing Jingguoyi Technology Development Co, Ltd.; spektrometry fluorescencji z dyspersją energii, takie jak EDX1800, EDX2800 i EDX3000B produkowane przez Jiangsu Tianrui Instrument Co., Ltd.; oraz spektrometry do badania złota, takie jak EXF9600S, EXF9600U, EXF9600, EXF9500 i EXF8000S produkowane przez Shenzhen Xifan Technology Co., Ltd.. Biorąc za przykład przyrząd do testowania złota Bozhi Weiye X-3680A, wykorzystuje on małą lampę rentgenowską o niskiej mocy jako źródło wzbudzenia, zintegrowany półprzewodnikowy system detekcji X-123 o wysokiej rozdzielczości, w połączeniu z różnymi kolimatorami i filtrami, charakteryzujący się dużą zdolnością wykrywania, wysoką rozdzielczością i krótkim czasem wykrywania. (Rysunek 3-1).

Rysunek 3-1 Przyrząd do testowania złota Bozhi Weiye X-3680A

Rysunek 3-2 Amerykański spektrometr fluorescencyjny Thermo QUANT

2.2 Kilka powszechnie importowanych spektrometrów fluorescencji rentgenowskiej w branży jubilerskiej

Spektrometry fluorescencji rentgenowskiej opracowane i wyprodukowane przez niektóre międzynarodowe firmy są szeroko wprowadzane na rynek krajowy, w tym Thermo Fisher z USA, Oxford z Wielkiej Brytanii, Xenemetrix z USA, Panalytical z Holandii, Seiko z Japonii, Amptek z USA, SPIKE z Niemiec, Shimadzu z Japonii, EDAX z USA i Horiba z Japonii. Biorąc za przykład spektrometr fluorescencyjny QUANT'X produkowany przez Thermo Fisher, charakteryzuje się on wysoką czułością, wysoką precyzją i wysoką stabilnością, co czyni go idealną metodą wykrywania składu różnych materiałów metalowych i niemetalowych, szczególnie odpowiednią do analizy składu metali szlachetnych (rysunek 3-2). Urządzenie to jest spektrometrem z detektorem półprzewodnikowym Si(Li), z zakresem analizy pierwiastkowej Na-U i zakresem stężeń ppm -100%。

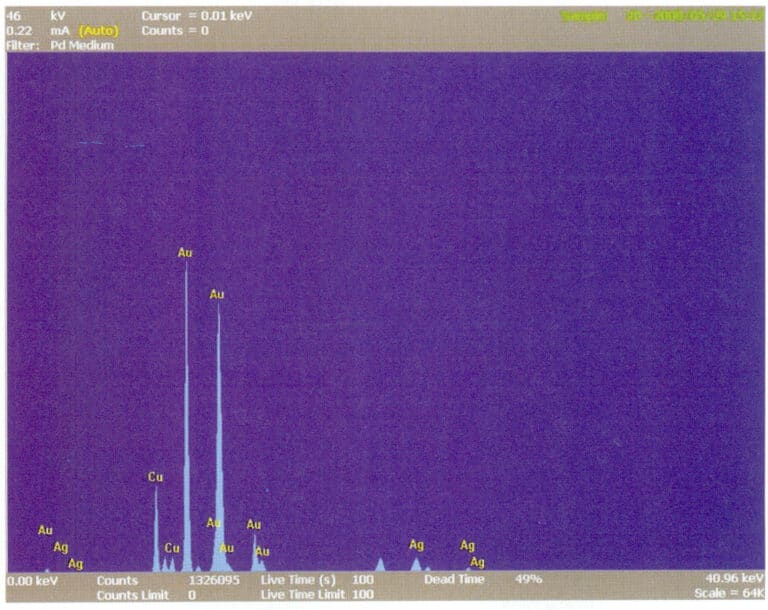

[Przypadek 3-1] Wykorzystanie spektrometru fluorescencyjnego Thermo Fisher QUANT' X do wykrywania składu 18-karatowego złota.

Krzywa robocza jest tworzona przy użyciu standardowej próbki o znanym składzie 18-karatowego złota, a następnie powierzchnia badanej próbki jest czyszczona, umieszczana w wyznaczonej pozycji w komorze testowej, a drzwi komory są zamykane. Ustawiane są parametry testu i zbierane jest widmo (rysunek 3-3). Po upływie czasu zbierania urządzenie automatycznie analizuje wyniki, jak pokazano w tabeli 3-1.

Tabela 3-1 Wyniki analizy składu próbki testowej

| Element | Au | Ag | Cu |

|---|---|---|---|

| Zawartość (wt%) | 75.07 | 12.45 | 12.48 |

2.3 Czynniki wpływające na wyniki pomiarów

Ze względu na szczególne uwarunkowania produktów jubilerskich i ograniczenia zasad metody wykrywania, personel stosujący tę metodę powinien rozumieć i znać następujące czynniki wpływające na wyniki testu. Czynniki te mogą znacząco wpływać na zbieranie charakterystycznej intensywności linii widmowej w różnych warunkach, prowadząc nawet do błędnej oceny.

2.3.1 Wydajność samego urządzenia.

Decydują o tym możliwości sprzętowe zakupionego urządzenia.

2.3.2 Krzywa kalibracji.

Mówiąc najprościej, krzywa kalibracji to krzywa zależności między intensywnością promieniowania rentgenowskiego pierwiastka a procentem masy pierwiastka zawartego w próbce. Krzywa kalibracji przekształca charakterystyczną intensywność promieniowania rentgenowskiego uzyskaną z pomiarów na stężenie. Dlatego krzywa kalibracji ma znaczący wpływ na wyniki pomiarów. Jest ona związana nie tylko ze stężeniem mierzonego pierwiastka, mierzonym pierwiastkiem, współczynnikiem kalibracji przyrządu i wartością korekcji efektu wzmocnienia absorpcji między pierwiastkami, ale także z próbkami wzorcowymi użytymi do utworzenia krzywej kalibracji, tym, czy krzywa kalibracji jest przesunięta, oraz odpowiednim zakresem krzywej kalibracji.

(1) Próbki zostały użyte do utworzenia krzywej kalibracyjnej.

Analiza fluorescencji rentgenowskiej jest zasadniczo pomiarem względnym, wymagającym standardowych próbek jako punktów odniesienia. W związku z tym warunki geometryczne próbek standardowych i badanych próbek muszą być spójne. Próbki standardowe powinny mieć wystarczającą jednorodność i stabilność. Przypuśćmy, że proces rafinacji lub metoda analizy próbki różni się od próbki analitycznej. W takim przypadku wartości nie można prześledzić wstecz, a jednolitość i stabilność nie mogą być zagwarantowane. W związku z tym należy wybrać próbki standardowe o właściwościach chemicznych i fizycznych podobnych do próbek analitycznych, aby utworzyć odpowiednią krzywą kalibracyjną. Obejmuje to zakres zawartości pierwiastków analitycznych i utrzymanie odpowiedniego gradientu, a zawartość pierwiastków analitycznych musi być określona przy użyciu dokładnych i wiarygodnych metod. W dzisiejszych czasach wielu producentów przyrządów, w celu zwiększenia konkurencyjności na rynku, często wstępnie rysuje ogólne krzywe kalibracyjne w oparciu o rodzaj materiałów, które użytkownik chce analizować, zanim przyrządy opuszczą fabrykę, aby zmniejszyć zapotrzebowanie na próbki standardowe podczas analizy na miejscu. Nie można jednak zaprzeczyć, że ponieważ są to krzywe ogólne, są one bardzo wszechstronne, co utrudnia jednoczesne osiągnięcie "precyzji". Dlatego, aby zapewnić dokładność analizy, lepiej jest mieć jeden zestaw standardowych próbek odpowiadających jednemu podłożu.

(2) Przesunięcie krzywej roboczej.

Ogólna krzywa jest przygotowywana podczas produkcji urządzenia lub na początku jego eksploatacji. Jednak tylko na miejscu można określić, czy jest ona zgodna ze stanem pierwotnym. Jest mało prawdopodobne, aby przerysować krzywą roboczą dla każdej analizy, więc wymagane są okresowe kontrole z identyfikowalnymi próbkami standardowymi w celu sprawdzenia, czy krzywa robocza uległa przesunięciu. Jeśli wystąpi przesunięcie, a ilość mieści się w określonym dopuszczalnym zakresie, należy skalibrować krzywą roboczą. Krzywa robocza musi zostać przerysowana, jeśli przesunięcie przekracza dopuszczalny zakres.

(3) Odpowiedni zakres krzywej roboczej.

Wybierając krzywą roboczą, należy zwrócić uwagę na jej odpowiedni zakres, zazwyczaj w zakresie stężeń próbek standardowych użytych do narysowania krzywej. Na przykład, jeśli stężenie próbki standardowej użytej do narysowania krzywej wynosi 500-1000/ug/g, zawartość badanego pierwiastka w próbce powinna mieścić się w zakresie 500-1000/ug/g. Jeśli punkt testowy wypadnie poza przedłużeniem krzywej roboczej, wprowadzi to również błędy w wynikach pomiaru.

2.3.3 Morfologia i rozmiar próbki testowej.

Obejmują one następujące elementy:

(1) Kształt i rozmiar próbek testowych

Zgodnie z rozmiarem plamki spektrometru fluorescencji rentgenowskiej, jeśli plamka może całkowicie pokryć próbkę, a grubość próbki spełnia wymagania, można ją bezpośrednio umieścić w komorze testowej w celu pomiaru; jeśli plamka nie może całkowicie pokryć próbki, co oznacza, że próbka jest mniejsza niż plamka, należy ją umieścić w pojemniku na próbki, osiągając określoną ilość, a następnie zagęścić bez pozostawiania szczelin, a następnie przeanalizować. Cienkie próbki (próbki, które mogą przeniknąć promieniowanie rentgenowskie) powinny być ułożone razem, aby osiągnąć minimalny limit grubości próbki dla skutecznej analizy. Morfologia próbki testowej może być różna; próbki stałe mogą mieć gładko wypolerowaną powierzchnię testową, a wypolerowana powierzchnia nie powinna być dotykana ręcznie, aby uniknąć zanieczyszczenia olejem, co wpłynęłoby na dokładność pomiaru. Próbki proszkowe można umieścić w pojemniku na próbki lub przygotować za pomocą tabletki. Próbki ciekłe należy wlać do specjalnego pojemnika na próbki, uszczelnić specjalnymi materiałami uszczelniającymi i umieścić w komorze testowej do pomiaru.

(2) Jednorodność próby.

Niejednorodne próbki często wykazują plamy oleju lub zanieczyszczenia metalami ciężkimi na powierzchni lub mają powłoki lub warstwy galwaniczne. W przypadku tych pierwszych przed pomiarem należy usunąć plamy oleju lub metale ciężkie. W przypadku tych drugich, przed badaniem należy w jak największym stopniu zeskrobać powłokę z powierzchni. Jeśli na biżuterii znajduje się wiele punktów lutowniczych, może to również wpływać na jednorodność.

(3) Wpływ powierzchni próbki.

Powierzchnia próbki jest wystawiona na działanie powietrza i utlenia się. Jednocześnie spektrometr fluorescencji rentgenowskiej jest metodą analizy powierzchni, co może powodować, że wyniki analizy próbki będą wykazywać stale rosnącą tendencję w czasie. Utleniona warstwa powinna zostać zeszlifowana przed pomiarem, a poziom połysku powierzchni próbki również znacząco wpływa na wyniki analizy. Jeśli powierzchnia próbki nie jest gładka i ma nierówności, wpłynie to na wyniki pomiaru, więc powierzchnia powinna być wygładzona tak bardzo, jak to możliwe.

(4) Wpływ elementów zakłócających.

Ze względu na obecność pierwiastków zakłócających, linie widmowe pierwiastków zakłócających nakładają się na linie widmowe pierwiastków mierzonych podczas analizy próbki, powodując przeszacowanie zmierzonej intensywności i wprowadzając błąd do wyników analizy. Ogólnie rzecz biorąc, stosunkowo łatwo jest zaobserwować interferencję linii widmowych pierwiastków; najpierw należy zrozumieć pozycje niektórych powszechnych i łatwo zakłócających linii widmowych pierwiastków oraz charakter interferencji. Kluczowym punktem w ocenie widma testowego próbki jest to, że jeśli dany pierwiastek jest obecny, powinien mieć wiele linii widmowych istniejących jednocześnie w różnych pozycjach. Aby przezwyciężyć wpływ elementów zakłócających, należy wybrać do analizy nie zakłócające linie widmowe, odpowiednio wybrać warunki pomiaru przyrządu, poprawić rozdzielczość przyrządu i wykonać korekcję cyfrową, obniżając napięcie lampy rentgenowskiej poniżej napięcia wzbudzenia elementów zakłócających, aby zapobiec generowaniu linii widmowych elementów zakłócających.

2.4 Metody testowania i wymagania dotyczące analizy fluorescencji rentgenowskiej

Metoda ta powinna być stosowana do wykrywania zgodnie z krajową normą GB/T 18043-2008 "Oznaczanie zawartości metali szlachetnych metodą spektrometrii fluorescencji rentgenowskiej".

(1) Kalibracja urządzenia:

Kalibracja powinna być przeprowadzona zgodnie ze specyficznymi wymaganiami urządzenia.

(2) Warunki testowania:

Warunki środowiskowe w laboratorium muszą spełniać wymagania odpowiednich przyrządów; pomiary mogą być wykonywane tylko wtedy, gdy przyrząd osiągnie stabilny stan.

(3) Metoda testowania:

Należy wybrać co najmniej trzy punkty testowe, a wartość pomiaru powinna być średnią wszystkich wyników pomiarów.

2.5 Wybór spektrometrów fluorescencji rentgenowskiej

Różne spektrometry fluorescencji z dyspersją energii, zarówno międzynarodowe, jak i chińskie, mają różne poziomy techniczne, ale są wystarczające do spełnienia wymagań testowych RoHS. Użytkownicy powinni wybierać między urządzeniami międzynarodowymi i chińskimi w oparciu o ich możliwości, kierując się następującymi zasadami: spełnianie wymagań, doskonała wydajność i niskie koszty zakupu.

2.5.1 Spełnienie wymogów użytkowania jest najbardziej podstawowym elementem.

Filtry są wymagane do dokładnego i prawidłowego filtrowania próbek. Istnieją trzy rodzaje filtrów: kwalifikowane, niekwalifikowane i niepewne, które powinny w jak największym stopniu minimalizować część niepewną, zapewniając jednocześnie ustaloną dokładność i jak najszybsze wykrywanie.

2.5.2 Wydajność jest bardzo ważnym wskaźnikiem oceny spektrometrów.

Na stabilność detekcji spektrometru mają wpływ takie czynniki, jak starzenie się lampy rentgenowskiej, temperatura otoczenia i wahania mocy. Spektrometr o doskonałej wydajności charakteryzuje się wysoką precyzją wykrywania i dobrą dokładnością. Spektrometr o słabej wydajności może nie odróżniać ołowiu od arsenu, a charakterystyczne linie widmowe kadmu mogą nakładać się na charakterystyczne linie widmowe elektrody rodowej w lampie rentgenowskiej, prowadząc do błędnych ocen, błędów lub niemożności określenia, co nieuchronnie prowadzi do znacznego wzrostu kosztów i ryzyka. Niektóre spektrometry mają poważny wyciek promieniowania rentgenowskiego, zagrażający bezpieczeństwu operatora. Dlatego przy zakupie spektrometrów fluorescencji rentgenowskiej należy wziąć pod uwagę kilka kluczowych czynników wydajności, w tym:

(1) Materiał elektrody lampy rentgenowskiej.

Spektrometry fluorescencji rentgenowskiej wykorzystują rodowe lampy rentgenowskie, a kilka z nich wykorzystuje wolframowe lampy rentgenowskie. Charakterystyczne linie widmowe rodu ( Rh ) pokrywają się z charakterystycznymi liniami widmowymi kadmu; intensywność emisji elektrody rodowej nie jest wystarczająco wysoka, co czyni ją nieodpowiednią do wykrywania kadmu. Charakterystyczne linie widmowe wolframu (W) są dalekie od charakterystycznych linii widmowych 5 pierwiastków RoHS, bez nakładania się linii widmowych; intensywność emisji jest wysoka, co może poprawić granicę wykrywalności pierwiastków.

(2) Detektory.

Wczesne spektrometry wykorzystywały detektory chłodzone ciekłym azotem, które za każdym razem zużywały ciekły azot i były niewygodne. Po pojawieniu się elektrycznie chłodzonych detektorów Si-PIN, stały się one głównym nurtem detektorów spektrometrów. Niektóre marki detektorów chłodzonych elektrycznie osiągnęły prawie poziom ppb, ale ich czułość wykrywania lekkich pierwiastków metalowych mogłaby być lepsza. W związku z tym opracowano detektory SDD chłodzone elektrycznie, które poprawiają czułość wykrywania lekkich pierwiastków metalowych, a także mogą wykrywać pierwiastki niemetalowe, takie jak krzem. Jednak starsze detektory SSD to detektory krzemowo-litowe o dużym dryfcie i niskiej czułości wykrywania. Natomiast nowe detektory SDD to detektory krzemowe o wysokiej czystości, charakteryzujące się dobrą stabilnością i wysoką czułością wykrywania.

(3) Metody wykrywania i oprogramowanie.

Obejmuje to metodę FP, metodę częściowej linii kalibracji i metodę skorygowanej względnej linii kalibracji. Pierwsze dwie metody mają słabą stabilność, podczas gdy ostatnia może automatycznie kompensować wpływ zmian warunków środowiskowych, starzenia się lampy rentgenowskiej, zmian zasilania i innych czynników na dane wykrywania.

(4) Średnica plamki wiązki rentgenowskiej.

Obecnie średnica plamki wynosi od 0,1 mm do 15 mm. Mała plamka nie jest ograniczona przez obszar próbki, podczas gdy na dużą plamkę mniejszy wpływ ma niejednorodność materiału. Rozmiar plamki pośrednio odzwierciedla wydajność energetyczną wiązki rentgenowskiej. Duże plamki (od kilku milimetrów do ponad dziesięciu milimetrów) zwykle wykorzystują kolimatory do kształtowania wiązki, marnując zablokowaną część; małe plamki poniżej 1 mm wykorzystują kanały do kształtowania wiązki, co powoduje mniejsze straty energii. Rozmiar plamki jest wybierany na podstawie rzeczywistych potrzeb pomiarowych, a utrata energii z wiązki jest zwykle kompensowana przez producentów oprogramowania, filtrów i innych aspektów.

2.5.3 Koszt.

Kupujący muszą dokładnie zrozumieć spektrometr; powinni przyjrzeć się cenie, kosztom użytkowania i wydatkom na konserwację po zakupie. Koszty użytkowania to ukryte koszty, które są często pomijane, ale znacznie przekraczają podaną cenę. Koszty użytkowania odzwierciedlone w spektrometrze przejawiają się w następujących aspektach:

(1) Szybkość wykrywania.

Odzwierciedla to efektywność ekonomiczną kosztów bezpośrednich, takich jak roboczogodziny, amortyzacja urządzeń i postęp projektu.

(2) Czułość.

Określa to zakres badań przesiewowych oraz to, czy możliwe jest ograniczenie lub wyeliminowanie analizy fizycznej i chemicznej.

(3) Żywotność.

Na przykład, urządzenie o żywotności 5000 godzin, pracujące 8 godzin dziennie, z efektywnym czasem wzbudzenia promieniowaniem wynoszącym około 2 godzin, przekłada się na efektywny czas pracy wynoszący 8 lat. Ze względu na różne mechanizmy pomiarowe, żywotność może się znacznie różnić. W tym spektrometrze próbka wymaga tylko jednokrotnego wzbudzenia lampy rentgenowskiej, podczas gdy w tym spektrometrze wymaga ona trzech wzbudzeń. Żywotność spektrometru, który wymaga trzech wzbudzeń, wynosi mniej niż trzy lata.

(4) Koszty operacyjne.

Prostota i złożoność obsługi może prowadzić do różnic w kosztach operacyjnych, w tym szkolenia operatorów i wynagrodzeń.

(5) Koszty utrzymania.

Niektóre spektrometry wymagają, aby detektory były wyposażone w system chłodzenia ciekłym azotem, podczas gdy inne wymagają jedynie prostego chłodzenia Peltiera. Dodatkowo, niektóre spektrometry często wymagają kalibracji podczas pracy, podczas gdy inne kalibrują się automatycznie przed każdym pomiarem. Koszty ich utrzymania są różne. Terminowość i kompletność obsługi posprzedażowej są niezbędne do zapewnienia wydajnej pracy sprzętu i maksymalizacji jego potencjału. Utrata czasu pracy może prowadzić do nieoczekiwanego wzrostu kosztów.

2.5.4 Bezpieczeństwo.

Podstawowym punktem wyjścia przepisów RoHS jest ochrona środowiska i zdrowia; przyrządy bez wycieku promieniowania rentgenowskiego mogą zapewnić bezpieczeństwo osobiste. Dane są ostatecznym wynikiem wykrywania; zachowanie i wierność danych są zawsze najwyższym priorytetem.

2.5.5 Inne aspekty.

Małe i lekkie oprogramowanie ma rozszerzalne zastosowania i może zaspokoić potrzeby testowania większych próbek.

Sekcja II Powszechnie używane przyrządy i urządzenia do kontroli jakości klejnotów

Aby zidentyfikować gotowe kamienie szlachetne, konieczne jest zidentyfikowanie testowanych kamieni szlachetnych bez uszkodzenia ich integralności. W przypadku przedsiębiorstw produkcyjnych jest on zazwyczaj wyposażony tylko w powszechnie używane małe przyrządy do identyfikacji kamieni szlachetnych, takie jak pęseta do kamieni szlachetnych, latarki punktowe typu długopisowego, szkła powiększające, dichroskopy, refraktometry, lampy fluorescencyjne ultrafioletowe, filtry Charlesa, mikroskopy kamieni szlachetnych, mierniki przewodności cieplnej itp. W profesjonalnych instytucjach badawczych często stosowane są również spektrometry absorpcyjne, spektrometry podczerwieni, dyfraktometry rentgenowskie, sondy elektronowe i inne.

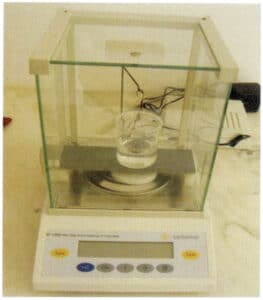

Sekcja III Powszechnie używane urządzenia do kontroli masy

Waga biżuterii jest zazwyczaj bardzo lekka i obejmuje cenne kamienie szlachetne i metale; dlatego przyrządy używane do wykrywania wagi wymagają wysokiej precyzji i muszą szybko i niezawodnie uzyskiwać pożądane wyniki podczas produkcji. Tradycyjne wagi mechaniczne nie są w stanie spełnić tych wymagań, dlatego obecnie do ważenia używane są wagi elektroniczne, powszechnie znane jako "wagi elektroniczne", jak pokazano na rysunku 3-4.

1. Zasada działania wag elektronicznych

Wagi elektroniczne wykorzystują zasadę siły elektromagnetycznej do równoważenia masy obiektu do ważenia, łącząc szalkę z zasilaną cewką. Gdy ważony obiekt jest umieszczany na szalce, siła grawitacji działa w dół, generując siłę elektromagnetyczną w cewce, która jest równa pod względem wielkości i przeciwna w kierunku do masy. W tym momencie czujnik wysyła sygnał elektryczny, który jest prostowany i wzmacniany, zmieniając natężenie prądu w cewce, aż powróci ona do pierwotnej pozycji. Natężenie prądu jest proporcjonalne do masy ważonego obiektu. Masa materiału wytwarza tę masę, a system analogowy przetwarza wynikowy sygnał elektryczny w celu wyświetlenia masy obiektu. W porównaniu z wagami mechanicznymi, wagi elektroniczne mają takie zalety, jak duża szybkość ważenia, wysoka rozdzielczość, dobra niezawodność, prosta obsługa i różnorodne funkcje.

2. Rodzaje wag elektronicznych

Wagi elektroniczne są ogólnie klasyfikowane według dokładności i zakresu, głównie na wagi analityczne i precyzyjne.

Waga analityczna:

Obejmuje to wagi ultra-mikroelektroniczne, mikrowagi, wagi pół-mikro i standardowe wagi elektroniczne o zakresie ważenia od kilku gramów do 200 g i rozdzielczości do 10 g.-5-10-6.

Waga precyzyjna:

Jest to ogólne określenie wag elektronicznych o poziomie dokładności klasy II, o zakresie ważenia od kilkudziesięciu gramów do kilku kilogramów i rozdzielczości do 10 Hz.-2-10-4.

3. Wybór wag elektronicznych

Wybierając wagę elektroniczną, należy wziąć pod uwagę kilka aspektów

(1) Poziom dokładności.

Poziom dokładności wag elektronicznych można mierzyć w wartościach bezwzględnych i względnych. Niektóre wagi elektroniczne wskazują dokładność względną, ale dla przedsiębiorstw wybór dokładności bezwzględnej (wartość podziałki e ) jest bardziej intuicyjny, na przykład dokładność 0,1 mg lub 0,01 g. Należy również wziąć pod uwagę stabilność, czułość, poprawność i niezmienność odczytów wagi elektronicznej. Stabilność odnosi się do stabilności dokładności wagi; czułość odnosi się do szybkości reakcji odczytów wagi; poprawność odnosi się do dokładności odczytów; a niezmienność odnosi się do zakresu wahań odczytów, przy czym mniejszy zakres wahań wskazuje na lepszą niezmienność.

(2) Zasięg.

Należy wybrać odpowiedni maksymalny udźwig w oparciu o potrzeby produkcyjne, zwykle przyjmując maksymalne obciążenie plus niewielki współczynnik bezpieczeństwa; większy nie zawsze oznacza lepszy. W produkcji biżuterii zakres ważenia kamieni szlachetnych w karatach wynosi zazwyczaj 500ct; w przypadku ważenia metali szlachetnych za pomocą wag elektronicznych zakres ten wynosi zazwyczaj 3200g.

(3) Funkcjonalność.

Gdy wagi elektroniczne mają określone funkcje, mogą zapewnić wygodę w produkcji. Na przykład wiarygodne odczyty można łatwo uzyskać za pomocą wyświetlacza; można je podłączyć do drukarek; mogą wykonywać liczenie sztuk, ważenie procentowe itp.; mogą przełączać się między kilkoma powszechnie używanymi jednostkami ważenia w branży jubilerskiej (w tym karatami, gramami, uncjami, taelami hongkońskimi).

(4) Opłacalność.

Cena jest również ważnym czynnikiem, pod warunkiem, że spełnione są wymagania dotyczące wydajności.

Znane na całym świecie marki wag elektronicznych obejmują Mettler-Toledo ze Szwajcarii, Setra z USA, Precisa ze Szwajcarii, Sartorius z Niemiec i Android z Japonii (A&D).

4. Korzystanie z wag elektronicznych i ich obsługa

(1) Waga elektroniczna powinna być umieszczona na stabilnym stole warsztatowym, aby uniknąć wibracji, prądów powietrza i bezpośredniego światła słonecznego.

(2) Regulacja poziomu.

Obserwować wskaźnik poziomu; jeśli pęcherzyk powietrza znajduje się poza środkiem, wyregulować nóżki poziomujące, aby ustawić pęcherzyk powietrza na środku wskaźnika poziomu.

(3) Podgrzewanie wstępne.

Przed włączeniem wyświetlacza należy włączyć zasilanie i podgrzewanie przez określony czas.

(4) Wybór podstawowego trybu wagi.

Ustawienie jednostki ważącej i inne operacje można wykonać zgodnie z instrukcją.

(5) Kalibracja.

Po instalacji waga powinna zostać skalibrowana przed pierwszym użyciem. Ze względu na długi czas przechowywania, ruch, zmiany środowiskowe lub brak precyzyjnych pomiarów, kalibracja jest zwykle wymagana przed użyciem wagi.

(6) Ważenie.

Nacisnąć przycisk TARE i po wyświetleniu zera umieścić ważony przedmiot na szalce wagi. Poczekaj, aż liczba się ustabilizuje, a gdy wskaźnik "0" w lewym dolnym rogu wyświetlacza zniknie, możesz odczytać wartość masy ważonego przedmiotu. Podczas ważenia żrących przedmiotów należy je umieścić w szczelnym pojemniku, aby uniknąć uszkodzenia wagi elektronicznej; nie należy przeciążać wagi podczas ważenia, aby zapobiec jej uszkodzeniu.

(7) Ważenie tary.

Naciśnij przycisk TARE, aby wyzerować, umieść pojemnik na szalce wagi, a waga wyświetli masę pojemnika. Ponownie nacisnąć przycisk TARE, aby wyświetlić zero, usuwając w ten sposób masę tary. Następnie umieścić element ważony w pojemniku lub stopniowo dodawać element ważony (proszek lub ciecz) do pojemnika, aż do osiągnięcia żądanej masy. Poczekać, aż "0" w lewym dolnym rogu wyświetlacza zniknie; w tym momencie wyświetlacz pokaże masę netto ważonego elementu.

(8) Po zakończeniu ważenia wyłączyć wyświetlacz i odłączyć zasilanie.

Waga elektroniczna powinna być okresowo kalibrowana zgodnie z przepisami działu metrologii i powinna być przechowywana przez wyznaczoną osobę odpowiedzialną za konserwację, aby zapewnić jej optymalny stan. Główny zakres okresowej kalibracji obejmuje czułość i dyskryminację wagi, maksymalny dopuszczalny błąd w każdym punkcie obciążenia (błąd liniowy ważenia), powtarzalność, obciążenie mimośrodowe lub błąd naroża, funkcję wyważania itp. Po kalibracji należy wystawić certyfikat kalibracji lub etykietę na podstawie rzeczywistych wyników kalibracji.

Sekcja IV Powszechnie używane przyrządy i urządzenia do kontroli jakości wyglądu

Biżuteria ma wysokie wymagania dotyczące jakości wyglądu, więc kontrola jakości wyglądu stała się ważną częścią procesu produkcyjnego. Ogólny efekt można zaobserwować tylko gołym okiem, a do ilościowego określenia efektu wyglądu lub dogłębnej obserwacji wad powierzchniowych potrzebne są niezbędne przyrządy i sprzęt, w tym kolorymetry, lupy, mikroskopy stereoskopowe i skaningowe mikroskopy elektronowe.

1. Kolorymetr

W przeszłości branża jubilerska zasadniczo polegała na ocenie koloru stopów gołym okiem, co wiązało się z wysokim stopniem subiektywności. Spory i zwroty często pojawiały się między firmami jubilerskimi a klientami z powodu niespójnych ocen kolorów. Aby ograniczyć te problemy, branża jubilerska podjęła pewne działania. Na przykład niektórzy producenci stworzyli serię próbek kolorów, które są potwierdzane przez klientów przed masową produkcją zgodnie z potwierdzonymi próbkami kolorów; niektórzy producenci dostrzegli wpływ źródeł światła na ocenę kolorów i poprawili i dostosowali kontrolę źródeł światła. Niektóre firmy wprowadziły standardowe skrzynki świetlne, wymagające kontroli w określonych temperaturach barwowych i odległościach. Środki te w pewnym stopniu poprawiły zmienność kontroli kolorów, prowadząc do szybkiego rozwoju branży jubilerskiej. Jednakże, ponieważ ocena koloru nadal opiera się na gołym oku, subiektywność i zmienność są nieuniknione. W ostatnich latach kilka firm w branży zaczęło wprowadzać kolorymetry (rysunek 3-5) w celu ilościowego wykrywania kolorów próbek i produktów oraz przeprowadzania pewnej części losowych kontroli w codziennej produkcji, kierując działami technicznymi, produkcyjnymi i kontroli jakości w zakresie oceny i poprawy kolorów, osiągając dobre wyniki.

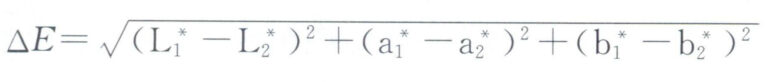

Istnieją różne metody ilościowego wykrywania kolorów, wśród których najczęściej stosowanym jest system CIELab, jak pokazano na rysunku 3-6. Wykorzystuje on trzy współrzędne, L*, a* i b*, do opisania koloru, gdzie L* reprezentuje jasność, a* reprezentuje czerwono-zieloną oś koloru, a b* reprezentuje żółto-niebieską oś koloru. Każdy kolor stopu może być reprezentowany w trójwymiarowej przestrzeni kolorów.

Rysunek 3-5 Kolorymetr CM2600d

Rysunek 3-6 System współrzędnych kolorów CIELab

Kolorymetr może również ilościowo wyjaśnić różnice kolorów stopów. Jeśli współrzędne kolorów dwóch stopów to L1*, a1*, b1* i L2*, a2*, b2*, to różnica kolorów △E między nimi wynosi:

Podczas korzystania z kolorymetru do wykrywania koloru biżuterii, czynniki takie jak struktura i dokładność samego urządzenia, warunki kontroli i warunki próbki również będą miały wpływ na wyniki wykrywania.

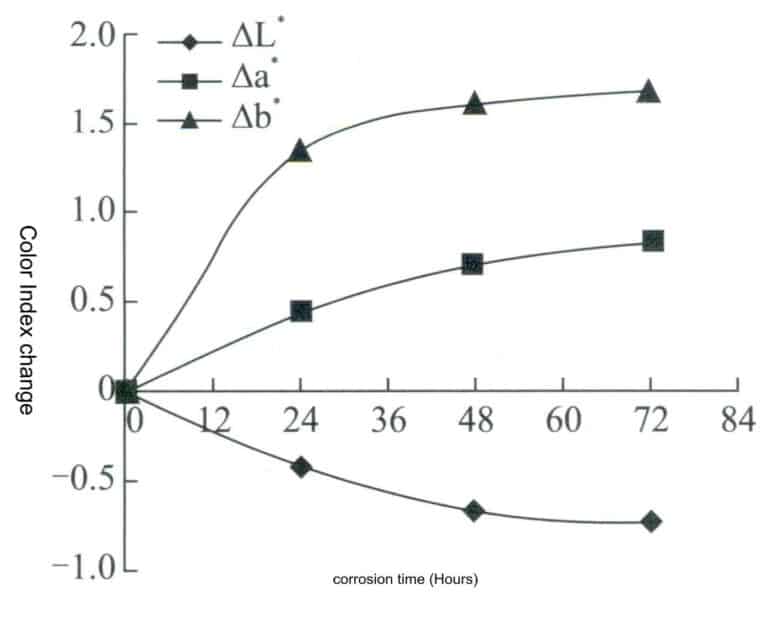

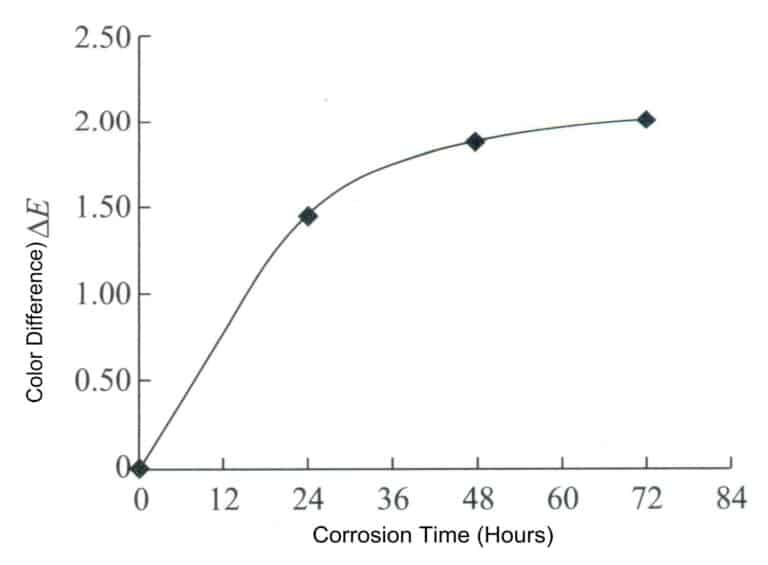

[Przypadek 3-2] Użycie kolorymetru do przetestowania odporności na zmianę koloru czystego złota o wysokiej wytrzymałości.

Metoda jest następująca: Samorodek czystego złota zwinąć w arkusz, wyciąć próbkę o wymiarach 10x10x1mm, wypolerować powierzchnię próbki, odtłuścić, oczyścić i wysuszyć. CM2600d został użyty do przetestowania początkowego koloru próbki, mierząc go trzykrotnie i wyciągając średnią. Namocz próbkę w sztucznym pocie do testu zmiany koloru, przy czym stosunek i parametry sztucznego potu są następujące: CO(NH2)21,00 ± 0,01 g/L, NaC15,00 ± 0,05 g/L, C3H6031,00 ± 0,01 g/L, a reszta to świeżo przygotowana woda dejonizowana, dostosowująca wartość pH do 6,5 ± 0,05 za pomocą rozcieńczonego roztworu NaOH o stężeniu 0,1%. Podczas procesu namaczania należy pobierać próbkę w regularnych odstępach czasu, aby wykryć zmiany koloru, wykreślić krzywą zmiany wskaźnika koloru, jak pokazano na rysunku 3-7, i obliczyć różnicę kolorów za pomocą wzoru △E powyżej, wykreślając krzywą zmiany różnicy kolorów, jak pokazano na rysunku 3-8.

Rysunek 3-7 Szybkość zmiany wskaźnika koloru próbki po namoczeniu w sztucznym pocie

Rysunek 3-8 Szybkość zmiany różnicy kolorów △E próbki po namoczeniu w sztucznym pocie

Można zauważyć, że wraz z wydłużeniem czasu korozji, wartość jasności L* materiału nieznacznie spada, podczas gdy wartość* i wartość b* nieznacznie wzrastają, wskazując, że powierzchnia materiału stopniowo staje się matowa, a kolor stopniowo zmienia się na żółty i czerwony. Jednak ogólnie rzecz biorąc, zmiana różnicy kolorów materiału jest bardzo niewielka, co świadczy o doskonałej skuteczności przeciw przebarwieniom.

2. Szkło powiększające

W kontroli jakości wyglądu biżuterii konieczne jest sprawdzenie jakości szczegółowych części, a ludzkie oko ma bardzo niską zdolność dostrzegania szczegółów obiektywnych obiektów, zwykle w zakresie 0,15 - 0,30 mm, dlatego konieczne jest użycie narzędzi obserwacyjnych, takich jak lupy i mikroskopy.

Lupa to proste optyczne urządzenie optyczne służące do obserwacji szczegółów obiektów. Jest to soczewka skupiająca o ogniskowej znacznie mniejszej niż punkt bliski oka. Zasada powiększenia polega na tym, że rozmiar obrazu tworzonego na siatkówce ludzkiego oka jest proporcjonalny do kąta, pod jakim obiekt znajduje się w oku (kąt widzenia). Im większy kąt widzenia, tym większy obraz i tym więcej szczegółów obiektu można rozróżnić.

Podczas korzystania ze szkła powiększającego, jedna ręka trzyma szkło powiększające blisko jednego oka. Natomiast druga ręka używa palca wskazującego i kciuka do przytrzymania biżuterii i zbliżenia jej do szkła powiększającego, aż będzie można obserwować pożądaną część biżuterii. Przybliżenie obiektu może zwiększyć kąt widzenia, ale zdolność skupiająca oka ogranicza to. Najczęściej stosowanym powiększeniem w branży jubilerskiej jest powiększenie dziesięciokrotne, jak pokazano na rysunku 3-9. Składa się z trzech soczewek, a wykwalifikowane szkło powiększające powinno mieć wysoką przejrzystość i być w stanie wyeliminować aberrację sferyczną i chromatyczną, które wpływają na obserwację kamieni szlachetnych.

Rysunek 3-9 Szkło powiększające do kontroli biżuterii

3. Stereomikroskop

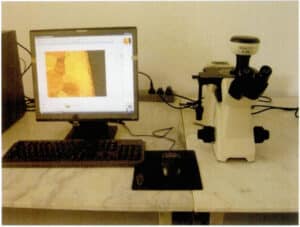

Stereomikroskop jest przyrządem optycznym, który zapewnia trójwymiarowy widok z prawidłowym obrazem. Zasada jego struktury optycznej obejmuje wspólną główną soczewkę obiektywową, w której dwie wiązki światła utworzone po zobrazowaniu obiektu są oddzielone dwoma zestawami soczewek pośrednich (znanych również jako soczewki zmiennoogniskowe) pod pewnym kątem, zwanym kątem stereoskopowym, zwykle 12-15 stopni. Każda wiązka tworzy obraz przez okular, zapewniając trójwymiarowy obraz dla lewego i prawego oka. Powiększenie można odpowiednio dostosować, zmieniając odległość między pośrednimi grupami soczewek. Mikroskop stereoskopowy może być używany wyłącznie do obserwacji mikroskopowej przez okular. Można go jednak również podłączyć do różnych interfejsów cyfrowych, aparatów cyfrowych, kamer wideo, okularów elektronicznych i oprogramowania do analizy obrazu, tworząc cyfrowy system obrazowania podłączony do komputera, umożliwiający obserwację dynamicznych obrazów w czasie rzeczywistym na ekranie wyświetlacza i umożliwiający edycję, zapisywanie i drukowanie wymaganych obrazów, jak pokazano na rysunku 3-10.

Rysunek 3-10 Stereomikroskop z cyfrowym systemem obrazowania

Stereomikroskop ma następujące cechy:

(1) Duża średnica pola i duża głębia ostrości, co ułatwia obserwację wszystkich warstw kontrolowanego obiektu;

(2) Chociaż powiększenie nie jest tak duże, jak w przypadku konwencjonalnych mikroskopów, odległość robocza jest bardzo duża;

(3) Pryzmat pod okularem odwraca obraz, dzięki czemu jest on ustawiony pionowo i łatwiejszy w obsłudze.

Typowe parametry techniczne stereomikroskopu do kontroli biżuterii są następujące: powiększenie okularu 10x, pole widzenia Φ20 mm; obiektyw wykorzystuje obrotowy bęben do ciągłego powiększania, w zakresie 0,7-4,5 razy; całkowite powiększenie wynosi 7-45 razy; współczynnik powiększenia wynosi 6,5: 1.

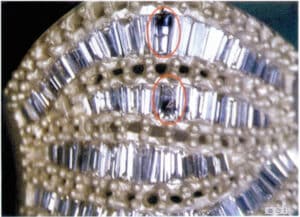

[Przypadek 3-3] Dwa diamenty wykazały pęknięcia w oprawie pavé z wieloma kamieniami.

Obserwacja za pomocą stereomikroskopu pozwala na wyraźny widok uszkodzonych obszarów i ich nasilenia oraz ułatwia rejestrację, jak pokazano na rysunku 3-11.

Rysunek 3-11 Stan uszkodzonego kamienia obserwowany za pomocą stereomikroskopu

4. Mikroskop metalograficzny

Mikroskop metalograficzny jest używany głównie do badania wielkości, kształtu, rozkładu, ilości i właściwości mikrostruktury metali i stopów, do badania zależności między pierwiastkami stopowymi, zmianami składu i ich wpływem na zmiany mikrostrukturalne, wzorce zmian wprowadzanych przez obróbkę na gorąco i na zimno; może być również używany do kontroli mikroklimatu powierzchni, kontroli jakości i analizy uszkodzeń produktów, wśród innych zastosowań. Charakteryzuje się dobrą stabilnością, wyraźnym obrazowaniem, wysoką rozdzielczością i dużym, płaskim polem widzenia.

Układ optyczny mikroskopu metalograficznego składa się z dwóch stopni. Pierwszym etapem jest obiektyw, który wytwarza powiększony, odwrócony obraz rzeczywisty, który jest nadal bardzo mały i nie może być dostrzeżony przez ludzkie oko, co wymaga drugiego powiększenia. Drugi stopień powiększenia uzyskuje się za pomocą okularu; gdy odwrócony obraz rzeczywisty powiększony przez pierwszy stopień znajduje się w punkcie ogniskowym okularu, ludzkie oko może obserwować drugi powiększony wyprostowany obraz wirtualny przez okular. Mikroskopy metalograficzne dzielą się na pionowe i odwrócone, w zależności od orientacji powierzchni obserwacji próbki.

System cyfrowego mikroskopu metalograficznego integruje tradycyjne mikroskopy optyczne z komputerami i kamerami cyfrowymi poprzez konwersję fotoelektryczną, umożliwiając obserwację mikroskopową przez okular i dynamiczną obserwację obrazu w czasie rzeczywistym na ekranie komputera (kamery cyfrowej). Umożliwia również edycję, zapisywanie i drukowanie wymaganych obrazów, jak pokazano na rysunku 3-12.

Rysunek 3-12 System cyfrowego mikroskopu metalograficznego

Typowe parametry techniczne mikroskopów metalograficznych obejmują: powiększenie okularu jest zwykle dziesięciokrotne; powiększenie obiektywu wynosi 4 x, 10 x, 20 x, 40 x, 60 x, 80 x lub 100 x; całkowite powiększenie optyczne wynosi 40 x, 100 x, 200 x, 400 x, 600 x, 800 x lub 1000 x.

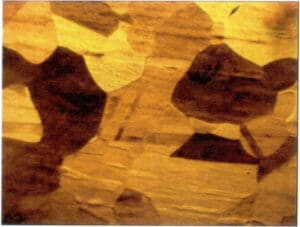

[Przypadek 3-4] Fabryka odkryła, że pierścień wyprodukowany przy użyciu wyżarzonych profili wykazywał powierzchnię skórki pomarańczowej po polerowaniu, co utrudniało osiągnięcie stanu kwalifikowanego, jak pokazano na rysunku 3-13.

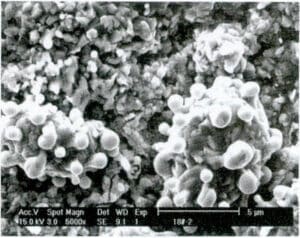

Aby zrozumieć przyczynę, użyto mikroskopu metalograficznego do obserwacji struktury metalograficznej materiału, ujawniając nienormalnie grube ziarna, jak pokazano na rysunku 3-14. Badając proces wyżarzania materiału, stwierdzono, że zastosowano wyżarzanie w wysokiej temperaturze 800 ℃, co jest ewidentnie zbyt wysoką temperaturą dla 18 K. Podczas wyżarzania profilu, zastosowanie zbyt wysokiej temperatury wyżarzania lub zbyt długiego czasu wyżarzania powoduje nadmierny wzrost ziaren, a gruboziarnista struktura jest szkodliwa dla uzyskania dobrej wypolerowanej powierzchni.

Rysunek 3-13 Powierzchnia pierścienia wykazuje stan skórki pomarańczowej po polerowaniu

Rysunek 3-14 Zbyt wysoka temperatura wyżarzania prowadzi do powstawania grubych ziaren

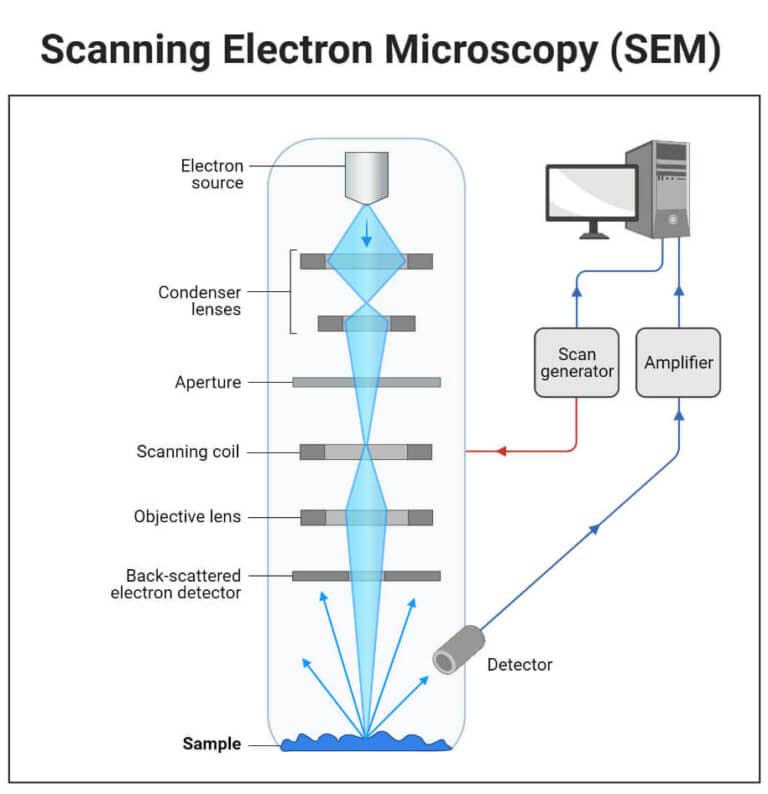

5. Skaningowy mikroskop elektronowy

Skaningowa mikroskopia elektronowa jest wielofunkcyjnym instrumentem o wielu doskonałych parametrach, zdolnym do obserwacji i analizy trójwymiarowej morfologii materiałów, analizy składu mikroobszarów, analizy przyczyn wad produktu itp. Jest obecnie szeroko stosowana w materiałoznawstwie, identyfikacji jakości produktów w produkcji przemysłowej i kontroli procesów produkcyjnych, stając się jednym z niezbędnych instrumentów kontroli jakości w różnych działach produkcyjnych w materiałoznawstwie.

5.1 Zasada działania skaningowego mikroskopu elektronowego

Jak pokazano na rysunku 3-15, z katody działa elektronowego emitowana jest wiązka elektronów o średnicy 20 ~ 30 nm, przez katodę i anodę między napięciem przyspieszającym, wystrzelona do cylindra lustra, przez lustro kondensatora i soczewkę obiektywu efektu konwergencji, zwężona do średnicy około kilku milimetrów sondy elektronowej. Pod działaniem cewki skanującej w górnej części soczewki obiektywu, sonda elektronowa wykonuje skan siatki na powierzchni próbki. Cewka skanująca w górnej części soczewki obiektywu skanuje powierzchnię próbki w postaci siatki i wzbudza różne sygnały elektroniczne. Te sygnały elektroniczne są wykrywane przez odpowiedni detektor, wzmacniane, konwertowane, przekształcane w sygnały napięciowe i ostatecznie wysyłane do bramki lampy obrazowej i modulacji jasności lampy obrazowej. Wiązka elektronów w rurze na ekranie fluorescencyjnym służy również do skanowania rastrowego, ten ruch skanujący i powierzchnia próbki ruchu skanującego wiązki elektronów są ściśle zsynchronizowane, tak że stopień wyściółki i siła odbieranego sygnału odpowiadają skanującemu obrazowi elektronowemu, obraz ten odzwierciedla cechy topograficzne powierzchni próbki.

Rysunek 3-15 Zasada działania skaningowego mikroskopu elektronowego

5.2 Struktura skaningowego mikroskopu elektronowego

Struktura skaningowego mikroskopu elektronowego obejmuje następujące układy.

(1) Elektronowy system optyczny:

działo elektronowe; soczewki kondensora (pierwsza, druga soczewka kondensora i soczewka obiektywu); przysłona obiektywu.

(2) System skanowania:

generator sygnału skanowania, kontroler wzmocnienia skanowania, skanujące cewki odchylające.

(3) System wykrywania i wzmacniania sygnału:

wykrywanie elektronów wtórnych, elektronów rozproszonych wstecznie i innych sygnałów elektronicznych.

(4) System wyświetlania i nagrywania obrazu:

Wczesne metody SEM wykorzystywały kineskopy, kamery itp. Cyfrowa SEM wykorzystuje systemy komputerowe do wyświetlania obrazów i zarządzania nagraniami.

(5) System próżniowy:

Poziom próżni wyższy niż 10-4 Torr. Powszechnie stosowane są mechaniczne pompy próżniowe, pompy dyfuzyjne i obrotowe pompy molekularne.

(6) System zasilania:

Generator wysokiego napięcia, zbiornik oleju wysokiego napięcia.

5.3 Charakterystyka skaningowych mikroskopów elektronowych

W porównaniu z mikroskopami optycznymi i obiektywami, skaningowe mikroskopy elektronowe mają następujące cechy: mogą bezpośrednio obserwować strukturę powierzchni próbki; proces przygotowania próbki jest prosty i nie wymaga krojenia na cienkie sekcje; próbki można przesuwać i obracać w przestrzeni trójwymiarowej w komorze próbki, umożliwiając obserwację pod różnymi kątami; mają dużą głębię ostrości, a obrazy są bogate w trójwymiarowość. Głębia ostrości skaningowych mikroskopów elektronowych jest setki razy większa niż mikroskopów optycznych i dziesiątki razy większa niż transmisyjnych mikroskopów elektronowych; zakres powiększenia jest szeroki, a rozdzielczość stosunkowo wysoka, mieszcząca się pomiędzy mikroskopami optycznymi i transmisyjnymi mikroskopami elektronowymi; mogą powiększać od kilkunastu do setek tysięcy razy, zasadniczo pokrywając zakres powiększenia od szkieł powiększających i mikroskopów optycznych po transmisyjne mikroskopy elektronowe; uszkodzenia i zanieczyszczenie próbki wiązką elektronów są stosunkowo niskie; podczas obserwacji morfologii inne sygnały emitowane z próbki mogą być również wykorzystywane do analizy składu mikroobszarów.

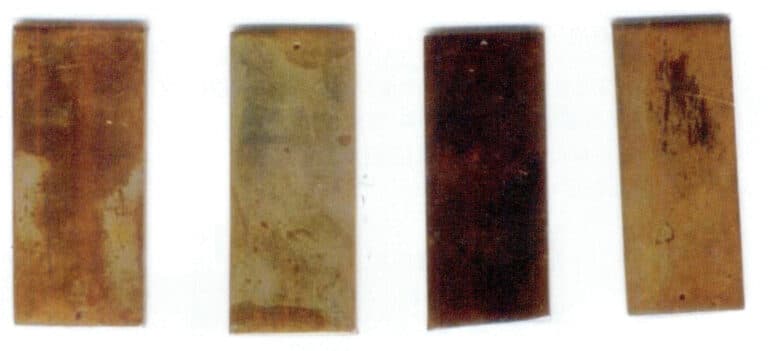

Przypadek 3-5】 Podczas badania skuteczności przeciwdziałania odbarwieniom srebra próby 925 często stosuje się przyspieszone testy korozyjne, w których próbka jest moczona w roztworze siarczku potasu o określonym stężeniu i temperaturze przez określony czas, a następnie wyjmowana w celu obserwacji morfologii korozji na powierzchni.

Rysunek 3-16 przedstawia warunki korozji powierzchni obserwowane pod stereomikroskopem, mikroskopem metalograficznym i skaningowym mikroskopem elektronowym. Pod stereomikroskopem widać tylko, że srebrny element stał się całkowicie ciemnoczarny. Pod mikroskopem metalograficznym na powierzchni widać wiele mikrokorozji. Pod skaningowym mikroskopem elektronowym zaobserwowano, że po długotrwałej korozji powierzchnia srebrnego elementu utworzyła silną warstwę korozyjną przypominającą kwiat, która jest luźna i porowata, tracąc swój ochronny wpływ na podłoże.

(a) Stereomikroskop

(b) Mikroskop metalograficzny

(c) Skaningowy mikroskop elektronowy

Rysunek 3-16 Porównanie stanu powierzchni srebra 925 po namoczeniu w roztworze siarczku potasu pod różnymi mikroskopami

Sekcja V Powszechnie używane przyrządy i sprzęt do kontroli rozmiaru

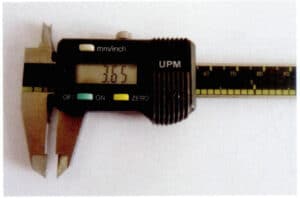

W produkcji biżuterii i kontroli jakości często konieczne jest sprawdzanie różnych rozmiarów. Stosowane narzędzia kontrolne obejmują suwmiarki, sprawdziany pierścieniowe, linijki i mierniki, wśród których najczęściej używane są suwmiarki i sprawdziany pierścieniowe.

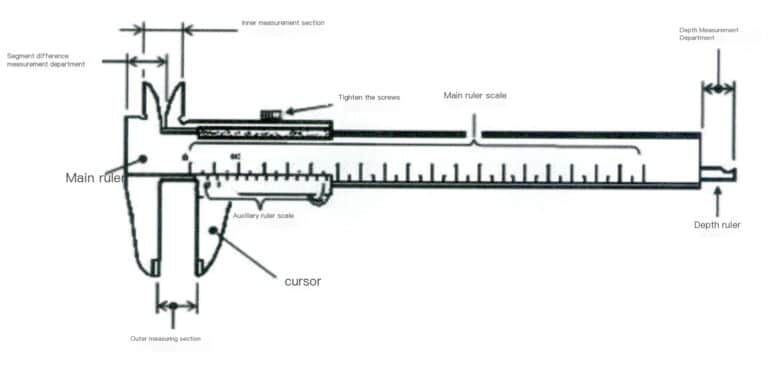

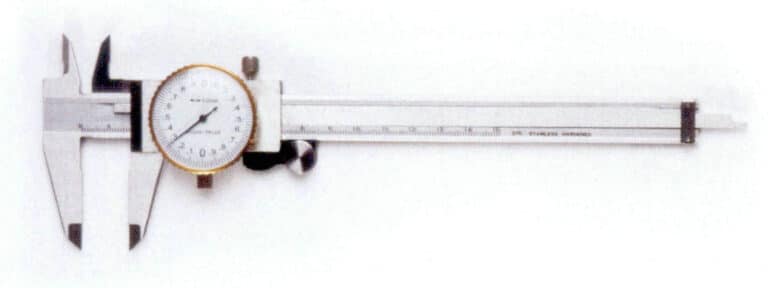

1. Suwmiarki

1.1 Zasady pomiaru i metody odczytu

Suwmiarka to przyrząd pomiarowy służący do pomiaru długości, średnicy wewnętrznej i zewnętrznej oraz głębokości. Składa się z głównej skali i przesuwnego noniusza przymocowanego do głównej skali, jak pokazano na rysunku 3-17. Główna skala jest zazwyczaj w milimetrach, podczas gdy noniusz ma 10, 20 lub 50 podziałek. W zależności od podziałki, noniusz suwmiarki można podzielić na części dziesiąte, dwudzieste i pięćdziesiąte. Skala główna i noniusz mają dwie pary ruchomych szczęk pomiarowych, które są wewnętrznymi szczękami pomiarowymi i zewnętrznymi szczękami pomiarowymi. Wewnętrzne szczęki pomiarowe są zwykle używane do pomiaru średnic wewnętrznych, podczas gdy zewnętrzne są zwykle używane do pomiaru długości i średnic zewnętrznych.

Rysunek 3-17 Prosta suwmiarka noniuszowa

Zarówno skala główna, jak i skala noniusza posiadają podziałki. Podczas odczytu należy najpierw odnieść się do linii podziałki zerowej noniusza, aby odczytać liczbę całkowitą milimetrów na skali głównej, która jest częścią całkowitą w milimetrach. Następnie należy sprawdzić, która linia podziałki noniusza pokrywa się z linią podziałki skali głównej. Na przykład, jeśli n-ta linia podziałki pokrywa się z linią podziałki skali głównej, odczyt na skali noniusza wynosi nx wartość podziału. Jeśli występuje błąd zerowy, należy odjąć błąd zerowy od powyższego wyniku.

Oprócz suwmiarek prostych, popularne suwmiarki noniuszowe obejmują również suwmiarki wskazówkowe i cyfrowe, jak pokazano na rysunkach 3-18 i 3-19. Pierwszy z nich działa na zasadzie wykorzystania zębatki do konwersji przemieszczenia liniowego na skali głównej na przemieszczenie kątowe wskaźnika. Gdy wskazówka przesuwa się o jeden mały dział, przemieszczenie odpowiada jednemu działowi suwmiarki. Ten ostatni wyświetla wartość pomiaru na ekranie, umożliwiając bezpośredni odczyt.

Rysunek 3-18 Suwmiarka noniuszowa typu wskazówkowego

Rysunek 3-19 Suwmiarka cyfrowa

1.2 Środki ostrożności dotyczące użytkowania

Przed pomiarem wyczyść szczęki pomiarowe suwmiarki miękką ściereczką, upewniając się, że są zamknięte. Sprawdź, czy linie zerowe noniusza i skali głównej są wyrównane. Jeśli są wyrównane, można kontynuować pomiar. Jeśli nie, zwróć uwagę na błąd zera; jeśli linia zerowa noniusza znajduje się na prawo od linii zerowej skali głównej, nazywa się to dodatnim błędem zera, a jeśli znajduje się po lewej stronie, nazywa się to ujemnym błędem zera.

Podczas pomiaru należy najpierw otworzyć ruchomą szczękę pomiarową suwmiarki, aby swobodnie zacisnąć ją na obrabianym przedmiocie. Umieść część przy nieruchomej szczęce pomiarowej, a następnie przesuń ramkę skali i lekko dociśnij, aby ruchoma szczęka pomiarowa zetknęła się z częścią w celu dokonania odczytu. Należy uważać, aby nie ustawić dwóch szczęk pomiarowych zbyt blisko lub poniżej mierzonego wymiaru, dociskając szczęki do części. Może to spowodować odkształcenie szczęk lub przedwczesne zużycie powierzchni pomiarowych, a w rezultacie utratę dokładności.

Linia łącząca dwie powierzchnie pomiarowe suwmiarki powinna być prostopadła do mierzonej powierzchni. Jeśli występuje jakiekolwiek przechylenie, może to prowadzić do nieprawidłowych wyników pomiaru. Czasami można delikatnie potrząsnąć suwmiarką, aby upewnić się, że jest prawidłowo ustawiona w pionie.

1.3 Popularne marki zacisków hamulcowych

W tym zagraniczne marki, takie jak szwajcarska Tesa, niemiecka Asimeto, szwedzka Clifen i japońska Mitutoyo, a także chińskie marki, takie jak HaLiang, ChengLiang, QingLiang i ShangGong.

2. Rozmiar pierścienia

2.1 Metoda wskazywania rozmiaru pierścienia

Standard rozmiaru pierścionka jest również znany jako rozmiar dłoni, zwykle reprezentowany przez liczbę, która jest wartością bezwymiarową i nie może być bezpośrednio utożsamiana z konkretnymi pomiarami. Różne regiony mają różne metody wskazywania rozmiarów, w tym zwykle rozmiary Hongkongu, amerykańskie i japońskie, z których każdy odpowiada różnym średnicom i obwodom. Obecnie Chiny używają głównie rozmiaru Hongkongu. Odpowiednie zależności między numerami rozmiarów dłoni a pomiarami w różnych regionach przedstawiono w tabelach 3-2.

Tabela 3-2 Tabela porównawcza rozmiarów pierścieni dla różnych krajów

| Stany Zjednoczone | Chiny | Wielka Brytania | Japonia | Niemcy | Francja | Szwajcaria |

|---|---|---|---|---|---|---|

| 5 | 9 | J 1/2 | 9 | 15.75 | 49 | 9 |

| 6 | 12 | L 1/2 | 12 | 16.5 | 51.5 | 11.5 |

| 7 | 14 | O | 14 | 17.25 | 54 | 14 |

| 8 | 16 | Q | 16 | 18 | 56.5 | 16.5 |

| 9 | 18 | S | 18 | 19 | 59 | 19 |

| 10 | 20 | T l/2 | 20 | 20 | 61.5 | 21.5 |

| 11 | 23 | V1/2 | 23 | 20.75 | 64 | 24 |

| 12 | 25 | Y | 25 | 21.25 | 66.5 | 27.5 |

2.2 Pomiar rozmiaru pierścienia

Rozmiar dłoni jest zwykle mierzony za pomocą wzorca pierścienia, znanego również jako sztyft pierścienia, który jest specyficznym dla biżuterii narzędziem kontrolnym używanym do pomiaru rozmiaru wewnętrznego koła pierścienia. Jest on zazwyczaj wykonany z mosiądzu, stopu aluminium itp. i ma kształt zwężającego się sztyftu. Niektóre mierniki pierścionków wskazują tylko rozmiar dla określonego kraju (regionu), jak pokazano na rysunku 3-20. Inne oznaczają rozmiary dla różnych krajów (regionów) wraz z odpowiadającymi im obwodami i wymiarami, na przykład sizer do pierścieni cztery w jednym na rysunku 3-21, który wskazuje rozmiary powszechnie używane w Hongkongu, Stanach Zjednoczonych, Japonii i Europie.

Rysunek 3-20 Powszechnie używana miarka pierścieniowa HK

Rysunek 3-21 Rozdzielacz pierścieni cztery w jednym

3. Rozmiar pierścienia

Zanim klienci kupią lub wykonają pierścionek na zamówienie, muszą określić rozmiar swojego palca. Jedną z prostych metod jest owinięcie kawałka nici wokół palca, a następnie przecięcie nici i wyprostowanie jej, zmierzenie jej długości za pomocą linijki, a następnie porównanie jej z poprzednią tabelą referencyjną rozmiaru dłoni. Inną metodą jest użycie miernika rozmiaru pierścienia, jak pokazano na rysunku 3-22, który składa się z szeregu stalowych pierścieni o różnych rozmiarach, które można bezpośrednio wsunąć na palec w celu określenia rozmiaru.

Rysunek 3-22 Powszechnie używane pierścienie pomiarowe

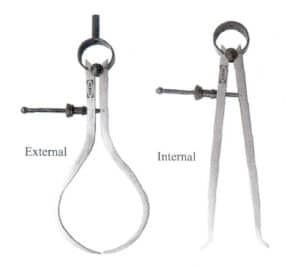

4. Suwmiarki

Podczas procesu produkcji prototypów biżuterii często konieczne jest określenie grubości różnych części oryginalnego modelu, szerokości wewnętrznych rowków i innych wymiarów, których nie można zmierzyć za pomocą standardowej suwmiarki. Konieczne jest użycie różnych mierników, w tym mierników wewnętrznych i zewnętrznych. Pierwszy z nich jest odpowiedni do pomiaru wewnętrznych otworów, wewnętrznych rowków i innych trudnych do zmierzenia wewnętrznych wymiarów przedmiotów obrabianych; drugi jest odpowiedni do pomiaru zewnętrznych okręgów, zewnętrznych rowków i innych trudnych do zmierzenia wymiarów zewnętrznych. Przyrządy pomiarowe są dostępne w różnych formach odczytu; proste przyrządy pomiarowe muszą być połączone z suwmiarkami, liniałami itp. w celu określenia wymiarów, podczas gdy przyrządy pomiarowe ze skalami lub tarczami mogą być odczytywane bezpośrednio, jak pokazano na rysunku 3-23.

(a) Miernik prosty

(b) Miernik z tarczą

Rysunek 3-23 Różne formy zasad lutowania

Sekcja VI Powszechnie używane przyrządy i sprzęt do testowania sprawności fizycznej

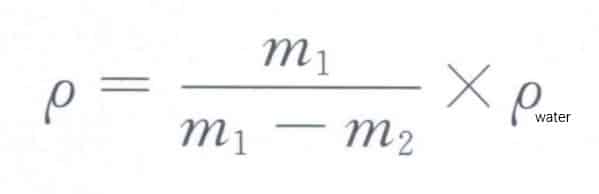

1. Miernik gęstości wody

Zakres wyboru pierwiastków stopowych do lutowania jest dość szeroki w przypadku stopów metali szlachetnych, takich jak złoto, srebro, platyna i pallad o tym samym kolorze. Każdy pierwiastek stopowy ma swoją masę atomową i odpowiadającą jej gęstość, a różne kompozycje lutownicze będą miały różne gęstości. W przypadku biżuterii o stałej objętości, jeśli gęstość stopów tego samego koloru jest różna, ilość użytego metalu szlachetnego również będzie się różnić. Dlatego też testowanie gęstości stopu ma znaczenie. Dodatkowo, podczas procesu produkcji, gęstość materiału może być również wykorzystana do określenia zwartości półfabrykatu.

Gęstość stopu jest badana przy użyciu metody odwadniania, która działa na zasadzie, że używanym przyrządem jest miernik gęstości wody, w tym głównie waga elektroniczna o czułości powyżej 0,0001 g, rama zawieszenia, zlewka itp. jak pokazano na rysunku 3-24.

Rysunek 3-24 Powszechnie używany gęstościomierz wody

Najpierw należy zważyć materiał w powietrzu m1następnie zważyć materiał zanurzony w wodzie m2i można użyć poniższego wzoru do obliczenia gęstości materiału:

wzór do obliczania gęstości materiału:

[Przypadek 3-6] Fabryka biżuterii musi dokładnie określić gęstość wosku i metalu, aby obliczyć masę metalu na podstawie masy drzewa woskowego podczas zalewania formy.

Do wykrycia obu gęstości użyto densytometru wodnego, uzyskując dane przedstawione w tabeli 3-4. Na tej podstawie stosunek masy metalu w formie do masy drzewa woskowego można obliczyć jako 9,2.

Tabela 3-4 Wyniki wykrywania metodą gęstości wody

| Materiały | Waga w powietrzu (g) | Waga w wodzie (g) | Obliczyć gęstość (g/cm3) |

|---|---|---|---|

| Blok woskowy | 2.07 | -0.18 | 0.92 |

| Blok metalowy | 5.24 | 4.62 | 8.45 |

Stosując metodę gęstości wody do wykrywania gęstości substancji, należy zwrócić uwagę na następujące kwestie:

(1) Statyczna metoda wykrywania gęstości wody może wykrywać tylko litą biżuterię; pusta i inkrustowana biżuteria nie może być dokładnie wykryta, co skutkuje znacznymi błędami.

(2) Wyniki mogą zawierać błędy w przypadku konstrukcji, które są podatne na zatrzymywanie pęcherzyków powietrza po zanurzeniu w wodzie.

(3) Przed pomiarem przedmiot obrabiany należy dokładnie wyczyścić, aby uniknąć oleju, kurzu i innych pozostałości na powierzchni, ponieważ wpłynie to na dokładność wykrywania.

(4) Po umieszczeniu testowanego produktu w koszu w zbiorniku z wodą należy upewnić się, że wszelkie pęcherzyki powietrza przyczepione do powierzchni zostały usunięte przed testem.

2. Różnicowy analizator termiczny

Większość biżuterii jest produkowana przy użyciu technologii odlewania w formach gipsowych, a wydajność napełniania stopionego metalu jest w dużym stopniu związana z temperaturą zalewania. Podstawą do określenia temperatury zalewania jest temperatura topnienia stopu, która jest zazwyczaj ustalana przez dodanie pewnego stopnia przegrzania do temperatury topnienia. Dodatkowo, ze względu na słabą stabilność termiczną gipsu w wysokich temperaturach, zbyt wysokie temperatury stopionego metalu mogą łatwo prowadzić do rozkładu termicznego gipsu, uwalniając SO2 powodując porowatość odlewów. Dlatego też, aby zapewnić jakość odlewów jubilerskich, konieczne jest kontrolowanie temperatury topnienia stopu.

Gdy firmy produkujące biżuterię kupują materiały stopowe, dostawcy zazwyczaj podają temperaturę topnienia stopu i temperaturę zalewania. Jeśli ktoś chce przetestować temperaturę topnienia stopu, ale nie ma profesjonalnego sprzętu do testowania, prostą i zgrubną metodą może być użycie maszyny odlewniczej lub maszyny do topienia z urządzeniem do kontroli temperatury, stopniowo zbliżając się do określonej temperatury za pomocą dwukierunkowej metody topienia i krzepnięcia. Jednakże, aby dokładnie zrozumieć temperaturę topnienia stopu, do testowania należy użyć profesjonalnego sprzętu, takiego jak różnicowy analizator termiczny. Rysunek 3-25 przedstawia typowy różnicowy analizator termiczny. Składa się on głównie z pieca grzewczego, termopary różnicowej, uchwytu na próbkę i przyrządów do wyświetlania różnicowych sygnałów termicznych i temperatury. Podczas pomiaru małe ziarniste próbki są umieszczane w uchwycie próbki z tlenku glinu odpowiadającym odchylonemu w prawo gorącemu końcowi, przy użyciu tlenku glinu jako materiału odniesienia, a uchwyt próbki jest umieszczany w środku pieca grzewczego. Szybkość ogrzewania jest ustawiona, a podczas procesu ogrzewania próbki urządzenie może automatycznie rejestrować i wyświetlać różnicową krzywą termiczną. Na podstawie różnicowej krzywej termicznej można dokładnie określić zakres temperatury topnienia stopu i zakres temperatury przejścia fazowego w stanie stałym.

Rysunek 3-25 Typowy różnicowy analizator termiczny

[Przypadek 3-7] Używając różnicowego analizatora termicznego do wykrycia temperatury topnienia pewnego stopu 18 KY przygotowanego do naprawy, uzyskano dane pokazane w Tabeli 3-5, z których wynika, że zakres temperatur topnienia stopu wynosi 877,7 - 908,5 ℃, z przedziałem około 31 ℃, co jest korzystne dla odlewania.

Tabela 3-5 Wartości charakterystyczne różnicowej analizy termicznej pewnego stopu 18 KY (jednostka: ℃)

| Te | Tg | Tm | Tc |

|---|---|---|---|

| 877.7 | 885.9 | 900.9 | 908.5 |

Uwaga: W tabeli Te oznacza temperaturę, w której substancja zaczyna się topić, Tg oznacza temperaturę, w której substancja rozkłada się do 50%, Tm jest temperaturą szczytową, w której substancja osiąga temperaturę topnienia, a Tc jest ekstrapolowaną temperaturą końcową.

Sekcja VII Powszechnie używane przyrządy i sprzęt do badania właściwości chemicznych

Właściwości chemiczne stopów jubilerskich przekładają się głównie na ich odporność na matowienie i korozję, co jest bardzo ważne w przypadku biżuterii. Właściwości chemiczne materiałów jubilerskich lub gotowych produktów można wykryć głównie za pomocą testów elektrochemicznych, przyspieszonych testów korozji zanurzeniowej i testów korozji w mgle solnej.

1. Test elektrochemiczny

Korozja materiałów objawia się głównie jako korozja elektrochemiczna. Wykrywając właściwości elektrochemiczne materiałów, można odzwierciedlić ich tendencję do korozji.

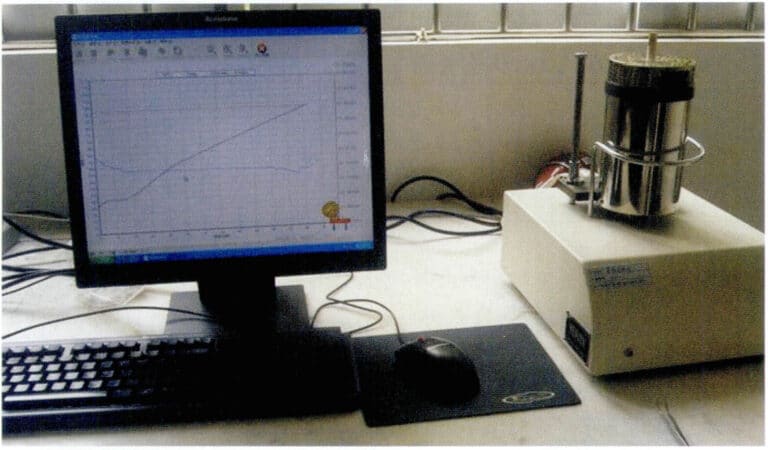

Właściwości elektrochemiczne materiałów można określić za pomocą elektrochemicznej stacji roboczej, jak pokazano na rysunku 3-26. Elektrochemiczna stacja robocza integruje potencjometryczny generator sygnału i odpowiednie oprogramowanie sterujące, pozwalając na różne funkcje testowe, takie jak monitorowanie potencjału obwodu otwartego, polaryzacja stałego potencjału (prądu), dynamiczne skanowanie potencjału (prądu), woltamperometria cykliczna, fala prostokątna stałego potencjału (prądu), krok stałego potencjału (prądu) i monitorowanie szumu elektrochemicznego, wszystko pod kontrolą komputera. W trakcie procesu, na podstawie danych można wykonywać wykresy w czasie rzeczywistym, co pozwala na różne wygładzanie i cyfrowe filtrowanie krzywej potencjałowo-prądowej, a grafika może być bezpośrednio wyprowadzana w formacie wektorowym.

Rysunek 3-26 Elektrochemiczna stacja robocza

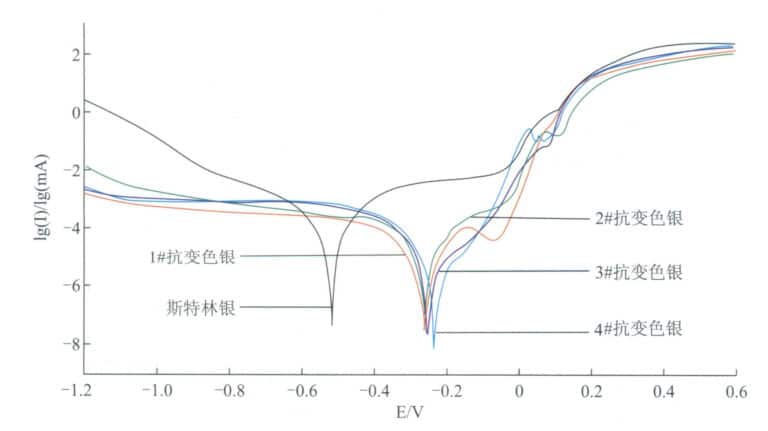

[Przypadek 3-8] Wykorzystanie elektrochemicznej stacji roboczej do wykrywania krzywej polaryzacji srebra próby 925 w sztucznym pocie o temperaturze 37 ℃.

Podczas wykrywania wykorzystywany jest układ trzech elektrod, z elektrodą roboczą (powierzchnia testowa), elektrodą odniesienia (nasycona elektroda kalomelowa) i elektrodą przeciwną (elektroda z blachy platynowej) umieszczonymi w ogniwie elektrochemicznym. Elektrolitem jest nowo opracowany sztuczny pot, a temperatura potu jest stabilizowana na poziomie 37 ℃ w łaźni wodnej o stałej temperaturze. Najpierw mierzony jest potencjał obwodu otwartego systemu, a po ustabilizowaniu się potencjału obwodu otwartego rozpoczyna się skanowanie potencjału i uzyskuje się krzywą polaryzacji, jak pokazano na rysunku 3-27. Z powyższego rysunku można wyprowadzić potencjał polaryzacji i prąd polaryzacji każdego stopu w sztucznym pocie, jak pokazano w tabeli 3-6.

Rysunek 3-27 Zachowanie polaryzacyjne stopów srebra w sztucznym pocie

Tabela 3-6 Potencjał samokorozyjny i gęstość prądu samokorozyjnego stopów srebra w sztucznym pocie

| Przykładowy numer | Ecorr /mV | Icorr /mA - cm2 |

|---|---|---|

| Srebro próby 925 | -521 | 2.98E - 04 |

| 1 # srebrny odporny na matowienie | -253 | 4.20E - 05 |

| 2# srebrny odporny na matowienie | -247 | 4.36E - 05 |

| 3# srebrny odporny na matowienie | -250 | 6.86E - 05 |

| 4 # srebrny odporny na matowienie | -232 | 6.93E - 05 |

Można zauważyć, że w porównaniu z tradycyjnym srebrem próby 925, potencjał korozyjny odpornego na matowienie srebra Ecorr zmienia się pozytywnie, a gęstość prądu samokorozyjnego spada, szczególnie w przypadku stopów 3 # i 4 #, które wykazują niższe gęstości prądu samokorozyjnego, odzwierciedlając lepszą odporność na matowienie.

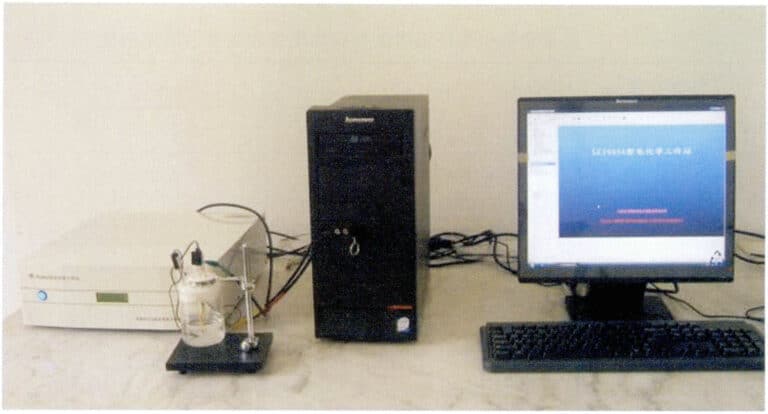

2. Test zanurzenia w roztworze

Tendencję stopu do ciemnienia i matowienia można również wykryć za pomocą metody zanurzania w roztworze. Roztwór zanurzeniowy może zawierać sztuczny pot, roztwór siarczku sodu, roztwór chlorku sodu itp. Badany element jest zawieszony w roztworze w określonej temperaturze, jak pokazano na rysunku 3-28. Po pewnym czasie jest on wyjmowany, a zmiany koloru przed i po zanurzeniu tego samego materiału lub stopień odbarwienia między różnymi materiałami mogą odzwierciedlać odporność materiału na korozję.

Rysunek 3-28 Metoda zanurzeniowa z użyciem roztworu siarczku sodu

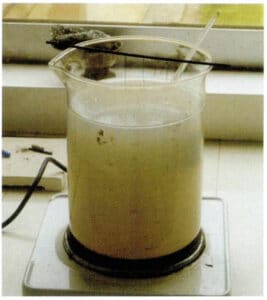

[Przypadek 3-9] W eksperymencie zastosowano metodę zanurzeniową w roztworze siarczku sodu w celu porównania różnicy w odporności na matowienie między srebrem odpornym na matowienie a tradycyjnym srebrem próby 925.

Stężenie roztworu siarczku sodu wynosi 0,5%, temperatura wynosi 35 ℃, a po zanurzeniu na 2 minuty próbka jest wyjmowana w celu zaobserwowania stanu odbarwienia powierzchni, jak pokazano na rysunku 3-29. Najbardziej odbarwione na rysunku jest srebro próby 925, podczas gdy pozostałe to różne modele srebra odpornego na matowienie.

Rysunek 3-29 Odbarwienie powierzchni różnych stopów srebra po zanurzeniu w roztworze siarczku sodu

3. Test korozji w mgle solnej

W przypadku metalowych materiałów jubilerskich lub biżuterii, która jest poddawana galwanizacji, anodowaniu lub innej obróbce powierzchni, odporność materiału lub powłoki na korozję jest ważnym wskaźnikiem jakości. Metoda badania korozji w mgle solnej jest jedną z najczęściej stosowanych metod testowania, wykorzystującą do testowania komorę do badania korozji w mgle solnej, jak pokazano na rysunku 3-30. W komorze do badania korozji w mgle solnej, urządzenie do rozpylania mgły solnej może stworzyć sztucznie symulowane warunki środowiskowe mgły solnej w celu oceny odporności na korozję produktów lub materiałów metalowych w tym środowisku. Ponieważ stężenie soli chlorkowych w komorze do badania korozji w mgle solnej może być kilkakrotnie, a nawet kilkadziesiąt razy większe niż w typowym środowisku naturalnym, szybkość korozji jest znacznie zwiększona, co może znacznie skrócić czas uzyskania wyników.

Rysunek 3-30 Komora testowa korozji w mgle solnej

W biżuterii testowanie warstwy poszycia jest zwykle przeprowadzane zgodnie z wymaganiami normy GB/T 10125-1997, która wykorzystuje neutralny roztwór chlorku sodu o stężeniu 5% i wartości pH 6-7 do utworzenia mgły solnej, o temperaturze testowej 35 ℃, wilgotności większej niż 95% i szybkości osadzania mgły solnej między 1-2 ml / 80 cm2. Pozwól, aby mgła solna osiadła na badanej próbce i obserwuj stan korozji jej powierzchni po pewnym czasie. Odporność na korozję każdej próbki jest definiowana jako czas potrzebny do wykazania korozji przez próbkę; im dłuższy czas, tym lepsza odporność na korozję.

Sekcja VIII Wspólne przyrządy i urządzenia do testowania wydajności mechanicznej

Chociaż nie jest wymagane, aby wytrzymać różne złożone lub trudne warunki obciążenia, takie jak w dziedzinach inżynieryjnych, materiały metalowe stosowane w biżuterii muszą nadal spełniać wymagania funkcjonalne dla biżuterii. Należy również ocenić pewne wskaźniki wydajności mechanicznej. Wskaźniki oceny wydajności mechanicznej materiałów metalowych obejmują między innymi elastyczność, wytrzymałość, twardość, plastyczność, wytrzymałość, zmęczenie i odporność na pękanie. Istnieją różne środki i metody testowania tych właściwości mechanicznych.

1. Siła

Biżuteria musi zachować swój naturalny kształt podczas noszenia, dzięki czemu jest odporna na odkształcenia, a nawet pęknięcia; w przypadku biżuterii z kamieniami szlachetnymi metalowa oprawa musi mieć wystarczającą wytrzymałość, aby utrzymać kamienie szlachetne na miejscu; spawanie naszyjników i bransoletek musi być bezpieczne, aby zapobiec oderwaniu i pęknięciu. Aby spełnić te wymagania, materiały użyte do produkcji biżuterii lub struktura produktów jubilerskich muszą mieć odpowiednią wytrzymałość. Wytrzymałość odnosi się do odporności materiałów metalowych na odkształcenia i pęknięcia pod obciążeniem statycznym. Wskaźniki wytrzymałości są zwykle wyrażane jako obciążenie na jednostkę powierzchni, oznaczane przez σ, z jednostkami w MPa. W zależności od różnych scenariuszy użytkowania, ocena wytrzymałości jest różna. Najczęściej stosowanymi wskaźnikami wytrzymałości dla elementów biżuterii są granica plastyczności i wytrzymałość na rozciąganie. Granica plastyczności odnosi się do naprężenia, przy którym materiał metalowy zaczyna ustępować pod wpływem siły zewnętrznej lub minimalnej wartości naprężenia, przy której rozpoczyna się odkształcenie plastyczne, reprezentowane przez σs. Wytrzymałość na rozciąganie odnosi się do maksymalnej wartości naprężenia, które materiał metalowy może wytrzymać przed rozerwaniem pod wpływem siły rozciągającej, reprezentowanej przez σb.

Wskaźniki wytrzymałości materiałów są testowane za pomocą uniwersalnej maszyny wytrzymałościowej (znanej również jako elektroniczna maszyna do rozciągania). Ten typ sprzętu zazwyczaj wykorzystuje konstrukcję mechatroniczną, składającą się głównie z czujnika siły, serwonapędu, mikroprocesora, komputera i drukarki. W zależności od wielkości obciążenia testowego można je sklasyfikować od kilku kilogramów do tysięcy ton. Do testowania wytrzymałości materiałów metalowych można wybrać konwencjonalne elektroniczne maszyny do rozciągania, jak pokazano na rysunku 3-31; do wykrywania wytrzymałości struktur biżuterii można wybrać małe maszyny do testowania rozciągania; gdy należy wziąć pod uwagę zarówno wytrzymałość materiału metalowego, jak i wytrzymałość struktury biżuterii, można skonfigurować precyzyjne czujniki na konwencjonalnych elektronicznych maszynach do rozciągania.

Rysunek 3-31 Powszechnie stosowana elektroniczna maszyna do rozciągania

Rysunek 3-32 Wskaźnik siły ciągnięcia

W osadzonej biżuterii twardość oprawy jest powszechnie stosowana do pomiaru stabilności kamieni szlachetnych. Tak zwana twardość oprawy odnosi się do siły wymaganej do odłączenia głównego kamienia szlachetnego osadzonego w oprawie biżuterii (oprawy), oznaczanej przez p. Teoretycznie im większa twardość oprawy, tym lepiej; jednak ze względu na różnice w materiałach i strukturach produktów trudno jest ustanowić jednolity standard testowania twardości oprawy. Do tej pory branżowy standard QBT 4114-2010, "Twardość oprawy biżuterii z 24-karatowego złota", został ustanowiony tylko w odniesieniu do kwestii kamieni szlachetnych łatwo wypadających z opraw z 24-karatowego złota. Twardość oprawy jest zazwyczaj testowana przy użyciu wskaźnika siły nacisku lub ręcznej maszyny testującej, jak pokazano na rysunku 3-32. Równomierny nacisk pionowy jest przykładany do dolnej części tylnej części kamienia szlachetnego w próbce, a gdy kamień szlachetny odłącza się od oprawy, siła zarejestrowana przez miernik siły p jest twardością oprawy.

2. Twardość

Twardość to wskaźnik wydajności, który mierzy miękkość i twardość materiałów, a konkretnie zdolność powierzchni materiału do opierania się penetracji twardych przedmiotów. Ma to istotne znaczenie dla materiałów i produktów jubilerskich. Materiały o wysokiej twardości mogą łatwo osiągnąć wysoką jasność podczas produkcji i mają dobrą odporność na zużycie, dzięki czemu są mniej podatne na wgniecenia, zadrapania i blaknięcie podczas użytkowania, a tym samym zachowują jasność przez długi czas. Dlatego przy wyborze materiałów jubilerskich konieczne jest przetestowanie ich twardości, a podczas produkcji należy zastosować różne metody wzmacniania, aby zwiększyć ich twardość.

Wskaźniki do pomiaru twardości materiału obejmują makrotwardość i mikrotwardość. Pierwsza z nich obejmuje powszechnie stosowane wskaźniki, takie jak twardość Rockwella i Brinella, podczas gdy druga odnosi się do twardości Vickersa. Twardość Brinella i twardość Vickersa to najczęściej stosowane wskaźniki dla materiałów jubilerskich z metali szlachetnych. Twardość Brinella określa się poprzez przyłożenie określonego obciążenia kulką z hartowanej stali lub twardego stopu o określonej średnicy do powierzchni badanego metalu, utrzymanie go przez określony czas, a następnie rozładowanie i zmierzenie średnicy wgłębienia pozostawionego na powierzchni. Obciążenie podzielone przez pole powierzchni wgłębienia daje wartość twardości Brinella (HB) w jednostkach N/mm2. Jest to metoda z największym wgłębieniem spośród wszystkich testów twardości. Może odzwierciedlać kompleksową wydajność materiału, na którą nie ma wpływu mikrosegregacja i nierównomierny skład próbki. Twardość Vickersa nadaje się do mikroanalizy. Wykorzystuje obciążenie do 120 kg i diamentowy kwadratowy wgłębnik piramidowy o kącie wierzchołkowym 136 stopni wciśnięty w powierzchnię materiału. Wartość obciążenia podzielona przez powierzchnię wgłębienia daje wartość twardości Vickersa (HV) z jednostkami N/mm2. W testach twardości Vickersa wartość twardości jest niezależna od rozmiaru wgłębnika i wartości obciążenia, eliminując potrzebę zmiany wgłębnika w zależności od miękkości lub twardości materiału. Kwadratowy profil wgłębienia ma również wyraźne krawędzie, co ułatwia pomiar.

Istnieje pewna zależność konwersji między twardością Brinella a twardością Vickersa w pewnym zakresie, która odpowiada również właściwościom wytrzymałościowym materiału, jak pokazano w tabeli 3-7. Twardość nie jest zatem wielkością czysto fizyczną, ale kompleksowym wskaźnikiem wydajności, który odzwierciedla elastyczność, plastyczność, wytrzymałość i ciągliwość materiału.

Tabela 3-7 Zależność między twardością Brinella, twardością Vickersa i wytrzymałością na rozciąganie

| Wytrzymałość na rozciąganie Rm(N/mm2) | Twardość Vickersa HV | Twardość Brinella HB | Wytrzymałość na rozciąganie Rm(N/mm2) | Twardość Vickersa HV | Twardość Brinella HB |

|---|---|---|---|---|---|

| 250 | 80 | 76.0 | 865 | 270 | 257 |

| 285 | 90 | 85.2 | 900 | 280 | 266 |

| 320 | 100 | 95.0 | 930 | 290 | 276 |

| 350 | 110 | 105 | 965 | 300 | 285 |

| 380 | 120 | 114 | 1030 | 320 | 304 |

| 415 | 130 | 124 | 1060 | 330 | 314 |

| 450 | 140 | 133 | 1095 | 340 | 323 |

| 480 | 150 | 143 | 1125 | 350 | 333 |

| 510 | 160 | 152 | 1155 | 360 | 342 |

| 545 | 170 | 162 | 1190 | 370 | 352 |

| 575 | 180 | 171 | 1220 | 380 | 361 |

| 610 | 190 | 181 | 1255 | 390 | 371 |

| 640 | 200 | 190 | 1290 | 400 | 380 |

| 675 | 210 | 199 | 1320 | 410 | 390 |

| 705 | 220 | 209 | 1350 | 420 | 399 |

| 740 | 230 | 219 | 1385 | 430 | 409 |

| 770 | 240 | 228 | 1420 | 440 | 418 |

| 800 | 250 | 238 | 1455 | 450 | 428 |

| 835 | 260 | 247 | 1485 | 460 | 437 |

Twardościomierze Brinella i Vickersa są dostępne w różnych modelach, a firmy mogą je wybierać w zależności od potrzeb produkcyjnych. Obecnie szeroko stosowane są cyfrowe twardościomierze, które mogą automatycznie obliczać i wizualnie wyświetlać wartości pomiarowe. Rysunki 3-33 i 3-34 przedstawiają cyfrowe twardościomierze Brinella i Vickersa

Rysunek 3-33 Cyfrowy twardościomierz Brinella

Rysunek 3-34 Cyfrowy twardościomierz Vickersa

3. Plastyczność

Plastyczność materiału odnosi się do jego zdolności do ulegania trwałemu odkształceniu pod wpływem sił zewnętrznych bez utraty integralności. Plastyczność jest ważnym wskaźnikiem podczas obróbki odkształceniowej materiałów, zwykle reprezentowanym przez szybkość wydłużania δ lub zmniejszenie powierzchni Ψ przy zerwaniu podczas jednoosiowej próby rozciągania, która charakteryzuje zakres dopuszczalnego odkształcenia plastycznego podczas obróbki plastycznej, znanego również jako wskaźnik plastyczności. Plastyczność materiału można uzyskać wraz ze wskaźnikami wytrzymałości za pomocą uniwersalnej maszyny wytrzymałościowej.

Wytrzymałość materiału odnosi się do jego zdolności do pochłaniania pracy odkształcenia plastycznego i pracy pękania przed pęknięciem, charakteryzując odporność materiału na propagację pęknięć. Można ją podzielić na udarność i odporność na pękanie. Wytrzymałość jest kompleksowym wskaźnikiem wytrzymałości i plastyczności; im lepsza wytrzymałość, tym mniejsze prawdopodobieństwo kruchego pękania. Wielkość udarności materiału jest określana za pomocą testów udarności. Rysunek 3-35 przedstawia powszechnie stosowaną wahadłową maszynę do badania udarności, która uderza próbkę raz i mierzy wartość pracy uderzenia zużytą na jednostkę powierzchni próbki, służącą jako wartość udarności materiału.

Rysunek 3-35 Wahadłowa maszyna do badań udarności

4. Elastyczność

W przypadku biżuterii, takiej jak otwarte bransoletki i otwarte pierścionki lub akcesoria jubilerskie, takie jak klipsy do bransoletek, zapięcia bransoletek (naszyjników) i haczyki do uszu, wymagany jest pewien stopień elastyczności, aby powrócić do pierwotnego kształtu po noszeniu. Tak zwana elastyczność odnosi się do zdolności materiałów do odkształcania się pod wpływem sił zewnętrznych w pewnych granicach i powrotu do pierwotnego stanu po usunięciu tych sił. Ocena elastyczności materiału obejmuje wskaźniki takie jak moduł Younga, moduł ścinania, granica proporcjonalności i granica sprężystości, wśród których najczęściej stosowana jest granica sprężystości. Odnosi się ona do maksymalnego naprężenia, które materiał może wytrzymać przy zachowaniu odkształcenia sprężystego bez powodowania trwałego odkształcenia, reprezentowanego przez σez jednostkami w MPa (lub N/mm2 ). Granica sprężystości może być testowana przy użyciu uniwersalnej maszyny wytrzymałościowej.

Sekcja IX Wspólne metody badania bezpieczeństwa biżuterii