Hva du trenger å vite om metallforsmelting i smykkestøpeprosessen

Teknikker og ferdigheter for blanding av ingredienser, smelting med fakkel og induksjonssmelting

Legeringsmaterialene til smykker lages ved å blande rene metaller og mellomlegeringer i henhold til ønsket sammensetning. Når rene metaller og mellomlegeringer smeltes og helles direkte, er det lett å produsere problemer som ujevn sammensetning, alvorlig tap og defekter som hull. De må forhåndssmeltes i produksjonen for å skape en jevn sammensetning som egner seg for ovnlading. Vanlige metoder for forhåndssmelting av smykkelegeringer inkluderer fakkelsmelting og induksjonssmelting. Det smeltede metallet blir laget til ingots eller perler, og ingots dekomponeres til smykkestøpematerialer, mens perlene kan brukes direkte.

Dette prosjektet gir deg mulighet til å mestre de grunnleggende prinsippene og ferdighetene for blanding av ingredienser, brennersmelting og induksjonssmelting gjennom tre typiske oppgaver og utvidelsesoppgaver etter timen.

Fakler for smelting

Innholdsfortegnelse

Del I Forberedelse av materiale

1. Bakgrunnskunnskap

1.1 Typer av smykker metall materialer

Tradisjonelle smykkematerialer består hovedsakelig av edle metaller som gull, sølv, platina og legeringer av disse. Edelmetaller er verdifulle metaller blant fargede metaller som har høy tetthet, lav produksjon og høye priser, som inkluderer gull (Au), sølv (Ag), rutenium (Ru), rhodium (Rh), palladium (Pd), osmium (Os), iridium (Ir) og platina (Pt).

I takt med at levestandarden har blitt bedre, har smykker gått fra å fokusere på verdibevaring og verdsetting til å legge vekt på mote og dekorative funksjoner. Kategoriene av smykkematerialer har blitt stadig mer varierte, og ikke-edle metallmaterialer som kobber, rustfritt stål, palladium, kobolt og sinklegeringer brukes i stor utstrekning i smykkeproduksjon.

(1) Gull og gulllegeringer

Gull har en vakker farge, god kjemisk stabilitet og har stor estetisk og samlermessig verdi, samt verdibevarende og verdsettende funksjoner. Det har også utmerket duktilitet og har blitt brukt som dekorasjons- og valutamaterialer for smykker, håndverk og minnemynter siden antikken. Smeltepunktet til gull er 1063 °C, og tettheten ved romtemperatur er 19,3 g/cm3, noe som gir det en merkbar tyngde.

Gullkvaliteten refererer til gullets renhet, det vil si gullets minimumsinnhold av kvalitet. Tradisjonelt finnes det tre metoder for å uttrykke gullets kvalitet: prosentmetoden, tusendelsmetoden og K-tallsmetoden. Prosentmetoden uttrykker gullinnholdet i prosent (%); tusendelsmetoden uttrykker gullinnholdet i promille (‰); K-tallmetoden kommer fra det engelske ordet karat, som er det internasjonalt anerkjente enhetssymbolet for beregning av gullets renhet eller kvalitet, forkortet til K.

Gullkvaliteten er delt inn i 24 deler, der den høyeste renheten er rent gull ved 24 K og den laveste renheten er 1 K. Teoretisk sett er renheten til rent gull 100%, som kan beregnes ut fra 24K=100% for å få 1K=4,1666666666------%. Siden prosentverdien av 1 K er et uendelig gjentagende desimaltall, har ulike land og regioner litt forskjellige regler for verdien av 1 K.

I henhold til kvaliteten på gull kan gullsmykker grovt sett deles inn i to kategorier: rent gull og K-gull. For tiden, når det gjelder gullinnhold, er det hovedsakelig tre typer materialer som brukes til å lage rene gullsmykker i det kinesiske markedet: "fire-ni gull", med en kvalitet på 99,99%, som er 24 K gull; "tre-ni gull", med en kvalitet på 99,9%, ofte kjent som "999 gull"; og "to-ni gull", med en kvalitet på 99%, ofte kjent som "ni-ni gull" eller "rent gull".

Rent gull har lav styrke og hardhet, så ved å tilsette en viss andel mellomlegeringer til rent gull for å danne K-gull av tilsvarende kvalitet kan man øke gullets styrke og seighet, noe som gjør K-gull til et populært valg for smykker internasjonalt. Disse mellomlegeringene som tilsettes rent gull eller andre edelmetaller, kalles ofte "fyllmateriale", og det finnes ulike typer på markedet. Figur 6-1 viser utseendet til flere typiske gullmaterialer for smykker.

Tabell 6-1 Vanlige gullkvaliteter for smykker i ulike land og regioner

| Land eller region | Vanlig gullkvalitet | Tilsvarende minimumsinnhold av gull |

|---|---|---|

| Kina | 24K gull, 18K | 24K gold:99.9%;18K:75.0% |

| India | 22K | 91.6% |

| Arabiske land | 21K | 87.5% |

| Storbritannia | Hovedsakelig 9K, med en liten mengde 22K og 18K | 9K:37.5%;22K:91.6%;18K:75.0% |

| Tyskland | 8K,14K | 8K:33.3%;14K:58.5% |

| USA | 14K,18K | 14K:58.5%;18K:75.0% |

| Italia, Frankrike | 18K | 75.0% |

| Russland | 9K〜18K | 37,5%〜75,0% |

| USA | 10K〜18K | 41,6%〜75,0% |

(2) Sølv og sølvlegeringer

Sølv er mye brukt i smykkeproduksjon, med en refleksjonsevne for synlig lys på 94%, noe som gjør det til det høyeste blant alle metalliske elementer. Sølv har et smeltepunkt på 960,8 °C og en tetthet på 10,49 g/cm3 ved romtemperatur.

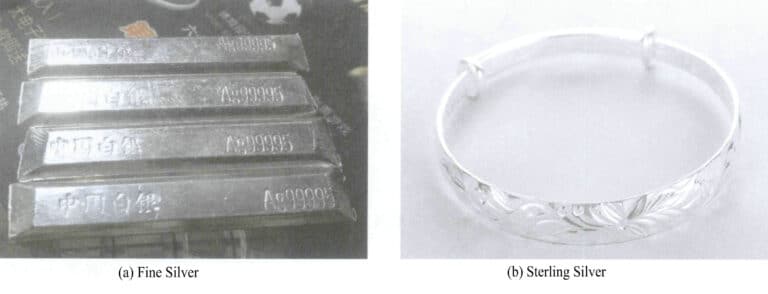

Smykkesølv klassifiseres i to hovedkategorier basert på renhet: finsølv og sterlingsølv. Førstnevnte har et sølvinnhold på over 99%. Den mest brukte er 925 sølv, som har en viss hardhet og duktilitet, noe som gjør det egnet til å lage ringer, halskjeder, brosjer, hårnåler og andre smykker, og som egner seg godt til innfatning av edelstener. I tillegg brukes noen ganger også 950 sølv og 980 sølv. Det typiske utseendet til rent sølv og sølvlegeringer til smykker er vist i figur 6-2.

(3) Platina og platinalegeringer

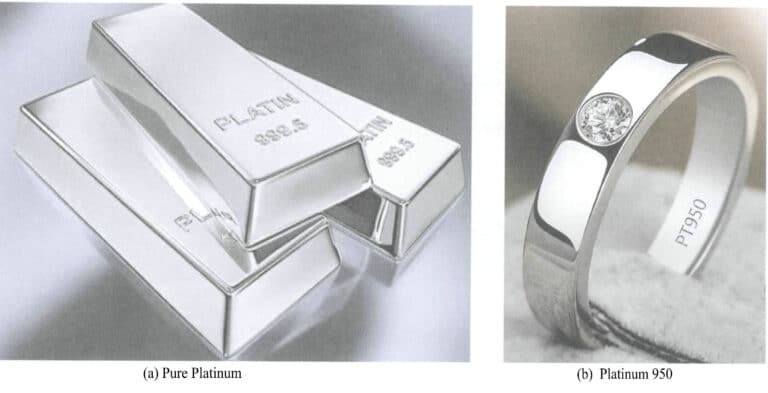

Smeltepunktet til platina er 1768,3 °C, og dens tetthet ved romtemperatur er 21,45 g/cm3som er høyere enn for gull, og omtrent dobbelt så høy som for sølv, noe som gir en merkbar tyngdefølelse. Platina har høy refleksjonsevne over hele det synlige lysspekteret, og refleksjonsevnen øker gradvis med bølgelengden, slik at det fremstår som gråhvitt.

Platina kan adsorbere gasser, spesielt hydrogen. Platinas evne til å adsorbere hydrogen er relatert til dens fysiske tilstand; platinasvart (et svært fint pulver av metallisk platina) kan adsorbere hydrogen tilsvarende 502 ganger sitt volum.

Platina har utmerket oksidasjons- og korrosjonsbestandighet. Saltsyre, salpetersyre, svovelsyre og organiske syrer reagerer ikke med platina ved romtemperatur. Karbon kan oppløses i platina ved høye temperaturer, og løseligheten øker med temperaturen. Karbon utfeller ved avkjøling og gjør platina sprøtt, et fenomen som kalles karbonforgiftning. Derfor kan man ikke bruke grafittdigler når man smelter platina; vanligvis brukes korund- eller blyoksyddigler, og smeltingen foregår under vakuum eller beskyttelse av inert gass.

Platinasmykker kan deles inn i to kategorier: rene platinasmykker uten edelstener og smykker i platinalegeringer med edelstener. Ren platina er myk, og på grunn av materialets begrensede styrke blir edelstener vanligvis ikke innfattet når man lager smykker. Ved å tilsette legeringselementer til platina kan man øke styrken. Mange metalliske grunnstoffer brukes til legering av platina, og de ulike legeringselementenes forsterkende effekt på platina varierer betydelig. Mengden av det samme legeringselementet som tilsettes, kan også føre til varierende styrkeeffekter. Det typiske utseendet til smykker av ren platina og platinalegeringer er vist i figur 6-3.

(4) Kobber og kobberlegeringer

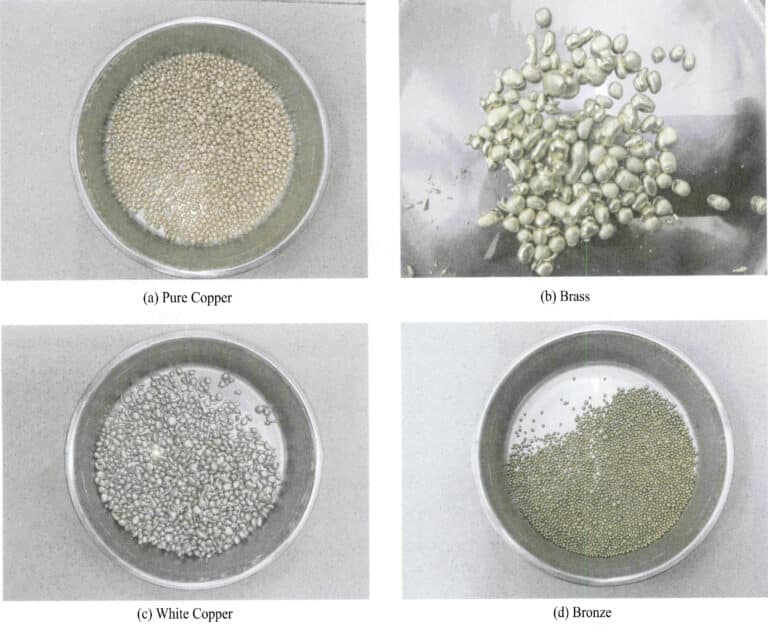

I populære smykker, spesielt i imitasjonssmykker og mange håndverksprodukter, brukes kobber og kobberlegeringsmaterialer til produksjon.

Rent kobber er et rosenrødt metall. Etter å ha dannet en oksidfilm på overflaten, ser det purpurrødt ut; derfor kalles det lilla kobber. Tettheten er 8,9 g/cm3, og smeltepunktet er 1083 °C. Egenskapene til rent kobber inkluderer lav hardhet, utmerket plastisitet og evnen til å motstå ulike former for varm og kald trykkbehandling, og danner ledninger, rør, stenger og plater. Strekkfastheten til rent kobber er relativt lav, noe som gjør det uegnet som et strukturelt materiale. Det har dårlig støpeevne og absorberer lett gasser som karbonmonoksid og svoveldioksid når det smeltes, og danner gasshull.

Det finnes mange kategorier av kobberlegeringer. For kobberlegeringer som brukes i smykker i dag, finnes det ingen spesifikke tekniske standarder, verken nasjonalt eller internasjonalt. Industrielle kobberlegeringer brukes vanligvis, og anvendelsen er ganske kaotisk, noe som påvirker produktkvaliteten. Derfor trenger kobberlegeringer for smykker ytterligere standardisering. De viktigste kobberlegeringene som brukes til smykker, er messing, nikkel, sølv og bronse, med typiske utseende som vist i Figur 6-4.

Messing er en kobberbasert legering med sink som viktigste legeringselement, oppkalt etter den vanlige gule fargen. Messing har en attraktiv farge, godt håndverk og gode mekaniske egenskaper. Den er korrosjonsbestandig i atmosfæren, ferskvann og sjøvann, lett å kutte og polere, har god sveisbarhet og er billig, noe som gjør den mye brukt i smykkeindustrien. Basert på sammensetningen av messing kan deles inn i to hovedkategorier: enkel messing og spesialmessing. Enkel messing er en binær legering sammensatt av kobber og sink. Spesiell messing er en legering med flere elementer dannet ved å tilsette elementer som tinn, aluminium, silisium, jern, mangan og nikkel for å forbedre ytelsen til enkel messing. Den navngis i henhold til de tilsatte elementene, for eksempel tinnmessing, aluminiummessing, manganmessing og aluminium-manganmessing.

Messing representeres vanligvis med bokstaven H, og tallet etter H angir kobberinnholdet i legeringen. For eksempel indikerer H68 messing med et kobberinnhold på 68%. ZH representerer messing som brukes til støping. Blant dem har H62 og H68 messing høy plastisitet og styrke, god formbarhet og vakker farge, som ligner 24K gull, noe som gjør dem til de viktigste variantene av messing for smykker. Ytelsen til messing er nært knyttet til sinkinnholdet; når sinkinnholdet øker, endres fargen gradvis fra purpurrød til gul, gylden gul og hvit. Generelt har messing et mindre størkningsområde, så flytbarheten til det flytende metallet er god, med utmerket fyllingsevne og en liten tendens til krymping. Under smelting genererer sink et stort damptrykk, noe som effektivt fjerner gasser fra kobbervæsken og gjør det vanskelig for messing å produsere porer. Smeltetemperaturen til messing er lavere enn for tinnbronse, noe som gjør støping mer praktisk; den kan enkelt støpe små smykker og brukes også ofte til støping av kobberhåndverk.

Hvitt kobber har fått navnet sitt på grunn av sin gråhvite farge, som oppnås ved å tilsette legeringselementer som gir kobber en blekende effekt. Oppfinnelsen av hvitt kobber er en enestående prestasjon innen gammel kinesisk metallurgi. Yunnan-folket oppfant og produserte hvitt kobber, noe som gjør det til et av de tidligste i verden, anerkjent av både innenlandske og internasjonale akademiske kretser. Det hvite kobberet som ble produsert i det gamle Yunnan var også det mest berømte, kjent som "Yun-hvitt kobber". Ifølge forskningen ble det allerede i Qin- og Han-dynastiene støpt hvite kobbermynter i Daxia-riket vest for Xinjiang, med et nikkelinnhold på 20%. Allerede under Tang- og Song-dynastiene ble kinesisk hvitt kobber eksportert til den arabiske regionen, der perserne omtalte hvitt kobber som "kinesisk stein". Etter 1500-tallet ble kinesisk hvitt kobber solgt over hele verden og fikk stor anerkjennelse; det ble eksportert fra Guangzhou og solgt i Europa av Det britiske ostindiske kompani. Begrepet "paktong" er en translitterasjon av ordet "hvitt kobber" på kantonesisk, og refererer til kobber-nikkel-legeringen som produseres i Yunnan. På 1600- og 1700-tallet ble hvitt kobber introdusert til Europa og betraktet som en kostbar vare, omtalt som "kinesisk sølv" eller "kinesisk hvitt kobber", noe som fikk stor innvirkning på moderne vestlige kjemiske prosesser. I 1823 lyktes brødrene Heninger i Tyskland med å gjenskape hvitt kobber fra Yunnan. Deretter startet Vesten industriell produksjon i stor skala og omdøpte denne legeringen til "tysk sølv" eller "nysølv".

I henhold til kjemisk sammensetning kan hvitt kobber deles inn i to hovedkategorier: enkelt hvitt kobber og komplekst hvitt kobber. Vanlig hvitt kobber er en binær legering dannet med nikkel som legeringselement, der kobber og nikkel kan uendelig størkne sammen og danne en kontinuerlig fast løsning, noe som betyr at uavhengig av proporsjonene deres, er det alltid en α enfaset legering. Når nikkel smeltes inn i lilla kobber og innholdet overstiger 16%, blir den resulterende legeringen ren hvit som sølv; jo høyere nikkelinnhold, desto hvitere blir fargen. Rent kobber kombinert med nikkel kan forbedre metallets styrke, korrosjonsbestandighet og hardhet betydelig. Vanlig hvitt kobber er vanligvis representert med bokstaven B, med det følgende tallet som angir nikkelinnholdet, for eksempel B3\0 som indikerer en kobber-nikkel-legering som inneholder 30% Ni. Modeller inkluderer B0,6, B19, B25, B30 osv. Komplekst hvitt kobber lages ved å tilsette legeringselementer som mangan, jern, sink og aluminium til vanlig hvitt kobber, representert ved bokstaven B, og legeringselementene, for eksempel BMn3-12, som indikerer en kobber-nikkel-mangan-legering som inneholder 3% Ni og 12% Mn. Komplekst hvitt kobber omfatter kategorier som jernhvitt kobber, manganhvitt kobber, sinkhvitt kobber og aluminiumhvitt kobber.

Hvitt kobber er et veldig godt dekorativt materiale, mye brukt i smykkeindustrien, ofte brukt til å lage imitert sølv og imitert platinasmykker. På grunn av risikoen for sensibilisering av nikkel i huden er det behov for å utvikle nikkelfritt hvitt kobber. Forskere har utnyttet mangans evne til å bleke eller falme kobber og fullt ut utnyttet fordelene ved å forbedre legeringens lysstyrke, redusere rødhet og forbedre støpeytelsen, og utviklet en serie nikkelfrie hvite Cu-Mn-Zn-legeringer med flere elementer, som er sølvhvite og har god ytelse ved varm og kald prosessering.

Bronse er en fellesbetegnelse for andre kobberlegeringer enn messing og hvitt kobber, og den deles inn i to hovedkategorier: vanlig bronse og spesialbronse. Vanlig bronse er en binær legering av kobber og tinn, også kjent som tinnbronse. De viktigste egenskapene er god slitestyrke, høy korrosjonsbestandighet (men dårlig syrebestandighet), tilstrekkelig strekkfasthet og en viss grad av plastisitet med relativt lav tetthet. Bronsens kvalitet representeres av den innledende "Q" i det kinesiske pinyin "qing", pluss tinnelementet og et tall, for eksempel QSn6,5-0,4, som indikerer et tinninnhold på 6,5% og et fosforinnhold på 0,4% i bronsen.

Tinnbronse er en stor oppfinnelse i menneskets historie; det er en legering av rent kobber med tinn og bly og den tidligste legeringen i metallstøpingens historie. Størkningstemperaturområdet for tinnbronse er ganske stort, opp til 146%. Selv om dens flytbarhet ikke er ideell, kan god fyllingsytelse oppnås hvis helletemperaturen er godt kontrollert. Det flytende metallet av tinnbronse har en lav tendens til å oksidere, og støpeprosessen er enkel. Tynnveggede støpegods bruker en vertikal toppstøpemetode, og selv med et stort helledråpe er det færre oksiderte urenheter inne i støpegodsene. Krympningshastigheten til tinnbronse er mindre enn messing, noe som forhindrer betydelig krympedeformasjon, og dermed sikrer formen og dimensjonsnøyaktigheten til støpegodsene. Størkningen av flytende metall i tinnbronse følger en pastalignende størkningsmetode, som vanligvis ikke forårsaker konsentrerte krympekaviteter, men som kan føre til spredt krymping. Jo tykkere støpeveggen er, desto større er tendensen til krymping; omvendt, jo tynnere veggen er, desto tettere er metallstrukturen og desto bedre er de mekaniske egenskapene. Tinnbronse har en tendens til å sprekke i varme, så det må iverksettes forebyggende tiltak mot varmsprengning i støpeprosessen. Det flytende metallet av tinnbronse har en tendens til å absorbere gass, så legeringens temperatur og tid under smelteprosessen må kontrolleres.

(5) Rustfritt stål

Rustfritt stål er en generell betegnelse for stål med en viss kjemisk stabilitet i løsninger som atmosfære, vann, syrer, baser, salter eller andre korrosive medier. Generelt sett kalles stål som er motstandsdyktig mot korrosjon fra svake medier som atmosfære, damp og vann, for rustfritt stål. Stål som er motstandsdyktig mot korrosjon fra sure, alkaliske og saltholdige korrosive medier, kalles derimot korrosjonsbestandig eller syrefast stål. Rustfritt stål er rustbestandig, men ikke nødvendigvis korrosjonsbestandig, mens korrosjonsbestandig stål generelt har god rustbestandighet.

Ulike elementer bestemmer hovedsakelig rustfritt ståls ytelse og mikrostruktur. I dag finnes det over 100 kjente kjemiske grunnstoffer, og blant de grunnstoffene som i vesentlig grad påvirker ytelsen og strukturen til rustfritt stål, er karbon, krom, nikkel, mangan, nitrogen, natrium, niob, molybden, kobber, aluminium, silisium, titan, zirkonium, bor og mer enn et dusin andre. Tilsetningen av disse grunnstoffene fører til endringer i stålets indre struktur, noe som gir stålet spesielle egenskaper. Rustfritt stål kan deles inn i tre kategorier basert på legeringssammensetningen: rustfritt stål med krom, rustfritt stål med krom-nikkel og rustfritt stål med krom-mangan-nitrogen. Basert på mikrostruktur (metallografisk struktur) kan det deles inn i ferritisk rustfritt stål, martensitisk rustfritt stål, austenittisk rustfritt stål og annet dupleks rustfritt stål.

Rustfritt stål som brukes til smykker inkluderer flere typiske kvaliteter, for eksempel 304, 304L, 316 og 316L. 304 rustfritt stål er et allsidig rustfritt stål med et smeltepunkt på 1454 ℃ og en tetthet på 8g/cm3. Det er mye brukt til utstyr og komponenter som krever god generell ytelse (korrosjonsbestandighet og formbarhet). Varianten er rustfritt stål 304L med lavt karboninnhold. 316 rustfritt stål har et smeltepunkt på 1398% og en tetthet på 8g/cm3. Motstanden mot lokal korrosjon i marine og kjemiske industrimiljøer er betydelig bedre enn 304 rustfritt stål. Blant dem inkluderer variantene av 316 rustfritt stål rustfritt stål 316L med lavt karboninnhold, nitrogenholdig rustfritt stål 316N med høy styrke og svovelrikt rustfritt stål 316F som er lett å skjære. Som smykkemateriale er det best å velge 316L rustfritt stål for å sikre god korrosjonsbestandighet, som vist i figur 6-5.

(6) Titanlegering

Jern har utmerkede egenskaper som lav tetthet, høy spesifikk styrke, høy temperatur og korrosjonsbestandighet. Jernlegeringer er gode materialer for fremstilling av rakettmotorhus, kunstige satellitter og romfartøyer, og har fått kallenavnet "romfartsmetall". På grunn av sin sterke korrosjonsbestandighet og høye stabilitet forårsaker skandium ikke allergiske reaksjoner etter langvarig kontakt med mennesker, og det er det eneste metallet som ikke påvirker menneskets autonome nerver og smak. Det har unike medisinske bruksområder og kalles et "biovennlig metall". Tallium har en sølvgrå tone, som vist i figur 6-6. Det egner seg godt til speilpolering, trådtrekking og sandblåsing, noe som gjør det til et av de mest egnede dekorative metallene ved siden av edelmetaller, som ofte brukes i moderne smykkedesign i utlandet.

Tettheten til rent natrium er 4,51 g/cm3Smeltepunktet er 1668 °C, og kokepunktet er 3287 °C. På grunn av natriumets høye smeltepunkt må det smeltes ved høye temperaturer, og dets kjemiske egenskaper blir veldig reaktive ved høye temperaturer. Derfor må smelting utføres under inert gassbeskyttelse, og bruk av oksygenholdige materialer må unngås, noe som stiller høye krav til smelteutstyr og prosesser.

1.2 Fargen på metallmaterialer

1.3 Elektronisk vekt

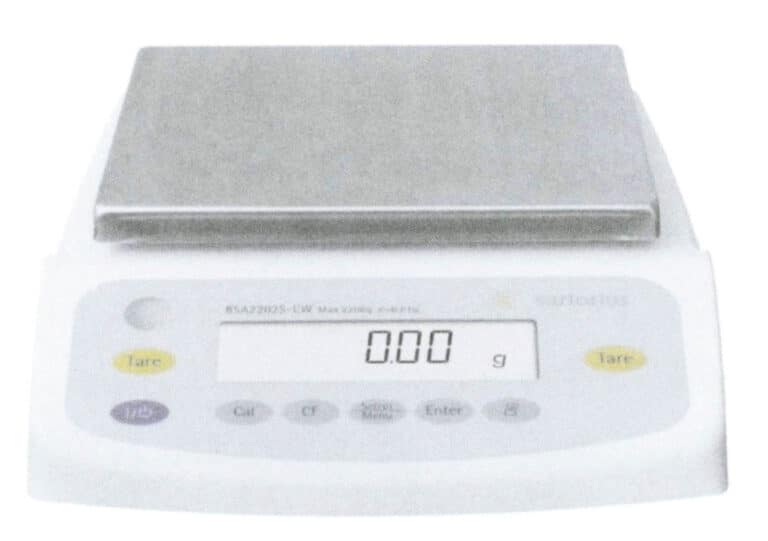

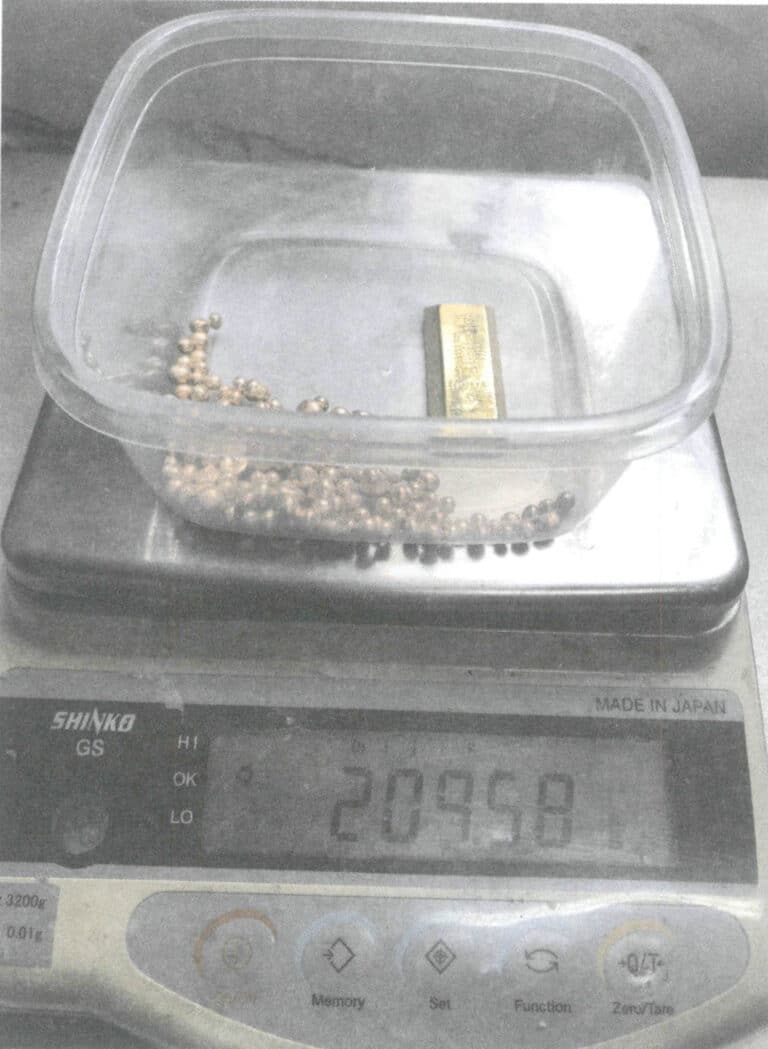

Kvaliteten på smykker er generelt svært lav. Det dreier seg om edelstener og edle metaller, så instrumentene som brukes til kvalitetsdeteksjon, krever høy presisjon og må raskt og pålitelig oppnå de ønskede resultatene under produksjonen. Tradisjonelle mekaniske vekter kan ikke oppfylle disse kravene, og derfor brukes det nå elektroniske vekter til veiing. Elektroniske vekter utnytter prinsippet om elektromagnetisk kraft, som balanserer vekten av et objekt. De kobler vektskålen til en strømførende spole i et magnetfelt. Når gjenstanden som skal veies, plasseres på vektskålen, vil den nedadgående gravitasjonskraften generere en elektromagnetisk kraft i spolen som er like stor, men motsatt av vekten til gjenstanden som skal veies. På dette tidspunktet sender sensoren ut et elektrisk signal, som likerettes og forsterkes, noe som endrer strømmen i spolen til den går tilbake til sin opprinnelige posisjon. Styrken på denne strømmen er proporsjonal med vekten av gjenstanden som veies. Vekten, som fremkommer av materialets masse, vises deretter etter at det genererte elektriske signalet har passert gjennom det analoge systemet. Sammenlignet med mekaniske vekter har elektroniske vekter egenskapene til rask veiehastighet, høy oppløsning, god pålitelighet, enkel betjening og forskjellige funksjoner.

Presisjonen til vekten som brukes til veiing av ingredienser er vanligvis 0,01 g, med et område som bestemmes etter behov, vanligvis 3200 g, som vist i Figur 6-7. Når du bruker en elektronisk vekt, bør den plasseres på en stabil arbeidsbenk for å unngå vibrasjoner, luftstrømmer og sollys; før bruk bør nivåets boble justeres til midtposisjon; når du veier etsende gjenstander, bør de plasseres i en forseglet beholder for å unngå å korrodere den elektroniske vekten; ikke overbelast vekten under veiing for å forhindre skade. Den elektroniske vekten skal kalibreres med jevne mellomrom i henhold til metrologiavdelingens forskrifter og administreres og vedlikeholdes av utpekt personell for å sikre at den er i optimal tilstand. Hovedinnholdet i den periodiske kalibreringen omfatter vektens følsomhet og diskriminasjon, maksimalt tillatt feil ved hvert belastningspunkt (veiens lineære feil), repeterbarhet, eksentrisk belastning eller hjørnefeil, balanseringsfunksjon osv. Etter kalibrering skal det utstedes et kalibreringssertifikat eller en etikett basert på de faktiske kalibreringsresultatene.

1.4 Finhet og kontroll av edelmetallmaterialer

Når det gjelder edelmetallsmykker, har renheten (dvs. finheten) til edelmetallene alltid vært en viktig bekymring for forbrukerne. Ulike land eller regioner har etablert standarder for edelmetallsmykkers finhetsgrad, og krever at smykker av en viss finhetsgrad garanterer et tilsvarende minimumsinnhold.

Renheten til materialene til smykketilbehør skal være i samsvar med hoveddelen. På grunn av kravene til styrke og elastisitet er tilbehør med litt lavere renhet tillatt. Det må likevel oppfylle minimumskravene, for eksempel gullsmykker med en finhet på minst 22 K, platinasmykker med et platinainnhold på minst 950 ‰ og palladiumsmykker med et palladiuminnhold på minst 900 ‰. Gull-, platina- eller palladiuminnholdet i tilbehøret som brukes, må ikke være mindre enn ; sølvinnholdet i smykketilbehør av sterlingsølv må ikke være mindre enn 925 ‰.

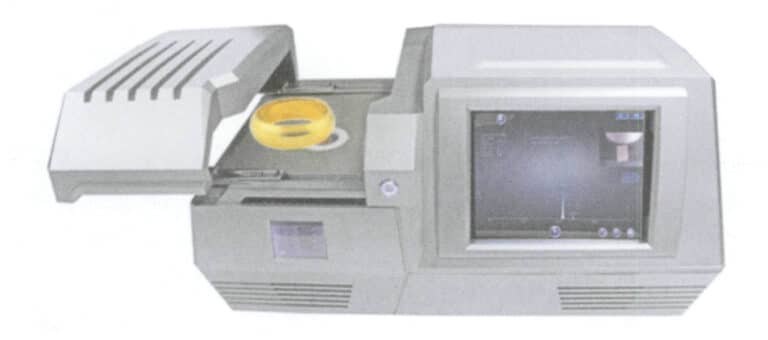

Innholdet av gull, sølv, platina og andre edelmetaller i smykkematerialer kan påvises ved hjelp av kjemiske analysemetoder eller røntgenfluorescensspektroskopi (Figur 6-8). Kjemisk analyse er en destruktiv testmetode med en lengre syklus og relativt høy presisjon; røntgenfluorescensspektroskopi er en ikke-destruktiv testmetode som er praktisk, rask og mye brukt i kvalitetskontroll under smykkeproduksjon.

Det grunnleggende prinsippet for røntgenfluorescensanalyse er det samme som for elektronsonder, som bestemmer bølgelengden (eller energien) og intensiteten til de karakteristiske røntgenspektrallinjene som sendes ut av den eksiterte prøven. Røntgenfluorescensanalyse ligner på dette, men skiller seg fra elektronsonder ved at det innfallende lyset er røntgenstråler. Den bestrålte prøven absorberer de primære røntgenstrålene og blir eksitert til å sende ut sekundære røntgenstråler. Ulike sekundære røntgenstråler omtales som røntgenfluorescens, og ved å bestemme bølgelengden (eller energien) og intensiteten til disse karakteristiske spektrallinjene kan innholdet av grunnstoffene bestemmes.

Det finnes flere metoder for å påvise urenheter i smykkematerialer av edelmetall. Vanligvis må materialet først løses opp og deretter analyseres ved hjelp av flammeatomabsorpsjonsspektrometri, likestrømsplasmaatomemisjonsspektrometri, induktivt koblet plasmaspektrometri, massespektrometri og andre metoder.

I smykkeproduksjonen er det i tillegg til å detektere det generelle gjennomsnittsinnholdet i materialene noen ganger nødvendig å bruke elektroniske sonder, spektrometre osv. for å fokusere på en spesifikk del av prøven for lokal testing. Hvis et smykke for eksempel har defekter som sprekker eller harde flekker i et bestemt område, kan sonder brukes til å analysere sammensetningen i disse områdene. Dette er spesielt viktig i praksis fordi mange skadelige urenheter har en tendens til å segregere ved korngrenser, gitterforvrengningsområder osv., noe som resulterer i at innholdet av urenheter i disse områdene er mange ganger høyere enn gjennomsnittsinnholdet, noe som kan føre til problemer med produktkvaliteten.

1.5 Verktøy for materialinndeling

Figur 6-9 Boltesaks

Figur 6-10 Kraftpressemaskin

2. Gjennomføring av oppgaver

Denne oppgaven bruker rene gullbarrer og 18K roségull til lapping.

(1) Tilberedning av råvarer

På grunn av den store størrelsen på den rene gullbarren må den brytes ned i mindre biter for nøyaktig veiing og smelting i ovnen. Store boltsakser kan kutte den rene gullbarren i mindre biter på 30 mm x 30 mm, som vist i figur 6-11. Hold boltsaksen sidelengs under arbeidet, med den ene enden festet på bakken og den andre løftet for å åpne kjevene. Legg gullbarren inn i kjeftene, bestem skjæreposisjonen, og bruk nedadgående kraft på det øvre håndtaket for å skjære. Hvis gullbarren ikke skjæres gjennom på én gang, kan den vendes og skjæres på nytt i den opprinnelige skjæreposisjonen, og denne prosessen gjentas til den er skåret gjennom. Vær oppmerksom på at fingrene ikke skal plasseres innenfor rekkevidden til kjevene under bruk.

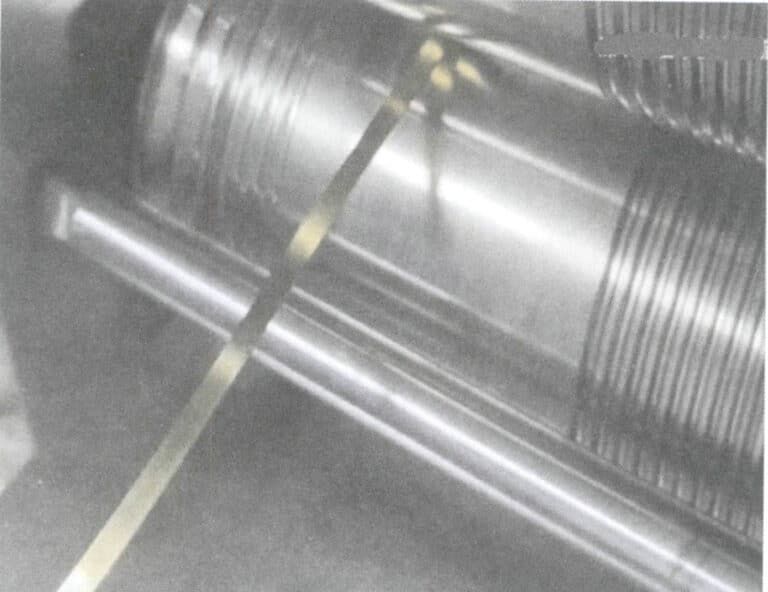

A rolling mill can also be used to thin the thickness of the pure gold ingot, and then small bolt cutters can be used to cut the gold sheet into small pieces, as shown in Figure 6-12.

Figure 6-11 Cutting material with large bolt cutters

Figure 6-12 Cutting material with a rolling press

(2) Mixing Materials

For 18K rose gold, the minimum fineness is gold content of 75%. To avoid potential fluctuations in composition during production, which causes the risk of substandard quality, companies will establish internal control standards during the formulation process, mixing according to the gold content of 75.2%~76.0%, that is, in the formulation of 100g new materials, adding 75.2~76.0 grams of pure gold per 100 grams of new material, with the rest as filler material, as shown in Figure 6-13.

(3) End of Work

After mixing the ingredients, submit the precious metal materials, turn off the electronic balance, and clean the workplace.

Section II Torch Melting

1. Bakgrunnskunnskap

1.1 Melting Point and Melting Temperature Range of Jewelry Metal Materials

The melting point refers to the temperature at which a substance transitions from solid (melting) to liquid, while the temperature at which it transitions from liquid to solid is called the freezing point. Under certain environmental conditions, pure metals’ melting points are fixed. Different categories of pure metal materials generally have varying melting points, and the differences can be significant; for example, the melting point of pure silver differs from that of pure platinum by more than 800℃. When other alloying elements are added to pure metal materials to form alloy materials, the atoms of the alloying elements enter the lattice of the base material, causing lattice distortion, which increases the overall internal energy of the metal, leading to a melting point that differs to varying degrees from that of pure metals. The types and amounts of alloying elements added influence the differences in melting points. When the added alloying elements are low melting point materials or can undergo eutectic reactions with the base material, the melting point of the alloy material will decrease. Generally speaking, alloys do not have a fixed melting point but possess a certain range of melting temperatures.

The melting point is of guiding significance for the production of metal jewelry. Metal materials need to be prepared through melting, and the viscosity and fluidity of molten metal are closely related to its temperature, with the temperature of the molten metal being determined by the melting point of the alloy. Most jewelry forming uses gypsum mold investment casting. Still, gypsum has poor thermal stability and can undergo thermal decomposition at high temperatures, leading to defects such as porosity and sand holes in the castings. Therefore, the gypsum mold casting process requires the melting point of metals; when the melting point of materials (such as platinum and palladium) is too high, this casting process is unsuitable. In jewelry production, defects are often repaired by welding or assembling components together, and the melting points of the base material and welding material are also important process parameters. Generally speaking, the lower the melting point of the metal, the easier it is to refine, cast, and weld.

1.2 Melting Conditions

(1) Burner

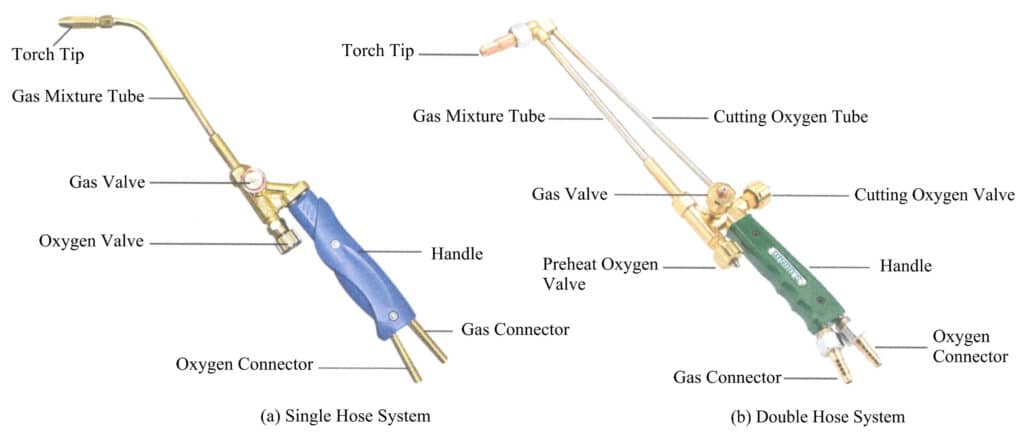

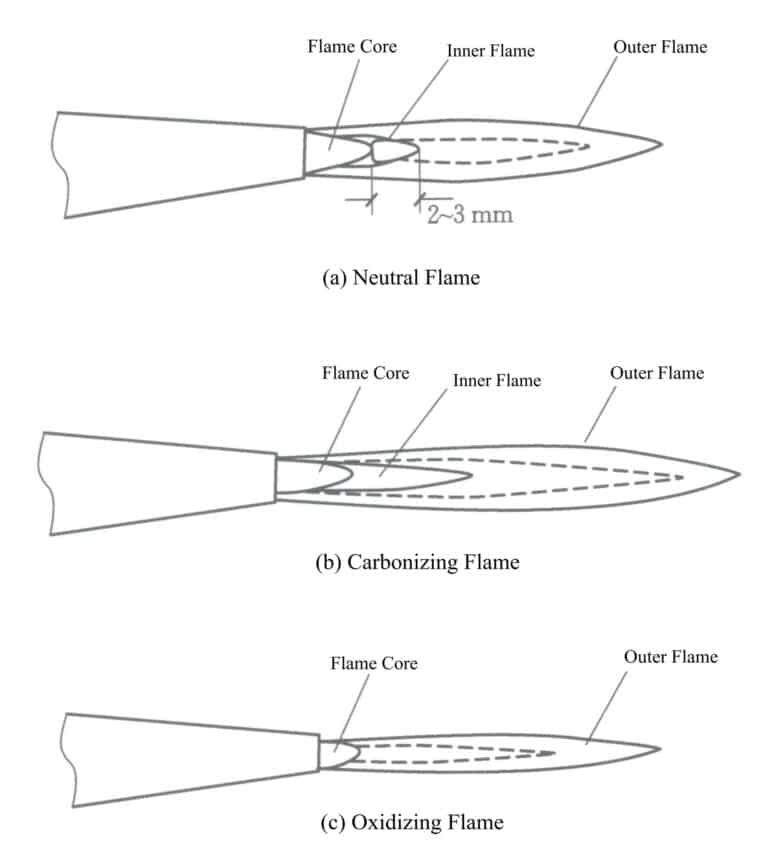

Melting generally uses the traditional flame melting method, and the torch is the basic tool for flame melting. The torches used for melting are generally suction-type torches divided into single-tube and double-tube types, with their shape and components shown in Figure 6-14. The single-tube torch is the most commonly used, mostly using liquefied natural gas as fuel, suitable for melting jewelry materials with medium to low melting points such as gold, silver, and copper; the double-tube torch uses acetylene as fuel, mainly for melting high melting point jewelry alloys like platinum and palladium. By filler materially adjusting the gas and oxygen valves, the flame’s size, nature, and shape can be controlled.

(2) Gas

The properties and flow of gas, as well as the purity and flow of oxygen, will affect the nature of the flame. In jewelry production, the gases used for melting metal materials with a torch mainly include two types: acetylene; the other is liquefied petroleum gas. Acetylene is an organic compound with the chemical formula being C2H2, known as carbide or acetylene gas. It is the smallest member of the alkyne compounds, colorless at room temperature and pressure, flammable, and poses a risk of explosion in liquid and solid states or in gaseous form under certain pressures. Factors such as heat, vibration, and electric sparks can trigger explosions, so they cannot be stored or transported after being pressurized and liquefied. Liquefied petroleum gas is a byproduct of oil field development or the cracking of petroleum in refineries, with its main components being propane (C3H8), butane (C4H10), and some other minor hydrocarbons. At room temperature and pressure, the hydrocarbons that makeup liquefied petroleum gas exist in gaseous form, but when pressure of 0.8~1.5Mpa is applied, they turn into liquid, making it convenient for storage and transportation in bottles. Liquefied petroleum gas forms an explosive mixture with air or oxygen. Still, the range of explosive mixture ratios is much smaller than that of acetylene, and its ignition point is higher than that of acetylene, making it safer to use. The physical and chemical properties of the main components of acetylene and liquefied petroleum gas are shown in Table 6-4. When the flame is neutral, the decomposition of propane in the flame core area is an endothermic process. The decomposition in the flame core consumes the energy produced by the inner flame, and the heat of the flame core and inner flame accounts for 9% of the total heat, compared to only 49% of the heat of acetylene in the inner flame and flame core, while the length of the outer flame is 2.3 times that of the outer flame of an oxy-acetylene flame. At this time, the volume of the outer flame is large, and the range is wide, but the temperature is very low. Therefore, the flame length should be adjusted by increasing the proportion of preheated oxygen to make the combustion of the outer flame become part of the premixed atmospheric diffusion combustion process.

Table 6-4 Physical and Chemical Properties of the Main Components of Acetylene and Liquefied Petroleum Gas

| Indikator | Acetylene | Propane | Butane |

|---|---|---|---|

| Molecular formula | C2H2 | C3H8 | C4H10 |

| Molecular weight | 26 | 44 | 58 |

| Density(15.6℃)/(kg·m -3) | 1.099 | 1.818 | 2.460 |

| Relative density to air(15.6℃) | 0.906 | 1.520 | 2.010 |

| Total calorific value/(kJ·kg-1) | 50 208 | 51 212 | 49 380 |

| Oxygen consumption of neutral flame/m3 | 2.5 | 5 | 6.5 |

| Neutral flame temperature (with oxygen combustion) /℃ | 3100 | 2520 | - |

| Flame burning speed (with oxygen burning) /(m • s-1) | 8 | 4 | - |

| Ignition temperature at 0.1 MPa (in oxygen) /℃ | 416〜440 | 490〜570 | 610 |

(3) Gas Cylinder

In jewelry production, the gases mainly used for torch melting are liquefied petroleum gas and acetylene, with oxygen as an oxidizer. They all need to be stored and transported in gas cylinders.

An oxygen cylinder is a specialized high-pressure container for storing and transporting oxygen, usually made of high-quality carbon steel or low-alloy structural steel, rolled into seamless cylindrical containers, as shown in Figure 6-16. The commonly used cylinder volume is 40 L, with an internal oxygen pressure of 15MPa, capable of storing 6m3 oxygen. Before leaving the factory, in addition to strict inspections of all components of the oxygen cylinder, a hydrostatic test of the cylinder body is also required, generally at a test pressure of 1.5 times the working pressure. At the upper spherical part of the cylinder body, a clear mark indicates the cylinder number, working pressure, test pressure, next test date, inspector’s stamp, manufacturer’s inspection department’s stamp, cylinder capacity and weight, manufacturer, and date of manufacture, etc. Additionally, the oxygen cylinder must undergo regular internal and external surface inspections and hydrostatic tests during use. The surface of the oxygen cylinder is sky blue, with the word “Oxygen” marked in black paint.

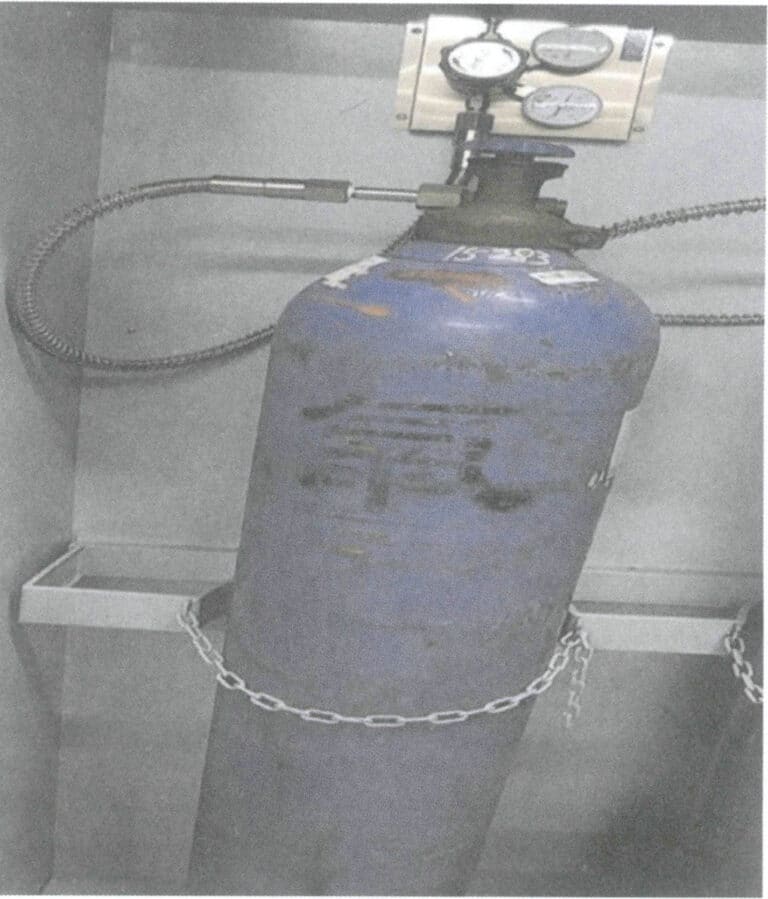

The acetylene cylinder is a special container for storing and transporting acetylene gas. Its shape is similar to that of an oxygen cylinder. Its construction is more complex than that of an oxygen cylinder, mainly because acetylene cannot be compressed into a regular gas cylinder at high pressure but must utilize the property of acetylene dissolving in acetone. First, porous materials such as asbestos are filled in the steel cylinder, allowing the porous material to absorb acetone, and then acetylene is compressed for storage and transportation. The body of the acetylene cylinder is made of high-quality carbon structural steel or low-alloy structural steel through rolling and welding. The volume of the acetylene cylinder is 40 L, and generally, it can dissolve 6~7kg acetylene. The working pressure of the acetylene cylinder is 1.5MPa, and the pressure for the hydraulic test is 6MPa. The surface of the acetylene cylinder is white, marked with red words “Acetylene” and “Keep Away from Fire,” and the rubber gas hose is generally black, as shown in Figure 6-17.

The liquefied petroleum gas cylinder is a special container for storing liquefied petroleum gas. Depending on the usage and method, the storage capacity of the cylinder varies in multiple specifications, including 10kg, 15kg, and 36kg. The cylinder is made of 16Mn, A3 steel or high-quality carbon steel No. 20. The maximum working pressure of the cylinder is 1.6MPa, and the pressure for the hydraulic test is 3MPa. After passing the test, the cylinder also needs to display similar content on its metal nameplate as on the surface of the oxygen cylinder. The color of the cylinder’s surface is not limited, and it has the words “Liquefied Petroleum Gas,” as shown in Figure 6-18.

Figure 6-17 Acetylene Cylinder

Figure 6-18 Liquefied Petroleum Gas Cylinder

(4) Crucibles and Accessories

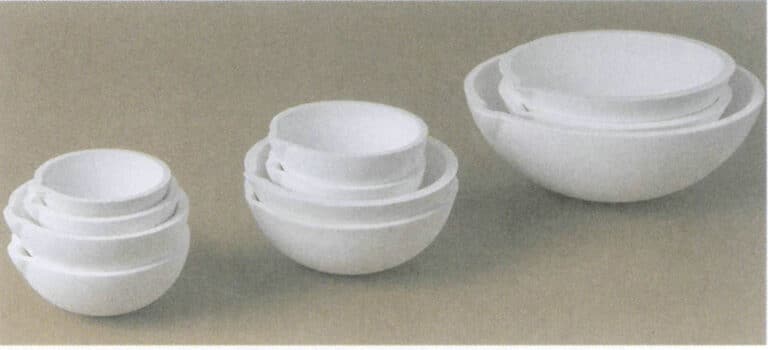

The main types of crucibles for oxy-fuel melting are clay-based and high-purity quartz-based. The former has poor high-temperature and thermal shock resistance, making it prone to cracking, leading to molten metal invading the inner wall of the crucible. Therefore, it is now used less frequently, with high-purity quartz being the primary choice. Quartz melting crucibles can be used for melting metals such as gold, silver, platinum, and copper, made from selected fused quartz as the main raw material, SiO2 content greater than 99%, produced using modern ceramic processing technology, capable of withstanding high temperatures of 1800℃, resistant to corrosion, and having high strength, with a normal temperature compressive strength above 70MPa, it has strong thermal shock resistance, and it does not crack even after multiple rapid quenching under 1100℃, resulting in a long service life. The crucible is generally bowl-shaped, with a rounded pouring spout for easy pouring, making it difficult for the molten metal to spill. The crucible comes in various specifications, as shown in Figure 6-19.

(5) Fluxing Agent

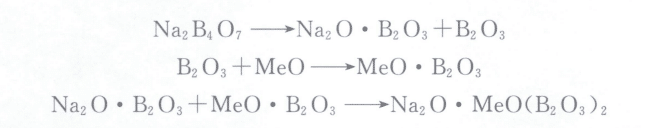

A small fluxing agent is generally sprinkled on its surface when the metal approaches melting. It not only aids in melting but also forms a protective layer on the surface of the molten metal to prevent oxidation and gathers the slag on the surface of the molten metal. Borax, which is sodium tetraborate decahydrate (Na2B4O7·10H2O). It is a good fluxing agent for melting jewelry alloys such as gold, silver, and copper. It has a low melting point and loses its crystalline water, causing it to become a porous substance when calcined to 320℃. After heating and melting, it has good fluidity, covers the surface of the molten metal, prevents gas absorption and metal oxidation, and can separate boric anhydride (B2O3). Boric anhydride is extremely unstable at high temperatures and reacts violently with metal oxides when separated. The chemical reaction equation is as follows:

Copywrite @ Sobling.jewelry - Tilpasset smykkeprodusent, OEM og ODM smykkefabrikk

1.3 Oil Tank

1.4 Safety Precautions

(1) Safety Precautions for Oxygen Cylinders

Oxygen cylinders should be transported using dedicated vehicles, and oxygen cylinders, acetylene cylinders, or other flammable gases should not be transported. When loading, the oxygen cylinders should be fitted with caps and anti-vibration rubber rings, laid flat in the same direction, and secured to avoid collisions between cylinders and severe vibrations. It is forbidden to roll the oxygen cylinders on the ground.

In production areas, the distance between oxygen cylinders and acetylene generators, flammable materials, or other sources of open flames should generally not be less than 10 meters. When environmental conditions do not allow this, it should be ensured that the distance is not less than 5 meters, and additional protection measures should be taken. The gas cylinders should be placed vertically and secured with brackets to prevent tipping when used.

When installing a pressure reducer on the cylinder valve, the nut connecting to the valve opening must be tightened to prevent it from falling off when the gas is opened, and the body should avoid the direction of the valve’s gas discharge. It is prohibited to tighten the cylinder valve screw while under pressure or to use methods such as striking the adjustment screw of the pressure reducer to handle leaking cylinders.

In summer, it is important to prevent gas cylinders from sunlight exposure. When used outdoors, temporary shelters or covers should be set up. Additionally, direct radiation from high-temperature heat sources should be avoided to prevent the gas inside the cylinder from expanding and causing an explosion.

The valve should be opened before installing a pressure reducer on the cylinder valve, and impurities in the gas outlet should be blown out. Then, the valve should be gently closed. After installing the pressure reducer, the valve should be opened slowly; opening it too quickly can easily cause the pressure reducer to catch fire or explode. Oxygen cylinder valves, oxygen pressure reducers, blowtorches, oxygen hoses, etc., are strictly prohibited from contaminating flammable substances and oils to prevent fire or explosion.

The oxygen in the gas cylinder must not be completely used up; at least 0.1~0.2Mpa of residual gas should be left to identify the nature of the gas during oxygen refilling and to prevent air or combustible gases from flowing back into the oxygen cylinder. The gas cylinder should be placed in a well-ventilated area, away from heat sources and electrical equipment.

During the use of the oxygen cylinder, regular inspections should be conducted by the “Regulations on the Safety Technical Supervision of Gas Cylinders” (TSG R0006-2014). Non-compliant cylinders must not be used.

(2) Safety Precautions for Acetylene Cylinders

Acetylene cylinders should not be subjected to severe vibrations and impacts to avoid the risk of explosion. Acetylene cylinders should be kept upright during use and must not be laid down to prevent the outflow of acetone, which could lead to combustion and explosion. The connection between the acetylene regulator and the acetylene cylinder valve must be secure, and using it in case of gas leakage is strictly prohibited. When opening the acetylene cylinder valve, it should be done slowly, and the valve should not be turned more than 1.5 turns; generally, only 3/4 turns are needed. The surface temperature of the acetylene cylinder should not exceed 40℃, as the solubility of acetylene in acetone decreases at high temperatures, causing a rapid increase in pressure inside the cylinder. The acetylene in the cylinder must not be completely used up; at least 0.03MPa of gas must be left. The cylinder valve should be tightly closed to prevent leakage.

(3) Safety Precautions for Liquefied Petroleum Gas Cylinders

Liquefied petroleum gas cylinders produced by regular manufacturers with product qualification certificates should be selected and regularly inspected. Using unqualified cylinders or those not inspected for an extended period is strictly forbidden. Liquefied petroleum gas cylinders should be handled gently, and knocking or colliding with the cylinders is prohibited. After connecting the cylinder to the torch, check for gas leaks at the pressure regulator and hose connections with soapy water before the first use. If a leak is found, repairs should be made promptly. The cylinder’s valve opens clockwise and closes counterclockwise; do not confuse them. Cylinders must be used upright and are strictly prohibited from being placed horizontally or upside down. Cylinders must not be used in the same room as other open flames. Cylinders are strictly prohibited from being exposed to sunlight and should not be placed in excessively high-temperature areas. Cylinders should be stored in explosion-proof cabinets to ensure air circulation at the bottom. If gas leakage is detected during use, the cylinder valve should be closed immediately, and windows and doors should be opened for ventilation. Hoses should avoid contact with high-temperature objects and heat radiation and should generally be replaced every two years.

(4) Safety Precautions for Melting Operations

Operators must undergo specialized training and strictly adhere to operating procedures, wearing protective gear during operations. Appropriate types and quantities of firefighting equipment and leak emergency response devices should also be equipped near the melting area. Smoking is strictly prohibited in the workplace.

Check the power before connecting the gas hose when using a suction torch. The method of checking is to connect only the oxygen hose, open the gas valve and (preheat) the oxygen valve on the torch, and place a finger over the gas inlet of the torch. If suction is felt, it indicates good suction power. Then, check if the gas flows normally from the gas hose before connecting the gas hose to the torch.

Before igniting the torch, check for gas leaks at the connections and each gas valve. After the oxygen and gas valves are opened, do not block the torch nozzle with hands or other objects to prevent oxygen from flowing back into the gas supply system, which could cause a backfire.

When igniting, first open the gas valve, and after it ignites, open the oxygen valve to adjust the flame. If backfire signs are detected, the oxygen valve can be immediately closed to extinguish the flame. The downside is that black smoke is produced at the beginning. If the oxygen valve is slightly opened first, then the gas valve is opened, and then ignition occurs, black smoke can be avoided. However, in the working environment of a suction-type torch, if there is a gas leak inside the torch or the nozzle is blocked, backfire is likely to occur. Before ignition, the torch should be pointed slightly downward to prevent the flame from injuring the body after ignition. A special ignition gun or lighter should be used for ignition. A lit torch cannot be placed casually on the workpiece or the ground.

Once backfire occurs, the gas valve should be immediately closed, followed by the oxygen valve. After the backfire stops, release the pressure regulator, and only after identifying the cause of the backfire can ignition be attempted again. Before ignition, the smoke and ash in the hose and the mixed gas pipe of the torch should be blown out, and the torch should be placed in water to cool down.

When extinguishing a suction-type single-tube torch, the oxygen valve should be closed first, followed by the gas valve. For a suction-type double-tube torch, the cutting oxygen valve should be closed first, then the gas valve, and finally the preheating oxygen valve.

When the torch is not in use, it should not be placed in a pit, trench, under a workpiece, or locked in a toolbox to prevent gas leakage from the valve due to poor sealing, which could mix with air and cause an explosion when encountering sparks. At the end of each workday, the pressure regulator and torch should be disassembled, and the valves of the gas cylinder and gas line should be closed.

2. Gjennomføring av oppgaver

This task uses a torch, liquefied petroleum gas, and oxygen to smelt 18 K platinum.

(1) Forberedende arbeid

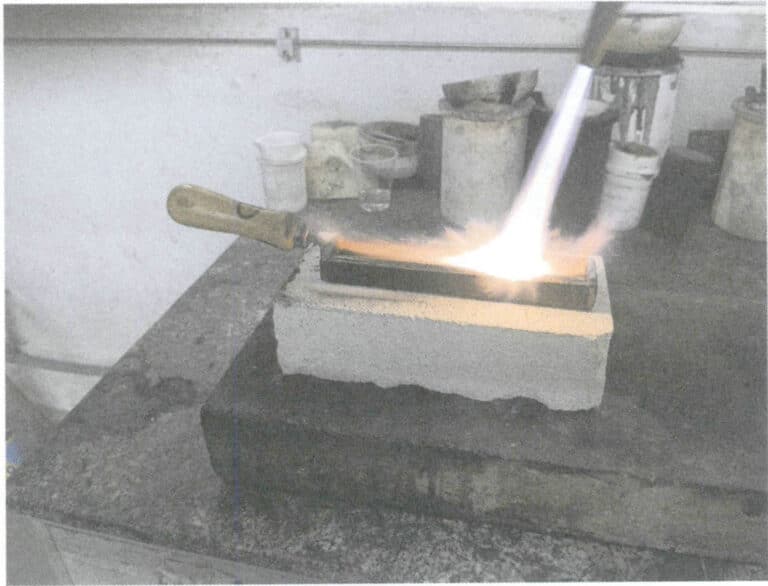

Clean the oil tank used for pouring, ensuring no water, metal waste, impurities, or slag are mixed in the tank. According to the required size of the ingot, place the steel blocks used to adjust the ingot size in the oil tank, and preheat the oil tank to around 200℃ with a torch. Pour a small amount of vegetable oil into the tank, with a depth of about 3 mm, as shown in Figure 6-23, so that after pouring in the molten metal, the top surface of the molten metal can be submerged in oil, reducing oxidation on the surface of the ingot.

(2) Adjusting the Flame

Connect the torch, and according to safety operation regulations, open the pressure relief valves of the gas and oxygen cylinders. Open the preheating oxygen valve to expel any impurities in the torch gas line, then close the oxygen, open a small amount of gas, ignite the gas with a lighter, and then increase the gas flow while also increasing the oxygen flow, alternating between the two until the flame from the torch has an outer flame, inner flame, and flame core structure, accompanied by a noticeable airflow sound.

(3) Melting Pure Gold

Aim the outer flame at the gold material to heat it, and when the pure gold starts to melt, sprinkle a small spoonful of borax powder onto the pure gold, continuing to heat until the pure gold is completely melted.

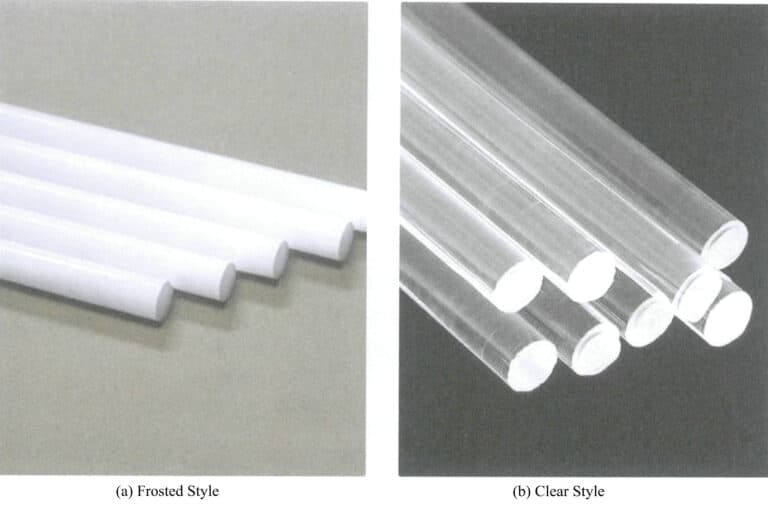

(4) Melting the Filler material

Remove the flame, add the filler material from the furnace material into the molten pure gold, and then aim the flame at the metal material to heat it. To effectively protect the molten metal and reduce the oxidation of metal elements, a yellow neutral flame is required, and sprinkle 1~2 spoonfuls of borax powder onto the surface of the molten metal. Use a glass rod to stir the molten metal, checking whether the filler material is completely melted while continuously stirring the molten metal to accelerate the melting of the filler material and ensure uniform composition and temperature, and let the slag flow to the wall of the crucible, as shown in Figure 6-24.

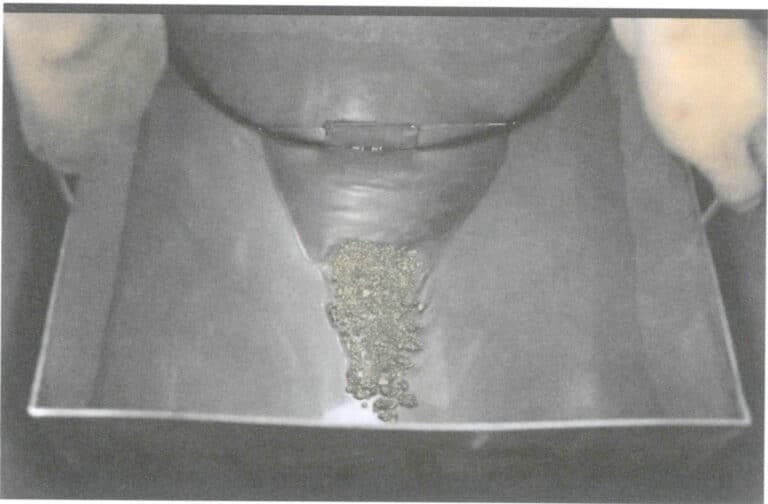

(5) Pouring the Ingot

Observe the condition of the molten metal surface; when it is bright like a mirror, carefully lift the crucible and gently swirl the molten metal to observe its viscosity and fluidity. Tilt the crucible slightly towards the pouring spout while moving the flame to heat the spout. Aim the crucible’s spout at one end of the oil trough, and further tilt the crucible to allow the molten metal to flow smoothly into the oil trough while along the length of the oil trough to move the crucible evenly to shorten the flow path of the molten metal in the trough. After the molten metal is poured cleanly, use the torch to heat the top surface of the ingot back and forth one to two times, making the top surface of the ingot smoother and denser after solidification, as shown in Figure 6-25. Check if there are any residual metal beads on the inner wall of the crucible; if so, use the torch to melt the metal beads, blow them toward the spout, and recover them. After smelting is complete, close the oxygen and gas valves and extinguish the flame.

(6) Disassemble the Ingot

Please wait for the ingot to solidify and cool down below 300℃, then use pliers to remove the ingot and quench it in water. Clean the ingot’s surface with detergent, then dry it with a hairdryer. Use scissors to cut the ingot into small pieces for convenient batching and feeding into the furnace.

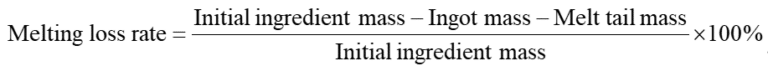

(7) Calculate the Loss Rate

Use an electronic scale to weigh the cut ingots and the melting tailings and calculate the melting loss rate based on the mass of the initial batch.

(8) Testing the Fineness

Randomly select a casting ingot segment, use an X-ray fluorescence spectrometer to detect the gold content, determine whether the quality of the ingot meets standards, and assess its uniformity.

(9) End of Work

After completing the pre-melting task, submit all materials, close the liquefied petroleum gas and oxygen cylinders, properly store the torch and gas pipes in the designated location, turn off related power sources, and clean the workplace.

Section III Induction Melting

1. Bakgrunnskunnskap

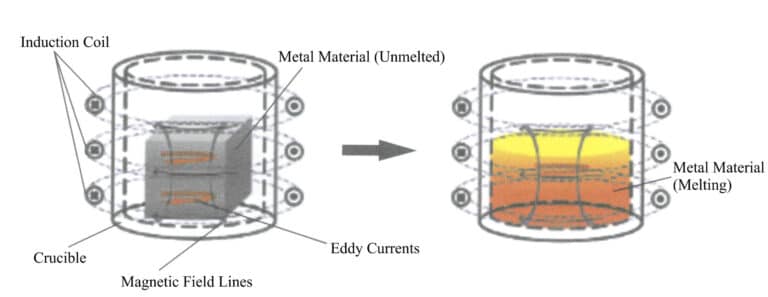

1.1 Principle of Induction Melting

During the induction melting process, the distribution of the induced current in the metal is uneven, with the current density being highest at the surface of the charge and decreasing towards the interior, resulting in the so-called skin effect. The skin effect is closely related to the current frequency; the higher the current frequency, the more pronounced the skin effect. When the crucible capacity is large, severe skin effect is detrimental to melting. Therefore, there is a certain correspondence between crucible capacity and current frequency. For materials with lower melting points, such as gold, silver, and copper, the melting amount is generally relatively large, mainly using medium-frequency induction power, while for high melting point platinum materials, the single melting amount is small, often using high-frequency induction power.

In induction melting, the metal liquid generates an electrodynamic effect under the action of the electromagnetic field, promoting the circulation of the metal liquid and producing an electromagnetic stirring effect, which is beneficial for the uniformity of the temperature and composition of the metal liquid, as well as for the rising of non-metallic inclusions in the metal liquid. The lower the current frequency, the stronger the electromagnetic stirring effect.

1.2 Induction Melting Furnace

During melting, the metal is heated by induction and then conducted to the slag, so the temperature of the slag is relatively low, and the structure of the furnace type determines that the molten pool and interface are small. These factors do not affect the physical and chemical reactions between the molten pool and the slag. Therefore, the refining effect through the slag in induction melting is not good, and it is advisable to use better raw materials for melting.

For jewelry materials that use base metals as alloying elements, especially those containing reactive metals such as iron and rare earths, direct melting in the atmosphere can easily lead to oxidation losses and reduced metallurgical quality. Therefore, adding vacuum protection measures based on induction melting is a widely adopted method in the industry, which involves first evacuating the melting chamber before melting, and then heating and melting in a vacuum or filling the chamber with protective gases such as pure argon or pure nitrogen after evacuation. This can greatly reduce the oxidation losses of reactive metal elements, decrease the amount of gas absorbed by the molten metal, lower the content of gases and non-metallic inclusions in the molten metal, and improve metallurgical quality.

1.3 Granulator

1.4 Melting Crucible

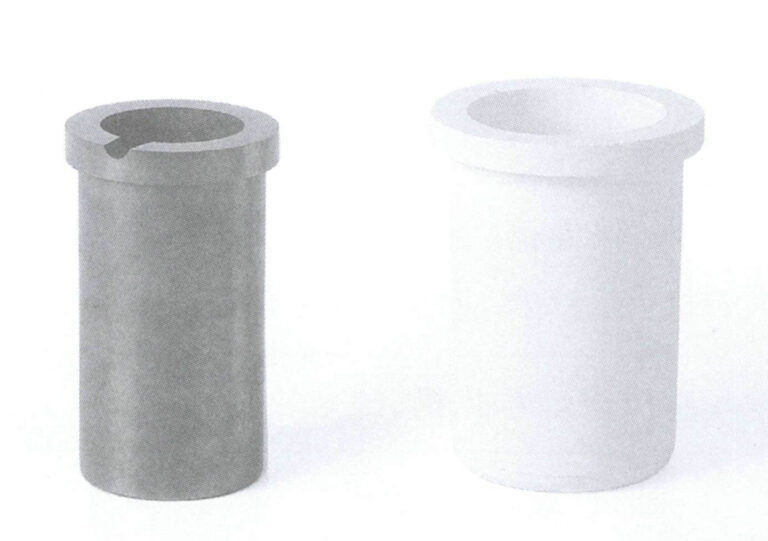

Depending on the properties of the jewelry materials and the method of pouring the molten metal, different materials and structures of crucibles can be used for melting. The requirements for crucible materials in melting mainly focus on aspects such as refractoriness, density, thermal stability, and reactivity with molten metal. Common crucible materials include two categories: graphite and ceramic.

(1) Graphite Crucible

Graphite crucibles are widely used in jewelry casting, featuring high refractoriness, good thermal conductivity, high thermal efficiency, low thermal expansion rate, good thermal shock resistance, and resistance to slag erosion, providing a certain protective effect on molten metal and achieving better metallurgical quality. Graphite crucibles are suitable for melting materials such as gold, silver, and copper, with molten metal exhibiting good non-wettability on their surface, preventing adhesion. Graphite crucibles are conductive, and when the induction current passes through, the graphite generates heat due to its resistance, assisting in heat transfer to the metal materials. Graphite will oxidize when heated, so a quartz outer shell is needed during melting, as shown in Figure 6-29; the quartz outer shell provides a certain protective effect. For crucibles used for pouring, the bottom is closed; for bottom-pour crucibles, the bottom has openings, utilizing a graphite plug to control the opening and closing of the bottom pour hole.

The quality of graphite crucibles is related to their material, density, and other factors. Crucibles made from high-purity graphite are dense, oxidize uniformly when heated, have a long service life, and are not prone to metal adhesion, resulting in low precious metal loss; those made from ordinary graphite have coarse particles, uneven density, shorter service life, and high precious metal loss. High-purity graphite crucibles should be prioritized during production.

(2) Ceramic Crucible

When melting platinum, palladium, stainless steel, and other jewelry alloys, graphite crucibles are not suitable because these metal materials will react with carbon; ceramic crucibles must be used. To meet melting requirements, ceramic crucibles should perform well in refractoriness, density, thermal shock resistance, and reactivity with molten metal. Currently, the most widely used in the industry are quartz crucibles. Depending on the melting amount and pouring method, crucibles come in various structures and specifications, as shown in Figure 6-30.

1.5 Melting Atmosphere

2. Gjennomføring av oppgaver

An induction melting granulator was used to produce 18 KY gold beads.

(1) Forberedende arbeid

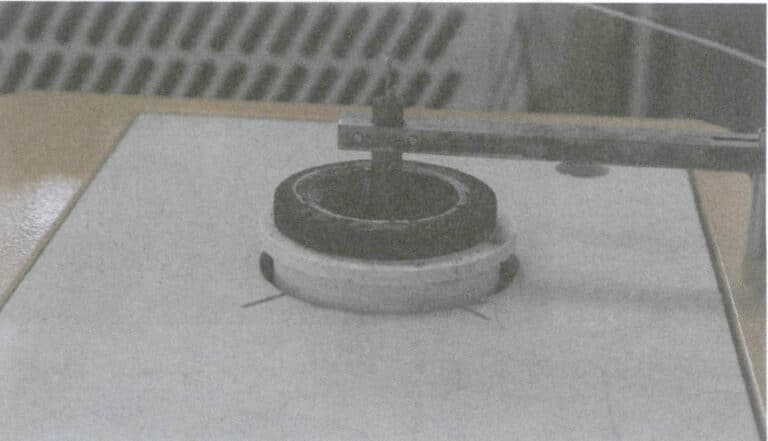

Wrap thermal insulation cotton around the outer wall of the graphite crucible, then insert the crucible into the quartz outer shell, check the fit of the two, ensuring the graphite crucible does not wobble, as shown in Figure 6-31, then place the crucible into the induction coil.

Insert the thermocouple into the center hole of the graphite plug rod, then place the plug rod into the crucible. Turn on the air compressor, activate the cylinder, press the plug rod tightly, and completely seal the bottom pouring hole of the crucible, as shown in Figure 6-32.

Figure 6-31 Place the graphite crucible into the quartz outer shell

Figure 6-32 Install the graphite plug rod

(2) Melting Pure Gold

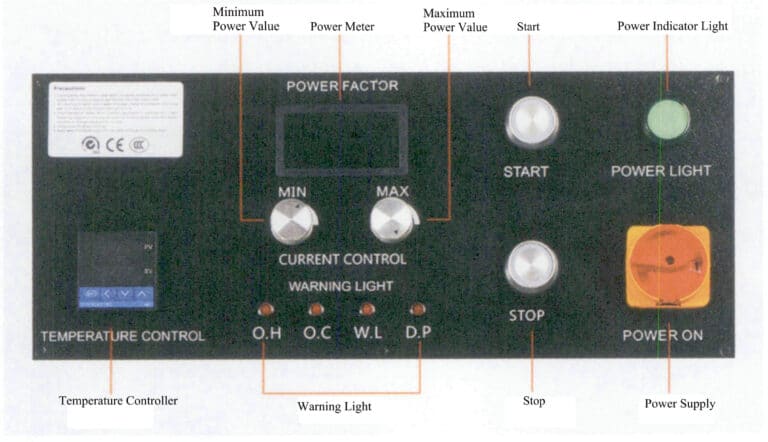

Set the temperature to 1150 ℃ using the temperature controller on the equipment dashboard, and adjust the current control knob to the minimum. Use the charging hopper to add the pure gold ingot into the crucible, then press the “Start” button. Adjust the current clockwise, and the heating power will be displayed on the LCD screen, as shown in Figure 6-34. Note: Do not set the power to maximum simultaneously to avoid overheating.

(3) Melting the Filler material

Add the filler material to the molten metal when the pure gold is completely melted. After the filler material is fully melted, set the temperature to 1050℃ on the temperature control gauge to maintain that temperature for 1~2 min and stir thoroughly.

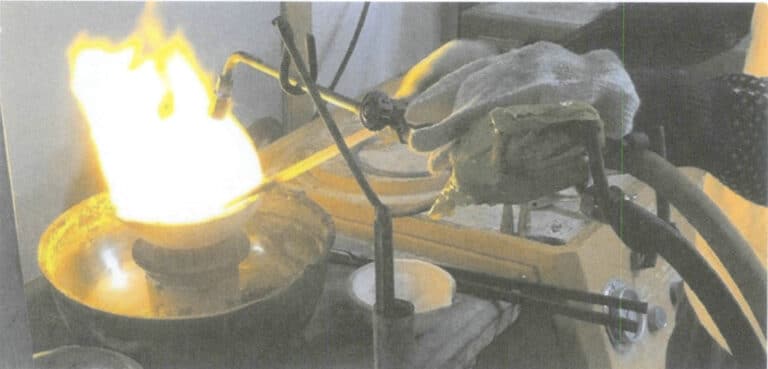

(4) Pouring and Granulation

Open the plug rod, letting the molten metal leak into the granulation bucket. When quenching into cold water, the liquid flows into small droplets due to the surrounding cold water’s vaporization, boiling, and cavitation forces. The droplets form granules under the action of surface tension, as shown in Figure 6-35 and Video 6-1.

Video 6-1 Water granulation

(5) Drying Beads

Remove the receiving hopper from the granulation barrel; water leaks from the gap. Take out the beads from the granulation barrel, as shown in Figure 6-36 and Video 6-2. Place the beads in the drying oven to dry.

Video 6-2 Extracting beads

(6) Calculating Loss Rate

Remove the residual metal from the crucible, weigh the beads and the residual metal separately, compare with the amount of materials used, and calculate the loss rate.

(7) Testing the Purity

Randomly sample from the beads and use an X-ray fluorescence spectrometer to test the purity.

(8) End of Work

After the pre-melting task is completed, submit all materials. Keep the chiller in the on position until the temperature of the induction melting granulator is shown below 100℃; then, you may turn off the chiller. Turn off the air compressor and related power supply. Store various tools in the designated location and clean the equipment and workplace.