Hva som gjør keramiske smykker unike: Materialer, design og håndverk

Oppdag sjarmen ved keramiske smykker: Innovativ design og teknikker

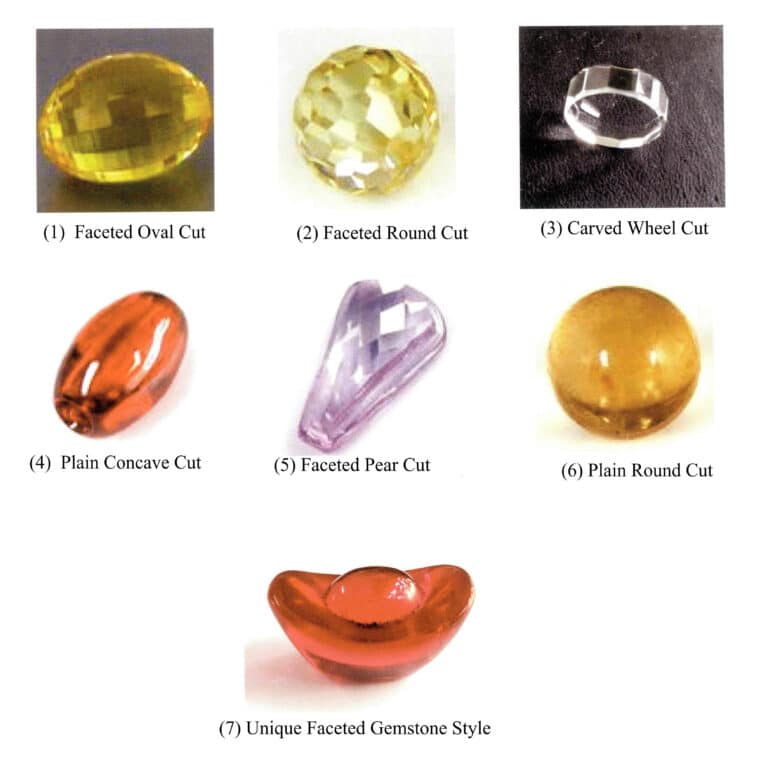

Keramiske pyntegjenstander er dekorative gjenstander laget av ulike keramiske materialer eller kombinert med metaller og andre materialer som pryder menneskekroppen og dens omgivelser (inkludert smykker, ornamenter osv.).

Keramikk, som et unikt kunstnerisk medium, har sine materielle egenskaper og kulturhistoriske konnotasjoner. Fra et materielt perspektiv har keramikk en skånsom tekstur, varierende glasurer, rike teksturer og et element av tilfeldighet i produksjonen. Dette gir keramisk kunst en sjarm som ikke kan oppnås med andre materialer. Samtidig har keramiske materialer overlegne egenskaper som høy hardhet, slitestyrke, syremotstand, alkalimotstand, kulde- og varmebestandighet, noe som gjør dem uovertrufne i moderne utsmykning. Gjennom moderne materialvitenskap og teknologi kan nanokeramisk teknologi endre den fatale svakheten ved keramikk, som er sprø, og forvandle dem til et nytt materiale for smykker med høy styrke og seighet, noe som gir flere muligheter for smykkedesign.

Keramiske smykker er en ny type tilbehør med en ny og unik stil. De kan skille seg ut med uvanlige former, utmerke seg i glasurfarger eller vise frem nye former i dekorasjonen, og skape et kunstnerisk bilde rikt på mening og eleganse.

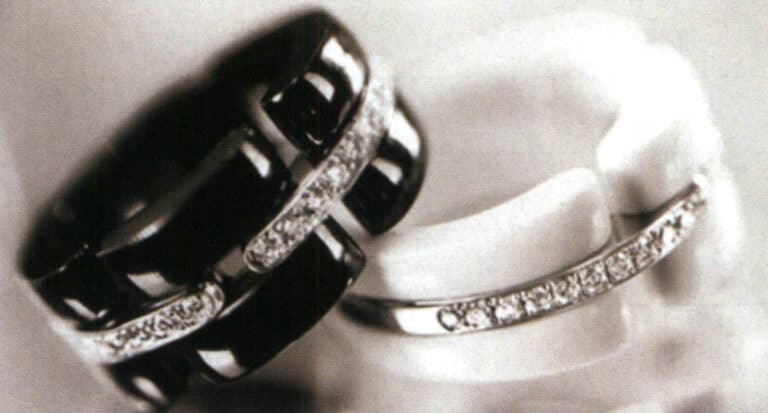

Chanel 18K diamantsatt presisjonsring i keramikk

Innholdsfortegnelse

Del I Introduksjon til keramiske materialer

1. Konseptet keramikk

Keramikk er en generell betegnelse for en type materiale og dets uunnværlige produkter i menneskers liv og produksjon. Det har gjennomgått tusenvis av år med utvikling i menneskets historie. Tradisjonelt refererer keramikk til ulike produkter laget av leire som det viktigste råmaterialet blandet med andre naturlige mineralråvarer gjennom knusing og blanding→forming→ sintring. Vanlige keramiske produkter til daglig bruk, arkitektonisk keramikk og elektrisk porselen tilhører tradisjonell keramikk. Siden de viktigste råmaterialene er silikatmineraler (som leire, feltspat, kvarts osv.) hentet fra naturen, kan den klassifiseres som silikatmaterialer og -produkter. Den tradisjonelle keramikkindustrien kan kategoriseres sammen med glass, sement, emalje og ildfaste materialer under "silikatindustrien".

Med utviklingen av moderne vitenskap og teknologi er det nødvendig å utnytte keramiske materialers fysiske og kjemiske egenskaper fullt ut. I løpet av det siste århundret har mange nye typer keramikk dukket opp, for eksempel oksid, piezoelektrisk og forskjellige høytemperatur- og funksjonelle keramikker. Selv om produksjonsprosessen fortsatt er grunnleggende basert på de tradisjonelle keramiske produksjonsmetodene for råmaterialbehandling→forming→sintring, er råvarene som brukes ikke lenger tradisjonelle keramiske materialer som leire eller brukes svært lite. Det har utvidet seg til kjemiske råvarer og syntetiske mineraler, til og med ikke-silikat- og ikke-oksidråvarer, og komposisjonsområdet har også utvidet seg til omfanget av uorganiske ikke-metalliske materialer, med mange nye prosesser som dukker opp. Derfor er det brede begrepet keramikk et generelt begrep for uorganiske ikke-metalliske faste materialer og produkter produsert ved hjelp av keramiske produksjonsmetoder, og begrepet keramikk som brukes internasjonalt har ikke en enhetlig grense i forskjellige land.

2. Klassifisering av keramikk

Det finnes mange typer keramikk og ulike klassifiseringsmetoder. Basert på konsept og bruk kan keramikk deles inn i to hovedkategorier: vanlig keramikk og spesialkeramikk.

Vanlig keramikk refererer til tradisjonell keramikk innenfor begrepet keramikk. Denne kategorien av keramiske produkter er den vanligste og mest brukte i folks daglige liv og produksjon. Avhengig av bruksområder kan de deles inn i keramikk til daglig bruk (inkludert kunstnerisk utstillingskeramikk), arkitektonisk sanitærkeramikk, kjemisk keramikk, porselen, elektrisk keramikk og annen industriell keramikk. Keramikk til daglig bruk er den eldste og mest brukte tradisjonelle keramikken blant ulike keramiske produkter. Disse keramiske produktene har den bredeste praktiske og estetiske appellen og er også resultatet av den organiske kombinasjonen av keramisk vitenskap og teknologi med kunst og håndverk. Dekorativ keramikk hører også til denne produktkategorien. Dekorativ keramikk kan defineres som produkter som er laget av aluminiumsilikatmineraler eller visse oksider som hovedråstoff, designet i henhold til spesifikke stiler og produsert gjennom spesielle kjemiske prosesser ved høye temperaturer og under bestemte atmosfærer (oksidasjon, karbonisering, nitrering osv.) for å oppnå ønsket form, med en overflate belagt med ulike estetisk tiltalende glasurer eller spesifikke dekorasjoner. Noe porselen har også varierende grad av gjennomskinnelighet. Kroppen består av en eller flere krystaller, amorfe bindemidler, porer eller mikrostrukturer i forhold til klinkerinnkapslingen.

Spesialkeramikk refererer til keramiske materialer og produkter som er involvert i det brede begrepet keramikk utover vanlig keramikk. Spesialkeramikk er keramiske produkter som kreves for ulike moderne industrier og banebrytende vitenskapelig teknologi, og råvarene og produksjonsprosessene er betydelig annerledes og mer avanserte enn vanlig keramikk. Når det gjelder ytelse, har spesialkeramikk forskjellige spesielle egenskaper og funksjoner, for eksempel høy styrke, høy hardhet, korrosjonsbestandighet, elektrisk ledningsevne, isolasjon og spesielle funksjoner innen magnetisme, elektrisitet, optikk, akustikk og bioteknologi, noe som gjør det mulig for deres omfattende anvendelse innen høy temperatur, mekanisk, elektronisk, romfart og medisinsk ingeniørfag. Når det gjelder sammensetning, bestemmes tradisjonell keramikk av leirkomponentene, slik at keramikk fra forskjellige regioner og ovner har forskjellige teksturer. Siden råmaterialene til spesialkeramikk er rene forbindelser, bestemmes sammensetningen av kunstige forhold, og kvaliteten på egenskapene bestemmes av renheten til råmaterialene og prosessene snarere enn av opprinnelsesstedet. Når det gjelder fremstillingsprosesser, har begrensningene ved tradisjonell keramikk, som først og fremst er avhengig av ovner for produksjon, blitt brutt med den utbredte bruken av metoder som vakuumsintring, sintring i beskyttende atmosfære, varmpressing og varm isostatisk pressing. Når det gjelder råmaterialer, er begrensningene i tradisjonell keramikk, som primært bruker leire som hovedråmateriale, blitt overgått; spesialkeramikk bruker vanligvis oksider, nitrider, silikider, borider, karbider og andre materialer som hovedråmaterialer.

3. Sammensetning av keramiske materialer

Keramiske materialer tilhører uorganiske ikke-metalliske materialer, for det meste oksider som inneholder silisium og andre elementer. Råvaresammensetningen består hovedsakelig av fire deler: råmaterialer til den keramiske kroppen, råmaterialer til glasuren, fargestoffer til dekorasjon og tilsetningsstoffer til råmaterialer.

(1) Råmaterialer til det keramiske legemet

Generelt er de naturlige mineralråvarer, som kan deles inn i leirebaserte materialer, kiselholdige materialer, kalsium-magnesium mineralråvarer og andre porselensandmaterialer basert på deres fysiske og kjemiske egenskaper.

Leirbaserte råmaterialer i keramiske produksjonsformler skyldes deres plastisitet. I kombinasjon med porselenssandbaserte råvarer styrker de produktene og sørger for at de forblir uskadet under transport og dekorering på produksjonslinjen. De står for nesten 10% ~ 40% av hele sammensetningen. Porselen sandbaserte råvarer kommer hovedsakelig fra gruver og er den primære komponenten i keramiske råvarer, og står vanligvis for nesten 50% ~ 90%. Typene og typiske mineraler er som følger: når leire og porselen sand kombineres, males til en viss finhet, og avfyres ved en passende temperatur, danner de keramiske kropper med forskjellige vannabsorpsjonshastigheter, krympingshastigheter og forskjellige fysiske og kjemiske egenskaper.

(2) Råvarer til glasuren

De fleste av dem er standardiserte råvarer dannet ved dyp prosessering og full syntese av noen naturlige mineraler og noen kjemiske råvarer, som kvarts, kaolin, aluminiumoksid, mangandioksid og jernoksid. Syntetiske frityrmaterialer har også dukket opp med fremveksten av lavtemperatur hurtigfyringsteknologi i moderne keramikk. Med ulike kombinasjoner av disse kan man skape glasurer med varierende teksturer og ekstremt rike effekter, og de kan brukes til å dekke keramikkens overflate, noe som resulterer i mange kunstneriske dekorative effekter.

(3) Pigmenter

Pigment er fargestoffet som brukes på kroppsglasur, og som vanligvis tilsettes direkte til kroppsmaterialet og glasuren under bruk. Vanlige fargestoffer i keramikk er blant annet jernoksid, kobberoksid, koboltoksid, manganoksid og titandioksid, som gir røde, grønne, blå, lilla og gule farger.

(4) Tilsetningsstoff

Noen tilsetningsstoffer som brukes i keramisk produksjon kan kalles "salt og mononatriumglutamat" i keramikkindustrien, da de kan forbedre mange egenskaper betydelig ved produksjon av keramiske kroppsglasurmaterialer. For eksempel kan bruk av en liten mengde natriumtripolyfosfat under lave fuktighetsforhold bidra til at oppslemmingen oppnår god fortynning. Tilsetningsstoffer kan systematisk klassifiseres i henhold til deres funksjoner i deflocculants, fuktemidler, konserveringsmidler, etc.

4. Egenskapene til keramiske materialer

Egenskapene til keramiske materialer omfatter blant annet fysiske egenskaper, kjemiske egenskaper, mekaniske egenskaper, termiske egenskaper, elektriske egenskaper, magnetiske egenskaper og optiske egenskaper. Denne delen fokuserer på å analysere og forklare de generelle ytelsesegenskapene til keramiske materialer.

(1) Fysiske egenskaper

① Termiske egenskaper. De termiske egenskapene til keramiske materialer refererer til aspekter som smeltepunkt, varmekapasitet, varmeutvidelse og varmeledningsevne.

Smeltepunktet for keramiske materialer er generelt høyere enn for metaller, og noen når over 3000 °C. De har overlegen høytemperaturstyrke sammenlignet med metaller, noe som gjør dem til vanlig brukte høytemperaturbestandige materialer innen ingeniørarbeid.

Keramikkens lineære utvidelseskoeffisient er relativt liten, mye lavere enn metallers, og varmeledningsevnen er hovedsakelig avhengig av atomenes termiske vibrasjoner. Varmeledningsevnen til ulike keramiske materialer varierer; noen er gode isolasjonsmaterialer, mens andre er gode varmeledende materialer, som bornitrid- og silisiumkarbidkeramikk.

Termisk stabilitet refererer til et materials evne til å motstå skader når det utsettes for raske temperaturendringer. Materialer med stor varmeutvidelseskoeffisient, dårlig varmeledningsevne og lav seighet har lav termisk stabilitet. De fleste keramiske materialer har dårlig varmeledningsevne og lav seighet, og har dermed dårlig termisk stabilitet. Noen keramiske materialer, som for eksempel silisiumkarbid, har imidlertid høy termisk stabilitet.

② Konduktivitet. De fleste keramer har gode isolerende egenskaper, men noen, som piezoelektriske og supraledende, har en viss ledningsevne.

③ Optiske egenskaper. Keramikk er vanligvis ugjennomsiktig, men i takt med den teknologiske utviklingen har det blitt utviklet nye typer keramikk, for eksempel materialer for solide laserenheter, optiske fibermaterialer og optiske lagringsmaterialer.

(2) Kjemiske egenskaper

Strukturen til keramikk er veldig stabil, og under normale omstendigheter er det lite sannsynlig at den reagerer med oksygen i mediet. Det oksiderer ikke ved romtemperatur; selv over 1000 °C vil det ikke oksidere.idize. Det har også sterk motstand mot korrosjon fra syrer, baser og salter, og kan motstå erosjon av smeltede metaller (som aluminium, kobber osv.).

(3) Mekaniske egenskaper

Keramikk har generelt en høy elastisitetsmodul, noe som gjør det svært vanskelig å deformere dem. Noen avanserte keramiske materialer har god elastisitet og kan brukes til å lage keramiske fjærer. Keramikk har svært høy hardhet, og de fleste keramiske materialer har en hardhet som langt overgår metallers. Keramikk har god slitestyrke, noe som gjør det til et godt materiale for produksjon av ulike komponenter som lett kan skades, og som det stilles spesielle krav til. Strekkfastheten til keramikk er lav, men bøyestyrken er relativt høy, og trykkfastheten er enda høyere, vanligvis en størrelsesorden større enn strekkfastheten.

Keramiske materialer har høy hardhet og høy elastisitetsmodul på grunn av strukturen i de indre ioniske krystallene. Keramiske materialer er for det meste ioniske krystaller dannet av ioniske bindinger; kovalente bindinger danner også kovalente krystaller. I disse krystallstrukturene er bindingsenergien høy, og kombinasjonen av positive og negative ioner er sterk, motstår elastisk deformasjon under ytre krefter og utviser sterke evner for riper og innrykk, og viser dermed egenskaper ved høy elastisk modul og hardhet. I tillegg har denne typen krystallstruktur åpenbar retningsbestemthet, slik at glidesystemene i polykrystallinsk keramikk er svært få, og de produserer knapt plastisk deformasjon under ytre krefter, noe som ofte resulterer i sprø brudd, noe som er den fatale ulempen med keramikk som tekniske materialer. På grunn av keramikkens sprøhet er slagfastheten deres veldig lav, og utmattelsesmotstanden er også dårlig.

Med fremskritt innen materialvitenskap og teknologi har presisjonskeramiske materialer med superplastisitet blitt studert de siste årene, noe som kan oppnå en belastning på ca. 300% før brudd. Som vist i figur 7-1 er den keramiske platen 3 m lang, 1 m bred og bare en tykkelse på 3 mm, og kan bøyes i lengderetningen. Vanlige presisjonskeramiske materialer inkluderer aluminiumoksid og zirkoniumoksid; deres egenskaper er vist i tabell 7-1.

Tabell 7-1 Ytelse for presisjonskeramikk

| Fysiske egenskaper | Keramisk aluminiumoksid | Zirkonia-keramikk |

|---|---|---|

| Kvalitetsfraksjon/% | Aluminiumoksid>99. 8% | Zirkonia>97% |

| Tetthet /(g - cm-3) | 3.93 | 6.05 |

| Hardhet HV | 2300 | 1300 |

| Trykkfasthet /MPa | 4500 | 2000 |

| Bøyestyrke /MPa | 595 | 1000 |

| Youngs modul/GPa | 400 | 150 |

| Bruddseighet K/(MPa - m½) | 5〜6 | 15 |

Seksjon II Keramiske smykker

1. Oversikt over utviklingen av keramiske smykker

Den berømte franske porselenskunstneren Bernardaud foreslo konseptet "keramiske smykker". Da han opplevde problemer i keramikkbutikken sin og en nedgang i porselenssalget, foreslo han å utvide utvalget av porselensprodukter ved å lage keramiske smykker. De første keramiske smykkene var keramiske ringer, designet enkelt og elegant. Disse vakte stor oppsikt da de ble lansert i Frankrike, og ble foretrukket av kundene.

Professor Klaus Dembrowski fra Tyskland er verdens første keramiske smykkedesigner. Siden 1972 har han drevet med forskning og design av keramiske smykker ved institusjonen der han underviser, og arbeidene hans har vunnet flere nasjonale og internasjonale priser. Andre kjente keramiske smykkedesignere fra Tyskland er Pierre Cardin og Barbara Gotthoff.

Keramiske smykker har en historie på flere tiår siden de først ble introdusert. I løpet av denne tiden har europeiske land sett en betydelig fremvekst av keramiske smykker, med varierende grad av utvikling i land som Frankrike og Tyskland; asiatiske land som Sør-Korea og Japan har også introdusert mange nye stiler av keramiske smykker, som er elegante og søte og er veldig populære blant forbrukerne, noe som gjør dem til et godt valg for gaver.

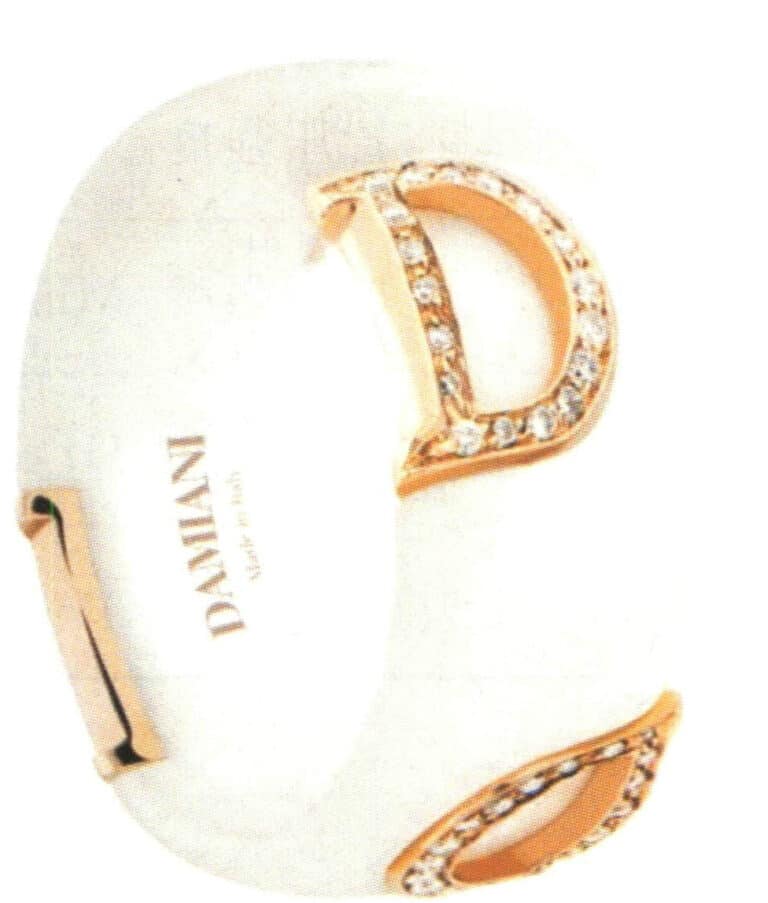

Med fremveksten av presisjonskeramiske materialer med høy styrke av zirkonia har bruk av keramiske materialer i smykkedesign blitt en av de hotteste trendene de siste årene. Mange smykkemerker har lansert keramiske smykker, og de mest representative er de svarte og hvite keramiske gifteringene i Chanels Ultra-kolleksjon; italienske Damiani har også kombinert hvit og svart keramikk med gull og diamanter for å skape en ny motetrend; i tillegg er Cartiers svarte og hvite diamantkeramiske armbånd og ringer, samt Bulgaris tre-ringede svart-hvite keramiske ring i roségull, også ledende i den nye trenden innen keramiske smykker. Store varemerker skaper eksklusive smykker ved å blande unikt kreativ keramikk med høy presisjon med andre metallpulver, som har en kvalitet som er like dyrebar som edelmetaller, og deres særegne design kan gi tradisjonelle smykker en mer moderne og avantgardistisk atmosfære.

Figur 7-2 Chanel 18K diamantsatt presisjonsring i keramikk

Figur 7-3 Damiani presisjonskeramikk

2. Kjennetegn ved keramiske smykker

Materialene som brukes i keramiske smykker, er hentet fra jorden og steinene i naturen, som har mange naturlige egenskaper. På grunn av det nære forholdet mellom mennesker og natur har jorden og steinene fra naturen en spesiell betydning for mennesker. Keramiske materialer har utmerkede egenskaper som høy hardhet, slitestyrke, syremotstand, alkalimotstand, kulde- og varmebestandighet, og de er lite skadelige, miljøvennlige, energibesparende og sunne. Sporelementene i råvarene er gunstige for menneskers helse. Forskning har bekreftet at keramikk har helsemessige fordeler, for eksempel å forbedre stoffskiftet og fremme blodsirkulasjonen. Keramikk kan avgi gunstige infrarøde stråler på mennesker ved romtemperatur, og de infrarøde strålene den avgir samsvarer med bølgelengden til de infrarøde strålene som sendes ut av menneskekroppen. Dermed kan det oppstå et resonansfenomen når keramikk er nær menneskekroppen. I tillegg, på grunn av endringer i folks estetiske konsepter, har den tradisjonelle verdien av bevaring av smykker blitt forlatt, og keramiske smykker har lagt mer vekt på dekorasjon og blitt en ny type "grønne smykker".

Keramiske smykker er flytende og dynamiske, med blendende og levende farger, rike fargetoner, unike former og fantastiske kunstneriske konsepter. Båret på fingre, ører, håndledd eller hals har de en kald og elegant skjønnhet som er beslektet med edelstener og jade, og overgår de kunstneriske effektene av rav og agat. De fargerike og levende glasurene, med sin jadelignende varme, isete teksturer og glitrende krystallglans, fremkaller en følelse av glasurenes fortryllende skjønnhet, og viser fullt ut en sjarm som er beslektet med is og ild. Dette er uerstattelig for smykker laget av andre materialer, ettersom de utvider det estetiske synet på smykkedesign og oppfyller de ulike estetiske behovene til individer med forskjellige personligheter for moderne tilbehør.

Produksjonsprosessen for keramiske smykker er enkel og billig, noe som gjør dem virkelig rimelige og av god kvalitet. Dette er gunstig for populariseringen av smykker.

3. Kategorier av keramiske smykker

Kategoriene av keramiske smykker er rike og mangfoldige; vanlige smykker inkluderer:

(1) Keramiske ringer. Det finnes mange typer, blant annet enkle keramikkringer med keramikk som bånd og ringer med metallbånd innlagt med keramikk.

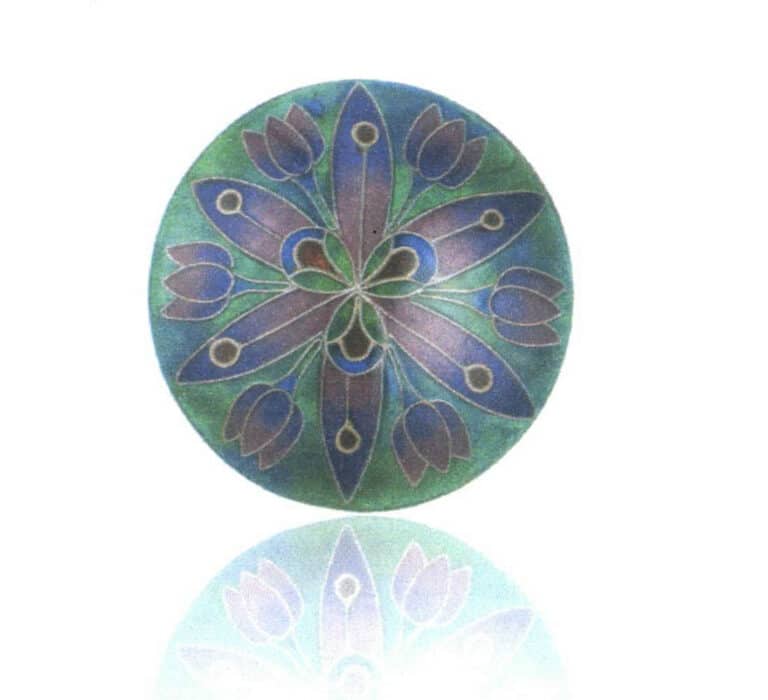

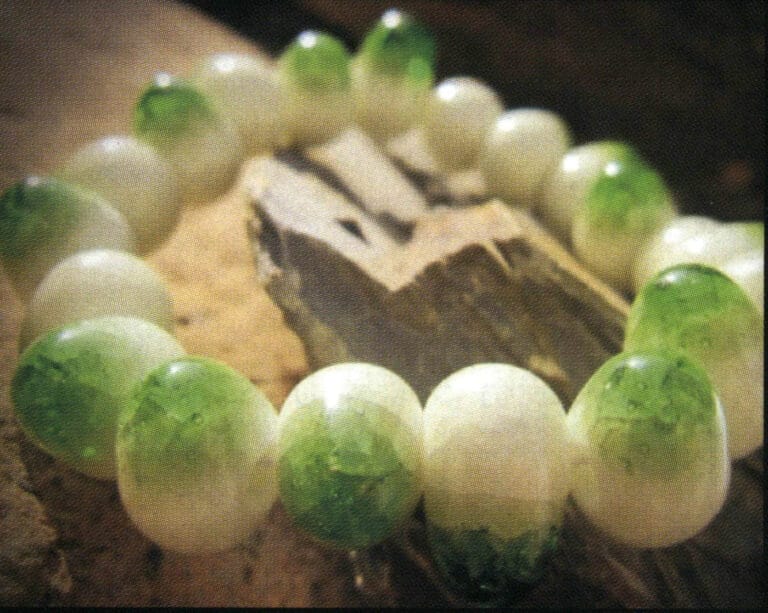

(2) Armbånd av keramikk. Et typisk eksempel er det blå og hvite porselensarmbåndet, som er dekorert med naturlige koboltmaterialer malt på hvit leire, deretter dekket med en gjennomsiktig glasur og brent ved høye temperaturer på én gang, slik at fargen trenger helt inn i glasuren og gir et levende blått mønster som fremstår elegant og rent. En annen type er det keramiske armbåndet med issprekkglasur. Hvis keramikklegemet og glasuren ikke er riktig utformet i formulering og brenning, kan en betydelig forskjell i ekspansjonskoeffisientene ofte føre til sprekker i glasuroverflaten. Det er imidlertid sjarmerende å skape sprekker i glasuroverflaten med vilje, noe som i keramikken kalles "crackle glaze". "Ice crack glaze" skiller seg fra crackle glaze ved at førstnevnte har en flerlags tredimensjonal struktur av sprekker, som ligner lagene i rosenbladene, kombinert med variasjoner i glasurfargen, noe som resulterer i en veldig god kunstnerisk effekt. Sistnevnte har derimot en enkeltlags sprekk.

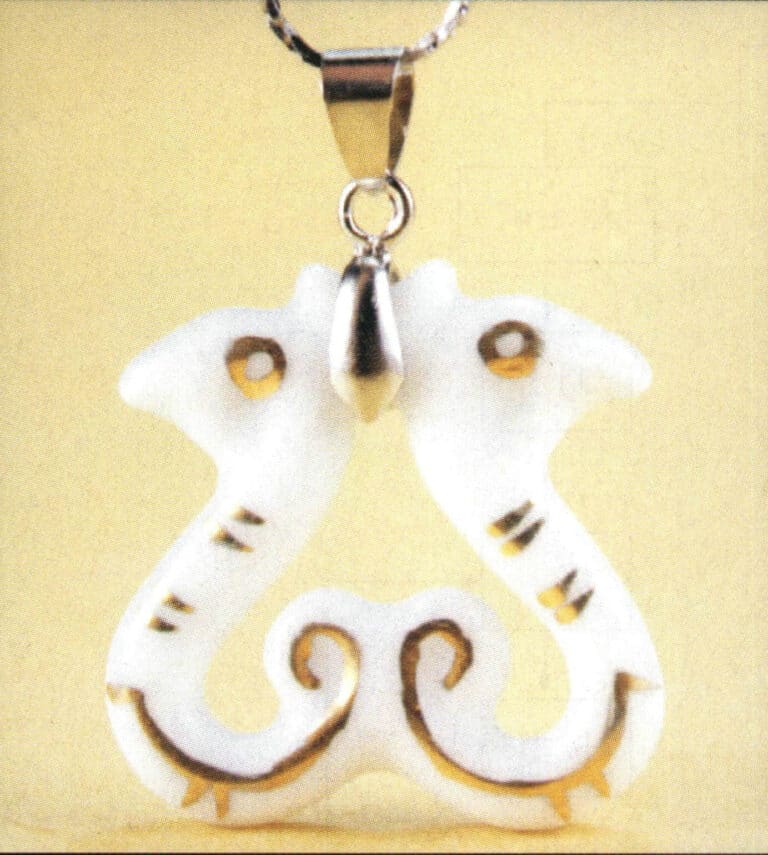

(3) Halskjede i keramikk.

(4) Keramisk anheng.

(5) Keramiske øreringer.

(6) Keramisk klokke.

(7) Keramisk hårnål.

De typiske eksemplene på de ovennevnte keramiske smykkene er som følger.

Keramisk slett ring

Ring i metall og keramikk

Armbånd av keramikk

Armbånd i keramikk med krakelert glasur

Halskjede i keramikk

18K diamanthalskjede med keramikk

Keramiske øredobber

Keramisk anheng

Keramisk klokke

Keramisk hårnål

Copywrite @ Sobling.jewelry - Tilpasset smykkeprodusent, OEM og ODM smykkefabrikk

Del III Produksjonsprosessen for keramiske smykker

Hovedkomponentene i keramiske råmaterialer er silisium og aluminium. Sammensetningen av keramikk er ikke fundamentalt forskjellig fra bergarter; den eneste forskjellen er mellom naturlig og kunstig. Keramiske smykker er for det meste sintret keramikk fordi de ikke kan flyte smeltet væske inn i former som metaller og plast. De er laget ved hjelp av varmpressemetoden på grunn av deres iboende plastiske deformasjonsegenskaper, så de produseres ved pulverforming etterfulgt av sintring. Produksjonen av keramiske smykker kan deles inn i fire hovedprosesser: bearbeiding av råmateriale, forming av leirkroppen, glasering og sintring, som er leirepreparering, forming, glasering og sintring, som vist i figur 7-4.

1. Forberedelse av leire

Det finnes et ordtak i keramikkbransjen: "Råvarer er grunnlaget; avfyring er nøkkelen. "Dette ordtaket gjenspeiler viktigheten av å behandle råmaterialer og keramiske kroppsmaterialer i keramisk produksjon. For å oppnå stabil kvalitet i keramiske smykker er det nødvendig med mineralråvarer med stabile og pålitelige komponenter og ytelse i pulverpreparering. Etter utvinning av porselenstein og kaolin behandles de gjennom knusing, vasking og andre prosedyrer for å fjerne grove urenheter fra råvarene, og danner blokkmaterialer, som deretter raffineres, bearbeides og formuleres til passende kropps- og glasurmaterialer for forskjellige porselensbruk.

Formålet med leirepreparering er på den ene siden å fjerne urenheter, og på den andre siden å kombinere leire fra ulike kilder med varierende formings- og brenningsegenskaper til en moden leire som tilfredsstiller produsentens behov, med et visst spekter av brenningstemperaturer som kan samsvare med glasur og brenningstemperatur. Noen ganger blandes det inn sand for å øke leirens støttestyrke under brenning ved høye temperaturer og for å forhindre at kroppen kollapser. Noen ganger tilsettes fargestoffer for å skape en "farget kropp" i jakten på fargen på den brente leiren. Den kjemiske sammensetningen av leire og porselensleire er den samme. På grunn av forvitring og ny forvitring har de fysiske egenskapene likevel endret seg, noe som har resultert i at leiren har større viskositet og plastisitet. Porselensleire kjennetegnes derimot av sprøhet og en høyere grad av forglassing ved høye temperaturer.

2. Utforming

Etter at de keramiske råmaterialene er klargjort, begynner formingsfasen. Formingen består i å tilsette myknere og andre materialer til det keramiske pulveret for å lage en pasta, som deretter bearbeides videre til halvfabrikata med spesifikke former og størrelser. Formålet med formingen er å oppnå en ensartet kropp med høy tetthet, og forbedring av formteknikker er et viktig skritt for å øke påliteligheten til keramiske produkter. Det finnes forskjellige formingsmetoder for keramiske smykker, som må velges i henhold til produktets egenskaper.

Et enkelt personlig smykke kan formes direkte for hånd. Først eltes leiren gjentatte ganger med begge hender, slik at luftboblene i leiren elimineres og leiren blir mer "moden". Bruk håndskulpturmetoden til å forme smykket til de ønskede dimensjonene. Til større keramiske smykker eller figurer kan man også bruke hjulkastmetoden. Etter at den keramiske kroppen er formet, må den finpusses, glattes med våte hender og stemples. Hensikten er å hindre at overflaten sprekker for tidlig på grunn av tørking, å gjøre overflaten glatt og å fylle ut og jevne ut eventuelle ujevnheter i leirkroppen.

I dag produseres de fleste keramiske smykker i serier, noe som vanligvis krever formingsutstyr og støpeformer for å forbedre produksjonseffektiviteten og oppnå stabil og jevn produktkvalitet.

(1) Kompresjonsforming

Metoden går ut på å tilsette organiske bindemidler til pulvermaterialet, fylle den blandede plasten i en metallform og danne en formet kropp med en viss styrke etter påføring av trykk. Fordelene er lave kostnader og små dimensjonsfeil i den formede kroppen. Trykket ligger innenfor området 200 ~ 2000 kgf / cm2(1 kgf/cm2=98,0665 kPam).

(2) Isostatisk pressing

Det er en metode for å danne ensartede pulverformer. Fordi den bruker en gummipose (form), kalles den også gummiposeformingsmetoden. Metoden går ut på å plassere pulveret i en gummipose og deretter plassere gummiposen fylt med pulver i et hydrostatisk kammer for forming. Trykket i det hydrostatiske kammeret påføres pulveret jevnt, slik at man oppnår en velformet kropp.

(3) Forming av ekstrudering

Det er en metode for å ekstrudere det blandede plastråmaterialet fra formhullet, med det formende keramiske kroppsmaterialet kommer inn i hetten fra tilførselshullet i hetten, utvides til en tynn vegg etter underinndeling, og kombineres deretter, og oppnår dermed en kvalitet med god utvidbarhet og sammenhengskraft. Ved ekstruderingsforming bør valget av bindemiddel optimalisere både flytbarheten og selvklebrigheten til det keramiske kroppsmaterialet.

(4) Forming av fuging

Den er laget av en flytende slurry med vann og andre materialer som sprøytes inn i en porøs gipsform. Vann siver inn i gipsformen gjennom kontaktflaten og danner et hardt lag på overflaten. Denne formingsmetoden gir en form på den indre overflaten av gipsformen som er den samme som formen på den formede kroppen. Den er videre delt inn i dobbeltsidig slurryfôringsmetode (solid injeksjonsmetode) og ensidig slurryfôringsmetode (hul injeksjonsmetode). Nøkkelverktøyet for oppslemmingsforming er en spesiell gipsform eller en porøs modell laget av andre materialer. Når du bruker en gipsform, er det i tillegg til å forsterke formveggen med stålstenger for å motstå trykket fra formhodet, også nødvendig å fordele porøse slanger med mindre diameter på riktig måte i formveggen. Disse små slangene kan raskt og jevnt drenere vann under trykkforming og blåse inn luft for å hjelpe til med avformingen. Ved bruk av et formhode av metall kan man bruke smøremidler eller oppvarmingsmetoder for å forhindre at det kleber seg fast. Ved bruk av et formhode av gips blåses det luft inn i formen under avformingen, noe som får den keramiske kroppen til å feste seg til formhodet og løsne fra formen. Til slutt blåses luft inn i formhodet igjen for å løsne kroppen fra formhodet. Den keramiske kroppen fra oppslemmingsforming trenger ikke å tørke med formen, noe som resulterer i høyere produksjonseffektivitet sammenlignet med produksjonen av plaststøpte uregelmessige produkter, og kvaliteten på den keramiske kroppen er god, noe som gjør det til en lovende ny prosess.

(5) Varmepresseforming

Det er en metode for forming ved å tilsette plast til pulveret og bruke samme metode som harpiksstøping. Selv om denne metoden er egnet for å danne komplekse deler, blir det vanskelig å avbinde hvis limmengden overstiger 15% ~ 25%. For tiden er denne metoden ikke egnet for store, tykkveggede produkter.

3. Tørking

Tørking av keramikk er en av de viktigste prosessene i keramikkproduksjonsteknologien, og feilaktig tørking forårsaker en stor del av kvalitetsfeilene i keramiske produkter. Tørking er en relativt enkel teknisk prosess, men det er mye brukt; det påvirker ikke bare produktkvaliteten og utbyttet av keramikk, men påvirker også det totale energiforbruket til keramiske bedrifter. De grunnleggende kravene til tørketeknologi inkluderer rask tørkehastighet, energisparing, høy kvalitet og ingen forurensning.

(1) Mekanismen i den keramiske tørkeprosessen

Fuktighetsinnholdet i keramiske legemer varierer vanligvis mellom 5%~25%. Formene for binding mellom den keramiske kroppen og fuktighet, endringene i materialet under tørkeprosessen, og de faktorer som påvirker tørkehastigheten er det teoretiske grunnlaget for å analysere og forbedre tørketromler. Når det keramiske legemet kommer i kontakt med stillestående luft ved en viss temperatur og fuktighet, vil det uunngåelig frigjøre eller absorbere fuktighet, noe som fører til at fuktighetsinnholdet i det keramiske legemet når en viss likevektsverdi. Så lenge luftens tilstand forblir uendret, vil fuktighetsinnholdet som oppnås i den keramiske kroppen ikke lenger endre seg med en økning i kontakttiden; denne verdien er likevektsfuktighetsinnholdet i den keramiske kroppen under den lufttilstanden. Den fuktigheten som den våte keramiske kroppen mister når den når likevekt, kalles fri fuktighet. Med andre ord består det keramiske legemets fuktinnhold av likevektsfuktighet og fri fuktighet. Under visse luftforhold er grensen for tørking å bringe den keramiske kroppen til sitt likevektsfuktighetsinnhold.

Fuktigheten i kroppen kan deles inn i fysisk og kjemisk vann. Tørkeprosessen involverer bare fysisk vann, som videre deles inn i bundet og ubundet vann. Det ubundne vannet finnes i kroppens store kapillærer og er løst forbundet med kroppen. Fordampningen av ubundet vann i kroppen er lik fordampningen av vann på en fri væskeoverflate, der partialtrykket av vanndamp på kroppens overflate er lik det mettede damptrykket ved overflatetemperaturen. Når ubundet vann presses ut av kroppen, kommer partiklene i materialet tettere sammen, noe som resulterer i volumkrymping; derfor kalles ubundet vann også for krympevann. Bundet vann er det vannet som finnes i mikrokapillærene i kroppen (med en diameter mindre enn 0,1㎛) og på overflaten av kolloidale partikler, og som er fastere forbundet med kroppen (på grunn av fysisk-kjemiske interaksjoner). Når bundet vann utvises, vil derfor det partielle trykket av vanndamp på kroppens overflate være mindre enn det mettede damptrykket ved kroppens overflatetemperatur. Når partialtrykket av vanndamp på kroppsoverflaten under tørkeprosessen er lik partialtrykket av vanndamp i det omgivende tørkemediet, stopper tørkeprosessen opp, og fuktigheten kan ikke lenger utdrives. På dette tidspunktet kalles fuktigheten i kroppen for likevektsvann, som er en del av bundet vann, og mengden avhenger av temperaturen og den relative fuktigheten i tørkemediet. Når bundet vann utvises, krymper ikke kroppens volum, noe som gjør det relativt trygt.

(2) Tørkeprosessen av det keramiske legemet

Hvis vi tar den konvektive tørkeprosessen som eksempel, kan tørkeprosessen av det keramiske legemet deles inn i tre samtidige og sammenhengende prosesser: varmeoverføring, ekstern diffusjon og intern diffusjon.

Varmeoverføringsprosessen: Varmen fra tørkemediet overføres til overflaten av arbeidsstykket ved hjelp av konveksjon og ledes deretter fra overflaten til det indre av arbeidsstykket. Fuktigheten på overflaten av arbeidsstykket mottar varme og fordamper, og går fra væske til gass.

Ekstern diffusjonsprosess: Vanndampen som genereres på overflaten av det keramiske legemet, beveger seg fra overflaten til tørkemediet ved diffusjon gjennom det laminære strømningslaget under påvirkning av en konsentrasjonsforskjell.

Intern diffusjonsprosess: På grunn av fordampning av fuktighet fra overflaten av det våte legemet skapes det en fuktighetsgradient innvendig, noe som fremmer diffusjonen av fuktighet fra det indre laget med høyere konsentrasjon til det ytre laget med lavere konsentrasjon, omtalt som fuktighetsledning eller fuktighetsdiffusjon.

Under stabile tørkeforhold har overflatetemperaturen på den keramiske kroppen, fuktighetsinnhold, tørkehastighet og tid et visst forhold. Basert på de skiftende egenskapene til deres forhold, kan tørkeprosessen deles inn i tre trinn: oppvarmingstrinn, tørketrinn med konstant hastighet og tørketrinn med fallende hastighet.

Siden varmen som overføres fra tørkemediet til overflaten av kroppen i løpet av en tidsenhet, er større enn varmen som forbrukes ved fordampning av overflatefuktighet, stiger temperaturen på den oppvarmede overflaten gradvis til den er lik tørkemediets våte temperatur. På dette tidspunktet er det en dynamisk likevekt mellom den varmen som tilføres overflaten og den varmen som forbrukes ved fordampning, og temperaturen holder seg konstant. I dette stadiet synker kroppens fuktighetsinnhold, og tørkehastigheten øker.

Tørketrinnet med konstant hastighet fortsetter å drive ut ikke-kombinerte vannmasser. Siden fuktighetsinnholdet i kroppen er relativt høyt, kan vannmengden som fordamper fra overflaten, etterfylles fra innsiden, noe som betyr at den interne fuktighetsbevegelseshastigheten (intern diffusjonshastighet) er lik fordampningshastigheten for overflatefuktighet, som også er lik den eksterne diffusjonshastigheten, slik at overflaten holdes i fuktig tilstand. I tillegg er varmen som overføres fra mediet til kroppens overflate, lik den varmen som kreves for fordampingen av fuktigheten. Kroppens overflatetemperatur forblir derfor konstant, og er lik mediets våte temperatur. Vanndamppartialtrykket ved kroppens overflate er lik det mettede vanndamppartialtrykket ved overflatetemperaturen, og tørkehastigheten er stabil. Derfor kalles det tørketrinnet for konstant hastighet. I dette trinnet fokuseres det på å drive ut vann som ikke er bundet, slik at kroppen krymper i volum, og krympingen er lineært relatert til reduksjonen i fuktighetsinnhold. Hvis tørkingen ikke utføres på riktig måte, kan kroppen lett deformeres og sprekke, noe som resulterer i tørt avfall. Ved slutten av den konstante tørkefasen synker fuktighetsinnholdet i materialet til en kritisk verdi. På dette tidspunktet, selv om den indre fuktigheten i materialet fremdeles er fritt vann, begynner bundet vann å dukke opp i overflatelaget.

I tørketrinnet med fallende hastighet synker kroppens fuktighetsinnhold, og den interne diffusjonshastigheten kan ikke holde tritt med fordampningshastigheten for overflatefuktighet og den eksterne diffusjonshastigheten. Overflaten er ikke lenger fuktig, og tørkehastigheten synker gradvis. Etter hvert som varmen som kreves for fordampning av overflatefuktighet avtar, begynner temperaturen i materialet å stige gradvis. Vanndampens damptrykk på materialets overflate er mindre enn det mettede damptrykket for vanndamp ved overflatetemperaturen. I dette stadiet utdrives bundet vann; kroppen krymper ikke i volum og vil ikke produsere tørkeavfall. Når fuktigheten som drives ut av materialet er lik likevektsfuktigheten, blir tørkehastigheten null, og tørkeprosessen avsluttes. Selv om tørketiden forlenges, vil materialets fuktighet ikke lenger endre seg. På dette tidspunktet er materialets overflatetemperatur lik mediets tørrkuletemperatur, og overflatedamptrykket er lik mediets damptrykk. Tørkehastigheten i det langsomme tørketrinnet avhenger av den interne diffusjonshastigheten, og kalles derfor også det interne diffusjonskontrolltrinnet. På dette tidspunktet påvirker faktorer som materialets struktur, form og størrelse tørkehastigheten.

(3) Faktorer som påvirker tørkehastigheten

Faktorer som påvirker tørkehastigheten, er blant annet varmeoverføring og eksterne og interne diffusjonshastigheter.

① Øker varmeoverføringshastigheten. For å akselerere varmeoverføringshastigheten, bør følgende tre punkter oppnås: for det første øke temperaturen på tørkemediet, for eksempel å øke temperaturen på den varme gassen i tørkeovnen, øke varmluftsovnen, etc., men overflatetemperaturen på det keramiske legemet skal ikke stige for raskt for å unngå sprekker; for det andre, øke varmeoverføringsområdet: for eksempel bytte fra ensidig tørking til dobbeltsidig tørking, stable de keramiske kroppene i lag eller redusere antall lag, øke kontaktområdet med den varme gassen; for det tredje, forbedre den konvektive varmeoverføringskoeffisienten.

② Øk den eksterne diffusjonshastigheten. Når tørkingen er i stadiet med konstant tørkehastighet, blir den eksterne diffusjonsmotstanden den viktigste motsetningen som påvirker den totale tørkehastigheten. Derfor er det å redusere den eksterne diffusjonsmotstanden og øke den eksterne diffusjonshastigheten som har størst innvirkning på forkortelsen av hele tørkesyklusen. Ekstern diffusjonsmotstand forekommer hovedsakelig i grenselaget, så følgende tre punkter bør tas opp: for det første, øke mediumstrømningshastigheten for å redusere grenselagstykkelsen, og dermed forbedre den konvektive varmeoverføringskoeffisienten; den konvektive masseoverføringskoeffisienten kan også økes for å lette en økning i tørkehastigheten; for det andre, redusere vanndampkonsentrasjonen i mediet og øke masseoverføringsområdet, noe som også kan forbedre tørkehastigheten; for det tredje, øke den interne diffusjonshastigheten av fuktighet.

Den interne diffusjonshastigheten for fuktighet påvirkes av fuktdiffusjon og termisk diffusjon. Fuktdiffusjon er den bevegelsen av vann som forårsakes av en fuktighetsgradient i materialet. Termisk diffusjon er derimot den bevegelsen som forårsakes av en temperaturgradient i materialet. For å øke den interne diffusjonshastigheten bør følgende fem punkter tas i betraktning: For det første må du justere retningene for termisk diffusjon og fuktdiffusjon, det vil si prøve å gjøre temperaturen i midten av materialet høyere enn på overflaten, for eksempel gjennom fjerninfrarød oppvarming eller mikrobølgeoppvarming; for det andre, når retningene for termisk diffusjon og fuktdiffusjon er justert, forbedrer du varmeoverføringen for å øke temperaturgradienten i materialet; når de to er motsatte, kan styrking av temperaturgradienten, selv om det øker motstanden mot termisk diffusjon, øke varmeoverføringen, øke materialtemperaturen og øke fuktighetsdiffusjonen, og dermed akselerere tørking; for det tredje, redusere tykkelsen på kroppen, endre fra ensidig tørking til dobbeltsidig tørking; for det fjerde, senk det totale trykket i mediet, noe som er gunstig for å øke fuktighetsdiffusjonskoeffisienten, og dermed øke fuktighetsdiffusjonshastigheten; for det femte, ta hensyn til andre faktorer relatert til egenskapene og formen til den keramiske kroppen.

(4) Klassifisering av tørketeknologier

Tørking kan deles inn i naturlig og kunstig, avhengig av om den styres av et tørkesystem eller ikke. Siden kunstig tørking er mennesker som styrer tørkeprosessen, kalles det også for tvungen tørking.

Den kan klassifiseres i fire typer i henhold til ulike tørkemetoder.

- Konvektiv tørking. Den kjennetegnes ved at den bruker gass som tørkemedium og blåser med en viss hastighet over overflaten på arbeidsstykket for å lette tørkingen.

- Strålingstørking. Denne metoden bruker infrarød, mikrobølget og annen elektromagnetisk strålingsenergi til å bestråle det tørkede legemet, slik at det tørker.

- Vakuumtørking. Denne metoden innebærer at den keramiske kroppen tørkes under vakuum (undertrykk). Den grønne kroppen trenger ikke å varmes opp, men det kreves pumpeutstyr for å skape et visst nivå av undertrykk, så systemet må forsegles, noe som vanskeliggjør kontinuerlig produksjon.

- Kombinert tørking. Det kjennetegnes ved at to eller flere tørkemetoder utnyttes og utfyller hverandre, noe som ofte resulterer i en ideell tørkeeffekt.

Noen tørkemetoder kan også deles inn i satstørkere og kontinuerlige tørkere basert på om tørkeprosessen er kontinuerlig eller ikke. Kontinuerlige tørketromler kan videre klassifiseres i medstrøm, motstrøm og blandet strømning basert på bevegelsesretningen til tørkemediet og arbeidsstykket. De kan også kategoriseres i kammertørker, tunneltørker osv. basert på formen.

4. Sintring

Etter at de keramiske smykkene er formet og raffinert, kan de brennes. Sintringstemperaturen og materialvalget avgjør keramikkens egenskaper.

(1) Sintringsmekanisme

Sintring er en prosess der granulerte keramiske grønnlegemer plasseres i en høytemperaturovn for å fortette dem til et sterkt, fast materiale. Sintringen begynner med å eliminere hulrom mellom materialpartiklene, slik at de tilstøtende partiklene kan binde seg sammen til tette legemer. Sintringsprosessen må imidlertid oppfylle to grunnleggende betingelser: ① det må finnes en mekanisme for massetransport; ② det må finnes energi (termisk energi) for å fremme og opprettholde massetransporten.

I dag har sintringsmekanismene for finkeramikk fire sintringsmodi: sintring i gassfase, sintring i fast fase, sintring i væskefase og sintring i reaktiv væske. Deres materielle strukturelle mekanismer og sintring drivkrefter er forskjellige. De viktigste sintringsmekanismene er sintring i væskefase og fast fase, spesielt for tradisjonell keramikk og de fleste elektroniske keramer, som er avhengige av væskefasedannelse, viskøs strømning og oppløsningsutfellingsprosesser. Sintring av strukturell keramikk med høy renhet og høy styrke baserer seg derimot hovedsakelig på sintring i fast fase, som oppnår materialmigrasjon gjennom korngrensediffusjon eller gitterdiffusjon.

(2) Ovn som brukes til sintring av keramikk

Keramiske materialer og produkter kan brennes i ulike ovner, enten intermitterende eller kontinuerlige ovner. Førstnevnte er periodisk og egner seg for små partier eller spesielle brennemetoder. Sistnevnte brukes til storskalaproduksjon og relativt lave avfyringsforhold. Den mest brukte ovnen for keramiske smykker er den elektriske ovnen. Avfyringstemperaturen og den nødvendige atmosfæren bestemmer hvilken type ovn som skal velges. I henhold til klassifiseringen av tradisjonelle keramiske avfyringstemperaturer er temperaturer under 1100 ℃ sintring ved lav temperatur, mellom 1100 ~ 1250 ℃ er sintring ved middels temperatur, mellom 1250 ~ 1450 ℃ er sintring ved høy temperatur, og over 1450 ℃ er sintring ved ultrahøy temperatur.

(3) De viktigste sintringsteknikkene for keramikk

Det finnes flere tekniske metoder for sintring av keramikk.

① Sintring ved normalt trykk (også kjent som trykkløs sintring). Det refererer til fri sintring av det keramiske legemet under atmosfæriske trykkforhold. Sintring begynner uten ytre krefter når temperaturen generelt når materialets smeltepunkt mellom 0,5 ~ 0,8. Ved denne temperaturen kan sintring i fast fase forårsake tilstrekkelig atomdiffusjon. I motsetning til dette kan sintring i væskefase fremme dannelsen av en væskefase eller generere en væskefase gjennom kjemiske reaksjoner for å lette diffusjon og viskøs strømning. Nøyaktig formulering av avfyringskurven er avgjørende ved sintring under normalt trykk. Et passende oppvarmingsregime kan sikre at produktene får færre sprekker og strukturdefekter, og dermed bedre utbytte.

② Sintring ved varmpressing og sintring ved varm isostatisk pressing. Varmpressesintring refererer til å påføre et visst trykk (10 ~ 40 MPa) under sintringsprosessen, noe som fremmer materialets akselererte flyt, omorganisering og fortetting. Temperaturen som brukes i varmpressesintring er vanligvis 100 ℃ lavere enn ved konvensjonell trykksintring, hovedsakelig avhengig av de forskjellige produktene og om det genereres en væskefase. Varmpressings-sintringsmetoden bruker forhåndsformede former eller fyller pulveret direkte i formen, noe som gjør prosessen relativt enkel. Produkter laget ved hjelp av denne sintringsmetoden har høy tetthet, teoretisk tetthet når 99%, og utmerket ytelse. Imidlertid er denne sintringsmetoden uegnet for å produsere komplekse produkter, har en mindre produksjonsskala og høyere kostnader.

Kontinuerlig varmpressingssintring har høy produksjonseffektivitet, men kostnadene for utstyr og former er relativt høye, og det bidrar ikke til avfyring av altfor tykke produkter. Varm isostatisk pressesintring kan overvinne de ovennevnte manglene og er egnet for produksjon av komplekse formede produkter. I dag kan denne sintringsprosessen også brukes til høyteknologiske produkter som keramiske lagre, speil, kjernebrensel til militære formål og geværløp.

③ Reaktiv sintring. Denne metoden for sintring av materialer er et resultat av interaksjonen mellom gass- eller væskefasen og matriksmaterialet. De mest typiske representative produktene er reaksjonssintret silisiumkarbid og reaksjonssintret silisiumnitrid. Fordelene med denne sintringsmetoden er at den er enkel, at produktene kan bearbeides litt eller ikke bearbeides, og at det er mulig å fremstille produkter med komplekse former. Ulempene er at det finnes rester av ureagerte produkter i sluttproduktene, at strukturen er vanskelig å kontrollere, og at det er utfordrende å oppnå fullstendig reaktiv sintring for tykkere produkter.

I tillegg til reaksjonssintring av silisiumkarbid og silisiumnitrid har det nylig dukket opp en ny metode for reaksjonssintring av aluminiumoksid. Denne metoden kan utnytte oksidasjonsreaksjonen av Al-pulver til å fremstille Al2O3 og Al2O3-Al-kompositter med gode materialegenskaper.

④ Sintring i flytende fase. Mange oksidkeramer bruker tilsetningsstoffer med lavt smeltepunkt for å fremme sintring av materialet. Tilsetningen av tilsetningsstoffer påvirker vanligvis ikke materialets ytelse, og kan til og med ha en positiv effekt på visse funksjoner. Når tilsetningsstoffer brukes til høytemperaturstrukturer, er det viktig å være oppmerksom på at glass ved korngrensene er en viktig faktor som forårsaker en nedgang i de mekaniske egenskapene ved høye temperaturer. Hvis man velger en væskefase med høyt smeltepunkt eller viskositet, eller hvis man velger en egnet væskefasesammensetning, etterfulgt av varmebehandling ved høy temperatur for å utfelle visse krystallfaser ved korngrensene, kan det forbedre materialets krympebestandighet.

⑤ Mikrobølgesintringsmetode. Det er en metode som bruker mikrobølgeenergi til direkte oppvarming og sintring. For tiden finnes det mikrobølgesintringsovner med et volum på 1 m3 og en fyringstemperatur på opptil 1650 °C. Temperaturen kan overstige 2000 ℃ hvis det brukes en grafittassistert oppvarmingsovn med kontrollert atmosfære. Det har også dukket opp en tunnelovn med kontinuerlig mikrobølgeoppvarming med en lengde på 15 m. Bruk av mikrobølgeovner til sintring av keramikk er bedre enn andre ovner når det gjelder produktkvalitet og reduksjon av energiforbruket.

⑥ Bueplasmasintringsmetode. Oppvarmingsmetoden skiller seg fra varmpressing ved at produktet tilføres pulserende strøm samtidig som materialet påføres spenning, herdes og fortettes. Forsøk har vist at denne metoden sintrer raskt og gjør det mulig å danne finkornede strukturer med høy tetthet, noe som forventes å være mer egnet for sintring av materialer i nanoskala. Metoden er imidlertid fortsatt på forsknings- og utviklingsstadiet, og det er mange spørsmål som må utforskes grundig.

⑦ Egenprodusert sintringsmetode. Det er en metode for å produsere keramiske presisjonsprodukter ved hjelp av en rask eksoterm kjemisk reaksjon i selve materialet, noe som sparer energi og reduserer kostnadene.

⑧ Metode for avsetning i gassfase. Den deles inn i to kategorier: den fysiske gassfasemetoden og den kjemiske gassfasemetoden. Hovedtypene i den fysiske metoden er sputtering og fordampningsdeponering. Ved sputtering bombarderer man et flatt målmateriale med elektroner i vakuum, slik at målmaterialets atomer blir opphisset og belegger prøvesubstratet. Selv om belegghastigheten er lav og bare brukes til tynne belegg, kan man kontrollere renheten og trenger ikke å varme opp substratet. Ved kjemisk dampavsetning varmes substratet opp samtidig som det tilføres reaktive gasser eller gassblandinger, som spaltes eller reagerer ved høye temperaturer og avsetter produkter på substratet, slik at det dannes tette materialer. Fordelen med denne metoden er at den kan produsere fine krystallinske strukturer med høy tetthet, og at materialenes optiske gjennomsiktighet og mekaniske egenskaper er bedre enn ved andre sintringsprosesser.

5. Innglassing

Den keramiske kroppen består av krystallinske faser som genereres etter høytemperaturbrenning, glassfaser, ureagert kvarts i råmaterialene og porer. Det krystallinske fasematerialet kan forbedre keramiske produkters fysiske og kjemiske egenskaper, som økt mekanisk styrke, slitestyrke og termisk stabilitet. Det har likevel dårlig lystransmisjon og et grovt tverrsnitt. Glassfasematerialet fylles rundt det krystallinske fasematerialet for å gjøre det til en sammenhengende helhet, noe som forbedrer keramikkens generelle ytelse. Glassfasen er likevel sprø, med dårlig termisk stabilitet og slitestyrke, så glassfasen må kontrolleres innenfor et visst område. Glassfasen kan forbedre keramikkens lysgjennomgang, noe som gjør tverrsnittet finere.

Keramikk kan deles inn i glasert og uglasert, men de aller fleste må glaseres for ornamenter. Hvis det ikke er glasur på keramiske ornamenter, uansett hvor vakker formen eller hvor ny stilen er, vil de miste sin sjarm. Keramikk er ildkunst, og ulike endringer skjer på grunn av ildens virkning, men hovedsakelig er det glasuren som endres i ilden. Glasuren på overflaten av glasert keramikk er veldig lik glass, og gir keramiske redskaper en glatt og skinnende overflate. Glasuren har en dekorativ funksjon som gjør keramikken visuelt tiltalende, og den forbedrer keramikkens mekaniske styrke, overflatehårdhet og motstand mot kjemisk korrosjon. I tillegg er glasuren en glatt, glasslignende substans med svært få porer, noe som gjør den enkel å rengjøre for smuss og gjør det lettere for brukeren.

Glasur produseres, i likhet med keramikkmassen, av stein eller jord, men den skiller seg fra keramikkmassen ved at den smelter lettere i ild. Når den intense varmen i ovnen får materialet til å nå en halvsmeltet tilstand, må råmaterialene til glasuren smeltes helt ned til flytende tilstand. Etter avkjøling stivner denne væsken og blir til glasur. Glasur er et glassaktig lag på overflaten av ikke-absorberende porselen; den sintrede glasuren er silikat, og silikatkilden er planteaske og feltspat.

Keramikk avfyrt med forskjellige fargede metalloksider ble tilsatt glasuren for å vise rike farger. Glasurene som brukes til keramiske ornamenter er veldig forskjellige, hovedsakelig inkludert rød glasur, cyan glasur, grønn glasur, gul glasur, blå glasur, hvit glasur, svart glasur, lilla glasur, Ru ovn glasur, te pulver glasur, og mange andre. I tillegg til fargede glasurer er det mange typer, for eksempel krystallinsk glasur, knitrende glasur og matt glasur. Fargede glasurer er videre delt inn i høytemperatur- og lavtemperaturglasurer, med mer enn 60 typer høytemperaturfargede glasurer og mer enn 30 typer lavtemperaturfargede glasurer, og mangfoldet av råvarer er mange. Porselensleiren som brukes til keramiske ornamenter er relativt raffinert i materialvalg, og de fleste er belagt med høytemperaturglasur. Glasuren gjør overflaten på gjenstandene vanntett, gir dem en glans, gir en ren og lys følelse, og øker styrken, noe som gjør dem enkle å rengjøre. Gjennom disse glasurfargene kan keramiske ornamenter presentere en rik kunstnerisk effekt.

Det finnes flere ulike metoder for glasering, blant annet dypping, helling, pensling og sprøyting. Ved dypping dypper man hele gjenstanden i en passende tykk glasur og lar den trekke inn til en viss tykkelse. Pensling innebærer at man bruker en pensel dyppet i glasur til å påføre glasuren på verket, og ved å bruke siden av penselen kan man skape spesielle effekter. Sprøyting innebærer at man bruker en sprøyte til å påføre glasur på kroppen. Glaseringsmetoden kan velges i henhold til designet på det keramiske ornamentet, etterfulgt av sintring ved lav temperatur, og til slutt henges de på spesialdesignede stativer for å tørke, noe som resulterer i utsøkte keramiske ornamenter.