Hvordan gjøre smykker voksinjeksjon og lage smykker voksstøpemodeller?

Grunnleggende prinsipper og operative ferdigheter for fem typiske oppgaver

I prosessen med smykkestøping med tapt voks påvirker kvaliteten på voksformen direkte kvaliteten på smykkestøpene. For å oppnå voksformer av høy kvalitet, bør voksmaterialet ha et moderat smeltepunkt, lav krympningshastighet, viss styrke og seighet og minimal gjenværende aske. Metodene for å lage voksformer inkluderer vakuumvoksinjeksjon, automatisk voksinjeksjon, helautomatisk produksjonslinje voksinjeksjon og voksinjeksjon av metallform. Kvaliteten på en voksform vurderes vanligvis ut fra fire aspekter: form og størrelse, utseende, indre kvalitet og mekaniske egenskaper. Det er avgjørende å sikre kvaliteten på voksformen, og det er strengt forbudt å bruke ukvalifiserte voksformer til å dyrke voksmønstertrær, da dette kan redusere unødvendige produksjonsbehandlingskostnader og tap av edelt metall. De viktigste faktorene som påvirker kvaliteten på voksformen inkluderer kvaliteten på gummiformen, kvaliteten på voksmaterialet, temperaturen på voksvæsken, voksinjeksjonslufttrykket og teknikkene for å klemme og fjerne formen.

Dette prosjektet gjør det mulig for studentene å mestre de grunnleggende prinsippene og ferdighetene for vakuuminjeksjon av voks, automatisk voksinjeksjon, helautomatisk voksinjeksjon på produksjonslinje, voksinjeksjon i metallformer og etterbehandling av voksformer gjennom fem typiske oppgaver og utvidelsesøvelser etter timen.

Voksperler i forskjellige farger

Innholdsfortegnelse

Seksjon I Vakuumvoksinjeksjon

1. Bakgrunnskunnskap

1.1 Voks for smykker Lost-Wax Casting

I smykkestøpeprosessen påvirker kvaliteten på voksformen direkte kvaliteten på smykkeemnet. For å oppnå en god smykkevoksform, bør voksformmaterialet ha følgende egenskaper.

(1) Smeltepunktet til voksformmaterialet skal være moderat, med et visst smeltetemperaturområde, passende flytbarhet etter smelting, ikke lett mykgjort eller deformert og lett å sveise.

(2) For å sikre dimensjonsnøyaktigheten til smykkevoksformen, bør krympingshastigheten til voksformmaterialet være liten, vanligvis mindre enn 1%.

(3) Voksformmaterialet skal ha tilstrekkelig overflatehardhet ved romtemperatur for å sikre ingen overflateslitasje under støpeprosesser med tapt voks.

(4) For å sikre at voksformen kan fjernes fra gummiformen uten å bøye og knekke og automatisk kan gå tilbake til sin opprinnelige form etter fjerning, bør voksformmaterialet ha god styrke, fleksibilitet og elastisitet, med en bøyestyrke større enn 8MPa.

(5) Det skal være liten endring i sammensetningen under oppvarming og minimalt med askerester under forbrenning.

De grunnleggende komponentene i voksformmaterialet inkluderer voks, fett, naturlige harpikser, syntetiske harpikser og andre tilsetningsstoffer. Blant dem fungerer voks som matrise, en liten mengde fett fungerer som smøremiddel, og tilsetning av ulike harpikser kan herde voksformen og gjøre den elastisk samtidig som overflateglansen forbedres. Ved å tilsette harpiks til parafin kan man hindre veksten av parafinkrystaller, og dermed foredle kornet og øke styrken.

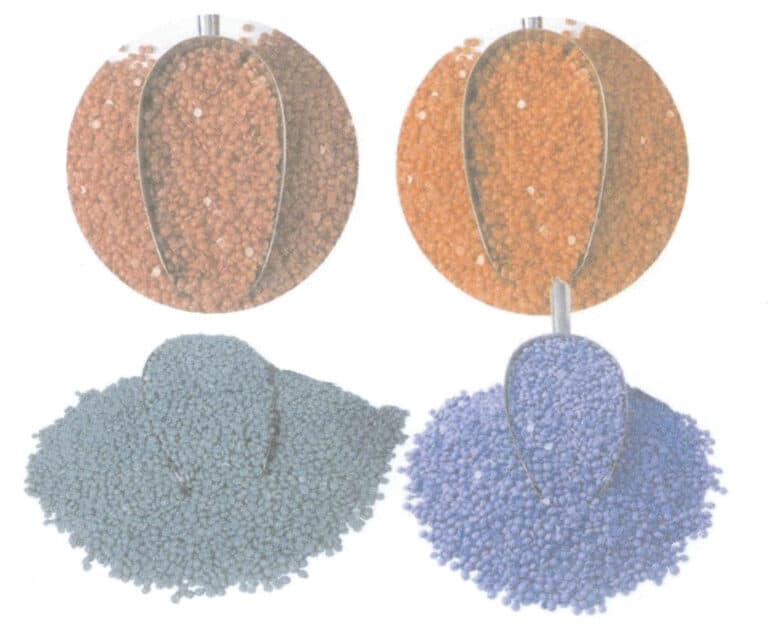

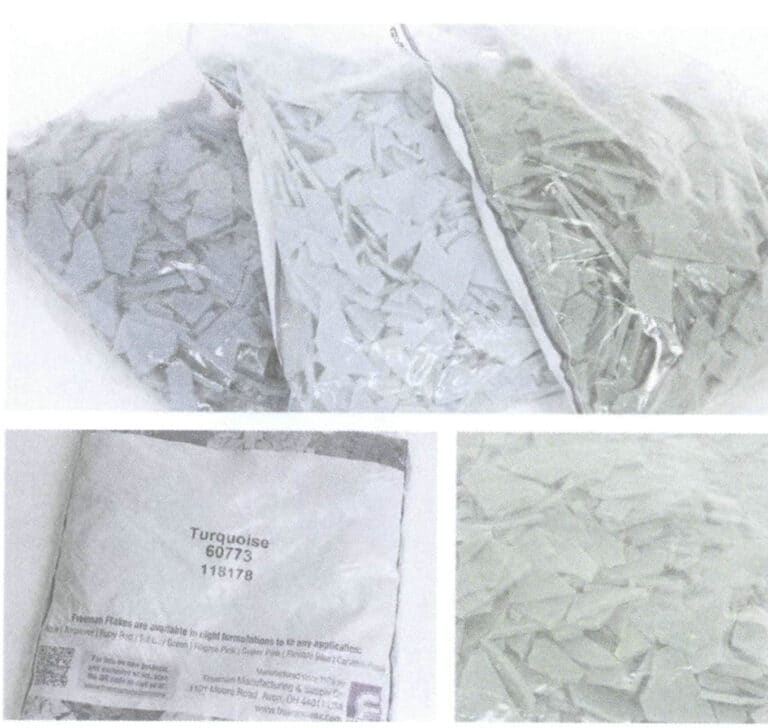

De mest populære vokstypene til smykker finnes i ulike former, for eksempel perler, ark, rør, tråder og blokker. Voksmaterialene som brukes til å lage voksformer er oftest i perle- og arkformer, med farger som blå, grønn, rød og andre, som vist i figur 3-1 og 3-2. Voksens smeltetemperatur er rundt 60 ℃, og injeksjonsvokstemperaturen er 70 ~ 75 ℃. Når du velger voks til den sentrale løperen og voks til formen, bør de være så forskjellige som mulig. Smeltepunktet til voks for den sentrale løperen bør være litt lavere enn voks for formen for å unngå utvidelse av voksvæsken i støpingen under avvoksing, noe som kan føre til sprekker.

Figur 3-1 Voksperler i forskjellige farger

Figur 3-2 Voksark i forskjellige farger

1.2 Hovedutstyr og verktøy for å lage voksformer

Tabell 3-1 Voksinjeksjonsparametere for ulike strukturer

| Voksstruktur | Temperatur /℃ | Injeksjonstid for voks /s | Voksinjeksjonstrykk / kPa |

|---|---|---|---|

| Flere flate overflater, enkel struktur | 70 〜 73 | 2 | 50 〜 80 |

| Veggene er tynne, det er mange steinsettingsposisjoner, og mellomrommene er smale. | 73 〜 75 | 2 | 100 〜 150 |

| Armbånd | 73 〜 75 | 4 | 60 ~ 100 |

1.3 Injeksjon av voks

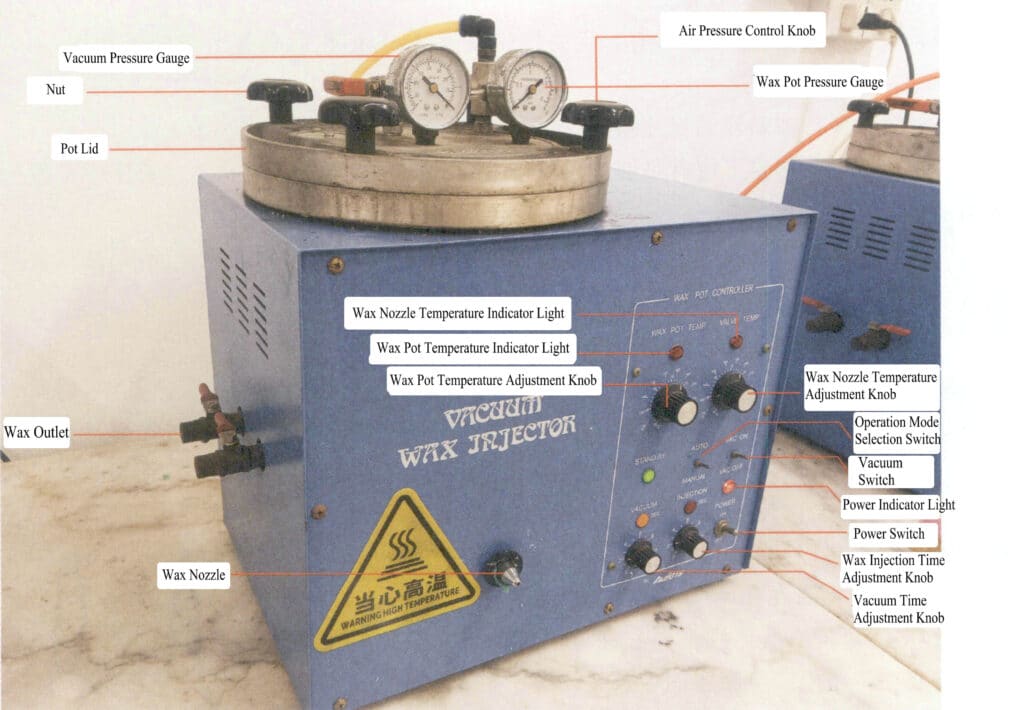

Voksinjeksjonen gjøres ved hjelp av en maskin som varmer opp og setter den smeltede voksen under trykk i formen. Det vanligste utstyret som brukes nå, er en vakuuminjektor. Arbeidsprinsippet er å evakuere luften fra formen før voks sprøytes inn, og bruke lufttrykk til å sprøyte den smeltede voksen inn i formen. Fordelen med vakuuminjeksjon av voks er at den har gode fyllingsegenskaper, slik at selv tynne voksformer kan fylles, og den reduserer forekomsten av luftbobler i voksformen.

Voksmaterialet som plasseres i vokstanken, må holdes rent. Hvis voksen inneholder støv eller har urenheter på overflaten, kan den lett tette ventilen, noe som fører til kontinuerlig vokslekkasje fra injeksjonsdysen. Hvis det er mistanke om fremmedlegemer i voksen, eller hvis det brukes resirkulert voks, må den derfor varmes opp til riktig temperatur, smelte og filtreres gjennom flere lag gasbind før bruk. Varmeapparatet og temperaturregulatoren i voksinjektoren kan sørge for at voksvæsken når og opprettholder en bestemt temperatur. Vanligvis bør temperaturen i voksinjektoren holdes mellom 70 og 75 °C, noe som sikrer at voksvæsken har tilstrekkelig flyt. Hvis temperaturen er for lav, vil ikke voksvæsken fylle formhulen ordentlig, noe som resulterer i ufullstendige voksformer; omvendt, hvis voksvæsketemperaturen er for høy, kan den renne over fra sømmene på formen eller injeksjonsporten, og lett danne blits eller skade fingrene.

1.4 Ringstørrelse på ringvoksformen

"Ringstørrelse" er et faguttrykk i smykkebransjen, og refererer til størrelsen på en ring basert på ringens indre diameter og indre omkrets, klassifisert i ulike ringstørrelser. Det er et dimensjonsløst tall og kan ikke direkte sammenlignes med spesifikke mål. Ringstørrelsesnummereringssystemene som brukes i ulike land, varierer (Tabell 3-2). De mest brukte systemene er Hong Kong-størrelse, amerikansk størrelse og japansk størrelse, som hver tilsvarer ulike diametre og omkretser.

Tabell 3-2 Sammenligning av ringstørrelser i ulike land

| Kina | USA | Storbritannia | Japan | Tyskland | Frankrike | Sveits |

|---|---|---|---|---|---|---|

| 9 | 5 | J1/2 | 9 | 15.75 | 49 | 9 |

| 12 | 6 | L1/2 | 12 | 16.5 | 51.5 | 11.5 |

| 14 | 7 | 0 | 14 | 17.25 | 54 | 14 |

| 16 | 8 | Q | 16 | 18 | 56.5 | 16.5 |

| 18 | 9 | S | 18 | 19 | 59 | 19 |

| 20 | 10 | T1/2 | 20 | 20 | 61.5 | 21.5 |

| 23 | 11 | V1/2 | 23 | 20.75 | 64 | 24 |

| 25 | 12 | T | 25 | 21.25 | 66.5 | 27.5 |

Å måle ringstørrelsen innebærer to aspekter: å måle fingerens omkrets der ringen bæres for å bestemme ringstørrelsen. Metodene og standardene for å angi ringstørrelser varierer fra land til land eller region, med en tillatt toleranse på ±0,5 mm. De vanligste metodene for å måle ringstørrelsen er ①Direkte bruk av ringen: Prøv forskjellige ringer for å finne den som passer best, mål den indre diameteren eller den indre omkretsen, og sammenlign den med ringstørrelsestabellen for å bekrefte størrelsen. ②Bruke en ringstørrelsesmåler: En ringstørrelsesmåler er et profesjonelt verktøy for å måle ringstørrelsen, som kan hjelpe deg med å finne størrelsen ved å prøve den på. ③Bruke en bomullstråd eller papirstrimmel som vikles rundt fingeren, bestemme lengden og deretter sammenligne den med ringstørrelsestabellen for å bekrefte størrelsen.

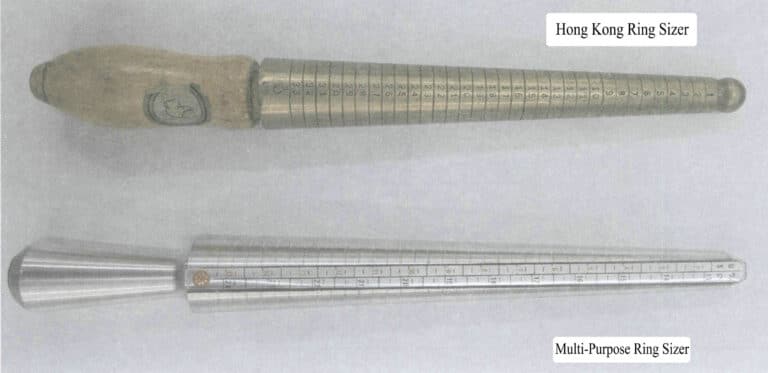

Den andre er å måle håndstørrelsen for ringvoksformen, som kan måles ved hjelp av en ringmåler. Ringmåleren er konisk og har tilsvarende ringstørrelsesnumre, som vist i figur 3-4.

1.5 Kvalitetsevaluering av voksformer

Produksjonen av voksformer er et viktig ledd i smykkestøping, og kvaliteten på voksformen påvirker smykkeproduktene betydelig. Det er avgjørende å sikre kvaliteten på voksformen, og det er strengt forbudt å bruke ukvalifiserte voksformer til voksmønstertrær, da dette kan redusere unødvendige produksjonsbehandlingskostnader og tap av edelt metall.

Kvaliteten på en voksform vurderes vanligvis ut fra følgende fire aspekter.

(1) Form og størrelse. Voksformen skal nøyaktig gjenspeile formen på den opprinnelige modellen, uten åpenbar deformasjon, oppfylle størrelseskravene, være motstandsdyktig mot mykgjøring og deformasjon og være lett å sveise.

(2) Utseende kvalitet. Overflaten på voksformen skal være glatt, fin og ren, uten åpenbar overflatekrymping, sprekker, avskalling, buler eller andre feil.

(3) Innvendig kvalitet. Voksformen skal være tett, uten åpenbare bobler innvendig og med minimalt med askerester når den brennes.

(4) Mekaniske egenskaper. Voksformen skal ha god styrke, fleksibilitet og elastisitet, med tilstrekkelig overflatehardhet ved romtemperatur for å forhindre overflateslitasje under andre prosesser med tapt voksstøping; når den fjernes fra gummiformen, skal voksformen kunne bøyes uten å bryte, og gå tilbake til sin opprinnelige form etterpå. Når voksmønstertrær plantes, skal voksformen være godt sveiset til kjernen og ikke lett falle av.

2. Gjennomføring av oppgaver

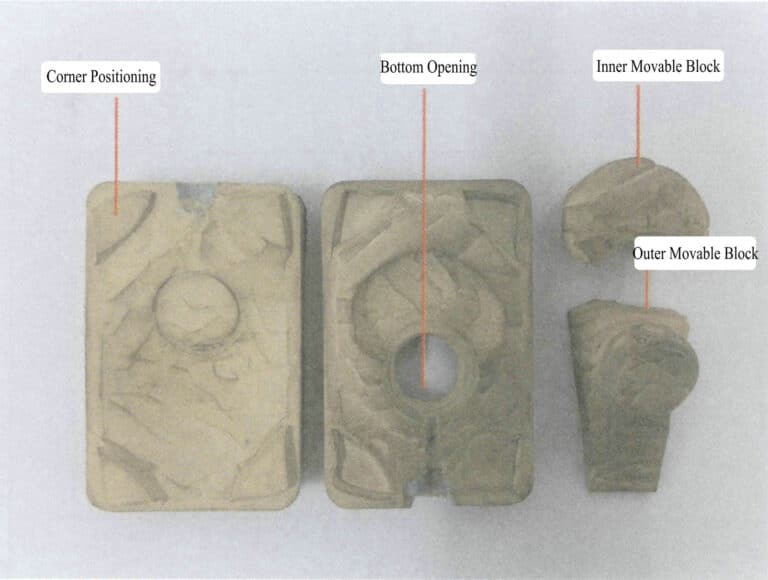

Denne oppgaven bruker en innvendig ringform med innebygde bevegelige deler og en vakuuminjektor for å produsere voksformer, og formens indre struktur er vist i Figur 3-5.

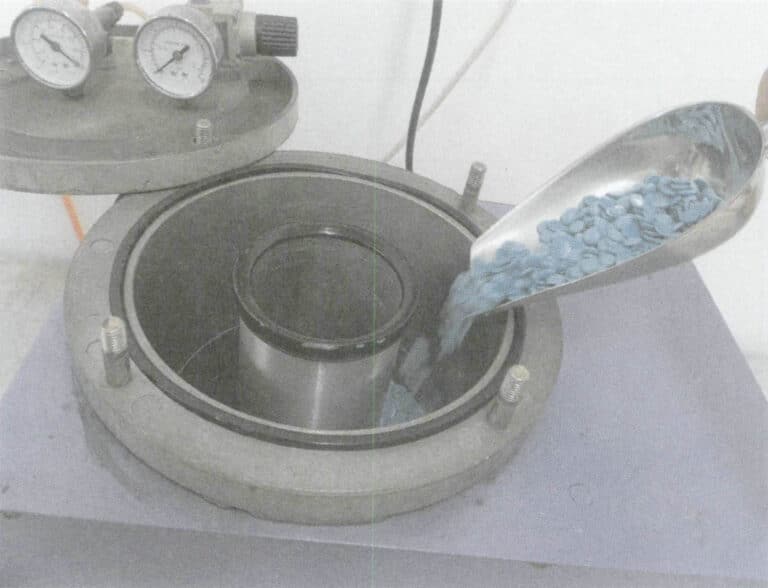

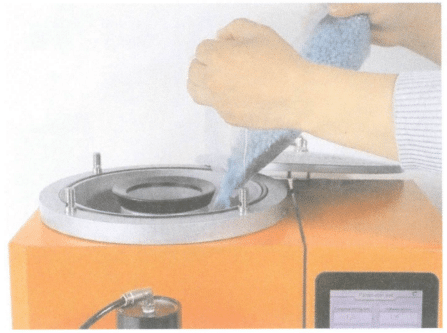

(1) Klargjøring av voksmaterialet

Slå på bryteren på vakuumvoksinjektoren, sett temperaturen på vokstanken og injeksjonsdysen på maksimum, skru deretter av de fire svarte knottene på toppdekselet på injektoren og tilsett voksperler i vokstanken, som vist i Figur 3-6. Mengden som tilsettes skal være over linjen for minimumskapasitet i tanken. Når alle voksperlene har smeltet, dekker du til toppen og strammer de fire knottene diagonalt.

Figur 3-5 Ringformens indre struktur

Figur 3-6 Klargjøring av voksmaterialet

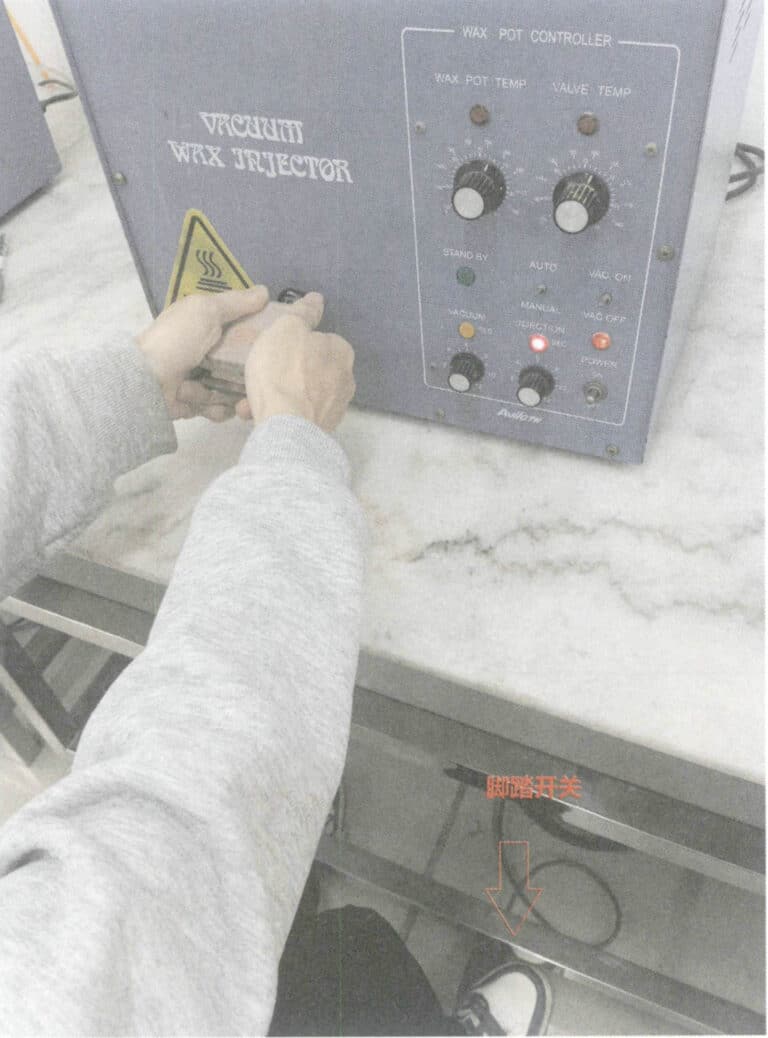

(2) Innstilling av parametere

Still inn temperaturen på vokstanken og injeksjonsdysen til 73 °C (hold den varm i 10 minutter), og sett vakuum- og injeksjonstiden til henholdsvis 2 sekunder, aktiver luftkompressoren og vakuumpumpen, roter trykkventilen med klokken til 0,6 kg/cm2 (rød avlesning), og åpne vakuumventilen, som vist i Figur 3-7.

(3) Injeksjon av voks

Før du injiserer voks, må du åpne formen, kontrollere at den er hel og ren, og bruke en luftpistol for å fjerne eventuelle rester i hulrommet. Rengjør vokssponene grundig. Spray en liten mengde slippmiddel (eller dryss litt talkum) i formens mindre, mer komplekse områder for å gjøre det lettere å fjerne voksformen. Bruk deretter akrylklemmer til å feste formen godt, og sørg for at fordelingen av fingrene gir et jevnt trykk på formen. Rett inn støpeformens gran med voksinjeksjonsdysen, og trykk hardt i horisontal retning for å holde den stødig, som vist i figur 3-8. Trykk forsiktig på fotbryteren på voksinjektoren, og slipp den deretter. Når indikatorlampen på voksinjektoren skifter fra gult til rødt og deretter fra rødt til grønt, indikerer det at voksinjeksjonsprosessen er fullført (tiden er 3~4 sekunder). På dette tidspunktet kan formen flyttes bort fra voksinjeksjonsdysen og plasseres i rekkefølge på bordet for å kjøle seg ned.

(4) Fjerne voksformen

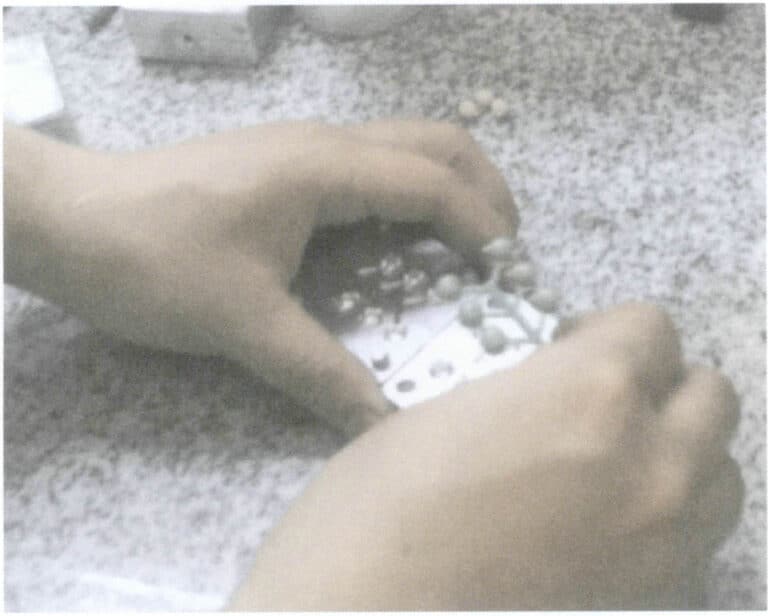

Etter kontinuerlig injeksjon av 6 ~ 8 former kan voksformen fjernes. Før du tar ut voksformen, må du først fjerne det ytre bevegelige stykket, deretter ta ut det indre bevegelige stykket, bøye formen forsiktig for å løsne de små delene som rammen og hodet, og deretter forsiktig ta av voksformen, som vist i Figur 3-9. Vær forsiktig med teknikken når du tar av formen, slik at du unngår å bruke for mye kraft som kan føre til at voksformen brekker eller deformeres.

Seksjon II Automatisk voksinjeksjon

1. Bakgrunnskunnskap

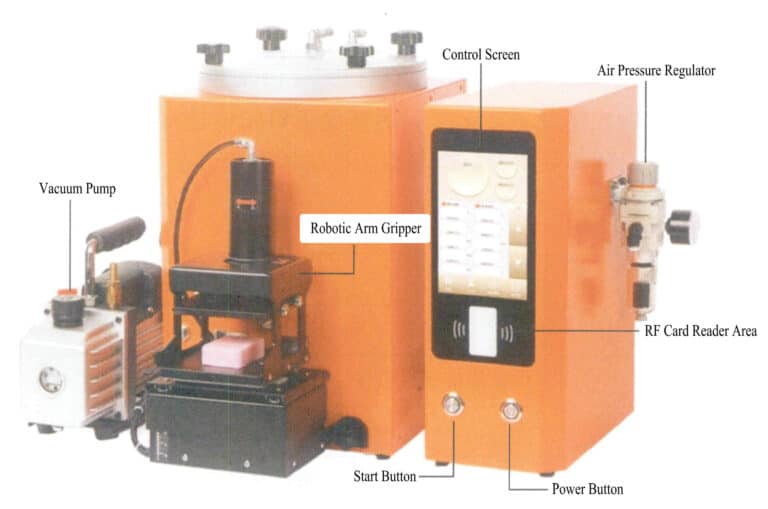

(1) Automatisk vakuumvoksinjektor

I voksinjeksjonsproduksjon stiller operatørene vanligvis inn parametere manuelt, og voksinjeksjonen fullføres med håndholdte former. Denne metoden har lav automatisering og effektivitet og kan ikke oppnå produksjonsautomatisering. Den automatiske voksinjektoren er utviklet basert på tradisjonelle voksinjektorer. Den automatiske voksinjektoren har robotgripere, berøringsskjermer og RFID (radiofrekvensidentifikasjon) sensorenheter sammenlignet med tradisjonelle maskiner. På kontrollpanelet er det et område for avlesning av RF-kort, og ID-kortene er plassert på formene. Voksinjeksjonsdataene for hver form lagres i maskinens chip. Det er bare å plassere formens ID-kort på kortlesingsområdet under injeksjonen, så leses dataene automatisk av. Injeksjonsparametrene vises direkte på berøringsskjermen, noe som eliminerer behovet for manuell inntasting eller parametervalg hver gang, og det er ikke nødvendig å registrere på formen, noe som gjør det nøyaktig og intuitivt, som vist i figur 3-10. Operatørene trenger ikke å holde i griperen; maskinen kan automatisk justere voksinjeksjonsdysen, noe som gir bedre stabilitet i voksformkvaliteten og høyere produksjonseffektivitet.

(2) Prinsippet for sekundær voksinjeksjon

Sekundær voksinjeksjon har som mål å redusere krympingsrelaterte defekter i voksformen. Generelt bør trykket for sekundær voksinjeksjon være større enn for primær voksinjeksjon, slik at voksvæsken kan kompensere for krymping i voksformen før den størkner helt. Parametrene for sekundær voksinjeksjon, som injeksjonstid, formtrykk og formens holdetid, bør stilles inn i henhold til silikonformens struktur, som vist i tabell 3-6.

Tabell 3-6 Innstilling av parametere for voksinjeksjon

| Parameter | Innstilling av krav |

|---|---|

| Temperatur i vokstanken/℃ | Brukes til å smelte voksmateriale, smeltepunktet er 5〜8 ℃ høyere enn voks. |

| Temperatur på voksinjeksjonsdysen / ℃ | For å sikre at voksvæsken flyter jevnt ut av tanken, bør temperaturen generelt være 2〜3 °C høyere enn voksbeholderens temperatur. |

| Eksternt gassforsyningstrykk/kPa | Fast verdi er vanligvis 400 kPa, og det er ikke nødvendig med noen justering. |

| Vakuumekstraksjonstid/s | Fjern luften fra formhulen og juster den i henhold til formstrukturen, for eksempel 2〜4s. |

| Første voksinjeksjonstrykk/kPa | Lineært relatert til voksutgangsstrøm, 0〜200 kPa. |

| Første voksinjeksjon tid/s | Juster i henhold til ønsket voksmengde, for eksempel 2〜4s. |

| Andre voksinjeksjonstrykk/kPa | Vanligvis bør det være større enn det første voksinjeksjonstrykket. |

| Andre voksinjeksjonstid/s | Juster i henhold til den faktiske situasjonen, for eksempel 2~4s, og ta hensyn til voksens størkningstid. |

| Støpetrykk/kPa | Jo større trykk, desto bedre lufttetthet, og desto lettere deformeres gummiformen; omvendt, jo mindre trykk, desto dårligere lufttetthet, og desto lettere produserer voksformen flash. Området for innstilling av støpetrykket er 30〜235kPa. |

| Injeksjons- og skyveformtrykk/kPa | Generelt bør det være mindre enn støpetrykket. |

| Holdetid for støping/s | Etter at voksinjeksjonen er fullført, er robotarmens holdetid for støping 2〜4 sekunder. |

2. Gjennomføring av oppgaver

Denne oppgaven innebærer å bruke en filigran hulform og en automatisk voksinjektor til å produsere voksformer.

(1) Innstilling av systemparametere

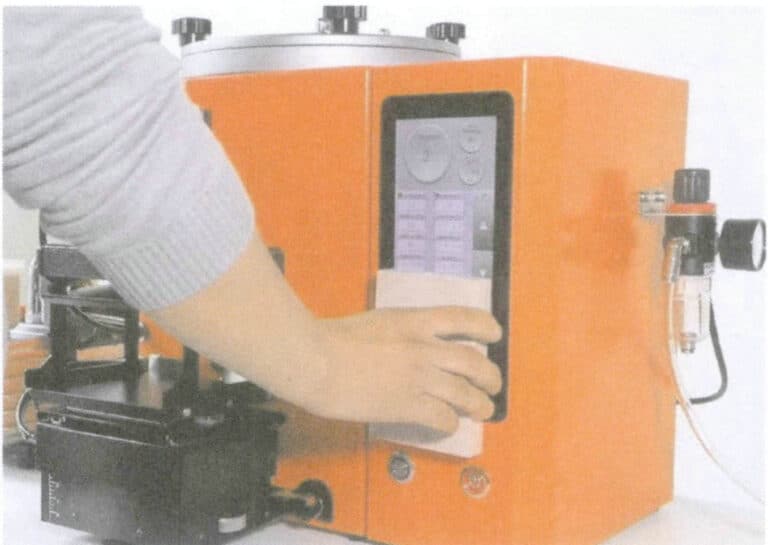

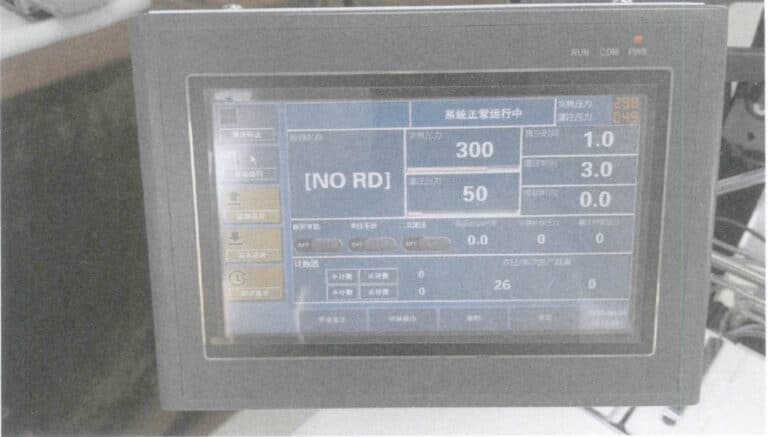

Start først luftkompressoren og vakuumpumpen, slå deretter på voksinjektorbryteren og still inn systemparametrene på LCD-skjermen - starttid for støpeformen er 1,0 s, starttid for trykkformen er 1,0 s, starttid for voksinjeksjon er 0,5 s, som vist i Figur 3-12.

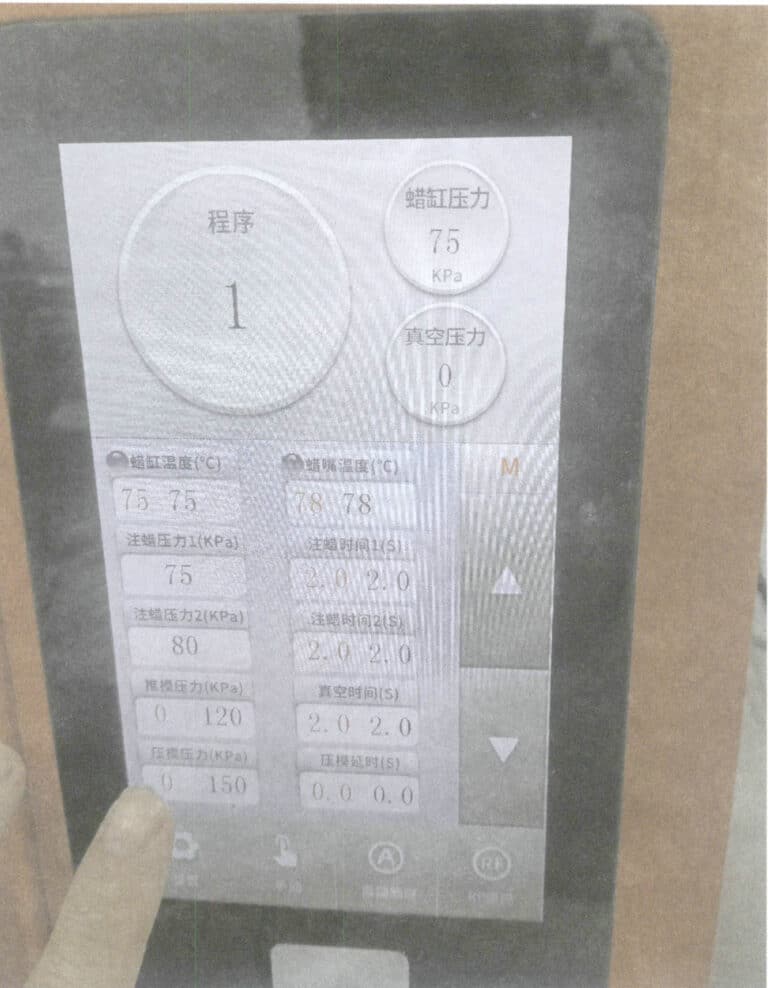

(2) Innstilling av programparametere

Still inn programparametere i henhold til formens interne struktur: voksdysetemperaturen er 78 °C, voksbeholdertemperaturen er 75 °C, vakuumtiden er 2,0 s, voksinjeksjonstiden er 2,0 s, formtrykket er 150 kPa, trykkformtrykket er 120 kPa, det første voksinjeksjonstrykket er 75 kPa, det andre voksinjeksjonstrykket er 80 kPa, som vist i figur 3-13.

(3) Tilsetning av voksmateriale

Skru først de fire svarte knottene på toppdekselet på voksinjektoren diagonalt, og fyll på voksperler i vokstanken, som vist i Figur 3-14. Mengden som tilsettes skal være over linjen for minimumskapasitet i tanken. Når alle voksperlene har smeltet, dekker du til toppen og strammer de fire knottene diagonalt.

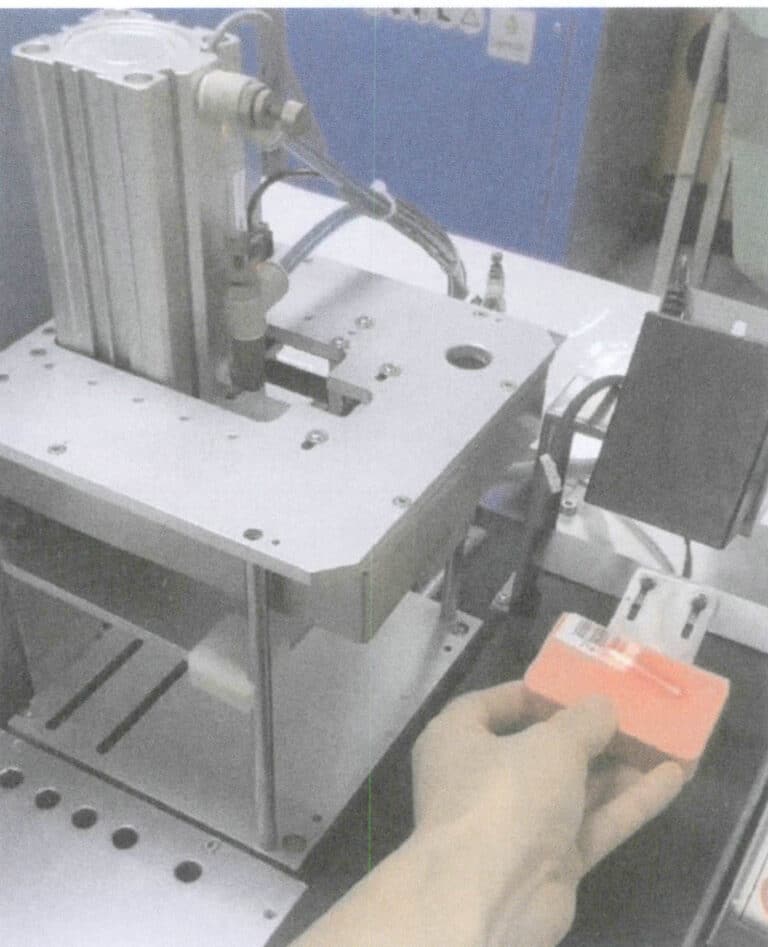

(4) Innlegging av RF-parametere

Etter at du har tastet inn dataene (som tilsvarer parametrene for voksformprogrammet) i berøringsskjermområdet, klikker du på "Input"-knappen. Når inntastingen er vellykket, avgir systemet en lydsignal.

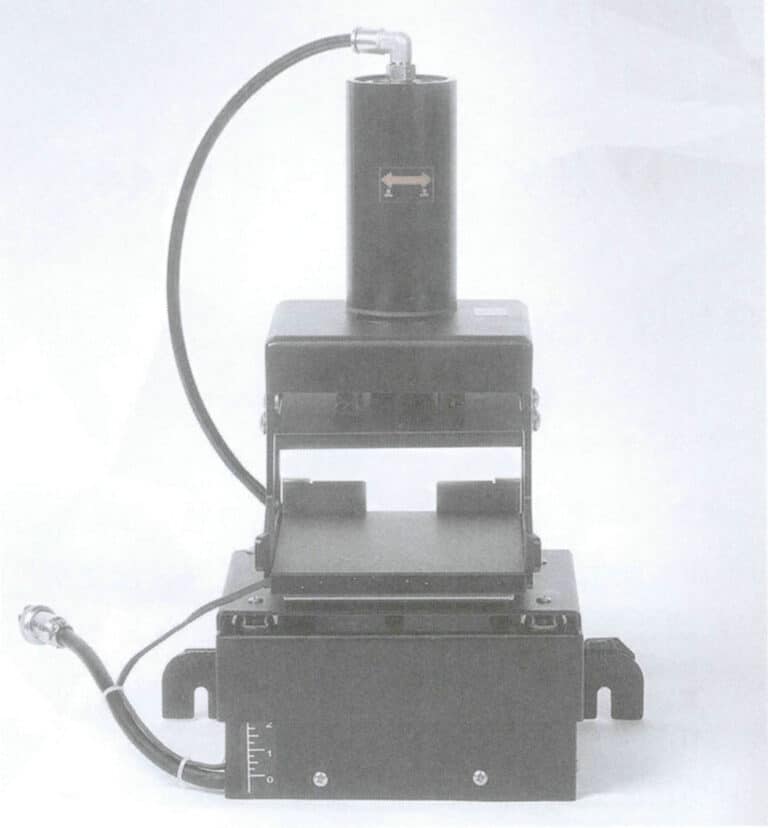

(5) Justering av høyden på robotarmfiksturen

Under høyre side av robotarmfiksturen er det en vippebryter. Ved å vri vrideren mot klokken heves robotarmen, og ved å vri den med klokken senkes robotarmen. Observer om voksinjeksjonsdysen er på linje med formåpningen. Hvis den ikke er på linje, kan høyden på formen justeres ved å dreie på hjulet, som vist i Figur 3-15.

(6) Injeksjon av voks

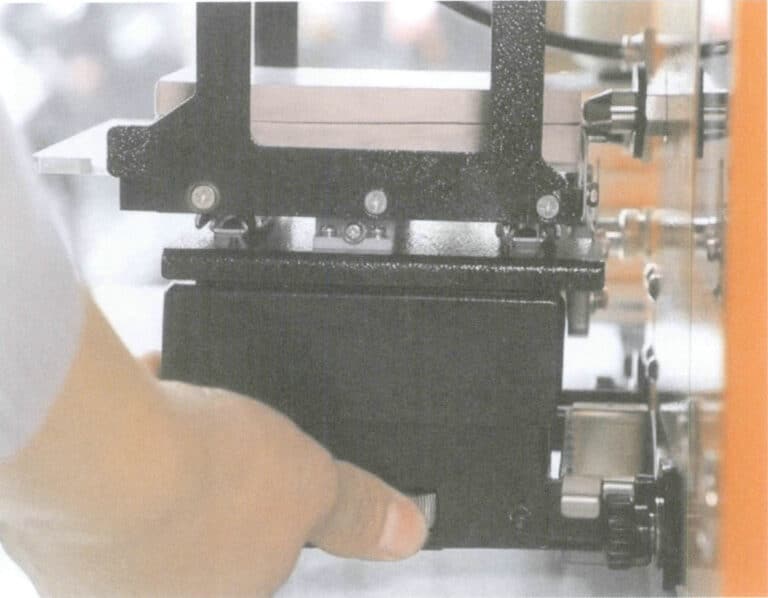

Før du injiserer voks, må du åpne formen, kontrollere at den er hel og ren, og fjerne eventuelle voksrester i hulrommet. Juster høyden på robotarmens klemme, velg automatisk voksinjeksjonsmodus, plasser formens ID-kort på RF-kortleseområdet og hent de forhåndslagrede parameterne for voksinjeksjon, som vist i figur 3-16. Deretter plasseres formen i robotarmens klemme, som vist i figur 3-17.

Figur 3-16 Parametere for avlesning av voksinjeksjon på RF-kort

Figur 3-17 Plasser formen i robotarmens klemme

(7) Fjerne voksformen

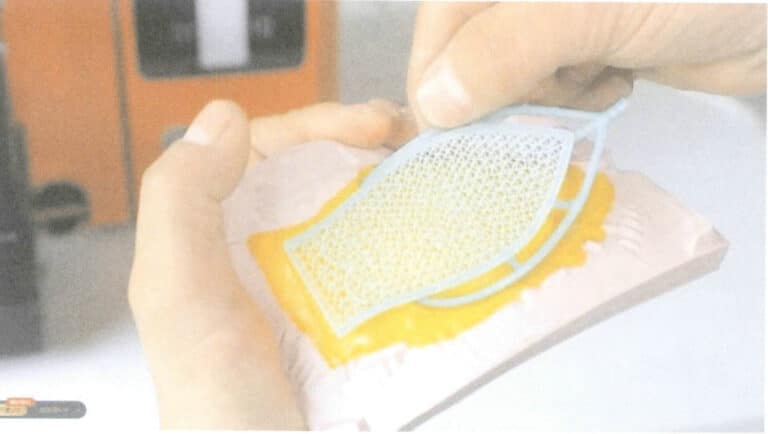

Før du tar ut voksformen, åpner du den, bøyer den forsiktig for å løsne små deler, for eksempel rammen og hodet, og tar forsiktig ut voksformen, som vist i Figur 3-18. Vær forsiktig med teknikken når du tar ut formen, slik at du unngår å bruke for mye kraft som kan føre til at voksformen brekker eller deformeres. Etter at du har fjernet voksformen, bør den inspiseres nøye.

Seksjon III Helautomatisk produksjonslinje for voksinjeksjon

1. Bakgrunnskunnskap

2. Gjennomføring av oppgaver

Denne oppgaven bruker en helautomatisk produksjonslinje for voksinjeksjon og ti ulike typer støpeformer med åpen bunn for å lage voksformer.

(1) Stille inn parametrene for voksinjeksjon via berøringsskjermen

Slå på strømmen, juster høyden på robotarmens klemme, kontroller at transportbåndet og kjølesystemet fungerer som det skal, og still inn parameterne for voksinjeksjon via berøringsskjermen, som vist i Figur 3-20.

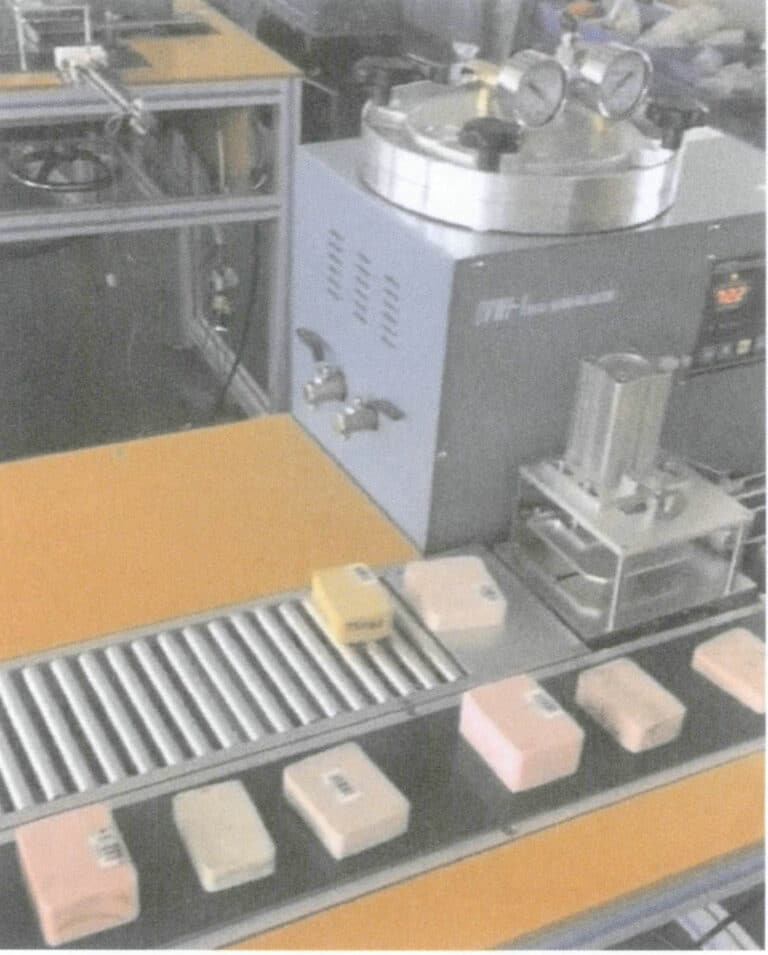

(2) Plassering av gummiformen med strekkoden festet på transportbåndet

Fest de tilsvarende strekkodene på 10 forskjellige typer gummiformer, og plasser dem deretter på transportbåndet med en viss avstand, som vist i figur 3-21.

(3) Start av det automatiske voksinjeksjonsprogrammet

Start den automatiske modusen; den spesifikke voksinjeksjonsprosessen er som følger.

① Skanneren skanner automatisk strekkoden på formen for å finne de tilsvarende parameterne for voksinjeksjon, som vist i Figur 3-22.

Figur 3-21 Plasser formen på formtransportbåndet

Figur 3-22 Skanning av strekkoden

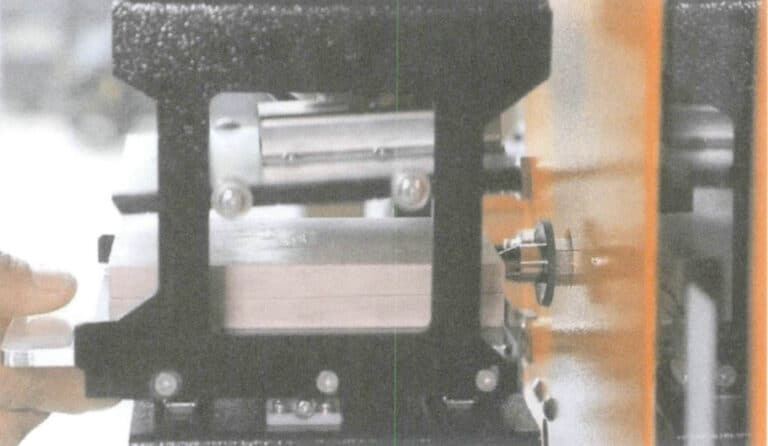

② Send formen automatisk til fiksturen; skyvesylinderen på robotarmen skyver formen til sentreringsfiksturen og sentrerer formen, som vist i Figur 3-23.

③ Justerer automatisk parametrene for voksinjeksjon basert på strekkodeparametrene.

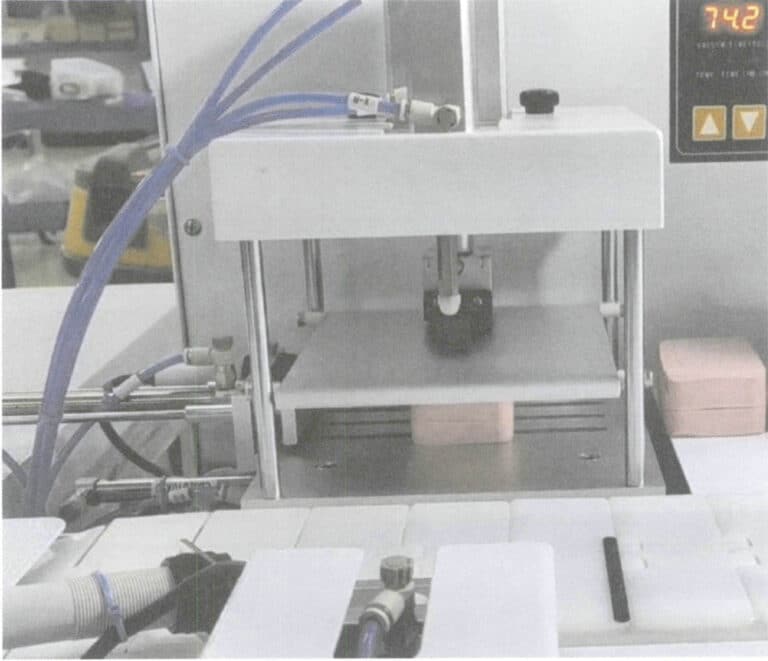

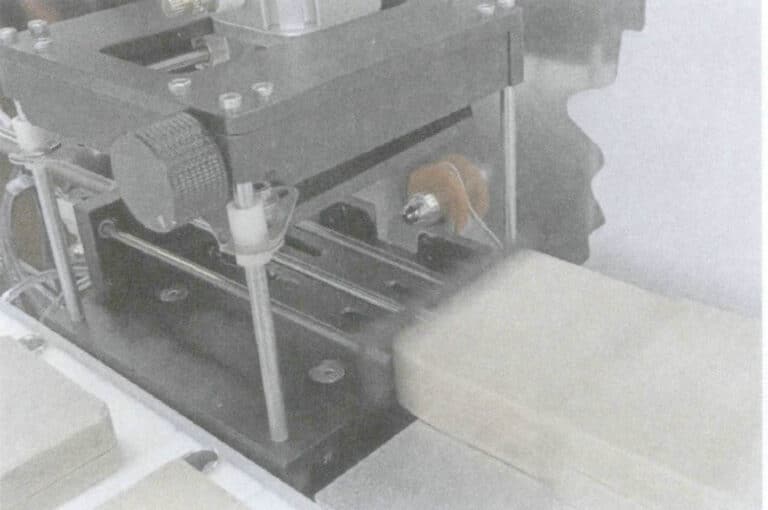

④ Start voksinjeksjonen; den nedadgående trykksylinderen på injeksjonsarmaturet trykker på formen, skyvesylinderen flytter formen til voksinjeksjonsposisjonen, og etter at vakuumet er fullført, begynner voksinjeksjonen, som vist i Figur 3-24.

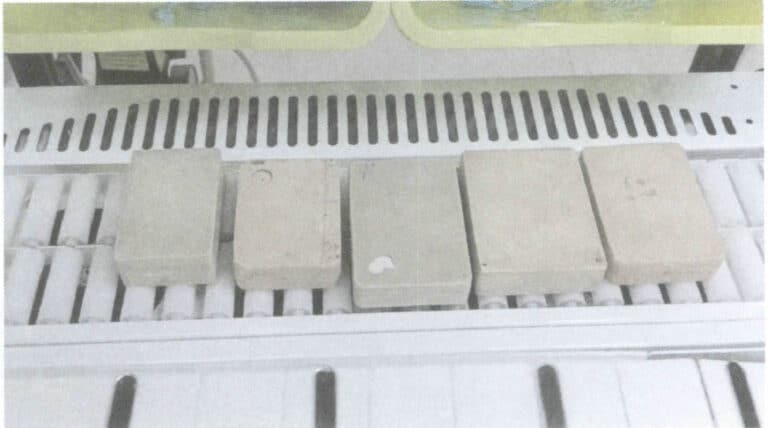

Etter voksinjeksjonen trekkes skyvesylinderen automatisk tilbake, den nedadgående trykksylinderen trekkes tilbake, og armaturen frigjøres. Derimot skyver sylinderen på fiksturen gummiformen på frigjøringsformenheten, frigjøringsformenheten går ned, og gummiformen går automatisk ut av transportbåndet og blir tvangskjølt, som vist i figur 3-25 og 3-26.

Figur 3-25 Formene går automatisk ut av transportbåndet

Figur 3-26 Formkjøling

(4) Fjerne voksformen

Før du fjerner voksformen, bør gummiformen først åpnes i bunnen, eller de bevegelige delene bør trekkes ut. Bøy gummiformen forsiktig for å løsne små deler, for eksempel rammen og hodet, og fjern deretter voksformen forsiktig. Når du fjerner formen, må du være oppmerksom på teknikken for å unngå overdreven kraft som kan ødelegge eller deformere voksformen. Etter at voksformen er fjernet, bør den inspiseres nøye. Etter avforming skal de ekstraherte bevegelige delene og bunnåpningen settes tilbake til sine opprinnelige posisjoner i gummiformen, slik at nøyaktig justering uten avvik sikres. Deretter justeres de fire hjørnene på de to halvdelene av gummiformen og plasseres tilbake på transportbåndet som forberedelse til neste voksinjeksjon.

Copywrite @ Sobling.jewelry - Tilpasset smykkeprodusent, OEM og ODM smykkefabrikk

Seksjon IV Injeksjon av metallformvoks

1. Bakgrunnskunnskap

1.1 Fordeler og ulemper med gummiformer

1.2 Kjennetegn ved injeksjon av metallformvoks

1.3 Injektor for metallformvoks

1.4 Smykker Metal Molds

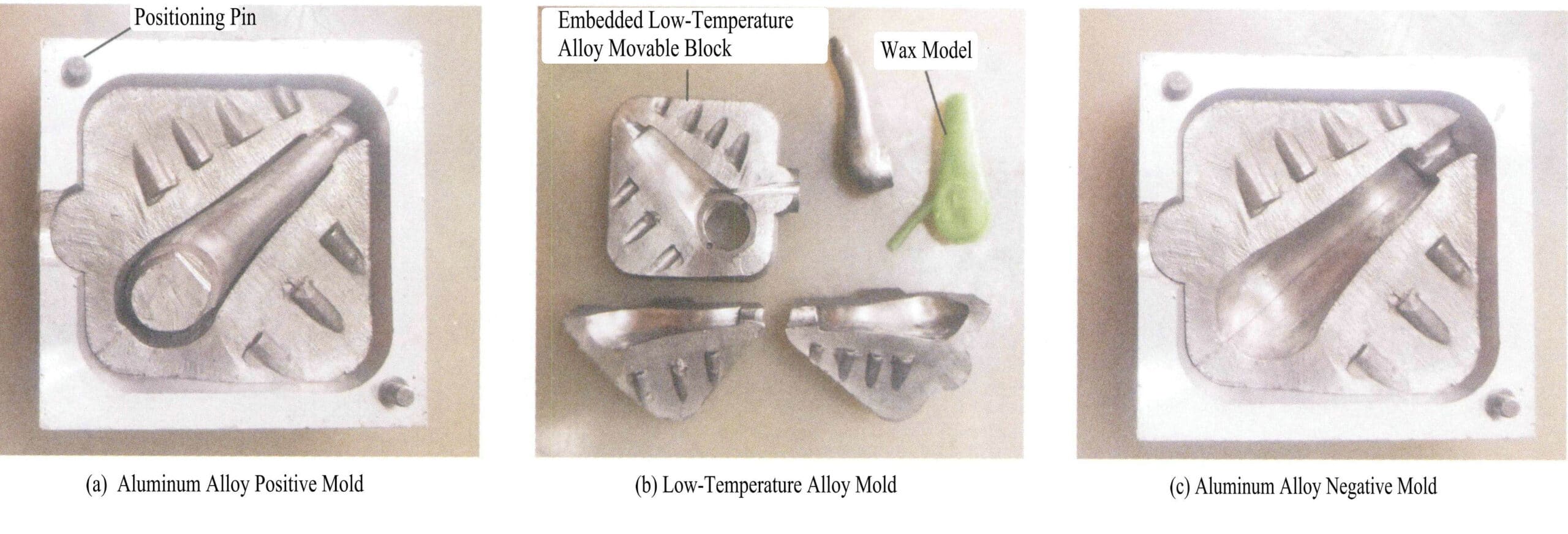

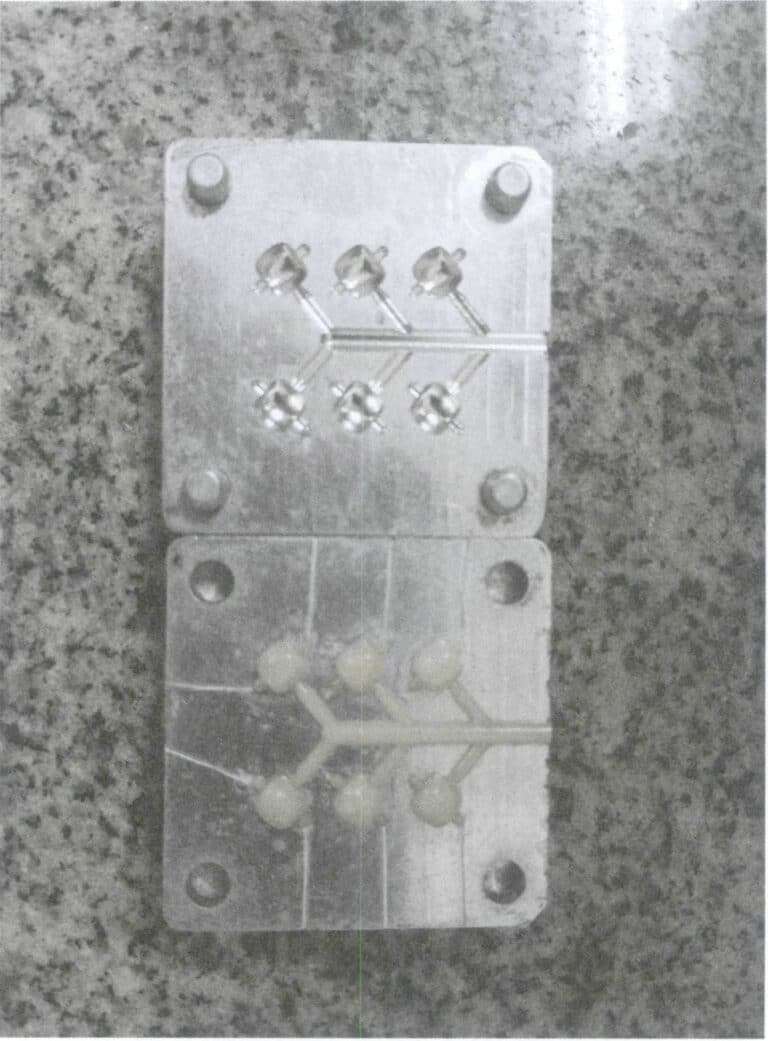

Smykker metallformer er vanligvis kategorisert etter materiale i aluminiumslegeringsformer, aluminiumslegerings innebygde lavtemperaturlegeringsformer, vannløselige voks hule smykkestålformer og aluminiumslegeringsforede silikongummismerkeformer. I henhold til designtegningene behandles formene ved hjelp av en CNC (datamaskin numerisk kontroll) graveringsmaskin, vanligvis bearbeidet til hann- og hunnformer, med posisjoneringspinner igjen i de fire hjørnene for enkel justering og separasjon av formene.

(1) Form av aluminiumslegering

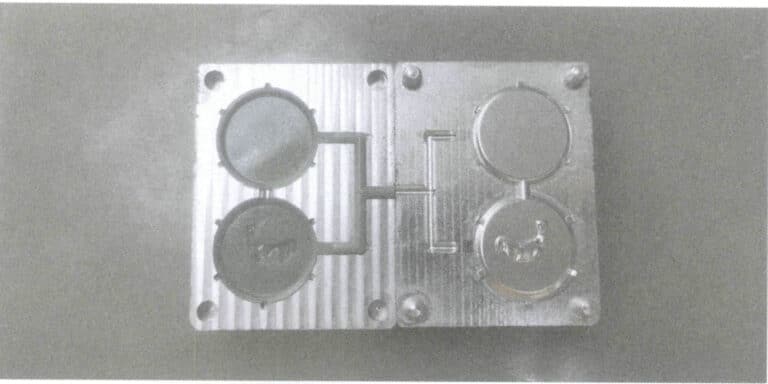

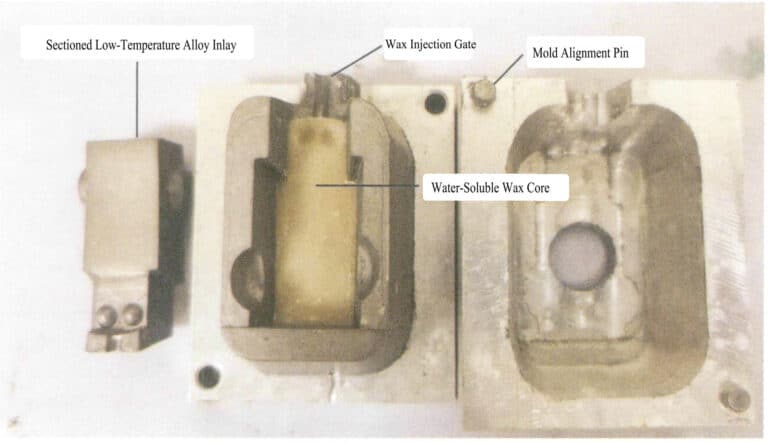

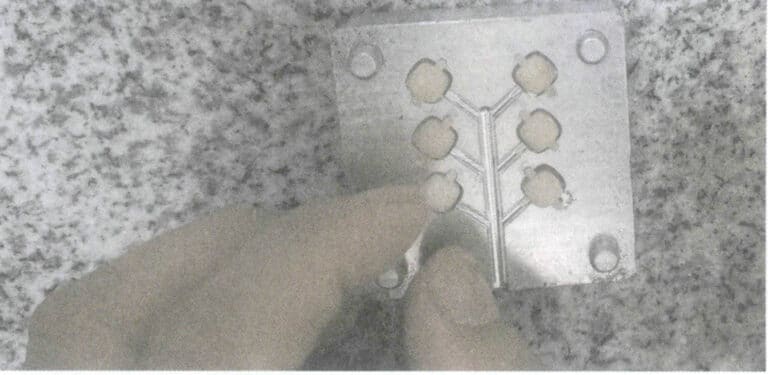

Denne typen støpeform er laget av aluminiumslegering, og voksinjeksjonshulen, voksinjeksjonskanalen, posisjoneringsstiftene og posisjoneringshullene bearbeides ved hjelp av CNC, som vist i figur 3-28.

(2) Aluminiumslegering innebygd lavtemperaturlegeringsform

Denne typen form bruker en aluminiumslegering til å lage formrammen og en lavtemperaturlegering til å lage formingsmodulen, som er innebygd i formrammen av aluminiumslegering, som vist i figur 3-29.

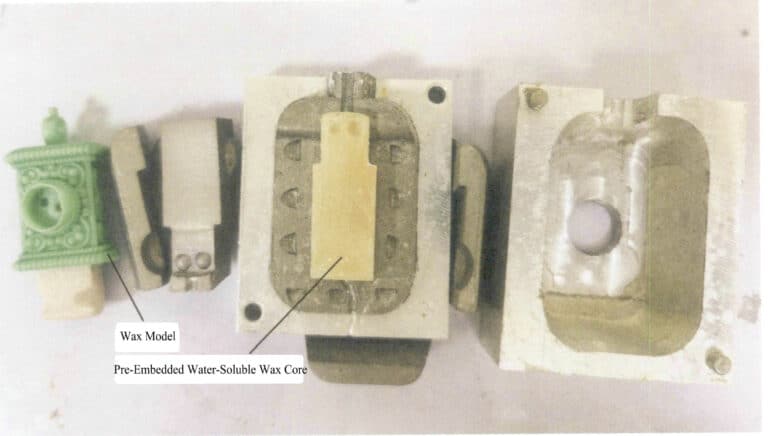

(3) Vannløselig voks hul smykker stålform

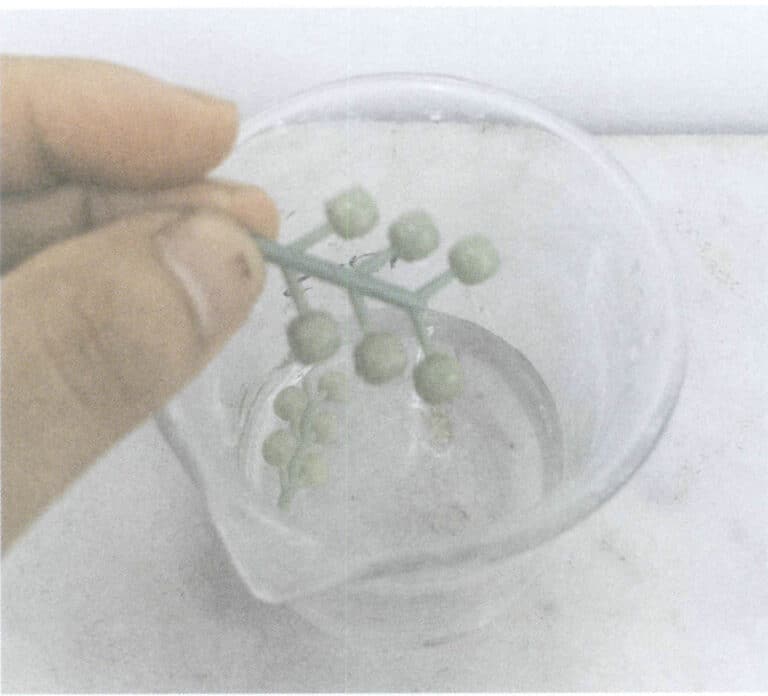

Noen smykketilbehørsprodukter har intrikate hule design og nettstrukturer som krever tredimensjonal utskjæring. Hvis tradisjonelle stålformer brukes til segmentert montering og deretter sveises under produksjonen av voksformen, vil voksformen uunngåelig ha sømmer, sveisepunkter og posisjoneringsmerker, noe som direkte påvirker smykkets utseende. I tillegg er voksformen utsatt for deformasjon, noe som gjør det vanskelig å sikre kvaliteten på tilbehøret. Ved å bruke vannløselige, hule smykkeformer av voksstål kan en vannløselig vokskjerne legges inn i de hule områdene før voksinjeksjon. Etter at voksen er injisert, omslutter voksformen den vannløselige vokskjernen fullstendig (figur 3-30, 3-31). Voksformen bløtlegges deretter i en sur vandig løsning, og når den vannløselige vokskjernen er fullstendig oppløst, kan man få en fullstendig hul voksform.

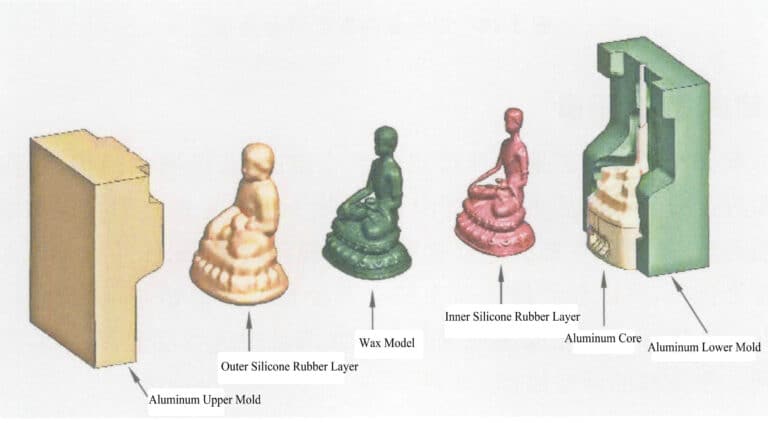

(4) Aluminiumslegering Innvendig fôr Silikon gummi smykker mold

Silikongummimaterialet tilsettes noen ganger inne i metallformen for noen tynnveggede, lett deformerte og komplekse voksstykker som krever en komplett form, for eksempel Buddha-statuer og hule smykketilbehør. Hele formsettet er delt inn i en øvre aluminiumsform, et ytre silikongummilag, en voksmodell, et indre silikongummilag, en aluminiumskjerne og en nedre aluminiumsform, som vist i figur 3-32. Dette sikrer at formkomponentene ikke er kompliserte, noe som gjør det enkelt å demontere og redusere formens sømlinjer. Siden silikongummien som brukes er ganske spesiell, vil voksmodellen som produseres krympe mindre enn den som lages med silikongummiformer.

2. Gjennomføring av oppgaver

For å lage voksformer bruker denne oppgaven vannløselig voks hule smykkeformer av stål og voksinjektorer av metall.

(1) Forberedende arbeid

① Slå først på bryteren for voksinjeksjonssystemet og still inn injeksjonstiden til 6 sekunder (tiden må vanligvis stilles inn i henhold til formens indre struktur).

Betjeningsmetode: Slå på bryteren for voksinjeksjonssystemet (på dette tidspunktet vil voksinjeksjonsstangen trykke ned én gang; vær forsiktig så du ikke lar fremmedlegemer falle ned i beholderen).

② Slå på varmesystembryteren, juster temperaturen til 75 °C, tilsett voksperler, forvarm i 30 minutter, og fortsett med voksinjeksjonen først når voksperlene har smeltet helt.

Betjeningsmetode: Trykk først på SET-tasten; temperaturen kan justeres når det digitale PV-displayet blinker. Til høyre for temperaturregulatoren finner du de numeriske tastene for temperaturinnstilling og tastene "increase, decrease, left, right".

③ Trykkreguleringsventil: Brukes til å justere lufttrykket under voksinjeksjon.

Betjeningsmetode: Trekk forsiktig opp det roterende dekselet; ved å vri det mot venstre øker lufttrykket, og ved å vri det mot høyre reduseres lufttrykket, som vist i figur 3-33. Det anbefales at lufttrykket justeres til 0,4~0,6 MPa. Forskjellige størrelser på metallformer krever forskjellige lufttrykk.

(2) Produksjon av vannløselige vokskjerner

Tradisjonelle vannløselige vokskjerner er laget av urea, som har en viss lukt og er etsende. Hovedkomponenten i det nåværende vannløselige vokskjernematerialet er polymer, som ikke inneholder urea, er miljøvennlig, ikke etsende for huden til produksjonsarbeidere og har ingen lukt. Metoden for å produsere vannløselige vokskjerner er å injisere smeltet vannløselig voks i formen. Etter at den vannløselige voksen er avkjølt og stivnet, åpnes formen for å fjerne den faste, vannløselige vokskjernen, som vist i figur 3-34.

(3) Kontroll av formen

Åpne først metallformen og se etter voksspon eller støv. Etter at du har blåst den ren med en luftpistol, sprayer du den med et slippmiddel, som vist i figur 3-35.

(4) Innstøping av den vannløselige vokskjernen

Plasser den vannløselige vokskjernen på posisjoneringssporet inne i metallformen (Figur 3-36), og lukk den etter at den er riktig plassert.

(5) Feste formen

Klem fast metallformen i den flate kjeven på skrustikken, løsne justeringsskruen for voksinjeksjonshøyde, juster høyden på voksinjeksjonstønnen slik at voksinjeksjonsdysen er 5 ~ 10 mm fra den øvre kanten av formen, og stram den deretter til. Løsne deretter festeskruen på skruestikken, flytt skruestikken frem og tilbake for å justere voksinntaket på formen med voksinjeksjonsdysen, som vist i Figur 3-37.

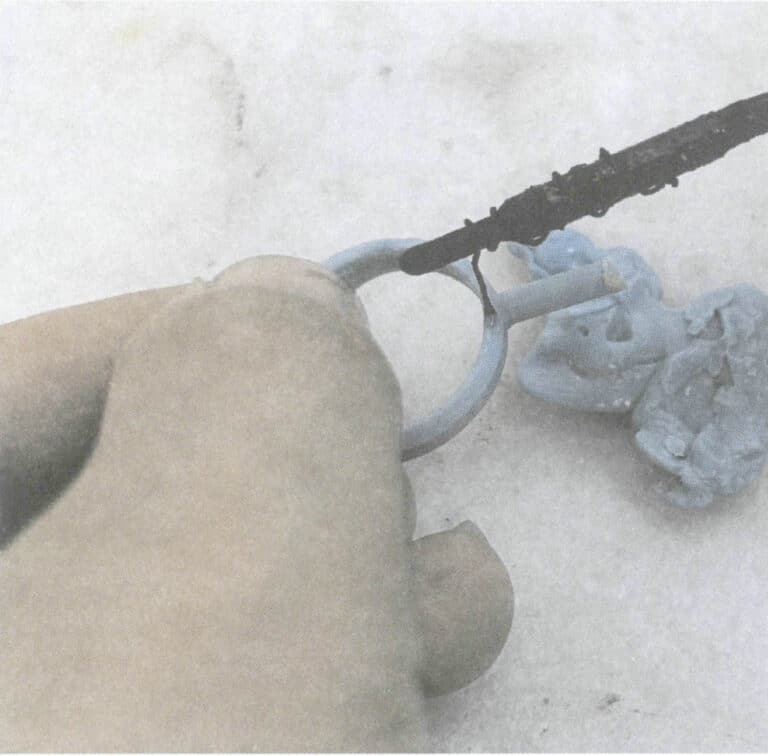

(6) Injeksjon av voks og fjerning av voksform

Trykk på bryteren for voksinjeksjon for å starte injeksjonen. Etter at voksformen er avkjølt og stivnet, banker du forsiktig på begge sider for å løsne den, og fjerner deretter voksformen, som vist i Figur 3-38. Hvis voksen ikke fyller formen ordentlig, må du justere oppvarmingstemperaturen, injeksjonstiden og lufttrykket til passende parametere basert på voksformens fyllingstilstand.

(7) Oppløsning av vannløselig vokskjerne

Legg voksformen i bløt i en sur, vandig løsning for å løse opp den vannløselige vokskjernen (figur 3-39). Vent til den vannløselige vokskjernen er helt oppløst. Rengjør voksformen etter oppløsningen.

Figur 3-38 Fjern voksformen

Figur 3-39 Løs opp den vannløselige vokskjernen

Del V Trimming av voksform

1. Bakgrunnskunnskap

1.1 Metoder for trimming av voksformer

Figur 3-40 Polert voksform

Figur 3-41 Sveiset voksform

1.2 Vanlige feil i smykker voksformer

(1) Dannelse av blits (Figur 3-42)

Beskrivelse av defekten: Overflødige vokstynne kanter eller grater vises på voksstykket. Hvis de ikke fjernes, vil det øke rengjøringsarbeidet av støpeemner, sannsynligheten for sprekker i emnet og tap av edelt metall. Dette fører til dannelse av en blits i voksformen. Årsakene kan omfatte følgende aspekter.

① Lufttrykket til voksinjektoren er for høyt. Smykker er relativt delikate og krever trykklufttrykk for å sprøyte voksvæsken inn i formhulen. Injeksjonstrykket til voksvæsken avhenger av lufttrykket; hvis lufttrykket er for høyt, kan det føre til at gummiformen åpner seg ved skillelinjen, noe som fører til en flash.

Temperaturen på voksvæsken er for høy. Flytbarheten til voksvæsken er nært knyttet til viskositeten, som i stor grad avhenger av temperaturen. Jo høyere temperaturen på voksvæsken er, jo lavere viskositet, jo bedre flytbarhet, og jo lettere er det for voksvæsken å trenge inn i formsporene, noe som fører til dannelse av blits.

③ Klemmekraften på begge sider av formen er for liten. Formen består av to halvdeler eller flere deler som settes sammen under voksinjeksjonen og klemmes fast på toppen og bunnen for å danne et lukket hulrom. Hvis klemkraften er utilstrekkelig, kan voksvæsken lett skyve formen fra hverandre under eksternt lufttrykk, noe som resulterer i en flash.

④ Formen er ikke kuttet riktig, formen er deformert eller formen har høy elastisitet. Når de forskjellige delene av formen ikke lukkes tett, vil det oppstå en blits.

Derfor bør det iverksettes hensiktsmessige løsninger.

① Senk lufttrykket på voksinjektoren. Generelt bruker voksprøver med mange flate overflater og enkle former lufttrykk mellom 50 ~ 80 kPa; voksprøver med tynne vegger, mange steinsettingsposisjoner og smale hull bruker lufttrykk mellom 100 ~ 150 kPa.

② Senk temperaturen på voksvæsken på riktig måte. For vanlige arbeidsstykker kan kontroll av temperaturen på voksvæsken mellom 70 ~ 75 ℃ sikre dens flytbarhet.

③ Øk klemkraften på begge sider av formen. Vær oppmerksom på teknikken under drift; bruk begge hender for å klemme formen tett i armaturen, og sørg for at fordelingen av fingrene legger press jevnt på formen. Voksinjeksjonsprosessen skal holde formen tett fastspent og ikke løs.

④ Kontroller kvaliteten på formskjæringen og deformasjonsstatusen til formen. Bruk gummi av høy kvalitet til å presse formen, da de har god aldringsbestandighet og kan opprettholde mykhet og elastisitet i lang tid. Når du trykker på formen, må du justere prosessparametrene rimelig, og ikke angi for høyt pressetrykk, pressetemperatur eller for lang vulkaniseringstid.

(2) Defekter i voksformen (Figur 3-43)

Beskrivelse av defekten: Visse deler av voksformen er ikke helt formet, eller det er kaldstengte linjer, flytmerker, delaminering osv. De mulige årsakene til voksformfeil kan kategoriseres i seks aspekter.

① Lavt lufttrykk i voksinjektoren. På grunn av utilstrekkelig ekstern drivkraft hindres strømmen av voks, noe som fører til langsom fylling. Når voksen ikke kan smelte sammen, vil det oppstå defekter.

② Lav temperatur på voksen. Det er ikke nok varme til å opprettholde strømmen av voks.

③ Gummiformen er klemt for stramt. For noen tynnveggede arbeidsstykker vil overdreven klemkraft på gummiformen redusere veggtykkelsen på formhulen, noe som øker vanskeligheten med å fylle og forme.

④ Voksinjeksjonsdysen på voksinjektoren er blokkert. På dette tidspunktet er mengden voksvæske som sprøytes ut liten, noe som forlenger tiden det tar for voksvæsken å fylle formhulen.

⑤ Det er et problem med formen. Innvendige gasser kan ikke slippe ut, og det dannes et mottrykk som hindrer jevn fylling av voksvæsken.

⑥ Formtemperaturen er for lav, noe som fører til at den absorberer en stor mengde varme fra voksvæsken, slik at den innkommende voksvæsken raskt mister sin flytbarhet.

De tilsvarende løsningene er som følger.

① Øk lufttrykket på voksinjektoren; dette er den mest brukte metoden og er ganske effektiv for komplekse og delikate arbeidsstykker.

② Øk temperaturen på voksvæsken. Ved å øke temperaturen på voksvæsken, uten at det går ut over kvaliteten, blir den mer flytende og holder seg flytende i lengre tid.

③ Reduser trykket på begge sider av formen på riktig måte. Formen er relativt myk og elastisk, så klemkraften bør være håndterbar for å unngå deformasjon av formhulen.

④ Rengjør voksinjeksjonsdysen. Voksinjeksjonsdysen er en liten kanal som lett kan bli blokkert hvis voksmaterialet er urent eller inneholder urenheter. Resirkulert voksmateriale må filtreres for å fjerne urenheter før bruk.

⑤ Åpne ventilasjonsledninger i de døde hjørnene inne i gummiformen for å la gassen slippe ut jevnt og unngå å generere mottrykk ved fylling.

⑥ Når det er for kaldt vær, må du først forvarme gummiformen for å sikre at den når en viss temperatur før du sprøyter inn voks.

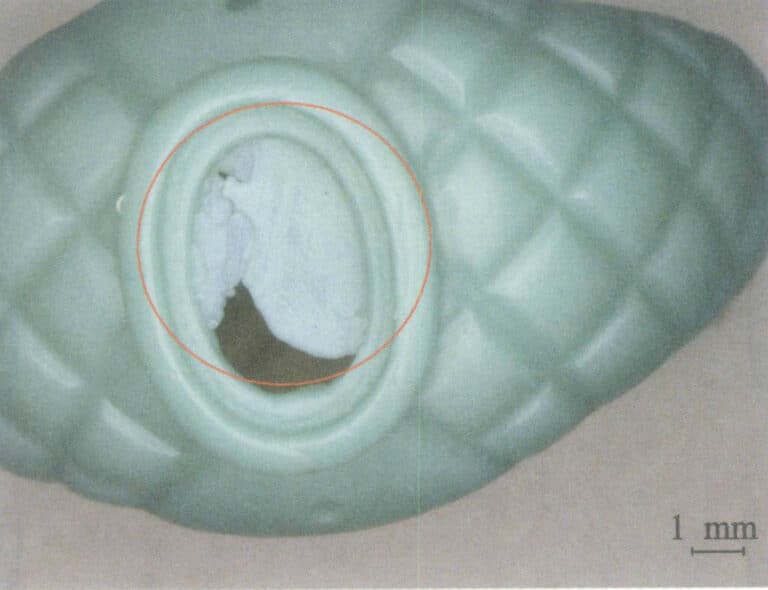

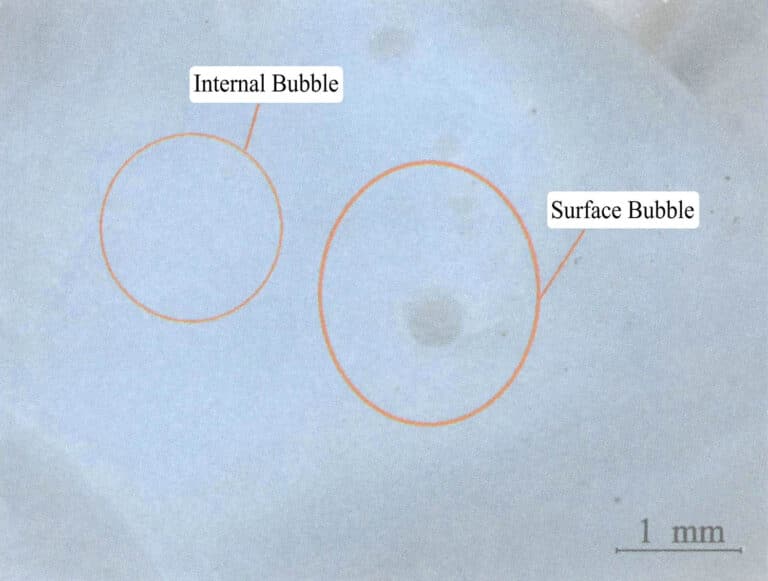

(3) Bobler som dukker opp i voksformen (Figur 3-44)

Beskrivelse av defekten: Det er bobler på overflaten eller inne i voksstykket, og fargen på bobleområdet er merkbart lysere enn det omkringliggende området under lys. Hvorvidt boblene i voksformen vil påvirke støpingen, avhenger av støpestrukturen og boblenes plassering. Hvis boblene er eksponert på overflaten av voksformen, vil de utvilsomt forårsake hull i støpingen på det stedet; hvis boblene er under overflaten av voksformen, er det en mulighet for boblesprengning under vakuumprosessen i gipsformen, og i så fall vil boblene ikke ha noen innvirkning på kvaliteten på støpingen. Årsakene til at det oppstår bobler i voksformen kan omfatte følgende fem aspekter.

① Lufttrykket i voksinjektoren er for høyt. Under voksinjeksjonsprosessen fyller voksvæsken formhulen turbulent, noe som kan fange opp luft og produsere bobler.

Mengden voks i voksinjektoren må være høyere. Når voksvæskeoverflaten er på nivå med eller til og med under voksutløpet, vil gassen i vokstanken injiseres i formhulen sammen med voksvæsken.

Temperaturen på voksvæsken er for høy. På dette tidspunktet absorberer voksvæsken en stor mengde gass, som kondenserer og danner bobler.

④ Voksinntaket på gummiformen er ikke på linje med voksmunnstykket på voksinjektoren. Under injeksjonen kommer det luft inn i gummiformen fra siden sammen med voksvæsken.

⑤ Gummiformen har ikke ventilasjonsledninger, eller ventilasjonsledningene er blokkert. Når gassen i gummiformens hulrom ikke kan slippes ut jevnt, vil den bli fanget i voksvæsken eller forbli i døde hjørner og danne bobler.

De tilsvarende løsningene er som følger.

① Juster lufttrykket på voksinjektoren for å sikre at voksvæsken fylles jevnt uten at trykket trenger å være for høyt.

② Øk mengden voks i voksinjektoren, og sørg for at volumet av voksvæsken er over 2/1 av maskinens kapasitet.

③ Kontroller temperaturen på voksvæsken innenfor riktig område.

④ Rett inn voksinntaket på silikonformen mot voksinjektorens voksinjeksjonsdyse, og trykk godt til uten mellomrom.

⑤ Lag utluftingsrør på silikonformen, og kontroller regelmessig at utluftingsrørene er frie.

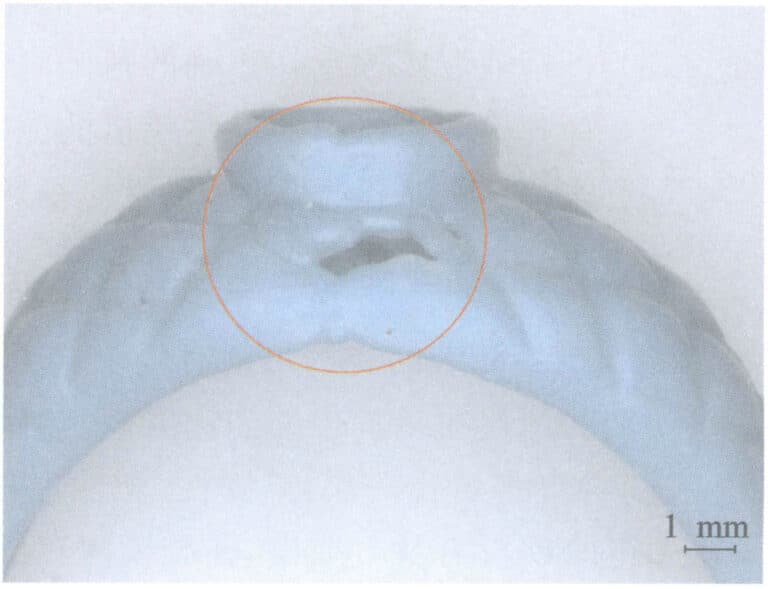

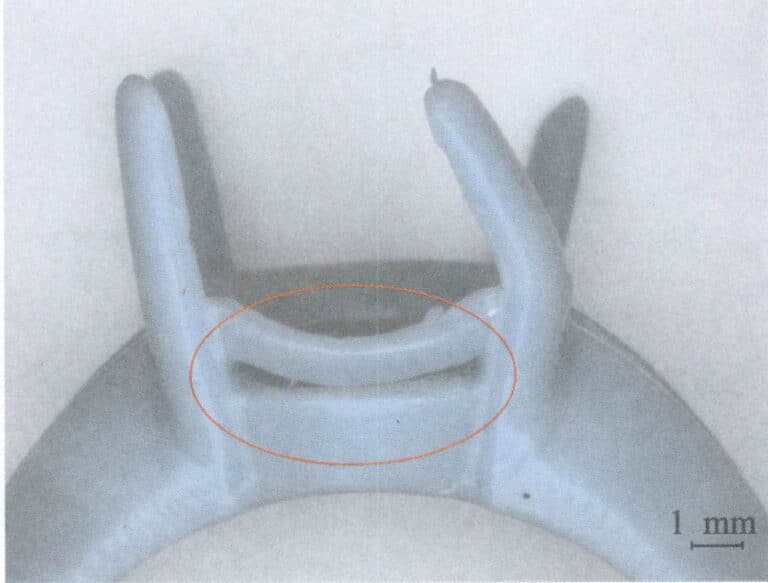

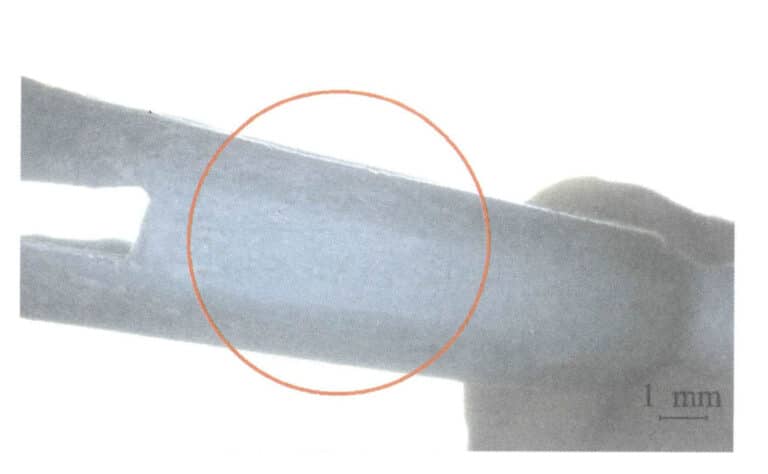

(4) Visse områder av voksformen kan utvikle sprekker eller gå helt i stykker (Figur 3-45)

Årsakene til at voksformen går i stykker kan omfatte følgende fem aspekter.

① Andelen gjenbrukt voks i voksmaterialet må senkes. Voksmaterialet består av parafin, stearinsyre og ulike tilsetningsstoffer. Hver gang det smeltes og injiseres, forringes ytelsen, og elastisiteten og plastisiteten reduseres også, noe som øker sprøheten.

② Voksformen ble ikke fjernet i tide og ble lagret i gummiformen for lenge. Voksformens sprøhet er relatert til temperatur. Hvis formen tas ut etter et passende tidsintervall etter voksinjeksjonen, beholder voksformen restvarmen og har bedre fleksibilitet; hvis den blir liggende i gummiformen for lenge, blir temperaturen i voksformen for lav, noe som øker sprøheten og gjør den utsatt for brudd.

③ Bruk av voks av dårlig kvalitet eller for hard voks gir lav seighet, noe som gjør den lett å knekke under belastning.

④ Feil kutting av gummiformen gjør det vanskelig å ta ut formen.

Metoden for fjerning av voksform er enkel og grov.

De tilsvarende løsningene er som følger.

① Reduser bruken av resirkulert voks, og sørg for at ny voks utgjør mer enn 60% av den totale voksmengden i maskinen.

② Fjern voksformen umiddelbart etter injeksjon for å unngå økt sprøhet og potensielt brudd på grunn av langvarig lagring.

Bytt til voks av høy kvalitet eller mykere voks.

④ Forbedre skjæremetoden til gummiformen, og skjær ytterligere de blokkerte områdene om nødvendig.

⑤ Vær forsiktig når du fjerner formen.

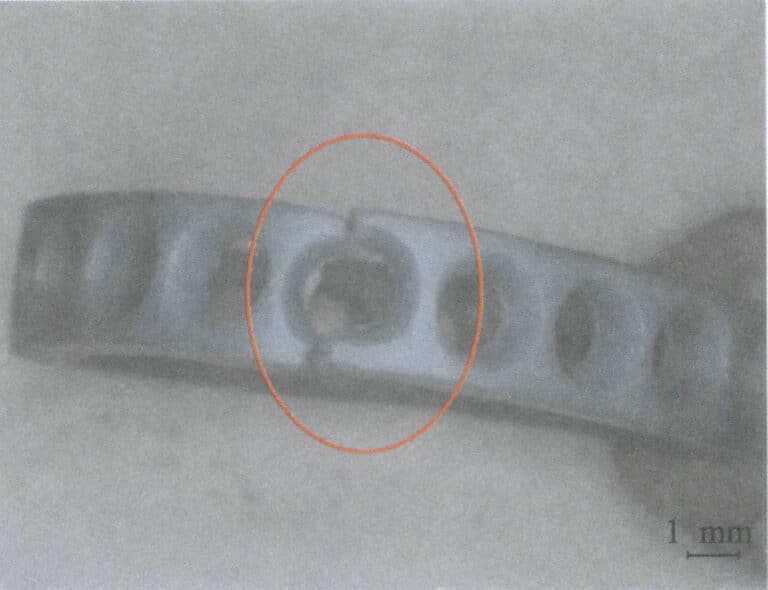

(5) Deformasjon av voksform (Figur 3-46)

Årsakene til deformasjon av voksform kan omfatte følgende fire aspekter.

① Voksformen tas ut av gummiformen for tidlig etter voksing, da voksformens motstand mot deformasjon er lav og den lett kan deformeres.

Voksmaterialet som brukes er for mykt. Deformasjonsmotstanden til myk voks er lav, spesielt ved høye temperaturer, noe som gjør den utsatt for deformasjon.

③ Gummiformen er ikke riktig justert, noe som forårsaker feiljustering og deformasjon etter voksinjeksjon.

④ Voksformens struktur er urimelig, mangler effektiv støtte, noe som gjør den lett å deformere under fjerning av formen.

De tilsvarende løsningene er som følger.

① Etter voksinjeksjon bør voksformen få avkjøles i gummiformen i en viss periode før den fjernes. Voksformen bør stå i 1 minutt etter injeksjon før den fjernes for generelle smykker. For tykkveggede smykker kan gummiformen senkes ned i kaldt vann for å forkorte tiden for fjerning av formen, slik at voksformen stivner og avkjøles raskere.

② Velg hardere voksmaterialer. Temperaturen varierer i ulike regioner og årstider. I sesonger med høy temperatur kan du velge voksmaterialer med bedre motstand mot oppmykning og deformasjon.

③ Sett opp effektive posisjoneringsanordninger og sørg for at formen er riktig plassert når du injiserer voks.

④ For ømfintlige og hule arbeidsstykker bør det legges til støttepunkter i den opprinnelige modellen for å forbedre voksformens motstand mot deformasjon.

(6) Grov overflate på voksformen (Figur 3-47)

De mulige årsakene til den grove overflaten på voksformen er følgende fire aspekter.

① Før voksinjeksjonen ble det brukt for mye talkum eller slippmiddel på gummiformen. Hvis gummiformen ikke rengjøres regelmessig, vil disse urenhetene gradvis samle seg opp, noe som fører til en ru overflate på voksformen.

② Bruk av uren resirkulert voks. Når partikler blandes inn i det resirkulerte voksmaterialet, vil det også injiseres i voksformen og danne spredte ujevne områder. Når disse partiklene overføres til overflaten av støpestykket, blir resultatet enda verre.

③ Omgivelsene der voksformen er plassert, må være renere, og den har stått for lenge, noe som har ført til en stor ansamling av støv på overflaten.

④ Etter vokstrimming blir det igjen voksrester på overflaten av voksstykket.

De tilsvarende løsningene er som følger.

① Bruk av formfrigjøringsmidler eller talkum bør være hensiktsmessig for å unngå å bruke talkum og frigjøringsmidler samtidig når du påfører voks. Når du bruker silikonformen, er det viktig å sjekke regelmessig og rengjøre de indre hulromsveggene.

② Sørg for kvaliteten på voksmaterialet; ved bruk av resirkulert voks må den rengjøres først.

③ Sørg for renslighet på arbeidsplassen; når støv eller gjenværende voksflis samler seg på overflaten av voksformen, må den rengjøres først. En nøytral rengjøringsløsning med en konsentrasjon på 0,2 ~ 0,3% kan tilberedes for å vaske voksformen i såpevann, ved å bruke en myk børste for å fjerne overflatefett og støv, og deretter skylle den med rent vann.

2. Gjennomføring av oppgaver

Denne oppgaven innebærer å bruke verktøy som elektrisk loddebolt, kirurgisk kniv og ringdimensjonering for å trimme og modifisere voksformer med defekter som blinker, bobler, deformasjoner og små hull.

(1) Forberedende arbeid

Slå på strømmen og juster temperaturen på det elektriske loddejernet. Fyll en 100 ml glasskopp med varmt vann på 40 ~ 50 ℃, og klargjør ringmåleren, kirurgisk kniv og 1200 # sandpapir.

(2) Trimming av voksformen

① Bruk en kirurgisk kniv eller skrape til å fjerne voksflash og andre defekter. Vær forsiktig med kraft og teknikk når du skjærer langs overflaten av voksformen for å unngå å skade den, og glatt overflaten før du polerer den med sandpapir.

② Bruk en elektrisk loddebolt dyppet i voks til å reparere sandhull, bobler og defekter på voksprøvens overflate, og poler den deretter med sandpapir.

For voksstykker med små hull som er blokkert, kan du bruke en stålnål eller en elektrisk loddebolt til å stikke hullene.

Du kan korrigere deformerte voksformer i varmt vann på 40 ~ 50 ℃.

(3) Endring av ringvoksformens ringstørrelse

Sett ringvoksprøven inn i den tilsvarende ringstørrelsesmåleren og skjær den opp fra midten. Hvis du trenger å øke ringstørrelsen, bruker du en elektrisk loddebolt til å legge til voks der ringen møter den ønskede ringstørrelsen, og glatter den deretter ut med en skalpell (Figur 3-48); hvis du trenger å redusere ringstørrelsen, kutter du av den overskytende delen av ringskaftet der den møter den ønskede ringstørrelsen, sveiser den med en elektrisk loddebolt og justerer deretter formen med en skalpell slik at den passer til ringkroppen.