Inspeksjon av smykkekvalitet og analyse av defekter

Om den tapte voksstøpeprosessen

Innledning

Den tapte voksprosessen er mye brukt i masseproduksjon av smykker, og involverer mange metoder, inkludert fremstilling av gummiformer, voksinjeksjon, voks tre setting, gipsformstøping, voksfjerningsbaking og metallstøping. Når man analyserer hvert trinn i prosessen, ser man at hvert vellykkede trinn bygger på det foregående, og at eventuelle problemer i det siste trinnet kan påvirke kvaliteten på hele arbeidsstykket. Dette kapittelet tar hovedsakelig for seg tre viktige aspekter ved gummiformer, voksformer og metalldefekter.

Innholdsfortegnelse

Del I: Inspeksjon av gummiformkvalitet og vanlige defekter

Som nevnt tidligere er gummiformer til smykker laget av materialer som naturgummi, høytemperatur vulkanisert gummi og romtemperatur vulkanisert gummi. Uansett hvilken type gummimateriale som brukes, er det nødvendig å følge leverandørens retningslinjer og bruke passende verktøy og teknikker for å lage gummiformen. Når en gummiform har feil, vil det uunngåelig påvirke kvaliteten på voksformen, så gummiformen bør inspiseres før produksjonen.

1. Kvalitetsinspeksjon av gummiforminnhold

For å evaluere kvaliteten på en gummiform bør hovedsakelig vurderes ut fra aspekter som gummiformens struktur, overflatekvalitet i det indre hulrommet, gummiformens mekaniske egenskaper og prosesstiltak for gummiformen.

1.1 Formstruktur.

Når du lager og skjærer formen, bør rasjonaliteten til formstrukturen vurderes for å sikre nøyaktig formposisjonering og praktisk avforming.

1.2 Formhulrommets overflatekvalitet.

Den indre overflaten av formhulen skal være glatt og ren, uten åpenbare lufthull, vedheft, riper, støvansamlinger og andre defekter.

1.3 Formens mekaniske egenskaper.

Herunder formens elastisitet, hardhet, rivestyrke og andre egenskaper.

1.4 Tiltak for moldprosessen.

Herunder om hellesystemet og innstillingen av innsatsene er rimelig.

2. Vanlige defekter i gummiformer

2.1 Feil plassering av gummiformsnitt

Analyse [Case 6-1]:

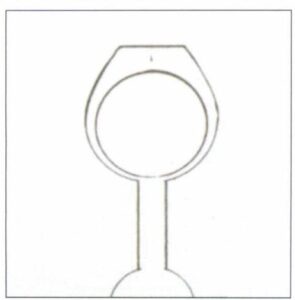

Formen består vanligvis av to eller flere deler, slik at voksformen kan fjernes fra formen. Sammenføyningsflaten til de ulike formdelene er delingsflaten, og det vil uunngåelig dannes en flate eller grat ved delingsflaten. I dette tilfellet går skilleflaten gjennom ringens midtlinje, noe som skaper en symmetrisk form i to halvdeler. Som et resultat vil voksformen danne en skillelinje på toppen av ringen, noe som øker arbeidsmengden med polering og skader overflatens flathet og lysstyrke.

Løsning:

I smykkestøpeprosessen med tapt voks, når du lager voksformer med silikongummiformer, er det ikke nødvendig å skille seg fra det viktigste tverrsnittet som med metallformer for å avforme jevnt, da silikongummiformer lett bøyes og åpnes. Derfor, for å redusere skillet på avskjæringsflaten til utseendet på arbeidsstykkets forside, velges avskjæringsflaten generelt ved kanten av ringen, med det meste av ringen plassert på den ene siden av formen.

2.2 Feil innretting av to formhalvdeler

Analyse [Case 6-2]:

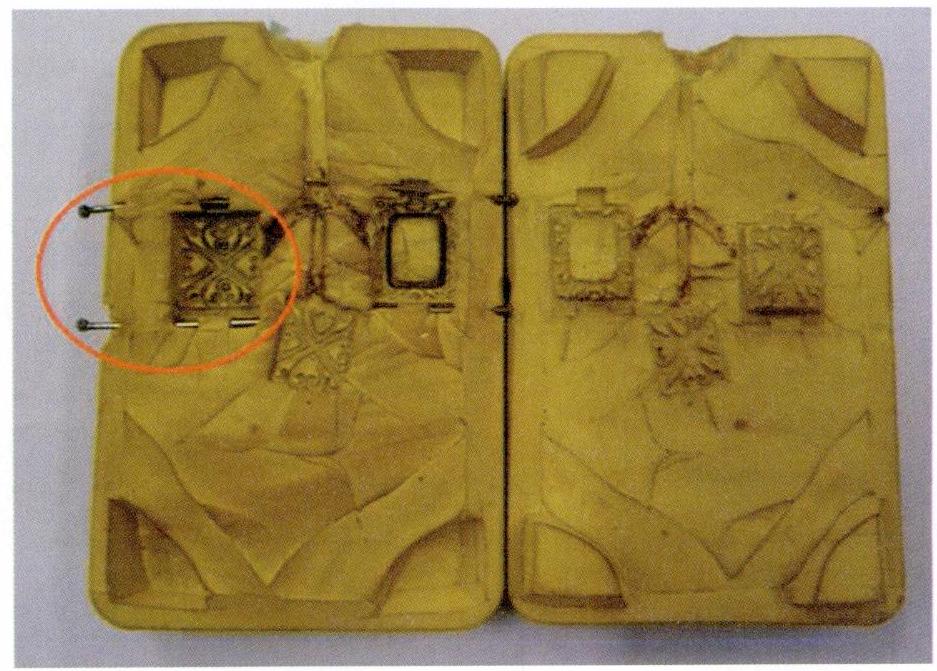

Når støpeformen deles i to eller flere deler, må det iverksettes posisjoneringstiltak for å sikre at formkomponentene passer riktig sammen og unngå problemer med feiljustering. I dette tilfellet ble det imidlertid ikke iverksatt effektive posisjoneringstiltak, noe som førte til problemer med feilinnretting av støpeformen.

Løsning:

Når du lager formen, bør posisjoneringsmetoden til formen vurderes først, og tilstrekkelig plass bør reserveres når du ordner den opprinnelige versjonen. Det er generelt to ofte brukte posisjoneringsmetoder for støpeformer: den ene er fire-hjørne fremspringsposisjonering, som vist i figur 6-3; den andre er kantsagtannens parringslinjeposisjonering, som vist i figur 6-4.

2.3 Det er ikke noe luftehull på innsiden av gummiformen

Analyse [Case 6-3]:

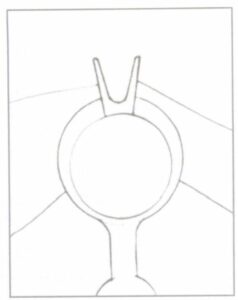

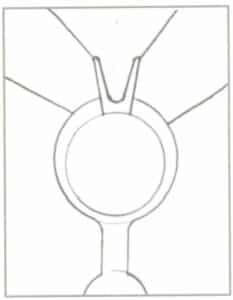

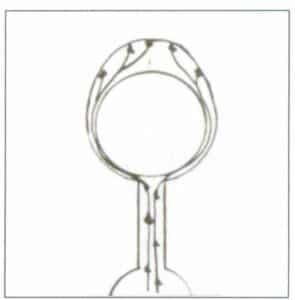

Under voksinjeksjonsprosessen drives gassen inne i formhulen fremover langs voksens strømningsretning. Når den når det døde hjørnet, hindres den av gummiformveggen og danner et fyllingsmottrykk, noe som kan forårsake ufullstendig fylling, luftbobler i voksmodellen og ufullstendig dannelse av detaljerte deler. Når det gjelder ringen, selv om luftventiler åpnes midt på siden og kloen, åpnes de mot væskens strømningsretning, noe som ikke bidrar til gassutslipp. Dessuten er luftventilasjonsledningen i kloens posisjon åpnet i midten, noe som ikke har stor effekt på ventilasjonen i det døde hjørnet.

Løsning:

Bare ved å fjerne luften i gummiformens hulrom under voksinjeksjonen uten å skape motstand mot voksfyllingen, kan man oppnå en voksmodell med presise konturer. Gummiformen bør ikke bare ha luftventiler, men også ta hensyn til plasseringen og retningen til ventilasjonsåpningene. For ringen, i dette tilfellet, vil bruk av luftventilåpningsmetoden vist i figur 6-6 effektivt redusere fenomenet luftinneslutning.

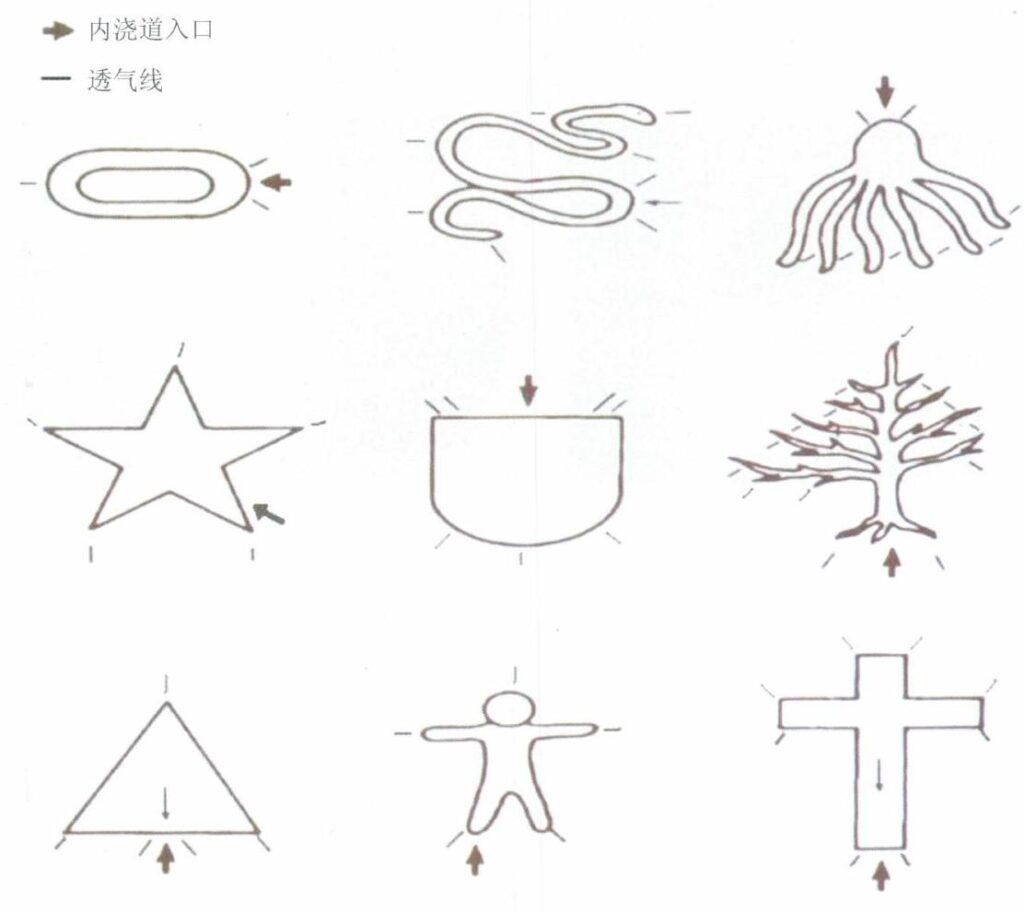

Åpningsposisjonen til ventilasjonsledningen varierer med ulike produktstrukturer. Det grunnleggende prinsippet er likevel det samme: ventilasjonsrøret skal åpnes i retning av væskestrømmen i det døde hjørnet, og størrelsen skal kontrolleres. Vanligvis skjæres det bare en spalte med en kirurgisk kniv, og noen ganger kan betydelige ventilasjonsåpninger blokkeres på grunn av tilstrømning av voks. Figur 6-7 viser hvordan ventilasjonsåpningene på noen typiske arbeidsstykker åpnes.

2.4 Feil innretting av voksinjeksjonsdysen i gummiformen

Analyse [Sak 6-4]:

Voksinjeksjonsdysen i gummiformen er en enhet som brukes under voksinjeksjon for å samarbeide med injeksjonsventilen på voksinjeksjonsmaskinen. Bare når de to er tett matchet, kan voksen strømme jevnt inn i gummiformhulen. I dette tilfellet presses voksinjeksjonsdysene i gummiformen inn i gummilaget hver for seg, noe som forårsaker feiljustering. Slike voksinjeksjonsdyser vil forårsake vokslekkasje under injeksjon, noe som påvirker kvaliteten på voksformen.

Måten å åpne ventilasjonslinjen i gummiformen for smykker med forskjellige strukturer i Figur 6-7

Løsning:

Utførelsen av de to halvdelene av voksinjeksjonsdysen må ha en posisjoneringsanordning, eller hele kornmalen kan legges inn i gummilaget, som vist i figur 6-9.

2.5 Voksinjeksjonsdysen i gummiformen er ikke glatt.

Analyse [Sak 6-5]:

Hvis problemet eksisterte som dette tilfellet med voksinjeksjonsdysen i gummiformen, kan det føre til følgende problemer: dysen vil skyve gummiformen åpen, noe som forårsaker en stor mengde blits eller ufullstendig fylling; vokslekkasje under voksinjeksjon, voksvæskeinjeksjonen er ikke jevn; voksinjeksjon kan føre til

Kroppens popularitet påvirker kvaliteten på voksmønsteret. Kontroller derfor dysen til gummiformen før voksinjeksjon. Hvis det er en opphopning av voksmateriale, urenheter osv., må du rengjøre det først før du injiserer voks.

2.6 Gummiformen er myk og klebrig.

Analyse [Case 6-6]:

Gummiformen må ha god elastisitet, kan ikke feste seg til voksformen og må ha høy strekkfasthet.

Ellers vil detaljene ikke være presise, og levetiden til gummiformen vil bli forkortet. Når gummiformen blir myk og klebrig, skyldes det hovedsakelig utilstrekkelig gummivulkanisering, noe som skyldes kort herdetid eller for lav temperatur. Derfor er det nødvendig å øke arbeidstemperaturen på formen på riktig måte og forlenge støpetiden.

2.7 Gummiformen er for hard, kan ikke jevnes ut.

Analyse [Case 6-7]:

Når gummiformen er for hard, har den høy elastisitet og kan ikke jevnes ut, og de to halvdelene av gummiformen kan ikke lukkes sammen, som vist i figur 6-11. noe som gjør det lett å skade voksformen når du tar den ut. Dette problemet skyldes hovedsakelig overdreven gummivulkanisering, noe som kan skyldes for høyt formtrykk, forlenget vulkaniseringstid eller for høy vulkaniseringstemperatur:

Løsning:

Bestem riktig vulkaniseringstemperatur, vulkaniseringstid og formtrykk basert på den spesifikke strukturen til gummiformen. Vulkaniseringstemperaturen og tiden for gummi følger i utgangspunktet et spesifikt funksjonelt forhold, som er relatert til tykkelsen, lengden, bredden og kompleksiteten til den første versjonen av gummiformen. Vanligvis er vulkaniseringstemperaturen satt til rundt 150 ℃. Hvis gummiformen er tre lag tykk (ca. 10 mm), er vulkaniseringstiden vanligvis 20 ~ 25 min. Hvis den er fire lag tykk (ca. 13 mm), kan vulkaniseringstiden være 30 ~ 35 min, og så videre. Anta at den første versjonen er en kompleks og liten stil. I så fall bør vulkaniseringstemperaturen reduseres, og vulkaniseringstiden bør forlenges (for eksempel ved å bruke metoden for å senke temperaturen med 10 ℃ og doble tiden). Når du fyller gummien, må du kontrollere mengden gummiark rimelig slik at den etter å ha presset inn i formrammen er litt høyere enn rammeplanet med ca. 2 mm.

2.8 Gummilaget skrelles av.

Analyse [Case 6-8]:

Hvis beskyttelsesfilmen på overflaten av gummiarket fjernes for tidlig under operasjonen, og bindingsoverflaten på gummilaget er forurenset med olje fra hendene, kan ikke gummilaget smelte sammen under vulkanisering, noe som forårsaker delaminering; sprøyting av for mye slippmiddel, hvorav noen av dem senker seg ned i gummimaterialet, noe som forårsaker delaminering og sprekker i gummilaget; dårlig plastisitet i gummimaterialet.

Løsning:

Velg et bedre plastmateriale for støping. Det er nødvendig å sikre rensligheten av formrammen og rå gummiark. Før støping, rengjør formrammen så mye som mulig, og operatøren bør vaske hendene og arbeidsbenken. Ikke berør overflaten på det rå gummiarket direkte med hendene, men stikk det rå gummiarket og riv deretter av beskyttelsesfilmen på overflaten av det rå gummiarket. Ikke spray for mye slippmiddel når du fyller limet.

2.9 Gummiformen er fylt med porer og virker svampaktig.

Analyse [sak 6-9]:

Det er flere mulige årsaker til at gummiformen får porer eller et svampaktig utseende:

(1) Gummiformen og aluminiumsrammen er ikke tett fylt;

(2) Trykket er utilstrekkelig under vulkanisering, og gassen og vulkaniseringsflyktige stoffer som er fanget i formhulen kan ikke slippes ut i tide, så trykket bør økes på riktig måte;

(3) Utilstrekkelig vulkanisering, for lav temperatur eller for kort tid, noe som fører til at de flyktige stoffene som genereres under vulkaniseringen på grunn av porene i gummiformen som vist i figur 6-12, ikke fjernes helt;

(4) Feil eller manglende utlufting; luft og fuktighet blir fanget i gummimaterialet.

Løsning:

Bruk rent og tørt limmateriale; Sett eksosåpninger i formrammen. Når du fyller limet, bruk plug, wrap og fyll-metoden for å fylle hullene, fordypningene og steininnleggene på den første versjonen, og sørg for at det ikke er noen hull mellom det rå limet og den første versjonen. Still inn riktig vulkaniseringstemperatur og -tid. I den innledende fasen av vulkaniseringen må du kontrollere om varmeplaten er presset godt sammen og stramme håndtaket for å skyve varmeplaten mot formrammen.

2.10 Små gummigjenger i gummiformen er utsatt for brudd.

Analyse [sak 6-10]:

Små hull er for små til å bruke gummigjenger, og det må legges inn innlegg.

Løsning:

Sett inn en stor stift som innsats og monter den i gummiformen, som vist i figur 6-13. Etter voksinjeksjon trekker du ut stiften for å få regelmessige gjennomgående hull.

2.11 Den indre hulromsveggen i gummiformen er grov

Analyse [Sak 6-11]:

En glatt innervegg i gummiformen er et viktig krav for å sikre voksformens overflatekvalitet. Når du bruker en kobberplate, er det lett å feste seg til gummien og påvirke overflatekvaliteten. Under voksinjeksjonsprosessen sprøytes ofte et formfrigjøringsmiddel eller talkum i gummiformhulen for å avforme jevnt. Hvis talkum akkumuleres, vil det føre til ujevnheter på gummiformens indre hulromvegg.

Løsning:

For å sikre at den indre hulromsveggen i gummiformen er glatt.

Figur 6-14 viser ruheten på den indre hulromsveggen i gummiformen.

For å forhindre adhesjon mellom originalformen og gummien, må det først brukes en sølvform. Hvis du bruker en kobberform, bør den sølvbelegges før støping. Under voksinjeksjonen bør mengden formfrigjøringsmiddel eller talkum kontrolleres, og begge deler bør ikke brukes samtidig for å forhindre at talkum klumper seg sammen og akkumuleres. Unngå hyppig tapping av talkum, da en gangs tapping vanligvis gir 4-6 voksbiter av voksmodeller.

2.12 Feil skjæremetode for gummiformen gjør det utfordrende å fjerne støpeformen

Analyse [sak 6-12]:

I dette tilfellet er konturen til den konkave delen av ringen betydelig større enn åpningsdelen. Under prosessen med å fjerne voksformen fra gummiformen er voksformen vanskelig å fjerne på grunn av hindring, og tvangsavforming kan lett føre til at voksformen går i stykker eller deformeres.

Løsning:

Når du skjærer gummiformen, bør du vurdere om det er praktisk å fjerne voksformen. Generelt, gummiformer det er ofte kuttet åpent med intervaller, noe som bidrar til ventilasjon og letter demolding etter at gummiformen er bøyd. For arbeidsstykker der konturen til den konkave delen er betydelig større enn åpningsdelen når du skjærer gummimaterialet til den konkave delen, kan en avskallingsskjæremetode tilpasses for å trekke den ut fra det indre hulrommet ved hjelp av den elastiske deformasjonen av gummistripen, som vist i figur 6-16.

Del II: Kvalitetskontroll og vanlige feil på voksmodeller

3. Kvalitetskontroll av innholdet i voksmodeller

Kvaliteten på voksmønstrene har direkte innvirkning på smykkets endelige kvalitet. Det er avgjørende å være oppmerksom på kvaliteten på voksmønstrene. Ikke-kvalifiserte voksmønstre kan ikke brukes til å plante vokstrær, noe som kan redusere unødvendige produksjons- og bearbeidingskostnader samt tap av edelt metall.

Evaluering av kvaliteten på et voksmønster omfatter følgende aspekter:

3.1 Form og størrelse.

Voksmønsteret skal gjenspeile den opprinnelige formen nøyaktig, ikke ha noen åpenbare deformasjoner, oppfylle størrelseskravene, ikke mykne eller deformeres lett og være lett å sveise.

3.2 Utseendemessig kvalitet.

Overflaten på voksmønsteret skal være glatt, fin og ren, uten synlig krymping, sprekker, rynker, blemmer eller blærer.

3.3 Iboende kvalitet.

Voksmønsteret skal være tett, uten tydelige luftbobler inni, og etterlate lite askerester når det brennes.

3.4 Mekaniske egenskaper.

Smykkevoksmønsteret skal ha god styrke, fleksibilitet og elastisitet, med tilstrekkelig overflatehardhet ved romtemperatur for å sikre ingen overflateslitasje under avvoksingsstøpeprosessen; voksmønsteret skal kunne bøyes uten å knekke når det tas ut av gummiformen, og automatisk gå tilbake til sin opprinnelige form etter fjerning. Voksmønsteret skal være godt sveiset til vokskjernen under trevoksing og ikke lett falle av.

4. Vanlige defekter i voksmodeller

4.1 Overflødige voksflak eller grater vises på voksstykket

Analyse [sak 6-13]:

Beskrivelse av defekten: Overflødige voksflak eller grater vises på voksstykket. Hvis denne feilen ikke fjernes, vil det øke rengjøringsarbeidet for dårlige deler av smykkestøping, øke muligheten for at dårlige deler sprekker og øke tapet av edle metaller.

Årsakene til at voksformen produserer grader kan omfatte følgende aspekter:

(1) Lufttrykket i voksmaskinen er for høyt.

Smykker er relativt ømfintlige og krever ekstern kraft for å injiseres i voksen.4

Figur 6-17 Injisering av voks i gummiformens hulrom på voksformen skjer vanligvis med trykkluft, noe som er relativt enkelt. Trykket på voksinjeksjonen avhenger av lufttrykket. Hvis lufttrykket er for høyt, kan det føre til at gummiformen utvider seg på avskjæringsflaten, noe som resulterer i grader.

(2) Temperaturen på voksen er for høy.

Voksens flyteevne er nært knyttet til viskositeten, og viskositeten er hovedsakelig avhengig av temperaturen. Jo høyere temperatur, jo lavere viskositet, jo bedre flytbarhet, og jo lettere er det for voksen å danne grader dypt inn i gummiformens knivmerker.

(3) Klemmekraften på begge sider av limformen er for liten.

Formen er delt i to halvdeler eller flere deler for åpning. Ved voksing settes de sammen og klemmes fast med plater for å danne et lukket hulrom på over- og undersiden. Hvis klemkraften er utilstrekkelig, skyves voksvæsken lett opp av det ytre lufttrykket, noe som fører til en blits.

(4) Formen er ikke kuttet godt, deformert eller har høy elastisitet.

Når formen ikke er tett lukket under støpingen, er det uunngåelig at det oppstår bluss.

Derfor bør tilsvarende tiltak iverksettes:

(1) Reduser lufttrykket på voksmaskinen, generelt mer plane voksprøver, enkel form med 0,5-0,8 kg / cm2 trykk; voksprøver med tynnere vegger, litt mer stein og litt smalere og tynnere spalte med 1,0-2,0 kg/cm2

(2) Reduser vokstemperaturen riktig. For typiske arbeidsstykker sikrer kontroll av vokstemperaturen mellom 70 ~ 75 ℃ voksens flytbarhet.

(3) Øk klemkraften på begge sider av gummiformen. Når du bruker, vær oppmerksom på teknikken, bruk begge hender til å klemme gummiformen i klemmeplaten, og sørg for at fingrene er jevnt fordelt for å legge press på gummiformen; juster vanninntaket til gummiformen med voksinjeksjonsdysen og skyv den parallelt, trykk godt på voksinjeksjonsdysen, og hold begge hender stille.

(4) Kontroller skjærekvaliteten og deformasjonen av gummiformen. Gummimaterialer av høy kvalitet brukes til å lage gummiformen, som har god anti-aldringsytelse og kan opprettholde god mykhet, strekkfasthet og elastisitet i lang tid. Juster støpeprosessparametrene rimelig under støping, og ikke bruk for høyt støpetrykk, støpetemperatur og vulkaniseringstid.

4.2 Ufullstendige eller kaldstengte strømningsmerker på voksdeler

[Tilfelle 6-14] Ufullstendige eller kaldstengte strømningsmerker på voksdeler, som vist i Figur 6-18.

Defekt beskrivelse: Noen deler av voksdelen er ikke helt formet, eller det er kaldstengte linjer, flytmerker, delaminering osv.

Mulige årsaker til defekter som ufullstendig voksform inkluderer følgende aspekter:

(1) Voksmaskinen har lavt lufttrykk, voksvæsken mangler tilstrekkelig ekstern drivkraft, strømmen er blokkert, fyllingen er treg, og når væskestrømmen ikke kan smelte sammen.

(2) Temperaturen på voksvæsken er lav; det er ikke nok overoppheting til å opprettholde strømmen av voksvæsken.

(3) Gummiformen er fastspent for tett. For noen tynnveggede arbeidsstykker, hvis klemkraften til gummiformen er for stor, vil veggtykkelsen på gummiformhulrommet reduseres, noe som øker vanskeligheten med å fylle og forme.

(4) Voksdysen på voksinjeksjonsmaskinen er blokkert, noe som reduserer mengden voksvæske som sprøytes ut og forlenger tiden det tar for voksvæsken å fylle gummiformens hulrom.

(5) Gummiformen har et problem: den indre gassen kan ikke strømme over, og danner et fyllingstrykk og hindrer jevn fylling av voksvæsken.

(6) Gummiformtemperaturen er for lav, og absorberer en stor mengde varme fra voksvæsken, noe som fører til at den flytende voksvæsken raskt mister sin flytbarhet.

Løsning:

(1) Øk lufttrykket på voksmaskinen, som er den mest brukte metoden og mer effektiv for arbeidsstykker med komplekse og delikate strukturer.

(2) Øk temperaturen på voksvæsken. Uten å påvirke kvaliteten på voksvæsken, vil en økning av temperaturen på voksvæsken gjøre den mer flytende og opprettholde sin flytende tilstand i lengre tid.

(3) Reduser trykket på begge sider av gummiformen på riktig måte. Gummiformen er relativt myk og elastisk, og klemkraften som brukes, bør ikke flate ut og deformere gummiformhulen.

(4) Rengjør og fjern voksmaskinens voksdyse. Dysen til voksinjeksjonsventilen er en liten passasje. Når voksmaterialet er urent og inneholder fremmede urenheter, er det lett å blokkere det. Det gjenbrukte voksmaterialet må filtreres for å fjerne urenheter før gjenbruk.

(5) Åpne ventilasjonsledninger i de døde hjørnene inne i gummiformen slik at gassen kan slippes ut jevnt uten å generere fyllingsmottrykk.

(6) Når været er for kaldt, må du først forvarme gummiformen for å gi den en bestemt temperatur før du starter voksinjeksjonen.

4.3 Luftbobler oppstår i voksformen

[Case 6-15] Det oppstår luftbobler i voksformen, som vist i figur 6-19.

Beskrivelse av defekten: Det er bobler på overflaten eller innsiden av voksstykket, og fargen på bobleområdet er åpenbart lysere enn det omkringliggende området under lys. Hvorvidt boblene i voksmønsteret påvirker støpingen, avhenger av støpestrukturen og boblenes plassering. Når boblene er eksponert på overflaten, fører det utvilsomt direkte til hull i støpingen på den posisjonen. Når boblene er under overflaten av voksmønsteret, under prosessen med å støvsuge gipsformen, er det ikke utelukket at boblene i voksmønsteret kan sprekke under et eksternt vakuum.

Mulige årsaker til at det oppstår lufthull i voksmønsteret i voksformen som følger:

(1) Voksmaskinens trykk er for høyt. Under voksinjeksjonsprosessen fyller voksvæsken formhulen i en turbulent strømningstilstand, noe som kan forårsake luftinneslutning og bobledannelse.

(2) Behov for mer voksmengde i voksmaskinen. Når voksvæskenivået er på samme nivå som eller til og med lavere enn voksutløpet, vil gassen i voksbeholderen injiseres i formhulen sammen med voksvæsken.

(3) Temperaturen på voksvæsken er for høy. På dette tidspunktet absorberer voksvæsken en stor mengde gass, som kondenserer og danner bobler etter avkjøling.

(4) Voksinntaket til gummiformen er ikke på linje med voksmaskinens utløp. Når du injiserer voks, kommer luft inn fra siden sammen med voksvæsken.

(5) Gummiformen har ikke luftventiler, og de er blokkert. Når gassen i gummiformhulen ikke kan slippes jevnt ut, vil den vikle seg inn i voksvæsken eller holde seg i døde hjørner og danne bobler.

Derfor bør tilsvarende løsninger velges:

(1) Juster lufttrykket på voksmaskinen for å sikre jevn fylling og ikke for høyt.

(2) Øk mengden voks i voksmaskinen slik at voksvæsken ikke er mindre enn 1/2 over voksmaskinens kapasitet.

(3) Juster vokstemperaturen til riktig område.

(4) Juster voksinjeksjonsdysen på gummiformen med voksutløpet på voksmaskinen, og trykk tett uten å etterlate noe mellomrom.

(5) Åpne en ventilasjonsledning på gummiformen, og kontroller ventilasjonsledningen regelmessig for å holde den fri.

4.4 Det oppstår sprekker eller fullstendige brudd i voksmodellene

[Case 6-16] Det oppstår sprekker eller fullstendige brudd i visse deler av voksdelen, som vist i figur 6-20.

Mulige årsaker til brudd på voksdeler kan være følgende

(1) Mer gammel voks må gjenbrukes i syklusen. Voksmaterialet består av parafin, stearinsyre og forskjellige tilsetningsstoffer. Hver gang den smeltes og injiseres, vil ytelsen forringes, elastisiteten og plastisiteten vil tilsvarende reduseres, og sprøheten vil øke.

(2) Voksstykket blir liggende for lenge i gummiformen før det tas ut. Skjørheten til voksstykket er relatert til temperatur. Når formen tas ut med passende intervall etter voksinjeksjon, opprettholder voksstykket fortsatt god mykhet ved en bestemt temperatur. Når temperaturen er for lav, øker stivheten.

(3) Bruk av voks av dårlig kvalitet eller voks som er for stiv, gir dårlig seighet og lett brudd under belastning.

(4) Feil kutting av gummiformen gjør avformingen vanskelig.

(5) Operasjonsteknikken for å ta voksformen er enkel og grov.

Løsninger:

(1) Reduser mengden gammel voks som brukes slik at den nye voksen utgjør mer enn 60% av den totale voksmengden i maskinen.

(2) Når du sirkulerer voks i store mengder, injiser noen færre gummiformer om gangen og fjern voksformene umiddelbart når støpetiden er over.

(3) Bytt til voks av høy kvalitet eller voks med en mykere tekstur.

(4) Forbedre måten gummiformene skjæres på, og om nødvendig, skjær ytterligere i de blokkerte områdene av formene.

(5) Vær forsiktig med modulus-operasjonen.

4.5 Deformasjon av voksform

[Case 6-17] Deformasjon av voksformen, som vist i figur 6-21.

Mulige årsaker til deformasjon av voksformen:

(1) Å ta voksstykket ut av gummiformen for tidlig etter voksinjeksjon gjør at voksstykket har lav deformasjonsmotstand og er utsatt for deformasjon.

(2) Jeg bruker voks som er for myk. Myk voks har lav deformasjonsmotstand, spesielt ved høye temperaturer, der det er sannsynlig at deformasjon oppstår.

(3) Gummiformen er ikke riktig justert, noe som forårsaker feiljustering og deformasjon etter voksinjeksjon.

(4) Voksstrukturen er urimelig og mangler tilstrekkelig støtte, noe som gjør den utsatt for deformasjon under støping.

Løsninger:

(1) Etter voksinjeksjon bør voksstykket få avkjøles inne i gummiformen i en viss periode før det fjernes. For generelle smykker, vent i 1 minutt. For tykkveggede stykker, for å forkorte støpetiden, kan gummiformen senkes ned i kaldt vann for å akselerere voks størkning og kjøling.

(2) Velg en hardere voks. Temperaturene varierer etter region og årstid. Velg voks med bedre motstand mot oppmykning og deformasjon i årstider med høye temperaturer.

(3) Gummiformen må være utstyrt med effektive posisjoneringsanordninger, og gummiformen må være riktig justert under voksingen.

(4) For arbeidsstykker med fine hulrom, bør støtte legges til masterformen for å forbedre deformasjonsmotstanden til voksstykket.

4.6 Overflaten på voksformen er ru

[Case 6-18] Overflaten på voksformen er ru, som vist i figur 6-22.

Mulige årsaker til ujevnheter i voksformens overflate kan være

(1) Overdreven bruk av talkum eller slippmiddel under voksing. Når formen ikke rengjøres regelmessig, vil disse stoffene gradvis akkumuleres, noe som resulterer i en grov overflate på voksstykket.

(2) Bruk av forurenset resirkulert voks. Når granulære stoffer blandes inn i det resirkulerte voksmaterialet, vil de også injiseres i voksformen og danne spredte grove områder. Når disse partiklene overføres til overflaten av støpingen, blir resultatet enda verre.

(3) Miljøet der voksformen er plassert må være renere; den blir satt for lenge, og en stor mengde støv avsettes på overflaten.

(4) Etter en voksreparasjon blir det igjen vokssmuler på overflaten av voksstykket.

Løsninger:

(1) Slippmiddel eller talkum bør brukes med måte for å unngå samtidig bruk av talkum og slippmiddel. Vær oppmerksom på å inspisere gummiformen under bruk og rengjør regelmessig de indre hulromsveggene.

(2) Sørg for kvaliteten på voks og rengjør gjenbrukt voks før bruk.

(3) Hold arbeidsplassen ren. Når støv eller rester av voks smuler avsettes på voksformens overflate, må du rengjøre dem grundig.

Forbered konsentrasjonen av 0,2% - 0,3%nøytral såpeløsning, voksform først i såpeløsningen for å vaske, med en myk børste for å fjerne overflaten oljegrå flekker, og rengjør deretter med vann.

4.7 Voks-modellene med overvekt

[Sak 6-19] Voks del overvektig

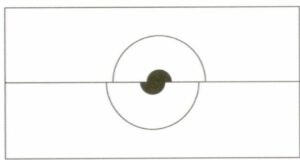

Mange smykker av edelt metall krever kontroll av metallets vekt, noe som krever streng kontroll av voksstykkets vekt. Hvis holdekraften til gummiformen er utilstrekkelig under voksinjeksjonen, eller hvis voksinjeksjonstrykket er for høyt, kan hulrommet i gummiformen bule ut, som vist i figur 6-23. Det kan oppstå en blits ved skillelinjen, noe som resulterer i overvektige voksstykker.

Figur 6-23 Gummiformen buler ut og deformeres under for høyt voksinjeksjonstrykk, noe som resulterer i overvektige voksstykker.

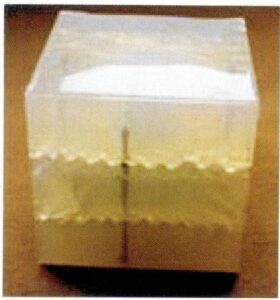

Når gummiformen holdes manuelt for voksinjeksjon, kan forskjellige personer eller samme person i andre tilstander ha forskjellige holdekrefter. For å opprettholde stabiliteten til voksstykkets vekt kan en automatisk voksinjeksjonsmaskin med en mekanisk klemmeanordning brukes, som vist i figur 6-24. Plasser gummiformen i klemmeanordningen, tast inn programnummeret og trykk på startknappen. Den vil være klar til injeksjon.

Den bakre formklemmen, bevegelse fremover, automatisk justering av voksinjeksjonsporten, vakuum, første voksinjeksjon, andre voksinjeksjon, voksformens størkningsretensjon, formåpning og andre handlinger er helautomatiske. Temperaturkontrollen er nøyaktig, og voksinjeksjonseffekten er perfekt.

Tynnveggede voksdeler må formes med høyt voksinjeksjonstrykk. Derimot krever tykkveggede voksdeler høyere supplerende krympetrykk for å kompensere for krympingen av voksdelene, noe som noen ganger er vanskelig å garantere for deformasjonsmotstanden til gummiformen. For strukturelt enkle voksdeler kan man derfor bruke metallstøping, noe som gir mulighet for svært høyt injeksjonstrykk og god konsistens i voksformens vekt.

Del III: Kvalitetskontroll og vanlige defekter ved støpeformemner

5. Innhold av kvalitetskontroll av støpeformdeler

Kvaliteten på investeringsstøpeemnet har en betydelig innvirkning på den påfølgende behandlingen og den ferdige produktkvaliteten på smykker. Det er nødvendig å styrke kvalitetskontrollen i denne prosessen og klassifisere problemene som finnes i emnet. For noen betydelige eller vanskelige å reparere støpefeil, er det bedre å bedømme dem som avfall i denne prosessen for å minimere tap.

Kvalitetskontrollen av investeringsstøpeemner fokuserer hovedsakelig på følgende aspekter:

5.1 Utseende:

Kontroller emnets integritet, om dimensjonene oppfyller kravene, og om det er noen feil som defekter, deformasjoner, sprekker osv. Kontroller om fargen oppfyller kravene.

5.2 Overflatekvalitet:

Om overflaten på støpestykket er glatt og tett, og om det er defekter som sandhull, metalltrådhull, lufthull osv.

5.3 Iboende kvalitet:

Om det støpte metallet er korrekt, om det er feil eller utilstrekkelige farger, og om mekaniske egenskaper som hardhet, styrke og formbarhet oppfyller kravene.

5.4 Andre aspekter

inkluderer om det er magnetisme, om det kan oppfylle kravene til metallfrigjøring osv.

6. Faktorer som påvirker kvaliteten på støpeformer for investeringsstøping

Det er mange prosessfaktorer involvert i investeringsstøpeprosessen for smykker, som alle vil ha en direkte eller indirekte innvirkning på kvaliteten på investeringsstøpeformene. Mange ganger er feil ved investeringsstøping et resultat av ulike faktorer som akkumuleres gjennom hele prosessen. De involverte prosessfaktorene faller inn i følgende kategorier:

6.1 Fysiske og kjemiske egenskaper til metallmaterialer.

Inkludert legeringens generelle sammensetning, innholdet og typene av sporstoffer, typene og fordelingen av deoksideringsmidler og kornraffineringsmidler, legeringens størkningsområde, forholdet mellom nytt og resirkulert metall, renheten til nytt og resirkulert metall, oppvarmingshistorikken til resirkulert metall, metallets krympingsegenskaper under størkning, overflatespenningen til metallvæsken ved støpetemperatur, metallets varmeledningsevne, metallets latente varmeegenskaper, metallvæskens fuktingsegenskaper på støpeformen, de termofysiske og kjemiske interaksjonene mellom metallvæske og støpeform, osv.

6.2 Parametere for smelteprosessen.

Inkludert smelteatmosfære, fuktigheten i smeltekammeret, digelform, digelsammensetning, smeltevarmekilde, digelens levetid, digeltemperatur, holdetid for metallvæske ved en bestemt temperatur før helling, ståtid for støpegods etter helling, sammensetning og tilstand av flukser osv.

6.3 Parametere for støpeprosessen.

Inkludert formens varmeledningsevne, atmosfæren i formhulen, formtemperatur, formstruktur, ensartethet av formtemperatur, formens permeabilitet, formens mekaniske styrke, formens overflatebindingsstyrke, formstørrelse og krympingsegenskaper under støping og avkjøling.

6.4 Parametere for støpeprosessen.

Inkludert støpelufttrykk, støpehodehøyde, faktisk temperatur på støpeform og smeltet metall, retning av smeltet metallstrøm i forhold til arbeidsstykket under støping, støpehastighet ved vakuumstøping, størrelse og form på digelutløpet, rotasjonshastighet ved sentrifugalstøping, avstand mellom støpeform og digel under sentrifugalstøping, tid for å opprettholde vakuum under vakuumstøpeprosessen, intervalltid fra støpeformen fjernes fra kalsineringsovnen til støping, slokketid etter størkning av støpingen, metode for gipseksplosjon, osv.

7. Vanlige feil ved støpeformer for investeringsstøping

7.1 Porøsitetsdefekter

Porøsitetsdefekter dannet av gass fanget i metall på grunn av ekstern eller intern gass i smeltet metall, preget av runde eller uregelmessige hull, generelt glatt indre vegg av hull, farge i metall eller oksidasjonsfarge, vanskelig å skille når de ledsages av slagghull og krympingshull. Porøsitet påvirker overflatekvaliteten på støpegods, noe som gjør det vanskelig å oppnå en glatt og blankpolert overflate. Porøsitet reduserer det effektive tverrsnittet av arbeidsstykket, noe som påvirker de mekaniske egenskapene til en viss grad, og graden av innvirkning avhenger av størrelsen og formen på porene. I henhold til mekanismen for poredannelse kan den deles inn i reaktive porer, ekssudative porer og medfølgende porer.

[Case 6-20] Det oppstår reaktive porer inne i støpestykket.

Reaktive porer som dannes ved kjemisk reaksjon av metallvæske med interne eller eksterne faktorer, og som genererer gass, kalles reaktive porer. Reaktive porer kan deles inn i to typer: endogene og eksogene. Endogene reaktive porer refererer til gassporer som dannes ved den kjemiske reaksjonen mellom metallelementer eller forbindelser som er oppløst i metallvæsken under størkning av metallvæsken, og som produserer gass. Eksogene reaktive porer refererer til gassporer dannet av den kjemiske reaksjonen av metallvæske med eksterne faktorer som mugg, slagg og oksidfilm, som produserer gass. I henhold til deres egenskaper kan eksogene reaktive porer deles inn i subkutane porer, overflateporer og indre porer.

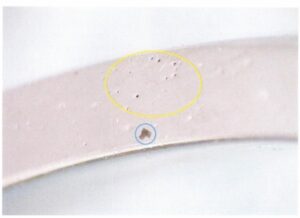

For å analysere årsakene til reaktive porer, bør man først nøye observere egenskapene og stedene der porene vises. Anta at porene er nesten jevnt fordelt på arbeidsstykket, med en glatt indre overflate. I så fall tyder det på at porene kanskje ikke har oppstått på grunn av nedbrytning av gips under støpingen, men mer sannsynlig på grunn av selve metallvæsken. For eksempel, når gjenbrukte materialer som inneholder gipspulver brukes, vil kalsiumsulfat i gips brytes ned og frigjøre gass, og kobberoksidet i plasteret vil reagere med gips for å danne gass, noe som fører til de typiske porene. Hvis porene bare er fordelt under huden, er den vanlige årsaken nedbrytning av gips under støping. Tilstedeværelsen av gjenværende karbon vil senke nedbrytningstemperaturen til gips, noe som øker risikoen for å generere reaktive porer.

Hvis vi tar porene i figur 6-25 som eksempel, er hullene innenfor de gule sirklene i figuren glatte, typiske porer. De uregelmessige hullene som er markert med blå sirkler i det nærliggende området, kan derimot antas å være partikler som kom inn i hulrommet med metallvæsken etter at støpeformen ble skrellet av. Etter å ha blitt omsluttet av metallvæsken, brytes de ned og reagerer, noe som frigjør gass. Gassen danner et stort antall porer.

Løsning:

(1) Hvis resirkulerte materialer brukes, må gjenværende støpepulver fjernes grundig, da det vil reagere med det smeltede metallet og danne gass. Støpeavfall med et stort antall porer bør renses før omsmelting.

(2) Formbakeprosessen bør være grundig for å eliminere gjenværende karbon.

(3) Øke formstyrken, redusere påvirkningen av smeltet metall på formen og unngå avskalling av formveggen.

(4) Reduser temperaturen på det smeltede metallet og formen på riktig måte for å minimere risikoen for nedbrytning av formen.

7.2 Pinholes med segregering i støpegods

[Case 6-21] Pinholes med segregering i støpegods, tilfeldig fordelt på snittet av støpegodset, som vist i figur 6-26.

Analyse:

Gass har høy løselighet i væske med høy temperatur; løseligheten avtar med temperaturfallet, overgangen fra væske til fast stoff, løseligheten avtar kraftig, og uoppløst gass felles ut. Når den utfelte gassen ikke blir drevet ut i tide og blir omsluttet av størknede dendritter, dannes det pinholes med segregering.

Mulige spesifikke årsaker inkluderer:

(1) Bruk av fuktige, oljete metallmaterialer.

(2) Det er ingen beskyttelse under smelting eller overdreven gassabsorpsjon. Metallvæske absorberer raskt gass ved høye temperaturer; jo høyere temperatur, jo mer alvorlig er gassabsorpsjonen. Etter smelting er det ingen effektiv avgassingsbehandling av metallvæsken.

For å løse problemet med pinholes med segregering, bør det brukes tørre og rene metallmaterialer, andelen nye og resirkulerte metaller bør kontrolleres, man bør være oppmerksom på å kontrollere temperatur og atmosfære under smelting, og for metaller som er utsatt for gassabsorpsjon, bør smelting og støping gjøres under en beskyttende atmosfære så mye som mulig.

7.3 Innkapslingsporøsitet i støpegods

[Case 6-22] Innkapslingsporøsitet i støpegods, som vist i figur 6-27.

Analyse:

Fanget gass under støpeprosessen, gass fanget inne i støpeprosessen under størkning uten å unnslippe i tide, og danner porøsitet. Dens egenskaper er uregelmessig fordeling, for det meste isolert fordeling, og noen porer er relativt store i volum. Mulige årsaker til forekomsten av innesperret porøsitet i støpegods inkluderer følgende aspekter:

(1) Sprut av smeltet metall under helling fra digelen. I dette tilfellet kommer det smeltede metallet i kontakt med luft på et stort område, som ikke bare oksiderer raskt, men også uunngåelig fanger opp en stor mengde gass.

(2) Støpegranen er satt urimelig, og metallvæskekanalen må være jevnere. Når støpegranen er utformet på en lukket måte, er det lett å forårsake turbulens og gassinneslutning under fylling.

(3) Helletrykket er for høyt, og metallvæskefyllingen er ustabil.

Løsninger:

(1) Vær oppmerksom på tilstanden til digelmunnen. Hvis det er hakk, knuter, skader osv., må du reparere og håndtere dem før bruk. Hvis de ikke kan repareres, kast dem.

(2) Når du setter opp støpegranen, må du vurdere proporsjonene til forskjellige seksjoner. Bruk avrundede overganger i forbindelsen mellom støpegodset og støpegodset for å unngå at støpegodset blir innsnevret, og for å forhindre at gass blir innestengt på grunn av rettvinklede forbindelser.

(3) Kontroller helletrykket riktig, for eksempel hastigheten på sentrifugalstøping og trykkhodet i vakuumstøping, for å sikre jevn fylling av metallvæsken uten sprut.

7.3 Krympeporøsitetsdefekter

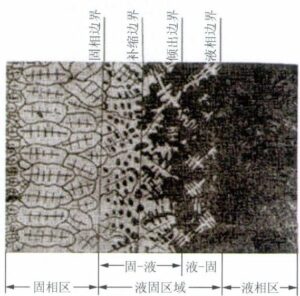

(1) Krymping av støpte legeringer. Når en flytende legering kjøles ned fra flytende til fast tilstand på grunn av metallatomenes gradvise overgang fra kortrekkeviddeorden til langrekkeviddeorden, samt reduksjon og forsvinning av hulrom, oppstår det generelt en volumreduksjon. Etter at den flytende legeringen har størknet, fortsetter temperaturen å synke, og den interatomære avstanden forkortes ytterligere, noe som fører til en ytterligere reduksjon i volumet. Under avkjølingsprosessen av støpte legeringer fra flytende til fast tilstand oppstår det et fenomen som kalles krymping av støpte legeringer. Krymping er den grunnleggende årsaken til mange defekter i støpegods, for eksempel krympekaviteter, krympeporøsitet, spenninger, deformasjoner og sprekker. Det er en av de viktigste støpeegenskapene til støpte legeringer. Det har en betydelig innvirkning på støpegods (for eksempel å oppnå geometriske former og dimensjoner som oppfyller kravene, samt tette støpegods av høy kvalitet).

Volumendringen av en legering når den går fra flytende til romtemperatur, uttrykkes som volumkrymping. I tillegg til å være representert ved volumendring, kan krympingen av legeringen i fast tilstand også representeres ved lengdeendring, kjent som lineær krymping. Krympingen av legeringen går gjennom tre stadier: væskekrymping, størkningskrymping og krymping i fast form.

Væskekrymping: Krympingen av en flytende legering fra helletemperaturen til væskelinjetemperaturen ved begynnelsen av størkningen kalles væskekrymping. Siden legeringen er i flytende tilstand, kalles det væskekrymping, og viser seg ved at væskenivået i formhulrommet synker.

Størkningskrymping: Når legeringer med et bestemt temperaturområde går fra flytende til fast form, kalles det størkningskrymping fordi legeringen er i en størknet tilstand. Størkningskrympingen av slike legeringer inkluderer hovedsakelig to deler: temperaturreduksjon (relatert til legeringens krystalliseringstemperaturområde) og tilstandsendring (volumendring under tilstandsendring).

Krymping i fast form: Krympingen av en støpt legering fra soliduslinjetemperaturen til romtemperatur kalles faststoffkrymping fordi legeringen er i fast tilstand. Siden krymping i fast form ofte viser seg som en reduksjon i de ytre dimensjonene til støpegodset, brukes vanligvis en lineær krympingsprosent i produksjonen. Hvis den lineære krympingen av legeringen ikke hindres av de ytre stengene i støpeformen, kalles det fri krymping; ellers kalles det begrenset lineær krymping. Den lineære krympingen av støpte legeringer påvirker ikke bare direkte dimensjonsnøyaktigheten til støpegods, men er også den grunnleggende årsaken til stress, sprekker og deformasjon i støpegods.

Krympingen ved støping er ikke bare relatert til legeringen som brukes, men også til egenskapene til støpeprosessen, støpets strukturelle form og mengden oppløst gass i legeringen under smelteprosessen.

Væskekrymping og størkningskrymping er de viktigste årsakene til at det dannes krympekaviteter og krympeporøsitet i støpegods.

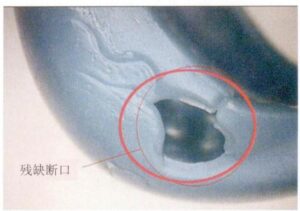

[Case 6-23] Støpegodset har krympehull eller overflatekrymping, som vist i figur 6-28 og 6-29.

(2) Krympekaviteter og krympeporøsiteter i støpegods. Under avkjølings- og størkningsprosessen av støpegods, på grunn av væskekrymping og størkningskrymping av legeringen, oppstår det ofte hull i den siste størknede delen av støpegodset. Hull med store og relativt konsentrerte volumer kalles krympekaviteter, mens hull som er små og spredte kalles krympeporøsiteter. Krympekaviteter har uregelmessige former, ru overflater og utviklede dendrittiske spisser, slik at de tydelig kan skilles fra gassporer.

Anta at det er krympingshull og krymping i støpegods. I så fall vil det effektive lagerområdet til støpegodsene reduseres, forårsake spenningskonsentrasjon, redusere de mekaniske egenskapene til støpegodsene betydelig, og også redusere de fysiske og kjemiske egenskapene til støpegodsene, noe som skader overflatetettheten og poleringsytelsen.

Den primære årsaken til dannelsen av krymping er den samme som for krympingshull. Det skyldes hovedsakelig det brede spekteret av krystalliseringstemperaturer i legeringen, de utviklede dendrittene, legeringsvæsken som størkner nesten samtidig, og de fine og spredte hullene som dannes av væske- og størkningskrymping som ikke blir supplert med ekstern metallvæske.

Det er en viss regelmessighet mellom tendensen til krymping og krymping i støpegods og legeringens sammensetning. Retningsbestemte størkningslegeringer har en tendens til å produsere konsentrert krymping; pastaformige størkningslegeringer har en tendens til å produsere krymping, og antall krympingshull og krymping kan konverteres til hverandre, men deres totale volum forblir i utgangspunktet uendret.

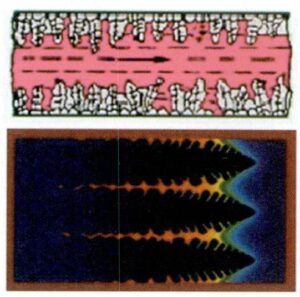

De to ovennevnte bildene tilhører samme type krympedefekt, og dannelsesprosessen kan forklares i figur 6-30. Etter at metallvæsken fyller formhulen, dannes det et skall på formveggen på grunn av kjøleeffekten av formveggen; samtidig oppstår volumkrymping, og metallvæskenivået synker gradvis. Etter hvert som varmen fra metallvæsken fortsetter å spre seg til formveggen, går størkningsgrensesnittet kontinuerlig inn i væskefasen, størkningslaget blir tykkere og tykkere, og krympingshulrommene som dannes av væskefasen og størkningskrymping blir også større og større. Etter at størkningen er fullført, dannes et pæreformet krympingshulrom. Hvis stigerøret ikke gir nok metallvæske til å fylle dette hulrommet

Da blir det igjen rester av krympekaviteten inne i støpegodset, slik som krympekaviteten i ringhåndtaket vist i figur 6-28. Hvis støpeoverflaten er et åpent, flatt plan, vil størkningslaget på overflaten, under det ytre atmosfæretrykket og det lave trykket eller vakuumet inne i krympekaviteten, danne krympesjiktet som er vist i figur 6-29.

Figur 6-30 Skjematisk diagram av krympehull i formasjonsprosessen

Krympehull har følgende egenskaper: Krympehull oppstår ofte i støpte legeringer som størkner lagvis, for eksempel rene metaller, eutektiske legeringer og legeringer med et smalt krystalliseringstemperaturområde. De størkner lagvis fra overflaten og innover under vanlige støpeforhold, og er først og fremst konsentrert i den øvre delen av støpegodset og i den sist størknede delen. Krympehull oppstår også ofte på steder der størkningen skjer senere eller langsommere, for eksempel i tykkveggede områder av støpegodset, i skjæringspunktene mellom to vegger og i nærheten av den indre granen (såkalte hot spots). Krympehullene er relativt store, uregelmessige i formen og har ru overflater.

[Sak 6-24] Det oppsto krympeporøsitet i støpestykket, som vist i figur 6-31 og 6-32.

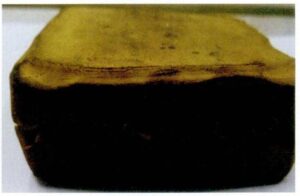

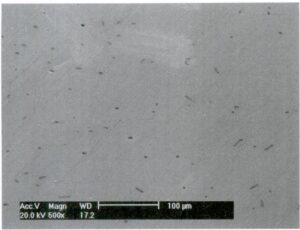

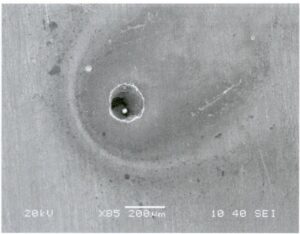

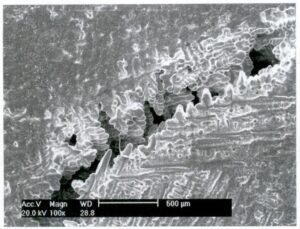

I de to ovennevnte tilfellene av ringoverflater er hullklynger synlige med det blotte øye, og de forekommer ofte i store tverrsnitt, noe som resulterer i ru overflater på arbeidsstykket. Når man ser på overflaten under forstørrelsesglass, kan man se en mer tydelig dendritisk overflate. I mikroskopet er hullets indre vegger ikke glatte, men viser en dendritisk skjelettstruktur, som vist i figur 6-33. På grunn av utseendet til slike hull blir denne typen feil ofte omtalt som "metallforvitring" i smykkeindustrien.

Krymping er, i likhet med krympehull, også en hulldefekt forårsaket av sammentrekning av metallet. Likevel har den sine egenskaper i dannelsen. Metallets størkning manifesterer seg som kjernedannelse og vekst av krystaller. For legeringer med en spesifikk krystallavstand er størkningen prosessen med å danne krystallkjerner og voksende krystaller i en dendritisk form; spesielt for legeringer med et bredt spekter av krystalliseringstemperaturer, størkner de generelt på en volumetrisk størkningsmåte. De små krystallene i størkningssonen utvikler seg raskt til velutviklede dendritiske krystaller. Når den faste fasen når en viss mengde for å danne et krystallskjelett, deles det ustivnede flytende metallet inn i isolerte små smeltebassenger, som vist i figur 6-34. Under den påfølgende avkjølingsprosessen vil væsken i de små smeltebassengene gjennomgå væskekrymping og størkningskrymping.

Derimot vil det størknede metallet gjennomgå fast krymping. Fordi summen av væskekrymping og størkningskrymping av smeltebassengmetallet er mer betydelig enn dets faste krymping, fører forskjellen mellom de to til at det dannes små spredte krympingshulrom i de tilsvarende posisjonene, nemlig krympedefekter. Anta at metallvæsken ikke fukter formen, og gipsen brytes ned for å danne svoveldioksidgass. I så fall vil den gjenværende metallvæsken skyves bort fra overflaten og etterlate seg et dendritisk skjelett, noe som gir en typisk dendritisk overflatestruktur.

Mulige årsaker til og påvirkningsfaktorer for krympekaviteter og krympeporøsitet

(1) Faktorer ved støpelegeringer. Rene metaller, eutektiske legeringer og legeringer med et smalt spekter av krystalliseringstemperaturer har en tendens til å størkne lagvis og danne konsentrerte krympekaviteter. Ved å bruke egnede støpeprosesser kan krympekavitetene overføres til stigerør og kjerner for å oppnå tette støpegods. Legeringer med et bredt størkningsområde har en tendens til å størkne på en pastaaktig måte og danne spredte krympeporøsiteter. Ved valg av legeringer bør legeringer med et lite størkningsområde brukes i så stor grad som mulig.

Når metallgjenvinnbare materialer eller alvorlig oksidasjon oppstår under metallsmelteprosessen, vil det fremme nedbrytningen av gipspulver, noe som resulterer i

Gass fremmer til en viss grad dannelsen av dendritiske krystallflater.

(2) Faktorer i støpeprosessen. Formtemperaturen har en betydelig innvirkning på krymping og løshetsfeil. En høy formtemperatur reduserer antall overflatekjerner, noe som bidrar til utvikling av dendritiske krystaller. Overflatestørkningen er skjør, noe som fremmer dannelsen av dendritiske overflate- og krympedefekter. Gipsformer har dårlig termisk stabilitet. Når formtemperaturen eller metallvæsketemperaturen er for høy, er det lett å forårsake nedbrytning av gips. Anta at gipsformen ikke er grundig kalsinert, og gjenværende karbon vises på formveggen. I så fall vil det senke gipsnedbrytningstemperaturen, øke risikoen for nedbrytning av gips og ytterligere fremme dannelsen av en dendritisk overflate.

(3) Faktorer i hellesystemet: Når utformingen av hellesystemet er i konflikt med størkningsprinsippene for støpingen, kan det føre til forekomst av krymping eller krympeporøsitet i støpingen. De viktigste manifestasjonene er: størrelsen på kjernen skal oppfylle kravene til hele metalltreet for fôring og krymping og bør opprettholde en viss høyde for å lette sekvensiell størkning; størrelsen, mengden, plasseringen og strukturen til kjøler har en betydelig innvirkning på størkningen av støpingen. Kjølere bør plasseres i den delen av støpestykket som størkner senest, og deres størrelse og struktur bør sikre at de størkner senere enn støpestykket. Antallet kjølere skal sikre at de dekker hele fôrings- og krympingsområdet til støpestykket; arbeidsstykkets plassering påvirker også forekomsten av krymping eller krympingsporøsitet. Det bør være en viss avstand fra granen for å oppnå tilstrekkelig matingstrykk. Arbeidsstykkene bør ikke være for nær hverandre for å unngå overoppheting av formen mellom arbeidsstykkene, noe som fører til termisk nedbrytning.

(4) Faktorer i støpeprosessen. En tilstrekkelig mengde smeltet metall er en forutsetning for å eliminere krympeporøsitetsdefekter. Helletemperaturen til det smeltede metallet er utsatt for krymping og krympeporøsitet. Hvis helletemperaturen er for høy, øker væskekrympingen av metallet. I så fall er avkjølingen og størkningen treg, og dendrittene utvikler seg, noe som vil fremme krymping og krympeporøsitetsdefekter betydelig.

Det er mer sannsynlig at det oppstår mikrokrympeporøsitet mellom dendrittene, med små og buede hull spredt over hele støpeseksjonen. Det er vanskelig å unngå eller eliminere når fôringstrykket er utilstrekkelig. Derfor er det nødvendig å opprettholde fôrings- og krympekanalene til kjernen, kjølingen og smeltet metall til støpingen, overvinne motstanden underveis og kreve tilstrekkelig eksternt fôringstrykk.

Når man støper vokstrær, er det viktig å unngå å støpe arbeidsstykker med svært ulike strukturer på samme tre. Ulike strukturer krever nemlig ulike støpeprosesser, noe som gjør at man lett kan få problemer med å overse ett aspekt og fokusere på et annet når de støpes samtidig.

(5) Aspektet av arbeidsstykkets struktur. Krymping og løshetsfeil er også følsomme for veggtykkelsen på støpegods. Tykkveggede støpegods er mer utsatt for krymping og løshet, spesielt i komponenter med tykke tverrsnitt eller sentrale løpere. Det smeltede metallet inneholder en stor mengde varme, noe som øker temperaturen på formoverflaten betydelig, øker muligheten for gipsnedbrytning og fremmer generering av gasskrympekaviteter (løshet). Fra dette perspektivet er det nødvendig å redusere veggtykkelsen på støpingen. Anta imidlertid at veggtykkelsen på støpestykket er for tynn, og at overflaten er for glatt. I så fall øker sannsynligheten for spredte krympingsfeil. Når veggtykkelsen på støpingen er ujevn, genereres det lett krympingshulrom eller løshet ved de tykke veggdelene og hot spots. Derfor bør veggtykkelsen kontrolleres innenfor et bestemt område, veggtykkelsesforskjellen bør minimeres så mye som mulig, og det bør iverksettes omfattende tiltak når det gjelder antall støpeskruer og dens posisjoner, formtemperatur, smeltet metalltemperatur, metallegenskaper osv.

7.4 Overflatens ruhet

Overflateruhet refererer til den ujevne og grove overflaten på støpegods, vanligvis forårsaket av to situasjoner: den ene er forårsaket av ujevnheten i masterformen, og den andre er forårsaket av dårlig formkvalitet under støpeprosessen.

[Sak 6-25]

Når man bruker voksmønstre eller harpiksmønstre for hurtig prototyping til å støpe sølvmønstre, er det vanligvis små trinn som dannes ved laminert produksjon på overflaten av voksmønstrene eller harpiksmønstrene, som vil bli replikert på overflaten av sølvstøpestykkene, noe som resulterer i ujevnheter på overflaten av de støpte sølvmønstrene, som vist i figur 6-35.

[Sak 6-26] Støping av 925 sølv anheng Overflaten er grov, som vist i figur 6-36.

Hovedformoverflaten er veldig glatt, men på grunn av dårlig voksform eller støpeformkvalitet og upassende støpeprosess, vises et stort antall groppunkter på overflaten av de dårlige delene av støpingen, grove og ujevne.

Analyse:

Overflateruheten på smykkestøpninger er nært knyttet til kvaliteten på masterformen, voksformen, støpeformen og støpeprosessen. De mulige årsakene til overflateruheten til støpedelene er som følger:

(1) Når overflaten på originalen eller voksformen er grov, vil støpegodsene som er laget av den definitivt være grove.

(2) Støpeformen har dårlig styrke og er utsatt for sprekker og avskalling. For eksempel vil støpepulver av lav kvalitet, langvarig lagring av støpepulver uten bruk, lagring av støpepulver i fuktige omgivelser og for høyt vann-til-pulver-forhold under åpning av pulver redusere styrken til støpeformen.

(3) Når vokstreet plantes, hvis sveisedelene ikke er tilstrekkelig behandlet, vises skarpe vinkler eller små hull, og støpeformen kan sprekke på grunn av påvirkningen av det helte metallet.

(4) Under støping børster metallvæsken mot formveggen, noe som får formveggen til å sprekke og skrelle. Jo raskere metallvæskefyllingshastigheten er, desto større er børstekraften på formen og jo større er risikoen for at støpepulverpartikler skreller av. Sentrifugalstøping er mer sannsynlig å danne slike defekter enn statisk støping.

Løsninger:

(1) Forbedre overflatekvaliteten på mastermønstre for hurtig prototyping, redusere trinnstørrelsen under laminert støping og polere overflaten på mastermønsteret etter støping.

(2) Forbedre overflatekvaliteten på voksformene, unngå overdreven bruk av talkum under voksinjeksjon, ikke la voksformene stå for lenge, og rengjør voksformer som har samlet støv før bruk.

(3) Kontroller kvaliteten på støpepulver og pulveriseringsprosessen. Velg støpepulver med garantert kvalitet, og oppbevar støpepulveret forseglet i et tørt miljø i en begrenset periode. Anta at pulveret mister glansen i uvanlig lang tid under pulverisering. I så fall kan det indikere at støpepulveret har gått ut på dato, noe som øker risikoen for grove overflater betydelig. Kontroller vann-til-pulver-forholdet på en rimelig måte under pulverisering, og reduser vann-til-pulver-forholdet på riktig måte, samtidig som du sikrer flytbarheten til oppslemmingen.

(4) Når du lager vokstrær, må du sørge for en jevn forbindelse mellom voksformgranen og den sentrale løperen.

(5) Reduser metalltrykkhodet riktig, kontroller hellingshastigheten og unngå å bruke for høye sentrifugalstøpehastigheter.

7.5 Pi Feng/Flashs

Pi Feng refererer til uregelmessige materialflak som fester seg til kanten av støpegodset, også kjent som "flygende kant".

Store biter av Pi Feng/Flashs dukket opp i det hule hullet i det støpte anhenget i 925 sølv, som vist i figur 6-37.

Analyse[Sak 6-27]:

Pi Feng/Flashs er den overskytende delen på støpingen, som kan være forårsaket av to muligheter: den ene er at det er Pi Feng på selve voksformen, som kopieres til støpingen; den andre genereres under støpeprosessen, som er forårsaket av sprekker i formen, og metallvæsken infiltrerer og danner Pi Feng. Denne typen feil bør behandles ut fra følgende aspekter:

(1) Forbedre styrken på formen. Når formstyrken er utilstrekkelig, er den utsatt for sprekker. Høykvalitets og riktig lagret støpepulver bør brukes, og vann-til-pulver-forholdet bør ikke være for høyt når du åpner pulveret.

(2) Etter fuging skal støpeformen holdes stille i minst 1 time og skal ikke flyttes etter ønske.

(3) Vedta et rimelig fyringssystem, og temperaturen bør stige og synke sakte for å unngå rask avkjøling eller oppvarming, og ta spesielt hensyn til temperaturendringene i følsomme stadier.

(4) Etter at formen er avfyrt, bør den støpes umiddelbart uten gjentatt avfyring. Vær forsiktig når du tar formen for å helle, og ikke kollider med formen.

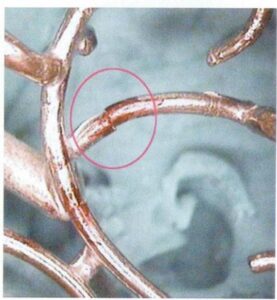

7.6 Sandhull

Sandhull er hulrom som dannes i metall under størkningsprosessen, og som skyldes at fremmedlegemer eller urenheter i metallet fanges opp og lukkes inne i metallet.

[Sak 6-28]

Uregelmessige, store sandhull dukket opp på sideflaten til 18KR melonfrø, som vist i figur 6-38.

Noen sandhull er eksponert på overflaten av støpegodset, fylt med åpenbare ikke-metalliske stoffer, eller opprinnelig fylt med ikke-metalliske inneslutninger, som fjernes i etterfølgende prosesser som skallfjerning og syrebeising.

[Sak 6-29 ]

Sandhullene vises på underflaten av 18KW-ringen, som er eksponert etter polering, som vist i figur 6-39.

Noen sandhull når bare delvis overflaten eller lurer under huden, vanligvis bare eksponert etter sliping og polering; ytterligere polering kan forstørre hullene, uten at det påvirker de mekaniske egenskapene betydelig, hovedsakelig påvirker overflatekvaliteten og poleringsytelsen.

Analyse:

Sandhullene som vises på smykkestøping har likheter med overflateruhet, blits og andre feil som er nært knyttet til formkvalitet og støpeprosessen. Når formstyrken er lav, og støpepulverpartiklene skreller av, vil det dannes en ru overflate; når formen sprekker, vil det føre til en støpeglimt; når avskallende støpepulverpartikler eller fremmede inneslutninger ikke slippes ut av formhulen i tide, vil de bli fanget i en bestemt del av formhulen, noe som fører til sandhullsdefekter. Siden disse stoffene er lettere enn smeltet metall, vil de flyte opp til overflaten av støpeformen hvis tiden og forholdene tillater det. Derfor oppstår det ofte sandhull på eller nær overflaten av støpegodset. For å løse sandhullsproblemet, bør man være oppmerksom på formkvalitet, støpeprosess osv., Som nevnt ovenfor for overflateruhet og flashdefekter.

7.7 Inkludering av slagg

Slagginneslutning er en defekt som dannes ved at slagg innesluttes i det smeltede metallet uten rettidig separasjon, noe som oppstår under støpeprosessen. Karakteristikken er uregelmessige og grove hullformer, fylt med slagg enten helt eller delvis, hvorav det meste kan fjernes ved eksplosjonspuss og rengjøring av støpingen.

[Case 6-30] Slagginneslutninger dukket opp på overflaten av 18KW-pendelen, som vist i Figur 6-40.

Analyse:

Av figur 6-40 kan man slutte at slagginneslutninger er urenheter som tilføres det smeltede metallet utenfra, og at i det minste noen av urenhetene er i flytende tilstand under smeltingen og føres inn i støpeformens hulrom under støpingen. Når metallet fortsatt er flytende, flyter det opp til overflaten av støpeformen, størkner og danner denne typiske dendrittiske strukturen på metalloverflaten. Mulige årsaker til denne feilen er blant annet

(1) Metallladningen eller smeltedigelen er ikke ren, noe som resulterer i mer slagg etter smelting og dårlig renhet av det smeltede metallet.

(2) Overdreven tilsetning av slaggdannende midler under smeltingen fører til at det dannes store mengder slagg.

(3) Utilstrekkelig slaggfjerning før støping og dårlig slaggblokkering under støping.

(4) Hellingskoppen er ikke fylt, eller strømmen blir avbrutt under hellingen; slaggen kommer inn i formhulen sammen med det smeltede metallet på grunn av at hellesystemet ikke blokkerer slaggen effektivt.

For å rette opp slike feil bør det iverksettes tiltak med hensyn til metallbelastning, smeltedigel, slaggblokkeringsmetoder, støpesystemets utforming og støpeprosessen.

7.8 Kaldavstengningsfeil

Ufullstendig refererer til ufullstendig støping forårsaket av at metallvæsken ikke fyller formhulen, og kjennetegnes av glatte, rundkantede perforeringer på støpeveggen.

Cold shut refererer til støping med åpenbare diskontinuerlige defekter ved sammenføyningen av to metallstrømmer på grunn av ufullstendig sammensmelting, som ofte ser ut som sprekker, men med glattere kanter og svak rynking rundt sporene.

[Sak 6-31]

Anhenget i 925 sølv er ufullstendig, som vist i figur 6-41. Anhenget er laget med voksinnleggsteknologi, og en del av anhenget er uformet etter støpingen, avrundet i enden, og edelstenen mangler.

[Sak 6-32]

Smykkestøping har kaldstengningsdefekter, som vist i figur 6-42.

Analyse:

Defekter som ufullstendig fylling og kaldstopper tilhører samme kategori, hovedsakelig forårsaket av dårlig flyt i metallvæsken. Mindre tilfeller resulterer i kaldstopper eller flytemerker, mens alvorlige tilfeller fører til ufullstendig fylling. Disse feilene vil skade overflatekvaliteten alvorlig, og selv polering eller sliping kan ikke oppnå en god overflatefinish. De kan også påvirke de mekaniske egenskapene og forårsake sprekker ved ufullstendig fylling eller kaldstopper når smykket utsettes for stress.

De mulige faktorene som kan føre til defekter i støpingen, og de tilhørende løsningene, er som følger:

(1) Urimelig produktstrukturell design. For eksempel er støpingen for tynn eller har et stort overflateareal med tynne vegger, noe som gjør det vanskelig for metallvæsken å fylle formen. Generelt, når veggtykkelsen er mindre enn 0,3 mm, er det vanskelig å støpe og utsatt for slike feil. I mulige tilfeller bør det gjøres endringer i slike design ved å øke veggtykkelsen på riktig måte. Hvis det ikke er mulig å gjøre endringer i designen, bør man bruke et mer komplekst gatesystem for å unngå disse defektene.

(2) Dårlig flytbarhet i selve metallmaterialet. Ulike legeringer har forskjellige flyteegenskaper. Generelt har legeringer med lave smeltepunkter, små krystalliseringsintervaller og lav overflatespenning bedre flytbarhet. Derfor kan disse materialene prioriteres så lenge de ikke påvirker andre ytelseskrav.

(3) Utformingen av hellesystemet er urimelig. For eksempel er tverrsnittsstørrelsen på støpegranen for liten, antall støpegraner er for få, plasseringen er feil, og fordelingen er ujevn, noe som fører til at metallvæskestrømbanen blir for lang, og passasjen er blokkert før fyllingen er fullført. Støpegranen bør bestemmes i henhold til støpestrukturen.

I tillegg til å vurdere strømningstilstanden til metallvæsken under generelle forhold, er det også nødvendig å vurdere friksjonen av metallvæsken på formveggen, kjølesituasjonen til metallvæsken og flytbarheten til metallvæsken. Sørg for tilstrekkelig trykkhøyde, og forkort metallvæskens strømningsbane så mye som mulig for å sikre jevn metallvæskestrømning.

(4) Støpeformtemperaturen er lav. Det fremskynder varmeabsorpsjonen fra metallvæsken, og den kan kondensere før metallvæsken fyller formhulen, så støpeformtemperaturen bør økes på riktig måte. Når permeabiliteten til formen er dårlig, er det lett å generere fylling av mottrykk, noe som hindrer fylling. Når du designer hellesystemet og vokstreet, må det legges til flere ventilasjonsåpninger for å forbedre permeabiliteten.

(5) Smelting og helling er en av de viktigste årsakene til feil. Når kvaliteten på det smeltede metallet er dårlig, inneholder det mye gass eller inneslutninger, noe som reduserer fluiditeten. Når helletemperaturen til metallvæsken er for lav, er fyllingskapasiteten dårlig, noe som lett kan føre til ufullstendig størkning. Hellingsoperasjoner har en betydelig innvirkning på kvaliteten på støpegods. Intermitterende helling vil føre til ujevn fylling av metallvæsken. Når hellingen startes på nytt, er det lett å produsere en oksidfilm eller absorbere gass, noe som vil hindre sammensmeltingen av smeltet metall. Anta at metallvæsken er utilstrekkelig under helling eller at hellingshastigheten må være raskere. I så fall vil det redusere trykket som kreves for at metallvæsken skal fylle formhulen, noe som fører til ufullstendige størkningsdefekter. Derfor bør mengden metallvæske beregnes før smelting. Oppmerksomhet bør rettes mot å beskytte metallvæsken, øke helletemperaturen til metallvæsken på riktig måte, hellingshastigheten bør være rask, og avbrudd i væskestrømmen bør unngås under helling.

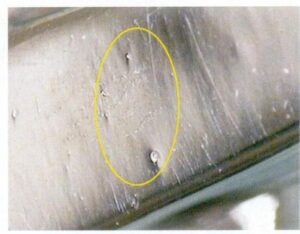

7.9 Metallperler

Overflødige metallperler dukket opp på den defekte støpestykket, som vist i figur 6-43.

Analyse:

Metallperlene fantes ikke under voksformstadiet, noe som indikerer at det var hulrom i formfremstillingsprosessen, der metallvæsken fylte disse hulrommene under støping. Dette er åpenbart hovedsakelig relatert til avvoksingsprosessen. De mulige faktorene som påvirker denne feilen, og løsningene er som følger:

(1) Det lave vann-til-pulver-forholdet og den tykke oppslemmingen gjør det vanskelig å fjerne luftbobler. Dermed er det nødvendig å øke andelen vann på riktig måte for å redusere tykkelsen på oppslemmingen.

(2) Avvoksingsoperasjonstiden er for lang, noe som fører til at støpeformen begynner å stivne under luftfjerningsprosessen.

I figur 6-43 vises metallperler på armbåndets indre vegg. Derfor bør avvoksingen holdes innenfor den angitte arbeidstiden, vanligvis maksimalt 8 til 9 minutter for gipsinvesteringspulver.

(3) Vakuumpumpen fungerer ikke normalt, og formkoppen er ikke fullstendig evakuert. Det er nødvendig å kontrollere om vakuumpumpen fungerer som den skal før du lager formen, og å kontinuerlig banke på vibrasjonsbordet under evakuering, noe som er gunstig for at bobler løsner og stiger til overflaten.

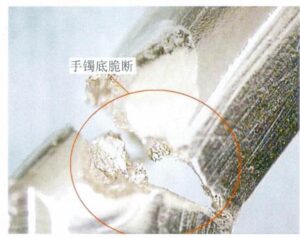

7.10 Brudd

Brudd oppstår i metallet etter støping, noe som alvorlig skader de mekaniske egenskapene til arbeidsstykket. I henhold til tidspunktet og forholdene for sprekkdannelse kan det deles inn i følgende kategorier: sprøbrudd forårsaket av sammensetning, brudd forårsaket av ekstern mekanisk

spenning; brudd forårsaket av termisk sjokk; brudd forårsaket av mikrostrukturell transformasjon; brudd forårsaket av oksidinneslutninger og kaldstanser.

(1) Sprøbrudd forårsaket av sammensetning. I gull-sølv-legeringer, i tillegg til urenhetselementer som

Pb Bi Som nevnt tidligere, forårsaker det raskt sprøbrudd i metaller; andre elementer danner raskt lavsmeltende legeringer og forårsaker sprøhet.

[Case 6-34] Bunnen av armbåndet har et sprøtt brudd, som vist i figur 6-44.

Analyse: Det er ingen problemer med kilden til det nye metallet, og det samme nye metallet som ble brukt tidligere, hadde ingen problemer. Det spekuleres i at det gjenbrukte resirkulerte metallet har problemer, og at materialet har blitt forurenset. Ved inspeksjon av produksjonsverkstedet ble det funnet at det ble brukt lavtemperaturmetallformer i partier for å lage voksformer, og stedet for å lage metallformer var i samme rom som voksinjeksjonsprosessen. Lavtemperaturmetallet inneholder bly, tinn, vismut og andre elementer.

Figur 6-44 18KW Ringens sprøbrudd skyldes metallstøv som flyr under støpeprosessen, hvorav noe fester seg til voksformen og deretter overføres til metallet etter støping. Etter å ha samlet seg i noen tid, når urenhetselementer en viss mengde og forårsaker sprø brudd. Derfor bør støpeformen med lavt smeltepunkt flyttes til et annet sted, og alt resirkulert metall bør avbrytes, raffineres og deretter blandes på nytt.

(2) Sprekker forårsaket av ytre mekaniske påkjenninger.

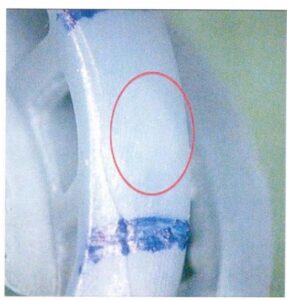

[Case 6-35] Det oppstod et brudd i en bestemt del av støpeemnet i 925 sølv.

Beskrivelse: For å redusere spylearbeidet, etter å ha hellet formen, presses gipstreet ut av stålkolben ved hjelp av en maskin, som vist i figur 6-45. På grunn av det upassende kraftpunktet virker ekstruderingskraften direkte på trehodet, noe som fører til at de fleste arbeidsstykkene i de to nederste radene av det støpte treet sprekker, som vist i figur 6-46.

For å unngå slike sprekkdefekter, bør man være oppmerksom på å ikke la ytre krefter virke på arbeidsstykket. Stålringen skal plasseres på investeringspulveret for å overføre trykket til investeringspulveret ved hjelp av stålringen. Ekstruderingstiden bør kontrolleres i henhold til prosesskravene. Når metalltemperaturen er høy, er styrken lavere, og liten ytre kraft kan lett forårsake sprekker.

(3) Sprekker forårsaket av oksidinneslutninger og avkjøling.

Beskrivelse av defekten: Sprekker eller brudd oppstår i arbeidsstykket kort tid etter støping, med oksidinneslutninger på bruddflaten eller manglende sammensmelting.

[Sak 6-36]

Det har oppstått sprekker flere steder på 18KW-støpegodset, noen av sprekkene har sirkulære kanter, og noen av sprekkene viser tydelige oksidinneslutninger, som vist i Figur 6-47.

Analyse: Metallets styrke er relatert til tverrsnittsarealet. Når oksidasjon og inneslutninger oppstår, tilsvarer det å redusere det effektive tverrsnittsarealet her, noe som reduserer styrken her. Når arbeidsstykket har oksidasjon og inneslutninger, reduserer det på den ene siden det effektive tverrsnittsareametall

området. Når oksidinneslutningene i tillegg har flere vinkler eller skarpe vinkler, er bindingen til metallet dårlig, noe som raskt fører til spenningskonsentrasjon i disse områdene og danner sprekkkilder. Når metallet produserer en kald lukking, er bindingskraften mellom de to metallene dårligere, og den vil gå i stykker når den utsettes for en ytre kraft. Derfor bør det iverksettes tiltak rundt disse faktorene, og det kan gjøres spesifikke referanser.

Tidligere saker.

(4) Brudd forårsaket av termisk sjokk.

Beskrivelse av defekten: Det oppsto sprekker i visse deler av støpegodset når det ble slukket direkte i vann ved høye temperaturer, og sprekkene hadde en lineær form.

[Sak 6-37]

Sprekker forårsaket av termisk sjokk på et 18 kW støpeelement, som vist i figur 6-48.

Analyse av årsaken: Når metall går fra høy temperatur til lav temperatur, skjer det en overgang fra plastisk til stiv tilstand. Når metallet er i plastisk tilstand, har det god duktilitet og lav styrke. Når metallet derimot er i stiv tilstand, har det høyere styrke, men dårligere duktilitet. Under avkjølingsprosessen opplever ulike områder varierende avkjølingshastigheter og andre tider for overgangen mellom plastisk og elastisk tilstand, noe som fører til gjensidige begrensninger og resulterer i strekkspenninger. Når strekkspenningen overstiger metallets styrke, fører det til brudd. Hvis støpegodset slukkes for tidlig, vil det oppleve et termisk faststoffsjokk, noe som forsterker de termiske spenningene i ulike deler og gjør det mer utsatt for sprekkdannelse. Derfor er det nødvendig å bestemme slukningstiden basert på faktorer som legeringens egenskaper, størrelsen på støpegodset og miljøforholdene. Hver legering har sin egen passende slokketid. For tidlig slokking kan lett føre til termiske sjokksprekker. Det er imidlertid heller ikke ideelt å slukke for sent, da for stor temperaturreduksjon gjør slukkingen ineffektiv.

(5) Sprekker forårsaket av strukturell transformasjon.

[Sak 6-38 ]

En litt senere herding i 18KR kan lett føre til sprekkdannelser, som vist i figur 6-49.

Analyse:

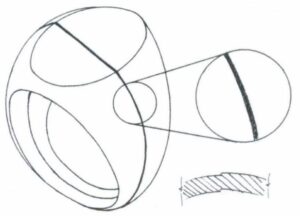

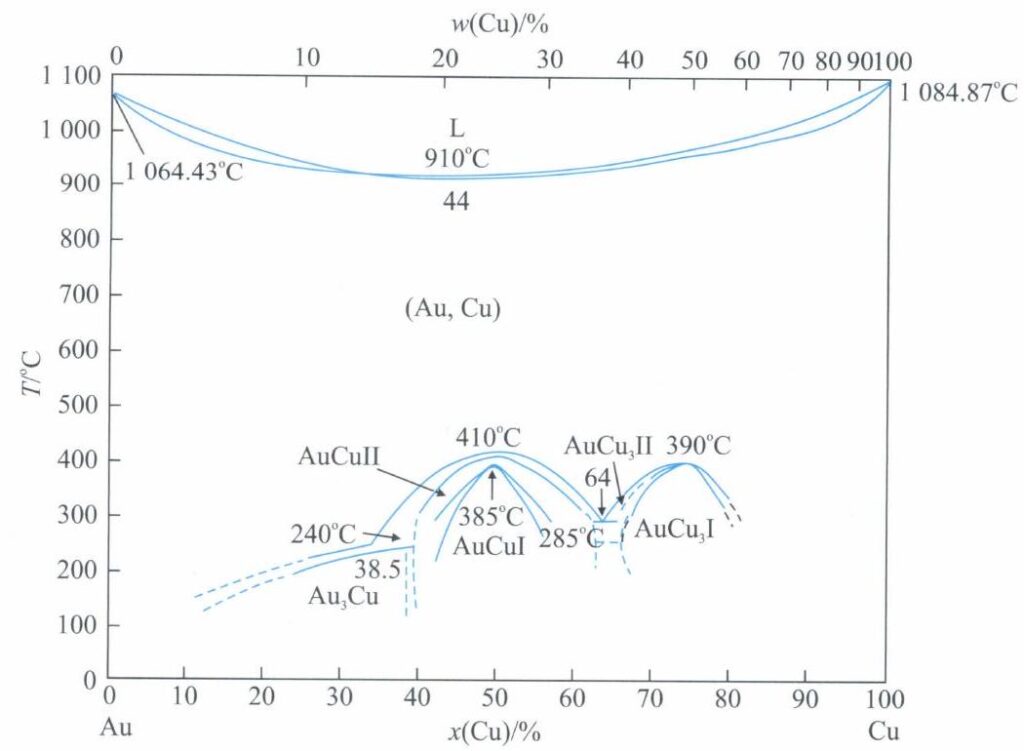

18KR er en rødgulllegering som hovedsakelig består av kobber. Med henvisning til fasediagrammet for binærlegering i figur 6-50, når kobberinnholdet er mellom 30 ~ 80%, etter støping og under avkjølingsprosessen når temperaturen er over 410 grader, er den binære legeringen i en utmerket oppløsningstilstand. Når temperaturen synker under 410 grader, vil det dannes forskjellige mellomfaser basert på legeringens sammensetning. Disse mellomfasene har en ordnet atomstruktur med kort eller lang rekkevidde, noe som kalles en ordnet transformasjon innen materialmetallurgi. Den ordnede strukturen har stor innvirkning på de mekaniske egenskapene til Au Cu-legeringen. Tilstedeværelsen av gitterforvrengning og ordnede domenegrenser øker motstanden mot plastisk deformasjon, noe som øker legeringens styrke og hardhet betraktelig, men reduserer duktiliteten betydelig. Legeringen blir merkbart sprøere, noe som gjør den utsatt for brudd ved små ytre krefter eller støt under bearbeiding av dekorative deler etter støping.

Faktorer som påvirker sprøhet av K-rødt gull ved bestilling og de ledende løsningene inkluderer:

1) Innflytelse av legeringssammensetning. Dannelsen av ordnede faste løsninger har spesifikke krav til legeringens sammensetningsforhold. Selv om ordnet transformasjon kan forekomme innenfor et relativt bredt spekter av sammensetninger, er det bare når sammensetningsforholdet tilsvarer disse ordnede strukturelle fasene at den høyeste graden av orden oppnås. Hvis legeringssammensetningen avviker fra det ideelle sammensetningsforholdet, kan det ikke dannes en fullstendig ordnet fast løsning; det er bare mulig å oppnå delvis orden, noe som i noen grad forbedrer legeringens ytelse.

2) Innflytelse av kjølehastighet. Under kjøleprosessen av metallmaterialer fra høy temperatur til lav temperatur kan det oppstå termisk stress, spesielt betydelig termisk stress, som kan genereres under rask kjøling, noe som kan føre til deformasjon eller til og med sprekker i ornamentet. Derfor er langsom avkjøling generelt vedtatt for å redusere termisk stress. I produksjonsprosessen av K-rødt gullsmykker kan bruk av denne metoden imidlertid føre til problemer med ornamentbrudd fordi K-rødt gull i seg selv har strukturelle stressproblemer forårsaket av bestillingstransformasjon. Omdannelsen av K-rødt gull fra en uordnet til en ordnet tilstand skjer ikke momentant; det er en prosess med atomomorganisering som er avhengig av atommigrasjon. Siden atomdiffusjonsmigrasjon tar tid, vil rask nedkjøling av K-rødt gull fra temperaturområdet over den kritiske transformasjonstemperaturen til romtemperatur åpenbart hemme ordensprosessen og til og med beholde den uordnede tilstanden ved høye temperaturer. Derfor, i prosesserings- og produksjonsprosessen av K-rødt gull, bør ikke bare langsom avkjøling tas i bruk for å redusere termisk stress, men også den totale summen av termisk stress og strukturell stress bør minimeres. Slukningstiden bør være tidligere enn for K gult gull og K hvitt gull, vanligvis ikke over 10 minutter.