電鋳で軽量ジュエリーの傑作を作る方法

電鋳プロセス:鋳造から表面処理まで

電鋳とは、電着成形技術の一つで、宝飾品の加工・製造業界に導入された新しい工芸技術である。1960年代にアメリカで生まれ、1984年にスイスで開催されたバーゼル宝飾展で、18金の電鋳技術や電鋳ジュエリーが発表された。電鋳工法は、金、銀、銅などの金属や合金を電気分解によって模型の表面に析出させ、その後模型を除去することで、中空の軽量で体積の大きな宝飾品を形成する工法である。ロストワックス鋳造の薄肉鋳造ができない欠点を補う。ディテールがはっきりした大容量の宝飾品を製造できない機械的スタンピングの欠点を解決します。ロストワックス鋳造に比べ、金属層が非常に薄いため、同じ体積を維持しながら製品の重量を大幅に削減し、製造コストを効果的に下げ、ジュエリー製品の競争力を高めることができます。この技術はまた、特別な流行の曲線シリーズジュエリーや、シームレスな表面を持つ様々な新しいジュエリースタイルを作成することができます。

電鋳技術は、様々な化学成分、装置の運転速度、温度、電流強度、鋳物の大きさなどの複合効果を利用して、中空宝飾品を製造する。そのため、生産作業の技術操作プロセスでは、他の手作業プロセスとは異なり、技術パラメータの指導に厳格に従い、実践的な生産経験と組み合わせることが不可欠である。生産作業における作業レベルを向上させ、高品質の電鋳ジュエリー製品を高い歩留まりで生産するためには、緻密で科学的に厳格な作業態度が必要である。

典型的な電鋳工程は主に、金型パターンの彫刻、コピー金型、金型へのワックスの注入、ワックス金型の仕上げ、ペーストの塗布、電鋳、仕上げ、脱ワックス、研磨など、相互に関連する製造工程から成る。

電鋳構造の模式図

目次

第一節 電解鋳造の原理

1.電解鋳造の原理

2.電鋳技術の基本構造

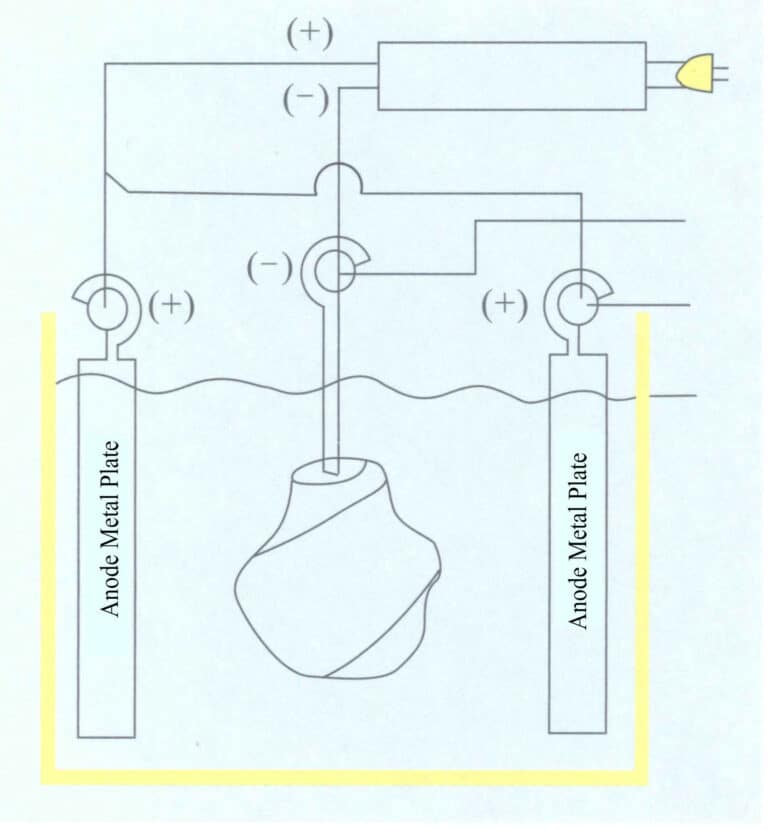

電鋳の基本構造は、電源、電解槽、回路、補助機構、試薬の4つに分けられる(図9-1参照)。

(1) 電源。 220V電源を整流装置で直流電源に変換する。電解槽に陰極と陽極を設置する。

(2) 電解タンク。 釉薬タンクやPVCタンクなどの耐腐食性容器を使用する。

(3) 回路。 電解鋳造されるワークは陰極に接続され、陽極は電解液中で必要な金属イオンの金属板に接続され、電解セル内で回路を形成する。

(4) 補助機構と試薬。 電解液を調製するには、フィルター、ミキサー、金属塩、酸、塩基、その他の化学試薬が必要である。

図9-1 電鋳構造の模式図

セクション II ワックス型製作

1.パターンを彫刻する

ワックス模型は通常、ジュエリーワックスを原料として、ハイレリーフ、ローレリーフ、透かし彫り、線彫りなどの技法でワックスパターンを作ります。

(1) 主要工具

電動ハンギングフレキシブルシャフトグラインダー、電気ドライヤー、電気ハンダゴテ、デスクランプ、各種仕様の彫刻刀、ノギス、スクライバー、各種形状・仕様のヤスリ、セットスクエア、ピンセットなど。

(2) 主要材料

ジュエリーワックス、彫刻用硬質粘土、木質土、石膏パウダー、ガソリン、サンドペーパーなど。

(3) クラフトデザイン

デザインはクライアントの要望に基づき、理想的なパターンを構想する。同時に、人物や植物、動物、風景などをモチーフにしたジュエリーや装飾美術品など、クライアントの要望に応えるためには、題材やテーマの一義的・二義的な側面、加工手順や電鋳技術の難易度、加工物の理想的なボリュームや品質などを考慮する必要がある。

(4) 最初の荒彫り

最初の荒彫り工程は、デザイン画の要求と工程条件に従って、彫金道具を使って蝋材を一定の形に彫刻し、基本的な形を決定する。これが彫金の初期粗加工であり、その基本原理は次の通りである。

サーフェスを見るときはエッジを残し、円の代わりに正方形を使う。 「面を見るときはエッジを残す」というのは、工芸彫刻のステップのひとつである。彫るときは、まず彫るものを幾何学体としてとらえ、その幾何学体を彫り続けることで、大きな面を最小形状に近い小さな面に分割する。例えば、人の頭部を彫る場合、頭部を直方体として捉え、頭部や顔の構造に合わせて小さな面に分割していく。

空洞を削り、固体を残す。 彫刻の過程で、衣服によって輪郭が描かれた人体の突出した部分がよく見られるが、これは固い部分であり、多くの場合高い部分である。逆に、衣服の中に埋もれている凹んだ部分もある。そのため、「空洞を彫り、空洞を残す」と呼ばれるのである。

まずは浅く、そして深く。 要は、製品の細部を描写する際に、平面上の三次元イメージの輪郭や構造を大まかに描くことである。プロポーションや形状の正確さを確認してから、より深い部分へと進むことができる。

彫るための材料を残す。 さらに修正できるように、適当な場所に余分な材料を残しておく。

首が短く、肩が高い。 これは、彫刻のための材料を残す方法でもある。

(5) 繊細な彫刻、入念な装飾

繊細な彫刻は、ブランクの最初の彫刻の後に行われ、前の工程で生じた様々な欠点に対処し、ワックス型の表面を滑らかに磨き上げます。その主な技法は、繊細なスケッチ、正確な位置決めとトリミング、繊細な装飾などである。

細かいスケッチ。 これは、最初の作品にもっと細かい輪郭を描くことを意味する。例えば、人物の目、手、耳、足、花の花びらや葉など。

正確な位置決めとトリミング 細密なスケッチを終えたら、空白の部分を洗練させ、細部を描き、装飾的な線を装飾していく。

細かい装飾。 これは主に、前の工程で見落とされた欠陥をチェックし、修復する作業である。ワックスモールドに装飾を施した後、表面の残留物をガソリンで洗い流し、ワックスモールドの完成となる。

(6) カービング・テクニック

カービングテクニックには一般的に以下のカテゴリーがある。

立体的な丸彫り。 現在、ほとんどのワックス型は立体的な丸彫りという技法で作られており、これは表と裏の両面を細かく彫る必要があるが、バス・レリーフは片面だけでよい。

ハイレリーフ。 ハイ・レリーフは比較的厚く、最も厚い箇所と最も薄い箇所の間にはかなりの距離があり、丸彫りの厚さに近いものもある。この高い浮き彫りは、テーマを際立たせる背景として浅い浮き彫りと組み合わされることが多く、遠景と近景を対比させる。

浅いレリーフ。 最も厚いところと最も低いところの間の距離は比較的小さく、揺らぎが少なく、立体的な効果がはっきりしない。

線彫り。T彼の技法は線でイメージを表現するもので、凹版と浮き彫りに分けられる。凹版とは、平面に溝を彫って絵柄の特徴を表現すること。一方、レリーフは盛り上がった線で絵柄の特徴を表現するもので、線を引いた部分を残し、それ以外の部分をノミで下げて線の部分を際立たせる。

透かし彫り(中空彫り)。 これは、ある模様の「下地」や「背景」をノミで削り取り、繊細で透明感のある効果を生み出す技法である。表現方法には、ポイント視点とフォーカル視点がある。

2.コピー金型、切削金型

上記の彫刻基準に合格したワックス型(ワックスパターンとも呼ばれる)は、量産におけるサンプルとなる。量産するためには、このサンプルをゴム型に複製しなければならない。

(1) 主要設備と工具

真空振動機、プラスチックのバケツと洗面器数個、回転ディスク、平らなシャベル、ブラシ、手袋。

(2) 主要材料

輸入シリコーン1300、国産接着剤627、硬化剤、廃サンドペーパー。

(3) 運用プロセスのポイント

廃紙やすりを型紙の大きさに合わせて円筒形に丸め、ホッチキスで留め、型紙をファイバーボードの上に置き、型紙の外周に丸めた紙やすりを固定する。接着剤入れにシリコーンと硬化剤を入れ、よく混ぜる。627タイプの接着剤は15〜25分、1300タイプのシリコーンは30〜45分です。型紙とサンドペーパーチューブの間には、ある程度の間隔(一般的には7mm以上)を空ける必要がありますが、シリコーンの使用量が増えないように、あまり厚くならないようにします。サンドペーパーチューブをガラス面に固定し、混合したシリコーンを真空にしてサンドペーパーチューブに注入し(図9-2)、再び真空にする。一般的には、まず1/2注入し、バキューム機で吸引した後、実情に応じて接着する。シリカゲルを注入した後、バキューム機に入れ、サンドペーパー筒を適当な安定した場所に置き、最後にバキュームする。国産シリカゲルは5時間程度で自然乾燥できますが、輸入シリカゲルは8~12時間程度必要です。

上記はコピーモールドの一般的な方法であり、大型製品のコピーモールドは多少異なる。大型製品はシリコンのコピーモールド材料の消費量が多く、コストが高く、体積が大きいため真空引きが難しく、品質が保証しにくい。そのため、通常は型紙に接着剤を塗り、石膏でCopy Moldする。

パターンをディスクに固定し、準備したシリコンを刷毛でテンプレートに塗布し、塗り残しや気泡がないか注意深くチェックする。気泡が見つかった場合は、速やかに対処する。最初の層が完成したら、刷毛塗りを2回繰り返し、3〜5mmの厚さにする(パターンの大きさによる)。大きな凹みや穴は油粘土で埋める。次に、石膏に適量の水を混ぜて石膏スラリーを調製し、平べらと手(ゴム手袋を着用)を使って、約20〜30mm(模様の大きさによる)の厚さになるように、型紙に擦り込んで塗り広げる。削り広げる際、型紙の形状の複雑さによって、単純なものは2枚に、複雑なものは3〜4枚に、あるいはシリコン型と型紙の取り外しがしやすいように数枚に分割して制作することを基本とする。石膏型の外層を作った後、外周に床ワックスを塗り、分解しやすいようにくっつかないようにしてもう一枚作る必要がある。型が完成したら、自然乾燥させる。ゴムハンマーで石膏層を叩き落とし、メスで適当な位置でシリコン層を切断して型を外す。切断したシリコン型を閉じ、石膏の分解型を使ってシリコン型を保持・固定し、接着線とテープで固定すれば、大きなコピーモールド作品の完成である。

型を切るときは、修復しやすい場所を選ぶと、ワックス型を仕上げる(削る)のが簡単になります。フィギュアや動物像の型を取るときは、顔の特徴を切り抜くのは避けましょう。型を切った後、シリコン型に気泡がないか、シリコン型がしっかりフィットしているかなど、品質をチェックする。

コピー金型ゴム金型ビデオ

3.ワックス射出成形

シリコーン型にワックスを注入することで、ワックスモールドインジェクションと呼ばれる大量生産用のワックス型ができる。

(1) 主要設備と工具

電気加熱シリンダー、オーブン、真空振動マシン、ピンセット、鉄のスプーン、空気圧縮機、ゴム型。

(2) 主要材料

13360型ジュエリーワックス

(3) 運用プロセスのポイント

圧縮空気でゴム型内の不純物を吹き飛ばし、ゴム型を電気オーブンに入れて5分間予熱し、ゴム型の温度が60~65℃になるようにして水分を取り除く(ワックス注入時の気泡の発生を抑えることができる)。オーブンからゴム型を取り出し、ゴム型を閉じ、接合部が完全に密閉されていることを確認し、輪ゴムで固定する。鉄のスプーンで電熱シリンダーからワックス水をすくい、密閉されたゴム型に注ぎ(図9-3)、真空振動機に入れて1〜2分間真空にし、ワックスサプリメントを取り出し、再び1〜2分間真空にする。ワックス注入、ワックス補充、真空作業が終わったら、ゴム型を作業台の上に置いて自然冷却する。ワックス注入口が固まったら、ワックスの固化を促進するために、冷水で満たしたプラスチック製の洗面器にゴム型を立てる。固まる時間はワックスの量によりますが、一般的には30分以上、時には1日かかることもあります。ゴム型内のワックスモールドが完全に固まったら、ゴムバンドとテープを緩めてゴム型を開き、形成されたワックスモールドを取り出す。

4.ワックス型修正

ワックス射出で形成されたワックス鋳型を修正し、欠陥を修復し、表面を美しくし、設計要件を満たすプロセスをワックスモデル仕上げと呼ぶ。仕上げ後のワックス型の表面は滑らかで、不純物がなく、電鋳プロセスの技術要件を満たす必要があります。ワックスモデル仕上げの過程で、個々のワックスパターンを修正する必要がある場合、ワックス彫刻の段階に戻して再加工しなければならない。

(1) 主要工具

彫刻刀、ワックス掻き出しナイフ、手術用ナイフ、電気ハンダごて、デスクランプ、ピンセット、ガソリン、アルコールランプ、ブラシなど。

(2) ワックス・パターン仕上げ

ワックス型を電鋳プロセスの生産技術要求に合うように修正する。ワックス(原型)モデルを使用してゴム型を複製し、大量生産する場合、ワックスモデル→シルバーモデル→ゴムモデルのプロセスに従って操作する。

(3) ワックスを削る(ワックスを仕上げる)型

原型を参考に、ワックス・スクレーパーやメスを使って、ワックス・モールドのフラッシュ、ワックス・マーク、スプルーなどを削り落とし、ワックス・モールドの表面全体を美しく滑らかにする(図9-4)。電気ハンダごてを使ってワックスを点付けし、ワックスモールドの小さな穴などを埋めたり、複数のワックス部品を接続したりする。ワックスモールドの表面をガソリンできれいにして、ピカピカに滑らかにする(図9-5)。

図9-4 ワックスの仕上げ

図9-5 ワックス型のクリーニング

(4) 彫刻文字

電鋳のために用意したワックス型に、色や文字の大きさなどを刻印する。刻印文字の位置は美観に影響しないようにし、後加工用の予約穴や挿入ピンとぶつからないようにする。タイピングスタンプの型をガソリンできれいにし、ワックス型にスタンプする。ワックス型が変形しないように、スタンプを押すときに力を入れすぎないようにする。捺印後、捺印型をガソリンで清掃し、次の蝋型に捺印する。もしあれば、メスでそっと削るか、ガソリンをしみこませた綿球で拭いて、表面を清潔に保ち、ほこりがつかないようにする。ガソリンはワックスモールドのスタンプ部分に長く残らないように注意すること。早く乾かさないとスタンプが薄くなり、スタンプ効果に影響する。

ワックス金型仕上げビデオ

ワックス注入とワックス仕上げのビデオ

セクション III 中空電鋳

1.吊り竿の挿入

鋳造槽の電鋳を容易にするためには、固定と導電性を得るために吊り棒をワックス型に挿入しなければならない。

(1) 主要工具

様々な形の吊り棒、電気ハンダごて、アルコールランプ、手術用ナイフ。

(2) 運用プロセスのポイント

電動吊り下げ式フレキシブルシャフトグラインダーにドリルビットを取り付け、ワックスモールドベースの中央の適切な位置に穴を開け、適切な鉄製の吊り下げ棒をドリルで開けた穴に挿入し、電気ハンダゴテでワックスを点付けし、密封し、ワックスで挿入した棒を締め付け、密封ワックスを滑らかにする(図9-7)。あるいは、適切な吊り棒を選び、アルコールランプで加熱し、ワックス型ベースの中央の適切な位置に直接挿入します。その後、電気ハンダゴテでワックスを点付けし、鋳造シリンダー内で電鋳中にワックスモールドが脱落しないように、ロッド挿入部のワックスを密封して締め付け、シーリングワックスを滑らかにこする。

吊り棒の取り付け 動画

2.シルバーペースト(導電層)を塗布する。

ワックスモールドは導電性材料ではないため、銀ペーストの均一な層をワックスモールドの表面に塗布する必要があります。銀箔が自然乾燥する過程で溶剤のアセトンが蒸発し、ワックス型の表面に非常に薄い導電層が形成され、鋳造シリンダーでの電鋳に備えます。

(1) 主要設備と工具

冷蔵庫、マグネチックスターラー、メス、ブラシ、ビーカー、さまざまなドリルの刃、コンパス。

(2) 主要材料

2001TP5銀ペースト、4-メチル-2-ペンタノン(C6H12O) .

(3) 運用プロセスのポイント

銀ペースト中の粗い物質を取り除くために、より目の細かいふるいを使って銀ペーストをろ過する。次に、約300mlの銀ペーストを磁石の入ったビーカーに入れ、マグネチックスターラーの中央に置く。マグネチックスターラーの電源を入れると、ビーカー内の磁石が高速で回転し、銀ペーストを撹拌して均一な状態に保ち、表面がうろこ状になるのを防ぐ。ビーカー内の銀ペーストが濃くなりすぎた場合は、ケトンを加えて希釈する。筆を使って銀ペーストに浸し、ワックス型の表面を均一に塗る(図9-8)。銀オイルはワックス型と鉄製吊り棒のつなぎ目を覆うようにし、鉄製吊り棒上の銀ペーストはあまり高くならないようにし、理想的には3mm程度とする。常温では銀ペーストは酸化し、埃が溜まります。そのため、銀ペーストは冷蔵庫で保管する。銀ペーストは一定の濃度を保ち、ワックスサンプルの表面に滑らかで白い外観を保つのが理想的である。接着の問題を避けるため、ブラシは定期的に銀ペースト用シンナーで洗浄する必要があります。

銀ペーストのコーティング 動画

3.予約穴を開ける

4.タンクに入れる前の準備

(1) ワックス型のチェックと修理

ワックスモールドの銀ペーストや小さな銀ビーズが欠けている部分がないか確認する。そうでないと、鋳型から取り出した後、鋳物の表面に穴やビーズなどの問題が発生します。

(2) 計量

主なツール 電子秤、プラスチックトレイ数枚。

操作のポイント 電子秤が安定し、適切であることを確認するため、電子秤を調整する。鉄製吊り棒をワックス型に加えた後、電子秤に載せて計量し、対応する「製造記録用紙」(図9-9)にデータを記録する。

タンクに入れる前の準備 ビデオ

(3)電鋳液と装置表示の確認と修正

ワークが電鋳を開始する前に、"添加剤の役割と添加基準"、"電鋳技術のポイント(パラメーター)"、"鋳造シリンダーの金銀ストックの基準 "などの技術文書に従って、さまざまな技術的指標を注意深くチェックする必要がある。技術的要件を満たしていない指標があれば、速やかに修正すべきである。すべての生産技術指標が満たされて初めて、ワークピースの電鋳を進めることができますか?そうでなければ、不良率やスクラップ率が増加する。

(4) 各種テクニカル指標の修正方法

金塩(シアン化金カリウム)の補充方法。 電鋳液中の金塩が不足すると、電鋳層の結晶化が細かくなる。それでも、陰極効率が低下し、陰極電流密度の許容上限が低下し、電鋳層が焼けやすくなり、電鋳層の色が薄く見えることがある。電鋳液中の金塩含有量を多くすると、許容電流密度の上限が高くなり、電流効率が向上し、電鋳層の光沢にも有利である。しかし、電鋳液中の金塩含有量が高すぎると、電鋳層が粗くなり、色が濃くなったり、赤くなったりしやすくなる。

1gの純金電鋳に対して、1.47gのシアン化カリウム金(金含有量68.3%)と1mLの電鋳用金補充液が必要である。一般に、電鋳液中の金含有量は20g/Lに維持するのが最適である。

例電鋳槽では、20個のペンダント用装飾品を電鋳しなければならず、それぞれ11gの金を鋳造する。電鋳槽に補充する金塩の量は、=(20×11)十0.683 = 322.1g(金塩)。

1Lの純水で500gの金塩を溶かすことができる。まず金塩をビーカーに入れ、90℃の純水を適量加え、完全に溶けるまでかき混ぜる。溶解した金塩溶液を鋳造タンクに均等に注ぎます。ビーカーを純水ですすぎ、すすぎ水を電鋳槽に注ぎます。

サプリメントの追加方法。 サプリメントを加える方法には、以下の2種類がある。

方法1:この方法は、タンク内のワークの量が少ない場合に適している。

添加剤の添加量は、補充する金塩の量によって決まり、金塩500gに対して添加剤を341mL添加する。添加剤は電鋳液に2回に分けて添加する。金塩を補充する際に必要量の添加剤を添加し、電鋳時に1/2を添加する。添加剤を2回に分けて添加することで、電鋳液が均一になり、鋳造速度が平均化される傾向にあり、タンクスタート時間の計算にも有利である。

方法2:この方法は、タンク内のワークの量が多い場合に適している。

添加剤の添加量は、鋳造された金の重量に基づいて決定されます。つまり、鋳造された金1gに対して、0.7mLの添加剤が添加されます。添加剤は通常2回に分けて添加され、必要量の1/2が鋳物がタンクに落ちる前に添加される。鋳物がタンクから取り出された後、鋳造された金の実際の重量から添加された添加剤の重量を引いたものが、タンクから取り出された後に再び添加されるべき添加剤の量となります。

例鋳造する金の予定重量は100gである。鋳物をタンクに入れる前に、50mLの添加剤を加えなければならない。タンクから取り出した後、鋳造された金の実際の重量は102gであるため、タンクから取り出した後に再度添加する添加剤の量は、(102 - 50) = 52( mL)でなければならない。

鋳造液密度。 工業生産において、溶液の濃度は通常ボーム度で表される。ボーム度とは溶液の濃度を示す方法で、フランスの化学者アントワーヌ・ボームにちなんで名付けられた。通常、ボーム比重計を測定溶液に浸し、得られた測定値をボーム度とする。ボーム度と密度の関係は次式で表すことができる:ボーメ度=C-C÷D。ここで、Cは定数144.3、Dは密度である。

例えば、純水のボーメ度は0°Be'である。電鋳槽内の電鋳液の密度が水より10%大きい場合、電鋳液のボーメ度は13°Be'である。

鋳造液の密度を測定する:比重計を純水で洗浄し、電鋳液に入れ、安定するまで待ってから、比重計のデータを読み取り、記録する。比重計は使用後、必ず純水で洗浄する。通常の生産では、電鋳液の濃度は10〜20ボーメ度に保つ必要があり、タンクを開けるときは10ボーメ度が最適である。電鋳液の配合は各社各様であり、ボーメ度に対する要求も若干異なる場合がある。ワイヤーサンドの場合、電鋳液の濃度に対する要求が高く、ボーメ度が高すぎるとワイヤーの毛羽立ち効果に影響するので、この時は純水で電鋳液のボーメ度を希釈して調整する。

温度。 温度は、電流密度の範囲と製品の外観に影響を与える重要な要因のひとつである。

温度を上げると、カソード電流密度の許容範囲を広げることができる。それでも温度が高すぎると、電鋳層が粗くなり、特に上部が赤くなりやすく、ひどい場合は黒く変色したり、変形したり、ひび割れたりする。温度が低いと、カソード電流密度の範囲が狭くなり、電鋳層がもろくなったり、焼いたときに泡が出たりする。従って、生産工程では、電鋳層への温度の影響は無視できない。サプライヤーによって電鋳液の配合が異なるため、温度に対する要求も異なる場合がある。

pH値。 電鋳液のpH値は、一般的に使用される品質管理指標です。溶液のpH値を正確に測定・調整することは、電鋳部品の品質を確保するための鍵となる。pH値が高すぎると、砂穴やザラザラした斑点などの欠陥が発生する可能性があり、pH値が低すぎると、鋳造品に金粉が不足している部分が生じ、暗い赤色になる可能性がある。pH値が高すぎても低すぎても、電鋳層の硬度は低下する。

電鋳液のpH値を測定する方法としては、主にpH紙による方法と測定器による方法がある。pH紙を使用して電鋳液のpH値を測定する場合、紙の一端を検査する溶液に5秒間浸し、その後紙を取り出し、標準カラーチャートと比較して溶液のpH値範囲を決定する。この方法は簡単で現場でのモニタリングに適しているが、精度は比較的低い。

電鋳液のpH値を正確に検出するには、通常、測定器を使用する。具体的な操作方法は、電源を入れてテストスイッチを押し、測定器が正常に機能しているかどうかを確認する。

測定器の試験管を鋳込み槽(液面下2.5cm)に約3〜5分間入れてpH値を測定し、数値を記録する。測定後は電源を切り、試験管を洗浄する。

pH値が高い場合は、電鋳液に適量の酸調整液を加えればよい。

pH値が低い場合は、10%濃度の水酸化カリウム水溶液で調整することができる。

電流密度の測定。 電流密度は電鋳時の操作変数の一つであり、どの電鋳液にも良好な電鋳層を生成できる電流密度の範囲がある。一般に、カソード電流密度が低すぎると、カソード分極効果が小さくなり、電鋳層の結晶粒が比較的粗くなる。そのため、非常に低いカソード電流密度は、生産現場ではほとんど使用されない。カソード電流密度が高くなると、カソードの分極効果も高くなり、電鋳層の結晶化も微細で緻密なものとなる。しかし、陰極の電流密度は高すぎてはならず、許容上限を超えてはならない。カソード近傍の金属イオンが著しく不足して許容上限を超えると、カソードの先端や突起部に枝状の金属被膜が発生したり、カソード全面にスポンジ状のルースキャスト層が形成されたりする。そのため、電流密度の大小が電鋳製品の品質に大きく影響する。

電流密度の計算式電流密度=電流÷ワックスモールドの表面積(単位:A/dm2 )

ワックス型の表面積を測定する:射出成形で成形したワックスサンプルに粘着紙を重ならないように全体に貼り付ける。粘着紙を剥がし、方眼紙に貼って面積を計算する。電鋳槽に入れるために使用したワックス型の表面積を合計し、記録する。毎回測定した面積をワックス型の番号で分類し、総括表に登録する。

電流密度の調整。 電鋳製造工程では、主に電流サイズの調整によって電流密度を調整する。

例えば、鋳造タンク内のワックス鋳型の面積は10.56dである。m2そして、望ましい電流密度は0.45A/dである。m2したがって、調整後の電流は4.747 Aとなる:10.56 x 0.45 = 4.747 (A)。

電流密度の電鋳部品への影響に関する一般的な規則は以下の通りである:一般的な水-砂ワークピースの電流密度は、0.4 〜 0.8 A/d である。m2一般的なラインサンドワークの電流密度は0.25〜0.6 A/dm2一般的なシルバーワークの電流密度は0.5〜1.0 A/dm2.

電流密度が低すぎると、サンド・フロック加工された製品の表面には明確なラインが現れず、塗膜は比較的平滑になり、水サンド加工された製品の表面は十分に平滑にならず、その結果、ビーズが現れ、電鋳層はくすんだ色になり、光沢がなくなる。電流密度が高すぎると、電鋳層は軟らかく、黒っぽく、ざらざらしたものになる。ひどい場合には、わずかにもろくなり、他の金属不純物が析出する可能性があり、鋳物の表面に茶色や黒色の一般的な外観をもたらす。生産中は、現在の状況を注意深く監視し、さまざまなプロセス・パラメーターをチェックし、電流密度が必要な範囲を超えた場合は、適時に調整する措置を講じることが不可欠である。

電鋳液を洗浄する。 混入する様々な不純物は、電鋳液の構造、外観、溶接性、導電性に影響を与える。金属不純物が混入すると、除去が非常に困難になる。電鋳液中にナトリウムイオンが少量でも含まれていると、陽極不動態化を引き起こしやすく、時間の経過とともに電鋳液が褐色に変色することもある。従って、生産時には、電鋳液の清浄度を確保し、慎重に管理することが重要である。電鋳液をきれいにするには、第一に、ろ過ポンプを使用して定期的にろ過を維持し、鋳造液の純度を保ち、フィルターエレメントを定期的に交換すること、第二に、小さな不純物やほこりでも品質リスクになるため、作業エリアのほこりや不純物が鋳造タンクに落ちるのを防ぐこと、第三に、純水製造機のメンテナンスに注意を払い、規格外の純水の添加や使用を厳しく禁止すること、第四に、半年に一度または定期的に活性炭で電鋳液をろ過すること。

電鋳前処理ビデオ

コピーライト @ Sobling.Jewelry - ジュエリー カスタムジュエリーメーカー、OEMおよびODMジュエリー工場

5.タンクに入れた後の電鋳

(1) ワックスモールドをタンクに入れる

ワックスモールドをタンクに入れる前に、表面を純水で洗浄してほこりを取り除かなければならない。そうしないと、ほこりのために鋳物に穴が開くことがある。ワックスモールドの凹部が多い部分は、凹部内の鋳造速度を均一にし、電鋳層の均一性を保つために、鋳造シリンダー内の金属メッシュに面するようにする。そうでないと、凹部での鋳造速度が遅くなり、タンクを取り除いた後の鋳造層が薄くなり、研削やワックス除去後に穿孔が発生する可能性がある。

(2) 観察および取り扱い

電鋳作業を開始する際には、ワックスモールドの表面に気泡が付着し、電鋳層の完全性に影響を与えることを防止し、穿孔を避けるために、観察と攪拌を強化することが重要である。加工中、ワックスモールドと吊り棒を陰極板から外し、電鋳液中に移動させ、ワックスモールド上の気泡を除去する。

(3)中途半端な金型吊り上げと配置の状況への対応

電鋳工程中、停電や銀ペーストの添加など特別な事情がある場合は、被加工物をタンクから取り出して純水に浸さなければならない。水槽に戻すまでの滞在時間が長すぎる場合は、電鋳層が高温にさらされたときに気泡が発生する可能性のある層間膜を形成しないように、洗浄と脱脂を行わなければならない。

(4) 計量と鋳造速度の計算

上鋳速度と鋳物重量を制御するために、電鋳工程中に鋳物の重量を測定する必要がある。計量回数は状況にもよりますが、概ね1〜2回です。計量は落型後4〜7時間程度で1回、電鋳時間は通常数時間かかります。

計量:鋳造シリンダーから鋳物を取り出し、純水で洗浄した後、校正された電子秤で計量し、対応する "Production Record Form" に数値を記録する。計量中、フロック加工やサンディング加工された製品で、銀オイルの欠落や金ビーズの存在が確認された場合は、メスで金ビーズを削り取り、速やかに銀ペーストの欠落部分に銀ペーストを塗り直してから電鋳槽に戻す。

鋳造速度を計算し、シリンダースタート時間を見積もる:

期待品質=鋳込み品質+要求品質

鋳造品質=計量品質-鋳込み品質

鋳造速度=鋳造重量/電鋳時間(単位:g/h)

所要鋳造時間(型上げ時間)=(期待品質-既鋳造品質)/鋳造速度

例ある製品の鋳造品質が36.6gで、必要な電気めっき金の重量(純金重量)が30gである。

解答期待される品質:36.6 + 30 = 66.6 g

鋳造品質:45.4 - 36.6 = 8.8 g

鋳造速度:8.8÷6≒1.47g/h

再鋳造に要する時間:(30 - 8.8)÷1.47 ≒ 14.4 h

予想される吊り上げ時間になったら、鋳型を取り出して重量を測定する。品質が必要な範囲を満たしていれば、鋳型を吊り上げることができます。洗浄・乾燥後、再度計量を行い、吊り棒を鋳物から外し、見当を付けて次の工程に渡す。

タンクに入れた後の電鋳

セクション IV 表面処理

1.仕上げ

バリを除去するための鋳造表面の予備処理(水砂ワークによく使われる)。

(1) 主要工具

電動ハンギングフレキシブルシャフトグラインダー、トーチ一式、平ヤスリ、半丸ヤスリ、サンドペーパー、ニードルノーズプライヤー、フラットノーズプライヤーなど。

(2) 運用プロセスのポイント

鋳物(水砂ワーク)の砂研磨、サンドペーパー仕上げ、表面補修を行う(図9~11)。

仕上げのビデオ

2.ワックス除去、シルバーペースト除去

ワックスと銀ペースト(導電層)を鋳物の内側から取り除くと、鋳物は完全な金属体となり、中空の多層構造の宝飾工芸鋳物となる。

(1) 主要機材、工具

超音波洗浄機(オーバーフロー式)、ワックス除去機、電気式バーンアウト炉、ハンリンプロテクター、ブロートーチ、ピンセット、メッシュシーブ(プラスチック製)、空気圧ガン、鉄製トレイ、ステンレスシーブなど。

(2) 主要材料

脱ワックス液、硝酸。

(3) 運用プロセスのポイント

ワックス除去。 まず、100 〜 150℃の抵抗炉の中にステンレス製のふるいトレイを置き、その下にワックスを受けるための鉄トレイを置く。20〜30分間焼成し、ワークからワックスを抽出する(ワックスはろ過して再利用できる)。熱いうちにワークを取り出し、軽く振って未焼成のワックスを流し、通気孔を残してビニール袋に包み、プラスチックのふるいに入れる。超音波ワックス除去機で残留ワックスを除去し、ワックスを除去した後、ワークを取り出して中の水分を流し出す。ワックス除去液をワックス除去機に入れ(ワックス除去液と水の割合は1:20)、ワックス除去液がワックスの融点(80〜100℃)または沸点以上になるように温度を調整する。鋳物をワックス除去機(少量の場合は炊飯器でも可)に入れ、約5〜10分の作業時間でワックスを除去する。フロックとサンディングを施したワークを綿布で保護し、綿布のストラップを使ってワックス除去機に吊るし、箸(綿布を巻いたもの)を使ってワックス注入用の鋳物を持ち上げ、鋳物の底穴からワックス溶液が流れ出るようにする。鋳物から流れ出る水が透明になるまで繰り返す(図9~12参照)。鋳物を超音波洗浄器に入れて洗浄し、残った汚れを取り除く。鋳物の表面を水道水ですすぎ、エアーコンプレッサーで鋳物の内外についた水滴を吹き飛ばし、作業台の上に置いて自然乾燥させる。

電鋳部品の厚さ要件が、研削中の変形を避けるために非常に薄いとする。その場合、電鋳フロック・サンド加工品は最初に研削し、その後ワックスを除去する。ワックス除去後、フロック・サンド加工品はトーチで焼き、水砂加工品は抵抗炉に入れる。フロック・サンド加工されたワークピースの取り扱いには特別な注意が必要である。少しでもぶつかると、修復不可能な欠陥が生じる。フロック加工、サンディング加工されたワークを置くときは、布などでクッションを作り、重ならないように置いてください。

ワックス除去後、電鋳銀を300~400℃の抵抗炉に30分間入れてください。ワックス、油分、脱ワックス水を燃焼させ、内部応力を除去するためです。色が濃い場合は、ミョウバン水で煮沸するか、トーチで燃やす(炎は強すぎないようにし、銀細工を赤く熱してはならない。)その目的は、銀細工に残っているワックス、オイル、脱ワックス水を焼き切って色を白くし、銀表面の耐酸化性を高める不動態化膜を形成することである。

銀ペーストを取り除く。 電鋳前(金属ワーク)に塗布した銀ペースト(導電層)を除去する。

作業工程のポイント65%〜68%の濃硝酸をハンリン鍋に入れ、電気炉の上に置いて加熱する。硝酸が沸点に達したら、準備した鋳物を硝酸の中に入れて沸騰させます。作業時間は鋳物の大きさや銀ペーストの厚さによって異なりますが、一般的には黄色い煙が出なくなるまで45~60分間煮沸し、その時点でワークピース内の銀ペーストを取り除くことができます(図9-13参照)。沸騰させる間、ガラス棒でワークを数回軽くかき混ぜ、銀ペーストと硝酸の化学反応を促進させます(硝酸は銀ペーストと反応して可溶性の硝酸銀を生成するため)。時には、鋳物内部の硝酸を流し出し、硝酸と一緒に鋳物内部の銀ペーストを取り除きます。銀ペーストを除去した後、鋳物をきれいな水で数回洗浄し、超音波洗浄機で十分に洗浄し、エアガンで吹き付けて鋳物内外の水滴を除去して乾燥させる。

硝酸は腐食性が強いので、作業時には注意が必要で、専用の保護手袋を着用する。硝酸は揮発性なので、3~5回使用したら、硝酸の量と純度に応じて補充または交換する。

ワックスとシルバーペーストの除去ビデオ

3.酸ディッピング

酸浸漬の工程で、鋳物の表面の汚れやシミが取り除かれる。

濃度36%~38%の塩酸をハンリンボックスに入れ、小さな穴が開いている部分を上にして、鋳物が赤くなるまでブローカーで加熱する。エッチングの際は、まず鋳物の一部を酸に浸し、音がしたら全体を3秒ほど浸してから取り出し、水で洗い流す。

4.バーンアウト

5.サンドブラスト

電鋳部品の特定の部分に砂の表面効果が生じる。

(1) 主要設備

水サンドブラスト機、乾式サンドブラスト機、エアガン。

(2) 主要材料

石英砂(2#粗目砂、乾燥砂、ガラス砂など)。

(3) 運用プロセスのポイント

サンドブラストしていない部分をテープで塞ぎ、必要に応じて粗目または細目の砂を吹き付ける。サンドブラストは乾式サンドブラストと湿式サンドブラストに分けられる。乾式サンドブラストで処理する面は粗く、湿式サンドブラストで処理する面は細かくなります。湿式サンドブラストは、砂材に適量の水を加えて砂と水の混合物を作り、砂材の被加工物表面への衝撃力を弱め、被加工物表面の砂目を均一にします。

ワークピースをサンドブラストする前に、サンドブラストマシンのサンドパウダータンクのスパイラルキャップを緩め、必要に応じて石英砂を加え、砂の量が目盛り線を超えないようにします。砂を加えた後、キャップを締め、電源を接続する。サンドブラスト機の圧力計が400〜600kPaになるように調整する。水圧は100〜500kPaになるように調整してください。ゴム手袋を着用し、片手にワーク、もう片方の手にサンドブラストガンを持ち、電源スイッチを入れ、サンドブラストノズルをワークに向けて均一に噴射する(図9-14)。目視で距離を確認し、砂の効果を観察し、要件を満たすまでスプレーします。

サンドブラストしたワークを熱湯で洗浄し、エアガン(圧縮空気)でワークの水滴を吹き飛ばし、ドライヤーで乾燥させる。

サンドブラスト時の空気圧と水圧は規定範囲内に制御する必要がある。空気圧が高すぎると、砂の穴が大きくなりやすく、砂の表面にしわが寄ることがあります。空気圧が低すぎると、砂の表面が薄くなり、光沢が悪くなり、サンドブラスト効果に影響します。

サンドブラスト・ビデオ

6.研磨

鋳物の特定の部分を磨くことで、製品をより人目を引き、まぶしく見せることができる。

(1) 主要設備と工具

真空電気炉、電気ドライヤー、ブロートーチ、スチールプレス、メノウプレス、ヤスリ、ピンセット。

(2) 主要材料

皀莢

(3) 運用プロセスのポイント

磨く前に、酸に浸し、きれいな水ですすぎ、鋳物の表面にシミがないか確認します。汚れがある場合は、木目水をつけた歯ブラシでこする(汚れがきちんと落ちていない場合は、スチームクリーナーを使う)。スチール・プレスで鋳物の表面を明るくし、メノウ・バニシング・ナイフでスチール・プレスした部分を繰り返し、鋳物の光沢と生命力を高める(図9-15)。研磨作業が終わったら、きれいな水で表面を洗い、柔らかい布を敷いたアルミのトレーに重ならないように平らに置き、ドライヤーで乾燥させる。

研磨ビデオ

7. 保護剤の浸漬

主な目的は、ワークピースの表面保護を強化し、銀ワークピースの変色を防ぐことである。

(1) 主要設備

フックアーム式電気メッキ槽。

(2) 主要材料

AQ-10濃縮液。

(3) 運用プロセスのポイント

使用前に AQ-10 濃縮液をよく振ってください。100Lの溶液を調製する場合、5〜10Lの濃縮液(8Lが最適)を混合し、作業温度35〜45℃(40℃が最適)、浸漬時間1〜5分(3分が最適)。溶液の調製量は生産ニーズによって異なる。

保護剤に浸漬するワークを吊り棚に置き、化学脱脂・電解脱脂槽に1〜2分間入れて表面の油分を洗浄し、純水槽で洗浄した後、60℃前後に加温した純水槽に入れてわずかに加温し、保護剤槽に2〜3分間浸漬する(図9-16)。保護剤槽からワークを取り出し、純水に3〜5回浸漬する。洗浄後、エアコンプレッサーでワーク内外の水滴を吹き飛ばし、ドライヤーで乾燥させ、最後に電気釜に入れて乾燥させる。

保護剤のビデオ浸漬

表面処理ビデオ