表面処理技術でジュエリーを格上げする方法

ジュエリーの表面処理をマスターする:研磨からナノスプレーまで

ジュエリーの表面処理プロセスは、物理的、化学的、電気化学的、機械的などの様々な方法を使用して、アクセサリーの表面の質感、色、手触りを変え、腐食を防ぎ、装飾を美しくし、耐用年数を延ばす技術的な処理である。アクセサリー製品の装飾効果を非常に豊かにし、アクセサリーデザインの利用可能な手段を広げ、ジュエリーにもっと生き生きとした多様なスタイルを提示し、消費者にもっと個性的な選択肢を提供する。アクセサリー製品の表面効果、耐用年数、経済的付加価値を大幅に向上させます。

現代のポピュラーなジュエリーの表面処理には多くの種類があり、主に研磨、電気メッキ、化学メッキ、化学電気化学変換膜、物理蒸着、エナメル、エポキシ樹脂、表面ナノスプレーなどが一般的に使用されている。

水泳メッキの色オプション

目次

セクション I 研磨技術

1.機械研磨

機械研磨とは、研磨機械と研磨媒体を使用して宝飾品の表面を処理することです。機械研磨の一般的な方法には、以下のカテゴリーがあります。

(1) クロス・ホイール研磨

布砥石研磨は、機械に取り付けられた研磨砥石を使用して完了します。研磨砥石の加工面には研磨ペーストが周期的に塗布される。対照的に、加工されるワークピースの表面は、高速回転状態にある研磨ホイールの作業面に力強く押し付けられる。研磨ホイールの繊維と研磨ペーストの助けにより、加工されるワークの表面は鏡のような外観を達成する(図11-1)。現在、一般的に布砥石研磨機の原理は、高速回転する研磨砥石と被加工物の表面との摩擦によって発生する高温が、被加工物の表面に塑性変形を引き起こし、被加工物の表面の微細な凹部を埋めることができると考えられている。同時に、研磨中に発生する高温は、被加工物の表面に非常に薄い酸化膜を素早く形成することもできる。この酸化膜層を除去する際に、露出した基板表面が再び酸化される。このサイクルを研磨が完了するまで続けることで、平坦で滑らかな表面を得ることができる。

(2) 振動研磨

振動研磨機の振動円盤の中に振動モーターを設置し、振動円盤は振動バネを通して基台に連結する。振動研磨機を始動させると、振動モーターが強い加振力を発生し、振動円板内の研磨メディアを駆動して、垂直振動、内外反転、時計回りの螺旋回転の3方向の運動を生じさせ、宝石表面に研磨効果を与えて研磨仕上げを行う(図11-2 )。

図11-1 布製ホイール研磨

図11-2 振動研磨

(3) ローラー研磨

その作動原理は次の通りである:つの六角ローラーが回転体の円周上に均等に取り付けられている。ローラーは回転体と共に回転し、同時にスプロケットシステムの作用により軸の周りを回転する(逆方向)。ローラーの遊星運動により、ローラー内部の材料は遠心力によって常にローラー外壁の片側に留まり、表面に流動層が形成される。この流動層の中で、砥石と工作物は相対運動を起こし、工作物の表面に微細な切削と押圧を行い、工作物の表面を研磨する(図11-3)。

(4) ボルテックス研磨

その動作原理は、底部ターンテーブルの高速回転により発生する遠心力を利用し、固定溝の作用によりワークと研磨剤の間に強い摩擦を発生させ、螺旋状の渦操作を形成し、ワークと研磨剤の高速回転摩擦と螺旋状の反転を引き起こす。これにより、研磨されたジュエリーは非常に短時間でバリが除去され、均一に研磨され、理想的な研磨効果を得ることができる。研磨機のベースは、容器の中で回転する円盤で、容器の上部は開いており、容器の壁は回転していません。容器と円盤の隙間は0.05mm以下にすることができ、最も細かいクルミ殻粒子を使用することができる(図11-4)。

図11-3 ローラー研磨

図11-4 ボルテックス研磨

(5) ドラッグ研磨

作業中、ワークピースは動かないまま研磨媒体の上を引きずられます。各ワークはそれぞれの支持位置を持ち、ワーク間の表面は接触しないので、表面の損傷を防ぐことができる。従来の研磨方法と比べて、相対運動が大きく、加工力が強く、加工時間が大幅に短縮される。重量のあるワークに対して大きな利点がある。ドラッグポリッシュ方式は、特に重量のある指輪、留め金、時計ケースに適しており、固定ブラケットに吊り下げることができる他の多くのワークにも適している(図11-5)。

表11-1 さまざまな研磨工程の特徴

| 研磨方法 | 研磨剤 | 研削媒体 | メリット | デメリット | 適切なワークピース |

|---|---|---|---|---|---|

| 振動研磨 | 木片、磁器片、クルミ殻粒子、トウモロコシ粉、鋼球 | セラミック、プラスチック | 安い、大物、プレス部品 | 処理時間が長く、圧力が低く、くぼみがあり、平滑効果が低いため、ドライ処理で理想的な結果を得ることは不可能である。 | スモールチェーン、メカニックチェーン |

| バレル研磨 | 木製キューブ、木製ニードル、クルミ殻粒子、トウモロコシ粉、スチールボール | セラミック、プラスチック | 安い | 処理時間が長い、処理が不便、表面にほこりがある、表面が押されている | 様々なジュエリー |

| ボルテックス研磨 | クルミ殻、磁器片、プラスチック | セラミック、プラスチック | 高い効率と短い処理時間で、マシンは70%の作業負荷、少ないプロセス、きれいな宝石、簡単な処理、高い表面品質を完了します。 | 軽量ワーク(最大20g)しか扱えず、小さなチェーン・ストーンのセッティングはできない。 | ほとんどの宝飾品、工業製品、時計ケース |

| ドラッグ研磨 | クルミ殻粒子 | クルミ殻顆粒 | 大型で重量のあるワークも衝撃や衝突を受けずに研磨でき、加工時間が短く、取り扱いが簡単で、高い面品位が得られます。 | 湿式粉砕なし | 棚に固定できる様々な宝飾品 |

2.化学研磨

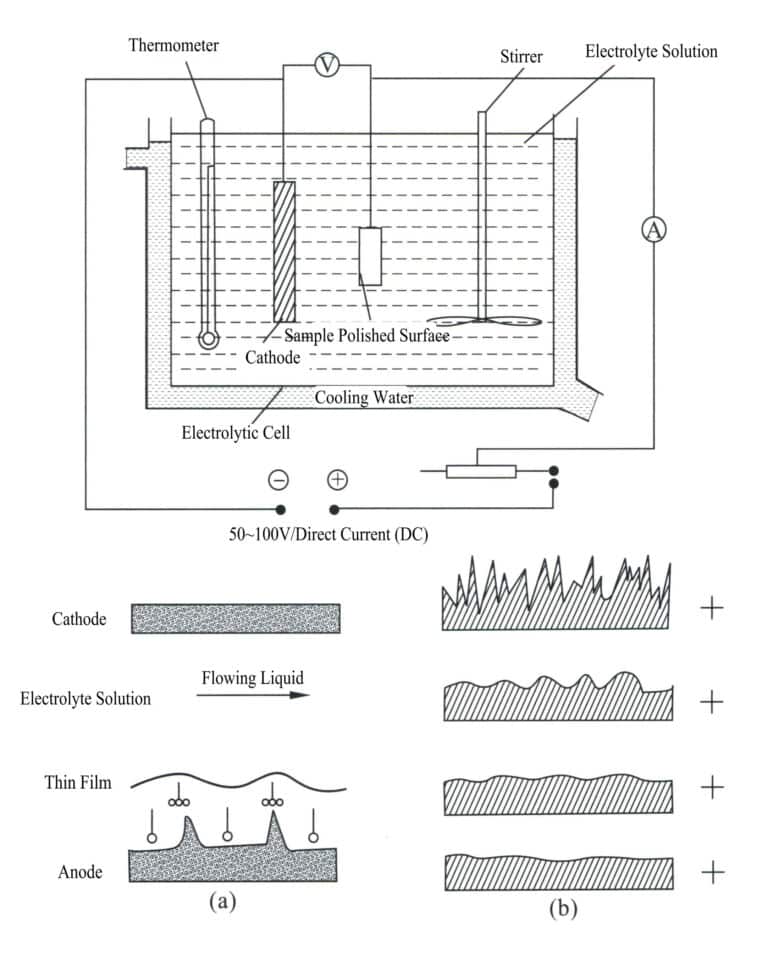

3.電気化学研磨

セクション II 電気めっきプロセス

1.宝飾用電気めっきの基礎知識

(1) 宝飾用電気めっきの種類

コーティングの目的によって、ジュエリーの電気メッキは保護コーティングと装飾コーティングに分けられる。

- 保護コーティング。 主な目的は金属の腐食を防ぐことである。亜鉛メッキ層やスズ層などの一般的に使用されるコーティングはこのカテゴリーに属する。黒色金属は通常、一般的な大気条件下では亜鉛めっき層によって保護され、錫層は一般的に有機酸と接触する黒色金属を保護するために使用される。

- 装飾用コーティング。 主に装飾を目的とするが、一定の保護効果もある。複合コーティングは、装飾コーティングの要件を満たす単一のコーティングを見つけることが困難であるため、ほとんどの場合、複数の層を形成する。一般的には、まず基材に下地層がめっきされ、続いて表面層がめっきされ、さらに中間層がめっきされることもある。例えば、電気メッキ貴金属と模造金電気メッキは広く使用され、特に一部の貴重な宝飾品と小さな金物宝飾品に使用され、使用量と生産量が比較的多い。主に貴金属と各種合金を電気めっきする。

腐食中の皮膜と下地金属との電気化学的関係から、装飾電気めっきは陽極皮膜と陰極皮膜に分けられる。

- アノード・コーティング。 鉄への亜鉛メッキなど、基材金属に腐食性微小電池が形成される際に陽極として働き、最初に溶解する皮膜を指す。この種の皮膜は、基材を機械的に保護するだけでなく、化学的にも保護する。

- カソードコーティング。 下地金属と腐食マイクロバッテリーを形成する際に、陰極として作用する皮膜を指す。例えば、鉄へのスズめっきなど。この種の皮膜は、基材を機械的に保護することしかできない。皮膜が損傷すると、基材を保護することができなくなり、基材の腐食速度を加速させる。

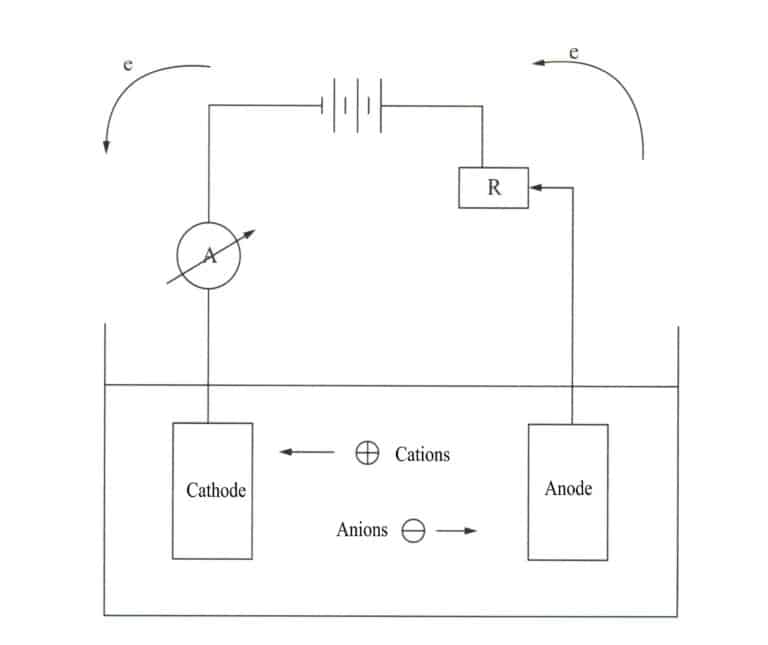

(2) 金属電気めっきの基本プロセス

電着は電気化学的、酸化還元プロセスである。電着の際、金属部品は陰極として働き、メッキされる金属または合金は可溶性陽極として、またはチタンメッシュは不溶性陽極として働き、電源のマイナス端子とプラス端子に接続され、メッキ成分を含む電解液に浸される。電流の作用により、装飾品の表面に析出層が得られる(図11-7)。

金属電気めっきプロセスは、陰極で金属またはその錯イオンを金属に還元する。メッキされた金属は通常の金属と同様に結晶構造を持つため、電気メッキプロセスは電気結晶化プロセスとしても知られている。以下の3つの工程を含む。

- 物質移動プロセス。 金属イオンまたは金属錯体イオンは、拡散、対流、エレクトロマイグレーションなどのステップを経て、電解液から電極表面に連続的に輸送される。

- 電気化学プロセス。 金属イオンまたは金属錯体イオンは、カソード表面に脱水吸着して電気を放出し、金属原子に還元する。

- 結晶化プロセス。 金属原子は陰極上で配列して一定の形状の金属結晶を形成し、結晶化は通常、核生成と成長で起こる。

結晶の細かさは、核生成速度と成長速度によって決まる。核生成速度が成長速度より速ければ、より多くの結晶が生成され、より微細で緻密な結晶粒となり、逆に、結晶粒は粗くなる。

2.電気めっき銅および銅合金

銅メッキはピンク色で均一かつ繊細で、プロセスによって色合いが異なる。電気めっきでは、銅めっきは主に下地層や中間層として広く使用され、模造金めっきのように表面層として使用することもできる。

現在使用されている銅メッキプロセスには、主にシアン銅メッキ、酸性硫酸銅メッキ、ピロリン酸銅メッキがある。その中でもシアン銅めっき液は毒性が強く、環境を著しく汚染し、人体に害を及ぼすため、廃止すべきプロセスとして挙げられている。また、アミノスルホン酸銅メッキ、有機アミン銅メッキ、クエン酸-酒石酸銅メッキ、HEDP銅メッキなども近年開発され、応用されています。

1970年代には、シアン電気めっきを非シアン電気めっきに置き換える研究が行われ、ピロリン酸銅めっきと硫酸銅めっきが生まれた。それでも、下地層として鋼鉄基板に直接めっきすることはできなかった。

2.1 硫酸塩による銅めっき

硫酸銅めっきは、保護装飾電気めっき、プラスチック電気めっき、プリント基板電鋳用厚付け銅めっきなどに広く使用されています。1つは部品電気めっきに使用される高銅低酸性めっき液で、平滑で光沢のある皮膜を持ち、靭性に優れています。もう1つはプリント基板電気めっきに使用される高酸低銅めっき液で、分散性と被覆性に優れ、均一で繊細な皮膜を持ち、穴めっきに非常に適しています。

(1) めっき液の主成分

硫酸銅。 必要なCuを供給する主要な塩である。2+ を電着に使用する。濃度が低すぎると、電流密度の上限が下がり、析出速度が低下し、皮膜の輝度に影響する。濃度が高すぎると、めっき液の分散性が低下し、硫酸銅の溶解度の限界から硫酸銅の結晶が析出し、180~220g/Lが適当である。

硫酸。 その主な機能は、溶液の導電率を高めることである。濃度が低すぎると、陽極銅の酸化が不完全になり、Cuが生成される。2Oとなり、めっき皮膜に "銅粉 "やバリが発生する。同時に、めっき液の分散性も低下する。硫酸濃度が適切であれば、皮膜の電流密度範囲は広く、皮膜は明るく、レベリング性は最適な結果に達する。硫酸濃度が高すぎると、皮膜の輝度やレベリング性に影響を及ぼす。

塩化物イオン。 これらは陽極活性剤であり、陽極の正常な溶解を助け、Cuの生成を抑制する。+塩化物イオン濃度が低すぎると、樹枝状皮膜が形成されやすくなり、大電流部分が焼けやすくなり、皮膜にピットやピンホールが発生しやすくなる。塩化物イオン濃度が低すぎると、樹枝状の皮膜が形成され、大電流部分が焼けやすくなり、皮膜にピットやピンホールが発生しやすくなる。塩化物イオン濃度が高すぎると、陽極表面に白いゲル状の皮膜層が形成され、光沢剤をいくら添加しても塗膜が明るくならない。適切な塩化物イオン濃度は40~100ml/Lである。

添加物。 添加剤の優れた組み合わせは、安定しためっき液、高い製品適格率、高い作業効率を生み出すことができる。現在、多くの添加剤とその材料が製品化されている。添加剤に対する要求は、めっきの種類によって異なる。例えば、装飾めっきでは、めっきの輝度、速度、レベリング性が重視され、保護装飾めっきでは、めっきのレベリング性と柔軟性が重視される。回路基板めっきでは、優れた低電流領域性能、均一なめっき分布、めっきの延性などが要求される。銅めっき添加剤は主に、キャリア、光沢剤、レベリング剤、湿潤剤の4つの部分から構成されています。

- キャリア 優れたキャリアは、光沢剤やレベリング剤の効果を最大限に高めることができる。キャリアは主に界面活性剤から調合され、ポリエーテル化合物、エチレンジアミンのテトラエーテル型アニオン化合物など、単一の材料で最良の効果を得ることは不可能である。

- 光沢剤とレベリング剤: 有機ポリスルフィド化合物、有機ポリスルフィド、ポリスルフィド有機スルホネート、有機染料などは、キャリアとの組み合わせでブライトニング効果とレベリング効果を発揮する。両方の効果が同じ材料に現れることもあり、染料はよりレベリング能力に重点を置いている。

- 湿潤剤: は、めっき液の濡れ性を向上させることができる。一般的に使用されるのは、ポリエチレングリコール、OP乳化剤などの非イオン性または陰イオン性界面活性剤である。光沢銅は空気攪拌を使用するため、低発泡性の湿潤剤しか選択できない。

(2) 銅めっきの硫酸による電極反応

カソード:Cu2+ + 2e=Cu φ0銅2+/銅 = +0.34V

銅2+ + e=Cu+ φ0銅2+/銅+ = +0.17V

銅+ + e=Cu φ0銅+/銅 = +0.51V

Cuの標準電極電位に起因する2+ 水素よりもはるかにプラスであるため、水素ガスは陰極で放出されないが、十分に還元されないと、Cu+.標準電極電位の観点からは、Cuへの還元反応が起こりやすく、Cuの還元はコーティングの荒れにつながるので避けるべきである。

陽極:硫酸溶液中の銅陽極は陽極溶解を起こし、めっき液に必要な銅イオンを供給する:Cu-2e=Cu2+.

Cuと同時に2+ が発生すれば、必然的にCuが発生する。+すなわちCu-e=Cu+.銅の場合+ 溶液中に十分な硫酸と空気があれば、Cu.+ を酸化することができる。++O2+4H+=4Cu2++2H2O、溶液中の硫酸濃度が不十分な場合、Cu+ は加水分解する。++2H2O=2CuOH+2H+=Cu(銅2O+H2O.この時、Cu2Oが電気泳動によって陰極に析出し、バリが発生する。Cu+不均化反応も起こりうる。+=Cu(銅2++また、発生したCuは電気泳動によって被膜上に析出し、銅粉やバリ、ザラツキが発生する。そのため、電気メッキ工程では、Cu+Cuの出現が避けられない。+ リンを含む銅アノードを使用し、めっき液を空気で攪拌することで問題を解決できる。

2.2 ピロリン酸銅めっき

ピロリン酸塩による銅めっきは、鉄や亜鉛の基材には直接めっきできません。強酸性腐食から基材を保護し、皮膜の組み合わせの品質を確保するため、硫酸酸性銅めっきの前に亜鉛合金基材に使用されることがほとんどです。また、プラスチック金属化電気めっきプロセスにも使用されるが、ハードウェア電気めっきへの応用は限られている。

光沢リン酸銅めっき結晶は、分散性と被覆性に優れている。カソード電流効率は高いが、長期間使用するとリン酸塩が蓄積し、析出速度が低下する。

(1) めっき液の主成分

- ピロリン酸銅。 めっき液の主塩であり、銅イオンを供給する。銅の含有量が少なすぎると、電流密度が低下し、めっき皮膜の光沢やレベリングが悪くなる。銅の含有量が多すぎると、カソード分極が低下し、めっき皮膜が粗くなる。めっき液中の銅含有量は、ピロリン酸カリウムと一定の比率を保つ必要がある。

- ピロリン酸カリウム。 これは主な錯化剤であり、pH値が8の場合、錯体の主な形態は[Cu(P2O7)2]6-を維持する。2O74-Cu2+めっき液の比率は]=7~8が比較的適切で、大きすぎると電流効率が低下し、めっき皮膜にピンホールが生じたり、めっき液が濁りやすくなる。

- クエン酸アミン。 補助錯化剤および陽極脱分極剤である。陽極溶解性を向上させ、めっき液の分散性を高め、皮膜の輝度を向上させることができる。含有量が少なすぎると、陽極溶解性が悪くなり、めっき液の分散性が低下し、「銅粉」が発生する。一般的には10~30g/L程度が適当である。

(2) ピロリン酸銅めっきの電極反応

カソード反応:[Cu(P2O7)2]6- + 2e6- = Cu + 2P2O74-

2H2O + e = H2 + 2OH-

アノード反応:Cu + 2P2O74- -2e = [Cu(P2O7)2]6-

陽極が不動態化すると、酸素が放出される:4OH- - 4e = O2 + 2H2O

陽極酸化が不完全な場合、Cu + が発生する:Cu - e = Cu+

最後の2つの反応は、発生を防ぐために注意深くモニターする必要がある。

2.3 模造金電気めっき

近年、建築、金物、照明、装飾品などの装飾電気めっきの発展により、模造金めっきが広く使用されている。

(1) 模造金めっきの主な分類

模造金メッキは銅-亜鉛、銅-錫、銅-錫-亜鉛の合金で作ることができ、また銅-亜鉛合金を後加工することで、リアルな金効果を作り出すことができる。イミテーション・ゴールド効果は、18K、4K、ローズゴールドのような色を実現できます。銅-錫合金(ブロンズ)は錫の含有量によって3つのカテゴリーに分けられる:錫の含有量が5%~15%の低錫ブロンズはピンクから黄金色に見え、錫の含有量が15%~40%の中錫ブロンズは黄色に見え、錫の含有量が40%~50%の高錫ブロンズは銀白色に見える。

金のようなめっきは、電気めっき時間が非常に短く、その光沢は主に下地層に依存しており、通常は光沢ニッケル層や他の白く光沢のあるめっきの上にめっきされています。真鍮めっきは、装飾的な薄い金層の下地や保護・潤滑層としても機能する。真鍮は大気中で変色しやすいため、表面層や薄金層の下地として使用する場合は、有機塗料を吹き付けたり、カチオン電着塗料を塗布するなど、変色防止処理を施す必要がある。近年、宝飾メッキのニッケルによる皮膚アレルギーを防ぐため、ニッケルメッキの低級代替品として白銅-亜鉛合金を使用することができ、また、クロムの下地や玩具の金属装飾の白色および必要な白色コーティングの下地としても使用できる。

2つの金属の同時共析によって合金を得るための鍵は、それらの析出電位が近くて、カソード分極によって2つの金属が望ましい比率で析出することである。シアンめっき液中に存在する錯イオンは、主にCu(CN)32- およびZn(CN)42-.シアン化銅イオンの安定性はシアン化亜鉛イオンの安定性よりもはるかに高く、銅のカソード分極は亜鉛の分極よりもはるかに大きい。従って、要求を満たすコーティングを達成するためには、全シアン化物、遊離シアン化物、銅と亜鉛の比率、pH値、および温度、電流密度、攪拌などの要因を厳密に制御する必要がある。

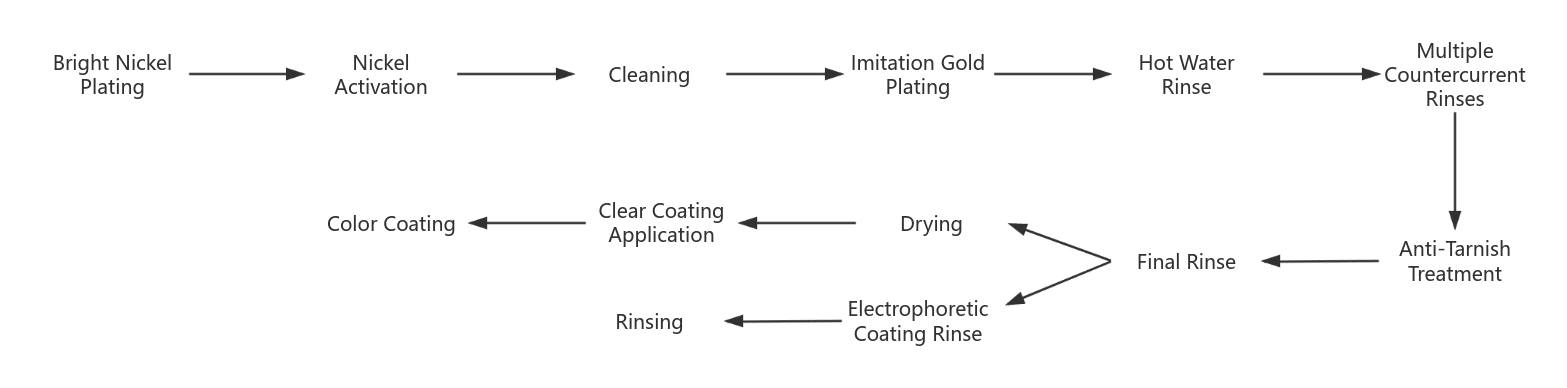

(2)模造金電気めっきプロセスフロー

銅合金の模造金メッキには2つの大きな課題があります。1つは、いかにメッキの光沢を維持し、銅合金メッキの変色を防ぐか、もう1つは、いかに現実的な効果を得るかです。そのため、合理的な電気めっき工程と後処理が非常に重要になります。一般的に使用される模造金の電気メッキ工程は以下の通りである:

- ワークピースに光沢ニッケルめっきを施す前に、前処理を行う必要があります。光沢ニッケルめっきは最終的に白っぽい色調となり、模造金めっき層の輝きを高めることができます。

- ニッケル活性化は、光沢ニッケル表面の不動態化層を除去し、表面層との接合強度を向上させることを目的としている。この方法は、電気脱脂液中で3~5分間陰極処理を行い、その後、水洗後、5%硫酸で活性化し、模造金めっき槽に入る前に十分に水洗する。

- 電気メッキによる模造金コーティングの後、ワークの表面を温水で洗浄し、向流洗浄でリンスする。

- 洗浄後の塗膜の変色を防ぐことを目的とした変色防止処理。一般的な不動態化処理には、重クロム酸カリウムやベンゾトリアゾールなどがある。

- カソード電気泳動は、アクリル系カソード電気泳動塗料、またはアクリル系ワニスなどの透明塗料で処理されるか、有機シリコン透明塗料でスプレーまたは浸漬される。

- ワニスや塗料による着色。見た目でリアルなイミテーション・ゴールド効果を作り出し、イミテーション・ゴールド・メッキの色調の欠点を補うために、ゴールド色の透明コーティングを施すことができる。

3.電気めっきニッケル

3.1 ブライト・ニッケル

光沢ニッケルは、現在最も広く使用されている皮膜のひとつです。ワットニッケルをベースとし、光沢のある滑らかなニッケルめっきを実現するために添加剤が加えられています。

(1) めっき液の主成分

ニッケル ニッケルイオンの供給源としては、硫酸ニッケル、塩化ニッケル、アミノスルホン酸ニッケルなどがある。ニッケルイオンはめっき液の主成分であり、その含有量は一般的に52~70g/Lである。ニッケルイオンの濃度が高いと、電流密度を高めることができる。析出速度が向上するが、濃度が高すぎるとめっき液の分散性が低下し、低電流領域でめっきができなくなることがある。ニッケルイオン濃度が低すぎると、析出速度が低下し、ひどい場合には高電流部が焦げてしまう。

バッファ。 ホウ酸はニッケルめっき液に最適な緩衝剤であり、その最小有効濃度は30g/L以上である。50g/Lである。ホウ酸はまた、カソード分極を促進し、溶液の導電性を向上させ、コーティングの機械的特性を改善することができる。

湿潤剤。 電気めっきプロセスでは、陰極で水素が放出される。湿潤剤は、めっき液の表面張力を低下させ、被めっき物表面に対するめっき液の濡れ効果を高め、電気めっき時に発生する水素の気泡が陰極表面に残留しにくくすることで、ピンホールやシミの発生を防止することができる。湿潤剤は界面活性剤で構成され、高発泡湿潤剤と低発泡湿潤剤に分類される。高発泡湿潤剤にはドデシル硫酸ナトリウムがあり、低発泡湿潤剤にはジエチルヘキシル硫酸ナトリウムがある。

ブライトニング剤。 一次光沢剤、二次光沢剤、補助光沢剤を含む。

- 一次光沢剤:その主な機能は、粒径を微細化し、金属不純物に対するめっき液の感度を低下させることであり、一般的な添加量は約1~10g/Lで、ニッケルめっき層には約0.03%Sが含まれる。代表的な一次光沢剤には、サッカリン、ジフェニルスルホニウムアンモニウム(BB1)、トルエンスルホニウムアンモニウム、ベンゼンスルホン酸、1,3,6ナフタレンスルホン酸、ベンゼンスルホン酸、ベンゼンスルホン酸ナトリウム(BSS)などがあります。

- 二次光沢剤は塗膜に顕著な光沢を与えますが、同時に塗膜に応力や脆さをもたらし、不純物に対する感受性を高めます。添加量は厳密に管理する必要があり、一次光沢剤と併用することで、完全な光沢のある塗膜を作ることができます。代表的な二次光沢剤には、1,4-ブタンジオール、プロパルギルアルコール、ヘキサノール、ピリジン、チオ尿素などがあります。

- 補助光沢剤:皮膜の光沢を補助し、皮膜の被覆性を向上させ、金属不純物に対するめっき液の感度を低下させる。代表的な補助光沢剤には、アリルスルホン酸ナトリウム、ビニルスルホン酸ナトリウム、プロパルギルスルホン酸ナトリウムなどがあります。

ニッケルめっきの商品添加物。 さまざまな中間体がそれぞれの性能特性に基づいて組み合わされ、いくつかのタイプになる。

- バススターター(柔軟剤):主に主剤と補助光沢剤から成る。

- 光沢剤(主光沢剤):主成分は二次光沢剤であり、他の成分によって補われる。

- 界面活性剤:低発泡と高発泡の2種類がある。

- パージ剤:鉄除去剤、銅除去剤、亜鉛除去剤、低ゾーン位置決め剤など。

(2) 電極反応

カソード:Ni2+ + 2e = Ni 2H+ + 2e = H2

陽極:Ni = Ni2+ + 2e 4OH- = 2H2O + O2 + 4e

3.2 電気メッキブラックニッケルとガンメタルサテン

黒色および砲金色ニッケル(ブラックパール)メッキは、主に光学コーティングや装飾的なアンティークコーティングに使用され、一般に光沢ニッケル、銅、青銅、亜鉛のコーティング上にメッキされ、厚さは2μmを超えない。このタイプの皮膜は硬くて脆く、耐食性に劣るため、皮膜表面をワニスで保護する必要がある。

黒色と砲金色の外観は、めっき液中の黒化物質の違いによるものである。黒ニッケルめっき層は非金属相を多く含み、例えば亜鉛含有黒ニッケルめっきは、一般にニッケルの質量分率が40%~60%、亜鉛が20%~30%、硫黄が10%~15%、有機物が10%程度であり、ニッケル、亜鉛、硫化ニッケル、硫化亜鉛、有機物の混合物である。

めっき液の使用温度、pH値、電流密度はすべて、皮膜の濃さに影響する。めっき皮膜が黒ずんでいたり、色がついていたり、黄色く見えたりする場合は、まず導電率をチェックし、次に電流が高すぎるか低すぎるか、温度が高すぎる場合は、めっき液中のチオシアン酸塩、硫酸亜鉛、モリブデン酸アンモニウムなどの濃度が不十分かどうかをチェックする。

3.3 電気めっきパールニッケル

パールニッケル(梨地ニッケル)は、微細な結晶化、低気孔率、低内部応力、良好な耐食性、柔らかな色調を持っています。手で触れても跡が残りにくく、装飾電気めっきで重宝され、愛されています。クロム、銀、金の下地層として広く使用され、特に時計や宝飾品などの用途では、表面層に直接使用することができます。

サテンニッケル電気めっきの主なプロセスは、陰イオンや両性物質などの特定の有機物質をめっき液に添加することで、電解条件下でコロイド粒子に似た直径を持つ沈殿物を形成する。これらの析出物は、陰極上でニッケルと共析し、真珠光沢のあるサテンニッケル皮膜を形成します。添加剤の種類と濃度を選択することで、析出物の直径を制御することができる。パールニッケル・プロセ スは、そのほとんどが特許を取得した市販の添加剤で構成されている。

パールニッケルによく見られる欠陥は「輝点」ですが、これは使用前に汚染物質を除去し、めっき液を十分に攪拌することで解決できます。

4.電解銀および銀合金

銀の元素記号はAg、相対原子質量は107.9、標準電極電位は0.799V、電気化学当量は4.025/(A.h)

銀および銀合金コーティングは、優れた導電性、低い接触抵抗、はんだ付け性、強い反射性と装飾性を持っています。装飾用コーティングとして食器、楽器、宝飾品などに広く使用されています。

銀メッキ層は空気中の硫黄と反応し、酸化銀と黒色の硫化銀を形成する。また、プラスチックやゴムのような硫黄を含む材料と接触すると容易に黒く変色し、空気中の酸素も黒ずみを助長します。銀メッキ層の変色は部品の外観に深刻な影響を与え、コーティングのはんだ付け性や電気的性能に影響を与える。

銀めっき液は現在でも主にシアン化銀めっきをベースとしており、分散性と被覆性に優れた微細で純白の層が得られ、プロセスも比較的安定している。しかし、シアン化合物の含有量が高く、毒性が強い。非シアン系銀メッキプロセスについては、国内外で研究が進められ、NS銀メッキ、ナイアシン銀メッキ、チオ硫酸銀メッキ、ジブチリルイミド銀メッキ、イミダゾールスルホン酸銀メッキなどが市販されている。非シアン銀メッキは、シアン銀メッキに比べて外観がデリケートでないこと、メンテナンスが不便であること、原料の供給が安定しないことなどから、進歩が遅れている。

4.1 シアン化銀めっき

1840年の最初の銀メッキ特許から現在に至るまで、シアン銀メッキには160年以上の歴史がある。シアン銀メッキは、銀メッキの世代で常に優位を占めてきた。1970年代にシアン銀めっきが開発されると、めっき液から直接光沢銀層をめっきする光沢剤が導入され、研磨工程がなくなり、効率が向上し、大量の銀を節約できるようになった。光沢銀めっきはシアン銀めっきの主流となった。

(1) シアン化銀めっき液の主成分

シルバー メッキ液の主塩であり、シアン化銀錯イオンとして存在する。銀の供給源はAgNO3AgCl、AgCN、KAg(CN)2が、AgNO3 に変換され、AgClはAgCNまたはKAg(CN)に変換される。2その後、めっき液に添加する。めっき液中の銀濃度は20~40g/Lに維持する。銀濃度が高すぎるとめっき皮膜が粗く結晶化して黄色くなり、銀濃度が低すぎると電流密度範囲が狭くなり、析出速度が低下する。

シアン化カリウム これは錯化剤であり、Agとの錯化に加えて、一定量の遊離シアン化カリウムは、めっき液の安定性、陽極の正常な溶解、およびめっき液の分散能に有益である。一般的に、このデータはほとんどが遊離のKCNを指している。濃度が高すぎると、めっき液の析出速度が遅くなり、濃度が低すぎると、めっき層が黄変しやすくなり、銀アノードが不動態化しやすくなり、析出速度が遅くなる。

水酸化カリウム、炭酸カリウム。 メッキ液の導電性を向上させ、メッキ液の分散能力を助け、コーティングの輝度を高めることができる。

酒石酸ナトリウム アノードの分極を抑え、不動態化を防ぎ、銀アノードの溶解を促進することができる。

ブライトニング剤。 光沢剤を添加することで、完全な光沢のあるコーティングを実現し、電流密度の範囲を広げることができるが、異なる目的で使用されるシルバーコーティングに適した光沢剤を選択する必要がある。装飾用コーティングの場合、膜厚に対する要求は高くないが、コーティングの色(白色度と輝度)に対する要求が特に高く、金属を含む添加剤の使用は適さない。電気・電子用途に使用される機能性コーティングの場合、コーティングの厚みと電気的性能に対する要求が高くなり、コーティングの硬度に対する要求を考慮し、アンチモン酸カリウムのような金属塩の添加を可能にする場合もある。

非金属光沢剤には硫黄が含まれていることが多く、真っ白な銀めっきを作ることができますが、その寿命は十分長くありません。めっき液に速やかに使用しないと分解してしまいます。アンチモン、セレン、テルル、コバルト、ニッケルなどの金属光沢剤は、めっきの輝度を向上させ、硬度を高めることができるため、硬質銀めっきに適しています。

(2) シアン化銀めっきの電極反応

カソード:

シアン化銀錯イオンは陰極で直接還元される:Ag(CN)2- + e = Ag + 2CN-

副反応: 2H2O + 2e = H2 + 2OH-

陽極:

溶解性銀アノードを使用Ag + 2CN- = Ag(CN)2- + e

不溶性陽極を使用する場合:4OH- = 2H2O + O2 + 4e

シアン銀めっきの電流効率は高く、カソードとアノードの電流効率はともに100%に近い。

4.2 銀メッキの変色

銀メッキのジュエリーは、空気中に置かれたり、しばらく使用されたりすると、空気中の有害なガスや硫黄を含む物質と接触し、メッキが腐食・変色し、ジュエリーの外観に深刻な影響を与えます。その主な原因は以下の通りである。

- 銀メッキ層自体は、硫化物を含む湿度の高い雰囲気では容易に反応して黄色に変色し、ひどい場合には黒く変色することもある。

- 銀メッキプロセスの不適切な操作。メッキ後の洗浄が不十分で、表面に銀塩の痕跡が残り、このイオン化した銀が変色しやすい。めっき液が銅、鉄、亜鉛などの金属イオンで汚染されているか、純度が十分でないため、めっき層の純度が低い。不適切な操作により、気孔率の高い粗いめっき層になる。気孔率の高い表面は、水分や腐食性媒体が蓄積しやすい。

- 銀メッキ後の不適切な包装と保管。変色の原因としては、第一に、銀メッキジュエリーが直接光にさらされることで、銀原子が紫外線の影響を受け、銀イオンに変化し、変色スピードが速まること、第二に、湿度が高く、高温の環境下での保管は変色しやすいこと、第三に、包装の密閉度が低いことで、包装材が銀メッキと反応してしまうこと、などが挙げられます。

4.3 銀メッキ層変色防止処理工程

銀層の変色を防止するために、銀層のパッシベーション処理が製造工程でしばしば使用されるが、これには通常、以下の方法が含まれる:化学的パッシベーション、電気化学的パッシベーション、変色防止剤への浸漬、貴金属による電気めっき、有機保護膜への浸漬。

(1) 化学不動態化

十分な水洗いの後、光沢のない銀メッキを施したメッキ部品は、直ちにクロム酸で処理する。

- クロム酸処理。 無水クロム酸:80~85g/L、塩化ナトリウム:15~20g/L、温度:室温、時間:5~15秒。クロム酸処理後、銀めっきの表面に比較的緩い黄色の皮膜が形成される。

- ストリッピング加工。 アンモニア水:300~500ml/L、室温、時間:20~30秒。

- 出光だ。 硝酸または塩酸の質量分率5%~10%、室温、時間5~20秒。銀メッキ層は上記の工程を経た後、より良い結果を得るために化学ピンニングを施される。化学パッシベーション膜層は非常に薄く、接触抵抗にはほとんど影響しない。それでも、パッシベーション膜の構造は密度が十分ではなく、変色を防止する能力も強くないため、次に電気化学的パッシベーションを行うことができる。

(2) 電気化学的不動態化処理

化学不動態化処理後、または光沢銀めっき後に直接行うことができる。銀めっき層を陰極、ステンレス鋼を陽極として使用する。電気分解により、銀めっき層の表面に比較的緻密な針状の皮膜が形成され、化学不動態化皮膜よりも耐変色性が高くなります。化学不動態化処理と電気分解を組み合わせると、その効果はさらに高まります。

(3) 浸漬型電気接触保護剤

保護剤を有機溶剤に溶かし、一定の温度で1~2分間浸す。

(4) 貴金属の電気めっき

金、ロジウム、パラジウム、パラジウム-ニッケル合金(80%)に電解メッキ、厚さ0.1~0.2μm。

(5) 有機保護フィルム

厚さは一般的に5μm以上で、保護効果はより高い。アクリル系またはシリコン系の透明保護膜は、浸漬(スプレー)またはカソード電気泳動アクリル電気泳動塗料を使用することができる。有機保護膜に要求されるのは主に、良好な塗膜密度、高い透明性、HV4以上の塗膜硬度、基材との良好な密着性などである。

5.電気めっき金および金合金

金の相対原子質量は197、1価金の標準電極電位は+1.68V、3価金の電気化学的等価電位は+1.5V、Auの電気化学的等価電位は+1.5Vである。+ の電気化学当量は7.357g/(A.h)である。3+ は2.44977g/(A.h)である。

金は化学的安定性が極めて高く、塩酸、硫酸、硝酸、フッ化水素酸、アルカリでは腐食されない。金の電気伝導率は銀と銅に次いで高い。熱伝導率は銀の70%で、延性にも優れています。その化学的安定性、導電性、良好なはんだ付け性により、金は装飾産業で広く使用されています。

装飾用の金メッキは、一般的に工芸用ジュエリーに使用され、メッキの色、光沢、耐摩耗性が良く、変色しないことが要求されます。メッキの純度は純金とK金に分けられ、純金は金の含有量が99.9%以上、K金は22K、18K、14Kなどが一般的です。メッキの厚さは薄い金と厚い金に分けられ、薄い金はニッケル、銅、青銅などの基材に直接メッキすることができるが、厚い金はまず下地層が必要である。

金めっきは19世紀初頭に始まり、1840年代後半にはシアン化合物を主成分とするアルカリめっき液に基づく金めっき用途の特許が登場した。シアン化合物の毒性が非常に強いため、国内外でシアン化合物を含まない金めっき液やシアン化合物の少ない金めっき液を開発する研究が続けられ、酸性純金めっき液、酸性硬質金めっき液、中性金めっき液、シアン化合物を含まない金めっき液が登場した。金めっき液は、アルカリ性シアン化物、酸性低シアン化物、中性低シアン化物、非シアン化物の4種類に分けられる。全体的に、低シアン化金めっき液と非シアン化金めっき液は、アルカリ性シアン化金めっき液と比較して、安定性とめっき効果にまだ一定のギャップがある。

5.1 シアン化金めっき

(1) アルカリシアン金めっき

アルカリシアン金めっき液の主成分。 アルカリシアン金めっき液は分散性に優れ、安定しためっき液であり、操作やメンテナンスが容易で、Cu、Ni、Co、Ag、Cdなどの異なる合金元素を容易に取り入れることができ、異なる色相の金合金を製造することができる。例えば、ニッケルを加えるとやや白い金色になり、CuとCdを加えるとローズゴールドになり、Agを加えると薄い緑色の金メッキになる。めっき液中の合金元素の濃度と作業条件をコントロールすることで、ほとんどどのような色合いの金めっきも実現できる。シアン金めっきの気孔率は比較的高く、耐摩耗性と耐食性は劣る。金めっき中のシアン化合物の含有量が高いため、近年その使用量は大幅に減少しているが、宝飾業界では、シアン金めっきは依然として最も一般的なタイプである。アルカリシアン金めっき液の主成分は以下の通り。

- シアン化金カリウム(68.3%金含有)。めっき液の主塩であり、めっき層の金の供給源となる。Auの含有量が低すぎると、めっき層が赤く荒くなります。シアン化金カリウムの品質は非常に重要であり、その選択と使用には注意が必要である。シアン化金カリウムは脱イオン水に溶解してからめっき液に加える。

- シアン化カリウム(シアン化ナトリウム)。錯化剤であり、めっき液を安定させ、電極プロセスを正常に進行させることができる。含有量が少なすぎると、めっき液が不安定になり、発色の悪い粗いめっきになる。

- リン酸塩。メッキ液を安定させ、皮膜の光沢を向上させる緩衝剤である。

- 炭酸塩。これは導電性の塩であり、めっき液の導電性を向上させ、分散能力を高めることができる。しかし、開槽時に炭酸塩を添加せず、溶液がアルカリ性である場合、時間の経過とともにCO2 がめっき液中に蓄積する。炭酸塩の蓄積が過剰になると、めっき皮膜が荒れたり、シミが発生したりする。

- 合金組成のCu、Ni、Co、Ag、Cdは、ほとんどがシアン化物塩で添加され、EDTA塩で添加されるものもある。異なる比率の14K、16K、18K、23K合金皮膜を得るためには、それらの濃度を適切に制御しなければならない。さらに、16K金-銀めっきと18K金-銅-カドミウムめっきは、厚い金めっきの組み合わせの中間層として使用し、必要な厚さにめっきすることができる。

アルカリシアン金めっきの電極反応。 シアン化金めっき液の主塩はシアン化金カリウムKAu(CN)2.シアン化物錯イオンAu(CN)2- は溶液中にあり、陰極で放電され、金めっき層を生成する。

カソード:[Au(CN)2]- + e = Au + 2CN-

副反応:2H+ + 2e = H2

陽極:

溶解性銀アノードを使用Au + 2CN- - e = [Au(CN)2]-

不溶性陽極を使用する場合:2H2O - 4e = 4H+ + O2

CNの一部- 溶液中に残った酸素は最初の生態系に含まれる酸素によって酸化され、生成物としてはCNO-COO(最高執行責任者-CO32-NH3CN2などが溶液中に蓄積し、汚染物質となる。

(2) 酸性シアン金めっきプロセス

酸性マイクロシアン金めっき液の基本は、シアン化金錯イオンがpH3.1では分解しないことである。酸性金めっき液のpHは3.5~5.5である。純金めっきは、明るく、均一で、繊細で、黄色がかった赤色を呈する。合金元素のCo、Ni、Sb、Cu、Cdなどをめっき液に添加すると、装飾業界のさまざまな色相の要求を満たす金合金が生成され、1N14、2N18、3Nの22.5~23.5金めっき層などがある。

生産において、酸性金めっきは主に2つのタイプに分けられる:薄い金と厚い金。薄金めっきには、プレ金と装飾金がある。プレ金は、基材と金層との優れた密着性が要求され、プレ金めっき液は厚金めっき液の汚染を防ぎます。装飾金は、外観の要求に応じて、純金または金合金を使用することができます。厚付け金めっき液には、普通金めっき液と高速金めっき液がある。めっき液は必要に応じて必要な厚さにめっきすることができる。酸性シアン金めっき液の主成分は以下の通りである:

- シアン化カリウム。十分な含有量があれば、主塩は明るく、微細な結晶の金めっきを生成することができる。含有量が不十分な場合、電流密度の範囲が狭くなり、めっきが赤く、粗く、気孔率が高くなる。

- クエン酸塩。錯化作用、会合作用、緩衝作用がある。濃度が高すぎると電流効率が低下し、溶液が老化しやすくなり、低すぎるとめっき液の分散性が悪くなる。

- リン酸塩。メッキ液を安定させ、皮膜の光沢を向上させる緩衝剤。

- コバルト、ニッケル、アンチモン、銅、カドミウム、銀などは、塗膜の硬度や外観を向上させる合金元素であり、その濃度は厳密に管理する必要がある。

5.2 ノンシアン金めっき

1960年代には、亜硫酸塩、チオ硫酸塩、ハロゲン化物、コハク酸などを含むシアンフリーの金めっき液が生産に使用されていたが、最も広く使用されていたのは、[Au(SO3)2]3- を複合アニオンとする。

亜硫酸メッキ液の特徴は、メッキ液の分散性と被覆性が良く、メッキ層のレベリング性と延性が良く(伸びは70%~90%に達する)、鏡面光沢が得られ、メッキ層の純度が高く、溶接性が良い。沈降速度が速く、気孔が少ない。ニッケル、銅、銀などの金属との密着性が良い。

亜硫酸メッキ液の欠点は、安定性がシアン化メッキ液ほど良くないことと、硬質金の耐摩耗性が劣ることである。現在、このプロセスの市場シェアは小さいが、将来性はある。

6.ロジウム電気めっき

ロジウムめっきは銀白色で、表面の光沢が強く、大気中の二酸化炭素や硫化物などの腐食性ガスに影響されず、酸や塩基に対する安定性が高く、強い耐食性を示す。ロジウムめっきの硬度は銀めっきの10倍で、耐摩耗性に優れている。装飾ロジウム層としては、やや青みがかった白色で、光沢があり、耐摩耗性に優れ、硬度も高く、最高級の装飾皮膜である。ロジウムは硬度が高く脆いため、コーティングが厚すぎると剥がれやすくなります。そのため、一般的なファッション・ジュエリーの場合、まず下地として銀、パラジウム、ニッケルをメッキしてからロジウム・メッキを施すのが一般的です。

ロジウムめっき液は、硫酸塩、リン酸塩、アミノスルホン酸塩を含み、最も一般的に使用される硫酸塩である。そのめっき液はメンテナンスが容易で、電流効率が高く、析出速度が速いため、宝飾品加工に適している。

(1) 硫酸ロジウムめっき液の主成分

- 硫酸ロジウム。 メッキ液の主塩であり、ロジウム含有量が適切であれば、結晶の細かい光沢のある皮膜を作ることができる。含有量が多すぎると、皮膜が白くならず、粗くなり、含有量が少なすぎると、皮膜が黄色くなり、光沢が悪くなる。一般的に、ロジウム含有量は1.6~2.2.g/Lの間で管理される。

- 硫酸。 その主な機能は、めっき液の安定性を維持し、導電性を高めることであり、硫酸の含有量が少ないと、めっき層の輝度に影響する。

(2) ロジウムめっきの電極反応

陽極反応:4OH - 4e = 2H2O + O2 ↑

カソード反応:Rh2+ + 2e = Rh

カソード側反応:2H+ + 2e = H2 ↑

セクション III 化学めっきプロセス

1.化学めっきの特徴

電気めっきと比較すると、化学めっきには次のような利点がある。

(1)無電解めっきは、金属、半導体、非金属など様々な基材に適している。

(2) 化学メッキの厚さは、ワークの形状や複雑さに関係なく、均一で一貫している。適切な技術的措置が取られる限り、ワーク上に均一なコーティングを得ることができる。

(3)自己触媒型化学めっきは、任意の厚さの皮膜が得られ、電鋳も可能である。化学めっきで得られる皮膜は、化学的、機械的、磁気的特性(緻密な皮膜、高硬度など)に優れている。

第一に、化学めっき液の寿命が比較的短いこと、第二に、めっき速度が遅く、臨界めっき速度以下でなければめっき品質を保証できないことである。

2.化学めっきの原理

化学めっきは、溶液中の適切な還元剤による自己触媒作用によって、金属イオンが金属表面で還元される金属析出プロセスである。これは電子移動を伴う化学的酸化還元反応であり、外部電源を必要としない化学析出プロセスである。この種の化学蒸着は3つのカテゴリーに分けられる。

(1) 交換用メッキ

還元性の強い金属(基材、被めっき物)を、酸化性の強い別の金属塩の溶液に入れる。基材金属は強い還元剤として働き、供与した電子は溶液中の金属イオンに受け入れられ、基材表面に析出して皮膜を形成する。このプロセスは無電解めっきとも呼ばれる。例えば、銅置換銀めっきでは、下地である銅のワークピースが溶液から銀を置換し、析出した銀層が銅の表面を覆います。完全に覆われると還元反応は即座に停止し、非常に薄い皮膜となる。反応は下地金属の腐食に基づいているため、コーティングの下地への結合強度は比較的低い。基材とめっき液の点で無電解めっきプロセスに適したシステムがあまりないため、このプロセスの適用は限られている。

(2) コンタクトめっき

金メッキされる金属は別の補助金属と接触した後、金属塩の溶液に浸され、補助金属の電位は蒸着された金属の電位より低くなければならない。金属ワークピースと補助金属が溶液に浸された後、それらは一次電池を形成し、補助金属はその強い活性により陽極となり、溶解して電子を放出する。一方、金属加工物は陰極となり、溶液中の金属イオンは還元され、加工物上に金属層として析出する。この方法は実用上の意義には欠けるが、非触媒活性基材に化学めっきを開始するのに使用できる。

(3) 削減方法

まず、化学めっき液にめっき用の金属イオンを含ませ、適当な還元剤によって電子を与えて金属イオンを還元し、金属皮膜を析出させる。この化学メッキ反応は、速度が十分に制御されていなければならず、そうでなければ溶液全体に析出しても意味がない。還元法では、触媒能力を持つ活性表面に金属皮膜を析出させる。析出層がメッキプロセス中に自己触媒能力を持つため、この手法では連続的に析出させることができ、実用的な価値を持つ一定の厚さの皮膜を形成することができる。自己触媒活性表面上に還元剤を用いて金属析出を達成する方法は、電気めっきに取って代わることができる唯一の湿式析出プロセスである。

3.化学金めっき

化学金めっきは、めっき液に還元剤を使用するか否かによって、還元型と置換型に分けられる。還元型の化学金めっき液は、金塩、錯化剤、還元剤、pH緩衝剤、その他の添加剤を含む。その反応は還元剤を利用して金を還元し、所望の厚さになるように基板上に均一に析出させる。一般に、金層を厚く析出させることができ、その厚さは1μm程度である。置換型化学金めっきは、外部の還元剤を使用せずに行われる。金属間の電位差により、活性の高い金属は、置換反応によって活性の低い金属を溶液から置換することができる。例えば、ニッケル基板への置換金めっきでは、金とニッケル間の電位差により、ニッケルがめっき液からニッケル層の表面に金を置換します。金の標準電位は1.68 Vであるのに対し、ニッケルの標準電位はわずか-0.25 Vであり、大きな電位差があることがわかる。ニッケル基板を置換金めっき液に浸すと、置換反応が起こり、金の層がニッケル表面に素早く置き換わる。しかし、金原子は体積が大きいため、ニッケル表面では比較的緩やかな配列となり、多くの細孔が生じる。そのため、その後の金浸漬工程では、時間の経過とともに、めっき液中の金イオンが金層表面の細孔を介してニッケル原子と置換反応を起こし続ける。

(1) 化学金めっき液の組成と処理条件

化学金めっき液は、金イオン化合物(すなわち金塩)、錯化剤、pH緩衝剤、還元剤、安定剤、およびその他の主成分を含む。

金塩と錯化剤 適切な金イオン化合物には、シアン化金塩KAu(CN)が含まれる。2KAu(CN)4水溶性金化合物HAuCl4KAuCl4NH4AuCl4ナ3Au(SO3)2ナ3Au(S2O3)2および金化合物Au(OH)3 は溶解度が低い。これらは単独または組み合わせて使用することができる。金イオン濃度は一般的に0.001~0.1mol/Lである。金イオン濃度が0.001mol/L未満の場合、実用的な金の析出速度を達成することができず、金イオン濃度が0.1mol/Lを超える場合、金の析出物が形成されやすく、金化合物が化学めっきにおいてその役割を十分に発揮することができず、経済的に不利な金の廃棄につながる。錯化剤のめっき液への添加は、めっき液のpHの変化を抑制する緩衝剤として働きながら、めっき液中の金属成分と錯体を形成することを目的としている。利用可能な錯化剤には、EDTA-2Na、K2SO3ナ2SO3, K2S2O3 などがある。

還元剤と添加物。 現在研究で使用されている主な還元剤には、ジメチルアミンボラン(DMAB)、次亜リン酸ナトリウム、ヒドラジン、水素化ホウ素、ヒドラジンボラン、チオ尿素、アスコルビン酸ナトリウム、三塩化チタンなどがある。

プロセス条件 メッキ液のpH値は一般的に5~9で、最適範囲は6~8である。 pH値が低いと金メッキ層の密着性が向上するが、過度に低いと有害なガスや腐食が発生しやすくなる。pH値が高いとめっき液が強アルカリ性になり、被めっき物表面の皮膜を溶かす可能性がある。金イオン化合物や錯化剤の種類と濃度に応じて、アルカリ溶液NaOH、KOH、NH4OHまたは無機酸溶液 H2SO4, H3プライベートオファーリング4, H3ボ3 でめっき液のpHを調整する。メッキ温度は一般的に50~90℃、ベストは60~85℃である。特に耐熱性のないものには低い温度が適しており、省エネルギーで安全な操業が可能である。

(2) シアン化物フリーの化学金めっき

CNに代わるシアンフリーの化学金めっきの開発- シアン化物を使用しない金めっき液は、化学金めっきの重要な方向性である。これは、シアン金めっきに基づく重要な進歩であり、近年、国内外でかなりの発展が見られます。現在の非シアン金めっき液は主に亜硫酸塩金めっき、チオ硫酸塩金めっき、ハロゲン化物金めっき、チオシアン酸塩金めっきがあり、その中で亜硫酸塩金めっきは実用価値が高い。以下、主に亜硫酸塩金めっきシステムを紹介する。

亜硫酸塩システム:1842年、亜硫酸金塩はシアン化合物を含まない金の電気メッキ用の金源として初めて使用された。その後、亜硫酸金メッキ液と呼ばれる化学金メッキ液に応用された。この金めっき液に使用される還元剤には、次亜リン酸ナトリウム、ホルムアルデヒド、ヒドラジン、水素化ホウ素、DMAB、アスコルビン酸ナトリウム、チオ尿素およびその誘導体、フェニル化合物などがある。実用的なシアンフリーの金めっき液を得るためには、EDTA、トリエタノールアミン、NTA、ベンゾトリアゾール、2-メルカプトベンゾチアゾールなどの少量の安定剤をめっき液に添加する必要がある。これらの添加剤は亜硫酸金塩中の一価の金イオンと錯体キレート剤を形成し、めっき液の安定性を向上させることができる。

4.化学ニッケルめっき

化学ニッケルめっき層は、皮膜の厚さや部品の形状に依存せず、高い硬度、良好な耐摩耗性、自然な潤滑性、優れた耐食性を持つため、"設計者のための皮膜 "と呼ばれています。設計者は、部品に要求される特性に基づいて、コーティング・システムの適切なオプションを見つけることができる。

化学ニッケルめっき液の組成とプロセス条件

化学ニッケルめっき液は、化学めっきプロセスの安定性とめっき皮膜の品質にとって非常に重要です。化学めっきの開発以来、多くの種類のめっき液が開発されてきました。その中で、最も一般的に使用されている溶液は、主塩として硫酸ニッケル、還元剤として次亜リン酸ナトリウムを組み合わせ、安定性、錯形成、その他の特性を調整するために適切な追加成分を加えています。

(1) ニッケル塩。 主に硫酸ニッケルと塩化ニッケルの2種類がある。めっき工程では、ニッケル塩の濃度が低すぎると反応速度が遅くなり、めっき層の形成が難しくなります。濃度が高すぎると、ニッケルイオンの一部がめっき液中に遊離し、めっき液の安定性が低下するため、めっき層が粗くなりやすく、めっき液の分解の引き金にもなる。そのため、めっき液中のニッケル塩の含有量を適切に保つこと、また、めっき処理中にニッケル塩の含有量を正確に分析し、適切に補充することが不可欠である。

(2) 還元剤。 一般的な還元剤は次亜リン酸ナトリウムである。還元剤の役割は、脱水素反応を触媒して、ニッケルイオンを金属ニッケルに還元するための活発な一級水素原子を提供することである。還元剤の含有量は析出速度に大きく影響し、還元剤の濃度を高めると析出速度を速めることができるが、還元剤の濃度は高すぎてはならない。そうでなければ、めっき液が自己分解しやすくなり、めっき液の安定性が損なわれ、析出速度も限界値に達してしまう。

(3) 錯化剤。 一般的に使用される錯化剤には、グリコール酸、リンゴ酸、酒石酸、クエン酸、乳酸などがある。錯化剤の添加は、ニッケルイオンの沈着速度を制御します。錯化剤の添加は、すべてのニッケルイオンを錯 化する能力とめっき液の析出速度を考慮し、適切な 成分比率を維持する必要があります。複合化剤は、溶液中の遊離イオン濃度と平衡電位を低下させると同時に、めっき部品の表面に吸着し、めっき部品の表面活性を高め、次亜リン酸からの水素イオンの放出を促進することができる。複合錯化剤を使用することで、めっき液の安定性と析出速度を効果的に向上させ、めっき表面を光沢のある緻密なものにすることができる。

(4) pH 値調整剤および緩衝剤。 めっき液のpH値は、析出速度、還元剤の使用率、コーティング性能に大きな影響を与える。H+は還元反応の副生成物であるため、めっき液のpH値は反応が進むにつれて低下する。したがって、化学めっき中のpH値の調整と制御は極めて重要である。pH値調整剤は通常、NaOH、KOH、または炭酸塩、アンモニアなどのアルカリ化合物である。pH値を下げる必要がある場合は、無機酸または有機酸を添加しなければならない。緩衝剤を加えることで、蒸着反応中のpH値の急激な変化による蒸着速度の不安定化を防ぐことができる。バッファーの陰イオンは結合してイオン化の非常に低い弱酸分子を形成し、めっき液のpH値の急激な変化を抑制する。

(5) 安定剤。 めっき工程では、さまざまな原因によりめっき液中に活性結晶核が生成し、めっき液が分解・故障することが避けられない。安定剤を添加することで、これらの活性結晶核を被毒させ、自己触媒作用を失わせ、めっき液の分解を防ぐことができる。安定剤は、化学ニッケルめっきプロセスにおける技術的秘密となっている。一般的な安定剤には、鉛イオン、硫化錫などがある。

(6) プロモーター 化学ニッケルめっき液への錯化剤の添加は、一般に析出速度の低下につながる。過剰に添加すると、析出速度が非常に遅くなったり、使用できなくなることさえある。析出速度を向上させるために、少量の有機酸がめっき液に添加されることが多く、これらの有機酸はプロモーターと呼ばれる。

(7) 温度。 温度は、化学ニッケルめっきの析出速度に影響を与える最も重要なパラメータである。化学ニッケルめっきの触媒反応は、一般的に加熱条件下でのみ達成することができ、化学ニッケルめっきの多くの個々の反応工程は、50℃以上でのみ有意な析出速度を示す。化学ニッケル-リン合金用の酸性めっき液の使用温度は一般的に85~95℃程度であるが、一般的なアルカリ性化学めっき液は中程度の温度範囲で析出することができる。温度が上がると析出速度は加速する。しかし、めっき液温度を上げると次亜リン酸の増加が加速され、めっき液が不安定になる。作業中は、めっき液を均一に攪拌し、めっき液の局所的な過熱を防ぎ、安定した作業温度を維持し、めっき液の激しい自己分解や皮膜の剥離などの悪影響を避けるよう注意する必要がある。

(8) pH値。 めっき液のpH値が高くなると、析出速度が速くなり、亜リン酸塩の溶解度が低下するため、めっき液が自己分解しやすくなる。めっき液のpH値が高すぎるとする。その場合、次亜リン酸が亜リン酸に酸化する反応が促進され、触媒反応が自然反応に変わり、メッキ液がすぐにダメになる。pH値が高くなると、皮膜中のリン含有量は減少する。pH値が低すぎると、酸性めっき液のように反応が進行せず、pH値<3の場合、ニッケル-リン合金めっき皮膜を析出させることは容易ではない。

(9)攪拌の効果。 拡散プロセスは、化学ニッケルめっきプロセスに影響を与え、化学めっき液を撹拌することで、反応物のワーク表面への移動速度を高めると同時に、反応生成物の除去を促進します。基本的に、攪拌はワークピース/溶液界面の拡散層内の化学組成とpH値を変化させる。攪拌方法には、機械的攪拌、磁気攪拌、超音波分散、化学的分散法などがある。また、化学ニッケルめっきを加熱条件下で実施すると、多量の水素ガスが放出されるため、「自己攪拌」効果が得られる。これらのうち、機械的攪拌は単純で実施しやすく、一般に外部せん断力と衝撃力を利用して粒子を媒体中に完全に分散させるが、めっき液の全体的な攪拌、特にビーカーの底部での攪拌には効果的に対処できない。磁気攪拌は、めっき液中で回転して攪拌を発生させる磁気ローターを利用する。底部の溶液の攪拌に非常に効果的で、沈降粒子を含む複合めっき液に有益である。しかし、マグネチックスターラーは通常、めっき槽の底部のみを加熱するため、この加熱方法では底部の溶液が局所的に過熱されやすく、めっき液の安定性や皮膜性能に悪影響を及ぼす可能性がある。超音波分散は、超音波の高エネルギーとキャビテーション効果を利用し、凝集した微粒子を粉砕して分散させる方法として、近年広く認知され、その効果も認められている。しかし、超音波のエネルギーは非常に大きいため、この分散液はめっき中に断続的に適用する必要がある。ある強度の機械的攪拌を加えると、より良い結果が得られる。

5.化学銅めっき

化学銅めっき技術は、主にプラスチックや木材のような非金属表面の装飾品に適用されます。装飾的なプラスチック電気メッキであれ、機能的なプラスチック電気メッキであれ、多くは良好な導電性下地層を確保し、良好なコーティングを達成するために化学銅メッキを必要とします。プラスチック表面を金属化する他の方法と比較すると、化学銅めっきは最も経済的で簡単な方法です。

(1) 化学銅めっきの一般的な方法

化学銅めっき液は主に銅塩、還元剤、錯化剤、安定剤、調整剤などの成分から構成される。現在、広く使用されている化学銅めっき液は硫酸銅を主塩とし、ホルムアルデヒドを還元剤とするもので、主に硫酸銅、酒石酸ナトリウムカリウム、水酸化ナトリウム、炭酸ナトリウム、塩化ニッケルを含む溶液と、還元剤であるホルムアルデヒドを含む溶液の2つから構成されています。これら2つの溶液は、あらかじめ別々に調製しておき、使用時に混合する必要がある。アルカリ溶液中では、ホルムアルデヒドは主にメチレングリコールとその陰イオンとして存在する。化学銅めっきプロセス中、ホルムアルデヒドは急速に不均化反応を起こし、酸化還元生成物を生成し、めっき液の早期老化につながる。めっき液には調整剤が存在しないため、これらの酸化物は少量しか溶解せず、大部分は蓄積し続ける。典型的なめっき液の処方と作業条件は、硫酸銅5g/L、酒石酸ナトリウムカリウム25g/L、水酸化ナトリウム7g/L、ホルムアルデヒド10ml/L、時間20~30秒である。

(2) 非金属表面への化学銅めっき

化学銅めっきの応用分野の拡大に伴い、非金属表面への化学銅めっき技術も徐々に成熟してきました。例えば、セラミック基板上の銅配線は、レーザーマイクロエッチング技術と化学メッキを組み合わせることで、マスクレスで製造できるようになりました。これに基づき、セラミックのような非金属材料の表面に、触媒活性化を必要としない化学銅めっき法が確立され、実施されています。この方法は、化学銅めっきプロセスを簡素化し、良好なめっき性能、安定しためっき液、速いめっき速度を持ち、また貴金属を節約し、生産コストを削減します。化学金属めっきは、プラスチック表面を金属化する主な方法のひとつです。

プラスチックを金属化した後、化学メッキや電気メッキによってさらに加工し、耐摩耗性、耐熱性、熱安定性、特殊機能を備えたプラスチック製品を得ることができる。

化学銅メッキは木製材料の表面処理にも応用され、処理された材料は装飾性や耐食性が向上し、製品の付加価値を高めることができる。日本では近年、木材の銅メッキや金メッキプロセスの研究が一定の成果を上げている。処理対象は主にスギなど一般的に使用される樹種の木材で、試験材料は木材チップや小さな角材などである。処理工程は、まず試験材を水溶液や有機溶剤浸漬液で超音波処理し、脱脂してめっき皮膜を阻害する成分を除去した後、ポリエチレングリコールトルエン溶液で樹脂流路を封止し、触媒を付着させ、最後に化学めっきを行うもので、数回の乾燥工程を必要とする。

化学銅めっきの安定性とめっき速度の関係、多複雑系における化学銅めっきの速度論的研究、添加剤がめっき性能に与える影響、めっき皮膜の微細構造と下地の表面形状の関係、ホルムアルデヒドの代替など。

コピーライト @ Sobling.Jewelry - ジュエリー カスタムジュエリーメーカー、OEMおよびODMジュエリー工場

6.化学めっきの例葉脈の電気めっき

葉脈電気メッキは葉の装飾電気メッキとも呼ばれ、まず芸術的で硬く、葉脈が密な葉を選ぶ。葉緑素を除去して葉脈を露出させた後、表面の金属化と電気メッキ処理を行う。

これらの葉は、元のリアルな外観を維持するために成形加工され、電気メッキ後の優雅さと豪華さを反映している(図11-8)。

葉脈装飾電気めっきの主な工程は、葉脈処理、表面メタライゼーション(化学めっき)、装飾電気めっきの3つに分けられる。

(1) 葉脈治療

摘みたての葉をアルカリ性の水溶液に浸し、葉緑素を除去する。浸漬液は水酸化ナトリウムで調製する。数日間浸すと葉緑素を除去できるが、この方法は時間がかかり、腐食の程度をコントロールするのが難しい。水酸化ナトリウム溶液に炭酸ナトリウムを加えて沸騰させると、葉緑素を素早く除去することができ、葉は緑色から理想的な黄緑色に変化する。茹でた葉を洗った後、葉脈にまだ葉緑素の痕跡が残っている場合は、柔らかいブラシで葉脈に沿って優しくこすり、葉脈が基準としてそのまま残るようにしなければならない。

(2) 表面メタライゼーション

表面金属化とは、一般的な非金属材料の表面を導電性にし、次の電気めっき工程に備える処理方法で、鋭敏化、活性化、還元、化学めっきによって実現できる。化学ニッケルめっきは、葉脈の表面を導電性にするもので、基本配合と処理条件は、硫酸ニッケル26~28g/L、次亜リン酸ナトリウム35g/L、クエン酸20g/L、その他適量。処理条件はpH4.6~4.8、温度90℃。

(3) 装飾電気めっき

スポット溶接を使用して、位置決めピン、フック、その他のハンガーなどの吊り部品を構成する。吊り部品の材料は、一般的に細い紫色の銅線である。スポット溶接の前に、細い銅線を酸溶液に短時間(30秒以内)浸し、スポット溶接用のはんだで覆う。

(4) ブライト電着ニッケル

ニッケルメッキ工程は、主に銅メッキや金メッキの浸透を防ぐために使われるもので、前者を指す。

(5) 電気メッキ・ゴールド

最後に、表面に厚い金メッキが施される。

セクションIV 化学的・電気化学的変換膜プロセスによるポピュラー・ジュエリーの製造

化学的・電気化学的化成皮膜技術とは、化学的または電気化学的手段を用いて金属を特定の化学処理液と接触させ、それによって金属表面に層を形成する技術である。この層は密着性が高く、水やその他の腐食性媒体の影響から母材金属を保護したり、有機皮膜の密着性や耐老化性を向上させたり、表面に装飾性を付与したりすることができる。

ジュエリー業界では、化学的および電気化学的変換膜技術が広く適用されており、表面変換によって着色膜や干渉膜を形成し、さまざまな装飾色や表面着色効果を生み出し、材料の外観を改善し、耐食性を向上させています。これには、銅製ジュエリー、ステンレス製ジュエリー、チタン製ジュエリー、アルミニウム製ジュエリー、シルバー製ジュエリーなどの表面着色処理が含まれる。

1.銅および銅合金装飾品の化学着色プロセス

銅合金の着色は、主に工芸ジュエリーに応用されています。ほとんどの銅化合物は強烈な色を持っており、銅とその合金の表面の装飾色は、化学着色によってほぼ全色をカバーしている。現在、市場に受け入れられ、工業的規模で生産できるものは、主に緑色(炭酸銅)、黒色(硫化銅)、青色(アルカリ銅アンモニア錯体)、黒色(酸化銅)、赤色(酸化第一銅)である。

(1) 表面着色の化学反応メカニズム

銅とその合金の表面着色は、金属銅と着色溶液との相互作用によって、金属表面に酸化物層、硫化物層、その他の化合物膜を形成することです。異なる着色処方や条件を選択することで、さまざまな着色効果が得られます。例えば、利用できる硫黄系溶液には、硫化物(硫化カリウム、硫化アンモニウムなど)、チオ硫酸ナトリウム、ポリスルフィド(過硫酸カリウムなど)などがある。着色原理は、硫黄と銅の特徴的な反応による硫化銅の生成に基づくもので、反応条件の違いや配合中の他の成分の関与のもとで、黒、茶、暗色アンティーク銅、青、紫などの色を形成することができる。銅とアンモニアおよびクロムとの相互作用も、配合中の他のイオンの関与とともに、異なる反応条件下でさまざまな着色効果を生み出すことができる。着色処方中の酸化剤の添加は反応を促進させるが、過剰な酸化剤は酸化皮膜の品質に影響を与える可能性がある。

(2) 銅の化学着色プロセス

- 色はアンティーク・カッパー。 純銅または銅メッキの装飾品(銅メッキの厚さは5μm以上)を下の着色液に浸し、振り続ける。すぐに茶色くなり、時間とともに濃くなります。ある程度の厚みになると酸素が析出し始めるので、この時点で取り出して洗浄し、乾燥させて研磨するか、着色した部分をドラムに入れた革クズで擦る。凸部の表層を削り、元の銅の色の一部を露出させる。凸面から凹面にかけて、明るい色から暗い色へのグラデーションが現れ、エレガントなアンティーク・スタイルになります。このアンティーク調の色調は、国際市場では工芸品の装飾品として好まれています。アンティーク銅色を実現するための典型的なプロセス仕様は、40~120g/Lの塩基性炭酸銅、200ml/Lのアンモニア、室温で5~15分間反応させる。

- 銅の青色着色。 オプションの銅着色青プロセススキーム:130g/L硫酸銅、13g/L塩化アンモニウム、30ml/Lアンモニア、10ml/L酢酸を室温で数分間反応させる。

- 銅は緑色に着色する。 オプションの銅着色グリーンプロセススキーム:32g/L塩化カルシウム、32g/L硝酸銅、32g/L塩化アンモニウム、100℃下で数分間反応させる。

- 古代の緑を彩る銅。 オプションの銅着色古代緑プロセス仕様:5~10g/L硫酸錦、10~15g/L硫酸アンモニウム、25~30g/Lチオ硫酸ナトリウム、水200ml、30~50℃で数分間反応させる。

- 銅の茶色。 オプションの銅着色ブラウンプロセス仕様:硫酸銅6g/L、酢酸銅4g/L、ミョウバン1g/L、95~100℃で10分間反応させる。

- 黄金色に輝く銅。 オプションの銅着色ゴールデンイエロー工程スキーム:0.8g/L硫化カリウム、1g/L硫化アンモニウム、0.3g/L硫化バリウム、4g/L硫化ナトリウム、0.13g/L過マンガン酸カリウム、0.7g/L過酸化水素を室温で数分間反応させる。

- 銅は赤に着色する。 オプションの銅赤プロセススキーム:硫酸銅25g/L、塩化ナトリウム200g/L、50℃下で5~10分間反応させる。

- 黒に着色する銅。 オプションの銅黒化処理スキーム:5~12.5g/Lの硫化カリウムと20~200g/Lの塩化アンモニウムを使用し、室温で数分間反応させる。

(3) 銅合金の化学着色プロセス

真鍮での着色は比較的簡単で、銅合金の次にブロンズ、アルミニウム、バンドブロンズと続く。銅合金の化学着色はクラフト・ジュエリーに広く使われている。

- 銅合金の赤。 オプションの銅合金赤プロセススキーム:2g/Lの硝酸鉄、2g/Lの亜硫酸ナトリウム、75℃の下で数分間反応させる。

- 銅合金のオレンジ色。 オプションの銅合金オレンジプロセスのスキーム:25g/Lの水酸化ナトリウムと50g/Lの炭酸銅、60~75℃の下で数分間反応させる。

- 銅合金の茶色。 褐色銅合金のオプション処理スキーム:12.5g/Lの硫化バリウム、50℃下で数分間反応。

- チョコレート色に着色する銅合金。 チョコレート色の銅合金のオプション工程:25g/Lの硫酸銅、25g/Lの硫酸アンモニウムニッケル、25g/Lの塩素酸カリウム、100℃の下で数分間反応させる。

- 古代の緑色に着色した銅合金。 銅合金の古代緑色を達成するためのオプションプロセス:350g/L塩化アンモニウム、200g/L酢酸銅、100℃下で数分間反応させる。

- 青く着色する銅合金。 青銅合金のオプション工程:亜硫酸ナトリウム2g/L、酢酸鉛1g/L、100℃下で数分間反応させる。

- 黒く着色された銅合金。 銅合金を黒くするためのオプションのプロセススキーム:25g/Lの硫酸銅、少量のアンモニア、80~90℃の下で数分間反応させる。

(4) 着色効果に影響する要因

銅や銅合金のジュエリーの化学的着色は時に不安定で、着色効果に影響する主な要因は以下の3つである。

基板組成の影響。 一般的に言って、銅の含有量が多い下地の方が、純度が高く魅力的な外観になりやすい。銅の含有量が減ると、銅よりも反応性の高い他の合金元素が存在するため、腐食生成物の純度や銅皮膜の色に影響を与える。例えば、亜鉛、スズ、アルミニウムなどの腐食生成物は、皮膜層に白い水酸化物を混入させ、皮膜層が白く見える原因となります。この場合、安定剤の含有量を適切に増やせばよい。材料の金属組織中にβ相が存在する場合、耐食性が低いため、激しい孔食が発生し、その結果、ピット開口部に水酸化亜鉛が大量に蓄積し、白点が目立つようになり、使用できなくなる。このとき、安定剤の含有量を減らすと良い結果が得られる。

ワークの表面状態の影響。 深絞り加工や深絞り延伸加工を施した部品の場合、変形が激しい部分では、80%の機械的エネルギーが転位や空孔などの結晶欠陥の形で蓄積され、化学反応性が高いため、局所的な色の違いが生じます。応力除去焼鈍を行うことで、このような問題を解消することができます。さらに、部品の表面粗さの均一性も、色の均一性に一定の影響を与えます。

特殊な気候条件の影響。 着色溶液を塗布した銅合金ジュエリーは、空気中での発色反応中に気候の変化により着色が不安定になる場合があります。特殊な気候の場合、反応時間が不十分であったり、過剰であったりすることがあり、それを解決するためには着色時間を適切にコントロールする必要があります。

2.シルバーとその合金ジュエリーの着色プロセス

銀とその合金の着色処理は、主に装飾工芸ジュエリーに使用され、その表面に硫化物を形成し、黒、青黒、薄い灰色、濃い灰緑色、灰緑色、古代銀、黄褐色、緑青などの色合いを作り出すことができる。

(1) シルバー・カラーリング 古代銀色

選択可能な銀合金アンティークシルバー色加工スキーム:25g/Lの硫化カリウム、38g/Lの塩化アンモニウム、2g/Lの硫化バリウムを室温で好みの色調になるまで反応させる。

(2) シルバー・カラーリング・ブラック

硫化カリウム15g/L、塩化アンモニウム40g/L、少量のアンモニア水を80℃の条件下で、好みの色調になるまで反応させる。

(3) シルバー・カラーリング・ブルー・ブラック

硫化カリウム2g/L、塩化アンモニウム6g/Lを60~80℃で反応させ、希望の色相になるまで反応させる。

(4) シルバー・カラーリング・ブルー&イエロー

硫化カリウム1.5g/Lを80℃で反応させ、希望の色相になるまで反応させる。

(5) シルバー・カラーリング・グリーン

300g/Lの塩酸と100g/Lのヨウ素を室温で反応させ、希望の色相になるまで反応させる。

(6) シルバー・カラーリング・イエロー・ブラウン

選択可能な銀合金の黄褐色プロセススキーム:5g/Lの硫化バリウムを室温で希望の色相になるまで反応させる。

3.亜鉛とその合金宝飾品の着色プロセス

亜鉛およびその合金のクロメート不動態化処理によって形成される表面化成皮膜には着色機能もあり、一般に虹色、草緑色、茶色がかった黄色、緑色、軍用緑色、黒色などさまざまな色が得られる。

(1) 亜鉛着色ブラック

選択可能な亜鉛黒化処理:10~15分間、40~50g/L硫酸銅と30~40g/L塩化カリウムを室温で反応させる。

(2) 亜鉛が赤くなる

選択可能な赤亜鉛プロセススキーム:硫酸銅、酒石酸、アンモニアを室温で数分間反応させる。

(3) 亜鉛カラーリング・レッド

選択可能な亜鉛着色赤色工芸スキーム:硫酸銅60g/L、炭酸ナトリウム80g/L、酒石酸カリウム60ml/L、室温で3~5分間反応させる。

(4) 亜鉛合金カラーリング・グレー

選択可能な亜鉛合金の灰色コーティング工程スキーム:20~25g/L硫酸銅、50ml/Lアンモニア、30g/L塩化アンモニウム、20~25℃下で3~5分間反応させる。

(5) 亜鉛合金カラーリング・グリーン

選択可能な亜鉛合金のグリーンプロセス方式:80~100g/L重クロム酸カリウム、25~30g/L硫酸、150g/L塩酸、30~40℃の下で0.5~1分間反応させる。

(6) 亜鉛合金カラーリング・ブラック

亜鉛合金の黒化処理が選択可能:硫酸銅140~160g/Lと塩素酸カリウム80~90g/Lを20~25℃で3~5分間反応させる。

4.ステンレス・ジュエリーの酸化着色プロセス

ステンレス鋼陽極酸化処理とは、ステンレス鋼の表面に陽極酸化カラー層を形成することである。無色透明な酸化皮膜を利用し、光の干渉によって色を作り出し、この皮膜層によって耐久性のある色合いが形成されます。

ステンレス鋼を酸化着色する代表的な方法に は、化学着色法と酸化着色法がある。化学着色法には、インコ法とアチソン法がある。インコ法は、高温の硫酸溶液に鋼を浸漬して着色する。一方、アチソン法は、中温の溶液中で電解し、ステンレス鋼表面に薄い酸化皮膜を形成させ、酸化皮膜の厚さを変えることで色を制御する。酸化着色法は、大気中または制御された雰囲気中で加熱して酸化皮膜を形成させるもので、簡便な方法であるが、色の制御が難しいため、小型のステンレス製装飾品に限られる。

(1) インコ方式

1972年、インコは酸性溶液酸化法のカラーマネージメントと色調向上フィルム技術を確立し、その処理工程は以下の通りである:

前処理→水洗→発色処理→水洗→硬膜処理→水洗→乾燥

前処理後、ステンレス鋼板をクロム酸と硫酸の80~85℃混合溶液に浸漬する。この処理により、ステンレス鋼の表面にクロムを主成分とする酸化皮膜が形成され、その厚さは処理時間によって数百から数千まで変化する。光の干渉により、茶色の順に青、金、紫、緑などの色が現れることがある。酸化皮膜の成長、つまり色の変化は、ステンレスの浸漬ポテンシャルを変化させることができ、このポテンシャル変化をマスターしてカラーマネジメントを行うことが、インコ法(発色プロセス)の第一の特徴である。しかし、この段階での発色皮膜は多孔質であり、耐摩耗性に劣る。そこで、クロム酸とリン酸の混合水溶液中で陰極電解を続け、発色皮膜を強化する必要がある。この処理により、多孔質の発色皮膜の孔を塞ぐことができ、耐摩耗性と耐食性を大幅に向上させることができる。これがインコプロセスの第二の特徴(硬質皮膜処理)である。

製法上の問題もあり、この技術における色のコントロールは難しく、原料の管理要件も厳しい。

(2) アチソン法

1985年、川崎製鉄はアチソン法とも呼ばれる交流電解法の開発に成功した。クロム酸と硫酸の混合溶液中でステンレス鋼を60℃以下で電解し、表面に酸化皮膜を形成させる方法である。陽極交互電解を所定の回数繰り返すため、着色と皮膜硬化が同時に起こる。総電荷量を制御することにより、カラーコントロールが可能。アチソン法で着色されたステンレス鋼は鮮やかな色調を有し、ブロンズやイエローなど独特の色調を呈することができる。

ステンレス鋼表面の色は、主に表面皮膜の化学組成、微細構造、表面の平滑性、皮膜の厚さ、入射光の角度などの要因に依存する。一般に、薄い酸化皮膜は青色または茶色、中程度の厚さの皮膜は黄金色または赤色、厚い皮膜は緑色、最も厚い皮膜は黒色に見える。全体として、ステンレス鋼の着色プロセスは比較的難しく、プロセス要件が高く、その色の均一性を制御することは容易ではない。

5.アルミニウム合金ジュエリーの陽極酸化処理

アルミニウム合金のジュエリーは、陽極酸化法を用いて広く着色されている。アルミニウムは最も着色しやすい金属の一つです。陽極酸化処理によって、アルミニウムの表面に厚くて緻密な酸化皮膜層が形成され、アルミニウム合金の耐食性を著しく変化させ、硬度、耐摩耗性、装飾性能を向上させます。酸化アルミニウム皮膜を着色する方法は主に電解着色、化学染色、電解染色などがあります。

(1) 電解着色法

電解着色とは、アルマイト処理と着色を同じ溶液中で完結させ、アルミニウム合金に直接着色酸化皮膜を形成することです。そのため、電解着色法はワンステップ電極着色法とも呼ばれています。電解着色は、皮膜層が特定の波長の光を選択的に吸収し、残りの波長は反射することによって起こる。選択的吸収は、皮膜層中の合金元素の酸化状態、または酸化皮膜中の物質と結合した電解質組成物の状態に関係している。

(2) 化学着色法

アルミニウム宝飾品の陽極酸化皮膜には、無機染料や有機染料を含浸させて着色することができる。着色剤は酸化皮膜の孔の上部に析出する。着色するのに最も適した酸化皮膜は硫酸陽極酸化によって得られる。

(3) 電解着色法(二段階電解着色法)

アルミニウムやアルミニウム合金をアルマイト処理した後、より高価な金属塩の溶液に浸し、分極用の交流電流またはカソード分極用の直流電流を用いて着色を行う。電界の作用により、金属イオンが還元され、酸化皮膜の孔底に析出し、アルミニウムやその合金が着色する。

セクションV 物理蒸着プロセス

物理蒸着はPVDと略される。物理的気相成長法は物理的気相反応成長法であり、蒸着プロセスは真空または低圧ガス放電条件下で行われる。蒸着材料の供給源は固体材料で、「蒸発またはスパッタリング」の後、部品の表面に基板とは全く性能の異なる新しい固体材料の蒸着層を生成します。

物理蒸着技術はますますジュエリーに応用され、工芸品用の表面装飾コーティングが施されている。コーティングの色はディープゴールド、ライトゴールド、コーヒー、アンティークブロンズ、グレー、ブラック、グレーブラック、マルチカラーなど多様で、工芸ジュエリーの外観色を大幅に向上させ、耐摩耗性や耐食性などの特性を高めることができる。

1.物理蒸着プロセスの分類

物理蒸着プロセスは、真空蒸着コーティング、イオンプレーティング、マグネトロンスパッタリングコーティングなどいくつかのタイプに分けられ、後者2つはプラズマ蒸着のカテゴリーに属する。成膜は低圧プラズマガス放電条件下で行われ、成膜粒子は電界中でより高いエネルギーを得るため、真空蒸着コーティングに比べて成膜層の組織、構造、密着性が大幅に向上する。ハイテク技術の発展に伴い、イオンプレーティングやマグネトロンスパッタリングコーティングの様々な新技術は徐々に成熟し、継続的に推進され、様々な分野で適用されています。

(1) 真空蒸着コーティング

真空蒸着コーティング(エバポレーション)とは、真空条件下での高温加熱によってコーティング材料を気化・蒸発させ、基材表面に蒸着させて固体薄膜を形成することである。蒸着技術は、真空成膜技術において最も早く開発された技術の一つである。スパッタリングやイオンプレーティングと比較すると、蒸着法は比較的単純ですが、適切なプロセス条件下では、特定の構造と特性を持つ非常に純粋な薄膜コーティングを製造することができます。そのため、蒸着技術は光学、半導体デバイス、プラスチックのメタライゼーション分野で重要な役割を果たしている。

真空蒸着コーティングには、次のような技術的特徴がある:

- 真空蒸着コーティングプロセスには、コーティング材料の蒸発、蒸気原子の輸送、基材表面での蒸気原子の核生成と成長が含まれ、蒸発、輸送、蒸着から構成される。

- 真空蒸着コーティングの蒸着真空度は高く、一般に10℃である。-3~10-5Pa.フィルム層の粒子は、ガス分子や他の金属蒸気原子とほとんど衝突せず、ワークピースに直接到達する。

- ワークピースに到達する皮膜層粒子のエネルギーは、蒸発中に運ばれる熱エネルギーである。真空蒸着コーティングではワークが偏らないため、金属原子は蒸発時の気化熱のみに依存し、そのエネルギーは約0.1~0.2eVである。そのため、膜層粒子のエネルギーは低く、膜層と基材との結合力は小さく、複合皮膜を形成することは容易ではない。

- 真空蒸着コーティング層は、高真空下で形成され、蒸気中の層粒子は原子状態であり、ワークピースの表面に小さなコアを形成し、緻密な構造に成長する。

- 真空蒸着コーティング層は、高真空条件下で得られる。一般に、蒸発源に面するワークの側面にしかコーティングを施すことができない。一方、ワークの側面や裏面にはほとんどコーティングが施されず、コーティングの品質が悪くなる。

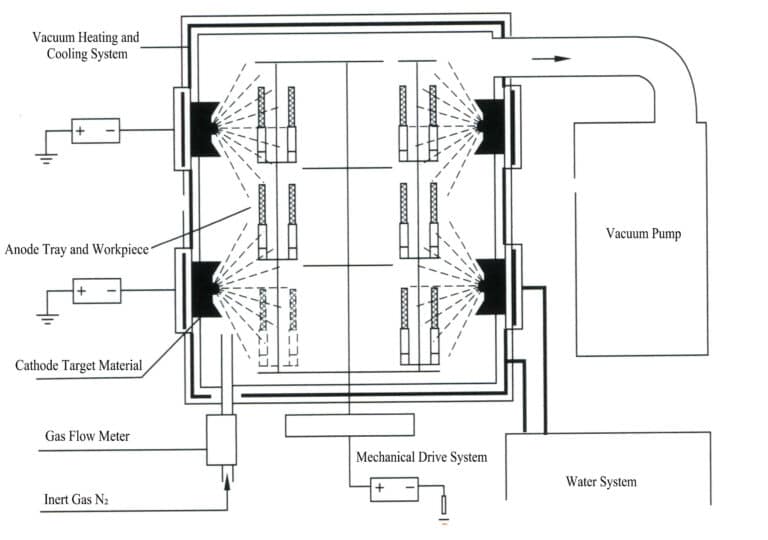

(2) マグネトロンスパッタリングコーティング

ある真空条件下で、数十電子ボルト以上の運動エネルギーを持つ荷電粒子を材料表面に衝突させると、衝突された材料の原子は、元の材料格子の結合から抜け出して気相に入るのに十分なエネルギーを得ることができる。この技術はスパッタリング技術と呼ばれる。図11-9に示すように、スパッタされた気相成分は成膜に使用され、この成膜プロセスはスパッタコーティングと呼ばれる。硬質皮膜を成膜する場合、マグネトロンスパッタリングイオンプレーティングまたはバイアススパッタリングと呼ばれる負バイアス電源にワークを接続する必要がある。

スパッタコーティングは現在、PVD技術において最も広く使用されているコーティング技術であり、以下のような利点がある:

- スパッタされたコーティングの品質は良好で、基材との密着性は非常に強い。

- スパッタコーティングの適用範囲は広く、様々な材料に適しており、高融点材料も容易にスパッタリングすることができる。

- スパッタコート膜の膜厚分布は比較的均一である。

- スパッタリング・コーティング・プロセスは再現性が高く、プロセス制御の自動化が容易で、大規模な連続生産が可能である。

(3) イオンプレーティング

イオンプレーティングは、真空条件下で行われるプロセスであり、ガス放電を利用してガスまたは蒸発物質を部分的にイオン化する。ガスイオンまたは蒸発物質のイオンが表面に衝突する間に、蒸発物質またはその反応生成物が基板上に析出する。

以下の側面において、イオンプレーティングは、蒸発めっきの速い析出速度と、スパッタリングめっきにおけるイオンボンバードメントの表面クリーニング特性を組み合わせたものである。

- フィルム層は基板との密着性が良く、緻密なフィルム構造を持つ。

- 複雑な形状の表面を覆うフィルムの能力を向上させることができ、これは成膜プロセスにおける回折能力としても知られている。

- フィルム層組織の制御可能なパラメーターは多数あり、フィルム層粒子の全体的なエネルギーは高く、反応性成膜が容易であるため、より低温での複合コーティングの取得が可能である。

2.宝飾産業におけるPVDコーティング技術の応用

2.1 窒化ジルコニウム装飾コーティング

(1) コーティングの前処理

真空コーティングプロセスでは、サンプル表面と真空炉のチャンバーに高いレベルの清浄度が要求される。そのため、コーティング前にサンプルを洗浄し、真空炉をクリーニングする必要があります。

試料表面のクリーニングが成膜のカギを握る。試料表面は錆び跡や油汚れがなく、清浄でなければならないので、炉に入る前に試料を厳密に洗浄し、油、汚れ、錆び、水分を除去しなければならない。 二次汚染を防ぐため、洗浄したサンプルに手で触れてはならない。

ワークピース・コーティングの前処理工程の流れは以下の通りである:

- 超音波洗浄(1%金属洗浄剤)、温度:50℃、時間3分

- 超音波洗浄(5%金属洗浄剤)、温度:50℃、時間2分

- 温水洗浄、温度:50℃、時間:30秒

- 室温の冷水で30秒間すすぐ。

- 脱イオン水で室温で20秒間すすぐ。

- アルコール脱水。

- 乾燥または風乾。

- バキュームファーネスのクリーニングバキュームファーネス内部の汚れ、付着物、付着物を乾いた布で拭き取り、スクレーパーで隅の付着物を取り除きます。

(2) コーティング工程の流れ

事前避難。 試料を真空チャンバーに入れた後、炉の扉を閉め、メカニカルポンプをオンにして粗く排気し、真空度が0.1Paになったらオイル拡散ポンプをオンにして細かく排気する。チャンバー内の真空度が6.5×10 Paに達したら真空プロセスは終了する。-3パ。

グロー放電清掃。 グロー放電洗浄の機能には、洗浄プロセス中に陽極に向かって移動する多くの電子が含まれる。電子の高速移動により、真空チャンバー内のアルゴンガスがイオン化され、グロー現象が発生し、より柔らかいアルゴンイオンの移動が発生する。移動するアルゴンイオンは、バイアス電界の影響下で、ワークピースの表面に衝突し、表面から吸着ガスや不純物原子を除去し、ワークピース材料のきれいな表面を露出させます。同時に、被加工物表面の微細な凹凸を増加させ、フィルム層と被加工物の接合強度を高めるのに有効である。一定のアルゴンガス流を導入して炉内圧力を4×100Paまで上昇させた後、ワークに印加するバイアス電源をONにする(電圧とパルスデューティサイクルは調整可能)。ここでバイアス値をプラスにし、アルゴンイオンで炉壁、ターゲット面、ワーク、ターンテーブルをクリーニングする。洗浄時間は、ワークの材質と清浄度に基づいて決定される。

メイン砲撃。 主なボンバードメントの役割は、ワークピースに負のバイアスを印加し、スパッタリングされる多数のターゲット材料イオンを加速することである。陽電荷を帯びたターゲット材料イオンは、負バイアスの影響を受けてワークピースに向かって移動し、かなりのエネルギーを持つ高速イオンクラスターを形成する。これらのイオンクラスターは、ワークピースに対してある程度の洗浄、活性化、注入を行います。主爆撃の効果:多数の金属イオンがワークピースの表面に注入され、注入されたイオンは基板との格子再編成を引き起こす。エネルギー準位がわずかに低い一部の金属イオンは、注入力が小さいため拡散層を生成する。ワークピースに向かって移動するイオンは、ワークピースと衝突する可能性があり、エネルギー準位の低下や入射角度の違いにより、スパッタリングして放出されるものもある。これらのイオンは次に移動するイオンと衝突し、二次エネルギー準位のイオンを形成し、最終的に被加工物の表面に堆積する。

洗浄後、真空チャンバーは6.5×10になるように排気し続ける。-3Paとする。次に、炉内の全圧が0.3Paになるように、一定流量のアルゴンガスを導入する。パルスバイアスとデューティサイクルの値を調整し(具体的な値は、フィルム層の要件に依存する)、カソードターゲットの中間周波電源の電力(電圧、電流)を一定値に設定する。サンプルは、プロセス要件によって決定されるボンバードメント時間で、メインボンバードメントを受ける。

蒸着着色のための窒素ガスの添加。 メインボンバードメントプロセスの最後に、反応ガスN2を適切な流量で導入する(この時、真空度はわずかに低下する)。窒素流量計の電位差計を手動で調整し、質量分析計が表示する窒素分圧(パーセント)をもとに窒素流量を制御する。この時、カソードターゲットの中間周波電源のパルスバイアス、デューティサイクル、パワー(電圧、電流)値をプロセス要件に応じて調整することができる。試料は蒸着着色を受け、蒸着時間はプロセス要件に基づいて決定される。このように、金属イオンは適切なバイアスのもとでワークに向かって移動し、移動中に反応ガスと衝突して金属化合物膜を形成する。同時に移動速度も低下し、ワーク表面に堆積する。

不動態化。 パッシベーションの役割は、塗布されたばかりのフィルム層が一定の温度で比較的活性な構造になっていることだ。すぐに大気に触れると再び反応して変色してしまう。そのため、成膜終了後は冷却し、適量のアルゴンガスを導入することで、不活性ガスでワークの表面皮膜層を保護し、温度の低下とともに皮膜層をより安定させることができ、一方、ターゲット表面に多量のアルゴンガスを吸収させ飽和状態にすることで、新鮮なターゲット表面を維持し、大気充填後のターゲット表面が他のガスを吸収することを防ぎ、スパッタリングターゲット表面を汚染から保護することができる。充填時のアルゴンガス流量は最大2分程度。

膨張式冷却。 真空チャンバーの温度が120℃まで下がると、大気圧まで空気を導入する。

炉を開け、試料を取り出す。 炉のドアを開け、清潔な手袋をはめて試料を取り出し、色測定、膜厚測定、オージェ半定量分析のために試料を密封する。

(3) 窒化ジルコニウム膜のカラーコントロール

装飾的なZrNゴールドライクフィルムとして、フィルム層の色は特に重要である。中周波反応性マグネトロンスパッタリング技術の多くのプロセスパラメータにより、多くの要因がフィルムの色に影響を与える。他の特定のプロセスパラメーターの下では、窒素分圧とスパッタリングパワーがフィルムの色に不可欠である。窒素分圧が高くなると、ZrN膜の色は銀白色→淡黄色→金黄色→赤金色→深紅色と変化する。スパッタリングパワーが増加すると、ZrN膜の色は、濃い黄色→金黄色→明るい黄色と変化する。ZrN膜の色を金や金合金の色と比較することにより、成膜時の窒素分圧を調整することで所望の金黄色を得ることができる。

2.2 窒化チタン装飾コーティング

(1) マグネトロンスパッタリングによる窒化チタン成膜技術

ワークを取り付ける。 ワークをワーク固定具に取り付けた後、コーティングチャンバーを閉じます。

真空抽出。 真空ポンプを始動し、真空度が6Paに達したら、拡散ハイバネを開き、6×10になるように真空引きを行う。-3パ。

ベーキングヒーティング。 焼成加熱電源を入れ、ワークを所定の温度に加熱する。

砲撃浄化。 コーティングチャンバーに作動ガスを導入し、1~3Paの真空度を維持し、1000~3000Vのボンバード電圧を印加し、ワークにグロー放電を発生させ、アルゴンイオンをボンバードし、ワークを浄化し、10~20分間ボンバードする。

窒化チタンの蒸着。 まず、ベース層を成膜し、ワークのバイアスを500V程度に下げ、アルゴンガスを導入し、真空度を0.3~0.5Paに調整する。マグネトロンスパッタターゲットの電源を入れる。ターゲット表面にグロー放電が起こり、高密度のアルゴンイオン流がターゲット表面からチタン原子を放出する。次に、窒素ガスを導入し、真空度を0.5~0.7Paの範囲に保ちながら、窒化チタンコーティングを成膜する。マグネトロンスパッタリングの平衡金属イオン化率が5%~10%しかないため、金属の反応性が比較的低く、その結果、窒素化された針状化合物コーティングを得るためのプロセス範囲(窒素含有量)が狭くなる。グロー放電と比較して、高品質の窒化チタンコーティングを達成するためには、チタンスパッタリング量とアルゴン-窒素比を厳密に制御することが不可欠である。そうでなければ、成膜速度は非常に低くなり、色の制御も難しくなります。

ワークを取り外します。 膜厚が規定値に達したら、コーティングチャンバーを膨らませ、コーティングチャンバーを開け、ワークを取り出す。

(2) 窒化チタン薄膜の特性に及ぼすプロセスパラメーターの影響

窒化物薄膜の特性に及ぼす成膜温度の影響。 成膜温度はTiN皮膜の硬度と構造に影響し、500℃付近で成膜したTiN皮膜の硬度と密着性が最も高くなる。過度の高温はTiN皮膜の表面硬度に悪影響を及ぼす。成膜温度が低すぎると、プレスパッタリング時間の短さやスパッタリングエネルギーの低さを反映して膜密度に影響を与え、TiN膜の核形成が不十分となり、組織が粗大化して硬度が低下する。逆に、成膜温度が高すぎると、試料表面の過熱の原因となる。蒸着温度が基材の焼戻し温度を超えたとする。その場合、基材の硬度が低下し、膜との良好な接合が妨げられ、膜の硬度が低下する。従って、蒸着温度を高くすることは、試料表面が過熱しない限り、TiN膜の硬度向上に有効である。

窒化チタン薄膜の特性に及ぼす蒸着電圧の影響。 成膜電圧を上げると、作製したTiN膜の破壊形態が微細化し、膜の微小硬度と成膜速度が向上する。同じ成膜条件下で放電電圧を上げることは、プラズマ強度を高めることでもあり、生成物形成に有利な方向への化学反応を促進する。したがって、成膜電圧を上げると、TiN膜の成膜速度を上げることができる。

窒化チタン膜の性能に及ぼすワークの影響。 被加工物に対するフィルムの性能の良し悪しは、フィルム自体の特性だけでなく、被加工物材料の特性、特に被加工物材料の硬度にも関係する。硬質皮膜がその優れた耐摩耗性を発揮するのは、比較的硬い基材に限られる。基材の硬度が異なれば、TiN膜と基材との接合強度も異なる。基材の硬度が高いほど、TiN膜と基材との密着性は向上する。実用上は、一定の成膜温度条件下で基材の硬度を高く維持し、膜質を向上させる努力が必要である。基材の表面粗さが小さいほど、窒化チタン膜と基材との接合強度は高くなり、基材の表面粗さに対しては研磨が最適である。

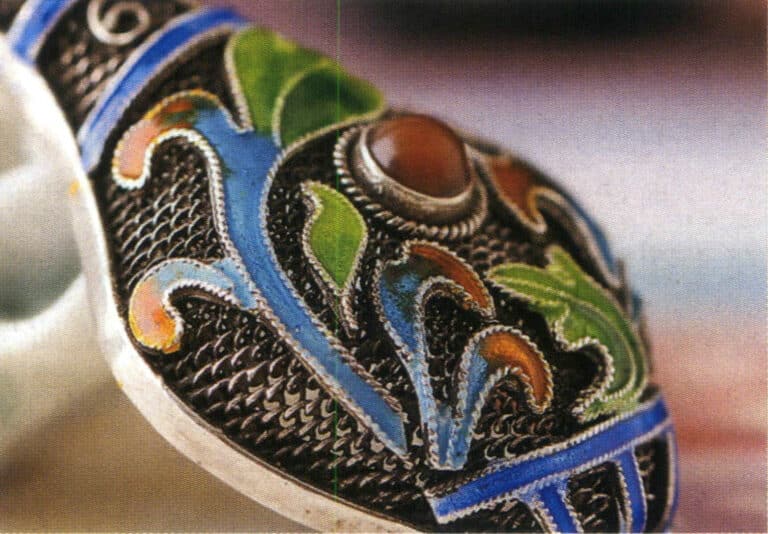

セクション VI ホーローの職人技

エナメルとは、金属の素地(金、銀、銅、チタンなどの素材を使用)に様々な色の釉薬を付着させ、高温で焼成した美しくカラフルな工芸品です。エナメル色は鮮やかで、宝石のような光沢と質感を持ち、耐食性、耐摩耗性、耐高温性に優れ、防水・防湿性に優れ、硬く堅牢で、経年劣化しない。エナメルがクラフト・ジュエリーに使われるようになった歴史は古く、古くは宝石箱のさまざまな装飾品のデザインに使われ、15世紀には時計職人が時計製造に取り入れ、時計に鮮やかな色彩を添えました。エナメルの緻密な焼成方法は興味をそそるもので、その豊かな色彩表現力はファッション・トレンドの最前線に押し上げました。エナメル・ジュエリーは色彩で勝負し、しばしばジュエリー・デザイナーの注目を集めますが、特にメタル・ジュエリーの表面装飾にエナメルを使用すると、作品の芸術的表現力が大幅に高まります。

琺瑯は、中国南部では一般に「紹興」、中国北部では「少蘭」、日本では「七宝焼き」と呼ばれている。

ジュエリー・エナメルの加工方法は、ペイント・エナメル、シャンルベ・エナメル、七宝の3種類に分けられる。

(1) 塗装エナメル

エナメル絵付け工芸は西ヨーロッパとフランスで生まれ、清の康熙時代にヨーロッパの商人と宣教師によって広東にもたらされた。エナメル絵付け技術は広東省で初めて製造され、一般に "紹興"、"広エナメル"、"異国エナメル "と呼ばれている。中国に到着すると、皇帝と大臣たちはすぐにこの非常に精巧な工芸品を高く評価し、大切にした。清朝時代、康熙帝、雍正帝、乾隆帝は、北京故宮と広東省の両方にエナメル工房を設立し、広東省出身の優れたエナメル画家を頻繁に都に赴任させ、王室で使用するエナメル食器やエナメル宝飾品を大量に生産した。

絵付けエナメルは、3種類の主なエナメル技法の中で最も難しい。金属に直接ペイントする最大の利点は、模様や線がより豊かになり、自由自在に細部や複雑なデザインができることだ。しかし、金属線を使って輪郭を描くステップを省くと、エナメルの焼成の難易度が大幅に上がる。まず、異なる色同士の混色の問題がある。異なる色を分離する金属線がないと、エナメルの材料がうまく混ざらない場合、色がにじむという混沌とした状況になりかねない。

絵付けエナメルを作るには、金属の下地に白い釉薬(ポーセリンホワイト)を何層にも塗り重ねる。ポーセリンホワイトは白い固形物で、粉にして適当な水と混ぜなければならない。小さな刷毛で金属の素地に均一に塗ることができる。磁器の焼成温度は一般的に720~820℃である。焼成後、白い素地ができ、その上にさまざまな色のエナメルを塗り、油絵のように複雑な模様を描く。最大の問題は混色で、混色しすぎると焼成後に模様がぼやけ、作品が台無しになってしまう。そのため、ある部分を描いたら、まず焼結させなければならない。次の部分を描いてはまた焼成を繰り返し、作品が完成するまで続けなければならない。時には何十回と焼成を繰り返すこともあり、どこかが傷つくと作品全体が台無しになってしまうため、絵付け琺瑯の工芸品としての価値は非常に高い。

(2) 七宝エナメル

七宝の技法は比較的複雑だが、中国人にとって最も身近で誇り高いエナメル工芸であり、有名な「景泰青」も七宝の一種である。その特徴は、まず金属の下地に金属のワイヤーを使って模様の輪郭を描き、天然の接着剤で固定し、金属の下地に溶接することである。その後、細かく砕いた鉱物と金属酸化物から作られた輪郭に、さまざまな色のエナメル釉薬が充填される。金属片は800℃の特殊な炉に入れられ、焼成される。金属酸化物によって変色する温度が異なるため、何度も焼成を繰り返すこともある。最後に金属線を平滑にし、無色透明の保護剤を塗って保護する。

(3) シャンルベ・エナメル

技法は七宝に似ている。金属の装飾品の表面の模様は、彫金、型押し、エッチングなどの技法で形成される。まず、金属の下地に模様を彫り、彫った輪郭の中に溝を残す。エナメルの絵付け職人は、太さの異なる線で鮮やかな模様を描くために、エナメル塗料を粉にし、少量の水と混ぜてから、エナメルで溝を埋め、刷毛で薄く模様を描いていく。完成したら自然乾燥させた後、上記の高温窯に入れて焼成する。800℃の高温窯で40~60秒間、絵具の層ごとに焼成する必要がある。エナメルの充填と焼成、研磨を何度も繰り返し、最終的に滑らかで光沢のある作品が出来上がる。

セクションVII 樹脂鋳造プロセス

レジンキャスト製法は、ポピュラーなジュエリーに広く使われている。樹脂の性質によって、軟質樹脂と硬質樹脂に大別される。軟質樹脂は硬度が低く、研削や研磨には適さないが、クラフトジュエリーの表面コーティングに使用できる。硬質樹脂は硬度が高く、研削や研磨で加工することで、滑らかで光沢のある効果を得ることができる。

一般的には、高純度エポキシ樹脂と硬化剤などで構成されるエポキシ樹脂結晶滴下接着剤が使用されている。その硬化物は、耐水性、耐薬品性、透明度が高いという特徴を持っています。工芸装飾品の表面に良好な保護を提供するだけでなく、この結晶滴の接着剤はまた、表面の光沢と明るさを向上させることができます。接着剤に様々な顔料を添加することで、豊富なカラーシリーズを形成することができ、さらに表面の装飾効果を高め、金属、セラミック、ガラス、アクリルなどの材料から作られた工芸品の表面装飾や保護に適しています。

エポキシ樹脂はエナメルに似た表面効果を持ち、"ソフト・エナメル "と呼ばれることもあるフェイク・エナメル製品としてよく使われる。しかし、この2つには大きな違いがあります。エナメルはエナメル顔料を高温で焼成したもので、非常に硬く安定しており、耐久性に優れ、古くなったり劣化したりしないが、金属の酸化や軟化が起こりやすく、宝石をはめ込んだ装飾品には不向きである。この種のプラスチック樹脂の製品は、発色させるために高温の炉で焼成する必要がない。液状の着色樹脂を金属に塗布し、自然乾燥させるか、ベーキングボックスで乾燥させるだけで十分であるため、製造が簡単で金属に害がなく、宝石をはめ込んだジュエリーの最終処理に適している。しかし、樹脂の素材特性上、耐久性、耐熱性がなく、腐食や摩耗が起こりやすい。一定期間が経過すると、経年劣化や色あせ、光沢の低下が見られやすくなります。グレードが低く、価値が保てない。樹脂の基本的な工程は以下の通り。

- まず、計量器、糊調整用具、ワークキャリア、乾燥装置、糊の滴下作業に必要なワークなど、必要な道具や設備を準備する。

- バランス・スケール(電子スケール)、オーブン、ワークピース・キャリア、ワークベンチ・レベルを配置または調整します。

- 乾燥した清潔な広口の平らな容器を用いてA接着剤を計量し、B接着剤を比例して計量する(一般的に3:1の重量比)。

- 丸いガラス棒(または丸い木の棒)を使って、AB混合液を左、右、または時計回り、反時計回りにかき混ぜる。同時に、好ましくは容器(ベッセル)を45°の角度で傾け、連続的に回転させ、約1~2分間撹拌する。

- 柔らかいペットボトルにABグルーを入れ、先の尖ったノズルで垂らす。

- 樹脂の滴下面積がやや大きい場合、あるいは樹脂の量が比較的多い場合は、接着剤中の気泡の除去を促進するために、液化ガスを燃料とするガストーチを使用して脱泡を促進することができます。脱泡中は、トーチの炎を完全燃焼状態に調整し、炎をワークの表面から約25cm離すのが理想的です。トーチの移動速度は速すぎず遅すぎず、適度な速度を保つ。

- 気泡を除去した後、ワークを水平にオーブンに入れ、加熱・硬化させる。温度はまず30分前後で40℃に調整し、接着剤が完全に硬化するまで60~70℃に上げる。

セクションVIII エッチング技術

エッチングとは、化学的な方法で不要な金属を一定の深さまで除去する工程である。その原理は回路基板の製造に似ており、保持したい金属部分を耐酸性のコーティングで覆い、酸性の溶液で不要な金属部分をエッチング除去する。ネガパターンの処理は、ポジパターンの処理とは正反対である。

エッチング加工は、特殊な表面スタイルが要求されるアンティークスタイルの工芸品やジュエリーの加工・生産に適しています。近年、わが国ではエッチング加工による金属絵画、工芸品、中空美術品の輸出量が大幅に増加し、工芸ジュエリーの新たな一分野となっている。

エッチングプロセスは、化学エッチング、電解エッチング、レーザーエッチング、超音波エッチングに分けられる。

1.化学エッチングプロセス

エッチングする必要のない部分を耐食コーティングで覆い、特殊なエッチング液にワークを浸す。溶液の処方を表11-2に示す。エッチングする部分が溶液と完全に接触していることを確認し、必要であれば加熱や攪拌を行ってもよい。必要なエッチング深さと実験から得られたエッチング速度に基づいてエッチング時間を制御し、所望のエッチング結果を得る。

表 11-2 部分金属エッチング液の処方

| 原材料と加工条件 | ステンレス鋼のエッチング | 銅合金のエッチング | アルミニウムのエッチング |

|---|---|---|---|

| 塩化第二鉄 | 600 ~ 800 | 600 ~ 650 | 450 ~ 550 |

| 塩酸/(g・L) -1) | 80 ~ 120 | ||

| リン酸/(g・L) -1) | 20 ~ 30 | ||

| 硫酸銅/(g・L) -1) | 200 ~ 300 | ||

| 硫酸/(g・L -1) | 90 ~ 100 | 10 ~ 20 | |

| 硝酸/(g・L) -1) | 8 ~ 12 | ||

| エッチング促進剤/(g・L -1) | 80 ~ 100 | ||

| 温度 | 10 ~ 45 | 15 ~ 50 | 20 ~ 40 |

| 時間/分 | 15 ~ 20 | 10 ~ 15 | 10 ~ 20 |

2.電解エッチング

セクションIX ナノ~溶射めっき技術

1.ナノ~溶射とめっきの原理

2.ナノ~溶射めっきの特徴

(1) 環境に優しい。有害な重金属を含まず、無害です。

(2) 低投資・低コスト。電気めっきに比べ設備投資が少なく、排水処理設備も不要である。

(3)操作は安全かつ簡単で、効率も高い。作業者が誤って手や体の一部にスプレーしても害はない。水電気メッキ処理や複雑な予備導電層処理が不要である。

(4) スプレーメッキの位置決めができ、同一製品に異なる色のスプレーメッキができる。様々な色を自由に

(5)加工された部品は、サイズや形状に制限されず、様々な材料に制約されず、リサイクルが可能で、省資源である。

(6)色の多様性の応用範囲は広い。スプレーされた製品は、金、銀、クロム、ニッケル、砂~色のミラー効果でコーティングすることができます。また、ゴールデンイエロー、真鍮色、アンティークゴールドイエロー、大砲銅色(赤、黄、紫、緑、青)、その他の高~光沢効果など、様々な色でコーティングすることができます。金属、樹脂、プラスチック、ガラス、セラミック、アクリル、木材など様々な素材にスプレーすることができ、工芸品や宝飾品など様々な表面装飾業界で広く使用することができます。

(7) ナノ~溶射で作られた製品は、接着性、耐衝撃性、耐食性、耐候性、耐摩耗性、耐傷性、防錆性に優れている。