ソブリングは宝飾品の原材料の品質をどのように検査していますか?

宝飾品原材料の品質検査と欠陥分析

はじめに

ジュエリーの生産には様々な原材料と副資材が必要であり、その性能はジュエリーの品質と生産コストに直接影響する。従って、生産する原材料と副資材の検査を厳格に管理し、不適格な原材料の投入を避ける必要がある。

全体として、宝飾品製造に使用される材料は、主に金、銀、プラチナ、パラジウムなどの貴金属材料、様々なカラット合金を調製するための充填合金材料、ダイヤモンド、ルビー、サファイア、ヒスイなどの宝石材料、宝飾品マスターモールドの作成、宝飾品の鋳造、石のセッティング、仕上げ研磨、電気メッキなどの複数の主要工程で使用される補助材料が含まれ、これらのいくつかは宝飾品の品質に直接影響を与えます。

目次

第一節 貴金属原料の品質検査

マスターモールドの品質検査の主な内容は、形状、サイズ、重量、構造、表面品質、鋳造スプルーなどです。

パート1.純金塊

金は貴金属ジュエリーを製造する際に最も広く使用される原料の一つである。企業は一般的に精錬工場、貴金属サプライヤーなどから純金ナゲットを購入し、24金、18金、様々なカラットの金などの材料を準備します。

1.純金インゴットの純度要件

24金、18金、さまざまなカラットの金などの素材を用意する。

純金ナゲットの純度は、ゴールドジュエリーの純度を保証する基礎となります。1999年、米国材料試験協会(ASTM)はASTM B562-95「精製金の標準仕様」を発行し、2005年と2012年に改訂しました。この規格では、表4-1に示すように純金ナゲット中の不純物元素の許容範囲が規定されており、高純度金ナゲットに用いられる唯一の規格となっています。このうち、品位99.5%は金の含有量が99.5%以上であることを示し、9995は金の含有量が99.95%以上であることを示す。

グレード99.5%の純金については、最低金含有量のみを検査する必要があります。金の含有量は、他の純度の純金では差分法で計算されます。9995純金では、銀、銅、パラジウムを含む5つの元素を検査する必要があります。残りの2つの元素は鉄と鉛で、これらは材料加工に深刻な影響を与える不純物元素です。99.99%金では、ヒ素、ビスマス、クロム、ニッケル、マンガン、マグネシウム、ケイ素、スズなど、さらに多くの元素を検査しなければなりません。しかし、99.995%の金、ヒ素、ニッケルは除去されています。

表4-1 ASTM B562 純金ナゲットの最大許容不純物含有量

金属含有量単位:x10-6

| 純金グレード | 995 | 9995 | 9995 | 9999 |

|---|---|---|---|---|

| スターリングシルバー | / | 350 | 90 | 10 |

| 銅 | / | 200 | 50 | 10 |

| パラジウム | / | 200 | 50 | 10 |

| アイアン | / | 50 | 20 | 10 |

| リード | / | 50 | 20 | 10 |

| シリコン | / | / | 50 | 10 |

| マグネシウム | / | / | 30 | 10 |

| ヒ素 | / | / | 30 | / |

| ビスマス | / | / | 20 | 10 |

| 錫 | / | / | 10 | 10 |

| クロム | / | / | 3 | 3 |

| ニッケル | / | / | 3 | / |

| マンガン | / | / | 3 | 3 |

純金中の不純物元素は、金属、非金属、放射性元素の3つに分類される。金属不純物は比較的分析しやすい。プラチナは純金によく含まれる微量元素です。プラチナはゴールドよりも価値が高く、ゴールドの製造性能を損なわないためです。ロジウム、ルテニウム、オスミウム、イリジウムのような他の白金族元素もリストアップされていない。なぜなら、これらの元素を分析するのは難しく、高価で、実用的な用途がほとんどないからである。そのため、白金族元素の指標としてパラジウムを用いるなど、この元素群の含有量を反映するために単一の元素を選択することもある。パラジウムの含有量が多い場合は、他の白金族元素を検査する必要があるが、含有量が少ない場合は検査の必要はない。金の精製には、酸素、硫黄、塩素が何らかの形で使用されることが多い。これらは純金に残る非金属不純物を形成する可能性がありますが、これらの典型的な非金属元素は基準には記載されていません。ウランやトリウムのような放射性不純物は、宝飾品の安全性に問題を引き起こす可能性がありますが、そのレベルは一般的にごくわずかであり、基準には記載されていません。

そのため、ASTM B562では一部の金属元素のみを考慮し、他の多くの金属元素を無視している。製品の品質を確保するため、製造会社はこれらの元素の記載を要求することができる。"買い手と売り手は、特定の制限元素について交渉することができる "と規格に明記されている。

2.純金ナゲットの不純物元素分析法

純金ナゲットに含まれる金の含有量は、最も古い分析方法であるキュペレーションによって測定されます。この方法の精度は、検査環境条件、検査機器の精度、検査方法の適用など、複数の要因に左右されるため、同一バッチ内の同一サンプルの結果に大きなばらつきが生じること、標準の校正値が乱高下して不安定であること、精度と精度が低いことなどの問題があります。ロンドン貴金属市場協会(LBMA)は、精錬金の測定能力を要求しています:試験結果が99.95%以上の場合、許容誤差は±0.005%です;試験結果が99.50%-99.95%未満の場合、許容誤差は±0.015%です。

純金中の不純物元素を検出するためには、いくつかの手法がある。一般的に用いられる方法は、まず金を溶解し、原子吸光分光法や直流プラズマ発光分光法などの分光分析法を用いて、様々な元素の含有量を分析する方法である。誘導結合プラズマ分光計は溶液分析に使用でき、場合によっては溶解の必要なく固体試料を直接分析できる。溶解しない不純物元素が検出できないという問題を回避できること、検出精度が実験用のガラス器具や試薬に影響されないという2つの利点がある。試料の溶解を避ける方法としては、質量分析計や蛍光X線分析計を用いる方法もあるが、中でも質量分析計は高純度物質中の微量元素の検出に適している。

キュペレーションは金の含有量を検出するための最も正確な方法ですが、この方法は特定のサンプルから貴金属を集め、ビーズに凝集させ、ビーズの重量を元のサンプルと比較するため、すべての貴金属元素の含有量を検出することに限界があり、純金ナゲットの不純物元素を検出するために使用することはほとんど不可能です。キュペレーションでは、金の含有量が99.5%か99.9%か、あるいは99.99%かどうかを判定することはできますが、どの不純物が存在し、それぞれの量がどのくらいかを特定することはできません。そのため、ASTM B562では、キュペレーションを使用する場合の金含有量の下限を99.5%と規定しているだけであり、不純物含有量がそれ以上の場合は、主な不純物元素の含有量を検出し、残りを金と見なします。すべての主要な不純物を考慮しなければなりません。そうでなければ、計算された金の含有量は正しくありません。

上記の検出方法は、主に純金ナゲットを製造するために、純金ナゲット中の不純物元素の平均含有量を分析するために使用されます。いくつかの検出技術は宝飾品生産企業により適しており、特に分散型X線分光器(EDS)を備えた走査型電子顕微鏡(SEM)は、試料の特定の部分に焦点を合わせて局所的に検出することができる。例えば、ジュエリーの特定の部分に割れや硬い斑点などの欠陥がある場合、プローブをその部分に集中させて成分を分析することができます。有害な不純物元素の多くは結晶粒界や格子歪み部位などに偏析しやすく、その結果、その部位の不純物元素含有量が平均値よりもはるかに高くなり、製品の品質問題につながる可能性があるため、これは特に実用的である。したがって、宝飾品製造企業は純金ナゲットの金含有量に注意を払い、一部の微量不純物元素が鋳造工程で偏析し、局所的に非常に高い含有量になる可能性があることに注意する必要があります。

[事例4-1】純金塊の組成分析。

異なる精錬メーカーで製造された純金ナゲットを無作為に選び、グロー放電質量分析計で検出し、17種類の金属元素を分析する。

表4-2 各貴金属精製メーカーによる純金ナゲットの分析結果

メーカー #1-8、金属含有量単位:×10-6.

同じ精製工場から異なる時期に生産されたサンプルについて、不純物元素の含有量を分析・検出したところ、表4-3に示すような結果が得られた。

表4-3 同じ精製工場で生産された純金ナゲットの異なるバッチの分析結果

金属含有量単位:x10-6

基準規格が要求する純度の閾値は、9つの精製工場のうち8つしか基準要件を満たしておらず、1社の製品は200×10を含む適格なものでなければならない。-6 不純物。銀は主な不純物であり、他の不純物よりもはるかに高い。99.99%の純金では、銀の含有量は20 x 10-6 から70×10-6金9995の場合、銀は120×10に達する-6その他の要素は10×10以下-6次いで鉄と銅で、約5×10である。-6鉛は約1×10-6残り約1×10-6 不純物元素には、パラジウム、シリコン、プラチナなどが含まれる。同じ精錬工場で生産された純金ナゲットでも、不純物元素の含有量は時期によって多少変動する。そのため、ジュエリー会社は純金ナゲットを購入する際、資格の良い精錬会社を優先的に選ぶ必要があります。

3.純金塊中の不純物元素の影響

純金ナゲットに含まれる鉛、ビスマス、ヒ素などの不純物元素は、金の性能を著しく劣化させます。それとは対照的に、ケイ素、鉄などの他の成分も、時には有害な影響をもたらします。

3.1 リード

[事例4-2】 18Kホワイトゴールド・ジュエリーの脆性破壊

欠陥の説明

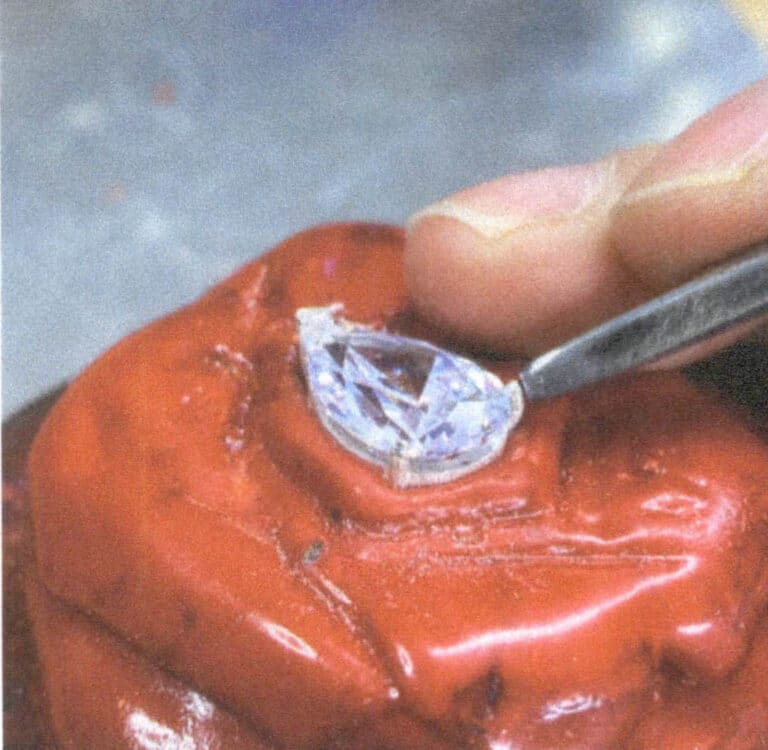

あるジュエリー会社は長年18Kホワイトゴールドのジュエリーを製造してきた。ある時期、バッチ品質に問題が発生した。ジュエリーが鋳造され、成形された後、セッティングやインレイの工程でわずかな力で破損し、図4-1に示すような破損形態になるのである。図4-1のような破断形態である。工場では、充填合金の交換、スプルーの変更、注湯温度の調整など、様々な解決策を試みたが、より効果的な問題解決が必要であった。

生産調査:

破断の形態から、鋳物には明らかな引け巣や緩みはなく、密度不足による強度低下が破断の原因ではないことがわかる。そこで、製造工程条件を調査した。工場では石膏鋳型を用いた精密鋳造を行い、リングはスプルー2本、鋳造時の石膏温度は650℃、注湯温度は1040℃、石膏鋳型は急冷前に15分間空冷した。原料の製錬には50%の旧金と+50%の新金を使用し、旧金は3回目に使用した。Kホワイトゴールドジュエリーの鋳造では、工場が使用する上記の製造工程条件は比較的標準的なものであり、バッチが脆くなるようなことはないはずである。金属材料に有害な不純物元素が混入したのではないかと推測される。

この新しい金の出所を調べてみると、以前に緊急の生産が必要であったため、少量の純金ナゲットを小さな精錬商から購入し、蛍光X線スペクトルの分析結果から金の純度が99.99%に達していることが判明した。蛍光X線分析は表面分析であり、微量元素を正確に分析することは難しいため、工場は分析センターでキュペレーション分析を行うために少量の純金サンプルを抽出することを推奨する。その結果、純金ナゲット中の鉛含有量は110 x10-6.

原因分析:

鉛は金に含まれる最も有害な元素のひとつで、金の加工性に直接影響する。1894年の時点で、鉛の含有量が不足すると金が脆くなることが判明していた。これは、鉛が中間相を形成するためである。2鉛 AuPb2 金鉛3 これは融点が低く、脆性が高い相であり、金属の加工性能を著しく劣化させる。図4-2の金-鉛合金平衡相図から、鉛含有量があるレベルに達すると、ある組成の中間相が形成されることがわかる。実際の製造工程では、金中の鉛含有量がごくわずかであっても、金に対する鉛の溶解度が低く、融点が金よりはるかに低いため、冷却凝固過程で鉛が偏析しやすく、粒界にはじかれてクラスターを形成する。

クラスター中の鉛含有量が一定量に達すると、鉛リッチな金-鉛中間相が形成され、材料の展延性が低下する。鉛含有量が増加すると、より多くの金-鉛中間相が形成される。鉛含有量が600 x10-6銅を含む純金合金は圧延できない。多くのジュエリー会社は50 x 10-6 許容鉛含有量の上限として

3.2 ビスマス

また、ビスマスは金の中で最も有害な元素の一つであり、その機械的加工性能への影響は鉛に匹敵する。図4-3は、金-ビスマス二元合金相図である。ビスマスは金にはほとんど溶解しない。冷却・凝固の過程で、ビスマスは粒界に偏析・蓄積し、金-ビスマス中間相を形成し、金の展延性に大きな影響を与え、製品が脆性破壊しやすくなる。

3.3 鉄

金における鉄の役割は、2つの側面から見る必要がある。ひとつは合金元素としての役割である。鉄を含む金合金はヨーロッパで使用されてきた。他の合金元素と組み合わせることで、形成された金合金は、中温で長時間酸化させると美しい青色効果を得ることができる。近年、鉄はKホワイトゴールド素材を製造するための漂白元素としても試みられている。

一方、鉄は金の鋳造性能に大きく影響する。図4-4は金-鉄二元合金相図である。熱力学的な見地から、鉄は純金に溶解することができるが、純金よりも融点がかなり高いため、鋳造性能に大きな影響を与える。

金に溶かすのは容易ではない。金が100×10-6 鉄の。その場合、均一な組成を得ることが難しく、鋳物中に偏析が生じ、図4-5に示すようないわゆる「ハードスポット」と呼ばれる欠陥が発生する。

(デビッド・J・キネバーグ他『ゴールド・ブレティン』1998年より)

3.4 シリコン

図4-6から、ケイ素は金にほとんど溶けないことがわかる。ケイ素の含有量が200 x10-6 図4-7に示すように、Au-Si共晶シリコン相が結晶粒界に形成され、融点はわずか363℃であり、非常に脆く、高温割れを起こしやすい。シリコンの脆化効果は、合金の金と銀の総量に関係する。金と銀の総量が増加すると、合金の柔軟性は低下し、ケイ素含有量が特定の臨界値を超えると脆性が増加する。言い換えれば、金の純度が高くなるにつれて、シリコンの許容量は減少します。14金の公称ケイ素含有量が0.175wt%を超えると、ケイ素リッチ相が粒界に現れます。18金では0.05wt%を超えると脆くなりやすい。

3.5 イリジウム

[事例4-3】 18Kホワイトゴールド・リングのハードポイント欠陥

欠陥の説明

研磨中の表面には硬い点が見られ、大きな単一砥粒や巣のような小さな砥粒の集まりとして現れた。このワークは、図に示すように傷が多く、明るく磨くには複雑である。

生産調査:

この工場では、鋳造とスタンピングという2つの成形方法を用いているが、どちらも製品に同様の欠陥が発生している。欠陥はリサイクル材料だけでなく、新たに混合した金合金にも現れた。欠陥は成形方法とは無関係であり、問題は金属材料または金の溶解方法にあるはずだと推測できる。調査の結果、金は不活性ガスで保護された溶解炉で溶解され、金の溶解温度は適切に管理されていたことが判明し、溶解方法が主な原因であることは否定された。

(デビッド・J・キネバーグ他『ゴールド・ブレティン』1998年より)

その原因は、金属材料の製法にあるはずである。金属材料の準備に使用された純金ナゲットと充填合金を検査したところ、充填合金材料は元の在庫のものであり、比較的安定しており、以前はこのような問題は発生していなかったが、純金ナゲットに関しては、最近購入した純金ナゲットのバッチを使用した後に問題が発生した。この純金ナゲットのバッチからサンプルを採取し、化学分析法を用いて分析したところ、イリジウムの含有量が比較的高く、0.03wt%に達した。

根本原因分析:

イリジウムは融点が非常に高く、製錬時に適切に扱わなければ、金の液体に均一に溶解することは容易ではない。さらに、イリジウムは金に対する固体溶解度が非常に低く、液体状態ではさらに低くなる。高融点イリジウムは、凝固中に優先的に析出・凝集し、不均一な分布につながる可能性がある。イリジウムは金よりも硬度が著しく高いため、表面に達すると硬い点や硬い点の集まりが形成され、研磨時に傷や彗星の尾の原因となる。

4.金の精製

純金や金合金の素材に有害な不純物が過剰に含まれる場合、その素材は精製を考慮しなければなりません。金の精製には様々な方法があり、その主な工程と特徴は以下の通りである:

4.1 アマルガム法

これは比較的古い浄化方法である。アマルガムとは、金、水銀、水を混ぜ合わせ、金の粒子がなくなるまで粉砕し続け、金と水銀の金属化合物を形成することである。硫黄の粉末を混ぜ合わせた金と粉砕し、空気中で加熱・焙煎して余分な水銀を蒸発させる。卑金属はまず金属硫化物を形成し、後に金属酸化物を形成する。このような作業を何度か繰り返した後、ホウ砂をフラックスとして使い、材料を溶かしてナゲットにする。卑金属の酸化物はホウ砂と反応して低融点物質を形成し、液面に浮くが、純金は底に沈む。

この方法は、水銀によって捕獲された粗い金粒子の処理に適している。金の純度は、アマルガムと硫化の徹底度に依存します。うまく処理できれば、金の純度は99%以上に達します。有毒元素である水銀を使用するため、この方法はほとんどなくなりました。

4.2 アクアレジア精製法。

精製する粗金をアクアレギアに溶解し、少量の塩酸を黄色いガスが発生しなくなるまで何度も加熱添加する。pH値を調整し、亜硫酸水素ナトリウム、シュウ酸、亜鉛粉末や銅などの金属などの試薬を加える。スポンジゴールドの製造後、液体を注ぎ、脱イオン水で数回すすぎ、硫酸で30分加熱し、再び脱イオン水ですすぎ、硝酸で30分洗浄し、最後に脱イオン水ですすぐ。精製されたスポンジ・ゴールドは乾燥後、99.95%までの純度でナゲットに鋳造することができます。

4.3 電解法

これはより一般的に使われている方法である。陽極に金、陰極に純金またはステンレス鋼、電解液に濃塩酸を使用します。電界の作用により、金は陰極に析出・精製され、その純度は99.95%に達する。しかし、この方法は比較的時間がかかり、作業時間が長く、製造中に適時に電解液を交換する必要がある。

4.4 ドロップ法による造粒

これもよく使われる技術的な方法である。まず、精製する粗金に銀を(2.2~3.0):1程度の割合で加える。スラグ製造剤としてホウ砂を使用し、両者を一緒に溶かします。金と銀を溶かし、均一に攪拌した後、冷水に注ぎ、一定の大きさの顆粒を得る。この粒をビーカーに入れ、硝酸を加えて銀を取り除き、反応後に硝酸銀を流し、濃硝酸を加えて40分間沸騰させる。この操作を繰り返し、液体に白い色がなくなるまでお湯で何度もすすぎ、さらに何度もすすいで純金の粉末を得る。純度は99.8%以上に達する。

4.5 塩化アンモニウム法

この方法は金粉の精製に適している。大きな金片は、塩素化速度を速めるために、まず小さな粒子に造粒するか、薄いシートにプレスする必要があります。

まず、塩酸+食卓塩+過酸化水素、塩酸+食卓塩+塩素ガス、塩酸+食卓塩+過塩素酸などの方法で金をAuClに溶解する。3 液を加熱して酸化性ガスを除去する。非金属物質を除去し、残渣を数回水で洗浄し、アンモニアでpH値を13に調整し、ホルムアルデヒドなどの還元剤を使用して金を還元し、硝酸塩蒸発のために溶液を加熱する。この方法で得られる純度は99.95%に達する。

パート2 純銀塊

純銀は化学組成によって3つのグレードに分けられる:IC-Ag99.99、IC-Ag99.95、IC-Ag99.90です。

表4-4 純銀ナゲット中の不純物元素の許容範囲(単位:%)

| シルバーグレード | アグ | 銅 | Bi≦(ビ | フェー≦フェー | 鉛 | Sb | Pd ≤ Ω | Se ≤ | テ≦テ | 総不純物 |

|---|---|---|---|---|---|---|---|---|---|---|

| IC - Ag99.99 | 99.99 | 0.003 | 0.0008 | 0.001 | 0.001 | 0.001 | 0.001 | 0.0005 | 0.0005 | 0.01 |

| IC - Ag99.95 | 99.96 | 0.025 | 0.001 | 0.002 | 0.015 | / | / | / | / | 0.005 |

| IC - Ag99.90 | 99.9 | 0.05 | 0.002 | 0.002 | 0.025 | / | / | / | / | 0.1 |

純金と同じように、鉛、ビスマス、ヒ素なども純銀に含まれる非常に有害な元素です。図4-9は銀-鉛合金相図、図4-10は銀-ビスマス合金相図です。これらの元素の純銀への固溶度はごくわずかで、結晶化しやすい。

純金と同じように、鉛、ビスマス、ヒ素なども純銀に含まれる非常に有害な元素です。図4-9は銀-鉛合金相図、図4-10は銀-ビスマス合金相図です。

純銀中への固溶度はごくわずかで、結晶粒界で分極しやすく、低融点の中間相を形成して脆い材料となる。珪素は、図4-11に示すように、純銀中への固溶度はほとんどゼロであり、主に銀合金の酸化防止元素として使用されるが、珪素の含有量があるレベルを超えると、材料が脆くなる。

純銀の品質検査では、微量不純物の検出が最も重要な指標となります。しかし、原子吸光法や分光光度法では、鉛、銅、鉄、セレン、パラジウム、アンチモン、テルル、ビスマスしか分析できないことが国家規格で定められています。この方法では不純物を一つずつしか判定できず、手順も複数必要なため、分析が複雑で時間がかかる。国際貿易では、純銀中の微量不純物の検出要件は23種類です。そのため、一部の検査機関では、誘導結合プラズマ発光分光分析法を用いて純銀中の不純物元素を連続的に測定することを試み、良好な結果を得ています。この方法は、合理的な検出限界、最小限のマトリックス干渉、広い線形ダイナミックレンジ、簡便性、正確性、信頼性を提供することができます。

パート3 ピュアプラチナナゲット

国際規格 "ASTM B561:2005 Refined Platinum Specifications "は、純プラチナの純度と不純物元素の要件を規定している。GB/T1419-2004 Sponge Platinum "規格も、表4-5に示すように、同様の規定を採用している。

鉛、ビスマス、その他の不純物元素は非常に有害である。純プラチナへの固溶度はほとんどゼロである。製錬や凝固の際、これらは粒界に凝集しやすく、低融点の脆い中間相を形成し、合金の加工性能を著しく劣化させる。

表4-5 純プラチナナゲット中の不純物元素の許容含有量の範囲(単位:%)

| プラチア・グレード | SM-Pt99.99 | SM-Pt99.95 | SM-Pt99.9 | |

|---|---|---|---|---|

| プラチナ含有量 | 350 | 90 | 10 | |

| 不純物 | 博士号 | 0.003 | 0.01 | 0.03 |

| Rh | 0.003 | 0.02 | 0.03 | |

| Ir | 0.003 | 0.03 | 0.03 | |

| ル | 0.003 | 0.003 | 0.04 | |

| オー | 0.003 | 0.01 | 0.03 | |

| アグ | 0.001 | 0.005 | 0.01 | |

| 銅 | 0.001 | 0.005 | 0.01 | |

| フェ | 0.001 | 0.005 | 0.01 | |

| ニー | 0.001 | 0.005 | 0.01 | |

| アル | 0.003 | 0.005 | 0.01 | |

| 鉛 | 0.002 | 0.005 | 0.01 | |

| ムン | 0.002 | 0.005 | 0.01 | |

| Cr | 0.002 | 0.005 | 0.01 | |

| Mg | 0.002 | 0.005 | 0.01 | |

| Si | 0.002 | 0.005 | 0.01 | |

| スナップ | 0.002 | 0.005 | 0.01 | |

| Si | 0.002 | 0.005 | 0.01 | |

| 亜鉛 | 0.002 | 0.005 | 0.01 | |

| Bi | 0.002 | 0.005 | 0.01 | |

| Ca | - | - | - | |

| 総不純物 | 0.01 | 0.05 | 0.01 | |

注

a.表に規定されていない元素及び揮発性物質の管理基準値及び分析方法は、供給側と需要側の双方 の合意により決定されるものとする。

b.Ca は必須ではないテスト要素である。

第4部 貴金属材料の検査方法

宝石会社が貴金属材料を市場から仕入れた後、受入検査を行う必要があるが、その検査方法を表4-6に示す。

表4-6 購入貴金属材料の検査方法

| 検査項目 | 検査方法 | 検査内容 | 検査ツール | 受け入れ基準 |

|---|---|---|---|---|

| 請求書 | 請求書に記載されたサプライヤー情報、モデル番号、識別、金額の確認 | 精密検査 | マニュアル検証 | 契約要件との整合性 |

| パッケージング | パッケージが無傷であることを確認する | 精密検査 | 官能検査 | 契約要件に従い |

| 重量 | 貴金属材料の検出 重量 | 精密検査 | 電子はかり 計量 | 実施基準 「貴金属宝飾品測定の品質公差」規定 |

| 内容 | 貴金属含有量の検出 | 精密検査 | 蛍光分光計または化学分析法を使用する。 | の標準を実施します。 金化学分析法、銀化学分析法、塩化銀沈殿-炎原原子吸光分析法による銀含有量測定法》、《宝石用金含有量測定法-蛍光X線分析法 蛍光分光法" |

第Ⅱ部 充填物の品質検査内容

象眼細工、様々なカラットの金合金、銀合金、プラチナ合金、パラジウム合金のジュエリーは、常に大きな割合を占めてきた。これらの合金材料は、純貴金属と他の元素から調製され、中間合金を形成する。例えば、18Kゴールドは純金と中間合金から作られ、一般的にフィルド材として知られています。フィルド合金の品質は、ジュエリー製品の品質に直接影響します。現在、宝飾品製造業者は様々な充填合金材料を使用しており、供給業者によって製造される充填合金材料の性能は時に大きく異なります。

同じサプライヤーが充填合金材を提供していても、性能の変動がしばしば発生し、生産に影響を与える。従って、企業は新しい充填合金材料を選択する際、その品質を検査しなければならない。性能評価には主に物理的特性、化学的特性、機械的特性、加工特性、安全性、経済性などが含まれる。K金フィルド合金を例にとると、具体的な含有量は以下のようになる。

パート5 物理的性質

Kゴールドジュエリーは貴金属ジュエリーのカテゴリーに属し、表面装飾の効果も重視される。そのため、素材の物理的特性に注目し、合理的に設計することが不可欠であり、主に密度、色、磁性、融点などの側面に反映されます。

5.1 密度

ゴールドジュエリーの合金元素の選択範囲は広いです。それぞれの合金元素は原子質量と対応する密度を持っています。異なる合金組成は異なる密度を持ちます。例えば、金-銀-銅-亜鉛合金では、銀の密度は10.5g/cmです。3亜鉛の密度は7.14g/cmである。3.銀の代わりに亜鉛を使用すると、合金の密度が低下します。一定の体積を持つジュエリーの場合、合金の重量は減少し、同じ品質の合金はより少ないゴールドを使用することができます。

5.2 カラー

宝飾品として、色は重要な物理的特性です。宝飾用金合金は一般的に色によってカラー金合金とホワイト金合金に分けられる。K金の合金組成比を変えることによって、異なる色の材料を得ることができます。K金の最も一般的に使用される色には、Kイエロー、Kホワイト、Kレッドシリーズがあります。最近では、ユニークな色のK金素材もいくつか開発されている。

目視による推定は、合金の色を推定し説明するための簡単な方法である。しかし、この方法は肉眼の主観的な感覚に頼っているため、黄色、緑色、白色、赤色などの様々な金色の色相を言語で明確に説明することは困難です。金合金の色と色の安定性を定量的に表現するために、宝飾業界は色度原理に基づく合金の色測定システムCIELabを導入しました。このシステムは3つの座標L*、a*、b*を使用して色を表現し、安定性と信頼性があります。このシステムはまた、合金の変色を定量的に記述するための効果的なツールでもあります。合金の色をより簡単に決定し比較するために、いくつかの国では金合金の色標準とそれに対応する比較のための色見本帳を制定しています。スイス、フランス、ドイツは相次いで18Kゴールドのカラースタンダードを制定しました:3N、4N、5Nである。その後、ドイツは14Kゴールドの3つの標準色を追加しました:ON、1N、8Nである。色座標系におけるそれらの位置は図4-14に示されている。

ケース4-4】18Kホワイトゴールドの白さの違い

問題の説明

ある工場が輸出した18Kホワイトゴールドジュエリーについて、顧客から苦情が寄せられた。しばらく身につけていると、現地のメッキが剥げて黄ばんだ地金が露出し、メッキの色とのコントラストが著しく、返品を求められた。

理由分析:

プラチナの代用品であるホワイトゴールドには、優れた白さが求められます。そのため、ほとんどのホワイトゴールドジュエリーは表面にロジウムメッキが施されています。ロジウム・メッキは通常、一般に「フラッシュ・メッキ」と呼ばれる非常に短いメッキで、皮膜を形成します。一定期間使用すると簡単に剥がれ落ち、地金本来の色が現れます。多くの場合、金属本体の色とメッキの色の間には大きなコントラストがある。金属素材を決定する際、供給側と需要側は一般的に18Kホワイトゴールドとしか指定しない。合金の色については、定性的な表現方法を用いているため、判断の一貫性がなく、ジュエリー会社と顧客の間で紛争になりやすい。この共通の問題に対して、MJSAとワールド・ゴールド・カウンシルは

CIELabの色座標系を使用して10KW、14KW、18Kホワイトゴールドのサンプルの色を検出した後、協力して、Kの黄色度指数の定義が行われました。 ホワイトゴールド はASTMの黄色度指数を用いて一律に規定され、「Kホワイトゴールド」の黄色度指数は32以下でなければならないと定義され、表4-7に示すように、Kホワイトゴールドは色によって1級、2級、3級に分けられる。

表4-7 Kホワイトゴールドの白色度

| カラーグレード | 黄色度指数 YI | 白人度 | ロジウムめっき |

|---|---|---|---|

| レベル1 | YI< 19 | とても白い | 不要 |

| レベル2 | 19 < YI < 24.5 | 白も可 | メッキの有無 |

| レベル3 | 24.5 < YI < 32 | 貧しい | 必要なもの |

このグレーディング・システムにより、供給業者、製造業者、小売業者は定量的な方法でKホワイトゴールドに必要な色を決定することができます。YIが32を超えると、Kホワイトゴールドと呼ぶことはできません。

ニッケルとパラジウムは主な漂白元素であるため、その含有量が多いほど合金の色は白くなる。しかし、それに伴って製造の難易度やコストが上昇する。従って、宝飾品会社はフィルド合金の材料を選択する際に、色と加工性能の問題を総合的に考慮する必要があります。

5.3 磁気

貴金属ジュエリーとして、Kゴールド・ジュエリーは一般的に、素材の真正性についての消費者の疑念や苦情を避けるために、合金が磁気以外の何かを示すことを望んでいる。

ケース4-5】18Kホワイトゴールド磁気リング

問題の説明

ある宝石会社が18Kホワイトニッケルの指輪を製造したところ、その指輪には強い磁性があるとして返品され、苦情が寄せられた。

原因分析:

自然界では、鉄は磁性を持つ金属元素としてよく知られている。そのほかにも、コバルト、ニッケル、ガリウムなど、磁性を持つ元素はいくつかある。ニッケルは、ホワイトゴールドの漂白元素としてよく使われます。ニッケルの添加により、金合金がある種の磁性を示すことがあります。磁性を持つ貴金属ジュエリーは、しばしば消費者の疑問や苦情に直面するので、その磁性をなくす努力が必要である。

物質が磁性を示すかどうかは、その組成だけでなく微細構造にも依存する。同じ元素でも構造が異なったり、温度範囲が異なったりすると、磁性に違いが生じることがあります。図4-15に示す金-ニッケル合金の相図は、この点を説明することができます。

図4-15 金-ニッケル二元合金の磁気転移

この相図から、金-ニッケル合金は、固相線より下、特定の温度以上では単相の固溶体であり、金ɑが豊富であることがわかる。1 で、ニッケルに富む。2どちらも非磁性である。単相の固溶体領域が特定の温度までゆっくりと冷却されると、二相領域が現れ始める。温度が約340℃まで下がると磁気転移が起こる。ニッケル白金の組成が磁気転移の範囲に入ると、合金は磁性を示すことがある。

鋳造後のニッケルKホワイトゴールドの徐冷過程と鋳造中に発生する成分偏析により、鋳造条件下で二相構造が出現し、磁気変態を起こして磁性を発生する。

解決策

合金組成が変化しない条件下で、ニッケルKホワイトゴールドの磁性を除去するには、合金組織を制御すること、すなわち熱処理によって非磁性単相固溶体を得ることが必要である。鋳造組織を単相固溶体領域まで加熱し、この温度に保持して組成をある程度均一にした後、合金を急冷(急冷など)して高温から室温で安定した単相固溶体を維持することで、合金の磁性をなくすことができる。

5.4 融点

石膏モールド鋳造法では、主にKゴールドジュエリーを製造する。石膏の高温熱安定性が悪いため、1200℃に達すると熱分解が起こり、SO2 ガスが発生し、鋳巣の原因となる。石膏鋳型の焼成が不完全な場合、鋳型内に残留炭素が残ったり、金属液の酸化が激しいと多量の酸化銅が形成され、分解温度が著しく低下する。したがって、石膏鋳型鋳造の安全性を確保するためには、合金の融点を管理する必要がある。一般的に、KイエローゴールドやKレッドゴールドの融点は900℃前後であり、石膏鋳造に大きな問題はありません。しかし、Kホワイトゴールドの場合、漂白元素として高融点のニッケルやパラジウムを使用しているため、合金の融点がKイエローゴールドやKレッドゴールドよりも高くなり、石膏鋳型の熱分解のリスクがあります。ニッケルやパラジウムの含有量が非常に高い場合、石膏モールドは生産品質を保証できず、高価な酸結合鋳造粉末を使用しなければならず、生産コストが大幅に上昇する。

第6回 化学的性質

K金合金の化学的特性は、主に宝飾品にとって重要な耐変色性と耐食性に現れます。合金の耐食性は組成によって異なります。通常の強酸は18Kゴールドを腐食しません。14Kゴールドも耐食性に優れていますが、固体の酸の攻撃で表面から銅や銀が溶出することがあります。9K以下の金合金は強酸による腐食に耐性がなく、悪環境下では変色する可能性があります。しかし、貴金属の含有量だけが変色に影響するわけではありません。変色は、化学組成、化学プロセス、環境要因、微細構造の総合的な結果です。低カラットのK金では、フィルド合金が金の電位を高め、緻密な保護膜を形成し、合金の微細構造を改善することを助長する場合、優れた化学的特性と良好な変色防止能力を持つ合金を得ることがまだ可能である。Kゴールドの3つの主なシリーズのうち、Kローズゴールドは銅の含有量が高いため表面が変色しやすく、改善のために有益な合金元素を必要とします。

第7部 機械的性質

宝飾品は高い輝度を長期間維持する必要があり、耐摩耗性の要求を満たすために合金の硬度を高める必要があります。イヤースタッド、イヤーフック、ブローチ、バネのような構造的な宝飾部品は、優れた弾性を必要とし、合金の硬度を高めます。しかし、ゴールドは硬度と強度が低いため、セッティングの要件を満たすことは困難です。K金メッキの目的の一つは、素材の強度、硬度、靭性、その他の機械的特性を高めることです。K金の代表的な3種類のうち

ニッケル漂白を施したKホワイトゴールドは、強度と硬度が高く、弾力性に優れ、強度、硬度、柔軟性のバランスが求められる。Kローズゴールドは、秩序-無秩序変換を起こし、可鍛性を失う可能性があり、フィルド合金と製造工程を考慮する必要がある。

第8回 加工特性

充填合金金属を設計する際には、異なる加工技術が性能に与える要件を十分に考慮する必要がある。例えば、異なる製錬方法は合金の耐酸化性に異なる影響を与える。同じ合金でも、オキシアセチレン火炎溶融、空気中での誘導加熱溶融、保護雰囲気下での溶融、真空下での溶融など、溶融方法が異なると結果は一定しない。同様に、宝飾品の製造では、鋳造、スタンピング、溶接などの方法が採用され、それぞれの技法は特定の側面でK金に対する特定の性能要件を有し、それはまた合金元素の種類と量の選択を決定する。充填金属を選択する際には、狭い加工範囲に起因する加工上の問題を避けるため、合金の加工操作性を十分に考慮する必要がある。加工性能は主に鋳造性能、可鍛性加工性能、研磨性能、溶接性能、リサイクル性から見られる。

8.1 キャスティング・パフォーマンス

合金の鋳造性能は、鋳造された宝飾品の表面品質に大きく影響します。合金の鋳造性能の良し悪しは、溶湯の流動性、引け巣や巣穴の発生傾向、変形割れの発生傾向などから評価することができます。鋳造に使用されるK金は、結晶間隔が小さく、ガス吸収や酸化の傾向が低く、流動性や充填性が良好で、分散収縮を形成しにくく、変形割れが発生しにくいことが要求され、完全な形状、明確な輪郭、緻密な結晶、健全な組織を有する宝飾鋳物を得るために有益である。フィルド合金の鋳造性能試験には、図4-16に示すように、ステップ状、平板状、メッシュ状の試験片が一般に用いられる。このうち、段差形状の試験片は主に硬さと段差面の品質を試験するのに用いられ、平板形状の試験片は主に結晶粒径と気孔率の傾向を検出するのに用いられ、メッシュ形状の試験片は流動性を評価するのに用いられる。

図4-16 鋳造性能試験サンプル

8.2 可鍛性加工性能

可鍛性加工技術は、Kゴールドジュエリーの製造に広く使われている。延伸、圧延などの機械的な方法で板金、ワイヤー、パイプなどの形材を製造するほか、工作機械による旋盤加工、プレス機による型押し加工、油圧プレス加工など、ジュエリーの成形にも頻繁に使用されています。可鍛性加工製品の品質を確保するためには、作業工程の仕様を正しく策定し、厳格に遵守することのほかに、材料自体の可鍛性加工性能が決定的な影響を及ぼします。K金素材は、特に絞り加工、圧延加工、プレス加工、油圧プレス加工を行う際に、良好な可鍛性加工性能を有していなければならない。合金の硬度は管理可能であるべきで、合金の加工硬化速度は操作を容易にするために遅くすべきである。そうでないと、図4-17に示すように亀裂が発生しやすくなる。

8.3 研磨性能

ジュエリーの表面品質には精密な要求があり、ほとんどのジュエリーは鏡のような表面の輝きを得るために研磨されなければなりません。そのためには、研磨作業工程を正しく行うだけでなく、合金そのものが特性に本質的な影響を与える必要があります。例えば、加工物の組織が緻密で、結晶粒が微細で均一で、気孔や介在物などの欠陥がない場合、加工物に粗大な結晶粒、収縮、気孔率の欠陥があると、オレンジピール、研磨ピット、コメットテールなどの現象が現れやすくなります。また、剛性の高い介在物がある場合は、図4-18に示すようにスクラッチやコメットテール欠陥が発生しやすい。

8.4 再利用性

鋳造工程の歩留まりは一般的に50%前後、ジュエリー工程ではそれ以下です。鋳造のたびに、注湯システムやスクラップなど、多くの再利用材料が持ち込まれます。宝飾メーカーは、生産コストと効率を考慮し、できるだけ多くの再利用材料を使用したいと常に考えています。合金の製錬過程における揮発、酸化、ガス吸収などの避けられない問題のため、合金の組成は鋳造のたびに変化し、合金の冶金学的品質と鋳造性能に影響する。

合金の繰り返し使用における性能の劣化は、操作プロセスだけでなく、合金自体の再利用性能にも密接に関係している。

合金の再利用性能は、主にそのガス吸収および酸化傾向、ならびにるつぼおよび鋳造材料との反応性によって決定される。ガス吸収と酸化傾向が低いほど、またるつぼや鋳造材料との反応性が低いほど、再利用性能は向上する。

8.5 溶接性能

ジュエリーの製作では、ワークを単純な小部品に分割して別々に製作し、その小部品を溶接で接合することがよくあります。良好な溶接品質を得るためには、適切なはんだを使用することに加え、K金の溶接性能を見極める必要がある。溶接部の熱伝導率が高ければ、溶接加熱時に溶接部に熱がたまりにくい。それでもすぐにワーク全体に伝導し、はんだの溶融を助長する可能性がある。仮にK金が加熱中に酸化しやすいとする。その場合、形成された酸化被膜がはんだの濡れ性を低下させ、溶接部へのはんだの浸入を妨げ、弱溶着や誤溶着などの問題を引き起こす。

第9回 安全

ジュエリーは長時間人体に直接触れるものであり、その安全性はジュエリーの素材が考慮しなければならない重要な要素である。カドミウム、鉛、放射性元素などの人体に有害な元素は、フィルド合金では避けるべきであり、ジュエリーが皮膚に接触することによって引き起こされるアレルギー反応も避けるべきである。例えば、Kホワイトゴールドジュエリーでは、ニッケルが主な漂白元素として広く使用されているが、ニッケルホワイトゴールドを使用する際に問題がある。そのため、EUをはじめとするいくつかの国では、ジュエリーに含まれるニッケルの溶出率に厳しい制限を設けており、ニッケルを含むジュエリーはニッケル溶出率の基準を満たす必要があります。

第10回 経済

K金は金とフィルド合金からなる合金材料であり、はんだの価格は製造コストを左右する本質的な要因であり、特に低カラットのK金は合金化のために多量のはんだを必要とする。したがって、はんだ合金元素の選択においては、包括的な材料ソースと低価格の原則に従うべきであり、合金コストを削減するために高価な貴金属を避けるか、またはできるだけ使用しないようにすべきである。

Part 11 充填合金の検査方法

宝飾品製造企業が新しい充填合金を導入する場合、生産に入る前に、その性能が要求事項を満たしていることを確認するために総合的な試験を行う必要がある。特に大量生産には注意が必要である。不適切なフィルド合金による生産と操作の問題は珍しくない。フィルド合金の主な検査内容と検査方法を表4-8に示す。

表 4-8 充填合金の検査方法

| 検査項目 | 検査方法 | 検査内容 | 検査ツール | 受け入れ基準 |

|---|---|---|---|---|

| 請求書 | 請求書に記載されたサプライヤー情報、モデル番号、識別、金額の確認 | 精密検査 | マニュアル検証 | 契約要件との整合性 |

| パッケージング | パッケージが無傷であることを確認する | 精密検査 | 官能検査 | 契約要件に従い |

| 重量 | 貴金属材料の検出 重量 | 精密検査 | 電子はかり 計量 | 実施基準 「貴金属宝飾品測定の品質公差」規定 |

| 密度 | 貴金属合金密度の検査 | 抜き打ち検査 | 水密度計 | 両者の合意 |

| カラー | 貴金属合金の色検査 | 精密検査 | 対応する色見本を用意し、比較する カラープルーフまたは測色器による色測定 | 両者合意 標準色校正 |

| 融点 | 貴金属合金の検査 融点 | 抜き打ち検査 | 材料、示差熱分析装置による融点の検出 | 両者間の合意 |

| カラーチェンジ | 金属合金の耐退色性能をチェックする | 抜き打ち検査 | 対応する色の合金材料の準備 溶液への浸漬、塩水噴霧腐食、腐食雰囲気、分極曲線の検出、合金の耐退色性能 | 両者間の合意 |

| 硬度 | 合金の硬度をチェックする | 抜き打ち検査 | 対応する合金材料を準備し、マクロ硬度計またはミクロ硬度計を使用して硬度試験を行う。 | 両者間の合意 |

| キャスティング | 鋳物の検査 金属合金鋳物の性能 | 抜き打ち検査 | 対応する色の合金材料を用意し、スクリーン、ステップ、平板などを使って鋳造性能をテストする。 | 両者間の合意 |

| 可鍛性加工 | 合金の成形・加工性能のチェック | 抜き打ち検査 | 圧延プレス、硬度計などを使って加工挙動をテストし、適切な色の合金材料を準備する。 | 両者間の合意 |

| 抜き打ち検査 | 抜き打ち検査 | 抜き打ち検査 | 抜き打ち検査 | 両者間の合意 |

| 溶接 | 合金溶接性能の検査 | 抜き打ち検査 | 対応する着色された合金材料を準備する 材料、炎、レーザー、アーク、加水分解および他の方法を使用して溶接の性能を検出する溶接の性能を検出する。 | 両者間の合意 |

| 研磨 | メタル合金の研磨性能の検査 | 抜き打ち検査 | 合金材料の対応する色を構成し、機械的な布砥石、機械的な研削などを使用します。 研磨性能をテストする方法 | 両者間の合意 |

| 再利用性 | 合金のリサイクル性能をチェックする | 抜き打ち検査 | 対応する合金材料を構成し、インベストメント鋳造プロセスを使用してサンプルを鋳造し、数回再利用し、それぞれの鋳造品質を比較する。 | 両者間の合意 |

| 安全性 | 金属合金の安全性をチェックする | 抜き打ち検査 | 人工汗浸漬法を用いて、対応する合金材料を構成し、チェックする。 金属放出率の測定 | 製品出荷先の実行 土壌中の有害金属含有量 または放出率基準 |

セクション III 補助材料の品質検査

宝飾品製造には多くの副資材が使用され、宝飾品の品質に異なる程度の影響を与えるが、その中でもインベストメントパウダー、ホウ酸/ホウ砂、るつぼ、その他の副資材の影響は大きい。

第12回 投資用パウダー

インベストメントパウダーはジュエリー鋳造用金型に最も必要な補助材料である。インベストメントパウダーの性能に対する要求:良好な複製性能、ワックス鋳型の細部の完全な複製、安定した熱的・化学的特性、分解しにくく、溶融金属と反応しにくい、安定した適切な熱膨張性能、鋳造されたジュエリーの寸法安定性を維持する、適切で均一な粒子径。インベストメントパウダーの検査方法を表4-9に示す。

表4-9 鋳造粉末の検査方法

| 検査項目 | 検査方法 | 検査内容 | 検査ツール | 受け入れ基準 |

|---|---|---|---|---|

| 請求書 | 請求書に記載されたサプライヤー情報、モデル番号、識別、金額の確認 | 精密検査 | マニュアル検証 | 契約要件との整合性 |

| パッケージング | パッケージが無傷であることを確認する | 精密検査 | 官能検査 | 契約要件に従い |

| 湿度 | 鋳物の粉が乾いているか、湿っているかをチェックする。 | 抜き打ち検査 | 強く握ってから離す | ルースパウダー、凝集なし |

| カラー | キャスティングパウダーの色をチェックする | 抜き打ち検査 | スチールスプーンで無作為に抽出 抽出後の観察 | 純白、シミなし |

| 技術的パフォーマンス | 水石膏比と強度、流動性、凝結時間などの関係を調べる。 | 抜き打ち検査 | 水粉体比を変えて調製 スラリー、注型平板試料 | 両者は合意した。 |

第13部 ホウ酸、ホウ砂

ホウ砂とホウ酸は同じものではない。ホウ砂はホウ酸十四ホウ酸ナトリウム十水和物の化合物で、分子式はNa2B4O7 - 10H2O、英名ホウ砂、水に溶けるアルカリ性。ホウ酸の分子式はH3ボ3ホウ酸の英語名で、弱酸性の溶液である。ホウ酸とホウ砂は宝飾品製造に広く使用され、業界では「妖精の粉」として知られている。

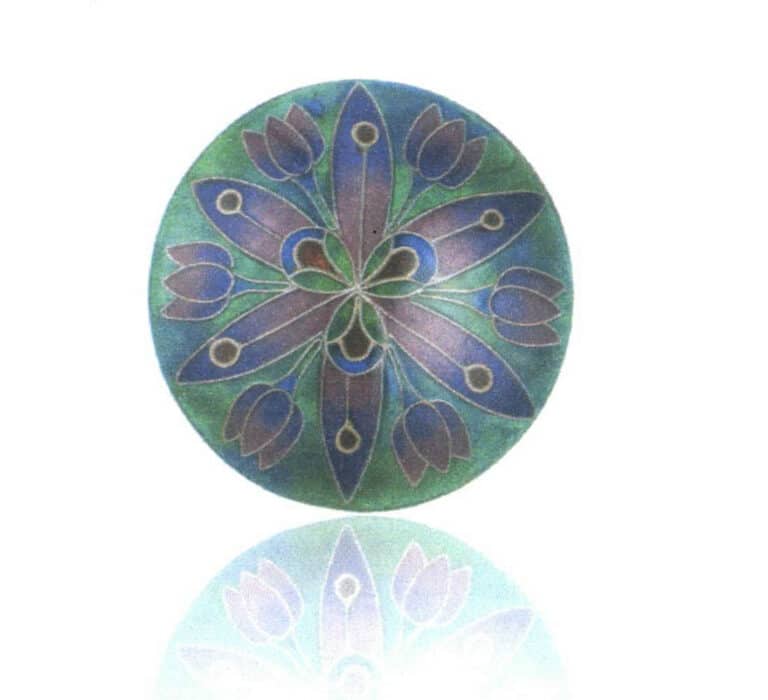

13.1 ホウ砂はダイヤモンド加工におけるダイヤモンドの酸化を防ぐ。

ダイヤモンドの表面温度が600℃以上になると、空気中の酸素がダイヤモンドの最外層の炭素原子に変化を起こします。この酸化プロセスでは、ダイヤモンドが直接燃焼して気体の二酸化炭素に変化し、表面に薄い円形のリング状の白い不透明な焼け跡が残ります。ダイヤモンド表面の酸素が局所的に欠乏し、1000℃以上の高温になると、同素体であるグラファイトに変化し、ダイヤモンド表面に褐色がかった黒色の焼け跡が残ることがあります(このような状況は稀です)。バーンマークの出現は、ダイヤモンドのクラリティに劇的な影響を及ぼし、ダイヤモンドの価値を下げます。修復には再研磨が必要です。

ホウ砂のユニークな熱物理学的特性は、ダイヤモンド研削中に発生する酸化問題を本質的に解決することができる。すなわち、ホウ砂を湯に溶かして過飽和溶液とし、洗浄したダイヤモンド(ダイヤモンドは親油性で油を吸収しやすく、表面の油汚れはダイヤモンド表面のホウ砂の保護を損なう)を過飽和ホウ砂溶液に浸し、最後にホウ砂溶液でダイヤモンドを研削する。研削加工中、研削熱の蓄積によりダイヤモンド表面に高温が発生し、ダイヤモンド表面に付着したホウ砂に変化が生じる。

ホウ砂は、熱を吸収して脱水反応を起こし、ダイヤモンド表面の温度を低下させます。次に、ホウ砂が溶融し始め、溶融したホウ砂がダイヤモンド表面に均一に流れ込んで隔離層を形成し、酸素がダイヤモンド表面に接触するのを遮断することで、焼け跡の発生を防ぎます。低酸素環境下でダイヤモンドを2000~3000℃に加熱すると黒鉛化し、この変態過程は1000℃から始まるが、ダイヤモンドの黒鉛化は極めて遅く、ダイヤモンド研削時に発生する瞬間的な高温が主に溶融ホウ砂層下のダイヤモンド表面の黒い焼け跡の出現を防ぐ。したがって、過飽和ホウ砂水溶液の保護効果により、ダイヤモンドの酸化を効果的に防止することができる。

13.2 ホウ酸は、ワックス鋳造における宝石の変色を防ぐ役割を果たす。

ワックス鋳造では、宝石は型と一緒にバーンアウト炉で長時間高温焼成されるため、鋳造時の高温の金属液も宝石に熱衝撃を与え、変色や光沢が失われやすい。生産現場では、一般的にホウ酸水溶液による保護が行われている。

ケース4-6】質の悪いホウ砂パウダーは、ワックス象嵌製品のダイヤモンドを白濁させる。

欠陥の説明

18Kホワイトゴールドジュエリーのワックスインレイダイヤモンドは、図4-19に示すように、経時的に曇りと変色の割合が高くなっている。その割合は、0.15%から突然0.5%程度に増加し、高いレベルで変動しており、変色している部分に明らかな規則性は見られない。

生産状況の調査:

石膏の温度は670℃、金属液の温度は1040℃であり、使用する鋳物粉は特定のブランド会社が製造している。上記の状況から、生産条件は正常範囲内であり、不適切な生産条件による欠陥は除外された。ダイヤモンドの品質も以前と同じであり、その可能性はない。従って、石膏パウダーに問題がある可能性が高い。

問題の原因を見つける:

石膏パウダーは安定している。

保管倉庫の温度と湿度は、同じ入荷ロットの平均値である。最近、別ブランドのホウ酸パウダーを使用したが、十分な保護効果が得られず、問題はホウ酸パウダーにあるのかもしれない。

解決策

新ブランドから新たに準備されたホウ酸水はすべて製造中止となり、旧ブランドのホウ酸パウダーに置き換えられ、その結果、ダイヤモンドヘイズの割合は元の低いレベルに戻った。

13.3 ホウ酸とホウ砂は、宝飾品のはんだ付けにおいてフラックスとして機能する。

ジュエリーの加工では、はんだ接合部が均一で堅く、ひび割れや気泡、引け巣などがないことが要求されます。しかし、貴金属ジュエリーは小さくデリケートなため、はんだ接合部がもろく、はんだ(またははんだ棒)が均一に入りにくい。が均一に入りにくい。また、はんだ成分には銀が含まれていることが多く、銀は高温で空気に触れると酸化して黒く変色する性質があります。その結果、はんだ接合部と宝飾部品との間に目立つ色のコントラストが生じる。はんだ付け工程でホウ砂のフラックス剤の役割を利用することで、これら2つの問題に効果的に対処することができます。

ホウ砂のフラックス剤としての役割については、現在2つの異なる見解がある。1つは、ホウ砂溶液に浸した宝石部品やホウ砂粉末を塗布したハンダ棒が高温の炎と接触すると、まずホウ砂が脱水反応を起こし、続いて溶融するというものである。溶融したホウ砂は、はんだ接合部の金属表面に均一に流れ込み、薄い層を形成する。高温が持続すると、はんだが溶融し、ホウ砂が形成する「熱橋」に導かれて、はんだがはんだ接合部のすべての部分に均一に滴下する。業界用語では、このホウ砂の「熱橋」効果によって、はんだが「よく流れる」、つまり、ホウ砂によってはんだが均一に流れるようになるという。もうひとつは、加熱されるとフラックス剤(ホウ砂など)が溶けて液体金属と相互作用し、スラグを上方に浮き上がらせて溶融金属を保護し、酸化を防ぐという考え方である。

13.4 貴金属製錬スラグ製造におけるホウ酸ホウ砂の役割

結晶性のホウ砂は、使用前に高温で加熱して脱水し、無水ホウ砂を形成する。ホウ砂の組成から、ホウ砂は固体の酸性フラックスであり、多くの金属酸化物とホウ酸塩スラグを形成することが知られている。ホウ砂中のアルカリ成分は、スラグ製造原料中のシリカと反応してケイ酸塩を形成することができる。ホウ砂スラグ製造には2つの重要な利点がある:第1に、そのスラグ製造能力はシリカのそれよりも重要であり、クロマイトのようないくつかの耐火性鉱物を分解することができる;第2に、ホウ酸塩として、ホウ砂は対応するケイ酸塩よりも融点が低く、ホウ砂を原料に加えることでスラグの融点を大幅に下げることができる。

第14回 るつぼ

宝飾材料の特性の違いにより、さまざまなるつぼが使用される。一般的に使用されるるつぼには、高純度黒鉛るつぼを含む黒鉛るつぼ;通常の黒鉛るつぼ;石英るつぼ、コランダムるつぼ、マグネシアるつぼ、ムライトるつぼ、酸化鉛るつぼ、炭化ケイ素るつぼなどのセラミックるつぼが含まれる。製錬におけるるつぼの要件には、主に耐火度、密度、熱安定性、溶融金属との反応性などが含まれます。

14.1 黒鉛るつぼ

黒鉛るつぼは、金、銀、銅合金の溶解に使用できる。図4-20に、いくつかの典型的なるつぼの形状を示す。黒鉛るつぼは、高い耐火性、良好な熱伝達、高い熱効率、低熱膨張、良好な熱衝撃安定性、およびスラグ侵食に対する抵抗性を有する。それは、溶融金属に特定の保護を提供し、良好な冶金品質を達成する。

表4-10 高純度黒鉛の物理的・化学的特性

| 体積密度(g/cm3) | 気孔率 (μΩm) | 圧縮強度(MPa) | 引張強さ (MPa) | 抵抗率 (μΩm) | 灰分(%) |

|---|---|---|---|---|---|

| ≥1.7 | ≤24 | ≥40 | ≥20 | ≤15 | ≤0.005 |

表4-11 粗大黒鉛金塊の物理的・化学的指標

| 最大粒径(mm) | 体積密度(g/cm3) | 気孔率 (μΩm) | 圧縮強度(MPa) | 弾性係数 (GPa) | 熱膨張係数 (10-6/℃) | 灰分(%) |

|---|---|---|---|---|---|---|

| 0.8 | ≥1.68 | ≤7.8 | ≥19 | ≤9.3 | ≤2.9 | ≤ 0.3 |

14.2 セラミックるつぼ

製錬の要件を満たすために、セラミックるつぼは、高い耐火性、高い密度、良好な熱安定性、溶融金属との低い反応性、および良好な化学的安定性を持つ必要があります。宝飾金属材料の特性に応じて、最も広く使用されているセラミックるつぼは石英とコランダムです。

石英ルツボの主な化学成分は二酸化ケイ素であり、純度はその性能に大きく影響する。原料が純度を決定し、石英ルツボの原料は、高純度、良好な一貫性、および均一な粒度分布を必要とする。有害成分が多い場合、るつぼの溶融と耐熱性に影響を与え、また、気泡、変色、剥離などの現象を引き起こし、石英るつぼの品質に深刻な影響を与える可能性がある。このため、石英中の不純物元素については、表4-12に示すように厳しい要求がある。

表 4-12 石英るつぼの原材料中の不純物に関する要求事項

金属含有量単位:x10-6

| 要素名 | アル | フェ | Ca | Mg | ティ | ニー | ムン | 銅 | リー | Na | K | Co | Bi |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 内容 | 11.6 | 0.3 | 0.5 | 0.5 | 1.0 | 0.01 | 0.05 | 0.01 | 0.7 | 0.43 | 0.42 | 0.03 | 0.04 |

よく焼成された石英るつぼは、典型的な物理的・化学的性質を持つ:かさ密度≥2.90 g/cm3屈折率≥1850℃、見掛け気孔率≤20%、熱膨張係数約8.6 x 10-6/最大連続使用温度1100℃、短時間1450℃。石英るつぼは、Kホワイトゴールド、ニッケル、銀などの溶解に使用できます。

コランダムるつぼは多孔質の溶融アルミナで構成され、複雑で耐火性があり、高温に強く、酸やアルカリに強くなく、急冷や極熱に強く、化学腐食に強く、スラリー成形後の密度が高い。K白金、ニッケル銀、ステンレスなどの製錬に使用できる。コランダムるつぼの物理的および化学的指標を表 4-13 に示す。

表 4-13 宝石鋳造用コランダムるつぼの性能指標

| 項目 | インジケーター | ||

|---|---|---|---|

| 化学組成 | Al2O3 | > 99 | |

| R2O | ≤ 0.2 | ||

| 鉄2酸化物 | ≤ 0.1 | ||

| 二酸化ケイ素 | ≤ 0.2 | ||

| 体積密度(g/cm3) | ≥3.80 | ||

| 開気孔率(%) | < 1 | ||

| 曲げ強さ(MPa) | > 350 | ||

| 圧縮強度(MPa) | > 12000 | ||

| 誘電率 E(1MHz) | 2 | ||

| 耐火度 (℃) | > 1700 | ||

| 最高使用温度 (°C) | 1800 | ||

| 連続使用温度 (°C) | 1600 | ||

| 耐熱衝撃性/回数(300℃急冷) | >7 | ||

パート15 シリコーンゴム

ジュエリーのロストワックス鋳造では、ゴム型を使ってワックス型を作る必要がある。ゴム型の品質がワックス型の品質を決定します。ジュエリーゴムの正しい選択と使用は不可欠です。天然ゴムとシリコーンゴムです。天然ゴムは引張強度が21~25MPaと高くて、寿命が長いが、成型性能が悪くて、離型剤がたくさん必要で、ワックスモールドの品質が悪い。天然ゴムに比べ、シリコーンゴムは不活性で、銀や銅と反応しないため、原型にニッケルやロジウムで表面電気メッキをする必要が少なくなる。ゴム型の表面は滑らかで、自己潤滑性があり、離型剤が少なくて済み、これらの物質がゴム型に蓄積されることによる品質上の問題を軽減し、ワックス型の除去が容易である。シリコーンゴムを宝飾業界に導入して以来、シリコーンゴムは主要な宝飾ゴムになった。シリコーンゴムは加硫方法によって、高温加硫シリコーンゴムと常温加硫シリコーンゴムに分けられる。

高温加硫シリコーンゴムの強度は、一般的に7〜10MPaの間であり、良好な可鍛性、プレスの容易さ、金型の切断が容易である。シリコーンゴム型は天然ゴム型に比べ、ワックス射出時に元の形状を維持することができ、射出圧力の変化に耐えることができます。また、シリコーンゴム型は一般的にフィット性が高く、ワックスパーツのフライングエッジを減らし、繊細で複雑なパーツを作るのに適しています。耐用年数は天然ゴムより低く、通常数百回から数千回使用される。

常温加硫シリコーンゴム(RTV)は、加熱や加圧による加硫が不要で、もろく壊れやすい低融点原型に適しています。また、収縮しないため、石留めや部品の組み立てなどの作業で重要なワックス型のサイズを正確に制御できる。しかし、RTVは硬化時間が長く、引張強度が通常0.7~1.4MPaと低いため、破れたり破損したりしやすく、耐用年数が短い。ゴム型を傷つけないよう、組み合わせて型を切断する際には注意が必要です。多くのRTVゴムは、比率の正確な混合を必要とし、作業時間は通常1~2分と非常に短いが、作業時間が60分にもなるRTVゴムもある。通常、RTVゴムは真空引きして気泡を取り除く必要がある。可鍛性材料の中には、RTVシリコーンゴムの加硫を妨げるものがありますが、これはしばしばジュエリー・マスター・モールドに電気メッキを施すことで解決できます。RTVゴム型は不安定で湿気に弱く、湿度の高い空気に触れると劣化が早まります。

天然ゴム、高温加硫ゴム、常温加硫ゴムの性能比較を表4-14に示す。

表4-14 ジュエリー金型材料の性能比較

| 金型材料 | 加硫温度 (°C) | 硬化時間 | 引張強さ (MPa) | 収縮率(%) |

|---|---|---|---|---|

| 天然ゴム | 140 - 160 | ≤ 45分 | 21 - 25 | 0 - 4 |

| シリコーンゴム | 140 - 160 | ≤ 45分 | 7 - 10 | 2.6 - 3.6 |

| RTVシリコーンゴム | 140 - 160 | 18時間~72時間 | 0.7 - 1.4 | 0 |

軟質金型製造用の宝飾用シリコーンゴムは、耐食性、耐老化性、良好な回復性能、弾性、柔らかさなどの要求性能を満たす必要がある。受入検査の内容と方法を表4-15に示す。

表 4-15 シリコーンゴム検査の内容と方法

| 項目 | 内容と受け入れ基準 | 検査方法 | 検査内容 | 検査記録 |

|---|---|---|---|---|

| 情報の確認 | 請求書に記載されているモデル、ラベル、金額を確認する。 | 精密検査 | 請求書のサプライヤー情報を確認する | 確認後、インボイスに署名された名前を確認し、記録する。 |

| パッケージング | 精密検査 | パッケージが破損していないか | ||

| 数量 | 精密検査 | カウント、請求書のチェック | ||

| 品質 | ゴムプレス試験 | 抜き打ち検査 | 圧縮成形用の代表的な製品を選ぶ |

第16回 ジュエリーワックス原料

インベストメント鋳造では、ジュエリーワックス型の品質は最終的なジュエリーの品質に直接影響します。適切なジュエリーワックス鋳型を得るために、ワックス材料は以下のプロセスパラメータを持っている必要があります:ワックス材料の融点は中程度であるべきで、特定の融点温度範囲、安定した温度制御、適切な流動性を持っている;ワックスモールドは簡単に軟化したり変形したりしない、熱安定性は40℃以下であるべきで、溶接しやすい;ジュエリーワックス鋳型の寸法精度を確保するために、ワックス材料は小さな膨張収縮率を持っている必要があり、一般的に1%以下である;ワックスモールドは常温で十分な表面硬度があり、インベストメント鋳造の他の工程で表面磨耗がないことを保証する必要がある。ジュエリーワックスは強度、柔軟性、弾性に優れ、曲げ強度が8MPa以上、引っ張り強度が3MPa以上、加熱時の成分変化が少なく、燃焼時の残留灰分が少ないことが望ましい。

ワックス材料の基本組成は、ワックス、グリース、天然樹脂、合成樹脂、その他の添加剤などである。ワックスはマトリックスであり、潤滑剤として少量のグリースを加える。各種樹脂はワックスモールドの剛性と弾性を高め、表面の光沢を向上させるために加えられる。パラフィンワックスに樹脂を加えることで、パラフィンワックスの結晶の成長を妨げ、粒を細かくして強度を高める。

一般的なジュエリーワックスはビーズ、フレーク、チューブ、スレッドなど様々な形状があり、色もブルー、グリーン、ピンクなど様々な種類がある。ジュエリーワックスの品質検査は、一般的に表4-16のような内容と方法があり、その他の性能指標は必要に応じて専門機関が検査することもある。

表4-16 ジュエリー・ワックスの検査内容と検査方法

| 項目 | 内容と受け入れ基準 | 検査方法 | 検査内容 | 検査記録 |

|---|---|---|---|---|

| 材料の検証 | 請求書に記載されているモデル、ラベル、金額を確認する。 | 精密検査 | 請求書のサプライヤー情報を確認する | 確認後、インボイスに署名された名前を確認し、記録する。 |

| パッケージング | 精密検査 | パッケージが破損していないか | ||

| 数量 | 精密検査 | カウント、請求書のチェック | ||

| 品質 | 融点 ±3 | 各バッチ1サンプル | はんだごてによるテスト |

第17回 メッキ原液

宝飾品の電気メッキでは、メッキ液が電気メッキ工程における重要な成分である。めっき液の組成は、皮膜の特性を決定する。メッキ金属によって使用するメッキ液は異なるが、一般的に主塩、導電性塩、錯化剤、緩衝剤、湿潤剤、安定剤などを含む。工場では通常、市販の電気めっき原液を使用してシリンダーを調合し、開封します。

電気めっき原液購入時の検査方法を表4-17に示す。

表4-17 電気めっき原液の検査内容と方法

| 項目 | 内容と受け入れ基準 | 検査方法 | 検査内容 | 検査記録 |

|---|---|---|---|---|

| 材料の検証 | 請求書に記載されているモデル、ラベル、金額を確認する。 | 精密検査 | 請求書のサプライヤー情報を確認する | 確認後、インボイスに署名された名前を確認し、記録する。 |

| パッケージング | 精密検査 | パッケージが破損していないか | ||

| 数量 | 精密検査 | カウント、請求書のチェック | ||

| メッキ・トライアル | シリンダーを開けて小テスト | サンプリング | テストめっきに500mlを使用 |