宝石カッティングの方法

宝石加工と宝石素材のカッティングに使用される技術、一般的な研磨剤と工具

はじめに

この包括的な記事は、一般的な研磨剤とその機能、頻繁に使用される研磨工具の設計、カッティングの原理など、宝石加工の要点を網羅しています。カッティング技術、設備、鋸刃の選択、宝石カッティング技術の複雑さにも踏み込んでいる。サイズの計算から測定ツールまで、宝石の加工や研磨に携わるジュエリー業界のすべての人にとって、貴重なガイドブックとなる。

大型刃物切断機と概略図

目次

セクション I 宝石加工に使用される一般的な研磨剤と工具

1.宝石加工でよく使われる研磨剤

1.1 研磨剤の基本特性

研磨剤は、研削、研磨、ホーニングの役割を果たす材料です。宝石の研削、研磨、ホーニングに使用される粒状または粉末状の材料を研磨剤と呼びます。

砥粒は研削工具を構成する主原料である。砥粒は、粒状で切削機能を有する天然または合成の材料であり、次のような基本的性質を有することが必要である。

(1) 硬度

硬い物体がその表面に侵入するのに抵抗する材料の能力。研磨工程では、表3-1に示すように、研磨剤の硬度が高いほど、研磨粒子が宝石を切断しやすくなる。

表3-1 宝石加工に一般的に使用される各種研磨剤の硬度

| 名称 | 微小硬度 | モース硬度 |

|---|---|---|

| 天然ダイヤモンド | 合成ダイヤモンドよりわずかに高い | 10 |

| 合成ダイヤモンド | 86000 ~ 106000 | 10 |

| ブラウン・コランダム | 19600 ~ 21600 | 9.0 ~ 9.2 |

| ジルコン・コランダム | 14700 | 9.0 ~ 9.2 |

| グリーン・シリコン・カーバイド | 31000 ~ 34000 | 9.2 ~ 9.3 |

| 炭化ホウ素 | 40000 ~ 45000 | 9.3 ~ 9.5 |

| 立方晶炭化ホウ素 | 73000 ~ 100000 | 10に近い |

| クロム・コランダム | 21600 ~ 22600 | 9.0 ~ 9.3 |

宝石加工における研磨剤の硬度の分類は以下の通りである。

軟質研磨材:モース硬度1~5(チョーク)。

中硬度の研磨材:モース硬度6〜7(メノウ粉、酸化第二鉄)。

硬質研磨材:モース硬度8~10未満(炭化ケイ素、炭化ホウ素)。

超硬砥粒:モース硬度10~10に近い(ダイヤモンド、立方晶炭化ホウ素)。

(2) タフネス

研磨粒子が丈夫で壊れにくいこと。

(3) 強さ

材料が損傷に抵抗する能力のこと。砥粒が機械的な力に耐える能力のことで、圧縮強度が高いほど研削性能が高くなる。

(4) 熱破壊性能

研磨粒子が熱応力を受けて割れる現象。

(5) 化学的安定性

化学反応における研磨粒子の切削能力の低下または喪失。

(6) 均一性

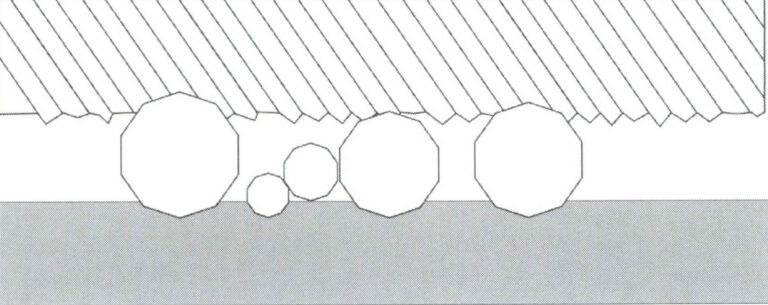

同じ仕様の砥粒の大きさの均一性の度合いを指す。図3-1は、不均一な粒子形態が研削に与える影響を示している。

(7) セルフ・シャープニング

砥粒は割れた後も新しい鋭利なエッジとチップを持っている。

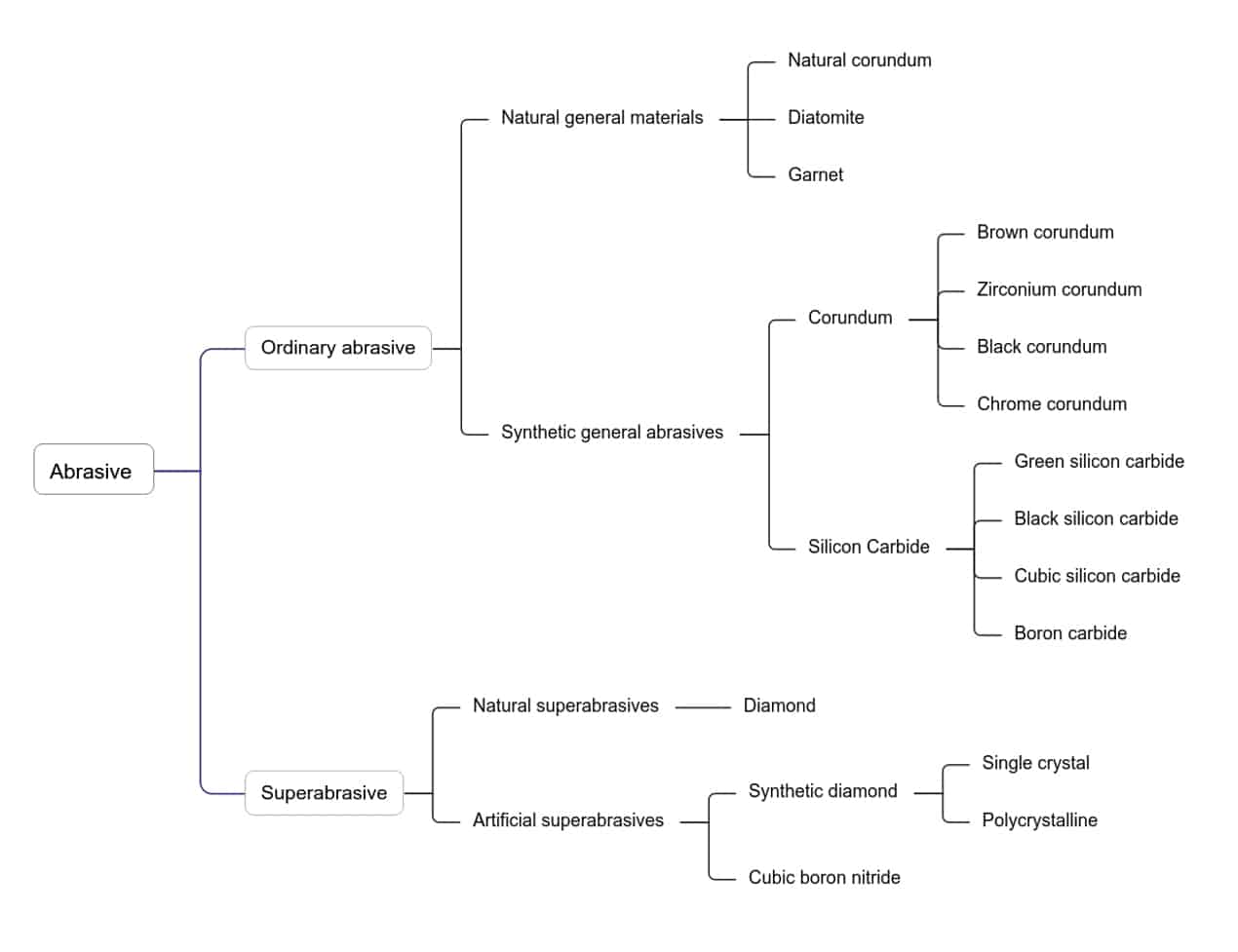

1.2 研磨剤の分類

1.3 宝石加工に使用される一般的な研磨剤

研磨剤のモデルは粒子径で表され、粒子径が大きいほど粗い研磨剤で、加工宝石の表面は粗くなり、粒子径が小さいほど細かい研磨剤で、加工宝石の表面は滑らかになる。宝石加工に使われる一般的な研磨剤のモデルを表3-2に示す。

表3-2 宝石加工に使用される一般的な研磨材モデル

| 粒子径の分類 | 日本(JIS6002.63) | 中国(GB 1182-71) | ||

| 粒度番号 | 粒子径(μm) | 粒度番号 | 粒子径 ( μm ) | |

| 研磨粒子 | 46# | 420-350 | 46# | 400-315 |

| 60# | 290-250 | 60# | 315-250 | |

| 70 # | 250-210 | 70 # | 250-200 | |

| 80# | 210-177 | 80# | 200-160 | |

| 90# | 177-149 | |||

| 100# | 149-125 | 100# | 160-125 | |

| 120# | 125-105 | 120# | 125-100 | |

| 150# | 105-88 | 150# | 100-80 | |

| 180# | 88-73 | 180# | 80-63 | |

| 220# | 73-63 | |||

| 240# | 63-53 | 240# | 63-50 | |

| 280# | 53-44 | 280# | 50-40 | |

| 粒子径の分類 | 日本(JIS6002.63) | 中国(GB 1182-71) | ||

| 粒度番号 | 粒子径(μm) | 粒度番号 | 粒子径 ( μm ) | |

| 微粒子 | 320# | 44-37 | W40 | 40-48 |

| 400# | 37-34 | |||

| 500# | 34-28 | |||

| 600# | 28-24 | W28 | 28-20 | |

| 700# | 24-20 | |||

| 800# | 20-16 | W20 | 20-14 | |

| 1000# | 16-13 | |||

| 1200# | 13-10 | W14 | 14-10 | |

| 1500# | 10-8 | W10 | 10-7 | |

| 2000# | 8-6 | W7 | 7-5 | |

| 2500# | 6-5 | |||

| 3000 # | 5-4 | W5 | 5-3.5 | |

| 4000 # | 4-3 | |||

| W3.5 | 3.5-2.5 | |||

| W2.5 | 2.5-1.5 | |||

| W1.5 | 1. 5-1 | |||

| W1 | 1-0.5 | |||

| W0.5 | ≤ 0.5 | |||

2.宝石加工における一般的な研磨剤の役割

砥粒は宝石加工において重要な材料である。砥粒は研磨作業を行うことができる主な材料である。研磨材の選択と品質は、宝石加工の効率と品質に直接影響する。宝石加工における研磨材の役割は以下の通りである。

2.1 研磨剤は様々な宝石や道具を作るのに使える

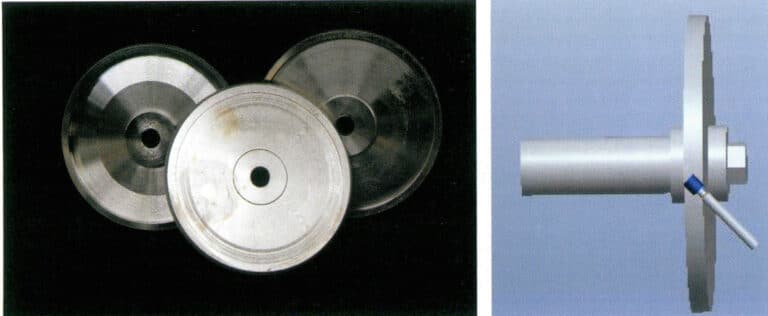

(1) 異なる鋼製砥石の外輪の上に砥石を垂直に置く。図3-2に示すように、電着砥粒方式による宝石研削用には、様々な種類や形状の砥石やディスクを作ることができる。

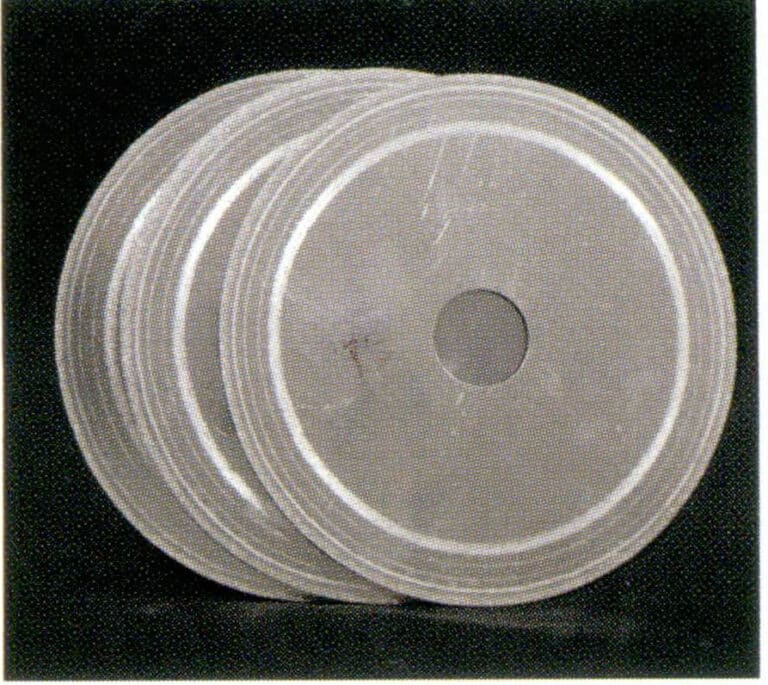

(2)図3-3に示すように、電着研磨法を用いて金属円板基板の外輪に宝石を切断するために、様々なサイズの鋸刃を作ることができる。

図3-2 グラインディング・ホイール

図3-3 ノコギリの刃

(3) 図3-4に示すように、布や革などの特殊な素材に砥粒を付着させ、サンドペーパーを作る。

2.2 宝石の直接加工用研磨剤

(1) 研磨材は振動研磨機で宝石を研磨することができる。加工したい宝石と研磨材を適量、振動バレルに入れ、機械を始動させると振動が発生し、宝石と研磨材の間に摩擦が生じ、研削・研磨効果が得られる(図3-5)。

(2) 研磨砥石に砥粒を付けて宝石を研削・研磨することができる。砥粒を塗布した砥石に加工する宝石を接触させ、摩擦を発生させて研削・研磨効果を得る(図3-6)。

図 3-5 振動研磨機

図3-6 研磨布砥石

3.宝石加工に使用される一般的な研磨工具

砥粒とは、粒径の異なる砥粒をバインダーや金型で接着し、様々な形状や大きさに加工する工具のこと。研削や研磨に使われ、一定の強度と剛性を持つ。

宝石加工では、研磨材はボンド研磨材とコーティング研磨材に分けられる。

結合砥粒には主に、鋸刃、ダイヤモンド砥石、ダイヤモンド研削ディスク、ダイヤモンド研削ヘッド、サンドペーパーなどが含まれる。

コーティング研磨剤には、主に研磨ディスク、布砥石、研磨パウダー、ペーストがある。

3.1 結合砥粒工具

(1) ノコギリの刃

これは、金属製の基材リングの外径に研磨剤を電気めっきすることによって作られる。

宝石用鋸刃の一般的な仕様:110 mm、150 mm、200 mm、300 mm、400 mm、500 mm。図3-7に示すように、刃の厚さは0.18~3 mmである。

(2) ダイヤモンド砥石

アークホイール

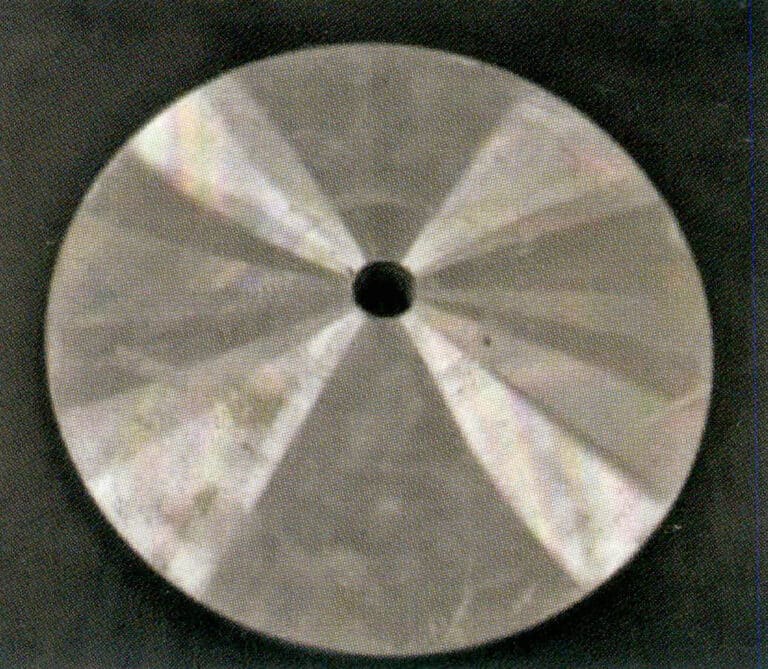

宝石の表面に研磨された形状が円弧状のものをアークホイールと呼ぶ。円弧状の金属砥石の外径面にダイヤモンド砥粒をコーティングしたものである。製品形状に合わせて設計した円弧砥石を図3-8に示す。

ストレートホイール

宝石の表面に研削された直線状のものを直砥石といい、直砥石は外径面にダイヤモンド砥粒をコーティングしたものである。図3-9に砥石(または宝石砥石)を示す。

生産現場での砥石の選択砥石上の砥粒が粗いほど、宝石研削の効率は高くなるが、表面仕上げは粗くなる。砥粒の細かさによって、粗目砥石、中粗目砥石、細目砥石がある。粗目砥石60~180 #、中粗目砥石220~320 #、細目砥石400~600 #。

ホイールの直径サイズに応じて、50〜150 #、ホイールの厚さに応じて、5〜50 #。

(3) ダイヤモンド・グラインディング・ディスク

電着ダイヤモンド砥粒は、円形の金属基板の表面にダイヤモンド研削ディスクを作ります。研削ディスク上の砥粒が粗ければ粗いほど、宝石の研削効率は高くなり、加工面は粗くなる。市場に出回っているダイヤモンド研削ディスクの主な種類は以下の通りです。

通常のダイヤモンド研磨ディスク:

厚さ1.5~2mmで、図3-10に示すように、粗目砂ディスク120~180 #、中目砂ディスク220~320 #、細目砂ディスク400~800 #、極細目砂ディスク1000~2000 #に分けられる。

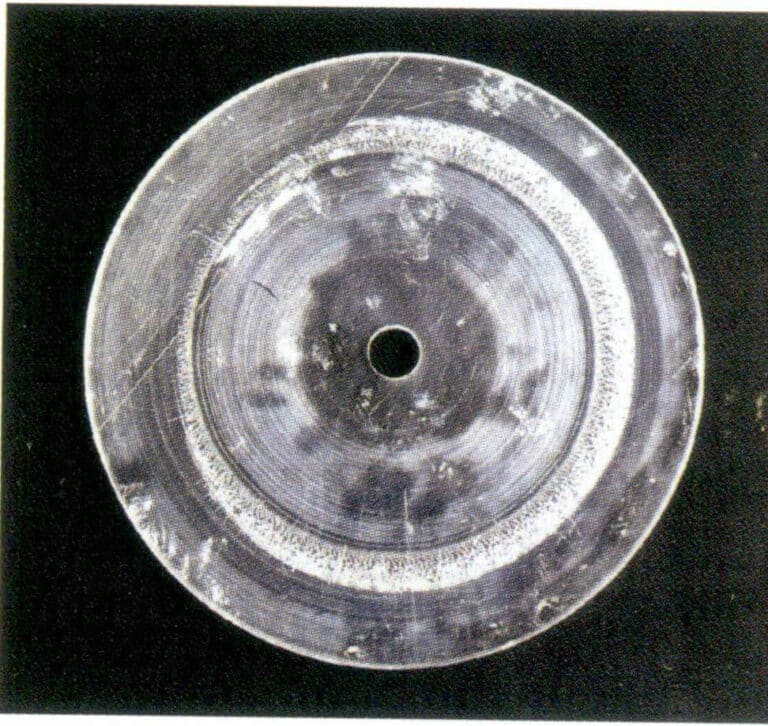

混合研磨ディスク:

加工効率を高め、宝石加工時の逆研磨の回数を減らすため、図3-11に示すように、ディスクの外輪に320 #の粗研磨材をメッキし、内輪に1000 #の微粉砕材をメッキして鴛鴦砂ディスクを作る。

ダイヤモンドの球体ディスク:

金属円盤の台座に加工する宝石の大きさに合わせてピットを作り、そこにダイヤモンド研削材を電着する。図3-12にピットの大きさの異なるダイヤモンド球面ディスク、図3-13にダイヤモンド球面ディスクの加工例を示す。

(4) ダイヤモンド研磨ヘッド

ダイヤモンド砥粒は、さまざまな形や大きさの金属基板に電着され、宝石彫刻に使用できる。デザインパターンの要求に応じて、さまざまな形状の研磨ヘッドが作られる(図3-14)。

(5) サンドペーパー

宝石加工におけるサンドペーパーの主な役割は、研削、研磨、整形である。

- サンドペーパーの種類には、ダイヤモンドサンドペーパー、人工ダイヤモンドサンドペーパー、ガラスサンドペーパーなどがある。また、サンドペーパーは耐水性によって、乾式研磨サンドペーパーと耐水サンドペーパーに分けられ、乾式研磨性と耐水性の両方を兼ね備えている必要があります。宝石加工でよく使用されるサンドペーパーは、ダイヤモンドサンドペーパーとコランダムサンドペーパーです。

- 一般的に使用されている機種:150 #、280 #、320 #、300 #、500 #、600 #、800 #、1000 #、1200 #、1500 #、2000 #[数字は粒径を表し、lin×lin(lin=2.54cm)の面積に含まれる粒子の数を指す]、図3-15に示す。

(6) 製造における研磨剤の使用

研削工具選択の原則を表3-3に示す。

- 加工される宝石の大きさに応じて。

- 宝石の形と長さに応じて。

表3-3 生産現場における各種研削工具の用途

| 粗目 | ミディアム | ファイン | エクストラファイン | 一般的なサイズ | ||

| 直径 | 厚さ(mm) | |||||

| ラピスホイール | 60~180 # | 220~320 # | 400~600 # | ¢ 50~¢ 150 | 5~50 | |

| サンドプレート | 60~180 # | 220~320 # | 400~800 # | 1000~2000 # | ¢150~¢500 | 厚さ 1.5~5 |

| 大きな原石 | 小さな原石 | |||||

| 10以上の宝石を挽く | 4~10個の宝石を挽く | 3~4個の宝石を挽く | 研磨 ¢2〜¢3 ジェムストーン | |||

3.2 コーティング研磨材

研磨は宝石加工において最も重要なステップであり、宝石の輝きは研磨の質を反映します。完璧に研磨された宝石は、まばゆい輝きを放つことができます。原則的に、宝石の研磨は研磨盤の材料の選択とはあまり関係ありませんが、ファセット・エッジの鋭さに大きく関係します。

(1) 硬質研磨ディスク

硬質琢磨ディスクは一定の硬度を持つ合金で作られています。図3-16に示すように、ダイヤモンドや各種高硬度宝石の研磨によく用いられる鋳鉄製ディスク、図3-17に示すように、各種高硬度宝石の研磨によく用いられる外輪が鋳鉄製、内輪が各種合金製の複合研磨ディスク、図3-18に示すように、硬度7以上の宝石の研磨によく用いられる亜鉛合金製ディスク:鉛-錫合金円板(緑色粉末研磨円板):一般に、水晶、メノウなどの研磨など、硬度7以下の宝石の研磨に使用される。,図3-19に示すように、ルビーやサファイアの研磨によく使用される銅ディスク、図3-20に示すように、ダイヤモンド砥粒レジンボンド研磨ディスク、図3-21に示すように、ダイヤモンド砥粒レジンボンド研磨ディスクである。

図3-16 鋳鉄製トレイ

図 3-17 複合研磨ディスク

図3-18 亜鉛合金ディスク

図 3-19 鉛錫合金ディスク

図3-20 紫銅板

ダイヤモンド砥粒レジンボンド研磨ディスクの特徴は以下の通りである。

- 樹脂バインダーに混合されたダイヤモンド砥粒は、宝石を研磨する際に研磨砥粒を塗布する必要がなく、使用中に水で冷却されるため、研磨残渣を洗い流すのにも役立ちます。

- 普通の琢磨ディスクと比べると、宝石を琢磨する時、琢磨粉を加える必要がない。このタイプの琢磨ディスクは自動宝石加工の効率を加速することができ、自動宝石琢磨機によく使われる。

- 欠点は2A以上の宝石は磨けないこと。

(2) 中硬度研磨ディスク

中硬度の研磨ディスクは、硬度6以下の宝石の研磨によく使われ、研磨効率は高いが、宝石のファセットはシャープではない。一般的な中硬度の研磨ディスクには、有機ガラスディスク(図3-22)、プラスチックディスク(図3-23)、木製ディスク(図3-24)などがある。

図3-22 アクリル・プレート

図3-23 プラスチック・プレート

図3-24 木製プレート

(3) ソフト研磨パッド

研磨パッドは柔らかい素材でできています。特にファセット・ストーンのように鋭利なエッジを必要としない、カーブした宝石の研磨に適しています。硬い材料を機械ポンプで接着することができ、例えばガラスを研磨するのに柔らかいパッドを使用すると、研磨効率が大幅に向上します。図3-25にフェルト・パッド、図3-26に皮革パッド、図3-27にキャンバス・パッド、図3-28にポリエステル・パッドを示す。

図 3-26 レザー・ディスク

図 3-27 キャンバス・ディスク

図 3-28 ポリエステル・ディスク

3.3 コーティング砥粒における研磨パウダーと研磨ペーストの用途

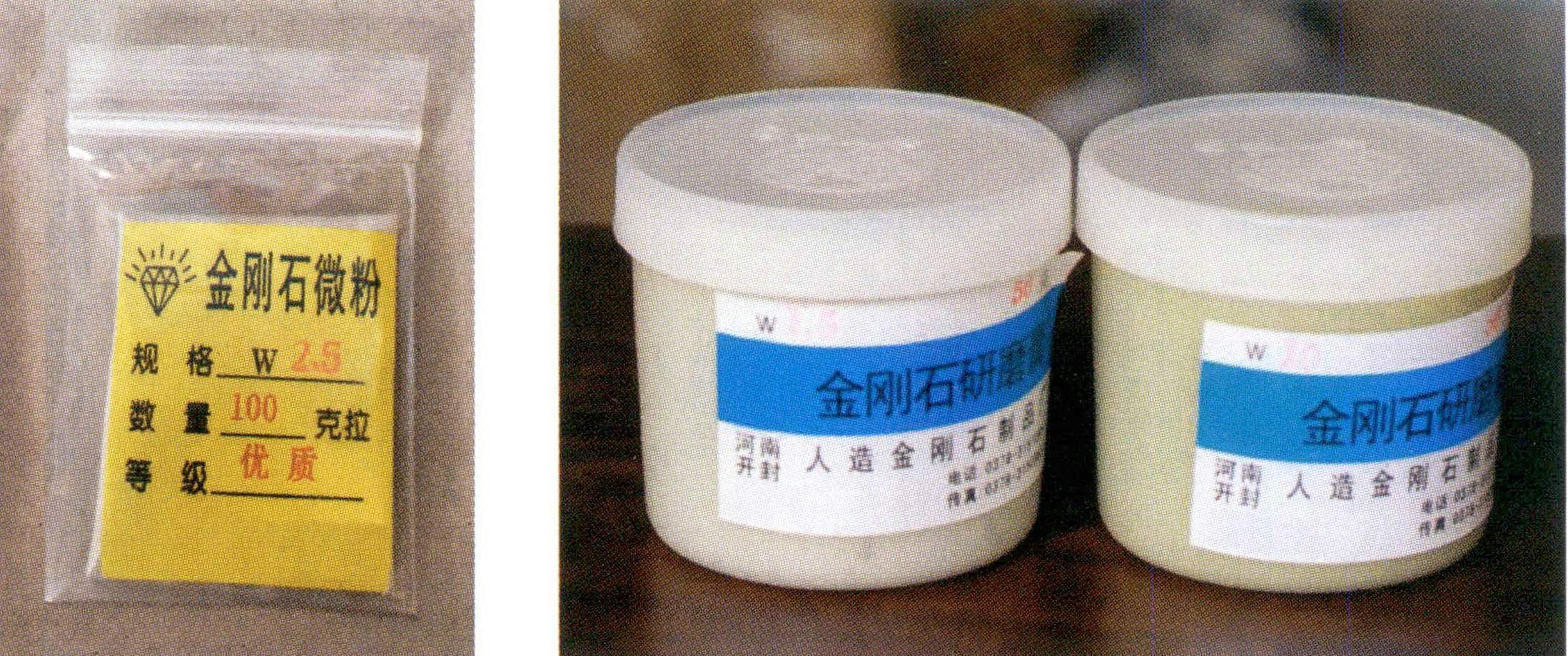

超微粒子研磨剤はすべて研磨粉として使用できる。ポリッシングペーストは、ポリッシングパウダーと石油ゼリーなどの材料を混ぜて作られます。宝石加工には粗研磨と精研磨がある。W5-W3.5` 砥粒は粗研磨に使用される。2.5 精密研磨には次のようなものが使用される。図3-29に示すのは、研磨粉と研磨ペーストである。研磨粉には多くの種類があり、加工材料に応じて選択することができる。使用範囲と性能を表3-4に示す。

表3-4 宝石研磨用パウダーの一般的な種類と用途

| 名称 | 化学組成 | 適用範囲 |

|---|---|---|

| 天然ダイヤモンドパウダー | C | 最も硬く加工されたダイヤモンド |

| 合成ダイヤモンドパウダー | C | 天然よりやや硬度が低い。 |

| 酸化クロム グリーンパウダー | Cr3O3 | 翡翠、水晶、トルコ石、マラカイト、各種宝石、エメラルド、ムーンストーン、ガーネット |

| 酸化アルミニウム ルビーパウダー | アル2O3 | 低硬度宝石研磨 |

| 酸化セリウム | セ2O3 | 水晶、オリビン、アクアマリン、トルマリン、蛍石、ガラス、ガーネット、アゲート |

| シリカ 珪藻土 | SiO2 | ルビー、サファイア、アクアマリン、コーラル、アンバー |

| 酸化第二鉄 赤鉛 | フェ2 O3 | 低級宝石、ガラス |

4. 宝石加工用の一般的な研削工具の設計

単一の宝石形状の加工は手作業で行われる。大量生産には、整形砥石と組み合わせた半自動整形機が必要である。図3-30に示すように、砥石の外径の曲線が製造品の形状曲線となる。様々な形状の例を図3-31から図3-33に示す。ビードプレートは、図3-34に示すように、ビードの大きさ(一般に使用されるビードの大きさは1~10mm)に応じて設計される。

図3-30 様々な形状のホイールのサイジング

図3-31 ファイブスター・ホイールのデザイン

図3-32 花車のデザイン

図3-33 ハート型ホイールのデザイン

図3-34 ビード・プレートのデザイン

コピーライト @ Sobling.Jewelry - ジュエリー カスタムジュエリーメーカー、OEMおよびODMジュエリー工場

セクション II 宝石素材のカッティング

1.ダイヤモンドソーブレードの切断原理

天然石の加工技術:クラックや不純物を除去するための腕の分割方法と切断方法-原料の切断-成形-石を接着-王冠を研磨-逆石を研磨-パビリオン-腰を研磨-洗浄、包装、保管。

人工宝石の加工技術:原料カット-整形-研磨(腰研磨、テーブル研磨)-石貼り-クラウン研磨-逆石貼り-パビリオン研磨-洗浄、包装、保管。

天然宝石や人工宝石の加工技術から見ると、カッティングは原料調達後の最初の工程である。宝石の加工工程におけるカッティング(一般にラフシェイプカッティングとして知られている)とは、原石原料のダイヤモンドソーブレードを、デザインや顧客の要求に応じて一定の形状の石材ブランクに切断することを指す。このカッティングの本質は、大きな素材を小さな素材に分割し、不純物やクラックを取り除くことであり、専門的にはカッティングと呼ばれる。

1.1 結合砥粒の切断原理

(1) ダイヤモンドソーブレードの構造(図4-1)

ダイヤモンド鋸刃の構造は、ダイヤモンド砥粒を金属刃基材の外輪に結合させることを示している。その原理は、薄いダイヤモンド砥石に似ている。鋸刃上のダイヤモンドの硬度と耐熱性は非常に高く、各ダイヤモンド粒子は小さな歯として見ることができます。鋸刃のダイヤモンド層全体は、無数の歯を持つ多刃工具とみなすことができる。

(2) ダイヤモンドソーブレードの切断原理

ダイヤモンド鋸刃が作動しているとき、刃の周りの表面または端面にあるダイヤモンド粒子は、モーターが鋸刃を高速で回転させるように駆動するにつれて宝石材料と接触し、送り力によって宝石材料に強く押し付けられ、両者が圧縮されて変形する。研磨材が加える力が宝石素材の分子間の結合力を上回ると、一部の宝石チップは素材全体から分離する。このプロセス全体が「耕す」動作であり、微細なチップを切り落とし、水の参加によって洗い流され、切断プロセス全体が完了する。

(3) ジェムカッティングブレード使用上の注意事項

宝石をカットする際に冷却剤を使うのはなぜですか?

切断中、研磨エリアの平均温度は400℃以内、研磨材が宝石に接触する温度は1000~2000℃になる。そのため、局所的に大きな熱応力が発生します。宝石切断時の冷却不良は火花の発生につながり、脆い宝石材料では亀裂が生じることがある。カッティングの際、研磨材がカッティングエリアを通過する際、高温と圧力の接触により研磨材に宝石の破片が付着し、カッティングブレードの目詰まりを引き起こすことがあります。付着がひどいと、切断鋸刃はすぐに切断能力を失い、宝石にひび割れが生じます。付着物を減らすには、クーラントを正しく選択し、使用することが不可欠です。

なぜ新しい鋸刃は古い鋸刃より切断効率が速いのですか?

鋸刃の砥粒の配列が一定でないため、新しい鋸刃は砥粒が鋭くなっています。一定期間切断すると、砥粒の刃先は鈍くなります。鈍い砥粒は切断に適さず、その結果、切断深さは非常に浅くなり、宝石素材の表面に傷をつけるだけとなります。

1.2 遊離砥粒による切断の原理

砥粒切断の切断原理は固定砥粒切断と同じであるが、違いは砥粒が砥粒切断鋸刃のマトリックスに押し込まれないことである。その代わり、回転する鋸刃が歯に付着した砥粒を材料の溝から切断領域まで運びます。砥粒で宝石を切断する際、砥粒は鉄の鋸刃に付着して宝石の表面を押しつけ、砥粒の「耕す」作用で宝石の表面に小さな破片が形成されます。砥粒が動き続けるにつれて、水の参加を得て、これらの破片は宝石から「掘り出され」、「押し流され」、切断工程が完了する。

この切断方法は、現在でもダイヤモンドの加工に使われている。その利点は、のこぎりの刃が非常に薄いため、切り口が小さく、原材料を節約できることである。しかし、切断効率が遅いため、この方法は天然石や合成石の切断には使われなくなった。

2.天然宝石素材のカッティング技術

天然宝石や合成宝石の材料は、切断や研削の前に共通のポイントを共有している:彼らは顧客の要求するサイズに、または注文の仕様に従って大きな部分を変換するためにカットする必要があります。天然宝石の特性上、歩留まりを最大化し、不純物を除去するためにカッティングが必要となり、一定のカッティング技術によって原石を宝石の形に加工する。

2.1 宝石素材の切断方法

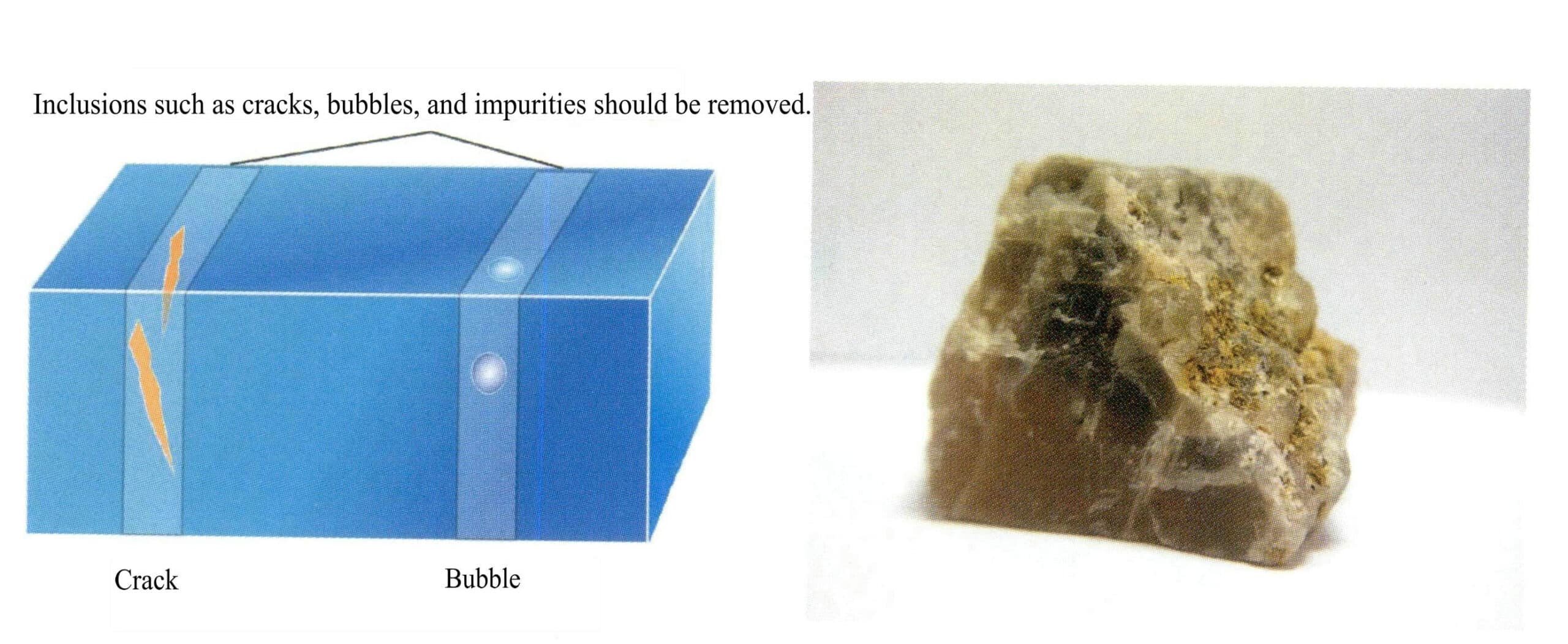

原石素材に劈開やクラックがある場合、加工前にそれらを取り除かなければならない。仮にクラックや劈開が除去されなかったとする。その場合、宝石の加工中に次のような事態が発生する可能性がある。荒削りや輪郭加工中の応力によるクラック、接着石の加熱工程中のクラック、研磨中の摩擦や熱によるクラック、加工中の衝突によるクラック、洗浄中のクラックなどである。

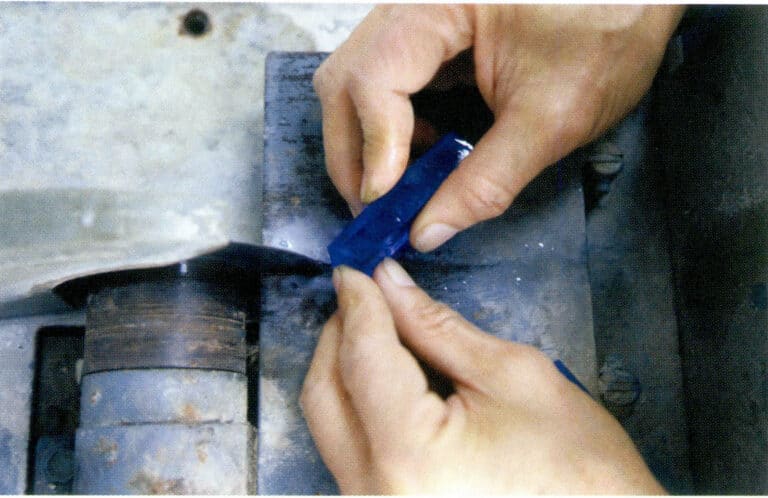

(1) 分割方法

裂け目やひび割れを処理する方法は、図4-2に示すように、先の尖ったハンマーでひび割れや裂け目の方向に沿って叩くか、くさび形のナイフとハンマーで叩く。

(2)切断方法

図4-3に示すように、劈開、気泡の不純物を除去し、初期整形を行う方法-一般的に使用されるダイヤモンド鋸刃-である。

2.2 宝石カッティングの目的

(1)宝石を加工する前に、図4-4に示すように、本来の劈開方向に沿ってクラックのないいくつかの小片に切断し、デザイン・加工する必要がある。

(2) 劈開、亀裂、気泡の不純物を除去し、不純物や気泡のない必要な清浄材料を残す。不純物除去切断の原理を図4-5に示す。

(3) 設計された形状に従って、不要な部分を取り除き、適切なサイズの材料を切り出す。図4-6に端材切断の原理を示す。

(4) 天然石の内包物を利用して、図4-7に示すような特徴的な工芸品をデザインし、カットする。

3.一般的に使用される宝石切断機器

3.1 シングルブレード宝石切断機

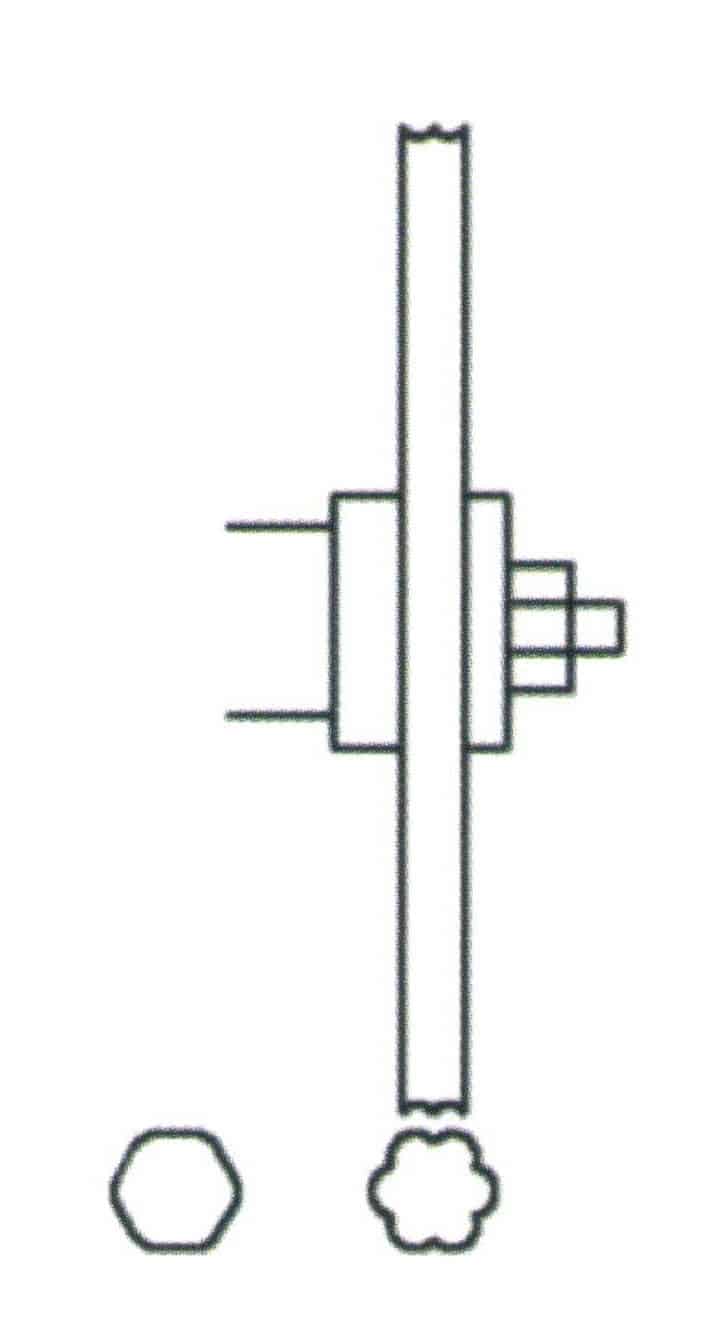

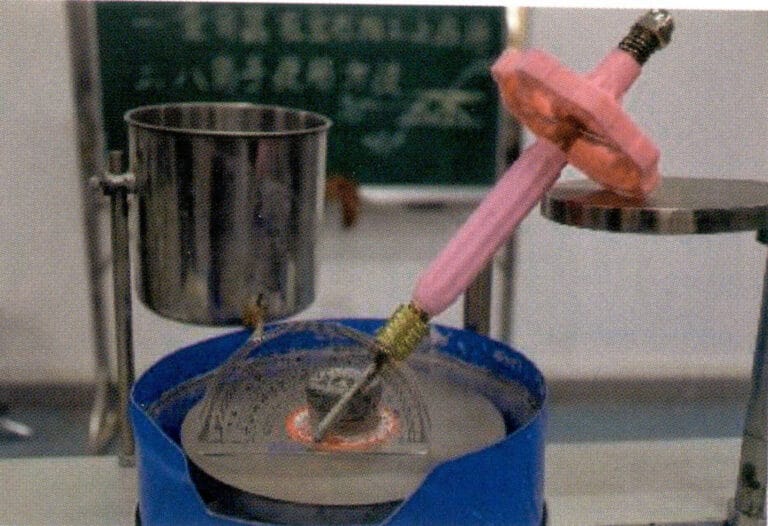

(1) シングルソーブレード切断機と概略図(図4-8)

1.モーター、2.大プーリー、3.小プーリー、4.スピンドル、5.ダイヤモンドソーブレード、6.水タンク、7.フレーム。

(2) 装置の構造と原理

装置の動力は、フレーム(7)上に設置された250W、2800r/minのモーター(1)によって出力され、モーター(1)上の大きなプーリー(2)は、Vベルトを介してスピンドル(4)上の小さなプーリー(3)を駆動し、プーリーの速度変化の下で、スピンドルの速度は5600r/minに達する。スピンドルの他端にはダイヤモンドソーブレード(5)が取り付けられ、スピンドル(4)はスピンドルスリーブを介して水槽パネル(6)に取り付けられる。水槽パネル(6)には、防水カバーと石材切断機の作業台も装備されています。石材を切断する場合、石材は作業台の上に置かれ、鋸刃に向かって押されます。

(3) 機器の適用範囲

片鋸刃切断機は、30mm以下の宝石の切断に適しています。

3.2 マルチソーブレード宝石切断機

(1) マルチソーブレード宝石切断機・原理図(図4-9)

1.モーター; 2.大プーリー; 3.小プーリー; 4.スピンドル; 5.多刃ダイヤモンドソーブレード; 6.水タンク; 7.フレーム

(2) 装置の構造と原理

マルチブレードカッティングマシンは、シングルブレードカッティングマシンとは異なり、スピンドル③取り付けられた鋸刃の頭の長さが延長され、延長サイズは、切断材料の長さに応じて設計されています。各鋸刃の間にはスペーサーがあり、スペーサーの厚さによって切断幅が決まります。

(3) 機器の適用範囲。

マルチブレード切断機は、大量の宝石製品の自動切断生産に適しています。

鋸刃自動供給機構を取り付けると、設備はシート材料の自動切断を完了することができます。ストリップ切断と顆粒切断自動供給機構を取り付けると、それはストリップと顆粒に宝石の切断を完了することができます。

3.3 大型ブレード宝石切断機

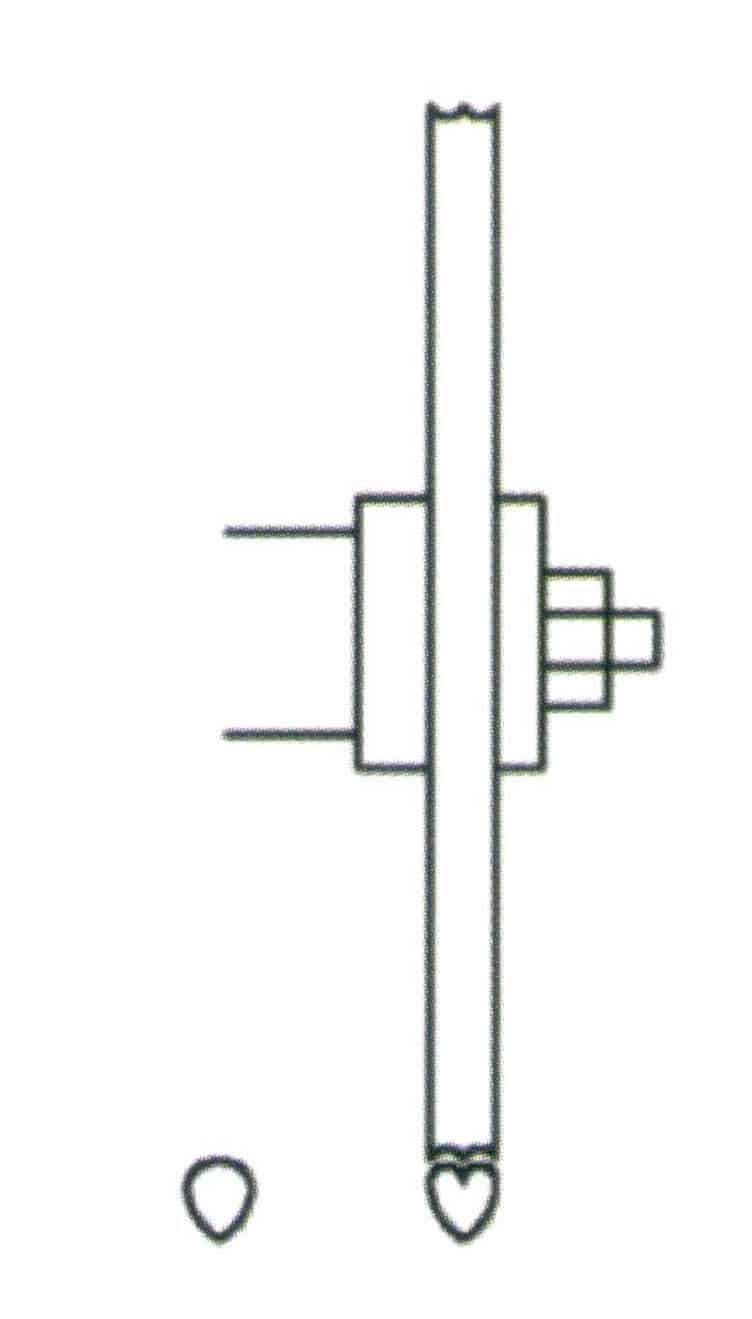

(1) 装置の構造と原理(図4-10)

1.小型プーリー、2. 大型プーリーとモーター、3. スピンドル、4. 水タンク、5. フレーム、6. ハンドホイール、7. 平行円筒ガイドレール、8. 作業台、9. スクリュー、10. ハンドル、11. 材料クランプスクリュー、12. 材料クランププライヤー

一枚鋸切断機の原理と似ている。違い:大型鋸刃切断機は、大電力を必要とする大型の原材料を切断する。動力はフレーム(5)上に設置された550Wのモーターによって1400r/minの速度で出力され、大型プーリー(2)はモーター軸上に設置され、Vベルトを介して小型プーリー(1)を回転駆動する。小型プーリー(1)はスピンドル(3)の一端に設置され、他端には鋸刃が設置される。スピンドル(3)は軸受座を介して水槽(4)の側面に取り付けられ、水槽(4)はフレーム(5)に溶接されている。また、水槽には2本の平行な円筒形のガイドレール(7)が取り付けられ、作業台(8)は平行なガイドレール(7)に取り付けられ、ネジ(9)とハンドホイール(6)を介して作業台(8)を前後に移動させる。作業台(8)はまた、材料クランプスクリュー(11)とハンドル(10)を介して原材料をクランプする材料クランププライヤー(12)を備えている。

この装置には手動給餌と自動給餌の2種類がある。

(2) 装置の適用範囲。

この装置は、50~200mmの宝石材料の切断に適しています。

3.4 宝石カットにおける冷却剤の役割

宝石のカッティングは、ダイヤモンドのカッティングブレードが高速回転する中で行われ、カッティングの過程で非常に高い温度が発生する。冷却が間に合わなければ、原料にひび割れが生じることもある。クーラントの機能は以下の通りである。

- 研削によって発生した熱を逃がす。

- 研削中に発生する切りくずを清掃する。

- クサビ割れ作用:宝石が研磨作用を受けると、表面に亀裂が生じる。クーラントはクラックに浸透し、高い圧力を発生させ、くさび割れの作用をもたらします。

- 潤滑作用。

4.宝石切断用鋸刃の種類と選択

4.1 鋸刃の種類

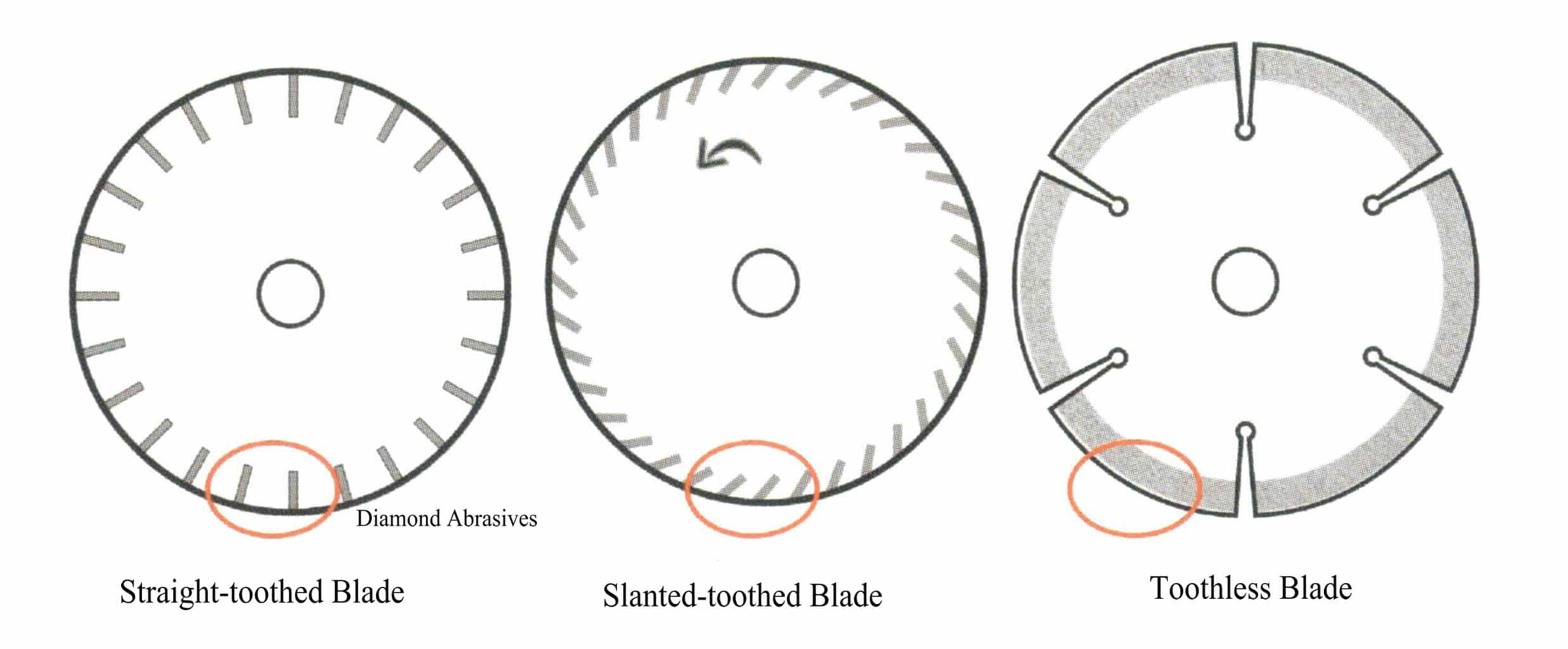

現在、ダイヤモンド超薄型切断ブレードは主に3種類市販されている。

(1) 樹脂結合ダイヤモンド超薄型切断ディスク

樹脂をバインダーとして使用し、ダイヤモンドの微粉末を結合させている。このダイヤモンド極薄切削ディスクタイプは、一般的に寿命が短く、切れ味が悪く、狂いが生じやすい。

(2) 電着ダイヤモンド極薄切削ディスク(図4-11)

鋸刃の金属エッジの周囲にダイヤモンドマイクロパウダーの層を電気メッキすることで、極薄基板の強度不足を根本的に解決し、樹脂法の欠点を補う。現在、宝石加工で一般的に使用されているカッティング・ディスクである。

(3) メタルボンドダイヤモンド超薄型カッティングディスク

金属粉末とダイヤモンドの微粉末を混合し、焼結して形成される。寿命や総合的な強度にはいくつかのブレークスルーがあるものの、その厚さは0.3mm以上しか作れず、0.3mm以下は作れない。これが、メタルボンド・ダイヤモンド超薄型切断ディスクが高価である理由のひとつでもある。

4.2 技術的性能とダイヤモンド切断鋸刃の選択

(1) 鋸刃の技術的性能に関する要求事項

鋸刃の刃先のダイヤモンドパウダーの粒度は均一で、しっかりと付着していなければならず、刃台の平坦度は切断中に飛び跳ねることがないように十分でなければならない。

(2) 鋸の刃を選ぶ原則

- 粒子の小さな天然宝石や貴石には、ベースが薄く、ダイヤモンドパウダーが少量で、寿命が短く、刃の隙間が狭い鋸刃を選ぶことをお勧めします。

- 翡翠、低級宝石、大きな素材には、厚いベースと多量のダイヤモンドパウダーを使用した、寿命が長く刃隙間の広い鋸刃を選ぶことをお勧めします。

宝石切断のために一般的に使用される鋸刃のモデルは:¢110ミリメートル、¢150ミリメートル、¢200ミリメートル、¢300ミリメートル、¢400ミリメートル、¢500ミリメートルです。厚さ0.15-3mm。一般的な穴の直径¢25ミリメートル、¢20ミリメートル。

5.宝石のカット技法と技術

人工宝石カッティングケース

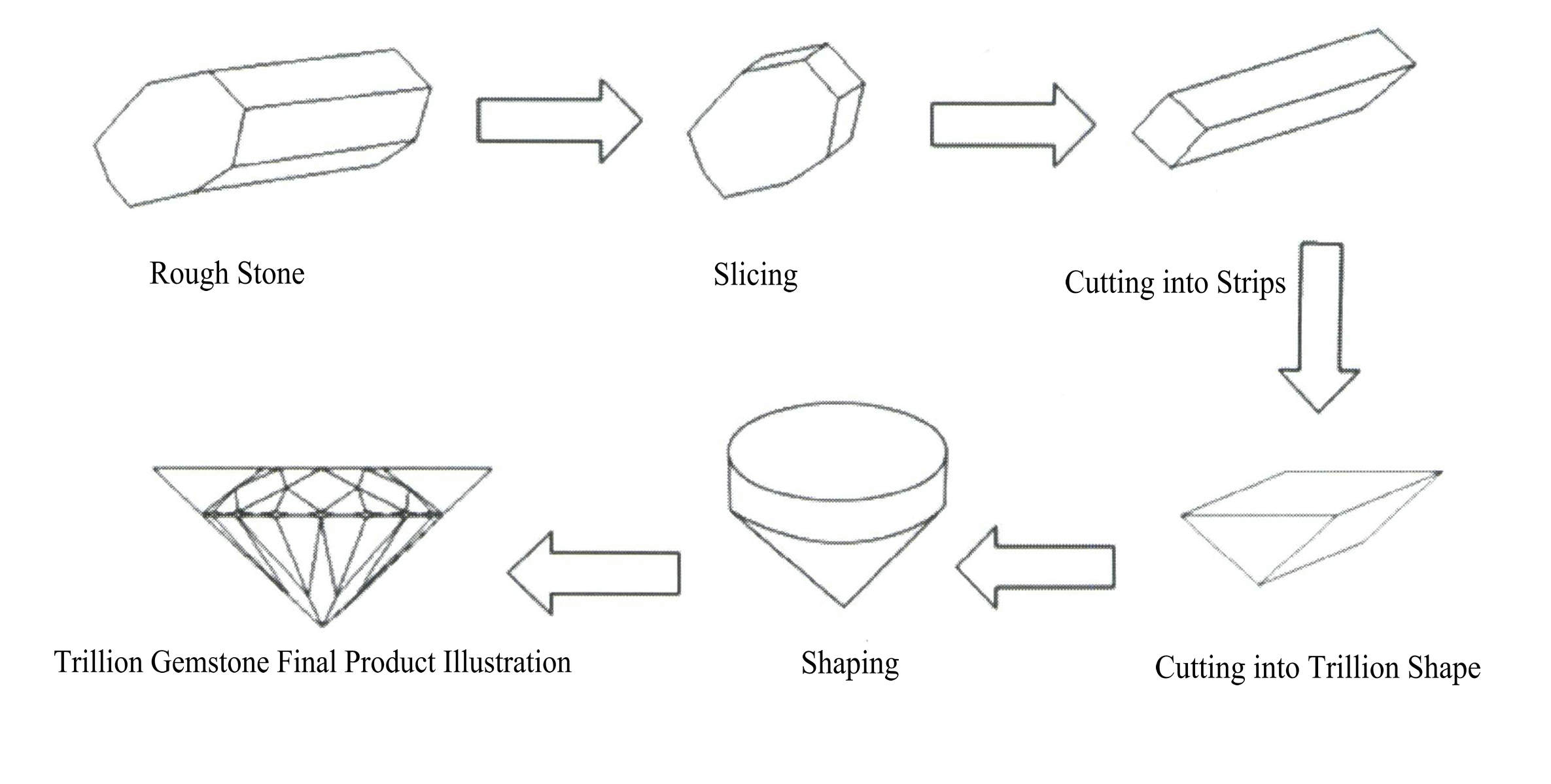

(1) 三角タイル切断工程の流れ

三角瓦切断の主な工程は、図4-12に示すように、スライス、短冊切り、三角粒子を一定の形に切断することである。図 4-13 に三角形タイル材料から発生する石屑を示す。

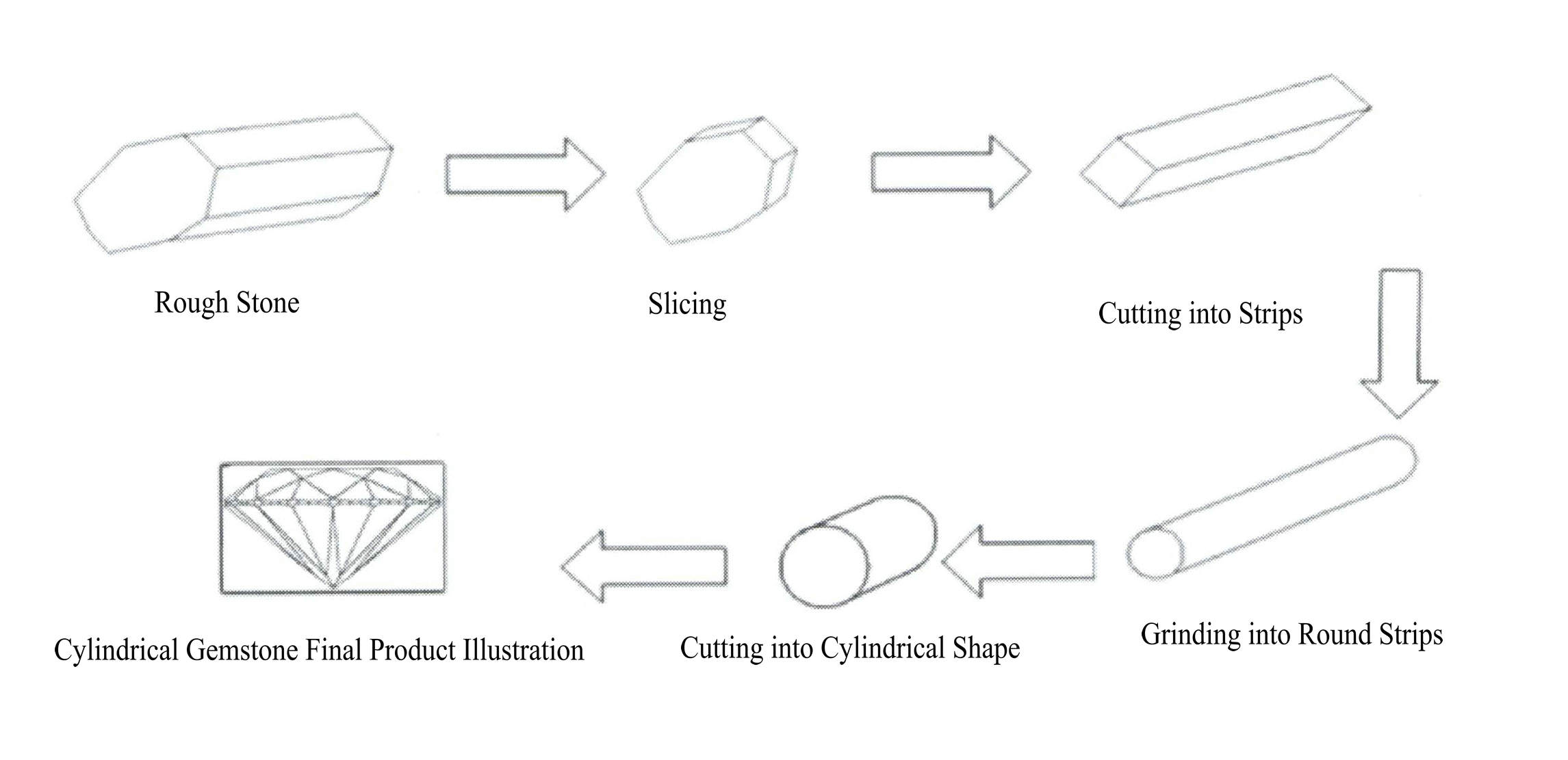

(2)シリンダーブランク切削工程フロー

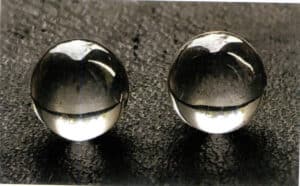

シリンダーブランクの主な切断工程は、図 4-14 に示すように、スライス-条片切断-丸棒研磨-シリンダー粒子切断 である。完成した切断シリンダーブランクを図 4-15 に示す。

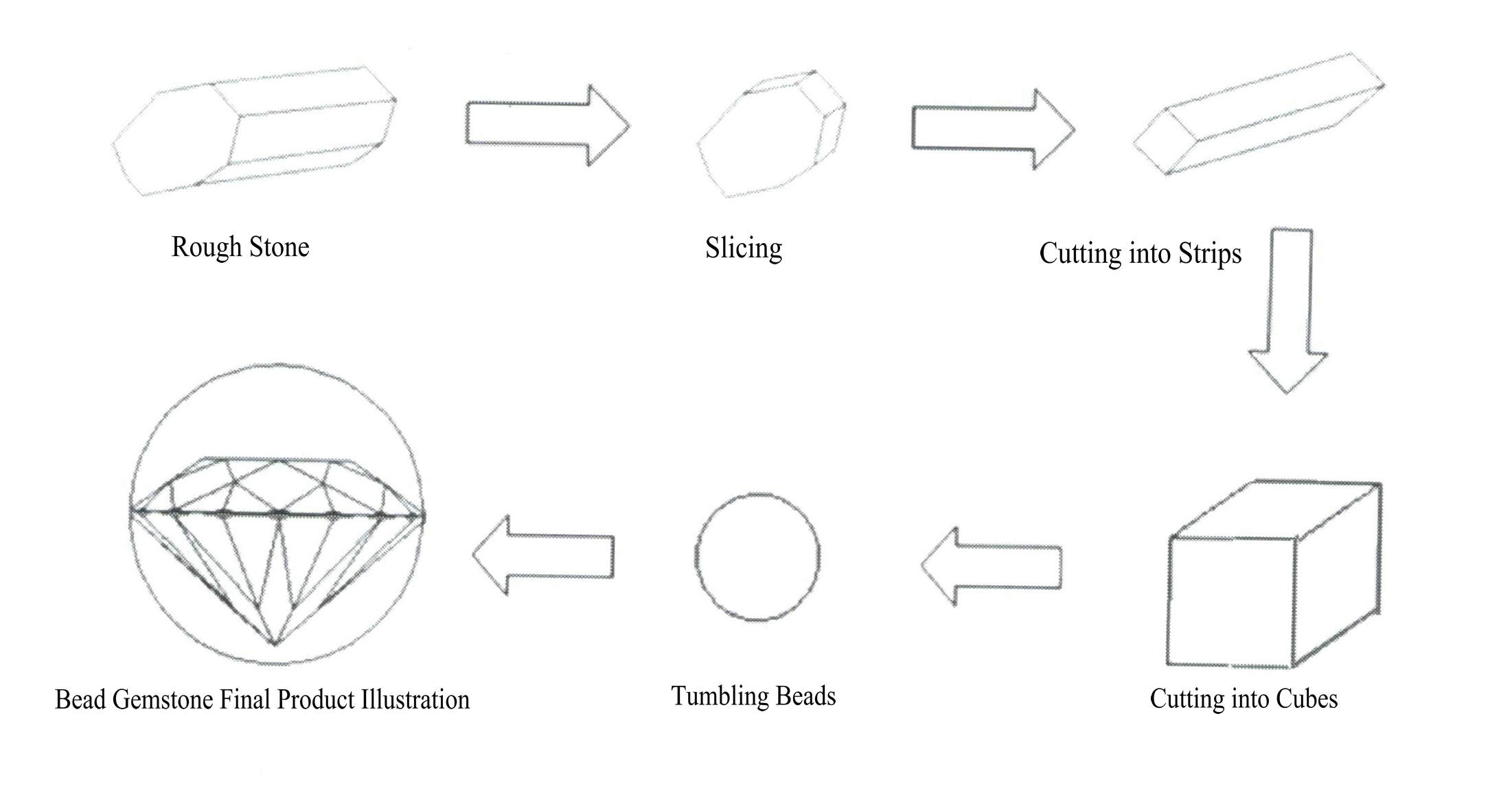

(3)丸ビーズブランク切断工程の流れ

丸ビーズのブランク切断技術の主な工程は、図4-16に示すように、スライス-ストリップの切断-角ビーズの一括切断である。完成したカット丸ビーズを図4-17に示す。

6.宝石の切断寸法の計算

6.1 宝石の切断寸法の計算と要件

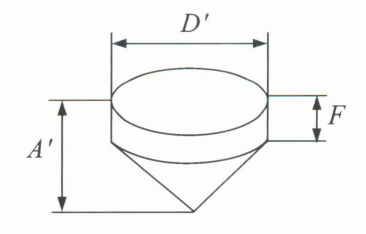

デザイナーは、ジュエリーのサイズをもとに、完成した宝石製品のサイズを決定する。実際の加工の際にも、石のカット工程、石の整形工程、石のウェストラインとテーブルトップ研磨工程、宝石の研磨とポリッシュ工程など、各工程で加工許容量を確保しなければならない。表4-1に合成宝石製品のカット技術データを示し、各工程の加工許容量を詳述しているが、これは天然宝石についても参照できる。

表4-1 合成立方晶ジルコニア製品の切削技術データ

| レジェンド |

|

|

|

||||

| 直径D | 製品サイズ | 石のカットサイズ | 半完成石のサイズ | ||||

| 全高 A | クラウンの高さ B | ベルト幅 C | 全高 A' | 幅 D' | 全高 A' | ガードル上の高さ F | |

| 2 | 1.2〜1.3 | 0. 46 | 0.04 | 1.5〜1.6 | 2.3 | 1.5〜1.6 | 0.53 |

| 2.25 | 1.35〜1.46 | 0.52 | 0.045 | 1.65〜1.76 | 2.6 | 1.65〜1.76 | 0.60 |

| 2.5 | 1.5〜1.63 | 0.58 | 0.5 | 1.8〜1.93 | 2.8 | 1.8〜1.93 | 0.66 |

| 2.75 | 1.65〜1.79 | 0.63 | 0.055 | 1.95〜2.09 | 3.1 | 1.95〜2.09 | 0. 72 |

| 3 | 1.8〜1.95 | 0.69 | 0.06 | 2.1〜2.25 | 3.4 | 2.1〜2.25 | 0.8 |

| 3.5 | 2.1〜2.28 | 0.81 | 0.07 | 2.4〜2.58 | 3.8〜4 | 2.4〜2.58 | 0.93 |

| 4 | 2.4〜2.6 | 0.92 | 0.08 | 2.7〜2.9 | 4.3〜4.5 | 2.7〜2.9 | 1.05 |

| 4.5 | 2.7〜2.93 | 1.04 | 0.09 | 3〜3.32 | 4.8〜5. | 3〜3.32 | 1.15 |

| 5 | 3〜3.35 | 1.15 | 0.1 | 3.3〜3.55 | 5.3〜5.5 | 3.3〜3.55 | 1.2 |

| 5.25 | 3.15〜3.41 | 1.2 | 0.105 | 3.45〜3.71 | 5.55〜5.75 | 3.45〜3.71 | 1.36 |

| 5.5 | 3.3〜3.58 | 1.27 | 0.11 | 3.6〜3.88 | 5.8 〜6 | 3.6〜3.88 | 1.45 |

| 6 | 3.6〜3.9 | 1.38 | 0.12 | 3.9〜4.2 | 6.3〜6.5 | 3.9〜4.2 | 1.55 |

| 7 | 4.2〜4.55 | 1.61 | 0.14 | 4.5〜4.85 | 7.3〜7.5 | 4.5〜4.85 | 1.0 |

| 8 | 4.8〜5.2 | 1.84 | 0.02 | 5.1〜5.5 | 8.3〜 8.5 | 5.1〜5.5 | 1.92 |

注:この表は合成立方晶ジルコニア材料に基づいて計算されている。

6.2 宝石カットの歩留まり

企業生産では、宝石製品のコストは主に歩留まりと研磨コストに左右される。天然宝石は、原料1キログラム当たりの採掘された原石の数に基づいて計算されます。天然宝石のカットには、クラックや不純物の除去が必要で、歩留まりは5%から30%まで様々です。手作業によるカッティングの歩留まりは主に石切り職人の技術レベルに依存し、機械化されたカッティングの歩留まりは主に装置の性能に依存する。ワイヤーカット装置の歩留まりが最も高く、次いでマルチブレードカッティングマシンが続く。手作業による宝石のカッティングの歩留まりは、1キログラムの原料から同じ仕様のピースを何個カットできるかで計算される(表4-2)。

表 4-2 立方晶ジルコニア切削工具の複合加工率

単位粒/kg

| 円形仕様 | 数量 | イレギュラー仕様(mm×mm) | 数量 |

|---|---|---|---|

| ¢1 | 23000 | 2x4 | 3000 |

| ¢1.5 | 13000 | 3x5 | 1500 |

| ¢ 2 | 7000 | 4x6 | 1200 |

| ¢ 2.5 | 5000 | 5x7 | 800 |

| ¢ 3 | 3200 | 6x8 | 550 |

| ¢ 3.5 | 2400 | 7x9 | 400 |

| ¢ 4 | 1700 | 8 x 10 | 290 |

| ¢ 4.5 | 1500 | 9 x 11 | 210 |

| ¢ 5 | 1300 | 10 x 12 | 160 |

| ¢ 5.5 | 870 | 12 x 14 | 100 |

7.宝石加工のための一般的な測定ツール

7.1 バーニヤキャリパーの構造と使い方

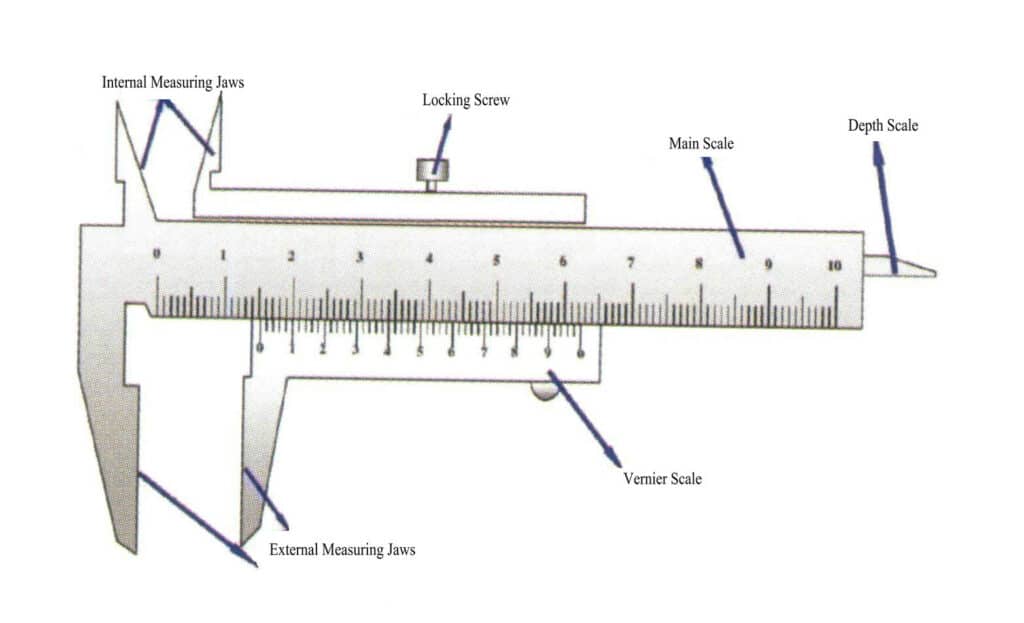

(1) バーニヤキャリパーの構造(図4-18)

バーニアキャリパーは、メインスケール、スライディングスケール、デプスゲージ、ロックスクリュー、外部測定ジョー、内部測定ジョーで構成されています。

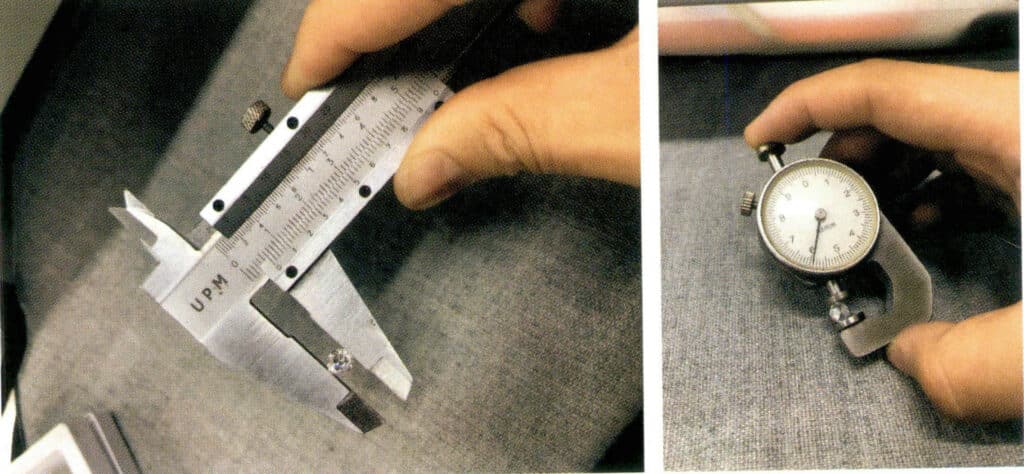

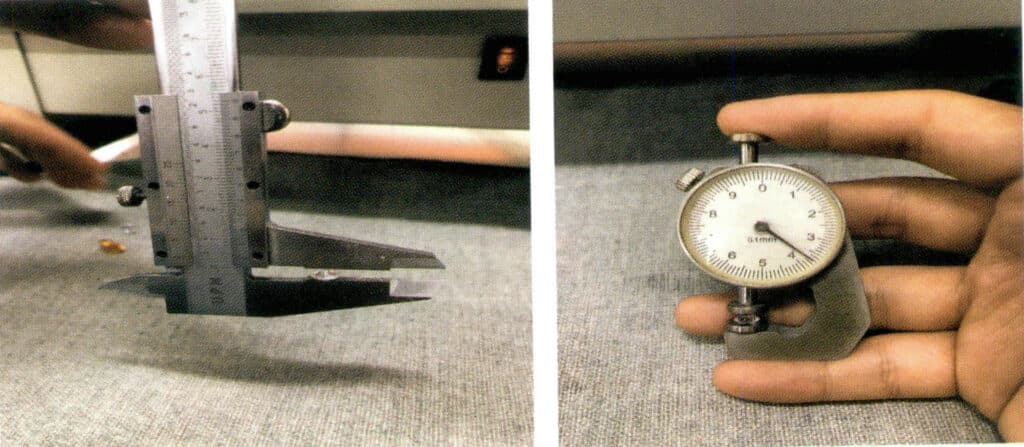

(2) 宝石加工におけるノギスの使い方

図4-19に示すように、宝石の内径と外径を測定する。図4-20に示すように、深さ、高さ、その他のさまざまな測定目的を測定する。

(3) ノギスの読みと測定誤差

主尺にも副尺にも目盛りがある。0.1mm精度のノギスを例にとると、主尺の最小目盛は1mmで、バーニヤ目盛は10等分されており、全長は9mm、各目盛は0.9mmで、主尺の最小目盛とは0.1mm異なる。測定ジョーを閉じたとき、メインスケールとバーニヤのゼロ目盛線は一直線になり、第1目盛線は0.1mm、第2目盛線は0.2mm、第10目盛線は1mm異なります。

(4) ノギス使用上の注意事項

- ノギスは精密な測定工具であり、衝突や高所からの落下を避けるため、取り扱いは静かに行うこと。また、使用しないときは、錆びないように乾燥した場所に保管する。

- 測定するときは、まず締め付けネジを緩め、ノギスを動かすときに無理な力を加えないようにしてください。2つの測定ジョーは、被測定物をクランプする際にきつく締めすぎず、被測定物がジョーの中で動かないようにしてください。

- 測定値を読み取る際、視線はスケールに対して垂直になるようにします。固定した測定値が必要な場合は、ノギスをスケール本体に固定ネジで固定し、滑らないようにします。

- 実際の測定では、同じ長さを複数回測定し、ランダム誤差を排除するために平均値を取るべきである。

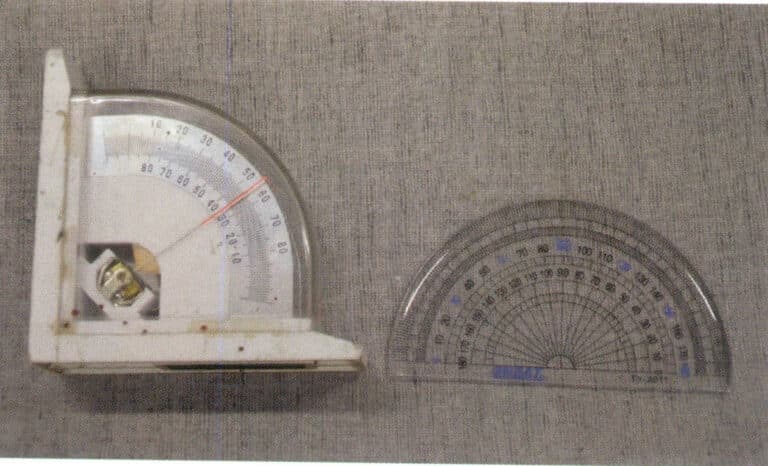

7.2 角度測定ツール

宝石のデザイン角度は、宝石の加工中に角度測定ツールを使用して測定される。一般的に使用される測定具には、磁気ポインター分度器や角度測定具がある(図4-21)。

(1) 分度器の使い方

粘着性のない鉄の棒を八角形の手に差し込み、八角形の手を宝石加工機の昇降台に置きます。図4-22に示すように、分度器が宝石用に設計された研磨角度を示すまで、昇降台の高さを調節します。

(2) 分度器の使い方

標準的な分度器を図4-23に示す。分度器の中心を鉄棒の中心線に合わせ、八角形のハンドルを宝石加工機の昇降台に置き、鉄棒の中心軸が宝石用に設計された角度と一致するまで昇降台の高さを調節する。

8.企業による宝石のカッティング製造例

(1) 宝石素材の片刃切断例(図4-24)

シングルブレード宝石カッティング・チュートリアル・ビデオ

(2) 宝石のマルチブレードカッティング例

マルチ・ブレード宝石カッティング・チュートリアル・ビデオ

2件のフィードバック

ジェマとの闘いについての記事、大変参考になりました。

アルゼンチン、コルドバからこんにちは。

ありがとう。

Olá Córdoba, Fico feliz por saber que este artigo é útil para si.Desejo-lhe sempre boa sorte.