ジュエリーのゴム型を作る方法?

宝飾用ゴム型の製造方法および製造プロセス

はじめに

ジュエリーの成形や鋳造の工程では、型作りが欠かせない。作品を再現するためには、型作りをマスターしなければなりません。ジュエリーや小物の型作りには、一般的にゴムやシリコンの素材を使います。

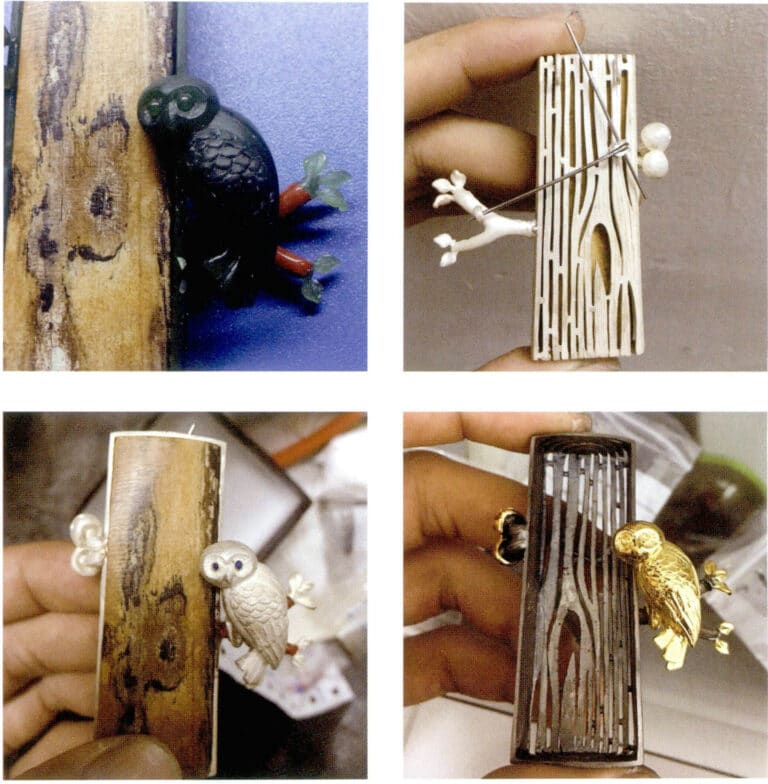

「ナイト・ガーディアン」は、伝統的な手彫りのワックス造形技術を用い、ロストワックス鋳造法で金属作品に鋳造されている。

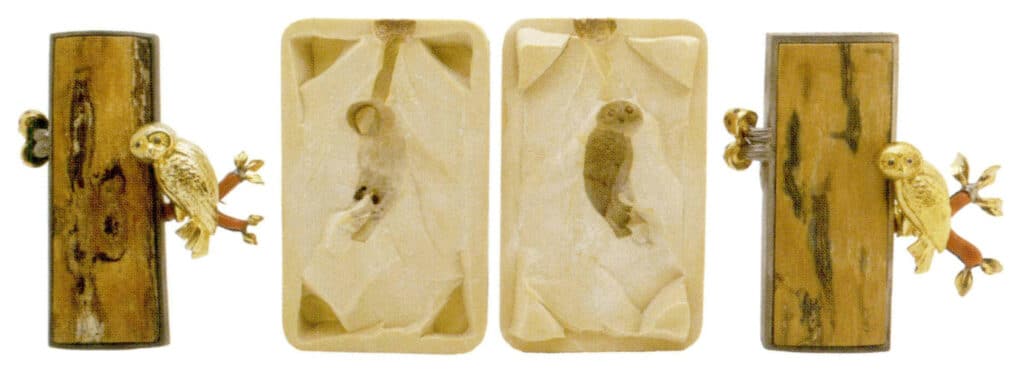

フクロウのゴム型

メタルピースが完成した後、ゴム型が作られる。画像左側のフクロウはワックスから手彫りしたもので、右側のフクロウはワックスインジェクション造形用のゴム型を使って作られた。

目次

セクション I ジュエリーゴム型とワックスモデル製作

ゴム型の製造は、ジュエリーの原型を大量に複製することができるため、ジュエリーの加工には欠かせないものであり、商業用ジュエリーの大量生産に広く利用されています。ゴム型を作る工程は、一般的にゴム成形と呼ばれ、多くの複雑なデザインのジュエリーは、この技術を使用して製造することができます。適切な操作の下で、ゴム型は10年以上持続することができ、通常、ゴム型は専門の工場によって作られる。

1.ゴム型製造のための工具と材料

アルミニウム合金金型フレーム:

通常はアルミニウム合金またはアルミニウム製で、さまざまなサイズがある。

生ゴム:

金型に使われるゴムは未加硫の生ゴムで、生ゴムは可塑性が良いので、ほとんどがシート状である。加熱加硫後、金型の形状が固定され、弾力性と柔軟性がある。

メス:

ゴム型を切断するための主要な工具。

カビ取りペン:

特定の電気はんだごてと同様に、ゴム型の欠陥を修復するために使用することができる。

スプルーベース:

通常、スプルー・ベースはゴム型の縁にはめ込まれてフレア状の開口部を形成し、その後のワックス模型の注入作業を容易にする。

ジュエリーゴム型加硫機:

成形機とも呼ばれ、生ゴム型を硬化させる装置で、上下の加圧板に温度調節可能な電熱線がある。上加圧板はスクリューに接続され、2枚の加圧板の距離と圧力を調整できる。

アルミ合金製モールドフレーム

ジュエリーゴム型加硫機

2.ゴム型製作の基本工程

ジュエリーの原型を鋳造スプルーと一緒にゴムにクランプし、アルミフレームに入れ、ジュエリーゴム型加硫機で加圧・加熱加硫した後、成形する。製作に使用するゴムは、耐食性、耐老化性、良好な柔軟性などの特性を持つ必要があります。

2.1 溶接水

鋳造用スプルをジュエリーの原型に溶接するか、強力な接着剤で接着する。

2.2 表面をクリーニングする

ジュエリーの原型の表面は、成形前に清潔に保たれていなければならない。

2.3 ゴムをカットして箱に入れる

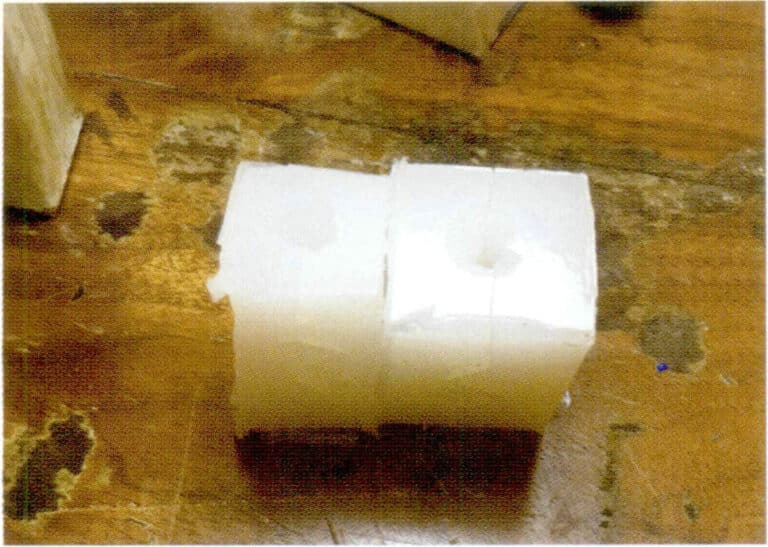

適当な大きさのアルミ合金の枠を選び、アルミ合金の箱と同じ大きさの生ゴムを2枚切る。

溶接した鋳造スプルーを生ゴムシートに挟み、ジュエリー原型をアルミ合金の枠に入れる。隙間がある場合は、適当な大きさの生ゴムをカットして隙間を埋め、ジュエリー原型と生ゴムの間に隙間がないようにし、箱の内側の縁に固定用の釘を打ち、最後にアルミ合金の箱をしっかりと閉じる。

ゴムをカットしてフレームに入れる

2.4 加熱と加圧

ゴムをカットしてフレームに入れる

アルミ合金フレームを予熱された自動プレス機に入れ、上下から同時に加熱・加圧し、温度は概ね150℃前後で45分程度加熱する(ジュエリーの原型の大きさや生ゴムシートの層数によって時間を調整する)。加熱・加圧後、アルミ合金枠内の生ゴムシートは加硫・硬化します。型が冷めたら、ゴム型を取り外すことができます。

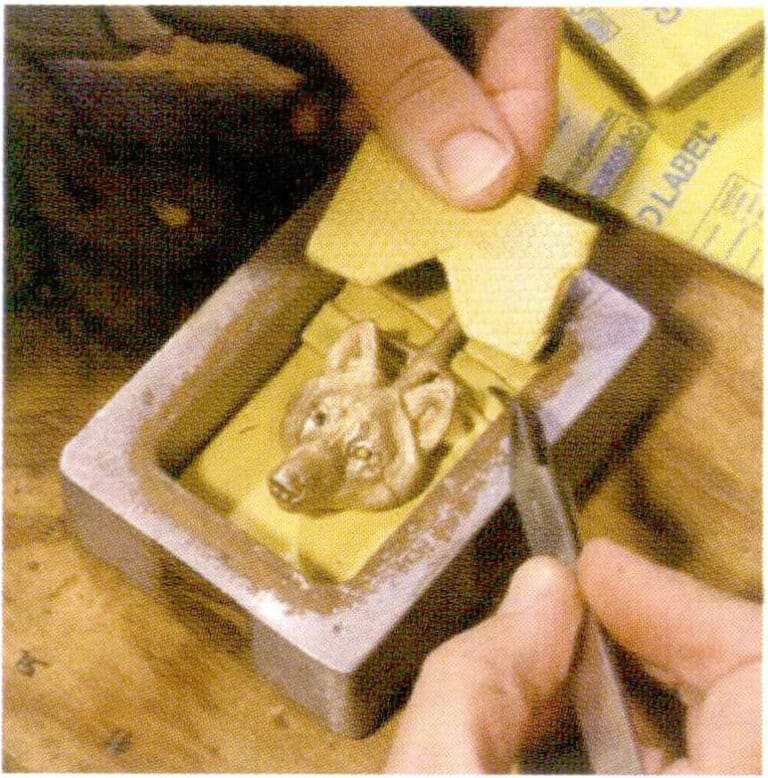

2.5 ゴム型をカットする

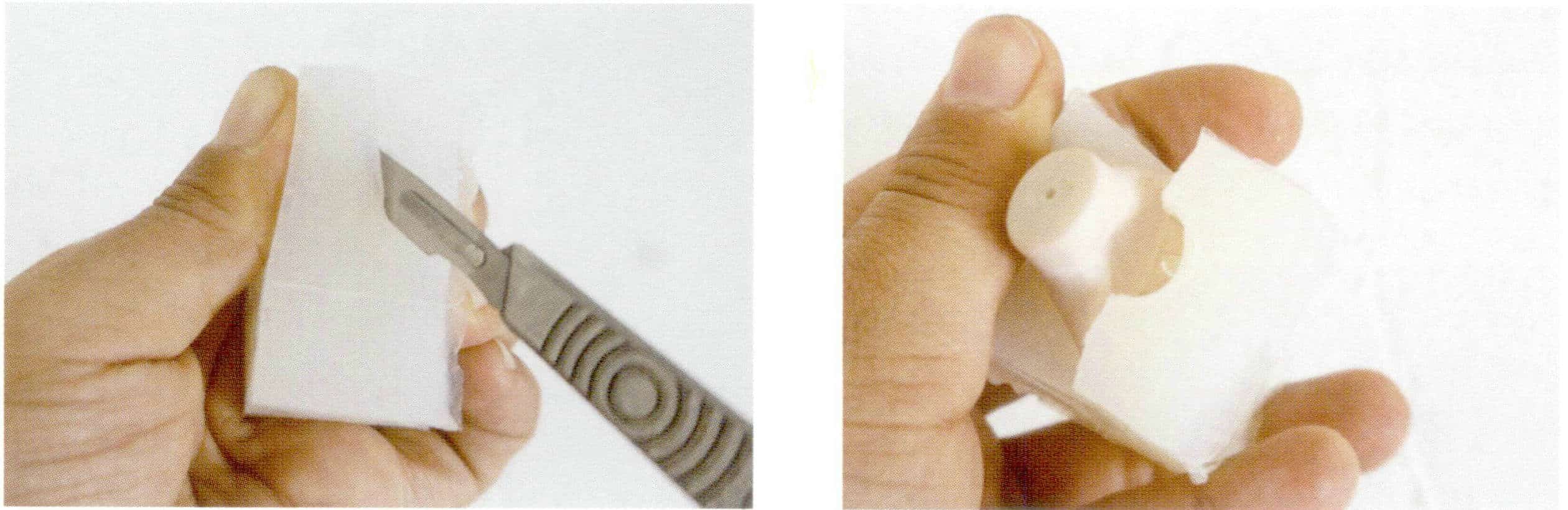

ゴム型を固定するための金属の釘を外し、注湯口から切断線を引き、メスでゴム型を2つに切断し、ジュエリーの原型を取り出せるようにする。切断面は通常、歯やカーブの形をしており、ワックスモデルを注入する際、2つのゴム型間のフィット感をよりタイトに、より正確にするのに役立つ。メスの刃に水をつけるとスムーズにカットできます。また、内部のジュエリー原型に傷をつけないように注意し、ラバーモールドに傷がつかないようにします。

ゴムフィルムのカット

3.ワックス模型製作の基本プロセス

ジュエリーワックス型はゴム型を使って作られ、業界では一般的にワックスインジェクションまたはフィリングと呼ばれています。ワックス材料は精密鋳造の顆粒ワックスから選ぶことができます。

3.1 ワックス注入

パラフィン模型を作る時、真空圧蝋射出機を使う。まず、パラフィン溶融ポットとノズルの温度を調節する。温度が低ければ低いほどワックスの収縮が小さくなる。ワックス射出温度が高すぎると、ワックスがゴム型の隙間に流れ込み、空気を吸収し、冷却中にワックスに小さな気泡ができ、ワックス型の完全性に影響を与える。次に、射出圧力、射出時間、吸引時間は金型の形状によって設定される。

ワックスを注入する際、以下の点に注意する必要がある:第一に、ワックスが金型のすべての部分にスムーズに充填され、その後のワックス金型の脱型を容易にするために、射出前にゴム型内にタルカムパウダーやシリコンオイルを塗布し、ある程度の潤滑性を与える必要がある。同じ金型を何回も使ってワックスを注入すればするほど、金型が高温になり、パラフィン模型の硬化速度が遅くなる。この時、パラフィン模型を取り外す前に少し待つ必要がある。

手動ワックス注入作業

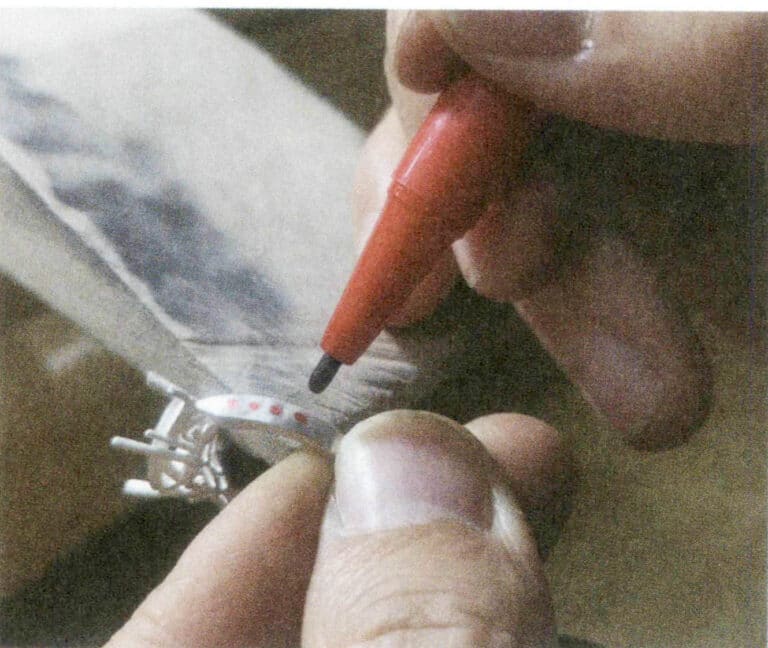

3.2 ワックスモールドの取り外しと細部のトリミング

ワックスモールドを外すタイミングをうまくコントロールしなければならない。早すぎるとワックスが完全に固まっておらず変形しやすく、遅すぎると固まりすぎてもろくなり、外すときに壊れやすくなる。パラフィン模型を傷つけないように優しく扱う必要があります。ワックスインジェクションの過程で、ワックスモールドの表面に小さな欠陥が生じることがあります。取り外した後、ワックスモールドを注意深く検査する必要があります。気泡、斑点、隙間があれば、ワックスを加えるためのハンダごてと削るための道具を使って適切に補修することができる。その後、パラフィン模型の製作はすべて完了する。

半自動デジタル表示ワックス射出機

全自動ワックス射出機

セクション II シリコーン金型製作の基本プロセス

小さなスタジオや自宅の工房で、専門的な造型条件が整っていない場合、シンプルな形のジュエリーや小物を複製したい場合は、無害で健康的なシリコンを使って型を作ることができる。

1.シリコーンの化学的および物理的性質

シリコーンはシリカゲルとも呼ばれ、英語名はSilica gelで、主成分は二酸化ケイ素である。安定した化学的性質を持ち、耐火性、耐低温性がある。通常、私たちが接するシリコーンは高活性吸着材料の一種で、水や溶剤に溶けず、無毒無臭で、弾力性と柔軟性に優れています。シリコーンは硬化剤と一緒に使用され、便利で成形しやすくなります。

シリコーン製品は、成形工程によって次のように分類される。

(1) 成形・圧縮シリコーン製品

これはシリコーン業界で最も広く使用されているタイプで、主に工業用部品、アイスキューブトレイ、ケーキ型などに使用されています。また、アートデザインではシリコーンで作られたデザイン型やアート作品も多くあります。

(2) 押出シリコーン製品

主に長い管状で、自由に切断することができ、医療機器や食品機械によく使用される。

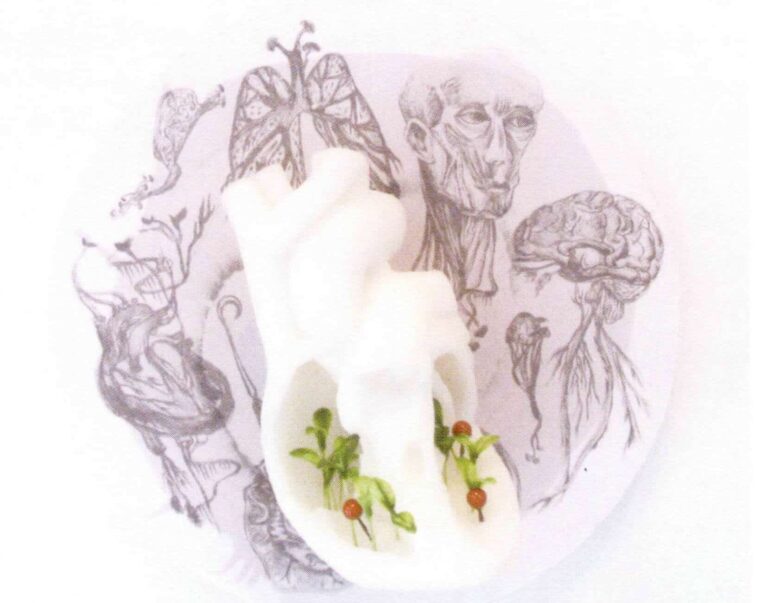

(3) 液状シリコーン製品

シリコーン射出成形によって形成され、その柔らかい特性により、本物そっくりの人間の臓器などを作るためによく使用される。

謝白、謝周強、私の体に触れる-家、シリコン、合成素材、30cmx30cm、2011年

謝白、謝周強、Touch my body- Organics, silicone, synthesized material, 30cmx30cm, 2011

2.シリコーンの標準加工法

シリコーンは、硬化剤を加えない状態では、流動性のある粘性のある液体状態である。シリコーンの硬化と成形が必要な場合は、硬化剤と100:2または100:2.5の割合で混合する必要があります(またはブランドの指示に従ってください)。例えば、シリコーンを100グラム取り、硬化剤を約2グラム加え、時計回りに攪拌して硬化させる。硬化剤とシリコーンは、同じ方向に均等に撹拌する必要があることに注意してください。通常の場合、シリコーンは30分後に固まり始め、2~3時間後に固まります。硬化を早めるには、硬化剤を少し多めに加えるか、ドライヤーで加熱するとよい。シリコーンを型作りに使用する場合は、成功率を上げるために12時間後に脱型することをお勧めします。シリコーンを攪拌している間に気泡が発生した場合は、真空ポンプを使って気泡を取り除くことができます。シリコーンは比較的厚いので、流動性を高める必要がある場合は、シリコーンオイルを100:10の割合で加え、均一に撹拌することができます。

一般的に使用されているシリコーンは半透明で白色です。シリコーンの色を変えたい場合は、専用のシリコーンカラーペーストや油絵の具を加え、時計回りに均一にかき混ぜるとよい。

半透明シリコーン(強い柔軟性)

乳白色のシリコーン

3.シリコーン金型製作のための基本的な材料と道具

食品用シリコーン、シリコーン硬化剤、シリコーンの計量および混合用の使い捨てプラスチックカップまたは小さなプラスチックボウル、シリコーンの撹拌および注水口作成用の割り箸、注水溝作成用のプラスチックブロックまたは硬質段ボール箱、模型の固定および漏れのシール用の油粘土、シリコーンの固化後のスムーズな脱型を容易にするために段ボール箱の内側に貼られた透明テープ、はさみ、メス、カッターナイフ。

4.シリコーン金型製造工程

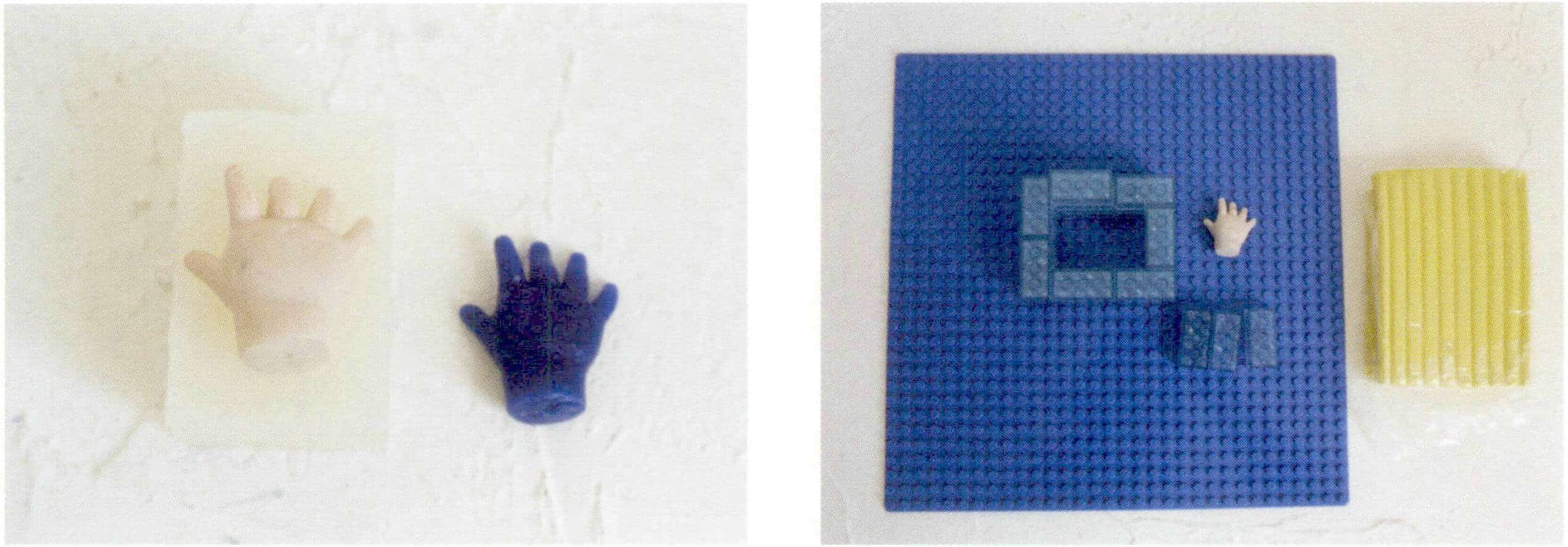

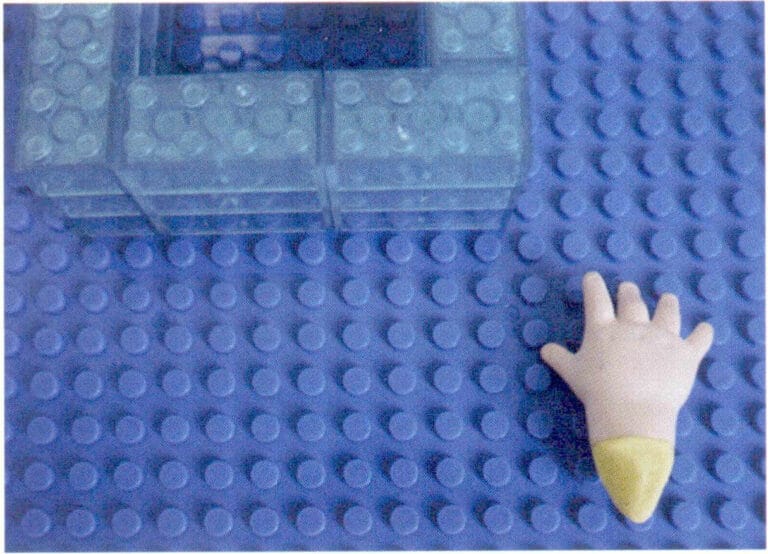

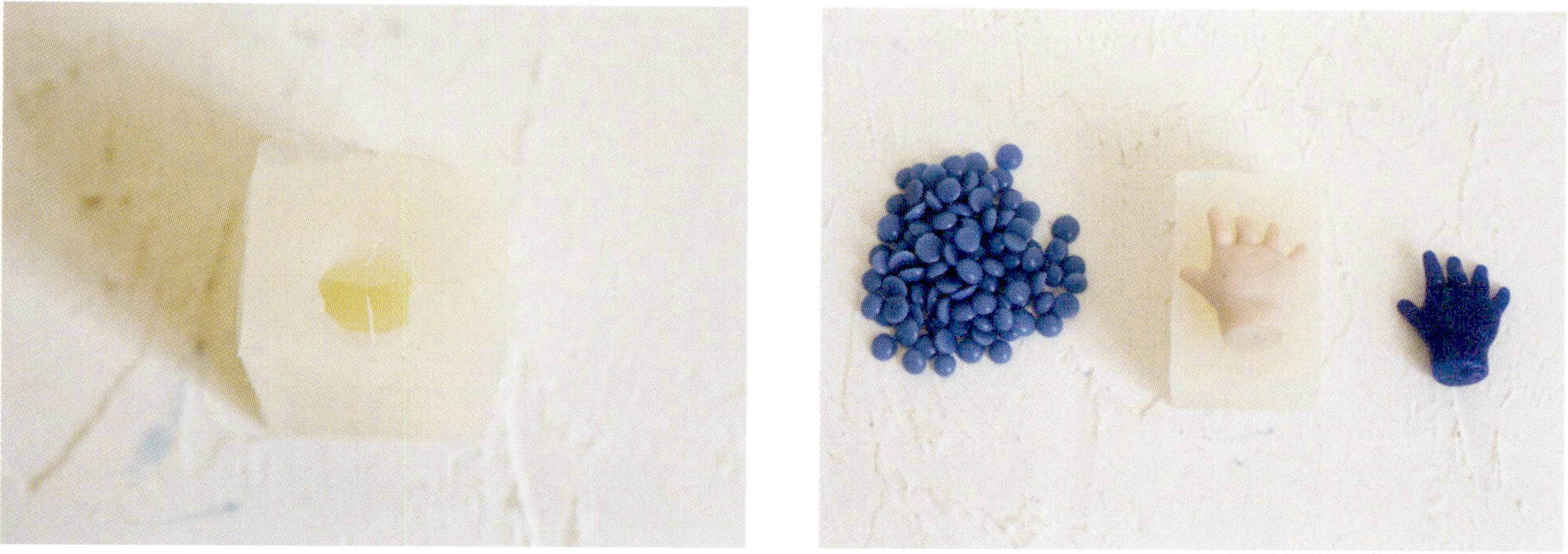

4.1 ファット・ベイビー・ハンド・ブロック版シリコーン金型製作工程

1.シリコーン、油粘土、シリコーン、その他の材料や道具を注入するためのモデルブロックを準備し、適切な大きさの注入路を形成するためにブロックを囲む。

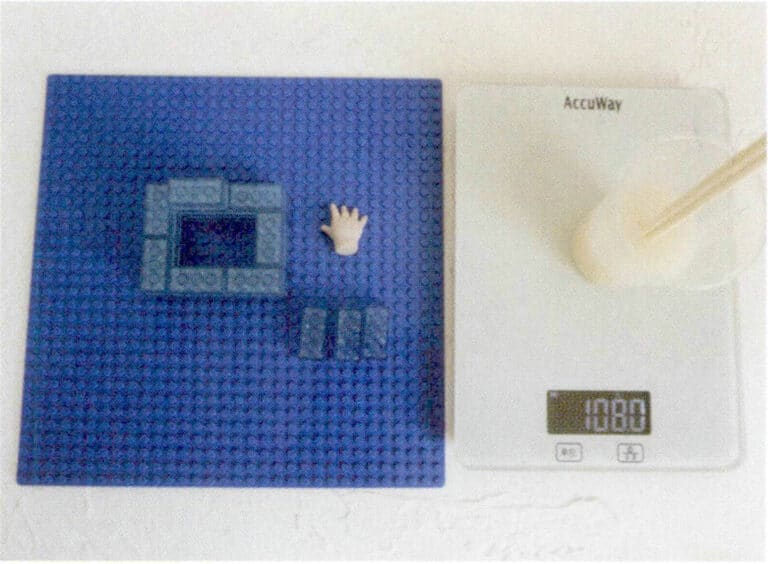

2.シリコーン・ブランドの取扱説明書に従って、シリコーンとシリコーン硬化剤を適切な割合で計量する。

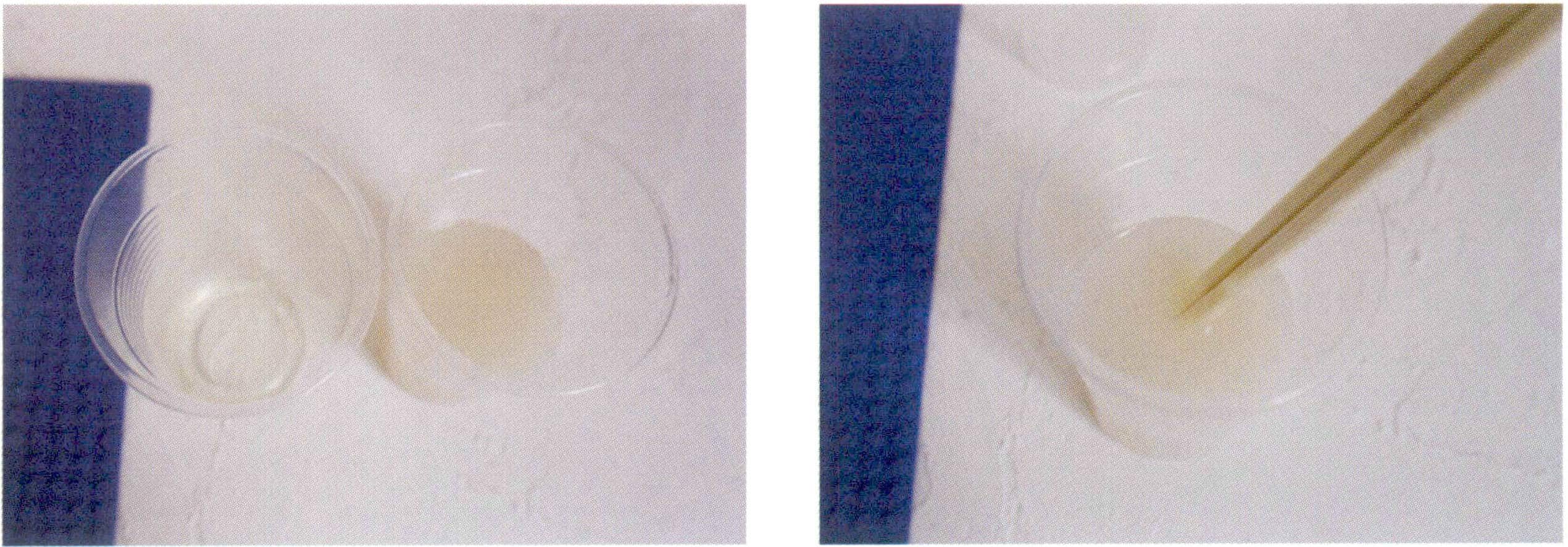

3.硬化剤をシリコーンに注ぎ、硬化剤とシリコーンが均一に混ざるように時計回りにかき混ぜる。

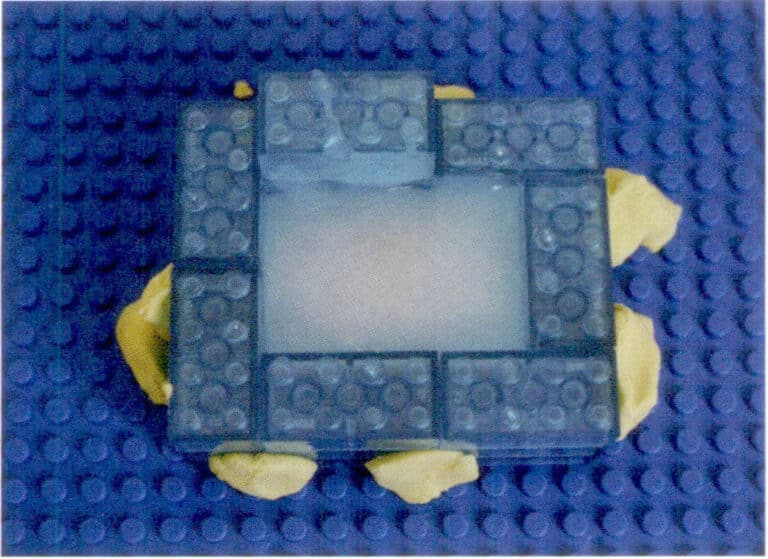

4.油粘土を適量取り、模型の片端に貼り付ける。

5.5.均等に混ぜたシリコーンを木型に流し込みます。この時、シリコーンは半分の量だけ流し込み、準備した模型を木型の片側にくっつけます。模型の一部がシリコーンに触れるようにし、木型の底や側面に触れないように注意します。模型が固まった後、シリコーン型に穴が開かないように、模型は底から6mm以上離さなければなりません。

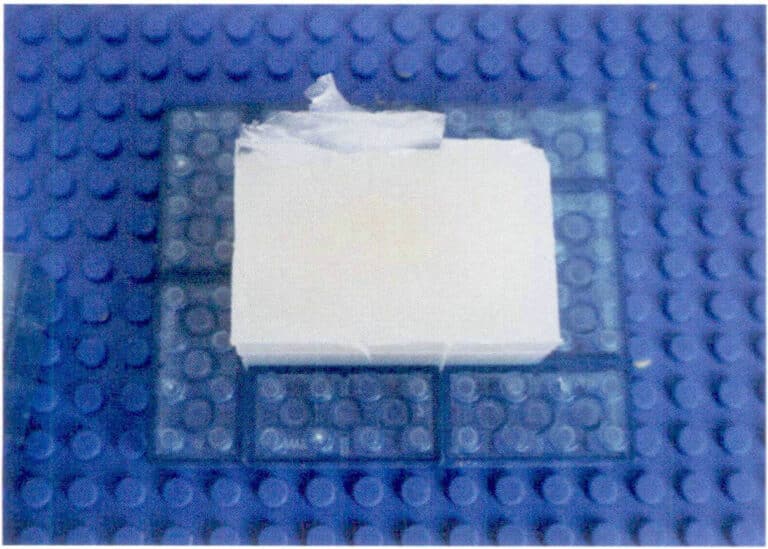

6.模型を固定した後、残りのシリコーンを模型全体を覆うように型に流し込む。

7.シリコーンが固まるのを待つ。シリコーンのブランドによって固まる時間は異なる。急がない場合は、12時間後に取り出して、中のシリコーンが完全に固まり、柔軟性があることを確認することをお勧めします。

8.メスを使ってシリコーンを切断する。切断線がS字またはZ字になるように注意すると、型のフィット感が向上する。シンプルで小さなアイテムの場合、シリコンモールド全体をカットする必要はない。

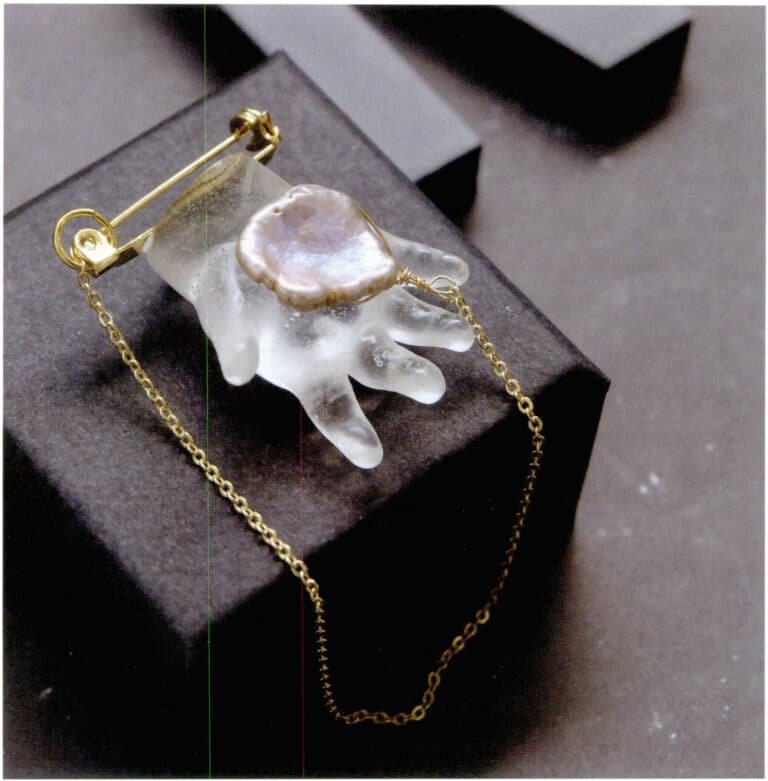

9.模型を取り出した後、シリコン型が完成し、油粘土を塗布した位置が自然に鋳造スプルーを形成する。次に、鋳造用ワックスを溶かしてシリコン型に注入すると、小さなワックスハンドを得ることができ、これをロストワックス法で金属に鋳造することができる。シリコン型に樹脂、セメント、石膏などの成形材料を直接注入して、異なる質感の模型を得ることもできる。

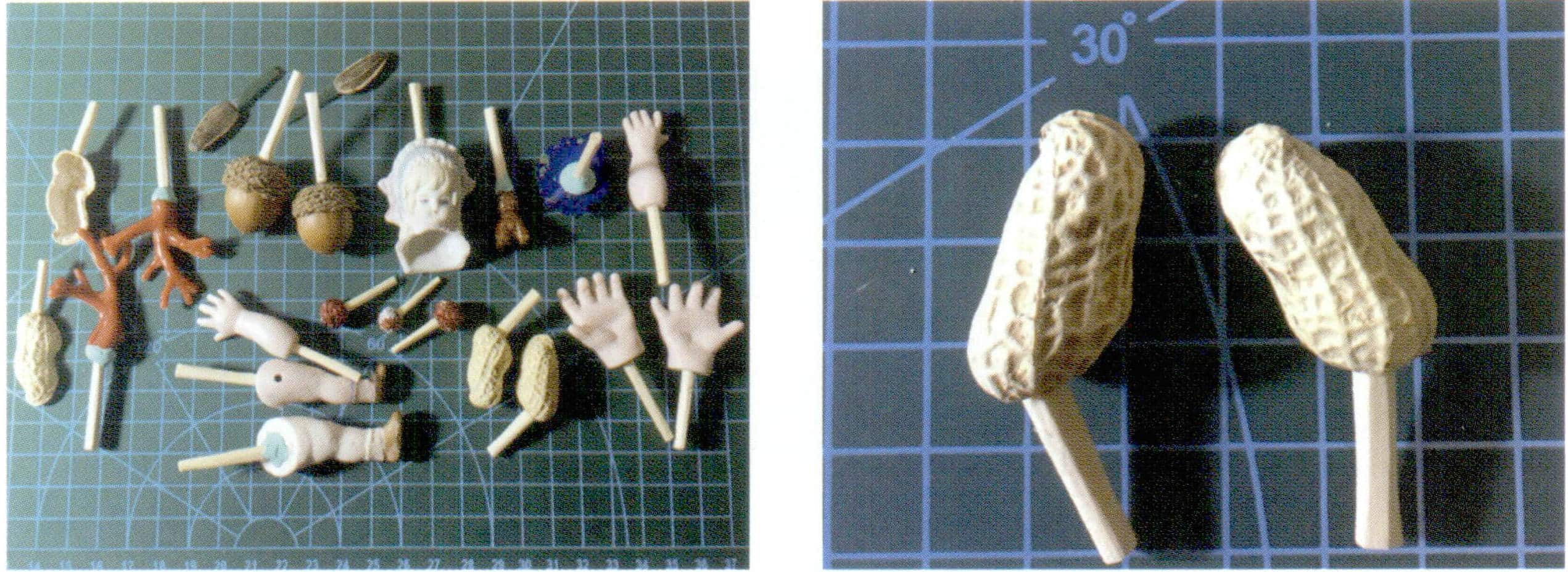

4.2 マルチアイテム紙箱版シリコーン金型ワックス射出生産工程

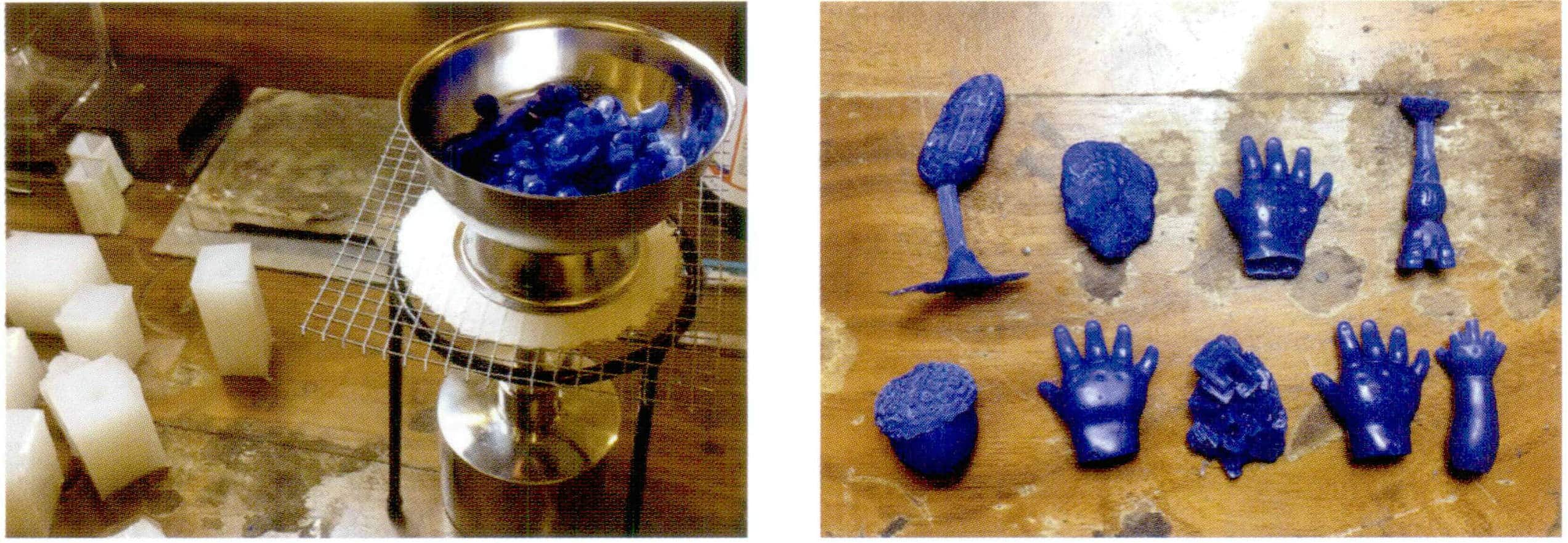

1.シリコーン、硬化剤、電子スケール、紙箱、使い捨てコップ、割り箸、手術用ナイフなどの材料や道具を準備する。

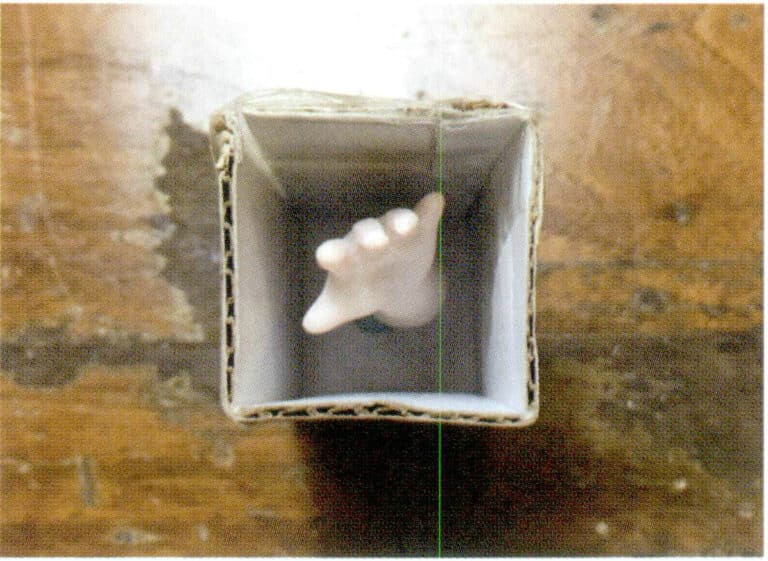

2.金型製作には興味深い小物を選び、構造や形が複雑すぎないように注意する。

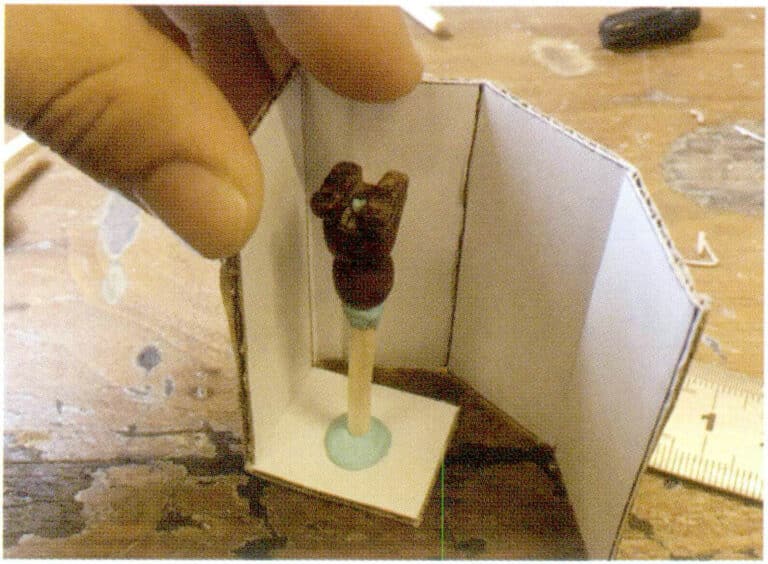

3.割り箸を適当な大きさの短い棒に切り、スプルーの注入路とし、油粘土で対象物に貼り付ける。

4.硬いボール紙で適当な大きさのキャスティングボックスを作る。ダンボールが小さすぎる場合は、まず準備した対象物のスプルーを底に突き刺し、確実に固定する。液体シリコーンには浮力があるためだ。しっかりと固定されていないと、流し込む際に浮き上がってしまい、鋳型の失敗の原因になる。

5.商品を固定したら、ダンボール箱全体を貼り付けて形を整える。箱の内側がプラスチックフィルムで覆われておらず、あまり滑らかでない場合は、透明テープで内側に線を引くことができる。こうすると、シリコーンが固まった後、簡単に型から外すことができる。同時に、流し込む際にシリコーンが漏れないように、箱の外側の隙間はすべて透明テープで覆わなければならない。

6.シリコンが固まるのを待つ。

7.固まったシリコン型を取り出し、メスで型を開く。切断線がS字またはZ字になるように注意する。

8.アイテムを取り出したら、シリコンモールドの完成だ。

9.アルコールランプでキャスティングワックスを加熱した後、シリコン型に注入し、冷却後にワックスモデルを得ることができる。注意しなければならないのは、商品の構造が比較的細長かったり、細かい部分がある場合、手動でワックスを注入すると圧力の問題で不完全なワックス模型になることがある。この場合、真空圧力のワックス射出機を使ってワックスモデルを作らなければなりません。

1件のフィードバック

Straordinario , vorrei avere guida completa , cosa costa ..e dove seguire su you tube