宝飾品の品質検査と欠陥分析

ワックス・ロスト・キャスティング・プロセス

はじめに

ロスト・ワックス製法はジュエリーの大量生産に広く使われており、ゴム型の製作、ワックス・インジェクション、ワックス・ツリー・セッティング、石膏型鋳造、ワックス除去焼成、金属鋳造など多くの方法がある。各工程を分析すると、成功した各工程は前の工程の上に成り立っており、最後の工程で問題があれば、作品全体の品質に影響を及ぼす可能性があることがわかります。この章では主に、ゴム型、ワックス型、金属欠陥の3つの重要な側面について説明する。

目次

セクション I:ゴム型の品質検査と一般的な欠陥

前述のように、宝飾用ゴム型は天然ゴム、高温加硫ゴム、常温加硫ゴムなどの材料で作られています。どのようなゴム材料を使用する場合でも、ゴム型を作成する際には、サプライヤーのガイドラインに従い、適切な工具と技術を使用する必要があります。ゴム型に欠陥があると、必然的にワックス型の品質に影響するので、生産前にゴム型を検査する必要がある。

1.ゴム型品質検査内容

ゴム金型の品質を評価するには、主にゴム金型の構造、キャビティ内面品質、ゴム金型の機械的特性、ゴム金型工程対策などの側面から評価する必要がある。

1.1 金型の構造。

金型の製作と切断の際には、金型構造の合理性を考慮し、金型の正確な位置決めと便利な脱型を確保する必要がある。

1.2 金型キャビティ表面の品質。

金型キャビティの内面は滑らかで清潔でなければならず、明らかな空気穴、付着物、傷、埃の堆積、その他の欠陥がなければならない。

1.3 金型の機械的特性

金型の弾性、硬度、耐引裂性、その他の特性を含む。

1.4 金型工程対策。

注入方式や注入口の設定が妥当かどうかも含めて。

2.一般的なゴム型の欠陥

2.1 ゴム型カットの不適切な位置

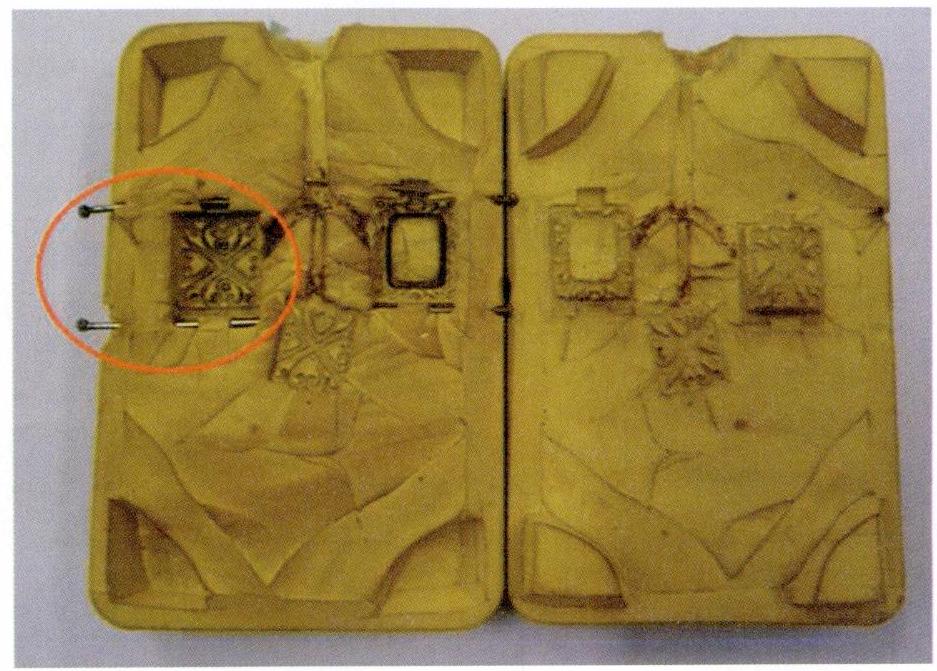

分析[ケース6-1]

金型は通常2つ以上のパーツで構成され、ワックスモールドを金型から取り外せるようになっている。異なる金型パーツの接合面がパーティング面であり、パーティング面には必然的にバリが発生する。この場合、パーティング面はリングの中心線を通り、二股に分かれた対称的な金型となる。その結果、ワックスモールドはリングの上部にパーティングラインを形成し、研磨の作業負担を増やし、表面の平坦さと明るさを損なうことになる。

解決策

宝飾品のロストワックス鋳造法において、シリコーンゴム型でワックス型を作る場合、シリコーンゴム型は容易に曲がったり開いたりするため、スムーズに脱型するためには、金属型のように最も大きな断面からパーティングする必要はない。そのため、パーティング面がワークの表側の外観に与えるダメージを少なくするために、パーティング面はリングの端部を選び、リングの大部分を金型の片側に配置するのが一般的です。

2.2 金型の2つのハーフのミスアライメント

分析[ケース6-2]:

金型が2つ以上の部品に分割される場合、金型部品が正しく組み合わされ、ミスアライメントの問題を回避するために、位置決め対策を講じる必要がある。しかし、このケースでは、効果的な位置決め対策がとられていなかったため、金型のミスアライメント問題が発生した。

解決策

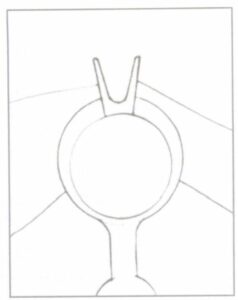

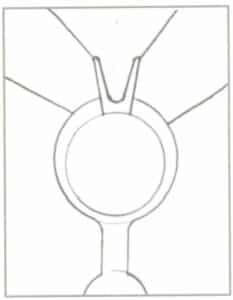

金型を製作する際には、まず金型の位置決め方法を検討し、原版を配置する際に十分なスペースを確保する必要がある。一般に金型の位置決めには、図6-3に示すような四隅突出しの位置決めと、図6-4に示すような端鋸歯嵌合線の位置決めがある。

2.3 ゴム型内に空気抜き穴はない

分析[ケース6-3]

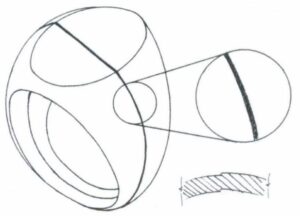

ワックス射出工程中、金型キャビティ内のガスはワックスの流れ方向に沿って前進する。デッドコーナーに達すると、ゴム型壁によって妨げられ、充填背圧が形成され、不完全充填、ワックスモデル内の気泡、細部パーツの不完全形成の原因となる。また、リングの場合、側面と爪の中間部にエアベントが開口されているものの、液体の流れ方向に対して開口されているため、気体の排出に不利である。また、ツメ位置のエアベントラインは中央に開口しているため、デッドコーナー部のガス抜きにはあまり効果がない。

解決策

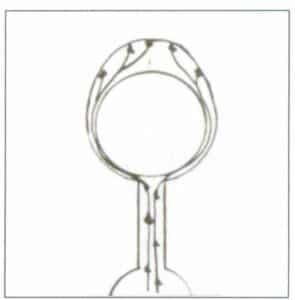

ワックス注入時にゴム型キャビティ内の空気を、ワックス充填の抵抗を発生させることなくスムーズに抜いてこそ、正確な輪郭のワックスモデルを得ることができる。ゴム型は単に通気孔を設けるだけでなく、通気孔の位置や方向にも注意する必要がある。リングの場合、この場合、図6-6に示す通気口の開け方を採用すると、空気の巻き込み現象を効果的に抑えることができる。

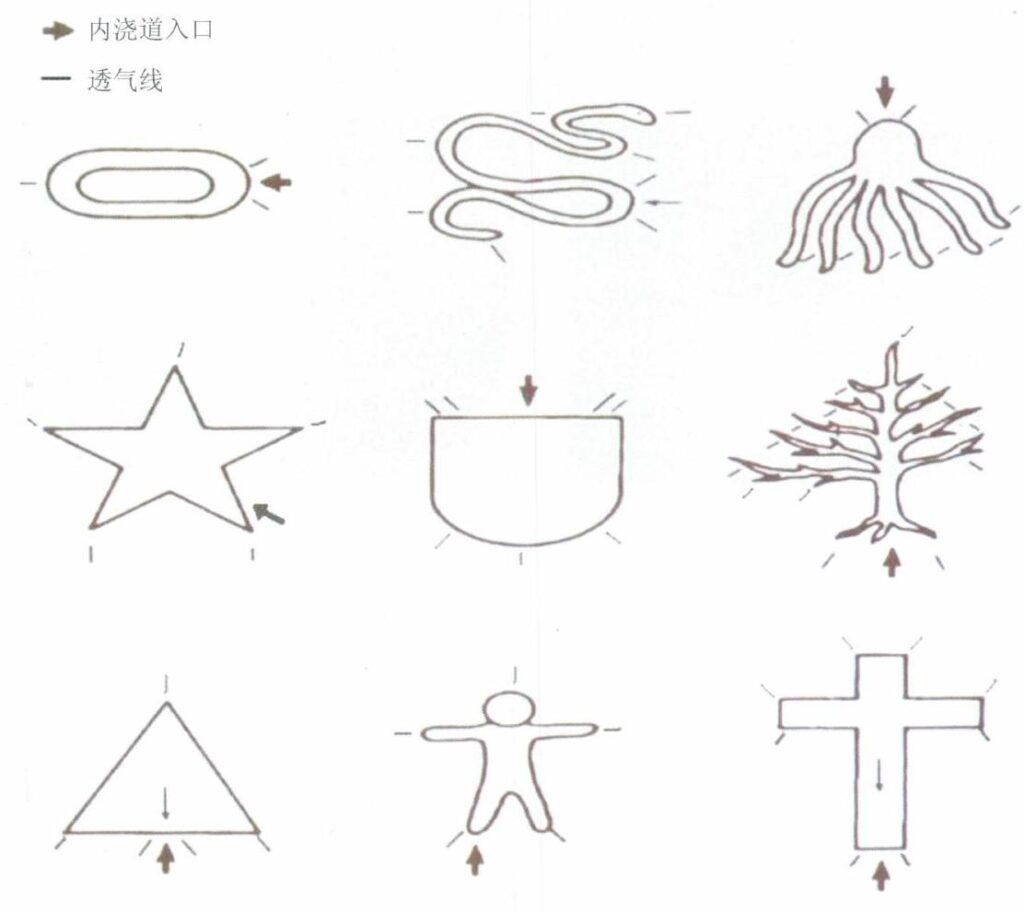

ベントラインの開口位置は、製品の構造によって異なる。それでも基本原則は同じで、ベント・ラインはデッド・コーナーの液体の流れ方向に開き、その大きさをコントロールする必要がある。一般的には、手術用ナイフで隙間を切るだけであるが、時にはワックスの流入により、実質的なベントスロットが塞がれてしまうこともある。図6-7に代表的なワークのベント・ラインの開け方を示す。

2.4 ゴム型内のワックス射出ノズルのズレ

分析 [ケース6-4]:

ゴム型のワックス射出ノズルは、ワックス射出時に使用される装置で、ワックス射出機の射出バルブと協力する。両者が密接にマッチして初めてワックスがゴム型のキャビティにスムーズに流れ込むことができる。この場合、ゴム型内のワックス射出ノズルは別々にゴム層に押し込まれ、ずれが生じる。このようなワックス射出ノズルは射出時にワックス漏れを引き起こし、ワックス金型の品質に影響を与える。

図6-7の異なる構造を持つジュエリー用ゴム型のベントラインの開け方

解決策

図6-9に示すように、ワックス射出ノズルの2つの半分のバージョンは、位置決め装置を備えていなければならない。

2.5 ゴム型のワックス注入ノズルが滑らかでない。

分析 [ケース6-5]:

ゴム型にワックスを注入するノズルにこのような問題があった場合、次のような問題が発生する可能性があります:ノズルがゴム型を押し開き、大量のフラッシュまたは不完全な充填を引き起こす、ワックス注入中にワックスが漏れ、ワックス液の注入がスムーズではありません、ワックス注入が発生する可能性があります。

ボディの人気はワックスパターンの品質に影響する。したがって、ワックスを注入する前にゴム型のノズルをチェックしてください。ワックス材料、不純物などが溜まっている場合、ワックスを注入する前にまず掃除してください。

2.6 ゴム型は柔らかく、粘着性がある。

分析[ケース6-6]:

ゴム型は弾力性があり、ワックス型にくっつかず、引っ張り強度が高くなければならない。

そうしないと、細部の精度が悪くなり、ゴム型の寿命が短くなる。ゴム型が軟らかくなり、べたつくようになるのは、主にゴムの加硫が不十分なためであり、加硫時間が短いか、温度が低すぎることが原因である。したがって、金型の使用温度を適切に上昇させ、成形時間を延長する必要がある。

2.7 ゴム型が硬すぎて、水平にできない。

分析[ケース6-7]:

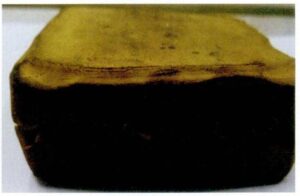

ゴム型が硬すぎると、図6-11に示すように、ゴム型は弾性が高く、水平にすることができず、2つのゴム型の半分を一緒に閉じることができないため、ワックス型を取り出すときに破損しやすくなる。この問題は主にゴムの過度の加硫が原因で、金型圧力が高すぎる、加硫時間が長すぎる、加硫温度が高すぎるなどの原因が考えられる:

解決策

ゴム型の具体的な構造に基づいて、適切な加硫温度、加硫時間、金型圧力を決定する。ゴムの加硫温度と加硫時間は基本的に特定の機能関係に従うが、これはゴム型の厚さ、長さ、幅、初版の複雑さなどに関係する。通常、加硫温度は150℃前後に設定する。ゴム型の厚さが三層(約10mm)なら、加硫時間は一般的に20~25分です。4層(約13mm)なら、加硫時間は30~35分です。最初のバージョンは複雑で小さいスタイルだとします。その場合、加硫温度を下げて、加硫時間を長くする(例えば、温度を10℃下げて、加硫時間を2倍にする)。ゴムを充填する時、ゴムシートの量を適度にコントロールし、型枠に押し込んだ後、枠の平面より2mmほど少し高くなるようにする。

2.8 ゴムの層がはがれる。

分析[ケース6-8]

作業中、ゴムシート表面の保護フィルムが早期に剥がれたり、ゴム層の接着面が手の油で汚れたりすると、加硫時にゴム層が融着できず、層間剥離を起こしたり、離型剤の噴霧量が多すぎて、その一部がゴム材料に浸入し、層間剥離やゴム層の割れを起こしたり、ゴム材料の可塑性が悪くなったりする。

解決策

成形に適したプラスチック素材を選ぶ。金型枠と生ゴムシートの清潔を確保する必要がある。成形前に金型枠をできるだけきれいにし、作業者は手や作業台を洗う。生ゴムシートの表面には直接手を触れず、生ゴムシートを貼り付けてから生ゴムシート表面の保護フィルムをはがす。接着剤を充填する際、離型剤を多量にスプレーしないでください。

2.9 ゴム型は気孔で満たされ、スポンジ状に見える。

分析[ケース6-9]:

ゴム型に気孔が生じたり、スポンジのような外観になったりする原因はいくつか考えられる:

(1)ゴム型とアルミ枠が密に充填されていない;

(2)加硫中の圧力が不足し、金型キャビティに閉じ込められたガスや加硫揮発物の排出が間に合わないため、圧力を適切に高める必要がある;

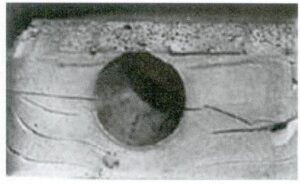

(3)加硫が不十分で、温度が低すぎたり、時間が短すぎたりして、図6-12に示すゴム型内の気孔によって加硫中に発生した揮発分が完全に除去されない;

(4)不適切な通気、または通気不足。空気と湿気がゴム素材に閉じ込められる。

解決策

清潔で乾燥した接着剤を使用し、型枠に排気溝を設ける。接着剤を充填する際、プラグ、ラップ、充填の方法を使い、最初のバージョンの隙間、凹み、石のはめ込みを充填し、生の接着剤と最初のバージョンの間に隙間がないようにする。加硫温度と時間を正しく設定する。加硫の初期段階では、加熱板がしっかりと押し付けられているかどうかを確認し、ハンドルを締めて加熱板を型枠に押し付ける。

2.10 ゴム型にある小さなゴムのネジは破損しやすい。

分析[ケース6-10]:

小さな穴は、ゴムのネジ山に頼るには小さすぎるため、インサートを追加する必要がある。

解決策

図6-13に示すように、大きなピンをインサートとして加え、ゴム型に組み立てる。ワックス注入後、ピンを引き抜くと正規の貫通穴ができる。

2.11 ゴム型のキャビティ内壁は粗い。

分析 [ケース6-11]:

ゴム型の内壁が滑らかであることは、ワックス型の表面品質を確保するために不可欠な条件である。銅板を使用する場合、銅板がゴムに付着して表面品質に影響を与えやすい。ワックス射出工程では、スムーズに脱型するために、ゴム型のキャビティに離型剤やタルカムパウダーを吹き付けることが多い。タルカムパウダーが溜まると、ゴム型のキャビティ内壁にザラツキが発生する。

解決策

ゴム型のキャビティ内壁が平滑であることを確認する。

図6-14は、ゴム型のキャビティ内壁の粗さを示している。

元の金型とゴムの接着を防ぐため、まず銀の金型を使用しなければならない。銅型を使用する場合は、銀メッキしてから成形する。ワックス射出の際、離型剤やタルカムパウダーの量をコントロールする必要があり、タルカムパウダーが固まったり溜まったりするのを防ぐため、両方を同時に使用しない。タルカムパウダーの頻繁なタッピングは避け、一回タッピングすると一般的に4-6個のワックス模型ができる。

2.12 ゴム型の不適切な切断方法が、脱型を困難にする

分析[ケース6-12]:

この場合、リングの凹部の輪郭は開口部よりかなり大きくなる。ゴム型からワックス型を取り外す工程では、ワックス型が邪魔になって取り外しにくく、無理に脱型するとワックス型の破損や変形を招きやすい。

解決策

ゴム型を切断するときは、ワックス型を取り外すのに便利かどうかを考慮する。一般に、ゴム型は間隔をあけて切り開くことが多く、通気性がよく、ゴム型を曲げた後の脱型が容易である。凹部のゴム材料を切断するとき、凹部の輪郭が開口部より著しく大きいワークの場合は、図6-16に示すように、ゴム片の弾性変形を利用して内部の空洞から引き抜く剥離切断法を適応することができる。

セクション II:ワックスモデルの品質検査とよくある欠陥

3.ワックス模型の品質検査内容

ワックスパターンの品質はジュエリーの最終品質に直接影響する。ワックスパターンの品質に注意を払うことは非常に重要です。不適格なワックスパターンはワックスツリーの植え付けに使用することができず、不必要な生産・加工コストと貴金属のロスを減らすことができます。

ワックス・パターンの品質評価には、次のような側面がある:

3.1 形状とサイズ

ワックスパターンは、元の形状を正確に反映し、明らかな変形がなく、サイズ要件を満たし、容易に軟化したり変形したりせず、溶接しやすいものでなければならない。

3.2 外観品質。

ワックス・パターンの表面は滑らかで、洗練され、清潔でなければならず、明らかな表面の収縮、ひび割れ、しわ、ふくれ、フラッシュはない。

3.3 本質的な品質

ワックス・パターンは密度が高く、内部に明らかな気泡がなく、燃やしたときに灰が残りにくいものでなければならない。

3.4 機械的特性。

ジュエリーワックスパターンは強度、柔軟性、弾性に優れ、常温で十分な表面硬度があり、脱蝋鋳造時に表面磨耗がないこと。ワックスパターンはゴム型から取り出した時に折れずに曲がり、取り出した後は自動的に元の形に戻ること。ワックスパターンは、ツリーワクシング中にワックスコアにしっかりと溶着し、簡単に脱落しないこと。

4.一般的なワックスモデルの欠陥

4.1 ワックスピースに余分なワックスフレークやバリが見られる。

分析[ケース6-13]:

欠陥の説明ワックスピースに余分なワックスフレークまたはバリが現れる。この欠陥を除去しないと、ジュエリー鋳造不良部品の洗浄作業負担が増加し、不良部品が割れる可能性が増加し、貴金属の損失が増加する。

ワックス型にバリが発生する理由としては、以下のような点が考えられる:

(1)ワックスマシンの空気圧が高すぎる。

宝飾品は比較的デリケートで、ワックスに注入するには外力が必要である4。

図6-17 ワックス型のゴム型キャビティにワックスを注入するには、一般的に圧縮空気を使うので比較的簡単である。ワックス注入の圧力は空気圧に依存する。空気圧が高すぎると、ゴム型がパーティング面で膨張し、バリが発生することがある。

(2) ワックスの温度が高すぎる。

ワックスの流動性は粘度と密接な関係があり、粘度は主に温度に依存する。温度が高ければ高いほど、粘度は低くなり、流動性がよくなり、ワックスがゴム型のナイフマークの奥にバリを形成しやすくなる。

(3)粘着モールドの両側のクランプ力が小さすぎる。

型は、開くために2つに分割されるか、複数のパーツに分けられる。ワックスがけの際には、上下が閉じた空洞になるようにプレートで組み立ててクランプする。クランプ力が不足すると、ワックス液が外気圧に押されて開きやすくなり、フラッシュが発生する。

(4) 金型の切れが悪い、変形している、弾性が高い。

成形時に金型がしっかり閉じていないと、バリが発生するのは避けられない。

したがって、それに対応する措置を講じる必要がある:

(1)ワックスマシンの空気圧を下げる、一般的にもっと平面ワックスサンプル、0.5-0.8kg/cmのシンプルな形状2 ワックスサンプルは壁が薄く、セットストーンが少し多く、隙間が少し狭く、1.0~2.0kg/cmと薄い。2

(2) ワックス温度を適切に下げる。一般的なワークの場合、ワックス温度を70~75℃にコントロールすることで、ワックスの流動性を確保することができます。

(3)ゴム型の両側のクランプ力を強める。操作する時、技術に注意して、両手でゴム型をクランププレートにクランプして、指が均等にゴム型に圧力を加えるようにする;ゴム型の水入口をワックス注入ノズルに合わせて、平行に押し込んで、ワックス注入ノズルをしっかり押して、両手を動かさないようにする。

(4)ゴム型の切断品質と変形をチェックする。高品質のゴム材料を使用し、老化防止性能に優れ、柔らかさ、引張強さ、弾性を長期間維持できるゴム型を作る。成型時に成型工程パラメーターを合理的に調整し、過度の成型圧力、成型温度、加硫時間を使用しない。

4.2 ワックス部品の不完全またはコールド・シャット・フロー・マーク

[ケース6-14】 図6-18に示すように、ワックス部品に不完全な、またはコールドシャットしたフローマークがある。

欠陥の説明ワックス部分の一部が完全に形成されていない、またはコールドシャットライン、フローマーク、剥離などがある。

ワックス型が不完全であるなどの欠陥の原因として考えられるのは、以下のような点である:

(1)ワックスマシンは空気圧が低い、ワックス液は十分な外部駆動力を欠いている、流れはブロックされ、充填は遅く、液体の流れがマージできないとき。

(2)ワックス液の温度が低い。ワックス液の流れを維持するのに十分な過熱がない。

(3)ゴム型のクランプ力が強すぎる。薄肉のワークの場合、ゴム型のクランプ力が大きすぎると、ゴム型のキャビティの肉厚が減少し、充填や成形の難易度が高くなります。

(4)ワックス射出機のワックスノズルが詰まり、ワックス液の射出量が減少し、ワックス液がゴム型キャビティに充填される時間が長くなる。

(5)ゴム型には問題がある:内部のガスが溢れることができず、充填背圧を形成し、ワックス液のスムーズな充填を妨げる。

(6)ゴム型の温度が低すぎて、ワックス液の熱を大量に吸収し、流動しているワックス液がすぐに流動性を失う。

解決策

(1)ワックスマシンの空気圧を上げる。これは最も広く使われている方法であり、複雑で繊細な構造のワークに対してより効果的である。

(2) ワックス液の温度を上げる。ワックス液の品質に影響を与えることなく、ワックス液の温度を上げることで、ワックス液がより流動的になり、より長い時間液状を維持することができます。

(3) ゴム型の両側の圧力を適切に下げる。ゴム型は比較的やわらかく、弾力性があるため、ゴム型のキャビティを平らにしたり、変形させたりしないよう、クランプ力を弱める。

(4)ワックスマシンのワックスノズルを掃除してきれいにする。ワックス噴射バルブノズルは小さい通路です。ワックス材料が汚れたり、不純物が入ったりすると、簡単に詰まってしまう。再利用されるワックス材料は再利用する前に濾過して不純物を取り除かなければならない。

(5) ゴム型内の死角に通気ラインを開け、充填背圧を発生させずにガスをスムーズに排出できるようにする。

(6)天候が寒すぎる場合、ワックス注入を開始する前に、まずゴム型を予熱して特定の温度にする。

4.3 ワックス型に気泡が入る

[ケース6-15】 図6-19に示すように、ワックス型に気泡が入る。

欠陥の説明ワックスピースの表面または内部に気泡があり、気泡部分の色が光の下で周囲より明らかに薄い。ワックスパターンの気泡が鋳造に影響を与えるかどうかは、鋳造の構造と気泡の位置による。気泡が表面に露出している場合は、間違いなくその位置で鋳物の穴に直結する。気泡がワックスパターンの表面より下にある場合、石膏型を真空にする過程で、外部からの真空でワックスパターン内の気泡が破裂する可能性は否定できない。

ワックスモールドのワックスパターンに空気穴ができる原因としては、以下のようなことが考えられる:

(1)ワックスマシンの圧力が高すぎる。ワックス射出工程において、ワックス液が乱流状態で金型キャビティに充填されるため、空気の巻き込みや気泡の発生を引き起こす可能性がある。

(2)ワックスマシンのワックス量を多くする必要がある。ワックス液のレベルがワックス出口と同じかそれ以下になると、ワックスタンク内のガスがワックス液と一緒にモールドキャビティに注入される。

(3) ワックス液の温度が高すぎる。この時、ワックス液は多量のガスを吸収し、冷却後に凝縮して気泡を形成する。

(4)ゴム型のワックス注入口とワックスマシンの排出口が合っていない。ワックスを注入する時、ワックス液と一緒に空気が横から入る。

(5)ゴム型に通気孔がなく、ふさがれている。ゴム型キャビティ内の気体がスムーズに排出されないと、ワックス液に巻き込まれたり、死角に滞留して気泡が発生する。

したがって、それに対応する解決策を講じる必要がある:

(1)ワックスマシンの空気圧が高すぎず、スムーズに充填できるように調整する。

(2)ワックス液がワックスマシンの容量の1/2以上になるように、ワックスマシンのワックス量を増やす。

(3) ワックスの温度を適切な範囲に調整する。

(4) ゴム型のワックス射出ノズルをワックスマシンのワックス出口に合わせ、隙間なく強く押し込む。

(5)ゴム型にベントラインを開け、定期的にベントラインを点検し、クリアな状態を保つ。

4.4 ワックス模型にひび割れや完全な亀裂が生じる

[ケース6-16] 図6-20に示すように、ワックス部分のある部分に亀裂や完全な破壊が生じる。

ワックス部分が破損する原因としては、以下のような点が考えられる:

(1)サイクルの中でより多くの古いワックスを再利用する必要がある。ワックス素材はパラフィン、ステアリン酸、様々な添加剤で構成されている。溶かして注入するたびに性能が低下し、弾性と可塑性が低下し、脆くなる。

(2)ワックスピースをゴム型から取り出すまでの放置時間が長すぎる。ワックスピースの脆さは温度に関係する。ワックス射出後、適切な間隔で型を取ると、ワックスピースは特定の温度でまだ良い柔らかさを維持する。温度が低すぎると硬くなる。

(3)質の悪いワックスや硬すぎるワックスを使用すると、靭性が悪くなり、ストレスで壊れやすくなる。

(4)ゴム型の切断が不適切だと、脱型が困難になる。

(5)ワックス型を取る操作技術は簡単で大雑把である。

解決策

(1) 古いワックスの使用量を減らし、新しいワックスが機械内のワックス全体の60%以上になるようにする。

(2)ワックスを大量に循環させる場合、一度に注入するゴム型は数少なくし、成形時間が終了したら速やかにワックス型を取り除く。

(3)上質なワックスか、柔らかいテクスチャーのワックスに変える。

(4)ゴム型の切り方を改善し、必要であれば金型の邪魔な部分をさらに切る。

(5)モジュラス操作に注意。

4.5 ワックス型の変形

[ケース6-17】 図6-21に示すように、ワックス型が変形する。

ワックス型が変形する原因として考えられること:

(1)ワックス射出後、ワックスピースをゴム型から取り出すのが早すぎると、ワックスピースの変形抵抗が低くなり、変形しやすくなる。

(2) 柔らかすぎるワックスを使っている。柔らかいワックスは変形しにくく、特に高温では変形しやすい。

(3)ゴム型のアライメントが適切でないため、ワックス注入後にズレや変形が生じる。

(4)ワックスの構造に無理があり、十分な支えがないため、成形時に変形しやすい。

解決策

(1)ワックスを射出した後、ワックスピースをゴム型の中で一定時間冷ましてから取り出します。一般的なジュエリーの場合、1分間待つ。肉厚のジュエリーの場合、成形時間を短縮するためにゴム型を冷水に浸してワックスの固化と冷却を促進することができます。

(2) 硬めのワックスを選ぶ。気温は地域や季節によって異なります。気温の高い季節には、軟化や変形に強いワックスを選びましょう。

(3) ゴム型に効果的な位置決め装置を備え、ワックス掛け時にゴム型が適切に位置決めされていること。

(4)微細なキャビティがあるワークピースの場合、ワックスピースの耐変形性を向上させるために、マスターモールドにサポートを追加する必要がある。

4.6 ワックス型の表面が粗い

[ケース6-18]図6-22に示すように、ワックス型の表面は粗い。

ワックス型の表面が粗くなる原因としては、以下のようなものが考えられる:

(1)タルカムパウダーや離型剤の使いすぎ。金型を定期的に清掃しないと、これらの物質が徐々に蓄積され、ワックスピースの表面が粗くなる。

(2) 汚染されたリサイクルワックスの使用。粒状物質がリサイクルワックス材料に混合されると、ワックスモールドにも注入され、分散した粗い部分を形成する。これらの粒子が鋳物の表面に移動すると、結果はさらに悪化する。

(3)ワックスモールドを置く環境をもっと清潔にする必要がある。長時間置くと、表面に大量の埃が堆積する。

(4)ワックスリペア後、ワックスピースの表面にワックスのカスが残る。

解決策

(1)離型剤やタルカムパウダーは、タルカムパウダーと離型剤の同時使用を避けるため、適度に使用すること。使用中のゴム型の点検に注意し、定期的にキャビティ内壁を清掃する。

(2)ワックスの品質を確認し、使用前に再利用ワックスを洗浄する。

(3) 作業場の清潔を保つ。ワックスモールド表面にゴミやワックスカスが付着した場合は、十分に清掃する。

0.2%-0.3%中性石鹸液の濃度を準備し、ワックス型は、まず石鹸液で洗浄し、表面の油灰色の汚れを除去するために柔らかいブラシで、その後、水で洗浄する。

4.7 ワックスの重量超過モデル

[ケース6-19】ワックス部分オーバーウェイト

貴金属ジュエリーの多くは、金属の重量をコントロールする必要があるため、ワックスピースの重量を厳密に管理する必要がある。しかし、ワックス射出時にゴム型の保持力が不足したり、ワックス射出圧力が高すぎると、図6-23に示すようにゴム型のキャビティが膨らむことがある。また、パーティングラインにバリが発生し、ワックスピースが過重になることがある。

図6-23 ゴム型が過度のワックス射出圧力で膨らみ、変形し、ワックス片が過重になる。

ワックス射出のためにゴム型を手作業で保持する場合、人によって、あるいは同じ人でも他の状態では保持力が異なることがある。ワックスピースの重量の安定性を保つために、図6-24に示すように、機械的なクランプ装置を備えた自動ワックス射出機を使用することができます。ゴム型をクランプ装置に入れ、プログラム番号を入力し、スタートボタンを押す。これで射出の準備が整います。

後部金型クランプ、前方移動、ワックス射出口の自動位置合わせ、真空、第一ワックス射出、第二ワックス射出、ワックス金型固化保持、金型開放などの動作は全自動である。温度制御は正確で、ワックス射出効果は完璧です。

薄肉のワックス部品は高いワックス射出圧力で成形する必要がある。一方、肉厚のワックス部品は、ワックス部品の収縮を補うために高い補助収縮圧力が必要で、ゴム型の耐変形性を保証するのが難しい場合がある。したがって、構造的に単純なワックス部品には、非常に高い射出圧力とワックス金型重量の良好な一貫性を可能にする金属ダイカストを使用することができます。

セクション III:鋳造金型ブランクの品質検査と一般的な欠陥

5.鋳造金型部品の品質検査内容

インベストメント鋳造のブランクの品質は、その後の加工やジュエリーの完成品の品質に大きな影響を与える。この工程での品質検査を強化し、ブランクに存在する問題を分類することが必要である。重大な欠陥や修復が困難な欠陥については、この工程で廃棄物と判断した方が損失を最小限に抑えることができます。

インベストメント鋳造用ブランクの品質検査は、主に以下の点に重点を置いている:

5.1 外観

ブランクの完全性、寸法が要件を満たしているかどうか、欠陥、変形、亀裂などの欠陥がないかどうかをチェックする。色が要件を満たしているかどうかを確認します。

5.2 表面品質:

鋳物の表面が滑らかで緻密かどうか、砂穴、金属線穴、空気穴などの欠陥がないかどうか。

5.3 本質的な品質

注湯された金属が正しいかどうか、色違いや色不足はないか、硬度、強度、成形性などの機械的特性が要求を満たしているかどうか。

5.4 その他の側面

磁性があるかどうか、メタルリリースの要件を満たすことができるかどうかなど。

6.インベストメント鋳造用鋳型の品質に影響を与える要因

ジュエリーのインベストメント鋳造プロセスには多くの工程要因があり、そのすべてがインベストメント鋳型の品質に直接または間接的に影響を与えます。多くの場合、インベストメント鋳造の欠陥は、プロセスを通して蓄積された様々な要因の結果です。関与するプロセス要因は以下のカテゴリーに分類されます:

6.1 金属材料の物理的および化学的特性

合金の全体組成、微量元素の含有量と種類、脱酸剤と結晶粒微細化剤の種類と分布、合金の凝固範囲、新金属と再生金属の比率、新金属と再生金属の清浄度、再生金属の加熱履歴を含む、凝固中の金属の収縮特性、鋳造温度における金属液の表面張力、金属の熱伝導率、金属の潜熱特性、鋳型上での金属液の濡れ挙動、金属液と鋳型の熱物理的・化学的相互作用など。

6.2 溶解プロセスパラメーター

溶解雰囲気、溶解室の湿度、るつぼの形状、るつぼの組成、溶解熱源、るつぼの寿命、るつぼの温度、注湯前の金属液の特定温度での保持時間、注湯後の鋳物の静置時間、フラックスの組成と状態などを含む。

6.3 鋳造プロセスパラメーター。

鋳型の熱伝導率、鋳型キャビティの雰囲気、鋳型温度、鋳型構造、鋳型温度の均一性、鋳型の通気性、鋳型の機械的強度、鋳型の表面結合強度、鋳型サイズ、鋳型注湯時および冷却時の収縮特性など。

6.4 注入プロセスパラメーター

注湯空気圧、注湯ヘッドの高さ、鋳型と溶湯の実温度、鋳造中のワークに対する溶湯の流れ方向、真空鋳造の注湯速度、るつぼ出口のサイズと形状、遠心鋳造の回転速度、遠心鋳造中の鋳型とるつぼの距離、真空注湯プロセス中の真空維持時間、焼成炉から鋳型を取り出してから注湯するまでのインターバル時間、鋳造凝固後の急冷時間、石膏の爆発方法など。

7.インベストメント鋳造用金型の一般的な欠陥

7.1 気孔率の欠陥

溶湯中の外部または内部のガスによって金属中に閉じ込められたガスによって形成される気孔欠陥で、円形または不規則な穴、一般に滑らかな穴の内壁、金属または酸化色で特徴付けられ、スラグ穴や引け穴を伴う場合は区別が難しい。気孔は鋳物の表面品質に影響し、滑らかで明るい研磨面を得ることを困難にする。気孔はワークピースの有効断面を減少させ、機械的特性にある程度の影響を与え、その影響の度合いは気孔の大きさと形状に依存する。気孔の形成メカニズムによって、反応気孔、滲出気孔、巻き込み気孔に分けられる。

[症例6-20】鋳物内部に反応孔が生じる。

金属液体が内的要因または外的要因と化学反応し、ガスを発生することによって形成される反応孔を反応性気孔と呼ぶ。反応性気孔は、内因性気孔と外因性気孔に分けられる。内因性反応気孔とは、金属液が凝固する際に、金属液中に溶解している金属元素や化合物が化学反応を起こし、ガスを発生することによって形成される気孔を指す。外因性反応気孔とは、金属液がカビ、スラグ、酸化皮膜などの外的要因と化学反応してガスを発生する気孔をいう。外因性反応気孔は、その特徴から皮下気孔、表面気孔、内部気孔に分けられる。

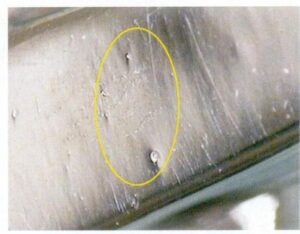

反応性気孔の原因を分析するためには、まず気孔の特徴や発生場所を注意深く観察する必要がある。仮に、気孔がワークの断面にほぼ均一に分布し、内面が平滑であったとする。この場合、鋳造時に石膏が分解して気孔が発生したのではなく、金属液そのものが分解して気孔が発生した可能性が高い。例えば、石膏インベストメントパウダーを含むリユース材を使用した場合、石膏中の硫酸カルシウムが分解してガスが発生し、パッチ中の酸化銅が石膏と反応してガスが発生し、典型的なポアが発生する。気孔が皮下だけに分布している場合は、鋳造時の石膏の分解が一般的な原因である。残留炭素の存在は石膏の分解温度を低下させ、反応性気孔の発生リスクを高める。

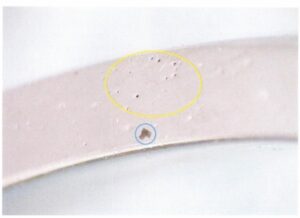

図6-25の孔を例にとると、図中の黄色丸印内の孔は平滑な典型的な孔である。一方、その近傍の青丸で示した不規則な孔は、金型が剥離した後、金属液とともにキャビティ内に入り込んだ粒子と推察される。金属液に包まれた後、分解・反応してガスを放出する。ガスは多数の孔を形成する。

解決策

(1)リサイクル材を使用する場合、残留する鋳物粉は溶湯と反応してガスとなるため、十分に除去すること。気孔の多い鋳物廃材は精製してから再溶解する。

(2)金型のベーキング工程は、残留カーボンを除去するために徹底すべきである。

(3) 金型強度を高め、溶湯が金型に与える衝撃を緩和し、金型壁の剥離を防ぐ。

(4) 溶湯と鋳型の温度を適切に下げ、鋳型の分解リスクを最小限に抑える。

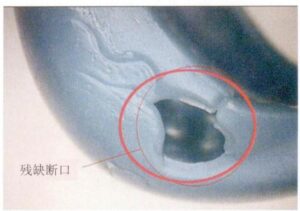

7.2 鋳物の偏析を伴うピンホール

[事例6-21】 図6-26に示すように、鋳物の断面にランダムに分布する偏析を伴うピンホール。

分析する:

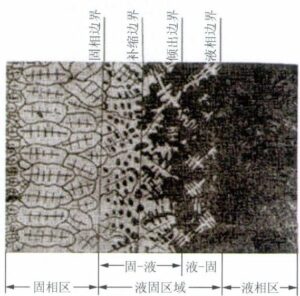

ガスは高温の液体中では溶解度が高いが、温度が下がると溶解度が低下し、液体から固体に転移すると溶解度が急激に低下し、未溶解のガスが析出する。析出したガスの排出が間に合わず、固化したデンドライトに包まれると、偏析を伴うピンホールが形成される。

具体的な理由としては、以下のようなものが考えられる:

(1) 湿った、油性の金属材料の使用。

(2) 製錬中の保護がない、または過剰なガス吸収がある。金属液は高温になると速やかにガスを吸収し、高温になるほどガス吸収は深刻になる。製錬後、金属液の効果的な脱ガス処理がない。

偏析を伴うピンホールの問題を解決するためには、乾燥した清浄な金属原料を使用すること、新金属とリサイクル金属の割合を管理すること、製錬時の温度や雰囲気の管理に注意すること、ガスを吸収しやすい金属については、できるだけ保護雰囲気下で製錬や鋳造を行うことなどが必要である。

7.3 鋳物中の巻き込み気孔率

[事例6-22】 図6-27に示すような鋳物の巻き込み巣。

分析する:

鋳造プロセス中に巻き込まれたガス、凝固中に鋳物内部に閉じ込められたガスが時間内に逃げずに気孔を形成すること。その特徴は、不規則な分布、ほとんどが孤立した分布、一部の気孔は体積が比較的大きいことである。鋳物中に巻き込まれた気孔が発生する原因としては、以下のような側面が考えられる:

(1)るつぼから注湯する際の溶湯の飛散。この場合、溶湯は広い面積で空気と接触し、速やかに酸化するだけでなく、多量のガスを巻き込むことが避けられない。

(2)鋳造スプルーの設定に無理があり、金属液の流路を滑らかにする必要がある。鋳造スプルーが閉鎖的に設計されている場合、充填時に乱流やガスの巻き込みが発生しやすい。

(3) 注入圧力が高すぎ、金属液の充填が不安定である。

解決策

(1) るつぼの口の状態に注意する。切り欠き、結節、破損等があれば、使用前に補修して取り扱う。修理できない場合は廃棄する。

(2)鋳造スプルーをセットするときは、各部の比率を考慮する。鋳造スプルーと鋳物との接続部には丸みを帯びたトランジションを使用し、ネッキングダウンを避け、直角接続によるガス巻き込み現象を防止する。

(3)遠心鋳造の速度や真空鋳造の圧力ヘッドなど、注入圧力を適切に制御し、金属液が飛散することなくスムーズに充填されるようにする。

7.3 収縮巣欠陥

(1) 鋳造合金の収縮。液体合金が液体から固体に冷却されるとき、金属原子が短距離秩序から長距離秩序に徐々に移行し、ボイドが減少・消失するため、一般に体積減少が起こる。液体合金が凝固した後、温度が下がり続けると、原子間距離がさらに短くなり、体積がさらに減少する。鋳造合金の液体から固体への冷却過程において、温度低下による体積減少現象は鋳造合金の収縮と呼ばれる。収縮は、鋳造品の収縮空洞、収縮空隙、応力、変形、亀裂などの多くの欠陥の根本的な原因である。鋳造合金の本質的な鋳造特性の一つである。鋳造品に大きな影響を与える(要求を満たす幾何学的形状や寸法、緻密で高品質な鋳造品を得るなど)。

合金が液体から室温に変化するときの体積変化は、体積収縮として表される。体積変化で表されることに加えて、固体状態での合金の収縮は、線収縮として知られる長さの変化でも表すことができます。合金の収縮は3つの段階を経る:液体収縮段階、凝固収縮段階、固体収縮段階。

液体収縮:液体合金の注湯温度から凝固開始時の液相線温度までの収縮を液収縮という。合金は液体状態であるため、鋳型キャビティ内の液面の減少によって現れ、液収縮と呼ばれる。

凝固収縮:特定の温度範囲を持つ合金の場合、液体から固体に変化するとき、合金は凝固状態にあるため、凝固収縮と呼ばれる。このような合金の凝固収縮は、主に2つの部分を含む:温度低下(合金の結晶化温度範囲に関連する)と状態変化(状態変化中の体積変化)。

固体収縮:鋳造された合金の凝固線温度から室温までの収縮は、合金が固体状態にあるため、固体収縮と呼ばれる。実際の生産では、固体収縮は鋳物の外形寸法の減少として現れることが多いので、一般に直線収縮率が表現に使用される。合金の線収縮が鋳型の外棒によって妨げられない場合は、自由収縮と呼ばれ、そうでない場合は拘束線収縮と呼ばれる。鋳造合金の線収縮は鋳造品の寸法精度に直接影響するだけでなく、鋳造品の応力、亀裂、変形の基本的な原因でもあります。

鋳造収縮率は、使用される合金の要因だけでなく、鋳造プロセスの特性、鋳物の構造形状、溶解プロセス中の合金中の溶解ガス量にも関係する。

鋳物に引け巣や引け巣ができる主な原因は、液収縮と凝固収縮である。

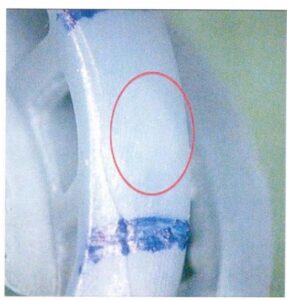

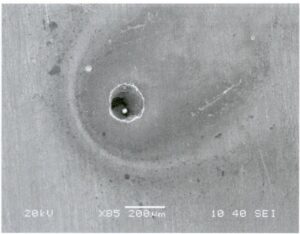

[ケース6-23】 図6-28、図6-29に示すように、鋳物に引け巣や表面引けが発生している。

(2) 鋳物の収縮空洞と収縮巣。鋳物の冷却凝固過程において、合金の液収縮と凝固収縮により、鋳物の最終凝固部に穴が生じることが多い。体積が大きく比較的集中した穴は引け巣と呼ばれ、小さく分散した穴は引け巣と呼ばれる。収縮空孔は、不規則な形状、粗い表面、発達した樹枝状の先端を持ち、ガス孔と明確に区別できる。

鋳物に引け巣や引け巣があるとする。その場合、鋳物の有効支承面積が減少し、応力集中を引き起こし、鋳物の機械的性質を著しく低下させ、また鋳物の物理的・化学的性質を低下させ、表面密度や研磨性能を損ないます。

引け巣が形成される主な理由は、引け巣と同じである。これは主に、合金の結晶化温度範囲が広いこと、デンドライトが発達していること、合金液がほぼ同時に凝固すること、液体と凝固収縮によって形成された微細で分散した穴が外部の金属液によって補足されないことによる。

鋳物の引け巣や引け巣の発生傾向と合金の組成との間には一定の規則性がある。方向性凝固合金は収縮が集中する傾向があり、糊状凝固合金は収縮が発生する傾向があり、収縮孔の数と収縮は相互に変換することができるが、総体積は基本的に変化しない。

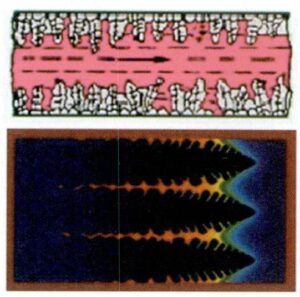

上記の2つの画像は同じタイプの引け巣に属し、その形成過程は図6-30で説明できる。金属液が金型キャビティに充満した後、金型壁面の冷却効果によって金型壁面にシェルが形成され、同時に体積収縮が起こり、金属液面は徐々に低下する。金属液の熱が金型壁面に放散され続けると、凝固界面は連続的に液相に進み、凝固層はますます厚くなり、液相と凝固収縮によって形成される収縮空洞もますます大きくなる。凝固が完了すると、梨地状の収縮空洞が形成される。押湯がこの空洞を埋めるだけの金属液を供給しない場合

すると、図6-28に示すリングハンドルの引け巣のように、鋳物内部に引け巣の残渣が残ることになる。鋳片表面が開いた平坦面であれば、外部の大気圧と引け巣内部の低圧または真空のもとで、表面の凝固層が図6-29に示すような引け巣を形成する。

図6-30 収縮孔の形成過程概略図

収縮孔には次のような特徴がある:収縮孔は、純金属、共晶組成合金、結晶化温度範囲の狭い合金など、層状に凝固する鋳造合金に多く発生する。一般的な鋳造条件下では、表面から内部に向かって層状に凝固し、主に鋳物の上部や最後に凝固した部分に集中する。鋳物の厚肉部、2つの壁の交点、内側のスプルー付近(ホットスポットと呼ばれる)など、凝固が遅れたり、遅くなったりする場所にも引け巣が発生することが多い。引け巣は比較的大きく、形状は不規則で、表面は粗い。

[ケース6-24] 図6-31と図6-32に示すように、鋳物には収縮巣が発生した。

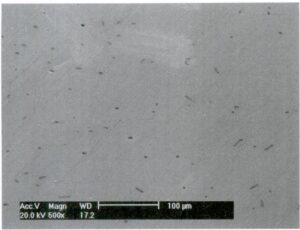

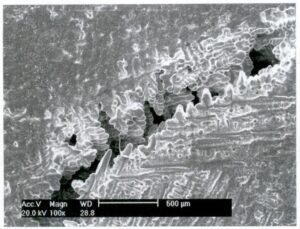

上記の2つのリング表面のケースでは、穴の集まりが肉眼で確認でき、しばしば大きな断面で発生するため、ワークピースの表面が粗くなる。拡大鏡で観察すると、より明瞭な樹枝状表面を見ることができる。顕微鏡で観察すると、穴の内壁は平滑ではなく、図6-33に示すような樹枝状の骨格構造を示す。このような穴の外観上の特徴から、この種の欠陥は宝飾業界では広く「金属枯れ」と呼ばれている。

収縮もまた、収縮空洞と同様、金属の収縮によって生じる穴欠陥である。それでも、その形成には特徴がある。金属の凝固は、結晶の核生成と成長として現れる。特定の結晶間隔を持つ合金の場合、その凝固は結晶核を形成し、樹枝状に結晶を成長させる過程であり、特に結晶化温度範囲の広い合金の場合、一般に体積凝固的に凝固する。凝固部の微小な結晶は、すぐに発達した樹枝状結晶に成長する。固相が結晶骨格を形成する一定量に達すると、図6-34に示すように、未凝固の液体金属は孤立した小さなメルトプールに分かれる。 その後の冷却過程で、小さなメルトプール内の液体は液体収縮と凝固収縮を起こす。

一方、凝固した金属は固体収縮を起こす。溶湯の液体収縮と凝固収縮の和は固体収縮よりも大きいので、両者の差によって、対応する位置に小さな分散した収縮空洞、すなわち収縮欠陥が形成される。金属液が鋳型を濡らさず、石膏が分解して亜硫酸ガスが発生したとする。その場合、残った金属液は表面から押し流され、樹枝状の骨格が残るため、典型的な樹枝状の表面組織が形成される。

収縮空洞と収縮ポロシティの考えられる原因と影響因子

(1) 鋳造合金の要因。純金属、共晶成分合金、結晶化温度範囲の狭い合金は、層状に凝固し、引け巣が集中しやすい。適切な鋳造プロセスを採用することで、引け巣を押湯や中子に移動させ、緻密な鋳物を得ることができる。凝固範囲の広い合金は糊状に凝固しやすく、収縮巣が分散しやすい。合金の選定にあたっては、できるだけ凝固範囲の小さい合金を使用する。

金属製錬の過程で金属リサイクルや激しい酸化が起こると、石膏投資粉末の分解が促進され、その結果、石膏投資粉末が生成される。

ガスは樹枝状結晶面の形成をある程度促進する。

(2)金型鋳造工程の要因。金型温度は引けやゆるみ欠陥に大きな影響を与える。金型温度が高いと表面核が減少し、樹枝状晶の発生を助長する。表面凝固はもろく、樹枝状表面と収縮欠陥の形成を促進する。石膏鋳型は熱安定性が悪い。金型温度や金属液の温度が高すぎると、石膏の分解を引き起こしやすい。仮に石膏鋳型の焼成が不十分で、鋳型壁に残留炭素が発生したとする。その場合、石膏の分解温度が下がり、石膏の分解の危険性が高まり、さらに樹枝状表面の形成を促進することになる。

(3) 注湯システムの要因:注湯システムの設計が鋳物の凝固原理と相反する場合、鋳物の引けや引け巣の発生につながる可能性がある。中子の大きさは、金属ツリー全体の供給と収縮の要件を満たす必要があり、順次凝固を促進するために一定の高さを維持する必要があります。チルの大きさ、量、位置、構造は、鋳物の凝固に大きな影響を与えます。チルは鋳物の最も凝固の遅い部分に配置し、その大きさと構造は鋳物より遅れて凝固するようにする。チルの数は、鋳物の供給と収縮の全範囲をカバーするようにする。ワークピースの位置も、収縮や収縮巣の発生に影響する。ワークピースの位置も、引けや引け巣の発生に影響します。十分な圧下が得られるよう、スプルーから一定の距離をとる必要があります。ワークとワークの間の鋳型が過熱して熱分解を起こすのを避けるため、ワーク同士を近づけすぎてはならない。

(4) 注湯プロセスの要因。引け巣欠陥をなくすためには、十分な溶湯量が必要である。溶湯の注湯温度は収縮や引け巣の影響を受けやすい。仮に注湯温度が高すぎると、金属の液収縮が大きくなる。その場合、冷却凝固が遅くなり、デンドライトが発生し、引け巣や引け巣欠陥が著しく促進される。

微小収縮ポロシティは、デンドライト間に発生しやすく、小さく湾曲した穴が鋳物の断面全体に分散している。送入圧力が不足すると、これを回避したり除去したりすることは困難である。従って、中子、チル、溶湯の鋳物への送入・引込経路を確保し、途中の抵抗を克服し、十分な外部送入圧力を必要とする。

ワックスツリーをパターン化する場合、構造が大きく異なるワークを同じツリー上に鋳造することは避けなければならない。構造が異なれば鋳造工程も異なるため、同時に鋳造すると、ある側面がおろそかになり、別の側面に集中するという問題が発生しやすいからだ。

(5) ワーク構造の側面。収縮とゆるみの欠陥は、鋳物の肉厚にも敏感である。肉厚の鋳物は、特に厚い断面や中央のランナーを持つ部品で、収縮やゆるみが発生しやすい。溶湯は多量の熱を含み、鋳型表面の温度を著しく上昇させ、石膏の分解の可能性を高め、ガス引け巣(ゆるみ)の発生を促進する。この観点から、鋳物の肉厚を薄くする必要がある。しかし、仮に鋳物の肉厚が薄すぎ、表面が平滑すぎるとする。その場合、引け巣が分散する確率が高くなります。鋳物の肉厚が不均一になると、肉厚部やホットスポットに引け巣やゆるみが発生しやすくなります。従って、肉厚を一定の範囲に管理し、肉厚差をできるだけ小さくし、鋳造スプルーの本数や位置、金型温度、溶湯温度、金属性状など総合的に対策する必要がある。

7.4 表面粗さ

表面粗さとは、鋳造品の表面の凹凸やざらつきのことで、一般的に2つの状況によって引き起こされる:1つはマスターモールドの粗さによって引き起こされ、もう1つは鋳造プロセス中の鋳型の品質不良によって引き起こされる。

[ケース6-25]

ラピッドプロトタイピングのワックスパターンや樹脂パターンを使って銀パターンを鋳造する場合、通常、ワックスパターンや樹脂パターンの表面には積層造形によって形成された微小な段差があり、それが銀鋳造品の表面にも再現されるため、図6-35に示すように銀鋳造品の表面には粗さが生じる。

[ケース6-26】 図6-36に示すように、シルバー925ペンダントの鋳造面は粗い。

マスターモールドの表面は非常に滑らかだが、ワックスモールドや鋳造用モールドの品質が悪く、鋳造工程が不適切なため、鋳造不良部品の表面に多数の孔が現れ、粗く、不均一になる。

分析する:

ジュエリー鋳造品の表面粗さは、マスターモールド、ワックスモールド、鋳造型、鋳造工程の品質と密接な関係がある。鋳造部品の表面粗さの原因としては、次のようなものが考えられます:

(1)原型やワックス型の表面が粗いと、そこから作られる鋳物も必ず粗くなる。

(2)鋳型の強度が低く、割れや剥離が発生しやすい。例えば、低品位の鋳物パウダー、鋳物パウダーを使用せずに長期間保管した場合、鋳物パウダーを湿度の高い環境で保管した場合、パウダーを開封する際に水とパウダーの比率が高すぎる場合などは、いずれも鋳型の強度を低下させます。

(3)蝋の木を植えるとき、溶接部分の処理が不十分だと、鋭角や小さな穴ができたり、注湯の衝撃で鋳型が割れたりする。

(4)鋳造中、金属液が金型壁面をブラッシングし、金型壁面に亀裂や剥離が発生する。金属液の充填速度が速いほど、金型へのブラッシング力が大きくなり、鋳物粉粒子が剥離する危険性が高くなる。遠心鋳造は静的鋳造に比べて、このような欠陥ができやすい。

解決策

(1)ラピッドプロトタイピングのマスターパターンの表面品質を向上させ、積層成形時の段差を小さくし、成形後にマスターパターンの表面を研磨する。

(2)ワックス型の表面品質を向上させ、ワックス注入時にタルカムパウダーの過度の使用を避け、ワックス型を長時間放置せず、使用前に埃の溜まったワックス型を清掃する。

(3)鋳造用パウダーの品質とパウダー化工程を管理する。鋳造用パウダーは品質が保証されたものを選び、乾燥した環境で密封して一定期間保管する。仮にパウダー化する際に、パウダーの光沢が異常に長く失われたとします。その場合、鋳造用パウダーの寿命が切れている可能性があり、表面が荒れる危険性が著しく高まります。パウダー化中の水粉体比を合理的にコントロールし、スラリーの流動性を確保しながら水粉体比を適切に低減する。

(4) ワックスツリーを作るときは、ワックスモールドのスプルーと中央のランナーがスムーズに接続されるようにする。

(5)金属圧力ヘッドを適切に低減し、注湯速度を制御し、過度の遠心鋳造速度を使用しない。

7.5 パイ風/フラッシュ

パイ・フォンとは、鋳物の縁に付着した不規則な材料の薄片のことで、"フライング・エッジ "とも呼ばれる。

図6-37に示すように、鋳造されたシルバー925製のペンダントの空洞の穴の中に、パイ・フェンス/閃光の大きな破片が現れた。

分析[ケース6-27]:

パイフェン/フラッシュは、鋳造品上の余分な部分で、2つの可能性によって引き起こされる可能性があります:1つは、ワックスモールド自体にパイフェンがあり、それが鋳造品にコピーされること、もう1つは、鋳造プロセス中に発生し、鋳型の亀裂によって引き起こされ、金属液が浸入してパイフェンを形成することです。この種の欠陥は、次のような観点から対処する必要がある:

(1) 金型の強度を向上させる。鋳型の強度が不足すると割れやすくなる。高級で適切に保管された鋳物用粉末を使用し、粉末を開封する際の水と粉末の比率を高くしすぎないこと。

(2) グラウチング後、鋳型は少なくとも1時間静止させ、自由に動かしてはならない。

(3)合理的な焼成システムを採用し、急激な冷却や加熱を避け、特に敏感な段階での温度変化に注意しながら、ゆっくりと温度を上下させる。

(4)鋳型を焼成した後は、焼成を繰り返さずに直ちに鋳造すること。注湯のために型を取るときは、型にぶつからないように注意してください。

7.6 サンドホール

サンドホールとは、金属中の異物や不純物が金属の中に閉じ込められ、封じ込められることによって、凝固過程で金属中に形成される空洞のことである。

[ケース6-28]

図6-38に示すように、18KRメロン種子の側面には不規則な大きな砂穴が現れた。

鋳物の表面に砂穴が露出していたり、明らかな非金属物質で満たされていたり、最初は非金属介在物で満たされているが、その後のシェル除去や酸洗などの工程で除去されるものもある。

[ケース6-29]

図6-39に示すように、研磨後に露出する18KWリングの表面下には砂穴が現れる。

一部の砂穴は、部分的にしか表面に達していないか、皮下に潜んでおり、通常は研削と研磨の後にのみ露出する。さらに研磨を進めると穴が拡大する可能性があるが、機械的特性に大きな影響はなく、主に表面品質と研磨性能に影響する。

分析する:

宝飾品の鋳造品に現れる砂穴は、表面の荒れやバリなど、鋳型の品質や鋳造工程と密接に関係する欠陥と類似している。鋳型強度が低く、鋳物粉粒子が剥離すると表面荒れが発生し、鋳型に亀裂が入ると鋳バリが発生し、剥離した鋳物粉粒子や異物が鋳型キャビティから適時に排出されないと、鋳型キャビティの特定部分に捕捉され、砂穴欠陥が発生します。これらの物質は溶融金属よりも軽いため、時間と条件が許せば鋳物の表面に浮き上がります。そのため、鋳物の表面やその近くに砂穴が現れることが多い。砂穴の問題を解決するためには、上記の表面粗さやバリ欠陥と同様に、鋳型の品質、鋳造工程などに注意を払う必要がある。

7.7 スラグ・インクルージョン

スラグ巻き込みとは、鋳造工程で発生する、溶融金属中にスラグが適時に分離されずに巻き込まれることによって形成される欠陥である。その特徴は、不規則で粗い穴の形状で、全体的または部分的にスラグで満たされており、そのほとんどは爆発石膏と鋳物の洗浄によって除去することができる。

[ケース6-30】 図6-40に示すように、18KWペンダントの表面にスラグ巻き込みが発生した。

分析する:

図6-40から、スラグ巻き込みは、外部から溶融金属中に導入された不純物であり、少なくとも一部の不純物は製錬中に液体状態であり、注湯中に鋳型キャビティに巻き込まれたものであると推察できる。金属がまだ流動的であるとき、それは鋳物の表面に浮遊し、凝固し、金属表面にこの典型的な樹枝状構造を形成する。この欠陥の原因としては、以下のようなものが考えられる:

(1)金属装入物やルツボが清浄でないため、製錬後のスラグが多くなり、溶湯の純度が悪くなる。

(2) 製錬時に製滓剤を過剰に添加すると、スラグが多量に生成する。

(3)注湯前のスラグ除去が不十分で、注湯中のスラグブロッキングが悪い。

(4)注湯カップが満たされない、または注湯中に流れが途切れる。注湯システムがスラグを効果的に遮断しないため、スラグが溶湯とともに鋳型キャビティに入る。

このような欠陥に対処するためには、メタルチャージ、ルツボ、スラグブロック方法、注湯システム設計、注湯プロセスなどの側面から対応策を講じる必要がある。

7.8 コールドシャットの欠陥

インコンプリートとは、金属液が鋳型の空洞を満たさないために生じる不完全な鋳造のことで、鋳型の壁に丸い縁の滑らかな穴が開いているのが特徴である。

コールド・シャットとは、不完全な融合のために、2つの金属流の収束部に明らかな不連続の欠陥がある鋳物を指し、多くの場合、亀裂に似ているが、より滑らかなエッジと痕跡の周囲にわずかなしわがある。

[ケース6-31]

図6-41に示すように、シルバー925のペンダントには不完全さが見られる。このペンダントにはワックス・インレイの技術が使われており、鋳造後に未形成の部分があり、端が丸くなり、宝石が欠けている。

[ケース6-32]

宝飾鋳物には、図6-42に示すようなコールド・シャット欠陥が見られる。

分析する:

不完全充填やコールドシャットのような欠陥も同じカテゴリーに属し、主に金属液の流動性の悪さが原因である。軽度の場合はコールド・シャットやフロー・マークとなり、重度の場合は不完全充填となる。これらの欠陥は表面品質に深刻なダメージを与え、研磨や研削でも良好な表面仕上げは得られない。また、機械的特性にも影響を及ぼし、ジュエリーに応力がかかった際に、不完全な充填部分やコールドシャット部分にクラックが発生します。

鋳物の欠陥につながる可能性のある要因と、それに対応する解決策は以下の通りである:

(1) 無理な製品構造設計。例えば、鋳物の肉厚が薄すぎたり、表面積が大きく肉厚が薄いため、金属液が鋳型内に入りにくい。一般的に肉厚が0.3mm以下の場合、成形が難しく、このような欠陥が発生しやすい。可能であれば、肉厚を適宜厚くするなどの設計変更が必要である。設計変更が不可能な場合は、より複雑なゲートシステムを使用してこれらの欠陥を回避する必要がある。

(2) 金属材料自体の流動性が悪い。合金によって流動性の特性が異なる。一般的に、融点が低く、結晶化間隔が小さく、表面張力が低い合金は流動性が良い。したがって、他の性能要件に影響を与えない限り、これらの材料を優先することができる。

(3)注湯システムの設計に無理がある。例えば、鋳造スプルーの断面寸法が小さすぎたり、鋳造スプルーの本数が少なすぎたり、位置決めが不適切であったり、分布が不均一であったりして、金属液の流路が長くなりすぎ、充填が完了する前に通路が閉塞してしまう。鋳造スプルーは、鋳物の構造に応じて決定する必要があります。

一般的な条件での金属液の流動状態を考慮することに加え、金型壁面に対する金属液の摩擦、金属液の冷却状況、金属液の流動性などを考慮する必要がある。十分なヘッド圧の高さを確保し、金属液の流路をできるだけ短くして金属液のスムーズな流れを確保する。

(4) 鋳型温度が低い。金属液の熱吸収を早め、金属液が金型キャビティに充填される前に凝縮することがあるので、鋳型温度を適切に上昇させる必要がある。鋳型の通気性が悪いと、充填背圧が発生しやすく、充填に支障をきたす。注湯システムやワックスツリーを設計する際には、通気孔を増設して通気性を向上させる必要がある。

(5)溶解と注湯は欠陥の主要な原因の一つである。溶湯の品質が悪いと、ガスや介在物を多く含み、流動性が低下する。金属液の注湯温度が低すぎると充填性が悪くなり、不完全凝固を起こしやすくなる。注湯作業は鋳物の品質に大きな影響を与える。断続的な注湯は、金属液の充填ムラの原因となる。注湯を再開すると、酸化皮膜が発生したり、ガスが吸着しやすくなり、溶湯の融着が阻害される。注湯中に金属液が不足したり、注湯速度を速くする必要があるとします。その場合、金属液が鋳型キャビティを満たすのに必要な圧力が低下し、不完全凝固の欠陥につながる。従って、溶解前に金属液の量を計算する必要がある。金属液の保護に注意を払い、金属液の注湯温度を適切に上昇させ、注湯速度を速くし、注湯中に液流の中断を避ける必要がある。

7.9 金属ビーズ

図6-43に示すように、欠陥のある鋳物に余分な金属ビーズが現れた。

分析する:

ワックス鋳型の段階では金属ビーズは存在せず、鋳型製造工程で空隙が存在し、注湯時に金属液がこの空隙を埋めたことを示している。明らかに、これは主に脱ワックス工程に関係している。この欠陥に影響する可能性のある要因と解決策は以下の通りである:

(1)水粉比が低く、スラリーが厚いため、気泡の除去が難しい。そのため、水の割合を適宜増やしてスラリーの厚みを薄くする必要がある。

(2)脱脂作業時間が長すぎて、空気抜き作業中に鋳型が凝固し始める。

図6-43では、ブレスレットの内壁に金属ビーズが現れている。従って、脱脂作業は所定の作業時間内、一般に石膏インベストメント・パウダーではせいぜい8~9分程度にとどめるべきである。

(3)真空ポンプが正常に作動せず、モールドカップが完全に排気されていない。鋳型を作る前に真空ポンプが正常に作動しているか確認すること、また、真空引きの際に振動テーブルを叩き続けることが、気泡の剥離と浮上には効果的です。

7.10 破砕

鋳造後の金属に亀裂が生じ、加工品の機械的性質が著しく損なわれる。亀裂が形成される時期や条件によって、次のようなカテゴリーに分けられる:組成に起因する脆性破壊、外部機械的要因に起因する破壊。

応力による破壊、熱衝撃による破壊、微細構造の変質による破壊、酸化物包有物による破壊、コールドシャットによる破壊。

(1) 組成に起因する脆性破壊。金銀合金では、不純物元素である

他の元素はすぐに低融点合金を形成し、脆性を引き起こす。

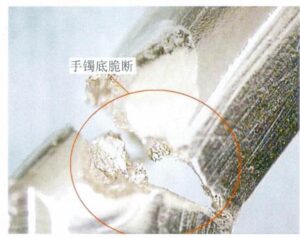

[ケース6-34] 図6-44に示すように、ブレスレットの底が脆性破壊を起こしている。

分析する:新しい金属の供給源に問題はなく、過去に使用された同じ新しい金属にも問題はなかった。再利用されたリサイクル金属に問題があり、材料が汚染されたと推測される。製造工場を視察したところ、ワックス型を作るために低温の金型を一括して使用しており、金型を作る場所はワックス射出工程と同じ部屋にあった。低温金属には鉛、スズ、ビスマスなどが含まれている。

図6-44 18KW リングの脆性破壊は、鋳型造型時に飛散した金属粉の一部がワックス型に付着し、鋳造後に金属に移行することによる。しばらく蓄積すると不純物元素が一定量に達し、脆性破壊を起こす。従って、低融点鋳型の製造場所を他の場所に移し、リサイクル金属はすべて使用を中止し、精錬後、再混合する必要がある。

(2)外部からの機械的応力による亀裂。

[事例6-35】 シルバー925の鋳造ブランクの特定の部分に破断が生じた。

説明説明:水洗作業の負担を軽減するため、鋳型を注湯した後、図6-45に示すように、機械を使って石膏ツリーを鋼製フラスコから押し出す。力点が不適切なため、押し出し力がツリーの頭部に直接作用し、図6-46に示すように、鋳造されたツリーの下2列のほとんどのワークピースが破断する。

このようなクラック欠陥を避けるためには、外力がワークピースに作用しないように注意する必要がある。スチールリングをインベストメントパウダーの上に置き、スチールリングを使って圧力をインベストメントパウダーに伝える。押し出し時間は、プロセス要件に応じて制御する必要がある。金属温度が高いと強度が低下し、わずかな外力でクラックが発生しやすくなる。

(3)酸化物系介在物やチルによるクラック。

欠陥の説明鋳造後間もなくワークピースに亀裂や破断が生じ、破断面に酸化物の介在物が現れたり、融着しなかったりする。

[ケース6-36]

図6-47に示すように、18KW鋳物の複数箇所に亀裂が発生しており、一部の亀裂は円形のエッジを持ち、一部の亀裂には顕著な酸化物インクルージョンが見られる。

分析:金属の強度は断面積と関係している。酸化や介在物が発生すると、ここでの有効断面積が減少し、ここでの強度が低下することに等しい。ワークピースに酸化や介在物がある場合、一方では有効断面積を減少させる。

の領域となる。また、酸化物系介在物が多角形や鋭角を呈すると、金属との結合が悪くなり、その部分にすぐに応力集中が生じ、クラックの発生源となる。金属がコールドシャットを起こすと、金属同士の接合力が劣り、外力を受けると破断する。従って、これらの要因に対応した対策を講じる必要があり、具体的な参考文献を挙げることができる。

前のケース

(4) 熱衝撃による破壊。

欠陥の説明高温の水中で直接焼入れした際、鋳物のある部分に亀裂が発生し、亀裂は線状であった。

[ケース6-37]

図6-48に示す18KW鋳物の熱衝撃による亀裂。

原因の分析金属が高温から低温に移行する過程では、塑性から剛性への変化が起こる。金属が塑性状態にあるとき、金属は優れた延性を示し、強度は低い。一方、金属が剛性の状態にあるときは、強度は高いが延性は低い。冷却過程では、部位によって冷却速度や塑性-弾性転移の時間が異なるため、相互に拘束が生じ、引張応力が発生する。引張応力が金属の強度を超えると破断に至る。鋳物の急冷が早すぎると、熱固体衝撃が発生し、各部分の熱応力が強まり、割れが発生しやすくなる。したがって、合金の特性、鋳物の大きさ、環境条件などの要因に基づいて焼入れ時間を決定する必要があります。それぞれの合金には適切な焼入れ時間があります。焼き入れが早すぎると熱衝撃割れを起こしやすくなります。しかし、遅すぎる急冷も理想的ではありません。過度の温度低下は急冷の効果を失います。

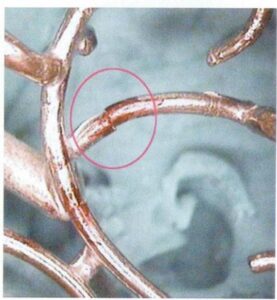

(5)構造変化による亀裂。

[ケース6-38]

図6-49に示すように、18KRで少し遅めの焼入れを行うと、亀裂が入りやすくなる。

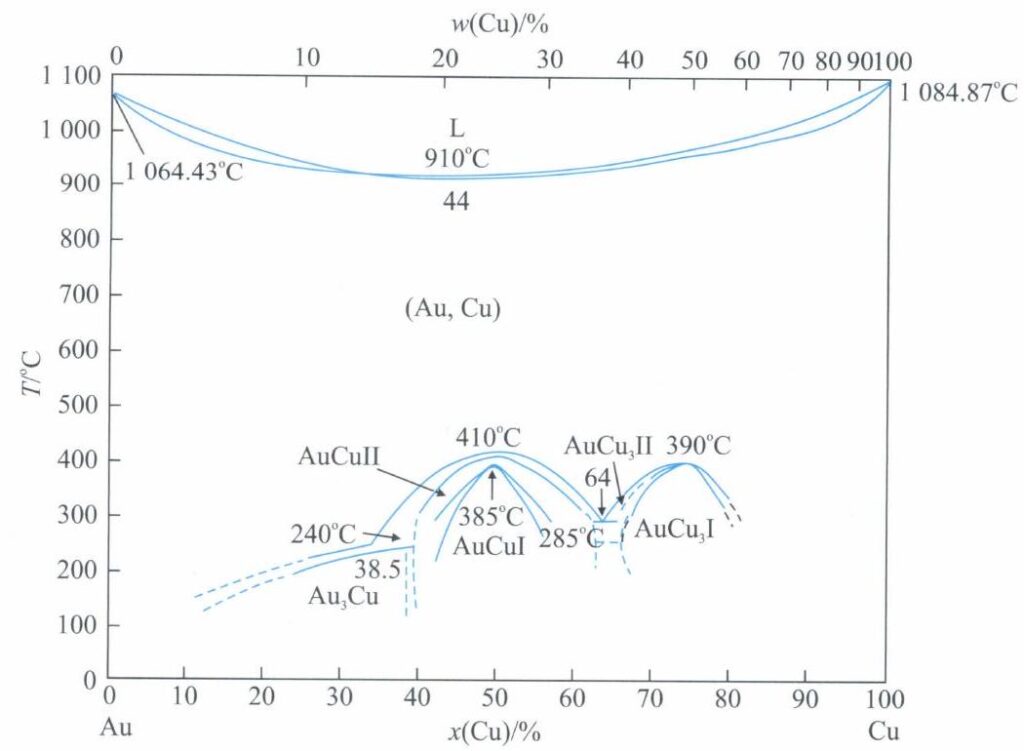

分析する:

18KRは銅を主成分とする赤金合金である。図6-50の二元合金相図を参照すると、銅の含有量が30~80%の場合、鋳造後、温度が410度以上の冷却過程では、二元合金は優れた溶液状態にある。温度が410度以下に下がると、合金の組成に基づいて異なる中間相が形成される。これらの中間相は、材料冶金学で秩序変態として知られる、短距離あるいは長距離の秩序化された原子配列を示す。この秩序構造は、Au Cu合金の機械的特性に大きな影響を与える。格子歪みと秩序化されたドメイン境界の存在は、塑性変形に対する抵抗を増大させ、合金の強度と硬度をかなり高めるが、延性を著しく低下させる。合金は顕著な脆さを示し、装飾部品の鋳造後の加工中にわずかな外力や衝撃で破壊しやすくなる。

Kレッドゴールドの注文による脆化に影響する要因と、代表的な解決策には以下のようなものがある:

1) 合金組成の影響。秩序固溶体の形成には、合金の組成比に対する特定の要件がある。秩序変態は比較的広い範囲の組成で起こりうるが、組成比がこれらの秩序構造相に対応する場合にのみ、最高度の秩序性が達成される。合金組成が理想的な組成比から逸脱した場合、完全な秩序固溶体は形成されず、部分的な秩序化のみが可能となり、それによって合金の性能がある程度向上する。

2)冷却速度の影響金属材料が高温から低温に冷却される過程で、熱応力が発生することがあり、特に急冷時に大きな熱応力が発生し、装飾品の変形やひび割れにつながることもある。そのため、熱応力を低減するために徐冷が一般的に採用されている。しかし、Kレッドゴールド・ジュエリーの製造工程では、この方法を用いると、Kレッドゴールド自体が秩序変態に起因する構造応力の問題を抱えているため、装飾品の破壊の問題につながる可能性がある。Kレッドゴールドの無秩序状態から秩序状態への変態は瞬時に起こるものではなく、原子の移動に依存する原子再配列のプロセスである。原子の拡散移動には時間がかかるため、Kレッドゴールドを臨界変態温度以上の温度域から室温まで急冷すると、明らかに秩序化過程の発生が抑制され、高温では無秩序状態が保持される。したがって、Kレッドゴールドの加工・製造工程では、熱応力を低減するために徐冷を採用するだけでなく、熱応力と構造応力の合計を最小限に抑える必要がある。急冷時間はKイエローゴールドやKホワイトゴールドよりも早く、一般的には10分を超えないようにする。