ステンレス鋼とチタン合金がジュエリーに最適な理由とは?生産インサイトと市場動向

ステンレス・チタン・ジュエリー制作:現代デザイナーのためのテクニック

ステンレス・スチールは当初、ロレックスやその他の有名ファッション・ブランドの時計や高級ペンに使われていた。この素材は、変色しやすいシルバー・ジュエリーや、鉛を含むために有毒となる可能性のある合金ジュエリーとは異なり、丈夫で耐食性に優れ、常温でもその色を保つ。そのため、ジュエリー業界ではステンレス・スチールの採用が増え、流行のファッション・アクセサリーの一般的な素材となっている。ステンレス・スチールのジュエリーは、頑丈でミニマリスト、安定した控えめなスタイルとクールなメタリックな外観が特徴で、多くのファッション愛好家から高い評価と愛情を得ている。

チタンは耐食性と安定性に優れ、その独特のシルバーグレーの色調は、ハイポリッシュ、シルクフィニッシュ、マットフィニッシュのいずれにも適しています。貴金属以外の装飾金属として最も適したもののひとつであり、海外ではモダンジュエリーのデザインによく使用されています。チタンは未来的な資質を持ち、時代を超越しながらもエレガンスを示します。軽量でありながら非常に丈夫であるため、国際的に人気のあるジュエリーの素材であり、特に若いプロフェッショナルに好まれています。

ステンレス・スチール・リング

目次

セクション I ステンレス鋼製品と製造工程

1.ステンレス鋼の紹介

1.1 ステンレス鋼の定義

ステンレス鋼とは、大気、水、酸、アルカリ、塩などの腐食性媒体に対して一定の化学的安定性を有する鋼の総称である。一般に、大気、水蒸気、水などの弱い媒体に腐食されにくい鋼をステンレス鋼と呼ぶ。酸性、アルカリ性、塩類などの腐食媒体に耐える鋼を耐食鋼または耐酸鋼という。ステンレス鋼は錆に強いが必ずしも耐食性に優れているわけではなく、耐食性鋼の方が一般的に錆に強い。

ステンレス鋼の耐食性は、腐食性媒体の作用に よる表面上の「不動態化膜」の形成によるも のと一般に考えられている。耐食性は、「不動態化膜」の安定性 に依存する。この安定性は、ステンレ ス鋼の化学組成だけでなく、腐食性媒体の種類、濃 度、温度、圧力、流量などにも関係している。

ステンレス鋼の優れた耐食性は、鉄と炭素の合金にクロムが添加されているためである。銅、アルミニウム、ケイ素、ニッケル、タンタルなどの他の元素も鋼の耐食性を向上させることができるが、クロムがない場合にはその効果は限定的である。そのため、ステンレス鋼ではクロムが最も重要な元素である。良好な耐食性を持つステンレス鋼に最低限必 要なクロム含有量は、腐食媒体によって異なる。米国鉄鋼協会 (AISI) は、4%クロムの非ステンレス鋼とその他の鋼の境界を定義している。日本工業規格JIS G 0203では、ステンレス鋼とは耐食性を向上させるためにクロムまたはクロム-ニッケルを含む合金であり、一般にクロム含有量が11%を超えるものと規定している。ドイツDIN規格および欧州規格EN10020では、ステンレス鋼のクロム含有量は10.5%以上と規定されている。炭素含有量は1.2%以下である。わが国では、ステンレス鋼のクロム含有量は一般的に12%以上と定義されている。

1.2 ステンレス鋼の一般的な合金元素

ステンレス鋼の性能と構造を決定するのは、主に様々な元素である。現在、100種類以上の化学元素が知られているが、その中でステンレス鋼の性能や構造に最も大きな影響を与える元素は、炭素、クロム、ニッケル、マンガン、窒素、チタン、ニオブ、モリブデン、銅、アルミニウム、ケイ素、ジルコニウム、イットリウム、ホウ素、その他十数種類である。これらの元素を添加することで鋼の内部構造が変化し、特殊な性質を持つようになる。ステンレス鋼の理解を深めるには、まず、様々な元素がステンレス鋼の性能や構造に与える影響を理解する必要がある。

(1) クロム

クロムは、ステンレス鋼の耐食性を決定す る最も基本的な元素である。酸化性媒体中では、クロムは、腐食性媒体に対して不浸透性かつ不溶性の層を鋼の表面に素早く形成することができ、これはクロムリッチな酸化皮膜となる。この酸化皮膜は非常に緻密で金属と強固に結合しており、外部媒体によるさらなる酸化や腐食から鋼を保護する。クロムはまた、鋼の電極電位を効果的に上昇させることができる。クロムの含有量が12.5%原子を下回らない場合、クロムは鋼の電極電位を急激に変化させ、マイナスの電位からプラスの電極電位に上昇させることができる。そのため、鋼の耐食性を大幅に向上させることができる。クロム含有量が高いほど、鋼の耐食性は向上する。クロム含有量が25%、37.5%原子に達すると、2番目と3番目の急激な変化が起こり、鋼にさらに高い耐食性を与えます。

(2) ニッケル

ステンレス鋼の耐食性に及ぼすニッケルの効 果は、クロムと組み合わせて初めて十分に発揮 される。これは、低炭素ニッケル鋼が純オース テナイト組織(オーステナイトとは、γ-Fe中に少 量の炭素を含む非磁性固溶体で、面心立方晶の 結晶構造を持つ)を得るには、24%のニッ ケル含有量が必要であるためで、特定の媒体中 で鋼の耐食性を大きく変えるには、ニッケル含有 量を27%以上にする必要がある。そのため、ニッケル単独ではステンレス鋼を構成できない。しかし、18%のクロム含有鋼に9%のニッケルを添加することで、鋼は室温で単一のオーステナイト組織になり、非酸化性媒体(希硫酸、塩酸、リン酸など)に対する耐食性を高め、溶接や冷間曲げ加工における鋼の加工性能を向上させることができる。

(3) マンガンおよび窒素 - クロム・ニッケル系ステンレス鋼のニッケルを置き換えることができる。

マンガンと窒素は、ステンレス鋼中でニ ッケルと同様の役割を果たしている。マンガンのオーステナイト安定化効果は、1/2ニッケルに匹敵するが、窒素の効果ははるかに大きく、ニッケルの約40倍である。したがって、マンガンと窒素をニッケルに置き換えることで、単一のオーステナイト組織を実現することができる。しかし、マンガンの添加は、低クロム ステンレス鋼の耐食性を低下させる。さらに、高マン ガン・オーステナイト鋼は加工が容易ではない。そのため、マンガンはステンレ ス鋼に単独で使用されることはなく、ニッケル の代替として部分的に使用されるに過ぎない。

(4) カーボン

ステンレス鋼中の炭素の含有量と分布は、その 性能と構造に大きく影響する。一方、炭素はオーステナイトの安定化元素であ り、その効果はニッケルの約30倍である。高炭素マルテンサイト系ステンレス鋼 (マルテンサイトは、オーステナイトから拡散のない相変化を経て変態した準安定相であるα-Feに炭素が溶解した過飽和固溶体である) は、焼入れ強化を十分に受け入れることができ、機械的特性の面で強度を大幅に向上させる。一方、炭素とクロムの強い親和性のため、ステンレス鋼中の炭素量の17倍を占めるクロムは、クロムと結合して炭化クロムを形成する。鋼中の炭素含有量が増加すると、より多くのクロムが炭素と炭化物を形成し、鋼の耐食性を著しく低下させる。したがって、強度と耐食性の観点から、ステンレス鋼における炭素の役割は矛盾している。実用的な用途では、耐食性を達成するため、ステンレス鋼の炭素含有量は一般的に低く、0.1%程度がほとんどである。鋼の耐食性、特に粒界腐食に対する耐性をさらに高めるために、炭素含有量が0.03%またはそれ以下の超低炭素ステンレス鋼が使用されることが多い。しかし、転がり軸受、ばね、工具、その他のステンレス鋼の製造には、高い硬度と耐摩耗性が必要なため、より高い炭素含有量が要求され、一般的には9Cr18鋼などの0.85%~1.00%の間である。

(5) チタンとニオブ

ステンレス鋼を450~800℃に加熱すると、粒界にクロム炭化物が析出するため粒界近傍のクロム含有量が低下し、クロム欠乏帯が形成されることが多く、粒界近傍の電極電位が低下するため、粒界腐食と呼ばれる電気化学的腐食が発生する。よく発生するのは、溶接部近傍の熱影響部における粒界腐食である。ナトリウムとニオブは強力な炭化物形成元素 であり、炭素との親和力はクロムよりはるかに大 きい。鋼にチタンやニオブを添加することで、鋼中の炭素はまずクロムの代わりにチタンやニオブと炭化物を形成することができ、粒界近傍のクロム枯渇による粒界腐食の発生を確実に防ぐことができる。そのため、ナトリウムとニオブは、鋼中の 炭素を固定し、粒界腐食に対するステンレス鋼 の耐性を高め、鋼の溶接性能を向上させるた めに、しばしば使用される。

チタンまたはニオブの添加量は、炭素含有量に基づいて決定されるべきである。一般的に、チタンは炭素含有量の5倍、ニオブは8倍添加される。

(6) モリブデンと銅

モリブデンと銅は、硫酸や酢酸などの腐食 性媒体に対するステンレス鋼の耐食性を高 めることができる。モリブデンは、塩化物イオンを含む媒体 (塩酸など) や有機酸に対する耐性も大幅に向上させることができる。しかし、モリブデン含有ステンレ ス鋼は、沸騰65%硝酸中での腐食速度 がモリブデン無添加の場合の2倍になるため、硝 酸中での使用には適さない。クロム-マンガン- 窒素系ステンレス鋼に銅を添加すると、ステンレ ス鋼の粒界腐食が加速される。

モリブデンは鋼の単一オーステナイト組織を得る妨げとなるため、モリブデン含有鋼では、熱処理後の鋼の単一オーステナイト組織を確保するために、ニッケルやマンガンなどの元素の含有量を相応に増加させる必要がある。

(7) ケイ素とアルミニウム

クロム鋼の耐酸化性向上におけるケイ素の役割は大きい。5%のクロムと1%のケイ素を含む鋼は、12%のクロム鋼に匹敵する耐酸化性を有することができる。もし1000℃の鋼が化学薬品に耐えられるなら、0.5%のケイ素を含む鋼は22%のクロムを必要とし、例えば3%のケイ素に2.5%を添加すると、クロムは12%にしかならない。情報によると、Cr15Ni20クロムニッケル鋼に2.5%のシリコンを添加すると、Cr15Ni60クロムニッケル合金に匹敵する耐酸化性を達成できる。

高クロム鋼にアルミニウムを添加することでも耐酸化性を大幅に向上させることができ、その機能はケイ素の添加と同様である。

高クロム鋼にケイ素とアルミニウムを添加するのは、鋼の耐酸化性をさらに向上させ、クロムを節約するためである。

シリコンとアルミニウムはクロム鋼の耐酸化性を著しく向上させるが、欠点も多い。主な問題は、それらが鋼の結晶粒を粗くし、脆くなる傾向を強めることである。

(8) タングステンとバナジウム

鉄鋼におけるタングステンとバナジウムの主な役割は、熱的強度を向上させることである。

(9) ホウ素

0.005% 高クロムフェライト系ステンレス鋼 (Cr17Mo2Ti) に添加されるホウ素 (α-Fe中の炭素の固溶体で、体心立方格子を持つフェライト) は、沸騰 65% 酢酸中での鋼の耐食性を向上させることができる。ホウ素含有クロム・ニッケル・オーステナイト系ステン レス鋼は、原子力産業で特別な用途がある。しかし、ステンレス鋼中のホウ素の存在は、鋼の塑性と衝撃靭性を低下させる可能性がある。

上記の元素に加え、性能を向上させるために希少金属や希土類元素を含むステンレス鋼もある。工業用途に使用されるステンレス鋼では、多くの鋼が数種類から数十種類の合金元素を同時に含んでいる。このように複数の元素がステンレス鋼の統一体中に共存する場合、ステンレス鋼の構造は、様々な元素の影響の合計によって決定される。

1つはオーステナイトを形成または安定化 させる元素で、炭素、ニッケル、マンガン、窒素、 銅などが含まれ、炭素と窒素の影響が最も大 きい。もう1つはフェライトを形成する元素で、 クロム、タングステン、タンタル、ニオブ、ケイ素、 チタン、バナジウム、アルミニウムなどが含まれる。基準となるクロムと比較すると、フェライトを形成するこのタイプの元素の効果は、クロムよりも他のすべての元素の方が大きい。

ステンレス鋼中にこれら2種類の元素が共存す る場合、ステンレス鋼の組織は、相互の影響 の結果によって決まる。オーステナイトを安定化させる元素の役 割が優勢な場合、ステンレス鋼の組織はオース テナイト主体になり、フェライト相はほとんど見ら れなくなる。これらの元素の影響が室温で鋼中の オーステナイトを維持するのに十分でない場合、 この不安定なオーステナイトは冷却時にマルテンサイト 変態を起こし、マルテンサイト組織になる。

プロセス要因を除けば、ステンレス鋼の 性能は主に内部構造の組成に左右され、それは鋼 中の様々な合金元素の合計によって決まる。したがって、合金元素が最終的にステンレ ス鋼の性能を決定する。

1.3 ステンレス鋼の分類

ステンレス鋼は、広い範囲を持つ特殊鋼シリーズです。わが国では100種類以上のステンレス鋼が生産されている。主な合金成分、金属組織、主な工業用途に基づいて、ステンレス鋼は大まかに次のように分類することができます。

(1) ステンレス鋼の合金組成による分類

ステンレス鋼の主な合金成分によって、以下の3つのカテゴリーに分けられる。

クロムステンレス鋼。 この種のステンレス鋼は、鉄ベース以外に、合金元素として主にクロムを含む。また、ケイ素、アルミニウム、タングステン、モリブデン、ニッケル、チタン、バナジウムなどの元素を1種類以上含むものもあり、鋼中のこれらの元素の含有量は1%~3%である。

クロム・ニッケル系ステンレス鋼。 この種のステンレス鋼は、鉄ベースの他に、合金元素として主にクロムとニッケルを含んでいる。また、チタン、ケイ素、モリブデン、アルミニウム、バナジウム、ホウ素などの元素を1種類以上含むものもあり、これらの元素は4%以下の微量レベルで含まれている。

クロム-マンガン-窒素ステンレス鋼。 この種のステンレス鋼は、鉄をベースとし、合金元素として主にクロムとマンガンを含む。ほとんどの鋼は0.5%以下の窒素も含み、ニッケル、ケイ素、銅など1種類または数種類の元素を含むものもある。鋼中のこれらの元素の含有量はそれぞれ5%以下のみである。

(2) ステンレス鋼の構造による分類

ステンレス鋼は通常、その構造(金属組織)に基づいて3つのカテゴリーに分類される。

フェライト系。 すなわち、クロムを含みニッケルを含まないステンレス鋼である。この種の鋼は、冷間加工である程度まで硬化させることができるが、熱処理では硬化させることができない。この種の鋼は常に磁性を持つ。

マルテンサイト型。 この種のステンレス鋼は、少量のニッケルを 含む数種類の鋼種を除き、ほとんどがクロムのみを 含んでいる。その利点は、熱処理によって硬化させることができることである。この種の鋼は常に磁性を持つ。

オーステナイト系。 すなわち、クロム、ニッケル、またはクロム、ニッケル、マンガン、またはクロム、マンガン、窒素などの元素を含むステンレス鋼。この種の鋼は冷間加工によってのみ硬化させることができ、熱処理では軟化させることしかできない。焼きなまし状態では非磁性である。冷間加工後は磁性を帯びるものもある。

上記の3つの分類は、鋼のマトリックス構造のみ に基づいている。鋼のオーステナイトを安定化させる元素と フェライトを形成する元素が互いにバランスを とることができないため、業界で使用されるステンレ ス鋼の実際の微細構造には、マルテンサイト-フェ ライト、オーステナイト-フェライト、オーステナ イト-マルテンサイト、その他の遷移二相鋼、 マルテンサイト-炭化物構造のステンレス鋼も含まれる。

2.ステンレス製アクセサリー

2.1 ステンレススティール・ジュエリーの素材に関する要求事項

(1) 機械的特性

ステンレスジュエリーの製造には、塑性加工技術が広く使われている。伸線機や圧延機を使用してシート、ワイヤー、パイプなどの形材を製造するほか、工作機械を使用して仕上げ加工を行ったり、プレス機や油圧プレスを使用して油圧加工を行うなど、宝飾品の成形加工に使用されることも多い。プラスチック加工製品の品質を確保するためには、正しく配合し、作業工程の仕様を厳守することに加え、材料の機械的特性に対する明確な要求事項がある。材料の機械的特性は、主に引張強さ、降伏強さ、硬さ、伸び、靭性などの指標に反映されます。ステンレス鋼材料は、特に絞り、圧延、スタンピング、油圧プレスなどの作業において、良好な塑性加工性能が要求される。材料の硬度は高すぎず、加工硬化速度は操作を容易にするために遅めであるべきで、材料は良好な延性を有するべきである。

(2) 研磨性能

ジュエリーの表面品質には明確な要求があり、ほとんどのジュエリーは鏡のような輝きを得るために研磨されなければなりません。これには、研磨工程を正しく実行するだけでなく、素材固有の特性が大きな影響を与える必要があります。例えば、被加工物は、微細で均一な結晶粒を持つ緻密な構造を持ち、気孔や内包物などの欠陥がないことが必要です。ワークの砥粒が粗かったり、収縮や気孔の欠陥があると、オレンジピールや研磨窪み、コメットテール現象が発生しやすくなる。同様に、硬い介在物があるとスクラッチやコメットテール欠陥が発生しやすくなります。

ステンレス・ジュエリーの研磨性能に影響を与える要因には、主に以下の点が挙げられる:

- 傷、孔食、過度の酸洗などの原材料の表面欠陥。

- 原材料の品質問題。硬度が低すぎると、光沢のある研磨が難しくなり、深い延伸の際に表面にオレンジピールが発生しやすくなり、研磨性に影響する。一般的に硬度が高いほど研磨性は良くなります。

- 深いストレッチングが施された製品は、変形の大きい部分に小さな黒い点が生じることがあり、研磨品質に影響を及ぼすことがある。

(3) 耐腐食性

ジュエリーにとって耐食性は非常に重要である。材料の耐食性は組成によって異なり、316は304よりも耐食性に優れていますが、組成だけが変色に影響するわけではありません。変色や変質は、化学組成、環境要因、微細構造、表面状態の組み合わせから生じます。

宝飾品の耐食性を調べるには、一般的に塩水噴霧試験や浸漬試験などの加速腐食試験が必要です。

(4)キャスティング・パフォーマンス

合金の鋳造性能は、鋳造された宝飾品の表面品質に大きく影響します。合金の鋳造性能の良し悪しは、溶湯の流動性、引けや巣の発生傾向、変形時の熱亀裂の発生傾向など、いくつかの側面から評価することができる。鋳造に使用されるステンレス鋼は、晶出間隔が小さく、ガス吸収による酸化傾向が少なく、流動性が良好で、充填性能が高いことが必要である。また、気孔が分散しにくく、変形亀裂を生じにくいことが必要であり、完全な形状、明確な輪郭、緻密な晶出、健全な構造の鋳造ジュエリーを得るのに適している。

(5)再利用性能

ジュエリーの鋳造工程では、一般的に歩留まりは50%程度か、それ以下であり、鋳造のたびに大量のゲートシステム、スクラップなどが発生する。宝飾メーカーは、生産コストと効率を考慮し、可能な限りリサイクル材料を使用することを常に望んでいる。合金の溶解過程における揮発、酸化、ガス吸収などの避けられない問題のため、合金の組成は鋳造のたびにある程度変化し、冶金的品質と鋳造性能に影響を与える。

リサイクル工程における合金の性能劣化は、操業工程に関係するだけでなく、合金自体のリサイクル性能にも密接に関係している。それは主に合金のガス吸収酸化傾向と、るつぼや鋳造材料との反応性に依存する。ガス吸収酸化傾向が小さいほど、またるつぼや鋳造材料との反応性が低いほど、リサイクル性能は向上する。

(6) 安全性

ジュエリーは長時間人体に直接触れるものであるため、ジュエリーの素材の安全性は考慮しなければならない重要な要素である。素材は、カドミウム、鉛、放射性元素などの有害元素の使用を避けるべきである。さらに、皮膚との接触によるアレルギー反応や、細菌関連の問題を避けることにも注意を払う必要がある。

ニッケルは典型的な感作性元素であり、アレルギー反応を引き起こし、人の皮膚に害を与える可能性があります。ニッケルを含むジュエリーは、着用中に感作性のニッケルイオンを放出し、アレルギー性接触皮膚炎を引き起こします。反応の程度により、様々な症状が現れます。症状が軽い患者は、耳、首、手首、指など、ジュエリーと皮膚の接触部位にのみ反応を示し、皮膚のかゆみ、紅斑、発疹、水疱、びらん、滲出液、かさぶた、鱗屑が見られ、皮膚病変の境界がジュエリーの形に似ていることがよくあります。一方、症状がより重篤な患者は、皮膚の発赤と腫脹に始まり、小さな丘疹と水疱が続く全身性のアレルギー反応を経験することがある。また、発癌や催奇形性のリスクもある。ニッケルアレルギーの一般性と有害性に対応するため、欧州連合(EU)は、ニッケルアレルギーを予防することを目的とした「ニッケルアレルギーを予防するためのガイドライン」を制定しました。 1990年代の指令94/27/ECとニッケル溶出試験規格EN1811:1998。その後、ニッケル感作性が依然として高水準であったため、規格が強化・改訂され、ニッケル指令2004/96/ECとニッケル溶出試験規格EN1811:1998+A1:2008が発行されました。2011年には、さらに厳しいニッケル溶出試験規格EN1811:2011が導入され、ニッケル溶出率の調整値が廃止されました。従来のクロムニッケルステンレス鋼は、合金元素とし て多量のニッケルを使用しているため、宝飾品 として使用する前に、材料がニッケル溶出試験規格の要 件を満たしているかどうかを評価する必要があります。

特に汗をかきやすい夏場は、ジュエリーに細菌が繁殖しやすいという研究結果がある。ジュエリーに覆われた皮膚は呼吸しにくいため、細菌が増殖し、皮膚病や感染症を引き起こす可能性があります。特にピアスの場合は深刻で、ピアスは手術創であるため、細菌感染のリスクは表面のジュエリーよりもはるかに高くなります。ピアスは上皮のない組織内にトンネルを作り、その後に埋め 込まれるジュエリーがそれを支えます。周囲の組織は治癒のために接触することができず、治癒の全過程において、両表面の上皮組織がトンネルの内面に沿って徐々に癒着して瘻孔を形成し、最終的に上皮管が形成されます。治癒過程で外部の細菌に遭遇すると、容易に感染症を引き起こします。例えば、耳たぶにピアスを開ける場合、その部位の皮膚は薄く、皮下組織はほとんどなく、血管も細く表在しているため、血流が悪くなります。ピアッシング後、真皮組織は多少損傷している。損傷した局所組織とジュエリーが常に摩擦・接触するため、ほこり、カビ、細菌などに汚染されやすく、感染症を引き起こし、耳たぶの穴の周囲にかゆみを生じ、ひどい場合には発赤、腫脹、丘疹、水疱、化膿、びらんを引き起こし、感染性心内膜炎に至ることさえある。世界保健機関(WHO)は、ジュエリーが細菌を媒介する深刻な結果を考慮し、医療従事者が病院での治療中に指輪やその他のアクセサリーを着用しないよう勧告している。ジュエリーそのものについては、その素材が優れた抗菌性を持っていれば、ジュエリーに含まれる細菌を減少させたり除去したりする上で重要な意味を持つことは間違いない。ステンレススチールはジュエリーの素材として広く使用されているため、特にピアスの治癒過程では、ピアスホールを広げ、ピアス壁がくっつくのを防ぐためにステンレススチールのロッドが主に使用される。従来のステンレス鋼には抗菌性がないため、ジュエリーを安全に使用するためにも抗菌加工は大きな意味を持つ。

(7) 経済

ステンレス・ジュエリーの素材価格は、製造コストに影響を与える一つの要因である。素材選びの原則は、供給が豊富で価格の安いものを選び、高価な貴金属の使用を最小限にするか、避けることで素材コストを下げることである。

2.2 ジュエリー用ステンレス鋼の主な素材

(1) 従来のクロム・ニッケル系オーステナイト系ステンレス鋼

伝統的に、宝飾品には303、304、304L、316、316L などの代表的な鋼種を含むクロム・ニッケル系オーステ ナイト系ステンレス鋼が主に使用されており、その 化学組成範囲は表5-1に示されている。

表5-1 数種の装飾用オーステナイト系ステンレス鋼の化学成分範囲

| 鋼 | カーボン(C) | ケイ素(Si) | マンガン(Mn) | リン (P) | 硫黄 (S) | ニッケル(Ni) | クロム(Cr) | モリブデン(Mo) |

|---|---|---|---|---|---|---|---|---|

| 303 | ≤0. 15 | ≤1.00 | ≤2.00 | ≤0. 20 | ≥0. 15 | 8.00~10.00 | 17.00 ~19.00 | ≤0. 6 |

| 304 | ≤0.08 | ≤1.00 | ≤2.00 | ≤0.045 | ≤0.030 | 8.00~10.50 | 18.00 ~20.00 | - |

| 304L | ≤0.03 | ≤1.00 | ≤2.00 | ≤0.045 | ≤0.030 | 9.00 ~13.50 | 18.00~20.00 | - |

| 316 | ≤0.08 | ≤1.00 | ≤2.00 | ≤0.045 | ≤0.030 | 10.00 ~14.50 | 10.00 ~18.00 | 2.00 ~3.00 |

| 316L | ≤0.03 | ≤1.00 | ≤2.00 | ≤0.045 | ≤0.030 | 12.00~15.00 | 16.00 ~18.00 | 2.00 ~3.00 |

| (Zhu Zhongping, 2004; Gu Jiqing, 2008)。 | ||||||||

303 オーステナイト系ステンレス鋼。 303タイプのオーステナイト系ステンレス鋼は、切削性 が非常に良く、加工されたワークの表面仕上げが高 いので、ジュエリーの装飾性能に有利である。そのため、ジュエリーの素材として選ばれることもある。しかし、303ステンレス鋼には多量の硫化物が含 まれており、腐食環境ではこれが孔食の発生源 となり、優先腐食やピットの形成につながり、 周囲の金属の陽極溶解を促進し、ニッケル放出率を 高める。しかし、測定値はこの閾値を大幅に超えている。EN1811:2011規格によると、303ステンレ スは、長時間皮膚に直接触れるジュエリーやピアス に使用した場合、ニッケル感作の危険性があるため、ニッ ケルの溶出に不適合です。皮膚に長時間直接触れるジュエリー、特にピアス用 ジュエリーには、この材質を選ばない方が良 いでしょう。303ステンレス鋼は通常固溶状態で使用され、固溶化熱処理は1010℃~1150℃の温度で一定時間保持した後、急冷する。303タイプおよびその他のステンレス鋼の機械的性質を表5-2に示す。

表5-2 固溶状態の装飾用ステンレス鋼の機械的性質

| 鋼 | 引張強さ σb /MPa | 降伏強度 σ0.2/MPa | 伸長率 δ/% | 断面収縮率 ψ/% | 硬度/HB | |||

|---|---|---|---|---|---|---|---|---|

| 303 | ≥520 | ≥205 | ≥40 | ≥50 | ≤187 | |||

| 304 | ≥520 | ≥205 | ≥40 | ≥60 | ≤187 | |||

| 304L | ≥480 | ≥175 | ≥40 | ≥60 | ≤187 | |||

| 316 | ≥520 | ≥205 | ≥40 | ≥55 | ≤187 | |||

| 316L | ≥480 | ≥175 | ≥40 | ≥60 | ≤187 | |||

| (Zhu Zhongping, 2004; Gu Jiqing, 2008)。 | ||||||||

304 および 304L オーステナイト系ステンレス鋼。 304は、汎用性の高いステンレス鋼で、一般的に市場では3つの方法でマークされている:06Cr19Ni10は一般的に国家標準に従って製造されたことを示し、S30408は一般的にASTM標準に従って製造されたことを示し、SUS 304は日本の標準に従って製造されたことを示す。ステンレス鋼本来の耐食性を維持するためには、クロム含有量が17%以上、ニッケル含有量が8%以上でなければならない。

304ステンレス鋼は、耐食性、耐粒界腐食性に優れ、熱間、冷間加工および成形加工性に優れている。板、パイプ、ワイヤー、ストリップ、形状など様々な製品に加工でき、冷間圧造、深絞り、深絞り部品の製造に適している。低温特性、強度、伸び、面積減少率に優れ、-180℃の条件下でも良好です。溶接性もよく、通常の溶接方法で溶接できる。しかし、304ステンレス鋼は、溶接後の粒界腐食に敏感であること、塩化物イオンを含む水中(湿度の高い大気を含む)での応力腐食に非常に敏感であること、機械的強度が比較的低いこと、切削加工性に劣ることなどの欠点もある。

304 L ステンレス鋼は、溶接用途に使用される炭素含有量の 低い304ステンレス鋼の変種である。炭化物の析出は、特定の環境下でステンレス鋼の粒界腐食 (溶接部の腐食)につながる可能性があるため、炭素含有量を低くすることで、溶接部近傍の熱影響部における炭化物の析出を最小限に抑えることができる。

316および316Lステンレス鋼。 316ステンレス鋼はモリブデンを一定量含み、ニッケル含有量は304ステンレス鋼より多い。そのため、耐食性、耐大気腐食性、高温強度に優れ、より厳しい条件下での使用が可能であり、特に耐孔食性は304ステンレス鋼よりも著しく優れており、臨界孔食温度は304ステンレス鋼よりも高く、優れた耐孔食温度性を示す。研究によると、316ステンレスの臨界孔食温度は、NaCl溶液の濃度に0.1%から0.5%まで著しく敏感であり、この範囲では材料の臨界孔食温度は90℃近くから50℃まで急激に低下する。一方、304ステンレス鋼の臨界孔食温度は、NaCl水溶液の濃度に対して0.01%から0.05%の範囲で大きな感度を示し、この範囲では臨界孔食温度は90℃近くから55℃付近まで急激に低下する。塩化物イオンに対する感受性の観点からも、316ステンレス鋼は耐孔食性において304ステンレス鋼より相対的に優れている。

316 Lステンレス鋼は、炭素含有量が0.03%を超えない316ステンレス鋼の変種である。316ステンレス鋼よりも炭化物の析出に対する耐性に優れているため、溶接後に焼鈍することができず、最大限の耐食性が要求される用途に適しています。

316Lステンレススチールは耐食性に優れているため、アクセサリー素材として好まれる。時計業界の高級時計チェーンやケースも、主にこのタイプのスチールを使用しています。

(2) 新タイプのニッケルフリー/低ニッケルオーステナイト系ステンレス鋼

ニッケルフリー/低ニッケルオーステナイト系ステンレ ス鋼の代替元素。 従来のクロム-ニッケル・オーステナイト系ステン レス鋼は、ニッケルによってオーステナイト相領域を拡 大し、単相構造を得るための変態を遅らせている。ニッケルは感作性物質であるため、ニッケル含有ステン レス鋼が人間の皮膚や組織に長時間接触すると、ア レルギーの危険性がある。そのため、人体に優しいニッケルフリーのオーステナイト系ステンレスの研究開発は、金属生体材料、時計材料、宝飾材料などの分野で現在注目されている。

ニッケルフリー・ステンレス鋼でオーステナイト単 相組織を得るためには、ニッケルに代わるオーステナ イト安定化元素を探す必要がある。合金元素がステンレス鋼の組織に及ぼす影 響は、対応するクロムCreq およびニッケル当量Nieq.単相オーステナイトを達成し、フェライトδの存在を回避するためには、各合金元素の組成比を合理的に選択し、ニッケル当量が傾斜シャドウ部より上の単相オーステナイト領域内に収まるようにする必要がある。そのためには、以下を満たす必要がある:

ニーeq≥Creq – 8

クラッシュeqニeq 計算式はこうだ:

Creq=Cr+1.5Mo+1.5W+0.48Si+2.3V+1.75Nb+2.5Al

ニーeq=Ni+Co+0.1Mn-0.01Mn2+18N+30C

炭素、コバルト、マンガン、窒素は、オーステナ イト相を安定化させる、より経済的な代替元素で ある。炭素は、オーステナイト相領域を拡大する効 果が最も強いが、ステンレス鋼を感作する可能 性がある。コバルトのオーステナイト安定化能 力はニッケルに似ているが、アレルギーのリスク もあるため、どちらもニッケルの主な代替元素とし ては適さない。マンガンは、ある範囲内ではオーステナイト相を安定化させるが、クロム含有量が13%を超えると、マンガンを添加するだけではオーステナイト相を単一相にすることはできない。マンガン含有量が10%を超えると、マンガンはフェライト安定剤となる。窒素は強力なオーステナイト安定化元素であり、ステンレス鋼に窒素を添加すると、鋼中のフェライト相の形成が抑制され、フェライト含有量が大幅に減少し、オーステナイト相がより安定化し、さらには厳しい冷間加工条件下での応力誘起マルテンサイト変態が防止される。このように、窒素はニッケルの代用として非常に適している。しかし、Fe-Cr-N系の熱力学によると、クロム含有量が12%の場合、窒素がオーステナイトを達成できるのは狭い範囲であり、この範囲を超えるとCr2NとCrNが形成され、高クロム含有量ではフェライト、オーステナイト、Cr2Nが形成され、合金はCr2Nでは低温時効中にマルテンサイト変態を抑制できない。従って、マンガンをFe-Cr-Nに添加し、窒素とマンガンの相乗効果を利用する必要があり、これは安定したオーステナイト組織を得るために有益である。

高窒素ニッケルフリー/低ニッケルエル・オーステナイト系ステンレス鋼材料。ドイツ、ブルガリア、スイス、オーストリア、日本な どは、高窒素ステンレス鋼の研究開発を重視してお り、米国のCarpenter Technology Corpが開発した BioDur 108合金、ドイツのVSGが開発したP2000、オーストリアの Bolherが開発したP548、日本の大同特殊鋼が開発した NFSなど、新しいタイプの高窒素ニッケルフリーステンレス 鋼材料を相次いで開発している(表5-3)。これらの一部はすでに製品化され、バイオメディカル用途、時計、宝飾品などの製品に使用されている。しかし、小さな精密部品を製造する場合、精密な加工度を実現するのは難しく、コストも高い。

表5-3 数種の高窒素ニッケルフリーステンレス鋼の化学組成

| 国名 | グレード | 組成 /wt% | ||||

|---|---|---|---|---|---|---|

| C | Cr | ムン | モ | N | ||

| スイス | パナセア | ≤0. 15 | 16. 5~17. 5 | 10~12 | 3.0~3. 5 | 0.8~1.0 |

| オーストリア | P548 | 0.15 | 16.0 | 10.0 | 2.0 | 0.5 |

| ブルガリア | CrMn18- 11 | ≤0.08 | 17~19 | 10~12 | - | 0. 4~1. 2 |

| ドイツ | P900 | 0.05 | 18.0 | 18.0 | - | 0. 6~0. 8 |

| ドイツ | P2000 | ≤0.05 | 16.0 | 14.0 | 3.0 | 0.75~1.0 |

| 日本 | ネットワークファイルシステム | 0.02 | 16.0 | 18.0 | - | 0.43 |

| 米国 | バイオデュール108合金 | 19~23 | 21~24 | 0. 5~1. 5 | 0.9 | |

| (袁俊平、2012年) | ||||||

高窒素フリーニッケルの機械的性質低ニッケル・オーステナイト系ステンレス鋼。従来のニッケル含有オーステナイト系ステンレ ス鋼は、固溶化熱処理条件下では低強度材 料に分類され、冷間加工によって強化されるこ とが多い。一部の鋼は、大きく変形する間に変形誘起マル テンサイト変態を起こし、材料に磁性を与える。高窒素ステンレス鋼の強度、塑性およびそ の他の機械的特性は、結晶粒径および窒素含有 量と密接な関係があり、引張強さおよび降伏強さは 共に窒素含有量が高いほど著しく増加する。表5-4は、室温溶体化処理と加工処理の両状態の高窒素オーステナイト系ステンレス鋼の機械的性質の一覧であり、加工処理状態の強度が溶体化処理状態よりも著しく高いことを示している。同時に、延性と塑性は高いままであり、フェライトの形成や変形誘起マルテンサイト変態を起こしにくい。

窒素がステンレ ス鋼の強度を向上させる主な方法は、固溶強 化、結晶粒径強化、ひずみ硬化である。窒素は炭素と同様、オーステナイトの面心立方格子の八面体間サイトを占める。炭素よりも原子半径が小さいため、格子膨張効果が強い。窒素原子は転位と相互作用し、より大きな転位ピン止め効果をもたらし、オーステナイト粒界に最大限の強化効果をもたらすこともある。さらに、細粒強化も重要な強化メカニズムである。変態経路は、304 ステンレス鋼に比べ、高窒素オーステナイト系ステン レス鋼は、細粒強化効果が著しく顕著であることを示して いる。窒素がオーステナイト系ステンレス鋼の変形硬化に及ぼす影響も非常に大きい。窒素の増加は、すべり面と変形双晶の増加をもたらし、活性なすべり面と双晶層は、転位の移動と双晶の拡大を効果的に妨げ、オーステナイト系鋼の変形硬化速度を大幅に増加させる。

表5-4 室温における代表的な高窒素オーステナイト系ステンレス鋼の機械的性質

| 合金グレード | ステータス | 引張強さ / MPa | 降伏強さ/ MPa | 延長率/% | 断面収縮率/% | 硬度 |

|---|---|---|---|---|---|---|

| 15-15HS-® | 固体溶液 | 828 | 490 | 56 | 79 | HRB95 |

| クロマナイト | 固体溶液 | 850 | 550 | 50 | HB250 | |

| ウラヌス-® B46 | 固体溶液 | 650 | 420 | 40 | ||

| ウラヌス-® B66 | 固体溶液 | 750 | 420 | 50 | ||

| AL4565TM | 固体溶液 | 903 | 469 | 47 | HRB90 | |

| データロイ2TM | 固体溶液 | 827 | 760 | 18 | 45 | HRC33 |

| P2000 | 固体溶液 | 930 | 615 | 56.2 | 77.5 | |

| NMS 140 | 加工 | 1010~1117 | 876~1020 | 30~22 | 68~60 | HB311 - 341 |

| P550 | 加工 | 1034 | 965 | 20 | 50 | HB300 - 400 |

| P580 | 加工 | 1034 | 965 | 20 | 50 | HB350 - 450 |

| アマグニット600 | 加工 | 1034 | 965 | 20 | 50 | HB300 |

| (袁俊平、2012年) | ||||||

耐食性。 窒素は、塩化物イオンを含む環境におけるオース テナイト系ステンレス鋼の耐孔食性および耐隙 間腐食性を著しく向上させる。合金元素の量と腐食性能の関係を表すために、 一般的に孔食当量が用いられる:

PRE= %Cr + 3.3%Mo + x%N

最も一般的に使用される値xは16~30である。したがって、窒素はステンレス鋼の耐孔食性に良い影響を与える。しかし、窒素の作用機構はまだあまり明確ではなく、一般に主に次のような機構があると推測されている。

- 酸消費説。 窒素は溶解時にNH4+を形成し、その過程でH+を消費するため、pHの低下が抑制され、溶液の局所的な酸性化と陽極の溶解が遅くなり、孔食の自己触媒過程が抑制され、よりピンニング反応が助長される。

- 界面での窒素濃縮。 窒素は反応性が高いため、不動態化膜と金属界面の金属側近傍に蓄積し、再不動態化速度に影響を与え、急速な不動態化を可能にすることで、孔食の安定した成長を抑制する。

- 窒素と他の元素との相乗効果。 窒素は窒化皮膜の下層のクロムをさらに強化し、その安定性と密度を高める。窒素は、オーステナイト系ステンレ ス鋼のクロム、モリブデン、その他の元素 の耐食性を強化し、クロムやモリブデンの過不 活化溶解を抑制する。また、局部的な腐食プロセスにおいて、より耐性の高い表面層を形成することができる。

- 生体適合性。 高窒素ニッケルフリー・オーステナイト系ステンレス鋼は、優れた耐食性、特に孔食や粒界腐食に強く、高い耐摩耗性を有する。鋼中にニッケルが含まれていないため、人体や体表面でのニッケルの析出による感作やその他の組織反応が回避され、良好な生体適合性を示す。

3.ステンレス・ジュエリーの特徴

ステンレススチールのジュエリーには多くの利点がある:

ステンレスの金属光沢はプラチナによく似ている。気品があり、エレガントでありながらモダン。

ステンレス・スチールは耐食性、耐熱性に優れ、粉塵による腐食にも耐える。磨き布や洗浄剤を必要としない。

ステンレスは銀よりも硬く、変形しにくく、酸化しにくい。長期間着用しても光沢があり、滑らかで魅力的な外観を保つことができるため、変形を心配することなく、よりミニマルなスタイルの加工に適している。

ステンレス・スチールにはさまざまなスタイルがあり、通常、表面は非常に滑らかかマットである。

ステンレス・ジュエリーの価格は、一般消費者に受け入れられやすい。ここ数年、銀の価格が大きく上昇しているが、ステンレスは許容範囲にとどまっている。

ステンレス鋼は優れた着色特性を持っており、化学酸化、電気化学酸化、イオン析出酸化、高温酸化、気相クラッキングなどの様々なプロセスによって着色することができ、表面の装飾効果を大幅に向上させることができる。 ジュエリー.

4.ステンレススチールジュエリーのカテゴリー

ステンレス・スチール・リング

ステンレススチールブレスレット

ステンレススチール製バングル

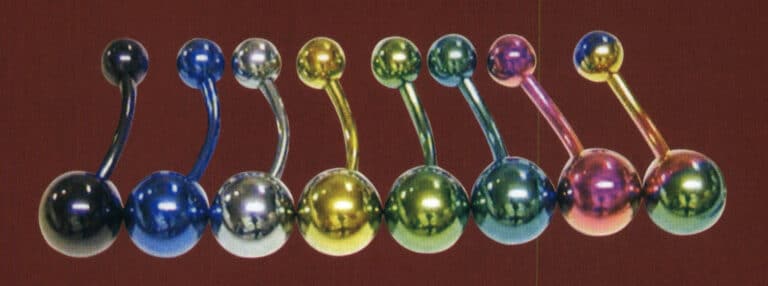

ステンレス・スチール製ピアス

ステンレス・スチール製ペンダント

ステンレススティール製カフスボタン

ステンレススチール製へそリング

セクション II チタン合金製品

1.チタン合金の紹介

(1) チタンの発見

チタンは、1791年にイギリスの化学者グレゴール・R・W(1762-1817)がイルメナイトとルチルの研究中に発見した。4年後の1795年、ドイツの化学者クラプロスM H (1743-1817)もハンガリー産の赤ルチルの分析中にこの元素を発見した。彼は、ウラン(1789年にクラプロトが発見)に使用された方法に倣い、ギリシャ神話の神々の一族「タイタン」にちなんでこの元素を命名することを提案した。中国語では、発音から "Tài "と名付けられた。

当時グレゴールとクラプロスが発見したチタンは酸化チタンの粉末であり、金属チタンではなかった。酸化チタンは非常に安定であり、金属チタンは酸素、窒素、水素、炭素などと激しく反応するため、元素チタンを得るのは容易ではない。純度99.9%の純粋な金属チタンがアメリカの化学者ハンター(Hunter M A)によって初めて製造されたのは1910年のことであった。

(2) チタンの特性

純チタンは銀色の金属光沢を持ち、延性がある。密度は4.51g/cm3融点は 1668℃、沸点は 3287℃。価数は+2、+3、+4。チタンの主な特徴は、密度が低く、機械的強度が高いことです。チタンの可塑性は主に純度に依存します。チタンの純度が高いほど、可塑性は高くなります。チタンは耐食性に優れ、大気や海水の影響を受けません。室温では、チタンは空気中で安定しており、希塩酸、希硫酸、硝酸、希アルカリ溶液では腐食されません。チタンに作用するのはフッ化水素酸、高温の濃塩酸、濃硫酸のみです。密度が低く、比強度が高く、高温で耐食性に優れているため、チタン合金はロケットエンジンのケーシング、人工衛星、宇宙船の製造に適しています。チタンは "宇宙金属 "として知られている。こうした利点から、チタンは1950年代以降、著名なレアメタルとなっている。

ナトリウムの耐食性と高い安定性により、人間と長期間接触しても本質に影響を与えず、アレルギーを引き起こさない。人間の自律神経や味覚に影響を与えない唯一の金属である。チタンはユニークな医療用途があり、"生物に優しい金属 "として知られている。

チタンの融点が高いため、ナトリウム製錬は高温で行われる必要があり、高温ではチタンの化学的性質が非常に反応しやすくなる。そのため、製錬は不活性ガスの保護下で行わなければならず、酸素を含む材料の使用は避けなければならないため、製錬設備やプロセスに高い要求が課される。

(3) チタン合金の主な分類

合金の組成により、チタンは工業用純チタンとチタン合金の2種類に分けられる。工業用純チタンには3つのタイプがあります:TA1、TA2、TA3。チタン合金はチタンをベースに他の元素を添加した合金で、TA4~TA8、TB1~TB2、TC1~TC10などがあり、その中でも業界で最も広く使用されているチタン合金はTC4、TA7、工業用純チタン(TA1、TA2、TA3)です。各種チタン合金の主な化学組成を表5-5に、許容不純物元素含有量を表5-6に、各種チタン合金材料の機械的特性を表5-7に示す。

表5-5 チタン合金の主な化学組成

| グレード | 主成分(質量分率) (%) | |||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| ティ | A1 | Cr | モ | スナップ | ムン | V | フェ | 銅 | Si | Zr | B | |

| TA0 | ベース | |||||||||||

| TA1 | ベース | |||||||||||

| TA2 | ベース | |||||||||||

| TA3 | ベース | |||||||||||

| TA4 | ベース | 2.0~3. 3 | ||||||||||

| TA5 | ベース | 3. 3~4.3 | 0.005 | |||||||||

| TA6 | ベース | 4.0~5.5 | ||||||||||

| TA7 | ベース | 4.0~5.5 | 2. 0~3.0 | 2. 5~3.2 | 1. 0~1.5 | |||||||

| TA8 | ベース | 4. 5~5.5 | 2.0~3.0 | |||||||||

| TB1 | ベース | 3.0~4.0 | 10.0~11.5 | 7. 0~8. 0 | ||||||||

| TB2 | ベース | 2. 5~3.5 | 7.5~8.5 | 4. 7~ 5.7 | 4. 7~ | |||||||

| TC1 | ベース | 1. 0~2.5 | 0.8~2.0 | |||||||||

| TC2 | ベース | 2.0~3. 5 | 0. 8~2.0 | |||||||||

| TC3 | ベース | 4. 5~6.0 | 3. 5~4.5 | |||||||||

| TC4 | ベース | 5. 5~6.8 | 3. 5~4.5 | |||||||||

| TC5 | ベース | 4. 0~6.2 | 2.0~3.0 | |||||||||

| TC6 | ベース | 4.5~6.2 | 1.0~2.5 | 1.0~2.8 | 0. 5~1.5 | |||||||

| TC7 | ベース | 5.0~6.5 | 0. 4~0.9 | 0. 25~0. 60 | 0. 25~0. 60 | 0.01 | ||||||

| TC8 | ベース | 5. 8~6.8 | 2. 8~3.8 | 0. 20~0. 35 | ||||||||

| TC9 | ベース | 5. 8~6.8 | 2. 8~3.8 | 0. 20~0. 40 | ||||||||

| TC10 | ベース | 5. 5~6.5 | 5. 5~6.5 | 0. 35~1.0 | 0. 35~1.0 | |||||||

| (謝成穆、2005;張希燕他、2005)。 | ||||||||||||

表5-6 チタン合金の許容不純物元素含有量

| グレード | 質量%)以下の不純物 | |||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| フェ | Si | C | N | H | O | |||||||

| TA0 | 0.03 | 0.3 | 0.03 | 0.01 | 0.015 | 0.05 | ||||||

| TA1 | 0. 15 | 0.1 | 0.05 | 0.03 | 0.015 | 0.1 | ||||||

| TA2 | 0. 3 | 0.15 | 0.1 | 0.05 | 0. 015 | 0.15 | ||||||

| TA3 | 0.3 | 0.15 | 0.1 | 0.05 | 0.015 | 0.15 | ||||||

| TA4 | 0. 3 | 0.05 | 0.1 | 0.05 | 0. 015 | 0.15 | ||||||

| TA5 | 0. 3 | 0.15 | 0.1 | 0.04 | 0.015 | 0.15 | ||||||

| TA6 | 0. 3 | 0.15 | 0.1 | 0.05 | 0.015 | 0.15 | ||||||

| TA7 | 0. 3 | 0.15 | 0.1 | 0.05 | 0.015 | 0.2 | ||||||

| TA8 | 0.3 | 0.15 | 0.1 | 0.05 | 0.015 | 0.15 | ||||||

| TB1 | 0.3 | 0.15 | 0.1 | 0.04 | 0.015 | 0.15 | ||||||

| TB2 | 0.3 | 0.05 | 0.05 | 0.04 | 0. 015 | 0.15 | ||||||

| TC1 | 0.4 | 0.15 | 0.1 | 0.05 | 0.015 | 0.15 | ||||||

| TC2 | 0.4 | 0.15 | 0.1 | 0.05 | 0. 015 | 0.15 | ||||||

| TC3 | 0.3 | 0.15 | 0.1 | 0.05 | 0.015 | 0.15 | ||||||

| TC4 | 0. 3 | 0.15 | 0.1 | 0.05 | 0.015 | 0.15 | ||||||

| TC5 | 0. 5 | 0.4 | 0.1 | 0.05 | 0.015 | 0.2 | ||||||

| TC6 | 0.4 | 0.1 | 0.05 | 0.015 | 0.2 | |||||||

| TC7 | 0.1 | 0.05 | 0.025 | 0.3 | ||||||||

| TC8 | 0.1 | 0.05 | 0.015 | 0.15 | ||||||||

| TC9 | 0.1 | 0.05 | 0. 015 | 0.15 | ||||||||

| TC10 | 0.15 | 0.1 | 0.04 | 0.015 | 0.2 | |||||||

| (謝成穆、2005;張希燕他、2005)。 | ||||||||||||

表5-7 チタン合金の機械的性質

| グレード | ステータス | 室温性能 | 高温性能 | 備考 | |||||

|---|---|---|---|---|---|---|---|---|---|

| σ b | δ | ψ | ɑ k | T | σ b | σ 100 | |||

| MPa | % | % | MJ/m2 | ℃ | MPa | MPa | |||

| TA0 | アニーリング | ||||||||

| TA1 | アニーリング | 350 | 25 | 50 | 0.8 | 棒材 | |||

| TA2 | アニーリング | 450 | 20 | 45 | 0.7 | 棒材 | |||

| TA3 | アニーリング | 550 | 15 | 40 | 0.5 | 棒材 | |||

| TA4 | アニーリング | 棒材 | |||||||

| TA5 | アニーリング | 700 | 15 | 40 | 0.6 | 棒材 | |||

| TA6 | アニーリング | 700 | 10 | 27 | 0.3 | 350 | 430 | 400 | 棒材 |

| TA7 | アニーリング | 800 | 10 | 27 | 0.3 | 350 | 500 | 450 | 棒材 |

| TA8 | タイムリーさ | 1000 | 10 | 25 | 0. 2 ~ 0. 3 | 500 | 700 | 500 | 棒材 |

| TB1 | タイムリーさ | ≤1 000 | 18 | 30 | 0.3 | 棒材 | |||

| 1 300 | 5 | 10 | 0.15 | ||||||

| TB2 | タイムリーさ | ≤1 000 | 18 | 40 | 0.3 | 棒材 | |||

| 1 400 | 7 | 10 | 0.15 | ||||||

| TC1 | アニーリング | 600 | 15 | 30 | 0.45 | 350 | 350 | 300 | 棒材 |

| TC2 | アニーリング | 700 | 12 | 30 | 0.4 | 350 | 430 | 400 | 棒材 |

| TC3 | アニーリング | 900 | 10 | 400 | 600 | 550 | シート (1. 0~2. 0) | ||

| TC4 | アニーリング | 950 | 10 | 30 | 0.4 | 400 | 630 | 580 | 棒材 |

| TC5 | アニーリング | 950 | 10 | 23 | 0. 3 | 400 | 600 | 560 | 棒材 |

| TC6 | アニーリング | 950 | 10 | 23 | 0.3 | 450 | 600 | 550 | 棒材 |

| TC7 | アニーリング | 1000 | 10 | 23 | 0. 35 | 550 | 600 | 棒材 | |

| TC8 | アニーリング | 1050 | 10 | 30 | 0.3 | 450 | 720 | 700 | 棒材 |

| TC9 | アニーリング | 1140 | 10 | 25 | 0. 3 | 500 | 650 | 620 | 棒材 |

| TC10 | アニーリング | 1 050 | 12 | 25 | |||||

| 1 050 | 12 | 30 | |||||||

| (謝成穆、2005;張希燕他、2005)。 | |||||||||

(4) チタン合金の特性に及ぼす合金元素の影響

チタンには均質結晶と不均質結晶があり、882℃以下は密着六方晶αチタン、882℃以上は体心立方βチタンである。合金元素は相転移温度への影響から3つに分類される。

安定性 α 相 相転移温度を上昇させる元素は、アルミニウム、炭素、酸素、窒素を含むα安定元素である。アルミニウムはチタン合金の主な合金元素であり、室温および高温での合金の強度を著しく向上させ、比重を減少させ、弾性率を増加させます。

安定したβ相: 相転移温度を下げる元素はβ安定元素で、同形元素と共析元素の2種類に分けられる。前者にはモリブデン、ニオブ、タングステンなどがあり、後者にはクロム、マンガン、銅、鉄、ケイ素などがある。

中性元素、 コバルトやスズなどは相転移温度にほとんど影響を与えない。

チタン合金の主な不純物は酸素、窒素、炭素、水素です。 酸素と窒素はα相への溶解度が比較的高く、チタン合金を著しく強化しますが、塑性を低下させます。通常、ナトリウムの酸素と窒素の含有量は、それぞれ0.15%~0.2%と0.04%~0.05%以下と規定されています。α相における水素の溶解度は非常に低く、チタン合金中に過剰に溶解した水素は水素化物を形成し、合金を脆くします。通常、チタン合金中の水素含有量は0.015%以下に制御される。チタン中の水素の溶解は可逆的であり、真空焼鈍によって除去することができる。

(5) チタン合金の特性

- 比強度が高く、引張強さは1000~1400MPaに達するが、密度は鋼鉄の60%に過ぎない。

- 中温強度は良好で、使用温度はアルミニウム合金より数百度高い。中温でも必要な強度を維持することができ、450~500℃の温度で長時間働くことができる。

- 優れた耐食性:チタンの表面は大気中で直ちに均一で緻密な酸化皮膜を形成し、様々な媒体からの侵食に耐えることができる。一般的に、チタンは酸化性および中性媒体において良好な耐食性を有し、海水、湿度の高い塩素ガス、塩化物水溶液ではその耐食性はさらに優れています。

- 低温性能に優れ、極低温でも一定の可塑性を維持する。

- 低弾性率、低熱伝導率、非強磁性。

2.装飾用チタン合金

ジュエリー製作に使用されるチタン合金は、一般的に工業用純チタンです。工業用純チタンと化学的純チタンの違いは、酸素、窒素、炭素、その他の不純物元素(鉄、ケイ素など)を多く含むことです。合金含有量の少ないチタン合金です。化学的純チタンに比べ、より多くの不純物元素の存在はその強度を著しく増加させ、その機械的特性と化学的特性はステンレス鋼に似ています(しかし、チタン合金に比べ強度はまだ低い)。

工業用純チタンの特徴としては、強度は低いが塑性が良く、一定の加工・成形能力があり、プレス、溶接、切断などの技術で加工が可能であること、大気、海水、湿度の高い塩素ガス、酸化性、中性、弱還元性の媒体に対して良好な耐食性を有し、耐酸化性はほとんどのオーステナイト系ステンレス鋼よりも優れているが、耐熱性は比較的劣り、使用温度はあまり高くないことが挙げられる。

異なる不純物含有量に基づき、工業用純チタンは3つのグレードに分けられる:TA1、TA2、TA3である。工業用純チタンのこれら3つのグレードにおける格子間不純物元素は徐々に増加し、その結果、機械的強度と硬度が増加し、塑性と靭性はそれに応じて減少する。

宝飾産業における工業用純ナトリウムは、適度な耐食性と総合的な機械的特性からTA2である。より高い耐食性と強度が必要な場合は、TA3を使用することができ、より良い成形性能が必要な場合は、TA1を使用することができます。

現在、国内にはチタン鋼と呼ばれるアクセサリーが数多く存在するが、使われている素材はチタンではなく、ステンレス鋼である。注目を集めるためにチタン鋼と呼ばれ、中にはチタンを含まないステンレスのアクセサリーをチタン合金アクセサリーと呼ぶ人もいる。チタン鋼とステンレス鋼は、簡単に見分けることができる2つの異なる素材である:

- 同じ体積であれば、チタンは鋼鉄の約半分の重さしかない。チタンの密度は4.5g/cm3鋼のそれは7.845g/cmである。3.

- 色に関しては、チタンはスチールより少し暗く、スチールは白い。

3.チタン合金ジュエリーの特徴

(1) 本質的な特徴

ライト チタンの比重は4.5で、ステンレスやコバルト、クロムなどの合金の約半分。また、金や銀よりもはるかに軽いため、ピアスやネックレスなどのジュエリーを作るのに有利です。

チタンは耐食性に優れている。 チタンは反応性の高い元素であり、酸素と容易に反応してTiO2を形成する。それでもチタンの表面に形成される酸化皮膜は極めて完全で緻密であり、局所的な損傷を受けても即座に自己修復する能力を持ち、ほとんどの環境で安定している。これがチタンの耐食性の理論的根拠である。チタンがジュエリーに発揮する利点は、腐食や変色がなく、長期間にわたって良好な光沢を保つことができ、水を恐れないことです。

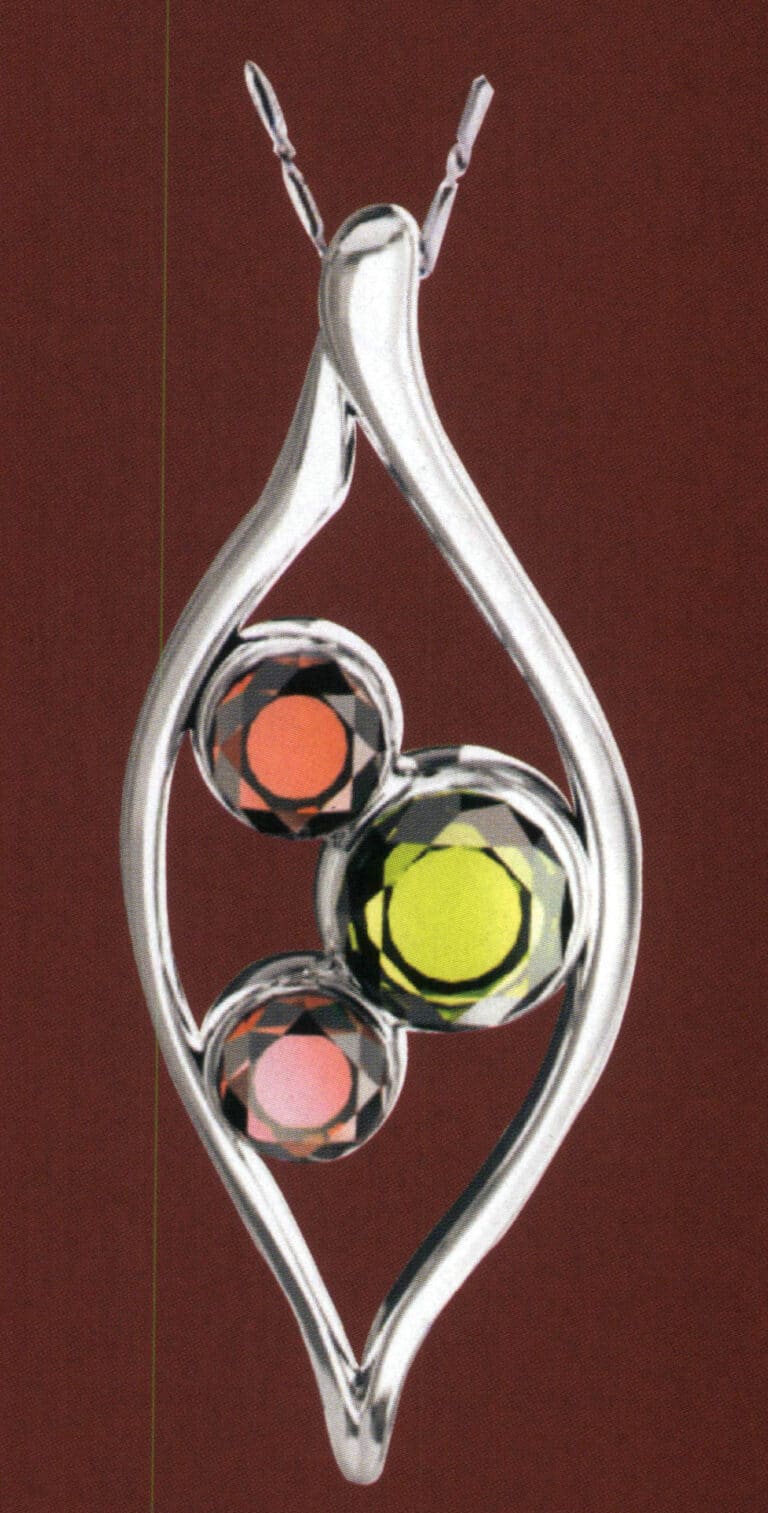

チタンは着色できる。 金属チタンは非常に興味深い特性を持っている。チタンを電解液の中に入れて一定の電流を流すと、その表面が電気分解されて酸化皮膜の層を形成し、酸化皮膜の厚さによって、追加の元素を必要とせずに色の変化を決定することができる。現在では、金色、黒色、青色、茶色、その他さまざまな色を作り出すことができる。この特性により、ジュエリーはよりカラフルでファッショナブルなデザインとなる。

ナトリウムは変形しにくく、形を変える必要がない。 チタンは硬度が高く、変形しにくいため、普通の金や銀のジュエリーと違って、しばらく身につけていても形を変える必要がない。

(2) ファッション・フォワードの特徴

新しい素材記号。 チタン・ジュエリーの登場は、新素材による伝統の打破を示すものであり、業界における古くからのゴールド・ジュエリーやシルバー・ジュエリーの優位性に挑戦するものである。ジュエリーは装飾の域を超え、ステータスやアイデンティティの象徴となって久しい。第三の金属であるチタンがジュエリー業界に参入することで、ジュエリーに健康、エレガンス、ファッションの魅力が加わります。

女性のシンボル。 チタンは非常に軽量でありながら非常に強靭で、軽く、美しく、溌剌とした都会的な女性を表現している。

男性のシンボル。 1795年、ドイツの科学者クラプロスがルチルの研究中にチタンを発見した。彼はチタンを古代ギリシャ神話に登場するタイタン(巨人)にちなんで命名し、精神と勇気という同じ意味を体現しました。その自然な強さと質感は、タイタンの英雄的精神を反映し、大地の息子としての都会的な男性の「タイタン」精神を示している。

愛のシンボル。 チタンは耐食性に優れ、シルバーのように変色せず、常温で一生その色を保ちます。カップル・ジュエリーは、決して裏切らず、常に最高の品質を保つ、愛の忠実さを表しています。

(3) 健康特性

チタン金属は人体に無害である。医療現場において、チタン製の臓器が長期間人体に移植可能であることが証明されており、人体への無害性が実証されています。チタンジュエリーは、長期に渡って身体に触れても、アレルギーや皮膚、神経、味覚への悪影響を引き起こすことはなく、良好な生体適合性と安定性を示します。そのため、チタン金属は生体適合性金属としても知られています。人体に無害であり、皮膚アレルギーを持つ現代人に好まれるジュエリーとなり得る。

(4) 航空機の特徴

ナトリウムは宇宙金属としても知られている。急速に発展するわが国の航空宇宙産業において、国民が航空に関心を寄せることは確実であり、宇宙船の好適な材料としてチタンは、航空宇宙への熱意に駆られる現代人の生活に必然的に入り込むことになる。宇宙船 "神舟 "の度重なる宇宙への旅において、チタンは庶民にとって、わが国の航空宇宙の業績を記念するシンボルとしての役割を果たすことができる。

コピーライト @ Sobling.Jewelry - ジュエリー カスタムジュエリーメーカー、OEMおよびODMジュエリー工場

4.チタン合金ジュエリーのカテゴリー

チタン独特のシルバーグレーの色調のため、ポリッシュ、サテン、マットにかかわらず、その性能は高く、プラチナやゴールドのような貴金属に次いで最も適したジュエリー・メタルです。海外ではモダンジュエリーのデザインによく使用され、国際的にも人気のある素材で、若いプロフェッショナルに高く評価されています。また、チタン工芸品は新世代の高級ギフトとして市場に出回っている。彼らは伝統的な職人技と現代の科学技術の鮮やかな組み合わせです。実用性、保存性、審美性、芸術的価値を備えており、友人や海外訪問の際に欠かせない高級ギフトとなっている。

チタン・ジュエリーの主な製品シリーズには、以下の9種類がある。

- チタンリングは、その製品、ウデ節約、石セッティング、メッキ、くり抜き、彫刻、シンプルさ、装飾彫刻シリーズを含む。

- チタン製ペンダント。

- チタンチェーン。ブレスレット、ネックレスを中心に紹介。

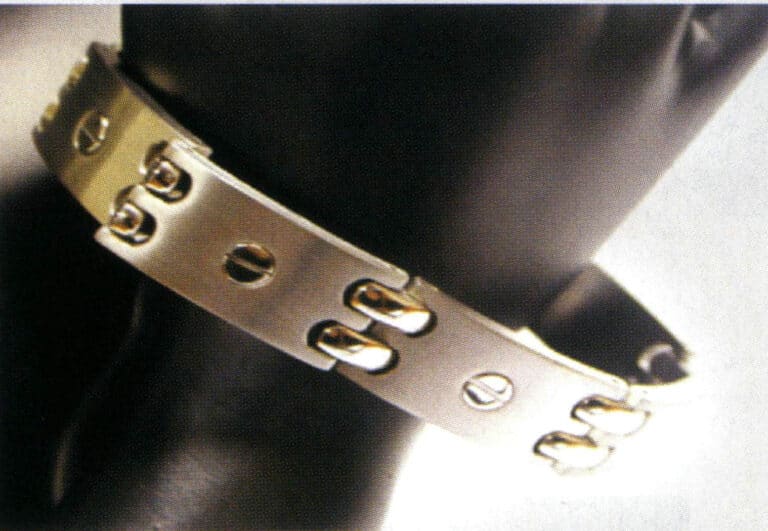

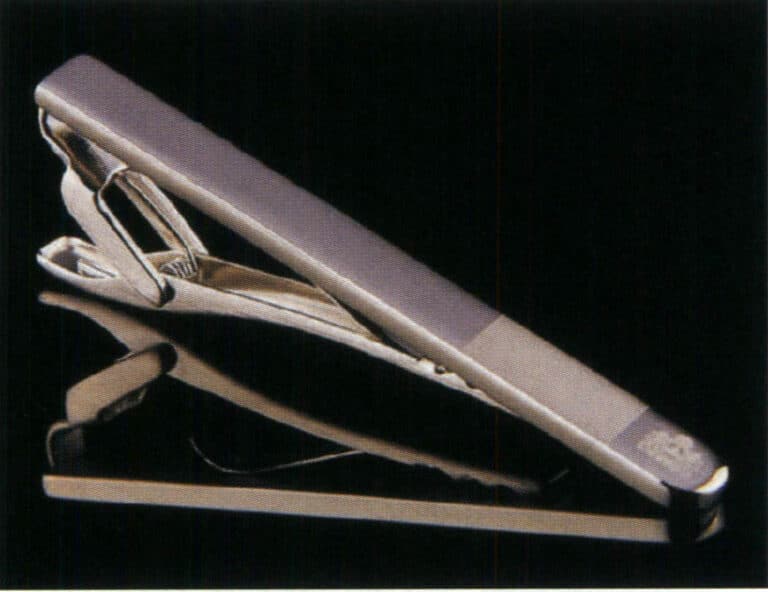

- チタン製カフスボタン、タイクリップなど。

- イヤリングとボディピアス。ボディピアス・ジュエリーは海外ではかなり人気があり、国内市場ではまだ始まったばかりです。チタン金属は人体に害を及ぼさず、まず健康と長寿の追求に対応しています。チタン製の臓器が人体に無害であることを証明するように、医療現場はチタン製臓器を長期間人体に埋め込むことができることを証明している。

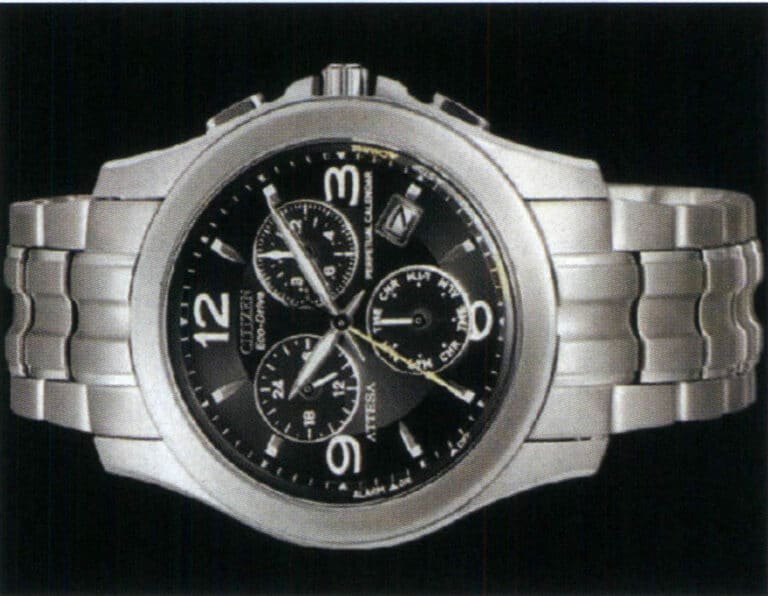

- チタン製腕時計。

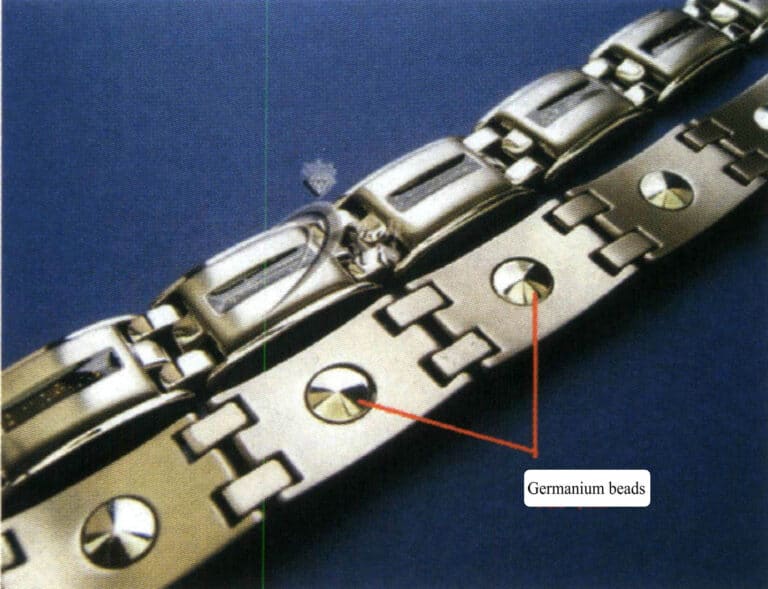

- チタンやゲルマニウムなどの金属と組み合わせた健康食品。チタンジュエリーは血液の循環を促進し、自然治癒力を高める効果があり、ゲルマニウムは酸素の機能を代替する効果がある。皮膚に触れると、約0.5℃の温度上昇から血液循環を改善し、血液中の老廃物(陽イオン、陽子)のスムーズな排出を助ける。ゲルマニウムは身体の電位を正常なバランスのとれた状態に戻すことができる。この現象の説明のひとつは、ゲルマニウムが体温エネルギーに基づいて電子を一番外側の軌道に移動させ始め、自由電子が自由に出入りできるようにすることで、神経回路の混沌とした電位バランスを正常な動作に戻すのではないかと考えられている。半導体のこのような電子効果は、神経細胞の活性化を促し、身体の不快症状を緩和する可能性がある。

- 日用品シリーズは、幅広い製品を提供している。例えば、チタン製メガネフレーム、チタン製ステーショナリー、チタン製杖、チタン製刀剣、チタン製灰皿、チタン製版画、チタン製ワイン道具、チタン製食器などがある。

- スポーツ用品シリーズ。ゴルフクラブ、テニスラケット、バドミントンラケットなど。

チタンリング

チタン製ペンダント

チタンブレスレット

チタン製カフスボタン

チタン製タイクリップ

チタン・イヤリング

チタン製腕時計

ゲルマニウム・ビーズ入りチタン製健康ブレスレット

5.チタンジュエリーの市場状況

チタン・ジュエリーは、徐々に認知され、より多くの人々に受け入れられている新しいタイプのジュエリー製品です。チタン金属は多くの優れた特性を持っているため、ジュエリーの加工に非常に適しています。加工技術の向上により、チタンジュエリーは2000年以降、国際的に人気を博しています。現在、多くの人々がジュエリーを製造するための金属としてチタンを受け入れており、チタンジュエリーの需要は年々増加しています。世界的に有名なジュエリーブランドもチタンジュエリーを発表し始め、チタン金属製品への注目を集め、需要を刺激しています。

ナトリウムを加工するための技術的要求が高いため、従来の設備では鋳造や成形が難しく、通常の工具で溶接することも困難であり、生産規模を拡大することは非常に困難である。さらに、チタンジュエリーを作るための技術や知識は、国内では十分に普及していません。そのため、チタンジュエリーは欧米諸国では長い間人気がありますが、中国の人々にとってはまだ新しい概念であり、国内生産能力は低いのです。現在、国内でのチタン製品の消費は始まったばかりで、伝統的な金や銀のジュエリーと同じレベルには達していない。現在市場は拡大しているが、これは貴重な機会である。ジュエリーの素材の多様化は市場の大きなトレンドであり、第三の金属であるチタンは、その固有の特性から、必然的に従来の金や銀のジュエリーの優位性を打ち破ることになるだろう。

セクション III ステンレス鋼およびチタン合金製品の成形プロセス

1.機械的成形プロセス

1.1 機械加工と成形

ステンレスやチタン合金のジュエリーを製造するために、構造的に単純な部品を直接加工し、形成することができます。一般的な方法には、機械加工、放電加工、エッチングなどがあります。

(1) 切断と成形

ステンレスやチタン合金のプロファイルを旋盤で直接加工してジュエリーにするのは、指輪やブレスレットのジュエリーに多く、大きな割合を占めている。図5-1と5-2は、旋盤を使って成形したステンレス鋼とチタン合金の指輪である。

図5-1 旋盤で仕上げたステンレスリング

図5-2 旋盤仕上げによるチタン合金リングの成形

ステンレス鋼やチタン合金の素材特性上、仕上げ加工は難しい。これらの特性を踏まえ、ジュエリーの加工精度と表面品質を確保するために、対応する加工パラメータを選択・策定する必要がある。

ステンレス製リングの加工。 実際の生産現場では、ステンレスの加工は比較的難しい。その特性を使いこなせないと、切削加工で思うような加工品質が得られず、工具に大きなダメージを与えてしまう。

ステンレス鋼の加工が困難な理由は、主に次の5つの側面に起因する。

- ステンレス鋼の総合的な機械的特性は高い。 ステンレス鋼は、クロムやニッケルなどの合金元素の含有量が高いため、材料の機械的性質が大きく変化している。様々な機械的性能指標から見ると、ステンレス鋼の機械的特性は普通鋼とは異なる特徴を持ち、強度性能指標と塑性靭性指標の両方が比較的高い。このため、ステンレス鋼は機械加工が難しいという特徴がある。

- 強力なチップ密着性により、ツールのビルドアップが容易。 ステンレス鋼は密着性が高いため、仕上げ加工中に材料が工具に「接着」し、「工具の盛り上がり」が生じる。

- 熱伝導率が低く、切削熱の放散が間に合わない。 工具に伝わる熱は20%に達することがあり、工具の刃先は過熱しやすく、切削能力を失う。

- チップスは簡単には割れない。 金属切削では、延性材料(強靭な材料)からの切りくずの形成は、押し出し、滑り、破壊、分離の4段階を経る。ステンレス鋼は一般に伸び、断面収縮率、 衝撃値が高いため、特に宝飾品に使用される 304(L)や316(L)オーステナイト系クロ ム・ニッケルステンレス鋼は伸び、靭性ともに良好 で、切削加工中に切屑が丸まって破断しにくい。ボーリング、ドリル、切削加工では、切りくずの排出が難しく、切りくずが加工面に傷をつけやすい。

- 加工硬化の傾向が強く、工具が摩耗しやすい。 オーステナイト系ステンレス鋼は、加工硬化の傾向が強く、加工硬化層の硬度が高く、加工硬化の深さがある程度深いため、加工の難易度や工具の摩耗が大きくなる。

ステンレス鋼切断の対策は以下の通りである。

第一に、切削工具に合理的な幾何学的形状を選択し、切削変形を容易にし、切削力を減少させ、切屑の形成と排出をスムーズに行う。さまざまな工具は、切削部分の形状について次のような要件を備えている必要がある:

- レーキの角度。 すくい角が大きいほど、切削抵抗と熱を減少させ、切削中の振動を減少させ、加工硬化効果を弱める。一般に、すくい角は12°~30°の間で、工具の種類、工具材料、切削条件によって選択することができる。同時に、正の逃げ角は刃先の強度を高め、負の面取りは刃を強化するために主切刃に研削される。

- 手前の形。 ステンレス鋼を加工する場合、材料が比較的靭性が高く柔らかいため、切り屑が形成されカールする過程で工具前面と強い摩擦が発生し、工具前面に三日月状のピットが徐々に形成される。三日月状のピットの中心は、工具前面に対する切りくずの圧力中心となる。上記の特徴に基づき、切刃の摩耗を遅らせ、チップの強度を向上させるために、工具の前面に湾曲した切屑溝があらかじめ研削されている。

- レリーフの角度。 一般に、逃げ角が切削加工に及ぼす影響は、すくい角ほど敏感ではない。しかし、ステンレ ス鋼の切削加工では金属の変形が大きいため、 工具の逃げ角が小さいと被削材表面との 摩擦が激しくなり、表面粗さの増大、加工硬化、 工具摩耗の悪化を招く。同時に、その後の切削加工条件を悪化させる。 仕上げ工具の逃げ角がα<6°の場合、加工面は粗面化現象を示す。この現象は、送り速度とバックカット量が比較的小さい場合に特に深刻である。したがって、ステンレス鋼を切削する場合は、一般に少し大きめの逃げ角が選択される。しかし、逃げ角が大きすぎると、切れ刃の強度が低下する。

第二に、適切な工具材料の選択である。ステンレス鋼そのものの特性上、工具の切削部分には加工時の高い耐摩耗性と赤色硬度が要求され、耐久性よりも靭性を重視して選ぶことが多い。

第3のポイントは、切削パラメータの選択である。ステンレス鋼や各種原材料の硬度に応じて切削パラメータを選定すること、工具材料や溶接品質、旋盤工具の研削条件に応じて切削パラメータを選定すること、部品の直径や加工代の大きさ、旋盤の精度に応じて切削パラメータを選定することなどが挙げられる。

第四に、冷却と潤滑の要件である。ステンレス鋼の切断に使用されるクーラントは、大量の熱を除去するために高い冷却性能を持たなければならない。また、効果的な外部潤滑を提供するために、潤滑性能も高くなければならない。ウェッジング、拡散、内部潤滑を促進するため、浸透性が良い必要がある。さらに、切屑除去のニーズを満たすために、良好な洗浄性能と供給方法を備えていなければならない。

チタン合金リングの加工。 チタン合金の加工性能の低さは、工具の耐久性、加工面の品質、切り屑の形成と除去の難しさの観点から測定することができる。ナトリウムおよびチタン合金材料の加工が困難である理由は、主に以下の側面に反映されている。

- 熱伝導率と熱拡散率が低い。チタン合金材料の熱伝導率と熱拡散係数は、アルミニウムとアルミニウム合金の1/15、鋼鉄の1/5しかない。ステンレス鋼や高温合金の熱伝導率よりも低い。熱伝導率や熱拡散率が低いため、加工時の温度差が大きく、熱応力が大きいため、切削熱が逃げにくく、加工の凝着現象につながる。

- 切れ刃と正面切削面との接触が小さいため、切れ刃に大きな応力がかかる。この応力集中により、工具は摩耗や損傷を受けやすくなる。

- 化学反応性が高いため、加工中に酸化被膜が形成されるが、この酸化被膜は非常に硬く、工具の摩耗を促進する。

- 摩擦係数が大きく、弾性率が小さく、降伏強度が高いと、加工製品の表面に大きなリバウンド変形が生じ、加工精度に影響を及ぼす。

チタン合金の切削加工における対策はステンレス鋼と同様であるが、チタン合金材料の特殊性から、切削加工においては以下の3点に注意する必要がある。

第一は、切削工作機械と治具の選択である。切削工作機械は、高出力、高剛性で、速度と送り速度の範囲が広いものでなければならない。治具の剛性は良好であるべきで、加工部品の変形を減らし、加工精度を確保するために、仕上げ時のクランプ力は大きすぎてはならない。

第二は工具材料の選択である。高強度・高靭性チタン合金の切削加工では、工具にかかる切削力が非常に大きく、時にはワークのバックカット現象が発生することがある。硬い酸化被膜は超硬刃の表面を傷つける可能性がある。そのため、工具材料が十分な硬度を保ち、高温での耐摩耗性や耐熱性に優れている必要がある。したがって、チタン合金を切削する場合は、超硬工具のみを優先し、高速度鋼工具は比較的低温の場合にのみ使用すべきである。チタンを含む工具材料は、高温でチタン合金と容易に結合し、工具の急速な摩耗につながるため、絶対に使用しないでください。

第三は、切削パラメーターを正しく選択することである。これには切削速度、深さ、送り速度が含まれ、加工効率を向上させ、生産コストを削減することができる。超硬工具の切削温度は600~800℃、高速度鋼工具の切削温度は450~560℃に管理する。

(2) 放電成形

放電加工入門 放電加工は液体媒体中で行われ、工作機械の自動送り調整装置によって、被加工物と工具電極の間に適切な放電ギャップが維持される。工具電極と被加工物の間に強いパルス電圧が印加されると(ギャップ内の媒体の絶縁破壊電圧に達する)、媒体の絶縁強度が最も低いところで絶縁破壊する。放電面積が小さく、放電時間が極めて短いため、エネルギーが非常に集中し、放電部の温度が瞬間的に10000~12000℃に達し、被加工物と工具電極の表面で金属が局所的に溶融し、さらには気化します。局所的に溶融し気化した金属は、爆発的な力で加工液中に噴出し、冷却されて小さな金属粒子となり、加工液によって加工領域から速やかに洗い流され、被加工物の表面に小さなピットが形成されます。各放電後、媒体の絶縁強度は回復し、次の放電を待ちます。このプロセスが繰り返されることで、被加工物の表面が連続的に侵食され、工具電極の形状が再現され、成形と加工の目的が達成される。

放電加工には、放電成形、放電ワイヤーカット、放電研削、放電穴あけ、さまざまな特殊放電加工など、さまざまな形態がある。

放電加工は、ステンレス鋼やチタン合金のジュエリーの製造に広く使用されており、主に2つの側面があります:第一に、放電ワイヤー切断は、ジュエリーの直接加工に使用されます。

ワイヤーカット放電加工(WEDM)、ワイヤーカットと呼ばれることもある。 基本的な動作原理は、連続的に移動する金属細線(電極線と呼ばれる)を電極として、被加工物にパルス火花放電加工を施し、切断・成形することである。主にパンチ金型、ダイ金型、凹凸金型、固定板、放電板、成形工具、テンプレート、放電成形加工用金属電極、各種微細穴、溝、狭い継ぎ目、任意曲線など、様々な複雑形状や精密小物ワークの加工に使用される。加工代が小さい、精度が高い、生産サイクルが短い、製造コストが低いなどの優れた利点があり、生産現場で広く応用されている。ワイヤーカット放電加工機は、国内外の放電加工機総数の60%以上を占めている。

電極ワイヤの走行速度の違いにより、放電ワイヤ切断機は通常2つのタイプに分けられます。1つは高速ワイヤ送給放電ワイヤ切断機で、電極ワイヤは高速で往復運動します。ワイヤ送給速度は通常0.2m/sで、電極ワイヤは再利用でき、加工速度は比較的速くなりますが、ワイヤ送給速度が速いため、電極ワイヤが逆方向に揺れたり停止したりしやすく、加工品質が低下します。もう1つは低速ワイヤ送給放電ワイヤ切断機で、電極ワイヤは低速で一方向に移動し、通常、ワイヤ送給速度は0.2m/s未満で、放電後に電極ワイヤは再利用されません。動作は安定していて均一で、揺れが少なく、加工品質は優れていますが、加工速度は低くなります。

ジュエリーの製造では、図 5-3 のステンレス鋼ペンダントのパターンの例に示すように、装飾パターンはワイヤーカットによって形成されることがよくあります。

1.2 金型スタンピング(油圧)成形

(1)スタンピングプロセスの紹介

スタンピング加工とは、プレス機と金型を用いて金属板、条材、パイプ、異形材に外力を加え、塑性変形または分離させる成形加工方法です。金型の表面形状が鮮明に再現されるため、所望の形状・サイズのワーク(スタンピング部品)が得られます。従来のロストワックス鋳造に比べ、スタンピング加工は同一製品を短時間で大量に繰り返し生産できるため経済的です。製品表面は滑らかで品質も安定しており、後工程の作業負荷を大幅に軽減し、生産効率を向上させ、生産コストを削減できます。そのため、宝飾品製造業界ではスタンピング加工への注目が高まり、その応用範囲が広がっています。

(2)刻印アクセサリーの特性と適用範囲

スタンピングアクセサリには次の特性があります。

- (インベストメント鋳造ジュエリーと比較して、スタンピング部品は薄く、均一で、軽く、強度があるという特徴があり、スタンピング方法を使用すると、ワークピースの壁の厚さを大幅に減らすことができます。

- スタンピングにより、穴が少なくなり、表面品質が向上し、品質が向上し、欠陥率が低減したジュエリーが製造されます。

- 大量生産においては、スタンピングは生産効率が高く、作業条件が良好で、生産コストが低くなります。

- 金型の精度が高いと、打ち抜き部品の精度も高く、再現性も良く、仕様も一定なので、トリミング、研削、研磨の作業負荷が大幅に軽減されます。

- スタンピングにより、より高度な機械化と自動化を実現できます。

ただし、スタンピング プロセスでアクセサリを生産する前に、次の条件を考慮する必要があります。

まず、ジュエリーの構造はプレス加工性に優れている必要があります。小さな穴、狭い溝、そしてプレス加工が不可能な角度や底がくり抜かれた構造は避けるべきです。抜き勾配を設計する必要があります。プレス加工部の形状は、応力集中、偏心荷重、金型の摩耗の不均一性などの問題を回避するため、可能な限り対称にする必要があります。ジュエリーの厚さは厚すぎてはならず、肉厚差も大きくなりすぎないようにしてください。

第二に、アクセサリーは相当の生産量が必要です。プレス加工のため特殊な金型を製作する必要があり、製作に時間がかかり、金型コストも高くなります。そのため、生産量が少ない場合、生産コストのメリットは限定的になります。

第三に、ステンレス鋼やチタン合金は強度が比較的高いため、押出工程においてキャビティ内の材料の良好な流動性が求められます。特にエッジ、コーナー、リッジ部においては、コーナー、エッジ、リッジ部の潰れなどの重大な欠陥を発生させることなく、材料が完全に充填される必要があります。より大きな衝撃や圧力が必要となるため、選定するプレス機械は十分な力を備え、金型材料は十分な強度を備え、プレス加工のための支持点や位置決め点、面の寸法が正確でなければなりません。

(3)スタンピングアクセサリーの主な工程

① プレス部品の加工性を解析する。 製品部品図は、スタンピング工程計画と金型設計の策定における重要な基礎となります。スタンピング工程計画の策定は、製品部品図から始めるべきです。部品図の分析には、技術的側面と経済的側面の両方が含まれます。スタンピング加工の経済分析は、スタンピング部品の生産計画に基づいて製品コストを分析し、スタンピング生産を採用することで達成できる経済的利益を明らかにします。スタンピング部品の加工性分析は、部品のスタンピング加工の難易度を指します。技術的な観点からは、主に部品の形状特性、サイズ、精度要件、および材料特性がスタンピング工程の要件を満たしているかどうかを分析します。加工性が悪いことが判明した場合は、スタンピング部品製品の変更案を提示する必要があり、製品設計者の同意を得た場合にのみ変更できます。

② プレス部品の成形工程計画を決定します。 プレス部品の加工性を分析した後、工程の性質、工程数、工程順序、組み合わせ方法などを分析し、通常、複数の異なるプレス工程計画を作成します。製品品質、生産効率、設備占有率、金型製作の難易度と金型寿命、工程コスト、操作の利便性と安全性など、様々な側面から総合的に分析・比較を行い、工場の具体的な生産条件に適した最も経済的で合理的な工程計画を決定します。

次に、決定された部品の成形に関する全体計画に基づいて、各プレス加工工程の工程計画を決定・設計します。これには、各工程の成形を完了するための加工方法、各工程の主な工程パラメータ、各プレス加工工程の成形限界に基づく必要な成形工程計算、各工程の成形力の決定、各工程の材料、エネルギー、および労働時間の消費量計算、各加工部品の形状と寸法の計算・決定、および各工程の工程図の作成が含まれます。

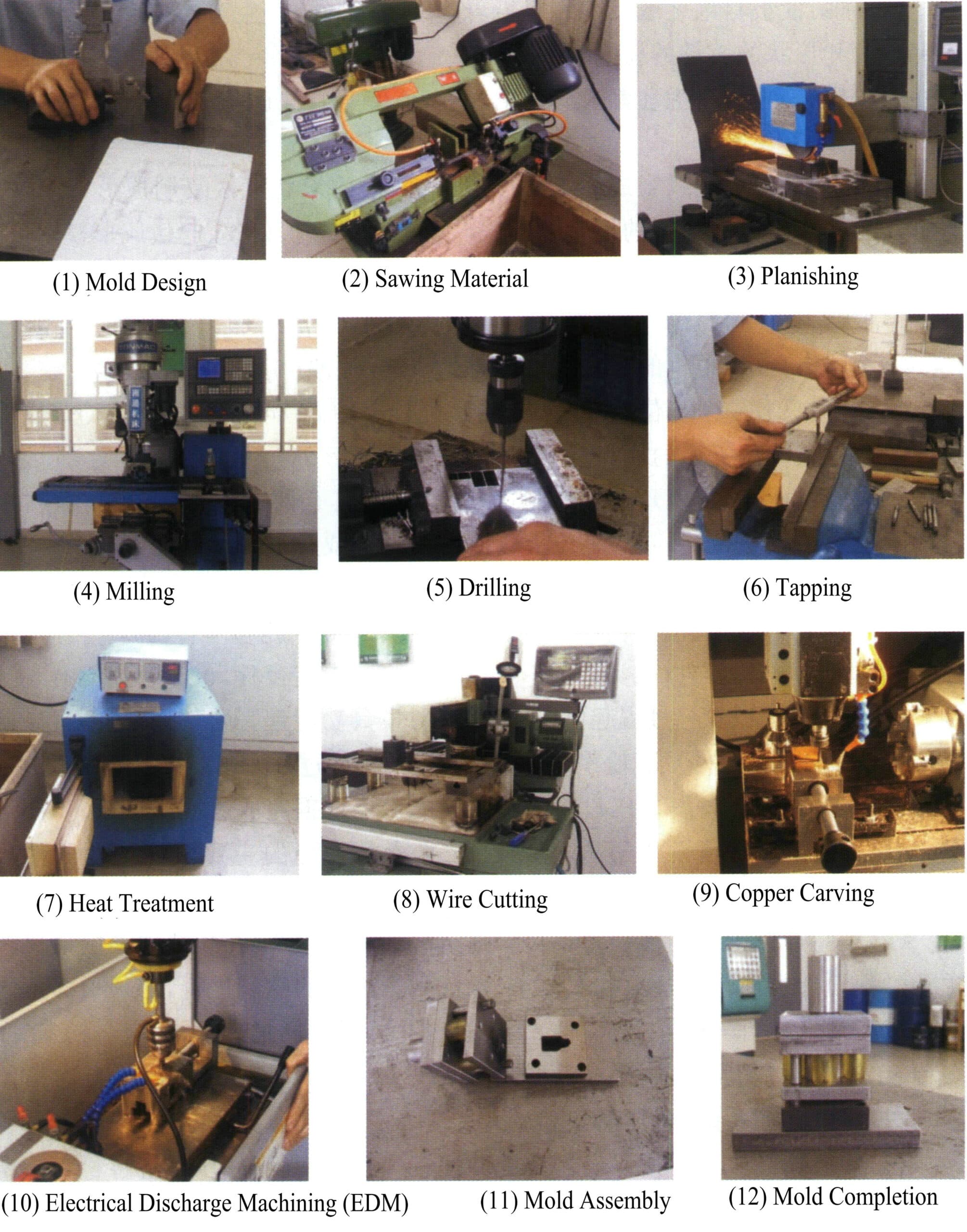

③プレス金型の構造形状を決定します。 プレス金型は、材料を部品(または半製品)に加工する特殊な加工設備であり、プレス生産に不可欠な設備です。プレス部品の品質、生産効率、生産コストは、金型の設計と製造に直接関係しています。金型の設計と製造における技術レベルは、国の製品製造レベルを示す重要な指標の一つであり、製品の品質、効率、そして新製品開発能力を大きく左右します。

スタンピング金型にはさまざまな形態がありますが、一般的に次の 2 つの主な特徴によって分類できます。

a. プロセスの性質に応じて次のように分類されます。

パンチングダイ:閉じた輪郭線または開いた輪郭線に沿って材料を分割する金型。ブランクダイ、パンチングダイ、カッティングダイ、ノッチングダイ、トリミングダイ、スプリッティングダイなど。

曲げ金型:ブランクなどの原材料を直線(曲げ線)に沿って曲げ変形させ、一定の角度と形状を持つワークを得るための金型。

深絞り金型は、板金ブランクを開いた中空部品に変換したり、中空部品の形状とサイズをさらに変更したりする金型です。

成形金型:ブランクまたは半製品を用いて、図面に従って凸型および凹型の形状を直接転写する金型です。材料自体は局所的な塑性変形のみを受けます。例としては、拡張金型、ネッキング金型、フレア金型、波型成形金型、フランジ成形金型、シェーピング金型などがあります。

b. 工程の結合度に応じて以下のように分類されます。

シングルプロセスダイ: ダイは 1 回のプレスストロークで 1 つのスタンピングプロセスのみを完了します。

複合金型: プレスの 1 ストローク中に同じステーションで 2 つ以上のスタンピング プロセスを同時に完了する、ステーションが 1 つだけの金型。

プログレッシブダイ(連続ダイとも呼ばれる):ブランクの送り方向に 2 つ以上のステーションを持つダイで、1 回のプレス ストロークで異なるステーションで 2 つ以上のスタンピング プロセスを完了します。

アクセサリー用スタンピングダイは、一般的に2種類の部品で構成されています。1つ目はプロセス部品で、プロセスの完成に直接関与し、原材料と直接接触します。作業部品、位置決め部品、アンロードおよびプレス部品などが含まれます。2つ目は構造部品で、プロセスの完成には直接関与せず、原材料と直接接触しませんが、プロセスの完成を確保したり、金型の機能性を向上させたりする役割を果たします。ガイド部品、締結部品、標準部品、その他の部品が含まれます。スタンピングダイの製造プロセスを図5-4に示します。

④ スタンピング設備を選択します。 選択されるスタンピング装置の種類は、主に、完了するスタンピングの性質、生産量、スタンピング部品の寸法、および精度要件に基づいています。装置の技術的パラメータを選択する主な基準は、スタンピング部品の寸法、変形力の大きさ、および金型のサイズです。

⑤ 刻印工程書類を作成します。 生産を科学的に組織化し、実施し、プロセス設計で決定された技術要件を生産時に正確に反映し、生産プロセスの円滑な進行を確保するためには、異なる生産タイプに基づいて詳細なプロセス文書を作成する必要があります。これは通常、プロセスフローの形式で提示されます。内容には、プロセス名、プロセス数、プロセススケッチ(半製品の形状とサイズ)、使用金型、選定設備、プロセス検査要件、シート材料の仕様と性能、および粗部品の形状とサイズが含まれます。

⑥ スタンピングジュエリー製作。 確立されたスタンピング プロセス パラメータに従ってスタンピング装置を使用して材料を成形します。

(4)プレス部品の断面品質向上対策

スタンピングアクセサリのプロセスは、技術に基づいて、成形プロセスと分離プロセスの2つの主要なカテゴリに分類できます。成形プロセスの目的は、ブランクを破損することなくシート材料を塑性変形させ、目的の形状とサイズのワークピースを作成することです。ブランキングとも呼ばれる分離プロセスは、分離面の品質要件を確保しながら、特定の輪郭線に沿ってシート材料からスタンピング部品を分離することを目的としています。ブランキング面の品質は、ブランキング条件と材料自体の特性、たとえばエッジギャップとエッジ形状、エッジの鋭さ、ブランキング力、潤滑条件、シート材料の品質、性能などに依存します。スタンピング生産では、切断部品の明るい帯が大きく、破断帯領域の幅が最小限に抑えられる必要があります。これは、塑性変形を増加させ、せん断亀裂の発生を遅らせるための対策を講じることに大きく依存します。例えば、切断ギャップを小さくする、ダイ表面でストリップを加圧するために圧力プレートを使用する、パンチ下のストリップにトッププレートで逆圧力をかける、オーバーラップを合理的に選択する、潤滑に注意するなどです。さらに、切断中は、崩壊角度、バリ、反りを最小限に抑えるように努力する必要があります。これを実現するために、可能な限り合理的なギャップの下限値を採用する必要があります。金型のエッジを鋭利に保ち、エッジ値を合理的に選択できます。圧力プレートやエジェクタプレートなどの対策を使用できます。

2. インベストメント鋳造プロセス

2.1 ステンレス鋼の鋳造と成形

304ステンレス鋼の融点は1454℃、316ステンレス鋼の融点は1398℃です。この温度は石膏鋳型の耐熱限界をはるかに超えています。そのため、ステンレスジュエリーは酸結合鋳造粉末を用いて鋳造する必要があり、生産コストが大幅に増加します。

(1)ステンレスジュエリー用鋳造粉末

ステンレス鋼の鋳造温度が高いため、鋳造粉末は石膏をバインダーとして使用できず、より耐火性の高い鋳造粉末を使用する必要があります。石膏鋳造粉末と同様に、ステンレス鋼ジュエリーに使用される鋳造粉末もバインダーとフィラーで構成されています。フィラーは通常、石英と長石で、総量は約80%です。バインダーとしてリン酸が広く使用されていましたが、現在ではメテナミンリン酸が好まれています。これは乾燥粉末であり、粉末混合物に簡単に添加でき、バインダーシステムの化学反応を利用して鋳造粉末を固化させます。その仕組みは以下のとおりです。

NH4H2プライベートオファーリング4 + MgO +5H2O→NH4MgPO4-6H2O

リン酸反応全体は非常に複雑です。メチルホスホン酸の反応に必要なMgOの量が化学的に等しい場合、実際には過剰のMgOが必要となることが多く、NH4MgPO4-6H2フィラーを囲むOコロイドと過剰なMgO。焙煎中に温度は1000℃に達し、鋳型は熱反応を起こし、Mg2P2O7 最終生成物の結晶性フィラー、過剰のMgO、SiO2 フィラー。

リン酸結合型鋳造粉末を使用すると、石膏型鋳造粉末に比べて鋳造粉末全体の強度が大幅に向上し、鋳型キャビティの表面はより滑らかで緻密になり、鋳物の表面仕上げも向上します。しかし、鋳型の残留強度も高くなるため、鋳型からの鋳物の取り出しがやや困難になります。

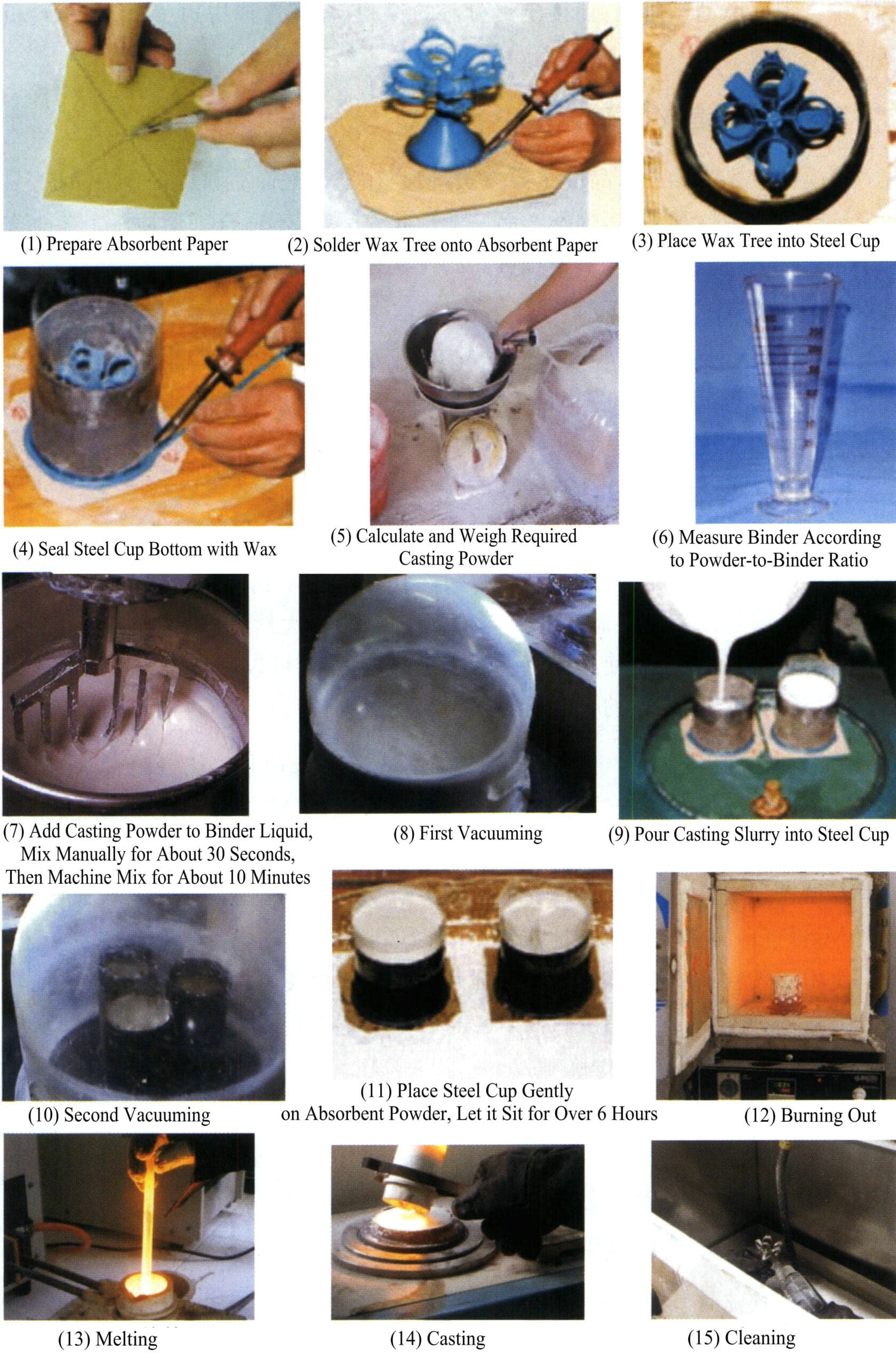

(2)ステンレスジュエリーの鋳造工程

ステンレススチール製のジュエリーは、遠心鋳造法、真空吸引鋳造法、真空加圧鋳造法のいずれかで製造できます。鋳造工程には多くの工程が含まれます(図5-5)。

2.2 チタン合金の鋳造と成形

(1)チタン合金鋳造における溶解条件

チタン合金溶湯は反応性が高いため、溶解は高真空下、または不活性ガス(アルゴンまたはヘリウム)雰囲気下で行わなければなりません。溶解に使用するるつぼはすべて水冷式銅製で、3段階の溶解工程が行われます。

①真空非消耗電極アーク炉製錬。 合金製錬は真空または不活性ガス保護下で行われます。このプロセスは主に消耗電極製錬を準備するもので、高温・高速溶解を特徴としています。真空非消耗電極アーク炉は、真空引きと不活性ガス充填後もアークの安定性を維持し、難溶性金属、特に反応性の高い金属の揮発を防ぎ、精錬に適した金属組成を安定化させます。

②真空自家消費電極アーク炉製錬。 チタンまたはチタン合金製の自己消費電極を陰極とし、水冷銅るつぼを陽極として用いる。溶融した電極は液滴となってるつぼ内に流れ込み、溶融池を形成する。溶融池の表面はアークによって加熱され、常に液体状態を維持する。同時に、るつぼの底部および周囲に接する部分は強制冷却され、下から上に向かって結晶化が進む。溶融池内の金属液体は凝固し、チタンインゴットとなる。

③真空自消電極殻溶解炉。 このタイプの炉は、真空自己消費電極アーク炉をベースに開発され、溶解と遠心鋳造を統合し、不規則な鋳物も製造できます。最大の特徴は、水冷銅るつぼと金属溶湯の間にチタン合金の固体シェル層(シェル)を設けていることです。このシェルは銅と同じ材質で作られており、るつぼの内張りとして機能し、チタン溶湯を貯留する溶融池を形成します。これにより、るつぼによるチタン合金溶湯の汚染を防ぎます。注湯後、るつぼ内に残ったシェル層は、るつぼの内張りとして再利用できます。

近年、技術の発展と生産ニーズの高まりに伴い、チタン合金をはじめとする反応性金属の製錬において、主に電子ビーム炉、プラズマ炉、真空誘導炉といった新たな方法と設備が次々と研究開発され、一定の実用化を達成しています。しかしながら、消費電力、溶解速度、コスト比較といった技術的・経済的指標の観点から見ると、自家消費型電極アーク炉(シェル炉を含む)は依然として最も経済的で適切な製錬方法となっています。

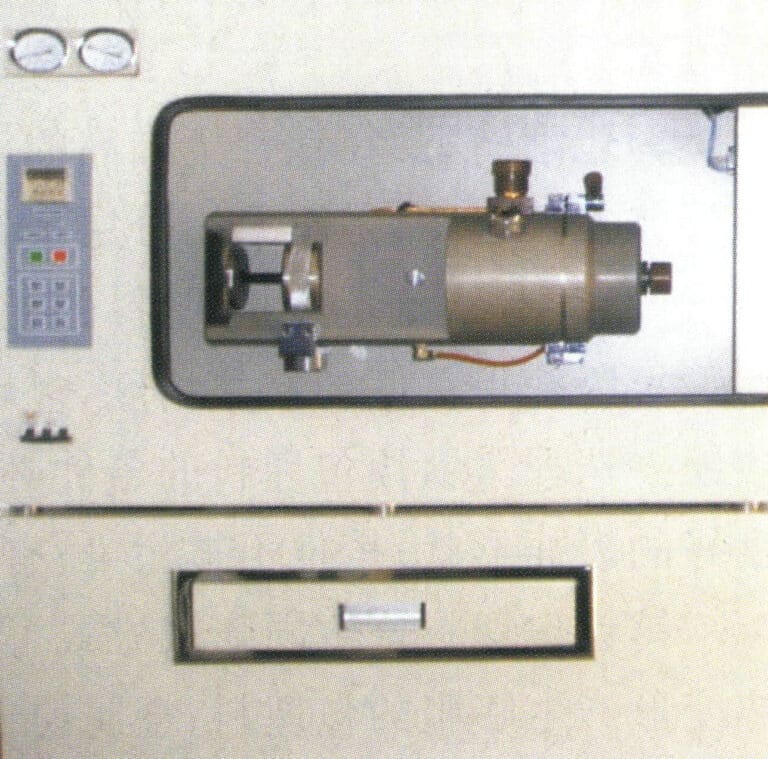

ジュエリーの製造では、一般的に溶解量が少なく、表面品質の要件が高いため、歯科用鋳造装置を使用できます。図5-6は、チタンジュエリーの鋳造に使用できる歯科用チタン鋳造機を示しています。このチタン鋳造機は、加圧、吸引、遠心分離を統合し、コンパクトで操作が簡単で、専用のスペースを必要とせず、フライホイールエネルギー貯蔵と装置の瞬間的な力の増加と急速な流れの加速を利用して、チタン溶融液を金型キャビティの細部に注入し、鋳造の成功率を高めます。小さな溶解および鋳造チャンバーは、迅速な真空抽出を可能にし、アルゴンガスの消費量を削減し、残留空気を最小限に抑え、比較的高品質のチタン鋳造を保証します。

(2)チタン合金鋳造における鋳造材料の要件

チタンとその合金は化学的に非常に反応性の高い金属であり、溶融状態ではほぼすべての耐火性材料と反応して脆い化合物を形成するため、チタン合金の溶融と鋳造の難易度が大幅に高まります。

①チタン合金を鋳造するための金型には3種類あります。

- 永久型 主に加工された黒鉛鋳型と金属製鋳型(鉄製およびチタン製)が含まれます。これらの鋳型はすべて機械加工されています。生産される鋳物は比較的単純な構造で寸法精度が低く、一般的に粗い部品の製造に使用されます。

- 使い捨て型:比較的複雑な形状と高い寸法精度の鋳物を製造できます。成形方法により、圧縮黒鉛砂型とロストフォーム型の2種類があります。後者は、より複雑な鋳物(肉厚2mm)を高い寸法精度と低い表面粗さ(Ra3.2)で製造できます。 ロストフォーム鋳型シェルは、鋳型シェルの材質の違いにより、3つの異なるシステムに分類されます。1つ目は純黒鉛鋳型シェルシステムです。このシステムでは、粒径の異なる黒鉛粉末を耐火充填材および砂吹付材として、樹脂をバインダーとして用います。高強度、軽量、低コスト、そして幅広い原料供給源を特徴とするため、遠心鋳造や重力鋳造に適しています。2つ目は、高融点金属表層鋳型シェルシステムです。これは複合システムであり、表層は異なる成形材料(アルミニウム粉末などの高融点金属など)を使用するため特殊な工程が必要ですが、裏層は成形材料とシェル製造プロセスにおいて鋳鋼のロストフォーム鋳造と同じです。3つ目は酸化物セラミックス鋳型シェルシステムです。表層と裏層は酸化物を成形材料として用いているため、3種類の鋳型シェルの中で高い強度と最も低い熱伝導率を実現し、複雑な薄肉形状の鋳造に適しています。 上記の 3 種類のシェル システムを使用して鋳造されたチタン鋳物は、化学組成と機械的特性にほとんど違いはありませんが、表面品質には大きな違いがあり、後者の 2 種類のシェルの収縮率はグラファイト シェルよりも大幅に低いため、鋳物の寸法精度が高くなります。

- 埋め込み鋳造: 埋め込み鋳造は主にチタン合金製ジュエリーの鋳造に用いられます。酸化物セラミックシェルと非常によく似ていますが、層状のシェルを使用せず、直接埋没法を適用する点が異なります。

②鋳造チタンジュエリーにおける埋め込み材の要件 純チタン鋳造時のチタンの線収縮率は1.8%~2.0%です。良好な寸法精度を得るには、埋込材がナトリウムの鋳造収縮を補うのに十分な膨張率を示す必要があります。チタン鋳造における埋込材の選定条件としては、チタンとの反応が最小限であること、良好な表面形状を実現できること、鋳物への汚染がないこと、チタンの収縮を補う適度な膨張率と十分な強度が挙げられます。

鋳造チタン埋入材は、その膨張方法の違いにより、シリコンの硬化や熱変形によって膨張する埋入材、金属粉末ジルコニウム(Zr)の酸化によって膨張する埋入材、スピネル(MgO、Al)の形成によって膨張する埋入材の3種類に分けられます。2O3(シリコン酸化物、アルミニウム酸化物、マグネシウム酸化物、カルシウム酸化物、ジルコニウム酸化物などの耐火物を主成分とする包埋材を含む)。

現在の埋め込み材料の拡大は主にSiO2 加熱すると同素体変態を起こし、大きな体積膨張を伴い、SiOの特別な位置が決定されます。2 埋め込み材との相性は良好ですが、溶融チタンはZrOと化学反応を起こし、チタン鋳造品の品質に深刻な影響を与える可能性があります。この問題に対処するため、一定量のZrOを添加することが推奨されています。2これは、現在理想的な鋳造チタン埋め込み材に添加される耐高温性不活性材料であり、高温でも溶融チタンと化学反応を起こさない。ZrOを使用した鋳造品2ベースの埋め込み材料は、表面下の汚染が少なく、砂に付着しないため、鋳造品は金属光沢を持ちますが、膨張係数が小さくなり、鋳造品の寸法精度に影響を与える可能性があります。

高温溶融金属の洗浄効果は、鋳造時に顕著です。埋設材の強度が不十分な場合、チタン液の洗浄作用により、埋設材粉末の一部が脱落してチタン液に混入し、チタン液の流動性が低下し、鋳巣の端部まで到達できなくなります。そのため、チタン鋳造に理想的な埋設材は、良好な安定性と膨張係数を備え、チタン液の衝撃に耐えられる程度の強度を備えている必要があります。

(3)チタン合金ジュエリーの鋳造方法

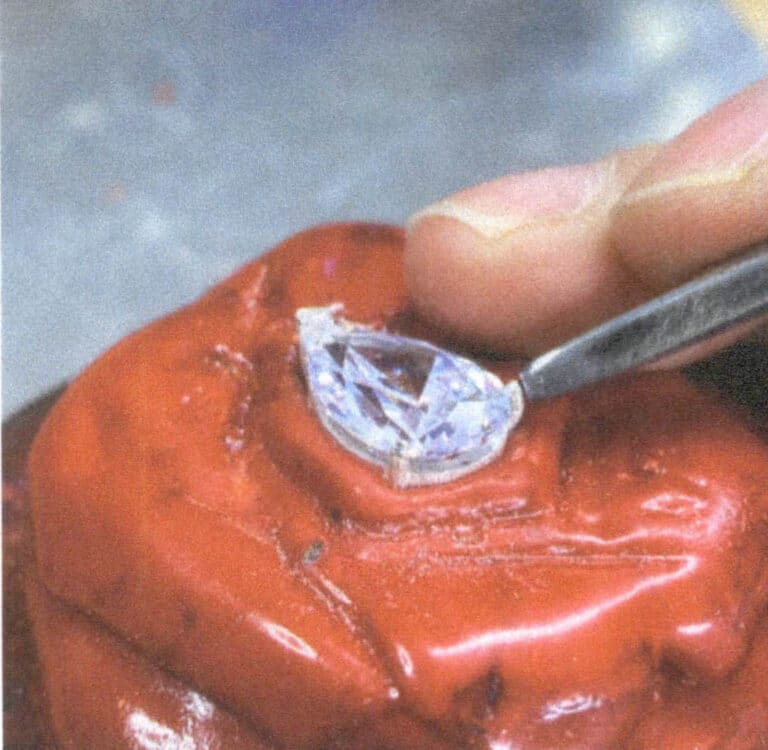

チタン合金製ジュエリーの鋳造には、特殊な熱源、専用の鋳型材料、そしてチタン表面の汚染を防ぐための設備が必要です。歯科専用のチタン鋳造機がジュエリー製造に導入され、溶解雰囲気は真空または不活性ガス(アルゴンまたはヘリウム)で保護されています。鋳造方法には、圧力鋳造、真空鋳造、遠心鋳造などがあります。チタン合金は鋳込み温度が高く、密度が低く、流動性が悪いため、充填を迅速に完了させる必要があり、最適な方法は真空遠心鋳造です。図5-7と5-8は、チタン合金製ジュエリーの鋳造例です。

図5-7 チタンジュエリーの鋳造

図5-8 鋳造法で製造されたチタンジュエリー

(4)チタンジュエリーの鋳造におけるよくある問題

チタン合金ジュエリーを鋳造する際によくある問題点は次の 5 つです。

① 鋳造が不完全である。 鋳造の不完全さは、以下の側面に関係しています。

- 鋳造機。 鋳造機のモデルは、鋳造流量、鋳造機の真空レベル、不活性ガスの流量と密接に関係しています。

- 注入路の設定。 鋳込み通路が狭すぎたり長すぎたり、あるいはその位置や量が不適切だと、鋳物の完全性に影響を及ぼす可能性があります。

- 換気経路の設定。 チタンは溶解工程中に不活性ガスによって保護されており、この不活性ガスは鋳型キャビティ内にも侵入する可能性があります。溶融チタン液を鋳型キャビティ内に注入すると、キャビティ内の微小領域に存在するガスがチタン液の流れを阻害し、ガス穴を形成します。そのため、ワックス鋳型には排気路を慎重に設置する必要があります。

- 成形温度。 成形温度が高いと鋳造欠陥は減少しますが、鋳物の表面汚染層が厚くなり、機械的性質が低下します。成形温度を下げると表面汚染は減少しますが、鋳造欠陥は増加します。成形温度を350~400℃にすると、汚染と鋳造欠陥の両方を低減できます。

- チタン素材使用。 鋳型内の鋳物の数が多すぎる場合、チタン材料の量が不十分な場合、不完全な鋳物が必然的に発生します。

②鋳物の内部空隙率 チタン鋳物に内部気孔が発生するのは、溶融ナトリウムを鋳型キャビティに注入する際に、不活性ガスや残留空気が鋳型キャビティ内に巻き込まれるためです。チタン液を鋳型キャビティに注入すると、直ちに殻が形成され、巻き込まれたガスが逃げることができなくなり、鋳物に内部気孔が発生します。発生する気孔の量と種類は設備に関係します。加圧式、吸引式、加圧(非吸引)式で発生する気孔は分散しています。加圧(非吸引)式で発生する気孔は、加圧吸引式よりも少なくなります。遠心鋳造チタン機の気孔は、回転体の内端に多く発生し、気孔の発生率は加圧吸引式や加圧式よりも大幅に低くなります。

包埋材の通気性も気孔と関連しています。加圧には通気性の良い包埋材が使用され、吸引式チタン鋳造機はより多くの気孔を生成できます。遠心式チタン鋳造機は包埋材の通気性とは無関係です。また、ランナーと排気ダクトの位置も一定の関係があります。

③ 引け巣 チタン鋳造技術において、鋳物内部の引け巣の発生は難しい問題です。溶融チタンは凝固時に体積比1/%収縮します。チタン鋳造プロセスが適切に制御されておらず、十分な補償が行われていない場合、チタン鋳造物には引け巣が必然的に発生します。鋳造チタンジュエリーの引け巣は、主に湯口と鋳物の接合部に発生します。湯口の設計は、鋳型キャビティに入る溶融金属の速度、流れ、および完全性を制御するため、チタン鋳造物の引け巣を制御する上で最も重要な要素です。サイズ、種類、形状、位置、方向などの要因は、すべて鋳造物の品質に影響を与える可能性があります。

④チタン鋳物の表面は粗いです。 表面粗さとは、凹凸やフローマークのある表面を指します。原因としては、金型温度が高すぎる、包埋材とナトリウム液との焼結反応、金型破損、砂の付着、包埋材の品質不良などが挙げられます。

⑤ ナトリウム鋳物の表面汚染層が厚すぎる。 チタン鋳物の表面汚染層の厚さは、フラックスの種類、鋳型温度、設備の真空度、不活性ガスの純度など、多くの要因によって決定されます。その中でも、フラックスの種類は汚染層の厚さに一般的に次のような影響を与えます。ジルコニア系フラックスが最も薄く、次いでアルミナ系、マグネシア系、リン酸系フラックスの順で汚染層の厚さが増します。