インベストメント鋳造の金型製作をマスターする方法

典型的な3つのタスクの基本原則と操作スキル

精密鋳造プロセスは、金属ジュエリーを形成するための主な方法であり、インベストメント鋳造型の品質は、鋳物の品質を決定する重要な要因である。ジュエリー鋳造用鋳型は一般的に、市販の鋳造用パウダーを水と混ぜてインベストメントスラリーを作ります。鋳造材料の融点と化学的性質によって、ジュエリー鋳造用パウダーは主に2種類に分けられます。1つは石膏をバインダーとして使用するタイプで、主に金、銀、銅などの鋳造材料に使用されます。もう1つはリン酸またはリン酸塩をバインダーとして使用するタイプで、主にプラチナ、パラジウム、ステンレス鋼などの鋳造材料に使用されます。鋳物粉末は通常、耐火性骨材、結合剤、添加剤で構成されており、鋳物粉末のブランドによって添加剤の組成や割合が異なるため、インベストメントスラリーの性能に一定の違いが生じる。しかし、生産現場では、異なる会社が同じブランドの鋳物用粉末を使用したり、同じ会社でも生産段階によって同じ種類の鋳物用粉末を使用したりすることがよくあり、その結果、インベストメントスラリーの性能や鋳型の品質にばらつきが生じます。インベストメントスラリーを混合する場合、科学的な混合プロセス要件を確立し、それを厳密に実行する必要があります。湿式鋳造鋳型にはワックスや樹脂の鋳型が含まれ、多量の水分が含まれているため、高温焼成によってワックス(樹脂)鋳型と鋳型内の水分を完全に焼き切ってから、溶融金属の注湯に使用しなければならない。鋳造用金型の焙焼の方法と工程は、鋳造用金型の品質に大きく影響します。

このプロジェクトでは、3つの代表的な課題と授業後の拡張演習を通して、通常の石膏鋳造用鋳型、ワックスセット石膏鋳造用鋳型、酸結合セラミック鋳造用鋳型の製作の基本原理と操作技術を習得することができる。

自動ワックスセット機

目次

第一節 通常の石膏鋳型の製造

1.背景知識

1.1 鋳造用石膏パウダー

(1) 鋳造用粉末の組成

宝石用石膏鋳造パウダーは広く商品化されており、様々な種類の鋳造パウダーが市場に出回っている。一般的に使用されている鋳造用パウダーのブランドには、Kerr、R&R、SRS、Golden Starなどの海外ブランドや、Gaoke、Hunter、Yihuiなどの国内ブランドがあります。メーカーによって製造される鋳造用パウダーは、化学組成や性能が異なります。一般的に、石膏鋳造パウダーは通常3つの部分から構成されている。第一に耐火性骨材で、最も一般的に使用されるのは石英とクリストバライトである。これらは高い耐火性を持ち、加熱中に結晶構造の変化を起こし、著しい体積膨張を伴うため、石膏の収縮を相殺することができる。第二は半水石膏で、バインダーとして働き、主にα型とβ型がある。鋳造用パウダーを製造する場合、α型が好ましい。α型は結晶サイズが小さく、β型に比べてインベストメントスラリーを調製する際の水の量が少なくて済むからである。例えば、遅延剤は、鋳物粉末の溶解とゲル化プロセスを遅延させることができ、鋳型内の内部結晶粒の完全な配列を可能にし、その結果、鋳型の構造強度を向上させることができる。促進剤は、鋳物粉末のインベストメントスラリーの粘度を調整することができ、硬化を速め、鋳型の内部と表面の両方の強度を向上させることができる;分散剤はインベストメントスラリーを均一に混合し、沈殿や層状化を防ぎ、インベストメントスラリーの流動性と懸濁性を向上させます。潤滑剤はインベストメントスラリーの濡れ性を向上させ、消泡剤はインベストメントスラリー中の気泡を減少させます。これらはすべて、鋳造用鋳型の表面仕上げを向上させることができる。

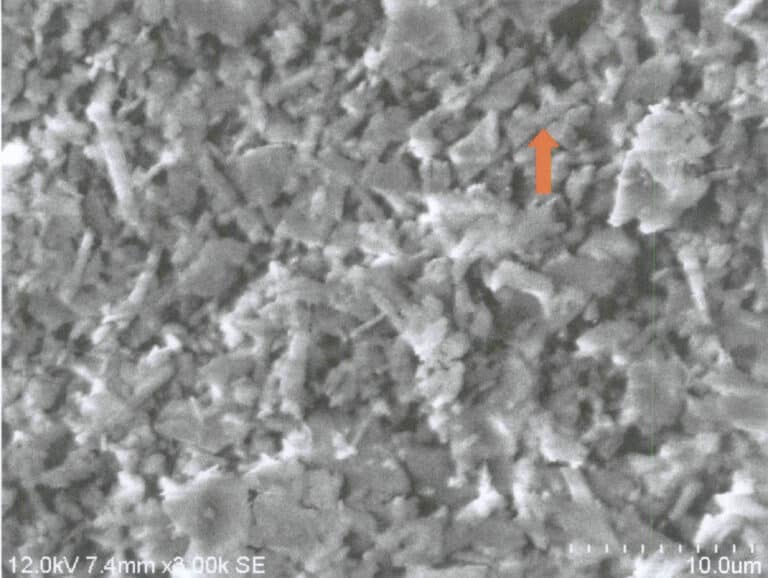

(2) 固化メカニズム

石膏粉末を水と混合して投資用スラリーを調製すると、α型半水石膏が水に溶解し、攪拌によって半水石膏の飽和溶液が得られる。水和が起こり、高分散のコロイド状・粒子状の二水石膏が生成する。二水石膏粒子は再結晶を起こし、粗い結晶に成長し、インベストメントスラリーが結合力と凝集力を持つ硬化した石膏体を形成し、所望の鋳型強度を達成することができる。二水石膏の結晶構造の形成は2つの段階に分けられる。第1段階は、図5-1に示すように、新しく形成された結晶が互いに接触しながら成長し、結晶構造の骨格を形成することであり、第2段階は、骨格が形成された後も結晶が成長し続けることである。硬化した石膏構造の最終的な強度は、石膏バインダーの溶解度とその溶解速度に大きく依存する。

1.2 石膏鋳造金型の特徴

金、銀、銅の宝飾品の鋳造温度は1100℃以下であるため、石膏型鋳造が一般的である。石膏鋳型の利点は、第一に再現性が良いこと、第二に分散性が良いこと、デリケートで複雑な形状の装飾品の場合、残留した鋳造粉を損傷することなく簡単に除去できること、第三に操作が簡単でマスターしやすいことです。

しかし、石膏の主成分は硫酸カルシウムであり、高温での化学的安定性が悪く、耐火性にも限界がある。1200℃を超えると分解して亜硫酸ガスを発生し、鋳物の品質に重大な影響を及ぼす。鋳型が十分に焙焼されず、残留炭素が存在する場合、石膏の分解温度はさらに低下する。

1.3 石膏投資スラリー

(1) 水と粉の比率

水粉体比は通常、水対インベストメントスラリー比または水対固形比として表され、鋳物粉体100g当たりに添加される水の量(ml)を示す。水粉体比は、鋳型の物理的・工程的性能を測定する重要な指標の一つであり、インベストメントスラリーの調製と鋳型造型の成否に関わる重要なパラメータであり、多面的な影響を及ぼす。第一に、鋳造用インベストメントスラリーのゲルタイムと流動性に影響する。水/粉体比が増加すると、インベストメントスラリーの流動性は著しく向上し、初期および最終凝固時間は延長される。第二に、鋳型の熱膨張率に影響する。水粉体比が大きくなると、鋳造鋳型の熱膨張率と線形変数が著しく増加する。第三に、鋳造鋳型のひび割れ傾向に影響する。水粉体比が大きくなると、鋳造鋳型のひび割れ傾向が著しく大きくなる。第四に、鋳造鋳型の強度に影響する。水粉体比が大きくなると、鋳造鋳型の常温強度と高温強度が著しく低下する。第五に、鋳造鋳型の表面品質に影響する。実験と生産実践の結果、各種類の鋳造用粉末には、水粉体比の厳密な臨界値があることが分かっている。この値を超えたり、下回ったりすると、鋳造鋳型の表面粗さに大きく影響し、それによって鋳造鋳型の表面品質に影響を及ぼし、時には2等級の品質差が生じることもある。

したがって、石膏投資スラリーを調製する際には、水と粉の比率を厳密に管理し、使用する計量器を注意深く管理し、正確な測定を行うことが不可欠である。

(2) 投資用スラリーの調製方法

投資用スラリーの調製方法には、手作業による混合と機械的混合という2つの主なカテゴリーがある。

手動混合は比較的柔軟性があり、少量のインベストメントスラリーに適している。インベストメントスラリーを調製する場合、必要な水と粉の比率に従って混合し、キャスティングパウダーと水を攪拌し、素早く行動し、インベストメントスラリーの流動性を確保するために粉の塊がなくなるまで十分に攪拌する。

インベストメントミキサーは、鋳物粉と水を混合して均一なインベストメントスラリーにする装置です。手動攪拌の代わりに使用することで、効率が向上し、混合がより均一になります。

攪拌の過程で大量のガスが混入し、インベストメントスラリー中に閉じ込められて鋳型の強度を著しく低下させ、鋳物の表面品質に影響を与える。そのため、真空抽出機を使用してインベストメントスラリーを脱気する必要がある。

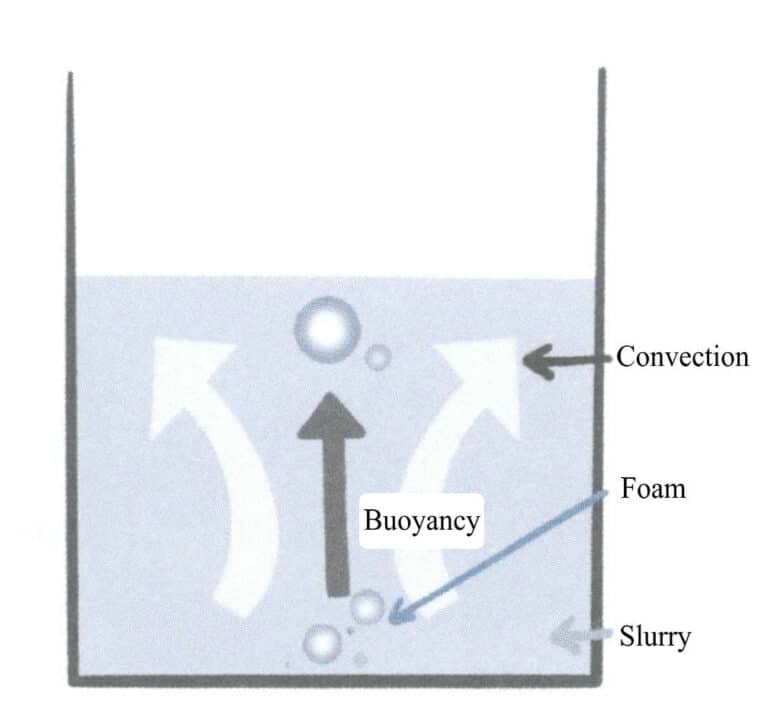

現在、インベストメント・スラリー調製工程で発生する気泡を除去する方法として、主に2つの方法が存在する。一つはキャスティングパウダーに消泡剤を添加する方法である。消泡剤は発泡体中に拡散し、発泡体壁面に二重膜を形成し、発泡体の表面張力を局所的に低下させ、発泡体の自己回復効果を阻害し、発泡体を破裂させることができる。しかし、過度の消泡剤は投資用スラリーの性能に影響を与え、高粘度の石膏投資用スラリーではその効果も限定的である。第二の方法は真空脱気である。気体には液体に対する溶解度があり、それは圧力や温度などの要因に影響される。純水に対する空気の溶解度を例にとると、ある温度で圧力が下がると、水に対する空気の溶解度は連続的に低下する。一方、ある圧力で温度が上昇すると、溶解度はそれに応じて低下する。

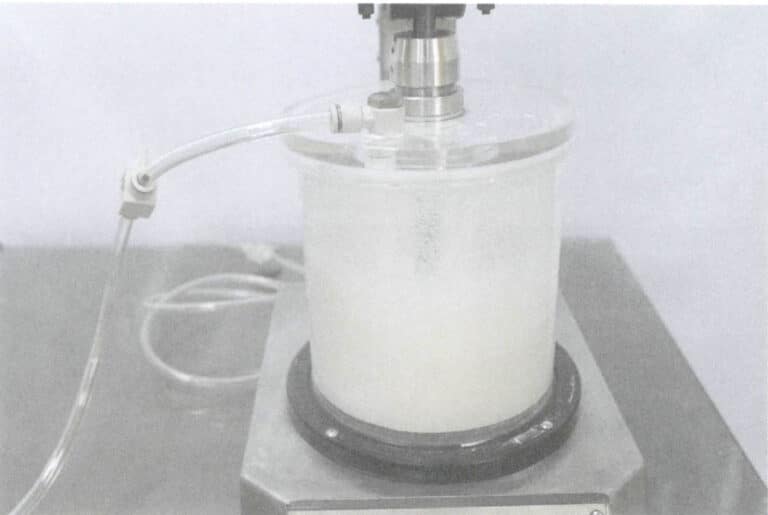

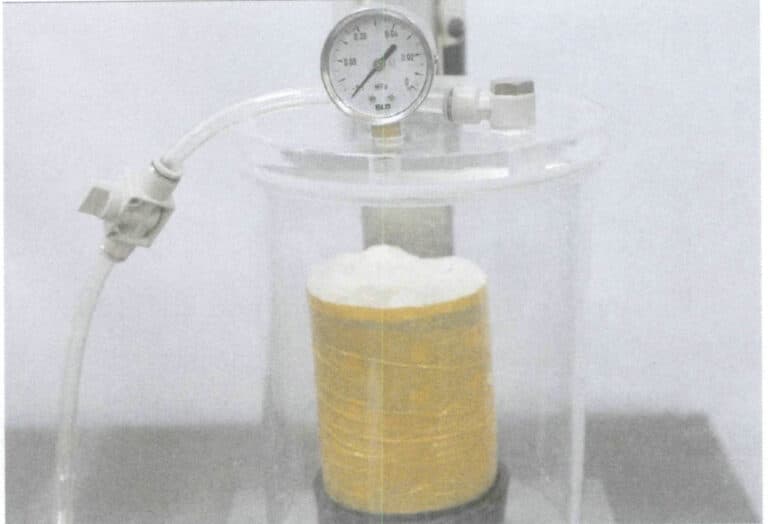

気体は通常、気泡核の形で液体中に存在する。しかし、高粘度のスラリーでは、気泡核の凝集や成長、浮力による気泡の上昇速度が極めて遅い。そのため、気泡を液面に浮上させるためには外力に頼らざるを得ないが、真空攪拌脱気は比較的有効な方法である。真空ポンプで容器内を真空にする。図5-2に示すように、攪拌翼でインベストメントスラリーを攪拌し、インベストメントスラリー中の膨張した気泡を強制的に浮上させて脱気する。

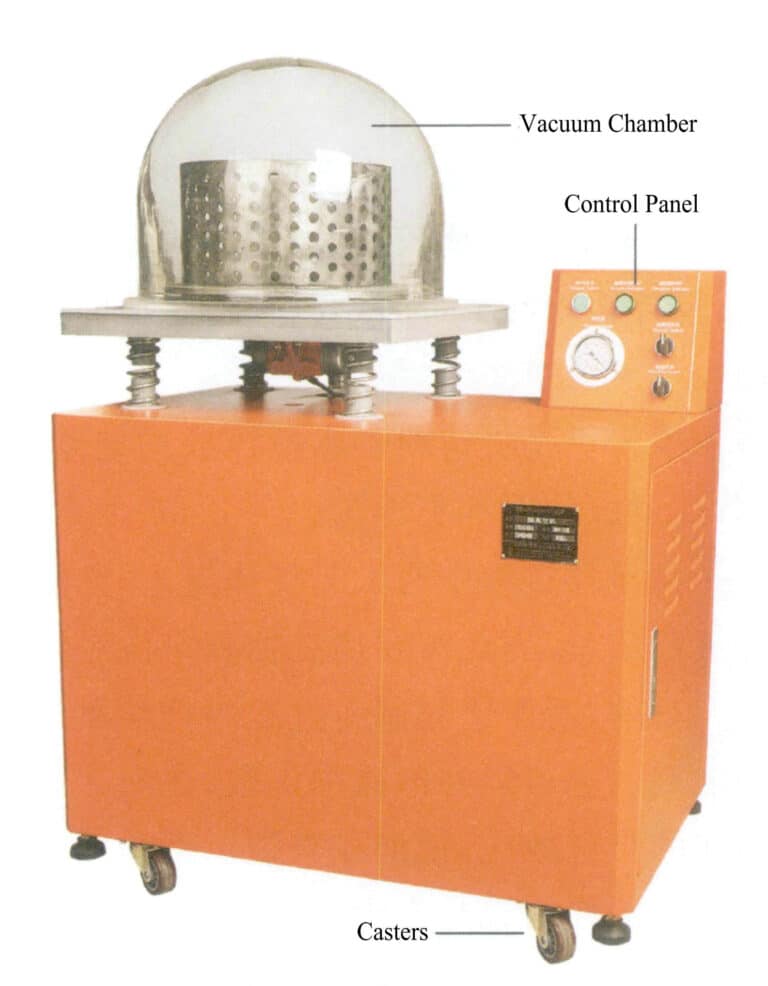

メカニカルミキシング方式で使用されるインベストメントミキサーは、大きく分けて分離型のシンプルインベストメントミキサーと一体型の真空インベストメントミキサーに分けられる。

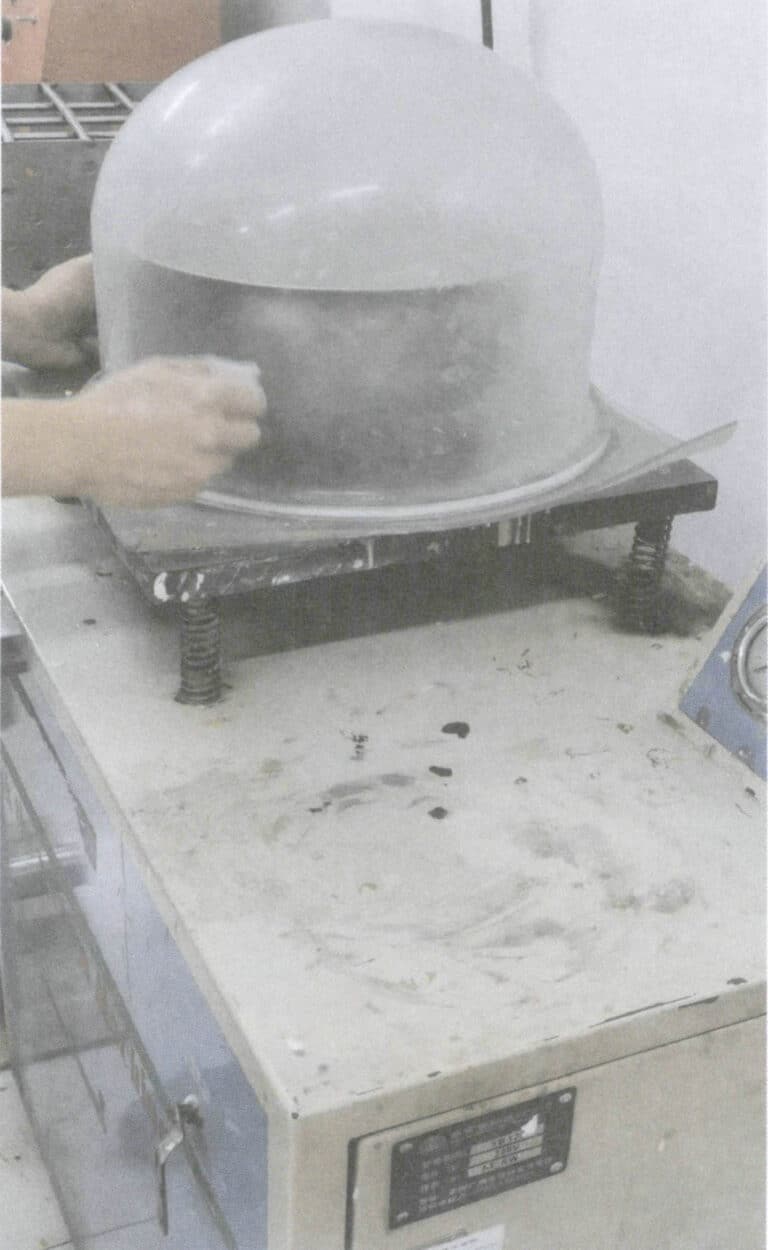

別個の簡易投資ミキサーを図5-3に示す。本機は構造が簡単で安価である。攪拌が大気中で行われるため、ガスが混入しやすい。石膏インベストメントスラリーをよく攪拌した後、ガスを除去するために真空抽出機が必要である。一般的な真空引き装置は、真空バネと圧力計を利用した機械で、機械ケースの上部に平らな板が取り付けられている。平板の四隅には振動するバネがあり、半球状のアクリルカバーのついた平板の上にはゴムマットの層がある。図5-4に示すように、真空引きの際、カバーがゴムマットと密着してガス漏れを防ぎ、真空引きの品質を確保する。別途、粉体開封用の簡易インベストメントミキサーを使用すると、混合、一次脱気、注湯、二次脱気と複数の工程があり、比較的面倒である。

図 5-3 分割式簡易粉体インベストメントミキサー

図 5-4 真空抽出器

動画5-1 1フラスコ真空インベストメントミキサー運転実演

図 5-6 一体型マルチキャビティ真空自動開粉機

図5-7 注湯室内の鋳造用フラスコの分布

動画5-2 マルチフラスコ真空自動粉体混合操作デモンストレーション

(3) 投資用スラリーのパフォーマンス指標

石膏インベストメントスラリーの性能を測定する主な指標には、流動性、注湯時間、凝固時間がある。流動性とは、鋳物粉末インベストメントスラリーの流動性と充填性のことで、注湯時間とは、鋳物粉末インベストメントスラリーの混合開始から粘度が上昇して注湯できなくなるまでの時間のことで、凝固時間とは、混合開始からインベストメントスラリーが凝固し、その時点で表面の光沢が消失するまでの時間のことで、光沢消失点時間とも呼ばれる。凝固時間は鋳造用粉末の性能に依存し、粉末の混合操作や水と粉末の比率にも大きく関係する。

1.4 インベストメント鋳造鋳型からのワックス焙焼

インベストメント・スラリーが固まった後、ワックスを除去する方法にはスチームとベーキングの2種類がある。

蒸気ワックス除去を使用すると、ワックス液が鋳型の厚みに浸透し、効果的に厚みをゼロにするため、ワックスの残留がほとんどなく、ワックス除去に効果的です。焼成中、鋳型内に還元性雰囲気が形成されることはなく、還元性雰囲気は硫酸カルシウムの熱分解を促進するため、石膏中の硫酸カルシウムの安定性維持に有益である。さらに、蒸気脱ロウは環境に優しい。水蒸気脱ロウを使用する場合、水の沸騰が激しすぎないようにし、水蒸気脱ロウの時間をコントロールすることが重要である。さもなければ、飛散した水が鋳型内に入り、鋳型の表面を傷つけ、さらには硫酸カルシウムの結晶に亀裂を生じさせ、硫酸カルシウムの結晶の反応性を高め、熱分解温度を低下させ、気孔の形成を促進する可能性がある。

ワックス焙焼は、鋳型を加熱する炉を直接利用し、ワックス材料を溶融させて鋳型から流出させる方法である。ワックス原料の沸点は比較的低いため、この方法でワックス液が激しく沸騰すると、鋳型の表面にダメージを与える可能性があり、ワックス液の排出がスムーズに行われないと、鋳型の表層にワックス液が染み込み、鋳物の表面品質が劣化する可能性がある。従って、ワックスを抜く段階での加熱温度と速度をコントロールし、適切な断熱台を設置することが重要である。また、ワックス除去の前に鋳型を完全に乾燥させてはならず、そうしないと鋳型にひび割れが生じやすくなる。パウダーを混合してから2~3時間以内にワックス除去を完了できない場合は、乾燥を防ぐために湿らせた布で鋳造型を覆う必要があります。

1.5 インベストメント鋳型の焙焼

焙焼の目的は、鋳型内の水分と残留ワックスを除去し、必要な高温強度と通気性を達成し、注湯時の鋳型の温度要件を満たすことです。焙焼システムと暗い焙焼装置は、鋳造鋳型の最終性能に大きく影響します。

石膏鋳型を焙焼する前に、適切な焙焼システムを確立する必要があります。一般に鋳型用粉末メーカーが焙焼ガイドラインを策定しており、メーカーが異なると焙焼方式が異なる場合があります。そのため、加熱工程における鋳型の温度変化を把握しておく必要がある。加熱中の石膏鋳型の温度変化は3段階に分けられる。第一段階は自由水分の蒸発である。石膏混合物に加えられた水分の3分の2は気化し、多くの熱を吸収する。水の熱伝導率は空気よりもはるかに低いため、この熱伝達プロセスによって鋳型内に大きな温度差が生じる。第二段階は二水石膏から半水石膏への変化で、これは吸熱反応を起こし、その結果温度勾配が減少する。第3段階は、半水石膏が無水の不溶性硬石膏に変化する段階であり、大きな熱影響はなく、フィラーは相変化を起こさないため、鋳型内の温度差は減少する。鋳型の温度場は、材料の熱特性と鋳型の嵩密度に依存する。

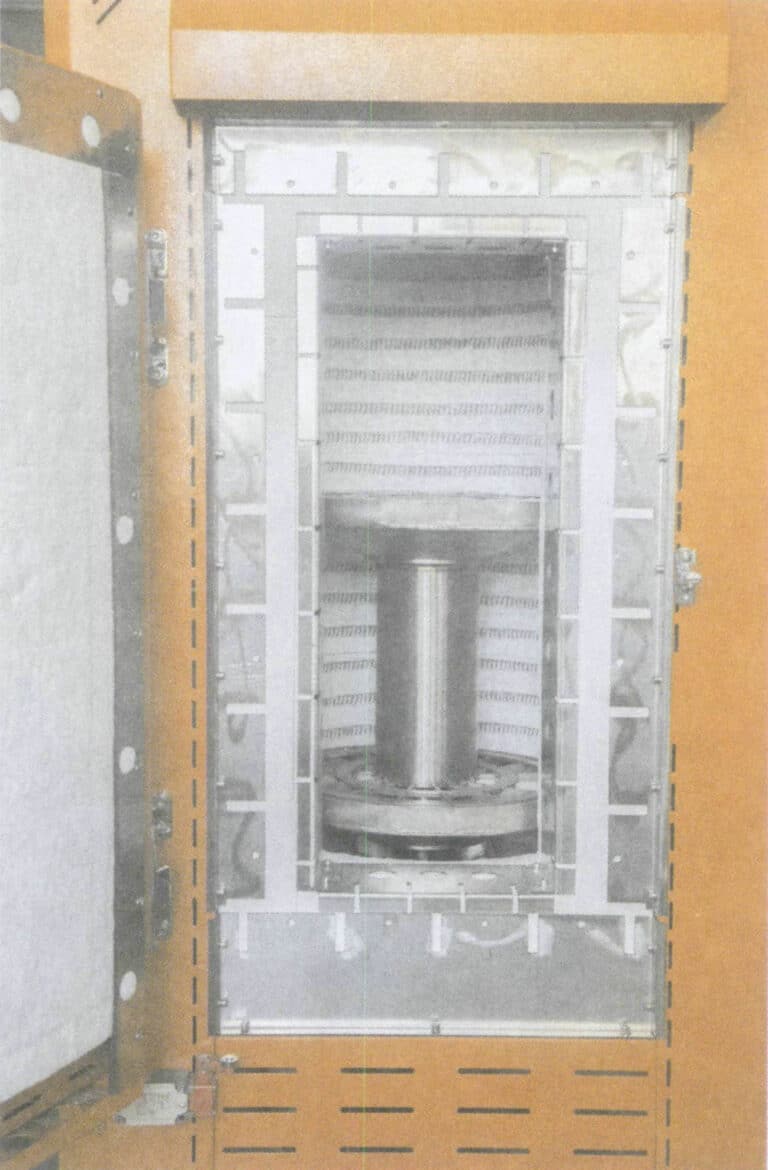

焙煎設備は鋳型の焙煎品質に大きな影響を与えます。宝飾業界で使用される石膏焙焼炉は一般的に電気焙焼炉ですが、石油焙焼炉を使用する会社もあります。炉の種類にかかわらず、通常、温度制御装置が付属しており、細分化された温度制御が可能である。図 5-8 は典型的な電気式焙焼炉で、4 分割または 8 分割のプログラムによる温度制御が可能です。このタイプの炉は一般に3面加熱で、中には4面加熱のものもあるが、炉内の温度分布が均一でないため、焙煎中の炉内雰囲気の調整が難しい。近年、炉内の温度分布を均一化し、残留ワックスをなくし、制御を自動化した先進的な焙焼炉が登場している。例えば、従来の箱型抵抗炉では温度分布が不均一であった問題を解決するため、回転床方式を採用した回転式焙焼炉(図5-9)は、石膏鋳型を均一に加熱でき、内壁が滑らかできめ細かく、特に高度なワックスセット鋳造技術に適している。現在、多くのメーカーが高度なワックスセット鋳造技術にこのタイプの炉を使用しています。この頑丈な抵抗炉は、より大量で大量の鋼製フラスコを鋳造するための最適な生産環境を提供します。さらに、この炉は四方を加熱し、内部には二重の耐火レンガ仕切りがあり、均一で安定した熱と良好な断熱性能を確保し、煙は二回完全燃焼された後、無公害ガスとして排出されます。

図 5-8 抵抗炉

図 5-9 回転式焙焼炉

2.タスクの実施

この作業では、石膏鋳造用パウダーを使用し、金や銀のジュエリーを鋳造するための手作業による混合方法で、石膏鋳造用鋳型を作成する。

(1) 準備作業

ワックス模型の木の最大外径と高さを定規で測る。測定結果をもとに、内径100mm、高さ125mmの鉄製フラスコを選ぶ。ワックスモデルツリーの芯の底をゴムベースの穴に差し込み、ワックスモデルツリーを垂直に保ち、はんだごてを使って接触面を溶接し、ベースにしっかりと密着させる。

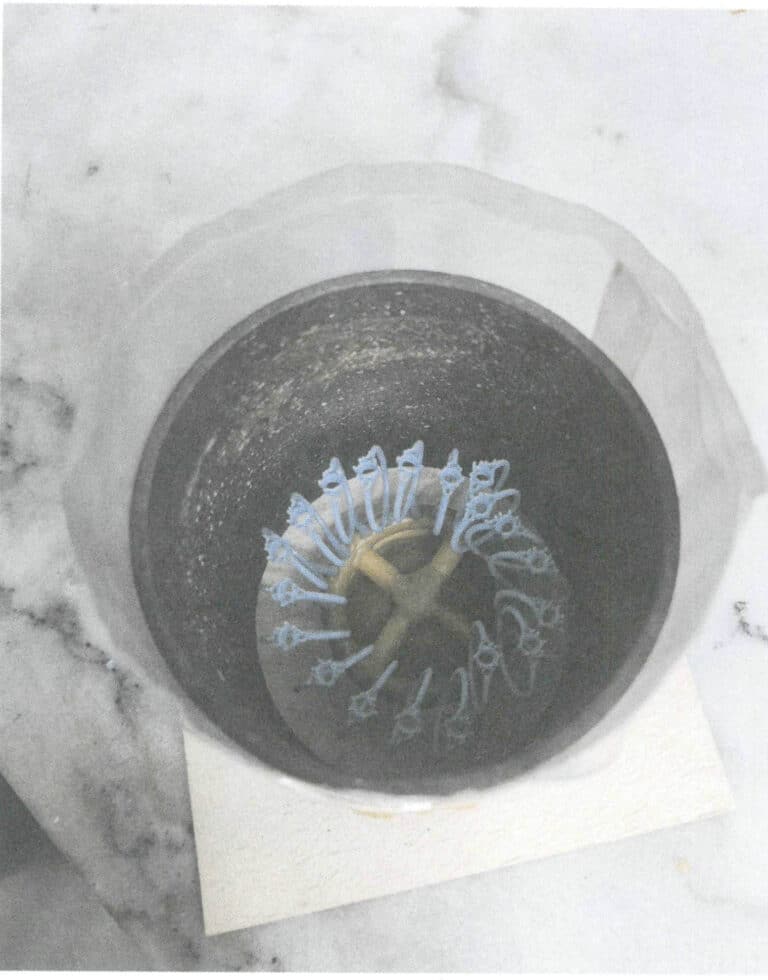

鉄製フラスコの表面を彫刻刀できれいにし、ワックス模型の木が鉄製フラスコの中央にくるように、ゴム製台座にはめ込む。次に、図5-10に示すように、フラスコの外壁にテープを巻いてすべての穴を塞ぎ、注入時の漏れを防ぐ。脱泡時にインベストメントスラリーが溢れないようにするため、巻いたテープはフラスコより20~30cm高くする。

(2) 計量材料

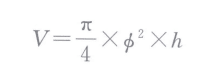

まず、鉄製フラスコの容積を以下の式で計算する:

式中、フラスコの体積はV(ml)、フラスコの内径はɸ(cm)、高さはh(cm)。計算上の体積は約982mlである。

インベストメントスラリーの密度1.8g/mlによると、必要なインベストメントスラリーは約1.768kgである。容器壁面への付着による損失を考慮し、保険係数1.15を取るので、2.033kgのインベストメント・スラリーを準備しなければならない。

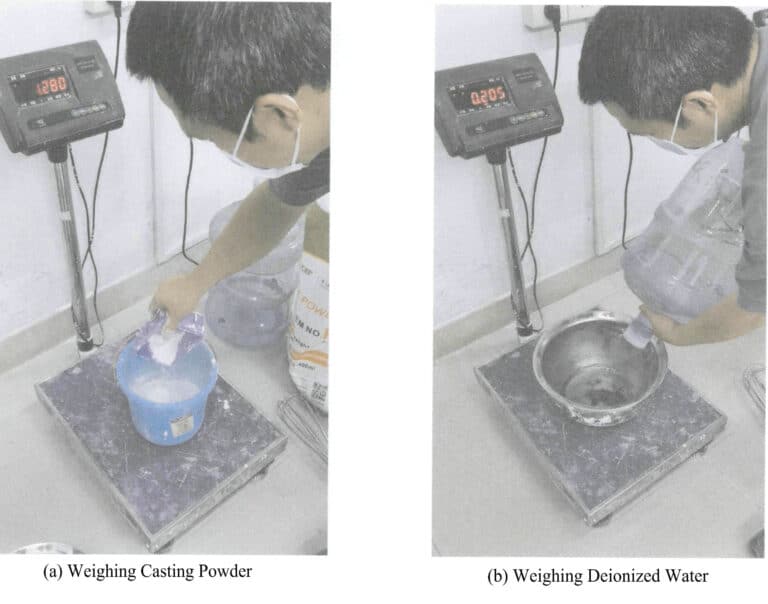

水/粉体比38.5ml/粉体100gに従い、鋳造粉1.468kgと脱イオン水565mlを秤量してインベストメントスラリーを調製する。便宜上、脱イオン水は1g/mlに従って計量することができる。図5-11に示すように、キャスティングパウダーと水は別々に調製する。

(3) 投資スラリーの混合

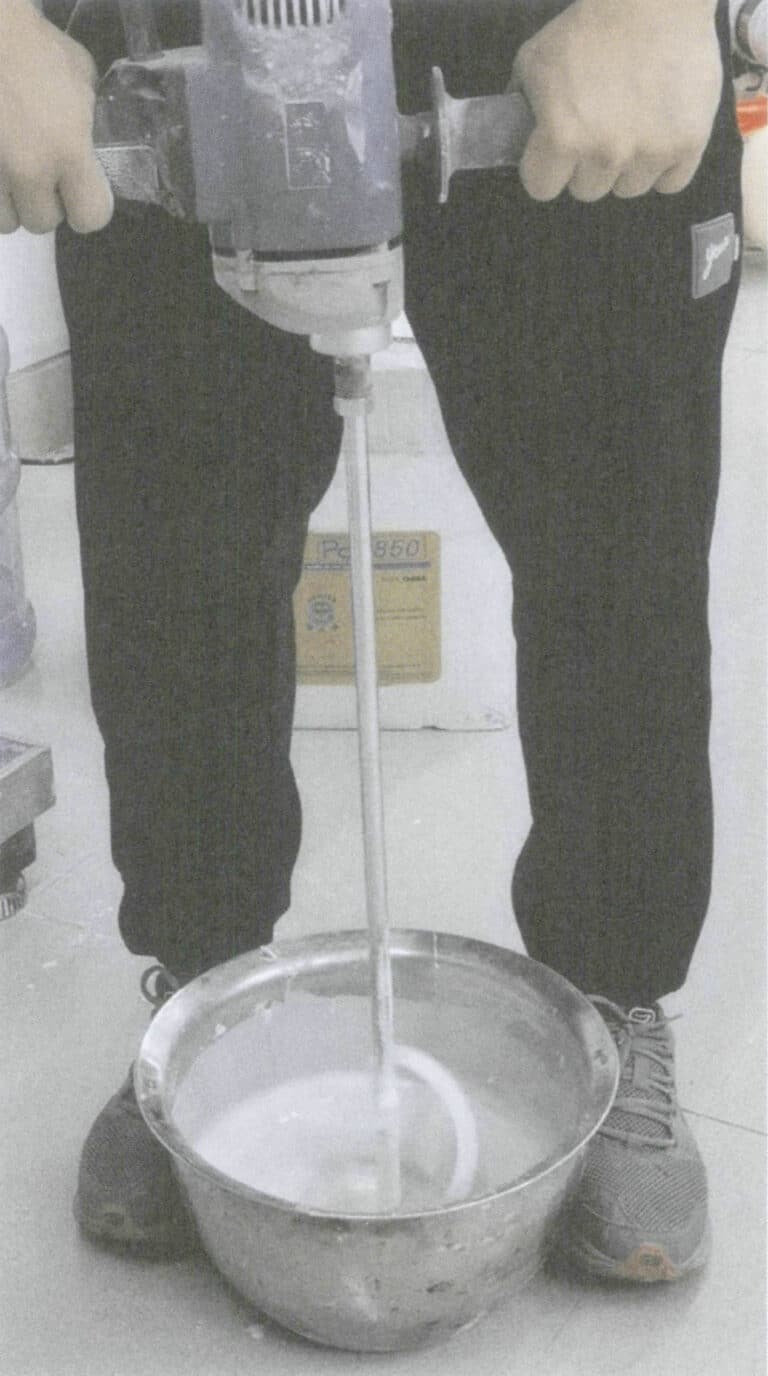

まず、ステンレス製の容器に脱イオン水を入れ、そこに鋳物パウダーを静かに注ぎ、インベストメントミキサーを使って、ゆっくりと、そして速く、機敏な動きで混ぜ合わせる。容器の壁や底をこすり、鋳物粉が付着しないようにする。図5-12に示すように、粉末粒子の塊がなく、均一なインベストメントスラリーが形成されるまで、2.5~3.5分間撹拌する。

(4) 最初の脱気

真空チャンバーにインベストメントスラリーボウルを入れ、透明アクリルカバーで覆い、真空引き装置と振動装置のスイッチを入れ、図5-13に示すように、微振動と真空下でインベストメントスラリー中の気泡を消滅させる。インベストメントスラリー表面の盛り上がりに注意してください。インベストメントスラリーが溢れそうになったら、空気を少し入れて液面を下げ、真空バルブを全開にします。最初の真空時間は、液面で激しい沸騰が起こらなくなるまで1.5~2分間です。真空時間は、インベストメントスラリーが粘性を帯びて流動性を失うのを避けるため、あまり長くならないように注意する。

(5) グラウティング

ワックスモールドツリーの入ったスチールフラスコを振動テーブルの上に置き、テーブルの表面を軽く叩きながらスチールフラスコの壁に沿ってゆっくりとインベストメントスラリーを注ぎ、インベストメントスラリーがスムーズに流れるようにし、充填中に閉じ込められた空気を減らす。図5-14に示すように、個々のワックスモールドが外れるのを防ぐため、インベストメントスラリーをワックスツリーに注ぐのは避けてください。インベストメントスラリーがワックスモデルのツリーから20~30mm上、あるいはスチールフラスコの上面と水平になったら、インベストメントスラリーの注入を止める。

図 5-13 最初のガス抜き

図 5-14 グラウティング

(6) 二次脱気

透明アクリルカバーで蓋をし、真空抽出器と振動装置のスイッチを入れ、図5-15に示すように、気泡除去を促進するためにテーブル上で緩やかな振動を維持しながら、鉄製フラスコ内のインベストメントスラリーの二次脱気を2~2.5分間行う。

(7) 休養

図5-16に示すように、鋳型のグラウチングと二次ガス抜き作業を終えたら、1.5~2時間休ませ、石膏型が完全に固まって固まるのを待つ。

(8) クリーニング

ゴムベースを取り外し、スチール製フラスコ周囲の包材とこぼれたインベストメントスラリーを取り除き、鋳型の上面に印をつける(図5-17)。

図 5-16 静的鋳造金型

図 5-17 クリーニングとマーキング

(9) 投資鋳造用鋳型の焙焼

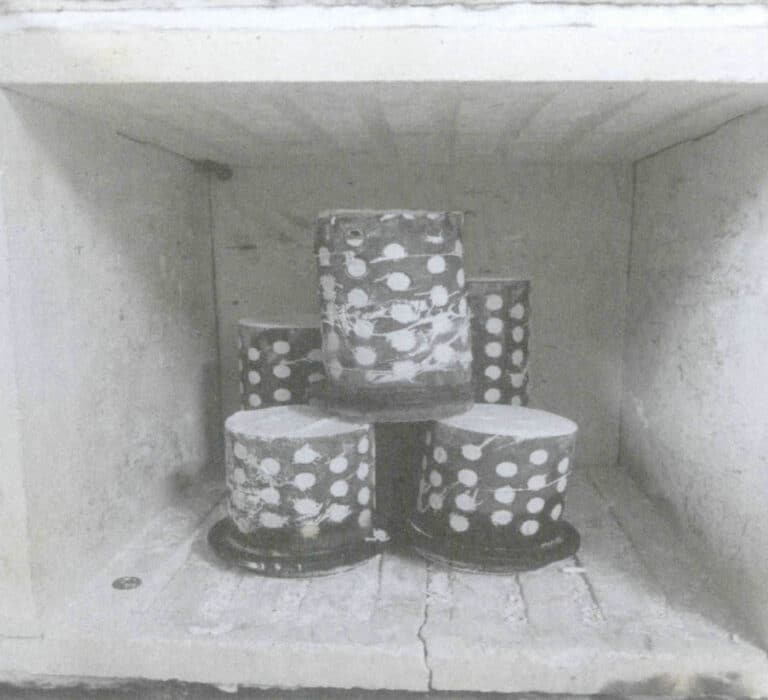

鋳型は注湯口を下にして焙焼炉に直接入れ、加熱ムラを防ぐため、鋳型と鋳型の間に一定の間隔をあけます。鋳型を二段以上に重ねる場合は、図5-18のように上段と下段をずらして入れる。加熱時間、加熱速度、温度、保持時間など、鋳物粉の使用ガイドラインに従って焙焼システムを設定します。炉の温度を正確に制御し、大きな変動を避けるために、焙焼炉にインテリジェントな温度制御システムを設定する必要があります。焙煎炉の温度制御設定にはメーカーごとに一定の違いがあります。一般的に使用される制御システムは図 5-19 に示すようなプログラマブルなインテリジェント機器 で、一般的に数十の加熱プログラム機能と PID(比例、積分、微分係数)機能を備えています。その中で、PV(プロセス変数)ウィンドウは測定値を示し、SV(設定値)ウィンドウは設定値を示し、0~100%のプログレスバーは出力比を示す。

図 5-18 焙焼炉への二層鋳型の配置

図 5-19 プログラマブル・インテリジェント計器

プログラミング操作を行う場合は、まず電源を入れ、▲キーを2秒押してSVウィンドウに「STOP」を表示させ、以下の手順で設定します。

◀、▲、▶キーを押して SV を希望の開始温度にします。

次に SET キーを押すと、PV に開始温度から次の設定温度に達するまでの時間を示す "to1 "が表示されるので、◀、▲、▼キーを押して SV を希望の時間に到達させます。

次に SET キーをもう一度押すと、PV に "C02 "と表示され、前回設定した開始温度 C01 が希望の温度に到達するまでに t01 時間かかったことを示します。

次に SET キーをもう一度押すと、PV に "t02″と表示され、C02 から次の設定温度に到達するまでの時間が示される。

最後のパラメータを"-121 "に設定すると、自動シャットダウンが有効になります。

SVに "STOP "と表示されるのを待ち、▼キーを押してSVウィンドウに "RUN "と表示させれば、設定されたプログラムに従って自動的に動作が開始されます。

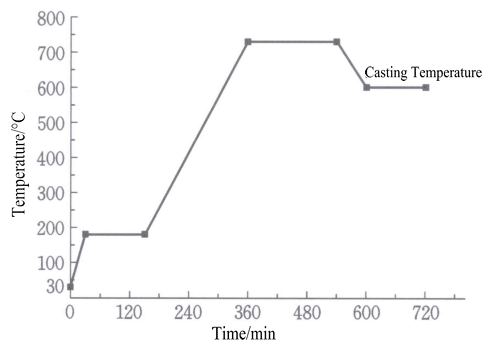

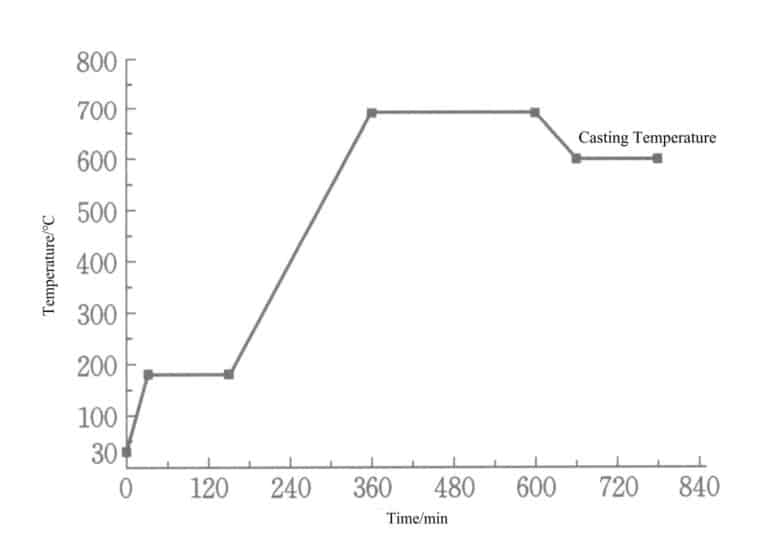

図5-20に示す石膏モデルの焙焼システムを例にとると、手順は以下のように設定される。

C01=30℃ ◀キーを押します;

SET キーを押す t01=30 分;

SET キー C02=180℃ を押します;

SET キー t02=120 分を押します;

SET キー C03=180℃ を押します;

SET キー t03=210 分を押します;

SET キー C04=730℃ を押します;

SET キー t04=180 分を押します;

SET キー C05=730 ℃を押します;

SET キーを押します;

SET キー C06=600℃ を押します;

SET キー t06=120 分を押します;

SET キー C07=600℃ を押します;

SET キー t07=-121 を押します。

鋳型を高温で焼結し、必要な強度を得た後、鋳造ブランクの内部に模型用のさまざまな空洞を形成し、鋳型を乾燥させた後、必要な鋳造温度まで冷却する。

(10) 作業終了

鋳型造型作業終了後、関連電源を切り、設備と作業場を清掃し、ステンレス容器、インベストメントミキサー、ラバーベースなどを所定の場所に置く。

コピーライト @ Sobling.Jewelry - ジュエリー カスタムジュエリーメーカー、OEMおよびODMジュエリー工場

セクション II ワックス石膏鋳型の製造

1.背景知識

1.1 ワックスセット鋳造の概念

1.2 ワックスセット鋳造技術の利点

(1)時間を節約し、生産効率を向上させる。チャンネルセッティングバゲットジュエリーの高品質要求に対して、ワックスセッティングの効率はゴールドセッティングの2~4倍に達することができます。

(2) 人件費の削減。従来のゴールド・セッティング作業では、ストーン・セッティング作業者に高度な技術が要求されるため、ジュエリー工場はストーン・セッティング部門に多くの熟練労働者を投入する必要があり、人件費が大幅に増加する。価値の低い宝飾品を製造する場合、総コストの中で人件費が占める割合は高い。ワックス・セッティング技術を使うことで、人件費を大幅に削減することができます。

(3) 貴金属の損失を減らす。従来のゴールドセッティング技術では、セッティング位置の調整が必要な場合が多く、貴金属のロスが比較的多くなっていました。ワックスセッティングでは、ワックス型の調整を行うため、貴金属のロスを大幅に減らすことができます。

(4)ワックスセット作業は簡単な工具で済むため、機械バースや吊り下げグラインダーなどの研削工具の投資と損失コストを大幅に削減できる。

(5)新しいセッティング方法として、ワックスセット鋳造プロセスはジュエリーデザインの革新に技術的条件を提供し、ワックスセット鋳造プロセスでしか製造できないジュエリー製品もある。

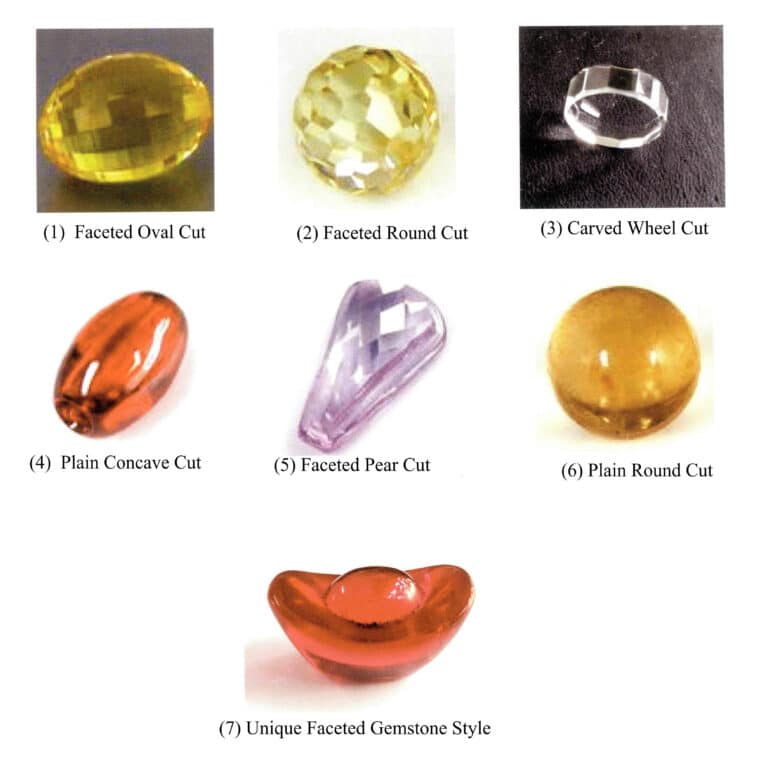

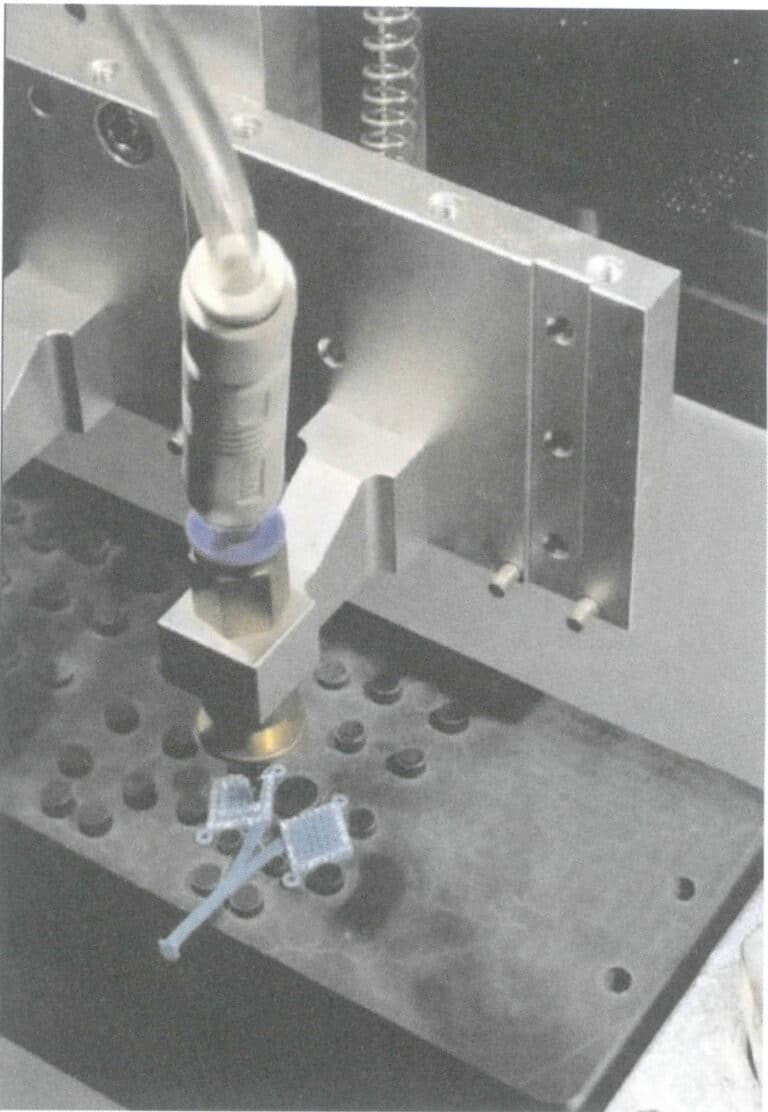

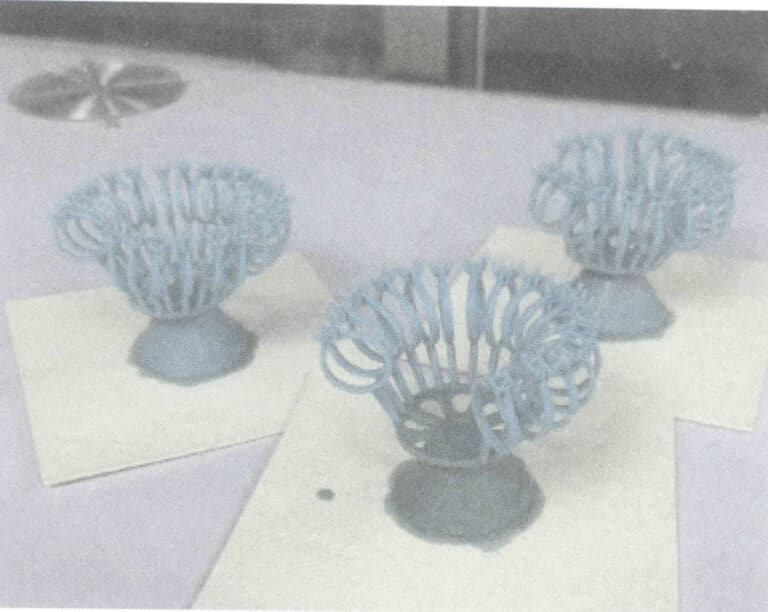

(6) ワックスセット鋳造は、セッティングの自動化を実現する有効な方法である。長い間、セッティングは不良品のメタルブランクを使い、手作業だけで行われてきた。しかし、ワックス・セット・キャスティング法を用いると、融点が低く弾力性に富むワックス型に宝石を埋め込む。このため、図5-21に示すように、ロボットアームとセンシング装置を使って宝石を自動的に埋め込むことができ、生産効率とセッティング品質の安定性が大幅に向上する。

1.3 石膏鋳造用鋳型のワックスセット鋳造の特別な要件

鋳造の粉の投資のスラリーにホウ酸を加えることは焙焼および鋳造プロセスの間に宝石の焼跡そして変色を防ぐのを助ける。保護する役割を果たします。ホウ酸は2つの方法で加えることができる: 1つは鋳造の粉の生産の間にそれを直接加え、均等に混合することである; 他は慣習的な鋳造の粉を使用し、投資のスラリーを準備するとき飽和させたホウ酸水を採用することである(室温では、100mlの水が付いているホウ酸の粉の飽和溶解度は通常5g以下でない)。ホウ酸添加後の石膏の凝固速度が加速されるため、作業時間は6~7分しかない。そのため、インベストメントスラリーがワックスモールドに付着した気泡を除去するのに十分な真空時間を確保できるよう、作業工程全体の速度をコントロールすることが重要である(ベゼルの底部や底部付近に気泡があると、鋳造品に除去しにくい金属ビーズが形成される。インベストメントスラリーに少量の液体洗剤を添加することで、濡れ性を向上させ、気泡が閉じ込められるのを防ぐことができる)。さらに、注湯の際には、宝石がずれないように注意する必要があります。

現在では、ワックスセット鋳造用に特別に設計された鋳造用パウダーが市販されています。これらの鋳造用パウダーを使用する場合は、水とパウダーの比率、混合時間、真空時間、凝固時間など、パウダーメーカーが推奨する使用方法に従ってください。グラウチング後の鋳型は、1.5~2時間放置してから脱脂と焼成を行う。

1.4 脱脂と焙煎

蒸気脱蝋と焙焼脱蝋はどちらもワックスセット鋳造に使用できる。重要なのは、鋳造前にすべてのワックス残留物を徹底的に除去することである。カーボン残留物は金属鋳造の欠陥の原因となり、鋳造品の品質に影響する。宝石は、高温、熱衝撃、熱応力を受けると、焼け焦げ、変色、ひび割れなどの危険性があるため、ワックスセット鋳造では、宝石を保護するために、従来の鋳造よりも低い焼成温度を採用するのが一般的である。したがって、ワックスセット鋳造プロセスでは、鋳型の合理的なベーキングシステムを確立することが重要です。ワックスセット技法は焼成温度をある程度下げることが多いため、スチーム脱脂はワックスの除去に役立ちます。スチーム脱脂は1時間以内が望ましく、長すぎるとウォーターマークが残ったり、鋳型を傷めたりしやすくなる。蒸気脱脂後、鋳型は直ちに焼成炉に移して焼成する。

焙焼効果を確保するために、蝋嵌め鋳造金型は焙焼の時、次の点に注意しなければならない:第一に、焙煎炉の温度を正確に制御して、宝石が燃えたり変色したりする過熱を避けること。第二に、鋳型をできるだけ均一に加熱して、熱衝撃や熱応力による宝石のひび割れのリスクを減らすこと。第三に、焙煎炉の中に十分な空気循環を設けて、ワックスの残留炭素を完全に燃焼させること。

Roastingの際、一定の温度帯に保温台を設定することで、宝石の割れを防ぐことができます。焙焼温度は宝石の種類や品質によって異なり、注湯時の鋳型温度も素材や鋳造構造などに応じて決定する必要があります。

2.タスクの実施

この作業では、ワックスセットされたダイヤモンドリングで構成されるワックスツリーを使用し、石膏鋳型の作成には一体型一口真空粉末インベストメントミキサーを使用する。製造工程は通常の石膏鋳造用鋳型と同じであり、Iセクションの第2章を参照されたい。

(1) 準備作業

ワックスモデル・ツリーの外径と高さを定規で測り、適切なスチール製フラスコを選び、ワックスモデル・ツリーのゴム底をスチール製フラスコの縁に置き、ワックスモデル・ツリーが直立するようにする。組み立てたフラスコは、図5-22に示すように、グラウチングバケツにスムーズに収まるようにし、高さはグラウチングバケツの高さの3/4を超えないようにする。

(2) 計量材料

ホウ酸粉末2~3gを水100mlに加える割合に従い、脱イオン水とホウ酸粉末を別々に計量し、ホウ酸粉末を水に加え、撹拌してホウ酸水溶液を得る。

鉄製フラスコの容積からインベストメントスラリーの必要量を計算し、水と粉の比39mlのホウ酸水溶液/粉100gに従って、対応する量の鋳物粉とホウ酸水溶液を秤量してインベストメントスラリーを調製する。

(3) ミキシングと最初の脱ガス

ミキシングバケツにホウ酸水溶液を入れ、脱イオン水に鋳物粉末をゆっくり加え、蓋をして真空引き管を接続する。インベストメントミキサーを起動し、同じ方向に攪拌を維持しながら3~4分間攪拌する(図5-23)。インベストメントスラリーは、ビデオ5-3に示すように、真空下で連続的に気泡を除去する。

ビデオ5-3 ミキシングと最初の脱ガスのデモンストレーション

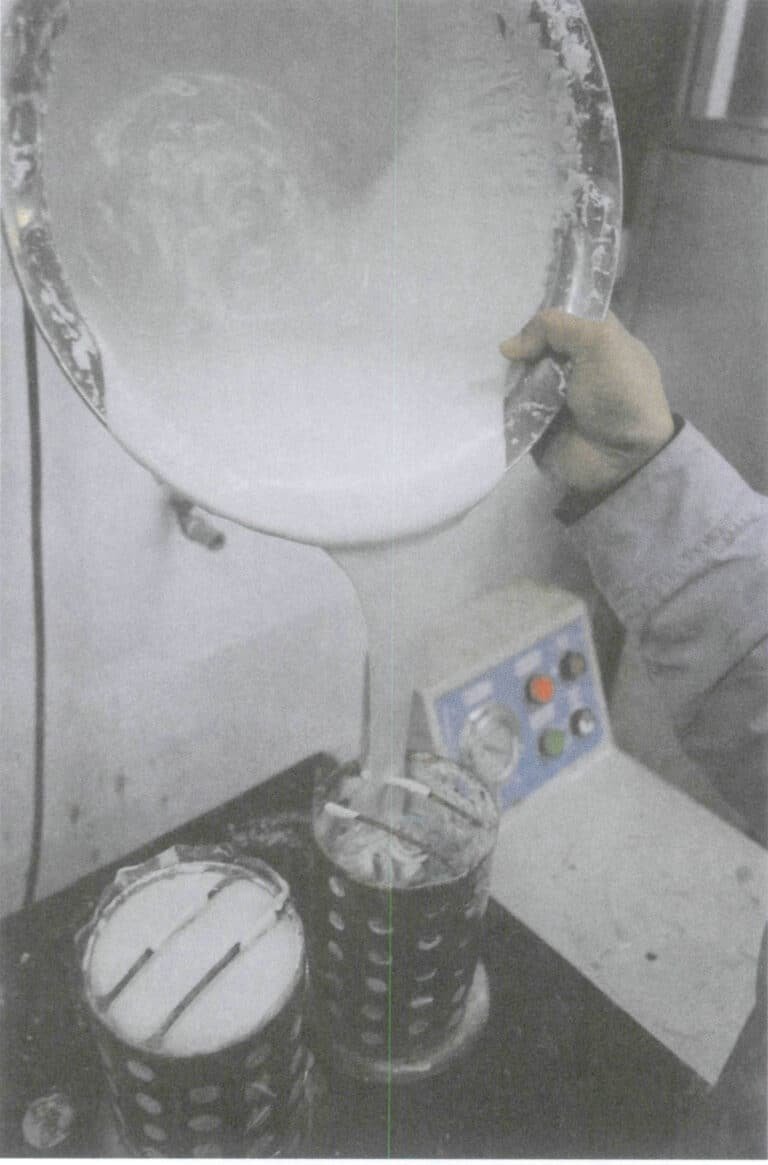

(4) グラウティング

インベストメント・スラリーがよく混ざったら、ミキシング・バケツを取 り外し、図5-24に示すように、ワックス・モデル・ツリーとスチール・フラスコが入ったバキューム・タンクに入れ替えます。インベストメントスラリーをスチールフラスコ内に静かに注入し、充填中に滞留するガスの量を減らす。ジェムやワックスモールドの剥離の問題を防ぐため、インベストメントスラリーをワックスセットしたワークピースに直接注がないように注意する必要がある。

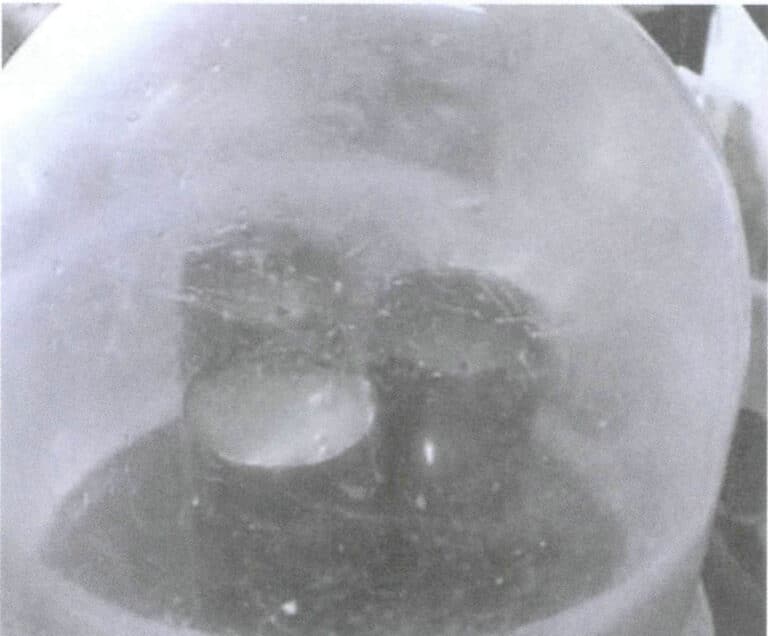

(5) 二次脱気

蓋をして真空引きを開始し、図5-25に示すように、インベストメントスラリーの二次脱気を2~3分間行います。インベストメントスラリーが濃すぎる場合は、真空引きを行わないように注意してください。二次脱ガスの実演をビデオ5-4で見ることができます。

図 5-24 グラウティング

図 5-25 二次ガス抜き

ビデオ5-4 二次脱ガスの実演

(6) スタンディング

グラウトバレル内の真空を解除し、鋳型を取り出して平らな場所に置き、1.5~2時間放置する。

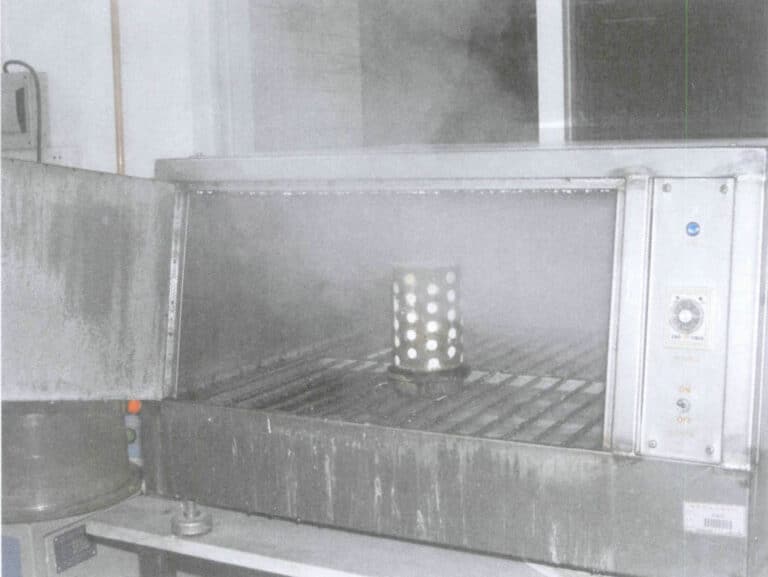

(7) 蒸気脱脂

まず、蒸気脱脂炉に十分な水を入れ、加熱装置のスイッチを入れます。湯が沸騰したら、図5-26のように鋳型を反転させ、脱蝋箱に入れます。蒸気で鋳型内のワックスモールドを溶かし、鋳型から流出させる。時間は60分前後にコントロールし、宝石の表面のホウ酸の保護効果を弱めないように長すぎないようにする。

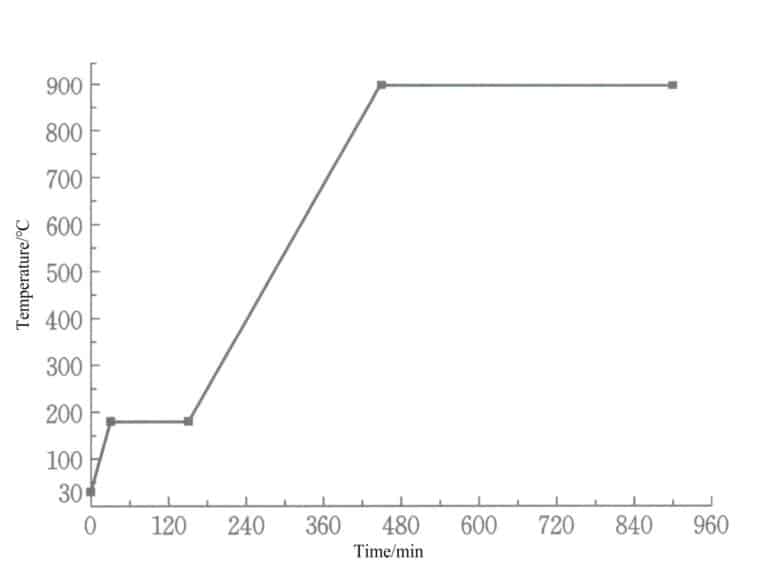

(8) 投資鋳造用鋳型の焙焼

回転式焙焼炉を優先的に使用し、図 5-27 に示すように、注湯口 を下に向けて鋳型をターンテーブル上に置きます。図 5-28 に示すように、ワックスをセットした鋳型を焙焼システムにセットします。

図 5-27 回転焙焼炉への鋳型の配置

図 5-28 ワックスセット鋳造 焙焼システム

(9) 作業終了

鋳造作業終了後は、関連する電源を切り、設備や作業場を清掃し、工具や材料を所定の場所に置きます。

セクション III 酸結合セラミック鋳造鋳型の製造

1.背景知識

1.1 酸結合鋳造粉

(1) 基本構成

石膏鋳造用粉末は熱安定性が悪く、比較的融点の低い金属にしか適さない。白金、パラジウム、ステンレス鋼のような高融点の金属材料では、石膏鋳型を使用すると鋳型の分解反応が激しくなるため、より熱安定性に優れた鋳型材料を使用する必要がある。

酸結合鋳造用粉末は現在、この種の宝飾品鋳造に使用される主な鋳型材料で、結合剤、耐火性充填剤、改質剤で構成されている。バインダーはリン酸またはリン酸塩から作られ、耐火性フィラーには一般的に石英粉末や溶融石英粉末が使用され、改質剤には湿潤剤、消泡剤、懸濁剤などが含まれる。

(2) 鋳型の膨張率

酸結合鋳物粉末で作られた鋳型は、硬化、焼結の過程で一定の膨張率があり、膨張率の大小は鋳物の精度と密接な関係があります。全膨張率は凝固膨張率、吸湿膨張率、熱膨張率の3つの部分からなり、全膨張率は一般的に1.3%~2.0%です。

針のような NH4MgPO4-6H2O と柱状結晶が固化膨張を形成する。バインダー含有量が多いほど凝固膨張率は大きくなる。バインダー含有量が一定の場合、MgOの質量比と NH4H2プライベートオファーリング4 は凝固膨張率と凝固時間に影響する。比率が6:14の場合、10:10の場合に比べて凝固膨張率が大きく、凝固時間が長くなる。フィラーの粒径も凝固膨張率に影響し,他の条件が変化しない場合,以下の粒径の混合分布の鋳物粉末は,凝固膨張率が大きく,凝固時間が長くなる。 SO2 は、単一粒子分布の鋳造用パウダーよりも凝固膨張率が高くなる。

酸結合鋳物粉末インベストメントスラリーの初期凝固後、再び水と接触すると、吸湿膨張と呼ばれる更なる膨張が得られる。吸湿膨張率が全膨張率に占める割合は非常に小さい。

酸結合鋳造用パウダーの熱膨張は、主に以下の膨張に起因する。 SO2これは凝固膨張よりも安定している。長石石英の熱膨張率は石英の熱膨張率より著しく大きいので、鋳物粉末中のフィラー含有量が多いほど長石石英の割合が多くなり、熱膨張率が高くなる。また、粉液比が大きいほど熱膨張率が大きくなる。

(3) 鋳型強度

酸結合鋳物パウダーを使用した鋳型は、高温焙焼後の総合強度が石膏鋳型よりはるかに高く、注湯時の溶湯の精練に耐えることができる。鋳物の表面仕上げは高く、砂穴やバリなどの欠陥が発生する確率は比較的低い。

しかし、酸結合セラミック鋳造鋳型の残留強度は比較的高く、鋳造鋳型から鋳造品を洗浄する難易度を大幅に高めている。

1.2 酸結合鋳造インベストメントスラリーの性能

酸結合セラミック鋳型用に調製されるインベストメントスラリーは粘度が高く、均一に混合するのが難しい。そのため、一般的に混合には強力なインベストメントミキサーが必要であり、均一なインベストメントスラリーを得るためには混合時間を適切に延長する必要がある。

酸結合セラミック鋳造用鋳型は堆積凝固材料であり、凝固には10時間以上放置する必要がある。企業の生産ペースに合わせるため、固化を促進する専用の吸収紙がよく使われる。吸水紙は吸水性がよく、浸透性が高いという利点があるため、成形工程でズレが生じにくく、鋳物の表面のバリが少なくなる。

2.タスクの実施

この作業では、Pt950ジュエリーの真空遠心鋳造用の型を作るために、プラチナ専用の鋳造用パウダーを使用する。

(1) 準備作業

図5-29に示すように、吸収性の厚紙を鋳型の土台として使用し、土台の中央に直径25mmの円形の穴を開ける。焙焼の際、この穴からワックスをキャビティから排出することができる。厚紙の中央に直径25mm、高さ25mmの円錐形の注ぎ口を溶接する。図5-30が示すように、ワックスモデル・ツリーまたはワックスモールドをワックス注型カップに固定する。

図5-29 吸収性段ボール製ベース

図5-30 ワックスモデルツリーの固定

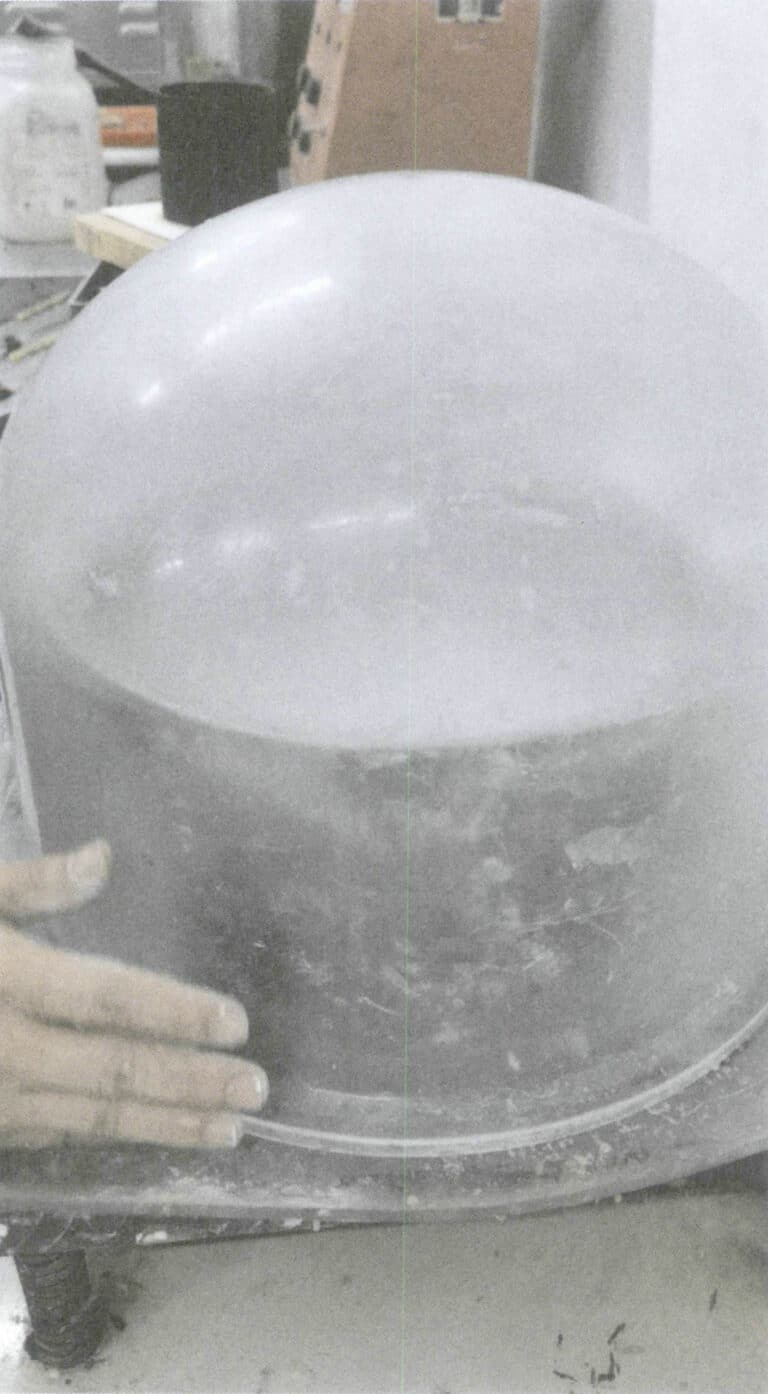

ワックス模型のツリーから適切なスチールフラスコを選ぶ。ワックス模型のツリーの高さはスチールフラスコより25mm以上低くする。遠心鋳造法のため、溶融金属の力は強く、フラスコの壁に穴は開かない。鋼製フラスコの内壁に吸水紙を貼り、凝固を早める(図5-31)一方、鋳型の焙焼時に熱膨張補正のための隙間を確保し、鋳造後の脱型や洗浄を容易にする。真空引きの際にインベストメントスラリーが溢れないようにするため、幅の広いテープを使って、鉄製フラスコの上部に10~20mmの円筒形の高さのバリアを作る。

(2) 計量材料

鉄製フラスコの容積から、必要なインベストメントスラリーの容積を計算し、計算結果を1.15倍に拡大して材料を調製する。バインダー濃縮液を、バインダー:水=1:14の体積比に従って希釈する。図5-32に示すように、清潔なプラスチック容器を使って脱イオン水にバインダーを加え、よくかき混ぜる。水:粉=30ml:100gの割合に従って、希釈したバインダー溶液と対応する量の鋳物粉末を別々に計量する。

図5-31 フラスコ内の吸収紙

図5-32 希釈バインダー

(3) 投資スラリーの混合

ハイパワーインベストメントミキサーを使用し、ミキシングバケットとミキシング液を洗浄した後、秤量した希釈バインダー液を加え、ゆっくりと攪拌しながらキャスティングパウダーを液に加える(図5-33)。キャスティングパウダーが薄くなり始めたら、中速攪拌に切り替えて10~15分間攪拌する。

(4) 最初の脱気

インベストメントスラリーが激しく沸騰し始めたら、1分間真空引きを続ける(図5-34)。

図 5-33 投資スラリーの混合

図 5-34 鋳造粉末投資スラリーの真空引き

(5) グラウティング

インベストメントスラリーがワックスモールドを直接洗わないように、インベストメントスラリーをスチールフラスコに注ぐ。

(6) 二次脱気

鋳型を真空抽出器に入れ、再度1~2分間真空にした後、液面の減少に合わせてインベストメントスラリーをフラスコの上端に合わせて加える。

(7) 水を吸収するために立つ

容器に吸収性粉末を約30mmの厚さに敷き、表面を平らにする。その上に鋳型を置き、固まるのを待つ(図5-35)。

(8) 鋳型焙焼

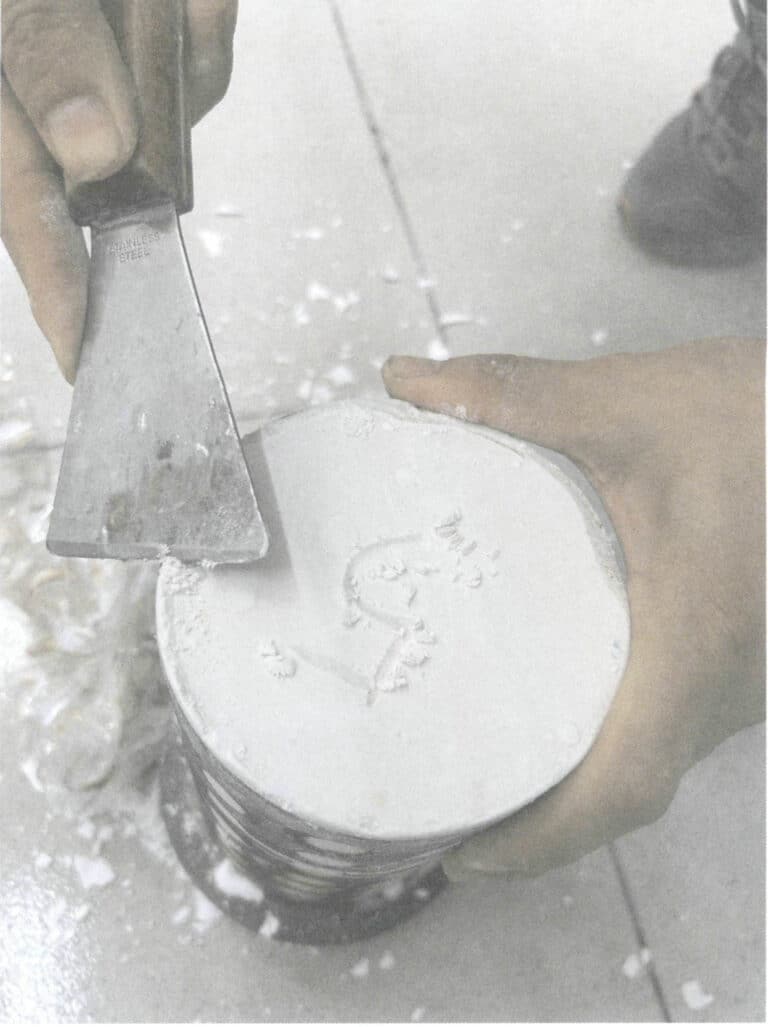

鋳型が固まったら、底の厚紙とフラスコ上部のテープをはがす。彫刻刀で鋳型の上面を平らにします。鋳型を焙焼炉に入れ、図5-36のように暗い焙焼曲線を設定します。焙煎後、キャビティの表面は真っ白になるはずです。

図5-35 吸水性粉末の上に鋳型を置き、静置する。

図 5-36 プラチナ鋳造用鋳型 焙焼システム

(9) 作業終了

鋳造用金型製作作業終了後は、関連する電源を切り、設備と作業スペースを清掃し、工具と材料を所定の場所に置いてください。