セラミック・ジュエリーの特徴:素材、デザイン、職人技

セラミック・ジュエリーの魅力を発見しよう:斬新なデザインとテクニック

陶磁器製装飾品とは、様々な陶磁器材料から作られた、あるいは金属やその他の材料と組み合わされて作られた、人体やそれに関連する環境を飾る装飾品(宝飾品、装飾品等を含む)を指す。

陶磁器はユニークな芸術媒体として、その素材的特徴と歴史的文化的意味合いを持っています。素材としての陶磁器には、優しい肌触り、変化する釉薬、豊かな質感、偶然性といった要素があります。これが陶芸に他の素材にはない魅力を与えています。同時に、陶磁器は高い硬度、耐摩耗性、耐酸性、耐アルカリ性、耐寒性、耐熱性などの優れた特性を持っており、現代の装飾において比類のないものとなっています。現代の材料科学技術によって、ナノセラミック技術はセラミックの致命的な弱点である脆さを変え、強度と靭性の高いジュエリーの新素材に変身させ、ジュエリーデザインにさらなる可能性を提供することができます。

セラミック・ジュエリーは、斬新でユニークなスタイルを持つ新しいタイプのアクセサリーです。珍しい形で目立ったり、釉薬の色に優れていたり、装飾で新しい形を見せたりして、意味とエレガンスに富んだ芸術的なイメージを作り出しています。

シャネル 18K ダイヤモンド セッティング プレシジョン セラミック リング

目次

第1節 セラミック材料入門

1.セラミックスの概念

セラミックスとは、人間の生活や生産に欠かせない素材とその製品の総称である。人類の歴史の中で数千年の発展を遂げてきた。伝統的には、粘土を主原料とし、他の天然鉱物原料を粉砕・混合→成形→焼成して作られる様々な製品を指す。一般的な日用陶磁器製品、建築用陶磁器、電気用磁器などは伝統的なセラミックスに属します。その主原料は自然から採れる珪酸塩鉱物(粘土、長石、石英など)であるため、珪酸塩材料と製品に分類される。伝統的な陶磁器産業は、ガラス、セメント、エナメル、耐火物とともに "珪酸塩産業 "に分類される。

現代の科学技術の発展に伴い、セラミック材料の物理的・化学的特性を十分に活用することが必要となっています。前世紀には、酸化物セラミックス、圧電セラミックス、各種高温セラミックス、機能性セラミックスなど、多くの新しいタイプのセラミックスが登場しました。それらの製造工程は、基本的には原料加工→成形→焼結という伝統的なセラミック製造法に基づいているが、使用される原料はもはや粘土のような伝統的なセラミック材料ではなくなっているか、ほとんど使用されていない。化学原料や合成鉱物、さらには非ケイ酸塩原料や非酸化物原料にまで拡大し、組成範囲も無機非金属材料の範囲にまで広がり、多くの新しいプロセスが登場しています。したがって、セラミックスという広い概念は、無機非金属固体材料とセラミックス製造法で製造された製品の総称であり、国際的に使用されるセラミックスという用語は、各国で統一された境界線を持たない。

2.セラミックスの分類

セラミックスには多くの種類があり、様々な分類方法があります。セラミックスは、その概念と用途から、普通セラミックスと特殊セラミックスに大別されます。

一般的な陶磁器は、陶磁器の概念の中で伝統的な陶磁器を指す。このカテゴリーの陶磁器製品は、最も一般的で、人々の日常生活や生産に広く使用されています。用途によって、日用陶磁器(芸術的展示用陶磁器を含む)、建築衛生陶磁器、化学陶磁器、磁器、電気陶磁器、その他の工業用陶磁器に分けられます。日用陶磁器は、さまざまな陶磁器製品の中で最も古く、最も一般的に使用されている伝統的な陶磁器です。これらの陶磁器製品は、最も幅広い実用性と美的魅力を備えており、また、陶磁器の科学技術と芸術・工芸が有機的に結合した結果でもあります。装飾陶磁器もこの範疇に入ります。装飾陶磁器とは、珪酸アルミニウム鉱物または特定の酸化物を主原料とし、特定の様式に従ってデザインされ、所望の形状を実現するために高温かつ特定の雰囲気下(酸化、炭化、窒化など)で特定の化学的工程を経て製造され、表面に様々な審美的な釉薬や特定の装飾が施された製品と定義することができます。磁器の中には、さまざまな透光性を示すものもある。本体は、クリンカーの封入物に対して1つ以上の結晶、非晶質結合剤、気孔、または微細構造からなる。

特殊セラミックスとは、通常のセラミックスを超えたセラミックスという広い概念に関わるセラミックス材料・製品を指す。特殊セラミックスは、様々な現代産業や最先端の科学技術に必要とされるセラミックス製品であり、その原料や製造工程は、通常のセラミックスとは大きく異なり、より高度なものです。性能面では、特殊セラミックスは、高強度、高硬度、耐食性、導電性、絶縁性、磁性・電気・光学・音響・生体工学における特殊機能など、異なる特殊な性質と機能を有しており、高温工学、機械工学、電子工学、航空宇宙工学、医療工学などの分野で幅広く応用されています。成分的には、伝統的なセラミックスは粘土の成分で決まるため、産地や窯元が異なると風合いも異なる。特殊セラミックスの原料は純粋な化合物であるため、その組成は人工的な比率によって決まり、その特性の良し悪しは産地よりもむしろ原料の純度と工程によって決まる。調製工程の面では、主に窯に頼って生産してきた伝統的なセラミックスの限界を、真空焼結、保護雰囲気焼結、熱間プレス、熱間静水圧プレスなどの方法の普及によって突破した。原料の面では、粘土を主原料とする伝統的なセラミックスの限界を超え、特殊セラミックスは一般に酸化物、窒化物、珪化物、ホウ化物、炭化物などを主原料としている。

3.セラミック材料の組成

セラミック材料は無機非金属材料に属し、主にケイ素やその他の元素を含む酸化物である。その原料組成は主に、セラミック本体の原料、釉薬の原料、装飾用の着色材料、原料添加物の4つの部分からなる。

(1) セラミックボディの原材料

一般的には天然鉱物原料であり、物理的・化学的性質から粘土系原料、珪酸質原料、カルシウム・マグネシウム鉱物原料、その他の磁器砂原料に分けられる。

セラミック製造処方における粘土ベースの原材料は、その可塑性に由来する。粘土系原料は磁器砂系原料と結合して製品を強化し、製造ラインでの輸送中や装飾中に製品が損傷しないようにします。磁器砂系原料は全成分のほぼ10%~40%を占める。磁器砂系原料は主に鉱山から産出され、セラミック原料の主成分であり、一般的に50%~90%近くを占める。粘土と磁器砂を合わせ、一定の細かさに粉砕し、適切な温度で焼成すると、様々な吸水率、収縮率、異なる物理的・化学的性質を持つセラミック体が形成されます。

(2) 釉薬の原料

そのほとんどは、石英、カオリン、アルミナ、二酸化マンガン、酸化第二鉄などの天然鉱物と化学原料を深く加工し、完全に合成してできた標準化された原料である。合成フリット材料は、現代セラミックスの低温速焼技術の出現とともに登場しました。そのさまざまな組み合わせによって、さまざまな質感と非常に豊かな効果を持つ釉薬を作り出すことができ、それらを使って陶体の表面を覆うことで、多くの芸術的な装飾効果を生み出すことができる。

(3) 顔料

顔料は胴釉に施される着色剤で、一般に使用中に胴材や釉薬に直接添加される。陶磁器における一般的な着色剤には、酸化第二鉄、酸化銅、酸化コバルト、酸化マンガン、二酸化チタンなどがあり、赤、緑、青、紫、黄色を呈する。

(4) 添加物

セラミック製造に使用される添加剤の中には、セラミック胴部釉薬材料の製造において多くの特性を大幅に改善できるものがあり、セラミック業界の「塩とグルタミン酸ナトリウム」と呼ぶことができます。例えば、低水分条件下で少量のトリポリリン酸ナトリウムを使用すると、スラリーが良好な希釈性を達成するのに役立ちます。添加剤は、その機能によって、凝集防止剤、湿潤剤、防腐剤などに体系的に分類することができます。

4.セラミック材料の特性

セラミック材料の特性には、物理的特性、化学的特性、機械的特性、熱的特性、電気的特性、磁気的特性、光学的特性などがあります。このセクションでは、セラミック材料の一般的な性能特性の分析と説明に焦点を当てます。

(1) 物理的特性

熱特性。 セラミック材料の熱的特性とは、融点、熱容量、熱膨張率、熱伝導率などを指す。

セラミック材料の融点は一般的に金属よりも高く、3000℃を超えるものもある。金属に比べて高温強度に優れているため、工学分野では一般的に耐高温材料として使用されている。

セラミックスの線膨張係数は比較的小さく、金属の線膨張係数よりもはるかに低い。セラミックスの熱伝導率は主に原子の熱振動に依存している。セラミック材料の熱伝導率はさまざまで、断熱性に優れた材料もあれば、窒化ホウ素や炭化ケイ素セラミックのように熱伝導性に優れた材料もある。

熱安定性とは、材料が急激な温度変化にさらされたときに、損傷に抵抗する能力のことである。熱膨張係数が大きく、熱伝導率が低く、靭性が低い材料は熱安定性が低い。ほとんどのセラミックスは熱伝導率が低く、靭性が低いため、熱安定性が低い。しかし、炭化ケイ素のように熱安定性が高いセラミックスもあります。

導電率。 ほとんどのセラミックスは優れた絶縁性を持っているが、圧電セラミックスや超伝導セラミックスのように、一定の導電性を持つものもある。

光学特性。 セラミックスは一般に不透明であるが、技術の発展に伴い、固体レーザー素子用材料、光ファイバー用材料、光貯蔵材料など、新しいタイプのセラミックスが開発されている。

(2) 化学的性質

セラミックスの構造は非常に安定しており、通常の環境下では、媒体中の酸素と反応することはほとんどありません。室温では酸化せず、1000℃以上でも酸化しない。イダイズする。また、酸、塩基、塩類による腐食に強く、溶融金属(アルミニウム、銅など)の侵食にも耐えることができる。

(3) 機械的特性

セラミックスの弾性率は一般的に高く、変形しにくい。一部の高度なセラミックスは優れた弾性を持ち、セラミック・スプリングにすることができる。セラミックスは非常に高い硬度を持ち、ほとんどのセラミックスの硬度は金属をはるかに上回ります。セラミックスは耐摩耗性に優れているため、特別な要求がある様々な損傷しやすい部品の製造に適した材料です。セラミックスの引張強度は低いが、曲げ強度は比較的高く、圧縮強度はさらに高く、一般的に引張強度よりも一桁大きい。

セラミック材料が高い硬度と高い弾性率を持つのは、その内部がイオン結晶構造になっているからである。セラミック材料は、そのほとんどがイオン結合によって形成されるイオン性結晶であり、共有結合によっても共有結合結晶が形成される。このような結晶構造では、結合エネルギーが高く、プラスイオンとマイナスイオンの結合が強いため、外力による弾性変形に強く、ひっかきや圧痕に対して強い能力を発揮し、弾性率や硬度が高いという特徴を示します。加えて、この種の結晶構造には明らかな方向性があるため、多結晶セラミックス中のすべり系は非常に少なく、外力下での塑性変形はほとんど生じず、しばしば脆性破壊を引き起こし、これが工学材料としてのセラミックスの致命的な欠点となっている。セラミックスは脆いため、耐衝撃性が非常に低く、耐疲労性も低い。

近年、材料科学技術の進歩に伴い、破壊前に300%程度のひずみを実現できる超塑性を持つ精密セラミック材料が研究されています。図7-1に示すように、長さ3m、幅1m、厚さ3mmのセラミック板を長さ方向に曲げることができます。一般的な精密セラミック材料にはアルミナとジルコニアがあり、それらの特性を表7-1に示します。

表7-1 精密セラミックスの性能

| 物理的性質 | アルミナセラミック | ジルコニア・セラミック |

|---|---|---|

| 品質分率/% | 酸化アルミニウム>99.8% | ジルコニア>97% |

| 密度/(g - cm-3) | 3.93 | 6.05 |

| 硬度HV | 2300 | 1300 |

| 圧縮強度 /MPa | 4500 | 2000 |

| 曲げ強さ/MPa | 595 | 1000 |

| ヤング率/GPa | 400 | 150 |

| 破壊靭性 K/(MPa - m½) | 5〜6 | 15 |

セクション II セラミック・ジュエリー

1.セラミック・ジュエリー開発の概要

フランスの有名な磁器画家ベルナルドーは、"セラミック・ジュエリー "というコンセプトを提唱した。陶磁器店の経営難と磁器の売り上げ減少に直面した彼は、セラミック・ジュエリーを作ることで磁器製品の種類を増やすことを提案した。最初のセラミック・ジュエリーは、シンプルでエレガントなデザインのセラミック・リングだった。これはフランスで発売されるや大きな反響を呼び、顧客の支持を得た。

ドイツのクラウス・デンブロウスキー教授は、世界初のセラミック・ジュエリー・デザイナーである。1972年以来、教鞭をとる教育機関でセラミック・ジュエリーの研究とデザインに従事し、その作品は国内外で複数の賞を受賞している。ドイツ出身の有名なセラミック・ジュエリー・デザイナーには、他にピエール・カルダン、バーバラ・ゴットホフなどがいる。

セラミック・ジュエリーの歴史は、初めて紹介されてから数十年に及ぶ。この間、ヨーロッパ諸国では、フランスやドイツなどの国々で、程度の差こそあれ、セラミック・ジュエリーが大きく台頭してきました。韓国や日本などのアジア諸国でも、エレガントでキュートな新しいスタイルのセラミック・ジュエリーが数多く登場し、消費者の間で大人気となっており、プレゼントにも最適です。

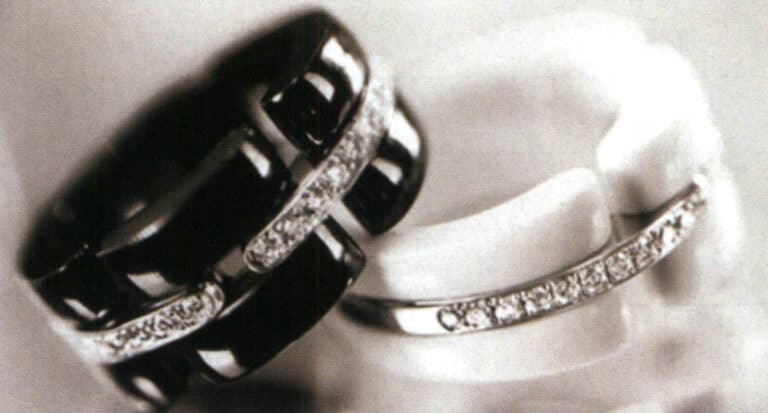

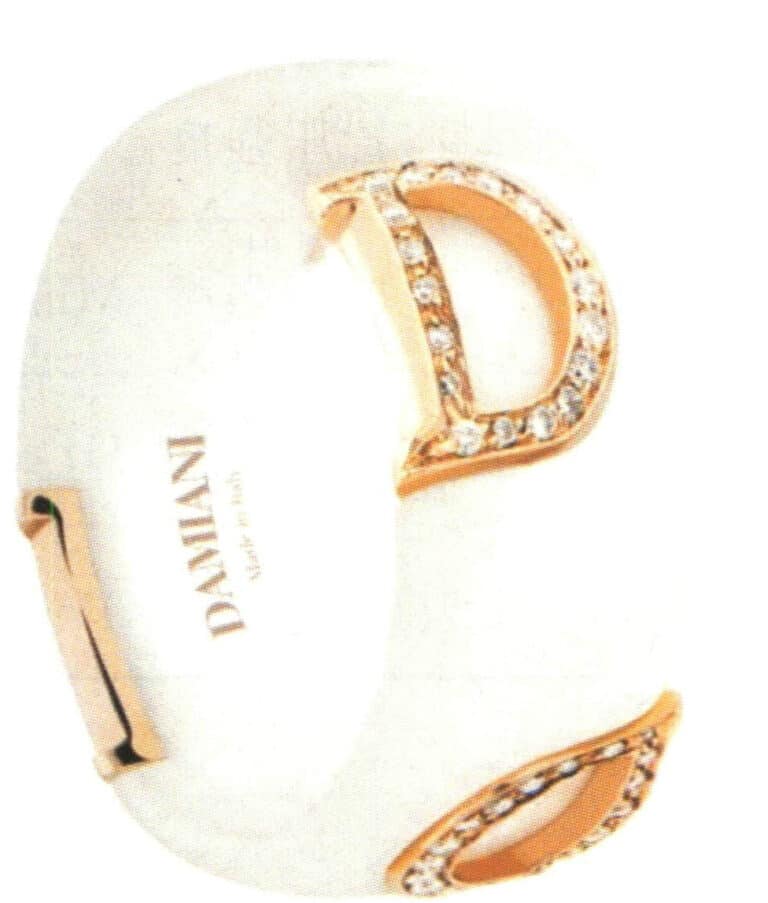

高靭性のジルコニア精密セラミック素材の出現により、セラミック素材をジュエリーデザインに使用することは、近年最もホットなトレンドのひとつとなっている。多くのジュエリーブランドがセラミック・ジュエリーを発表しており、その代表的なものがシャネルのウルトラ・コレクションに登場した黒と白のセラミック製マリッジリングである。イタリアのダミアーニも白と黒のセラミックをゴールドやダイヤモンドと組み合わせて、新しいファッション・トレンドを生み出している。さらに、カルティエの黒と白のダイヤモンド・セラミック製ブレスレットやリング、ブルガリのローズゴールド製の黒と白のセラミック製3連リングも、セラミック・ジュエリーの新しいトレンドをリードしている。また、カルティエのブラックダイヤモンドのブレスレットやリング、ブルガリのローズゴールドの3連のブラックホワイトセラミックリングなども、セラミックジュエリーの新しいトレンドをリードしている。大手ブランドは、ユニークで独創的な高精度のセラミックと他の金属パウダーを混ぜることによって、ハイエンドなジュエリーを作り出している。

図7-2 シャネル 18Kダイヤモンド・セット・プレシジョン・セラミック・リング

図7-3 ダミアーニの精密セラミック

2.セラミック・ジュエリーの特徴

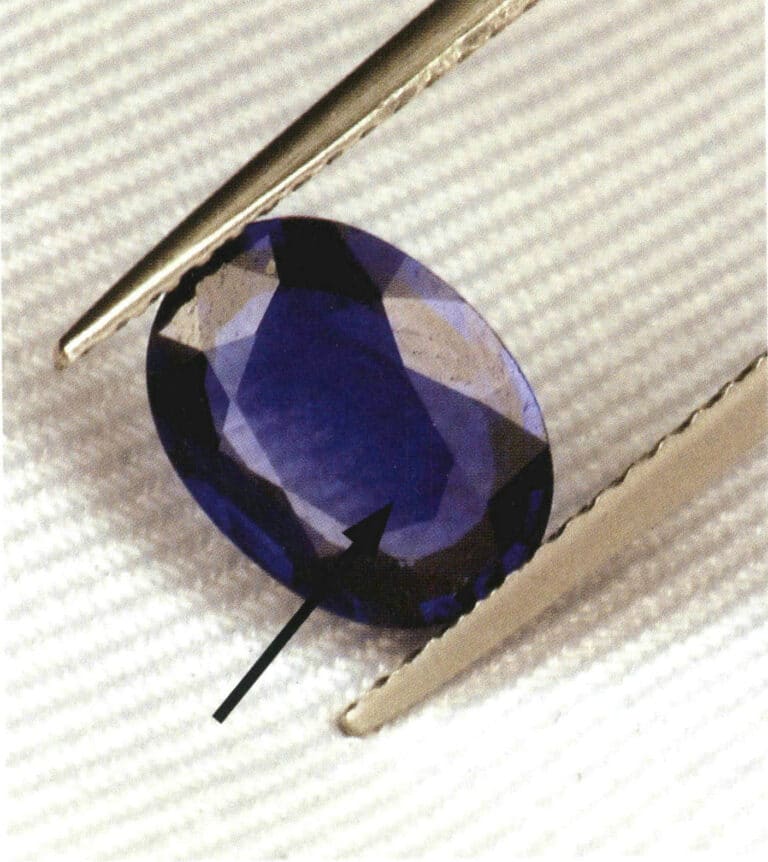

セラミック・ジュエリーに使用される素材は、自然の特徴を多く持つ大地や石から採取されます。人間と自然との密接な関係から、自然界の土や石は人々にとって特別な意味を持っています。セラミック素材は、高い硬度、耐摩耗性、耐酸性、耐アルカリ性、耐寒性、耐熱性などの優れた特性を持ち、害が少なく、環境に優しく、省エネで健康的です。原料に含まれる微量元素は人間の健康に有益である。セラミックスには新陳代謝を高め、血液循環を促進するなどの健康効果があることが研究で確認されている。セラミックスは常温で人体に有益な赤外線を放射することができ、放射する赤外線は人体が放射する赤外線の波長と一致する。そのため、セラミックスを人体に近づけると共鳴現象が起こる。また、人々の美意識の変化により、伝統的な宝飾品の保存価値は捨てられ、セラミック・ジュエリーは装飾性を重視し、新しいタイプの "グリーン・ジュエリー" となっている。

セラミック・ジュエリーは流麗でダイナミック、まばゆいばかりの鮮やかな色彩、豊かな色合い、ユニークな形、素晴らしい芸術的コンセプトを持っています。指、耳、手首、首などに身につけると、宝石や翡翠のような冷たくエレガントな美しさを持ち、琥珀やメノウの芸術的効果を凌駕する。翡翠のような暖かさ、氷のような質感、きらめく結晶のような光沢など、カラフルで鮮やかな釉薬が魅惑的な美しさを呼び起こし、氷と炎のような魅力を存分に発揮する。ジュエリーデザインの美的視野を広げ、現代的なアクセサリーを求めるさまざまな個性を持つ人々の多様な美的ニーズに応えてくれるこの魅力は、他の素材で作られたジュエリーには代えがたいものです。

セラミック・ジュエリーの製造工程はシンプルで低コスト。これはジュエリーの普及にとって有益である。

3.セラミックジュエリーのカテゴリー

セラミック・ジュエリーの種類は豊富で多様である:

(1) セラミック・リング。 セラミックをバンドにしたプレーンなセラミック・リングや、金属のバンドにセラミックをはめ込んだリングなど、さまざまなタイプがある。

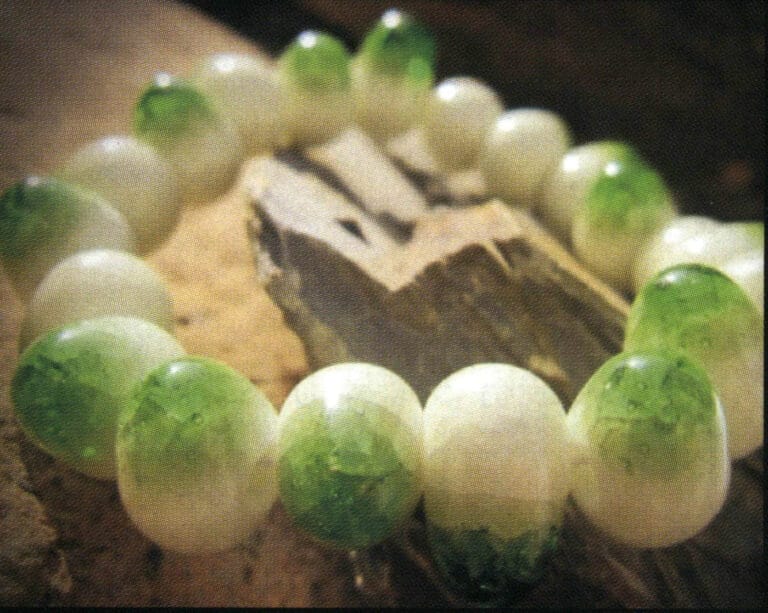

(2) セラミックブレスレット。 代表的なのは青白磁のブレスレットで、白土の上に天然のコバルト素材を塗り、透明な釉薬で覆い、高温で一気に焼き上げることで、色が釉薬に十分に浸透し、鮮やかなブルーの模様が上品で純粋に見える。もうひとつのタイプは、氷罅釉のセラミック・ブレスレットである。陶磁器では、胴体と釉薬の配合や焼成が適切に設計されていないと、膨張係数が大きく異なるために釉薬の表面にヒビが入ることがよくある。しかし、意図的に釉薬の表面にひび割れを生じさせることは、陶磁器では「ひび割れ釉」と呼ばれる魅力がある。氷罅釉」と「罅釉」の違いは、前者は罅が薔薇の花びらのように幾重にも重なった立体的な構造をしており、釉薬の色の変化と相まって非常に優れた芸術的効果を発揮する。これに対し、後者はひび割れが単層である。

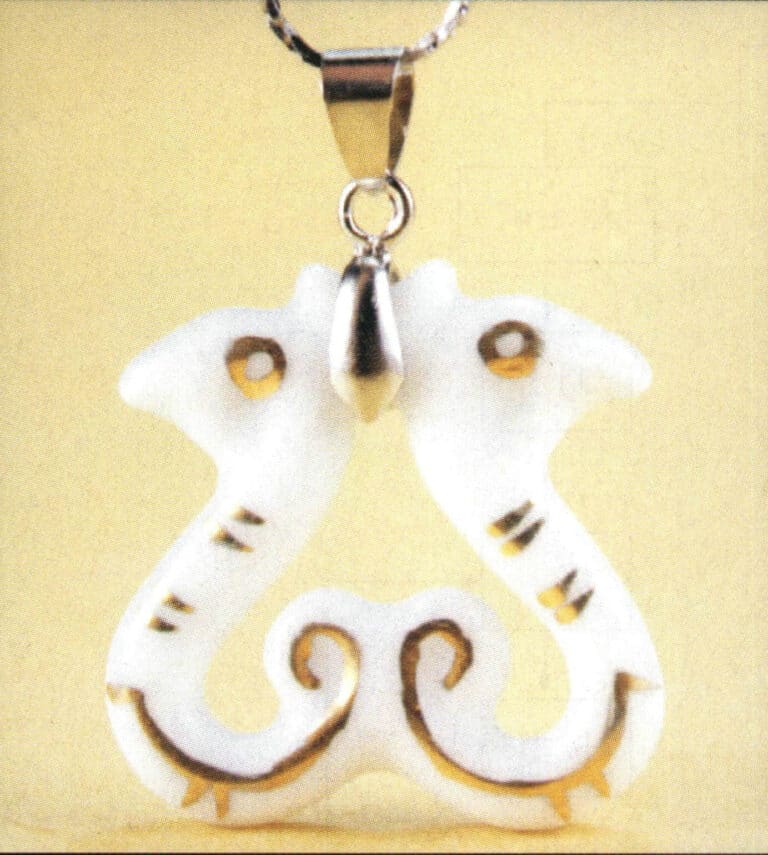

(3) セラミック・ネックレス。

(4) セラミック・ペンダント。

(5) セラミック・イヤリング。

(6) セラミック・ウォッチ。

(7) セラミックヘアピン。

上記のセラミック・ジュエリーの代表的な例は以下の通り。

セラミック・プレーン・リング

メタル&セラミック・リング

セラミック・ブレスレット

クラックル・グレーズ・セラミック・ブレスレット

セラミック・ネックレス

18Kダイヤモンド・ネックレス

セラミック・イヤリング

セラミック・ペンダント

セラミックウォッチ

セラミック・ヘアピン

コピーライト @ Sobling.Jewelry - ジュエリー カスタムジュエリーメーカー、OEMおよびODMジュエリー工場

セクション III セラミック・ジュエリーの製造工程

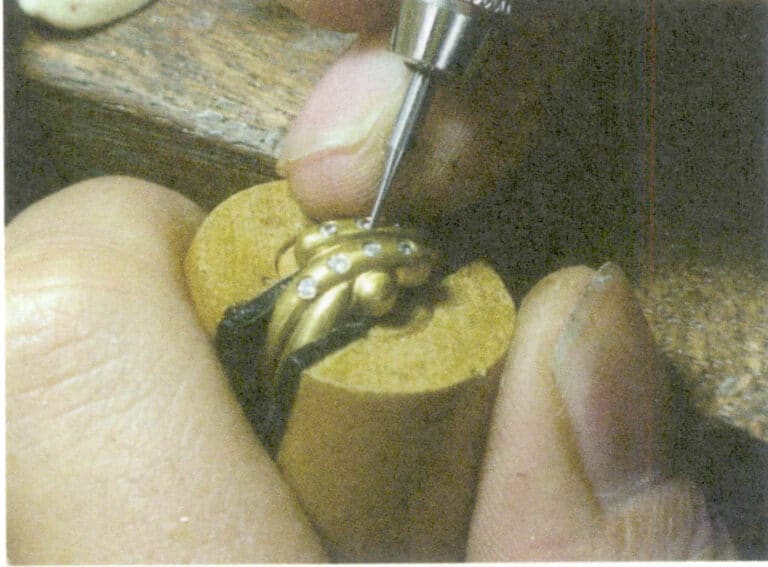

セラミック原料の主成分はケイ素とアルミニウムである。セラミックの組成は岩石と基本的に異なるものではなく、天然か人工かの違いだけである。セラミック・ジュエリーは、金属やプラスチックのように溶融した液体を型に流し込むことができないため、ほとんどが焼結セラミックである。セラミック・ジュエリーは、金属やプラスチックのように溶融した液体を型に流し込むことができないため、ホットプレス法で作られます。セラミック・ジュエリーの製造は、図7-4に示すように、原料処理、粘土体成形、施釉、焼結の4つの工程に大別される。

1.粘土の準備

陶磁器業界にはこんな格言がある:「原料は基礎であり、焼成は鍵である。「このことわざは、セラミック製造における原材料とセラミック本体材料の加工の重要性を反映しています。セラミック・ジュエリーの安定した品質を実現するためには、粉末調製において安定した信頼できる成分と性能を持つ原料鉱物が必要です。磁器石やカオリンを採取した後、粉砕、洗浄などの工程を経て、原料中の粗い不純物を取り除き、ブロック状の原料を形成し、それを精製、加工して、さまざまな磁器の用途に適した素地や釉薬に調合します。

粘土の調合の目的は、一方では不純物を取り除くことであり、他方では成形と焼成の性質が異なるさまざまな産地の粘土を、釉薬と焼成温度に対応できる一定の焼成温度範囲で、作り手のニーズを満たす成熟した粘土にまとめることである。高温の焼成条件下で粘土の支持力を高め、本体の崩れを防ぐために砂を適度に混ぜることもある。焼成した土の色を追求するために、着色料を加えて "色胴 "を作ることもある。土器土と磁器土の化学組成は同じである。しかし、風化や再風化によって物理的性質が変化し、土器土は粘性や可塑性が高くなる。一方、磁器土は脆く、高温でガラス化しやすいという特徴がある。

2.成形

セラミック原料が準備されると、成形の段階に入る。成形とは、セラミック粉末に可塑剤などを加えてペースト状にし、それをさらに加工して特定の形や大きさの半製品にすることです。成形の目的は、均一で密度の高いボディを実現することであり、成形技術の向上はセラミック製品の信頼性を高める重要なステップです。セラミック・ジュエリーにはさまざまな成形方法があり、製品の特性に応じて選択する必要があります。

自分だけのジュエリーをひとつ、直接手で形づくることができる。まず、両手で粘土を何度もこね、中の気泡をなくし、粘土をより "熟成 "させる。手彫りの方法で、必要な寸法のジュエリーを成形する。大きなセラミック・ジュエリーや置物には、ろくろを使う方法もあります。セラミック・ボディの形を整えた後、精錬し、濡れた手で滑らかにし、スタンプを押さなければなりません。その目的は、乾燥によって表面が早くひび割れるのを防ぎ、表面を滑らかにし、粘土体の凹凸を埋めて平らにすることです。

現在、ほとんどのセラミック・ジュエリーはバッチ生産されており、生産効率を向上させ、安定した安定した製品品質を達成するために、一般的に成形装置や金型が必要とされている。

(1) コンプレッション・シェイピング

粉末原料に有機バインダーを添加し、混合したプラスチックを金型に充填し、圧力を加えて一定の強度を持つ成形体を形成する方法である。低コストで、成形体の寸法誤差が小さいという利点がある。圧力は200~2000kgf/cmの範囲である。2(1kgf/cm2=98.0665kPam)。

(2)アイソスタティック・プレス

均一な粉末形状を成形する方法である。ゴム袋(金型)を使用するため、ゴム袋成形法とも呼ばれる。ゴム袋に粉体を入れ、粉体を入れたゴム袋を静圧チャンバーに入れて成形する方法です。静圧チャンバー内の圧力がパウダーに均一にかかるため、整った成形体が得られる。

(3) 押し出し成形

これは、混合プラスチック原料を金型穴から押し出し、成形セラミック本体材料がキャップの供給穴からキャップ内に入り、細分化された後に薄肉に膨張し、結合する方法であり、これにより良好な伸展性と凝集性を有する品質を得ることができる。押し出し成形では、バインダーの選択はセラミック本体材料の流動性と自己接着性の両方を最適化する必要があります。

(4) グラウティング成形

水などを使って流動性を持たせたスラリーを、多孔質の石膏型に注入して作られる。接触面から石膏型内に水が染み込み、表面に硬い層が形成される。この成形方法では、石膏型の内面に成形体の形状と同じ形状ができる。さらに両面スラリー供給法(ソリッドインジェクション法)と片面スラリー供給法(中空インジェクション法)に分けられる。スラリー成形のための重要なツールは、特殊な石膏型または他の材料で作られた多孔質モデルである。石膏型を使用する場合、モールドヘッドの圧力に耐えられるように型壁を鉄筋で補強するほか、型壁内に小径の多孔質ホースを適切に配置する必要がある。これらの細い管は、加圧成形中に素早く均等に水を排出し、脱型を助けるために空気を吹き込むことができる。金属製のモールドヘッドを使用する場合は、潤滑剤や加熱方法を採用して固着を防ぐことができる。石膏製のモールドヘッドを使用する場合、脱型時に金型内に空気を吹き込み、セラミック本体をモールドヘッドに付着させ、金型から分離させます。最後に再び型ヘッドに空気を吹き込み、本体を型ヘッドから剥離させる。スラリー成形によるセラミックボディは、金型と一緒に乾燥させる必要がないため、プラスチック成形による不定形製品の生産に比べて生産効率が高く、セラミックボディの品質も良好で、有望な新工法である。

(5) ホットプレス成形

粉末にプラスチックを添加し、樹脂成形と同じ方法で成形する方法です。複雑な部品の成形に適しているが、接着剤の量が15%~25%を超えると脱バインダーが困難になる。現状では、大型で肉厚の製品には適さない。

3.乾燥

セラミックスの乾燥は、セラミックス生産技術において非常に重要な工程の一つであり、不適切な乾燥はセラミックス製品の品質欠陥の大部分を引き起こします。乾燥は比較的簡単な技術プロセスですが、広く応用されており、セラミックスの製品品質と歩留まりに影響するだけでなく、セラミック企業のエネルギー消費量全体にも影響します。乾燥技術に求められる基本的な条件は、乾燥速度が速いこと、省エネルギーであること、品質が高いこと、無公害であることなどです。

(1) セラミック乾燥プロセスのメカニズム

セラミックボディの含水率は一般的に5%~25%です。セラミック本体と水分の結合形態、乾燥過程における材料の変化、乾燥速度に影響する要因は、乾燥機を分析・改善するための理論的基礎となります。セラミック体がある温度と湿度の静止空気と接触すると、必然的に水分を放出または吸収し、セラミック体の含水率がある平衡値に達します。空気の状態が変化しない限り、セラミック体内で達成される含水率は接触時間が長くなっても変化しません。この値が、その空気の状態におけるセラミック体の平衡含水率です。平衡に達した際に湿ったセラミック体から失われる水分は、自由水分と呼ばれます。言い換えれば、セラミック体の含水率は平衡水分と自由水分から構成されています。特定の空気条件下では、セラミック体を平衡含水率にすることが乾燥の限界です。

体内に含まれる水分は、物理的水分と化学的水分に分けられる。乾燥プロセスには物理的な水分しか含まれず、さらに結合水と非結合水に分けられる。未結合水は身体の大きな毛細血管に存在し、身体とゆるやかに結合している。体内の未結合水の蒸発は、自由液面上の水の蒸発と似ており、体表面上の水蒸気分圧はその表面温度における飽和蒸気圧に等しい。結合していない水分が体外に排出されると、物質の粒子同士が接近し、体積が収縮するため、結合していない水分は収縮水とも呼ばれる。結合水とは、体内の微小毛細血管(直径0.1㎛以下)やコロイド粒子の表面に存在する水分で、(物理化学的相互作用により)より強固に結合している。したがって、結合水が排出されると、体表面の水蒸気分圧は、体表面温度における飽和蒸気圧よりも小さくなる。乾燥過程において、体表面の水蒸気分圧が周囲の乾燥媒体中の水蒸気分圧と等しくなると、乾燥プロセスは停止し、水分は排出され続けることができなくなります。この時、体内に含まれる水分は平衡水と呼ばれる結合水の一部であり、その量は乾燥媒体の温度と相対湿度に依存する。結合水が排出されると、体積は収縮しないので比較的安全である。

(2) セラミックボディの乾燥工程

対流乾燥を例にとると、セラミックボディの乾燥プロセスは、熱伝導、外部拡散、内部拡散の3つの同時かつ相互に関連するプロセスに分けることができます。

熱伝導プロセス:乾燥媒体の熱は対流によってワークの表面に伝わり、表面からワークの内部に伝導する。ワーク表面の水分は熱を受けて気化し、液体から気体に変化する。

外部拡散プロセス:セラミック体表面で発生した水蒸気は、濃度差の影響下、層流層を拡散することにより、表面から乾燥媒体へと移動する。

内部拡散プロセス:濡れたボディの表面から水分が蒸発することにより、内部に湿度勾配が生じ、濃度の高い内側の層から濃度の低い外側の層への水分の拡散が促進される。

安定した乾燥条件下では、セラミック本体の表面温度、含水率、乾燥速度、時間は一定の関係にあります。これらの関係の変化特性に基づいて、乾燥工程は加熱段階、一定速度乾燥段階、降下速度乾燥段階の3段階に分けることができます。

加熱段階では、単位時間内に乾燥媒体から本体表面に移動する熱量は、表面水分の蒸発によって消費される熱量よりも大きいため、加熱された表面の温度は、乾燥媒体の湿球温度に等しくなるまで徐々に上昇します。この時点で、表面によって得られる熱と蒸発によって消費される熱は動的平衡に達し、温度は一定に保たれる。この段階で、ボディの含水率は低下し、乾燥速度は増加する。

一定速度の乾燥段階では、結合していない水分を排出し続ける。身体の含水率は比較的高いので、表面から蒸発した水分量は内部から補充することができ、内部水分の移動速度(内部拡散速度)は表面の水分蒸発速度に等しく、外部拡散速度にも等しいため、表面は湿った状態に保たれます。さらに、媒体から体表面へ移動する熱は、水分の気化に必要な熱に等しい。したがって、体表面温度は一定のままであり、媒体の湿球温度に等しい。体表面での水蒸気分圧は、表面温度での飽和水蒸気分圧に等しく、乾燥速度は安定します。従って、一定速度乾燥段階と呼ばれる。この段階は、結合していない水分を排出することに重点を置いているため、身体は体積収縮を起こし、収縮量は含水率の減少に比例する。適切な操作を行わないと、乾燥が早すぎてボディが変形したりひび割れたりしやすくなり、乾燥廃棄物が発生する。一定の乾燥段階が終わると、材料の含水率は臨界値まで低下する。この時点で、材料の内部水分はまだ自由水であるが、結合水が表層に現れ始める。

減率乾燥の段階では、ボディの含水率が低下し、内部拡散速度が表面水分の蒸発速度と外部拡散速度に追いつかなくなる。表面の水分はなくなり、乾燥速度は徐々に低下していきます。表面水分の蒸発に必要な熱量が減少するにつれて、素材の温度は徐々に上昇し始める。素材表面の水蒸気の蒸気圧は、表面温度における水蒸気の飽和蒸気圧よりも小さくなる。この段階では、結合した水分が排出され、本体は体積収縮を起こさず、乾燥廃棄物も発生しない。材料から排出された水分が平衡水分に等しくなると、乾燥速度はゼロとなり、乾燥工程は終了する。乾燥時間を長くしても、素材の水分は変化しなくなります。この時、材料の表面温度は媒体の乾球温度に等しく、表面の蒸気圧は媒体の蒸気圧に等しくなります。低速乾燥段階の乾燥速度は内部拡散速度に依存するため、内部拡散制御段階とも呼ばれます。この時、材料の構造、形状、大きさなどの要因が乾燥速度に影響する。

(3) 乾燥速度に影響する要因

乾燥速度に影響を与える要因には、熱伝導、外部および内部拡散速度が含まれる。

熱伝達速度を速める。 第一に、乾燥炉内の高温ガスの温度を上げる、熱風炉の温度を上げるなど乾燥媒体の温度を上げるが、セラミックボディの表面温度は、ひび割れを避けるために急激に上昇しないようにする。第二に、伝熱面積を増やす。例えば、片面乾燥から両面乾燥に変更する、セラミックボディを層状に積み重ねる、または層数を減らし、高温ガスとの接触面積を増やす。第三に、対流熱伝達率を向上させる。

外部拡散率を上げる。 乾燥が定率乾燥の段階になると、外部拡散抵抗が全体の乾燥速度に影響を与える主な矛盾となる。したがって、外部拡散抵抗を減らし、外部拡散速度を上げることが、乾燥サイクル全体の短縮に最も大きな影響を与える。外部拡散抵抗は主に境界層で発生するため、次の3点に対処する必要がある。第1に、媒体の流量を増やして境界層の厚さを薄くし、対流熱伝達率を向上させる。

水分の内部拡散速度は、水分の拡散と熱拡散によって共同で影響される。水分拡散とは、材料内の湿度勾配によって引き起こされる水分の移動のことである。一方、熱拡散は、材料内の温度勾配によって引き起こされる移動である。内部拡散率を高めるには、以下の5点に対処する必要がある:第一に、熱拡散と水分拡散の方向を一致させること、つまり遠赤外線加熱やマイクロ波加熱などにより、素材の中心部の温度を表面部の温度よりも高くするようにすること;第2に、熱拡散と水分拡散の方向が一致している場合は、熱伝達を促進して材料内の温度勾配を大きくし、熱拡散の抵抗は大きくなりますが、温度勾配を大きくすることで熱伝達を促進し、材料温度を上昇させ、水分拡散を促進することができます。第3に、本体の厚さを薄くし、片面乾燥から両面乾燥に変更します。第4に、媒体の全圧を低くし、水分拡散係数を増加させることで水分拡散速度を増加させます。

(4) 乾燥技術の分類

乾燥は、乾燥システムによってコントロールされるかどうかによって、自然乾燥と人工乾燥に分けられる。人工乾燥は人が乾燥をコントロールするため、強制乾燥とも呼ばれます。

乾燥方法の違いにより4種類に分類される。

- 対流乾燥。 その特徴は、乾燥媒体として気体を使用し、ワークの表面を一定の速度で吹き付けて乾燥を促進することである。

- 放射線乾燥。 赤外線やマイクロ波などの電磁波エネルギーを照射して乾燥させる方法である。

- 真空乾燥。 セラミック本体を真空(負圧)下で乾燥させる方法である。グリーンボディを加熱する必要はないが、一定レベルの負圧を発生させるためのポンプ設備が必要なため、密閉式にする必要があり、連続生産は難しい。

- 複合乾燥。 その特徴は、2つ以上の乾燥方法を包括的に使用することで、それぞれの長所を生かし、互いに補い合い、理想的な乾燥効果をもたらすことが多い。

乾燥方式によっては、乾燥工程が連続的であるかどうかに基づいて、バッチ式乾燥機と連続式乾燥機に分けることもできる。連続式乾燥機はさらに、乾燥媒体と被乾燥物の移動方向によって、同流式、向流式、混流式に分類することができます。また、その形状からチャンバー型乾燥機、トンネル型乾燥機などにも分類される。

4.焼結

セラミック・ジュエリーを成形し、精製した後、焼成することができる。焼成温度と材料の選択によって、セラミックの特性が決まります。

(1) 焼結メカニズム

焼結とは、粒状のセラミックグリーン体を高温の炉に入れ、高密度化して強固な固体材料にするプロセスである。焼結は、本体材料の粒子間の空隙をなくし、対応する隣接する粒子が結合して緻密な本体になるようにすることから始まります。ただし、焼結プロセスには2つの基本条件がある:質量輸送のメカニズムがあること、②質量輸送を促進・維持するエネルギー(熱エネルギー)があること。

現在、ファインセラミックスの焼結メカニズムには、気相焼結、固相焼結、液相焼結、反応液焼結の4つの焼結モードがある。それぞれの材料構造メカニズムや焼結駆動力は異なっている。主な焼結メカニズムは液相焼結と固相焼結で、特に伝統的なセラミックスやほとんどの電子セラミックスでは、液相形成、粘性流動、溶解-析出プロセスに依存しています。これとは対照的に、高純度・高強度構造セラミックスの焼結は主に固相焼結に依存しており、粒界拡散や格子拡散によって材料の移動を実現しています。

(2) セラミック焼結用キルン

セラミック素材や製品の焼成には、断続式窯と連続式窯がある。前者は周期的で、小ロットや特殊な焼成方法に適している。後者は大規模生産で、焼成条件が比較的低い場合に使用されます。セラミック・ジュエリーに最も広く使われている窯は電気炉です。焼成温度と必要な雰囲気によって、選択すべき窯の種類が決まります。伝統的な陶磁器の焼成温度の分類によると、1100℃以下は低温焼成、1100~1250℃は中温焼成、1250~1450℃は高温焼成、1450℃以上は超高温焼成です。

(3) セラミックスの主な焼結技術

セラミック焼結にはいくつかの技術的方法がある。

常圧焼結(無加圧焼結ともいう。) 大気圧条件下でのセラミック体の自由焼結を指す。一般に温度が0.5~0.8で材料の融点に達すると、外力なしに焼結が始まる。この温度では、固相焼結は十分な原子拡散を引き起こすことができます。一方、液相焼結では、拡散や粘性流動を促進するために、液相の形成を促進したり、化学反応によって液相を生成したりすることができる。常圧焼結では、焼成曲線を正確に策定することが重要である。適切な加熱体制により、製品にクラックや構造欠陥が発生しにくくなり、歩留まりが向上する。

熱間プレス焼結と熱間静水圧プレス焼結。 熱間プレス焼結は、焼結プロセス中に一定の圧力(10〜40Mpa)を加えることで、材料の加速流動、再配列、緻密化を促進します。熱間プレス焼結で使用される温度は、主に製品の種類や液相の発生の有無によって異なりますが、一般的に従来の加圧焼結よりも100℃低くなります。熱間プレス焼結法は、あらかじめ成形された形状を使用するか、粉末を直接金型に充填するため、工程が比較的簡単である。この焼結法で作られた製品は密度が高く、理論密度は99%に達し、性能も優れている。しかし、この焼結法は複雑な形状の製品の製造には不向きで、生産規模も小さく、コストも高い。

連続熱間プレス焼結は生産効率が高いが、設備や金型のコストが比較的高く、厚すぎる製品の焼成には向かない。熱間等方加圧焼結は上記の欠点を克服することができ、複雑な形状の製品の生産に適している。現在、セラミック・ベアリング、ミラー、軍事用途に必要な核燃料、銃身などのハイテク製品の一部も、この焼結プロセスを使用することができる。

反応焼結。 この焼結方法は、気相または液相とマトリックス材料との相互作用によって生じる。最も典型的な代表製品は、反応焼結炭化ケイ素と反応焼結窒化ケイ素である。この焼結法の長所は、簡便であること、製品をわずかに加工したり加工しなかったりできること、複雑な形状の製品を調製できることである。欠点は、最終製品に未反応生成物が残ること、構造の制御が難しいこと、厚い製品の完全な反応焼結を達成するのが難しいことである。

炭化ケイ素や窒化ケイ素の反応焼結に加え、最近、酸化アルミニウムの反応焼結の新しい方法が出現した。この方法は、Al粉末の酸化反応を利用してAl2O3 とアル2O3-Al複合材料は良好な材料特性を持つ。

液相焼結。 酸化物セラミックスの多くは、材料の焼結を促進するために低融点添加剤を使用している。添加剤の添加は、一般的に材料の性能に影響を与えないか、あるいは特定の機能にプラスの影響を与えることさえある。高温構造に添加剤が使用される場合、粒界のガラスが高温機械的特性の低下を引き起こす主な要因であることに注意することが重要である。融点や粘度の高い液相を選択したり、適切な液相組成を選択した後、高温熱処理を行って粒界に特定の結晶相を析出させれば、材料の耐クリープ性を向上させることができる。

マイクロ波焼結法 マイクロ波エネルギーを直接加熱して焼結する方法である。現在、体積1m3、焼成温度1650℃までのマイクロ波焼成炉がある。制御雰囲気黒鉛補助加熱炉を使用すれば2000℃を超えることも可能である。また、長さ15mのマイクロ波連続加熱トンネル炉装置も登場している。セラミックスの焼成にマイクロ波炉を使用することは、製品の品質とエネルギー消費削減の点で他の窯より優れている。

アークプラズマ焼結法。 その加熱方法はホットプレスとは異なり、製品にパルス電源を印加しながら、同時に応力を加え、材料を強靭化し、緻密化する。実験によると、この方法は焼結速度が速く、材料が微細な高密度構造を形成できることが示されており、ナノスケール材料の焼結に適していると期待されている。しかし、まだ研究開発段階であり、多くの問題を深く掘り下げる必要がある。

自製焼結法。 材料自体の急速な発熱化学反応によって精密セラミック製品を製造する方法であり、省エネルギーとコスト削減を実現する。

気相堆積法。 物理的気相法と化学的気相法に分けられる。物理的気相法には主にスパッタリングと蒸着がある。スパッタリングは、真空中で平らなターゲット材料に電子を衝突させ、ターゲット材料の原子を励起し、サンプル基板にコーティングする。コーティング速度は遅く、薄いコーティングにしか使われないが、純度のコントロールが可能で、基板を加熱する必要がない。化学気相成長法では、反応性ガスまたは混合ガスを導入しながら基板を加熱し、高温で分解または反応させて基板上に生成物を析出させ、緻密な材料を形成する。この方法の利点は、高密度の微細な結晶構造が得られることであり、材料の光学的透明性や機械的特性は、他の焼結プロセスで得られるものよりも優れている。

5.グレージング

セラミック本体は、高温焼成後に生成する結晶相、ガラス相、原料中の未反応石英、気孔などで構成される。結晶相材料は、機械的強度、耐摩耗性、熱安定性を高めるなど、セラミック製品の物理的・化学的特性を向上させることができる。しかし、光の透過性が悪く、断面が粗い。ガラス相材料は、結晶相材料の周囲を埋めて全体をまとまりのあるものにし、セラミック全体の性能を高めます。しかし、ガラス相は脆く、熱安定性や耐摩耗性に劣るため、ガラス相を一定の範囲内に制御する必要がある。ガラス相はセラミックスの光透過率を向上させ、断面を微細化することができる。

陶磁器は釉薬のかかったものとかかっていないものに分けられるが、装飾品としては釉薬が必要なものが圧倒的に多い。陶磁器の装飾品に釉薬がかかっていなければ、どんなに形が美しくても、スタイルが新しくても、その魅力は失われてしまう。陶磁器は火の芸術であり、火の作用によって様々な変化が起こるが、主に火の中で変化するのは釉薬である。釉薬をかけた陶磁器の表面の釉薬はガラスによく似ており、陶磁器の道具の表面に滑らかさと光沢を与えます。釉薬は装飾的な役割を果たし、陶磁器の見た目を美しくするとともに、陶磁器の機械的強度、表面硬度、化学的腐食に対する耐性を高めます。さらに、釉薬は気孔がほとんどない滑らかなガラスのような物質であるため、汚れを落としやすく、使用者に利便性をもたらします。

釉薬は、陶磁器本体と同じく岩石や土から生成されるが、本体とは異なり、火にかけると溶けやすくなる。窯の中の強い熱で材料が半溶融状態になると、釉薬の原料は完全に溶けて液状にならなければならない。冷却後、この液体が固まって釉薬となる。釉薬は非吸水性の磁器の表面にあるガラス質の層で、焼結した釉薬は珪酸塩であり、珪酸塩の原料は植物灰と長石である。

釉薬にさまざまな色の金属酸化物を加えて焼いた陶磁器は、豊かな色彩を見せる。陶磁器の装飾品に使われる釉薬は多種多様で、主に赤釉、青釉、緑釉、黄釉、青釉、白釉、黒釉、紫釉、汝窯釉、茶粉釉などがある。色釉のほか、結晶釉、ひび割れ釉、艶消し釉など多くの種類がある。色釉はさらに高温釉と低温釉に分けられ、高温色釉は60種類以上、低温色釉は30種類以上あり、原料の種類も多い。陶磁器の装飾品に使われる磁器土は、比較的材料選びが洗練されており、ほとんどが高温釉薬でコーティングされている。釉薬は表面に防水性を持たせ、光沢を与え、清潔で明るい感じを与え、強度を高め、お手入れをしやすくする。こうした釉薬の色によって、陶磁器の装飾品は豊かな芸術的効果を発揮する。

釉薬のかけ方には、浸漬、流し込み、刷毛塗り、吹き付けなどがあります。浸漬は、適度な厚みの釉薬に作品全体を浸し、一定の厚みまで自然に吸収させる方法です。刷毛塗りでは、釉薬に浸した刷毛を使って作品に釉薬を塗りますが、刷毛の側面を使うことで特殊な効果を生み出すことができます。吹き付けは、噴霧器を使って釉薬を本体に吹き付ける。陶磁器の装飾品のデザインによって釉薬のかけ方を選び、低温で焼成し、最後に専用の台に吊るして乾燥させれば、精巧な陶磁器の装飾品が完成する。