ソブリングでは、完成したジュエリーの品質をどのように検査していますか?

電気めっきの製造品質検査と完成宝飾品の欠陥分析

はじめに

宝飾品生産企業によって組織構造は異なり、その多くは鋳造、セッティング後の宝飾品研磨、電気メッキなどの表面処理工程を電気メッキ部門に統合している。電気メッキは半製品工程に属し、製品が完成品になるための最終工程である。従って、商品の検査は半製品検査と完成品検査の両方をカバーし、より高い検査要求がある。宝飾品生産では、電気メッキ部門に到達する前に、各部門の検査員によって各バッチの商品が検査され、承認されているが、検査は特定の工程で部分的にしか実施されないことが多く、検査が不完全であったり、検査漏れが生じたりする。そのため、宝飾品生産企業は、電気メッキ部門で混乱に直面し、手直しされた製品が蓄積されることが予想される。

目次

第1節 電気めっき品質検査の内容と方法

商品の表面装飾の要求に応じて、電気めっき部門の生産工程はいくつかのタイプに分けることができる:

第一のタイプは、研磨のみを必要とする表面研磨品で、工程の流れは以下の通り:研磨-洗浄-完成品。

第二のタイプは、単色電気メッキを必要とする商品で、工程の流れは次のとおりである:研磨-洗浄-電気メッキ-完成品。

第3のタイプは、電気メッキ、表面サンドブラストなどを必要とする商品で、一般的な工程の流れは以下の通りである:研磨-洗浄-保護紙の貼り付け-サンドブラスト-脱脂-エッチング-電気メッキ-完成品。

ワックス除去、洗浄の後、研磨QCを設置し、通常は半製品QCに移行し、電気めっき後に完成品QCを設置する。最終工程として、電気メッキの品質検査員は総合的な検査能力を持ち、各商品の生産工程と各部門の作業手順を熟知し、思慮深く責任を持って検査作業を行い、前工程から移された製品を速やかに検査し、発見された問題を速やかに関係者にフィードバックしなければならない。会社の製品標準または顧客の要求に従って完成品の品質を厳しく検査し、製品の品質を厳格に管理し、不適合製品が工場から出荷されないようにしなければならない。

電気めっきの品質検査の内容と方法は以下の通りである:

1.生産作業指示書の要件を理解する。

QCスタッフは、受け取った商品の数をチェックした後、注文書を読んで、商品の品質、必要な刻印、商品の大きさ(手の大きさ)、石のデータ、エッジ研磨が必要かどうか、サンディングが必要かどうか、色の分離が含まれるかどうか、商品の望ましい効果など、商品のバッチの一般的な状況を理解する必要があります。QCスタッフは、製品の一般的な品質基準を知り、各顧客の要求を考慮する必要があります。

2.石の品質とセッティングをチェックする。

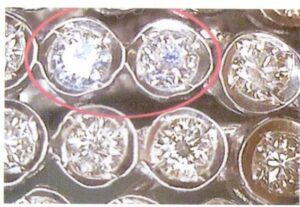

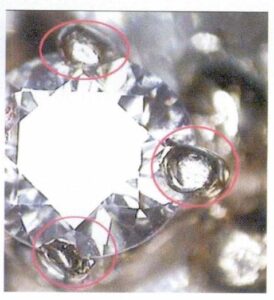

品質検査員は、一般的な宝石の基本的な識別方法をマスターし、注文時に石のデータとセッティングの要件を比較し、品質、サイズ、カット、色などが注文の要件に合っているかどうかを各石を慎重に検査する必要があります。異なるセッティング方法の特徴と要求に従って、セッティングの品質を注意深くチェックし、傷石、割れ石、ルース、斜め石、不揃いな石、ねじれた石、傾いた石などの問題がないかどうか、プロング、マウント、プロングが明るい輝きに磨かれているかどうかを確認する。

3.商品のサイズと文字を確認する。

注文書に商品のサイズが指定されている場合は、検査時に実際のサイズを測定し、注文要件と一致しているかどうかを確認すること。銘板の欠落や誤りがないか、銘板の位置は正しいか、銘板は鮮明かなどを確認する。

4.商品の機能性をチェックする。

例えば、イヤリングの場合、イヤーピンがまっすぐかどうか、イヤークリップの柔軟性、弾力性、締まり具合、ブレスレットの留め具とヒンジの機能、着用時にスムーズに動くかどうか、両側の隙間が長すぎないかどうか、チェーンのバックルが柔軟かどうか、ブローチの留め具ピンの弾力性と柔軟性に注意するだけでなく、ピンの向き(右から左へ留める)にも注意すること、ペンダントのベイルが柔軟で、ループが丸いこと。

5.金属の品質をチェックする。

一般的な金属品質の問題には、金属の枯れ、砂穴、金属の亀裂、平滑性の欠如、金属介在物の残留、およびその他の欠陥が含まれます。これらの問題がある場合、再加工が必要となる。ミルグレインとサンドブラスト製品については、ミルグレインとサンドブラストの前に不完全な研磨欠陥を無視できるように、ミルグレインとサンドブラストの後に徹底的な研削と研磨を行わなければならない。それでも、ミルグレインやサンドブラストの前に、商品のセッティング、サイズ、ムーブメント機能、金属品質などに問題がないことを確認しなければなりません。ミルグレインの後、ミルグレインのエッジが均一であるか、石が割れていないか、エッジが崩れていないか、サンドプッシングの後、砂が境界を越えたり、シワを作ったりすることなく、きちんと所定の位置にあることに注意を払う。電気メッキの前に、石の緩み、ワックスのカス、石の底の金属のカスをもう一度チェックし、電気メッキの前後に、商品が清潔に整頓されていることを確認する。

6.商品の全体的な品質を検査する。

注文の要件または参照サンプルに従って、商品の全体的な品質を検査します。金属エッジのライン、角度、レベルに問題がないかチェックし、滑らかなライン、正確な角度、明確なレベル、丸いべきところは丸く、四角いべきところは四角くする。宝石のセッティングは確実で正しく配置され、石の穴は透明でなければならない。金属の含有量は要件を満たしていなければならず、金属の表面とエッジは滑らかで、変形、明らかな砂穴、枯れたひび割れ、またはきれいな層間がなければならない。電気めっきのプラス面とマイナス面が存在せず、ロジウムめっきの灰黒色、黄色の斑点、ヘイズが存在しないこと。

異なるタイプの商品特有の要求に注意してください。例えば、リングタイプの商品は、リングのサイズとリングのシャンクが一定であること、リングのサイズが正しい円形であること、イヤリングタイプの商品は、イヤリングの長さがオーダーに合っていること、イヤーピンがまっすぐであること、ハンダ付けが貫通していること、ループが左右非対称であること、イヤークリップが柔軟であること、ペンダントタイプの商品は、ベイルが適応可能であること、ハンダ付けが貫通していること、ループが円形であること、ネックレスやブレスレットタイプの商品は、リンクが滑らかであること、角度が一定であること。チェーンの金属は比較的薄いので、可動ジョイントに破損の兆候がないかどうか、特に注意を払う必要がある。連結位置のはんだ付けは完全できれいであるべきで、ブレスレット・タイプの商品の場合は、目立ったはんだ付けの跡がないこと。高機能のものは柔軟性があり、閉じたときに留め具が隙間なく密着していること。

7.問題への対処方法

検査員が商品の欠陥を特定した後、問題の深刻度に応じてさまざまな手法が採用される。一般的には、電気メッキ部門に修理チームが設置される。金属枯れ、ひび割れ、滑らかさの欠如、砂穴のある金属ベーストレイのほか、不適切な加工によりリングのサイズが丸くない、リングのシャンクが滑らかでない、ヒンジが緩すぎたりきつすぎたりする、留め具が柔らかすぎたり柔軟すぎたりしない、刻印が欠けている、チェーンが切れている、磨きすぎている、プロングのサイズが一定でないなどの問題があり、これらはすべて手直しのために修理チームに渡されます。電気メッキ後に修理や研磨を行うと、商品に大きなダメージを与える可能性があるため、電気メッキ前にすべての問題に対処する必要があります。

第Ⅱ節 一般的な電気メッキの欠陥

異なる宝飾品カテゴリーには、標準的な品質要件と独自の要件の両方がある。電気メッキの欠陥に関しては、一般的な問題とカテゴリー特有の問題の区別がある。

パート1.各種ジュエリーによく見られる電気メッキの欠陥

このような欠陥は、様々なタイプのジュエリーで発生する可能性があり、主に金属の品質、セッティングの品質、電気めっきの品質、またはその他の表面処理の効果などの側面をカバーしています。

1.ジュエリーの金属品質

電気めっきの品質検査の内容と方法は以下の通りである:

ケース9-1】内容が規格要件を満たしていない。

問題の説明

商品の材質は18Kホワイトメタルでなければならない。蛍光分光器を使って商品の含有量を検査したところ、金属含有量は74.6%しかなく、最低条件の75%を満たしていなかった。

分析貴金属ジュエリーの含有量は、厳格に標準要件に準拠している必要があります。含有量を満たさない商品は出荷されない。鋳造工程で含有量が決まる。合金を配合する場合、工場の損失状況に基づいて内部管理基準を指定する必要があります。例えば、18Kの場合、75%ではなく、75.3%や75.5%など、若干過剰に配合する。また、鋳造工程だけでなく、ジュエリーの仕上げ工程における溶接も含有量の検出に影響を与えることがある。図9-1に示すように、使用する溶接材料が商品本体より含有率が低い場合、合金全体の含有率に影響を与える。従って、溶接は本体と同じ含有量の材料を使用すべきである。

ケース9-2】図9-2のように、ローズメタルは変色しやすい。

分析する:

ジュエリーに使用される金属合金シリーズの中で、ローズメタルは、その華やかでエレガントな色のために、今日の国際的なジュエリーと時計業界のトレンドとなっています。装飾的なローズメタルとして、それは良好なバラの色と明るさを持ち、くすみに対する良好な抵抗力を持ち、保管中や使用中に容易に変色しないことが望ましい。しかし、ローズ・メタル・ジュエリーは色合いが悪く、変色することが多く、製作会社やユーザーに多くのトラブルを引き起こしている。ローズメタルは変色しないが、合金の違いによって、変色しやすい、変色しにくいという性能に大きな差がある。生産会社は合理的な選択と必要なテストを行う必要がある。また、合金の変色防止能力を推し量るために、人工汗浸漬試験や電気化学試験を行うこともできる。

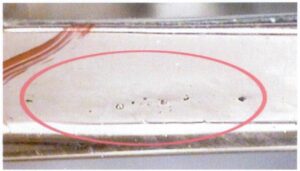

ケース 9-3】図 9-3 に示すように、商品を研磨すると砂穴が露出する。

分析する:

砂穴は鋳造時に形成されるが、表面の下に隠れている。砂穴が表面に露出するのは、製品が研磨されたときである。この時、砂穴を徹底的に清掃して金属品質を明らかにし、欠陥部分を溶接する必要がある。商品にはすでに宝石がセットされているので、宝石への熱損傷を避けるために、火炎はんだ付けの代わりにレーザーを優先的に使用すべきである。

補修は、ワークを研磨した後、表面に砂穴が露出しているときに行う。小さな砂穴の場合は、修理時にグラインダーにサンドスティックを取り付け、サンドスティックでワークの砂穴を削り取り、サンドペーパーで平滑に研磨した後、研磨する。砂穴が大きい場合は、修理中にモーターグラインダーにジュエリー・バーを取り付けて砂穴を研磨する。ホウ酸水に浸し、ブロートーチでワークを予熱し、修理に使用する金属粒を溶かす。ピンセットに金属ビーズを浸し、次にホウ砂を浸し、金属ビーズをワークピースの修理箇所に置き、窪みを埋める。ミョウバン水を張った鍋に修理したワークを入れ、ミョウバン水をブローカーで沸騰させ、ワークからホウ砂やその他の不純物を取り除く。きれいな水ですすぎ、水気をふき取る。サンド・スティックで補修箇所を平らに研磨し、サンドペーパーで滑らかにする。

[ケース9-4】 図9-4に示すように、研磨後の製品の収縮が激しい。

分析する:

収縮は標準的な金属品質の欠陥であり、鋳造工程で形成される穴の欠陥で、ジュエリー表面の品質に大きく影響します。収縮は多くの場合、表面から内部に及んでいます。通常、鋳造時には表面のみを研磨するため、収縮をなくすことはできません。サンドスティックを使っても、コンパクトにするのは容易ではない。そのため、研磨後に収縮が表面に出やすい。このような欠陥に対しては、鋳造工程の管理を強化し、鋳造品質を向上させる必要がある。

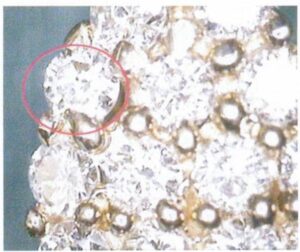

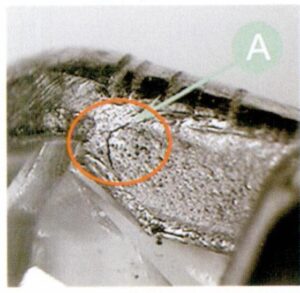

ケース9-5】研磨後、図9-5のように金属表面にメタルスラグが発生する。

欠陥の説明

研磨中にジュエリーの表面に硬い斑点が見つかり、視覚的には黄褐色の硬い粒子として現れ、大きな単一粒子またはマウントのような小さな粒子のクラスターで、一般的にメタルスラグとして知られています。金属表面をピカピカに磨き上げるのは難しく、その結果、彗星の尾のような研磨跡がたくさん残ってしまいます。

分析する:

複雑なスポット欠陥の原因は、次のような点にあると考えられる:

(1) ニッケルの偏析。 多くの場合、宝飾品の表面に比較的集中した膨らみのある突起として現れる。このような複雑な物体は、主に不完全な製錬や不均一な攪拌によってニッケルの偏析が起こることが原因です。ニッケルは金属に比べて融点が高く密度が低いため、製錬時間が短すぎたり、攪拌が正しく行われなかったりすると、ニッケルの偏析が起こり、硬い斑点が形成されることがあります。

(2) ニッケルシリサイドの形成。 このようなハードスポットは、シリコンを含む合金によく見られる。ニッケル晒しホワイトメタルの鋳造では、合金の鋳造性能を向上させるために少量のシリコンを添加することが多い。これは、合金の流動性と充填性能を高め、合金の酸化吸収を抑え、鋳造表面を明るくし、合金の収縮傾向を抑え、合金の全体的な鋳造性能を向上させるのに役立ちます。しかし、製錬時の工程を誤ったり、正しく取り扱われなかったりすると、ニッケルとケイ素を含む合金の場合、ニッケルシリサイドコンプレックススポット欠陥が発生しやすくなります。

(3) ケイ素の酸化。 珪素を含むニッケル-白金合金を酸化性雰囲気中で、珪素の活性が強いために高い溶融温度で製錬すると、珪素は優先的に酸化し、特に坩堝内に金属液が少量残っている場合には、速やかに二酸化珪素を形成する。その後の製錬は直接行われるため、シリコンの酸化はより激しくなる。また、二酸化珪素は金属に蓄積効果を与えるため、再生原料を多量に使用すると、しばらくしてすぐにバッチ焼入れの問題につながる。

バッチ硬化の問題が発生する。二酸化ケイ素は密度が小さく、ワークの表面に浮きやすいため、鋳物の片面に現れることが多い。

(4) 穀物精製業者の分離。 宝飾金属合金、特にシリコン合金の優れた研磨面を得るためには、砥粒を微細化し、密にすることが有効である。シリコンは粗大化作用が大きいため、結晶粒を微細化する対策が必要である。イリジウム、コバルト、希土類元素などは、ニッケル白金合金でよく使用される結晶粒微細化剤である。これらは高融点異種結晶核を形成し、核数を増加させ、結晶粒を微細化することができる。しかし、これらの元素の合金化は比較的厄介である。金属液に均一に溶解させるためには、適切な製錬温度と時間が必要であり、そうでなければ偏析が起こり、ハードスポットにつながる可能性がある。

(5)複合異物の外部封入。 このような状況は、リサイクル材料、製錬作業など多方面にわたっている。最も一般的なのは、リサイクル原料中の残留石膏系投資粉のようなリサイクル原料の汚染である。インベストメントパウダーの主な耐火物成分は石英とクリストバライトで、硫酸カルシウムがバインダーとなっている。硫酸カルシウムは熱安定性に乏しいため、高温の金属液中ですぐに分解して二酸化硫黄ガスを発生させ、徐々にブローホールが出現し、二酸化硫黄がニッケルとケイ素の反応を悪化させてニッケルシリサイドを形成する。さらに、インベストメントパウダーに内在する二酸化ケイ素が金属液中に入り込み、二酸化ケイ素のハードスポットを形成する。

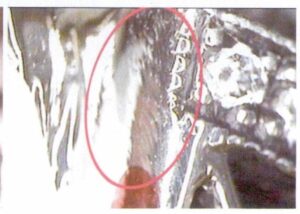

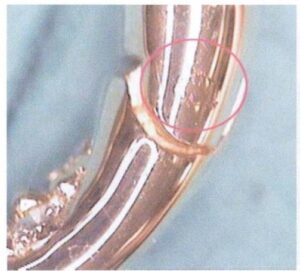

ケース 9-6】図 9-6 に示すように、18K レッドメタルにクラックが発生した。

分析する:

18Kレッドメタルは銅を主成分とするレッドメタル合金で、410℃で秩序変態を起こし、合金の強度と硬度を著しく向上させますが、素材の展性は大幅に低下します。この合金は明らかに脆くなり、わずかな外力や衝撃でジュエリーが破損することがあります。この変形は鋳造の冷却段階で起こり、冷却が遅い場合は焼きなましや溶接工程でもある程度起こる可能性があります。この問題を解決するためには、適切な混合合金を選択することに加えて、ジュエリーを熱間加工する場合、単に熱応力を低減するために徐冷法を採用するのではなく、熱応力と構造応力の総和を最低レベルにまで低減することが必要である。

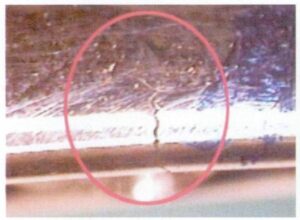

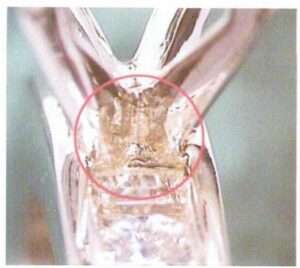

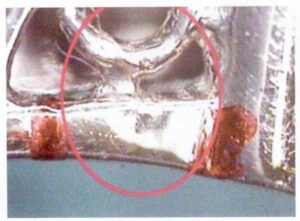

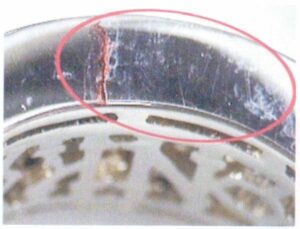

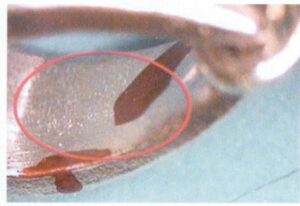

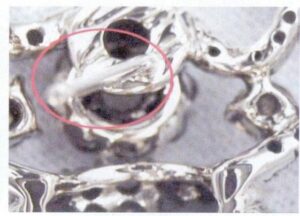

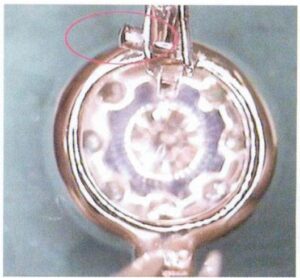

[ケース 9-7] 図 9-7 に示すように、18K ホワイトメッシュの底に亀裂が入った。

分析する:

メッシュボトムは、ジュエリーのインナーリングに組み付けられる部品で、一般に細長い。組み立て時に固定する際、どうしてもメッシュボトム内部に残留応力が発生することがある。その応力が強度を超えるとクラックが発生する。クラックの中には、ワックスセッティングの段階ですでに発生し、研磨後に表面に露出するものもある。一方、研削・研磨中に内部応力が悪化してクラックが発生するものもある。

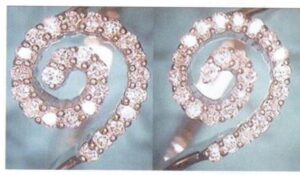

2.ジュエリーの形状の問題

[図9-8に示すように、左の画像がサンプルで、右の画像がそのサンプルである。

分析:バッチ生産される製品については、一般的に最初にサンプルが作られ、顧客による検査で確認され、バッチ生産の検査ベースの1つとなる。バッチ生産時に、商品が標準に達している必要がある問題があれば、顧客はそれを拒否する権利がある。商品が規格に合わない理由は、生産指示の間違い、金型材料の間違い、部品の組み立て間違い、製品の変形など様々である。

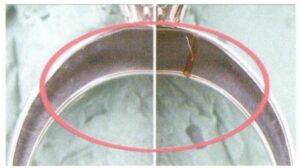

ケース 9-9】図 9-9 に示すような製品の変形。

分析する:

この場合、ジプシー・セッティングのエッジが丸くなく、明らかな変形が生じる。このような問題に対しては、ジュエリーのサンディングやポリッシングでの修正、検査の強化に注意を払う必要があります。また、セッティングのエッジが薄いため、研磨やポリッシングの際の研磨方向や研磨の強さにも注意が必要です。

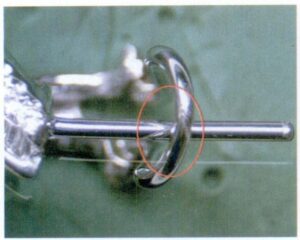

ケース 9-10 下部の支柱は図 9-10 のように取り外さない。

分析する:

このケースに似た製品の場合、構造は複数の円形リングを特定の隙間で挟み、各リングの同心度を良くする必要がある。製造中の変形による円形リングの偏心の問題を軽減するため、強度を高め変形を防ぐために、円形リングの間に複数の底部サポートを追加する。これらのボトムサポートは、スムーズな生産を保証するための工程上の措置に過ぎず、製品自体の要件ではない。したがって、製品が完成に近づいたら、底部サポートは取り外す必要がある。

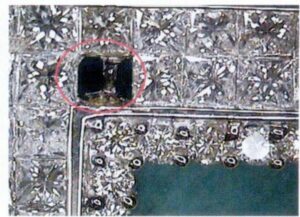

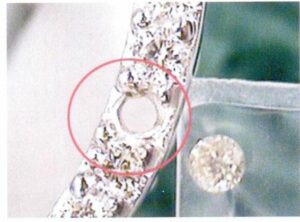

ケース 9-11】図 9-11 に示すように、製品の下穴に異常がある。

分析する:

セッティングの底穴は、宝石セッティングの光学的特性を向上させ、製品に使用する金属の量を減らし、製品の装飾効果を高めるために必要な措置です。セッティングの下穴は規則的で透明でなければなりません。この場合、底穴の変形が激しいものがあり、電気メッキ部門に渡すのではなく、宝石研磨の段階で修正しなければならない。

[ケース9-12] 図9-12に示すように、エッジは滑らかではない。

分析する:

この場合、チャネルセッティングのバゲットダイヤモンドのメタルエッジは、主にセッティングの段階でエッジを不均一にトリミングするため、ポリッシュ後に滑らかになる可能性があります。

[ケース9-13] 図9-13に示すように、エッジの大きさが滑らかでない。

分析する:

この場合、両側の金属エッジの幅は一定であるべきですが、片側の金属エッジの幅が著しく狭くなり、波うち現象が発生します。原因として考えられるのは、マスターモールド、ワックスモールド、研削、研磨などの工程で発生する可能性があります。

[ケース9-14】 図9-14に示すように、金属エッジが崩れる。

分析する:

この種の問題は、宝飾品製造工程でより一般的である。ジュエリーのマスターモールドのエッジが崩れたり、ワックスや鋳造の際に破損したり紛失したり、保持モールドの際に商品が破損したり、ストーンセッティングの際に金属のエッジが破損したり、ポリッシュの際に金属のエッジが侵食されたりすることが原因として考えられます。

3.ジュエリー研磨の問題

[ケース9-15] 図9-15が示すように、研磨作業は不十分である。

分析する:

研磨作業が不十分なのは、製品の一部が十分に研磨されておらず、前工程の表面状態や加工痕が残っている必要があるためである。端の角や凹み、隙間など、製品に適した工具が必要な箇所や、作業者が見落としやすい箇所で発生しやすい。

ケース 9-16】図 9-16 に示すように、製品の刻印が不明瞭である。

分析する:

正確で精密な銘刻は宝飾品にとって不可欠であり、国家標準は明確な規定を設けている。ジュエリー製品はデリケートであるため、鋳造時に健全に鋳造するためには、刻印は比較的小さく複雑である。鋳型を作る際、刻印は鮮明であるべきで、研磨の難易度を下げる。高品質の刻印が必要な場合は、鋳造を避け、製品を研磨した後にレーザー彫刻を使用するのが最善です。

ケース 9-17】図 9-17 に示すような金属表面の穿孔。

分析する:

ジュエリーの研磨後、ある部分で表面に穿孔が発生した。その原因としては、マスターモールド、ワックスモデル、キャストブランクの肉厚が部分的に薄すぎる、ワックス研磨時に部分的に薄すぎる、研磨時に部分的に薄すぎる、などが考えられます。ブランクに砂穴やスラグの混入などの欠陥がある場合、良好な表面を得るために

研磨の質は、しばしば運転中にこれらの領域を強力に研磨し、その結果、穿孔が生じる。

[ケース9-18] 図9-18は凹凸のある金属表面である。

分析する:

ジュエリーは、滑らかで光沢のある金属表面を得るために、研磨されなければならない。しかし、その作業が不適切で、研磨中に金属表面が滑らかでなくなり、プラス面とマイナス面が現れたとします。その場合、表面の外観や輝きに影響を与えます。

[ケース9-19] 図9-19が示すように、過剰な研磨。

分析する:

この場合、毛ブラシでプロングの根元を研磨する際、毛ブラシの種類の不適切な選択、過度の力、長時間の研磨により、根元から金属が過剰に除去され、プロングセッティングの強度が著しく低下し、プロングの破損や石の脱落の危険性があります。ブラシにはさまざまな素材、構造、サイズがあります。硬度の高いブラシは切削力が強いですが、磨き過ぎには注意が必要です。セッティング位置、曲げ位置、凹み位置を研磨する場合は、常に角度を変えて研磨し、長時間同じ場所を研磨しないようにし、過度の研磨を避けるため、単一の角度で研磨しないようにします。過度の研磨は、エッジの崩壊、プロングの平坦化、またはプロングのシャープニングを引き起こす可能性があります。

[ケース9-20]図9-20が示す研磨面の傷。

分析する:

ジュエリー研磨の目的は、金属表面の滑らかで明るい鏡面効果を得ることです。多くのジュエリーの金属素材は硬度が低いため、研磨後の摩擦によってすぐに傷がついてしまいます。そのため、研磨後はジュエリーをやさしく扱い、製品同士の衝突や、サンドペーパーやピンなどキズの原因となりやすいものとの接触を避ける必要があります。

ケース9-21】電解研磨効果が低い

問題の説明

宝飾品製造の現場でよく遭遇する問題 石の黄ばみ、黒ずみ、セッティングの光沢不良などの問題が発生した場合、手作業による機械研磨に頼るのは時間と手間がかかるだけでなく、効果もありません。そのため、化学研磨法が広く採用されています。過去に使用された化学研磨プロセスはシアン化カリウム+過酸化水素で、これは良好な研磨効果と高い効率を特徴とするが、大きな欠点がある。シアン化カリウムは毒性の高い化学物質であり、環境と作業者に重大な安全上の危険をもたらす。シアンフリー電解研磨の使用は避けられない傾向である。しかし、シアンフリー電解研磨を使用してK金属製品を加工する場合、加工効果が低いという問題がしばしば発生する。

分析する:

電解研磨の基本原理は、被加工物を陽極に接続することである。通電後、表面には抵抗率の高い厚く粘性のある膜が不均一に形成されます。表面の微細突起は薄く、電流密度が高く、金属溶解が速く、微細凹部は厚く、電流密度が低く、金属溶解が遅い。緻密で粘性のある皮膜と電流密度の不均一な分布により、微細突起は急速に減少し、微細凹部はゆっくりと減少し、滑らかな表面を実現する。金属電解研磨の陽極溶解プロセスは非常に複雑で、金属の表面特性、金属組織の均一性、電解液の組成、電解液の温度、操作電流密度、溶液の流れ、研磨時間、陽極と陰極の面積比、電極の距離などの多くの要因に影響されます。これらの要因の変動は、研磨効果と品質に直接影響する。陽極溶解が不均一な場合、加工面が元の状態より悪くなったり、光沢がなくなったり、孔食や局部腐食などが見られることがあります。したがって、優れた電解研磨効果を得るためには、いくつかの点に注意を払う必要がある:

(1) 電解研磨液の選択。電解研磨液の選択にあたっては、次のような点を考慮する必要がある:表面の活性突起を溶解するための酸化物が一定量あること。表面の溶解生成物をキレート沈殿させ、電解液の鮮度を維持するための錯イオンが十分であること;陽極表面に粘性皮膜層を形成するのに十分な粘度が必要であり、突起部では薄く、凹部では厚くし、表面の研磨品質を確保する。

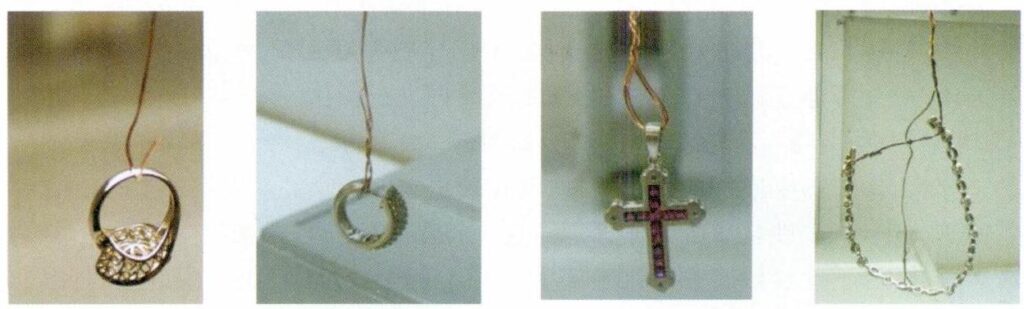

(2) 電解吊り方法。電解吊りを行う前に、電極間の距離とワークの位置を考慮すること、必要に応じてシールドを使用し、電線の分布を均一にすること、電線とワークの接触状態を良くして通電を確保すること、電解研磨中に析出するガスの適時排出を考慮することなどが必要です。図9-21にいくつかの典型的なワークの吊り方を示す。

(3)電解プロセスパラメータ。被加工物の構造に応じて、電圧、時間、温度、攪拌などのプロセスパラメータを合理的に選択する。

(4) 電解液と貴金属のメンテナンスと回収。製造時には、電解液にゴミやホコリが入らないようにする。2週間ごとに金属を回収し、電極板と金属吸着袋を洗浄し、電極袋から結晶を取り除く。使用中は、消費した試薬を速やかに補充する。電解量が一定量に達したら、電解液を更新する。

4.ジュエリー・セッティング

[ケース9-22】 図9-22に示すように、接着剤は除去されていない。

分析する:

セッティング作業では、真珠や琥珀などの有機宝石を接着剤で固定するのが一般的である。強制セッティングやベゼルセッティングなどの方法では、締め付けの際に宝石がずれるのを防ぐために、セッティングピットに接着剤を入れることがあります。接着剤を入れ過ぎると、セッティング台座に絞り出され、宝石を締めたときに宝石表面に流れてしまいます。セッティング後、すぐにきれいに拭き取らなければなりません。そうしないと、接着剤が硬化した後に接着剤を取り除くことが難しくなり、宝石の外観に影響を与えます。

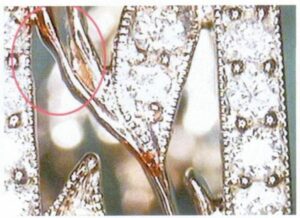

ケース9-23】図9-23のように研磨中に石が落ちる。

分析する:

このケースでは、ベゼルセットのペンダントがポリッシュ中にダイヤモンドが失われていました。ポリッシングでは、望ましい効果を得るために砥石に圧力をかけます。これは、宝石のセッティング(特に、いくつかの繊細なセッティング方法)にとって特別なリスクをもたらします。ポリッシングの際には、力と角度のコントロールに注意を払う必要があります。宝石が緩む兆候がある場合は、直ちにポリッシングを中止し、宝石を再度固定してから作業を続行してください。

ケース 9-24】図 9-24 に示すように、パールの表面に傷がある。

分析する:

真珠のセッティングは一般的にプロングセッティングで行われ、真珠に穴を開け、プロングに接着剤を塗り、真珠の穴に挿入し、接着剤が固まった後に固定します。真珠は柔らかく、腐食性の薬液に触れることができないため、この工程は通常最終工程としてアレンジされる。この場合、真珠の表面に傷がつくのは、拭き取りの際に不潔な布を使ったことが主な原因である。真珠は空気中のホコリよりも硬度が低いため、不潔な布との摩擦で簡単に擦り傷がつくのです。

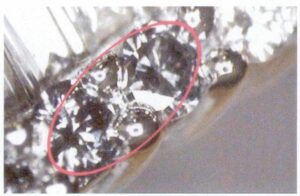

表4-1 ASTM B562 純金ナゲットの最大許容不純物含有量

分析する:

このケースでは、パヴェセッティングのジュエリーをポリッシュした後、一番外側のダイヤモンドがずれてしまい、目立つ隙間ができてしまいました。これは、セッティングの際にダイヤモンドのウエストが完全に固定されていなかったため、ポリッシュの際にダイヤモンドが緩んでずれてしまったために起こりました。

[事例 9 - 26] 宝石を研磨する際に、宝石片が勢いよく投げ出され、図 9-26 に示すようにダイヤモンドが割れる。

分析する:

ワークを研磨する際、特にギャップやプロングヘッドを研磨する際は、作業中に他のことを考えず、十分に集中することが不可欠です。一瞬の油断が "フライング"(ワークが手から滑り落ちて飛んでいく現象のこと)を招き、宝石の破損やワークのスクラップなどの結果を招きます。

[事例9-27】 図9-27に示すように、超音波洗浄中に石が脱落する。

分析する:

超音波洗浄は、キャビテーションの衝撃を利用して衝撃波を発生させ、ワークの表面に力を加えて研磨剤、ワックス、その他の油汚染物質を除去し、洗浄目的を達成します。この洗浄プロセスは、セットされた宝石にも影響を与えます。宝石がしっかりとセットされていない場合、連続的な衝撃波の作用下で剥離の問題が発生する可能性があります。

また、宝石のセッティングにも影響します。連続的な衝撃波の作用下で宝石がしっかりとセッティングされていない場合、石が脱落する問題が発生する可能性があります。

ケース9-28】図9-28のように宝石の高さが不揃い。

分析する:

複数の宝石をチャネル・セッティングする場合、宝石の配列は金属のエッジに沿い、平らで滑らかで、高さが不揃いであってはならない。このような問題が電気メッキ工程に移行した場合、修理担当者はまず、要件を満たした後、不均一な宝石をリセットし、研磨する必要があります。

ケース9-29】図9-29のように宝石が黒くなる。

分析する:

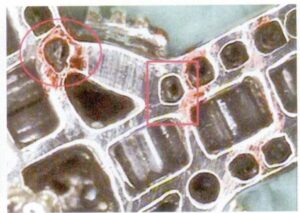

この場合、サイドのメレダイヤはワックスキャスティングでセットされている。研磨・洗浄後、2つのダイヤモンドが黒ずんで見える。取り外してみると、ダイヤモンド自体は黒ずんでおらず、視覚的な影響が主な原因であることがわかります。視覚的影響の主な原因は

(1)セッティングの底の穴が小さすぎる。宝石は通常、光を吸収し反射して、良い光沢と自然な色を示さなければなりません。メタルベースにセットされた宝石は、セッティングの底穴から光を吸収することに依存しています。底穴が小さすぎると、パビリオンの多くが金属で覆われ、宝石の光吸収に影響を与えます。そのため、原型を設計する際には、セッティングの下穴が十分な大きさになるようにします。ワックス鋳造では、セッティングの底穴の直径は一般的に宝石の直径の半分以上であり、これは鋳造中に宝石を固定するために有益である。

(2)原型の下穴の大きさが十分であっても、セッティング位置と宝石の直径のマッチングが悪いと、視覚的な影響が出ることがあります。従って、石をセッティングする前に、石を合わせて測定する必要があります。もし合わない場合は、まずセッティング位置を調整し、宝石をセッティングの上に置いて位置を計算してください。宝石の直径がセッティングのサイズより大きい場合、適切な研磨バーを使ってセッティング位置を宝石のサイズに合わせる必要があります。

(3)石膏スラリーでインベストメントモールドを準備する際、セッティングの底に気泡が付着すると、鋳造後に気泡が金属に置き換わって金属ビーズが形成される。この時、セッティングピット付近の宝石が黒く見えることが多い。セッティングの底で宝石を逆さにすると、金属のビーズが見えます。石膏の強度が不十分であったり、宝石と石膏スラリーの濡れ性が悪いと、宝石が金属に覆われてしまい、宝石の色や光沢に大きな影響を与える。この問題を解決するために、石膏スラリーを混合するときに、水と石膏の比率、真空時間、真空度、濡れ性などに注意を払う必要があります。

ケース9-30】図9-30に示すような突起の高いスクラッチハンド。

分析する:

プロングが高すぎると、宝石の光学的効果に影響を与えるだけでなく、着用や使用に支障をきたし、手を傷つけやすく、衣服を引っ掛けやすく、さらには宝石が脱落する原因にもなる。したがって、プロングの高さは適度にコントロールされるべきであり、プロングの高さは一般的に石の表面よりもわずかに低いべきである。従って、セッティング時にプロングの高さが高すぎる場合は、まずペンチでプロングをカットし、次にプロングを研磨に適した高さにヤスリで削り、プロングの高さを一定に保つ。プロングをカットした後、三角ヤスリでプロングを研磨に適した高さにヤスリがけし、プロングの高さを一定に保つ。次に、竹の葉ヤスリを使って、プロングの内側をストーンに合うように整え、研磨しやすいように外側を丸くし、カップ・バーを付けます。

ケース9-31】図9-31が示すように、プロングは丸くない。

分析する:

これは石留めの工程に問題が残っており、研磨前に入念なチェックが行われないため、完成品にプロングが丸くないという問題が残ってしまう。研磨前に検品し、プロングが丸くないという問題があれば、丸く整えてから研磨することが求められます。

ケース9-32】図9-32に示すように、プロングヘッドが滑らかでない。

分析する:

この場合、研磨後の石留めのプロングヘッドが滑らかでなく、明らかな「キャッピング」現象が見られます。これは主に、石留め工程におけるカップ・バーの不当な使用と研磨プロングの不適切な操作に起因する。カップ・バーの内孔は中央になければならず、傾いてはならず、内壁は滑らかで丸くなければならない。穴は少し深く、または浅く開ける必要があり、深さは逆セッティング用のプロングの長さに応じて決める必要があります。プロングヘッドの大きさがカップバーの大きさを決める。大きすぎたり、深すぎたりすると、プロングヘッドが石に密着せず、石を傷つけてしまいます。小さすぎると、プロングヘッドに段差ができやすくなり、「キャッピング」の問題が生じます。

ケース9-33】図9-33のようにジプシーセッティングのプロングが折れている。

分析する:

ジプシー・セッティングは、金属の縁で宝石を囲み、金属の縁にプロングをセットして宝石を固定します。プロングは一般的にシャベル状で、宝石のための健全な光学効果を達成するために比較的薄いです。研削と研磨の間に強度と方向に特に注意を払う必要があります。そうでなければ、それは簡単にそれを研削または破損する可能性があります。

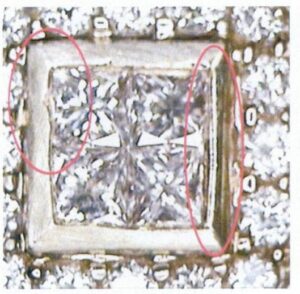

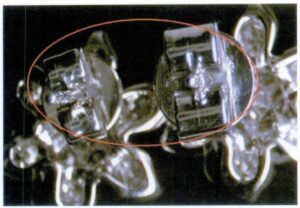

図9-34 チャンネル・セッティングの金属エッジが不揃いである。

分析する:

チャンネルセッティングのプリンセスカットダイヤモンドでは、ダイヤモンドを整然と均等に配置する必要があり、地金のエッジも一定でなければなりません。この場合、メタルエッジのサイズが一定でないという問題は、主に石のセッティングベースやショベルエッジが一定でないことが原因です。研磨の前に補修を行い、各セッティングエッジの研磨度が一定になるように注意する必要があります。

表4-1 ASTM B562 純金ナゲットの最大許容不純物含有量

分析する:

石のセッティング・エッジでは、プロングとミルグレインを分ける必要があることがあります。

5.ジュエリーのメッキ問題

ケース9-36】図9-36に示すように、研磨ワックスの除去がきれいでない。

分析する:

ワークが研磨された後、表面や隙間は研磨ワックスや様々な混合物で覆われる。

ワックス除去がきれいでないと、メッキ色が乗らない、メッキ液が汚れるなどの問題が発生する。満足のいくワックス除去結果を得るためには、いくつかの点を確実にする必要がある:第二に、ワックス除去液の比率は適度であるべきで、濃すぎて衝撃力が弱くなったり、薄すぎたり、使用時間が長すぎたりして効果がなくなったりしない。

ワックス除去作業を行う場合、研磨品はハンガーに吊るしておく。石が脱落しやすい商品は、石のセッティングを上向きにし、ワックス除去水の入ったスプーンに浸してワックス除去を行う。ワックス除去水を使用温度(60~80℃)に加熱し、超音波をオンにしてワーク表面のワックス汚れを除去する。水晶石や大粒のダイヤモンドは、温度差によるダメージを避けるため、ワックス除去水の温度を40℃前後に調整する。

ワックス除去の前に、商品を純水で予熱してからワックス除去水に浸す。ワックス除去後、すぐに常温の純水ですすがず、まず予熱した純水ですすぎ、その後洗浄を行う。3段階の向流すすぎで3~5分間、純水で商品表面を洗浄する。表面の清浄度を注意深く検査し、石底(模様)と石セッティングにワックス汚れが残っていないか注意し、ワックス汚れが完全に除去されるまで、必要に応じてワックス除去プロセスを繰り返す。

洗浄が難しい商品については、スチームでワックスを絞り出したり、磨き残しのバフを落としたりする。ワックスを落とした後は、すぐに水洗いをする。超音波でワックスを落とした後、油汚れが浮き出てくるからだ。それが空気中に一定時間留まったとする。その場合、乾燥・固化して洗浄が困難になり、脱ワックス効果が得られず、金属溶液を汚染します。

[ケース 9-37] 図 9-37 に示すように、オイルの除去をより徹底する必要がある。

分析する:

金属表面の清浄度が電気めっき効果を左右する。油分が完全に除去されず、表面に油汚れや埃が残っていると、金属の平均的な析出が妨げられ、その結果、めっき層の析出が遅くなり、白点、ヘイズ、黄変、水垢、めっき層が薄すぎる、あるいはめっきが付かないなどの問題が発生する。油除去の品質を検査するために一般的に使用される方法は、水濡れ法である。これは、ワークの表面にグリースがある限り、水で濡らすことはできないという原理に基づいている。主に2つのタイプがある。水滴試験法は、ワークの表面に水を滴下する。水が均一に広がり、連続した水膜が形成されれば、油の除去がきれいであることを示し、ワークの表面に不連続で断続的な水膜が形成されれば、油の除去が不十分であることを示唆する。

電解脱脂プロセスは、金属部品の表面に付着した油分を徹底的に除去するために、宝飾品製造に必要なプロセスです。電解脱脂工程は、特定の配合の溶液に被加工物を入れ、電気を流し、陰極、陽極の順に電解処理を行い、金属部品の表面の油分を徹底的に除去する工程です。それを帯電させ、最初に陰極、次に陽極に従って電解処理を行い、表面の油汚れを除去し、被加工物表面の油膜をH2 とO2 電極上に析出し、溶液を攪拌することで脱脂プロセスを強化する。

電解脱脂のプロセスでは、プロセスパラメーターを合理的に選択する必要がある。電圧は電流密度を決定する。電流密度が高ければ、脱脂速度が速くなり、深穴脱脂の品質が向上する。脱脂時間は、品物の大きさと1回の脱脂のための脱脂槽の数によって決まる。大型商品では100秒前後、一般商品では60秒前後である。温度を上げると溶液の抵抗が小さくなるため、導電率が上がり効率が低下する。温度が高すぎると、脱脂剤が分解・揮発して環境を汚染し、電解液の表面に油汚れの層ができる。65~70℃を推奨する。

電解脱脂液表面の汚れは脱脂品質に影響する。電解脱脂の反応過程では、油汚れを分解する際にグリセロールやステアリン酸エステルなどの物質が生成する。これらの物質と、まだアルカリ溶液と反応していない遊離の油汚れは、溶液表面に浮遊している。ワークが溶液に出入りすると、ワークの表面に付着し、脱脂品質に深刻な影響を与える。定期的に電解脱脂液の表面を洗浄し、メンテナンスする必要がある。

電解脱脂時のワークの掛け方が悪いと脱脂効果に影響する。ワークの電解脱脂の際、ある部分にガスが滞留すると、その部分の油汚れの除去が行われず、脱脂が不完全になる。脱脂中に陰極を移動させ、ワークを連続的に振ることでガスの吸着を防ぐことができる。脱脂槽にワークを吊り下げるときは、まずアルカリ溶液中で振って、吊り下げ時にワークがアルカリ溶液の表面に接触して付着した汚れを落とす。脱脂槽からワークを取り出すときは、まずアルカリ液中で振ってから、液面の汚れが周囲に広がっている間に素早く持ち上げて取り出す。

Case9-38】塗装色の検査が標準化されておらず、検査結果に顧客が異議を申し立てている。

分析する:

コーティングの色は、電気めっきの品質を示す重要な指標です。多くの宝飾品工場は、コーティングの色を検査するとき、比較的カジュアルです。

主観的には、検査結果が顧客に受け入れられない。これに対処するためには、標準化された検査条件、検査方法、検査手順を可能な限り確立し、両者の合意を得る必要がある。現在、最も一般的に使用されている方法は、電気めっきの色見本を作成し、標準的な色温度のライトボックスを構成することである。

検査工程では、QC担当者は検査用の薄い白い綿手袋を着用し、手袋が製品に接触した際に製品表面に傷がつかないよう、手袋に汚れや複雑な物体が付着していないか確認する。ライトボックスのスイッチを入れ、光源の強度を調節して色温度を標準の6500Kに安定させる。電気メッキの色見本と検査する製品を標準ライトボックスに入れ、色の比較と初期検査を行う。図9-38に示すように、電気メッキの色見本と被検査品の色と白さを比較する。

[ケース9-39] 図9-39に示すように、ロジウムめっきの色の明るさが十分でない。

宝飾品に白色ロジウムを電気めっきする場合、良好な輝度が要求されるが、実際の生産現場では、色の輝度が不十分であるという問題がしばしば発生する。この問題の主な原因は以下の通りである:

(1) めっき液中のロジウム濃度を高める必要がある。ある温度と電流密度の条件下では、ロジウムめっき液中のロジウム濃度がめっき皮膜の色に大きく影響する。ロジウム含有量が1.0g/L未満の場合、めっき皮膜は赤色を呈し、光沢がなく、電流密度が低く、電流効率が非常に低いため、めっき部品が非常に脆くなり、めっき皮膜によってはクラックが発生する。そのため、製造時に高濃度の硫酸ロジウム溶液を添加する必要がある。ロジウム含有量の増加に伴い、皮膜の白色度は徐々に増加し、電流効率も増加する。ロジウム含有量が1.5g/Lを超えると、白色度は大きく変化しない。ロジウム含有量が3.0 g/Lを超えると、めっき部分が白っぽくなり、電気めっき速度が速すぎ、皮膜が不均一になり、母材との密着性が悪くなる。電気めっき中のロジウム含有量は、一般に1.0~2.5 g/Lの範囲に制御される。

(2) めっき液の温度が不足している。20℃未満では、電流効率が非常に悪く、皮膜応力が大きく、皮膜が光らない。温度が上がると、許容電流密度の値が大きくなり、電流効率は向上し、皮膜応力は減少する。しかし、温度が高すぎると溶液が急速に蒸発し、硫酸ミストが多量に巻き込まれて操業条件が悪化する。電気めっきは一般に40℃前後で行われる。

(3) めっき液に硫酸が過剰に含まれている。硫酸イオンはロジウムイオンの主要な錯イオンである。硫酸濃度を高くすると、3価ロジウムと硫酸イオンの錯形成が強まり、配位子の置換反応が起こりにくくなる。しかし、硫酸濃度が高すぎたり、ワークピースが適切に接地されていなかったりすると、強い腐食が発生することがある。硫酸の添加は、めっき液の導電性と酸性度を高め、溶液を安定化させることができる。一般に、めっき液中の遊離硫酸濃度が高くなると、電流効率が低下し、皮膜応力が上昇する。しかし、含有量が高すぎたり、ワークが正しく接地されていなかったりすると、強い腐食が発生する可能性があり、また、皮膜の内部応力が増加し、皮膜に亀裂が入ることもある。硫酸含有量が15ml/L未満になると、塗膜の色が濃くなるため、一定の硫酸含有量を保つ必要がある。

(4)めっき液中の添加剤が不足すると、めっき液が劣化する。ロジウムめっき時間が長くなると、めっき液の色が明るい黄色から濃い褐色に変化し、めっき液が不安定になる。これは主に陽極での酸素発生反応によるもので、酸素は強い酸化力を持つため、めっき液が劣化する。そのため、めっき液は頻繁に活性炭で適応濾過する必要があり、めっき液の性能を向上させるためにいくつかの添加剤を加える必要がある。レベリング剤、湿潤剤、光沢剤などの添加剤は、めっき液に大きな影響を与え、電着金属の運動特性、析出層および電解液の特性を変化させる。例えば、めっき皮膜の内部応力を低減し、亀裂の発生を防止し、めっき皮膜の耐食性を向上させ、めっき部品の白色度に大きな影響を与え、めっき皮膜を微細、平滑、光沢にし、電解液を安定させる。

[事例9-40】 メッキ後、ストーンの白色が黄色に変色した

分析する:

この場合、18Kホワイトゴールドのプロングセッティングのジュエリーにセットされたダイヤモンドの一部が、ロジウムメッキ後に黄色く変色して見えます。あるダイヤモンドを取り外して検査したところ、黄色くなっていないことが判明した。したがって、この問題は、ダイヤモンドの底を取り囲む金属による錯覚であり、メッキの不良とメッキ層の黄変が原因であると考えるべきです。メッキ層の黄変に影響する要因としては、カソード電流密度が低い、ロジウム含有量が少なすぎる、メッキ層が薄すぎる、メッキ層の洗浄が不十分である、などが挙げられる。

[ケース9-41】 図9-41に示すように、メッキ後の宝飾品の表面は白濁している。

分析する:

ジュエリーの表面にロジウム・メッキを施した後、局所的に白い曇りが生じる。この問題の原因としては、以下のようなものが考えられる:(1)不良金属部分の脱脂が不十分で、平均的な金属析出が妨げられる。(2)金属品質が緻密でなく、収縮欠陥があり、この部分の電位が低く、めっき速度が遅いか、めっきしにくいので、電気めっきを再度行う前に修理する必要がある;(3)めっき時間が長くなると、めっき層が黒ずんだり、灰色になったりする。(4)電流密度が高すぎると、めっき層の表面が黒ずんだり、灰色になったりする。

[ケース9-42] 図9-42に示すように、イヤリングの底はメッキされておらず、ダイヤモンドは黒く見える。

分析する:

丸いダイヤモンドの底穴が小さすぎて、穴の口にバリがある。蝋付け工程で蝋のカスを取り除くのは複雑で、電解メッキに失敗する。この問題を解決するために、石をセットした後、バリを完全に除去し、電解研磨工程と組み合わせて、石の底を丁寧に研磨し、電気メッキの前にこれらの部分を徹底的にきれいにする必要があります。

[ケース9-43]図9-43に示すように、ケージバックの底はくすんでいる。

分析する:

いわゆるくすんだ色とは、輝きがないことを指す。この場合、メッシュボトムの中空壁に電解メッキが施されているにもかかわらず、メッシュボトムの表面に比べて輝きに欠けるのは、主に中空壁が研磨できないか、研磨時に研磨されないためです。

[ケース9-44】 図9-44に示すような電解油除去時の色の変化。

分析する:

電解油膜除去の際、被加工物が陰極に接続されると、表面は水素ガスが発生する還元プロセスを経る。被加工物が陽極に接続されると、表面は酸素ガスが発生する酸化プロセスを経る。カソードによる油除去の利点は、油除去速度が速いことであり、一般的に被加工物を腐食しないが、水素脆化を起こしやすく、コーティングの機械的特性に影響を与え、すぐにピンホールを引き起こす。

比較的時間がかかると、ワークピースはある程度の腐食を受ける。金属表面の腐食は、輝度や皮膜の析出に重大な影響を及ぼすため、生産現場では一般的に陰極脱脂が行われており、本実施例でも陰極脱脂が行われている。しかし、電流密度が高すぎたり、ワークが陽極に近すぎたりすると、陽極から放出される酸素と宝飾金属表面が接触し、酸化や変色を起こすことがある。

[ケース 9-45] 図 9-45 が示すように、コーティングのピンホールとピッティング。

分析する:

ピンホールとは、電気メッキ層の表面に、ピンで刺されたような繊細な孔が現れることをいう。一般に小さく、肉眼では見えないが、拡大鏡や試験法によって検出することができる。ピッティングは、電気めっき層上の非貫通窪みを指し、窪んだ部分の電気めっき層は他の部分の鋳造層よりも薄く、窪みを形成する。肉眼では大きなピットを見ることができるが、小さなピットは拡大して初めて発見できる。ピンホールや孔食は皮膜の装飾効果に影響するだけでなく、皮膜の保護性能も低下させる。

ピンホールやピッティングが発生する主な原因は、電気メッキ中に陰極で発生した水素ガスがメッキ部品の表面に吸着し、皮膜金属の析出を妨げたためである。水素の気泡が被めっき物表面に長時間滞留するとピンホールが発生し、短時間滞留すると孔食が発生する。ピンホールや孔食の形成には多くの要因が影響する。例えば、めっき部品の前処理の清浄度、めっき液中の各種不純物の蓄積、湿潤剤の含有量、pH値、カソード電流密度、ワークの動きなどであり、これらはすべて水素バブルの吸着に直接影響する。具体的な分析は以下の通りである:

(1)前処理不良。加工中の脱脂が不十分であったり、保管が不適切であったりすると、表面に粉塵が落下し、グリースと混合して除去が困難になる。研磨中は、研磨材や研磨ペーストが表面の微細な穴に入り込み、清掃が困難になる。メッキ層を形成するために、これらの領域を連続的にコーティングできないと、ピンホールが形成される。メッキ層が金属を覆うように外側にのみ成長し、きれいな部分よりも薄い場合、斑点が形成されます。

(3) 基板欠陥の影響。肉眼では無傷に見えるにもかかわらず、基板表面にはサンドホール、クラック、不純物の多い部分など、顕微鏡で見ると多くの欠陥が存在する。めっき層の金属原子に比べ、これらの欠陥は体積が比較的大きい。めっき層がこれらの欠陥を完全に覆って密閉できない場合、ピンホールが形成される。これらの欠陥を埋めるために、めっき層から相当量の金属原子が消費されるため、めっき層は微細孔でかなり薄くなり、微細な斑点が生じる。水素は粗い表面ではオーバーポテンシャルが低いため、電気めっき中の水素発生がより激しくなり、ピンホールや斑点がより多く発生する可能性がある。

(4) 湿潤剤の含有量不足。めっき層表面に水素ガスが析出し、金属析出が阻害され、ピンホールや斑点が発生する。湿潤剤は、電気めっき液の表面張力を低下させ、電気めっき表面の親水性を高め、水素バブルの付着を減少させ、滞留することなく電気めっき部品表面から速やかに離脱させる。

運転条件の不適切な管理。カソード電流密度が高すぎると、カソードでの水素発生が激しくなる。めっき液の温度が低すぎると、水素バブルの脱出抵抗が増大する。低いpH値は、カソード水素発生副反応を悪化させる。ワークの移動速度が不十分だと、電気めっき液とワーク表面の相対運動が激しくなり、フラッシング作用が不十分になる。めっき層表面に付着した気泡の排出を妨げる。

実際の生産では、めっき層上のピンホールや斑点の形状、分散度、位置から影響要因を特定することができる。そして、それらに的を絞った対策を講じることができる。

パート2.電気めっきにおける各種宝飾品の欠陥

1.ペンダント電気めっきの欠陥

[ケース9-46] 図9-46に示すように、ベイルとジャンプ・リングを留めることができない。

分析する:

ペンダントのベイルをジャンプ・リングで留めなければ、ペンダントの外観と通常の使用は保証されません。取り付けられないと、着用時に傾きやすく、柔軟性に欠ける。

ケース9-47】ベイルが小さすぎ、チェーンが複雑。

分析する:

ベイルはネックレスと連動して使用されるため、ネックレスがベイルをスムーズに通過し、自由に動くことが要求される。ベイルが小さすぎると、ネックレスを通すことができても、着用中に硬くなりやすく、着用感に影響する。

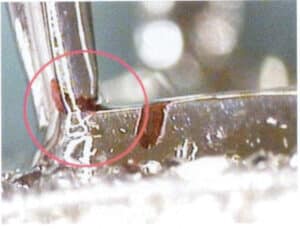

事例9-48】ベールの溶接位置不良

分析する:

ベイルとリングを組み立てる際、通常はまずベイルを開き、そこにジャンプ・リングを入れ、開口部の先端で溶接する。溶接の品質はペンダントの品質を左右する重要なポイントであり、溶接不良は許されない。しかし、実際の生産現場では、溶接位置に気孔、スラグ介在物、溶接ビード、クラックなどの溶接欠陥が発生することが多い。これらの欠陥は、研削や研磨では取り除くことができず、サンディングによる再加工が必要となります。

ケース9-49】図9-47のように、ジャンプリングが丸くなく、ペンダントの位置がずれている。

分析する:

垂直のサスペンションは、ペンダントには不可欠な条件である。この例では、ジャンプリングとベゼル側の窓がつながっている。しかし、ジャンプリングの形状が非円形であるため、組み立て後に両者を十分に吊り下げることができず、ペンダントが片側に傾いてしまい、外観や着け心地に影響を与えます。ペンダントを点検するときは、ペンダントの側面から見た重心と正面から見た重心に注意してください。ペンダントを吊り下げたとき、上から見たときに前傾や後傾の傾向がなく、正面から見たときに全体の重心が傾くことなく垂直でなければなりません。

[ケース9-50】 図9-48に示すように、ベールの内壁に緩い収縮がある。

分析する:

ベールは比較的表面積が小さいため、鋳造時に内壁の引けが発生しやすい。しかし、チェーンスルー位置が小さいため、研削時の操作が制限されたり、過失により引け巣が残ったりすることがある。そのため、加工に適した工具を選択し、引け巣部分を再加工した後、研削やサンディングを進める必要がある。

ケース9-51】ベイルとジャンプリングが溶接されて動かない

分析する:

溶接の際は、加熱中にベイルとジャンプ・リングの接触部に溶接材料が流れ込み、両者が溶接されてしまうのを避けるため、溶接位置をジャンプ・リングから隔離する必要があります。

2.フィンガーリング電気めっきの欠陥

ケース9-52】碑文の不適切な位置

分析する:

通常、お客様は刻印する場所を指定します。ご指定がない場合は、ジュエリーの外観に影響を与えない場所に刻印するのが一般的です。リングの場合、刻印は通常リングのインナー・サークルに行いますが、リングのシャンク・ボトムの正確な中心に刻印するのではなく、中心から少しずらした位置に刻印します。

ケース9-53】図9-49のようにリングシャンクが左右非対称。

分析する:

一粒の大きな石のプロング・セッティングのリングの場合、両側の中央の垂直線に沿って対称であることが要求され、この場合、非対称の問題は起こらないはずである。

ケース 9-54】図 9-50 に示すように、装飾パターンが変形している。

分析する:

リングのシャンク側面にある繊細な花のくり抜きの装飾は、ポリッシングの際に力が加わり、変形したり、磨きすぎたりしやすい。タイミングを計る際は、技術や力加減に注意しよう。

[ケース9-55】 図9-51が示すように、はめ込み部品は斜めになる。

分析する:

この場合、リングヘッドのクラウンははめ込み部品である。リングと一緒に溶接すると、明らかなスキューが発生する。その原因は、クラウンの2つの平行な位置決め穴が近すぎて、一方の位置決め穴が位置決めピンとの隙間が大きすぎて、位置決めにずれが生じるからです。この問題を解決するには、2つの平行な位置決め穴を上下の位置決め穴に変更します。距離を引き離し、穴とピンの嵌め合いをきつくしてください。

[事例9-56】 図9-52に示すように、14KWリングのプロングに応力腐食割れが発生。

分析する:

この場合、リングの素材はニッケルを含む14Kホワイトメタル合金です。製造工程でプロングに残留応力が発生します。指輪をしばらく着用していると、残留応力と腐食環境が応力腐食を引き起こし、プロングに亀裂が入ることがあります。

残留応力(residual stress)とは、外力を加えなくても物体の内部に応力系が存在し、自己平衡を保つこと。固有応力または内部応力である。リングのプロングに残留応力が現れる原因は、表9-1に示すように様々である。

表9-1 プロングセットリングに残留応力が発生する理由

| 運営プロセス | 残留応力の原因 | ストレスに関連する可能性のある結果 |

|---|---|---|

| リングバンドに爪を溶接 | 溶接時のクローの加熱速度と温度が過大である。 | 熱応力による破損の可能性 |

| 加熱後のリング溶接または焼入れ | 溶接後のワークピースの早期硬化 | 外側の冷却が速く、中心部の冷却が遅いと、熱収縮が一定せず、爪に応力や亀裂が生じる。 |

| ツメの位置を決める | 不適切な操作はオーバーヒートの原因となる | 爪のもろさやひび割れの原因 |

| クロープライヤーを宝石の表面に押し付ける。 | クランプの爪は、力が大きすぎる場合、爪の粒組織の変化によって引き起こされる曲げが多すぎる。 | 残留応力、マイクロクラック、最終的な破壊の発生 |

残留応力は、一方では合金の電極電位を低下させ、材料の耐食性を低下させる。同時に、プロング自体は比較的薄く、応力腐食割れを引き起こす可能性さえある。一方、残留応力は、露出したマイクロクラックや潜在的なマイクロクラックを引き起こす可能性がある。このようなマイクロクラックは発見が難しく、腐食性媒体が蓄積する場所となることが多い。ジュエリーは、汗、水道水、プールの塩素、複数の塩分など、使用中に様々な腐食性媒体に頻繁にさらされるため、皮脂やフケが突起の内側に付着する傾向があります。

これらの腐食性媒体の作用により、高応力領域が陽極領域となり、電気化学的腐食を受け、材料が弱くなり、さらには破断を引き起こす。腐食媒体の濃度が高ければ高いほど、接触時間が長ければ長いほど、温度が高ければ高いほど、そして突起が薄ければ薄いほど、突起の弱体化は速くなり、応力腐食割れを悪化させ、破壊に至る。ニッケルKホワイトメタルの応力腐食割れを効果的に防ぐには、製造中に材料の残留応力やマイクロクラックをなくす努力をする必要があり、使用中はジュエリーの洗浄や敏感な部分の腐食媒体の蓄積を減らすことに注意を払う必要がある。

ケース9-57】リングシャンクが細すぎる

分析する:

リングのシャンクの厚さは、一般的に少なくとも0.8mmが望ましい。薄すぎると変形しやすく、着け心地が悪くなります。

[ケース 9-58] リングのサイズが条件を満たしていない。

分析する:

すべてのリング完成品は、リングサイズを検査しなければならない。実際のリングサイズが標準リングサイズ公差±1/4を超える場合は、必要な範囲にトリミングする必要があります。

3.ブレスレットとネックレスの電気メッキの欠陥。

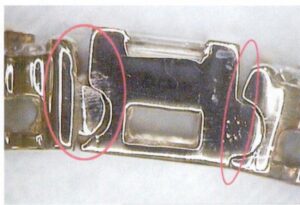

[ケース 9-59] 図 9-53 に示すように、過大なギャップとチェーンの破損。

分析する:

ブレスレットやネックレスの場合、チェーン本体は垂直でなければならず、チェーンリンクは均一で柔軟性があり、結び目がなければならない。過度のクリアランスの問題がある場合、チェーン本体は折り畳むことができる。

図9-54が示すように、[ケース9-60]不均一な連結ギャップ。

分析する:

不均一な連結ギャップがあると、外観に影響し、チェーンの摩耗がスムーズにいかなくなる。

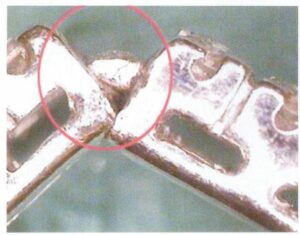

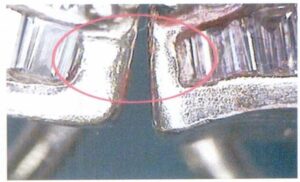

ケース9-61】図9-55に示すように、溶接は不完全である。

分析する:

このワークの溶接部は溶接されているが、まだ強固な融着には至っていない。接合面の強度は弱く、その後の加工作業で剥離が発生するが、これは典型的な偽溶接である。その本質は、溶接中の接合面の温度が低すぎること、融合領域のサイズが小さすぎること、融点に達していない可能性があることである。溶接材料が溶接部にたまり、両側の金属がかろうじて接合するため、見た目は良い溶接のように見えるが、まだ完全には融合していない。レーザー溶接であろうと火炎溶接であろうと、誤溶接は起こりうる。

この問題を解決するためには、作業中に次の点に注意する必要がある:被溶接物を十分に洗浄し、溶接部および溶接材料を清潔に保ち、酸化、グリース、残留酸浸漬液、残留研磨接着剤などを除去する。ワークの溶接部を注意深く整列させることで、強固できれいな溶接部を得ることができ、清掃作業の量を減らすことができる。チェーン・クランプ、溶接クランプなどでワークを固定し、溶接中のずれを防止する。溶接前に、ワーク全体をホウ酸アルコールに浸し、その後ワークを少し加熱して表面にホウ酸の保護層を形成し、酸化を防ぐ。溶接部は、フラックスとして働くホウ酸で十分に保護されるべきである。ホウ酸はすぐに燃え尽きることができ、溶接材料と溶接部に良好な保護を提供する。溶接中は、被加工材から溶接材料に熱を伝える必要が ある。溶接材を炎で激しく加熱し、無理に押し込 んで溶接してはならない。

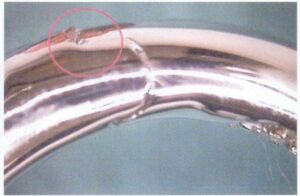

ケース 9-62】図 9-56 のようなチェーン切れ。

分析する:

チェーンはチェーンリンクでつながれた柔軟な部品です。チェーンを安全に使用するためには、チェーンリンク間の接続強度が重要です。チェーンにかかる外力が接続強度を超えると、チェーンが破損する恐れがあります。チェーンの加工には、鋳造、連結、溶接、研磨、電気メッキなどが含まれる。様々な要因がチェーンリンク間の接続強度に影響します。

例えば、チェーンリンクの冶金的品質、連結作業方法、溶接品質、研削・研磨方法など。チェーンリンクの冶金的品質が悪く、介在物や砂穴などの欠陥があれば、チェーンリンクの有効断面積が減少し、チェーンの機械的強度が低下します。チェーンリンクの連結時に、チェーンリンクが前後に繰り返し曲げられれば、チェーンリンクの延性が低下します。溶接時に不完全な溶接やスラグの介在などの欠陥があれば、溶接部の強度が低下します。研削・研磨時にチェーンリンクに過大な力が加わり、絡みが発生すれば、チェーンの破損につながりやすくなります。

[ケース 9-63] チェーンの仕様が合わない。

分析する:

直径1.5mmのクロスチェーンを使用することが条件だったが、直径1.3mmのボーンチェーンが使用された。

[ケース 9-64] ペンダントが中央にない。

分析する:

ペンダント付きネックレスの場合、左右のチェーンの長さは同じであるべきで、ペンダントとロブスター・クラスプはネックレスの中央にある。しかし、このケースでは、ネックレスのチェーンの長さが左右で不揃いに製造されたため、着用中にロブスター・クラスプが片側にずれてしまった。

[ケース 9-65] 図 9-57 に示すように、チェーンの長さが要件を満たしていない。

分析する:

ブレスレットに必要な長さは7インチで、サイズの許容誤差は±0.5インチ。しかし、実際の長さは6.25インチしかなく、許容範囲を超えている。

[ケース9-66】 革紐がしっかりと固定されておらず、革紐留め具から外れてしまう。

分析する:

ブレスレットやネックレスにはレザーコードが使われることがあるが、レザーコードを固定するには、コードの端をコードバックルに差し込み、接着剤とペンチを併用して固定するのが一般的だ。しっかりと固定されていなかったり、接着剤の強度が足りなかったりすると、剥離の問題が発生することがある。

4.イヤリング電気メッキの欠陥。

[ケース 9-67] 図 9-58 に示すように、イヤリング・ピンの溶接位置が正しくない。

分析する:

左右対称であることは、イヤリングにとって不可欠な品質要件です。ピアスのピンを溶接する際、左右のピンが対称になるようにします。この場合、左側のイヤリングピンはイヤリングの縁に溶接され、右側のイヤリングピンは内側のメッシュの底に溶接されるため、左右非対称になります。

[ケース9-68] 図9-59に示すように、イヤリングのエッジが左右対称ではない。

分析する:

この場合、ピアス本体の石の縁の幅を一定にする必要があり、可愛らしさの条件を満たさない。

[ケース9-69] 図9-60が示すように、イヤリング・フェイスは左右対称ではない。

分析する:

この場合、イヤリングの正面にある凸状の飾り台の高さと角度がもっと揃っていてもよいのだが、これは対称性の要件を満たしていない。

[ケース9-70] 図9-61に示すように、ジャンプ・リングが変形して不完全になっている。

分析する:

ぶら下がるピアスは、ぶら下がる部分が垂直に自由にぶら下がる必要があります。この場合、ぶら下がる部分のジャンプリングが不完全で変形し、斜めになってしまいます。

[ケース 9-71] 図 9-62 に示すように、イアリング・クラップの支柱が細すぎる。

分析する:

この場合、イアリングクラップの支柱が細すぎるため、機械的強度に影響を与え、変形しやすくなる。

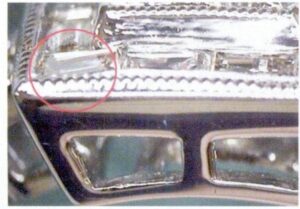

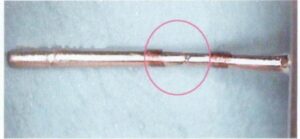

[ケース9-72] 図9-63に示すようなサンディング痕のあるピアス・ポスト。

分析する:

イヤポストの直径は一般的に0.8~0.9mmで、長さは約11mm。ピンの先端は通常鈍く、先端から5mmのところに溝があり、クリップの両側にも滑り止めの溝がある。イヤピンの残りの部分は滑らかで着け心地が良いことが望ましいが、この場合、滑らかな表面が必要な部分に深いサンディングの跡が現れる。

[ケース9-73] 図9-64が示すように、耳の背圧が緩すぎる。

分析する:

イヤー・バックとは、ジュエリーの専門用語で、ピアスのイヤースタッドを耳の後ろに固定するための小さなアクセサリーを指す。イヤースタッドを装着する際には、イヤースタッドを装着した後、耳の後ろでイヤバックを留めて固定します。イヤーバックの素材は、着脱を容易にするため、構造上、ある程度の弾力性が必要です。一般的なイヤーバックの構造には、バタフライイヤーバック、ディスクイヤーバック、スクリュースプリングイヤーバック、可動式スプリングイヤーバックなどがあります。今回使用したイヤーバックは可動バネ式イヤーバックですが、バネが緩すぎて装着時の固さが確保できません。

ケース9-74】図9-65のようにイヤーピンが曲がって変形している。

分析する:

イヤーピンは、曲がった変形をすることなく、イヤリングの表面に対して垂直でなければなりません。今回の問題は、研磨中にイヤーピンに外力が加わり、イヤーピンが細いためにすぐに変形してしまったことです。研磨後にまっすぐにする必要があります。

ケース 9-75】図 9-66 のようにイヤーピンが折れている。

分析する:

イヤーピンは溶接によってイヤリング本体に固定される。イヤーピンは細いので、溶接時に溶け落ちや誤溶接などのトラブルが起きないように注意が必要です。研磨の際は、イヤーピンの根元を研磨しすぎないように注意してください。イヤーピンが折れる原因になります。

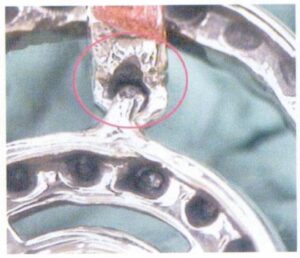

ケース 9-76】図 9-67 が示すように、ピアスのヒンジピボットが落ちる。

分析する:

クリップ式イヤリングは、ヒンジ機構によって回転機能を実現している。ヒンジ機構は、ピボットと回転シリンダーで構成されています。ピボットは回転シリンダーに取り付けられ、両端が平らに溶接されています。溶接がしっかりしておらず、誤溶接があると、研磨中にヒンジピボットが緩むことがあります。

[事例9-77】 図9-68に示すように、イヤリングヒンジのピボットの溶接位置に亀裂がある。

分析する:

イヤリングヒンジのピボットを溶接する際に、誤溶接が発生した。溶接位置を研磨した後、一部の部品だけがつながっているが、残りの部品には亀裂や分離が見られる。

[ケース9-78]図9-69に示すように、ピアスのヒンジのピボットに皮膚の傷がある。

分析する:

両側が開閉するフープ・イヤリングは、逆縁や突起などがなく、スムーズな開閉が必要です。そうでないと、安全性や快適な装着感に影響します。

[ケース9-79] 図9-70に示すように、イヤリングの留め金がイヤピンの中央に位置しない。

分析する:

イヤーピンが左右にずれることなく、耳たぶの中心にあることが要求されます。この問題の原因は、耳たぶを形成する工程でのズレや、耳たぶを研削・研磨する際の変形です。

[ケース9-80] 図9-71が示すように、イヤーバックのサイズは一定していない。

分析する:

ピアスは一貫性が必要であり、アクセサリーとしての耳飾りは一般的に市場から購入する。様々な仕様があるため、製作を依頼する際には、マッチングに注意を払う必要がある。

ブレスレットの電気メッキの欠陥

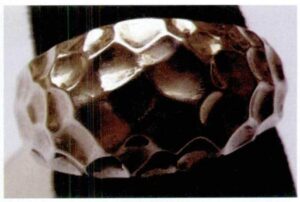

[ケース9-81] 図9-72に示すように、ブレスレットは滑らかではない。

分析する:

ブレスレットのボディは平らで滑らかでなければならず、上から見たときにブレスレット全体の湾曲が自然でなければならない。この問題に対処するために、ブレスレットは研磨の前に形を整える必要があります。

ケース9-82】ブレスレットに凹凸と変形がある。

分析する:

ブレスレットの表面は平らで滑らかでなければならない。ガラス板の上にブレスレットを平らに置き、ブレスレットの任意の点を指で触ってみる。この場合、ブレスレットの表面が不均一に変形しているため、形を整える必要がある。

ケース 9-83】図 9-73 が示すように、ブレスレットの開口部のクラスプは柔軟ではない。

分析する:

一般的に、セキュリティ・ラッチは、タング・スプリングが失われた時のスリップを防ぐために、ボックス・クラスプの両側にセットされる。セキュリティー・ラッチは最も一般的な安全装置で、適切な締め付けが要求される。長期間の摩擦で壊れることがあり、緩すぎると "留め金 "を弾くことができない。緩すぎると "留め金 "の役割を果たせなくなる。

ケース 9-84】図 9-74 が示すように、セキュリティー・ラッチが締まっていない。

分析する:

一般的に、セキュリティ・ラッチは、タング・スプリングが失われた時のスリップを防ぐために、ボックス・クラスプの両側にセットされる。セキュリティー・ラッチは最も一般的な安全装置で、適切な締め付けが要求される。長期間の摩擦で壊れることがあり、緩すぎると "留め金 "を弾くことができない。緩すぎると "留め金 "の役割を果たせなくなる。

[ケース 9-85] 図 9-75 に示すように、オープン・バングルのサイズは条件を満たしていない。

分析する:

オープン・バングルには、バングルの直径と開口部のサイズに特定の要件がある。この場合、オープン・バングルの必要な開口サイズは3.51cmだが、実際のサイズは3.84cmである。オープンバングルのため、製造中に変形が起こり、特に材料強度が低い場合、寸法が要件を満たさなくなる可能性がある。この問題を解決するには、一方では十分な弾力性のある材料を選択し、他方では研磨中にバングルのサイズ補正に注意を払う。

[ケース9-86】 バングルを留め具の部分で着用すると、図9-76に示すように手が擦れる。

分析する:

着け心地をよくするために、バングルの留め具部分は滑らかで、手が擦れることがなく、凹凸がないことが望ましい。