低融点合金ジュエリーの特徴:製造とお手入れのガイド

工芸の技を発見する:低融点合金ジュエリーの世界に迫る

低融点合金または可溶合金は、鉛、錫、ビスマス、カドミウムなどの金属元素からなる二元、三元、四元の合金である。青みがかった灰色や銀白色の冷たい色調、融点が低い、溶けやすい、鋳造が簡単、合金の質が柔らかい、彫りやすいなどの特徴があり、複雑なデザインの工芸品の装飾品に広く使われている。

比較的融点が低いため、亜鉛合金は可溶性合金とも紹介されています。亜鉛合金のジュエリーは、低融点合金から作られた人気のあるジュエリーの材料のもう一つの重要なタイプであり、ジュエリーに使用される亜鉛合金の主な種類は、亜鉛-アルミニウム合金、亜鉛-アルミニウム-マグネシウム合金、亜鉛-アルミニウム-銅合金です。

亜鉛合金ブローチ

目次

セクション I 低融点合金アクセサリー

1.代表的な低融点金属元素の紹介

(1) 錫

錫は白金、金、銀に続く第4のレアメタルである。化学記号はSn、原子番号は50、原子量は119、密度は7.31g/cmである。3融点は232℃。錫は銀白色の延性のある金属で、摩擦係数が低く、非常に柔らかく、良好な塑性と延性を持っています。鋳造錫の17℃における伸び率は45%~60%、引張強さは25~40MPa、降伏強さは12~25MPaである。錫は空気中で酸素、水、二酸化炭素によって速やかに酸化され、表面に保護膜を形成する。変色せず、酸化せず、無毒であるため、錫は人体との接触に非常に適している。金の高価さと銀の変色しやすい性質を考えると、錫細工のジュエリーには多くの利点がある。金と銀以外のジュエリーの優れた素材のひとつとして認められており、高級感のある外観と優れた金属特性の両方を示しています。

市販の純錫では、不純物の総含有量は0.25%を超えず、ASTMB-339規格では、グレードAの錫インゴットに必要な最小錫含有量は99.8%である。錫は切削性が悪く、工具に付着しやすいため、錫製品は機械加工や成形には適さないが、加圧成形や鋳造には適している。

中国のスズ資源は豊富で、確認埋蔵量は300万トンを超え、世界の総埋蔵量の約3分の1を占める。

(2) リード

鉛は人類が使用した最も古い金属の一つで、化学記号はPb、原子量は207、原子番号は82で、安定な化学元素の中で最も原子番号が大きい。密度は11.33g/cm3融点は327℃である。鉛は青みを帯びた銀白色の重金属で、軟らかく、引張強度が低く、延性のある主族金属である。鉛は自然界に4つの安定同位体:鉛204、鉛206、鉛207、鉛208と20以上の放射性同位体がある。金属鉛は、空気中では酸素、水、二酸化炭素によって素早く酸化され、表面に保護膜を形成する。熱を加えると、鉛は酸素、硫黄、ハロゲンと素早く反応する。鉛は冷たい塩酸や冷たい硫酸にはほとんど不活性だが、熱い塩酸や濃硫酸には反応する。鉛は希硝酸には反応するが、濃硝酸には反応しない。鉛は強アルカリ溶液にゆっくりと溶解する。鉛およびその化合物は人体に強い毒性があり、体内に蓄積する可能性がある。

(3) アンチモン

アンチモンはもろく光沢のある銀白色の固体で、化学記号はSb、原子番号は51、原子量は121.76、融点は631℃、密度は6.65g/cmである。3.アンチモンは古代に発見され、その含有量は1×10であった。-6 アンチモンは2つの同素体があり、黄色変種は-90℃でのみ安定であり、金属変種はアンチモンの安定体である。アンチモンには2つの同素体があり、黄色同素体は-90℃でのみ安定であり、金属同素体はアンチモンの安定体である。アンチモンは赤熱時にのみ水と反応して水素ガスを放出する。高温では酸素と反応して両性酸化物である三酸化アンチモンを生成し、水に溶けにくいが酸や塩基に溶ける。

(4) ビスマス

ビスマスは、化学記号Bi、原子番号83、原子量209、融点271℃、密度9.81g/cmの、もろく砕けやすい銀白色の金属である。3.地殻中のビスマス含有量は20×10-6赤熱すると空気と反応し、硫黄やハロゲンと直接反応する。ビスマスは、赤熱すると空気と反応する。ビスマスは、硫黄やハロゲンと直接反応することができる。非酸化性の酸には溶けないが、硝酸や高温の濃硫酸には溶ける。ビスマスの典型的な特徴は、液体から固体に変化するときに体積が増加することである。

(5) カドミウム

カドミウムは光沢のある柔らかい金属で、銀白色または鉛灰色をしており、延性がある。3融点は321℃。カドミウムは8つの天然安定同位体と11の不安定な人工放射性同位体を持っている。カドミウムは空気中ですぐに光沢を失い、酸化皮膜で覆われ、それ以上の酸化を防ぐ。水に溶けず、ほとんどの酸に溶ける。

(6) 亜鉛

亜鉛は青みがかった白色の金属で、密度は7.14g/cmである。3 融点は419.5℃。100~150℃では比較的脆く、軟化し、200℃を超えると再び脆くなる。

亜鉛には活性な化学的性質がある。常温の空気中では、表面に薄く緻密な塩基性炭酸亜鉛皮膜が形成され、それ以上の酸化を防ぐ。室温で亜鉛の表面に保護膜が形成されやすいため、亜鉛めっき産業で最も多く使用されている。温度が225℃に達すると、亜鉛は激しく酸化する。燃焼すると青緑色の炎を発する。亜鉛は酸に溶けやすく、金、銀、銅などを溶液から容易に置換することができる。

亜鉛には強い還元性があり、水、酸、アルカリ金属水酸化物と接触すると可燃性の水素ガスを発生することがある。酸化剤や硫黄と反応すると、燃焼や爆発を起こすことがある。亜鉛粉末は空気と爆発性の混合物を形成することがあり、直火で容易に引火して爆発に至ることがある。また、湿った粉塵は空気中で容易に自己発熱し引火することがある。

上記のいくつかの代表的な低融点合金元素を表4-1に示す。

表4-1 低融点合金元素の代表例

| 要素名 | 元素記号 | 原子番号 | 原子量 | 密度 /g - cm-3 | 融点 |

|---|---|---|---|---|---|

| アンチモン | Sb | 51 | 121. 76 | 6.65 | 631 |

| ビスマス | Bi | 83 | 209 | 9.81 | 271 |

| カドミウム | CD | 48 | 112 | 8.64 | 321 |

| リード | 鉛 | 82 | 207 | 11. 33 | 327 |

| 錫 | スナップ | 50 | 119 | 7.31 | 232 |

| 亜鉛 | 亜鉛 | 30 | 65 | 7. 14 | 419. 5 |

2.代表的な低融点合金

2.1 錫合金

錫には白錫、灰錫、脆錫の3つの同素体がある。最も一般的なのは白スズで、銀白色をしているが、13℃以下では粉状の灰色スズに変化する。"スズペスト "と呼ばれる現象である。このような状況を避けるため、アンチモン、ビスマス、鉛、カドミウムなどの合金元素を錫に添加することで、"錫害虫 "の発生を防ぐことができる。さらに、合金元素を添加することで、錫の機械的特性と鋳造性能を向上させることができる。

(1) スズ合金の特性に及ぼす合金元素の影響

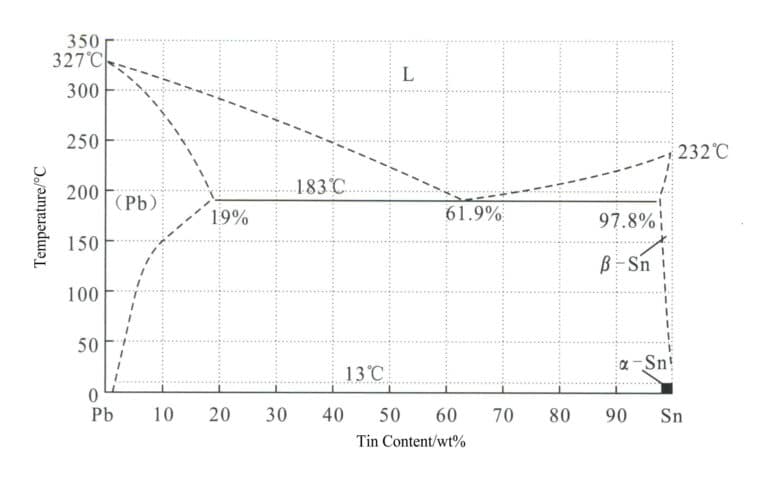

リード 錫と鉛は図4-1の相図に示すように典型的な二元共晶合金を形成し、共晶温度は183℃、共晶点は38.1℃Pbである。融点を下げ、錫合金の鋳造性を向上させ、流動性が良く、気孔率を下げ、結晶粒を微細化し、錫合金の比熱容量と熱伝導率を低下させる。鉛は錫の硬度を高め、合金の延性はそのまま維持する。鉛は有毒元素であり、高い鉛含有量は合金表面の光沢に影響する。

アンチモン アンチモンは錫合金の強度と硬度を高め、延性を低下させ、凝固時に膨張し、表面の複製を助け、シャープで鮮明な文字を作るのに役立つ。しかし、アンチモンはメッキ表面の変色という問題を もたらす。アンチモンの錫への固溶度は246℃で最大10.4%に達する。室温でのアンチモンの固溶度は約2%である。合金に延性がある場合のアンチモン含有量が20%以下であれば、加工は可能であるが、美しい光沢を失うことはない。従って、適量の錫を合金に添加することにより、一定の硬度を得ることができ、形状を損なうことなく加工が可能となる。

ビスマス。 脆い金属で、淡紅色、光沢が強く、凝固時に膨張し、他の金属より顕著である。ビスマスは、合金の凝固収縮を抑え、表面複製 性を向上させるのに役立つ。しかし、ビスマスは合金の脆さを増大させる可能 性があり、その含有量を管理する必要がある。

銅。 銅は合金の硬度を高め、引張強度を向上させるため、錫-鉛-アンチモン合金によく使用される。

カドミウム カドミウムは青みがかった白色で柔らかく、延性のある金属で、有毒である。カドミウムは合金の融点を下げ、より低い温度での鋳造を可能にする。また、延性を向上させ、凝固収縮を減少させるので、大きくて平らな部品の鋳造に有益である。

(2) 錫合金カテゴリー

クラフト・ジュエリーに使用される錫合金の主なカテゴリーは以下の通り。

白いワックス。 白錫」とも呼ばれ、錫と鉛の合金の総称で、ローマ時代から錫のテーブル、ゴブレット、皿、燭台、衣服などの食器や日用品に使われてきた長い歴史がある。伝統的な白色ワックスは鉛含有量が高く、有毒であり、表面の光沢に影響する。現代の白蝋は、アンチモン約6%と銅約1%~2%を含む高錫合金である。デッサン用の白色ワックスではアンチモンの含有量は通常4%以下に制限されているが、鋳造用の白色ワックスではアンチモン8%、銅2%まで含まれることがある。また、ホワイトワックスの硬化性を向上させるために、必要に応じて少量のビスマスや銀を添加することもできる。

現在、欧州ではEN611-1996というピューター専用の規格があり、ピューター製品の継手接合に使用されるはんだ規格(EN29453)も含まれている。国際錫研究所(International Tin Research Institute)は、世界中のピューター製品に関するガイドを発行している。合金の組成にもよるが、ピューターの融点は240~295℃であり、重力ダイカストや遠心鋳造など様々な技法で鋳造することができる。ピューター製品は伝統的に鋳造されてきたが、現代の製造技術は、錫の優れたスタンピング、ストレッチ、スピニングの特性を利用して、圧延シートから製造している。現代のピューター製品メーカーは、ゴブレット、茶筒、コーヒーポットといった伝統的なものから、現代生活のニーズに応えるものへとシフトし始めており、ピューター製のシガレットライター、灰皿、ランプ、時計などが登場している。

錫系ダイカスト合金。 錫基合金は、その低い融点と独特の流動性が、特別な要件や金型への損傷なしに、複雑な構造や形状を持つ強力な鋳物を製造するのに役立つため、ダイカスト用として好まれる。一般に、ほとんどの用途において、錫基ダイカスト合金は良好な耐食性を有し、必要に応じて電気めっきを施すことができる。

錫系低融点合金。 ビスマス、スズ、鉛、カドミウム、インジウムはすべて低融点金属である。これらの金属を異なる割合で組み合わせると(二元、三元、四元の合金)、さらに融点の低い合金が得られ、一般に "低融点合金 "と呼ばれる。さらに、これらの合金は、蒸気圧が低い、熱伝導率が良い、加工が容易である、鋳型に適した流動性が高い、凝固時の寸法制御が可能である、鋳造時の細部の再現性が高い、再利用が可能であるなどの貴重な特性を持っています。

2.2 鉛合金

鉛合金は、鉛を主成分とし、その他の元素からなる合金である。鉛合金の表面は、腐食過程で酸化物、硫化物などの錯塩を生成し、酸化、硫化、溶解、揮発を防ぐ働きがあるため、空気、硫酸、淡水、海水などに対して良好な耐食性を示します。鉛合金にビスマス、マグネシウム、亜鉛など、鉛に溶解しない不純物や第二相を形成する不純物が含まれている場合、耐食性は低下する。テルルやセレンを添加することで、耐食性に対するビスマスの有害な影響を排除することができる。ビスマスを含む鉛合金にアンチモンとテルルを添加すると、結晶粒組織を微細化し、強度を高め、ビスマスの有害な影響を抑制し、耐食性を向上させることができる。

鉛合金は変形抵抗が低く、鋳造されたインゴットは、加熱や中間焼鈍をすることなく、圧延や押出などの工程を経て、板、条、管、棒、線に加工することができる。鉛合金の引張強さは0.3~0.7MPaで、他の多くの金属合金の引張強さよりはるかに低い。アンチモンはマトリックスを強化する重要な元素で、鉛に部分的にしか溶解しないため、固溶強化や時効強化に使用できる。しかし、含有量が高すぎると、鉛合金の靭性と耐食性が劣化する。

鉛、錫、アンチモンは共晶合金を形成することができる。工芸装飾品に使用される鉛合金は、一般的に共晶点に近いPb-Sn-Sbの三元合金をとり、流動性がよく、凝固収縮がほとんどなく、鋳肌が美しい。

2.3 宝飾用低融点合金材料の選択

表4-2 国産低融点合金工芸宝飾材料

| 商品名 | モデル | 製品名 元素含有量 組成/% | 融点 | 主な用途 | |||

|---|---|---|---|---|---|---|---|

| 錫 | その他 | アンチモン | リード | ||||

| バビット合金 | 0 # A | 96 | 2 | 2 | なし | 200 | 軽量、適度な硬度、良好な靭性、低温結晶化、無鉛、無毒性は、高級宝飾品、調理器具、飲料用具、光沢のある多種多様な高級工芸品の生産に適しています。 |

| 0 # B | 92 | 2 | 6 | なし | 200 | 軽量、高硬度、高密度化、低温結晶化、無鉛、無毒であり、高級宝飾品、調理器具、飲用器具、光沢のある多種多様な高級手工芸品の生産に適している。 | |

| 0 # C | 88 | 4 | 8 | なし | 200 | 軽量、高硬度、高密度、低温結晶化、無鉛、無毒。高級宝飾品、調理器具、飲用器具、表面の光沢が大きい様々な高級工芸品(風鈴など)の製造に適しています。 | |

| 鉛錫合金1号 | 1 # A | 92 | 3 | 2 | 残留 | 200 | 靭性が強く、密度が低く、光沢のある表面を持つ高級宝飾品や手工芸品の製造に適している。 |

| 1 # B | 90 | 4 | 3 | 残留 | 215 | ||

| 1 # C | 85 | 5 | 4 | 残留 | 220 | ||

| 2号鉛錫合金 | 2 # A | 72 | 5 | 3 | 残留 | 230 | 強力な靭性、小さな密度、狭い光沢面を持つ様々な種類の高級ジュエリーや手工芸品を作るのに適しています。 |

| 2 # B | 63 | 5 | 4 | 残留 | 230 | より良い靭性、より低い密度、狭い研磨面、または研磨せずに大きな研磨面を持つ中級ジュエリーや手工芸品の生産に適しています。 | |

| 2 # C | 50 | 4 | 4 | 残留 | 250 | ||

| 3号鉛錫合金 | 3 # A | 35 | 4 | 4 | 残留 | 270 | より優れた靭性、より低い密度、より大きな研磨面を持つ様々な中級ジュエリーや手工芸品の生産に適しています。 |

| 3 # B | 30 | 3 | 3 | 残留 | 270 | ||

| 3 # C | 25 | 1 | 2.8 | 残留 | 270 | ||

| 4号鉛錫合金 | 4 # A | 15 | 1 | 3 | 残留 | 280 | より良い靭性、低密度、狭い研磨面、または研磨なしで様々な種類の中級ジュエリーや手工芸品を作るのに適しています。 |

| 4 # B | 12 | 1 | 3 | 残留 | 280 | ||

| 4 # C | 10 | 1 | 3 | 残留 | 280 | ||

| 5号鉛錫合金 | 5 # A | 8 | 2 | 3 | 残留 | 286 | それはよりよい靭性、より少ない密度、より狭い磨く表面または磨くことなしでいろいろな種類の中型の宝石類か手仕事を作るために適している。 |

| 5 # B | 6 | 2 | 3 | 残留 | 290 | ||

| 6号鉛錫合金 | 6 # A | 5 | 1 | 3.5 | 残留 | 300 | あらゆる種類の一般的なジュエリーや重い工芸品を作るのに適しています。 |

| 6 # B | 3 | 1 | 3.5 | 残留 | 300 | ||

| 6 # C | 2 | 1 | 3 | 残留 | 320 | ||

| (譚徳瑞、陳冠儀、1996) | |||||||

表4-3 外国産錫合金工芸宝飾材料

| シリアル番号 | スナップ | Sb | 銅 | 不純物 | 備考 | ||||

|---|---|---|---|---|---|---|---|---|---|

| 鉛 | として | フェ | 亜鉛 | CD | |||||

| 1 | 91 ~ 93 | 6 ~ 8 | 0. 25 ~ 2 | 0.05 | 0.05 | 0.015 | 0.005 | アメリカンスタンダード ASTMB5601型 鋳造合金 | |

| 2 | 95 ~ 98 | 1.0 ~ 3.0 | 1.0 ~ 2.0 | 0.05 | 0.05 | 0.015 | 0.005 | - | アメリカンスタンダード ASTMB5603 特殊合金 |

| 3 | 残留 | 5 ~ 7 | 1.0 ~ 2. 5 | 0.5 | - | - | - | 0.05 | 英国規格BS5140 |

| 4 | 残留 | 3 ~ 5 | 1.0 ~ 2. 5 | 0.5 | - | - | - | 0.05 | 英国規格BS5140 |

| 5 | 残留 | 1 ~ 3 | 1 ~ 2 | 0.5 | - | - | - | - | ドイツ規格DIN17810 |

| 6 | 残留 | 3. 1 ~ 7 | 1 ~ 2 | 0.5 | - | - | - | - | ドイツ規格DIN17810 |

| 7 | 92 | 6 | 2 | - | - | - | - | - | 薄肉・細粒製品の鋳造に適している。 |

| 8 | 90 | 6 | 2 | プラス・バイ | - | - | - | - | 良好な研磨効果 |

| 9 | 82 | - | Pb18 | - | - | - | - | - | フランス製ピューター |

| 10 | 80 | - | 鉛20 | - | - | - | - | - | イングランド・ピューター |

| 11 | 85 | 7 | 4 | 4(主原料) | - | - | - | - | イングランド・ピューター |

| 12 | 83 | 7 | 2 | 3(主原料) | - | - | 5(主成分) | - | エンプレス・メタル |

| 13 | 89 | 11 | - | - | - | - | - | - | CABE社(イタリア)は、耐熱シリコーンゴムで成形された遠心鋳造合金を専門としている。前者は鉛フリーのジュエリーの鋳造に、後者はジュエリーのはんだ付けに使用できる。 |

| 14 | 61 | 4 | - | 35(主原料) | - | - | - | - | |

| (譚徳瑞、陳冠儀、1996) | |||||||||

合金を選択する際、最も重要な考慮点は製品カテゴリーであり、合金は生産者と顧客の両方の「成形性、健康、機能性」の要求を満たさなければならない。低錫合金の方が材料価格が安いので、錫含有量の少ない合金の方が安いと考える企業もある。合金の総合的なコストを考慮すべきである。鉛含有率の高い合金は有害作用が大きく、高温で鋳造する必要があるため、鋳型の寿命が短くなる可能性がある。さらに、錫の密度は7.31g/cmである。3一方、鉛の密度は11.33g/cmである。3そのため、同じ重さの錫でもより多くの装飾品を作ることができ、合金を選ぶ際にはさまざまな要素を考慮する必要がある。

現在、純錫または錫を多く含むピューター合金は主に高級工芸品に使用され、一般大衆宝飾品には1#鉛錫合金~6#鉛錫合金がよく使用され、3#鉛錫合金が最も一般的である。高級宝飾品には錫含有量の多い合金が使用されることが多く、低価格の低品質宝飾品には錫含有量の少ない合金が主に使用される。

2.4 クラフト・ジュエリーに使用される低融点合金の特徴

(1) 安定した性能、低融点、良好な流動性、小さな収縮。

(2) 粒子が細かく、靭性があり、硬度が適切で、表面が滑らかで、砂穴、傷、亀裂が少なく、研磨と電気メッキの効果が良い。

(3)遠心鋳造は性能がよく、靭性が強く、複雑な形状や薄肉の精密部品を鋳造することができ、鋳物の表面は滑らかである。

(4) 製品は、電気メッキ、スプレー、塗装などの表面処理を受けることができます。

(5)緻密な結晶構造により、鋳造品の原料寸法公差が小さい。表面がきめ細かく、加工後の欠陥が少ない。

3.低融点合金クラフトジュエリーの分類と特徴

鉛錫低融点合金工芸装飾品は、装飾性と実用性を兼ね備えた合金製品の一種である。スズ金属を大量に消費する用途の一つであり、創造的なテーマが豊富で、市場開拓の可能性が大きい。

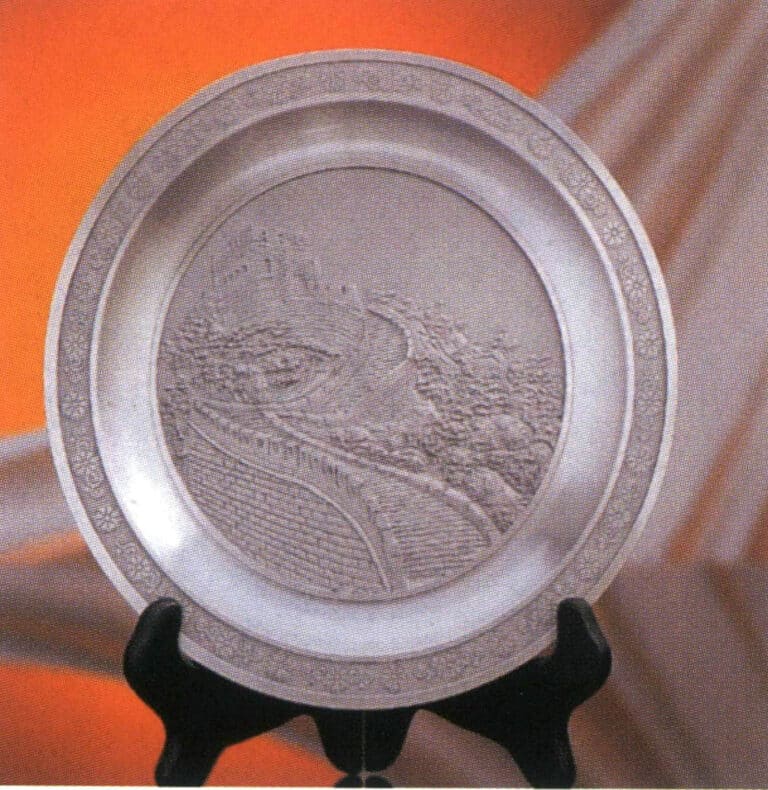

(1) ブリキの工芸品

錫合金は、ワイン道具、茶器、食器、トロフィー、その他エンボス模様のある製品、装飾工芸品、合金製写真立て、宗教的紋章、ミニチュア彫刻、記念品、その他の工芸品など、さまざまな種類の器に加工することができる。これらの製品は一般的に純錫または錫含有量の多いピューターから作られ、銀製品の外観特性を備え、価格は銀製品より低く、装飾と実用の両方の用途を兼ね備えている。これらの製品は異なる文化的意味を体現することができ、企業の贈答品、各種イベントの記念品、旅行の記念品、家庭の装飾品などに広く使用され、広い市場空間を提供している。

ブリキ

ブリキ鍋とブリキカップ

錫合金製灰皿

錫合金のオーナメント

(2) ボディ・ジュエリー

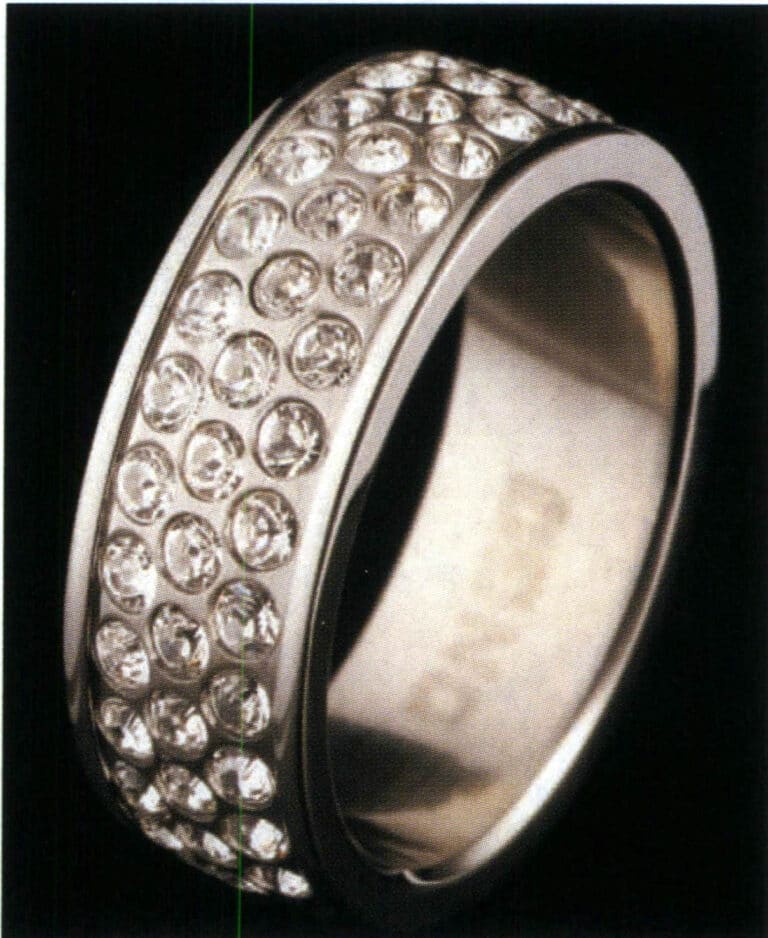

鉛スズ低融点合金は、さまざまな精巧なボディ・ジュエリーに加工することができる。これらのジュエリーの特徴は個性とファッション性で、安価でファッショナブルな男女にますます支持されています。ほとんどの合金ジュエリーは、電気メッキ層(18Kホワイトゴールド、18Kゴールド、シルバー925)があります。ジルコン、クリスタル・ダイヤモンド、真珠、翡翠などがはめ込まれ、その外観は高価な金や銀のジュエリーに匹敵する。一般的なものは、指輪、ネックレス、ブレスレット、イヤリング、ブローチ、ボタン、ネクタイ・クリップ、ヘア・アクセサリーなどで、主な素材は3#鉛錫合金である。

鉛錫合金ラインストーンペンダント

鉛錫合金ラインストーンピアス

鉛錫合金ラインストーンクラウン

鉛錫合金ラインストーンヘアクリップ

鉛錫合金ラインストーンリング

鉛錫合金キーホルダー

鉛錫合金ネックレス

鉛錫合金コサージュ

4.低融点合金宝飾品のメンテナンス

融点の低い鉛錫合金のジュエリーは、表面処理後のシミュレーション効果が高い。しかし、適切なメンテナンスや装着を行わないと、すぐに腐食や変色、あるいは破損などの問題が現れます。したがって、以下に詳述するように、正しく合理的なメンテナンスが必要である:

(1)ジュエリーは頻繁に交換すること。特に夏の暑い時期には、長時間同じジュエリーを身に着けていると、ジュエリーのメッキが汗で簡単に剥がれてしまうので避けなければなりません。そのため、複数のジュエリーを用意し、定期的に交換するのがベストである。

(2)化学薬品との接触はジュエリーを傷めやすい。入浴時の香り、海水浴の塩素、海水の塩分などは、ジュエリーのメッキを腐食させる原因となるため、入浴や海水浴の前にはジュエリーを外すこと。

(3)ぶつかるとキズがつきやすいので、保管は慎重に。ジュエリーは重ねて収納せず、元のパッケージに入れるか、仕切りのあるジュエリーボックスに入れるなどして、衝突による傷つきを防ぎましょう。

(4)ジュエリーのクリーニングは定期的に行い、毛先の細い柔らかいブラシでジュエリーの表面を掃いたり拭いたりして、表面の汚れを落とす。

5.低融点合金ジュエリーの安全性

金属元素は人間の健康にとって極めて重要な役割を果たしており、欠乏や過剰は病気の原因となる。しかし、一部の金属元素は人間の健康に有害で、病気を引き起こし、死に至ることさえある。

(1) リード

鉛は重金属であり、汚染性の高い毒素である。血液を傷つけ、赤血球の破壊を引き起こし、血流を通じてあらゆる臓器や組織に広がり、骨に入り、骨神経の麻痺や指の震えを引き起こす。重症になると、鉛中毒、脳症、死に至ることもある。古代ローマ人は砂糖やワインの貯蔵に鉛の容器を使い、鉛で水道管を鋳造したため、食物や水中の鉛含有量が増え、慢性中毒を引き起こした。死後、骨に硫化鉛の黒い斑点ができるのもその一例である。

既知の有害物質の中で、鉛は最も多くの文献に記録されている。古代の文献には、飲料水の運搬に鉛管を使用することは危険であると記録されている。多くの化学物質は、環境中にしばらく放置されると無害な最終化合物に分解される。しかし、鉛は一度放出されると分解されず、長い間利用可能なままである。鉛は環境中に長期的に残留し、多くの生物に強い毒性を示す可能性があるため、一貫して強力な汚染物質に分類されてきた。

(2) カドミウム

カドミウム中毒は、筋肉の萎縮、関節の変形、耐え難い骨の痛み、睡眠不能、病的骨折を引き起こし、死に至ることさえある。カドミウムの主な発生源は、工場から河川敷に排出されたカドミウムを含む廃水で、水田に灌漑され、植物に吸収され、米に蓄積される。カドミウムに汚染された米やカドミウムで汚染された飲料水を長期間摂取すると、"骨痛症 "になりやすい。

(3) アンチモン

国際アンチモン協会が初期に行った実験によると、マウスを高濃度のアンチモンに長時間暴露すると、肺に炎症が起こり、肺がんになる可能性があるという。しかし現実には、アンチモンが高濃度に存在する環境で人が長期間働くことはなく、アンチモンの過剰吸入による肺がんの報告例はない。とはいえ、人体への潜在的な危険性は否定できない。

Cd、Pdのような有毒元素に加えて、Cu、Sn、Bi、Znのような他の合金元素の身体への有害な影響にも鋳造作業者は注意する必要がある。したがって、鋳造時の換気をよくし、これらの元素の適正使用と暴露限度に関する法律を遵守することが重要である。米国の "Industrial Pollution "には、代表的な金属元素と身体の各部位への有害性が記載されている(表4-4)。

研究によれば、PbとCdを含まない合金の中には、ゴム組成を強化することで鋳造性能を向上できるものがあり、実現可能であれば、有害元素を使用する必要がなくなる。

表4-4 金属元素の身体器官への害

| 罹患臓器 | Bi | CD | 銅 | 鉛 | スナップ | 亜鉛 |

|---|---|---|---|---|---|---|

| 腎臓 | √ | √ | √ | |||

| 神経 | √ | √ | √ | |||

| 肝臓 | √ | |||||

| 消化器 | √ | √ | √ | √ | √ | |

| 呼吸器 | √ | |||||

| 造血組織 | √ | √ | √ | |||

| 骨 | √ | √ | ||||

| 皮膚 | √ | √ | ||||

| 心臓血管 | √ |

セクション II 亜鉛合金製品

1.亜鉛合金

亜鉛合金は、亜鉛をベースにアルミニウム、銅、マグネシウムなどの他の元素を加えた非鉄合金である。青白く光沢があり、硬くて脆い。亜鉛合金は加工技術により、異形亜鉛と鋳造亜鉛に分けられます。鋳造亜鉛合金は流動性と耐食性に優れ、宝飾品、計器、自動車部品のハウジングなどの鋳造加工製品に適しています。

亜鉛合金は、主にシリコーンゴム遠心鋳造やダイカスト鋳造に使用されます。

1.1 シリコーンゴム遠心鋳造用亜鉛合金

表4-5 低融点亜鉛合金組成表(米国ASTMB240-01規格による)

| エレメント | 亜鉛 | アル | 銅 | Mg | フェ | 鉛 | CD | スナップ |

|---|---|---|---|---|---|---|---|---|

| コンテンツ /wt% | マージン | 3. 9 ~ 4. 3 | 0.75 ~ 1.25 | 0.03 ~ 0.06 | < 0.075 | < 0. 005 | < 0.03 | < 0. 002 |

この環境に優しい合金は、鉛、カドミウム、ニッケルを含まない。軽量で、表面仕上げが良く、成形が早く、粒界腐食を効果的に抑制し、表面荒れや砂穴の発生を防ぎます。自動車、家電製品、機械、時計、電化製品、楽器、ハードウェア・アクセサリー、装飾品、玩具の商標など、さまざまな業界に適している。

アクセサリー表面の光沢を高め、高光沢アクセサリーの鋳造ニーズに応えるため、マグネシウムを主合金元素とする亜鉛-マグネシウム合金が開発された。この合金は、ペンダント、イヤリング、ヘアピン、衣類、ハンドバッグのバックル、ベルトのバックル、靴のバックル、ネームプレートなどの高硬度、高光沢のハードウェア・アクセサリーに広く使用されている。代表的な化学組成を表4-6に示す。

表4-6 アクセサリー用の代表的な亜鉛マグネシウム合金組成

| エレメント | 亜鉛 | Mg | アル | 銅 | Bi | アグ | で | 鉛 | ニー | CD |

|---|---|---|---|---|---|---|---|---|---|---|

| コンテンツ /wt% | マージン | 12.4 | 3.5 | 0.06 | 0.06 | 0. 05 | 0.01 | 0.0003 | 0.0002 | 0.0019 |

亜鉛マグネシウム合金の融点範囲は320-330℃である。一般的に、鋳造温度は380-400℃であり、結晶粒は微細で均一であり、生産された製品は滑らかで光沢のある表面を持っており、砂穴がなく、油性の感触で白い光沢があり、流動性が良好で、酸化が少なく、スラグが含まれており、研磨が容易で、冷却が速く、大きな滑らかな表面の製品の要件に適しています。この合金は、鉛フリー、カドミウムフリー、ニッケルフリーで、環境に優しい合金に分類され、コストは0#鉛錫合金材料の1/3だけで、平滑面は0#鉛錫材料よりも優れています。この合金は軽量で、鉛錫合金3#材より50%軽く、亜鉛合金より20%軽い。

また、亜鉛-マグネシウム合金に対応する材料として、亜鉛とアルミニウムを主合金元素とするマグネシウム基合金材料も市販されており、一般にマグネシウム-亜鉛合金と呼ばれている。一般的に使用される装飾用マグネシウム-亜鉛合金材料は、主に3つのカテゴリーに分類されます。

(1) マグネシウム-亜鉛合金A材

この合金は、高い光沢仕上げ(5cm以上)を必要とする装飾品や工芸品の製造に適している。流動性、靭性、光沢が良く、研磨や溶接が容易で、電気めっき時に気泡が発生せず、融点は300℃前後です。鉛錫合金1#材と同等ですが、価格は鉛錫合金1#材の半額程度です。

(2) マグネシウム-亜鉛合金 B 材質

この合金は、中程度の難度の平滑面(約3cm)に適している。流動性、靭性、平滑性に優れ、研磨や溶接が容易です。A材より20%軽く、ジュエリーや工芸品の製造に適しており、融点は約320℃です。

(3) マグネシウム-亜鉛合金C材

この合金は、高強度、高硬度(2cm以下)の小さな平滑面製品の製造に適し、流動性、平滑性に優れ、溶接、研磨が容易で、鉛錫合金#3の1/3であり、前の2種より軽量である。しかし、靭性は前の2種より劣り、ヘアピンやベルトのバックルのような高強度製品の製造には適しているが、融点が350~380℃の中空製品や穴あき製品の製造には適さない。

マグネシウム-亜鉛合金の応用範囲は非常に広く、指輪、ネックレス、ブレスレット、イヤリング、ブローチ、ボタン、タイクリップ、帽子飾り、工芸装飾品、宗教的エンブレム、ミニチュア像、記念品、ベルトのバックル、その他の工芸アクセサリーなど、様々な精巧な芸術的鋳造品を作るのに適しています。これらの素材には次のような特徴がある:

- 安定した性能、低融点、良好な流動性、小さな収縮。

- 砥粒は微細で、良好な靭性と適切な硬度を持ち、表面は滑らかで、砂穴、傷、亀裂が少なく、研磨と電気メッキの効果が良好である。

- 環境保護要件および衛生基準の遵守。

- 融点が低いため、シリコーン金型に適している。そのため、金型の消費コストが低く、特に短納期・小ロットの鋳物製造に適している。

1.2 ダイカスト亜鉛合金

(1) 亜鉛ダイカストの特徴

亜鉛合金はダイカスト業界で広く使用され、様々な構造部品や機能的なダイカスト部品を生産しており、これらは材料の特性と密接な関係があります。亜鉛ダイカスト合金は融点が低く流動性が良いため、鋳造工程で金型の小さな部品を充填することができ、鋳造速度が速い、温度が低い、エネルギー消費が少ない、金型の寿命が長いなど、他のダイカスト合金にはない多くの利点があります。そのため、多くの宝飾メーカーに採用され、徐々に種類も増え、用途も拡大し、一連の合金製品が形成されています。これらの合金の特徴の一つは、ホットチャンバーダイカストマシンで加工できることで、コールドチャンバーダイカストマシンで鋳造しなければならない高アルミニウム亜鉛合金やアルミニウム合金の生産速度よりはるかに速く、比較的経済的な薄肉ダイカスト部品に加工しやすく、表面加工、塗装、電鋳も容易です。さらに、青銅合金、鋳造アルミニウム合金、鋳鉄に比べ、亜鉛合金は加工エネルギー消費量が少なく、低コストで、機械的性質が良いという利点があります。

(2) 亜鉛ダイカスト合金の種類

製品の亜鉛品位の向上に伴い、亜鉛合金が開発された。1930年代初頭までに、組成は安定しました。この時期、アメリカのニュージャージー社(現在のアメリカン・ジンク社)は、有名なザマックシリーズの合金を開発し、世界的に知られるようになり、ダイカスト合金の代名詞となりました。ザマックシリーズの合金は、様々な生産工程や製品の構造性能の要求に応じて開発され、亜鉛合金の種類によって物理的性質や機械的性質が異なるため、ダイカスト部品の設計に選択肢があります。

ダイカスト亜鉛合金の一般的な種類には、以下のようなものがある:

- ザマック3 流動性と機械的特性が良好な鋳物は、玩具、ランプ、装飾品、電気部品など、機械的強度が低い用途に使用される。

- ザマック5 良好な流動性と機械的特性は、自動車部品、電気機械部品、機械部品、電気アセンブリーなど、機械的強度に一定の要求がある鋳物に使用される。

- ザマック2 機械的性能、高硬度、一般的な寸法精度が要求される機械部品に使用される。

- ZA8。 流動性と寸法安定性は良いが、流動性が悪いため、電気部品のような高精度と機械的強度が要求される小型ダイカスト部品に適用される。

- スーパーロイだ。 最高の流動性を持ち、電気部品やその筐体など、薄肉、大型、高精度、複雑な形状のワークのダイカストに使用される。

上記の合金の組成要件を表4-7に示す。

表4-7 亜鉛合金の標準合金組成

| 合金カテゴリー | ザマック2 | ザマック3 | ザマック5 | ZA8 | スーパーロイ | AcuZinc 5 |

|---|---|---|---|---|---|---|

| アルミニウム | 3.8 ~ 4. 3 | 3.8 ~ 4. 3 | 3.8 ~ 4. 3 | 8. 2 ~ 8. 8 | 6. 6 ~ 7. 2 | 2. 8 ~ 3. 3 |

| 銅 | 2. 7 ~ 3. 3 | < 0.030 | 0. 7 ~ 1. 1 | 0. 9 ~ 1. 3 | 3. 2 ~ 3. 8 | 5. 0 ~ 6.0 |

| マグネシウム | 0.035 ~ 0.06 | 0.035 ~ 0.06 | 0.035 ~ 0.06 | 0.02 ~ 0.035 | < 0. 005 | 0.025 ~ 0.05 |

| 鉄 | < 0.020 | < 0.020 | < 0.020 | < 0.035 | < 0. 020 | < 0.075 |

| リード | < 0. 003 | < 0. 003 | < 0. 003 | < 0.005 | < 0. 003 | < 0.005 |

| カドミウム | < 0.003 | < 0.003 | < 0.003 | < 0. 005 | < 0.003 | < 0. 004 |

| 錫 | < 0.001 | < 0.001 | < 0.001 | < 0.001 | < 0.001 | < 0. 003 |

| 亜鉛 | マージン | マージン | マージン | マージン | マージン | マージン |

| (呂宏源、1997;呉春妙、2003)。 | ||||||

(3) 亜鉛合金の特性に及ぼす合金元素の影響

亜鉛ダイカスト合金の組成には、アルミニウム、銅、マグネシウムなどの有効な合金元素と、鉛、カドミウム、錫、鉄などの有害な不純物元素が存在する。これらの元素が合金の特性に及ぼす影響は以下の通りである。

アルミニウム アルミニウムは合金の鋳造性能を向上させ、合金の流動性を高め、結晶粒を微細化し、固溶体強化を引き起こし、機械的特性を向上させることができる。さらに、アルミニウムは亜鉛と鉄の反応性を低下させることができ、グースネック、鋳型、るつぼの浸食などの鉄系材料への影響を減少させることができる。

アルミニウム含有量は一般的に3.8%~4.3%の間で管理される。良好な流動性は、完全な形状、正確な寸法、滑らかな表面を持つ鋳物を得るための必要条件である。

銅。 亜鉛合金における銅の役割は、合金の硬度と強度を高め、合金の耐摩耗性を向上させ、粒界腐食を減少させることです。

しかし、亜鉛合金中の銅含有量を制御するために、銅含有量が1.25%を超えると、経時変化によるダイカスト部品の寸法や機械的強度の変化を引き起こし、さらに、合金の延性を低下させます。

マグネシウム 亜鉛合金におけるマグネシウムの役割には、粒界腐食の低減、合金構造の微細化による合金の強度向上、耐摩耗性の向上などがある。

マグネシウムは非常に活性な元素であり、容易に酸化して合金の溶融状態で失われる。マグネシウム含有量が0.08%を超えると、合金は熱的に脆くなり、靭性と流動性が低下する。

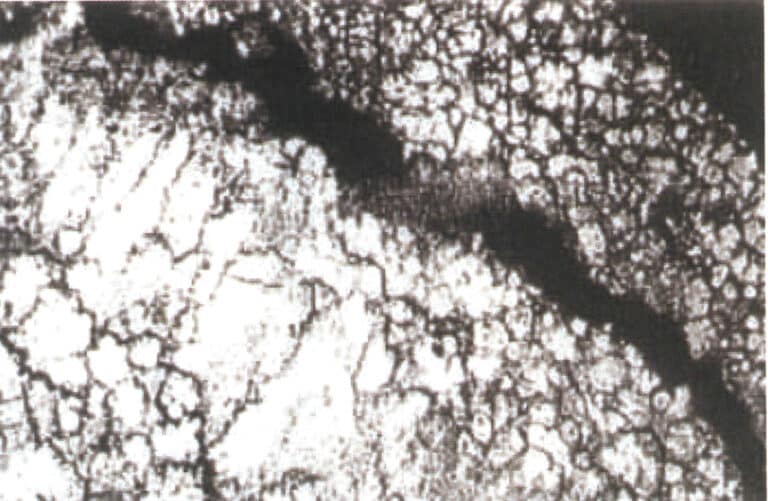

不純物元素:鉛、カドミウム、錫。 前述の不純物元素は亜鉛合金の粒界腐食を非常に鋭敏にし、温暖で湿度の高い環境では粒界腐食を加速し(図4-2)、合金の耐衝撃性を低下させ、合金の引張強さを低下させ、それによって機械的性質を低下させ、鋳造品の寸法変化を引き起こす。合金中のカドミウムと鉛の含有量は0.003%を超えてはならず、亜鉛合金地金中の錫の含有量は0.001%を超えてはならず、大型鋳物中の含有量は0.002%を超えてはならない。亜鉛合金中の不純物元素である鉛とカドミウムの含有量が多すぎる場合、ダイカスト鋳造直後のワークの表面品質は正常に見えますが、しばらく(8週間から数ヶ月)室温で保管した後、表面にブリスターが現れます。

不純物元素:鉄 鉄元素は亜鉛合金の硬度を高めることができるが、亜鉛合金中の鉄含有量は0.02%を超えてはならない;さもなければ合金の脆性を増大させる。鉄は亜鉛合金中のアルミニウムと反応して金属間化合物Al5Fe2を形成し、アルミニウムの損失を引き起こし、スラグを形成する。ダイカスト部品にハードスポットを形成し、その後の加工や研磨に影響を与え、研磨中に表面に傷が発生しやすい。

不純物元素:シリコン 亜鉛合金中のケイ素含有量は0.02%を超えてはならない。さもないと、亜鉛合金の脆性遷移温度を上昇させ、加工性能を低下させます。

(4) 亜鉛ダイカスト合金の選択

ダイカスト用亜鉛合金は数多くあり、どの亜鉛合金を使用するかは主に3つの側面によって決まります。

ダイカスト部品そのものの目的。 満たすべきパフォーマンス要件は以下の通り:

- 引張強さ、伸び、硬さなどの機械的特性。引張強さは破壊時の材料の最大抵抗力、伸びは材料のもろさや塑性を示す尺度、硬度は硬いものへの押圧や摩擦による材料表面の塑性変形に対する抵抗力である。

- 作業温度、湿度、ワークピースに接触する媒体、気密性要件などの作業環境条件。

- 達成可能な精度と寸法安定性を含む精度要件。

良好なプロセス性能。 これには、鋳造工程の性能、機械加工性、表面処理工程の性能が含まれる。

経済性が良い。 原材料費、必要な生産設備(溶解設備、ダイカストマシン、金型など)、生産コスト。

2.亜鉛合金ジュエリーの例

亜鉛合金ペンダント

亜鉛合金リング

亜鉛合金キーホルダー

亜鉛合金ケース

亜鉛合金製ストラップバックル

亜鉛合金製カフスボタン

亜鉛合金ブローチ

亜鉛合金製タイクリップ

第三節 低融点合金工芸宝飾品の製造工程

1.シリコーンゴム遠心鋳造法

1.1 遠心鋳造プロセスの紹介

1.2 シリコーンゴム遠心鋳造法の特徴

合金ジュエリーは融点が低いため、金、銀、銅合金を鋳造するような石膏型を作る必要はありません。その代わりに、耐熱シリコーンゴムで作られたソフトモールドが生産に使用され、生産コストを大幅に削減し、生産効率を向上させることができます。

ゴールドジュエリーの遠心鋳造は、遠心加圧鋳造法で行われます。溶湯を鋳型に流し込んだ後、鋳型が回転すると溶湯に遠心力がかかり、充填圧が発生して溶湯がキャビティにスムーズに充填されます。ここで、Fは遠心力、mは溶湯の質量、wは鋳型の回転半径、角速度である。回転半径が大きいほど、また回転速度が速いほど、発生する遠心力が大きくなることがわかる。溶融金属は遠心力によって充填・凝固するため、金属は収縮補正に優れ、鋳造品の緻密な構造と良好な機械的特性をもたらす。

しかし、負圧鋳造と比較すると、遠心鋳造は、注湯中の溶湯の乱れが激しく、ガス孔が発生しやすく、溶湯による鋳型壁の浸食が強く、鋳造できる最大金属量が比較的少ないなどの欠点がある。加えて、遠心鋳造法で製造された鋳物は、特に回転速度が高い場合に、熱割れの欠陥が発生しやすい。

1.3 シリコーンゴム遠心鋳造の生産プロセス

低融点合金ジュエリーは主にシリコーンゴム遠心鋳造法を採用しており、その工程には主に次のような点がある。

(1) ジュエリー開発

ジュエリーの開発は、ゼロからジュエリーを生み出す最初のステップであり、その後のステップの指針や参考になるとともに、ジュエリーの個性を十分に表現するための重要なつなぎ目でもあります。デザイナーは、さまざまな情報を総合・分類し、平面図に表現することで、最初のアイデアを形にしていきます。図面が完成すると、サンプル製作室に渡され、サンプル職人が図面の要求通りに合金素材を使って立体的なマスターモデルを製作する。マスターモデルの完成をもって、ジュエリー開発の主要工程は終了となる。

(2) 成形

完成したマスターモデルは成形室に移され、金型職人が特殊ゴムで型を作る。成型工程は、1つのジュエリーから大量生産に移行するための重要な鍵であり、金型の出来は次工程の歩留まりに直結する。

ゴム原料の種類 低融点合金遠心鋳造の製造では、シリコーンゴム製の模型が広く使用されており、天然ゴムとシリコーンゴムは少量である。2種類のゴム模型材料の比較を表4-8に示す。

表4-8 天然ゴムとシリコーンゴムの比較

| パラメータ | 天然ゴム | シリコーンゴム | |||||||

|---|---|---|---|---|---|---|---|---|---|

| 1#ブラック | 2#ブラック | 3#ブラック | ホワイト | ナチュラル | 60 - D | 70 - D | 58 - D | 65 - D | |

| 相対硬度 | 60 | 65 | 70 | 66 | 42 | 60 | 70 | 58 | 65 |

| 密度/(g-cm-3 ) | 1.24 | 1.26 | 1.17 | 1. 55 | 1.07 | 1.6 | 1. 73 | 1.44 | 1.56 |

| 引裂強さ/MPa | 2.34 | 2.09 | 3. 00 | 1.94 | 0.68 | 0. 74 | 0.69 | 1.01 | 0. 63 |

| 曲げ弾性率/MPa | 2.20 | 2.17 | 3. 58 | 2.41 | 1.72 | 1. 86 | 2.41 | 1.31 | 2.27 |

| 引張強さ/MPa | 3.79 | 3.79 | 2.41 | 3.45 | 3.93 | 2. 55 | 2.41 | 3.58 | 1.38 |

ゴムには一般に、充填剤、触媒、活性剤、遅延剤、酸化防止剤、可塑剤、その他の材料が含まれている。未硬化の材料は涼しい場所に保管し、硬化モデルはオゾンが材料を損傷する可能性があるため、できるだけ光から離して保管する必要があります。

生産時には、成形が容易でブロックが可動するため、一般的にやや柔らかいゴム材料が好まれる。アクセサリーに使用されるゴムの加硫後の硬度は、一般的に60〜80程度であり、実際の生産では、約70%のゴムの種類のうち、硬度65の相対硬度を持ち、硬度70の5%もある。

ゴム模型は硬度が低いほど収縮するため、鋳造職人と模型メーカーが協力して収縮値を補正する対策を講じる必要がある。収縮値は鋳造時のワークの配置に関係し、同じ製品でも配置方法の違いで収縮値は大きく変わる。一部の特殊なワークピースの製造は、オペレーターの経験に依存する。

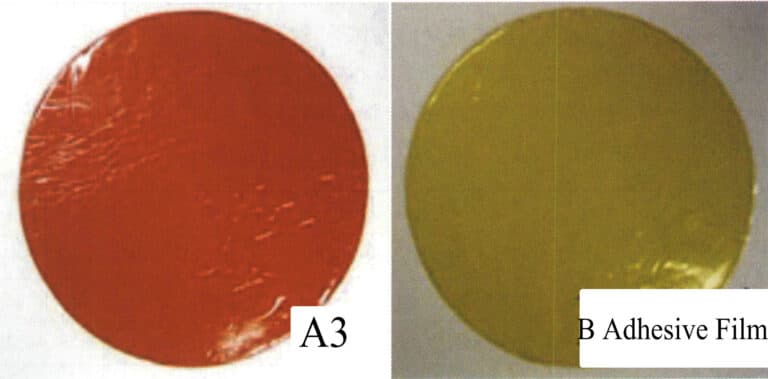

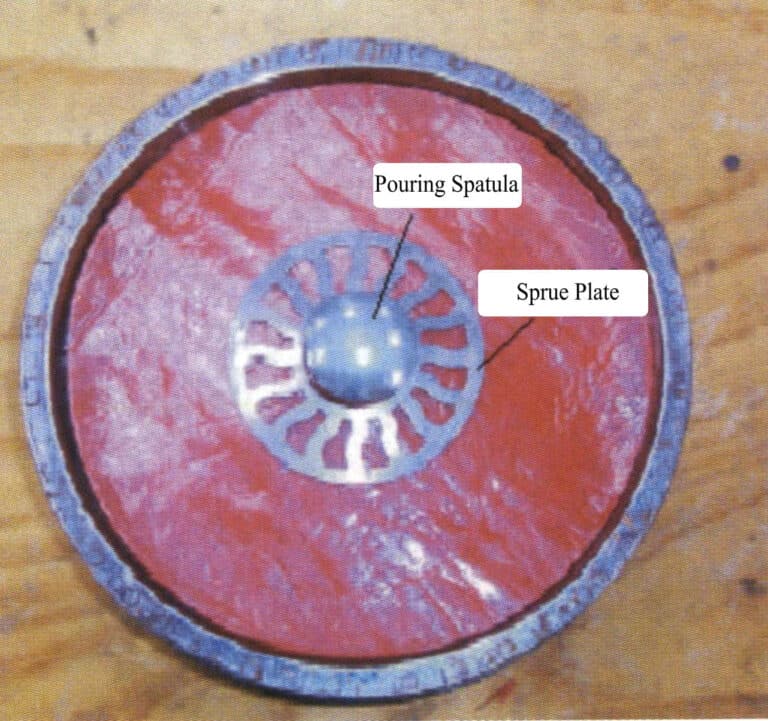

ゴムシートの製造 新ゴムと再生ゴムを50/50の割合で混ぜる。このゴムを成形機で加熱し、厚さ1.3~1.5mmのシート状にプレスしてゴム型の1層分とする。材料は円筒形のバレルで巻き取られ、必要なサイズの小片に切断される。材料はパレットに積み重ねられ、冷却室(冷却室の温度は約6℃)に入れられ、3~4日間かけてゴムが最終サイズまで収縮する。全工程における材料の収縮率は11%に達することもある。最終的な形状が卵型の場合は、冷却が不十分である可能性があります。通常、材料は冷却室から取り出され、希望する直径の円形片(通常は8''~18'')に切断される。図4-3では、模型の表面層として、耐熱性、低収縮性、強力な引裂強度と耐久性を特徴とするゴムAが使用されている。一方、ゴムBはゴム模型の補強層として使用され、主に支持と補強の役割を果たす。

図4-3 シリコーンゴムシート

フィルムAを表面層として使用、フィルムBを補強層として使用

ゴム型を押す。 ゴム型の品質は鋳物の品質を直接左右する。高品質なゴム型には、原型の適度な分布、充填・排気を容易にするスプルー、鋳造品の取り出しやすさ、変形や破損に対する耐性などが要求される。以下にゴム型の基本的な作り方を示す。

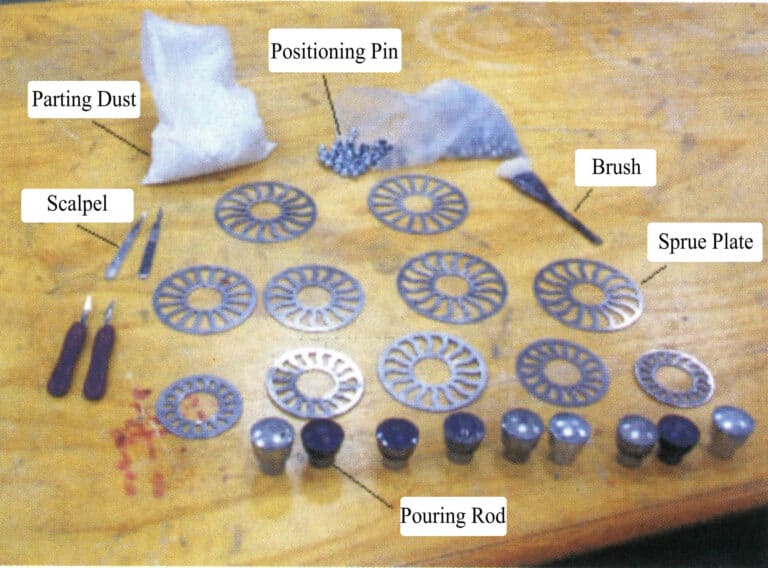

第一段階は準備である。型押しに必要な各種工具や補助材料を準備する(図4-4)。

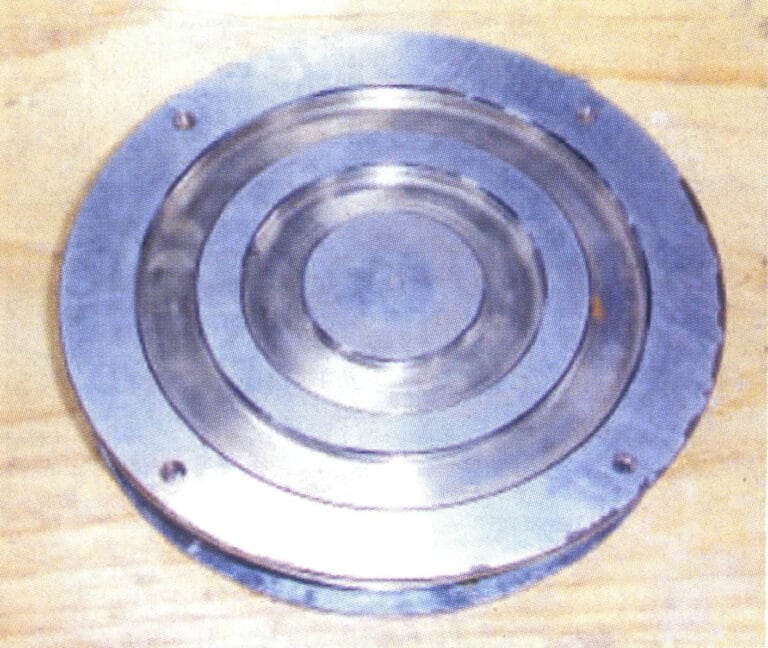

型枠をプレス機に入れ、150℃に予熱するか、ゴム業者の推奨温度(通常146~157℃)に合わせる。型枠の上下を分離し、2つの半分がくっついたり型枠にくっついたりしないように離型剤をまぶす。鉄板の下に新聞紙を敷き、丸い円盤を鉄の輪の中に入れる(図4-5)。

図4-4 成形に必要な工具と補助材料

図4-5 スチール・リングの内側に置かれたシリコン・プレート。

第二のステップでは、メンブレンディスクの上半分の中央に穴を開け、中央に注水ロッドと注水容器を配置する(図4-6)。

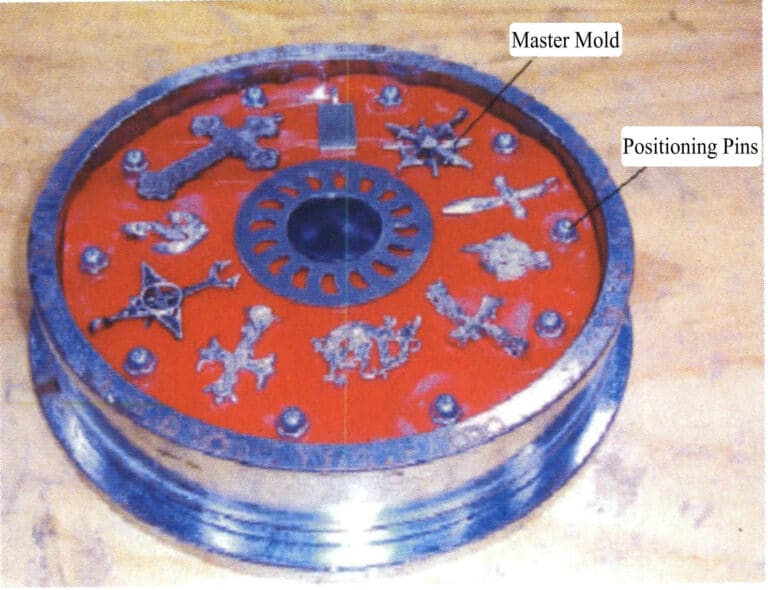

第3ステップでは、下型表面の注型板を中心に、原型と位置決めピンを必要な間隔と順序で並べる(図4-7)。原型が非常に大きい場合は、下型からゴムの一部を掘り出す必要がある。

図4-6 注ぎディスクの配置

図4-7 マスターモデルと位置決めピンを金型の下半分に置く

実験によると、外周部から鋳型のセンターゲートまでの距離が、鋳造品の品質に大きく影響する。ワークピースがセンターゲートに近いほど、成形速度と凝固組織の密度を確保するために、ランナーの断面を大きくしなければならない。また、同じゴムモッド内の原型は、形状が似ていることが望ましい。これは、鋳造品の完成率を向上させるだけでなく、完成品の組成がより均一になるためであり、形状の違いが大きすぎると、鋳造回転中にバランスを崩して振動することがある。

第四のステップでは、離型面に離型パウダーを均一に振りかけ、ブラシを使って模型から離型パウダーを取り除く(図4-9)。

第五のステップでは、金型の上半分を金型枠に入れ、慎重に位置を決め、上部プレッシャープレートを金型枠に入れ、両方が垂直になるようにする(図4-10)。

図4-9 プロファイリング面へのパウダーの吹き付け

図 4-10 金型の組み立て

第6ステップでは、金型枠をプレス機械に入れ、まっすぐであることを確認し、プレス機械の中央に配置する。プラットフォームと金型枠を持ち上げて上部のプラットフォームとかみ合わせ、はめ込み状態を観察する(図4-11)。ゆっくりと圧力を加えてプラットフォームを持ち上げ、圧力を解放して前の操作を繰り返し、その都度少量ずつ圧力を加える。一般的な成形機は感覚に頼るが、自動成形機には圧力計がある。ゴムが非常に柔らかくなり、プラテンが完全に密閉されるまで、この手順を8~15分間繰り返す。

7段階:加硫時間を設定し、一般的には厚さ1インチにつき最低1時間。加硫時間が終了したら、圧力を解放し、型枠を外す。

コピーライト @ Sobling.Jewelry - ジュエリー カスタムジュエリーメーカー、OEMおよびODMジュエリー工場

(3) カッティングモールド

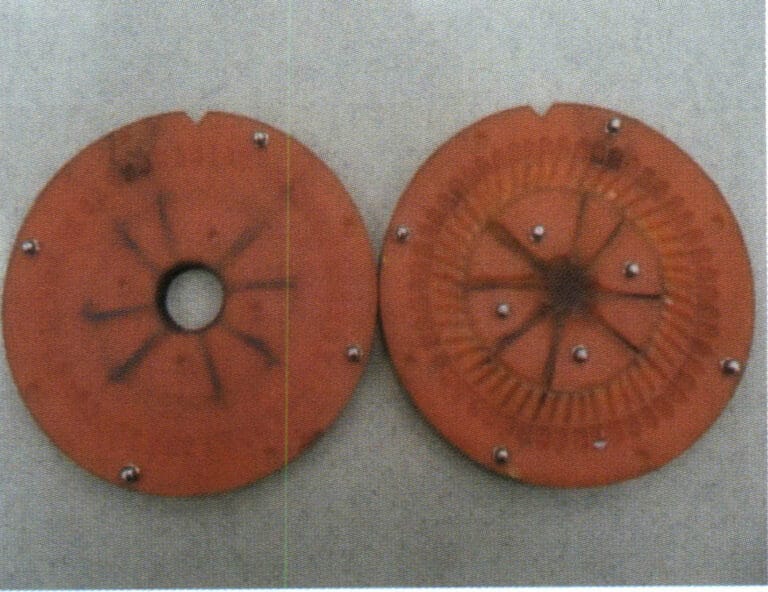

① スパナまたはドライバーで金型枠を開き、ゴム型を金型枠から取り外し、メスまたはのこぎりの刃でゴム型の二股を切り、ゴム型の端にアライメントマークを付け、余分なフラッシュを取り除く(図4-12および4-13)。

図4-12 金型の切断

図4-13 開いた接着ゴム型

金型から原型を取り出し、スプルーと通気ラインをカットする。

スプルーと通気ラインの設置は、遠心鋳造の品質に大きな影響を与えます。低融点合金ジュエリーの遠心鋳造では、溶湯は湯口、水平湯道、スプルを通って鋳型のキャビティに入ります。スプルーを開く基本原理は貴金属鋳造と同様で、スプルーは収縮補正がうまくいくように十分な大きさを確保し、ガスがスムーズに排出されるように通気ラインを設けなければならない。鋳型の切断は溶湯の流れの乱れを少なくするためにスムーズに行い、スプルーは鋳物の最も厚い部分に配置する。

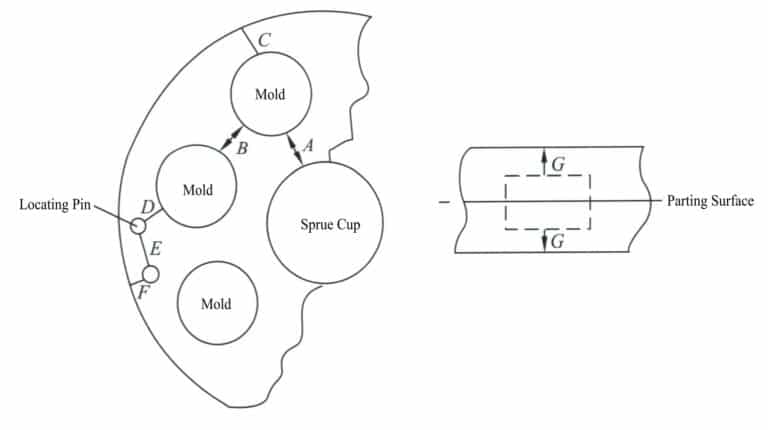

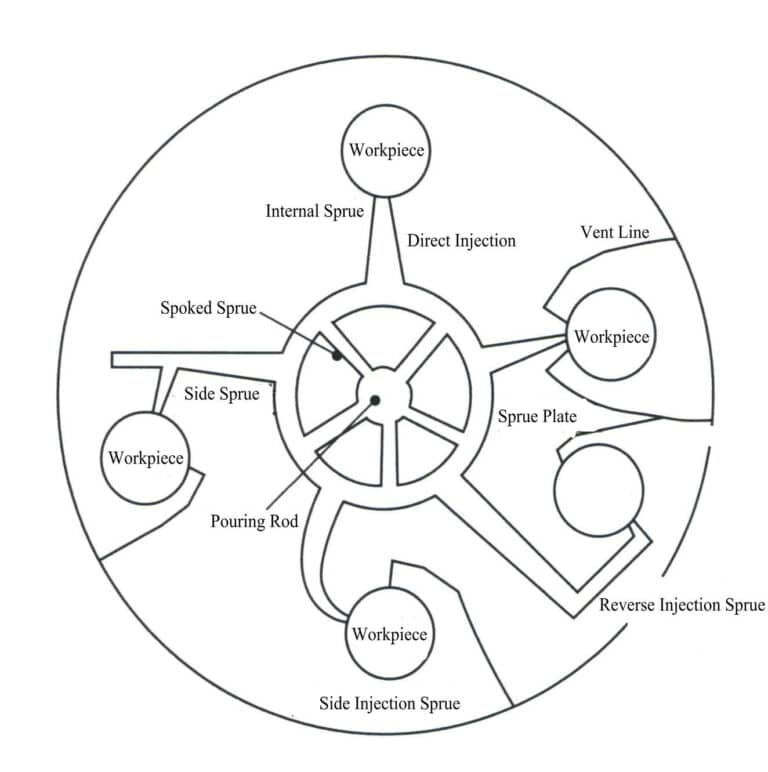

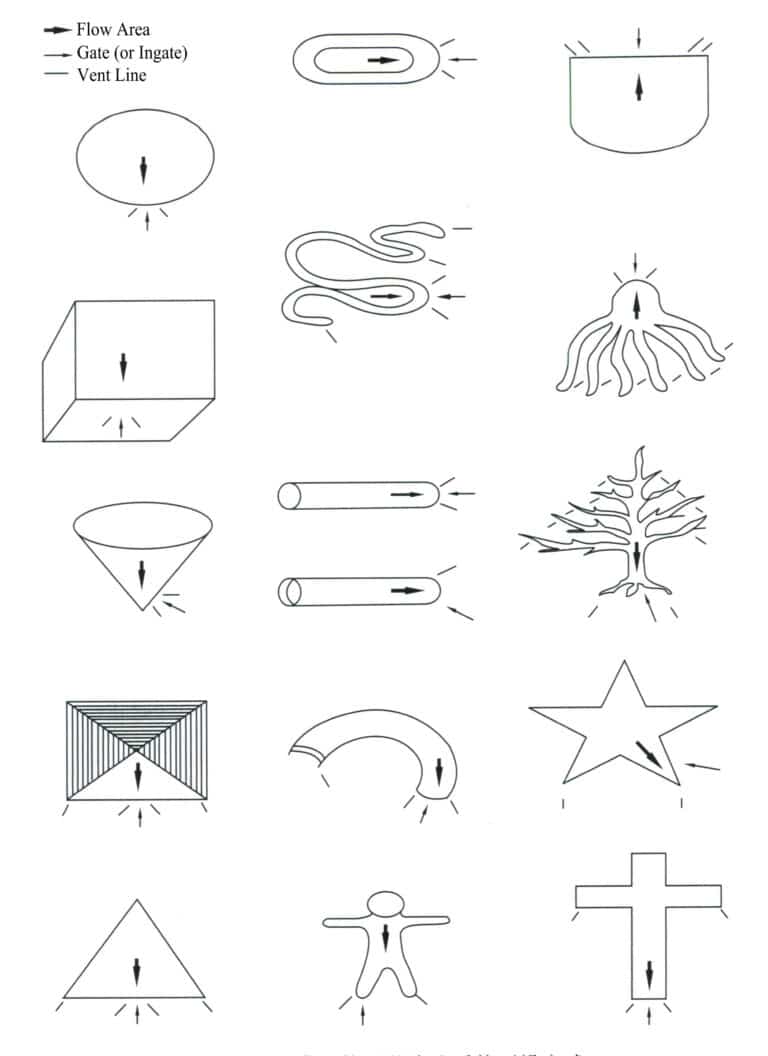

a.注入システム。 注湯カップ型は、ゴム型の底に注湯カップを形成する。

水平注湯システムは、注湯カップから内側ランナーに溶融金属を 流す一連の流路で構成される。流路は、まず注湯カップから放射状に外側に延びてランナー・サークルに接続し、次にランナー・サークルからインナー・ランナーに接続する(図4-14)。この注湯システムは充填に有利で、スラグや不純物が鋳型キャビティに入るのを防ぐ。

インナー・ランナーは、金型キャビティに溶湯を供給するもので、溶湯が水平ランナーから金型キャビティに流れ込む流路です。内湯道は、キャビティ内で凝固する溶湯の収縮を連続的に補うのに十分な大きさが必要で、最も厚い部分に設ける。ワークピースとの接続部では、ワークピースと同じ厚さにする必要がない限り、インナー・ランナーをワークピースから分離しやすくするために、一般にテーパーが付けられている。

b.ゲーティングシステムのタイプ 直接注湯ゲーティング:通常、単純なワークにのみ使用されるこのタイプのゲーティングは、大きな乱流を引き起こすが、その利点は、各タイプのワークの量が増えることである。

リバースゲーティングシステム:ゲートシステムは、まずワークピースを通過させ、その後、金型の端に近いワークピースの背面からキャビティに接続します。鋳造品質が良好で、不純物やスラグがキャビティに侵入せず、充填時の乱流が少ないという利点がある。

サイドゲート方式:ワークの側面から進入し、リバースゲートと同様に金型のスペースを占有するが、ワークの品質はより良い。このタイプのゲートは様々な特性を持つことができる。

水平ゲーティングシステム:ゲーティングサークルとスポークゲーティングシステムのチャンネルを指し、スムーズな充填を確保し、溶融金属の直接充填を回避し、クリーンなワークピースを得るのに役立ちます。

トップゲート方式:このタイプの注湯ゲートは、ボトム注湯ゲートとは逆で、材料がワークの上部からキャビティに入る。一般的に、注湯ゲートは金型の下半分に設置されますが、充填時に問題がある場合は、金型の上半分に設置することもできます。このタイプの注湯ゲートは、表面が大きく壁が薄いワークピースに有効です。

溶湯を鋳型キャビティに導くことに加えて、注湯システムには他の機能もある。例えば、直接ゲートシステムは別として、他の注湯システムは、溶融金属からスラグや不純物を集め、それらが鋳型キャビティに入るのを防ぐためのスラグ収集エリアを持つことができ、また、鋳型キャビティからガスを逃がすことができる。しかし、遠心鋳造は速度が速いため、注湯装置だけではすべてのガスを排出するには不十分であり、ベントラインを設ける必要がある。図4-15は、さまざまなタイプの注湯システムの模式図である。

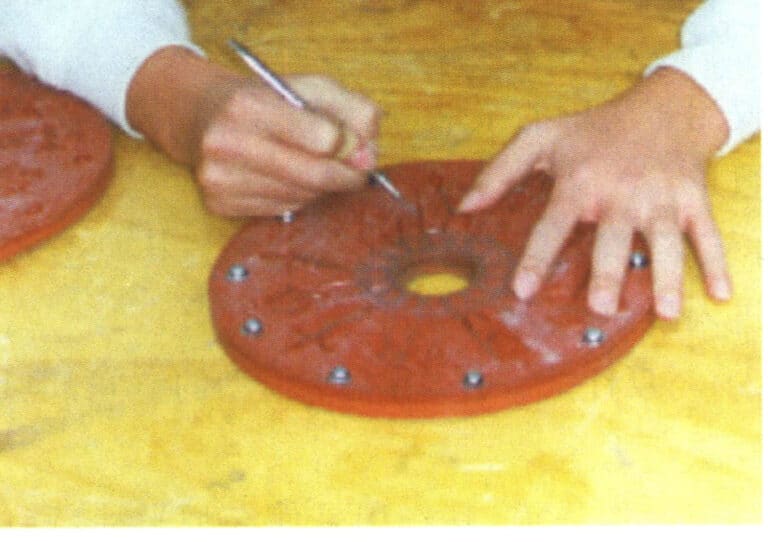

c.ゴム型スプルーの切断。 ゴム型用スプルーのセッティングは、ゴム型製造の中で最も熟練を要する作業であり、基本的な手順は以下の通りである:

ゴム型を加硫した後、手で触って温かみがあるときに型を切るのがよい。金型を切る最初のステップはスプルーの位置と注湯口を決めることである。注湯カップの形がない場合は、まず注湯カップを切り出し、注湯ゲートと注湯カップから注湯サークルまでのスポーク、横方向の注湯ゲート、スプルーサークルからワークまでの溝など、コンパスなどのスクライビングツールを使って注湯ゲートのレイアウトを描くことができる。キャビティに直接液体金属を充填するのは避けた方がよく、まず横注湯ゲートと注湯システムを通って流れ、鋳型の充填を確実にし、不純物やスラグがキャビティに入るのを防ぐのに役立つ。

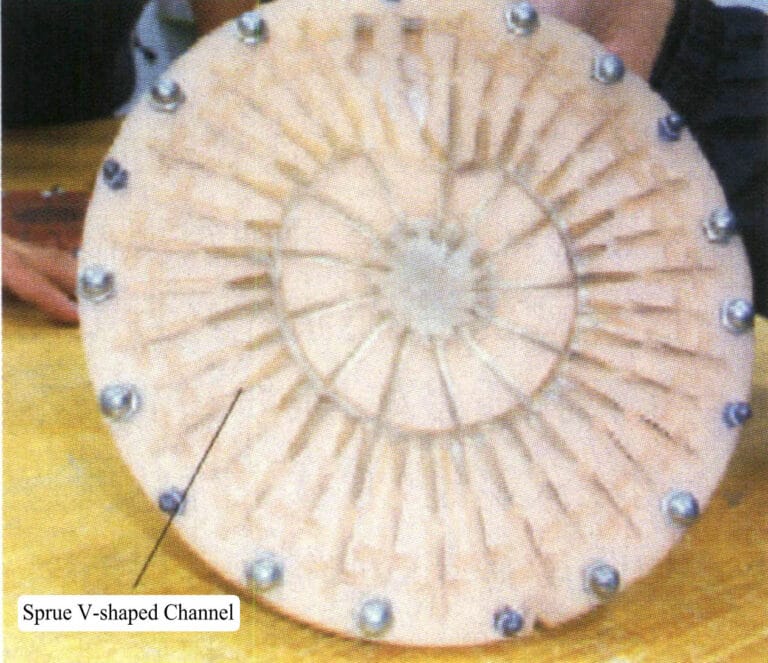

型抜きナイフは、引いた線に対して45の角度で当てる。まず、幅約12.5mm、中央の深さ約6mmの湯道円(図4-16)を切り出す。抜き出した湯道円の内側と外側に沿って、平滑になるように切り込みを入れ続け、切り取ったゴム材を取り除き、「V」字型の湯道円を得る(図4-17)。

図4-16 切削金型技術

図4-17 V字型スプルー

湯道とスポーク湯道は湯道サークルを切断して切り出すが、溶湯を良好に充填するために十分な数の湯道を設ける必要がある。一般的には、注湯カップからランナーサークルまで4~5本のスポーク・ランナーを設ければ十分である。

注湯サークルからワークまでのインナー・ランナーを切断する。内湯は湯道とワークピースをつなぐ部分であり、横湯道 の延長線上にあるのではなく、最適な効率を得るために 補正するものでなければならない。インナー・ランナーはワークピースを補正して収縮させるもので、クリーニングの際には鋳物から叩き落とす必要があります。インナー・ランナーは十分な大きさが必要で すが、洗浄に支障がない程度にします。ワークピースのネックダウンで厚さ約5 mmの非常に狭い溝を切り、注湯サークルに向かって溝を切り、深さと幅を徐々に大きくして、幅12.5 mm、注湯サークルの深さ6 mmにします(2つのインナー・ランナーの接合部の注湯サークルの幅にほぼ等しい)。

トップ・ゲーティング・システムが必要な場合は、上記と同じ方法で切断する。タルカムパウダーは、金型の下半分にあるワークピースの位置を、金型の上半分にある対応する位置に刻印する。

d.ベントラインを設定する。 ゴム型のベントラインは、高品質の鋳物を得るために、鋳造中にキャビティ内のガスがスムーズに排出されるようにしなければならない。ここでのベントラインは、インベストメント鋳造におけるワックス注入時のゴム型のベントラインとよく似ている。ワックスインジェクションの際にゴム型にタルカムパウダーをまぶすように、低融点合金を遠心鋳造する際にもゴム型にタルカムパウダーをまぶし、ガスがゴム型の外にスムーズに排出されるようにします。

一般的に使用されるベントラインには2つの形式があり、その大きさは鋳物の大きさと排出が必要なガスの量に依存する。ひとつは円錐形のベントラインで、インナーランナーによく似ていますが、はるかに小さく、ワークピースから外側に向かって徐々に細くなっています。もう一つは、最も一般的に使用されるインナー・ランナー・ベント・ラインで、円錐形ベント・ラインに似ているが、より大きく、より多くのガスを排出することができる。ベント・ラインを作る場合、ワークピースの開口部は、溶融金属が流れ込むのを防ぐためにできるだけ小さくする必要があるが、ガスが素早く抜けるように十分な大きさも必要である。

ワークはキャビティの外壁から中心に向かって充填されるので、インナー・ランナーは最後に充填された部分に設定する。注湯カップからワークの中心までの仮想直線をたどっていくと、この点が注湯カップに最も近くなるはずです。インナー・ランナーは通常、注湯カップに最も近いワークの最後尾に位置する。ほとんどのベント・ラインは、インナー・ランナーと同様に切断されるが、はるかに小さく、ワークピースの要所からキャビティの外周に向かって設けられる。また、ベントラインを金型の底に通し、その奥にベントラインを設けて金型の端に導くこともあります。また、鋳造時に真空を利用してベントを補助する、真空遠心鋳造法を採用しているメーカーもある。ベントラインの形式は以下の通り:

ランナーベントライン:多くの場合、ダイレクト・インナー・ランナーとともに使用され、45°の角度でワークピースに接続され、ワークピースの片側または両側から金型の端まで開いている。

ドリルベントライン:金型内に十分なスペースがない場合に使用され、キャビティ内にガス溜まりを設け、その位置に金型背面まで穴を開け、金型背面の穴から金型端部まで通気ラインを引く。大きなワークを作る場合は、複数の通気孔を開けることもあり、ワークのインナーランナーに近い部分から金型背面に向かって45°の角度で穴を開け、そこから背面の金型端部まで通気ラインを引く。

通気孔:この通気方法は、金型の背面に向かってワークの任意の部分に穴を開け、通気ラインを形成するものである。このような通気孔を設ける理由は、キャビティに盲孔があると、充填時にガスが背圧を形成しやすくなり、充填不良につながるからである。一般的なベントホールの直径は1mmです。

空気を集めるベントライン:金型の背面に穴を開け、背面を開口した円錐形のベント・ラインで構成される。通常、ワークピースを完全に充填することが難しい部分に使用される。

補助ベントライン:インナーランナーの回転方向に沿って、または逆インナーランナーの端に開口され、金型の背面まで穿孔され、その機能はインナーランナーのベント能力を補助することである。

図4-18は、いくつかの典型的な装飾品に対する注湯システムの開口方法を示している。

e.メスでディスクの側面に印をつけ、位置合わせを行う。

(4) 製錬

合金の溶解は鋳造プロセスの重要な部分です。溶解工程は、溶融金属を得るだけでなく、より重要なことは、仕様を満たす化学組成を達成し、鋳物が良好な結晶構造を持ち、溶融金属中のガスや介在物を最小限に抑えることを可能にします。

溶解プロセスでは、金属とガス、溶融金属とるつぼの相互作用によって成分が変化し、介在物やガス吸収が生じます。したがって、正しい溶解プロセス仕様を策定し、それを厳守することが、高品質の鋳物を得るための重要な保証となります。

金属の酸化と焼損。 金属製錬の過程では、酸化と焼損が不可避的に発生するが、その程度には次のような要因が影響する:

a.金属と酸化物の性質 金属の酸素に対する親和性と酸化皮膜の特性は、酸化損失に大きく影響する。マグネシウムやリチウムのように、酸素との親和力が高く、酸化皮膜が緩く多孔質の元素は、優先的に酸化されるため、酸化損失が大きくなる。アルミニウムやベリリウムは、酸素との親和力は高いが、酸化皮膜のa>1であるため、緻密な酸化皮膜を形成することができ、酸化損失を低減することができる。表4-9にいくつかの酸化物の室温でのa値を示す。

表4-9 室温におけるある種の酸化物の近似a値 (Geng Haoran et al、 2006)

| 私 | Mg | CD | アル | 鉛 | スナップ | ティ | 亜鉛 | である。 | ニー | 銅 | Cr | フェ |

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 私xOy | MgO | カドミウム | アル2O3 | 二酸化鉛 | SnO2 | ティ2O3 | 酸化亜鉛 | BeO | NiO | 銅2O | Cr2O3 | フェ2O3 |

| a | 0.78 | 1.21 | 1.28 | 1.27 | 1.33 | 1.46 | 1.57 | 1.68 | 1. 60 | 1.74 | 2.04 | 2. 16 |

b.溶融温度。 高温になればなるほど、金属酸化皮膜は溶解し、保護効果を失う。しかし、高温で急速に溶融することで酸化ロスを減らすこともできる。溶融温度は一般に合金の液相線温度より10~20℃高い。現在の工業用鋳造亜鉛の液相線温度は387℃(3%アルミを含む)~493℃(27%アルミを含む)です。鋳造温度はもっと低くする必要があり、一般的には合金液相線温度より100~150℃高くなります。

c.炉内ガスの性質 酸化性炉ガスでは、酸化損失を避けることは難しい。炉ガスの酸化性は強く、一般に酸化損失は大きい。

d.その他の要因。 装入物が小さいほど表面積が大きくなり、燃焼損失が大きくなる。特定の条件下では、製錬時間が長ければ長いほど、酸化燃焼損失は大きくなる。酸素富化ブローは、製錬時間を短縮し、酸化燃焼損失を低減する。攪拌やスラグなどの操作に無理があると、溶融物表面の保護酸化皮膜が破壊されやすくなり、燃焼損失が増大する。装入時に装入物表面にフラックスを薄く散布することも、酸化燃焼損失を低減することができる。

金属の酸化焼けは、材料の性能を劣化させ、製品の表面品質に影響を与える。そのため、一般的には以下のような観点から酸化焼損を低減するための対策を講じる必要がある。

まず、適切な炉のタイプを選択する。溶融池の面積が小さく、加熱速度が速い炉を使用する。

第二に、合理的な装入順序と装入物処理工程を採用すべきである。酸化しやすく燃えやすい材料は、装入物の下層に加えるか、他の材料が溶融した後に溶融物に加えるか、あるいは中間合金として加える。

第三は、被覆剤を使用することである。酸化しやすい金属やさまざまな金属くずは、フラックスのカバーの下で溶かして精錬する必要がある。

第四に、炉の温度を正しく制御することである。溶融金属の流動性と精錬プロセスの要件を確保するために、溶融金属の温度は適切に制御されるべきである。溶解前には、高温急速加熱溶解を使用することが望ましい。溶解後は、溶融物の過熱を避けるために炉の温度を調整すべきである。

5つ目は、頻繁な攪拌を避ける合理的な操作方法である。

第6に、a>1の活性元素を少量添加することにより、溶融表面酸化皮膜の特性が改善され、焼損が効果的に低減される。

揮発性の損失。 金属の蒸気や酸化物は環境を汚染し、人体に害を及ぼす。金属の揮発損失は主に蒸気圧に依存する。亜鉛とカドミウムは揮発性損失を起こしやすく、揮発性損失を防止または低減する方法は、酸化性損失を低減する方法と同じである。

ガス吸収。 製錬過程で発生するガスには、水素(H2)、酸素(O2)、水蒸気(H2O)、窒素(N2)、CO2COなど。これらのガスは溶融金属中に溶解したり、化学反応したりする。ガスは、ガス、炉のライニング、原料、フラックス、工具など様々な発生源から合金液中に侵入する可能性がある。

溶融温度の制御。 溶解温度と注湯温度が高すぎると、合金元素の酸化と損失を悪化させ、溶湯と坩堝材料との反応速度を速め、合金の機械的特性に影響を与える。そのため、溶解・鋳造工程における溶湯温度の管理を強化する必要がある。現在の溶解釜や溶解炉には、温度測定・制御システムが装備されており、日々の操業では、温度測定器の精度を確保するために、携帯用温度計(サーモメーター)を用いて炉内の温度を定期的に実測し、校正を行うなど、定期的なチェックが行われている。

経験豊富な鋳造作業者は、溶融液を肉眼で観察する。スラグをすくった後、溶融液の粘度がそれほど高くなく、比較的透明で、スラグがすぐに形成されない場合は、温度が適切であることを示している。溶融液の粘度が高すぎる場合は、温度が低すぎることを示している。スラグをすくった後、表面に白い霜の層がすぐに現れ、スラグがすぐに形成される場合は、温度が高すぎることを示しており、速やかに調整する必要がある。

鋳造温度の安定を保つため、中央溶解炉を使用し、合金インゴット全体の添加を一度に変更し、小さな合金インゴットの複数添加とすることで、投入による温度変動を抑えることができる。

スクラップの再溶解 スプルー材、廃材、スクラップされたワークピースなどは、再溶解のために溶解釜に直接入れてはならない。これらの廃材は鋳造過程で表面が酸化し、その酸化物の含有量は元の合金鋳塊の含有量をはるかに超えるからである。これらの廃材を直接再溶解すると、溶湯の表面に多量のスラグが発生し、このスラグを除去することで相当量の合金成分が奪われることになる。

電解メッキ廃棄物に含まれる銅、ニッケル、クロムなどの金属は亜鉛に不溶であり、亜鉛合金中に硬い粒子として存在するため、研磨や機械加工が困難になるため、電解メッキ廃棄物は非電解メッキ廃棄物とは別に製錬する必要がある。

電気メッキ廃材の再溶解の際には、コーティング材と合金の分離に注意する。まず、電気メッキ廃棄物を合金溶融物の入ったルツボに入れる。このとき、溶融液をかき混ぜたり、フラックスを加えたりしないこと。コーティング材の融点が高いため、コーティング材は合金に溶け込まず、しばらくの間、溶融液の表面に浮いてしまうからである。すべてが溶けた後、るつぼを15~20分放置し、表面に浮いたドロスが現れるかどうかを確認し、ドロスを削り取る。この工程の後、精錬剤を加える必要があるかどうかを確認する。

製錬作業中の注意事項。

a.るつぼは、表面の油、さび、スラグ、酸化物を除去する前に洗浄しなければならない。鋳鉄製るつぼの鉄成分が合金に溶解するのを防ぐため、るつぼを150~200℃に予熱し、作業面にコーティング層をスプレーした後、200~300℃に加熱してコーティングから水分を完全に除去する。

b.溶解用具は使用前に表面の汚れを落とし、金属に接触する部分は予熱とコーティングを行う。工具は湿っていてはならない。さもないと、溶けた液体が飛び散って爆発する恐れがある。

c.厳しい組成基準の合金インゴットを調達することにより、合金組成を管理する。高品質の合金材料は高品質の鋳物を保証する。

d.購入した合金地金は、湿気の多い環境に長期間さらされないよう、清潔で乾燥した場所に保管しなければならない。これは、スラグの生成と金属の損失を増加させる白錆または工場の汚れによる汚染につながる可能性があります。

e.e. 溶解前に洗浄と予熱を行い、表面に付着した水分を除去する。新材料とスプルーなどの再生材料の比率は、50% を超えてはならない。一般に、新材料:旧材料の比率は70:30である。連続再溶解合金では、合金元素の一部が徐々に減少する。

f.溶融温度は上限を超えてはならない。

g.亜鉛鍋の表面に浮いているドロスを適時除去し、ドロスレーキで軽くかき混ぜ、溶融液に浮いているドロスを集めて除去する。

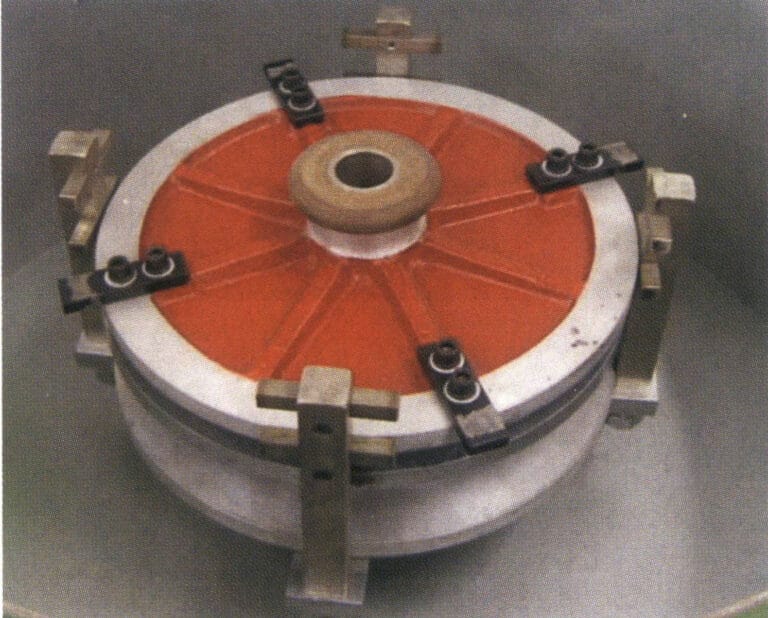

(5)キャスティング

鋳造工程に関わる代表的な設備としては、遠心鋳造機と電気溶解炉があり、設備形状はそれぞれ図4-19と図4-20に示す。

図 4-19 遠心鋳造機の概要

図 4-20 電気炉の概要図

要件に従って、合金材料を電気炉に入れ、電気を流して溶かし、必要な温度に維持する。

ゴム型の両面にタルカムパウダーをまぶし、両面を軽くたたいて余分なタルカムパウダーを取り除く。

ゴム型を予熱する。溶けた金属を型に流し込み、一定時間保持し、型を十分な温度に予熱する。鋳造も開始でき、数回すると金型温度は上昇する。

ゴム型の回転方向、設定圧力、その他のマークに従い、遠心分離機に取り付けたゴム型が、ゴム型をロックする方向と反対方向に適切な空気圧になるようにパラメータを設定します(図 4-21)。

表4-10 各種ワークピースに必要な鋳造圧力

| ワークサイズ | 圧力/MPa | 回転速度/(r・min-1 ) | 金属温度 | 回転時間/分 |

|---|---|---|---|---|

| 大型商品(3100g以上) | 3. 92 | 250 | コールドエンド | 4 ~ 5 |

| ミディアム (620 ~ 1 240g) | 3.92 | 400 ~ 475 | ワークピースが薄いほど、温度は高くなる。 | 2 ~ 3 |

| 小物(155~620g) | 1.96 | 475 ~ 550 | ホットエンド | 1 ~ 2 |

遠心分離機の蓋をきちんと閉め、速度設定が正しいか確認してください。機械の蓋を閉めると、自動的に鋳造サイクルが開始されます。適切な取鍋を使用し、取鍋の背で溶湯表面のドロスを押しのけ、炉から適量の溶湯をすくい取ります。

溶けた金属を鋳型に静かに注ぎます(図4-22)。注湯方法は、ワークピースの種類や鋳造作業者の技量によって異なります。溶湯の量は適切であるべきで、多すぎると鋳型から鋳造室に飛び散り、少なすぎると鋳型への充填が不完全になる。

取鍋に残った金属液を炉に戻し、取鍋を炉の縁に置き、遠心分離機が回転し終わるのを待つ。

回転停止後、遠心分離機のカバーを開け、鋳型の上蓋を外し、鋳型を取り出し、鋳型からワークを取り出す。熱いうちに取り出してから注湯装置を外すとやりやすい。

遠心鋳造にはいくつかの重要な考慮事項がある。

製錬作業では、一般にリサイクル原料が使用され、新旧比50:50で炉に戻される。必要な場合には、スラグを回収するためにフラックスが使用される。材料が高錫合金の場合、高錫含有量ではスラグがあまり生成されないため、フラックスはほとんど必要とされない。

ほとんどの鋳造作業者は、50%の新材と50%のリサイクル材を対の割合で混合する。錫の含有量が高い合金はフラックスを必要としませんが、定期的に溶解釜を洗浄するためにフラックスを使用することをお勧めします(溶解釜の液体25%を使用する場合は、スプルーと新しい材料を加える前に洗浄します)。フラックスは金属酸化物を生成し、溶融金属から分離して溶融金属の表面にスラグを形成します。溶湯表面のスラグは工具で取り除くことができる。フラックスは一般に塩化アンモニウムで、溶解釜の25%に対してスプーン1杯の割合で添加し、ベルジャーに入れて溶解釜の底に押し付け、フラックスが底から溶湯の各所に分散するようにする。

鋳造プロセスでは、金型温度、金属液の温度、回転速度などの重要なパラメータを制御することが重要です。

a.炉内の溶湯の注湯温度を維持する。適切な注湯温度は、充填性を確保しながらできるだけ低くする。実際の経験から、注湯温度を液相点より10℃高くすると良好な鋳造結果が得られる。

b.ゴム型の温度が最適値に保たれていることを確認する。熟練した鋳造作業者は、良好な鋳造結果を得るために、一定のリズムでゴム型を十分な温度に予熱する。それでも、金型温度が低すぎても高すぎてもいけない。金型温度が高すぎると、ゴム型の寿命が短くなる。

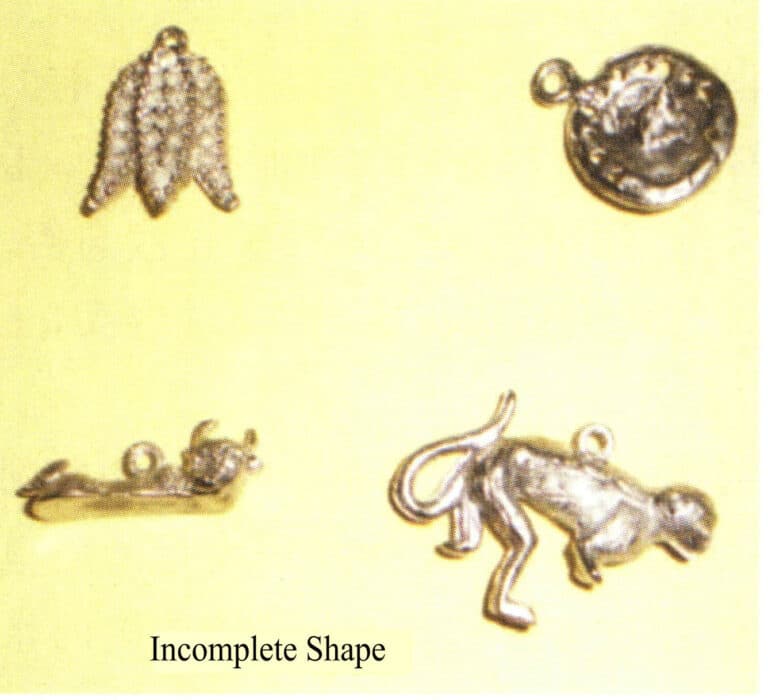

c.鋳造の完全性は遠心速度に大きく関係し、鋳造中の速度がワークピースに対応するようにする。ゴム型の直径が一定の場合、速度を上げると溶融金属をキャビティに素早く入れることができる。しかし、速度が速すぎると、鋳物にバリが出たり、回転時に振動が出たりしやすくなる。逆に鋳造速度が低すぎると、溶湯がキャビティを満たす前に湯道内で凝固してしまい、鋳物の形状が不完全になることがある(図4-23)。古い遠心分離機には速度を表示する計器がありませんが、新しい遠心分離機には一般的に速度表示計がありますが、定期的に校正する必要があります。機械が異なると、同じ速度に設定しても、実際の数値が大きく異なることがある。

高すぎるとワークが変形し、低すぎるとワークにバリが発生します。高圧は必要な場合のみ使用してください。

鋳造前にゴム型にタルカムパウダーを適量塗布する。タルカムパウダーは非常に細かいものを使用する。タルカムパウダーを塗布する目的は、ワークが金型に付着するのを防ぎ、キャビティからのガス排出を容易にし、溶湯の流動と充填を助けるためである。

(6) トリミング・アセンブリ

鋳造後、鋳物は注湯システムに接続されるが、鋳物にはさまざまなバリがあり、スプルー除去やトリミングなどの工程を経てきれいにする必要がある。この工程で使用される道具は比較的単純で、一般的にはハサミ、刃物、ヤスリ、サンドペーパー、電動吊り下げ式フレキシブルシャフトグラインダーなどである(図4-24)。

チェーンやヘアピンなどのアクセサリーは、ブランクを加工した後、バネやシャフトなどの固定パーツを組み立て、溶接する必要がある。

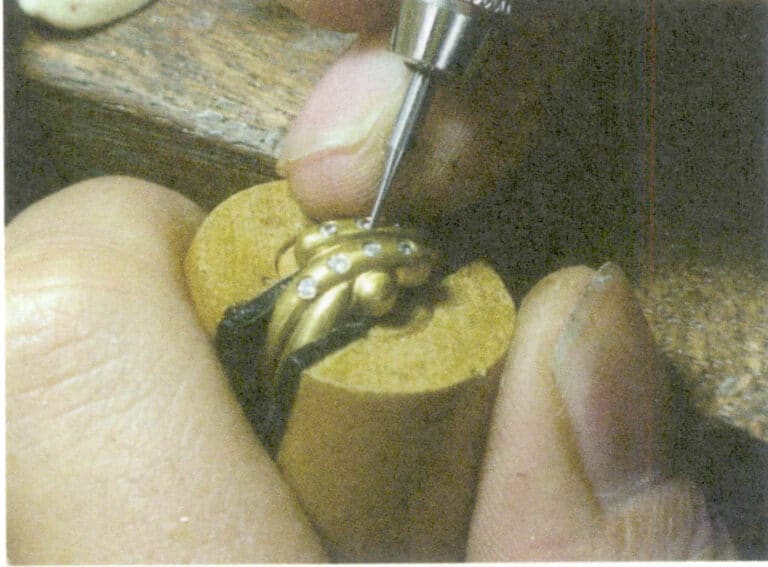

(7) 研磨

トリミングされ、溶接されたジュエリーブランクは、大きなバリがきれいに取り除かれたとはいえ、職人技が要求する表面の明るさを満たしておらず、表面の砂穴を取り除くために研磨振動を与えなければならない。研磨方法には手動研磨と機械研磨があり、ワークの特性や設備条件によって選択する。低融点合金は比較的軟らかく、融点が低いので、研磨中は過熱しないように特に注意しなければならない。手動研磨モーターの回転数は調節可能であるべきで、一台のモーターの回転数は一般的に1750r/pmを超えないようにし、一ヶ所の研磨に長く留まらないようにすべきである。

研磨装置。 大量生産時には、機械研磨を使用することができ、バッチ研磨の方法は、ワークピースの材質と表面品質の要求に基づいて決定されるべきである。低融点合金ワークピースの研磨時間は非常に短く、過度の研磨を防ぐために作業工程を厳密に管理しなければならないことを忘れないでください。研磨作業者は、宝飾品の金属材料の特性を理解する必要があります。錫の含有量が多いほど金属は硬くなり、一般的に研磨しやすくなります。さらに、表面電気メッキが必要なのか、元の金属色を保持する必要があるのか、加工物の品質要件を明確にすることも重要である。

実際の生産工程では、いくつかの代表的なバッチ式研磨装置の特徴は以下の通りである:

- 振動研磨機。 湿式研磨や乾式研磨、電気メッキ前の研磨処理に様々な材料を使用することができる。湿式研磨には、セラミック、プラスチックなどの研磨材が一般的に使用され、研磨材によって研磨性能が異なる。乾式研磨には、一般に木片、トウモロコシの粒、おがくずなどの木製研磨材が使用され、研磨液を加えるかどうかは状況によって判断する。作業中は、温度上昇に注意する必要がある。工作物の温度に対する抵抗は鉛含有量に反比例し、鉛含有量が多いほど工作物の耐熱性が劣ることを意味する。

- 遠心研磨機。 この種の装置は研磨効率が高い。粗い鋳物には、研磨力の強い研磨材を適当な研磨液とともに使用することができる。研磨中、メッキ前研磨液を使用し、多量の石鹸水をすすぎ、ワークの表面を明るくすることができる。時には、より多くの石鹸水を加えることができ、より遅い水流は、優先順位を付けることができる研磨メディアと化合物の効果をさらに向上させることができます。

- 遠心振動研磨機。 この装置は、研磨中に加熱されやすいため、低融点合金にはほとんど使用されない。湿式研磨も使用できるが、研磨能力が高いため過研磨になりやすい。また、ロード・アンロード時間と加工時間の関係を総合的に検討する必要がある。

上記の研磨機を使用する場合、金属の硬さに応じて速度を調整するための速度制御装置を装備するのが最善である。

研磨剤。 低融点合金を研磨するために利用可能な多くの研磨媒体があります。メディアの形状は、筒状、円筒状、円錐状、不規則な四辺形などがあり、どの部分が最も加工を必要とし、どの部分がほとんど加工を必要としないかに応じて使い分けられます。一般的に使用される研磨メディアには、主に木屑、木片、木製ビーズ、トウモロコシの粒、クルミの殻、その他の木質系メディアがあります。これらのメディアタイプは、研磨中に少量の研磨液を必要とすることがある。合成メディアは、スズ含有量が低い合金または硬度が低い合金に使用され、プラスチックメディアは、スズ含有量が高い合金に使用される。使用中、メディアのレベルと加工時間を調整することができます。金属が硬ければ硬いほど(すなわち、スズ含有量が高ければ高いほど)、メディアの摩耗速度は速くなります。

多量の研磨により浮遊粒子が発生するため、濾過の強化が必要となる。工業廃水の監視と排出に注意を払う必要がある。低融点合金に含まれる鉛、カドミウム、その他の有害元素のため、研磨廃液は検査され、地域の排出基準に適合するように処理されなければならない。

図4-25と図4-26は、それぞれ機械研磨後の錫合金ジュエリーブランクと鉛合金ジュエリーブランクの不良品である。

図4-25 機械研磨後の錫合金製宝飾品ブランク

図4-26 機械研磨後の鉛合金オーナメント・ブランク

(8) 電気めっき

鉛錫合金は灰色の材料であり、私たちが目にするまばゆい模造ジュエリーは電気めっきで処理されている。電気メッキは処理方法によって吊りメッキと圧延メッキに分けられ、電気メッキの効果には、金メッキ、銀メッキ、銅メッキ、ニッケルメッキ、白鋼メッキ、その他の特殊な電気メッキ効果がある。

宝飾業界における他の材料から作られたジュエリーの電気メッキと同様に、金属の種類と表面状態は電気メッキ効果に大きく影響します。鋳造後の低融点合金ジュエリーの表面品質は比較的低いため、金、銀、その他の貴金属で電気メッキする前に、銅やニッケルであらかじめメッキすることが多い。この工程では、アンティーク加工用の化成皮膜技術を使用することもできる。工程は以下の通り:

ワークをシアン化銅溶液にパルスメッキする。通常35~40秒で、電圧によって時間を変える。ワークの先端が焼けないようにする必要がある→濃い溶液に浸した後、ワークを2回すすぐ→ワークを超音波洗浄する→ワークを2回すすぐ→ワークを酸または塩溶液に浸す→2回すすぐ→ニッケルめっき時間はワークの構造によって異なるが、通常は15~30分。光沢が必要な場合は、光沢剤入りのめっき液を使用する。

上記の処理の後、ワークピースは、24K金、青銅、銀によるメッキなどの最終電気メッキ処理を受けることができる。ブロンズ電気めっきは、市販のブロンズめっき液(多硫化アンモニウム)で15分間めっきすることができる。大きな作品には低電圧を使用し、電気メッキの時間を適切に延長し、その後陽極酸化処理で表面を褐色にし、必要な輝度を得るために水洗いと乾燥を行います。金属のアンティーク処理は通常、金属を褐色に処理した後、黒く酸化させる。銀メッキが必要な場合は、まず銀をパルスメッキし、シアン化銀溶液で電気メッキするのが一般的である。黒化処理が必要な場合は、厚付け銀めっきを行う。銀メッキ後の黒化処理は、一般的に硫化物法で行われ、その後、十分な水洗いが行われる。

(9) エフェクト・プロダクション

電着アクセサリーには、そのまま包装して保管できるものもあるが、離型剤塗布(焼き付け、薄塗り)、スプレー塗装、つや消し、油滴下、砂流し(図4-27)など、設計要求に応じてさまざまな効果を施す必要があるものもある。これらの効果が完了した後、ダイヤモンド・セッティングを必要としない製品であれば、保管することができる。

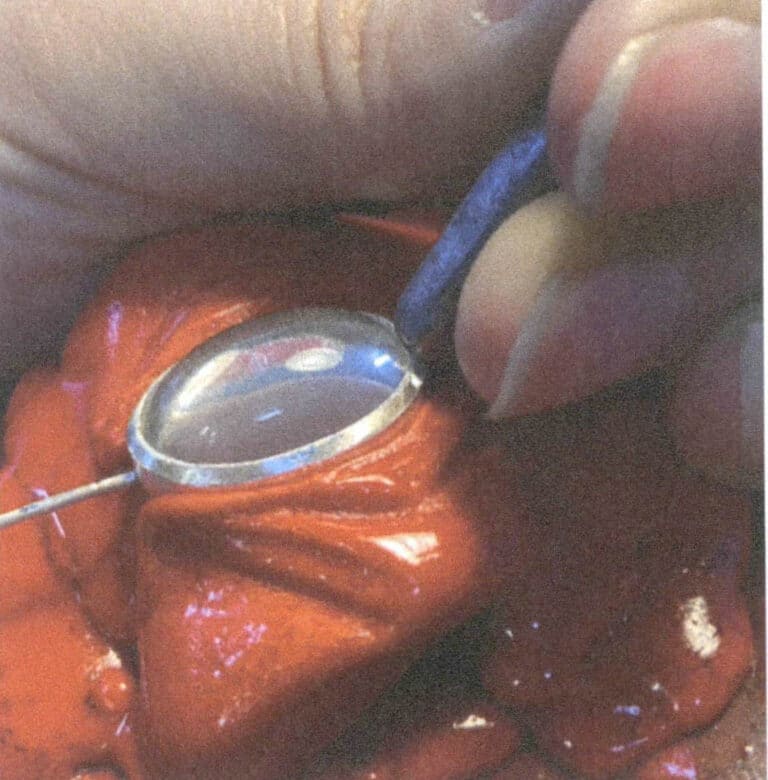

(10) ダイヤモンド・セッティング

これが最終工程で、ラインストーンを特殊な接着剤で貼り付ける。ラインストーンは、デザインの要求に応じて組み合わせることで、さまざまな色のラインストーンの効果を作り出すことができる(図4-28)。

(11) 梱包保管

品質検査に合格した製品は包装され、市場に出すことができる。

図4-27 表面スプレー塗装の合金ジュエリー

図4-28 ダイヤモンド・セッティング・ジュエリー

2.冷間押出成形プロセス

冷間押出技術は、高精度、高効率、高品質、低消費の先進的な生産プロセスです。中・小型部品の大量生産に適しています。従来の工程に比べて、30%-50%材料と40%-80%エネルギーを節約でき、高品質の製品を生産できる。寸法精度が良く、機械加工が難しい複雑な形状の加工も可能です。

かつて、錫工芸品は主に手作業で成形や鋳造を行っていたが、こうした方法には限界がある。例えば、開発サイクルが長い、製造時間が長い、表面品質が悪いなどである。錫は延性や塑性に優れ、金や銀に次ぐ材料特性を持ち、黒色金属や非鉄金属よりも延性や塑性が高い。これらの特性により、冷間押出加工で成形することができる。

冷間押出成形工程は、錫鋳造材料の溶解→材料の鋳造→材料の配置→予備成形→潤滑処理→押出成形→残留材料の除去→トリミングおよび研磨を含む。予備成形では、必要に応じて材料を押し出したり、機械加工したりすることができます。一般的に、冷間押出成形は高速で、正確な押出寸法を確保することができます。

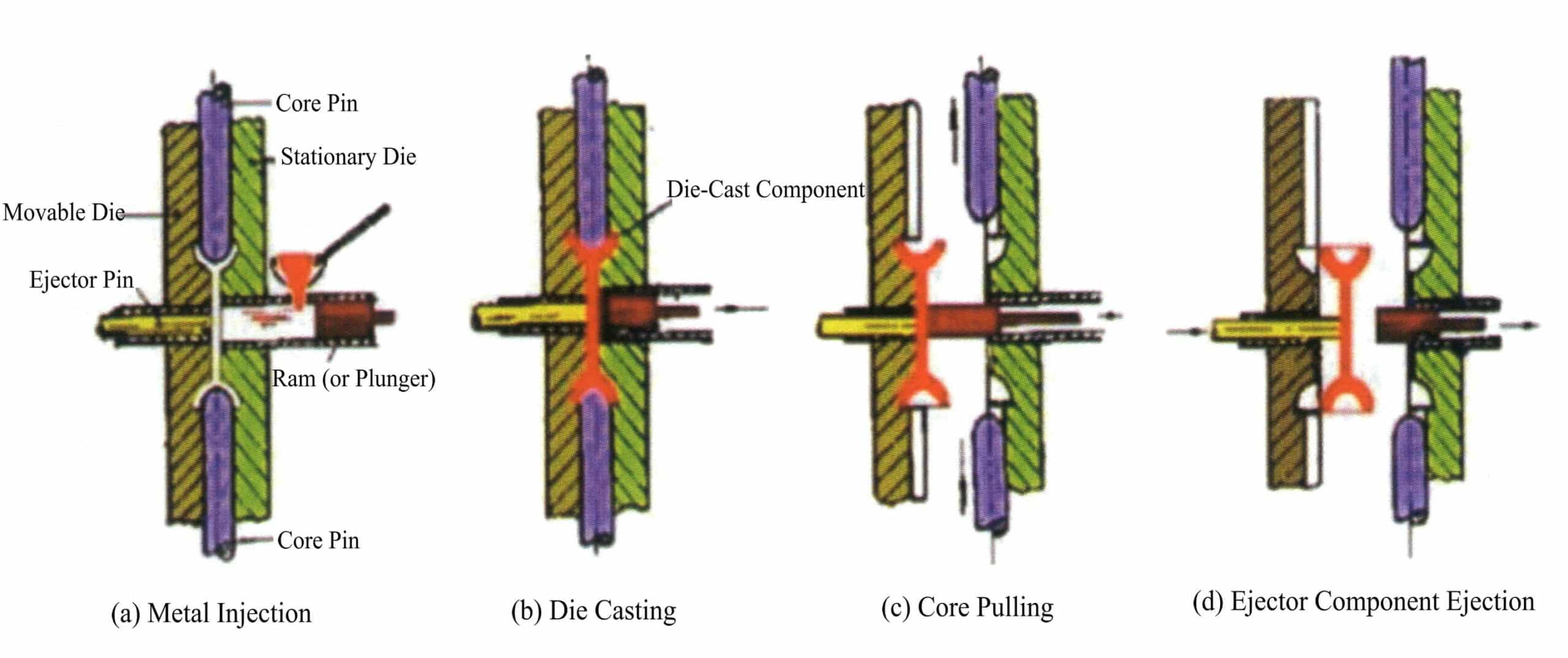

3.ダイカストプロセス

圧力ダイカストとは、外力(重力を除く)の作用下に溶融金属を金型に注入する鋳造法をいう。広義のダイカストには、ダイカストマシンによる加圧ダイカスト、真空鋳造、低圧鋳造、遠心鋳造などが含まれ、狭義のダイカストは特にダイカストマシンによる金属ダイカストを指し、ダイカストと略される。

ダイカストの本質は、液体または半液体の金属を金型のキャビティに高速で充填し、加圧下で成形・凝固させて鋳物を得る方法である。ダイカストは最も進んだ金属成形法のひとつであり、欠けを最小限に抑える、あるいは欠けを発生させない効果的な方法である。その用途は広く、急速に発展している。ダイカストは亜鉛合金ジュエリーの重要な製造工程の一つとなっています。

3.1 ダイカストの特徴

ダイカスト鋳造には、高圧と高速充填という2つの大きな特徴がある。一般的に使用される射出圧力は数千~数万kPaで、2×10kPaに達することもある。5充填速度は約10~50m/sで、時には100m/sを超えることもある。充填時間は非常に短く、一般的に0.01-0.2sの範囲内である。

(1) 利点

他の鋳造法に比べ、ダイカストには次の3つの利点がある。

製品の品質は良い。 鋳物の寸法精度は高く、一般的に6~7等級に相当し、4等級に達することもあります。表面仕上げは良好で、一般的に5~8等級に相当します。強度と硬度は比較的高く、25%~30%の強度は砂型鋳造に比べて一般的に向上しますが、伸び率は約70%低下します。寸法は安定しており、互換性は良好です。薄肉の複雑な鋳物をダイカスト鋳造することができます。例えば、現在の亜鉛合金ダイカストの最小肉厚は0.3mmに達することができ、アルミニウム合金鋳物は0.5mmに達することができ、最小鋳造穴径は0.7mmである。

生産効率が高い。 例えば、典型的な横型コールドチャンバーダイカストマシンは平均8時間で3000~7000回鋳造でき、小型ホットチャンバーダイカストマシンは平均8時間で何回も鋳造できる。ダイカスト金型の寿命は長く、融点の低い合金を使用する場合、1セットのダイカスト金型は数十万回、あるいは100万回以上使用できる。機械化と自動化が容易である。

経済効果が高い。 ダイカスト部品の正確な寸法と滑らかな表面という利点により、研磨や仕上げの作業量が減り、金属の利用率が向上し、大量の加工設備と工数が削減される。

(2) デメリット

ダイカストには多くの利点があるが、いくつかの欠点にも対処する必要がある。

ダイカスト鋳造では、キャビティに充填される溶湯の速度が速く、流動状態が不安定なため、どうしてもキャビティ内の空気を鋳物内部に取り込んでしまいます。そのため、一般的なダイカスト鋳造法では、鋳物にポロシティが発生しやすく、熱処理ができず、表面溶射には不向きであり、そうでなければ、上記処理の際に加熱されると鋳物内部のポロシティが膨張し、鋳物の変形や気泡の原因となる。

複雑な内部凹型のダイカストは容易ではない。

高融点合金(銅やブラックメタルなど)はダイカストでは寿命が短い。

主にダイカスト金型の製造コストが高く、ダイカストマシンの生産効率が高いため、小ロット生産には不向きである。

3.2 ダイカストマシンの種類

ダイカストはダイカストマシンで金属を鋳造する方法で、現在最も効率的な方法である。ダイカストマシンは、ホットチャンバー型とコールドチャンバー型に分けられます。

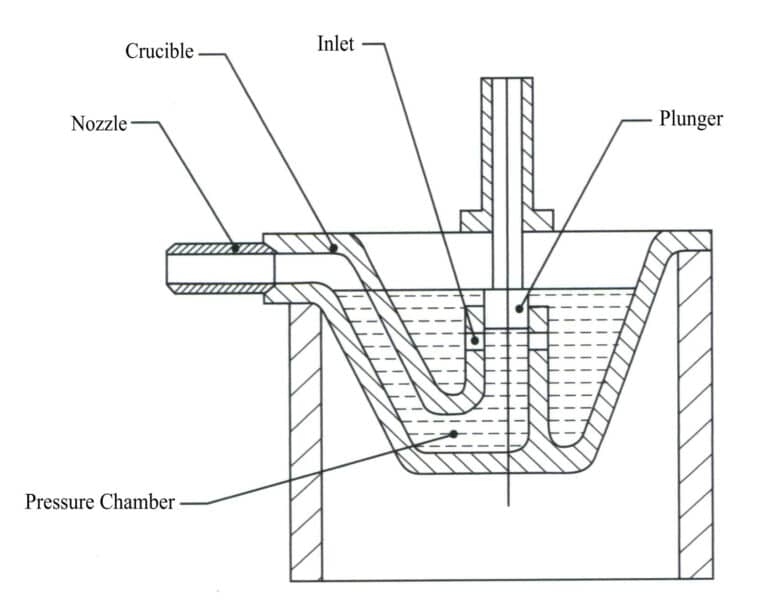

(1) ホットチャンバーダイカストマシン

ホットチャンバーダイカストマシンは、その圧力チャンバーが断熱された溶解るつぼからの液体金属に浸されている。図4-29に示すように、射出部品はマシンベースに直接接続されておらず、るつぼに取り付けられている。このタイプのダイカストマシンの利点は、生産工程が簡単で効率が高いこと、金属の消費量が少なく、工程が安定していることである。しかし、圧力室と射出プランジャーは長時間液体金属に浸漬されるため、耐用年数に影響し、合金の鉄分が増加しやすい。ホットチャンバーダイカストマシンは、コールドチャンバーダイカストマシンよりも自動化度が高く、材料ロスが少なく、生産効率が高い。それでも、亜鉛合金やマグネシウム合金のような低融点材料からなる鋳物の生産は、機械部品の耐熱性の制約から、現状では限られている。

(2) コールドチャンバーダイカストマシン

コールドチャンバーダイカストマシンの圧力室は、保持炉とは別になっている。ダイカスト鋳造では、保持炉から溶湯を取り出し、圧力室に注湯して鋳造する(図4-30)。現在広く使用されているアルミ合金ダイカストは、融点が高いため、コールドチャンバーダイカストマシンでなければ製造できない。コールド・チャンバー・ダイカスト・マシンは、圧力室の構造や配置によって、横型ダイカストマシンと竪型ダイカストマシン(完全竪型ダイカストマシンを含む)に分けられる。

3.3 ダイカストマシンの選択

実際の生産現場では、どのダイカストマシンでも様々な製品のダイカスト化に対応できるわけではなく、具体的な状況に応じて、概ね次の2点を考慮して選定する必要がある。

(1)品種やロットの違いで選ぶ

多品種少量生産の場合は、一般的に油圧システムがシンプルで、適応性が高く、迅速な調整が可能なダイカストマシンを選択する必要があります。単一品種の大量生産を行う場合、様々な機械化、自動化された制御装置を備えた高効率のダイカストマシンを選択する必要があり、単一品種の鋳物の大量生産には、専用のダイカストマシンを選択することができます。

(2)製品構造とプロセスパラメータに応じて選択する

製品の寸法、重量、肉厚、その他のパラメータは、ダイカストマシンの選択に大きく影響します。鋳物の重量(注湯システムとオーバーフロー樋を含む)は、ダイカストマシンが指定する定格容量を超えないようにする必要があります。それでも、機械の動力の浪費を避けるため、小さすぎてもいけません。

ジュエリーの場合、一般的なサイズは比較的小さく、10~25tのダイカストマシンを使用すれば、生産ニーズを十分に満たすことができる。

3.4 ダイカストプロセス

(1) ダイカストの基本工程

振動力ホットチャンバーダイカストマシンを例にとると、その工程は次のようになる。

ダイカスト鋳造を開始する前に、まずオイルタンク内のオイルレベルを確認し、電気炉の電源を入れて加熱し、温度測定のために熱電対を挿入します;断熱スリーブを加熱します;プロセス要件に従ってダイカスト金型を予熱します;射出サポートに冷却水を供給し、必要に応じて他の部品に冷却水を供給します;圧力シリンダーバルブと空気遮断バルブを開き、圧力計スイッチをオンにし、オイルポンプを起動し、必要な圧力まで上昇させ、合金が溶けた後、射出ピストンを溶けた合金に浸し、射出ピストンを取り付けます。

ダイカスト鋳造の作業は、安全第一で行ってください。作業者は適切な保護具を着用し、ダイカストのパーティングラインやノズルの前に直接立たないようにしてください。ダイカスト鋳造を開始する際は、まず「手動」モードで一度運転し、正常な動作を確認してから「半自動」または「自動」モードに切り替えてください。各種計器の測定値がプロセス要件を満たしていること、および装置が正常に機能することを定期的に確認してください。異常が発見された場合は、「非常停止」ボタンを押して確認し、トラブルシューティングを行った後に作業を続行してください。ノズルの閉塞や金属飛沫の過熱を防ぐため、プロセスに応じて断熱スリーブの温度を調整してください。作動油の温度上昇を定期的に監視し、55℃を超えないようにしてください。温度上昇の度合いに応じて、必要に応じて冷却水の流量を調整してください。装置が30分以上アイドリングしている場合は、射出ピストンを取り外し、断熱のためにるつぼの横に置かなければならない。アイドル状態が1時間以上続く場合は、電源を切り、誤操作や圧力シリンダー内の圧力損失を防ぐため、圧力シリンダーバルブを閉じなければならない。金属液面は常に射出ピストンを水没させ、最大液面はるつぼの縁から 20 mm 下とする。金属ブロックをるつぼに加える場合、金属温度を著しく低下させないよう、ブロックのサイズを大きくしすぎないようにし、プロセスに応じてブロックを予熱する。爆発事故を防ぐため、濡れた金属ブロックは使用できない。

ダイカスト鋳造後、るつぼに溶湯の2/3を残し、熱電対はるつぼに残してもよい。液体ポンプを閉じ、電源を切り、給水バルブを閉じ、射出ピストンを取り外し、装置の可動部(シリンダーロッド、ガイドロッド、スライドレールなど)に機械油を薄く塗る。

(2) ダイカスト・プロセス・パラメーター

圧力と速度の選択。 射出圧力の選択は、異なる合金と鋳物の構造特性に基づいて決定する必要があり、亜鉛合金ジュエリーの場合、鋳物の肉厚3mmは、50〜60MPaの射出圧力を使用します。充填速度の選択については、一般的に、厚肉の鋳物や内部品質の要求が高いものについては、充填速度が低く、昇圧圧力が高いものを選択する必要があります。薄肉の鋳物や表面品質の要求が高いもの、複雑な鋳物については、圧力が高く、充填速度が高いものを選択する必要があります。

注湯温度。 注湯温度とは、液体金属がプレスヘッドから鋳型キャビティに入るときの平均温度を指す。圧力室内の液体金属の温度を測定するのは不便なので、一般に断熱炉内の温度で表される。

注湯温度が高すぎると、収縮が大きくなり、鋳物に亀裂が入りやすくなったり、粒径が大きくなったりし、また、凝着の原因にもなる。注湯温度が低すぎると、コールドシャット、表面模様、注湯不足などの欠陥が発生しやすくなる。したがって、注湯温度は圧力、ダイカスト金型温度、充填速度などと合わせて考慮する必要がある。

ダイカスト用亜鉛合金の融点は382~386℃であり、適切な温度管理は亜鉛合金の組成をコントロールする上で重要な要素である。キャビティを満たす合金液の流動性をよくするため、ダイカストマシンの亜鉛ポット内の金属液の温度は430~450℃とします。薄肉で複雑な部品の場合、ダイカスト温度の上限を取ることができ、厚肉で単純な部品の場合、下限を取ることができます。中央溶解炉の金属液の温度は。グースネックパイプに入る金属液の温度は、亜鉛ポット内の温度と同じです。亜鉛ポット内の金属液の温度を制御することにより、注湯温度を正確に制御することができ、金属液が酸化物のない透明な液体であることを保証し、注湯温度は安定したままです。

ダイカスト金型の温度。 ダイカスト金型は、ガス、トーチ、電気器具、誘導加熱などを使用する前に、一定の温度まで予熱する必要がある。

連続生産では、ダイカスト金型の温度が上昇することが多く、特に高融点合金の場合は急速に上昇する。温度が高くなりすぎると、液体金属が粘性を帯びるだけでなく、鋳物の冷却が遅くなり、粗大粒が発生しやすくなる。そのため、ダイカスト金型の温度が高すぎる場合は、一定の冷却対策を講じる必要がある。一般的には、圧縮空気、水、化学媒体を用いて冷却が行われる。

充填、保圧、開栓時間。

a.充填時間。 液体金属が鋳型キャビティに入り始めてから充填されるまでに要する時間を充填時間と呼ぶ。充填時間の長さは、鋳物の大きさや複雑さによって異なる。大型で単純な鋳物では充填時間は比較的長くなる傾向があり、複雑で薄肉の鋳物では充填時間は短くなります。充填時間は、インナーゲートの断面積またはインナーゲートまたはインナーゲートの幅と厚さに密接に関係しており、これらを正しく決定する必要がある。

b.保持圧力と開放時間。 液体金属がキャビティを満たしてから、インジェクションパンチの継続的な作用によりインナーゲートが完全に凝固するまでの時間を保圧時間と呼びます。保圧時間の長さは、鋳物の材質や肉厚によって異なります。

保圧後、鋳型を開いて鋳物を取り出す。射出終了から型開きまでの時間を型開き時間という。開型時間は正確に管理する必要があり、開型時間が短すぎると、合金強度がまだ低いため、鋳物の排出時やセルフプレス金型の落下時に変形することがあり、逆に開型時間が長すぎると、鋳物の温度が低すぎて収縮が大きくなり、中子の引き抜きや鋳物の排出時の抵抗も大きくなります。一般的には、鋳物の肉厚が1mmの場合、開放時間を3秒として計算し、試験後に適宜調整する。

(3) ダイカスト用コーティング

ダイカストプロセスにおいて、コーティングは鋳物が金型に溶着するのを防ぎ、排出時の摩擦抵抗を減らし、金型の過剰な加熱を避ける。コーティングの要件は以下の通り:

- 高温では良好な潤滑性を発揮する。

- 低沸点:希釈液は100~150℃で速やかに蒸発する。

- ダイカスト金型やダイカスト部品に腐食性の影響を与えない。

- 性能は安定しており、希釈液が空気中で急速に蒸発して濃くなることはない。

- 高温でも有害なガスは発生しない。

- ダイカストキャビティの表面に汚れがたまることはない。

3.5 鋳物のクリーニング

3.6 後処理

コピーライト @ Sobling.Jewelry - ジュエリー カスタムジュエリーメーカー、OEMおよびODMジュエリー工場