ジュエリー鋳造用のゴム型や金属合金型を作るには?

典型的な5つのタスクの基本原則と操作スキル

ジュエリーの原型ができれば、量産用の型を作ることができる。素材の柔らかさと硬さの特徴から、金型は柔らかい金型と硬い金型に分けられる。

軟質金型材料は一般に弾性のあるゴムでできており、ゴム材料の性質がゴム金型の品質に影響する。市販されているゴムには、天然ゴムや様々な添加剤を使用した変性ゴムなど多くの種類があります。様々な改質ゴムの中でも、シリコーンゴムは耐熱性、機械的特性、原型再現性、脱型性に優れ、ジュエリー鋳造に広く使用されています。シリコーンゴムは、加硫してゴム分子の架橋を完成させ、線状構造高分子を三次元網目構造高分子に変化させ、弾性、非粘着性、耐熱性、不溶性などの特性を有する。加硫方法により、高温加硫シリコーンゴムと常温加硫シリコーンゴムに大別される。シリコーンゴムに含まれる添加剤の種類と量は様々で、それによって性能に一定の差が生じる。耐久性と弾力性に優れ、ワックスモールドを剥がす際にひび割れや変形が起こりにくいシリコーンゴムもあれば、硬くて複製性能は高いが耐久性に劣り、ひび割れしやすいシリコーンゴムもある。また、収縮率が非常に低く、寸法精度を確保するのに有利なシリコーンゴムもある。生産時の実際のニーズに基づいて選択することができます。

硬い金型材料には低温合金、アルミニウム合金などがあり、CNC加工で成形したり、シェル状にしてから低融点合金を流し込んで宝飾金型を得る。このタイプの金型の主な特徴は、ワックスモールドの製造中に弾性変形を起こさないことで、ワックスモールドの寸法精度と安定性を効果的に確保することができます。

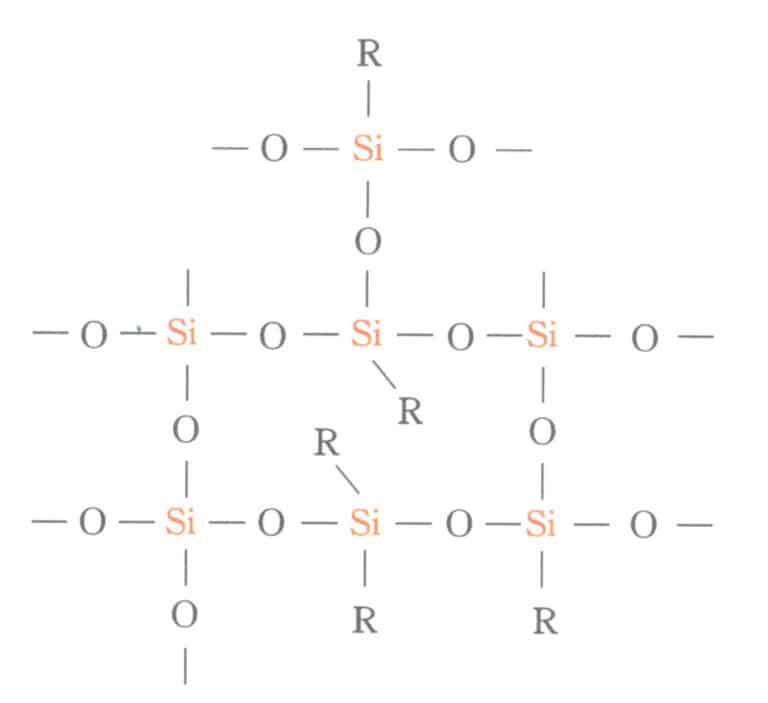

シリコーンゴムの構造

目次

第1節 リングシルバーモデルの簡単な高温加硫シリコーンゴム型を作る

1.背景知識

1.1 シリコーンゴムとその種類

天然ゴムは弾力性に富み、引き裂きに強い。しかし、主鎖構造に二重結合が多いため、オゾンによる損傷を受けやすく、劣化や架橋を起こしやすい。そのため、直接使用することはできず、通常は合成法によってジエン系ゴム、アクリレート系ゴム、ポリウレタン系ゴム、ポリサルファイド系ゴム、シロキサン系ゴムを製造して得られる。

シリコーンゴムとは、主鎖がケイ素原子と酸素原子から交互に構成され、ケイ素原子に通常2つの有機基が結合したゴムを指す。通常のシリコーンゴムはシロキサン系ゴムに属し、図2-1に示すように、メチルと少量のビニルを含むシロキサンセグメントが主成分である。フェニルを導入するとシリコーンゴムの耐高温性、耐低温性が向上し、トリフルオロプロピル基やシアノ基を導入すると耐温度性、耐油性が向上する。シリコーンゴムは低温性能がよく、-55℃以下でも機能する。フェニルを導入した後、-73℃でも耐えることができる。シリコーンゴムの耐熱性は180℃以下でも優れており、200℃より少し高い温度でも数週間以上弾性を維持し、300℃以上の瞬間的な高温にも耐えることができる。条件を十分に満たすことができる。フットジュエリーモデルの使用条件は、ジュエリー業界で広く使用されています。

1.2 高温加硫シリコーンゴム

熱加硫シリコーンゴムは最も使用量が多い。メチルシリコーンゴム、メチルビニルシリコーンゴム(使用量と製品ブランド数が最も多い)、メチルビニルフェニルシリコーンゴム(低温や放射線に強い)に分けられる。その他、ニトリルシリコーンゴム、フッ素シリコーンゴムなどがある。シリコーンゴムの補強剤はシリカ(SiO2-nH2Oシリカは製造方法によって、ヒュームドシリカ、沈殿シリカ、その他のシリカの3種類に分けられ、それぞれ平均粒径によってさらにいくつかのグレードに分類される。原料のシリコーンゴムの強度は非常に低いが、シリカを適量添加することで強度を10倍以上に高めることができる。サイドグループの違いにより、さまざまなタイプのゴムが得られる。一般に高温加硫シリコーンゴムは、用途や性能によって、汎用タイプ、低圧縮永久変形タイプ、低収縮タイプ、難燃タイプ、耐溶剤タイプ、高温タイプなどに分類されます。

高温加硫シリコーンゴムは、直鎖状高分子(5000~10000個のシリコーン-酸素鎖セグメント)ポリシロキサンを原料ゴムとし、補強充填剤、増量充填剤、構造制御剤、性能向上添加剤を加えてゴム材料を調製し、これを加熱加硫してエラストマーを形成する。加硫シリコーンゴムは、①高温にも低温にも強く、広い温度範囲で使用できる②他の高分子材料に比べ、熱安定性、耐放射線性、耐候性に優れている③加硫シリコーンゴムは無毒、無臭で、人体組織への付着がなく、保存中の老化や硬化が起こりにくい--などの特徴がある。

1.3 ジュエリー用高温加硫シリコーンゴム

シリコーンゴムは良い複製性能、優れた弾性、一定の強度を持っている。シリコーンゴムを金型に使用する場合、ワックスを注入した後、その弾力性によってワックス金型を簡単に取り外すことができるので、ジュエリーの成形に広く使用されています。

現在、Castaldoは、図2-2に示すように、ジュエリー鋳造業界で一般的に使用されている高温加硫シリコーンゴムシートブランドである。Castaldoは改質天然ゴムを一定量含み、柔軟性があり、引裂強度があり、寿命が長く、複製効果が高い。国産ゴムは主にジクロロシランからなり、分子鎖が柔軟で耐熱性がある。しかし、硬度が高い、離型が難しい、引裂強度が低いなどの欠点もある。実際の生産における耐用年数は比較的短く、全体的なコストは高い。

シリコーンゴムは加硫時に収縮するため、原寸設計時には収縮を考慮する必要がある。シリコーンゴムには通気性がないため、ワックス注入時にガス抜きの妨げになることがあります。これは金型にベントラインや穴を開けることで解決できます。異物(タルカムパウダー、ほこりなど)はワックス鋳型の表面欠陥を増加させ、その後鋳造品に移行する可能性があるため、使用中は模型を非常に清潔に保つ必要があります。

1.4 高温加硫シリコーンゴム金型を作るための主な設備と工具

高温加硫シリコーンゴム型を作るための一般的な道具には、加硫缶、アルミニウム合金製の型枠、ゴムシート、アルミニウム製のベースプレート、メス、はさみ、両頭ペンチ、ピンセット、油性ペンなどがある。

ゴム型を抑える装置は(加硫)加硫機で、原料のシリコーンゴムを一定の温度と圧力で加硫し、強靭で弾力性のある硬化ゴムにする。

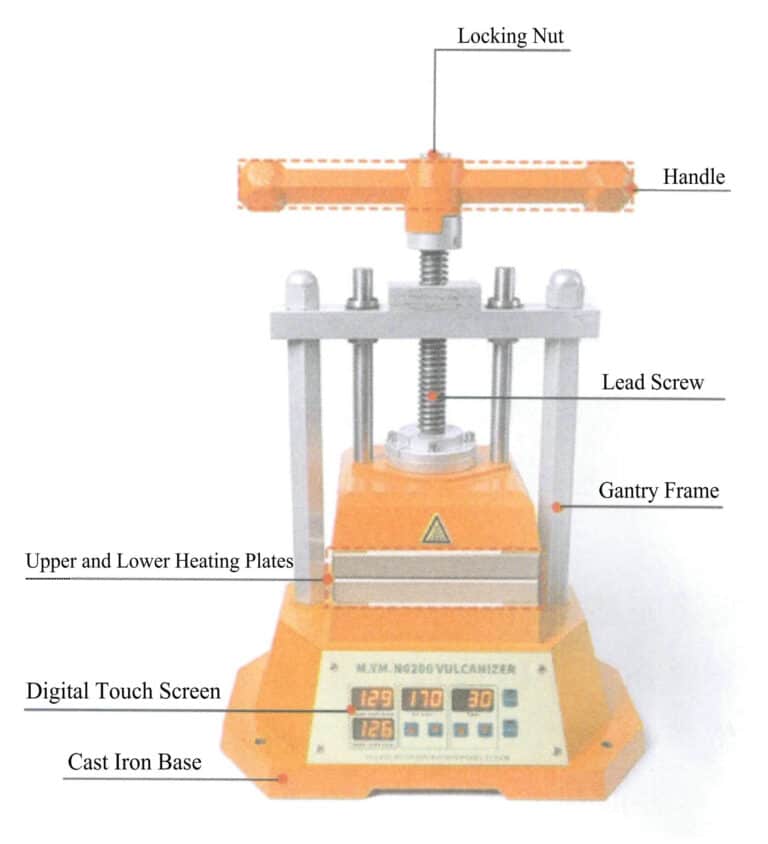

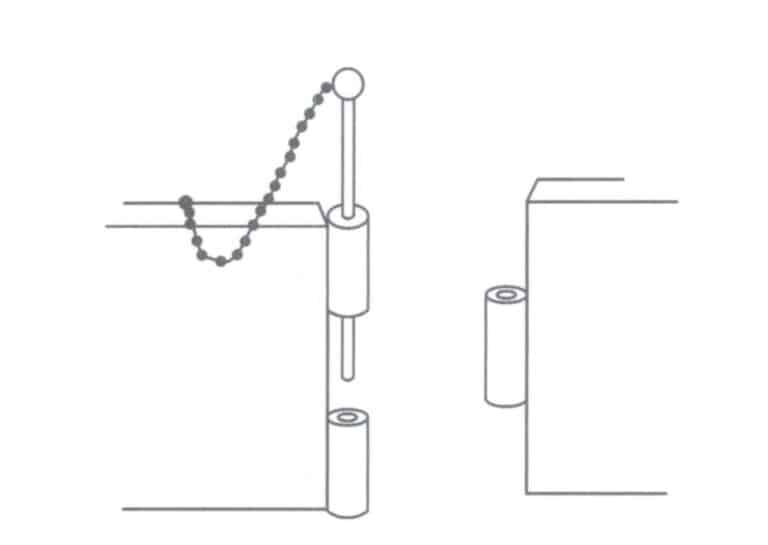

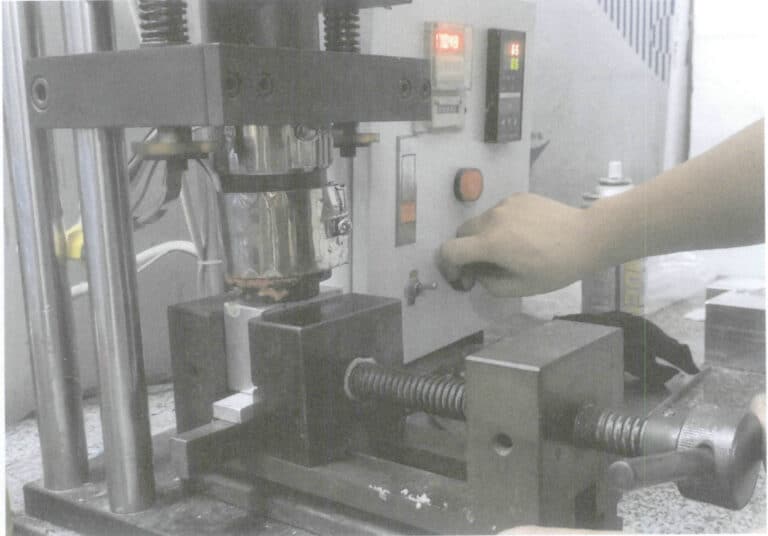

伝統的な加硫機は図2-3に示すように、主な構成部品は門型フレーム、ベース、昇降ネジ、回転ハンドル、抵抗線と温度センサー付き加熱板、温度コントローラーなどである。このタイプの設備は主に手動で操作・制御し、比較的安価で、高温加硫シリコーンゴム金型の急務に対応できるが、比較的薄い普通のアルミニウム板を使用するため、加熱ムラが発生し、シリコーンの加硫が不十分でムラになることがある。

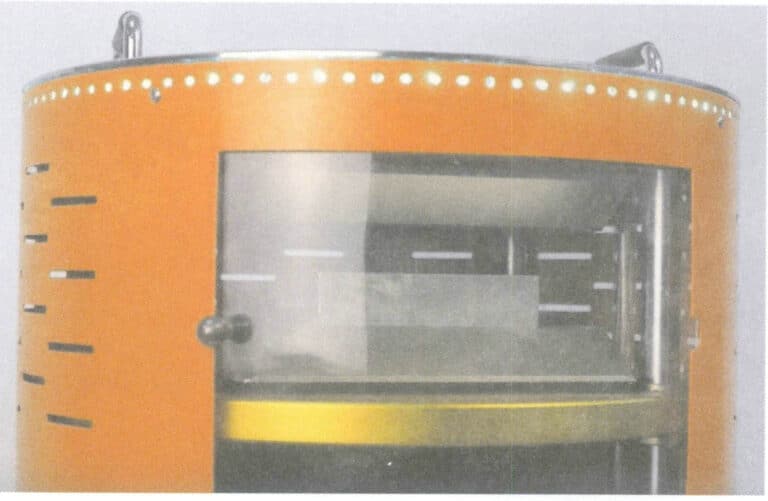

技術の進歩に伴い、加硫機は構造、機能、制御方法に新たな変化を遂げ、デジタル表示式加硫機、インテリジェント空気式加硫機などの新しいスタイルが登場した。

典型的なデジタル表示式加硫缶を図2-4に示します。次のような特徴がある:鋳鋼のガントリーと鋳鉄のベースを採用し、剛性と安定性がよい;タッチスクリーンで操作でき、成形温度と時間を正確に設定できる;アルミ鋳造の熱板を採用し、強度、剛性、熱伝導性がよい;作業エリアの表面をサンドブラスト処理し、加熱が均一で、エネルギー損失が少なく、耐用年数が長い;機械本体の後部に冷却ファンを設置し、ベースは湿気がなく、内部回路を高温から保護し、ブザーと保護装置も備えている。

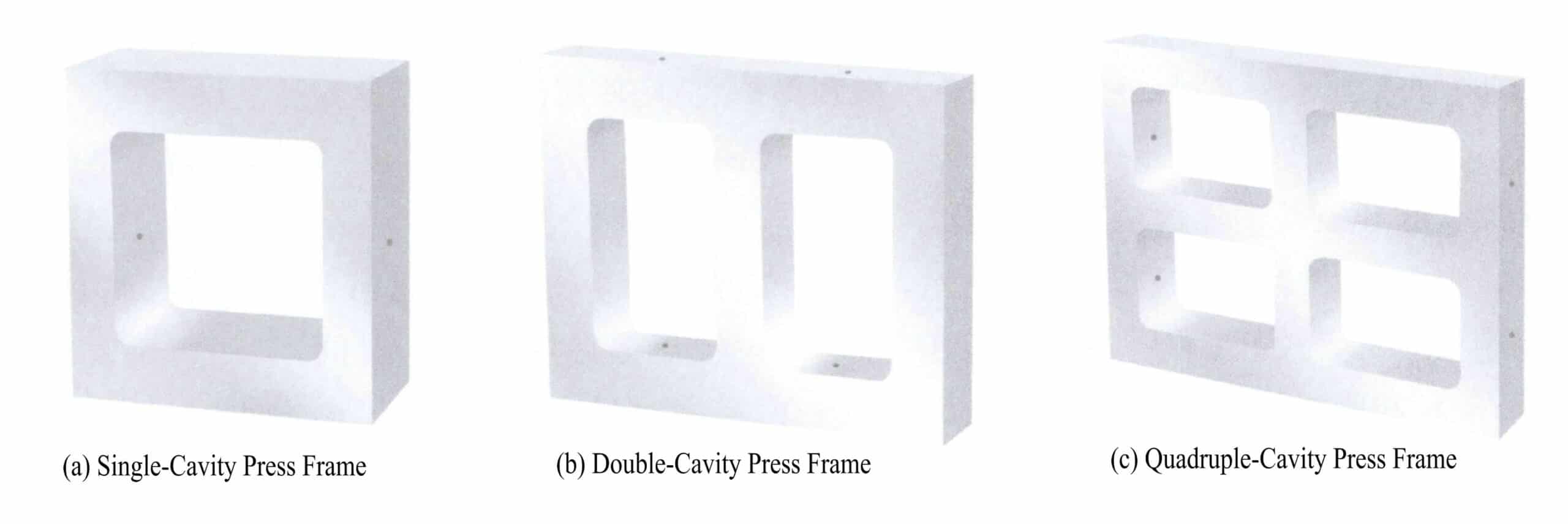

成形枠は加硫機と一緒に使う。一度にプレスする金型の数によって、図2-6に示すように、成形枠は1つ穴、2つ穴、4つ穴に分けられる。成形枠の材質は通常アルミニウム合金で、主なパラメーターは内枠の長さ、幅、厚さである。

一般的に内枠の幅は47mmまたは48mm、長さは73mmまたは74mm。大きめのオリジナルモデルをプレスする場合、内枠の幅は64~70mm、長さは90mmまたは95mm。小型のオリジナルモデルの場合は、幅40mm、長さ60mmの組み合わせが使用できる。一般的に使用されている成形枠の仕様に加え、長さや幅がユニークな特殊成形枠も、製品の特性に応じてカスタマイズできる。

1.5 高温加硫シリコーンゴム金型の品質に影響する要因

高温加硫シリコーンゴムは圧縮成形によって形成され、その製造方法は主に原料ゴムの充填とプレス、加硫、型開きの3つの重要な工程を含む。したがって、高温加硫シリコーンゴム金型の品質に影響を与える要因には、主に原料ゴムの充填品質、加硫工程、型開きの品質などが含まれる。また、これらの製造工程に影響を与える要因にも注意が必要である。

(1) 生ゴムの充填とプレス

生ゴムを充填・プレスする前に、原型の表面をきれいにする必要があります。きれいな表面は、ゴムと十分に接触し、原型の形態を完全かつ正確に再現することができ、高品質のゴム型を得ることができる。原型の表面が汚れていると、金型の品質が悪くなり、使い勝手に影響すると同時に、汚れの形態が再現され、その後の作業に支障をきたす恐れがある。

② 原型の輪郭の端にパーティングラインを引く。いわゆるパーティングラインは、金型を切り離すときの位置の基準線です。パーティングラインを決める原則は、型抜きのしやすさです。

生ゴムを充填・加圧する場合、加硫前に生ゴムが原型を完全に包み込むようにしなければならない。したがって、原型の寸法から適当な大きさの型枠を選び、原型をゴムシートの適当な位置に置き、図2-7に示すように、原型の凹部、空洞部、石止め部などを、原型とゴムシートの間に隙間がないように、掘り込み、目止め、細部詰め、充填、つぎはぎなどの方法でゴムで埋める必要がある。生ゴムを充填する際も、成形したゴムが硬くなりすぎて型開きや後々の使用に影響が出ないよう、同じ方向に充填する。原型がゴムシートの中間層にあることを確認し、金型の寿命を保証するために、圧縮金型は通常、少なくとも4層のゴムシートを必要とします。生ゴムの充填と加圧の際、ゴムシート、道具、作業者の手を清潔に保ち、シート間の汚染を防ぐことが重要で、加硫後の剥離につながる可能性がある。加硫前、生ゴムを型枠に押し込んだ後、加硫後の金型の密度を確保するため、図2-8に示すように、生ゴムを型枠より2mm程度高くする。生ゴムを充填してプレスするとき、ゲートキャップとも呼ばれる丸いスプルーワックスノズル型を埋め込んで、原型のスプルーと連結し、最終的にゴム型のワックスノズルになるようにする。

図2-7 充填ゴム

図2-8 生ゴムは型枠から2mm上にある。

現在市場では、生ゴムの充填に同種のフィルムを使用する以外に、2種類のゴムを組み合わせることもできる。黄色の芯巻きゴム(図2-9)とマゼンタ色のゴム(図2-10)であり、黄色の芯巻きゴムは宝飾品の内部構造に使用され、マゼンタ色のゴムは構造ゴムとして機能する。

図2-9 黄色い芯巻きゴム

図2-10 マゼンタ・ラバー

(2) 硫化

硫化プロセスの3つの主要パラメータは、圧力、温度、時間である。

圧力。高温硫化処理における圧力を圧力で表す。圧力を加えることで応力が発生し、ゴムシートと原型の隙間を圧縮することができるため、生ゴムが完全に接触して接着することができ、同時に金型内の気泡を防ぐために空気を遮断することができます。推奨圧力範囲は5~20Mpaです。比較的一定の作業条件下での最適な圧力は、実際の状況や作業経験に基づいて検討することができます。ゴムの変化により、硫化処理中に印加圧力を動的に調整する必要があります。

温度。硫化工程は、金型枠内の生ゴムを高温で架橋し、成熟ゴムにする工程である。温度が低すぎると硫化が不十分になり、高すぎると金型が変形する恐れがある。硫化温度はゴムシートの銘柄によって異なり、ゴムの種類によって対応する厚みでの最適な硫化温度があり、許容最高温度範囲は143~173℃、標準硫化温度は150℃であり、ゴム供給業者の推奨に従って調整することができる。許容可能な最高温度範囲と典型的な硫化温度は、ゴム・サプライヤーの推奨に従って調整することができる。

時間。加硫速度は加硫工程にかかる時間を直接反映し、時間と温度は連動している。加硫温度が設定されると、加硫時間はモデルの厚さによって異なり、例えば厚さ12mmでは30分、厚さ18mmでは45分、厚さ36mmでは75分となります(モデルの推奨最大厚さは36mmです)。モデル厚さが一定の場合、加硫温度の下限と上限を満たした後、10℃下がるごとに加硫時間を30分延長する必要があります。

ゴムは熱伝導率が悪く、模型の芯まで熱が伝わるのに時間がかかります。模型の各部分の温度が均一で完全に加硫されるように、加硫圧力を温度によって定期的に調整する必要があります。加硫が終わった後、ゴム型を素早く取り出して自然に冷やし、金型を開けることができます。

(3) 金型を開ける

いわゆる型開きとは、加硫後のゴム型を、原型の形状の複雑さに応じて、スプルーと原型のパーティングラインに沿っていくつかの合わせ部分に切断し、原型を取り除き、ワックス注入路とキャビティを得る工程を指す。型開きの目的は、ゴム型にワックスを注入した後、ワックス型がスムーズに取り外せるようにすることである。宝飾品工場では、型開きは非常に技術的な作業である。適切に行わないと、ワックス注入時にワックス型のパーティング面にバリが発生したり、型抜き時に原型を破損したりする恐れがあります。型開きの良し悪しは、ワックス型の品質、型抜き作業の難易度、ゴム型の寿命に直接影響します。

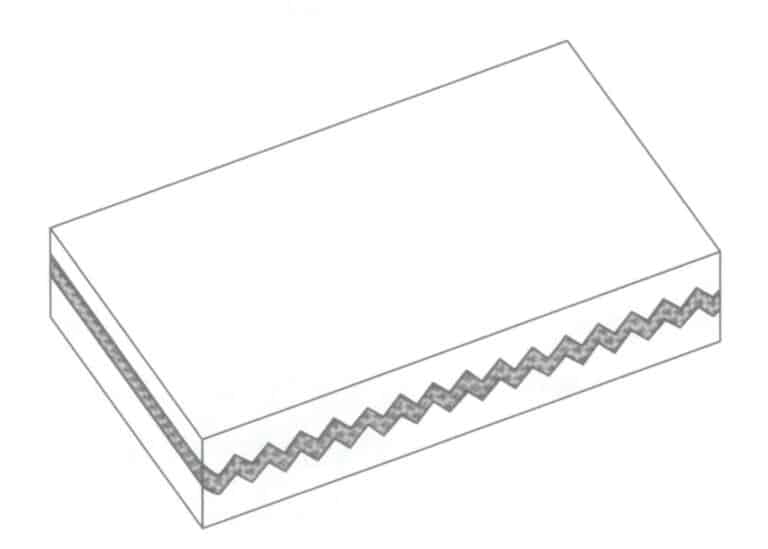

ゴム型をいくつかの部品に分割した後、全体を再び組み立てなければならないが、その際に位置ずれが生じやすい。ゴム型の材料が比較的柔らかい場合、位置ずれの確率はさらに高くなる。元の構造を正確に組み立て直し、ワックス射出時に上型と下型の正確なアライメントを確保するために、切断面に位置決め構造を設定する必要がある。ひとつは図2-11に示すように、明確に定義された波線を切り取る方法で、波線位置決めとも呼ばれる。もうひとつは図2-12に示すように、ゴム型の四隅に凹凸の位置決め構造を切り取る方法で、コーナー位置決めとも呼ばれる。

図2-11 ゴム型の波線位置決めの模式図

図2-12 金型の四隅位置決め

モデルのカットには高度な技術力が要求される。高度な技術を持つ金型職人が作る金型は、ワックス注入後の変形や破損、バリがほとんどなく、一般的にワックスの補修や溶接が不要なため、仕上げ時間を大幅に短縮でき、生産効率が向上する。

断面がハの字型に凹んだリング(図2-13)のように、原型にアンダーカット部分がある場合、型開きの際に2つに切断する方法をとると、2つの問題が生じる。1つは、側面に沿って切断するため、原型が型に食い込んでしまうことである。その後にワックスを注入し、ワックス型を取り出す場合、ゴム型を大きく変形させて取り出す必要がある。このときワックス型にはかなりの応力がかかるため、変形や破損が起こりやすい。もう一つの方法は、インサートのパーティングラインがある最大外郭に沿って切断することである。この場合、ワックス射出時にバリが発生しやすくなり、ワックス修理のコストが高くなります。さらに、ワックスモールドを取り外す際、凹型の部品はワックスモールドに大きな力をかけたままなので、破損や変形の危険性があります。

2.タスクの実施

課題は、シンプルなリングシルバーのモデルのための高温加硫シリコーンゴム型を作ること。

(1) オリジナルモデルの前処理

まず、無水エタノールと糸くずの出ない紙でリングの原型の表面をきれいにし、図2-15に示すように、油性ペンでリングの外縁の滑らかな表面部分に分割線を引く。

(2) 充填ゴムの準備

両穴型枠を選択し、図2-16に示すように、生ゴムシートを型枠の内枠の長さと幅の寸法に従って、等しい大きさのゴムブロックに切断する。

図2-15 分割線を引く

図2-16 生ゴム・シートのカット片

(3) 生ゴムの充填と圧縮

生ゴムシートの保護フィルムをはがし、生ゴムシートを2枚重ね、その真ん中に指輪の原型を置く。図2-17に示すように、原型のスプルーの端にスプルー・キャップを差し込み、型枠の側面にぴったり合うようにする。原型の周りの隙間を薄い接着剤で埋める。次に、図2-18に示すように、生ゴムシートで表面を覆い、原型が生ゴムシートの真ん中に挟まれるようにし、生ゴムシートが型枠より2mmほど高くなるようにする。

図 2-17 スプルー・キャップの挿入

図 2-18 生ゴムの充填とプレス

(4) 加硫

手動加硫機を電源に接続し、加熱温度を175℃に設定し、スイッチを入れて30分間予熱する。予熱後、図2-19に示すように、生ゴムを入れた型枠を上下の加熱板の間に置きます。回転ハンドルを操作して加熱板を型枠に密着させ、30分間時間を置きます。加硫開始数分後、ハンドルを回転させ、加硫開始による離型力を直ちに補正できるようにする。

(5) ゴム型を開ける

加硫終了後、型枠を加硫機から外し、ゴム型を型枠から取り出す。ゴム型を開く準備をする。

プレスしたゴム型を熱くなくなるまで冷まし、フラッシュをはさみで切り落とし、スプルー・キャップをプライヤーで外し、炭化したシェルを引きちぎる。

スプルーを上にしてシリコン型を立て、メスでスプルーの片側からシリコン型の四辺の中心線に沿って3~5mm(シリコン型の大きさにより調整可)の深さまで切り込み、シリコン型の四辺を切り開く。

最初の角を切り開く。まず、2つの直線の辺を深さ(シリコーンモールドの大きさによって調節できる)まで切り開き、切り開いた直線の辺を力強く引き離し、45°に沿って斜めの辺を作るように切り、直角三角形から始まる突起構造を形成する。この時点で、図2-20に示すように、切り口のシリコーンモールドの2つの半分が、対応する凹と凸の三角形に合わさるはずである。

先ほどの手順で、残りの3つの角を順次切り取る。

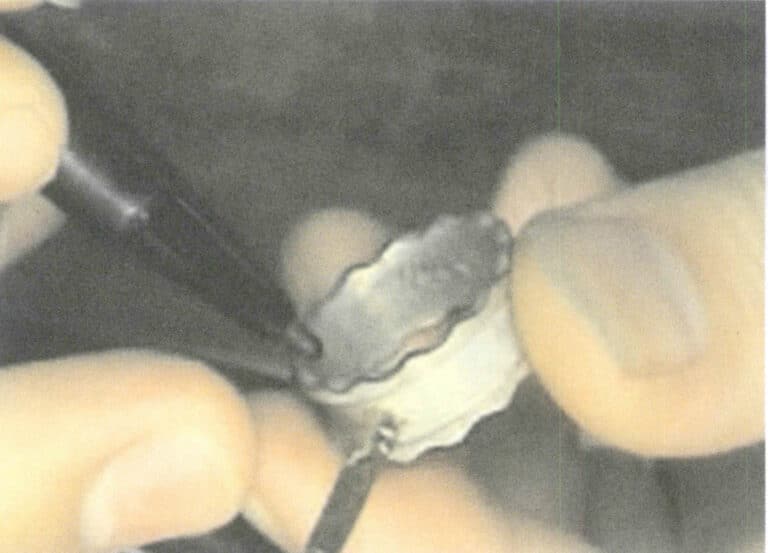

最初のカットの角を開き、刃で中心線に沿って内側に確実にカットする(カーブカットの場合、刃が一定のカーブを描くように振ると、魚の鱗のような、あるいは波打ったカット面になる)。カットしながら、ゴム型を外側に引っ張る。スプルーの位置に近づいたら、慎重に、ナイフの先でゴム型をそっと持ち上げ、ウォーターラインを見せる。次に、リングの外側の円の一方の端面を切り開く。

リングの原型を外し、原型とゴム型の間に接着剤の糸が付着していないか確認する。ベタつきがある場合は切断する。原型を外す際に抵抗が大きい場合は、状況に応じてゴム型を切り開く。

(6) ベントラインの作成

ゴム型を切り開いた後、通気性をよくするためにゴム型にベントラインを引かなければならない。原型によって形成された空洞の特徴を観察し、空気がたまりそうな場所を分析し、ワックスの流れの方向に従って、メスを使って数本の線を引き、空洞から空気を追い出し、ワックス注入時に完全なワックス型を得られるようにする。

(7) 後処理

シリコンモールドをカットした後、モールドキャビティを清掃し、離型剤をスプレーし、再び組み立て、シリコンモールドの表面にモールド番号を記入する。

セクション II 凹型リング銀モデル用高温加硫シリコーンゴム金型の製作

1.背景知識

1.1 ジュエリーの品質管理

伝統的なジュエリーには、価値の保存や鑑賞、装飾的な美化、象徴的な記念といった機能がある。一部の消費者の目には、ジュエリーを身につけることで、身につける人の財力を誇示するように映るようで、そのため、かつては、特大のゴールドチェーンやリングなど、大げさな形のゴールドジュエリーが高い需要を誇っていた。しかし、ジュエリーは人類の文明とともに発展してきたものであり、社会のトレンドや文化的雰囲気と密接に関係している。消費者がジュエリーをより身近に感じ、身につけやすくするために、その品質を制限する方向が主流となっている。詳しく分析すると、次のような理由が明らかになる。

(1) ジュエリーの軽さの条件

明の時代、張春申は『増訂雅俗諺集』にこう記している:「古来、男性がかぶる冠は宝飾品であった。つまり、元来、宝飾品とは頭にかぶるものを指しており、当然、重すぎるものはダメだった。さらに時代が進むにつれて、ジュエリーは身につける衣服に合わせるべきものであり、軽いジュエリーは身につける人に新たな悩みをもたらすことなく、装飾的な装飾品としての役割を果たすことに気づいた。軽い質感はジュエリーの繊細さを際立たせ、人々に愛される。

(2) 消費者グループの単価需要

人類社会の初期段階では、ジュエリーを所有することは貴族の特権であり、ステータスシンボルだった。このような人々は相当な富を持っており、当然ジュエリーの値段にはあまり関心がなかった。しかし、ジュエリーが普及し、身近なものになるにつれて、消費者は価格に敏感になっていった。ジュエリーのほとんどは貴金属でできており、カラットで価格が決められ、ジュエリーの品質を管理することで、より直接的にコストを管理することが可能となり、消費者が受け入れやすくなったのである。

(3) 宝飾品生産企業における生産標準化の必要性

貴金属ジュエリーの製造工程を標準化することで、製品の品質を向上させ、運用コストを管理することができます。ジュエリーの品質を制限することで、使用される材料をより正確に見積もることができ、異なるロットのジュエリー製品間で一貫した品質を維持することができるため、作業者の違いによる大幅な品質のばらつきを防ぐことができます。

1.2 ジュエリーの重さを制限する方法

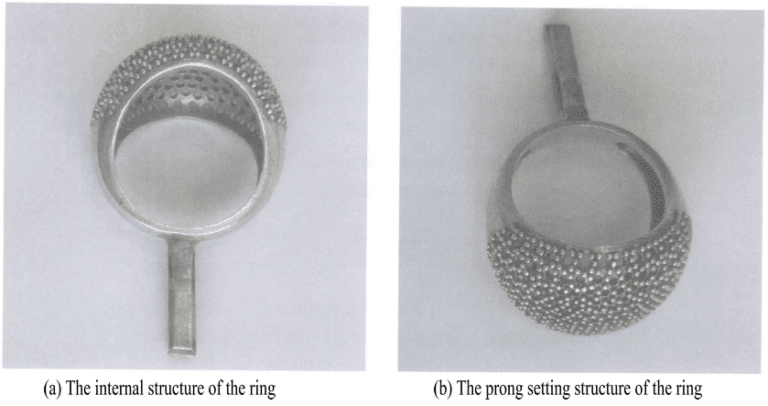

ジュエリーデザインの多様化に伴い、装飾の立体感に対する要求が高まっている。立体感を出すために起伏のある構造を取り入れたジュエリーが増え、素材寸法が大きくなり、ジュエリーの品質が向上している。ジュエリーの品質の限界を超えることなく、可能な限り構造的に多様なジュエリーを作るために、ジュエリーのデザイナーや職人は、ジュエリーの凹状構造の開発を推進してきた。凹みの深さが大きくなると、過剰な凹み空間が生じることがあります。このとき、メッシュベースのデザインを加えることで、凹みの視覚的な認識を軽減し、美観を高めることができます。さらに、図2-21に示すように、メッシュ・ベースを増やすことで、宝石を効果的に保護し、損傷や紛失を少なくすることができる。

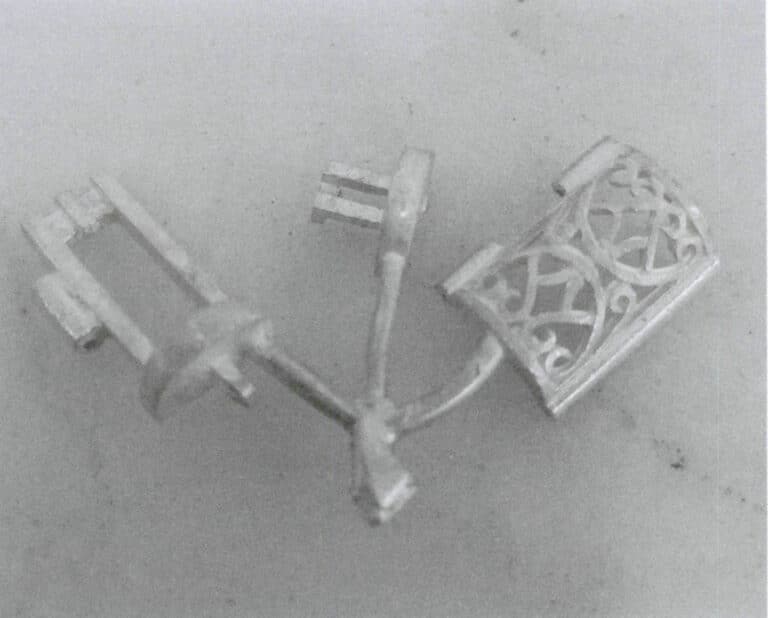

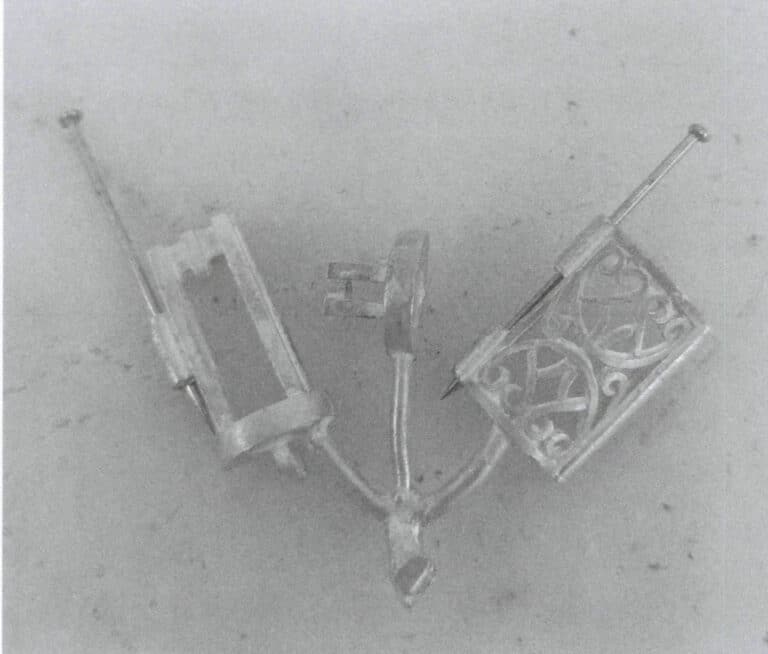

凹型構造やメッシュベース構造のジュエリーの場合、スムーズな離型性を確保するために、グルーモールドのプレス時に離型する際に底開きの処理が必要となる。また、メッシュベースの構造では、メッシュベース部分をジュエリー本体から切り離して型を作る必要がある。様々なパーツを別々に製作した後、仕上げ工程でメッシュベースを溶接してメッシュベース構造に戻す。

その後の蝋引きの際に、蝋型が蝋引きされ続けないようにプレスした後、底開きの処理を行う必要がある場合がある。いわゆる底開きとは、グルーモールドを離型する際に、ジュエリーの内周に沿って全周を深くカットすることであり、切り開くことなく底面近くまでカットする。ゴム型を反転させ、両側の指でカットの方向に曲げると、内円の円周のカットと、ベゼルやヘッド部分のカット跡が観察できる(貫通しないので、残ったゴムが伸びて少し凹んだ浅い跡ができる)。これらの跡に沿って、対応するスプルーの位置までカットし、次に幅と長さが近いスプルーと平行に帯状にカットする。このとき、底がマッシュルームのような形になり、リングの内側をカットした底の部分から引き出して、可動ブロックを形成することができる。この操作を、図2-22に示すように、ゴム型可動ブロックの切断という。このようなゴム型は、ワックスを注入した後でなければワックス型をうまく抜くことができない。さらに複雑な構造のものでは、型を抜いて原型を取り出すために、剥離法を用いる必要がある場合もある。また、構造によっては可動ピースを複数に分割する必要があり、通常、ゴム型の外側から引き抜いた可動ブロックを外部可動ブロック、ゴム型の内側にクランプした可動ブロックを内部可動ブロックと呼ぶ。

図2-21 裏メッシュのダイヤモンド・リング

図2-22 ゴム型可動ピースのカット

コピーライト @ Sobling.Jewelry - ジュエリー カスタムジュエリーメーカー、OEMおよびODMジュエリー工場

2.タスクの実施

この課題は、凹型リングの銀モデル用の高温加硫シリコーンゴム型を作成することである。

(1) オリジナルモデルの前処理

元の凹型リングモデル(図2-23)を無水エタノールと糸くずの出ない紙できれいにし、輪郭の片側の端にパーティングラインを引く。

(2) 充填ゴムの準備

2つ穴の金型枠を選択し、生ゴムシートを金型内枠の長さと幅の寸法に基づいて均等な大きさのゴムブロックに切断する。

(3) 生ゴムの充填と圧縮

元の凹型リングモデルをラバーシートの中央に押し付け、小さなラバーストリップを切り出し、隙間を埋める。スプルー・キャップは、型枠と元のリングモデルのスプルーの間の移行部として使用する。操作は2.1.3の手順3と同じです。

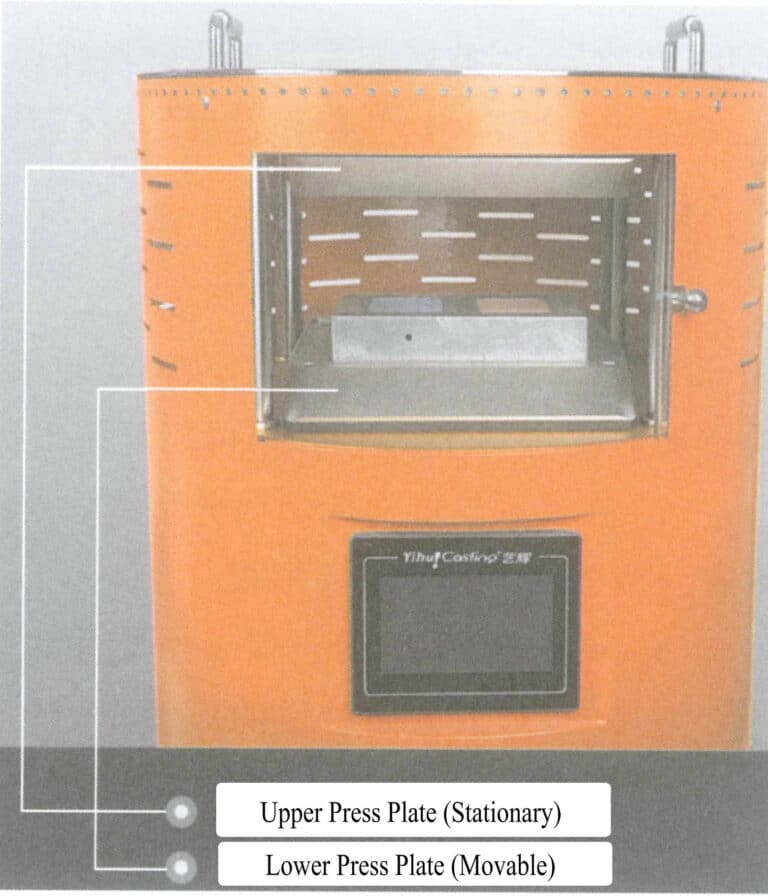

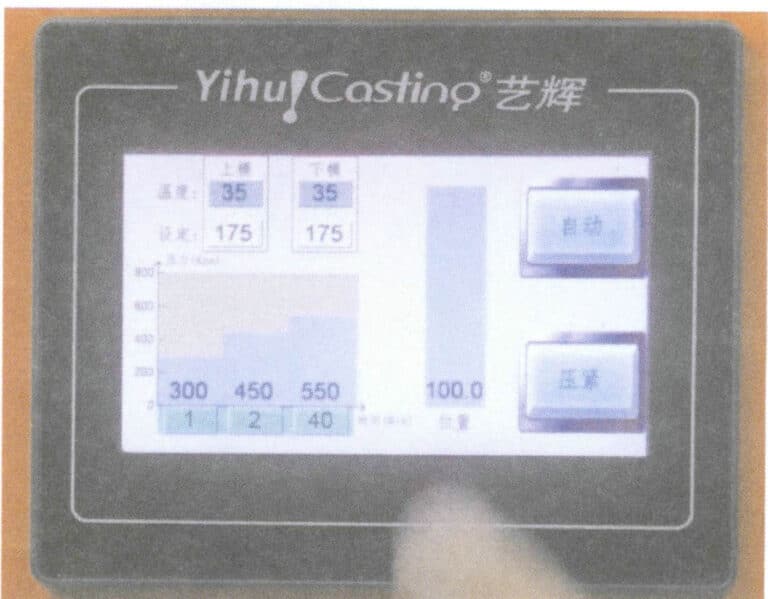

(4) 加硫

ゴム型をプレスするには自動加硫機を使用する。あらかじめ装置を予熱しておき、予熱後、型枠を加硫機に入れ(図2-24)、上型と下型の加熱温度を175℃に設定し、装置の加熱速度に応じて圧力を550kPaまで徐々に上げる。図2-25に示すように、この圧力を40分間維持する。

図 2-24 型枠を加硫缶に入れる

図 2-25 パラメーターの設定

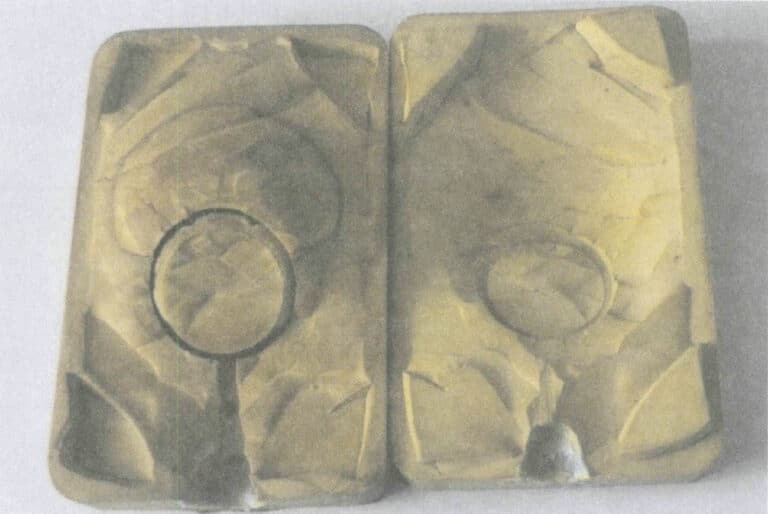

(5) 金型を開ける

加硫が完了したら、型枠を加硫機から外し、ゴム型を型枠から外します。まず、ゴム型の縁の余分なフラッシュをはさみで切り落とします。図2-26に示すように、ゴム型の縁に沿ってメスで四隅を切り取り、パーティングラインに沿って2つに分割する。金型を開く具体的な操作については、セクション2.1.3のステップ5を参照のこと。

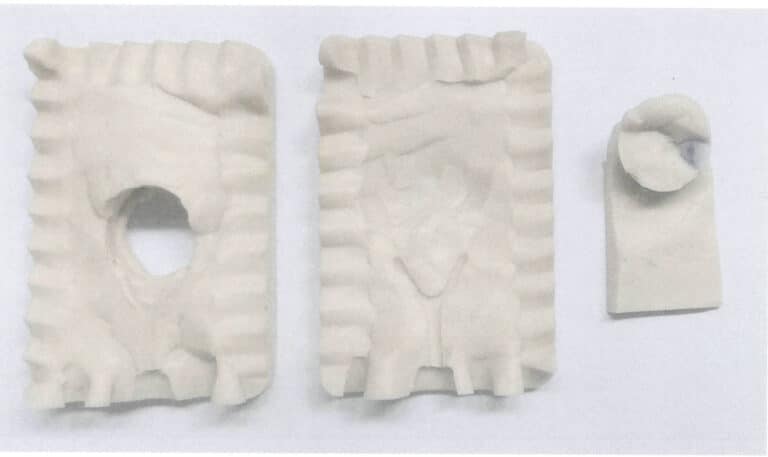

(6) 可動ピースを開く

C字型の内凹は直接取り除くことができないので、可動部分を開く必要がある。内輪の全周に沿って、底面近くまで深く切り込みを入れる。ゴム型を裏返し、指でゴム型の両側を切り込み方向へ曲げる。インナーリングの全周の切り込みと、ベゼルとヘッド部分の切り込みの跡が確認できます。これらの跡に沿って、対応するスプルーの位置まで切り込みを入れる。ベゼル部分を内側の可動ピースとして切り出し、凹型リングの内側のリング部分を外側の可動ピースとして切り出す(図2-27)。

(7) ベントラインの開放

ゴム型をカットした後、メスでゴム型にベントラインを引く。詳しくは2.1.3項のステップ6を参照のこと。

(8) 後処理

金型のキャビティを清掃し、離型剤をスプレーして組み立て、金型の表面に金型番号を記入する。

第三節 小型パンチングチェーンリンク用高温加硫ゴム金型の製造 シルバーモデル

1.背景知識

(1) チェーン・ジュエリー

チェーン・ジュエリーはジュエリーの重要な一種であり、通常は1つまたは複数のチェーンで構成される。チェーンは、いくつかの基本ユニットを繰り返し組み合わせて一定の長さを作り出すことで形成される。装飾の場所によって、チェーン・ジュエリーはネックレス、ブレスレット、ウエスト・チェーン、アンクレット、ブローチなどに分けられる。基本単位はチェーン・リンクとも呼ばれる。チェーン・リンクの多様なデザインは、チェーン・ジュエリーの様々な演出を可能にします。チェーン・ジュエリーの重要な特徴は、身につける位置の形状に応じて自然に曲がることであり、この機能はチェーン構造におけるチェーン・リンク間の自由度の設計に依存している。一般的な構造としては、インターロッキング構造(図2-28)、舌バネと横木のインターロッキング構造(図2-29)、ヒンジ構造(図2-30)などがある。

図2-29 トングスプリングとクロスビームの連動構造

図 2-30 ヒンジ構造

(2) ヒンジ構造モデルの特徴

連動構造のチェーンリンクは、リングを作成することでバッチ生産が可能です。トングスプリングとクロスビームの連動構造を持つチェーンリンクは、ゴム型をプレスすることで複製し、バッチ生産することもできる。同様に、ヒンジ構造を複製してバッチ生産し、生産効率を向上させることが望まれる。ヒンジ構造には、ヒンジとヒンジバレルが含まれます。ヒンジはワイヤーを引っ張ることで対応するサイズを用意できるが、ヒンジ・バレルはゴム型をプレスしながら中空構造を形成しなければならず、その実現は難しい。主な課題は2つあり、①シリコーンゴムがヒンジバレルに充填されにくく、加硫後の構造が不完全になること、②シリコーンゴムがヒンジバレルに充填されても、ゴム型を切り開いた後、小さなシリコーンゴムのピンが元の位置に戻らず、ワックス液を注入する際、ワックス液によって位置がずれてしまい、ワックス後の原型を再現できないこと、である。

この2つの課題を解決する一般的な方法は、ゴム型を押しながらヒンジバレル内に取り外し可能なスチールピンをあらかじめ取り付けることです。ゴム型を切り開いた後、あらかじめ取り付けられたスチールピンが中空位置を占めます。ワックスを注入した後、スチールピンを取り外すことで、中空のヒンジバレル構造を持つワックスモールドを完全に取り出すことができます。

2.タスクの実施

この仕事は、小さな回転穴のあるシルバーチェーンのリンクモデルのための高温加硫シリコーンゴム型を製造することです。

(1) オリジナルモデルの前処理

無水エタノールと糸くずの出ない紙で、小さな回転穴のあるリンクの原型(図2-31)をきれいにし、油性ペンで輪郭の端に沿ってパーティングラインを引く。

(2) 充填ゴムの準備

4つ穴の金型枠を選択し、生ゴムシートを金型内枠の縦横寸法に合わせて均等な大きさのゴムブロックに切断する。

(3) ヒンジ筒にピンを差し込む

図2-32に示すように、頭の大きなピンをヒンジ・バレルに挿入し、それがヒンジ・バレル全体を貫通していることを確認し、ピンの頭の端をゴム型の端に近づけます。

(4) 生ゴムの充填とプレス

ラバーシートの中央に原型を置き、小さなラバーストリップを切り取り、スプルーキャップを埋める。スプルー・キャップを型枠として使い、原型のチェーンのスプルーを移行する。

(5) 加硫

自動加硫機でゴム型をプレスする。あらかじめ装置を開けて予熱しておき、予熱が終わったら金型枠を加硫機に入れる。

(6) ゴム型を開ける

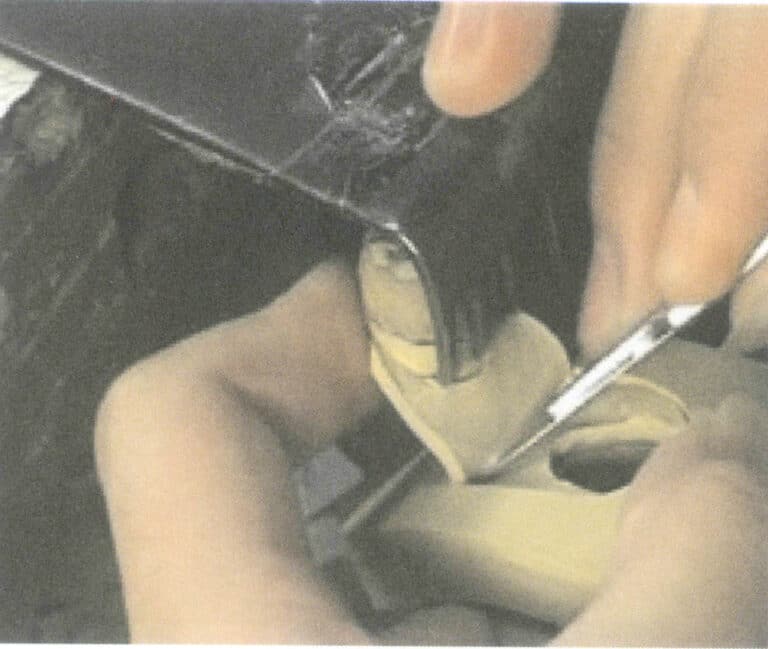

加硫が完了したら、加硫機から型枠を外し、ゴム型を型枠から外します。まず、ゴム型の縁の余分なフラッシュをハサミで切り落とす。メスでゴム型の縁に沿って四隅を切り取り、パーティングラインに沿って2つに分割する。2.1.3項の手順5を参照し、ゴム型を開く。ゴム型を切断した後、図 2-33 に示すように、大型ヘッド・ピンの位置を確認し、大型ヘッド・ピンの一端が露出するようにゴム型に切り込みを入れ、抜き差しを容易にする。ゴム型が開いたら、大型ヘッドピンを引き抜き、原型を取り外します。原型を取り外す際に障害物がある場合は、実際の状況に応じてゴム型を切り開く必要がある。

(7) ベントラインの開放

ゴム型をカットした後、ゴム型にベントラインを引く。詳細は2.1.3項のステップ6を参照。

(8) 後処理

図2-34に示すように、金型のキャビティを清掃し、離型剤をスプレーして組み立て、金型の表面に金型番号を記入する。

Section IV 3Dプリント樹脂モデル用常温加硫シリコーンゴム金型の作成

1.背景知識

(1) 3Dプリント樹脂モデルの特徴

3Dプリンティング樹脂版に使用される材料は、光重合可能なラピッドプロトタイピング感光性樹脂で、主にプレポリマー、反応性希釈剤、光重合開始剤などで構成されています。

プレポリマーは感光性樹脂の中心成分で、硬化した骨格構造の役割を果たし、分子量は通常1000~5000である。反応性官能基を持つ化合物であり、主にアクリレート変性エポキシ樹脂、不飽和ポリエステル、ポリウレタン、チオール/アルケン光重合性樹脂系、例えばエトキシ化ビスフェノールAジアクリレート、トリメチレングリコールジエチレングリコールエーテル、3,4-エポキシシクロヘキシルメチル-3'、4'-シクロヘキシルメタクリレートなどがある。(メタ)アクリレートは、重合速度が速く、強度が高く、広く使用されている。ビニルエーテルは、不飽和モノマーとして、反応性が高く、フリーラジカル重合、カチオン重合、電荷移動錯体交互共重合を行うことができ、また、高い反応性、低毒性、低臭気、高粘度などの特性を有する;エポキシモノマーは、光照射下でカチオン開環重合を起こすことができ、重合収縮率は(メタ)アクリレート系樹脂よりも低い。

反応性希釈剤の主な役割は2つある:第一に、高粘度のプレポリマーを希釈すること、第二に、プレポリマーとの硬化架橋反応に参加することである。反応性希釈剤の違いは、樹脂の光重合速度と硬化性能に影響を与えます。これらは一般に二重結合C=Cまたはエポキシ基を含む。オキシランは二重結合とエポキシ基の両方を持つ環状エーテルモノマーで、光照射下でカチオン開環重合を起こすことができ、反応性希釈剤として一般的に使用されている。

光重合開始剤は、光増感剤または光重合剤とも呼ばれ、紫外線領域(250~420nm)または可視光領域(400~800nm)の特定の波長でエネルギーを吸収し、フリーラジカル、カチオンなどを発生させ、モノマー重合や架橋硬化を開始させることができる化合物の一種です。光重合開始剤の作用メカニズムには、主にエネルギー移動、水素引き抜き、電荷移動錯体形成の3種類がある。重合開始機構により、フリーラジカル光重合開始剤とカチオン光重合開始剤に分けられる。フリーラジカル光開始剤は、主にベンゾインおよびその誘導体、ベンゾイルおよびその誘導体、アセトフェノンおよびその誘導体、ベンジルケトンまたは複素環芳香族ケトン化合物などであり、カチオン光開始剤は、主にアリールジアゾニウム塩、デアリールヨードニウム塩、トリアリールスルホニウム塩、アリールフェロセン塩などである。

現在、DLP印刷技術で作られたオリジナルバージョンは、低粘度の液状フォトポリマー樹脂を採用することが多く、硬化速度が速く、精度が高く、硬度が高く、灰分が少なく、残渣がなく、ロストワックス鋳造効果が良好で、底に付着することなく長時間の連続印刷が可能である。組成を調整することで、さまざまな応用シーンに適応できる。例えば、ワックス充填材を使用したキャスタブルワックス40%樹脂と20%ワックス充填材を使用したキャスタブルワックス樹脂は、燃焼後の灰分が0.1%以下であり、石膏型を使用した直接鋳造に適しています。一方、Form labsの高温樹脂の引張弾性率は0.75GPa、曲げ弾性率は0.7GPaである。鉱油などに24時間浸漬後の膨潤量は1%以下であり、常温加硫シリコーンゴム型による複雑形状のプレス成形に適している。

(2) 室温加硫シリコーンゴム(RTV)

常温加硫シリコーンゴムとは、常温で加硫可能なシリコーンゴムを指す。一般に分子鎖の両末端に水酸基やビニル基などの活性基を持ち、分子量は比較的小さい。一液型常温加硫シリコーンゴム(RTV-1)と二液型常温加硫シリコーンゴム(RTV-2)がある。

ジュエリーの圧縮金型に使用される材料は、一般的にRTV-2に属し、長い作業時間、良好な流動性、硬化前の低粘度を特徴とする。接着剤材料は、AとB、2つの成分に分割された流動性の液体として提示されます。A剤とB剤を1:1の質量比で混合し、均一に攪拌した後、準備したジュエリーモールド枠に流し込み、室温または加熱して硬化させる。硬化した金型は、一定の強度と耐引裂性を有し、宝飾金型に要求される性能を満足するが、高温硬化シリコーンゴムと比較すると、表2-7に示すように一定の隔たりがある。

表2-7 常温加硫シリコーンゴムと高温加硫シリコーンゴムの物性比較

| シリコーンゴムタイプ | 加硫時間/分 | 動作可能時間 | 加硫温度 | 引裂強さ /(kN , m-1) | 引張強さ | ライン収縮率/% | 保管期間/年 |

|---|---|---|---|---|---|---|---|

| 室温加硫シリコーンゴム | >240 | ゴム混合後30分以内 | 室温は130℃を超えないこと。 | 20 〜 35 | 6 〜 8 | 0.1 | 5 |

| 高温加硫シリコーンゴム | 30 〜 75 | 時間制限なし | 143 〜 173℃ | 40 〜 55 | 10 〜 12.5 | 0.1 | 10 |

2.タスクの実施

この作業では、常温加硫シリコーンゴムを使用して、3Dプリントされた樹脂原型の型を作成する。

(1) オリジナルモデルの前処理

無水エタノールと糸くずの出ない紙で元の樹脂モデルの表面をきれいにし、その最大輪郭の滑らかな表面部分に油性ペンでパーティングラインを引く。

(2) 型枠と液状シリコーンゴムの準備

レジン原型の大きさに応じて適当な型枠を選び、原型のスプルー端をスプルー・キャップに固定し、図2-35に示すように、原型の周囲の隙間がほぼ均等になるように、スプルー・キャップをホットメルト接着剤で型枠の縁に貼り付ける。型枠の中央に吊り下げる。同時に、ホットメルト接着剤で底フィルムを型枠の下端に貼り付け、完全に密閉します。型枠の大きさからシリコーンゴムの量を見積もり、電子秤でAゴムとBゴムを同量ずつ量る。

(3) ゴムの混合

図2-36に示すように、AゴムとBゴムを交互にステンレス容器に入れ、ガラス棒を使ってゲルを一方向にかき混ぜ続け、均一に混ざるようにする。

図2-35 原型の固定

図2-36 コロイドの攪拌

(4) 真空抽出

攪拌後、ゲル液をバキューム装置に入れる(図2-37)。最初は多くの気泡が出てくるので、ゲル液が容器からあふれないように、真空度を注意深くコントロールする。ゲル液からの泡がかなり少なくなったら、真空引きを止めることができる。

(5) ゴムの注入

図2-38に示すように、真空引きした液状シリコーンゴムを、原型を完全に覆うように型枠に流し込み、原型の樹脂がずれていないか確認します。その後、型枠を真空装置に戻し、さらに真空引きを行います。完成後、シリコーンゴムの量に応じて、適宜シリコーンゴムを追加する。表面に気泡が出てきたら、針で穴をあける。

図 2-37 防塵カバー付き真空掃除機

図2-38 ゴム射出

(6) 加硫

ゴムを注入した型枠を台の上に置き、4時間放置して加硫する。加硫時間は実際の条件によって6~12時間に延長することができる。

(7) 金型を開ける

液状シリコーンゴムが完全に硬化した後、金型を取り外すことができる。の手順(5)と同じです。 第2章 第1節の

(8) ベント・ラインの開放

操作の詳細については ステップ 第2章 第1節の

(9) 後処理

モールドのトリミングの詳細については ステップ 第2章 第1節の

第V節 薄肉大型平滑面ペンダントワックスモデル用合金型の製作

1.背景知識

1.1 薄肉大型平滑面ジュエリー

薄肉で表面が滑らかなジュエリーは、宝飾品でよく遭遇する。この種の製品も大量生産には金型を作る必要がある。しかし、高温加硫シリコーンゴム型と常温加硫シリコーンゴム型は、主に次のような理由で、このタイプのジュエリーのモデル作成に適しています。

(1)シリコーンゴム型は柔軟性のある型なので、使用中にある程度変形します。小さなジュエリーの場合、多少の変形は見た目には気になりません。しかし、平滑な表面積が大きいため、大きく研磨されたジュエリーは変形が蓄積され、オリジナルから大きく逸脱することになり、生産要件を満たすことができません。

(2)薄肉で大きな平滑面を持つジュエリーは、表面が大きく薄いため、ワックス注入時にワックスが早期に固化してしまい、キャビティにワックスを充填することができません。その結果、ワックス模型が不完全になります。この問題を解決するために、ワックス注入の圧力を上げて充填を早めるのが一般的です。しかし、ゴム型の大きな平らなキャビティは、高い圧力でエッジをシールするのが難しく、射出されたワックスがエッジに沿って染み出しやすくなり、フラッシュが形成される。

上記の理由から、柔軟な金型はこのタイプのジュエリーの生産品質要件を満たすことができません。この点、剛性の高い金型は、上記の2つの問題を効果的に解決することができ、以下に詳述するように、このタイプのジュエリーのモデルを作成する際に大きな利点をもたらします。

(1)一度硬い型が完成すると変形しにくい。ワックスがキャビティーを満たすことができる限り、適格なワックスモデルが得られる。

(2)硬い金型は空気圧に耐える力が強い。ワックス液の充填を確実にするために、ワックス射出圧力を高めたとする。その場合、このような金型は圧力を均一に分散させることができるため、局所的なバリ発生を避けることができる。

現在、宝飾用硬質金型に使用できる材料は、主にアルミニウム合金と低温合金であり、従来のゴム型ワックス射出技術の欠点である、変形しやすい、品質が不安定、厚みが一定しない、収縮しやすい、輝度が不十分、フラッシュ層や不完全なツメが発生しやすいなどの欠点を補っている。

1.2 アルミニウム合金

アルミニウム合金は、金型の製造または金型の主要構造に広く使用されており、これは以下に詳述するアルミニウム合金金型の利点と関連している。

(1)アルミニウム合金の密度は通常2.63~2.85g/cm3であるため、生産後の金型が軽くなり、作業者にとって便利で、労働強度を減らすことができる。

(2)加工されたアルミニウム合金の表面は平らで滑らかで、寸法精度が保証され、生産されたワックス型の品質を保証する。

(3)アルミニウム合金は耐食性に優れているため、使用環境において酸化や腐食の影響を受けにくく、金型品質の安定性を確保できる。

(4)アルミニウム合金は可塑性がよく、応力を均一に分散させるので、ワックス型を作るときにワックス射出圧力を均一に分散させることができる。

(5)アルミニウム合金は熱伝導率が良いので、射出後のワックス液の冷却が早く、ワックス模型の性能が向上する。

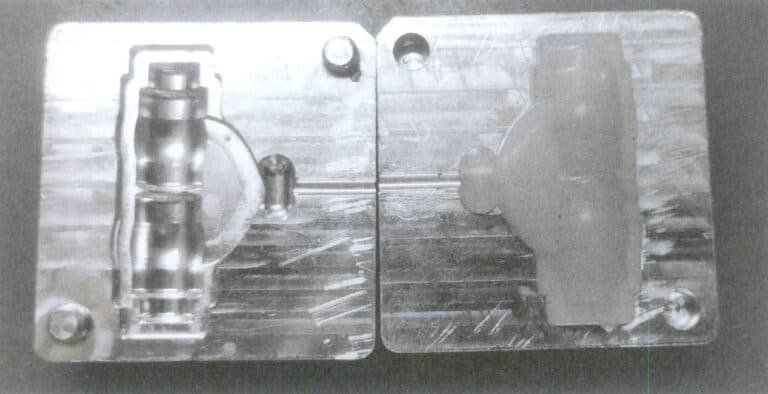

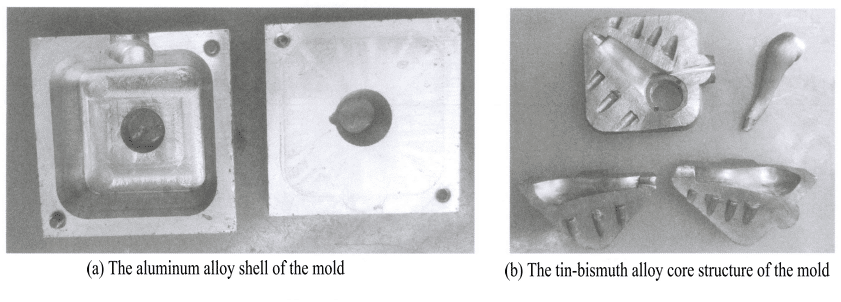

アルミニウム合金金型は、構造設計を通じて完全なアルミニウム合金ブロック組立を達成することができ、コア構造を持つアルミニウム合金シェルを使用します。コア構造には低温合金とシリコーンゴムがあります。シリコーンゴム中子構造のアルミ合金金型(図2-39)は、金型の剛性を確保しながら、シリコーンゴムの優れた成形性を十分に生かすことができます。

1.3 低温合金

低温合金は、低融点または可溶性とも呼ばれ、鉛、カドミウム、亜鉛、錫、ビスマスなどの金属を主成分とする二元または多元素合金である。青みがかった灰色または銀白色で、融点が低く、溶解と鋳造が容易で、柔らかい質感と彫りやすさが特徴です。低温合金で作られた宝石用金型には、ワックスの注入が早い、角度がはっきりしている、表面が滑らか、文字や模様がはっきりしているなどの利点があります。

健康上の理由から、製造・加工段階では鉛やカドミウムなどの有害金属元素を含む合金は使用されなくなった。現在は、融点を広範囲に調整でき、成形が容易で、成形工程が単純で、サイクルが短く、加工時間が短い錫ビスマス合金が主に使用されている。しかし、低温合金は硬度が低く、耐摩耗性に劣るため、耐用年数や効果に影響し、材料コストも比較的高い。そのため、アルミニウム合金のシェルと組み合わせたコア構造材料として使用されることが多い。図2-40は、アルミニウム合金をシェルとし、錫ビスマス合金をコア構造材とする装飾品用剛性金型である。

2.タスクの実施

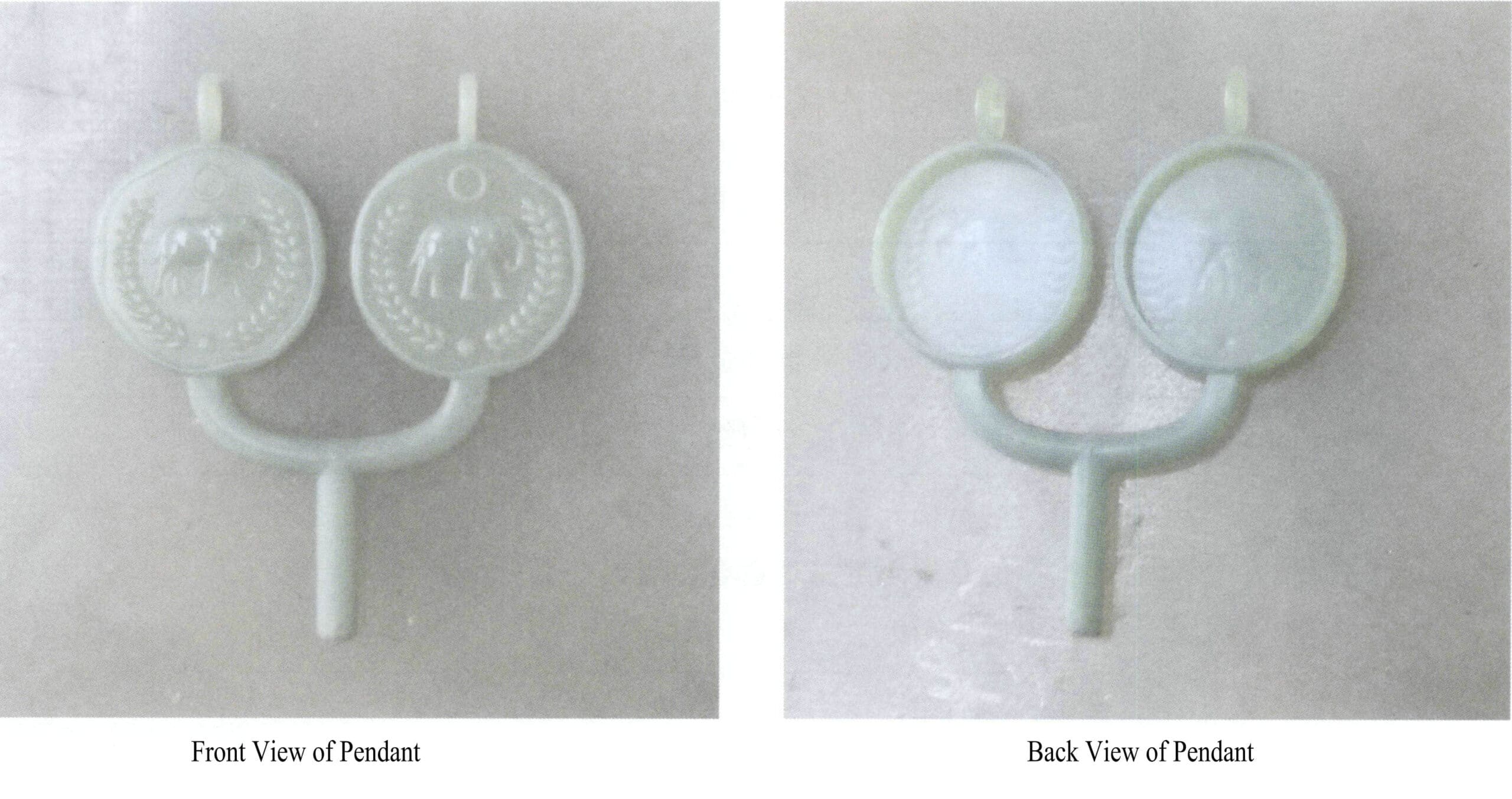

この作業では、合金型を使って、薄肉で大きな滑らかなペンダントの型を完成させる。

(1) オリジナルモデルの構造分析

図2-41に示すように、薄肉大型スムースペンダントの原型は、不規則な円形の平らな構造で、表には模様があり、裏には凹状の模様がある。

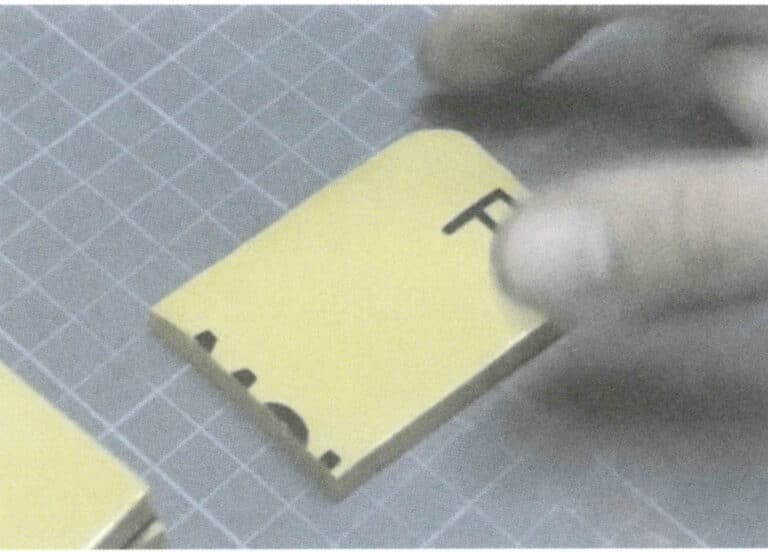

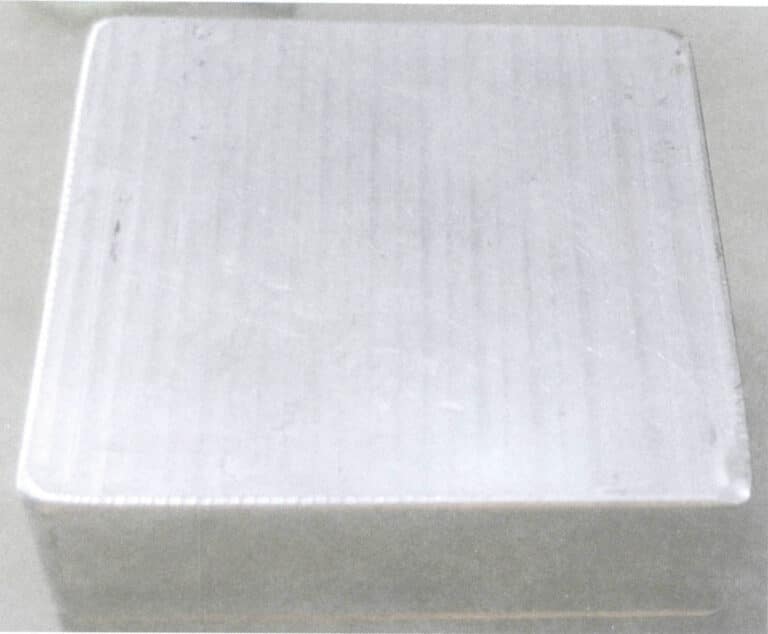

(2) 切断材料

ペンダントの大きさに応じて、図2-42に示すように、適当な大きさのアルミニウム合金ブロックを上型と下型用に2つ作る。

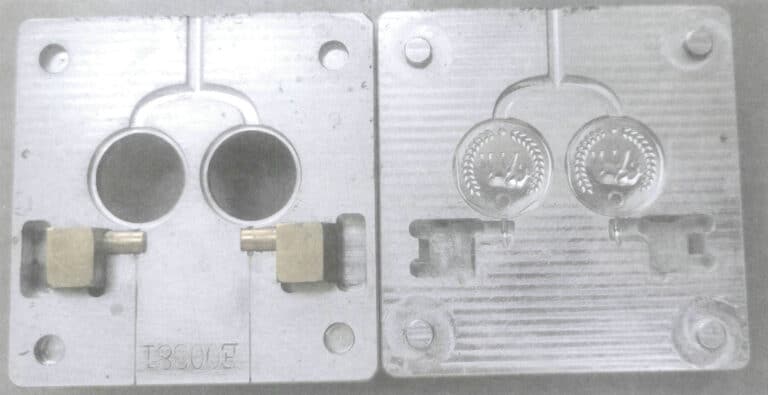

(3) 加工用金型

原型に対応した加工図面に従って、加工データをまとめ、原型の実情に基づいて、原型の表裏の加工データを作成する。ここで重要なのは、金型に描かれた模様情報が、浮き彫りにされた原型の模様に対応していることである。ペンダントの構造に基づいて、図2-43のようにアクセサリーモジュールの位置をプリセットする。

(4) ワックス射出試験金型

ワックス注入機を使い、圧力を6気圧に調整し、図2-44のようにワックスを型に注入する。ワックス型の出来栄えを観察し、異常がなければ完成である。

(5) 後処理

金型に欠陥がないかチェックし、欠陥があればすぐに調整する。紙やすりが必要な部分は、紙やすりを使って滑らかにする。その後、後で簡単に識別できるように、油性ペンでシェルに鋳型の関連情報を書き込む。