ジュエリーに使用される純銀と銀合金の素材について調べる

純銀と銀合金の特性と特徴に関する総合ガイド

銀は白い光沢が魅力的で、化学的安定性が高く、収集的な美的価値を持つことから、人々(特に女性)に好まれ、"女性の金属 "と呼ばれている。宝飾品、装飾品、銀食器、食器、祝儀品、メダル、記念硬貨などに広く使われている。銀の宝飾品は発展途上国に広く市場を持ち、銀の食器は家庭で愛用されている。銀の記念硬貨は精巧にデザインされ、発行枚数も限られ、価値を保存し高める機能を持つため、硬貨コレクターや投資家に人気が高い。

目次

第一節 銀の基本的性質

1.銀の物理的性質

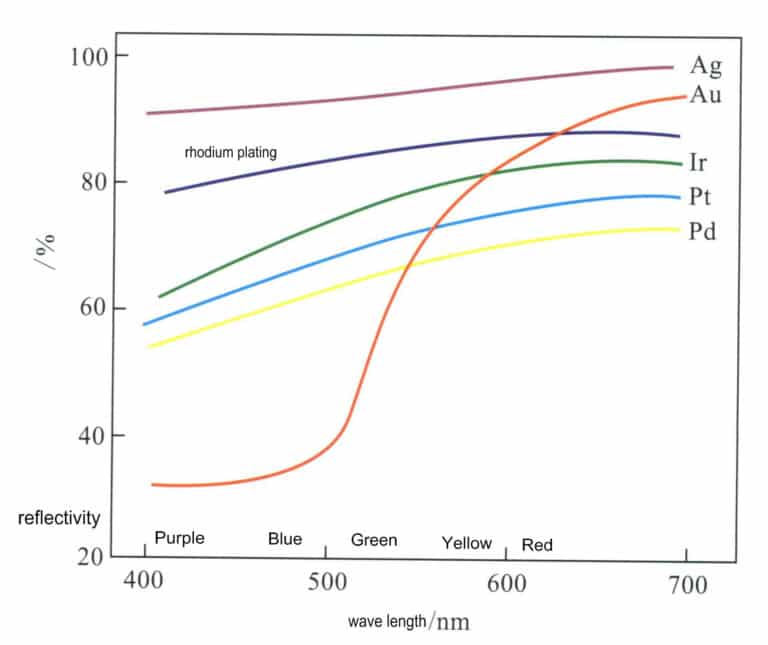

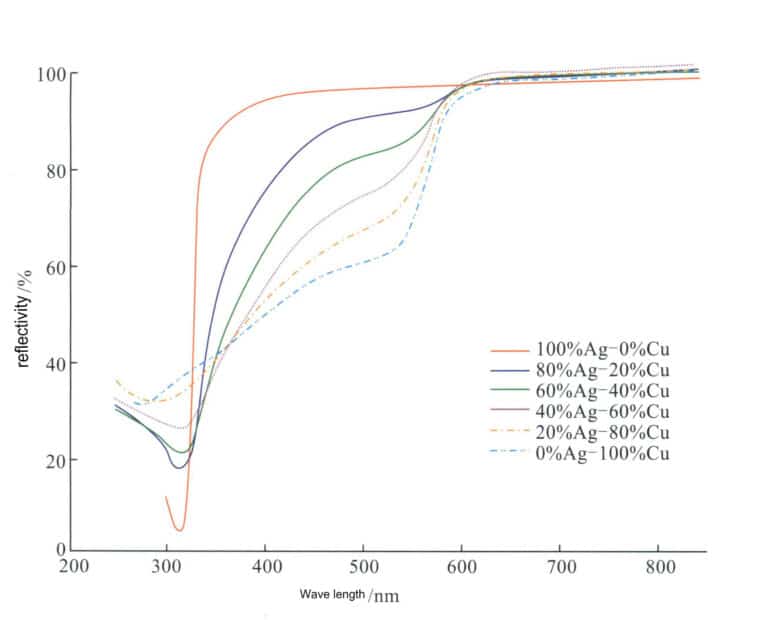

銀はグループに属する元素である。 IB 元素記号はAg、原子番号は47、相対原子質量は107.870である。銀は可視光線に対する反射率が非常に高く、380~780nmの波長域で92%~96%と金属元素の中で最も高く、他の貴金属元素と比べても格段に高い(図4-1)。そのため、銀は明るく見える。

銀の主な物性を表4-1に示す。室温での銀の密度は10.49 g/cm3温度が上昇するにつれて銀の密度は低下し、9.35 g/cmまで下がる。3 溶ける直前銀はあらゆる金属の中で最も電気と熱の伝導性が高いため、3Dプリントやレーザー溶接では、局所的に加えられた熱がすぐに周囲に伝導し、熱を集中させることが難しくなる。

表4-1 銀の主な物理的性質と指標値

| 物理的性質 | インデックス値 | 物理的性質 | インデックス値 |

|---|---|---|---|

| カラーコーディネート | L*=95.8、a*=-0.7、b*=5.3 | 線膨張係数(0~100) | 19.2 x 10-6/℃ |

| 密度(20) | 10.49 g/cm3 | 抵抗率(25) | 1.59 x 10-6Ω⸳cm |

| 融点 | 961.78 | 比熱容量(25) | 25.41 J/(molȳK) |

| 沸点 | 2177 | 融解熱 | 11.30 kJ/mol |

| 蒸気圧(溶融) | 0.38 Pa | 気化熱 | 284.6 kJ/mol |

| 熱伝導率(25) | 433 W/(mȳK) | デバイ温度 ϴd | 215 K |

| 熱拡散率(0) | 1.75 m2/s | 磁化率 | -0.15 x 10-6 cm3/g |

2.銀の化学的性質

銀の化学的性質は反応性がなく、化学的安定性は鉄や銅のような金属よりも優れている。常温では酸素、水素、不活性ガス、有機ガスと反応せず、高温でも水素や不活性ガスと反応しないため、腐食や変色を起こしにくい。

銀は硫黄と強い親和性があり、Hなどの有害物質を含む大気中では、硫黄は銀を分解してしまう。2S、SO2COS(硫化カルボニル)、硫化物を含む水溶液中では腐食しやすく、不溶性の黒色Agを形成する。2S化合物が表面に存在し、腐食挙動はほとんど電気化学的特性を示す。銀を空気中に放置すると、その表面は徐々に黒色のAg2Sが発生し、ジュエリーがくすんだり変色したりする。銀のこの性質は、貴金属としての価値に大きく影響する。銀2Sは金属銀とSOに分解する。2 空気中で加熱した場合。

銀は室温では硝酸や濃硫酸に溶けるが、塩酸や希硫酸には溶けない。加熱すると塩酸、硫酸、硝酸、アクア・レジアに溶ける。金と同様、銀もアクア・レジアや飽和塩素酸と容易に反応する。銀はAgCl沈殿物を形成し、これを用いて金と銀を分離することができる。

金と同様、銀もアルカリ溶液や溶融アルカリ金属に対して優れた耐食性を持つため、溶融NaOHやKOHの一般的な坩堝材料となっている。

銀は室温ではゆっくりとハロゲンと結合するが、加熱条件下ではハロゲンと非常に速く反応してハロゲン化銀を形成する。銀は、空気で飽和したある種の錯化剤(Ⅰ族アルカリ金属のシアン化物など)に溶解する。A およびⅡ族のアルカリ土類金属である。A酸素を含むシアン化合物溶液、Fe3+を含む酸性チオ尿素溶液)、安定な錯体を形成する(表4-2)。

表4-2 様々な腐食性媒体中での銀の挙動

| 腐食性媒体 | ミディアム | 温度 | 銀の腐食の程度 | |||

|---|---|---|---|---|---|---|

| 腐食性媒体 | ミディアム | 温度 | 腐食がほとんどない | わずかな腐食 | 中程度の腐食 | 重度の腐食 |

| 硫酸 | 98% | 18℃ | はい | |||

| 硫酸 | 98% | 100℃ | はい | |||

| 硝酸 | 0.1 mol/L | 室温 | はい | |||

| 硝酸 | 70% | 室温 | はい | |||

| 硝酸 | スモーク(90%以上) | 室温 | はい | |||

| 塩酸 | 36% | 18℃ | はい | |||

| 塩酸 | 36% | 100℃ | はい | |||

| フッ化水素酸 | 40% | 室温 | はい | |||

| アクア・レジア | 75%HCl + 25%HNO3 | 室温 | はい | |||

| 硫化水素 | 湿度 | 室温 | はい | |||

| リン酸 | > 90% | 室温-100 | はい | |||

| 塩素 | 乾燥塩素 | 室温 | はい | |||

| 塩素 | 湿った塩素 | 室温 | はい | |||

| クエン酸 | 室温-100 | はい | ||||

| 水銀 | 室温 | はい | ||||

| 塩化鉄(I II)溶液 | 室温 | はい | ||||

| 水酸化ナトリウム水溶液 | 室温 | はい | ||||

| アンモニア溶液 | 室温 | はい | ||||

| シアン化カリウム溶液 | 室温~100 | はい | ||||

| 溶融水酸化ナトリウム | 350℃ | はい | ||||

| 溶融過酸化ナトリウム | 350℃ | はい | ||||

| 溶融硫酸ナトリウム | 350℃ | はい | ||||

銀は様々な物質と化合物を形成することができ、これらの化合物中では一価イオンの形で存在する。3アグ2O、AgCl、AgBr、AgCN、Ag2SO4等硝酸銀3 は、一般的にシアンフリー銀メッキの主塩として使用され、銀イオンの供給源となる。硝酸銀溶液は銀イオンを多く含むため、酸化力が強く、光で分解しやすく、タンパク質の凝固を引き起こし、皮膚に一定の腐食作用があるため、褐色の瓶で保管する必要がある。銀2Oは黒褐色の粉末で熱安定性が悪く、加熱すると銀と酸素に分解する。AgClは水に溶けないが、KCN、NaCNなどには容易に溶ける。希硫酸に懸濁させたAgClは、亜鉛、鉄などの負に帯電した金属によって容易に銀に還元され、この簡便な方法は銀の精錬に広く用いられている。

AgBrの性質はAgClと似ており、アンモニウム塩、チオ硫酸塩、亜硫酸塩、シアン化物溶液に溶け、容易に金属銀に還元できる。ハロゲン化銀の最も重要な特性は感光性で、光の影響を受けると銀と遊離ハロゲンに分解する。ハロゲン化銀のこの特性は、写真フィルム、写真用紙、感光膜の製造に利用されている。

3.機械的特性

純銀の主な機械的特性を表4-3に示す。純銀は非常にやわらかく、延性と展性に優れ、延性は金に次いで高く、薄い板状にプレスしたり、細い線状に伸ばしたりすることができる。1gの銀を1800mの長さの線状に伸ばしたり、10μmの厚さの箔に圧延することができる。しかし、銀にSb、Bi、Pbなどの不純物が少量含まれると脆くなり、延性が著しく低下する。

表4-3は、アニール処理された純銀の主な機械的特性を示しています。

| 機械的特性 | インデックス値 | 機械的特性 | インデックス値 |

|---|---|---|---|

| ブリネル硬度 HB/N/mm2 | 25 | 断面収縮率 | 80 ~ 95 |

| 引張強さ/MPa | 140 ~ 160 | 弾性率 E/GPa | 82 |

| 降伏強さ/MPa | 20 ~ 25 | せん断弾性率 G/GPa | 28 |

| 伸び率/%。 | 40 ~ 50 | 圧縮弾性率 B/GPa | 101.8 |

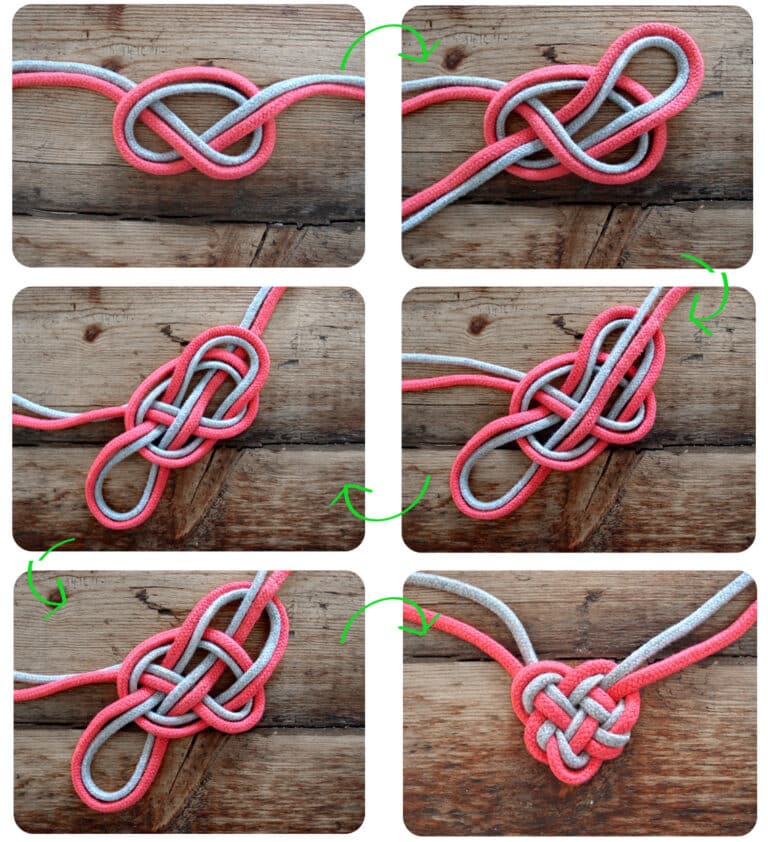

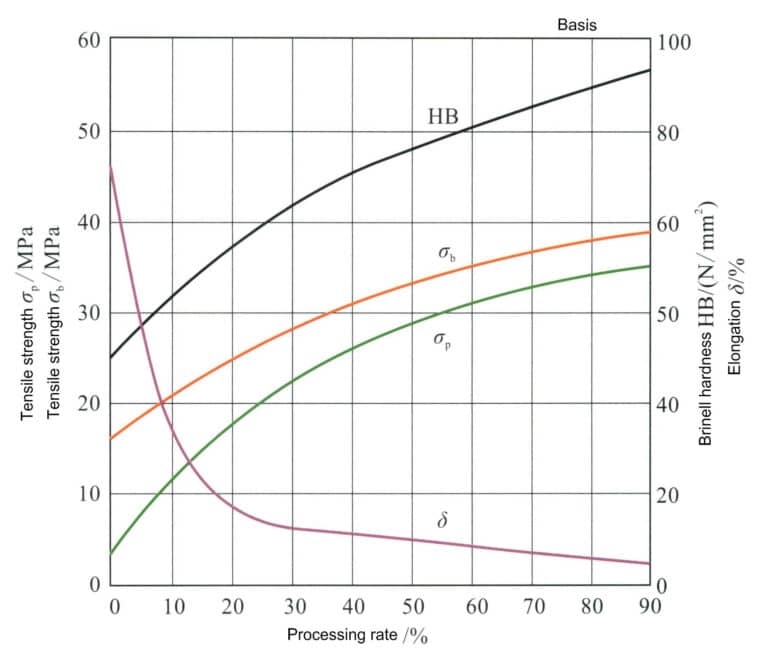

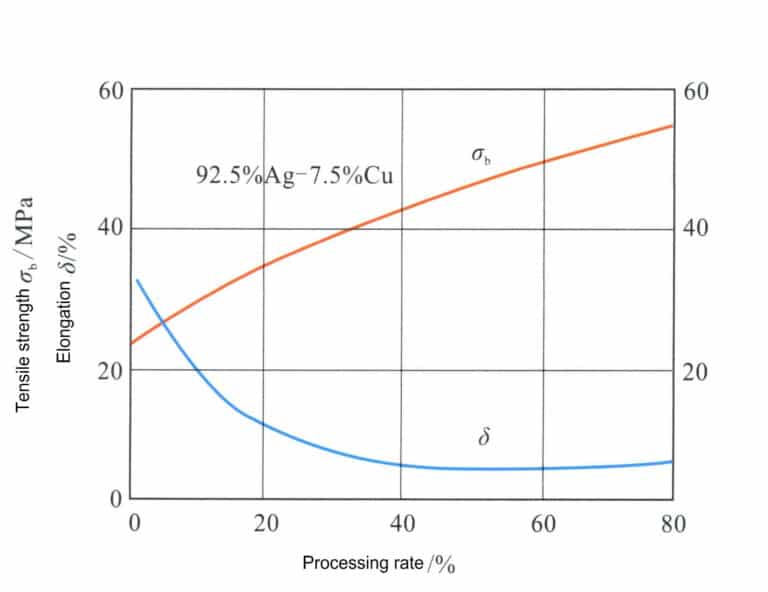

純銀は冷間加工によって強化することができる 図4-2.加工率は銀の機械的特性に影響を与える。純銀の最初の加工率は99%に達します。加工率が高くなると、銀の硬度、引張強さ、降伏強さはすべて上昇しますが、伸び率は急速に低下し、加工硬化の速度は、最初は速く、その後遅くなるというパターンを示します。しかし、純銀は積層欠陥のエネルギーが低いため、加工硬化の効果は大きくなく、加工後の強度や硬度は非常に低いままであり、宝飾品のセッティングに要求される強度を満たすことは難しい。

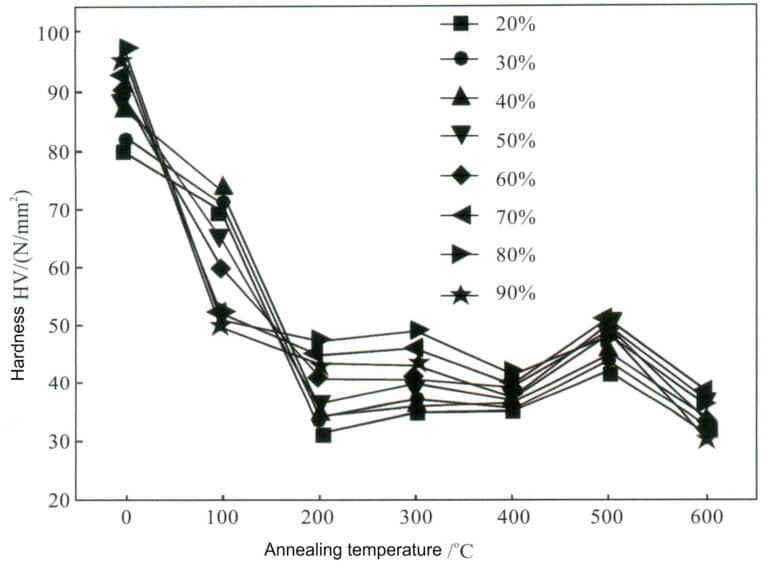

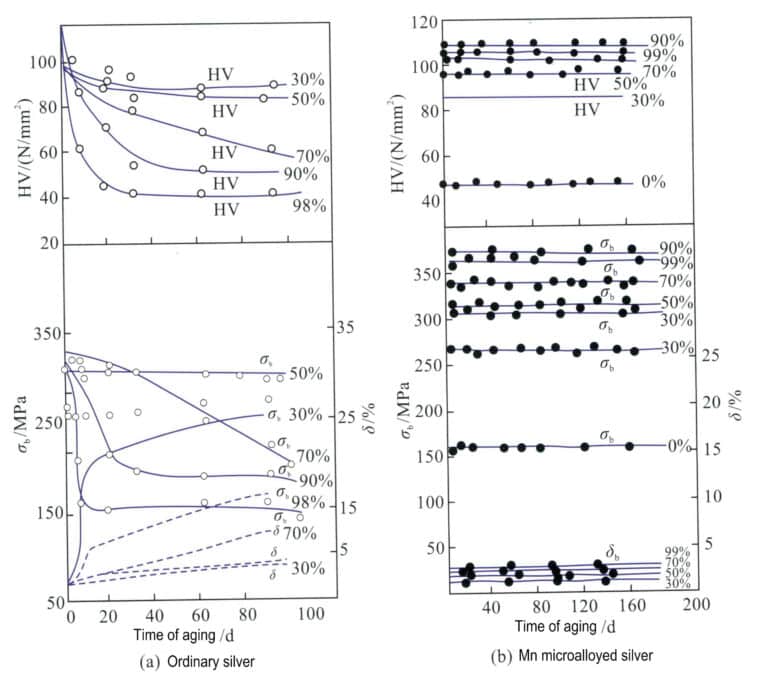

純銀は積層欠陥エネルギーが低いため、加工硬化効果が大きくなく、加工後の強度や硬度は非常に低いままであり、宝飾品のセッティングに要求される強度を満たすことは難しい。加工硬化状態の銀の機械的特性は、焼鈍処理後に急速に変化します。焼鈍温度が高くなるにつれて、純銀の硬度は、異なる処理速度で徐々に低下しますが、低下速度をより一定にする必要があります。処理速度が50%以下では、焼鈍温度200℃で最も早く硬度が低下し、処理速度が70%以上では、焼鈍温度100℃で最も早く硬度が低下します(図4-3)。

加工された状態の純銀のもう一つの特徴は、「自然老化による軟化」を起こしやすいということです。つまり、加工されたプロファイルや製品の強度と硬度は、自然に配置される間に徐々に低下し、ジュエリーを身につけるには不利になります。純銀の自然経年変化による軟化は、実際には回復、あるいは再結晶構造の形成によって起こります。研究によると、冷間変形後の純銀の強度の変化は、材料の純度、変形量、エージング温度、配置時間に関係しています。多結晶の純銀は、20℃以下の温度で自然な時効軟化を起こすことさえあります。軟化率は、変形と純銀中の不純物含有量に依存します。また、加工時の変形の大きさも経年軟化に大きく影響します。純度99.999%の銀は、99%変形させた後、20℃で10時間保持すると軟化し始めますが、50%変形させた後は、20℃で100時間保持しても軟化し始めます。

4.プロセスパフォーマンス

銀は比較的融点が低く、火炎加熱、誘導加熱、抵抗加熱などの方法で溶かすことができる。しかし、銀の溶解時には、金属が飛散する「シルバーレイン」と呼ばれる現象がしばしば発生し、大きなロスにつながる。大気や真空条件の悪い環境で銀を溶解する場合、銀の揮発性は比較的高く、酸化性雰囲気では還元性雰囲気よりもさらに高くなる。

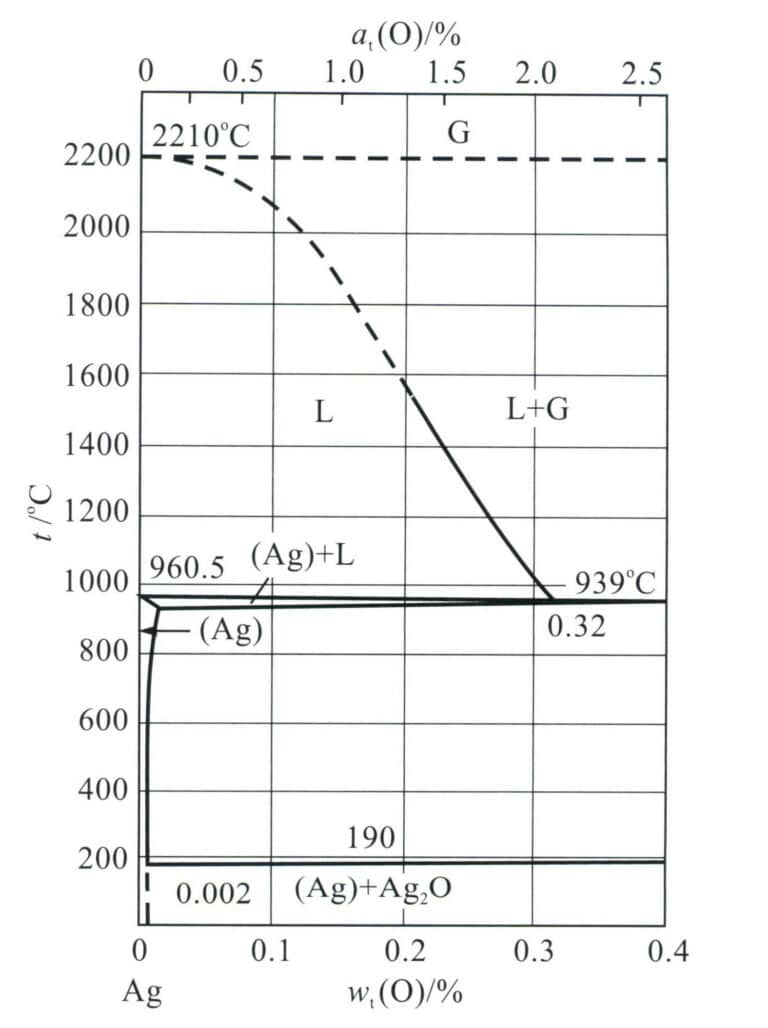

銀は鋳造時にポロシティ欠陥が発生しやすく、その発生原理は銀の性質と密接な関係がある。鋳造形成理論によれば、ポロシティ発生の主な原因は、凝固過程において、溶湯中のガスの溶解度が温度低下とともに低下し、ガスの過飽和、析出、気泡成長が起こり、その排出が間に合わず、ポアが発生することにある。銀鋳物の気孔は、溶湯に吸収された酸素と関係している。Ag-O二元相図(図4-4)から、酸素飽和銀融液が凝固するとき、銀融点(961.78℃)より約951℃低い温度で凝固を開始し、約931℃で凝固が完了することがわかる。

注:Gは気相、(Ag)+Lは固液二相領域を表す、

ここで、(Ag)は銀ベースの固溶体を表し、Lは液相を表す。

表4-4は、1気圧の酸素雰囲気中で、銀に原子として溶解している酸素の溶解度を示している。融点直上の溶融銀に対する酸素の溶解度が最も高く、約3200 x 10-6その体積は21倍に達する。温度が上昇するにつれて、銀液の過熱度は上昇し、酸素の溶解度は低下する。

銀液が凝固すると、固体の銀に対する酸素の溶解度は著しく低下する。931℃における固体の銀への酸素の溶解度は最大になり、約60 x10-6.温度が下がると、固体の銀に対する酸素の溶解度は急速に低下し、室温では銀はほとんど酸素を吸収できなくなる。酸素の溶解度は温度だけでなく、酸素分圧にも関係している。酸素分圧が高くなると溶解度は高くなり、銀と酸素の反応も変化します。

表4-4は、1気圧の酸素雰囲気下での銀に対する酸素の溶解度を示している。

| 温度 | 温度 | 200 | 400 | 600 | 800 | 973 | 1024 | 1075 | 1125 |

|---|---|---|---|---|---|---|---|---|---|

| 酸素含有量 | x10-6 | 0.03 | 1.4 | 10.6 | 38.1 | 3050 | 2950 | 2770 | 2640 |

| 酸素含有量 | mm3/g | - | - | - | - | 2135 | 2056 | 1939 | 1849 |

凝固の際、銀液に溶解している物質、例えばO、N、Hは固液界面に排出される。飽和溶解度を超えると、それらは放出される。ガス孔の形成は、核生成と成長の2つの段階からなる。核生成は、大気圧、金属静圧、表面張力による付加圧力の複合効果に打ち勝たなければならない。析出するガスの圧力が外部圧力の合計値を超えて初めて、気泡の核が形成される。気泡はさらに成長し、十分な大きさになると、気泡に作用する浮力が増大し、気泡が上昇して剥離する。固相表面に対する気泡の濡れ角がϴ> 90の場合は剥離しやすく、ϴ< 90の場合は剥離しにくい。凝固中のデンドライト成長速度が上昇速度より大きいと、成長したデンドライトが気泡を完全に取り囲み、ガス孔を形成する。

銀は質感が柔らかく、ハンドメイドのジュエリーに適している。伝統的なシルバー・ジュエリーの製作では、純銀がフィリグリー(銀線細工)や編み込みのジュエリーに多用され、ジュエリーの表面に装飾的な模様を形成するためにハンマーや彫刻などの技法がしばしば用いられます。現代の宝飾品製造では、圧延、絞り、スタンピング、水圧プレスなどの冷間加工技術も、純銀の優れた延性を生かしてシルバー・ジュエリーの加工に広く使われています。スピニング、ディープ・ドローイング、ディープ・スタンピングなどの技法は、シルバー・ボウルやシルバー・カップなどの工芸品によく使われている。

セクション II シルバーアクセサリーの純度と分類

1.シルバー・ジュエリーの純度表示

シルバージュエリーの場合、純度は千の純度とシルバー、Ag、S(Sは英語のシルバーの略称)の組み合わせで表示されます。例えば、純度92.5%のシルバー・ジュエリーには、925 silver、925Ag、925 S、925などの純度表示ができます。純度99%以下のシルバージュエリーには、純度表示としてfine silver、990 silver、990 Ag、S 990と表示されます。市場で一般的に呼ばれている千分銀(銀の含有率が99.9%以下のもの)は、純銀と統一表示されています。

2. シルバージュエリーの純度の分類

銀は、宝飾品、工芸品、その他の装飾品の製造に広く使用されています。銀の純度によって、高純度の宝飾用銀と普通の純度の宝飾用銀に分けられます。

2.1 高純度ジュエリー・シルバー

高純度宝飾銀とは、その名の通り純度の高い銀のことで、さらに細かく分類される:

(1) 純銀。

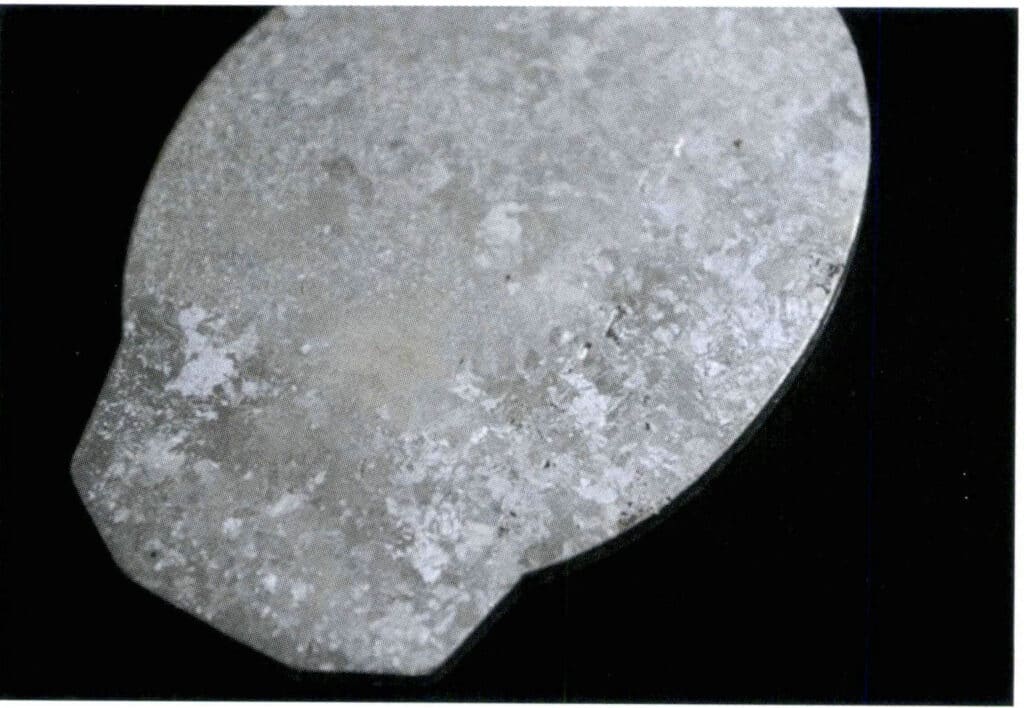

理論的には銀の含有率は100%であるべきだ。しかし、「金が完全な純度ではない」のと同じように、銀も完全な純度ではない。現在の科学技術水準をもってしても、純度100%の銀を錬ることは非常に難しく、この純度値に近づけることしかできない。純銀は「ファインシルバー」とも呼ばれ、熔解、精錬、凝縮の過程で表面に独特の模様ができることからこの名がついた。宝飾品の素材としては、銀の純度を過度に追求する必要はなく、実用的でもありません。そのため、業界では一般的に純度99.6%以下の銀をファインシルバーと呼んでいる。99.9%以下の銀は純銀と呼ばれる。

(2) 990ファインシルバー。

銀の含有量は990‰以上でなければならない。990ファインシルバーは、かつて流通と取引のための標準銀として一般的に使用されていました。この銀は、財産の担保として、企業連合の銀の裏付けとして、また貿易取引の媒体として使用されます。

純銀と990シルバーはグレードが高く、質感が柔らかい。一般的には、装飾のないシルバー・ジュエリーにのみ使用され、伝統的なスタイルのシルバー装飾品が最も一般的です。

2.2 通常の純度の宝飾用銀

純銀やスターリングシルバーに少量の他の金属を加えることで、より硬い質感の銀を得ることができる。銅の物理的、化学的性質は銀の性質に似ているため、着色された銀に強靭さを与え、良好な延性を維持することができます。さらに、いくつかの合金元素は、シルバージュエリーの空気によるくすみをある程度抑えることができます。そのため、純銀やスターリングシルバーに比べて、多くのカラーシルバーの装飾品の表面の光沢は変化しにくいのです。通常の純度のシルバーには、主に以下のような種類があります:

(1) 980 シルバー

純銀やスターリングシルバーよりやや硬く、主に価値を保つ宝飾品に使用されます。

(2) 958 シルバー

銀の含有量は95.8%で、ブリタニア・シルバーと呼ばれる12世紀の英国で2番目に標準的な銀の宝飾合金です。硬度が低く、宝石のセッティングには不向きです。

(3) シルバー925。

合金元素としてCuのみを使用した「スターリングシルバー」と呼ばれる銀含有率92.5%を示す。12世紀の英国で最初に作られた宝飾用銀合金で、800年以上の歴史を持ち、現在も世界中で広く受け入れられ、使用されています。この銀は一定の硬度と靭性を持ち、指輪、ネックレス、ブローチ、ヘアピンなどの宝飾品に適しており、宝石のセッティングにも適しています。

(4) 900シルバー。

銀の含有率は90%で、強度と硬度が高い。元々は主に銀貨を作るために作られたもので、コインシルバーとも呼ばれ、後に宝飾品にも使われるようになった。

(5) 800シルバー

硬度が高く弾力性に富み、ハンドベルや襟クリップなどのジュエリーに適している。

銀の純度には、700シルバー、600シルバー、500シルバーといった低純度のものがあります。銀の化学的性質は金ほど安定しておらず、特に空気に触れると変色して光沢を失うことに注意が必要である。そのため、貴金属ジュエリーにおける銀の地位は常に低く、プラチナや金よりも価値の低い低級貴金属ジュエリーに分類されている。

セクション III 純銀と銀の合金化

1.装飾純銀

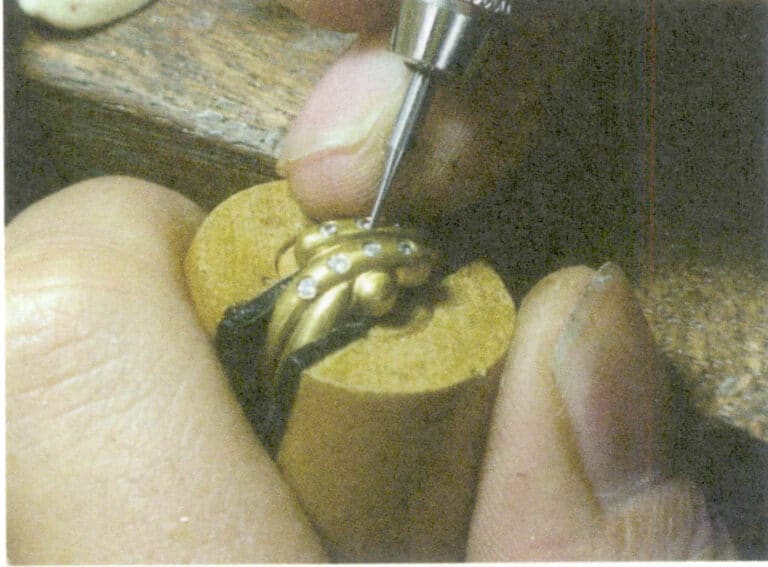

伝統的なハンドメイドシルバージュエリーの文化は、数千年の歴史を持っています。伝統的なシルバージュエリーは、主に鎚目、成形、フィリグリー、彫金などの手工芸の技法が用いられ、柔らかくて成形しやすい素材が必要とされます。そのため、素材は純銀が中心で、形や模様は主に蔓や花、吉祥の獣や吉祥の文字が描かれている。この伝統工芸文化は今日まで受け継がれ、一定の市場を形成している(図4-5)。

宝飾品メーカーは、シルバージュエリーを製造する際、純銀の粒や純銀のインゴットを原材料として購入するのが一般的です(図4-6. 図4-7)。

純銀製品の品質を確保するためには、原料のグレードから見直す必要があります。純銀は化学組成によって3つのグレードに分けられます:IC-Ag99.99、IC-Ag99.95、IC-Ag99.90です。業界標準の「銀粒」(YS/T 856-2012)は、銀粒の仕様の要件を規定しており、粒径は1-15mmで、化学組成は銀インゴットの国際標準の要件を満たさなければなりません。国際規格「銀塊」は、表4-5に示すように、これら3種類の純銀塊の化学組成と不純物含有量を明確に規定しています。

表4-5 純銀地金の化学組成の要件

| グレード | wt (銀) (≧)%である。 | 不純物含有量(wt≤)/% | ||||||||

|---|---|---|---|---|---|---|---|---|---|---|

| グレード | wt (Ag) (≥)% | 銅 | 鉛 | フェ | Sb | セ | テ | Bi | 博士号 | 不純物合計 |

| IC-Ag99.99 | 99.99 | 0.0025 | 0.001 | 0.001 | 0.001 | 0.0005 | 0.0008 | 0.0008 | 0.001 | 0.01 |

| IC-Ag99.95 | 99.95 | 0.0250 | 0.015 | 0.002 | 0.002 | - | - | 0.001 | - | 0.05 |

| IC-Ag99。90 | 99.90 | 0.0500 | 0.025 | 0.002 | - | - | - | 0.002 | - | 0.10 |

前述したように、従来の純銀ジュエリーの強度と硬度は非常に低い。冷間加工であっても、銀は積層欠陥エネルギーの低い金属であるため、加工硬化のレベルは高くなる可能性がある。さらに、加工硬化した状態の純銀は、自然な経年変化で軟化しやすく、日常着用時に変形しやすく、摩耗しやすい。また、強度が低いため、宝石のセッティングには不向きで、立体感のあるデザインを作ることが難しい。さらに、純銀は空気中でくすんだり変色したりしやすい。

純銀素材の欠点を改善するためには、合金化や特殊な加工技術を用いて、物理的、化学的、機械的、加工的な面で優れた総合性能を持ちながら、改質された素材が対応する宝飾品の色基準を満たすように改質する必要がある。

2.マイクロ合金銀

業界は、微細合金化法によって自然な老化や軟化、くすみに強い高純度の銀を開発したり、特殊な加工技術によって高硬度・高純度のシルバージュエリーを作り出したりしてきた。

2.1 マイクロ合金銀

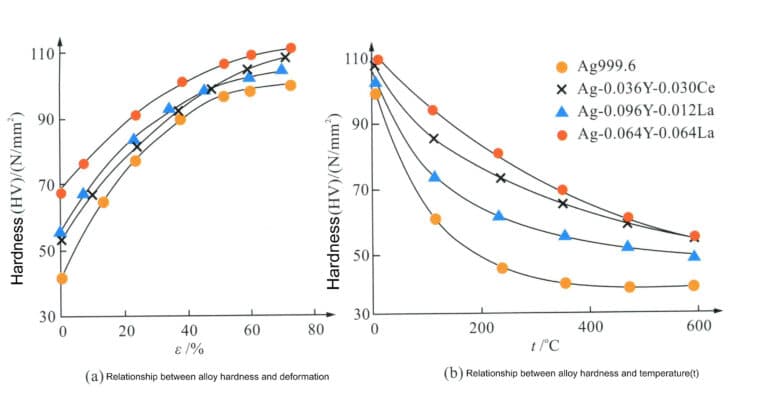

研究の結果、純銀に微量合金元素を添加することで、純銀の強度と硬化速度を向上させ、回復過程をある程度抑制し、再結晶温度を上昇させ、合金の硬化特性と自然経時軟化に対する耐性を高めることができることが判明した。例えば、純度99.96%の純銀に微量希土類元素(Y、La、Ce)を0.11%以下の量で添加した銀ろう固溶体合金は、純銀に比べて耐食性に優れ、経時軟化に対する抵抗性が高く、シルバージュエリーの材料として適している(図4-8)。

同様に、通常の純銀にMnを0.01%添加し、97%の加工率で加工すると、Mn微細合金純銀の引張強さは340MPa、硬度はHV103となり、25℃で365日間安定した状態を保つことができますが、通常の純銀は30日以内に変形前の強度と硬度に戻り、強度と硬度は基本的に変形前のレベルに回復します(図4-9)。Mnを添加することで、銀の結晶粒を効果的に微細化し、結晶粒界の数を増やし、変形抵抗を高め、機械的特性を強化・安定化させる役割を果たすことができる。

σb.引張強さ; δ.伸び; HV.マイクロビッカース硬度;普通純銀;Mnマイクロ合金純銀

2.2 電鋳硬質スターリングシルバー

電鋳ハード999シルバープロセスは、電気化学的析出の原理に基づく宝飾品形成技術である。電鋳液の配合や、pH値、作業温度、有機光沢剤の含有量、攪拌速度などのパラメーターを改善することで、銀の内部構造を強化し、ナノ結晶に近い緻密な構造を実現し、銀の強度と硬度を大幅に向上させます。従来のスターリングシルバー・ジュエリーの常識を覆す革新的なものです。

電鋳された硬質999シルバーの銀含有率は99.9%を下らず、999シルバーの品質基準を満たしていますが、その硬度は通常の999シルバージュエリーの3倍以上です。シルバー925に匹敵する硬度を持ち、純銀ジュエリーの変形や耐摩耗性を大幅に向上させ、宝石をはめ込むための条件を満たしています。さらに、ジュエリーの内部が空洞になっているため、同じ重さでも体積が通常の純銀ジュエリーの4倍となり、立体的で鮮やかな造形が可能です。純銀の品質、シルバー925の硬度、伝統的なシルバー・ジュエリーの1/3の重量を併せ持つ、立体感の良い製品である(図4-10)。

3.宝飾用銀合金システム

微細合金銀の強度性能は、冷間変形硬化に大きく依存しています。しかし、ジュエリーが溶接や研磨などの工程で熱を受けると、その硬度は急速に低下し、生産や使用上の要件を満たすことが難しくなります。そのため、合金化によって銀の純度を適切に下げ、総合的に性能の良い銀合金を得ることが、シルバージュエリー市場における主なアプローチであり、92.5%を含む銀合金が最も広く使用されている。理論的には、銀に溶ける元素はすべて強化効果をもたらしますが、強化の度合いは合金元素によって異なります。また、銀の粒界に偏析しやすい元素も多い。銀を強化するために微細合金化する場合、添加量は非常に少なく、有益な合金元素として機能します。しかし、その含有量が溶解限度を超えると、銀の脆化につながります。銀合金によく使われる合金元素は、主にCu、Zn、Pd、Pt、Sn、In、Si、Geなどです。

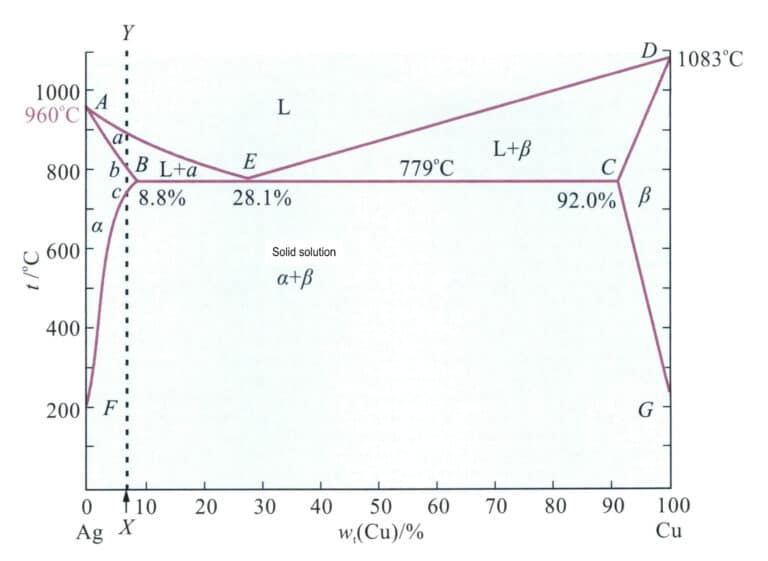

3.1 Ag-Cu合金

Ag-Cuの二元合金相図を図4-11に示す。Ag-Cu合金は共晶合金であり、779℃で発生する共晶点の銅含有量は28.1%である。銀に対する銅の最大溶解度は8.8%である。この範囲内であれば、銅の含有量が増加するにつれて、合金の融点は合金の共晶温度に達するまで低下します。従って、銀に銅を添加すると鋳造性が向上する。凝固後、Ag-Cu合金は非混和性の銀に富む固溶体と銅に富む固溶体を形成し、合金の強度を著しく向上させます。固溶体合金を低温で時効処理すると、さらに析出強化が生じます。このように、銅は銀に顕著な強化効果をもたらし、再結晶温度を上昇させることができる。

注)960℃は純銀の融点、1083℃は純銅の融点、8.8%は銀に対する銅の最大溶解度、28.1%は共晶点での銅含有量、779℃は共晶温度、92.0%は銅に対する銀の最大溶解度が100%-92.0%=8.0%であることを表し、A点E点は液相線、aは銀系固溶体、0は銅系固溶体、Gは銅に対する銀の溶解度が平衡状態で0になる温度を表す。

合金の主な機械的特性を表 4-6 に示す。Cu含有量が増加するにつれて、Ag-Cu合金の強度と硬度は向上し、伸びはそれに応じて低下する。

表4-6にAg-Cu合金の主な機械的特性を示す。

| 合金グレード | 硬度 HB/(N/mm2) | 引張強さ/MPa | 伸び率 | |||

|---|---|---|---|---|---|---|

| 合金グレード | アンネアが州をリード | 処理状態 | アニール状態 | 処理状態 | アンネアが州をリード | 処理状態 |

| 95%Ag-5%Cu | 50 | 119 | 240 | 450 | 43 | 5 |

| 92.5%Ag-7.5%Cu | 57 | 118 | 260 | 470 | 41 | 4 |

| 90%Ag-10%Cu | 64 | 125 | 270 | 450 | 35 | 4 |

| 87.5%Ag-12.5%Cu | 70 | 127 | 260 | - | 38 | 4 |

| 80%Ag-20%Cu | 79 | 134 | 310 | 500 | 35 | 4 |

| 75%Ag-25%Cu | 82 | 135 | 320 | 540 | 33 | 4 |

銀にCuを添加した後、その色はある種の影響を及ぼす。Cuの含有量が増加するにつれて、Ag-Cu合金の可視光線に対する反射率は徐々に低下し(図4-12)、合金の色は銀白色から薄いピンク色、ピンク色、さらには赤色へと徐々に変化する。

CuはAgの合金元素として最もよく使われ、伝統的な銀色はCuを合金元素とする二元合金で、主なグレードは980シルバー、925シルバー、900シルバー、800シルバーなどです。現在市場に出回っている銀合金も、基本的にはAg-Cu合金がベースとなっています。銅は銀の強度、硬度、鋳造性能を向上させますが、黒ずみや変色に対する耐性は向上させません。さらに、合金の二相構造により、腐食環境では腐食のマイクロバッテリー効果があり、耐食性は単相の銀固溶体よりも悪くなります。

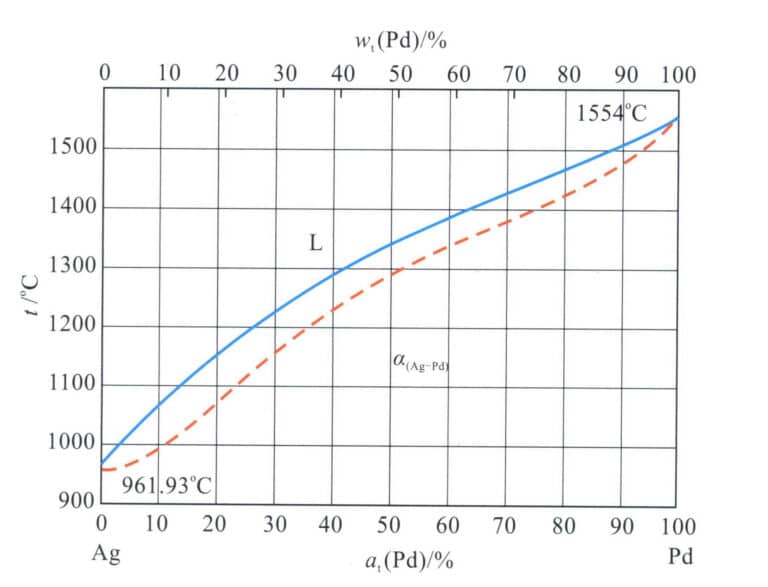

3.2 Ag-Pd合金

銀に一定量の貴金属を添加すると、銀の黒ずみや変色に対する耐性が効果的に改善されることが研究によって示されています。Pdは銀にとって好ましい貴金属元素であり、図4-13はAg-Pd二元合金の相図である。

この合金は液相にも固相にも無限に溶け、連続した固溶体を形成する。したがって、表4-7に示すように、銀に対するパラジウムの強化効果は一般に控えめである。冷間変形は、合金の強度と硬度をある程度向上させることができる。しかし、それでもなお、組 み込み宝飾品に要求される強度を完全に満たすことはでき ず、さらなる強化のために他の合金元素を添加する必要がある。

表4-7 焼きなまし合金の主な特性

| 合金グレード | 融解温度 | 密度 /(g/cm3) | 硬度 HV/(N/mm2) | 引張強さ/MPa | 熱伝導率/[W/(cmȳK) |

|---|---|---|---|---|---|

| 95%Ag - 5%Pd | 980 ~ 1020 | 10.5 | 28 | 170 | 2.20 |

| 90%Ag - 10%Pd | 1000 ~ 1060 | 10.6 | 35 | 210 | 1.42 |

| 80%Ag - 20%Pd | 1070 ~ 1150 | 10.7 | 45 | 260 | 0.92 |

パラジウムは銀の硫化変色に対する耐性を効果的に向上させます。パラジウムの含有量が増加すると、硫化物による銀の変色・変質の傾向は著しく低下する。しかし、合金の融点が上昇し、結晶化間隔も広がり、パラジウムは溶解時にガスを吸収しやすいため、製錬や鋳造の難易度が高まり、真空下または不活性ガス保護下での溶解が必要となる。

パラジウム価格の継続的な上昇により、パラジウムの添加は銀合金のコストを大幅に上昇させる。そのため、近年、銀へのパラジウムの用途は大幅に減少し、既存の用途は主に少量の添加に基づいている。

コピーライト @ Sobling.Jewelry - ジュエリー カスタムジュエリーメーカー、OEMおよびODMジュエリー工場

セクション IV スターリング・シルバーとその加工品

スターリングは、12世紀にドイツの硬貨製造業者イースターリング家の名前に由来する。彼はヘンリー2世の治世に先進的な銀貨と銀合金の調合技術をイングランドに持ち込み、92.5%のAgと7.5%のCuからなる銀合金を作り出した。この合金は広く使用され、12世紀イングランドにおける銀合金の最初のブランドとなった。このコイン・メーカーに敬意を表して、この合金はスターリング・シルバーと名付けられた。当初、スターリングシルバーは特に92.5%Ag-7.5%Cu合金を指しましたが、その後、合金の範囲が広がり、925シルバー全般を指す総称となりました。12世紀以降、スターリングシルバーは銀食器やシルバージュエリーに広く使用され、一貫して標準グレードの合金として使用されており、歴史上最も古い装飾用銀合金である。

1.スターリングシルバーの特徴

1.1 機械的特性

図4-11によれば、純銀合金の組成は破線XYに対応し、相境界との交点はA、B、Cである。B点からC点までの範囲は単一固溶体であり、C点以下で徐冷すると、固溶体から銅に富む固溶体相が析出する。純銀を800℃に加熱して固溶体化処理すると、単一固溶体が得られ、合金に優れた延性と加工性を与えることができる。表4-6から、純銀の固溶体の強度と硬度は、純銀のそれよりも著しく高いことがわかります。固溶体スターリングシルバーを冷間加工すると、良好な加工硬化効果が得られます(図4-14)。

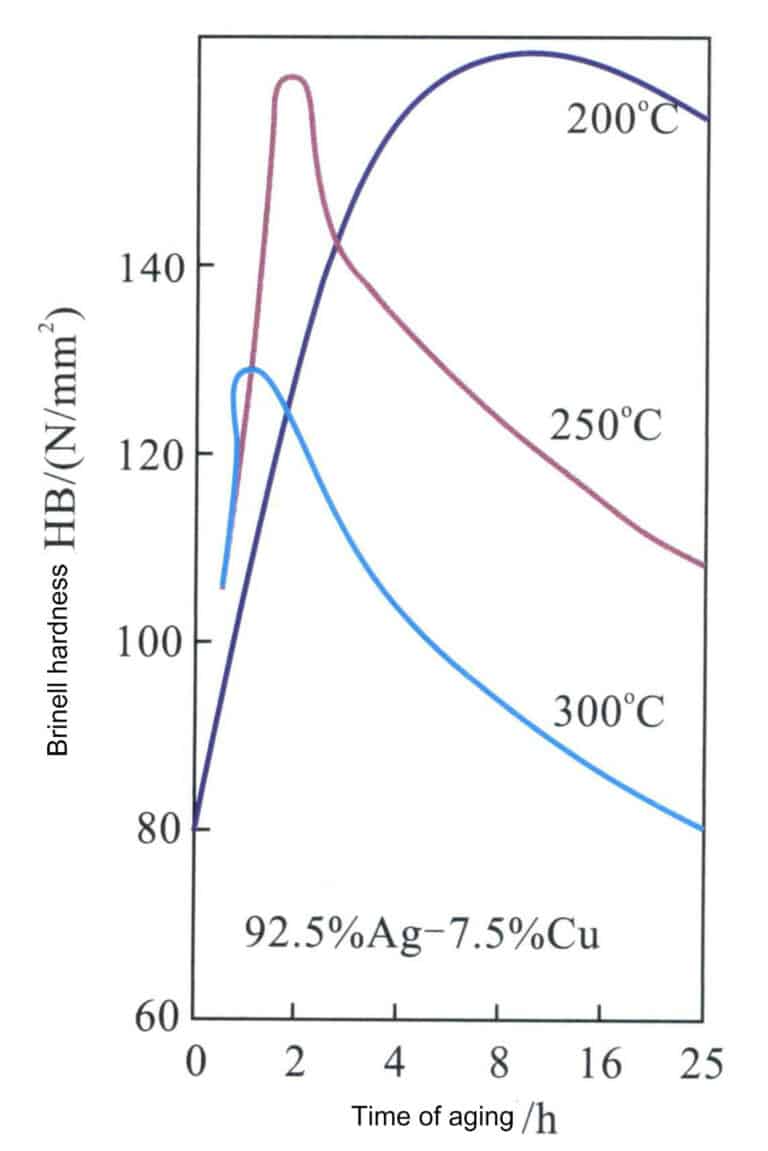

スターリングシルバー合金の顕著な特徴は、時効処理によって変化する優れた時効硬化特性である(図4-15)。純銀の固溶体は200~300℃で時効処理を受けるが、時効温度が200℃のとき、得られる最高硬度はHV160に近く、18K金合金に匹敵するが、このピーク値に達するにはより長い時効時間が必要である。時効温度が高くなるにつれて、硬度がピークに達するまでの時間は大幅に短縮されるが、ピーク硬度もそれに応じて低下する。時効温度が300℃に達すると、時効硬化の効果は著しく減少する。

1.2 鋳造の特徴

スターリングシルバーの液相線温度は898℃であり、合金の融点は低く、黒鉛るつぼで溶解するのに適している。

しかし、スターリングシルバーは溶融状態で大量の酸素を吸収するため、製錬や鋳造には問題がある。この性質により、合金は高温で揮発しやすくなったり、高温の冷却過程で飛散による大きな損失を引き起こします。スターリングシルバーの場合、十分な脱酸剤がなく、製錬時に保護が施されないと、酸素が蓄積しやすく、銅の酸化につながり、宝飾鋳造品に空隙や酸化した介在物などの欠陥が生じやすい。鋳物中の酸化した銅は2種類の問題を引き起こします:(1)鋳物全体に酸化した銅の介在物がある場合があり、介在物が表面近くにある場合、研磨面に突出した硬い斑点を形成します。(2)収縮空洞の近くにある酸化した銅の介在物は、研磨面に斑点のような曇った斑点として現れ、これは深く、きれいに取り除くのが困難です。スターリングシルバーの融液がひどく過熱されたり、長い間保護されなかったとします。その場合、銅はひどく酸化し、粘性のある液面を形成し、溶融金属の流動性を低下させ、鋳物の小さな部分の充填が不完全になり、充填不足になることがよくあります。鋳造部付近の表面は赤く見える。また、スターリングシルバーの晶出間隔は比較的大きく、90℃に達し、液相成分と固相成分の差が大きく、ペースト状凝固の傾向があり、樹枝状成長が激しく、流動性が低いため、引け巣が発生しやすい。

スターリングシルバーの溶融物中に酸素が蓄積するのを防ぐためには、製錬または鋳造の過程で溶融金属と大気との接触をできるだけ避けることが極めて重要である。そのため、以下の点に注意する必要がある。

(1)電気炉製錬の場合、真空保護、またはアルゴン、窒素などの不活性ガスを保護に使用し、製錬室内の酸素を除去し、溶湯の酸化を抑えることができる。

(2) 製錬に火縄銃を使用する場合は、溶融金属が酸素を吸収しないように、炎を還元性の黄色い炎に調整し、液面全体を覆うようにする。電気炉製錬では、るつぼの口元に還元炎を加えて溶湯を覆うこともある。

(3) 溶湯の表面に木炭や無水ホウ酸を振りかける。これらは銀液の表面に浮遊し、a.溶湯と空気の間にバリアを形成する、b.酸化銅を還元する、という2つの方法で銀液を保護することができる。この方法は遠心鋳造機には適さないが、手動操作の真空鋳造機では非常に効果的である。

(4)上記方法においては、注湯時の溶湯の保護を強化することも重要である。特に真空鋳造機を用いて注湯する場合、真空状態での手注湯となるため、溶湯の流れを保護する必要がある。一般的には還元炎を使用し、石膏鋳型を置くと炎が点火され、その炎が鋳型の注湯口を覆い、鋳型内の空気を排除する必要があります。

1.3 研磨による "赤点 "現象

スターリングシルバーは、研磨中に表面に暗赤色の斑点ができることが多く、研磨面の輝度や美観、電気メッキ層の密着性に深刻な影響を与えます。この現象は、アニールや溶接などの熱処理を受けた製品の表面でより顕著になります。

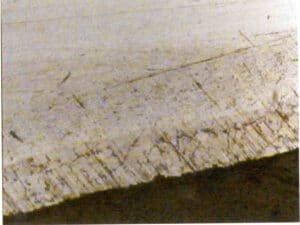

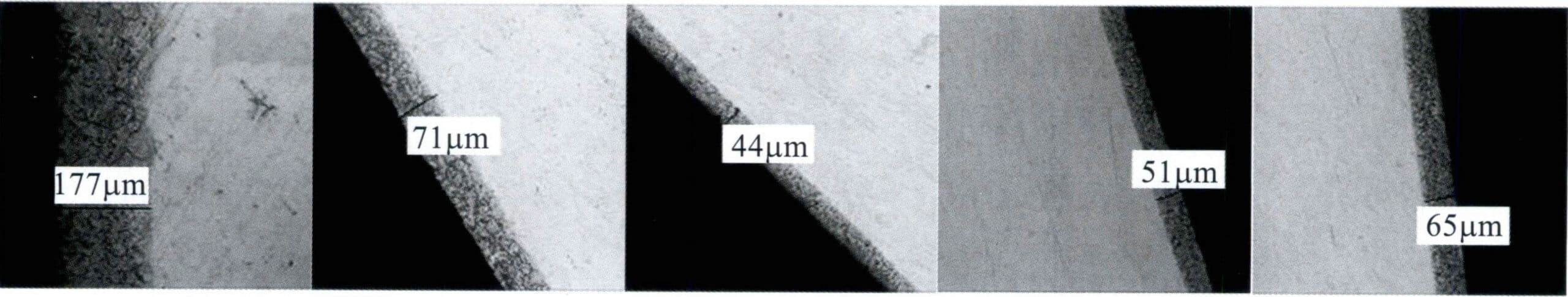

純銀ブロックを700℃で1.5時間加熱した後、酸化状態を顕微鏡で観察したところ、合金の表面に酸化層が形成されているだけでなく、表面下に内部酸化帯が形成されていた(図4-16)。

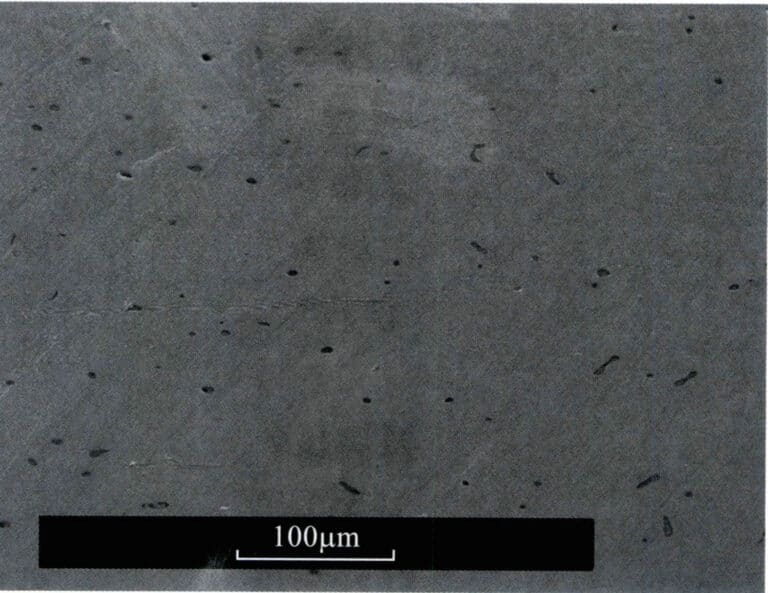

スターリングシルバーはAg-Cu合金に属する。この合金が高温で空気中の酸素と接触すると、Cuの選択的酸化は温度が400Kを超えてから起こります。試料を希硫酸に浸すと、表面の酸化銅層が除去されます。そのため、試料を軽く研磨すると、銀白色を呈するようになる。しかし、さらに研磨を続けると、研磨面に暗赤色の斑点が現れ、研磨された銀表面の反射特性が損なわれた(図4-17)。

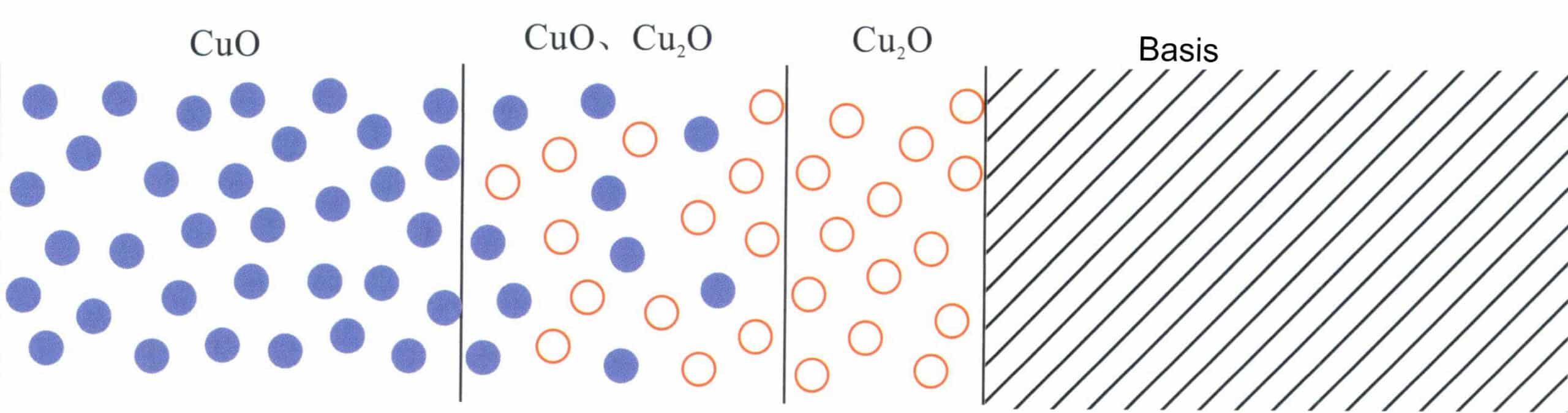

熱間圧延、焼きなまし、溶接など、銅が高温で空気中の酸素と接触すると、銅のワークピースの表面はまず酸化して赤い銅になります。2Oとなり、さらに酸化して黒色のCuOとなる。銅の酸化は銀合金の表面に限らず、ある深さまで浸透することがある(図 4-18)。合金の高温酸化動力学の理論によれば、Cu と同時に 2 つが拡散する場合、CuO の蓄積があるはずである。2O析出相が内部酸化帯に存在し、内部酸化フロントで内部酸化を受けなかった合金はCuの枯渇を示す。Agは酸素を吸収する能力が強く、高温では酸素を金属内部に輸送する。したがって、酸素拡散が支配的であり、その透過性はCuよりもはるかに高い。したがって、酸素は合金表面の下地層に浸透し、内部酸化物の析出物を生成することができる。酸エッチングによって下層の酸化銅を除去するには、酸化物から合金表面への直接的な経路が存在しなければならない。スターリングシルバーの銅の含有量は7.5%しかなく、その構造は酸化物ネットワークを形成しない二相固溶体であるため、酸浸漬時に内部に直接侵入する経路がなく、内部のCu2Oがそのまま残る。その結果、酸化したスターリングシルバーの表面には、"レッドスポット "と呼ばれる黒く不規則な斑点が残っている。

スターリングシルバーの表面の赤い斑点の程度は、加熱温度と加熱時間と密接な関係があることが研究により判明しています(図4-19)。加熱温度が高く、加熱時間が長いほど、表面の酸化皮膜は厚くなり、内部の酸化皮膜は基板に深く入り込み、従来の研磨方法では除去が難しくなる。

1.4 暗くなる色の変化現象

銀そのものは黒ずんだり変色しやすい。スターリングシルバーにCu元素を添加しても、合金の変色傾向は改善されません。さらに、スターリングシルバー合金は、鋳造状態でもエージング状態でも、銀を多く含む固溶体と銅を多く含む固溶体という、相容れない2つの相からなる構造を持っています。この2相間の電位差は局所的な微小電池反応を形成し、純銀合金の電気化学的腐食性能を高め、耐食性を低下させる。そのため、純銀製のジュエリーは腐食や変色を起こしやすく、銀製装飾品の外観品質に深刻な影響を与えます。

2.スターリングシルバーへの合金元素の影響

スターリングシルバーは、研磨による赤い斑点や鈍い変色の問題が発生しやすく、また溶解時に冶金的欠陥や鋳造欠陥が発生しやすいため、修正処理が必要となります。これは、その良好な機械的特性を維持しながら、全体的な性能を向上させるための合金化を伴います。一般的な合金元素には、Si、Zn、Sn、Ce、Geなどがある。

2.1 純銀に対するケイ素(Si)の影響

従来のスターリングシルバー合金は、溶解や注湯の際にガスを吸収しやすく、酸化しやすいため、鋳物のガス孔が大きくなります。上部には凝固ガス吸収によるガスの逃げ道があり、酸化した介在物を伴い、鋳物内にも介在物が存在します。スターリングシルバーに少量のシリコンを添加すると、ガス吸収傾向と耐酸化性を効果的に改善することができ、その結果、鋳造品質が向上し、ガス孔や介在物の欠陥が減少し、研磨後の表面品質が向上します。熱力学的な観点から見ると、ケイ素形成酸化物のギブス自由エネルギー値は銅酸化物のそれよりも高い。そのため、適量のケイ素を添加すると、溶湯中のケイ素が酸素と優先的に反応し、ガスポアの欠陥が減少する。シリカは密度が低く粘度が高いため、溶湯表面に浮き上がればフラックスで除去することができる。スターリングシルバーに添加されるシリコンは、合金の酸化や硫化変色に対する耐性を向上させる効果もあります。

Si含有量が増加すると、結晶粒組織が徐々に粗くなり、表面研磨効果が悪化し、表面に「オレンジピール」効果が現れるようになる。Si含有量がある値を超えると、合金の脆性が著しく増大し、加工中に割れやすくなる。

2.2 亜鉛(Zn)のスターリングシルバーへの影響

Znはスターリングシルバーの融点を下げ、溶融物の流動性を高め、収縮欠陥を減らし、鋳造組織を密にすることができるが、粒径には大きな影響を与えない。酸素活性元素であるZnは、スターリングシルバーに添加されると、溶湯中の酸素と優先的に反応し、吸収された酸素による溶湯の酸化を抑えることができます。しかし、亜鉛の含有量が多すぎると、溶湯中の酸化した介在物が増えやすくなります。

ZnとAgの原子サイズ差は、Cuが7.76%、Agとの原子サイズ差はZnが11.50%である。Agの強化効果はCuより弱い。純銀中のZnの一部がCuに置き換わると、鋳造硬度と焼鈍硬度が低下する。Znの含有量が3.36%を超えると、スターリングシルバーの鋳造硬度はHV50程度にしかならず、宝飾用インレイの要求や耐摩耗性の要求を満たすことが難しくなります。Znは合金の加工性能に悪影響を及ぼし、可塑性を低下させます。過剰なZn含有は、加工中の剥離、スケーリング、クラックなどの問題を引き起こす。

Znの電極電位はAgやCuよりも低く、スターリングシルバーの表面に不動態化皮膜が自然に形成され、電気化学的腐食を遅らせ、合金の硫化変色や酸化に対する耐性を向上させます。Znの含有量が増加すると、スターリングシルバー。酸化皮膜の厚さは徐々に減少する。それでも、Zn含有量が3.5%を超えると、スターリングシルバーは酸化介在物が発生しやすくなり、電気化学的耐食性と耐硫化物変色性能に悪影響を及ぼします。

2.3 スターリングシルバーへのスタナム(Sn)の影響

スターリングシルバーにSnを添加すると、合金の融点を下げ、融液の流動性を高め、合金の収縮を減少させることができ、その結果、より緻密な鋳造組織を得ることができる。少量のSnでも合金の組織を微細化することができますが、Sn含有量が2%を超えると、合金の組織が顕著に粗大化し、比較的大きなデンドライトが形成され、収縮や偏析が生じます。

スターリングシルバー合金では、Cuの一部をSnで置換することにより、一般に鋳造状態での合金の初期硬度が向上する。Sn含有量が増加すると、合金の硬度はまず上昇し、次に低下する。Sn含有量が1%に近づくと、硬度は最大値に達するが、合金の延性は大きく影響され、冷間加工中に割れが発生する可能性がある。

Snは酸素活性元素でもある。一定量のSnは合金表面に緻密な酸化膜を形成し、下地を保護することができる。Snはスターリングシルバーの電気化学的耐食性を向上させることができます。Snの含有量が増えると、合金の電気化学的耐食性は向上します。Sn含有量が2%を超えると、合金の硫化変色と耐酸化性が著しく向上します。

2.4 セリウム(Ce)のスターリングシルバーへの影響

スターリングシルバーに希土類元素Ceを添加すると、その構造に大きな影響を与えます。Ceは金属液を効果的に浄化し、ガス含有量を減らすことができます。Ceの含有量が0.05%以下であれば、結晶粒組織を微細化することができます。これは、Ceが金属液の凝固過程で結晶粒の微細化剤として作用し、焼鈍時に収縮気孔の程度を減少させ、密度を向上させるためです。また、Ceは結晶粒界の移動を妨げることができるため、微細な結晶粒組織を維持することができます。

微量のCeはスターリングシルバーの機械的特性を向上させ、強度と硬度を高め、延性を高め、合金の加工硬化効果を向上させます。Ceの含有量がさらに増加すると、粒界に偏析しやすくなり、合金の加工性能を悪化させ、酸化介在物の影響を受けやすくなります。

微量のCeを添加すると、スターリングシルバーの電気化学的耐食性、耐酸化スポット性、耐硫化物変色性が大幅に改善されます。Ceの含有量が0.075%を超えると、スターリングシルバーの耐食性は低下します。

2.5 純銀に対するGeの影響

スターリングシルバーにGeを0.2%~0.8%添加すると、スターリングシルバーの鋳造硬度が高くなり、加工硬化性、耐電食性、耐変色性がスターリングシルバーより向上し、総合的な性能が向上します。Geの含有量が低すぎると、スターリングシルバーの性能向上はそれほど大きくありませんが、高すぎると、合金の結晶粒の粗大化を引き起こしやすくなり、合金全体の性能低下につながります。

第V章 銀の変色と保護

銀とその合金材料は宝飾産業で広く使用されていますが、変色や変質を起こしやすいという大きな特徴があります。銀合金は変色した後、表面の光沢が大幅に低下し、宝飾品の外観品質に深刻な影響を与え、合金加工の難易度を高めます。

1.銀が変色する理由

純銀の化学ポテンシャルは+0.799 Vで、水素の標準ポテンシャルに比べると比較的高く、不活性金属に分類される。通常の状態では、酸や塩基とは化学反応を起こさず、酸化力の強い濃酸(濃硝酸や高温の濃硫酸など)とだけ反応します。しかし、シルバー・ジュエリーは、しばらく身につけたり、保管箱に一定期間入れておくと、徐々に変色していきますが、伝統的なスターリング・シルバーは特に変色しやすいのです。シルバーが変色する理由をまとめると、次のようになります。

1.1 硫化銀の変色

銀とその合金は、Hを含む環境では腐食や変色を起こしやすい。2S、SO2そしてCOSである。銀はH2Sガス、そしてH2大気中のSは0.2 x 10-9 (体積分率)であれば、銀を腐食させるのに十分であり、その結果、黒色のAg2Sが形成される:

4Ag + 2H2S + O2 = 2Ag2S + 2H2O

の雰囲気中における硫化銀の変色速度を調べた。2Sはワグナー拡散速度論的メカニズムに従う。2Sが増加した場合、またはH2のような他のガスと共存している。2, O2硫化銀の変色率が高まる。硫化銀のSO2 に変換することもできる。2-Agを形成する2Sと反応し、銀の変色を引き起こす。SO2の感度はH2しかし、SO2 のような他のガスと共存している。2 とO2また、硫化物の変色も激しくなる。

銀は酸素を含む硫化物溶液に非常に弱い。銀を酸素を含まないNa2S溶液に浸すと、変色はゆっくりと起こります。しかし、試料を取り出して銀の表面に付着した硫化ナトリウム溶液が酸素に触れると、銀試料はすぐに明らかな変色を示します。空気に触れる時間が長ければ長いほど、変色はひどくなる。変色の順序は、銀→白→黄→茶→青である。これは、銀の標準電極電位(0.779 V)が酸素の標準電極電位(1.229 V)より低いためである。銀は酸素が存在すると熱力学的に不安定になり、まずO2 に酸化される。+ と結合させ、Ag+ とS2-で不溶性の化合物を形成する。2S.硫化物の濃度が高いほど変色は激しくなる。酸素を含むNa2S水溶液中での銀の化学反応は以下の通り:

4Ag + 2H2O + O2 + 2S2-= 2Ag2S↓+4OH–

Ag-Cu合金は、AgよりもCuの方が硫化しやすいため、硫化物を生成しやすく、黒色のCu2 Sを生成する。

1.2 湿潤環境における電気化学的腐食

湿度の高い環境では、銀の表面状態の不均一性(合金組成の不均一性、あるいは内部応力や表面の平滑性などの物理的状態)によって、水膜の下にある金属表面の異なる領域に異なる電位が生じ、これらの領域間に電位差が生じる。電位の異なる隣接する2つの領域は接続され、水膜はイオンを輸送する電解質として、金属は電子輸送の導体として機能し、電気サイクルを形成する。これが短絡電池の効果を生み出し、金属表面に多数の腐食マイクロ電池を形成する。スターリングシルバーの鋳造構造は、一般的に銀に富んだ固溶体と銅に富んだ固溶体からなる二相構造となっています。湿度の高い環境では、銅リッチ固溶体相が腐食マイクロバッテリーの陽極となり、合金は腐食や変色を受けやすくなります。また、銀の品質が高いほど、不純物による電気化学的腐食が起こりやすく、塩分を含む湿度の高い環境では、銀の表面が土に似た灰褐色の粘着物質である塩化銀に変化することが多い。

1.3 銀変色に対する紫外線の影響

光は外部エネルギー源として金属イオンのイオン化を促進し、銀と腐食媒質との反応を促進し、銀の変色反応を促進する。銀メッキ層の表面に異なる波長の光を照射した場合の結果を表4-8に示します。紫外線を吸収した銀メッキ層は変色しやすく、照射光の波長が短くなるほど変色させる能力が高くなることがわかる。

表4-8 銀めっき層の変色に及ぼす照射光波長と照射時間の影響

| 照射光波長/nm | 照射時間 | ||||

|---|---|---|---|---|---|

| 照射光波長/nm | 6 | 12 | 18 | 24 | 48 |

| 253.7 | 変更なし | フォーカル・マキュラ | イエロー・ブラウン | ブラウン・ブラック | オール・ブラック |

| 365.0 | 変更なし | 変更なし | 変更なし | イエロー | - |

| 太陽光 | 変更なし | 変更なし | 変更なし | 限局性黄斑 | - |

X線光電子分光分析とオージェ分光分析の結果によると、紫外線下での銀メッキ層の色変化は、主にAg2O、AgO、AgCl、および対応する銀化合物。

2.銀の変色を防ぐ方法

銀及びその合金の変色に関しては、銀の耐変色性をいかに向上させるかについて、国内外でかなりの研究が行われている。耐変色性を促進する観点からは、銀合金の表面改質処理と耐変色性銀合金の開発に大別される。

2.1 銀の変色を防ぐ表面改質技術

表面改質とは、化学的または物理的な方法を用いて銀宝飾品の表面に不活性な膜を形成し、銀基材を環境中の腐食性媒体から隔離し、光、酸化剤、腐食性媒体と銀との反応を遮断し、変色の発生を防ぐことである。表面改質は、形成される皮膜の種類によって、電気めっき、浸漬、化学的不動態化、電気化学的不動態化、有機吸着不動態化、樹脂コーティング、自己組織化皮膜などに大別される。

ロジウムめっきは、スターリングシルバージュエリーの表面改質方法として最も広く使われています。ジュエリーの表面にロジウムの薄膜をコーティングすることで、鏡のような明るい外観を得ることができ、ロジウム層は高い硬度と良好な化学的安定性を持ち、シルバージュエリーの耐摩耗性と耐変色性を高めることができます。しかし、製造コストと表面の輝度効果のため、ジュエリーのロジウム層は通常非常に薄く、使用中に容易に磨耗し、保護効果を失う可能性があります。

化学的不働態化法または電気化学的不働態化法は、銀の表面に無機不働態皮膜を形成することができる。クロム酸塩不動態化法は、シルバークラフト・ジュエリーによく用いられる化学的不動態化法で、六価クロム化合物を含む酸性またはアルカリ性の溶液中で酸化銀とクロム酸銀の層を生成します。電気化学的不働態化は、陰極還元の原理を利用し、銀の表面にクロム酸銀、クロム酸、塩基性クロム酸銀、塩基性クロム酸からなる皮膜層を生成させる。これらの皮膜層は、良好な不動態化効果を有し、合金表面の自由エネルギーを低下させることができ、銀工芸品の外観に大きな影響を与えることなく、変色を防止する役割を果たす。しかし、皮膜層の密度を高くする必要があること、機械的安定性が低いこと、構造が複雑であること、エッジをカバーするのが難しいこと、環境への影響が大きいことなどの問題がある。

銀の表面に有機保護膜を形成するために、浸漬、スプレー、コーティングなどの方法を適用することで、銀の変色防止性能を向上させることができ、この分野では国内外で多くの研究が行われている。ベンゾトリアゾール、テトラゾリウム、各種含硫黄化合物は、銀上に錯体を形成することができる。複合皮膜を形成することも可能で、水溶性ポリマーを添加して皮膜剤を作ることもあるが、得られる皮膜層はより緻密である必要があり、変色防止効果はより優れたものとなる可能性がある。保護剤の中には、パラフィンや長鎖四級アンモニウム塩をベースとした油溶性の変色防止剤もあり、これらは銀の表面に強固な潤滑層を形成し、良好な変色防止効果を発揮する。しかし、溶液腐食に対する耐性は低く、溶媒として高温のガソリンを使用することは大きなリスクを伴う。さらに、表面にワックスの層をコーティングした後は、合金の輝度と反射率が大幅に低下します。アクリルワニス、ポリウレタンワニス、有機シリコーン透明ワニスを銀合金の表面にスプレーすると、変色防止能力を高めることができる。それでも、コーティングには一定の変色防止効果を発揮するのに十分な厚みが必要で、シルバークラフト・ジュエリーの外観にも影響します。

一方、アルキルチオール、有機シラン、シッフ塩基などの分子自己組織化システムは、シルバージュエリーの表面に保護膜を形成することができる。これらの膜は、緻密で均一な構造を持ち、基材表面の形状に影響されず、金属不純物を含まず、基材の外観に影響を与えないなどの特徴を有し、銀に対する優れた変色防止能力を発揮するため、変色した銀製工芸宝飾品の表面処理の有望なプロセスの一つとなっている。

表面改質プロセスは全体的に、低コスト、シンプルで実用的なプロセス、一定の変色防止性能といった特徴を持っている。しかし、生成された膜が薄いため、露出した銀基板は腐食性媒体と接触し、傷がつくと変色する。

2.2 全体合金化による変色防止銀合金

銀の硫化反応を完全に防ぐには、他の貴金属元素と合金化する以外に方法はない、というのが1927年の段階で米国標準局の研究により提唱されていた。銀の硫化物の生成を抑えるには、パラジウム40%、金70%、プラチナ60%の合金を作る必要がある。しかし、合金化によって銀合金の耐変色性を向上させることは、今でも必要かつ有効な方法であることは否定できない。世界各国では、現在も新しいタイプの耐変色性銀合金の開発に取り組んでおり、一定の研究成果を上げています。耐変色性銀合金を形成する主な合金元素は、3つのカテゴリーに分類することができます。

(1) 貴金属との合金化。

貴金属元素の中でも、銀は比較的活性な化学的性質を持っています。Au、Pd、Ptのような化学ポテンシャルの高い貴金属元素を添加することで、銀合金の電極ポテンシャルを向上させ、耐変色性を高めることができる。例えば、スターリングシルバーに5%のPdを添加すると、銀合金の耐変色性が著しく向上し、塩素やアンモニア雰囲気中で10日間放置しても、著しい変色や腐食は見られなかった。この合金の伸びは15%~26%で、従来の鋳造法や機械的成形法で製造できる。同様に、白金を含む一連の耐変色性銀合金では、白金含有量が1%の場合、耐変色性は純銀の3倍以上、白金含有量が3.5%の場合、耐変色性は純銀の6倍以上、白金含有量が5%の場合、耐変色性は純銀の8倍以上である。プラチナを含む銀合金は、硬度を高めながら結晶粒径を著しく微細化することができ、合金はまた優れた可塑性を有し、合金の輝度を高め、プラチナの色に近づき、赤い斑点の出現を防ぐ。貴金属との合金は、耐変色性銀の材料コストを著しく上昇させ、その市場応用は比較的限られている。

(2) 希土類金属との合金化。

銀や銀合金に微量の希土類元素を添加すると、合金の硫化変色に対する耐性が向上することが多くの研究で示されている。最も広く使われている希土類元素には、イットリウム(Y)、セリウム(Ce)、ランタン(La)などがある。例えば、純銀に希土類元素を添加した場合、希土類含有率が0.11%以下であれば、純銀よりも優れた耐硫化変色性を示すことができます。希土類元素の添加は、冷間変形再結晶組織の粒径を微細化し、断片化と再凝集によって形成される分散銀-希土類化合物第二相が銀合金を効果的に強化し、合金の熱安定性を向上させ、経時軟化に対する高い耐性を示します。国内で開発された耐変色性銀の多くは、合金元素として希土類元素を選択している。

(3) 他の酸素活性元素との合金化。

Ag-Cu合金にZn、Si、Sn、In、Geなどの酸素活性元素を添加することで、銀合金の耐硫化性と耐酸化変色性を向上させることができる。現在、市場で最も一般的な耐変色性銀合金です。イタリア、アメリカ、ドイツなどが様々な耐変色性銀合金フィラーを開発し、スターリングシルバーの5倍以上に達する硫化変色効果を達成しています。耐変色性の原理:これらの元素は酸素活性元素に属し、その酸化物は銅酸化物よりも自由エネルギーが低く、酸素との親和性が強いため、より安定した酸化物を形成することができる。Ag2Sを形成する前に、これらの酸化物は緻密な保護膜層を形成し、銀マトリックスを保護するバリアとして機能する。

第VI節 耐変色性銀の性能評価と共通課題

1.変色防止銀の性能評価

様々な変色防止銀充填材が市場に出回っているが、その性能は千差万別である。その性能を評価する適切な方法を採用することが必要であり、適切な充填材料を選択するための基礎となる。

1.1 変色防止性能の評価方法

変色防止性能は銀合金の最も重要な性能指標の一つであり、主に硫化物変色や酸化性赤斑に対する耐性を含むが、これは実験によって検証されなければならない。

1.1.1 耐硫化物変色性の評価方法

実験に使用される条件や場所によって、屋外での試験方法と実験室での試験方法に分けられる。

(1) 屋外試験方法

屋外試験法では、銀合金の試料を実際の環境下に置き、試料の色が変化しない時間や色変化の具体的な現象を観察し、合金の耐変色性を評価する。この方法は合金の耐変色性をより正確に反映することができますが、(1)試験結果が出るまでの時間が比較的長い、例えば環境によっては耐食性の良い合金でも結果が出るまでに何年もかかる場合がある、(2)結果の再現性が低い、などの欠点があります。地域や時代の違いにより、自然環境はある程度異なる。そのため、同じ合金でも地域が異なれば試験結果は大きく異なり、同じ地域でも時期が異なれば試験結果も異なる。

自然環境では試験時間が長いため、より早く結果を得るために加速腐食法が用いられることもある。例えば、電気メッキ工場やボイラー排ガスの近くなどの過酷な環境に合金を置いたり、大気中の紫外線にさらしたりして試験する方法である。しかし、これらの方法は環境汚染などの影響を受けやすく、自然腐食変色と比較して、試験結果の類似度、信憑性、再現性に大きな差が生じる。したがって、これらの方法は推奨されない。

(2) 試験室での試験方法

実験室試験で使用される腐食性媒体によって、液相試験と気相試験の2つの方法に分けられる。

(2.1) 液相試験法。

より一般的に用いられているのは、硫化物溶液法と人工汗浸漬法である。前者は、Tuccillo-Nielsen法を用いて、一定濃度の硫化ナトリウムまたは硫化アンモニウムの溶液に試料を浸漬するもので、極めて一般的な方法である。試料を回転輪に固定し、定期的に濃度0.5%または2%のNa溶液に浸す。2S溶液を1r/minの速度で測定します。酸素を含む硫化ナトリウム溶液の作用下での銀合金の耐変色性を効果的に検出することができます。後者は、関連規格に従って人工汗を調製し、一定のpH値と温度、通常はpH6.5前後、温度30℃または37℃の汗に試料を浸漬します。浸漬試験中は溶液温度の安定性を保つ必要があり、試料と比較試料は同じ条件で試験する。浸漬時間を変えた後の比較試料の色の変化を比色計で正確に測定し、試料の変色の程度を知ることができる。

(2.2) 気相試験法。

銀合金や銀皮膜の耐変色性を調べるために気相試験法を用いることは、国際規格や国内規格を形成し、かなり一般的になってきました。気相試験は、静止ガスまたは流動ガス中で実施することができます。ガス中には銀合金材料の変色を引き起こす物質、例えばH2S、SO2Cl2とNO2ガスは化学反応によって導入または生成される。一般的な気相試験法には主に以下のものがある:

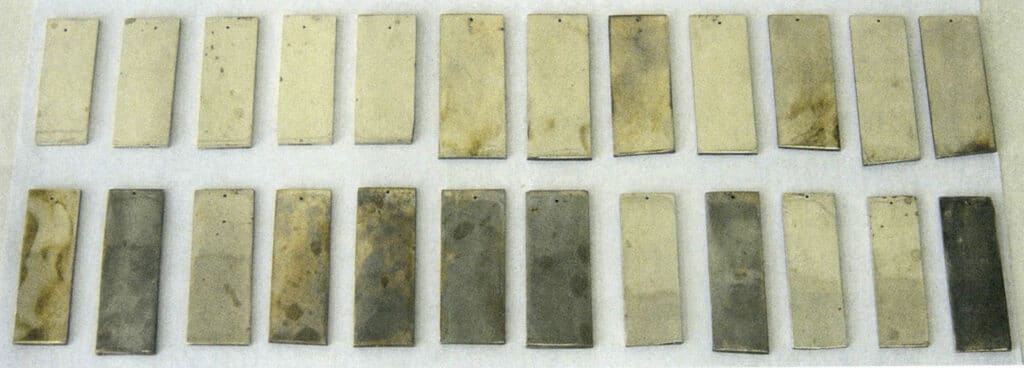

A.H2S試験法。この方法では、H2電子部品や電気接点材料の耐変色性を評価するためにエレクトロニクス産業で広く使用されている加速腐食試験を、複数の国際規格および国内規格に準拠して実施するため。これらの規格には、高濃度H2S雰囲気でも、低濃度雰囲気でも、変色しにくい。しかし、宝飾業界には耐変色性に関する特定の試験基準がないため、電子業界の試験基準を参考にするケースや、試験条件を選択するケースなど、様々な方法がとられている。代表的な試験方法はチオアセトアミド法(TAA法)で、国際規格であるMetallic Coatings-Thioacetamide corrosion test (TAA test) (BS EN ISO 4538-1995)に対応する、シルバージュエリーを測定するための厳格な基準です。高濃度のH2S雰囲気では、銀合金の表面が変色しやすく、腐食皮膜層が緩んで剥離するものもあり、結果の精度や再現性にある程度の影響を及ぼす可能性がある。異なる種類の銀合金の H2図4-20に示すように、H2S濃度が13 x 10-6相対湿度75%、気温30℃。

B.SO2 試験方法SO2 銀合金の腐食を促進することができ、代表的な方法として、「二酸化硫黄の凝縮条件下での金属およびその他の無機コーティングの腐食試験」がある。2 ガスを使用し、3サイクルにわたって試験した(非連続暴露)。単一のSO2 腐食試験用のガスは試験サイクルが長く、サンプル間の腐食結果を評価するのはやや難しい。

C.混合ガス試験法。この方法の腐食生成物は比較的実際の条件に近く、試験結果は比較的安定している。この方法は、湿度75%、温度25℃、H2S、濃度は0.8mg/L、SO2および3mg/Lを1時間に3回更新した。日本は、電子機器の銀合金の腐食状態を試験するために、空気、H2S、NO2ここで、H2Sが変色を引き起こす主な要因であり、NO2 は銀とHの反応を促進する触媒として働く。2S、より短時間での腐食生成物の形成を可能にする。

1.1.2 酸化防止レッドスポット性能の評価方法

銀合金の耐酸化性評価には、一般に次の2つの方法がある。(1) 試料を電気炉に入れ、雰囲気、加熱温度、保温時間を制御しながら加熱し、試料の断面を採取して顕微鏡で酸化膜を観察する(図4-21)。試料を研磨し、研磨面の赤点の状態を観察する。この方法は試験条件を安定的に管理でき、試験精度も比較的良好である。(2) 試料をトーチで一定温度まで加熱した後、加熱を止めて室温まで自然冷却し、上記の操作を数回繰り返し、試料の断面を採取して酸化膜の状態を観察し、研磨して試料表面の赤点の状態を観察する方法。

1.2 プロセス・パフォーマンスの評価

宝飾品に使用される銀合金は、硫化物の変色や酸化斑点に対して優れた耐性を持つ必要があり、また優れた機械的性能と加工性能が要求されるため、共同開発においてしばしば矛盾が生じる。合金元素の中には、耐変色性に有利なものもある。一方、銀の機械的特性を向上させる合金元素もありますが、耐変色性には不利な場合があります。したがって、耐変色性銀合金を選択する際には、異なる加工技術に対する合金の要求性能を十分に考慮しながら、耐変色性を評価する必要があります。例えば、溶融方法は合金の耐酸化性に影響を与え、同じ合金でもトーチで溶融する場合、大気中で誘導加熱する場合、保護雰囲気や真空中で溶融する場合では異なる結果が得られます。同様に、宝飾品製造では鋳造法、プレス法、溶接法が用いられることがあり、それぞれ合金の要求加工性能の重点が異なるため、鋳造性、冷間加工性、溶接性などの観点から個別に評価する必要があります、そして、狭すぎる加工範囲から生じる可能性のある操作上の問題を避けるために、合金の加工操作性を十分に考慮する必要がある。

1.3 安全性と費用対効果の評価

宝飾品に使用される銀合金は、安全性の要件を満たさなければならず、有毒で有害な不純物元素の含有量は国際基準を超えてはならない。さらに、銀合金の総合的な性能と材料費は、費用対効果の観点から評価されなければなりません。

2.ジュエリー用変色防止シルバーの一般的な問題点

宝飾用変色防止銀の問題点は、主に次のような点である。

2.1 不十分な変色防止性能

ジュエリー会社がシルバージュエリーのビジネスについて議論するとき、顧客からの最も直接的な質問は、シルバージュエリーがどのくらいの期間変色しないかということである。多くの顧客は、少なくとも1年間は変色しないことを要求するが、企業はこれを保証する手助けが必要である。使用環境や保管方法の影響の他に、合金自体の変色防止性能が優れていないことが大きな理由です。PdやPtのような貴金属元素を含む銀合金の方が変色防止性能は高いが、価格が比較的高いため、多くの企業が敬遠している。市場は、酸素活性元素の合金を使用する変色防止銀合金によって主に占められている。理論的には、これらの元素によって形成される緻密な酸化皮膜は、内部金属のさらなる硫化や酸化を防ぎ、それによって銀合金の硫化や酸化による変色に対する耐性を向上させるはずである。しかし、母合金の微細構造、母合金中の合金元素の分布、表面酸化皮膜の構造と機械的性質が、酸化皮膜の構造に大きく影響することに留意すべきである。形成された合金の酸化皮膜が不均一に分布していたり、緩く粗かったり、マイクロクラックがあったりすると、効果的な保護が得られない。言い換えれば、成分比の異なる合金は、異なる変色防止結果をもたらす。同じ合金メーカーが同じ配合の合金を使用していても、製造時に指定された溶解・鋳造工程基準を厳守していなければ、結果も異なる可能性があります。

2.2 硬度不足の問題

耐変色性銀合金の硬度はスターリングシルバーよりもはるかに低く、比較的変形しやすく、金型製作や弾性部品などの要求を満たすことができないと多くの企業が報告している。これは確かにその通りである。Pd、Ptの貴金属元素で耐変色性を向上させた銀合金の場合、銀と結晶構造が似ていて溶解性が高いため、強化効果が乏しく、一般に初期硬度が低い。Znは、他の元素と合金化した耐変色性銀合金の主合金元素として一般的に使用され、強化効果はより良くなる可能性があります。そのため、ほとんどの耐変色性銀合金は鋳造時の硬度が低く、通常HV60以下であり、一定の強度が要求される宝飾品には不十分です。合金は変形加工によって硬度を上げることができますが、ほとんどのセットジュエリーの製造には鋳造プロセスしか使用できず、変形方法は適していません。もちろん、時効処理によって硬度が向上する合金もあるが、宝飾品製造は多工程に渡るため、実際の製造では使用されないか、誤用されることが多い。鋳型を作る段階、宝石をセットする段階、さらには研磨の段階で、ワークピースは溶接や加熱を受けることがあるが、通常、作業者は火炎加熱を使用し、加熱温度、加熱時間、冷却速度は極めて任意であるため、合金サプライヤーが期待する効果を得ることは一般的に困難である。さらに、ジュエリーに宝石がセッティングされると、高温の焼き入れは宝石にダメージを与えやすいため、硬度を上げるために時効処理方法を使用することは適さなくなる。

したがって、実用化の観点からは、合金の鋳造時および焼鈍時の硬度を向上させる必要がある。中国の資源の優位性から、希土類元素は検討に値するはずである。

2.3 キャスティングに関する問題

ジュエリーの大半は鋳造によって形成され、いくつかのジュエリー会社は鋳造部門を設立している。企業は一般的に、合金サプライヤーから充填材のみを購入し、必要な銀合金を準備するために純銀を購入します。鋳造の生産過程において、多くの企業は、気孔、砂穴、収縮、介在物、亀裂などの様々な鋳造の問題に悩まされることが多く、これらは通常の生産順序に影響を与え、生産コストを増加させる。

Cuを主合金元素とするスターリングシルバーは、溶解時に保護しないとポロシティや酸化介在物などの欠陥が発生しやすく、溶湯の粘度が上昇する。溶湯の前面に形成される酸化皮膜は表面張力を増大させ、充填抵抗の増大を招き、成形性能に影響を及ぼす。その結果、気孔や介在物などの欠陥が発生し、その後の研磨の難易度を著しく高める。

Pd、Ptなどの貴金属元素を主成分とする銀合金は融点が高く、気孔が発生しやすい。宝飾品には主に石膏鋳型が使用されるが、石膏は熱安定性が悪く、合金の融点が高いほど石膏が熱分解し、鋳造品にポロシティが発生する可能性が高くなるためである。

異なる変色防止銀合金は、異なる種類と量の酸素活性元素を含み、様々な鋳造性能を示す。Si酸化物は密度が低く粘度が高いため、溶湯表面に浮上しやすく、フラックスの助けを借りて除去しやすい。しかし、過剰なSiは熱割れや研磨の問題につながり、ZnやSn酸化物の除去はより困難である。低融点の酸素活性元素(Zn、Sn、Inなど)を多量に含む銀合金の場合、トーチを使った溶解では揮発物や酸化介在物が発生しやすく、誘導加熱でも過熱による同様の問題が生じる。希土類を少量添加することで充填性を向上させることができる。それでもレアアースの量はある程度まで増える。その場合、生成したレアアースの酸化物が溶湯の粘度を上昇させ、レアアースの浄化効果を打ち消し、鋳造性能に悪影響を及ぼす。

上記の問題の中でも、気孔率は最も顕著な問題の一つである。ポロシティの発生は、銀合金そのものの特性と密接な関係がある。前述したように、銀は溶融状態で酸素を多量に吸収する典型的な特性を持っているため、高温で溶湯が飛散し、大きなロスが発生しやすい。鋳造の凝固過程では、温度の低下とともに溶湯中のガスの溶解度が低下し、ガスの過飽和、析出、肥大化が起こり、気泡が形成されて排出が間に合わず、ポロシティが発生する(図4-22)。

気孔形成のメカニズムから、気孔欠陥を低減・回避するためには、主に次の2つのアプローチがあることがわかる:(1)溶湯に流入するガス量を最小限に抑える、(2)注湯前に溶湯中のガスを逃がす対策を講じる。

(1) 溶湯に入るガスを減らす。

まず、原材料の品質を管理しなければならない。原料は乾いて清潔なものでなければならず、湿っていたり油っぽいものであってはならない。購入した純銀の原料は、粒状、棒状、板状などがあり、粒状が最も一般的です。顆粒は、金属滴が水中で急冷されて形成されるため、中空であったり、内部に水を含んでいたりすることがあり、溶解時に多量のガスが混入する可能性がある。使用前には十分に乾燥させるか、あらかじめインゴットに溶解しておく必要がある。原料の表面に油分やその他の有機不純物がある場合もガスが混入する。特に、プレス加工されたジュエリーのスクラップを再利用する場合は、油分が付着していることが多い。使用前に十分に脱脂し、洗浄する必要がある。材料を混合する際には、新しい材料と再利用材料の比率を適度にコントロールする必要がある。原料は溶解・鋳造するたびに、ガス吸着、石膏鋳型との反応、残留介在物などのコンタミネーションが発生する。従って、再利用原料の使用量は概ね50%以内に管理する。

第二に、溶融時に効果的な保護措置を講じる必要がある。企業によって生産条件が異なり、使用される溶解方法も異なる。一般的な溶解方法には、ガス酸素炎、アセチレン酸素炎、高周波誘導炉、中周波誘導炉などがある。開放雰囲気中で溶解する場合、溶融金属は必然的にガスを吸収する。液面が大きく、接触時間が長いほど、空気中の酸素を主とするガスを吸収する傾向が強くなる。火炎溶解を使用する場合は、酸化炎によって持ち込まれる酸素も含まれる。したがって、大気中で銀を溶解する場合は、ガス吸収量を減らすために溶解中に保護措置を講じる必要があり、粉砕した炭、グラファイトシート、脱水ホウ砂などをカバーとして使用することができる。火炎溶解を使用する場合は、橙黄色の還元炎に調整し、溶解時間は管理しやすい長さにする。条件が許せば、真空誘導溶解を優先すべきである。これは、まず溶解室を真空にし、次に窒素またはアルゴンを保護ガスとして充填し、その後加熱して溶解するものである。窒素は安価だが、銀に対する溶解度があり、気孔が発生するリスクがある。アルゴンは高価だが、銀に対する安定性が高く、優先されるべきである。

(2) 注湯前に溶湯中のガス放出を促進する。

大気条件下では、溶融銀は必然的にガスを吸収する。ガス孔の形成を避けるためには、溶融金属を注湯する前に脱ガス処理を行い、銀液に溶けているガスをできるだけ多く放出させる必要がある。その方法には2つある:

A.ガス抜きに浮遊ガスバブルを使用する。通気性のある栓を使って溶湯の底に微細で高密度のアルゴンバブルを吹き込むことで、溶湯と反応せず浮遊ガスバブルとなる。この気泡が溶湯に溶解したガスの真空空間となり、溶解ガスは浮遊気泡の中に拡散し、気体分子となって気泡とともに上昇する。浮遊気泡が溶湯の表面まで上昇すると、気泡内のガスは大気中に放出され、溶湯中のガス含有量を減らすという目的が達成される。

B.凝縮法による脱ガス。銀液を凝固温度まで徐冷し、温度低下による溶解度の低下で溶存酸素やその他のガスの大部分を析出させ、脱ガスの目的を達成する。その後、急速に注湯温度まで加熱して鋳造する。原料品質が悪く、ガス含有量が多い銀液の場合は、凝縮と再溶解を複数回繰り返すことで品質を向上させることができる。

2.4 低温加工における問題点

シルバージュエリーの製造工程における冷間加工の問題点一般的な冷間変形加工技術には、冷間圧造、冷間押出、スタンピングなどの冷間体積鍛造、ストレッチ、ブランキング、トリミング、パンチングなどの板金スタンピングなどがあります。冷間圧延、ロール成形などの素材圧延、および加工中にしばしば遭遇する以下の問題。

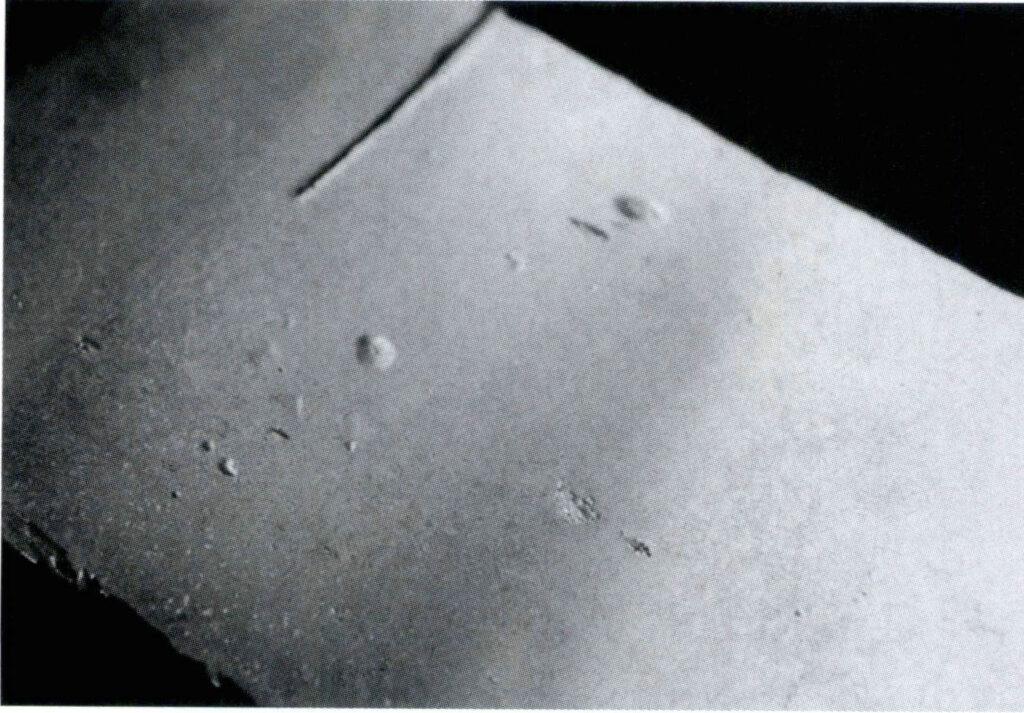

(1) プロファイルの表面砂穴。

プロファイルの表面品質は、インゴットの表面品質に依存するだけでなく、ローラーの表面品質にも密接に関係している。ローラー表面に傷や局所的な損傷があると、それがプロファイル表面に再現される。また、ローラー表面にゴミや埃が堆積すると、それがプロファイル表面に押し付けられ、プロファイルの表面品質が悪化する(図4-23)。したがって、生産中はローラー表面を頻繁に拭き、ほこりやその他の不純物が蓄積してローラーに傷をつけたり、ストリップ表面に押し込まれたりするのを防ぐ必要がある。ローラーを使用しないときは、表面を保護するためにカバーをかけるべきである。完成品のローラーの直径は小さく、鏡面効果を得るために高度に研磨または電気メッキする必要があります。

(2) アニーリング不良。

これには、ブリスター、異常粒成長、不完全なアニーリングが含まれる。

A.ふくれ。板や帯の表面に発生するブリスターは、インゴット 内のガスホール、または焼鈍中のインゴットと大気との 反応によって引き起こされる。気泡が加熱されると圧力が上昇し、気泡を囲む金属が膨張してブリスターを形成します(図4-24)。この問題は一般に、鋳造または焼鈍条件を制御することで回避できる。例えば、溶解過程での脱酸を促進する、溶湯中の溶存酸素量と酸化を低減する、焼鈍温度を制御する、水素リッチな焼鈍雰囲気の使用を避けるなどである。

B.異常粒成長。銀は、焼鈍温度が高すぎたり、高温での焼鈍時間が長すぎたりすると、著しい粒成長を示す(図4-25)。過度に粗い結晶粒は機械的性質に影響を与え、加工宝飾品の表面品質に重大な影響を与えます。従って、焼鈍工程はプロファイルのサイズと品質に基づいて合理的に調合されるべきである。

図4-24 アニール後の銀プロファイル表面に現れる気泡

図4-25 銀の不適切なアニールによる異常粒成長

C.不完全なアニール。銀合金の材質によって再結晶温度は異なります。アニール温度が低すぎたり、炉への装入量が多すぎたり、トーチによる加熱にムラがあったりすると、不完全なアニールが発生することがある。この場合、プロファイル内に残留応力が残り、その後の加工に影響を与え、クラックなどの欠陥につながる。

2.5 研磨に関する問題

ジュエリーは表面品質に高い要求があり、ほとんどのジュエリーは鏡のような仕上げを得るために研磨を受けなければなりません。変色防止銀合金の研磨は、オレンジピール面、へこみ、傷、彗星の尾のようないくつかの典型的な問題にしばしば遭遇します。合金の結晶粒が粗い場合、オレンジピール面が形成されやすく、合金に収縮や空隙の欠陥がある場合、研磨凹みが形成されやすく、合金の結晶粒構造内に高硬度の偏析相や介在物が現れると、研磨傷や彗星の尾が形成されやすくなります。

良好な表面研磨効果を得るためには、研磨作業工程を正しく実行することに加えて、合金自体の特性も重要な影響を与えます。結晶粒の微細化と鋳造性能の向上は、研磨性能を高める主な方法です。