ジュエリー製品に使用される白金族金属とその合金を知るための1回限りの知識

純プラチナとプラチナ合金材料の特性と特徴の総合ガイド

白金族金属元素には、ルテニウム(Ru)、オスミウム(Os)、ロジウム(Rh)、イリジウム(Ir)、パラジウム(Pd)、白金(Pt)が含まれる。白金族元素鉱物のうち、これら6元素は通常、鉄、コバルト、ニッケルなどの同形混合物の存在とともに、広い範囲の同形性を示す。宝飾品によく使われる白金族金属は、プラチナ、パラジウム、ロジウム、そして少量のイリジウムである。

白金族金属は後から発見されたにもかかわらず、ユニークな物理的・化学的特性を持っている。現在では、自動車、石油、化学、通信、国防、航空宇宙などの現代産業や最先端技術分野で広く使用されており、"先駆的な素材 "と呼ばれている。宝飾業界では、白金族金属から宝飾品に使用される主なベース元素はPtとPdである。一方、IrとRuは宝飾用合金の合金元素として使用されることがある。Osは宝飾産業では使用されない。白金族金属ジュエリーの生産量は、金や銀に比べてはるかに少ないが、その優れた物理的・化学的特性により、世界の貴金属ジュエリー分野で台頭してきた。現在では、自動車製造分野に続く重要な最終用途分野となっている。

目次

第1節 白金族金属の物理的・化学的性質

1.白金族金属の物理的性質

白金族金属のうち、ルテニウム(Ru)、ロジウム(Rh)、パラジウム(Pd)は第5周期第5族に属する。一方、オスミウム(Os)、イリジウム(Ir)、白金(Pt)は第6周期VIII族に位置し、いずれも遷移金属に属する。

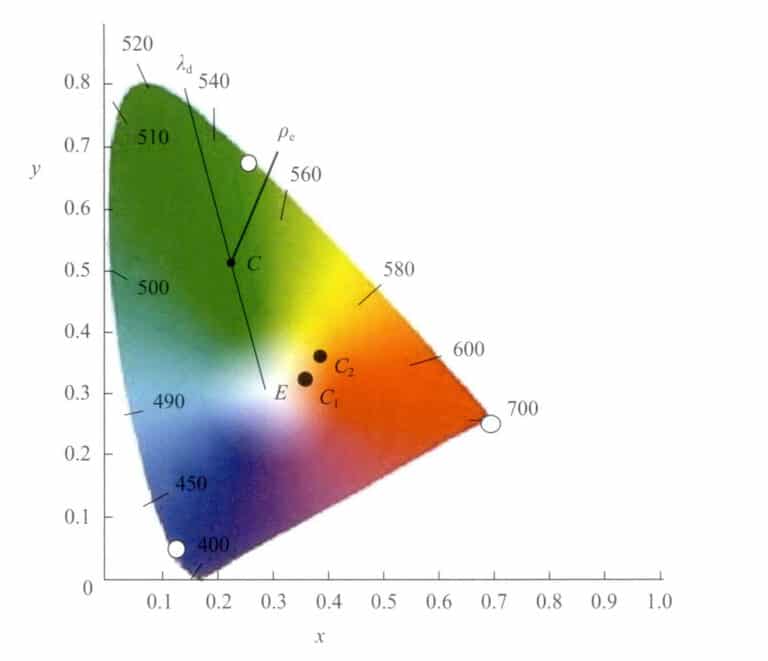

白金族金属の主な物理的性質を表5-1に示す。プラチナの密度は金より高く、銀の約2倍である。パラジウムの密度は銀の密度よりわずかに高いが、金の密度よりはるかに低い。白金族金属は可視光線全域で高い反射率を持ち、波長が長くなるにつれて反射率は滑らかに増加するため、一般に白金族金属は銀白色に見える。同周期の白金族元素の中では、原子番号が大きくなるにつれて融点が低下する。白金とパラジウムの融点は、金や銀の融点よりも著しく高く、製錬や鋳造を困難にする。白金族の熱伝導率は金や銀の熱伝導率よりも低く、例えば室温(300K)では白金の熱伝導率は金の熱伝導率よりも低い。そのため、プラチナ合金の溶融に必要な熱量は大きいが、熱伝導率が低いため、加熱時に熱が放熱しにくく、プラチナ宝飾品のレーザー溶接に必要なレーザー出力が金や銀に比べて小さく、プラチナ合金宝飾品の組み立てやレーザー溶接に非常に有利である。白金族金属は常磁性を示し、それ自身は磁化しないが、PtやPdのような貴金属元素は、FeやCO.

表5-1 白金族金属の主な物性指標

| 物理的特性の指標 | 白金族金属 | |||||

|---|---|---|---|---|---|---|

| 物理的特性の指標 | ル | Rh | 白金 | オス | Ir | 博士号 |

| 原子番号 | 44 | 45 | 46 | 76 | 77 | 78 |

| 相対原子質量 | 101.07 | 102.905 | 106.4 | 190.2 | 192.22 | 195.078 |

| 結晶構造 | 密な六角形 | 面心立方 | 面心立方 | 密な六角形 | 面心立方 | 面心立方 |

| 密度(20℃)/(g/cm)3) | 12.37 | 12.42 | 12.01 | 22.59 | 22.56 | 21.45 |

| カラー | ブルーホワイト | シルバーホワイト | スチール・ホワイト | ブルーホワイト | シルバーホワイト | ブリキの白 |

| 融点 | 2333 | 1966 | 1555 | 3127 | 2448 | 1768.1 |

| 沸点 | 4077 | 3900 | 2990 | 5027 | 4577 | 3876 |

| 融解熱/(kJ/mol) | 39.0 | 27.3 | 16.6 | 70.0 | 41.3 | 22.11 |

| 蒸発熱 (1 x 105 Pa)/(kJ/mol) | 649 | 558 | 377 | 788 | 670 | 565 |

| 比熱容量 (1 x 105 Pa, 25℃)/J/(mol⸳K)]。 | 24.05 | 24.90 | 26.0 | 24.69 | 25.09 | 25.65 |

| 熱伝導率(0℃)/[W/(mȳK] | 119 | 153 | 75.1 | 88 | 148 | 71.7 |

| 抵抗率 (25℃)/(/uΩำm) | 7.37 | 4.78 | 10.55 | 9.13 | 5.07 | 10.42 |

| 熱膨張係数 (20℃)/(X10-6/) | 9.1 | 8.3 | 11.77 | 6.1 | 6.8 | 8.93 |

白金やパラジウムのような白金族元素は、ガス、特に水素を吸着する性質を持っている。水素を吸着する能力は、その物理的状態に関係しており、白金黒はその体積の502倍もの水素を吸着することができるが、白金黒の製造工程の違いにより、吸着する水素の量は大きく異なる。パラジウムは体積の2800倍もの水素を吸着することができ、パラジウム-水素固溶体を形成する。

2.白金族の化学的性質

白金族金属は耐酸化性、耐食性に優れているが、白金族元素の中でも耐酸化性、耐食性に差があり、その差はかなり大きい。

2.1 耐酸化性

室温の乾燥した空気中では、白金族金属は良好な耐酸化性を示すが、その酸化性能には大きな違いがあり、酸素との親和性の高い順に、Pt<Pd<Rh<Ir<Ru<Osとなる。空気中で加熱すると、表面に酸化皮膜が形成され、宝飾品表面の品質に影響を与える。温度が上昇すると、酸化皮膜は分解して金属に戻り、ジュエリー表面の金属光沢を回復します。

白金は酸素と反応してPtO、Ptを生成する。2O3 とPtO2.酸化性雰囲気中、0.8MPaの圧力で白金粉末を430℃に加熱すると、白金は酸化してPtOを形成する。

パラジウムは350~790℃で酸素と反応してPdOを生成するが、高温では不安定で分解する。さらに870℃以上に加熱すると、PdOは完全に金属パラジウムに還元される。PdO2 は暗赤色で、強い酸化剤である。室温でゆっくりと酸素を失い、PdOとOに分解する。2 200℃以下。

イリジウムやロジウムの表面には、600~1000℃で酸化皮膜が形成される。

2.2 耐食性

塩酸、硝酸、硫酸、有機酸は、冷たい状態ではプラチナに影響を与えないが、硫黄は加熱するとプラチナにわずかに影響を与える。しかし、アクアレジアは、冷たい状態でも熱い状態でもプラチナを溶かすことができる。溶融アルカリや溶融酸化剤もプラチナを腐食する。酸化条件下で温度を100℃まで上げると、様々なハロゲン化水素酸やハロゲン化物が錯化剤として作用し、白金が錯体化して溶解する。350~600℃では、白金は塩素と反応して塩化白金を形成し、これをさらに加熱して還元することができる。

溶融アルカリはプラチナを腐食する。高温では、炭素が白金に溶解することがあり、溶解度は温度とともに増加する。冷却すると、炭素の残留物が白金を脆くする。したがって、白金を製錬する際には、黒鉛るつぼを使用すべきではない。通常、アルミナるつぼまたはジルコニアるつぼが使用され、プロセスは真空または不活性ガス保護下で実施される。プラチナにロジウムとイリジウムを添加すると、耐食性が向上する。

パラジウムは白金族金属の中で最も耐食性が低い。硝酸はパラジウムを溶解し、高温の硫酸や溶融した重硫酸カリウムも溶解する。特に、水素化物錯体(例えば、アクアレジア)の存在下では、パラジウムは腐食や溶解を受けやすくなる。灼熱の温度では、パラジウムは塩素と相互作用して塩化パラジウムを形成する。パラジウムは、アクア・レジアおよび塩酸と反応して、クロロパラジウム酸またはクロロパラダイトを形成する。クロロパラダイトにアンモニアを過剰に加えると、テトラクロロアンモニアの溶液が得られ、その溶液に塩酸を加えると、二塩化パラジウムの明るい黄色の微細な結晶析出物が析出し、焼成後に分解して金属パラジウムになる。パラジウムは硫黄と反応して硫化パラジウムを形成し、セレンやテルルと反応してセレン化パラジウム(テルル)を形成する。パラジウムを黒鉛るつぼで溶かすと、炭素被毒も起こり、脆くなる。

ロジウムとイリジウムは白金族金属の中で最も化学的に安定な金属であり、高温のアクアレギアでは容易に溶解しない。しかし、溶融したアルカリ金属の過酸化物やアルカリはロジウムやイリジウムを酸化することができ、酸化されたロジウムやイリジウムは錯化剤によって容易に溶解することができる。溶融硫酸塩もロジウムを溶解することができる。イリジウムが塩素と反応すると、温度によって異なる塩素化イリジウム生成物が形成される。水溶液中では、塩素化によって塩素酸イリジウムが析出し、これは白金族金属の精錬において重要な価値を持ち、イリジウムや他の白金族金属の回収や分離に使用される。

特定の腐食性媒体における白金族金属の腐食挙動を表5-2に示す。

表5-2 白金族金属の耐食性の特徴

| 腐食性媒体 | 白金族金属 | ||||||

|---|---|---|---|---|---|---|---|

| 腐食性媒体 | 白金 | 博士号 | Rh | Ir | オス | ル | |

| 濃縮H2SO4 | / | / | / | / | / | / | |

| 硝酸3 | 70%、室温 | / | 強い | / | / | 一般 | / |

| 70%、100 | / | 強い | / | / | 強い | / | |

| アクア・レジア | 室温 | 強い | 強い | / | / | 強い | / |

| ボイル | 強い | 強い | / | / | 強い | / | |

| 塩酸 | 36%、室温 | / | / | / | / | / | / |

| 36%、沸騰 | 弱い | 弱い | / | / | 一般 | / | |

| Cl2 | ドライ | 弱い | 一般 | / | / | / | / |

| ウェット | 弱い | 強い | / | / | 一般 | / | |

| NaClO溶液 | 室温 | / | 一般 | 弱い | / | 強い | 強い |

| 100℃ | / | 強い | / | / | 強い | / | |

| FeCl3 ソリューション | 室温 | - | 一般 | / | / | 一般 | / |

| 100℃ | - | 強い | / | / | 強い | / | |

| モルテン・ナ2SO4 | モルテン・ナ2SO4 | 弱い | 一般 | 一般 | / | 弱い | 弱い |

| 溶融NaOH | 溶融NaOH | 弱い | 弱い | 弱い | 弱い | 一般 | 一般 |

| 溶けたNa2O2 | 溶けたNa2O2 | 強い | 強い | 弱い | 一般 | 強い | 一般 |

| 溶かしたNaNO3 | 溶かしたNaNO3 | / | 一般 | / | / | 強い | / |

| 溶けたNa2CO4 | 溶けたNa2CO4 | 弱い | 弱い | 弱い | 弱い | 弱い | 弱い |

注:/は非腐食性、weekは軽度の腐食、generalは腐食、strongは重度の腐食、1は原文にそのようなデータがないことを示す。

セクション II 宝飾品に使用されるプラチナとその合金素材

1.プラチナ・ジュエリー発展の歴史

1.1 プラチナ・ジュエリー発展の歴史

プラチナは非常に希少な貴金属である。その希少性、安定性、独自性、まばゆい銀白色の金属光沢から、その価値はしばしば金よりも高価であった。人類がプラチナを使用した歴史は非常に長い;

考古学的発見によれば、3000年前の古代エジプトでは、すでにプラチナの利用が始まっていたという。しかし、この貴金属素材が科学的に理解されるようになったのは、わずか200年あまりのことである。歴史的には、貴金属の使用は工芸品、宝石、宗教的装飾品、器具の作成から始まった。プラチナは自然界では珍しく、地殻中に分布することは稀である。その不溶性と安定性も相まって、プラチナの採掘、選別、精錬、精製には大きな困難が伴う。プラチナは融点が高いため、特に原始的な方法では加工が非常に困難である。そのため、古代に作られたプラチナ製品はほとんどなく、現存するものはさらに少ないことが理解できる。

統計によると、1980年、プラチナ・ジュエリーに使用されたプラチナの量は世界で約15トンだったが、1995年には58トンに増加した。日本はプラチナ・ジュエリーを最も愛する国であり、プラチナの消費量も最も多い。中国は1920年代から30年代にかけてプラチナ工芸品の加工を始めた。それでも、中国の消費者は長年ゴールド・ジュエリーを好んでいたため、1990年代以前はプラチナ・ジュエリーの製造にもっと関与する必要があった。経済が開放され、発展し、人々の生活水準が向上し、ファッションやプラチナ・ジュエリー・メーカーの影響もあって、中国のジュエリー産業はプラチナ・ジュエリーへと発展し始めた。2000年には、中国は日本を抜いて世界最大のプラチナ・ジュエリー消費国となった。それ以来、中国におけるプラチナ・ジュエリーの需要は急速に伸び、2012年から2015年にかけてピークを迎え、年間需要量は55~60トン、世界の総需要量の約70%を占め、世界最大のプラチナ・ジュエリー消費国となり、世界のプラチナ・ジュエリー市場を席巻している。

1.2 プラチナ・ジュエリーの特徴

プラチナ・ジュエリーは、その独特の質感、美しさ、リズム感で人々に愛されている。プラチナ・ジュエリーは、その全体的な気品と優雅さを際立たせるだけでなく、芸術的なセンスに富んだ、ある種の神秘的な雰囲気を醸し出しています。プラチナ・ジュエリーが、一定の芸術的教養と高い文化水準を持つ社会階層に人気があるのも、このためである。

プラチナのやわらかく上品で高級感のある色は、純粋さと高貴さを象徴しています。そのため、結婚指輪にはダイヤモンドと一緒にセッティングされることが多く、愛の証として、愛の純粋さと永遠性を意味します。煌めくプラチナの枠にセットされた無色透明の輝きを放つダイヤモンドが、その完璧な白さと壮麗さをいっそう際立たせます。

プラチナ・ジュエリーは、宝石を使わない純プラチナ・ジュエリーと、宝石をセットしたプラチナ・ジュエリーの2種類に分けられます。純プラチナは柔らかく、素材の強度に限界があるため、通常は宝石のない純プラチナ・ジュエリーに加工されます。一般的なスタイルは、主にリング、ネックレス、イヤリング、ブローチなどです。

1.3 プラチナ・ジュエリーの純度表示

高純度プラチナとも呼ばれる純プラチナ・ジュエリーは、理論的には1000‰の純度を持つはずである。しかし実際には、純金や純プラチナというものは存在せず、純プラチナの純度は常にこの値よりも低い。もうひとつのカテゴリーはプラチナ合金ジュエリーで、これは純プラチナにビスマス、パラジウム、銅などの他の金属を加えて硬度と靭性を高めた合金です。

地域や宝飾文化の違いから、各国(地域)の市場純度基準も異なる。

日本、香港 許容されるプラチナ純度は1000‰、950‰、900‰、850‰で、許容誤差は0.5%である。

アメリカ: プラチナ含有量が95%を超えるジュエリーには、"Pt" (Platinum or Plat)の刻印が認められます。プラチナ含有量が75%から95%のジュエリーには、イリジウム10%を含む合金を示す "IR-10-PAT "のような、プラチナ族金属のマークを刻印しなければなりません。プラチナ含有量が50%から75%のジュエリーには、「585プラチナ(585PAT)」または「365パラジウム(365PALL)」のように、含有するプラチナ族金属の含有量と名称を刻印しなければならない。

ヨーロッパ:ほとんどの国は純度950‰を要求しているが、イリジウムをプラチナとして数えることを認めている国もある。ドイツは他の純度基準を認めている。

上質プラチナ」とは、プラチナ含有量が1,000分の990以上のものを指し、上質プラチナマークが刻印されているか、実際の含有量が印刷されていなければならない。

2.純プラチナ

2.1 機械的特性

純プラチナは軟らかく、延性に優れ、加工性に優れているため、必要に応じて圧延してシート状にしたり、伸線加工したりすることができる。純プラチナ1グラムは、約2キロの細線に引き抜くことができる。純プラチナは靭性に優れているため、純金や純銀などの貴金属では難しい、柔軟なメッシュ状のプラチナ・ジュエリーを作ることができる。

純プラチナのアニール状態での引張強度と降伏強度は、純金や純銀よりも高いが、比強度(強度重量比)はまだ比較的低く、変形しやすい。主に指輪、ネックレス、イヤリングなど、宝石をセッティングしないプレーンなジュエリーに使われる。

純プラチナの主な機械的特性を表5-3に示す。

表5-3 純プラチナの主な機械的特性

| 機械的特性 | アニール状態 | 加工状態(60%) |

|---|---|---|

| 硬度 HV/(N/mm2) | 39 ~ 42 | 90 ~ 95 |

| 引張強さ/MPa | 130 ~ 160 | 300 ~ 350 |

| 降伏強さ/MPa | 70 ~ 110 | - |

| 伸び率/% | 40 ~ 50 | 1 ~ 3 |

純プラチナは硬度が低いため、衝撃や摩擦によるへこみや傷、日常的な使用による摩耗が生じやすく、補強処理が必要となる。

2.2 プロセス・パフォーマンス

プラチナは融点が非常に高く、インベストメント鋳造時の温度は一般に1900℃を超えるため、溶解と鋳造に大きな課題がある。炭素は高温でプラチナに溶解し、溶解度は温度とともに増加する。冷却すると、炭素の残留物がプラチナを脆くし、これは炭素被毒として知られる現象である。 そのため、白金を溶解する際には黒鉛るつぼは使用できない。一般的にはアルミナるつぼまたは酸化鉛るつぼが使用され、溶解は真空または不活性ガス保護下で行われる。白金は、P、S、Siなどの元素と低融点共晶を形成し、材料の脆性破壊につながることがある。

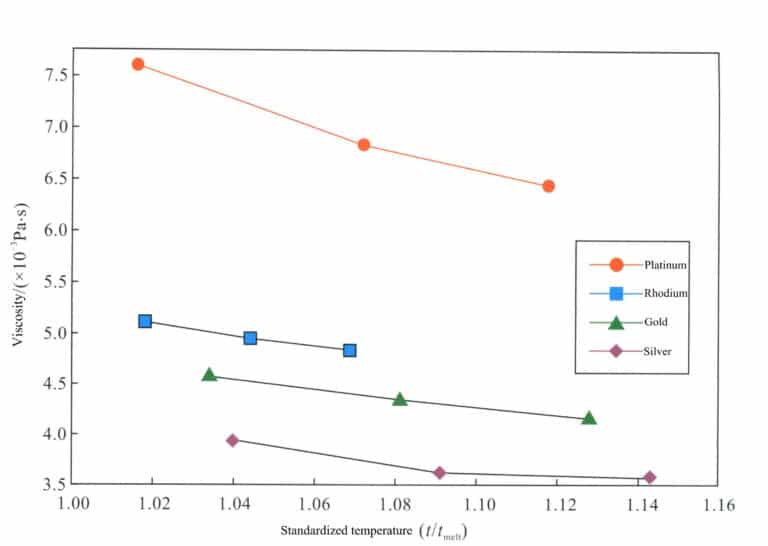

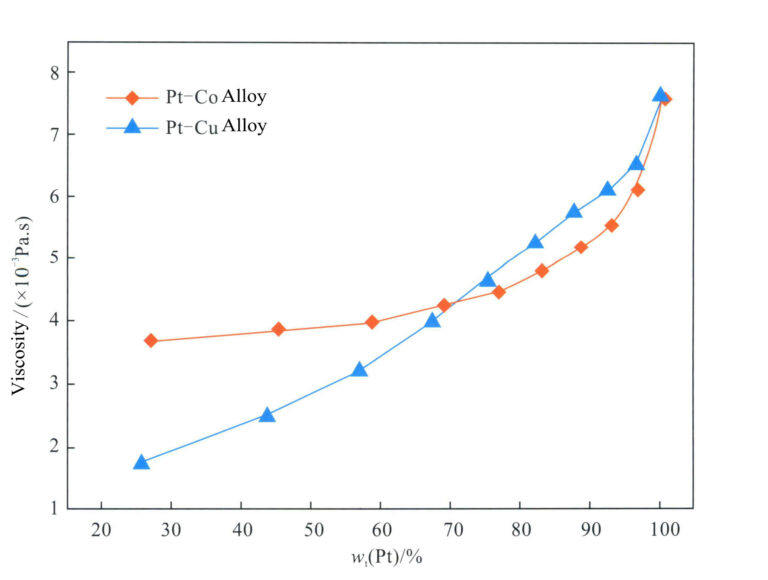

プラチナの表面張力は金の1.5倍、熱伝導率は金の1/3である。また、同じ過熱度における粘度は、金よりも著しく高い(図5-1)。表面張力と粘度が高いため、特に小さな部品では溶湯が金型にスムーズに充填されにくく、熱伝導率が低いため、特に溶湯と金型の温度差が大きい場合、溶湯の温度や組成が不均一になる。実際の生産では、遠心鋳造や真空吸引鋳造が、充填力を追加して充填性能を向上させるためにしばしば使用される。鋳造時、従来の石膏模型材料は熱安定性が悪く、高温の白金液の作用で激しい熱分解反応を起こし、鋳物にポロシティやサンドホールなどの欠陥が発生する。そのため、リン酸塩をバインダーとする鋳造用粉末材料を採用する必要がある。

純プラチナの焼鈍状態の硬度は低く、加工硬化率は金や銀より高いが、低層断層エネルギー金属に属する。したがって、加工硬化率は高くなく、良好な柔軟性と冷間加工特性を有し、圧延、延伸、鍛造などの冷間変形加工が可能で、非常に細いワイヤーに引き抜くことができ、非常に薄いプラチナ箔に圧延することができます。

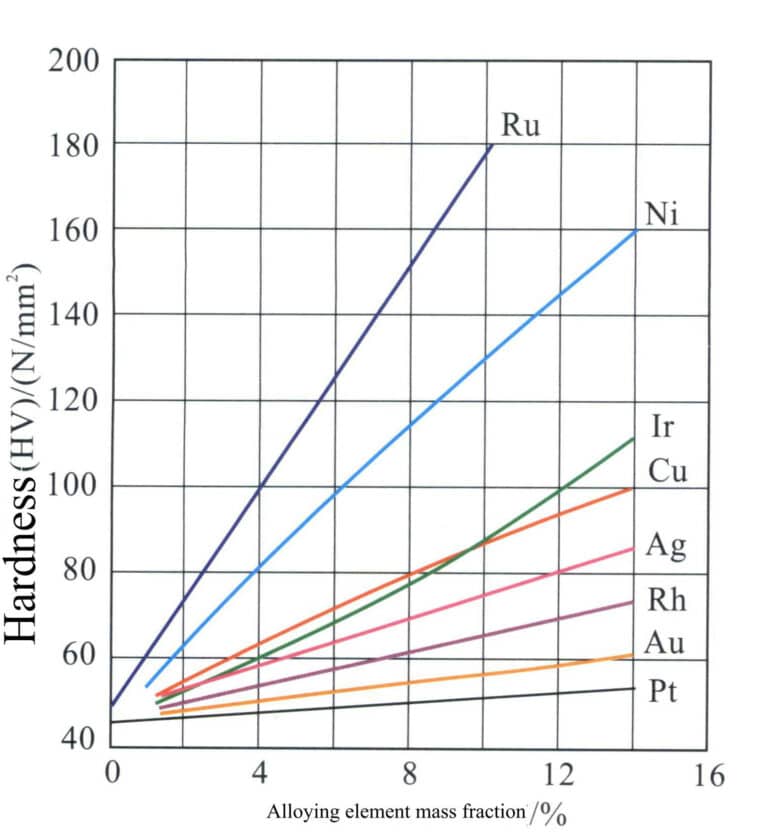

3.プラチナ合金

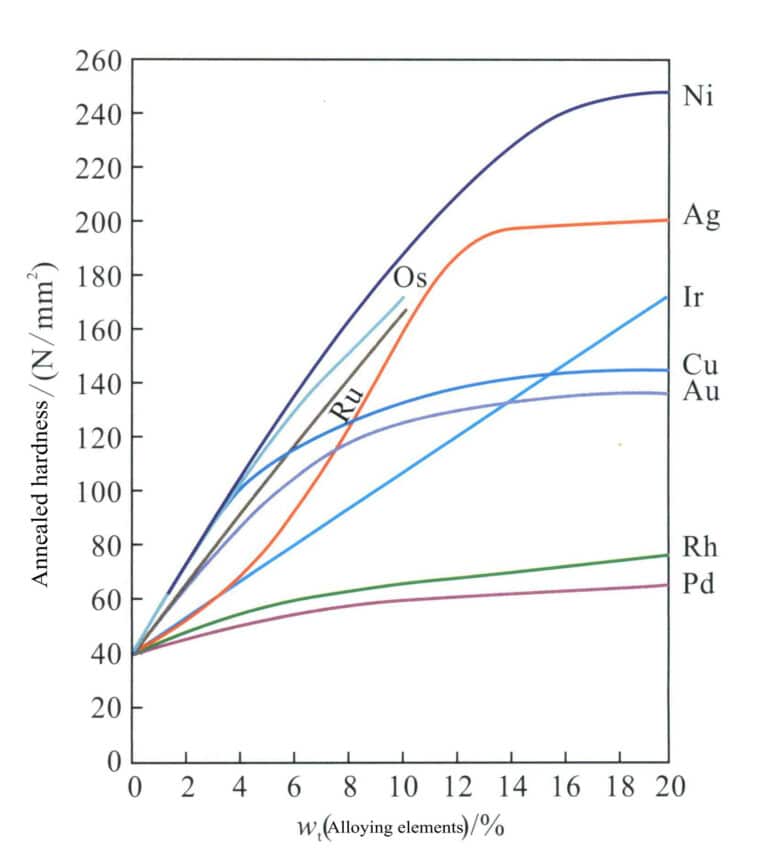

プラチナ素材の強度と硬度を向上させ、ジュエリーのセッティングに必要な条件を満たすためには、強化する必要がある。プラチナの合金には多くの金属元素が使用され、合金元素の違いによってプラチナに対する強化効果は大きく異なる。また、同じ合金元素を添加しても、その添加量によって強化効果の程度が異なる(図5-2)。

宝飾用白金合金によく使われる金属元素は主にIr、Cu、Co、Ru、Pdなどである。これらの二元合金は直接宝飾品製造に応用することができ、またこれらの合金をベースに三元合金や多元合金を形成し、白金合金の全体的な性能を最適化することもできる。

3.1 バイナリーアロイ・システム

3.1.1 白金-鉄合金

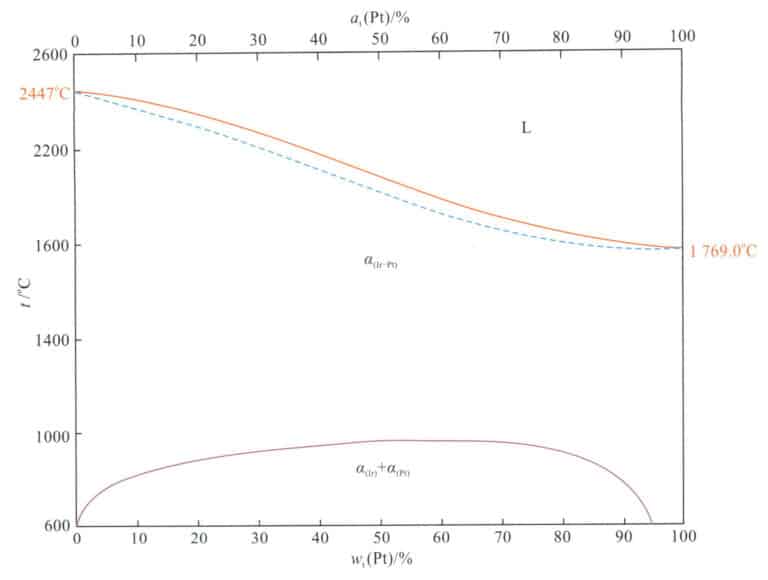

Pt-Ir合金は純白金に少量のイリジウムを添加した合金である。図5-3に示すように、この合金は高温では連続固溶体であり、イリジウム含有量が7at %を超えると、高温から975〜700℃に冷却する際に相分離を起こす。

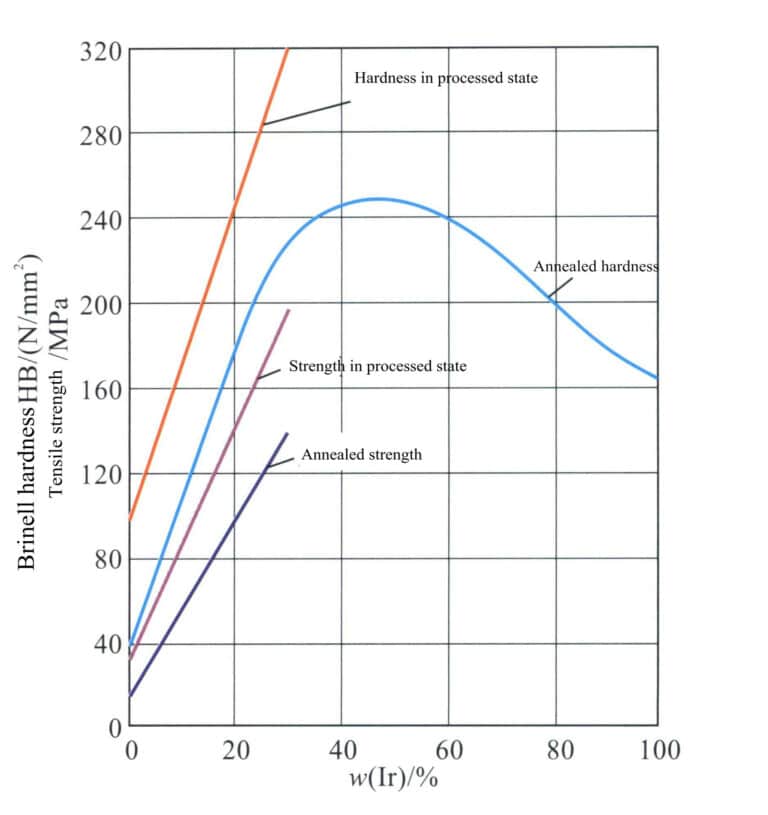

IrはPtの効果的な強化剤である。イリジウムの量が増えると、Pt-Ir合金の強度と硬度は著しく向上するが、Irの含有量が30%を超えると合金の加工が困難になる(図5-4)。

白金-イリジウム合金は銀白色で、強い金属光沢があり、すべての白金合金の中で最も白く明るい。イリジウムの添加は、白金の化学的耐食性を向上させ、90% Pt-10% Ir合金の化学腐食率は、純粋な白金の58%のみです。合金は揮発性があり、加熱した時の空気中のIrの揮発損失はPtの何倍にもなり、1227℃ではIrの揮発性はPtの100倍になり、加熱した時の空気中の合金の5%以上のIrを含むと酸化し、700℃以上では合金の表面層が青くなる。1200℃以上では青い層は消える。

Ir含有量の低いPt-Ir合金は、鋳造性が良い。Ir含有量が増加すると、合金の融点が上昇し、鋳造品は樹枝状晶や内部偏析を示すことが多く、合金特性の均一性が悪くなる。

ニッケルとプラチナの含有量によって、白金-Ir合金は主に95%Pt-5%Ir、90%Pt-10%Ir、85%Pt-15%Irの3つのグレードを含み、それらの主な特性を表5-4に示す。Pt-Ir合金はプラチナ宝飾品の重要な材料の一つであり、特に米国で広く使用されている。近年、Pt950Ir50合金も日本やドイツの宝飾品に使用されている。

表5-4 異なるグレードの白金-イリジウム合金の主な特性

| グレード | 融点 | 密度/ (g/cm3) | 硬度 HB/(N/mm2) | 引張強さ/ MPa | エロンゲーション/ % | カラーコーディネート | |||||

|---|---|---|---|---|---|---|---|---|---|---|---|

| グレード | 融点 | 密度 (g/cm3) | アニール状態 | 処理状態 | アニール状態 | 処理状態 | アニール状態 | 処理状態 | L* | a* | b* |

| 95%Pt - 5%Ir | 1795 | 21.49 | 90 | 140 | 275 | 485 | 32 | 2.0 | 84.7 | -0.2 | 4.2 |

| 90%Pt - 10%Ir | 1800 | 21.53 | 130 | 185 | 380 | 620 | 27 | 2.5 | 85.5 | -0.1 | 4.7 |

| 85%Pt - 15%Ir | 1820 | 21.57 | 160 | 230 | 515 | 825 | 24 | 2.5 | - | - | - |

95%Pt-5%Ir 硬度が低く、鋳造収縮の傾向が小さいが、流動性が悪く、粒度が粗く、研磨が容易でない。ハンドクラフト、スタンピング、その他の成形加工に適する。硬度が低く、靭性が比較的高いため、被削性が悪く、工具に固着しやすい。一般的な宝飾用合金として、鋳造、ハンドクラフト、スタンピングに使用できる。

90%Pt-10%Irは中硬度の合金で、ほとんどの製造技術で加工が可能です。この合金は溶融状態で酸化皮膜を形成しないため、小さな部品の鋳造に有利であり、鋳造、ハンドクラフト、スタンピング用の一般的な宝飾用合金として使用できます。

3.1.2 白金-銅合金

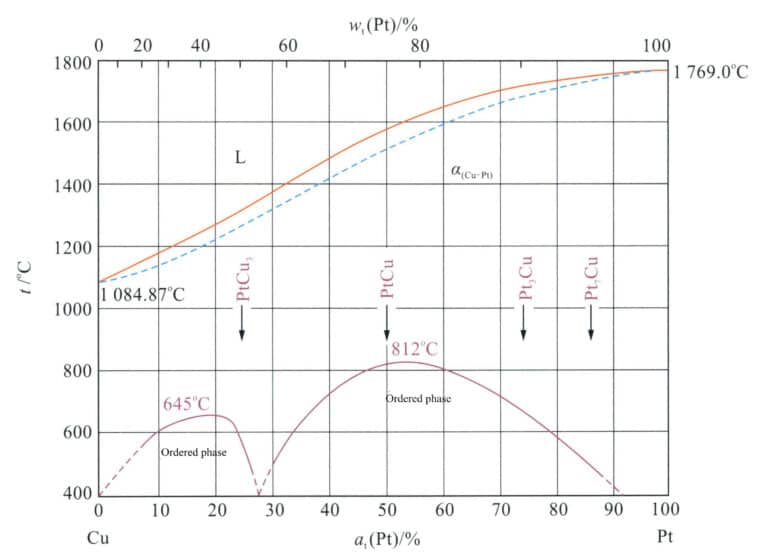

図 5-5 に示すように、Pt-Cu 合金は高温では連続固溶体であり、低温 ( < 825℃ ) では PtCu のような規則相が析出する。3 とPtCuの時効強化が起こり、硬度が上昇する。鋳造状態の95%Pt-5%Cu合金は、100~400℃の熱処理を受けると、Pt7Cu超格子構造で、一部の合金は秩序変態を起こし、その結果、秩序硬化効果が生じ、硬度が向上する。

Cuは白金にとって中強化元素であり、その硬化効果は処理方法に関係する。固溶体白金-銅合金の硬化効果は、低温時効処理では顕著ではない。それでも、固溶体合金を冷間変形させた後、300~500℃で時効処理すると硬化効果がある。

Pt-Cu合金を大気中で加熱すると、銅成分の選択酸化により銅酸化皮膜層が形成され、合金が酸化変色しやすくなる。従って、溶解や熱処理は保護雰囲気や真空環境で行う必要がある。

Pt-Cu合金は適度な硬度を持ち、鋳造が可能で、汎用合金として一般的に使用されている。宝飾用合金は一般に3%-5%Cuを含み、銅が5%を超えると鋳造性が悪くなる。95%Pt-5%Cu合金の主な特性を表5-5に示す。Pt-Cu合金系に基づき、この合金は4%-6%のCuとCo、Ni、Pdなどの他の合金元素を含む。

表5-5 95%Pt-5%Cu合金の主な特性

| 融点 | 密度/ (g/cm3) | 硬度 HV/(N/mm2) | 引張強さ/ MPa | エロンゲーション/ % | ||||

|---|---|---|---|---|---|---|---|---|

| 融点 | 密度/ (g/cm3) | 固体溶液 | アニール状態(800) | 加工状態(90%) | アニール状態 | マシンド・ステイト(90%) | アニール状態(800) | マシンdステート (90%) |

| 1750 | 20.05 | 90 | 150 | 240 | 310 ~ 410 | 720 ~ 920 | 27 ~ 45 | 13 |

3.1.3 白金-コバルト合金

図5-6から、白金-コバルト合金は825℃以上で無限固溶体を形成し、結晶構造は面心立方であることがわかる。この温度以下では、組成にもよるが、合金はCoPt3 とCoPtの秩序相は、無秩序相->秩序相への遷移を経て、秩序硬化効果をもたらす。Pt-Co合金の硬度は、熱処理プロセスに大きく関係している。

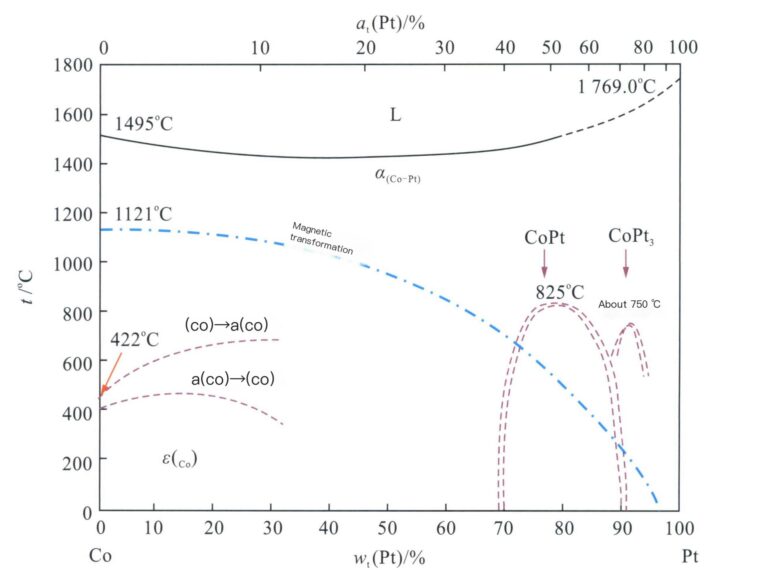

Pt-Co合金はPt-Ir合金やPt-Ru合金に比べて融点が低く、低温での鋳造が可能で、融液の粘性も他の白金合金に比べて比較的低い(図5-7)。したがって、Pt-Co合金は他の合金に比べて流動性がよく、ガス吸収や収縮の傾向が少ないため、微細な模様の宝飾品を鋳造することができる。

Pt-Co合金の鋳造表面は、ある程度の酸化を受け、薄い灰青色を呈する。ホウ酸に浸漬し、橙黄色の温度に加熱すると、この青色を除去することができる。Pt-Co合金は耐食性が高く、室温では無機酸や塩基に侵されず、高温の濃硫酸でも腐食されない。Coの含有量が多くなると、合金の耐酸化性と耐食性が低下し、鋳物中に酸化介在物による欠陥が発生する確率が高くなる。従って、この合金を宝飾品製造に使用する場合、一般にCo含有量は10%を超えず、95%Pt-5%Co合金(表5-6)が最も一般的である。

表 5-6 95%Pt-5%Co 合金の主な特性

| 融点 | 密度/ (g/cm3) | 硬度 HV/(N/mm2) | 引張強さ/ MPa | カラーコーディネート | ||||

|---|---|---|---|---|---|---|---|---|

| 融点 | 密度/ (g/cm3) | アニール状態 | 処理状態 | アニール状態 | 処理状態 | L* | a* | b* |

| 1765 | 20.8 | 135 | 270 | 275 | 475 | 86.6 | 0.5 | 4.5 |

95%Pt-5%Co この合金は、熱処理または溶接中に表面がわずかに酸化するので、保護が必要である。溶接後、ホウ酸アルコール下で冷却すると明るいオレンジ色を呈し、クエン酸で除去できる。溶接前の保護にホウ酸を使用すべきではないことに注意。ホウ酸は高温で汚染物質となるため、この合金は酸素アセチレン・トーチでは溶接しにくい。

95%Pt-5%Co ある温度以下で磁性変態を起こし、わずかに磁性を示す。加工時には特に注意が必要で、Pt-Coチップとおがくずの分離には磁石を使用しないこと。

95%Pt-5%Coこの合金は良好な鋳造性能を有し、Ptに添加剤としてCoを加えることにより、合金の硬度を効果的に向上させ、良好な機械的特性を与え、研磨が容易で、手作業、プレス、機械加工に適している。この合金は最終的にかすかな青色を呈し、ダイヤモンドと特に相性が良く、ヨーロッパや北米で広く宝飾品として使用されている。

3.1.4 Pt-Ru 合金

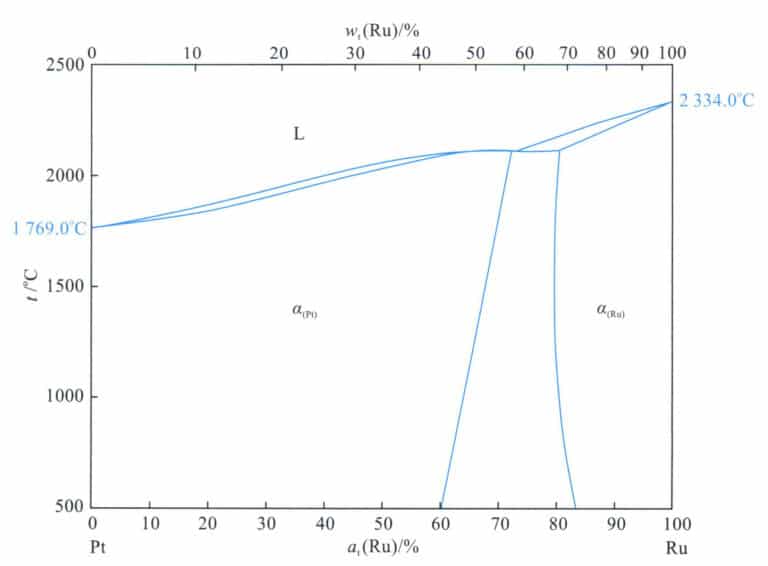

白金の結晶構造は密に詰まった六方晶であり、本質的に脆く加工が難しい。白金にルテニウムを添加すると、白金リッチ端に広い固溶体が形成されるため(図5-8)、この合金には時効強化効果はない。しかし、ルテニウムには一定の固溶体強化効果があり、またルテニウムは結晶粒を微細化する作用があるため、ルテニウムを添加することで合金の組織を微細化することができる。95%Pt-5%Ru 合金の主な特性を表 5-7 に示す。ルテニウムの添加は合金の融点Pt-Ruを上昇させ、合金は銀白色に見える。

表5-7 95%Pt-5%Ru合金の主な特性

| 融点 | 密度/ (g/cm3) | 硬度 HV/(N/mm2) | 引張強さ/ MPa | 伸長率/% | カラーコーディネート | ||||

|---|---|---|---|---|---|---|---|---|---|

| 融点 | 密度/ (g/cm2) | アニール状態 | 処理状態 | アニール状態 | 処理状態 | アニール状態 | L* | a* | b* |

| 1795 | 20.67 | 125 ~ 135 | 230 | 415 | 760 | 25 | 84.2 | 0 | 4.1 |

焼鈍後のPt-Ru合金の硬度はHV130程度で、加工硬化率は安定しており、最終的にはHV230程度に達する。合金の引張強さも比較的高いため、Pt-Ru合金の加工および研磨性能は良好で、Pt-Ruチューブから指輪を作るのに適している。Pt-Ru合金は鋳造にも使用できるが、他の白金合金と比較すると、鋳造には最も適していない。溶融金属はガスを吸収する傾向が高く、特に酸素との親和性が高いため、鋳造品に気孔や介在物などの欠陥が生じる。溶湯の流動性はもっとよくてもよく、デンドライト間の深刻な微小収縮、不均一な粒度分布、表面の粗い柱状粒など、宝飾品の小さなパーツを形成するのが難しくなる。注湯温度と鋳型温度を上げると充填性能は向上するが、耐熱性の良い耐火性鋳物粉末を使用しなければならない。酸素アセチレン火炎溶解は、生成する酸化ルテニウムRuO2 の煙は有毒である。

Pt-Ru合金は、米国で一般的に使用されているプラチナ合金で、もともとはハンドメイド用に開発されたもので、汎用合金であり、95%Pt-5%Ruが最も一般的で、加工性能が良く、結婚指輪の製造に広く使用され、米国市場で大きな人気を博している。スイスでは、この合金は時計製造にも一般的に使用されています。

3.1.5 白金パラジウム合金

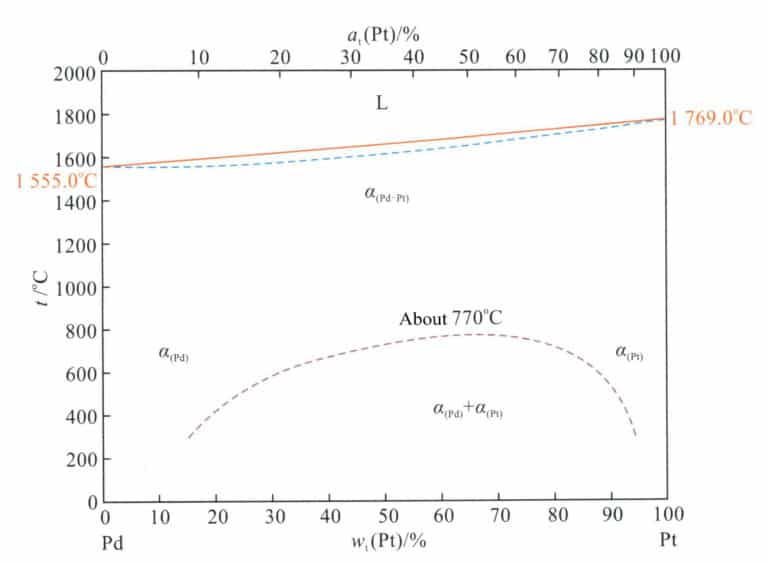

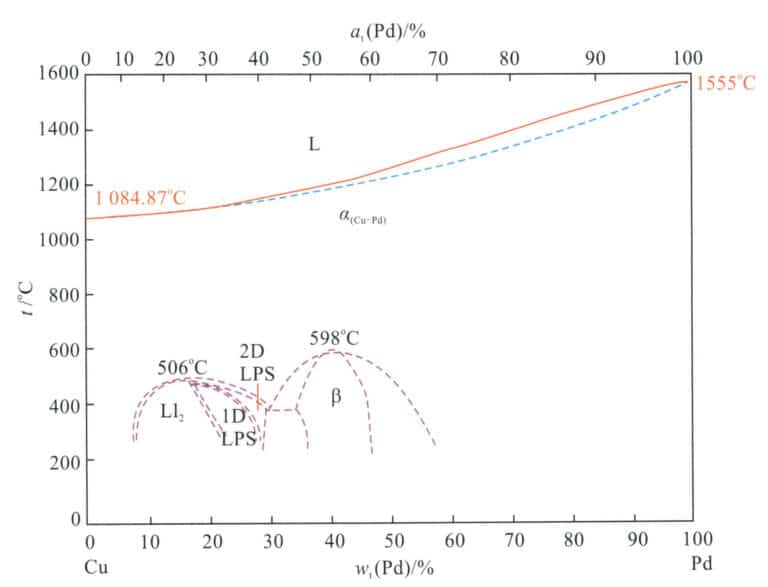

図5-9から、Pt-Pd合金は高温では連続した固溶体であることがわかる。770℃以下の徐冷で相分解を起こし、Ptリッチ相とPdリッチ相の2つの非混和性固溶体を形成する。

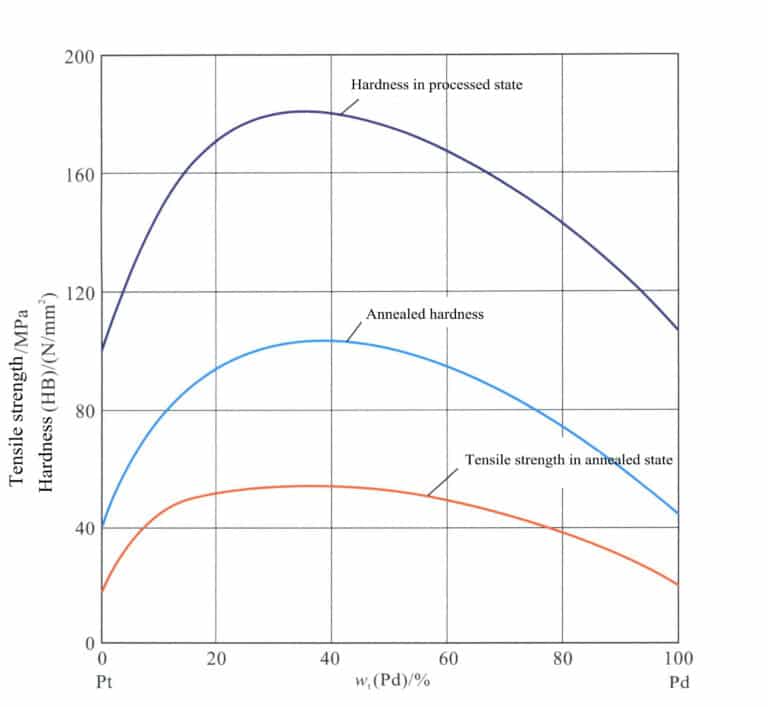

Pt-Pd 焼きなまし状態の合金の硬度は非常に低く、加工性は良好である。Pd含有量が増加するにつれて、合金の硬度と強度は最初に急激に増加し、ピークに達しますが、その後Pd含有量がさらに増加すると、硬度と強度が低下します(図5-10)。

Pt-Pd 合金は高い耐食性と耐酸化性を持つが、Pd含有量が増加すると耐食性と耐酸化性はやや低下する。Pt-Pd Pdはガスを吸収しやすいため、大気中で鋳造すると鋳物にピンホー ルが発生しやすく、保護雰囲気中で鋳造する必要がある。Pt-Pd 合金は一般的に原色のまま使用される。3種類ある:95%Pt-5%Pd、90%Pt-10%Pd、85%Pt-15%Pdの3種類があり、その特徴と用途範囲は次の通りである。

(1) 95%Pt - 5%Pd 合金:

日本、香港、ヨーロッパで広く使用され、微細部品の鋳造に適している。焼鈍状態での硬度は約HV70、密度は20.98g/cm。3融点1765℃。

(2) 90%Pt - 10%Pd 合金:

日本や香港では汎用合金として好まれ、鋳造、溶接、ろう付けが可能で、アジアで最も広く使用されているプラチナ合金のひとつである。灰白色を呈し、表面は一般にロジウムめっきが施されている。焼鈍状態での硬度は約HV80、加工状態での硬度は約HV140で、95%Pt-5%Ir合金と同様である。密度は20.51g/cm3融点は1755℃であり、鋳造流動性は良好であるが、鋳造品にはしばしば引け巣が発生する。

(3) 85%Pt - 15%Pd 合金:

日本や香港のチェーン加工に使用され、焼きなまし硬度はHV90程度で、柔軟性に優れている。密度20.03g/cm3融点1750℃。

まとめると、異なる合金元素からなる二元系プラチナ合金は、表5-8に詳述されているように、性能に一定の違いがあり、宝飾品製造における様々な加工技術に対して異なる適応性がある。

表5-8 白金合金シリーズの一般的用途

| 合金タイプ | 溶接 | レイジング | 油圧 | スタンピング | 精密鋳造 | 鍛造 | インレイ | チェーン製造 | アクセサリー | 組み立て |

|---|---|---|---|---|---|---|---|---|---|---|

| 白金-コバルト合金 | ● | ● | ● | ● | ●●● | ● | ● | ● | ● | ● |

| 白金-銅合金 | ●●● | ●●● | ●●● | ●●● | ●● | ●● | ●● | ●●● | ● | ●●● |

| 白金パラジウム合金 | ●● | ●●● | ●●● | ●●● | ● | ●● | ●●● | ●● | ●● | ●●● |

| Pt-Rh合金 | ●● | ●● | ●● | ●● | ● | ●● | ●● | ●● | ●● | ●● |

| 白金-ルテニウム合金 | ●● | ● | ●● | ●● | ● | ●● | ● | ●● | ●● | ● |

| Pt-Ir合金 | ●●● | ●●● | ●● | ●● | ●● | ● | ● | ●●● | ●● | ●●● |

| 白金-白金合金 | ●●● | ●●● | ●● | ●●● | ● | ● | ● | ●● | ●●● | ●●● |

注:●は推奨、●●は可、●●●は困難。

コピーライト @ Sobling.Jewelry - ジュエリー カスタムジュエリーメーカー、OEMおよびODMジュエリー工場

3.2 3元または4元の白金合金

多くの用途において、二元系白金合金の硬度は依然として改善される必要があり、そのプロセス性能も改善される必要があるため、製品の製造時や使用時に問題が生じる。そのため、二元合金をベースとした多くの三元または四元白金合金が開発されており、例えばPt Pd-Me合金シリーズ、Pt-Ir-Me合金シリーズ、Pt-Ru-Me合金シリーズ、Pt-Co-Cu合金シリーズなどがある。Pt-Pd-Me合金シリーズを例にとると、これはPt-Pd二元合金をベースに、1種類または数種類の他の合金元素を加えたものである。

白金合金は合金元素で構成されている。Pt-Pd合金の硬度は非常に低く、鋳造性能も平均的であるため、Cu、Co、Ruなどの元素を添加することで、合金全体の性能を効果的に向上させることができる。

3.2.1 白金パラジウム銅合金

Pt-Pd合金に少量のCuを添加すると、合金のコストを下げながら硬度と耐摩耗性を向上させることができる。Cuの含有量が過剰になると、合金の色調、耐食性、耐酸化性に影響を与え、鋳造、熱処理、溶接などの作業中に表面が酸化して黒ずみやすくなる。従って、Cu添加量は一般に3%〜5%に制御され、この時点では合金の色はCuの影響を受けず、熱間加工時に表面に形成される銅酸化皮膜は希硫酸に浸漬することで除去できる。Pt-Pd-Cu合金の加工性能と硬度は向上する。銅の含有量が増加するにつれて、合金の硬度は増加し、特に加工された形態で使用される場合、ネックレス、ブレスレット、ブローチ、イヤリング、ペンダントなどの硬い装飾品を作るのに適しており、比較的容易に研磨することができる。白金合金の鋳造性能は一般に平均的で、大気中で鋳造するとガスを吸収して酸化しやすい。この合金は比較的脆く、不活性雰囲気または真空中で鋳造しなければならない。この合金は中国と日本で広く使用されている。

3.2.2 Pt-Pd-Ru 合金

Pt-Pd合金にRuを添加すると、硬度と耐摩耗性が向上し、鋳造性能もある程度向上する。この合金は良好な耐食性を有する。この合金は良好な柔軟性を有し、様々な成形プロセス用の汎用合金として使用できる。

3.2.3 白金パラジウム-コバルト合金

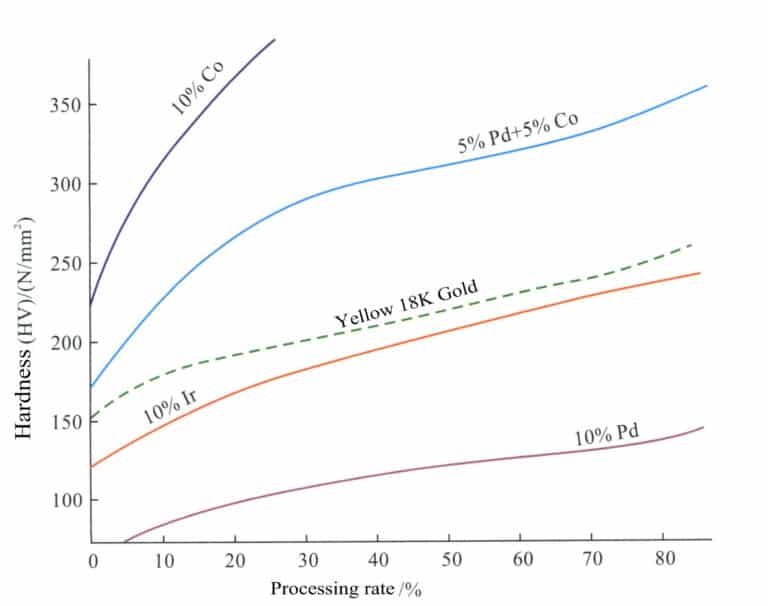

Coを添加すると、Pt-Pd合金の鋳造性能と加工性能を向上させ、合金の硬度、強度、耐摩耗性を高め、合金の加工硬化速度を向上させることができる(図5-11)。Pt900にCoを5%添加した後の合金の加工硬化度は、90%Pt-10%Pd合金や90%Pt-10%Ir合金よりも著しく高く、18K金よりも著しく高い。そのため、Pt-Pd-Co合金は加工された状態で硬い装飾品にされることが多い。Coは酸化されやすいため、大気中での焼鈍や溶接時に合金表面に酸化コバルト皮膜が形成されやすい。従って、合金に添加されるCoの含有量は、一般に5%以内である。Pt-Pd-Co合金は、鋳造や冷間加工に適した汎用合金として使用できる。

異なる合金元素と異なるグレードの三元白金合金の主な特性と用途を表に示す。

表5-9 三元系白金合金の主な特性と用途

| 合金 | 融点 | 密度 / (g/cm3) | アニール硬度 HV/(N/mm2) | アニール状態での引張強さ 強さ /MPa | 申し込み | 主な応用分野 |

|---|---|---|---|---|---|---|

| 90%Pt-7%Pd-3%Cu | 1740 | 20.7 | 100 | 300 ~ 320 | 一般用途、機械加工部品 | 日本、中国 |

| 90%Pt-5%Pd-5%Cu | 1730 | 20.5 | 120 | 340 ~ 360 | 機械加工部品 | 日本、中国 |

| 85%Pt-10%Pd-5%Cu | 1750 | 20.3 | 130 | 350 ~ 370 | 機械加工部品 | 日本 |

| 95%Pt-7%Pd-3%Co | 1740 | 20.4 | 125 | 350 ~ 370 | 一般応募 | 日本、中国 |

| 85%Pt-10%Pd-5%Co | 1710 | 19.9 | 145 | 500 ~ 520 | 鋳物、機械加工部品 | 日本 |

| 85%Pt-12%Pd-3%Co | 1730 | 20.1 | 135 | 370 ~ 390 | 鋳物、機械加工部品 | 日本 |

| 80%Pt-15%Pd-5%Co | 1730 | 19.9 | 150 | - | 硬質装飾部品 | 日本 |

| 95%Pt-3%Co-2%Cu | 1765 | 20.4 | 115 | 370 | 鋳物、機械加工部品 | 中国 |

4.プラチナ合金ジュエリーの製造における共通の問題点

プラチナ合金素材の特殊な特性により、プラチナジュエリーの鋳造には、溶融温度が高い、液体状態での保持時間が短い、金属液が汚染されやすいなどの特徴があり、鋳造欠陥が発生しやすい。プラチナジュエリーの硬度は比較的低く、靭性が高いため、その製造は金や銀のジュエリーよりもはるかに難しい。

4.1 溶解るつぼ

プラチナは融点が高いため、溶解用るつぼの耐熱性、熱安定性、化学反応性に高い要求が課される。プラチナの溶解に使用されるるつぼは、冶金学的品質と生産の安定性を確保するために、以下の特性を備えている必要がある。

(1) 高い融点と耐火性。 溶融プラチナの高温に耐え、溶けたり軟化したりしないものでなければならない。

(2) 耐熱衝撃性に優れている。 それは熱衝撃の割れることなしで誘導の暖房の溶けることおよび鋳造の間の急速な暖房そして冷却の交替に抗できます。

(3) 化学的不活性に優れている。 高温での金属液浸食に強く、溶融金属と化学反応せず、溶融金属に浸食されたり穿孔されたりしない。

(4) 十分な機械的強度。 メタルチャージの供給や遠心鋳造の外力による衝撃に耐えることができるため、割れや剥落が起こりにくい。

黒鉛るつぼは、非鉄金属の溶解に一般的に使用され、金および銀合金の溶解に好ましいるつぼ材料である。しかし、白金は溶融状態で多量の炭素を溶解し、凝固時に炭素が粒界に繊維状または薄片状の黒鉛となって析出し、白金の脆性破壊につながるため、白金は黒鉛るつぼでの溶解には適さず、酸化物るつぼしか使用できない。

酸化物るつぼの材料範囲は非常に広いが、白金の溶解に適しているのは一部の種類の酸化物るつぼのみである。例えば、アルミナ、酸化鉛、酸化マグネシウムのような材料は、いずれも溶融温度が非常に高く(アルミナ2050℃、マグネシウム2800℃、ジルコニア2680℃)、一般的に使用されるるつぼ材料ですが、耐熱衝撃性に劣り、プラチナ・ジュエリーの鋳造に使用した場合、クラックが発生しやすく、早期に破損する可能性があります。

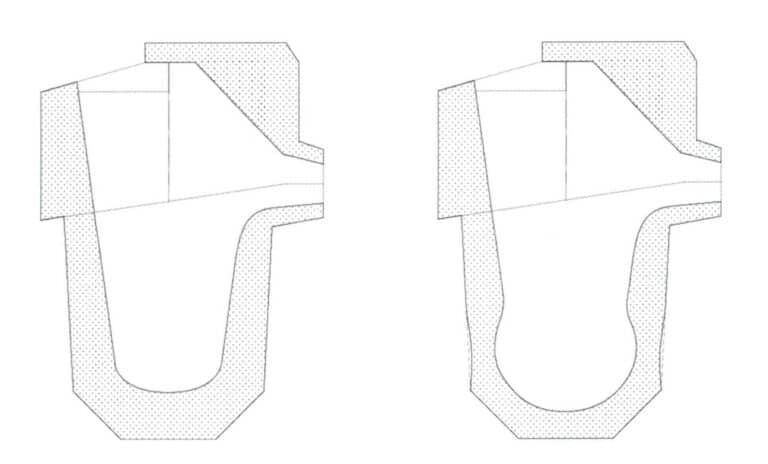

現在、石英るつぼは主にプラチナジュエリーの鋳造に使用されている。石英ルツボは耐熱衝撃性に優れ、一般に誘導加熱注湯時の急速冷却および加熱に耐えることができる。しかし、プラチナ溶解時の高温に耐えるためには、耐火性を向上させる必要があるという顕著な問題もある。使用回数が増えるにつれて、るつぼの側面と底面の肉厚は薄くなり続け、使用可能な体積が効果的に増加する。同時に、るつぼの溶解ゾーンの外径はわずかに減少する(図5-12)。特に、原料を予備合金化処理せず、直接るつぼで溶解する場合、均一な組成を促進するために、より高い溶解温度と長い溶解時間を採用することが多く、るつぼ浸食の確率が高くなり、溶湯の冶金的品質が悪化する。

表5-10は、異なる使用回数後のるつぼの寸法と体積を示している。したがって、現在の石英るつぼは、高品質のプラチナ・ジュエリーの鋳造要件を十分に満たしておらず、耐熱衝撃性と耐火性に優れたるつぼ材料を開発する必要がある。

表5-10 白金溶融後の石英るつぼの肉厚と有効体積の変化

| 溶解炉の回数/時間 | スラグラインでの側壁厚 /mm | るつぼ底厚/mm | 融解帯外径の変化 /mm | 有効容量/mL |

|---|---|---|---|---|

| 0 | 8.1 | 12.9 | 0 | 35.85 |

| 4 | 7.0 | 11.6 | 0.14 | 36.94 |

| 10 | 4.6 | 9.1 | 0.44 | 39.48 |

4.2 鋳造材料

プラチナ鋳造の温度は高く、溶湯の相対密度は大きく、遠心鋳造が使用されることが多く、使用される鋳造材料も同様である。材料は、高い耐熱性、良好な熱安定性、溶融金属との低い反応性、高い鋳型強度、一定の浸透性などの性能要件を満たす必要があります。金や銀のジュエリーの精密鋳造には、一般的に石膏鋳型材料が使用され、スラリーが迅速に凝固し、鋳造後の洗浄が容易であるため、非常に便利である。しかし、プラチナジュエリーの鋳造では、石膏は熱安定性が悪く、1200℃で熱分解を起こし、石膏鋳型の強度が比較的低いため、石膏鋳型材は不向きである。プラチナ鋳造の溶湯の注湯温度は1850℃以上になることが多い。石膏鋳型材料を使用した場合、鋳物にはポロシティやサンドホールなどの重大な欠陥が発生する。

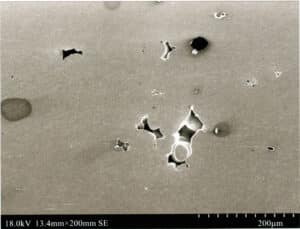

このため、白金鋳造では、リン酸塩やシリカゾルをバインダーとする鋳型材料を採用する。しかし、これらの鋳型材料から作られたスラリーは、石膏鋳造用粉末スラリーのようにすぐに自己凝固するわけではなく、初期の湿潤強度を得るためにはゆっくりと脱水する必要がある。そうしないと、焼成中に鋳型が割れて、鋳物にバリや砂穴などの欠陥が生じることがある(図5-13)。リン酸塩やシリカゾルを結合させた鋳型の強度は非常に高く、柔軟性に乏しく、鋳造状態での白金合金の塑性が悪いため割れやすい。鋳型の残留強度が非常に高く、鋳造品の洗浄が困難である。

4.3 鋳造欠陥

プラチナ・ジュエリーの鋳造では、気孔、収縮、介在物などの欠陥が生じやすい。図5-14は、Pt950プラチナ・リングの鋳造における気孔欠陥である。ポロシティの発生は、合金の特性や溶解・鋳造プロセスと密接な関係がある。白金合金はガスを吸収する性質が強く、真空度の不十分な雰囲気中や大気圧下で溶解すると欠陥が発生しやすい。

高温の溶湯はガスを吸収しやすく、溶湯温度が高いほどガス吸収は激しくなる。溶湯が鋳型に流し込まれると急速に冷却され、溶湯へのガスの溶解度は急激に低下する。溶解できなかったガスは析出し、析出したガスの排出が間に合わないと、鋳物の表面や内部に閉じ込められて気孔を形成する。白金合金は融点が高く、ガスを吸収する性質があるが、合金の種類によってその傾向は異なる。同じ過熱度では、一般に白金パラジウム合金のガス吸収傾向は他の合金より大きい。鋳物にガスポアが頻繁に発生する場合は、ガス吸収傾向の小さい合金を選択し、ガス吸収を減少させるために溶解時の保護を強化することが望ましい。

図5-15は、Pt900リングの鋳造時に発生した微小収縮欠陥を示したもので、これはプラチナ・ジュエリーの鋳造時によく遭遇する問題である。この収縮欠陥は、宝飾品表面の研磨品質を著しく悪化させ、激しい収縮は宝飾品全体の品質、機械的特性にも影響を及ぼす。その理由は、プラチナ合金の高い融点と溶湯の高い粘性にあります。溶融金属は鋳型に流し込まれた後、急速に冷却され、液状でとどまっている時間は短い。鋳物が凝固収縮する際、溶湯が流動抵抗に打ち勝って補足すべき部分に到達できなければ、最終的に鋳物に引け巣が残ることになる。白金合金の晶出間隔が広いほど、凝固時に形成されるデンドライトが発達し、溶湯が凝固過程で小さな液状領域に分離しやすくなる。これらの液体領域が凝固収縮を起こすと、外部からの溶湯補給が困難になり、微細な収縮が生じる。したがって、プラチナ・ジュエリーの鋳造品には引け巣が発生しやすく、鋳造の際には、流動性がよく、晶出間隔が小さいプラチナ合金を選択することが望ましく、注湯口の大きさは、一般に、金や銀のジュエリーよりも大きくする必要がある。

4.4 プラチナ研磨

プラチナ・ジュエリーの製造において、表面研磨の難しさは、プラチナの特性と密接に関係する非常に一般的な問題である。国内のプラチナ象嵌ジュエリーは、主に硬度の低いPt950を使用している。鋳造されたブランクは通常、密度が不十分で、空気穴や収縮などの欠陥があり、研磨中に傷ができやすい。研磨後の表面は、硬度が低いため凹みや傷がつきやすい。

従って、製造においては、固溶強化、細粒強化、時効強化、変形強化によってプラチナ合金の硬度を向上させる努力をし、宝飾品のブランクの品質を向上させ、密度を高める対策を講じる必要がある。研磨工程では、表面欠陥の状態を正しく評価し、適切な修正手段を選択することが重要である。最終的な傷が非常に小さくなり、ほとんど見えなくなるまで、より細かいサンドペーパーを使用して繰り返し表面を研磨します。そうしないと、研磨媒体がワークの表面に付着しやすくなり、次に使用するより細かい研磨媒体と混ざり合って二次汚染を引き起こす可能性があります。

セクション III パラジウムとその合金を使用する宝飾品 素材

1.パラジウム・ジュエリー

1.1 パラジウム宝飾品の発展史

希少な白い貴金属として、パラジウムは1940年代には早くもジュエリーに使われていた。第二次世界大戦中、プラチナは政府によって戦略的予備品に指定されたため、民間での使用は中止された。アメリカのティファニーなど、有名なジュエリー・ブランドの中には、プラチナの代わりにパラジウムをジュエリーに使うことを選択したところもあった。しかし、戦後、パラジウムが宝飾業界で広く使われることはなかった。当時、プラチナの価格はまだ比較的許容範囲であったが、パラジウムの特殊な物理的性質が、その製造工程の難易度を高めたからである。そのため、パラジウムは常に宝飾品製造の「脇役」を担ってきた。日本や中国の初期のプラチナ・ジュエリーでは、一般にフィラーとして知られる合金がパラジウムであったため、宝飾業界におけるパラジウムの応用はある程度あった。宝飾品にパラジウムが広く使われるようになったのは、まさに中国が起源である。プラチナ価格が高騰していた2003年末、中国は宝飾品へのパラジウムの使用を精力的に推進し始めた。パラジウム・ジュエリーは瞬く間に宝飾市場の新しい人気商品となり、多くの宝飾店がパラジウム・ジュエリー専用のカウンターを設置したため、パラジウム・ジュエリー市場は急速に発展し、中国は世界最大のパラジウム・ジュエリー消費国となった。一方、アメリカ、日本、ヨーロッパもパラジウムジュエリーを開発し、多くの国際的に有名なジュエラーやトップファッションジュエリーデザイナーは、一般的にパラジウムジュエリーの幅広い発展の見通しを見ている。国際的に有名なブランドもパラジウムジュエリーに力を入れ始め、独特の輝きと強い可塑性を十分に生かして、モダンでスタイリッシュなジュエリーを次々と生み出している。

しかし、プラチナ・ジュエリーと比べると、パラジウム・ジュエリーの化学的安定性は比較的低い。パラジウム・ジュエリーを一定期間身につけると、くすんでくる傾向があります。さらに、パラジウム・ジュエリーは密度が低いため、軽くて空気感があり、質感が劣ります。加工の難易度はプラチナより高く、溶解時に飛び散りやすく、ロス率が高い。溶接時の気孔、破損、変色などの問題が発生しやすく、製造のあらゆる面で要求が高い。一般の金店や宝飾品加工工場の技術レベルは、パラジウムを加工するには不十分であることが多く、ほとんどの金店はパラジウム宝飾品の買い取りに消極的である。このため、国内のパラジウム宝飾品市場は一時的な栄華の後、発展のボトルネックに遭遇している。特に近年は、環境市場での需要の急増により、パラジウム価格が高騰し、プラチナの価格を大幅に上回り、パラジウム宝飾品の発展をさらに妨げている。

1.2 パラジウム宝飾品の純度表示

純パラジウムのジュエリーはジュエリーの最高級品で、理論上のグレードは1000‰です。純パラジウムの素材は柔らかく、一般的に指輪、ネックレス、イヤリングなど、宝石を埋め込まないプレーンなゴールドジュエリーにしかできません。宝石をセットする場合は、純パラジウムの硬度と靭性を高めるために、イリジウム、ルテニウム、銅などの他の金属をパラジウムに少量加える必要があります。そのため、ほとんどのパラジウム・ジュエリーは、その組成から、高品位パラジウムと低品位パラジウムに分けられるパラジウム合金から作られている。高級パラジウムは通常、パラジウム含有量が 80%を超え、95%を含む合金が最もよく使 われる。

各ジュエリーに含まれるパラジウムの純度を保証するために、各パラジウムジュエリーにはPd純度ラベルが貼付されていなければなりません。例えば、Pd850、Pd900、Pd950、Pd990は、それぞれジュエリーに含まれるパラジウムの純度を850‰、900‰、950‰、990‰と表します。

2.パラジウム合金宝飾材料

2.1 純パラジウム

パラジウムの可視光線に対する平均反射率は約62.8%で、銀やプラチナより低く、灰白色に見える。パラジウムの耐食性は、すべての白金族金属の中で最も低いが、銀よりはまだましである。通常の大気環境では、パラジウムは良好な耐食性と変色防止特性を示す。パラジウムの密度は12.02g/cmである。3軽い貴金属に分類されるパラジウムは、ゴールドやプラチナと比べると、同じ体積のジュエリーは軽い。対照的に、同じ重さのパラジウム・ジュエリーは体積が大きく見える。

アニール状態の純パラジウムの硬度は約HV42、引張強さは約190MPa、伸びは35%~40%で、良好な加工性能を示す。変形が50%の場合、硬度はHV110まで上昇し、引張強さは約350MPaである。パラジウムの加工硬化率は白金よりも高い。

2.2 装飾用パラジウム合金

純パラジウムは強度と硬度が低いため、ジュエリーを作るには変形しやすく、摩耗しやすい。そのため、実際の製造では強化処理が必要になることが多い。高級パラジウム合金は、少量または微量の合金元素を含むだけで、高い硬化または強化効果を持つはずである。合金元素の違いによるパラジウムの強化効 果は大きく異なり(図5-16)、なかでも硬化・強化効 果の高い元素は、Ru、Ni-Ir、Cuなどである。

2.2.1 Pd-Ru合金

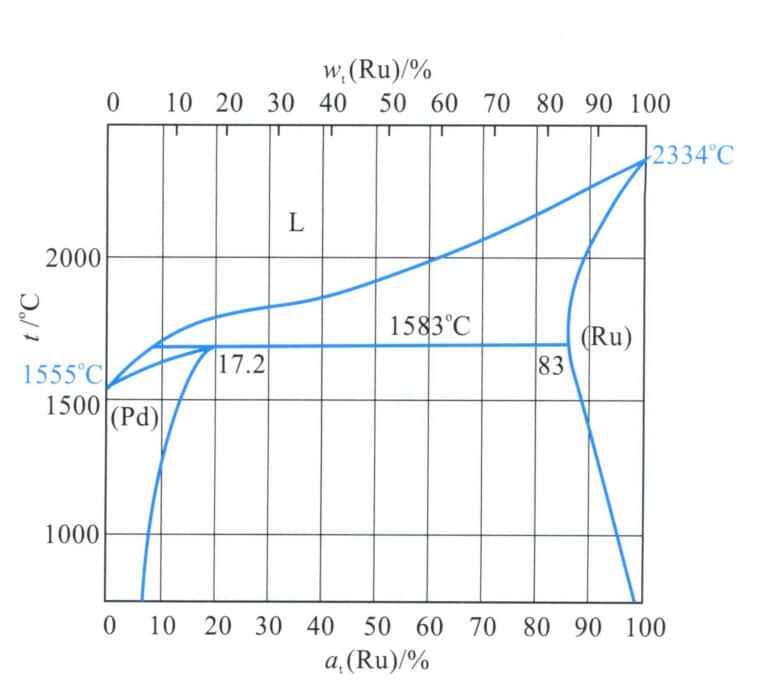

二元合金相図を図5-17に示す。この合金はペリクチック系に属し、パラジウムに対するルテニウムの最大溶解度は17.2%(at)、ペリキューティック反応温度は1583℃、Pd-Ru.この合金は高温では単一固溶体である。温度が下がると、パラジウムに対するルテニウムの溶解度が低下し、ある温度でルテニウムリッチ相が析出し、合金の強度が向上する。

一般的に使用される合金元素の中で、ルテニウムはパラジウムに対して最も強い強化効果を有し、合金は高い加工硬化率を有する。ルテニウム含有量の増加に伴い、固溶体Pd-Ru合金の硬度と強度は著しく増加し、合金の加工硬化率は増加する。Pd-Ruのようなルテニウム含有量の少ない合金は加工性が良いが、ルテニウム含有量が12%を超えると(wt)、合金の加工性能が劣化する。したがって、宝飾品に使用されるPd-Ru合金は一般にルテニウム含有量が少なく、95%Pd-5%Ruが最も一般的である。この合金の特性を表5-11に示す。ルテニウムの添加は、パラジウムの可視光線に対する反射率を改善し、パラジウムをより白く見せることができる。また、パラジウムの耐食性を高めることもできる。

表5-11 95%Pd-5%Ru 合金の主な特性

| 融点 | 密度/ (g/cm3) | カラー | 硬度 HV/(N/mm2) | 引張強さ/ MPa | |||

|---|---|---|---|---|---|---|---|

| 融点 | 密度/ (g/cm3) | カラー | 固体溶液 | 固溶体の老化状態 | 加工状態 (50%) | 固体溶液 | 加工状態 (50%) |

| 1590 | 12 | シルバーホワイト | 100 | 160 | 180 | 420 | 650 |

95%Pd-5%Ruは、プロファイルに加工した後、スタンピング、機械加工などの方法でジュエリーなどの装飾品にすることができます。また、ロストワックス鋳造法で直接ジュエリーブランクに鋳造し、金型セッティングで装飾品にすることもできます。

2.2.2 Pd-Cu合金

Pd-Cuの二元合金相図を図5-18に示す。この合金は高温領域では連続した固溶体である。温度が598℃以下になると、パラジウム含有量が減少する組成範囲内で、Pd-Cu合金は秩序変態を起こし、合金の硬度を高める異なる秩序相を形成する。銅の含有量はあるレベルに達すると合金の色や耐食性に影響を与えるため、装飾用Pd-Cu合金中の銅含有量は一般的に秩序変態領域から遠い10%以内に保たれ、合金構造は単一の固溶体相となる。銅とパラジウムは共に面心立方構造であり、その原子半径の差は大きくないため、パラジウム中の銅の強化効果はあまり顕著ではない。

注: LL2 はCu3Pd型秩序相;CuPd型秩序相;1D LPS;1次元逆相ドメイン構造;2D LPS;2次元逆相構造;506℃;Llのオンセット温度2-598℃はβ-秩序相転移の開始温度。

Pd-Cu合金系では、95%Pd-5%Cu合金が最も広く使用されており、その主な特性を表5-12に示す。

表 5-12 95% Pd-5% Cu 合金の主な特性

| 融点 | 密度/ (g/cm3) | カラー | 硬度 HV/(N/mm2) | 引張強さ/ MPa | 伸び率/% | |||

|---|---|---|---|---|---|---|---|---|

| 融点 | 密度/ (g/cm3) | カラー | 固体溶液 | 加工状態 (75%) | 固体溶液 | 加工状態 (75%) | 固体溶液 | |

| 1490 | 11.4 | シルバーホワイト | 60 | 160 | 250 | 550 | 30 | |

95%Pd-5%Cu合金の融点は、Pd-Ru合金よりも低く、その結晶化温度範囲は非常に小さいため、鋳造性能に有利である。しかし、パラジウムはガス吸収傾向が高いため、鋳造時にポロシティなどの欠陥が発生しやすい。

Pd-Cu合金は硬度が低いため、Ni、Ga、Inなどの硬化効果の高い合金元素を適量添加することで、さらに硬度を向上させることができる。

95%Pd-5%Cu合金は、ジュエリーを作るためにプロファイルに加工することができ、ロストワックス鋳造プロセスを使用してジュエリーを作ることもできます。二元合金はプレーンなゴールド・ジュエリーを作ることができ、強化元素を含む三元または多元合金は象嵌ジュエリーを作ることができます。

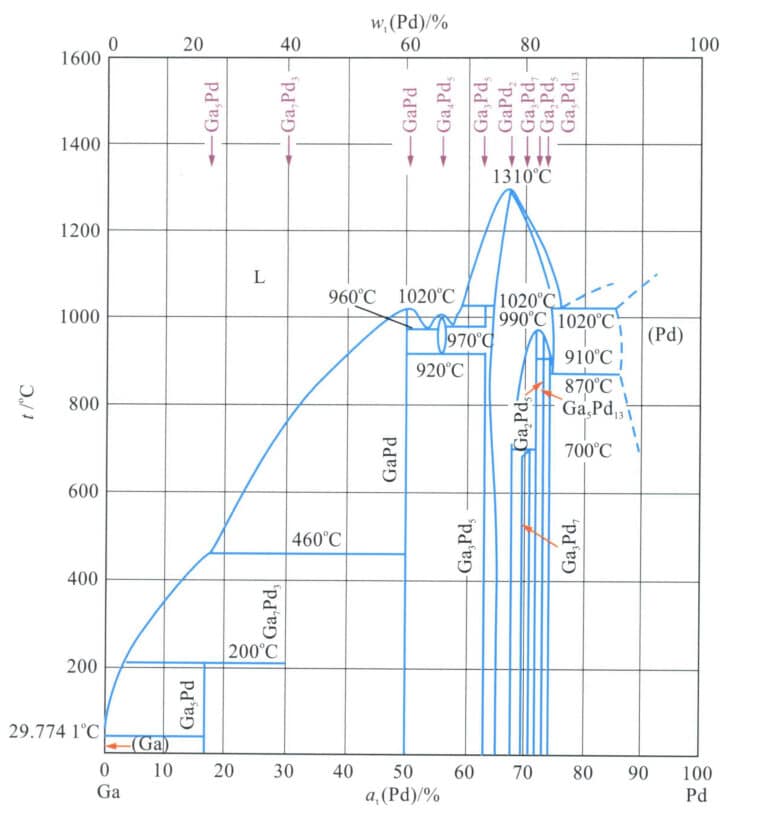

2.2.3 Pd-Ga合金

Pd-Ga二元合金の相図を図5-19に示す。完全な相図はまだ確立されていませんが、Gaの含有量が少ない場合には、凝固中に連続した固溶体が形成されると推測されています。温度が下がると、パラジウムに対するガリウムの溶解度が低下し、析出強化を促進する相が析出する。ガリウム含有量があるレベルに達すると、凝固中に一連の中間相が形成され、合金が硬く脆くなる。したがって、実用的なPd-Ga合金系では、ガリウム含有量は通常5%を超えず、その強化効果は銅よりも著しく大きく、高い硬化効果を示す。

ガリウムは融点が非常に低く、パラジウムに添加することで合金の融点も低下する。95%Pd-5%Ga合金の融点は95%Pd-5%Cu合金の融点より低いが、Pd-Ga合金の結晶化間隔は後者より大きい。ガリウムは沸点が非常に高いが、大気中で酸化されやすいので、溶解時や鋳造時には真空または不活性ガスによる保護が必要である。95%Pd-5%Gaは一般的な合金として使用され、プロファイル加工やロストワックス鋳造によってジュエリーにすることができます。強度が高いため、象眼細工のジュエリーに使用できます。

製造時の合金の性能をさらに向上させるために、Pd-Ga合金をベースにInやAgなどの添加元素を加える。例えば、アメリカのHoover & Strong社が開発した95%Pd-5%Ga/Ag合金は、焼鈍硬度がHV125で結晶化間隔がわずか30℃である、の95%Pd-5%Ga/In合金、焼鈍硬さHV125、結晶化温度間隔30℃の95%Pd-5%Ga/In合金、焼鈍硬さHV103、結晶化温度間隔50℃の95%Pd-5%Ga/In合金などがある。これらの合金は、良好な鋳造性能、比較的良好な鋳造品質、および適切なリサイクル性を有する。

2.2.4 パラジウム-銀合金

Ag-Pdの二元合金相図を図4-13に示す。この合金は液相と固相で無限に混和し、連続した固溶体を形成する。PdにAgを添加すると、合金の融点が下がり、白色度と輝度が増す。

Pd-Ag合金は鋳造性がよく、宝飾品製造に有利である。図5-16に示すように、銀はパラジウムに対して一定の硬化効果を持つが、その効果は顕著ではない。高品質のパラジウム宝飾品の場合、Pd-Ag合金の強度と硬度では生産要件を満たすことが難しい。そのため、この合金にRu、Ni、Cu、Ga、Inなどの合金元素を追加して、より優れた強度性能を持つ三元合金または多元合金を開発する。

ソ連はかつて、Pd-Ag合金を強化するために少量のNiを添加し、85%Pd-13%Ag-2%Ni合金を開発した。この合金は単相固溶体で、融点は約1450℃、焼きなまし硬度は約HB100、耐食性と化学的安定性に優れ、加工性能も良好である。

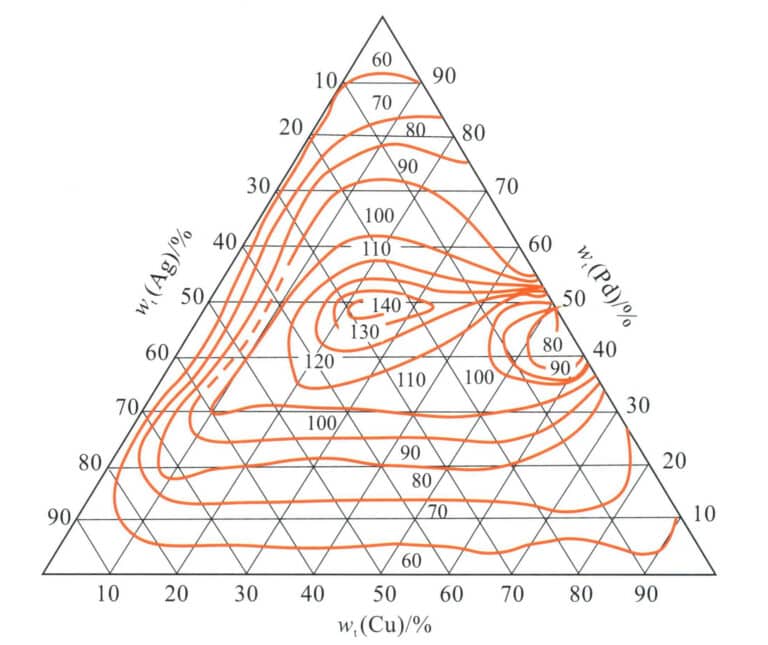

Pd-Ag合金にCuを加えると、硬度をある程度向上させることができる。それでも、高品質のパラジウム合金の場合、AgとCuの複合強化効果にも限界がある(図5-20)。

3.パラジウム・ジュエリーのよくある問題

3.1 黒ずみ変色問題

パラジウムのジュエリーをしばらく身につけていると、表面がくすんでくることがよくあります。これはパラジウムそのものの性質によるものである:パラジウムは化学的安定性が比較的低く、d電子層が充填されていないため、有機ガスを容易に吸着する。Pdの触媒作用により、吸着した有機物は芳香族化合物を脂肪族化合物や複雑な混合物に変換し、表面に暗褐色の有機ポリマー膜を形成し、いわゆる "ブラウンパウダー効果 "を呈する。パラジウム宝飾品の耐くすみ性能を向上させるためには、材料やプロセスの観点から、Ag、Au、Cu、Ni、Snなど、Pdの耐有機汚染性を高める合金元素を添加する必要がある。また、パラジウム合金自体の白色度は不十分であり、通常、表面にロジウムメッキを施す必要があり、メッキの寿命を延ばすためにはロジウムメッキ工程の改良が必要である。使用時には、環境中の有機汚染源を減らし、トルエン、エーテル、フェノールなどの有機物質を含む雰囲気での使用や保管を避けることも重要である。

3.2 鋳造プロセスの問題

ほとんどのセットジュエリーは、鋳造によって成形する必要があるが、パラジウムジュエリーの鋳造の難易度は、金や銀のジュエリーを大きく上回る。これはパラジウム合金の性質と関係しており、主に次のような点に現れている:

(1)黒鉛るつぼは、パラジウム合金の溶解には使用できない。白金と同じ「炭素中毒」の問題が起こるからである。

(2) パラジウム合金は溶融が強く、ガスを吸収しやすい。溶解時に溶湯が飛散しやすく、ロスが多いため、鋳造設備や溶解工程への要求が高くなる。

(3) パラジウム合金の融点は比較的高く、鋳造温度は一般に1400℃を超え、高級パラジウムの鋳造温度は1700℃に達することさえある。そのため、従来の石膏鋳型では重篤な反応を起こし、リン酸塩バインダーを使用したセラミック鋳型を使用しなければならない。

3.3 パラジウム・ジュエリーのメンテナンスとリサイクルの問題

パラジウム・ジュエリーの職人技は非常に難しく、製品は必然的に、変色、穴の露出、亀裂、破損など、使用中に露呈する可能性のあるさまざまな問題を抱えている。宝飾品市場は、まだ完全なアフターメンテナンスとサービスチャネルを形成していない。一般の金店や宝飾工場は、ハードウェアの条件や技術的な限界のために、パラジウム宝飾品のメンテナンスやリサイクルのニーズを引き受けることが困難であることが多く、パラジウム宝飾品の消費者に迷惑をかけることは間違いない。

コピーライト @ Sobling.Jewelry - ジュエリー カスタムジュエリーメーカー、OEMおよびODMジュエリー工場