ワックス・セッティング・キャスティングとは何か?

ワックス・セッティング鋳造のプロセス、要件、よくある問題、解決策

プリンセス・カット・ストーンのワックス・セッティング

目次

セクション I ワックス・セッティング鋳造法の利点

(1)時間を節約し、生産効率を向上させる。例えば、正方形の宝石をセッティングする場合、熟練したセッターは1日に100個しかセッティングできないが、ワックスセッティング技術を使えば、短期間のトレーニングを受けた従業員でも200~300個をセッティングできる。

(2) 人件費の削減。従来の金属セッティング作業は、セッティング作業者にかなりの熟練度を要求するため、宝飾品工場はセッティング部門の熟練労働者に多額の投資をしなければならず、人件費が大幅に増加する。これは特に、総コストに占める人件費の割合が高い、価値の低い宝飾品に当てはまります。ワックス・セッティング技術を使えば、人件費を大幅に削減できる。

(3) メタル・ロスの低減。従来のメタルセッティング技法では、セッティング位置を調整する必要があることが多く、メタルロスが比較的多くなっていました。ワックスセッティングでは、ワックスモデルに対して調整を行うため、メタルロスが大幅に減少します。

(4)ワックスセッティング作業は簡単な工具で済むため、ニードルやフレックスシャフトグラインダーなどの研削工具の投資と損失コストを大幅に削減できる。

(5)新しいセッティング方法として、ワックスセッティング鋳造プロセスはジュエリーデザインの革新に技術的条件を提供する。ジュエリーデザイン製品の中には、ワックスセッティング鋳造でしか製造できないものがある。

セクション II ワックスセッティング鋳造工程で使用される主な道具とその機能

表5-2 ロストワックス鋳造工程で使用される主な道具とその機能

| ツール名 | 機能 |

|---|---|

| チャック | 針とノミを留める |

| 電気はんだごて | (1) 先端の突起を丸くし、くぼみを埋める。 |

| ブラシ | ワックスパウダーの洗浄 |

| 手術用ナイフ | (1) ワックスの表面をトリミングする。 |

| ピンセット | ストーン・クランプ、石を置く |

| 平ノミ | (1)チゼルのピットやエッジに使用する、(2)ワックスの表面をトリミングする、(3)ワックスの粉をクリーニングする、(4)石を置く |

| フライング・ディスク | クローとインバーテッド・ピンのセッティング時にプロングを保持する。 |

| ボールバー | (1) 爪セッティング用のベースを作る (2) ベゼルセッティング用のキャビティを作る |

| リングゲージ | ワックス・セッティングが完了したら、リングをゲージに載せて真円度をチェックする。 |

| オイルストーン | ショベルを滑らかにするために使用 |

| 縫い針 | 先端を取り除き、平らなシャベル状にすりつぶす。 |

| 鋼鉄針 | ワックスセッティングベースのクリーニング |

セクション III ワックスセッティング鋳造工程の流れ

1.マスターモールド製作

ワックス・セッティングの間、宝石は石膏型に入れたままにしておく必要があるので、インベストメント、バーンアウト、キャスティングの間、ずれたり緩んだりしないように固定しなければならない。そのため、型は少なくとも2つの位置で宝石を支えなければならない。一般に、セッティングの底に穴をあけるが、その穴はできるだけ大きく、理想的には宝石の直径の半分以上であるべきで、宝石の底で金属が表面を覆ったり、鋳造後に宝石が不安定になったりするのを避けるためである。

ゴム成形、ワックス型製作、金属鋳造の工程で収縮が発生し、埋め込まれた宝石に大きな影響を与える可能性があるため、原版を設計・製作する際には、ゴム型の収縮、ワックス型の収縮、金属の収縮というすべての収縮要因を考慮することが不可欠です。密に配置された宝石には特に注意が必要で、ワックスセッティングの鋳造に対応できるよう、宝石と宝石の間に適切な隙間を確保する。隙間が小さすぎると、鋳造の収縮の際に宝石が互いに押し付け合って割れる可能性があり、隙間が大きすぎると、宝石と宝石の間に金属が挟まったり、美観に影響したりする可能性があります。確保する隙間の大きさは、鋳造の収縮率に基づいて計算することができます。具体的な大きさは、原石の数や大きさによって調整する必要があり、作業者の判断の補助として各種厚みゲージを使用することができる。

溶けた金属による熱衝撃で宝石が割れたり変色したりするリスクを減らすため、マスターモールドのセッティング部分の厚さには特別な条件があります。この部分に金属が多すぎたり厚すぎたりするとします。その場合、注湯時の熱容量が大きくなり、宝石への熱影響が強くなり、割れたり変色したりするリスクが高まります。従って、宝石の安全性の観点からは、セッティング部分と宝石の直接接触面積をできるだけ小さくし、セッティング部分の金属の厚みをできるだけ薄くする必要がある。しかし、セッティング部分の金属が弱すぎると、セッティング構造の強度が低下し、宝石が緩んだり脱落したりする可能性が高くなります。

2.スプルーラインを作る

ワックスセッティングでは、宝石を保護するため、一般的に従来の鋳造温度よりも低い温度で鋳造が行われ、鋳造の過程では、宝石が溶湯を冷やす影響を与えます。したがって、注湯システムを設計する際には、溶湯がキャビティに充満する速度と収縮の補正を十分に考慮することが不可欠である。通常、従来の方法よりも大きなスプルー・カップやライザーが使用され、溶湯の充填と補正を助け、宝石セッティング部分における充填不足や収縮不良を回避します。

スプルー・ラインを作るときは、宝石の部分に近いワックス・モデルの端に置くことを考慮する。複数の宝石のある作品では、溶けた金属が宝石の部分に確実に熱を供給するために、複数のスプルー・ラインが必要になることがある。宝石がずれないように、溶けた金属が直接宝石の上に当たらないように注意してください。

3.ゴム型を作る

ゴムによって収縮率、弾性、複製能力は異なる。マスターモールドを作成する前に、使用するゴム型の収縮率を把握することが重要であり、高品質の有機ゴムを使用することをお勧めします。マスターモールドを取り外すためにゴム型をカットするときは、パーティングラインをできるだけ隠し、宝石の表面を直接通したり接触したりしないようにする。パーティングラインがフラッシュになる可能性があり、宝石に直接接触すると、鋳造後にひびが入る可能性があります。一般的に、内側のパーティングラインは、宝石を避けてセッティングの先端に配置することができます。一方、外側のパーティングラインは、マスターモールドの端に設定することができ、洗浄作業の負担を軽減し、美観を向上させます。 さらに、ゴム型をカットするとき、ワックスモデルが変形せずに簡単に取り外せるようにする。ゴム型を作る時、ワックス射出時の欠陥を減らすために、ワックスモデルに適切な通気性があることを確認し、必要に応じて通気溝を追加する。ゴム型使用中に変形や破損がないか定期的にチェックする。

4.蝋型製作

5.宝石の準備

6.セッティングの準備

宝石をセッティングする前に、宝石の観察、配置、セッティング台座の掘削、テストセッティング台座など、慎重かつ徹底的な準備を行う必要があります。

(1) 宝石とワックスモールドを観察する。 まず、注文の技術要求に基づいて、宝石の形と仕様を観察する。次に、ワックス型が注文とセットする宝石に合っているか、宝石の品質と数量が適切かどうかをチェックする。

(2) 宝石を並べる。 宝石をセッティング位置に置き、宝石がセッティング位置の仕様に合っているか、プロングの長さは適切か、セッティングベースの深さは合っているかを確認する。

(3) セッティングベースを彫る。 両頭クランプに平ノミとスチールニードルを取り付け、左手でワックスモデルを安定させ、右手でスチールニードルを使い、セッティングの形状に合わせてセッティングベースを左から右に彫る(ワックス面に対するセッティングベースの厚みは0.5mm)。

(4) セッティングベースをテストする。 テストセッティングベースは、セッティングベースを掘った後、セッティング位置を測定するために宝石を使用しています。欠陥がなければ、宝石のセッティングに入ることができる。

7.宝石のセッティング

宝石のセッティングには様々な表現方法、作業方法がある。製作実習の経験に基づき、いくつかの方法を紹介する。

(1) プロング・セッティング。 左手でワックス型を安定させ、右手でピンセットを使って宝石をつまみ、宝石をセッティング位置に置く(図5-32)。

宝石をセッティング台にセットし、セッティングした宝石の高さを確認する。宝石の表面が高すぎる場合は、ボールバーでセッティングベースを少し下げるか、平ノミで研磨する。宝石の表面が低すぎる場合は、ワックスを塗った電気ハンダゴテでセッティングを盛り上げる。平ノミとブラシを使って、型からワックスの粉を落とす。プロングが長すぎる場合は、宝石の表面より少し高くなるようにハサミで切りそろえる。プロングが短すぎる場合は、電気ハンダゴテを使ってワックスを付け、先端を高くする(図5-33)。

図 5-32 ワックス設定位置

図5-33 ポインティング・プロング

プロング・セッティングでは、プロングが長くても短くても、電気はんだごてを使って先端を丸くし、宝石を確実に取り付けます。プロングはまっすぐで、曲がってはいけません。そうでなければ、完成品は宝石が不透明(暗い)かもしれません。宝石を設定するときは、厚さによって宝石を分離し、ボールバーまたは電気はんだごてを使用して設定の高さを調整し、設定後、宝石の表面が平らで適切な高さであることを確認してみてください。

(2) ベゼルセッティングとカップセッティング。 左手でワックス型を安定させ、右手で平ノミを使って宝石を拾い上げ、セッティング位置に宝石を置く。宝石がセッティングよりも大きい場合は、宝石の大きさに合わせてセッティングベースを調整するために適切なボールバーを使って、宝石の厚さは、セッティングの深さを決定する必要があります。一般的に、セッティング後、宝石の表面はワックスの表面より0.4mm低くなるはずです。セッティングを調整した後、ブラシでセッティングからワックスの粉をきれいにし、平ノミを使って宝石をセッティングに入れ、宝石が安定していることを確認し、電気ハンダゴテを使ってワックスでエッジをシールし、ワックスが宝石に付着していることを確認し、内側のエッジを滑らかに丸める。

(3)チャンネル設定(丸い宝石、四角い宝石、プリンセスカット) 。 宝石の形と大きさに合わせて、平ノミを使ってワックスモデルのセッティング位置にセッティングベースを作り、ワックス表面からのセッティングベースの高さは約0.5mmとする。そうしないと、片側が宝石のエッジを覆わず、もう片側が宝石の面を隠してしまうことがあります。宝石が設定された後に斜めになるのを避けるために、両側のセッティングベースの高さが一定であることを確認することが重要です。同じ列に複数の宝石をセッティングする場合は、セッティングを補強するためにクロスバーのサポートを追加する必要があり、研削中にワックスモデルのサポートを壊さないように注意する必要があります。そうしないとセッティングの定まった大きさが失われる。セッティング・ベースを一度に大きく削りすぎた場合は、半田ごてを使ってワックスを塗り、元の状態に戻してからセッティング・ベースを削り直す。

セッティング・ベースを研磨した後、ピンセットで宝石をつまみ、宝石の片側をセッティング・ベースに入れ、もう片側を平ノミで押さえて安定させる。複数の宝石をセッティングする場合、宝石の大きさ、合金の種類、鋳造工程の条件などによって決まる具体的な寸法で、宝石間の隙間をコントロールすることに特別な注意を払わなければならない。隙間が大きすぎると、ジュエリーにセットされた宝石も隙間が大きくなり、隙間が小さすぎると、鋳造(注湯)後に宝石にひびが入ることがある(図5-34)。

ワックス・セッティング・ビデオ

8.ワックス模型の修理とトリミング

9.蝋梅の植樹

ワックスツリーを植えるとき、鋳造ツリーの大きさは、スチール鋳造フラスコの大きさと鋳造設備の種類に基づいて決定する必要があります。蝋型を中央の主注湯路に接続する時、十分な角度を確保する。一般的に、蝋型は外側に45度の角度をつけると、溶けた金属がスムーズに鋳型の空洞に流れ込む。ホットワックス修理道具を使う時、ワックス模型に触れないように、またワックス液が宝石に垂れないように注意してください。

遠心鋳造の場合、ワックスツリーの高さが150mmを超えると、上部の溶湯の圧力で宝石の周りにメタルフラッシュが発生することがありますのでご注意ください。そのため、ワックスツリーの高さを適切にコントロールするか、上2段にはワックスセッティング模型を植えずに、3段目以降にのみワックスセッティング模型を植え始める必要があります。 逆に、ワックス模型をツリーの底や注湯カップの近くに植えすぎないこと。この部分は溶湯の充填圧が低く、充填が不完全になる可能性があるからだ。

蝋の木を植えた後、スラリーを注ぐ前に湿潤剤や静電気防止液に浸して乾燥させることができる。こうすることで、ワックスに泡が付着するのを防ぎ、ワックスツリーの表面張力を下げることができる。

10.投資

宝石が焼損や鋳造中に変色するのを防ぐためには、鋳造粉末に特別な処理を施す必要があり、通常、鋳造粉末にホウ酸を添加することで、焼損や鋳造中の宝石の焼損や変色を防ぐことができます。一般的には、100gのキャスティングパウダーに対して、2.5~4gのホウ酸パウダーと40~42mLの水を加える。ホウ酸を加えると石膏のセットスピードが上がるので、通常は6~7分しかかかりません。ワックス模型にこびりついた気泡を除去するために、スラリーが十分な真空時間を持つように、作業工程全体のスピードをコントロールすることが重要です。セッティングボトムやその近辺に気泡があると、鋳物に除去しにくい金属ビーズが形成される。少量の液体洗剤をスラリーに加えることで、濡れ性を向上させ、気泡の巻き込みを防ぐことができる。さらに、注湯中に宝石がずれないように注意する必要があります。

現在、ワックス鋳造専用の鋳造用パウダーが市販されています。これらの鋳造用パウダーを使用する際は、パウダーメーカーが推奨する使用方法(水とパウダーの比率、混合時間、真空時間、セット時間など)に従ってください。注湯後、鋳型を1~2時間置いてから脱脂と焼成を行います。

コピーライト @ Sobling.Jewelry - ジュエリー カスタムジュエリーメーカー、OEMおよびODMジュエリー工場

11.脱脂とバーンアウト

蒸気脱蝋と乾式脱蝋のどちらもワックス鋳造に使用できる。それでも、重要なのは鋳造前にワックスの残留物を徹底的に除去することである。カーボンの残留物は金属鋳造の欠陥の原因となり、鋳造品の品質に影響を与えるからである。スチーム脱蝋の時間は1時間以内とし、時間がかかりすぎると鋳物に水垢がついたり、鋳型が破損したりしやすくなる。蒸気脱脂後、直ちにバーンアウト炉に移し、バーンアウトする。

宝石が高温、熱衝撃、熱応力にさらされると、焼け焦げ、変色、ひび割れが発生する危険性があるため、ワックス鋳造では一般的に、宝石を保護するために従来の鋳造に比べて低いバーンアウト温度が使用されます。したがって、ワックスセッティング鋳造では、鋳型の合理的なバーンアウトシステムを確立することが鍵となります。ワックス除去に役立つ蒸気脱ワックスを使用する工場もあります。バーンアウトの効果を確実にするために、バーンアウトのワックスキャスティング鋳型には以下の点に注意する必要があります。

(1)バーンアウト炉は、宝石の焦げや変色の原因となる過熱を避けるため、温度を正確に制御しなければならない。

(2)熱衝撃や熱応力による宝石のクラックのリスクを減らすために、金型は均一に加熱されるべきである。

(3)ワックスの残留カーボンが完全に燃焼されるように、燃焼炉内には十分な空気循環が必要である。

バーンアウトの際、一定の温度帯に保温台を設定することで、宝石のひび割れを防ぐことができます。バーンアウト温度は宝石の種類や品質によって異なり、注湯時の鋳型温度も素材や鋳造構造などに応じて決定する必要があります。

12.注ぐ

ワックスセッティングジュエリー鋳造は、真空鋳造または遠心鋳造法のいずれかを使用することができます。しかし、真空鋳造は、鋳造プロセス中の乱流による宝石の変位のリスクを軽減するため、一般的にワックスセッティング鋳造ではより一般的です。とはいえ、遠心鋳造でも、特に小さなジュエリーの場合は良い結果を得ることができ、その鍵はコントロール方法にあります。遠心鋳造の場合、ツリーの高さと回転速度の選択に注意が必要です。溶融金属の圧力が高すぎると、宝石の周囲で金属がフラッシュし、ひび割れが生じたり、洗浄が困難になったりすることがあるからです。

溶けた金属が宝石に直接触れるため、宝石は瞬間的に大きな熱衝撃を受け、注湯温度が高ければ高いほど熱衝撃は大きくなる。従って、ツリー上の宝石の数をコントロールしながら、適切な成形を行い、溶湯の温度をできるだけ下げることが重要である。ワックスセッティング鋳造に使用する合金は、融点が低く、流動性に優れ、耐酸化性のあるものが望ましい。ワックスセッティング鋳造に使用される鋳造設備は、正確な温度制御を可能にし、鋳造品の一貫した安定した品質を保証することが理想的です。

13.金型の冷却と取り出し

14.研磨

セクションIV ワックス・セッティング鋳造の要件

1.ワックス・セッティング鋳造における宝石の要件

ワックスセッティング鋳造の効果を測る重要な指標は、宝石の安定性です。ワックスセッティング鋳造の後、宝石は変色、ひび割れ、または破損の問題を示すべきではない。ワックスセッティング鋳造プロセスでは、宝石は高温バーンアウトと注湯中の高温溶融金属からの熱衝撃に耐えなければなりません。したがって、宝石は比較的高温に耐え、不均一な加熱と冷却に耐える一定の能力を持たなければならない。このため、使用する宝石の種類と品質には特定の要件が課される。クラックのある宝石や温度や熱衝撃に敏感な宝石を使用すると、ワックスセッティング鋳造後にクラックが発生する可能性があります。同様に、色を変更するために熱処理を受けた宝石は、ワックスセッティング鋳造後の外観と色に悪影響を与える可能性があります。さらに、この複雑なプロセスでは、多くの影響要因があり、任意の単一の要因の影響により、宝石に亀裂が入ったり、外観が変化したりする可能性があります。このように、ワックスセッティング鋳造プロセスには常にリスクが伴います。

一般的に使用される様々な宝石のワックス・セッティングへの適用性を分類すると、一般的に宝石はワックス・セッティングに適したものと、ワックス・セッティングに適さないものの2つに大別される。

(1) ワックス・セッティング鋳造に適した宝石。

宝石の品質がよく、鋳造工程のパラメータが正しく制御されている場合、これらの宝石は、ワックスセッティング後に良好な結果を達成することができます。このような宝石は、宝石、ルビー、サファイア、ガーネット、ペリドット、キュービックジルコニアなどが含まれます。

(2) ワックス・セッティング鋳造に適さない宝石。

これには主に以下の3種類がある:

内部にクラックや劈開(へきかい)があったり、インクルージョン(内包物)が多いものは、高温や熱衝撃に耐えると割れたり、インクルージョンによって鋳造中に変色(乳白色やすりガラス状)することがあります。従って、このような品質の宝石はワックスセッティング鋳造には不向きであり、例えば内部クラックの多いオパールなど、低品質の宝石はこのような問題を抱えていることが多い。

アメジスト、バイカラートルマリン、シトリンなど、高温に耐えられない石や高温で変色する石。色を良くするために人工的に処理された宝石は、加熱により変色・退色する場合があります。エメラルドは耐熱性に劣り、特に加熱ムラがあるため、ワックス・セッティングによる鋳造にも不向きです。

真珠、琥珀、珊瑚、トルコ石など、高温で燃える宝石は、高温で燃えて表面が荒れ、内部がわずかに曇ります。そのため、ワックスセッティング鋳造工程では使用できません。

2.ワックス鋳造における宝飾合金の要件

従来のロストワックス鋳造工程に比べ、ワックスセッティング鋳造は一般的にバーンアウト温度を下げ、溶融金属が宝石に与える熱衝撃を最小限に抑えるため、可能な限り低い注湯温度を使用する必要があります。従って、ワックスセッティング鋳造に使用される合金は、融点が低く、流動性が良く、耐酸化性に優れている必要があります。ワックスセッティング鋳造によく使われる宝石用合金は以下の通りです。

(1) Kイエローメタル合金。

一般的に言って、Kイエローメタル合金は融点が低く、鋳造性能に優れ、通常、広く使用されている8KY、9KY、10KY、14KY、18KY合金のような良好なワックスセット効果を達成する(図5¬-35)。 純度が高ければ高いほど、合金の融点は高くなり、ワックス・セット工程に必要な条件もそれに比例する。設備など遠心鋳造法は、真空鋳造よりも高純度の金属合金に適している。これは、真空鋳造で使用される金型温度が高く、溶融金属と形成される温度系が宝石には高すぎるためです。遠心鋳造は金型温度を下げることができ、宝石を傷つけるリスクを減らすことができる。実験によると、20KYと22KYの金属合金もワックスセッティングに使用できる。

(2) Kホワイトメタル合金。

Kプラチナの市場需要は10KW、14KW、18KWと非常に高い。Kホワイトメタルの多くはセット・ジュエリーに使用されるため、この種の合金の製造に適した蝋型鋳造法は実用上重要である。しかし、現在Kホワイトメタル合金に使用されている漂白元素は、主にNiとPdである。融点が高いため、Kホワイトメタル合金の鋳造温度は高く、凝固速度も速い。そのため、Kホワイトメタル合金でワックス鋳造を行うと、宝石が熱衝撃を受けやすくなり、潜在的な問題につながり、鋳造金属にも問題が発生する可能性があります。ワックス鋳造では最高焼成温度が下がるため、鋳型にワックスが残留することがあります。合金とこれらの残留物との反応により、鋳物にガス穴ができることがあります。

さらに、ワックスをセットする宝石の領域では、宝石の急速な冷却効果は、容易に供給チャネルをブロックすることができ、鋳物の収縮空洞につながる。さらに、ワックス鋳造後、鋳型は自然冷却のために長い時間を必要とし、260-430℃の間の滞在時間が長くなり、Ni含有合金の時効硬化効果を引き起こし、硬度が高くなる。Kホワイトメタル合金の鋳造には多くの種類の鋳造方法が用いられ、それぞれに長所と短所がある。

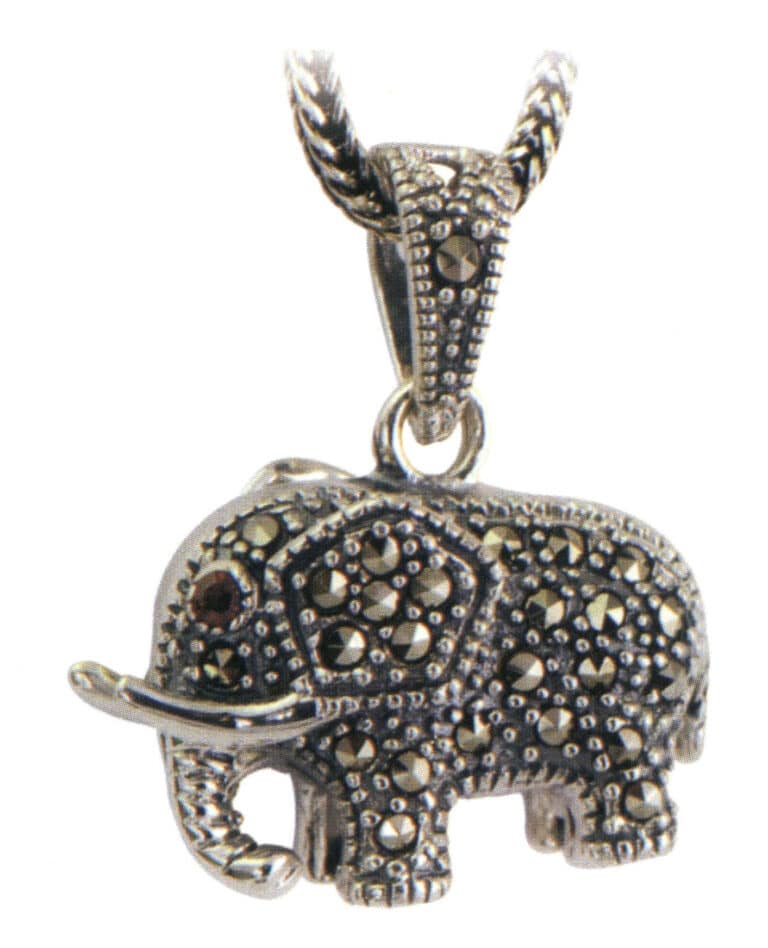

金属の融点は比較的低く、流動性がよく、鋳造性能とリサイクル性が非常によいので、ワックス鋳造に有利である。実験によれば、適切な鋳造合金を選択し、操業中の工程要件を厳守することによって、優れたワックス鋳造の結果が得られる(図5-36)。

(3) Kレッドメタル合金。

一般的に、ワックス鋳造にピンクや赤のKメタル合金、特に18Kピンクや18Kレッドの使用は避けた方がよい。注湯後、鋳型の冷却時間が長いため、鋳造品に秩序相変態が起こり、鋳造品表面に亀裂が入ったり、脆くなったりする可能性があるからです。

(4) シルバー合金。

銀合金は融点が低く、鋳造性がよいので、ワックス鋳造の結果を保証しやすい。キュービック・ジルコニア(CZ)や様々な安価な合成宝石が一般的に使用される(図5-37)。銀合金のジュエリーをワックス・キャスティングして良い結果を得るには、耐酸化性の良いフィラーを選択することをお勧めします。これは、鋳造品の気孔率を大幅に減少させ、酸化パターンの形成を最小限に抑えることができます。

図5-36 ワックス・キャスト・ダイヤモンド 18KW 合金リング

図5-37 ワックス・キャスト CZ 925 シルバー合金リング

セクションV ワックス鋳造における一般的な問題と解決策

表5-3 ワックス鋳造でよくある問題の分析と原因・対策

| よくある問題 | サンプル画像 | 原因 | 改善された方法 |

|---|---|---|---|

| その 宝石 ひび割れ |

|

(1) 宝石の品質に問題がある。 またはワックスインレイ鋳造に適さない。 マスターモデルの収縮率が正しくない。 (3)宝石と宝石の隙間が小さすぎる。 (3)宝石と宝石の間の隙間が小さすぎる、または接触している。 (4)ロースト時の加熱速度が速すぎる。 注湯温度が高すぎる。 温度が高すぎる。 合金の収縮率が大きすぎる。 | (1) ワックス・インレイ鋳造に適した、より高品質の宝石を使用する。 (2) ゴム型、ワックス型、金属型の収縮率を考慮する。 金型、ワックス金型、金属の収縮率を考慮する。 (3)均一で十分なギャップを確保するために宝石を合理的に配分する。 (4)焙焼時の加熱速度をコントロールする; (5)金属の温度を適切に下げる。 適切な合金の選択 |

| その ジェム 変化 カラー |

|

(1)宝石がワックスインレイに適していない。 (2)宝石が人工的に処理されている。 (3) 鋳造温度が高すぎる。 (4) 鋳造温度が高すぎる。 高すぎる | (1) アメシスト、シトリン、ブルートパーズなどの宝石は使用しないこと、 (2) 最適化されていない、未処理の宝石を使用する。 (3)焙煎温度と鋳型の注湯温度を下げる。 鋳型の焙焼温度と注湯温度を下げる。 (4)金属の鋳造温度を下げる。 鋳造温度 |

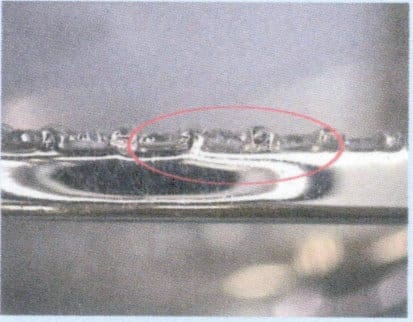

| 金属 メタル 金属 宝石 |

|

(1)マスターモールドの収縮率が大きすぎる。 (1)原型の収縮が大きすぎて、宝石と宝石の間に過度の隙間ができる。 (2)原石の寸法が合わない。 原石の寸法が合わない。 (3)宝石の分布が不均一である。 (3)宝石の分布が不均一である。 温度が高すぎる。 | (1) マスターモールドの収縮量を正しく選択する。 (2)適切な大きさの宝石を選ぶ。 (3)原石を均等に配置し、適切な隙間を確保する。 (4)注湯温度を下げる。 |

| 宝石 脱落 |

|

(1)マスターモデルの底にあるプリセットの穴は適していない。 マスターモデルが適切でない。 ゲートの大きさが十分でない。 (3)石をセットする前にワックス型をチェックしなかった。 (3)石をセットする前にワックスモールドをチェックしなかった。 (4)宝石がワックス型にしっかりとセットされていない。 (5)宝石のサイズが適切でない。 (6)鋳造温度が低すぎる。 温度が低すぎる。 | (1) マスターモデルのプリセットの穴を修正する; (2) ゲートのサイズを大きくするか、別のゲートを開ける。 金属充填能力を向上させる。 ワックスモールドをチェックする。 (4)ワックスモールドに宝石をしっかりとセットする、 宝石の硬さに注意してください。 適切な大きさの宝石を使用する、 (6)必要に応じて、溶湯の温度を適切に上げる。 (6)必要であれば、溶湯の温度を適切に上昇させ、完全な鋳造を得る。 |

| その 宝石は 不揃いで |

|

(1) マスターモデルの品質が悪い。 セッティング位置がバラバラ (2)ワックス型にセットする時、宝石が均等に置かれなかった。 (3)蝋型が変形している。 型が変形している。 宝石の大きさが不規則である。 輸送中や作業中に外部からの振動を受けた。 (5)輸送中や作業中に外部からの振動を受けた。 | (1)マスターモデルを作成する際、セッティング位置が均等であることを確認する。 (2)ワックス型にセットするとき、宝石を均等に置くこと。 (3)ワックスモールドのチェックに注意する。 (3)ワックスモールドをチェックし、変形を修正するために注意を払う。 (4)宝石のサイズは規則的でなければならない。 (5)ワックスモールドを振動させないように注意する。 作業中 |