ソブリングはどのようにジュエリー金型の品質を管理しているのですか?

ジュエリーマスター金型の品質検査と欠陥分析

はじめに

ジュエリーのマスターモールドは、ジュエリーの加工プロセスの最初のプロセスです。一般的に次のような方法で作られます:第一に、手作りのマスターモールド、つまり、のこぎり、ヤスリ、溶接、彫刻などを通して、鋭角で、明確なライン、滑らかな表面のマスターモールドを作成します。第二に、ワックスモデルを手で彫り、マスターモールドに鋳込む。第三に、様々なラピッドプロトタイピング法を用いてワックスや樹脂の模型を作り、それを銀版に鋳造したり、直接金属でマスターモールドを作る。現代の宝飾品製造では、パターン製作の効率を向上させるために、ラピッドプロトタイピング技術がますます使用されるようになっている。

ジュエリーのマスターモールドの品質は、ジュエリー製品の生産効率、生産コスト、製品の品質に大きな影響を与えます。合理的な構造ときれいな表面を持つ良質のジュエリーマスター型は、後工程の処理作業量を減らすことができます。逆に、粗悪な宝飾品マスターモールドは、宝飾品マスターモールドの欠陥が忠実に製品に再現されるため、粗悪な製品しか作ることができず、その結果、製品のロットが廃棄されたり、修理の作業量が増加したりする。従って、宝石類のマスター型は宝石類のプロダクトが基礎の顧客の品質要求を満たすことを保障することであり、マスター型の質の点検およびテストを増強しなければならない。

目次

第1節 マスター金型品質検査内容

マスターモールドの品質検査の主な内容は、形状、サイズ、重量、構造、表面品質、鋳造スプルーなどです。

1.形状

ジュエリーのマスターモールドに最も必要な条件は、オリジナルの外観を回復することです。つまり、マスターモールドの製造は、デザイン画の要件またはデザイナーの意図に厳密に準拠する必要があります。これを達成するために、作業者はまず三次元的思考を駆使して、デザイナーのアイデアやテーマを深く体験し、理解し、さらにマスターモールドの完全性、調整、美学を考慮しなければなりません。

2.寸法検査

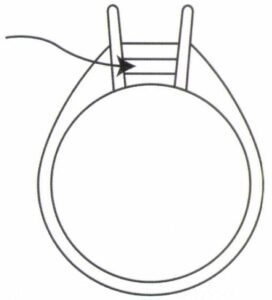

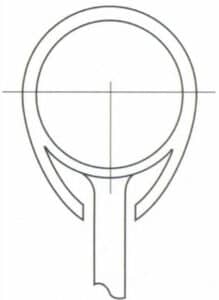

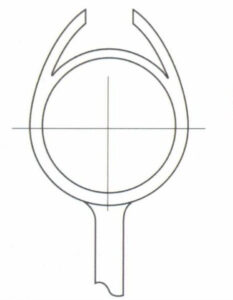

ジュエリーの種類によって、標準的なサイズ要求と、サンプル製作の際に考慮する必要のある種類ごとの特定のサイズの両方がある。指輪を例にとると、図5-1に示すように、それぞれのパーツに固有のサイズ要件があります。

2.1.リング

指のサイズ:リングの内径を指し、一般的に指のサイズ番号で示される。

シャンク幅:リング下部のシャンクの幅を指す。

シャンクの厚さ:リング下部のシャンクの厚みを指す 0.6~0.7mm

セッティング・マウントの厚み:ヘッドエッジの宝石のない部分の厚さ。ノギスで測定する。顧客からの要求がない場合は、0.6~0.7mm。

プロングの太さ:宝石のプロング・セッティングの厚さはノギスで測定します。お客様のご要望がない場合は、1~1.2mmを使用することができます。

石留めの縁の厚さ:縁の厚さなど、石留めの周りの縁の厚さは1.5~1.8mmにすることができます。

2.2.ネックレス

全長:クラスプの接続部分を除いた全体の長さ。一般的にネックレスは16~17インチ、ブレスレットは6.5~7インチが多い。

リンク長:1つのリンクの長さ。

本体の厚み、セッティングの厚み、石のセッティングエッジの厚みに関する要件は、指輪と同様である。

2.3.ブレスレット

内径:ブレスレットの内径を指し、一般的にサイズ番号で表される。

幅:ブレスレットの壁の断面幅を指す。

本体の厚み、セッティングの厚み、石のセッティングの厚みの条件は指輪と同様である。

マスターモールドのサイズを検査する道具には、ノギス、リングゲージ、内径ノギスなどがある。マスターモールドサイズは図面通りに決定するが、収縮率やその後の加工許容値は確保しておく。すなわち、マスター金型サイズ=製品要求サイズ×(1+収縮率)+加工代とする。

方向によって収縮率が異なり、製品の構造や材質の違いも収縮率に影響することに注意してください。加工代は、鋳物の表面品質、使用する表面加工方法、要求される表面品質の程度に基づいて決定する必要があります。一般的には0.1~0.6mmの不等幅をとる。鋳物の品質が悪く、手作業で加工し、要求される表面品質が高い場合は、確保した加工代をより大きくとる必要がある。

成形されたワークは表面密度が高く平滑であるため、確保される加工代は小さくてもよい。従って、マスター金型寸法の決定は一定ではなく、実際の状況に応じて決定する必要がある。

3.重量

マスターモールドの重量は、製品の重量を大きく左右する。マスターモールドの材質と製品の材質を選択すると、両者の重量はほぼ比例関係にある。したがって、マスターモールドの重量をコントロールすることで、製品の重量をコントロールすることができる。

手作りの銀型の場合、銀の重量は銀と製品材料の比率関係で直接決めることができる。手彫りの蝋型の場合、蝋型の重量は一般的に最初にコントロールされる。蝋型をマスター型に鋳造した後、マスター型を扱って細部を精錬してマスター型の重量をコントロールする。ワックスと金属のおおよその比率関係は以下の通りである:

| メタル・タイプ | 1グラムのワックス模型=鋳造後の金属重量 |

|---|---|

| スターリングシルバー | 10グラム |

| 24Kゴールド | 20グラム |

| 18Kゴールド | 15グラム |

| 14Kゴールド | 14グラム |

| 10Kゴールド | 10グラム |

4.マスターモールドの構造

合理的な構造のマスターモールドは、量産時の作業負担を大幅に軽減し、品質問題が発生する可能性を低くすることができる。逆に、マスターモールドの構造に無理がある場合、量産時に2倍の成果に対して半分の労力という事態がしばしば発生する。したがって、マスターモールドを作る前に、その後の生産作業を十分に検討し、それに対応したマスターモールドの構造を設計する必要がある。マスター金型の構造には、本体、部品、インサート、付属品、工程付属品などが含まれる。

4.1 本体

マスターモールドの中央部分を指す。

コンポーネント:より複雑なマスターモールド、例えば、製造が非常に困難で、品質保証に課題があり、製造コストが高いマスターモールドは、一般的に、いくつかのコンポーネントに分割されて別々に製造され、その後、これらのコンポーネントが組み立てられる。

4.2 インサート

マスターモールド本体に埋め込む小さな付属品を指す。インサートを組み立てて固定する場合、通常は溶接が必要であり、溶接強度や溶接材料の使用量に注意が必要である。

4.3 セッティング

宝石をセッティングするための土台を指す。セッティングには様々な種類があり、オーダーの条件に応じて決める必要がある。セッティングの位置、大きさ、石をセッティングする土台の深さ、爪の大きさや長さなどが、セッティングの良し悪しに大きく影響する。

4.4 ヒンジ

2つの部品を接続し、回転させるための機械的な装置を指す。ヒンジは、イヤリング、ブレスレット、ブローチなどのジュエリーによく使われます。チャックの柔軟性と耐久性は、ジュエリーの機能性に直接影響します。

4.5 イヤーピン

イヤリングの耳穴に通す金属の棒を指し、通常はイヤークリップと一緒に使用する。イヤーピンの位置、長さ、太さなどはマスターモールドの構造に合わせて決める。

4.6ベロ付きボックスクラスプ:

ブレスレットやリスト・チェーンなどの開口連結部に使用される留め具のこと。およびこれと組み合わせて使用されるクラスプボックスをいう。

4.7 クラフトアクセサリー

スプルーやパッチなど、完成品には付属していないが、製造工程上の必要性から追加される付属品のことを指す。これらの付属品は一般的に、特定の製造工程を完了した後に取り外す必要があります。

5.マスターモールドの表面品質

マスターモールドの表面品質は、製品の品質、生産効率、生産コストなどに大きな影響を与える。マスターモールドに余分な手を加えることは、生産では測定が困難な見返りをもたらすかもしれないが、一部のメーカーはしばしばこの単純な真実に気づかない。マスターモールドの表面は滑らかでデリケートであるべきで、目立つ砂目、穴、傷、凹凸のないものでなければならない。

6.鋳造スプルー

鋳造スプルーは、鋳造工程における溶融金属の流路として確保されます。宝飾品の鋳造では、鋳造スプルーの正しい設定は、鋳造品質を確保するために不可欠な条件です。不十分な充填、収縮、ポロシティなどの不合理な鋳造スプルーの設定は、直接または間接的にインベストメント鋳造の多くの一般的な欠陥の原因となります。鋳造スプルーセッティングの合理性は、主に鋳造スプルーの位置、量、形状、サイズ、接続方法などの側面から評価されます。

(1).マスターモールドを製作する際、鋳造用スプルーはマスターモールドと一体とみなし、高融点はんだでマスターモールドに溶接する。このような鋳造スプルーは、ワックスや溶融金属の充填に有益である。もしマスターモールド上に鋳造スプルーがなく、ゴムモールド上にメスで無造作に掘り出した場合、そのような溝は乱流が発生しやすく、充填には不都合である。

(2).鋳造スプルーは鋳物の最も厚い部分に接続し、その断面の等価厚さは鋳物のそれよりも大きくする。鋳造スプルーは引け巣を補う機能を持つので、鋳造品の引け巣や引け巣などの欠陥を避けるため、その凝固時間は鋳造品より遅くする。鋳造スプルーとワークピースの接続方法も、鋳物の品質に大きな影響を与えます。接続部が直角であったり、接続部にくびれがあると、溶湯の充填に適さず、乱流の原因となります。鋳造スプルーの根元で鋳物と接続する部分には丸みを帯びた角を流し、角の半径をコントロールする必要があります。角が小さすぎると効果がなく、角が大きすぎると洗浄の難易度が上がるので避ける必要がある。

(3).スプルーの長さは適度でなければならない。ワックスや金属の液体がスプルーの流路を流れる過程は、徐々に冷却される過程である。スプルーが短いと充填が助長され、充填不良の原因となる。しかし、スプルーの長さが短すぎると、ワークがコアに近づきすぎてしまう。その場合、単一の鋳造金属のワーク数が減少するだけでなく、ワークの過剰な加熱による引け巣欠陥の可能性が高くなる。

(4).スプル本数は、ワークの構造に応じて決定する。ただし、ワークが比較的薄くて複雑な場合や大型の場合など、スプルー1本では対応できない場合は、2本以上のスプルーを使用します。

(5).鋳造スプルーの形状。鋳造用スプルーの断面形状には、円形、正方形、三角形などがある。まず断面が円形のものを使用すると、溶湯がスムーズに流れやすくなるだけでなく、熱損失が少なくなり、水路の維持や引け溝の保持に必要な時間が長くなるため推奨されています。鋳造用スプルには、単枝型、Y字型、V字型、フック型、円形などさまざまな形があり、ワークの実際の状態に応じて選択する必要があります。

セクション II.品質検査の人員と方法

宝飾品製造の他の工程における品質検査員と比較すると、マスターモールドの品質検査員に求められる要件と難易度ははるかに高い。業界では一般的にパターンビュアー、パターンインスペクターと呼ばれている。優れたパターンビュアーは、ジュエリーのデザインを理解することが要求され、たとえ本職のデザイナーでなくても、デザイナーの仕事を明確に理解し、3Dのデザイン画を理解できる必要があります。マスターモールド製作の経験が豊富で、シルバーマスターモールドの構造、シルバーマスターモールドの製作工程、品質要求に精通していること。マスターモールド製作部門の運営プロセスに精通し、ジュエリー製作の生産と加工リンクに精通し、工場での長期的な実務経験があり、工程と生産の流れを熟知し、ジュエリー材料に関する特別な知識があり、生産の異常な問題を予測する能力があること。

今日のジュエリーの製造方法では、いくつかの重要な要素がマスターモールドの品質に影響します。

ひとつはCAD図面のレビューで、マスターモールドの形状、大きさ、構造、ジュエリーの製造工程など、CAD図面を描く際に注意深く検討する必要があります。しかし、多くのCAD製図者は製造工程に精通していないため、デザイナーがCAD図面を見て美観や形状を把握するだけでなく、レビュアーが構造や工程を確認し、修正提案や要望を出す必要があります。

第二に、ラピッドプロトタイピングのワックス模型や樹脂模型を検査し、無傷か、部品の欠落、変形、砂穴などの欠陥がないかをチェックする必要がある。このような欠陥が見つかった場合、銀の鋳造を手配する前に修理を行う必要がある。修理が不可能な場合は、新しいワックス模型や樹脂模型を作る。手彫りのワックス模型も注意深く点検する必要がある。

第三に、複製された銀模型に対して検査を実施し、銀模型が無傷であるか重大な欠陥があるかをチェックし、形状、構造、組立、寸法、工程、表面品質などの検査を実施することである。

マスターモールドを検査する手段は比較的簡単である。外形、構造、魅力などは主に目視に頼る。寸法検査は、リングゲージ、ノギス、インナーノギスなどを使って行うことができる。表面品質は肉眼と拡大鏡でチェックできる。

セクション III.マスターモールドの一般的欠陥

7.形状の不一致

ジュエリーのマスターモールドは、一般的に設計図面、スケッチ、または形状に対する顧客の口頭の要件を持っています。マスターモールドが完成した後、図面との照合や顧客による確認を行う必要があります。

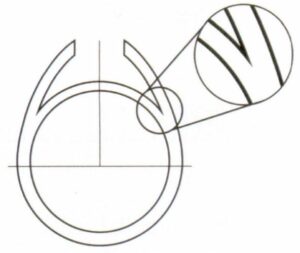

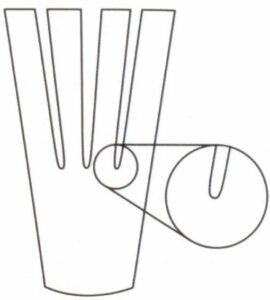

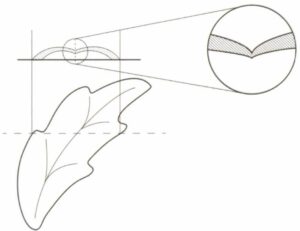

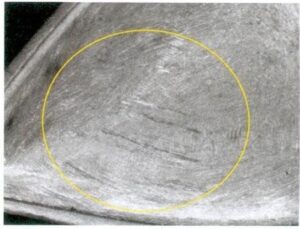

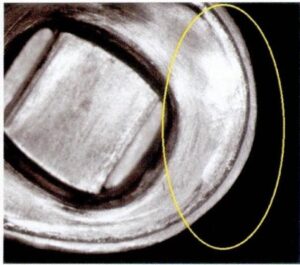

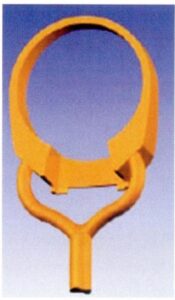

ケース 5-1】リングの内周には、図 5-2 に示すような内弧が必要である。

分析する:

ジュエリーは着け心地を考慮する必要がある。リングの内側エッジは通常、角を丸くする必要があるが、製造時にストレートエッジにすることも多い。

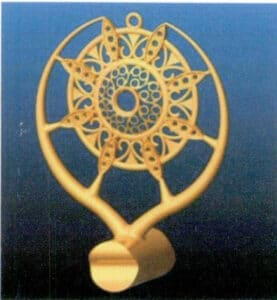

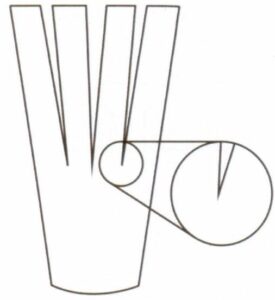

ケース5-2】図5-3のような変形。

分析する:

マスターモールドの変形問題は、一般的に繊細で外力に耐える力が弱いジュエリーの構造を含め、製造中にしばしば発生する。通常シルバー925で作られるマスターモールドの素材も要因の一つです。Kゴールドや銅合金など、ジュエリーによく使われる他の素材に比べ、銀合金は強度や硬度が低いため、製造工程、特に圧縮成型工程でマスターモールドが変形してしまうのです。

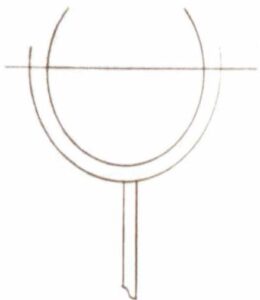

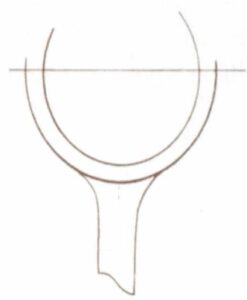

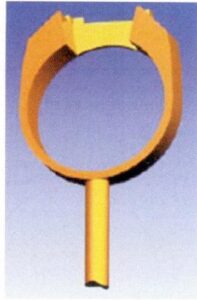

解決策

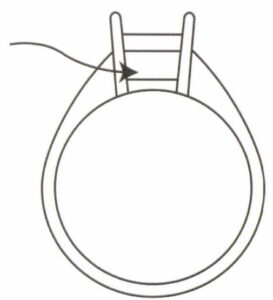

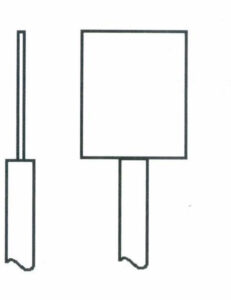

マスターモールドの変形問題にはいくつかの解決策がある。第一に、マスターモールドの構造に必要な調整を加え、繊細になりすぎたり、平面が大きくなりすぎたりしないようにする。第二に、図5-4に示すように、工程プルロッドを設置し、さまざまな分離された操作ハンドルをプルロッドで接続することで、操作ロッドの変形の可能性を大幅に減らす。第三に、より優れた性能を持つ材料を選択して銀版を作る。近年、業界の一部のメーカーは、高硬度の銀合金を開発するために有益な試みを行っており、微量合金元素を添加し、製造工程を改良することで、合金の強度と硬度を大幅に向上させている。

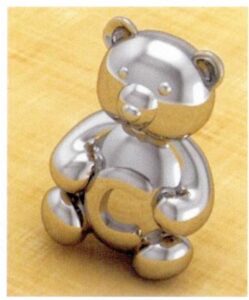

[ケース5-3】図5-5に示すように、マスターモールドに魅力がない。

分析する:

特にフィギュアや動物などは、より生き生きとした生命力が必要だ。しかし、マスターモールドの制作で魅力をつかむのは容易ではない。相当な芸術的技術が必要なのだ。多くの場合、それは言葉で説明することができず、理解することしかできない。

解決策

マスターモールドの動物デザインの場合、ラピッドプロトタイピングにコンピュータードローイングを使うと、機械的で硬く見えることが多い。手作業によるワックス彫刻を優先するか、コンピュータードローイングで原型を作り、それを手作業で加工するのが望ましい。

[ケース5-4】 図5-6に示すように、原型のインレイ・エッジが丸みを帯びていない。

分析する:

サンディング時の不適切な技術により、マスターモールドのインレイのエッジが多角形になってしまい、丸みの要件を満たしていない。

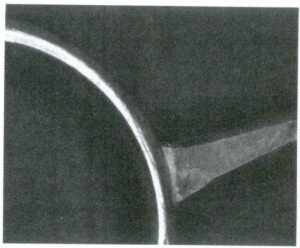

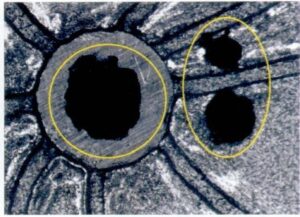

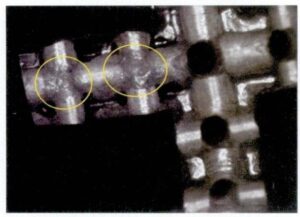

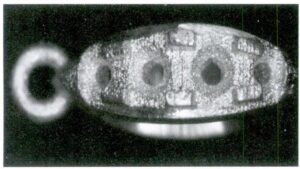

[ケース5-5 ] 図5-7に示すように、マスターモールドの穴の縁が壊れて欠けている。

分析する:

この例では、鋳造後、3つの円形穴すべてに顕著な崩壊縁が見られ、その結果、円形穴の変形が激しくなった。コラプスエッジが発生した理由は、鋳造時の鋳型の品質と鋳造工程に密接に関係しており、具体的な理由がある。

8.寸法の不一致

ジュエリーは、機械部品のように厳密な寸法要求があるわけではありませんが、リングのサイズ、ブレスレットの開口部のサイズ、ブレスレットの長さ、ネックレスとペンダントのベールリングのコーディネート、インレイとベースのコーディネートなど、着用、セッティング、組み立てに関しては、マスターモールドの正確な寸法が要求されます。

ケース5-6】ペンダントベイルのサイズが合わない。

分析する:

ペンダントのベイルには様々な仕様がある。そのサイズは一般的に、ペンダントの形、大きさ、構造、素材、そして合わせるチェーンのサイズに基づいて決められます。ペンダント・ベイルを通す穴の大きさは、チェーンがスムーズに通るようにしなければなりません。そうでなければ、装着に問題が生じる可能性がある。

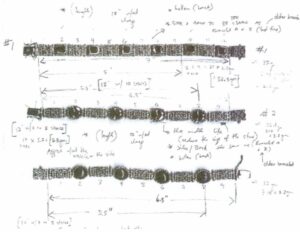

ケース5-7】ブレスレットの長さが図面の条件を満たしていない。

分析する:

ブレスレットの長さは、着け心地の重要な指標です。各リンクのサイズは、図面が要求するリンクの数とブレスレットの全長に基づいて、縮みと加工の許容範囲と組み合わせて決定されなければなりません。宝飾品の図面は、機械加工業界の図面よりも標準化されていないことが多い。図面に印が付けられたり、任意に変更されたりすることが予想される。図5-8のブレスレットのサイズと構造上の要求は典型的な例である。したがって、原型を作る際には、図面の要求事項をよく読むことが必要である。不明な点があれば、速やかに顧客に問い合わせて確認し、自分の理解だけで処理しないこと。

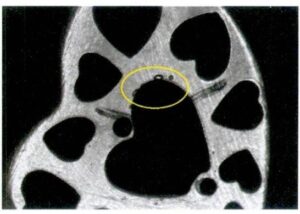

[ケース5-8】 図5-9に示すように、セッティングのサイズが宝石と合っていない。

分析する:

ラダーシェイプダイヤモンドは、ダイヤモンドジュエリーによく用いられるセッティング方法です。一般的に、セッティングには複数のダイヤモンドを配置する必要があり、ダイヤモンド同士やダイヤモンドとセッティングの端との間に明らかな隙間がないように、ダイヤモンドを密に、滑らかに、継ぎ目なく配置することが求められます。しかし、マスターモールドの製作時にサイズが正確に管理されていないと、セッティングとダイヤモンドのサイズが不一致になるという問題が生じることがあります。

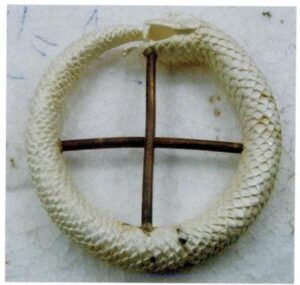

[ケース5-9】 図5-10に示すように、ベースセッティングのサイズが付属品と合っていない。

分析する:

図5-10のリングでは、白い部分がメノウで、地金とセッティングして組み立てられており、接合面が隙間なくフィットしていることが要求される。この条件は簡単なようで、実際の生産で確保するには手間がかかる。銀の原型を作る際には、台金とセッティングの実際の収縮率を正確に把握する必要があり、実験による調整と確認が必要である。

[ケース5-10】図5-11に示すように、マスターモールドの突起のサイズが小さすぎる。

分析する:

インレイジュエリーでは、より良いインレイ効果を追求するために、コンピュータワックス模型(または樹脂模型)製作時にインレイプロングを作らず、銀型を流した後、銀型に手作業でプロングを作ることがある。宝石を固定するためのインレイのプロングは、最低限の厚みと高さを確保する必要があり、銀型にプロングを手作業で製作する際には、型の収縮やその後の加工ロスなどを考慮する必要があります。そうでないと、このマスター型を量産に使用する場合、サンディング、プロング研磨、研削などの加工を施した後、一部のプロングが弱すぎて石が欠損しやすくなる可能性があります。

9.マスターモールドの重量が

[ケース5-11】 図5-12に示すように、マスター金型の重量が重すぎる。

分析する:

貴金属ジュエリーの場合、コストや市場受容性を考慮すると、金属重量をコントロールする必要がある。そのためには、ジュエリーの外形寸法や構造強度を満たすために、金型製作の段階から、背面や凹部などの隠れた部分をできるだけくり抜いて、製品の軽量化を図る必要がある。この場合、正面の立体感だけが必要であれば、型は半分だけ作り、背面をくり抜けばよい。立体的な丸彫りの効果が必要な場合は、マスター型のデザインを表と裏の2つのパーツに分け、両方のパーツの内側をくり抜くことができる。背面は籠型にすることで、大幅な軽量化を図ることができる。

10.マスターモールドの構造に無理がある

マスターモールドの構造は、後工程の品質管理に大きな影響を与える。マスターモールドの設計に無理があると、不良が発生しやすくなり、生産難易度や加工負荷が高くなる。マスターモールドの構造設計は、製品が顧客の寸法要求を満足し、生産工程の作業性を十分に考慮したものでなければなりません。ここでは、無理なマスターモールド構造の一般的な例を紹介します。

[ケース5-12】図5-13に示すように、マスターモールドは分解されないので、内部をサンディングすることはできない。

分析する:

この場合、ピアスの本体はハート型である。軽量化のため、ハート型の両サイドに小さなハート型のくぼみを設け、ハート型の内側をくりぬいている。しかし、CAD図面作成時に、保持金型や製造時の金型の操作性が十分に考慮されていなかったため、ハート型全体が成形されてしまい、複製した銀型では内部空洞の処理が不可能になってしまった。その後のゴム型や製品の仕上がりはもちろん難しい。

解決策

ハート型を2つに分け、別々にワックスを塗る。図5-14のように、接合面に突起と溝の位置決めをする。銀型の二分割を適当にサンディングした後、型作り&正しさのために組み立て、ゴム型を別に作る。

[ケース5-13】図5-15に示すように、マスターモールドのインレイの穴は小さく深い。

分析する:

このような象眼穴の構造は、ダイヤモンドの生産や光学的効果に寄与しません。小さくて深いインレイの穴は、鋳造の際に滑らかにするのが容易ではなく、しばしば塞がれてしまうことさえあるため、鋳型の製作や研磨を適切に行うのは困難であり、電気メッキの際に鋳型を作るのも容易ではないため、ダイヤモンドが暗く見えてしまう。時には、手作業で石の底を押して光沢を出す必要がありますが、これはより効率的で効果的かもしれません。

解決策

宝石のさまざまなカットや研磨のスタイルには、対応する厚みがある。型を作る際には、インレイの穴の直径と深さの関係を考慮する必要がある。宝石のインレイは、安定性と光沢の両方が必要であるため、インレイの穴の大きさは合理的に設定する必要があります。宝石の安定性は、セッティングベースの位置と金属の縁の巻き具合にのみ依存するので、ガードルより下の宝石はインレイホールの壁に触れない。

原理的には、セッティングホールの深さが宝石の厚さをわずかに上回ればよい。従って、図5-16に示すように、底をくりぬいてセッティング石の部分を薄くすることができる。

[ケース5-14】図5-17に示すように、マスターモールドの中空部が細すぎる。

分析する:

宝飾品は中空構造になっていることが多い。この中空部分をあまり細長く設計すると、ゴム型のデリケートな部分が垂れ下がってしまい、ワックス注入時に揺れが生じ、ズレやバリなどの不具合が発生する。また、ワックス射出時にゴム型のデリケートな部分がちぎれたり、石膏型を作る際にデリケートな石膏が割れてしまい、細長い穴がなくなってしまうこともあります。

解決策

マスターモールドの中空部は、設計要件を満たすことを前提に、製造工程との兼ね合いを考慮する必要がある。この例では、中空部は内壁にあり、外観を損なわずに軽量化を目指している。従って、金型を製作する際には、図5-18に示すように、中空部を加工しやすい円弧状に設定し、対応する2つの中空位置を分離する必要がある。また、インレイの大きさを満足させつつ、環状インレイの底部を適切に除去し、中空部の深さを浅くする。

[ケース5-15】図5-19に示すように、マスターモールドは連結部分に鋭角があったり、凹んだ装飾があったりする。

分析する:

この鋭角の接続は、いくつかの問題を引き起こす。ゴム型は製造中に破れやすく、その結果、最終製品のエッジが不均一になる。石膏型を作る際、壊れやすい石膏は破損しやすい。鋳造中、金属液は乱流を起こしやすい。 ワーク内に気孔や介在物などの欠陥が発生する。鋭利な角部を研磨するのが難しく、機械研磨を使用した場合、その部分が研磨媒体で埋没しやすい。鋳造スプルーポイントの位置が不適切な場合、ワークが金属枯れを起こしやすい。

解決策

図5-20に示すように、鋭角のコーナーを丸みを帯びたコーナーに変更し、設計要件に従って丸みを帯びたコーナーのサイズを決定する。

[ケース5-16]図5-21に示すように、マスターモールドの側壁には狭い開口部がある。

分析する:

マスターモールドで宝石の底をくり抜くだけでなく、側壁が高いものは側壁に層を開けるのが一般的です。この場合、メインストーンのクローセッティングも、セッティングの側壁に層を開けることで、軽量化だけでなく、宝石の輝きを向上させている。

しかし、層の開口部が狭いと、ワックス射出時にワックス射出成形型の位置決めに不利になり、層の開口部が変形したり、ゴム型からワックス模型を取り外すのに不利になる。

また、層の開口部が狭い場合、ゴム型からワックス模型を取り外すのに不都合である。

解決策

図5-22に示すように、層間開口部を適切に広げる。

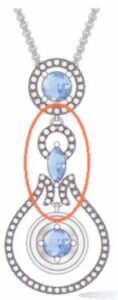

[ケース 5-17] 図 5-23 に示すように、ペンダントの吊り下げ部分の動きがスムーズではない。

分析する:

この場合、ペンダントの各連結部がジャンプリングで連結されているため、各ペンダント部がスムーズに揺れる必要がある。しかし、金型製作時には、連結するジャンプリングの間隔が十分でないため、揺れが妨げられやすい。

解決策

デザインの美しさを保ちながら、接続部分の隙間を適切に広げ、十分な可動許容量のために相手部品間の十分なクリアランスを確保する。

[ケース5-18】図5-24に示すように、マスター金型の肉厚は大きく変化する。

分析する:

この場合、葉状のワークは中央の葉脈が最も細く、葉の花弁は両側が厚く、中央の葉脈から離れるに従って厚みが増す。鋳造の際、肉厚の薄い部分が湯道を塞ぎ、肉厚部分の気孔が収縮して表面品質が悪化する。薄肉部の肉厚が小さすぎると、強度不足で割れが発生することもある。

解決策

マスターモールドの構造を設計する際には、厚肉-薄肉-厚肉の構造を避けるようにする。薄い部分はむき出しの厚みを持たせ、厚い部分は背面に隆起を付け、底面を掘り下げることでくり抜き、各部の肉厚差を小さくする。

[ケース 5-19] 図 5-25 に示すように、マスターモールドの石のインレイの穴は開けられていない。

分析する:

石をはめ込む必要がある部品については、量産時のはめ込み品質の安定性を確保し、貴金属のロスを減らし、生産効率を向上させ、製品のはめ込みの欠落を避けるために、石のはめ込み穴をマスター型に開ける必要がある。この問題は、複数の小さな宝石を密にはめ込む場合には、より注意を払う必要がある。

ケース 5-20】図 5-26 に示すように、パールキャップの直径が小さすぎる。

分析する:

一般的なセッティング方法は、真珠に穴を開け、金属ピンと真珠の突起に接着剤を塗り、ピンを真珠の穴に差し込み、接着剤が固まって固定されるのを待つ。真珠の出っ張りの大きさは、大きすぎて比率が不釣り合いにならないように、真珠の穴を覆うような適当な大きさにする。この場合、真珠の突出部の直径が小さすぎると、接着剤が真珠の突出部にはみ出しやすくなり、掃除の手間が増えたり、真珠に傷がつく危険性がある。

11.マスターモールドの表面品質不良

マスターモールドの表面品質は、製品の表面品質を決定するものであり、後工程での研磨や補修の作業負担を軽減するためにも、マスターモールドは滑らかできれいな表面を実現しなければならない。マスターモールドの表面品質における一般的な欠陥は以下の通りである。

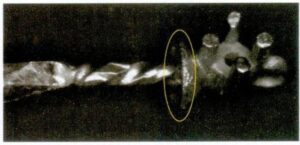

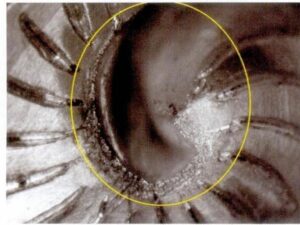

ケース5-21】図5-27に示すように、マスターモールドの溶接部に溶接痕ができる。

分析する:

この例では、リングの爪がリング・バンドと一緒に溶接されているため、溶接部位に汚れた溶接痕が多数残っています。このマスター型を生産に使用すると、溶接痕が各ワークに転写され、再加工が多量に発生する。つまり、この欠陥が大量に再現されるのである。

解決策

溶接部位の取り扱いには注意が必要で、適切な工具を使用し、滑らかに明るく研磨する。

[ケース5-22】図5-28に示すように、マスターモールドの表面に傷がある。

分析する:

マスターモールドを鋳造するには、ヤスリがけやサンディング、鋳造用スプルーの作成など、平滑な表面を得るための工程が必要になる。鋳型を作る工程で前処理が重すぎると、後工程で除去しにくい深いキズがついたり、キズを除去するために鋳型の形状を変えなければならなくなる。

解決策

金型を作るときは、粗いものからOKまでの表面処理工程に従うこと、各工程に適した工具を選ぶこと、操作力をマスターすること、後工程は前工程の表面全体を再処理すること。

[ケース5-23]図5-29に示すように、マスターモールドはインレイの部分にサンディングのミスがある。

分析する:

この場合、マスターモールドのインレイが漏れてしまい、粗く凹凸のある鋳肌が残ってしまった。

[ケース5-24] 図5-30に示すように、マスターモールドの表面に砂穴がある。

分析する:

鋳造工程では、鋳造プロセス、鋳型、金属材料、製品構造など、マスターモールドの多くの要因が砂穴欠陥につながる。

[ケース5-25]図5-31に示すように、マスターモールドのデッドコーナーが十分にサンディングされていない。

分析する:

この場合、マスターモールドの中央の螺旋の根元はデッドコーナーの位置にあり、通常の工具では届きにくい。サンディングの後、この部分はまだ粗く見え、取り除くことができない。

解決策

ジュエリーのバージョニング工程では、マスターモールドの構造上の違いが大きいため、従来の標準的な工具では、デッドコーナーや凹部などに対応できないことがある。このような部分をサンディングするためには、作業者自身が特別な工具を作る必要がある。

[ケース5-26】 図5-32に示すように、マスター・モールドのエッジが滑らかでない。

分析する:

ジュエリーを仕上げる際、エッジは明らかに不均一な厚みがなく、滑らかでなければなりません。この例のマスターモールドはこの条件を満たしておらず、滑らかでないエッジが目立つ。

12. マスターモールド鋳造スプルーの問題

鋳造スプルーは、金属液が鋳型のキャビティに入るための流路であると同時に、鋳造のために凝固収縮する金属液を補うための流路でもある。鋳造スプルーが適度にセットされているかどうかは、鋳物が健全であるかどうか、表面が緻密であるかどうかなどに関係し、真剣に取り組まなければならない。一般的なマスターモールド鋳造のスプルーセットの問題点をいくつか挙げると次のようになる。

[ケース5-27】 図5-33に示すように、鋳造スプルーが小さすぎる。

分析する:

鋳造スプルーが小さすぎると、キャビティ内の金属液面の上昇が遅くなり、不完全疵などの欠陥の原因となる。鋳型壁面への金属液の洗掘力が大きく、砂穴やブローホールなどの欠陥の原因となる。鋳物の凝固過程において、金属液の補助収縮流路が閉塞されるため、被加工物に巨視的な収縮空洞や微視的な収縮ゆるみが発生することがある。

解決策

鋳造スプルーの大きさは、鋳造金属材料の特性、鋳物の大きさおよび構造特性、鋳造方法などに基づいて決定する必要があります。一般的には、鋳造スプルーの断面積は、ワークとの接続部で70%〜150%であることが望ましい。従って、本例のマスターモールドの鋳造スプルーは、図5-34に示すように、適当な大きさにすることができます。

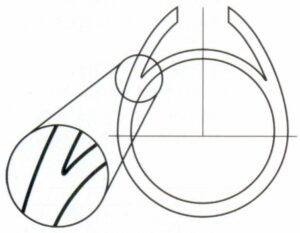

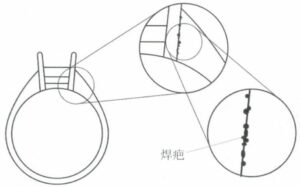

ケース5-28】図5-35に示すように、鋳造スプルーの位置が充填収縮の条件を満たしていない。

分析する:

リングの場合、その後の研磨を容易にし、外観への影響を少なくするため、鋳造スプルーはシャンク部に設けるのが一般的である。しかし、このリングの場合、リングヘッドの側面は中実の肉厚構造であり、この2つの部位は最後に凝固するため、その収縮を外部の金属液で補うことができず、収縮巣が激しく発生する。

解決策

鋳造スプルによって設定された一般的な原則によると、それは鋳物の厚い壁の部分に設定する必要があります。リングの構造が変更を許さない場合は、リングを反転させなければならない。二重のサポート鋳造スプルーをセットし、それぞれ厚肉部に接続します。同じ形状を維持したままリングの内側をくり抜くことが許される場合は、2つの厚肉部の厚さをリングハンドルの肉厚より小さくすることができます。そして、リングの柄の部分に鋳造スプルをセットすればよい。図5-36および図5-37に示すとおりである。

[ケース5-29】 図5-38に示すように、鋳造スプルーの位置は清掃が難しい。

分析する:

鋳造スプルーは、鋳造成形に必要な工程措置であり、鋳造自体には必要ありません。鋳造成形後、鋳造スプルーを除去する必要がある。この場合、鋳造スプルーはリングの中間層にセットされているため、切断が難しい。また、造形中に鉄ヤスリやサンドペーパーなどの道具が入り込むのも複雑で、残留した鋳造スプルーをきれいにするのが難しい。

解決策

鋳造スプルーは、図5-39に示すように、清掃しやすいように、できるだけ外側の平滑面にセットする。

ケース5-30】図5-40のように、鋳造スプルーを鋳物に直角に接続する。

分析する:

スプルーがワークと直角に接続されている場合、充填時に溶湯に乱流が発生しやすく、ガスの巻き込みやスラグの巻き込みなどの問題が発生し、接続部に熱節が形成され、その部分に引け巣が発生することがある。また、溶湯の圧力が高い場合、溶湯の流れに面した石膏壁が浸食・摩耗されやすく、介在物やサンドホールなどの欠陥が発生する。

解決策

鋳造スプルーをフィレットで鋳物に接続すると、溶湯の充填がスムーズになり、鋳型壁の摩耗を減らすことができます。フィレットの大きさは、鋳造スプルーの断面寸法、鋳物の肉厚、清掃のしやすさなどを総合的に考慮する必要がある。

ケース5-31】図5-41に示すように、薄肉の鋳物では鋳造スプルーがオーバーサイズになる。

分析する:

大きなスプルーと薄い部分を接続する場合、溶融金属と石膏の温度が不適切だと、スプルーが収縮して緩み、接続部分まで伸びて、いわゆる「逆流」現象を引き起こすことがある。

解決策

薄肉鋳物に鋳造スプルーを設定することで、鋳造スプルーが大きければ完全な充填が保証されるという誤解をなくすことができます。実際には、溶湯の充填能力は鋳造スプルーだけでなく、鋳型キャビティ内の溶湯の流れにも左右されます。鋳物が大きく薄ければ薄いほど、冷えやすくなり、充填に関連した欠陥が発生しやすくなる。このとき、単に鋳造スプルーの断面を大きくしても問題は解決しない。図5-42のように、鋳造スプルーの本数を増やし、各鋳造スプルーが金型キャビティ内でカバーする範囲を短くする必要があります。